光反射フィルム

【課題】 モバイル情報機器用液晶画面の面光源用反射フィルムとして、高反射率を有しているだけでなく、小型化への要求を満足するために従来の白色フィルムと比較して反射率を同等以上として薄膜化することができる、ポリプロピレンフィルムからなる光反射フィルムを提供すること。

【解決手段】 β晶形成能が50〜100%であるポリプロピレン樹脂と無機粒子とを含む組成物からなり、無機粒子の含有量が5〜20質量%であり、空隙を有し、厚み方向の樹脂−空隙界面数が500〜2,000/100μmである二軸配向ポリプロピレンフィルム(層A)から構成される光反射フィルムとする。

【解決手段】 β晶形成能が50〜100%であるポリプロピレン樹脂と無機粒子とを含む組成物からなり、無機粒子の含有量が5〜20質量%であり、空隙を有し、厚み方向の樹脂−空隙界面数が500〜2,000/100μmである二軸配向ポリプロピレンフィルム(層A)から構成される光反射フィルムとする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、反射部材用に使用される光反射フィルムに関し、詳しくは面光源の反射板、およびランプリフレクターとして好適な光反射フィルムであって、より明るく、かつ照明効率に優れた面光源を得ることができる、光反射フィルムに関するものである。

【背景技術】

【0002】

近年、文字、映像情報をパソコン、テレビ、携帯電話などに表示する装置として液晶画面が多く利用されている。液晶画面は、液晶パネル自体が発光するわけではないため、背面にバックライトと呼ばれる面光源を設置し、その光源からの光を液晶パネルに照射することで情報表示装置として利用することができる。

【0003】

ここで、バックライトは単に光を照射するだけでなく、画面全体が均一な輝度となるように照射しなければならない。その要求に応えるため面光源としては一般に、エッジ型または直下型と呼ばれる構造が用いられている。中でも、薄型化、小型化が望まれるノート型パソコンや携帯電話などの、所謂モバイル情報機器に使用される薄型液晶画面用途にはエッジ型、すなわち画面に対して側面から光を照射するタイプのバックライトが適用されている。一般にエッジ型のバックライトでは、導光板のエッジから冷陰極線管を照明光源とし、光を均一に伝播、拡散する導光板を利用し液晶画面全体を均一に照射する導光板方式が採用されている。この照明方法において、より光を効率的に活用するためには、冷陰極線管の周囲にランプリフレクターを設け、さらに導光板で拡散させた光を液晶画面側に効率的に反射させるため、導光板の下に反射板を設けている。これにより冷陰極線管からの光のロスを少なくし、液晶画面を明るくする機能を付与している。

【0004】

このような液晶画面用の面光源に用いられるランプリフレクターや反射板(面光源反射部材と総称される)には、輝度の向上効果や均一性の点で、フィルム中に微細な気泡を形成させ白色化したポリエステルフィルムが多く使われている。このような気泡含有白色ポリエステルフィルムに関して、気泡を形成するために無機粒子や非相溶樹脂を添加して製造するポリエステルフィルムに関して提案されている(たとえば、特許文献1、2参照)。そして、このような非相溶成分が分散した樹脂シートを延伸することによって、フィルム内部に気泡を形成したポリエステルフィルムを、反射フィルムとして用いる提案がなされている(たとえば、特許文献3、4参照)。

【0005】

また、ポリエステルフィルムだけでなく、ポリエチレンやポリプロピレンを使用した白色ポリオレフィンフィルムについてもいくつか提案がなされている。たとえば、ポリオレフィンに無機粒子を添加して一軸延伸フィルムを得たものに、金属薄膜層を積層することで反射シートとする提案がなされている(たとえば、特許文献5参照)。しかしながら、このような提案では携帯電話などで情報を受信するために必要な電磁波透過性が金属薄膜で阻害されてしまうという問題があった。さらに、ポリオレフィンに無機粒子を添加して一軸延伸しただけの白色フィルムを用いる提案もなされている(たとえば、特許文献6参照)。しかしながら、無機粒子を添加して白色化しただけのフィルムでは高反射率を達成し、液晶画面の高輝度を得るにはフィルムの厚膜化が必要であり、携帯移動機器に求められる小型化には相容れないものであった。

【0006】

ポリプロピレンフィルムに関しては、ポリプロピレン樹脂の結晶多型の製膜工程での転移を利用して、フィルム内部に空隙を形成する方法が知られている。そして、本手法を利用した白色フィルムの提案も多数なされている(たとえば、特許文献7〜9参照)。しかしながら、これらの白色ポリプロピレンフィルムの提案では、空隙密度が十分でないために高反射率が得られないという課題があった。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開平6−322153号公報

【特許文献2】特開平7−118433号公報

【特許文献3】特開平11−300814号公報

【特許文献4】特開2003−160682号公報

【特許文献5】特開平5−229053号公報

【特許文献6】特開平6−298957号公報

【特許文献7】特開2005−59244号公報

【特許文献8】特開2005−59245号公報

【特許文献9】特開2005−205905号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

本発明の課題は上記した問題点を解決することにある。すなわち、本発明の目的は、モバイル情報機器用液晶画面の面光源用反射フィルムとして、高反射率を有しているだけでなく、小型化への要求を満足するために従来の白色フィルムと比較して反射率を同等以上として薄膜化することができる、ポリプロピレンフィルムからなる光反射フィルムを提供することにある。

【課題を解決するための手段】

【0009】

上記した課題は、β晶形成能が50〜100%であるポリプロピレン樹脂と無機粒子とを含む組成物からなり、無機粒子の含有量が5〜20質量%であり、空隙を有し、厚み方向の樹脂−空隙界面数が500〜2,000/100μmである二軸配向ポリプロピレンフィルム(層A)から構成される光反射フィルムによって達成することができる。

【発明の効果】

【0010】

本発明による光反射フィルムは、従来の反射フィルムと同等以上の反射率を有していながら薄膜化可能であるため、小型化、薄膜化が要求されるモバイル情報機器用液晶画面の面光源用反射フィルムとして好適に用いることができる。

【図面の簡単な説明】

【0011】

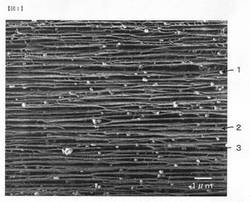

【図1】実施例1で得た本発明の光反射フィルムフィルム幅方向−厚さ方向断面の走査型電子顕微鏡写真(5,000倍)である。

【発明を実施するための形態】

【0012】

本発明の光反射フィルムは、二軸配向ポリプロピレンフィルムから構成されるが、該フィルムを構成するポリプロピレン層(層A)のポリプロピレン樹脂はβ晶形成能が50〜100%であることが重要である。β晶形成能がかかる範囲内であるポリプロピレン樹脂を使用することで、フィルム製造時の初期段階において、β晶分率が50%以上の未延伸シートを得ることができ、延伸工程においてβ晶からα晶への結晶転移を利用することで、フィルム中に空隙を形成し、光反射能を付与することができる。β晶形成能としては、より好ましくは60〜100%である。β晶形成能が50%未満であると、フィルム製造初期の段階でβ晶分率が低く、延伸工程でβ晶からα晶へ結晶転移させてもフィルム中の空隙が形成されにくいため、光反射フィルムとしての特性が劣ってしまう。

【0013】

ここで、ポリプロピレン樹脂のβ晶形成能とは以下の条件で測定される、一定条件下におけるポリプロピレン樹脂中のβ晶の存在比率をいい、β晶をどれだけ形成する能力があるのかを示す値として定義する。ポリプロピレン樹脂5mgを示差走査熱量計を用いて窒素雰囲気下で20℃から250℃まで20℃/分で加熱、5分保持後、20℃まで20℃/分で冷却する。5分保持後、再度20℃/分で加熱した際に測定される145〜157℃の温度領域で観察されるβ晶融解ピークと158℃以上に観察される主にα晶融解ピークについて、それぞれ求められる融解熱量をΔHβ、ΔHαとした時に以下の式で計算される値をβ晶形成能とする。

【0014】

β晶形成能(%) = 〔ΔHβ / (ΔHα + ΔHβ)〕 × 100

一方、β晶分率は、ある時点でのポリプロピレン樹脂中のβ晶の存在比率を示す値であり、それまでのポリプロピレン樹脂の工程履歴によって変化する値である。β晶分率の評価は上記したβ晶形成能の測定における最初の加熱時の融解ピークからβ晶、α晶の融解熱量を求め、同様の式により計算される値である。

【0015】

ポリプロピレン樹脂のβ晶形成能をかかる範囲内とする方法に関しては特に限定されるものではないが、一般にβ晶核剤と呼ばれている、ポリプロピレン樹脂に添加することでβ晶の形成を助ける働きを有する添加剤を使用することが好ましい。β晶核剤としては、たとえば、安息香酸ナトリウム、1,2−ヒドロキシステアリン酸カルシウム、コハク酸マグネシウムなどのカルボン酸のアルカリ金属塩あるいはアルカリ土類金属塩、N,N’−ジシクロヘキシル−2,6−ナフタレンジカルボキシアミドに代表されるアミド系化合物、ベンゼンスルホン酸ナトリウム、ナフタレンスルホン酸ナトリウムなどの芳香族スルホン酸化合物、イミドカルボン酸誘導体、フタロシアンニン系顔料、キナクリドン系顔料などを好ましく挙げることができる。これらの中でも下記化学式(1)、(2)で示される、N,N’−ジシクロヘキシル−2,6−ナフタレンジカルボキシアミドに代表されるアミド系化合物が特に好ましいβ晶核剤として挙げることができる。

【0016】

R2−NHCO−R1−CONH−R3 (1)

ここで、式中のR1は、炭素数1〜24の飽和もしくは不飽和の脂肪族ジカルボン酸残基、炭素数4〜28の飽和もしくは不飽和の脂環族ジカルボン酸残基または炭素数6〜28の芳香族ジカルボン酸残基を表し、R2、R3は同一または異なる炭素数3〜18のシクロアルキル基、炭素数3〜12のシクロアルケニル基またはこれらの誘導体である。

【0017】

R5−CONH−R4−NHCO−R6 (2)

ここで、式中のR4は、炭素数1〜24の飽和もしくは不飽和の脂肪族ジアミン残基、炭素数4〜28の飽和もしくは不飽和の脂環族ジアミン残基または炭素数6〜12の複素環式ジアミン残基または炭素数6〜28の芳香族ジアミン残基を表し、R5、R6は同一または異なる炭素数3〜12のシクロアルキル基、炭素数3〜12のシクロアルケニル基またはこれらの誘導体である。

【0018】

かかる特に好ましいβ晶核剤もしくはβ晶核剤添加ポリプロピレンの具体例としては、新日本理化(株)製β晶核剤“エヌジェスター”(タイプ名:NU−100など)、などが挙げられる。

【0019】

本発明のポリプロピレンフィルムにおいて、β晶核剤の含有量は、用いるβ晶核剤の特性にもよるが、層A全体に対して、0.01〜0.5質量%であることが好ましい。β晶核剤の含有量が0.01質量%未満であると、得られるポリプロピレン樹脂のβ晶形成能が不十分となり、粗大なボイドが形成される場合がある。また、β晶核剤の添加量が0.5質量%を超えると、核剤の分散性が悪化、凝集してしまい、粗大粒子としてフィルム特性を低下させる場合がある。β晶核剤の含有量は、より好ましくは0.02〜0.3質量%、さらに好ましくは0.05〜0.2質量%である。

【0020】

β晶核剤のポリプロピレン樹脂中への添加方法については、フィルム製造時に所定量のβ晶核剤を直接添加、混合し溶融押出を行ってもよいが、核剤の分散性、フィルム特性の均一性の観点からは、予めポリプロピレン樹脂にβ晶核剤を添加、混合し二軸押出機を使用してコンパウンドしたマスターバッチを準備してフィルムを製造するマスターバッチ法を採用することが好ましい。また、β晶核剤を添加している市販のポリプロピレン樹脂、たとえば、SUNOCO社製β晶核剤添加ポリプロピレン“BEPOL”(タイプ名:B022−SPなど)を用いてもよい。

【0021】

本発明の光反射フィルムを構成する層Aはホモポリプロピレンを用いることができることはもちろんのこと、製膜工程での安定性や造膜性、物性の均一性の観点から、ポリプロピレンにエチレン成分やブテン、ヘキセン、オクテンなどのα−オレフィン成分を5質量%以下の範囲で共重合しても良い。なお、ポリプロピレンへのコモノマーの導入形態としては、ランダム共重合体でもブロック共重合体でもいずれでも良い。

【0022】

また、本発明の光反射フィルムを構成する層Aのポリプロピレン樹脂に、高溶融張力ポリプロピレン樹脂を1〜20質量%(フィルム中の熱可塑性樹脂成分を100%として)添加することは、空隙率向上、製膜工程安定性などの観点から好ましいことである。さらに、フィルム中の熱可塑性樹脂成分を100%としたときに、高溶融張力ポリプロピレン樹脂を2〜12質量%添加するとより好ましい。ここで、高溶融張力ポリプロピレン樹脂とは高分子量成分や分岐構造を有する成分をポリプロピレン樹脂に混合したり、ポリプロピレンに長鎖分岐構造を共重合させることにより、溶融状態での張力を高めたポリプロピレン樹脂であるが、中でも長鎖分岐構造を共重合させたポリプロピレン樹脂を用いることが好ましい。なお、これらのポリプロピレン樹脂、共重合ポリプロピレン樹脂、高溶融張力ポリプロピレン樹脂は市販されているもの、たとえばBasell社製ポリプロピレン樹脂PF−814、PF−633、PF−611やBorealis社製ポリプロピレン樹脂WB130HMS、Dow社製ポリプロピレン樹脂D114、D206を用いることができる。

【0023】

本発明の層Aを構成するポリプロピレン樹脂のメルトフローレート(以下、MFRと表記する、測定条件は230℃、2.16kg)は2〜30g/10分の範囲のアイソタクチックポリプロピレン樹脂を用いることができる。高反射率を得るという観点からは、MFRが5〜20g/10分であればより好ましい。ここで、MFRとはJIS K 7210(1995年制定)で規定されている樹脂の溶融粘度を示す指標であり、ポリオレフィン樹脂の特徴を示す物性値として一般的に知られているものである。ポリプロピレン樹脂の場合、条件M、温度230℃、荷重2.16kgで測定する。

【0024】

また、アイソタクチックポリプロピレン樹脂のアイソタクチックインデックスは90〜99.9%の範囲であれば好ましい。アイソタクチックインデックスが90%未満の場合、樹脂の結晶性が低くなってしまい、光反射フィルムとして必要なフィルム強度等の特性が得られない場合がある。

【0025】

本発明の光反射フィルムを構成する層Aを構成する組成物として、無機粒子を層A全体を100質量%として、5〜20質量%含有せしめることが重要である。粒子含有量が5質量%未満であれば、粒子を存在せしめることにより形成される空隙数が少なく、反射率が低い場合があり、逆に20質量%を超えると粒子を含有せしめた効果が飽和してしまうだけでなく、フィルム製造中にフィルム破れが発生しやすくなってしまう。無機粒子の含有量は好ましくは7〜18質量%であり、さらに好ましくは8〜15質量%である。

【0026】

ここで、含有せしめる無機粒子はフィルム中に形成させる空隙の数、大きさの観点から平均粒子径が0.05〜0.5μmであることが好ましい。使用する無機粒子の平均粒子径が0.05μm未満であると、粒子のポリプロピレン樹脂中への均一分散が難しくなり、樹脂中で凝集し粗大粒子となってしまう場合がある。一方、平均粒子径が0.5μmを超えると、粒子の比表面積が小さくなるため、形成される空隙数が少なく、反射率が低いフィルムとなる場合がある。平均粒子径としては0.1〜0.4μmであればより好ましく、0.1〜0.3μmであれば特に好ましい。ここで、無機粒子の平均粒子径は透過型電子顕微鏡写真を用いて評価することが可能であり、具体的には、清野学著「酸化チタン 物性と応用技術」(技報堂出版 1991年)の82〜84頁に記載されているように測定することができ、平均粒子径としては重量平均径を使用する。さらに具体的には、倍率30,000倍で撮影した透過型電子顕微鏡写真から個々の粒子について円相当径を測定して粒子径とする。1,000個の粒子について粒子径を評価し、粒子径を0.05μm間隔でグループ分けして粒子個数の粒度分布を求める。各グループの中間値をグループ代表径di(添え字のiは、i番目のグループを示す)とし、グループに含まれるの粒子の個数をniとすると、平均粒子径d(重量平均径)は以下の式で求めることができる。

【0027】

d=(Σni・di4)/(Σni・di3)

本発明で使用する無機粒子としては、コロイダルシリカや凝集シリカ、ケイ酸アルミニウム、酸化アルミニウム、酸化チタン、硫酸バリウム、炭酸カルシウムなどを挙げることができるが、粒子自体の光反射性の観点から、フィルムを白色化する顔料としての効果が高い酸化チタン、硫酸バリウムや炭酸カルシウムなどを好ましく用いることができる。中でもルチル型酸化チタン粒子、アナターゼ型酸化チタン粒子が反射率向上効果および空隙形成数の観点から特に好ましい。

【0028】

本発明においてポリプロピレンフィルム中に粒子を添加して含有せしめる方法としては、特に限定されるものではなく、フィルム製造時に所定量の無機粒子をポリプロピレン樹脂に直接添加、混合し溶融押出を行ってもよいが、微粒子の飛散による工程汚染を防止する観点や、粒子の分散性、最終的なフィルムの特性均一性、生産性などの観点から、予めポリプロピレン樹脂に無機粒子を最終フィルムよりも高濃度で添加、混合し二軸押出機を使用してコンパウンドしたマスターバッチを準備して、フィルム製造時に粒子未添加の樹脂を用いて所定の濃度に希釈して製造するマスターバッチ法を採用することが好ましい。ここで、マスターバッチ中の粒子濃度としては、30〜70質量%が好ましく、45〜65質量%であれば、粒子の分散性、経済性の点で特に好ましい。また、酸化チタン粒子が所定の濃度で予め混合されている市販のマスターバッチ、たとえば大日本インキ化学工業製 PONY(登録商標)を用いてもよい。

【0029】

本発明の二軸配向ポリプロピレンフィルムからなる光反射フィルムは、光を反射して白色化させるために、層Aに空隙を有することが重要である。また、空隙には添加した粒子が核として存在することが好ましい。

【0030】

本発明の層Aはフィルム厚み方向の樹脂−空隙界面数が500〜2,000/100μmであることが重要である。界面数が500/100μm未満であると、反射率が低く、高反射率化のためには厚膜化が必要となる。また、界面数が2,000/100μmを超えると、フィルムに折れジワが入り、輝度斑が生じたり、フィルムの機械強度が弱くなったりしてしまうことがある。反射率の点で樹脂−空隙界面数は600〜1,500/100μmであればより好ましく、700〜1,200/100μmであれば、機械強度とのバランスの点から特に好ましい。

【0031】

ここで、厚み方向の樹脂−空隙界面数は以下のようにして求めることができる。フィルムを面内の任意の方向と厚み方向断面をミクロトームを利用して低温下で凍結切開して得ることができる断面を、走査型電子顕微鏡で5,000倍に拡大して写真撮影する。得た断面写真の任意の場所で厚み方向に平行に長さLの線分を引き、写真の樹脂−空隙界面と線分の交点の数を計測する。交点の数と線分の長さLから長さ100μmあたりの界面数に規格化する。計測は任意の場所で20回行い、平均値を厚み方向の樹脂−空隙界面数とした。

【0032】

本発明において、厚み方向の樹脂−空隙界面数を500〜2,000/100μmとする達成方法は特に限定されるものではないが、フィルム製造時のポリプロピレンのβ晶からα晶への結晶転移による空隙形成と、無機粒子添加による空隙形成を一挙に(同時に)行う方法が望ましい。特に本発明のようにβ晶形成能が高いポリプロピレン組成物を溶融押出し、60〜120℃に制御した金属ロール上にキャストし、シート化することで、延伸前の状態でβ晶を多量に形成させた後、二軸延伸を行うことで空隙を形成させる方法が特に好ましい。また、添加する粒子もポリプロピレンフィルム製造条件で軟化し空隙をふさいでしまうようなものではなく、酸化チタン粒子のように剛性を有し、空隙を形成するものが好ましい。

【0033】

本発明の光反射フィルムを構成する層Aの厚みは30〜125μmであることが好ましい。厚みが30μm未満であると、液晶画面に求められる輝度を達成するための空隙を形成することが困難となる場合があるだけでなく、フィルムの取扱いが難しくなり、容易にシワが入ってしまい、画面の輝度斑が起こる場合がある。一方、厚みが125μmを超えると、モバイル情報機器用液晶画面の面光源用反射フィルムとして小型化への要求を満足しなくなる場合がある。層Aの厚みは35〜120μmであれば好ましく、40〜120μmであればより好ましく、50〜120μmであればさらに好ましく、55〜105μmであれば特に好ましい。

【0034】

本発明の光反射フィルムはポリプロピレン層(層A)の少なくとも片面に、β晶形成能が層A中のポリプロピレン樹脂よりも低いポリプロピレン樹脂を含む層Bを設けた積層フィルムから構成されることが好ましい。これは、層Aからの無機粒子脱落による工程汚染を防止したり、フィルムに剛性を付与し、取扱い性を向上させる効果が期待されるからである。層Bのポリプロピレン樹脂のβ晶形成能としては0〜50%であれば剛性付与の点で好ましい。層Bのβ晶形成能が50%を超えると、層Bにも空隙が多数形成されてしまい、フィルムの取扱い性が低下する場合がある。層Bのβ晶形成能としては0〜40%であればより好ましく、0〜35%であれば特に好ましい。

【0035】

また、層Bの厚みは0.5〜5μmであることが好ましい。厚みが0.5μm未満であると、積層した効果が発現しない場合がある。一方、層Bの厚みが5μmを超えると、モバイル情報機器用液晶画面の面光源用反射フィルムとして小型化への要求を満足しなくなる場合がある。層Bの厚みは1〜4μmであればより好ましい。

【0036】

また、本発明のフィルムは層Aの片面だけでなく、両面に層B、層B’を層B’/層A/層Bのように配置した積層フィルムとすることが、粒子の脱落を防止し、工程汚染を防止するという観点からより好ましい。ここで、層Bと層B’は同一組成であってもよく、異なってもよい。また、同一組成の場合、層Bの樹脂を1台の溶融押出機を使用して溶融し、ポリマー管内で2つに分割して層Aの両面に積層してもよいし、異なる溶融押出機を使用してもよい。

【0037】

本発明において、層Bあるいは層B’を構成するポリプロピレン樹脂は、β晶核剤を含有しない他は層Aのポリプロピレン樹脂と同一組成でよく、ホモポリプロピレンやポリプロピレンの共重合体を用いることができる。また、層Aに使用する樹脂同様に共重合成分を含んでもよい。特に、高い光線反射率を得るためには、層B、層B’の表面光沢も重要となる。しかし、層B、B’にホモポリプロピレンを使用すると、結晶性が高すぎてしまい、キャストの際に層B、B’の表面でβ晶が形成されてしまう。そのため、延伸での結晶転移により表面がマット上に粗れてしまい表面光沢が低くなり、その結果高い反射率が達成しにくくなる場合がある。これを避けるため、低率で共重合したポリプロピレン樹脂を用いることが好ましく、その共重合率は0.3〜5質量%であると好ましい。ポリプロピレンに共重合するコモノマー成分としては、エチレン成分やブテン、ヘキセン、オクテンなどのα−オレフィン成分などを好ましく挙げることができる。延伸工程での装置への粘着防止の観点などからは、共重合率は0.5〜3質量%であればより好ましい。

【0038】

本発明においては、製膜安定性、表面光沢の観点から層B、層B’の融解結晶化温度が90〜110℃であることが好ましい。融解結晶化温度が90℃未満であると、キャスト時の結晶化、固化が不十分となりキャストドラムへの粘着や延伸ロールへの粘着が起こる場合があり、粘着欠点による表面光沢の低下や、場合によってはフィルム破れの原因となる場合がある。一方、融解結晶化温度が110℃を超えるとキャストの際に表面でβ晶が多量に形成されてしまい、延伸での結晶転移により表面がマット状に粗れてしまい表面光沢が低くなる場合がある。安定した表面光沢を得る観点からは融解結晶化温度は95〜108℃であればより好ましく、95〜105℃であれば特に好ましい、ここで、融解結晶化温度をかかる好ましい範囲に制御する方法としては、ポリプロピレン樹脂の共重合率や共重合成分により制御することができ、特にエチレン成分やα−オレフィン成分を0.3〜5質量%共重合することが好ましい。

【0039】

また、層Bにはフィルムの取扱い性、滑り性を改善させる目的で平均粒子径1〜4μmの粒子を0.05〜0.5質量%添加することが好ましい。層Bに添加する粒子としては、たとえば、湿式シリカ、乾式シリカ、コロイダルシリカ、ケイ酸アルミニウム、炭酸カルシウムなどの無機粒子やスチレン、シリコーン、アクリル酸、メタクリル酸、ジビニルベンゼンなどを構成成分とし、架橋させた有機粒子などを用いることができる。

【0040】

本発明の光反射フィルムは二軸配向ポリプロピレンフィルムから構成されるが、フィルム全体の厚みが30〜130μmであることが好ましい。130μmを超える厚みとするとモバイル情報機器用液晶画面の面光源用反射フィルムとして小型化への要求を満足しなくなる場合がある。また、厚みが30μm未満となると光反射フィルムとして高い反射率を実現することが困難となる場合がある。厚みのより好ましい範囲は50〜125μmであり、55〜110μmであれば特に好ましい。

【0041】

本発明の光反射フィルムは、モバイル情報機器用液晶画面の面光源用反射フィルムとして好適に使用するために、反射率が90〜102%であることが好ましい。さらに好ましくは93〜102%であり、96〜102%であれば特に好ましい。反射率をかかる好ましい範囲内とする方法としては、空隙を有する白色フィルムの厚みを増加させる手法がこれまで一般に採られてきたが、厚膜化すると、モバイル情報機器用液晶画面の面光源用反射フィルムとして小型化への要求を満足しなくなる場合があることから、ポリプロピレン樹脂のβ型結晶のα型への転移と粒子添加によるフィルム内部への空隙形成により樹脂−空隙界面を極限まで増大させる方法が好ましい。

【0042】

さらに、本発明の光反射フィルムは、モバイル情報機器の中でも携帯電話に多く見られる、主画面の機器反対面に設置される副画面への光の照射を一組の面光源ユニットで行うタイプの液晶画面用の面光源用フィルムとして使用する観点から全光線透過率が10〜20%であることが好ましい。全光線透過率が10%未満では副画面の輝度が不足し、実用レベルでない場合がある。一方、20%を超えると、主画面の輝度が不足する場合がある。全光線透過率は12〜18%であればより好ましい。全光線透過率をかかる好ましい範囲内とする方法としては、層Aに添加する無機粒子量を好ましくは5〜18質量%、より好ましくは5〜15質量%とするのがよく、5〜10質量%とすると特に好ましい。

【0043】

本発明の光反射フィルムは、携帯電話に多く見られる、主画面の機器反対面に設置される副画面への光の照射を一組の面光源ユニットで行うタイプの液晶画面用の面光源用フィルムとして使用する観点から、反射率を全光線透過率で除した値(以下、反射・透過率比と記載する)が5〜20の間であることが好ましい。反射・透過率比が5未満であると、反射率が低いため、主画面が低輝度の場合があり、逆に反射・透過率比が20を超えると副画面の輝度が低すぎる場合がある。主・副画面の輝度バランスの点から反射・透過率比のさらに好ましい範囲は7〜13であり、8〜10であると特に好ましい。

【0044】

以下に本発明の光反射フィルムの製造方法を具体的に説明する。なお、本発明のフィルムの製造方法はこれに限定されるものではない。層Aに使用するポリプロピレン樹脂としてMFR10g/10分の市販のホモポリプロピレン樹脂に、β晶核剤である、N,N’−ジシクロヘキシル−2,6−ナフタレンジカルボキシアミドを核剤含有量が0.2質量%となるように二軸押出機を使用してコンパウンドしたマスターバッチを準備する(以下、β晶核剤を添加したマスターバッチのことをβ晶PPと表記する)。また、同様にホモポリプロピレン樹脂に平均粒子径0.2μmのアナターゼ型酸化チタン粒子を50質量%となるように二軸押出機を使用してコンパウンドしたマスターバッチを準備する(以下、粒子を添加したマスターバッチのことを粒子マスターと表記する)。また、市販の高溶融張力ポリプロピレン樹脂をホモポリプロピレン樹脂に同様に10質量%添加したマスターバッチを準備する(以下、高溶融張力ポリプロピレン樹脂含有ポリプロピレン樹脂のことをHMSマスターと表記する)。これらを各々が所定の添加量となるように計量して混合する。たとえば、β晶PPを45質量部、粒子マスターを10質量部、HMSマスターを30質量部で混合する。また、層Bに使用するポリプロピレン樹脂としては市販のホモポリプロピレン樹脂をそのまま使用する。

【0045】

このようにして用意した樹脂を各々単軸の溶融押出機に供給し、200〜240℃にて溶融押出を行う。そしてポリマー管の途中に設置したフィルターを通して異物や、粗大粒子などを除去した後、マルチマニホールド型のTダイあるいはTダイ上部に設置したフィードブロックにて、たとえばB層/A層/B層型の2種3層積層を行いTダイより回転金属ロール上に吐出して未延伸シートを得る。この際、回転金属ロールは表面温度が70〜120℃に制御することが、ポリプロピレンのβ晶を高率で形成するために好ましい。また、ポリマーを金属ロールに密着させるため、非金属ロール側からエアーを吹き付けるエアナイフを使用したり、ニップロールを使用するなどを行うことが好ましい。そして、この金属ロール上で層Aのβ晶分率が50%以上、好ましくは55%以上となるまで加熱するのが好ましい。β晶分率をかかる好ましい分率以上とするには加熱した金属ロールに10秒以上接触させるのが好ましい。なお、接触時間を30秒以上とするのは、金属ロールをいたずらに大径化するか、低速で回転させなければならないことから不経済であるばかりか、β晶の増加も飽和するので接触時間は25秒以下で十分である。

【0046】

次に、得られた未延伸フィルムを二軸配向させる方法については、長手方向に延伸した後、幅方向に延伸する、あるいは、幅方向に延伸した後、長手方向に延伸する逐次二軸延伸方法により、または、フィルムの長手方向、幅方向をほぼ同時に延伸していく同時二軸延伸方法などにより延伸を行なう。高反射率を得るためには前者の逐次二軸延伸法を採用するのが好ましい。

【0047】

具体的な延伸条件としては、まず冷却した未延伸フィルムを長手方向に延伸するために加熱する。加熱する方法は温度制御した回転ロールを用いる方法、熱風オーブンを使用する方法などを採用することができる。加熱する温度としては80〜150℃、好ましくは85〜140℃にフィルムを加熱した後、回転速度の異なるロール間でフィルム長手方向に3〜7倍、好ましくは3.5〜6倍延伸を行う。そして、一旦冷却後、テンター式延伸機にフィルム端部をクリップで把持して導入し、好ましくは100〜150℃、より好ましくは110〜150℃に加熱して幅方向に5〜12倍、好ましくは6〜10倍延伸を行う。そしてそのままステンター内で130〜160℃で1〜30秒間の熱処理を行い二軸配向ポリプロピレンフィルムを得ることができる。なお、熱処理工程において、フィルム長手方向および/もしくは幅方向に0.1〜7%程度のリラックスを行うことは寸法安定性の観点から好ましい。

【0048】

本発明の二軸配向ポリプロピレンフィルムからなる光反射フィルムは従来の反射フィルムと同等以上の反射率を有していながら薄膜化可能であるため、小型化、薄膜化が要求されるモバイル情報機器用液晶画面の面光源用反射フィルムとして好適に用いることができる。

【実施例】

【0049】

以下、実施例により本発明を詳細に説明する。なお、特性は以下の方法により測定、評価を行った。

【0050】

(1)β晶形成能

樹脂またはフィルム5mgをサンプルとしてアルミパンに採取し、示差走査熱量計(DSC)(セイコー電子工業製 RDC220)を用いて測定した。まず、窒素雰囲気下で20℃から20℃/分で250℃まで昇温し、そのまま5分間保持する。次いで、20℃/分で25℃まで降温し、そのまま5分間保持する。そして、再度20℃/分で250℃まで昇温し測定を行った。2回目の昇温の際に観察される145〜157℃の温度域のポリプロピレンのβ晶融解ピークと158℃以上に観察されるポリプロピレンのα晶融解ピークについて、高温側の平坦部を基準に引いたベースラインとピークに囲まれる領域の面積から、各々の融解熱量を算出した。なお、融解熱量の較正はインジウムを用いて行う。β晶形成能はβ晶融解熱量(ΔHβ)、α晶融解熱量(ΔHα)から以下の式で算出する。

【0051】

β晶形成能(%) = 〔ΔHβ / (ΔHα + ΔHβ)〕 × 100

なお、積層フィルムを入手して、各層のβ晶形成能を測定する際は、積層厚みに応じて、フィルムの各層を削り取ることで、各層単体を構成する成分を採取し、測定することができる。

【0052】

(2)B層の融解結晶化温度

B層を構成する樹脂または積層フィルムからB層のみを削り取った樹脂5mgをサンプルとしてアルミパンに採取し、示差走査熱量計(DSC)(セイコー電子工業製 RDC220)を用いて測定した。まず、窒素雰囲気下で20℃から20℃/分で280℃まで昇温し、そのまま10分間保持し、次いで、20℃/分で25℃まで降温した際の結晶化に伴う発熱ピーク温度を融解結晶化温度とした。

【0053】

(3)無機粒子含有量

樹脂またはフィルム10gを135℃に加熱したキシレンに添加し、ポリプロピレン樹脂をキシレンに溶解させる。遠心分離によりキシレンに不溶である無機粒子を沈降させ、濾別することで無機粒子を採取し、重量を測定することで粒子含有量を算出する。

【0054】

(4)平均粒子径

樹脂に添加前の粒子、もしくは上記のように熱溶媒を用いて樹脂、フィルムから濾別し単離した粒子を透過型電子顕微鏡(日立製作所製 H−7100FA)を用いて30,000倍で写真撮影を行う。写真上の個々の粒子について円相当径を測定する。1,000個の粒子について、円相当径を求め、粒子径を0〜0.05μm、0.05〜0.10μm、0.10〜0.15μm・・・、0.55〜0.60μm・・・、とグループ分けし、それぞれのグループにいくつの粒子が含まれるか粒度分布を求める。各グループの中間値をそのグループの代表径diとし(たとえば、0.10〜0.15μmのグループではdi=0.125μm)、グループに含まれる粒子個数niとから、下記式により平均粒子径(重量平均径)を算出する。

【0055】

d = (Σ ni ・ di4) / (Σ ni ・ di3)

(5)樹脂−空隙界面数

フィルムを面内の任意の方向(本実施例ではフィルム幅方向とした)−厚み方向断面をミクロトームを利用して凍結切開して得た断面を走査型電子顕微鏡(日立製作所製 S−2100A型)を用いて5,000倍に拡大して写真撮影を行う。得た断面写真(画像)の任意の場所でフィルム厚み方向に平行に長さLの線分を引き、写真の樹脂−空隙界面と線分の交点の数を計数する。交点の数と線分の長さLから、長さ100μm毎の界面数に規格化する。交点の計数を任意の場所で20回行い、平均値を樹脂−空隙界面数とした。

【0056】

(6)フィルム厚み

フィルム厚みは、ダイヤルゲージを用い、JIS K7130(1992年)A−2法に準じて、フィルムを10枚重ねた状態で任意の5ヶ所について厚さを測定した。その平均値を10で除してフィルム厚みとした。

【0057】

また、積層フィルムの場合の各層の厚みは、積層フィルムをエポキシ樹脂に包埋しフィルム断面(フィルム幅方向−厚み方向断面)をミクロトームで切り出し、該断面を走査型電子顕微鏡で5,000倍の倍率で観察し、積層各層の厚み比率を求めた。求めた積層比率と上記したフィルム厚みから、各層の厚みを算出した。

【0058】

(7)反射率

分光光度計(日立製作所製 U−3410)に、φ60積分球(日立製作所製 130−0632)および10度傾斜スペーサーを取り付けた状態で560nmの反射率をフィルム両面について3回測定した平均値を求め、より高い反射率を示す面の値を反射率とした。

【0059】

(8)全光線透過率

直読式ヘーズメーター(スガ試験機製 HGM−2DP)を使用して全光線透過率を測定した。測定は5回行い、その平均値を採用した。

【0060】

(9)製膜工程防汚性

光反射フィルムの製膜工程において、フィルム長手方向への延伸装置に使用している金属製延伸ロール、および巻取り機に使用している金属製ロールに、無機粒子がフィルムから脱落し、白粉として付着していないか観察し、以下の基準で判定した。なお、判定は各製膜実験を30分行った後で行い、実験後は金属ロールを清掃後に次の実験を行うようにした。

【0061】

○級:観察したロール全てで白粉の付着は認められない。

【0062】

△級:観察したロールの一部でロールに白粉の付着が認められた。

【0063】

×級:観察したロール全てでロールに白粉の付着が認められた。

【0064】

(10)反射・透過率比

上記した方法で測定した反射率を全光線透過率で割った値を反射・透過率比とした。

【0065】

A級:反射・透過率比が8〜10

B級:反射・透過率比が7〜8もしくは10〜13

C級:反射・透過率比が5〜7もしくは13〜20

D級:反射・透過率比が5未満あるいは20を超えている。

【0066】

(実施例1)

主たるポリプロピレン樹脂として住友化学(株)製ホモポリプロピレンWF836DG3(MFR:7g/10分、アイソタクチックインデックス(以下、IIと表記):97%、以下PP−1と表記する)を86.8質量部、高溶融張力ポリプロピレン樹脂として、Basell製ポリプロピレンPF−814(MFR:3g/10分、II:97%、以下HMS−PPと表記する)を3質量部、平均粒子径0.2μmのアナターゼ型酸化チタン粒子を10質量部、β晶核剤である、N,N’−ジシクロヘキシル−2,6−ナフタレンジカルボキシアミド(新日本理化(株)製、NU−100、以下、単にβ晶核剤と表記する)を0.2質量部、加えて酸化防止剤であるチバ・スペシャリティ・ケミカルズ製IRGANOX1010、IRGAFOS168を各々0.15、0.1質量部(以下、単に酸防剤と表記し、特に記載のない限り3:2の質量比)を、この比率で混合されるように計量ホッパーから二軸押出機に原料供給し、300℃で溶融混練を行い、ストランド状にダイから吐出して、20℃の水槽にて冷却固化し、チップ状にカットして層A用の組成物を得た。

【0067】

また、PP−1を96.8質量部、HMS−PPを3質量部に平均粒子径1.7μmの球状シリカ粒子(水沢化学製、ATS−20S、以下球状シリカと表記する)を0.2質量部を計量ホッパーから二軸押出機に原料供給し、280℃で溶融混練を行い、ストランド状にダイから吐出して、20℃の水槽にて冷却固化し、チップ状にカットして層B用の組成物を得た。

【0068】

これらの組成物を別々の単軸押出機に供給し、各々220℃で溶融押出を行った。ポリマー管途中に設置した精度30μmカットのスクリーンフィルターにて異物を除去後、マルチマニホールド型のB/A/B複合Tダイにて積層し、そのまま表面温度85℃の金属ロール上に吐出し、エアナイフを用いて90℃のエアーを吹き付けながらロール上にて徐冷し、未延伸シートを得た。ついでこの未延伸シートを130℃に加熱した金属ロールを使用して予熱し、フィルム長手方向に5倍延伸した。引き続いて、テンター式横延伸機に導入して、145℃にて幅方向に機械倍率で9倍の延伸を行い、引き続き幅方向への弛緩率5%で160℃で5秒間の熱固定を行い、トータル厚み75μm、層B/層A/層Bの積層厚み比2.5:70:2.5の二軸配向ポリプロピレンフィルムを得た。

【0069】

(実施例2)

PP−1を81.8質量部、HMS−PPを3質量部、平均粒子径0.23μmのアナターゼ型酸化チタン粒子を15質量部、β晶核剤を0.2質量部、加えて酸防剤0.25質量部を混合し、二軸押出機にて300℃で溶融混練を行い、ストランド状にダイから吐出して、20℃の水槽にて冷却固化し、チップ状にカットして層A用の組成物を得た。

【0070】

また、層Bは片面を層B1として実施例1と同じ組成物を使用し、反対面の層B2にはPP−1と球状シリカを質量比で99.8:0.2の割合で混合して二軸押出機にて280℃で溶融混練し、チップ化した組成物を使用した。

【0071】

これらの組成物を3台の別々の単軸押出機に供給し、220℃で溶融押出を行った。ポリマー管途中に設置した精度30μmカットのスクリーンフィルターにて異物を除去後、マルチマニホールド型のB1/A/B2複合Tダイにて積層し、表面温度80℃の金属ロール上に吐出、密着させて徐冷し、未延伸シートを得た。ついでこの未延伸シートを130℃に加熱した金属ロールを使用して予熱し、フィルム長手方向に4.8倍に延伸した。引き続いて、テンター式横延伸機に導入して、140℃にて幅方向に機械倍率で8倍の延伸を行い、引き続き幅方向への弛緩率5%で160℃で5秒間の熱固定を行い、トータル厚み140μm、層B1/層A/層B2の積層厚み比3:132:5の二軸配向ポリプロピレンフィルムを得た。

【0072】

(実施例3)

PP−1を91.7質量部、HMS−PPを3質量部、平均粒子径0.2μmのアナターゼ型酸化チタン粒子を5質量部、β晶核剤を0.3質量部に加えて酸防剤0.25質量部を混合し、二軸押出機にて300℃で溶融混練を行い、ストランド状にダイから吐出して、20℃の水槽にて冷却固化し、チップ状にカットして層A用の組成物を得た。

【0073】

また、PP−1を97.7質量部、HMS−PPを2質量部に球状シリカを0.3質量部を計量ホッパーから二軸押出機に原料供給し、280℃で溶融混練を行い、ストランド状にダイから吐出して、20℃の水槽にて冷却固化し、チップ状にカットして層B用の組成物を得た。

【0074】

A/B2層タイプのマルチマニホールド型複合Tダイを用いて製膜する他は実施例1と同様の条件で二軸延伸を行い、トータル厚み100μm、層A/層Bの積層厚み比90:10の二軸配向ポリプロピレンフィルムを得た。

【0075】

(実施例4)

(株)プライムポリマー製ホモポリプロピレンF107BV(MFR:7g/10分、II:98%、以下PP−2と表記する)76.9質量部とHMS−PP3質量部、平均粒子径0.25μmのルチル型酸化チタン粒子を20質量部とβ晶核剤0.1質量部に加えて、酸防剤0.25質量部を混合し、二軸押出機にて300℃で溶融混練を行い、ストランド状にダイから吐出して、20℃の水槽にて冷却固化し、チップ状にカットして層A用の組成物を得た。

【0076】

また、PP−2を99.6質量部とβ晶核剤0.2質量部と平均粒子径2μmの架橋ポリメチルメタクリレート粒子(日本触媒製、M1002、以下架橋PMMAと表記する)を0.2質量部に加えて、酸防剤を0.25質量部で混合し、二軸押出機にて300℃で溶融混練を行い、ストランド状にダイから吐出して、20℃の水槽にて冷却固化し、チップ状にカットして層B用の組成物を得た。

【0077】

層A、層Bの組成物を実施例1と同様に溶融押出、二軸延伸し、トータル厚み45μm、層B/層A/層Bの積層厚み比1:43:1の二軸延伸ポリプロピレンフィルムを得た。

【0078】

(実施例5)

PP−1を89.85質量部、平均粒子径0.23μmのアナターゼ型酸化チタン粒子を10質量部、β晶核剤0.15質量部に酸防剤0.25質量部を混合し、二軸押出機にて300℃で溶融混練を行い、ストランド状にダイから吐出して、20℃の水槽にて冷却固化し、チップ状にカットして層A用の組成物を得た。

【0079】

層Aのみの単層フィルムを実施例1と同様に製膜し、厚み75μmの二軸延伸白色ポリエステルフィルムを得た。

【0080】

(実施例6)

住友化学製ホモポリプロピレンFSX81E4(MFR:5g/10分、以下PP−3と表記する)を99.8質量部とβ晶核剤を0.2質量部に、酸化防止剤として、チバ・スペシャルティ・ケミカルズ(株)製IRGANOX(登録商標)1010を0.15質量部および熱安定剤として、チバ・スペシャルティ・ケミカルズ(株)製IRGAFOS(登録商標)168を0.1質量部添加し、二軸押出機を用いて300℃で溶融混練した後、ガット状に押出し、20℃の水槽に通して冷却し、チップカッターで5mm長にカットした後、100℃で2時間乾燥して、チップを得た。このようにして得たチップ66.7質量部と大日本インキ化学工業製の酸化チタン60質量%マスターチップ(PEONY(登録商標) WHITE L−11165MPT)33.3質量部をドライブレンドして層A用の樹脂原料とした。

【0081】

また、住友化学製共重合ポリプロピレンFSX62E1(エチレン成分2質量%共重合、アクリル粒子0.25質量%含有)を層B用の原料とした。なお、該樹脂の融解結晶化温度は104℃であった。

【0082】

これらの組成物を別々の単軸押出機に供給し、各々220℃で溶融押出を行った。ポリマー管途中に設置した精度35μmカットのスクリーンフィルターにて異物を除去後、マルチマニホールド型のB/A/B複合Tダイにて積層し、そのまま表面温度85℃の金属ロール上に吐出し、金属ロールに密着させて徐冷し未延伸シートを得た。ついでこの未延伸シートを130℃に加熱した金属ロールを使用して予熱し、フィルム長手方向に4.5倍延伸した。引き続いて、テンター式横延伸機に導入して、145℃にて幅方向に機械倍率で8倍の延伸を行い、引き続き幅方向への弛緩率5%、160℃で5秒間の熱固定を行い、トータル厚み70μm、層B/層A/層Bの積層厚み比2:66:2の二軸配向ポリプロピレンフィルムを得た。

【0083】

(実施例7)

住友化学製ホモポリプロピレンFSX81E4(MFR:5g/10分、以下PP−3と表記する)を99.8質量部とβ晶核剤を0.2質量部に、酸化防止剤として、チバ・スペシャルティ・ケミカルズ(株)製IRGANOX(登録商標)1010を0.15質量部および熱安定剤として、チバ・スペシャルティ・ケミカルズ(株)製IRGAFOS(登録商標)168を0.1質量部添加し、二軸押出機を用いて300℃で溶融混練した後、ガット状に押出し、20℃の水槽に通して冷却し、チップカッターで5mm長にカットした後、100℃で2時間乾燥して、チップを得た。このようにして得たチップ75質量部と大日本インキ化学工業製の酸化チタン60質量%マスターチップ(PEONY(登録商標) WHITE L−11165MPT)25質量部をドライブレンドして層A用の樹脂原料とした。

【0084】

また、住友化学製共重合ポリプロピレンFSX41E2(エチレン成分1質量%共重合、アクリル粒子0.15質量%含有)を層B用の原料とした。なお、該樹脂の融解結晶化温度は109℃であった。

【0085】

これらの組成物を別々の単軸押出機に供給し、各々220℃で溶融押出を行った。ポリマー管途中に設置した精度35μmカットのスクリーンフィルターにて異物を除去後、マルチマニホールド型のB/A/B複合Tダイにて積層し、そのまま表面温度85℃の金属ロール上に吐出し、金属ロールに密着させて徐冷し未延伸シートを得た。ついでこの未延伸シートを132℃に加熱した金属ロールを使用して予熱し、フィルム長手方向に4.6倍延伸した。引き続いて、テンター式横延伸機に導入して、145℃にて幅方向に機械倍率で8.5倍の延伸を行い、引き続き幅方向への弛緩率7%、160℃で5秒間の熱固定を行い、トータル厚み45μm、層B/層A/層Bの積層厚み比2.5:40:2.5の二軸配向ポリプロピレンフィルムを得た。

【0086】

(実施例8)

実施例1において、層Bの樹脂を住友化学製共重合ポリプロピレンFM401G(エチレン共重合3質量%)に変更する以外は同様に二軸延伸白色フィルムを得た。なお、層Bを構成する樹脂の融解結晶化温度は102℃であった。

【0087】

(比較例1)

PP−1を96.8質量部、HMS−PPを3質量部とβ晶核剤0.2質量部に加えて、酸防剤0.25質量部を混合して、二軸押出機にて300℃で溶融混練を行い、ストランド状にダイから吐出して、20℃の水槽にて冷却固化し、チップ状にカットして層A用の組成物を得た。

【0088】

また、層BにはPP−1を99.7質量部に架橋PMMAを0.3質量部混合してチップ化した組成物を使用した。

【0089】

これらの組成物を別々の単軸押出機に供給し、220℃で溶融押出を行った。ポリマー管途中に設置した粗さ30μmのスクリーンにて異物を除去後、マルチマニホールド型のB/A/B複合Tダイより、表面温度85℃の金属ロール上に吐出し、エアナイフを用いて90℃のエアーを吹き付けながらロール上にて徐冷し、未延伸シートを得た。ついでこの未延伸シートを130℃に加熱した金属ロールを使用して予熱し、フィルム長手方向に5倍延伸した。引き続いて、テンター式横延伸機に導入して、145℃にて幅方向に機械倍率で9倍の延伸を行い、引き続き幅方向への弛緩率5%で160℃で5秒間の熱固定を行い、トータル厚み75μm、層B/層A/層Bの積層厚み比3:64:3の二軸配向ポリプロピレンフィルムを得た。

【0090】

(比較例2)

PP−1を83質量部にHMS−PP2質量部、平均粒子径0.25μmのルチル型酸化チタン粒子を15質量部を混合して二軸押出機にて260℃で溶融混練し、ストランド状にダイから吐出して、20℃の水槽にて冷却固化し、チップ状にカットして層A用の組成物を得た。

【0091】

この組成物を単軸押出機に供給し、250℃で溶融押出を行った。ポリマー管途中に設置した粗さ30μmのスクリーンにて異物を除去後、Tダイより表面温度30℃に制御したの冷却金属ロール上に吐出し、エアナイフを用いて30℃のエアーを吹き付けながらロール上にて冷却固化し、未延伸シートを得た。ついでこの未延伸シートを130℃に加熱した金属ロールを使用して予熱し、フィルム長手方向に5倍延伸した。引き続いて、テンター式横延伸機に導入して、145℃にて幅方向に機械倍率で9倍の延伸を行い、引き続き幅方向への弛緩率5%で160℃で5秒間の熱固定を行い、トータル厚み60μmの二軸配向ポリプロピレンフィルムを得た。

【0092】

(比較例3)

PP−1を71.93質量部にHMS−PPを3質量部、平均粒子径0.2μmのアナターゼ型酸化チタン粒子を25質量部、β晶核剤を0.07質量部に加えて、酸防剤0.25質量部を添加し、混合して二軸押出機にて300℃で溶融混練し、ストランド状にダイから吐出して、20℃の水槽にて冷却固化し、チップ状にカットして層A用の組成物を得た。

【0093】

また、層BにはPP−1を99.7質量部に架橋PMMAを0.2質量部混合してチップ化した組成物を使用した。

【0094】

これらの組成物を別々の単軸押出機に供給し、220℃で溶融押出を行った。ポリマー管途中に設置した粗さ30μmのスクリーンにて異物を除去後、マルチマニホールド型のB/A/B複合Tダイより、表面温度80℃の金属ロール上に吐出し、エアナイフを用いて80℃のエアーを吹き付けながらロール上にて徐冷し、未延伸シートを得た。ついでこの未延伸シートを133℃に加熱した金属ロールを使用して予熱し、フィルム長手方向に4.6倍延伸した。引き続いて、テンター式横延伸機に導入して、143℃にて幅方向に機械倍率で7倍の延伸を行い、引き続き幅方向への弛緩率4%で160℃で5秒間の熱固定を行い、トータル厚み80μm、層B/層A/層Bの積層厚み比3:74:3の二軸配向ポリプロピレンフィルムを得た。

【0095】

【表1】

【0096】

【表2】

【0097】

【表3】

【0098】

本発明の要件を満足する実施例では高い反射率と光線透過率を両立し、さらに、反射率96%以上という、従来はフィルム厚み150μm以上が必要であった領域に、フィルムトータル厚み100μm以下で達成しており、小型液晶画面用の光反射フィルムに好適であることがわかる。

【0099】

実施例1では、フィルム厚みが75μmであるにも関わらず、反射率、全光線透過率だけでなく、工程防汚性にも優れていた。したがって、小型液晶画面用の光反射フィルムに好適に用いることができるものであった。

【0100】

実施例2では、層Aの厚みが132μmと厚いために、全光線透過率は低かったが、多の特性には優れており、特に反射率は99%を超えており、通常の液晶画面用の反射板として好適に使用できるものであった。

【0101】

実施例3では、層Bが片面にしか積層されていないために、工程汚れが一部認められたが、液晶画面用の反射板としては十分使用できるものであった。

【0102】

実施例4では、層Aのβ晶形成能よりも層Bのβ晶形成能が高いために、表層にまで空隙が形成され、表面に孔が形成されてしまい、その結果として表面粗さが大きくなってしまい、界面数が多いにもかかわらず、反射率が低めであった。しかしながら、液晶画面用の反射板として十分使用できるものであった。

【0103】

実施例5は、フィルム厚みが75μmであるにも関わらず、反射率、全光線透過率ともに優れていた。しかし、層Aのみの単層フィルムであるために、工程汚れが認められた。それでも小型液晶画面用の光反射フィルムに好適に用いることができるものであった。

【0104】

比較例1、2は共に反射率が十分ではなく、液晶画面用の反射板としては不十分な特性でしかなかった。また、比較例3は全光線透過率が低いことから、小型液晶画面用の光反射フィルムには不十分であり、加えて反射率が高くないことから、通常の液晶画面用の反射板としても特長のあるものではなかった。

【0105】

また、実施例6〜8では、層Bを構成する樹脂の共重合率、融解結晶化温度を制御することにより表面光沢が向上したため、高い反射率を得ることができ、小型液晶画面用の光反射フィルムに好適に用いることができるものであった。

【産業上の利用可能性】

【0106】

本発明による光反射フィルムは、従来の反射フィルムと同等以上の反射率を有していながら薄膜化可能であるため、小型化、薄膜化が要求されるモバイル情報機器用液晶画面の面光源用反射フィルムとして好適に用いることができる。

【符号の説明】

【0107】

1:フィルムに添加した無機粒子

2:フィルムを構成する樹脂相

3:フィルム中に形成した空隙相

【技術分野】

【0001】

本発明は、反射部材用に使用される光反射フィルムに関し、詳しくは面光源の反射板、およびランプリフレクターとして好適な光反射フィルムであって、より明るく、かつ照明効率に優れた面光源を得ることができる、光反射フィルムに関するものである。

【背景技術】

【0002】

近年、文字、映像情報をパソコン、テレビ、携帯電話などに表示する装置として液晶画面が多く利用されている。液晶画面は、液晶パネル自体が発光するわけではないため、背面にバックライトと呼ばれる面光源を設置し、その光源からの光を液晶パネルに照射することで情報表示装置として利用することができる。

【0003】

ここで、バックライトは単に光を照射するだけでなく、画面全体が均一な輝度となるように照射しなければならない。その要求に応えるため面光源としては一般に、エッジ型または直下型と呼ばれる構造が用いられている。中でも、薄型化、小型化が望まれるノート型パソコンや携帯電話などの、所謂モバイル情報機器に使用される薄型液晶画面用途にはエッジ型、すなわち画面に対して側面から光を照射するタイプのバックライトが適用されている。一般にエッジ型のバックライトでは、導光板のエッジから冷陰極線管を照明光源とし、光を均一に伝播、拡散する導光板を利用し液晶画面全体を均一に照射する導光板方式が採用されている。この照明方法において、より光を効率的に活用するためには、冷陰極線管の周囲にランプリフレクターを設け、さらに導光板で拡散させた光を液晶画面側に効率的に反射させるため、導光板の下に反射板を設けている。これにより冷陰極線管からの光のロスを少なくし、液晶画面を明るくする機能を付与している。

【0004】

このような液晶画面用の面光源に用いられるランプリフレクターや反射板(面光源反射部材と総称される)には、輝度の向上効果や均一性の点で、フィルム中に微細な気泡を形成させ白色化したポリエステルフィルムが多く使われている。このような気泡含有白色ポリエステルフィルムに関して、気泡を形成するために無機粒子や非相溶樹脂を添加して製造するポリエステルフィルムに関して提案されている(たとえば、特許文献1、2参照)。そして、このような非相溶成分が分散した樹脂シートを延伸することによって、フィルム内部に気泡を形成したポリエステルフィルムを、反射フィルムとして用いる提案がなされている(たとえば、特許文献3、4参照)。

【0005】

また、ポリエステルフィルムだけでなく、ポリエチレンやポリプロピレンを使用した白色ポリオレフィンフィルムについてもいくつか提案がなされている。たとえば、ポリオレフィンに無機粒子を添加して一軸延伸フィルムを得たものに、金属薄膜層を積層することで反射シートとする提案がなされている(たとえば、特許文献5参照)。しかしながら、このような提案では携帯電話などで情報を受信するために必要な電磁波透過性が金属薄膜で阻害されてしまうという問題があった。さらに、ポリオレフィンに無機粒子を添加して一軸延伸しただけの白色フィルムを用いる提案もなされている(たとえば、特許文献6参照)。しかしながら、無機粒子を添加して白色化しただけのフィルムでは高反射率を達成し、液晶画面の高輝度を得るにはフィルムの厚膜化が必要であり、携帯移動機器に求められる小型化には相容れないものであった。

【0006】

ポリプロピレンフィルムに関しては、ポリプロピレン樹脂の結晶多型の製膜工程での転移を利用して、フィルム内部に空隙を形成する方法が知られている。そして、本手法を利用した白色フィルムの提案も多数なされている(たとえば、特許文献7〜9参照)。しかしながら、これらの白色ポリプロピレンフィルムの提案では、空隙密度が十分でないために高反射率が得られないという課題があった。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開平6−322153号公報

【特許文献2】特開平7−118433号公報

【特許文献3】特開平11−300814号公報

【特許文献4】特開2003−160682号公報

【特許文献5】特開平5−229053号公報

【特許文献6】特開平6−298957号公報

【特許文献7】特開2005−59244号公報

【特許文献8】特開2005−59245号公報

【特許文献9】特開2005−205905号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

本発明の課題は上記した問題点を解決することにある。すなわち、本発明の目的は、モバイル情報機器用液晶画面の面光源用反射フィルムとして、高反射率を有しているだけでなく、小型化への要求を満足するために従来の白色フィルムと比較して反射率を同等以上として薄膜化することができる、ポリプロピレンフィルムからなる光反射フィルムを提供することにある。

【課題を解決するための手段】

【0009】

上記した課題は、β晶形成能が50〜100%であるポリプロピレン樹脂と無機粒子とを含む組成物からなり、無機粒子の含有量が5〜20質量%であり、空隙を有し、厚み方向の樹脂−空隙界面数が500〜2,000/100μmである二軸配向ポリプロピレンフィルム(層A)から構成される光反射フィルムによって達成することができる。

【発明の効果】

【0010】

本発明による光反射フィルムは、従来の反射フィルムと同等以上の反射率を有していながら薄膜化可能であるため、小型化、薄膜化が要求されるモバイル情報機器用液晶画面の面光源用反射フィルムとして好適に用いることができる。

【図面の簡単な説明】

【0011】

【図1】実施例1で得た本発明の光反射フィルムフィルム幅方向−厚さ方向断面の走査型電子顕微鏡写真(5,000倍)である。

【発明を実施するための形態】

【0012】

本発明の光反射フィルムは、二軸配向ポリプロピレンフィルムから構成されるが、該フィルムを構成するポリプロピレン層(層A)のポリプロピレン樹脂はβ晶形成能が50〜100%であることが重要である。β晶形成能がかかる範囲内であるポリプロピレン樹脂を使用することで、フィルム製造時の初期段階において、β晶分率が50%以上の未延伸シートを得ることができ、延伸工程においてβ晶からα晶への結晶転移を利用することで、フィルム中に空隙を形成し、光反射能を付与することができる。β晶形成能としては、より好ましくは60〜100%である。β晶形成能が50%未満であると、フィルム製造初期の段階でβ晶分率が低く、延伸工程でβ晶からα晶へ結晶転移させてもフィルム中の空隙が形成されにくいため、光反射フィルムとしての特性が劣ってしまう。

【0013】

ここで、ポリプロピレン樹脂のβ晶形成能とは以下の条件で測定される、一定条件下におけるポリプロピレン樹脂中のβ晶の存在比率をいい、β晶をどれだけ形成する能力があるのかを示す値として定義する。ポリプロピレン樹脂5mgを示差走査熱量計を用いて窒素雰囲気下で20℃から250℃まで20℃/分で加熱、5分保持後、20℃まで20℃/分で冷却する。5分保持後、再度20℃/分で加熱した際に測定される145〜157℃の温度領域で観察されるβ晶融解ピークと158℃以上に観察される主にα晶融解ピークについて、それぞれ求められる融解熱量をΔHβ、ΔHαとした時に以下の式で計算される値をβ晶形成能とする。

【0014】

β晶形成能(%) = 〔ΔHβ / (ΔHα + ΔHβ)〕 × 100

一方、β晶分率は、ある時点でのポリプロピレン樹脂中のβ晶の存在比率を示す値であり、それまでのポリプロピレン樹脂の工程履歴によって変化する値である。β晶分率の評価は上記したβ晶形成能の測定における最初の加熱時の融解ピークからβ晶、α晶の融解熱量を求め、同様の式により計算される値である。

【0015】

ポリプロピレン樹脂のβ晶形成能をかかる範囲内とする方法に関しては特に限定されるものではないが、一般にβ晶核剤と呼ばれている、ポリプロピレン樹脂に添加することでβ晶の形成を助ける働きを有する添加剤を使用することが好ましい。β晶核剤としては、たとえば、安息香酸ナトリウム、1,2−ヒドロキシステアリン酸カルシウム、コハク酸マグネシウムなどのカルボン酸のアルカリ金属塩あるいはアルカリ土類金属塩、N,N’−ジシクロヘキシル−2,6−ナフタレンジカルボキシアミドに代表されるアミド系化合物、ベンゼンスルホン酸ナトリウム、ナフタレンスルホン酸ナトリウムなどの芳香族スルホン酸化合物、イミドカルボン酸誘導体、フタロシアンニン系顔料、キナクリドン系顔料などを好ましく挙げることができる。これらの中でも下記化学式(1)、(2)で示される、N,N’−ジシクロヘキシル−2,6−ナフタレンジカルボキシアミドに代表されるアミド系化合物が特に好ましいβ晶核剤として挙げることができる。

【0016】

R2−NHCO−R1−CONH−R3 (1)

ここで、式中のR1は、炭素数1〜24の飽和もしくは不飽和の脂肪族ジカルボン酸残基、炭素数4〜28の飽和もしくは不飽和の脂環族ジカルボン酸残基または炭素数6〜28の芳香族ジカルボン酸残基を表し、R2、R3は同一または異なる炭素数3〜18のシクロアルキル基、炭素数3〜12のシクロアルケニル基またはこれらの誘導体である。

【0017】

R5−CONH−R4−NHCO−R6 (2)

ここで、式中のR4は、炭素数1〜24の飽和もしくは不飽和の脂肪族ジアミン残基、炭素数4〜28の飽和もしくは不飽和の脂環族ジアミン残基または炭素数6〜12の複素環式ジアミン残基または炭素数6〜28の芳香族ジアミン残基を表し、R5、R6は同一または異なる炭素数3〜12のシクロアルキル基、炭素数3〜12のシクロアルケニル基またはこれらの誘導体である。

【0018】

かかる特に好ましいβ晶核剤もしくはβ晶核剤添加ポリプロピレンの具体例としては、新日本理化(株)製β晶核剤“エヌジェスター”(タイプ名:NU−100など)、などが挙げられる。

【0019】

本発明のポリプロピレンフィルムにおいて、β晶核剤の含有量は、用いるβ晶核剤の特性にもよるが、層A全体に対して、0.01〜0.5質量%であることが好ましい。β晶核剤の含有量が0.01質量%未満であると、得られるポリプロピレン樹脂のβ晶形成能が不十分となり、粗大なボイドが形成される場合がある。また、β晶核剤の添加量が0.5質量%を超えると、核剤の分散性が悪化、凝集してしまい、粗大粒子としてフィルム特性を低下させる場合がある。β晶核剤の含有量は、より好ましくは0.02〜0.3質量%、さらに好ましくは0.05〜0.2質量%である。

【0020】

β晶核剤のポリプロピレン樹脂中への添加方法については、フィルム製造時に所定量のβ晶核剤を直接添加、混合し溶融押出を行ってもよいが、核剤の分散性、フィルム特性の均一性の観点からは、予めポリプロピレン樹脂にβ晶核剤を添加、混合し二軸押出機を使用してコンパウンドしたマスターバッチを準備してフィルムを製造するマスターバッチ法を採用することが好ましい。また、β晶核剤を添加している市販のポリプロピレン樹脂、たとえば、SUNOCO社製β晶核剤添加ポリプロピレン“BEPOL”(タイプ名:B022−SPなど)を用いてもよい。

【0021】

本発明の光反射フィルムを構成する層Aはホモポリプロピレンを用いることができることはもちろんのこと、製膜工程での安定性や造膜性、物性の均一性の観点から、ポリプロピレンにエチレン成分やブテン、ヘキセン、オクテンなどのα−オレフィン成分を5質量%以下の範囲で共重合しても良い。なお、ポリプロピレンへのコモノマーの導入形態としては、ランダム共重合体でもブロック共重合体でもいずれでも良い。

【0022】

また、本発明の光反射フィルムを構成する層Aのポリプロピレン樹脂に、高溶融張力ポリプロピレン樹脂を1〜20質量%(フィルム中の熱可塑性樹脂成分を100%として)添加することは、空隙率向上、製膜工程安定性などの観点から好ましいことである。さらに、フィルム中の熱可塑性樹脂成分を100%としたときに、高溶融張力ポリプロピレン樹脂を2〜12質量%添加するとより好ましい。ここで、高溶融張力ポリプロピレン樹脂とは高分子量成分や分岐構造を有する成分をポリプロピレン樹脂に混合したり、ポリプロピレンに長鎖分岐構造を共重合させることにより、溶融状態での張力を高めたポリプロピレン樹脂であるが、中でも長鎖分岐構造を共重合させたポリプロピレン樹脂を用いることが好ましい。なお、これらのポリプロピレン樹脂、共重合ポリプロピレン樹脂、高溶融張力ポリプロピレン樹脂は市販されているもの、たとえばBasell社製ポリプロピレン樹脂PF−814、PF−633、PF−611やBorealis社製ポリプロピレン樹脂WB130HMS、Dow社製ポリプロピレン樹脂D114、D206を用いることができる。

【0023】

本発明の層Aを構成するポリプロピレン樹脂のメルトフローレート(以下、MFRと表記する、測定条件は230℃、2.16kg)は2〜30g/10分の範囲のアイソタクチックポリプロピレン樹脂を用いることができる。高反射率を得るという観点からは、MFRが5〜20g/10分であればより好ましい。ここで、MFRとはJIS K 7210(1995年制定)で規定されている樹脂の溶融粘度を示す指標であり、ポリオレフィン樹脂の特徴を示す物性値として一般的に知られているものである。ポリプロピレン樹脂の場合、条件M、温度230℃、荷重2.16kgで測定する。

【0024】

また、アイソタクチックポリプロピレン樹脂のアイソタクチックインデックスは90〜99.9%の範囲であれば好ましい。アイソタクチックインデックスが90%未満の場合、樹脂の結晶性が低くなってしまい、光反射フィルムとして必要なフィルム強度等の特性が得られない場合がある。

【0025】

本発明の光反射フィルムを構成する層Aを構成する組成物として、無機粒子を層A全体を100質量%として、5〜20質量%含有せしめることが重要である。粒子含有量が5質量%未満であれば、粒子を存在せしめることにより形成される空隙数が少なく、反射率が低い場合があり、逆に20質量%を超えると粒子を含有せしめた効果が飽和してしまうだけでなく、フィルム製造中にフィルム破れが発生しやすくなってしまう。無機粒子の含有量は好ましくは7〜18質量%であり、さらに好ましくは8〜15質量%である。

【0026】

ここで、含有せしめる無機粒子はフィルム中に形成させる空隙の数、大きさの観点から平均粒子径が0.05〜0.5μmであることが好ましい。使用する無機粒子の平均粒子径が0.05μm未満であると、粒子のポリプロピレン樹脂中への均一分散が難しくなり、樹脂中で凝集し粗大粒子となってしまう場合がある。一方、平均粒子径が0.5μmを超えると、粒子の比表面積が小さくなるため、形成される空隙数が少なく、反射率が低いフィルムとなる場合がある。平均粒子径としては0.1〜0.4μmであればより好ましく、0.1〜0.3μmであれば特に好ましい。ここで、無機粒子の平均粒子径は透過型電子顕微鏡写真を用いて評価することが可能であり、具体的には、清野学著「酸化チタン 物性と応用技術」(技報堂出版 1991年)の82〜84頁に記載されているように測定することができ、平均粒子径としては重量平均径を使用する。さらに具体的には、倍率30,000倍で撮影した透過型電子顕微鏡写真から個々の粒子について円相当径を測定して粒子径とする。1,000個の粒子について粒子径を評価し、粒子径を0.05μm間隔でグループ分けして粒子個数の粒度分布を求める。各グループの中間値をグループ代表径di(添え字のiは、i番目のグループを示す)とし、グループに含まれるの粒子の個数をniとすると、平均粒子径d(重量平均径)は以下の式で求めることができる。

【0027】

d=(Σni・di4)/(Σni・di3)

本発明で使用する無機粒子としては、コロイダルシリカや凝集シリカ、ケイ酸アルミニウム、酸化アルミニウム、酸化チタン、硫酸バリウム、炭酸カルシウムなどを挙げることができるが、粒子自体の光反射性の観点から、フィルムを白色化する顔料としての効果が高い酸化チタン、硫酸バリウムや炭酸カルシウムなどを好ましく用いることができる。中でもルチル型酸化チタン粒子、アナターゼ型酸化チタン粒子が反射率向上効果および空隙形成数の観点から特に好ましい。

【0028】

本発明においてポリプロピレンフィルム中に粒子を添加して含有せしめる方法としては、特に限定されるものではなく、フィルム製造時に所定量の無機粒子をポリプロピレン樹脂に直接添加、混合し溶融押出を行ってもよいが、微粒子の飛散による工程汚染を防止する観点や、粒子の分散性、最終的なフィルムの特性均一性、生産性などの観点から、予めポリプロピレン樹脂に無機粒子を最終フィルムよりも高濃度で添加、混合し二軸押出機を使用してコンパウンドしたマスターバッチを準備して、フィルム製造時に粒子未添加の樹脂を用いて所定の濃度に希釈して製造するマスターバッチ法を採用することが好ましい。ここで、マスターバッチ中の粒子濃度としては、30〜70質量%が好ましく、45〜65質量%であれば、粒子の分散性、経済性の点で特に好ましい。また、酸化チタン粒子が所定の濃度で予め混合されている市販のマスターバッチ、たとえば大日本インキ化学工業製 PONY(登録商標)を用いてもよい。

【0029】

本発明の二軸配向ポリプロピレンフィルムからなる光反射フィルムは、光を反射して白色化させるために、層Aに空隙を有することが重要である。また、空隙には添加した粒子が核として存在することが好ましい。

【0030】

本発明の層Aはフィルム厚み方向の樹脂−空隙界面数が500〜2,000/100μmであることが重要である。界面数が500/100μm未満であると、反射率が低く、高反射率化のためには厚膜化が必要となる。また、界面数が2,000/100μmを超えると、フィルムに折れジワが入り、輝度斑が生じたり、フィルムの機械強度が弱くなったりしてしまうことがある。反射率の点で樹脂−空隙界面数は600〜1,500/100μmであればより好ましく、700〜1,200/100μmであれば、機械強度とのバランスの点から特に好ましい。

【0031】

ここで、厚み方向の樹脂−空隙界面数は以下のようにして求めることができる。フィルムを面内の任意の方向と厚み方向断面をミクロトームを利用して低温下で凍結切開して得ることができる断面を、走査型電子顕微鏡で5,000倍に拡大して写真撮影する。得た断面写真の任意の場所で厚み方向に平行に長さLの線分を引き、写真の樹脂−空隙界面と線分の交点の数を計測する。交点の数と線分の長さLから長さ100μmあたりの界面数に規格化する。計測は任意の場所で20回行い、平均値を厚み方向の樹脂−空隙界面数とした。

【0032】

本発明において、厚み方向の樹脂−空隙界面数を500〜2,000/100μmとする達成方法は特に限定されるものではないが、フィルム製造時のポリプロピレンのβ晶からα晶への結晶転移による空隙形成と、無機粒子添加による空隙形成を一挙に(同時に)行う方法が望ましい。特に本発明のようにβ晶形成能が高いポリプロピレン組成物を溶融押出し、60〜120℃に制御した金属ロール上にキャストし、シート化することで、延伸前の状態でβ晶を多量に形成させた後、二軸延伸を行うことで空隙を形成させる方法が特に好ましい。また、添加する粒子もポリプロピレンフィルム製造条件で軟化し空隙をふさいでしまうようなものではなく、酸化チタン粒子のように剛性を有し、空隙を形成するものが好ましい。

【0033】

本発明の光反射フィルムを構成する層Aの厚みは30〜125μmであることが好ましい。厚みが30μm未満であると、液晶画面に求められる輝度を達成するための空隙を形成することが困難となる場合があるだけでなく、フィルムの取扱いが難しくなり、容易にシワが入ってしまい、画面の輝度斑が起こる場合がある。一方、厚みが125μmを超えると、モバイル情報機器用液晶画面の面光源用反射フィルムとして小型化への要求を満足しなくなる場合がある。層Aの厚みは35〜120μmであれば好ましく、40〜120μmであればより好ましく、50〜120μmであればさらに好ましく、55〜105μmであれば特に好ましい。

【0034】

本発明の光反射フィルムはポリプロピレン層(層A)の少なくとも片面に、β晶形成能が層A中のポリプロピレン樹脂よりも低いポリプロピレン樹脂を含む層Bを設けた積層フィルムから構成されることが好ましい。これは、層Aからの無機粒子脱落による工程汚染を防止したり、フィルムに剛性を付与し、取扱い性を向上させる効果が期待されるからである。層Bのポリプロピレン樹脂のβ晶形成能としては0〜50%であれば剛性付与の点で好ましい。層Bのβ晶形成能が50%を超えると、層Bにも空隙が多数形成されてしまい、フィルムの取扱い性が低下する場合がある。層Bのβ晶形成能としては0〜40%であればより好ましく、0〜35%であれば特に好ましい。

【0035】

また、層Bの厚みは0.5〜5μmであることが好ましい。厚みが0.5μm未満であると、積層した効果が発現しない場合がある。一方、層Bの厚みが5μmを超えると、モバイル情報機器用液晶画面の面光源用反射フィルムとして小型化への要求を満足しなくなる場合がある。層Bの厚みは1〜4μmであればより好ましい。

【0036】

また、本発明のフィルムは層Aの片面だけでなく、両面に層B、層B’を層B’/層A/層Bのように配置した積層フィルムとすることが、粒子の脱落を防止し、工程汚染を防止するという観点からより好ましい。ここで、層Bと層B’は同一組成であってもよく、異なってもよい。また、同一組成の場合、層Bの樹脂を1台の溶融押出機を使用して溶融し、ポリマー管内で2つに分割して層Aの両面に積層してもよいし、異なる溶融押出機を使用してもよい。

【0037】

本発明において、層Bあるいは層B’を構成するポリプロピレン樹脂は、β晶核剤を含有しない他は層Aのポリプロピレン樹脂と同一組成でよく、ホモポリプロピレンやポリプロピレンの共重合体を用いることができる。また、層Aに使用する樹脂同様に共重合成分を含んでもよい。特に、高い光線反射率を得るためには、層B、層B’の表面光沢も重要となる。しかし、層B、B’にホモポリプロピレンを使用すると、結晶性が高すぎてしまい、キャストの際に層B、B’の表面でβ晶が形成されてしまう。そのため、延伸での結晶転移により表面がマット上に粗れてしまい表面光沢が低くなり、その結果高い反射率が達成しにくくなる場合がある。これを避けるため、低率で共重合したポリプロピレン樹脂を用いることが好ましく、その共重合率は0.3〜5質量%であると好ましい。ポリプロピレンに共重合するコモノマー成分としては、エチレン成分やブテン、ヘキセン、オクテンなどのα−オレフィン成分などを好ましく挙げることができる。延伸工程での装置への粘着防止の観点などからは、共重合率は0.5〜3質量%であればより好ましい。

【0038】

本発明においては、製膜安定性、表面光沢の観点から層B、層B’の融解結晶化温度が90〜110℃であることが好ましい。融解結晶化温度が90℃未満であると、キャスト時の結晶化、固化が不十分となりキャストドラムへの粘着や延伸ロールへの粘着が起こる場合があり、粘着欠点による表面光沢の低下や、場合によってはフィルム破れの原因となる場合がある。一方、融解結晶化温度が110℃を超えるとキャストの際に表面でβ晶が多量に形成されてしまい、延伸での結晶転移により表面がマット状に粗れてしまい表面光沢が低くなる場合がある。安定した表面光沢を得る観点からは融解結晶化温度は95〜108℃であればより好ましく、95〜105℃であれば特に好ましい、ここで、融解結晶化温度をかかる好ましい範囲に制御する方法としては、ポリプロピレン樹脂の共重合率や共重合成分により制御することができ、特にエチレン成分やα−オレフィン成分を0.3〜5質量%共重合することが好ましい。

【0039】

また、層Bにはフィルムの取扱い性、滑り性を改善させる目的で平均粒子径1〜4μmの粒子を0.05〜0.5質量%添加することが好ましい。層Bに添加する粒子としては、たとえば、湿式シリカ、乾式シリカ、コロイダルシリカ、ケイ酸アルミニウム、炭酸カルシウムなどの無機粒子やスチレン、シリコーン、アクリル酸、メタクリル酸、ジビニルベンゼンなどを構成成分とし、架橋させた有機粒子などを用いることができる。

【0040】

本発明の光反射フィルムは二軸配向ポリプロピレンフィルムから構成されるが、フィルム全体の厚みが30〜130μmであることが好ましい。130μmを超える厚みとするとモバイル情報機器用液晶画面の面光源用反射フィルムとして小型化への要求を満足しなくなる場合がある。また、厚みが30μm未満となると光反射フィルムとして高い反射率を実現することが困難となる場合がある。厚みのより好ましい範囲は50〜125μmであり、55〜110μmであれば特に好ましい。

【0041】

本発明の光反射フィルムは、モバイル情報機器用液晶画面の面光源用反射フィルムとして好適に使用するために、反射率が90〜102%であることが好ましい。さらに好ましくは93〜102%であり、96〜102%であれば特に好ましい。反射率をかかる好ましい範囲内とする方法としては、空隙を有する白色フィルムの厚みを増加させる手法がこれまで一般に採られてきたが、厚膜化すると、モバイル情報機器用液晶画面の面光源用反射フィルムとして小型化への要求を満足しなくなる場合があることから、ポリプロピレン樹脂のβ型結晶のα型への転移と粒子添加によるフィルム内部への空隙形成により樹脂−空隙界面を極限まで増大させる方法が好ましい。

【0042】

さらに、本発明の光反射フィルムは、モバイル情報機器の中でも携帯電話に多く見られる、主画面の機器反対面に設置される副画面への光の照射を一組の面光源ユニットで行うタイプの液晶画面用の面光源用フィルムとして使用する観点から全光線透過率が10〜20%であることが好ましい。全光線透過率が10%未満では副画面の輝度が不足し、実用レベルでない場合がある。一方、20%を超えると、主画面の輝度が不足する場合がある。全光線透過率は12〜18%であればより好ましい。全光線透過率をかかる好ましい範囲内とする方法としては、層Aに添加する無機粒子量を好ましくは5〜18質量%、より好ましくは5〜15質量%とするのがよく、5〜10質量%とすると特に好ましい。

【0043】

本発明の光反射フィルムは、携帯電話に多く見られる、主画面の機器反対面に設置される副画面への光の照射を一組の面光源ユニットで行うタイプの液晶画面用の面光源用フィルムとして使用する観点から、反射率を全光線透過率で除した値(以下、反射・透過率比と記載する)が5〜20の間であることが好ましい。反射・透過率比が5未満であると、反射率が低いため、主画面が低輝度の場合があり、逆に反射・透過率比が20を超えると副画面の輝度が低すぎる場合がある。主・副画面の輝度バランスの点から反射・透過率比のさらに好ましい範囲は7〜13であり、8〜10であると特に好ましい。

【0044】

以下に本発明の光反射フィルムの製造方法を具体的に説明する。なお、本発明のフィルムの製造方法はこれに限定されるものではない。層Aに使用するポリプロピレン樹脂としてMFR10g/10分の市販のホモポリプロピレン樹脂に、β晶核剤である、N,N’−ジシクロヘキシル−2,6−ナフタレンジカルボキシアミドを核剤含有量が0.2質量%となるように二軸押出機を使用してコンパウンドしたマスターバッチを準備する(以下、β晶核剤を添加したマスターバッチのことをβ晶PPと表記する)。また、同様にホモポリプロピレン樹脂に平均粒子径0.2μmのアナターゼ型酸化チタン粒子を50質量%となるように二軸押出機を使用してコンパウンドしたマスターバッチを準備する(以下、粒子を添加したマスターバッチのことを粒子マスターと表記する)。また、市販の高溶融張力ポリプロピレン樹脂をホモポリプロピレン樹脂に同様に10質量%添加したマスターバッチを準備する(以下、高溶融張力ポリプロピレン樹脂含有ポリプロピレン樹脂のことをHMSマスターと表記する)。これらを各々が所定の添加量となるように計量して混合する。たとえば、β晶PPを45質量部、粒子マスターを10質量部、HMSマスターを30質量部で混合する。また、層Bに使用するポリプロピレン樹脂としては市販のホモポリプロピレン樹脂をそのまま使用する。

【0045】

このようにして用意した樹脂を各々単軸の溶融押出機に供給し、200〜240℃にて溶融押出を行う。そしてポリマー管の途中に設置したフィルターを通して異物や、粗大粒子などを除去した後、マルチマニホールド型のTダイあるいはTダイ上部に設置したフィードブロックにて、たとえばB層/A層/B層型の2種3層積層を行いTダイより回転金属ロール上に吐出して未延伸シートを得る。この際、回転金属ロールは表面温度が70〜120℃に制御することが、ポリプロピレンのβ晶を高率で形成するために好ましい。また、ポリマーを金属ロールに密着させるため、非金属ロール側からエアーを吹き付けるエアナイフを使用したり、ニップロールを使用するなどを行うことが好ましい。そして、この金属ロール上で層Aのβ晶分率が50%以上、好ましくは55%以上となるまで加熱するのが好ましい。β晶分率をかかる好ましい分率以上とするには加熱した金属ロールに10秒以上接触させるのが好ましい。なお、接触時間を30秒以上とするのは、金属ロールをいたずらに大径化するか、低速で回転させなければならないことから不経済であるばかりか、β晶の増加も飽和するので接触時間は25秒以下で十分である。

【0046】

次に、得られた未延伸フィルムを二軸配向させる方法については、長手方向に延伸した後、幅方向に延伸する、あるいは、幅方向に延伸した後、長手方向に延伸する逐次二軸延伸方法により、または、フィルムの長手方向、幅方向をほぼ同時に延伸していく同時二軸延伸方法などにより延伸を行なう。高反射率を得るためには前者の逐次二軸延伸法を採用するのが好ましい。

【0047】

具体的な延伸条件としては、まず冷却した未延伸フィルムを長手方向に延伸するために加熱する。加熱する方法は温度制御した回転ロールを用いる方法、熱風オーブンを使用する方法などを採用することができる。加熱する温度としては80〜150℃、好ましくは85〜140℃にフィルムを加熱した後、回転速度の異なるロール間でフィルム長手方向に3〜7倍、好ましくは3.5〜6倍延伸を行う。そして、一旦冷却後、テンター式延伸機にフィルム端部をクリップで把持して導入し、好ましくは100〜150℃、より好ましくは110〜150℃に加熱して幅方向に5〜12倍、好ましくは6〜10倍延伸を行う。そしてそのままステンター内で130〜160℃で1〜30秒間の熱処理を行い二軸配向ポリプロピレンフィルムを得ることができる。なお、熱処理工程において、フィルム長手方向および/もしくは幅方向に0.1〜7%程度のリラックスを行うことは寸法安定性の観点から好ましい。

【0048】

本発明の二軸配向ポリプロピレンフィルムからなる光反射フィルムは従来の反射フィルムと同等以上の反射率を有していながら薄膜化可能であるため、小型化、薄膜化が要求されるモバイル情報機器用液晶画面の面光源用反射フィルムとして好適に用いることができる。

【実施例】

【0049】

以下、実施例により本発明を詳細に説明する。なお、特性は以下の方法により測定、評価を行った。

【0050】

(1)β晶形成能

樹脂またはフィルム5mgをサンプルとしてアルミパンに採取し、示差走査熱量計(DSC)(セイコー電子工業製 RDC220)を用いて測定した。まず、窒素雰囲気下で20℃から20℃/分で250℃まで昇温し、そのまま5分間保持する。次いで、20℃/分で25℃まで降温し、そのまま5分間保持する。そして、再度20℃/分で250℃まで昇温し測定を行った。2回目の昇温の際に観察される145〜157℃の温度域のポリプロピレンのβ晶融解ピークと158℃以上に観察されるポリプロピレンのα晶融解ピークについて、高温側の平坦部を基準に引いたベースラインとピークに囲まれる領域の面積から、各々の融解熱量を算出した。なお、融解熱量の較正はインジウムを用いて行う。β晶形成能はβ晶融解熱量(ΔHβ)、α晶融解熱量(ΔHα)から以下の式で算出する。

【0051】

β晶形成能(%) = 〔ΔHβ / (ΔHα + ΔHβ)〕 × 100

なお、積層フィルムを入手して、各層のβ晶形成能を測定する際は、積層厚みに応じて、フィルムの各層を削り取ることで、各層単体を構成する成分を採取し、測定することができる。

【0052】

(2)B層の融解結晶化温度

B層を構成する樹脂または積層フィルムからB層のみを削り取った樹脂5mgをサンプルとしてアルミパンに採取し、示差走査熱量計(DSC)(セイコー電子工業製 RDC220)を用いて測定した。まず、窒素雰囲気下で20℃から20℃/分で280℃まで昇温し、そのまま10分間保持し、次いで、20℃/分で25℃まで降温した際の結晶化に伴う発熱ピーク温度を融解結晶化温度とした。

【0053】

(3)無機粒子含有量

樹脂またはフィルム10gを135℃に加熱したキシレンに添加し、ポリプロピレン樹脂をキシレンに溶解させる。遠心分離によりキシレンに不溶である無機粒子を沈降させ、濾別することで無機粒子を採取し、重量を測定することで粒子含有量を算出する。

【0054】

(4)平均粒子径

樹脂に添加前の粒子、もしくは上記のように熱溶媒を用いて樹脂、フィルムから濾別し単離した粒子を透過型電子顕微鏡(日立製作所製 H−7100FA)を用いて30,000倍で写真撮影を行う。写真上の個々の粒子について円相当径を測定する。1,000個の粒子について、円相当径を求め、粒子径を0〜0.05μm、0.05〜0.10μm、0.10〜0.15μm・・・、0.55〜0.60μm・・・、とグループ分けし、それぞれのグループにいくつの粒子が含まれるか粒度分布を求める。各グループの中間値をそのグループの代表径diとし(たとえば、0.10〜0.15μmのグループではdi=0.125μm)、グループに含まれる粒子個数niとから、下記式により平均粒子径(重量平均径)を算出する。

【0055】

d = (Σ ni ・ di4) / (Σ ni ・ di3)

(5)樹脂−空隙界面数

フィルムを面内の任意の方向(本実施例ではフィルム幅方向とした)−厚み方向断面をミクロトームを利用して凍結切開して得た断面を走査型電子顕微鏡(日立製作所製 S−2100A型)を用いて5,000倍に拡大して写真撮影を行う。得た断面写真(画像)の任意の場所でフィルム厚み方向に平行に長さLの線分を引き、写真の樹脂−空隙界面と線分の交点の数を計数する。交点の数と線分の長さLから、長さ100μm毎の界面数に規格化する。交点の計数を任意の場所で20回行い、平均値を樹脂−空隙界面数とした。

【0056】

(6)フィルム厚み

フィルム厚みは、ダイヤルゲージを用い、JIS K7130(1992年)A−2法に準じて、フィルムを10枚重ねた状態で任意の5ヶ所について厚さを測定した。その平均値を10で除してフィルム厚みとした。

【0057】

また、積層フィルムの場合の各層の厚みは、積層フィルムをエポキシ樹脂に包埋しフィルム断面(フィルム幅方向−厚み方向断面)をミクロトームで切り出し、該断面を走査型電子顕微鏡で5,000倍の倍率で観察し、積層各層の厚み比率を求めた。求めた積層比率と上記したフィルム厚みから、各層の厚みを算出した。

【0058】

(7)反射率

分光光度計(日立製作所製 U−3410)に、φ60積分球(日立製作所製 130−0632)および10度傾斜スペーサーを取り付けた状態で560nmの反射率をフィルム両面について3回測定した平均値を求め、より高い反射率を示す面の値を反射率とした。

【0059】

(8)全光線透過率

直読式ヘーズメーター(スガ試験機製 HGM−2DP)を使用して全光線透過率を測定した。測定は5回行い、その平均値を採用した。

【0060】

(9)製膜工程防汚性

光反射フィルムの製膜工程において、フィルム長手方向への延伸装置に使用している金属製延伸ロール、および巻取り機に使用している金属製ロールに、無機粒子がフィルムから脱落し、白粉として付着していないか観察し、以下の基準で判定した。なお、判定は各製膜実験を30分行った後で行い、実験後は金属ロールを清掃後に次の実験を行うようにした。

【0061】

○級:観察したロール全てで白粉の付着は認められない。

【0062】

△級:観察したロールの一部でロールに白粉の付着が認められた。

【0063】

×級:観察したロール全てでロールに白粉の付着が認められた。

【0064】

(10)反射・透過率比

上記した方法で測定した反射率を全光線透過率で割った値を反射・透過率比とした。

【0065】

A級:反射・透過率比が8〜10

B級:反射・透過率比が7〜8もしくは10〜13

C級:反射・透過率比が5〜7もしくは13〜20

D級:反射・透過率比が5未満あるいは20を超えている。

【0066】

(実施例1)

主たるポリプロピレン樹脂として住友化学(株)製ホモポリプロピレンWF836DG3(MFR:7g/10分、アイソタクチックインデックス(以下、IIと表記):97%、以下PP−1と表記する)を86.8質量部、高溶融張力ポリプロピレン樹脂として、Basell製ポリプロピレンPF−814(MFR:3g/10分、II:97%、以下HMS−PPと表記する)を3質量部、平均粒子径0.2μmのアナターゼ型酸化チタン粒子を10質量部、β晶核剤である、N,N’−ジシクロヘキシル−2,6−ナフタレンジカルボキシアミド(新日本理化(株)製、NU−100、以下、単にβ晶核剤と表記する)を0.2質量部、加えて酸化防止剤であるチバ・スペシャリティ・ケミカルズ製IRGANOX1010、IRGAFOS168を各々0.15、0.1質量部(以下、単に酸防剤と表記し、特に記載のない限り3:2の質量比)を、この比率で混合されるように計量ホッパーから二軸押出機に原料供給し、300℃で溶融混練を行い、ストランド状にダイから吐出して、20℃の水槽にて冷却固化し、チップ状にカットして層A用の組成物を得た。

【0067】

また、PP−1を96.8質量部、HMS−PPを3質量部に平均粒子径1.7μmの球状シリカ粒子(水沢化学製、ATS−20S、以下球状シリカと表記する)を0.2質量部を計量ホッパーから二軸押出機に原料供給し、280℃で溶融混練を行い、ストランド状にダイから吐出して、20℃の水槽にて冷却固化し、チップ状にカットして層B用の組成物を得た。

【0068】

これらの組成物を別々の単軸押出機に供給し、各々220℃で溶融押出を行った。ポリマー管途中に設置した精度30μmカットのスクリーンフィルターにて異物を除去後、マルチマニホールド型のB/A/B複合Tダイにて積層し、そのまま表面温度85℃の金属ロール上に吐出し、エアナイフを用いて90℃のエアーを吹き付けながらロール上にて徐冷し、未延伸シートを得た。ついでこの未延伸シートを130℃に加熱した金属ロールを使用して予熱し、フィルム長手方向に5倍延伸した。引き続いて、テンター式横延伸機に導入して、145℃にて幅方向に機械倍率で9倍の延伸を行い、引き続き幅方向への弛緩率5%で160℃で5秒間の熱固定を行い、トータル厚み75μm、層B/層A/層Bの積層厚み比2.5:70:2.5の二軸配向ポリプロピレンフィルムを得た。

【0069】

(実施例2)

PP−1を81.8質量部、HMS−PPを3質量部、平均粒子径0.23μmのアナターゼ型酸化チタン粒子を15質量部、β晶核剤を0.2質量部、加えて酸防剤0.25質量部を混合し、二軸押出機にて300℃で溶融混練を行い、ストランド状にダイから吐出して、20℃の水槽にて冷却固化し、チップ状にカットして層A用の組成物を得た。

【0070】

また、層Bは片面を層B1として実施例1と同じ組成物を使用し、反対面の層B2にはPP−1と球状シリカを質量比で99.8:0.2の割合で混合して二軸押出機にて280℃で溶融混練し、チップ化した組成物を使用した。

【0071】

これらの組成物を3台の別々の単軸押出機に供給し、220℃で溶融押出を行った。ポリマー管途中に設置した精度30μmカットのスクリーンフィルターにて異物を除去後、マルチマニホールド型のB1/A/B2複合Tダイにて積層し、表面温度80℃の金属ロール上に吐出、密着させて徐冷し、未延伸シートを得た。ついでこの未延伸シートを130℃に加熱した金属ロールを使用して予熱し、フィルム長手方向に4.8倍に延伸した。引き続いて、テンター式横延伸機に導入して、140℃にて幅方向に機械倍率で8倍の延伸を行い、引き続き幅方向への弛緩率5%で160℃で5秒間の熱固定を行い、トータル厚み140μm、層B1/層A/層B2の積層厚み比3:132:5の二軸配向ポリプロピレンフィルムを得た。

【0072】

(実施例3)

PP−1を91.7質量部、HMS−PPを3質量部、平均粒子径0.2μmのアナターゼ型酸化チタン粒子を5質量部、β晶核剤を0.3質量部に加えて酸防剤0.25質量部を混合し、二軸押出機にて300℃で溶融混練を行い、ストランド状にダイから吐出して、20℃の水槽にて冷却固化し、チップ状にカットして層A用の組成物を得た。

【0073】

また、PP−1を97.7質量部、HMS−PPを2質量部に球状シリカを0.3質量部を計量ホッパーから二軸押出機に原料供給し、280℃で溶融混練を行い、ストランド状にダイから吐出して、20℃の水槽にて冷却固化し、チップ状にカットして層B用の組成物を得た。

【0074】

A/B2層タイプのマルチマニホールド型複合Tダイを用いて製膜する他は実施例1と同様の条件で二軸延伸を行い、トータル厚み100μm、層A/層Bの積層厚み比90:10の二軸配向ポリプロピレンフィルムを得た。

【0075】

(実施例4)

(株)プライムポリマー製ホモポリプロピレンF107BV(MFR:7g/10分、II:98%、以下PP−2と表記する)76.9質量部とHMS−PP3質量部、平均粒子径0.25μmのルチル型酸化チタン粒子を20質量部とβ晶核剤0.1質量部に加えて、酸防剤0.25質量部を混合し、二軸押出機にて300℃で溶融混練を行い、ストランド状にダイから吐出して、20℃の水槽にて冷却固化し、チップ状にカットして層A用の組成物を得た。

【0076】

また、PP−2を99.6質量部とβ晶核剤0.2質量部と平均粒子径2μmの架橋ポリメチルメタクリレート粒子(日本触媒製、M1002、以下架橋PMMAと表記する)を0.2質量部に加えて、酸防剤を0.25質量部で混合し、二軸押出機にて300℃で溶融混練を行い、ストランド状にダイから吐出して、20℃の水槽にて冷却固化し、チップ状にカットして層B用の組成物を得た。

【0077】

層A、層Bの組成物を実施例1と同様に溶融押出、二軸延伸し、トータル厚み45μm、層B/層A/層Bの積層厚み比1:43:1の二軸延伸ポリプロピレンフィルムを得た。

【0078】

(実施例5)

PP−1を89.85質量部、平均粒子径0.23μmのアナターゼ型酸化チタン粒子を10質量部、β晶核剤0.15質量部に酸防剤0.25質量部を混合し、二軸押出機にて300℃で溶融混練を行い、ストランド状にダイから吐出して、20℃の水槽にて冷却固化し、チップ状にカットして層A用の組成物を得た。

【0079】

層Aのみの単層フィルムを実施例1と同様に製膜し、厚み75μmの二軸延伸白色ポリエステルフィルムを得た。

【0080】

(実施例6)

住友化学製ホモポリプロピレンFSX81E4(MFR:5g/10分、以下PP−3と表記する)を99.8質量部とβ晶核剤を0.2質量部に、酸化防止剤として、チバ・スペシャルティ・ケミカルズ(株)製IRGANOX(登録商標)1010を0.15質量部および熱安定剤として、チバ・スペシャルティ・ケミカルズ(株)製IRGAFOS(登録商標)168を0.1質量部添加し、二軸押出機を用いて300℃で溶融混練した後、ガット状に押出し、20℃の水槽に通して冷却し、チップカッターで5mm長にカットした後、100℃で2時間乾燥して、チップを得た。このようにして得たチップ66.7質量部と大日本インキ化学工業製の酸化チタン60質量%マスターチップ(PEONY(登録商標) WHITE L−11165MPT)33.3質量部をドライブレンドして層A用の樹脂原料とした。

【0081】

また、住友化学製共重合ポリプロピレンFSX62E1(エチレン成分2質量%共重合、アクリル粒子0.25質量%含有)を層B用の原料とした。なお、該樹脂の融解結晶化温度は104℃であった。

【0082】

これらの組成物を別々の単軸押出機に供給し、各々220℃で溶融押出を行った。ポリマー管途中に設置した精度35μmカットのスクリーンフィルターにて異物を除去後、マルチマニホールド型のB/A/B複合Tダイにて積層し、そのまま表面温度85℃の金属ロール上に吐出し、金属ロールに密着させて徐冷し未延伸シートを得た。ついでこの未延伸シートを130℃に加熱した金属ロールを使用して予熱し、フィルム長手方向に4.5倍延伸した。引き続いて、テンター式横延伸機に導入して、145℃にて幅方向に機械倍率で8倍の延伸を行い、引き続き幅方向への弛緩率5%、160℃で5秒間の熱固定を行い、トータル厚み70μm、層B/層A/層Bの積層厚み比2:66:2の二軸配向ポリプロピレンフィルムを得た。

【0083】

(実施例7)

住友化学製ホモポリプロピレンFSX81E4(MFR:5g/10分、以下PP−3と表記する)を99.8質量部とβ晶核剤を0.2質量部に、酸化防止剤として、チバ・スペシャルティ・ケミカルズ(株)製IRGANOX(登録商標)1010を0.15質量部および熱安定剤として、チバ・スペシャルティ・ケミカルズ(株)製IRGAFOS(登録商標)168を0.1質量部添加し、二軸押出機を用いて300℃で溶融混練した後、ガット状に押出し、20℃の水槽に通して冷却し、チップカッターで5mm長にカットした後、100℃で2時間乾燥して、チップを得た。このようにして得たチップ75質量部と大日本インキ化学工業製の酸化チタン60質量%マスターチップ(PEONY(登録商標) WHITE L−11165MPT)25質量部をドライブレンドして層A用の樹脂原料とした。

【0084】

また、住友化学製共重合ポリプロピレンFSX41E2(エチレン成分1質量%共重合、アクリル粒子0.15質量%含有)を層B用の原料とした。なお、該樹脂の融解結晶化温度は109℃であった。

【0085】

これらの組成物を別々の単軸押出機に供給し、各々220℃で溶融押出を行った。ポリマー管途中に設置した精度35μmカットのスクリーンフィルターにて異物を除去後、マルチマニホールド型のB/A/B複合Tダイにて積層し、そのまま表面温度85℃の金属ロール上に吐出し、金属ロールに密着させて徐冷し未延伸シートを得た。ついでこの未延伸シートを132℃に加熱した金属ロールを使用して予熱し、フィルム長手方向に4.6倍延伸した。引き続いて、テンター式横延伸機に導入して、145℃にて幅方向に機械倍率で8.5倍の延伸を行い、引き続き幅方向への弛緩率7%、160℃で5秒間の熱固定を行い、トータル厚み45μm、層B/層A/層Bの積層厚み比2.5:40:2.5の二軸配向ポリプロピレンフィルムを得た。

【0086】

(実施例8)

実施例1において、層Bの樹脂を住友化学製共重合ポリプロピレンFM401G(エチレン共重合3質量%)に変更する以外は同様に二軸延伸白色フィルムを得た。なお、層Bを構成する樹脂の融解結晶化温度は102℃であった。

【0087】

(比較例1)

PP−1を96.8質量部、HMS−PPを3質量部とβ晶核剤0.2質量部に加えて、酸防剤0.25質量部を混合して、二軸押出機にて300℃で溶融混練を行い、ストランド状にダイから吐出して、20℃の水槽にて冷却固化し、チップ状にカットして層A用の組成物を得た。

【0088】

また、層BにはPP−1を99.7質量部に架橋PMMAを0.3質量部混合してチップ化した組成物を使用した。

【0089】

これらの組成物を別々の単軸押出機に供給し、220℃で溶融押出を行った。ポリマー管途中に設置した粗さ30μmのスクリーンにて異物を除去後、マルチマニホールド型のB/A/B複合Tダイより、表面温度85℃の金属ロール上に吐出し、エアナイフを用いて90℃のエアーを吹き付けながらロール上にて徐冷し、未延伸シートを得た。ついでこの未延伸シートを130℃に加熱した金属ロールを使用して予熱し、フィルム長手方向に5倍延伸した。引き続いて、テンター式横延伸機に導入して、145℃にて幅方向に機械倍率で9倍の延伸を行い、引き続き幅方向への弛緩率5%で160℃で5秒間の熱固定を行い、トータル厚み75μm、層B/層A/層Bの積層厚み比3:64:3の二軸配向ポリプロピレンフィルムを得た。

【0090】

(比較例2)

PP−1を83質量部にHMS−PP2質量部、平均粒子径0.25μmのルチル型酸化チタン粒子を15質量部を混合して二軸押出機にて260℃で溶融混練し、ストランド状にダイから吐出して、20℃の水槽にて冷却固化し、チップ状にカットして層A用の組成物を得た。

【0091】

この組成物を単軸押出機に供給し、250℃で溶融押出を行った。ポリマー管途中に設置した粗さ30μmのスクリーンにて異物を除去後、Tダイより表面温度30℃に制御したの冷却金属ロール上に吐出し、エアナイフを用いて30℃のエアーを吹き付けながらロール上にて冷却固化し、未延伸シートを得た。ついでこの未延伸シートを130℃に加熱した金属ロールを使用して予熱し、フィルム長手方向に5倍延伸した。引き続いて、テンター式横延伸機に導入して、145℃にて幅方向に機械倍率で9倍の延伸を行い、引き続き幅方向への弛緩率5%で160℃で5秒間の熱固定を行い、トータル厚み60μmの二軸配向ポリプロピレンフィルムを得た。

【0092】

(比較例3)

PP−1を71.93質量部にHMS−PPを3質量部、平均粒子径0.2μmのアナターゼ型酸化チタン粒子を25質量部、β晶核剤を0.07質量部に加えて、酸防剤0.25質量部を添加し、混合して二軸押出機にて300℃で溶融混練し、ストランド状にダイから吐出して、20℃の水槽にて冷却固化し、チップ状にカットして層A用の組成物を得た。

【0093】

また、層BにはPP−1を99.7質量部に架橋PMMAを0.2質量部混合してチップ化した組成物を使用した。

【0094】

これらの組成物を別々の単軸押出機に供給し、220℃で溶融押出を行った。ポリマー管途中に設置した粗さ30μmのスクリーンにて異物を除去後、マルチマニホールド型のB/A/B複合Tダイより、表面温度80℃の金属ロール上に吐出し、エアナイフを用いて80℃のエアーを吹き付けながらロール上にて徐冷し、未延伸シートを得た。ついでこの未延伸シートを133℃に加熱した金属ロールを使用して予熱し、フィルム長手方向に4.6倍延伸した。引き続いて、テンター式横延伸機に導入して、143℃にて幅方向に機械倍率で7倍の延伸を行い、引き続き幅方向への弛緩率4%で160℃で5秒間の熱固定を行い、トータル厚み80μm、層B/層A/層Bの積層厚み比3:74:3の二軸配向ポリプロピレンフィルムを得た。

【0095】

【表1】

【0096】

【表2】

【0097】

【表3】

【0098】

本発明の要件を満足する実施例では高い反射率と光線透過率を両立し、さらに、反射率96%以上という、従来はフィルム厚み150μm以上が必要であった領域に、フィルムトータル厚み100μm以下で達成しており、小型液晶画面用の光反射フィルムに好適であることがわかる。

【0099】

実施例1では、フィルム厚みが75μmであるにも関わらず、反射率、全光線透過率だけでなく、工程防汚性にも優れていた。したがって、小型液晶画面用の光反射フィルムに好適に用いることができるものであった。

【0100】

実施例2では、層Aの厚みが132μmと厚いために、全光線透過率は低かったが、多の特性には優れており、特に反射率は99%を超えており、通常の液晶画面用の反射板として好適に使用できるものであった。

【0101】

実施例3では、層Bが片面にしか積層されていないために、工程汚れが一部認められたが、液晶画面用の反射板としては十分使用できるものであった。

【0102】

実施例4では、層Aのβ晶形成能よりも層Bのβ晶形成能が高いために、表層にまで空隙が形成され、表面に孔が形成されてしまい、その結果として表面粗さが大きくなってしまい、界面数が多いにもかかわらず、反射率が低めであった。しかしながら、液晶画面用の反射板として十分使用できるものであった。

【0103】

実施例5は、フィルム厚みが75μmであるにも関わらず、反射率、全光線透過率ともに優れていた。しかし、層Aのみの単層フィルムであるために、工程汚れが認められた。それでも小型液晶画面用の光反射フィルムに好適に用いることができるものであった。

【0104】

比較例1、2は共に反射率が十分ではなく、液晶画面用の反射板としては不十分な特性でしかなかった。また、比較例3は全光線透過率が低いことから、小型液晶画面用の光反射フィルムには不十分であり、加えて反射率が高くないことから、通常の液晶画面用の反射板としても特長のあるものではなかった。

【0105】

また、実施例6〜8では、層Bを構成する樹脂の共重合率、融解結晶化温度を制御することにより表面光沢が向上したため、高い反射率を得ることができ、小型液晶画面用の光反射フィルムに好適に用いることができるものであった。

【産業上の利用可能性】

【0106】

本発明による光反射フィルムは、従来の反射フィルムと同等以上の反射率を有していながら薄膜化可能であるため、小型化、薄膜化が要求されるモバイル情報機器用液晶画面の面光源用反射フィルムとして好適に用いることができる。

【符号の説明】

【0107】

1:フィルムに添加した無機粒子

2:フィルムを構成する樹脂相

3:フィルム中に形成した空隙相

【特許請求の範囲】

【請求項1】

β晶形成能が50〜100%であるポリプロピレン樹脂と無機粒子とを含む組成物からなり、無機粒子の含有量が5〜20質量%であり、空隙を有し、厚み方向の樹脂−空隙界面数が500〜2,000/100μmである二軸配向ポリプロピレンフィルム(層A)から構成される光反射フィルム。

【請求項2】

請求項1に記載の二軸配向ポリプロピレンフィルム(層A)の少なくとも片面に、β晶形成能が層A中のポリプロピレン樹脂の値よりも低いポリプロピレン樹脂を含む層Bを、厚み0.5〜5μmの範囲で設けた積層二軸配向ポリプロピレンフィルムから構成される光反射フィルム。

【請求項3】

層Aの厚みが30〜125μmである、請求項1または2に記載の光反射フィルム。

【請求項4】

反射率が90〜102%である、請求項1〜3のいずれかに記載の光反射フィルム。

【請求項5】

全光線透過率が10〜20%である、請求項1〜4のいずれかに記載の光反射フィルム。

【請求項6】

層Bに含まれるポリプロピレン樹脂が、共重合率0.3〜5質量%である共重合ポリプロピレン樹脂である、請求項2〜5のいずれかに記載の光反射フィルム。

【請求項7】

層Bに含まれるポリプロピレン樹脂が、融解結晶化温度が90〜110℃である共重合ポリプロピレン樹脂である、請求項2〜6のいずれかに記載の光反射フィルム。

【請求項1】

β晶形成能が50〜100%であるポリプロピレン樹脂と無機粒子とを含む組成物からなり、無機粒子の含有量が5〜20質量%であり、空隙を有し、厚み方向の樹脂−空隙界面数が500〜2,000/100μmである二軸配向ポリプロピレンフィルム(層A)から構成される光反射フィルム。

【請求項2】

請求項1に記載の二軸配向ポリプロピレンフィルム(層A)の少なくとも片面に、β晶形成能が層A中のポリプロピレン樹脂の値よりも低いポリプロピレン樹脂を含む層Bを、厚み0.5〜5μmの範囲で設けた積層二軸配向ポリプロピレンフィルムから構成される光反射フィルム。

【請求項3】

層Aの厚みが30〜125μmである、請求項1または2に記載の光反射フィルム。

【請求項4】

反射率が90〜102%である、請求項1〜3のいずれかに記載の光反射フィルム。

【請求項5】

全光線透過率が10〜20%である、請求項1〜4のいずれかに記載の光反射フィルム。

【請求項6】

層Bに含まれるポリプロピレン樹脂が、共重合率0.3〜5質量%である共重合ポリプロピレン樹脂である、請求項2〜5のいずれかに記載の光反射フィルム。

【請求項7】

層Bに含まれるポリプロピレン樹脂が、融解結晶化温度が90〜110℃である共重合ポリプロピレン樹脂である、請求項2〜6のいずれかに記載の光反射フィルム。

【図1】

【公開番号】特開2012−128452(P2012−128452A)

【公開日】平成24年7月5日(2012.7.5)

【国際特許分類】

【出願番号】特願2012−52772(P2012−52772)

【出願日】平成24年3月9日(2012.3.9)

【分割の表示】特願2007−231163(P2007−231163)の分割

【原出願日】平成19年9月6日(2007.9.6)

【出願人】(000003159)東レ株式会社 (7,677)

【Fターム(参考)】

【公開日】平成24年7月5日(2012.7.5)

【国際特許分類】

【出願日】平成24年3月9日(2012.3.9)

【分割の表示】特願2007−231163(P2007−231163)の分割

【原出願日】平成19年9月6日(2007.9.6)

【出願人】(000003159)東レ株式会社 (7,677)

【Fターム(参考)】

[ Back to top ]