光反射体及びそれを用いた面光源装置

【課題】輝度と反射率が高い光反射体を提供すること。

【解決手段】熱可塑性樹脂とフィラーを含有する一軸延伸フィルムよりなる輝度向上層(II)と熱可塑性樹脂とフィラーを含有する二軸延伸フィルムよりなる反射層(I)を積層した構造を有する積層フィルムよりなる光反射体であって、輝度向上層(II)の反射率が60〜100%であり、光反射体の反射層(I)側表面の反射率が98〜100%であり、且つ相対輝度値が106〜115cd/m2である光反射体。

【解決手段】熱可塑性樹脂とフィラーを含有する一軸延伸フィルムよりなる輝度向上層(II)と熱可塑性樹脂とフィラーを含有する二軸延伸フィルムよりなる反射層(I)を積層した構造を有する積層フィルムよりなる光反射体であって、輝度向上層(II)の反射率が60〜100%であり、光反射体の反射層(I)側表面の反射率が98〜100%であり、且つ相対輝度値が106〜115cd/m2である光反射体。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、面光源装置に使用される反射板、リフレクター、および各種照明器具に用いられる光反射用の部材として有用な光反射体に関する。また該光反射体を用いた面光源装置に関する。

【背景技術】

【0002】

内蔵式光源を配置したバックライト型の液晶ディスプレイが広く普及している。バックライト型の内蔵光源のうち、直下式バックライトの典型的な構成は図6に示すとおりであり、構造体兼光反射体の役割を果たすハウジング11、拡散板14、そして冷陰極ランプ15などの光源からなる。サイドライト式バックライトの典型的な構成は図7に示すとおりであり、透明なアクリル板13に網点印刷12を行った導光板、光反射体11、拡散板14、そして冷陰極ランプ15,16などの光源からなる。いずれも光源からの光を光反射体で反射させて、拡散板で均一面状の光を形成するものである。

【0003】

従来、バックライト用途の光反射体には白色ポリエステルフィルムが使用されることが多い(例えば特許文献1)。しかしポリエステルフィルムを用いた光反射体の場合、近年のランプ光量の増加、またランプからの熱による雰囲気温度の高温化により、光反射体の色調の変化(黄変)が問題になることがあり、より変色の少ない素材が求められるようになっていた。

【0004】

そこで近年、白色ポリオレフィンフィルムを用いた光反射体(例えば特許文献2および3)、更には色調の変化が少ない白色ポリオレフィンフィルムを用いた光反射体(例えば特許文献4および5)が提案されている。しかし最近では、液晶ディスプレイ等の表示物の省エネルギ−化の要望が高まっており、光源ランプの低出力化や光源ランプ数の低減などの改良が図られている。この動向に伴い、従来の白色ポリエステルフィルムや白色ポリオレフィンフィルムでは輝度等の光学特性が十分でなくなってきている。このため、より高輝度で高反射率な光反射体が求められている。

【0005】

従来、光反射体の輝度を向上させるためには、無機フィラーや有機フィラーを微分散させて延伸により微細な空孔を形成する方法や、酸化チタンなどの白色顔料、または蛍光増白剤などの添加剤を、光反射体を構成するフィルムに含有添加させる方法により、反射率を向上させると良いことが知られている。また、光透過防止と鏡面反射の防止を兼ねて、アルミ等の金属板上に酸化チタン等の白色顔料を塗布したものを用いることも知られている。しかしこれらの手法によっても、最近の高輝度への要求に充分対応できるものでは無かった。

【0006】

一方、従来の光反射基材の裏面に、光反射体の強度の向上を目的として、フィルムや発泡シートを貼合した様態の光反射体が提案されている(例えば特許文献6および7)。しかし、これらのフィルムや発泡シートは、内部に紡錘状の空孔を有するものではなく、積層による輝度向上の効果の観点では不十分なものであった。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開平4−239540号公報

【特許文献2】特開平6−298957号公報

【特許文献3】特開2002−31704号公報

【特許文献4】特開平8−262208号公報

【特許文献5】特開2003−176367号公報

【特許文献6】特開2004−109990号公報

【特許文献7】特開2004−309804号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

従来から知られている光反射体は、光学的特徴を改良するフィラーや添加剤を、光反射体の反射層に使用することにより、輝度を始めとする光学的機能の改善を図ってきた。本発明は、このような光学的特徴を有する成分を反射層に用いることに視点を置かず、光反射体の構造に特徴を持たせることにより、輝度や反射率の向上を安価に実現することを課題とした。

【課題を解決するための手段】

【0009】

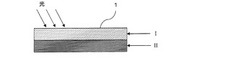

本発明者らは、課題解決に向けて鋭意検討を重ねた結果、図1に示すように、二軸延伸され光反射の機能を有する反射層(I)の光入射面の裏面に、一軸延伸されてその表面の反射率が60〜100%であり輝度を向上する機能を有する輝度向上層(II)を設けた積層構造を有するフィルムによって、積層フィルムの反射層(I)側の表面を高反射率(98〜100%)とし、且つ輝度を高輝度(相対輝度値で106〜115%)とした光反射体が得られ、所期の目的である輝度の向上を達成できることを見出し、本発明を完成するに至った。

特に従来、反射層(I)単体で輝度の向上を検討した際に、反射層(I)側の表面を高反射率とすることである程度の高輝度化は達成できたものの、限界があった。しかし裏面に上記の輝度向上層(II)を設けた積層構造とすることで、反射層(I)の反射率の向上だけでは成しえなかった高輝度化を達成できることを見出し、本発明を完成するに至った。

【0010】

即ち本発明は、

(1)熱可塑性樹脂とフィラーを含有する一軸延伸フィルムよりなる輝度向上層(II)と熱可塑性樹脂とフィラーを含有する二軸延伸フィルムよりなる反射層(I)を積層した構造を有する積層フィルムよりなる光反射体であって、輝度向上層(II)の反射率が60〜100%であり、光反射体の反射層(I)側表面の反射率が98〜100%であり、且つ相対輝度値が106〜115%である光反射体を提供するものである。なお、本明細書における反射率は波長600nmの光を用いて測定した値である。また、本明細書における相対輝度値は、(株)ユポ・コーポレーション製のユポFPG300(商品名)の実測輝度値を100%とした場合の相対値である。

【0011】

(2)積層フィルムのフィラーの含有率は5〜75重量%であることが好ましく、

(3)反射層(I)と輝度向上層(II)のフィラー含有率はいずれも5〜90重量%であることが好ましい。

(4)輝度向上層(II)の厚さは15〜150μmであることが好ましい。

(5)反射層(I)と輝度向上層(II)の少なくとも一方に含まれるフィラーは、平均粒径0.05〜1.5μmの無機フィラー及び平均分散粒径0.05〜1.5μmの有機フィラーの少なくとも一方よりなることが好ましく、反射層(I)と輝度向上層(II)のフィラーが両方とも、平均粒径0.05〜1.5μmの無機フィラー及び平均分散粒径0.05〜1.5μmの有機フィラーの少なくとも一方よりなることがより好ましい。

(6)反射層(I)と輝度向上層(II)の少なくとも一方に含まれるフィラーは、表面処理された無機フィラーよりなることも好ましい。

【0012】

(7)反射層(I)の縦方向延伸倍率LMDと横方向延伸倍率LCDの積である面積延伸倍率は3〜80倍であることが好ましく、

(8)反射層(I)の縦方向延伸倍率LMDと横方向延伸倍率LCDの比であるLMD/LCDは0.25〜2.7であるころが好ましい。

(9)輝度向上層(II)の一軸延伸倍率は3〜20倍であることが好ましい。

(10)下記式(1)により算出される反射層(I)の空孔率は15〜60%であることが好ましい。

【数1】

(上式において、ρ0は反射層(I)の真密度であり、ρは反射層(I)の密度である)

(11)反射層(I)と輝度向上層(II)の少なくとも一方に含まれる熱可塑性樹脂はポリオレフィン系樹脂よりなることが好ましい。反射層(I)と輝度向上層(II)に含まれる熱可塑性樹脂が両方ともポリオレフィン系樹脂よりなることがより好ましい。

(12)本発明の光反射体は、輝度向上層(II)が設けられている側とは反対側の反射層(I)表面上に、更に表面層(III)を設けても良く、

(13)表面層(III)は2つ以上の層よりなるものであっても良く、

(14)輝度向上層(II)は2つ以上の層よりなるものであっても良い。

(15)本発明は上記の光反射体を用いた面光源装置も提供する。

【発明の効果】

【0013】

本発明の光反射体は、光入射面(反射面)の反対面に輝度向上層を設けることによって同じ高反射率を有した光反射体と比べても、輝度が向上している。また本発明の光反射体を用いて製造した面光源装置は、高輝度であり、極めて有用である。

【図面の簡単な説明】

【0014】

【図1】本発明の光反射体の層構成の一様態を示す断面図である。

【図2】本発明の光反射体の層構成の別の様態を示す断面図である。

【図3】本発明の光反射体の層構成の具体例を示す断面図である。

【図4】本発明の光反射体の層構成の別の具体例を示す断面図である。

【図5】本発明の光反射体の層構成のさらに別の具体例を示す断面図である。

【図6】直下式バックライトの構成の一様態を示す断面図である。

【図7】サイドライト式バックライトの構成の一様態を示す断面図である。

【発明を実施するための形態】

【0015】

以下において、本発明の光反射体と面光源装置の構成および効果を詳細に説明する。以下に記載する構成要件の説明は、本発明の代表的な実施態様に基づいてなされることがあるが、本発明はそのような実施態様に限定されるものではない。

なお、本発明において「〜」はその前後に記載される数値をそれぞれ最小値および最大値として含む範囲を意味する。

【0016】

[反射層(I)]

光反射層の機能を有する反射層(I)は二軸延伸されたフィルムよりなり、可視光線を効率よく反射させるために設ける層である。反射層(I)は効率の良い光反射を実現するために、可視光線の波長サイズの厚さに制御した空孔を多数含むことが好ましい。

空孔のサイズを制御するために、本発明の反射層(I)は、熱可塑性樹脂10〜95重量%と、平均粒径0.05〜1.5μmの無機フィラー及び平均分散粒径0.05〜1.5μmの有機フィラーの少なくとも一方を5〜90重量%含み、縦方向延伸倍率と横方向延伸倍率の積を3〜80倍とし、縦方向延伸倍率と横方向延伸倍率の比を0.25〜2.7とすることが好ましい。

【0017】

[熱可塑性樹脂]

本発明の反射層(I)に用いられる熱可塑性樹脂の種類は特に制限されない。反射層(I)に使用する熱可塑性樹脂としては、エチレン系樹脂(例えば高密度ポリエチレン、中密度ポリエチレン、低密度ポリエチレン)、プロピレン系樹脂、ポリメチル−1−ペンテン、エチレン−環状オレフィン共重合体等のポリオレフィン系樹脂;ナイロン−6、ナイロン−6,6、ナイロン−6,10、ナイロン−6,12等のポリアミド系樹脂;ポリエチレンテレフタレートやその共重合体、ポリエチレンナフタレ−ト、ポリブチレンテレフタレート、ポリブチレンサクシネートやその共重合体、ポリ乳酸、脂肪族ポリエステル等の熱可塑性ポリエステル系樹脂;ポリカーボネート;アタクティックポリスチレン、シンジオタクティックポリスチレン;ポリフェニレンスルフィド等が挙げられ、これらは2種以上混合して用いることもできる。これらの中でも、耐薬品性や生産コスト等の観点より、ポリオレフィン系樹脂を用いることが好ましく、プロピレン系樹脂を用いることがより好ましい。

【0018】

プロピレン系樹脂としては、プロピレン単独重合体や、主成分であるプロピレンと、エチレン、1−ブテン、1−ヘキセン、1−ヘプテン,4−メチル−1−ペンテン等のα−オレフィンとの共重合体を用いることができる。立体規則性は特に制限されず、アイソタクティックないしはシンジオタクティック及び種々の程度の立体規則性を示すものを用いることができる。また、共重合体は2元系でも3元系以上の多元系でもよく、またランダム共重合体でもブロック共重合体でもよい。

【0019】

このような熱可塑性樹脂は、反射層(I)に10〜95重量%で使用することが好ましく、20〜85重量%で使用することがより好ましく、30〜75重量%で使用することが更に好ましく、40〜65重量%で使用することが特に好ましい。反射層(I)における熱可塑性樹脂の含有率が10重量%以上であれば、後述する積層フィルムの延伸成形時に表面にキズが生じにくくなる傾向があり、95重量%以下であれば充分な空孔数が得られやすくなる傾向がある。

反射層(I)を構成する主な熱可塑性樹脂がプロピレン系樹脂の場合、延伸性を改良するために、プロピレン系樹脂より融点の低いポリエチレン、エチレン酢酸ビニル等の樹脂を反射層(I)の3〜25重量%配合してもよい。

【0020】

[フィラー]

本発明の反射層(I)に熱可塑性樹脂とともに用いられるフィラーとしては、各種の無機フィラーまたは有機フィラーを挙げることができる。

【0021】

無機フィラーとしては、重質炭酸カルシウム、沈降性炭酸カルシウム、焼成クレー、タルク、酸化チタン、硫酸バリウム、硫酸アルミニウム、シリカ、酸化亜鉛、酸化マグネシウム、珪藻土等を例示することができる。また、上記無機フィラーの種々の表面処理剤による表面処理品も例示できる。中でも重質炭酸カルシウム、沈降性炭酸カルシウム及びそれらの表面処理品、クレー、珪藻土を使用すれば安価で延伸時の空孔形成性がよくなるために好ましい。さらに好ましいのは、重質炭酸カルシウム、沈降性炭酸カルシウムの種々の表面処理剤による表面処理品である。

表面処理剤としては、例えば樹脂酸、脂肪酸、有機酸、硫酸エステル型陰イオン界面活性剤、スルホン酸型陰イオン界面活性剤、石油樹脂酸、これらのナトリウム、カリウム、アンモニウム等の塩、またはこれらの脂肪酸エステル、樹脂酸エステル、ワックス、パラフィン等が好ましく、また非イオン系界面活性剤、ジエン系ポリマー、チタネート系カップリング剤、シラン系カップリング剤、燐酸系カップリング剤等も好ましい。硫酸エステル型陰イオン界面活性剤としては、例えば長鎖アルコ−ル硫酸エステル、ポリオキシエチレンアルキルエ−テル硫酸エステル、硫酸化油等あるいはそれらのナトリウム、カリウム等の塩が挙げられ、スルホン酸型陰イオン界面活性剤としては、例えばアルキルベンゼンスルホン酸、アルキルナフタレンスルホン酸、パラフィンスルホン酸、α−オレフィンスルホン酸、アルキルスルホコハク酸等あるいはそれらのナトリウム、カリウム等の塩が挙げられる。また、脂肪酸としては、例えばカプロン酸、カプリル酸、ペラルゴン酸、カプリン酸、ウンデカン酸、ラウリン酸、ミリスチン酸、パルミチン酸、ステアリン酸、へベン酸、オレイン酸、リノール酸、リノレン酸、エレオステアリン酸等が挙げられ、有機酸としては、例えばマレイン酸、ソルビン酸等が挙げられ、ジエン系ポリマーとしては、例えばポリブタジエン、イソプレンなどが挙げられ、非イオン系界面活性剤としてはポリエチレングリコール型、多価アルコール型などの界面活性剤等が挙げられる。これらの表面処理剤は1種類または2種類以上組み合わせて使用することができる。これらの表面処理剤を用いた無機フィラーの表面処理方法としては、例えば、特開平5−43815号公報、特開平5−139728号公報、特開平7−300568号公報、特開平10−176079号公報、特開平11−256144号公報、特開平11−349846号公報、特開2001−158863号公報、特開2002−220547号公報、特開2002−363443号公報などに記載の方法が使用できる。

【0022】

有機フィラーとしては、使用する熱可塑性樹脂の融点またはガラス転移点よりも高い融点またはガラス転移点を有するものが使用される。例えば、使用する熱可塑性樹脂がポリオレフィン系樹脂である場合は、ポリエチレンテレフタレート、ポリブチレンテレフタレート、ポリアミド、ポリカーボネート、ポリエチレンナフタレート、ポリスチレン、メラミン樹脂、環状オレフィン単独重合体、環状オレフィンとエチレンとの共重合体、ポリエチレンスルフィド、ポリイミド、ポリエチルエーテルケトン、ポリフェニレンスルフィド等を例示することができる。中でも、使用する熱可塑性樹脂に非相溶性の有機フィラーを使用することが空孔形成の観点で好ましい。

反射層(I)には、無機フィラーまたは有機フィラーの中から1種を選択してこれを単独で使用してもよいし、2種以上を選択して組み合わせて使用してもよい。2種以上を組み合わせて使用する場合には、有機フィラーと無機フィラーを混合して使用してもよい。

【0023】

無機フィラーの平均粒径は、例えばマイクロトラック法、走査型電子顕微鏡による一次粒径の観察、比表面積からの換算などにより求めることができる。本発明では(株)島津製作所製の粉体比表面積測定装置SS−100を使用して無機フィラーの比表面積を測定し、これを換算して求めた。

有機フィラーの平均分散粒径は、例えばフィルム断面を走査型電子顕微鏡により観察して一次粒径を測定する方法などにより求められる。

後述する積層フィルムの延伸成形により発生させる空孔サイズの調整のため、上記無機フィラーの平均粒径、または有機フィラーの平均分散粒径は好ましくはそれぞれが0.05〜1.5μmの範囲、より好ましくはそれぞれが0.1〜1.3μmの範囲のものを使用する。平均粒径または平均分散粒径が1.5μm以下のフィラーを用いれば、空孔をより均一にしやすい傾向がある。また、平均粒径または平均分散粒径が0.05μm以上のフィラーを用いれば、所定の空孔がより得られやすくなる傾向がある。

【0024】

後述する積層フィルムの延伸成形により反射層(I)内部に発生させる空孔量の調整のため、反射層(I)を構成する延伸フィルム中への上記フィラーの配合量は、好ましくは5〜90重量%であり、より好ましくは15〜80重量%であり、更に好ましくは25〜70重量%であり、特に好ましくは35〜60重量%である。フィラーの配合量が5重量%以上であれば、充分な空孔数が得られやすくなる傾向がある。また、フィラーの配合量が90重量%以下であれば、光反射体表面にキズが生じにくくなる傾向がある。

【0025】

[その他の成分]

更に本発明の反射層(I)には、必要に応じて、蛍光増白剤、熱安定剤、光安定剤、分散剤、滑剤等を配合してもよい。熱安定剤としては、立体障害フェノール系やリン系、アミン系等の熱安定剤を0.001〜1重量%、光安定剤としては、立体障害アミンやベンゾトリアゾール系、ベンゾフェノン系などの光安定剤を0.001〜1重量%、無機フィラーの分散剤としては、シランカップリング剤、オレイン酸やステアリン酸等の高級脂肪酸、金属石鹸、ポリアクリル酸、ポリメタクリル酸ないしはそれらの塩等を0.01〜4重量%配合してもよい。これらの成分は、下記に詳細に説明する本発明の光反射体を構成する各層にも、同様に配合してもよい。

【0026】

本発明で用いる反射層(I)は、単層構造であっても、多層構造であってもよい。

JIS−P8118に準拠し測定される反射層(I)の厚さは、効率の良い光反射を実現するために50〜1000μmであることが好ましく、100〜400μmであることがより好ましく、120〜300μmであることがさらに好ましい。また、本発明の光反射体の全厚を100%としたときの反射層(I)の厚さの割合は、40〜98%であることが好ましく、45〜97%であることがより好ましく、50〜96%であることが更に好ましい。

【0027】

[輝度向上層(II)]

輝度向上層(II)は一軸延伸されたフィルムよりなり、反射層(I)の光入射面の裏面に配置することにより効率よく輝度を向上させる役割を持つ。

即ち本発明は、従来の光反射基材に加えて、基材の光入射面(光反射面)の裏面に、一軸延伸による紡錘状の空孔を含有し、一定値以上の反射率を有する輝度向上層(II)を積層した光反射体に関するものである。この紡錘状の空孔は高い光散乱効果を有しており、基材(反射層(I))で反射しきれずに透過した光を、基材側に押し返す効果を発揮する。それにより光反射体の光入射面の法線方向への反射光量を増大させることができ、結果としてより輝度の向上した光反射体が得られることを見出し、完成したものである。

輝度向上層(II)は光反射体の輝度向上効率を上げるために、輝度向上層(II)の反射率、より具体的には光入射面側(反射層(I)に接する面側)の反射率は高いほど良く、60〜100%の範囲である。同反射率は70〜100%であることが好ましく、80〜90%であることがより好ましい。輝度向上層(II)の反射率は、熱可塑性樹脂およびフィラーを用いて得たフィルムを一軸延伸し、輝度向上層(II)内に紡錘状の空孔を多数形成し、且つ同層の厚みを15〜150μmの範囲とすることにより、向上させることができる。

【0028】

本発明の光反射体を構成する輝度向上層(II)は、1つの層よりなるものであってもよいし、2つ以上の層よりなるものであってもよい。1つの層よりなるものである場合はその層が輝度向上に寄与する輝度改善層であり、2つ以上の層よりなる場合はそのうちの少なくとも1層が輝度改善層である。

JIS−P8118に準拠し測定される輝度向上層(II)の厚さは、15〜150μmであることが好ましく、より好ましくは18〜100μm、特に好ましくは20〜80μmである。輝度向上層(II)の厚さが15μm以上であれば、十分な輝度向上性能を付与しやすいため、良好な輝度率を達成しやすくなる傾向がある。コストや組み込み作業性を無視すれば、入射光の裏抜け防止の観点から、同厚さは厚いほど良い。しかし150μmを超えると効果が頭打ちとなる傾向が見られる。

【0029】

輝度向上層(II)が2つ以上の層よりなるものである場合、輝度向上に寄与する輝度改善層を少なくとも1層含む(輝度向上層(II)が単一層からなる場合は輝度向上層(II)が輝度改善層である)。

輝度改善層の厚さは、3〜150μmであることが好ましく、より好ましくは4〜95μm、さらに好ましくは5〜70μmであり、特に好ましくは15〜70μmである。

輝度改善層には、反射層(I)に使用されるものと同様の熱可塑性樹脂およびフィラ−を使用することができる。使用するフィラーは、無機フィラーの場合は平均粒径が0.05〜1.5μmであるものが好ましく、有機フィラーの場合は平均分散粒径が0.05〜1.5μmであるものが好ましい。粒径が1.5μm以下であれば、空孔を形成しやすく、輝度改善層の反射率を向上させやすいという点で有利である。

輝度向上性能の調整のため、輝度改善層を構成する延伸フィルム中への上記フィラーの配合量は、好ましくは5〜90重量%であり、より好ましくは5〜80重量%であり、更に好ましくは5〜70重量%である。フィラーの配合量が5重量%以上であれば、輝度向上性能が付与しやすいため、より良好な輝度向上性能が得られやすくなる傾向がある。配合量が90重量%以下であれば、後述の延伸成形が容易でありフィルム成形に好適である。

【0030】

また、輝度改善層にフィラーとして酸化チタンなどの高屈折率であるフィラーを使用する場合の含有率は、0.1〜50重量%であることが好ましく、0.3〜40重量%であることがより好ましく、0.5〜35重量%であることが更に好ましい。含有率の上限が50重量%以下であれば、後述する延伸成形が容易となるという利点がある。一方、輝度改善層にフィラーとして炭酸カルシウムなどの低屈折率であるフィラーを使用する場合の含有率は、1〜85重量%であることが好ましく、5〜75重量%であることがより好ましく、9〜65重量%であることが更に好ましい。含有率の下限が1重量%以上であれば、延伸時に空孔を形成しやすいという利点がある。

【0031】

輝度向上層(II)が2つ以上の層よりなるものである場合、輝度改善層以外の層は本発明の効果を過度に阻害しない層とする。具体的な層構成として、例えば中間層と輝度改善層よりなる2層構造を挙げることができる。このとき、反射層(I)に接触する側を中間層とする。中間層の厚さは、好ましくは2〜100μmであり、より好ましくは5〜80μmであり、更に好ましくは10〜60μmである。

中間層は、光反射体の機械強度(弾性率等)を向上させる必要があるときに設けることが好ましい。中間層には、反射層(I)に使用されるものと同様の熱可塑性樹脂を使用することができる。また中間層は上記フィラーを含有してもよいし、含有しなくてもよい。フィラーを含有しない場合は熱可塑性樹脂のみからなるものであってもよい。また、中間層がフィラーを含有する場合は、フィラーの含有率は0.1〜90重量%であることが好ましく、0.3〜85重量%であることがより好ましく、0.5〜75重量%であることが更に好ましい。特にフィラーとして酸化チタンなどの高屈折率であるフィラーを使用する場合の含有率は、0.1〜20重量%であることが好ましく、0.3〜15重量%であることがより好ましく、0.5〜10重量%であることが更に好ましい。一方、中間層がフィラーとして炭酸カルシウムなどの低屈折率であるフィラーを使用する場合の含有率は、1〜90重量%であることが好ましく、5〜85重量%であることがより好ましく、9〜75重量%であることが更に好ましい。

【0032】

[表面層(III)]

本発明の光反射体は、輝度向上層(II)とは反対側の反射層(I)の表面にさらに表面層(III)を設けたものであってもよい。表面層(III)を有する場合には、表面層(III)の表面が光反射体の光入射面となる。表面層(III)は、表面強度の向上による光反射体の傷付き防止や、光による光反射体の劣化を防ぐことを目的として設けることが好ましい。また、表面層(III)は、光反射体の表面の反射率や輝度が本発明の範囲未満にまで低下しないように設ける。そのためには、表面層(III)を、反射層(I)からの反射光をなるべく阻害しない構造とすることが好ましい。

【0033】

本発明の光反射体を構成する表面層(III)は、1つの層よりなるものであってもよいし、2つ以上の層よりなるものであってもよい。JIS−P8118に準拠し測定される表面層(III)の総厚は、1〜100μmであることが好ましく、より好ましくは2〜80μm、特に好ましくは7〜60μmである。総厚が1μm以上であれば、表面層(III)の所期の性能を付与しやすくなる傾向がある。総厚が100μm以下であれば、本発明の光反射体の反射率や輝度を所期の値に維持しやすくなる傾向がある。

【0034】

本発明の光反射体を構成する表面層(III)は、無延伸フィルムよりなるものであるか、一軸延伸フィルムよりなるものであることが好ましい。なかでも、一軸延伸フィルムよりなるものであることが、層厚が薄くて均一であるために好ましい。

【0035】

表面層(III)には、反射層(I)に使用されるものと同様の熱可塑性樹脂を使用することができる。また、表面層(III)は上記フィラーを含有してもよい。

【0036】

表面層(III)が1つの層よりなる場合には、フィラーの含有率は0.1〜90重量%であることが好ましく、0.3〜80重量%であることがより好ましく、0.5〜75重量%であることが更に好ましい。特にフィラーとして酸化チタンなどの高屈折率であるフィラーを使用する場合の含有率は、0.1〜20重量%であることが好ましく、0.3〜15重量%であることがより好ましく、0.5〜10重量%であることが更に好ましい。一方、フィラーとして炭酸カルシウムなどの低屈折率であるフィラーを使用する場合の含有率は、1〜90重量%であることが好ましく、3〜80重量%であることがより好ましく、5〜75重量%であることが更に好ましい。熱可塑性樹脂としてはポリオレフィン系樹脂など光劣化による変色が少ないものを使用することが経時による輝度低下を防止しやすい点で好ましい。

【0037】

表面層(III)が2つ以上の層よりなる場合には、フィラーの含有率が異なる層を積層することが好ましい。例えば、表面層(III)が最表面層と中間層の2つ以上の層からなり、中間層を反射層(I)に接するように設ける場合を例にとって説明すると、最表面層の厚さは1〜100μmであることが好ましく、より好ましくは1〜60μm、特に好ましくは2〜20μmであり、また、中間層の厚さは0〜99μmであることが好ましく、より好ましくは1〜79μm、特に好ましくは5〜58μmである。

また、最表面層のフィラーの含有率は0〜85重量%であることが好ましく、5〜75重量%であることがより好ましく、8〜65重量%であることが更に好ましい。中間層のフィラーの含有率は1〜85重量%であることが好ましく、2〜75重量%であることがより好ましく、5〜65重量%であることが更に好ましい。

表面層(III)に設ける中間層は、輝度向上層(II)に設ける中間層と同じ組成や厚さとすることも可能である。

【0038】

[積層フィルム]

本発明の光反射体を構成する積層フィルムは、上記のように、反射層(I)と輝度向上層(II)のみからなるものであってもよいし、表面層(III)/反射層(I)/輝度向上層(II)の構造を有するものであってもよい。

以下において、反射層(A)、輝度改善層(B)、最表面層(C)、中間層(D1)、中間層(D2)のうちの2〜5層を有する本発明の光反射体の具体的な層構成を例示する。反射層(A)、輝度改善層(B)、最表面層(C)、中間層(D1)、中間層(D2)はそれぞれ単一層であり、輝度改善層(B)と中間層(D2)は輝度向上層(II)を構成するものであり、最表面層(C)と中間層(D1)は表面層(III)を構成するものである。また、以下において最初に記載される層が光入射面となる。

層構成例1: (A)/(B)

層構成例2: (C)/(A)/(B)

層構成例3: (A)/(D2)/(B)

層構成例4: (C)/(D1)/(A)/(B)

層構成例5: (C)/(A)/(D2)/(B)

層構成例6: (C)/(D1)/(A)/(D2)/(B)

【0039】

[成形]

本発明の光反射体を構成する積層フィルムの成形方法としては、一般的な樹脂フィルムの積層方法および延伸方法が使用できる。

積層方法の具体例としては、多層のTダイやIダイを使用して溶融樹脂をダイ内部で積層してこれをシ−ト状に押し出し、多層のシートを得る共押出方法、複数のTダイやIダイを使用して溶融樹脂を他のシート上に積層し、多層のシートを得るラミネーション方法などが挙げられる。本発明において反射層(I)と輝度向上層(II)とは延伸軸数が異なるため、反射層(I)と輝度向上層(II)を含む積層体を形成する際には、後者のラミネーション方法を用いて積層フィルムとする。

延伸方法の具体例としては、スクリュー型押出機に接続された単層または多層のTダイやIダイを使用して溶融樹脂をシ−ト状に押し出し成形した後、このシートをロール群の周速差を利用して縦方向(流れ方法)に一軸延伸する方法、テンターオーブンを利用して横方向(巾方向)に一軸延伸する方法、さらにロール群の周速差を利用した縦延伸とテンターオーブンを利用した横延伸を組み合わせた逐次二軸延伸方法や、テンターオーブンとリニアモーターの組み合わせによる同時二軸延伸方法、テンターオーブンとパンタグラフの組み合わせによる同時二軸延伸方法、Oダイと圧空を利用したインフレーション成形方法(チューブラー法)による同時二軸延伸方法などが挙げられる。本発明において反射層(I)と輝度向上層(II)とは延伸軸数が異なるため、ロール群の周速差を利用した縦延伸とテンターオーブンを利用した横延伸を組み合わせた逐次二軸延伸方法が最も好適に使用できる。

【0040】

反射層(I)と輝度向上層(II)よりなる本発明の積層フィルムを形成する方法としては、例えば反射層(I)の一軸方向の延伸が終了したのち、これに輝度向上層(II)の溶融樹脂組成物を押し出して貼合(ラミネート)し、この積層体を更に前記延伸方向と直角方向に一軸延伸成形する方法、反射層(I)および輝度向上層(II)の原料樹脂を個別に延伸成形した後、直接または易接着層を介して貼合する方法等を用いることができる。

【0041】

表面層(III)を設ける場合にも、輝度向上層(II)と同様の方法を採用することができる。すなわち、反射層(I)の一軸方向の延伸が終了したのち、反射層(I)の両面にそれぞれ輝度向上層(II)の溶融樹脂組成物と表面層(III)の溶融樹脂組成物を同時または逐次に押し出して貼合(ラミネート)し、この積層体を更に前記延伸方向と直角方向に一軸延伸成形する方法;反射層(I)、輝度向上層(II)、表面層(III)の各原料樹脂を個別に延伸成形した後、直接または易接着層を介して貼合する方法;上記方法のいずれかによりニ軸延伸フィルムよりなる反射層(I)と一軸延伸フィルムよりなる輝度向上層(II)の積層体を成形した後、これとは別に用意した表面層(III)のフィルムを反射層(I)側に直接または易接着層を介して貼合する方法等を用いることができる。

【0042】

なお、反射層(I)、輝度向上層(II)、表面層(III)のいずれかが複層構造を有している場合にも、上記の方法と同様の方法により成形することができる。例えば、輝度向上層(II)が中間層と輝度改善層よりなる2層構造を有する場合には、輝度向上層(II)の延伸成形前に多層TダイやIダイを使用して中間層と輝度改善層の溶融原料を共押出しする方法等を用いることができる。

【0043】

延伸倍率は、反射層(I)への空孔の付与、および輝度向上層(II)への輝度向上性能の付与の観点で重要な要素である。

積層フィルム中に発生させる空孔の大きさを調整するために、二軸延伸フィルムよりなる反射層(I)の縦方向延伸倍率LMDと横方向延伸倍率LCDの積である面積延伸倍率は、好ましくは3〜80倍の範囲とし、より好ましくは7〜70倍の範囲、さらに好ましくは22倍〜60倍、最も好ましくは25〜50倍とする。面積延伸倍率が3〜80倍の範囲内であれば、微細な空孔が得られやすく、反射率の低下も抑えやすい。

さらに可視光領域での光線を効率よく反射させるために、可視光線の波長サイズの厚さに制御した空孔を形成するためには、フィラー粒径や延伸倍率に加えて、反射層(I)の縦方向延伸倍率LMDと横方向延伸倍率LCDの比であるLMD/LCDが、0.25〜2.7の範囲となる様に調整することが好ましい。LMD/LCD比は0.3〜2.5の範囲であることがより好ましく、0.4〜2.2の範囲であることが更に好ましい。0.25〜2.7の範囲となる(縦方向延伸倍率LMDと横方向延伸倍率LCDが極力同等の値となる)様に調整することで、形成される空孔は面方向から見て円〜楕円形状となり、様々な方向から入射する光線を効率よく反射させることが可能となる。

一軸延伸フィルムよりなる輝度向上層(II)の延伸倍率は、好ましくは3〜20倍の範囲とし、より好ましくは4〜18倍の範囲、さらに好ましくは5倍〜16倍、最も好ましくは6〜12倍とする。延伸倍率が3〜20倍の範囲内であれば、高い光散乱効果を有する紡錘状の空孔を形成しやすく、延伸した層に輝度向上性能を付与することができる。

【0044】

延伸温度は、使用する熱可塑性樹脂の融点より2〜60℃低い温度、ガラス転移点より2〜60℃高い温度であり、樹脂がプロピレン単独重合体(融点155〜167℃)のときは95〜165℃、ポリエチレンテレフタレート(ガラス転移点:約70℃)のときは100〜130℃が好ましい。また、延伸速度は20〜350m/分が好ましい。上記の延伸温度でフィルム成形することにより、フィルム内部に所望の空孔を形成しやすい。

また、延伸により得られた積層フィルムは、必要に応じて熱処理(アニーリング処理)を行うことにより、結晶化の促進や積層フィルムの熱収縮率低減などを図ることもできる。

【0045】

本発明の反射層(I)の単位体積あたりに発生させる空孔の量は、空孔率として表現できる。本発明の反射層(I)の空孔率は、好ましくは15〜60%、より好ましくは25〜55%、更に好ましくは35〜55%の範囲とする。本明細書において「空孔率」とは、下記式(1)にしたがって計算される値を意味する。式(1)中のρ0は反射層(I)の真密度を表し、ρは後述する方法で求められる反射層(I)の密度を表す。反射層(I)の真密度は、延伸前の材料が多量の空気を含有するものでない限り、これを構成する延伸前の樹脂組成物の密度に等しい。

【数2】

【0046】

本発明で用いる積層フィルムの密度は、一般に0.4〜1.3g/cm3の範囲であり、好ましくは0.5〜0.9g/cm3の範囲である。空孔が多いほど密度は小さくなり空孔率は大きくなる。空孔率が大きければ、表面の反射特性をより大きく向上できる傾向にある。しかし空孔率が大きすぎては積層フィルムの機械強度(弾性率等)に劣り、取り扱い時の折りシワ発生など不都合が生じやすい。

本発明で用いる積層フィルムの密度は、JIS−P8118に準拠し測定される。反射層(I)の密度は、積層フィルムから輝度向上層(II)を剥離し(表面層(III)がある場合も同様に剥離し)、反射層(I)のみとした後、積層フィルムと同様にして求めた。

また、本発明で用いる積層フィルムのフィラーの含有率は、5〜75重量%であることが好ましく、15〜65重量%であることがより好ましく、25〜55重量%であることが更に好ましく、35〜45重量%であることが特に好ましい。フィラー含有率を同範囲内とすることで、積層フィルムを上記の通り成形した時に、空孔率や密度を制御しやすい。

【0047】

[光反射体]

本発明の光反射体は、上記の積層フィルムからなる。JIS−Z8722の条件d記載の方法に基づき600nm波長光を用いて測定した本発明の光反射体の光入射面(反射層(I)または表面層(III)表面)の反射率は、98%〜100%である。積層フィルムの光入射面での反射率が98%未満では輝度が低下する傾向があるため好ましくない。

【0048】

本発明の光反射体は、後述する試験方法により輝度を測定することができる。同試験方法に基づく本発明の光反射体の実測輝度値は、315〜343cdであることが好ましく、315〜338cdであることがより好ましく、318〜328cdであることが更に好ましい。本発明における光反射体の輝度は、(株)ユポ・コーポレーション製のユポFPG300(商品名)の実測輝度値(同試験方法に基づき、298cd)を100%として算出した相対輝度値で評価している。本発明の光反射体の光入射面(反射層(A)または最表面層(C)表面)の相対輝度値は106%〜115%であり、106%〜112%であることが好ましく、107%〜110%であることがより好ましい。相対輝度値が106%に満たなければ輝度向上層(II)による輝度改良効果は殆ど得られず、従来品に比べても改善効果は多くない。

【0049】

本発明の光反射体の形状は特に制限されず、使用目的や使用態様に応じて適宜決定することができる。通常は、板状やフィルム状にして使用するが、その他の形状で使用した場合であっても光反射体として使用するものである限り、本発明の範囲内に包含される。

【0050】

[面光源装置]

本発明の光反射体を用いて、面光源装置を製造することができる。本発明の面光源装置の具体的な構成は特に制限されない。典型的な面光源装置は、例えば図6に示すような直下式バックライトや、図7に示すようなサイドライト式バックライトを例示することができる。これらの面光源装置に設置する場合は、本発明の光反射体の光入射面(反射層(I)表面または表面層(III)表面)側が面光源装置の光源に向かうように設置する。本発明の光反射体は、中でも直下式バックライトを構成する光反射体として極めて有用である。本発明の光反射体は光入射面の法線方向への反射機能が向上させることができるので、これを用いた直下式バックライトは、より高い輝度を得ることができる。

本発明の面光源装置は、液晶ディスプレイなどに好適に配置することができる。液晶ディスプレイに応用した場合は、画質や明るさを長期に亘って良好に維持することができる。

【0051】

[その他の用途]

本発明の光反射体は、このような内蔵式光源を用いた面光源装置のみならず、室内光を反射させることを意図した低消費電力型の表示装置にも利用することが可能である。また、室内外照明用、電飾看板用光源等の照明装置の背面反射体にも幅広く利用することができる。

【実施例】

【0052】

以下に実施例、比較例及び試験例を記載して、本発明をさらに具体的に説明する。以下に示す材料、使用量、割合、操作等は、本発明の趣旨を逸脱しない限り適時変更することができる。従って、本発明の範囲は以下に示す具体例に制限されるものではない。なお、本実施例に使用した材料を表1に示す。

【0053】

【表1】

【0054】

(実施例1)

表1に記載の材料を表2に記載の配合で混合した組成物(A)を、250℃に設定した押出機を用いて溶融混練した。その後、同組成物をシート状に押し出し、冷却ロ−ルで約60℃まで冷却して無延伸シートを得た。この無延伸シートを145℃に再加熱した後、多数のロ−ル群の周速差を利用して縦方向に表2に記載の倍率LMDに延伸して延伸シートを得た。また表1に記載の材料を表2に記載の配合で混合した組成物(B)、(C)、(D)を、250℃に設定した3台の押出機を用いて個別に溶融混練し、得られた延伸シートの片面に組成物(B)を溶融押し出しし、もう片面に組成物(C)、(D)を溶融共押し出しして、C/D/A/Bとなるように積層した。次いでこの積層物を160℃に再加熱した後、テンターを用いて横方向に表2に記載の倍率LCDに延伸した。その後、これを160℃でアニーリング処理した後、60℃まで冷却し、耳部をスリットして、表2に記載の厚さを有する最表面層(C)/中間層(D)/反射層(A)/輝度改善層(B)からなる四層構造の積層フィルムを得た(図3)。ここでは、最表面層(C)/中間層(D)が本発明の表面層(III)に相当する。この積層フィルムを光反射体とした。

【0055】

(実施例2)

表1に記載の材料を表2に記載の配合で混合した組成物(A)を、250℃に設定した押出機を用いて溶融混練した。その後、同組成物をシート状に押し出し、冷却ロ−ルで約60℃まで冷却して無延伸シートを得た。この無延伸シートを145℃に再加熱した後、多数のロール群の周速差を利用して縦方向に表2に記載の倍率LMDに延伸して延伸シートを得た。また表1に記載の材料を表2に記載の配合で混合した組成物(B)を、250℃に設定した押出機を用いて溶融混練し、得られた延伸シートの片面に組成物(B)を溶融押し出しし、A/Bとなるように積層した。次いでこの積層物を160℃に再加熱した後、テンターを用いて横方向に表2に記載の倍率LCDに延伸した。その後、これを160℃でアニーリング処理した後、60℃まで冷却し、耳部をスリットして、表2に記載の厚さを有する反射層(A)/輝度改善層(B)からなる二層構造の積層フィルムを得た。この積層フィルムは、図1における反射層(I)と輝度向上層(II)がいずれも単一の層からなるものである。この積層フィルムを光反射体とした。

【0056】

(実施例3)

表1に記載の材料を表2に記載の配合で混合した組成物を用いた以外は実施例1と同様にして光反射体を得た。

【0057】

(実施例4)

表1に記載の材料を表2に記載の配合で混合した組成物(A)を、250℃に設定した押出機を用いて溶融混練した。その後、同組成物をシート状に押し出し、冷却ロールで約60℃まで冷却して無延伸シートを得た。この無延伸シートを145℃に再加熱した後、多数のロール群の周速差を利用して縦方向に表2に記載の倍率LMDに延伸して延伸シートを得た。また表1に記載の材料を表2に記載の配合で混合した組成物(B)、(D)を、250℃に設定した2台の押出機を用いて個別に溶融混練し、得られた延伸シートの片面に組成物(B)、(D)を溶融共押し出しして、A/D/Bとなるように積層した。次いでこの積層物を160℃に再加熱した後、テンターを用いて横方向に表2に記載の倍率LCDに延伸した。その後、これを160℃でアニーリング処理した後、60℃まで冷却し、耳部をスリットして、表2に記載の厚さを有する反射層(A)/中間層(D)/輝度改善層(B)からなる三層構造の積層フィルムを得た(図4)。ここでは、中間層(D)/輝度改善層(B)が本発明の輝度向上層(II)に相当する。この積層フィルムを光反射体とした。

【0058】

(実施例5)

表1に記載の材料を表2に記載の配合で混合した組成物(A)を、250℃に設定した押出機を用いて溶融混練した。その後、同組成物をシート状に押し出し、冷却ロールで約60℃まで冷却して無延伸シートを得た。この無延伸シートを145℃に再加熱した後、多数のロール群の周速差を利用して縦方向に表2に記載の倍率LMDに延伸して延伸シートを得た。また表1に記載の材料を表2に記載の配合で混合した組成物(B)、(C)を、250℃に設定した2台の押出機を用いて個別に溶融混練し、得られた延伸シートの片面に組成物(B)を溶融押し出しし、もう片面に組成物(C)を溶融押し出しして、C/A/Bとなるように積層した。次いでこの積層物を160℃に再加熱した後、テンターを用いて横方向に表2に記載の倍率LCDに延伸した。その後、これを160℃でアニーリング処理した後、60℃まで冷却し、耳部をスリットして、表2に記載の厚さを有する最表面層(C)/反射層(A)/輝度改善層(B)からなる三層構造の積層フィルムを得た。この積層フィルムは、図2における反射層(I)と輝度向上層(II)と表面層(III)がいずれも単一の層からなるものである。この積層フィルムを光反射体とした。

【0059】

(実施例6)

表1に記載の材料を表2に記載の配合で混合した組成物(A)を、250℃に設定した押出機を用いて溶融混練した。その後、同組成物をシート状に押し出し、冷却ロールで約60℃まで冷却して無延伸シートを得た。この無延伸シートを145℃に再加熱した後、多数のロール群の周速差を利用して縦方向に表2に記載の倍率LMDに延伸して延伸シートを得た。また表1に記載の材料を表2に記載の配合で混合した組成物(B)、(C)、(D)を、250℃に設定した4台の押出機を用いて個別に溶融混練し、得られた延伸シートの片面に組成物(B)、(D)を溶融共押し出しし、もう片面に組成物(C)、(D)を溶融共押し出しして、C/D/A/D/Bとなるように積層した。次いでこの積層物を160℃に再加熱した後、テンターを用いて横方向に表2に記載の倍率LCDに延伸した。その後、これを160℃でアニーリング処理した後、60℃まで冷却し、耳部をスリットして、表2に記載の厚さを有する最表面層(C)/中間層(D)/反射層(A)/中間層(D)/輝度改善層(B)からなる五層構造の積層フィルムを得た(図5)。ここでは、最表面層(C)/中間層(D)が本発明の表面層(III)に相当し、中間層(D)/輝度改善層(B)が本発明の輝度向上層(II)に相当する。この積層フィルムを光反射体とした。

【0060】

(実施例7〜12)

実施例7〜12の各実施例では、表1に記載の材料を表2に記載の配合で混合した組成物を用いた。実施例7および8では実施例6と同様にして製造し、実施例9では実施例1と同様にして製造し、実施例10では実施例5と同様にして製造し、実施例11では実施例3と同様にして製造し、実施例12では実施例4と同様にして製造して、それぞれの光反射体を得た。延伸倍率は表2に記載される条件を採用した。

【0061】

(比較例1)

特許文献3(特開2002−31704号公報)の実施例5と同様にして光反射体を得た。

【0062】

(比較例2)

表1に記載の材料を表2に記載の配合で混合した組成物を用いた以外は実施例4と同様にして光反射体を得た。

【0063】

(比較例3)

表1に記載の材料を表2に記載の配合で混合した組成物(A)、(B)を、250℃に設定した2台の押出機を用いて個別に溶融混練した。その後、同組成物を1台のダイ内部でA/Bとなるように積層し、これをシート状に共押し出しし、冷却ロールで約60℃まで冷却して無延伸シートを得た。この無延伸シートを145℃に再加熱した後、多数のロール群の周速差を利用して縦方向に表2に記載の倍率LMDに延伸して延伸シートを得た。次いでこの延伸シートを160℃に再加熱した後、テンターを用いて横方向に表2に記載の倍率LCDに延伸した。その後、これを160℃でアニーリング処理した後、60℃まで冷却し、耳部をスリットして、表2に記載の厚さを有する反射層(A)/輝度改善層(B)からなる二層構造の積層フィルムを得た。この積層フィルムを光反射体とした。

【0064】

(比較例4〜8)

比較例4〜8の各比較例では、表1に記載の材料を表2に記載の配合で混合した組成物を用いた。比較例4では実施例4と同様にして製造し、比較例5では実施例1と同様にして製造し、比較例6では実施例5と同様にして製造し、比較例7では実施例3と同様にして製造し、比較例8では実施例4と同様にして製造して、それぞれの光反射体を得た。延伸倍率は表2に記載される条件を採用した。

【0065】

【表2】

【0066】

(試験例)

実施例1〜8および比較例1〜8にて得た光反射体を用いて、以下の試験を行った。

1)厚さ

本発明における積層フィルムの厚さは、JIS−P8118に準拠し、厚み計を用いて測定した。反射層(A)、輝度改善層(B)、最表面層(C)、中間層(D)の各層の厚さは、各積層フィルムを液体窒素にて−60℃以下の温度に冷却し、カミソリ刃(シック・ジャパン(株)製、商品名:プロラインブレード)を用いて面方向に垂直に切断して断面観察用の試料を作成し、得られた試料の断面を走査型電子顕微鏡(日本電子(株)製、商品名:JSM−6490)を用いて観察し、空孔形状や組成から各層の境界線を判別して厚さの比率を求め、上記方法で測定された積層フィルム全層の厚さから算出して求めた。各測定結果を表2に示す。

【0067】

2)光反射体の反射率

本発明における積層フィルムの反射層(I)側表面の反射率は、光反射体の光入射面となる反射層(A)または最表面層(C)表面を測定面として、JIS−Z8722の条件d記載の方法に従って波長600nmの光源光を用いて測定した。各測定結果を表3に示す。

【0068】

3)輝度向上層(II)の反射率

本発明における輝度向上層(II)の反射率は、積層フィルムにおいて、反射層(A)と輝度改善層(B)が直接接触している場合は輝度改善層(B)のみの1層を、反射層(A)と輝度改善層(B)との間に中間層(D)を設けた場合は中間層(D)と輝度改善層(B)の2層を、反射層(A)から剥離し、反射層(A)に接していた面を測定面として、JIS−Z8722の条件d記載の方法に従って波長600nmの光源光を用いて測定した。各測定結果を表3に示す。

【0069】

4)光反射体の輝度

図6に例示する直下式バックライト方式のもので、21インチサイズの面光源装置を用いた。本試験方法ではソニー製の液晶TV(商品名:ブラビア KDL−20J3000)に内臓されている直下式バックライト装置を用い、これの光反射体を置き換えて試験を行った。このものは隣り合う光源(冷陰極ランプ)15の中心同士の距離aは24mm、拡散板14の下表面から光源15の中心までの距離bは21mm、光源15の中心からハウジング11の上表面までの距離cは3.5mmである。光源11に電流を流して7時間点灯し、光源の出力が安定した後に、図中の11の位置に各実施例、比較例で得た光反射体と(株)ユポ・コーポレーション製ユポFPG300(商品名)を光入射面が光源11側となるようにそれぞれセットし、光源から光を30分照射した。

輝度の測定は、面光源装置の発光面17の法線方向で、発光面17からの距離が120cmとなる位置に、輝度ムラ測定機((有)ハイランド社製、商品名:RISA−COLOER/ONE)を設置して、同測定器を用いて1秒毎に3回、発光面の画像を取り込み、各画像の中心部(実際の面光源の表面中央部、縦12cm×横15cmの範囲)に均等に配置した、縦10×横10点の計100点の測定点の輝度値を測定して平均値を求め、さらに3回分の平均値を求める方法で実施した。この測定を1試料に付き10回実施し、その平均値を本発明の輝度(実測輝度値)とした。また、ユポFPG300(商品名)の輝度を100%として、各実施例、比較例で得た光反射体の相対輝度値も求めた。各測定結果を表3に示す。

【0070】

【表3】

【0071】

なお、実施例1〜12の光反射体は、超促進耐候性試験機(ダイプラ・ウィンテス(株)社製、商品名:METALWEATHER)を用いて、83℃・相対湿度50%の環境下で、メタルハライド光源より照度90mW/cm2の紫外線を100時間照射した後も黄変などの色調変化は認められなかった。

【産業上の利用可能性】

【0072】

以上のように、本発明の光反射体によれば、光学的特徴を有する成分に頼らずに、優れた輝度と反射率を達成することができる。また、本発明の光反射体を用いて製造した面光源装置は、光源ランプの低出力化や光源ランプ数の低減化にあっても高輝度を維持しやすく、極めて有用である。

【符号の説明】

【0073】

I 反射層(I)

II 輝度向上層(II)

III 表面層(III)

A 反射層(A)

B 輝度改善層(B)

C 最表面層(C)

D 中間層(D)

1 光入射面

11 光反射体(ハウジング)

12 網点印刷

13 アクリル板

14 拡散板

15,16 冷陰極ランプ

17 発光面

【技術分野】

【0001】

本発明は、面光源装置に使用される反射板、リフレクター、および各種照明器具に用いられる光反射用の部材として有用な光反射体に関する。また該光反射体を用いた面光源装置に関する。

【背景技術】

【0002】

内蔵式光源を配置したバックライト型の液晶ディスプレイが広く普及している。バックライト型の内蔵光源のうち、直下式バックライトの典型的な構成は図6に示すとおりであり、構造体兼光反射体の役割を果たすハウジング11、拡散板14、そして冷陰極ランプ15などの光源からなる。サイドライト式バックライトの典型的な構成は図7に示すとおりであり、透明なアクリル板13に網点印刷12を行った導光板、光反射体11、拡散板14、そして冷陰極ランプ15,16などの光源からなる。いずれも光源からの光を光反射体で反射させて、拡散板で均一面状の光を形成するものである。

【0003】

従来、バックライト用途の光反射体には白色ポリエステルフィルムが使用されることが多い(例えば特許文献1)。しかしポリエステルフィルムを用いた光反射体の場合、近年のランプ光量の増加、またランプからの熱による雰囲気温度の高温化により、光反射体の色調の変化(黄変)が問題になることがあり、より変色の少ない素材が求められるようになっていた。

【0004】

そこで近年、白色ポリオレフィンフィルムを用いた光反射体(例えば特許文献2および3)、更には色調の変化が少ない白色ポリオレフィンフィルムを用いた光反射体(例えば特許文献4および5)が提案されている。しかし最近では、液晶ディスプレイ等の表示物の省エネルギ−化の要望が高まっており、光源ランプの低出力化や光源ランプ数の低減などの改良が図られている。この動向に伴い、従来の白色ポリエステルフィルムや白色ポリオレフィンフィルムでは輝度等の光学特性が十分でなくなってきている。このため、より高輝度で高反射率な光反射体が求められている。

【0005】

従来、光反射体の輝度を向上させるためには、無機フィラーや有機フィラーを微分散させて延伸により微細な空孔を形成する方法や、酸化チタンなどの白色顔料、または蛍光増白剤などの添加剤を、光反射体を構成するフィルムに含有添加させる方法により、反射率を向上させると良いことが知られている。また、光透過防止と鏡面反射の防止を兼ねて、アルミ等の金属板上に酸化チタン等の白色顔料を塗布したものを用いることも知られている。しかしこれらの手法によっても、最近の高輝度への要求に充分対応できるものでは無かった。

【0006】

一方、従来の光反射基材の裏面に、光反射体の強度の向上を目的として、フィルムや発泡シートを貼合した様態の光反射体が提案されている(例えば特許文献6および7)。しかし、これらのフィルムや発泡シートは、内部に紡錘状の空孔を有するものではなく、積層による輝度向上の効果の観点では不十分なものであった。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開平4−239540号公報

【特許文献2】特開平6−298957号公報

【特許文献3】特開2002−31704号公報

【特許文献4】特開平8−262208号公報

【特許文献5】特開2003−176367号公報

【特許文献6】特開2004−109990号公報

【特許文献7】特開2004−309804号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

従来から知られている光反射体は、光学的特徴を改良するフィラーや添加剤を、光反射体の反射層に使用することにより、輝度を始めとする光学的機能の改善を図ってきた。本発明は、このような光学的特徴を有する成分を反射層に用いることに視点を置かず、光反射体の構造に特徴を持たせることにより、輝度や反射率の向上を安価に実現することを課題とした。

【課題を解決するための手段】

【0009】

本発明者らは、課題解決に向けて鋭意検討を重ねた結果、図1に示すように、二軸延伸され光反射の機能を有する反射層(I)の光入射面の裏面に、一軸延伸されてその表面の反射率が60〜100%であり輝度を向上する機能を有する輝度向上層(II)を設けた積層構造を有するフィルムによって、積層フィルムの反射層(I)側の表面を高反射率(98〜100%)とし、且つ輝度を高輝度(相対輝度値で106〜115%)とした光反射体が得られ、所期の目的である輝度の向上を達成できることを見出し、本発明を完成するに至った。

特に従来、反射層(I)単体で輝度の向上を検討した際に、反射層(I)側の表面を高反射率とすることである程度の高輝度化は達成できたものの、限界があった。しかし裏面に上記の輝度向上層(II)を設けた積層構造とすることで、反射層(I)の反射率の向上だけでは成しえなかった高輝度化を達成できることを見出し、本発明を完成するに至った。

【0010】

即ち本発明は、

(1)熱可塑性樹脂とフィラーを含有する一軸延伸フィルムよりなる輝度向上層(II)と熱可塑性樹脂とフィラーを含有する二軸延伸フィルムよりなる反射層(I)を積層した構造を有する積層フィルムよりなる光反射体であって、輝度向上層(II)の反射率が60〜100%であり、光反射体の反射層(I)側表面の反射率が98〜100%であり、且つ相対輝度値が106〜115%である光反射体を提供するものである。なお、本明細書における反射率は波長600nmの光を用いて測定した値である。また、本明細書における相対輝度値は、(株)ユポ・コーポレーション製のユポFPG300(商品名)の実測輝度値を100%とした場合の相対値である。

【0011】

(2)積層フィルムのフィラーの含有率は5〜75重量%であることが好ましく、

(3)反射層(I)と輝度向上層(II)のフィラー含有率はいずれも5〜90重量%であることが好ましい。

(4)輝度向上層(II)の厚さは15〜150μmであることが好ましい。

(5)反射層(I)と輝度向上層(II)の少なくとも一方に含まれるフィラーは、平均粒径0.05〜1.5μmの無機フィラー及び平均分散粒径0.05〜1.5μmの有機フィラーの少なくとも一方よりなることが好ましく、反射層(I)と輝度向上層(II)のフィラーが両方とも、平均粒径0.05〜1.5μmの無機フィラー及び平均分散粒径0.05〜1.5μmの有機フィラーの少なくとも一方よりなることがより好ましい。

(6)反射層(I)と輝度向上層(II)の少なくとも一方に含まれるフィラーは、表面処理された無機フィラーよりなることも好ましい。

【0012】

(7)反射層(I)の縦方向延伸倍率LMDと横方向延伸倍率LCDの積である面積延伸倍率は3〜80倍であることが好ましく、

(8)反射層(I)の縦方向延伸倍率LMDと横方向延伸倍率LCDの比であるLMD/LCDは0.25〜2.7であるころが好ましい。

(9)輝度向上層(II)の一軸延伸倍率は3〜20倍であることが好ましい。

(10)下記式(1)により算出される反射層(I)の空孔率は15〜60%であることが好ましい。

【数1】

(上式において、ρ0は反射層(I)の真密度であり、ρは反射層(I)の密度である)

(11)反射層(I)と輝度向上層(II)の少なくとも一方に含まれる熱可塑性樹脂はポリオレフィン系樹脂よりなることが好ましい。反射層(I)と輝度向上層(II)に含まれる熱可塑性樹脂が両方ともポリオレフィン系樹脂よりなることがより好ましい。

(12)本発明の光反射体は、輝度向上層(II)が設けられている側とは反対側の反射層(I)表面上に、更に表面層(III)を設けても良く、

(13)表面層(III)は2つ以上の層よりなるものであっても良く、

(14)輝度向上層(II)は2つ以上の層よりなるものであっても良い。

(15)本発明は上記の光反射体を用いた面光源装置も提供する。

【発明の効果】

【0013】

本発明の光反射体は、光入射面(反射面)の反対面に輝度向上層を設けることによって同じ高反射率を有した光反射体と比べても、輝度が向上している。また本発明の光反射体を用いて製造した面光源装置は、高輝度であり、極めて有用である。

【図面の簡単な説明】

【0014】

【図1】本発明の光反射体の層構成の一様態を示す断面図である。

【図2】本発明の光反射体の層構成の別の様態を示す断面図である。

【図3】本発明の光反射体の層構成の具体例を示す断面図である。

【図4】本発明の光反射体の層構成の別の具体例を示す断面図である。

【図5】本発明の光反射体の層構成のさらに別の具体例を示す断面図である。

【図6】直下式バックライトの構成の一様態を示す断面図である。

【図7】サイドライト式バックライトの構成の一様態を示す断面図である。

【発明を実施するための形態】

【0015】

以下において、本発明の光反射体と面光源装置の構成および効果を詳細に説明する。以下に記載する構成要件の説明は、本発明の代表的な実施態様に基づいてなされることがあるが、本発明はそのような実施態様に限定されるものではない。

なお、本発明において「〜」はその前後に記載される数値をそれぞれ最小値および最大値として含む範囲を意味する。

【0016】

[反射層(I)]

光反射層の機能を有する反射層(I)は二軸延伸されたフィルムよりなり、可視光線を効率よく反射させるために設ける層である。反射層(I)は効率の良い光反射を実現するために、可視光線の波長サイズの厚さに制御した空孔を多数含むことが好ましい。

空孔のサイズを制御するために、本発明の反射層(I)は、熱可塑性樹脂10〜95重量%と、平均粒径0.05〜1.5μmの無機フィラー及び平均分散粒径0.05〜1.5μmの有機フィラーの少なくとも一方を5〜90重量%含み、縦方向延伸倍率と横方向延伸倍率の積を3〜80倍とし、縦方向延伸倍率と横方向延伸倍率の比を0.25〜2.7とすることが好ましい。

【0017】

[熱可塑性樹脂]

本発明の反射層(I)に用いられる熱可塑性樹脂の種類は特に制限されない。反射層(I)に使用する熱可塑性樹脂としては、エチレン系樹脂(例えば高密度ポリエチレン、中密度ポリエチレン、低密度ポリエチレン)、プロピレン系樹脂、ポリメチル−1−ペンテン、エチレン−環状オレフィン共重合体等のポリオレフィン系樹脂;ナイロン−6、ナイロン−6,6、ナイロン−6,10、ナイロン−6,12等のポリアミド系樹脂;ポリエチレンテレフタレートやその共重合体、ポリエチレンナフタレ−ト、ポリブチレンテレフタレート、ポリブチレンサクシネートやその共重合体、ポリ乳酸、脂肪族ポリエステル等の熱可塑性ポリエステル系樹脂;ポリカーボネート;アタクティックポリスチレン、シンジオタクティックポリスチレン;ポリフェニレンスルフィド等が挙げられ、これらは2種以上混合して用いることもできる。これらの中でも、耐薬品性や生産コスト等の観点より、ポリオレフィン系樹脂を用いることが好ましく、プロピレン系樹脂を用いることがより好ましい。

【0018】

プロピレン系樹脂としては、プロピレン単独重合体や、主成分であるプロピレンと、エチレン、1−ブテン、1−ヘキセン、1−ヘプテン,4−メチル−1−ペンテン等のα−オレフィンとの共重合体を用いることができる。立体規則性は特に制限されず、アイソタクティックないしはシンジオタクティック及び種々の程度の立体規則性を示すものを用いることができる。また、共重合体は2元系でも3元系以上の多元系でもよく、またランダム共重合体でもブロック共重合体でもよい。

【0019】

このような熱可塑性樹脂は、反射層(I)に10〜95重量%で使用することが好ましく、20〜85重量%で使用することがより好ましく、30〜75重量%で使用することが更に好ましく、40〜65重量%で使用することが特に好ましい。反射層(I)における熱可塑性樹脂の含有率が10重量%以上であれば、後述する積層フィルムの延伸成形時に表面にキズが生じにくくなる傾向があり、95重量%以下であれば充分な空孔数が得られやすくなる傾向がある。

反射層(I)を構成する主な熱可塑性樹脂がプロピレン系樹脂の場合、延伸性を改良するために、プロピレン系樹脂より融点の低いポリエチレン、エチレン酢酸ビニル等の樹脂を反射層(I)の3〜25重量%配合してもよい。

【0020】

[フィラー]

本発明の反射層(I)に熱可塑性樹脂とともに用いられるフィラーとしては、各種の無機フィラーまたは有機フィラーを挙げることができる。

【0021】

無機フィラーとしては、重質炭酸カルシウム、沈降性炭酸カルシウム、焼成クレー、タルク、酸化チタン、硫酸バリウム、硫酸アルミニウム、シリカ、酸化亜鉛、酸化マグネシウム、珪藻土等を例示することができる。また、上記無機フィラーの種々の表面処理剤による表面処理品も例示できる。中でも重質炭酸カルシウム、沈降性炭酸カルシウム及びそれらの表面処理品、クレー、珪藻土を使用すれば安価で延伸時の空孔形成性がよくなるために好ましい。さらに好ましいのは、重質炭酸カルシウム、沈降性炭酸カルシウムの種々の表面処理剤による表面処理品である。

表面処理剤としては、例えば樹脂酸、脂肪酸、有機酸、硫酸エステル型陰イオン界面活性剤、スルホン酸型陰イオン界面活性剤、石油樹脂酸、これらのナトリウム、カリウム、アンモニウム等の塩、またはこれらの脂肪酸エステル、樹脂酸エステル、ワックス、パラフィン等が好ましく、また非イオン系界面活性剤、ジエン系ポリマー、チタネート系カップリング剤、シラン系カップリング剤、燐酸系カップリング剤等も好ましい。硫酸エステル型陰イオン界面活性剤としては、例えば長鎖アルコ−ル硫酸エステル、ポリオキシエチレンアルキルエ−テル硫酸エステル、硫酸化油等あるいはそれらのナトリウム、カリウム等の塩が挙げられ、スルホン酸型陰イオン界面活性剤としては、例えばアルキルベンゼンスルホン酸、アルキルナフタレンスルホン酸、パラフィンスルホン酸、α−オレフィンスルホン酸、アルキルスルホコハク酸等あるいはそれらのナトリウム、カリウム等の塩が挙げられる。また、脂肪酸としては、例えばカプロン酸、カプリル酸、ペラルゴン酸、カプリン酸、ウンデカン酸、ラウリン酸、ミリスチン酸、パルミチン酸、ステアリン酸、へベン酸、オレイン酸、リノール酸、リノレン酸、エレオステアリン酸等が挙げられ、有機酸としては、例えばマレイン酸、ソルビン酸等が挙げられ、ジエン系ポリマーとしては、例えばポリブタジエン、イソプレンなどが挙げられ、非イオン系界面活性剤としてはポリエチレングリコール型、多価アルコール型などの界面活性剤等が挙げられる。これらの表面処理剤は1種類または2種類以上組み合わせて使用することができる。これらの表面処理剤を用いた無機フィラーの表面処理方法としては、例えば、特開平5−43815号公報、特開平5−139728号公報、特開平7−300568号公報、特開平10−176079号公報、特開平11−256144号公報、特開平11−349846号公報、特開2001−158863号公報、特開2002−220547号公報、特開2002−363443号公報などに記載の方法が使用できる。

【0022】

有機フィラーとしては、使用する熱可塑性樹脂の融点またはガラス転移点よりも高い融点またはガラス転移点を有するものが使用される。例えば、使用する熱可塑性樹脂がポリオレフィン系樹脂である場合は、ポリエチレンテレフタレート、ポリブチレンテレフタレート、ポリアミド、ポリカーボネート、ポリエチレンナフタレート、ポリスチレン、メラミン樹脂、環状オレフィン単独重合体、環状オレフィンとエチレンとの共重合体、ポリエチレンスルフィド、ポリイミド、ポリエチルエーテルケトン、ポリフェニレンスルフィド等を例示することができる。中でも、使用する熱可塑性樹脂に非相溶性の有機フィラーを使用することが空孔形成の観点で好ましい。

反射層(I)には、無機フィラーまたは有機フィラーの中から1種を選択してこれを単独で使用してもよいし、2種以上を選択して組み合わせて使用してもよい。2種以上を組み合わせて使用する場合には、有機フィラーと無機フィラーを混合して使用してもよい。

【0023】

無機フィラーの平均粒径は、例えばマイクロトラック法、走査型電子顕微鏡による一次粒径の観察、比表面積からの換算などにより求めることができる。本発明では(株)島津製作所製の粉体比表面積測定装置SS−100を使用して無機フィラーの比表面積を測定し、これを換算して求めた。

有機フィラーの平均分散粒径は、例えばフィルム断面を走査型電子顕微鏡により観察して一次粒径を測定する方法などにより求められる。

後述する積層フィルムの延伸成形により発生させる空孔サイズの調整のため、上記無機フィラーの平均粒径、または有機フィラーの平均分散粒径は好ましくはそれぞれが0.05〜1.5μmの範囲、より好ましくはそれぞれが0.1〜1.3μmの範囲のものを使用する。平均粒径または平均分散粒径が1.5μm以下のフィラーを用いれば、空孔をより均一にしやすい傾向がある。また、平均粒径または平均分散粒径が0.05μm以上のフィラーを用いれば、所定の空孔がより得られやすくなる傾向がある。

【0024】

後述する積層フィルムの延伸成形により反射層(I)内部に発生させる空孔量の調整のため、反射層(I)を構成する延伸フィルム中への上記フィラーの配合量は、好ましくは5〜90重量%であり、より好ましくは15〜80重量%であり、更に好ましくは25〜70重量%であり、特に好ましくは35〜60重量%である。フィラーの配合量が5重量%以上であれば、充分な空孔数が得られやすくなる傾向がある。また、フィラーの配合量が90重量%以下であれば、光反射体表面にキズが生じにくくなる傾向がある。

【0025】

[その他の成分]

更に本発明の反射層(I)には、必要に応じて、蛍光増白剤、熱安定剤、光安定剤、分散剤、滑剤等を配合してもよい。熱安定剤としては、立体障害フェノール系やリン系、アミン系等の熱安定剤を0.001〜1重量%、光安定剤としては、立体障害アミンやベンゾトリアゾール系、ベンゾフェノン系などの光安定剤を0.001〜1重量%、無機フィラーの分散剤としては、シランカップリング剤、オレイン酸やステアリン酸等の高級脂肪酸、金属石鹸、ポリアクリル酸、ポリメタクリル酸ないしはそれらの塩等を0.01〜4重量%配合してもよい。これらの成分は、下記に詳細に説明する本発明の光反射体を構成する各層にも、同様に配合してもよい。

【0026】

本発明で用いる反射層(I)は、単層構造であっても、多層構造であってもよい。

JIS−P8118に準拠し測定される反射層(I)の厚さは、効率の良い光反射を実現するために50〜1000μmであることが好ましく、100〜400μmであることがより好ましく、120〜300μmであることがさらに好ましい。また、本発明の光反射体の全厚を100%としたときの反射層(I)の厚さの割合は、40〜98%であることが好ましく、45〜97%であることがより好ましく、50〜96%であることが更に好ましい。

【0027】

[輝度向上層(II)]

輝度向上層(II)は一軸延伸されたフィルムよりなり、反射層(I)の光入射面の裏面に配置することにより効率よく輝度を向上させる役割を持つ。

即ち本発明は、従来の光反射基材に加えて、基材の光入射面(光反射面)の裏面に、一軸延伸による紡錘状の空孔を含有し、一定値以上の反射率を有する輝度向上層(II)を積層した光反射体に関するものである。この紡錘状の空孔は高い光散乱効果を有しており、基材(反射層(I))で反射しきれずに透過した光を、基材側に押し返す効果を発揮する。それにより光反射体の光入射面の法線方向への反射光量を増大させることができ、結果としてより輝度の向上した光反射体が得られることを見出し、完成したものである。

輝度向上層(II)は光反射体の輝度向上効率を上げるために、輝度向上層(II)の反射率、より具体的には光入射面側(反射層(I)に接する面側)の反射率は高いほど良く、60〜100%の範囲である。同反射率は70〜100%であることが好ましく、80〜90%であることがより好ましい。輝度向上層(II)の反射率は、熱可塑性樹脂およびフィラーを用いて得たフィルムを一軸延伸し、輝度向上層(II)内に紡錘状の空孔を多数形成し、且つ同層の厚みを15〜150μmの範囲とすることにより、向上させることができる。

【0028】

本発明の光反射体を構成する輝度向上層(II)は、1つの層よりなるものであってもよいし、2つ以上の層よりなるものであってもよい。1つの層よりなるものである場合はその層が輝度向上に寄与する輝度改善層であり、2つ以上の層よりなる場合はそのうちの少なくとも1層が輝度改善層である。

JIS−P8118に準拠し測定される輝度向上層(II)の厚さは、15〜150μmであることが好ましく、より好ましくは18〜100μm、特に好ましくは20〜80μmである。輝度向上層(II)の厚さが15μm以上であれば、十分な輝度向上性能を付与しやすいため、良好な輝度率を達成しやすくなる傾向がある。コストや組み込み作業性を無視すれば、入射光の裏抜け防止の観点から、同厚さは厚いほど良い。しかし150μmを超えると効果が頭打ちとなる傾向が見られる。

【0029】

輝度向上層(II)が2つ以上の層よりなるものである場合、輝度向上に寄与する輝度改善層を少なくとも1層含む(輝度向上層(II)が単一層からなる場合は輝度向上層(II)が輝度改善層である)。

輝度改善層の厚さは、3〜150μmであることが好ましく、より好ましくは4〜95μm、さらに好ましくは5〜70μmであり、特に好ましくは15〜70μmである。

輝度改善層には、反射層(I)に使用されるものと同様の熱可塑性樹脂およびフィラ−を使用することができる。使用するフィラーは、無機フィラーの場合は平均粒径が0.05〜1.5μmであるものが好ましく、有機フィラーの場合は平均分散粒径が0.05〜1.5μmであるものが好ましい。粒径が1.5μm以下であれば、空孔を形成しやすく、輝度改善層の反射率を向上させやすいという点で有利である。

輝度向上性能の調整のため、輝度改善層を構成する延伸フィルム中への上記フィラーの配合量は、好ましくは5〜90重量%であり、より好ましくは5〜80重量%であり、更に好ましくは5〜70重量%である。フィラーの配合量が5重量%以上であれば、輝度向上性能が付与しやすいため、より良好な輝度向上性能が得られやすくなる傾向がある。配合量が90重量%以下であれば、後述の延伸成形が容易でありフィルム成形に好適である。

【0030】

また、輝度改善層にフィラーとして酸化チタンなどの高屈折率であるフィラーを使用する場合の含有率は、0.1〜50重量%であることが好ましく、0.3〜40重量%であることがより好ましく、0.5〜35重量%であることが更に好ましい。含有率の上限が50重量%以下であれば、後述する延伸成形が容易となるという利点がある。一方、輝度改善層にフィラーとして炭酸カルシウムなどの低屈折率であるフィラーを使用する場合の含有率は、1〜85重量%であることが好ましく、5〜75重量%であることがより好ましく、9〜65重量%であることが更に好ましい。含有率の下限が1重量%以上であれば、延伸時に空孔を形成しやすいという利点がある。

【0031】

輝度向上層(II)が2つ以上の層よりなるものである場合、輝度改善層以外の層は本発明の効果を過度に阻害しない層とする。具体的な層構成として、例えば中間層と輝度改善層よりなる2層構造を挙げることができる。このとき、反射層(I)に接触する側を中間層とする。中間層の厚さは、好ましくは2〜100μmであり、より好ましくは5〜80μmであり、更に好ましくは10〜60μmである。

中間層は、光反射体の機械強度(弾性率等)を向上させる必要があるときに設けることが好ましい。中間層には、反射層(I)に使用されるものと同様の熱可塑性樹脂を使用することができる。また中間層は上記フィラーを含有してもよいし、含有しなくてもよい。フィラーを含有しない場合は熱可塑性樹脂のみからなるものであってもよい。また、中間層がフィラーを含有する場合は、フィラーの含有率は0.1〜90重量%であることが好ましく、0.3〜85重量%であることがより好ましく、0.5〜75重量%であることが更に好ましい。特にフィラーとして酸化チタンなどの高屈折率であるフィラーを使用する場合の含有率は、0.1〜20重量%であることが好ましく、0.3〜15重量%であることがより好ましく、0.5〜10重量%であることが更に好ましい。一方、中間層がフィラーとして炭酸カルシウムなどの低屈折率であるフィラーを使用する場合の含有率は、1〜90重量%であることが好ましく、5〜85重量%であることがより好ましく、9〜75重量%であることが更に好ましい。

【0032】

[表面層(III)]

本発明の光反射体は、輝度向上層(II)とは反対側の反射層(I)の表面にさらに表面層(III)を設けたものであってもよい。表面層(III)を有する場合には、表面層(III)の表面が光反射体の光入射面となる。表面層(III)は、表面強度の向上による光反射体の傷付き防止や、光による光反射体の劣化を防ぐことを目的として設けることが好ましい。また、表面層(III)は、光反射体の表面の反射率や輝度が本発明の範囲未満にまで低下しないように設ける。そのためには、表面層(III)を、反射層(I)からの反射光をなるべく阻害しない構造とすることが好ましい。

【0033】

本発明の光反射体を構成する表面層(III)は、1つの層よりなるものであってもよいし、2つ以上の層よりなるものであってもよい。JIS−P8118に準拠し測定される表面層(III)の総厚は、1〜100μmであることが好ましく、より好ましくは2〜80μm、特に好ましくは7〜60μmである。総厚が1μm以上であれば、表面層(III)の所期の性能を付与しやすくなる傾向がある。総厚が100μm以下であれば、本発明の光反射体の反射率や輝度を所期の値に維持しやすくなる傾向がある。

【0034】

本発明の光反射体を構成する表面層(III)は、無延伸フィルムよりなるものであるか、一軸延伸フィルムよりなるものであることが好ましい。なかでも、一軸延伸フィルムよりなるものであることが、層厚が薄くて均一であるために好ましい。

【0035】

表面層(III)には、反射層(I)に使用されるものと同様の熱可塑性樹脂を使用することができる。また、表面層(III)は上記フィラーを含有してもよい。

【0036】

表面層(III)が1つの層よりなる場合には、フィラーの含有率は0.1〜90重量%であることが好ましく、0.3〜80重量%であることがより好ましく、0.5〜75重量%であることが更に好ましい。特にフィラーとして酸化チタンなどの高屈折率であるフィラーを使用する場合の含有率は、0.1〜20重量%であることが好ましく、0.3〜15重量%であることがより好ましく、0.5〜10重量%であることが更に好ましい。一方、フィラーとして炭酸カルシウムなどの低屈折率であるフィラーを使用する場合の含有率は、1〜90重量%であることが好ましく、3〜80重量%であることがより好ましく、5〜75重量%であることが更に好ましい。熱可塑性樹脂としてはポリオレフィン系樹脂など光劣化による変色が少ないものを使用することが経時による輝度低下を防止しやすい点で好ましい。

【0037】

表面層(III)が2つ以上の層よりなる場合には、フィラーの含有率が異なる層を積層することが好ましい。例えば、表面層(III)が最表面層と中間層の2つ以上の層からなり、中間層を反射層(I)に接するように設ける場合を例にとって説明すると、最表面層の厚さは1〜100μmであることが好ましく、より好ましくは1〜60μm、特に好ましくは2〜20μmであり、また、中間層の厚さは0〜99μmであることが好ましく、より好ましくは1〜79μm、特に好ましくは5〜58μmである。

また、最表面層のフィラーの含有率は0〜85重量%であることが好ましく、5〜75重量%であることがより好ましく、8〜65重量%であることが更に好ましい。中間層のフィラーの含有率は1〜85重量%であることが好ましく、2〜75重量%であることがより好ましく、5〜65重量%であることが更に好ましい。

表面層(III)に設ける中間層は、輝度向上層(II)に設ける中間層と同じ組成や厚さとすることも可能である。

【0038】

[積層フィルム]

本発明の光反射体を構成する積層フィルムは、上記のように、反射層(I)と輝度向上層(II)のみからなるものであってもよいし、表面層(III)/反射層(I)/輝度向上層(II)の構造を有するものであってもよい。

以下において、反射層(A)、輝度改善層(B)、最表面層(C)、中間層(D1)、中間層(D2)のうちの2〜5層を有する本発明の光反射体の具体的な層構成を例示する。反射層(A)、輝度改善層(B)、最表面層(C)、中間層(D1)、中間層(D2)はそれぞれ単一層であり、輝度改善層(B)と中間層(D2)は輝度向上層(II)を構成するものであり、最表面層(C)と中間層(D1)は表面層(III)を構成するものである。また、以下において最初に記載される層が光入射面となる。

層構成例1: (A)/(B)

層構成例2: (C)/(A)/(B)

層構成例3: (A)/(D2)/(B)

層構成例4: (C)/(D1)/(A)/(B)

層構成例5: (C)/(A)/(D2)/(B)

層構成例6: (C)/(D1)/(A)/(D2)/(B)

【0039】

[成形]

本発明の光反射体を構成する積層フィルムの成形方法としては、一般的な樹脂フィルムの積層方法および延伸方法が使用できる。

積層方法の具体例としては、多層のTダイやIダイを使用して溶融樹脂をダイ内部で積層してこれをシ−ト状に押し出し、多層のシートを得る共押出方法、複数のTダイやIダイを使用して溶融樹脂を他のシート上に積層し、多層のシートを得るラミネーション方法などが挙げられる。本発明において反射層(I)と輝度向上層(II)とは延伸軸数が異なるため、反射層(I)と輝度向上層(II)を含む積層体を形成する際には、後者のラミネーション方法を用いて積層フィルムとする。

延伸方法の具体例としては、スクリュー型押出機に接続された単層または多層のTダイやIダイを使用して溶融樹脂をシ−ト状に押し出し成形した後、このシートをロール群の周速差を利用して縦方向(流れ方法)に一軸延伸する方法、テンターオーブンを利用して横方向(巾方向)に一軸延伸する方法、さらにロール群の周速差を利用した縦延伸とテンターオーブンを利用した横延伸を組み合わせた逐次二軸延伸方法や、テンターオーブンとリニアモーターの組み合わせによる同時二軸延伸方法、テンターオーブンとパンタグラフの組み合わせによる同時二軸延伸方法、Oダイと圧空を利用したインフレーション成形方法(チューブラー法)による同時二軸延伸方法などが挙げられる。本発明において反射層(I)と輝度向上層(II)とは延伸軸数が異なるため、ロール群の周速差を利用した縦延伸とテンターオーブンを利用した横延伸を組み合わせた逐次二軸延伸方法が最も好適に使用できる。

【0040】

反射層(I)と輝度向上層(II)よりなる本発明の積層フィルムを形成する方法としては、例えば反射層(I)の一軸方向の延伸が終了したのち、これに輝度向上層(II)の溶融樹脂組成物を押し出して貼合(ラミネート)し、この積層体を更に前記延伸方向と直角方向に一軸延伸成形する方法、反射層(I)および輝度向上層(II)の原料樹脂を個別に延伸成形した後、直接または易接着層を介して貼合する方法等を用いることができる。

【0041】

表面層(III)を設ける場合にも、輝度向上層(II)と同様の方法を採用することができる。すなわち、反射層(I)の一軸方向の延伸が終了したのち、反射層(I)の両面にそれぞれ輝度向上層(II)の溶融樹脂組成物と表面層(III)の溶融樹脂組成物を同時または逐次に押し出して貼合(ラミネート)し、この積層体を更に前記延伸方向と直角方向に一軸延伸成形する方法;反射層(I)、輝度向上層(II)、表面層(III)の各原料樹脂を個別に延伸成形した後、直接または易接着層を介して貼合する方法;上記方法のいずれかによりニ軸延伸フィルムよりなる反射層(I)と一軸延伸フィルムよりなる輝度向上層(II)の積層体を成形した後、これとは別に用意した表面層(III)のフィルムを反射層(I)側に直接または易接着層を介して貼合する方法等を用いることができる。

【0042】

なお、反射層(I)、輝度向上層(II)、表面層(III)のいずれかが複層構造を有している場合にも、上記の方法と同様の方法により成形することができる。例えば、輝度向上層(II)が中間層と輝度改善層よりなる2層構造を有する場合には、輝度向上層(II)の延伸成形前に多層TダイやIダイを使用して中間層と輝度改善層の溶融原料を共押出しする方法等を用いることができる。

【0043】

延伸倍率は、反射層(I)への空孔の付与、および輝度向上層(II)への輝度向上性能の付与の観点で重要な要素である。

積層フィルム中に発生させる空孔の大きさを調整するために、二軸延伸フィルムよりなる反射層(I)の縦方向延伸倍率LMDと横方向延伸倍率LCDの積である面積延伸倍率は、好ましくは3〜80倍の範囲とし、より好ましくは7〜70倍の範囲、さらに好ましくは22倍〜60倍、最も好ましくは25〜50倍とする。面積延伸倍率が3〜80倍の範囲内であれば、微細な空孔が得られやすく、反射率の低下も抑えやすい。

さらに可視光領域での光線を効率よく反射させるために、可視光線の波長サイズの厚さに制御した空孔を形成するためには、フィラー粒径や延伸倍率に加えて、反射層(I)の縦方向延伸倍率LMDと横方向延伸倍率LCDの比であるLMD/LCDが、0.25〜2.7の範囲となる様に調整することが好ましい。LMD/LCD比は0.3〜2.5の範囲であることがより好ましく、0.4〜2.2の範囲であることが更に好ましい。0.25〜2.7の範囲となる(縦方向延伸倍率LMDと横方向延伸倍率LCDが極力同等の値となる)様に調整することで、形成される空孔は面方向から見て円〜楕円形状となり、様々な方向から入射する光線を効率よく反射させることが可能となる。

一軸延伸フィルムよりなる輝度向上層(II)の延伸倍率は、好ましくは3〜20倍の範囲とし、より好ましくは4〜18倍の範囲、さらに好ましくは5倍〜16倍、最も好ましくは6〜12倍とする。延伸倍率が3〜20倍の範囲内であれば、高い光散乱効果を有する紡錘状の空孔を形成しやすく、延伸した層に輝度向上性能を付与することができる。

【0044】

延伸温度は、使用する熱可塑性樹脂の融点より2〜60℃低い温度、ガラス転移点より2〜60℃高い温度であり、樹脂がプロピレン単独重合体(融点155〜167℃)のときは95〜165℃、ポリエチレンテレフタレート(ガラス転移点:約70℃)のときは100〜130℃が好ましい。また、延伸速度は20〜350m/分が好ましい。上記の延伸温度でフィルム成形することにより、フィルム内部に所望の空孔を形成しやすい。

また、延伸により得られた積層フィルムは、必要に応じて熱処理(アニーリング処理)を行うことにより、結晶化の促進や積層フィルムの熱収縮率低減などを図ることもできる。

【0045】

本発明の反射層(I)の単位体積あたりに発生させる空孔の量は、空孔率として表現できる。本発明の反射層(I)の空孔率は、好ましくは15〜60%、より好ましくは25〜55%、更に好ましくは35〜55%の範囲とする。本明細書において「空孔率」とは、下記式(1)にしたがって計算される値を意味する。式(1)中のρ0は反射層(I)の真密度を表し、ρは後述する方法で求められる反射層(I)の密度を表す。反射層(I)の真密度は、延伸前の材料が多量の空気を含有するものでない限り、これを構成する延伸前の樹脂組成物の密度に等しい。

【数2】

【0046】

本発明で用いる積層フィルムの密度は、一般に0.4〜1.3g/cm3の範囲であり、好ましくは0.5〜0.9g/cm3の範囲である。空孔が多いほど密度は小さくなり空孔率は大きくなる。空孔率が大きければ、表面の反射特性をより大きく向上できる傾向にある。しかし空孔率が大きすぎては積層フィルムの機械強度(弾性率等)に劣り、取り扱い時の折りシワ発生など不都合が生じやすい。

本発明で用いる積層フィルムの密度は、JIS−P8118に準拠し測定される。反射層(I)の密度は、積層フィルムから輝度向上層(II)を剥離し(表面層(III)がある場合も同様に剥離し)、反射層(I)のみとした後、積層フィルムと同様にして求めた。

また、本発明で用いる積層フィルムのフィラーの含有率は、5〜75重量%であることが好ましく、15〜65重量%であることがより好ましく、25〜55重量%であることが更に好ましく、35〜45重量%であることが特に好ましい。フィラー含有率を同範囲内とすることで、積層フィルムを上記の通り成形した時に、空孔率や密度を制御しやすい。

【0047】

[光反射体]

本発明の光反射体は、上記の積層フィルムからなる。JIS−Z8722の条件d記載の方法に基づき600nm波長光を用いて測定した本発明の光反射体の光入射面(反射層(I)または表面層(III)表面)の反射率は、98%〜100%である。積層フィルムの光入射面での反射率が98%未満では輝度が低下する傾向があるため好ましくない。

【0048】

本発明の光反射体は、後述する試験方法により輝度を測定することができる。同試験方法に基づく本発明の光反射体の実測輝度値は、315〜343cdであることが好ましく、315〜338cdであることがより好ましく、318〜328cdであることが更に好ましい。本発明における光反射体の輝度は、(株)ユポ・コーポレーション製のユポFPG300(商品名)の実測輝度値(同試験方法に基づき、298cd)を100%として算出した相対輝度値で評価している。本発明の光反射体の光入射面(反射層(A)または最表面層(C)表面)の相対輝度値は106%〜115%であり、106%〜112%であることが好ましく、107%〜110%であることがより好ましい。相対輝度値が106%に満たなければ輝度向上層(II)による輝度改良効果は殆ど得られず、従来品に比べても改善効果は多くない。

【0049】

本発明の光反射体の形状は特に制限されず、使用目的や使用態様に応じて適宜決定することができる。通常は、板状やフィルム状にして使用するが、その他の形状で使用した場合であっても光反射体として使用するものである限り、本発明の範囲内に包含される。

【0050】

[面光源装置]

本発明の光反射体を用いて、面光源装置を製造することができる。本発明の面光源装置の具体的な構成は特に制限されない。典型的な面光源装置は、例えば図6に示すような直下式バックライトや、図7に示すようなサイドライト式バックライトを例示することができる。これらの面光源装置に設置する場合は、本発明の光反射体の光入射面(反射層(I)表面または表面層(III)表面)側が面光源装置の光源に向かうように設置する。本発明の光反射体は、中でも直下式バックライトを構成する光反射体として極めて有用である。本発明の光反射体は光入射面の法線方向への反射機能が向上させることができるので、これを用いた直下式バックライトは、より高い輝度を得ることができる。

本発明の面光源装置は、液晶ディスプレイなどに好適に配置することができる。液晶ディスプレイに応用した場合は、画質や明るさを長期に亘って良好に維持することができる。

【0051】

[その他の用途]

本発明の光反射体は、このような内蔵式光源を用いた面光源装置のみならず、室内光を反射させることを意図した低消費電力型の表示装置にも利用することが可能である。また、室内外照明用、電飾看板用光源等の照明装置の背面反射体にも幅広く利用することができる。

【実施例】

【0052】

以下に実施例、比較例及び試験例を記載して、本発明をさらに具体的に説明する。以下に示す材料、使用量、割合、操作等は、本発明の趣旨を逸脱しない限り適時変更することができる。従って、本発明の範囲は以下に示す具体例に制限されるものではない。なお、本実施例に使用した材料を表1に示す。

【0053】

【表1】

【0054】

(実施例1)

表1に記載の材料を表2に記載の配合で混合した組成物(A)を、250℃に設定した押出機を用いて溶融混練した。その後、同組成物をシート状に押し出し、冷却ロ−ルで約60℃まで冷却して無延伸シートを得た。この無延伸シートを145℃に再加熱した後、多数のロ−ル群の周速差を利用して縦方向に表2に記載の倍率LMDに延伸して延伸シートを得た。また表1に記載の材料を表2に記載の配合で混合した組成物(B)、(C)、(D)を、250℃に設定した3台の押出機を用いて個別に溶融混練し、得られた延伸シートの片面に組成物(B)を溶融押し出しし、もう片面に組成物(C)、(D)を溶融共押し出しして、C/D/A/Bとなるように積層した。次いでこの積層物を160℃に再加熱した後、テンターを用いて横方向に表2に記載の倍率LCDに延伸した。その後、これを160℃でアニーリング処理した後、60℃まで冷却し、耳部をスリットして、表2に記載の厚さを有する最表面層(C)/中間層(D)/反射層(A)/輝度改善層(B)からなる四層構造の積層フィルムを得た(図3)。ここでは、最表面層(C)/中間層(D)が本発明の表面層(III)に相当する。この積層フィルムを光反射体とした。

【0055】

(実施例2)

表1に記載の材料を表2に記載の配合で混合した組成物(A)を、250℃に設定した押出機を用いて溶融混練した。その後、同組成物をシート状に押し出し、冷却ロ−ルで約60℃まで冷却して無延伸シートを得た。この無延伸シートを145℃に再加熱した後、多数のロール群の周速差を利用して縦方向に表2に記載の倍率LMDに延伸して延伸シートを得た。また表1に記載の材料を表2に記載の配合で混合した組成物(B)を、250℃に設定した押出機を用いて溶融混練し、得られた延伸シートの片面に組成物(B)を溶融押し出しし、A/Bとなるように積層した。次いでこの積層物を160℃に再加熱した後、テンターを用いて横方向に表2に記載の倍率LCDに延伸した。その後、これを160℃でアニーリング処理した後、60℃まで冷却し、耳部をスリットして、表2に記載の厚さを有する反射層(A)/輝度改善層(B)からなる二層構造の積層フィルムを得た。この積層フィルムは、図1における反射層(I)と輝度向上層(II)がいずれも単一の層からなるものである。この積層フィルムを光反射体とした。

【0056】

(実施例3)

表1に記載の材料を表2に記載の配合で混合した組成物を用いた以外は実施例1と同様にして光反射体を得た。

【0057】

(実施例4)

表1に記載の材料を表2に記載の配合で混合した組成物(A)を、250℃に設定した押出機を用いて溶融混練した。その後、同組成物をシート状に押し出し、冷却ロールで約60℃まで冷却して無延伸シートを得た。この無延伸シートを145℃に再加熱した後、多数のロール群の周速差を利用して縦方向に表2に記載の倍率LMDに延伸して延伸シートを得た。また表1に記載の材料を表2に記載の配合で混合した組成物(B)、(D)を、250℃に設定した2台の押出機を用いて個別に溶融混練し、得られた延伸シートの片面に組成物(B)、(D)を溶融共押し出しして、A/D/Bとなるように積層した。次いでこの積層物を160℃に再加熱した後、テンターを用いて横方向に表2に記載の倍率LCDに延伸した。その後、これを160℃でアニーリング処理した後、60℃まで冷却し、耳部をスリットして、表2に記載の厚さを有する反射層(A)/中間層(D)/輝度改善層(B)からなる三層構造の積層フィルムを得た(図4)。ここでは、中間層(D)/輝度改善層(B)が本発明の輝度向上層(II)に相当する。この積層フィルムを光反射体とした。

【0058】

(実施例5)

表1に記載の材料を表2に記載の配合で混合した組成物(A)を、250℃に設定した押出機を用いて溶融混練した。その後、同組成物をシート状に押し出し、冷却ロールで約60℃まで冷却して無延伸シートを得た。この無延伸シートを145℃に再加熱した後、多数のロール群の周速差を利用して縦方向に表2に記載の倍率LMDに延伸して延伸シートを得た。また表1に記載の材料を表2に記載の配合で混合した組成物(B)、(C)を、250℃に設定した2台の押出機を用いて個別に溶融混練し、得られた延伸シートの片面に組成物(B)を溶融押し出しし、もう片面に組成物(C)を溶融押し出しして、C/A/Bとなるように積層した。次いでこの積層物を160℃に再加熱した後、テンターを用いて横方向に表2に記載の倍率LCDに延伸した。その後、これを160℃でアニーリング処理した後、60℃まで冷却し、耳部をスリットして、表2に記載の厚さを有する最表面層(C)/反射層(A)/輝度改善層(B)からなる三層構造の積層フィルムを得た。この積層フィルムは、図2における反射層(I)と輝度向上層(II)と表面層(III)がいずれも単一の層からなるものである。この積層フィルムを光反射体とした。

【0059】

(実施例6)

表1に記載の材料を表2に記載の配合で混合した組成物(A)を、250℃に設定した押出機を用いて溶融混練した。その後、同組成物をシート状に押し出し、冷却ロールで約60℃まで冷却して無延伸シートを得た。この無延伸シートを145℃に再加熱した後、多数のロール群の周速差を利用して縦方向に表2に記載の倍率LMDに延伸して延伸シートを得た。また表1に記載の材料を表2に記載の配合で混合した組成物(B)、(C)、(D)を、250℃に設定した4台の押出機を用いて個別に溶融混練し、得られた延伸シートの片面に組成物(B)、(D)を溶融共押し出しし、もう片面に組成物(C)、(D)を溶融共押し出しして、C/D/A/D/Bとなるように積層した。次いでこの積層物を160℃に再加熱した後、テンターを用いて横方向に表2に記載の倍率LCDに延伸した。その後、これを160℃でアニーリング処理した後、60℃まで冷却し、耳部をスリットして、表2に記載の厚さを有する最表面層(C)/中間層(D)/反射層(A)/中間層(D)/輝度改善層(B)からなる五層構造の積層フィルムを得た(図5)。ここでは、最表面層(C)/中間層(D)が本発明の表面層(III)に相当し、中間層(D)/輝度改善層(B)が本発明の輝度向上層(II)に相当する。この積層フィルムを光反射体とした。

【0060】

(実施例7〜12)

実施例7〜12の各実施例では、表1に記載の材料を表2に記載の配合で混合した組成物を用いた。実施例7および8では実施例6と同様にして製造し、実施例9では実施例1と同様にして製造し、実施例10では実施例5と同様にして製造し、実施例11では実施例3と同様にして製造し、実施例12では実施例4と同様にして製造して、それぞれの光反射体を得た。延伸倍率は表2に記載される条件を採用した。

【0061】

(比較例1)

特許文献3(特開2002−31704号公報)の実施例5と同様にして光反射体を得た。

【0062】

(比較例2)

表1に記載の材料を表2に記載の配合で混合した組成物を用いた以外は実施例4と同様にして光反射体を得た。

【0063】

(比較例3)

表1に記載の材料を表2に記載の配合で混合した組成物(A)、(B)を、250℃に設定した2台の押出機を用いて個別に溶融混練した。その後、同組成物を1台のダイ内部でA/Bとなるように積層し、これをシート状に共押し出しし、冷却ロールで約60℃まで冷却して無延伸シートを得た。この無延伸シートを145℃に再加熱した後、多数のロール群の周速差を利用して縦方向に表2に記載の倍率LMDに延伸して延伸シートを得た。次いでこの延伸シートを160℃に再加熱した後、テンターを用いて横方向に表2に記載の倍率LCDに延伸した。その後、これを160℃でアニーリング処理した後、60℃まで冷却し、耳部をスリットして、表2に記載の厚さを有する反射層(A)/輝度改善層(B)からなる二層構造の積層フィルムを得た。この積層フィルムを光反射体とした。

【0064】

(比較例4〜8)

比較例4〜8の各比較例では、表1に記載の材料を表2に記載の配合で混合した組成物を用いた。比較例4では実施例4と同様にして製造し、比較例5では実施例1と同様にして製造し、比較例6では実施例5と同様にして製造し、比較例7では実施例3と同様にして製造し、比較例8では実施例4と同様にして製造して、それぞれの光反射体を得た。延伸倍率は表2に記載される条件を採用した。

【0065】

【表2】

【0066】

(試験例)

実施例1〜8および比較例1〜8にて得た光反射体を用いて、以下の試験を行った。

1)厚さ

本発明における積層フィルムの厚さは、JIS−P8118に準拠し、厚み計を用いて測定した。反射層(A)、輝度改善層(B)、最表面層(C)、中間層(D)の各層の厚さは、各積層フィルムを液体窒素にて−60℃以下の温度に冷却し、カミソリ刃(シック・ジャパン(株)製、商品名:プロラインブレード)を用いて面方向に垂直に切断して断面観察用の試料を作成し、得られた試料の断面を走査型電子顕微鏡(日本電子(株)製、商品名:JSM−6490)を用いて観察し、空孔形状や組成から各層の境界線を判別して厚さの比率を求め、上記方法で測定された積層フィルム全層の厚さから算出して求めた。各測定結果を表2に示す。

【0067】

2)光反射体の反射率

本発明における積層フィルムの反射層(I)側表面の反射率は、光反射体の光入射面となる反射層(A)または最表面層(C)表面を測定面として、JIS−Z8722の条件d記載の方法に従って波長600nmの光源光を用いて測定した。各測定結果を表3に示す。

【0068】

3)輝度向上層(II)の反射率

本発明における輝度向上層(II)の反射率は、積層フィルムにおいて、反射層(A)と輝度改善層(B)が直接接触している場合は輝度改善層(B)のみの1層を、反射層(A)と輝度改善層(B)との間に中間層(D)を設けた場合は中間層(D)と輝度改善層(B)の2層を、反射層(A)から剥離し、反射層(A)に接していた面を測定面として、JIS−Z8722の条件d記載の方法に従って波長600nmの光源光を用いて測定した。各測定結果を表3に示す。

【0069】

4)光反射体の輝度

図6に例示する直下式バックライト方式のもので、21インチサイズの面光源装置を用いた。本試験方法ではソニー製の液晶TV(商品名:ブラビア KDL−20J3000)に内臓されている直下式バックライト装置を用い、これの光反射体を置き換えて試験を行った。このものは隣り合う光源(冷陰極ランプ)15の中心同士の距離aは24mm、拡散板14の下表面から光源15の中心までの距離bは21mm、光源15の中心からハウジング11の上表面までの距離cは3.5mmである。光源11に電流を流して7時間点灯し、光源の出力が安定した後に、図中の11の位置に各実施例、比較例で得た光反射体と(株)ユポ・コーポレーション製ユポFPG300(商品名)を光入射面が光源11側となるようにそれぞれセットし、光源から光を30分照射した。

輝度の測定は、面光源装置の発光面17の法線方向で、発光面17からの距離が120cmとなる位置に、輝度ムラ測定機((有)ハイランド社製、商品名:RISA−COLOER/ONE)を設置して、同測定器を用いて1秒毎に3回、発光面の画像を取り込み、各画像の中心部(実際の面光源の表面中央部、縦12cm×横15cmの範囲)に均等に配置した、縦10×横10点の計100点の測定点の輝度値を測定して平均値を求め、さらに3回分の平均値を求める方法で実施した。この測定を1試料に付き10回実施し、その平均値を本発明の輝度(実測輝度値)とした。また、ユポFPG300(商品名)の輝度を100%として、各実施例、比較例で得た光反射体の相対輝度値も求めた。各測定結果を表3に示す。

【0070】

【表3】

【0071】

なお、実施例1〜12の光反射体は、超促進耐候性試験機(ダイプラ・ウィンテス(株)社製、商品名:METALWEATHER)を用いて、83℃・相対湿度50%の環境下で、メタルハライド光源より照度90mW/cm2の紫外線を100時間照射した後も黄変などの色調変化は認められなかった。

【産業上の利用可能性】

【0072】

以上のように、本発明の光反射体によれば、光学的特徴を有する成分に頼らずに、優れた輝度と反射率を達成することができる。また、本発明の光反射体を用いて製造した面光源装置は、光源ランプの低出力化や光源ランプ数の低減化にあっても高輝度を維持しやすく、極めて有用である。

【符号の説明】

【0073】

I 反射層(I)

II 輝度向上層(II)

III 表面層(III)

A 反射層(A)

B 輝度改善層(B)

C 最表面層(C)

D 中間層(D)

1 光入射面

11 光反射体(ハウジング)

12 網点印刷

13 アクリル板

14 拡散板

15,16 冷陰極ランプ

17 発光面

【特許請求の範囲】

【請求項1】

熱可塑性樹脂とフィラーを含有する一軸延伸フィルムよりなる輝度向上層(II)と熱可塑性樹脂とフィラーを含有する二軸延伸フィルムよりなる反射層(I)を積層した構造を有する積層フィルムよりなる光反射体であって、輝度向上層(II)の反射率が60〜100%であり、光反射体の反射層(I)側表面の反射率が98〜100%であり、且つ相対輝度値が106〜115%である光反射体。

【請求項2】

前記積層フィルムのフィラーの含有率が5〜75重量%である請求項1に記載の光反射体。

【請求項3】

前記反射層(I)と前記輝度向上層(II)のフィラー含有率がいずれも5〜90重量%である請求項1または2に記載の光反射体。

【請求項4】

前記輝度向上層(II)の厚さが15〜150μmである請求項1〜3のいずれか一項に記載の光反射体。

【請求項5】

前記反射層(I)と前記輝度向上層(II)の少なくとも一方に含まれるフィラーが、平均粒径0.05〜1.5μmの無機フィラー及び平均分散粒径0.05〜1.5μmの有機フィラーの少なくとも一方よりなる請求項1〜4のいずれか一項に記載の光反射体。

【請求項6】

前記反射層(I)と前記輝度向上層(II)の少なくとも一方に含まれるフィラーが、表面処理された無機フィラーを含む請求項1〜5のいずれか一項に記載の光反射体。

【請求項7】

前記反射層(I)の縦方向延伸倍率LMDと横方向延伸倍率LCDの積である面積延伸倍率が3〜80倍である請求項1〜6のいずれか一項に記載の光反射体。

【請求項8】

前記反射層(I)の縦方向延伸倍率LMDと横方向延伸倍率LCDの比であるLMD/LCDが0.25〜2.7である請求項1〜7のいずれか一項に記載の光反射体。

【請求項9】

前記輝度向上層(II)の一軸延伸倍率が3〜20倍である請求項1〜8のいずれか一項に記載の光反射体。

【請求項10】

下記式(1)により算出される前記反射層(I)の空孔率が15〜60%である請求項1〜9のいずれか一項に記載の光反射体。

【数1】

(上式において、ρ0は反射層(I)の真密度であり、ρは反射層(I)の密度である)

【請求項11】

前記反射層(I)と前記輝度向上層(II)の少なくとも一方に含まれる熱可塑性樹脂がポリオレフィン系樹脂である請求項1〜10のいずれか一項に記載の光反射体。

【請求項12】

輝度向上層(II)が設けられている側とは反対側の反射層(I)表面上に、更に表面層(III)を有する請求項1〜11のいずれか一項に記載の光反射体。

【請求項13】

前記表面層(III)が2つ以上の層よりなる請求項12に記載の光反射体。

【請求項14】

前記輝度向上層(II)が2つ以上の層よりなる請求項1〜13のいずれか一項に記載の光反射体。

【請求項15】

請求項1〜14のいずれか一項に記載の光反射体を用いた面光源装置。

【請求項1】

熱可塑性樹脂とフィラーを含有する一軸延伸フィルムよりなる輝度向上層(II)と熱可塑性樹脂とフィラーを含有する二軸延伸フィルムよりなる反射層(I)を積層した構造を有する積層フィルムよりなる光反射体であって、輝度向上層(II)の反射率が60〜100%であり、光反射体の反射層(I)側表面の反射率が98〜100%であり、且つ相対輝度値が106〜115%である光反射体。

【請求項2】

前記積層フィルムのフィラーの含有率が5〜75重量%である請求項1に記載の光反射体。

【請求項3】

前記反射層(I)と前記輝度向上層(II)のフィラー含有率がいずれも5〜90重量%である請求項1または2に記載の光反射体。

【請求項4】

前記輝度向上層(II)の厚さが15〜150μmである請求項1〜3のいずれか一項に記載の光反射体。

【請求項5】

前記反射層(I)と前記輝度向上層(II)の少なくとも一方に含まれるフィラーが、平均粒径0.05〜1.5μmの無機フィラー及び平均分散粒径0.05〜1.5μmの有機フィラーの少なくとも一方よりなる請求項1〜4のいずれか一項に記載の光反射体。

【請求項6】

前記反射層(I)と前記輝度向上層(II)の少なくとも一方に含まれるフィラーが、表面処理された無機フィラーを含む請求項1〜5のいずれか一項に記載の光反射体。

【請求項7】

前記反射層(I)の縦方向延伸倍率LMDと横方向延伸倍率LCDの積である面積延伸倍率が3〜80倍である請求項1〜6のいずれか一項に記載の光反射体。

【請求項8】

前記反射層(I)の縦方向延伸倍率LMDと横方向延伸倍率LCDの比であるLMD/LCDが0.25〜2.7である請求項1〜7のいずれか一項に記載の光反射体。

【請求項9】

前記輝度向上層(II)の一軸延伸倍率が3〜20倍である請求項1〜8のいずれか一項に記載の光反射体。

【請求項10】

下記式(1)により算出される前記反射層(I)の空孔率が15〜60%である請求項1〜9のいずれか一項に記載の光反射体。

【数1】

(上式において、ρ0は反射層(I)の真密度であり、ρは反射層(I)の密度である)

【請求項11】

前記反射層(I)と前記輝度向上層(II)の少なくとも一方に含まれる熱可塑性樹脂がポリオレフィン系樹脂である請求項1〜10のいずれか一項に記載の光反射体。

【請求項12】

輝度向上層(II)が設けられている側とは反対側の反射層(I)表面上に、更に表面層(III)を有する請求項1〜11のいずれか一項に記載の光反射体。

【請求項13】

前記表面層(III)が2つ以上の層よりなる請求項12に記載の光反射体。

【請求項14】

前記輝度向上層(II)が2つ以上の層よりなる請求項1〜13のいずれか一項に記載の光反射体。

【請求項15】

請求項1〜14のいずれか一項に記載の光反射体を用いた面光源装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2010−156966(P2010−156966A)

【公開日】平成22年7月15日(2010.7.15)

【国際特許分類】

【出願番号】特願2009−274165(P2009−274165)

【出願日】平成21年12月2日(2009.12.2)

【出願人】(000122313)株式会社ユポ・コーポレーション (73)

【Fターム(参考)】

【公開日】平成22年7月15日(2010.7.15)

【国際特許分類】

【出願日】平成21年12月2日(2009.12.2)

【出願人】(000122313)株式会社ユポ・コーポレーション (73)

【Fターム(参考)】

[ Back to top ]