光反射板とその製造方法

【課題】効率よく光反射をさせることができる光反射板と、このような光反射板を容易に製造可能な製造方法の提供を図ること。

【解決手段】光を反射させるための白色ポリエステル系樹脂層を有する樹脂シートで凹状の光反射面が形成されている光反射板であって、シート成形によって前記樹脂シートに凹部が形成されて前記光反射面が形成されていることを特徴とする光反射板などを提供する。

【解決手段】光を反射させるための白色ポリエステル系樹脂層を有する樹脂シートで凹状の光反射面が形成されている光反射板であって、シート成形によって前記樹脂シートに凹部が形成されて前記光反射面が形成されていることを特徴とする光反射板などを提供する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、光反射板とその製造方法とに関し、より詳しくは、樹脂シートが用いられてなる光反射板とその製造方法に関する。

【背景技術】

【0002】

従来、発光ダイオード(LED)素子などの指向性の高い光源は、そのままでは明るさにムラが生じることから、光反射板と光拡散板とで明るさを一定範囲において均一化させた状態で照明光などに利用されている。

例えば、複数のLED素子を表示装置のバックライトなどに直接利用すると、LED素子の光によって高輝度になる部分とそうでない部分とができて表示ムラを生じさせてしまうことから、複数のLED素子と、このLED素子を収容させるための逆多角錐台形状の凹部が縦横に配列された白色の光反射板と、該光反射板の前面に備えた光拡散板とでライトボックスを形成し、前記光反射板と前記光拡散板との間でLED素子から発した光を多重反射させて明るさを均一化させることが行われている。

【0003】

このような用途においては、通常、LED素子が発した光を無駄なく光拡散板の前面側に照射させることが求められる。

また、一般に、この種の装置には、軽量性が求められることが多く、前記光反射板として、顔料などで白色化された樹脂シートなどとともに発泡によって白色化された樹脂発泡シートが採用されたりしている。

すなわち、樹脂発泡シートは、樹脂自身が本来透明なものであっても、多くの気泡を内包するために該気泡が光を拡散(乱反射)して白色を示す状態となっており、光の反射性に優れるとともに、軽量で、強度にも優れることから光反射板の形成材料として適しており、従来、樹脂発泡層単独の状態、あるいは、光を反射させるための樹脂発泡層の表面に透明な保護フィルム層などを設けた積層状態でこの種の用途に広く用いられている。

【0004】

例えば、下記特許文献1においては、LED素子を収容させるための逆多角錐台形状の凹部が縦横に配列された光反射板が記載されており、前記凹部の底部にLED素子が配されて該凹部の内面に光を反射させる凹状の光反射面を複数備えた光反射板が記載されている。

また、下記特許文献1においては、ポリエステル系樹脂フィルムに炭酸ガスを含浸発泡させた白色ポリエステル系樹脂発泡シートや、白色顔料を分散させた非発泡のフィルムで光反射板を形成させることが記載されており、発泡状態、あるいは、非発泡状態の白色ポリエステル系樹脂層を有するシートで光反射板を形成させることが記載されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】再表2007/037035号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

ところで、白色ポリエステル系樹脂層を有するシートで光反射板を形成させるのに際しては、上記特許文献1に記載されているように、白色ポリエステル系樹脂層を有するシートに打ち抜き加工ならびに折り曲げ加工を施して立体形状を有するパーツを作製した上で、このパーツどうしをつなぎ合わせることが行われている。

具体的には、上記特許文献1には、光源を収容させる逆四角錐台形状の凹部を形成させるのに際して、該凹部を形成している4つの内壁面の内、対向する1組の面と残りの2面とを別のパーツで形成させることが記載されており、1つの凹状の光反射面を3つのパーツで形成させることが記載されている。

しかし、そのような形成方法で光反射板を作製すると、パーツ間に隙間が形成されやすく、光反射板の背面側に光を漏洩させるおそれを有する。

【0007】

また、汎用ポリエステル系樹脂として広く知られているポリエチレンテレフタレート樹脂は、通常、200℃を超える高い融点を有するものの140℃程度の温度域に結晶化温度を有することが知られており、例えば、ポリエチレンテレフタレート樹脂シートが用いられてなる成形品に成形時の歪みなどが残留されていると100℃を超えるような熱が加えられた際に分子の再配列が生じて当該成形品に収縮や歪みを生じる場合がある。

【0008】

このようなことから、上記特許文献1に記載されている光反射板は、LED素子や、該LED素子を発光させるための回路などからの発熱の影響を受けることによって熱歪が生じるおそれを有し、仮に、組立て時において隙間がない状態になっていたとしても、光反射板として使用を開始した後に隙間が形成されるおそれを有する。

すなわち、白色ポリエステル系樹脂層を光の反射に利用する従来の光反射板は、光源の発する光を十分に反射させることが難しいという問題を有している。

また、従来のこの種の光反射板は、打ち抜き加工や折り曲げ加工といった複雑な工程を経て光反射面を形成させており、効率よく製造することが難しいという問題を有している。

【0009】

本発明は、上記のような問題の解決を図ることを目的としており、効率よく光反射をさせることができる光反射板、及び、このような光反射板を容易に製造可能な製造方法の提供を図ることを目的としている。

【課題を解決するための手段】

【0010】

上記課題を解決するための光反射板にかかる本発明は、光を反射させるための白色ポリエステル系樹脂層を有する樹脂シートで凹状の光反射面が形成されている光反射板であって、シート成形によって前記樹脂シートに凹部が形成されて前記光反射面が形成されていることを特徴としている。

【0011】

また、光反射板の製造方法にかかる本発明は、光を反射させるための白色ポリエステル系樹脂層を有する樹脂シートで凹状の光反射面が形成されている光反射板を製造する光反射板の製造方法であって、前記樹脂シートを予備加熱する予熱工程と、該予備加熱された前記樹脂シートにプレス成形によって凹部を形成させて前記光反射面を形成させる成形工程とを実施することを特徴としている。

【発明の効果】

【0012】

本発明によれば、プレス成形や真空成形といったシート成形法によって光反射面が形成されることから、当該光反射面を継ぎ目等のない一体形状とすることができる。

すなわち、継ぎ目等から光の漏洩が生じるおそれが抑制され、光源が発する光を十分に反射させ得る。

また、本発明によれば、従来の打ち抜き加工や折り曲げ加工といった複雑な工程を経て光反射面を形成させる必要がなく光反射板を効率良く製造させうる。

【図面の簡単な説明】

【0013】

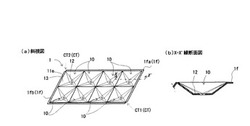

【図1】(a):一態様の光反射板の概略斜視図、(b):(a)のX−X’線矢視断面図。

【図2】光源が収容される凹部の形状を示した平面図。

【図3】融解熱量や結晶化熱量の測定方法を示す説明図。

【発明を実施するための形態】

【0014】

以下に、本発明の実施の形態について説明する。

まず、用いる白色ポリエステル系樹脂層を有する樹脂シートについて説明する。

【0015】

本実施形態においては、白色ポリエステル系樹脂層のみからなる単層の樹脂シートであっても、前記白色ポリエステル系樹脂層の表面保護などを目的として透明な表面層を設けた積層構造を有する樹脂シートであっても、白色ポリエステル系樹脂層が光反射に利用できる状態となっているものであれば特に限定されず、種々の態様の樹脂シートが光反射板の原材料として採用が可能なものである。

【0016】

また、白色ポリエステル系樹脂層も白色顔料を含んだポリエステル系樹脂組成物で非発泡な状態に形成されていても、顔料等を含んでいないポリエステル系樹脂組成物を発泡させることにより白色性を付与させたものであってもよい。

なお、通常、ハンター白色度(W Lab)の値が90以上であれば光反射面を構成させるのに適した白色を呈してるということができ、このような白色を呈する白色ポリエステル系樹脂層の表面に透明な層を設ける場合であれば、白色ポリエステル系樹脂層の反射性能が損なわれることを防止すべく前記透明層の全光線透過率は90%以上であることが好ましい。

【0017】

なお、本実施形態に係る光反射板は、白色ポリエステル系樹脂層の厚みが過度に薄いと光が透過してしまうおそれを有する一方で、白色ポリエステル系樹脂層の厚みがある程度確保されていれば光の透過防止には十分であり、それ以上に白色ポリエステル系樹脂層の厚みを増大させても後述するシート成形が困難となったり、光反射板の質量を増大させるばかりで得られる効果に比べて不利な点が顕著になるおそれを有する。

このような観点において光反射板は、少なくとも光反射面を構成している箇所において前記白色ポリエステル系樹脂層が0.15mm以上、2mm以下の厚みを有していることが好ましく、全光線反射率が80%以上であることが好ましい。

【0018】

したがって、このような光反射板を形成させるための樹脂シートにも同様の白色ポリエステル系樹脂層が備えられていることが好ましい。

この樹脂シートとしては、構造が単純で白色ポリエステル系樹脂層の光反射性を損なうことなくそのまま有効に利用し得る点においては、透明な表面層などが設けられていない、白色ポリエステル系樹脂層のみからなる単層のシートが好ましい。

また、白色ポリエステル系樹脂層については、顔料の使用を抑制しつつも光反射性に優れ、強度と軽量性とに優れた光反射板を形成させやすい点において発泡状態とすることが好ましい。

すなわち、ポリエステル系樹脂発泡層のみからなるシート(以下、単に「発泡シート」ともいう)であることが好ましい。

【0019】

このような発泡シートとしては、ポリエステル系樹脂と各種添加剤等とを含有するポリエステル系樹脂組成物によって形成されてなるものが採用されうる。

なお、ポリエステル樹脂とは、主鎖中の主要な結合をエステル結合とする高分子化合物の総称であり、通常ジカルボン酸成分とグリコール成分を縮重合させることによって得られるものである。

ここでポリエステル系樹脂を構成するジカルボン酸成分としては、例えば、テレフタル酸、2,6−ナフタレンジカルボン酸、イソフタル酸、ジフェニルジカルボン酸、ジフェニルスルホンジカルボン酸、ジフェノキシエタンジカルボン酸、5−ナトリウムスルホンジカルボン酸、フタル酸などの芳香族ジカルボン酸、シュウ酸、コハク酸、アジピン酸、セバシン酸、ダイマー酸、マレイン酸、フマル酸などの脂肪族ジカルボン酸、シクロヘキサンジカルボン酸などの脂環族ジカルボン酸、パラオキシ安息香酸などのオキシカルボン酸などが挙げられる。

【0020】

また、グリコール成分としては、例えば、エチレングリコール、プロパンジオール、ブタンジオール、ペンタンジオール、ヘキサンジオール、ネオペンチルグリコールなどの脂肪族グリコール、ジエチレングリコール、ポリエチレングリコール、ポリプロピレングリコールなどのポリオキシアルキレングリコール、シクロヘキサンジメタノールなどの脂環族グリコール、ビスフェノールA、ビスフェノールSなどの芳香族グリコールなどが挙げられる。

また、分子構造中にカルボン酸成分とアルコール成分を有し、自己縮重合によってポリエステルを形成するヒドロキシ酸、たとえばグリコール酸、乳酸などの脂肪族ヒドロキシ酸を採用することもできる。

【0021】

本実施形態における発泡シートを構成するポリエステル樹脂としては上述のジカルボン酸成分、グリコール成分の中でも特にテレフタル酸とエチレングリコールを用いて成るポリエチレンテレフタレート樹脂が耐熱性に優れており好ましく用いられる。

【0022】

また、ポリD−乳酸樹脂、ポリL−乳酸樹脂、ポリD−乳酸とポリL−乳酸との共重合体であるポリDL−乳酸樹脂、ポリD−乳酸樹脂とポリL−乳酸樹脂との混合物(ステレオコンプレックス)、ポリD−乳酸とヒドロキシカルボン酸との共重合体、ポリL−乳酸とヒドロキシカルボン酸との共重合体、ポリD−乳酸又はポリL−乳酸と脂肪族ジカルボン酸及び脂肪族ジオールとの共重合体などといったポリ乳酸樹脂もポリエチレンテレフタレート樹脂と同様に好ましく用いられうる。

【0023】

また、ポリエチレンテレフタレート樹脂やポリ乳酸樹脂については、耐熱性や成形性を損ねない範囲で、他のジカルボン酸成分、またはグリコール成分を分子内に導入(共重合)させても良い。

また、発泡シートには、ポリエステル系樹脂を2種以上併用しても良い。

【0024】

このような材料で発泡シートを作製する方法について触れておくと、前記発泡シートは従来公知の方法によって製造され得る。

例えば、押出成形機においてシート形成の際に溶融樹脂に液化ガスまたは化学発泡剤を添加して、発泡させる方法、或いは、押出成形機において気泡核となる非相溶の有機・無機微粒子を添加し、シート形成後に実施する1軸延伸、逐次2軸、同時2軸延伸等の工程によってマトリックスとなるポリエステル樹脂と上記微粒子との界面にボイドを成形する方法、或いは、シート形成後に高温高圧下でガスを含浸させた後、圧力開放によりシートを発泡させる方法などによって作製され得る。

【0025】

上記に示した非相溶の有機・無機微粒子は、マトリックスとなるポリエステル系樹脂の耐熱性および成形性を損ねない範囲で添加することができる。

非相溶の有機微粒子としては、押出成形時にマトリックスと相溶化せず微分散化し、且つシート成形時に溶融しないものであれば特に限定されず、例えば、ポリプロピレン、ポリメチルペンテン、環状オレフィンなどのポリオレフィン類、ポリカーボネート、また、ポリスチレン、アクリル酸類、メタアルリル酸類、ポリエステル類などからなる微粒子、ジビニル化合物などの非晶性樹脂とジビニルベンゼン架橋剤による架橋微粒子、シリコーンポリマー粒子などを前記有機微粒子として使用することができる。

【0026】

また、非相溶の無機微粒子としては、湿式シリカ、乾式シリカ、コロイダルシリカ、ケイ酸アルミ、酸化チタン、炭酸カルシウム、リン酸カルシウム、硫酸バリウム、酸化アルミ、マイカ、カオリン、クレーなどの微粒子を使用することができる。

上述した中では、有機微粒子としてはポリメチルペンテン、環状オレフィン、アクリル酸類からなる微粒子、および、ジビニル化合物の架橋微粒子が透明で非着色性に優れる点において好ましい。

無機系では湿式シリカ、乾式シリカ、ケイ酸アルミ、酸化チタン、炭酸カルシウム、硫酸バリウムからなる微粒子が透明または白色で非着色性に優れる点において好ましい。

これらの有機・無機微粒子は2種以上を併用してもよい。

【0027】

なお、発泡シートは、含有する気泡が大きいと内部での光の拡散性が低下し、十分な白色性(光反射性)を示さなくなるおそれを有する。

一方で、小さな気泡ばかりでは、十分な発泡倍率を確保し難くなる結果、所望の軽量性が得られないおそれを有する。

このようなことから発泡シートの平均含有気泡径は、50nm以上200μm以下であることが好ましい。

なお、この平均含有気泡径については、ASTM D2842−69の試験方法に準拠して測定することができる。

【0028】

より具体的には、まず、発泡シートをMD方向(押出し方向)及びTD方向(押出し方向に直交する方向)に沿って切断し、それぞれの切断面の中央部を走査型電子顕微鏡((株)日立製作所製、型名「S−3000N」)で拡大して撮影する。

次に、撮影した画像をA4用紙上に印刷し、MD方向に沿って切断した切断面の画像においては、押出方向に平行な長さ60mmの直線を一本描き、この直線上に存在する気泡数を数え、下記式(1)に基づいて押出方向の平均弦長(t)を算出する。

平均弦長(t)=60/(気泡数×写真の倍率) ・・・(1)

同様に、TD方向に沿って切断した切断面の画像においては、押出方向に直交する方向に平行な長さ60mmの直線を一本、描き、この直線上に存在する気泡数を数え、上記式(1)に基づいて押出方向に直交する方向の平均弦長(t)を算出する。

なお、MD方向、TD方向それぞれにおいては、この60mmの直線上に気泡数が10〜20個程度並ぶように上記電子顕微鏡での撮影における拡大倍率を調整する。

【0029】

また、直線を描くにあたっては、できるだけ直線が気泡に点接触することなく貫通した状態となるようにし、一部の気泡が直線に点接触してしまう場合には、この気泡も気泡数に含め、さらに、直線の両端部が気泡を貫通することなく、気泡内に位置した状態となる場合には、直線の両端部が位置している気泡も気泡数に含める。

【0030】

そして、算出された各方向における平均弦長(t)をそれぞれMD方向の気泡径(DMD)とTD方向の気泡径(DTD)とし、下記式(2)に示す相加平均によって平均気泡径を算出する。

平均気泡径:D(mm)=(DMD+DTD)/2 ・・・(2)

【0031】

このような発泡シートをシート成形して形成させる光反射板としては、例えば、図1に示すような態様のものが挙げられる。

図1は、光反射板の斜視図(a)とその斜視図におけるX−X線矢視断面図(b)であり、図2は、この図1の光反射板1の光反射面(凹部)を上から見た様子を示す平面図である。

この図にも示されているように、本実施形態の光反射板1は、全体が略均一な厚みを有するシート体であり、多角形の開口を有する凹部10が縦横に複数配列されて備えられている。

なお、この凹部は、その内面を凹状の光反射面として利用させるべく形成されたものであり光源を収容させるためのものである。

本実施形態においては、光源を収容させる前記凹部10(以下「収容凹部10」ともいう)は全て同じ形をしており、平面視正方形の開口を有している。

この図にも示されているように、この複数の収用凹部10は、互いの開口縁を互いに密着させて配列されており、収用凹部10どうしの間には、殆ど隔たりが設けられていない。

一方で、この配列された収用凹部の外周部には、外向きに延出する鍔部1fが略同幅で周設されている。

したがって、本実施形態にかかる反射板1は、平面視における輪郭線が、全ての収用凹部10の開口縁の合計よりもわずかに面積の大きな長方形となるように形成されている。

また、前記収用凹部10には、前記開口縁11eの正方形よりも面積の小さな底面部12と、該底面部12の外縁12eから開口縁11eにかけて外向きに広がる周側壁13とが形成されており、前記底面部12に配した光源が側方に発する光を前記周側壁13で反射させて前面側に照射させ得るように形成されている。

【0032】

前記鍔部1fは、この長方形の反射板の2つの角部を除いて略全周に設けられているが、前記長方形の対角となるように位置する前記2つの角部において矩形に切り欠かれた切欠部CTが形成されており、周方向に2つのエリアに分けられた状態で設けられている。

この切欠部CTは、前記鍔部1fの延出する長さと同じ辺の長さを有する正方形に切り欠かれている。

すなわち、この切欠部CTにおいては、鍔部1fの全幅に及ぶ切欠きがなされている。

【0033】

したがって、鍔部1fは周方向に完全に2分割された状態となっており、一方(1fa)は前記切欠部CTの一方(CT1)と他方(CT2)との間の長辺と短辺との2辺に沿って設けられ、他方(1fb)は、前記他方の切欠部CT2から一方の切欠き部CT1までの前記2辺に対向する2辺に沿って設けられている。

【0034】

この一方の鍔部1faは、前記収用凹部10の開口縁11eと同じ高さに形成されている一方で他方の鍔部1fbは、これよりも一段下がった低い位置に設けられている。

この開口縁11eと同じ高さの鍔部1fa(以下「高位置鍔部1fa」ともいう)と、一段下がった鍔部1fb(以下「低位置鍔部1fb」ともいう)との高低差は、これら鍔部の厚みよりも大きな値となっている。

したがって、同じ形状の反射板を並べるのに際して、この低位置鍔部1fbを、隣に並べる反射板の高位置鍔部1faの下に差し入れた状態とすることができる。

【0035】

なお、このような光反射板1にLED素子などの光源を配するには、前記収用凹部10の底面部12に前記LED素子の発光部分を挿通させうる貫通孔12hを設け、配線などを光反射板1の裏面側に位置させ、前記発光部分のみを収用凹部10の底面部12に収用させる方法が挙げられる。

【0036】

この貫通孔12hを形成させる底面部12は、その外縁12eの形状が収用凹部10の開口縁11eの数分の1の大きさを有する正方形とすることが好ましく、前記開口縁11eの正方形と底面部12の外縁12eの正方形との中心を一致させた状態とさせることが好ましい。

そして、底面部12は、その外縁12eの正方形を前記開口縁11eの正方形に対して45度回転させた状態となって形成されていることが好ましい。

すなわち、底面部12は、その外縁12eの4つの角をそれぞれ開口縁11eの正方形の隣り合う2つの角の間に位置させ、中心からこの角を通る直線が開口縁11eの正方形の各辺の中心を通過するように配することが好ましい。

【0037】

このような形で開口縁11eに対して底面部12を配置して、この底面部の角と開口縁の角とを結んだ3角形の領域を平板状の反射面とすることによって前記周側壁13の内壁面に光を反射させる複数の反射面を形成させることができる。

例えば、平面視における収用凹部10の様子を示した図2において図1の反射面(周側壁)の様子がより詳細に示されているが、全体的に凹状となる光反射面を形成させるために、前記周側壁13の内面には外形3角形の平板状の反射面が合計8面形成されている。

その内、4面13a〜13dはそれぞれその上縁が開口縁11eの正方形の一辺を構成しており、これら4面の反射面に加えてさらなる反射面13w〜13zが底面部側に4面形成されている。

本実施形態において、このさらなる反射面13w〜13zは、その下縁が前記底面部12の外縁12eの正方形の一辺を構成している。

【0038】

また、前記開口縁11eの側の反射面13a〜13d(以下、「上縁側反射面13a〜13d」ともいう)は、それぞれの辺の中心に向けて配された底面部12の4つの角とそれぞれの辺の両端とを結ぶ三角形(逆二等辺三角形)をしている。

すなわち、これらの上縁側反射面13a〜13dは、その幅を開口縁11eの側から底面部12に向けて徐々に狭くさせており、最終的に底面部12の角の一点となっている。

言い換えると、この上縁側反射面13a〜13dは、隣り合う辺をその上縁部で形成している反射面どうしが開口縁11eにおいて周方向につながった状態となっているが、わずかに底面部12側に移動した箇所においては、互いに隔たりあっており、この隣接する反射面の互いの側縁の間の距離は底面部12に向けて徐々に広がって、その下端となる逆二等辺三角形の頂点となる位置に至っては、底面部12の正方形の一辺の長さ隔たった状態となっている。

【0039】

そして、下縁が前記底面部12の一辺を構成している4面の反射面13w〜13z(以下、「下縁側反射面13w〜13z」ともいう)は、この底面部12の4辺をそれぞれの底辺とし、前記開口縁11eの4つの角をそれぞれの頂点とする三角形となっている。

すなわち、この下縁側反射面13w〜13zは、前記上縁側反射面13a〜13dが底面側に向うにつれて離間された側縁の間に形成されたものであり、前記側縁と前記底面部12の1辺とによって囲まれた三角形となっている。

【0040】

この図2からもわかるように、本実施形態に係る光反射板においては光源の近傍に底面部12から先鋭な状態となって立ち上がる前記下縁側反射面13w〜13zが形成されているが、このような複雑な構造を有する光反射板1であっても、シート成形によって形成させることで、打ち抜き加工した複数のパーツを折り曲げ加工して光反射板として組み上げていくような従来の方法に比べて製造容易なものとなる。

しかも、継ぎ目が形成されないことから光の漏洩が防止され光源の光を効率よく前面側に反射させ得る。

【0041】

なお、光反射板は、前記発泡シートを、プレス成形、真空成形、圧空成形、真空圧空成形などの一般的なシート成形して製造することができる。

特に、雄型と雌型とによってプレスを行うプレス成形は光反射板を製造する方法として適しているといえる。

【0042】

すなわち、光源を収容させるための凹部(反射面)と略同形状で発泡シートの厚み分だけ僅かに大きな凹部を有する雌型と、前記反射面に相当する突出部を有する雄型とで発泡シートを挟んで、発泡シートを背面側に膨出させるように変形させて、該膨出箇所の表面側を凹状の光反射面とするような方法で光反射板を製造することが、光反射板の形状を精度良く調整することができるとともに熱歪みの抑制を図る上においても有利な点が多く好適である。

この熱歪みについて、以下に詳細に説明する。

【0043】

まず、光反射板を構成している発泡シートが、熱歪みを生じやすいかどうかについては、それ以上に結晶化が生じ難い状態となっているかどうかを確認することで判定することができる。

例えば、発泡シートを形成しているポリエチレンテレフタレート樹脂が、結晶化しやすい状態であれば、光反射板も熱によって歪みを生じ易い状態であると判断できる。

このことについては、示差走査熱量分析によって求められ得る。

【0044】

例えば、一般にある程度の結晶化が生じているポリエチレンテレフタレート樹脂を示差走査熱量分析計(DSC)にかけて、常温から300℃程度にまで加熱(ファーストラン)した際には、140℃近傍に発熱ピークが観測され、260℃近傍に吸収ピークが観測される。

そして、300℃から常温まで急冷し、再び300℃程度にまで加熱(セカンドラン)した際には、通常、140℃近傍のピークがファーストランの時に比べて増大する。

この140℃近傍に表れる発熱ピークのピーク温度が結晶化温度(Tc)であり、単位質量あたりの発熱エネルギーが結晶化熱量(ΔHTc)である。

また、250℃近傍に現れる吸収ピークのピーク温度が融点(Tm)であり、単位質量あたりの吸熱エネルギーが融解熱量(ΔHTm)である。

【0045】

したがって、ファーストランにおける結晶化熱量(ΔHTc)が小さい程、発泡シートが、それ以上に結晶化し難い状態になっていると判断することができる。

また、発泡シートの結晶化度については、ファーストランにおける融解熱量(ΔHTm)から、このDSCでの加熱によって結晶化した分の熱量、すなわち、結晶化熱量(ΔHTc)を減じて、100%結晶化している場合の理論融解熱量(ΔH0:ポリエチレンテレフタレートの場合は140.1mJ/mg、ポリ乳酸の場合は93.0mJ/mg)に対する百分率を計算することで求めることができる。

すなわち、発泡シートの結晶化度は、次式を計算して判断することができる。

結晶化度(%)=〔ΔHTm−ΔHTc〕/ΔH0×100(%)

なお、示差走査熱量分析による詳細な測定条件については、後段の実施例において詳述する。

【0046】

先にも述べたように、光反射板は、ある程度以上に結晶化されており、それ以上には結晶化しにくい状態にあることが熱歪みを防止する意味において好ましい。

具体的には、光反射板を構成している樹脂シートの白色ポリエステル樹脂層が、発泡、非発泡の別なく、示差走査熱量分析によって求められる融解熱量(ΔHTm)と結晶化熱量(ΔHTc)との差(ΔHTm−ΔHTc)が0.03J/mg以上であり、結晶化度が20%以上50%以下となっていることが好ましい。

なお、上記の差(ΔHTm−ΔHTc)が小さいということは、現状以上に結晶化を生じやすく熱歪みを生じやすい状態にあるか、あるいは、十分に結晶化されているにも関わらずその結晶化度が低い状態で優れた強度を有するとは言い難い状態にあることになる。

したがって、単に白色ポリエステル樹脂層が所定の結晶化度を有しているのみならず、この差(ΔHTm−ΔHTc)が0.03J/mg以上であることが好ましいものである。

なお、通常、結晶化度(%)の上限値は60%であり、従って、この差(ΔHTm−ΔHTc)の上限値はポリエチレンテレフタレート樹脂の場合は0.08J/mgであり、ポリ乳酸樹脂の場合は0.06J/mgである。

【0047】

本明細書においては、結晶化熱量や融解熱量についての数値や数値どうしの比較を表現する場合において、特段のことわりがない限りにおいてその絶対値、及び、絶対値どうしの比較を表している。

したがって、通常、融解熱量は、DSCにおいて負の値となって観察され、結晶化熱量は、正の値となって観察されるが、例えば、融解熱量(ΔHTm)が「−X(J/mg)」、結晶化熱量(ΔHTc)が「Y(J/mg)」と観察された場合において、“融解熱量(ΔHTm)と結晶化熱量(ΔHTc)との差(ΔHTm−ΔHTc)”とは、「−(X+Y)(J/mg)」のことを意味するものではなく「(X−Y)(J/mg)」を意味するものである。

【0048】

このような状態となるように光反射板を製造するためには、例えば、

(a)ポリエステル系樹脂発泡シートの表面が所定の温度条件となるように予備加熱する予熱工程と、

(b)予備加熱状態から開放する工程と、

(c)シート両面側に準備された雄雌一対の成形型によりプレス成形して製品形状を形成させる成形工程と、

(d)上記プレス成形後も成形型を閉じた状態にして、所定の温度で製品(反射板)形状を一定時間保持させた状態にさせる保温工程と

(e)該保温工程後に成形型を開いて発泡シートを開放し、形成された製品形状の外周を打ち抜いて光反射板を取り出す打抜き工程と

を実施する方法が挙げられる。

【0049】

あるいは、上記(a)〜(c)の工程を実施した後に、

(e)形成された製品形状の外周を打ち抜いて光反射板を取り出す打抜き工程

を先行して実施した後に、

(d’)該打ち抜かれた光反射板を、その形状を保持させるための治具にセットして、これを所定の温度で一定時間保持させる保温工程

を実施する方法を上記方法に代えて実施することもできる。

【0050】

(a)予熱工程

上記予熱工程は、発泡シートの熱歪みを防止すべく発泡シートの端部を拘束した状態で実施することが好ましく、例えば、帯状の発泡シートを用いて順送りでプレス成形するような場合であれば、少なくともその長さ方向に離間した2箇所において発泡シートをクランプ固定し、一枚の矩形状の発泡シートを用いて単発成形する場合には好ましくは4端をクランプ固定し、上下にヒーターが設置された加熱炉の中などで一定時間加熱することにより実施させることが好ましい。

【0051】

光反射板を良好なる状態で形成させる上においては、この予熱工程は、発泡シート(白色ポリエステル系樹脂層)を示差走査熱量分析して求められる結晶化温度をTc(℃)、融点をTm(℃)としたときにその温度Ts(℃)がTc≦Ts≦(Tm−50)となるように予備加熱することが好ましい。

なお、白色ポリエステル系樹脂層単層のシートであれば、通常、その両面における表面温度を測定することで上記温度に達していることを確認することができる。

また、白色ポリエステル系樹脂層以外に表面層などが形成されている場合でも、これらの厚みが、一般的な厚みであれば、内部の白色ポリエステル系樹脂層との温度差はあまり生じないことからこの表面層の表面温度をもって白色ポリエステル系樹脂層の温度を判断することも可能である。

【0052】

この時、シート表面の温度は、日油技研工業社から「サーモラベル」の商品名で市販されている温度表示シールを予め発泡シートの両面に貼着させておくなどして確認することができる。

【0053】

また、発泡シートの結晶化温度Tc(℃)や融点をTm(℃)については、発泡シートから切り出した試験片をDSC測定装置にかけて直接測定することができるものではあるが、結晶化温度Tc(℃)に関しては、ファーストランにおける測定では明確なピーク温度を観測することが困難な場合があるため、急冷後に実施するセカンドランにおいて観測されるピーク温度を結晶化温度Tc(℃)として読み取り、上記予熱条件を設定することができる。

【0054】

なお、予熱は、ポリエステル系樹脂発泡シートを加熱炉に導入後、30秒、より好ましくは15秒経過するまでにその表面温度が上記条件内となるように実施することが好ましく、上記条件内に到達後は、速やかに、(例えば、5秒以内に)成形工程に移行することが好ましい。

【0055】

この予熱工程における発泡シートの表面温度を上記のような範囲内とすることが好ましいのは、当該予熱を、“融解温度−50℃”を超える温度条件とすると、発泡シートの気泡形態が著しく変化するか、または消失してしまって光反射板に所望の特性を付与することができなくなるおそれを有するためである。

また、予熱を“結晶化温度”未満の温度として、次に、成形工程を実施すると、光反射板に残留歪みが生じやすくなって、該歪みを緩和させるための保温工程に長時間を要するおそれがあるばかりでなく、成形工程において発泡シートに十分な成形性が付与されず、シワ、割けを発生させるおそれを有するためである。

【0056】

(b)予備加熱状態から開放する工程

前記予熱工程終了後は、速やかに成形工程に移行させることが好ましく、成形工程に移行するまでの間に表面温度が“結晶化温度”未満に低下しないようにすることが好ましい。

【0057】

(c)成形工程

成形工程では、通常、雌雄一対の成形型によるプレス成形を実施するが、その際の成形型の型面の表面温度は、予熱工程における発泡シート(白色ポリエステル系樹脂層)の温度以下とすることが好ましい。

このような温度で成形工程を実施することが好ましいのは、仮に、“融点−50(℃)”以下の温度であっても、予熱工程における発泡シートの表面温度を超える温度に加熱された成形型でプレス成形を実施すると光反射板に外観不良を生じさせるおそれを有するためである。

なお成形型には離型性を良くするための表面処理が施されたものや、成形アシストのため真空吸引機構が備えられたものを採用することができる。

プレス成形のタイミング条件については発泡シートの加熱条件(表面温度)や製品形状によって便宜設定することができる。

【0058】

(d、d’)保温工程

上記成形工程後は、そのまま成形型で製品形状を保持させるか、別途、成形型から取り出して打ち抜き加工するなどして発泡シートから製品を分離した後でこれを治具にセットして、当該治具によって製品形状を保持させるかして所定の熱処理を実施する。

成形型で製品形状を保持させるには、成形型を閉じた状態に保持する方法や、真空吸引機構が備えられている場合であれば、成形型はオープンにしつつも雄型あるいは雌型のいずれか一方に前記真空吸引機構で吸着させて、製品形状を保持させる方法を採用することができる。

【0059】

このときの熱処理条件は、成形工程において生じた、あるいは、発泡シートの時点から依然として内在していた歪みを緩和させ、光反射板の熱歪みを抑制させる上で、“結晶化温度”以上、“融点−50(℃)”以下とすることが重要である。

保温工程をこのような温度条件において実施することが重要であるのは“融解温度−50℃”を超える温度条件とすると、光反射板の気泡形態が著しく変化するか、または消失させてしまうおそれを有するためであり、“結晶化温度”未満の温度とすると光反射板に歪みを残留させてしまって熱歪みの生じやすい製品となってしまうおそれを有するためである。

【0060】

なお、保温する時間は、通常、3秒以上であり、好ましくは5秒以上である。

ただし、過度に長時間の熱処理を実施しても、熱歪みの抑制効果をそれ以上向上させることが難しくなって、光反射板の生産効率を低下させるおそれを有するばかりか、光反射板に熱劣化を生じさせるおそれを有する。

このことから、保温する時間は、通常、1分以下であり、好ましくは30秒以下である。

【0061】

(e)打抜き工程

発泡シートに形成された製品形状を打ち抜く打抜き工程は、例えば、トムソン刃型などを用いて実施することができる。

また、このような刃型による打ち抜き方法に限らず、ワイヤーカットのような方法で発泡シートから製品を分離する方法を当該打抜き工程として実施することもできる。

【0062】

このような製造方法によって得られる光反射板は、100℃×24時間の加熱処理を行った際の寸法変化率が±2%以内となるように形成されていることが好ましい。

なお、“寸法変化率が±2%以内”とは、光反射板の、縦方向、横方向、厚み方向のいずれの方向においても寸法変化率が±2%以内であることを意味する。

また、熱ひずみによってねじれが生じた場合には、これを自然状態で寸法測定するのではなく、平板などで押さえた状態にして、形状を元の状態に矯正した上で寸法測定するものとする。

【0063】

以上のように、本実施形態に係る光反射板の製造方法によれば、プレス成形という、簡便なる方法でありながら、熱歪みの抑制された光反射板を作製することができる。

【実施例】

【0064】

次に実施例を挙げて本発明をさらに詳しく説明するが、本発明はこれらに限定されるものではない。

【0065】

(示差走査熱量分析(DSC))

光反射板の作製に用いた発泡シート、ならびに、得られた光反射板の結晶化温度(Tc)、融点(Tm)、結晶化熱量(ΔHTc)、Δ融解熱量(ΔHTm)などの値は以下のような条件の下に求めた。

・示差走査熱量計:SIIナノテクノロジー社製、型名「DSC6220」

・条件:

JIS K7121に準拠し、サンプル質量6.5±0.5mg、昇温速度5℃/min、走査温度範囲30〜300℃の測定条件とした。

・なお、図3(a)〜(c)に典型的なDSCチャートを示す。

このように基本的に(a)に示すように低温側に見られるピークとこのピークを挟んだ前後のベースライン間を結ぶ直線(図中の破線)との間の面積に相当する部分の積分値として結晶化熱量(ΔHTc)が観測され、高温側に見られるピークとこのピークを挟んだ前後のベースライン間を結ぶ直線(図中の破線)との間の面積に相当する部分の積分値としてΔ融解熱量(ΔHTm)が求められる。

また、(b)に示すように、ベースラインに歪みが生じているような場合も、ピークの始点と終点との間を結んだ直線とピーク曲線との間の領域を結晶化熱量(ΔHTc)及びΔ融解熱量(ΔHTm)とすることができる。

さらに、(c)に示すように、ピークが複数の山(谷)になって観察される場合は、それぞれのピークについて始点と終点との間を結んだ直線とピーク曲線との間の領域を求め、これを合算することで結晶化熱量(ΔHTc)及びΔ融解熱量(ΔHTm)とすることができる。

なお、(c)に示すように、ピークが複数の山(谷)になって観察される場合は、“Tc≦Ts≦(Tm−50)”の条件を満たしているかどうかの判定をするための結晶化温度(Tc)と融点(Tm)は、それぞれ最も低温側において観察されるピーク温度とする。

【0066】

1)結晶化度の算出

発泡シートまたは光反射板を構成しているポリエステル系樹脂組成物の融解熱(ΔHTm)を上記DSCチャートをもとに算出し結晶化度(Xc)を次式より求めた。

結晶化度:Xc(%)=〔ΔHTm−ΔHTc〕/ΔH0×100(%)

(ただし、Xc:結晶化度(%)、ΔHTm:融点(Tm)での融解熱量(J/mg)、ΔHTc:結晶化温度(Tc)での結晶化熱量(J/mg)、ΔH0:結晶化度100%時の融解熱(ポリエチレンテレフタレートの場合は140.1mJ/mg、ポリ乳酸の場合は93.0mJ/mg))

なお、融解熱量、及び、結晶化熱量は、それぞれのピーク前後のベースラインを結ぶ直線と、その間のピーク曲線との間の領域において熱量(J/mg)を積分して求めることができ、「DSC6220」に備えられている解析ソフトによって求めることができる。

【0067】

2)融点(Tm)

発泡シートの融点については、ファーストランで観測される吸熱ピーク温度を融点として観測した。

【0068】

3)結晶化温度(Tc)

発泡シートの結晶化温度については、原則として、ファーストラン後に試料を急冷(例えば、−20℃/minの冷却速度で冷却)し、セカンドスキャンを実施した際の結晶化に伴うピークの温度を結晶化温度として求めた。

【0069】

(発泡成形品の製造方法)

(発泡シート)

使用した発泡シートの詳細は以下の通りである。

古河電気工業株式会社製、ポリエチレンテレフタレート樹脂発泡シート、商品名「MCPET」

・厚み:1mm

・平均含有気泡径:10μm

・見掛け比重:0.325

・可視光の拡散反射率97%

・結晶化温度:143.1℃

・融点:252.1℃

【0070】

(実施例1)

まず、発泡シートの両面に日油技研工業社製のサーモラベル5Eを貼り付けて、4端(MD/TDの両端)をクランプして、予熱用の加熱炉に導入した。

上下のヒーター温度がそれぞれ330℃に設定された加熱炉に発泡シートを導入し、発泡シートの表面温度が150℃を超えたことが「サーモラベル」によって確認された時点で予熱工程を終了した。

なお、放射温度計を利用して、このときの発泡シートの表面温度を測定したところ、上面側が150℃で下面側が155℃であった。

次いで、この発泡シートをプレス成形機に導入して成形工程を実施した。

このとき、成形型はテフロンコートによる表面処理が施されたアルミ製の金型を用い、金型温度を上型150℃、下型150℃(温調表示盤の読取り値)とし、開口部の大きさが43.9mm×24.7mmで、底面部の大きさが33.4mm×14.2mm、深さ12.3mmの凹入部が、縦3個、横6個配列された、全体の大きさが287.4mm×323.4mmの反射板形状を形成させた。

そして、型を閉じたままにして製品形状を保持しつつ20秒間、150℃の温度を維持して保温工程を実施した。

そして、トムソン刃型を用いて外周を打ち抜き光反射板を発泡シートから分離した。

得られた実施例1の光反射板は、角張った状態になるべき箇所にやや丸みが感じられるものの良好なるものであった。

【0071】

この製品から採取した試料に対して示差走査熱量分析を実施した結果、融解熱量(ΔHTm)と結晶化熱量(ΔHTc)との差(ΔHTm−ΔHTc)が0.04J/mgであり、結晶化度が33%であることが確認できた。

【0072】

また、この光反射板に形成させた凹部の底面部と側面部とにおいて全光線反射率を測定した。

測定においては、島津製作所社製の紫外可視分光光度計、「UV−2450」を使用し、JIS K7105に記載の測定法Bに準拠して8度の入射条件下にて全反射光測定を行った場合における波長550nmの光線反射率を室温20℃、相対湿度60%の環境下にて測定した。

また、測定値は、標準白板である硫酸バリウム板を用いた時の全光線反射率を100%とした時の相対値に換算した。

結果、底面部における反射率が98.8%であり、側面部における反射率が98.6%であることが確認できた。

【0073】

また、この光反射板を100℃×24時間加熱して、用いた発泡シートの押出し方向(MD方向)と、該押出し方向に直交する方向(TD方向)と、厚み方向(H方向)における寸法変化をノギスで測定した。

結果、MD方向への変形が−0.8%(収縮)であり、TD方向への変形が−1.0%(収縮)、H方向への変形が−0.5%(収縮)であることが確認できた。

【0074】

(実施例2〜19)

予熱工程、成形工程、保温工程の各工程の条件を下記表1のようにしたこと以外は、上記実施例1と同様に成形品を作製し、評価を行った。

これらの実施例においても、プレス成形という簡便なる方法によって光反射板を作製することができた。

【0075】

【表1】

【0076】

これらの光反射板は、光反射面に継ぎ目のないもので光の漏洩するおそれのないものであるとともに光反射面の底面部や側面部に優れた光反射性が発揮されている。

このことからも、本発明によれば、光の反射性に優れた光反射板を容易に作製し得ることがわかる。

なお、実施例2〜11、18、19においては、成形性も良好で、金型形状が光反射板形状に正確に反映されていた。

一方で、実施例1は、成形性は良好ではあるがやや丸みを感じる状態であった。

さらに、実施例12〜17においては、成形性が劣る状態であった。

また、上記に示すように、実施例13、18、19は寸法変化の点において、他の実施例よりも劣る結果となった。

このことからも、白色ポリエステル系樹脂層を示差走査熱量分析して求められる結晶化温度をTc(℃)、融点をTm(℃)としたときに、前記白色ポリエステル系樹脂層の温度:Ts(℃)が、Tc≦Ts≦(Tm−50)となるように予熱工程を実施すること、予熱工程における表面温度(Ts)以下の温度の成形型で成形工程を実施すること、ならびに、Tc以上(Tm−50)以下の温度条件下で保温工程を実施することが、良好なる光反射板を得る上で好適なる条件であることがわかる。

【符号の説明】

【0077】

1:光反射板、1f:鍔部、10:凹部(収容凹部)、11e:開口縁、12:底面部、13:周側壁、13a〜d、13w〜13z:反射面

【技術分野】

【0001】

本発明は、光反射板とその製造方法とに関し、より詳しくは、樹脂シートが用いられてなる光反射板とその製造方法に関する。

【背景技術】

【0002】

従来、発光ダイオード(LED)素子などの指向性の高い光源は、そのままでは明るさにムラが生じることから、光反射板と光拡散板とで明るさを一定範囲において均一化させた状態で照明光などに利用されている。

例えば、複数のLED素子を表示装置のバックライトなどに直接利用すると、LED素子の光によって高輝度になる部分とそうでない部分とができて表示ムラを生じさせてしまうことから、複数のLED素子と、このLED素子を収容させるための逆多角錐台形状の凹部が縦横に配列された白色の光反射板と、該光反射板の前面に備えた光拡散板とでライトボックスを形成し、前記光反射板と前記光拡散板との間でLED素子から発した光を多重反射させて明るさを均一化させることが行われている。

【0003】

このような用途においては、通常、LED素子が発した光を無駄なく光拡散板の前面側に照射させることが求められる。

また、一般に、この種の装置には、軽量性が求められることが多く、前記光反射板として、顔料などで白色化された樹脂シートなどとともに発泡によって白色化された樹脂発泡シートが採用されたりしている。

すなわち、樹脂発泡シートは、樹脂自身が本来透明なものであっても、多くの気泡を内包するために該気泡が光を拡散(乱反射)して白色を示す状態となっており、光の反射性に優れるとともに、軽量で、強度にも優れることから光反射板の形成材料として適しており、従来、樹脂発泡層単独の状態、あるいは、光を反射させるための樹脂発泡層の表面に透明な保護フィルム層などを設けた積層状態でこの種の用途に広く用いられている。

【0004】

例えば、下記特許文献1においては、LED素子を収容させるための逆多角錐台形状の凹部が縦横に配列された光反射板が記載されており、前記凹部の底部にLED素子が配されて該凹部の内面に光を反射させる凹状の光反射面を複数備えた光反射板が記載されている。

また、下記特許文献1においては、ポリエステル系樹脂フィルムに炭酸ガスを含浸発泡させた白色ポリエステル系樹脂発泡シートや、白色顔料を分散させた非発泡のフィルムで光反射板を形成させることが記載されており、発泡状態、あるいは、非発泡状態の白色ポリエステル系樹脂層を有するシートで光反射板を形成させることが記載されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】再表2007/037035号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

ところで、白色ポリエステル系樹脂層を有するシートで光反射板を形成させるのに際しては、上記特許文献1に記載されているように、白色ポリエステル系樹脂層を有するシートに打ち抜き加工ならびに折り曲げ加工を施して立体形状を有するパーツを作製した上で、このパーツどうしをつなぎ合わせることが行われている。

具体的には、上記特許文献1には、光源を収容させる逆四角錐台形状の凹部を形成させるのに際して、該凹部を形成している4つの内壁面の内、対向する1組の面と残りの2面とを別のパーツで形成させることが記載されており、1つの凹状の光反射面を3つのパーツで形成させることが記載されている。

しかし、そのような形成方法で光反射板を作製すると、パーツ間に隙間が形成されやすく、光反射板の背面側に光を漏洩させるおそれを有する。

【0007】

また、汎用ポリエステル系樹脂として広く知られているポリエチレンテレフタレート樹脂は、通常、200℃を超える高い融点を有するものの140℃程度の温度域に結晶化温度を有することが知られており、例えば、ポリエチレンテレフタレート樹脂シートが用いられてなる成形品に成形時の歪みなどが残留されていると100℃を超えるような熱が加えられた際に分子の再配列が生じて当該成形品に収縮や歪みを生じる場合がある。

【0008】

このようなことから、上記特許文献1に記載されている光反射板は、LED素子や、該LED素子を発光させるための回路などからの発熱の影響を受けることによって熱歪が生じるおそれを有し、仮に、組立て時において隙間がない状態になっていたとしても、光反射板として使用を開始した後に隙間が形成されるおそれを有する。

すなわち、白色ポリエステル系樹脂層を光の反射に利用する従来の光反射板は、光源の発する光を十分に反射させることが難しいという問題を有している。

また、従来のこの種の光反射板は、打ち抜き加工や折り曲げ加工といった複雑な工程を経て光反射面を形成させており、効率よく製造することが難しいという問題を有している。

【0009】

本発明は、上記のような問題の解決を図ることを目的としており、効率よく光反射をさせることができる光反射板、及び、このような光反射板を容易に製造可能な製造方法の提供を図ることを目的としている。

【課題を解決するための手段】

【0010】

上記課題を解決するための光反射板にかかる本発明は、光を反射させるための白色ポリエステル系樹脂層を有する樹脂シートで凹状の光反射面が形成されている光反射板であって、シート成形によって前記樹脂シートに凹部が形成されて前記光反射面が形成されていることを特徴としている。

【0011】

また、光反射板の製造方法にかかる本発明は、光を反射させるための白色ポリエステル系樹脂層を有する樹脂シートで凹状の光反射面が形成されている光反射板を製造する光反射板の製造方法であって、前記樹脂シートを予備加熱する予熱工程と、該予備加熱された前記樹脂シートにプレス成形によって凹部を形成させて前記光反射面を形成させる成形工程とを実施することを特徴としている。

【発明の効果】

【0012】

本発明によれば、プレス成形や真空成形といったシート成形法によって光反射面が形成されることから、当該光反射面を継ぎ目等のない一体形状とすることができる。

すなわち、継ぎ目等から光の漏洩が生じるおそれが抑制され、光源が発する光を十分に反射させ得る。

また、本発明によれば、従来の打ち抜き加工や折り曲げ加工といった複雑な工程を経て光反射面を形成させる必要がなく光反射板を効率良く製造させうる。

【図面の簡単な説明】

【0013】

【図1】(a):一態様の光反射板の概略斜視図、(b):(a)のX−X’線矢視断面図。

【図2】光源が収容される凹部の形状を示した平面図。

【図3】融解熱量や結晶化熱量の測定方法を示す説明図。

【発明を実施するための形態】

【0014】

以下に、本発明の実施の形態について説明する。

まず、用いる白色ポリエステル系樹脂層を有する樹脂シートについて説明する。

【0015】

本実施形態においては、白色ポリエステル系樹脂層のみからなる単層の樹脂シートであっても、前記白色ポリエステル系樹脂層の表面保護などを目的として透明な表面層を設けた積層構造を有する樹脂シートであっても、白色ポリエステル系樹脂層が光反射に利用できる状態となっているものであれば特に限定されず、種々の態様の樹脂シートが光反射板の原材料として採用が可能なものである。

【0016】

また、白色ポリエステル系樹脂層も白色顔料を含んだポリエステル系樹脂組成物で非発泡な状態に形成されていても、顔料等を含んでいないポリエステル系樹脂組成物を発泡させることにより白色性を付与させたものであってもよい。

なお、通常、ハンター白色度(W Lab)の値が90以上であれば光反射面を構成させるのに適した白色を呈してるということができ、このような白色を呈する白色ポリエステル系樹脂層の表面に透明な層を設ける場合であれば、白色ポリエステル系樹脂層の反射性能が損なわれることを防止すべく前記透明層の全光線透過率は90%以上であることが好ましい。

【0017】

なお、本実施形態に係る光反射板は、白色ポリエステル系樹脂層の厚みが過度に薄いと光が透過してしまうおそれを有する一方で、白色ポリエステル系樹脂層の厚みがある程度確保されていれば光の透過防止には十分であり、それ以上に白色ポリエステル系樹脂層の厚みを増大させても後述するシート成形が困難となったり、光反射板の質量を増大させるばかりで得られる効果に比べて不利な点が顕著になるおそれを有する。

このような観点において光反射板は、少なくとも光反射面を構成している箇所において前記白色ポリエステル系樹脂層が0.15mm以上、2mm以下の厚みを有していることが好ましく、全光線反射率が80%以上であることが好ましい。

【0018】

したがって、このような光反射板を形成させるための樹脂シートにも同様の白色ポリエステル系樹脂層が備えられていることが好ましい。

この樹脂シートとしては、構造が単純で白色ポリエステル系樹脂層の光反射性を損なうことなくそのまま有効に利用し得る点においては、透明な表面層などが設けられていない、白色ポリエステル系樹脂層のみからなる単層のシートが好ましい。

また、白色ポリエステル系樹脂層については、顔料の使用を抑制しつつも光反射性に優れ、強度と軽量性とに優れた光反射板を形成させやすい点において発泡状態とすることが好ましい。

すなわち、ポリエステル系樹脂発泡層のみからなるシート(以下、単に「発泡シート」ともいう)であることが好ましい。

【0019】

このような発泡シートとしては、ポリエステル系樹脂と各種添加剤等とを含有するポリエステル系樹脂組成物によって形成されてなるものが採用されうる。

なお、ポリエステル樹脂とは、主鎖中の主要な結合をエステル結合とする高分子化合物の総称であり、通常ジカルボン酸成分とグリコール成分を縮重合させることによって得られるものである。

ここでポリエステル系樹脂を構成するジカルボン酸成分としては、例えば、テレフタル酸、2,6−ナフタレンジカルボン酸、イソフタル酸、ジフェニルジカルボン酸、ジフェニルスルホンジカルボン酸、ジフェノキシエタンジカルボン酸、5−ナトリウムスルホンジカルボン酸、フタル酸などの芳香族ジカルボン酸、シュウ酸、コハク酸、アジピン酸、セバシン酸、ダイマー酸、マレイン酸、フマル酸などの脂肪族ジカルボン酸、シクロヘキサンジカルボン酸などの脂環族ジカルボン酸、パラオキシ安息香酸などのオキシカルボン酸などが挙げられる。

【0020】

また、グリコール成分としては、例えば、エチレングリコール、プロパンジオール、ブタンジオール、ペンタンジオール、ヘキサンジオール、ネオペンチルグリコールなどの脂肪族グリコール、ジエチレングリコール、ポリエチレングリコール、ポリプロピレングリコールなどのポリオキシアルキレングリコール、シクロヘキサンジメタノールなどの脂環族グリコール、ビスフェノールA、ビスフェノールSなどの芳香族グリコールなどが挙げられる。

また、分子構造中にカルボン酸成分とアルコール成分を有し、自己縮重合によってポリエステルを形成するヒドロキシ酸、たとえばグリコール酸、乳酸などの脂肪族ヒドロキシ酸を採用することもできる。

【0021】

本実施形態における発泡シートを構成するポリエステル樹脂としては上述のジカルボン酸成分、グリコール成分の中でも特にテレフタル酸とエチレングリコールを用いて成るポリエチレンテレフタレート樹脂が耐熱性に優れており好ましく用いられる。

【0022】

また、ポリD−乳酸樹脂、ポリL−乳酸樹脂、ポリD−乳酸とポリL−乳酸との共重合体であるポリDL−乳酸樹脂、ポリD−乳酸樹脂とポリL−乳酸樹脂との混合物(ステレオコンプレックス)、ポリD−乳酸とヒドロキシカルボン酸との共重合体、ポリL−乳酸とヒドロキシカルボン酸との共重合体、ポリD−乳酸又はポリL−乳酸と脂肪族ジカルボン酸及び脂肪族ジオールとの共重合体などといったポリ乳酸樹脂もポリエチレンテレフタレート樹脂と同様に好ましく用いられうる。

【0023】

また、ポリエチレンテレフタレート樹脂やポリ乳酸樹脂については、耐熱性や成形性を損ねない範囲で、他のジカルボン酸成分、またはグリコール成分を分子内に導入(共重合)させても良い。

また、発泡シートには、ポリエステル系樹脂を2種以上併用しても良い。

【0024】

このような材料で発泡シートを作製する方法について触れておくと、前記発泡シートは従来公知の方法によって製造され得る。

例えば、押出成形機においてシート形成の際に溶融樹脂に液化ガスまたは化学発泡剤を添加して、発泡させる方法、或いは、押出成形機において気泡核となる非相溶の有機・無機微粒子を添加し、シート形成後に実施する1軸延伸、逐次2軸、同時2軸延伸等の工程によってマトリックスとなるポリエステル樹脂と上記微粒子との界面にボイドを成形する方法、或いは、シート形成後に高温高圧下でガスを含浸させた後、圧力開放によりシートを発泡させる方法などによって作製され得る。

【0025】

上記に示した非相溶の有機・無機微粒子は、マトリックスとなるポリエステル系樹脂の耐熱性および成形性を損ねない範囲で添加することができる。

非相溶の有機微粒子としては、押出成形時にマトリックスと相溶化せず微分散化し、且つシート成形時に溶融しないものであれば特に限定されず、例えば、ポリプロピレン、ポリメチルペンテン、環状オレフィンなどのポリオレフィン類、ポリカーボネート、また、ポリスチレン、アクリル酸類、メタアルリル酸類、ポリエステル類などからなる微粒子、ジビニル化合物などの非晶性樹脂とジビニルベンゼン架橋剤による架橋微粒子、シリコーンポリマー粒子などを前記有機微粒子として使用することができる。

【0026】

また、非相溶の無機微粒子としては、湿式シリカ、乾式シリカ、コロイダルシリカ、ケイ酸アルミ、酸化チタン、炭酸カルシウム、リン酸カルシウム、硫酸バリウム、酸化アルミ、マイカ、カオリン、クレーなどの微粒子を使用することができる。

上述した中では、有機微粒子としてはポリメチルペンテン、環状オレフィン、アクリル酸類からなる微粒子、および、ジビニル化合物の架橋微粒子が透明で非着色性に優れる点において好ましい。

無機系では湿式シリカ、乾式シリカ、ケイ酸アルミ、酸化チタン、炭酸カルシウム、硫酸バリウムからなる微粒子が透明または白色で非着色性に優れる点において好ましい。

これらの有機・無機微粒子は2種以上を併用してもよい。

【0027】

なお、発泡シートは、含有する気泡が大きいと内部での光の拡散性が低下し、十分な白色性(光反射性)を示さなくなるおそれを有する。

一方で、小さな気泡ばかりでは、十分な発泡倍率を確保し難くなる結果、所望の軽量性が得られないおそれを有する。

このようなことから発泡シートの平均含有気泡径は、50nm以上200μm以下であることが好ましい。

なお、この平均含有気泡径については、ASTM D2842−69の試験方法に準拠して測定することができる。

【0028】

より具体的には、まず、発泡シートをMD方向(押出し方向)及びTD方向(押出し方向に直交する方向)に沿って切断し、それぞれの切断面の中央部を走査型電子顕微鏡((株)日立製作所製、型名「S−3000N」)で拡大して撮影する。

次に、撮影した画像をA4用紙上に印刷し、MD方向に沿って切断した切断面の画像においては、押出方向に平行な長さ60mmの直線を一本描き、この直線上に存在する気泡数を数え、下記式(1)に基づいて押出方向の平均弦長(t)を算出する。

平均弦長(t)=60/(気泡数×写真の倍率) ・・・(1)

同様に、TD方向に沿って切断した切断面の画像においては、押出方向に直交する方向に平行な長さ60mmの直線を一本、描き、この直線上に存在する気泡数を数え、上記式(1)に基づいて押出方向に直交する方向の平均弦長(t)を算出する。

なお、MD方向、TD方向それぞれにおいては、この60mmの直線上に気泡数が10〜20個程度並ぶように上記電子顕微鏡での撮影における拡大倍率を調整する。

【0029】

また、直線を描くにあたっては、できるだけ直線が気泡に点接触することなく貫通した状態となるようにし、一部の気泡が直線に点接触してしまう場合には、この気泡も気泡数に含め、さらに、直線の両端部が気泡を貫通することなく、気泡内に位置した状態となる場合には、直線の両端部が位置している気泡も気泡数に含める。

【0030】

そして、算出された各方向における平均弦長(t)をそれぞれMD方向の気泡径(DMD)とTD方向の気泡径(DTD)とし、下記式(2)に示す相加平均によって平均気泡径を算出する。

平均気泡径:D(mm)=(DMD+DTD)/2 ・・・(2)

【0031】

このような発泡シートをシート成形して形成させる光反射板としては、例えば、図1に示すような態様のものが挙げられる。

図1は、光反射板の斜視図(a)とその斜視図におけるX−X線矢視断面図(b)であり、図2は、この図1の光反射板1の光反射面(凹部)を上から見た様子を示す平面図である。

この図にも示されているように、本実施形態の光反射板1は、全体が略均一な厚みを有するシート体であり、多角形の開口を有する凹部10が縦横に複数配列されて備えられている。

なお、この凹部は、その内面を凹状の光反射面として利用させるべく形成されたものであり光源を収容させるためのものである。

本実施形態においては、光源を収容させる前記凹部10(以下「収容凹部10」ともいう)は全て同じ形をしており、平面視正方形の開口を有している。

この図にも示されているように、この複数の収用凹部10は、互いの開口縁を互いに密着させて配列されており、収用凹部10どうしの間には、殆ど隔たりが設けられていない。

一方で、この配列された収用凹部の外周部には、外向きに延出する鍔部1fが略同幅で周設されている。

したがって、本実施形態にかかる反射板1は、平面視における輪郭線が、全ての収用凹部10の開口縁の合計よりもわずかに面積の大きな長方形となるように形成されている。

また、前記収用凹部10には、前記開口縁11eの正方形よりも面積の小さな底面部12と、該底面部12の外縁12eから開口縁11eにかけて外向きに広がる周側壁13とが形成されており、前記底面部12に配した光源が側方に発する光を前記周側壁13で反射させて前面側に照射させ得るように形成されている。

【0032】

前記鍔部1fは、この長方形の反射板の2つの角部を除いて略全周に設けられているが、前記長方形の対角となるように位置する前記2つの角部において矩形に切り欠かれた切欠部CTが形成されており、周方向に2つのエリアに分けられた状態で設けられている。

この切欠部CTは、前記鍔部1fの延出する長さと同じ辺の長さを有する正方形に切り欠かれている。

すなわち、この切欠部CTにおいては、鍔部1fの全幅に及ぶ切欠きがなされている。

【0033】

したがって、鍔部1fは周方向に完全に2分割された状態となっており、一方(1fa)は前記切欠部CTの一方(CT1)と他方(CT2)との間の長辺と短辺との2辺に沿って設けられ、他方(1fb)は、前記他方の切欠部CT2から一方の切欠き部CT1までの前記2辺に対向する2辺に沿って設けられている。

【0034】

この一方の鍔部1faは、前記収用凹部10の開口縁11eと同じ高さに形成されている一方で他方の鍔部1fbは、これよりも一段下がった低い位置に設けられている。

この開口縁11eと同じ高さの鍔部1fa(以下「高位置鍔部1fa」ともいう)と、一段下がった鍔部1fb(以下「低位置鍔部1fb」ともいう)との高低差は、これら鍔部の厚みよりも大きな値となっている。

したがって、同じ形状の反射板を並べるのに際して、この低位置鍔部1fbを、隣に並べる反射板の高位置鍔部1faの下に差し入れた状態とすることができる。

【0035】

なお、このような光反射板1にLED素子などの光源を配するには、前記収用凹部10の底面部12に前記LED素子の発光部分を挿通させうる貫通孔12hを設け、配線などを光反射板1の裏面側に位置させ、前記発光部分のみを収用凹部10の底面部12に収用させる方法が挙げられる。

【0036】

この貫通孔12hを形成させる底面部12は、その外縁12eの形状が収用凹部10の開口縁11eの数分の1の大きさを有する正方形とすることが好ましく、前記開口縁11eの正方形と底面部12の外縁12eの正方形との中心を一致させた状態とさせることが好ましい。

そして、底面部12は、その外縁12eの正方形を前記開口縁11eの正方形に対して45度回転させた状態となって形成されていることが好ましい。

すなわち、底面部12は、その外縁12eの4つの角をそれぞれ開口縁11eの正方形の隣り合う2つの角の間に位置させ、中心からこの角を通る直線が開口縁11eの正方形の各辺の中心を通過するように配することが好ましい。

【0037】

このような形で開口縁11eに対して底面部12を配置して、この底面部の角と開口縁の角とを結んだ3角形の領域を平板状の反射面とすることによって前記周側壁13の内壁面に光を反射させる複数の反射面を形成させることができる。

例えば、平面視における収用凹部10の様子を示した図2において図1の反射面(周側壁)の様子がより詳細に示されているが、全体的に凹状となる光反射面を形成させるために、前記周側壁13の内面には外形3角形の平板状の反射面が合計8面形成されている。

その内、4面13a〜13dはそれぞれその上縁が開口縁11eの正方形の一辺を構成しており、これら4面の反射面に加えてさらなる反射面13w〜13zが底面部側に4面形成されている。

本実施形態において、このさらなる反射面13w〜13zは、その下縁が前記底面部12の外縁12eの正方形の一辺を構成している。

【0038】

また、前記開口縁11eの側の反射面13a〜13d(以下、「上縁側反射面13a〜13d」ともいう)は、それぞれの辺の中心に向けて配された底面部12の4つの角とそれぞれの辺の両端とを結ぶ三角形(逆二等辺三角形)をしている。

すなわち、これらの上縁側反射面13a〜13dは、その幅を開口縁11eの側から底面部12に向けて徐々に狭くさせており、最終的に底面部12の角の一点となっている。

言い換えると、この上縁側反射面13a〜13dは、隣り合う辺をその上縁部で形成している反射面どうしが開口縁11eにおいて周方向につながった状態となっているが、わずかに底面部12側に移動した箇所においては、互いに隔たりあっており、この隣接する反射面の互いの側縁の間の距離は底面部12に向けて徐々に広がって、その下端となる逆二等辺三角形の頂点となる位置に至っては、底面部12の正方形の一辺の長さ隔たった状態となっている。

【0039】

そして、下縁が前記底面部12の一辺を構成している4面の反射面13w〜13z(以下、「下縁側反射面13w〜13z」ともいう)は、この底面部12の4辺をそれぞれの底辺とし、前記開口縁11eの4つの角をそれぞれの頂点とする三角形となっている。

すなわち、この下縁側反射面13w〜13zは、前記上縁側反射面13a〜13dが底面側に向うにつれて離間された側縁の間に形成されたものであり、前記側縁と前記底面部12の1辺とによって囲まれた三角形となっている。

【0040】

この図2からもわかるように、本実施形態に係る光反射板においては光源の近傍に底面部12から先鋭な状態となって立ち上がる前記下縁側反射面13w〜13zが形成されているが、このような複雑な構造を有する光反射板1であっても、シート成形によって形成させることで、打ち抜き加工した複数のパーツを折り曲げ加工して光反射板として組み上げていくような従来の方法に比べて製造容易なものとなる。

しかも、継ぎ目が形成されないことから光の漏洩が防止され光源の光を効率よく前面側に反射させ得る。

【0041】

なお、光反射板は、前記発泡シートを、プレス成形、真空成形、圧空成形、真空圧空成形などの一般的なシート成形して製造することができる。

特に、雄型と雌型とによってプレスを行うプレス成形は光反射板を製造する方法として適しているといえる。

【0042】

すなわち、光源を収容させるための凹部(反射面)と略同形状で発泡シートの厚み分だけ僅かに大きな凹部を有する雌型と、前記反射面に相当する突出部を有する雄型とで発泡シートを挟んで、発泡シートを背面側に膨出させるように変形させて、該膨出箇所の表面側を凹状の光反射面とするような方法で光反射板を製造することが、光反射板の形状を精度良く調整することができるとともに熱歪みの抑制を図る上においても有利な点が多く好適である。

この熱歪みについて、以下に詳細に説明する。

【0043】

まず、光反射板を構成している発泡シートが、熱歪みを生じやすいかどうかについては、それ以上に結晶化が生じ難い状態となっているかどうかを確認することで判定することができる。

例えば、発泡シートを形成しているポリエチレンテレフタレート樹脂が、結晶化しやすい状態であれば、光反射板も熱によって歪みを生じ易い状態であると判断できる。

このことについては、示差走査熱量分析によって求められ得る。

【0044】

例えば、一般にある程度の結晶化が生じているポリエチレンテレフタレート樹脂を示差走査熱量分析計(DSC)にかけて、常温から300℃程度にまで加熱(ファーストラン)した際には、140℃近傍に発熱ピークが観測され、260℃近傍に吸収ピークが観測される。

そして、300℃から常温まで急冷し、再び300℃程度にまで加熱(セカンドラン)した際には、通常、140℃近傍のピークがファーストランの時に比べて増大する。

この140℃近傍に表れる発熱ピークのピーク温度が結晶化温度(Tc)であり、単位質量あたりの発熱エネルギーが結晶化熱量(ΔHTc)である。

また、250℃近傍に現れる吸収ピークのピーク温度が融点(Tm)であり、単位質量あたりの吸熱エネルギーが融解熱量(ΔHTm)である。

【0045】

したがって、ファーストランにおける結晶化熱量(ΔHTc)が小さい程、発泡シートが、それ以上に結晶化し難い状態になっていると判断することができる。

また、発泡シートの結晶化度については、ファーストランにおける融解熱量(ΔHTm)から、このDSCでの加熱によって結晶化した分の熱量、すなわち、結晶化熱量(ΔHTc)を減じて、100%結晶化している場合の理論融解熱量(ΔH0:ポリエチレンテレフタレートの場合は140.1mJ/mg、ポリ乳酸の場合は93.0mJ/mg)に対する百分率を計算することで求めることができる。

すなわち、発泡シートの結晶化度は、次式を計算して判断することができる。

結晶化度(%)=〔ΔHTm−ΔHTc〕/ΔH0×100(%)

なお、示差走査熱量分析による詳細な測定条件については、後段の実施例において詳述する。

【0046】

先にも述べたように、光反射板は、ある程度以上に結晶化されており、それ以上には結晶化しにくい状態にあることが熱歪みを防止する意味において好ましい。

具体的には、光反射板を構成している樹脂シートの白色ポリエステル樹脂層が、発泡、非発泡の別なく、示差走査熱量分析によって求められる融解熱量(ΔHTm)と結晶化熱量(ΔHTc)との差(ΔHTm−ΔHTc)が0.03J/mg以上であり、結晶化度が20%以上50%以下となっていることが好ましい。

なお、上記の差(ΔHTm−ΔHTc)が小さいということは、現状以上に結晶化を生じやすく熱歪みを生じやすい状態にあるか、あるいは、十分に結晶化されているにも関わらずその結晶化度が低い状態で優れた強度を有するとは言い難い状態にあることになる。

したがって、単に白色ポリエステル樹脂層が所定の結晶化度を有しているのみならず、この差(ΔHTm−ΔHTc)が0.03J/mg以上であることが好ましいものである。

なお、通常、結晶化度(%)の上限値は60%であり、従って、この差(ΔHTm−ΔHTc)の上限値はポリエチレンテレフタレート樹脂の場合は0.08J/mgであり、ポリ乳酸樹脂の場合は0.06J/mgである。

【0047】

本明細書においては、結晶化熱量や融解熱量についての数値や数値どうしの比較を表現する場合において、特段のことわりがない限りにおいてその絶対値、及び、絶対値どうしの比較を表している。

したがって、通常、融解熱量は、DSCにおいて負の値となって観察され、結晶化熱量は、正の値となって観察されるが、例えば、融解熱量(ΔHTm)が「−X(J/mg)」、結晶化熱量(ΔHTc)が「Y(J/mg)」と観察された場合において、“融解熱量(ΔHTm)と結晶化熱量(ΔHTc)との差(ΔHTm−ΔHTc)”とは、「−(X+Y)(J/mg)」のことを意味するものではなく「(X−Y)(J/mg)」を意味するものである。

【0048】

このような状態となるように光反射板を製造するためには、例えば、

(a)ポリエステル系樹脂発泡シートの表面が所定の温度条件となるように予備加熱する予熱工程と、

(b)予備加熱状態から開放する工程と、

(c)シート両面側に準備された雄雌一対の成形型によりプレス成形して製品形状を形成させる成形工程と、

(d)上記プレス成形後も成形型を閉じた状態にして、所定の温度で製品(反射板)形状を一定時間保持させた状態にさせる保温工程と

(e)該保温工程後に成形型を開いて発泡シートを開放し、形成された製品形状の外周を打ち抜いて光反射板を取り出す打抜き工程と

を実施する方法が挙げられる。

【0049】

あるいは、上記(a)〜(c)の工程を実施した後に、

(e)形成された製品形状の外周を打ち抜いて光反射板を取り出す打抜き工程

を先行して実施した後に、

(d’)該打ち抜かれた光反射板を、その形状を保持させるための治具にセットして、これを所定の温度で一定時間保持させる保温工程

を実施する方法を上記方法に代えて実施することもできる。

【0050】

(a)予熱工程

上記予熱工程は、発泡シートの熱歪みを防止すべく発泡シートの端部を拘束した状態で実施することが好ましく、例えば、帯状の発泡シートを用いて順送りでプレス成形するような場合であれば、少なくともその長さ方向に離間した2箇所において発泡シートをクランプ固定し、一枚の矩形状の発泡シートを用いて単発成形する場合には好ましくは4端をクランプ固定し、上下にヒーターが設置された加熱炉の中などで一定時間加熱することにより実施させることが好ましい。

【0051】

光反射板を良好なる状態で形成させる上においては、この予熱工程は、発泡シート(白色ポリエステル系樹脂層)を示差走査熱量分析して求められる結晶化温度をTc(℃)、融点をTm(℃)としたときにその温度Ts(℃)がTc≦Ts≦(Tm−50)となるように予備加熱することが好ましい。

なお、白色ポリエステル系樹脂層単層のシートであれば、通常、その両面における表面温度を測定することで上記温度に達していることを確認することができる。

また、白色ポリエステル系樹脂層以外に表面層などが形成されている場合でも、これらの厚みが、一般的な厚みであれば、内部の白色ポリエステル系樹脂層との温度差はあまり生じないことからこの表面層の表面温度をもって白色ポリエステル系樹脂層の温度を判断することも可能である。

【0052】

この時、シート表面の温度は、日油技研工業社から「サーモラベル」の商品名で市販されている温度表示シールを予め発泡シートの両面に貼着させておくなどして確認することができる。

【0053】

また、発泡シートの結晶化温度Tc(℃)や融点をTm(℃)については、発泡シートから切り出した試験片をDSC測定装置にかけて直接測定することができるものではあるが、結晶化温度Tc(℃)に関しては、ファーストランにおける測定では明確なピーク温度を観測することが困難な場合があるため、急冷後に実施するセカンドランにおいて観測されるピーク温度を結晶化温度Tc(℃)として読み取り、上記予熱条件を設定することができる。

【0054】

なお、予熱は、ポリエステル系樹脂発泡シートを加熱炉に導入後、30秒、より好ましくは15秒経過するまでにその表面温度が上記条件内となるように実施することが好ましく、上記条件内に到達後は、速やかに、(例えば、5秒以内に)成形工程に移行することが好ましい。

【0055】

この予熱工程における発泡シートの表面温度を上記のような範囲内とすることが好ましいのは、当該予熱を、“融解温度−50℃”を超える温度条件とすると、発泡シートの気泡形態が著しく変化するか、または消失してしまって光反射板に所望の特性を付与することができなくなるおそれを有するためである。

また、予熱を“結晶化温度”未満の温度として、次に、成形工程を実施すると、光反射板に残留歪みが生じやすくなって、該歪みを緩和させるための保温工程に長時間を要するおそれがあるばかりでなく、成形工程において発泡シートに十分な成形性が付与されず、シワ、割けを発生させるおそれを有するためである。

【0056】

(b)予備加熱状態から開放する工程

前記予熱工程終了後は、速やかに成形工程に移行させることが好ましく、成形工程に移行するまでの間に表面温度が“結晶化温度”未満に低下しないようにすることが好ましい。

【0057】

(c)成形工程

成形工程では、通常、雌雄一対の成形型によるプレス成形を実施するが、その際の成形型の型面の表面温度は、予熱工程における発泡シート(白色ポリエステル系樹脂層)の温度以下とすることが好ましい。

このような温度で成形工程を実施することが好ましいのは、仮に、“融点−50(℃)”以下の温度であっても、予熱工程における発泡シートの表面温度を超える温度に加熱された成形型でプレス成形を実施すると光反射板に外観不良を生じさせるおそれを有するためである。

なお成形型には離型性を良くするための表面処理が施されたものや、成形アシストのため真空吸引機構が備えられたものを採用することができる。

プレス成形のタイミング条件については発泡シートの加熱条件(表面温度)や製品形状によって便宜設定することができる。

【0058】

(d、d’)保温工程

上記成形工程後は、そのまま成形型で製品形状を保持させるか、別途、成形型から取り出して打ち抜き加工するなどして発泡シートから製品を分離した後でこれを治具にセットして、当該治具によって製品形状を保持させるかして所定の熱処理を実施する。

成形型で製品形状を保持させるには、成形型を閉じた状態に保持する方法や、真空吸引機構が備えられている場合であれば、成形型はオープンにしつつも雄型あるいは雌型のいずれか一方に前記真空吸引機構で吸着させて、製品形状を保持させる方法を採用することができる。

【0059】

このときの熱処理条件は、成形工程において生じた、あるいは、発泡シートの時点から依然として内在していた歪みを緩和させ、光反射板の熱歪みを抑制させる上で、“結晶化温度”以上、“融点−50(℃)”以下とすることが重要である。

保温工程をこのような温度条件において実施することが重要であるのは“融解温度−50℃”を超える温度条件とすると、光反射板の気泡形態が著しく変化するか、または消失させてしまうおそれを有するためであり、“結晶化温度”未満の温度とすると光反射板に歪みを残留させてしまって熱歪みの生じやすい製品となってしまうおそれを有するためである。

【0060】

なお、保温する時間は、通常、3秒以上であり、好ましくは5秒以上である。

ただし、過度に長時間の熱処理を実施しても、熱歪みの抑制効果をそれ以上向上させることが難しくなって、光反射板の生産効率を低下させるおそれを有するばかりか、光反射板に熱劣化を生じさせるおそれを有する。

このことから、保温する時間は、通常、1分以下であり、好ましくは30秒以下である。

【0061】

(e)打抜き工程

発泡シートに形成された製品形状を打ち抜く打抜き工程は、例えば、トムソン刃型などを用いて実施することができる。

また、このような刃型による打ち抜き方法に限らず、ワイヤーカットのような方法で発泡シートから製品を分離する方法を当該打抜き工程として実施することもできる。

【0062】

このような製造方法によって得られる光反射板は、100℃×24時間の加熱処理を行った際の寸法変化率が±2%以内となるように形成されていることが好ましい。

なお、“寸法変化率が±2%以内”とは、光反射板の、縦方向、横方向、厚み方向のいずれの方向においても寸法変化率が±2%以内であることを意味する。

また、熱ひずみによってねじれが生じた場合には、これを自然状態で寸法測定するのではなく、平板などで押さえた状態にして、形状を元の状態に矯正した上で寸法測定するものとする。

【0063】

以上のように、本実施形態に係る光反射板の製造方法によれば、プレス成形という、簡便なる方法でありながら、熱歪みの抑制された光反射板を作製することができる。

【実施例】

【0064】

次に実施例を挙げて本発明をさらに詳しく説明するが、本発明はこれらに限定されるものではない。

【0065】

(示差走査熱量分析(DSC))

光反射板の作製に用いた発泡シート、ならびに、得られた光反射板の結晶化温度(Tc)、融点(Tm)、結晶化熱量(ΔHTc)、Δ融解熱量(ΔHTm)などの値は以下のような条件の下に求めた。

・示差走査熱量計:SIIナノテクノロジー社製、型名「DSC6220」

・条件:

JIS K7121に準拠し、サンプル質量6.5±0.5mg、昇温速度5℃/min、走査温度範囲30〜300℃の測定条件とした。

・なお、図3(a)〜(c)に典型的なDSCチャートを示す。

このように基本的に(a)に示すように低温側に見られるピークとこのピークを挟んだ前後のベースライン間を結ぶ直線(図中の破線)との間の面積に相当する部分の積分値として結晶化熱量(ΔHTc)が観測され、高温側に見られるピークとこのピークを挟んだ前後のベースライン間を結ぶ直線(図中の破線)との間の面積に相当する部分の積分値としてΔ融解熱量(ΔHTm)が求められる。

また、(b)に示すように、ベースラインに歪みが生じているような場合も、ピークの始点と終点との間を結んだ直線とピーク曲線との間の領域を結晶化熱量(ΔHTc)及びΔ融解熱量(ΔHTm)とすることができる。

さらに、(c)に示すように、ピークが複数の山(谷)になって観察される場合は、それぞれのピークについて始点と終点との間を結んだ直線とピーク曲線との間の領域を求め、これを合算することで結晶化熱量(ΔHTc)及びΔ融解熱量(ΔHTm)とすることができる。

なお、(c)に示すように、ピークが複数の山(谷)になって観察される場合は、“Tc≦Ts≦(Tm−50)”の条件を満たしているかどうかの判定をするための結晶化温度(Tc)と融点(Tm)は、それぞれ最も低温側において観察されるピーク温度とする。

【0066】

1)結晶化度の算出

発泡シートまたは光反射板を構成しているポリエステル系樹脂組成物の融解熱(ΔHTm)を上記DSCチャートをもとに算出し結晶化度(Xc)を次式より求めた。

結晶化度:Xc(%)=〔ΔHTm−ΔHTc〕/ΔH0×100(%)

(ただし、Xc:結晶化度(%)、ΔHTm:融点(Tm)での融解熱量(J/mg)、ΔHTc:結晶化温度(Tc)での結晶化熱量(J/mg)、ΔH0:結晶化度100%時の融解熱(ポリエチレンテレフタレートの場合は140.1mJ/mg、ポリ乳酸の場合は93.0mJ/mg))

なお、融解熱量、及び、結晶化熱量は、それぞれのピーク前後のベースラインを結ぶ直線と、その間のピーク曲線との間の領域において熱量(J/mg)を積分して求めることができ、「DSC6220」に備えられている解析ソフトによって求めることができる。

【0067】

2)融点(Tm)

発泡シートの融点については、ファーストランで観測される吸熱ピーク温度を融点として観測した。

【0068】

3)結晶化温度(Tc)

発泡シートの結晶化温度については、原則として、ファーストラン後に試料を急冷(例えば、−20℃/minの冷却速度で冷却)し、セカンドスキャンを実施した際の結晶化に伴うピークの温度を結晶化温度として求めた。

【0069】

(発泡成形品の製造方法)

(発泡シート)

使用した発泡シートの詳細は以下の通りである。

古河電気工業株式会社製、ポリエチレンテレフタレート樹脂発泡シート、商品名「MCPET」

・厚み:1mm

・平均含有気泡径:10μm

・見掛け比重:0.325

・可視光の拡散反射率97%

・結晶化温度:143.1℃

・融点:252.1℃

【0070】

(実施例1)

まず、発泡シートの両面に日油技研工業社製のサーモラベル5Eを貼り付けて、4端(MD/TDの両端)をクランプして、予熱用の加熱炉に導入した。

上下のヒーター温度がそれぞれ330℃に設定された加熱炉に発泡シートを導入し、発泡シートの表面温度が150℃を超えたことが「サーモラベル」によって確認された時点で予熱工程を終了した。

なお、放射温度計を利用して、このときの発泡シートの表面温度を測定したところ、上面側が150℃で下面側が155℃であった。

次いで、この発泡シートをプレス成形機に導入して成形工程を実施した。

このとき、成形型はテフロンコートによる表面処理が施されたアルミ製の金型を用い、金型温度を上型150℃、下型150℃(温調表示盤の読取り値)とし、開口部の大きさが43.9mm×24.7mmで、底面部の大きさが33.4mm×14.2mm、深さ12.3mmの凹入部が、縦3個、横6個配列された、全体の大きさが287.4mm×323.4mmの反射板形状を形成させた。

そして、型を閉じたままにして製品形状を保持しつつ20秒間、150℃の温度を維持して保温工程を実施した。

そして、トムソン刃型を用いて外周を打ち抜き光反射板を発泡シートから分離した。

得られた実施例1の光反射板は、角張った状態になるべき箇所にやや丸みが感じられるものの良好なるものであった。

【0071】

この製品から採取した試料に対して示差走査熱量分析を実施した結果、融解熱量(ΔHTm)と結晶化熱量(ΔHTc)との差(ΔHTm−ΔHTc)が0.04J/mgであり、結晶化度が33%であることが確認できた。

【0072】

また、この光反射板に形成させた凹部の底面部と側面部とにおいて全光線反射率を測定した。

測定においては、島津製作所社製の紫外可視分光光度計、「UV−2450」を使用し、JIS K7105に記載の測定法Bに準拠して8度の入射条件下にて全反射光測定を行った場合における波長550nmの光線反射率を室温20℃、相対湿度60%の環境下にて測定した。

また、測定値は、標準白板である硫酸バリウム板を用いた時の全光線反射率を100%とした時の相対値に換算した。

結果、底面部における反射率が98.8%であり、側面部における反射率が98.6%であることが確認できた。

【0073】

また、この光反射板を100℃×24時間加熱して、用いた発泡シートの押出し方向(MD方向)と、該押出し方向に直交する方向(TD方向)と、厚み方向(H方向)における寸法変化をノギスで測定した。

結果、MD方向への変形が−0.8%(収縮)であり、TD方向への変形が−1.0%(収縮)、H方向への変形が−0.5%(収縮)であることが確認できた。

【0074】

(実施例2〜19)

予熱工程、成形工程、保温工程の各工程の条件を下記表1のようにしたこと以外は、上記実施例1と同様に成形品を作製し、評価を行った。

これらの実施例においても、プレス成形という簡便なる方法によって光反射板を作製することができた。

【0075】

【表1】

【0076】

これらの光反射板は、光反射面に継ぎ目のないもので光の漏洩するおそれのないものであるとともに光反射面の底面部や側面部に優れた光反射性が発揮されている。

このことからも、本発明によれば、光の反射性に優れた光反射板を容易に作製し得ることがわかる。

なお、実施例2〜11、18、19においては、成形性も良好で、金型形状が光反射板形状に正確に反映されていた。

一方で、実施例1は、成形性は良好ではあるがやや丸みを感じる状態であった。

さらに、実施例12〜17においては、成形性が劣る状態であった。

また、上記に示すように、実施例13、18、19は寸法変化の点において、他の実施例よりも劣る結果となった。

このことからも、白色ポリエステル系樹脂層を示差走査熱量分析して求められる結晶化温度をTc(℃)、融点をTm(℃)としたときに、前記白色ポリエステル系樹脂層の温度:Ts(℃)が、Tc≦Ts≦(Tm−50)となるように予熱工程を実施すること、予熱工程における表面温度(Ts)以下の温度の成形型で成形工程を実施すること、ならびに、Tc以上(Tm−50)以下の温度条件下で保温工程を実施することが、良好なる光反射板を得る上で好適なる条件であることがわかる。

【符号の説明】

【0077】

1:光反射板、1f:鍔部、10:凹部(収容凹部)、11e:開口縁、12:底面部、13:周側壁、13a〜d、13w〜13z:反射面

【特許請求の範囲】

【請求項1】

光を反射させるための白色ポリエステル系樹脂層を有する樹脂シートで凹状の光反射面が形成されている光反射板であって、

シート成形によって前記樹脂シートに凹部が形成されて前記光反射面が形成されていることを特徴とする光反射板。

【請求項2】

100℃×24時間の加熱を行った際の寸法変化率が±2%以内であり、前記光反射面における前記白色ポリエステル系樹脂層の厚みが0.15mm以上2mm以下で、全光線反射率が80%以上である請求項1記載の光反射板。

【請求項3】

前記白色ポリエステル樹脂層が、示差走査熱量分析によって求められる融解熱量(ΔHTm)と結晶化熱量(ΔHTc)との差(ΔHTm−ΔHTc)が0.03J/mg以上で、且つ、結晶化度が20%以上50%以下となるように形成されている請求項1又は2記載の光反射板。

【請求項4】

前記白色ポリエステル系樹脂層が、平均含有気泡径が50nm以上200μm以下のポリエステル系樹脂発泡層である請求項1乃至3のいずれか1項に記載の光反射板。

【請求項5】

前記白色ポリエステル系樹脂層が、ポリエチレンテレフタレート樹脂組成物によって形成されている請求項1乃至4のいずれか1項に記載の光反射板。

【請求項6】

前記凹部の底部に光源を配すべく用いられる請求項1乃至5のいずれか1項に記載の光反射板。

【請求項7】

光を反射させるための白色ポリエステル系樹脂層を有する樹脂シートで凹状の光反射面が形成されている光反射板を製造する光反射板の製造方法であって、

前記樹脂シートを予備加熱する予熱工程と、該予備加熱された前記樹脂シートにプレス成形によって凹部を形成させて前記光反射面を形成させる成形工程とを実施することを特徴とする光反射板の製造方法。

【請求項8】

前記白色ポリエステル系樹脂層を示差走査熱量分析して求められる結晶化温度をTc(℃)、融点をTm(℃)としたときに、前記白色ポリエステル系樹脂層の温度:Ts(℃)が、Tc≦Ts≦(Tm−50)となるように前記予熱工程を実施するとともに該予熱工程における前記温度(Ts)以下の温度の成形型でプレス成形する前記成形工程を実施した後に、Tc以上(Tm−50)以下の温度条件下で光反射板の形状を保持する保温工程を実施する請求項7記載の光反射板の製造方法。

【請求項9】

前記白色ポリエステル系樹脂層がポリエステル系樹脂発泡層であり、内部の気泡による光反射によって白色を示すものである請求項7又は8記載の光反射板の製造方法。

【請求項10】

前記白色ポリエステル系樹脂層が、示差走査熱量分析を行った際の融解熱量(ΔHTm)と結晶化熱量(ΔHTc)との差(ΔHTm−ΔHTc)が0.03J/mg以上で、結晶化度が20%以上50%以下となり、且つ、前記光反射面における厚みが0.15mm以上、2mm以下で、平均含有気泡径が50nm以上200μm以下となるように光反射板を作製する請求項9に記載の光反射板の製造方法。

【請求項11】

前記白色ポリエステル系樹脂層が、ポリエチレンテレフタレート樹脂組成物で形成されている請求項7乃至10のいずれか1項に記載の光反射板の製造方法。

【請求項1】

光を反射させるための白色ポリエステル系樹脂層を有する樹脂シートで凹状の光反射面が形成されている光反射板であって、

シート成形によって前記樹脂シートに凹部が形成されて前記光反射面が形成されていることを特徴とする光反射板。

【請求項2】

100℃×24時間の加熱を行った際の寸法変化率が±2%以内であり、前記光反射面における前記白色ポリエステル系樹脂層の厚みが0.15mm以上2mm以下で、全光線反射率が80%以上である請求項1記載の光反射板。

【請求項3】

前記白色ポリエステル樹脂層が、示差走査熱量分析によって求められる融解熱量(ΔHTm)と結晶化熱量(ΔHTc)との差(ΔHTm−ΔHTc)が0.03J/mg以上で、且つ、結晶化度が20%以上50%以下となるように形成されている請求項1又は2記載の光反射板。

【請求項4】

前記白色ポリエステル系樹脂層が、平均含有気泡径が50nm以上200μm以下のポリエステル系樹脂発泡層である請求項1乃至3のいずれか1項に記載の光反射板。

【請求項5】

前記白色ポリエステル系樹脂層が、ポリエチレンテレフタレート樹脂組成物によって形成されている請求項1乃至4のいずれか1項に記載の光反射板。

【請求項6】

前記凹部の底部に光源を配すべく用いられる請求項1乃至5のいずれか1項に記載の光反射板。

【請求項7】

光を反射させるための白色ポリエステル系樹脂層を有する樹脂シートで凹状の光反射面が形成されている光反射板を製造する光反射板の製造方法であって、

前記樹脂シートを予備加熱する予熱工程と、該予備加熱された前記樹脂シートにプレス成形によって凹部を形成させて前記光反射面を形成させる成形工程とを実施することを特徴とする光反射板の製造方法。

【請求項8】

前記白色ポリエステル系樹脂層を示差走査熱量分析して求められる結晶化温度をTc(℃)、融点をTm(℃)としたときに、前記白色ポリエステル系樹脂層の温度:Ts(℃)が、Tc≦Ts≦(Tm−50)となるように前記予熱工程を実施するとともに該予熱工程における前記温度(Ts)以下の温度の成形型でプレス成形する前記成形工程を実施した後に、Tc以上(Tm−50)以下の温度条件下で光反射板の形状を保持する保温工程を実施する請求項7記載の光反射板の製造方法。

【請求項9】

前記白色ポリエステル系樹脂層がポリエステル系樹脂発泡層であり、内部の気泡による光反射によって白色を示すものである請求項7又は8記載の光反射板の製造方法。

【請求項10】

前記白色ポリエステル系樹脂層が、示差走査熱量分析を行った際の融解熱量(ΔHTm)と結晶化熱量(ΔHTc)との差(ΔHTm−ΔHTc)が0.03J/mg以上で、結晶化度が20%以上50%以下となり、且つ、前記光反射面における厚みが0.15mm以上、2mm以下で、平均含有気泡径が50nm以上200μm以下となるように光反射板を作製する請求項9に記載の光反射板の製造方法。

【請求項11】

前記白色ポリエステル系樹脂層が、ポリエチレンテレフタレート樹脂組成物で形成されている請求項7乃至10のいずれか1項に記載の光反射板の製造方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2012−22089(P2012−22089A)

【公開日】平成24年2月2日(2012.2.2)

【国際特許分類】

【出願番号】特願2010−158915(P2010−158915)

【出願日】平成22年7月13日(2010.7.13)

【公序良俗違反の表示】

(特許庁注:以下のものは登録商標)

1.テフロン

【出願人】(000002440)積水化成品工業株式会社 (1,335)

【Fターム(参考)】

【公開日】平成24年2月2日(2012.2.2)

【国際特許分類】

【出願日】平成22年7月13日(2010.7.13)

【公序良俗違反の表示】

(特許庁注:以下のものは登録商標)

1.テフロン

【出願人】(000002440)積水化成品工業株式会社 (1,335)

【Fターム(参考)】

[ Back to top ]