光反応生成物シートの製造方法およびその装置

【課題】装置構成を簡素化しつつも高品質の光反応生成物シートを効率良く製造する。

【解決手段】透過性を有する支持体1を一方向に移動させながら当該支持体1に透過性を有する光反応性組成物層4を形成し、一方向とは逆方向に支持体1を移動させるように支持体1を反転させて搬送経路を多段にし、反転前および反転後の支持体1を対向させて多段し、紫外線照射ランプ17、18から支持体1に向けて光を照射し、支持体1上に形成された光反応性組成物層4および当該支持体1に光を透過させつつ、多段にされた支持体上の全ての光反応性組成物層4を光重合させる。

【解決手段】透過性を有する支持体1を一方向に移動させながら当該支持体1に透過性を有する光反応性組成物層4を形成し、一方向とは逆方向に支持体1を移動させるように支持体1を反転させて搬送経路を多段にし、反転前および反転後の支持体1を対向させて多段し、紫外線照射ランプ17、18から支持体1に向けて光を照射し、支持体1上に形成された光反応性組成物層4および当該支持体1に光を透過させつつ、多段にされた支持体上の全ての光反応性組成物層4を光重合させる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、シート状、テープ状あるいはフィルム状などの支持体上に形成された光反応性組成物層に光を照射することによって、当該光反応性組成物層を光反応させて光反応生成物層を得る光反応生成物シートの製造方法およびその装置に関する。

【背景技術】

【0002】

従来からフィルム状などの支持体の上に光反応性組成物層を適宜の厚さに塗工し、塗工後の光反応性組成物層を光照射により反応(重合)させて、光反応生成物層を形成する光反応生成物シートの製造方法が知られている。光反応生成物シートは、例えば、光反応性組成物層が光重合性組成物層であって、形成後の光反応性組成物層を光照射により重合させて、感圧性粘着剤層を形成する感圧性接着シートや、光反応性組成物を光で架橋反応させてゲル化し、接着シートなどに用いられる上記支持体として形成する基材、フィルム、シートなどがある。

【0003】

このような製造は、支持体を繰り出し供給することで、支持体を移動させながら光反応性組成物層を塗布し、塗布されたこの支持体に光を照射し、照射されたこの支持体を巻き取ることによって行われる。

【0004】

紫外線硬化性のシートに対して紫外線の照射強度を段階的に変更し、光反応性組成物の光重合させ、その重合率を調整している。例えば、第1ステップで所定照度の紫外線を照射して光反応組成物を一定量重合させ、第2ステップで前記第1ステップよりも強い照度の紫外線の照射することにより、紫外線硬化性シートの重合率を高めている(特許文献1−3を参照)。

【0005】

他の方法として、紫外線硬化性のシートに対して第1ステップで所定照度の紫外線を照射して光反応組成物を一定量重合させ、第2ステップで前記第1ステップよりも弱い照度の紫外線の照射することにより、紫外線硬化性シートの重合率を高めつつ、生産速度を向上させている(特許文献4を参照)。

【0006】

さらに、他の方法として、図3に示すように、上下で千鳥格子状になるよう直線に配列させた紫外線発生用ランプの間、または図4に示すように、光反応生成物シートを複数回にわたって往復搬送させることにより、紫外線重合に用いる光を効率的に利用する方法が示されている(特許文献5を参照)。

【0007】

【特許文献1】特開平2−60981号公報

【特許文献2】特開平6−504809号公報

【特許文献3】特開平7−331198号公報

【特許文献4】特開平3−285974号公報

【特許文献5】特開2003−145012号公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

しかしながら、従来の方法では、次のような問題が生じている。

【0009】

特許文献1〜4で用いられている紫外線の照射を段階的に変更する方法では、強さの異なる複数種類のランプをライン上に配置する必要がある。したがって、製造ラインが長くなるだけでなく、複数種類の照射設備を設置しなければならいといった不都合が生じている。

【0010】

さらに、特許文献5で用いられている方法では、狭い空間にランプを密に配列しているので、ランプから発せられる熱によって光重合性組成物がダメージを受けてしまうので、良好な特性が得られない。すなわち、実質的にはランプと光重合性組成物の間隔をあける必要があり、パスラインを複数回にわたって往復させなければならない。それ故に設備が大型化してしまうといった不都合が生じている。

【0011】

本発明はこのような事情に鑑みてなされたものであって、装置構成を簡素化しつつも高品質の光反応生成物シートを効率良く製造することができる光反応生成物シートの製造方法およびその装置を提供することを主たる目的とする。

【課題を解決するための手段】

【0012】

この発明は、このような目的を達成するために、次のような構成をとる。

すなわち、支持体上に形成された光反応性組成物層に光照射手段からの光を照射することによって、当該光反応性組成物層を反応させて光反応生成物層を得る光反応生成物シートの製造方法において、

前記光反応性組成物層は、前記光照射手段からの光によって光重合されて感圧性接着剤層を得る透過性を有する光重合性組成物層であり、

透過性を有する前記支持体を一方向に移動させながら当該支持体上に前記光反応性組成物層を形成し、

前記一方向とは逆方向に支持体を移動させるように支持体を少なくとも1回反転させて搬送経路を多段にすることにより、反転前の支持体および反転後の支持体を対向させて多段し、

前記光照射手段から支持体に向けて光を照射し、支持体上に形成された光反応性組成物層および当該支持体に光を透過させつつ、多段にされた支持体上の全ての光反応性組成物層を光重合させることを特徴とする。

【0013】

上記方法によれば、多段に蛇行されながら搬送される光反応性組成物の層が形成された支持体に向けて照射された光が、当該支持体と光反応性組成物層を透過しながら支持体上の全ての光反応性組成物を光重合させる。したがって、一方向から照射した光を有効に利用することができので、光照射手段であるランプなどの数を低減させて光反応生成物シートを効率良く製造することができる。

【0014】

上述の方法において、光照射手段は、反転されて多段に蛇行して搬送される支持体の最下段または最上段のうち少なくともいずれかの外側から支持体に向けて光を照射すればよい。

【0015】

この方法において一方から光を照射する場合、支持体などを透過するごとに、光強度が低下していゆくので、光重合を促進させたいタイミングを前段または後段のいずれかに設定することができる。また、支持体の反転回数が多い場合は、最下段および最上段の両側から光を照射することにより、光強度を安定させることができる。

【0016】

また、この方法において、光照射手段から支持体に向けて照射される光の強度は、例えば、支持体を反転させるローラの直径を変更して光の照射距離を操作してもよいし、或いは、光照手段の出力電圧をコントロールで行ってもよい。

【0017】

なお、光反応性組成物層の形成は、支持体の一方面のみならず表面および裏面の両面であってもよい。

【0018】

また、光透過性剥離ライナ上に形成された前記光反応性組成物層を支持体上に貼り合せ、当該光透過性剥離ライナにより光反応性組成物層を被覆したまま支持体に向けて光を照射し、当該光反応性組成物層を光重合させてもよい。

【0019】

この方法によれば、光透過性剥離ライナによって光は透過したまま光反応性組成物層に作用し、その一方で未反応の光反応性組成物は光透過性剥離ライナに遮られるので、未反応の光反応性組成物による光照射手段の汚染や光照度の低下を防止することができる。特に、光反応性組成物が、光照射手段からの光によって光重合されて感圧性接着剤層を得る光性組成物層である場合には、光重合性組成物層の光反応(光重合)に伴って未反応のモノマーが蒸発するが、このモノマーが光透過性剥離ライナに遮られて当該光透過性剥離ライナに付着するので、モノマーによる光照射手段の汚染や光照度の低下を防止することができる。また、光透過性剥離ライナを感応性接着剤層から剥離する際には、支持体に感応性接着剤層が設けられた状態で、光透過性剥離ライナのみが剥がれる。

【0020】

このような光透過性剥離ライナを介して、支持体に光反応性組成物層を形成して、光反応性組成物が光反応された光反応生成物層を支持体上に形成して反応物シートを得る場合、支持体が最初に反転する時点で未反応の光反応性組成物が光透過性剥離ライナよりはみでることを防止するために、光反応性組成物層の光による反応率を20%以上にするのが好ましい。

【0021】

なお、上記方法において、支持体と光反応性組成物(片面または両面形成)の積層体、支持体、光反応性組成物(片面または両面形成)および光透過性剥離ライナからなる積層体の透過率は、10%以上、好ましくは30%以上、より好ましくは50%以上である。当該透過率によって、支持体の反転数、ランプの数、光強度などが適宜に設定変更される。

【0022】

また、この発明は、このような目的を達成するために、次のような構成をとる。

【0023】

すなわち、支持体上に形成された光反応性組成物層に光照射手段からの光を照射することによって、当該光反応性組成物層を反応させて光反応生成物層を得る光反応生成物シートの製造装置において、

前記光反応性組成物層は、前記光照射手段からの光によって光重合されて感圧性接着剤層を得る光重合性組成物層であり、

透過性を有する前記支持体を一方向に移動させながら透過性を有する支持体に光反応性組成物層を塗布する塗工手段と、

前記一方向とは逆方向に支持体を移動させるように当該支持体を反転させる反転手段を備え、支持体の搬送経路を多段に構成し、

前記光照射手段は、反転されて多段に蛇行して搬送される前記支持体の最下段または最上段のうち少なくともいずれかの外側から支持体に向けて光を照射することを特徴とする。

【0024】

この構成によれば、上記方法を好適に実施することができる。

【発明の効果】

【0025】

本発明の光反応生成物シートの製造方法およびその装置によれば、多段に蛇行されながら搬送される光反応性組成物の形成された支持体に向けて照射された光が、当該支持体と光反応性組成物層を透過しながら支持体上の全ての光反応性組成物を光重合させるので、ランプや蛍光管などの光照射手段の数を低減させることができる。すなわち、装置構成を簡素化しつつも高品質の光反応生成物シートを効率良くことができる。

【図面の簡単な説明】

【0026】

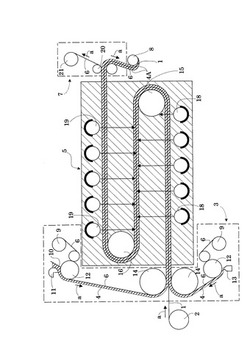

【図1】光反応生成物シートの製造装置の概略構成を示す正面図である。

【図2】変形例の製造装置の概略構成を示す正面図である。

【図3】従来装置の概略構成を示す正面図である。

【図4】従来装置の概略構成を示す正面図である。

【発明を実施するための形態】

【0027】

以下、図面を参照して本発明の実施例を説明する。

【0028】

本実施例に係る光反応生成物シートの製造装置は、図1に示すように、シート状、テープ状あるいはフィルム状などの支持体(基材)1を繰り出し供給する支持体供給ロール2と、この支持体供給ロール2から繰り出された支持体1上に光重合性組成物層4を形成するために光重合性組成物を所定の厚さに塗工(塗布)する塗工部3と、支持体1に塗工された光重合性組成物(光重合性組成物層4)に光を照射する照射室5と、支持体1から後述する光透過性剥離ライナ6を剥離する剥離部7と、感圧性接着剤層4Aが設けられた支持体1を巻き取る支持体巻き取り部8とから構成されている。以下、各部の構成を詳細に説明する。なお、光重合性組成物4は、本発明の光反応性組成物に相当する。

【0029】

支持体供給ロール2に巻き回された帯状の支持体1は、透過性を有する材料から成る。この支持体1には、例えば、ポリエステルフィルムなどのプラスチックフィルムなどが用いられる。

【0030】

光重合性組成物4は、モノマーまたはその一部重合物と光重合開始剤とを含有しつつも透過性を有し、光照射により重合して感圧性接着剤となるものである。この光重合性組成物には、アクリル系、ポリエステル系、エポキシ系などの光重合性組成物が用いられる。これらの中でも、アクリル系の光重合性組成物が特に好ましく用いられる。以下に本実施例で用いられる光重合性組成物の各成分について例示する。

【0031】

本実施例では、光重合性組成物として、アルキルアクリレート単量体を主成分とする単量体と、極性基含有の共重合性単量体とが用いられる。本実施例で用いられるアルキルアクリレート単量体とは、(メタ)アクリル酸アルキルエステルを主成分とするビニル系モノマーであり、具体例としては、メチル基、エチル基、プロピル基、ブチル基、イソブチル基、ペンチル基、イソペンチル基、ヘキシル基、プチル基、オクチル基、イソオクチル基、ノニル基、イソノニル基、デシル基、イソデシル基の如きアルキル基を有するアクリル酸またはメタクリル酸のアルキルエステル、あるいはそのアルキル基の一部をヒドロキシル基で置換したものなどアルキル基の炭素数が1〜14の範囲にあるものを、1種または2種以上を主成分に用いられる。

【0032】

また、極性基含有の共重合性単量体としては、(メタ)アクリル酸、イタコン酸、2−アクリルアミドプロパンスルホン酸などの不飽和酸、2−ヒドロキシエチル(メタ)アクリレート、2−ヒドロキシプロピル(メタ)アクリレートなどの水酸基含有単量体、カプロラクトン(メタ)アクリレートなどが用いられる。また、単量体に限らず、(メタ)アクリル酸ダイマーなどの2量体を用いても良い。

【0033】

アルキルアクリレート単量体を主成分とする単量体と、極性基含有の共重合性単量体との使用割合は、前者が70〜99重量%、後者が30〜1重量%であり、特に好ましくは前者が80〜96重量%、後者が20〜4重量%である。このような範囲で使用することにより、接着性,凝集力などのバランスをうまくとることができる。

【0034】

本実施例で用いられる光重合開始剤としては、ベンゾインメチルエーテル、ベンゾインイソプロピルエーテルなどのベンゾインエーテル類、アニソールメチルエーテルなどの置換ベンゾインエーテル類、2・2−ジエトキシアセトフェノン、2・2−ジメトキシ−2−フェニルアセトフェノンなどの置換アセトフェノン類、2−メチル−2−ヒドロキシプロピオフェノンなどの置換−α−ケトール類、2−ナフタレンスルホニルクロリドなどの芳香族スルホニルクロリド類、1−フェニル−1・1−プロパンジオン−2−(o−エトキシカルボニル)−オキシムなどの光活性オキシム類などが用いられる。このような光重合開始剤の使用量は、前述したアルキルアクリレート単量体を主成分とする単量体と、極性基含有の共重合性単量体との合計100重量部当たり、通常0.01〜5重量部、より好ましくは0.1〜3重量部が良い。この範囲より光重合開始剤の使用量が少ないと、重合速度が遅くなりモノマーが多く残存しやすくなり工業的に好ましくなく、逆に多いとポリマーの分子量が低下し接着剤の凝集力の低下をきたしやすく接着特性上好まし特性が得られない。

【0035】

本実施例で用いられる架橋剤としては、多官能アクリレート単量体などが用いられ、例えば、トリメチロールプロパントリアクリレート、ペンタエリスリトールテトラアクリレート、1・2−エチレングリコールジアクリレート、1・6−ヘキサンジオールジアクリレート、1・12−ドデカンジオールジアクリレートなどの2官能以上のアルキルアクリレート単量体が用いられる。この多官能アクリレート単量体の使用量は、その官能基数などにより異なるが、一般には、前述したアルキルアクリレート単量体を主成分とする単量体と、極性基含有の共重合性単量体との合計100重量部当たり、0.01〜5重量部、より好ましくは0.1〜3重量部とするのが良い。このような範囲で多官能アクリレート単量体を用いると、良好な凝集力が保持される。

【0036】

また、上記多官能アクリレート以外にも、粘着剤の用途に応じて架橋剤を併用することもできる。併用する架橋剤としては、例えば、イソシアネート系架橋剤、エポキシ系架橋剤、アジリジン系架橋剤など、通常用いる架橋剤を使用することができる。なお、本発明では、必要に応じて粘着付着剤などの添加剤を用いることができる。

【0037】

光透過性剥離ライナ6は、光透過率が70%以上のものを用いており、必要な光透過量を得ることができる。この光透過性支持体6としては、光透過率が80%以上のものがより好ましく、光透過率が90%以上のものがさらに好ましい。この光透過性剥離ライナ6は、照射室5における処理に十分に耐えうる程度の耐熱性を有するものである。これらの特性を有する光透過性剥離ライナ6としては、例えば、ポリエステルフィルムなどが挙げられる。光透過性剥離ライナ6により透過した光の照射光量は、感圧性接着剤層などの必要特性により任意に設定することになるが、通常、100〜30000mJ/cm2 の範囲内、より好ましくは1000〜10000mJ/cm2 の範囲内、さらに好ましくは2000〜8000mJ/cm2 の範囲内であることが好ましい。

【0038】

光透過性剥離ライナ6が透過する光の波長は、特に限定されるものではなく、光重合性組成物層の種類や用途によって適宜選択される。例えば、反応に用いる光重合開始剤が長波長紫外光(例えば、400nm以上)に吸収帯を有する場合には、吸収帯域の周辺の波長の光透過率が高い光透過性支持体を選択することもできる。あるいは、可視光領域の光を用いて光重合反応を行いたい場合には、可視光領域の光透過率が高い光透過性支持体を選択すればよい。

【0039】

例えば、光重合性組成物層が感圧性接着剤層である場合においては、光透過性剥離ライナ6は、短波長光をカットする特性を備えたものが好ましい。その理由は、短波長を含む光を照射すると、光重合させることで生成された感圧性接着剤層と支持体1との剥離性が低下する。これはいわゆる両面接着シートの場合に不都合であるので、光透過性剥離ライナ6で短波長光をカットする。具体的には、この光透過性剥離ライナ6としては、例えば、短波長光(例えば、300nm以下)の透過を90%以上カットできるフィルムが好ましく、より好ましくは93%以上カット、さらに好ましくは95%以上カットできるフィルムが好ましい。

【0040】

図1に戻って、塗工部3は、支持体供給ロール2から繰り出された支持体1に光重合性組成物4を、その支持体1の幅方向に所定幅で、所定厚さとなるように支持体1の表面および裏面の両面に塗工する。この塗工部3は、例えば、支持体1の表面側にはコンマコータを備え、支持体1の裏面側には(ファウンテン)ダイコータを備えている。なお、支持体1の表面および裏面に塗工する光重合性組成物4は、同一の組成物であってもよいし、異なる組成物であってもよい。

【0041】

コンマコータとして、光透過性剥離ライナ6を繰り出し供給する光透過性剥離ライナ供給ロール9と、この光透過性剥離ライナ供給ロール9から繰り出された光透過性剥離ライナ6に光重合性組成物4を給液するための給液槽10と、給液槽10から給液された光重合性組成物4を光透過性剥離ライナ6に塗布するコンマロール11と、光重合性組成物4が塗布された光透過性剥離ライナ6を支持体1の表面に搬送するためのバックアップロール12とを備えている。

【0042】

ダイコータとして、表面側と同様に光透過性剥離ライナ6を繰り出し供給する光透過性剥離ライナ供給ロール9と、この光透過性剥離ライナ供給ロール9から繰り出された光透過性剥離ライナ6に光重合性組成物4を塗布するためのリップコータ13と、光重合性組成物4が塗布された光透過性剥離ライナ6を支持体1の裏面に搬送するためのバックアップロール12とを備えている。

【0043】

さらに、塗工部3は、光重合性組成物4を塗布した光透過性剥離ライナ6を、支持体1の両面にほぼ同時に貼り合わせる上下一対のコーティングロール14を備えている。

【0044】

光重合性組成物(光重合性組成物層4)が塗布された光透過性剥離ライナ6をコーティングロール14で支持体1の両面にほぼ同時に貼り合わせることで、支持体1の両面に光重合性組成物4がそれぞれ塗布される。なお、支持体1の表面および裏面に貼り合わせる光透過性剥離ライナ6は、同一特性のものであってもよいし、または、異なる特性のものであってもよい。

【0045】

なお、塗工部3の構成は、上述したようなコンマコータやダイコータに限定されるものではなく、リバースコータやグラビアコータなどの他の塗工方式のものであってもよく、光重合性組成物4の厚み調整の手法も各塗工方式に合わせて適宜に変更実施することが可能である。

【0046】

照射室5は、支持体1の両面にそれぞれ塗工された光重合性組成物層4に光を照射する。この照射室5は、支持体供給ロール2から繰り出された支持体1の移動方向(図1に示すa方向)とは逆方向に支持体1を移動させるように支持体1を反転させる第1搬送ロール15と、この第1搬送ロール15によって反転された支持体1の移動方向とは逆方向に支持体1を移動させるように支持体1を反転させる第2搬送ロール16と、第1搬送ロール15によって最初に反転するまでは支持体1の対向面の裏面に光を照射する複数個の第1紫外線発生用ランプ18と、第2搬送ロール16によって最後に反転した後に支持体1の対向面の裏面に光を照射する複数個の第2紫外線発生用ランプ19とを備えている。

【0047】

なお、照射室5は、本発明における光照射手段に、第1および第2搬送ロール15,16は本発明における反転手段に、第1および第2紫外線発生用ランプ18,19は、本発明における光照手段にそれぞれ相当する。

【0048】

この照射室5の紫外線発生用ランプとしては、例えば、メタルハライドランプ、高圧水銀ランプなどの高圧放電ランプ、ケミカルランプ、ブラックライトランプ、捕虫用蛍光ランプなどの低圧放電ランプなどに加え、マグネトロンにて発生させたマイクロ波を光エネルギーに転換する方式で発光する無電極UVランプや、紫外線波長の発光素子を有する紫外線波長LED(Light Emitting Diode)を用いてもよい。また、これらのランプを2種類以上を組み合せても使用することができる。

【0049】

また、光透過性剥離ライナ6を用いて支持体1に光重合性組成物4を塗布する場合、支持体1が最初に反転する時点、すなわち支持体1が第1搬送ロール15によって反転する時点において、重合率が低いと未反応の光重合性組成物であるモノマーが光透過性剥離ライナ6からはみでてしまう。そこで、それを防止するために、支持体1が最初に反転する時点で重合率が20%以上になるように、第1紫外線発生用ランプ18の照度を(場合によっては、第2紫外線発生用ランプ19の照度をも)それぞれ設定するのが好ましい。さらに、重合率が50%以上になるように、第1および第2紫外線発生用ランプ18,19の照度をそれぞれ設定するのがより好ましく、さらには、重合率が70%以上になるように、第1および第2紫外線発生用ランプ18,19の照度をそれぞれ設定するのが、より一層好ましい。これら第1および第2紫外線発生用ランプ18,19の照度は、光重合によって得られるポリマーの重合度を左右するので、0.1〜5000mW/cm2、好ましくは1〜1000mW/cm2、さらに好ましくは1〜100mW/cm2である。

【0050】

支持体1が反転されるとき、シワが発生することがあるので、光重合性組成物4を塗布する膜厚は400μm以下が望ましい。また、反転時の回転径は、直径300mm以上が望ましい。これは搬送ロールの直径を300mm以上にするか、あるいは直径を300mmより小さな搬送ロールを2つ以上組合せるなどの方法で容易に実現できるが、これらの手法に限定されるものではなく、どの様な反転手段を用いてもよい。

【0051】

なお、支持体1が最初に反転する時点、すなわち支持体1が第1搬送ロール15によって反転する時点において、光重合性組成物層4の重合率が少なくとも20%以上になるように本実施例装置は制御される。光重合性組成物層4の重合率が20%以上になっていることの検出は、例えば、製造しようとする製品の仕様に応じた光重合性組成物4が支持体1に塗工されたサンプルに対して、照射室5(第1および第2紫外線発生用ランプ18,19)における照射光量などの各条件を適宜変更して照射実験を行い、この実験後のサンプルの重合率を測定することで、実験的に求めることができる。重合率を測定するには、例えば熱風乾燥器で130°C×2時間加熱したときの残渣率(加熱後の重量/加熱前の重量×100)を求めることで行われる。

【0052】

剥離部7は、支持体1の表面側にある光透過性剥離ライナ6を剥離する剥離ロール20を備えているとともに、剥離された光透過性剥離ライナ6を巻き取る巻き取りロール21を備えている。

【0053】

剥離部7において、剥離ロール20によって剥離された、支持体1の表面側にある光透過性剥離ライナ6は、巻き取りロール21によって巻き取られるとともに、支持体1および裏面側にある光透過性剥離ライナ6は、一体となって支持体巻き取り部8によって巻き取られる。この際、巻きズレを防ぐために巻き取り補正装置を配設するのが望ましい。支持体1の表面側にある光透過性剥離ライナ6が支持体1より剥離されることにより、支持体1の両面には、光重合性組成物層4から光照射によって光重合された感圧性接着剤4Aが設けられ、さらに支持体1の裏面側には光透過性剥離ライナ6が貼り合わされた状態となる。

【0054】

以下に、図1に示した装置を用いて得られた感圧性接着シートの具体例と、図3に示す従来装置を用いてシート反転と共に透過光を利用せずに得られた感圧性接着シートの比較例、図4に示すランプを千鳥格子状に配置した従来装置を用いて得られた感圧性接着シートの比較例とを示す。

【0055】

<具体例>

光重合において、短波長光カット用の光透過性剥離ライナ6には、シリコーン処理を施した38μmのポリエチレンフィルムを用いた。

【0056】

光重合性組成物は次のようにして得た。アルキルアクリレート単体を主成分とする主単量体としての2エチルヘキシルアクリレート(2EHA)90重量部、極性基含有の共重合性単量体アクリル酸(AA)10重量部に、光重合開始剤として2・2−ジメトキシ−2−フェニルアセトフェノン0.05重畳部を4つ口フラスコに投入し、窒素雰囲気下で紫外線に暴露することによって部分的に光重合したシロップを得た。この部分重合したシロップ100重量部に、架橋割として1,6-ヘキサンジオール ジアクリレート0.04重量部を均一に混合し、光重合性組成物を得た。

【0057】

<具体例1〜3>

図1に示した装置を用いて実験を行った。この光重合性組成物4が支持体1を含めて140μmになるように塗工部3にて支持体1に塗工した。光照射としては、第1紫外線発生用ランプ18,第2紫外線発生用ランプ19ともにともに90本のブラックライトを用い、ブラックライトの照度は、全て6mW/cm2になるように設定した。支持体1の移動速度(ライン速度)は2m/min、4m/min、6m/minでそれぞれ塗工および光重合を行い、光重合性組成物の重合率を測定して当該具体例を得た。

【0058】

<具体例4〜6>

図1に示した装置を用いて実験を行った。この光重合性組成物4が支持体1を含めて140μmになるように塗工部3にて支持体1に塗工した。光照射としては、第1紫外線発生用ランプ18,第2紫外線発生用ランプ19ともに10本のメタルハライドランプを用い、メタルハライドランプの照度は、全て40mW/cm2になるように設定した。支持体1の移動速度(ライン速度)は2m/min、4m/min、6m/minでそれぞれ塗工および光重合を行い、光重合性組成物の重合率を測定して当該具体例を得た。

【0059】

<具体例7〜9>

図1に示した装置を用いて実験を行った。この光重合性組成物4が支持体1を含めて140μmになるように塗工部3にて支持体1に塗工した。光照射としては、第1紫外線発生用ランプ18に10本のメタルハライドランプを用い、第2紫外線発生用ランプ19は使用しなかった。メタルハライドランプの照度は、全て75mW/cm2になるように設定した。支持体1の移動速度(ライン速度)は2m/min、4m/min、6m/minでそれぞれ塗工および光重合を行い、光重合性組成物の重合率を測定して当該具体例を得た。

【0060】

<具体例10〜12>

図1に示した装置を用いて実験を行った。この光重合性組成物4が支持体1を含めて140μmになるように塗工部3にて支持体1に塗工した。光照射としては、第2紫外線発生用ランプ19に10本のメタルハライドランプを用い、第1紫外線発生用ランプ18は使用しなかった。メタルハライドランプの照度は、全て75mW/cm2になるように設定した。支持体1の移動速度(ライン速度)は2m/min、4m/min、6m/minでそれぞれ塗工および光重合を行い、光重合性組成物の重合率を測定して当該具体例を得た。

【0061】

<比較例1〜3>

具体例1〜3に記載の条件設定をし、図3に示した従来装置を用いてシート反転と共に透過光を利用せずに得られた感圧性接着シートの比較例を得た。

【0062】

<比較例4〜6>

具体例4〜6に記載の条件設定をし、図3に示した従来装置を用いてシート反転と共に透過光を利用せずに得られた感圧性接着シートの比較例を得た。

【0063】

<比較例7〜9>

図4に示した従来装置を用いて実験を行った。光重合性組成物4が支持体1を含めて140μmになるように塗工部3にて支持体1に塗工した。光照射としては、第1紫外線発生用ランプ18,第1搬送ロール15側にある第3紫外線発生用ランプ17,第2搬送ロール16側にある第3紫外線発生用ランプ17,第2紫外線発生用ランプ19ともに90個のブラックライトを用いた。ブラックライトの照度は、全て6mW/cm2になるように設定した。支持体1の移動速度(ライン速度)は2m/min、4m/min、6m/minでそれぞれ塗工および光重合を行い、光重合性組成物の重合率を測定して当該比較例を得た。

【0064】

上記具体例および比較例に係る各感圧性接着シートについて、光重合性組成物の重合率の測定結果は、以下の表1のようになった。

【0065】

【表1】

【0066】

上記比較実験によれば、表1から分かるように、本実施例装置の具体例1−6と従来装置の比較例1−6は、使用ランプの配置、ランプ数、照度および搬送速度を同じにしているが、製造された光重合性組成物の重合率は、本実施例装置で製造したものが従来装置で製造してものを全て上回った結果を得ることができた。すなわち、本実施例装置は、支持体1を反転させて蛇行させることにより、従来装置と同じランプ数であっても、支持体1の単位面積当たりの光の照射時間を長くすることができるので、重合率を高めることができている。

【0067】

次に、本実施例装置の具体例7−12と従来装置の比較例4−6を比較すると、本実施例装置は、使用ランプの配置が上下いずれか一方でランプ数が従来装置の半分になっている。搬送速度は、同じ条件である。本実施例装置は、ランプ数が半分に減っているが、支持体1を蛇行させることにより、当該支持体1と光重合性組成物4を透過した光によって単位面積当たりの照度が従来装置のものよりも高くなる。その結果、表1から分かるように、製造された光重合性組成物の重合率は、いずれも従来装置の値を上回っている。

【0068】

次に、本実施例装置の具体例7−12と従来装置の比較例4−6を比較すると、本実施例装置は、使用ランプの配置が上下いずれか一方でランプ数が従来装置の半分になっている。その他の照度および搬送速度は、同じ条件である。本実施例装置は、ランプ数が半分に減っているにも関わらず、表1から分かるように、製造された光重合性組成物の重合率は、いずれも従来装置の値を上回っている。

【0069】

次に、本実施例装置の具体例1−12と従来装置の比較例7−9を比較すると、本実施例装置は、ランプ数が従来装置の半分以下になっている。その他の照度および搬送速度は、同じ条件である。本実施例装置は、ランプ数が半分に減っているにも関わらず、表1から分かるように、製造された光重合性組成物の重合率は、いずれも従来装置の値を上回っている。

【0070】

以上のように、実施例装置は、ランプ数を低減させつつも、支持体1に塗布された光重合性組成物4の照度を高めることができるので、重合率の高い安定した製品を製造することができる。

【0071】

なお、本発明は以下のような形態で実施することも可能である。

【0072】

(1)上記実施例装置において、具体例7−12でも示したように、図1に示す構成において、搬送経路の上流側の一方にランプを配備した構成であってもよいし、反対側の一方のみにランプを配備した構成であってもよい。

【0073】

(2)上記実施例装置において、光強度の調整は、直径の異なる搬送ローラを組み合わせてランプから支持体1までの距離を操作していもよい。例えば、図2に示すように、第1搬送ロール15の直径を上記メイン実施例の第1搬送ロールのよりも小さくするとともに、2個の第2搬送ロール16a、16bで構成する。

【0074】

すなわち、第1搬送ロール15を他の大きさのものに交換した場合、第2搬送ロール16aを昇降させることにより、多段の支持体1を互いに平行に保ちながら搬送することができる。なお、当該構成において、図1の構成と同様に第2紫外線発生用ランプ19を備えた構成であってもよい。

【0075】

また、光強度を調整する他の構成として、多段の搬送経路の間にフィルタを介在させてもよいし、紫外線発生用ランプ18,19の出力電圧を調整し、光強度を調整してもよい。さらには、これら変形例の構成を組み合わせてもよい。

【符号の説明】

【0076】

1 … 支持体

2 … 支持体供給ロール

3 … 塗工部

4 … 光重合性組成物

4A… 感圧性接着剤層

5 … 照射室

6 … 光透過性剥離ライナ

7 … 剥離部

10 … 給液層

15 … 第1搬送ロール

16 … 第2搬送ロール

18 … 第1紫外線発生用ランプ

19 … 第2紫外線発生用ランプ

【技術分野】

【0001】

本発明は、シート状、テープ状あるいはフィルム状などの支持体上に形成された光反応性組成物層に光を照射することによって、当該光反応性組成物層を光反応させて光反応生成物層を得る光反応生成物シートの製造方法およびその装置に関する。

【背景技術】

【0002】

従来からフィルム状などの支持体の上に光反応性組成物層を適宜の厚さに塗工し、塗工後の光反応性組成物層を光照射により反応(重合)させて、光反応生成物層を形成する光反応生成物シートの製造方法が知られている。光反応生成物シートは、例えば、光反応性組成物層が光重合性組成物層であって、形成後の光反応性組成物層を光照射により重合させて、感圧性粘着剤層を形成する感圧性接着シートや、光反応性組成物を光で架橋反応させてゲル化し、接着シートなどに用いられる上記支持体として形成する基材、フィルム、シートなどがある。

【0003】

このような製造は、支持体を繰り出し供給することで、支持体を移動させながら光反応性組成物層を塗布し、塗布されたこの支持体に光を照射し、照射されたこの支持体を巻き取ることによって行われる。

【0004】

紫外線硬化性のシートに対して紫外線の照射強度を段階的に変更し、光反応性組成物の光重合させ、その重合率を調整している。例えば、第1ステップで所定照度の紫外線を照射して光反応組成物を一定量重合させ、第2ステップで前記第1ステップよりも強い照度の紫外線の照射することにより、紫外線硬化性シートの重合率を高めている(特許文献1−3を参照)。

【0005】

他の方法として、紫外線硬化性のシートに対して第1ステップで所定照度の紫外線を照射して光反応組成物を一定量重合させ、第2ステップで前記第1ステップよりも弱い照度の紫外線の照射することにより、紫外線硬化性シートの重合率を高めつつ、生産速度を向上させている(特許文献4を参照)。

【0006】

さらに、他の方法として、図3に示すように、上下で千鳥格子状になるよう直線に配列させた紫外線発生用ランプの間、または図4に示すように、光反応生成物シートを複数回にわたって往復搬送させることにより、紫外線重合に用いる光を効率的に利用する方法が示されている(特許文献5を参照)。

【0007】

【特許文献1】特開平2−60981号公報

【特許文献2】特開平6−504809号公報

【特許文献3】特開平7−331198号公報

【特許文献4】特開平3−285974号公報

【特許文献5】特開2003−145012号公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

しかしながら、従来の方法では、次のような問題が生じている。

【0009】

特許文献1〜4で用いられている紫外線の照射を段階的に変更する方法では、強さの異なる複数種類のランプをライン上に配置する必要がある。したがって、製造ラインが長くなるだけでなく、複数種類の照射設備を設置しなければならいといった不都合が生じている。

【0010】

さらに、特許文献5で用いられている方法では、狭い空間にランプを密に配列しているので、ランプから発せられる熱によって光重合性組成物がダメージを受けてしまうので、良好な特性が得られない。すなわち、実質的にはランプと光重合性組成物の間隔をあける必要があり、パスラインを複数回にわたって往復させなければならない。それ故に設備が大型化してしまうといった不都合が生じている。

【0011】

本発明はこのような事情に鑑みてなされたものであって、装置構成を簡素化しつつも高品質の光反応生成物シートを効率良く製造することができる光反応生成物シートの製造方法およびその装置を提供することを主たる目的とする。

【課題を解決するための手段】

【0012】

この発明は、このような目的を達成するために、次のような構成をとる。

すなわち、支持体上に形成された光反応性組成物層に光照射手段からの光を照射することによって、当該光反応性組成物層を反応させて光反応生成物層を得る光反応生成物シートの製造方法において、

前記光反応性組成物層は、前記光照射手段からの光によって光重合されて感圧性接着剤層を得る透過性を有する光重合性組成物層であり、

透過性を有する前記支持体を一方向に移動させながら当該支持体上に前記光反応性組成物層を形成し、

前記一方向とは逆方向に支持体を移動させるように支持体を少なくとも1回反転させて搬送経路を多段にすることにより、反転前の支持体および反転後の支持体を対向させて多段し、

前記光照射手段から支持体に向けて光を照射し、支持体上に形成された光反応性組成物層および当該支持体に光を透過させつつ、多段にされた支持体上の全ての光反応性組成物層を光重合させることを特徴とする。

【0013】

上記方法によれば、多段に蛇行されながら搬送される光反応性組成物の層が形成された支持体に向けて照射された光が、当該支持体と光反応性組成物層を透過しながら支持体上の全ての光反応性組成物を光重合させる。したがって、一方向から照射した光を有効に利用することができので、光照射手段であるランプなどの数を低減させて光反応生成物シートを効率良く製造することができる。

【0014】

上述の方法において、光照射手段は、反転されて多段に蛇行して搬送される支持体の最下段または最上段のうち少なくともいずれかの外側から支持体に向けて光を照射すればよい。

【0015】

この方法において一方から光を照射する場合、支持体などを透過するごとに、光強度が低下していゆくので、光重合を促進させたいタイミングを前段または後段のいずれかに設定することができる。また、支持体の反転回数が多い場合は、最下段および最上段の両側から光を照射することにより、光強度を安定させることができる。

【0016】

また、この方法において、光照射手段から支持体に向けて照射される光の強度は、例えば、支持体を反転させるローラの直径を変更して光の照射距離を操作してもよいし、或いは、光照手段の出力電圧をコントロールで行ってもよい。

【0017】

なお、光反応性組成物層の形成は、支持体の一方面のみならず表面および裏面の両面であってもよい。

【0018】

また、光透過性剥離ライナ上に形成された前記光反応性組成物層を支持体上に貼り合せ、当該光透過性剥離ライナにより光反応性組成物層を被覆したまま支持体に向けて光を照射し、当該光反応性組成物層を光重合させてもよい。

【0019】

この方法によれば、光透過性剥離ライナによって光は透過したまま光反応性組成物層に作用し、その一方で未反応の光反応性組成物は光透過性剥離ライナに遮られるので、未反応の光反応性組成物による光照射手段の汚染や光照度の低下を防止することができる。特に、光反応性組成物が、光照射手段からの光によって光重合されて感圧性接着剤層を得る光性組成物層である場合には、光重合性組成物層の光反応(光重合)に伴って未反応のモノマーが蒸発するが、このモノマーが光透過性剥離ライナに遮られて当該光透過性剥離ライナに付着するので、モノマーによる光照射手段の汚染や光照度の低下を防止することができる。また、光透過性剥離ライナを感応性接着剤層から剥離する際には、支持体に感応性接着剤層が設けられた状態で、光透過性剥離ライナのみが剥がれる。

【0020】

このような光透過性剥離ライナを介して、支持体に光反応性組成物層を形成して、光反応性組成物が光反応された光反応生成物層を支持体上に形成して反応物シートを得る場合、支持体が最初に反転する時点で未反応の光反応性組成物が光透過性剥離ライナよりはみでることを防止するために、光反応性組成物層の光による反応率を20%以上にするのが好ましい。

【0021】

なお、上記方法において、支持体と光反応性組成物(片面または両面形成)の積層体、支持体、光反応性組成物(片面または両面形成)および光透過性剥離ライナからなる積層体の透過率は、10%以上、好ましくは30%以上、より好ましくは50%以上である。当該透過率によって、支持体の反転数、ランプの数、光強度などが適宜に設定変更される。

【0022】

また、この発明は、このような目的を達成するために、次のような構成をとる。

【0023】

すなわち、支持体上に形成された光反応性組成物層に光照射手段からの光を照射することによって、当該光反応性組成物層を反応させて光反応生成物層を得る光反応生成物シートの製造装置において、

前記光反応性組成物層は、前記光照射手段からの光によって光重合されて感圧性接着剤層を得る光重合性組成物層であり、

透過性を有する前記支持体を一方向に移動させながら透過性を有する支持体に光反応性組成物層を塗布する塗工手段と、

前記一方向とは逆方向に支持体を移動させるように当該支持体を反転させる反転手段を備え、支持体の搬送経路を多段に構成し、

前記光照射手段は、反転されて多段に蛇行して搬送される前記支持体の最下段または最上段のうち少なくともいずれかの外側から支持体に向けて光を照射することを特徴とする。

【0024】

この構成によれば、上記方法を好適に実施することができる。

【発明の効果】

【0025】

本発明の光反応生成物シートの製造方法およびその装置によれば、多段に蛇行されながら搬送される光反応性組成物の形成された支持体に向けて照射された光が、当該支持体と光反応性組成物層を透過しながら支持体上の全ての光反応性組成物を光重合させるので、ランプや蛍光管などの光照射手段の数を低減させることができる。すなわち、装置構成を簡素化しつつも高品質の光反応生成物シートを効率良くことができる。

【図面の簡単な説明】

【0026】

【図1】光反応生成物シートの製造装置の概略構成を示す正面図である。

【図2】変形例の製造装置の概略構成を示す正面図である。

【図3】従来装置の概略構成を示す正面図である。

【図4】従来装置の概略構成を示す正面図である。

【発明を実施するための形態】

【0027】

以下、図面を参照して本発明の実施例を説明する。

【0028】

本実施例に係る光反応生成物シートの製造装置は、図1に示すように、シート状、テープ状あるいはフィルム状などの支持体(基材)1を繰り出し供給する支持体供給ロール2と、この支持体供給ロール2から繰り出された支持体1上に光重合性組成物層4を形成するために光重合性組成物を所定の厚さに塗工(塗布)する塗工部3と、支持体1に塗工された光重合性組成物(光重合性組成物層4)に光を照射する照射室5と、支持体1から後述する光透過性剥離ライナ6を剥離する剥離部7と、感圧性接着剤層4Aが設けられた支持体1を巻き取る支持体巻き取り部8とから構成されている。以下、各部の構成を詳細に説明する。なお、光重合性組成物4は、本発明の光反応性組成物に相当する。

【0029】

支持体供給ロール2に巻き回された帯状の支持体1は、透過性を有する材料から成る。この支持体1には、例えば、ポリエステルフィルムなどのプラスチックフィルムなどが用いられる。

【0030】

光重合性組成物4は、モノマーまたはその一部重合物と光重合開始剤とを含有しつつも透過性を有し、光照射により重合して感圧性接着剤となるものである。この光重合性組成物には、アクリル系、ポリエステル系、エポキシ系などの光重合性組成物が用いられる。これらの中でも、アクリル系の光重合性組成物が特に好ましく用いられる。以下に本実施例で用いられる光重合性組成物の各成分について例示する。

【0031】

本実施例では、光重合性組成物として、アルキルアクリレート単量体を主成分とする単量体と、極性基含有の共重合性単量体とが用いられる。本実施例で用いられるアルキルアクリレート単量体とは、(メタ)アクリル酸アルキルエステルを主成分とするビニル系モノマーであり、具体例としては、メチル基、エチル基、プロピル基、ブチル基、イソブチル基、ペンチル基、イソペンチル基、ヘキシル基、プチル基、オクチル基、イソオクチル基、ノニル基、イソノニル基、デシル基、イソデシル基の如きアルキル基を有するアクリル酸またはメタクリル酸のアルキルエステル、あるいはそのアルキル基の一部をヒドロキシル基で置換したものなどアルキル基の炭素数が1〜14の範囲にあるものを、1種または2種以上を主成分に用いられる。

【0032】

また、極性基含有の共重合性単量体としては、(メタ)アクリル酸、イタコン酸、2−アクリルアミドプロパンスルホン酸などの不飽和酸、2−ヒドロキシエチル(メタ)アクリレート、2−ヒドロキシプロピル(メタ)アクリレートなどの水酸基含有単量体、カプロラクトン(メタ)アクリレートなどが用いられる。また、単量体に限らず、(メタ)アクリル酸ダイマーなどの2量体を用いても良い。

【0033】

アルキルアクリレート単量体を主成分とする単量体と、極性基含有の共重合性単量体との使用割合は、前者が70〜99重量%、後者が30〜1重量%であり、特に好ましくは前者が80〜96重量%、後者が20〜4重量%である。このような範囲で使用することにより、接着性,凝集力などのバランスをうまくとることができる。

【0034】

本実施例で用いられる光重合開始剤としては、ベンゾインメチルエーテル、ベンゾインイソプロピルエーテルなどのベンゾインエーテル類、アニソールメチルエーテルなどの置換ベンゾインエーテル類、2・2−ジエトキシアセトフェノン、2・2−ジメトキシ−2−フェニルアセトフェノンなどの置換アセトフェノン類、2−メチル−2−ヒドロキシプロピオフェノンなどの置換−α−ケトール類、2−ナフタレンスルホニルクロリドなどの芳香族スルホニルクロリド類、1−フェニル−1・1−プロパンジオン−2−(o−エトキシカルボニル)−オキシムなどの光活性オキシム類などが用いられる。このような光重合開始剤の使用量は、前述したアルキルアクリレート単量体を主成分とする単量体と、極性基含有の共重合性単量体との合計100重量部当たり、通常0.01〜5重量部、より好ましくは0.1〜3重量部が良い。この範囲より光重合開始剤の使用量が少ないと、重合速度が遅くなりモノマーが多く残存しやすくなり工業的に好ましくなく、逆に多いとポリマーの分子量が低下し接着剤の凝集力の低下をきたしやすく接着特性上好まし特性が得られない。

【0035】

本実施例で用いられる架橋剤としては、多官能アクリレート単量体などが用いられ、例えば、トリメチロールプロパントリアクリレート、ペンタエリスリトールテトラアクリレート、1・2−エチレングリコールジアクリレート、1・6−ヘキサンジオールジアクリレート、1・12−ドデカンジオールジアクリレートなどの2官能以上のアルキルアクリレート単量体が用いられる。この多官能アクリレート単量体の使用量は、その官能基数などにより異なるが、一般には、前述したアルキルアクリレート単量体を主成分とする単量体と、極性基含有の共重合性単量体との合計100重量部当たり、0.01〜5重量部、より好ましくは0.1〜3重量部とするのが良い。このような範囲で多官能アクリレート単量体を用いると、良好な凝集力が保持される。

【0036】

また、上記多官能アクリレート以外にも、粘着剤の用途に応じて架橋剤を併用することもできる。併用する架橋剤としては、例えば、イソシアネート系架橋剤、エポキシ系架橋剤、アジリジン系架橋剤など、通常用いる架橋剤を使用することができる。なお、本発明では、必要に応じて粘着付着剤などの添加剤を用いることができる。

【0037】

光透過性剥離ライナ6は、光透過率が70%以上のものを用いており、必要な光透過量を得ることができる。この光透過性支持体6としては、光透過率が80%以上のものがより好ましく、光透過率が90%以上のものがさらに好ましい。この光透過性剥離ライナ6は、照射室5における処理に十分に耐えうる程度の耐熱性を有するものである。これらの特性を有する光透過性剥離ライナ6としては、例えば、ポリエステルフィルムなどが挙げられる。光透過性剥離ライナ6により透過した光の照射光量は、感圧性接着剤層などの必要特性により任意に設定することになるが、通常、100〜30000mJ/cm2 の範囲内、より好ましくは1000〜10000mJ/cm2 の範囲内、さらに好ましくは2000〜8000mJ/cm2 の範囲内であることが好ましい。

【0038】

光透過性剥離ライナ6が透過する光の波長は、特に限定されるものではなく、光重合性組成物層の種類や用途によって適宜選択される。例えば、反応に用いる光重合開始剤が長波長紫外光(例えば、400nm以上)に吸収帯を有する場合には、吸収帯域の周辺の波長の光透過率が高い光透過性支持体を選択することもできる。あるいは、可視光領域の光を用いて光重合反応を行いたい場合には、可視光領域の光透過率が高い光透過性支持体を選択すればよい。

【0039】

例えば、光重合性組成物層が感圧性接着剤層である場合においては、光透過性剥離ライナ6は、短波長光をカットする特性を備えたものが好ましい。その理由は、短波長を含む光を照射すると、光重合させることで生成された感圧性接着剤層と支持体1との剥離性が低下する。これはいわゆる両面接着シートの場合に不都合であるので、光透過性剥離ライナ6で短波長光をカットする。具体的には、この光透過性剥離ライナ6としては、例えば、短波長光(例えば、300nm以下)の透過を90%以上カットできるフィルムが好ましく、より好ましくは93%以上カット、さらに好ましくは95%以上カットできるフィルムが好ましい。

【0040】

図1に戻って、塗工部3は、支持体供給ロール2から繰り出された支持体1に光重合性組成物4を、その支持体1の幅方向に所定幅で、所定厚さとなるように支持体1の表面および裏面の両面に塗工する。この塗工部3は、例えば、支持体1の表面側にはコンマコータを備え、支持体1の裏面側には(ファウンテン)ダイコータを備えている。なお、支持体1の表面および裏面に塗工する光重合性組成物4は、同一の組成物であってもよいし、異なる組成物であってもよい。

【0041】

コンマコータとして、光透過性剥離ライナ6を繰り出し供給する光透過性剥離ライナ供給ロール9と、この光透過性剥離ライナ供給ロール9から繰り出された光透過性剥離ライナ6に光重合性組成物4を給液するための給液槽10と、給液槽10から給液された光重合性組成物4を光透過性剥離ライナ6に塗布するコンマロール11と、光重合性組成物4が塗布された光透過性剥離ライナ6を支持体1の表面に搬送するためのバックアップロール12とを備えている。

【0042】

ダイコータとして、表面側と同様に光透過性剥離ライナ6を繰り出し供給する光透過性剥離ライナ供給ロール9と、この光透過性剥離ライナ供給ロール9から繰り出された光透過性剥離ライナ6に光重合性組成物4を塗布するためのリップコータ13と、光重合性組成物4が塗布された光透過性剥離ライナ6を支持体1の裏面に搬送するためのバックアップロール12とを備えている。

【0043】

さらに、塗工部3は、光重合性組成物4を塗布した光透過性剥離ライナ6を、支持体1の両面にほぼ同時に貼り合わせる上下一対のコーティングロール14を備えている。

【0044】

光重合性組成物(光重合性組成物層4)が塗布された光透過性剥離ライナ6をコーティングロール14で支持体1の両面にほぼ同時に貼り合わせることで、支持体1の両面に光重合性組成物4がそれぞれ塗布される。なお、支持体1の表面および裏面に貼り合わせる光透過性剥離ライナ6は、同一特性のものであってもよいし、または、異なる特性のものであってもよい。

【0045】

なお、塗工部3の構成は、上述したようなコンマコータやダイコータに限定されるものではなく、リバースコータやグラビアコータなどの他の塗工方式のものであってもよく、光重合性組成物4の厚み調整の手法も各塗工方式に合わせて適宜に変更実施することが可能である。

【0046】

照射室5は、支持体1の両面にそれぞれ塗工された光重合性組成物層4に光を照射する。この照射室5は、支持体供給ロール2から繰り出された支持体1の移動方向(図1に示すa方向)とは逆方向に支持体1を移動させるように支持体1を反転させる第1搬送ロール15と、この第1搬送ロール15によって反転された支持体1の移動方向とは逆方向に支持体1を移動させるように支持体1を反転させる第2搬送ロール16と、第1搬送ロール15によって最初に反転するまでは支持体1の対向面の裏面に光を照射する複数個の第1紫外線発生用ランプ18と、第2搬送ロール16によって最後に反転した後に支持体1の対向面の裏面に光を照射する複数個の第2紫外線発生用ランプ19とを備えている。

【0047】

なお、照射室5は、本発明における光照射手段に、第1および第2搬送ロール15,16は本発明における反転手段に、第1および第2紫外線発生用ランプ18,19は、本発明における光照手段にそれぞれ相当する。

【0048】

この照射室5の紫外線発生用ランプとしては、例えば、メタルハライドランプ、高圧水銀ランプなどの高圧放電ランプ、ケミカルランプ、ブラックライトランプ、捕虫用蛍光ランプなどの低圧放電ランプなどに加え、マグネトロンにて発生させたマイクロ波を光エネルギーに転換する方式で発光する無電極UVランプや、紫外線波長の発光素子を有する紫外線波長LED(Light Emitting Diode)を用いてもよい。また、これらのランプを2種類以上を組み合せても使用することができる。

【0049】

また、光透過性剥離ライナ6を用いて支持体1に光重合性組成物4を塗布する場合、支持体1が最初に反転する時点、すなわち支持体1が第1搬送ロール15によって反転する時点において、重合率が低いと未反応の光重合性組成物であるモノマーが光透過性剥離ライナ6からはみでてしまう。そこで、それを防止するために、支持体1が最初に反転する時点で重合率が20%以上になるように、第1紫外線発生用ランプ18の照度を(場合によっては、第2紫外線発生用ランプ19の照度をも)それぞれ設定するのが好ましい。さらに、重合率が50%以上になるように、第1および第2紫外線発生用ランプ18,19の照度をそれぞれ設定するのがより好ましく、さらには、重合率が70%以上になるように、第1および第2紫外線発生用ランプ18,19の照度をそれぞれ設定するのが、より一層好ましい。これら第1および第2紫外線発生用ランプ18,19の照度は、光重合によって得られるポリマーの重合度を左右するので、0.1〜5000mW/cm2、好ましくは1〜1000mW/cm2、さらに好ましくは1〜100mW/cm2である。

【0050】

支持体1が反転されるとき、シワが発生することがあるので、光重合性組成物4を塗布する膜厚は400μm以下が望ましい。また、反転時の回転径は、直径300mm以上が望ましい。これは搬送ロールの直径を300mm以上にするか、あるいは直径を300mmより小さな搬送ロールを2つ以上組合せるなどの方法で容易に実現できるが、これらの手法に限定されるものではなく、どの様な反転手段を用いてもよい。

【0051】

なお、支持体1が最初に反転する時点、すなわち支持体1が第1搬送ロール15によって反転する時点において、光重合性組成物層4の重合率が少なくとも20%以上になるように本実施例装置は制御される。光重合性組成物層4の重合率が20%以上になっていることの検出は、例えば、製造しようとする製品の仕様に応じた光重合性組成物4が支持体1に塗工されたサンプルに対して、照射室5(第1および第2紫外線発生用ランプ18,19)における照射光量などの各条件を適宜変更して照射実験を行い、この実験後のサンプルの重合率を測定することで、実験的に求めることができる。重合率を測定するには、例えば熱風乾燥器で130°C×2時間加熱したときの残渣率(加熱後の重量/加熱前の重量×100)を求めることで行われる。

【0052】

剥離部7は、支持体1の表面側にある光透過性剥離ライナ6を剥離する剥離ロール20を備えているとともに、剥離された光透過性剥離ライナ6を巻き取る巻き取りロール21を備えている。

【0053】

剥離部7において、剥離ロール20によって剥離された、支持体1の表面側にある光透過性剥離ライナ6は、巻き取りロール21によって巻き取られるとともに、支持体1および裏面側にある光透過性剥離ライナ6は、一体となって支持体巻き取り部8によって巻き取られる。この際、巻きズレを防ぐために巻き取り補正装置を配設するのが望ましい。支持体1の表面側にある光透過性剥離ライナ6が支持体1より剥離されることにより、支持体1の両面には、光重合性組成物層4から光照射によって光重合された感圧性接着剤4Aが設けられ、さらに支持体1の裏面側には光透過性剥離ライナ6が貼り合わされた状態となる。

【0054】

以下に、図1に示した装置を用いて得られた感圧性接着シートの具体例と、図3に示す従来装置を用いてシート反転と共に透過光を利用せずに得られた感圧性接着シートの比較例、図4に示すランプを千鳥格子状に配置した従来装置を用いて得られた感圧性接着シートの比較例とを示す。

【0055】

<具体例>

光重合において、短波長光カット用の光透過性剥離ライナ6には、シリコーン処理を施した38μmのポリエチレンフィルムを用いた。

【0056】

光重合性組成物は次のようにして得た。アルキルアクリレート単体を主成分とする主単量体としての2エチルヘキシルアクリレート(2EHA)90重量部、極性基含有の共重合性単量体アクリル酸(AA)10重量部に、光重合開始剤として2・2−ジメトキシ−2−フェニルアセトフェノン0.05重畳部を4つ口フラスコに投入し、窒素雰囲気下で紫外線に暴露することによって部分的に光重合したシロップを得た。この部分重合したシロップ100重量部に、架橋割として1,6-ヘキサンジオール ジアクリレート0.04重量部を均一に混合し、光重合性組成物を得た。

【0057】

<具体例1〜3>

図1に示した装置を用いて実験を行った。この光重合性組成物4が支持体1を含めて140μmになるように塗工部3にて支持体1に塗工した。光照射としては、第1紫外線発生用ランプ18,第2紫外線発生用ランプ19ともにともに90本のブラックライトを用い、ブラックライトの照度は、全て6mW/cm2になるように設定した。支持体1の移動速度(ライン速度)は2m/min、4m/min、6m/minでそれぞれ塗工および光重合を行い、光重合性組成物の重合率を測定して当該具体例を得た。

【0058】

<具体例4〜6>

図1に示した装置を用いて実験を行った。この光重合性組成物4が支持体1を含めて140μmになるように塗工部3にて支持体1に塗工した。光照射としては、第1紫外線発生用ランプ18,第2紫外線発生用ランプ19ともに10本のメタルハライドランプを用い、メタルハライドランプの照度は、全て40mW/cm2になるように設定した。支持体1の移動速度(ライン速度)は2m/min、4m/min、6m/minでそれぞれ塗工および光重合を行い、光重合性組成物の重合率を測定して当該具体例を得た。

【0059】

<具体例7〜9>

図1に示した装置を用いて実験を行った。この光重合性組成物4が支持体1を含めて140μmになるように塗工部3にて支持体1に塗工した。光照射としては、第1紫外線発生用ランプ18に10本のメタルハライドランプを用い、第2紫外線発生用ランプ19は使用しなかった。メタルハライドランプの照度は、全て75mW/cm2になるように設定した。支持体1の移動速度(ライン速度)は2m/min、4m/min、6m/minでそれぞれ塗工および光重合を行い、光重合性組成物の重合率を測定して当該具体例を得た。

【0060】

<具体例10〜12>

図1に示した装置を用いて実験を行った。この光重合性組成物4が支持体1を含めて140μmになるように塗工部3にて支持体1に塗工した。光照射としては、第2紫外線発生用ランプ19に10本のメタルハライドランプを用い、第1紫外線発生用ランプ18は使用しなかった。メタルハライドランプの照度は、全て75mW/cm2になるように設定した。支持体1の移動速度(ライン速度)は2m/min、4m/min、6m/minでそれぞれ塗工および光重合を行い、光重合性組成物の重合率を測定して当該具体例を得た。

【0061】

<比較例1〜3>

具体例1〜3に記載の条件設定をし、図3に示した従来装置を用いてシート反転と共に透過光を利用せずに得られた感圧性接着シートの比較例を得た。

【0062】

<比較例4〜6>

具体例4〜6に記載の条件設定をし、図3に示した従来装置を用いてシート反転と共に透過光を利用せずに得られた感圧性接着シートの比較例を得た。

【0063】

<比較例7〜9>

図4に示した従来装置を用いて実験を行った。光重合性組成物4が支持体1を含めて140μmになるように塗工部3にて支持体1に塗工した。光照射としては、第1紫外線発生用ランプ18,第1搬送ロール15側にある第3紫外線発生用ランプ17,第2搬送ロール16側にある第3紫外線発生用ランプ17,第2紫外線発生用ランプ19ともに90個のブラックライトを用いた。ブラックライトの照度は、全て6mW/cm2になるように設定した。支持体1の移動速度(ライン速度)は2m/min、4m/min、6m/minでそれぞれ塗工および光重合を行い、光重合性組成物の重合率を測定して当該比較例を得た。

【0064】

上記具体例および比較例に係る各感圧性接着シートについて、光重合性組成物の重合率の測定結果は、以下の表1のようになった。

【0065】

【表1】

【0066】

上記比較実験によれば、表1から分かるように、本実施例装置の具体例1−6と従来装置の比較例1−6は、使用ランプの配置、ランプ数、照度および搬送速度を同じにしているが、製造された光重合性組成物の重合率は、本実施例装置で製造したものが従来装置で製造してものを全て上回った結果を得ることができた。すなわち、本実施例装置は、支持体1を反転させて蛇行させることにより、従来装置と同じランプ数であっても、支持体1の単位面積当たりの光の照射時間を長くすることができるので、重合率を高めることができている。

【0067】

次に、本実施例装置の具体例7−12と従来装置の比較例4−6を比較すると、本実施例装置は、使用ランプの配置が上下いずれか一方でランプ数が従来装置の半分になっている。搬送速度は、同じ条件である。本実施例装置は、ランプ数が半分に減っているが、支持体1を蛇行させることにより、当該支持体1と光重合性組成物4を透過した光によって単位面積当たりの照度が従来装置のものよりも高くなる。その結果、表1から分かるように、製造された光重合性組成物の重合率は、いずれも従来装置の値を上回っている。

【0068】

次に、本実施例装置の具体例7−12と従来装置の比較例4−6を比較すると、本実施例装置は、使用ランプの配置が上下いずれか一方でランプ数が従来装置の半分になっている。その他の照度および搬送速度は、同じ条件である。本実施例装置は、ランプ数が半分に減っているにも関わらず、表1から分かるように、製造された光重合性組成物の重合率は、いずれも従来装置の値を上回っている。

【0069】

次に、本実施例装置の具体例1−12と従来装置の比較例7−9を比較すると、本実施例装置は、ランプ数が従来装置の半分以下になっている。その他の照度および搬送速度は、同じ条件である。本実施例装置は、ランプ数が半分に減っているにも関わらず、表1から分かるように、製造された光重合性組成物の重合率は、いずれも従来装置の値を上回っている。

【0070】

以上のように、実施例装置は、ランプ数を低減させつつも、支持体1に塗布された光重合性組成物4の照度を高めることができるので、重合率の高い安定した製品を製造することができる。

【0071】

なお、本発明は以下のような形態で実施することも可能である。

【0072】

(1)上記実施例装置において、具体例7−12でも示したように、図1に示す構成において、搬送経路の上流側の一方にランプを配備した構成であってもよいし、反対側の一方のみにランプを配備した構成であってもよい。

【0073】

(2)上記実施例装置において、光強度の調整は、直径の異なる搬送ローラを組み合わせてランプから支持体1までの距離を操作していもよい。例えば、図2に示すように、第1搬送ロール15の直径を上記メイン実施例の第1搬送ロールのよりも小さくするとともに、2個の第2搬送ロール16a、16bで構成する。

【0074】

すなわち、第1搬送ロール15を他の大きさのものに交換した場合、第2搬送ロール16aを昇降させることにより、多段の支持体1を互いに平行に保ちながら搬送することができる。なお、当該構成において、図1の構成と同様に第2紫外線発生用ランプ19を備えた構成であってもよい。

【0075】

また、光強度を調整する他の構成として、多段の搬送経路の間にフィルタを介在させてもよいし、紫外線発生用ランプ18,19の出力電圧を調整し、光強度を調整してもよい。さらには、これら変形例の構成を組み合わせてもよい。

【符号の説明】

【0076】

1 … 支持体

2 … 支持体供給ロール

3 … 塗工部

4 … 光重合性組成物

4A… 感圧性接着剤層

5 … 照射室

6 … 光透過性剥離ライナ

7 … 剥離部

10 … 給液層

15 … 第1搬送ロール

16 … 第2搬送ロール

18 … 第1紫外線発生用ランプ

19 … 第2紫外線発生用ランプ

【特許請求の範囲】

【請求項1】

支持体上に形成された光反応性組成物層に光照射手段からの光を照射することによって、当該光反応性組成物層を反応させて光反応生成物層を得る光反応生成物シートの製造方法において、

前記光反応性組成物層は、前記光照射手段からの光によって光重合されて感圧性接着剤層を得る透過性を有する光重合性組成物層であり、

透過性を有する前記支持体を一方向に移動させながら当該支持体上に前記光反応性組成物層を形成し、

前記一方向とは逆方向に支持体を移動させるように支持体を少なくとも1回反転させて搬送経路を多段にすることにより、反転前の支持体および反転後の支持体を対向させて多段し、

前記光照射手段から支持体に向けて光を照射し、支持体上に形成された光反応性組成物層および当該支持体に光を透過させつつ、多段にされた支持体上の全ての光反応性組成物層を光重合させる

ことを特徴とする光反応生成物シートの製造方法。

【請求項2】

請求項1に記載の光反応生成物シートの製造方法において、

反転されて多段に蛇行して搬送される前記支持体の最下段または最上段のうち少なくともいずれかの外側から支持体に向けて光を照射する

ことを特徴とする光反応生成物シートの製造方法。

【請求項3】

請求項1または請求項2に記載の光反応生成物シートの製造方法において、

前記支持体を反転させるローラの直径を変更して光の照射距離を操作し、搬送経路上にある支持体および光反応性組成物層に透過させる光強度を調節する

ことを特徴とする光反応生成物シートの製造方法。

【請求項4】

請求項1ないし請求項3のいずれかに記載の光反応生成物シートの製造方法において、

前記光照手段の出力電圧をコントロールし、搬送経路上にある支持体および光反応性組成物層に透過させる光強度を調節する

ことを特徴とする光反応生成物シートの製造方法。

【請求項5】

請求項1ないし請求項4のいずれかに記載の光反応生成物シートの製造方法において、

前記支持体の表面および裏面の両面に前記光反応性組成物層を形成する

ことを特徴とする光反応生成物シートの製造方法。

【請求項6】

請求項1ないし請求項5のいずれかに記載の光反応生成物シートの製造方法において、

光透過性剥離ライナ上に形成された前記光反応性組成物層を支持体上に貼り合せ、

前記剥離ライナにより光反応性組成物層を被覆したまま支持体に向けて光を照射し、当該光反応性組成物層を光重合させる

ことを特徴とする光反応生成物シートの製造方法。

【請求項7】

請求項1ないし請求項6のいずれかに記載の光反応生成物シートの製造方法において、

前記支持体が最初に反転する時点で、前記光反応性組成物層の光による反応率が20%以上にする

ことを特徴とする光反応生成物シートの製造方法。

【請求項8】

支持体上に形成された光反応性組成物層に光照射手段からの光を照射することによって、当該光反応性組成物層を反応させて光反応生成物層を得る光反応生成物シートの製造装置において、

前記光反応性組成物層は、前記光照射手段からの光によって光重合されて感圧性接着剤層を得る光重合性組成物層であり、

透過性を有する前記支持体を一方向に移動させながら透過性を有する支持体に光反応性組成物層を塗布する塗工手段と、

前記一方向とは逆方向に支持体を移動させるように当該支持体を反転させる反転手段を備え、支持体の搬送経路を多段に構成し、

前記光照射手段は、反転されて多段に蛇行して搬送される前記支持体の最下段または最上段のうち少なくともいずれかの外側から支持体に向けて光を照射する

ことを特徴とする光反応生成物シートの製造装置。

【請求項1】

支持体上に形成された光反応性組成物層に光照射手段からの光を照射することによって、当該光反応性組成物層を反応させて光反応生成物層を得る光反応生成物シートの製造方法において、

前記光反応性組成物層は、前記光照射手段からの光によって光重合されて感圧性接着剤層を得る透過性を有する光重合性組成物層であり、

透過性を有する前記支持体を一方向に移動させながら当該支持体上に前記光反応性組成物層を形成し、

前記一方向とは逆方向に支持体を移動させるように支持体を少なくとも1回反転させて搬送経路を多段にすることにより、反転前の支持体および反転後の支持体を対向させて多段し、

前記光照射手段から支持体に向けて光を照射し、支持体上に形成された光反応性組成物層および当該支持体に光を透過させつつ、多段にされた支持体上の全ての光反応性組成物層を光重合させる

ことを特徴とする光反応生成物シートの製造方法。

【請求項2】

請求項1に記載の光反応生成物シートの製造方法において、

反転されて多段に蛇行して搬送される前記支持体の最下段または最上段のうち少なくともいずれかの外側から支持体に向けて光を照射する

ことを特徴とする光反応生成物シートの製造方法。

【請求項3】

請求項1または請求項2に記載の光反応生成物シートの製造方法において、

前記支持体を反転させるローラの直径を変更して光の照射距離を操作し、搬送経路上にある支持体および光反応性組成物層に透過させる光強度を調節する

ことを特徴とする光反応生成物シートの製造方法。

【請求項4】

請求項1ないし請求項3のいずれかに記載の光反応生成物シートの製造方法において、

前記光照手段の出力電圧をコントロールし、搬送経路上にある支持体および光反応性組成物層に透過させる光強度を調節する

ことを特徴とする光反応生成物シートの製造方法。

【請求項5】

請求項1ないし請求項4のいずれかに記載の光反応生成物シートの製造方法において、

前記支持体の表面および裏面の両面に前記光反応性組成物層を形成する

ことを特徴とする光反応生成物シートの製造方法。

【請求項6】

請求項1ないし請求項5のいずれかに記載の光反応生成物シートの製造方法において、

光透過性剥離ライナ上に形成された前記光反応性組成物層を支持体上に貼り合せ、

前記剥離ライナにより光反応性組成物層を被覆したまま支持体に向けて光を照射し、当該光反応性組成物層を光重合させる

ことを特徴とする光反応生成物シートの製造方法。

【請求項7】

請求項1ないし請求項6のいずれかに記載の光反応生成物シートの製造方法において、

前記支持体が最初に反転する時点で、前記光反応性組成物層の光による反応率が20%以上にする

ことを特徴とする光反応生成物シートの製造方法。

【請求項8】

支持体上に形成された光反応性組成物層に光照射手段からの光を照射することによって、当該光反応性組成物層を反応させて光反応生成物層を得る光反応生成物シートの製造装置において、

前記光反応性組成物層は、前記光照射手段からの光によって光重合されて感圧性接着剤層を得る光重合性組成物層であり、

透過性を有する前記支持体を一方向に移動させながら透過性を有する支持体に光反応性組成物層を塗布する塗工手段と、

前記一方向とは逆方向に支持体を移動させるように当該支持体を反転させる反転手段を備え、支持体の搬送経路を多段に構成し、

前記光照射手段は、反転されて多段に蛇行して搬送される前記支持体の最下段または最上段のうち少なくともいずれかの外側から支持体に向けて光を照射する

ことを特徴とする光反応生成物シートの製造装置。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2013−59708(P2013−59708A)

【公開日】平成25年4月4日(2013.4.4)

【国際特許分類】

【出願番号】特願2011−198119(P2011−198119)

【出願日】平成23年9月12日(2011.9.12)

【出願人】(000003964)日東電工株式会社 (5,557)

【Fターム(参考)】

【公開日】平成25年4月4日(2013.4.4)

【国際特許分類】

【出願日】平成23年9月12日(2011.9.12)

【出願人】(000003964)日東電工株式会社 (5,557)

【Fターム(参考)】

[ Back to top ]