光取り出し構造の形成方法、光取り出し構造を有する発光基板及び画像表示装置の製造方法

【課題】発光により画像を表示する発光体層から生じた光を効率良く取り出すことができる光取り出し構造を形成できるようにする。

【解決手段】基板11上に設けられた第一の透光性材料の膜14上に捕捉層16を形成し、該捕捉層16上に、粒子17を分散媒19中に分散させた分散液を塗布し、前記分散媒19を揮発させて、前記捕捉層16上に前記粒子17の堆積層17aを形成する。該堆積層17aの最下層の粒子17を、2次元最密充填に対して93%以上の粒子充填率で前記捕捉層16に捕捉し、前記捕捉層16に捕捉されていない粒子17を除去し、前記捕捉層16に捕捉された粒子17をマスクとして用いてエッチングして、前記第一の透光性材料の膜14に凹部を形成し、前記エッチング後に残留している前記粒子17及び前記捕捉層16を除去した後、前記凹部を、前記第一の透光性材料とは屈折率が異なる第二の透光性材料で埋め込む。

【解決手段】基板11上に設けられた第一の透光性材料の膜14上に捕捉層16を形成し、該捕捉層16上に、粒子17を分散媒19中に分散させた分散液を塗布し、前記分散媒19を揮発させて、前記捕捉層16上に前記粒子17の堆積層17aを形成する。該堆積層17aの最下層の粒子17を、2次元最密充填に対して93%以上の粒子充填率で前記捕捉層16に捕捉し、前記捕捉層16に捕捉されていない粒子17を除去し、前記捕捉層16に捕捉された粒子17をマスクとして用いてエッチングして、前記第一の透光性材料の膜14に凹部を形成し、前記エッチング後に残留している前記粒子17及び前記捕捉層16を除去した後、前記凹部を、前記第一の透光性材料とは屈折率が異なる第二の透光性材料で埋め込む。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、発光によって画像を表示する画像表示装置の輝度向上のために、発光体層から生じた光を表示面側外方へ取り出しやすくするために用いられる光取り出し構造の形成方法に関する。また、本発明は、光取り出し構造を有する発光基板及び画像表示装置の製造方法に関する。

【背景技術】

【0002】

光取り出し構造は、互いに屈折率の異なる材料を周期的に配列した構造であり、通常、一般的半導体微細加工に用いられるフォトリソグラフィー工程によって微細な凹凸パターンを形成することで構成している。しかし、微細な凹凸パターンのピッチが2μm程度以下になると、高価な露光装置や複雑なプロセスが必要となり、製造コストが非常に高くなってしまう。

【0003】

そこで、従来、光取り出し構造として用いられる微細凹凸パターンを容易に形成できる方法として、特許文献1に記載の方法が提案されている。即ち、この特許文献1に記載の方法では、液体分散媒中に粒子が分散された粒子分散液を準備する一方、基板上に高分子を含有する捕捉層を形成し、この捕捉層上に前記粒子分散液の塗膜を形成する。この塗膜から前記液体分散媒を揮発させて、前記捕捉層上に前記粒子の堆積層を形成した後、前記捕捉層をガラス転移点以上に加熱することのみにより前記堆積層の最下層の粒子のみを毛細管現象により前記捕捉層中に埋め込む。そして、前記粒子の堆積層を液体に浸漬して前記捕捉層中に埋め込まれていない粒子を除去し、前記最下層の粒子が前記捕捉層に配置されてなる単粒子層を形成して微細凹凸パターンとする。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特許第4068578号

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、ところで、特許文献1は、光取り出し効率と粒子の充填率との関係については全く明示していない。そして、特許文献1に記載の方法を用いて形成しただけの微細凹凸パターンから構成した光取り出し構造では、光取り出し効率の良好な光取り出し構造にはなりにくい問題がある。

【0006】

本発明は、光取り出し効率には粒子の充填率が大きな影響を与えることを見出したことに基づいてなされたもので、光取り出し効率の良好な光取り出し構造が容易に得られるようにすることを目的とする。また、併せて、輝度の高い画像表示装置を容易に製造できるようにすることを目的とする。

【課題を解決するための手段】

【0007】

本発明の光取り出し構造の形成方法は、下記(a)〜(g)の工程を有し、下記(c)の工程において捕捉層に捕捉された粒子の粒子充填率が、2次元最密充填に対して93%以上であることを特徴とする。

(a)第一の透光性材料で構成された基板上又は基板上に設けられた第一の透光性材料の膜上に捕捉層を形成する工程。

(b)前記捕捉層上に、粒子を分散媒中に分散させた分散液を付与し、前記分散媒を揮発させて、前記捕捉層上に前記粒子の堆積層を形成する工程。

(c)前記堆積層の最下層の粒子を前記捕捉層の中に埋め込んで捕捉する工程。

(d)前記捕捉層に捕捉されていない粒子を除去する工程。

(e)前記堆積層に捕捉された粒子をマスクとして用い、前記捕捉層及び前記第一の透光性材料の基板又は膜の一部を除去して前記第一の透光性材料の基板又は膜に複数の凹部を形成する工程。

(f)前記(e)の工程の後に前記粒子を除去する工程。

(g)前記第一の透光性材料の基板又は膜に形成した複数の凹部を、前記第一の透光性材料とは屈折率が異なる第二の透光性材料で埋め込む工程。

【0008】

また、本発明は、発光体層から生じた光を取り出すための光取り出し構造を有する発光基板の製造方法及び画像表示装置の製造方法において、前記光取り出し構造を上記本発明に係る光取り出し構造の形成方法で形成することを特徴とする発光体基板の製造方法及び画像表示装置の製造方法を提供するものでもある。

【発明の効果】

【0009】

本発明においては、光取り出し構造として必要な微細な凹凸構造を、粒子を配列させてマスクとして用いることで形成しているので、高価な露光装置や複雑なプロセスによらず容易に得ることができる。また、高い粒子充填率で配列した粒子をマスクとして用いているので、光取り出し効率の良好な光取り出し構造を得ることができる。また、本発明の光取り出し構造の形成方法は、光取り出し構造を有する発光基板及び画像表示装置の製造に用いることができ、高輝度の画像表示装置を容易に製造することができる。

【図面の簡単な説明】

【0010】

【図1】本発明の製造方法によって製造される画像表示装置の一例を示す斜視図である。

【図2】図1に示されるフェースプレートの構成を模式的に示す図で、(a)は部分拡大断面図、(b)は(a)のA−A’拡大断面図である。

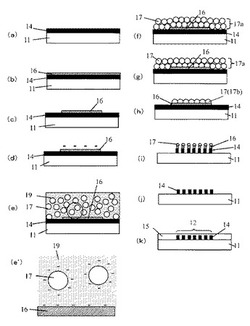

【図3】光取り出し構造の形成方法の模式的説明図である。

【図4】フェースプレートの製造方法の模式的説明図である。

【図5】光取り出し効率の評価装置の概略説明図である。

【発明を実施するための形態】

【0011】

本発明は、発光体層から生じた光を取り出すための光取り出し構造の形成方法、光取り出し構造を有する発光基板及び画像表示装置の製造方法である。

【0012】

また、本発明の光取り出し構造の形成方法は、下記(a)〜(g)の工程を経て光取り出し構造を形成するものであり、下記(c)の工程において捕捉層に捕捉された粒子の粒子充填率が、2次元最密充填に対して93%以上とするものである。

(a)第一の透光性材料で構成された基板上又は基板上に設けられた第一の透光性材料の膜上に捕捉層を形成する工程。

(b)前記捕捉層上に、粒子を分散媒中に分散させた分散液を付与し、前記分散媒を揮発させて、前記捕捉層上に前記粒子の堆積層を形成する工程。

(c)前記堆積層の最下層の粒子を前記捕捉層の中に埋め込んで捕捉する工程。

(d)前記捕捉層に捕捉されていない粒子を除去する工程。

(e)前記堆積層に捕捉された粒子をマスクとして用い、前記捕捉層及び前記第一の透光性材料の基板又は膜の一部を除去して前記第一の透光性材料の基板又は膜に複数の凹部を形成する工程。

(f)前記(e)の工程の後に前記粒子を除去する工程。

(g)前記第一の透光性材料の基板又は膜に形成した複数の凹部を、前記第一の透光性材料とは屈折率が異なる第二の透光性材料で埋め込む工程。

【0013】

以下、適宜図面を参照しながら本発明の製造方法の実施形態について説明する。ただし、本発明は、以下に説明される実施形態に限定されるものではない。

【0014】

本発明を用いて製造する画像表示装置としては、電界放出ディスプレイ(FED)の他、エレクトロルミネッセンスディスプレイ(EL)、陰極線管ディスプレイ(CRT)、ライトエミッティングダイオードディスプレイ(LED)、プラズマディスプレイ(PDP)等を挙げることができる。これらの中でも、輝度の向上のために光取り出し構造を設けることが好ましいFED、ELについて好ましく適用することができる。以下、FEDを例に、本発明の実施の形態について具体的に説明する。

【0015】

図1は、本発明の製造方法によって製造される画像表示装置(FED)の一例を示す斜視図である。尚、図1の画像表示装置1は、その内部構造を示すために一部を切り欠いて示している。図1の画像表示装置1において、31は電子源側の基板、32は走査配線、33は変調配線、34は電子放出素子である。ここで電子源基板31は、リアプレート41によって固定されている。図1の画像表示装置1において、10は発光基板であるフェースプレートである。ここでフェースプレート10は、発光体層側の基板(透明基板)11の内面に、光取出し構造12と、アノード電極13と、発光体層である蛍光体膜18と、がこの順に積層・形成されている。発光基板は、SED、CRT、PDPにおいては発光体層である蛍光体層11を含む基板構成である。EL、LEDにおいてはエレクトロルミネッセンス効果を用いて発光する層が発光体層で、これを含む基板構成が発光基板である。図1の画像表示装置1において、42は支持枠である。この支持枠42に、リアプレート41と、フェースプレート10とがそれぞれフリットガラス等を介して取り付けられ、外囲器47を構成している。ここで、リアプレート41は主に基板31の強度を補強する目的で設けられるため、基板31自体で十分な強度を持つ場合には、別体のリアプレート41は不要である。また、フェースプレート10とリアプレート41との間に、スペーサ(不図示)とよばれる支持体を設置することにより、大気圧に対して十分な強度を持たせた構成とすることもできる。

【0016】

m本の走査配線32は、端子Dx1,Dx2,・・・Dxmと接続されている。n本の変調配線33は、端子Dy1,Dy2,…Dynと接続されている(m,nは、共に正の整数)。これらm本の走査配線32とn本の変調配線33との間には、層間絶縁層(不図示)が設けられており、両者を電気的に絶縁している。

【0017】

高圧端子はアノード電極13に接続され、例えば数kVの直流電圧が供給される。これは電子放出素子34から放出される電子が、蛍光体を励起するのに十分なエネルギーを付与する為の加速電圧である。電子放出素子34から放出され、加速された電子を蛍光体膜18に照射し、蛍光体膜18を発光させることにより画像表示を行う。

【0018】

図1の画像表示装置の構成部材であるフェースプレート10の構成を図2で更に説明する。

【0019】

フェースプレート10を構成する基板11上には、蛍光体膜8の発光により生じた光を基板11側に取り出すための光取出し構造12が設けられている。基板11としては、例えば青板ガラス、無アルカリガラス等のフロートガラスの基板を使用することができる。また基板11上には、ITO等の透明電極からなるアノード電極13が設けられている。そしてアノード電極13上には、多数の蛍光体粒子を含有する蛍光体膜18が設けられている。尚、アノード電極13上にブラックマトリックスを設けて蛍光体膜18を一定の面積で区画してもよい。

【0020】

光取出し構造12は、基板11上の特定の領域に形成されている。光取出し構造12は、図2(a)、(b)に示すように、互いに屈折率の異なる第一の透光性材料の膜14と第二の透光性材料の膜15とが交互に周期的に配列された構造となっている。

【0021】

次に、光取り出し構造12の形成方法、発光基板であるフェースプレート10の製造方法、更には画像表示装置の製造方法について説明する。

【0022】

〔1〕第一の透光性材料膜の形成[図3(a)]

まず、図3(a)に示すように、基板11上に、第一の透光性材料の膜14を形成する。第一の透光性材料としては、光透過性を有し、かつ所定の屈折率を有する無機材料が挙げられる。具体的には、TiO2(屈折率:2.2)、ZrO2等が挙げられる。第一の透光性材料の膜14を形成する方法として、スパッタ法や真空蒸着法等の一般的な薄膜の形成方法を採用することができる。なお、図3には第一の透光性材料の膜14を形成する手順が示されているが、基板11自体が第一の透光性材料で構成されている場合には第一の透光性材料の膜14の形成は省略することができる。

【0023】

〔2〕捕捉層の形成[図3(b)]

次に、図3(b)に示すように、第一の透光性材料の膜14上に捕捉層16を成膜する。また、基板11自体が第一の透光性材料で構成されている場合には、この基板11上に捕捉層16を成膜する。ここで捕捉層16は、後述する粒子を捕捉できるものであれば特に限定されるものではなく、低分子材料、高分子材料のいずれであってもよい。捕捉層16は、好ましくは、高分子を含有する層である。以下、捕捉層16が高分子を含有する層である場合について説明する。

【0024】

捕捉層16に含まれる高分子(高分子化合物)は、非晶質(アモルファス)のものであってもよく、結晶質のものであってもよい。捕捉層16に含まれる高分子は、好ましくは、ガラス転移点又は融点が後述する粒子を構成する材料のガラス転移点又は融点よりも低い材料である。例えば、ガラス転移点を有し、かつ加熱により少なくとも1回は流動性を発現する熱可塑性樹脂が挙げられる。ただし、捕捉層16に含まれる高分子が熱可塑性樹脂である場合、そのガラス転移温度は、室温以上であることが好ましい。一方、熱可塑性樹脂の中でも、後の工程で行う捕捉層16のパターニングにおいて、フォトリソグラフィー法を用いることができるという点で、熱可塑性のフォトレジストを用いるのが特に好ましい。

【0025】

また、本発明の方法で光取り出し構造を形成する際には、捕捉層16を形成した後で、後述する分散媒19に対して、捕捉層16の表面電荷を制御するのが好ましい。このため捕捉層16の構成材料としては、表面電荷を制御しやすい高分子材料を選択することが好ましい。具体的には−OH、−COOH等の極性官能基を有している高分子材料を選択することが好ましい。

【0026】

また、捕捉層16の膜厚は、後の工程で捕捉層16上に載置される粒子の中位径(粒度分布の中央値)以下に設定するのが好ましい。

【0027】

捕捉層16の形成方法は、特に限定されない。一般的には、捕捉層16の構成材料の溶液を第一の透光性材料の膜14又は第一の透光性材料の基板11上に塗布することによって形成することができる。当該溶液の塗布方法も特に限定されるものではない。例えば、スピンコーティング法、ディッピング法、スリットコート法等広く公知の塗布方法を用いることができる。中でも大面積で所定のパターンの薄膜を形成できることから、スリットコート法が好ましい。

【0028】

〔3〕捕捉層のパターンニング[図3(c)]

次に、図3(c)に示すように、直前の工程で形成された捕捉層16を、画像表示装置の画素パターンに対応するようにパターニングする。ここでパターニングの方法としては、特に限定されず、例えば、一般的なフォトリソグラフィー法を用いることができる。

【0029】

〔4〕下地処理[図3(d)]

次に、図3(d)に示すように、捕捉層16上に粒子分散液を付与する直前に、捕捉層16の表面処理(下地処理)を行う。

【0030】

ところで本発明の方法においては、好ましくは、後述する分散液の分散媒19[図3(e)、(e′)参照]に対して、捕捉層16の表面電位を制御する。より好ましくは、分散媒19に対して、捕捉層16の表面電位を高くする。ここで分散媒19が水の場合、捕捉層16の表面電位を高くする具体的な方法として、好ましくは、捕捉層16の表面の水接触角が30°以下となるように表面処理する。より好ましくは、捕捉層16の表面の水接触角が10°以下となるように表面処理する。ここで捕捉層16の表面処理の具体的な方法としては、紫外線照射やプラズマ処理を用いる方法を挙げることができる。ここで捕捉層16の構成材料が、−OH基や、−COOH基等の極性官能基を有する高分子材料の場合は、紫外線照射やプラズマ処理により表面極性をより増加させることによって接触角を高めることができる。

【0031】

一方で、本発明の方法においては、好ましくは、分散液の分散媒19[図3(e)、(e′)参照]に対して、この粒子分散液に含まれる粒子の表面電位を制御する。より好ましくは、分散媒19に対して、この粒子分散液に含まれる粒子17[図3(e)、(e′)参照]の表面電位を高くする。このように粒子17の表面電位を制御するのが好ましい理由については、後述する。

【0032】

〔5〕分散液の付与(塗布)[図3(e)]

次に、粒子17を分散媒19中に分散させた分散液を準備し、この分散液を捕捉層16上に付与する。以下、分散液に含まれる粒子17と分散媒19について説明する。

【0033】

―粒子―

分散液に分散されている粒子17は、第一の透光性材料の膜14をエッチングする際に、いわゆるエッチングマスクとして機能する。粒子17の構成材料は特に限定されるものではない。具体的には、有機材料、無機材料、あるいは有機−無機複合材料を用いることができる。これらの材料のうち、好ましくは、シリカ粒子である。尚、粒子17において、粒子17を構成する材料のガラス転移点又は融点は、前記捕捉層16を構成する材料の融点又はガラス転移点よりも高いことが好ましい。また粒子17の形態としては、後述するエッチング成形される第一の透光性材料の膜14又は第一の透光性材料の基板11に形成される凹部の規則性を高くするという観点から、球状で真円度が高い状態であって、その粒子径分布が狭いことが望ましい。ここで粒子径分布は、下記式(1)で定義される。

[粒子径分布(%)]=([粒子径標準偏差]/[平均粒子径])×100・・・(1)

【0034】

式(1)において、平均粒子径は、無作為に抽出した100個の粒子17の直径を測定した平均値を表す。また粒子径標準偏差は、上記100個についての標準偏差を表す。式(1)によって求められる粒子径分布は、好ましくは5%以下であり、より好ましくは2%以下である。

【0035】

粒子分散液に含まれる粒子17の粒子径は、具体的には、電子顕微鏡で撮影した粒子17のうち無作為に100個を選択して、その100個の粒子17を画像解析することにより得られる。

【0036】

尚、粒子径は、光取り出し構造12における微細凹凸パターンのピッチに相当する。ここで画像表示装置を作製する際に使用される粒子17の粒子径は、3000nm以下が望ましい。好ましくは、200nm〜2000nmである。

【0037】

本発明において、粒子17を捕捉層16上に規則正しく捕捉・配列させるためには、分散媒19に対する粒子17の表面電位を制御するのが好ましい。ここで粒子17の表面電位を制御する際に考慮するのが好ましいファクターの1つとして、分散媒19中に分散されている粒子17のゼータ電位がある。ここで粒子17のゼータ電位を考慮する場合、粒子17を規則正しく並べる条件として、好ましくは、分散媒19中における粒子17の表面電荷と、捕捉層16の表面電荷とが、いずれも負電位である。特に好ましくは、粒子17の表面電荷と、捕捉層16の表面電荷とが、いずれも負電位であって、その電位の絶対値が互いに高いことである。

【0038】

ところで粒子17のゼータ電位は、市販のゼータ電位測定装置で、測定することができる。ここで、水に分散した場合において、粒子17の平均ゼータ電位の絶対値は、好ましくは、80mV以上である。分散媒19が水のような極性分散媒の場合、粒子17のゼータ電位の値を高める方法として、粒子17の表面に極性を有する官能基を多くする、粒子17の表面を極性分子で修飾する、という方法が挙げられる。

【0039】

―分散媒―

分散媒19は、常温で液体のものであれば、特に限定されるものではない。例えば、水や各種有機溶媒、あるいはこれらの混合物を用いることができる。ここで粒子17をより規則正しく捕捉層16上に捕捉・配列させるためには、分散媒19として表面張力が大きい溶媒を用いるのが好ましい。また、分散媒19は、捕捉層16を溶解もしくは膨潤させない溶媒が好ましい。本発明においては、水が最も好ましい。

【0040】

―粒子の分散濃度―

また捕捉層16上に粒子17を規則正しく捕捉・配列させるためには、分散液中の粒子17の分散濃度も重要となる。本発明においては、分散液中の粒子17の濃度は、好ましくは、30重量%〜40重量%である。

【0041】

以上の事項を考慮しながら粒子分散液を準備する。

【0042】

―粒子分散液の塗布―

次に、図3(e)に示すように、捕捉層16上に粒子17が分散されている分散液を塗布して、分散液の塗膜を形成する。分散液の塗布方法としては特に限定されず、ディッピング法、スプレー塗布法、スキャン塗布法等任意の方法で塗布することができる。ここで、仮に塗布時の液量を多くしすぎると、それに伴い分散媒19の量が増し、分散媒19が粒子17を押し流す力が増す。この力が大きすぎると、捕捉層16上に載置される粒子17の配列が悪くなる。このため本発明ではスプレー塗布法のような少量の液量にて広範囲に塗布できるような手法が好ましい。具体的には塗布時の液量が0.005ml/cm2〜0.02ml/cm2の範囲にするのが好ましい。尚、粒子17の表面電位と捕捉層16の表面の電位の関係から、塗布時における粒子17と捕捉層16との位置関係は、図3(e’)に示す様になっていると考えられる。即ち、捕捉層16及び粒子17は同じ電荷(負電荷)を帯びているので、捕捉層16と粒子17との間で静電反発を起こしている状態にある。

【0043】

〔6〕堆積層の形成[図3(f)]

次に、上記塗膜を乾燥させて、上記塗膜から分散媒19を揮発させることで、粒子17からなる堆積層17aが形成される。この工程において分散媒19が塗膜中から揮発される過程で、粒子17が捕捉層16上に載置・配列される。上述したように、粒子17と捕捉層16との間に静電反発が生じているが、それにもかかわらず粒子17が捕捉層16上に載置・配列されるのは、上記静電反発による静電反発力よりも強い力、即ち、分散媒19が有する毛管力が働くからである。尚、本工程における塗布液の乾燥方法は特に限定されない。また基板11を、加熱乾燥ではなく自然乾燥させてもよい。塗布液の乾燥が進み分散媒19が完全に蒸発・除去されると、図3(f)に示されるように、捕捉層16上(捕捉層16が設けられていない領域では第一の透光性材料の膜14又は第一の透光性材料の透光性基板11上)に粒子17からなる堆積層17aが形成される。

【0044】

〔7〕捕捉層への粒子の捕捉[図3(g)]

次に、堆積層17aの最下層にある粒子を捕捉層16の中に埋め込んで捕捉する。捕捉層16が高分子を含有する層である場合は、堆積層17aの最下層にある粒子17の具体的な捕捉方法としては、捕捉層16を加熱し、捕捉層16を軟化させる方法が挙げられる。捕捉層16を加熱し軟化させると捕捉層16上に形成される堆積層17aのうち最下層にある粒子17が、図3(g)に示されるように捕捉層16内に沈み込んで完全に捕捉層16に捕捉される。尚、捕捉層16を加熱する際は、捕捉層16を構成する高分子のガラス転移点又は融点以上で、かつ捕捉層16の中に埋め込まれる粒子17を構成する材料のガラス転移点又は融点未満の温度に加熱するのが好ましい。一方で、捕捉層16への粒子17の沈み込み深さと加熱温度とは一定の関係があり、粒子17の径の半分程度の深さまで粒子17が捕捉層16内に沈み込むように加熱温度を設定することが好ましい。

【0045】

〔8〕捕捉層に捕捉されていない粒子の除去工程[図3(h)]

次に、図3(g)に示される堆積層17aに含まれる粒子17のうち、捕捉層16に捕捉されていない粒子17を除去する。除去の具体的方法は特に限定されない。例えば、超音波洗浄法や、高圧シャワーによる洗浄が挙げられる。洗浄後は、図3(h)に示されるように、粒子17のうち捕捉層16に沈み込んで捕捉層16に捕捉された粒子17のみが残される。これにより、捕捉層16に捕捉されて一列の層に並んだ粒子17からなる単粒子膜17bが形成される。

【0046】

この工程を終えた段階で捕捉層16に捕捉された粒子17の配列を決める充填率は、下記式(2)で示される式で定義される。

[充填率D(%)]=([各測定箇所での粒子の配置個数]/[理想的な六方最密充填した場合の粒子の配置数])×100・・・(2)

【0047】

尚、Dを評価する際に測定するエリアは、平均粒子径を求める際に測定したエリアの60倍を一辺とする正方領域である。またDを評価する際には、複数箇所で単粒子層17bを測定して、その平均値と分布σを求めるのが望ましい。本発明の方法においては、Dは93%以上である。即ち、本発明において、単粒子膜17bの粒子充填率は、2次元最密充填に対して93%以上である。またDの平均値からσを引いた値は、好ましくは、90%以上である。尚、Dの値が大きければ相対的にσの値は小さくなる。

【0048】

〔9〕第一の透光性材料の膜又は基板への凹部の形成[図3(i)]

次に、第一の透光性材料の膜14又は第一の透光性材料の基板11をエッチングして一部を除去し、凹部を形成する。これにより、第一の透光性材料の凹凸パターンが形成される。エッチングの具体的方法としては、プラズマを用いた一般的なリアクティブエッチング法、溶剤を用いた一般的なウェットエッチング法を用いることができる。このとき捕捉層16に捕捉されている粒子17は、マスクとして機能する。即ち、粒子17が捕捉されている領域以外の領域の捕捉層16と第一の透光性材料の膜14又は第一の透光性材料の基板11がこの工程でエッチングされる。これにより、第一の透光性材料の膜14又は第一の透光性材料の基板11に凹部が形成される。また、粒子17が捕捉されている領域は凸状に残留することになる。これにより第一の透光性材料の凹凸パターンが形成される。

【0049】

〔10〕捕捉層の除去[図3(j)]

次に、上記エッチング後に残留している捕捉層16及び捕捉層16に捕捉されている粒子17を第一の透光性材料の膜14又は第一の透光性材料の基板11から除去する。具体的な除去方法としては、溶剤を用いた一般的な手法を用いることができる。捕捉層16及び捕捉層16に捕捉されている粒子17を除去することで、図3(j)に示されるように、基板11上に、第一の透光性材料の凹凸パターンが現れる。

【0050】

〔11〕第二の透光性材料による埋め込み[図3(k)]

次に、上述した第一の透光性材料の膜14又は第一の透光性材料の基板11に形成した凹部を第二の透光性材料で埋め込む。これにより第二の透光性材料の膜15が形成される。ここで第二の透光性材料として、第一の透光性材料と同様に光透過性を有し、かつ所定の屈折率を有する無機材料が挙げられる。ただし第二の透光性材料は、材料自体の屈折率において第一の透光性材料とは相違する。尚、第二の透光性材料は、第一の透光性材料よりも屈折率が高い材料であってもよいし、屈折率が低い材料であってもよい。第二の透光性材料の膜15は、例えば、図3(k)に示されるように形成される。第二の透光性材料の膜15の構成材料として、SiO2等の無機ガラス材料、当該無機ガラス材料にメチル基等を導入した有機ガラス材料が挙げられる。第二の透光性材料の膜15の屈折率は、1.2〜1.8の範囲が好ましい。充填方法はスパッタ法、CVD法等の一般的なドライデポジション法や酸化物ゾル材料を塗布して乾燥する方法が用いられる。SOG(Spin On Glass)等の酸化物ゾルを塗布し、乾燥する方法が好ましい。

【0051】

以上の工程により、基板11上に光取り出し構造12が形成される。

【0052】

光取り出し構造12の形成後、フェースプレート10(図1参照)を作製する。図4は、フェースプレートの作製工程を示す断面模式図である。

【0053】

光取り出し構造12を形成した後、図4(a)に示すように、第二の透光性材料の膜15の上にアノード電極13を形成する。アノード電極13の構成材料としては、ITO膜やZnO膜、SnO膜等の透明導電膜を用いることができる。アノード電極13の屈折率は、好ましくは、第二の透光性材料の膜15と同程度もしくは第二の透光性材料の膜15よりも高くする。アノード電極13の形成方法は、特に限定されない。

【0054】

次に、図4(b)に示すように、アノード電極13上に、発光体層として蛍光体膜18を形成する。蛍光体膜18の形成方法は特に問わない。蛍光体膜18の構成材料である蛍光体粒子は、その平均粒径は1000nm以下であるのが望ましい。好ましくは、平均粒径が300nm以下である。尚、本発明において、「平均粒径」とは、中位径(メジアン径、即ち粒度分布の中央値D50)によって定義され、球相当径に基づく粒度分布(粒径分布)から統計的に求められる値である。粒度分布は、動的光散乱法を用いて計測する。また、蛍光体膜18の屈折率はエリプソメトリーによって測定することができる。ここで、蛍光体膜18の屈折率は、蛍光体膜18を構成する蛍光体粒子の屈折率(蛍光体材料固有の屈折率)ではなく、多数の蛍光体粒子が集合して構成される蛍光体膜18の実効的な屈折率である。

【0055】

以上の工程で作製したフェースプレート10(図1参照)に含まれる光取り出し構造の評価は、蛍光体膜18にUV光を照射したときに発生する発光の発光輝度で評価することができる。尚、その評価方法については、評価の際に使用する装置と共に実施例において説明する。

【0056】

図1で説明した画像表示装置1は、上記のようにして製造したフェースプレート10を用いて容易に製造することができる。まず、上述したプロセスによって作製されたフェースプレート10と、リアプレート41とを、閉ループ状の支持枠42を間に挟んで、蛍光体膜18と基板31とが対向するように配置する。次に、フェースプレート10とリアプレート41とを支持枠42に接着する。次に、高圧端子を、基板11を貫通してアノード電極13と電気的に接続する。最後に、フェースプレート10とリアプレート41と支持枠42とで囲まれる空間を真空に排気する。このようにして、画像表示装置1を作製することができる。尚、リアプレート41の製造方法は特に限定されない。

【実施例】

【0057】

[実施例1]

以下に示す方法により、フェースプレートを作製した。

【0058】

工程1:図3(a)

まずサイズが30mm×30mmであるガラスの基板11[旭硝子(株)製高歪点低ナトリウムガラス「PD200」]をよく洗浄した。次に、スパッタ法により、基板11上に、TiO2を成膜して第一の透光性材料の膜14を形成した。このとき第一の透光性材料の膜14の膜厚を1.2μmとした。

【0059】

工程2:図3(b)

次に、スリットコート法により、第一の透光性材料の膜14上に、フォトレジスト(アクリル系ネガ型フォトレジスト[JSR(株)製、型番「TR2001」]を塗布・成膜して捕捉層16を形成した。このとき捕捉層16の膜厚は8μmであった。次に、捕捉層16が形成されている基材を60℃で12分間加熱乾燥させた。乾燥後の捕捉層16の膜厚は1.5μmだった。

【0060】

工程3:図3(c)

次に、以下に示す方法により捕捉層16のパターンニングを行った。具体的には、プロキシ露光装置を用い、基板11とマスクとの間の距離を150μmに維持し、大気中にてウシオ社製の250W超高圧水銀灯の光を、UV420測定での照射エネルギー密度が、500mJ/cm2になるよう照射した。続いてテトラメチルアンモニウムハイドロオキサイド(以下、TMAHと記載する)の0.5%水溶液を常温でシャワー散布した後、水でリンスした。このようにして第一の透光性材料の膜14上に、膜厚1.3μm、100μm×250μmの領域が複数存在するように捕捉層16をパターンニング成形した。

【0061】

工程4:図3(d)

次に、捕捉層16の表面処理を行った。具体的には、エキシマーUVランプを高分子層16から5mm離して設置した後、大気雰囲気にて波長172nmの光を1.5J/cm2で照射した。

【0062】

光を照射した後、捕捉層16の表面の水接触角を測定・評価したところ、水接触角は10°であった。また照射後の捕捉層16を赤外スペクトル法で観測・分析すると照射していないものと比較して−OH基が増加していることが確認された。これらのことから、光照射後の捕捉層16の表面は、本実施例で分散媒として使用される水に対して、負電荷を帯びているといえる。

【0063】

工程5:図3(e)

次に、粒子17と分散媒19とを混合して分散液を調製した。

【0064】

本実施例では、粒子17としてシリカ粒子を用いた。尚、本実施例においては、事前に市販のシリカ粒子を各種購入し、これらシリカ粒子を0.1重量%の割合で水にそれぞれ分散させた時のゼータ電位を測定した。ここでゼータ電位を測定する際には、測定装置として、シスメックス(株)製の「Zetasizer Nono ZS」を使用した。また、測定の際には、測定用セルとして低誘電率溶媒用ディップセル「ZEN1002」を用いた。ゼータ電位の測定の結果、宇部日東化成(株)製の「ハイプレシカSS(N7N)」が、−86mVと高い負電荷を示した。そこで本実施例では、粒子17として、宇部日東化成(株)製の「ハイプレシカSS(N7N)」を用いた。尚、このシリカ粒子の粒子径分布(%)は、2%以下の範囲であった。またこのシリカ粒子約100個を電子顕微鏡で撮影した。そして撮影した画像について画像解析を行うことで中位径を求めた。その結果、このシリカ粒子の中位径は1.7μmφであった。

【0065】

上記シリカ粒子の分散媒19として、水を用いた。そして、上記シリカ粒子と水とを混合して分散液を調製した。このようにして、分散媒19に対する粒子の濃度がそれぞれ10、20、30、40、50、60重量%となる粒子分散液を準備した。

【0066】

次に、スプレー法を用いて、高分子層16上に、粒子分散液を塗布した。このときスプレーノズルと基板11との間の距離を10cmとし、噴霧圧を0.2MPaとし、吐出量を0.04ml/secとし、塗布液量を0.01ml/cm2とした。

【0067】

工程6:図3(f)

次に、分散媒19を常温にて自然乾燥させて粒子17からなる堆積層17aを形成した(図3(f))。

【0068】

工程7:図3(g)

次に、基板11を加熱して捕捉層16を軟化させた。具体的には、基板11を焼成炉に入れて加熱した。このとき焼成炉の温度を230℃とした。またこの工程を行う際には、焼成炉の温度を230℃とした後、この温度(230℃)で60分間保持した。次に、基板11を室温まで冷却した。

【0069】

工程8:図3(h)

次に、基板11を取り出し、捕捉層16の表面を洗浄した。具体的には、マイクロジェットノズルから微小液滴化した高圧水で洗浄した。このとき高圧水の圧力を17MPaとした。この洗浄の後、基板を断面SEM観察すると、捕捉層16にシリカ粒子が600nm沈み込んで捕捉された粒子17からなる単粒子層17bが形成されていることが確認できた。この洗浄により、図3(h)に示されるように軟化した捕捉層16に捕捉されていない粒子は除去されていることが確認された。また、光学顕微鏡でシリカ粒子の配列を観察した。シリカ粒子の充填率Dについて基板内のハジや中央部をランダムに(評価箇所に偏りの生じないように)100箇所選択して測定した。測定結果を表1に示す。尚、各条件のサンプルの100箇所の測定結果は、平均値と分布σで評価した。

【0070】

工程9:図3(i)

次に、捕捉層16に沈み込ませた粒子17からなる単粒子層17bをマスクとして、第一の透光性材料の膜14をエッチングし、第一の透光性材料の膜14の一部を除去し、凹凸パターンを形成した。具体的なエッチング方法として、リアクティブエッチング法(以後、RIEと記載する)を用いた。より具体的には、まず100sccmのO2ガスを流して、装置内の圧力を2Paとし、200Wのパワーを導入し、8分間RIE処理した。

【0071】

次に、六フッ化硫黄とアルゴンとの混合ガス(SF6:160sccm、Ar:40sccm)を用いて、装置内の圧力を3Paとし、1000Wのパワーで11分間RIE処理した。この処理により、第一の透光性材料の膜14を構成するTiO2を円柱状に加工した。この処理により基板は図3(i)に示される状態になった。

【0072】

工程10:図3(j)

次に、溶剤を用いた一般的な剥離法を用いて捕捉層16を剥離した。溶剤としてテトラメチルアンモニウムハイドロオキサイド(TMAH)25%水溶液を用いた。具体的には、基板11を20分間TMAH水溶液中に浸して超音波洗浄を行うことで捕捉層16を除去した。

【0073】

捕捉層16を除去した後、基板を断面SEM観察すると、円柱状(直径1.2μm、高さ1.2μm)の第一の透光性材料の膜14のパターンが、粒子17の配置位置に対応して形成されていた。また第一の透光性材料の膜14の柱の平均ピッチは粒子17の直径と同じ1.7μmであった。

【0074】

工程11:図3(k)

次に、先の工程で形成された第一の透光性材料の膜14の円柱状のパターンの周囲を、第一の透光性材料の膜14よりも屈折率が低い材料で埋め込むことで、第二の透光性材料の膜15を形成した。具体的には、まずスプレー法により、基板11上に、ポリシラザンのジブチルエーテル溶液[塗布型絶縁膜材料、AZエレクトロニックマテリアルズ(株)製「アクアミカNN120−20」]を塗布した。次に、赤外炉を用いて、ポリシラザン膜が形成されている基板11を450℃で30分間焼成した。焼成後の基板を断面SEM観察すると、図3(k)に示すように、TiO2からなる第一の透光性材料の膜14とポリシラザン膜からなる第二の透光性材料の膜15とで周期構造が形成されていることが確認できた。

【0075】

工程12:図4(a)

次に、スパッタ法により、第二の透光性材料の膜15上にITOを成膜してアノード電極13を形成した。

【0076】

工程13:図4(b)

次に、エチルセルロースと、蛍光体粒子と、イソプロピルアルコール(IPA)とを混合したIPA溶液を調製した。次に、アノード電極13上に先ほど調製したIPA溶液を滴下してスピンコーティングした後、乾燥することにより、蛍光体粒子を含んだエチルセルロース膜(蛍光体膜18)を形成した。形成した蛍光体膜18について、UV(波長:254nm)照射時における蛍光体の輝度の評価を行った。図5は、蛍光体膜の輝度評価装置を示す模式図である。図5の輝度評価装置60は、UV光源63と、UV光を照射したときに蛍光体膜18から生ずる蛍光を観測する、輝度計61とマイクロレンズ62とからなる観測装置とから構成される装置である。本実施例では、UV光源63として、アズワン(株)社製のハンディUVランプ(型番「SLUV−6」)を用いた。また輝度計61として、分光放射計[(株)トプコンテクノハウス社製、型番「SR−UL1」]を、マイクロレンズ62として、アタッチメントレンズ[(株)トプコンテクノハウス社製、型番「AL−11」]を、それぞれ用いた。そして分光放射計にアタッチメントレンズを組み合わせて70μmφ程の領域に焦点を絞って観測した。

【0077】

図5の輝度評価装置を用いて、光取りだし構造が形成されている領域と、形成されていない領域のそれぞれ50箇所ずつをサンプリングして輝度を測定した。そして光取り出し構造の形成領域と非形成領域との輝度比を光取り出し効率として評価した。また、サンプルから30cmの距離で、目視にて輝度ムラを観察した。ここで輝度ムラが観察されたものを×、輝度ムラが観察されなかったものを○と評価した。それぞれの評価結果を表1に示す。

【0078】

【表1】

【0079】

表1の結果から、捕捉層16上に充填される粒子17の充填率の平均値が93%以上の時に、輝度ムラが無く、大きな光取り出し効率を達成できることが確認された。即ち、高分子層16上に充填される粒子17の充填率を、2次元最密充填に対して93%以上とすることで、輝度を向上させた画像表示装置の製造方法を提供することができるといえる。

【0080】

[比較例1]

実施例1において、工程4を行う際に、捕捉層16の表面の水接触角が70°になるように捕捉層16の表面処理を行った。具体的には、捕捉層16に照射するUV光の強度を1.5J/cm2とした。また工程5を行う際に、粒子17として、ゼータ電位が−70mVである粒子[日揮触媒化成(株)製「しんし球シリーズSW」]を使用した。これらを除いては実施例1と同様の方法によりフェースプレートを作製した。

【0081】

本比較例において、工程4の後に、捕捉層16について赤外スペクトル法で分析すると、UV光照射前と比較して−OH基の増加が観測されたが、その−OH基の増加量は実施例1と比べて少なかった。このことから、本比較例においては、UV光照射後の捕捉層16の表面は、分散媒19である水に対して、負の極性を有しているが、電荷の絶対値は、実施例1と比較して小さいと言える。

【0082】

また工程8を行った後の基板11について、実施例1と同様に粒子の充填率の評価を行った。さらに工程13を行った後の基板11について、実施例1と同様に光取り出し効率及び輝度ムラの評価を行った。評価結果を表2に示す。尚、本比較例において、基板上に形成された第一の透光性材料の膜の形状は、実施例1と同様の直径・高さを有する円柱形状であって、実施例1と同様の平均ピッチを有していた。

【0083】

【表2】

【0084】

表2の結果から、本比較例では、全ての条件において粒子の充填率の平均値が83%以下であった。また実施例1の結果と比較すると。本比較例で作製したフェースプレートは、実施例1に対して光取りだし効率や輝度ムラが劣っていた。

【0085】

実施例1及び比較例1の結果から、輝度ムラが無く、かつ大きな光取り出し効率を達成するためには、粒子の充填率の平均値を93%以上とすることが必要だと言える。また、粒子の充填率の平均値を93%以上とするためには、高分子層6の表面電荷を制御する必要があると言える。本発明者らは、この原因として、高分子層6の表面の電荷が小さいと粒子分散液11の塗布乾燥時に粒子7が、基板に吸着しやすく、これが粒子配列を妨げる原因であると考えている。

【0086】

[比較例2]

比較例において、工程5を行う際に、表面修飾材にて表面修飾した粒子を使用した。具体的には、粒子17の表面修飾材としてポリジアリルジメチルアンモニウムクロライドを分散媒に対して0.001重量%加えてよく攪拌した。これを除いては、比較例1と同様の方法によりフェースプレートを作製した。尚、上記表面修飾により、粒子を水(分散媒)に対して0.1重量%分散させた時のゼータ電位は+35mVであった。これ以外は、比較例1と同じ条件とした。

【0087】

また工程8を行った後の基板11について、実施例1と同様に粒子の充填率の評価を行った。さらに工程13を行った後の基板11について、実施例1と同様に光取り出し効率及び輝度ムラの評価を行った。評価結果を表3に示す。尚、本比較例において、基板上に形成された第一の透光性材料の膜の形状は、実施例1と同様の直径・高さを有する円柱形状であって、実施例1と同様の平均ピッチを有していた。

【0088】

【表3】

【0089】

表3の結果から、本比較例では、全ての条件において粒子の充填率の平均値が65%以下であった。また実施例1の結果と比較すると。本比較例で作製したフェースプレートは、実施例1に対して光取りだし効率や輝度ムラが劣っていた。

【0090】

実施例1及び比較例2の結果から、輝度ムラが無く、かつ大きな光取り出し効率を達成するためには、粒子の充填率の平均値を93%以上とすることが必要だと言える。また、粒子の充填率の平均値を93%以上とするためには、高分子層6の表面電荷を、いずれも負に制御することが好ましいといえる。本発明者らは、この原因として、高分子層6と粒子7表面の電荷が逆極性であると粒子分散液11の塗布乾燥時に粒子7が、基板により吸着しやすく、これが粒子配列を妨げる原因であると考えている。

【符号の説明】

【0091】

1:画像表示装置、10:フェースプレート、11:基板、12:光取り出し構造、13:アノード電極、14:第一の透光性材料の膜、15:第二の透光性材料の膜、16:捕捉層、17:粒子、18:蛍光体膜、19:分散媒、41:リアプレート、42:支持枠、47:外囲器

【技術分野】

【0001】

本発明は、発光によって画像を表示する画像表示装置の輝度向上のために、発光体層から生じた光を表示面側外方へ取り出しやすくするために用いられる光取り出し構造の形成方法に関する。また、本発明は、光取り出し構造を有する発光基板及び画像表示装置の製造方法に関する。

【背景技術】

【0002】

光取り出し構造は、互いに屈折率の異なる材料を周期的に配列した構造であり、通常、一般的半導体微細加工に用いられるフォトリソグラフィー工程によって微細な凹凸パターンを形成することで構成している。しかし、微細な凹凸パターンのピッチが2μm程度以下になると、高価な露光装置や複雑なプロセスが必要となり、製造コストが非常に高くなってしまう。

【0003】

そこで、従来、光取り出し構造として用いられる微細凹凸パターンを容易に形成できる方法として、特許文献1に記載の方法が提案されている。即ち、この特許文献1に記載の方法では、液体分散媒中に粒子が分散された粒子分散液を準備する一方、基板上に高分子を含有する捕捉層を形成し、この捕捉層上に前記粒子分散液の塗膜を形成する。この塗膜から前記液体分散媒を揮発させて、前記捕捉層上に前記粒子の堆積層を形成した後、前記捕捉層をガラス転移点以上に加熱することのみにより前記堆積層の最下層の粒子のみを毛細管現象により前記捕捉層中に埋め込む。そして、前記粒子の堆積層を液体に浸漬して前記捕捉層中に埋め込まれていない粒子を除去し、前記最下層の粒子が前記捕捉層に配置されてなる単粒子層を形成して微細凹凸パターンとする。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特許第4068578号

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、ところで、特許文献1は、光取り出し効率と粒子の充填率との関係については全く明示していない。そして、特許文献1に記載の方法を用いて形成しただけの微細凹凸パターンから構成した光取り出し構造では、光取り出し効率の良好な光取り出し構造にはなりにくい問題がある。

【0006】

本発明は、光取り出し効率には粒子の充填率が大きな影響を与えることを見出したことに基づいてなされたもので、光取り出し効率の良好な光取り出し構造が容易に得られるようにすることを目的とする。また、併せて、輝度の高い画像表示装置を容易に製造できるようにすることを目的とする。

【課題を解決するための手段】

【0007】

本発明の光取り出し構造の形成方法は、下記(a)〜(g)の工程を有し、下記(c)の工程において捕捉層に捕捉された粒子の粒子充填率が、2次元最密充填に対して93%以上であることを特徴とする。

(a)第一の透光性材料で構成された基板上又は基板上に設けられた第一の透光性材料の膜上に捕捉層を形成する工程。

(b)前記捕捉層上に、粒子を分散媒中に分散させた分散液を付与し、前記分散媒を揮発させて、前記捕捉層上に前記粒子の堆積層を形成する工程。

(c)前記堆積層の最下層の粒子を前記捕捉層の中に埋め込んで捕捉する工程。

(d)前記捕捉層に捕捉されていない粒子を除去する工程。

(e)前記堆積層に捕捉された粒子をマスクとして用い、前記捕捉層及び前記第一の透光性材料の基板又は膜の一部を除去して前記第一の透光性材料の基板又は膜に複数の凹部を形成する工程。

(f)前記(e)の工程の後に前記粒子を除去する工程。

(g)前記第一の透光性材料の基板又は膜に形成した複数の凹部を、前記第一の透光性材料とは屈折率が異なる第二の透光性材料で埋め込む工程。

【0008】

また、本発明は、発光体層から生じた光を取り出すための光取り出し構造を有する発光基板の製造方法及び画像表示装置の製造方法において、前記光取り出し構造を上記本発明に係る光取り出し構造の形成方法で形成することを特徴とする発光体基板の製造方法及び画像表示装置の製造方法を提供するものでもある。

【発明の効果】

【0009】

本発明においては、光取り出し構造として必要な微細な凹凸構造を、粒子を配列させてマスクとして用いることで形成しているので、高価な露光装置や複雑なプロセスによらず容易に得ることができる。また、高い粒子充填率で配列した粒子をマスクとして用いているので、光取り出し効率の良好な光取り出し構造を得ることができる。また、本発明の光取り出し構造の形成方法は、光取り出し構造を有する発光基板及び画像表示装置の製造に用いることができ、高輝度の画像表示装置を容易に製造することができる。

【図面の簡単な説明】

【0010】

【図1】本発明の製造方法によって製造される画像表示装置の一例を示す斜視図である。

【図2】図1に示されるフェースプレートの構成を模式的に示す図で、(a)は部分拡大断面図、(b)は(a)のA−A’拡大断面図である。

【図3】光取り出し構造の形成方法の模式的説明図である。

【図4】フェースプレートの製造方法の模式的説明図である。

【図5】光取り出し効率の評価装置の概略説明図である。

【発明を実施するための形態】

【0011】

本発明は、発光体層から生じた光を取り出すための光取り出し構造の形成方法、光取り出し構造を有する発光基板及び画像表示装置の製造方法である。

【0012】

また、本発明の光取り出し構造の形成方法は、下記(a)〜(g)の工程を経て光取り出し構造を形成するものであり、下記(c)の工程において捕捉層に捕捉された粒子の粒子充填率が、2次元最密充填に対して93%以上とするものである。

(a)第一の透光性材料で構成された基板上又は基板上に設けられた第一の透光性材料の膜上に捕捉層を形成する工程。

(b)前記捕捉層上に、粒子を分散媒中に分散させた分散液を付与し、前記分散媒を揮発させて、前記捕捉層上に前記粒子の堆積層を形成する工程。

(c)前記堆積層の最下層の粒子を前記捕捉層の中に埋め込んで捕捉する工程。

(d)前記捕捉層に捕捉されていない粒子を除去する工程。

(e)前記堆積層に捕捉された粒子をマスクとして用い、前記捕捉層及び前記第一の透光性材料の基板又は膜の一部を除去して前記第一の透光性材料の基板又は膜に複数の凹部を形成する工程。

(f)前記(e)の工程の後に前記粒子を除去する工程。

(g)前記第一の透光性材料の基板又は膜に形成した複数の凹部を、前記第一の透光性材料とは屈折率が異なる第二の透光性材料で埋め込む工程。

【0013】

以下、適宜図面を参照しながら本発明の製造方法の実施形態について説明する。ただし、本発明は、以下に説明される実施形態に限定されるものではない。

【0014】

本発明を用いて製造する画像表示装置としては、電界放出ディスプレイ(FED)の他、エレクトロルミネッセンスディスプレイ(EL)、陰極線管ディスプレイ(CRT)、ライトエミッティングダイオードディスプレイ(LED)、プラズマディスプレイ(PDP)等を挙げることができる。これらの中でも、輝度の向上のために光取り出し構造を設けることが好ましいFED、ELについて好ましく適用することができる。以下、FEDを例に、本発明の実施の形態について具体的に説明する。

【0015】

図1は、本発明の製造方法によって製造される画像表示装置(FED)の一例を示す斜視図である。尚、図1の画像表示装置1は、その内部構造を示すために一部を切り欠いて示している。図1の画像表示装置1において、31は電子源側の基板、32は走査配線、33は変調配線、34は電子放出素子である。ここで電子源基板31は、リアプレート41によって固定されている。図1の画像表示装置1において、10は発光基板であるフェースプレートである。ここでフェースプレート10は、発光体層側の基板(透明基板)11の内面に、光取出し構造12と、アノード電極13と、発光体層である蛍光体膜18と、がこの順に積層・形成されている。発光基板は、SED、CRT、PDPにおいては発光体層である蛍光体層11を含む基板構成である。EL、LEDにおいてはエレクトロルミネッセンス効果を用いて発光する層が発光体層で、これを含む基板構成が発光基板である。図1の画像表示装置1において、42は支持枠である。この支持枠42に、リアプレート41と、フェースプレート10とがそれぞれフリットガラス等を介して取り付けられ、外囲器47を構成している。ここで、リアプレート41は主に基板31の強度を補強する目的で設けられるため、基板31自体で十分な強度を持つ場合には、別体のリアプレート41は不要である。また、フェースプレート10とリアプレート41との間に、スペーサ(不図示)とよばれる支持体を設置することにより、大気圧に対して十分な強度を持たせた構成とすることもできる。

【0016】

m本の走査配線32は、端子Dx1,Dx2,・・・Dxmと接続されている。n本の変調配線33は、端子Dy1,Dy2,…Dynと接続されている(m,nは、共に正の整数)。これらm本の走査配線32とn本の変調配線33との間には、層間絶縁層(不図示)が設けられており、両者を電気的に絶縁している。

【0017】

高圧端子はアノード電極13に接続され、例えば数kVの直流電圧が供給される。これは電子放出素子34から放出される電子が、蛍光体を励起するのに十分なエネルギーを付与する為の加速電圧である。電子放出素子34から放出され、加速された電子を蛍光体膜18に照射し、蛍光体膜18を発光させることにより画像表示を行う。

【0018】

図1の画像表示装置の構成部材であるフェースプレート10の構成を図2で更に説明する。

【0019】

フェースプレート10を構成する基板11上には、蛍光体膜8の発光により生じた光を基板11側に取り出すための光取出し構造12が設けられている。基板11としては、例えば青板ガラス、無アルカリガラス等のフロートガラスの基板を使用することができる。また基板11上には、ITO等の透明電極からなるアノード電極13が設けられている。そしてアノード電極13上には、多数の蛍光体粒子を含有する蛍光体膜18が設けられている。尚、アノード電極13上にブラックマトリックスを設けて蛍光体膜18を一定の面積で区画してもよい。

【0020】

光取出し構造12は、基板11上の特定の領域に形成されている。光取出し構造12は、図2(a)、(b)に示すように、互いに屈折率の異なる第一の透光性材料の膜14と第二の透光性材料の膜15とが交互に周期的に配列された構造となっている。

【0021】

次に、光取り出し構造12の形成方法、発光基板であるフェースプレート10の製造方法、更には画像表示装置の製造方法について説明する。

【0022】

〔1〕第一の透光性材料膜の形成[図3(a)]

まず、図3(a)に示すように、基板11上に、第一の透光性材料の膜14を形成する。第一の透光性材料としては、光透過性を有し、かつ所定の屈折率を有する無機材料が挙げられる。具体的には、TiO2(屈折率:2.2)、ZrO2等が挙げられる。第一の透光性材料の膜14を形成する方法として、スパッタ法や真空蒸着法等の一般的な薄膜の形成方法を採用することができる。なお、図3には第一の透光性材料の膜14を形成する手順が示されているが、基板11自体が第一の透光性材料で構成されている場合には第一の透光性材料の膜14の形成は省略することができる。

【0023】

〔2〕捕捉層の形成[図3(b)]

次に、図3(b)に示すように、第一の透光性材料の膜14上に捕捉層16を成膜する。また、基板11自体が第一の透光性材料で構成されている場合には、この基板11上に捕捉層16を成膜する。ここで捕捉層16は、後述する粒子を捕捉できるものであれば特に限定されるものではなく、低分子材料、高分子材料のいずれであってもよい。捕捉層16は、好ましくは、高分子を含有する層である。以下、捕捉層16が高分子を含有する層である場合について説明する。

【0024】

捕捉層16に含まれる高分子(高分子化合物)は、非晶質(アモルファス)のものであってもよく、結晶質のものであってもよい。捕捉層16に含まれる高分子は、好ましくは、ガラス転移点又は融点が後述する粒子を構成する材料のガラス転移点又は融点よりも低い材料である。例えば、ガラス転移点を有し、かつ加熱により少なくとも1回は流動性を発現する熱可塑性樹脂が挙げられる。ただし、捕捉層16に含まれる高分子が熱可塑性樹脂である場合、そのガラス転移温度は、室温以上であることが好ましい。一方、熱可塑性樹脂の中でも、後の工程で行う捕捉層16のパターニングにおいて、フォトリソグラフィー法を用いることができるという点で、熱可塑性のフォトレジストを用いるのが特に好ましい。

【0025】

また、本発明の方法で光取り出し構造を形成する際には、捕捉層16を形成した後で、後述する分散媒19に対して、捕捉層16の表面電荷を制御するのが好ましい。このため捕捉層16の構成材料としては、表面電荷を制御しやすい高分子材料を選択することが好ましい。具体的には−OH、−COOH等の極性官能基を有している高分子材料を選択することが好ましい。

【0026】

また、捕捉層16の膜厚は、後の工程で捕捉層16上に載置される粒子の中位径(粒度分布の中央値)以下に設定するのが好ましい。

【0027】

捕捉層16の形成方法は、特に限定されない。一般的には、捕捉層16の構成材料の溶液を第一の透光性材料の膜14又は第一の透光性材料の基板11上に塗布することによって形成することができる。当該溶液の塗布方法も特に限定されるものではない。例えば、スピンコーティング法、ディッピング法、スリットコート法等広く公知の塗布方法を用いることができる。中でも大面積で所定のパターンの薄膜を形成できることから、スリットコート法が好ましい。

【0028】

〔3〕捕捉層のパターンニング[図3(c)]

次に、図3(c)に示すように、直前の工程で形成された捕捉層16を、画像表示装置の画素パターンに対応するようにパターニングする。ここでパターニングの方法としては、特に限定されず、例えば、一般的なフォトリソグラフィー法を用いることができる。

【0029】

〔4〕下地処理[図3(d)]

次に、図3(d)に示すように、捕捉層16上に粒子分散液を付与する直前に、捕捉層16の表面処理(下地処理)を行う。

【0030】

ところで本発明の方法においては、好ましくは、後述する分散液の分散媒19[図3(e)、(e′)参照]に対して、捕捉層16の表面電位を制御する。より好ましくは、分散媒19に対して、捕捉層16の表面電位を高くする。ここで分散媒19が水の場合、捕捉層16の表面電位を高くする具体的な方法として、好ましくは、捕捉層16の表面の水接触角が30°以下となるように表面処理する。より好ましくは、捕捉層16の表面の水接触角が10°以下となるように表面処理する。ここで捕捉層16の表面処理の具体的な方法としては、紫外線照射やプラズマ処理を用いる方法を挙げることができる。ここで捕捉層16の構成材料が、−OH基や、−COOH基等の極性官能基を有する高分子材料の場合は、紫外線照射やプラズマ処理により表面極性をより増加させることによって接触角を高めることができる。

【0031】

一方で、本発明の方法においては、好ましくは、分散液の分散媒19[図3(e)、(e′)参照]に対して、この粒子分散液に含まれる粒子の表面電位を制御する。より好ましくは、分散媒19に対して、この粒子分散液に含まれる粒子17[図3(e)、(e′)参照]の表面電位を高くする。このように粒子17の表面電位を制御するのが好ましい理由については、後述する。

【0032】

〔5〕分散液の付与(塗布)[図3(e)]

次に、粒子17を分散媒19中に分散させた分散液を準備し、この分散液を捕捉層16上に付与する。以下、分散液に含まれる粒子17と分散媒19について説明する。

【0033】

―粒子―

分散液に分散されている粒子17は、第一の透光性材料の膜14をエッチングする際に、いわゆるエッチングマスクとして機能する。粒子17の構成材料は特に限定されるものではない。具体的には、有機材料、無機材料、あるいは有機−無機複合材料を用いることができる。これらの材料のうち、好ましくは、シリカ粒子である。尚、粒子17において、粒子17を構成する材料のガラス転移点又は融点は、前記捕捉層16を構成する材料の融点又はガラス転移点よりも高いことが好ましい。また粒子17の形態としては、後述するエッチング成形される第一の透光性材料の膜14又は第一の透光性材料の基板11に形成される凹部の規則性を高くするという観点から、球状で真円度が高い状態であって、その粒子径分布が狭いことが望ましい。ここで粒子径分布は、下記式(1)で定義される。

[粒子径分布(%)]=([粒子径標準偏差]/[平均粒子径])×100・・・(1)

【0034】

式(1)において、平均粒子径は、無作為に抽出した100個の粒子17の直径を測定した平均値を表す。また粒子径標準偏差は、上記100個についての標準偏差を表す。式(1)によって求められる粒子径分布は、好ましくは5%以下であり、より好ましくは2%以下である。

【0035】

粒子分散液に含まれる粒子17の粒子径は、具体的には、電子顕微鏡で撮影した粒子17のうち無作為に100個を選択して、その100個の粒子17を画像解析することにより得られる。

【0036】

尚、粒子径は、光取り出し構造12における微細凹凸パターンのピッチに相当する。ここで画像表示装置を作製する際に使用される粒子17の粒子径は、3000nm以下が望ましい。好ましくは、200nm〜2000nmである。

【0037】

本発明において、粒子17を捕捉層16上に規則正しく捕捉・配列させるためには、分散媒19に対する粒子17の表面電位を制御するのが好ましい。ここで粒子17の表面電位を制御する際に考慮するのが好ましいファクターの1つとして、分散媒19中に分散されている粒子17のゼータ電位がある。ここで粒子17のゼータ電位を考慮する場合、粒子17を規則正しく並べる条件として、好ましくは、分散媒19中における粒子17の表面電荷と、捕捉層16の表面電荷とが、いずれも負電位である。特に好ましくは、粒子17の表面電荷と、捕捉層16の表面電荷とが、いずれも負電位であって、その電位の絶対値が互いに高いことである。

【0038】

ところで粒子17のゼータ電位は、市販のゼータ電位測定装置で、測定することができる。ここで、水に分散した場合において、粒子17の平均ゼータ電位の絶対値は、好ましくは、80mV以上である。分散媒19が水のような極性分散媒の場合、粒子17のゼータ電位の値を高める方法として、粒子17の表面に極性を有する官能基を多くする、粒子17の表面を極性分子で修飾する、という方法が挙げられる。

【0039】

―分散媒―

分散媒19は、常温で液体のものであれば、特に限定されるものではない。例えば、水や各種有機溶媒、あるいはこれらの混合物を用いることができる。ここで粒子17をより規則正しく捕捉層16上に捕捉・配列させるためには、分散媒19として表面張力が大きい溶媒を用いるのが好ましい。また、分散媒19は、捕捉層16を溶解もしくは膨潤させない溶媒が好ましい。本発明においては、水が最も好ましい。

【0040】

―粒子の分散濃度―

また捕捉層16上に粒子17を規則正しく捕捉・配列させるためには、分散液中の粒子17の分散濃度も重要となる。本発明においては、分散液中の粒子17の濃度は、好ましくは、30重量%〜40重量%である。

【0041】

以上の事項を考慮しながら粒子分散液を準備する。

【0042】

―粒子分散液の塗布―

次に、図3(e)に示すように、捕捉層16上に粒子17が分散されている分散液を塗布して、分散液の塗膜を形成する。分散液の塗布方法としては特に限定されず、ディッピング法、スプレー塗布法、スキャン塗布法等任意の方法で塗布することができる。ここで、仮に塗布時の液量を多くしすぎると、それに伴い分散媒19の量が増し、分散媒19が粒子17を押し流す力が増す。この力が大きすぎると、捕捉層16上に載置される粒子17の配列が悪くなる。このため本発明ではスプレー塗布法のような少量の液量にて広範囲に塗布できるような手法が好ましい。具体的には塗布時の液量が0.005ml/cm2〜0.02ml/cm2の範囲にするのが好ましい。尚、粒子17の表面電位と捕捉層16の表面の電位の関係から、塗布時における粒子17と捕捉層16との位置関係は、図3(e’)に示す様になっていると考えられる。即ち、捕捉層16及び粒子17は同じ電荷(負電荷)を帯びているので、捕捉層16と粒子17との間で静電反発を起こしている状態にある。

【0043】

〔6〕堆積層の形成[図3(f)]

次に、上記塗膜を乾燥させて、上記塗膜から分散媒19を揮発させることで、粒子17からなる堆積層17aが形成される。この工程において分散媒19が塗膜中から揮発される過程で、粒子17が捕捉層16上に載置・配列される。上述したように、粒子17と捕捉層16との間に静電反発が生じているが、それにもかかわらず粒子17が捕捉層16上に載置・配列されるのは、上記静電反発による静電反発力よりも強い力、即ち、分散媒19が有する毛管力が働くからである。尚、本工程における塗布液の乾燥方法は特に限定されない。また基板11を、加熱乾燥ではなく自然乾燥させてもよい。塗布液の乾燥が進み分散媒19が完全に蒸発・除去されると、図3(f)に示されるように、捕捉層16上(捕捉層16が設けられていない領域では第一の透光性材料の膜14又は第一の透光性材料の透光性基板11上)に粒子17からなる堆積層17aが形成される。

【0044】

〔7〕捕捉層への粒子の捕捉[図3(g)]

次に、堆積層17aの最下層にある粒子を捕捉層16の中に埋め込んで捕捉する。捕捉層16が高分子を含有する層である場合は、堆積層17aの最下層にある粒子17の具体的な捕捉方法としては、捕捉層16を加熱し、捕捉層16を軟化させる方法が挙げられる。捕捉層16を加熱し軟化させると捕捉層16上に形成される堆積層17aのうち最下層にある粒子17が、図3(g)に示されるように捕捉層16内に沈み込んで完全に捕捉層16に捕捉される。尚、捕捉層16を加熱する際は、捕捉層16を構成する高分子のガラス転移点又は融点以上で、かつ捕捉層16の中に埋め込まれる粒子17を構成する材料のガラス転移点又は融点未満の温度に加熱するのが好ましい。一方で、捕捉層16への粒子17の沈み込み深さと加熱温度とは一定の関係があり、粒子17の径の半分程度の深さまで粒子17が捕捉層16内に沈み込むように加熱温度を設定することが好ましい。

【0045】

〔8〕捕捉層に捕捉されていない粒子の除去工程[図3(h)]

次に、図3(g)に示される堆積層17aに含まれる粒子17のうち、捕捉層16に捕捉されていない粒子17を除去する。除去の具体的方法は特に限定されない。例えば、超音波洗浄法や、高圧シャワーによる洗浄が挙げられる。洗浄後は、図3(h)に示されるように、粒子17のうち捕捉層16に沈み込んで捕捉層16に捕捉された粒子17のみが残される。これにより、捕捉層16に捕捉されて一列の層に並んだ粒子17からなる単粒子膜17bが形成される。

【0046】

この工程を終えた段階で捕捉層16に捕捉された粒子17の配列を決める充填率は、下記式(2)で示される式で定義される。

[充填率D(%)]=([各測定箇所での粒子の配置個数]/[理想的な六方最密充填した場合の粒子の配置数])×100・・・(2)

【0047】

尚、Dを評価する際に測定するエリアは、平均粒子径を求める際に測定したエリアの60倍を一辺とする正方領域である。またDを評価する際には、複数箇所で単粒子層17bを測定して、その平均値と分布σを求めるのが望ましい。本発明の方法においては、Dは93%以上である。即ち、本発明において、単粒子膜17bの粒子充填率は、2次元最密充填に対して93%以上である。またDの平均値からσを引いた値は、好ましくは、90%以上である。尚、Dの値が大きければ相対的にσの値は小さくなる。

【0048】

〔9〕第一の透光性材料の膜又は基板への凹部の形成[図3(i)]

次に、第一の透光性材料の膜14又は第一の透光性材料の基板11をエッチングして一部を除去し、凹部を形成する。これにより、第一の透光性材料の凹凸パターンが形成される。エッチングの具体的方法としては、プラズマを用いた一般的なリアクティブエッチング法、溶剤を用いた一般的なウェットエッチング法を用いることができる。このとき捕捉層16に捕捉されている粒子17は、マスクとして機能する。即ち、粒子17が捕捉されている領域以外の領域の捕捉層16と第一の透光性材料の膜14又は第一の透光性材料の基板11がこの工程でエッチングされる。これにより、第一の透光性材料の膜14又は第一の透光性材料の基板11に凹部が形成される。また、粒子17が捕捉されている領域は凸状に残留することになる。これにより第一の透光性材料の凹凸パターンが形成される。

【0049】

〔10〕捕捉層の除去[図3(j)]

次に、上記エッチング後に残留している捕捉層16及び捕捉層16に捕捉されている粒子17を第一の透光性材料の膜14又は第一の透光性材料の基板11から除去する。具体的な除去方法としては、溶剤を用いた一般的な手法を用いることができる。捕捉層16及び捕捉層16に捕捉されている粒子17を除去することで、図3(j)に示されるように、基板11上に、第一の透光性材料の凹凸パターンが現れる。

【0050】

〔11〕第二の透光性材料による埋め込み[図3(k)]

次に、上述した第一の透光性材料の膜14又は第一の透光性材料の基板11に形成した凹部を第二の透光性材料で埋め込む。これにより第二の透光性材料の膜15が形成される。ここで第二の透光性材料として、第一の透光性材料と同様に光透過性を有し、かつ所定の屈折率を有する無機材料が挙げられる。ただし第二の透光性材料は、材料自体の屈折率において第一の透光性材料とは相違する。尚、第二の透光性材料は、第一の透光性材料よりも屈折率が高い材料であってもよいし、屈折率が低い材料であってもよい。第二の透光性材料の膜15は、例えば、図3(k)に示されるように形成される。第二の透光性材料の膜15の構成材料として、SiO2等の無機ガラス材料、当該無機ガラス材料にメチル基等を導入した有機ガラス材料が挙げられる。第二の透光性材料の膜15の屈折率は、1.2〜1.8の範囲が好ましい。充填方法はスパッタ法、CVD法等の一般的なドライデポジション法や酸化物ゾル材料を塗布して乾燥する方法が用いられる。SOG(Spin On Glass)等の酸化物ゾルを塗布し、乾燥する方法が好ましい。

【0051】

以上の工程により、基板11上に光取り出し構造12が形成される。

【0052】

光取り出し構造12の形成後、フェースプレート10(図1参照)を作製する。図4は、フェースプレートの作製工程を示す断面模式図である。

【0053】

光取り出し構造12を形成した後、図4(a)に示すように、第二の透光性材料の膜15の上にアノード電極13を形成する。アノード電極13の構成材料としては、ITO膜やZnO膜、SnO膜等の透明導電膜を用いることができる。アノード電極13の屈折率は、好ましくは、第二の透光性材料の膜15と同程度もしくは第二の透光性材料の膜15よりも高くする。アノード電極13の形成方法は、特に限定されない。

【0054】

次に、図4(b)に示すように、アノード電極13上に、発光体層として蛍光体膜18を形成する。蛍光体膜18の形成方法は特に問わない。蛍光体膜18の構成材料である蛍光体粒子は、その平均粒径は1000nm以下であるのが望ましい。好ましくは、平均粒径が300nm以下である。尚、本発明において、「平均粒径」とは、中位径(メジアン径、即ち粒度分布の中央値D50)によって定義され、球相当径に基づく粒度分布(粒径分布)から統計的に求められる値である。粒度分布は、動的光散乱法を用いて計測する。また、蛍光体膜18の屈折率はエリプソメトリーによって測定することができる。ここで、蛍光体膜18の屈折率は、蛍光体膜18を構成する蛍光体粒子の屈折率(蛍光体材料固有の屈折率)ではなく、多数の蛍光体粒子が集合して構成される蛍光体膜18の実効的な屈折率である。

【0055】

以上の工程で作製したフェースプレート10(図1参照)に含まれる光取り出し構造の評価は、蛍光体膜18にUV光を照射したときに発生する発光の発光輝度で評価することができる。尚、その評価方法については、評価の際に使用する装置と共に実施例において説明する。

【0056】

図1で説明した画像表示装置1は、上記のようにして製造したフェースプレート10を用いて容易に製造することができる。まず、上述したプロセスによって作製されたフェースプレート10と、リアプレート41とを、閉ループ状の支持枠42を間に挟んで、蛍光体膜18と基板31とが対向するように配置する。次に、フェースプレート10とリアプレート41とを支持枠42に接着する。次に、高圧端子を、基板11を貫通してアノード電極13と電気的に接続する。最後に、フェースプレート10とリアプレート41と支持枠42とで囲まれる空間を真空に排気する。このようにして、画像表示装置1を作製することができる。尚、リアプレート41の製造方法は特に限定されない。

【実施例】

【0057】

[実施例1]

以下に示す方法により、フェースプレートを作製した。

【0058】

工程1:図3(a)

まずサイズが30mm×30mmであるガラスの基板11[旭硝子(株)製高歪点低ナトリウムガラス「PD200」]をよく洗浄した。次に、スパッタ法により、基板11上に、TiO2を成膜して第一の透光性材料の膜14を形成した。このとき第一の透光性材料の膜14の膜厚を1.2μmとした。

【0059】

工程2:図3(b)

次に、スリットコート法により、第一の透光性材料の膜14上に、フォトレジスト(アクリル系ネガ型フォトレジスト[JSR(株)製、型番「TR2001」]を塗布・成膜して捕捉層16を形成した。このとき捕捉層16の膜厚は8μmであった。次に、捕捉層16が形成されている基材を60℃で12分間加熱乾燥させた。乾燥後の捕捉層16の膜厚は1.5μmだった。

【0060】

工程3:図3(c)

次に、以下に示す方法により捕捉層16のパターンニングを行った。具体的には、プロキシ露光装置を用い、基板11とマスクとの間の距離を150μmに維持し、大気中にてウシオ社製の250W超高圧水銀灯の光を、UV420測定での照射エネルギー密度が、500mJ/cm2になるよう照射した。続いてテトラメチルアンモニウムハイドロオキサイド(以下、TMAHと記載する)の0.5%水溶液を常温でシャワー散布した後、水でリンスした。このようにして第一の透光性材料の膜14上に、膜厚1.3μm、100μm×250μmの領域が複数存在するように捕捉層16をパターンニング成形した。

【0061】

工程4:図3(d)

次に、捕捉層16の表面処理を行った。具体的には、エキシマーUVランプを高分子層16から5mm離して設置した後、大気雰囲気にて波長172nmの光を1.5J/cm2で照射した。

【0062】

光を照射した後、捕捉層16の表面の水接触角を測定・評価したところ、水接触角は10°であった。また照射後の捕捉層16を赤外スペクトル法で観測・分析すると照射していないものと比較して−OH基が増加していることが確認された。これらのことから、光照射後の捕捉層16の表面は、本実施例で分散媒として使用される水に対して、負電荷を帯びているといえる。

【0063】

工程5:図3(e)

次に、粒子17と分散媒19とを混合して分散液を調製した。

【0064】

本実施例では、粒子17としてシリカ粒子を用いた。尚、本実施例においては、事前に市販のシリカ粒子を各種購入し、これらシリカ粒子を0.1重量%の割合で水にそれぞれ分散させた時のゼータ電位を測定した。ここでゼータ電位を測定する際には、測定装置として、シスメックス(株)製の「Zetasizer Nono ZS」を使用した。また、測定の際には、測定用セルとして低誘電率溶媒用ディップセル「ZEN1002」を用いた。ゼータ電位の測定の結果、宇部日東化成(株)製の「ハイプレシカSS(N7N)」が、−86mVと高い負電荷を示した。そこで本実施例では、粒子17として、宇部日東化成(株)製の「ハイプレシカSS(N7N)」を用いた。尚、このシリカ粒子の粒子径分布(%)は、2%以下の範囲であった。またこのシリカ粒子約100個を電子顕微鏡で撮影した。そして撮影した画像について画像解析を行うことで中位径を求めた。その結果、このシリカ粒子の中位径は1.7μmφであった。

【0065】

上記シリカ粒子の分散媒19として、水を用いた。そして、上記シリカ粒子と水とを混合して分散液を調製した。このようにして、分散媒19に対する粒子の濃度がそれぞれ10、20、30、40、50、60重量%となる粒子分散液を準備した。

【0066】

次に、スプレー法を用いて、高分子層16上に、粒子分散液を塗布した。このときスプレーノズルと基板11との間の距離を10cmとし、噴霧圧を0.2MPaとし、吐出量を0.04ml/secとし、塗布液量を0.01ml/cm2とした。

【0067】

工程6:図3(f)

次に、分散媒19を常温にて自然乾燥させて粒子17からなる堆積層17aを形成した(図3(f))。

【0068】

工程7:図3(g)

次に、基板11を加熱して捕捉層16を軟化させた。具体的には、基板11を焼成炉に入れて加熱した。このとき焼成炉の温度を230℃とした。またこの工程を行う際には、焼成炉の温度を230℃とした後、この温度(230℃)で60分間保持した。次に、基板11を室温まで冷却した。

【0069】

工程8:図3(h)

次に、基板11を取り出し、捕捉層16の表面を洗浄した。具体的には、マイクロジェットノズルから微小液滴化した高圧水で洗浄した。このとき高圧水の圧力を17MPaとした。この洗浄の後、基板を断面SEM観察すると、捕捉層16にシリカ粒子が600nm沈み込んで捕捉された粒子17からなる単粒子層17bが形成されていることが確認できた。この洗浄により、図3(h)に示されるように軟化した捕捉層16に捕捉されていない粒子は除去されていることが確認された。また、光学顕微鏡でシリカ粒子の配列を観察した。シリカ粒子の充填率Dについて基板内のハジや中央部をランダムに(評価箇所に偏りの生じないように)100箇所選択して測定した。測定結果を表1に示す。尚、各条件のサンプルの100箇所の測定結果は、平均値と分布σで評価した。

【0070】

工程9:図3(i)

次に、捕捉層16に沈み込ませた粒子17からなる単粒子層17bをマスクとして、第一の透光性材料の膜14をエッチングし、第一の透光性材料の膜14の一部を除去し、凹凸パターンを形成した。具体的なエッチング方法として、リアクティブエッチング法(以後、RIEと記載する)を用いた。より具体的には、まず100sccmのO2ガスを流して、装置内の圧力を2Paとし、200Wのパワーを導入し、8分間RIE処理した。

【0071】

次に、六フッ化硫黄とアルゴンとの混合ガス(SF6:160sccm、Ar:40sccm)を用いて、装置内の圧力を3Paとし、1000Wのパワーで11分間RIE処理した。この処理により、第一の透光性材料の膜14を構成するTiO2を円柱状に加工した。この処理により基板は図3(i)に示される状態になった。

【0072】

工程10:図3(j)

次に、溶剤を用いた一般的な剥離法を用いて捕捉層16を剥離した。溶剤としてテトラメチルアンモニウムハイドロオキサイド(TMAH)25%水溶液を用いた。具体的には、基板11を20分間TMAH水溶液中に浸して超音波洗浄を行うことで捕捉層16を除去した。

【0073】

捕捉層16を除去した後、基板を断面SEM観察すると、円柱状(直径1.2μm、高さ1.2μm)の第一の透光性材料の膜14のパターンが、粒子17の配置位置に対応して形成されていた。また第一の透光性材料の膜14の柱の平均ピッチは粒子17の直径と同じ1.7μmであった。

【0074】

工程11:図3(k)

次に、先の工程で形成された第一の透光性材料の膜14の円柱状のパターンの周囲を、第一の透光性材料の膜14よりも屈折率が低い材料で埋め込むことで、第二の透光性材料の膜15を形成した。具体的には、まずスプレー法により、基板11上に、ポリシラザンのジブチルエーテル溶液[塗布型絶縁膜材料、AZエレクトロニックマテリアルズ(株)製「アクアミカNN120−20」]を塗布した。次に、赤外炉を用いて、ポリシラザン膜が形成されている基板11を450℃で30分間焼成した。焼成後の基板を断面SEM観察すると、図3(k)に示すように、TiO2からなる第一の透光性材料の膜14とポリシラザン膜からなる第二の透光性材料の膜15とで周期構造が形成されていることが確認できた。

【0075】

工程12:図4(a)

次に、スパッタ法により、第二の透光性材料の膜15上にITOを成膜してアノード電極13を形成した。

【0076】

工程13:図4(b)

次に、エチルセルロースと、蛍光体粒子と、イソプロピルアルコール(IPA)とを混合したIPA溶液を調製した。次に、アノード電極13上に先ほど調製したIPA溶液を滴下してスピンコーティングした後、乾燥することにより、蛍光体粒子を含んだエチルセルロース膜(蛍光体膜18)を形成した。形成した蛍光体膜18について、UV(波長:254nm)照射時における蛍光体の輝度の評価を行った。図5は、蛍光体膜の輝度評価装置を示す模式図である。図5の輝度評価装置60は、UV光源63と、UV光を照射したときに蛍光体膜18から生ずる蛍光を観測する、輝度計61とマイクロレンズ62とからなる観測装置とから構成される装置である。本実施例では、UV光源63として、アズワン(株)社製のハンディUVランプ(型番「SLUV−6」)を用いた。また輝度計61として、分光放射計[(株)トプコンテクノハウス社製、型番「SR−UL1」]を、マイクロレンズ62として、アタッチメントレンズ[(株)トプコンテクノハウス社製、型番「AL−11」]を、それぞれ用いた。そして分光放射計にアタッチメントレンズを組み合わせて70μmφ程の領域に焦点を絞って観測した。

【0077】

図5の輝度評価装置を用いて、光取りだし構造が形成されている領域と、形成されていない領域のそれぞれ50箇所ずつをサンプリングして輝度を測定した。そして光取り出し構造の形成領域と非形成領域との輝度比を光取り出し効率として評価した。また、サンプルから30cmの距離で、目視にて輝度ムラを観察した。ここで輝度ムラが観察されたものを×、輝度ムラが観察されなかったものを○と評価した。それぞれの評価結果を表1に示す。

【0078】

【表1】

【0079】

表1の結果から、捕捉層16上に充填される粒子17の充填率の平均値が93%以上の時に、輝度ムラが無く、大きな光取り出し効率を達成できることが確認された。即ち、高分子層16上に充填される粒子17の充填率を、2次元最密充填に対して93%以上とすることで、輝度を向上させた画像表示装置の製造方法を提供することができるといえる。

【0080】

[比較例1]

実施例1において、工程4を行う際に、捕捉層16の表面の水接触角が70°になるように捕捉層16の表面処理を行った。具体的には、捕捉層16に照射するUV光の強度を1.5J/cm2とした。また工程5を行う際に、粒子17として、ゼータ電位が−70mVである粒子[日揮触媒化成(株)製「しんし球シリーズSW」]を使用した。これらを除いては実施例1と同様の方法によりフェースプレートを作製した。

【0081】

本比較例において、工程4の後に、捕捉層16について赤外スペクトル法で分析すると、UV光照射前と比較して−OH基の増加が観測されたが、その−OH基の増加量は実施例1と比べて少なかった。このことから、本比較例においては、UV光照射後の捕捉層16の表面は、分散媒19である水に対して、負の極性を有しているが、電荷の絶対値は、実施例1と比較して小さいと言える。

【0082】

また工程8を行った後の基板11について、実施例1と同様に粒子の充填率の評価を行った。さらに工程13を行った後の基板11について、実施例1と同様に光取り出し効率及び輝度ムラの評価を行った。評価結果を表2に示す。尚、本比較例において、基板上に形成された第一の透光性材料の膜の形状は、実施例1と同様の直径・高さを有する円柱形状であって、実施例1と同様の平均ピッチを有していた。

【0083】

【表2】

【0084】

表2の結果から、本比較例では、全ての条件において粒子の充填率の平均値が83%以下であった。また実施例1の結果と比較すると。本比較例で作製したフェースプレートは、実施例1に対して光取りだし効率や輝度ムラが劣っていた。

【0085】

実施例1及び比較例1の結果から、輝度ムラが無く、かつ大きな光取り出し効率を達成するためには、粒子の充填率の平均値を93%以上とすることが必要だと言える。また、粒子の充填率の平均値を93%以上とするためには、高分子層6の表面電荷を制御する必要があると言える。本発明者らは、この原因として、高分子層6の表面の電荷が小さいと粒子分散液11の塗布乾燥時に粒子7が、基板に吸着しやすく、これが粒子配列を妨げる原因であると考えている。

【0086】

[比較例2]

比較例において、工程5を行う際に、表面修飾材にて表面修飾した粒子を使用した。具体的には、粒子17の表面修飾材としてポリジアリルジメチルアンモニウムクロライドを分散媒に対して0.001重量%加えてよく攪拌した。これを除いては、比較例1と同様の方法によりフェースプレートを作製した。尚、上記表面修飾により、粒子を水(分散媒)に対して0.1重量%分散させた時のゼータ電位は+35mVであった。これ以外は、比較例1と同じ条件とした。

【0087】

また工程8を行った後の基板11について、実施例1と同様に粒子の充填率の評価を行った。さらに工程13を行った後の基板11について、実施例1と同様に光取り出し効率及び輝度ムラの評価を行った。評価結果を表3に示す。尚、本比較例において、基板上に形成された第一の透光性材料の膜の形状は、実施例1と同様の直径・高さを有する円柱形状であって、実施例1と同様の平均ピッチを有していた。

【0088】

【表3】

【0089】

表3の結果から、本比較例では、全ての条件において粒子の充填率の平均値が65%以下であった。また実施例1の結果と比較すると。本比較例で作製したフェースプレートは、実施例1に対して光取りだし効率や輝度ムラが劣っていた。

【0090】

実施例1及び比較例2の結果から、輝度ムラが無く、かつ大きな光取り出し効率を達成するためには、粒子の充填率の平均値を93%以上とすることが必要だと言える。また、粒子の充填率の平均値を93%以上とするためには、高分子層6の表面電荷を、いずれも負に制御することが好ましいといえる。本発明者らは、この原因として、高分子層6と粒子7表面の電荷が逆極性であると粒子分散液11の塗布乾燥時に粒子7が、基板により吸着しやすく、これが粒子配列を妨げる原因であると考えている。

【符号の説明】

【0091】

1:画像表示装置、10:フェースプレート、11:基板、12:光取り出し構造、13:アノード電極、14:第一の透光性材料の膜、15:第二の透光性材料の膜、16:捕捉層、17:粒子、18:蛍光体膜、19:分散媒、41:リアプレート、42:支持枠、47:外囲器

【特許請求の範囲】

【請求項1】

下記(a)〜(g)の工程を有し、下記(c)の工程において捕捉層に捕捉された粒子の粒子充填率が、2次元最密充填に対して93%以上であることを特徴とする、光取り出し構造の形成方法。

(a)第一の透光性材料で構成された基板上又は基板上に設けられた第一の透光性材料の膜上に捕捉層を形成する工程。

(b)前記捕捉層上に、粒子を分散媒中に分散させた分散液を付与し、前記分散媒を揮発させて、前記捕捉層上に前記粒子の堆積層を形成する工程。

(c)前記堆積層の最下層の粒子を前記捕捉層の中に埋め込んで捕捉する工程。

(d)前記捕捉層に捕捉されていない粒子を除去する工程。

(e)前記堆積層に捕捉された粒子をマスクとして用い、前記捕捉層及び前記第一の透光性材料の基板又は膜の一部を除去して前記第一の透光性材料の基板又は膜に複数の凹部を形成する工程。

(f)前記(e)の工程の後に前記粒子を除去する工程。

(g)前記第一の透光性材料の基板又は膜に形成した複数の凹部を、前記第一の透光性材料とは屈折率が異なる第二の透光性材料で埋め込む工程。

【請求項2】

前記(a)の工程において形成する前記捕捉層を高分子化合物を含有する層とし、前記(b)の工程で付与する分散液中の粒子を構成する材料のガラス転移点又は融点を前記捕捉層に含まれる前記高分子化合物の融点又はガラス転移点よりも高いものとし、前記(d)の工程を、前記捕捉層を前記高分子のガラス転移点又は融点以上で、前記粒子を構成する材料のガラス転移点又は融点未満の温度に加熱することにより行うことを特徴とする、請求項1に記載の光取り出し構造の形成方法。

【請求項3】

前記(a)の工程と(b)の工程との間に、前記粒子及び前記捕捉層の表面電荷を制御することで、前記捕捉層に捕捉された粒子の粒子充填率を2次元最密充填に対して93%以上にすることを特徴とする、請求項1又は2に記載の光取り出し構造の形成方法。

【請求項4】

前記粒子及び前記捕捉層の表面電荷をいずれも負に制御することを特徴とする、請求項3記載の光取り出し構造の形成方法。

【請求項5】

前記(b)の工程で付与する前記分散液中の粒子の濃度が30重量%〜40重量%であることを特徴とする、請求項1乃至4のいずれか1項に記載の光取り出し構造の形成方法。

【請求項6】

発光体層から生じた光を取り出すための光取り出し構造を有する発光基板の製造方法において、

前記光取り出し構造を請求項1乃至5のいずれか1項に記載の光取り出し構造の形成方法で形成することを特徴とする、発光基板の製造方法。

【請求項7】

発光体層から生じた光を取り出すための光取り出し構造を有する画像表示装置の製造方法において、

前記光取り出し構造を請求項1乃至5のいずれか1項に記載の光取り出し構造の形成方法で形成することを特徴とする、画像表示装置の製造方法。

【請求項8】

前記画像表示装置が電界放出ディスプレイであることを特徴とする請求項7に記載の画像表示装置の製造方法。

【請求項9】

前記画像表示装置がエレクトロルミネッセンスディスプレイであることを特徴とする請求項7に記載の画像表示装置の製造方法。

【請求項1】

下記(a)〜(g)の工程を有し、下記(c)の工程において捕捉層に捕捉された粒子の粒子充填率が、2次元最密充填に対して93%以上であることを特徴とする、光取り出し構造の形成方法。

(a)第一の透光性材料で構成された基板上又は基板上に設けられた第一の透光性材料の膜上に捕捉層を形成する工程。

(b)前記捕捉層上に、粒子を分散媒中に分散させた分散液を付与し、前記分散媒を揮発させて、前記捕捉層上に前記粒子の堆積層を形成する工程。

(c)前記堆積層の最下層の粒子を前記捕捉層の中に埋め込んで捕捉する工程。

(d)前記捕捉層に捕捉されていない粒子を除去する工程。

(e)前記堆積層に捕捉された粒子をマスクとして用い、前記捕捉層及び前記第一の透光性材料の基板又は膜の一部を除去して前記第一の透光性材料の基板又は膜に複数の凹部を形成する工程。

(f)前記(e)の工程の後に前記粒子を除去する工程。

(g)前記第一の透光性材料の基板又は膜に形成した複数の凹部を、前記第一の透光性材料とは屈折率が異なる第二の透光性材料で埋め込む工程。

【請求項2】

前記(a)の工程において形成する前記捕捉層を高分子化合物を含有する層とし、前記(b)の工程で付与する分散液中の粒子を構成する材料のガラス転移点又は融点を前記捕捉層に含まれる前記高分子化合物の融点又はガラス転移点よりも高いものとし、前記(d)の工程を、前記捕捉層を前記高分子のガラス転移点又は融点以上で、前記粒子を構成する材料のガラス転移点又は融点未満の温度に加熱することにより行うことを特徴とする、請求項1に記載の光取り出し構造の形成方法。

【請求項3】

前記(a)の工程と(b)の工程との間に、前記粒子及び前記捕捉層の表面電荷を制御することで、前記捕捉層に捕捉された粒子の粒子充填率を2次元最密充填に対して93%以上にすることを特徴とする、請求項1又は2に記載の光取り出し構造の形成方法。

【請求項4】

前記粒子及び前記捕捉層の表面電荷をいずれも負に制御することを特徴とする、請求項3記載の光取り出し構造の形成方法。

【請求項5】

前記(b)の工程で付与する前記分散液中の粒子の濃度が30重量%〜40重量%であることを特徴とする、請求項1乃至4のいずれか1項に記載の光取り出し構造の形成方法。

【請求項6】

発光体層から生じた光を取り出すための光取り出し構造を有する発光基板の製造方法において、

前記光取り出し構造を請求項1乃至5のいずれか1項に記載の光取り出し構造の形成方法で形成することを特徴とする、発光基板の製造方法。

【請求項7】

発光体層から生じた光を取り出すための光取り出し構造を有する画像表示装置の製造方法において、

前記光取り出し構造を請求項1乃至5のいずれか1項に記載の光取り出し構造の形成方法で形成することを特徴とする、画像表示装置の製造方法。

【請求項8】

前記画像表示装置が電界放出ディスプレイであることを特徴とする請求項7に記載の画像表示装置の製造方法。

【請求項9】

前記画像表示装置がエレクトロルミネッセンスディスプレイであることを特徴とする請求項7に記載の画像表示装置の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2012−63426(P2012−63426A)

【公開日】平成24年3月29日(2012.3.29)

【国際特許分類】

【出願番号】特願2010−205720(P2010−205720)

【出願日】平成22年9月14日(2010.9.14)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

【公開日】平成24年3月29日(2012.3.29)

【国際特許分類】

【出願日】平成22年9月14日(2010.9.14)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

[ Back to top ]