光取出し膜、光取出し膜付き透光体及びエレクトロルミネッセンス素子

【課題】エレクトロルミネッセンス素子の光取出し効率向上のために用いられる光取出し膜であって、透明電極の微細な亀裂や剥離を誘引することがなく、光取出し効率が高く、ダークスポットや寿命低下の少ないエレクトロルミネッセンス素子を提供する。

【解決手段】エレクトロルミネッセンス素子に用いられる、単層膜または2層以上の積層膜からなる光取出し膜であって、該光取出し膜を構成する層のうち少なくとも1層は光散乱機能を有する層であり、該光取出し膜のナノインデンテーション法による硬度が0.05〜20GPaである光取出し膜。透光体4、この光取出し膜5A,5B、第1の電極層3、エレクトロルミネッセンス層2及び第2の電極層1がこの順に積層されてなるエレクトロルミネッセンス素子。

【解決手段】エレクトロルミネッセンス素子に用いられる、単層膜または2層以上の積層膜からなる光取出し膜であって、該光取出し膜を構成する層のうち少なくとも1層は光散乱機能を有する層であり、該光取出し膜のナノインデンテーション法による硬度が0.05〜20GPaである光取出し膜。透光体4、この光取出し膜5A,5B、第1の電極層3、エレクトロルミネッセンス層2及び第2の電極層1がこの順に積層されてなるエレクトロルミネッセンス素子。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、エレクトロルミネッセンス(EL)素子に用いられる光取出し膜に関するものである。本発明はまた、このような光取出し膜を有する光取出し膜付き透光体及びエレクトロルミネッセンス素子に関するものである。

【背景技術】

【0002】

一般に、エレクトロルミネッセンス(EL)ディスプレイに用いられるエレクトロルミネッセンス素子は、陽極から注入された正孔と陰極から注入された電子とがエレクトロルミネッセンス層で再結合し、その再結合エネルギーによって発光中心が励起され、発光するという発光原理を有する。

【0003】

図2は、従来の一般的なエレクトロルミネッセンス素子を示す模式的な断面図であり、電極層(陰極)1、エレクトロルミネッセンス層2、透明電極層(陽極)3及び透光体(透明基板)4がこの順で積層されている。

【0004】

エレクトロルミネッセンスディスプレイにおいては、エレクトロルミネッセンス層で発光した光が効率的に取り出されることが好ましいが、発光した光のうち出射角の大きい光(臨界角に近い角度で出射された光)は、出射面の透明基板と空気との界面で全反射し、透明基板の内部を面方向に全反射しながら進む導波光となる。また、透明電極層と透明基板との界面で全反射し、透明電極内部、あるいは透明電極とエレクトロルミネッセンス層内部を面方向に進む導波光も存在し、これらの導波光は素子内部で吸収されて減衰してしまい、外部へ取り出されない。

【0005】

これらの導波光のために、従来において、エレクトロルミネッセンス素子の透明基板から取り出される光取出し効率(エレクトロルミネッセンス層で発光した光がエレクトロルミネッセンス素子の外部取り出される割合のこと。)は20%程度と低かった。

【0006】

そこで、透明基板と透明電極層との間に、外部への光取出し効率を向上させるための層や光取出し膜を形成する技術が開発されている。

【0007】

例えば、特許文献1には、光取出し面に光散乱部を有するエレクトロルミネッセンス素子が記載されている。特許文献2には、透明電極と透明基板との間に、屈折率が透明電極より小さく、かつ透明基板より大きい中間層を形成したエレクトロルミネッセンス素子が記載されている。また、特許文献3には、発光層と同等またはそれ以上の屈折率を有し、かつその内部に実質的に光の反射・散乱角に乱れを生じさせる領域を有する透明層を透明電極の光取出し面側に隣接して形成したエレクトロルミネッセンス素子が記載されている。

【0008】

しかしながら、これらの技術では、電極に微細な亀裂や剥離が生じるという問題があり、この亀裂や剥離がダークスポットや寿命低下の原因となるという欠点があった。

【特許文献1】特許第2931211号公報

【特許文献2】特開2004−134158号公報

【特許文献3】特開2004−296429号公報

【発明の開示】

【発明が解決しようとする課題】

【0009】

本発明は、エレクトロルミネッセンス素子の光取出し効率向上のために用いられる光取出し膜であって、透明電極の微細な亀裂や剥離を誘引することがなく、光取出し効率が高く、ダークスポットや寿命低下の少ないエレクトロルミネッセンス素子を実現し得る光取出し膜と、この光取出し膜を用いた光取出し膜付き透光体及びエレクトロルミネッセンス素子を提供することを目的とする。

【課題を解決するための手段】

【0010】

本発明者らは上記課題を解決すべく鋭意検討した結果、ナノインデンテーション法による硬度が0.05〜20GPaである光取出し膜を用いることにより、電極の微細な亀裂や剥離の少ないエレクトロルミネッセンス素子を安定して製造可能であることを見出した。

【0011】

本発明はこのような知見に基いて達成されたものであり、以下を要旨とする。

[1] エレクトロルミネッセンス素子に用いられる、単層膜または2層以上の積層膜からなる光取出し膜であって、該光取出し膜を構成する層のうち少なくとも1層は光散乱機能を有する層であり、該光取出し膜のナノインデンテーション法による硬度が0.05〜20GPaであることを特徴とする光取出し膜。

[2] 該光取出し膜を構成する層のうち少なくとも1層が、屈折率1.05〜1.4の無機酸化物を主成分とする層であることを特徴とする[1]に記載の光取出し膜。

[3] 該光取出し膜を構成する層のうち少なくとも1層が、屈折率1.43〜2.2の層であることを特徴とする[1]または[2]に記載の光取出し膜。

[4] 厚さが50nm〜20μmであることを特徴とする[1]〜[3]に記載の光取出し膜。

[5] [1]〜[4]に記載の光取出し膜が透光体上に形成されてなることを特徴とする光取出し膜付き透光体。

[6] 透光体、光取出し膜、第1の電極層、エレクトロルミネッセンス層及び第2の電極層がこの順に積層されてなるエレクトロルミネッセンス素子であって、該光取出し膜が[1]〜[4]に記載の光取出し膜であることを特徴とするエレクトロルミネッセンス素子。

【発明の効果】

【0012】

本発明によれば、ナノインデンテーション法による硬度が0.05〜20GPaである光取出し膜を用いることにより、電極の微細な亀裂や剥離の少ないエレクトロルミネッセンス素子を安定して製造することができる。これは、ナノインデンテーション法による硬度が0.05〜20GPaである光取出し膜を用いることにより、エレクトロルミネッセンス素子の積層プロセスにおける各膜内や膜界面で生じる歪あるいはこの歪が原因で発生する亀裂、ピンホール等のダメージを低減できることによると考えられる。

【0013】

本発明によれば、

・素子の耐久性(ダークスポット、寿命低下要因の低減)が向上する。

・光の干渉によって生じる視野角に対する発光色及び輝度の変化を低減することができる。

・エレクトロルミネッセンス素子における各層の膜厚の均一性への精度が緩和されると共に、素子の大画面化、量産性、低コスト化が容易になる。

といった効果のもとに、光取出し効率が高く、高効率のエレクトロルミネッセンス素子を容易に実現することが可能となる。

【0014】

このような本発明のエレクトロルミネッセンス素子によれば、低い電流量で高い輝度が得られることから、長寿命の素子を提供することができる。また、高い輝度が得られることで、ディスプレイ用途、照明用途、その他発光体として有用なエレクトロルミネッセンス素子となる。

【0015】

本発明のエレクトロルミネッセンス素子は自発光素子であり、かつ透光体を有するフィールドエミッションディスプレイやプラズマディスプレイなどにも利用することができ、その工業的有用性は非常に大きい。

【発明を実施するための最良の形態】

【0016】

以下に本発明の実施の形態を詳細に説明するが、以下に記載する構成要件の説明は、本発明の実施態様の一例(代表例)であり、本発明はその要旨を超えない限り、これらの内容に特定はされない。

【0017】

[光取出し膜]

本発明の光取出し膜は、エレクトロルミネッセンス素子に用いられる、1層のみの単層膜または2層以上の積層膜からなる光取出し膜であって、該光取出し膜を構成する層のうち少なくとも1層は光散乱機能を有する層であり、ナノインデンテーション法による硬度が0.05〜20GPaであることを特徴とする。

【0018】

本発明で言う光取出し膜とは、例えば、エレクトロルミネッセンス素子の透光体(透明基板)と電極層(2つの電極のうちの透光体に近い方の電極層であり、通常は陽極である。以下「第1の電極層」と称す場合がある。)との間に存在する層のすべてをさし、該膜の少なくとも一層が光取出し機能を有する層であるものをいう。

【0019】

尚、ナノインデンテーション法による硬度とは、透光体と第1の電極層との間に存在するすべての層で構成される光取出し膜について測定したものであり、光取出し機能を有するとは、後述の如く、発光光線をMie散乱による多重散乱させる機能を有することである。

【0020】

〈光散乱機能を有する層〉

光散乱機能を有する層とは、発光光線をMie散乱による多重散乱させる機能を有する層であり、この光散乱機能により、エレクトロルミネッセンス層を含む薄膜内での導波光もしくは導波光の滲み出し光を光取出し方向に散乱させることができる。

【0021】

光散乱機能を有する層にあっては、効率的に多重散乱させるためには、散乱体(例えば、粒子)若しくは散乱形状(例えば、凹凸形状)、散乱体若しくは散乱形状周辺のマトリックスとの屈折率差と、散乱体若しくは散乱形状のサイズ、を最適に調整する必要がある。ここで散乱体とは樹脂などのマトリックス中に分散された粒子などの、周辺と屈折率の異なるものを意味する。

【0022】

例えば、散乱体間の距離が散乱体サイズと同等、若しくはそれ以下であることが好ましく、散乱体サイズの1/2以下であることがより好ましい。また散乱体間の距離が発光波長の1/10以上であることが好ましい。散乱体間の距離は、走査型電子顕微鏡や透過型電子顕微鏡による断面観察、若しくはX線散乱測定により確認することができる。

【0023】

光散乱機能を有する層の厚さは、100nm以上が好ましく、200nm以上がより好ましい。光散乱機能を有する層の厚さがこの下限を下回ると、多重散乱性が低下し、散乱の異方性が強くなることで、輝度の視野角依存性が現れる恐れがある。また、光散乱機能を有する層の厚さは50μm以下が好ましく、10μm以下がより好ましい。光散乱機能を有する層の厚さがこの上限を超えると、発光光線が光散乱機能を有する層を通る光路により、散乱特性が変化し、前記同様、輝度の視野角依存性が現れる恐れがある。

【0024】

光散乱機能を有する層の光散乱機能としては、通常、平均光線透過率で90%以下が好ましく、80%以下がより好ましく、70%以下がさらに好ましい。また、多重散乱による発光光線のロスを考慮すると、通常平均光線透過率は25%以上が好ましく、40%以上がより好ましい。光散乱機能を有する層の平行光線透過率は、通常分光光度計で測定することが出来る。

【0025】

具体的に、光散乱機能を有する層は、光取出し膜を構成する層に、下記(1),(2)のいずれかの構成を採用することにより形成することが好ましい。

(1) 透明粒子を含有させることにより光散乱機能を付与する。

(2) 表面にブラスト処理などの研磨により凹凸表面を形成することにより光散乱機能を付与する。

【0026】

上記(2)の凹凸表面を形成した層は、不規則な凸凹構造界面層であることが好ましい。この不規則な凸凹構造界面とは、非周期的な凸凹構造界面をいう。従来、フォトニクス結晶マイクロレンズを含む高度な粗面構造が提案されているが、コスト面だけでなく、散乱の異方性の観点からも凸凹構造は不規則であることが重要である。

【0027】

発光光線がその界面での全反射を軽減するために、この凹凸表面の表面粗さRaは10nm以上が好ましく、100nm以上がより好ましい。また、発光滲みの観点から表面粗さRaは10μm以下が好ましく、1μm以下がより好ましい。凹凸表面の表面粗さRaはJIS B0601に規定されている基準に基づき、ケーエルエー・テンコール社製P−15型接触式表面粗さ計を用いて、1走査距離0.5μmの条件で、数回測定した平均値を算出した値をいう。

【0028】

不規則な凸凹構造界面は、光取出し膜を構成する層にブラストなどの研磨処理を行うことにより形成することが可能であるが、界面に透明粒子を存在させることにより形成することもできる。

【0029】

上記(1)の透明粒子を含有する層の透明粒子とは、可視光の領域で吸収のない、若しくは少ない粒子であり、例えば、TiO2、SiO2、ZrO2、Al2O3、Ta2O3、ZnO2、Sb2O3、ZrSiO4、ゼオライトまたはそれらの多孔性物質やそれらを主成分とした無機粒子や、アクリル樹脂、スチレン樹脂、ポリエチレンテレフタレート樹脂などの有機粒子が挙げられる。中でも、TiO2、SiO2、多孔質SiO2、ZrO2、Al2O3、ゼオライト粒子が好ましい。

【0030】

有効なMie散乱をさせるために、これらの透明粒子の粒子サイズは通常100nm以上、好ましくは250nm以上、より好ましくは300nm以上であり、通常20μm以下、より好ましくは10μm以下である。

【0031】

透明粒子を含有する層中には、2種以上の異なる材質の透明粒子が含まれていても良く、また、粒径の異なる透明粒子が含まれていても良い。

【0032】

透明粒子を含有する層は、通常、マトリックス前駆体に、透明粒子を分散させた塗布液を、この層を形成する面に塗布することにより形成される光多重散乱層である。

【0033】

ここでマトリックス前駆体は、透明粒子との屈折率差が通常0.01以上であるマトリックスを形成し得る前駆体であることが好ましく、この屈折率差はさらに好ましくは0.03以上、より好ましくは0.05以上であり、上限値は2未満が好ましく、より好ましくは1.5未満、さらに好ましくは1未満である。この屈折率差が低すぎると有効なMie散乱を得ることが困難になり、屈折率差が大きすぎると後方散乱が増大し、光取出し率が十分に得られない恐れがある。

【0034】

具体的には、マトリックス前駆体は、透明粒子にあわせて選択することができるが、汎用材料として、例えば、シリケートオリゴマーなどのゾルゲル前駆体、熱硬化性樹脂やUV硬化性樹脂のモノマーなどの反応性前駆体、または樹脂の溶融体、若しくはこれらを主成分とする前駆体が挙げられる。

【0035】

マトリックス前駆体に透明粒子を分散させた塗布液を塗布する方法としては、スピンコート、ディップコート、ダイコート、キャスト、スプレーコート、グラビアコートなどが挙げられる。これら方法のうち、膜の均質性の観点から、スピンコート、ディップコート、ダイコートが好ましい。

【0036】

透明粒子を含有する層中の透明粒子含有量は、Mie散乱が多重散乱するよう調整する必要がある。

【0037】

この透明粒子を含有する層は、マトリックス前駆体に透明粒子を分散させた塗布液を、透光体上に上記塗布方法等により塗布して形成してもよく、また、以下に詳述する層上に同様に形成してもよい。

【0038】

〈光取出し膜の光散乱機能を有する層以外の層〉

本発明の光取出し膜は、上記光散乱機能を有する層以外にも、以下に記載する層を有していてもよい。また、以下に記載する層が光散乱機能を有する層を兼ねていてもよい。尚、本発明の光取出し膜は、以下に詳述する層以外にもその他の層を有していてもよい。

【0039】

(低屈折率層)

本発明の光取出し膜は、光取出し膜を構成する層の少なくとも1層として、屈折率が1.05〜1.4であり、無機酸化物を主成分とする層(以下、「低屈折率層」とよぶ)を有していることが好ましい。尚、本発明において、「屈折率」とは、分光エリプソメーター、反射率測定或いはプリズムカップラーなどの光学的手法で測定されたものをいい、好ましくは分光エリプソメーターあるいはプリズムカップラーで測定されたものをいう。

【0040】

この低屈折率層の屈折率は、通常1.05以上、好ましくは1.10以上、通常1.4以下、好ましくは1.3以下である。低屈折率層の屈折率は低くするほど、光取出し効率は向上するが、屈折率が上記下限を下回ると、光取出し膜の機械強度が劣る恐れがある。

【0041】

この低屈折率層を構成する材料としては、具体的には、酸化ケイ素、酸化アルミニウム、酸化チタン、酸化ジルコニウムなどの無機酸化物、環状テフロン等のフッ化物樹脂、フッ化マグネシウムなどを使用することが好適である。中でも耐薬品性、耐熱性の観点から、酸化ケイ素、酸化アルミニウム、酸化チタン、酸化ジルコニウムなどの無機酸化物を主成分とする低屈折率層であることが好適である。無機酸化物は、特に多孔質構造を有する無機酸化物であることが好ましい。

【0042】

低屈折率層の膜厚は通常50nm以上、好ましくは100nm以上、より好ましくは400nm以上、通常2μm以下、好ましくは1.5μm以下、より好ましくは1μm以下である。低屈折率層の膜厚がこの下限を下回ると光取出し効果が低くなる恐れがあり、上限を超えるとは膜の均一性が低下する恐れがある。

【0043】

低屈折率層は、通常、スピンコート、ディップコート、ダイコートなどの塗布プロセスあるいは、蒸着、スパッタ等の真空プロセスにより形成することができる。

【0044】

低屈折率層は、透光体上に直接形成してもよいし、また光取出し膜を構成するその他の層上に形成してもよい。

【0045】

(高屈折率層)

本発明の光取出し膜は、光取出し膜を構成する層の少なくとも1層として、屈折率が1.5〜2.2である層(以下、「高屈折率層」とよぶ)を有していることが好ましい。

【0046】

この高屈折率層の屈折率は、通常1.43以上、好ましくは1.6以上、更に好ましくは1.7以上、通常2.2以下、好ましくは2.0、より好ましくは1.9以下である。高屈折率層の屈折率がこの下限を下回ると、薄膜内部に導波光が閉じ込められ、光取出し効果が低くなる恐れがあり、上限を超えると、可視波長域で光の吸収が発生し、半導体性を発現して、エレクトロルミネッセンス素子の寿命や信頼性に悪影響を及ぼす恐れがある。

【0047】

高屈折率層は、エレクトロルミネッセンス層を含む薄膜内部を面方向に進む導波光を取り出すために、第1の電極層に隣接していることが好ましい。ただし、後述の如く、高屈折率層と第1の電極層との間にはガスバリア層を設けることが好ましい。

【0048】

高屈折率層は、更に複数の膜から形成されていてもよく、その場合、前記屈折率はこれらの複数の膜の平均値を示す。

【0049】

本発明においては、エレクトロルミネッセンス層を含む薄膜内の導波光を高屈折率層内へ移動させるため、高屈折率層は、第1の電極層と同等の屈折率を有する層であることが好ましい。尚、本明細書において、「屈折率が同等」とは、一方の屈折率と他方の屈折率との差が0.3未満、好ましくは0.2以下、特に好ましくは0.1以下であることをいう。

【0050】

高屈折率層は第1の電極層に対して通常光取出し面側、即ち透光体側に設けるが、この場合、高屈折率層は絶縁性を有することが好ましい。ただし、高屈折率層は第1の電極層のエレクトロルミネッセンス層側に設けてもよい。ただし、エレクトロルミネッセンス側に設ける場合には、透光体と第1の電極層との間に位置する層ではないので、本発明でいう光取出し膜を構成する層には該当しない。尚、絶縁性の高屈折率層を第1の透明電極層の光取出し面側に設ける方が光取出効率が高くなる点でより好ましい。

【0051】

高屈折率層としては、ゾルゲル反応によって形成した膜や真空プロセスにより形成した膜が用いられ、その材料としては、SiNxOy(xおよびyはそれぞれ0以上の任意の数)、TiO2、ZrO2、ゼオライトなどの無機酸化物材料、熱硬化性樹脂、UV硬化性樹脂、伝導性樹脂などの有機材料、又はこれらの複合材料が挙げられる。高屈折率層は、これらの材料を積層した積層膜であってもよい。高屈折率層の材料は特に限定されないが、高屈折率層は第1の電極層と同等の屈折率であることが重要であるため、アクリル樹脂やシリケートなどの低屈折率マトリックス中に、TiO2、Al2O3、ZrO2、Ta2O3などの高屈折率微粒子を添加することで、屈折率を調節することも好ましい。

【0052】

高屈折率層は、通常、スピンコート、ディップコート、ダイコートなどの塗布プロセスあるいは、蒸着、スパッタ等の真空プロセスにより形成することができる。

【0053】

高屈折率層の厚さは、通常200nm以上、好ましくは600nm以上、通常50μm以下、好ましくは10μm以下である。高屈折率層の厚さがこの下限を下回ると、発光時の黒点、寿命の低下を引き起こす可能性があり、上限を超えると、透過率の低下や発光滲みの原因となる可能性がある。また、内部応力が増大し、歪が増大したり、これが原因で破損する恐れがある。

【0054】

(ガスバリア層)

本発明における光取出し膜は、特に前記高屈折率層を有する場合には、高屈折率層の一部、もしくは全体が、第1の電極層に化学的悪影響を及ぼし、エレクトロルミネッセンス発光時のダークスポット発生、寿命低下の恐れがあることから、第1の電極層と高屈折率層との間にガスバリア層を有することが好ましい。ここでガスバリア層とは、水蒸気透過率が通常0.5g/m2/day以下、好ましくは0.5g/m2/day以下の層をいう。

【0055】

ガスバリア層の形成材料としては、ZrC2、TiO2、Al2O3、CeO2、TiN、Ta2O5、SiOxNy、SiN、SiOx、SnO2、Sb2O5、Y2O3、La2O3、In2O3など、あるいはこれらの混合物が挙げられるが、これらに制限はなく、可視で吸収が無いか少なくとも緻密な膜構造であればいずれも使用でき、特に無機化合物を主成分とすることが好ましい。

【0056】

ガスバリア層は可視での吸収が小さいことが好ましいが、ガスバリア層100nm厚あたりの吸収損失は、通常10%以下、更には5%以下、特に1%以下であることが好ましい。

【0057】

ガスバリア層の厚さは特に制限はないが、ガスバリア特性を考慮し、通常20nm以上、好ましくは50nm以上、特に好ましくは100nm以上、通常10μm以下、好ましくは1μm以下である。ガスバリア層の厚さがこの下限を下回るとガスバリア性が低下する恐れがあり、上限を超えると内部応力、内部歪が大きくなり、膜が破損したり、光学特性が悪影響を受ける可能性がある。

【0058】

ガスバリア層は、例えば蒸着法やスパッタ法などの真空プロセスで形成することが好ましい。

【0059】

ガスバリア層の屈折率は第1の電極層と同等であることが好ましいが、膜厚200nm以下であれば、例えば、MgF2、NaF2などのフッ化物化合物、ナノ多孔質材料などの低屈折率材料を用いることも可能である。

【0060】

〈積層構成〉

光取出し膜として、上述した各層が積層される場合は、その積層順序としては、透光体と第1の電極層との間において、次のような順であることが好ましいが、この限りではない。

(1) 透光体/低屈折率層/光散乱機能を有する層/第1の電極層

(2) 透光体/低屈折率層/光散乱機能を有する層/高屈折率層/第1の電極層

(3) 透光体/低屈折率層/光散乱機能を有する層/高屈折率層/ガスバリア層/第1の電極層

(4) 透光体/光散乱機能を有する層/第1の電極層

【0061】

〈光取出し膜のナノインデンテーション法による硬度〉

本発明の光取出し膜は、上述した各層からなる単層膜または積層膜であるが、ナノインデンテーション法による硬度が0.05〜20GPaであることを特徴とする。即ち、本発明の光取出し膜は、好ましくは光取出し膜を構成する層の材料の選択、或いは、層構成を選択することにより、ナノインデンテーション法による硬度が0.05〜20GPaとなるように形成される。このような光取出し膜を得る方法としては、例えば、多孔質シリカと無機粒子を含有させた膜を形成させたり、無機粒子からなる膜を形成させたり、あるいは、多孔質シリカからなる膜を形成させたりするなどの方法が挙げられる。

【0062】

本発明の光取出し膜のナノインデンテーション法による硬度は、0.05GPa以上、好ましくは0.1GPa以上、20GPa以下、好ましくは15GPa以下である。光取出し膜の硬度がこの上限を超えるとエレクトロルミネッセンス素子の積層プロセスにおいて、各層に歪が発生し、発光時にダークスポットを生じる恐れがあり好ましくなく、下限を下回ると十分な機械強度がないため、エレクトロルミネッセンス素子のプロセス適合性に劣るため、好ましくない。

【0063】

なお、本発明において、光取出し膜のナノインデンテーション法による硬度測定は次のようにして行われる。

【0064】

(ナノインデンテーション法による硬度測定法、測定条件)

本発明の光取出し膜の硬度を測定する方法としては、ナノインデンテーション法を用いる。この手法は機械強度を高精度に行うことが可能な方法である。測定は試料表面(光取出し膜表面)にナノインデンター用の微細なチップを圧入し、荷重−変位曲線から、硬度を算出することにより行う。ここで、試料とは、透光体付きの光取出し膜であって、試料表面とは光取出し膜の表面である。

【0065】

具体的な測定方法としては、Hysitron社製TriboScopeをDegital Instrument社製Nanoscope IIIに装着し、測定用チップは90°チップ(トータル角90°)を使用し、試料表面のチップ接触深さ20〜25nm程度になるように、測定荷重80〜100μNの条件において、1試料に対して3箇所行い、その硬度の平均値を本発明で規定する硬度として用いる。ここで、設定荷重を変えたときにLoading(負荷)曲線が一致していることで、再現性を確認する。また、使用するチップは光取り出し膜の下地となる透光体の影響を少なくするために、チップ接触深さ、測定荷重を調整する必要があり、またBerkovichチップ(トータル角142.3°)を使用することも可能である。なお、標準サンプルである溶融石英の硬度は10.42GPa(90°チップ)、または11.3GPa(Berkovichチップを使用)となるように設定する。

【0066】

〈光取出し膜の膜厚〉

光取出し膜としての膜厚(光取出し膜を構成する層の合計厚さ)は、好ましくは50nm以上、さらに好ましくは200nm以上、最も好ましくは400nm以上、好ましくは50μm以下、さらに好ましくは20μm以下、さらに好ましくは15μm以下、最も好ましくは5μm以下である。光取出し膜の膜厚がこの上限を超えると光取出し膜内の歪が増大し、光取出し膜形成時の積層プロセスでダークスポットなどのエレクトロルミネッセンス素子への悪影響を与える可能性がある。一方、光取出し膜の膜厚がこの下限を下回ると光取出し効率の向上効果が低下する恐れがある。

【0067】

〈光取出し膜の密度〉

本発明の光取出し膜は、膜厚方向に密度が変化していることが好ましい。膜厚方向に密度が変化している光取出し膜は密度の異なる複数の層により構成された積層膜でもよく、単層膜からなる光取出し膜の場合には、層内で密度が変化していることが好ましい。

【0068】

ここで、膜厚方向とは、膜面に垂直な方向を意味し、光取出し面側へ向けて密度が変化していることで、積層プロセスにおける光取出し層内の歪を分散することができると考えられる。その変化は特に制限しないが、光取出し面側の方が低い密度であること、即ち、第1の電極層側から透光体側へ向けて次第に密度が小さくなることが好ましい。

【0069】

[光取出し膜付き透光体]

本発明の光取出し膜付き透光体は、上述のような本発明の光取出し膜を透光体上に形成してなるものである。

【0070】

このような本発明の光取出し膜付き透光体を、エレクトロルミネッセンス素子に用いると、高輝度なエレクトロルミネッセンス素子を安定に製造することができる。

【0071】

透光体上に、光取出し膜を形成する方法としては、スピンコート、ディップコート、ダイコートなどの塗布プロセスあるいは、蒸着、スパッタ等の真空プロセスなどで、光取出し膜を構成する前述の各層を形成する方法が挙げられる。

【0072】

光取出し膜を形成する透光体は、通常、エレクトロルミネッセンス素子の基板となるものを意味する。

【0073】

通常、この透光体の屈折率は1.4以上、好ましくは1.45以上、さらに好ましくは1.47以上、最も好ましくは1.5以上、通常1.9未満、好ましくは1.80未満、さらに好ましくは1.75未満、最も好ましくは1.65未満である。

【0074】

こうした屈折率を有する透光体としては、汎用材料からなる透明基板を用いることができる。例えば、BK7、SF11、LaSFN9、BaK1、F2などの各種ショットガラス、合成フェーズドシリカガラス、光学クラウンガラス、低膨張ボロシリケートガラス、サファイヤガラス、ソーダガラス、無アルカリガラスなどのガラス、ポリメチルメタクリレートや架橋アクリレートなどのアクリル樹脂、ビスフェノールAポリカーボネートなどの芳香族ポリカーボネート樹脂、ポリエチレンテレフタレート、ポリブチレンテレフタレートなどのポリエステル樹脂、ポリシクロオレフィンなどの非晶性ポリオレフィン樹脂、エポキシ樹脂、ポリスチレンなどのスチレン樹脂、ポリエーテルスルホンなどのポリスルホン樹脂、ポリエーテルイミド樹脂などの合成樹脂などが挙げられ、これらの積層体であってもよい。これらのうち、ショットガラス、合成フェーズドシリカガラス、光学クラウンガラス、低膨張ボロシリケートガラス、ソーダガラス、無アルカリガラス、アクリル樹脂、芳香族ポリカーボネート樹脂、ポリスルホン樹脂、非晶質ポリオレフィン樹脂が好ましい。樹脂を透光体材料として使用する場合には、そのガラス転移点(Tg)は素子の組み上げ適性より、通常120℃以上、好ましくは150℃以上、より好ましくは170℃以上であることが好ましい。

【0075】

なお、これら透光体の表面、即ち、光取出し側(光取出し膜形成面と反対側)の面には、目的と用途に応じて反射防止フィルム、円偏光フィルム、位相差フィルムなどの光学フィルムを形成、若しくは張り合わせてもよい。また、透光体の表面を、光取出し膜の光散乱機能を有する層で詳述したような凸凹構造界面にして、さらに光散乱機能を付与してもよい。

【0076】

透光体の厚さは、通常0.1mm以上10mm以下である。機械的強度やガスバリア性の観点から、透光体の厚さは好ましくは0.2mm以上であり、軽量化、光線透過率の観点から、通常5mm以下、好ましくは3mm以下である。

【0077】

[エレクトロルミネッセンス素子]

本発明のエレクトロルミネッセンス素子は、透光体、前述の本発明の光取出し膜、第1の電極層、エレクトロルミネッセンス層及び第2の電極層がこの順に配置されてなるエレクトロルミネッセンス素子である。本発明のエレクトロルミネッセンス素子は、透光体、光取出し膜、第1の電極層、エレクトロルミネッセンス層及び第2の電極層がこの順に配置されていればよく、これらの層の他、必要に応じてその他の層を有していてもよい。

【0078】

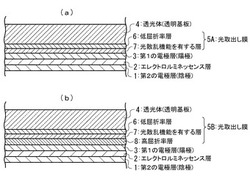

図1(a),(b)は本発明のエレクトロルミネッセンス素子の実施の形態を示す模式的な断面図である。図1(a),(b)のエレクトロルミネッセンス素子は、第2の電極層(陰極)1、エレクトロルミネッセンス層2、第1の電極層(陽極)3、光取出し膜5A,5B及び透光体(透明基板)4がこの順で積層されている。図1(a)のエレクトロルミネッセンス素子の光取出し膜5Aは第1の電極層3側から光散乱機能を有する層7及び低屈折率層6が形成されている。図1(b)のエレクトロルミネッセンス素子の光取出し膜5Bは、第1の電極層3側から高屈折率層8、光散乱機能を有する層7、低屈折率層6が形成されている。

【0079】

以下に各層の詳細を説明する。

【0080】

〈透光体〉

透光体は、本発明の光取出し膜付き透光体の透光体として前述したものであり、通常エレクトロルミネッセンス素子の基板となるものであることが好ましいが、この基板の代わりに光取出し膜上に保護カバーを設けたトップエミッション型素子であってもよく、この場合、透光体が保護カバーになることが好ましい。保護カバーの材料は透明であれば特に制限はなく、熱可塑性樹脂、熱硬化性樹脂などの各種樹脂材料やゾルゲル膜などのコーティング材料が挙げられる。

【0081】

〈光取出し膜〉

光取出し膜は、前述の本発明の光取出し膜であり、通常は透光体上に形成される。この形成方法は、前記光取出し膜付き透光体で詳述した通りである。

【0082】

〈第1の電極層〉

第1の電極層は、通常、エレクトロルミネッセンス素子の陽極として作用する電極層であり、通常、透明な電極である。第1の電極層としては、錫を添加した酸化インジウム(通称ITOと呼ばれている。)、アルミニウムを添加した酸化亜鉛(通称AZOと呼ばれている。)、インジウムを添加した酸化亜鉛(通称IZOと呼ばれている。)等の複合酸化物薄膜が好ましく用いられる。特にITOであることが好ましい。

【0083】

第1の電極層が光散乱機能を有しない透明電極層の場合、可視光波長領域における平行光線透過率は大きいほど好ましく、例えば50〜99%である。平行光線透過率の好ましい下限値としては60%、更に好ましくは70%である。

【0084】

第1の電極層の電気抵抗は、面抵抗値として小さいほど好ましいが、通常1〜100Ω/□(=1cm2)であり、その上限値は好ましくは70Ω/□、更に好ましくは50Ω/□である。

【0085】

第1電極層の厚さは、上述した光線透過率および面抵抗値を満足する限りにおいて、通常0.01〜10μmであるが、導電性の観点からその下限値は、0.03μmが好ましく、0.05μmが更に好ましい。一方、光線透過率の観点からその上限値は、1μmが好ましく、0.5μmが更に好ましい。

【0086】

第1の電極層は、導電性材料の塗布液を用い、フォトリソグラフィ法、インクジェット等により、エレクトロルミネッセンス素子の電極として必要なパターンに形成される。パターンニング後の線幅は1〜10μm程度が標準的であるが、これに限定されるものではない。第1の電極層を形成するための塗布液としては、例えばITO微細粒子を導電性ポリマーあるいはその他の樹脂バインダーと共に有機溶媒に分散させたもの、あるいは導電性ポリマー材料などが使用できるが、これに限定されない。

【0087】

〈エレクトロルミネッセンス層〉

エレクトロルミネッセンス層は、電界が印加されることにより発光現象を示す物質により成膜されたものであり、単層構造であっても、機能分離した多層構造であってもよい。多層構造の場合には、ホール注入層、ホール輸送層、発光層、電子輸送層、電子注入層などの層が用いられる。エレクトロルミネッセンス層に用いられる物質としては、従来使用されている有機エレクトロルミネッセンス物質を用いることができる。例えば、付活酸化亜鉛ZnS:X(但し、Xは、Mn、Tb、Cu,Sm等の付活元素である。)、CaS:Eu、SrS:Ce,SrGa2S4:Ce、CaGa2S4:Ce、CaS:Pb、BaAl2S4:Eu等の従来使用されている無機エレクトロルミネッセンス物質、8−ヒドロキシキノリンのアルミニウム錯体、芳香族アミン類、アントラセン単結晶等の低分子色素系の有機エレクトロルミネッセンス物質、ポリ(p−フェニレンビニレン)、ポリ[2−メトキシ−5−(2−エチルヘキシルオキシ)−1,4−フェニレンビニレン]、ポリ(3−アルキルチオフェン)、ポリビニルカルバゾールなどの共役高分子系の有機エレクトロルミネッセンス物質等が挙げられるが、これらに限定されるものではない。また、これらの発光性化合物だけではなく、三重項状態からの燐光発光が可能な材料、若しくはこれらの蛍光色素由来の化合物を用いることができる。

【0088】

エレクトロルミネッセンス層の厚さは、通常10nm以上、好ましくは30nm以上、更に好ましくは50nm以上、通常1000nm以下、好ましくは500nm以下、更に好ましくは200nm以下である。

【0089】

エレクトロルミネッセンス層は、蒸着やスパッタリング等の真空成膜プロセス、あるいはクロロフォルム等を溶媒とする塗布プロセスにより形成することができる。

【0090】

〈第2の電極層〉

第2の電極層は、通常エレクトロルミネッセンス素子における陰極である。陰極として用いられる材料は、仕事関数の低い金属またはその化合物が好ましい。特に、アルミニウム、錫、マグネシウム、インジウム、カルシウム、金、銀、銅、ニッケル、クロム、パラジウム、白金、マグネシウム−銀合金、マグネシウム−インジウム合金、アルミニウム−リチウム合金等、とりわけアルミニウムで形成されることが好ましい。

【0091】

第2の電極層の厚さは、特に限定されないが、通常10nm以上、好ましくは30nm以上、更に好ましくは50nm以上、通常1000nm以下、好ましくは500nm以下、更に好ましくは300nm以下である。

【0092】

第2の電極層は、蒸着やスパッタリング等の真空成膜プロセスにより形成することができる。

【0093】

低仕事関数金属から成る陰極を保護する目的で、第2の電極層のエレクトロルミネッセンス層とは反対側の面に、仕事関数が高く大気に対して安定な金属層を積層することは素子の安定性を増す上で有効である。この目的のために、アルミニウム、銀、銅、ニッケル、クロム、金、白金等の金属が使われる。更に、第2の電極層とエレクトロルミネッセンス層との界面にLiF、MgF2、Li2O等の極薄絶縁膜(膜厚0.1〜5nm)を挿入することにより、素子の効率を向上させることができる。

【0094】

なお、酸化インジウムやインジウムを添加した酸化亜鉛等の透明電極材料で第2の電極層を形成し、第2の電極層側から光を取り出す構成としてもよい。

【0095】

〈エレクトロルミネッセンス素子の用途〉

本発明の光取出し膜を形成することにより、光取出し効率が高く、高輝度かつ長寿命のエレクトロルミネッセンス素子を安定に製造することができ、このエレクトロルミネッセンス素子は、従来困難であった大型もしくは高効率のディスプレイ用途、照明用途、その他発光体としても適用可能である。

【実施例】

【0096】

次に、実施例により本発明を更に具体的に説明するが、本発明はその要旨を超えない限り、以下の実施例に限定されるものではない。

【0097】

(実施例1)

プルロニック(ポリプロピレングリコール−エチレンオキサイド共重合体)とシリカの部分加水分解体とをエタノール中で混合し、無アルカリガラス(透光体)にスピンコートし、加熱、焼成することで多孔質シリカ膜の低屈折率層を形成し、シリル化処理により部分疎水化多孔質シリカ膜を得る。ウーラム社製分光エリプソメーターにより、得られる低屈折率層の屈折率は約1.20、膜厚は約890nmである。

【0098】

この多孔質シリカ膜上に、チタニア粒子(平均粒径260nm)をシリケートオリゴマーに分散した前駆体塗布液をスピンコートすることで、平均光線透過率55%の光散乱機能を付与した光散乱機能を有する層を形成する。この光散乱機能を有する層の膜厚は約350nmである。

【0099】

低屈折率層と光散乱機能を有する層とからなる光取出し膜の硬度測定は、Degital Instruments社製Nanoscope IIIにナノインデント測定装置(Hysitron社製TriboScope)を装着し行う。90°チップを用い、光取出し膜の表面(透明電極積層側)に80μNの荷重で圧入し、荷重−変位曲線から算出する。同様の測定を3箇所行い、その平均値が9.2GPaとなる。

【0100】

この光取出し膜上にITOを膜厚120nmで常温スパッタし、第1の電極層を形成し、さらにホール注入層、ホール輸送層、発光層;トリス(8−ヒドロキシキノリナート)アルミニウム錯体を膜厚150nmで蒸着し、エレクトロルミネッセンス層を形成する。その後、エレクトロルミネッセンス層上にAlを膜厚80nmに蒸着して第2の電極層を形成して、有機エレクトロルミネッセンス素子を形成する。

【0101】

得られた有機エレクトロルミネッセンス素子の初期輝度は後述の比較例1の素子の輝度と比べ、約1.3倍向上する。なお、素子発光時の0.5mm径以上の黒点は5cm角中に3個以下である。1週間後、再度発光した際の0.5mm径以上の黒点は5cm角中に4個以下である。

【0102】

(比較例1)

無アルカリガラスの光取出し面の反対側に、ITOを膜厚120nmで常温スパッタして、透明電極層を形成し、さらにホール注入層、ホール輸送層、発光層;トリス(8−ヒドロキシキノリナート)アルミニウム錯体を膜厚150nmで蒸着し、エレクトロルミネッセンス層を形成する。その後、エレクトロルミネッセンス層上にAlを膜厚80nm蒸着し、有機エレクトロルミネッセンス素子を形成する。この素子の発光時の0.5mm径以上の黒点は5cm角中に2個以下である。

【図面の簡単な説明】

【0103】

【図1】実施の形態に係るエレクトロルミネッセンス素子の模式的な断面図である。

【図2】一般的なエレクトロルミネッセンス素子の模式的な断面図である。

【符号の説明】

【0104】

1 電極層(第2の電極層:陰極)

2 エレクトロルミネッセンス層

3 透明電極層(第1の電極層:陽極)

4 透光体(透明基板)

5A,5B 光取出し膜

6 低屈折率層

7 光散乱機能を有する層

8 高屈折率層

【技術分野】

【0001】

本発明は、エレクトロルミネッセンス(EL)素子に用いられる光取出し膜に関するものである。本発明はまた、このような光取出し膜を有する光取出し膜付き透光体及びエレクトロルミネッセンス素子に関するものである。

【背景技術】

【0002】

一般に、エレクトロルミネッセンス(EL)ディスプレイに用いられるエレクトロルミネッセンス素子は、陽極から注入された正孔と陰極から注入された電子とがエレクトロルミネッセンス層で再結合し、その再結合エネルギーによって発光中心が励起され、発光するという発光原理を有する。

【0003】

図2は、従来の一般的なエレクトロルミネッセンス素子を示す模式的な断面図であり、電極層(陰極)1、エレクトロルミネッセンス層2、透明電極層(陽極)3及び透光体(透明基板)4がこの順で積層されている。

【0004】

エレクトロルミネッセンスディスプレイにおいては、エレクトロルミネッセンス層で発光した光が効率的に取り出されることが好ましいが、発光した光のうち出射角の大きい光(臨界角に近い角度で出射された光)は、出射面の透明基板と空気との界面で全反射し、透明基板の内部を面方向に全反射しながら進む導波光となる。また、透明電極層と透明基板との界面で全反射し、透明電極内部、あるいは透明電極とエレクトロルミネッセンス層内部を面方向に進む導波光も存在し、これらの導波光は素子内部で吸収されて減衰してしまい、外部へ取り出されない。

【0005】

これらの導波光のために、従来において、エレクトロルミネッセンス素子の透明基板から取り出される光取出し効率(エレクトロルミネッセンス層で発光した光がエレクトロルミネッセンス素子の外部取り出される割合のこと。)は20%程度と低かった。

【0006】

そこで、透明基板と透明電極層との間に、外部への光取出し効率を向上させるための層や光取出し膜を形成する技術が開発されている。

【0007】

例えば、特許文献1には、光取出し面に光散乱部を有するエレクトロルミネッセンス素子が記載されている。特許文献2には、透明電極と透明基板との間に、屈折率が透明電極より小さく、かつ透明基板より大きい中間層を形成したエレクトロルミネッセンス素子が記載されている。また、特許文献3には、発光層と同等またはそれ以上の屈折率を有し、かつその内部に実質的に光の反射・散乱角に乱れを生じさせる領域を有する透明層を透明電極の光取出し面側に隣接して形成したエレクトロルミネッセンス素子が記載されている。

【0008】

しかしながら、これらの技術では、電極に微細な亀裂や剥離が生じるという問題があり、この亀裂や剥離がダークスポットや寿命低下の原因となるという欠点があった。

【特許文献1】特許第2931211号公報

【特許文献2】特開2004−134158号公報

【特許文献3】特開2004−296429号公報

【発明の開示】

【発明が解決しようとする課題】

【0009】

本発明は、エレクトロルミネッセンス素子の光取出し効率向上のために用いられる光取出し膜であって、透明電極の微細な亀裂や剥離を誘引することがなく、光取出し効率が高く、ダークスポットや寿命低下の少ないエレクトロルミネッセンス素子を実現し得る光取出し膜と、この光取出し膜を用いた光取出し膜付き透光体及びエレクトロルミネッセンス素子を提供することを目的とする。

【課題を解決するための手段】

【0010】

本発明者らは上記課題を解決すべく鋭意検討した結果、ナノインデンテーション法による硬度が0.05〜20GPaである光取出し膜を用いることにより、電極の微細な亀裂や剥離の少ないエレクトロルミネッセンス素子を安定して製造可能であることを見出した。

【0011】

本発明はこのような知見に基いて達成されたものであり、以下を要旨とする。

[1] エレクトロルミネッセンス素子に用いられる、単層膜または2層以上の積層膜からなる光取出し膜であって、該光取出し膜を構成する層のうち少なくとも1層は光散乱機能を有する層であり、該光取出し膜のナノインデンテーション法による硬度が0.05〜20GPaであることを特徴とする光取出し膜。

[2] 該光取出し膜を構成する層のうち少なくとも1層が、屈折率1.05〜1.4の無機酸化物を主成分とする層であることを特徴とする[1]に記載の光取出し膜。

[3] 該光取出し膜を構成する層のうち少なくとも1層が、屈折率1.43〜2.2の層であることを特徴とする[1]または[2]に記載の光取出し膜。

[4] 厚さが50nm〜20μmであることを特徴とする[1]〜[3]に記載の光取出し膜。

[5] [1]〜[4]に記載の光取出し膜が透光体上に形成されてなることを特徴とする光取出し膜付き透光体。

[6] 透光体、光取出し膜、第1の電極層、エレクトロルミネッセンス層及び第2の電極層がこの順に積層されてなるエレクトロルミネッセンス素子であって、該光取出し膜が[1]〜[4]に記載の光取出し膜であることを特徴とするエレクトロルミネッセンス素子。

【発明の効果】

【0012】

本発明によれば、ナノインデンテーション法による硬度が0.05〜20GPaである光取出し膜を用いることにより、電極の微細な亀裂や剥離の少ないエレクトロルミネッセンス素子を安定して製造することができる。これは、ナノインデンテーション法による硬度が0.05〜20GPaである光取出し膜を用いることにより、エレクトロルミネッセンス素子の積層プロセスにおける各膜内や膜界面で生じる歪あるいはこの歪が原因で発生する亀裂、ピンホール等のダメージを低減できることによると考えられる。

【0013】

本発明によれば、

・素子の耐久性(ダークスポット、寿命低下要因の低減)が向上する。

・光の干渉によって生じる視野角に対する発光色及び輝度の変化を低減することができる。

・エレクトロルミネッセンス素子における各層の膜厚の均一性への精度が緩和されると共に、素子の大画面化、量産性、低コスト化が容易になる。

といった効果のもとに、光取出し効率が高く、高効率のエレクトロルミネッセンス素子を容易に実現することが可能となる。

【0014】

このような本発明のエレクトロルミネッセンス素子によれば、低い電流量で高い輝度が得られることから、長寿命の素子を提供することができる。また、高い輝度が得られることで、ディスプレイ用途、照明用途、その他発光体として有用なエレクトロルミネッセンス素子となる。

【0015】

本発明のエレクトロルミネッセンス素子は自発光素子であり、かつ透光体を有するフィールドエミッションディスプレイやプラズマディスプレイなどにも利用することができ、その工業的有用性は非常に大きい。

【発明を実施するための最良の形態】

【0016】

以下に本発明の実施の形態を詳細に説明するが、以下に記載する構成要件の説明は、本発明の実施態様の一例(代表例)であり、本発明はその要旨を超えない限り、これらの内容に特定はされない。

【0017】

[光取出し膜]

本発明の光取出し膜は、エレクトロルミネッセンス素子に用いられる、1層のみの単層膜または2層以上の積層膜からなる光取出し膜であって、該光取出し膜を構成する層のうち少なくとも1層は光散乱機能を有する層であり、ナノインデンテーション法による硬度が0.05〜20GPaであることを特徴とする。

【0018】

本発明で言う光取出し膜とは、例えば、エレクトロルミネッセンス素子の透光体(透明基板)と電極層(2つの電極のうちの透光体に近い方の電極層であり、通常は陽極である。以下「第1の電極層」と称す場合がある。)との間に存在する層のすべてをさし、該膜の少なくとも一層が光取出し機能を有する層であるものをいう。

【0019】

尚、ナノインデンテーション法による硬度とは、透光体と第1の電極層との間に存在するすべての層で構成される光取出し膜について測定したものであり、光取出し機能を有するとは、後述の如く、発光光線をMie散乱による多重散乱させる機能を有することである。

【0020】

〈光散乱機能を有する層〉

光散乱機能を有する層とは、発光光線をMie散乱による多重散乱させる機能を有する層であり、この光散乱機能により、エレクトロルミネッセンス層を含む薄膜内での導波光もしくは導波光の滲み出し光を光取出し方向に散乱させることができる。

【0021】

光散乱機能を有する層にあっては、効率的に多重散乱させるためには、散乱体(例えば、粒子)若しくは散乱形状(例えば、凹凸形状)、散乱体若しくは散乱形状周辺のマトリックスとの屈折率差と、散乱体若しくは散乱形状のサイズ、を最適に調整する必要がある。ここで散乱体とは樹脂などのマトリックス中に分散された粒子などの、周辺と屈折率の異なるものを意味する。

【0022】

例えば、散乱体間の距離が散乱体サイズと同等、若しくはそれ以下であることが好ましく、散乱体サイズの1/2以下であることがより好ましい。また散乱体間の距離が発光波長の1/10以上であることが好ましい。散乱体間の距離は、走査型電子顕微鏡や透過型電子顕微鏡による断面観察、若しくはX線散乱測定により確認することができる。

【0023】

光散乱機能を有する層の厚さは、100nm以上が好ましく、200nm以上がより好ましい。光散乱機能を有する層の厚さがこの下限を下回ると、多重散乱性が低下し、散乱の異方性が強くなることで、輝度の視野角依存性が現れる恐れがある。また、光散乱機能を有する層の厚さは50μm以下が好ましく、10μm以下がより好ましい。光散乱機能を有する層の厚さがこの上限を超えると、発光光線が光散乱機能を有する層を通る光路により、散乱特性が変化し、前記同様、輝度の視野角依存性が現れる恐れがある。

【0024】

光散乱機能を有する層の光散乱機能としては、通常、平均光線透過率で90%以下が好ましく、80%以下がより好ましく、70%以下がさらに好ましい。また、多重散乱による発光光線のロスを考慮すると、通常平均光線透過率は25%以上が好ましく、40%以上がより好ましい。光散乱機能を有する層の平行光線透過率は、通常分光光度計で測定することが出来る。

【0025】

具体的に、光散乱機能を有する層は、光取出し膜を構成する層に、下記(1),(2)のいずれかの構成を採用することにより形成することが好ましい。

(1) 透明粒子を含有させることにより光散乱機能を付与する。

(2) 表面にブラスト処理などの研磨により凹凸表面を形成することにより光散乱機能を付与する。

【0026】

上記(2)の凹凸表面を形成した層は、不規則な凸凹構造界面層であることが好ましい。この不規則な凸凹構造界面とは、非周期的な凸凹構造界面をいう。従来、フォトニクス結晶マイクロレンズを含む高度な粗面構造が提案されているが、コスト面だけでなく、散乱の異方性の観点からも凸凹構造は不規則であることが重要である。

【0027】

発光光線がその界面での全反射を軽減するために、この凹凸表面の表面粗さRaは10nm以上が好ましく、100nm以上がより好ましい。また、発光滲みの観点から表面粗さRaは10μm以下が好ましく、1μm以下がより好ましい。凹凸表面の表面粗さRaはJIS B0601に規定されている基準に基づき、ケーエルエー・テンコール社製P−15型接触式表面粗さ計を用いて、1走査距離0.5μmの条件で、数回測定した平均値を算出した値をいう。

【0028】

不規則な凸凹構造界面は、光取出し膜を構成する層にブラストなどの研磨処理を行うことにより形成することが可能であるが、界面に透明粒子を存在させることにより形成することもできる。

【0029】

上記(1)の透明粒子を含有する層の透明粒子とは、可視光の領域で吸収のない、若しくは少ない粒子であり、例えば、TiO2、SiO2、ZrO2、Al2O3、Ta2O3、ZnO2、Sb2O3、ZrSiO4、ゼオライトまたはそれらの多孔性物質やそれらを主成分とした無機粒子や、アクリル樹脂、スチレン樹脂、ポリエチレンテレフタレート樹脂などの有機粒子が挙げられる。中でも、TiO2、SiO2、多孔質SiO2、ZrO2、Al2O3、ゼオライト粒子が好ましい。

【0030】

有効なMie散乱をさせるために、これらの透明粒子の粒子サイズは通常100nm以上、好ましくは250nm以上、より好ましくは300nm以上であり、通常20μm以下、より好ましくは10μm以下である。

【0031】

透明粒子を含有する層中には、2種以上の異なる材質の透明粒子が含まれていても良く、また、粒径の異なる透明粒子が含まれていても良い。

【0032】

透明粒子を含有する層は、通常、マトリックス前駆体に、透明粒子を分散させた塗布液を、この層を形成する面に塗布することにより形成される光多重散乱層である。

【0033】

ここでマトリックス前駆体は、透明粒子との屈折率差が通常0.01以上であるマトリックスを形成し得る前駆体であることが好ましく、この屈折率差はさらに好ましくは0.03以上、より好ましくは0.05以上であり、上限値は2未満が好ましく、より好ましくは1.5未満、さらに好ましくは1未満である。この屈折率差が低すぎると有効なMie散乱を得ることが困難になり、屈折率差が大きすぎると後方散乱が増大し、光取出し率が十分に得られない恐れがある。

【0034】

具体的には、マトリックス前駆体は、透明粒子にあわせて選択することができるが、汎用材料として、例えば、シリケートオリゴマーなどのゾルゲル前駆体、熱硬化性樹脂やUV硬化性樹脂のモノマーなどの反応性前駆体、または樹脂の溶融体、若しくはこれらを主成分とする前駆体が挙げられる。

【0035】

マトリックス前駆体に透明粒子を分散させた塗布液を塗布する方法としては、スピンコート、ディップコート、ダイコート、キャスト、スプレーコート、グラビアコートなどが挙げられる。これら方法のうち、膜の均質性の観点から、スピンコート、ディップコート、ダイコートが好ましい。

【0036】

透明粒子を含有する層中の透明粒子含有量は、Mie散乱が多重散乱するよう調整する必要がある。

【0037】

この透明粒子を含有する層は、マトリックス前駆体に透明粒子を分散させた塗布液を、透光体上に上記塗布方法等により塗布して形成してもよく、また、以下に詳述する層上に同様に形成してもよい。

【0038】

〈光取出し膜の光散乱機能を有する層以外の層〉

本発明の光取出し膜は、上記光散乱機能を有する層以外にも、以下に記載する層を有していてもよい。また、以下に記載する層が光散乱機能を有する層を兼ねていてもよい。尚、本発明の光取出し膜は、以下に詳述する層以外にもその他の層を有していてもよい。

【0039】

(低屈折率層)

本発明の光取出し膜は、光取出し膜を構成する層の少なくとも1層として、屈折率が1.05〜1.4であり、無機酸化物を主成分とする層(以下、「低屈折率層」とよぶ)を有していることが好ましい。尚、本発明において、「屈折率」とは、分光エリプソメーター、反射率測定或いはプリズムカップラーなどの光学的手法で測定されたものをいい、好ましくは分光エリプソメーターあるいはプリズムカップラーで測定されたものをいう。

【0040】

この低屈折率層の屈折率は、通常1.05以上、好ましくは1.10以上、通常1.4以下、好ましくは1.3以下である。低屈折率層の屈折率は低くするほど、光取出し効率は向上するが、屈折率が上記下限を下回ると、光取出し膜の機械強度が劣る恐れがある。

【0041】

この低屈折率層を構成する材料としては、具体的には、酸化ケイ素、酸化アルミニウム、酸化チタン、酸化ジルコニウムなどの無機酸化物、環状テフロン等のフッ化物樹脂、フッ化マグネシウムなどを使用することが好適である。中でも耐薬品性、耐熱性の観点から、酸化ケイ素、酸化アルミニウム、酸化チタン、酸化ジルコニウムなどの無機酸化物を主成分とする低屈折率層であることが好適である。無機酸化物は、特に多孔質構造を有する無機酸化物であることが好ましい。

【0042】

低屈折率層の膜厚は通常50nm以上、好ましくは100nm以上、より好ましくは400nm以上、通常2μm以下、好ましくは1.5μm以下、より好ましくは1μm以下である。低屈折率層の膜厚がこの下限を下回ると光取出し効果が低くなる恐れがあり、上限を超えるとは膜の均一性が低下する恐れがある。

【0043】

低屈折率層は、通常、スピンコート、ディップコート、ダイコートなどの塗布プロセスあるいは、蒸着、スパッタ等の真空プロセスにより形成することができる。

【0044】

低屈折率層は、透光体上に直接形成してもよいし、また光取出し膜を構成するその他の層上に形成してもよい。

【0045】

(高屈折率層)

本発明の光取出し膜は、光取出し膜を構成する層の少なくとも1層として、屈折率が1.5〜2.2である層(以下、「高屈折率層」とよぶ)を有していることが好ましい。

【0046】

この高屈折率層の屈折率は、通常1.43以上、好ましくは1.6以上、更に好ましくは1.7以上、通常2.2以下、好ましくは2.0、より好ましくは1.9以下である。高屈折率層の屈折率がこの下限を下回ると、薄膜内部に導波光が閉じ込められ、光取出し効果が低くなる恐れがあり、上限を超えると、可視波長域で光の吸収が発生し、半導体性を発現して、エレクトロルミネッセンス素子の寿命や信頼性に悪影響を及ぼす恐れがある。

【0047】

高屈折率層は、エレクトロルミネッセンス層を含む薄膜内部を面方向に進む導波光を取り出すために、第1の電極層に隣接していることが好ましい。ただし、後述の如く、高屈折率層と第1の電極層との間にはガスバリア層を設けることが好ましい。

【0048】

高屈折率層は、更に複数の膜から形成されていてもよく、その場合、前記屈折率はこれらの複数の膜の平均値を示す。

【0049】

本発明においては、エレクトロルミネッセンス層を含む薄膜内の導波光を高屈折率層内へ移動させるため、高屈折率層は、第1の電極層と同等の屈折率を有する層であることが好ましい。尚、本明細書において、「屈折率が同等」とは、一方の屈折率と他方の屈折率との差が0.3未満、好ましくは0.2以下、特に好ましくは0.1以下であることをいう。

【0050】

高屈折率層は第1の電極層に対して通常光取出し面側、即ち透光体側に設けるが、この場合、高屈折率層は絶縁性を有することが好ましい。ただし、高屈折率層は第1の電極層のエレクトロルミネッセンス層側に設けてもよい。ただし、エレクトロルミネッセンス側に設ける場合には、透光体と第1の電極層との間に位置する層ではないので、本発明でいう光取出し膜を構成する層には該当しない。尚、絶縁性の高屈折率層を第1の透明電極層の光取出し面側に設ける方が光取出効率が高くなる点でより好ましい。

【0051】

高屈折率層としては、ゾルゲル反応によって形成した膜や真空プロセスにより形成した膜が用いられ、その材料としては、SiNxOy(xおよびyはそれぞれ0以上の任意の数)、TiO2、ZrO2、ゼオライトなどの無機酸化物材料、熱硬化性樹脂、UV硬化性樹脂、伝導性樹脂などの有機材料、又はこれらの複合材料が挙げられる。高屈折率層は、これらの材料を積層した積層膜であってもよい。高屈折率層の材料は特に限定されないが、高屈折率層は第1の電極層と同等の屈折率であることが重要であるため、アクリル樹脂やシリケートなどの低屈折率マトリックス中に、TiO2、Al2O3、ZrO2、Ta2O3などの高屈折率微粒子を添加することで、屈折率を調節することも好ましい。

【0052】

高屈折率層は、通常、スピンコート、ディップコート、ダイコートなどの塗布プロセスあるいは、蒸着、スパッタ等の真空プロセスにより形成することができる。

【0053】

高屈折率層の厚さは、通常200nm以上、好ましくは600nm以上、通常50μm以下、好ましくは10μm以下である。高屈折率層の厚さがこの下限を下回ると、発光時の黒点、寿命の低下を引き起こす可能性があり、上限を超えると、透過率の低下や発光滲みの原因となる可能性がある。また、内部応力が増大し、歪が増大したり、これが原因で破損する恐れがある。

【0054】

(ガスバリア層)

本発明における光取出し膜は、特に前記高屈折率層を有する場合には、高屈折率層の一部、もしくは全体が、第1の電極層に化学的悪影響を及ぼし、エレクトロルミネッセンス発光時のダークスポット発生、寿命低下の恐れがあることから、第1の電極層と高屈折率層との間にガスバリア層を有することが好ましい。ここでガスバリア層とは、水蒸気透過率が通常0.5g/m2/day以下、好ましくは0.5g/m2/day以下の層をいう。

【0055】

ガスバリア層の形成材料としては、ZrC2、TiO2、Al2O3、CeO2、TiN、Ta2O5、SiOxNy、SiN、SiOx、SnO2、Sb2O5、Y2O3、La2O3、In2O3など、あるいはこれらの混合物が挙げられるが、これらに制限はなく、可視で吸収が無いか少なくとも緻密な膜構造であればいずれも使用でき、特に無機化合物を主成分とすることが好ましい。

【0056】

ガスバリア層は可視での吸収が小さいことが好ましいが、ガスバリア層100nm厚あたりの吸収損失は、通常10%以下、更には5%以下、特に1%以下であることが好ましい。

【0057】

ガスバリア層の厚さは特に制限はないが、ガスバリア特性を考慮し、通常20nm以上、好ましくは50nm以上、特に好ましくは100nm以上、通常10μm以下、好ましくは1μm以下である。ガスバリア層の厚さがこの下限を下回るとガスバリア性が低下する恐れがあり、上限を超えると内部応力、内部歪が大きくなり、膜が破損したり、光学特性が悪影響を受ける可能性がある。

【0058】

ガスバリア層は、例えば蒸着法やスパッタ法などの真空プロセスで形成することが好ましい。

【0059】

ガスバリア層の屈折率は第1の電極層と同等であることが好ましいが、膜厚200nm以下であれば、例えば、MgF2、NaF2などのフッ化物化合物、ナノ多孔質材料などの低屈折率材料を用いることも可能である。

【0060】

〈積層構成〉

光取出し膜として、上述した各層が積層される場合は、その積層順序としては、透光体と第1の電極層との間において、次のような順であることが好ましいが、この限りではない。

(1) 透光体/低屈折率層/光散乱機能を有する層/第1の電極層

(2) 透光体/低屈折率層/光散乱機能を有する層/高屈折率層/第1の電極層

(3) 透光体/低屈折率層/光散乱機能を有する層/高屈折率層/ガスバリア層/第1の電極層

(4) 透光体/光散乱機能を有する層/第1の電極層

【0061】

〈光取出し膜のナノインデンテーション法による硬度〉

本発明の光取出し膜は、上述した各層からなる単層膜または積層膜であるが、ナノインデンテーション法による硬度が0.05〜20GPaであることを特徴とする。即ち、本発明の光取出し膜は、好ましくは光取出し膜を構成する層の材料の選択、或いは、層構成を選択することにより、ナノインデンテーション法による硬度が0.05〜20GPaとなるように形成される。このような光取出し膜を得る方法としては、例えば、多孔質シリカと無機粒子を含有させた膜を形成させたり、無機粒子からなる膜を形成させたり、あるいは、多孔質シリカからなる膜を形成させたりするなどの方法が挙げられる。

【0062】

本発明の光取出し膜のナノインデンテーション法による硬度は、0.05GPa以上、好ましくは0.1GPa以上、20GPa以下、好ましくは15GPa以下である。光取出し膜の硬度がこの上限を超えるとエレクトロルミネッセンス素子の積層プロセスにおいて、各層に歪が発生し、発光時にダークスポットを生じる恐れがあり好ましくなく、下限を下回ると十分な機械強度がないため、エレクトロルミネッセンス素子のプロセス適合性に劣るため、好ましくない。

【0063】

なお、本発明において、光取出し膜のナノインデンテーション法による硬度測定は次のようにして行われる。

【0064】

(ナノインデンテーション法による硬度測定法、測定条件)

本発明の光取出し膜の硬度を測定する方法としては、ナノインデンテーション法を用いる。この手法は機械強度を高精度に行うことが可能な方法である。測定は試料表面(光取出し膜表面)にナノインデンター用の微細なチップを圧入し、荷重−変位曲線から、硬度を算出することにより行う。ここで、試料とは、透光体付きの光取出し膜であって、試料表面とは光取出し膜の表面である。

【0065】

具体的な測定方法としては、Hysitron社製TriboScopeをDegital Instrument社製Nanoscope IIIに装着し、測定用チップは90°チップ(トータル角90°)を使用し、試料表面のチップ接触深さ20〜25nm程度になるように、測定荷重80〜100μNの条件において、1試料に対して3箇所行い、その硬度の平均値を本発明で規定する硬度として用いる。ここで、設定荷重を変えたときにLoading(負荷)曲線が一致していることで、再現性を確認する。また、使用するチップは光取り出し膜の下地となる透光体の影響を少なくするために、チップ接触深さ、測定荷重を調整する必要があり、またBerkovichチップ(トータル角142.3°)を使用することも可能である。なお、標準サンプルである溶融石英の硬度は10.42GPa(90°チップ)、または11.3GPa(Berkovichチップを使用)となるように設定する。

【0066】

〈光取出し膜の膜厚〉

光取出し膜としての膜厚(光取出し膜を構成する層の合計厚さ)は、好ましくは50nm以上、さらに好ましくは200nm以上、最も好ましくは400nm以上、好ましくは50μm以下、さらに好ましくは20μm以下、さらに好ましくは15μm以下、最も好ましくは5μm以下である。光取出し膜の膜厚がこの上限を超えると光取出し膜内の歪が増大し、光取出し膜形成時の積層プロセスでダークスポットなどのエレクトロルミネッセンス素子への悪影響を与える可能性がある。一方、光取出し膜の膜厚がこの下限を下回ると光取出し効率の向上効果が低下する恐れがある。

【0067】

〈光取出し膜の密度〉

本発明の光取出し膜は、膜厚方向に密度が変化していることが好ましい。膜厚方向に密度が変化している光取出し膜は密度の異なる複数の層により構成された積層膜でもよく、単層膜からなる光取出し膜の場合には、層内で密度が変化していることが好ましい。

【0068】

ここで、膜厚方向とは、膜面に垂直な方向を意味し、光取出し面側へ向けて密度が変化していることで、積層プロセスにおける光取出し層内の歪を分散することができると考えられる。その変化は特に制限しないが、光取出し面側の方が低い密度であること、即ち、第1の電極層側から透光体側へ向けて次第に密度が小さくなることが好ましい。

【0069】

[光取出し膜付き透光体]

本発明の光取出し膜付き透光体は、上述のような本発明の光取出し膜を透光体上に形成してなるものである。

【0070】

このような本発明の光取出し膜付き透光体を、エレクトロルミネッセンス素子に用いると、高輝度なエレクトロルミネッセンス素子を安定に製造することができる。

【0071】

透光体上に、光取出し膜を形成する方法としては、スピンコート、ディップコート、ダイコートなどの塗布プロセスあるいは、蒸着、スパッタ等の真空プロセスなどで、光取出し膜を構成する前述の各層を形成する方法が挙げられる。

【0072】

光取出し膜を形成する透光体は、通常、エレクトロルミネッセンス素子の基板となるものを意味する。

【0073】

通常、この透光体の屈折率は1.4以上、好ましくは1.45以上、さらに好ましくは1.47以上、最も好ましくは1.5以上、通常1.9未満、好ましくは1.80未満、さらに好ましくは1.75未満、最も好ましくは1.65未満である。

【0074】

こうした屈折率を有する透光体としては、汎用材料からなる透明基板を用いることができる。例えば、BK7、SF11、LaSFN9、BaK1、F2などの各種ショットガラス、合成フェーズドシリカガラス、光学クラウンガラス、低膨張ボロシリケートガラス、サファイヤガラス、ソーダガラス、無アルカリガラスなどのガラス、ポリメチルメタクリレートや架橋アクリレートなどのアクリル樹脂、ビスフェノールAポリカーボネートなどの芳香族ポリカーボネート樹脂、ポリエチレンテレフタレート、ポリブチレンテレフタレートなどのポリエステル樹脂、ポリシクロオレフィンなどの非晶性ポリオレフィン樹脂、エポキシ樹脂、ポリスチレンなどのスチレン樹脂、ポリエーテルスルホンなどのポリスルホン樹脂、ポリエーテルイミド樹脂などの合成樹脂などが挙げられ、これらの積層体であってもよい。これらのうち、ショットガラス、合成フェーズドシリカガラス、光学クラウンガラス、低膨張ボロシリケートガラス、ソーダガラス、無アルカリガラス、アクリル樹脂、芳香族ポリカーボネート樹脂、ポリスルホン樹脂、非晶質ポリオレフィン樹脂が好ましい。樹脂を透光体材料として使用する場合には、そのガラス転移点(Tg)は素子の組み上げ適性より、通常120℃以上、好ましくは150℃以上、より好ましくは170℃以上であることが好ましい。

【0075】

なお、これら透光体の表面、即ち、光取出し側(光取出し膜形成面と反対側)の面には、目的と用途に応じて反射防止フィルム、円偏光フィルム、位相差フィルムなどの光学フィルムを形成、若しくは張り合わせてもよい。また、透光体の表面を、光取出し膜の光散乱機能を有する層で詳述したような凸凹構造界面にして、さらに光散乱機能を付与してもよい。

【0076】

透光体の厚さは、通常0.1mm以上10mm以下である。機械的強度やガスバリア性の観点から、透光体の厚さは好ましくは0.2mm以上であり、軽量化、光線透過率の観点から、通常5mm以下、好ましくは3mm以下である。

【0077】

[エレクトロルミネッセンス素子]

本発明のエレクトロルミネッセンス素子は、透光体、前述の本発明の光取出し膜、第1の電極層、エレクトロルミネッセンス層及び第2の電極層がこの順に配置されてなるエレクトロルミネッセンス素子である。本発明のエレクトロルミネッセンス素子は、透光体、光取出し膜、第1の電極層、エレクトロルミネッセンス層及び第2の電極層がこの順に配置されていればよく、これらの層の他、必要に応じてその他の層を有していてもよい。

【0078】

図1(a),(b)は本発明のエレクトロルミネッセンス素子の実施の形態を示す模式的な断面図である。図1(a),(b)のエレクトロルミネッセンス素子は、第2の電極層(陰極)1、エレクトロルミネッセンス層2、第1の電極層(陽極)3、光取出し膜5A,5B及び透光体(透明基板)4がこの順で積層されている。図1(a)のエレクトロルミネッセンス素子の光取出し膜5Aは第1の電極層3側から光散乱機能を有する層7及び低屈折率層6が形成されている。図1(b)のエレクトロルミネッセンス素子の光取出し膜5Bは、第1の電極層3側から高屈折率層8、光散乱機能を有する層7、低屈折率層6が形成されている。

【0079】

以下に各層の詳細を説明する。

【0080】

〈透光体〉

透光体は、本発明の光取出し膜付き透光体の透光体として前述したものであり、通常エレクトロルミネッセンス素子の基板となるものであることが好ましいが、この基板の代わりに光取出し膜上に保護カバーを設けたトップエミッション型素子であってもよく、この場合、透光体が保護カバーになることが好ましい。保護カバーの材料は透明であれば特に制限はなく、熱可塑性樹脂、熱硬化性樹脂などの各種樹脂材料やゾルゲル膜などのコーティング材料が挙げられる。

【0081】

〈光取出し膜〉

光取出し膜は、前述の本発明の光取出し膜であり、通常は透光体上に形成される。この形成方法は、前記光取出し膜付き透光体で詳述した通りである。

【0082】

〈第1の電極層〉

第1の電極層は、通常、エレクトロルミネッセンス素子の陽極として作用する電極層であり、通常、透明な電極である。第1の電極層としては、錫を添加した酸化インジウム(通称ITOと呼ばれている。)、アルミニウムを添加した酸化亜鉛(通称AZOと呼ばれている。)、インジウムを添加した酸化亜鉛(通称IZOと呼ばれている。)等の複合酸化物薄膜が好ましく用いられる。特にITOであることが好ましい。

【0083】

第1の電極層が光散乱機能を有しない透明電極層の場合、可視光波長領域における平行光線透過率は大きいほど好ましく、例えば50〜99%である。平行光線透過率の好ましい下限値としては60%、更に好ましくは70%である。

【0084】

第1の電極層の電気抵抗は、面抵抗値として小さいほど好ましいが、通常1〜100Ω/□(=1cm2)であり、その上限値は好ましくは70Ω/□、更に好ましくは50Ω/□である。

【0085】

第1電極層の厚さは、上述した光線透過率および面抵抗値を満足する限りにおいて、通常0.01〜10μmであるが、導電性の観点からその下限値は、0.03μmが好ましく、0.05μmが更に好ましい。一方、光線透過率の観点からその上限値は、1μmが好ましく、0.5μmが更に好ましい。

【0086】

第1の電極層は、導電性材料の塗布液を用い、フォトリソグラフィ法、インクジェット等により、エレクトロルミネッセンス素子の電極として必要なパターンに形成される。パターンニング後の線幅は1〜10μm程度が標準的であるが、これに限定されるものではない。第1の電極層を形成するための塗布液としては、例えばITO微細粒子を導電性ポリマーあるいはその他の樹脂バインダーと共に有機溶媒に分散させたもの、あるいは導電性ポリマー材料などが使用できるが、これに限定されない。

【0087】

〈エレクトロルミネッセンス層〉

エレクトロルミネッセンス層は、電界が印加されることにより発光現象を示す物質により成膜されたものであり、単層構造であっても、機能分離した多層構造であってもよい。多層構造の場合には、ホール注入層、ホール輸送層、発光層、電子輸送層、電子注入層などの層が用いられる。エレクトロルミネッセンス層に用いられる物質としては、従来使用されている有機エレクトロルミネッセンス物質を用いることができる。例えば、付活酸化亜鉛ZnS:X(但し、Xは、Mn、Tb、Cu,Sm等の付活元素である。)、CaS:Eu、SrS:Ce,SrGa2S4:Ce、CaGa2S4:Ce、CaS:Pb、BaAl2S4:Eu等の従来使用されている無機エレクトロルミネッセンス物質、8−ヒドロキシキノリンのアルミニウム錯体、芳香族アミン類、アントラセン単結晶等の低分子色素系の有機エレクトロルミネッセンス物質、ポリ(p−フェニレンビニレン)、ポリ[2−メトキシ−5−(2−エチルヘキシルオキシ)−1,4−フェニレンビニレン]、ポリ(3−アルキルチオフェン)、ポリビニルカルバゾールなどの共役高分子系の有機エレクトロルミネッセンス物質等が挙げられるが、これらに限定されるものではない。また、これらの発光性化合物だけではなく、三重項状態からの燐光発光が可能な材料、若しくはこれらの蛍光色素由来の化合物を用いることができる。

【0088】

エレクトロルミネッセンス層の厚さは、通常10nm以上、好ましくは30nm以上、更に好ましくは50nm以上、通常1000nm以下、好ましくは500nm以下、更に好ましくは200nm以下である。

【0089】

エレクトロルミネッセンス層は、蒸着やスパッタリング等の真空成膜プロセス、あるいはクロロフォルム等を溶媒とする塗布プロセスにより形成することができる。

【0090】

〈第2の電極層〉

第2の電極層は、通常エレクトロルミネッセンス素子における陰極である。陰極として用いられる材料は、仕事関数の低い金属またはその化合物が好ましい。特に、アルミニウム、錫、マグネシウム、インジウム、カルシウム、金、銀、銅、ニッケル、クロム、パラジウム、白金、マグネシウム−銀合金、マグネシウム−インジウム合金、アルミニウム−リチウム合金等、とりわけアルミニウムで形成されることが好ましい。

【0091】

第2の電極層の厚さは、特に限定されないが、通常10nm以上、好ましくは30nm以上、更に好ましくは50nm以上、通常1000nm以下、好ましくは500nm以下、更に好ましくは300nm以下である。

【0092】

第2の電極層は、蒸着やスパッタリング等の真空成膜プロセスにより形成することができる。

【0093】

低仕事関数金属から成る陰極を保護する目的で、第2の電極層のエレクトロルミネッセンス層とは反対側の面に、仕事関数が高く大気に対して安定な金属層を積層することは素子の安定性を増す上で有効である。この目的のために、アルミニウム、銀、銅、ニッケル、クロム、金、白金等の金属が使われる。更に、第2の電極層とエレクトロルミネッセンス層との界面にLiF、MgF2、Li2O等の極薄絶縁膜(膜厚0.1〜5nm)を挿入することにより、素子の効率を向上させることができる。

【0094】

なお、酸化インジウムやインジウムを添加した酸化亜鉛等の透明電極材料で第2の電極層を形成し、第2の電極層側から光を取り出す構成としてもよい。

【0095】

〈エレクトロルミネッセンス素子の用途〉

本発明の光取出し膜を形成することにより、光取出し効率が高く、高輝度かつ長寿命のエレクトロルミネッセンス素子を安定に製造することができ、このエレクトロルミネッセンス素子は、従来困難であった大型もしくは高効率のディスプレイ用途、照明用途、その他発光体としても適用可能である。

【実施例】

【0096】

次に、実施例により本発明を更に具体的に説明するが、本発明はその要旨を超えない限り、以下の実施例に限定されるものではない。

【0097】

(実施例1)

プルロニック(ポリプロピレングリコール−エチレンオキサイド共重合体)とシリカの部分加水分解体とをエタノール中で混合し、無アルカリガラス(透光体)にスピンコートし、加熱、焼成することで多孔質シリカ膜の低屈折率層を形成し、シリル化処理により部分疎水化多孔質シリカ膜を得る。ウーラム社製分光エリプソメーターにより、得られる低屈折率層の屈折率は約1.20、膜厚は約890nmである。

【0098】

この多孔質シリカ膜上に、チタニア粒子(平均粒径260nm)をシリケートオリゴマーに分散した前駆体塗布液をスピンコートすることで、平均光線透過率55%の光散乱機能を付与した光散乱機能を有する層を形成する。この光散乱機能を有する層の膜厚は約350nmである。

【0099】

低屈折率層と光散乱機能を有する層とからなる光取出し膜の硬度測定は、Degital Instruments社製Nanoscope IIIにナノインデント測定装置(Hysitron社製TriboScope)を装着し行う。90°チップを用い、光取出し膜の表面(透明電極積層側)に80μNの荷重で圧入し、荷重−変位曲線から算出する。同様の測定を3箇所行い、その平均値が9.2GPaとなる。

【0100】

この光取出し膜上にITOを膜厚120nmで常温スパッタし、第1の電極層を形成し、さらにホール注入層、ホール輸送層、発光層;トリス(8−ヒドロキシキノリナート)アルミニウム錯体を膜厚150nmで蒸着し、エレクトロルミネッセンス層を形成する。その後、エレクトロルミネッセンス層上にAlを膜厚80nmに蒸着して第2の電極層を形成して、有機エレクトロルミネッセンス素子を形成する。

【0101】

得られた有機エレクトロルミネッセンス素子の初期輝度は後述の比較例1の素子の輝度と比べ、約1.3倍向上する。なお、素子発光時の0.5mm径以上の黒点は5cm角中に3個以下である。1週間後、再度発光した際の0.5mm径以上の黒点は5cm角中に4個以下である。

【0102】

(比較例1)

無アルカリガラスの光取出し面の反対側に、ITOを膜厚120nmで常温スパッタして、透明電極層を形成し、さらにホール注入層、ホール輸送層、発光層;トリス(8−ヒドロキシキノリナート)アルミニウム錯体を膜厚150nmで蒸着し、エレクトロルミネッセンス層を形成する。その後、エレクトロルミネッセンス層上にAlを膜厚80nm蒸着し、有機エレクトロルミネッセンス素子を形成する。この素子の発光時の0.5mm径以上の黒点は5cm角中に2個以下である。

【図面の簡単な説明】

【0103】

【図1】実施の形態に係るエレクトロルミネッセンス素子の模式的な断面図である。

【図2】一般的なエレクトロルミネッセンス素子の模式的な断面図である。

【符号の説明】

【0104】

1 電極層(第2の電極層:陰極)

2 エレクトロルミネッセンス層

3 透明電極層(第1の電極層:陽極)

4 透光体(透明基板)

5A,5B 光取出し膜

6 低屈折率層

7 光散乱機能を有する層

8 高屈折率層

【特許請求の範囲】

【請求項1】

エレクトロルミネッセンス素子に用いられる、単層膜または2層以上の積層膜からなる光取出し膜であって、

該光取出し膜を構成する層のうち少なくとも1層は光散乱機能を有する層であり、

該光取出し膜のナノインデンテーション法による硬度が0.05〜20GPaであることを特徴とする光取出し膜。

【請求項2】

該光取出し膜を構成する層のうち少なくとも1層が、屈折率1.05〜1.4の無機酸化物を主成分とする層であることを特徴とする請求項1に記載の光取出し膜。

【請求項3】

該光取出し膜を構成する層のうち少なくとも1層が、屈折率1.43〜2.2の層であることを特徴とする請求項1または2に記載の光取出し膜。

【請求項4】

厚さが50nm〜20μmであることを特徴とする請求項1ないし3のいずれか1項に記載の光取出し膜。

【請求項5】

請求項1ないし4のいずれか1項に記載の光取出し膜が透光体上に形成されてなることを特徴とする光取出し膜付き透光体。

【請求項6】

透光体、光取出し膜、第1の電極層、エレクトロルミネッセンス層及び第2の電極層がこの順に積層されてなるエレクトロルミネッセンス素子であって、該光取出し膜が請求項1ないし4のいずれか1項に記載の光取出し膜であることを特徴とするエレクトロルミネッセンス素子。

【請求項1】

エレクトロルミネッセンス素子に用いられる、単層膜または2層以上の積層膜からなる光取出し膜であって、

該光取出し膜を構成する層のうち少なくとも1層は光散乱機能を有する層であり、

該光取出し膜のナノインデンテーション法による硬度が0.05〜20GPaであることを特徴とする光取出し膜。

【請求項2】

該光取出し膜を構成する層のうち少なくとも1層が、屈折率1.05〜1.4の無機酸化物を主成分とする層であることを特徴とする請求項1に記載の光取出し膜。

【請求項3】

該光取出し膜を構成する層のうち少なくとも1層が、屈折率1.43〜2.2の層であることを特徴とする請求項1または2に記載の光取出し膜。

【請求項4】

厚さが50nm〜20μmであることを特徴とする請求項1ないし3のいずれか1項に記載の光取出し膜。

【請求項5】

請求項1ないし4のいずれか1項に記載の光取出し膜が透光体上に形成されてなることを特徴とする光取出し膜付き透光体。

【請求項6】

透光体、光取出し膜、第1の電極層、エレクトロルミネッセンス層及び第2の電極層がこの順に積層されてなるエレクトロルミネッセンス素子であって、該光取出し膜が請求項1ないし4のいずれか1項に記載の光取出し膜であることを特徴とするエレクトロルミネッセンス素子。

【図1】

【図2】

【図2】

【公開番号】特開2007−35313(P2007−35313A)

【公開日】平成19年2月8日(2007.2.8)

【国際特許分類】

【出願番号】特願2005−213008(P2005−213008)

【出願日】平成17年7月22日(2005.7.22)

【公序良俗違反の表示】

(特許庁注:以下のものは登録商標)

1.テフロン

【出願人】(000005968)三菱化学株式会社 (4,356)

【Fターム(参考)】

【公開日】平成19年2月8日(2007.2.8)

【国際特許分類】

【出願日】平成17年7月22日(2005.7.22)

【公序良俗違反の表示】

(特許庁注:以下のものは登録商標)

1.テフロン

【出願人】(000005968)三菱化学株式会社 (4,356)

【Fターム(参考)】

[ Back to top ]