光学シート、表示装置、光学シートの製造方法、及びロール金型の製造方法

【課題】所定の角度から入射する外光を効率よく吸収することが可能な光学シート、及びこれを備える表示装置を提供する。

【解決手段】透光性を有する基材層11と、基材層の一方の面に積層された光学機能層12と、を備え、光学機能層は、透光性を有するとともに基材層の面に沿った方向に所定の間隔で並列される光透過部13と、光透過部間に形成され、光を吸収可能とされる光吸収部14と、を具備し、隣接する光吸収部と光透過部との界面は湾曲するように形成されており、光学機能層の層厚方向断面において光透過部は四角形断面を有し、該四角形断面のうち対向する1組の辺は前記界面を構成する辺であり、該四角形の2つの対角線のうちの一方である第一の対角線が光学機能層の出光面法線との成す角をθ1とし、2つの対角線のうちの他方である第二の対角線が出光面と成す角をθ2としたとき、θ1<θ2である光学シートを備えるものとする。

【解決手段】透光性を有する基材層11と、基材層の一方の面に積層された光学機能層12と、を備え、光学機能層は、透光性を有するとともに基材層の面に沿った方向に所定の間隔で並列される光透過部13と、光透過部間に形成され、光を吸収可能とされる光吸収部14と、を具備し、隣接する光吸収部と光透過部との界面は湾曲するように形成されており、光学機能層の層厚方向断面において光透過部は四角形断面を有し、該四角形断面のうち対向する1組の辺は前記界面を構成する辺であり、該四角形の2つの対角線のうちの一方である第一の対角線が光学機能層の出光面法線との成す角をθ1とし、2つの対角線のうちの他方である第二の対角線が出光面と成す角をθ2としたとき、θ1<θ2である光学シートを備えるものとする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、テレビやディスプレイ等の表示装置、該表示装置に用いられる光学シート、光学シートの製造方法、及び光学シートを製造する際のロール金型の製造方法に関する。

【背景技術】

【0002】

プラズマテレビや液晶表示装置のように、映像を観察者に出射する表示装置には、映像源と、該映像源からの映像光の質を高めて観察者側に透過する光学シートと、が備えられている。

【0003】

このような光学シートでは、複数の層が積層され、当該複数の層の1つに、表面に微細な凹凸形状が設けられた層を備えることがある。そしてその凹部に光吸収性能を付与してコントラストを向上させることができる(例えば特許文献1)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2006−189867号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

コントラストは、表示装置に具備された光学シート内に外光が入り込み、映像光に影響を与えることにより低下する。このとき外光は光学シートの法線方向から該光学シートに入射することは少なく、上方(蛍光灯による光や日光等)や下方(床からの反射光)等の当該法線方向に対してある程度の角度を有して光学シートに入射することが多い。

【0006】

そこで本発明は、上記の点に鑑み、外光を効率よく吸収することが可能な光学シート、及びこれを備える表示装置を提供することを課題とする。また、このような光学シートを製造するための光学シートの製造方法、及びロール金型の製造方法を提供する。

【課題を解決するための手段】

【0007】

以下、本発明について説明する。なお、本発明の理解を容易にするために添付図面の参照符号を括弧書きにて付記するが、それにより本発明が図示の形態に限定されるものではない。

【0008】

請求項1に記載の発明は、複数の層を有する光学シート(10)であって、透光性を有する基材層(11)と、基材層の一方の面に積層された光学機能層(12)と、を備え、光学機能層は、透光性を有するとともに基材層の面に沿った方向に所定の間隔で並列される光透過部(13)と、光透過部間に形成され、光を吸収可能とされる光吸収部(14)と、を具備し、隣接する光吸収部と光透過部との界面は湾曲するように形成されており、光学機能層の層厚方向断面において光透過部は四角形断面を有し、該四角形断面のうち対向する1組の辺は前記界面を構成する辺であり、該四角形の2つの対角線のうちの一方である第一の対角線が光学機能層の出光面法線との成す角をθ1とし、2つの対角線のうちの他方である第二の対角線が出光面と成す角をθ2としたとき、θ1<θ2である、光学シートとする。

【0009】

請求項2に記載の発明は、映像源(5)と、複数の層を具備する光学シート(10)とを有する表示装置(1)であって、光学シートは、透光性を有する基材層(11)と、基材層の一方の面に積層された光学機能層(12)と、を備え、光学機能層は、透光性を有するとともに基材層の面に沿った方向に所定の間隔で並列される光透過部(13)と、光透過部間に形成され、光を吸収可能とされる光吸収部(14)と、を具備し、隣接する光吸収部と光透過部との界面は湾曲するように形成されており、光学機能層の層厚方向断面において光透過部は四角形断面を有し、該四角形断面のうち対向する1組の辺は前記界面を構成する辺であり、該四角形の2つの対角線のうちの一方である第一の対角線が光学機能層の出光面法線との成す角をθ1とし、2つの対角線のうちの他方である第二の対角線が出光面と成す角をθ2としたとき、θ1<θ2である、表示装置とする。

【0010】

請求項3に記載の発明は、請求項2に記載の表示装置(1)において、光学機能層(12)は、光透過部(13)及び光吸収部(14)が並列される方向が上下方向となるように配置され、第一の対角線を観察者側に延長したときに該第一の対角線が上方に、第二の対角線を観察者側に延長したときに該第二の対角線が下方に向くように光学機能層が配置されるものである。

ここで、基材層(11)の一方の面に積層された光学機能層(12)は、該基材層に対して映像源側に配置されても観察者側に配置されてもよく、特に限定されることはない。

【0011】

請求項4に記載の発明は、請求項1〜3のいずれか一項に記載の光学シート(10)に含まれる光学機能層(12)が有する凹凸形状を成形するロール金型(30)を製造する方法であって、表面に被加工層が形成されたロール基体(31)を回転させ、切削工具(40)により光学機能層の凸に対応する溝(33)を形成させる工程を含み、溝の形成に際して、溝間に形成される環状突起(32)を切削工具の切り込みにより湾曲させることを特徴とするロール金型の製造方法である。

【0012】

請求項5に記載の発明は、請求項4に記載のロール金型(30)の製造方法において、切削工具(40)の切り込み速度を、ロール基体(31)の幅方向で変化させ、幅方向に進むにともなって切り込み速度を遅くすることを特徴とする。

【0013】

請求項6に記載の発明は、請求項4又は5により製造されたロール金型(30)と、基材(11’)と、の間に光硬化性材料を充填する工程、及び、充填された状態で硬化性材料に光を照射して光硬化性材料を硬化させる工程を含む光学シート(10)の製造方法である。

【発明の効果】

【0014】

本発明の光学シート、表示装置によれば特定の方向からの外光を効率よく吸収し、コントラストを向上させることができる。

また、本発明のロール金型の製造方法及び光学シートの製造方法によれば、このような光学シート、表示装置を効率よく製造することが可能となる。

【図面の簡単な説明】

【0015】

【図1】1つの実施形態にかかる光学シートの断面の一部を概略的に示した図である。

【図2】図1の一部を拡大した図である。

【図3】ロール金型の外観を概略的に示した図である。

【図4】ロール金型の環状突起、及び溝を拡大して示した図である。

【図5】切削工具の形状を概略的に示した図である。

【図6】図6(a)、図6(b)、図6(c)はロール金型の製造方法の工程の一部を説明する図である。

【図7】光学シートを製造する方法の工程の一部を説明する図である。

【図8】光学シートを製造する方法の工程の他の一部を説明する図である。

【図9】表示装置の概要を示す分解斜視図である。

【図10】図9のX−Xに沿った断面を表す図である。

【図11】光路例を説明する図である。

【発明を実施するための形態】

【0016】

本発明の上記した作用及び利得は、次に説明する発明を実施するための形態から明らかにされる。以下、本発明を図面に示す実施形態に基づき説明する。ただし、本発明はこれら実施形態に限定されるものではない。

【0017】

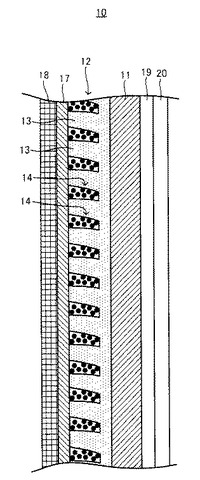

図1は、1つの実施形態にかかる光学シート10の厚さ方向断面の一部を示し、その層構成を模式的に表した図である。図1及び以降で示す各図では、見易さのため繰り返しとなる符号は一部省略することがある。また、各図ではわかり易さのため、形状を誇張して表したり、発明の趣旨に反しない限りに変形して示すこともある。

【0018】

光学シート10は、表示装置に配置されたときに映像源より観察者側に備えられ、観察者側から照射された光(いわゆる外光)を適切に吸収し、コントラストを向上させることができる部材である。

【0019】

光学シート10は、基材層11、光学機能層12、粘着剤層17、電磁波遮蔽層18、波長フィルタ層19、及び反射防止層20を備えている。以下、各層について説明する。

【0020】

基材層11は、光学機能層12を形成するための基材となる層である。基材層11を構成する材料は所定の強さと透光性を有すれば特に限定されることはない。これには例えば、ポリエチレンテレフタレート(PET)、ポリブチレンテレフタレート、ポリエチレンナフタレート等のポリエステル系樹脂、ナイロン6等のポリアミド系樹脂、ポリプロピレン等のポリオレフィン系樹脂、ポリメチルメタクリレートなどのアクリル系樹脂、ポリスチレン、スチレン−アクリロニトリル共重合体等のスチレン系樹脂、トリアセチルセルロース等のセルロース系樹脂、イミド系樹脂、ポリカーボネート樹脂等を主成分とする樹脂を挙げることができる。ここで「主成分」とは、基材層を形成する材料全体に対して上記樹脂が50質量%以上含有されていることを意味する(以下、同様とする。)。

この中でも、性能に加え、量産性、価格、入手可能性等の観点から、PETを主成分とする樹脂によって基材層11を構成することが好ましい。

【0021】

光学機能層12は、映像源側からの映像光の光路を制御して観察者側に出射するとともに、迷光や外光を適切に吸収する機能を有する層である。光学機能層12は、図1に示した断面を有して紙面奥/手前側に延在する形状を備える。すなわち、図1に表れる断面において、光透過部13と、該光透過部13の間に形成される凹部12a(図2参照)に形成される光吸収部14とを備えている。図2には、光学機能層12の一部を拡大して示した。

【0022】

光透過部13は光を透過可能に形成された部位であり、図1、図2に表れる断面において、図2に破線で示した仮想の辺13bを含めて辺13a、13b、13c、13dを有する四角形断面となる部位を有する。そして、光透過部13は、基材層11の一方の面に沿って所定の間隔で並列されるとともに、その間には、凹部12aが形成されている。この凹部12aに後述する必要な材料が充填されることにより光吸収部14が形成される。光吸収部14については後で説明する。

【0023】

光透過部13の辺13aは、光学機能層12の一方の面を形成する辺であり、層面方向に沿って辺13aと凹部12aの開口部とが交互に具備されている。

光透過部13の辺13bは、辺13aに対向する位置に具備され、凹部12aの底部間を結ぶことにより得られる辺で、本実施形態では仮想の辺である。従って辺13bは、シート面方向に沿って凹部12aの底部と交互に具備されている。

光透過部13の辺13cは、凹部12aの1つの面を形成する辺であり、光透過部13から見て凹状に湾曲する形態とされている。

光透過部13の辺13dは、辺13cに対向する位置に具備され、凹部12aの他の1つの面を形成する辺であり、光透過部13から見て凸状に湾曲する形態とされている。

【0024】

さらに、四角形断面が有する2つの対角線のうち、辺13aと辺13cとの交点pと、辺13bと辺13dとの交点qと、を結ぶ第一の対角線が光学機能層12の法線と成す角を見込角θ1とし、辺13aと辺13dとの交点rと、辺13bと辺13cとの交点sと、を結ぶ第二の対角線が光学機能層12の法線と成す角を見込角θ2としたとき、

θ1<θ2

の関係となるように各辺が構成されている。θ2とθ1との差は特に限定されることはないが、2度以上4度以下であることが好ましい。これより差が小さいとコントラストを向上させる効果が低くなる虞があり、差がこれより大きいと製造時に金型ロールからの離型性を損なう虞がある。

【0025】

このような光透過部13、及びこれにより形成される光吸収部14の形状により、所定の方向からの外光吸収性能を向上させることが可能となる。詳しくは後で説明する。

【0026】

光透過部13が配列される間隔(1つの光透過部13とこれに隣接する光透過部13との間隔、ピッチ)は、特に限定されることはないが、30μm以上100μm以下であることが好ましい。

【0027】

図2には、凹部12aの各寸法をA〜Cで表わした。図2のAは凹部12aの開口部の幅である。同様に、Bは底部の幅、Cは高さである。各寸法A〜Cとも光学シートとして必要な性能を有するように設計され、その値は特に限定されるものではないが、Aは5μm以上20μm以下であることが好ましい。同様にBはAと同一又はAよりも小さく、かつ、3μm以上20μm以下、Cは50μm以上150μm以下であることが好ましい。

後述するように、ここで必要とされる各寸法に対応したロール金型が製造される。

【0028】

光透過部13は屈折率がNpであり、光透過性を有する。このような光透過部13は、例えば後述する光透過部構成組成物を硬化させることにより形成することができる。屈折率Npの値は特に限定されることはないが、適用する材料の入手性の観点等から1.49〜1.56であることが好ましい。

【0029】

次に、光吸収部14について説明する。光吸収部14は、上記した光透過部13間の凹部12aに後述する光吸収部構成組成物を充填することにより形成され、全体として光を吸収することができるように構成されている。従って、その形状は概ね凹部12aに沿うものとなっている。

【0030】

光吸収部14は、図2に表れる断面において、14a、14b、14c、14dを有する四角形断面である。

光吸収部14の辺14aは、光学機能層12の一方の面を形成する辺であり、層面方向に沿って辺13aの間に配置される。

光吸収部14の辺14bは、辺14aに対向する位置に具備され、シート面方向に沿って辺13bと交互に具備されている。

光吸収部14の辺14cは、辺13cに一致するように構成される辺で、光透過部13と光吸収部14との界面を構成する辺である。辺14cは、光透過部13から見て凹状、光吸収部14から見ると凸状に湾曲する形態とされている。

光吸収部14の辺14dは、辺14cに対向する位置に具備され、辺13dに一致するように構成される辺で、辺14cと対となって光透過部13と光吸収部14との界面を構成する辺である。辺14dは、光透過部13から見て凸状、光吸収部14から見ると凹状に湾曲する形態とされている。

【0031】

光吸収部14は、光透過部13の屈折率Npと同じ、又はこれより小さい屈折率Nbを有する所定の材料により構成される。光透過部13の屈折率Npと光吸収部14の屈折率NbとをNp>Nbとしたときには、後述するように光吸収部14と光透過部13との界面において、屈折率差と該界面への入光角との関係に基づいて、一部の映像光をこの界面で適切に反射させて観察者側に出光することができる(図11のL2参照)。これにより、界面に反射することなく光透過部13を透過した映像光(図11のL1参照)に加え、反射した映像光が観察者に提供され、明るい映像とすることができる。また、外光や迷光の一部は、界面で反射することなく光吸収部14に入射して吸収され(図11のL3、L4、L5参照)、映像の質の向上が図られている。NpとNbとの屈折率の差は特に限定されるものではないが、0以上0.06以下であることが好ましい。屈折率差が大きいほど界面での光の反射がしやすくなる。

【0032】

本実施形態では、光吸収部14は、光吸収粒子16を含有することにより光吸収性能を有するものとされている。すなわち、光吸収粒子16を分散させたバインダ15(光吸収部構成組成物)が凹部12aに充填されている。従ってこの場合にはバインダ15が屈折率Nbである物質となる。光吸収部14を形成する材料や方法等は後で詳しく説明する。

【0033】

なお、光を吸収させるための手段は本実施形態のように光吸収粒子による方法に限定されるものではない。他には例えば、顔料や染料により光吸収部全体を着色することもできる。

【0034】

本実施形態では凹部及びここに形成される光吸収部が四角形である例を説明したが、光吸収部が三角形であっても良い。光吸収部が三角形の場合には辺14bは存在しなくなるが、ここに頂点が形成されるので、当該頂点を用いて第一の対角線及び第二の対角線を考えることができる。

【0035】

次に図1に戻って光学シート10に備えられる他の層について説明する。

粘着剤層17は粘着剤が配置される層である。粘着剤の材料は必要な光透過性、粘着性、耐候性を得ることができれば特に限定されるものでなく公知のものを用いることができる。その中でも、上記性能に加えて入手性、成形性等を考慮してアクリル系粘着剤を用いることが好ましい。また、光学シート10の層構成によっては、隣接する層の色素の劣化を防止するために、紫外線を吸収する効果のあるUV吸収剤(ベンゾトリアゾール系等)を粘着剤に含めてもよい。また、その他にも粘着層に近赤外吸収剤、ネオン線吸収剤、及び調色色素などを含めてもよい。

【0036】

電磁波遮蔽層18は、電磁波を遮断する機能を有する層である。当該機能を有する層であれば、電磁波を遮断する手段は特に限定されことなく公知のものを用いることができる。これには、例えばエッチング方式、印刷方式、蒸着方式、スパッタ方式等の方法で形成された金属メッシュを挙げることができる。

【0037】

波長フィルタ層19は、所定の波長の光を減衰して透過する機能を有する層である。減衰されるべき波長の光は必要に応じて適宜選択することができるが、プラズマディスプレイパネル(PDP)から出射されるネオン線を減衰・遮断する層、赤外線、近赤外線や紫外線を減衰・遮断する層、及び色調を補正する層を挙げることができる。このような各種機能を有する層は公知のものを用いることができる。

【0038】

反射防止層20は最も観察者側に配置され、外光の反射を防止する機能を有する層である。これによれば、外光が光学シートの観察者側面で反射して観察者側へ戻るいわゆる映り込みが生じて映像が見え難くなることを抑制することができる。反射防止層20も公知のものを用いることができる。

【0039】

以上、光学シート10に備えられてよい層を例示したが、本発明はこれに限定されることなく、他の機能を有する公知の層を積層してもよい。これには例えば防眩層やハードコート層を挙げることができる。

【0040】

防眩層は、いわゆるぎらつきを抑制する機能を有する層であり、アンチグレア層、AG層と呼ばれることもある。表面に凹凸があるので、AG層の上に平坦なな基材が重なる場合は、ニュートンリング等の干渉縞の発生を防止する効果がある。

【0041】

ハードコート層は、保護層やHC層とも呼ばれることもある。これは、画像表示面に傷がつくことを抑えるために耐擦傷性を付与することができる機能を有するフィルムが配置された層である。

【0042】

次に、光学シート10の製造方法のうち、光学機能層12の製造方法の1つの例について説明する。

光学機能層12を製造するに際してはロール金型30を用いる。図3には、ロール金型30の外観を概略的に示した斜視図を表した。図4には、ロール金型30の外周面に形成された環状突起32及び溝33の断面の一部を拡大した図を示した。この断面は環状突起32及び溝33が延在する方向に直交するとともに、ロール金型20の回転軸に沿った方向の断面である。

【0043】

図3に示すように、ロール金型30は、円柱状のいわゆるロール状の金型であり、円柱状のロール基体31の外周面から突出する複数の環状突起32、及び該環状突起32間に形成される溝33を有している。ここで環状突起32及び溝33は、ロール金型30においてその円周方向に延び、これがさらに幅方向(ロール回転軸方向)に配列されるように具備されている。さらに詳しくは次の通りである。

【0044】

ロール基体31は、ベースとなる基体及び該基体外表面に積層された被加工層を有している。

基体は、ロール基体31の剛性を確保するための部位で、ロール基体31の大部分を占めている。かかる観点から基体は、機械構造用の鉄系材料が用いられることが好ましい。また、必要な剛性を確保しつつも軽量化をする観点から、基体は両端に底を有する有底の円筒状であってもよい。また、ロール金型30表面の温度調節ができるようにロール基体31の内部に冷水や温水、蒸気又は高温の油を循環できるように2重構造にするのが一般的である。

一方、被加工層は、基体の外表面を被覆するように積層された層である。基体は上記したように構造上の観点からその材料が選択されるので、加工が困難である場合が多い。そこで、実際に加工するのはロール基体31の表面付近のみでよいことから、加工される部分に比較的加工のしやすい被加工層を設ける。従って、被加工層は、銅メッキ層、ニッケルメッキ層等の加工が容易な材料によるメッキ層であることが好ましい。被加工層の厚さは、その性質上、加工されるべき形状により決められる。例えば銅メッキ層の厚さは、必要な形状の高さ以上あれば問題ないが、通常は0.3mmから1.0mmである。

【0045】

環状突起32及び溝33は、図4を図1、図2と対比させることからわかるように、光学機能層12の光透過部13及び凹部12aに対応する形状となっている。すなわち環状突起32が凹部12aの形状であり、溝33が光透過部13の形状となっている。従って、図2に表わしたA〜C、光透過部の各辺13a〜13d及び見込角θ1、θ2に対応する形状は、図4におけるA’〜C’、環状突起32、溝33により実現できるように構成されている。ただし、光透過部13を構成する材料を成形するときに材料の伸縮があること等を考慮すれば、図2のA〜Cやその他形状が、図4のA’〜C’及びその他形状と完全に同一の寸法になるとは限らないことはいうまでもない。

【0046】

以下、ロール金型30の製造方法について説明する。基体上に被加工層が積層されたロール基体31を準備し、これをロール回転軸により回転させる。はじめに基準面を得るための前加工として、所定の切削工具(Rバイト)により、必要な切り込み深さ及び送りで鏡面加工をおこなう。Rバイトとは、先端の形状が円弧状のバイトであり、曲率半径が2mmから10mmのダイヤモンドバイトがよく用いられる。送りピッチは0.1mmから0.2mmが一般的である。ここで、ロール基体31の直径は特に限定されることはないが、300mm以上500mm以下であることが好ましい。

その後、得られた基準面に基づいてロール基体31を回転させつつ切削工具により環状突起32、溝33を形成する。ここで切削工具は例えば次のような形状を具備している。図5には、使用される切削工具の一例である切削チップ40の概略的な図を示した。図5ではすくい面を符号41、前逃げ面を符号42、横逃げ面を符号43でそれぞれ表わしている。図5(a)は斜視図、図5(b)はすくい面41側からみた図、図5(c)は前逃げ面42側から見た図、及び図5(d)は横逃げ面43側から見た図である。

【0047】

切削チップ40の主要な寸法は、溝33の形状を形成できるように設定される。

【0048】

また、図5に表わしたバイト角度θa1、θa2、横逃げ角θb、及び前逃げ角θcは、次の通りである。ここでバイト角度θa1とθa2との和を頂角と呼ぶ。頂角は、製造されるべき光学シートの形状により決められる角度である。図5(b)のwはバイト先端幅である。頂角及びバイト先端幅は形成されべき溝の形状により適宜変更する。

【0049】

横逃げ角θbは、2度以上5度以下が好ましい。当該横逃げ角θbを2度以上にすることにより、切削チップ40の切れ性が向上し、切削チップへの負担が減少するので、摩耗を減らすことができ、1つの切削チップで溝をより長く精度良く加工することができる。すなわち、溝33を深くしたり、ピッチを小さくしても溝の切削本数を増やすことが可能となる。従って、切削チップを交換することなく、又はその交換回数を抑制して光学シート製造用のロール金型を製作することができる。これにより、ロール金型30の製造の効率及び精度を向上させ、最終製品である光学シート10の凹凸形状も高精度に製造することが可能となる。また、横逃げ角θbを5度よりも大きくすると、前逃げ角も大きくする必要があり、切削チップ40の強度が低下する懸念が出てくる。

前逃げ角θcは、5度以上20度以下にすることが多い。5度より小さいと横逃げ角θbと同様に切れ性が悪くなる傾向にある。一方、20度よりも大きくすると切削チップ先端の剛性がなくなり、欠けやチッピングが生じやすい。

【0050】

切削チップ40の材質は被加工層の材質、加工形状等により適宜選択できる。これには例えば超硬合金、CBN(立方晶窒化ホウ素)、ダイヤモンド等を挙げることができる。このなかでも高い精度を得ることができる観点からダイヤモンドであることが好ましい。ダイヤモンドには天然及び合成のものがあるが特に限定されることはない。

【0051】

切削時におけるロール基体31の回転速度は特に限定されるものではないが、300rpm以上600rpm以下であることが好ましい。ロール基体31の直径にもよるが、例えば直径が400mmの場合、300rpm未満だと切削速度が遅いため、切削チップへの負担が大きくなり精度良く加工することができなくなる虞がある。600rpmはおおよそ旋盤の最大回転速度である。ロール基体31の回転速度を上げていくとロール基体31の振れが生じやすくなり、かかる観点から400rpm程度が好ましい。

【0052】

上記した切削チップ40を用いて次のように溝33及び環状突起32を形成する。図6に模式図を示した。図6(a)、図6(b)、図6(c)の順に切削が進められていく。

【0053】

図6(a)で示したように溝33を形成したあと、当該図6(a)に示した状態から、切削チップ40をロール基体31の半径方向に後退させる。そして、溝33のピッチの半ピッチ分送り、図6(b)に示したように環状突起32の外周部位置までロール基体31の半径方向に切り込む。これにより環状突起32の外周部が形成される。

【0054】

次に、図6(b)に示した状態から切削チップ40をロール基体31の半径方向に後退させる。そして、溝33のピッチの半ピッチ分送り、図6(c)に示したように溝33の底部に至るまでロール基体31の半径方向に切り込む。

ここで、本例では溝33の切り込み速度を通常より速い速度でおこなう。これにより、当該切り込み時に、切削チップ40から環状突起32に対して図6(c)に矢印Jで示したように力を与えることができ、環状突起32を湾曲させることが可能となる。そしてこの湾曲により上記説明した光学機能層12の凹部12aに対応した形状を形成することができる。

【0055】

また、切削チップ40による環状突起32の湾曲の程度は切削チップ40のいわゆる切れ味により変化する。従って、ロール基体31の回転軸方向(ロール基体31の幅方向)に配列される複数の環状突起32の湾曲の程度を可能な限り揃えるため、切削開始位置における切り込み速度より切削終了位置における切り込み速度を遅くするとともに、切削開始位置から切削終了位置に向けてロール基体幅方向に進めるにともなって徐々に切り込み速度を遅くするように切り込みを行うことが好ましい。

【0056】

具体的な切り込み速度は、形成される環状突起32の形状により適宜変更可能であるが、切削開始位置で5(μm/回転)以上、7(μm/回転)以下であることが好ましい。一方、切削終了位置では3(μm/回転)以上、5(μm/回転)以下であることが好ましい。

【0057】

また、切削チップ(切削工具)が切り込み深さに達したとき、そのままの姿勢でロール基体31を1回転以上させてから切削チップ40を後退させることが好ましい。これにより、ロール基体31の円周方向全周にわたり所定の切り込み深さになる。1回転未満で切削チップ40を後退させると、円周方向で部分的に所定の切り込み深さまで達していない箇所ができてしまう虞があり、外観不良や形成した光学シートの光学性能にばらつきが生じることがある。

【0058】

このようにロール金型30を製造することにより、効率的に本発明の光学機能層に対応した形状の型を製造することができる。

【0059】

上記切削により環状突起32及び溝33が形成された後には、ロール金型の表面が腐食することを防止したり、後述する光透過部構成組成物の離型性向上などの観点から、ロール金型の表面をクロム等でメッキすることが好ましい。

【0060】

次に、上記ロール金型30を用いて、光学機能層12を形成する方法について説明する。図7、図8に説明のための概念図を示した。はじめに基材11上に光透過部13を形成する。すなわち、図7からわかるようにロール金型30とこれに対向するように配置されたニップロール51との間に、図7にVIIで示したように基材層11となる基材11’を挿入する。このとき、基材11’とロール金型30との間に光透過部構成組成物13’を供給しながらロール金型30及びニップロール51を回転させる。これによりロール金型30の表面に形成された溝33内に光透過部構成組成物13’が充填され、該光透過部構成組成物13’がロール金型30の表面形状に沿ったものとなる。

【0061】

ここで、光透過部構成組成物13’としては、例えば、光硬化型プレポリマー(P1)に、反応性希釈モノマー(M1)及び光重合開始剤(S1)を配合した光硬化型樹脂組成物が好ましく用いられる。

【0062】

上記光硬化型プレポリマー(P1)としては、例えば、エポキシアクリレート系、ウレタンアクリレート系、ポリエーテルアクリレート系、ポリエステルアクリレート系、ポリチオール系等のプレポリマーを挙げることができる。

【0063】

また、上記反応性希釈モノマー(M1)としては、例えば、ビニルピロリドン、2−エチルヘキシルアクリレート、β−ヒドロキシアクリレート、テトラヒドロフルフリルアクリレート等を挙げることができる。

【0064】

上記光重合開始剤(S1)としては、例えば、ヒドロキシベンゾイル化合物、ベンゾイルホルメート化合物、チオキサントン化合物、ベンゾフェノン、リン酸エステル化合物、ベンジルジメチルケタール等が挙げられる。これらの中から、光硬化型樹脂組成物を硬化させるための照射装置及び光硬化型樹脂組成物の硬化性から任意に選択することができる。なお、光透過部13の着色防止の観点から好ましいのは、2−ヒドロキシ−2−メチル−1−フェニルプロパン−1−オン、1−ヒドロキシシクロヘキシルフェニルケトン及びビス(2,4,6−トリメチルベンゾイル)−フェニルホスフィンオキサイドである。

【0065】

これらの光硬化型プレポリマー(P1)、反応性希釈モノマー(M1)及び光重合開始剤(S1)は、それぞれ、1種類で、又は2種以上を組み合わせて用いることができる。

【0066】

ロール金型30と基材11’との間に挟まれ、ここに充填された光透過部構成組成物13’に対し、基材11’側から光照射装置52により光を照射する。これにより、光透過部構成組成物13’を硬化させ、その形状を固定させることができる。そして、離型ロール53によりロール金型30から基材層11及び成形された光透過部13を離型する。

【0067】

次に、光吸収部14を形成する。光吸収部14を形成するには、図8に示したように、凹部12a上に光吸収部構成組成物14’を過剰に供給する。その後、余剰分の光吸収部構成組成物14’をドクターブレード54で掻き落とす。そして、凹部12a内に残った光吸収部構成組成物14’に光透過部13側から光を照射することによって、光吸収部構成組成物14’に含まれるバインダ15を硬化させ、光吸収部14を形成することができる。

【0068】

バインダとして用いられるものは特に限定されないが、これには例えば、光硬化型プレポリマー(P2)に、反応性希釈モノマー(M2)及び光重合開始剤(S2)を配合した光硬化型樹脂組成物が好ましく用いられる。

【0069】

光硬化型プレポリマー(P2)としては、例えば、ウレタン(メタ)アクリレート、ポリエステル(メタ)アクリレート、エポキシ(メタ)アクリレート、及びブタジエン(メタ)アクリレート等を挙げることができる。

【0070】

また、反応性希釈モノマー(M2)としては、例えば、単官能モノマーとして、ビニルモノマー、(メタ)アクリル酸エステルモノマー、(メタ)アクリルアミド誘導体が挙げられる。また、多官能モノマーとして、(メタ)アクリレート系のものを挙げられる。

【0071】

また、光重合開始剤(S2)としては、1−ヒドロキシシクロヘキシルフェニルケトン、2−ヒドロキシ−2−メチル−1−フェニルプロパン−1−オン、2,2−ジメトキシ−1,2−ジフェニルエタン−1−オン、2,4,6−トリメチルベンゾイルジフェニルホスフィンオキサイド、ビス(2,4,6−トリメチルベンゾイル)−フェニルホスフィンオキサイド等が挙げられる。これらの中から、光硬化型樹脂組成物を硬化させるための照射装置及び光硬化型樹脂組成物の硬化性から任意に選択することができる。

【0072】

これらの光硬化型プレポリマー(P2)、反応性希釈モノマー(M2)及び光重合開始剤(S2)は、それぞれ、1種類で、又は2種以上を組み合わせて用いることができる。

【0073】

具体的には、ウレタンアクリレート、エポキシアクリレート、トリプロピレングリコールジアクリレート及びメトキシトリエチレングリコールアクリレートからなる光重合性成分(詳しくは、光硬化型プレポリマー(P2)及び反応性希釈モノマー(M2))の屈折率、粘度、又は光学機能層12の性能への影響等を考慮して任意に配合して用いることができる。

【0074】

また必要に応じて、添加剤として、シリコーン、消泡剤、レベリング剤及び溶剤等を光吸収部構成組成物に添加してもよい。

【0075】

光吸収粒子16としては、カーボンブラック等の光吸収性の着色粒子が好ましく用いられるが、これらに限定されるものではなく、映像光の特性に合わせて特定の波長を選択的に吸収する着色粒子を使用してもよい。具体的には、カーボンブラック、グラファイト、黒色酸化鉄等の金属塩、染料、顔料等で着色した有機微粒子や着色したガラスビーズ等を挙げることができる。特に、着色した有機微粒子が、コスト面、品質面、入手の容易さ等の観点から好ましく用いられる。着色粒子の平均粒子径は1.0μm以上20μm以下であることが好ましい。平均粒子径が1.0μm以上の着色粒子を用いることによって、上記したように着色粒子がドクターブレード54と光透過部13の上部との間の隙間を抜け難くなり、光透過部13の上部に着色粒子が残留することを防止できる。

【0076】

以上により、基材層11上に光透過部13及び光吸収部14を形成することができる。また、光学シート10に備えられる他の層は接触又は粘着剤により積層させることができる。

【0077】

次に光学シート10を備える表示装置1について説明する。図9には、表示装置1の概要を分解斜視図で示した。図9からわかるように表示装置1は正面側筐体2、背面側筐体3、及び映像源ユニット4を備えている。ただし、表示装置1にはこれ以外にも表示装置に備えられるべき公知の各種機器が具備されている。そして、映像源ユニット4及びこれら各種機器が、正面側筐体2及び背面側筐体3により形成される筐体内に配置され表示装置1として形成されている。

【0078】

映像源ユニット4は、映像源5と上記した光学シート10とを備える部材で、映像源ユニット4により映像が出射され観察者に提供される。図10には、図9にX−Xで示した線に沿った映像源ユニット4の断面図を示した。

【0079】

図10からわかるように、映像源ユニット4は映像源5、及び該映像源5の映像出射側に積層された光学シート10を備えている。本実施形態で映像源5はプラズマディスプレイパネルであり、従って表示装置1はプラズマテレビである。ここで映像源5は公知のものを用いることができる。

【0080】

また、光学シート10は上記したものであるが、表示装置1に配置する際には、図10からわかるように、光透過部13、光吸収部14が延びる方向を水平方向にするとともに、第一の対角線を観察者側に延長したときにこれが上方に向かい、第二の対角線を観察者側に延長したときにこれが下方に向かうような配置とした(図2も参照)。従って、光吸収部14の辺14cが上、辺14dが下となる向きとされる。これにより、光吸収部14の観察者側端部が下方に下がるような形態となった。

【0081】

図11には、光学機能層12に入射する光に注目し、その光路例である映像光L1〜L3、及び外光L4、L5を示した。

映像光L1は映像源5から出射した映像光であり、光透過部13をそのまま透過して観察者側に出射される。

映像光L2は映像源5から出射した映像光であり、シート面法線に対して所定の角度を有して光透過部13に入射し、光吸収部14との界面に達した光である。ここで、映像光L2は、光透過部13と光吸収部14との屈折率差及び界面への入射角度に基づいて該界面で反射する。反射した映像光L2は光透過部13を透過して観察者に出射される。従ってこのような場合には光吸収部へ向かっていた映像光であってもこれを観察者に提供することができ、効率よく観察者に映像光を提供することができる。

映像光L3は映像源5から出射した映像光ではあるが、光学機能層12に入射する前に光学シート10内で迷光として反射を繰り返した光である。映像光L3はシート面法線方向に対して大きな角度で光透過部13に入光し、光吸収部14との界面に達する。ここで、映像光L3は、光透過部13と光吸収部14との屈折率差及び界面への入射角度に基づいて該界面を透過して光吸収部14の光吸収粒子16で吸収される。従ってこのような本来観察者側に出光させたくない迷光を適切に吸収することができる。

【0082】

外光L4、L5は、例えば室内の蛍光灯等からの光が光学シート10に入射したような光である。図11からわかるように、外光L4、L5は光吸収部14に入射し、光吸収粒子16により吸収される。これにより外光が吸収されるので、当該外光が映像光に与える影響を低減させることができ、コントラストを向上させることが可能である。本実施形態で、上記したような形態の光学機能層12を配置したので、外光の吸収量を大きくすることができる。

すなわち、外光は室内の蛍光灯等からの光のように、表示装置の斜め上方から表示装置に対して照射される光が多い。このような斜め上方からの外光に対して本実施形態のような形態の光学機能層12を配置することにより、外光が光吸収部に入射する面積を増やすことができ、従来よりもコントラストを向上させることが可能となる。

【0083】

一方、床面からの反射光が問題となるような状態で、斜め下方からの外光を効率よく吸収することが好ましい場合には、光学機能層12の上下が反対となるように光学シート10を配置すればよい。また、本実施形態では基材層11を観察者側、光学機能層を映像源側とする例を説明したが、本発明の趣旨に反しない限りこれに限定されることはなく、基材層を映像源側に配置し、光学機能層を観察者側に配置してもよい。

【0084】

また、本実施形態では映像源としてプラズマディスプレイパネルを用い、表示装置をプラズマテレビとして説明したがこれに限定されるものではない。例えば映像源として有機ELパネルや液晶表示パネルを用い、表示装置を有機ELテレビや液晶テレビとしてもよい。

【実施例】

【0085】

以下、実施例により本発明をさらに詳しく説明する。ただし本発明は実施例に限定されるものではない。

【0086】

<実施例1>

実施例1では、直径400mm、幅1000mmの大きさで、表面に被加工層としての厚さ0.5mmの硬質銅メッキ(ビッカース硬度210Hv)を施した基体に、溝を形成してロール金型を製造した。切り込み対象となる溝は、ピッチを45μmとし、溝における切り込み深さは84μm、環状突起の外周面における切り込み深さは10μmとした。また、基体の回転速度は420rpm、切り込み速度は初期5μm/回転で切削し、徐々に切り込み速度を落としていき、基体幅方向1000mmの位置を切削した時点で3μm/回転となるようにプログラムを組んだ。また、切削工具としてダイヤモンドチップを用い、頂角を3度、横逃げ角を3度、前逃げ角を11度、及びバイト先端幅を35μmとした。

その結果、切削始点から終点までを1つのダイヤモンドチップで切削することができ、環状突起の倒れを一定にすることができた。そして光学機能層の見込角θ1に対応する角度と、見込角θ2に対応する角度との差は3度であった。

【0087】

このようなロール金型を用いて、光学機能層を製作した。すなわち、硬化後の屈折率が1.55となる光透過部構成組成物としてウレタン系紫外線硬化型樹脂を用いた。これを基材層(東洋紡製PET、A4300、厚さ100μm)上に供給してロール金型により光透過部と凹部を形成した。その後、凹部に光吸収部構成組成物(紫外線硬化型バインダ樹脂100質量部に対し、平均粒径4μmの黒色ビーズ20質量部を分散させたもの。バインダの硬化後の屈折率は1.547)を過剰に供給して凹部に該組成物を充填し、金属製のドクターブレードで余分な組成物を掻き落とし、残ったバインダを硬化させた。

これにより見込角θ1と見込角θ2との差(θ2−θ1)が3度である光学機能層を得た。

【0088】

このように形成した光学機能層を50インチのパナソニックプラズマテレビ(TH−P50G2)のパネル表面に基材層が観察者側になるように貼り付けた。当該貼り付けの際には、光吸収部の向きが図10と同じになるように配置した。このように設置した光学機能層に対して、部屋の天井部から蛍光灯により外光を照射した。

【0089】

<実施例2>

実施例2では、ロール金型の製造の際に、溝形成のときの切り込み速度を初期7μm/回転とし、徐々に切り込み速度を落としていき、基体幅方向1000mmの部位を切削した時点で5μm/回転となるようにプログラムを組んだ。

その結果、切削始点から終点までを1つのダイヤモンドチップで切削することができ、環状突起の倒れを一定にすることができた。このロール金型を用いて実施例1と同様に光学機能層を形成した。これにより見込角θ1と見込角θ2との差(θ2−θ1)が5度である光学機能層とすることができた。その他は実施例1同じである。

【0090】

<比較例1>

比較例1では、ロール金型の製造の際に、溝形成のときの切り込み速度を初期2μm/回転とし、徐々に切り込み速度を落としていき、基体幅方向1000mmの部位を切削した時点で1μm/回転となるようにプログラムを組んだ。

その結果、切削始点から終点までを1つのダイヤモンドチップで切削することができ、環状突起の倒れはなかった。このロール金型を用いて実施例1と同様に光学機能層を形成した。これにより見込角θ1と見込角θ2との差(θ2−θ1)が0度である光学機能層とすることができた。その他は実施例1と同じである。

【0091】

<評価>

評価は、「コントラスト」、「視野角」、「明るさ」でおこなった。いずれも目視により評価を行い、比較例1に対して良好なものが◎、比較例1と同等であるか、低下しても実用上問題無いレベルを○、とした。

【0092】

<結果>

結果を表1に示す。

【0093】

【表1】

【0094】

表1からわかるように、見込角に差を設けた実施例1、実施例2ではコントラストを向上させることができた。

【符号の説明】

【0095】

1 表示装置

4 映像源ユニット

10 光学シート

11 基材層

12 光学機能層

13 光透過部

14 光吸収部

17 粘着剤層

18 電磁波遮蔽層

19 波長フィルタ層

20 反射防止層

30 ロール金型

31 ロール基体

32 環状突起

33 溝

【技術分野】

【0001】

本発明は、テレビやディスプレイ等の表示装置、該表示装置に用いられる光学シート、光学シートの製造方法、及び光学シートを製造する際のロール金型の製造方法に関する。

【背景技術】

【0002】

プラズマテレビや液晶表示装置のように、映像を観察者に出射する表示装置には、映像源と、該映像源からの映像光の質を高めて観察者側に透過する光学シートと、が備えられている。

【0003】

このような光学シートでは、複数の層が積層され、当該複数の層の1つに、表面に微細な凹凸形状が設けられた層を備えることがある。そしてその凹部に光吸収性能を付与してコントラストを向上させることができる(例えば特許文献1)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2006−189867号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

コントラストは、表示装置に具備された光学シート内に外光が入り込み、映像光に影響を与えることにより低下する。このとき外光は光学シートの法線方向から該光学シートに入射することは少なく、上方(蛍光灯による光や日光等)や下方(床からの反射光)等の当該法線方向に対してある程度の角度を有して光学シートに入射することが多い。

【0006】

そこで本発明は、上記の点に鑑み、外光を効率よく吸収することが可能な光学シート、及びこれを備える表示装置を提供することを課題とする。また、このような光学シートを製造するための光学シートの製造方法、及びロール金型の製造方法を提供する。

【課題を解決するための手段】

【0007】

以下、本発明について説明する。なお、本発明の理解を容易にするために添付図面の参照符号を括弧書きにて付記するが、それにより本発明が図示の形態に限定されるものではない。

【0008】

請求項1に記載の発明は、複数の層を有する光学シート(10)であって、透光性を有する基材層(11)と、基材層の一方の面に積層された光学機能層(12)と、を備え、光学機能層は、透光性を有するとともに基材層の面に沿った方向に所定の間隔で並列される光透過部(13)と、光透過部間に形成され、光を吸収可能とされる光吸収部(14)と、を具備し、隣接する光吸収部と光透過部との界面は湾曲するように形成されており、光学機能層の層厚方向断面において光透過部は四角形断面を有し、該四角形断面のうち対向する1組の辺は前記界面を構成する辺であり、該四角形の2つの対角線のうちの一方である第一の対角線が光学機能層の出光面法線との成す角をθ1とし、2つの対角線のうちの他方である第二の対角線が出光面と成す角をθ2としたとき、θ1<θ2である、光学シートとする。

【0009】

請求項2に記載の発明は、映像源(5)と、複数の層を具備する光学シート(10)とを有する表示装置(1)であって、光学シートは、透光性を有する基材層(11)と、基材層の一方の面に積層された光学機能層(12)と、を備え、光学機能層は、透光性を有するとともに基材層の面に沿った方向に所定の間隔で並列される光透過部(13)と、光透過部間に形成され、光を吸収可能とされる光吸収部(14)と、を具備し、隣接する光吸収部と光透過部との界面は湾曲するように形成されており、光学機能層の層厚方向断面において光透過部は四角形断面を有し、該四角形断面のうち対向する1組の辺は前記界面を構成する辺であり、該四角形の2つの対角線のうちの一方である第一の対角線が光学機能層の出光面法線との成す角をθ1とし、2つの対角線のうちの他方である第二の対角線が出光面と成す角をθ2としたとき、θ1<θ2である、表示装置とする。

【0010】

請求項3に記載の発明は、請求項2に記載の表示装置(1)において、光学機能層(12)は、光透過部(13)及び光吸収部(14)が並列される方向が上下方向となるように配置され、第一の対角線を観察者側に延長したときに該第一の対角線が上方に、第二の対角線を観察者側に延長したときに該第二の対角線が下方に向くように光学機能層が配置されるものである。

ここで、基材層(11)の一方の面に積層された光学機能層(12)は、該基材層に対して映像源側に配置されても観察者側に配置されてもよく、特に限定されることはない。

【0011】

請求項4に記載の発明は、請求項1〜3のいずれか一項に記載の光学シート(10)に含まれる光学機能層(12)が有する凹凸形状を成形するロール金型(30)を製造する方法であって、表面に被加工層が形成されたロール基体(31)を回転させ、切削工具(40)により光学機能層の凸に対応する溝(33)を形成させる工程を含み、溝の形成に際して、溝間に形成される環状突起(32)を切削工具の切り込みにより湾曲させることを特徴とするロール金型の製造方法である。

【0012】

請求項5に記載の発明は、請求項4に記載のロール金型(30)の製造方法において、切削工具(40)の切り込み速度を、ロール基体(31)の幅方向で変化させ、幅方向に進むにともなって切り込み速度を遅くすることを特徴とする。

【0013】

請求項6に記載の発明は、請求項4又は5により製造されたロール金型(30)と、基材(11’)と、の間に光硬化性材料を充填する工程、及び、充填された状態で硬化性材料に光を照射して光硬化性材料を硬化させる工程を含む光学シート(10)の製造方法である。

【発明の効果】

【0014】

本発明の光学シート、表示装置によれば特定の方向からの外光を効率よく吸収し、コントラストを向上させることができる。

また、本発明のロール金型の製造方法及び光学シートの製造方法によれば、このような光学シート、表示装置を効率よく製造することが可能となる。

【図面の簡単な説明】

【0015】

【図1】1つの実施形態にかかる光学シートの断面の一部を概略的に示した図である。

【図2】図1の一部を拡大した図である。

【図3】ロール金型の外観を概略的に示した図である。

【図4】ロール金型の環状突起、及び溝を拡大して示した図である。

【図5】切削工具の形状を概略的に示した図である。

【図6】図6(a)、図6(b)、図6(c)はロール金型の製造方法の工程の一部を説明する図である。

【図7】光学シートを製造する方法の工程の一部を説明する図である。

【図8】光学シートを製造する方法の工程の他の一部を説明する図である。

【図9】表示装置の概要を示す分解斜視図である。

【図10】図9のX−Xに沿った断面を表す図である。

【図11】光路例を説明する図である。

【発明を実施するための形態】

【0016】

本発明の上記した作用及び利得は、次に説明する発明を実施するための形態から明らかにされる。以下、本発明を図面に示す実施形態に基づき説明する。ただし、本発明はこれら実施形態に限定されるものではない。

【0017】

図1は、1つの実施形態にかかる光学シート10の厚さ方向断面の一部を示し、その層構成を模式的に表した図である。図1及び以降で示す各図では、見易さのため繰り返しとなる符号は一部省略することがある。また、各図ではわかり易さのため、形状を誇張して表したり、発明の趣旨に反しない限りに変形して示すこともある。

【0018】

光学シート10は、表示装置に配置されたときに映像源より観察者側に備えられ、観察者側から照射された光(いわゆる外光)を適切に吸収し、コントラストを向上させることができる部材である。

【0019】

光学シート10は、基材層11、光学機能層12、粘着剤層17、電磁波遮蔽層18、波長フィルタ層19、及び反射防止層20を備えている。以下、各層について説明する。

【0020】

基材層11は、光学機能層12を形成するための基材となる層である。基材層11を構成する材料は所定の強さと透光性を有すれば特に限定されることはない。これには例えば、ポリエチレンテレフタレート(PET)、ポリブチレンテレフタレート、ポリエチレンナフタレート等のポリエステル系樹脂、ナイロン6等のポリアミド系樹脂、ポリプロピレン等のポリオレフィン系樹脂、ポリメチルメタクリレートなどのアクリル系樹脂、ポリスチレン、スチレン−アクリロニトリル共重合体等のスチレン系樹脂、トリアセチルセルロース等のセルロース系樹脂、イミド系樹脂、ポリカーボネート樹脂等を主成分とする樹脂を挙げることができる。ここで「主成分」とは、基材層を形成する材料全体に対して上記樹脂が50質量%以上含有されていることを意味する(以下、同様とする。)。

この中でも、性能に加え、量産性、価格、入手可能性等の観点から、PETを主成分とする樹脂によって基材層11を構成することが好ましい。

【0021】

光学機能層12は、映像源側からの映像光の光路を制御して観察者側に出射するとともに、迷光や外光を適切に吸収する機能を有する層である。光学機能層12は、図1に示した断面を有して紙面奥/手前側に延在する形状を備える。すなわち、図1に表れる断面において、光透過部13と、該光透過部13の間に形成される凹部12a(図2参照)に形成される光吸収部14とを備えている。図2には、光学機能層12の一部を拡大して示した。

【0022】

光透過部13は光を透過可能に形成された部位であり、図1、図2に表れる断面において、図2に破線で示した仮想の辺13bを含めて辺13a、13b、13c、13dを有する四角形断面となる部位を有する。そして、光透過部13は、基材層11の一方の面に沿って所定の間隔で並列されるとともに、その間には、凹部12aが形成されている。この凹部12aに後述する必要な材料が充填されることにより光吸収部14が形成される。光吸収部14については後で説明する。

【0023】

光透過部13の辺13aは、光学機能層12の一方の面を形成する辺であり、層面方向に沿って辺13aと凹部12aの開口部とが交互に具備されている。

光透過部13の辺13bは、辺13aに対向する位置に具備され、凹部12aの底部間を結ぶことにより得られる辺で、本実施形態では仮想の辺である。従って辺13bは、シート面方向に沿って凹部12aの底部と交互に具備されている。

光透過部13の辺13cは、凹部12aの1つの面を形成する辺であり、光透過部13から見て凹状に湾曲する形態とされている。

光透過部13の辺13dは、辺13cに対向する位置に具備され、凹部12aの他の1つの面を形成する辺であり、光透過部13から見て凸状に湾曲する形態とされている。

【0024】

さらに、四角形断面が有する2つの対角線のうち、辺13aと辺13cとの交点pと、辺13bと辺13dとの交点qと、を結ぶ第一の対角線が光学機能層12の法線と成す角を見込角θ1とし、辺13aと辺13dとの交点rと、辺13bと辺13cとの交点sと、を結ぶ第二の対角線が光学機能層12の法線と成す角を見込角θ2としたとき、

θ1<θ2

の関係となるように各辺が構成されている。θ2とθ1との差は特に限定されることはないが、2度以上4度以下であることが好ましい。これより差が小さいとコントラストを向上させる効果が低くなる虞があり、差がこれより大きいと製造時に金型ロールからの離型性を損なう虞がある。

【0025】

このような光透過部13、及びこれにより形成される光吸収部14の形状により、所定の方向からの外光吸収性能を向上させることが可能となる。詳しくは後で説明する。

【0026】

光透過部13が配列される間隔(1つの光透過部13とこれに隣接する光透過部13との間隔、ピッチ)は、特に限定されることはないが、30μm以上100μm以下であることが好ましい。

【0027】

図2には、凹部12aの各寸法をA〜Cで表わした。図2のAは凹部12aの開口部の幅である。同様に、Bは底部の幅、Cは高さである。各寸法A〜Cとも光学シートとして必要な性能を有するように設計され、その値は特に限定されるものではないが、Aは5μm以上20μm以下であることが好ましい。同様にBはAと同一又はAよりも小さく、かつ、3μm以上20μm以下、Cは50μm以上150μm以下であることが好ましい。

後述するように、ここで必要とされる各寸法に対応したロール金型が製造される。

【0028】

光透過部13は屈折率がNpであり、光透過性を有する。このような光透過部13は、例えば後述する光透過部構成組成物を硬化させることにより形成することができる。屈折率Npの値は特に限定されることはないが、適用する材料の入手性の観点等から1.49〜1.56であることが好ましい。

【0029】

次に、光吸収部14について説明する。光吸収部14は、上記した光透過部13間の凹部12aに後述する光吸収部構成組成物を充填することにより形成され、全体として光を吸収することができるように構成されている。従って、その形状は概ね凹部12aに沿うものとなっている。

【0030】

光吸収部14は、図2に表れる断面において、14a、14b、14c、14dを有する四角形断面である。

光吸収部14の辺14aは、光学機能層12の一方の面を形成する辺であり、層面方向に沿って辺13aの間に配置される。

光吸収部14の辺14bは、辺14aに対向する位置に具備され、シート面方向に沿って辺13bと交互に具備されている。

光吸収部14の辺14cは、辺13cに一致するように構成される辺で、光透過部13と光吸収部14との界面を構成する辺である。辺14cは、光透過部13から見て凹状、光吸収部14から見ると凸状に湾曲する形態とされている。

光吸収部14の辺14dは、辺14cに対向する位置に具備され、辺13dに一致するように構成される辺で、辺14cと対となって光透過部13と光吸収部14との界面を構成する辺である。辺14dは、光透過部13から見て凸状、光吸収部14から見ると凹状に湾曲する形態とされている。

【0031】

光吸収部14は、光透過部13の屈折率Npと同じ、又はこれより小さい屈折率Nbを有する所定の材料により構成される。光透過部13の屈折率Npと光吸収部14の屈折率NbとをNp>Nbとしたときには、後述するように光吸収部14と光透過部13との界面において、屈折率差と該界面への入光角との関係に基づいて、一部の映像光をこの界面で適切に反射させて観察者側に出光することができる(図11のL2参照)。これにより、界面に反射することなく光透過部13を透過した映像光(図11のL1参照)に加え、反射した映像光が観察者に提供され、明るい映像とすることができる。また、外光や迷光の一部は、界面で反射することなく光吸収部14に入射して吸収され(図11のL3、L4、L5参照)、映像の質の向上が図られている。NpとNbとの屈折率の差は特に限定されるものではないが、0以上0.06以下であることが好ましい。屈折率差が大きいほど界面での光の反射がしやすくなる。

【0032】

本実施形態では、光吸収部14は、光吸収粒子16を含有することにより光吸収性能を有するものとされている。すなわち、光吸収粒子16を分散させたバインダ15(光吸収部構成組成物)が凹部12aに充填されている。従ってこの場合にはバインダ15が屈折率Nbである物質となる。光吸収部14を形成する材料や方法等は後で詳しく説明する。

【0033】

なお、光を吸収させるための手段は本実施形態のように光吸収粒子による方法に限定されるものではない。他には例えば、顔料や染料により光吸収部全体を着色することもできる。

【0034】

本実施形態では凹部及びここに形成される光吸収部が四角形である例を説明したが、光吸収部が三角形であっても良い。光吸収部が三角形の場合には辺14bは存在しなくなるが、ここに頂点が形成されるので、当該頂点を用いて第一の対角線及び第二の対角線を考えることができる。

【0035】

次に図1に戻って光学シート10に備えられる他の層について説明する。

粘着剤層17は粘着剤が配置される層である。粘着剤の材料は必要な光透過性、粘着性、耐候性を得ることができれば特に限定されるものでなく公知のものを用いることができる。その中でも、上記性能に加えて入手性、成形性等を考慮してアクリル系粘着剤を用いることが好ましい。また、光学シート10の層構成によっては、隣接する層の色素の劣化を防止するために、紫外線を吸収する効果のあるUV吸収剤(ベンゾトリアゾール系等)を粘着剤に含めてもよい。また、その他にも粘着層に近赤外吸収剤、ネオン線吸収剤、及び調色色素などを含めてもよい。

【0036】

電磁波遮蔽層18は、電磁波を遮断する機能を有する層である。当該機能を有する層であれば、電磁波を遮断する手段は特に限定されことなく公知のものを用いることができる。これには、例えばエッチング方式、印刷方式、蒸着方式、スパッタ方式等の方法で形成された金属メッシュを挙げることができる。

【0037】

波長フィルタ層19は、所定の波長の光を減衰して透過する機能を有する層である。減衰されるべき波長の光は必要に応じて適宜選択することができるが、プラズマディスプレイパネル(PDP)から出射されるネオン線を減衰・遮断する層、赤外線、近赤外線や紫外線を減衰・遮断する層、及び色調を補正する層を挙げることができる。このような各種機能を有する層は公知のものを用いることができる。

【0038】

反射防止層20は最も観察者側に配置され、外光の反射を防止する機能を有する層である。これによれば、外光が光学シートの観察者側面で反射して観察者側へ戻るいわゆる映り込みが生じて映像が見え難くなることを抑制することができる。反射防止層20も公知のものを用いることができる。

【0039】

以上、光学シート10に備えられてよい層を例示したが、本発明はこれに限定されることなく、他の機能を有する公知の層を積層してもよい。これには例えば防眩層やハードコート層を挙げることができる。

【0040】

防眩層は、いわゆるぎらつきを抑制する機能を有する層であり、アンチグレア層、AG層と呼ばれることもある。表面に凹凸があるので、AG層の上に平坦なな基材が重なる場合は、ニュートンリング等の干渉縞の発生を防止する効果がある。

【0041】

ハードコート層は、保護層やHC層とも呼ばれることもある。これは、画像表示面に傷がつくことを抑えるために耐擦傷性を付与することができる機能を有するフィルムが配置された層である。

【0042】

次に、光学シート10の製造方法のうち、光学機能層12の製造方法の1つの例について説明する。

光学機能層12を製造するに際してはロール金型30を用いる。図3には、ロール金型30の外観を概略的に示した斜視図を表した。図4には、ロール金型30の外周面に形成された環状突起32及び溝33の断面の一部を拡大した図を示した。この断面は環状突起32及び溝33が延在する方向に直交するとともに、ロール金型20の回転軸に沿った方向の断面である。

【0043】

図3に示すように、ロール金型30は、円柱状のいわゆるロール状の金型であり、円柱状のロール基体31の外周面から突出する複数の環状突起32、及び該環状突起32間に形成される溝33を有している。ここで環状突起32及び溝33は、ロール金型30においてその円周方向に延び、これがさらに幅方向(ロール回転軸方向)に配列されるように具備されている。さらに詳しくは次の通りである。

【0044】

ロール基体31は、ベースとなる基体及び該基体外表面に積層された被加工層を有している。

基体は、ロール基体31の剛性を確保するための部位で、ロール基体31の大部分を占めている。かかる観点から基体は、機械構造用の鉄系材料が用いられることが好ましい。また、必要な剛性を確保しつつも軽量化をする観点から、基体は両端に底を有する有底の円筒状であってもよい。また、ロール金型30表面の温度調節ができるようにロール基体31の内部に冷水や温水、蒸気又は高温の油を循環できるように2重構造にするのが一般的である。

一方、被加工層は、基体の外表面を被覆するように積層された層である。基体は上記したように構造上の観点からその材料が選択されるので、加工が困難である場合が多い。そこで、実際に加工するのはロール基体31の表面付近のみでよいことから、加工される部分に比較的加工のしやすい被加工層を設ける。従って、被加工層は、銅メッキ層、ニッケルメッキ層等の加工が容易な材料によるメッキ層であることが好ましい。被加工層の厚さは、その性質上、加工されるべき形状により決められる。例えば銅メッキ層の厚さは、必要な形状の高さ以上あれば問題ないが、通常は0.3mmから1.0mmである。

【0045】

環状突起32及び溝33は、図4を図1、図2と対比させることからわかるように、光学機能層12の光透過部13及び凹部12aに対応する形状となっている。すなわち環状突起32が凹部12aの形状であり、溝33が光透過部13の形状となっている。従って、図2に表わしたA〜C、光透過部の各辺13a〜13d及び見込角θ1、θ2に対応する形状は、図4におけるA’〜C’、環状突起32、溝33により実現できるように構成されている。ただし、光透過部13を構成する材料を成形するときに材料の伸縮があること等を考慮すれば、図2のA〜Cやその他形状が、図4のA’〜C’及びその他形状と完全に同一の寸法になるとは限らないことはいうまでもない。

【0046】

以下、ロール金型30の製造方法について説明する。基体上に被加工層が積層されたロール基体31を準備し、これをロール回転軸により回転させる。はじめに基準面を得るための前加工として、所定の切削工具(Rバイト)により、必要な切り込み深さ及び送りで鏡面加工をおこなう。Rバイトとは、先端の形状が円弧状のバイトであり、曲率半径が2mmから10mmのダイヤモンドバイトがよく用いられる。送りピッチは0.1mmから0.2mmが一般的である。ここで、ロール基体31の直径は特に限定されることはないが、300mm以上500mm以下であることが好ましい。

その後、得られた基準面に基づいてロール基体31を回転させつつ切削工具により環状突起32、溝33を形成する。ここで切削工具は例えば次のような形状を具備している。図5には、使用される切削工具の一例である切削チップ40の概略的な図を示した。図5ではすくい面を符号41、前逃げ面を符号42、横逃げ面を符号43でそれぞれ表わしている。図5(a)は斜視図、図5(b)はすくい面41側からみた図、図5(c)は前逃げ面42側から見た図、及び図5(d)は横逃げ面43側から見た図である。

【0047】

切削チップ40の主要な寸法は、溝33の形状を形成できるように設定される。

【0048】

また、図5に表わしたバイト角度θa1、θa2、横逃げ角θb、及び前逃げ角θcは、次の通りである。ここでバイト角度θa1とθa2との和を頂角と呼ぶ。頂角は、製造されるべき光学シートの形状により決められる角度である。図5(b)のwはバイト先端幅である。頂角及びバイト先端幅は形成されべき溝の形状により適宜変更する。

【0049】

横逃げ角θbは、2度以上5度以下が好ましい。当該横逃げ角θbを2度以上にすることにより、切削チップ40の切れ性が向上し、切削チップへの負担が減少するので、摩耗を減らすことができ、1つの切削チップで溝をより長く精度良く加工することができる。すなわち、溝33を深くしたり、ピッチを小さくしても溝の切削本数を増やすことが可能となる。従って、切削チップを交換することなく、又はその交換回数を抑制して光学シート製造用のロール金型を製作することができる。これにより、ロール金型30の製造の効率及び精度を向上させ、最終製品である光学シート10の凹凸形状も高精度に製造することが可能となる。また、横逃げ角θbを5度よりも大きくすると、前逃げ角も大きくする必要があり、切削チップ40の強度が低下する懸念が出てくる。

前逃げ角θcは、5度以上20度以下にすることが多い。5度より小さいと横逃げ角θbと同様に切れ性が悪くなる傾向にある。一方、20度よりも大きくすると切削チップ先端の剛性がなくなり、欠けやチッピングが生じやすい。

【0050】

切削チップ40の材質は被加工層の材質、加工形状等により適宜選択できる。これには例えば超硬合金、CBN(立方晶窒化ホウ素)、ダイヤモンド等を挙げることができる。このなかでも高い精度を得ることができる観点からダイヤモンドであることが好ましい。ダイヤモンドには天然及び合成のものがあるが特に限定されることはない。

【0051】

切削時におけるロール基体31の回転速度は特に限定されるものではないが、300rpm以上600rpm以下であることが好ましい。ロール基体31の直径にもよるが、例えば直径が400mmの場合、300rpm未満だと切削速度が遅いため、切削チップへの負担が大きくなり精度良く加工することができなくなる虞がある。600rpmはおおよそ旋盤の最大回転速度である。ロール基体31の回転速度を上げていくとロール基体31の振れが生じやすくなり、かかる観点から400rpm程度が好ましい。

【0052】

上記した切削チップ40を用いて次のように溝33及び環状突起32を形成する。図6に模式図を示した。図6(a)、図6(b)、図6(c)の順に切削が進められていく。

【0053】

図6(a)で示したように溝33を形成したあと、当該図6(a)に示した状態から、切削チップ40をロール基体31の半径方向に後退させる。そして、溝33のピッチの半ピッチ分送り、図6(b)に示したように環状突起32の外周部位置までロール基体31の半径方向に切り込む。これにより環状突起32の外周部が形成される。

【0054】

次に、図6(b)に示した状態から切削チップ40をロール基体31の半径方向に後退させる。そして、溝33のピッチの半ピッチ分送り、図6(c)に示したように溝33の底部に至るまでロール基体31の半径方向に切り込む。

ここで、本例では溝33の切り込み速度を通常より速い速度でおこなう。これにより、当該切り込み時に、切削チップ40から環状突起32に対して図6(c)に矢印Jで示したように力を与えることができ、環状突起32を湾曲させることが可能となる。そしてこの湾曲により上記説明した光学機能層12の凹部12aに対応した形状を形成することができる。

【0055】

また、切削チップ40による環状突起32の湾曲の程度は切削チップ40のいわゆる切れ味により変化する。従って、ロール基体31の回転軸方向(ロール基体31の幅方向)に配列される複数の環状突起32の湾曲の程度を可能な限り揃えるため、切削開始位置における切り込み速度より切削終了位置における切り込み速度を遅くするとともに、切削開始位置から切削終了位置に向けてロール基体幅方向に進めるにともなって徐々に切り込み速度を遅くするように切り込みを行うことが好ましい。

【0056】

具体的な切り込み速度は、形成される環状突起32の形状により適宜変更可能であるが、切削開始位置で5(μm/回転)以上、7(μm/回転)以下であることが好ましい。一方、切削終了位置では3(μm/回転)以上、5(μm/回転)以下であることが好ましい。

【0057】

また、切削チップ(切削工具)が切り込み深さに達したとき、そのままの姿勢でロール基体31を1回転以上させてから切削チップ40を後退させることが好ましい。これにより、ロール基体31の円周方向全周にわたり所定の切り込み深さになる。1回転未満で切削チップ40を後退させると、円周方向で部分的に所定の切り込み深さまで達していない箇所ができてしまう虞があり、外観不良や形成した光学シートの光学性能にばらつきが生じることがある。

【0058】

このようにロール金型30を製造することにより、効率的に本発明の光学機能層に対応した形状の型を製造することができる。

【0059】

上記切削により環状突起32及び溝33が形成された後には、ロール金型の表面が腐食することを防止したり、後述する光透過部構成組成物の離型性向上などの観点から、ロール金型の表面をクロム等でメッキすることが好ましい。

【0060】

次に、上記ロール金型30を用いて、光学機能層12を形成する方法について説明する。図7、図8に説明のための概念図を示した。はじめに基材11上に光透過部13を形成する。すなわち、図7からわかるようにロール金型30とこれに対向するように配置されたニップロール51との間に、図7にVIIで示したように基材層11となる基材11’を挿入する。このとき、基材11’とロール金型30との間に光透過部構成組成物13’を供給しながらロール金型30及びニップロール51を回転させる。これによりロール金型30の表面に形成された溝33内に光透過部構成組成物13’が充填され、該光透過部構成組成物13’がロール金型30の表面形状に沿ったものとなる。

【0061】

ここで、光透過部構成組成物13’としては、例えば、光硬化型プレポリマー(P1)に、反応性希釈モノマー(M1)及び光重合開始剤(S1)を配合した光硬化型樹脂組成物が好ましく用いられる。

【0062】

上記光硬化型プレポリマー(P1)としては、例えば、エポキシアクリレート系、ウレタンアクリレート系、ポリエーテルアクリレート系、ポリエステルアクリレート系、ポリチオール系等のプレポリマーを挙げることができる。

【0063】

また、上記反応性希釈モノマー(M1)としては、例えば、ビニルピロリドン、2−エチルヘキシルアクリレート、β−ヒドロキシアクリレート、テトラヒドロフルフリルアクリレート等を挙げることができる。

【0064】

上記光重合開始剤(S1)としては、例えば、ヒドロキシベンゾイル化合物、ベンゾイルホルメート化合物、チオキサントン化合物、ベンゾフェノン、リン酸エステル化合物、ベンジルジメチルケタール等が挙げられる。これらの中から、光硬化型樹脂組成物を硬化させるための照射装置及び光硬化型樹脂組成物の硬化性から任意に選択することができる。なお、光透過部13の着色防止の観点から好ましいのは、2−ヒドロキシ−2−メチル−1−フェニルプロパン−1−オン、1−ヒドロキシシクロヘキシルフェニルケトン及びビス(2,4,6−トリメチルベンゾイル)−フェニルホスフィンオキサイドである。

【0065】

これらの光硬化型プレポリマー(P1)、反応性希釈モノマー(M1)及び光重合開始剤(S1)は、それぞれ、1種類で、又は2種以上を組み合わせて用いることができる。

【0066】

ロール金型30と基材11’との間に挟まれ、ここに充填された光透過部構成組成物13’に対し、基材11’側から光照射装置52により光を照射する。これにより、光透過部構成組成物13’を硬化させ、その形状を固定させることができる。そして、離型ロール53によりロール金型30から基材層11及び成形された光透過部13を離型する。

【0067】

次に、光吸収部14を形成する。光吸収部14を形成するには、図8に示したように、凹部12a上に光吸収部構成組成物14’を過剰に供給する。その後、余剰分の光吸収部構成組成物14’をドクターブレード54で掻き落とす。そして、凹部12a内に残った光吸収部構成組成物14’に光透過部13側から光を照射することによって、光吸収部構成組成物14’に含まれるバインダ15を硬化させ、光吸収部14を形成することができる。

【0068】

バインダとして用いられるものは特に限定されないが、これには例えば、光硬化型プレポリマー(P2)に、反応性希釈モノマー(M2)及び光重合開始剤(S2)を配合した光硬化型樹脂組成物が好ましく用いられる。

【0069】

光硬化型プレポリマー(P2)としては、例えば、ウレタン(メタ)アクリレート、ポリエステル(メタ)アクリレート、エポキシ(メタ)アクリレート、及びブタジエン(メタ)アクリレート等を挙げることができる。

【0070】

また、反応性希釈モノマー(M2)としては、例えば、単官能モノマーとして、ビニルモノマー、(メタ)アクリル酸エステルモノマー、(メタ)アクリルアミド誘導体が挙げられる。また、多官能モノマーとして、(メタ)アクリレート系のものを挙げられる。

【0071】

また、光重合開始剤(S2)としては、1−ヒドロキシシクロヘキシルフェニルケトン、2−ヒドロキシ−2−メチル−1−フェニルプロパン−1−オン、2,2−ジメトキシ−1,2−ジフェニルエタン−1−オン、2,4,6−トリメチルベンゾイルジフェニルホスフィンオキサイド、ビス(2,4,6−トリメチルベンゾイル)−フェニルホスフィンオキサイド等が挙げられる。これらの中から、光硬化型樹脂組成物を硬化させるための照射装置及び光硬化型樹脂組成物の硬化性から任意に選択することができる。

【0072】

これらの光硬化型プレポリマー(P2)、反応性希釈モノマー(M2)及び光重合開始剤(S2)は、それぞれ、1種類で、又は2種以上を組み合わせて用いることができる。

【0073】

具体的には、ウレタンアクリレート、エポキシアクリレート、トリプロピレングリコールジアクリレート及びメトキシトリエチレングリコールアクリレートからなる光重合性成分(詳しくは、光硬化型プレポリマー(P2)及び反応性希釈モノマー(M2))の屈折率、粘度、又は光学機能層12の性能への影響等を考慮して任意に配合して用いることができる。

【0074】

また必要に応じて、添加剤として、シリコーン、消泡剤、レベリング剤及び溶剤等を光吸収部構成組成物に添加してもよい。

【0075】

光吸収粒子16としては、カーボンブラック等の光吸収性の着色粒子が好ましく用いられるが、これらに限定されるものではなく、映像光の特性に合わせて特定の波長を選択的に吸収する着色粒子を使用してもよい。具体的には、カーボンブラック、グラファイト、黒色酸化鉄等の金属塩、染料、顔料等で着色した有機微粒子や着色したガラスビーズ等を挙げることができる。特に、着色した有機微粒子が、コスト面、品質面、入手の容易さ等の観点から好ましく用いられる。着色粒子の平均粒子径は1.0μm以上20μm以下であることが好ましい。平均粒子径が1.0μm以上の着色粒子を用いることによって、上記したように着色粒子がドクターブレード54と光透過部13の上部との間の隙間を抜け難くなり、光透過部13の上部に着色粒子が残留することを防止できる。

【0076】

以上により、基材層11上に光透過部13及び光吸収部14を形成することができる。また、光学シート10に備えられる他の層は接触又は粘着剤により積層させることができる。

【0077】

次に光学シート10を備える表示装置1について説明する。図9には、表示装置1の概要を分解斜視図で示した。図9からわかるように表示装置1は正面側筐体2、背面側筐体3、及び映像源ユニット4を備えている。ただし、表示装置1にはこれ以外にも表示装置に備えられるべき公知の各種機器が具備されている。そして、映像源ユニット4及びこれら各種機器が、正面側筐体2及び背面側筐体3により形成される筐体内に配置され表示装置1として形成されている。

【0078】

映像源ユニット4は、映像源5と上記した光学シート10とを備える部材で、映像源ユニット4により映像が出射され観察者に提供される。図10には、図9にX−Xで示した線に沿った映像源ユニット4の断面図を示した。

【0079】

図10からわかるように、映像源ユニット4は映像源5、及び該映像源5の映像出射側に積層された光学シート10を備えている。本実施形態で映像源5はプラズマディスプレイパネルであり、従って表示装置1はプラズマテレビである。ここで映像源5は公知のものを用いることができる。

【0080】

また、光学シート10は上記したものであるが、表示装置1に配置する際には、図10からわかるように、光透過部13、光吸収部14が延びる方向を水平方向にするとともに、第一の対角線を観察者側に延長したときにこれが上方に向かい、第二の対角線を観察者側に延長したときにこれが下方に向かうような配置とした(図2も参照)。従って、光吸収部14の辺14cが上、辺14dが下となる向きとされる。これにより、光吸収部14の観察者側端部が下方に下がるような形態となった。

【0081】

図11には、光学機能層12に入射する光に注目し、その光路例である映像光L1〜L3、及び外光L4、L5を示した。

映像光L1は映像源5から出射した映像光であり、光透過部13をそのまま透過して観察者側に出射される。

映像光L2は映像源5から出射した映像光であり、シート面法線に対して所定の角度を有して光透過部13に入射し、光吸収部14との界面に達した光である。ここで、映像光L2は、光透過部13と光吸収部14との屈折率差及び界面への入射角度に基づいて該界面で反射する。反射した映像光L2は光透過部13を透過して観察者に出射される。従ってこのような場合には光吸収部へ向かっていた映像光であってもこれを観察者に提供することができ、効率よく観察者に映像光を提供することができる。

映像光L3は映像源5から出射した映像光ではあるが、光学機能層12に入射する前に光学シート10内で迷光として反射を繰り返した光である。映像光L3はシート面法線方向に対して大きな角度で光透過部13に入光し、光吸収部14との界面に達する。ここで、映像光L3は、光透過部13と光吸収部14との屈折率差及び界面への入射角度に基づいて該界面を透過して光吸収部14の光吸収粒子16で吸収される。従ってこのような本来観察者側に出光させたくない迷光を適切に吸収することができる。

【0082】

外光L4、L5は、例えば室内の蛍光灯等からの光が光学シート10に入射したような光である。図11からわかるように、外光L4、L5は光吸収部14に入射し、光吸収粒子16により吸収される。これにより外光が吸収されるので、当該外光が映像光に与える影響を低減させることができ、コントラストを向上させることが可能である。本実施形態で、上記したような形態の光学機能層12を配置したので、外光の吸収量を大きくすることができる。

すなわち、外光は室内の蛍光灯等からの光のように、表示装置の斜め上方から表示装置に対して照射される光が多い。このような斜め上方からの外光に対して本実施形態のような形態の光学機能層12を配置することにより、外光が光吸収部に入射する面積を増やすことができ、従来よりもコントラストを向上させることが可能となる。

【0083】

一方、床面からの反射光が問題となるような状態で、斜め下方からの外光を効率よく吸収することが好ましい場合には、光学機能層12の上下が反対となるように光学シート10を配置すればよい。また、本実施形態では基材層11を観察者側、光学機能層を映像源側とする例を説明したが、本発明の趣旨に反しない限りこれに限定されることはなく、基材層を映像源側に配置し、光学機能層を観察者側に配置してもよい。

【0084】

また、本実施形態では映像源としてプラズマディスプレイパネルを用い、表示装置をプラズマテレビとして説明したがこれに限定されるものではない。例えば映像源として有機ELパネルや液晶表示パネルを用い、表示装置を有機ELテレビや液晶テレビとしてもよい。

【実施例】

【0085】

以下、実施例により本発明をさらに詳しく説明する。ただし本発明は実施例に限定されるものではない。

【0086】

<実施例1>

実施例1では、直径400mm、幅1000mmの大きさで、表面に被加工層としての厚さ0.5mmの硬質銅メッキ(ビッカース硬度210Hv)を施した基体に、溝を形成してロール金型を製造した。切り込み対象となる溝は、ピッチを45μmとし、溝における切り込み深さは84μm、環状突起の外周面における切り込み深さは10μmとした。また、基体の回転速度は420rpm、切り込み速度は初期5μm/回転で切削し、徐々に切り込み速度を落としていき、基体幅方向1000mmの位置を切削した時点で3μm/回転となるようにプログラムを組んだ。また、切削工具としてダイヤモンドチップを用い、頂角を3度、横逃げ角を3度、前逃げ角を11度、及びバイト先端幅を35μmとした。

その結果、切削始点から終点までを1つのダイヤモンドチップで切削することができ、環状突起の倒れを一定にすることができた。そして光学機能層の見込角θ1に対応する角度と、見込角θ2に対応する角度との差は3度であった。

【0087】

このようなロール金型を用いて、光学機能層を製作した。すなわち、硬化後の屈折率が1.55となる光透過部構成組成物としてウレタン系紫外線硬化型樹脂を用いた。これを基材層(東洋紡製PET、A4300、厚さ100μm)上に供給してロール金型により光透過部と凹部を形成した。その後、凹部に光吸収部構成組成物(紫外線硬化型バインダ樹脂100質量部に対し、平均粒径4μmの黒色ビーズ20質量部を分散させたもの。バインダの硬化後の屈折率は1.547)を過剰に供給して凹部に該組成物を充填し、金属製のドクターブレードで余分な組成物を掻き落とし、残ったバインダを硬化させた。

これにより見込角θ1と見込角θ2との差(θ2−θ1)が3度である光学機能層を得た。

【0088】

このように形成した光学機能層を50インチのパナソニックプラズマテレビ(TH−P50G2)のパネル表面に基材層が観察者側になるように貼り付けた。当該貼り付けの際には、光吸収部の向きが図10と同じになるように配置した。このように設置した光学機能層に対して、部屋の天井部から蛍光灯により外光を照射した。

【0089】

<実施例2>

実施例2では、ロール金型の製造の際に、溝形成のときの切り込み速度を初期7μm/回転とし、徐々に切り込み速度を落としていき、基体幅方向1000mmの部位を切削した時点で5μm/回転となるようにプログラムを組んだ。

その結果、切削始点から終点までを1つのダイヤモンドチップで切削することができ、環状突起の倒れを一定にすることができた。このロール金型を用いて実施例1と同様に光学機能層を形成した。これにより見込角θ1と見込角θ2との差(θ2−θ1)が5度である光学機能層とすることができた。その他は実施例1同じである。

【0090】

<比較例1>

比較例1では、ロール金型の製造の際に、溝形成のときの切り込み速度を初期2μm/回転とし、徐々に切り込み速度を落としていき、基体幅方向1000mmの部位を切削した時点で1μm/回転となるようにプログラムを組んだ。

その結果、切削始点から終点までを1つのダイヤモンドチップで切削することができ、環状突起の倒れはなかった。このロール金型を用いて実施例1と同様に光学機能層を形成した。これにより見込角θ1と見込角θ2との差(θ2−θ1)が0度である光学機能層とすることができた。その他は実施例1と同じである。

【0091】

<評価>

評価は、「コントラスト」、「視野角」、「明るさ」でおこなった。いずれも目視により評価を行い、比較例1に対して良好なものが◎、比較例1と同等であるか、低下しても実用上問題無いレベルを○、とした。

【0092】

<結果>

結果を表1に示す。

【0093】

【表1】

【0094】

表1からわかるように、見込角に差を設けた実施例1、実施例2ではコントラストを向上させることができた。

【符号の説明】

【0095】

1 表示装置

4 映像源ユニット

10 光学シート

11 基材層

12 光学機能層

13 光透過部

14 光吸収部

17 粘着剤層

18 電磁波遮蔽層

19 波長フィルタ層

20 反射防止層

30 ロール金型

31 ロール基体

32 環状突起

33 溝

【特許請求の範囲】

【請求項1】

複数の層を有する光学シートであって、

透光性を有する基材層と、

前記基材層の一方の面に積層された光学機能層と、を備え、

前記光学機能層は、透光性を有するとともに前記基材層の面に沿った方向に所定の間隔で並列される光透過部と、前記光透過部間に形成され、光を吸収可能とされる光吸収部と、を具備し、

隣接する前記光吸収部と前記光透過部との界面は湾曲するように形成されており、

前記光学機能層の層厚方向断面において前記光透過部は四角形断面を有し、該四角形断面のうち対向する1組の辺は前記界面を構成する辺であり、該四角形の2つの対角線のうちの一方である第一の対角線が前記光学機能層の出光面法線との成す角をθ1とし、前記2つの対角線のうちの他方である第二の対角線が前記出光面と成す角をθ2としたとき、θ1<θ2である、光学シート。

【請求項2】

映像源と、複数の層を具備する光学シートとを有する表示装置であって、

前記光学シートは、透光性を有する基材層と、前記基材層の一方の面に積層された光学機能層と、を備え、

前記光学機能層は、透光性を有するとともに前記基材層の面に沿った方向に所定の間隔で並列される光透過部と、前記光透過部間に形成され、光を吸収可能とされる光吸収部と、を具備し、

隣接する前記光吸収部と前記光透過部との界面は湾曲するように形成されており、

前記光学機能層の層厚方向断面において前記光透過部は四角形断面を有し、該四角形断面のうち対向する1組の辺は前記界面を構成する辺であり、該四角形の2つの対角線のうちの一方である第一の対角線が前記光学機能層の出光面法線との成す角をθ1とし、前記2つの対角線のうちの他方である第二の対角線が前記出光面と成す角をθ2としたとき、θ1<θ2である、表示装置。

【請求項3】

前記光学機能層は、前記光透過部及び前記光吸収部が並列される方向が上下方向となるように配置され、

前記第一の対角線を観察者側に延長したときに該第一の対角線が上方に、前記第二の対角線を観察者側に延長したときに該第二の対角線が下方に向くように前記光学機能層が配置される、請求項2に記載の表示装置。

【請求項4】

請求項1〜3のいずれか一項に記載の前記光学シートに含まれる前記光学機能層が有する凹凸形状を成形するロール金型を製造する方法であって、

表面に被加工層が形成されたロール基体を回転させ、切削工具により前記光学機能層の凸に対応する溝を形成させる工程を含み、

前記溝の形成に際して、前記溝間に形成される環状突起を前記切削工具の切り込みにより湾曲させることを特徴とするロール金型の製造方法。

【請求項5】

前記切削工具の切り込み速度を、前記ロール基体の幅方向で変化させ、前記幅方向に進むにともなって前記切り込み速度を遅くすることを特徴とする請求項4に記載のロール金型の製造方法。

【請求項6】

請求項4又は5により製造されたロール金型と、基材と、の間に光硬化性材料を充填する工程、及び、前記充填された状態で前記光硬化性材料に光を照射して前記光硬化性材料を硬化させる工程を含む光学シートの製造方法。

【請求項1】

複数の層を有する光学シートであって、

透光性を有する基材層と、

前記基材層の一方の面に積層された光学機能層と、を備え、

前記光学機能層は、透光性を有するとともに前記基材層の面に沿った方向に所定の間隔で並列される光透過部と、前記光透過部間に形成され、光を吸収可能とされる光吸収部と、を具備し、

隣接する前記光吸収部と前記光透過部との界面は湾曲するように形成されており、

前記光学機能層の層厚方向断面において前記光透過部は四角形断面を有し、該四角形断面のうち対向する1組の辺は前記界面を構成する辺であり、該四角形の2つの対角線のうちの一方である第一の対角線が前記光学機能層の出光面法線との成す角をθ1とし、前記2つの対角線のうちの他方である第二の対角線が前記出光面と成す角をθ2としたとき、θ1<θ2である、光学シート。

【請求項2】

映像源と、複数の層を具備する光学シートとを有する表示装置であって、

前記光学シートは、透光性を有する基材層と、前記基材層の一方の面に積層された光学機能層と、を備え、

前記光学機能層は、透光性を有するとともに前記基材層の面に沿った方向に所定の間隔で並列される光透過部と、前記光透過部間に形成され、光を吸収可能とされる光吸収部と、を具備し、

隣接する前記光吸収部と前記光透過部との界面は湾曲するように形成されており、

前記光学機能層の層厚方向断面において前記光透過部は四角形断面を有し、該四角形断面のうち対向する1組の辺は前記界面を構成する辺であり、該四角形の2つの対角線のうちの一方である第一の対角線が前記光学機能層の出光面法線との成す角をθ1とし、前記2つの対角線のうちの他方である第二の対角線が前記出光面と成す角をθ2としたとき、θ1<θ2である、表示装置。

【請求項3】

前記光学機能層は、前記光透過部及び前記光吸収部が並列される方向が上下方向となるように配置され、

前記第一の対角線を観察者側に延長したときに該第一の対角線が上方に、前記第二の対角線を観察者側に延長したときに該第二の対角線が下方に向くように前記光学機能層が配置される、請求項2に記載の表示装置。

【請求項4】

請求項1〜3のいずれか一項に記載の前記光学シートに含まれる前記光学機能層が有する凹凸形状を成形するロール金型を製造する方法であって、

表面に被加工層が形成されたロール基体を回転させ、切削工具により前記光学機能層の凸に対応する溝を形成させる工程を含み、

前記溝の形成に際して、前記溝間に形成される環状突起を前記切削工具の切り込みにより湾曲させることを特徴とするロール金型の製造方法。

【請求項5】

前記切削工具の切り込み速度を、前記ロール基体の幅方向で変化させ、前記幅方向に進むにともなって前記切り込み速度を遅くすることを特徴とする請求項4に記載のロール金型の製造方法。

【請求項6】

請求項4又は5により製造されたロール金型と、基材と、の間に光硬化性材料を充填する工程、及び、前記充填された状態で前記光硬化性材料に光を照射して前記光硬化性材料を硬化させる工程を含む光学シートの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2012−212012(P2012−212012A)

【公開日】平成24年11月1日(2012.11.1)

【国際特許分類】

【出願番号】特願2011−77487(P2011−77487)

【出願日】平成23年3月31日(2011.3.31)

【出願人】(000002897)大日本印刷株式会社 (14,506)

【Fターム(参考)】

【公開日】平成24年11月1日(2012.11.1)

【国際特許分類】

【出願日】平成23年3月31日(2011.3.31)

【出願人】(000002897)大日本印刷株式会社 (14,506)

【Fターム(参考)】

[ Back to top ]