光学シートおよび光学シートの製造方法

【課題】有機ELを用いた照明やディスプレイなどにおいて、回折格子の凹凸を高屈折率の透明材料で埋めた後に平坦化するという複雑な工程を経ることなく、発光層から放出される光を外部に有効に取り出すことができる有機EL素子を製造するのに適した部材を提供することにあり、また、R、G、Bの各光源の波長に合わせた構造を形成させることなく、発光層から放出される光を外部に取り出すことができる有機EL素子を製造するのに適した部材を提供することにあり、さらに有機EL素子の長寿命化に適した部材を提供することにある。

【解決手段】海島構造からなる相分離構造を有し、ヘーズが1%以上である光学シートであって、不活性ガス中において10℃/minの昇温速度で熱重量減少測定をしたときにおいて、有機物を含む脱離成分の量が30℃から200℃の間において1重量%以下である光学シート。

【解決手段】海島構造からなる相分離構造を有し、ヘーズが1%以上である光学シートであって、不活性ガス中において10℃/minの昇温速度で熱重量減少測定をしたときにおいて、有機物を含む脱離成分の量が30℃から200℃の間において1重量%以下である光学シート。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、照明装置や表示装置の光取出し効率を向上させることが可能な光学シートおよび光学シートの製造方法に関する。

【背景技術】

【0002】

有機EL照明や有機ELディスプレイなどにおいて高輝度化が要求されているが、一般的に、有機EL素子内部の発光体から放出された光は、外部に放出される前に屈折率の異なる層を通過するため光の反射が生じ、輝度が低下してしまう。そこで、高輝度化達成のためには、発光体から放出される光を効率良く外部に取り出す必要があり、これまで様々な検討がなされている。

【0003】

例えば、特許文献1には、基板上に回折格子構造を形成することによって、発光体から放出される光を素子外部に取り出す方法が開示されている。具体的には、反射型の回折格子を用いてトップエミッション型の有機EL素子の発光層から放出される光を外部に取り出す方法や、透過型の回折格子を用いてボトムエミッション型の有機EL素子の発光層から放出される光を外部に取り出す方法が記載されている。この透過型の回折格子を用いたトップエミッション型の有機EL素子の場合には、回折格子を形成した後、酸化チタン等の高屈折率透明材料の層を形成し、これを光学研磨等の方法で平坦化している。

【0004】

また、特許文献2には、回折格子構造を形成した有機EL素子をディスプレイ用途に用いることが記載されており、発光画素としてR(赤)、G(緑)、B(青)の三種類の光源を用いることが記載されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平11−283751号公報

【特許文献2】特開2003−163075号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

しかしながら、特許文献1において、ボトムエミッション型の有機ELの場合には、回折格子の凹凸構造を高屈折率の透明材料で埋めた後に平坦化しており、有機EL素子の製造プロセスが煩雑になるという問題がある。

【0007】

また、特許文献2では、R、G、Bの各光源の波長に合せて回折格子の周期構造を形成する必要があるため、有機EL素子の製造プロセスが非常に煩雑になるという問題がある。

【0008】

また、一般に、有機EL素子において、内部構成部品や構成材料の表面に吸着している水分の影響で、有機EL素子の性能(発光輝度、発光均一性当の発光性能)が、初期に比べて経時的に劣化するという寿命の問題が知られている。

【0009】

本発明の目的は、有機ELを用いた照明やディスプレイなどにおいて、回折格子の凹凸を高屈折率の透明材料で埋めた後に平坦化するという複雑な工程を経ることなく、発光層から放出される光を外部に有効に取り出すことができる有機EL素子を製造するのに適した部材(光学シート)を提供することにあり、また、有機EL素子の長寿命化に適した部材(光学シート)を提供することにあり、さらには、有機EL素子をディスプレイ用途に用いる場合でも、R、G、Bの各光源の波長に合せた構造を形成させることなく、発光層から放出される光を外部に有効に取り出すことができる有機EL素子を製造するのに適した部材(光学シート)を提供することにある。

【課題を解決するための手段】

【0010】

本発明は、海島構造からなる相分離構造を有し、ヘーズが1%以上である光学シートであって、不活性ガス中において10℃/minの昇温速度で熱重量減少測定をしたときにおいて、有機物を含む脱離成分の量が30℃から200℃の間において1重量%以下である光学シートに関するものであり、当該光学シートからなる有機EL用光取り出しシートに関するものであり、

【0011】

また、当該光学シートを製造する方法であって、下記工程をこの順番で含む光学シートの製造方法に関するものである。

工程A:基材に硬化性組成物を塗布する工程、

工程B:硬化性組成物を硬化させる工程、

工程C:減圧下、160〜300℃の温度加熱処理する工程。

【0012】

また、溶剤を含有する場合に工程Aと工程Bの間に、下記工程Xを含む光学シートの製造方法に関するものである。

工程X:溶剤を除去する工程

【発明の効果】

【0013】

本発明の光学シートを用いれば、凹凸構造の上に透明電極や有機発光層等を形成することなく発光層から放出される光を外部に有効に取り出すことができる有機EL素子を製造することが可能となる。また、本発明の光学シートは、有機EL素子の発光性能を経時的に低下させる有機成分の含有量が少ないため、有機ELの長寿命化が可能となる。また、本発明の光学シートを用いれば、有機EL素子をディスプレイ用途に用いる場合でも、R、G、Bの各光源の波長に合せた構造を形成させることなく、発光層から放出される光を外部に有効に取り出すことができる有機EL素子を製造することが可能となる。

【図面の簡単な説明】

【0014】

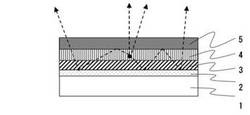

【図1】本発明の光学シートを用いたトップエミッション型有機ELの素子構造を説明する断面図である。

【図2】本発明の光学シートを用いたボトムエミッション型有機ELの素子構造を説明する断面図である。

【図3】実施例1における光学シートのSEM写真(反射電子像)である。

【図4】実施例1における光学シートのレーザー照射像である。

【図5】比較例1における光学シートのSEM写真(反射電子像)である。

【図6】比較例1における光学シートのレーザー照射像である。

【発明を実施するための形態】

【0015】

本発明の光学シートは、海島構造からなる相分離構造を有し、ヘーズが1%以上である。

【0016】

樹脂組成物は、海島構造からなる相分離構造を有する。島部の平均粒径は、特に制限されないが、0.5〜100μmであることが好ましい。島部の平均粒径が、0.5μm以上の場合に光散乱性が発現し、光取出し効率が良好になる傾向にあり、100μm以下の場合に適度な光散乱性を示し、光取出し効率が良好となる傾向にある。島部の平均粒径の下限値は1μm以上であることがより好ましく、5μm以上であることがさらに好ましく、10μm以上であることが特に好ましい。島部の平均粒径の上限値は80μm以下であることがより好ましく、60μm以下であることがさらに好ましく、40μm以下であることが特に好ましい。

【0017】

本発明の海島構造からなる相分離構造は、例えば、凹凸構造を有する層のように、当該構造に入射する光の角度を変えることが可能である。そのため、本発明の光学シートを有機EL素子等のデバイスの内部部材として用いた場合には、従来技術のように凹凸構造を高屈折率の透明材料で埋めた後に平坦化するという複雑な工程を経ることなく、発光層から放出される光を外部に有効に取り出す効果を得ことができる。

【0018】

島部の粒径分布については、特に制限されないが、島部の粒径に応じた波長の光が散乱されることから、様々な波長の光を有機EL素子外へ取り出すためには、粒径分布を持つことが好ましい。特に、ディスプレイ用途に用いる場合、海島構造を形成する島部が粒径分布を有することによって、R、G、Bの各光源の波長に合せた構造を形成させることなく、発光層から放出される光を外部に有効に取り出すことができる。

【0019】

粒径分布を表すパラメータとして、以下の式(2)に示す標準偏差sを用いた。

【数1】

【0020】

島部の粒径分布の標準偏差sは、特に制限されないが、1.1μm以上であることが好ましい。島部の粒径分布の標準偏差が1.1μm以上の場合に、様々な波長の光を散乱できる傾向にある。島部の粒径分布の標準偏差の下限値は、1.3μm以上であることがより好ましく、1.5μm以上であることがさらに好ましく、2μm以上であることが特に好ましく、2.5μm以上であることが最も好ましい。

【0021】

本発明の光学シートのヘーズは、1%以上である。光学シートのヘーズが1%以上の場合に、有機EL素子の発光層から放出される光を散乱することができる傾向にある。ヘーズの上限値については、特に制限されないが、90%以下であることが好ましい。光学シートのヘーズが90%以下の場合に、有機EL素子の発光層から放出される光の反射を抑制できる傾向にあり、有機EL素子の発光層から放出される光を有機EL素子の外部へ効率よく取り出すことができる傾向にある。ヘーズの下限値は、1%以上が好ましく、1.5%以上がより好ましく、2%以上が特に好ましい。ヘーズの上限値は、80%以下がより好ましく、70%以下がさらに好ましく、60%以下が特に好ましい。

【0022】

本発明の光学シートは、不活性ガス中において10℃/minの昇温速度で熱重量減少測定をしたときにおいて、有機物を含む脱離成分の量が30℃から200℃の間において1重量%以下である。

【0023】

ここで、有機物を含む脱離成分の量は、不活性ガス中において10℃/minの昇温速度で昇温したときに、30℃から200℃の間において、減少する試料の重量を初期の試料の重量を100%として表した割合である。

【0024】

有機物を含む脱離成分の量が1重量%以下の場合に、有機EL素子の発光性能を経時的に低下させる有機成分の含有量が十分に少なくなる。

【0025】

有機物の分析は、ガスクロマトグラフィー、質量分析装置付きガスクロマトグラフィー、熱重量分析装置付きガスクロマトグラフィー、昇温脱離質量分析装置など、各種装置を利用することができる。いずれの装置も、本発明の光学シートを加熱し、脱離するガス成分を分析することができる。

【0026】

有機成分とは、化学式中に炭素を含み、樹脂または樹脂組成物を構成する物質や樹脂または樹脂組成物を構成する物質の分解物である。

【0027】

脱離する有機成分としては、例えば、硬化物中の残存する溶媒、開始剤、開始剤開裂物、硬化物の分解物などが挙げられる。

【0028】

樹脂組成物については、特に制限されないが、フルオレン骨格を有する樹脂を含有することが好ましい。

【0029】

フルオレン骨格を有する樹脂の含有量は、特に制限されないが、樹脂全量中、10〜100重量%であることが好ましい。フルオレン骨格を有する樹脂の含有量が、10重量%以上の場合に光学シートの屈折率が高くなる傾向にある。フルオレン骨格を有する樹脂の含有量の下限値は、15重量%以上であることがより好ましく、30重量%以上であることがさらに好ましく、50重量%以上であることが特に好ましい。フルオレン骨格を有する樹脂の含有量の上限値については、特に制限されない。

【0030】

フルオレン骨格を有する樹脂は、重合体の構成単位中にフルオレン骨格を有するものであれば特に制限されないが、下記式(1)で表される構成単位を有する樹脂であることが好ましい。

【0031】

【化1】

・・・(1)

(式中、R1およびR2 はそれぞれ独立して水素原子又はメチル基であり、aおよびbは相互に独立して1〜4の整数である。)

フルオレン骨格を有する樹脂が式(1)で表される構成単位を有する樹脂である場合に、光学シートの耐熱性が良好となり、屈折率が高くなる傾向にある。

【0032】

樹脂組成物は、フルオレン骨格を有する樹脂以外にも、不飽和ポリエステル樹脂、ポリエステルアクリレート樹脂、ウレタンアクリレート樹脂、シリコーンアクリレート樹脂、エポキシアクリレート樹脂などの樹脂を含有してもよい。

【0033】

これらの樹脂(フルオレン骨格を有する樹脂以外の樹脂)の含有量は、特に制限されないが、樹脂全量中、0〜90重量%が好ましい。これらの樹脂(フルオレン骨格を有する樹脂以外の樹脂)の含有量が90重量%以下の場合に、光学シートの耐熱性が良好となる傾向にあり、屈折率が高くなる傾向にある。これらの樹脂(フルオレン骨格を有する樹脂以外の樹脂)の含有量の上限値は、80重量%以下がより好ましく、70重量%以下がさらに好ましく、60重量%以下が特に好ましい。

【0034】

樹脂の含有量は、特に制限されないが、樹脂組成物全量中、5〜99重量%であることが好ましい。樹脂の含有量が。5重量%以上の場合に、光学シートの柔軟性が良好となる傾向にあり、99重量%以下の場合に光学シートの屈折率が高くなる傾向にある。樹脂の含有量の下限値は、10重量%以上がより好ましく、15重量%以上が特に好ましい。また、樹脂の含有量の上限値は、95重量%以下がより好ましく、80重量%以下がさらに好ましく、70重量%以下が特に好ましい。

【0035】

樹脂組成物は、樹脂成分以外に他の成分を含んでいてもよく、特に金属酸化物を含有することが好ましい。樹脂組成物が金属酸化物を含有する場合に、光学シートの屈折率をより高くすることができる傾向にある。金属酸化物としては、特に制限されないが、屈折率が1.7以上である金属酸化物が好ましい。金属酸化物の屈折率は、1.8以上であることがより好ましく、1.9以上であることがさらに好ましく、2以上であることが特に好ましい。金属酸化物の屈折率の上限値は、特に制限されないが、3.0以下であることが好ましい。屈折率が1.7以上である金属酸化物としては、特に制限されないが、酸化チタン(屈折率:2.71)、酸化ジルコニウム(屈折率:2.4)、酸化アルミニウム(屈折率:1.76)、酸化亜鉛(屈折率:1.95)、酸化クロム(屈折率:2.5)が好ましい。中でも屈折率の面から酸化チタン、酸化ジルコニウム、酸化亜鉛、酸化クロムがより好ましく、酸化チタン、酸化クロム、酸化ジルコニウムが特に好ましい。

【0036】

金属酸化物の形態としては、特に制限されず、真球状でも不定形でもよい。

【0037】

また、金属酸化物の平均粒径は、特に制限されないが、1〜100nmであることが好ましい。金属酸化物の平均粒径が1nm以上の場合に光学シートの屈折率が高くなる傾向にあり、100nm以下の場合に金属酸化物の凝集が抑制される傾向にある。金属酸化物の平均粒径の下限値は3nm以上がより好ましく、5nm以上がさらに好ましい。金属酸化物の平均粒径の上限値は80nm以下がより好ましく、60nm以下がさらに好ましく、50nm以下が特に好ましい。

【0038】

また、金属酸化物は表面処理されたものを用いてもよく、表面処理剤としては、シランカップリング剤、チタネートカップリング剤、アルミネートカップリング剤などが挙げられ、特にシランカップリング剤が好ましい。金属酸化物がシランカップリング剤で表面処理されている場合に、樹脂組成物中に金属酸化物が良好に分散する傾向にある。

【0039】

金属酸化物の含有量は、特に制限されないが、樹脂組成物全量中、1〜95重量%であることが好ましい。金属酸化物の含有量が1重量%以上の場合に、光学シートの屈折率が高くなる傾向があり、95重量%以下の場合に光学シートの柔軟性が良好となる傾向にある。金属酸化物の下限値は5重量%以上がより好ましく、20重量%以上がさらに好ましく、30重量%以上が特に好ましい。金属酸化物の上限値は90重量%以下がより好ましく、85重量%以下がさらに好ましい。

【0040】

樹脂組成物には、必要に応じて、スリップ性向上剤、レベリング剤、光安定剤(紫外線吸収剤、HALS等)等を添加してもよい。これら添加物の添加量は、特に制限されないが、光学シートの透明性の観点から、樹脂組成物100重量部に対し、10重量部以下であることが好ましい。

【0041】

本発明の光学シートは、上述した樹脂組成物からなるものである。

【0042】

光学シートの厚みは、特に制限されないが、1〜100μmが好ましい。光学シートの厚みが、1μm以上の場合に厚みの均一性が良好となる傾向にあり、100μm以下の場合に有機EL素子の厚みを増加させることなく有機EL素子を構成する部材として用いることができる傾向にある。光学シートの厚みの下限値は、2μm以上がより好ましく、3μm以上がさらに好ましい。また、光学シートの厚みの上限値は80μm以下がより好ましく、60μm以下がさらに好ましく、50μm以下が特に好ましい。

【0043】

次に、本発明の光学シートの製造方法について説明する。

【0044】

本発明の光学シートの製造方法は、下記工程をこの順番で含むものである。

工程A:基材に硬化性組成物を塗布する工程、

工程B:硬化性組成物を硬化させる工程、

工程C:減圧下、160〜300℃の温度で熱処理する工程。

【0045】

まず、工程Aについて説明する。工程Aは、基材に硬化性組成物を塗布する工程である。基材としては、フィルムでもガラスでも特に制限はされない。

【0046】

基材としてガラスを用いる場合は、光を透過することができるガラスであれば特に制限されるものではない。また、基材ガラスの厚みは、特に制限されるものではない。

【0047】

基材としてフィルムを用いる場合には、光を透過することができるフィルムであれば特に制限されるものではないが、汎用性の観点から、プラスチックフィルムを用いることが好ましい。プラスチックフィルムとしては、セルロースエステル(例、トリアセチルセルロース、ジアセチルセルロース、プロピオニルセルロース、ブチリルセルロース、アセチルプロピオニルセルロース、ニトロセルロース)、ポリアミド、ポリアミドイミド、ポリカーボネート、ポリエステル(例、ポリエチレンテレフタレート、ポリエチレンナフタレート、ポリ−1,4−シクロヘキサンジメチレンテレフタレート、ポリエチレン−1,2−ジフェノキシエタン−4,4'−ジカルボキシレート、ポリブチレンテレフタレート)、ポリスチレン(例、シンジオタクチックポリスチレン)、ポリオレフィン(例、ポリプロピレン、ポリエチレン、ポリメチルペンテン)、ポリスルホン、ポリエーテルスルホン、ポリアリレート、ポリエーテルイミド、ポリメチルメタクリレートおよびポリエーテルケトン等のフィルムが挙げられる。特に、本発明の光学シートを液晶ディスプレイや有機ELディスプレイ等の光取出しシートとして用いる場合には、耐熱性が必要な場合があるため、中でも、ポリエチレンナフタレート、ポリアミドイミド、ポリカーボネートのフィルムが好ましい。

【0048】

基材フィルムの厚みは、特に制限されないが、3〜150μmが好ましい。3μm以上の場合に製造過程で基材の断裂が生じにくくなる傾向にあり、150μm以下の場合に有機EL素子等のデバイスの厚みの増加を抑制することができる傾向にある。基材フィルムの厚みは、5μm以上がより好ましく、10μm以上がさらに好ましく、15μm以上が特に好ましい。また、基材フィルムの厚みは、140μm以下がより好ましく、130μm以下がさらに好ましく、120μm以下が特に好ましい。

【0049】

基材としてフィルムを使用する場合、特に、Roll to Roll製造装置を用いると、基材に硬化性組成物を効率よく塗布することができ、生産性を向上できる傾向にあるため、好ましい。

【0050】

硬化性組成物については、特に制限されないが、硬化性を有する化合物の組成物であればよく、例えば、縮合重合系の硬化性化合物からなる硬化性組成物や、ラジカル重合系の硬化性化合物からなる硬化性組成物が挙げられる。

【0051】

また、硬化性組成物は、屈折率の面から、フルオレン骨格を有する化合物を含有することが好ましい。フルオレン骨格を有する化合物の含有量は、特に制限されないが、硬化性化合物全量中、10〜100重量%であることが好ましい。フルオレン骨格を有する化合物の含有量が、10重量%以上の場合に屈折率が高くなる傾向にある。フルオレン骨格を有する化合物の含有量の下限値は、20重量%以上であることがより好ましく、30重量%以上であることがさらに好ましく、50重量%以上であることが特に好ましい。フルオレン骨格を有する化合物の含有量の上限値については、特に制限されない。

【0052】

フルオレン骨格を有する化合物は、フルオレン骨格を有するものであれば特に制限されないが、式(3)で表される化合物であることが好ましい。

【0053】

【化2】

・・・(3)

(式中、R1およびR2 はそれぞれ独立して水素原子又はメチル基であり、aおよびbは相互に独立して1〜4の整数である。)

フルオレン骨格を有する化合物が式(3)で表される化合物である場合に、光学シートの耐熱性が良好となる傾向に有り、屈折率が高くなる傾向にある。

【0054】

式(3)で表される化合物としては、例えば、大阪ガスケミカル(株)の「EA−0280M」が市販されている。

【0055】

硬化性化合物は、フルオレン骨格を有する化合物以外にも、不飽和ポリエステル、ポリエステルアクリレート、ウレタンアクリレート、シリコーンアクリレート、エポキシアクリレートなどの化合物を含有してもよい。

【0056】

これらの化合物(フルオレン骨格を有する化合物以外の硬化性化合物)の含有量は、特に制限されないが、硬化性化合物全量中、0〜90重量%とするのが好ましい。これらの化合物(フルオレン骨格を有する化合物以外の硬化性化合物)の含有量が90重量%以下の場合に、光学シートの耐熱性が良好となる傾向にあり、屈折率が高くなる傾向にある。これらの化合物(フルオレン骨格を有する化合物以外の硬化性化合物)の含有量の上限値は、85重量%以下が好ましく、80重量%以下がさらに好ましく、60重量%以下が特に好ましい。

【0057】

硬化性化合物の含有量は、特に制限されないが、硬化性組成物全量中、5〜99重量%であることが好ましい。硬化性化合物の含有量が、5重量%以上の場合に硬化性組成物の硬化度が高くなる傾向にあり、99重量%以下の場合に光学シートの屈折率が高くなる傾向にある。硬化性化合物の含有量の下限値は、10重量%以上がより好ましく、15重量%以上が特に好ましい。硬化性化合物の含有量の上限値は、95質量%以下がより好ましく、80重量%以下がさらに好ましく、70重量%以下が特に好ましい。

【0058】

硬化性組成物は、硬化性化合物成分以外に他の成分を含んでいてもよく、特に金属酸化物を含有することが好ましい。硬化性組成物が金属酸化物を含有する場合に、光学シートの屈折率をより高くすることができる傾向にある。金属酸化物としては、前述した金属酸化物を挙げることができる。

【0059】

金属酸化物は溶媒に分散されていてもよい。用いる溶媒の種類は特に制限されないが、例えば、水、アルコール類、ケトン類、有機酸類、有機酸エステル類、炭化水素類等が好ましい。溶媒がアルコール類、ケトン類である場合に、硬化性化合物中での分散性が良好となる傾向にあり、後述する工程Xでの溶媒の除去が良好となる傾向にある。

【0060】

金属酸化物の具体例としては、例えば、平均粒径が15nmの酸化ジルコニウムがメチルエチルケトンに分散している(酸化ジルコニウム/メチルエチルケトン=30/70(重量比))ものが、日産化学(株)から商品名「OZ−S30K」として市販されている。

【0061】

金属酸化物の含有量は、特に制限されないが、硬化性組成物全量中、1〜95重量%であることが好ましい。添加する金属酸化物の含有量が1重量%以上の場合に、光学シートの屈折率が向上する傾向があり、95重量%以下の場合に硬化性組成物の硬化度が高くなる傾向にある。金属酸化物の下限値は5重量%以上がより好ましく、20重量%以上がさらに好ましく、30重量%以上が特に好ましい。金属酸化物の上限値は90重量%以下がより好ましく、85重量%以下がさらに好ましい。

【0062】

硬化性組成物は、特に制限はないが、光重合開始剤等の硬化剤を添加してもよい。

【0063】

光重合開始剤としては、特に制限されないが、例えば、ベンゾイン、ベンゾインメチルエーテル、ベンゾインエチルエーテル、ベンゾインイソプロピルエーテル、ベンゾインイソブチルエーテル、アセトイン、ブチロイン、トルオイン、ベンジル、ベンゾフェノン、p−メトキシベンゾフェノン、2,2−ジエトキシアセトフェノン、α,α−ジメトキシ−α−フェニルアセトフェノン、メチルフェニルグリオキシレート、エチルフェニルグリオキシレート、4,4’−ビス(ジメチルアミノ)ベンゾフェノン、1−ヒドロキシ−シクロヘキシル−フェニル−ケトン、2−ヒドロキシ−2−メチル−1−フェニルプロパン−1−オン等のカルボニル化合物;テトラメチルチウラムモノスルフィド、テトラメチルチウラムジスルフィド等の硫黄化合物;2,4,6−トリメチルベンゾイルジフェニルフォスフィンオキサイド、ビス(2,4,6−トリメチルベンゾイル)−フェニルフォスフィンオキサイド、ベンゾイルジエトキシフォスフィンオキサイド等のリン化合物などが挙げられる。

【0064】

硬化剤の添加量は、特に制限されないが、硬化性組成物100重量部に対し、0.1〜10重量部が好ましい。硬化剤の添加量が、0.1重量部以上の場合に硬化度が高くなる傾向があり、10重量部以下の場合に硬化物の色調が良好となる傾向がある。また、硬化剤は2種類以上併用してもよい。硬化剤の添加量の下限値は、0.2重量部以上が好ましく、0.5重量部以上がより好ましい。また、硬化剤の添加量の上限値は、8重量部以下が好ましく、5重量部以下がより好ましい。

【0065】

硬化性組成物は、必要に応じて、スリップ性向上剤、レベリング剤、光安定剤(紫外線吸収剤、HALS等)等の各種成分がさらに添加されてもよい。これらの成分の添加量は、光学シートの透明性の観点から、硬化性組成物100重量部に対し、10重量部以下が好ましい。

【0066】

工程Aでは基材上に硬化性組成物を塗布するが、塗布方法は、特に制限されず、スピンコート法、ロールコート法、スプレーコート法、バーコート法、ディップコート法、メニスカスコート法、吸上げ塗工法、フローコート法など、通常のウエットコート法を用いることができる。中でも、生産性の観点から、ロールコート法、バーコート法が好ましい。

【0067】

工程Aでは、硬化性組成物を塗布する際、必要に応じて粘度調整などの目的で、硬化性組成物を溶媒に希釈してから塗布してもよい。溶媒の量は、特に制限されないが、硬化性組成物100重量部に対して、10〜300重量部であることが好ましい。溶媒の量が10重量部以上の場合に、硬化性組成物の粘度が低くなるため、均一に塗工することができる傾向があり、溶媒の量が300重量部以下の場合に、後述する工程Xにおいて溶媒を除去しやすい傾向にある。溶媒の量の下限値は、30重量部以上が好ましく、50重量部以上がさらに好ましい。また、溶媒の量の上限値は、250重量部以下が好ましく、200重量部以下がさらに好ましい。

【0068】

工程Aで溶媒を用いなかった場合には、次に工程Bに移行するが、工程Aで溶媒を用いた場合は、工程Aの後、工程Bに移行する前に工程Xを経る。

【0069】

工程Xは、溶媒を除去する工程である。溶媒を除去する方法としては、ヒーターなどによる加熱乾燥、減圧乾燥、真空乾燥、赤外線、マイクロ波などのエネルギー照射による乾燥など、通常の方法を利用することができる。中でも、生産性の観点から、ヒーターなどによる加熱乾燥、減圧乾燥が好ましい。

【0070】

これらの乾燥方法は、単独で行ってもよく、複数の方法を組み合わせて行ってもよい。また、連続、バッチ式のいずれの方法を用いても構わない。

【0071】

次に、工程Bについて説明する。工程Bでは、硬化性組成物を硬化させる工程である。硬化の際には、酸素阻害防止フィルムとしてPETフィルムなどを被せて硬化を行うことが好ましい。硬化させる方法としては、特に制限されないが、活性エネルギー線で硬化させることが好ましい。活性エネルギー線としては、特に制限されないが、紫外線、電子線、X線、赤外線および可視光線等が挙げられる。これらの活性エネルギー線のうち、硬化性が良好で樹脂の劣化を抑制できることから、紫外線と電子線が好ましい。

【0072】

硬化性組成物を紫外線で硬化させる場合は、種々の紫外線照射装置を使用することができる。例えば、コンベア式UV照射装置(ウシオ電機(株)製、フュージョンUVシステムズ(株)製)等が挙げられる。光源としてはキセノンランプ、高圧水銀灯、メタルハライドランプ等を使用することができる。紫外線の照射量は、通常10〜10,000mJ/cm2が好ましい。紫外線の照射量が10mJ/cm2以上の場合に硬化性組成物の硬化性が向上する傾向にあり、10,000mJ/cm2以下の場合に硬化物の可撓性が良好

となる傾向にある。紫外線の照射量の下限値は、50mJ/cm2が好ましく、100m

J/cm2がさらに好ましく、500mJ/cm2が特に好ましい。また、紫外線の照射量の上限値は、9,000mJ/cm2が好ましく、7,000mJ/cm2がより好ましく、5,000mJ/cm2が特に好ましい。

【0073】

なお、硬化後にPETフィルムなどの酸素阻害防止フィルムを剥離してもよい。

【0074】

工程Bで得られる硬化物の屈折率は、特に制限されないが、1.6〜2が好ましい。硬化物の屈折率が1.6以上の場合に、光学部材への適用が可能となる傾向があり、硬化物の屈折率が2以下の場合に、例えば、有機EL照明に用いる場合に、積層するITOでの光の反射を抑制できる傾向にある。硬化物の屈折率の下限値は、1.65以上が好ましく、1.67以上がより好ましく、1.7以上が特に好ましい。硬化物の屈折率の上限値は、1.95以下が好ましく、1.9以下がより好ましい。硬化物の屈折率は、硬化性組成物中の金属酸化物の含有量を高くすることにより高めることができる。

【0075】

続いて、工程Cについて説明する。工程Cは、工程Bで得られた硬化物を160〜300℃の温度で熱処理する工程である。

【0076】

続いて、工程Cについて説明する。工程Cでは、工程Bで得られた硬化物を、減圧下、160〜300℃の温度で熱処理する工程である。

【0077】

減圧方式は特に制限されないが、油拡散ポンプ、ターボ分子ポンプなどを利用することができる。これらのポンプは、単独で用いてもよく、複数のポンプを組み合わせて減圧してもよい。減圧時の圧力は、10−5Pa〜常圧が好ましい。減圧時の圧力が10−5Pa以上の場合に、大掛かりな装置を必要とせずに、沸点の高い有機成分の除去も十分に行うことができる傾向にある。また、減圧時の圧力が常圧以下の場合に、効率よく沸点の高い有機成分の除去を行うことができる傾向にある。

【0078】

また、加熱温度が160℃以上の場合に、光学シートに相分離構造を十分に発現させることができる傾向にあり、加熱温度が300℃以下の場合に樹脂の分解を抑制できる傾向にある。加熱温度の下限値は、170℃以上が好ましく、180℃以上がより好ましく、200℃以上が特に好ましい。加熱温度の上限値は、280℃以下が好ましく、250℃以下がより好ましい。

【0079】

加熱方法としては、特に制限されないが、ヒーターなどによる加熱乾燥、減圧乾燥、真空乾燥、赤外線、マイクロ波などのエネルギー照射による乾燥など、通常の方法を利用することができる。中でも、生産性の観点から、ヒーターなどによる加熱乾燥、減圧乾燥が好ましい。

【0080】

これらの乾燥方法は、単独で行ってもよく、複数の方法を組み合わせて行ってもよい。また、連続、バッチ式のいずれの方法を用いても構わない。

【0081】

加熱時間は、特に制限されないが、光学シートに相分離構造を十分に発現させる観点から、10分〜5時間が好ましい。加熱時間が10分以上の場合に相分離構造を十分に発現させることができる傾向にあり、5時間以下の場合に樹脂の分解を抑制できる傾向にある。加熱時間の下限値は、20分以上が好ましく、30分以上が特に好ましい。また、加熱時間の上限値は、4時間以下が好ましく、3時間以下がより好ましく、2時間以下が特に好ましい。

【0082】

上述した工程A〜工程Cを含む(必要に応じて工程Xを含む)方法によって、本発明の光学シートを製造することができる。

【0083】

次に、本発明の光学シートの使用方法について説明する。

【0084】

本発明の光学シートは、有機EL素子等のデバイスの内部構造を構成する部材、すなわち光取出しシートとして使用することができる。具体的には、本発明の光学シートにITO等をスパッタ等により形成することによって電極を形成した後、発光層やその他の層を形成して有機EL素子を作製する。なお、前述した工程A〜工程Cを含む(必要に応じて工程Xを含む)方法によって得られた光学シートを用いて、その上にITO等をスパッタ等により形成して有機EL素子を作製してもよいし、工程Cを有機EL作製時のITOスパッタ前の減圧過熱処理(プレベーク処理)で行ってもよい。すなわち、有機EL素子を製造する工程において、工程Aおよび工程Bを含む(必要に応じて工程Xを含む)方法によってあらかじめ得られた硬化物を用いて、プレベーク処理によって工程Cを行い、本発明の光学シートを製造してもよい。

【0085】

最後に、本発明の光学シートを有機ELの光取り出しシートとして用いた場合について説明する。

【0086】

例えば、トップエミッション型有機ELの場合を例にとって説明する。図1は、トップエミッション型有機EL素子の構造を模式的に表したものである。基板1上に、相分離構造層2、陽極3、発光層4、陰極5がこの順番で積層されている。これらの層のうち、相分離構造層2が本発明の光学シートである。

【0087】

まず、最初に、本発明の光学シートである相分離構造層2を用いない有機EL素子(図は省略)の場合について説明する。発光層4から出射された光のうち、臨界角以下の角度で発光層4と陰極5の界面へ到達した光は、界面を透過して有機EL素子の外部へ照射されるが、臨界角以上の角度で発光層4と陰極5の界面へ到達した光は、界面において全反射し陽極3に向かって進行する。そして、陽極3に向かって進行した光は、陽極3と基板1の界面で全反射され、再び陰極5に向かって進行するが、発光層4と陰極5の界面へ臨界角以上で入射し、再び全反射する。このように、本発明の光学シートを用いない場合には、(発光層4/陰極5)の界面と(陽極3/基板1)の界面との間に閉じ込められる光が存在する。

【0088】

これに対して、本発明の光学シートである相分離構造層2を用いた有機EL素子の場合には、臨界角以上の角度で発光層4と陰極5の界面へ到達した光は、界面において全反射し陽極3に向かって進行する。そして、陽極3に向かって進行した光は、陽極3と相分離構造層2との界面または相分離構造層2の層中で散乱され、光の進行方向が変化する。その結果、光が発光層4と陰極5の界面に再び到達する際に、臨界角以下の角度で入射する場合が生じ、陰極5を透過して有機EL素子の外部へ光を取り出すことができる。このように、本発明の光学シートを用いれば、トップエミッション型有機EL素子の場合において、(発光層4/陰極5)の界面と(陽極3/基板1)の界面との間に閉じ込められていた光を取り出すことができ、凹凸構造の上に透明電極や有機発光層等を形成せずとも、発光層から放出される光を相分離構造層で散乱させて外部に有効に取り出すことが可能となる。

【0089】

また、図2は、ボトムエミッション型有機ELの場合の模式図である。ボトムエミッション型有機EL素子の場合には、基板1上に、相分離構造層2、陽極3、発光層4、陰極5がこの順番で積層されている。これらの層のうち、相分離構造層2が本発明の光学シートである。

【0090】

まず、最初に、本発明の光学シートである相分離構造層2を用いない有機EL素子(図は省略)の場合について説明する。発光層4から出射された光のうち、臨界角以下の角度で基板1と陽極3の界面へ到達した光は、界面を透過して有機EL素子の外部へ照射されるが、臨界角以上の角度で基板1と陽極3の界面へ到達した光は、界面において全反射し陰極5に向かって進行する。そして、陰極5に向かって進行した光は、発光層4と陰極5の界面で全反射され、再び陽極3に向かって進行するが、基板1と陽極3の界面へ臨界角以上で入射し、再び全反射する。このように、本発明の光学シートを用いない場合には、(基板1/陽極3)の界面と(発光層4/陰極5)の界面との間に閉じ込められる光が存在する。

【0091】

これに対して、本発明の光学シートである相分離構造層2を用いた有機EL素子の場合には、臨界角以上の角度で陽極3と相分離構造層2の界面へ到達した光は、陽極3と相分離構造層2との界面または相分離構造層2の層中で散乱され、光の進行方向が変化する。その際、一部が臨界角以下になるため、基板1を透過して有機EL素子の外部へ光を取り出すことができる。陰極5に向かって進行した光は、発光層4と陰極5の界面で全反射して陽極3に向かって進行し、同様に陽極3と層分離構造2との界面または層分離構造層2中で散乱され、基板1を透過して有機EL素子の外部へ光を取り出すことができる。このように、本発明の光学シートを用いれば、ボトムエミッション型有機EL素子の場合において、(基板1/陽極3)の界面と(発光層4/陰極5)の界面との間に閉じ込められていた光を取り出すことができ、凹凸構造の上に透明電極や有機発光層等を形成せずとも、発光層から放出される光を相分離構造層で散乱させて外部に有効に取り出すことが可能となる。

【0092】

このように、本発明の光学シートを使用すると、回折格子の凹凸を高屈折率の透明材料で埋めた後に平坦化するという複雑な工程を経ることなく、発光層から放出される光を外部に有効に取り出すことができる有機EL素子を製造することが可能となる。

【0093】

また、本発明の光学シートは、有機EL素子の発光性能を経時的に低下させる有機成分の含有量が少ないため、型有機ELの長寿命化が可能となる。

【0094】

また、本発明の光学シートを用いれば、有機EL素子をディスプレイ用途に用いる場合でも、R、G、Bの各光源の波長に合せた構造を形成させることなく、発光層から放出される光を外部に有効に取り出すことができる有機EL素子を製造することが可能となる。

【実施例】

【0095】

以下に実施例により本発明を更に詳細に説明するが、本発明はこれらの実施例に限定されるものではない。なお、以下、「部」は「重量部」を表す。

<熱重量減少の測定>

リガク(株)製の熱重量減少測定装置「Thermo Plus TG8120」を用いて測定し、窒素雰囲気中、10℃/minで昇温した場合に得られる熱重量減少曲線から、30℃から200℃まで昇温させた場合の光学シート光学シートの減少重量を求めた。

具体的には、試料室内の天秤に、基準側に空のアルミ製カップ、測定試料側に測定対象物を1mg充填したアルミ製カップを配置し、乾燥窒素を300mL/minで20分間流通させ、昇温前の重量変化を安定させた。その後、窒素の流量を100mL/minに設定して5分間経過した後、10℃/minで昇温を開始した。得られた熱重量減少曲線より、30℃から200℃における減少重量を読み取った。

【0096】

<脱離成分の分析>

EGA−MS法を用い、10℃/minで昇温した場合に得られるマススペクトルから、脱離成分の同定を実施した。

具体的には、得られた光学シートをカッターナイフで切削して1mg採取し、試料カップに入れた。ついで、ヘリウム雰囲気中の熱分解装置(フロンティア・ラボ株式会社製、「PY−2020D」)に導入し、昇温速度10℃/minで45℃から200℃まで昇温させた。このときに発生した熱分解ガスを全量の1/50の量、採取した。そして、ヘリウムをキャリアガスとして用いた300℃のガスクロマトグラフ(Agilent社製、「6890型GC」)のカラムに採取した熱分解ガスを送り込み、質量分析計(Agilent社製、「5973N型」)にて分析を実施した。カラムとしては、液相なしで長さ2.5m、直径0.15mm(Ultra Alloy DTM)のものを用いた。

【0097】

<島部の平均粒径測定方法>

日立(株)製の走査型電子顕微鏡(SEM:Scanning Electron Microscope)「3400N」を用いて、蒸着せずに30Paの低真空モードで光学シートを観察し、反射電子像により海島構造の画像を得た。得られた画像は、三谷商事(株)製の画像処理ソフトWinROOF(商品名)を用いて島部の粒径を測定した。なお、島部の粒径の平均値については、450μm×600μmの視野の中にある島部の数が30個以上の場合は20個の島部を任意に抽出して粒径を測定し、視野の中にある島部の数が30個未満の場合は視野の中にある島部の数の約4分の3の数の島部を任意に抽出して粒径を測定し、抽出した島部の数の合計が100個を超えるまで、総視野が5視野以上となるよう、視野を変えて粒径測定を行い、測定した島部の1個あたりの平均粒径と標準偏差を求めた。

【0098】

<屈折率測定方法>

メトリコン社製の膜厚・屈折率測定装置「モデル2010プリズムカプラ」を用いて、25℃の環境下で594nmにおける屈折率を測定した。

なお、屈折率の測定にあたっては、対象物そのものを直接測定してもよいし、対象物が基材上に形成された状態で測定することも可能である。対象物が基材上に形成された状態で測定する場合には、表面の埃等を除去した基材をプリズム底部に接触させ、レーザーの入射角を変化させて基材の屈折率を算出し、得られた基材の屈折率をパラメータとして用いて、基材上の対象物について基材と同様の手順で測定して、対象物の屈折率と膜厚を得た。

【0099】

<膜厚の測定方法>

ニコン(株)製の「DIGIMICRO MFC−101」を用いて、ガラス基板上のランダムに抽出した10点について厚みを測定した後、ガラス基板上に硬化物が形成された状態で、ランダムに抽出した10点について厚みを測定した。その後、ガラス基板の厚みを差し引くことで、ガラス基板上に形成した硬化物の厚みを算出した。

<全光線透過率及びヘーズ>

日本電色(株)製の「HAZE METERNDH2000」を用いて、JIS K7

361−1に示される測定法に準拠して光学シートの全光線透過率を測定し、JIS K

7136に示される測定法に準拠して光学シートのヘーズを測定した。

【0100】

[実施例1]

フルオレンジアクリレート/メチルエチルケトン=50/50(重量比)の混合物(大阪ガスケミカル(株)製商品名「EA−0280M」)を40部、酸化ジルコニウム/メチルエチルケトン=30/70(重量比)の混合物(日産化学(株)製商品名「OZ−S30K」)を60部、及びベンゾイルエチルエーテル(精工化学(株)製商品名「セイクオールBEE」)0.5部を混合し、硬化性組成物を得た。

【0101】

この硬化性組成物を、ガラス基板(コーニング(株)社製商品名「イーグルXG」)上に全自動バーコータ(松尾産業(株)社製「K101 コントロールコーター」)を用いてバーNo.5により塗工した(工程A)。この塗工物を乾燥機にて150℃で60分間熱処理して、メチルエチルケトンを揮発させた(工程X)。メチルエチルケトンを揮発させた後の硬化性組成物に対して、酸素阻害を受けないようPETフィルムを被せた後、紫外線硬化を行った(工程B)。なお、紫外線硬化は、コンベア式UV照射装置(ウシオ電機(株)製)にて、出力120Wのランプを用い、積算光量として2000mJ/cm2照射した後、70℃で5分加熱処理を行い、硬化反応を行った後、PETフィルムを剥離した。

【0102】

得られた硬化物について、ガラス基板上に形成された状態で屈折率を測定しようとしたが、プリズム底部とガラス面の接触が十分でないため、ガラス基板自身の屈折率が測定できなかった。そこで、上記工程Aにおいてガラス基板の代わりに、アクリルフィルム(三菱レイヨン(株)社製商品名「アクリプレン」)を用いて、この硬化性組成物を全自動バーコータを用いてバーNo.5により塗工した後、上記工程Xにおいて80℃で60分間熱処理してメチルエチルケトンを揮発させた後、工程Bにおいては上記と同条件で硬化反応を行った後、PETフィルムを剥離した。得られた硬化物について、アクリルフィルム上に形成された状態で屈折率及び膜厚を測定したところ、硬化物の屈折率は1.70であった。従って、ガラス基板上に形成された硬化物についても、その屈折率は1.70と推定される。

【0103】

ガラス基板上に形成された硬化物をガラス基板とともに、10−2Paの減圧下、、200℃、1時間加熱処理を行い、海島構造を発現させると同時に脱離成分を除去して光学シートを得た(工程C)。この光学シートのSEM写真(反射電子像)を図3に示す。島部の平均粒径は12μm、標準偏差は2.9μm、ヘーズは3.1%であった。

この光学シートにレーザーを照射し、光が散乱する様子をデジタルカメラで撮影した。その様子を図4に示す。図4から、光が大きく散乱されていることがわかる。

【0104】

この熱処理した光学シートを30℃まで除冷して真空状態から大気開放した後、ただちに乾燥空気で満たされたグローブボックスに移動した。グローブボックス内で、得られた光学シートをカッターナイフで切削して1mg採取し、TG測定用のアルミパンに移した。試料の入ったアルミパンは乾燥空気でパージし、TG測定系に移す際まで大気に触れないようにした。このようにして得られたサンプルの30℃から200℃における熱重量減少を測定したところ、減少分は0.90重量%であった。

EGA−MS法により得られた主なイオンは m/z18、m/z29、m/z43、m/z44、m/z55、m/z94であり、脱離成分中に有機物が含まれていることがわかった。結果を表1に示す。

【0105】

[比較例1]

工程Cを行わなかった(10−2Paの減圧下、230℃、1時間の加熱処理を行わなかった)以外は、実施例1と同様の操作を行い、光学シートを得た。得られた光学シートのSEM写真(反射電子像)を図5に示す。光学シートには海島構造は発現していなかった。硬化物の屈折率は1.70と推定された。光学シートのヘーズは0.3%であった。

【0106】

レーザー照射時のデジタルカメラ撮影画像を図6に示す。図6から、光が散乱されていないことがわかる。

得られた光学シートを乾燥空気で満たされたグローブボックスに移動した後、カッターナイフで切削して1mg採取し、TG測定用のアルミパンに移した。試料の入ったアルミパンは乾燥空気でパージし、TG測定系に移す際まで大気に触れないようにした。このようにして得られたサンプルの30℃から200℃における熱重量減少を測定したところ、減少分は1.43重量%であった。

【0107】

EGA−MS法により得られた主なイオンは m/z18、m/z29、m/z43、m/z44、m/z55、m/z94であり、脱離成分中に有機物が含まれていることがわかった。結果を表1に示す。

【0108】

【表1】

【符号の説明】

【0109】

1 基板

2 相分離構造層(光学シート)

3 陽極

4 発光層

5 陰極

【技術分野】

【0001】

本発明は、照明装置や表示装置の光取出し効率を向上させることが可能な光学シートおよび光学シートの製造方法に関する。

【背景技術】

【0002】

有機EL照明や有機ELディスプレイなどにおいて高輝度化が要求されているが、一般的に、有機EL素子内部の発光体から放出された光は、外部に放出される前に屈折率の異なる層を通過するため光の反射が生じ、輝度が低下してしまう。そこで、高輝度化達成のためには、発光体から放出される光を効率良く外部に取り出す必要があり、これまで様々な検討がなされている。

【0003】

例えば、特許文献1には、基板上に回折格子構造を形成することによって、発光体から放出される光を素子外部に取り出す方法が開示されている。具体的には、反射型の回折格子を用いてトップエミッション型の有機EL素子の発光層から放出される光を外部に取り出す方法や、透過型の回折格子を用いてボトムエミッション型の有機EL素子の発光層から放出される光を外部に取り出す方法が記載されている。この透過型の回折格子を用いたトップエミッション型の有機EL素子の場合には、回折格子を形成した後、酸化チタン等の高屈折率透明材料の層を形成し、これを光学研磨等の方法で平坦化している。

【0004】

また、特許文献2には、回折格子構造を形成した有機EL素子をディスプレイ用途に用いることが記載されており、発光画素としてR(赤)、G(緑)、B(青)の三種類の光源を用いることが記載されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平11−283751号公報

【特許文献2】特開2003−163075号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

しかしながら、特許文献1において、ボトムエミッション型の有機ELの場合には、回折格子の凹凸構造を高屈折率の透明材料で埋めた後に平坦化しており、有機EL素子の製造プロセスが煩雑になるという問題がある。

【0007】

また、特許文献2では、R、G、Bの各光源の波長に合せて回折格子の周期構造を形成する必要があるため、有機EL素子の製造プロセスが非常に煩雑になるという問題がある。

【0008】

また、一般に、有機EL素子において、内部構成部品や構成材料の表面に吸着している水分の影響で、有機EL素子の性能(発光輝度、発光均一性当の発光性能)が、初期に比べて経時的に劣化するという寿命の問題が知られている。

【0009】

本発明の目的は、有機ELを用いた照明やディスプレイなどにおいて、回折格子の凹凸を高屈折率の透明材料で埋めた後に平坦化するという複雑な工程を経ることなく、発光層から放出される光を外部に有効に取り出すことができる有機EL素子を製造するのに適した部材(光学シート)を提供することにあり、また、有機EL素子の長寿命化に適した部材(光学シート)を提供することにあり、さらには、有機EL素子をディスプレイ用途に用いる場合でも、R、G、Bの各光源の波長に合せた構造を形成させることなく、発光層から放出される光を外部に有効に取り出すことができる有機EL素子を製造するのに適した部材(光学シート)を提供することにある。

【課題を解決するための手段】

【0010】

本発明は、海島構造からなる相分離構造を有し、ヘーズが1%以上である光学シートであって、不活性ガス中において10℃/minの昇温速度で熱重量減少測定をしたときにおいて、有機物を含む脱離成分の量が30℃から200℃の間において1重量%以下である光学シートに関するものであり、当該光学シートからなる有機EL用光取り出しシートに関するものであり、

【0011】

また、当該光学シートを製造する方法であって、下記工程をこの順番で含む光学シートの製造方法に関するものである。

工程A:基材に硬化性組成物を塗布する工程、

工程B:硬化性組成物を硬化させる工程、

工程C:減圧下、160〜300℃の温度加熱処理する工程。

【0012】

また、溶剤を含有する場合に工程Aと工程Bの間に、下記工程Xを含む光学シートの製造方法に関するものである。

工程X:溶剤を除去する工程

【発明の効果】

【0013】

本発明の光学シートを用いれば、凹凸構造の上に透明電極や有機発光層等を形成することなく発光層から放出される光を外部に有効に取り出すことができる有機EL素子を製造することが可能となる。また、本発明の光学シートは、有機EL素子の発光性能を経時的に低下させる有機成分の含有量が少ないため、有機ELの長寿命化が可能となる。また、本発明の光学シートを用いれば、有機EL素子をディスプレイ用途に用いる場合でも、R、G、Bの各光源の波長に合せた構造を形成させることなく、発光層から放出される光を外部に有効に取り出すことができる有機EL素子を製造することが可能となる。

【図面の簡単な説明】

【0014】

【図1】本発明の光学シートを用いたトップエミッション型有機ELの素子構造を説明する断面図である。

【図2】本発明の光学シートを用いたボトムエミッション型有機ELの素子構造を説明する断面図である。

【図3】実施例1における光学シートのSEM写真(反射電子像)である。

【図4】実施例1における光学シートのレーザー照射像である。

【図5】比較例1における光学シートのSEM写真(反射電子像)である。

【図6】比較例1における光学シートのレーザー照射像である。

【発明を実施するための形態】

【0015】

本発明の光学シートは、海島構造からなる相分離構造を有し、ヘーズが1%以上である。

【0016】

樹脂組成物は、海島構造からなる相分離構造を有する。島部の平均粒径は、特に制限されないが、0.5〜100μmであることが好ましい。島部の平均粒径が、0.5μm以上の場合に光散乱性が発現し、光取出し効率が良好になる傾向にあり、100μm以下の場合に適度な光散乱性を示し、光取出し効率が良好となる傾向にある。島部の平均粒径の下限値は1μm以上であることがより好ましく、5μm以上であることがさらに好ましく、10μm以上であることが特に好ましい。島部の平均粒径の上限値は80μm以下であることがより好ましく、60μm以下であることがさらに好ましく、40μm以下であることが特に好ましい。

【0017】

本発明の海島構造からなる相分離構造は、例えば、凹凸構造を有する層のように、当該構造に入射する光の角度を変えることが可能である。そのため、本発明の光学シートを有機EL素子等のデバイスの内部部材として用いた場合には、従来技術のように凹凸構造を高屈折率の透明材料で埋めた後に平坦化するという複雑な工程を経ることなく、発光層から放出される光を外部に有効に取り出す効果を得ことができる。

【0018】

島部の粒径分布については、特に制限されないが、島部の粒径に応じた波長の光が散乱されることから、様々な波長の光を有機EL素子外へ取り出すためには、粒径分布を持つことが好ましい。特に、ディスプレイ用途に用いる場合、海島構造を形成する島部が粒径分布を有することによって、R、G、Bの各光源の波長に合せた構造を形成させることなく、発光層から放出される光を外部に有効に取り出すことができる。

【0019】

粒径分布を表すパラメータとして、以下の式(2)に示す標準偏差sを用いた。

【数1】

【0020】

島部の粒径分布の標準偏差sは、特に制限されないが、1.1μm以上であることが好ましい。島部の粒径分布の標準偏差が1.1μm以上の場合に、様々な波長の光を散乱できる傾向にある。島部の粒径分布の標準偏差の下限値は、1.3μm以上であることがより好ましく、1.5μm以上であることがさらに好ましく、2μm以上であることが特に好ましく、2.5μm以上であることが最も好ましい。

【0021】

本発明の光学シートのヘーズは、1%以上である。光学シートのヘーズが1%以上の場合に、有機EL素子の発光層から放出される光を散乱することができる傾向にある。ヘーズの上限値については、特に制限されないが、90%以下であることが好ましい。光学シートのヘーズが90%以下の場合に、有機EL素子の発光層から放出される光の反射を抑制できる傾向にあり、有機EL素子の発光層から放出される光を有機EL素子の外部へ効率よく取り出すことができる傾向にある。ヘーズの下限値は、1%以上が好ましく、1.5%以上がより好ましく、2%以上が特に好ましい。ヘーズの上限値は、80%以下がより好ましく、70%以下がさらに好ましく、60%以下が特に好ましい。

【0022】

本発明の光学シートは、不活性ガス中において10℃/minの昇温速度で熱重量減少測定をしたときにおいて、有機物を含む脱離成分の量が30℃から200℃の間において1重量%以下である。

【0023】

ここで、有機物を含む脱離成分の量は、不活性ガス中において10℃/minの昇温速度で昇温したときに、30℃から200℃の間において、減少する試料の重量を初期の試料の重量を100%として表した割合である。

【0024】

有機物を含む脱離成分の量が1重量%以下の場合に、有機EL素子の発光性能を経時的に低下させる有機成分の含有量が十分に少なくなる。

【0025】

有機物の分析は、ガスクロマトグラフィー、質量分析装置付きガスクロマトグラフィー、熱重量分析装置付きガスクロマトグラフィー、昇温脱離質量分析装置など、各種装置を利用することができる。いずれの装置も、本発明の光学シートを加熱し、脱離するガス成分を分析することができる。

【0026】

有機成分とは、化学式中に炭素を含み、樹脂または樹脂組成物を構成する物質や樹脂または樹脂組成物を構成する物質の分解物である。

【0027】

脱離する有機成分としては、例えば、硬化物中の残存する溶媒、開始剤、開始剤開裂物、硬化物の分解物などが挙げられる。

【0028】

樹脂組成物については、特に制限されないが、フルオレン骨格を有する樹脂を含有することが好ましい。

【0029】

フルオレン骨格を有する樹脂の含有量は、特に制限されないが、樹脂全量中、10〜100重量%であることが好ましい。フルオレン骨格を有する樹脂の含有量が、10重量%以上の場合に光学シートの屈折率が高くなる傾向にある。フルオレン骨格を有する樹脂の含有量の下限値は、15重量%以上であることがより好ましく、30重量%以上であることがさらに好ましく、50重量%以上であることが特に好ましい。フルオレン骨格を有する樹脂の含有量の上限値については、特に制限されない。

【0030】

フルオレン骨格を有する樹脂は、重合体の構成単位中にフルオレン骨格を有するものであれば特に制限されないが、下記式(1)で表される構成単位を有する樹脂であることが好ましい。

【0031】

【化1】

・・・(1)

(式中、R1およびR2 はそれぞれ独立して水素原子又はメチル基であり、aおよびbは相互に独立して1〜4の整数である。)

フルオレン骨格を有する樹脂が式(1)で表される構成単位を有する樹脂である場合に、光学シートの耐熱性が良好となり、屈折率が高くなる傾向にある。

【0032】

樹脂組成物は、フルオレン骨格を有する樹脂以外にも、不飽和ポリエステル樹脂、ポリエステルアクリレート樹脂、ウレタンアクリレート樹脂、シリコーンアクリレート樹脂、エポキシアクリレート樹脂などの樹脂を含有してもよい。

【0033】

これらの樹脂(フルオレン骨格を有する樹脂以外の樹脂)の含有量は、特に制限されないが、樹脂全量中、0〜90重量%が好ましい。これらの樹脂(フルオレン骨格を有する樹脂以外の樹脂)の含有量が90重量%以下の場合に、光学シートの耐熱性が良好となる傾向にあり、屈折率が高くなる傾向にある。これらの樹脂(フルオレン骨格を有する樹脂以外の樹脂)の含有量の上限値は、80重量%以下がより好ましく、70重量%以下がさらに好ましく、60重量%以下が特に好ましい。

【0034】

樹脂の含有量は、特に制限されないが、樹脂組成物全量中、5〜99重量%であることが好ましい。樹脂の含有量が。5重量%以上の場合に、光学シートの柔軟性が良好となる傾向にあり、99重量%以下の場合に光学シートの屈折率が高くなる傾向にある。樹脂の含有量の下限値は、10重量%以上がより好ましく、15重量%以上が特に好ましい。また、樹脂の含有量の上限値は、95重量%以下がより好ましく、80重量%以下がさらに好ましく、70重量%以下が特に好ましい。

【0035】

樹脂組成物は、樹脂成分以外に他の成分を含んでいてもよく、特に金属酸化物を含有することが好ましい。樹脂組成物が金属酸化物を含有する場合に、光学シートの屈折率をより高くすることができる傾向にある。金属酸化物としては、特に制限されないが、屈折率が1.7以上である金属酸化物が好ましい。金属酸化物の屈折率は、1.8以上であることがより好ましく、1.9以上であることがさらに好ましく、2以上であることが特に好ましい。金属酸化物の屈折率の上限値は、特に制限されないが、3.0以下であることが好ましい。屈折率が1.7以上である金属酸化物としては、特に制限されないが、酸化チタン(屈折率:2.71)、酸化ジルコニウム(屈折率:2.4)、酸化アルミニウム(屈折率:1.76)、酸化亜鉛(屈折率:1.95)、酸化クロム(屈折率:2.5)が好ましい。中でも屈折率の面から酸化チタン、酸化ジルコニウム、酸化亜鉛、酸化クロムがより好ましく、酸化チタン、酸化クロム、酸化ジルコニウムが特に好ましい。

【0036】

金属酸化物の形態としては、特に制限されず、真球状でも不定形でもよい。

【0037】

また、金属酸化物の平均粒径は、特に制限されないが、1〜100nmであることが好ましい。金属酸化物の平均粒径が1nm以上の場合に光学シートの屈折率が高くなる傾向にあり、100nm以下の場合に金属酸化物の凝集が抑制される傾向にある。金属酸化物の平均粒径の下限値は3nm以上がより好ましく、5nm以上がさらに好ましい。金属酸化物の平均粒径の上限値は80nm以下がより好ましく、60nm以下がさらに好ましく、50nm以下が特に好ましい。

【0038】

また、金属酸化物は表面処理されたものを用いてもよく、表面処理剤としては、シランカップリング剤、チタネートカップリング剤、アルミネートカップリング剤などが挙げられ、特にシランカップリング剤が好ましい。金属酸化物がシランカップリング剤で表面処理されている場合に、樹脂組成物中に金属酸化物が良好に分散する傾向にある。

【0039】

金属酸化物の含有量は、特に制限されないが、樹脂組成物全量中、1〜95重量%であることが好ましい。金属酸化物の含有量が1重量%以上の場合に、光学シートの屈折率が高くなる傾向があり、95重量%以下の場合に光学シートの柔軟性が良好となる傾向にある。金属酸化物の下限値は5重量%以上がより好ましく、20重量%以上がさらに好ましく、30重量%以上が特に好ましい。金属酸化物の上限値は90重量%以下がより好ましく、85重量%以下がさらに好ましい。

【0040】

樹脂組成物には、必要に応じて、スリップ性向上剤、レベリング剤、光安定剤(紫外線吸収剤、HALS等)等を添加してもよい。これら添加物の添加量は、特に制限されないが、光学シートの透明性の観点から、樹脂組成物100重量部に対し、10重量部以下であることが好ましい。

【0041】

本発明の光学シートは、上述した樹脂組成物からなるものである。

【0042】

光学シートの厚みは、特に制限されないが、1〜100μmが好ましい。光学シートの厚みが、1μm以上の場合に厚みの均一性が良好となる傾向にあり、100μm以下の場合に有機EL素子の厚みを増加させることなく有機EL素子を構成する部材として用いることができる傾向にある。光学シートの厚みの下限値は、2μm以上がより好ましく、3μm以上がさらに好ましい。また、光学シートの厚みの上限値は80μm以下がより好ましく、60μm以下がさらに好ましく、50μm以下が特に好ましい。

【0043】

次に、本発明の光学シートの製造方法について説明する。

【0044】

本発明の光学シートの製造方法は、下記工程をこの順番で含むものである。

工程A:基材に硬化性組成物を塗布する工程、

工程B:硬化性組成物を硬化させる工程、

工程C:減圧下、160〜300℃の温度で熱処理する工程。

【0045】

まず、工程Aについて説明する。工程Aは、基材に硬化性組成物を塗布する工程である。基材としては、フィルムでもガラスでも特に制限はされない。

【0046】

基材としてガラスを用いる場合は、光を透過することができるガラスであれば特に制限されるものではない。また、基材ガラスの厚みは、特に制限されるものではない。

【0047】

基材としてフィルムを用いる場合には、光を透過することができるフィルムであれば特に制限されるものではないが、汎用性の観点から、プラスチックフィルムを用いることが好ましい。プラスチックフィルムとしては、セルロースエステル(例、トリアセチルセルロース、ジアセチルセルロース、プロピオニルセルロース、ブチリルセルロース、アセチルプロピオニルセルロース、ニトロセルロース)、ポリアミド、ポリアミドイミド、ポリカーボネート、ポリエステル(例、ポリエチレンテレフタレート、ポリエチレンナフタレート、ポリ−1,4−シクロヘキサンジメチレンテレフタレート、ポリエチレン−1,2−ジフェノキシエタン−4,4'−ジカルボキシレート、ポリブチレンテレフタレート)、ポリスチレン(例、シンジオタクチックポリスチレン)、ポリオレフィン(例、ポリプロピレン、ポリエチレン、ポリメチルペンテン)、ポリスルホン、ポリエーテルスルホン、ポリアリレート、ポリエーテルイミド、ポリメチルメタクリレートおよびポリエーテルケトン等のフィルムが挙げられる。特に、本発明の光学シートを液晶ディスプレイや有機ELディスプレイ等の光取出しシートとして用いる場合には、耐熱性が必要な場合があるため、中でも、ポリエチレンナフタレート、ポリアミドイミド、ポリカーボネートのフィルムが好ましい。

【0048】

基材フィルムの厚みは、特に制限されないが、3〜150μmが好ましい。3μm以上の場合に製造過程で基材の断裂が生じにくくなる傾向にあり、150μm以下の場合に有機EL素子等のデバイスの厚みの増加を抑制することができる傾向にある。基材フィルムの厚みは、5μm以上がより好ましく、10μm以上がさらに好ましく、15μm以上が特に好ましい。また、基材フィルムの厚みは、140μm以下がより好ましく、130μm以下がさらに好ましく、120μm以下が特に好ましい。

【0049】

基材としてフィルムを使用する場合、特に、Roll to Roll製造装置を用いると、基材に硬化性組成物を効率よく塗布することができ、生産性を向上できる傾向にあるため、好ましい。

【0050】

硬化性組成物については、特に制限されないが、硬化性を有する化合物の組成物であればよく、例えば、縮合重合系の硬化性化合物からなる硬化性組成物や、ラジカル重合系の硬化性化合物からなる硬化性組成物が挙げられる。

【0051】

また、硬化性組成物は、屈折率の面から、フルオレン骨格を有する化合物を含有することが好ましい。フルオレン骨格を有する化合物の含有量は、特に制限されないが、硬化性化合物全量中、10〜100重量%であることが好ましい。フルオレン骨格を有する化合物の含有量が、10重量%以上の場合に屈折率が高くなる傾向にある。フルオレン骨格を有する化合物の含有量の下限値は、20重量%以上であることがより好ましく、30重量%以上であることがさらに好ましく、50重量%以上であることが特に好ましい。フルオレン骨格を有する化合物の含有量の上限値については、特に制限されない。

【0052】

フルオレン骨格を有する化合物は、フルオレン骨格を有するものであれば特に制限されないが、式(3)で表される化合物であることが好ましい。

【0053】

【化2】

・・・(3)

(式中、R1およびR2 はそれぞれ独立して水素原子又はメチル基であり、aおよびbは相互に独立して1〜4の整数である。)

フルオレン骨格を有する化合物が式(3)で表される化合物である場合に、光学シートの耐熱性が良好となる傾向に有り、屈折率が高くなる傾向にある。

【0054】

式(3)で表される化合物としては、例えば、大阪ガスケミカル(株)の「EA−0280M」が市販されている。

【0055】

硬化性化合物は、フルオレン骨格を有する化合物以外にも、不飽和ポリエステル、ポリエステルアクリレート、ウレタンアクリレート、シリコーンアクリレート、エポキシアクリレートなどの化合物を含有してもよい。

【0056】

これらの化合物(フルオレン骨格を有する化合物以外の硬化性化合物)の含有量は、特に制限されないが、硬化性化合物全量中、0〜90重量%とするのが好ましい。これらの化合物(フルオレン骨格を有する化合物以外の硬化性化合物)の含有量が90重量%以下の場合に、光学シートの耐熱性が良好となる傾向にあり、屈折率が高くなる傾向にある。これらの化合物(フルオレン骨格を有する化合物以外の硬化性化合物)の含有量の上限値は、85重量%以下が好ましく、80重量%以下がさらに好ましく、60重量%以下が特に好ましい。

【0057】

硬化性化合物の含有量は、特に制限されないが、硬化性組成物全量中、5〜99重量%であることが好ましい。硬化性化合物の含有量が、5重量%以上の場合に硬化性組成物の硬化度が高くなる傾向にあり、99重量%以下の場合に光学シートの屈折率が高くなる傾向にある。硬化性化合物の含有量の下限値は、10重量%以上がより好ましく、15重量%以上が特に好ましい。硬化性化合物の含有量の上限値は、95質量%以下がより好ましく、80重量%以下がさらに好ましく、70重量%以下が特に好ましい。

【0058】

硬化性組成物は、硬化性化合物成分以外に他の成分を含んでいてもよく、特に金属酸化物を含有することが好ましい。硬化性組成物が金属酸化物を含有する場合に、光学シートの屈折率をより高くすることができる傾向にある。金属酸化物としては、前述した金属酸化物を挙げることができる。

【0059】

金属酸化物は溶媒に分散されていてもよい。用いる溶媒の種類は特に制限されないが、例えば、水、アルコール類、ケトン類、有機酸類、有機酸エステル類、炭化水素類等が好ましい。溶媒がアルコール類、ケトン類である場合に、硬化性化合物中での分散性が良好となる傾向にあり、後述する工程Xでの溶媒の除去が良好となる傾向にある。

【0060】

金属酸化物の具体例としては、例えば、平均粒径が15nmの酸化ジルコニウムがメチルエチルケトンに分散している(酸化ジルコニウム/メチルエチルケトン=30/70(重量比))ものが、日産化学(株)から商品名「OZ−S30K」として市販されている。

【0061】

金属酸化物の含有量は、特に制限されないが、硬化性組成物全量中、1〜95重量%であることが好ましい。添加する金属酸化物の含有量が1重量%以上の場合に、光学シートの屈折率が向上する傾向があり、95重量%以下の場合に硬化性組成物の硬化度が高くなる傾向にある。金属酸化物の下限値は5重量%以上がより好ましく、20重量%以上がさらに好ましく、30重量%以上が特に好ましい。金属酸化物の上限値は90重量%以下がより好ましく、85重量%以下がさらに好ましい。

【0062】

硬化性組成物は、特に制限はないが、光重合開始剤等の硬化剤を添加してもよい。

【0063】

光重合開始剤としては、特に制限されないが、例えば、ベンゾイン、ベンゾインメチルエーテル、ベンゾインエチルエーテル、ベンゾインイソプロピルエーテル、ベンゾインイソブチルエーテル、アセトイン、ブチロイン、トルオイン、ベンジル、ベンゾフェノン、p−メトキシベンゾフェノン、2,2−ジエトキシアセトフェノン、α,α−ジメトキシ−α−フェニルアセトフェノン、メチルフェニルグリオキシレート、エチルフェニルグリオキシレート、4,4’−ビス(ジメチルアミノ)ベンゾフェノン、1−ヒドロキシ−シクロヘキシル−フェニル−ケトン、2−ヒドロキシ−2−メチル−1−フェニルプロパン−1−オン等のカルボニル化合物;テトラメチルチウラムモノスルフィド、テトラメチルチウラムジスルフィド等の硫黄化合物;2,4,6−トリメチルベンゾイルジフェニルフォスフィンオキサイド、ビス(2,4,6−トリメチルベンゾイル)−フェニルフォスフィンオキサイド、ベンゾイルジエトキシフォスフィンオキサイド等のリン化合物などが挙げられる。

【0064】

硬化剤の添加量は、特に制限されないが、硬化性組成物100重量部に対し、0.1〜10重量部が好ましい。硬化剤の添加量が、0.1重量部以上の場合に硬化度が高くなる傾向があり、10重量部以下の場合に硬化物の色調が良好となる傾向がある。また、硬化剤は2種類以上併用してもよい。硬化剤の添加量の下限値は、0.2重量部以上が好ましく、0.5重量部以上がより好ましい。また、硬化剤の添加量の上限値は、8重量部以下が好ましく、5重量部以下がより好ましい。

【0065】

硬化性組成物は、必要に応じて、スリップ性向上剤、レベリング剤、光安定剤(紫外線吸収剤、HALS等)等の各種成分がさらに添加されてもよい。これらの成分の添加量は、光学シートの透明性の観点から、硬化性組成物100重量部に対し、10重量部以下が好ましい。

【0066】

工程Aでは基材上に硬化性組成物を塗布するが、塗布方法は、特に制限されず、スピンコート法、ロールコート法、スプレーコート法、バーコート法、ディップコート法、メニスカスコート法、吸上げ塗工法、フローコート法など、通常のウエットコート法を用いることができる。中でも、生産性の観点から、ロールコート法、バーコート法が好ましい。

【0067】

工程Aでは、硬化性組成物を塗布する際、必要に応じて粘度調整などの目的で、硬化性組成物を溶媒に希釈してから塗布してもよい。溶媒の量は、特に制限されないが、硬化性組成物100重量部に対して、10〜300重量部であることが好ましい。溶媒の量が10重量部以上の場合に、硬化性組成物の粘度が低くなるため、均一に塗工することができる傾向があり、溶媒の量が300重量部以下の場合に、後述する工程Xにおいて溶媒を除去しやすい傾向にある。溶媒の量の下限値は、30重量部以上が好ましく、50重量部以上がさらに好ましい。また、溶媒の量の上限値は、250重量部以下が好ましく、200重量部以下がさらに好ましい。

【0068】

工程Aで溶媒を用いなかった場合には、次に工程Bに移行するが、工程Aで溶媒を用いた場合は、工程Aの後、工程Bに移行する前に工程Xを経る。

【0069】

工程Xは、溶媒を除去する工程である。溶媒を除去する方法としては、ヒーターなどによる加熱乾燥、減圧乾燥、真空乾燥、赤外線、マイクロ波などのエネルギー照射による乾燥など、通常の方法を利用することができる。中でも、生産性の観点から、ヒーターなどによる加熱乾燥、減圧乾燥が好ましい。

【0070】

これらの乾燥方法は、単独で行ってもよく、複数の方法を組み合わせて行ってもよい。また、連続、バッチ式のいずれの方法を用いても構わない。

【0071】

次に、工程Bについて説明する。工程Bでは、硬化性組成物を硬化させる工程である。硬化の際には、酸素阻害防止フィルムとしてPETフィルムなどを被せて硬化を行うことが好ましい。硬化させる方法としては、特に制限されないが、活性エネルギー線で硬化させることが好ましい。活性エネルギー線としては、特に制限されないが、紫外線、電子線、X線、赤外線および可視光線等が挙げられる。これらの活性エネルギー線のうち、硬化性が良好で樹脂の劣化を抑制できることから、紫外線と電子線が好ましい。

【0072】

硬化性組成物を紫外線で硬化させる場合は、種々の紫外線照射装置を使用することができる。例えば、コンベア式UV照射装置(ウシオ電機(株)製、フュージョンUVシステムズ(株)製)等が挙げられる。光源としてはキセノンランプ、高圧水銀灯、メタルハライドランプ等を使用することができる。紫外線の照射量は、通常10〜10,000mJ/cm2が好ましい。紫外線の照射量が10mJ/cm2以上の場合に硬化性組成物の硬化性が向上する傾向にあり、10,000mJ/cm2以下の場合に硬化物の可撓性が良好

となる傾向にある。紫外線の照射量の下限値は、50mJ/cm2が好ましく、100m

J/cm2がさらに好ましく、500mJ/cm2が特に好ましい。また、紫外線の照射量の上限値は、9,000mJ/cm2が好ましく、7,000mJ/cm2がより好ましく、5,000mJ/cm2が特に好ましい。

【0073】

なお、硬化後にPETフィルムなどの酸素阻害防止フィルムを剥離してもよい。

【0074】

工程Bで得られる硬化物の屈折率は、特に制限されないが、1.6〜2が好ましい。硬化物の屈折率が1.6以上の場合に、光学部材への適用が可能となる傾向があり、硬化物の屈折率が2以下の場合に、例えば、有機EL照明に用いる場合に、積層するITOでの光の反射を抑制できる傾向にある。硬化物の屈折率の下限値は、1.65以上が好ましく、1.67以上がより好ましく、1.7以上が特に好ましい。硬化物の屈折率の上限値は、1.95以下が好ましく、1.9以下がより好ましい。硬化物の屈折率は、硬化性組成物中の金属酸化物の含有量を高くすることにより高めることができる。

【0075】

続いて、工程Cについて説明する。工程Cは、工程Bで得られた硬化物を160〜300℃の温度で熱処理する工程である。

【0076】

続いて、工程Cについて説明する。工程Cでは、工程Bで得られた硬化物を、減圧下、160〜300℃の温度で熱処理する工程である。

【0077】

減圧方式は特に制限されないが、油拡散ポンプ、ターボ分子ポンプなどを利用することができる。これらのポンプは、単独で用いてもよく、複数のポンプを組み合わせて減圧してもよい。減圧時の圧力は、10−5Pa〜常圧が好ましい。減圧時の圧力が10−5Pa以上の場合に、大掛かりな装置を必要とせずに、沸点の高い有機成分の除去も十分に行うことができる傾向にある。また、減圧時の圧力が常圧以下の場合に、効率よく沸点の高い有機成分の除去を行うことができる傾向にある。

【0078】

また、加熱温度が160℃以上の場合に、光学シートに相分離構造を十分に発現させることができる傾向にあり、加熱温度が300℃以下の場合に樹脂の分解を抑制できる傾向にある。加熱温度の下限値は、170℃以上が好ましく、180℃以上がより好ましく、200℃以上が特に好ましい。加熱温度の上限値は、280℃以下が好ましく、250℃以下がより好ましい。

【0079】

加熱方法としては、特に制限されないが、ヒーターなどによる加熱乾燥、減圧乾燥、真空乾燥、赤外線、マイクロ波などのエネルギー照射による乾燥など、通常の方法を利用することができる。中でも、生産性の観点から、ヒーターなどによる加熱乾燥、減圧乾燥が好ましい。

【0080】

これらの乾燥方法は、単独で行ってもよく、複数の方法を組み合わせて行ってもよい。また、連続、バッチ式のいずれの方法を用いても構わない。

【0081】

加熱時間は、特に制限されないが、光学シートに相分離構造を十分に発現させる観点から、10分〜5時間が好ましい。加熱時間が10分以上の場合に相分離構造を十分に発現させることができる傾向にあり、5時間以下の場合に樹脂の分解を抑制できる傾向にある。加熱時間の下限値は、20分以上が好ましく、30分以上が特に好ましい。また、加熱時間の上限値は、4時間以下が好ましく、3時間以下がより好ましく、2時間以下が特に好ましい。

【0082】

上述した工程A〜工程Cを含む(必要に応じて工程Xを含む)方法によって、本発明の光学シートを製造することができる。

【0083】

次に、本発明の光学シートの使用方法について説明する。

【0084】

本発明の光学シートは、有機EL素子等のデバイスの内部構造を構成する部材、すなわち光取出しシートとして使用することができる。具体的には、本発明の光学シートにITO等をスパッタ等により形成することによって電極を形成した後、発光層やその他の層を形成して有機EL素子を作製する。なお、前述した工程A〜工程Cを含む(必要に応じて工程Xを含む)方法によって得られた光学シートを用いて、その上にITO等をスパッタ等により形成して有機EL素子を作製してもよいし、工程Cを有機EL作製時のITOスパッタ前の減圧過熱処理(プレベーク処理)で行ってもよい。すなわち、有機EL素子を製造する工程において、工程Aおよび工程Bを含む(必要に応じて工程Xを含む)方法によってあらかじめ得られた硬化物を用いて、プレベーク処理によって工程Cを行い、本発明の光学シートを製造してもよい。

【0085】

最後に、本発明の光学シートを有機ELの光取り出しシートとして用いた場合について説明する。

【0086】

例えば、トップエミッション型有機ELの場合を例にとって説明する。図1は、トップエミッション型有機EL素子の構造を模式的に表したものである。基板1上に、相分離構造層2、陽極3、発光層4、陰極5がこの順番で積層されている。これらの層のうち、相分離構造層2が本発明の光学シートである。

【0087】

まず、最初に、本発明の光学シートである相分離構造層2を用いない有機EL素子(図は省略)の場合について説明する。発光層4から出射された光のうち、臨界角以下の角度で発光層4と陰極5の界面へ到達した光は、界面を透過して有機EL素子の外部へ照射されるが、臨界角以上の角度で発光層4と陰極5の界面へ到達した光は、界面において全反射し陽極3に向かって進行する。そして、陽極3に向かって進行した光は、陽極3と基板1の界面で全反射され、再び陰極5に向かって進行するが、発光層4と陰極5の界面へ臨界角以上で入射し、再び全反射する。このように、本発明の光学シートを用いない場合には、(発光層4/陰極5)の界面と(陽極3/基板1)の界面との間に閉じ込められる光が存在する。

【0088】

これに対して、本発明の光学シートである相分離構造層2を用いた有機EL素子の場合には、臨界角以上の角度で発光層4と陰極5の界面へ到達した光は、界面において全反射し陽極3に向かって進行する。そして、陽極3に向かって進行した光は、陽極3と相分離構造層2との界面または相分離構造層2の層中で散乱され、光の進行方向が変化する。その結果、光が発光層4と陰極5の界面に再び到達する際に、臨界角以下の角度で入射する場合が生じ、陰極5を透過して有機EL素子の外部へ光を取り出すことができる。このように、本発明の光学シートを用いれば、トップエミッション型有機EL素子の場合において、(発光層4/陰極5)の界面と(陽極3/基板1)の界面との間に閉じ込められていた光を取り出すことができ、凹凸構造の上に透明電極や有機発光層等を形成せずとも、発光層から放出される光を相分離構造層で散乱させて外部に有効に取り出すことが可能となる。

【0089】

また、図2は、ボトムエミッション型有機ELの場合の模式図である。ボトムエミッション型有機EL素子の場合には、基板1上に、相分離構造層2、陽極3、発光層4、陰極5がこの順番で積層されている。これらの層のうち、相分離構造層2が本発明の光学シートである。

【0090】

まず、最初に、本発明の光学シートである相分離構造層2を用いない有機EL素子(図は省略)の場合について説明する。発光層4から出射された光のうち、臨界角以下の角度で基板1と陽極3の界面へ到達した光は、界面を透過して有機EL素子の外部へ照射されるが、臨界角以上の角度で基板1と陽極3の界面へ到達した光は、界面において全反射し陰極5に向かって進行する。そして、陰極5に向かって進行した光は、発光層4と陰極5の界面で全反射され、再び陽極3に向かって進行するが、基板1と陽極3の界面へ臨界角以上で入射し、再び全反射する。このように、本発明の光学シートを用いない場合には、(基板1/陽極3)の界面と(発光層4/陰極5)の界面との間に閉じ込められる光が存在する。

【0091】

これに対して、本発明の光学シートである相分離構造層2を用いた有機EL素子の場合には、臨界角以上の角度で陽極3と相分離構造層2の界面へ到達した光は、陽極3と相分離構造層2との界面または相分離構造層2の層中で散乱され、光の進行方向が変化する。その際、一部が臨界角以下になるため、基板1を透過して有機EL素子の外部へ光を取り出すことができる。陰極5に向かって進行した光は、発光層4と陰極5の界面で全反射して陽極3に向かって進行し、同様に陽極3と層分離構造2との界面または層分離構造層2中で散乱され、基板1を透過して有機EL素子の外部へ光を取り出すことができる。このように、本発明の光学シートを用いれば、ボトムエミッション型有機EL素子の場合において、(基板1/陽極3)の界面と(発光層4/陰極5)の界面との間に閉じ込められていた光を取り出すことができ、凹凸構造の上に透明電極や有機発光層等を形成せずとも、発光層から放出される光を相分離構造層で散乱させて外部に有効に取り出すことが可能となる。

【0092】

このように、本発明の光学シートを使用すると、回折格子の凹凸を高屈折率の透明材料で埋めた後に平坦化するという複雑な工程を経ることなく、発光層から放出される光を外部に有効に取り出すことができる有機EL素子を製造することが可能となる。

【0093】

また、本発明の光学シートは、有機EL素子の発光性能を経時的に低下させる有機成分の含有量が少ないため、型有機ELの長寿命化が可能となる。

【0094】

また、本発明の光学シートを用いれば、有機EL素子をディスプレイ用途に用いる場合でも、R、G、Bの各光源の波長に合せた構造を形成させることなく、発光層から放出される光を外部に有効に取り出すことができる有機EL素子を製造することが可能となる。

【実施例】

【0095】

以下に実施例により本発明を更に詳細に説明するが、本発明はこれらの実施例に限定されるものではない。なお、以下、「部」は「重量部」を表す。

<熱重量減少の測定>

リガク(株)製の熱重量減少測定装置「Thermo Plus TG8120」を用いて測定し、窒素雰囲気中、10℃/minで昇温した場合に得られる熱重量減少曲線から、30℃から200℃まで昇温させた場合の光学シート光学シートの減少重量を求めた。

具体的には、試料室内の天秤に、基準側に空のアルミ製カップ、測定試料側に測定対象物を1mg充填したアルミ製カップを配置し、乾燥窒素を300mL/minで20分間流通させ、昇温前の重量変化を安定させた。その後、窒素の流量を100mL/minに設定して5分間経過した後、10℃/minで昇温を開始した。得られた熱重量減少曲線より、30℃から200℃における減少重量を読み取った。

【0096】

<脱離成分の分析>

EGA−MS法を用い、10℃/minで昇温した場合に得られるマススペクトルから、脱離成分の同定を実施した。

具体的には、得られた光学シートをカッターナイフで切削して1mg採取し、試料カップに入れた。ついで、ヘリウム雰囲気中の熱分解装置(フロンティア・ラボ株式会社製、「PY−2020D」)に導入し、昇温速度10℃/minで45℃から200℃まで昇温させた。このときに発生した熱分解ガスを全量の1/50の量、採取した。そして、ヘリウムをキャリアガスとして用いた300℃のガスクロマトグラフ(Agilent社製、「6890型GC」)のカラムに採取した熱分解ガスを送り込み、質量分析計(Agilent社製、「5973N型」)にて分析を実施した。カラムとしては、液相なしで長さ2.5m、直径0.15mm(Ultra Alloy DTM)のものを用いた。

【0097】

<島部の平均粒径測定方法>

日立(株)製の走査型電子顕微鏡(SEM:Scanning Electron Microscope)「3400N」を用いて、蒸着せずに30Paの低真空モードで光学シートを観察し、反射電子像により海島構造の画像を得た。得られた画像は、三谷商事(株)製の画像処理ソフトWinROOF(商品名)を用いて島部の粒径を測定した。なお、島部の粒径の平均値については、450μm×600μmの視野の中にある島部の数が30個以上の場合は20個の島部を任意に抽出して粒径を測定し、視野の中にある島部の数が30個未満の場合は視野の中にある島部の数の約4分の3の数の島部を任意に抽出して粒径を測定し、抽出した島部の数の合計が100個を超えるまで、総視野が5視野以上となるよう、視野を変えて粒径測定を行い、測定した島部の1個あたりの平均粒径と標準偏差を求めた。

【0098】

<屈折率測定方法>

メトリコン社製の膜厚・屈折率測定装置「モデル2010プリズムカプラ」を用いて、25℃の環境下で594nmにおける屈折率を測定した。

なお、屈折率の測定にあたっては、対象物そのものを直接測定してもよいし、対象物が基材上に形成された状態で測定することも可能である。対象物が基材上に形成された状態で測定する場合には、表面の埃等を除去した基材をプリズム底部に接触させ、レーザーの入射角を変化させて基材の屈折率を算出し、得られた基材の屈折率をパラメータとして用いて、基材上の対象物について基材と同様の手順で測定して、対象物の屈折率と膜厚を得た。

【0099】

<膜厚の測定方法>

ニコン(株)製の「DIGIMICRO MFC−101」を用いて、ガラス基板上のランダムに抽出した10点について厚みを測定した後、ガラス基板上に硬化物が形成された状態で、ランダムに抽出した10点について厚みを測定した。その後、ガラス基板の厚みを差し引くことで、ガラス基板上に形成した硬化物の厚みを算出した。

<全光線透過率及びヘーズ>

日本電色(株)製の「HAZE METERNDH2000」を用いて、JIS K7

361−1に示される測定法に準拠して光学シートの全光線透過率を測定し、JIS K

7136に示される測定法に準拠して光学シートのヘーズを測定した。

【0100】

[実施例1]

フルオレンジアクリレート/メチルエチルケトン=50/50(重量比)の混合物(大阪ガスケミカル(株)製商品名「EA−0280M」)を40部、酸化ジルコニウム/メチルエチルケトン=30/70(重量比)の混合物(日産化学(株)製商品名「OZ−S30K」)を60部、及びベンゾイルエチルエーテル(精工化学(株)製商品名「セイクオールBEE」)0.5部を混合し、硬化性組成物を得た。

【0101】

この硬化性組成物を、ガラス基板(コーニング(株)社製商品名「イーグルXG」)上に全自動バーコータ(松尾産業(株)社製「K101 コントロールコーター」)を用いてバーNo.5により塗工した(工程A)。この塗工物を乾燥機にて150℃で60分間熱処理して、メチルエチルケトンを揮発させた(工程X)。メチルエチルケトンを揮発させた後の硬化性組成物に対して、酸素阻害を受けないようPETフィルムを被せた後、紫外線硬化を行った(工程B)。なお、紫外線硬化は、コンベア式UV照射装置(ウシオ電機(株)製)にて、出力120Wのランプを用い、積算光量として2000mJ/cm2照射した後、70℃で5分加熱処理を行い、硬化反応を行った後、PETフィルムを剥離した。

【0102】

得られた硬化物について、ガラス基板上に形成された状態で屈折率を測定しようとしたが、プリズム底部とガラス面の接触が十分でないため、ガラス基板自身の屈折率が測定できなかった。そこで、上記工程Aにおいてガラス基板の代わりに、アクリルフィルム(三菱レイヨン(株)社製商品名「アクリプレン」)を用いて、この硬化性組成物を全自動バーコータを用いてバーNo.5により塗工した後、上記工程Xにおいて80℃で60分間熱処理してメチルエチルケトンを揮発させた後、工程Bにおいては上記と同条件で硬化反応を行った後、PETフィルムを剥離した。得られた硬化物について、アクリルフィルム上に形成された状態で屈折率及び膜厚を測定したところ、硬化物の屈折率は1.70であった。従って、ガラス基板上に形成された硬化物についても、その屈折率は1.70と推定される。

【0103】

ガラス基板上に形成された硬化物をガラス基板とともに、10−2Paの減圧下、、200℃、1時間加熱処理を行い、海島構造を発現させると同時に脱離成分を除去して光学シートを得た(工程C)。この光学シートのSEM写真(反射電子像)を図3に示す。島部の平均粒径は12μm、標準偏差は2.9μm、ヘーズは3.1%であった。

この光学シートにレーザーを照射し、光が散乱する様子をデジタルカメラで撮影した。その様子を図4に示す。図4から、光が大きく散乱されていることがわかる。

【0104】

この熱処理した光学シートを30℃まで除冷して真空状態から大気開放した後、ただちに乾燥空気で満たされたグローブボックスに移動した。グローブボックス内で、得られた光学シートをカッターナイフで切削して1mg採取し、TG測定用のアルミパンに移した。試料の入ったアルミパンは乾燥空気でパージし、TG測定系に移す際まで大気に触れないようにした。このようにして得られたサンプルの30℃から200℃における熱重量減少を測定したところ、減少分は0.90重量%であった。

EGA−MS法により得られた主なイオンは m/z18、m/z29、m/z43、m/z44、m/z55、m/z94であり、脱離成分中に有機物が含まれていることがわかった。結果を表1に示す。

【0105】

[比較例1]

工程Cを行わなかった(10−2Paの減圧下、230℃、1時間の加熱処理を行わなかった)以外は、実施例1と同様の操作を行い、光学シートを得た。得られた光学シートのSEM写真(反射電子像)を図5に示す。光学シートには海島構造は発現していなかった。硬化物の屈折率は1.70と推定された。光学シートのヘーズは0.3%であった。

【0106】

レーザー照射時のデジタルカメラ撮影画像を図6に示す。図6から、光が散乱されていないことがわかる。

得られた光学シートを乾燥空気で満たされたグローブボックスに移動した後、カッターナイフで切削して1mg採取し、TG測定用のアルミパンに移した。試料の入ったアルミパンは乾燥空気でパージし、TG測定系に移す際まで大気に触れないようにした。このようにして得られたサンプルの30℃から200℃における熱重量減少を測定したところ、減少分は1.43重量%であった。

【0107】

EGA−MS法により得られた主なイオンは m/z18、m/z29、m/z43、m/z44、m/z55、m/z94であり、脱離成分中に有機物が含まれていることがわかった。結果を表1に示す。

【0108】

【表1】

【符号の説明】

【0109】

1 基板

2 相分離構造層(光学シート)

3 陽極

4 発光層

5 陰極

【特許請求の範囲】

【請求項1】

海島構造からなる相分離構造を有し、ヘーズが1%以上である光学シートであって、不活性ガス中において10℃/minの昇温速度で熱重量減少測定をしたときにおいて、有機物を含む脱離成分の量が30℃から200℃の間において1重量%以下である光学シート。

【請求項2】

屈折率が1.6以上である層がフレオレン骨格を有する樹脂を含有する層である請求項1記載の光学シート。

【請求項3】

フレオレン骨格を有する樹脂が、下記式(1)で表される構成単位を有する樹脂である請求項2記載の光学シート。

【化1】

・・・(1)

(式中、R1およびR2 はそれぞれ独立して水素原子又はメチル基であり、aおよびbは相互に独立して1〜4の整数である。)

【請求項4】

屈折率が1.6以上である層が金属酸化物を含有する層である請求項1に記載の光学シート。

【請求項5】

金属酸化物が酸化ジルコニウムである請求項4に記載の光学シート。

【請求項6】

請求項1〜5のいずれかに記載の光学シートからなる有機EL用光取り出しシート。

【請求項7】

請求項1〜5のいずれかに記載の光学シートを製造する方法であって、下記工程をこの順番で含む光学シートの製造方法。

工程A:基材に硬化性組成物を塗布する工程、

工程B:硬化性組成物を硬化させる工程、

工程C:160〜300℃の温度で減圧加熱処理する工程。

【請求項8】

工程Aと工程Bの間に、下記工程Xを含む請求項7記載の光学シートの製造方法。

工程X:溶剤を除去する工程

【請求項9】

工程Bが、硬化性組成物を硬化させて屈折率が1.6以上である硬化物を得る工程である請求項7または8記載の光学シートの製造方法。

【請求項1】

海島構造からなる相分離構造を有し、ヘーズが1%以上である光学シートであって、不活性ガス中において10℃/minの昇温速度で熱重量減少測定をしたときにおいて、有機物を含む脱離成分の量が30℃から200℃の間において1重量%以下である光学シート。

【請求項2】

屈折率が1.6以上である層がフレオレン骨格を有する樹脂を含有する層である請求項1記載の光学シート。

【請求項3】

フレオレン骨格を有する樹脂が、下記式(1)で表される構成単位を有する樹脂である請求項2記載の光学シート。

【化1】

・・・(1)

(式中、R1およびR2 はそれぞれ独立して水素原子又はメチル基であり、aおよびbは相互に独立して1〜4の整数である。)

【請求項4】

屈折率が1.6以上である層が金属酸化物を含有する層である請求項1に記載の光学シート。

【請求項5】

金属酸化物が酸化ジルコニウムである請求項4に記載の光学シート。

【請求項6】

請求項1〜5のいずれかに記載の光学シートからなる有機EL用光取り出しシート。

【請求項7】

請求項1〜5のいずれかに記載の光学シートを製造する方法であって、下記工程をこの順番で含む光学シートの製造方法。

工程A:基材に硬化性組成物を塗布する工程、

工程B:硬化性組成物を硬化させる工程、

工程C:160〜300℃の温度で減圧加熱処理する工程。

【請求項8】

工程Aと工程Bの間に、下記工程Xを含む請求項7記載の光学シートの製造方法。

工程X:溶剤を除去する工程

【請求項9】

工程Bが、硬化性組成物を硬化させて屈折率が1.6以上である硬化物を得る工程である請求項7または8記載の光学シートの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2013−33208(P2013−33208A)

【公開日】平成25年2月14日(2013.2.14)

【国際特許分類】

【出願番号】特願2012−82249(P2012−82249)

【出願日】平成24年3月30日(2012.3.30)

【出願人】(000006035)三菱レイヨン株式会社 (2,875)

【Fターム(参考)】

【公開日】平成25年2月14日(2013.2.14)

【国際特許分類】

【出願日】平成24年3月30日(2012.3.30)

【出願人】(000006035)三菱レイヨン株式会社 (2,875)

【Fターム(参考)】

[ Back to top ]