光学シートの製造方法

【課題】表面に発生する梨肌欠陥を抑制することが可能な光学シートの製造方法、光学シート、これを備えた面光源装置及び透過型画像表示装置を提供する。

【解決手段】光学シートの製造方法は、加熱溶融状態の非晶性の熱可塑性樹脂をダイから連続的に押し出して樹脂シートを製造する押出工程と、2つの押圧ロールで樹脂シートを挟み込んで押圧することにより光学シートに成形する押圧工程と、を備えている。押圧工程において樹脂シートを挟み込む押圧ロールは、少なくとも一方の周面に鏡面加工が施されている。押圧工程において鏡面加工された押圧ロールと接触する層を構成する非晶性の熱可塑性樹脂の重量平均分子量が300,000以下であるか、又はMFRが2.0g/10min以上である。

【解決手段】光学シートの製造方法は、加熱溶融状態の非晶性の熱可塑性樹脂をダイから連続的に押し出して樹脂シートを製造する押出工程と、2つの押圧ロールで樹脂シートを挟み込んで押圧することにより光学シートに成形する押圧工程と、を備えている。押圧工程において樹脂シートを挟み込む押圧ロールは、少なくとも一方の周面に鏡面加工が施されている。押圧工程において鏡面加工された押圧ロールと接触する層を構成する非晶性の熱可塑性樹脂の重量平均分子量が300,000以下であるか、又はMFRが2.0g/10min以上である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、光学シートの製造方法、光学シート、これを備えた面光源装置及び透過型画像表示装置に関する。

【背景技術】

【0002】

光学シートを製造する方法として、押出機を用いて、樹脂を加熱溶融状態でダイから押し出し押出成形法によって連続した樹脂シートを製造し、光学シートとする方法が一般に用いられている。ところが、押出成形法では、樹脂シートの表面に欠陥が生じることがあり、このような欠陥を解消するための多くの技術が開示されている。例えば、押出方向に沿って連続的に発生する凹凸状のダイラインによる表面欠陥を解消する方法が、特許文献1及び2に開示されている。また、押圧ロールの付着物によって発生する凹みなどの表面欠陥を解消する方法が、特許文献3に開示されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2004−149640号公報

【特許文献2】特開2005−173072号公報

【特許文献3】特開2006−130702号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、樹脂シートの表面に生じる欠陥としては、上記ダイラインや付着物による凹み以外にも、樹脂シート表面が梨肌状になるというものがある。従来の方法では、梨肌欠陥を有効に解消することができず、外観品位を高めることはできなかった。

【0005】

そこで、本発明は、表面に発生する梨肌欠陥を抑制することが可能な光学シートの製造方法、光学シート、これを備えた面光源装置及び透過型画像表示装置を提供することを目的とする。

【課題を解決するための手段】

【0006】

本願発明者らは、鋭意検討を重ねた結果、表面に発生する梨肌欠陥が、表面を構成する層の材料の流動性に起因することを見出した。

【0007】

そこで、本発明に係る光学シートの製造方法は、加熱溶融状態の非晶性の熱可塑性樹脂をダイから連続的に押し出して樹脂シートを製造する押出工程と、2つの押圧ロールで樹脂シートを挟み込んで押圧することにより光学シートに成形する押圧工程と、を備えており、少なくとも一方の押圧ロールの周面には、鏡面加工が施されており、押圧工程において鏡面加工された押圧ロールと接触する層を構成する非晶性の熱可塑性樹脂の重量平均分子量が300000以下である。

【0008】

また、本発明に係る光学シートの製造方法は、加熱溶融状態の非晶性の熱可塑性樹脂をダイから連続的に押し出して樹脂シートを製造する押出工程と、2つの押圧ロールで樹脂シートを挟み込んで押圧することにより光学シートに成形する押圧工程と、を備えており、少なくとも一方の押圧ロールの周面には、鏡面加工が施されており、押圧工程において鏡面加工された押圧ロールと接触する層を構成する非晶性の熱可塑性樹脂のMFR(JISK7210に準拠し温度200℃、荷重49Nで測定された測定値)が2.0g/10min以上である。

【0009】

これらの光学シートの製造方法では、鏡面加工が施された周面に押圧される面を構成する非晶性の熱可塑性樹脂のMFR(melt flow rate)を2.0g/10min以上、又は、重量平均分子量を300000以下として、平滑面を形成すべき表面を構成する層の流動性を高めている。これにより、光学シートにおいて平滑面として形成する側の面に発生する梨肌欠陥を抑制することができる。

【0010】

本発明に係る光学シートの製造方法では、押出工程によって製造される樹脂シートは、樹脂シートの厚み方向に複数の層を有する多層構造となり、鏡面加工された押圧ロールに接触する第1層と、第1層以外の第2層とを有している。第2層を構成する非晶性の熱可塑性樹脂の重量平均分子量を300000より大きくすることができる。

【0011】

本発明に係る光学シートの製造方法では、押出工程によって製造される樹脂シートが、樹脂シートの厚み方向に複数の層を有する多層構造となり、鏡面加工された押圧ロールに接触する第1層と、第1層以外の第2層とを有している。第2層を構成する非晶性の熱可塑性樹脂のMFRを2.0g/10min未満とすることができる。

【0012】

これらの光学シートの製造方法では、例えば冷却不足で第1層である表面が流動性を保った状態で押圧ロールから光学シートが剥離した場合であっても、第2層を流動性が相対的に低い状態とすることができるので、後の搬送工程における樹脂の垂れなどの不具合を抑制して安定的に生産することができる。この結果、生産性を向上させることができると共に、製造する光学シートの強度を高めることができる。

【0013】

本発明に係る光学シートの製造方法では、押圧工程後における第2層に対する第1層の厚みの比を1/200〜1/10とすることができる。

【0014】

本発明に係る光学シートの製造方法では、非晶性の熱可塑性樹脂を、ポリスチレン系樹脂とすることができる。

【0015】

本発明に係る光学シートは、非晶性の熱可塑性樹脂からなる光学用シートであって、少なくとも一方の面のISO4287:1997で定義される算術平均粗さRaが15nm以下である。

【0016】

また、本発明に係る面光源装置は、上記光学シートと、光学シートの入射面に対向して配置された光源部と、を備えている。また、本発明に係る透過型画像表示装置は、上記光学シートと、光学シートの入射面に対向して配置された光源部と、光学シートの出射面に対向して配置され、光源部から出射された光に照射されて画像を表示する透過型画像表示部と、を備えている。

【0017】

この光学シート表面は、ISO4287:1997で定義される算術平均粗さRaが15nm以下の表面粗さの場合、目視により梨肌欠陥を確認することができない。本発明の光学シートでは、少なくとも一方の面が上記算術平均粗さRaの範囲を満たしているので梨肌欠陥のない面を形成することができる。この結果、光学シートの外観品位を高めることができる。また、本発明に係る光学シートを備える面光源装置及び透過型画像表示装置においても、外観品位を高めることができる。

【0018】

本発明に係る光学シートでは、一方の面を形成する層である第1層を構成する非晶性の熱可塑性樹脂の重量平均分子量を300000以下とすることができる。

【0019】

また、本発明に係る光学シートでは、一方の面を形成する層である第1層を構成する非晶性の熱可塑性樹脂のMFR(JISK7210に準拠し温度200℃、荷重49Nで測定された測定値)を2.0g/10min以上とすることができる。

【0020】

これらの光学シートでは、平滑面を形成すべき表面を構成する層の材料としてMFR(melt flow rate)を2.0g/10min以上の非晶性の熱可塑性樹脂を用いている。これにより、平滑面を形成すべき面の表面を梨肌欠陥の少ない面とすることができる。

【0021】

本発明に係る光学シートでは、厚み方向に第1層とは別の第2層をさらに備えており、第2層を構成する非晶性の熱可塑性樹脂の重量平均分子量を300000より大きくすることができる。

【0022】

また、本発明に係る光学シートでは、厚み方向に第1層とは別の第2層をさらに備えており、第2層を構成する非晶性の熱可塑性樹脂のMFRを2.0g/10min未満とすることができる。

【0023】

これらの光学シートでは、光学シートを多層構成にすると共に、表面となる第1層以外の少なくとも1つの層を構成する非晶性の熱可塑性樹脂のMFRを2.0g/10min未満としている。これにより、光学シート全体の強度を高めることができるので、組み付け時の破損や搬送時の破損を抑止できると共に、耐熱性が向上し、耐久性を高めることができる。

【0024】

また、本発明に係る光学シートでは、第2層に対する第1層の厚みの比を、1/200〜1/10とすることができる。

【0025】

また、本発明に係る光学シートでは、非晶性の熱可塑性樹脂をポリスチレン系樹脂とすることができる。

【発明の効果】

【0026】

本発明によれば、光学シートの表面が梨肌状となる梨肌欠陥の発生を抑制することが可能となる。

【図面の簡単な説明】

【0027】

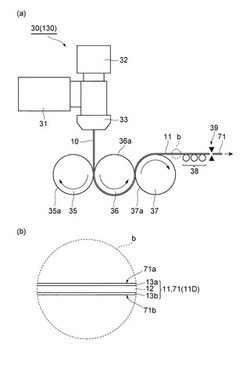

【図1】本実施形態に係る光学シートの製造方法に使用する製造装置を示す側面図及び製造される光学シートの側面図である。

【図2】本実施形態に係る光学シートの製造方法のフローチャートである。

【図3】本実施形態に係る製造方法によって製造される光学シート及び導光板基材部の層構成を示す側面図である。

【図4】本実施形態に係る光学シートの製造方法によって製造される導光板基材部を含む透過型画像表示装置の構成を模式的に示す側面図である。

【図5】本実施形態に係る光学シートの製造方法によって製造される導光板基材部を含む透過型画像表示装置の構成を示す背面図である。

【図6】実験例において図1に示す製造装置によって製造される光学シートを示す側面図である。

【図7】実験例A〜Fの測定結果を示す図表である。

【図8】他の実施形態に係る光学シートの製造方法に使用する製造装置を示す側面図である。

【発明を実施するための形態】

【0028】

以下、本発明の一実施形態について図面を参照しながら説明する。なお、同一又は相当要素には同一符号を付し、重複する説明は省略する。また、図面の寸法比率は、説明のものと必ずしも一致していない。また、説明中「上」、「下」などの方向を示す語は、図面に示された状態に基づいた便宜的な語である。

【0029】

本実施形態に係る光学シートの製造方法について、図1〜図6を用いて説明する。まず、導光板70を構成する導光板基材部71となる光学シート11を製造するための装置について説明する。図1(a)は、本実施形態に係る光学シートの製造方法に使用する製造装置を示す側面図、図1(b)は、製造される光学シートの側面図である。

【0030】

光学シート製造装置30は、図1(a)及び図1(b)に示すように、中間層12となる非晶性の熱可塑性樹脂を加熱溶融するための第1押出機31と、表層13a,13bとなる非晶性の熱可塑性樹脂を加熱溶融するための第2押出機32と、第1及び第2押出機31,32から供給される溶融樹脂をシート状に押し出すためのダイ33と、ダイ33から押し出されたシート状の樹脂シート10を押圧して光学シート11に成形するための予圧ロール35、第1押圧ロール36及び第2押圧ロール37と、光学シート11を下流工程に搬送する搬送ローラ38と、切断装置39とを備えている。

【0031】

予圧ロール35、第1押圧ロール36及び第2押圧ロール37は、各ロールの軸が略平行に配置されている。予圧ロール35及び第1押圧ロール36は、樹脂シート10の厚み方向に離間して配置され、互いの周面同士の間隔は、樹脂シート10の厚みに応じて設定されている。第1押圧ロール36及び第2押圧ロール37も、予圧ロール35及び第1押圧ロール36と同様に、樹脂シート10の厚み方向に離間して配置され、互いの周面同士の間隔は、樹脂シート10の厚みに応じて設定されている。

【0032】

予圧ロール35、第1押圧ロール36、及び第2押圧ロール37は、それぞれ円柱状の金属製(例えば、ステンレス鋼製、鉄鋼製など)ロールからなり、その周面の温度(表面温度)を調節する機能を有する。各ロール35,36,37の周面35a,36a,37aには、鏡面加工が施されている。

【0033】

また、各ロール35,36,37の回転軸にはそれぞれモータ(図示せず)が接続されている。予圧ロール35及び第2押圧ロール37は時計回りに回転可能であり、第1押圧ロール36は反時計回りに回転可能である。これにより、全てのロール35,36,37が樹脂シート10を挟みこんだ状態で同期回転することができる。また、各ロール35,36,37の回転速度を適宜調節することにより、樹脂シート10の搬送速度を調整することができる。

【0034】

切断装置39は、予圧ロール35、第1押圧ロール36及び第2押圧ロール37によって押圧されて成形された光学シート11を所定の大きさに切断する。これにより、導光板70を構成する導光板基材部71が製造される。

【0035】

次に、光学シート11の製造方法の一例について説明する。図2は、本実施形態に係る光学シートの製造方法のフローチャートである。本実施形態における光学シート11の製造工程は、図2に示すように、準備工程S1と、押出工程S2と、押圧工程S3と、切断工程S4とを有している。以下、準備工程S1〜切断工程S4について順に説明する。

【0036】

まず、準備工程S1では、以下に示す2種類の非晶性の熱可塑性樹脂(樹脂A及び樹脂B)を準備する。非晶性の熱可塑性樹脂の例としては、ポリスチレン系樹脂が挙げられる。また、当該樹脂中に、色度調整用の添加剤や耐UV剤などの各種添加剤を、本発明の趣旨を逸脱しない範囲で添加してもよい。

(1)樹脂A:MFRが2.0g/10min以上、又は重量平均分子量Mwが300,000以下の非晶性の熱可塑性樹脂

(2)樹脂B:MFRが2.0g/10min未満、又は重量平均分子量Mwが300,000より大きい非晶性の熱可塑性樹脂

なお、上記MFRは、JISK7210に準拠し温度200℃、荷重49Nで測定された測定値である。

【0037】

次に、押出工程S2では、樹脂Bを第1押出機31で溶融混練して、ダイ33に供給する。同様に、樹脂Aを第2押出機32で溶融混練して、ダイ33に供給する。次に、図1(b)に示すように、上記第1押出機31から供給される溶融樹脂が中間層(第2層)12となり、上記第2押出機32から供給される溶融樹脂が表層(第1層)13a,13bとなるように、ダイ33により共押出成形を行う。ダイ33としては、各押出機31,32から供給される各樹脂をシートの状態とした後に接触接着させて上記3層構造を形成するマルチマニホールドダイや、各押出機31,32から供給される各樹脂を接触させた後にシート状に広げて上記3層構造を形成するフィードブロックダイを用いることができる。このときのダイ温度は、原料となる樹脂によって適宜変更できるが、ポリスチレンの場合は、通常210℃〜270℃である。

【0038】

次に、押圧工程S3では、押出工程S2において製造された樹脂シート10を予圧ロール35と第1押圧ロール36とで挟み込み、次に、樹脂シート10を第1押圧ロール36と第2押圧ロール37とで挟み込み、挟圧と冷却とを行う。予圧ロール35、第1押圧ロール36、第2押圧ロール37の回転速度を適宜調節され、その回転速度は、原料となる樹脂によって適宜変更できるが、ポリスチレンの場合は、通常2.0m/min〜8.0m/minである。また、予圧ロール35、第1押圧ロール36及び第2押圧ロール37は、その周面35a,36a,37aの温度を適宜調節することができる、その温度は、原料となる樹脂によって適宜変更できるが、ポリスチレンの場合は、通常60℃〜110℃である。

【0039】

押圧工程S3では、樹脂Aによって構成される表層13aが、周面37aが鏡面加工された第2押圧ロール37に接触されて押圧される。図3は、本実施形態に係る製造方法によって製造される光学シート及び導光板基材部の層構成を示す側面図である。押圧工程S3後の光学シート11は、図3に示すように、中間層12の厚みdcに対する表層13aの厚みdsの比(ds/dc)が、通常1/200〜1/2、好ましくは1/200〜1/10となっている。

【0040】

切断工程S4では、押圧工程S3において得ることのできる光学シート11を、所定の長さに切り出すことによって、図3に示すような中間層12と表層13a,13bとから構成される2種3層の導光板基材部71を得る。

【0041】

導光板基材部71を導光板70として使用する場合には、導光板基材部71の一方の面に光を乱反射させるための反射ドット72を形成する。ここでは、図1に示すように、第2押圧ロール37によって接触され押圧される層の表面71bに反射ドット72を形成し、図4に示すような側面71cから入射した光を乱反射させるための反射ドット72が形成された導光板70とした。反射ドット72を形成する方法としては、シルク印刷やインクジェット印刷によりドットを印刷したり、レーザ照射によりドット形状の凹凸を付与したりする方法がある。

【0042】

次に、上述した方法により製造される導光板基材部71をもとに製造された導光板70及びこの導光板70を備えた面光源装置60、透過型画像表示装置40について説明する。図4は、本実施形態に係る光学シートの製造方法により製造される導光板基材部を含む透過型画像表示装置の構成を模式的に示す側面図であり、透過型画像表示装置を分解して示している。透過型画像表示装置40は、携帯電話や各種電子機器の表示装置やテレビ装置として好適に利用することができる。

【0043】

透過型画像表示装置40は、透過型画像表示部50と、透過型画像表示部50に供給するための面状の光を出力する面光源装置60とを備える。

【0044】

透過型画像表示部50は、面光源装置60から出射される面状の光で照明されることによって画像を表示する。透過型画像表示部50の例は、液晶セル51の両面に直線偏光板52,53が配置された偏光板貼合体としての液晶表示パネルである。この場合、透過型画像表示装置40は、液晶表示装置(又は液晶テレビ)である。液晶セル51及び偏光板52,53は、従来の液晶表示装置等の透過型画像表示装置で用いられているものを用いることができる。液晶セル51の例は、TFT(Thin Film Transistor)型の液晶セルやSTN(SuperTwisted Nematic)型の液晶セル等である。

【0045】

面光源装置60は、透過型画像表示部50に対するバックライトを供給するエッジライト型のバックライトユニットである。面光源装置60は、導光板70と、導光板70の互いに対向する側面70a,70bのそれぞれに対向して配置された光源部80,80とを備える。

【0046】

光源部80,80は、ライン状に配列(図4では、Y方向に配列)された複数の点状光源81を有する。点状光源81の例は、発光ダイオードである。光源部80は、導光板70に光を効率的に入射するために、導光板70と反対側に、光を反射させる反射部としてのリフレクターを備えてもよい。ここでは、複数の点状光源81を有する光源部80を例示したが、光源部80は、冷陰極管(CCFL:Cold Cathode Fluorescent Lamp)などの線状光源であってもよい。

【0047】

面光源装置60は、導光板70に対して透過型画像表示部50反対側に位置する反射部85を備えてもよい。反射部85は、導光板70から反射部85側に抜け出た光を導光板70に再度入射させるためのものである。反射部85は、図4に示すようにシート状であり得る。また、反射部85は、導光板70を収容する面光源装置60の筐体底面であって、鏡面加工を施された底面であってもよい。

【0048】

図4及び図5を参照して、導光板70について説明する。図5は、図4に示した導光板70を背面側からみた場合の平面図である。導光板70の平面視形状の例は略長方形及び略正方形を含む。

【0049】

導光板70は、光源部80からの光、すなわち、各光源81からの光を透過型画像表示部50に向けて照射するためのものである。導光板70は、上述した光学シートの製造装置30により製造される板状の導光板基材部71と、導光板基材部71に形成された複数の反射ドット72とを有する。導光板基材部71は、上述したように、非晶性の熱可塑性樹脂であり、例えばポリスチレン系樹脂とすることができる。

【0050】

図4に示すように、導光板基材部71は、透過型画像表示部50と互いに対向する出射面71aと、出射面71aと反対側の背面71bとを有する。出射面71a及び背面71bは略平坦である。導光板基材部71は、出射面71a及び背面71bに交差する4つの側面71c,71d,71e,71fを有する(図5参照)。図4では、X方向において互いに対向している2つの側面71c及び71dを示している。側面71c及び側面71dは、光源部80と対向する上記側面70a及び側面70bでもある。この場合、側面71c及び側面71dは、光源部80からの光が入射される入射面である。導光板基材部71が有する4つの側面71c,71d,71e,71fのうち残りの2つの側面71e,71f(図5参照)はY方向において互いに対向している。図4では、側面71c及び側面71dと出射面71a及び背面71bとの配置関係の一例として、側面71c及び側面71dは出射面71a及び背面71bに略直交している状態を示している。本実施形態では、導光板基材部71の他の側面71e,71fも出射面71a及び背面71bと直交しているとする。

【0051】

図4及び図5に示すように、複数の反射ドット72は、背面71b上に形成されている。反射ドット72は、例えば印刷加工により形成され、乳白色であり、導光板70内を伝搬する光を出射面71a側から出射するためのものである。

【0052】

次に、導光板基材部71の構成について、図4を用いて説明する。導光板基材部71の厚さd1は、1.0mm〜4.0mm程度である。導光板基材部71は、中間層12及び表層13a,13bが、面光源装置60の前面側(図4では上側)から表層13a、中間層12、表層13bの順に積層されてなる積層体(多層体)である。すなわち、導光板基材部71は、中間層12が表層13a及び表層13bによって挟まれた2種3層の構造を有する。表層13a及び表層13bの厚みdsは、通常0.03mm〜0.10mmであり、中間層12の厚みdcは、通常0.90mm〜3.97mmである。表層13aの厚みdcに対する中間層12の厚みdsの比は、通常1/200〜1/2であり、好ましくは、1/200〜1/10である。

【0053】

導光板基材部71を構成する中間層12は、樹脂Bからなる。導光板基材部71を構成する表層13a、13bは、樹脂Aからなる。導光板基材部71を構成する表層13aの表面は、ISO4287:1997で定義される算術平均粗さRaが15nm以下である。

【0054】

次に、上記光学シートの製造方法の作用効果について説明する。本願発明者らは、光学シートの表面に梨肌状の欠陥が発生する現象は、表面を形成する層を構成する非晶性の熱可塑性樹脂の流動性にあることを見出した。そこで、流動性を示す指標の一つであるMFRに着目し、図1(a)及び(b)に示すように、導光板などの光学部材として使用する際に平滑面とすべき面を構成する表層13a,13bを押圧する押圧ロールの周面に鏡面加工を施すと共に、当該ロールによって押圧される表層13a,13bを構成する非晶性の熱可塑性樹脂のMFRを2.0g/10min以上とすること、又は重量平均分子量Mwを300,000以下とすることにより流動性を高めている。これにより、周面に鏡面加工が施された押圧ロール37と接触して押圧される表層13a,13bの表面の表面粗さRa(ISO4287:1997で定義される算術平均粗さ)が15nm以下となり、光学シート11の表層13a,13bに梨肌欠陥が発生することを抑制することができる。

【0055】

さらに本実施形態では、押出工程において製造される樹脂シート10は、樹脂シート10の厚み方向に複数の層を有する多層構造であり、周面に鏡面加工が施された押圧ロールに接触する表層13a,13bと、表層13a,13b以外の中間層12とを有している。中間層12を構成する非晶性の熱可塑性樹脂のMFRを2.0g/10min未満とすること、又は重量平均分子量Mwを300,000より大きくすることにしているので、例えば冷却不足により表層13a,13bが流動性を保った状態で各押圧ロール36,37から光学シート11が剥離した場合であっても、内部の中間層12を流動性が相対的に低い状態とすることができる。このため、第2押圧ロール37と搬送ローラ38との間及び搬送ローラ38間での光学シート11の垂れや、各ロール35,36,37に樹脂が巻きついたりする製造プロセス上のトラブルを抑止することができる。この結果、光学シート11を安定的に生産することができ、生産性を向上させることができる。

【0056】

また、本実施形態により製造される光学シート11は、表層13a,13bと中間層12とを有する多層構造であると共に、光学シート11の厚さとして1/2以上を占める中間層12を構成する非晶性の熱可塑性樹脂のMFRを2.0g/10min未満とすること、又は重量平均分子量Mwを300,000より大きくすることにしている。これにより、光学シート11の強度を高めることができるので、組み付け時の破損や搬送時の破損を抑止できると共に、耐熱性が向上し、耐久性を高めることができる。

【0057】

本発明に係る光学シートの製造方法では、層を構成する樹脂の種類に応じて、各ロールの周面温度と、搬送速度とを適宜調整することが好ましい。例えば、厚さ2mmの光学シート11を製造する場合、単層構造でかつ、樹脂原料のMFRが2.0g/10min〜4.0g/10min(又は、重量平均分子量Mwが220,000〜300,000)である場合、搬送速度を2m/min〜4m/min、各ロールの周面温度を60℃〜100℃で適宜調整することが、梨肌欠陥、各ロール35,36,37間での樹脂の垂れ、各ロール35,36,37への樹脂シート10の巻きつきなどといった不具合を抑制する上で有効となる。

【0058】

製造する光学シート11が単層構成でかつ、樹脂原料のMFRが4.0g/10min以上(又は、重量平均分子量Mwが220,000以下)である場合、各ロール35,36,37で充分に冷却できるように搬送速度を遅くして、各ロール35,36,37の周面温度を低くすることが好ましい。樹脂原料のMFRが4.0g/10min以上(又は、重量平均分子量Mwが220,000以下)の場合には、各ロール35,36,37間での樹脂シート10の垂れや各ロール35,36,37への巻きつきのおそれが高くなるためである。

【0059】

また、上記実施形態のように多層構造であり、平滑面として表面を形成する以外の層(例えば中間層)を構成する樹脂原料のMFRが2.0g/10min未満であるか、又は重量平均分子量Mwが300,000よりも大きければ、搬送速度を4m/min以上、各ロール35,36,37の周面温度を60℃〜100℃としても、上記のような不具合は発生しない。これにより、安定して光学シート11を製造することができ、生産性が向上する。

【0060】

次に、光学シート11の製造方法において、上記作用効果が具体的に得られる点について、以下の実験例1を基に説明する。

【0061】

本実験例1では、以下に示すものを最初に準備した。

<光学シートの原材料>

光学シートの材料として以下の(1)〜(3)を用意した。

(1)ポリスチレンα(非晶性の熱可塑性樹脂)

MFR:1.1g/10min

重量平均分子量Mw:340,000〜370,000

ガラス転移温度Tg:105℃

(2)ポリスチレンβ(非晶性の熱可塑性樹脂)

MFR:3.6g/10min

重量平均分子量Mw:240,000〜280,000

ガラス転移温度Tg:105℃

(3)ポリスチレンγ(非晶性の熱可塑性樹脂)

MFR:1.8g/10min

重量平均分子量Mw:350,000〜380,000

ガラス転移温度Tg:105℃

【0062】

なお、上記MFRは、JISK7210に準拠し温度200℃、荷重49Nで測定された測定値を示している。

【0063】

<実験例A>

図1(a)に示した光学シート製造装置30において第2押出機32のないタイプの光学シート製造装置130を用いて、光学シート11Aを製造した。まず、ポリスチレンαをスクリュー径150mmの第1押出機31にて溶融混練した。次に、そして、溶融混練したポリスチレンαをダイ33に供給し、ダイ温度250〜260℃で単層構造の樹脂シート10Aを連続的に押出した。このとき、樹脂シート10Aの幅(図1(a)における奥行方向)を1400mmとした。予圧ロール35、第1押圧ロール36、第2押圧ロール37の周面温度は、それぞれ75℃、80℃、85℃とした。各ロール35,36,37の周面35a,36a,37aには鏡面加工が施されている。また、樹脂シート10Aの搬送速度が5.320m/minとなるように、各ロール35,36,37の回転速度を調整した。このようにして、厚さが2mmの光学シート11Aを製造した。

【0064】

図6は、このようにして製造された光学シート11Aを側面から見た側面図である。実験例Aでは、このような光学シート11Aについて、ポリスチレンαによって構成される上面側表面171a及び下面側表面171bの表面粗さRa(ISO4287:1997で定義される算術平均粗さ)を測定した。上面側表面171aは、鏡面加工された第1押圧ロール36の周面36aに接触され押圧された面である。下面側表面171bは、鏡面加工された第2押圧ロール37の周面37aに接触され押圧された面である。表面粗さRaの測定は、SENSOFAR社製の干渉計(PLμ2300)を用いて行った。この測定の結果は、図7に示す図表のとおりである。

【0065】

<実験例B>

実験例Bでは、予圧ロール35、第1押圧ロール36、第2押圧ロール37の周面温度を、それぞれ87℃、90℃、93℃とした点以外は、実験例Aと同様の方法で光学シート11を製造した。この光学シート11Bについて、実験例Aと同様の方法で、表面粗さRa(ISO4287:1997で定義される算術平均粗さ)を測定した。この測定の結果は、図7に示す図表のとおりである。

【0066】

<実験例C>

実験例Cでは、ポリスチレンβを光学シート11Cの原料として用いた点と、予圧ロール35、第1押圧ロール36、第2押圧ロール37の周面温度を、それぞれ83℃、88℃、90℃とした点以外は、実験例Aと同様の方法で光学シート11Cを製造した。この光学シート11Cについて、実験例Aと同様の方法で、表面粗さRa(ISO4287:1997で定義される算術平均粗さ)を測定した。この測定の結果は、図7に示す図表のとおりである。

【0067】

<実験例D>

図1(a)に示した光学シート製造装置30を用いて、光学シート11Dを製造した。まず、ポリスチレンαをスクリュー径150mmの第1押出機31で溶融混練し、ダイ33に供給した。次に、ポリスチレンβをスクリュー径60mmの第2押出機32で溶融混練して、ダイ33に供給した。次に、第1押出機31から供給されるポリスチレンαが中間層12となり、上記第2押出機32から供給されるポリスチレンβが表層13a,13bとなるように、ダイ33によりダイ温度250℃〜260℃で共押出成形を行った。このとき、樹脂シート10Dの幅(図1(a)における奥行方向)を1400mmとした。また、表層13a,13bの厚さはそれぞれ50μm、中間層12の厚さは1900μmであり、中間層12に対する表層13a,13bの厚みの比は、1/19である。

【0068】

予圧ロール35、第1押圧ロール36、第2押圧ロール37の周面温度は、それぞれ83℃、88℃、90℃とした。第2押圧ロール37の周面には鏡面加工が施されている。また、樹脂シート10Dの搬送速度が5.320m/minとなるように、各ロール35,36,37の回転速度を調整した。このようにして、厚さが2mmの光学シート11Dを製造した。

【0069】

図1(b)は、このようにして製造された光学シート11Dを側面から見た側面図である。光学シート11Dは、中間層12が表層13a及び表層13bによって挟まれた2種3層の構造を有する。実験例Dでは、このような光学シート11Dについて、ポリスチレンβによって構成される上面側表面71a及び下面側表面71bの表面粗さRa(ISO4287:1997で定義される算術平均粗さ)を測定した。上面側表面71aは、鏡面加工された第1押圧ロール36の周面36aに接触され押圧された面である。下面側表面71bは、鏡面加工された第2押圧ロール37の周面37aに接触され押圧された面である。表面粗さRaの測定は、上記実験例Aと同様に、SENSOFAR社製の干渉計「PLμ2300」を用いて行った。この測定の結果は、図7に示す図表のとおりである。

【0070】

<実験例E>

実験例Eでは、ポリスチレンγを光学シート11Eの原料として用いた点と、搬送速度を5.300m/minとした点と、予圧ロール35、第1押圧ロール36、第2押圧ロール37の周面温度を、それぞれ87℃、88℃、90℃とした点以外は、実験例Aと同様の方法で光学シート11Eを製造した。この光学シート11Eについて、実験例Aと同様の方法で、表面粗さRa(ISO4287:1997で定義される算術平均粗さ)を測定した。この測定の結果は、図7に示す図表のとおりである。

【0071】

<実験例F>

実験例Fでは、図1(a)に示した光学シート製造装置30を用いて、光学シート11Fを製造した。まず、ポリスチレンγをスクリュー径150mmの第1押出機31で溶融混練し、ダイ33に供給した。次に、ポリスチレンβをスクリュー径60mmの第2押出機32で溶融混練して、ダイ33に供給した。次に、第1押出機31から供給されるポリスチレンγが中間層12となり、上記第2押出機32から供給されるポリスチレンβが表層13a,13bとなるように、ダイ33によりダイ温度250℃〜260℃で共押出成形を行った。このとき、樹脂シート10Fの幅(図1(a)における奥行方向)を1400mmとした。また、表層13a,13bの厚さはそれぞれ50μm、中間層12の厚さは1900μmであり、中間層12に対する表層13a,13bの厚みの比は、1/19である。

【0072】

予圧ロール35、第1押圧ロール36、第2押圧ロール37の周面温度は、それぞれ75℃、80℃、85℃とした。第2押圧ロール37の周面には鏡面加工が施されている。また、樹脂シート10Fの搬送速度が5.300m/minとなるように、各ロール35,36,37の回転速度を調整した。このようにして、厚さが2mmの光学シート11Fを製造した。

【0073】

図1(b)は、このようにして製造された光学シート11Fを側面から見た側面図である。光学シート11Fは、中間層12が表層13a及び表層13bによって挟まれた2種3層の構造を有する。実験例Fでは、このような光学シート11Fについて、ポリスチレンβによって構成される上面側表面71a及び下面側表面71bの表面粗さRa(ISO4287:1997で定義される算術平均粗さ)を測定した。上面側表面71aは、鏡面加工された第1押圧ロール36の周面36aに接触され押圧された面である。下面側表面71bは、鏡面加工された第2押圧ロール37の周面37aに接触され押圧された面である。表面粗さRaの測定は、上記実験例Aと同様に、SENSOFAR社製の干渉計「PLμ2300」を用いて行った。この測定の結果は、図7に示す図表のとおりである。

【0074】

(評価結果)

実験例A〜Fによれば、実験例C、D及びFのように押圧工程において鏡面加工された第2押圧ロール37と接触する層を構成する非晶性の熱可塑性樹脂のMFRを2.0g/10min以上とするか、又は重量平均分子量Mwを300,000以下とすれば、当該第2押圧ロール37と接触する層の上面側表面71a,171aの表面粗さRaを15nm以下にできることが確認された。

【0075】

また、実験例Dのように、表層を構成する樹脂よりもMFRが低いか、又は重量平均分子量Mwが大きい非晶性の熱可塑性樹脂によって構成される中間層を含む多層構成としても、実験例Cと同様の結果を得ることができた。すなわち、前述したように搬送ローラ38間での樹脂の垂れや各押圧ロール35,36,37への樹脂の巻きつきを抑止し得る層を含む多層構成としても、押圧工程において鏡面加工された第2押圧ロール37と接触する層を構成する非晶性の熱可塑性樹脂のMFRを2.0g/10min以上とするか、又は重量平均分子量Mwを300,000以下とすれば、光学シート表面の表面粗さRaを15nm以下にできることが確認された。

【0076】

次に、光学シート11の表面における表面粗さが15nm以下の場合に、梨肌欠陥を抑制することができている点について、以下の実験例2を基に説明する。

【0077】

光学シート表面における梨肌欠陥の有無を判定する外観検査として、光学シートの表面に映る蛍光灯の反射像を目視評価することが一般的に行われている。この検査では、光学シートの表面に映る蛍光灯の反射像にぼけが確認できない場合には外観に問題がないとしている。

【0078】

下記表1に示すように、種々の表面粗さを有する厚さが2mmの透明な光学シート21A〜21Jを、上記実験例Aと同様の方法で製造した。各光学シート21A〜21Jの表面における表面粗さは、SENSOFAR社製の干渉計「PLμ2300」を使用して、所望の表面粗さRa(ISO4287:1997で定義される算術平均粗さ)が形成されていることを確認した。

【0079】

次に、製造した上記光学シート21A〜21Jを、黒の光沢板の上にそれぞれ載置し、光学シート21A〜21Jの上方に蛍光灯を設置し点灯させた。このような状況のもと、光学シート21A〜21Jの表面に映る蛍光灯の反射像の輪郭を目視にて確認した。このとき、液体で黒の光沢板と密着させることによって、観察する面とは反対側の面の影響を排除した。

【0080】

目視にて確認の結果、光学シート21A〜21Jそれぞれの評価結果は以下の表1のとおりとなった。評価結果欄における「○」は、肉眼により反射像の輪郭にぼけが観察されなかったこと、「×」は、肉眼により反射像の輪郭にぼけが観察されたことを示している。

【表1】

【0081】

(評価結果)

本実験例2では、光学シート21A〜21E及び21Iにおいて、蛍光灯の反射像の輪郭にぼけを観察することができなかった。すなわち、光学シート21A〜21E及び21Iには、梨肌欠陥は生じていないと判定される。そして、このときの表面粗さRaは、15.0nm以下であることが確認された。これにより、光学シートの表面の表面粗さRaを15.0nm以下とすれば、梨肌欠陥のない表面となることが確認された。

【0082】

以上、本発明の一実施形態及び実験例1,2について説明したが、本発明は、上記実施形態及び実験例1,2に限られるものではなく、発明の趣旨を逸脱しない範囲で種々の変更が可能である。

【0083】

例えば、上記実施形態では、図1(b)に示すような中間層12の両側に表層13a,13bが設けられた2種3層の光学シート11を製造する例を挙げて説明したが、本発明はこれに限定されるものではない。例えば、2種2層の光学シートを製造する場合であっても、平滑面を形成する表面、すなわち表面が鏡面加工された押圧ロールによって接触され押圧される側の面を形成する層を構成する非晶性の熱可塑性樹脂のMFRが2.0g/10min以上であるか、又は重量平均分子量Mwが300,000以下であればよい。また、例えば2種5層の光学シートであっても同様に、最も外側に構成される2つの層の少なくとも一方の層を構成する非晶性の熱可塑性樹脂のMFRが2.0g/10min以上であるか、又は重量平均分子量Mwが300,000以下であればよい。

【0084】

また、上記実施形態では、導光板70を構成する導光板基材部71となる光学シート11の製造方法を例に挙げて説明したが、本発明はこれに限定されるものではない。例えば、少なくとも一方の表面として平滑な面であることが要求される反射板や拡散板となる光学シートを製造する方法であってもよい。

【0085】

また、上記実施形態では、各ロール35,36,37の全ての周面35a,36a,37aに鏡面が施された例を挙げて説明したが、本発明はこれに限定されるものではない。例えば、最下流側に配置された押圧ロールの周面のみに鏡面加工を施すなど、少なくとも1つの押圧ロールの周面に鏡面加工が施されていればよい。また、光学シート製造装置を構成する押圧ロールの数も上記3つに限定されるものではなく、例えば2つや4つ以上であってもよい。

【0086】

また、上記実施形態及び実験例1,2では、各ロール35,36,37が水平方向に3つ並んだタイプの光学シート製造装置30(130)を例に挙げて説明したが本発明はこれに限定されるものではない。例えば図8(a)に示すように、各ロール35,36,37が縦に3つ並んだタイプの光学シート製造装置30Aを用いてもよい。このとき、予圧ロール35及び第2押圧ロール37は反時計回りに回転可能であり、第1押圧ロール36は時計回りに回転可能である。また、例えば図8(b)に示すように、図8(a)と同様に各ロール35,36,37が縦に3つ並んでおり、予圧ロール35及び第2押圧ロール37は時計回りに回転可能であり、第1押圧ロール36は反時計回りに回転可能な構成の光学シート製造装置30Bを用いてもよい。

【0087】

また、上記実施形態では、導光板基材部71の一方の面である背面71bに反射ドット72を形成して導光板70を構成した例を挙げて説明したが、本発明はこれに限定されるものではない。上記光学シート製造装置30に含まれる押圧ロールのうち、例えば、第2押圧ロール37によって樹脂シート10の表層13bに凹凸形状を付与する構成とすることにより、切断後に一方の面に形状が付与された導光板70となる光学シート11を得ることができる。

【0088】

また、表面が鏡面加工された押圧ロールによって接触され押圧される側の面を形成する層を構成する非晶性の熱可塑性樹脂のMFRを2.0g/10min以上とし、かつ、重量平均分子量Mwが300,000以下としてもよい。表面が鏡面加工された押圧ロールによって接触され押圧される側の面を形成する層以外の層を構成する非晶性の熱可塑性樹脂のMFRを2.0g/10min未満とし、かつ、重量平均分子量Mwを300,000より大きくしてもよい。

【符号の説明】

【0089】

10,10A〜10D…樹脂シート、11,11A〜11D…光学シート、12…中間層(第2層)、13a,13b…表層(第1層)、30,30A,30B…光学シート製造装置、31…第1押出機、32…第2押出機、33…ダイ、35…予圧ロール、36…第1押圧ロール、37…第2押圧ロール(押圧ロール)、39…切断装置、40…透過型画像表示装置、50…透過型画像表示部、51…液晶セル、52,53…偏光板、60…面光源装置、70…導光板、70a,70b…側面(入射面)、71…導光板基材部、71a…出射面(上面側表面)、71b…背面(下面側表面)、71c,71d…側面(入射面)、71e,71f…側面、72…反射ドット、80…光源部、81…点状光源、85…反射部、S1…準備工程、S2…押出工程、S3…押圧工程、S4…切断工程。

【技術分野】

【0001】

本発明は、光学シートの製造方法、光学シート、これを備えた面光源装置及び透過型画像表示装置に関する。

【背景技術】

【0002】

光学シートを製造する方法として、押出機を用いて、樹脂を加熱溶融状態でダイから押し出し押出成形法によって連続した樹脂シートを製造し、光学シートとする方法が一般に用いられている。ところが、押出成形法では、樹脂シートの表面に欠陥が生じることがあり、このような欠陥を解消するための多くの技術が開示されている。例えば、押出方向に沿って連続的に発生する凹凸状のダイラインによる表面欠陥を解消する方法が、特許文献1及び2に開示されている。また、押圧ロールの付着物によって発生する凹みなどの表面欠陥を解消する方法が、特許文献3に開示されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2004−149640号公報

【特許文献2】特開2005−173072号公報

【特許文献3】特開2006−130702号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、樹脂シートの表面に生じる欠陥としては、上記ダイラインや付着物による凹み以外にも、樹脂シート表面が梨肌状になるというものがある。従来の方法では、梨肌欠陥を有効に解消することができず、外観品位を高めることはできなかった。

【0005】

そこで、本発明は、表面に発生する梨肌欠陥を抑制することが可能な光学シートの製造方法、光学シート、これを備えた面光源装置及び透過型画像表示装置を提供することを目的とする。

【課題を解決するための手段】

【0006】

本願発明者らは、鋭意検討を重ねた結果、表面に発生する梨肌欠陥が、表面を構成する層の材料の流動性に起因することを見出した。

【0007】

そこで、本発明に係る光学シートの製造方法は、加熱溶融状態の非晶性の熱可塑性樹脂をダイから連続的に押し出して樹脂シートを製造する押出工程と、2つの押圧ロールで樹脂シートを挟み込んで押圧することにより光学シートに成形する押圧工程と、を備えており、少なくとも一方の押圧ロールの周面には、鏡面加工が施されており、押圧工程において鏡面加工された押圧ロールと接触する層を構成する非晶性の熱可塑性樹脂の重量平均分子量が300000以下である。

【0008】

また、本発明に係る光学シートの製造方法は、加熱溶融状態の非晶性の熱可塑性樹脂をダイから連続的に押し出して樹脂シートを製造する押出工程と、2つの押圧ロールで樹脂シートを挟み込んで押圧することにより光学シートに成形する押圧工程と、を備えており、少なくとも一方の押圧ロールの周面には、鏡面加工が施されており、押圧工程において鏡面加工された押圧ロールと接触する層を構成する非晶性の熱可塑性樹脂のMFR(JISK7210に準拠し温度200℃、荷重49Nで測定された測定値)が2.0g/10min以上である。

【0009】

これらの光学シートの製造方法では、鏡面加工が施された周面に押圧される面を構成する非晶性の熱可塑性樹脂のMFR(melt flow rate)を2.0g/10min以上、又は、重量平均分子量を300000以下として、平滑面を形成すべき表面を構成する層の流動性を高めている。これにより、光学シートにおいて平滑面として形成する側の面に発生する梨肌欠陥を抑制することができる。

【0010】

本発明に係る光学シートの製造方法では、押出工程によって製造される樹脂シートは、樹脂シートの厚み方向に複数の層を有する多層構造となり、鏡面加工された押圧ロールに接触する第1層と、第1層以外の第2層とを有している。第2層を構成する非晶性の熱可塑性樹脂の重量平均分子量を300000より大きくすることができる。

【0011】

本発明に係る光学シートの製造方法では、押出工程によって製造される樹脂シートが、樹脂シートの厚み方向に複数の層を有する多層構造となり、鏡面加工された押圧ロールに接触する第1層と、第1層以外の第2層とを有している。第2層を構成する非晶性の熱可塑性樹脂のMFRを2.0g/10min未満とすることができる。

【0012】

これらの光学シートの製造方法では、例えば冷却不足で第1層である表面が流動性を保った状態で押圧ロールから光学シートが剥離した場合であっても、第2層を流動性が相対的に低い状態とすることができるので、後の搬送工程における樹脂の垂れなどの不具合を抑制して安定的に生産することができる。この結果、生産性を向上させることができると共に、製造する光学シートの強度を高めることができる。

【0013】

本発明に係る光学シートの製造方法では、押圧工程後における第2層に対する第1層の厚みの比を1/200〜1/10とすることができる。

【0014】

本発明に係る光学シートの製造方法では、非晶性の熱可塑性樹脂を、ポリスチレン系樹脂とすることができる。

【0015】

本発明に係る光学シートは、非晶性の熱可塑性樹脂からなる光学用シートであって、少なくとも一方の面のISO4287:1997で定義される算術平均粗さRaが15nm以下である。

【0016】

また、本発明に係る面光源装置は、上記光学シートと、光学シートの入射面に対向して配置された光源部と、を備えている。また、本発明に係る透過型画像表示装置は、上記光学シートと、光学シートの入射面に対向して配置された光源部と、光学シートの出射面に対向して配置され、光源部から出射された光に照射されて画像を表示する透過型画像表示部と、を備えている。

【0017】

この光学シート表面は、ISO4287:1997で定義される算術平均粗さRaが15nm以下の表面粗さの場合、目視により梨肌欠陥を確認することができない。本発明の光学シートでは、少なくとも一方の面が上記算術平均粗さRaの範囲を満たしているので梨肌欠陥のない面を形成することができる。この結果、光学シートの外観品位を高めることができる。また、本発明に係る光学シートを備える面光源装置及び透過型画像表示装置においても、外観品位を高めることができる。

【0018】

本発明に係る光学シートでは、一方の面を形成する層である第1層を構成する非晶性の熱可塑性樹脂の重量平均分子量を300000以下とすることができる。

【0019】

また、本発明に係る光学シートでは、一方の面を形成する層である第1層を構成する非晶性の熱可塑性樹脂のMFR(JISK7210に準拠し温度200℃、荷重49Nで測定された測定値)を2.0g/10min以上とすることができる。

【0020】

これらの光学シートでは、平滑面を形成すべき表面を構成する層の材料としてMFR(melt flow rate)を2.0g/10min以上の非晶性の熱可塑性樹脂を用いている。これにより、平滑面を形成すべき面の表面を梨肌欠陥の少ない面とすることができる。

【0021】

本発明に係る光学シートでは、厚み方向に第1層とは別の第2層をさらに備えており、第2層を構成する非晶性の熱可塑性樹脂の重量平均分子量を300000より大きくすることができる。

【0022】

また、本発明に係る光学シートでは、厚み方向に第1層とは別の第2層をさらに備えており、第2層を構成する非晶性の熱可塑性樹脂のMFRを2.0g/10min未満とすることができる。

【0023】

これらの光学シートでは、光学シートを多層構成にすると共に、表面となる第1層以外の少なくとも1つの層を構成する非晶性の熱可塑性樹脂のMFRを2.0g/10min未満としている。これにより、光学シート全体の強度を高めることができるので、組み付け時の破損や搬送時の破損を抑止できると共に、耐熱性が向上し、耐久性を高めることができる。

【0024】

また、本発明に係る光学シートでは、第2層に対する第1層の厚みの比を、1/200〜1/10とすることができる。

【0025】

また、本発明に係る光学シートでは、非晶性の熱可塑性樹脂をポリスチレン系樹脂とすることができる。

【発明の効果】

【0026】

本発明によれば、光学シートの表面が梨肌状となる梨肌欠陥の発生を抑制することが可能となる。

【図面の簡単な説明】

【0027】

【図1】本実施形態に係る光学シートの製造方法に使用する製造装置を示す側面図及び製造される光学シートの側面図である。

【図2】本実施形態に係る光学シートの製造方法のフローチャートである。

【図3】本実施形態に係る製造方法によって製造される光学シート及び導光板基材部の層構成を示す側面図である。

【図4】本実施形態に係る光学シートの製造方法によって製造される導光板基材部を含む透過型画像表示装置の構成を模式的に示す側面図である。

【図5】本実施形態に係る光学シートの製造方法によって製造される導光板基材部を含む透過型画像表示装置の構成を示す背面図である。

【図6】実験例において図1に示す製造装置によって製造される光学シートを示す側面図である。

【図7】実験例A〜Fの測定結果を示す図表である。

【図8】他の実施形態に係る光学シートの製造方法に使用する製造装置を示す側面図である。

【発明を実施するための形態】

【0028】

以下、本発明の一実施形態について図面を参照しながら説明する。なお、同一又は相当要素には同一符号を付し、重複する説明は省略する。また、図面の寸法比率は、説明のものと必ずしも一致していない。また、説明中「上」、「下」などの方向を示す語は、図面に示された状態に基づいた便宜的な語である。

【0029】

本実施形態に係る光学シートの製造方法について、図1〜図6を用いて説明する。まず、導光板70を構成する導光板基材部71となる光学シート11を製造するための装置について説明する。図1(a)は、本実施形態に係る光学シートの製造方法に使用する製造装置を示す側面図、図1(b)は、製造される光学シートの側面図である。

【0030】

光学シート製造装置30は、図1(a)及び図1(b)に示すように、中間層12となる非晶性の熱可塑性樹脂を加熱溶融するための第1押出機31と、表層13a,13bとなる非晶性の熱可塑性樹脂を加熱溶融するための第2押出機32と、第1及び第2押出機31,32から供給される溶融樹脂をシート状に押し出すためのダイ33と、ダイ33から押し出されたシート状の樹脂シート10を押圧して光学シート11に成形するための予圧ロール35、第1押圧ロール36及び第2押圧ロール37と、光学シート11を下流工程に搬送する搬送ローラ38と、切断装置39とを備えている。

【0031】

予圧ロール35、第1押圧ロール36及び第2押圧ロール37は、各ロールの軸が略平行に配置されている。予圧ロール35及び第1押圧ロール36は、樹脂シート10の厚み方向に離間して配置され、互いの周面同士の間隔は、樹脂シート10の厚みに応じて設定されている。第1押圧ロール36及び第2押圧ロール37も、予圧ロール35及び第1押圧ロール36と同様に、樹脂シート10の厚み方向に離間して配置され、互いの周面同士の間隔は、樹脂シート10の厚みに応じて設定されている。

【0032】

予圧ロール35、第1押圧ロール36、及び第2押圧ロール37は、それぞれ円柱状の金属製(例えば、ステンレス鋼製、鉄鋼製など)ロールからなり、その周面の温度(表面温度)を調節する機能を有する。各ロール35,36,37の周面35a,36a,37aには、鏡面加工が施されている。

【0033】

また、各ロール35,36,37の回転軸にはそれぞれモータ(図示せず)が接続されている。予圧ロール35及び第2押圧ロール37は時計回りに回転可能であり、第1押圧ロール36は反時計回りに回転可能である。これにより、全てのロール35,36,37が樹脂シート10を挟みこんだ状態で同期回転することができる。また、各ロール35,36,37の回転速度を適宜調節することにより、樹脂シート10の搬送速度を調整することができる。

【0034】

切断装置39は、予圧ロール35、第1押圧ロール36及び第2押圧ロール37によって押圧されて成形された光学シート11を所定の大きさに切断する。これにより、導光板70を構成する導光板基材部71が製造される。

【0035】

次に、光学シート11の製造方法の一例について説明する。図2は、本実施形態に係る光学シートの製造方法のフローチャートである。本実施形態における光学シート11の製造工程は、図2に示すように、準備工程S1と、押出工程S2と、押圧工程S3と、切断工程S4とを有している。以下、準備工程S1〜切断工程S4について順に説明する。

【0036】

まず、準備工程S1では、以下に示す2種類の非晶性の熱可塑性樹脂(樹脂A及び樹脂B)を準備する。非晶性の熱可塑性樹脂の例としては、ポリスチレン系樹脂が挙げられる。また、当該樹脂中に、色度調整用の添加剤や耐UV剤などの各種添加剤を、本発明の趣旨を逸脱しない範囲で添加してもよい。

(1)樹脂A:MFRが2.0g/10min以上、又は重量平均分子量Mwが300,000以下の非晶性の熱可塑性樹脂

(2)樹脂B:MFRが2.0g/10min未満、又は重量平均分子量Mwが300,000より大きい非晶性の熱可塑性樹脂

なお、上記MFRは、JISK7210に準拠し温度200℃、荷重49Nで測定された測定値である。

【0037】

次に、押出工程S2では、樹脂Bを第1押出機31で溶融混練して、ダイ33に供給する。同様に、樹脂Aを第2押出機32で溶融混練して、ダイ33に供給する。次に、図1(b)に示すように、上記第1押出機31から供給される溶融樹脂が中間層(第2層)12となり、上記第2押出機32から供給される溶融樹脂が表層(第1層)13a,13bとなるように、ダイ33により共押出成形を行う。ダイ33としては、各押出機31,32から供給される各樹脂をシートの状態とした後に接触接着させて上記3層構造を形成するマルチマニホールドダイや、各押出機31,32から供給される各樹脂を接触させた後にシート状に広げて上記3層構造を形成するフィードブロックダイを用いることができる。このときのダイ温度は、原料となる樹脂によって適宜変更できるが、ポリスチレンの場合は、通常210℃〜270℃である。

【0038】

次に、押圧工程S3では、押出工程S2において製造された樹脂シート10を予圧ロール35と第1押圧ロール36とで挟み込み、次に、樹脂シート10を第1押圧ロール36と第2押圧ロール37とで挟み込み、挟圧と冷却とを行う。予圧ロール35、第1押圧ロール36、第2押圧ロール37の回転速度を適宜調節され、その回転速度は、原料となる樹脂によって適宜変更できるが、ポリスチレンの場合は、通常2.0m/min〜8.0m/minである。また、予圧ロール35、第1押圧ロール36及び第2押圧ロール37は、その周面35a,36a,37aの温度を適宜調節することができる、その温度は、原料となる樹脂によって適宜変更できるが、ポリスチレンの場合は、通常60℃〜110℃である。

【0039】

押圧工程S3では、樹脂Aによって構成される表層13aが、周面37aが鏡面加工された第2押圧ロール37に接触されて押圧される。図3は、本実施形態に係る製造方法によって製造される光学シート及び導光板基材部の層構成を示す側面図である。押圧工程S3後の光学シート11は、図3に示すように、中間層12の厚みdcに対する表層13aの厚みdsの比(ds/dc)が、通常1/200〜1/2、好ましくは1/200〜1/10となっている。

【0040】

切断工程S4では、押圧工程S3において得ることのできる光学シート11を、所定の長さに切り出すことによって、図3に示すような中間層12と表層13a,13bとから構成される2種3層の導光板基材部71を得る。

【0041】

導光板基材部71を導光板70として使用する場合には、導光板基材部71の一方の面に光を乱反射させるための反射ドット72を形成する。ここでは、図1に示すように、第2押圧ロール37によって接触され押圧される層の表面71bに反射ドット72を形成し、図4に示すような側面71cから入射した光を乱反射させるための反射ドット72が形成された導光板70とした。反射ドット72を形成する方法としては、シルク印刷やインクジェット印刷によりドットを印刷したり、レーザ照射によりドット形状の凹凸を付与したりする方法がある。

【0042】

次に、上述した方法により製造される導光板基材部71をもとに製造された導光板70及びこの導光板70を備えた面光源装置60、透過型画像表示装置40について説明する。図4は、本実施形態に係る光学シートの製造方法により製造される導光板基材部を含む透過型画像表示装置の構成を模式的に示す側面図であり、透過型画像表示装置を分解して示している。透過型画像表示装置40は、携帯電話や各種電子機器の表示装置やテレビ装置として好適に利用することができる。

【0043】

透過型画像表示装置40は、透過型画像表示部50と、透過型画像表示部50に供給するための面状の光を出力する面光源装置60とを備える。

【0044】

透過型画像表示部50は、面光源装置60から出射される面状の光で照明されることによって画像を表示する。透過型画像表示部50の例は、液晶セル51の両面に直線偏光板52,53が配置された偏光板貼合体としての液晶表示パネルである。この場合、透過型画像表示装置40は、液晶表示装置(又は液晶テレビ)である。液晶セル51及び偏光板52,53は、従来の液晶表示装置等の透過型画像表示装置で用いられているものを用いることができる。液晶セル51の例は、TFT(Thin Film Transistor)型の液晶セルやSTN(SuperTwisted Nematic)型の液晶セル等である。

【0045】

面光源装置60は、透過型画像表示部50に対するバックライトを供給するエッジライト型のバックライトユニットである。面光源装置60は、導光板70と、導光板70の互いに対向する側面70a,70bのそれぞれに対向して配置された光源部80,80とを備える。

【0046】

光源部80,80は、ライン状に配列(図4では、Y方向に配列)された複数の点状光源81を有する。点状光源81の例は、発光ダイオードである。光源部80は、導光板70に光を効率的に入射するために、導光板70と反対側に、光を反射させる反射部としてのリフレクターを備えてもよい。ここでは、複数の点状光源81を有する光源部80を例示したが、光源部80は、冷陰極管(CCFL:Cold Cathode Fluorescent Lamp)などの線状光源であってもよい。

【0047】

面光源装置60は、導光板70に対して透過型画像表示部50反対側に位置する反射部85を備えてもよい。反射部85は、導光板70から反射部85側に抜け出た光を導光板70に再度入射させるためのものである。反射部85は、図4に示すようにシート状であり得る。また、反射部85は、導光板70を収容する面光源装置60の筐体底面であって、鏡面加工を施された底面であってもよい。

【0048】

図4及び図5を参照して、導光板70について説明する。図5は、図4に示した導光板70を背面側からみた場合の平面図である。導光板70の平面視形状の例は略長方形及び略正方形を含む。

【0049】

導光板70は、光源部80からの光、すなわち、各光源81からの光を透過型画像表示部50に向けて照射するためのものである。導光板70は、上述した光学シートの製造装置30により製造される板状の導光板基材部71と、導光板基材部71に形成された複数の反射ドット72とを有する。導光板基材部71は、上述したように、非晶性の熱可塑性樹脂であり、例えばポリスチレン系樹脂とすることができる。

【0050】

図4に示すように、導光板基材部71は、透過型画像表示部50と互いに対向する出射面71aと、出射面71aと反対側の背面71bとを有する。出射面71a及び背面71bは略平坦である。導光板基材部71は、出射面71a及び背面71bに交差する4つの側面71c,71d,71e,71fを有する(図5参照)。図4では、X方向において互いに対向している2つの側面71c及び71dを示している。側面71c及び側面71dは、光源部80と対向する上記側面70a及び側面70bでもある。この場合、側面71c及び側面71dは、光源部80からの光が入射される入射面である。導光板基材部71が有する4つの側面71c,71d,71e,71fのうち残りの2つの側面71e,71f(図5参照)はY方向において互いに対向している。図4では、側面71c及び側面71dと出射面71a及び背面71bとの配置関係の一例として、側面71c及び側面71dは出射面71a及び背面71bに略直交している状態を示している。本実施形態では、導光板基材部71の他の側面71e,71fも出射面71a及び背面71bと直交しているとする。

【0051】

図4及び図5に示すように、複数の反射ドット72は、背面71b上に形成されている。反射ドット72は、例えば印刷加工により形成され、乳白色であり、導光板70内を伝搬する光を出射面71a側から出射するためのものである。

【0052】

次に、導光板基材部71の構成について、図4を用いて説明する。導光板基材部71の厚さd1は、1.0mm〜4.0mm程度である。導光板基材部71は、中間層12及び表層13a,13bが、面光源装置60の前面側(図4では上側)から表層13a、中間層12、表層13bの順に積層されてなる積層体(多層体)である。すなわち、導光板基材部71は、中間層12が表層13a及び表層13bによって挟まれた2種3層の構造を有する。表層13a及び表層13bの厚みdsは、通常0.03mm〜0.10mmであり、中間層12の厚みdcは、通常0.90mm〜3.97mmである。表層13aの厚みdcに対する中間層12の厚みdsの比は、通常1/200〜1/2であり、好ましくは、1/200〜1/10である。

【0053】

導光板基材部71を構成する中間層12は、樹脂Bからなる。導光板基材部71を構成する表層13a、13bは、樹脂Aからなる。導光板基材部71を構成する表層13aの表面は、ISO4287:1997で定義される算術平均粗さRaが15nm以下である。

【0054】

次に、上記光学シートの製造方法の作用効果について説明する。本願発明者らは、光学シートの表面に梨肌状の欠陥が発生する現象は、表面を形成する層を構成する非晶性の熱可塑性樹脂の流動性にあることを見出した。そこで、流動性を示す指標の一つであるMFRに着目し、図1(a)及び(b)に示すように、導光板などの光学部材として使用する際に平滑面とすべき面を構成する表層13a,13bを押圧する押圧ロールの周面に鏡面加工を施すと共に、当該ロールによって押圧される表層13a,13bを構成する非晶性の熱可塑性樹脂のMFRを2.0g/10min以上とすること、又は重量平均分子量Mwを300,000以下とすることにより流動性を高めている。これにより、周面に鏡面加工が施された押圧ロール37と接触して押圧される表層13a,13bの表面の表面粗さRa(ISO4287:1997で定義される算術平均粗さ)が15nm以下となり、光学シート11の表層13a,13bに梨肌欠陥が発生することを抑制することができる。

【0055】

さらに本実施形態では、押出工程において製造される樹脂シート10は、樹脂シート10の厚み方向に複数の層を有する多層構造であり、周面に鏡面加工が施された押圧ロールに接触する表層13a,13bと、表層13a,13b以外の中間層12とを有している。中間層12を構成する非晶性の熱可塑性樹脂のMFRを2.0g/10min未満とすること、又は重量平均分子量Mwを300,000より大きくすることにしているので、例えば冷却不足により表層13a,13bが流動性を保った状態で各押圧ロール36,37から光学シート11が剥離した場合であっても、内部の中間層12を流動性が相対的に低い状態とすることができる。このため、第2押圧ロール37と搬送ローラ38との間及び搬送ローラ38間での光学シート11の垂れや、各ロール35,36,37に樹脂が巻きついたりする製造プロセス上のトラブルを抑止することができる。この結果、光学シート11を安定的に生産することができ、生産性を向上させることができる。

【0056】

また、本実施形態により製造される光学シート11は、表層13a,13bと中間層12とを有する多層構造であると共に、光学シート11の厚さとして1/2以上を占める中間層12を構成する非晶性の熱可塑性樹脂のMFRを2.0g/10min未満とすること、又は重量平均分子量Mwを300,000より大きくすることにしている。これにより、光学シート11の強度を高めることができるので、組み付け時の破損や搬送時の破損を抑止できると共に、耐熱性が向上し、耐久性を高めることができる。

【0057】

本発明に係る光学シートの製造方法では、層を構成する樹脂の種類に応じて、各ロールの周面温度と、搬送速度とを適宜調整することが好ましい。例えば、厚さ2mmの光学シート11を製造する場合、単層構造でかつ、樹脂原料のMFRが2.0g/10min〜4.0g/10min(又は、重量平均分子量Mwが220,000〜300,000)である場合、搬送速度を2m/min〜4m/min、各ロールの周面温度を60℃〜100℃で適宜調整することが、梨肌欠陥、各ロール35,36,37間での樹脂の垂れ、各ロール35,36,37への樹脂シート10の巻きつきなどといった不具合を抑制する上で有効となる。

【0058】

製造する光学シート11が単層構成でかつ、樹脂原料のMFRが4.0g/10min以上(又は、重量平均分子量Mwが220,000以下)である場合、各ロール35,36,37で充分に冷却できるように搬送速度を遅くして、各ロール35,36,37の周面温度を低くすることが好ましい。樹脂原料のMFRが4.0g/10min以上(又は、重量平均分子量Mwが220,000以下)の場合には、各ロール35,36,37間での樹脂シート10の垂れや各ロール35,36,37への巻きつきのおそれが高くなるためである。

【0059】

また、上記実施形態のように多層構造であり、平滑面として表面を形成する以外の層(例えば中間層)を構成する樹脂原料のMFRが2.0g/10min未満であるか、又は重量平均分子量Mwが300,000よりも大きければ、搬送速度を4m/min以上、各ロール35,36,37の周面温度を60℃〜100℃としても、上記のような不具合は発生しない。これにより、安定して光学シート11を製造することができ、生産性が向上する。

【0060】

次に、光学シート11の製造方法において、上記作用効果が具体的に得られる点について、以下の実験例1を基に説明する。

【0061】

本実験例1では、以下に示すものを最初に準備した。

<光学シートの原材料>

光学シートの材料として以下の(1)〜(3)を用意した。

(1)ポリスチレンα(非晶性の熱可塑性樹脂)

MFR:1.1g/10min

重量平均分子量Mw:340,000〜370,000

ガラス転移温度Tg:105℃

(2)ポリスチレンβ(非晶性の熱可塑性樹脂)

MFR:3.6g/10min

重量平均分子量Mw:240,000〜280,000

ガラス転移温度Tg:105℃

(3)ポリスチレンγ(非晶性の熱可塑性樹脂)

MFR:1.8g/10min

重量平均分子量Mw:350,000〜380,000

ガラス転移温度Tg:105℃

【0062】

なお、上記MFRは、JISK7210に準拠し温度200℃、荷重49Nで測定された測定値を示している。

【0063】

<実験例A>

図1(a)に示した光学シート製造装置30において第2押出機32のないタイプの光学シート製造装置130を用いて、光学シート11Aを製造した。まず、ポリスチレンαをスクリュー径150mmの第1押出機31にて溶融混練した。次に、そして、溶融混練したポリスチレンαをダイ33に供給し、ダイ温度250〜260℃で単層構造の樹脂シート10Aを連続的に押出した。このとき、樹脂シート10Aの幅(図1(a)における奥行方向)を1400mmとした。予圧ロール35、第1押圧ロール36、第2押圧ロール37の周面温度は、それぞれ75℃、80℃、85℃とした。各ロール35,36,37の周面35a,36a,37aには鏡面加工が施されている。また、樹脂シート10Aの搬送速度が5.320m/minとなるように、各ロール35,36,37の回転速度を調整した。このようにして、厚さが2mmの光学シート11Aを製造した。

【0064】

図6は、このようにして製造された光学シート11Aを側面から見た側面図である。実験例Aでは、このような光学シート11Aについて、ポリスチレンαによって構成される上面側表面171a及び下面側表面171bの表面粗さRa(ISO4287:1997で定義される算術平均粗さ)を測定した。上面側表面171aは、鏡面加工された第1押圧ロール36の周面36aに接触され押圧された面である。下面側表面171bは、鏡面加工された第2押圧ロール37の周面37aに接触され押圧された面である。表面粗さRaの測定は、SENSOFAR社製の干渉計(PLμ2300)を用いて行った。この測定の結果は、図7に示す図表のとおりである。

【0065】

<実験例B>

実験例Bでは、予圧ロール35、第1押圧ロール36、第2押圧ロール37の周面温度を、それぞれ87℃、90℃、93℃とした点以外は、実験例Aと同様の方法で光学シート11を製造した。この光学シート11Bについて、実験例Aと同様の方法で、表面粗さRa(ISO4287:1997で定義される算術平均粗さ)を測定した。この測定の結果は、図7に示す図表のとおりである。

【0066】

<実験例C>

実験例Cでは、ポリスチレンβを光学シート11Cの原料として用いた点と、予圧ロール35、第1押圧ロール36、第2押圧ロール37の周面温度を、それぞれ83℃、88℃、90℃とした点以外は、実験例Aと同様の方法で光学シート11Cを製造した。この光学シート11Cについて、実験例Aと同様の方法で、表面粗さRa(ISO4287:1997で定義される算術平均粗さ)を測定した。この測定の結果は、図7に示す図表のとおりである。

【0067】

<実験例D>

図1(a)に示した光学シート製造装置30を用いて、光学シート11Dを製造した。まず、ポリスチレンαをスクリュー径150mmの第1押出機31で溶融混練し、ダイ33に供給した。次に、ポリスチレンβをスクリュー径60mmの第2押出機32で溶融混練して、ダイ33に供給した。次に、第1押出機31から供給されるポリスチレンαが中間層12となり、上記第2押出機32から供給されるポリスチレンβが表層13a,13bとなるように、ダイ33によりダイ温度250℃〜260℃で共押出成形を行った。このとき、樹脂シート10Dの幅(図1(a)における奥行方向)を1400mmとした。また、表層13a,13bの厚さはそれぞれ50μm、中間層12の厚さは1900μmであり、中間層12に対する表層13a,13bの厚みの比は、1/19である。

【0068】

予圧ロール35、第1押圧ロール36、第2押圧ロール37の周面温度は、それぞれ83℃、88℃、90℃とした。第2押圧ロール37の周面には鏡面加工が施されている。また、樹脂シート10Dの搬送速度が5.320m/minとなるように、各ロール35,36,37の回転速度を調整した。このようにして、厚さが2mmの光学シート11Dを製造した。

【0069】

図1(b)は、このようにして製造された光学シート11Dを側面から見た側面図である。光学シート11Dは、中間層12が表層13a及び表層13bによって挟まれた2種3層の構造を有する。実験例Dでは、このような光学シート11Dについて、ポリスチレンβによって構成される上面側表面71a及び下面側表面71bの表面粗さRa(ISO4287:1997で定義される算術平均粗さ)を測定した。上面側表面71aは、鏡面加工された第1押圧ロール36の周面36aに接触され押圧された面である。下面側表面71bは、鏡面加工された第2押圧ロール37の周面37aに接触され押圧された面である。表面粗さRaの測定は、上記実験例Aと同様に、SENSOFAR社製の干渉計「PLμ2300」を用いて行った。この測定の結果は、図7に示す図表のとおりである。

【0070】

<実験例E>

実験例Eでは、ポリスチレンγを光学シート11Eの原料として用いた点と、搬送速度を5.300m/minとした点と、予圧ロール35、第1押圧ロール36、第2押圧ロール37の周面温度を、それぞれ87℃、88℃、90℃とした点以外は、実験例Aと同様の方法で光学シート11Eを製造した。この光学シート11Eについて、実験例Aと同様の方法で、表面粗さRa(ISO4287:1997で定義される算術平均粗さ)を測定した。この測定の結果は、図7に示す図表のとおりである。

【0071】

<実験例F>

実験例Fでは、図1(a)に示した光学シート製造装置30を用いて、光学シート11Fを製造した。まず、ポリスチレンγをスクリュー径150mmの第1押出機31で溶融混練し、ダイ33に供給した。次に、ポリスチレンβをスクリュー径60mmの第2押出機32で溶融混練して、ダイ33に供給した。次に、第1押出機31から供給されるポリスチレンγが中間層12となり、上記第2押出機32から供給されるポリスチレンβが表層13a,13bとなるように、ダイ33によりダイ温度250℃〜260℃で共押出成形を行った。このとき、樹脂シート10Fの幅(図1(a)における奥行方向)を1400mmとした。また、表層13a,13bの厚さはそれぞれ50μm、中間層12の厚さは1900μmであり、中間層12に対する表層13a,13bの厚みの比は、1/19である。

【0072】

予圧ロール35、第1押圧ロール36、第2押圧ロール37の周面温度は、それぞれ75℃、80℃、85℃とした。第2押圧ロール37の周面には鏡面加工が施されている。また、樹脂シート10Fの搬送速度が5.300m/minとなるように、各ロール35,36,37の回転速度を調整した。このようにして、厚さが2mmの光学シート11Fを製造した。

【0073】

図1(b)は、このようにして製造された光学シート11Fを側面から見た側面図である。光学シート11Fは、中間層12が表層13a及び表層13bによって挟まれた2種3層の構造を有する。実験例Fでは、このような光学シート11Fについて、ポリスチレンβによって構成される上面側表面71a及び下面側表面71bの表面粗さRa(ISO4287:1997で定義される算術平均粗さ)を測定した。上面側表面71aは、鏡面加工された第1押圧ロール36の周面36aに接触され押圧された面である。下面側表面71bは、鏡面加工された第2押圧ロール37の周面37aに接触され押圧された面である。表面粗さRaの測定は、上記実験例Aと同様に、SENSOFAR社製の干渉計「PLμ2300」を用いて行った。この測定の結果は、図7に示す図表のとおりである。

【0074】

(評価結果)

実験例A〜Fによれば、実験例C、D及びFのように押圧工程において鏡面加工された第2押圧ロール37と接触する層を構成する非晶性の熱可塑性樹脂のMFRを2.0g/10min以上とするか、又は重量平均分子量Mwを300,000以下とすれば、当該第2押圧ロール37と接触する層の上面側表面71a,171aの表面粗さRaを15nm以下にできることが確認された。

【0075】

また、実験例Dのように、表層を構成する樹脂よりもMFRが低いか、又は重量平均分子量Mwが大きい非晶性の熱可塑性樹脂によって構成される中間層を含む多層構成としても、実験例Cと同様の結果を得ることができた。すなわち、前述したように搬送ローラ38間での樹脂の垂れや各押圧ロール35,36,37への樹脂の巻きつきを抑止し得る層を含む多層構成としても、押圧工程において鏡面加工された第2押圧ロール37と接触する層を構成する非晶性の熱可塑性樹脂のMFRを2.0g/10min以上とするか、又は重量平均分子量Mwを300,000以下とすれば、光学シート表面の表面粗さRaを15nm以下にできることが確認された。

【0076】

次に、光学シート11の表面における表面粗さが15nm以下の場合に、梨肌欠陥を抑制することができている点について、以下の実験例2を基に説明する。

【0077】

光学シート表面における梨肌欠陥の有無を判定する外観検査として、光学シートの表面に映る蛍光灯の反射像を目視評価することが一般的に行われている。この検査では、光学シートの表面に映る蛍光灯の反射像にぼけが確認できない場合には外観に問題がないとしている。

【0078】

下記表1に示すように、種々の表面粗さを有する厚さが2mmの透明な光学シート21A〜21Jを、上記実験例Aと同様の方法で製造した。各光学シート21A〜21Jの表面における表面粗さは、SENSOFAR社製の干渉計「PLμ2300」を使用して、所望の表面粗さRa(ISO4287:1997で定義される算術平均粗さ)が形成されていることを確認した。

【0079】

次に、製造した上記光学シート21A〜21Jを、黒の光沢板の上にそれぞれ載置し、光学シート21A〜21Jの上方に蛍光灯を設置し点灯させた。このような状況のもと、光学シート21A〜21Jの表面に映る蛍光灯の反射像の輪郭を目視にて確認した。このとき、液体で黒の光沢板と密着させることによって、観察する面とは反対側の面の影響を排除した。

【0080】

目視にて確認の結果、光学シート21A〜21Jそれぞれの評価結果は以下の表1のとおりとなった。評価結果欄における「○」は、肉眼により反射像の輪郭にぼけが観察されなかったこと、「×」は、肉眼により反射像の輪郭にぼけが観察されたことを示している。

【表1】

【0081】

(評価結果)

本実験例2では、光学シート21A〜21E及び21Iにおいて、蛍光灯の反射像の輪郭にぼけを観察することができなかった。すなわち、光学シート21A〜21E及び21Iには、梨肌欠陥は生じていないと判定される。そして、このときの表面粗さRaは、15.0nm以下であることが確認された。これにより、光学シートの表面の表面粗さRaを15.0nm以下とすれば、梨肌欠陥のない表面となることが確認された。

【0082】

以上、本発明の一実施形態及び実験例1,2について説明したが、本発明は、上記実施形態及び実験例1,2に限られるものではなく、発明の趣旨を逸脱しない範囲で種々の変更が可能である。

【0083】

例えば、上記実施形態では、図1(b)に示すような中間層12の両側に表層13a,13bが設けられた2種3層の光学シート11を製造する例を挙げて説明したが、本発明はこれに限定されるものではない。例えば、2種2層の光学シートを製造する場合であっても、平滑面を形成する表面、すなわち表面が鏡面加工された押圧ロールによって接触され押圧される側の面を形成する層を構成する非晶性の熱可塑性樹脂のMFRが2.0g/10min以上であるか、又は重量平均分子量Mwが300,000以下であればよい。また、例えば2種5層の光学シートであっても同様に、最も外側に構成される2つの層の少なくとも一方の層を構成する非晶性の熱可塑性樹脂のMFRが2.0g/10min以上であるか、又は重量平均分子量Mwが300,000以下であればよい。

【0084】

また、上記実施形態では、導光板70を構成する導光板基材部71となる光学シート11の製造方法を例に挙げて説明したが、本発明はこれに限定されるものではない。例えば、少なくとも一方の表面として平滑な面であることが要求される反射板や拡散板となる光学シートを製造する方法であってもよい。

【0085】

また、上記実施形態では、各ロール35,36,37の全ての周面35a,36a,37aに鏡面が施された例を挙げて説明したが、本発明はこれに限定されるものではない。例えば、最下流側に配置された押圧ロールの周面のみに鏡面加工を施すなど、少なくとも1つの押圧ロールの周面に鏡面加工が施されていればよい。また、光学シート製造装置を構成する押圧ロールの数も上記3つに限定されるものではなく、例えば2つや4つ以上であってもよい。

【0086】

また、上記実施形態及び実験例1,2では、各ロール35,36,37が水平方向に3つ並んだタイプの光学シート製造装置30(130)を例に挙げて説明したが本発明はこれに限定されるものではない。例えば図8(a)に示すように、各ロール35,36,37が縦に3つ並んだタイプの光学シート製造装置30Aを用いてもよい。このとき、予圧ロール35及び第2押圧ロール37は反時計回りに回転可能であり、第1押圧ロール36は時計回りに回転可能である。また、例えば図8(b)に示すように、図8(a)と同様に各ロール35,36,37が縦に3つ並んでおり、予圧ロール35及び第2押圧ロール37は時計回りに回転可能であり、第1押圧ロール36は反時計回りに回転可能な構成の光学シート製造装置30Bを用いてもよい。

【0087】

また、上記実施形態では、導光板基材部71の一方の面である背面71bに反射ドット72を形成して導光板70を構成した例を挙げて説明したが、本発明はこれに限定されるものではない。上記光学シート製造装置30に含まれる押圧ロールのうち、例えば、第2押圧ロール37によって樹脂シート10の表層13bに凹凸形状を付与する構成とすることにより、切断後に一方の面に形状が付与された導光板70となる光学シート11を得ることができる。

【0088】

また、表面が鏡面加工された押圧ロールによって接触され押圧される側の面を形成する層を構成する非晶性の熱可塑性樹脂のMFRを2.0g/10min以上とし、かつ、重量平均分子量Mwが300,000以下としてもよい。表面が鏡面加工された押圧ロールによって接触され押圧される側の面を形成する層以外の層を構成する非晶性の熱可塑性樹脂のMFRを2.0g/10min未満とし、かつ、重量平均分子量Mwを300,000より大きくしてもよい。

【符号の説明】

【0089】

10,10A〜10D…樹脂シート、11,11A〜11D…光学シート、12…中間層(第2層)、13a,13b…表層(第1層)、30,30A,30B…光学シート製造装置、31…第1押出機、32…第2押出機、33…ダイ、35…予圧ロール、36…第1押圧ロール、37…第2押圧ロール(押圧ロール)、39…切断装置、40…透過型画像表示装置、50…透過型画像表示部、51…液晶セル、52,53…偏光板、60…面光源装置、70…導光板、70a,70b…側面(入射面)、71…導光板基材部、71a…出射面(上面側表面)、71b…背面(下面側表面)、71c,71d…側面(入射面)、71e,71f…側面、72…反射ドット、80…光源部、81…点状光源、85…反射部、S1…準備工程、S2…押出工程、S3…押圧工程、S4…切断工程。

【特許請求の範囲】

【請求項1】

加熱溶融状態の非晶性の熱可塑性樹脂をダイから連続的に押し出して樹脂シートを製造する押出工程と、

2つの押圧ロールで前記樹脂シートを挟み込んで押圧することにより光学シートに成形する押圧工程と、

を備えており、

少なくとも一方の前記押圧ロールの周面には、鏡面加工が施されており、

前記押圧工程において前記鏡面加工された押圧ロールと接触する層を構成する前記非晶性の熱可塑性樹脂の重量平均分子量が300000以下である、光学シートの製造方法。

【請求項2】

前記押出工程によって製造される前記樹脂シートは、前記樹脂シートの厚み方向に複数の層を有する多層構造であり、前記鏡面加工された押圧ロールに接触する第1層と、前記第1層以外の第2層とを有しており、

前記第2層を構成する前記非晶性の熱可塑性樹脂の重量平均分子量が300000より大きい、請求項1に記載の光学シートの製造方法。

【請求項3】

加熱溶融状態の非晶性の熱可塑性樹脂をダイから連続的に押し出して樹脂シートを製造する押出工程と、

2つの押圧ロールで前記樹脂シートを挟み込んで押圧することにより光学シートに成形する押圧工程と、

を備えており、

少なくとも一方の前記押圧ロールの周面には、鏡面加工が施されており、

前記押圧工程において前記鏡面加工された押圧ロールと接触する層を構成する前記非晶性の熱可塑性樹脂のMFR(JISK7210に準拠し温度200℃、荷重49Nで測定された測定値)が2.0g/10min以上である、光学シートの製造方法。

【請求項4】

前記押出工程によって製造される前記樹脂シートは、前記樹脂シートの厚み方向に複数の層を有する多層構造であり、前記鏡面加工された押圧ロールに接触する第1層と、前記第1層以外の第2層とを有しており、

前記第2層を構成する前記非晶性の熱可塑性樹脂の前記MFRが2.0g/10min未満である、請求項3に記載の光学シートの製造方法。

【請求項5】

前記押圧工程後における前記第2層に対する前記第1層の厚みの比が、1/200〜1/10である、請求項2又は4に記載の光学シートの製造方法。

【請求項6】

前記非晶性の熱可塑性樹脂が、ポリスチレン系樹脂である、請求項1〜5の何れか一項に記載の光学シートの製造方法。

【請求項7】

非晶性の熱可塑性樹脂からなる光学シートであって、

少なくとも一方の面のISO4287:1997で定義される算術平均粗さRaが、15nm以下である、光学シート。

【請求項8】

前記一方の面を形成する層である第1層を構成する非晶性の熱可塑性樹脂の重量平均分子量が300000以下である、請求項7に記載の光学シート。

【請求項9】

厚み方向に前記第1層とは別の第2層をさらに備えており、

前記第2層を構成する非晶性の熱可塑性樹脂の前記重量平均分子量が300000より大きい、請求項8に記載の光学シート。

【請求項10】

前記一方の面を形成する層である第1層を構成する非晶性の熱可塑性樹脂のMFR(JISK7210に準拠し温度200℃、荷重49Nで測定された測定値)が2.0g/10min以上である、請求項7に記載の光学シート。

【請求項11】

厚み方向に前記第1層とは別の第2層をさらに備えており、

前記第2層を構成する非晶性の熱可塑性樹脂の前記MFRが2.0g/10min未満である、請求項10に記載の光学シート。

【請求項12】

前記第2層に対する前記第1層の厚みの比が、1/200〜1/10である、請求項9又は11に記載の光学シート。

【請求項13】

前記非晶性の熱可塑性樹脂が、ポリスチレン系樹脂である、請求項7〜12の何れか一項に記載の光学シート。

【請求項14】

請求項7〜13の何れか一項に記載の光学シートと、

前記光学シートの入射面に対向して配置された光源部と、

を備えている面光源装置。

【請求項15】

請求項7〜13の何れか一項に記載の光学シートと、

前記光学シートの入射面に対向して配置された光源部と、

前記光学シートの出射面に対向して配置され、前記光源部から出射された光に照射されて画像を表示する透過型画像表示部と、

を備えている透過型画像表示装置。

【請求項1】

加熱溶融状態の非晶性の熱可塑性樹脂をダイから連続的に押し出して樹脂シートを製造する押出工程と、

2つの押圧ロールで前記樹脂シートを挟み込んで押圧することにより光学シートに成形する押圧工程と、

を備えており、

少なくとも一方の前記押圧ロールの周面には、鏡面加工が施されており、

前記押圧工程において前記鏡面加工された押圧ロールと接触する層を構成する前記非晶性の熱可塑性樹脂の重量平均分子量が300000以下である、光学シートの製造方法。

【請求項2】

前記押出工程によって製造される前記樹脂シートは、前記樹脂シートの厚み方向に複数の層を有する多層構造であり、前記鏡面加工された押圧ロールに接触する第1層と、前記第1層以外の第2層とを有しており、

前記第2層を構成する前記非晶性の熱可塑性樹脂の重量平均分子量が300000より大きい、請求項1に記載の光学シートの製造方法。

【請求項3】

加熱溶融状態の非晶性の熱可塑性樹脂をダイから連続的に押し出して樹脂シートを製造する押出工程と、

2つの押圧ロールで前記樹脂シートを挟み込んで押圧することにより光学シートに成形する押圧工程と、

を備えており、

少なくとも一方の前記押圧ロールの周面には、鏡面加工が施されており、

前記押圧工程において前記鏡面加工された押圧ロールと接触する層を構成する前記非晶性の熱可塑性樹脂のMFR(JISK7210に準拠し温度200℃、荷重49Nで測定された測定値)が2.0g/10min以上である、光学シートの製造方法。

【請求項4】

前記押出工程によって製造される前記樹脂シートは、前記樹脂シートの厚み方向に複数の層を有する多層構造であり、前記鏡面加工された押圧ロールに接触する第1層と、前記第1層以外の第2層とを有しており、

前記第2層を構成する前記非晶性の熱可塑性樹脂の前記MFRが2.0g/10min未満である、請求項3に記載の光学シートの製造方法。

【請求項5】

前記押圧工程後における前記第2層に対する前記第1層の厚みの比が、1/200〜1/10である、請求項2又は4に記載の光学シートの製造方法。

【請求項6】

前記非晶性の熱可塑性樹脂が、ポリスチレン系樹脂である、請求項1〜5の何れか一項に記載の光学シートの製造方法。

【請求項7】

非晶性の熱可塑性樹脂からなる光学シートであって、

少なくとも一方の面のISO4287:1997で定義される算術平均粗さRaが、15nm以下である、光学シート。

【請求項8】

前記一方の面を形成する層である第1層を構成する非晶性の熱可塑性樹脂の重量平均分子量が300000以下である、請求項7に記載の光学シート。

【請求項9】

厚み方向に前記第1層とは別の第2層をさらに備えており、

前記第2層を構成する非晶性の熱可塑性樹脂の前記重量平均分子量が300000より大きい、請求項8に記載の光学シート。

【請求項10】

前記一方の面を形成する層である第1層を構成する非晶性の熱可塑性樹脂のMFR(JISK7210に準拠し温度200℃、荷重49Nで測定された測定値)が2.0g/10min以上である、請求項7に記載の光学シート。

【請求項11】

厚み方向に前記第1層とは別の第2層をさらに備えており、

前記第2層を構成する非晶性の熱可塑性樹脂の前記MFRが2.0g/10min未満である、請求項10に記載の光学シート。

【請求項12】

前記第2層に対する前記第1層の厚みの比が、1/200〜1/10である、請求項9又は11に記載の光学シート。

【請求項13】

前記非晶性の熱可塑性樹脂が、ポリスチレン系樹脂である、請求項7〜12の何れか一項に記載の光学シート。

【請求項14】

請求項7〜13の何れか一項に記載の光学シートと、

前記光学シートの入射面に対向して配置された光源部と、

を備えている面光源装置。

【請求項15】

請求項7〜13の何れか一項に記載の光学シートと、

前記光学シートの入射面に対向して配置された光源部と、

前記光学シートの出射面に対向して配置され、前記光源部から出射された光に照射されて画像を表示する透過型画像表示部と、

を備えている透過型画像表示装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2013−63638(P2013−63638A)

【公開日】平成25年4月11日(2013.4.11)

【国際特許分類】

【出願番号】特願2012−155737(P2012−155737)

【出願日】平成24年7月11日(2012.7.11)

【出願人】(000002093)住友化学株式会社 (8,981)

【Fターム(参考)】

【公開日】平成25年4月11日(2013.4.11)

【国際特許分類】

【出願日】平成24年7月11日(2012.7.11)

【出願人】(000002093)住友化学株式会社 (8,981)

【Fターム(参考)】

[ Back to top ]