光学シート及びそれを用いた光学装置

【課題】高い外部取出し効率を有する光取出し用光学シート、及びそれを用いた光学装置を提供する。

【解決手段】少なくとも一方の面に凹凸構造を有する光学シート1であって、前記凹凸構造は、突起又は窪みを形成する凹凸単位13を互いに異なる少なくとも2つの方向に繰り返し配列してなり、凹凸単位13は、光学シート1の法線を含む断面の形状の傾斜角が不連続に変化する箇所を持つことを特徴とする光学シート1。

【解決手段】少なくとも一方の面に凹凸構造を有する光学シート1であって、前記凹凸構造は、突起又は窪みを形成する凹凸単位13を互いに異なる少なくとも2つの方向に繰り返し配列してなり、凹凸単位13は、光学シート1の法線を含む断面の形状の傾斜角が不連続に変化する箇所を持つことを特徴とする光学シート1。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、光学シートに係るものであり、とくに、照明装置または表示装置等の光学装置において光学デバイスから発せられる光の取出し効率の向上に寄与する光学シート、及びそれを用いた光学装置に関するものである。

【背景技術】

【0002】

薄型化が可能な面発光光学デバイスとして、エレクトロルミネッセント(EL)素子が提案されている。一般的に、有機EL素子においては、蛍光有機化合物を含む発光層を陽極と陰極とで挟んだ構造が、透明基板上に配置されている。そして、陽極と陰極とに直流電圧を印加し、発光層に電子及び正孔を注入して再結合させることにより、励起子を生成し、この励起子の失活する際の光の放出を利用して発光させる。

【0003】

従来、これらEL素子において、発光層から出射した光線が、透明基板から出射する際、透明基板の表面において全反射し、光線の一部のロスが発生するという問題があった。この時の光の外部取出し効率は、一般的に20%程度と言われている。そのため、高輝度が必要となればなるほど、より多くの投入電力が必要となるという問題があり、そればかりではなく、素子に及ぼす負荷が増大し、素子自体の信頼性を低下させる。

【0004】

EL素子による発光の外部取出し効率を高める目的で、EL素子の透明基材の表面に、凹凸構造を有するシートを設けることが提案されている。例えば、特許文献1には、EL素子の透明基板の表面に、凸型の球面形状或いは非球面形状または断面視における輪郭部分が直線部分と曲線部分とを有する形状を持つ単位レンズを配列してなるマイクロレンズシートを積層することで、外部取出し効率を向上させることが開示されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2010−212204号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、低消費電力化の観点から、特許文献1に記載されるマイクロレンズシートにより得られる外部取出し効率を超えて更に高い外部取出し効率を得ることが求められている。

【0007】

本発明の目的は、高い外部取出し効率を有する光取出し用光学シート、及びそれを用いた光学装置を提供することにある。

【課題を解決するための手段】

【0008】

本発明によれば、上記目的を達成するものとして、

少なくとも一方の面に凹凸構造を有する光学シートであって、

前記凹凸構造は、突起又は窪みを形成する凹凸単位を互いに異なる少なくとも2つの方向に繰り返し配列してなり、

前記凹凸単位は、前記光学シートの法線を含む断面の形状の傾斜角が不連続に変化する箇所を持つことを特徴とする光学シート、

が提供される。

【0009】

本発明の一態様においては、前記凹凸単位の傾斜角が不連続に変化する箇所の近傍においては、前記凹凸単位の中心に近い側の傾斜角が前記凹凸単位の中心から遠い側の傾斜角より大きい。

【0010】

本発明の一態様においては、前記凹凸単位は、前記光学シートの法線を軸とする大略回転対称な形状を持つ。

【0011】

本発明の一態様においては、前記光学シートは、前記凹凸構造が形成された層が透明基材フィルムに積層されたものである。

【0012】

更に、本発明によれば、上記目的を達成するものとして、

上記の光学シートと、前記凹凸構造を有する一方の面の反対側の面において前記光学シートに隣接して配置された光学デバイスと、を備えており、

前記光学デバイスから発せられる光を前記光学シートの前記凹凸構造を有する一方の面から出射させるようにしてなることを特徴とする光学装置、

が提供される。

【発明の効果】

【0013】

本発明によれば、凹凸単位が、光学シートの法線を含む断面の形状の傾斜角が不連続に変化する箇所を持つことで、高い外部取出し効率を有する光取出し用光学シート、及びそれを用いた光学装置を提供することが可能になる。

【図面の簡単な説明】

【0014】

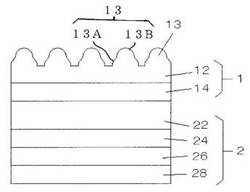

【図1】本発明による光学シート及びそれを用いた光学装置の一実施形態を示す模式図である。

【図2】凹凸単位の形状及び配列の具体例を示す平面図である。

【図3】凹凸単位の形状の具体例(比較例)を示す断面図である。

【図4】凹凸単位の形状の具体例(実施例1)を示す断面図である。

【図5】凹凸単位の形状の具体例(実施例2)を示す断面図である。

【図6】凹凸単位の形状の具体例(実施例3)を示す断面図である。

【図7】型部材の作製方法の一例を示す模式的断面による工程図である。

【図8】光学シートの製造装置を示す模式図である。

【図9】凹凸単位の傾斜角関数の具体例(比較例)を示す図である。

【図10】凹凸単位の傾斜角関数の具体例(実施例1)を示す図である。

【図11】凹凸単位の傾斜角関数の具体例(実施例2)を示す図である。

【図12】凹凸単位の傾斜角関数の具体例(実施例3)を示す図である。

【発明を実施するための形態】

【0015】

以下、本発明の好ましい実施形態を図面に沿って詳細に説明する。

【0016】

図1は本発明による光学シート及びそれを用いた光学装置の一実施形態を示す模式図である。本実施形態の光学装置は、光学シート1と光学デバイス2とを備えている。光学デバイス2は、公知の有機EL発光素子であり、透明基材層22、透明電極層24、有機発光層26および金属電極層28をこの順に積層したものからなる。図1の光学デバイス2はボトムエミッション構造の有機EL発光素子であるが、本発明においては、光学デバイス2としてトップエミッション構造の有機EL発光素子も同様に用いることが出来る。

【0017】

光学シート1は、層状の凹凸構造部すなわち凹凸構造層12および該凹凸構造層12に接合された透明基材フィルム14を有する。即ち、光学シート1は、凹凸構造が形成された層12が透明基材フィルム14に積層されたものである。

【0018】

尚、このような光学シート1は本発明の好ましい1つの形態であって、本発明の光学シートは、このような形態に限定されるものではない。例えば、後述するように、光学シート1において透明基材フィルム14を省略してもよい。この場合、凹凸構造層12により光学シートが構成されることになる。その場合には、以下の説明における凹凸構造層を光学シートと読み替えてもよい。

【0019】

凹凸構造層12は、一方の面(図1では上側の表面)に形成された凹凸構造を持つ。すなわち、光学シート1の一方の面には凹凸構造が形成されている。この凹凸構造は、凹凸単位13を上側表面に沿って(すなわち凹凸構造層12に沿って即ち光学シート1の面に沿って)少なくとも2つの方向に繰り返し配列してなるものである。凹凸単位13は、図1に示されるような突起を形成していてもよいし、又は突起とは凹凸が逆転したような窪みを形成していてもよい。

【0020】

凹凸単位13は、凹凸構造層12の法線(この法線の方向は、凹凸構造層12の層厚方向[図1では上下方向]である)すなわち光学シート1の法線を含む断面の形状(縦断面形状)の傾斜角が不連続に変化する箇所を持つ。ここで、傾斜角とは、凹凸単位13の縦断面形状における接線と光学シートの水平線とで作られる角度のことであり、縦断面形状を顕微鏡観察して得られる写真から求めることができる。

【0021】

凹凸単位13としては、例えば、凹凸構造層12の法線方向の中心軸の周りで大略回転対称な形状を持つもの即ち光学シート1の法線を軸とする大略回転対称な形状を持つものが例示される。そのような凹凸単位13の形状の例として、図1に断面が示されるように、互いに異なる球面部分からなる下部領域13A及び上部領域13Bとの2つの領域からなるものとすることができる。下部領域13Aは第1の曲率半径を持つ大略球面の一部である輪帯状部分からなり、上部領域13Bは第1の曲率半径とは異なる第2の曲率半径(第1の曲率半径より小さい曲率半径)を持つ大略半球状の部分からなる。上部領域13Bは、頂部が切除されて頂部平面とされた半球台形状であってもよい。

【0022】

ここで、凹凸単位13の形状または対称性につき「大略」とは、必ずしも幾何学的に厳密な各形状または各対称性であるもののみならず、全体形状において幾何学的に厳密な形状または対称性からのずれがあってもよく、または部分的に幾何学的に厳密な形状または対称性からの変形があってもよいことを意味する。但し、このずれ又は変形は、凹凸単位13の縦断面形状の傾斜角に不連続を生じさせない程度のものである。

【0023】

凹凸単位13の寸法としては、たとえば高さが10〜1000μmで、基底寸法(凹凸構造層12に沿った方向の寸法)が10〜1000μmであるものが例示される。

【0024】

下部領域13Aの上端と上部領域13Bの下端との境界において、凹凸単位13の傾斜角が不連続に変化している。このことは、凹凸構造層12の法線を含む断面において、水平方向位置に対する凹凸単位13の傾斜角の関数(傾斜角関数)が、下部領域13Aと上部領域13Bとの境界において不連続に変化することを意味する。

【0025】

ここで、傾斜角関数とは、凹凸単位13の縦断面形状において、凹凸単位の中心点(凹凸単位の底面と光学シートの法線との交点)を原点とした場合に、凹凸単位の底面における原点からの距離を独立変数xとし、xを通る法線が凹凸単位の外形と交わる点における傾斜角を従属変数f(x)とした関数である。

【0026】

この傾斜角関数が不連続である即ち傾斜角関数が不連続に変化するとは、下部領域13Aと上部領域13Bとの境界において、下部領域13A側から境界に向かって独立変数xを変化させたとき(すなわち、外側から中心に向かってxを変化させたとき)の傾斜角関数f(x)の極限値と、上部領域13B側から境界に向かって独立変数xを変化させたとき(すなわち、中心から外側に向かってxを変化させたとき)の傾斜角関数f(x)の極限値とが、異なる値をとる場合である。

【0027】

凹凸単位13の縦断面形状において、回転対称中心軸の片側の傾斜角関数の不連続箇所は複数箇所あっても良い。すなわち、凹凸単位13は、最下部領域と最上部領域との間において、1つ以上の中間領域を有するものであってもよい。その場合も、各領域の境界において、傾斜角関数が不連続に変化するようにする。

【0028】

光学デバイス2から発せられる光の分布は実質上等方的であるので、光学デバイス2から発せられる光は、光学シート1の凹凸構造層12の凹凸単位13の形成された面により、高い効率で取り出される。ここで、傾斜角関数に不連続箇所を設けることで、傾斜の高角度成分が増加するため、より多くの光を屈折させることができ、外部取出し効率を一層向上させることができる。そのためには、傾斜角関数の不連続は、凹凸単位13が突起を形成する場合には、領域間境界例えば下部領域13Aと上部領域13Bとの境界において、「くびれ」のような環状の溝を形成するようにするのが、好ましい。この場合、凹凸単位13の傾斜角が不連続に変化する箇所の近傍においては、凹凸単位13の回転対称中心軸に近い側の傾斜角が凹凸単位13の回転対称中心軸から遠い側の傾斜角より大きい。

【0029】

凹凸構造層12の厚さは、たとえば10〜2000μmである。

【0030】

図2に、以上のような凹凸構造層12の凹凸単位13の形状及び配列の具体例を示す。

【0031】

図2は、凹凸構造層12の表面状態のSEM写真図を示す。ここでは、凹凸単位13は、大略球面の輪帯状の部分からなる下部領域13Aと大略半球状の部分からなる上部領域13Bとを有し、傾斜角関数に不連続箇所を有する、図1に示されるものである。凹凸単位13は凹凸構造層12に沿って互いに60°で交わる3つの方向に繰り返し配列されている。

【0032】

凹凸単位13は、互いに隣接するもの同士が密接して配列されていても良いが、密接せずに互いに隣接するもの同士の間に隙間が存在していても良い。即ち、繰り返し配列のピッチは凹凸単位13の当該配列方向に関する基底寸法と同等またはそれより幾分大きいものである。

【0033】

図4から図6は、凹凸単位13が、大略球面の輪帯状の部分からなる下部領域13Aと大略半球状の部分からなる上部領域13Bとを有し、傾斜角関数に不連続箇所を有するものである例の断面状態のSEM写真図を示す。尚、図3は、図4から図6との比較のために示すものであり、凹凸単位13が、単一の大略半球状の部分からなり、傾斜角関数に不連続箇所を有さないものである例の断面状態のSEM写真図である。

【0034】

図3のものに比べて、図4から図6に示されるような傾斜角関数に不連続箇所を有する凹凸単位13を持つものの場合には、傾斜の高角度成分が増加するため、より多くの光を屈折させることができ、外部取出し効率を一層向上させることができる。

【0035】

凹凸構造層12は透光性材料からなる。透光性材料としては例えば活性エネルギー線硬化樹脂が挙げられる。活性エネルギー線硬化樹脂としては、紫外線、電子線等の活性エネルギー線で硬化させたものであれば特に限定されるものではないが、例えば、ポリエステル類、エポキシ系樹脂、ポリエステル(メタ)アクリレート、エポキシ(メタ)アクリレート、ウレタン(メタ)アクリレート等の(メタ)アクリレート系樹脂等が挙げられる。中でも、(メタ)アクリレート系樹脂がその光学特性等の観点から特に好ましい。このような硬化樹脂に使用される活性エネルギー線硬化性組成物としては、取扱い性や硬化性等の点で、多官能アクリレートおよび/または多官能メタクリレート(以下、多官能(メタ)アクリレートと記載)、モノアクリレートおよび/またはモノメタクリレート(以下、モノ(メタ)アクリレートと記載)、および活性エネルギー線による光重合開始剤を主成分とするものが好ましい。代表的な多官能(メタ)アクリレートとしては、ポリオールポリ(メタ)アクリレート、ポリエステルポリ(メタ)アクリレート、エポキシポリ(メタ)アクリレート、ウレタンポリ(メタ)アクリレート等が挙げられる。これらは、単独あるいは2種以上の混合物として使用される。また、モノ(メタ)アクリレートとしては、モノアルコールのモノ(メタ)アクリル酸エステル、ポリオールのモノ(メタ)アクリル酸エステル等が挙げられる。

【0036】

また、透光性材料は光透過率の高い透光性樹脂から構成することができる。このような透光性樹脂としては、メタクリル樹脂、アクリル樹脂、ポリカーボネート系樹脂、ポリエステル系樹脂、塩化ビニル系樹脂が例示できる。特に、メタクリル樹脂が、光透過率の高さ、耐熱性、力学的特性、成形加工性に優れており、最適である。このようなメタクリル樹脂としては、メタクリル酸メチルを主成分とする樹脂であり、メタクリル酸メチルが80重量%以上であるものが好ましい。

【0037】

透明基材フィルム14は、凹凸構造層12の凹凸単位13の形成された面の反対側の面に接合されている。従って、本実施形態の光学装置において、光学デバイス2は、凹凸構造層12の凹凸単位13の形成された面の反対側において光学シート1に隣接して配置されていることになる。尚、光学シート1において、凹凸構造層12のみで形状保持が可能な場合には、透明基材フィルム14を省略してもよい。

【0038】

透明基材フィルム14としては、活性エネルギー線を透過するものであれば特に限定はなく、例えば、アクリル樹脂、ポリカーボネート樹脂、ポリエステル樹脂、塩化ビニル樹脂、ポリメタクリルイミド樹脂等の樹脂やガラスからなるフィルム、シートまたは板等が使用できる。透明基材フィルム14の厚さは、たとえば25〜250μmである。

【0039】

また、透明基材フィルム14と凹凸構造層12との密着性を向上させるために、透明基材フィルム14の表面に密着性向上のための表面処理を施して表面処理層を形成してから凹凸構造層12を設けてもよい。この表面処理としては、例えば、透明基材フィルム14の表面にポリエステル樹脂、アクリル樹脂、ウレタン樹脂などからなる易接着層を形成する方法や、透明基材フィルム14の表面を粗面化処理するなどの方法が挙げられる。更に、透明基材フィルム14の凹凸構造層12と反対側に、光の取り出し効率をさらに向上させるため、あるいは、透過光の出射角度における波長依存性(出射光波長の出射角度依存性)を低減して、より均一にするために光拡散層を設けても良い。この光拡散層は、例えば活性エネルギー線硬化性樹脂に屈折率の異なる有機系微粒子やシリカ微粒子等の拡散剤を配合することで形成することができる。

【0040】

また、透明基材フィルム14には、帯電防止、反射防止、基材同士の密着防止など他の処理を施すこともできる。

【0041】

以上のような凹凸構造層12は、傾斜角関数に不連続箇所を有する凹凸単位13を有する凹凸構造面を転写形成する形状転写面を有する型部材を用いて、透光性樹脂シートの表面に対する賦形を行うことで、製造することができる。この型部材の作製方法の一例を、図7を参照しながら説明する。

【0042】

先ず、図7(a)に示されるように、例えばステンレススチール(SUS)の表層に無電解Niめっき処理が施された平板状金属部材150のめっき表層150’の表面に対して、単結晶ダイヤモンドバイト152を用いて鏡面加工を実施する。加工に使用する機械としては、例えば、超精密平板加工機などがある。単結晶ダイヤモンドバイト152の形状は先端に0.5〜10mmのRを有するのが好ましく、先端のRはより好ましくは1〜3mmである。先端のRが小さすぎると良好な鏡面を得るのに多くの時間がかかってしまう。また先端のRが大きすぎると良好な鏡面を得ることができない。鏡面加工を実施することによって無電解Niめっき表層150’に平滑面151が形成される。

【0043】

次に、図7(b)に示されるように、超精密平板加工機の工具台に電動式スピンドル153(例えば、株式会社ナカニシ社製iSpeed3)を取り付ける。スピンドルは電動式、エアー式がありどちらを使用しても構わない。

【0044】

前述した電動式スピンドル153に、加工用工具としてボールエンドミル154(例えば、日進工具株式会社製マイクロボール)を取り付ける。ボールエンドミル154の材質としては、超硬材、単結晶ダイヤモンド、多結晶ダイヤモンド、超硬、CBNなどがあり、どれを使用しても構わない。またボールエンドミル154の刃先形状155としては、1枚刃で先端に1〜1000μmのRを有していることが好ましい。

【0045】

電動式スピンドル153の先端にボールエンドミル154を取り付けた後、電動式スピンドル153を5000〜40000rpmで回転させる。回転数が小さすぎると、切削時の工具にかかる抵抗が増加し、ボールエンドミル154が欠損しやすくなる。また回転数が大きすぎると、振動が発生しやすくなり、良好な加工品位を得にくくなる。回転数は、より好ましくは、10000〜30000rpmである。

【0046】

超精密平板加工機をNC制御し、平滑面151にボールエンドミル154を切込み、切削加工を行う。切込方向は、ボールエンドミル154の中心軸に平行な方向にのみ行い、一度に切込む量は刃先形状155の先端に付与されているRより小さくすることが好ましい。このボールエンドミル154は電動式スピンドル153によって回転しているため、ボールエンドミル154の中心軸に平行な方向にのみ切込みを行うことで、刃先形状155の回転体が平滑面151に形成される。すなわち、大略半球形状の凹部156が形成される。

【0047】

このような凹部156の形成を、凹凸単位13の配列位置に対応するように、平滑面151の所要位置にて、繰り返し行う。

【0048】

次に、図7(c)に示されるように、図7(b)で使用したボールエンドミル154の刃先形状155に付与されている刃先先端のRより小さい先端Rの刃先形状155を有するボールエンドミル154を、前述した電動式スピンドル153に取り付ける。図7(b)での切削加工によって形成された大略半球形状の凹部156の中心にボールエンドミル154の回転中心が重なるように切込みを入れ、切削加工を行う。この切削加工を行うことで、大略半球形状の凹部170が形成される。

【0049】

このような凹部170の形成を、凹凸単位13の配列位置に対応するように、平滑面151の所要位置にて、繰り返し行う。

【0050】

以上のようにして、図1及び図2に示されるような凹凸構造を形成するための型部材が得られる。型部材の凹部156(凹部170の形成された部分は除く)が、図1に示される大略球面の一部である輪帯状部分からなる下部領域13Aの転写形成に利用される。型部材の凹部170が、図1に示される大略半球状の部分からなる上部領域13Bの転写形成に利用される。

【0051】

尚、ボールエンドミル154として、刃先形状155が図7(c)に示される傾斜角関数に不連続箇所を有する凹部の形状に対応するようなものを使用することで、上記の図7(b)に関し説明した工程と図7(c)に関し説明した工程とを併合した工程を一工程で完了することができる。

【0052】

また、以上のような突起とは凹凸が逆転したような窪みを形成する凹凸単位を配列してなる凹凸構造の場合には、以上のようにして作製した型部材から電鋳法等を用いて表面形状を転写した型部材を用いることができる。

【0053】

図8は、透光性樹脂シートの表面の賦形の他の実施形態に使用する光学シート1の製造装置を示す。

【0054】

光学シート1の凹凸構造層12の凹凸単位13の形成された面(凹凸構造面)を転写形成するための形状転写面を有する例えば銅製の薄膜を外周に巻き付けた円筒形金型7(上記図7に関し説明した型部材と同様な形状転写面を有する)と、ゴム製ニップロール6との間に、透明シート状基材5(即ち上記透明基材フィルム14)を導入する。透明シート状基材5が導入された状態において、活性エネルギー線硬化性樹脂組成物10をタンク8から先端にノズルを取り付けた配管9を通して、円筒形金型7と透明シート状基材5との間に供給しながら、透明シート状基材5を移動させる。この時、円筒形金型7はこれに合わせて回転しており、円筒形金型7と透明シート状基材5との間に挟まれた活性エネルギー線硬化性樹脂組成物10は、高圧水銀灯等を光源とした紫外線照射装置11付近に来たところで、紫外線照射装置11からの紫外線照射により硬化する。硬化した活性エネルギー線硬化性樹脂により上記凹凸構造層12が形成される。紫外線照射装置11を通過した後、凹凸構造層12の付与された透明シート状基材5を円筒形金型7から離型し、光学シート1’(即ち光学シート1)を得る。

【0055】

なお、活性エネルギー線硬化性樹脂組成物を貯蔵するタンク8および円筒形金型7の内部あるいは外部には、温度を一定に制御するためシーズヒータや温水ジャケットなどの熱源設備が配置されており、タンク8内の樹脂温度および円筒形金型7の表面温度を適宜維持する。

【0056】

光学シート1の製造に用いる金型(型部材)としては、例えば、アルミニウム、黄銅、鋼などの金属製の型、シリコン樹脂、ウレタン樹脂、エポキシ樹脂、ABS樹脂、フッ素樹脂、ポリメチルペンテン樹脂などの合成樹脂製の型、これらの材料にメッキを施したものや各種金属粉を混合した材料より作製した型などが挙げられる。特に、金属製の型は、耐熱性や強度の面から好ましく、また、連続生産に適している。より具体的には、金属製の型は、重合発熱に強い、変形しにくい、傷が付きにくい、温度制御が可能である、精密成形に適しているなどの利点がある。

【0057】

活性エネルギー線発光光源としては、例えば、ケミカルランプ、低圧水銀ランプ、高圧水銀ランプ、メタルハライドランプ、無電極UVランプ(フュージョンUVシステムズ社製)、可視光ハロゲンランプ、キセノンランプ、太陽光等が使用できる。活性エネルギー線照射時の雰囲気は、空気中でもよいし、窒素、アルゴン等の不活性ガス中でもよい。照射エネルギーとしては、例えば、200〜600nm、好ましくは320〜390nmの波長の波長範囲における積算エネルギーが、例えば、0.01〜10J/cm2、好ましくは0.5〜8J/cm2となるように照射することが適当である。

【0058】

以上の実施形態の光学シート1は一方の面のみに凹凸構造を有するものであるが、本発明の光学シートは、少なくとも一方の面に凹凸構造を有するものであればよく、互いに反対の側にある面の双方に凹凸構造を有するものであってもよい。この場合、透明基材フィルム14の双方の面に接合された2つの凹凸構造層の面(透明基材フィルム14と接合される面の反対側の面)に凹凸構造を形成してもよいし、或いは、1つの凹凸構造層の両面にそれぞれ凹凸構造を形成してもよい。

【実施例】

【0059】

以下、実施例及び比較例によって本発明を説明する。以下の実施例及び比較例において、「部」はとくに断らない限り質量部を意味する。

【0060】

以下の実施例及び比較例における評価法は次の通りとした。

【0061】

出射光束量:

市販の有機EL素子(LUMIOTEC社製、デザインサンプルキット、発光部寸法:125mm×125mm)の表面の光学フィルムを剥離してガラス表面をむき出しにして、評価用の光源とした。この評価用光源に1.5Aの電流を通電して点灯し、その発光部を、直径25mmの開口部を設けた積分球(Labsphere社製)に密着させ、光源表面からの出射光を積分球の中に入光させた。入光した総放射束量を、積分球に接続したマルチチャンネル分光器(浜松ホトニクス社製、PMA−11)で測定し、標準視感度曲線による補正を行なって、評価用光源の出射光束量を算出した。

【0062】

なお、評価用光源に測定対象の光学シートを貼り付けた光学装置の出射光束量を測定する場合には、厚み25μmの基材レス両面接着テープ(日東電工社製、LUCIACS CS9621T)を用いて、測定対象の光学シートを凹凸構造側の面が出光側に向くように評価用光源のガラス表面に貼り付けた。

【0063】

形状測定:

走査型電子顕微鏡(日立ハイテクフィールディング社製、S−4300−SE/N)を使用して、成形品の表面及び断面の測定を行った。

【0064】

[製造例]活性エネルギー線硬化性樹脂組成物の製造:

硝子製フラスコに、ヘキサメチレンジイソシアネート117.6g(0.7モル)およびイソシアヌレート型のヘキサメチレンジイソシアネート3量体151.2g(0.3モル)と、水酸基を有する(メタ)アクリロイル化合物として、2−ヒドロキシプロピルアクリレート128.7g(0.99モル)およびペンタエリスリトールトリアクリレート693g(1.54モル)と、触媒として、ジラウリル酸ジ−n−ブチル錫100ppmと、重合禁止剤として、ハイドロキノンモノメチルエーテル0.55gとを仕込み、70〜80℃の条件にて残存イソシアネート濃度が0.1%以下になるまで反応させ、ウレタンアクリレート化合物を得た。

【0065】

前記ウレタンアクリレート化合物を35部、下記式(1)で表されるジメタクリレート(商品名アクリエステルPBOM、三菱レイヨン(株)製)を25部、および下記式(2)で表されるジメタクリレート(商品名ニューフロンティアBPEM−10、第一工業製薬(株)製)を40部、1−ヒドロキシシクロヘキシルフェニルケトン(商品名イルガキュア184、チバ・スペシャルティ・ケミカルズ(株)製)を1.2部、混合して活性エネルギー線硬化性樹脂組成物を得た。

【0066】

【化1】

【0067】

【化2】

【0068】

[参考例]

前記の評価用光源(すなわち表面に光学シートが存在しない状態)の出射光束量を測定したところ、出射光束量は62.8×10−3[lm]であった。

【0069】

[比較例]

前記製法によって、傾斜角関数に不連続箇所を有さない断面形状の凹凸単位が形成された凹凸構造表面を持つ凹凸構造層を転写形成するためのロール型部材を作製した。

【0070】

このロール型部材に製造例で作製した活性エネルギー線硬化性樹脂組成物を均一に塗布し、その上に厚み188μmのPETフィルム(東洋紡社製、コスモシャインA4300)を置き、ハンドロールで均一に伸ばした。その後PETフィルム上からUV照射を行ない、型部材とPETフィルムとの間で伸ばされた活性エネルギー線硬化性樹脂組成物を硬化させ、活性エネルギー線硬化性樹脂からなる凹凸構造層を形成した。型部材から凹凸構造層と共にPETフィルムを剥離し、光学シートAを得た。光学シートAは、透明基材フィルムとしてのPETフィルムの表面に、型部材の凹形状が反転した凸形状を表面に有する凹凸構造層が接合されたものである。

【0071】

光学シートAの凹凸構造層の凹凸単位の断面SEM写真を図3に示す。また、光学シートAの表面の凹凸単位の断面形状を測定し、凹凸単位の回転対称中心軸からの距離に対する凹凸単位表面の傾斜角の関係を示す傾斜角関数を求めた。傾斜角関数は、図9に示すとおりであり、不連続箇所を有さないものであった。更に、光学シートAの出射光束量を測定した結果を表1に示す。

【0072】

[実施例1]

前記製法によって、傾斜角関数に不連続箇所を有する断面形状の凹凸単位が形成された凹凸構造表面を持つ凹凸構造層を転写形成するためのロール型部材を作製した。

【0073】

このロール型部材に製造例で作製した活性エネルギー線硬化性樹脂組成物を均一に塗布し、その上に厚み188μmのPETフィルム(東洋紡社製、コスモシャインA4300)を置き、ハンドロールで均一に伸ばした。その後PETフィルム上からUV照射を行ない、型部材とPETフィルムとの間で伸ばされた活性エネルギー線硬化性樹脂組成物を硬化させ、活性エネルギー線硬化性樹脂からなる凹凸構造層を形成した。型部材から凹凸構造層と共にPETフィルムを剥離し、光学シートBを得た。光学シートBは、透明基材フィルムとしてのPETフィルムの表面に、型部材の凹形状が反転した凸形状を表面に有する凹凸構造層が接合されたものである。

【0074】

光学シートBの凹凸構造層の凹凸単位の断面SEM写真を図4に示す。また、光学シートBの表面の凹凸単位の断面形状を測定し、凹凸単位の回転対称中心軸からの距離に対する凹凸単位表面の傾斜角の関係を示す傾斜角関数を求めた。傾斜角関数は、図10に示すとおりであり、不連続箇所を有するものであった。更に、光学シートBの出射光束量を測定した結果を表1に示す。比較例に比べ、出射光束量すなわち取出し効率が向上していることがわかる。

【0075】

[実施例2]

前記製法によって、傾斜角関数に不連続箇所を有する断面形状(但し実施例1のものとは異なる形状)の凹凸単位が形成された凹凸構造表面を持つ凹凸構造層を転写形成するためのロール型部材を作製した。

【0076】

このロール型部材に製造例で作製した活性エネルギー線硬化性樹脂組成物を均一に塗布し、その上に厚み188μmのPETフィルム(東洋紡社製、コスモシャインA4300)を置き、ハンドロールで均一に伸ばした。その後PETフィルム上からUV照射を行ない、型部材とPETフィルムとの間で伸ばされた活性エネルギー線硬化性樹脂組成物を硬化させ、活性エネルギー線硬化性樹脂からなる凹凸構造層を形成した。型部材から凹凸構造層と共にPETフィルムを剥離し、光学シートCを得た。光学シートCは、透明基材フィルムとしてのPETフィルムの表面に、型部材の凹形状が反転した凸形状を表面に有する凹凸構造層が接合されたものである。

【0077】

光学シートCの凹凸構造層の凹凸単位の断面SEM写真を図5に示す。また、光学シートCの表面の凹凸単位の断面形状を測定し、凹凸単位の回転対称中心軸からの距離に対する凹凸単位表面の傾斜角の関係を示す傾斜角関数を求めた。傾斜角関数は、図11に示すとおりであり、不連続箇所を有するものであった。更に、光学シートCの出射光束量を測定した結果を表1に示す。比較例に比べ、出射光束量すなわち取出し効率が向上していることがわかる。

【0078】

[実施例3]

前記製法によって、傾斜角関数に不連続箇所を有する断面形状(但し実施例1及び2のいずれのものとも異なる形状)の凹凸単位が形成された凹凸構造表面を持つ凹凸構造層を転写形成するためのロール型部材を作製した。

【0079】

このロール型部材に製造例で作製した活性エネルギー線硬化性樹脂組成物を均一に塗布し、その上に厚み188μmのPETフィルム(東洋紡社製、コスモシャインA4300)を置き、ハンドロールで均一に伸ばした。その後PETフィルム上からUV照射を行ない、型部材とPETフィルムとの間で伸ばされた活性エネルギー線硬化性樹脂組成物を硬化させ、活性エネルギー線硬化性樹脂からなる凹凸構造層を形成した。型部材から凹凸構造層と共にPETフィルムを剥離し、光学シートDを得た。光学シートDは、透明基材フィルムとしてのPETフィルムの表面に、型部材の凹形状が反転した凸形状を表面に有する凹凸構造層が接合されたものである。

【0080】

光学シートDの凹凸構造層の凹凸単位の断面SEM写真を図6に示す。また、光学シートDの表面の凹凸単位の断面形状を測定し、凹凸単位の回転対称中心軸からの距離に対する凹凸単位表面の傾斜角の関係を示す傾斜角関数を求めた。傾斜角関数は、図12に示すとおりであり、不連続箇所を有するものであった。更に、光学シートDの出射光束量を測定した結果を表1に示す。比較例に比べ、出射光束量すなわち取出し効率が向上していることがわかる。

【0081】

【表1】

【符号の説明】

【0082】

1 光学シート

12 凹凸構造層

13 凹凸単位

13A 凹凸単位の下部領域

13B 凹凸単位の上部領域

14 透明基材フィルム

2 光学デバイス

22 透明基材層

24 透明電極層

26 有機発光層

28 金属電極層

150 平板状金属部材

150’ めっき表層

151 平滑面

152 単結晶ダイヤモンドバイト

153 電動式スピンドル

154 ボールエンドミル

155 刃先形状

156 凹部

170 凹部

5 透明シート状基板

6 ゴム製ニップロール

7 円筒形金型

8 タンク

9 配管

10 活性エネルギー線硬化性樹脂組成物

11 紫外線照射装置

1’ 光学シート

【技術分野】

【0001】

本発明は、光学シートに係るものであり、とくに、照明装置または表示装置等の光学装置において光学デバイスから発せられる光の取出し効率の向上に寄与する光学シート、及びそれを用いた光学装置に関するものである。

【背景技術】

【0002】

薄型化が可能な面発光光学デバイスとして、エレクトロルミネッセント(EL)素子が提案されている。一般的に、有機EL素子においては、蛍光有機化合物を含む発光層を陽極と陰極とで挟んだ構造が、透明基板上に配置されている。そして、陽極と陰極とに直流電圧を印加し、発光層に電子及び正孔を注入して再結合させることにより、励起子を生成し、この励起子の失活する際の光の放出を利用して発光させる。

【0003】

従来、これらEL素子において、発光層から出射した光線が、透明基板から出射する際、透明基板の表面において全反射し、光線の一部のロスが発生するという問題があった。この時の光の外部取出し効率は、一般的に20%程度と言われている。そのため、高輝度が必要となればなるほど、より多くの投入電力が必要となるという問題があり、そればかりではなく、素子に及ぼす負荷が増大し、素子自体の信頼性を低下させる。

【0004】

EL素子による発光の外部取出し効率を高める目的で、EL素子の透明基材の表面に、凹凸構造を有するシートを設けることが提案されている。例えば、特許文献1には、EL素子の透明基板の表面に、凸型の球面形状或いは非球面形状または断面視における輪郭部分が直線部分と曲線部分とを有する形状を持つ単位レンズを配列してなるマイクロレンズシートを積層することで、外部取出し効率を向上させることが開示されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2010−212204号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、低消費電力化の観点から、特許文献1に記載されるマイクロレンズシートにより得られる外部取出し効率を超えて更に高い外部取出し効率を得ることが求められている。

【0007】

本発明の目的は、高い外部取出し効率を有する光取出し用光学シート、及びそれを用いた光学装置を提供することにある。

【課題を解決するための手段】

【0008】

本発明によれば、上記目的を達成するものとして、

少なくとも一方の面に凹凸構造を有する光学シートであって、

前記凹凸構造は、突起又は窪みを形成する凹凸単位を互いに異なる少なくとも2つの方向に繰り返し配列してなり、

前記凹凸単位は、前記光学シートの法線を含む断面の形状の傾斜角が不連続に変化する箇所を持つことを特徴とする光学シート、

が提供される。

【0009】

本発明の一態様においては、前記凹凸単位の傾斜角が不連続に変化する箇所の近傍においては、前記凹凸単位の中心に近い側の傾斜角が前記凹凸単位の中心から遠い側の傾斜角より大きい。

【0010】

本発明の一態様においては、前記凹凸単位は、前記光学シートの法線を軸とする大略回転対称な形状を持つ。

【0011】

本発明の一態様においては、前記光学シートは、前記凹凸構造が形成された層が透明基材フィルムに積層されたものである。

【0012】

更に、本発明によれば、上記目的を達成するものとして、

上記の光学シートと、前記凹凸構造を有する一方の面の反対側の面において前記光学シートに隣接して配置された光学デバイスと、を備えており、

前記光学デバイスから発せられる光を前記光学シートの前記凹凸構造を有する一方の面から出射させるようにしてなることを特徴とする光学装置、

が提供される。

【発明の効果】

【0013】

本発明によれば、凹凸単位が、光学シートの法線を含む断面の形状の傾斜角が不連続に変化する箇所を持つことで、高い外部取出し効率を有する光取出し用光学シート、及びそれを用いた光学装置を提供することが可能になる。

【図面の簡単な説明】

【0014】

【図1】本発明による光学シート及びそれを用いた光学装置の一実施形態を示す模式図である。

【図2】凹凸単位の形状及び配列の具体例を示す平面図である。

【図3】凹凸単位の形状の具体例(比較例)を示す断面図である。

【図4】凹凸単位の形状の具体例(実施例1)を示す断面図である。

【図5】凹凸単位の形状の具体例(実施例2)を示す断面図である。

【図6】凹凸単位の形状の具体例(実施例3)を示す断面図である。

【図7】型部材の作製方法の一例を示す模式的断面による工程図である。

【図8】光学シートの製造装置を示す模式図である。

【図9】凹凸単位の傾斜角関数の具体例(比較例)を示す図である。

【図10】凹凸単位の傾斜角関数の具体例(実施例1)を示す図である。

【図11】凹凸単位の傾斜角関数の具体例(実施例2)を示す図である。

【図12】凹凸単位の傾斜角関数の具体例(実施例3)を示す図である。

【発明を実施するための形態】

【0015】

以下、本発明の好ましい実施形態を図面に沿って詳細に説明する。

【0016】

図1は本発明による光学シート及びそれを用いた光学装置の一実施形態を示す模式図である。本実施形態の光学装置は、光学シート1と光学デバイス2とを備えている。光学デバイス2は、公知の有機EL発光素子であり、透明基材層22、透明電極層24、有機発光層26および金属電極層28をこの順に積層したものからなる。図1の光学デバイス2はボトムエミッション構造の有機EL発光素子であるが、本発明においては、光学デバイス2としてトップエミッション構造の有機EL発光素子も同様に用いることが出来る。

【0017】

光学シート1は、層状の凹凸構造部すなわち凹凸構造層12および該凹凸構造層12に接合された透明基材フィルム14を有する。即ち、光学シート1は、凹凸構造が形成された層12が透明基材フィルム14に積層されたものである。

【0018】

尚、このような光学シート1は本発明の好ましい1つの形態であって、本発明の光学シートは、このような形態に限定されるものではない。例えば、後述するように、光学シート1において透明基材フィルム14を省略してもよい。この場合、凹凸構造層12により光学シートが構成されることになる。その場合には、以下の説明における凹凸構造層を光学シートと読み替えてもよい。

【0019】

凹凸構造層12は、一方の面(図1では上側の表面)に形成された凹凸構造を持つ。すなわち、光学シート1の一方の面には凹凸構造が形成されている。この凹凸構造は、凹凸単位13を上側表面に沿って(すなわち凹凸構造層12に沿って即ち光学シート1の面に沿って)少なくとも2つの方向に繰り返し配列してなるものである。凹凸単位13は、図1に示されるような突起を形成していてもよいし、又は突起とは凹凸が逆転したような窪みを形成していてもよい。

【0020】

凹凸単位13は、凹凸構造層12の法線(この法線の方向は、凹凸構造層12の層厚方向[図1では上下方向]である)すなわち光学シート1の法線を含む断面の形状(縦断面形状)の傾斜角が不連続に変化する箇所を持つ。ここで、傾斜角とは、凹凸単位13の縦断面形状における接線と光学シートの水平線とで作られる角度のことであり、縦断面形状を顕微鏡観察して得られる写真から求めることができる。

【0021】

凹凸単位13としては、例えば、凹凸構造層12の法線方向の中心軸の周りで大略回転対称な形状を持つもの即ち光学シート1の法線を軸とする大略回転対称な形状を持つものが例示される。そのような凹凸単位13の形状の例として、図1に断面が示されるように、互いに異なる球面部分からなる下部領域13A及び上部領域13Bとの2つの領域からなるものとすることができる。下部領域13Aは第1の曲率半径を持つ大略球面の一部である輪帯状部分からなり、上部領域13Bは第1の曲率半径とは異なる第2の曲率半径(第1の曲率半径より小さい曲率半径)を持つ大略半球状の部分からなる。上部領域13Bは、頂部が切除されて頂部平面とされた半球台形状であってもよい。

【0022】

ここで、凹凸単位13の形状または対称性につき「大略」とは、必ずしも幾何学的に厳密な各形状または各対称性であるもののみならず、全体形状において幾何学的に厳密な形状または対称性からのずれがあってもよく、または部分的に幾何学的に厳密な形状または対称性からの変形があってもよいことを意味する。但し、このずれ又は変形は、凹凸単位13の縦断面形状の傾斜角に不連続を生じさせない程度のものである。

【0023】

凹凸単位13の寸法としては、たとえば高さが10〜1000μmで、基底寸法(凹凸構造層12に沿った方向の寸法)が10〜1000μmであるものが例示される。

【0024】

下部領域13Aの上端と上部領域13Bの下端との境界において、凹凸単位13の傾斜角が不連続に変化している。このことは、凹凸構造層12の法線を含む断面において、水平方向位置に対する凹凸単位13の傾斜角の関数(傾斜角関数)が、下部領域13Aと上部領域13Bとの境界において不連続に変化することを意味する。

【0025】

ここで、傾斜角関数とは、凹凸単位13の縦断面形状において、凹凸単位の中心点(凹凸単位の底面と光学シートの法線との交点)を原点とした場合に、凹凸単位の底面における原点からの距離を独立変数xとし、xを通る法線が凹凸単位の外形と交わる点における傾斜角を従属変数f(x)とした関数である。

【0026】

この傾斜角関数が不連続である即ち傾斜角関数が不連続に変化するとは、下部領域13Aと上部領域13Bとの境界において、下部領域13A側から境界に向かって独立変数xを変化させたとき(すなわち、外側から中心に向かってxを変化させたとき)の傾斜角関数f(x)の極限値と、上部領域13B側から境界に向かって独立変数xを変化させたとき(すなわち、中心から外側に向かってxを変化させたとき)の傾斜角関数f(x)の極限値とが、異なる値をとる場合である。

【0027】

凹凸単位13の縦断面形状において、回転対称中心軸の片側の傾斜角関数の不連続箇所は複数箇所あっても良い。すなわち、凹凸単位13は、最下部領域と最上部領域との間において、1つ以上の中間領域を有するものであってもよい。その場合も、各領域の境界において、傾斜角関数が不連続に変化するようにする。

【0028】

光学デバイス2から発せられる光の分布は実質上等方的であるので、光学デバイス2から発せられる光は、光学シート1の凹凸構造層12の凹凸単位13の形成された面により、高い効率で取り出される。ここで、傾斜角関数に不連続箇所を設けることで、傾斜の高角度成分が増加するため、より多くの光を屈折させることができ、外部取出し効率を一層向上させることができる。そのためには、傾斜角関数の不連続は、凹凸単位13が突起を形成する場合には、領域間境界例えば下部領域13Aと上部領域13Bとの境界において、「くびれ」のような環状の溝を形成するようにするのが、好ましい。この場合、凹凸単位13の傾斜角が不連続に変化する箇所の近傍においては、凹凸単位13の回転対称中心軸に近い側の傾斜角が凹凸単位13の回転対称中心軸から遠い側の傾斜角より大きい。

【0029】

凹凸構造層12の厚さは、たとえば10〜2000μmである。

【0030】

図2に、以上のような凹凸構造層12の凹凸単位13の形状及び配列の具体例を示す。

【0031】

図2は、凹凸構造層12の表面状態のSEM写真図を示す。ここでは、凹凸単位13は、大略球面の輪帯状の部分からなる下部領域13Aと大略半球状の部分からなる上部領域13Bとを有し、傾斜角関数に不連続箇所を有する、図1に示されるものである。凹凸単位13は凹凸構造層12に沿って互いに60°で交わる3つの方向に繰り返し配列されている。

【0032】

凹凸単位13は、互いに隣接するもの同士が密接して配列されていても良いが、密接せずに互いに隣接するもの同士の間に隙間が存在していても良い。即ち、繰り返し配列のピッチは凹凸単位13の当該配列方向に関する基底寸法と同等またはそれより幾分大きいものである。

【0033】

図4から図6は、凹凸単位13が、大略球面の輪帯状の部分からなる下部領域13Aと大略半球状の部分からなる上部領域13Bとを有し、傾斜角関数に不連続箇所を有するものである例の断面状態のSEM写真図を示す。尚、図3は、図4から図6との比較のために示すものであり、凹凸単位13が、単一の大略半球状の部分からなり、傾斜角関数に不連続箇所を有さないものである例の断面状態のSEM写真図である。

【0034】

図3のものに比べて、図4から図6に示されるような傾斜角関数に不連続箇所を有する凹凸単位13を持つものの場合には、傾斜の高角度成分が増加するため、より多くの光を屈折させることができ、外部取出し効率を一層向上させることができる。

【0035】

凹凸構造層12は透光性材料からなる。透光性材料としては例えば活性エネルギー線硬化樹脂が挙げられる。活性エネルギー線硬化樹脂としては、紫外線、電子線等の活性エネルギー線で硬化させたものであれば特に限定されるものではないが、例えば、ポリエステル類、エポキシ系樹脂、ポリエステル(メタ)アクリレート、エポキシ(メタ)アクリレート、ウレタン(メタ)アクリレート等の(メタ)アクリレート系樹脂等が挙げられる。中でも、(メタ)アクリレート系樹脂がその光学特性等の観点から特に好ましい。このような硬化樹脂に使用される活性エネルギー線硬化性組成物としては、取扱い性や硬化性等の点で、多官能アクリレートおよび/または多官能メタクリレート(以下、多官能(メタ)アクリレートと記載)、モノアクリレートおよび/またはモノメタクリレート(以下、モノ(メタ)アクリレートと記載)、および活性エネルギー線による光重合開始剤を主成分とするものが好ましい。代表的な多官能(メタ)アクリレートとしては、ポリオールポリ(メタ)アクリレート、ポリエステルポリ(メタ)アクリレート、エポキシポリ(メタ)アクリレート、ウレタンポリ(メタ)アクリレート等が挙げられる。これらは、単独あるいは2種以上の混合物として使用される。また、モノ(メタ)アクリレートとしては、モノアルコールのモノ(メタ)アクリル酸エステル、ポリオールのモノ(メタ)アクリル酸エステル等が挙げられる。

【0036】

また、透光性材料は光透過率の高い透光性樹脂から構成することができる。このような透光性樹脂としては、メタクリル樹脂、アクリル樹脂、ポリカーボネート系樹脂、ポリエステル系樹脂、塩化ビニル系樹脂が例示できる。特に、メタクリル樹脂が、光透過率の高さ、耐熱性、力学的特性、成形加工性に優れており、最適である。このようなメタクリル樹脂としては、メタクリル酸メチルを主成分とする樹脂であり、メタクリル酸メチルが80重量%以上であるものが好ましい。

【0037】

透明基材フィルム14は、凹凸構造層12の凹凸単位13の形成された面の反対側の面に接合されている。従って、本実施形態の光学装置において、光学デバイス2は、凹凸構造層12の凹凸単位13の形成された面の反対側において光学シート1に隣接して配置されていることになる。尚、光学シート1において、凹凸構造層12のみで形状保持が可能な場合には、透明基材フィルム14を省略してもよい。

【0038】

透明基材フィルム14としては、活性エネルギー線を透過するものであれば特に限定はなく、例えば、アクリル樹脂、ポリカーボネート樹脂、ポリエステル樹脂、塩化ビニル樹脂、ポリメタクリルイミド樹脂等の樹脂やガラスからなるフィルム、シートまたは板等が使用できる。透明基材フィルム14の厚さは、たとえば25〜250μmである。

【0039】

また、透明基材フィルム14と凹凸構造層12との密着性を向上させるために、透明基材フィルム14の表面に密着性向上のための表面処理を施して表面処理層を形成してから凹凸構造層12を設けてもよい。この表面処理としては、例えば、透明基材フィルム14の表面にポリエステル樹脂、アクリル樹脂、ウレタン樹脂などからなる易接着層を形成する方法や、透明基材フィルム14の表面を粗面化処理するなどの方法が挙げられる。更に、透明基材フィルム14の凹凸構造層12と反対側に、光の取り出し効率をさらに向上させるため、あるいは、透過光の出射角度における波長依存性(出射光波長の出射角度依存性)を低減して、より均一にするために光拡散層を設けても良い。この光拡散層は、例えば活性エネルギー線硬化性樹脂に屈折率の異なる有機系微粒子やシリカ微粒子等の拡散剤を配合することで形成することができる。

【0040】

また、透明基材フィルム14には、帯電防止、反射防止、基材同士の密着防止など他の処理を施すこともできる。

【0041】

以上のような凹凸構造層12は、傾斜角関数に不連続箇所を有する凹凸単位13を有する凹凸構造面を転写形成する形状転写面を有する型部材を用いて、透光性樹脂シートの表面に対する賦形を行うことで、製造することができる。この型部材の作製方法の一例を、図7を参照しながら説明する。

【0042】

先ず、図7(a)に示されるように、例えばステンレススチール(SUS)の表層に無電解Niめっき処理が施された平板状金属部材150のめっき表層150’の表面に対して、単結晶ダイヤモンドバイト152を用いて鏡面加工を実施する。加工に使用する機械としては、例えば、超精密平板加工機などがある。単結晶ダイヤモンドバイト152の形状は先端に0.5〜10mmのRを有するのが好ましく、先端のRはより好ましくは1〜3mmである。先端のRが小さすぎると良好な鏡面を得るのに多くの時間がかかってしまう。また先端のRが大きすぎると良好な鏡面を得ることができない。鏡面加工を実施することによって無電解Niめっき表層150’に平滑面151が形成される。

【0043】

次に、図7(b)に示されるように、超精密平板加工機の工具台に電動式スピンドル153(例えば、株式会社ナカニシ社製iSpeed3)を取り付ける。スピンドルは電動式、エアー式がありどちらを使用しても構わない。

【0044】

前述した電動式スピンドル153に、加工用工具としてボールエンドミル154(例えば、日進工具株式会社製マイクロボール)を取り付ける。ボールエンドミル154の材質としては、超硬材、単結晶ダイヤモンド、多結晶ダイヤモンド、超硬、CBNなどがあり、どれを使用しても構わない。またボールエンドミル154の刃先形状155としては、1枚刃で先端に1〜1000μmのRを有していることが好ましい。

【0045】

電動式スピンドル153の先端にボールエンドミル154を取り付けた後、電動式スピンドル153を5000〜40000rpmで回転させる。回転数が小さすぎると、切削時の工具にかかる抵抗が増加し、ボールエンドミル154が欠損しやすくなる。また回転数が大きすぎると、振動が発生しやすくなり、良好な加工品位を得にくくなる。回転数は、より好ましくは、10000〜30000rpmである。

【0046】

超精密平板加工機をNC制御し、平滑面151にボールエンドミル154を切込み、切削加工を行う。切込方向は、ボールエンドミル154の中心軸に平行な方向にのみ行い、一度に切込む量は刃先形状155の先端に付与されているRより小さくすることが好ましい。このボールエンドミル154は電動式スピンドル153によって回転しているため、ボールエンドミル154の中心軸に平行な方向にのみ切込みを行うことで、刃先形状155の回転体が平滑面151に形成される。すなわち、大略半球形状の凹部156が形成される。

【0047】

このような凹部156の形成を、凹凸単位13の配列位置に対応するように、平滑面151の所要位置にて、繰り返し行う。

【0048】

次に、図7(c)に示されるように、図7(b)で使用したボールエンドミル154の刃先形状155に付与されている刃先先端のRより小さい先端Rの刃先形状155を有するボールエンドミル154を、前述した電動式スピンドル153に取り付ける。図7(b)での切削加工によって形成された大略半球形状の凹部156の中心にボールエンドミル154の回転中心が重なるように切込みを入れ、切削加工を行う。この切削加工を行うことで、大略半球形状の凹部170が形成される。

【0049】

このような凹部170の形成を、凹凸単位13の配列位置に対応するように、平滑面151の所要位置にて、繰り返し行う。

【0050】

以上のようにして、図1及び図2に示されるような凹凸構造を形成するための型部材が得られる。型部材の凹部156(凹部170の形成された部分は除く)が、図1に示される大略球面の一部である輪帯状部分からなる下部領域13Aの転写形成に利用される。型部材の凹部170が、図1に示される大略半球状の部分からなる上部領域13Bの転写形成に利用される。

【0051】

尚、ボールエンドミル154として、刃先形状155が図7(c)に示される傾斜角関数に不連続箇所を有する凹部の形状に対応するようなものを使用することで、上記の図7(b)に関し説明した工程と図7(c)に関し説明した工程とを併合した工程を一工程で完了することができる。

【0052】

また、以上のような突起とは凹凸が逆転したような窪みを形成する凹凸単位を配列してなる凹凸構造の場合には、以上のようにして作製した型部材から電鋳法等を用いて表面形状を転写した型部材を用いることができる。

【0053】

図8は、透光性樹脂シートの表面の賦形の他の実施形態に使用する光学シート1の製造装置を示す。

【0054】

光学シート1の凹凸構造層12の凹凸単位13の形成された面(凹凸構造面)を転写形成するための形状転写面を有する例えば銅製の薄膜を外周に巻き付けた円筒形金型7(上記図7に関し説明した型部材と同様な形状転写面を有する)と、ゴム製ニップロール6との間に、透明シート状基材5(即ち上記透明基材フィルム14)を導入する。透明シート状基材5が導入された状態において、活性エネルギー線硬化性樹脂組成物10をタンク8から先端にノズルを取り付けた配管9を通して、円筒形金型7と透明シート状基材5との間に供給しながら、透明シート状基材5を移動させる。この時、円筒形金型7はこれに合わせて回転しており、円筒形金型7と透明シート状基材5との間に挟まれた活性エネルギー線硬化性樹脂組成物10は、高圧水銀灯等を光源とした紫外線照射装置11付近に来たところで、紫外線照射装置11からの紫外線照射により硬化する。硬化した活性エネルギー線硬化性樹脂により上記凹凸構造層12が形成される。紫外線照射装置11を通過した後、凹凸構造層12の付与された透明シート状基材5を円筒形金型7から離型し、光学シート1’(即ち光学シート1)を得る。

【0055】

なお、活性エネルギー線硬化性樹脂組成物を貯蔵するタンク8および円筒形金型7の内部あるいは外部には、温度を一定に制御するためシーズヒータや温水ジャケットなどの熱源設備が配置されており、タンク8内の樹脂温度および円筒形金型7の表面温度を適宜維持する。

【0056】

光学シート1の製造に用いる金型(型部材)としては、例えば、アルミニウム、黄銅、鋼などの金属製の型、シリコン樹脂、ウレタン樹脂、エポキシ樹脂、ABS樹脂、フッ素樹脂、ポリメチルペンテン樹脂などの合成樹脂製の型、これらの材料にメッキを施したものや各種金属粉を混合した材料より作製した型などが挙げられる。特に、金属製の型は、耐熱性や強度の面から好ましく、また、連続生産に適している。より具体的には、金属製の型は、重合発熱に強い、変形しにくい、傷が付きにくい、温度制御が可能である、精密成形に適しているなどの利点がある。

【0057】

活性エネルギー線発光光源としては、例えば、ケミカルランプ、低圧水銀ランプ、高圧水銀ランプ、メタルハライドランプ、無電極UVランプ(フュージョンUVシステムズ社製)、可視光ハロゲンランプ、キセノンランプ、太陽光等が使用できる。活性エネルギー線照射時の雰囲気は、空気中でもよいし、窒素、アルゴン等の不活性ガス中でもよい。照射エネルギーとしては、例えば、200〜600nm、好ましくは320〜390nmの波長の波長範囲における積算エネルギーが、例えば、0.01〜10J/cm2、好ましくは0.5〜8J/cm2となるように照射することが適当である。

【0058】

以上の実施形態の光学シート1は一方の面のみに凹凸構造を有するものであるが、本発明の光学シートは、少なくとも一方の面に凹凸構造を有するものであればよく、互いに反対の側にある面の双方に凹凸構造を有するものであってもよい。この場合、透明基材フィルム14の双方の面に接合された2つの凹凸構造層の面(透明基材フィルム14と接合される面の反対側の面)に凹凸構造を形成してもよいし、或いは、1つの凹凸構造層の両面にそれぞれ凹凸構造を形成してもよい。

【実施例】

【0059】

以下、実施例及び比較例によって本発明を説明する。以下の実施例及び比較例において、「部」はとくに断らない限り質量部を意味する。

【0060】

以下の実施例及び比較例における評価法は次の通りとした。

【0061】

出射光束量:

市販の有機EL素子(LUMIOTEC社製、デザインサンプルキット、発光部寸法:125mm×125mm)の表面の光学フィルムを剥離してガラス表面をむき出しにして、評価用の光源とした。この評価用光源に1.5Aの電流を通電して点灯し、その発光部を、直径25mmの開口部を設けた積分球(Labsphere社製)に密着させ、光源表面からの出射光を積分球の中に入光させた。入光した総放射束量を、積分球に接続したマルチチャンネル分光器(浜松ホトニクス社製、PMA−11)で測定し、標準視感度曲線による補正を行なって、評価用光源の出射光束量を算出した。

【0062】

なお、評価用光源に測定対象の光学シートを貼り付けた光学装置の出射光束量を測定する場合には、厚み25μmの基材レス両面接着テープ(日東電工社製、LUCIACS CS9621T)を用いて、測定対象の光学シートを凹凸構造側の面が出光側に向くように評価用光源のガラス表面に貼り付けた。

【0063】

形状測定:

走査型電子顕微鏡(日立ハイテクフィールディング社製、S−4300−SE/N)を使用して、成形品の表面及び断面の測定を行った。

【0064】

[製造例]活性エネルギー線硬化性樹脂組成物の製造:

硝子製フラスコに、ヘキサメチレンジイソシアネート117.6g(0.7モル)およびイソシアヌレート型のヘキサメチレンジイソシアネート3量体151.2g(0.3モル)と、水酸基を有する(メタ)アクリロイル化合物として、2−ヒドロキシプロピルアクリレート128.7g(0.99モル)およびペンタエリスリトールトリアクリレート693g(1.54モル)と、触媒として、ジラウリル酸ジ−n−ブチル錫100ppmと、重合禁止剤として、ハイドロキノンモノメチルエーテル0.55gとを仕込み、70〜80℃の条件にて残存イソシアネート濃度が0.1%以下になるまで反応させ、ウレタンアクリレート化合物を得た。

【0065】

前記ウレタンアクリレート化合物を35部、下記式(1)で表されるジメタクリレート(商品名アクリエステルPBOM、三菱レイヨン(株)製)を25部、および下記式(2)で表されるジメタクリレート(商品名ニューフロンティアBPEM−10、第一工業製薬(株)製)を40部、1−ヒドロキシシクロヘキシルフェニルケトン(商品名イルガキュア184、チバ・スペシャルティ・ケミカルズ(株)製)を1.2部、混合して活性エネルギー線硬化性樹脂組成物を得た。

【0066】

【化1】

【0067】

【化2】

【0068】

[参考例]

前記の評価用光源(すなわち表面に光学シートが存在しない状態)の出射光束量を測定したところ、出射光束量は62.8×10−3[lm]であった。

【0069】

[比較例]

前記製法によって、傾斜角関数に不連続箇所を有さない断面形状の凹凸単位が形成された凹凸構造表面を持つ凹凸構造層を転写形成するためのロール型部材を作製した。

【0070】

このロール型部材に製造例で作製した活性エネルギー線硬化性樹脂組成物を均一に塗布し、その上に厚み188μmのPETフィルム(東洋紡社製、コスモシャインA4300)を置き、ハンドロールで均一に伸ばした。その後PETフィルム上からUV照射を行ない、型部材とPETフィルムとの間で伸ばされた活性エネルギー線硬化性樹脂組成物を硬化させ、活性エネルギー線硬化性樹脂からなる凹凸構造層を形成した。型部材から凹凸構造層と共にPETフィルムを剥離し、光学シートAを得た。光学シートAは、透明基材フィルムとしてのPETフィルムの表面に、型部材の凹形状が反転した凸形状を表面に有する凹凸構造層が接合されたものである。

【0071】

光学シートAの凹凸構造層の凹凸単位の断面SEM写真を図3に示す。また、光学シートAの表面の凹凸単位の断面形状を測定し、凹凸単位の回転対称中心軸からの距離に対する凹凸単位表面の傾斜角の関係を示す傾斜角関数を求めた。傾斜角関数は、図9に示すとおりであり、不連続箇所を有さないものであった。更に、光学シートAの出射光束量を測定した結果を表1に示す。

【0072】

[実施例1]

前記製法によって、傾斜角関数に不連続箇所を有する断面形状の凹凸単位が形成された凹凸構造表面を持つ凹凸構造層を転写形成するためのロール型部材を作製した。

【0073】

このロール型部材に製造例で作製した活性エネルギー線硬化性樹脂組成物を均一に塗布し、その上に厚み188μmのPETフィルム(東洋紡社製、コスモシャインA4300)を置き、ハンドロールで均一に伸ばした。その後PETフィルム上からUV照射を行ない、型部材とPETフィルムとの間で伸ばされた活性エネルギー線硬化性樹脂組成物を硬化させ、活性エネルギー線硬化性樹脂からなる凹凸構造層を形成した。型部材から凹凸構造層と共にPETフィルムを剥離し、光学シートBを得た。光学シートBは、透明基材フィルムとしてのPETフィルムの表面に、型部材の凹形状が反転した凸形状を表面に有する凹凸構造層が接合されたものである。

【0074】

光学シートBの凹凸構造層の凹凸単位の断面SEM写真を図4に示す。また、光学シートBの表面の凹凸単位の断面形状を測定し、凹凸単位の回転対称中心軸からの距離に対する凹凸単位表面の傾斜角の関係を示す傾斜角関数を求めた。傾斜角関数は、図10に示すとおりであり、不連続箇所を有するものであった。更に、光学シートBの出射光束量を測定した結果を表1に示す。比較例に比べ、出射光束量すなわち取出し効率が向上していることがわかる。

【0075】

[実施例2]

前記製法によって、傾斜角関数に不連続箇所を有する断面形状(但し実施例1のものとは異なる形状)の凹凸単位が形成された凹凸構造表面を持つ凹凸構造層を転写形成するためのロール型部材を作製した。

【0076】

このロール型部材に製造例で作製した活性エネルギー線硬化性樹脂組成物を均一に塗布し、その上に厚み188μmのPETフィルム(東洋紡社製、コスモシャインA4300)を置き、ハンドロールで均一に伸ばした。その後PETフィルム上からUV照射を行ない、型部材とPETフィルムとの間で伸ばされた活性エネルギー線硬化性樹脂組成物を硬化させ、活性エネルギー線硬化性樹脂からなる凹凸構造層を形成した。型部材から凹凸構造層と共にPETフィルムを剥離し、光学シートCを得た。光学シートCは、透明基材フィルムとしてのPETフィルムの表面に、型部材の凹形状が反転した凸形状を表面に有する凹凸構造層が接合されたものである。

【0077】

光学シートCの凹凸構造層の凹凸単位の断面SEM写真を図5に示す。また、光学シートCの表面の凹凸単位の断面形状を測定し、凹凸単位の回転対称中心軸からの距離に対する凹凸単位表面の傾斜角の関係を示す傾斜角関数を求めた。傾斜角関数は、図11に示すとおりであり、不連続箇所を有するものであった。更に、光学シートCの出射光束量を測定した結果を表1に示す。比較例に比べ、出射光束量すなわち取出し効率が向上していることがわかる。

【0078】

[実施例3]

前記製法によって、傾斜角関数に不連続箇所を有する断面形状(但し実施例1及び2のいずれのものとも異なる形状)の凹凸単位が形成された凹凸構造表面を持つ凹凸構造層を転写形成するためのロール型部材を作製した。

【0079】

このロール型部材に製造例で作製した活性エネルギー線硬化性樹脂組成物を均一に塗布し、その上に厚み188μmのPETフィルム(東洋紡社製、コスモシャインA4300)を置き、ハンドロールで均一に伸ばした。その後PETフィルム上からUV照射を行ない、型部材とPETフィルムとの間で伸ばされた活性エネルギー線硬化性樹脂組成物を硬化させ、活性エネルギー線硬化性樹脂からなる凹凸構造層を形成した。型部材から凹凸構造層と共にPETフィルムを剥離し、光学シートDを得た。光学シートDは、透明基材フィルムとしてのPETフィルムの表面に、型部材の凹形状が反転した凸形状を表面に有する凹凸構造層が接合されたものである。

【0080】

光学シートDの凹凸構造層の凹凸単位の断面SEM写真を図6に示す。また、光学シートDの表面の凹凸単位の断面形状を測定し、凹凸単位の回転対称中心軸からの距離に対する凹凸単位表面の傾斜角の関係を示す傾斜角関数を求めた。傾斜角関数は、図12に示すとおりであり、不連続箇所を有するものであった。更に、光学シートDの出射光束量を測定した結果を表1に示す。比較例に比べ、出射光束量すなわち取出し効率が向上していることがわかる。

【0081】

【表1】

【符号の説明】

【0082】

1 光学シート

12 凹凸構造層

13 凹凸単位

13A 凹凸単位の下部領域

13B 凹凸単位の上部領域

14 透明基材フィルム

2 光学デバイス

22 透明基材層

24 透明電極層

26 有機発光層

28 金属電極層

150 平板状金属部材

150’ めっき表層

151 平滑面

152 単結晶ダイヤモンドバイト

153 電動式スピンドル

154 ボールエンドミル

155 刃先形状

156 凹部

170 凹部

5 透明シート状基板

6 ゴム製ニップロール

7 円筒形金型

8 タンク

9 配管

10 活性エネルギー線硬化性樹脂組成物

11 紫外線照射装置

1’ 光学シート

【特許請求の範囲】

【請求項1】

少なくとも一方の面に凹凸構造を有する光学シートであって、

前記凹凸構造は、突起又は窪みを形成する凹凸単位を互いに異なる少なくとも2つの方向に繰り返し配列してなり、

前記凹凸単位は、前記光学シートの法線を含む断面の形状の傾斜角が不連続に変化する箇所を持つことを特徴とする光学シート。

【請求項2】

前記凹凸単位の傾斜角が不連続に変化する箇所の近傍においては、前記凹凸単位の中心に近い側の傾斜角が前記凹凸単位の中心から遠い側の傾斜角より大きいことを特徴とする、請求項1に記載の光学シート。

【請求項3】

前記凹凸単位は、前記光学シートの法線を軸とする大略回転対称な形状を持つことを特徴とする、請求項1又は2に記載の光学シート。

【請求項4】

前記光学シートは、前記凹凸構造が形成された層が透明基材フィルムに積層されたものであることを特徴とする、請求項1から3のいずれか一項に記載の光学シート。

【請求項5】

請求項1から4のいずれか一項に記載の光学シートと、前記凹凸構造を有する一方の面の反対側の面において前記光学シートに隣接して配置された光学デバイスと、を備えており、

前記光学デバイスから発せられる光を前記光学シートの前記凹凸構造を有する一方の面から出射させるようにしてなることを特徴とする光学装置。

【請求項1】

少なくとも一方の面に凹凸構造を有する光学シートであって、

前記凹凸構造は、突起又は窪みを形成する凹凸単位を互いに異なる少なくとも2つの方向に繰り返し配列してなり、

前記凹凸単位は、前記光学シートの法線を含む断面の形状の傾斜角が不連続に変化する箇所を持つことを特徴とする光学シート。

【請求項2】

前記凹凸単位の傾斜角が不連続に変化する箇所の近傍においては、前記凹凸単位の中心に近い側の傾斜角が前記凹凸単位の中心から遠い側の傾斜角より大きいことを特徴とする、請求項1に記載の光学シート。

【請求項3】

前記凹凸単位は、前記光学シートの法線を軸とする大略回転対称な形状を持つことを特徴とする、請求項1又は2に記載の光学シート。

【請求項4】

前記光学シートは、前記凹凸構造が形成された層が透明基材フィルムに積層されたものであることを特徴とする、請求項1から3のいずれか一項に記載の光学シート。

【請求項5】

請求項1から4のいずれか一項に記載の光学シートと、前記凹凸構造を有する一方の面の反対側の面において前記光学シートに隣接して配置された光学デバイスと、を備えており、

前記光学デバイスから発せられる光を前記光学シートの前記凹凸構造を有する一方の面から出射させるようにしてなることを特徴とする光学装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【公開番号】特開2013−113955(P2013−113955A)

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願番号】特願2011−258629(P2011−258629)

【出願日】平成23年11月28日(2011.11.28)

【出願人】(000006035)三菱レイヨン株式会社 (2,875)

【Fターム(参考)】

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願日】平成23年11月28日(2011.11.28)

【出願人】(000006035)三菱レイヨン株式会社 (2,875)

【Fターム(参考)】

[ Back to top ]