光学フィルムの製造方法、熱可塑性樹脂の成形方法

【課題】熱可塑性樹脂の溶融法による成形方法で、濾過精度が高いフィルターを使用することなく、生産性を低下させることなく異物混入を抑制した熱可塑性樹脂の成形方法を提供。

【解決手段】少なくとも1種類の熱可塑性樹脂を、前記熱可塑性樹脂のガラス転移点Tg−50℃以下の温度に保ちながら、前記熱可塑性樹脂を平均粒度50μm以下に混合・粉砕する工程を経てから溶融押出し成形することを特徴とする光学フィルムの製造方法。

【解決手段】少なくとも1種類の熱可塑性樹脂を、前記熱可塑性樹脂のガラス転移点Tg−50℃以下の温度に保ちながら、前記熱可塑性樹脂を平均粒度50μm以下に混合・粉砕する工程を経てから溶融押出し成形することを特徴とする光学フィルムの製造方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は熱可塑性樹脂を溶融した後に押出し、成形する光学フィルムの製造方法及び熱可塑性樹脂の成形方法に関する。

【背景技術】

【0002】

従来、熱可塑性樹脂の成形方法としては、熱可塑性樹脂をガラス転移点以上に溶融して押出し機から押出し成形する溶融法と、溶媒に溶解した熱可塑性樹脂を使用し成形する溶液法とが知られている。溶融法は溶液法と比較し、溶媒の乾燥工程や回収設備が不要であることから、設備がコンパクトであり、環境への負荷も少ない等の利点を有している。

【0003】

溶融法による成形として、例えば溶融した樹脂をTダイから膜状に押出し、冷却しフィルムを製造する溶融流延法が挙げられる。

【0004】

溶融法に使用する熱可塑性樹脂は、次の様な状態となっている場合が多い。

1)熱可塑性樹脂の製法・原材料に由来する不純物や、熱可塑性樹脂自体の分子量、合成度、置換度等の分布に起因して溶融温度に分布を有している。

2)成形したフィルムの品質を安定にするために、例えば熱可塑性樹脂との溶融温度差を有する紫外線吸収剤、酸化防止剤等が添加されている。

3)市場の多様化に対応するため、溶融温度に差がある複数の熱可塑性樹脂を混合して使用する場合がある。

【0005】

溶融流延法による成形法では、樹脂に熱と剪断を加えて加工を行うため1)から3)に挙げた様な特性を有する熱可塑性樹脂を使用した場合、均一には溶融せず、低温度で溶融した部分が押出し機のシリンダー、スクリュー等に固着、滞留することで発生する加水分解物、酸化分解物、熱分解物や、設定した溶融温度で溶解しきれずにゲル化した異物がフィルム中に混入することがある。これらの異物は成形品の表面欠点の要因になっていた。

【0006】

これらの問題に対する対応として、例えば、溶融押出法による成形法で、濾過工程に近い工程で特定の振動を付与し、溶融粘度を低減させることにより、熱分解・ゲル化のないクリーンなポリマーを、通常の高精度の濾材フィルターを使用して製造する方法が開示されている(例えば、特許文献1参照。)。

【0007】

光学フィルムを溶融押出法で製造する時、少なくともダイスの加熱を開始してから溶融樹脂がダイスから押出されるまでの間、ダイスを不活性ガスで封止する方法が開示されている(例えば、特許文献2参照。)。

【0008】

プラスチック材料を低温下でドライ方式によりミル粉砕装置を使用して粉砕する技術が知られている(例えば、特許文献3参照。)。

【0009】

溶融押出しによるセルロースエステル系樹脂フィルムの製膜工程において、セルロースエステル系樹脂の溶融液を、金属焼結フィルターの捕集粒子径と、空隙率の関係を特定の関係になる様に規定したフィルターを使用し濾過する方法が知られている(例えば、特許文献4参照。)。

【0010】

非晶性熱可塑性樹脂を公称濾過精度が3μmから10μmのフィルターを用いた溶融押出し機に供給して、フィルターを非晶性熱可塑性樹脂溶融物が通過する時の剪断応力の値を特定の範囲とした光学用フィルムの製造方法が知られている(例えば、特許文献5参照。)。

【0011】

しかしながら、近年、開発が進められている大画面・高画質化の液晶表示装置では、高精細化、薄膜化が進んでおり、これらに使用される光学補償フィルム、保護フィルム等の光学フィルムには、今まで以上に異物の低減、薄膜化が求められており、更に改良が求められている。

【0012】

特に、次の様な問題点があることが判った。

1)濾過に高圧力や時間が必要になり、高圧力に耐える装置に掛かる投資、濾過時間の延長に伴う生産性の低下が生じる。

2)フィルター自体での滞留に伴う樹脂の熱分解物等の発生により、フィルターの大サイズ化に伴う投資、交換頻度の上昇が伴うことによる生産性の低下が生じる。

3)フィルムを成形後、延伸(縦延伸、横延伸、逐次2軸延伸、同時2軸延伸等)によって、膜厚と光学値を調整する場合において、フィルムの薄膜化(10μmから30μm)に伴い、厚膜(60μmから80μm)では問題とならなかった極微小(数μmから20μm程度)の異物でも、延伸に伴い表面に凸部を形成し、いわゆるクロスニコルで明瞭となる光学的な欠陥を形成してしまう。

【0013】

この様な状況から、熱可塑性樹脂の溶融法による成形方法で、生産性を低下させることなく異物混入を抑制した光学フィルムの製造方法及び熱可塑性樹脂の成形方法の開発が望まれている。

【先行技術文献】

【特許文献】

【0014】

【特許文献1】特開平11−227025号公報

【特許文献2】特開2004−322346号公報

【特許文献3】特表2005−520901号公報

【特許文献4】特開2006−256082号公報

【特許文献5】特開2007−152880号公報

【発明の概要】

【発明が解決しようとする課題】

【0015】

本発明は、上記状況に鑑みなされたものであり、その目的は熱可塑性樹脂の溶融法による成形方法で、生産性を低下させることなく異物混入を抑制した光学フィルムの製造方法、熱可塑性樹脂の成形方法を提供することである。

【課題を解決するための手段】

【0016】

本発明の上記目的は、下記の構成で達成された。

【0017】

1.少なくとも1種類の熱可塑性樹脂を、前記熱可塑性樹脂のガラス転移点Tg−50℃以下の温度に保ちながら、前記熱可塑性樹脂を平均粒度50μm以下に混合・粉砕する工程を経てから溶融押出し成形することを特徴とする光学フィルムの製造方法。

【0018】

2.前記熱可塑性樹脂を混合、粉砕する時、該熱可塑性樹脂の再凝集を防止する凝集防止剤が共存することを特徴とする前記1に記載の光学フィルムの製造方法。

【0019】

3.前記凝集防止剤が、ポリエーテル類、ポリアルコール類、若しくはこれらの誘導体から選ばれる少なくとも1種の化合物であることを特徴とする前記1又は2に記載の光学フィルムの製造方法。

【0020】

4.前記凝集防止剤の添加量が、熱可塑性樹脂100質量部に対して1質量部から10質量部であることを特徴とする前記1から3の何れか1項に記載の光学フィルムの製造方法。

【0021】

5.少なくとも1種類の熱可塑性樹脂を、少なくともフィード開口部及び有効スクリュー長Lのスクリューを内蔵するシリンダーを有する多軸スクリュー型押出し機を用いて溶融押出して成形する熱可塑性樹脂の成形方法において、

前記フィード開口部から前記スクリュー及び前記シリンダーの前記有効スクリュー長Lの0.2Lから0.5Lの領域を、

前記熱可塑性樹脂のガラス転移点Tg−50℃以下の温度に保ちながら、且つ、前記領域での最大剪断速度が300sec−1以上で溶融押出し成形することを特徴とする熱可塑性樹脂の成形方法。

【0022】

6.前記多軸スクリュー型押出し機で前記熱可塑性樹脂を溶融押出しする時、該熱可塑性樹脂の再凝集を防止する凝集防止剤が共存することを特徴とする前記5に記載の熱可塑性樹脂の成形方法。

【0023】

7.前記凝集防止剤が、ポリエーテル類、ポリアルコール類、若しくはこれらの誘導体から選ばれる少なくとも1種の化合物であることを特徴とする前記6に記載の熱可塑性樹脂の成形方法。

【0024】

8.前記凝集防止剤の添加量が、熱可塑性樹脂100質量部に対して1質量部から10質量部であることを特徴とする前記6又は7に記載の熱可塑性樹脂の成形方法。

【発明の効果】

【0025】

熱可塑性樹脂の溶融法による成形方法で、生産性が低下させることなく異物混入を抑制した光学フィルムの製造方法、熱可塑性樹脂の成形方法を提供することが出来た。

【図面の簡単な説明】

【0026】

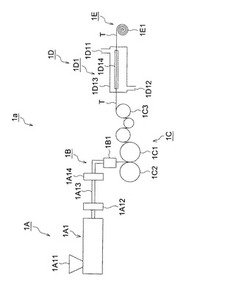

【図1】別の工程で混合粉砕した熱可塑性樹脂を使用し溶融押出し機で溶融押出してフィルムを成形する溶融流延方式の模式図である。

【図2】別の工程で混合粉砕した熱可塑性樹脂を使用し溶融押出し機で溶融押出してペレットに成形する製造工程の模式図である。

【図3】熱可塑性樹脂を直接に溶融押出し機で混合・粉砕し、連続的に溶融押出してフィルムを成形する溶融流延方式のフィルム成形装置の模式図である。

【図4】図3に示す溶融押出し機で熱可塑性樹脂を混合・粉砕し、溶融押出し成形する時の溶融押出し機のシリンダー内部の温度の状態を示すグラフである。

【発明を実施するための形態】

【0027】

以下、本発明を実施する形態を図1から図4を参照しながら説明するが、本発明はこれらに限定されるものではない。

【0028】

本発明の光学フィルムの製造方法及び熱可塑性樹脂の成形方法は、少なくとも1種類の熱可塑性樹脂を混合・粉砕する工程を経てから溶融押出し成形することを特徴としている。溶融押出し成形するとは、溶融押出し成形法、プレス成形法、インフレーション法、射出成形法、ブロー成形法、延伸成形法等を含む。本明細書では、これらの中で特に溶融押出し成形法により熱可塑性樹脂をフィルム、ペレットに成形することを言う。

【0029】

本発明の具体的な光学フィルムの製造方法及び熱可塑性樹脂の成形方法としては次の2方式が挙げられる。

【0030】

1)別の工程で混合・粉砕した熱可塑性樹脂組成物を使用し溶融押出し機で溶融押出し成形する方式。

【0031】

2)2軸溶融押出し機で熱可塑性樹脂を混合・粉砕した後に、連続して溶融押出し成形する方式。

【0032】

次に1)に示す方式に付き説明する。溶融押出し機に使用する熱可塑性樹脂は、熱可塑性樹脂のガラス転移温度Tg−50℃以下の温度に保ちながら、平均粒度50μm以下に混合、粉砕した状態で使用する。

【0033】

混合・粉砕する温度の下限はないが、粉砕後、熱溶融すること、又、極低温に冷却すると、空気中の湿度を吸収してしまうこと等から、室温(20℃から30℃)程度に抑えることが好ましい。

【0034】

ガラス転移温度Tg−50℃以下でない場合は、剪断発熱により部分的な溶融が発生し、粉砕効率の低下や、粉砕での熱劣化が発生し、成形したフィルムの品質が低下するためとなるため好ましくない。

【0035】

2種以上の熱可塑性樹脂を使用する場合には、粉砕における温度は、最も低い熱可塑性樹脂のガラス転移温度Tgを基準に、ガラス転移温度Tg−50℃以下に調整し行う。

【0036】

粉砕する平均粒度に下限はないが、平均粒度0.5μm未満とすると、粉砕に要する時間、必要となるエネルギーが大きくなり過ぎるため実用上好ましくない。

【0037】

平均粒度50μmを超える場合は、成形したフィルムに凸部の発生し平面性が劣化するため好ましくない。

【0038】

本発明の平均粒度は、1)レーザー等の回折・散乱を利用した乾式での測定方法、2)沈降、遠心沈降等の湿式(液相に分散)での測定方法で測定することが出来る。粉体の平均粒度は、モード径(頻度分布)若しくはメジアン径(累積分布)で定義するのが一般的であるが、本発明では、粗い側をゼロとしたアンダーサイズでのメジアン径(D50))を用いる。

【0039】

熱可塑性樹脂を平均粒度50μm以下に混合・粉砕する方法としては一般に熱可塑性樹脂の混合・粉砕に使用されている微粉砕用の粉砕機の使用が可能である。

【0040】

粉砕機としては低剪断力の粉砕機が特に好ましく、例えばロッドミル、ボールミル、振動ロッドミル、振動ボールミル、パンミル、ローラーミル、インパクトミル、円盤型ミル、攪拌式ミル等が挙げられる。これらの、粉砕機の中から、必要とする平均粒度に合わせ適宜選択することが可能である。

【0041】

低剪断力で熱可塑性樹脂を、予め平均粒度50μm以下に混合・粉砕してから溶融押出して成形することで、成形品に混入する熱劣化物やゲル状の異物の発生を低減することが可能となる。

【0042】

粉砕・混合する時、熱可塑性樹脂の再凝集を防止する凝集防止剤を共存させることが好ましい。

【0043】

凝集防止剤の添加量は、凝集防止効果、フィルム物性、成形品からの凝集防止剤の析出(ブリードアウト)、フィルムの膜面性等を考慮し、熱可塑性樹脂100質量部に対して1質量部から10質量部であることが好ましい。

【0044】

尚、上記の平均粒度50μm以下に混合・粉砕した熱可塑性樹脂組成物は、押出成形の材料として使用する他に射出成形、中空成形の材料に用いることも可能である。

【0045】

次に平均粒度50μm以下に混合・粉砕した熱可塑性樹脂組成物を使用し溶融押出し機で溶融押出して成形する溶融流延方式による熱可塑性樹脂の成形方法に付き説明する。本発明では、溶融流延方式としては、熱可塑性樹脂が加熱されて、その流動性を発現させた後にドラム上、又はエンドレスベルトに押出し製膜する方式も含まれる。

【0046】

図1は別の工程で混合粉砕した熱可塑性樹脂を使用し溶融押出し機で溶融押出してフィルムを成形する溶融流延方式の模式図である。

【0047】

図中、1aは溶融流延方式のフィルム成形装置を示す。フィルム成形装置1aは、溶融部1Aと、押出し部1Bと、冷却引取り部1Cと、延伸部1Dと、回収部1Eとを有している。尚、フィルム成形装置1aとしては特に限定はなく、本図に示される延伸部1Dは必要に応じて配設することが可能である。

【0048】

溶融部1Aは、フィルムに成形する熱可塑性樹脂を供給するホッパー1A11と、溶融された熱可塑性樹脂を押出し部1Bに安定に送るギヤポンプ1A12と、押出し部1BのTダイ1B1に溶融されたフィルムに成形する樹脂を供給する供給管1A13と、フィルター1A14とを有する溶融押出し機1A1とを有している。

【0049】

ホッパー1A11には、別工程で平均粒度50μm以下に混合・粉砕した熱可塑性樹脂組成物が投入される。尚、投入される熱可塑性樹脂は予め乾燥しておくことが好ましい。

【0050】

溶融押出し機1A1としては、特に限定はなく、熱可塑性樹脂の押出成形に使用される溶融押出し機を使用することが可能である。例えば単軸スクリュー型押出し機、同方向回転2軸スクリュー型押出し機、異方向回転2軸スクリュー型押出し機、タンデム型押出し機等が代表例として挙げられる。

【0051】

フィルター1A14としては特に限定はなく、例えばスクリーンメッシュと呼ばれるステンレス等の合金からなる金網の単層体、ステンレス等の合金からなる金網を積層し、各層を焼結した焼結金属フィルター、ステンレス鋼の微細繊維を複雑に編み込んだ金網にて繊維間の接点を焼結した焼結金属ファイバフィルター、金属粉末を焼結した焼結金属フィルター等が挙げられ、これらの中で特に焼結金属ファイバフィルターを使用することが好ましい。

【0052】

押出し部1Bは、溶融部1Aより送られてくる溶解した樹脂を先端の狭い隙間から膜状に押出すTダイ1B1を有している。

【0053】

Tダイ1B1としては、コートハンガータイプとストレートマニフォールドタイプとに分別されるが、本発明では特に限定はなく、使用する樹脂により適宜選択することが可能となっている。又、単層用でも多層用であっても構わない。

【0054】

冷却引取り部1Cは、Tダイ1B1で膜状に押出された樹脂を冷却ロール1C1に押付ける押付けロール1C2と、冷却ロール1C1により冷却固化された未延伸フィルム2を搬送する複数の搬送ロール1C3とを有している。

【0055】

延伸部1Dは冷却ロール1C1から剥離され、得られた延伸前のフィルムTを延伸する延伸装置を有している。延伸装置としては搬送方向に延伸する縦延伸と、横方向に延伸する横延伸があり、それぞれ延伸する方向により延伸装置が異なっている。例えば、縦延伸の場合は複数のロール群及び/又は赤外線ヒーター等の加熱装置を有する縦延伸装置により熱可塑性樹脂のガラス転移温度Tgからガラス転移温度Tg+100℃の範囲内に加熱し、一段又は多段縦延伸することが好ましい。横延伸の場合は、横延伸装置としてのテンター延伸装置で延伸することが好ましい。

【0056】

延伸部1Dは、加熱風取り入れ口1D11と排出口1D12とを有する外箱1D13と、外箱1D13の中に入れられたテンター延伸装置1D14又は縦延伸装置(不図示)とを有する延伸装置1D1を有している。尚、加熱風取り入れ1D11と排出口1D12とは逆であってもよい。

【0057】

テンター延伸装置に使用するテンターは特に限定はなく、例えば、クリップテンター、ピンテンター等が挙げられ、必要に応じて選択し使用することが可能である。

【0058】

延伸部1Dで必要とする幅、厚さに延伸した後、テンター工程内の熱固定工程(不図示)に搬送され延伸した状態が固定される。

【0059】

回収部1Eは、延伸部1Dで延伸されたフィルムTが巻き芯に巻き取られる。回収部1Eは、巻取り装置1E1を有している。

【0060】

次に本図に示す溶融流延方式のフィルム成形装置1を使用し、フィルムを成形する時の一般的条件を示す。冷却ロールでの引取り速度は、例えばフィルムが光学用途に使用するフィルムの場合は、分子配向性、複屈折性を考慮し5m/分から100m/分で行うことが好ましい。

【0061】

溶融押出し機1A1での熱可塑性樹脂の溶融温度は使用する熱可塑性樹脂により適宜選択すればよく、その中でも溶融樹脂の熱分解によるフィルム外観性の悪化を避けるため、樹脂を溶融させた後Tダイから吐出されるまでの間を300℃以下に維持することが好ましく、290℃以下であることが特に好ましい。

【0062】

溶融押出し機1A1は、使用する熱可塑性樹脂、添加物等に水等の揮発性成分が含まれていると、押出時にフィルム外観性が悪化するため、揮発性成分を除去するための真空ベント、ホッパドライヤー等が具備されたものが適宜使用される。

【0063】

溶融押出し機1A1のシリンダー径、L/D、圧縮比、スクリューデザインは一般的に生産速度、フィルムの寸法などに応じて最適化すればよく、特に光学用途フィルムの製造の際には、吐出速度を安定化させると共に、摩擦発熱の抑制や樹脂温度を分解温度以下に維持することを目的に最適化すればよい。

【0064】

溶融押出し機1A1のスクリュー回転数、Tダイ1B1からの吐出量は、製造するフィルムの厚みや引取り速度等に応じて適宜選択することが可能である。又、溶融樹脂の酸化による熱分解や黄変を抑制するため、ホッパー、押出し機シリンダー内部等を窒素、アルゴン等の不活性ガスでパージ或いは真空にすることが好ましい。

【0065】

冷却ロール1C1の温度設定は、得られるフィルムの外観性や特性に与える影響の大きい重要な製造条件の1つであり、Tダイから流下するフィルム状の溶融樹脂の冷却ロールへの密着性及び離型性のバランスを考慮して最適化されるものであり、熱可塑性樹脂のガラス転移温度Tgに対して−40℃から+20℃とすることが好ましく、特に−35℃から+10℃とすることが好ましい。

【0066】

溶融押出し時の溶融物の温度は、通常150℃から300℃の範囲、好ましくは180℃から270℃、更に好ましくは200℃から250℃の範囲である。溶融物の温度は、接触式温度計を使用して測定した値である。

【0067】

図2は別の工程で混合粉砕した熱可塑性樹脂を使用し溶融押出し機で溶融押出してペレットに成形する製造工程の模式図である。

【0068】

図中、2は製造装置を示す。製造装置2は溶融部2Aと、押出し部2Bと、洗浄部2Cと、冷却部2Dと、水切り部2Eと、断裁部2Fとを有している。

【0069】

溶融部2Aは、ペレットに成形する熱可塑性樹脂を供給するホッパー2A1と、溶融されたペレットに成形する熱可塑性樹脂を押出し部2Bに安定に送るギヤポンプ2A2と、押出し部2Bのストランド用ダイ2B1に溶融されたペレットに成形する樹脂を供給する供給管2A3とを有する溶融押出し機2A4とを有している。

【0070】

溶融押出し機2A4としては、特に限定はなく、熱可塑性樹脂の押出成形に使用される溶融押出し機を使用することが可能である。例えば単軸スクリュー型押出し機、同方向回転2軸スクリュー型押出し機、異方向回転2軸スクリュー型押出し機、タンデム型押出し機等が代表例として挙げられる。

【0071】

押出し部2Bは、溶融部2Aより送られてくる溶解した樹脂を先端からストランド状に押すストランド用ダイ2B1を有している。

【0072】

洗浄部2Cは洗浄槽2C1を有している。洗浄槽2C1は熱水供給口2C11と熱水排水口2C12とを有している。洗浄槽2C1はストランド用ダイ2B1よりストランド状に押出されたストランドの洗浄効果を一定にするため熱水を供給し温度を一定にする様に制御することが好ましい。

【0073】

洗浄槽2C1でストランド用ダイ2B1よりストランド状に押出されたストランドを洗浄することで、熱可塑性樹脂を混合・粉砕する時凝集防止剤を使用した場合、凝集防止剤を除去することが可能となる。

【0074】

冷却部2Dは冷却槽2D1を有している。冷却槽2D1は冷却水供給口2D11と冷却水排水口2D12とを有している。

【0075】

冷却槽2D1は洗浄槽2C1で洗浄されたストランドの温度を断裁可能の温度に下げるため、冷却水供給口2D11から冷却水を必要に応じて供給し冷水の温度を一定に保つ様に制御することが好ましい。

【0076】

水切り部2Eは冷却部2Dより搬送されてくるストランドに付着している水を除去する水切り装置2E1を有している。水切り装置2E1としてはストランドの温度を高くしなければ特に限定はなく、例えばエアーナイフが挙げられる。

【0077】

断裁部2Fは、ニップロール2F1と、断裁機2F2とを有している。尚、水切り装置2E1とニップロール2F1との間に、水切り装置2E1から出てくるストランドを1本毎に整列させるための整列ガイド(不図示)を配設することが好ましい。整列ガイド(不図示)により1本毎に整列された各ストランドはニップロール2F1に引き取られ断裁機2F2に送られ断裁されペレット3に成形される。

【0078】

断裁機2F2はストランドを断裁出来れば特に限定はない。本図では、固定刃2F21と移動刃2F22とを使用した断裁機2F2の場合を示している。

【0079】

本図は平均粒度50μm以下に混合・粉砕した熱可塑性樹脂組成物を溶融押出しペレット状に成形する方式にストランドカット方式の場合を示したが、本発明の熱可塑性樹脂の成形方法に係わる平均粒度50μm以下に混合・粉砕した熱可塑性樹脂組成物は、ホットカット方式、ウオーターリングカット方式、アンダーウオーターカット方式のペレット状に成形する方式にも使用可能である。

【0080】

図3は、熱可塑性樹脂を直接に溶融押出し機で混合・粉砕し、連続的に溶融押出してフィルムを成形する溶融流延方式のフィルム成形装置の模式図である。図3(a)は熱可塑性樹脂を2軸混練押出し機で混合・粉砕し、連続的に溶融押出してフィルムを成形する溶融流延方式のフィルム成形装置の模式図である。図3(b)は図3(a)の溶融部1A′の概略断面図である。

【0081】

図中、1a′は溶融流延方式のフィルム成形装置を示す。フィルム成形装置1a′は、溶融部1A′と、押出し部1Bと、冷却引取り部1Cと、延伸部1Dと、回収部1Eとを有している。尚、本図に示す溶融流延方式のフィルム成形装置1a′の模式図と、図1に示す溶融流延方式のフィルム成形装置1aの模式図との違いは、溶融部1A′が異なっているのみであるので、押出し部1Bと、冷却引取り部1Cと、延伸部1Dと、回収部1Eの説明は省略する。

【0082】

溶融部1A′は、フィルムに成形する熱可塑性樹脂を供給するホッパー1A′11と、溶融された熱可塑性樹脂を押出し部1Bに安定に送るギヤポンプ1A′12と、押出し部1BのTダイ1B1に溶融されたフィルムに成形する樹脂を供給する供給管1A′13と、フィルター1A′14とを有する溶融スクリュー型押出し機1A′1とを有している。フィルター1A′14は図1に示すフィルター1A14と同じフィルターを使用することが出来る。

【0083】

本発明では、剪断力を得るために、溶融スクリュー型押出し機1A′1としては2軸以上の多軸押出し機を適用するのが好ましい。この場合、剪断力を得るため、複数のニーディングディスク等を使用することが出来る。本図は2軸スクリュー型押出し機の場合を示している。2軸スクリュー型押出し機としては特に限定はなく、例えば同方向回転2軸スクリュー型押出し機、異方向回転2軸スクリュー型押出し機が挙げられ必要に応じて選択することが可能である。又、2軸のスクリューのかみ合い形式としては、非かみ合い型、かみ合い型挙げられるが、本発明ではかみ合い型が好ましく、本図はかみ合い型の同方向回転2軸スクリュー型押出し機を示している。

【0084】

1A′15はシリンダーを示す。シリンダー1A′15はフィード開口部1A′20と、排気口1A′18と、溶融した樹脂の押出し口1A′21とを有している。シリンダー1A′15の内部には第1スクリュー1A′16と第2スクリュー1A′17と、ブレーカープレート1A′22とを内蔵している。第1スクリュー1A′16及び第2スクリュー1A′17にはニーディングディスクを設けることが好ましい。

【0085】

排気口1A′18はシリンダー1A′15内で溶融した熱可塑性樹脂から発生するガスを逃がすために設けられている。

【0086】

フィード開口部1A′20には熱可塑性樹脂が投入されるホッパー1A′11が配設されている。尚、投入される熱可塑性樹脂は予め乾燥しておくことが好ましい。

【0087】

1A′19は第1スクリュー1A′16と第2スクリュー1A′17とを回転駆動させる駆動部を示す。

【0088】

Lは第1スクリュー1A′16と、第2スクリュー1A′17との有効スクリュー長を示す。本発明で有効スクリュー長とは、粉体を搬送、剪断、圧縮等の機能を有する長さを言い、具体的にはフィード開口部からスクリューの先頭までの長さを言う。

【0089】

有効スクリュー長Lの0.2Lから0.5Lの領域に該当するシリンダー1A′15の内部及びスクリューを剪断による発熱による熱可塑性樹脂の溶融を防ぐために、使用する熱可塑性樹脂のガラス転移温度Tg−50℃以下の温度に冷却するため冷却機構(不図示)を設けることが好ましい。冷却機構としては、シリンダーへの冷却水の循環、スクリュー内部への冷却水の循環、若しくは、スクリュー根元側から、常温の乾燥窒素を吹き込む等の方法がある。本発明では、剪断と発熱防止を両立するため、高剪断を掛ける部位を複数に分けて設定してもよい。

【0090】

又、有効スクリュー長Lの0.5以降から押出し口までの間は使用する熱可塑性樹脂を溶融するため加熱装置(不図示)が配設されている。

【0091】

本図に示す溶融押出し機1A′1を使用し、少なくとも1種類の熱可塑性樹脂を混合・粉砕し、溶融し、押出し成形するためには以下に示す条件を取ることが好ましい。

1.フィード開口部から有効スクリュー長Lの0.2Lから0.5Lの領域を使用する熱可塑性樹脂のガラス転移温度Tg−50℃以下の温度に保つ必要がある。温度の下限はないが、極低温に冷却すると、空気中の湿度を吸収してしまうこと等から、室温(20℃から30℃)程度に抑えることが好ましい。

【0092】

−50℃以下でない場合は、剪断力に伴う発熱による熱可塑性樹脂の分解、着色等が生じるために好ましくない。

2.且つ、有効スクリュー長Lの0.2Lから0.5Lの領域を、最大剪断速度が300sec−1以上、更に好ましくは、1000sec−1から3000sec−1で行う。

【0093】

剪断速度は、スクリュー、シリンダーの形状、サイズ及びスクリュー回転数から以下に示す式1)から計算することが出来る。

【0094】

式1)

γ=πDN/h

式中、γは剪断速度、Dはスクリューの外径、Nはスクリュー回転数、hはチップクリアランス(スクリュー等の間隔)を示す。

【0095】

最大剪断速度が300sec−1未満の場合は、剪断が足りずに、剪断による原材料の粉砕効果が乏しく混合が不足するため好ましくない。

【0096】

最大剪断速度が3000sec−1を超える場合は、剪断による発熱が多くなるため好ましくない。

【0097】

フィルム成形装置1a′で熱可塑性樹脂を混合・粉砕し溶融する時、熱可塑性樹脂の再凝集を防止する凝集防止剤を共存させることが好ましい。凝集防止剤の添加量は、別工程で熱可塑性樹脂を混合・粉砕する方式の場合と同じである。

【0098】

図4は図3に示す溶融押出し機で熱可塑性樹脂を混合・粉砕し、溶融押出し成形する時の溶融押出し機のシリンダー内部の温度の状態を示すグラフである。

【0099】

縦軸は熱可塑性樹脂のガラス転移温度を基準温度(0℃)としたシリンダー内部の温度(℃)を示す。横軸は有効スクリュー長Lを1.0とした時の領域を示す。

【0100】

Aは本発明の熱可塑性樹脂の成形方法により混合・粉砕し溶融する場合のシリンダー1A′15の内部の温度履歴を示す曲線を示す。

【0101】

Bは従来の熱可塑性樹脂の成形方法により混合・粉砕し溶融する場合のシリンダー1A′15の内部の温度履歴を示す曲線を示す。

【0102】

本発明の熱可塑性樹脂の成形方法に係わる2軸スクリュー型押出し機では、熱可塑性樹脂を混合・粉砕し溶融押出し成形する時、フィード開口部から有効スクリュー長Lの0.2Lから0.5Lの領域を熱可塑性樹脂のガラス転移温度Tg−50℃以下の温度に保ち、その後必要とする温度に上昇し溶融を行い押出し成形を行う。

【0103】

従来の方法では、フィード開口部から有効スクリュー長Lの0.2Lから0.5Lの領域で、充分な冷却装置を持たないため熱可塑性樹脂を混合・粉砕する時の剪断力により発熱し、シリンダー1A′15の内部の温度が上昇してしまう。この温度上昇により熱可塑性樹脂の分解、変質等の劣化が生じ、異物が発生する。

【0104】

これに対して本発明の2軸スクリュー型押出し機による熱可塑性樹脂の成形方法では、混合・粉砕する領域の温度を熱可塑性樹脂のガラス転移温度Tg−50℃以下の温度に抑えることで、混合・粉砕による熱可塑性樹脂の劣化を防止するため、異物混入が少ないフィルムの製造が可能となった。

【0105】

本発明の光学フィルムの製造方法で製造された光学フィルム及び熱可塑性樹脂の成形方法により成形されたフィルムは、液晶ディスプレイ、プラズマディスプレイ、有機ELディスプレイ等の各種表示装置等で使用される薄膜のフィルムの製造において好適に用いられる。フィルムに製膜後、延伸によって所望の膜厚、及び光学特性に調整する光学補償フィルムや保護フィルムに好適に用いることが出来る。

【0106】

本発明において、クロスニコルで明瞭となる光学的な欠陥とは、2枚の偏光板を直交に配置し(クロスニコル)、この間に光学フィルムを配置して、一方の面から光源の光を当てて、もう一方の面から光学フィルムを観察した時に、光源の光がもれて見える点のことであり、輝点異物とも呼ばれる。

【0107】

光学フィルムの輝点異物は、輝点の直径0.01mm以上のものが200個/cm2以下であることが好ましく、更に好ましくは、100個/cm2以下、50個/cm2以下、30個/cm2以下、10個/cm2以下であることが好ましいが、特に好ましくは、0であることである。又、0.005mmから0.01mmの輝点についても200個/cm2以下であることが好ましく、更に好ましくは、100個/cm2以下、50個/cm2以下、30個/cm2以下、10個/cm2以下であることが好ましいが、特に好ましいのは、輝点が0の場合である。0.005mm以下の輝点についても少ないものが好ましい。

【0108】

次に、本発明の熱可塑性樹脂の成形方法に係わる材料に付き説明する。

【0109】

(凝集防止剤)

本発明においては、熱可塑性樹脂の混合・粉砕する時に熱可塑性樹脂の再凝集を防止するために、凝集防止剤を同時に粉砕する。凝集防止剤としては、粉砕した熱可塑性樹脂の粉砕面に、科学的、物理的に吸着し、再凝集を防止する効果が得られる性質を持つものであれば、特に限定はされないが、溶融流延することから、熱分解し難く、且つ、成型後、ブリードアウト等を引き起こさない性質のものが好ましい。

【0110】

本発明に用いられる凝集防止剤としては、水素結合性溶媒を添加することが出来る。水素結合性溶媒とは、J.N.イスラエルアチビリ著、「分子間力と表面力」(近藤保、大島広行訳、マグロウヒル出版、1991年)に記載される様に、電気的に陰性な原子(酸素、窒素、フッ素、塩素)と電気的に陰性な原子と共有結合した水素原子間に生ずる、水素原子媒介「結合」を生ずることが出来る様な有機溶媒、即ち、結合モーメントが大きく、且つ水素を含む結合、例えば、O−H(酸素水素結合)、N−H(窒素水素結合)、F−H(フッ素水素結合)を含むことで近接した分子同士が配列出来る様な有機溶媒を言う。これらは、熱可塑性樹脂の分子間水素結合よりも強い水素結合を形成する能力を有するもので、粉砕によって切断された熱可塑性樹脂の分子間水素結合部に入り込み、再凝集を防止する効果があると推定する。

【0111】

水素結合性溶媒としては、例えば、メタノール、エタノール、プロパノール、イソプロパノール、n−ブタノール、sec−ブタノール、t−ブタノール、2−エチルヘキサノール、ヘプタノール、オクタノール、ノナノール、ドデカノール、エチレングリコール、プロピレングリコール、ヘキシレングリコール、ジプロピレングリコール、ポリエチレングリコール、ポリプロピレングリコール、ポリビニルアルコール、メチルセロソルブ、エチルセロソルブ、ブチルセロソルブ、ヘキシルセロソルブ、グリセリン、アセトン、メチルエチルケトン、蟻酸、酢酸、プロピオン酸、酪酸、ジエチルエーテル、テトラヒドロフラン、ジオキサン、N−メチルピロリドン、トリメチルアミン、ピリジン等を例示することが出来る。これら水素結合性溶媒は、単独で、又は2種以上混合して用いることが出来る。このうち、熱可塑性樹脂との親和性、取り扱い性等からポリエーテル類のポリエチレングリコール、ポリアルコール類のポリビニルアルコール等の若しくはこれらの誘導体を用いることが好ましい。

【0112】

本発明で使用するポリエチレングリコールとは、下記一般式で表される化合物、若しくはこれらの誘導体である。

【0113】

R1O?(CH2?CH2?O)n?R2

(式中、R1、R2は水素原子又は炭素原子数5から30を有する炭化水素基、好ましくはアルキル基であり、nは4から30の整数である、nは2以上の整数)

本発明に用いられる具体的な化合物としては、平均分子量100から20,000のポリエチレングリコール、商品名アデカプロニックで販売されているポリエチレングリコール、ポリプロピレングリコールのコポリマー(ADEKA株式会社製)等が挙げられる。

【0114】

本発明で使用するポリビニルアルコールとしては、下記一般式で表される化合物、若しくはこれらの誘導体である。

【0115】

R1(?CH2CH(OH)?)nR2

(式中、R1、R2は水素原子又は炭素原子数5から30を有する炭化水素基、好ましくはアルキル基であり、nは4から30の整数である、nは2以上の整数)

本発明に用いられる具体的な化合物としては、商品名クラレポバール(クラレ)、同ゴーセノール(日本合成化学工業)等で市販されているポリビニルアルコール等を使用することが出来る。

【0116】

(熱可塑性樹脂)

熱可塑性樹脂としては特に限定はなく、例えばプラスチック加工技術ハンドブック (高分子学会 編)に記載されている溶融成形用の汎用熱可塑性樹脂が挙げられる。又、成形したフィルムが光学用フィルムとして使用する場合は透明で優れた物理的、機械的性質を持ち、温湿度に対する寸度変化が小さい樹脂が使用され、例えば、セルロースエステル樹脂、ポリカーボネート樹脂、ポリアリレート樹脂、ポリスルホン樹脂、ポリエーテルスルホン樹脂、ノルボルネン樹脂、ポリスチレン樹脂、ポリアクリレート樹脂、ポリエステル樹脂等が挙げられる。これら樹脂の中で特に、セルロースエステル樹脂、アクリル樹脂が好ましく用いられている。以下、セルロースエステル樹脂、アクリル樹脂に付き説明する。

【0117】

(セルロースエステル樹脂)

本発明においてセルロースエステル樹脂としては、セルロースアシレートが挙げられる。セルロースアシレート原料のセルロースとしては、特に限定はないが、綿花リンター、木材パルプやケフナ等がある。又これらから得られた原料セルロースを任意の割合で混合して使用してもよい。セルロースアシレートは、アセチル基又は炭素原子数が3から22のアシル基を有するセルロースアシレートであることが好ましい。炭素原子数3から22のアシル基の例には、プロピオニル(C2H5CO−)、n−ブチリル(C3H7CO−)、イソブチリル、バレリル(C4H9CO−)、イソバレリル、sec−バレリル、tert−バレリル、オクタノイル、ドデカノイル、オクタデカノイル及びオレオロイルが含まれる。プロピオニル及びブチリルが好ましい。セルロースアシレートとしては、セルロースアセテートが好ましく、セルローストリアセテートが特に好ましい。アシル基のアシル化剤が酸無水物や酸クロライドである場合、反応溶媒としての有機溶媒は、有機酸(例、酢酸)やメチレンクロライドが使用される。セルロースアシレートは、セルロースの水酸基の置換度が2.6から3.0であることが好ましい。セルロースアシレートの重合度(粘度平均)は、200から700であることが好ましく、250から550であることが特に好ましい。これらのセルロースアシレートは、ダイセル化学工業(株)、コートルズ社、ヘキスト社、イーストマンコダック社により市販されている。写真用グレードのセルロースアシレートが好ましく用いられる。セルロースアシレートの含水率は、2質量%以下であることが好ましい。

【0118】

セルロースを構成するβ−1,4結合しているグルコース単位は、2位、3位及び6位に遊離の水酸基を有している。セルロースアシレートは、これらの水酸基の一部又は全部を酢酸又は他の酸によりエステル化したポリマーである。アシル置換度は、2位、3位及び6位のそれぞれについて、セルロースがエステル化している割合(100%のエステル化は、1.00)を意味する。

【0119】

本発明で用いるセルロースアシレートは、2位、3位のアシル置換度の合計が1.70〜1.95であり、且つ6位のアシル置換度が0.88以上であるセルロースアシレートと、2位、3位のアシル置換度の合計が1.70から1.95であり、且つ6位のアシル置換度が0.88未満であるセルロースアシレートとをブレンドすることにより得られる。2位、3位のアシル置換度の合計が1.70以下の場合、フィルムが吸湿し易くなり、加水分解を受け易くなるためフィルムの耐久性が低下する。又、湿度等による寸法変化も大きくなる。逆に、1.95を越すとセルロースアシレートの有機性が上がるため溶媒との親和性が増大し、ドープの粘度が上昇してしまう。従って、2位、3位のアシル置換度の合計は、1.70から1.95であることが好ましく、1.75から1.88であることが更に好ましい。

【0120】

ところで6位の水酸基が2位、3位の水酸基と異なり一級水酸基であるため、水酸基の水素結合が極めて起こり易いことが判ってきた。従って6位のアシル置換度を0.88以上とすることにより、溶剤への溶解性は著しく向上し、流延適性上好ましいドープを得ることが可能となる。6位のアシル置換度の範囲は、合成適正等を考慮すると0.88〜0.99が好ましく、0.89〜0.98が更に好ましい。しかしながら、6位のアシル置換度を向上させると膜強度が低下するという問題があり、その両立が困難であった。又、アシル置換度が0.88よりも小さくなると溶剤への溶解性が著しく低下するため好ましくない。

【0121】

更に、2位、3位のアシル置換度の合計が1.70から1.95であり、且つ6位のアシル置換度が0.88以上であるセルロースアシレートからなるフィルム、又は2位、3位のアシル置換度の合計が1.70から1.95であり、且つ6位のアシル置換度が0.88未満であるセルロースアシレートからなるフィルム上に薄膜を形成した光学フィルムでロール状態で保管中に皺や凹み等の平面性の劣化が起こり易い。更には、形成した金属酸化物層にクラックが入り易く、膜厚ムラが生じ易いという問題があった。

【0122】

これらの問題はセルロースアシレートをブレンドすることにより解決出来ることが判明した。又、6位のアシル置換度が0.88以上のセルロースアシレートは膜強度の観点からアシル置換基の炭素数は小さい方が望ましく、全てアセチル基である方が好ましい。尚、特開平11−5851号公報には2位、3位、6位のアセチル置換基の合計が2.67以上であり、2位、3位のアセチル置換基の合計が1.97以下のセルロースアセテートが記載されているが、この内、2位と3位の合計が1.90を超える範囲はフィルムの光学適性からは好ましい範囲を記載したものであり、流延適性からは本明細書に記載されている範囲の方がより好ましい。

【0123】

セルロースアシレートの合成方法の基本的な原理は、右田他、木材化学180から190頁(共立出版、1968年)に記載されている。代表的な合成方法は、無水酢酸−酢酸−硫酸触媒による液相酢化法である。具体的には、木材パルプ等のセルロース原料を適当量の有機酸で前処理した後、予め冷却したアシル化混液に投入してエステル化し、完全セルロースアシレート(2位、3位及び6位のアシル置換度の合計が、ほぼ3.00)を合成する。上記アシル化混液は、一般に、溶媒としての有機酸、エステル化剤としての無水有機酸及び触媒としての硫酸を含む。無水有機酸は、これと反応するセルロース及び系内に存在する水分の合計よりも、化学量論的に過剰量で使用することが普通である。アシル化反応終了後に、系内に残存している過剰の無水有機酸の加水分解及びエステル化触媒の一部の中和のために、中和剤(例えば、カルシウム、マグネシウム、鉄、アルミニウム又は亜鉛の炭酸塩、酢酸塩又は酸化物)の水溶液を添加する。次に、得られた完全セルロースアシレートを少量の酢化反応触媒(一般には、残存する硫酸)の存在下で、50℃から90℃に保つことにより、ケン化熟成し、所望のアシル置換度及び重合度を有するセルロースアシレートまで変化させる。所望のセルロースアシレートが得られた時点で、系内に残存している触媒を前記の様な中和剤を用いて完全に中和するか、或いは、中和することなく、水又は希硫酸中にセルロースアシレート溶液を投入(或いは、セルロースアシレート溶液中に、水又は希硫酸を投入)してセルロースアシレートを分離し、洗浄及び安定化処理によりセルロースアシレートを得る。

【0124】

通常のセルロースアシレートの合成方法では、2位又は3位のアシル置換度の方が、6位のアシル置換度よりも高い値になる。そのため、2位、3位のアシル置換度の合計が1.95以下とし、且つ6位のアシル置換度を0.88以上とするためには、前記の反応条件を特別に調節する必要がある。具体的な反応条件としては、硫酸触媒の量を減らし、アシル化反応の時間を長くすることが好ましい。硫酸触媒が多いと、アシル化反応の進行が速くなるが、触媒量に応じてセルロースとの間に硫酸エステルが生成し、反応終了時に遊離して残存水酸基を生じる。硫酸エステルは、反応性が高い6位により多く生成する。そのため、硫酸触媒が多いと6位のアシル置換度が小さくなる。従って、本発明に用いるセルロースアシレートを合成するためには、可能な限り硫酸触媒の量を削減し、それにより低下した反応速度を補うため、反応時間を延長する必要がある。

【0125】

(アクリル樹脂)

本発明に用いられるアクリル樹脂には、メタクリル樹脂も含まれる。樹脂としては特に制限されるものではないが、メチルメタクリレート単位50質量%から99質量%、及びこれと共重合可能な他の単量体単位1質量%から50質量%からなるものが好ましい。

【0126】

共重合可能な他の単量体としては、アルキル数の炭素数が2から18のアルキルメタクリレート、アルキル数の炭素数が1から18のアルキルアクリレート、アクリル酸、メタクリル酸等のα,β−不飽和酸、マレイン酸、フマル酸、イタコン酸等の不飽和基含有二価カルボン酸、スチレン、α−メチルスチレン等の芳香族ビニル化合物、アクリロニトリル、メタクリロニトリル等のα,β−不飽和ニトリル、無水マレイン酸、マレイミド、N−置換マレイミド、グルタル酸無水物等が挙げられ、これらは単独で、或いは2種以上の単量体を併用して用いることが出来る。

【0127】

これらの中でも、共重合体の耐熱分解性や流動性の観点から、メチルアクリレート、エチルアクリレート、n−プロピルアクリレート、n−ブチルアクリレート、s−ブチルアクリレート、2−エチルヘキシルアクリレート等が好ましく、メチルアクリレートやn−ブチルアクリレートが特に好ましく用いられる。

【0128】

本発明に用いられるアクリル樹脂は、重量平均分子量(Mw)が80000以上、200000以下であることが好ましい。アクリル樹脂の重量平均分子量(Mw)が80000を下回ると、ガラス転移温度が低く、その他添加剤等と溶融する温度差が大きくなり過ぎてしまう。又、200000を上回ると、溶融時の粘度が高く押出し成型するのが難しい、又、耐熱性が劣化してしまう。

【0129】

本発明のアクリル樹脂の重量平均分子量は、ゲルパーミエーションクロマトグラフィーにより測定することが出来る。測定条件は以下の通りである。

【0130】

溶媒: メチレンクロライド

カラム: Shodex K806、K805、K803G(昭和電工(株)製を3本接続して使用した)

カラム温度:25℃

試料濃度: 0.1質量%

検出器: RI Model 504(GLサイエンス社製)

ポンプ: L6000(日立製作所(株)製)

流量: 1.0ml/min

校正曲線: 標準ポリスチレンSTK standard ポリスチレン(東ソー(株)製)Mw=2,800,000から500迄の13サンプルによる校正曲線を使用した。13サンプルは、ほぼ等間隔に用いることが好ましい。

【0131】

本発明におけるアクリル樹脂の製造方法としては、特に制限はなく、懸濁重合、乳化重合、塊状重合、或いは溶液重合等の公知の方法の何れを用いてもよい。ここで、重合開始剤としては、通常のパーオキサイド系及びアゾ系のものを用いることが出来、又、レドックス系とすることも出来る。重合温度については、懸濁又は乳化重合では30℃から100℃、塊状又は溶液重合では80℃から160℃で実施し得る。得られた共重合体の還元粘度を制御するために、アルキルメルカプタン等を連鎖移動剤として用いて重合を実施することも出来る。

【0132】

本発明に係るアクリル樹脂としては、市販のものも使用することが出来る。例えば、デルペット560F、60N、80N、80NA、80NB、80NL、80NR−S、808N、806K、LP−1、70HD、720V、980N、981J、982J、SR8500、SR8400、SR8350、SR8200、SR8175、SR8100、SR6500、SR6350、SR6200、SR6175、SRB235、SRB215、AS樹脂767、T8701、769、789、783、709、T8707、SEAS、XT753(旭化成ケイカルズ(株)製)、ダイヤナールBR50、BR52、BR53、BR60、BR64、BR73、BR75、BR77、BR79、BR80、BR82、BR83、BR85、BR87、BR88、BR90、BR93、BR95、BR100、BR101、BR102、BR105、BR106、BR107、BR108、BR112、BR113、BR115、BR116、BR117、BR118、アクリペットVH、MD、MF、V、VH5、IR H70、IR H50、IR H30、IR D70、IR D50、IR D30、IR G504、IR G304、IR K304、IR S404、VR L40(三菱レーヨン(株)製)、スミペックスLG35、LG21、LG2、LG、MGSS、MG5、EX、MH、MHF、MM、HT20Y、HT50Y、HT03Y、HT25X、HT55X、HT01X、HT013E(住友化学(株)製)、TXポリマーTX−100S、TX−320XL、TX−400S、TX−800LF(電気化学工業(株)製)、レゼダGP−310S、GP−301(東亜合成(株)製)等を挙げることが出来る。

【0133】

その他添加剤として次に示す、可塑剤、酸化防止剤、酸掃去剤、紫外線吸収剤、マット剤等を使用することが出来る。

(可塑剤)

可塑剤として、下記の可塑剤を使用することが出来る。多価アルコールと1価のカルボン酸からなるエステル系可塑剤、多価カルボン酸と1価のアルコールからなるエステル系可塑剤、多価アルコールエステル系の1つであるエチレングリコールエステル系の可塑剤:具体的には、エチレングリコールジアセテート、エチレングリコールジブチレート等のエチレングリコールアルキルエステル系の可塑剤、エチレングリコールジシクロプロピルカルボキシレート、エチレングリコールジシクロヘキルカルボキシレート等のエチレングリコールシクロアルキルエステル系の可塑剤、エチレングリコールジベンゾエート、エチレングリコールジ4−メチルベンゾエート等のエチレングリコールアリールエステル系の可塑剤が挙げられる。これらアルキレート基、シクロアルキレート基、アリレート基は、同一でもあっても異なっていてもよく、更に置換されていてもよい。又、アルキレート基、シクロアルキレート基、アリレート基のミックスでもよく、又、これら置換基同志が共有結合で結合していてもよい。更にエチレングリコール部も置換されていてもよく、エチレングリコールエステルの部分構造が、ポリマーの一部、或いは規則的にペンダントされていてもよく、又酸化防止剤、酸掃去剤、紫外線吸収剤等の添加剤の分子構造の一部に導入されていてもよい。

【0134】

多価アルコールエステル系の1つであるグリセリンエステル系の可塑剤:具体的にはトリアセチン、トリブチリン、グリセリンジアセテートカプリレート、グリセリンオレートプロピオネート等のグリセリンアルキルエステル、グリセリントリシクロプロピルカルボキシレート、グリセリントリシクロヘキシルカルボキシレート等のグリセリンシクロアルキルエステル、グリセリントリベンゾエート、グリセリン4−メチルベンゾエート等のグリセリンアリールエステル、ジグリセリンテトラアセチレート、ジグリセリンテトラプロピオネート、ジグリセリンアセテートトリカプリレート、ジグリセリンテトララウレート、等のジグリセリンアルキルエステル、ジグリセリンテトラシクロブチルカルボキシレート、ジグリセリンテトラシクロペンチルカルボキシレート等のジグリセリンシクロアルキルエステル、ジグリセリンテトラベンゾエート、ジグリセリン3−メチルベンゾエート等のジグリセリンアリールエステル等が挙げられる。これらアルキレート基、シクロアルキルカルボキシレート基、アリレート基は同一でもあっても異なっていてもよく、更に置換されていてもよい。又、アルキレート基、シクロアルキルカルボキシレート基、アリレート基のミックスでもよく、又これら置換基同志が共有結合で結合していてもよい。更にグリセリン、ジグリセリン部も置換されていてもよく、グリセリンエステル、ジグリセリンエステルの部分構造がポリマーの一部、或いは規則的にペンダントされていてもよく、又、酸化防止剤、酸掃去剤、紫外線吸収剤等の添加剤の分子構造の一部に導入されていてもよい。

【0135】

その他の多価アルコールエステル系の可塑剤としては、具体的には特開2003−12823号公報の段落30から33記載の多価アルコールエステル系可塑剤が挙げられる。これらアルキレート基、シクロアルキルカルボキシレート基、アリレート基は、同一でもあっても異なっていてもよく、更に置換されていてもよい。又、アルキレート基、シクロアルキルカルボキシレート基、アリレート基のミックスでもよく、又、これら置換基同志が共有結合で結合していてもよい。更に多価アルコール部も置換されていてもよく、多価アルコールの部分構造が、ポリマーの一部、或いは規則的にペンダントされていてもよく、又、酸化防止剤、酸掃去剤、紫外線吸収剤等の添加剤の分子構造の一部に導入されていてもよい。

【0136】

上記多価アルコールと1価のカルボン酸からなるエステル系可塑剤の中では、アルキル多価アルコールアリールエステルが好ましく、具体的には上記のエチレングリコールジベンゾエート、グリセリントリベンゾエート、ジグリセリンテトラベンゾエート、特開2003−12823号公報の段落32記載例示化合物16が挙げられる。

【0137】

多価カルボン酸エステル系の1つであるジカルボン酸エステル系の可塑剤:具体的には、ジドデシルマロネート(C1)、ジオクチルアジペート(C4)、ジブチルセバケート(C8)等のアルキルジカルボン酸アルキルエステル系の可塑剤、ジシクロペンチルサクシネート、ジシクロヘキシルアジーペート等のアルキルジカルボン酸シクロアルキルエステル系の可塑剤、ジフェニルサクシネート、ジ4−メチルフェニルグルタレート等のアルキルジカルボン酸アリールエステル系の可塑剤、ジヘキシル−1,4−シクロヘキサンジカルボキシレート、ジデシルビシクロ[2.2.1]ヘプタン−2,3−ジカルボキシレート等のシクロアルキルジカルボン酸アルキルエステル系の可塑剤、ジシクロヘキシル−1,2−シクロブタンジカルボキシレート、ジシクロプロピル−1,2−シクロヘキシルジカルボキシレート等のシクロアルキルジカルボン酸シクロアルキルエステル系の可塑剤、ジフェニル−1,1−シクロプロピルジカルボキシレート、ジ2−ナフチル−1,4−シクロヘキサンジカルボキシレート等のシクロアルキルジカルボン酸アリールエステル系の可塑剤、ジエチルフタレート、ジメチルフタレート、ジオクチルフタレート、ジブチルフタレート、ジ−2−エチルヘキシルフタレート等のアリールジカルボン酸アルキルエステル系の可塑剤、ジシクロプロピルフタレート、ジシクロヘキシルフタレート等のアリールジカルボン酸シクロアルキルエステル系の可塑剤、ジフェニルフタレート、ジ4−メチルフェニルフタレート等のアリールジカルボン酸アリールエステル系の可塑剤が挙げられる。これらアルコキシ基、シクロアルコキシ基は、同一でもあっても異なっていてもよく、又、一置換でもよく、これらの置換基は更に置換されていてもよい。アルキル基、シクロアルキル基はミックスでもよく、又、これら置換基同志が共有結合で結合していてもよい。更にフタル酸の芳香環も置換されていてよく、ダイマー、トリマー、テトラマー等の多量体でもよい。又、フタル酸エステルの部分構造が、ポリマーの一部、或いは規則的にポリマーへペンダントされていてもよく、酸化防止剤、酸掃去剤、紫外線吸収剤等の添加剤の分子構造の一部に導入されていてもよい。

【0138】

その他の多価カルボン酸エステル系の可塑剤としては、具体的にはトリドデシルトリカルバレート、トリブチル−meso−ブタン−1,2,3,4−テトラカルボキシレート等のアルキル多価カルボン酸アルキルエステル系の可塑剤、トリシクロヘキシルトリカルバレート、トリシクロプロピル−2−ヒドロキシ−1,2,3−プロパントリカルボキシレート等のアルキル多価カルボン酸シクロアルキルエステル系の可塑剤、トリフェニル2−ヒドロキシ−1,2,3−プロパントリカルボキシレート、テトラ3−メチルフェニルテトラヒドロフラン−2,3,4,5−テトラカルボキシレート等のアルキル多価カルボン酸アリールエステル系の可塑剤、テトラヘキシル−1,2,3,4−シクロブタンテトラカルボキシレート、テトラブチル−1,2,3,4−シクロペンタンテトラカルボキシレート等のシクロアルキル多価カルボン酸アルキルエステル系の可塑剤、テトラシクロプロピル−1,2,3,4−シクロブタンテトラカルボキシレート、トリシクロヘキシル−1,3,5−シクロヘキシルトリカルボキシレート等のシクロアルキル多価カルボン酸シクロアルキルエステル系の可塑剤、トリフェニル−1,3,5−シクロヘキシルトリカルボキシレート、ヘキサ4−メチルフェニル−1,2,3,4,5,6−シクロヘキシルヘキサカルボキシレート等のシクロアルキル多価カルボン酸アリールエステル系の可塑剤、トリドデシルベンゼン−1,2,4−トリカルボキシレート、テトラオクチルベンゼン−1,2,4,5−テトラカルボキシレート等のアリール多価カルボン酸アルキルエステル系の可塑剤、トリシクロペンチルベンゼン−1,3,5−トリカルボキシレート、テトラシクロヘキシルベンゼン−1,2,3,5−テトラカルボキシレート等のアリール多価カルボン酸シクロアルキルエステル系の可塑剤トリフェニルベンゼン−1,3,5−テトラカルトキシレート、ヘキサ4−メチルフェニルベンゼン−1,2,3,4,5,6−ヘキサカルボキシレート等のアリール多価カルボン酸アリールエステル系の可塑剤が挙げられる。これらアルコキシ基、シクロアルコキシ基は、同一でもあっても異なっていてもよく、又、1置換でもよく、これらの置換基は更に置換されていてもよい。

【0139】

アルキル基、シクロアルキル基はミックスでもよく、又、これら置換基同志が共有結合で結合していてもよい。更にフタル酸の芳香環も置換されていてよく、ダイマー、トリマー、テトラマー等の多量体でもよい。又、フタル酸エステルの部分構造がポリマーの一部、或いは規則的にポリマーへペンダントされていてもよく、酸化防止剤、酸掃去剤、紫外線吸収剤等の添加剤の分子構造の一部に導入されていてもよい。

【0140】

上記多価カルボン酸と1価のアルコールからなるエステル系可塑剤の中では、ジアルキルカルボン酸アルキルエステルが好ましく、具体的には上記のジオクチルアジペート、トリデシルトリカルバレートが挙げられる。

【0141】

更にリン酸エステル系可塑剤、炭水化物エステル系可塑剤、ポリマー可塑剤等が挙げられる。リン酸エステル系可塑剤として具体的には、トリアセチルホスフェート、トリブチルホスフェート等のリン酸アルキルエステル、トリシクロベンチルホスフェート、シクロヘキシルホスフェート等のリン酸シクロアルキルエステル、トリフェニルホスフェート、トリクレジルホスフェート、クレジルフェニルホスフェート、オクチルジフェニルホスフェート、ジフェニルビフェニルホスフェート、トリオクチルホスフェート、トリブチルホスフェート、トリナフチルホスフェート、トリキシリルオスフェート、トリスオルト−ビフェニルホスフェート等のリン酸アリールエステルが挙げられる。これらの置換基は同一でもあっても異なっていてもよく、更に置換されていてもよい。又、アルキル基、シクロアルキル基、アリール基のミックスでもよく、又置換基同志が共有結合で結合していてもよい。

【0142】

又、エチレンビス(ジメチルホスフェート)、ブチレンビス(ジエチルホスフェート)等のアルキレンビス(ジアルキルホスフェート)、エチレンビス(ジフェニルホスフェート)、プロピレンビス(ジナフチルホスフェート)等のアルキレンビス(ジアリールホスフェート)、フェニレンビス(ジブチルホスフェート)、ビフェニレンビス(ジオクチルホスフェート)等のアリーレンビス(ジアルキルホスフェート)、フェニレンビス(ジフェニルホスフェート)、ナフチレンビス(ジトルイルホスフェート)等のアリーレンビス(ジアリールホスフェート)等のリン酸エステルが挙げられる。これらの置換基は同一でもあっても異なっていてもよく、更に置換されていてもよい。又、アルキル基、シクロアルキル基、アリール基のミックスでもよく、又、置換基同志が共有結合で結合していてもよい。

【0143】

更にリン酸エステルの部分構造が、ポリマーの一部、或いは規則的にペンダントされていてもよく、又、酸化防止剤、酸掃去剤、紫外線吸収剤等の添加剤の分子構造の一部に導入されていてもよい。上記化合物の中では、リン酸アリールエステル、アリーレンビス(ジアリールホスフェート)が好ましく、具体的にはトリフェニルホスフェート、フェニレンビス(ジフェニルホスフェート)が好ましい。

【0144】

次に、炭水化物エステル系可塑剤について説明する。炭水化物とは、糖類がピラノース又はフラノース(6員環又は5員環)の形態で存在する単糖類、二糖類又は三糖類を意味する。炭水化物の非限定的例としては、グルコース、サッカロース、ラクトース、セロビオース、マンノース、キシロース、リボース、ガラクトース、アラビノース、フルクトース、ソルボース、セロトリオース及びラフィノース等が挙げられる。炭水化物エステルとは、炭水化物の水酸基とカルボン酸が脱水縮合してエステル化合物を形成したものを指し、詳しくは、炭水化物の脂肪族カルボン酸エステル、或いは芳香族カルボン酸エステルを意味する。脂肪族カルボン酸として、例えば酢酸、プロピオン酸等を挙げることが出来、芳香族カルボン酸として、例えば安息香酸、トルイル酸、アニス酸等を挙げることが出来る。炭水化物は、その種類に応じた水酸基の数を有するが、水酸基の一部とカルボン酸が反応してエステル化合物を形成しても、水酸基の全部とカルボン酸が反応してエステル化合物を形成してもよい。本発明においては、水酸基の全部とカルボン酸が反応してエステル化合物を形成するのが好ましい。

【0145】

炭水化物エステル系可塑剤として、具体的には、グルコースペンタアセテート、グルコースペンタプロピオネート、グルコースペンタブチレート、サッカロースオクタアセテート、サッカロースオクタベンゾエート等を好ましく挙げることが出来、この内、サッカロースオクタアセテートがより好ましい。

【0146】

ポリマー可塑剤として、具体的には、脂肪族炭化水素系ポリマー、脂環式炭化水素系ポリマー、ポリアクリル酸エチル、ポリメタクリル酸メチル、メタクリル酸メチルとメタクリル酸−2−ヒドロキシエチルとの共重合体(例えば、共重合比1:99から99:1の間の任意の比率)等のアクリル系ポリマー、ポリビニルイソブチルエーテル、ポリN−ビニルピロリドン等のビニル系ポリマー、ポリスチレン、ポリ4−ヒドロキシスチレン等のスチレン系ポリマー、ポリブチレンサクシネート、ポリエチレンテレフタレート、ポリエチレンナフタレート等のポリエステル、ポリエチレンオキシド、ポリプロピレンオキシド等のポリエーテル、ポリアミド、ポリウレタン、ポリウレア等が挙げられる。数平均分子量は1000から500000程度が好ましく、特に好ましくは、5000から200000である。1000以下では揮発性に問題が生じ、500000を超えると可塑化能力が低下し、セルロースエステルフィルムの機械的性質に悪影響を及ぼす。これらポリマー可塑剤は1種の繰り返し単位からなる単独重合体でも、複数の繰り返し構造体を有する共重合体でもよい。又、上記ポリマーを2種以上併用して用いてもよい。

(酸化防止剤)

溶融製膜が行われる様な高温環境下では熱だけでなく酸素によっても分解が促進されるため、本発明においては安定化剤として酸化防止剤を使用することも好ましい。本発明において有用な酸化防止剤としては、酸素による溶融成形材料の劣化を抑制する化合物であれば制限なく用いることが出来るが、中でも有用な酸化防止剤としては、フェノール系化合物、ヒンダードアミン系化合物、リン系化合物、イオウ系化合物、耐熱加工安定剤、酸素スカベンジャー等が挙げられ、これらの中でも、特にフェノール系化合物、ヒンダードアミン系化合物、リン系化合物、ラクトン系化合物が好ましい。

【0147】

ヒンダードアミン化合物(HALS)としては、例えば、米国特許第4,619,956号明細書の第5〜11欄及び米国特許第4,839,405号明細書の第3から5欄に記載されている様に、2,2,6,6−テトラアルキルピペリジン化合物、又はそれらの酸付加塩若しくはそれらと金属化合物との錯体が好ましい。市販品としては、LA52(旭電化社製)を挙げることが出来る。

【0148】

ラクトン系化合物としては、特開平7−233160号、特開平7−247278号記載の化合物が好ましい。

【0149】

これらの安定剤は、それぞれ1種或いは2種以上組み合わせて用いることが出来、その配合量は本発明の目的を損なわない範囲で適宜選択されるが、セルロースエステル100質量部に対して、通常0.001質量部から10.0質量部、好ましくは0.01質量部から5.0質量部、更に好ましくは、0.1質量部3.0質量部である。

【0150】

これらの化合物を配合することにより、透明性、耐熱性等を低下させることなく、溶融成型時の熱や熱酸化劣化等による成形体の着色や強度低下を防止出来る。

【0151】

酸化防止剤の添加量は、セルロースエステル100質量部に対して、通常0.01質量部から10質量部、好ましくは0.05質量部から5質量部、更に好ましくは0.1質量部から3質量部である。

【0152】

(酸掃去剤)

酸掃去剤とは製造時から持ち込まれるセルロースエステル中に残留する酸(プロトン酸)をトラップする役割を担う剤である。又、セルロースエステルを溶融するとポリマー中の水分と熱により側鎖の加水分解が促進し、CAPならば酢酸やプロピオン酸が生成する。酸と化学的に結合出来ればよく、エポキシ、3級アミン、エーテル構造等を有する化合物が挙げられるが、これに限定されるものでない。

【0153】

具体的には、米国特許第4,137,201号明細書に記載されている酸掃去剤としてのエポキシ化合物を含んでなるのが好ましい。この様な酸掃去剤としてのエポキシ化合物は当該技術分野において既知であり、種々のポリグリコールのジグリシジルエーテル、特にポリグリコール1モル当たりに約8から40モルのエチレンオキシドなどの縮合によって誘導されるポリグリコール、グリセロールのジグリシジルエーテルなど、金属エポキシ化合物(例えば、塩化ビニルポリマー組成物において、及び塩化ビニルポリマー組成物と共に、従来から利用されているもの)、エポキシ化エーテル縮合生成物、ビスフェノールAのジグリシジルエーテル(即ち、4,4′−ジヒドロキシジフェニルジメチルメタン)、エポキシ化不飽和脂肪酸エステル(特に、2から22この炭素原子の脂肪酸の4個から2個程度の炭素原子のアルキルのエステル(例えば、ブチルエポキシステアレート)等)、及び種々のエポキシ化長鎖脂肪酸トリグリセリド等(例えば、エポキシ化大豆油等の組成物によって代表され、例示され得る、エポキシ化植物油及び他の不飽和天然油(これらは時としてエポキシ化天然グリセリド又は不飽和脂肪酸と称され、これらの脂肪酸は一般に12個から22個の炭素原子を含有している))が含まれる。

【0154】

(紫外線吸収剤)

紫外線吸収剤としては、偏光子や表示装置の紫外線に対する劣化防止の観点から、波長370nm以下の紫外線の吸収能に優れており、且つ液晶表示性の観点から、波長400nm以上の可視光の吸収が少ないものが好ましい。

【0155】

例えば、サリチル酸系紫外線吸収剤(フェニルサリシレート、p−tert−ブチルサリシレート等)或いはベンゾフェノン系紫外線吸収剤(2,4−ジヒドロキシベンゾフェノン、2,2′−ジヒドロキシ−4,4′−ジメトキシベンゾフェノン等)、ベンゾトリアゾール系紫外線吸収剤(2−(2′−ヒドロキシ−3′−tert−ブチル−5′−メチルフェニル)−5−クロロベンゾトリアゾール、2−(2′−ヒドロキシ−3′,5′−ジ−tert−ブチルフェニル)−5−クロロベンゾトリアゾール、2−(2′−ヒドロキシ−3′,5′−ジ−tert−アミルフェニル)ベンゾトリアゾール、2−(2′−ヒドロキシ−3′−ドデシル−5′−メチルフェニル)ベンゾトリアゾール、2−(2′−ヒドロキシ−3′−tert−ブチル−5′−(2−オクチルオキシカルボニルエチル)−フェニル)−5−クロロベンゾトリアゾール、2−(2′−ヒドロキシ−3′−(1−メチル−1−フェニルエチル)−5′−(1,1,3,3−テトラメチルブチル)−フェニル)ベンゾトリアゾール、2−(2′−ヒドロキシ−3′,5′−ジ−(1−メチル−1−フェニルエチル)−フェニル)ベンゾトリアゾール等)、シアノアクリレート系紫外線吸収剤(2′−エチルヘキシル−2−シアノ−3,3−ジフェニルアクリレート、エチル−2−シアノ−3−(3′,4′−メチレンジオキシフェニル)−アクリレート等)、トリアジン系紫外線吸収剤、或いは特開昭58−185677号、同59−149350号記載の化合物、ニッケル錯塩系化合物、無機粉体等が挙げられる。

【0156】

紫外線吸収剤としては、透明性が高く、偏光板や液晶素子の劣化を防ぐ効果に優れたベンゾトリアゾール系紫外線吸収剤やトリアジン系紫外線吸収剤が好ましく、分光吸収スペクトルがより適切なベンゾトリアゾール系紫外線吸収剤が特に好ましい。

【0157】

紫外線吸収剤と共に特に好ましく用いられる従来公知のベンゾトリアゾール系紫外線吸収剤は、ビス化したものであってもよく、例えば、6,6′−メチレンビス(2−(2H−ベンゾ[d][1,2,3]トリアゾール−2−イル))−4−(2,4,4−トリメチルペンタン−2−イル)フェノール、6,6′−メチレンビス(2−(2H−ベンゾ[d][1,2,3]トリアゾール−2−イル))−4−(2−ヒドロキシエチル)フェノール等が挙げられる。

【0158】

又、本発明においては、従来公知の紫外線吸収性ポリマーと組み合わせて用いることも出来る。従来公知の紫外線吸収性ポリマーとしては、特に限定されないが、例えば、RUVA−93(大塚化学社製)を単独重合させたポリマー及びRUVA−93と他のモノマーとを共重合させたポリマー等が挙げられる。具体的には、RUVA−93とメチルメタクリレートを3:7の比(質量比)で共重合させたPUVA−30M、5:5の比(質量比)で共重合させたPUVA−50M等が挙げられる。更に、特開2003−113317号公報に記載のポリマー等が挙げられる。

【0159】

又、市販品として、チヌビン(TINUVIN)109、チヌビン(TINUVIN)171、チヌビン(TINUVIN)360、チヌビン(TINUVIN)900、チヌビン(TINUVIN)928(何れもチバ・ジャパン(株)社製)、LA−31(旭電化社製)、RUVA−100(大塚化学社製)を用いることも出来る。

【0160】

ベンゾフェノン系化合物の具体例として、2,4−ジヒドロキシベンゾフェノン、2,2′−ジヒドロキシ−4−メトキシベンゾフェノン、2−ヒドロキシ−4−メトキシ−5−スルホベンゾフェノン、ビス(2−メトキシ−4−ヒドロキシ−5−ベンゾイルフェニルメタン)等を挙げることが出来るが、これらに限定されるものではない。

【0161】

紫外線吸収剤は0.1質量%から20.0質量%添加することが好ましく、更に0.5質量%から10.0質量%添加することが好ましく、更に1.0質量%から5.0質量%添加することが好ましい。これらは2種以上を併用してもよい。

(マット剤)

本発明には、滑り性を付与するためにマット剤等の微粒子を添加することが出来、微粒子としては、無機化合物の微粒子又は有機化合物の微粒子が挙げられる。マット剤は出来るだけ微粒子のものが好ましく、微粒子としては、例えば、二酸化珪素、二酸化チタン、酸化アルミニウム、酸化ジルコニウム、炭酸カルシウム、カオリン、タルク、焼成ケイ酸カルシウム、水和ケイ酸カルシウム、ケイ酸アルミニウム、ケイ酸マグネシウム、リン酸カルシウム等の無機微粒子や架橋高分子微粒子を挙げることが出来る。中でも、二酸化珪素がフィルムのヘイズを低く出来るので好ましい。二酸化珪素の様な微粒子は有機物により表面処理されている場合が多いが、この様なものはフィルムのヘイズを低下出来るため好ましい。

【0162】

表面処理で好ましい有機物としては、ハロシラン類、アルコキシシラン類、シラザン、シロキサン等が挙げられる。微粒子の平均粒径が大きい方が滑り性効果は大きく、反対に平均粒径の小さい方は透明性に優れる。又、微粒子の二次粒子の平均粒径は0.05μmから1.0μmの範囲である。好ましい微粒子の二次粒子の平均粒径は5nmから50nmが好ましく、更に好ましくは7nmから14nmである。これらの微粒子はセルロースアシレートフィルム中では、セルロースアシレートフィルム表面に0.01μmから1.0μmの凹凸を生成させるために好ましく用いられる。微粒子のセルロースエステル中の含有量はセルロースエステルに対して0.005質量%から0.3質量%が好ましい。

【0163】

二酸化珪素の微粒子としては、日本アエロジル(株)製のアエロジル(AEROSIL)200、200V、300、R972、R972V、R974、R202、R812、OX50、TT600等を挙げることが出来、好ましくはアエロジル200V、R972、R972V、R974、R202、R812である。これらの微粒子は2種以上併用してもよい。2種以上併用する場合、任意の割合で混合して使用することが出来る。この場合、平均粒径や材質の異なる微粒子、例えば、アエロジル200VとR972Vを質量比で0.1:99.9から99.9:0.1の範囲で使用出来る。

【0164】

上記マット剤として用いられるフィルム中の微粒子の存在は、別の目的としてフィルムの強度向上のために用いることも出来る。

【実施例】

【0165】

以下に実施例を挙げて本発明を具体的に説明するが、本発明はこれらに限定されるものではない。

【0166】

実施例1

(熱可塑性樹脂組成物の準備)

以下に示す組成の熱可塑性樹脂を準備した。

【0167】

セルロースアセテートプロピオネート(アセチル化度0.15、プロピオニル化度2.63、全アシル置換度2.78、数平均分子量55800(数平均重合度DPn=177)、質量平均分子量13900(質量平均重合度DPw=440)、Tg=137℃)

100質量部

安定剤(住友化学(株)製スミライザーGS) 0.1質量部

安定剤アデカスタブAO−60(旭電化工業株式会社製) 0.3質量部

紫外線吸収剤アデカスタブLA−31(旭電化工業株式会社製) 1.1質量部

(熱可塑性樹脂組成物の混合・粉砕)

準備した熱可塑性樹脂組成物をヘンシェルミキサーを用い、2300r/minで60秒間混合した。引き続き、別工程で攪拌式ボールミルにて粉砕する時、表1に示す様に温度及び平均粒度を変え混合・粉砕した熱可塑性樹脂組成物を準備し1−1から1−5とした。攪拌式ボールミルとして(株)栗本鐵工所製 高速遊星ミル ハイジーを使用した。

【0168】

尚、粉砕する時の温度は使用する熱可塑性樹脂のガラス転移温度Tg−X℃のXを示す。

【0169】

(フィルム成形)

準備した混合・粉砕した熱可塑性樹脂組成物No.1−1から1−5を100℃で4時間乾燥した後、図1に示すフィルム成形装置でスクリュー外形15mmφ、スクリューの長さとスクリューの直径の比(L/D)=30の2軸押出し機(溶融押出し機)及びダイス幅150mm、リップ間隔1mmのTダイを使用し、溶融温度250℃で押出し、表面温度120℃のロールにて引取り、常温まで冷却し、延伸処理前の平均膜厚が110umのフィルムに成形した。引き続き、165℃に加熱し、MD(Machine Direction)方向に2.1倍、TD(Transverse Direction)方向に2.2倍に延伸し巻取り、平均膜厚25umのフィルムを作製し、試料No.101から105とした。

【0170】

評価

作製した試料No.101から105に付き、透過光、反射光において、目視で表面凹凸、異物をマーキングし、更に光学顕微鏡で観察することにより、大きさが50μm以上の凹凸、異物の個数を計測した。尚、大きさは異物そのものの大きさではなく、異物が存在することによる凹凸の範囲で測定した。又、透過顕微鏡のガラスステージを、支持体がガラス製の偏光板に置き換え、対物レンズにクロスニコルになる角度で偏光板フィルターを設置した状態で、輝点異物(クロスニコルで明瞭となる光学的な欠陥)の個数をサイズ別にカウントした。尚、測定は10cm×10cmの面積で10回行い、異物の個数は、その平均から平方メートルあたりに換算した(小数点以下は四捨五入)。結果を表1に示す。

【0171】

【表1】

【0172】

熱可塑性樹脂としてセルロース誘導体のセルロースアセテートプロピオネートを使用し、熱可塑性樹脂のガラス転移点Tg−50℃以下の温度に保ちながら、熱可塑性樹脂を平均粒度50μm以下に混合・粉砕する工程を経てから溶融押出し成形して作製した試料No.102から104は、何れも凹凸異物の個数が低減されていることが判る。本発明の有効性が確認された。

【0173】

実施例2

(熱可塑性樹脂組成物の準備)

以下に示す組成の熱可塑性樹脂を準備した。

【0174】

メタクリル樹脂80N(旭化成ケミカルズ(株)製 Mw100000 Tg=115℃) 100質量部

紫外線吸収剤アデカスタブLA−31(旭電化工業株式会社製) 1.1質量部

(熱可塑性樹脂の混合・粉砕)

準備した熱可塑性樹脂組成物を別工程でヘンシェルミキサーを用い、2300r/minで60秒間混合した。引き続き、別工程で攪拌式ボールミルにて粉砕する時、表2示す様に温度及び平均粒度を変え混合・粉砕した熱可塑性樹脂組成物を準備し2−1から2−5とした。尚、粉砕する時の温度は使用するメタクリル樹脂のガラス転移温度Tg−X℃のXを示す。その他の条件は実施例1と同じ条件で行った。攪拌式ボールミルは実施例1で使用した物と同じ攪拌式ボールミルを使用した。

【0175】

(フィルム成形)

準備した混合・粉砕した熱可塑性樹脂組成物No.2−1から2−5を100℃で4時間乾燥した後、溶融温度を230℃に変更し、ロールの表面温度を90℃に変更し引取った以外は、実施例1と同じ条件でフィルムを作製し試料No.201と205とした。

【0176】

評価

作製した試料No.201から205に付き、表面の凹凸異物の個数を実施例1と同じ方法で評価した結果を表2に示す。

【0177】

【表2】

【0178】

熱可塑性樹脂としてアクリル樹脂(メタクリル樹脂)を使用し、熱可塑性樹脂のガラス転移温度Tg−50℃以下の温度に保ちながら、熱可塑性樹脂を平均粒度50μm以下に混合・粉砕する工程を経てから溶融押出し成形して作製した試料No.202から204は、何れも凹凸異物の個数が低減されていることが判る。本発明の有効性が確認された。

【0179】

実施例3

(熱可塑性樹脂組成物の準備)

表3に示す凝集防止剤の種類と、添加量を変えた他は、実施例1で準備した組成の熱可塑性樹脂と同じ組成の熱可塑性樹脂組成物を準備しNo.3−aから3−jとした。尚、凝集防止剤の添加量は熱可塑性樹脂100質量部に対する質量部を示す。

【0180】

(熱可塑性樹脂の混合・粉砕)

準備した熱可塑性樹脂組成物3−aから3−jを秤量後、別工程でヘンシェルミキサーを用い、2300r/minで60秒間混合した。引き続き、別工程で攪拌式ボールミルにて温度を熱可塑性樹脂のガラス転移温度Tg−80℃以下に保ち、平均粒度(D50)を50μmに粉砕し、混合・粉砕した熱可塑性樹脂組成物を準備し3−1から3−10とした。

【0181】

(フィルム成形)

準備した混合・粉砕した熱可塑性樹脂組成物No.3−1から3−10を100℃で4時間乾燥した後、実施例1のフィルム成形と同じ条件でフィルムを作製し、試料No.301から310とした。

【0182】

評価

作製した試料No.301から310に付き、表面の凹凸異物の個数を実施例1と同じ方法で評価した結果を表3に示す。

【0183】

【表3】

【0184】

A:ポリエチレングリコール(関東化学株式会社製、平均分子量600)

B:ポリビニルアルコール(株式会社クラレ製 ポバール(商品名))

凝集防止剤として、ポリエーテル類、ポリアルコール類を熱可塑性樹脂100質量部に対して1質量部から10質量して作製した試料No.302から304、306から309は何れも表面の凹凸異物の個数も少なく優れた結果を得ることが確認された。尚、305、310は、高湿度化で1昼夜保存した場合に、ブリードアウトが生じた。本発明の有効性が確認された。

【0185】

実施例4

(熱可塑性樹脂組成物熱可塑性樹脂組成物の準備)

実施例1で準備した熱可塑性樹脂組成物と同じ熱可塑性樹脂組成物を準備した。

(熱可塑性樹脂の成形)

ヘンシェルミキサーを用い、準備した熱可塑性樹脂組成物を、2300r/minで60秒間混合後、熱風で乾燥した。この後、図3に示すフィルム成形装置を使用して溶融流延方式でフィルム成形を行う時、2軸溶融スクリュー型押出し機のフィード開口部からスクリュー及びシリンダー有効スクリュー長L=0.5の温度を熱可塑性樹脂のガラス転移温度Tg−80℃、最大剪断速度を500(1/sec)に調整し、ダイス幅150mm、リップ間隔1mmのTダイを使用し、溶融温度250℃で押出し、表面温度120℃のロールにて引取り、常温まで冷却し、延伸処理前の平均膜厚が110umのフィルムに成形し引き続き、165℃に加熱し、MD方向に2.1倍、TD方向に2.2倍に延伸し巻取り、平均膜厚25umのフィルムを作製した。

【0186】

尚、温度の変化はシリンダー及びスクリュー中に、冷却用のジャケットを配し、冷却水の流量を変え循環させることにより調整した。温度は、スクリュー長0.5のシリンダーで測定した。又、最大剪断速度は、スクリューの回転速度を変えることで調整した。

【0187】

評価

作製した試料の表面の凹凸異物および輝点異物の個数を実施例1と同じ方法で評価し、凹凸異物6個、輝点異物(10μm以上)が5個、輝点異物(5μmから10μm)が7個であることを確認した(個数は平方メートルあたりに換算)。

【0188】

実施例5

(熱可塑性樹脂組成物熱可塑性樹脂組成物の準備)

実施例2で準備した熱可塑性樹脂組成物と同じ熱可塑性樹脂組成物を準備した。

(熱可塑性樹脂の成形)

有効スクリュー長Lに対する領域の温度を、使用するメタクリル樹脂のガラス転移温度Tg−70℃に調整し、溶融温度を230℃にした以外は、実施例4と全て同じ条件でフィルムを作製し、表面の凹凸、異物の個数を実施例1と同じ方法で評価した結果実施例4と同じ結果を得た。

【0189】

実施例6

(熱可塑性樹脂組成物の準備)

実施例1で準備した組成の熱可塑性樹脂と同じ組成の熱可塑性樹脂組成物にポリエチレングリコールを10質量部添加した以外は、実施例1、試料No.102と同様に混合、粉砕した。

【0190】

(フィルム成形)

準備した混合・粉砕した熱可塑性樹脂組成物を100℃で4時間乾燥した後、実施例1のフィルム成形と同じ条件でフィルムを作製した。

【0191】

評価

作製した試料の表面の凹凸異物の個数を実施例1と同じ方法で評価した結果、凹凸異物3個、輝点異物(10μm以上)が0個、輝点異物(5μmから10μm)が4個であることを確認した(個数は平方メートルあたりに換算)。

【0192】

実施例7

(熱可塑性樹脂組成物の準備)

実施例1と同じ熱可塑性樹脂組成物を準備した。

【0193】

(熱可塑性樹脂組成物の混合・粉砕)

準備した熱可塑性樹脂組成物を、別工程でヘンシェルミキサーを用い、2300r/minで60秒間混合した。引き続き、別工程で攪拌式ボールミルにて粉砕する時、実施例1で作製した混合・粉砕した熱可塑性樹脂組成物No.1−10と同じ平均粒度に混合・粉砕した熱可塑性樹脂組成物を作製した。尚、攪拌式ボールミルは実施例1で使用した物と同じ攪拌式ボールミルを使用した。

【0194】

(ペレットの成形)

混合・粉砕した熱可塑性樹脂組成物を、図2に示す製造装置を使用し2軸スクリュー型溶融押出し機で溶融した熱可塑性樹脂組成物をストランド用ダイを介して250℃で、直径1mmのストランド形状で押出し、50℃の水で1分間洗浄し、水切りをした後、断裁部で3mmから4mmに断裁しペレットを成形した。

【0195】

(フィルム成形)

準備したペレットを100℃で4時間乾燥した後、1軸押出し機(Haake社製ポリラボシステム)及びダイス幅150mm、リップ間隔1mmのTダイを使用し、溶融温度250℃で押出し、表面温度120℃のロールにて引取り、常温まで冷却し、延伸処理前の平均膜厚が110umのフィルムに成形し、引き続き、165℃に加熱し、MD方向に2.1倍、TD方向に2.2倍に延伸し巻取り、平均膜厚25umのフィルムを作製し試料とした。

【0196】

評価

作製した試料の表面の凹凸、異物の個数を実施例1と同じ方法で評価し、異物個数が5個/m2であることを確認した。

【符号の説明】

【0197】

1a、1a′ フィルム成形装置

1A、1A′、2A 溶融部

1A1、1A′1、2A4 溶融押出し機

1A11、1A′11 ホッパー

1A′15 シリンダー

1A′16 第1スクリュー

1A′17 第2スクリュー

1B、2B 押出し部

1B1 Tダイ

1C 冷却引取り部

1C1 冷却ロール

1C2 押付けロール

1D 延伸部

1D14 テンター延伸装置

1E 回収部

2 製造装置

2B1 ストランド用ダイ

2C 洗浄部

2C1 洗浄槽

2D 冷却部

2E 水切り部

2F 断裁部

2F2 断裁機

L 有効スクリュー長

【技術分野】

【0001】

本発明は熱可塑性樹脂を溶融した後に押出し、成形する光学フィルムの製造方法及び熱可塑性樹脂の成形方法に関する。

【背景技術】

【0002】

従来、熱可塑性樹脂の成形方法としては、熱可塑性樹脂をガラス転移点以上に溶融して押出し機から押出し成形する溶融法と、溶媒に溶解した熱可塑性樹脂を使用し成形する溶液法とが知られている。溶融法は溶液法と比較し、溶媒の乾燥工程や回収設備が不要であることから、設備がコンパクトであり、環境への負荷も少ない等の利点を有している。

【0003】

溶融法による成形として、例えば溶融した樹脂をTダイから膜状に押出し、冷却しフィルムを製造する溶融流延法が挙げられる。

【0004】

溶融法に使用する熱可塑性樹脂は、次の様な状態となっている場合が多い。

1)熱可塑性樹脂の製法・原材料に由来する不純物や、熱可塑性樹脂自体の分子量、合成度、置換度等の分布に起因して溶融温度に分布を有している。

2)成形したフィルムの品質を安定にするために、例えば熱可塑性樹脂との溶融温度差を有する紫外線吸収剤、酸化防止剤等が添加されている。

3)市場の多様化に対応するため、溶融温度に差がある複数の熱可塑性樹脂を混合して使用する場合がある。

【0005】

溶融流延法による成形法では、樹脂に熱と剪断を加えて加工を行うため1)から3)に挙げた様な特性を有する熱可塑性樹脂を使用した場合、均一には溶融せず、低温度で溶融した部分が押出し機のシリンダー、スクリュー等に固着、滞留することで発生する加水分解物、酸化分解物、熱分解物や、設定した溶融温度で溶解しきれずにゲル化した異物がフィルム中に混入することがある。これらの異物は成形品の表面欠点の要因になっていた。

【0006】

これらの問題に対する対応として、例えば、溶融押出法による成形法で、濾過工程に近い工程で特定の振動を付与し、溶融粘度を低減させることにより、熱分解・ゲル化のないクリーンなポリマーを、通常の高精度の濾材フィルターを使用して製造する方法が開示されている(例えば、特許文献1参照。)。

【0007】

光学フィルムを溶融押出法で製造する時、少なくともダイスの加熱を開始してから溶融樹脂がダイスから押出されるまでの間、ダイスを不活性ガスで封止する方法が開示されている(例えば、特許文献2参照。)。

【0008】

プラスチック材料を低温下でドライ方式によりミル粉砕装置を使用して粉砕する技術が知られている(例えば、特許文献3参照。)。

【0009】

溶融押出しによるセルロースエステル系樹脂フィルムの製膜工程において、セルロースエステル系樹脂の溶融液を、金属焼結フィルターの捕集粒子径と、空隙率の関係を特定の関係になる様に規定したフィルターを使用し濾過する方法が知られている(例えば、特許文献4参照。)。

【0010】

非晶性熱可塑性樹脂を公称濾過精度が3μmから10μmのフィルターを用いた溶融押出し機に供給して、フィルターを非晶性熱可塑性樹脂溶融物が通過する時の剪断応力の値を特定の範囲とした光学用フィルムの製造方法が知られている(例えば、特許文献5参照。)。

【0011】

しかしながら、近年、開発が進められている大画面・高画質化の液晶表示装置では、高精細化、薄膜化が進んでおり、これらに使用される光学補償フィルム、保護フィルム等の光学フィルムには、今まで以上に異物の低減、薄膜化が求められており、更に改良が求められている。

【0012】

特に、次の様な問題点があることが判った。

1)濾過に高圧力や時間が必要になり、高圧力に耐える装置に掛かる投資、濾過時間の延長に伴う生産性の低下が生じる。

2)フィルター自体での滞留に伴う樹脂の熱分解物等の発生により、フィルターの大サイズ化に伴う投資、交換頻度の上昇が伴うことによる生産性の低下が生じる。

3)フィルムを成形後、延伸(縦延伸、横延伸、逐次2軸延伸、同時2軸延伸等)によって、膜厚と光学値を調整する場合において、フィルムの薄膜化(10μmから30μm)に伴い、厚膜(60μmから80μm)では問題とならなかった極微小(数μmから20μm程度)の異物でも、延伸に伴い表面に凸部を形成し、いわゆるクロスニコルで明瞭となる光学的な欠陥を形成してしまう。

【0013】

この様な状況から、熱可塑性樹脂の溶融法による成形方法で、生産性を低下させることなく異物混入を抑制した光学フィルムの製造方法及び熱可塑性樹脂の成形方法の開発が望まれている。

【先行技術文献】

【特許文献】

【0014】

【特許文献1】特開平11−227025号公報

【特許文献2】特開2004−322346号公報

【特許文献3】特表2005−520901号公報

【特許文献4】特開2006−256082号公報

【特許文献5】特開2007−152880号公報

【発明の概要】

【発明が解決しようとする課題】

【0015】

本発明は、上記状況に鑑みなされたものであり、その目的は熱可塑性樹脂の溶融法による成形方法で、生産性を低下させることなく異物混入を抑制した光学フィルムの製造方法、熱可塑性樹脂の成形方法を提供することである。

【課題を解決するための手段】

【0016】

本発明の上記目的は、下記の構成で達成された。

【0017】

1.少なくとも1種類の熱可塑性樹脂を、前記熱可塑性樹脂のガラス転移点Tg−50℃以下の温度に保ちながら、前記熱可塑性樹脂を平均粒度50μm以下に混合・粉砕する工程を経てから溶融押出し成形することを特徴とする光学フィルムの製造方法。

【0018】

2.前記熱可塑性樹脂を混合、粉砕する時、該熱可塑性樹脂の再凝集を防止する凝集防止剤が共存することを特徴とする前記1に記載の光学フィルムの製造方法。

【0019】

3.前記凝集防止剤が、ポリエーテル類、ポリアルコール類、若しくはこれらの誘導体から選ばれる少なくとも1種の化合物であることを特徴とする前記1又は2に記載の光学フィルムの製造方法。

【0020】

4.前記凝集防止剤の添加量が、熱可塑性樹脂100質量部に対して1質量部から10質量部であることを特徴とする前記1から3の何れか1項に記載の光学フィルムの製造方法。

【0021】

5.少なくとも1種類の熱可塑性樹脂を、少なくともフィード開口部及び有効スクリュー長Lのスクリューを内蔵するシリンダーを有する多軸スクリュー型押出し機を用いて溶融押出して成形する熱可塑性樹脂の成形方法において、

前記フィード開口部から前記スクリュー及び前記シリンダーの前記有効スクリュー長Lの0.2Lから0.5Lの領域を、

前記熱可塑性樹脂のガラス転移点Tg−50℃以下の温度に保ちながら、且つ、前記領域での最大剪断速度が300sec−1以上で溶融押出し成形することを特徴とする熱可塑性樹脂の成形方法。

【0022】

6.前記多軸スクリュー型押出し機で前記熱可塑性樹脂を溶融押出しする時、該熱可塑性樹脂の再凝集を防止する凝集防止剤が共存することを特徴とする前記5に記載の熱可塑性樹脂の成形方法。

【0023】

7.前記凝集防止剤が、ポリエーテル類、ポリアルコール類、若しくはこれらの誘導体から選ばれる少なくとも1種の化合物であることを特徴とする前記6に記載の熱可塑性樹脂の成形方法。

【0024】

8.前記凝集防止剤の添加量が、熱可塑性樹脂100質量部に対して1質量部から10質量部であることを特徴とする前記6又は7に記載の熱可塑性樹脂の成形方法。

【発明の効果】

【0025】

熱可塑性樹脂の溶融法による成形方法で、生産性が低下させることなく異物混入を抑制した光学フィルムの製造方法、熱可塑性樹脂の成形方法を提供することが出来た。

【図面の簡単な説明】

【0026】

【図1】別の工程で混合粉砕した熱可塑性樹脂を使用し溶融押出し機で溶融押出してフィルムを成形する溶融流延方式の模式図である。

【図2】別の工程で混合粉砕した熱可塑性樹脂を使用し溶融押出し機で溶融押出してペレットに成形する製造工程の模式図である。

【図3】熱可塑性樹脂を直接に溶融押出し機で混合・粉砕し、連続的に溶融押出してフィルムを成形する溶融流延方式のフィルム成形装置の模式図である。

【図4】図3に示す溶融押出し機で熱可塑性樹脂を混合・粉砕し、溶融押出し成形する時の溶融押出し機のシリンダー内部の温度の状態を示すグラフである。

【発明を実施するための形態】

【0027】

以下、本発明を実施する形態を図1から図4を参照しながら説明するが、本発明はこれらに限定されるものではない。

【0028】

本発明の光学フィルムの製造方法及び熱可塑性樹脂の成形方法は、少なくとも1種類の熱可塑性樹脂を混合・粉砕する工程を経てから溶融押出し成形することを特徴としている。溶融押出し成形するとは、溶融押出し成形法、プレス成形法、インフレーション法、射出成形法、ブロー成形法、延伸成形法等を含む。本明細書では、これらの中で特に溶融押出し成形法により熱可塑性樹脂をフィルム、ペレットに成形することを言う。

【0029】

本発明の具体的な光学フィルムの製造方法及び熱可塑性樹脂の成形方法としては次の2方式が挙げられる。

【0030】

1)別の工程で混合・粉砕した熱可塑性樹脂組成物を使用し溶融押出し機で溶融押出し成形する方式。

【0031】

2)2軸溶融押出し機で熱可塑性樹脂を混合・粉砕した後に、連続して溶融押出し成形する方式。

【0032】

次に1)に示す方式に付き説明する。溶融押出し機に使用する熱可塑性樹脂は、熱可塑性樹脂のガラス転移温度Tg−50℃以下の温度に保ちながら、平均粒度50μm以下に混合、粉砕した状態で使用する。

【0033】

混合・粉砕する温度の下限はないが、粉砕後、熱溶融すること、又、極低温に冷却すると、空気中の湿度を吸収してしまうこと等から、室温(20℃から30℃)程度に抑えることが好ましい。

【0034】

ガラス転移温度Tg−50℃以下でない場合は、剪断発熱により部分的な溶融が発生し、粉砕効率の低下や、粉砕での熱劣化が発生し、成形したフィルムの品質が低下するためとなるため好ましくない。

【0035】

2種以上の熱可塑性樹脂を使用する場合には、粉砕における温度は、最も低い熱可塑性樹脂のガラス転移温度Tgを基準に、ガラス転移温度Tg−50℃以下に調整し行う。

【0036】

粉砕する平均粒度に下限はないが、平均粒度0.5μm未満とすると、粉砕に要する時間、必要となるエネルギーが大きくなり過ぎるため実用上好ましくない。

【0037】

平均粒度50μmを超える場合は、成形したフィルムに凸部の発生し平面性が劣化するため好ましくない。

【0038】

本発明の平均粒度は、1)レーザー等の回折・散乱を利用した乾式での測定方法、2)沈降、遠心沈降等の湿式(液相に分散)での測定方法で測定することが出来る。粉体の平均粒度は、モード径(頻度分布)若しくはメジアン径(累積分布)で定義するのが一般的であるが、本発明では、粗い側をゼロとしたアンダーサイズでのメジアン径(D50))を用いる。

【0039】

熱可塑性樹脂を平均粒度50μm以下に混合・粉砕する方法としては一般に熱可塑性樹脂の混合・粉砕に使用されている微粉砕用の粉砕機の使用が可能である。

【0040】

粉砕機としては低剪断力の粉砕機が特に好ましく、例えばロッドミル、ボールミル、振動ロッドミル、振動ボールミル、パンミル、ローラーミル、インパクトミル、円盤型ミル、攪拌式ミル等が挙げられる。これらの、粉砕機の中から、必要とする平均粒度に合わせ適宜選択することが可能である。

【0041】

低剪断力で熱可塑性樹脂を、予め平均粒度50μm以下に混合・粉砕してから溶融押出して成形することで、成形品に混入する熱劣化物やゲル状の異物の発生を低減することが可能となる。

【0042】

粉砕・混合する時、熱可塑性樹脂の再凝集を防止する凝集防止剤を共存させることが好ましい。

【0043】

凝集防止剤の添加量は、凝集防止効果、フィルム物性、成形品からの凝集防止剤の析出(ブリードアウト)、フィルムの膜面性等を考慮し、熱可塑性樹脂100質量部に対して1質量部から10質量部であることが好ましい。

【0044】

尚、上記の平均粒度50μm以下に混合・粉砕した熱可塑性樹脂組成物は、押出成形の材料として使用する他に射出成形、中空成形の材料に用いることも可能である。

【0045】

次に平均粒度50μm以下に混合・粉砕した熱可塑性樹脂組成物を使用し溶融押出し機で溶融押出して成形する溶融流延方式による熱可塑性樹脂の成形方法に付き説明する。本発明では、溶融流延方式としては、熱可塑性樹脂が加熱されて、その流動性を発現させた後にドラム上、又はエンドレスベルトに押出し製膜する方式も含まれる。

【0046】

図1は別の工程で混合粉砕した熱可塑性樹脂を使用し溶融押出し機で溶融押出してフィルムを成形する溶融流延方式の模式図である。

【0047】

図中、1aは溶融流延方式のフィルム成形装置を示す。フィルム成形装置1aは、溶融部1Aと、押出し部1Bと、冷却引取り部1Cと、延伸部1Dと、回収部1Eとを有している。尚、フィルム成形装置1aとしては特に限定はなく、本図に示される延伸部1Dは必要に応じて配設することが可能である。

【0048】

溶融部1Aは、フィルムに成形する熱可塑性樹脂を供給するホッパー1A11と、溶融された熱可塑性樹脂を押出し部1Bに安定に送るギヤポンプ1A12と、押出し部1BのTダイ1B1に溶融されたフィルムに成形する樹脂を供給する供給管1A13と、フィルター1A14とを有する溶融押出し機1A1とを有している。

【0049】

ホッパー1A11には、別工程で平均粒度50μm以下に混合・粉砕した熱可塑性樹脂組成物が投入される。尚、投入される熱可塑性樹脂は予め乾燥しておくことが好ましい。

【0050】

溶融押出し機1A1としては、特に限定はなく、熱可塑性樹脂の押出成形に使用される溶融押出し機を使用することが可能である。例えば単軸スクリュー型押出し機、同方向回転2軸スクリュー型押出し機、異方向回転2軸スクリュー型押出し機、タンデム型押出し機等が代表例として挙げられる。

【0051】

フィルター1A14としては特に限定はなく、例えばスクリーンメッシュと呼ばれるステンレス等の合金からなる金網の単層体、ステンレス等の合金からなる金網を積層し、各層を焼結した焼結金属フィルター、ステンレス鋼の微細繊維を複雑に編み込んだ金網にて繊維間の接点を焼結した焼結金属ファイバフィルター、金属粉末を焼結した焼結金属フィルター等が挙げられ、これらの中で特に焼結金属ファイバフィルターを使用することが好ましい。

【0052】

押出し部1Bは、溶融部1Aより送られてくる溶解した樹脂を先端の狭い隙間から膜状に押出すTダイ1B1を有している。

【0053】

Tダイ1B1としては、コートハンガータイプとストレートマニフォールドタイプとに分別されるが、本発明では特に限定はなく、使用する樹脂により適宜選択することが可能となっている。又、単層用でも多層用であっても構わない。

【0054】

冷却引取り部1Cは、Tダイ1B1で膜状に押出された樹脂を冷却ロール1C1に押付ける押付けロール1C2と、冷却ロール1C1により冷却固化された未延伸フィルム2を搬送する複数の搬送ロール1C3とを有している。

【0055】

延伸部1Dは冷却ロール1C1から剥離され、得られた延伸前のフィルムTを延伸する延伸装置を有している。延伸装置としては搬送方向に延伸する縦延伸と、横方向に延伸する横延伸があり、それぞれ延伸する方向により延伸装置が異なっている。例えば、縦延伸の場合は複数のロール群及び/又は赤外線ヒーター等の加熱装置を有する縦延伸装置により熱可塑性樹脂のガラス転移温度Tgからガラス転移温度Tg+100℃の範囲内に加熱し、一段又は多段縦延伸することが好ましい。横延伸の場合は、横延伸装置としてのテンター延伸装置で延伸することが好ましい。

【0056】

延伸部1Dは、加熱風取り入れ口1D11と排出口1D12とを有する外箱1D13と、外箱1D13の中に入れられたテンター延伸装置1D14又は縦延伸装置(不図示)とを有する延伸装置1D1を有している。尚、加熱風取り入れ1D11と排出口1D12とは逆であってもよい。

【0057】

テンター延伸装置に使用するテンターは特に限定はなく、例えば、クリップテンター、ピンテンター等が挙げられ、必要に応じて選択し使用することが可能である。

【0058】

延伸部1Dで必要とする幅、厚さに延伸した後、テンター工程内の熱固定工程(不図示)に搬送され延伸した状態が固定される。

【0059】

回収部1Eは、延伸部1Dで延伸されたフィルムTが巻き芯に巻き取られる。回収部1Eは、巻取り装置1E1を有している。

【0060】

次に本図に示す溶融流延方式のフィルム成形装置1を使用し、フィルムを成形する時の一般的条件を示す。冷却ロールでの引取り速度は、例えばフィルムが光学用途に使用するフィルムの場合は、分子配向性、複屈折性を考慮し5m/分から100m/分で行うことが好ましい。

【0061】

溶融押出し機1A1での熱可塑性樹脂の溶融温度は使用する熱可塑性樹脂により適宜選択すればよく、その中でも溶融樹脂の熱分解によるフィルム外観性の悪化を避けるため、樹脂を溶融させた後Tダイから吐出されるまでの間を300℃以下に維持することが好ましく、290℃以下であることが特に好ましい。

【0062】

溶融押出し機1A1は、使用する熱可塑性樹脂、添加物等に水等の揮発性成分が含まれていると、押出時にフィルム外観性が悪化するため、揮発性成分を除去するための真空ベント、ホッパドライヤー等が具備されたものが適宜使用される。

【0063】

溶融押出し機1A1のシリンダー径、L/D、圧縮比、スクリューデザインは一般的に生産速度、フィルムの寸法などに応じて最適化すればよく、特に光学用途フィルムの製造の際には、吐出速度を安定化させると共に、摩擦発熱の抑制や樹脂温度を分解温度以下に維持することを目的に最適化すればよい。

【0064】

溶融押出し機1A1のスクリュー回転数、Tダイ1B1からの吐出量は、製造するフィルムの厚みや引取り速度等に応じて適宜選択することが可能である。又、溶融樹脂の酸化による熱分解や黄変を抑制するため、ホッパー、押出し機シリンダー内部等を窒素、アルゴン等の不活性ガスでパージ或いは真空にすることが好ましい。

【0065】

冷却ロール1C1の温度設定は、得られるフィルムの外観性や特性に与える影響の大きい重要な製造条件の1つであり、Tダイから流下するフィルム状の溶融樹脂の冷却ロールへの密着性及び離型性のバランスを考慮して最適化されるものであり、熱可塑性樹脂のガラス転移温度Tgに対して−40℃から+20℃とすることが好ましく、特に−35℃から+10℃とすることが好ましい。

【0066】

溶融押出し時の溶融物の温度は、通常150℃から300℃の範囲、好ましくは180℃から270℃、更に好ましくは200℃から250℃の範囲である。溶融物の温度は、接触式温度計を使用して測定した値である。

【0067】

図2は別の工程で混合粉砕した熱可塑性樹脂を使用し溶融押出し機で溶融押出してペレットに成形する製造工程の模式図である。

【0068】

図中、2は製造装置を示す。製造装置2は溶融部2Aと、押出し部2Bと、洗浄部2Cと、冷却部2Dと、水切り部2Eと、断裁部2Fとを有している。

【0069】

溶融部2Aは、ペレットに成形する熱可塑性樹脂を供給するホッパー2A1と、溶融されたペレットに成形する熱可塑性樹脂を押出し部2Bに安定に送るギヤポンプ2A2と、押出し部2Bのストランド用ダイ2B1に溶融されたペレットに成形する樹脂を供給する供給管2A3とを有する溶融押出し機2A4とを有している。

【0070】

溶融押出し機2A4としては、特に限定はなく、熱可塑性樹脂の押出成形に使用される溶融押出し機を使用することが可能である。例えば単軸スクリュー型押出し機、同方向回転2軸スクリュー型押出し機、異方向回転2軸スクリュー型押出し機、タンデム型押出し機等が代表例として挙げられる。

【0071】

押出し部2Bは、溶融部2Aより送られてくる溶解した樹脂を先端からストランド状に押すストランド用ダイ2B1を有している。

【0072】

洗浄部2Cは洗浄槽2C1を有している。洗浄槽2C1は熱水供給口2C11と熱水排水口2C12とを有している。洗浄槽2C1はストランド用ダイ2B1よりストランド状に押出されたストランドの洗浄効果を一定にするため熱水を供給し温度を一定にする様に制御することが好ましい。

【0073】

洗浄槽2C1でストランド用ダイ2B1よりストランド状に押出されたストランドを洗浄することで、熱可塑性樹脂を混合・粉砕する時凝集防止剤を使用した場合、凝集防止剤を除去することが可能となる。

【0074】

冷却部2Dは冷却槽2D1を有している。冷却槽2D1は冷却水供給口2D11と冷却水排水口2D12とを有している。

【0075】

冷却槽2D1は洗浄槽2C1で洗浄されたストランドの温度を断裁可能の温度に下げるため、冷却水供給口2D11から冷却水を必要に応じて供給し冷水の温度を一定に保つ様に制御することが好ましい。

【0076】

水切り部2Eは冷却部2Dより搬送されてくるストランドに付着している水を除去する水切り装置2E1を有している。水切り装置2E1としてはストランドの温度を高くしなければ特に限定はなく、例えばエアーナイフが挙げられる。

【0077】

断裁部2Fは、ニップロール2F1と、断裁機2F2とを有している。尚、水切り装置2E1とニップロール2F1との間に、水切り装置2E1から出てくるストランドを1本毎に整列させるための整列ガイド(不図示)を配設することが好ましい。整列ガイド(不図示)により1本毎に整列された各ストランドはニップロール2F1に引き取られ断裁機2F2に送られ断裁されペレット3に成形される。

【0078】

断裁機2F2はストランドを断裁出来れば特に限定はない。本図では、固定刃2F21と移動刃2F22とを使用した断裁機2F2の場合を示している。

【0079】

本図は平均粒度50μm以下に混合・粉砕した熱可塑性樹脂組成物を溶融押出しペレット状に成形する方式にストランドカット方式の場合を示したが、本発明の熱可塑性樹脂の成形方法に係わる平均粒度50μm以下に混合・粉砕した熱可塑性樹脂組成物は、ホットカット方式、ウオーターリングカット方式、アンダーウオーターカット方式のペレット状に成形する方式にも使用可能である。

【0080】

図3は、熱可塑性樹脂を直接に溶融押出し機で混合・粉砕し、連続的に溶融押出してフィルムを成形する溶融流延方式のフィルム成形装置の模式図である。図3(a)は熱可塑性樹脂を2軸混練押出し機で混合・粉砕し、連続的に溶融押出してフィルムを成形する溶融流延方式のフィルム成形装置の模式図である。図3(b)は図3(a)の溶融部1A′の概略断面図である。

【0081】

図中、1a′は溶融流延方式のフィルム成形装置を示す。フィルム成形装置1a′は、溶融部1A′と、押出し部1Bと、冷却引取り部1Cと、延伸部1Dと、回収部1Eとを有している。尚、本図に示す溶融流延方式のフィルム成形装置1a′の模式図と、図1に示す溶融流延方式のフィルム成形装置1aの模式図との違いは、溶融部1A′が異なっているのみであるので、押出し部1Bと、冷却引取り部1Cと、延伸部1Dと、回収部1Eの説明は省略する。

【0082】

溶融部1A′は、フィルムに成形する熱可塑性樹脂を供給するホッパー1A′11と、溶融された熱可塑性樹脂を押出し部1Bに安定に送るギヤポンプ1A′12と、押出し部1BのTダイ1B1に溶融されたフィルムに成形する樹脂を供給する供給管1A′13と、フィルター1A′14とを有する溶融スクリュー型押出し機1A′1とを有している。フィルター1A′14は図1に示すフィルター1A14と同じフィルターを使用することが出来る。

【0083】

本発明では、剪断力を得るために、溶融スクリュー型押出し機1A′1としては2軸以上の多軸押出し機を適用するのが好ましい。この場合、剪断力を得るため、複数のニーディングディスク等を使用することが出来る。本図は2軸スクリュー型押出し機の場合を示している。2軸スクリュー型押出し機としては特に限定はなく、例えば同方向回転2軸スクリュー型押出し機、異方向回転2軸スクリュー型押出し機が挙げられ必要に応じて選択することが可能である。又、2軸のスクリューのかみ合い形式としては、非かみ合い型、かみ合い型挙げられるが、本発明ではかみ合い型が好ましく、本図はかみ合い型の同方向回転2軸スクリュー型押出し機を示している。

【0084】

1A′15はシリンダーを示す。シリンダー1A′15はフィード開口部1A′20と、排気口1A′18と、溶融した樹脂の押出し口1A′21とを有している。シリンダー1A′15の内部には第1スクリュー1A′16と第2スクリュー1A′17と、ブレーカープレート1A′22とを内蔵している。第1スクリュー1A′16及び第2スクリュー1A′17にはニーディングディスクを設けることが好ましい。

【0085】

排気口1A′18はシリンダー1A′15内で溶融した熱可塑性樹脂から発生するガスを逃がすために設けられている。

【0086】

フィード開口部1A′20には熱可塑性樹脂が投入されるホッパー1A′11が配設されている。尚、投入される熱可塑性樹脂は予め乾燥しておくことが好ましい。

【0087】

1A′19は第1スクリュー1A′16と第2スクリュー1A′17とを回転駆動させる駆動部を示す。

【0088】

Lは第1スクリュー1A′16と、第2スクリュー1A′17との有効スクリュー長を示す。本発明で有効スクリュー長とは、粉体を搬送、剪断、圧縮等の機能を有する長さを言い、具体的にはフィード開口部からスクリューの先頭までの長さを言う。

【0089】

有効スクリュー長Lの0.2Lから0.5Lの領域に該当するシリンダー1A′15の内部及びスクリューを剪断による発熱による熱可塑性樹脂の溶融を防ぐために、使用する熱可塑性樹脂のガラス転移温度Tg−50℃以下の温度に冷却するため冷却機構(不図示)を設けることが好ましい。冷却機構としては、シリンダーへの冷却水の循環、スクリュー内部への冷却水の循環、若しくは、スクリュー根元側から、常温の乾燥窒素を吹き込む等の方法がある。本発明では、剪断と発熱防止を両立するため、高剪断を掛ける部位を複数に分けて設定してもよい。

【0090】

又、有効スクリュー長Lの0.5以降から押出し口までの間は使用する熱可塑性樹脂を溶融するため加熱装置(不図示)が配設されている。

【0091】

本図に示す溶融押出し機1A′1を使用し、少なくとも1種類の熱可塑性樹脂を混合・粉砕し、溶融し、押出し成形するためには以下に示す条件を取ることが好ましい。

1.フィード開口部から有効スクリュー長Lの0.2Lから0.5Lの領域を使用する熱可塑性樹脂のガラス転移温度Tg−50℃以下の温度に保つ必要がある。温度の下限はないが、極低温に冷却すると、空気中の湿度を吸収してしまうこと等から、室温(20℃から30℃)程度に抑えることが好ましい。

【0092】

−50℃以下でない場合は、剪断力に伴う発熱による熱可塑性樹脂の分解、着色等が生じるために好ましくない。

2.且つ、有効スクリュー長Lの0.2Lから0.5Lの領域を、最大剪断速度が300sec−1以上、更に好ましくは、1000sec−1から3000sec−1で行う。

【0093】

剪断速度は、スクリュー、シリンダーの形状、サイズ及びスクリュー回転数から以下に示す式1)から計算することが出来る。

【0094】

式1)

γ=πDN/h

式中、γは剪断速度、Dはスクリューの外径、Nはスクリュー回転数、hはチップクリアランス(スクリュー等の間隔)を示す。

【0095】

最大剪断速度が300sec−1未満の場合は、剪断が足りずに、剪断による原材料の粉砕効果が乏しく混合が不足するため好ましくない。

【0096】

最大剪断速度が3000sec−1を超える場合は、剪断による発熱が多くなるため好ましくない。

【0097】

フィルム成形装置1a′で熱可塑性樹脂を混合・粉砕し溶融する時、熱可塑性樹脂の再凝集を防止する凝集防止剤を共存させることが好ましい。凝集防止剤の添加量は、別工程で熱可塑性樹脂を混合・粉砕する方式の場合と同じである。

【0098】

図4は図3に示す溶融押出し機で熱可塑性樹脂を混合・粉砕し、溶融押出し成形する時の溶融押出し機のシリンダー内部の温度の状態を示すグラフである。

【0099】

縦軸は熱可塑性樹脂のガラス転移温度を基準温度(0℃)としたシリンダー内部の温度(℃)を示す。横軸は有効スクリュー長Lを1.0とした時の領域を示す。

【0100】

Aは本発明の熱可塑性樹脂の成形方法により混合・粉砕し溶融する場合のシリンダー1A′15の内部の温度履歴を示す曲線を示す。

【0101】

Bは従来の熱可塑性樹脂の成形方法により混合・粉砕し溶融する場合のシリンダー1A′15の内部の温度履歴を示す曲線を示す。

【0102】

本発明の熱可塑性樹脂の成形方法に係わる2軸スクリュー型押出し機では、熱可塑性樹脂を混合・粉砕し溶融押出し成形する時、フィード開口部から有効スクリュー長Lの0.2Lから0.5Lの領域を熱可塑性樹脂のガラス転移温度Tg−50℃以下の温度に保ち、その後必要とする温度に上昇し溶融を行い押出し成形を行う。

【0103】

従来の方法では、フィード開口部から有効スクリュー長Lの0.2Lから0.5Lの領域で、充分な冷却装置を持たないため熱可塑性樹脂を混合・粉砕する時の剪断力により発熱し、シリンダー1A′15の内部の温度が上昇してしまう。この温度上昇により熱可塑性樹脂の分解、変質等の劣化が生じ、異物が発生する。

【0104】

これに対して本発明の2軸スクリュー型押出し機による熱可塑性樹脂の成形方法では、混合・粉砕する領域の温度を熱可塑性樹脂のガラス転移温度Tg−50℃以下の温度に抑えることで、混合・粉砕による熱可塑性樹脂の劣化を防止するため、異物混入が少ないフィルムの製造が可能となった。

【0105】

本発明の光学フィルムの製造方法で製造された光学フィルム及び熱可塑性樹脂の成形方法により成形されたフィルムは、液晶ディスプレイ、プラズマディスプレイ、有機ELディスプレイ等の各種表示装置等で使用される薄膜のフィルムの製造において好適に用いられる。フィルムに製膜後、延伸によって所望の膜厚、及び光学特性に調整する光学補償フィルムや保護フィルムに好適に用いることが出来る。

【0106】

本発明において、クロスニコルで明瞭となる光学的な欠陥とは、2枚の偏光板を直交に配置し(クロスニコル)、この間に光学フィルムを配置して、一方の面から光源の光を当てて、もう一方の面から光学フィルムを観察した時に、光源の光がもれて見える点のことであり、輝点異物とも呼ばれる。

【0107】

光学フィルムの輝点異物は、輝点の直径0.01mm以上のものが200個/cm2以下であることが好ましく、更に好ましくは、100個/cm2以下、50個/cm2以下、30個/cm2以下、10個/cm2以下であることが好ましいが、特に好ましくは、0であることである。又、0.005mmから0.01mmの輝点についても200個/cm2以下であることが好ましく、更に好ましくは、100個/cm2以下、50個/cm2以下、30個/cm2以下、10個/cm2以下であることが好ましいが、特に好ましいのは、輝点が0の場合である。0.005mm以下の輝点についても少ないものが好ましい。

【0108】

次に、本発明の熱可塑性樹脂の成形方法に係わる材料に付き説明する。

【0109】

(凝集防止剤)

本発明においては、熱可塑性樹脂の混合・粉砕する時に熱可塑性樹脂の再凝集を防止するために、凝集防止剤を同時に粉砕する。凝集防止剤としては、粉砕した熱可塑性樹脂の粉砕面に、科学的、物理的に吸着し、再凝集を防止する効果が得られる性質を持つものであれば、特に限定はされないが、溶融流延することから、熱分解し難く、且つ、成型後、ブリードアウト等を引き起こさない性質のものが好ましい。

【0110】

本発明に用いられる凝集防止剤としては、水素結合性溶媒を添加することが出来る。水素結合性溶媒とは、J.N.イスラエルアチビリ著、「分子間力と表面力」(近藤保、大島広行訳、マグロウヒル出版、1991年)に記載される様に、電気的に陰性な原子(酸素、窒素、フッ素、塩素)と電気的に陰性な原子と共有結合した水素原子間に生ずる、水素原子媒介「結合」を生ずることが出来る様な有機溶媒、即ち、結合モーメントが大きく、且つ水素を含む結合、例えば、O−H(酸素水素結合)、N−H(窒素水素結合)、F−H(フッ素水素結合)を含むことで近接した分子同士が配列出来る様な有機溶媒を言う。これらは、熱可塑性樹脂の分子間水素結合よりも強い水素結合を形成する能力を有するもので、粉砕によって切断された熱可塑性樹脂の分子間水素結合部に入り込み、再凝集を防止する効果があると推定する。

【0111】

水素結合性溶媒としては、例えば、メタノール、エタノール、プロパノール、イソプロパノール、n−ブタノール、sec−ブタノール、t−ブタノール、2−エチルヘキサノール、ヘプタノール、オクタノール、ノナノール、ドデカノール、エチレングリコール、プロピレングリコール、ヘキシレングリコール、ジプロピレングリコール、ポリエチレングリコール、ポリプロピレングリコール、ポリビニルアルコール、メチルセロソルブ、エチルセロソルブ、ブチルセロソルブ、ヘキシルセロソルブ、グリセリン、アセトン、メチルエチルケトン、蟻酸、酢酸、プロピオン酸、酪酸、ジエチルエーテル、テトラヒドロフラン、ジオキサン、N−メチルピロリドン、トリメチルアミン、ピリジン等を例示することが出来る。これら水素結合性溶媒は、単独で、又は2種以上混合して用いることが出来る。このうち、熱可塑性樹脂との親和性、取り扱い性等からポリエーテル類のポリエチレングリコール、ポリアルコール類のポリビニルアルコール等の若しくはこれらの誘導体を用いることが好ましい。

【0112】

本発明で使用するポリエチレングリコールとは、下記一般式で表される化合物、若しくはこれらの誘導体である。

【0113】

R1O?(CH2?CH2?O)n?R2

(式中、R1、R2は水素原子又は炭素原子数5から30を有する炭化水素基、好ましくはアルキル基であり、nは4から30の整数である、nは2以上の整数)

本発明に用いられる具体的な化合物としては、平均分子量100から20,000のポリエチレングリコール、商品名アデカプロニックで販売されているポリエチレングリコール、ポリプロピレングリコールのコポリマー(ADEKA株式会社製)等が挙げられる。

【0114】

本発明で使用するポリビニルアルコールとしては、下記一般式で表される化合物、若しくはこれらの誘導体である。

【0115】

R1(?CH2CH(OH)?)nR2

(式中、R1、R2は水素原子又は炭素原子数5から30を有する炭化水素基、好ましくはアルキル基であり、nは4から30の整数である、nは2以上の整数)

本発明に用いられる具体的な化合物としては、商品名クラレポバール(クラレ)、同ゴーセノール(日本合成化学工業)等で市販されているポリビニルアルコール等を使用することが出来る。

【0116】

(熱可塑性樹脂)

熱可塑性樹脂としては特に限定はなく、例えばプラスチック加工技術ハンドブック (高分子学会 編)に記載されている溶融成形用の汎用熱可塑性樹脂が挙げられる。又、成形したフィルムが光学用フィルムとして使用する場合は透明で優れた物理的、機械的性質を持ち、温湿度に対する寸度変化が小さい樹脂が使用され、例えば、セルロースエステル樹脂、ポリカーボネート樹脂、ポリアリレート樹脂、ポリスルホン樹脂、ポリエーテルスルホン樹脂、ノルボルネン樹脂、ポリスチレン樹脂、ポリアクリレート樹脂、ポリエステル樹脂等が挙げられる。これら樹脂の中で特に、セルロースエステル樹脂、アクリル樹脂が好ましく用いられている。以下、セルロースエステル樹脂、アクリル樹脂に付き説明する。

【0117】

(セルロースエステル樹脂)

本発明においてセルロースエステル樹脂としては、セルロースアシレートが挙げられる。セルロースアシレート原料のセルロースとしては、特に限定はないが、綿花リンター、木材パルプやケフナ等がある。又これらから得られた原料セルロースを任意の割合で混合して使用してもよい。セルロースアシレートは、アセチル基又は炭素原子数が3から22のアシル基を有するセルロースアシレートであることが好ましい。炭素原子数3から22のアシル基の例には、プロピオニル(C2H5CO−)、n−ブチリル(C3H7CO−)、イソブチリル、バレリル(C4H9CO−)、イソバレリル、sec−バレリル、tert−バレリル、オクタノイル、ドデカノイル、オクタデカノイル及びオレオロイルが含まれる。プロピオニル及びブチリルが好ましい。セルロースアシレートとしては、セルロースアセテートが好ましく、セルローストリアセテートが特に好ましい。アシル基のアシル化剤が酸無水物や酸クロライドである場合、反応溶媒としての有機溶媒は、有機酸(例、酢酸)やメチレンクロライドが使用される。セルロースアシレートは、セルロースの水酸基の置換度が2.6から3.0であることが好ましい。セルロースアシレートの重合度(粘度平均)は、200から700であることが好ましく、250から550であることが特に好ましい。これらのセルロースアシレートは、ダイセル化学工業(株)、コートルズ社、ヘキスト社、イーストマンコダック社により市販されている。写真用グレードのセルロースアシレートが好ましく用いられる。セルロースアシレートの含水率は、2質量%以下であることが好ましい。

【0118】

セルロースを構成するβ−1,4結合しているグルコース単位は、2位、3位及び6位に遊離の水酸基を有している。セルロースアシレートは、これらの水酸基の一部又は全部を酢酸又は他の酸によりエステル化したポリマーである。アシル置換度は、2位、3位及び6位のそれぞれについて、セルロースがエステル化している割合(100%のエステル化は、1.00)を意味する。

【0119】

本発明で用いるセルロースアシレートは、2位、3位のアシル置換度の合計が1.70〜1.95であり、且つ6位のアシル置換度が0.88以上であるセルロースアシレートと、2位、3位のアシル置換度の合計が1.70から1.95であり、且つ6位のアシル置換度が0.88未満であるセルロースアシレートとをブレンドすることにより得られる。2位、3位のアシル置換度の合計が1.70以下の場合、フィルムが吸湿し易くなり、加水分解を受け易くなるためフィルムの耐久性が低下する。又、湿度等による寸法変化も大きくなる。逆に、1.95を越すとセルロースアシレートの有機性が上がるため溶媒との親和性が増大し、ドープの粘度が上昇してしまう。従って、2位、3位のアシル置換度の合計は、1.70から1.95であることが好ましく、1.75から1.88であることが更に好ましい。

【0120】

ところで6位の水酸基が2位、3位の水酸基と異なり一級水酸基であるため、水酸基の水素結合が極めて起こり易いことが判ってきた。従って6位のアシル置換度を0.88以上とすることにより、溶剤への溶解性は著しく向上し、流延適性上好ましいドープを得ることが可能となる。6位のアシル置換度の範囲は、合成適正等を考慮すると0.88〜0.99が好ましく、0.89〜0.98が更に好ましい。しかしながら、6位のアシル置換度を向上させると膜強度が低下するという問題があり、その両立が困難であった。又、アシル置換度が0.88よりも小さくなると溶剤への溶解性が著しく低下するため好ましくない。

【0121】

更に、2位、3位のアシル置換度の合計が1.70から1.95であり、且つ6位のアシル置換度が0.88以上であるセルロースアシレートからなるフィルム、又は2位、3位のアシル置換度の合計が1.70から1.95であり、且つ6位のアシル置換度が0.88未満であるセルロースアシレートからなるフィルム上に薄膜を形成した光学フィルムでロール状態で保管中に皺や凹み等の平面性の劣化が起こり易い。更には、形成した金属酸化物層にクラックが入り易く、膜厚ムラが生じ易いという問題があった。

【0122】

これらの問題はセルロースアシレートをブレンドすることにより解決出来ることが判明した。又、6位のアシル置換度が0.88以上のセルロースアシレートは膜強度の観点からアシル置換基の炭素数は小さい方が望ましく、全てアセチル基である方が好ましい。尚、特開平11−5851号公報には2位、3位、6位のアセチル置換基の合計が2.67以上であり、2位、3位のアセチル置換基の合計が1.97以下のセルロースアセテートが記載されているが、この内、2位と3位の合計が1.90を超える範囲はフィルムの光学適性からは好ましい範囲を記載したものであり、流延適性からは本明細書に記載されている範囲の方がより好ましい。

【0123】

セルロースアシレートの合成方法の基本的な原理は、右田他、木材化学180から190頁(共立出版、1968年)に記載されている。代表的な合成方法は、無水酢酸−酢酸−硫酸触媒による液相酢化法である。具体的には、木材パルプ等のセルロース原料を適当量の有機酸で前処理した後、予め冷却したアシル化混液に投入してエステル化し、完全セルロースアシレート(2位、3位及び6位のアシル置換度の合計が、ほぼ3.00)を合成する。上記アシル化混液は、一般に、溶媒としての有機酸、エステル化剤としての無水有機酸及び触媒としての硫酸を含む。無水有機酸は、これと反応するセルロース及び系内に存在する水分の合計よりも、化学量論的に過剰量で使用することが普通である。アシル化反応終了後に、系内に残存している過剰の無水有機酸の加水分解及びエステル化触媒の一部の中和のために、中和剤(例えば、カルシウム、マグネシウム、鉄、アルミニウム又は亜鉛の炭酸塩、酢酸塩又は酸化物)の水溶液を添加する。次に、得られた完全セルロースアシレートを少量の酢化反応触媒(一般には、残存する硫酸)の存在下で、50℃から90℃に保つことにより、ケン化熟成し、所望のアシル置換度及び重合度を有するセルロースアシレートまで変化させる。所望のセルロースアシレートが得られた時点で、系内に残存している触媒を前記の様な中和剤を用いて完全に中和するか、或いは、中和することなく、水又は希硫酸中にセルロースアシレート溶液を投入(或いは、セルロースアシレート溶液中に、水又は希硫酸を投入)してセルロースアシレートを分離し、洗浄及び安定化処理によりセルロースアシレートを得る。

【0124】

通常のセルロースアシレートの合成方法では、2位又は3位のアシル置換度の方が、6位のアシル置換度よりも高い値になる。そのため、2位、3位のアシル置換度の合計が1.95以下とし、且つ6位のアシル置換度を0.88以上とするためには、前記の反応条件を特別に調節する必要がある。具体的な反応条件としては、硫酸触媒の量を減らし、アシル化反応の時間を長くすることが好ましい。硫酸触媒が多いと、アシル化反応の進行が速くなるが、触媒量に応じてセルロースとの間に硫酸エステルが生成し、反応終了時に遊離して残存水酸基を生じる。硫酸エステルは、反応性が高い6位により多く生成する。そのため、硫酸触媒が多いと6位のアシル置換度が小さくなる。従って、本発明に用いるセルロースアシレートを合成するためには、可能な限り硫酸触媒の量を削減し、それにより低下した反応速度を補うため、反応時間を延長する必要がある。

【0125】

(アクリル樹脂)

本発明に用いられるアクリル樹脂には、メタクリル樹脂も含まれる。樹脂としては特に制限されるものではないが、メチルメタクリレート単位50質量%から99質量%、及びこれと共重合可能な他の単量体単位1質量%から50質量%からなるものが好ましい。

【0126】

共重合可能な他の単量体としては、アルキル数の炭素数が2から18のアルキルメタクリレート、アルキル数の炭素数が1から18のアルキルアクリレート、アクリル酸、メタクリル酸等のα,β−不飽和酸、マレイン酸、フマル酸、イタコン酸等の不飽和基含有二価カルボン酸、スチレン、α−メチルスチレン等の芳香族ビニル化合物、アクリロニトリル、メタクリロニトリル等のα,β−不飽和ニトリル、無水マレイン酸、マレイミド、N−置換マレイミド、グルタル酸無水物等が挙げられ、これらは単独で、或いは2種以上の単量体を併用して用いることが出来る。

【0127】

これらの中でも、共重合体の耐熱分解性や流動性の観点から、メチルアクリレート、エチルアクリレート、n−プロピルアクリレート、n−ブチルアクリレート、s−ブチルアクリレート、2−エチルヘキシルアクリレート等が好ましく、メチルアクリレートやn−ブチルアクリレートが特に好ましく用いられる。

【0128】

本発明に用いられるアクリル樹脂は、重量平均分子量(Mw)が80000以上、200000以下であることが好ましい。アクリル樹脂の重量平均分子量(Mw)が80000を下回ると、ガラス転移温度が低く、その他添加剤等と溶融する温度差が大きくなり過ぎてしまう。又、200000を上回ると、溶融時の粘度が高く押出し成型するのが難しい、又、耐熱性が劣化してしまう。

【0129】

本発明のアクリル樹脂の重量平均分子量は、ゲルパーミエーションクロマトグラフィーにより測定することが出来る。測定条件は以下の通りである。

【0130】

溶媒: メチレンクロライド

カラム: Shodex K806、K805、K803G(昭和電工(株)製を3本接続して使用した)

カラム温度:25℃

試料濃度: 0.1質量%

検出器: RI Model 504(GLサイエンス社製)

ポンプ: L6000(日立製作所(株)製)

流量: 1.0ml/min

校正曲線: 標準ポリスチレンSTK standard ポリスチレン(東ソー(株)製)Mw=2,800,000から500迄の13サンプルによる校正曲線を使用した。13サンプルは、ほぼ等間隔に用いることが好ましい。

【0131】

本発明におけるアクリル樹脂の製造方法としては、特に制限はなく、懸濁重合、乳化重合、塊状重合、或いは溶液重合等の公知の方法の何れを用いてもよい。ここで、重合開始剤としては、通常のパーオキサイド系及びアゾ系のものを用いることが出来、又、レドックス系とすることも出来る。重合温度については、懸濁又は乳化重合では30℃から100℃、塊状又は溶液重合では80℃から160℃で実施し得る。得られた共重合体の還元粘度を制御するために、アルキルメルカプタン等を連鎖移動剤として用いて重合を実施することも出来る。

【0132】

本発明に係るアクリル樹脂としては、市販のものも使用することが出来る。例えば、デルペット560F、60N、80N、80NA、80NB、80NL、80NR−S、808N、806K、LP−1、70HD、720V、980N、981J、982J、SR8500、SR8400、SR8350、SR8200、SR8175、SR8100、SR6500、SR6350、SR6200、SR6175、SRB235、SRB215、AS樹脂767、T8701、769、789、783、709、T8707、SEAS、XT753(旭化成ケイカルズ(株)製)、ダイヤナールBR50、BR52、BR53、BR60、BR64、BR73、BR75、BR77、BR79、BR80、BR82、BR83、BR85、BR87、BR88、BR90、BR93、BR95、BR100、BR101、BR102、BR105、BR106、BR107、BR108、BR112、BR113、BR115、BR116、BR117、BR118、アクリペットVH、MD、MF、V、VH5、IR H70、IR H50、IR H30、IR D70、IR D50、IR D30、IR G504、IR G304、IR K304、IR S404、VR L40(三菱レーヨン(株)製)、スミペックスLG35、LG21、LG2、LG、MGSS、MG5、EX、MH、MHF、MM、HT20Y、HT50Y、HT03Y、HT25X、HT55X、HT01X、HT013E(住友化学(株)製)、TXポリマーTX−100S、TX−320XL、TX−400S、TX−800LF(電気化学工業(株)製)、レゼダGP−310S、GP−301(東亜合成(株)製)等を挙げることが出来る。

【0133】

その他添加剤として次に示す、可塑剤、酸化防止剤、酸掃去剤、紫外線吸収剤、マット剤等を使用することが出来る。

(可塑剤)

可塑剤として、下記の可塑剤を使用することが出来る。多価アルコールと1価のカルボン酸からなるエステル系可塑剤、多価カルボン酸と1価のアルコールからなるエステル系可塑剤、多価アルコールエステル系の1つであるエチレングリコールエステル系の可塑剤:具体的には、エチレングリコールジアセテート、エチレングリコールジブチレート等のエチレングリコールアルキルエステル系の可塑剤、エチレングリコールジシクロプロピルカルボキシレート、エチレングリコールジシクロヘキルカルボキシレート等のエチレングリコールシクロアルキルエステル系の可塑剤、エチレングリコールジベンゾエート、エチレングリコールジ4−メチルベンゾエート等のエチレングリコールアリールエステル系の可塑剤が挙げられる。これらアルキレート基、シクロアルキレート基、アリレート基は、同一でもあっても異なっていてもよく、更に置換されていてもよい。又、アルキレート基、シクロアルキレート基、アリレート基のミックスでもよく、又、これら置換基同志が共有結合で結合していてもよい。更にエチレングリコール部も置換されていてもよく、エチレングリコールエステルの部分構造が、ポリマーの一部、或いは規則的にペンダントされていてもよく、又酸化防止剤、酸掃去剤、紫外線吸収剤等の添加剤の分子構造の一部に導入されていてもよい。

【0134】

多価アルコールエステル系の1つであるグリセリンエステル系の可塑剤:具体的にはトリアセチン、トリブチリン、グリセリンジアセテートカプリレート、グリセリンオレートプロピオネート等のグリセリンアルキルエステル、グリセリントリシクロプロピルカルボキシレート、グリセリントリシクロヘキシルカルボキシレート等のグリセリンシクロアルキルエステル、グリセリントリベンゾエート、グリセリン4−メチルベンゾエート等のグリセリンアリールエステル、ジグリセリンテトラアセチレート、ジグリセリンテトラプロピオネート、ジグリセリンアセテートトリカプリレート、ジグリセリンテトララウレート、等のジグリセリンアルキルエステル、ジグリセリンテトラシクロブチルカルボキシレート、ジグリセリンテトラシクロペンチルカルボキシレート等のジグリセリンシクロアルキルエステル、ジグリセリンテトラベンゾエート、ジグリセリン3−メチルベンゾエート等のジグリセリンアリールエステル等が挙げられる。これらアルキレート基、シクロアルキルカルボキシレート基、アリレート基は同一でもあっても異なっていてもよく、更に置換されていてもよい。又、アルキレート基、シクロアルキルカルボキシレート基、アリレート基のミックスでもよく、又これら置換基同志が共有結合で結合していてもよい。更にグリセリン、ジグリセリン部も置換されていてもよく、グリセリンエステル、ジグリセリンエステルの部分構造がポリマーの一部、或いは規則的にペンダントされていてもよく、又、酸化防止剤、酸掃去剤、紫外線吸収剤等の添加剤の分子構造の一部に導入されていてもよい。

【0135】

その他の多価アルコールエステル系の可塑剤としては、具体的には特開2003−12823号公報の段落30から33記載の多価アルコールエステル系可塑剤が挙げられる。これらアルキレート基、シクロアルキルカルボキシレート基、アリレート基は、同一でもあっても異なっていてもよく、更に置換されていてもよい。又、アルキレート基、シクロアルキルカルボキシレート基、アリレート基のミックスでもよく、又、これら置換基同志が共有結合で結合していてもよい。更に多価アルコール部も置換されていてもよく、多価アルコールの部分構造が、ポリマーの一部、或いは規則的にペンダントされていてもよく、又、酸化防止剤、酸掃去剤、紫外線吸収剤等の添加剤の分子構造の一部に導入されていてもよい。

【0136】

上記多価アルコールと1価のカルボン酸からなるエステル系可塑剤の中では、アルキル多価アルコールアリールエステルが好ましく、具体的には上記のエチレングリコールジベンゾエート、グリセリントリベンゾエート、ジグリセリンテトラベンゾエート、特開2003−12823号公報の段落32記載例示化合物16が挙げられる。

【0137】

多価カルボン酸エステル系の1つであるジカルボン酸エステル系の可塑剤:具体的には、ジドデシルマロネート(C1)、ジオクチルアジペート(C4)、ジブチルセバケート(C8)等のアルキルジカルボン酸アルキルエステル系の可塑剤、ジシクロペンチルサクシネート、ジシクロヘキシルアジーペート等のアルキルジカルボン酸シクロアルキルエステル系の可塑剤、ジフェニルサクシネート、ジ4−メチルフェニルグルタレート等のアルキルジカルボン酸アリールエステル系の可塑剤、ジヘキシル−1,4−シクロヘキサンジカルボキシレート、ジデシルビシクロ[2.2.1]ヘプタン−2,3−ジカルボキシレート等のシクロアルキルジカルボン酸アルキルエステル系の可塑剤、ジシクロヘキシル−1,2−シクロブタンジカルボキシレート、ジシクロプロピル−1,2−シクロヘキシルジカルボキシレート等のシクロアルキルジカルボン酸シクロアルキルエステル系の可塑剤、ジフェニル−1,1−シクロプロピルジカルボキシレート、ジ2−ナフチル−1,4−シクロヘキサンジカルボキシレート等のシクロアルキルジカルボン酸アリールエステル系の可塑剤、ジエチルフタレート、ジメチルフタレート、ジオクチルフタレート、ジブチルフタレート、ジ−2−エチルヘキシルフタレート等のアリールジカルボン酸アルキルエステル系の可塑剤、ジシクロプロピルフタレート、ジシクロヘキシルフタレート等のアリールジカルボン酸シクロアルキルエステル系の可塑剤、ジフェニルフタレート、ジ4−メチルフェニルフタレート等のアリールジカルボン酸アリールエステル系の可塑剤が挙げられる。これらアルコキシ基、シクロアルコキシ基は、同一でもあっても異なっていてもよく、又、一置換でもよく、これらの置換基は更に置換されていてもよい。アルキル基、シクロアルキル基はミックスでもよく、又、これら置換基同志が共有結合で結合していてもよい。更にフタル酸の芳香環も置換されていてよく、ダイマー、トリマー、テトラマー等の多量体でもよい。又、フタル酸エステルの部分構造が、ポリマーの一部、或いは規則的にポリマーへペンダントされていてもよく、酸化防止剤、酸掃去剤、紫外線吸収剤等の添加剤の分子構造の一部に導入されていてもよい。

【0138】

その他の多価カルボン酸エステル系の可塑剤としては、具体的にはトリドデシルトリカルバレート、トリブチル−meso−ブタン−1,2,3,4−テトラカルボキシレート等のアルキル多価カルボン酸アルキルエステル系の可塑剤、トリシクロヘキシルトリカルバレート、トリシクロプロピル−2−ヒドロキシ−1,2,3−プロパントリカルボキシレート等のアルキル多価カルボン酸シクロアルキルエステル系の可塑剤、トリフェニル2−ヒドロキシ−1,2,3−プロパントリカルボキシレート、テトラ3−メチルフェニルテトラヒドロフラン−2,3,4,5−テトラカルボキシレート等のアルキル多価カルボン酸アリールエステル系の可塑剤、テトラヘキシル−1,2,3,4−シクロブタンテトラカルボキシレート、テトラブチル−1,2,3,4−シクロペンタンテトラカルボキシレート等のシクロアルキル多価カルボン酸アルキルエステル系の可塑剤、テトラシクロプロピル−1,2,3,4−シクロブタンテトラカルボキシレート、トリシクロヘキシル−1,3,5−シクロヘキシルトリカルボキシレート等のシクロアルキル多価カルボン酸シクロアルキルエステル系の可塑剤、トリフェニル−1,3,5−シクロヘキシルトリカルボキシレート、ヘキサ4−メチルフェニル−1,2,3,4,5,6−シクロヘキシルヘキサカルボキシレート等のシクロアルキル多価カルボン酸アリールエステル系の可塑剤、トリドデシルベンゼン−1,2,4−トリカルボキシレート、テトラオクチルベンゼン−1,2,4,5−テトラカルボキシレート等のアリール多価カルボン酸アルキルエステル系の可塑剤、トリシクロペンチルベンゼン−1,3,5−トリカルボキシレート、テトラシクロヘキシルベンゼン−1,2,3,5−テトラカルボキシレート等のアリール多価カルボン酸シクロアルキルエステル系の可塑剤トリフェニルベンゼン−1,3,5−テトラカルトキシレート、ヘキサ4−メチルフェニルベンゼン−1,2,3,4,5,6−ヘキサカルボキシレート等のアリール多価カルボン酸アリールエステル系の可塑剤が挙げられる。これらアルコキシ基、シクロアルコキシ基は、同一でもあっても異なっていてもよく、又、1置換でもよく、これらの置換基は更に置換されていてもよい。

【0139】

アルキル基、シクロアルキル基はミックスでもよく、又、これら置換基同志が共有結合で結合していてもよい。更にフタル酸の芳香環も置換されていてよく、ダイマー、トリマー、テトラマー等の多量体でもよい。又、フタル酸エステルの部分構造がポリマーの一部、或いは規則的にポリマーへペンダントされていてもよく、酸化防止剤、酸掃去剤、紫外線吸収剤等の添加剤の分子構造の一部に導入されていてもよい。

【0140】

上記多価カルボン酸と1価のアルコールからなるエステル系可塑剤の中では、ジアルキルカルボン酸アルキルエステルが好ましく、具体的には上記のジオクチルアジペート、トリデシルトリカルバレートが挙げられる。

【0141】

更にリン酸エステル系可塑剤、炭水化物エステル系可塑剤、ポリマー可塑剤等が挙げられる。リン酸エステル系可塑剤として具体的には、トリアセチルホスフェート、トリブチルホスフェート等のリン酸アルキルエステル、トリシクロベンチルホスフェート、シクロヘキシルホスフェート等のリン酸シクロアルキルエステル、トリフェニルホスフェート、トリクレジルホスフェート、クレジルフェニルホスフェート、オクチルジフェニルホスフェート、ジフェニルビフェニルホスフェート、トリオクチルホスフェート、トリブチルホスフェート、トリナフチルホスフェート、トリキシリルオスフェート、トリスオルト−ビフェニルホスフェート等のリン酸アリールエステルが挙げられる。これらの置換基は同一でもあっても異なっていてもよく、更に置換されていてもよい。又、アルキル基、シクロアルキル基、アリール基のミックスでもよく、又置換基同志が共有結合で結合していてもよい。

【0142】

又、エチレンビス(ジメチルホスフェート)、ブチレンビス(ジエチルホスフェート)等のアルキレンビス(ジアルキルホスフェート)、エチレンビス(ジフェニルホスフェート)、プロピレンビス(ジナフチルホスフェート)等のアルキレンビス(ジアリールホスフェート)、フェニレンビス(ジブチルホスフェート)、ビフェニレンビス(ジオクチルホスフェート)等のアリーレンビス(ジアルキルホスフェート)、フェニレンビス(ジフェニルホスフェート)、ナフチレンビス(ジトルイルホスフェート)等のアリーレンビス(ジアリールホスフェート)等のリン酸エステルが挙げられる。これらの置換基は同一でもあっても異なっていてもよく、更に置換されていてもよい。又、アルキル基、シクロアルキル基、アリール基のミックスでもよく、又、置換基同志が共有結合で結合していてもよい。

【0143】

更にリン酸エステルの部分構造が、ポリマーの一部、或いは規則的にペンダントされていてもよく、又、酸化防止剤、酸掃去剤、紫外線吸収剤等の添加剤の分子構造の一部に導入されていてもよい。上記化合物の中では、リン酸アリールエステル、アリーレンビス(ジアリールホスフェート)が好ましく、具体的にはトリフェニルホスフェート、フェニレンビス(ジフェニルホスフェート)が好ましい。

【0144】

次に、炭水化物エステル系可塑剤について説明する。炭水化物とは、糖類がピラノース又はフラノース(6員環又は5員環)の形態で存在する単糖類、二糖類又は三糖類を意味する。炭水化物の非限定的例としては、グルコース、サッカロース、ラクトース、セロビオース、マンノース、キシロース、リボース、ガラクトース、アラビノース、フルクトース、ソルボース、セロトリオース及びラフィノース等が挙げられる。炭水化物エステルとは、炭水化物の水酸基とカルボン酸が脱水縮合してエステル化合物を形成したものを指し、詳しくは、炭水化物の脂肪族カルボン酸エステル、或いは芳香族カルボン酸エステルを意味する。脂肪族カルボン酸として、例えば酢酸、プロピオン酸等を挙げることが出来、芳香族カルボン酸として、例えば安息香酸、トルイル酸、アニス酸等を挙げることが出来る。炭水化物は、その種類に応じた水酸基の数を有するが、水酸基の一部とカルボン酸が反応してエステル化合物を形成しても、水酸基の全部とカルボン酸が反応してエステル化合物を形成してもよい。本発明においては、水酸基の全部とカルボン酸が反応してエステル化合物を形成するのが好ましい。

【0145】

炭水化物エステル系可塑剤として、具体的には、グルコースペンタアセテート、グルコースペンタプロピオネート、グルコースペンタブチレート、サッカロースオクタアセテート、サッカロースオクタベンゾエート等を好ましく挙げることが出来、この内、サッカロースオクタアセテートがより好ましい。

【0146】

ポリマー可塑剤として、具体的には、脂肪族炭化水素系ポリマー、脂環式炭化水素系ポリマー、ポリアクリル酸エチル、ポリメタクリル酸メチル、メタクリル酸メチルとメタクリル酸−2−ヒドロキシエチルとの共重合体(例えば、共重合比1:99から99:1の間の任意の比率)等のアクリル系ポリマー、ポリビニルイソブチルエーテル、ポリN−ビニルピロリドン等のビニル系ポリマー、ポリスチレン、ポリ4−ヒドロキシスチレン等のスチレン系ポリマー、ポリブチレンサクシネート、ポリエチレンテレフタレート、ポリエチレンナフタレート等のポリエステル、ポリエチレンオキシド、ポリプロピレンオキシド等のポリエーテル、ポリアミド、ポリウレタン、ポリウレア等が挙げられる。数平均分子量は1000から500000程度が好ましく、特に好ましくは、5000から200000である。1000以下では揮発性に問題が生じ、500000を超えると可塑化能力が低下し、セルロースエステルフィルムの機械的性質に悪影響を及ぼす。これらポリマー可塑剤は1種の繰り返し単位からなる単独重合体でも、複数の繰り返し構造体を有する共重合体でもよい。又、上記ポリマーを2種以上併用して用いてもよい。

(酸化防止剤)

溶融製膜が行われる様な高温環境下では熱だけでなく酸素によっても分解が促進されるため、本発明においては安定化剤として酸化防止剤を使用することも好ましい。本発明において有用な酸化防止剤としては、酸素による溶融成形材料の劣化を抑制する化合物であれば制限なく用いることが出来るが、中でも有用な酸化防止剤としては、フェノール系化合物、ヒンダードアミン系化合物、リン系化合物、イオウ系化合物、耐熱加工安定剤、酸素スカベンジャー等が挙げられ、これらの中でも、特にフェノール系化合物、ヒンダードアミン系化合物、リン系化合物、ラクトン系化合物が好ましい。

【0147】

ヒンダードアミン化合物(HALS)としては、例えば、米国特許第4,619,956号明細書の第5〜11欄及び米国特許第4,839,405号明細書の第3から5欄に記載されている様に、2,2,6,6−テトラアルキルピペリジン化合物、又はそれらの酸付加塩若しくはそれらと金属化合物との錯体が好ましい。市販品としては、LA52(旭電化社製)を挙げることが出来る。

【0148】

ラクトン系化合物としては、特開平7−233160号、特開平7−247278号記載の化合物が好ましい。

【0149】

これらの安定剤は、それぞれ1種或いは2種以上組み合わせて用いることが出来、その配合量は本発明の目的を損なわない範囲で適宜選択されるが、セルロースエステル100質量部に対して、通常0.001質量部から10.0質量部、好ましくは0.01質量部から5.0質量部、更に好ましくは、0.1質量部3.0質量部である。

【0150】

これらの化合物を配合することにより、透明性、耐熱性等を低下させることなく、溶融成型時の熱や熱酸化劣化等による成形体の着色や強度低下を防止出来る。

【0151】

酸化防止剤の添加量は、セルロースエステル100質量部に対して、通常0.01質量部から10質量部、好ましくは0.05質量部から5質量部、更に好ましくは0.1質量部から3質量部である。

【0152】

(酸掃去剤)

酸掃去剤とは製造時から持ち込まれるセルロースエステル中に残留する酸(プロトン酸)をトラップする役割を担う剤である。又、セルロースエステルを溶融するとポリマー中の水分と熱により側鎖の加水分解が促進し、CAPならば酢酸やプロピオン酸が生成する。酸と化学的に結合出来ればよく、エポキシ、3級アミン、エーテル構造等を有する化合物が挙げられるが、これに限定されるものでない。

【0153】

具体的には、米国特許第4,137,201号明細書に記載されている酸掃去剤としてのエポキシ化合物を含んでなるのが好ましい。この様な酸掃去剤としてのエポキシ化合物は当該技術分野において既知であり、種々のポリグリコールのジグリシジルエーテル、特にポリグリコール1モル当たりに約8から40モルのエチレンオキシドなどの縮合によって誘導されるポリグリコール、グリセロールのジグリシジルエーテルなど、金属エポキシ化合物(例えば、塩化ビニルポリマー組成物において、及び塩化ビニルポリマー組成物と共に、従来から利用されているもの)、エポキシ化エーテル縮合生成物、ビスフェノールAのジグリシジルエーテル(即ち、4,4′−ジヒドロキシジフェニルジメチルメタン)、エポキシ化不飽和脂肪酸エステル(特に、2から22この炭素原子の脂肪酸の4個から2個程度の炭素原子のアルキルのエステル(例えば、ブチルエポキシステアレート)等)、及び種々のエポキシ化長鎖脂肪酸トリグリセリド等(例えば、エポキシ化大豆油等の組成物によって代表され、例示され得る、エポキシ化植物油及び他の不飽和天然油(これらは時としてエポキシ化天然グリセリド又は不飽和脂肪酸と称され、これらの脂肪酸は一般に12個から22個の炭素原子を含有している))が含まれる。

【0154】

(紫外線吸収剤)

紫外線吸収剤としては、偏光子や表示装置の紫外線に対する劣化防止の観点から、波長370nm以下の紫外線の吸収能に優れており、且つ液晶表示性の観点から、波長400nm以上の可視光の吸収が少ないものが好ましい。

【0155】

例えば、サリチル酸系紫外線吸収剤(フェニルサリシレート、p−tert−ブチルサリシレート等)或いはベンゾフェノン系紫外線吸収剤(2,4−ジヒドロキシベンゾフェノン、2,2′−ジヒドロキシ−4,4′−ジメトキシベンゾフェノン等)、ベンゾトリアゾール系紫外線吸収剤(2−(2′−ヒドロキシ−3′−tert−ブチル−5′−メチルフェニル)−5−クロロベンゾトリアゾール、2−(2′−ヒドロキシ−3′,5′−ジ−tert−ブチルフェニル)−5−クロロベンゾトリアゾール、2−(2′−ヒドロキシ−3′,5′−ジ−tert−アミルフェニル)ベンゾトリアゾール、2−(2′−ヒドロキシ−3′−ドデシル−5′−メチルフェニル)ベンゾトリアゾール、2−(2′−ヒドロキシ−3′−tert−ブチル−5′−(2−オクチルオキシカルボニルエチル)−フェニル)−5−クロロベンゾトリアゾール、2−(2′−ヒドロキシ−3′−(1−メチル−1−フェニルエチル)−5′−(1,1,3,3−テトラメチルブチル)−フェニル)ベンゾトリアゾール、2−(2′−ヒドロキシ−3′,5′−ジ−(1−メチル−1−フェニルエチル)−フェニル)ベンゾトリアゾール等)、シアノアクリレート系紫外線吸収剤(2′−エチルヘキシル−2−シアノ−3,3−ジフェニルアクリレート、エチル−2−シアノ−3−(3′,4′−メチレンジオキシフェニル)−アクリレート等)、トリアジン系紫外線吸収剤、或いは特開昭58−185677号、同59−149350号記載の化合物、ニッケル錯塩系化合物、無機粉体等が挙げられる。

【0156】

紫外線吸収剤としては、透明性が高く、偏光板や液晶素子の劣化を防ぐ効果に優れたベンゾトリアゾール系紫外線吸収剤やトリアジン系紫外線吸収剤が好ましく、分光吸収スペクトルがより適切なベンゾトリアゾール系紫外線吸収剤が特に好ましい。

【0157】

紫外線吸収剤と共に特に好ましく用いられる従来公知のベンゾトリアゾール系紫外線吸収剤は、ビス化したものであってもよく、例えば、6,6′−メチレンビス(2−(2H−ベンゾ[d][1,2,3]トリアゾール−2−イル))−4−(2,4,4−トリメチルペンタン−2−イル)フェノール、6,6′−メチレンビス(2−(2H−ベンゾ[d][1,2,3]トリアゾール−2−イル))−4−(2−ヒドロキシエチル)フェノール等が挙げられる。

【0158】

又、本発明においては、従来公知の紫外線吸収性ポリマーと組み合わせて用いることも出来る。従来公知の紫外線吸収性ポリマーとしては、特に限定されないが、例えば、RUVA−93(大塚化学社製)を単独重合させたポリマー及びRUVA−93と他のモノマーとを共重合させたポリマー等が挙げられる。具体的には、RUVA−93とメチルメタクリレートを3:7の比(質量比)で共重合させたPUVA−30M、5:5の比(質量比)で共重合させたPUVA−50M等が挙げられる。更に、特開2003−113317号公報に記載のポリマー等が挙げられる。

【0159】

又、市販品として、チヌビン(TINUVIN)109、チヌビン(TINUVIN)171、チヌビン(TINUVIN)360、チヌビン(TINUVIN)900、チヌビン(TINUVIN)928(何れもチバ・ジャパン(株)社製)、LA−31(旭電化社製)、RUVA−100(大塚化学社製)を用いることも出来る。

【0160】

ベンゾフェノン系化合物の具体例として、2,4−ジヒドロキシベンゾフェノン、2,2′−ジヒドロキシ−4−メトキシベンゾフェノン、2−ヒドロキシ−4−メトキシ−5−スルホベンゾフェノン、ビス(2−メトキシ−4−ヒドロキシ−5−ベンゾイルフェニルメタン)等を挙げることが出来るが、これらに限定されるものではない。

【0161】

紫外線吸収剤は0.1質量%から20.0質量%添加することが好ましく、更に0.5質量%から10.0質量%添加することが好ましく、更に1.0質量%から5.0質量%添加することが好ましい。これらは2種以上を併用してもよい。

(マット剤)

本発明には、滑り性を付与するためにマット剤等の微粒子を添加することが出来、微粒子としては、無機化合物の微粒子又は有機化合物の微粒子が挙げられる。マット剤は出来るだけ微粒子のものが好ましく、微粒子としては、例えば、二酸化珪素、二酸化チタン、酸化アルミニウム、酸化ジルコニウム、炭酸カルシウム、カオリン、タルク、焼成ケイ酸カルシウム、水和ケイ酸カルシウム、ケイ酸アルミニウム、ケイ酸マグネシウム、リン酸カルシウム等の無機微粒子や架橋高分子微粒子を挙げることが出来る。中でも、二酸化珪素がフィルムのヘイズを低く出来るので好ましい。二酸化珪素の様な微粒子は有機物により表面処理されている場合が多いが、この様なものはフィルムのヘイズを低下出来るため好ましい。

【0162】

表面処理で好ましい有機物としては、ハロシラン類、アルコキシシラン類、シラザン、シロキサン等が挙げられる。微粒子の平均粒径が大きい方が滑り性効果は大きく、反対に平均粒径の小さい方は透明性に優れる。又、微粒子の二次粒子の平均粒径は0.05μmから1.0μmの範囲である。好ましい微粒子の二次粒子の平均粒径は5nmから50nmが好ましく、更に好ましくは7nmから14nmである。これらの微粒子はセルロースアシレートフィルム中では、セルロースアシレートフィルム表面に0.01μmから1.0μmの凹凸を生成させるために好ましく用いられる。微粒子のセルロースエステル中の含有量はセルロースエステルに対して0.005質量%から0.3質量%が好ましい。

【0163】

二酸化珪素の微粒子としては、日本アエロジル(株)製のアエロジル(AEROSIL)200、200V、300、R972、R972V、R974、R202、R812、OX50、TT600等を挙げることが出来、好ましくはアエロジル200V、R972、R972V、R974、R202、R812である。これらの微粒子は2種以上併用してもよい。2種以上併用する場合、任意の割合で混合して使用することが出来る。この場合、平均粒径や材質の異なる微粒子、例えば、アエロジル200VとR972Vを質量比で0.1:99.9から99.9:0.1の範囲で使用出来る。

【0164】

上記マット剤として用いられるフィルム中の微粒子の存在は、別の目的としてフィルムの強度向上のために用いることも出来る。

【実施例】

【0165】

以下に実施例を挙げて本発明を具体的に説明するが、本発明はこれらに限定されるものではない。

【0166】

実施例1

(熱可塑性樹脂組成物の準備)

以下に示す組成の熱可塑性樹脂を準備した。

【0167】

セルロースアセテートプロピオネート(アセチル化度0.15、プロピオニル化度2.63、全アシル置換度2.78、数平均分子量55800(数平均重合度DPn=177)、質量平均分子量13900(質量平均重合度DPw=440)、Tg=137℃)

100質量部

安定剤(住友化学(株)製スミライザーGS) 0.1質量部

安定剤アデカスタブAO−60(旭電化工業株式会社製) 0.3質量部

紫外線吸収剤アデカスタブLA−31(旭電化工業株式会社製) 1.1質量部

(熱可塑性樹脂組成物の混合・粉砕)

準備した熱可塑性樹脂組成物をヘンシェルミキサーを用い、2300r/minで60秒間混合した。引き続き、別工程で攪拌式ボールミルにて粉砕する時、表1に示す様に温度及び平均粒度を変え混合・粉砕した熱可塑性樹脂組成物を準備し1−1から1−5とした。攪拌式ボールミルとして(株)栗本鐵工所製 高速遊星ミル ハイジーを使用した。

【0168】

尚、粉砕する時の温度は使用する熱可塑性樹脂のガラス転移温度Tg−X℃のXを示す。

【0169】

(フィルム成形)

準備した混合・粉砕した熱可塑性樹脂組成物No.1−1から1−5を100℃で4時間乾燥した後、図1に示すフィルム成形装置でスクリュー外形15mmφ、スクリューの長さとスクリューの直径の比(L/D)=30の2軸押出し機(溶融押出し機)及びダイス幅150mm、リップ間隔1mmのTダイを使用し、溶融温度250℃で押出し、表面温度120℃のロールにて引取り、常温まで冷却し、延伸処理前の平均膜厚が110umのフィルムに成形した。引き続き、165℃に加熱し、MD(Machine Direction)方向に2.1倍、TD(Transverse Direction)方向に2.2倍に延伸し巻取り、平均膜厚25umのフィルムを作製し、試料No.101から105とした。

【0170】

評価

作製した試料No.101から105に付き、透過光、反射光において、目視で表面凹凸、異物をマーキングし、更に光学顕微鏡で観察することにより、大きさが50μm以上の凹凸、異物の個数を計測した。尚、大きさは異物そのものの大きさではなく、異物が存在することによる凹凸の範囲で測定した。又、透過顕微鏡のガラスステージを、支持体がガラス製の偏光板に置き換え、対物レンズにクロスニコルになる角度で偏光板フィルターを設置した状態で、輝点異物(クロスニコルで明瞭となる光学的な欠陥)の個数をサイズ別にカウントした。尚、測定は10cm×10cmの面積で10回行い、異物の個数は、その平均から平方メートルあたりに換算した(小数点以下は四捨五入)。結果を表1に示す。

【0171】

【表1】

【0172】

熱可塑性樹脂としてセルロース誘導体のセルロースアセテートプロピオネートを使用し、熱可塑性樹脂のガラス転移点Tg−50℃以下の温度に保ちながら、熱可塑性樹脂を平均粒度50μm以下に混合・粉砕する工程を経てから溶融押出し成形して作製した試料No.102から104は、何れも凹凸異物の個数が低減されていることが判る。本発明の有効性が確認された。

【0173】

実施例2

(熱可塑性樹脂組成物の準備)

以下に示す組成の熱可塑性樹脂を準備した。

【0174】

メタクリル樹脂80N(旭化成ケミカルズ(株)製 Mw100000 Tg=115℃) 100質量部

紫外線吸収剤アデカスタブLA−31(旭電化工業株式会社製) 1.1質量部

(熱可塑性樹脂の混合・粉砕)

準備した熱可塑性樹脂組成物を別工程でヘンシェルミキサーを用い、2300r/minで60秒間混合した。引き続き、別工程で攪拌式ボールミルにて粉砕する時、表2示す様に温度及び平均粒度を変え混合・粉砕した熱可塑性樹脂組成物を準備し2−1から2−5とした。尚、粉砕する時の温度は使用するメタクリル樹脂のガラス転移温度Tg−X℃のXを示す。その他の条件は実施例1と同じ条件で行った。攪拌式ボールミルは実施例1で使用した物と同じ攪拌式ボールミルを使用した。

【0175】

(フィルム成形)

準備した混合・粉砕した熱可塑性樹脂組成物No.2−1から2−5を100℃で4時間乾燥した後、溶融温度を230℃に変更し、ロールの表面温度を90℃に変更し引取った以外は、実施例1と同じ条件でフィルムを作製し試料No.201と205とした。

【0176】

評価

作製した試料No.201から205に付き、表面の凹凸異物の個数を実施例1と同じ方法で評価した結果を表2に示す。

【0177】

【表2】

【0178】

熱可塑性樹脂としてアクリル樹脂(メタクリル樹脂)を使用し、熱可塑性樹脂のガラス転移温度Tg−50℃以下の温度に保ちながら、熱可塑性樹脂を平均粒度50μm以下に混合・粉砕する工程を経てから溶融押出し成形して作製した試料No.202から204は、何れも凹凸異物の個数が低減されていることが判る。本発明の有効性が確認された。

【0179】

実施例3

(熱可塑性樹脂組成物の準備)

表3に示す凝集防止剤の種類と、添加量を変えた他は、実施例1で準備した組成の熱可塑性樹脂と同じ組成の熱可塑性樹脂組成物を準備しNo.3−aから3−jとした。尚、凝集防止剤の添加量は熱可塑性樹脂100質量部に対する質量部を示す。

【0180】

(熱可塑性樹脂の混合・粉砕)

準備した熱可塑性樹脂組成物3−aから3−jを秤量後、別工程でヘンシェルミキサーを用い、2300r/minで60秒間混合した。引き続き、別工程で攪拌式ボールミルにて温度を熱可塑性樹脂のガラス転移温度Tg−80℃以下に保ち、平均粒度(D50)を50μmに粉砕し、混合・粉砕した熱可塑性樹脂組成物を準備し3−1から3−10とした。

【0181】

(フィルム成形)

準備した混合・粉砕した熱可塑性樹脂組成物No.3−1から3−10を100℃で4時間乾燥した後、実施例1のフィルム成形と同じ条件でフィルムを作製し、試料No.301から310とした。

【0182】

評価

作製した試料No.301から310に付き、表面の凹凸異物の個数を実施例1と同じ方法で評価した結果を表3に示す。

【0183】

【表3】

【0184】

A:ポリエチレングリコール(関東化学株式会社製、平均分子量600)

B:ポリビニルアルコール(株式会社クラレ製 ポバール(商品名))

凝集防止剤として、ポリエーテル類、ポリアルコール類を熱可塑性樹脂100質量部に対して1質量部から10質量して作製した試料No.302から304、306から309は何れも表面の凹凸異物の個数も少なく優れた結果を得ることが確認された。尚、305、310は、高湿度化で1昼夜保存した場合に、ブリードアウトが生じた。本発明の有効性が確認された。

【0185】

実施例4

(熱可塑性樹脂組成物熱可塑性樹脂組成物の準備)

実施例1で準備した熱可塑性樹脂組成物と同じ熱可塑性樹脂組成物を準備した。

(熱可塑性樹脂の成形)

ヘンシェルミキサーを用い、準備した熱可塑性樹脂組成物を、2300r/minで60秒間混合後、熱風で乾燥した。この後、図3に示すフィルム成形装置を使用して溶融流延方式でフィルム成形を行う時、2軸溶融スクリュー型押出し機のフィード開口部からスクリュー及びシリンダー有効スクリュー長L=0.5の温度を熱可塑性樹脂のガラス転移温度Tg−80℃、最大剪断速度を500(1/sec)に調整し、ダイス幅150mm、リップ間隔1mmのTダイを使用し、溶融温度250℃で押出し、表面温度120℃のロールにて引取り、常温まで冷却し、延伸処理前の平均膜厚が110umのフィルムに成形し引き続き、165℃に加熱し、MD方向に2.1倍、TD方向に2.2倍に延伸し巻取り、平均膜厚25umのフィルムを作製した。

【0186】

尚、温度の変化はシリンダー及びスクリュー中に、冷却用のジャケットを配し、冷却水の流量を変え循環させることにより調整した。温度は、スクリュー長0.5のシリンダーで測定した。又、最大剪断速度は、スクリューの回転速度を変えることで調整した。

【0187】

評価

作製した試料の表面の凹凸異物および輝点異物の個数を実施例1と同じ方法で評価し、凹凸異物6個、輝点異物(10μm以上)が5個、輝点異物(5μmから10μm)が7個であることを確認した(個数は平方メートルあたりに換算)。

【0188】

実施例5

(熱可塑性樹脂組成物熱可塑性樹脂組成物の準備)

実施例2で準備した熱可塑性樹脂組成物と同じ熱可塑性樹脂組成物を準備した。

(熱可塑性樹脂の成形)

有効スクリュー長Lに対する領域の温度を、使用するメタクリル樹脂のガラス転移温度Tg−70℃に調整し、溶融温度を230℃にした以外は、実施例4と全て同じ条件でフィルムを作製し、表面の凹凸、異物の個数を実施例1と同じ方法で評価した結果実施例4と同じ結果を得た。

【0189】

実施例6

(熱可塑性樹脂組成物の準備)

実施例1で準備した組成の熱可塑性樹脂と同じ組成の熱可塑性樹脂組成物にポリエチレングリコールを10質量部添加した以外は、実施例1、試料No.102と同様に混合、粉砕した。

【0190】

(フィルム成形)

準備した混合・粉砕した熱可塑性樹脂組成物を100℃で4時間乾燥した後、実施例1のフィルム成形と同じ条件でフィルムを作製した。

【0191】

評価

作製した試料の表面の凹凸異物の個数を実施例1と同じ方法で評価した結果、凹凸異物3個、輝点異物(10μm以上)が0個、輝点異物(5μmから10μm)が4個であることを確認した(個数は平方メートルあたりに換算)。

【0192】

実施例7

(熱可塑性樹脂組成物の準備)

実施例1と同じ熱可塑性樹脂組成物を準備した。

【0193】

(熱可塑性樹脂組成物の混合・粉砕)

準備した熱可塑性樹脂組成物を、別工程でヘンシェルミキサーを用い、2300r/minで60秒間混合した。引き続き、別工程で攪拌式ボールミルにて粉砕する時、実施例1で作製した混合・粉砕した熱可塑性樹脂組成物No.1−10と同じ平均粒度に混合・粉砕した熱可塑性樹脂組成物を作製した。尚、攪拌式ボールミルは実施例1で使用した物と同じ攪拌式ボールミルを使用した。

【0194】

(ペレットの成形)

混合・粉砕した熱可塑性樹脂組成物を、図2に示す製造装置を使用し2軸スクリュー型溶融押出し機で溶融した熱可塑性樹脂組成物をストランド用ダイを介して250℃で、直径1mmのストランド形状で押出し、50℃の水で1分間洗浄し、水切りをした後、断裁部で3mmから4mmに断裁しペレットを成形した。

【0195】

(フィルム成形)

準備したペレットを100℃で4時間乾燥した後、1軸押出し機(Haake社製ポリラボシステム)及びダイス幅150mm、リップ間隔1mmのTダイを使用し、溶融温度250℃で押出し、表面温度120℃のロールにて引取り、常温まで冷却し、延伸処理前の平均膜厚が110umのフィルムに成形し、引き続き、165℃に加熱し、MD方向に2.1倍、TD方向に2.2倍に延伸し巻取り、平均膜厚25umのフィルムを作製し試料とした。

【0196】

評価

作製した試料の表面の凹凸、異物の個数を実施例1と同じ方法で評価し、異物個数が5個/m2であることを確認した。

【符号の説明】

【0197】

1a、1a′ フィルム成形装置

1A、1A′、2A 溶融部

1A1、1A′1、2A4 溶融押出し機

1A11、1A′11 ホッパー

1A′15 シリンダー

1A′16 第1スクリュー

1A′17 第2スクリュー

1B、2B 押出し部

1B1 Tダイ

1C 冷却引取り部

1C1 冷却ロール

1C2 押付けロール

1D 延伸部

1D14 テンター延伸装置

1E 回収部

2 製造装置

2B1 ストランド用ダイ

2C 洗浄部

2C1 洗浄槽

2D 冷却部

2E 水切り部

2F 断裁部

2F2 断裁機

L 有効スクリュー長

【特許請求の範囲】

【請求項1】

少なくとも1種類の熱可塑性樹脂を、前記熱可塑性樹脂のガラス転移点Tg−50℃以下の温度に保ちながら、前記熱可塑性樹脂を平均粒度50μm以下に混合・粉砕する工程を経てから溶融押出し成形することを特徴とする光学フィルムの製造方法。

【請求項2】

前記熱可塑性樹脂を混合、粉砕する時、該熱可塑性樹脂の再凝集を防止する凝集防止剤が共存することを特徴とする請求項1に記載の光学フィルムの製造方法。

【請求項3】

前記凝集防止剤が、ポリエーテル類、ポリアルコール類、若しくはこれらの誘導体から選ばれる少なくとも1種の化合物であることを特徴とする請求項1又は2に記載の光学フィルムの製造方法。

【請求項4】

前記凝集防止剤の添加量が、熱可塑性樹脂100質量部に対して1質量部から10質量部であることを特徴とする請求項1から3の何れか1項に記載の光学フィルムの製造方法。

【請求項5】

少なくとも1種類の熱可塑性樹脂を、少なくともフィード開口部及び有効スクリュー長Lのスクリューを内蔵するシリンダーを有する多軸スクリュー型押出し機を用いて溶融押出して成形する熱可塑性樹脂の成形方法において、

前記フィード開口部から前記スクリュー及び前記シリンダーの前記有効スクリュー長Lの0.2Lから0.5Lの領域を、

前記熱可塑性樹脂のガラス転移点Tg−50℃以下の温度に保ちながら、且つ、前記領域での最大剪断速度が300sec−1以上で溶融押出し成形することを特徴とする熱可塑性樹脂の成形方法。

【請求項6】