光学フィルムの製造方法及び製造装置

【課題】本発明の目的は、光学フィルムの製造方法において、裁断装置の裁断部から回収箱までの間で、裁断した耳部が破断して、裁断装置に絡むことを抑制した、生産性の高い光学フィルムの製造方法及び製造装置を提供することである。

【解決手段】延伸工程の後に、樹脂フィルムの幅手方向の両端部を加熱する加熱工程と、該加熱工程の後に、樹脂フィルムの幅手方向の両端部に挟圧部材を押圧接触させて矯正する矯正工程とを有し、該矯正工程の後に、裁断工程を行うことを特徴とする。

【解決手段】延伸工程の後に、樹脂フィルムの幅手方向の両端部を加熱する加熱工程と、該加熱工程の後に、樹脂フィルムの幅手方向の両端部に挟圧部材を押圧接触させて矯正する矯正工程とを有し、該矯正工程の後に、裁断工程を行うことを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、光学フィルムの製造方法及び製造装置に関する。

【背景技術】

【0002】

近年、光学フィルムは、薄型ディスプレーなどに広く用いられてきている。また薄型ディスプレーは、特にTV用途に用いられるようになり、TVの大サイズ化に伴い、その部材も大型化してきている。このような光学フィルムには、面内の光学特性や物理特性が均一であること、機械的強度の向上などが求められてきている。

【0003】

従来、このような光学フィルムを製造する方法としては、溶剤に樹脂を溶解した溶液を金属支持体上に流延して製膜し、乾燥工程で溶剤を除去してフィルムを巻き取る溶液流延製膜方法がある。また、別の方法として、樹脂を熱で溶融し、高温になった溶融樹脂をダイより溶融押し出しして、冷却ロール上に流延して製膜し、フィルムの温度を下げて巻き取る溶融流延製膜方法がある。

【0004】

これら両方法とも、光学特性や平面性を調整するために、製膜後にフィルムを幅方向に延伸することがある。特に光学特性の改良として、リタデーションを高くするために延伸倍率を高くする方法が検討されている。また、表示装置の大型化に対応するためにも、幅手方向の延伸を高くすることが望まれている。

【0005】

フィルムを幅方向に延伸する装置は、テンター延伸装置が一般に用いられている。テンター延伸装置は、搬送されるフィルムの幅方向両端部(耳部とも呼ぶ。)をクリップまたはピンなどで保持して、延伸している。図4は、クリップを用いてフィルム10を幅方向に延伸しているテンター延伸装置の一例を示す平面図である。テンター延伸装置100は、把持開始位置103で、フィルム10の両側縁部をクリップ200で把持し、フィルム10を搬送方向Aに搬送しながら、延伸開始位置104からフィルム10を幅方向に延伸する。所定の延伸幅まで延伸した後、延伸終了位置105で延伸を終了し、把持解除位置106で、クリップ200による把持を解除し、延伸工程を終える。クリップ200は、左右一対の回転駆動装置(輪状のチェーン)101に所定の間隔で1列状態に配置されており、図中の矢印B、C方向に回動するように構成され、把持解除位置106で解除されたクリップ200は、把持開始位置103まで移動して、連続してフィルム10の延伸が行われる。延伸工程においては、図示していない加熱手段により、フィルム10は所定の温度に制御されている。また、図5(a)は、図4のD−D断面図であり、フィルム10の両端部をクリップ200で保持している状態の断面図を示す。クリップ200は、受け台201と押圧部材202を備え、フィルムの幅方向両端部を受け台201で受け、その上から押圧部材202で押圧して保持している。このようなテンター延伸装置により延伸を行うと、クリップ200の内側のフィルム10には、テンションWがかかっているので、平面状態で搬送されるが、クリップの外側のフィルム端部は、フィルム中央側への応力が働くために、図のようにカールするという問題が発生する。図5(b)は、図4のE−E断面図であり、テンター延伸装置100からフィルム10が把持解除された直後の断面図である。クリップ200による把持解除された後のフィルム端部には、図のようにカールが残る。図5(b)のhで示すカールの度合い(曲がりの大きさ)は、クリップ200で保持している箇所と、クリップとクリップの間の保持していない箇所では、異なる。そのためクリップが解除され、テンター延伸装置100から出てきたフィルム10の両端部は、カールが波打ったように複雑に変形している。

【0006】

そのため、テンター延伸装置による延伸工程の後のフィルム搬送において、この耳部と搬送ロールとの接触が不規則になり搬送力が変化して、その結果、シワの発生、カール部の破断や折れ曲がりなどの搬送不良を生じ、平面性が低下し、場合によっては生産を中断しなければならなくなっている。そこで、通常は、テンター延伸装置などを用いた延伸工程を経た後に、耳部をフィルムの搬送方向に沿って切断する裁断装置が設けられ、耳部は除去される。

【0007】

しかし、この裁断した耳部は薄い帯状のフィルムで、複雑な形状に変形しているため、切断部分で絡まって滞留することがあった。この薄い帯状の耳部が切断後、滞留すると、最悪の場合、耳部の切断ができなくなり、生産性が著しく損なうという問題がある。

【0008】

耳部のカール対策として、特許文献1では、テンターを出た後のフィルム両端部を押さえローラにより押さえることで端部のカールを抑制する方法が提案されている。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開2004−74568号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

しかしながら、特許文献1の方法では、延伸工程後のフィルム温度が低下しているため、十分にカールを抑制することができず、裁断後、耳部を回収する回収箱までの搬送経路中で、破断が発生し、製造装置を停止しなければならないという問題があった。

【0011】

従って、本発明の目的は、上記の問題点に鑑み、裁断装置の裁断部から回収箱までの間で、裁断した耳部が破断して、裁断装置に絡むことを抑制した、生産性の高い光学フィルムの製造方法及び製造装置を提供することである。

【課題を解決するための手段】

【0012】

本発明の課題は、以下の手段により解決することができる。

【0013】

1.連続する樹脂フィルムの幅手方向の両端部を把持して幅手方向に張力を付与しながら樹脂フィルムを搬送し、幅手方向に延伸する延伸工程と、該延伸工程後に幅手方向における前記樹脂フィルムの端部を裁断する裁断工程と、を有する光学フィルムの製造方法において、

前記延伸工程の後に、前記樹脂フィルムの幅手方向の両端部を加熱する加熱工程と、

該加熱工程の後に、前記樹脂フィルムの幅手方向の両端部に挟圧部材を押圧接触させて矯正する矯正工程とを有し、

該矯正工程の後に、前記裁断工程を行うことを特徴とする光学フィルムの製造方法。

【0014】

2.前記加熱工程は、

前記矯正工程の直前の前記樹脂フィルムの表面温度が、前記樹脂フィルムのガラス転移温度をTg(℃)としたとき、Tg−20℃〜Tg+50℃の範囲になるように加熱することを特徴とする前記1に記載の光学フィルムの製造方法。

【0015】

3.前記矯正工程は、

前記挟圧部材がローラ又はベルトであって、該ローラ又はベルトの表面を前記両端部に押圧接触させて矯正することを特徴とする前記1又は2に記載の光学フィルムの製造方法。

【0016】

4.前記矯正工程は、

前記挟圧部材の表面温度が、前記樹脂フィルムのガラス転移温度をTg(℃)としたとき、Tg±50℃の範囲で、前記両端部に押圧接触させて矯正することを特徴とする前記1から3の何れか1項に記載の光学フィルムの製造方法。

【0017】

5.前記樹脂フィルムがセルロースエステルフィルムであることを特徴とする前記1から4の何れか1項に記載の光学フィルムの製造方法。

【0018】

6.連続する樹脂フィルムの幅手方向の両端部を把持して幅手方向に張力を付与しながら樹脂フィルムを搬送し、幅手方向に延伸する延伸装置と、該延伸装置の後に幅手方向における前記樹脂フィルムの端部を裁断する裁断装置と、を有する光学フィルムの製造装置において、

前記延伸装置の後に、前記樹脂フィルムの幅手方向の両端部を加熱する加熱装置と、

該加熱装置の後に、前記樹脂フィルムの幅手方向の両端部に挟圧部材を押圧接触させて矯正する矯正装置と、を備えることを特徴とする光学フィルムの製造装置。

【発明の効果】

【0019】

本発明によれば、延伸工程の後に、樹脂フィルムの幅手方向の両端部を加熱する加熱工程と、該加熱工程の後に、樹脂フィルムの幅手方向の両端部に挟圧部材を押圧接触させて矯正する矯正工程とを有し、該矯正工程の後に、裁断工程を行うことで、延伸工程で複雑に変形した耳部のカールを矯正することができる。よって裁断装置の裁断部から回収箱までの間で、裁断した耳部が破断して、裁断装置に絡むことを抑制した、生産性の高い光学フィルムの製造方法及び製造装置を提供することができる。

【図面の簡単な説明】

【0020】

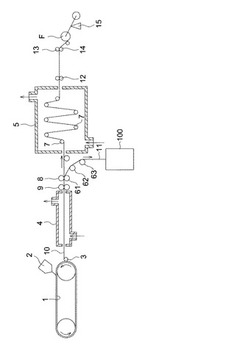

【図1】本発明の光学フィルムの製造方法の実施形態を示す模式図である。

【図2】挟圧部材にベルトを用いた場合の矯正装置を示す模式図である。

【図3】別の矯正装置の模式図を示す。

【図4】クリップを用いてフィルムを幅方向に延伸しているテンター延伸装置の一例を示す平面図である。

【図5】クリップを用いたテンター延伸装置で延伸したフィルムの耳部のカールを示す模式図である。

【発明を実施するための形態】

【0021】

以下、本発明の実施の形態について具体的に説明するが、本発明はこれらに限定されるものではない。

【0022】

図1は、本発明の光学フィルムの製造方法の実施形態を示す模式図である。

【0023】

樹脂溶液又は溶融樹脂を流延ダイ2から支持体1上に流延して支持体上にフィルム10を作成し、剥離ロール3で支持体1上のフィルム10を剥離した後、延伸装置4により、幅方向に延伸する。この時、延伸装置4では、フィルムの幅方向の端部をクリップ又はピンで把持しながら延伸する。延伸後、フィルムの把持部分を含む両端の端部(耳部)11を加熱装置81で加熱し、矯正装置82で耳部のカールを矯正する。矯正後、耳部11をカッター9により裁断し、裁断した耳部11は、搬送ロール61で搬送し、粗砕機100で粉砕する。耳部を裁断したフィルムは、乾燥装置5により乾燥され、巻きとり装置15によりロール状に巻きとられ、光学フィルムが製造される。

【0024】

本発明の光学フィルムの製造方法においては、連続する樹脂フィルムの幅手方向の両端を把持して幅手方向に張力を付与しながら樹脂フィルムを搬送し、幅手方向に延伸する延伸工程と、該延伸工程後に幅手方向における前記樹脂フィルムの端部を裁断する裁断工程と、を有し、延伸工程の後に、樹脂フィルムの幅手方向の両端部を加熱する加熱工程と、該加熱工程の後に、樹脂フィルムの幅手方向の両端部に挟圧部材を押圧接触させて矯正する矯正工程とを有し、該矯正工程の後に、裁断工程を行うことを特徴とするものである。

【0025】

このように樹脂フィルムを幅手方向に延伸した後、幅手方向端部のクリップ又はピン等で把持した耳部の波打ちしながらカールしている変形部を加熱工程で加熱し、その後変形部を矯正することでカールの度合い(図5(b)のhの大きさ)を小さくすることができる。カールの度合いを小さくすることで、裁断後、耳部を回収する回収箱までの搬送経路中で、耳部の帯が絡まったり、破断が発生したりするのを抑制することができ、製造装置を停止することがなく、長期に連続運転することができる。

【0026】

加熱工程における加熱装置81としては、搬送する樹脂フィルムを所定の温度まで加熱できるものであれば良く、特に限定はなく、例えば、赤外線ヒータを用いたり、あるいは加熱した一定温度の空気を循環させて、所定の温度としてもよい。

【0027】

また、矯正工程の直前の樹脂フィルムの表面温度が、樹脂フィルムのガラス転移温度をTg(℃)としたとき、Tg−20℃〜Tg+50℃の範囲になるように加熱工程で加熱することが好ましい。

【0028】

このような温度範囲とすることで、その後の矯正工程における耳部のカールの矯正が良好に行われ、矯正後のカールの度合いを小さくすることができる。

【0029】

樹脂フィルムのガラス転移温度Tgは、セイコー電子工業(株)製示差走査熱量計DSC220を用い、露点−36℃の窒素を50ml/分で流し、樹脂フィルムを30〜300℃まで10℃/分の速度で昇温加熱して、ガラス転移温度Tgを求める。尚、ガラス転移温度TgはDSC曲線がベースラインから偏奇し始める温度を取ることにより求める。

【0030】

また、矯正工程は、挟圧部材にローラ又はベルトを用いて、該ローラ又はベルトの表面を樹脂フィルムの搬送速度とほぼ同速度で回転させて、加熱後の耳部に押圧接触させて矯正することが好ましい。

【0031】

図2は、挟圧部材にベルト83を用いた場合の矯正装置82を示す模式図である。

【0032】

この図のように加熱後の耳部の表面を一対のローラ又はベルトを用いて、樹脂フィルムの搬送速度とほぼ同速度で回転させて、押圧接触させ矯正することにより、耳部の割れや破断を抑制しながらカールの度合いを低減することができる。また、矯正装置82は、ローラとベルトを組み合わせても良く、さらに、矯正する箇所を複数持つ多段構成(例えば、一対のローラを多段に配置して矯正する矯正装置など。)にしても良い。

【0033】

図3は、別の矯正装置82の模式図を示す。この図のように一対のロールで耳部を挟むのではなく、1つのロール84の表面に耳部を所定の角度巻き付けて、耳部をロール表面に押圧することでカールを矯正しても良い。この場合も耳部を巻き付けるロールを複数本用いても良い。

【0034】

また、矯正工程において、耳部と接触する挟圧部材の表面の温度は、樹脂フィルムのガラス転移温度をTgとしたとき、Tg±50℃の範囲で、耳部に押圧接触してカールを矯正することが好ましい。このような温度範囲で矯正することにより、カールの度合いをより小さくすることができて好ましい。Tg+50℃を越えると、耳部の粘度が低下しすぎて、挟圧部材の表面に付着する恐れがある。

【0035】

また、矯正工程において、挟圧部材と樹脂フィルムとの矯正圧力は、0.01〜10MPaが好ましく、より好ましくは、0.05〜5MPaである。矯正圧力をこの範囲にすることで、耳部の変形をより安定して矯正でき、亀裂の発生や矯正不足の可能性が無く好ましい。

【0036】

矯正圧力の測定は、ロール間の押圧力と接触面積から算出することができる。例えば、富士フイルム(株)製の圧力測定フィルムを用いて、色変化と圧力値の検量線から圧力値及び色変化幅から接触面積を測定して、矯正圧力を算出することができる。

【0037】

本発明の光学フィルムの製造方法は、樹脂溶液を用いる溶液流延製膜法であっても、また、溶融樹脂を用いる溶融流延製膜法であっても、どちらでも良い。

【0038】

本発明の光学フィルムの製造方法に係る構成要素について、溶液流延製膜法を例に取り、詳しく説明する。

〈原料樹脂〉

本発明に用いる原料樹脂としては、光学フィルムとして一般に用いられる樹脂フィルムの原料樹脂であれば良く、特に限定するものではないが、例えばセルロースエステルを用いることが好ましい。セルロースエステルは、セルロース由来の水酸基がアシル基などで置換されたセルロースエステルである。例えば、セルロースアセテート、セルロースアセテートプロピオネート、セルロースアセテートブチレート、セルロースアセテートプロピオネートブチレートなどのセルロースアシレートや、脂肪族ポリエステルグラフト側鎖を有するセルロースアセテートなどが挙げられる。中でも、セルロースアセテートプロピオネート、脂肪族ポリエステルグラフト側鎖を有するセルロースアセテートが好ましい。本発明の効果を阻害しない範囲であれば、その他の置換基が含まれていてもよい。

【0039】

セルロースアセテートプロピオネートの例としては、アシル基の置換度が、2.0以上3.0以下、アセチル基の置換度が1.4以上2.4以下であることが好ましい。さらに、アシル基の置換度が、2.5以上2.8以下、アセチル基の置換度が1.5以上2.0以下であることが好ましい。置換度をこの範囲にすることで、溶融流延製膜装置による良好な成形性が得られ、かつ所望の面内方向リタデーション(Ro)、及び厚み方向リタデーション(Rt)を容易に得ることができるのである。アセチル基の置換度が、この範囲より低いと、位相差フィルムとしての耐湿熱性、特に湿熱下での寸法安定性に劣る場合があり、置換度が大きすぎると、必要なリタデーション特性が発現しなくなる場合がある。

【0040】

プロピオニル基を置換基として導入すると、セルロースエステルの可塑性が向上し、成形性が向上するのである。

【0041】

本発明に用いられるセルロースエステルの原料のセルロースとしては、特に限定はないが、綿花リンター、木材パルプ、ケナフなどを挙げることができる。また、それらから得られたセルロースエステルは、それぞれ任意の割合で混合使用することができる。

【0042】

本発明において、セルロースエステルの数平均分子量は、60000〜300000の範囲が、得られるフィルムの機械的強度が強く好ましい。さらに70000〜200000が好ましい。

〈溶媒〉

上記のセルロースエステルを溶解する溶剤(溶媒)としては、単独でも併用でもよいが、良溶剤と貧溶剤を混合して使用することが、生産効率の点で好ましい。

【0043】

ここで、本発明の方法において用いる良溶剤、貧溶剤とは、使用するセルロースエステルを単独で溶解するものを良溶剤、単独で膨潤するかまたは溶解しないものを貧溶剤と定義している。そのため、セルロースエステルの結合酢酸量によっては、良溶剤、貧溶剤が変わり、例えばアセトンを溶剤として用いるときには、セルロースエステルの結合酢酸量55%では良溶剤になり、結合酢酸量60%では貧溶剤となってしまう。

【0044】

セルロースエステルの溶剤としては、例えばメチルアルコール、エチルアルコール、n−プロピルアルコール、イソプロピルアルコール、n−ブチルアルコールなどの低級アルコール類、シクロヘキサン、ジオキサン類、メチレンクロールイドのような低級脂肪族塩化炭化水素類などを用いることができる。

【0045】

ドープを調製する時のセルロースエステルの溶解方法としては、一般的な方法を用いることができるが、好ましい方法としては、セルロースエステルを貧溶剤と混合し、湿潤あるいは膨潤させ、さらに良溶剤と混合する方法があげられる。このとき加圧下で、溶剤の常温での沸点以上でかつ溶剤が沸騰しない範囲の温度で加熱し、撹拌しながら溶解する方法が、「ゲル」や「ママコ」と呼ばれる塊状未溶解物の発生を防止するため、より好ましい。

【0046】

溶剤比率としては、例えばメチレンクロールイド70〜95質量%、その他の溶剤は5〜30質量%が好ましい。またセルロースエステルの濃度は10〜50質量%が好ましい。

【0047】

溶剤を添加しての加熱温度は、使用溶剤の沸点以上で、かつ該溶剤が沸騰しない範囲の温度が好ましく例えば60℃以上、80〜110℃の範囲に設定するのが好適である。また、圧力は設定温度において、溶剤が沸騰しないように定められる。

【0048】

溶解後、ドープは冷却しながら容器から取り出すか、または、容器からポンプ等で抜き出して熱交換器などで冷却し、これを製膜に供する。

〈可塑剤〉

本発明の光学フィルムの製造方法に用いるドープには、可塑剤が含有されるのが好ましい。可塑剤としては、特に限定するものではないが、セルロースエステルフィルムに対しては、従来公知のセルロースエステル用の可塑剤が好ましく使用できる。特に相溶性に優れたものが好ましく、例えばリン酸エステルやカルボン酸エステルが好ましい。リン酸エステルとしては、例えばトリフェニルホスフェイト、トリクレジルホスフェート、フェニルジフェニルホスフェート等を挙げることができる。カルボン酸エステルとしては、フタル酸エステル及びクエン酸エステル等、フタル酸エステルとしては、例えばジメチルフタレート、ジエチルフタレート、ジオクチルフタレート及びジエチルヘキシルフタレート等、またクエン酸エステルとしてはクエン酸アセチルトリエチル及びクエン酸アセチルトリブチルを挙げることができる。またその他、オレイン酸ブチル、リシノール酸メチルアセチル、セバチン酸ジブチル、トリアセチン、等も挙げられる。アルキルフタリルアルキルグリコレートもこの目的で好ましく用いられる。アルキルフタリルアルキルグリコレートのアルキルは炭素原子数1〜8のアルキル基である。アルキルフタリルアルキルグリコレートとしてはメチルフタリルメチルグリコレート、エチルフタリルエチルグリコレート、プロピルフタリルプロピルグリコレート、ブチルフタリルブチルグリコレート、オクチルフタリルオクチルグリコレート、メチルフタリルエチルグリコレート、エチルフタリルメチルグリコレート、エチルフタリルプロピルグリコレート、プロピルフタリルエチルグリコレート、メチルフタリルプロピルグリコレート、メチルフタリルブチルグリコレート、エチルフタリルブチルグリコレート、ブチルフタリルメチルグリコレート、ブチルフタリルエチルグリコレート、プロピルフタリルブチルグリコレート、ブチルフタリルプロピルグリコレート、メチルフタリルオクチルグリコレート、エチルフタリルオクチルグリコレート、オクチルフタリルメチルグリコレート、オクチルフタリルエチルグリコレート等を挙げることができ、メチルフタリルメチルグリコレート、エチルフタリルエチルグリコレート、プロピルフタリルプロピルグリコレート、ブチルフタリルブチルグリコレート、オクチルフタリルオクチルグリコレートが好ましく、特にエチルフタリルエチルグリコレートが好ましく用いられる。分子量の大きい可塑剤は、押し出し成形の際の揮発が抑制でき好ましい。これらの例としては、ポリエチレンアジペート、ポリブチレンアジペート、ポリエチレンサクシネート、ポリブチレンサクシネートなどのグリコールと二塩基酸とからなる脂肪族ポリエステル類、ポリ乳酸、ポリグリコール酸などのオキシカルボン酸からなる脂肪族ポリエステル類、ポリカプロールクトン、ポリプロピオラクトン、ポリバレロールクトンなどのラクトンからなる脂肪族ポリエステル類、ポリビニルピロリドンなどのビニルポリマー類などが挙げられる。上記可塑剤は、これらを単独もしくは併用して使用することができる。

【0049】

上述した可塑剤の含有量は、セルロースエステルに対して1〜30質量%含有させることが好ましい。可塑剤をこの範囲含有させることで、セルロースエステルフィルムの湿熱下での寸法安定性を向上することができる。

〈他の添加剤〉

ドープには、他の添加剤として、紫外線吸収剤、酸化防止剤、微粒子などを添加するのが好ましい。

【0050】

紫外線吸収剤としては、例えば、オキシベンゾフェノン系化合物、ベンゾトリアゾール系化合物、サリチル酸エステル系化合物、ベンゾフェノン系化合物、シアノアクリレート系化合物、ニッケル錯塩系化合物等を挙げることができるが、着色の少ないベンゾトリアゾール系化合物が好ましい。また、特開平10−182621号公報、特開平8−337574号公報記載の紫外線吸収剤、特開平6−148430号公報記載の高分子紫外線吸収剤も好ましく用いられる。紫外線吸収剤としては、偏光子や液晶の劣化防止の観点から、波長370nm以下の紫外線の吸収能に優れており、かつ、液晶表示性の観点から、波長400nm以上の可視光の吸収が少ないものが好ましい。

【0051】

本発明に有用な紫外線吸収剤の具体例として、2−(2′−ヒドロキシ−5′−メチルフェニル)ベンゾトリアゾール、2−(2′−ヒドロキシ−3′,5′−ジ−tert−ブチルフェニル)ベンゾトリアゾール、2−(2′−ヒドロキシ−3′−tert−ブチル−5′−メチルフェニル)ベンゾトリアゾール、2−(2′−ヒドロキシ−3′,5′−ジ−tert−ブチルフェニル)−5−クロロベンゾトリアゾール、2−(2′−ヒドロキシ−3′−(3″,4″,5″,6″−テトラヒドロフタルイミドメチル)−5′−メチルフェニル)ベンゾトリアゾール、2,2−メチレンビス(4−(1,1,3,3−テトラメチルブチル)−6−(2H−ベンゾトリアゾール−2−イル)フェノール)、2−(2′−ヒドロキシ−3′−tert−ブチル−5′−メチルフェニル)−5−クロロベンゾトリアゾール、2−(2H−ベンゾトリアゾール−2−イル)−6−(直鎖及び側鎖ドデシル)−4−メチルフェノール、オクチル−3−〔3−tert−ブチル−4−ヒドロキシ−5−(クロロ−2H−ベンゾトリアゾール−2−イル)フェニル〕プロピオネートと2−エチルヘキシル−3−〔3−tert−ブチル−4−ヒドロキシ−5−(5−クロロ−2H−ベンゾトリアゾール−2−イル)フェニル〕プロピオネートの混合物等を挙げることができるが、これらに限定されない。また、市販品として、チヌビン(TINUVIN)109、チヌビン(TINUVIN)171、チヌビン(TINUVIN)326(何れもチバ・ジャパン(株)製)を好ましく使用できる。

【0052】

ベンゾフェノン系化合物の具体例として、2,4−ジヒドロキシベンゾフェノン、2,2′−ジヒドロキシ−4−メトキシベンゾフェノン、2−ヒドロキシ−4−メトキシ−5−スルホベンゾフェノン、ビス(2−メトキシ−4−ヒドロキシ−5−ベンゾイルフェニルメタン)等を挙げることができるが、これらに限定されない。

【0053】

これらの紫外線吸収剤の配合量は、セルロースエステルに対して、0.01〜10質量%の範囲が好ましく、さらに0.1〜5質量%が好ましい。使用量が少なすぎると、紫外線吸収効果が不十分の場合があり、多すぎると、フィルムの透明性が劣化する場合がある。紫外線吸収剤は熱安定性の高いものが好ましい。

【0054】

セルロースエステルのアセチル基の置換度が低いと、耐熱性が低下する場合がある。この場合、酸化防止剤を配合することが有効である。

【0055】

酸化防止剤としては、ヒンダードフェノール系の化合物が好ましく用いられ、2,6−ジ−t−ブチル−p−クレゾール、ペンタエリスリチル−テトラキス〔3−(3,5−ジ−t−ブチル−4−ヒドロキシフェニル)プロピオネート〕、トリエチレングリコール−ビス〔3−(3−t−ブチル−5−メチル−4−ヒドロキシフェニル)プロピオネート〕、1,6−ヘキサンジオール−ビス〔3−(3,5−ジ−t−ブチル−4−ヒドロキシフェニル)プロピオネート〕、2,4−ビス−(n−オクチルチオ)−6−(4−ヒドロキシ−3,5−ジ−t−ブチルアニリノ)−1,3,5−トリアジン、2,2−チオ−ジエチレンビス〔3−(3,5−ジ−t−ブチル−4−ヒドロキシフェニル)プロピオネート〕、オクタデシル−3−(3,5−ジ−t−ブチル−4−ヒドロキシフェニル)プロピオネート、N,N′−ヘキサメチレンビス(3,5−ジ−t−ブチル−4−ヒドロキシ−ヒドロシンナマミド)、1,3,5−トリメチル−2,4,6−トリス(3,5−ジ−t−ブチル−4−ヒドロキシベンジル)ベンゼン、トリス−(3,5−ジ−t−ブチル−4−ヒドロキシベンジル)−イソシアヌレイト等が挙げられる。特に2,6−ジ−t−ブチル−p−クレゾール、ペンタエリスリチル−テトラキス〔3−(3,5−ジ−t−ブチル−4−ヒドロキシフェニル)プロピオネート〕、トリエチレングリコール−ビス〔3−(3−t−ブチル−5−メチル−4−ヒドロキシフェニル)プロピオネート〕が好ましい。また例えば、N,N′−ビス〔3−(3,5−ジ−t−ブチル−4−ヒドロキシフェニル)プロピオニル〕ヒドラジン等のヒドラジン系の金属不活性剤やトリス(2,4−ジ−t−ブチルフェニル)フォスファイト等のリン系加工安定剤を併用してもよい。

【0056】

本発明におけるドープには、光学フィルムに滑り性を付与するために、マット剤等の微粒子を添加するのが好ましい。微粒子としては、無機化合物の微粒子または有機化合物の微粒子が挙げられる。

【0057】

無機化合物の微粒子の例としては、二酸化ケイ素、二酸化チタン、酸化アルミニウム、酸化ジルコニウム、炭酸カルシウム、炭酸カルシウム、タルク、クレイ、焼成カオリン、焼成ケイ酸カルシウム、水和ケイ酸カルシウム、ケイ酸アルミニウム、ケイ酸マグネシウム及びリン酸カルシウムを挙げることができる。酸化ジルコニウムの微粒子は、例えば、アエロジルR976及びR811(以上日本アエロジル株式会社製)の商品名で市販されており、使用することができる。その中でも、微粒子はケイ素を含むものが濁度が低くなる点で好ましく、特に二酸化ケイ素が好ましい。これらの例としては、アエロジルR972、R972V、R974、R812、200、200V、300、R202、OX50、TT600(以上日本アエロジル株式会社製)の商品名で市販されているものがあり、使用することができる。さらに、二酸化ケイ素微粒子の1次平均粒子径が20nm以下であり、かつ見掛比重が70g/リットル以上の二酸化ケイ素微粒子であることが好ましい。これらを満足する二酸化ケイ素の微粒子としては、例えば、アエロジル200V、アエロジルR972Vがあり、フィルムの濁度を低く保ちながら、摩擦係数をさげる効果が大きいために、特に好ましい。

【0058】

有機化合物の微粒子の例としては、アクリル樹脂、シリコーン樹脂、フッ素化合物樹脂、ウレタン樹脂等の微粒子が挙げられる。

【0059】

微粒子の1次粒径は、特に限定されないが、最終的にフィルム中での平均粒径は、0.05〜5.0μm程度が好ましい。さらに好ましくは、0.1〜1.0μmである。

【0060】

微粒子の平均粒径は、セルロースエステルフィルムを電子顕微鏡や光学顕微鏡で観察した際に、フィルムの観察場所における、粒子の長軸方向の長さの平均値を指す。フィルム中で観察される粒子であれば、1次粒子であっても、1次粒子が凝集した2次粒子であってもよいが、通常観察される多くは2次粒子である。

【0061】

上記の微粒子の平均粒径が5μmを超えると、ヘイズの劣化等が見られたり、異物として巻状態での故障を発生する原因にもなる。また、微粒子の平均粒径が0.05μm未満の場合は、フィルムに滑り性を付与するのが難しくなる。

【0062】

上記の微粒子は、セルロースエステルに対して、0.04〜0.5質量%添加して使用される。好ましくは、0.05〜0.3質量%、さらに好ましくは0.05〜0.25質量%添加して使用される。微粒子の添加量が0.04質量%以下では、フィルム表面粗さが平滑になりすぎて、摩擦係数の上昇によりブロッキングを発生する。微粒子の添加量が0.5質量%を超えると、フィルム表面の摩擦係数が下がりすぎて、巻き取り時に巻きズレが発生したり、フィルムの透明度が低く、ヘイズが高くなるため、液晶表示装置用フィルムとしての価値を持たなくなるので、上記の範囲が必須である。

【0063】

微粒子の分散は、微粒子と溶剤を混合した組成物を高圧分散装置で処理することが好ましい。本発明で用いる高圧分散装置は、微粒子と溶媒を混合した組成物を、細管中に高速通過させることで、高剪断や高圧状態など特殊な条件を作りだす装置である。

【0064】

高圧分散装置で処理することにより、例えば、管径1〜2000μmの細管中で装置内部の最大圧力条件が980N/cm2以上であることが好ましい。さらに好ましくは、装置内部の最大圧力条件が1960N/cm2以上である。またその際、最高到達速度が100m/sec以上に達するもの、伝熱速度が100kcal/hr以上に達するものが、好ましい。

【0065】

上記のような高圧分散装置としては、例えば、Microfluidics Corporation社製の超高圧ホモジナイザー(商品名マイクロフルイダイザー)あるいはナノマイザー社製ナノマイザーが挙げられ、他にもマントンゴーリン型高圧分散装置、例えばイズミフードマシナリ製ホモゲナイザーなどが挙げられる。

〈光学フィルムの製造方法〉

次に、本発明の光学フィルムの製造方法について、セルロースエステルフィルムを例として詳しく説明する。

【0066】

まず、セルロースエステルを、良溶媒及び貧溶媒の混合溶媒に溶解し、これに可塑剤や紫外線吸収剤を添加してセルロースエステル溶液(ドープ)を調製し、ドープを鏡面処理された表面を有するエンドレス支持体上に流延ダイから流延してフィルムを得る(流延工程)。

【0067】

流延される側の支持体の表面温度は、10〜55℃、溶液の温度は、25〜60℃、さらに溶液の温度を支持体の温度より高くするのが好ましく、5℃以上高く設定するのがさらに好ましい。溶液温度、支持体温度は、高いほど溶媒の乾燥速度が速くできるので好ましいが、あまり高すぎると発泡したり、平面性が劣化する場合がある。なお、剥離する際の支持体温度を10〜40℃、さらに好ましくは、15〜30℃にすることで、フィルムと支持体との密着力を低減できるので、好ましい。

【0068】

支持体上において、フィルムの溶媒を蒸発させるには、フィルム側から風を吹かせる方法、及び/または支持体の裏面から液体により伝熱させる方法、輻射熱により表裏から伝熱する方法等があるが、裏面液体伝熱の方法が乾燥効率が好ましい。またそれらを組み合わせる方法も好ましい。流延後の支持体上のフィルムを温度40〜100℃の雰囲気下、支持体上で乾燥させることが好ましい。温度40〜100℃の雰囲気下に維持するには、この温度の温風をフィルム上面に当てるか、赤外線等の手段により加熱することが好ましい。

【0069】

そして、フィルムがエンドレス支持体の下面に至りほぼ一巡したところで、剥離ロールにより剥離する(剥離工程)。支持体の上下の移送経路の表裏両側に、支持体上に流延されたドープを加熱乾燥してフィルムを形成する加熱乾燥装置をそれぞれ配置するのが、好ましい。

【0070】

剥離工程において、フィルムを支持体から剥離ロールにより剥離する際のフィルムの平均残留溶媒量は、20〜120質量%が好ましい。剥離工程での残留溶媒量が120質量%を越えると、剥離不良が発生しやすくなり、フィルムの破断の恐れがある。また、20質量%未満であると、途中でフィルムが剥がれたりすることがある。

【0071】

残留溶媒量は、下記の式で表わせる。

【0072】

残留溶媒量(質量%)={(M−N)/N}×100

ここで、Mはフィルムの任意時点での質量、Nは質量Mのものを110℃で3時間乾燥させたときの質量である。

【0073】

上記のように剥離時の残留溶媒量を調整するには、流延後の流延用支持体の表面温度を制御し、フィルムからの有機溶媒の蒸発を効率的に行えるように、流延用支持体上の剥離位置における温度を前記の温度範囲に設定することが、好ましい。支持体温度を制御するには、伝熱効率のよい伝熱方法を使用するのがよく、例えば、液体による裏面伝熱方法が、好ましい。

【0074】

輻射熱や熱風等による伝熱方法は支持体温度のコントロールが難しく、好ましい方法とはいえないが、ベルト(支持体)マシンにおいて、移送するベルトが下側に来た所の温度制御には、緩やかな風でベルト温度を調節することができる。

【0075】

支持体の温度は、加熱手段を分割することによって、部分的に支持体温度を変えることができ、流延用支持体の流延位置、乾燥部、剥離位置等異なる温度とすることができる。

【0076】

剥離したフィルムは、延伸工程において、クリップやピンなどでフィルムの両端を把持するテンター延伸装置(テンターとも呼ぶ。)によりフィルムを幅方向に1.2〜1.6倍に延伸する。

【0077】

延伸倍率は、所望のリタデーション特性が得られるように前記範囲内で倍率を選ぶことができる。延伸温度は、通常、樹脂フィルムのガラス転移温度(Tg)−40℃〜Tg+60℃、好ましくはTg−20℃〜Tg+40℃の温度範囲で行われる。延伸倍率が小さすぎると、所望のリタデーションが得られない場合があり、逆に大きすぎると、破断してしまう場合がある。延伸温度が低すぎると、破断し、また高すぎると、所望のリタデーションが得られない場合がある。

【0078】

上記の方法で作製した光学フィルムのリタデーションを合目的の値に修正する場合、フィルムを長さ方向や幅手方向に延伸または収縮させてもよい。

【0079】

延伸のパターン、すなわち把持クリップの軌跡は、温度同様に膜の光学物性や平面性から選択され、様々であるが、把持開始後しばらくは一定幅で、その後延伸され、延伸終了後再び一定幅で保持されるパターンが良く用いられる。テンター出口付近のクリップ把持終了する付近では、把持を開放することによるベース振動の抑制のために幅緩和を行うことが一般に行われる。

【0080】

延伸のパターンはまた延伸速度とも関連するが、延伸速度は一般的には10〜1000(%/min)好ましくは100〜500(%/min)である。この延伸速度はクリップの軌跡が曲線である場合には一定でなく、ベースの走行方向に徐々に変化する。

【0081】

テンターでは、剥離したフィルムの両端部を把持手段により把持して、幅方向に延伸しながら搬送される。この時、幅方向に20〜60%の高延伸を行うと、把持部のフィルムに歪みが生じて、ひび割れや破断しやすい状態になっている。

【0082】

テンターで延伸したフィルムは、加熱工程として、加熱装置により耳部を所定の温度まで加熱する。加熱工程については、すでに述べているのでここでの説明は省く。

【0083】

延伸後、加熱されたフィルムは、矯正工程として、矯正装置により耳部のカールを矯正する。矯正工程については、すでに述べているのでここでの説明は省く。

【0084】

耳部のカールを矯正したフィルムは、裁断工程として、カッターによって把持部に生じた変形部を含む耳部を細長く裁断する。裁断するフィルムの両端部は、40〜200mmが好ましい。

【0085】

カッターにより裁断された耳部は、搬送ロールにより粗砕機に搬送され、粗砕される。

【0086】

この時の耳部のカールは、矯正されているので、裁断時や搬送ロールで搬送するときに破断や巻き付き等の発生が抑制されている。

【0087】

裁断工程で用いるカッターとしては、一般に用いられている回転刃を用いたロータリーカッターやレーザーカッターを用いることができる。レーザーカッターは非接触で裁断でき、フィルムのカット部にかかる応力もなく、好ましいカッターである。

【0088】

耳部をカットされたフィルムは、乾燥工程で乾燥する。乾燥工程では、一般にロール懸垂方式でフィルムを移送しながら乾燥する方式が採られる。すなわち、セルロースエステルのフィルムは、乾燥装置内では上下に交互に配置せられた複数の乾燥用ロールによってフィルムが蛇行させられ、その間にフィルムを移送しながら乾燥する方式が採られる。フィルムを乾燥させる手段は特に制限なく、一般的に熱風、赤外線、加熱ロール、マイクロ波等で行う。簡便さの点で熱風で行うのが好ましい。乾燥温度は40〜150℃の範囲で3〜5段階の温度に分けて、段々高くしていくことが好ましく、80〜140℃の範囲で行うことが寸法安定性を良くするため、さらに好ましい。

【0089】

乾燥工程で乾燥され、巻きとり工程でロール状に巻きとられ光学フィルムとなる。

【0090】

なお、本実施形態の図1では、耳部をカットする裁断工程を矯正工程後、乾燥工程の前に配置しているが、更に乾燥工程後、フィルムの幅方向端部をカットする裁断工程を巻きとり工程までの間に増設しても良い。

【0091】

巻き取り工程では、フィルム中の残留溶媒量が2質量%以下となってからセルロースエステルフィルムとして巻き取る工程であり、残留溶媒量を0.4質量%以下にすることにより寸法安定性の良好なフィルムを得ることができる。

【0092】

巻き取り方法は、一般に使用されているものを用いればよく、定トルク法、定テンション法、テーパーテンション法、内部応力一定のプログラムテンションコントロール法等があり、それらを使いわければよい。

【0093】

また、流延工程における支持体は、図1では、例えばステンレス鋼製のエンドレスベルトであるが、この周回金属製エンドレス支持体の代わりに回転する金属ドラム支持体が設けられていてもよい。

【0094】

なお、本発明の方法により溶液流延製膜法によって作製したセルロースエステルフィルムは、延伸した乾燥後のセルロースエステルフィルムの膜厚が、20〜100μmの範囲であるのが、好ましい。その理由は、セルロースエステルフィルム全体の膜厚が薄すぎると、光学フィルムを偏光板の保護フィルムとして用いた場合の強度が不足し、偏光板の寸法安定性や湿熱での保存安定性が悪化する。膜厚が厚いと偏光板が厚くなり、液晶ディスプレイの薄膜化が困難になる。これらを両立するセルロースエステルフィルムの膜厚は20〜100μmで、好ましくは30〜90μm、さらに好ましくは35〜80μmである。

【0095】

膜厚の調節には、所望の厚さになるように、ドープ濃度、ポンプの送液量、ダイの口金のスリット間隙、ダイの押し出し圧力、流延用支持体の速度等をコントロールするのがよい。また、膜厚を均一にする手段として、膜厚検出手段を用いて、プログラムされたフィードバック情報を上記各装置にフィードバックさせて調節するのが、好ましい。

【0096】

ここで、偏光フィルムは、従来から使用されている、例えば、ポリビニルアルコールフィルムの如き延伸配向可能なフィルムを、沃素のような二色性染料で処理して縦延伸したものである。偏光フィルム自身では、十分な強度、耐久性がないので、一般的にはその両面に保護フィルムとしての異方性のないセルローストリアセテートフィルムを接着して偏光板としている。

【0097】

偏光板は、上記のセルロースエステルフィルムが、偏光フィルムの両側に配置された2枚の偏光板用保護フィルムのうちの少なくともいずれか一方を構成するものである。

【0098】

偏光板は、上記の偏光フィルムに、本発明の光学フィルムであるセルロースエステルフィルムを位相差フィルムとして貼り合わせて作製してもよいし、また本発明の光学フィルムであるセルロースエステルフィルムを、位相差フィルム及び保護フィルムを兼ねて、直接偏光フィルムと貼り合わせて作製してもよい。貼り合わせる方法は、特に限定はないが、水溶性ポリマーの水溶液からなる接着剤により行うことができる。この水溶性ポリマー接着剤は完全鹸化型のポリビニルアルコール水溶液が好ましく用いられる。

【0099】

また、長手方向に延伸し、二色性染料処理した長尺の偏光フィルムと、長尺の本発明の光学フィルムであるセルロースエステルフィルムよりなる位相差フィルムとを貼り合わせることによって、長尺の偏光板を得ることができる。偏光板はその片面または両面に感圧性接着剤層(例えば、アクリル系感圧性接着剤層など)を介して剥離性シートを積層した貼着型のもの(剥離性シートを剥すことにより、液晶セルなどに容易に貼着することができる)としてもよい。

【0100】

本発明の光学フィルムとしてのセルロースエステルフィルムを用いることにより、薄膜化とともに、光学特性に優れた偏光板を得ることができる。

【0101】

このようにして得られた偏光板は、種々の表示装置に使用できる。特に電圧無印加時に液晶性分子が実質的に垂直配向しているVAモードや、電圧無印加時に液晶性分子が実質的に水平かつねじれ配向しているTNモードの液晶セルを用いた液晶表示装置が好ましい。

【0102】

この偏光板を用いた液晶表示装置は、長期間に亘って安定した表示性能を維持することができるものである。

【0103】

なお、本発明の光学フィルムとしてのセルロースエステルフィルムには、ハードコート層、防眩層、反射防止層、防汚層、帯電防止層、導電層、光学異方層、液晶層、配向層、粘着層、接着層、下引き層等の各種機能層を付与することができる。これらの機能層は塗布あるいは蒸着、スパッタ、プラズマCVD、大気圧プラズマ処理等の方法で設けることができる。

【0104】

また、本発明によるセルロースエステルフィルムは、その他、反射防止用フィルムあるいは光学補償フィルムの基材としても使用できる。

【実施例】

【0105】

以下、実施例により本発明をさらに具体的に説明するが、本発明は、これらに限定されるものではない。

(実施例1〜15)

光学フィルムの製造装置として、図1に示す装置を用いた。

【0106】

図1に、用いた光学フィルムの製造装置を示す。

〈ドープの組成〉

セルローストリアセテート 100質量部

(Mn=148000、Mw=310000、Mw/Mn=2.1)

トリフェニルフォスフェート 8質量部

エチルフタリルエチルグリコレート 2質量部

メチレンクロールイド 440質量部

エタノール 40質量部

チヌビン109(チバ・ジャパン(株)製) 0.5質量部

チヌビン171(チバ・ジャパン(株)製) 0.5質量部

アエロジル972V(日本アエロジル(株)製) 0.2質量部

上記の材料を密閉したドープ溶解釜に投入し、加熱し、撹拌しながら、完全に溶解した。溶解後、密閉釜での攪拌を停止し、密閉釜に連結した配管を経て流延ダイから30℃に保たれたドープを、30℃の乾燥風を吹かせたステンレス鋼製エンドレスベルト支持体上に流延し、支持体上で溶媒を蒸発させ、ドープ膜(フィルム)を形成した後、これが約1周したところで、エンドレスベルト支持体上から剥離する。

【0107】

剥離ロールで剥離した後のフィルムをテンターにより幅方向に延伸する。この時のテンターによるフィルムの把持は、クリップで把持した。延伸後のフィルムの幅方向両端部のカールした部分を含む約100mm幅を、加熱装置として赤外線ランプを用いて加熱した。加熱温度は、矯正工程の直前のフィルムの表面温度として、矯正装置で矯正するロールの上流側10mmの位置の温度が、表1に示す温度になるように加熱し、実施例1〜15の光学フィルムの製造条件とした。また、2本の加熱後、カールした部分を含む約100mm幅を矯正装置として、φ60、長さ150mmの2本のステンレス製のロールで挟圧して、カールを矯正した。矯正用のロールの表面温度は、内部にハロゲンランプを配置して加熱し、表1に示す温度になるように加熱し、また、この時の2本のロール間の矯正圧力の値は、表1に示す値に設定して、実施例1〜15の光学フィルムの製造条件とした。

【0108】

矯正工程の後、フィルムの端部をテンターの把持部を含むように40mmの幅で回転刃を用いたロータリーカッターでカットした。カットされた40mm幅の耳部は、搬送ロールで粗砕機に搬送して、粗砕した。耳部をカットしたフィルムは、乾燥装置により乾燥し、巻きとりロールにより巻きとって、光学フィルムとした。光学フィルムの厚さは40μm、幅は1650mm、1本の巻きとり長は4000mとした。巻きとりロールが4000mになる毎に巻きとりロールを交換するが、光学フィルム製造装置は停止させずに、カットした耳部のフィルムが破断するまで、連続して製膜した。

【0109】

作成した光学フィルムの幅方向の延伸倍率は1.4とした。また、光学フィルムのTgは、135℃であった。

(比較例1)

比較例1としては、実施例8において、加熱工程と矯正工程とを行わなかった他は、実施例8と同様に光学フィルムを作成した。

(比較例2)

比較例2としては、実施例8において、加熱工程を行わなかった他は、実施例8と同様に光学フィルムを作成した。

(評価)

裁断装置の裁断部から回収箱までの間で、裁断した耳部が破断したり、裁断装置に絡んだりして、搬送できなくなるまでの光学フィルムの連続製膜長さで評価した。連続製膜長さが500km未満をランク1、500km以上2000km未満をランク2、2000km以上4000km未満をランク3、4000km以上6000km未満をランク4、6000kmを越えるものをランク5とした。生産性の観点からランク2以上が必要である。評価結果を表1に示す。

【0110】

【表1】

【0111】

表1の結果から、実施例1〜15と比較例1、2を比べると、延伸工程後に加熱工程と矯正工程とを行うことにより、耳部を搬送ロールで粗砕機に搬送する途中での耳部の破断を抑制することができ、長期間製造を続けることができた。また、実施例1〜6を比較すると、加熱工程で、矯正工程の直前の樹脂フィルムの表面温度が、樹脂フィルムのガラス転移温度をTg(℃)としたとき、Tg−20℃〜Tg+50℃の範囲になるように加熱することがより好ましいことが判る。また、実施例1及び実施例6〜11を比較すると、矯正工程は、挟圧部材であるロールの表面温度が、樹脂フィルムのガラス転移温度をTg(℃)としたとき、Tg±50℃の範囲で、押圧接触させて矯正することがさらに好ましいことが判る。また、実施例1及び実施例12〜15から矯正圧力としては、0.05〜5MPaがより好ましいことが判る。

【符号の説明】

【0112】

1 支持体

2 流延ダイ

3 剥離ロール

4 延伸装置

5 乾燥装置

9 カッター

10 フィルム

11 端部、耳部

15 巻きとり装置

61 搬送ロール

81 加熱装置

82 矯正装置

84 ロール

100 粗砕機

【技術分野】

【0001】

本発明は、光学フィルムの製造方法及び製造装置に関する。

【背景技術】

【0002】

近年、光学フィルムは、薄型ディスプレーなどに広く用いられてきている。また薄型ディスプレーは、特にTV用途に用いられるようになり、TVの大サイズ化に伴い、その部材も大型化してきている。このような光学フィルムには、面内の光学特性や物理特性が均一であること、機械的強度の向上などが求められてきている。

【0003】

従来、このような光学フィルムを製造する方法としては、溶剤に樹脂を溶解した溶液を金属支持体上に流延して製膜し、乾燥工程で溶剤を除去してフィルムを巻き取る溶液流延製膜方法がある。また、別の方法として、樹脂を熱で溶融し、高温になった溶融樹脂をダイより溶融押し出しして、冷却ロール上に流延して製膜し、フィルムの温度を下げて巻き取る溶融流延製膜方法がある。

【0004】

これら両方法とも、光学特性や平面性を調整するために、製膜後にフィルムを幅方向に延伸することがある。特に光学特性の改良として、リタデーションを高くするために延伸倍率を高くする方法が検討されている。また、表示装置の大型化に対応するためにも、幅手方向の延伸を高くすることが望まれている。

【0005】

フィルムを幅方向に延伸する装置は、テンター延伸装置が一般に用いられている。テンター延伸装置は、搬送されるフィルムの幅方向両端部(耳部とも呼ぶ。)をクリップまたはピンなどで保持して、延伸している。図4は、クリップを用いてフィルム10を幅方向に延伸しているテンター延伸装置の一例を示す平面図である。テンター延伸装置100は、把持開始位置103で、フィルム10の両側縁部をクリップ200で把持し、フィルム10を搬送方向Aに搬送しながら、延伸開始位置104からフィルム10を幅方向に延伸する。所定の延伸幅まで延伸した後、延伸終了位置105で延伸を終了し、把持解除位置106で、クリップ200による把持を解除し、延伸工程を終える。クリップ200は、左右一対の回転駆動装置(輪状のチェーン)101に所定の間隔で1列状態に配置されており、図中の矢印B、C方向に回動するように構成され、把持解除位置106で解除されたクリップ200は、把持開始位置103まで移動して、連続してフィルム10の延伸が行われる。延伸工程においては、図示していない加熱手段により、フィルム10は所定の温度に制御されている。また、図5(a)は、図4のD−D断面図であり、フィルム10の両端部をクリップ200で保持している状態の断面図を示す。クリップ200は、受け台201と押圧部材202を備え、フィルムの幅方向両端部を受け台201で受け、その上から押圧部材202で押圧して保持している。このようなテンター延伸装置により延伸を行うと、クリップ200の内側のフィルム10には、テンションWがかかっているので、平面状態で搬送されるが、クリップの外側のフィルム端部は、フィルム中央側への応力が働くために、図のようにカールするという問題が発生する。図5(b)は、図4のE−E断面図であり、テンター延伸装置100からフィルム10が把持解除された直後の断面図である。クリップ200による把持解除された後のフィルム端部には、図のようにカールが残る。図5(b)のhで示すカールの度合い(曲がりの大きさ)は、クリップ200で保持している箇所と、クリップとクリップの間の保持していない箇所では、異なる。そのためクリップが解除され、テンター延伸装置100から出てきたフィルム10の両端部は、カールが波打ったように複雑に変形している。

【0006】

そのため、テンター延伸装置による延伸工程の後のフィルム搬送において、この耳部と搬送ロールとの接触が不規則になり搬送力が変化して、その結果、シワの発生、カール部の破断や折れ曲がりなどの搬送不良を生じ、平面性が低下し、場合によっては生産を中断しなければならなくなっている。そこで、通常は、テンター延伸装置などを用いた延伸工程を経た後に、耳部をフィルムの搬送方向に沿って切断する裁断装置が設けられ、耳部は除去される。

【0007】

しかし、この裁断した耳部は薄い帯状のフィルムで、複雑な形状に変形しているため、切断部分で絡まって滞留することがあった。この薄い帯状の耳部が切断後、滞留すると、最悪の場合、耳部の切断ができなくなり、生産性が著しく損なうという問題がある。

【0008】

耳部のカール対策として、特許文献1では、テンターを出た後のフィルム両端部を押さえローラにより押さえることで端部のカールを抑制する方法が提案されている。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開2004−74568号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

しかしながら、特許文献1の方法では、延伸工程後のフィルム温度が低下しているため、十分にカールを抑制することができず、裁断後、耳部を回収する回収箱までの搬送経路中で、破断が発生し、製造装置を停止しなければならないという問題があった。

【0011】

従って、本発明の目的は、上記の問題点に鑑み、裁断装置の裁断部から回収箱までの間で、裁断した耳部が破断して、裁断装置に絡むことを抑制した、生産性の高い光学フィルムの製造方法及び製造装置を提供することである。

【課題を解決するための手段】

【0012】

本発明の課題は、以下の手段により解決することができる。

【0013】

1.連続する樹脂フィルムの幅手方向の両端部を把持して幅手方向に張力を付与しながら樹脂フィルムを搬送し、幅手方向に延伸する延伸工程と、該延伸工程後に幅手方向における前記樹脂フィルムの端部を裁断する裁断工程と、を有する光学フィルムの製造方法において、

前記延伸工程の後に、前記樹脂フィルムの幅手方向の両端部を加熱する加熱工程と、

該加熱工程の後に、前記樹脂フィルムの幅手方向の両端部に挟圧部材を押圧接触させて矯正する矯正工程とを有し、

該矯正工程の後に、前記裁断工程を行うことを特徴とする光学フィルムの製造方法。

【0014】

2.前記加熱工程は、

前記矯正工程の直前の前記樹脂フィルムの表面温度が、前記樹脂フィルムのガラス転移温度をTg(℃)としたとき、Tg−20℃〜Tg+50℃の範囲になるように加熱することを特徴とする前記1に記載の光学フィルムの製造方法。

【0015】

3.前記矯正工程は、

前記挟圧部材がローラ又はベルトであって、該ローラ又はベルトの表面を前記両端部に押圧接触させて矯正することを特徴とする前記1又は2に記載の光学フィルムの製造方法。

【0016】

4.前記矯正工程は、

前記挟圧部材の表面温度が、前記樹脂フィルムのガラス転移温度をTg(℃)としたとき、Tg±50℃の範囲で、前記両端部に押圧接触させて矯正することを特徴とする前記1から3の何れか1項に記載の光学フィルムの製造方法。

【0017】

5.前記樹脂フィルムがセルロースエステルフィルムであることを特徴とする前記1から4の何れか1項に記載の光学フィルムの製造方法。

【0018】

6.連続する樹脂フィルムの幅手方向の両端部を把持して幅手方向に張力を付与しながら樹脂フィルムを搬送し、幅手方向に延伸する延伸装置と、該延伸装置の後に幅手方向における前記樹脂フィルムの端部を裁断する裁断装置と、を有する光学フィルムの製造装置において、

前記延伸装置の後に、前記樹脂フィルムの幅手方向の両端部を加熱する加熱装置と、

該加熱装置の後に、前記樹脂フィルムの幅手方向の両端部に挟圧部材を押圧接触させて矯正する矯正装置と、を備えることを特徴とする光学フィルムの製造装置。

【発明の効果】

【0019】

本発明によれば、延伸工程の後に、樹脂フィルムの幅手方向の両端部を加熱する加熱工程と、該加熱工程の後に、樹脂フィルムの幅手方向の両端部に挟圧部材を押圧接触させて矯正する矯正工程とを有し、該矯正工程の後に、裁断工程を行うことで、延伸工程で複雑に変形した耳部のカールを矯正することができる。よって裁断装置の裁断部から回収箱までの間で、裁断した耳部が破断して、裁断装置に絡むことを抑制した、生産性の高い光学フィルムの製造方法及び製造装置を提供することができる。

【図面の簡単な説明】

【0020】

【図1】本発明の光学フィルムの製造方法の実施形態を示す模式図である。

【図2】挟圧部材にベルトを用いた場合の矯正装置を示す模式図である。

【図3】別の矯正装置の模式図を示す。

【図4】クリップを用いてフィルムを幅方向に延伸しているテンター延伸装置の一例を示す平面図である。

【図5】クリップを用いたテンター延伸装置で延伸したフィルムの耳部のカールを示す模式図である。

【発明を実施するための形態】

【0021】

以下、本発明の実施の形態について具体的に説明するが、本発明はこれらに限定されるものではない。

【0022】

図1は、本発明の光学フィルムの製造方法の実施形態を示す模式図である。

【0023】

樹脂溶液又は溶融樹脂を流延ダイ2から支持体1上に流延して支持体上にフィルム10を作成し、剥離ロール3で支持体1上のフィルム10を剥離した後、延伸装置4により、幅方向に延伸する。この時、延伸装置4では、フィルムの幅方向の端部をクリップ又はピンで把持しながら延伸する。延伸後、フィルムの把持部分を含む両端の端部(耳部)11を加熱装置81で加熱し、矯正装置82で耳部のカールを矯正する。矯正後、耳部11をカッター9により裁断し、裁断した耳部11は、搬送ロール61で搬送し、粗砕機100で粉砕する。耳部を裁断したフィルムは、乾燥装置5により乾燥され、巻きとり装置15によりロール状に巻きとられ、光学フィルムが製造される。

【0024】

本発明の光学フィルムの製造方法においては、連続する樹脂フィルムの幅手方向の両端を把持して幅手方向に張力を付与しながら樹脂フィルムを搬送し、幅手方向に延伸する延伸工程と、該延伸工程後に幅手方向における前記樹脂フィルムの端部を裁断する裁断工程と、を有し、延伸工程の後に、樹脂フィルムの幅手方向の両端部を加熱する加熱工程と、該加熱工程の後に、樹脂フィルムの幅手方向の両端部に挟圧部材を押圧接触させて矯正する矯正工程とを有し、該矯正工程の後に、裁断工程を行うことを特徴とするものである。

【0025】

このように樹脂フィルムを幅手方向に延伸した後、幅手方向端部のクリップ又はピン等で把持した耳部の波打ちしながらカールしている変形部を加熱工程で加熱し、その後変形部を矯正することでカールの度合い(図5(b)のhの大きさ)を小さくすることができる。カールの度合いを小さくすることで、裁断後、耳部を回収する回収箱までの搬送経路中で、耳部の帯が絡まったり、破断が発生したりするのを抑制することができ、製造装置を停止することがなく、長期に連続運転することができる。

【0026】

加熱工程における加熱装置81としては、搬送する樹脂フィルムを所定の温度まで加熱できるものであれば良く、特に限定はなく、例えば、赤外線ヒータを用いたり、あるいは加熱した一定温度の空気を循環させて、所定の温度としてもよい。

【0027】

また、矯正工程の直前の樹脂フィルムの表面温度が、樹脂フィルムのガラス転移温度をTg(℃)としたとき、Tg−20℃〜Tg+50℃の範囲になるように加熱工程で加熱することが好ましい。

【0028】

このような温度範囲とすることで、その後の矯正工程における耳部のカールの矯正が良好に行われ、矯正後のカールの度合いを小さくすることができる。

【0029】

樹脂フィルムのガラス転移温度Tgは、セイコー電子工業(株)製示差走査熱量計DSC220を用い、露点−36℃の窒素を50ml/分で流し、樹脂フィルムを30〜300℃まで10℃/分の速度で昇温加熱して、ガラス転移温度Tgを求める。尚、ガラス転移温度TgはDSC曲線がベースラインから偏奇し始める温度を取ることにより求める。

【0030】

また、矯正工程は、挟圧部材にローラ又はベルトを用いて、該ローラ又はベルトの表面を樹脂フィルムの搬送速度とほぼ同速度で回転させて、加熱後の耳部に押圧接触させて矯正することが好ましい。

【0031】

図2は、挟圧部材にベルト83を用いた場合の矯正装置82を示す模式図である。

【0032】

この図のように加熱後の耳部の表面を一対のローラ又はベルトを用いて、樹脂フィルムの搬送速度とほぼ同速度で回転させて、押圧接触させ矯正することにより、耳部の割れや破断を抑制しながらカールの度合いを低減することができる。また、矯正装置82は、ローラとベルトを組み合わせても良く、さらに、矯正する箇所を複数持つ多段構成(例えば、一対のローラを多段に配置して矯正する矯正装置など。)にしても良い。

【0033】

図3は、別の矯正装置82の模式図を示す。この図のように一対のロールで耳部を挟むのではなく、1つのロール84の表面に耳部を所定の角度巻き付けて、耳部をロール表面に押圧することでカールを矯正しても良い。この場合も耳部を巻き付けるロールを複数本用いても良い。

【0034】

また、矯正工程において、耳部と接触する挟圧部材の表面の温度は、樹脂フィルムのガラス転移温度をTgとしたとき、Tg±50℃の範囲で、耳部に押圧接触してカールを矯正することが好ましい。このような温度範囲で矯正することにより、カールの度合いをより小さくすることができて好ましい。Tg+50℃を越えると、耳部の粘度が低下しすぎて、挟圧部材の表面に付着する恐れがある。

【0035】

また、矯正工程において、挟圧部材と樹脂フィルムとの矯正圧力は、0.01〜10MPaが好ましく、より好ましくは、0.05〜5MPaである。矯正圧力をこの範囲にすることで、耳部の変形をより安定して矯正でき、亀裂の発生や矯正不足の可能性が無く好ましい。

【0036】

矯正圧力の測定は、ロール間の押圧力と接触面積から算出することができる。例えば、富士フイルム(株)製の圧力測定フィルムを用いて、色変化と圧力値の検量線から圧力値及び色変化幅から接触面積を測定して、矯正圧力を算出することができる。

【0037】

本発明の光学フィルムの製造方法は、樹脂溶液を用いる溶液流延製膜法であっても、また、溶融樹脂を用いる溶融流延製膜法であっても、どちらでも良い。

【0038】

本発明の光学フィルムの製造方法に係る構成要素について、溶液流延製膜法を例に取り、詳しく説明する。

〈原料樹脂〉

本発明に用いる原料樹脂としては、光学フィルムとして一般に用いられる樹脂フィルムの原料樹脂であれば良く、特に限定するものではないが、例えばセルロースエステルを用いることが好ましい。セルロースエステルは、セルロース由来の水酸基がアシル基などで置換されたセルロースエステルである。例えば、セルロースアセテート、セルロースアセテートプロピオネート、セルロースアセテートブチレート、セルロースアセテートプロピオネートブチレートなどのセルロースアシレートや、脂肪族ポリエステルグラフト側鎖を有するセルロースアセテートなどが挙げられる。中でも、セルロースアセテートプロピオネート、脂肪族ポリエステルグラフト側鎖を有するセルロースアセテートが好ましい。本発明の効果を阻害しない範囲であれば、その他の置換基が含まれていてもよい。

【0039】

セルロースアセテートプロピオネートの例としては、アシル基の置換度が、2.0以上3.0以下、アセチル基の置換度が1.4以上2.4以下であることが好ましい。さらに、アシル基の置換度が、2.5以上2.8以下、アセチル基の置換度が1.5以上2.0以下であることが好ましい。置換度をこの範囲にすることで、溶融流延製膜装置による良好な成形性が得られ、かつ所望の面内方向リタデーション(Ro)、及び厚み方向リタデーション(Rt)を容易に得ることができるのである。アセチル基の置換度が、この範囲より低いと、位相差フィルムとしての耐湿熱性、特に湿熱下での寸法安定性に劣る場合があり、置換度が大きすぎると、必要なリタデーション特性が発現しなくなる場合がある。

【0040】

プロピオニル基を置換基として導入すると、セルロースエステルの可塑性が向上し、成形性が向上するのである。

【0041】

本発明に用いられるセルロースエステルの原料のセルロースとしては、特に限定はないが、綿花リンター、木材パルプ、ケナフなどを挙げることができる。また、それらから得られたセルロースエステルは、それぞれ任意の割合で混合使用することができる。

【0042】

本発明において、セルロースエステルの数平均分子量は、60000〜300000の範囲が、得られるフィルムの機械的強度が強く好ましい。さらに70000〜200000が好ましい。

〈溶媒〉

上記のセルロースエステルを溶解する溶剤(溶媒)としては、単独でも併用でもよいが、良溶剤と貧溶剤を混合して使用することが、生産効率の点で好ましい。

【0043】

ここで、本発明の方法において用いる良溶剤、貧溶剤とは、使用するセルロースエステルを単独で溶解するものを良溶剤、単独で膨潤するかまたは溶解しないものを貧溶剤と定義している。そのため、セルロースエステルの結合酢酸量によっては、良溶剤、貧溶剤が変わり、例えばアセトンを溶剤として用いるときには、セルロースエステルの結合酢酸量55%では良溶剤になり、結合酢酸量60%では貧溶剤となってしまう。

【0044】

セルロースエステルの溶剤としては、例えばメチルアルコール、エチルアルコール、n−プロピルアルコール、イソプロピルアルコール、n−ブチルアルコールなどの低級アルコール類、シクロヘキサン、ジオキサン類、メチレンクロールイドのような低級脂肪族塩化炭化水素類などを用いることができる。

【0045】

ドープを調製する時のセルロースエステルの溶解方法としては、一般的な方法を用いることができるが、好ましい方法としては、セルロースエステルを貧溶剤と混合し、湿潤あるいは膨潤させ、さらに良溶剤と混合する方法があげられる。このとき加圧下で、溶剤の常温での沸点以上でかつ溶剤が沸騰しない範囲の温度で加熱し、撹拌しながら溶解する方法が、「ゲル」や「ママコ」と呼ばれる塊状未溶解物の発生を防止するため、より好ましい。

【0046】

溶剤比率としては、例えばメチレンクロールイド70〜95質量%、その他の溶剤は5〜30質量%が好ましい。またセルロースエステルの濃度は10〜50質量%が好ましい。

【0047】

溶剤を添加しての加熱温度は、使用溶剤の沸点以上で、かつ該溶剤が沸騰しない範囲の温度が好ましく例えば60℃以上、80〜110℃の範囲に設定するのが好適である。また、圧力は設定温度において、溶剤が沸騰しないように定められる。

【0048】

溶解後、ドープは冷却しながら容器から取り出すか、または、容器からポンプ等で抜き出して熱交換器などで冷却し、これを製膜に供する。

〈可塑剤〉

本発明の光学フィルムの製造方法に用いるドープには、可塑剤が含有されるのが好ましい。可塑剤としては、特に限定するものではないが、セルロースエステルフィルムに対しては、従来公知のセルロースエステル用の可塑剤が好ましく使用できる。特に相溶性に優れたものが好ましく、例えばリン酸エステルやカルボン酸エステルが好ましい。リン酸エステルとしては、例えばトリフェニルホスフェイト、トリクレジルホスフェート、フェニルジフェニルホスフェート等を挙げることができる。カルボン酸エステルとしては、フタル酸エステル及びクエン酸エステル等、フタル酸エステルとしては、例えばジメチルフタレート、ジエチルフタレート、ジオクチルフタレート及びジエチルヘキシルフタレート等、またクエン酸エステルとしてはクエン酸アセチルトリエチル及びクエン酸アセチルトリブチルを挙げることができる。またその他、オレイン酸ブチル、リシノール酸メチルアセチル、セバチン酸ジブチル、トリアセチン、等も挙げられる。アルキルフタリルアルキルグリコレートもこの目的で好ましく用いられる。アルキルフタリルアルキルグリコレートのアルキルは炭素原子数1〜8のアルキル基である。アルキルフタリルアルキルグリコレートとしてはメチルフタリルメチルグリコレート、エチルフタリルエチルグリコレート、プロピルフタリルプロピルグリコレート、ブチルフタリルブチルグリコレート、オクチルフタリルオクチルグリコレート、メチルフタリルエチルグリコレート、エチルフタリルメチルグリコレート、エチルフタリルプロピルグリコレート、プロピルフタリルエチルグリコレート、メチルフタリルプロピルグリコレート、メチルフタリルブチルグリコレート、エチルフタリルブチルグリコレート、ブチルフタリルメチルグリコレート、ブチルフタリルエチルグリコレート、プロピルフタリルブチルグリコレート、ブチルフタリルプロピルグリコレート、メチルフタリルオクチルグリコレート、エチルフタリルオクチルグリコレート、オクチルフタリルメチルグリコレート、オクチルフタリルエチルグリコレート等を挙げることができ、メチルフタリルメチルグリコレート、エチルフタリルエチルグリコレート、プロピルフタリルプロピルグリコレート、ブチルフタリルブチルグリコレート、オクチルフタリルオクチルグリコレートが好ましく、特にエチルフタリルエチルグリコレートが好ましく用いられる。分子量の大きい可塑剤は、押し出し成形の際の揮発が抑制でき好ましい。これらの例としては、ポリエチレンアジペート、ポリブチレンアジペート、ポリエチレンサクシネート、ポリブチレンサクシネートなどのグリコールと二塩基酸とからなる脂肪族ポリエステル類、ポリ乳酸、ポリグリコール酸などのオキシカルボン酸からなる脂肪族ポリエステル類、ポリカプロールクトン、ポリプロピオラクトン、ポリバレロールクトンなどのラクトンからなる脂肪族ポリエステル類、ポリビニルピロリドンなどのビニルポリマー類などが挙げられる。上記可塑剤は、これらを単独もしくは併用して使用することができる。

【0049】

上述した可塑剤の含有量は、セルロースエステルに対して1〜30質量%含有させることが好ましい。可塑剤をこの範囲含有させることで、セルロースエステルフィルムの湿熱下での寸法安定性を向上することができる。

〈他の添加剤〉

ドープには、他の添加剤として、紫外線吸収剤、酸化防止剤、微粒子などを添加するのが好ましい。

【0050】

紫外線吸収剤としては、例えば、オキシベンゾフェノン系化合物、ベンゾトリアゾール系化合物、サリチル酸エステル系化合物、ベンゾフェノン系化合物、シアノアクリレート系化合物、ニッケル錯塩系化合物等を挙げることができるが、着色の少ないベンゾトリアゾール系化合物が好ましい。また、特開平10−182621号公報、特開平8−337574号公報記載の紫外線吸収剤、特開平6−148430号公報記載の高分子紫外線吸収剤も好ましく用いられる。紫外線吸収剤としては、偏光子や液晶の劣化防止の観点から、波長370nm以下の紫外線の吸収能に優れており、かつ、液晶表示性の観点から、波長400nm以上の可視光の吸収が少ないものが好ましい。

【0051】

本発明に有用な紫外線吸収剤の具体例として、2−(2′−ヒドロキシ−5′−メチルフェニル)ベンゾトリアゾール、2−(2′−ヒドロキシ−3′,5′−ジ−tert−ブチルフェニル)ベンゾトリアゾール、2−(2′−ヒドロキシ−3′−tert−ブチル−5′−メチルフェニル)ベンゾトリアゾール、2−(2′−ヒドロキシ−3′,5′−ジ−tert−ブチルフェニル)−5−クロロベンゾトリアゾール、2−(2′−ヒドロキシ−3′−(3″,4″,5″,6″−テトラヒドロフタルイミドメチル)−5′−メチルフェニル)ベンゾトリアゾール、2,2−メチレンビス(4−(1,1,3,3−テトラメチルブチル)−6−(2H−ベンゾトリアゾール−2−イル)フェノール)、2−(2′−ヒドロキシ−3′−tert−ブチル−5′−メチルフェニル)−5−クロロベンゾトリアゾール、2−(2H−ベンゾトリアゾール−2−イル)−6−(直鎖及び側鎖ドデシル)−4−メチルフェノール、オクチル−3−〔3−tert−ブチル−4−ヒドロキシ−5−(クロロ−2H−ベンゾトリアゾール−2−イル)フェニル〕プロピオネートと2−エチルヘキシル−3−〔3−tert−ブチル−4−ヒドロキシ−5−(5−クロロ−2H−ベンゾトリアゾール−2−イル)フェニル〕プロピオネートの混合物等を挙げることができるが、これらに限定されない。また、市販品として、チヌビン(TINUVIN)109、チヌビン(TINUVIN)171、チヌビン(TINUVIN)326(何れもチバ・ジャパン(株)製)を好ましく使用できる。

【0052】

ベンゾフェノン系化合物の具体例として、2,4−ジヒドロキシベンゾフェノン、2,2′−ジヒドロキシ−4−メトキシベンゾフェノン、2−ヒドロキシ−4−メトキシ−5−スルホベンゾフェノン、ビス(2−メトキシ−4−ヒドロキシ−5−ベンゾイルフェニルメタン)等を挙げることができるが、これらに限定されない。

【0053】

これらの紫外線吸収剤の配合量は、セルロースエステルに対して、0.01〜10質量%の範囲が好ましく、さらに0.1〜5質量%が好ましい。使用量が少なすぎると、紫外線吸収効果が不十分の場合があり、多すぎると、フィルムの透明性が劣化する場合がある。紫外線吸収剤は熱安定性の高いものが好ましい。

【0054】

セルロースエステルのアセチル基の置換度が低いと、耐熱性が低下する場合がある。この場合、酸化防止剤を配合することが有効である。

【0055】

酸化防止剤としては、ヒンダードフェノール系の化合物が好ましく用いられ、2,6−ジ−t−ブチル−p−クレゾール、ペンタエリスリチル−テトラキス〔3−(3,5−ジ−t−ブチル−4−ヒドロキシフェニル)プロピオネート〕、トリエチレングリコール−ビス〔3−(3−t−ブチル−5−メチル−4−ヒドロキシフェニル)プロピオネート〕、1,6−ヘキサンジオール−ビス〔3−(3,5−ジ−t−ブチル−4−ヒドロキシフェニル)プロピオネート〕、2,4−ビス−(n−オクチルチオ)−6−(4−ヒドロキシ−3,5−ジ−t−ブチルアニリノ)−1,3,5−トリアジン、2,2−チオ−ジエチレンビス〔3−(3,5−ジ−t−ブチル−4−ヒドロキシフェニル)プロピオネート〕、オクタデシル−3−(3,5−ジ−t−ブチル−4−ヒドロキシフェニル)プロピオネート、N,N′−ヘキサメチレンビス(3,5−ジ−t−ブチル−4−ヒドロキシ−ヒドロシンナマミド)、1,3,5−トリメチル−2,4,6−トリス(3,5−ジ−t−ブチル−4−ヒドロキシベンジル)ベンゼン、トリス−(3,5−ジ−t−ブチル−4−ヒドロキシベンジル)−イソシアヌレイト等が挙げられる。特に2,6−ジ−t−ブチル−p−クレゾール、ペンタエリスリチル−テトラキス〔3−(3,5−ジ−t−ブチル−4−ヒドロキシフェニル)プロピオネート〕、トリエチレングリコール−ビス〔3−(3−t−ブチル−5−メチル−4−ヒドロキシフェニル)プロピオネート〕が好ましい。また例えば、N,N′−ビス〔3−(3,5−ジ−t−ブチル−4−ヒドロキシフェニル)プロピオニル〕ヒドラジン等のヒドラジン系の金属不活性剤やトリス(2,4−ジ−t−ブチルフェニル)フォスファイト等のリン系加工安定剤を併用してもよい。

【0056】

本発明におけるドープには、光学フィルムに滑り性を付与するために、マット剤等の微粒子を添加するのが好ましい。微粒子としては、無機化合物の微粒子または有機化合物の微粒子が挙げられる。

【0057】

無機化合物の微粒子の例としては、二酸化ケイ素、二酸化チタン、酸化アルミニウム、酸化ジルコニウム、炭酸カルシウム、炭酸カルシウム、タルク、クレイ、焼成カオリン、焼成ケイ酸カルシウム、水和ケイ酸カルシウム、ケイ酸アルミニウム、ケイ酸マグネシウム及びリン酸カルシウムを挙げることができる。酸化ジルコニウムの微粒子は、例えば、アエロジルR976及びR811(以上日本アエロジル株式会社製)の商品名で市販されており、使用することができる。その中でも、微粒子はケイ素を含むものが濁度が低くなる点で好ましく、特に二酸化ケイ素が好ましい。これらの例としては、アエロジルR972、R972V、R974、R812、200、200V、300、R202、OX50、TT600(以上日本アエロジル株式会社製)の商品名で市販されているものがあり、使用することができる。さらに、二酸化ケイ素微粒子の1次平均粒子径が20nm以下であり、かつ見掛比重が70g/リットル以上の二酸化ケイ素微粒子であることが好ましい。これらを満足する二酸化ケイ素の微粒子としては、例えば、アエロジル200V、アエロジルR972Vがあり、フィルムの濁度を低く保ちながら、摩擦係数をさげる効果が大きいために、特に好ましい。

【0058】

有機化合物の微粒子の例としては、アクリル樹脂、シリコーン樹脂、フッ素化合物樹脂、ウレタン樹脂等の微粒子が挙げられる。

【0059】

微粒子の1次粒径は、特に限定されないが、最終的にフィルム中での平均粒径は、0.05〜5.0μm程度が好ましい。さらに好ましくは、0.1〜1.0μmである。

【0060】

微粒子の平均粒径は、セルロースエステルフィルムを電子顕微鏡や光学顕微鏡で観察した際に、フィルムの観察場所における、粒子の長軸方向の長さの平均値を指す。フィルム中で観察される粒子であれば、1次粒子であっても、1次粒子が凝集した2次粒子であってもよいが、通常観察される多くは2次粒子である。

【0061】

上記の微粒子の平均粒径が5μmを超えると、ヘイズの劣化等が見られたり、異物として巻状態での故障を発生する原因にもなる。また、微粒子の平均粒径が0.05μm未満の場合は、フィルムに滑り性を付与するのが難しくなる。

【0062】

上記の微粒子は、セルロースエステルに対して、0.04〜0.5質量%添加して使用される。好ましくは、0.05〜0.3質量%、さらに好ましくは0.05〜0.25質量%添加して使用される。微粒子の添加量が0.04質量%以下では、フィルム表面粗さが平滑になりすぎて、摩擦係数の上昇によりブロッキングを発生する。微粒子の添加量が0.5質量%を超えると、フィルム表面の摩擦係数が下がりすぎて、巻き取り時に巻きズレが発生したり、フィルムの透明度が低く、ヘイズが高くなるため、液晶表示装置用フィルムとしての価値を持たなくなるので、上記の範囲が必須である。

【0063】

微粒子の分散は、微粒子と溶剤を混合した組成物を高圧分散装置で処理することが好ましい。本発明で用いる高圧分散装置は、微粒子と溶媒を混合した組成物を、細管中に高速通過させることで、高剪断や高圧状態など特殊な条件を作りだす装置である。

【0064】

高圧分散装置で処理することにより、例えば、管径1〜2000μmの細管中で装置内部の最大圧力条件が980N/cm2以上であることが好ましい。さらに好ましくは、装置内部の最大圧力条件が1960N/cm2以上である。またその際、最高到達速度が100m/sec以上に達するもの、伝熱速度が100kcal/hr以上に達するものが、好ましい。

【0065】

上記のような高圧分散装置としては、例えば、Microfluidics Corporation社製の超高圧ホモジナイザー(商品名マイクロフルイダイザー)あるいはナノマイザー社製ナノマイザーが挙げられ、他にもマントンゴーリン型高圧分散装置、例えばイズミフードマシナリ製ホモゲナイザーなどが挙げられる。

〈光学フィルムの製造方法〉

次に、本発明の光学フィルムの製造方法について、セルロースエステルフィルムを例として詳しく説明する。

【0066】

まず、セルロースエステルを、良溶媒及び貧溶媒の混合溶媒に溶解し、これに可塑剤や紫外線吸収剤を添加してセルロースエステル溶液(ドープ)を調製し、ドープを鏡面処理された表面を有するエンドレス支持体上に流延ダイから流延してフィルムを得る(流延工程)。

【0067】

流延される側の支持体の表面温度は、10〜55℃、溶液の温度は、25〜60℃、さらに溶液の温度を支持体の温度より高くするのが好ましく、5℃以上高く設定するのがさらに好ましい。溶液温度、支持体温度は、高いほど溶媒の乾燥速度が速くできるので好ましいが、あまり高すぎると発泡したり、平面性が劣化する場合がある。なお、剥離する際の支持体温度を10〜40℃、さらに好ましくは、15〜30℃にすることで、フィルムと支持体との密着力を低減できるので、好ましい。

【0068】

支持体上において、フィルムの溶媒を蒸発させるには、フィルム側から風を吹かせる方法、及び/または支持体の裏面から液体により伝熱させる方法、輻射熱により表裏から伝熱する方法等があるが、裏面液体伝熱の方法が乾燥効率が好ましい。またそれらを組み合わせる方法も好ましい。流延後の支持体上のフィルムを温度40〜100℃の雰囲気下、支持体上で乾燥させることが好ましい。温度40〜100℃の雰囲気下に維持するには、この温度の温風をフィルム上面に当てるか、赤外線等の手段により加熱することが好ましい。

【0069】

そして、フィルムがエンドレス支持体の下面に至りほぼ一巡したところで、剥離ロールにより剥離する(剥離工程)。支持体の上下の移送経路の表裏両側に、支持体上に流延されたドープを加熱乾燥してフィルムを形成する加熱乾燥装置をそれぞれ配置するのが、好ましい。

【0070】

剥離工程において、フィルムを支持体から剥離ロールにより剥離する際のフィルムの平均残留溶媒量は、20〜120質量%が好ましい。剥離工程での残留溶媒量が120質量%を越えると、剥離不良が発生しやすくなり、フィルムの破断の恐れがある。また、20質量%未満であると、途中でフィルムが剥がれたりすることがある。

【0071】

残留溶媒量は、下記の式で表わせる。

【0072】

残留溶媒量(質量%)={(M−N)/N}×100

ここで、Mはフィルムの任意時点での質量、Nは質量Mのものを110℃で3時間乾燥させたときの質量である。

【0073】

上記のように剥離時の残留溶媒量を調整するには、流延後の流延用支持体の表面温度を制御し、フィルムからの有機溶媒の蒸発を効率的に行えるように、流延用支持体上の剥離位置における温度を前記の温度範囲に設定することが、好ましい。支持体温度を制御するには、伝熱効率のよい伝熱方法を使用するのがよく、例えば、液体による裏面伝熱方法が、好ましい。

【0074】

輻射熱や熱風等による伝熱方法は支持体温度のコントロールが難しく、好ましい方法とはいえないが、ベルト(支持体)マシンにおいて、移送するベルトが下側に来た所の温度制御には、緩やかな風でベルト温度を調節することができる。

【0075】

支持体の温度は、加熱手段を分割することによって、部分的に支持体温度を変えることができ、流延用支持体の流延位置、乾燥部、剥離位置等異なる温度とすることができる。

【0076】

剥離したフィルムは、延伸工程において、クリップやピンなどでフィルムの両端を把持するテンター延伸装置(テンターとも呼ぶ。)によりフィルムを幅方向に1.2〜1.6倍に延伸する。

【0077】

延伸倍率は、所望のリタデーション特性が得られるように前記範囲内で倍率を選ぶことができる。延伸温度は、通常、樹脂フィルムのガラス転移温度(Tg)−40℃〜Tg+60℃、好ましくはTg−20℃〜Tg+40℃の温度範囲で行われる。延伸倍率が小さすぎると、所望のリタデーションが得られない場合があり、逆に大きすぎると、破断してしまう場合がある。延伸温度が低すぎると、破断し、また高すぎると、所望のリタデーションが得られない場合がある。

【0078】

上記の方法で作製した光学フィルムのリタデーションを合目的の値に修正する場合、フィルムを長さ方向や幅手方向に延伸または収縮させてもよい。

【0079】

延伸のパターン、すなわち把持クリップの軌跡は、温度同様に膜の光学物性や平面性から選択され、様々であるが、把持開始後しばらくは一定幅で、その後延伸され、延伸終了後再び一定幅で保持されるパターンが良く用いられる。テンター出口付近のクリップ把持終了する付近では、把持を開放することによるベース振動の抑制のために幅緩和を行うことが一般に行われる。

【0080】

延伸のパターンはまた延伸速度とも関連するが、延伸速度は一般的には10〜1000(%/min)好ましくは100〜500(%/min)である。この延伸速度はクリップの軌跡が曲線である場合には一定でなく、ベースの走行方向に徐々に変化する。

【0081】

テンターでは、剥離したフィルムの両端部を把持手段により把持して、幅方向に延伸しながら搬送される。この時、幅方向に20〜60%の高延伸を行うと、把持部のフィルムに歪みが生じて、ひび割れや破断しやすい状態になっている。

【0082】

テンターで延伸したフィルムは、加熱工程として、加熱装置により耳部を所定の温度まで加熱する。加熱工程については、すでに述べているのでここでの説明は省く。

【0083】

延伸後、加熱されたフィルムは、矯正工程として、矯正装置により耳部のカールを矯正する。矯正工程については、すでに述べているのでここでの説明は省く。

【0084】

耳部のカールを矯正したフィルムは、裁断工程として、カッターによって把持部に生じた変形部を含む耳部を細長く裁断する。裁断するフィルムの両端部は、40〜200mmが好ましい。

【0085】

カッターにより裁断された耳部は、搬送ロールにより粗砕機に搬送され、粗砕される。

【0086】

この時の耳部のカールは、矯正されているので、裁断時や搬送ロールで搬送するときに破断や巻き付き等の発生が抑制されている。

【0087】

裁断工程で用いるカッターとしては、一般に用いられている回転刃を用いたロータリーカッターやレーザーカッターを用いることができる。レーザーカッターは非接触で裁断でき、フィルムのカット部にかかる応力もなく、好ましいカッターである。

【0088】

耳部をカットされたフィルムは、乾燥工程で乾燥する。乾燥工程では、一般にロール懸垂方式でフィルムを移送しながら乾燥する方式が採られる。すなわち、セルロースエステルのフィルムは、乾燥装置内では上下に交互に配置せられた複数の乾燥用ロールによってフィルムが蛇行させられ、その間にフィルムを移送しながら乾燥する方式が採られる。フィルムを乾燥させる手段は特に制限なく、一般的に熱風、赤外線、加熱ロール、マイクロ波等で行う。簡便さの点で熱風で行うのが好ましい。乾燥温度は40〜150℃の範囲で3〜5段階の温度に分けて、段々高くしていくことが好ましく、80〜140℃の範囲で行うことが寸法安定性を良くするため、さらに好ましい。

【0089】

乾燥工程で乾燥され、巻きとり工程でロール状に巻きとられ光学フィルムとなる。

【0090】

なお、本実施形態の図1では、耳部をカットする裁断工程を矯正工程後、乾燥工程の前に配置しているが、更に乾燥工程後、フィルムの幅方向端部をカットする裁断工程を巻きとり工程までの間に増設しても良い。

【0091】

巻き取り工程では、フィルム中の残留溶媒量が2質量%以下となってからセルロースエステルフィルムとして巻き取る工程であり、残留溶媒量を0.4質量%以下にすることにより寸法安定性の良好なフィルムを得ることができる。

【0092】

巻き取り方法は、一般に使用されているものを用いればよく、定トルク法、定テンション法、テーパーテンション法、内部応力一定のプログラムテンションコントロール法等があり、それらを使いわければよい。

【0093】

また、流延工程における支持体は、図1では、例えばステンレス鋼製のエンドレスベルトであるが、この周回金属製エンドレス支持体の代わりに回転する金属ドラム支持体が設けられていてもよい。

【0094】

なお、本発明の方法により溶液流延製膜法によって作製したセルロースエステルフィルムは、延伸した乾燥後のセルロースエステルフィルムの膜厚が、20〜100μmの範囲であるのが、好ましい。その理由は、セルロースエステルフィルム全体の膜厚が薄すぎると、光学フィルムを偏光板の保護フィルムとして用いた場合の強度が不足し、偏光板の寸法安定性や湿熱での保存安定性が悪化する。膜厚が厚いと偏光板が厚くなり、液晶ディスプレイの薄膜化が困難になる。これらを両立するセルロースエステルフィルムの膜厚は20〜100μmで、好ましくは30〜90μm、さらに好ましくは35〜80μmである。

【0095】

膜厚の調節には、所望の厚さになるように、ドープ濃度、ポンプの送液量、ダイの口金のスリット間隙、ダイの押し出し圧力、流延用支持体の速度等をコントロールするのがよい。また、膜厚を均一にする手段として、膜厚検出手段を用いて、プログラムされたフィードバック情報を上記各装置にフィードバックさせて調節するのが、好ましい。

【0096】

ここで、偏光フィルムは、従来から使用されている、例えば、ポリビニルアルコールフィルムの如き延伸配向可能なフィルムを、沃素のような二色性染料で処理して縦延伸したものである。偏光フィルム自身では、十分な強度、耐久性がないので、一般的にはその両面に保護フィルムとしての異方性のないセルローストリアセテートフィルムを接着して偏光板としている。

【0097】

偏光板は、上記のセルロースエステルフィルムが、偏光フィルムの両側に配置された2枚の偏光板用保護フィルムのうちの少なくともいずれか一方を構成するものである。

【0098】

偏光板は、上記の偏光フィルムに、本発明の光学フィルムであるセルロースエステルフィルムを位相差フィルムとして貼り合わせて作製してもよいし、また本発明の光学フィルムであるセルロースエステルフィルムを、位相差フィルム及び保護フィルムを兼ねて、直接偏光フィルムと貼り合わせて作製してもよい。貼り合わせる方法は、特に限定はないが、水溶性ポリマーの水溶液からなる接着剤により行うことができる。この水溶性ポリマー接着剤は完全鹸化型のポリビニルアルコール水溶液が好ましく用いられる。

【0099】

また、長手方向に延伸し、二色性染料処理した長尺の偏光フィルムと、長尺の本発明の光学フィルムであるセルロースエステルフィルムよりなる位相差フィルムとを貼り合わせることによって、長尺の偏光板を得ることができる。偏光板はその片面または両面に感圧性接着剤層(例えば、アクリル系感圧性接着剤層など)を介して剥離性シートを積層した貼着型のもの(剥離性シートを剥すことにより、液晶セルなどに容易に貼着することができる)としてもよい。

【0100】

本発明の光学フィルムとしてのセルロースエステルフィルムを用いることにより、薄膜化とともに、光学特性に優れた偏光板を得ることができる。

【0101】

このようにして得られた偏光板は、種々の表示装置に使用できる。特に電圧無印加時に液晶性分子が実質的に垂直配向しているVAモードや、電圧無印加時に液晶性分子が実質的に水平かつねじれ配向しているTNモードの液晶セルを用いた液晶表示装置が好ましい。

【0102】

この偏光板を用いた液晶表示装置は、長期間に亘って安定した表示性能を維持することができるものである。

【0103】

なお、本発明の光学フィルムとしてのセルロースエステルフィルムには、ハードコート層、防眩層、反射防止層、防汚層、帯電防止層、導電層、光学異方層、液晶層、配向層、粘着層、接着層、下引き層等の各種機能層を付与することができる。これらの機能層は塗布あるいは蒸着、スパッタ、プラズマCVD、大気圧プラズマ処理等の方法で設けることができる。

【0104】

また、本発明によるセルロースエステルフィルムは、その他、反射防止用フィルムあるいは光学補償フィルムの基材としても使用できる。

【実施例】

【0105】

以下、実施例により本発明をさらに具体的に説明するが、本発明は、これらに限定されるものではない。

(実施例1〜15)

光学フィルムの製造装置として、図1に示す装置を用いた。

【0106】

図1に、用いた光学フィルムの製造装置を示す。

〈ドープの組成〉

セルローストリアセテート 100質量部

(Mn=148000、Mw=310000、Mw/Mn=2.1)

トリフェニルフォスフェート 8質量部

エチルフタリルエチルグリコレート 2質量部

メチレンクロールイド 440質量部

エタノール 40質量部

チヌビン109(チバ・ジャパン(株)製) 0.5質量部

チヌビン171(チバ・ジャパン(株)製) 0.5質量部

アエロジル972V(日本アエロジル(株)製) 0.2質量部

上記の材料を密閉したドープ溶解釜に投入し、加熱し、撹拌しながら、完全に溶解した。溶解後、密閉釜での攪拌を停止し、密閉釜に連結した配管を経て流延ダイから30℃に保たれたドープを、30℃の乾燥風を吹かせたステンレス鋼製エンドレスベルト支持体上に流延し、支持体上で溶媒を蒸発させ、ドープ膜(フィルム)を形成した後、これが約1周したところで、エンドレスベルト支持体上から剥離する。

【0107】

剥離ロールで剥離した後のフィルムをテンターにより幅方向に延伸する。この時のテンターによるフィルムの把持は、クリップで把持した。延伸後のフィルムの幅方向両端部のカールした部分を含む約100mm幅を、加熱装置として赤外線ランプを用いて加熱した。加熱温度は、矯正工程の直前のフィルムの表面温度として、矯正装置で矯正するロールの上流側10mmの位置の温度が、表1に示す温度になるように加熱し、実施例1〜15の光学フィルムの製造条件とした。また、2本の加熱後、カールした部分を含む約100mm幅を矯正装置として、φ60、長さ150mmの2本のステンレス製のロールで挟圧して、カールを矯正した。矯正用のロールの表面温度は、内部にハロゲンランプを配置して加熱し、表1に示す温度になるように加熱し、また、この時の2本のロール間の矯正圧力の値は、表1に示す値に設定して、実施例1〜15の光学フィルムの製造条件とした。

【0108】

矯正工程の後、フィルムの端部をテンターの把持部を含むように40mmの幅で回転刃を用いたロータリーカッターでカットした。カットされた40mm幅の耳部は、搬送ロールで粗砕機に搬送して、粗砕した。耳部をカットしたフィルムは、乾燥装置により乾燥し、巻きとりロールにより巻きとって、光学フィルムとした。光学フィルムの厚さは40μm、幅は1650mm、1本の巻きとり長は4000mとした。巻きとりロールが4000mになる毎に巻きとりロールを交換するが、光学フィルム製造装置は停止させずに、カットした耳部のフィルムが破断するまで、連続して製膜した。

【0109】

作成した光学フィルムの幅方向の延伸倍率は1.4とした。また、光学フィルムのTgは、135℃であった。

(比較例1)

比較例1としては、実施例8において、加熱工程と矯正工程とを行わなかった他は、実施例8と同様に光学フィルムを作成した。

(比較例2)

比較例2としては、実施例8において、加熱工程を行わなかった他は、実施例8と同様に光学フィルムを作成した。

(評価)

裁断装置の裁断部から回収箱までの間で、裁断した耳部が破断したり、裁断装置に絡んだりして、搬送できなくなるまでの光学フィルムの連続製膜長さで評価した。連続製膜長さが500km未満をランク1、500km以上2000km未満をランク2、2000km以上4000km未満をランク3、4000km以上6000km未満をランク4、6000kmを越えるものをランク5とした。生産性の観点からランク2以上が必要である。評価結果を表1に示す。

【0110】

【表1】

【0111】

表1の結果から、実施例1〜15と比較例1、2を比べると、延伸工程後に加熱工程と矯正工程とを行うことにより、耳部を搬送ロールで粗砕機に搬送する途中での耳部の破断を抑制することができ、長期間製造を続けることができた。また、実施例1〜6を比較すると、加熱工程で、矯正工程の直前の樹脂フィルムの表面温度が、樹脂フィルムのガラス転移温度をTg(℃)としたとき、Tg−20℃〜Tg+50℃の範囲になるように加熱することがより好ましいことが判る。また、実施例1及び実施例6〜11を比較すると、矯正工程は、挟圧部材であるロールの表面温度が、樹脂フィルムのガラス転移温度をTg(℃)としたとき、Tg±50℃の範囲で、押圧接触させて矯正することがさらに好ましいことが判る。また、実施例1及び実施例12〜15から矯正圧力としては、0.05〜5MPaがより好ましいことが判る。

【符号の説明】

【0112】

1 支持体

2 流延ダイ

3 剥離ロール

4 延伸装置

5 乾燥装置

9 カッター

10 フィルム

11 端部、耳部

15 巻きとり装置

61 搬送ロール

81 加熱装置

82 矯正装置

84 ロール

100 粗砕機

【特許請求の範囲】

【請求項1】

連続する樹脂フィルムの幅手方向の両端部を把持して幅手方向に張力を付与しながら樹脂フィルムを搬送し、幅手方向に延伸する延伸工程と、該延伸工程後に幅手方向における前記樹脂フィルムの端部を裁断する裁断工程と、を有する光学フィルムの製造方法において、

前記延伸工程の後に、前記樹脂フィルムの幅手方向の両端部を加熱する加熱工程と、

該加熱工程の後に、前記樹脂フィルムの幅手方向の両端部に挟圧部材を押圧接触させて矯正する矯正工程とを有し、

該矯正工程の後に、前記裁断工程を行うことを特徴とする光学フィルムの製造方法。

【請求項2】

前記加熱工程は、

前記矯正工程の直前の前記樹脂フィルムの表面温度が、前記樹脂フィルムのガラス転移温度をTg(℃)としたとき、Tg−20℃〜Tg+50℃の範囲になるように加熱することを特徴とする請求項1に記載の光学フィルムの製造方法。

【請求項3】

前記矯正工程は、

前記挟圧部材がローラ又はベルトであって、該ローラ又はベルトの表面を前記両端部に押圧接触させて矯正することを特徴とする請求項1又は2に記載の光学フィルムの製造方法。

【請求項4】

前記矯正工程は、

前記挟圧部材の表面温度が、前記樹脂フィルムのガラス転移温度をTg(℃)としたとき、Tg±50℃の範囲で、前記両端部に押圧接触させて矯正することを特徴とする請求項1から3の何れか1項に記載の光学フィルムの製造方法。

【請求項5】

前記樹脂フィルムがセルロースエステルフィルムであることを特徴とする請求項1から4の何れか1項に記載の光学フィルムの製造方法。

【請求項6】

連続する樹脂フィルムの幅手方向の両端部を把持して幅手方向に張力を付与しながら樹脂フィルムを搬送し、幅手方向に延伸する延伸装置と、該延伸装置の後に幅手方向における前記樹脂フィルムの端部を裁断する裁断装置と、を有する光学フィルムの製造装置において、

前記延伸装置の後に、前記樹脂フィルムの幅手方向の両端部を加熱する加熱装置と、

該加熱装置の後に、前記樹脂フィルムの幅手方向の両端部に挟圧部材を押圧接触させて矯正する矯正装置と、を備えることを特徴とする光学フィルムの製造装置。

【請求項1】

連続する樹脂フィルムの幅手方向の両端部を把持して幅手方向に張力を付与しながら樹脂フィルムを搬送し、幅手方向に延伸する延伸工程と、該延伸工程後に幅手方向における前記樹脂フィルムの端部を裁断する裁断工程と、を有する光学フィルムの製造方法において、

前記延伸工程の後に、前記樹脂フィルムの幅手方向の両端部を加熱する加熱工程と、

該加熱工程の後に、前記樹脂フィルムの幅手方向の両端部に挟圧部材を押圧接触させて矯正する矯正工程とを有し、

該矯正工程の後に、前記裁断工程を行うことを特徴とする光学フィルムの製造方法。

【請求項2】

前記加熱工程は、

前記矯正工程の直前の前記樹脂フィルムの表面温度が、前記樹脂フィルムのガラス転移温度をTg(℃)としたとき、Tg−20℃〜Tg+50℃の範囲になるように加熱することを特徴とする請求項1に記載の光学フィルムの製造方法。

【請求項3】

前記矯正工程は、

前記挟圧部材がローラ又はベルトであって、該ローラ又はベルトの表面を前記両端部に押圧接触させて矯正することを特徴とする請求項1又は2に記載の光学フィルムの製造方法。

【請求項4】

前記矯正工程は、

前記挟圧部材の表面温度が、前記樹脂フィルムのガラス転移温度をTg(℃)としたとき、Tg±50℃の範囲で、前記両端部に押圧接触させて矯正することを特徴とする請求項1から3の何れか1項に記載の光学フィルムの製造方法。

【請求項5】

前記樹脂フィルムがセルロースエステルフィルムであることを特徴とする請求項1から4の何れか1項に記載の光学フィルムの製造方法。

【請求項6】

連続する樹脂フィルムの幅手方向の両端部を把持して幅手方向に張力を付与しながら樹脂フィルムを搬送し、幅手方向に延伸する延伸装置と、該延伸装置の後に幅手方向における前記樹脂フィルムの端部を裁断する裁断装置と、を有する光学フィルムの製造装置において、

前記延伸装置の後に、前記樹脂フィルムの幅手方向の両端部を加熱する加熱装置と、

該加熱装置の後に、前記樹脂フィルムの幅手方向の両端部に挟圧部材を押圧接触させて矯正する矯正装置と、を備えることを特徴とする光学フィルムの製造装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2011−98442(P2011−98442A)

【公開日】平成23年5月19日(2011.5.19)

【国際特許分類】

【出願番号】特願2009−252741(P2009−252741)

【出願日】平成21年11月4日(2009.11.4)

【出願人】(303000408)コニカミノルタオプト株式会社 (3,255)

【Fターム(参考)】

【公開日】平成23年5月19日(2011.5.19)

【国際特許分類】

【出願日】平成21年11月4日(2009.11.4)

【出願人】(303000408)コニカミノルタオプト株式会社 (3,255)

【Fターム(参考)】

[ Back to top ]