光学フィルムの製造方法及び製造装置

【課題】第1樹脂流体を第2樹脂流体に切り替えて光学フィルムの製造を行った場合に異物の少ない光学フィルムを得ることができ、光学フィルムの製造を中止することなく樹脂流体を切り替えることができ、かつ樹脂流体の切り替えを短時間で終了させることができる光学フィルムの製造方法及びその製造装置を提供する。

【解決手段】第1樹脂流体を用いて製膜した後、前記第1樹脂流体を第2樹脂流体に切り替え、前記第2樹脂流体を用いて製膜する光学フィルムの製造方法において、樹脂流体供給管を用いて樹脂流体を流延ダイに供給する樹脂流体供給工程と、前記流延ダイから支持体上に樹脂流体を流延する流延工程とを有し、前記樹脂流体供給工程において、第1樹脂流体を用いて製膜した後、所定の期間、前記樹脂流体供給管の中心から50〜97%の領域のみを用いて第2樹脂流体を流延ダイに供給する光学フィルムの製造方法。

【解決手段】第1樹脂流体を用いて製膜した後、前記第1樹脂流体を第2樹脂流体に切り替え、前記第2樹脂流体を用いて製膜する光学フィルムの製造方法において、樹脂流体供給管を用いて樹脂流体を流延ダイに供給する樹脂流体供給工程と、前記流延ダイから支持体上に樹脂流体を流延する流延工程とを有し、前記樹脂流体供給工程において、第1樹脂流体を用いて製膜した後、所定の期間、前記樹脂流体供給管の中心から50〜97%の領域のみを用いて第2樹脂流体を流延ダイに供給する光学フィルムの製造方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、光学フィルムの製造方法及び製造装置に関する。

【背景技術】

【0002】

近年、光学フィルムが使用されている液晶テレビやプラズマディスプレイ(PDP)、有機ELディスプレイ等種々の表示装置が開発されている。これらの表示装置は薄膜化、軽量化することが求められており、これ伴い、表示装置に使用される光学フィルムの品質は一層厳しくなっており、高い透明性、低い光弾性率、耐湿熱性、高い機械的強度、大きい位相差などの特性が要求されてきている。

【0003】

ここで、一般的に光学フィルムに用いられる、セルロースエステル系樹脂を含有する光学フィルムは脆性、耐熱性に比較的優れていることで知られている。また、ポリメチルメタクリレート(以下、PMMAと略す)等に代表されるアクリル系樹脂(アクリル系重合体)を含有する光学フィルムは光学的特性に優れていることが良く知られており、高い光透過率や低い光弾性率、湿度、温度変動における光学特性の変動が小さく、光学材料として従来種々の用途に適用されている。さらに、特定のアクリル系樹脂と特定のセルロースエステル系樹脂とを含有した光学フィルムについても、脆性を有することが知られている。

【0004】

このように、光学フィルムに用いる樹脂の種類によって特性が異なるため、様々な要求性能に応じた多品種の光学フィルムを生産しようとする場合には、樹脂の種類を変更しながら製造する必要がある。しかしながら、別品種の光学フィルムを同一の製膜設備において製造すると、既に残存している変更前の樹脂流体が各設備の壁面等に付着しているため、この付着した樹脂流体を取り除く必要がある。また、この変更前の樹脂流体が取り除かれずに残存したまま変更後のドープを用いて光学フィルムを製造すると、異物を含んだ品質に劣る光学フィルムとなるおそれがある。

【0005】

このため、例えば特許文献1には、溶液流延法による光学フィルムの製造装置として、溶液製造設備の配管に存在する旧ドープを新ドープで置換する際に、新ドープの粘度より小さい粘度を有する副ドープを配管の内壁に接するように流すことにより、新ドープによる配管内壁に付着する旧ドープの置換を効率的に行うドープ切換方法が開示されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2009−96172号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

前記ドープ切り替え方法では、旧ドープを新ドープで置換する際に配管の内壁に副ドープを流しているため、副ドープを流している最中に用いられている液はフィルムの製膜に用いることができない。よって、配管の内壁面に副ドープを流している時間は、新ドープによる光学フィルムの製造を中止しなければならず、切り替え時間を大幅に浪費し、光学フィルムの生産効率が悪くなる。

【0008】

また、前記技術のように配管の内壁に低粘度の副ドープを流しても、低粘度の副ドープをもって高粘度の旧ドープを完全に取り除くことは困難であり、新ドープによるフィルム製膜時に旧ドープの混入を避けることは困難であった。また、前記技術は溶液流延製膜法において適用される、樹脂を溶媒等で溶解したドープの切り替え方法であることから、ドープを用いないで製造する溶融流延製膜法において、前記技術を同様に適用することは不可能であった。

【0009】

本発明はかかる事情に鑑みてなされたものであって、その目的は、第1樹脂流体を第2樹脂流体に切り替えて光学フィルムの製造を行った場合に異物の少ない光学フィルムを得ることができ、光学フィルムの製造を中止することなく短時間で樹脂流体を切り替えることができる光学フィルムの製造方法及び製造装置を提供することである。

【課題を解決するための手段】

【0010】

前記課題を解決するために、本発明者らは鋭意検討を行った結果、下記構成によって異物数の少ない光学フィルムを得ることができ、光学フィルムの製造を中止することなく短時間で樹脂流体を切り替えることができる光学フィルムの製造方法及び製造装置を得られることを見出し、本発明を完成するに至った。

【0011】

すなわち、本発明にかかる光学フィルムの製造方法は、第1樹脂流体を用いて製膜した後、前記第1樹脂流体を第2樹脂流体に切り替え、前記第2樹脂流体を用いて製膜する光学フィルムの製造方法において、樹脂流体供給管を用いて樹脂流体を流延ダイに供給する樹脂流体供給工程と、前記流延ダイから支持体上に樹脂流体を流延する流延工程とを有し、前記樹脂流体供給工程において、第1樹脂流体を用いて製膜した後、所定の期間、前記樹脂流体供給管の中心から50〜97%の領域のみを用いて第2樹脂流体を流延ダイに供給することを特徴とする。

【0012】

また、前記光学フィルムの製造方法において、前記樹脂流体供給工程において、前記樹脂流体供給管の中心から50〜97%の領域のみを用いて第2樹脂流体を流延ダイに供給する手段として、樹脂流体供給管の一部に二重円筒配管を用いることが好適である。

【0013】

このような構成によれば、前記二重円筒配管を用いることにより、第2樹脂流体を流延ダイに供給する際に、樹脂流体供給配管に付着した第1樹脂流体の混入をより効果的に防ぐことができる。

【0014】

また、前記光学フィルムの製造方法において、前記光学フィルムの製膜が溶液流延製膜法により行われることが好適である。

【0015】

このような構成によれば、溶融流延製膜法による製造方法を用いた場合に比べて変更前の樹脂流体を効率的に取り除くことができる。

【0016】

本発明にかかる光学フィルムの製造装置は、樹脂流体を流延ダイに供給するための樹脂流体供給管と、前記樹脂流体供給管から供給された樹脂流体を支持体上に吐出する流延ダイとを有し、前記樹脂流体供給管は、内筒及び外筒を有する二重円筒配管を一部に有していることを特徴とする。

【発明の効果】

【0017】

本発明によれば、樹脂流体の切り替え時においても、異物数の少ない光学フィルムを製造することができ、光学フィルムの製造を中止することなく樹脂流体を切り替えることができる。また、樹脂流体の切り替えを短時間で終了させることができる。

【図面の簡単な説明】

【0018】

【図1】本発明に係る光学フィルムの製造方法を説明するための樹脂流体供給管の概略図である。

【図2】溶液流延製膜法による光学フィルムの製造装置の基本的な構成を示す概略図である。

【図3】溶融流延製膜法による光学フィルムの製造装置の基本的な構成を示す概略図である。

【発明を実施するための形態】

【0019】

本実施形態にかかる光学フィルムの製造方法は、第1樹脂流体を用いて製膜した後、前記第1樹脂流体を第2樹脂流体に切り替え、前記第2樹脂流体を用いて製膜する光学フィルムの製造方法において、樹脂流体供給管を用いて樹脂流体を流延ダイに供給する樹脂流体供給工程と、前記流延ダイから支持体上に樹脂流体を流延する流延工程とを有し、前記樹脂流体供給工程において、第1樹脂流体を用いて製膜した後、所定の期間、前記樹脂流体供給管の中心から50〜97%の領域のみを用いて第2樹脂流体を流延ダイに供給することを特徴とする。

【0020】

また、本実施形態にかかる光学フィルムの製造装置は、樹脂流体を流延ダイに供給するための樹脂流体供給管と、前記樹脂流体供給管から供給された樹脂流体を支持体上に流延する流延ダイとを有し、前記樹脂流体供給管は、内筒及び外筒を有する二重配管を一部に有していることを特徴とする。

【0021】

一般に光学フィルムの製造方法は大別して溶液流延製膜法と溶融流延製膜法とが知られているが、本発明に係る光学フィルムの製造方法は、第1樹脂流体を第2樹脂流体に切り替え、第2樹脂流体を流延ダイに供給する際に、樹脂流体供給管の中心から50〜97%の領域のみを用いて製造する方法であれば特に限定されない。

【0022】

ここで、流延ダイに供給する樹脂流体を第1樹脂流体から、第2樹脂流体に切り替える本実施形態による製造方法及び製造装置について説明する。

【0023】

まず、第1樹脂流体を樹脂流体供給管の全領域を用いて流延ダイに供給し、第1樹脂流体を流延ダイから支持体上に流延する。次に、溶液流延製膜法または溶融流延製膜法の製造工程に応じて第1樹脂流体による光学フィルムを製造する。

【0024】

次に、第1樹脂流体による光学フィルムの製造が終了した後、別品種の光学フィルムを同一の製造装置で製造するため、前記第1樹脂流体を第2樹脂流体に切り替え、前記第2樹脂流体を所定の期間、樹脂流体供給管の中央部のみを用いて流延ダイに供給する。なお、前記樹脂流体供給管の外周部を流れる第2樹脂流体は廃棄される。

【0025】

前記樹脂流体供給管の中央部とは、樹脂流体供給管の中心から50〜97%の領域である。さらに好ましくは、70〜80%の領域であることがさらに好ましい。前記樹脂流体供給管の中央部が50%より小さいと、供給される樹脂流体の量が少ないため、光学フィルムの生産性が悪化してしまう。また、97%より大きいと樹脂流体供給管の中央部に異物が混入するおそれがあり、異物を多く含む純度の低い光学フィルムとなってしまう。

【0026】

続いて、所定の期間、前記第2樹脂流体を樹脂流体供給管の中央部のみを用いて流延ダイに供給した後、前記樹脂流体供給管の該全領域を用いて第2樹脂流体を流延ダイに供給する。その後は、前述の第1樹脂流体による光学フィルムの場合と同様に、液流延製膜法または溶融流延製膜法の製造工程に応じて製造される。

【0027】

第1樹脂流体を用いて光学フィルムを製造した後、第1樹脂流体は樹脂流体供給管の内部に残存する。そして、残存する第1樹脂流体は、第2樹脂流体を供給することで押し出され、最終的に抜き取られる。しかし、樹脂流体供給管の中央部に存在する第1樹脂流体は第2樹脂流体によって容易に押し出されるが、樹脂流体供給管の内壁に付着した第1樹脂流体は第2樹脂流体を供給しても残留しやすい傾向がある。この内壁に残留した第1樹脂流体は、第2樹脂流体を流延ダイに供給し続けることで徐々に取り除くことができる。

【0028】

内壁に残留した第1樹脂流体は、第2樹脂流体との相溶性が悪いほど完全に取り除かれるまでに相当な時間を要し、切り替え時間が長くなることから光学フィルムの生産性が悪化してしまう。そこで、第2樹脂流体に切り替えて光学フィルムを製造する際には、樹脂流体供給管の中央部のみに流れる第2樹脂流体を流延ダイに供給することで、前記問題を解決することができる。

【0029】

なお、溶液流延製膜法であっても溶融流延製膜法であっても、光学フィルムの製造方法において用いられる樹脂流体は高粘度であるため、第1樹脂流体と第2樹脂流体とが乱流などの渦によって撹拌されて均一に混合されることはない。また、それら2つの樹脂流体の界面付近は、第1樹脂流体と第2樹脂流体が混在する領域であるため、純度の高い第2樹脂流体が流れているとは言い難い。よって、樹脂流体供給管の外周部内を流れる第2樹脂流体は、第1樹脂流体が異物として混入する可能性が高いため、廃棄される。

【0030】

第2樹脂流体の廃棄手段は特に限定されないが、例えば製品製膜用の流延ダイに並行して、廃棄用フィルム製膜用として設置された廃棄用フィルム用ダイより製膜することで、第1流体の混入した第2流体フィルムとしてフィルムの形状で廃棄される。また、製膜用ラインと同一の溶剤回収工程を使用することにより、製膜工程ラインと同様に揮発した溶剤を回収し、再利用することができる。

【0031】

所定の期間にわたって内壁に付着、残留した第1樹脂流体が第2樹脂流体によって取り除かれると、第2樹脂流体は前記樹脂流体供給管の全領域を用いて流延ダイに供給することができる。所定の期間とは、樹脂流体供給管の中央部以外の外周部を流れる第2樹脂流体中に混入した第1樹脂流体の濃度が1000ppm以下に至るまでの時間をいう。

【0032】

第2樹脂流体による光学フィルムの製膜が終了すると、さらに樹脂流体の種類を変更して前述の工程を繰り返し、また別品種の光学フィルムを製膜することが可能である。

【0033】

このように、樹脂流体供給管の中央部のみを用いて第2樹脂流体を流延ダイに供給することによって、樹脂流体供給管の内壁に付着し残留した第1樹脂流体の混入を防ぐことができ、異物数の少ない光学フィルムを製造することができる。また、第2樹脂流体による光学フィルムの製造を中止することなく樹脂流体を切り替えることができ、前記樹脂流体の切り換えを短時間で終了させることができる。

【0034】

異物の混入は、目視により確かめることができる。具体的には、目視で観察される異物の数が、従来規格品と同等以下の異物数であれば光学フィルムを製品として出荷することができる。

【0035】

また、前記樹脂流体供給管の中央部のみを用いて第2樹脂流体を流延ダイに供給する手段として、樹脂流体供給管の一部に二重円筒配管を用いることが好ましい。前記二重円筒配管を用いることにより、第2樹脂流体を流延ダイに供給する際に、樹脂流体供給配管に付着した第1樹脂流体の混入をより確実に防ぐことができる。

【0036】

ここで、本発明の実施態様の一例を、前記二重円筒配管を用いて第2樹脂流体を流延ダイに供給する態様を、図面を参照しながら具体的に説明する。

【0037】

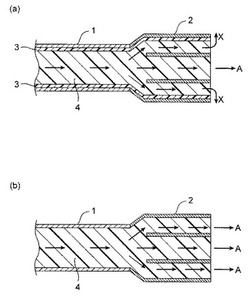

図1は、本発明に係る光学フィルムの製造方法を説明するための概略図であり、樹脂流体供給管1に二重円筒配管2を装着した場合の縦断面図を表している。

【0038】

図1(a)は、第2樹脂流体を用いて製膜する際に、樹脂流体供給管1の末端、つまり樹脂流体の吐出口付近に二重円筒配管2を装着した図である。

【0039】

前記二重円筒配管2を装着する位置は特に限定されず、第2樹脂流体に切り替えて光学フィルムを製造する際に異物が混入しない位置であれば樹脂流体供給管1の先端でも中央付近でも構わない。

【0040】

二重円筒配管2は、内筒及び外筒を有する配管であり、前記樹脂流体供給管1に着脱可能な構造を有する。そして、二重円筒配管2は、前記樹脂流体供給管1の中央部を流れる樹脂流体は前記二重円筒配管2の内筒部分、同供給管1の外周部を流れる樹脂流体は二重円筒配管2の外筒部分を流れるような構造を有する。

【0041】

内壁に残留した第1樹脂流体3は完全に取り除かれるまでに相当な時間を要するため、内筒の内側に流れる第2樹脂流体4が流延ダイに供給される(図1(a)のA)。

【0042】

また、内壁に付着した第1樹脂流体3の界面付近を流れる第2樹脂流体4は、第1樹脂流体が混入する可能性があることから、前記二重円筒配管2の外筒部を流れる第2樹脂流体は、廃棄される(図1(a)のX)。

【0043】

そして、内壁に残留した第1樹脂流体が第2樹脂流体によって取り除かれると、第2樹脂流体は、前記二重円筒配管の全領域を用いて流延ダイに供給される(図1(b)のA)。

【0044】

本発明の製造方法では、第2樹脂流体の組成が前記第1樹脂流体と異なる組成の樹脂流体であり、互いに相溶しにくいものである場合に、より本発明の効果が得られる。異なる組成であっても、互いに相溶しやすい樹脂流体をそれぞれ第1樹脂流体及び第2樹脂流体として製造すると、樹脂流体供給管の内壁に付着した第1樹脂流体が第2樹脂流体によって容易に除去することができるからである。

【0045】

前記第1樹脂流体と第2樹脂流体の好ましい組合せは、具体的には第1樹脂流体がセルロースエステル系樹脂、第2樹脂流体がセルロースエステル系樹脂とアクリル系樹脂の混合物の組合せであり、またその逆であってもよい。このような組合せであれば、より異物の少ない光学フィルムを製造することができる。

【0046】

また、本発明に係る光学フィルムの製造方法は、溶液流延製膜法と溶融流延製膜法のいずれにおいても適用することができるが、溶液流延製膜法により行われることが好ましい。これは溶液流延製膜法では樹脂流体として、透明性樹脂を溶媒などで溶解させたドープを使用するため、溶融流延製膜法において用いられる樹脂溶融液に比べて内壁に付着した変更前の樹脂流体を容易に取り除くことができるからである。

【0047】

以下、溶液流延製膜法及び溶融流延製膜法を例に挙げて本発明の光学フィルムの製造方法及び製造装置を説明する。

【0048】

まず、溶液流延製膜法による光学フィルムの製造方法及び製造装置について説明する。

【0049】

溶液流延製膜法による光学フィルムの製造方法は、透明性樹脂を含有する樹脂溶液(ドープ)を流延ダイに供給する供給工程と、前記ドープを流延ダイから走行する支持体上に流延してフィルムを形成する流延工程とを有するものである。また、さらに前記フィルムを前記支持体から剥離する剥離工程と、剥離したフィルムを延伸させる延伸工程と、延伸したフィルムを乾燥させる乾燥工程とを有するものである。

【0050】

上記の溶液流延製膜法による光学フィルムの製造装置は、例えば、図2に示すような製造装置によって行われる。なお、光学フィルムの製造装置としては、前記各工程を行うものであり、ドープ供給管が内筒及び外筒を有する二重配管を一部に有するものであれば、図2に示すものに限定されず、他の構成のものであってもよい。

【0051】

図2は、溶液流延法による光学フィルムの製造装置10の基本的な構成を示す概略図である。

【0052】

光学フィルムの製造装置10は、無端ベルト支持体11、流延ダイ12、ドープ供給管1、剥離ローラ13、延伸装置15、乾燥装置17、及び巻取装置18等を備える。また、ドープ供給管1の一部には着脱可能な二重円筒配管2を備える(図示せず。)。前記流延ダイ12は、前記透明性樹脂を溶解した樹脂溶液(ドープ)14を前記無端ベルト支持体11の表面上に流延する。前記無端ベルト支持体11は、一対の駆動ローラと従動ローラとによって駆動可能に支持され、前記流延ダイ12から流延された樹脂溶液14からなるウェブを形成し、搬送しながら乾燥させることによってフィルム17とする。

【0053】

そして、前記剥離ローラ13は、フィルム16を前記無端ベルト支持体11から剥離する。前記延伸装置17は、前述の条件下で、フィルム16を延伸させる。前記乾燥装置17は、延伸されたフィルム17を搬送ローラで搬送させながら、乾燥させる。そして、前記巻取装置18は、延伸及び乾燥されたフィルム16を巻き取って、フィルムロールとする。

【0054】

上記各構成、例えば、前記無端ベルト支持体11、前記流延ダイ12、前記剥離ローラ13、前記乾燥装置17、前記巻取装置18等の各構成及び前記製造装置10の装置動作等は、特開2008−307730号公報や特開2009−73154号公報に記載と同様である。

【0055】

次に、溶融流延製膜法による光学フィルムの製造方法及び製造装置について説明する。

【0056】

溶融流延製膜法による光学フィルムの製造方法は、透明性樹脂を溶融させた樹脂溶融液を流延ダイに供給する供給工程と、前記樹脂溶融液を走行する支持体上に流延して流延膜を形成する流延工程とを有するものである。また、さらに前記流延膜を冷却させてフィルムを形成する冷却工程と、前記フィルムを前記支持体から剥離する剥離工程と、剥離したフィルムを複数の搬送ローラで搬送させる搬送工程と、前記フィルムを延伸させる延伸工程を有するものである。

【0057】

上記の溶融流延製膜法による光学フィルムの製造装置は、例えば、図3に示すような製造装置によって行われる。なお、光学フィルムの製造装置としては、前記各工程を行うものであり、樹脂溶融液供給管が内筒及び外筒を有する二重配管を一部に有するものであれば、図3に示すものに特に限定されず、他の構成のものであってもよい。また、ここでフィルムとは、支持体上に流延されたドープからなる流延膜(ウェブ)が支持体上で乾燥され、支持体から剥離しうる状態となった以後のものをいう。

【0058】

図3は、溶融流延製膜法による光学フィルムの製造装置20の基本的な構成を示す概略図である。光学フィルムの製造装置20は、第1冷却ローラ21、流延ダイ22、タッチローラ23、樹脂溶融液供給管1、第2冷却ローラ24、第3冷却ローラ25、剥離ローラ26、搬送ローラ27、延伸装置15、及び巻取装置28等を備える。また、樹脂溶融液供給管1の一部には着脱可能な二重円筒配管2を備える(図示せず。)。

【0059】

前記流延ダイ22は、前記透明性樹脂を溶融させた樹脂溶融液を第1冷却ローラ21の表面上に流延する。前記第1冷却ローラ21は、前記流延ダイ22から流延されたドープからなる流延膜を形成し、搬送させながら冷却させ、前記流延膜を第2冷却ローラ24に搬送する。その際、第1冷却ローラ21に外接されて設けられるタッチローラ23によって、流延膜の厚さの調整、や表面の平滑化がなされる。そして、第2冷却ローラ24は、前記流延膜を搬送させながら冷却させ、前記流延膜を第3冷却ローラ25に搬送する。そうすうことによって、前記流延膜をフィルムとする。前記剥離ローラ26は、フィルムを第3冷却ローラ25から剥離する。前記搬送ローラ27は、剥離されたフィルムを搬送しながら、MD方向に延伸する。前記延伸装置15は、前述の条件下で、フィルム16をTD方向に延伸する。前記巻取装置28は、冷却固化され、延伸されたフィルムを巻き取って、フィルムロールとする。

【0060】

前記流延ダイ22は、ドープとして、樹脂溶液の代わりに、樹脂溶融液を吐出する以外、前記流延ダイ12と同様の構成である。

【0061】

前記第1冷却ローラ21、第2冷却ローラ24及び第3冷却ローラ25は、表面が鏡面の金属製のローラである。前記各ローラとしては、流延膜やフィルムの剥離性の点から、例えば、ステンレス鋼等からなるローラが好ましく用いられる。前記流延ダイ22によって流延する流延膜の幅や前記第1冷却ローラ21、第2冷却ローラ24及び第3冷却ローラ25による流延膜の搬送速度等は、上記溶液流延製膜法による場合と同様である。

【0062】

前記タッチローラ23は、表面が弾性を有し、前記第1冷却ローラ21への押圧力によって、前記第1冷却ローラ21の表面に沿って変形し、前記第1冷却ローラ21との間に、ニップを形成する。前記タッチローラ23としては、溶融流延製膜法で従来から用いられているタッチローラであれば、特に限定なく使用できる。具体的には、例えば、ステンレス鋼製のものが挙げられる。

【0063】

前記剥離ローラ26は、第3冷却ローラ25に接しており、加圧することによって、フィルムが剥離される。前記搬送ローラ27は、複数の搬送ローラからなっており、搬送ローラ毎に異なる回転速度にすることによって、フィルムのMD方向に延伸することができる。

【0064】

前記延伸装置15は、図1に示す前述する構成であって、フィルム16をウェブの搬送方向と直交する方向(Transverse Direction:TD方向)に延伸させる。前記巻取装置28は、上記溶液流延製膜法による場合、前記巻取装置18と同様の構成である。

【0065】

以下、本実施形態で使用する樹脂流体の組成について説明する。

【0066】

本発明の樹脂流体は、透明性樹脂を含有することが好ましい。透明性樹脂としては、溶液流延製膜法や溶融流延製膜法等によって、フィルム状や基板状に成形したときに透明性を有する樹脂であれば、特に制限されないが、溶液流延製膜法や溶融流延製膜法等による製膜が容易であること、ハードコート層等との密着性に優れていること、光学的に等方性であること等が好ましい。なお、ここで透明性とは、可視光の透過率が60%以上であることであり、好ましくは80%以上、より好ましくは90%以上である。

【0067】

前記透明性樹脂としては、具体的には、例えば、セルロース樹脂;セルロースジアセテート樹脂、セルローストリアセテート樹脂、セルロースアセテートブチレート樹脂、及びセルロースアセテートプロピオネート樹脂等のセルロースエステル系樹脂等のセルロース樹脂誘導体;ポリエチレンテレフタレート樹脂、及びポリエチレンナフタレート樹脂等のポリエステル系樹脂;ポリメチルメタクリレート樹脂等のアクリル系樹脂;ポリエーテルスルホン系樹脂等のポリスルホン系樹脂、ポリエチレン樹脂、ポリプロピレン樹脂、セロファン、ポリ塩化ビニリデン樹脂、ポリビニルアルコール樹脂、エチレンビニルアルコール樹脂、シンジオタクティックポリスチレン系樹脂、シクロオレフィン系樹脂及びポリメチルペンテン樹脂等のビニル系樹脂;ポリカーボネート系樹脂;ポリアリレート系樹脂;ポリエーテルケトン樹脂;ポリエーテルケトンイミド樹脂;ポリアミド系樹脂;フッ素系樹脂等が挙げられる。

【0068】

これらの中でも、セルロースエステル系樹脂が好ましい。セルロースエステル系樹脂を含有することによって、温湿度変化による寸法変化が小さい等の耐候性に優れ、さらに透明性の高い光学フィルムを得ることができる。

【0069】

また、前記透明性樹脂は、上記例示した透明性樹脂を単独で使用してもよいし、2種以上を組み合わせて使用してもよく、特に前記セルロースエステル系樹脂とアクリル系樹脂とを組み合わせたもの含有することが好ましい。アクリル系樹脂を含有することによって、機械的強度の高く、脆性に優れた光学フィルムを得ることができる。

【0070】

次に、前記セルロースエステル系樹脂について説明する。

【0071】

本発明に使用するセルロースエステル系樹脂は、特に脆性の改善やアクリル系樹脂と相溶させたときに透明性の観点から、アシル基の総置換度(T)が2.0から3.0、炭素数が3から7のアシル基の置換度が1.2から3.0であり、炭素数3から7のアシル基の置換度は、2.0から3.0であることが好ましい。すなわち、本発明に使用するセルロースエステル樹脂は炭素数が3から7のアシル基により置換されたセルロースエステル系樹脂であり、具体的には、プロピオニル、ブチリル等が好ましく用いられるが、特にプロピオニル基が好ましく用いられる。

【0072】

セルロースエステル系樹脂の、アシル基の総置換度が2.0を下回る場合、すなわち、セルロースエステル分子の2,3,6位の水酸基の残度が1.0を上回る場合には、アクリル系樹脂とアクリル系樹脂が十分に相溶せず光学フィルムとして用いる場合にヘーズが問題となる。また、アシル基の総置換度が2.0以上であっても、炭素数が3から7のアシル基の置換度が1.2を下回る場合は、やはり十分な相溶性が得られないか、脆性が低下することとなる。例えば、アシル基の総置換度が2.0以上の場合であっても、炭素数2のアシル基、すなわちアセチル基の置換度が高く、炭素数3から7のアシル基の置換度が1.2を下回る場合は、相溶性が低下しヘーズが上昇する。また、アシル基の総置換度が2.0以上の場合であっても、炭素数8以上のアシル基の置換度が高く、炭素数3から7のアシル基の置換度が1.2を下回る場合は、脆性が劣化し、所望の特性が得られない。

【0073】

本発明に使用するセルロースエステル系樹脂のアシル置換度は、総置換度(T)が2.0から3.0であり、炭素数が3から7のアシル基の置換度が1.2から3.0であれば問題ないが、炭素数が3から7以外のアシル基、すなわち、アセチル基や炭素数が8以上のアシル基の置換度の総計が1.3以下とされることが好ましい。

【0074】

また、セルロースエステル系樹脂のアシル基の総置換度(T)は、2.5から3.0の範囲であることが更に好ましい。

【0075】

本発明において前記アシル基は、脂肪族アシル基であっても、芳香族アシル基であってもよい。脂肪族アシル基の場合は、直鎖であっても分岐していても良く、さらに置換基を有してもよい。本発明におけるアシル基の炭素数は、アシル基の置換基を包含するものである。

【0076】

本発明に使用するセルロースエステル系樹脂が、芳香族アシル基を置換基として有する場合、芳香族環に置換する置換基Xの数は0個から5個であることが好ましい。この場合も、置換基を含めた炭素数が3から7であるアシル基の置換度が1.2から3.0となるように留意が必要である。例えば、ベンゾイル基は炭素数が7になる為、炭素を含む置換基を有する場合は、ベンゾイル基としての炭素数は8以上となり、炭素数が3から7のアシル基には含まれないこととなる。

【0077】

さらに、芳香族環に置換する置換基の数が2個以上の時、互いに同じでも異なっていてもよいが、また、互いに連結して縮合多環化合物(例えばナフタレン、インデン、インダン、フェナントレン、キノリン、イソキノリン、クロメン、クロマン、フタラジン、アクリジン、インドール、インドリンなど)を形成してもよい。

【0078】

上記のようなセルロースエステル系樹脂においては、炭素数3から7の脂肪族アシル基の少なくとも1種を有する構造を有することが、本発明に使用するセルロース系樹脂に用いる構造として用いられる。

【0079】

本発明に使用するセルロースエステル系樹脂の置換度は、アシル基の総置換度(T)が2.0から3.0、炭素数が3から7のアシル基の置換度が1.2から3.0である。

【0080】

また、炭素数が3から7のアシル基以外、すなわちアセチル基と炭素数が8以上のアシル基の置換度の総和が1.3以下であることが好ましい構造である。

【0081】

本発明に使用するセルロースエステル系樹脂としては、特にセルロースアセテートプロピオネート、セルロースアセテートブチレート、セルロースアセテートベンゾエート、セルロースプロピオネート、セルロースブチレートから選ばれる少なくとも一種であることが好ましく、すなわち、炭素原子数3または4のアシル基を置換基として有するものが好ましい。

【0082】

これらの中で特に好ましいセルロースエステル系樹脂は、セルロースアセテートプロピオネートやセルロースプロピオネートである。

【0083】

アシル基で置換されていない部分は通常水酸基として存在しているものである。これらは公知の方法で合成することができる。

【0084】

なお、アセチル基の置換度や他のアシル基の置換度は、ASTM−D817−96に規定の方法により求めたものである。

【0085】

本発明に使用するセルロースエステル系樹脂の重量平均分子量(Mw)は、特にアクリル系樹脂との相溶性、脆性の改善の観点から75000以上であり、75000から300000の範囲であることが好ましく、100000から240000の範囲内であることが更に好ましく、160000から240000のものが特に好ましい。セルロースエステル系樹脂の重要平均分子量(Mw)が75000を下回る場合は、耐熱性や脆性の改善効果が十分ではなくなる。本発明では2種以上のセルロース系樹脂を混合して用いることもできる。

【0086】

本発明に使用するセルロースエステル系樹脂の重量平均分子量は、ゲルパーミエーションクロマトグラフィーにより測定することができる。測定条件は以下の通りである。

【0087】

溶媒 :メチレンクロライド

カラム :Shodex K806、K805、K803G(昭和電工株式会社製を3本接続して使用した)

カラム温度:25℃

試料濃度 :0.1質量%

検出器 :RI Model 504(GLサイエンス社製)

ポンプ :L6000(日立製作所株式会社製)

流量 :1.0ml/min

校正曲線 :標準ポリスチレンSTK standard ポリスチレン(東ソー株式会社製)Mw=2,800,000から500迄の13サンプルによる校正曲線を使用した。13サンプルは、ほぼ等間隔に用いることが好ましい。

【0088】

次に、前記アクリル系樹脂について説明する。

【0089】

本発明に用いられるアクリル系樹脂には、メタクリル樹脂も含まれる。樹脂としては特に制限されるものではないが、メチルメタクリレート単位50質量%から99質量%、およびこれと共重合可能な他の単量体単位1質量%から50質量%であるものが好ましい。

【0090】

共重合可能な他の単量体としては、アルキル数の炭素数が2から18のアルキルメタクリレート、アルキル数の炭素数が1から18のアルキルアクリレート、アクリル酸、メタクリル酸等のα,β−不飽和酸、マレイン酸、フマル酸、イタコン酸等の不飽和基含有二価カルボン酸、スチレン、α−メチルスチレン等の芳香族ビニル化合物、アクリロニトリル、メタクリロニトリル等のα,β−不飽和ニトリル、無水マレイン酸、マレイミド、N−置換マレイミド、グルタル酸無水物等が挙げられ、これらは単独で、あるいは2種以上の単量体を併用して用いることができる。

【0091】

これらの中でも、共重合体の耐熱分解性や流動性の観点から、メチルアクリレート、エチルアクリレート、n−プロピルアクリレート、n−ブチルアクリレート、s−ブチルアクリレート、2−エチルヘキシルアクリレート等が好ましく、メチルアクリレートやn−ブチルアクリレートが特に好ましく用いられる。

【0092】

本発明に使用するアクリル系樹脂は、特に光学フィルムとしての脆性の改善及びセルロースエステル樹脂と相溶した際の透明性の改善の観点で、重量平均分子量(Mw)が80000以上である。アクリル系樹脂の重量平均分子量(Mw)が80000を下回ると、十分な脆性の改善が得られず、セルロースエステル系樹脂との相溶性が劣化する。アクリル系樹脂の重量平均分子量(Mw)は、80000から1000000の範囲内であることが更に好ましく、100000から600000の範囲内であることが特に好ましく、150000から400000の範囲であることが最も好ましい。アクリル系樹脂の重量平均分子量(Mw)の上限値は特に限定されるものではないが、製造上の観点から1000000以下とされることが好ましい形態である。

【0093】

本発明に使用するアクリル系樹脂の重量平均分子量は、ゲルパーミエーションクロマトグラフィーにより測定することができる。測定条件は以下の通りである。

【0094】

溶媒 :メチレンクロライド

カラム :Shodex K806、K805、K803G

(昭和電工株式会社製を3本接続して使用した)

カラム温度:25℃

試料濃度 :0.1質量%

検出器 :RI Model 504(GLサイエンス社製)

ポンプ :L6000(日立製作所株式会社製)

流量 :1.0ml/min

校正曲線 :標準ポリスチレンSTK standard ポリスチレン(東ソー株式会社製)Mw=2,800,000から500迄の13サンプルによる校正曲線を使用した。13サンプルは、ほぼ等間隔に用いることが好ましい。

【0095】

本発明に使用するアクリル系樹脂の製造方法としては、特に制限は無く、懸濁重合、乳化重合、塊状重合、あるいは溶液重合等の公知の方法のいずれを用いても良い。ここで、重合開始剤としては、通常のパーオキサイド系およびアゾ系のものを用いることができ、また、レドックス系とすることもできる。重合温度については、懸濁または乳化重合では30℃から100℃、塊状または溶液重合では80℃から160℃で行うことができる。得られた共重合体の還元粘度を制御するために、アルキルメルカプタン等を連鎖移動剤として用いて重合を実施することもできる。

【0096】

本発明に使用するアクリル系樹脂としては、市販のものも使用することができる。例えば、デルペット60N、80N(旭化成ケミカルズ株式会社製)、流延ダイヤナールBR52、BR80,BR83,BR85,BR88(三菱レイヨン株式会社製)、KT75(電気化学工業株式会社製)等が挙げられる。アクリル系樹脂は2種以上を併用することもできる。

【0097】

前述したアクリル系樹脂とセルロースエステル系樹脂は、それぞれ非結晶性樹脂であることが好ましく、いずれか一方が結晶性高分子、または部分的に結晶性を有する高分子であってもよいが、本発明においてアクリル系樹脂とセルロースエステル系樹脂が相溶することで非結晶性樹脂となることが好ましい。

【0098】

本発明に使用するアクリル系樹脂の重量平均分子量(Mw)やセルロースエステル系樹脂の重量平均分子量(Mw)や置換度は、両者の樹脂の溶媒に対して溶解性の差を用いて、分別した後に、それぞれ測定することにより得られる。樹脂を分別する際には、いずれか一方にのみ溶解する溶媒中に相溶された樹脂を添加することで、溶解する樹脂を抽出して分別することができ、このとき加熱操作や環流を行ってもよい。

【0099】

これらの溶媒の組み合わせを2工程以上組み合わせて、樹脂を分別してもよい。溶解した樹脂と、不溶物として残った樹脂を濾別し、抽出物を含む溶液については、溶媒を蒸発させて乾燥させる操作によって樹脂を分別することができる。これらの分別した樹脂は、高分子の一般の構造解析によって特定することができる。

【実施例】

【0100】

以下、実施例を挙げて本発明を具体的に説明するが、本発明はこれに限定されるものではない。

【0101】

以下、実施例1〜3、及び比較例1〜3の光学フィルムは溶液流延製膜法により製造した。

【0102】

〔実施例1〕

〈第1ドープの調整〉

セルロースエステル樹脂(アセチル基置換度+プロピオニル基置換度=2.45、重量平均分子量(Mw)180000のセルロースアセテートプロピオネート)と下記のドープ組成の材料を密閉容器に投入し、加熱、撹拌しながら完全に溶解し、濾過した。濾過は、フィルタープレスによる濾過の後、金属焼結フィルター(捕捉粒子径:10μm)を通過させ第1ドープを調製した。

【0103】

(第1ドープの組成)

セルロースアセテートプロピオネート 100質量部

(アセチル基置換度+プロピオニル基置換度=2.45、数平均分子量(Mn)=60000、重量平均分子量(Mw)=180000、Mw/Mn=3.00)

メチレンクロライド 300質量部

エタノール 40質量部

〈第2ドープの調整〉

重量平均分子量(Mw)480000(流延ダイヤナールBR88(三菱レイヨン株式会社製)のアクリル樹脂と、セルロースエステル樹脂(アセチル基置換度+プロピオニル基置換度=2.45、数平均分子量(Mn)60000、重量平均分子量(Mw)180000、Mw/Mn=3.00のセルロースアセテートプロピオネート)と下記のドープ組成の材料を密閉容器に投入し、加熱、撹拌しながら、完全に溶解し、濾過した。濾過は、フィルタープレスによる濾過の後、金属焼結フィルター(捕捉粒子径:10μm)を通過させ第2ドープを調製した。

【0104】

(第2ドープの組成)

流延ダイヤナールBR88 70質量部

セルロースアセテートプロピオネート 30質量部

(アセチル基置換度+プロピオニル基置換度=2.45、数平均分子量(Mn)=60000、重量平均分子量(Mw)=180000、Mw/Mn=3.00)

メチレンクロライド 300質量部

エタノール 40質量部

(光学フィルムの製造)

図1に示すような、溶液流延製膜法による光学フィルムの製造装置を用い、ドープ供給管から第1ドープを流延ダイに供給し、流延ダイからステンレス鋼製かつ超鏡面に研磨したエンドレスからなる無端ベルト支持体に第1ドープを流延した。そうすることによって、無端ベルト支持体上にウェブを形成し、乾燥させながら搬送した。

【0105】

そして、無端ベルト支持体からウェブをフィルムとして剥離し、110℃の雰囲気でロール搬送しながら乾燥させ、残留溶媒量が所定量になったとき延伸装置(テンター)を用いて延伸した。その後、裁断装置を用いて、クリップで把持されていた領域を裁断して、第1光学フィルムを得た。

【0106】

次に、前記と同一の製造装置を用い、ドープ供給管の一部を内筒の面積が配管断面の50%である二重円筒配管に置換し、ドープ供給管に第2ドープを流し、第1ドープを抜き取った。前記第1ドープを抜き取った後、二重円筒配管の内筒の内側を流れる第2ドープのみを流延ダイに供給し、一方で内筒の外側を流れる第2ドープは廃棄した。二重円筒配管の内筒の外側を流れる第2ドープの異物数を測定し、6個/m2以下になったところで、二重円筒配管の全断面を用いて第2ドープを流延ダイに供給した。

【0107】

そして、無端ベルト支持体上にウェブを形成し、乾燥させながら搬送した。次に無端ベルト支持体からウェブをフィルムとして剥離し、110℃の雰囲気でロール搬送しながら乾燥させ、残留溶媒量が所定量になったとき延伸装置(テンター)を用いて延伸した。その後、裁断装置を用いて、クリップで把持されていた領域を裁断して、第2光学フィルムを得た。

【0108】

〔実施例2〕

実施例1で用いた二重円筒配管を、内筒の面積が配管断面の80%であるものにして製造した以外は実施例1と同様の製造方法にて実施例2の第2光学フィルムを作製した。

【0109】

〔実施例3〕

実施例1で用いた二重円筒配管を、内筒の面積が配管断面の97%であるものにして製造した以外は実施例1と同様の製造方法にて実施例3の第2光学フィルムを作製した。

【0110】

〔比較例1〕

実施例1と同様に第1光学フィルムを製造した後、第2ドープを供給する際に前記二重円筒配管を用いず、ドープ供給管を流れる第2ドープの濃度が1000ppm以下になったところで、第2ドープを流延ダイに供給し、第2光学フィルムを作製した。

【0111】

〔比較例2〕

実施例1で用いた二重円筒配管を、内筒の面積が配管断面の40%であるものにして製造した以外は実施例1と同様の製造方法にて比較例2の第2光学フィルムを作製した。

【0112】

〔比較例3〕

実施例1で用いた二重円筒配管を、内筒の面積が配管断面の99%であるものにして製造した以外は実施例1と同様の製造方法にて比較例3の第2光学フィルムを作製した。

【0113】

〈異物数の測定〉

フィルムを水平な台の上に置き、蛍光灯の光を反射させて目視にて異物を観察した。

【0114】

◎:異物の個数が1個/m2以下である。

○:異物の個数が1個/m2より多く、3個/m2以下である。

△:異物の個数が3個/m2より多く、6個/m2以下である。

×:異物の個数が6個/m2より多く、10個/m2以下である。

××:異物の個数がより多い。

【0115】

〈切り替え時間〉

第1ドープを用いて製造した第1光学フィルムを製造した直後から、第2ドープをドープ供給管に流し、第1ドープを抜き取った時間を測定した。切り替え時間の評価は以下の通りとした。

【0116】

◎:3時間未満

○:3時間以上6時間未満

△:6時間以上24時間未満

×:24時間以上

【0117】

【表1】

【0118】

(考察)

表1の結果から明らかなように、第1ドープを用いて製膜した後、ドープ供給管の中央部を用いて第2ドープを流延ダイに供給することによって製造した実施例1〜3の光学フィルムは、いずれも異物数が少なく、切り替え時間も短かった。特に、二重円筒配管を内筒の面積が配管断面の80%であるものとした実施例2については、他の実施例に比べて異物数が少なく、切り替え時間も短い結果となった。

【0119】

一方で、ドープ供給管の一部に二重円筒配管を用いずに第2ドープを流延ダイに供給した比較例1は、供給管の内壁に付着した第1ドープを第2ドープによって除去させるに相当の時間を要し、さらに異物数についても完全には除去することができなかった。

【0120】

また、二重円筒配管を内筒の面積が配管断面の40%であるものとした比較例2の光学フィルムについては、第2ドープの異物の混入を防ぐことはできたが、内筒の面積が小さいため第1ドープを抜き取るのに多くの時間を要した。

【0121】

また、二重円筒配管を内筒の面積が配管断面の99%であるものとした比較例3の光学フィルムについては、多量の異物が混入していた。

【符号の説明】

【0122】

1 樹脂流体供給管

2 二重円筒配管

3 第1樹脂流体

4 第2樹脂流体

10,20 光学フィルムの製造装置

11 無端ベルト支持体

12,22 流延ダイ

13,26 剥離ローラ

14 ドープ

15 延伸装置

16 フィルム

17 乾燥装置

18,28 巻取装置

21 第1冷却ローラ

23 タッチローラ

24 第2冷却ローラ

25 第3冷却ローラ

26 剥離ローラ

27 搬送ローラ

【技術分野】

【0001】

本発明は、光学フィルムの製造方法及び製造装置に関する。

【背景技術】

【0002】

近年、光学フィルムが使用されている液晶テレビやプラズマディスプレイ(PDP)、有機ELディスプレイ等種々の表示装置が開発されている。これらの表示装置は薄膜化、軽量化することが求められており、これ伴い、表示装置に使用される光学フィルムの品質は一層厳しくなっており、高い透明性、低い光弾性率、耐湿熱性、高い機械的強度、大きい位相差などの特性が要求されてきている。

【0003】

ここで、一般的に光学フィルムに用いられる、セルロースエステル系樹脂を含有する光学フィルムは脆性、耐熱性に比較的優れていることで知られている。また、ポリメチルメタクリレート(以下、PMMAと略す)等に代表されるアクリル系樹脂(アクリル系重合体)を含有する光学フィルムは光学的特性に優れていることが良く知られており、高い光透過率や低い光弾性率、湿度、温度変動における光学特性の変動が小さく、光学材料として従来種々の用途に適用されている。さらに、特定のアクリル系樹脂と特定のセルロースエステル系樹脂とを含有した光学フィルムについても、脆性を有することが知られている。

【0004】

このように、光学フィルムに用いる樹脂の種類によって特性が異なるため、様々な要求性能に応じた多品種の光学フィルムを生産しようとする場合には、樹脂の種類を変更しながら製造する必要がある。しかしながら、別品種の光学フィルムを同一の製膜設備において製造すると、既に残存している変更前の樹脂流体が各設備の壁面等に付着しているため、この付着した樹脂流体を取り除く必要がある。また、この変更前の樹脂流体が取り除かれずに残存したまま変更後のドープを用いて光学フィルムを製造すると、異物を含んだ品質に劣る光学フィルムとなるおそれがある。

【0005】

このため、例えば特許文献1には、溶液流延法による光学フィルムの製造装置として、溶液製造設備の配管に存在する旧ドープを新ドープで置換する際に、新ドープの粘度より小さい粘度を有する副ドープを配管の内壁に接するように流すことにより、新ドープによる配管内壁に付着する旧ドープの置換を効率的に行うドープ切換方法が開示されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2009−96172号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

前記ドープ切り替え方法では、旧ドープを新ドープで置換する際に配管の内壁に副ドープを流しているため、副ドープを流している最中に用いられている液はフィルムの製膜に用いることができない。よって、配管の内壁面に副ドープを流している時間は、新ドープによる光学フィルムの製造を中止しなければならず、切り替え時間を大幅に浪費し、光学フィルムの生産効率が悪くなる。

【0008】

また、前記技術のように配管の内壁に低粘度の副ドープを流しても、低粘度の副ドープをもって高粘度の旧ドープを完全に取り除くことは困難であり、新ドープによるフィルム製膜時に旧ドープの混入を避けることは困難であった。また、前記技術は溶液流延製膜法において適用される、樹脂を溶媒等で溶解したドープの切り替え方法であることから、ドープを用いないで製造する溶融流延製膜法において、前記技術を同様に適用することは不可能であった。

【0009】

本発明はかかる事情に鑑みてなされたものであって、その目的は、第1樹脂流体を第2樹脂流体に切り替えて光学フィルムの製造を行った場合に異物の少ない光学フィルムを得ることができ、光学フィルムの製造を中止することなく短時間で樹脂流体を切り替えることができる光学フィルムの製造方法及び製造装置を提供することである。

【課題を解決するための手段】

【0010】

前記課題を解決するために、本発明者らは鋭意検討を行った結果、下記構成によって異物数の少ない光学フィルムを得ることができ、光学フィルムの製造を中止することなく短時間で樹脂流体を切り替えることができる光学フィルムの製造方法及び製造装置を得られることを見出し、本発明を完成するに至った。

【0011】

すなわち、本発明にかかる光学フィルムの製造方法は、第1樹脂流体を用いて製膜した後、前記第1樹脂流体を第2樹脂流体に切り替え、前記第2樹脂流体を用いて製膜する光学フィルムの製造方法において、樹脂流体供給管を用いて樹脂流体を流延ダイに供給する樹脂流体供給工程と、前記流延ダイから支持体上に樹脂流体を流延する流延工程とを有し、前記樹脂流体供給工程において、第1樹脂流体を用いて製膜した後、所定の期間、前記樹脂流体供給管の中心から50〜97%の領域のみを用いて第2樹脂流体を流延ダイに供給することを特徴とする。

【0012】

また、前記光学フィルムの製造方法において、前記樹脂流体供給工程において、前記樹脂流体供給管の中心から50〜97%の領域のみを用いて第2樹脂流体を流延ダイに供給する手段として、樹脂流体供給管の一部に二重円筒配管を用いることが好適である。

【0013】

このような構成によれば、前記二重円筒配管を用いることにより、第2樹脂流体を流延ダイに供給する際に、樹脂流体供給配管に付着した第1樹脂流体の混入をより効果的に防ぐことができる。

【0014】

また、前記光学フィルムの製造方法において、前記光学フィルムの製膜が溶液流延製膜法により行われることが好適である。

【0015】

このような構成によれば、溶融流延製膜法による製造方法を用いた場合に比べて変更前の樹脂流体を効率的に取り除くことができる。

【0016】

本発明にかかる光学フィルムの製造装置は、樹脂流体を流延ダイに供給するための樹脂流体供給管と、前記樹脂流体供給管から供給された樹脂流体を支持体上に吐出する流延ダイとを有し、前記樹脂流体供給管は、内筒及び外筒を有する二重円筒配管を一部に有していることを特徴とする。

【発明の効果】

【0017】

本発明によれば、樹脂流体の切り替え時においても、異物数の少ない光学フィルムを製造することができ、光学フィルムの製造を中止することなく樹脂流体を切り替えることができる。また、樹脂流体の切り替えを短時間で終了させることができる。

【図面の簡単な説明】

【0018】

【図1】本発明に係る光学フィルムの製造方法を説明するための樹脂流体供給管の概略図である。

【図2】溶液流延製膜法による光学フィルムの製造装置の基本的な構成を示す概略図である。

【図3】溶融流延製膜法による光学フィルムの製造装置の基本的な構成を示す概略図である。

【発明を実施するための形態】

【0019】

本実施形態にかかる光学フィルムの製造方法は、第1樹脂流体を用いて製膜した後、前記第1樹脂流体を第2樹脂流体に切り替え、前記第2樹脂流体を用いて製膜する光学フィルムの製造方法において、樹脂流体供給管を用いて樹脂流体を流延ダイに供給する樹脂流体供給工程と、前記流延ダイから支持体上に樹脂流体を流延する流延工程とを有し、前記樹脂流体供給工程において、第1樹脂流体を用いて製膜した後、所定の期間、前記樹脂流体供給管の中心から50〜97%の領域のみを用いて第2樹脂流体を流延ダイに供給することを特徴とする。

【0020】

また、本実施形態にかかる光学フィルムの製造装置は、樹脂流体を流延ダイに供給するための樹脂流体供給管と、前記樹脂流体供給管から供給された樹脂流体を支持体上に流延する流延ダイとを有し、前記樹脂流体供給管は、内筒及び外筒を有する二重配管を一部に有していることを特徴とする。

【0021】

一般に光学フィルムの製造方法は大別して溶液流延製膜法と溶融流延製膜法とが知られているが、本発明に係る光学フィルムの製造方法は、第1樹脂流体を第2樹脂流体に切り替え、第2樹脂流体を流延ダイに供給する際に、樹脂流体供給管の中心から50〜97%の領域のみを用いて製造する方法であれば特に限定されない。

【0022】

ここで、流延ダイに供給する樹脂流体を第1樹脂流体から、第2樹脂流体に切り替える本実施形態による製造方法及び製造装置について説明する。

【0023】

まず、第1樹脂流体を樹脂流体供給管の全領域を用いて流延ダイに供給し、第1樹脂流体を流延ダイから支持体上に流延する。次に、溶液流延製膜法または溶融流延製膜法の製造工程に応じて第1樹脂流体による光学フィルムを製造する。

【0024】

次に、第1樹脂流体による光学フィルムの製造が終了した後、別品種の光学フィルムを同一の製造装置で製造するため、前記第1樹脂流体を第2樹脂流体に切り替え、前記第2樹脂流体を所定の期間、樹脂流体供給管の中央部のみを用いて流延ダイに供給する。なお、前記樹脂流体供給管の外周部を流れる第2樹脂流体は廃棄される。

【0025】

前記樹脂流体供給管の中央部とは、樹脂流体供給管の中心から50〜97%の領域である。さらに好ましくは、70〜80%の領域であることがさらに好ましい。前記樹脂流体供給管の中央部が50%より小さいと、供給される樹脂流体の量が少ないため、光学フィルムの生産性が悪化してしまう。また、97%より大きいと樹脂流体供給管の中央部に異物が混入するおそれがあり、異物を多く含む純度の低い光学フィルムとなってしまう。

【0026】

続いて、所定の期間、前記第2樹脂流体を樹脂流体供給管の中央部のみを用いて流延ダイに供給した後、前記樹脂流体供給管の該全領域を用いて第2樹脂流体を流延ダイに供給する。その後は、前述の第1樹脂流体による光学フィルムの場合と同様に、液流延製膜法または溶融流延製膜法の製造工程に応じて製造される。

【0027】

第1樹脂流体を用いて光学フィルムを製造した後、第1樹脂流体は樹脂流体供給管の内部に残存する。そして、残存する第1樹脂流体は、第2樹脂流体を供給することで押し出され、最終的に抜き取られる。しかし、樹脂流体供給管の中央部に存在する第1樹脂流体は第2樹脂流体によって容易に押し出されるが、樹脂流体供給管の内壁に付着した第1樹脂流体は第2樹脂流体を供給しても残留しやすい傾向がある。この内壁に残留した第1樹脂流体は、第2樹脂流体を流延ダイに供給し続けることで徐々に取り除くことができる。

【0028】

内壁に残留した第1樹脂流体は、第2樹脂流体との相溶性が悪いほど完全に取り除かれるまでに相当な時間を要し、切り替え時間が長くなることから光学フィルムの生産性が悪化してしまう。そこで、第2樹脂流体に切り替えて光学フィルムを製造する際には、樹脂流体供給管の中央部のみに流れる第2樹脂流体を流延ダイに供給することで、前記問題を解決することができる。

【0029】

なお、溶液流延製膜法であっても溶融流延製膜法であっても、光学フィルムの製造方法において用いられる樹脂流体は高粘度であるため、第1樹脂流体と第2樹脂流体とが乱流などの渦によって撹拌されて均一に混合されることはない。また、それら2つの樹脂流体の界面付近は、第1樹脂流体と第2樹脂流体が混在する領域であるため、純度の高い第2樹脂流体が流れているとは言い難い。よって、樹脂流体供給管の外周部内を流れる第2樹脂流体は、第1樹脂流体が異物として混入する可能性が高いため、廃棄される。

【0030】

第2樹脂流体の廃棄手段は特に限定されないが、例えば製品製膜用の流延ダイに並行して、廃棄用フィルム製膜用として設置された廃棄用フィルム用ダイより製膜することで、第1流体の混入した第2流体フィルムとしてフィルムの形状で廃棄される。また、製膜用ラインと同一の溶剤回収工程を使用することにより、製膜工程ラインと同様に揮発した溶剤を回収し、再利用することができる。

【0031】

所定の期間にわたって内壁に付着、残留した第1樹脂流体が第2樹脂流体によって取り除かれると、第2樹脂流体は前記樹脂流体供給管の全領域を用いて流延ダイに供給することができる。所定の期間とは、樹脂流体供給管の中央部以外の外周部を流れる第2樹脂流体中に混入した第1樹脂流体の濃度が1000ppm以下に至るまでの時間をいう。

【0032】

第2樹脂流体による光学フィルムの製膜が終了すると、さらに樹脂流体の種類を変更して前述の工程を繰り返し、また別品種の光学フィルムを製膜することが可能である。

【0033】

このように、樹脂流体供給管の中央部のみを用いて第2樹脂流体を流延ダイに供給することによって、樹脂流体供給管の内壁に付着し残留した第1樹脂流体の混入を防ぐことができ、異物数の少ない光学フィルムを製造することができる。また、第2樹脂流体による光学フィルムの製造を中止することなく樹脂流体を切り替えることができ、前記樹脂流体の切り換えを短時間で終了させることができる。

【0034】

異物の混入は、目視により確かめることができる。具体的には、目視で観察される異物の数が、従来規格品と同等以下の異物数であれば光学フィルムを製品として出荷することができる。

【0035】

また、前記樹脂流体供給管の中央部のみを用いて第2樹脂流体を流延ダイに供給する手段として、樹脂流体供給管の一部に二重円筒配管を用いることが好ましい。前記二重円筒配管を用いることにより、第2樹脂流体を流延ダイに供給する際に、樹脂流体供給配管に付着した第1樹脂流体の混入をより確実に防ぐことができる。

【0036】

ここで、本発明の実施態様の一例を、前記二重円筒配管を用いて第2樹脂流体を流延ダイに供給する態様を、図面を参照しながら具体的に説明する。

【0037】

図1は、本発明に係る光学フィルムの製造方法を説明するための概略図であり、樹脂流体供給管1に二重円筒配管2を装着した場合の縦断面図を表している。

【0038】

図1(a)は、第2樹脂流体を用いて製膜する際に、樹脂流体供給管1の末端、つまり樹脂流体の吐出口付近に二重円筒配管2を装着した図である。

【0039】

前記二重円筒配管2を装着する位置は特に限定されず、第2樹脂流体に切り替えて光学フィルムを製造する際に異物が混入しない位置であれば樹脂流体供給管1の先端でも中央付近でも構わない。

【0040】

二重円筒配管2は、内筒及び外筒を有する配管であり、前記樹脂流体供給管1に着脱可能な構造を有する。そして、二重円筒配管2は、前記樹脂流体供給管1の中央部を流れる樹脂流体は前記二重円筒配管2の内筒部分、同供給管1の外周部を流れる樹脂流体は二重円筒配管2の外筒部分を流れるような構造を有する。

【0041】

内壁に残留した第1樹脂流体3は完全に取り除かれるまでに相当な時間を要するため、内筒の内側に流れる第2樹脂流体4が流延ダイに供給される(図1(a)のA)。

【0042】

また、内壁に付着した第1樹脂流体3の界面付近を流れる第2樹脂流体4は、第1樹脂流体が混入する可能性があることから、前記二重円筒配管2の外筒部を流れる第2樹脂流体は、廃棄される(図1(a)のX)。

【0043】

そして、内壁に残留した第1樹脂流体が第2樹脂流体によって取り除かれると、第2樹脂流体は、前記二重円筒配管の全領域を用いて流延ダイに供給される(図1(b)のA)。

【0044】

本発明の製造方法では、第2樹脂流体の組成が前記第1樹脂流体と異なる組成の樹脂流体であり、互いに相溶しにくいものである場合に、より本発明の効果が得られる。異なる組成であっても、互いに相溶しやすい樹脂流体をそれぞれ第1樹脂流体及び第2樹脂流体として製造すると、樹脂流体供給管の内壁に付着した第1樹脂流体が第2樹脂流体によって容易に除去することができるからである。

【0045】

前記第1樹脂流体と第2樹脂流体の好ましい組合せは、具体的には第1樹脂流体がセルロースエステル系樹脂、第2樹脂流体がセルロースエステル系樹脂とアクリル系樹脂の混合物の組合せであり、またその逆であってもよい。このような組合せであれば、より異物の少ない光学フィルムを製造することができる。

【0046】

また、本発明に係る光学フィルムの製造方法は、溶液流延製膜法と溶融流延製膜法のいずれにおいても適用することができるが、溶液流延製膜法により行われることが好ましい。これは溶液流延製膜法では樹脂流体として、透明性樹脂を溶媒などで溶解させたドープを使用するため、溶融流延製膜法において用いられる樹脂溶融液に比べて内壁に付着した変更前の樹脂流体を容易に取り除くことができるからである。

【0047】

以下、溶液流延製膜法及び溶融流延製膜法を例に挙げて本発明の光学フィルムの製造方法及び製造装置を説明する。

【0048】

まず、溶液流延製膜法による光学フィルムの製造方法及び製造装置について説明する。

【0049】

溶液流延製膜法による光学フィルムの製造方法は、透明性樹脂を含有する樹脂溶液(ドープ)を流延ダイに供給する供給工程と、前記ドープを流延ダイから走行する支持体上に流延してフィルムを形成する流延工程とを有するものである。また、さらに前記フィルムを前記支持体から剥離する剥離工程と、剥離したフィルムを延伸させる延伸工程と、延伸したフィルムを乾燥させる乾燥工程とを有するものである。

【0050】

上記の溶液流延製膜法による光学フィルムの製造装置は、例えば、図2に示すような製造装置によって行われる。なお、光学フィルムの製造装置としては、前記各工程を行うものであり、ドープ供給管が内筒及び外筒を有する二重配管を一部に有するものであれば、図2に示すものに限定されず、他の構成のものであってもよい。

【0051】

図2は、溶液流延法による光学フィルムの製造装置10の基本的な構成を示す概略図である。

【0052】

光学フィルムの製造装置10は、無端ベルト支持体11、流延ダイ12、ドープ供給管1、剥離ローラ13、延伸装置15、乾燥装置17、及び巻取装置18等を備える。また、ドープ供給管1の一部には着脱可能な二重円筒配管2を備える(図示せず。)。前記流延ダイ12は、前記透明性樹脂を溶解した樹脂溶液(ドープ)14を前記無端ベルト支持体11の表面上に流延する。前記無端ベルト支持体11は、一対の駆動ローラと従動ローラとによって駆動可能に支持され、前記流延ダイ12から流延された樹脂溶液14からなるウェブを形成し、搬送しながら乾燥させることによってフィルム17とする。

【0053】

そして、前記剥離ローラ13は、フィルム16を前記無端ベルト支持体11から剥離する。前記延伸装置17は、前述の条件下で、フィルム16を延伸させる。前記乾燥装置17は、延伸されたフィルム17を搬送ローラで搬送させながら、乾燥させる。そして、前記巻取装置18は、延伸及び乾燥されたフィルム16を巻き取って、フィルムロールとする。

【0054】

上記各構成、例えば、前記無端ベルト支持体11、前記流延ダイ12、前記剥離ローラ13、前記乾燥装置17、前記巻取装置18等の各構成及び前記製造装置10の装置動作等は、特開2008−307730号公報や特開2009−73154号公報に記載と同様である。

【0055】

次に、溶融流延製膜法による光学フィルムの製造方法及び製造装置について説明する。

【0056】

溶融流延製膜法による光学フィルムの製造方法は、透明性樹脂を溶融させた樹脂溶融液を流延ダイに供給する供給工程と、前記樹脂溶融液を走行する支持体上に流延して流延膜を形成する流延工程とを有するものである。また、さらに前記流延膜を冷却させてフィルムを形成する冷却工程と、前記フィルムを前記支持体から剥離する剥離工程と、剥離したフィルムを複数の搬送ローラで搬送させる搬送工程と、前記フィルムを延伸させる延伸工程を有するものである。

【0057】

上記の溶融流延製膜法による光学フィルムの製造装置は、例えば、図3に示すような製造装置によって行われる。なお、光学フィルムの製造装置としては、前記各工程を行うものであり、樹脂溶融液供給管が内筒及び外筒を有する二重配管を一部に有するものであれば、図3に示すものに特に限定されず、他の構成のものであってもよい。また、ここでフィルムとは、支持体上に流延されたドープからなる流延膜(ウェブ)が支持体上で乾燥され、支持体から剥離しうる状態となった以後のものをいう。

【0058】

図3は、溶融流延製膜法による光学フィルムの製造装置20の基本的な構成を示す概略図である。光学フィルムの製造装置20は、第1冷却ローラ21、流延ダイ22、タッチローラ23、樹脂溶融液供給管1、第2冷却ローラ24、第3冷却ローラ25、剥離ローラ26、搬送ローラ27、延伸装置15、及び巻取装置28等を備える。また、樹脂溶融液供給管1の一部には着脱可能な二重円筒配管2を備える(図示せず。)。

【0059】

前記流延ダイ22は、前記透明性樹脂を溶融させた樹脂溶融液を第1冷却ローラ21の表面上に流延する。前記第1冷却ローラ21は、前記流延ダイ22から流延されたドープからなる流延膜を形成し、搬送させながら冷却させ、前記流延膜を第2冷却ローラ24に搬送する。その際、第1冷却ローラ21に外接されて設けられるタッチローラ23によって、流延膜の厚さの調整、や表面の平滑化がなされる。そして、第2冷却ローラ24は、前記流延膜を搬送させながら冷却させ、前記流延膜を第3冷却ローラ25に搬送する。そうすうことによって、前記流延膜をフィルムとする。前記剥離ローラ26は、フィルムを第3冷却ローラ25から剥離する。前記搬送ローラ27は、剥離されたフィルムを搬送しながら、MD方向に延伸する。前記延伸装置15は、前述の条件下で、フィルム16をTD方向に延伸する。前記巻取装置28は、冷却固化され、延伸されたフィルムを巻き取って、フィルムロールとする。

【0060】

前記流延ダイ22は、ドープとして、樹脂溶液の代わりに、樹脂溶融液を吐出する以外、前記流延ダイ12と同様の構成である。

【0061】

前記第1冷却ローラ21、第2冷却ローラ24及び第3冷却ローラ25は、表面が鏡面の金属製のローラである。前記各ローラとしては、流延膜やフィルムの剥離性の点から、例えば、ステンレス鋼等からなるローラが好ましく用いられる。前記流延ダイ22によって流延する流延膜の幅や前記第1冷却ローラ21、第2冷却ローラ24及び第3冷却ローラ25による流延膜の搬送速度等は、上記溶液流延製膜法による場合と同様である。

【0062】

前記タッチローラ23は、表面が弾性を有し、前記第1冷却ローラ21への押圧力によって、前記第1冷却ローラ21の表面に沿って変形し、前記第1冷却ローラ21との間に、ニップを形成する。前記タッチローラ23としては、溶融流延製膜法で従来から用いられているタッチローラであれば、特に限定なく使用できる。具体的には、例えば、ステンレス鋼製のものが挙げられる。

【0063】

前記剥離ローラ26は、第3冷却ローラ25に接しており、加圧することによって、フィルムが剥離される。前記搬送ローラ27は、複数の搬送ローラからなっており、搬送ローラ毎に異なる回転速度にすることによって、フィルムのMD方向に延伸することができる。

【0064】

前記延伸装置15は、図1に示す前述する構成であって、フィルム16をウェブの搬送方向と直交する方向(Transverse Direction:TD方向)に延伸させる。前記巻取装置28は、上記溶液流延製膜法による場合、前記巻取装置18と同様の構成である。

【0065】

以下、本実施形態で使用する樹脂流体の組成について説明する。

【0066】

本発明の樹脂流体は、透明性樹脂を含有することが好ましい。透明性樹脂としては、溶液流延製膜法や溶融流延製膜法等によって、フィルム状や基板状に成形したときに透明性を有する樹脂であれば、特に制限されないが、溶液流延製膜法や溶融流延製膜法等による製膜が容易であること、ハードコート層等との密着性に優れていること、光学的に等方性であること等が好ましい。なお、ここで透明性とは、可視光の透過率が60%以上であることであり、好ましくは80%以上、より好ましくは90%以上である。

【0067】

前記透明性樹脂としては、具体的には、例えば、セルロース樹脂;セルロースジアセテート樹脂、セルローストリアセテート樹脂、セルロースアセテートブチレート樹脂、及びセルロースアセテートプロピオネート樹脂等のセルロースエステル系樹脂等のセルロース樹脂誘導体;ポリエチレンテレフタレート樹脂、及びポリエチレンナフタレート樹脂等のポリエステル系樹脂;ポリメチルメタクリレート樹脂等のアクリル系樹脂;ポリエーテルスルホン系樹脂等のポリスルホン系樹脂、ポリエチレン樹脂、ポリプロピレン樹脂、セロファン、ポリ塩化ビニリデン樹脂、ポリビニルアルコール樹脂、エチレンビニルアルコール樹脂、シンジオタクティックポリスチレン系樹脂、シクロオレフィン系樹脂及びポリメチルペンテン樹脂等のビニル系樹脂;ポリカーボネート系樹脂;ポリアリレート系樹脂;ポリエーテルケトン樹脂;ポリエーテルケトンイミド樹脂;ポリアミド系樹脂;フッ素系樹脂等が挙げられる。

【0068】

これらの中でも、セルロースエステル系樹脂が好ましい。セルロースエステル系樹脂を含有することによって、温湿度変化による寸法変化が小さい等の耐候性に優れ、さらに透明性の高い光学フィルムを得ることができる。

【0069】

また、前記透明性樹脂は、上記例示した透明性樹脂を単独で使用してもよいし、2種以上を組み合わせて使用してもよく、特に前記セルロースエステル系樹脂とアクリル系樹脂とを組み合わせたもの含有することが好ましい。アクリル系樹脂を含有することによって、機械的強度の高く、脆性に優れた光学フィルムを得ることができる。

【0070】

次に、前記セルロースエステル系樹脂について説明する。

【0071】

本発明に使用するセルロースエステル系樹脂は、特に脆性の改善やアクリル系樹脂と相溶させたときに透明性の観点から、アシル基の総置換度(T)が2.0から3.0、炭素数が3から7のアシル基の置換度が1.2から3.0であり、炭素数3から7のアシル基の置換度は、2.0から3.0であることが好ましい。すなわち、本発明に使用するセルロースエステル樹脂は炭素数が3から7のアシル基により置換されたセルロースエステル系樹脂であり、具体的には、プロピオニル、ブチリル等が好ましく用いられるが、特にプロピオニル基が好ましく用いられる。

【0072】

セルロースエステル系樹脂の、アシル基の総置換度が2.0を下回る場合、すなわち、セルロースエステル分子の2,3,6位の水酸基の残度が1.0を上回る場合には、アクリル系樹脂とアクリル系樹脂が十分に相溶せず光学フィルムとして用いる場合にヘーズが問題となる。また、アシル基の総置換度が2.0以上であっても、炭素数が3から7のアシル基の置換度が1.2を下回る場合は、やはり十分な相溶性が得られないか、脆性が低下することとなる。例えば、アシル基の総置換度が2.0以上の場合であっても、炭素数2のアシル基、すなわちアセチル基の置換度が高く、炭素数3から7のアシル基の置換度が1.2を下回る場合は、相溶性が低下しヘーズが上昇する。また、アシル基の総置換度が2.0以上の場合であっても、炭素数8以上のアシル基の置換度が高く、炭素数3から7のアシル基の置換度が1.2を下回る場合は、脆性が劣化し、所望の特性が得られない。

【0073】

本発明に使用するセルロースエステル系樹脂のアシル置換度は、総置換度(T)が2.0から3.0であり、炭素数が3から7のアシル基の置換度が1.2から3.0であれば問題ないが、炭素数が3から7以外のアシル基、すなわち、アセチル基や炭素数が8以上のアシル基の置換度の総計が1.3以下とされることが好ましい。

【0074】

また、セルロースエステル系樹脂のアシル基の総置換度(T)は、2.5から3.0の範囲であることが更に好ましい。

【0075】

本発明において前記アシル基は、脂肪族アシル基であっても、芳香族アシル基であってもよい。脂肪族アシル基の場合は、直鎖であっても分岐していても良く、さらに置換基を有してもよい。本発明におけるアシル基の炭素数は、アシル基の置換基を包含するものである。

【0076】

本発明に使用するセルロースエステル系樹脂が、芳香族アシル基を置換基として有する場合、芳香族環に置換する置換基Xの数は0個から5個であることが好ましい。この場合も、置換基を含めた炭素数が3から7であるアシル基の置換度が1.2から3.0となるように留意が必要である。例えば、ベンゾイル基は炭素数が7になる為、炭素を含む置換基を有する場合は、ベンゾイル基としての炭素数は8以上となり、炭素数が3から7のアシル基には含まれないこととなる。

【0077】

さらに、芳香族環に置換する置換基の数が2個以上の時、互いに同じでも異なっていてもよいが、また、互いに連結して縮合多環化合物(例えばナフタレン、インデン、インダン、フェナントレン、キノリン、イソキノリン、クロメン、クロマン、フタラジン、アクリジン、インドール、インドリンなど)を形成してもよい。

【0078】

上記のようなセルロースエステル系樹脂においては、炭素数3から7の脂肪族アシル基の少なくとも1種を有する構造を有することが、本発明に使用するセルロース系樹脂に用いる構造として用いられる。

【0079】

本発明に使用するセルロースエステル系樹脂の置換度は、アシル基の総置換度(T)が2.0から3.0、炭素数が3から7のアシル基の置換度が1.2から3.0である。

【0080】

また、炭素数が3から7のアシル基以外、すなわちアセチル基と炭素数が8以上のアシル基の置換度の総和が1.3以下であることが好ましい構造である。

【0081】

本発明に使用するセルロースエステル系樹脂としては、特にセルロースアセテートプロピオネート、セルロースアセテートブチレート、セルロースアセテートベンゾエート、セルロースプロピオネート、セルロースブチレートから選ばれる少なくとも一種であることが好ましく、すなわち、炭素原子数3または4のアシル基を置換基として有するものが好ましい。

【0082】

これらの中で特に好ましいセルロースエステル系樹脂は、セルロースアセテートプロピオネートやセルロースプロピオネートである。

【0083】

アシル基で置換されていない部分は通常水酸基として存在しているものである。これらは公知の方法で合成することができる。

【0084】

なお、アセチル基の置換度や他のアシル基の置換度は、ASTM−D817−96に規定の方法により求めたものである。

【0085】

本発明に使用するセルロースエステル系樹脂の重量平均分子量(Mw)は、特にアクリル系樹脂との相溶性、脆性の改善の観点から75000以上であり、75000から300000の範囲であることが好ましく、100000から240000の範囲内であることが更に好ましく、160000から240000のものが特に好ましい。セルロースエステル系樹脂の重要平均分子量(Mw)が75000を下回る場合は、耐熱性や脆性の改善効果が十分ではなくなる。本発明では2種以上のセルロース系樹脂を混合して用いることもできる。

【0086】

本発明に使用するセルロースエステル系樹脂の重量平均分子量は、ゲルパーミエーションクロマトグラフィーにより測定することができる。測定条件は以下の通りである。

【0087】

溶媒 :メチレンクロライド

カラム :Shodex K806、K805、K803G(昭和電工株式会社製を3本接続して使用した)

カラム温度:25℃

試料濃度 :0.1質量%

検出器 :RI Model 504(GLサイエンス社製)

ポンプ :L6000(日立製作所株式会社製)

流量 :1.0ml/min

校正曲線 :標準ポリスチレンSTK standard ポリスチレン(東ソー株式会社製)Mw=2,800,000から500迄の13サンプルによる校正曲線を使用した。13サンプルは、ほぼ等間隔に用いることが好ましい。

【0088】

次に、前記アクリル系樹脂について説明する。

【0089】

本発明に用いられるアクリル系樹脂には、メタクリル樹脂も含まれる。樹脂としては特に制限されるものではないが、メチルメタクリレート単位50質量%から99質量%、およびこれと共重合可能な他の単量体単位1質量%から50質量%であるものが好ましい。

【0090】

共重合可能な他の単量体としては、アルキル数の炭素数が2から18のアルキルメタクリレート、アルキル数の炭素数が1から18のアルキルアクリレート、アクリル酸、メタクリル酸等のα,β−不飽和酸、マレイン酸、フマル酸、イタコン酸等の不飽和基含有二価カルボン酸、スチレン、α−メチルスチレン等の芳香族ビニル化合物、アクリロニトリル、メタクリロニトリル等のα,β−不飽和ニトリル、無水マレイン酸、マレイミド、N−置換マレイミド、グルタル酸無水物等が挙げられ、これらは単独で、あるいは2種以上の単量体を併用して用いることができる。

【0091】

これらの中でも、共重合体の耐熱分解性や流動性の観点から、メチルアクリレート、エチルアクリレート、n−プロピルアクリレート、n−ブチルアクリレート、s−ブチルアクリレート、2−エチルヘキシルアクリレート等が好ましく、メチルアクリレートやn−ブチルアクリレートが特に好ましく用いられる。

【0092】

本発明に使用するアクリル系樹脂は、特に光学フィルムとしての脆性の改善及びセルロースエステル樹脂と相溶した際の透明性の改善の観点で、重量平均分子量(Mw)が80000以上である。アクリル系樹脂の重量平均分子量(Mw)が80000を下回ると、十分な脆性の改善が得られず、セルロースエステル系樹脂との相溶性が劣化する。アクリル系樹脂の重量平均分子量(Mw)は、80000から1000000の範囲内であることが更に好ましく、100000から600000の範囲内であることが特に好ましく、150000から400000の範囲であることが最も好ましい。アクリル系樹脂の重量平均分子量(Mw)の上限値は特に限定されるものではないが、製造上の観点から1000000以下とされることが好ましい形態である。

【0093】

本発明に使用するアクリル系樹脂の重量平均分子量は、ゲルパーミエーションクロマトグラフィーにより測定することができる。測定条件は以下の通りである。

【0094】

溶媒 :メチレンクロライド

カラム :Shodex K806、K805、K803G

(昭和電工株式会社製を3本接続して使用した)

カラム温度:25℃

試料濃度 :0.1質量%

検出器 :RI Model 504(GLサイエンス社製)

ポンプ :L6000(日立製作所株式会社製)

流量 :1.0ml/min

校正曲線 :標準ポリスチレンSTK standard ポリスチレン(東ソー株式会社製)Mw=2,800,000から500迄の13サンプルによる校正曲線を使用した。13サンプルは、ほぼ等間隔に用いることが好ましい。

【0095】

本発明に使用するアクリル系樹脂の製造方法としては、特に制限は無く、懸濁重合、乳化重合、塊状重合、あるいは溶液重合等の公知の方法のいずれを用いても良い。ここで、重合開始剤としては、通常のパーオキサイド系およびアゾ系のものを用いることができ、また、レドックス系とすることもできる。重合温度については、懸濁または乳化重合では30℃から100℃、塊状または溶液重合では80℃から160℃で行うことができる。得られた共重合体の還元粘度を制御するために、アルキルメルカプタン等を連鎖移動剤として用いて重合を実施することもできる。

【0096】

本発明に使用するアクリル系樹脂としては、市販のものも使用することができる。例えば、デルペット60N、80N(旭化成ケミカルズ株式会社製)、流延ダイヤナールBR52、BR80,BR83,BR85,BR88(三菱レイヨン株式会社製)、KT75(電気化学工業株式会社製)等が挙げられる。アクリル系樹脂は2種以上を併用することもできる。

【0097】

前述したアクリル系樹脂とセルロースエステル系樹脂は、それぞれ非結晶性樹脂であることが好ましく、いずれか一方が結晶性高分子、または部分的に結晶性を有する高分子であってもよいが、本発明においてアクリル系樹脂とセルロースエステル系樹脂が相溶することで非結晶性樹脂となることが好ましい。

【0098】

本発明に使用するアクリル系樹脂の重量平均分子量(Mw)やセルロースエステル系樹脂の重量平均分子量(Mw)や置換度は、両者の樹脂の溶媒に対して溶解性の差を用いて、分別した後に、それぞれ測定することにより得られる。樹脂を分別する際には、いずれか一方にのみ溶解する溶媒中に相溶された樹脂を添加することで、溶解する樹脂を抽出して分別することができ、このとき加熱操作や環流を行ってもよい。

【0099】

これらの溶媒の組み合わせを2工程以上組み合わせて、樹脂を分別してもよい。溶解した樹脂と、不溶物として残った樹脂を濾別し、抽出物を含む溶液については、溶媒を蒸発させて乾燥させる操作によって樹脂を分別することができる。これらの分別した樹脂は、高分子の一般の構造解析によって特定することができる。

【実施例】

【0100】

以下、実施例を挙げて本発明を具体的に説明するが、本発明はこれに限定されるものではない。

【0101】

以下、実施例1〜3、及び比較例1〜3の光学フィルムは溶液流延製膜法により製造した。

【0102】

〔実施例1〕

〈第1ドープの調整〉

セルロースエステル樹脂(アセチル基置換度+プロピオニル基置換度=2.45、重量平均分子量(Mw)180000のセルロースアセテートプロピオネート)と下記のドープ組成の材料を密閉容器に投入し、加熱、撹拌しながら完全に溶解し、濾過した。濾過は、フィルタープレスによる濾過の後、金属焼結フィルター(捕捉粒子径:10μm)を通過させ第1ドープを調製した。

【0103】

(第1ドープの組成)

セルロースアセテートプロピオネート 100質量部

(アセチル基置換度+プロピオニル基置換度=2.45、数平均分子量(Mn)=60000、重量平均分子量(Mw)=180000、Mw/Mn=3.00)

メチレンクロライド 300質量部

エタノール 40質量部

〈第2ドープの調整〉

重量平均分子量(Mw)480000(流延ダイヤナールBR88(三菱レイヨン株式会社製)のアクリル樹脂と、セルロースエステル樹脂(アセチル基置換度+プロピオニル基置換度=2.45、数平均分子量(Mn)60000、重量平均分子量(Mw)180000、Mw/Mn=3.00のセルロースアセテートプロピオネート)と下記のドープ組成の材料を密閉容器に投入し、加熱、撹拌しながら、完全に溶解し、濾過した。濾過は、フィルタープレスによる濾過の後、金属焼結フィルター(捕捉粒子径:10μm)を通過させ第2ドープを調製した。

【0104】

(第2ドープの組成)

流延ダイヤナールBR88 70質量部

セルロースアセテートプロピオネート 30質量部

(アセチル基置換度+プロピオニル基置換度=2.45、数平均分子量(Mn)=60000、重量平均分子量(Mw)=180000、Mw/Mn=3.00)

メチレンクロライド 300質量部

エタノール 40質量部

(光学フィルムの製造)

図1に示すような、溶液流延製膜法による光学フィルムの製造装置を用い、ドープ供給管から第1ドープを流延ダイに供給し、流延ダイからステンレス鋼製かつ超鏡面に研磨したエンドレスからなる無端ベルト支持体に第1ドープを流延した。そうすることによって、無端ベルト支持体上にウェブを形成し、乾燥させながら搬送した。

【0105】

そして、無端ベルト支持体からウェブをフィルムとして剥離し、110℃の雰囲気でロール搬送しながら乾燥させ、残留溶媒量が所定量になったとき延伸装置(テンター)を用いて延伸した。その後、裁断装置を用いて、クリップで把持されていた領域を裁断して、第1光学フィルムを得た。

【0106】

次に、前記と同一の製造装置を用い、ドープ供給管の一部を内筒の面積が配管断面の50%である二重円筒配管に置換し、ドープ供給管に第2ドープを流し、第1ドープを抜き取った。前記第1ドープを抜き取った後、二重円筒配管の内筒の内側を流れる第2ドープのみを流延ダイに供給し、一方で内筒の外側を流れる第2ドープは廃棄した。二重円筒配管の内筒の外側を流れる第2ドープの異物数を測定し、6個/m2以下になったところで、二重円筒配管の全断面を用いて第2ドープを流延ダイに供給した。

【0107】

そして、無端ベルト支持体上にウェブを形成し、乾燥させながら搬送した。次に無端ベルト支持体からウェブをフィルムとして剥離し、110℃の雰囲気でロール搬送しながら乾燥させ、残留溶媒量が所定量になったとき延伸装置(テンター)を用いて延伸した。その後、裁断装置を用いて、クリップで把持されていた領域を裁断して、第2光学フィルムを得た。

【0108】

〔実施例2〕

実施例1で用いた二重円筒配管を、内筒の面積が配管断面の80%であるものにして製造した以外は実施例1と同様の製造方法にて実施例2の第2光学フィルムを作製した。

【0109】

〔実施例3〕

実施例1で用いた二重円筒配管を、内筒の面積が配管断面の97%であるものにして製造した以外は実施例1と同様の製造方法にて実施例3の第2光学フィルムを作製した。

【0110】

〔比較例1〕

実施例1と同様に第1光学フィルムを製造した後、第2ドープを供給する際に前記二重円筒配管を用いず、ドープ供給管を流れる第2ドープの濃度が1000ppm以下になったところで、第2ドープを流延ダイに供給し、第2光学フィルムを作製した。

【0111】

〔比較例2〕

実施例1で用いた二重円筒配管を、内筒の面積が配管断面の40%であるものにして製造した以外は実施例1と同様の製造方法にて比較例2の第2光学フィルムを作製した。

【0112】

〔比較例3〕

実施例1で用いた二重円筒配管を、内筒の面積が配管断面の99%であるものにして製造した以外は実施例1と同様の製造方法にて比較例3の第2光学フィルムを作製した。

【0113】

〈異物数の測定〉

フィルムを水平な台の上に置き、蛍光灯の光を反射させて目視にて異物を観察した。

【0114】

◎:異物の個数が1個/m2以下である。

○:異物の個数が1個/m2より多く、3個/m2以下である。

△:異物の個数が3個/m2より多く、6個/m2以下である。

×:異物の個数が6個/m2より多く、10個/m2以下である。

××:異物の個数がより多い。

【0115】

〈切り替え時間〉

第1ドープを用いて製造した第1光学フィルムを製造した直後から、第2ドープをドープ供給管に流し、第1ドープを抜き取った時間を測定した。切り替え時間の評価は以下の通りとした。

【0116】

◎:3時間未満

○:3時間以上6時間未満

△:6時間以上24時間未満

×:24時間以上

【0117】

【表1】

【0118】

(考察)

表1の結果から明らかなように、第1ドープを用いて製膜した後、ドープ供給管の中央部を用いて第2ドープを流延ダイに供給することによって製造した実施例1〜3の光学フィルムは、いずれも異物数が少なく、切り替え時間も短かった。特に、二重円筒配管を内筒の面積が配管断面の80%であるものとした実施例2については、他の実施例に比べて異物数が少なく、切り替え時間も短い結果となった。

【0119】

一方で、ドープ供給管の一部に二重円筒配管を用いずに第2ドープを流延ダイに供給した比較例1は、供給管の内壁に付着した第1ドープを第2ドープによって除去させるに相当の時間を要し、さらに異物数についても完全には除去することができなかった。

【0120】

また、二重円筒配管を内筒の面積が配管断面の40%であるものとした比較例2の光学フィルムについては、第2ドープの異物の混入を防ぐことはできたが、内筒の面積が小さいため第1ドープを抜き取るのに多くの時間を要した。

【0121】

また、二重円筒配管を内筒の面積が配管断面の99%であるものとした比較例3の光学フィルムについては、多量の異物が混入していた。

【符号の説明】

【0122】

1 樹脂流体供給管

2 二重円筒配管

3 第1樹脂流体

4 第2樹脂流体

10,20 光学フィルムの製造装置

11 無端ベルト支持体

12,22 流延ダイ

13,26 剥離ローラ

14 ドープ

15 延伸装置

16 フィルム

17 乾燥装置

18,28 巻取装置

21 第1冷却ローラ

23 タッチローラ

24 第2冷却ローラ

25 第3冷却ローラ

26 剥離ローラ

27 搬送ローラ

【特許請求の範囲】

【請求項1】

第1樹脂流体を用いて製膜した後、前記第1樹脂流体を第2樹脂流体に切り替え、前記第2樹脂流体を用いて製膜する光学フィルムの製造方法において、

樹脂流体供給管を用いて樹脂流体を流延ダイに供給する樹脂流体供給工程と、前記流延ダイから支持体上に樹脂流体を流延する流延工程と、を有し、

前記樹脂流体供給工程において、

第1樹脂流体を用いて製膜した後、所定の期間、前記樹脂流体供給管の中心から50〜97%の領域のみを用いて第2樹脂流体を流延ダイに供給することを特徴とする光学フィルムの製造方法。

【請求項2】

前記樹脂流体供給工程において、

前記樹脂流体供給管の中心から50〜97%の領域のみを用いて第2樹脂流体を流延ダイに供給する手段として、樹脂流体供給管の一部に二重円筒配管を用いることを特徴とする請求項1に記載の光学フィルムの製造方法。

【請求項3】

前記光学フィルムの製膜が溶液流延製膜法により行われることを特徴とする請求項1または2に記載の光学フィルムの製造方法。

【請求項4】

光学フィルムの製造装置において、

樹脂流体を流延ダイに供給するための樹脂流体供給管と、前記樹脂流体供給管から供給された樹脂流体を支持体上に吐出する流延ダイと、を有し、

前記樹脂流体供給管は、内筒及び外筒を有する二重円筒配管を一部に有していることを特徴とする光学フィルムの製造装置。

【請求項1】

第1樹脂流体を用いて製膜した後、前記第1樹脂流体を第2樹脂流体に切り替え、前記第2樹脂流体を用いて製膜する光学フィルムの製造方法において、

樹脂流体供給管を用いて樹脂流体を流延ダイに供給する樹脂流体供給工程と、前記流延ダイから支持体上に樹脂流体を流延する流延工程と、を有し、

前記樹脂流体供給工程において、

第1樹脂流体を用いて製膜した後、所定の期間、前記樹脂流体供給管の中心から50〜97%の領域のみを用いて第2樹脂流体を流延ダイに供給することを特徴とする光学フィルムの製造方法。

【請求項2】

前記樹脂流体供給工程において、

前記樹脂流体供給管の中心から50〜97%の領域のみを用いて第2樹脂流体を流延ダイに供給する手段として、樹脂流体供給管の一部に二重円筒配管を用いることを特徴とする請求項1に記載の光学フィルムの製造方法。

【請求項3】

前記光学フィルムの製膜が溶液流延製膜法により行われることを特徴とする請求項1または2に記載の光学フィルムの製造方法。

【請求項4】

光学フィルムの製造装置において、

樹脂流体を流延ダイに供給するための樹脂流体供給管と、前記樹脂流体供給管から供給された樹脂流体を支持体上に吐出する流延ダイと、を有し、

前記樹脂流体供給管は、内筒及び外筒を有する二重円筒配管を一部に有していることを特徴とする光学フィルムの製造装置。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2013−111901(P2013−111901A)

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願番号】特願2011−261731(P2011−261731)

【出願日】平成23年11月30日(2011.11.30)

【出願人】(303000408)コニカミノルタアドバンストレイヤー株式会社 (3,255)

【Fターム(参考)】

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願日】平成23年11月30日(2011.11.30)

【出願人】(303000408)コニカミノルタアドバンストレイヤー株式会社 (3,255)

【Fターム(参考)】

[ Back to top ]