光学フィルムの製造方法

【課題】紫外線を照射して紫外線硬化性樹脂を含む塗膜を硬化するとき、紫外線と同時に発生する熱や塗膜の硬化収縮によるシワやカールなどのフィルムの変形、形成された機能膜の硬度や耐擦傷性、基材との密着性等の膜物性の低下を抑制し、外観、膜物性ともに良好な機能膜を得る光学フィルムの製造方法を提供する。

【解決手段】乾燥工程後で紫外線照射工程前の塗膜の温度Ti(℃)を25以上80以下にし、かつ、紫外線照射工程での塗膜の紫外線照射時間をt(sec)、塗膜の温度上昇をΔT(℃)としたときの塗膜の単位時間当たりの温度変化ΔT/t(℃/sec)を6以上18以下にする。

【解決手段】乾燥工程後で紫外線照射工程前の塗膜の温度Ti(℃)を25以上80以下にし、かつ、紫外線照射工程での塗膜の紫外線照射時間をt(sec)、塗膜の温度上昇をΔT(℃)としたときの塗膜の単位時間当たりの温度変化ΔT/t(℃/sec)を6以上18以下にする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、プラスチックフィルムなどのウェブ状の支持体上に紫外線硬化性樹脂を含む塗膜を塗布し、その塗膜を乾燥して紫外線硬化することで機能膜を形成する光学フィルムの製造方法に関する。

【背景技術】

【0002】

液晶ディスプレイに代表される各種ディスプレイの表面には、基材フィルム上に液晶内部を保護するためのハードコート膜、又は外光の反射によるコントラストの低下や像の映り込みを防止するための反射防止膜等の機能膜を形成した光学フィルムが設けられている。これらのハードコート膜や反射防止膜等の機能膜は、連続的に搬送されるウェブ状の支持体上に紫外線硬化性樹脂若しくは電子線硬化性樹脂等の電離放射線硬化性樹脂、又は熱硬化性樹脂等を含む塗液を塗布する工程と、支持体上に塗布された塗膜を乾燥する工程と、支持体上の塗膜を硬化する工程とを経ることにより形成される。

ここで、紫外線硬化性樹脂を含む塗液を支持体上に塗布し機能膜を形成する場合、支持体上の塗膜に紫外線を照射することで硬化する際、紫外線と同時に発生する熱や塗膜の硬化収縮により、シワやカールなどの光学フィルムの変形や、機能膜の硬度、耐擦傷性等の膜特性や、基材フィルムと機能膜との密着性の低下などの問題が生じる。

【0003】

そのため、支持体上の塗膜を紫外線により硬化する方法においては、諸問題を解決するため多くの方法が提案されている(特許文献1〜5参照)。

【0004】

特許文献1の方法によれば、加熱すると収縮するプラスチックの基材フィルム上に、電離放射線硬化性樹脂の塗料の塗膜を形成し、基材フィルムを加熱しながら電離放射線を照射して、基材フィルムの熱収縮率と塗膜の硬化収縮率との差が2.0%以下である条件下に塗膜を硬化させることで、実質上カールがなくフラットで、種々の加工に故障のないフィルムを得ることができる。

特許文献2の方法によれば、フィルムの表面と裏面との温度差が30℃以下で、または、透明樹脂のガラス転移温度以下、40℃以上で且つ±3℃のばらつき範囲内に調節した熱媒で温度調節された支持体にフィルムを接触させることで紫外線硬化型樹脂を硬化させることにより、基材フィルムを変形させずに紫外線硬化型樹脂を効率よく均一に硬化させ、密着性が十分に得られた積層フィルムが得られる。

特許文献3の方法によれば、冷却気体雰囲気中において、有機高分子フィルムの表面温度が70℃以下になるように冷却した状態で、乾燥塗膜に紫外線を照射して、厚さ3〜30μmの硬化塗膜を形成することにより、外観がよく、かつ密着性の良好な塗工フィルムが得られる。

特許文献4の方法によれば、基材フィルムを曲面状態に保持した状態で硬化性樹脂を硬化してハードコート層を形成することにより、ハードコート層を厚くした場合にもカールを小さく抑えることができる。

特許文献5の方法によれば、乾燥工程終了時から紫外線照射工程までの前記積層フィルムの温度変化を30℃以内に保って紫外線を照射することで、耐擦傷性が高く、製品フィルムの変形を起こさずに、紫外線硬化型樹脂成分の基材フィルムへの密着性を向上させることができる。

【特許文献1】特開平3−19839号公報

【特許文献2】特開2006−152134号公報

【特許文献3】特開2006−159054号公報

【特許文献4】特開2006−218449号公報

【特許文献5】特開2007−98302号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかしながら、特許文献1に記載の方法では、加熱により基材フィルムの熱収縮率と塗膜の硬化収縮率の絶対値が大きくなり、これらの収縮率の差を制御してもシワ等のフィルムの変形が生じる。また、塗膜の厚さが大きい場合、硬化収縮率の絶対値が大きくなり、収縮率の差を制御してもカールを抑制することができない。

また、特許文献2に記載の方法では、フィルムの表面と裏面との温度差が30℃以下でもフィルムの裏面の温度が大きくなると塗膜の硬化収縮率が大きくなり、特にフィルムのカールを抑制することができない。

また、特許文献3に記載の方法では、熱によるフィルムの変形は抑制されるが、表面温度を70℃以下にすることで塗膜が効率よく硬化せず、機能膜の硬度や耐擦傷性等の膜特性の低下が生じる。

また、特許文献4に記載の方法では、ハードコート層が厚くてもカールを抑制することができるが、紫外線照射時に発生する熱によるフィルムの変形を抑制することができない。特に、ハードコート層が厚い場合はフィルムの変形は顕著に生じる。

また、特許文献5に記載の方法では、塗膜の耐擦傷性や基材フィルムとの密着性の向上は図れるが、紫外線照射時に発生する熱により基材フィルムの温度が急激に上昇するとフィルムの変形が生じる。

【0006】

本発明は、このような事情を鑑みてなされたものであり、その目的は、連続的に搬送される支持体(以下、基材または基材フィルムともいう)上に紫外線硬化性樹脂を含む塗液を塗布し、塗布された塗膜を乾燥し、紫外線を照射して塗膜を硬化するとき、紫外線と同時に発生する熱や塗膜の硬化収縮による搬送方向でのシワやカール等のフィルムの変形や、形成された機能膜の硬度や耐擦傷性、基材との密着性等の膜物性の低下を抑制し、外観、膜物性ともに良好な機能膜を得る光学フィルムの製造方法を提供するにある。

【課題を解決するための手段】

【0007】

本発明者らは、紫外線照射により連続的に搬送されるウェブ状の支持体上の塗膜を硬化する際、照射前の支持体の温度と、照射時の塗膜の温度の単位時間当たり変化量を制御することでフィルムの変形や塗膜の膜物性の低下を抑制することを見出し、本発明に至った。

【0008】

すなわち、上記目的を達成するため、本発明の光学フィルムの製造方法は、連続的に搬送される支持体上に紫外線硬化性樹脂を含む塗液を塗布して前記支持体上に塗膜を形成する塗布工程と、前記塗布工程で前記支持体上に塗布された塗膜を乾燥する乾燥工程と、前記乾燥工程で乾燥した塗膜に紫外線を照射して塗膜を硬化する紫外線照射工程とを含む光学フィルムの製造方法において、前記乾燥工程後で前記紫外線照射工程前の前記塗膜の温度Ti(℃)を25以上80以下にし、かつ、前記紫外線照射工程で紫外線の照射時間をt(sec)、紫外線照射よる前記塗膜の温度上昇をΔT(℃)としたとき、紫外線照射時の前記塗膜の単位時間当たりの温度変化ΔT/t(℃/sec)を6以上18以下にしたことを特徴とする。

【発明の効果】

【0009】

本発明の光学フィルムの製造方法によれば、連続的に搬送される支持体上の塗膜を紫外線照射により硬化する際、乾燥工程後で紫外線照射工程前の塗膜の温度Ti(℃)を25以上80以下にし、かつ、紫外線照射工程で塗膜に紫外線照射時間をt(sec)、紫外線を照射することによる塗膜の温度上昇をΔT(℃)としたときの紫外線照射時の単位時間当たりの塗膜の温度変化ΔT/t(℃/sec)を6以上18以下にする。

これにより、紫外線と同時に発生する熱や塗膜の硬化収縮によるシワやカールなどのフィルムの変形や、形成された機能膜の硬度や耐擦傷性、基材との密着性等の膜物性の低下を抑制することができ、外観、膜物性ともに良好な機能膜を得ることができる光学フィルムの製造方法を提供できる。

塗膜の温度Ti(℃)が25以上80以下であると、効率的に塗膜が硬化し、結果、機能膜の硬度や耐擦傷性等の膜特性が向上する。また、塗膜の温度Ti(℃)が80より大きいとフィルムへの熱ダメージが大きく、フィルムの変形等の外観の欠陥が生じる。一方、塗膜の温度Ti(℃)が25より小さいと、効率的に塗膜が硬化せず、機能膜の硬度や耐擦傷性等の膜特性が低下する。

また、紫外線照射時の単位時間当たりの塗膜の温度変化ΔT/t(℃/sec)が6以上18以下であると、熱や硬化収縮によるフィルムの変形を抑制できる。単位時間当たりの塗膜の温度変化ΔT/t(℃/sec)が18より大きいと、塗膜の急激な温度上昇により熱によるフィルムの変形が生じ、温度上昇が同じであっても、単位時間当りの温度変化が大きいとフィルムの変形が生じやすくなり、また、急激な硬化収縮により基材フィルムと塗膜との密着性が低下する。一方、単位時間当たりの塗膜の温度変化ΔT/t(℃/sec)が6より小さいと、フィルムの変形は抑制できるが、熱による硬化の促進が行われず、硬度や耐擦傷性等の膜特性が低下する。

【発明を実施するための最良の形態】

【0010】

以下、本発明の光学フィルムの製造方法に図面を参照して説明する。

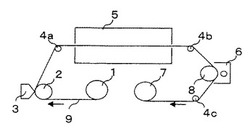

図1は、実施の形態の光学フィルムの製造方法を示す図である。

実施の形態の光学フィルムの製造方法は、フィルムロール1からウェブ状の支持体(基材)9を連続的に巻き出して搬送し、コーティングロール2、塗布装置(ダイヘッド)3、乾燥装置5および紫外線照射装置6を経てフィルムロール7に巻き取る。塗布装置3は、搬送される支持体上に塗布装置3により塗液を塗布して塗膜を形成する(塗布工程)。乾燥装置5は、搬送される支持体上の塗膜中の溶剤を蒸発させる(乾燥工程)。紫外線照射装置6は、搬送される支持体上の塗膜を硬化する(紫外線照射工程)。

【0011】

塗布装置3による塗布方法には、ウェットコーティング法(ディップコーティング法、フローコーティング法、スプレーコーティング法、ロールコーティング法、グラビアロールコーティング法、エアードクターコーティング法、ワイヤードクターコーティング法、ナイフコーティング法、リバースコーティング法、トランスファーロールコーティング法、マイクログラビアコーティング法、キスコーティング法、キャストコーティング法、スロットオリフィスコーティング法、カレンダーコーティング法、ダイコーティング法等)などを採用できる。図1の塗布装置3にはダイコーティング法を示したが、ロール・ツー・ロール方式により連続して支持体上に塗膜を形成できればよく、これに限定されるものではない。

【0012】

乾燥装置5による乾燥方法には、支持体9上に塗液を塗布して形成した塗膜に直接熱風を吹きかけ、塗膜中の溶剤の蒸発を促進させる方法がある。このときの熱風の温度は一般的に50℃〜150℃であるが、塗膜中の残留溶剤量や溶剤の乾燥速度を考慮して熱風の風速や温度を調節する。また、直接熱風を吹き付けると乾燥ムラ等の外観欠陥が生じる場合があるため、直接熱風を吹き付けることなく間接的に基材を加熱する方法もある。

【0013】

紫外線照射装置6による紫外線硬化方法には、高圧水銀ランプやメタルハライドランプ等の各種ランプにより支持体9上の塗膜を硬化することができる。

本発明においては、乾燥工程後で紫外線照射工程前の塗膜の温度Ti(℃)が25以上80以下であることが好ましい。塗膜の温度Ti(℃)が25以上80以下であると、効率的に塗膜が硬化し、結果、機能膜の硬度や耐擦傷性等の膜特性が向上する。また、温度Ti(℃)が80より大きいとフィルムへの熱ダメージが大きく、フィルムの変形等の外観の欠陥が生じる。一方、温度Ti(℃)が25より小さいと、効率的に塗膜が硬化せず、機能膜の硬度や耐擦傷性等の膜特性が低下する。

【0014】

乾燥工程後で紫外線照射工程前の塗膜の温度Tiは、紫外線照射前に塗膜を温調するとよい。例えば、本発明のように、紫外線照射装置6の手前のガイドロール4bに温調機構を設け、塗膜を温調することができる。また、乾燥装置5により塗膜の温度が上昇し、乾燥装置5を出た後は塗膜の温度は雰囲気中の温度につられて低下するため、乾燥装置5から紫外線照射装置6までの距離を調整することによって塗膜の温度を制御することもできる。また、乾燥装置5内の温度を調整することによっても塗膜の温度Tiを制御することができる。

【0015】

さらに、紫外線照射工程での塗膜の紫外線照射時間をt(sec)、紫外線を照射することによる塗膜の温度上昇をΔTとしたときの、紫外線照射時の塗膜の単位時間当たりの温度変化ΔT/t(℃/sec)が6以上18以下であることが好ましい。塗膜の単位時間当たりの温度変化ΔT/t(℃/sec)が6以上18以下であると、熱や硬化収縮によるフィルムの変形を抑制できる。塗膜の単位時間当たりの温度変化ΔT/t(℃/sec)が18より大きいと、塗膜の急激な温度上昇により熱によるフィルムの変形が生じ、温度上昇が同じであっても、単位時間当りの温度変化が大きいとフィルムの変形が生じやすくなり、また、急激な硬化収縮により基材フィルムと塗膜との密着性が低下する。一方、塗膜の単位時間当たりの温度変化ΔT/t(℃/sec)が6より小さいと、フィルムの変形は抑制できるが、熱による硬化の促進が行われず、硬度や耐擦傷性等の膜特性が低下する。

【0016】

紫外線照射工程における紫外線照射時の塗膜の単位時間当たりの温度変化ΔT/t(℃/sec)については、支持体9の搬送速度を変化させたり、紫外線照射装置6のランプの出力を変化させることにより調節することができる。また、紫外線照射装置6を複数並べることにより照射時間を制御できる。また、支持体9を挟んで紫外線照射装置6と対向するようにキャンロール8が設けられる場合には、キャンロール8が温調機構を備え、キャンロール8の温度を変化させることにより、紫外線照射時の塗膜温度の時間変化ΔT/tを所望の範囲とすることができる。

【0017】

また、紫外線照射工程で塗膜に照射する紫外線の最高照度W(mW/cm2)が100以上800以下であることが好ましい。最高照度Wとは、搬送される支持体9上の塗膜に照射される紫外線の照度のうち、最も高い照度のことをいう。紫外線の最高照度W(mW/cm2)が800より大きいと、熱が過剰にフィルムに加わり大きく変形する。紫外線の最高照度W(mW/cm2)が100より小さいと、十分な硬化がされず、機能膜の硬度や耐擦傷性が低下する。

照度に関しては、ランプの種類やランプ出力を変更することで、過剰な照度を制御することができる。

【0018】

また、乾燥工程後、紫外線照射工程前の塗膜の膜厚が0.1〜50μmであることが好ましい。紫外線照射前の塗膜の膜厚は、赤外線膜厚計(例えば、フィルム厚さ計 RX−100、倉敷紡績社製)を用いて測定することができる。紫外線照射前の塗膜の膜厚が50μmより大きいと、塗膜の硬化収縮が大きくなり、フィルムの変形が大きくなる。一方、紫外線照射前の塗膜の膜厚が0.1μmより小さいと、機能膜の所望の硬度や耐擦傷性が発現しない場合がある。

【0019】

次に、本発明の光学フィルムについて説明する。

図2に本発明の光学フィルムを示した。

図2に示すように、本発明の光学フィルム12は基材フィルム(支持体9)10と機能膜11から構成され、機能膜11には、高硬度、反射防止性、防眩性、帯電防止性等の機能性が付与される。機能膜11は機能性を付与する観点から、2以上の膜を積層してもよい。

【0020】

本発明に用いられるウェブ状の支持体9(基材フィルム10)としては、プラスチックフィルムを用いることができる。プラスチックフィルムとしては適度の透明性、機械強度を有していれば良い。プラスチックフィルムとしては、例えば、ポリエチレンテレフタレート(PET)、トリアセチルセルロース(TAC)、ジアセチルセルロース、アセチルセルロースブチレート、ポリエチレンナフタレート(PEN)、シクロオレフィンポリマー、ポリイミド、ポリエーテルスルホン(PES)、ポリメチルメタクリレート(PMMA)、ポリカーボネート(PC)等のフィルムを用いることができる。中でも、液晶表示装置の前面に本発明の積層体を用いる場合、トリアセチルセルロース(TAC)フィルムは光学異方性がないため、好ましく用いられる。

【0021】

本発明の塗液にあっては、下記の紫外線硬化樹脂や樹脂を溶解する溶剤、樹脂を硬化させる光重合開始剤が含まれるが、他に、レベリング剤、紫外線吸収剤、赤外線吸収剤、防汚剤、撥水剤などの各種添加剤を必要に応じて加えることができる。

【0022】

本発明の紫外線硬化型材料として用いられる樹脂としては、多価アルコールのアクリル酸またはメタクリル酸エステルのような多官能性のアクリレート、ジイソシアネートと多価アルコール及びアクリル酸またはメタクリル酸のヒドロキシエステル等から合成されるような多官能のウレタンアクリレート等が挙げられる。またこれらの他にも、アクリレート系の官能基を有するポリエーテル樹脂、ポリエステル樹脂、エポキシ樹脂、アルキッド樹脂、スピロアセタール樹脂、ポリブタジエン樹脂、ポリチオールポリエン樹脂等も使用することができる。これらの樹脂は1種で用いてもよいが、2種類以上の混合物として用いてよい。また、これらの樹脂にシリカ粒子、アクリル粒子、アクリル−スチレン粒子、スチレン粒子、メラミン粒子、タルク、各種アルミノケイ酸塩、カオリンクレー、MgAlハイドロタルサイト等の光拡散粒子、フッ化カルシウム粒子、フッ化マグネシウム粒子、多孔質シリカ粒子等の低屈折粒子、金属粒子等の導電性粒子を含有させ、塗膜に反射防止性、防眩性、帯電防止性等を付与してもよい。

【0023】

塗液化する際には、必要に応じて溶媒を加えることができる。このとき、溶媒としては、特に限定されないが、組成物の安定性、塗布層に対する揮発性などを考慮して、水や、メタノール・エタノール・イソプロパノール・ブタノール・2−メトキシエタノール等のアルコール類、アセトン・メチルエチルケトン・メチルイソブチル等のケトン類、酢酸メチル・酢酸エチル・酢酸ブチル等のエステル類、ジイソプロピルエーテル等のエーテル類、エチレングリコール・プロピレングリコール・ヘキシレングリコール等のグリコール類、エチルセロソルブ・ブチルセロソルブ・エチルカルビトール・ブチルカルビトール等のグリコールエーテル類、ヘキサン・ヘプタン・オクタン等の脂肪族炭化水素類、ハロゲン化炭化水素、ベンゼン・トルエン・キシレン等の芳香族炭化水素、N−メチルピロリドン、ジメチルホルムアミド等の中から適宜選択される。これらの溶媒は1種で用いてもよいが、2種類以上の混合物として用いてよい。

【0024】

光重合開始剤(ラジカル重合開始剤)としては、1−ヒドロキシシクロヘキシルフェニルケトン、2−ヒドロキシ−2−メチル−1−フェニルプロパン−1−オン、2−メチル[4−(メチルチオ)フェニル]モルフォリノプロパン−1−オン、2,2−ジメトキシ−1,2−ジフェニルエタン−1−オン、ベンゾフェノン、1−[4−(2−ヒドロキシエトキシ)フェニル]−2−ヒドロキシ−2−メチル−1−プロパン−1−オン、2−ベンジル−2−ジメチルアミノ−1−(4−モルフォリノフェニル)ブタン−1−オン、ビス(2,6−ジメトキシベンゾイル)−2,4,4−トリメチルペンチルフォスフィンオキサイド等が挙げられる。光重合開始剤の添加量は、紫外線硬化型材料100重量部に対して、0.1〜10重量部が好ましい。

【実施例】

【0025】

<光学フィルムの作製方法>

以下のようにして、支持体9上に機能膜11を形成し、実施例及び比較例の光学フィルム12を作製した。

【0026】

紫外線硬化性樹脂としてペンタエリスリトールトリアクリレート(PE−3A、共栄社化学社製)100重量部、溶剤としてトルエン100.5重量部、光重合開始剤としてイルガキュア184(チバスペシャリティケミカルズ社製)5重量部を混合させ、塗液を調製した。

【0027】

次に連続して搬送される支持体9として650mm幅のトリアセチルセルロース(以下、TACという)フィルムを用い、塗布装置3としてエクストルージョン方式のダイヘッドを用いて上記組成の塗液を塗布した。塗布した塗膜は、乾燥装置5において50℃の熱風により乾燥した後、紫外線照射装置6に設置した高圧水銀ランプ(80W/cm)により硬化し、TACフィルム上に機能膜を形成した。なお、支持体9の搬送速度は15m/minである。

また、紫外線照射装置6の手前のガイドロール4bおよび紫外線照射装置6にあるキャンロール8は温調機構を有するものを用いた。

【0028】

そして、放射温度センサ(FT−H20、キーエンス社製)を紫外線照射装置6の手前と直後に設置し、紫外線を照射する前の塗膜の温度Ti(℃)、紫外線を照射する時間をt(sec)、紫外線を照射することによる塗膜の温度上昇をΔT(℃)としたときの紫外線照射時の塗膜温度の時間変化ΔT/t(℃/sec)測定した。なお、紫外線の照射時間t(sec)は、紫外線の照射装置6の紫外線の照射幅と搬送速度から求めた。

【0029】

温調機構を備える紫外線照射装置の手前のガイドロール4bおよび温調機構を備える紫外線照射装置6にあるキャンロール8の温度を変化させることにより、表1に示すように、紫外線を照射する前の塗膜の温度Ti(℃)、紫外線照射時の塗膜温度の時間変化ΔT/t(℃/sec)を変化させ、実施例、比較例の光学フィルムを作製した。

【0030】

【表1】

【0031】

<評価方法>

得られた光学フィルムのシワ評価、カール評価、鉛筆硬度、耐擦傷性、機能膜とTACフィルムとの密着性の各評価を以下の方法にて実施した。

【0032】

(シワ評価)

得られた光学フィルムのシワの評価に関しては、光学フィルム12を650mm幅×1mに切り出し、切り出した光学フィルムを蛍光灯にあてることにより目視により評価をおこなった。以下の3段階で評価をおこなった。

3:シワが確認できない。

2:フィルムの搬送方向と平行のシワが確認しづらい。

1:フィルムの搬送方向と平行のシワが明らかに確認できる。

【0033】

(カール評価)

得られた光学フィルムのカール評価に関しては、光学フィルムを10cm×10cm切り出し、切り出した光学フィルムを平坦な机に置き、カールの度合いを目視により評価をおこなった。以下の3段階で評価をおこなった。

3:カールの浮き上がりがほとんどない。

2:カールの浮き上がりが大きい。

1:カールの浮き上がりが筒状。

【0034】

(鉛筆硬度試験)

JIS−K−5400に準じ、鉛筆引っかき試験機によりTACフィルム上の機能膜のすり傷を評価した。

【0035】

(耐擦傷性試験)

スチールウール(#0000)により、TACフィルム上の機能膜を加重250gで10往復擦り、傷のつき方を目視評価した。傷のつき方は、以下の3段階で評価した。

3:傷を確認することができない。

2:十数本の傷を確認できる。

1:多数の傷を確認できる。

【0036】

(密着性試験)

碁盤目テープ(クロスカット)法により評価した。TACフィルム上の機能膜に碁盤目状のマスをカッターナイフで作り、その上からセロハンテープを貼り付け、剥がしたときの100マスのうち剥離しなかった数(残存数)を数えた。

【0037】

表1から明らかなように、照射前の塗膜温度や照射時の塗膜温度の時間変化を制御することで、紫外線と同時に発生する熱や塗膜の硬化収縮によるシワやカールなどのフィルムの変形や、形成された機能膜の硬度や耐擦傷性、基材との密着性等の膜物性の低下を抑制することができた。

【図面の簡単な説明】

【0038】

【図1】実施の形態の光学フィルムの製造方法を示す図である。

【図2】光学フィルムの断面図である。

【符号の説明】

【0039】

1……巻出しロールフィルム、2……コーティングロール、3……ダイヘッド、4a〜4c……ガイドロール、5……乾燥装置、6……紫外線照射装置、7……巻取りロールフィルム、8……キャンロール、9……支持体、10……基材フィルム、11……機能膜、12……光学フィルム。

【技術分野】

【0001】

本発明は、プラスチックフィルムなどのウェブ状の支持体上に紫外線硬化性樹脂を含む塗膜を塗布し、その塗膜を乾燥して紫外線硬化することで機能膜を形成する光学フィルムの製造方法に関する。

【背景技術】

【0002】

液晶ディスプレイに代表される各種ディスプレイの表面には、基材フィルム上に液晶内部を保護するためのハードコート膜、又は外光の反射によるコントラストの低下や像の映り込みを防止するための反射防止膜等の機能膜を形成した光学フィルムが設けられている。これらのハードコート膜や反射防止膜等の機能膜は、連続的に搬送されるウェブ状の支持体上に紫外線硬化性樹脂若しくは電子線硬化性樹脂等の電離放射線硬化性樹脂、又は熱硬化性樹脂等を含む塗液を塗布する工程と、支持体上に塗布された塗膜を乾燥する工程と、支持体上の塗膜を硬化する工程とを経ることにより形成される。

ここで、紫外線硬化性樹脂を含む塗液を支持体上に塗布し機能膜を形成する場合、支持体上の塗膜に紫外線を照射することで硬化する際、紫外線と同時に発生する熱や塗膜の硬化収縮により、シワやカールなどの光学フィルムの変形や、機能膜の硬度、耐擦傷性等の膜特性や、基材フィルムと機能膜との密着性の低下などの問題が生じる。

【0003】

そのため、支持体上の塗膜を紫外線により硬化する方法においては、諸問題を解決するため多くの方法が提案されている(特許文献1〜5参照)。

【0004】

特許文献1の方法によれば、加熱すると収縮するプラスチックの基材フィルム上に、電離放射線硬化性樹脂の塗料の塗膜を形成し、基材フィルムを加熱しながら電離放射線を照射して、基材フィルムの熱収縮率と塗膜の硬化収縮率との差が2.0%以下である条件下に塗膜を硬化させることで、実質上カールがなくフラットで、種々の加工に故障のないフィルムを得ることができる。

特許文献2の方法によれば、フィルムの表面と裏面との温度差が30℃以下で、または、透明樹脂のガラス転移温度以下、40℃以上で且つ±3℃のばらつき範囲内に調節した熱媒で温度調節された支持体にフィルムを接触させることで紫外線硬化型樹脂を硬化させることにより、基材フィルムを変形させずに紫外線硬化型樹脂を効率よく均一に硬化させ、密着性が十分に得られた積層フィルムが得られる。

特許文献3の方法によれば、冷却気体雰囲気中において、有機高分子フィルムの表面温度が70℃以下になるように冷却した状態で、乾燥塗膜に紫外線を照射して、厚さ3〜30μmの硬化塗膜を形成することにより、外観がよく、かつ密着性の良好な塗工フィルムが得られる。

特許文献4の方法によれば、基材フィルムを曲面状態に保持した状態で硬化性樹脂を硬化してハードコート層を形成することにより、ハードコート層を厚くした場合にもカールを小さく抑えることができる。

特許文献5の方法によれば、乾燥工程終了時から紫外線照射工程までの前記積層フィルムの温度変化を30℃以内に保って紫外線を照射することで、耐擦傷性が高く、製品フィルムの変形を起こさずに、紫外線硬化型樹脂成分の基材フィルムへの密着性を向上させることができる。

【特許文献1】特開平3−19839号公報

【特許文献2】特開2006−152134号公報

【特許文献3】特開2006−159054号公報

【特許文献4】特開2006−218449号公報

【特許文献5】特開2007−98302号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかしながら、特許文献1に記載の方法では、加熱により基材フィルムの熱収縮率と塗膜の硬化収縮率の絶対値が大きくなり、これらの収縮率の差を制御してもシワ等のフィルムの変形が生じる。また、塗膜の厚さが大きい場合、硬化収縮率の絶対値が大きくなり、収縮率の差を制御してもカールを抑制することができない。

また、特許文献2に記載の方法では、フィルムの表面と裏面との温度差が30℃以下でもフィルムの裏面の温度が大きくなると塗膜の硬化収縮率が大きくなり、特にフィルムのカールを抑制することができない。

また、特許文献3に記載の方法では、熱によるフィルムの変形は抑制されるが、表面温度を70℃以下にすることで塗膜が効率よく硬化せず、機能膜の硬度や耐擦傷性等の膜特性の低下が生じる。

また、特許文献4に記載の方法では、ハードコート層が厚くてもカールを抑制することができるが、紫外線照射時に発生する熱によるフィルムの変形を抑制することができない。特に、ハードコート層が厚い場合はフィルムの変形は顕著に生じる。

また、特許文献5に記載の方法では、塗膜の耐擦傷性や基材フィルムとの密着性の向上は図れるが、紫外線照射時に発生する熱により基材フィルムの温度が急激に上昇するとフィルムの変形が生じる。

【0006】

本発明は、このような事情を鑑みてなされたものであり、その目的は、連続的に搬送される支持体(以下、基材または基材フィルムともいう)上に紫外線硬化性樹脂を含む塗液を塗布し、塗布された塗膜を乾燥し、紫外線を照射して塗膜を硬化するとき、紫外線と同時に発生する熱や塗膜の硬化収縮による搬送方向でのシワやカール等のフィルムの変形や、形成された機能膜の硬度や耐擦傷性、基材との密着性等の膜物性の低下を抑制し、外観、膜物性ともに良好な機能膜を得る光学フィルムの製造方法を提供するにある。

【課題を解決するための手段】

【0007】

本発明者らは、紫外線照射により連続的に搬送されるウェブ状の支持体上の塗膜を硬化する際、照射前の支持体の温度と、照射時の塗膜の温度の単位時間当たり変化量を制御することでフィルムの変形や塗膜の膜物性の低下を抑制することを見出し、本発明に至った。

【0008】

すなわち、上記目的を達成するため、本発明の光学フィルムの製造方法は、連続的に搬送される支持体上に紫外線硬化性樹脂を含む塗液を塗布して前記支持体上に塗膜を形成する塗布工程と、前記塗布工程で前記支持体上に塗布された塗膜を乾燥する乾燥工程と、前記乾燥工程で乾燥した塗膜に紫外線を照射して塗膜を硬化する紫外線照射工程とを含む光学フィルムの製造方法において、前記乾燥工程後で前記紫外線照射工程前の前記塗膜の温度Ti(℃)を25以上80以下にし、かつ、前記紫外線照射工程で紫外線の照射時間をt(sec)、紫外線照射よる前記塗膜の温度上昇をΔT(℃)としたとき、紫外線照射時の前記塗膜の単位時間当たりの温度変化ΔT/t(℃/sec)を6以上18以下にしたことを特徴とする。

【発明の効果】

【0009】

本発明の光学フィルムの製造方法によれば、連続的に搬送される支持体上の塗膜を紫外線照射により硬化する際、乾燥工程後で紫外線照射工程前の塗膜の温度Ti(℃)を25以上80以下にし、かつ、紫外線照射工程で塗膜に紫外線照射時間をt(sec)、紫外線を照射することによる塗膜の温度上昇をΔT(℃)としたときの紫外線照射時の単位時間当たりの塗膜の温度変化ΔT/t(℃/sec)を6以上18以下にする。

これにより、紫外線と同時に発生する熱や塗膜の硬化収縮によるシワやカールなどのフィルムの変形や、形成された機能膜の硬度や耐擦傷性、基材との密着性等の膜物性の低下を抑制することができ、外観、膜物性ともに良好な機能膜を得ることができる光学フィルムの製造方法を提供できる。

塗膜の温度Ti(℃)が25以上80以下であると、効率的に塗膜が硬化し、結果、機能膜の硬度や耐擦傷性等の膜特性が向上する。また、塗膜の温度Ti(℃)が80より大きいとフィルムへの熱ダメージが大きく、フィルムの変形等の外観の欠陥が生じる。一方、塗膜の温度Ti(℃)が25より小さいと、効率的に塗膜が硬化せず、機能膜の硬度や耐擦傷性等の膜特性が低下する。

また、紫外線照射時の単位時間当たりの塗膜の温度変化ΔT/t(℃/sec)が6以上18以下であると、熱や硬化収縮によるフィルムの変形を抑制できる。単位時間当たりの塗膜の温度変化ΔT/t(℃/sec)が18より大きいと、塗膜の急激な温度上昇により熱によるフィルムの変形が生じ、温度上昇が同じであっても、単位時間当りの温度変化が大きいとフィルムの変形が生じやすくなり、また、急激な硬化収縮により基材フィルムと塗膜との密着性が低下する。一方、単位時間当たりの塗膜の温度変化ΔT/t(℃/sec)が6より小さいと、フィルムの変形は抑制できるが、熱による硬化の促進が行われず、硬度や耐擦傷性等の膜特性が低下する。

【発明を実施するための最良の形態】

【0010】

以下、本発明の光学フィルムの製造方法に図面を参照して説明する。

図1は、実施の形態の光学フィルムの製造方法を示す図である。

実施の形態の光学フィルムの製造方法は、フィルムロール1からウェブ状の支持体(基材)9を連続的に巻き出して搬送し、コーティングロール2、塗布装置(ダイヘッド)3、乾燥装置5および紫外線照射装置6を経てフィルムロール7に巻き取る。塗布装置3は、搬送される支持体上に塗布装置3により塗液を塗布して塗膜を形成する(塗布工程)。乾燥装置5は、搬送される支持体上の塗膜中の溶剤を蒸発させる(乾燥工程)。紫外線照射装置6は、搬送される支持体上の塗膜を硬化する(紫外線照射工程)。

【0011】

塗布装置3による塗布方法には、ウェットコーティング法(ディップコーティング法、フローコーティング法、スプレーコーティング法、ロールコーティング法、グラビアロールコーティング法、エアードクターコーティング法、ワイヤードクターコーティング法、ナイフコーティング法、リバースコーティング法、トランスファーロールコーティング法、マイクログラビアコーティング法、キスコーティング法、キャストコーティング法、スロットオリフィスコーティング法、カレンダーコーティング法、ダイコーティング法等)などを採用できる。図1の塗布装置3にはダイコーティング法を示したが、ロール・ツー・ロール方式により連続して支持体上に塗膜を形成できればよく、これに限定されるものではない。

【0012】

乾燥装置5による乾燥方法には、支持体9上に塗液を塗布して形成した塗膜に直接熱風を吹きかけ、塗膜中の溶剤の蒸発を促進させる方法がある。このときの熱風の温度は一般的に50℃〜150℃であるが、塗膜中の残留溶剤量や溶剤の乾燥速度を考慮して熱風の風速や温度を調節する。また、直接熱風を吹き付けると乾燥ムラ等の外観欠陥が生じる場合があるため、直接熱風を吹き付けることなく間接的に基材を加熱する方法もある。

【0013】

紫外線照射装置6による紫外線硬化方法には、高圧水銀ランプやメタルハライドランプ等の各種ランプにより支持体9上の塗膜を硬化することができる。

本発明においては、乾燥工程後で紫外線照射工程前の塗膜の温度Ti(℃)が25以上80以下であることが好ましい。塗膜の温度Ti(℃)が25以上80以下であると、効率的に塗膜が硬化し、結果、機能膜の硬度や耐擦傷性等の膜特性が向上する。また、温度Ti(℃)が80より大きいとフィルムへの熱ダメージが大きく、フィルムの変形等の外観の欠陥が生じる。一方、温度Ti(℃)が25より小さいと、効率的に塗膜が硬化せず、機能膜の硬度や耐擦傷性等の膜特性が低下する。

【0014】

乾燥工程後で紫外線照射工程前の塗膜の温度Tiは、紫外線照射前に塗膜を温調するとよい。例えば、本発明のように、紫外線照射装置6の手前のガイドロール4bに温調機構を設け、塗膜を温調することができる。また、乾燥装置5により塗膜の温度が上昇し、乾燥装置5を出た後は塗膜の温度は雰囲気中の温度につられて低下するため、乾燥装置5から紫外線照射装置6までの距離を調整することによって塗膜の温度を制御することもできる。また、乾燥装置5内の温度を調整することによっても塗膜の温度Tiを制御することができる。

【0015】

さらに、紫外線照射工程での塗膜の紫外線照射時間をt(sec)、紫外線を照射することによる塗膜の温度上昇をΔTとしたときの、紫外線照射時の塗膜の単位時間当たりの温度変化ΔT/t(℃/sec)が6以上18以下であることが好ましい。塗膜の単位時間当たりの温度変化ΔT/t(℃/sec)が6以上18以下であると、熱や硬化収縮によるフィルムの変形を抑制できる。塗膜の単位時間当たりの温度変化ΔT/t(℃/sec)が18より大きいと、塗膜の急激な温度上昇により熱によるフィルムの変形が生じ、温度上昇が同じであっても、単位時間当りの温度変化が大きいとフィルムの変形が生じやすくなり、また、急激な硬化収縮により基材フィルムと塗膜との密着性が低下する。一方、塗膜の単位時間当たりの温度変化ΔT/t(℃/sec)が6より小さいと、フィルムの変形は抑制できるが、熱による硬化の促進が行われず、硬度や耐擦傷性等の膜特性が低下する。

【0016】

紫外線照射工程における紫外線照射時の塗膜の単位時間当たりの温度変化ΔT/t(℃/sec)については、支持体9の搬送速度を変化させたり、紫外線照射装置6のランプの出力を変化させることにより調節することができる。また、紫外線照射装置6を複数並べることにより照射時間を制御できる。また、支持体9を挟んで紫外線照射装置6と対向するようにキャンロール8が設けられる場合には、キャンロール8が温調機構を備え、キャンロール8の温度を変化させることにより、紫外線照射時の塗膜温度の時間変化ΔT/tを所望の範囲とすることができる。

【0017】

また、紫外線照射工程で塗膜に照射する紫外線の最高照度W(mW/cm2)が100以上800以下であることが好ましい。最高照度Wとは、搬送される支持体9上の塗膜に照射される紫外線の照度のうち、最も高い照度のことをいう。紫外線の最高照度W(mW/cm2)が800より大きいと、熱が過剰にフィルムに加わり大きく変形する。紫外線の最高照度W(mW/cm2)が100より小さいと、十分な硬化がされず、機能膜の硬度や耐擦傷性が低下する。

照度に関しては、ランプの種類やランプ出力を変更することで、過剰な照度を制御することができる。

【0018】

また、乾燥工程後、紫外線照射工程前の塗膜の膜厚が0.1〜50μmであることが好ましい。紫外線照射前の塗膜の膜厚は、赤外線膜厚計(例えば、フィルム厚さ計 RX−100、倉敷紡績社製)を用いて測定することができる。紫外線照射前の塗膜の膜厚が50μmより大きいと、塗膜の硬化収縮が大きくなり、フィルムの変形が大きくなる。一方、紫外線照射前の塗膜の膜厚が0.1μmより小さいと、機能膜の所望の硬度や耐擦傷性が発現しない場合がある。

【0019】

次に、本発明の光学フィルムについて説明する。

図2に本発明の光学フィルムを示した。

図2に示すように、本発明の光学フィルム12は基材フィルム(支持体9)10と機能膜11から構成され、機能膜11には、高硬度、反射防止性、防眩性、帯電防止性等の機能性が付与される。機能膜11は機能性を付与する観点から、2以上の膜を積層してもよい。

【0020】

本発明に用いられるウェブ状の支持体9(基材フィルム10)としては、プラスチックフィルムを用いることができる。プラスチックフィルムとしては適度の透明性、機械強度を有していれば良い。プラスチックフィルムとしては、例えば、ポリエチレンテレフタレート(PET)、トリアセチルセルロース(TAC)、ジアセチルセルロース、アセチルセルロースブチレート、ポリエチレンナフタレート(PEN)、シクロオレフィンポリマー、ポリイミド、ポリエーテルスルホン(PES)、ポリメチルメタクリレート(PMMA)、ポリカーボネート(PC)等のフィルムを用いることができる。中でも、液晶表示装置の前面に本発明の積層体を用いる場合、トリアセチルセルロース(TAC)フィルムは光学異方性がないため、好ましく用いられる。

【0021】

本発明の塗液にあっては、下記の紫外線硬化樹脂や樹脂を溶解する溶剤、樹脂を硬化させる光重合開始剤が含まれるが、他に、レベリング剤、紫外線吸収剤、赤外線吸収剤、防汚剤、撥水剤などの各種添加剤を必要に応じて加えることができる。

【0022】

本発明の紫外線硬化型材料として用いられる樹脂としては、多価アルコールのアクリル酸またはメタクリル酸エステルのような多官能性のアクリレート、ジイソシアネートと多価アルコール及びアクリル酸またはメタクリル酸のヒドロキシエステル等から合成されるような多官能のウレタンアクリレート等が挙げられる。またこれらの他にも、アクリレート系の官能基を有するポリエーテル樹脂、ポリエステル樹脂、エポキシ樹脂、アルキッド樹脂、スピロアセタール樹脂、ポリブタジエン樹脂、ポリチオールポリエン樹脂等も使用することができる。これらの樹脂は1種で用いてもよいが、2種類以上の混合物として用いてよい。また、これらの樹脂にシリカ粒子、アクリル粒子、アクリル−スチレン粒子、スチレン粒子、メラミン粒子、タルク、各種アルミノケイ酸塩、カオリンクレー、MgAlハイドロタルサイト等の光拡散粒子、フッ化カルシウム粒子、フッ化マグネシウム粒子、多孔質シリカ粒子等の低屈折粒子、金属粒子等の導電性粒子を含有させ、塗膜に反射防止性、防眩性、帯電防止性等を付与してもよい。

【0023】

塗液化する際には、必要に応じて溶媒を加えることができる。このとき、溶媒としては、特に限定されないが、組成物の安定性、塗布層に対する揮発性などを考慮して、水や、メタノール・エタノール・イソプロパノール・ブタノール・2−メトキシエタノール等のアルコール類、アセトン・メチルエチルケトン・メチルイソブチル等のケトン類、酢酸メチル・酢酸エチル・酢酸ブチル等のエステル類、ジイソプロピルエーテル等のエーテル類、エチレングリコール・プロピレングリコール・ヘキシレングリコール等のグリコール類、エチルセロソルブ・ブチルセロソルブ・エチルカルビトール・ブチルカルビトール等のグリコールエーテル類、ヘキサン・ヘプタン・オクタン等の脂肪族炭化水素類、ハロゲン化炭化水素、ベンゼン・トルエン・キシレン等の芳香族炭化水素、N−メチルピロリドン、ジメチルホルムアミド等の中から適宜選択される。これらの溶媒は1種で用いてもよいが、2種類以上の混合物として用いてよい。

【0024】

光重合開始剤(ラジカル重合開始剤)としては、1−ヒドロキシシクロヘキシルフェニルケトン、2−ヒドロキシ−2−メチル−1−フェニルプロパン−1−オン、2−メチル[4−(メチルチオ)フェニル]モルフォリノプロパン−1−オン、2,2−ジメトキシ−1,2−ジフェニルエタン−1−オン、ベンゾフェノン、1−[4−(2−ヒドロキシエトキシ)フェニル]−2−ヒドロキシ−2−メチル−1−プロパン−1−オン、2−ベンジル−2−ジメチルアミノ−1−(4−モルフォリノフェニル)ブタン−1−オン、ビス(2,6−ジメトキシベンゾイル)−2,4,4−トリメチルペンチルフォスフィンオキサイド等が挙げられる。光重合開始剤の添加量は、紫外線硬化型材料100重量部に対して、0.1〜10重量部が好ましい。

【実施例】

【0025】

<光学フィルムの作製方法>

以下のようにして、支持体9上に機能膜11を形成し、実施例及び比較例の光学フィルム12を作製した。

【0026】

紫外線硬化性樹脂としてペンタエリスリトールトリアクリレート(PE−3A、共栄社化学社製)100重量部、溶剤としてトルエン100.5重量部、光重合開始剤としてイルガキュア184(チバスペシャリティケミカルズ社製)5重量部を混合させ、塗液を調製した。

【0027】

次に連続して搬送される支持体9として650mm幅のトリアセチルセルロース(以下、TACという)フィルムを用い、塗布装置3としてエクストルージョン方式のダイヘッドを用いて上記組成の塗液を塗布した。塗布した塗膜は、乾燥装置5において50℃の熱風により乾燥した後、紫外線照射装置6に設置した高圧水銀ランプ(80W/cm)により硬化し、TACフィルム上に機能膜を形成した。なお、支持体9の搬送速度は15m/minである。

また、紫外線照射装置6の手前のガイドロール4bおよび紫外線照射装置6にあるキャンロール8は温調機構を有するものを用いた。

【0028】

そして、放射温度センサ(FT−H20、キーエンス社製)を紫外線照射装置6の手前と直後に設置し、紫外線を照射する前の塗膜の温度Ti(℃)、紫外線を照射する時間をt(sec)、紫外線を照射することによる塗膜の温度上昇をΔT(℃)としたときの紫外線照射時の塗膜温度の時間変化ΔT/t(℃/sec)測定した。なお、紫外線の照射時間t(sec)は、紫外線の照射装置6の紫外線の照射幅と搬送速度から求めた。

【0029】

温調機構を備える紫外線照射装置の手前のガイドロール4bおよび温調機構を備える紫外線照射装置6にあるキャンロール8の温度を変化させることにより、表1に示すように、紫外線を照射する前の塗膜の温度Ti(℃)、紫外線照射時の塗膜温度の時間変化ΔT/t(℃/sec)を変化させ、実施例、比較例の光学フィルムを作製した。

【0030】

【表1】

【0031】

<評価方法>

得られた光学フィルムのシワ評価、カール評価、鉛筆硬度、耐擦傷性、機能膜とTACフィルムとの密着性の各評価を以下の方法にて実施した。

【0032】

(シワ評価)

得られた光学フィルムのシワの評価に関しては、光学フィルム12を650mm幅×1mに切り出し、切り出した光学フィルムを蛍光灯にあてることにより目視により評価をおこなった。以下の3段階で評価をおこなった。

3:シワが確認できない。

2:フィルムの搬送方向と平行のシワが確認しづらい。

1:フィルムの搬送方向と平行のシワが明らかに確認できる。

【0033】

(カール評価)

得られた光学フィルムのカール評価に関しては、光学フィルムを10cm×10cm切り出し、切り出した光学フィルムを平坦な机に置き、カールの度合いを目視により評価をおこなった。以下の3段階で評価をおこなった。

3:カールの浮き上がりがほとんどない。

2:カールの浮き上がりが大きい。

1:カールの浮き上がりが筒状。

【0034】

(鉛筆硬度試験)

JIS−K−5400に準じ、鉛筆引っかき試験機によりTACフィルム上の機能膜のすり傷を評価した。

【0035】

(耐擦傷性試験)

スチールウール(#0000)により、TACフィルム上の機能膜を加重250gで10往復擦り、傷のつき方を目視評価した。傷のつき方は、以下の3段階で評価した。

3:傷を確認することができない。

2:十数本の傷を確認できる。

1:多数の傷を確認できる。

【0036】

(密着性試験)

碁盤目テープ(クロスカット)法により評価した。TACフィルム上の機能膜に碁盤目状のマスをカッターナイフで作り、その上からセロハンテープを貼り付け、剥がしたときの100マスのうち剥離しなかった数(残存数)を数えた。

【0037】

表1から明らかなように、照射前の塗膜温度や照射時の塗膜温度の時間変化を制御することで、紫外線と同時に発生する熱や塗膜の硬化収縮によるシワやカールなどのフィルムの変形や、形成された機能膜の硬度や耐擦傷性、基材との密着性等の膜物性の低下を抑制することができた。

【図面の簡単な説明】

【0038】

【図1】実施の形態の光学フィルムの製造方法を示す図である。

【図2】光学フィルムの断面図である。

【符号の説明】

【0039】

1……巻出しロールフィルム、2……コーティングロール、3……ダイヘッド、4a〜4c……ガイドロール、5……乾燥装置、6……紫外線照射装置、7……巻取りロールフィルム、8……キャンロール、9……支持体、10……基材フィルム、11……機能膜、12……光学フィルム。

【特許請求の範囲】

【請求項1】

連続的に搬送される支持体上に紫外線硬化性樹脂を含む塗液を塗布して前記支持体上に塗膜を形成する塗布工程と、前記塗布工程で前記支持体上に塗布された塗膜を乾燥する乾燥工程と、前記乾燥工程で乾燥した塗膜に紫外線を照射して塗膜を硬化する紫外線照射工程とを含む光学フィルムの製造方法において、

前記乾燥工程後で前記紫外線照射工程前の前記塗膜の温度Ti(℃)を25以上80以下にし、かつ、前記紫外線照射工程で紫外線の照射時間をt(sec)、紫外線照射よる前記塗膜の温度上昇をΔT(℃)としたとき、紫外線照射時の前記塗膜の単位時間当たりの温度変化ΔT/t(℃/sec)を6以上18以下にした、

ことを特徴とする光学フィルムの製造方法。

【請求項2】

前記紫外線照射工程で塗膜に照射する紫外線の最大照度W(mW/cm2)が100以上800以下であることを特徴とする請求項1に記載の光学フィルムの製造方法。

【請求項3】

前記乾燥工程後で前記紫外線照射工程前の塗膜の膜厚が0.1μm以上50μm以下であることを特徴とする請求項1又は2に記載の光学フィルムの製造方法。

【請求項4】

温調機能を有するガイドロールを1又は2本以上用いることにより前記乾燥工程後で前記紫外線照射工程前の塗膜の温度を調節することを特徴とする請求項1〜3のいずれか1項に記載の光学フィルムの製造方法。

【請求項1】

連続的に搬送される支持体上に紫外線硬化性樹脂を含む塗液を塗布して前記支持体上に塗膜を形成する塗布工程と、前記塗布工程で前記支持体上に塗布された塗膜を乾燥する乾燥工程と、前記乾燥工程で乾燥した塗膜に紫外線を照射して塗膜を硬化する紫外線照射工程とを含む光学フィルムの製造方法において、

前記乾燥工程後で前記紫外線照射工程前の前記塗膜の温度Ti(℃)を25以上80以下にし、かつ、前記紫外線照射工程で紫外線の照射時間をt(sec)、紫外線照射よる前記塗膜の温度上昇をΔT(℃)としたとき、紫外線照射時の前記塗膜の単位時間当たりの温度変化ΔT/t(℃/sec)を6以上18以下にした、

ことを特徴とする光学フィルムの製造方法。

【請求項2】

前記紫外線照射工程で塗膜に照射する紫外線の最大照度W(mW/cm2)が100以上800以下であることを特徴とする請求項1に記載の光学フィルムの製造方法。

【請求項3】

前記乾燥工程後で前記紫外線照射工程前の塗膜の膜厚が0.1μm以上50μm以下であることを特徴とする請求項1又は2に記載の光学フィルムの製造方法。

【請求項4】

温調機能を有するガイドロールを1又は2本以上用いることにより前記乾燥工程後で前記紫外線照射工程前の塗膜の温度を調節することを特徴とする請求項1〜3のいずれか1項に記載の光学フィルムの製造方法。

【図1】

【図2】

【図2】

【公開番号】特開2009−34620(P2009−34620A)

【公開日】平成21年2月19日(2009.2.19)

【国際特許分類】

【出願番号】特願2007−202247(P2007−202247)

【出願日】平成19年8月2日(2007.8.2)

【出願人】(000003193)凸版印刷株式会社 (10,630)

【Fターム(参考)】

【公開日】平成21年2月19日(2009.2.19)

【国際特許分類】

【出願日】平成19年8月2日(2007.8.2)

【出願人】(000003193)凸版印刷株式会社 (10,630)

【Fターム(参考)】

[ Back to top ]