光学フィルムの製造方法

【課題】広幅、薄膜、長尺の光学フィルムを高速巻き取りにより製造したときに、巻取り時に発生する、巻緩み、巻ズレ、馬の背故障及び保存時に発生する転写、クッッキ等の故障を低減した光学フィルムの製造方法の提供。

【解決手段】両端部にナーリングを付与しながら光学フィルムを巻取り軸に巻き取りロール体とする光学フィルムの製造方法において、前記光学フィルムの前記巻取り軸への巻き取りは、前記ロール体の巻長と軸回転数を測定し、前記測定した情報に基づき、前記巻取り軸に巻き取られ前記光学フィルムの間隙を、前記ナーリングの高さを変えながら制御することを特徴とする光学フィルムの製造方法。

【解決手段】両端部にナーリングを付与しながら光学フィルムを巻取り軸に巻き取りロール体とする光学フィルムの製造方法において、前記光学フィルムの前記巻取り軸への巻き取りは、前記ロール体の巻長と軸回転数を測定し、前記測定した情報に基づき、前記巻取り軸に巻き取られ前記光学フィルムの間隙を、前記ナーリングの高さを変えながら制御することを特徴とする光学フィルムの製造方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、光学フィルムの製造方法に関する。更に詳しくは、製造された長尺(数千m)の光学フィルムを巻取り軸に巻取りロール体とする時、巻きズレ、貼り付き、シワ等の発生を防止した光学フィルムの製造方法に関する。

【背景技術】

【0002】

光学フィルムを製造する方法として、溶液流延方式と溶融押出し方式が知られている。この様な製造方法で製造された長尺の光学フィルムは、巻取り軸に巻き取る時にシワの発生、巻き取ったロール体の巻き緩み、巻きズレ、又、長期間保存すると、光学フィルム間のクッッキ、巻取り軸部分には巻芯転写と呼ばれる故障等が発生し易い問題があることが知られている。

【0003】

又、生産効率を上げるために巻き取り速度を早くすることに従い、同伴エアーを巻き込むことにより巻緩み故障や、長期保存で巻きズレ、自重による撓みに伴う凹み等が発生することが知られている。これらの故障は巻き取り速度が速くなり、生産する光学フィルムの広幅化、薄膜化、長尺化が進むに従って顕著に発生する。

【0004】

これらの故障の発生を防止するため、一般的には、光学フィルムの両端に凹凸部(ナーリング部)を設けたり、巻き取り時の張力をロール体の巻き径に合わせ変化したり、タッチロールでロール体の表面を押圧し同伴エアーの巻き込みを防止する方法が採られている。

【0005】

近年、光学フィルムが使用されている液晶テレビやプラズマディスプレイ(PDP)、有機ELディスプレイ等種々の表示装置が開発されてきており、薄く、軽量化することが求められている。これに伴い、これらの表示装置に使用される光学フィルムの品質はいっそう厳しくなり、液晶ディスプレイの部材コスト低減の点から、光学フィルムはより幅広化、薄膜化、長尺化が進められており、高速で故障の発生がなく巻芯に巻取りロール体としたとき、このロール体の品質を長期間維持することが困難となっている。

【0006】

表示装置に使用される光学フィルムでは、クッッキ、巻芯転写、しわ等の故障が発生した場合は致命的欠陥となるため、長尺の光学フィルムを巻き取る時、及び長期保存で故障の発生を防止した製造方法が検討されてきた。

【0007】

例えば、押圧機構を有するレイオンロールにより、ポリマーフィルムに対する押圧力を、巻取り軸に対する巻き径の変化に応じて60Nから30Nの範囲で連続的に変化させながら、30m/分以上、200m/分以下の巻き取り速度で巻き取る方法が知られている(例えば、特許文献1参照。)。

【0008】

フイルムロールを貯蔵した際に発生する陥没や黒帯の発生を抑制するため、プラスチックフイルムの幅方向における厚み差を0〜5μmにし、且つその両側縁に厚みが3〜15μmナーリングを付与することで、フイルム間の1枚当たりの空気層の厚みを2μmから6.5μmとして巻き取る巻き取り方法が知られている(例えば、特許文献2参照。)。

【0009】

上述の特許文献に記載の方法により、ある程度光学フィルムを巻取り軸に巻き取り、ロール体にする時に発生する故障を抑制することは可能である。しかしながら、近年の高精細な液晶表示装置の光学フィルムとして用いられた場合においては、わずかな故障が画像ムラとなって問題となる場合がある。

【0010】

特に、広幅化、薄膜化、長尺化、高速巻き取りが求められている現状では、上記特許文献に記載されるような、巻き取り方法では近年の高精細な液晶表示装置の光学フィルムとしての要求を満たすことが難しく更なる改善が求められていた。

【0011】

この様な状況より、広幅、薄膜、長尺、高速巻き取りによる光学フィルムの製造で、巻き取り時及び保存での故障がない光学フィルムの製造方法が求められており、それにより結果として液晶表示装置の表示ムラを抑制することができる光学フィルム及びそれを用いた偏光板や液晶表示装置の開発が望まれていた。

【0012】

しかしながら、広幅、薄膜、長尺、高速巻き取りによる故障発生の原因については精査されておらず、巻き取り時及び保存時に発生する故障を低減する方法は見出されておらず、検討が望まれていた。

【先行技術文献】

【特許文献】

【0013】

【特許文献1】特許第3955518号公報

【特許文献2】特開2002−255409号公報

【発明の概要】

【発明が解決しようとする課題】

【0014】

本発明は、上記状況に鑑みなされたものであり、その目的は、広幅、薄膜、長尺の光学フィルムを高速巻き取りにより製造したときに、巻取り時に発生する、巻緩み、巻ズレ、馬の背故障及び保存時に発生する転写、クッッキ等の故障を低減した光学フィルムの製造方法を提供することにある。

【0015】

本発明者らが、溶液流延方式又は溶融押出し方式による光学フィルムの製造で、広幅、薄膜、長尺の光学フィルムを高速で巻取り軸に巻取る時に発生する、巻緩み、巻ズレ及び保存時に発生する転写、クッッキ等が何故発生し易くなるのかを検討した結果、次ぎのことが判った。

1.巻取り軸の近く(巻初め)では、巻取り軸への貼り付き、巻取り軸の表面の形状の転写、光学フィルム間のクッツキが発生し、巻き外では巻ズレが発生する。

2.薄膜化に伴い1巻きに巻き取る光学フィルムの長さが5000mから8000mと長くなることでロール体の質量が増加するため、長期間の保存でロール体が湾曲し、厚さ50μm以下の薄膜化に伴い弾性が低下するため部分的に光学フィルム間の間隙がなくなりクッツキが発生する。又、フィルムロール上部に凹みが起こる故障(以降、馬の背故障と呼ぶ)が発生する。この故障については生産速度が速くなり同伴エアーが入り込み、フィルム膜厚が薄くなるほど顕著に発生する。

3.両端に設けるナーリングの高さが一定であるため、巻取り軸では巻き取り時の張力により面圧が高くなることで同伴空気の混入量が少なくなると共に、ナーリングの潰れが発生し、クッツキが発生する。巻き外では巻き径が大きくなることで巻き取り時の張力が低下し、面圧が低くなるためナーリングの潰れは発生しないが、同伴空気の混入量は増加するため巻きズレが発生する。特に光学フィルムの幅が2mを超える場合は顕著になる。潰れてもナーリングの効果が得られる様に高くすることは、薄膜化に伴いナーリングの高さは割れや穴あきのため、制限され困難となる。

4.製造される光学フィルムの厚さの変動に伴い、巻き径の増加が変動すると共にナーリングの高さが相対的に変わるため巻き取り時の張力に伴う面圧が変動し同伴空気の混入量も変動し光学フィルム間の距離が不安定となる。この結果、ロール体の巻き緩み、巻きズレ、クツツキ等の故障が発生する。

【0016】

そこで、広幅、薄膜、長尺の光学フィルムを高速巻取りにより製造した時に、巻取り時に発生する、巻緩み、巻ズレ、及び保存時に発生する転写、クッッキ等の故障を効果的に防止するためには、巻径に対応して張力を増加し同伴空気量を一定にした上に更に、ナーリングの高さを一定に設けることなく、巻き径に対応して変動して設けながら巻き取り、光学フィルムを製造することが効果的であることが判り検討した結果本発明に至った次第である。

【課題を解決するための手段】

【0017】

本発明の上記目的は下記の構成により達成された。

【0018】

1.両端部にナーリングを付与しながら光学フィルムを巻取り軸に巻き取りロール体とする光学フィルムの製造方法において、

前記光学フィルムの前記巻取り軸への巻き取りは、前記ロール体の巻長と軸回転数を測定し、

前記測定した情報に基づき、前記巻取り軸に巻き取られ前記光学フィルムの間隙を、前記ナーリングの高さを変えながら制御することを特徴とする光学フィルムの製造方法。

【0019】

2.前記間隙が0.7μmから1.5μmであることを特徴とする前記1に記載の光学フィルムの製造方法。

【0020】

3.前記光学フィルムを巻取り軸に巻き取る時、タッチロールを使用することを特徴とする前記1又は2に記載の光学フィルムの製造方法。

【0021】

4.前記光学フィルムを巻取り軸に巻き取る時、ニアロールと同伴空気吸引装置とを使用することを特徴とする前記1又は2に記載の光学フィルムの製造方法。

【0022】

5.前記光学フィルムの幅が、1000mmから2500mm、厚さが15μmから50μm、長さが5000mから8000mであることを特徴とする前記1から4の何れか1項に記載の光学フィルムの製造方法。

【発明の効果】

【0023】

広幅、薄膜、長尺の光学フィルムを高速巻き取りにより製造したときに、巻取り時に発生する、巻緩み、巻ズレ、及び保存時に発生する転写、クッッキ等の故障を低減した光学フィルムの製造方法を提供することが出来た。

【図面の簡単な説明】

【0024】

【図1】溶融押出し方式の光学フィルムの製造装置の模式図である。

【図2】溶液流延方式のフィルム成形装置の模式図である。

【図3】図1のPで示される部分の拡大模式図である。

【図4】図3に示す同伴空気量制御装置のタッチロールの代わりにニアロールを使用した場合の回収部の概略図である。

【発明を実施するための形態】

【0025】

本発明の実施の形態を図1から図3を参照しながら説明するが、本発明はこれに限定されるものではない。

【0026】

本発明の光学フィルムの製造方法は、溶液流延方式又は溶融押出し方式により製造した広幅、薄膜、長尺の光学フィルムを、巻取り軸に高速で巻き取りロール体とする光学フィルムの製造方法であって、巻き取り時にロール体の巻径の変化に対応して光学フィルムの両端のナーリングの高さを変えながら設けることで巻取り時に発生する、巻緩み、巻ズレ、及び保存時に発生する転写、クッッキ等の故障を低減した光学フィルムを製造することを特徴とする。尚、本発明で光学フィルムの両端とは、両端辺から光学フィルムの幅手方向に0.5mmから30mmの範囲を言う。

【0027】

図1は溶融押出し方式の光学フィルムの製造装置の模式図である。

【0028】

溶融押出し方式とは、必要に応じて可塑剤、紫外線吸収剤、劣化防止剤、滑り剤、剥離促進剤等の各種の添加剤を加えた樹脂を溶融し、押出機で溶融された樹脂をTダイのスリット状の押出口からフィルム状に広幅化した状態で押出し、冷却ロールのロール表面に密着させて冷却させながら引き取り、フィルムを成形し巻取り軸に巻取り製造する方法である。

【0029】

図中、1は光学フィルムの製造装置を示す。光学フィルムの製造装置1は、溶融押出し部2と、フィルム成形部3と、冷却引取り部4と、ナーリング形成部5と、回収部6とを有している。Tダイフィルム成形法に使用する製造装置としては特に限定はなく、本図に示される装置の他に、延伸装置、熱固定装置等の付加的装置を付加した装置等であってもよい。

【0030】

溶融押出し部2は、フィルム用の樹脂を供給するホッパー201と、ホッパー201から供給された樹脂を加熱混練溶融する溶融機202と、溶融された樹脂を押出し部3に安定に送るギヤポンプ203と、異物を除去するためのフィルタ204と、添加剤の混合を均一にするためのミキサー205と、フィルム成形部3のTダイ301に溶融された樹脂の供給管206とを有している。

【0031】

フィルム成形部3は、Tダイ301を有している。Tダイ301により供給管206を介してTダイ301に供給されてくる溶解した樹脂は、Tダイ301のスリット状の押出口からフィルム状に押出され冷却引取り部4で引き取られ冷却固化しフィルムとなる。

【0032】

冷却引取り部4は、Tダイ301でフィルム状に押出された樹脂を冷却ロール401に押付ける押付けロール402と、冷却ロール401により冷却固化された未延伸フィルムFを搬送する複数の搬送ロール403とを有している。尚、冷却引取り部4と、ナーリング形成部5との間にMD(Machine Direction)延伸部及びTD(Transverse Direction)延伸部を配設しても構わない。

【0033】

ナーリング形成部5は、回収部6の上流側に配設され、ナーリング形成装置501と制御装置501d(図3参照)を有し、冷却引取り部4から搬送されてくる冷却固化された未延伸フィルムFの両端にナーリングを形成する。

【0034】

回収部6はナーリング形成部5で両端にナーリングが形成された未延伸フィルムFを巻き取る巻取り機601と、同伴空気量制御装置602、巻取り軸回転数測定機603と未延伸フィルムFの走行速度を検出する為の接触又は非接触式のリニアエンコーダー604と、テンション制御装置605と、厚さ測定装置606とを有している。

【0035】

巻取り機601としては、一般的に使用されているものでよく、定テンション法、定トルク法、テーパーテンション法、内部応力一定のプログラムテンションコントロール法などの巻き取り方法で巻き取ることが出来る。

【0036】

未延伸フィルムFの巻取り速度は、生産性、品質等を考慮し、10m/minから100m/minが好ましい。巻取り速度は、延伸した場合も同じである。

【0037】

巻取り軸回転数測定機603としては、例えば、小野測器(株)ロータリエンコーダーが挙げられる。

【0038】

リニアエンコーダー604としては、例えば、小野測器(株)リニアエンコーダが挙げられる。

【0039】

厚さ測定装置606としては、例えば、横河電機株式会社製 WEBFREX3が挙げられる。

【0040】

ナーリング形成部5と、回収部6に関しては図3で詳細に説明する。

【0041】

本図に示す如く溶融押出し部2の溶融機202で溶融された樹脂はフィルタ203を介してTダイ301で広幅化され、押出口からフィルム状に押出され、冷却引取り部4の冷却ロール401により冷却固化され未延伸フィルムを得る。この後、ナーリング形成部5で両端にナーリングを形成した後、回収部6で巻取り機601で巻き取ることで光学フィルムが製造される。

【0042】

図2は溶液流延方式による光学フィルムの製造装置の模式図である。

【0043】

溶液流延方式は、原料の樹脂を溶媒に溶解し、これに必要に応じて可塑剤、紫外線吸収剤、劣化防止剤、滑り剤、剥離促進剤等の各種の添加剤を加えて調製したドープを、無限移行する無端の金属支持体(例えばベルトあるいはドラム)の上に、ダイスより吐出し、流延した後、無端支持体上である程度まで溶媒を除去した後、無端支持体支持体から剥離し、次いで各種の搬送手段により乾燥部を通過させて溶媒を除去し巻取り軸に巻き取り製造する方法である。

【0044】

図中、1′は溶液流延方式による光学フィルムの製造装置を示す。製造装置1′は、流延部101′と、第1乾燥部102′と延伸部103′と、第2乾燥部104′と、ナーリング形成部105′と回収部106′とを有している。

【0045】

流延部101′は、エンドレスで走行(図中の矢印方向)する無端支持体の鏡面帯状金属流延ベルト(以下、ベルトという)101′aと、樹脂を溶媒に溶解したドープを、ベルト101′aに流延するダイス101′bとを有している。尚、ダイス101′bから流出するドープ膜を安定にするために、ダイス101′bのベルトの搬送方向に対して上流側には減圧室(不図示)、下流側には加圧室(不図示)を配設しても構わない。

【0046】

101′dはベルト101′aに流延され形成され流延膜101′cを剥離する剥離ロールを示し、2′は剥離された未延伸フィルムを示す。

【0047】

第1乾燥工程102′は、乾燥風取り入れ口102′bと排出口102′cとを有する乾燥箱102′aと、未延伸フィルム2′を搬送する上下一組で、複数組から構成されている搬送ロール102′dを有している。

【0048】

第1乾燥工程102′で延伸工程103′に入る前の未延伸フィルム2′に含まれる溶剤量の調整が行うことが可能となっており、必要に応じて適宜設置が可能となっている。

【0049】

延伸工程103′は、MD(Machine Direction)延伸部103′a、及びTD(Transverse Direction)延伸部103′bを有している。第1乾燥工程102′から搬送されてくる未延伸フィルム2′を延伸する様になっている。

【0050】

第2乾燥工程104′は、第1乾燥工程102′と基本的構成は同じであるので説明は省略する。

【0051】

105′は、ナーリング形成部を示す。ナーリング形成部105′は、第2乾燥工程104′から搬送されてくる延伸フィルム2′aを巻取り回収工程106′で巻取り軸に巻き取られる前に、延伸フィルム2′aの両端にナーリングを形成する。尚、ナーリングを形成する位置は、ナーリング形成部105′の上流側に配設されたTD延伸部103′bで把持した延伸フィルム2′aの両端を切除した後に、延伸フィルム2′aの両端にナーリングを形成することが好ましい。尚、ナーリング形成部105′は図1に示すナーリング形成部5と同じ構成となっている。

【0052】

回収部106′はナーリング形成部105′で両端にナーリングが形成された延伸フィルム2′aを巻取る巻取り機106′a、同伴空気量制御装置106′b、延伸フィルム2′aの走行速度を検出する為の接触又は非接触式のリニアエンコーダ106′cと、巻取り軸回転数測定機106′dと、テンション制御装置106′eと、厚さ測定装置106′とを有している。尚、回収部106′の構成は図1に示す回収部6と同じ構成となっている。又、巻取り軸に巻き取られた延伸フィルムの状態も図1に示される回収部6で巻取り軸に巻き取られた未延伸フィルムの状態と同じである。

【0053】

巻取り機106′aは、図1に示される巻取り機601と同じ巻取り機を使用することが可能である。

【0054】

本図に示す如く流延部101′で、原料の樹脂を溶媒に溶解し、これに必要に応じて可塑剤、紫外線吸収剤、劣化防止剤、滑り剤、剥離促進剤等の各種の添加剤を加えて調製したドープを、無限移行する無端のベルト101′aの上に、ダイス101′bより吐出し、流延し形成した流延膜を無端支持体上である程度まで溶媒を除去した後、ベルトから剥離し、次いで各種の搬送手段により乾燥部、延伸部103′を通過させて両端部にナーリングを形成した後に、回収部106′で巻取り軸に巻き取ることで光学フィルムが製造される。

【0055】

本発明は、図1に示される溶融押出し方式、又は図2に示される溶液流延方式による光学フィルムの製造方法に関し、更に詳しくは巻取り軸に光学フィルムを巻き取りロール体とする際に生じる、巻緩み、巻ズレ、及び保存時に発生する転写、クッッキ等の故障を低減した光学フィルムの製造方法に関するものである。

【0056】

図1、図2に示される製造される光学フィルムの幅は生産性、品質等を考慮し、1000mmから2500mmが好ましい。

【0057】

厚さは、品質、ハンドリング等を考慮し、15μmから50μmが好ましい。

【0058】

厚さは、横河電機株式会社製 WEBFREX3で測定した値を示す。

【0059】

巻取り軸に巻き取られた光学フィルムの間隙(空気層)は、巻き品質であるクッッキ、巻取り軸部分には巻芯転写、巻きズレ等を考慮し、0.7μmから1.5μmが好ましい。

【0060】

光学フィルムの間隙(空気層)とは、巻取り軸に巻き取られた光学フィルム間の間隙(空気層)の平均値を言う。

【0061】

間隙は、以下に示す方法により以下に示す式1、式2、式3を使用し計算で求めることが出来る。

【0062】

【数1】

【0063】

所定の時間巻き取った光学フィルムの間隙(空気層)haiは、所定の時間巻き取った光学フィルムの断面積より、式1で求められる。速度と回転数の関係は式2で求められる。巻取軸の所定の時間における回転数ciは巻取軸のモータのパルスをカウントする軸回転数測定装置603より求められ、接触又は非接触式のリニアエンコーダ604で検出された走行速度×時間によって巻取軸の回転数がniまでの時間に巻取軸に巻き取られた帯状体の巻取長liが算出される。光学フィルム膜厚hf:606膜厚測定装置より計測される。所定の時間における半径ri、光学フィルム膜厚hf、所定の時間における巻取り長さliを式1に代入して、式3が得られる。よって、式3により、巻取り中のフィルムの間隙(空気層)が巻取り中に算出できる。

【0064】

巻取り軸607(図3参照)に巻き取られた光学フィルムの長さは、生産性、巻取り品質等を考慮し、5000mから8000mが好ましい。巻取り長さは、速度と時間より算出した値を示す。

【0065】

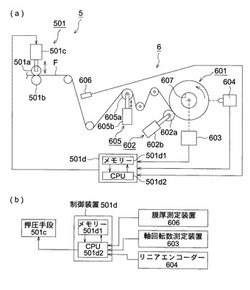

図3は図1のPで示される部分の拡大模式図である。図3(a)は図1のPで示される部分のナーリング形成部と、回収部とを示す拡大模式図である。図3(b)は図1のPで示される部分のナーリング形成部と、回収部との関係を示す概略のブロック図である。

【0066】

尚、図2に示されるナーリング形成部105′と、回収部106′とは、図1に示されるナーリング形成部5と、回収部6と構成が同じであるため本図で説明することで省略する。

【0067】

ナーリング形成部5は、ナーリング形成装置501と制御装置501dを有している。ナーリング形成装置501は押圧手段501cを有した凹凸面を有するナーリング形成ロール501aと、受けロール501bとが1対となっており、未延伸フィルムFをナーリング形成ロール501aと、受けロール501bの間に挟持することで未延伸フィルムFの両端にナーリングが形成される様になっている。ナーリング形成ロール501aは押圧手段501cにより上下方向(図中の矢印方向)へ移動が可能となっている。押圧手段501cの移動量(押圧量)は制御装置501dにより制御される様になっている。

【0068】

制御装置501dは、メモリー501d1と、CPU501d2とを有しCPU501d2に入力された情報と、メモリー501d1に予め入力されている情報との間で演算処理が行われ押圧手段501cの移動量(押圧量)が決定され、ナーリング形成ロール501aの移動量(押圧量)が決定される。ナーリング形成ロール501aの移動量(押圧量)が大きくなると、形成されるナーリングの高さが高くなり、ナーリング形成ロール501aの移動量(押圧量)が小さくなると、形成されるナーリングの高さが低くなる。

【0069】

尚、ナーリング形成部5の未延伸フィルムFの搬送方向に対して上流側にTD延伸部(不図示)を有している場合は、TD延伸部(不図示)で把持した未延伸フィルムFの両端の両端を切除した後に、延伸フィルムの両端にナーリングを形成することが好ましい。

【0070】

ナーリング形成装置501としては、本図では押圧ロールと受けロールによる方式を示したが、この方法以外に、例えばインクジェット方式、レーザー方式等が挙げられる。

【0071】

本発明では、ナーリング形成装置が如何なる方法でも可能であり、例えばインクジェット方式の場合は、インクジェットヘッドからのナーリング形成材料の吐出量を制御する。又、レーザー方式の場合は、レーザー出力を制御する。

【0072】

同伴空気量制御装置602は、巻取り軸607に巻き取られる未延伸フィルムF(延伸装置が配設され延伸されたフィルムの場合もある)に接触して押圧するタッチロール602aと、タッチロール602aの押圧量を制御する押圧量制御装置602bとを有しており、押圧を調整することで同伴空気量を調整することが可能となっている。押圧量制御装置602bはタッチロール602aの両端に配設されている。

【0073】

タッチロールとテンション制御(搬送張力)の関係は文献(J.K.Good Modeling Nip Induced Tension in Wound Rolls)Proceedings of Forth International Conference on Web Handling,1997)

TW(巻取り張力)=Th(搬送張力)+μN (μ:摩擦係数 N:タッチ圧)の考え方を元に故障が発生しない最適な巻き中の半径方向応力、円周方向応力を設定することが可能である。

【0074】

材質としては金属、または金属ロールの周りに樹脂、ゴムなどを巻いたものを用いることができる。また、幅手中央部からサイドへいくに従い、径を変化させたクラウンロールを用いることもできる。芯材としては、AL、鉄、CFRP(carbon fiber reinforced plastics)を用いることができる。

【0075】

テンション制御装置605は、テンションコントローラー605aと、テンションコントローラー605aの移動手段605bとを有しており、回収部6での巻取り軸607に巻き取られる未延伸フィルムFの変化に合わせテンションコントローラー605aの位置を移動(図中の矢印方向)を可能としている。一般的には、巻初めはテンションを低く、巻径が大きくなるに従ってテンションは高くなる様に設定されている。

【0076】

以下、ナーリング形成部5と、回収部6とを構成している各部材の関係に付き図3(b)を用いて説明する。巻取り軸回転数測定機603の計測情報は制御装置501dのCPU501d2に入力される。リニアエンコーダー604の計測情報は制御装置501dのCPU501d2に入力される。厚さ測定装置606の計測情報は制御装置501dのCPU501d2に入力される。巻取り軸回転数測定機603の計測情報とリニアエンコーダー604と、厚さ測定装置606の計測情報に基づき演算処理がおこなわれ、巻取長が算出され、厚さと、巻取り軸回転との情報より巻径が算出される。

【0077】

一方、メモリー501d1には、予め製造する光学フィルムの厚さと、巻取り長と、同伴空気量と、ナーリング高さとから生産条件として設定したフィルムの間隙(空気層)に関する情報が入力されている。

【0078】

CPU501d2の実測巻径情報と、メモリー501d1の設定巻径情報とで演算処理が行われ、設定フィルムの間隙(空気層)との差が算出される。

【0079】

算出された情報をナーリング形成装置501の押圧手段501cにフィードバックし、ナーリング高さをフィードバック制御する。即ち、設定フィルムの間隙(空気層)よりも小さい場合は、ナーリング形成装置501の押圧手段501cによりナーリング形成ロール501aの押圧を高めナーリング高さを高くし、設定フィルムの間隙(空気層)よりも大きい場合は、ナーリング形成装置501の押圧手段501cによりナーリング形成ロール501aの押圧を低くしナーリング高さを低くすることで、ロール体の光学フィルムの間隙を一定にして巻取ることが可能となる。(巻取り長さに対する巻径を一定にすることが可能となる。)

本図に示すナーリング高さをフィードバック制御する方法は、ニアロールの場合に付いても適応することが可能である。

【0080】

図4は図3に示す同伴空気量制御装置のタッチロールの代わりにニアロールを使用した場合の回収部の概略図である。

【0081】

図中、602′は同伴空気量制御装置を示す。同伴空気量制御装置602′は、ニアロール602′aと、同伴空気吸引装置602′cとを有している。

【0082】

ニアロール602′aは、巻取り軸606に巻き取られた未延伸フィルムFと、巻取り軸606に巻き取られる未延伸フィルムFとの間に間隙Eをあけて、巻取り軸606に巻き取られる未延伸フィルムFに抱角を持つ様に配設されている。

【0083】

602′bはニアロール602′aの位置制御装置を示し、ニアロール602′aの位置を変更(図中の矢印方向)が可能となっており、巻き取りが進み巻き径が大きくなっても一定の間隙Eを保つように調整される。位置制御装置602′bはニアロール602′aの両端に配設されている。同伴空気吸引装置602′cは、吸引管602′c2を有する吸引ノズル602′c1を有しており、間隙Eを吸引ノズル602′c1で吸引することで同伴空気量を調整することが可能となっている。尚、吸引ノズル602′c1は巻取り軸606に巻き取られた未延伸フィルムFの径に合わせ、ニアロール602′aの位置と同調して移動(図中の矢印方向)が可能となっている。

【0084】

本図に示す、ニアロール602′aを使用した場合でも図3に示すナーリング高さをフィードバック制御する方法を適応することが可能である。

【0085】

尚、本図は未延伸フィルムFに付き説明しているが、延伸装置が配設されている場合は延伸フィルムの場合も勿論可能である。

【0086】

そして、図3、図4に示す様に、巻き取り時にロール体の巻径の変化に対応して光学フィルムの両端のナーリングの高さを変えながら設ける制御により巻取り軸に光学フィルムを巻取ることで次の効果が挙げられる。

1.10μmから50μmの薄膜、1000mmから2500mmの広幅、5000mから8000mの長尺の光学フィルムの60m/minから130m/minでの高速巻き取りしても、巻取り時に発生する、馬の背故障、巻緩み、巻ズレ、保存時に発生する転写、クッッキ等の故障を低減した光学フィルムを製造することが可能となった。

2.高精細な液晶表示装置の光学フィルムとしてのヘイズやレターデェーション値の光学特性要求を満たすことが可能となった。

3.6カ月以上の長期で長期保存しても、上記光学特性が変化せず、故障が発生しない光学フィルムを製造することが可能となった。

【0087】

次ぎに、本発明の光学フィルムの製造方法に係わる材料に付き説明する。

【0088】

(熱可塑性樹脂)

本発明の光学フィルムの製造方法に用いる熱可塑性樹脂は、溶液流延方式、溶融流延方式により製膜可能であれば特に限定されない。ここで、「熱可塑性樹脂」とは、ガラス転移温度又は融点まで加熱することによって軟らかくなり、目的の形に成形出来る樹脂をいう。

【0089】

熱可塑性樹脂としては、一般的汎用樹脂としては、セルロースエステル系樹脂、ポリエチレン(PE)、高密度ポリエチレン、中密度ポリエチレン、低密度ポリエチレン、ポリプロピレン(PP)、ポリ塩化ビニル(PVC)、ポリ塩化ビニリデン、ポリスチレン(PS)、ポリ酢酸ビニル(PVAc)、テフロン(登録商標)(ポリテトラフルオロエチレン、PTFE)、ABS樹脂(アクリロニトリルブタジエンスチレン樹脂)、AS樹脂、アクリル系樹脂(PMMA)、シクロオレフィン系樹脂、ポリエステル系樹脂等が挙げられる。

【0090】

又、強度や壊れ難さを特に要求される場合、ポリアミド(PA)、ナイロン、ポリアセタール(POM)、ポリカーボネート(PC)系樹脂、変性ポリフェニレンエーテル(m−PPE、変性PPE、PPO)、ポリブチレンテレフタレート(PBT)、ポリエチレンテレフタレート(PET)、グラスファイバー強化ポリエチレンテレフタレート(GF−PET)、環状ポリオレフィン(COP)等を用いることが出来る。

【0091】

更に高い熱変形温度と長期使用出来る特性を要求される場合は、ポリフェニレンスルファイド(PPS)、ポリテトラフロロエチレン(PTFE)、ポリスルホン、ポリエーテルサルフォン、非晶ポリアリレート、液晶ポリマー、ポリエーテルエーテルケトン、熱可塑性ポリイミド(PI)、ポリアミドイミド(PAI)等を用いることが出来る。尚、熱可塑性樹脂フィルムの用途にそって樹脂の種類、分子量の組み合わせを行うことが可能である。

【0092】

以下、本発明において好適に用いることが出来る熱可塑性樹脂の代表例について説明する。

【0093】

〈セルロースエステル系樹脂〉

本発明の熱可塑性樹脂フィルムの製造方法に係るセルロースエステル樹脂は、光学フィルム用途のセルロースエステルフィルムに含有されることが好ましく、炭素数2以上の脂肪族アシル基を有するセルロースエステルであることが好ましく、更に好ましくは、セルロースエステルのアシル総置換度が1.0から2.95、かつアシル基総炭素数が2.0から9.5であるセルロースエステルである。

【0094】

セルロースエステルのアシル基総炭素数は、好ましくは、4.0から9.0であり、更に好ましくは5.0から8.5である。但し、アシル基総炭素数は、セルロースエステルのグルコース単位に置換されている各アシル基の置換度と炭素数の積の総和である。

【0095】

更に、脂肪族アシル基の炭素数は、セルロース合成の生産性、コストの観点から、2以上、6以下が好ましく、2以上、4以下が更に好ましい。なお、アシル基で置換されていない部分は通常水酸基として存在している。

【0096】

β−1,4−グリコシド結合でセルロースを構成しているグルコース単位は、2位、3位及び6位に遊離の水酸基を有している。本発明におけるセルロースエステルは、これらの水酸基の一部又は全部をアシル基によりエステル化した重合体(ポリマー)である。アシル基置換度とは、繰り返し単位の2位、3位及び6位について、セルロースがエステル化している割合の合計を表す。具体的には、セルロースの2位、3位及び6位のそれぞれの水酸基が100%エステル化した場合をそれぞれ置換度1とする。したがって、セルロースの2位、3位及び6位のすべてが100%エステル化した場合、置換度は最大の3となる。

【0097】

アシル基としては、例えば、アセチル基、プロピオニル基、ブチリル基、ペンタネート基、ヘキサネート基等が挙げられ、セルロースエステルとしては、セルロースアセテート、セルロースプロピオネート、セルロースブチレート、セルロースペンタネート等が挙げられる。又、上述の側鎖炭素数を満たせば、セルロースアセテート、セルロースアセテートプロピオネート、セルロースプロピオネート、セルロースアセテートブチレート、セルロースアセテートペンタネート等のように混合脂肪酸エステルでもよい。この中でも、特にセルロースアセテート、セルロースアセテートプロピオネート、セルロースプロピオネートが光学フィルム用途として好ましいセルロースエステルである。

【0098】

セルローストリアセテート以外で好ましいセルロースエステルは炭素原子数2から4のアシル基を置換基として有し、アセチル基の置換度をXとし、プロピオニル基又はブチリル基の置換度をYとした時、下記式(I)及び(II)を同時に満たすセルロースエステルを含むセルロースエステル樹脂である。

【0099】

式(I) 1.2≦X+Y≦2.95

式(II) 0≦X≦2.5

この内特にセルロースアセテートプロピオネートが好ましく用いられ、中でも0.1≦X≦2.5、0.1≦Y≦2.8であることが好ましい。アシル基で置換されていない部分は通常水酸基として存在しているものである。アシル基置換度の測定方法はASTM−D817−96に準じて測定することが出来る。

【0100】

本発明の熱可塑性樹脂フィルムの製造方法に係るセルロースエステル樹脂は、重量平均分子量Mwが50000から500000のものが好ましく、より好ましくは100000から300000であり、更に好ましくは150000から250000である。

【0101】

セルロースエステル樹脂の平均分子量及び分子量分布は、高速液体クロマトグラフィーを用い測定出来るので、これを用いて重量平均分子量(Mw)、分子量分布を算出する。

【0102】

測定条件は以下の通りである。

【0103】

溶媒:メチレンクロライド

カラム:Shodex K806、K805、K803G(昭和電工(株)製を3本接続して使用した)

カラム温度:25℃

試料濃度:0.1質量%

検出器:RI Model 504(GLサイエンス社製)

ポンプ:L6000(日立製作所(株)製)

流量:1.0ml/min

校正曲線:標準ポリスチレンSTK standard ポリスチレン(東ソー(株)製)

Mw=1000000から500迄の13サンプルによる校正曲線を使用した。13サンプルは、ほぼ等間隔に用いることが好ましい。

【0104】

本発明の熱可塑性樹脂フィルムの製造方法に係るセルロースエステル樹脂の原料セルロースは、木材パルプでも綿花リンターでもよく、木材パルプは針葉樹でも広葉樹でもよいが。針葉樹パルプが好ましく用いられる。これらから作られたセルロースエステルは適宜混合して、或いは単独で使用することが出来る。

【0105】

例えば、綿花リンター由来セルロースエステル:木材パルプ(針葉樹)由来セルロースエステル:木材パルプ(広葉樹)由来セルロースエステルの比率が100:0:0、90:10:0、85:15:0、50:50:0、20:80:0、10:90:0、0:100:0、0:0:100、80:10:10、85:0:15、40:30:30で用いることが出来る。

【0106】

本発明ではウッドパルプ、リンターなど重合度の高いセルロースを含むものであればいずれでも良いが、例えば、リンターパルプが好ましく、セルロースは、少なくともリンターパルプで構成されたセルロースを使用することが好ましい。セルロースの結晶化度の指標となるα−セルロース含有量は、90%以上(例えば、92%から100%、好ましくは95%から100%、更に好ましくは99.5%から100%程度)である。

【0107】

〈アクリル系樹脂〉

本発明に用いることが出来るアクリル系樹脂には、メタクリル樹脂も含まれる。樹脂としては特に制限されるものではないが、メチルメタクリレート単位50質量%から99質量%、及びこれと共重合可能な他の単量体単位1質量%から50質量%からなるものが好ましい。

【0108】

共重合可能な他の単量体としては、アルキル数の炭素数が2から18のアルキルメタクリレート、アルキル数の炭素数が1から18のアルキルアクリレート、アクリル酸、メタクリル酸等のα,β−不飽和酸、マレイン酸、フマル酸、イタコン酸等の不飽和基含有二価カルボン酸、スチレン、α−メチルスチレン、核置換スチレン等の芳香族ビニル化合物、アクリロニトリル、メタクリロニトリル等のα,β−不飽和ニトリル、無水マレイン酸、マレイミド、N−置換マレイミド、グルタル酸無水物等が挙げられ、これらは単独で、あるいは二種以上を併用して用いることが出来る。

【0109】

これらの中でも、メチルアクリレート、エチルアクリレート、n−プロピルアクリレート、n−ブチルアクリレート、s−ブチルアクリレート、2−エチルヘキシルアクリレート等が好ましく、メチルアクリレートやn−ブチルアクリレートが特に好ましく用いられる。

【0110】

アクリル系樹脂としては、市販のものも使用することが出来る。例えば、デルペット60N、80N(旭化成ケミカルズ(株)製)、ダイヤナールBR52、BR80、BR83、BR85、BR88(三菱レイヨン(株)製)、KT75(電気化学工業(株)製)等が挙げられる。

【0111】

〈ラクトン環構造を有するアクリル系重合体〉

本発明に用いることが出来るアクリル系樹脂にはラクトン環構造を有するアクリル系重合体も含まれる。

【0112】

ラクトン環構造を有するアクリル系重合体は、好ましくは下記一般式(1)で表されるラクトン環構造を有するものである。

【0113】

【化1】

【0114】

(式中、R1、R2、R3は、それぞれ独立に、水素原子又は炭素数1から20の有機残基を表す。)

R1で表される有機残基として、例えば、炭素数1から18のアルキル基、炭素数3から10のシクロアルキル基、アリール基等が挙げられる。R2は水素原子が好ましい。

【0115】

R2で表される有機残基として、例えば、炭素数1から18のアルキル基、炭素数3から10のシクロアルキル基、アリール基、炭素数1から8のヒドロキシアルキル基、−(CH2)mNR11R12、−(CH2)mN(R11R12R13)+・M−、又は(C2H4O)pR14等が挙げられる。ここで、R11、R12及びR13は同一でも異なっていてもよく、各々、炭素数1から8のアルキル基であり、R14は炭素数1から18のアルキル基であり、m=2から5、p=1から80であり、M−はCl−、Br−、SO42−、PO43−、CH3COO−又はHCOO−である。R2は水素原子、又は炭素数1から18のアルキル基が好ましく、水素原子、メチル基、又はエチル基がより好ましい。

【0116】

R3で表される有機残基として、例えば、炭素数1から18のアルキル基、炭素数3から10のシクロアルキル基、アリール基、炭素数1から8のヒドロキシアルキル基等が挙げられる。R3は水素原子、炭素数1から18のアルキル基、又は炭素数1から8のヒドロキシアルキル基が好ましく、水素原子、メチル基、又は2−ヒドロキシエチル基がより好ましい。

【0117】

ラクトン環構造を有するアクリル系重合体とセルロースエステル樹脂の合計に対し、一般式(1)で表されるラクトン環構造を有するアクリル系重合体の含有割合は、好ましくは5質量%から90質量%、より好ましくは10質量%から70質量%、更に好ましくは10質量%から60質量%、特に好ましくは10質量%から50質量%である。

【0118】

又、ラクトン環構造を有するアクリル系重合体は、他のアクリル系重合体と併用して含まれていてもよく、ラクトン環構造を有するアクリル系重合体と他のアクリル系重合体を合わせたアクリル系重合体総量の含有割合は、好ましくは5質量%から90質量%、より好ましくは10質量%から70質量%、更に好ましくは10質量%から60質量%、特に好ましくは10質量%から50質量%である。

【0119】

ラクトン環構造を有するアクリル系重合体は、一般式(1)で表されるラクトン環構造以外の構造を有していてもよい。一般式(1)で表されるラクトン環構造以外の構造としては、特に限定されないが、ラクトン環を有するアクリル系重合体の製造方法として後に説明するような、(メタ)アクリル酸エステル、ヒドロキシル基(水酸基)含有単量体、不飽和カルボン酸、下記一般式(2)で表される単量体から選ばれる少なくとも一種を重合して構築される重合体構造単位(繰り返し構造単位)が好ましい。

【0120】

【化2】

【0121】

(式中、R4は水素原子又はメチル基を表し、Xは水素原子、炭素数1から20のアルキル基、アリール基、−OAc基、−CN基、−CO−R5基、又はC−O−R6基を表し、Ac基はアセチル基を表し、R5及びR6は水素原子又は炭素数1から20の有機残基を表す。)

〈シクロオレフィン系樹脂〉

本発明においては、シクロ(以下、「環状」ともいう。)オレフィン系樹脂を用いることも好ましい。シクロオレフィン系樹脂としては、ノルボルネン系樹脂、単環の環状オレフィン系樹脂、環状共役ジエン系樹脂、ビニル脂環式炭化水素系樹脂、及び、これらの水素化物等を挙げることが出来る。これらの中で、ノルボルネン系樹脂は、透明性と成形性が良好なため、好適に用いることが出来る。

【0122】

ノルボルネン系樹脂としては、例えば、ノルボルネン構造を有する単量体の開環重合体若しくはノルボルネン構造を有する単量体と他の単量体との開環共重合体又はそれらの水素化物、ノルボルネン構造を有する単量体の付加重合体若しくはノルボルネン構造を有する単量体と他の単量体との付加共重合体又はそれらの水素化物等を挙げることが出来る。

【0123】

これらの中で、ノルボルネン構造を有する単量体の開環(共)重合体水素化物は、透明性、成形性、耐熱性、低吸湿性、寸法安定性、軽量性などの観点から、特に好適に用いることが出来る。

【0124】

ノルボルネン構造を有する単量体としては、ビシクロ[2.2.1]ヘプト−2−エン(慣用名:ノルボルネン)、トリシクロ[4.3.0.12,5]デカ−3,7−ジエン(慣用名:ジシクロペンタジエン)、7,8−ベンゾトリシクロ[4.3.0.12,5]デカ−3−エン(慣用名:メタノテトラヒドロフルオレン)、テトラシクロ[4.4.0.12,5.17,10]ドデカ−3−エン(慣用名:テトラシクロドデセン)、及びこれらの化合物の誘導体(例えば、環に置換基を有するもの)などを挙げることが出来る。ここで、置換基としては、例えばアルキル基、アルキレン基、極性基などを挙げることが出来る。又、これらの置換基は、同一又は相異なって複数個が環に結合していてもよい。ノルボルネン構造を有する単量体は一種単独で、あるいは二種以上を組み合わせて用いることが出来る。

【0125】

極性基の種類としては、ヘテロ原子、又はヘテロ原子を有する原子団などが挙げられる。ヘテロ原子としては、例えば、酸素原子、窒素原子、硫黄原子、ケイ素原子、ハロゲン原子などが挙げられる。極性基の具体例としては、カルボキシル基、カルボニルオキシカルボニル基、エポキシ基、ヒドロキシル基、オキシ基、エステル基、シラノール基、シリル基、アミノ基、ニトリル基、スルホン基などが挙げられる。

【0126】

ノルボルネン構造を有する単量体と開環共重合可能な他の単量体としては、シクロヘキセン、シクロヘプテン、シクロオクテンなどのモノ環状オレフィン類及びその誘導体、シクロヘキサジエン、シクロヘプタジエンなどの環状共役ジエン及びその誘導体などが挙げられる。

【0127】

ノルボルネン構造を有する単量体の開環重合体及びノルボルネン構造を有する単量体と共重合可能な他の単量体との開環共重合体は、単量体を公知の開環重合触媒の存在下に(共)重合することにより得ることが出来る。

【0128】

ノルボルネン構造を有する単量体と付加共重合可能な他の単量体としては、例えば、エチレン、プロピレン、1−ブテンなどの炭素数2から20のα−オレフィン及びこれらの誘導体;シクロブテン、シクロペンテン、シクロヘキセンなどのシクロオレフィン及びこれらの誘導体;1,4−ヘキサジエン、4−メチル−1,4−ヘキサジエン、5−メチル−1,4−ヘキサジエンなどの非共役ジエンなどが挙げられる。これらの単量体は一種単独で、あるいは二種以上を組み合わせて用いることが出来る。これらの中でも、α−オレフィンが好ましく、エチレンがより好ましい。

【0129】

ノルボルネン構造を有する単量体の付加重合体及びノルボルネン構造を有する単量体と共重合可能な他の単量体との付加共重合体は、単量体を公知の付加重合触媒の存在下に重合することにより得ることが出来る。

【0130】

ノルボルネン構造を有する単量体の開環重合体の水素添加物、ノルボルネン構造を有する単量体とこれと開環共重合可能なその他の単量体との開環共重合体の水素添加物、ノルボルネン構造を有する単量体の付加重合体の水素添加物、及びノルボルネン構造を有する単量体とこれと付加共重合可能なその他の単量体との付加共重合体の水素添加物は、これらの重合体の溶液に、ニッケル、パラジウムなどの遷移金属を含む公知の水素添加触媒を添加し、炭素−炭素不飽和結合を好ましくは90%以上水素添加することによって得ることが出来る。

【0131】

ノルボルネン系樹脂の中でも、繰り返し単位として、X:ビシクロ[3.3.0]オクタン−2,4−ジイル−エチレン構造と、Y:トリシクロ[4.3.0.12,5]デカン−7,9−ジイル−エチレン構造とを有し、これらの繰り返し単位の含有量が、ノルボルネン系樹脂の繰り返し単位全体に対して90質量%以上であり、かつ、Xの含有割合とYの含有割合との比が、X:Yの質量比で100:0から40:60であるものが好ましい。このような樹脂を用いることにより、長期的に寸法変化がなく、光学特性の安定性に優れる光閉じ込めフィルムを得ることが出来る。

【0132】

本発明に用いる環状オレフィン系樹脂の分子量は使用目的に応じて適宜選定される。溶媒としてシクロヘキサン(重合体樹脂が溶解しない場合はトルエン)を用いるゲル・パーミエーション・クロマトグラフィーで測定したポリイソプレン又はポリスチレン換算の重量平均分子量(Mw)で、通常20,000から150,000である。好ましくは25,000から100,000、より好ましくは30,000から80,000である。重量平均分子量がこのような範囲にあるときに、フィルムの機械的強度及び成型加工性とが高度にバランスされ好適である。

【0133】

環状オレフィン系樹脂のガラス転移温度は、使用目的に応じて適宜選択されればよい。耐久性及び延伸加工性の観点から、好ましくは130℃から160℃、より好ましくは135℃から150℃の範囲である。

【0134】

環状オレフィン系樹脂の分子量分布(重量平均分子量(Mw)/数平均分子量(Mn))は、緩和時間、生産性等の観点から、1.2から3.5、好ましくは1.5から3.0、更に好ましくは1.8から2.7である。

【0135】

本発明に用いる環状オレフィン系樹脂は、光弾性係数の絶対値が10×10−12Pa−1以下であることが好ましく、7×10−12Pa−1以下であることがより好ましく、4×10−12Pa−1以下であることが特に好ましい。光弾性係数Cは、複屈折をΔn、応力をσとしたとき、C=Δn/σで表される値である。

【0136】

本発明において、環状オレフィン系樹脂には、実質的に粒子を含まないことが好ましい。ここで、実質的に粒子を含まないとは、環状オレフィン系樹脂からなるフィルムへ粒子を添加しても、未添加状態からのヘイズの上昇巾が0.05%以下の範囲である量までは許容出来ることを意味する。特に、脂環式ポリオレフィン系樹脂は、多くの有機粒子や無機粒子との親和性に欠けるため、上記範囲を超えた粒子を添加した環状オレフィン系熱可塑性樹脂フィルムを延伸すると、空隙が発生しやすく、その結果として、ヘイズの著しい低下が生じるおそれがある。

【0137】

〈ポリカーボネート系樹脂〉

本発明では、種々の公知のポリカーボネート系樹脂も使用することが出来る。本発明においては、特に芳香族ポリカーボネートを用いることが好ましい。当該芳香族ポリカーボネートについて特に制約はなく、所望するフィルムの諸特性が得られる芳香族ポリカーボネートであれば特に制約はない。

【0138】

一般に、ポリカーボネートと総称される高分子材料は、その合成手法において重縮合反応が用いられて、主鎖が炭酸結合で結ばれているものを総称するが、これらの内でも、一般に、フェノール誘導体と、ホスゲン、ジフェニルカーボネートらから重縮合で得られるものを意味する。通常、ビスフェノール−Aと呼称されている2,2−ビス(4−ヒドロキシフェニル)プロパンをビスフェノール成分とする繰り返し単位で表される芳香族ポリカーボネートが好ましく選ばれるが、適宜各種ビスフェノール誘導体を選択することで、芳香族ポリカーボネート共重合体を構成することが出来る。

【0139】

かかる共重合成分としてこのビスフェノール−A以外に、ビス(4−ヒドロキシフェニル)メタン、1,1−ビス(4−ヒドロキシフェニル)シクロヘキサン、9,9−ビス(4−ヒドロキシフェニル)フルオレン、1,1−ビス(4−ヒドロキシフェニル)−3,3,5−トリメチルシクロヘキサン、2,2−ビス(4−ヒドロキシ−3−メチルフェニル)プロパン、2,2−ビス(4−ヒドロキシフェニル)−2−フェニルエタン、2,2−ビス(4−ヒドロキシフェニル)−1,1,1,3,3,3−ヘキサフロロプロパン、ビス(4−ヒドロキシフェニル)ジフェニルメタン、ビス(4−ヒドロキシフェニル)サルファイド、ビス(4−ヒドロキシフェニル)スルホン、1,1−ビス(4−ヒドロキシフェニル)−3,3,5−トリメチルシクロヘキサン等を挙げることが出来る。

【0140】

又、一部にテレフタル酸及び/又はイソフタル酸成分を含む芳香族ポリエステルカーボネートを使用することも可能である。このような構成単位をビスフェノール−Aからなる芳香族ポリカーボネートの構成成分の一部に使用することにより芳香族ポリカーボネートの性質、例えば耐熱性、溶解性を改良することが出来るが、このような共重合体についても本発明は有効である。

【0141】

ここで用いられる芳香族ポリカーボネートの粘度平均分子量は、10000以上、200000以下であれば好適に用いられる。粘度平均分子量20000から120000が特に好ましい。粘度平均分子量が10000より低い樹脂を使用すると得られるフィルムの機械的強度が不足する場合があり、又400000以上の高分子量になるとドープの粘度が大きくなり過ぎ取扱い上問題を生じるので好ましくない。粘度平均分子量は市販の高速液体クロマトグラフィー等で測定することが出来る。

【0142】

本発明に係る芳香族ポリカーボネートのガラス転移温度は200℃以上であることが高耐熱性のフィルムを得る上で好ましく、より好ましくは230℃以上である。これらは、上記共重合成分を適宜選択して得ることが出来る。ガラス転移温度は、DSC装置(示差走査熱量分析装置)にて測定することが出来、例えばセイコーインスツル株式会社製:RDC220にて、10℃/分の昇温条件によって求められる、ベースラインが偏奇し始める温度である。

【0143】

〈ポリエステル系樹脂〉

本発明において用いることが出来るポリエステル系樹脂は、ジカルボン酸とジオールを重合することにより得られ、ジカルボン酸構成単位(ジカルボン酸に由来する構成単位)の70%以上が芳香族ジカルボン酸に由来し、かつジオール構成単位(ジオールに由来する構成単位)の70%以上が脂肪族ジオールに由来する。

【0144】

芳香族ジカルボン酸に由来する構成単位の割合は70%以上、好ましくは80%以上、更に好ましくは90%以上である。

【0145】

脂肪族ジオールに由来する構成単位の割合は70%以上、好ましくは80%以上、更に好ましくは90%以上である。ポリエステル系樹脂は、二種以上を併用してもよい。

【0146】

前記芳香族ジカルボン酸として、テレフタル酸、イソフタル酸、2,6−ナフタレンジカルボン酸、1,5−ナフタレンジカルボン酸、2,7−ナフタレンジカルボン酸等のナフタレンジカルボン酸、4,4′−ビフェニルジカルボン酸、3,4′−ビフェニルジカルボン酸等及びこれらのエステル形成性誘導体が例示出来る。

【0147】

ポリエステル系樹脂には本発明の目的を損なわない範囲でアジピン酸、アゼライン酸、セバシン酸等の脂肪族ジカルボン酸や安息香酸、プロピオン酸、酪酸等のモノカルボン酸を用いることが出来る。

【0148】

前記脂肪族ジオールとして、エチレングリコール、1,3−プロピレンジオール、1,4−ブタンジオール、1,4−シクロヘキサンジメタノール、1,6−ヘキサンジオール等及びこれらのエステル形成性誘導体が例示出来る。

【0149】

ポリエステル系樹脂には本発明の目的を損なわない範囲でブチルアルコール、ヘキシルアルコール、オクチルアルコール等のモノアルコール類や、トリメチロールプロパン、グリセリン、ペンタエリスリトール等の多価アルコール類を用いることも出来る。

【0150】

ポリエステル系樹脂の製造には、公知の方法である直接エステル化法やエステル交換法を適用することが出来る。ポリエステル系樹脂の製造時に使用する重縮合触媒としては、公知の三酸化アンチモン、五酸化アンチモン等のアンチモン化合物、酸化ゲルマニウム等のゲルマニウム化合物、酢酸チタン等のチタン化合物、塩化アルミニウム等のアルミニウム化合物等が例示出来るが、これらに限定されない。

【0151】

好ましいポリエステル系樹脂としては、ポリエチレンテレフタレート樹脂、ポリエチレンテレフタレート−イソフタレート共重合樹脂、ポリエチレン−1,4−シクロヘキサンジメチレン−テレフタレート共重合樹脂、ポリエチレン−2,6−ナフタレンジカルボキレート樹脂、ポリエチレン−2,6−ナフタレンジカルボキシレート−テレフタレート共重合樹脂、ポリエチレン−テレフタレート−4,4′−ビフェニルジカルボキシレート樹脂、ポリ−1,3−プロピレン−テレフタレート樹脂、ポリブチレンテレフタレート樹脂、ポリブチレン−2,6−ナフタレンジカルボキシレート樹脂等がある。

【0152】

より好ましいポリエステル系樹脂としては、ポリエチレンテレフタレート樹脂、ポリエチレンテレフタレート−イソフタレート共重合樹脂、ポリエチレン−1,4−シクロヘキサンジメチレン−テレフタレート共重合樹脂、ポリブチレンテレフタレート樹脂及びポリエチレン−2,6−ナフタレンジカルボキシレート樹脂が挙げられる。

【0153】

ポリエステル系樹脂の固有粘度(フェノール/1,1,2,2−テトラクロロエタン=60/40質量比混合溶媒中、25℃で測定した値)は、0.7dl/gから2.0dl/gが好ましく、より好ましくは0.8dl/gから1.5dl/gである。固有粘度が0.7以上であるとポリエステル系樹脂の分子量が充分に高いために、これを使用して得られるポリエステル系樹脂組成物からなる成形物が成形物として必要な機械的性質を有すると共に、透明性が良好となる。固有粘度が2.0以下の場合、成形性が良好となる。

【0154】

(添加剤)

本発明の熱可塑性樹枝フィルムの製造方法には、添加剤としては、有機酸と3価以上のアルコールが縮合した構造を有するエステル系可塑剤、多価アルコールと1価のカルボン酸からなるエステル系可塑剤、多価カルボン酸と1価のアルコールからなるエステル系可塑剤の少なくとも一種の可塑剤、フェノール系酸化防止剤、ヒンダードアミン光安定剤、リン系安定剤、イオウ系安定剤から選択される少なくとも一種の安定剤を含んでいることが好ましく、更にこの他に過酸化物分解剤、ラジカル捕捉剤、金属不活性化剤、紫外線吸収剤、マット剤、染料、顔料、更には前記以外の可塑剤、ヒンダードフェノール酸化防止剤以外の酸化防止剤などを含んでも構わない。

【0155】

(有機溶媒)

溶液流延法で製造する場合のドープを形成するのに有用な有機溶媒は、アクリル樹脂、セルロースエステル樹脂、その他の添加剤を同時に溶解するものであれば制限なく用いることが出来る。

【0156】

例えば、塩素系有機溶媒としては、塩化メチレン、非塩素系有機溶媒としては、酢酸メチル、酢酸エチル、酢酸アミル、アセトン、テトラヒドロフラン、1,3−ジオキソラン、1,4−ジオキサン、シクロヘキサノン、ギ酸エチル、2,2,2−トリフルオロエタノール、2,2,3,3−ヘキサフルオロ−1−プロパノール、1,3−ジフルオロ−2−プロパノール、1,1,1,3,3,3−ヘキサフルオロ−2−メチル−2−プロパノール、1,1,1,3,3,3−ヘキサフルオロ−2−プロパノール、2,2,3,3,3−ペンタフルオロ−1−プロパノール、ニトロエタン等を挙げることが出来、塩化メチレン、酢酸メチル、酢酸エチル、アセトンを好ましく使用し得る。

【0157】

ドープには、上記有機溶媒の他に、1質量%から40質量%の炭素原子数1から4の直鎖または分岐鎖状の脂肪族アルコールを含有させることが好ましい。ドープ中のアルコールの比率が高くなるとウェブがゲル化し、金属支持体からの剥離が容易になり、また、アルコールの割合が少ない時は非塩素系有機溶媒系でのアクリル樹脂、セルロースエステル樹脂の溶解を促進する役割もある。特に、メチレンクロライド、及び炭素数1〜4の直鎖または分岐鎖状の脂肪族アルコールを含有する溶媒に、アクリル樹脂と、セルロースエステル樹脂と、アクリル粒子の3種を、少なくとも計15質量%から45質量%溶解させたドープ組成物であることが好ましい。炭素原子数1から4の直鎖または分岐鎖状の脂肪族アルコールとしては、メタノール、エタノール、n−プロパノール、iso−プロパノール、n−ブタノール、sec−ブタノール、tert−ブタノールを挙げることが出来る。これらの内ドープの安定性、沸点も比較的低く、乾燥性もよいこと等からエタノールが好ましい。

【実施例】

【0158】

以下、実施例を挙げて本発明を具体的に説明するが、本発明はこれらに限定されるものではない。

【0159】

実施例1

(ドープの調製)

セルロースアセテートプロピオネート 100質量部

(アセチル基置換度+プロピオニル基置換度=2.45、数平均分子量(Mn)=60000、重量平均分子量(Mw)=180000、Mw/Mn=3.00)

トリフェニルフォスフェート 8質量部

エチルフタリルエチルグリコレート 2質量部

メチレンクロライド 360質量部

エタノール 60質量部

チヌビン109(BASFジャパン(株)製) 0.5質量部

チヌビン171(BASFジャパン(株)製) 0.5質量部

アエロジル972V(日本アエロジル株式会社製) 0.2質量部

上記のドープ組成の材料を、密閉容器に投入し、加熱し、撹拌しながら、完全に溶解し、濾過した。濾過は、フィルタープレスによる濾過の後、金属焼結フィルター(捕捉粒子径=10ミクロン)を通過させた。尚、二酸化珪素微粒子(アエロジルR972V)は、エタノールに分散した後添加した。

【0160】

(光学フィルム(試料No.101)の作製)

図3に示すナーリング部と、回収部とを有する図2に示す製造装置により、準備したドープを流延し、無端ベルト状支持体の上にダイスよりウエット膜厚300μm、幅1500mmで流延し流延膜を形成した後、流延膜を無端ベルト状支持体から剥離し、乾燥工程で乾燥し、延伸率1.0%でMD延伸した後、延伸率40.0%でTD延伸し、巻取り軸に巻取り、光学フィルムのロール体を作製する時、図3(b)に示すブロック図に従って巻取り軸に巻取る時の巻取り軸回転数測定機、巻径測定装置、厚さ測定装置からの情報を制御装置に入力し演算処理された情報をナーリング形成部にフィードバックし、巻き径の変動(設定巻取り径に対して)に対応して光学フィルムの両端に表1に示す様にナーリングの高さを変えながらロール体の光学フィルムの間隙が1.0μm±0.5になるように巻取り軸に、厚さ40μm、幅1900mm、長さ8000mの巻き取りロール体を作製し試料No.101とした。

【0161】

ロール体の光学フィルムの間隙(空気層)は、予め生産条件として設定し、オンラインで巻取り長、膜厚、速度、回転数より明細書本文中の式3より計算で求めた値と比較する。

【0162】

尚、光学フィルムの厚さは40μm、1巻きのロール体の光学フィルムの長さは5200mとした。巻取り軸回転数測定機は、小野測器(株)ロータリエンコーダを使用した。

【0163】

ドライの厚さ測定装置は、X線による非接触オンライン膜厚計(横河電機株式会社製 WEBFREX3)を使用した。

【0164】

(流延条件)

ダイスのドープ流出口と無端ベルト状支持体との高さの変動幅は最大100μmとした。高さの変動幅は、バックロールを設けた上でベルトの張力を制御することで行った。変動幅はキーエンス社製のレーザー変位計で測定した値を示す。

【0165】

無端ベルト状支持体

材質:ステンレススチール(SUS316)製

幅:1800mm

回転速度(移動速度):100m/min

流延幅:1500mm

表面温度:20℃

(ナーリング形成条件)

ナーリング形成装置:図3に示す様なナーリング形成ロールと受けロールとが一対となった方式。

【0166】

ナーリング形成ロールの材質:材質SKT4 硬度HRC40

ナーリング形成ロールの表面形状:山形状は120°四角錐台状形状であり、微小の間隔をもって規則正しく配置されており、その底面の辺がウェブの長手方向と45度の角度となるように斜めに配置されており、巾手方向に巾10mmに並んだ形状。

【0167】

ナーリング形成ロールの直径:300mm

受けロールの直径:200mm

受けロールの材質:表面硬質メッキ加工金属ロール

巻取り条件

タッチロール:直径120mm、長さ2600mm

タッチロールの材質:NBRゴム(明和ゴム工業株式会社製)ホワイトエレコン

硬さ35度、厚み10mm、CFRP(Carbon Fiber Reinforced Plastics)芯

タッチロールの押圧:50N/m

巻取り張力:初期張力 250N/m テーパー 90% コーナー 25%

巻取り速度:100m/min

巻取り軸の直径:6インチ

巻取り軸の材質:FRP(Fiber Reinforced Plastics)

(光学フィルム(比較試料No.102、103、104)の作製)

ナーリングの高さを、5.0μm、4.0μm、3.0μmと一定にした他は全て試料No.101と同じ条件で光学フィルムを巻取り軸に巻取りロール体とし比較試料No.102、103、104とした。

【0168】

【表1】

【0169】

評価

作製した試料No.101から104に付いて、馬の背故障、巻緩み、巻ズレ、転写、クッッキを以下に示す方法で測定し、以下に示す評価ランクに従って評価した結果を表2に示す。

【0170】

馬の背故障の測定方法、

40℃、80%の温湿度下にて約10日間保存した後、端部を基準にし、中央凹部の落ち込み長さをスケールにて計測した。

【0171】

馬の背故障の評価ランク

○:2mm未満

△:3mm未満、2mm以下

×:3mm以上

巻緩みの測定方法

40℃、80%の温湿度下にて約10日間保存した後、上下の巻き径を、スケールで幅手方向の3箇所を測定した。

【0172】

巻緩みの評価ランク

○:上下の巻き径差が2mm未満

△:上下の巻き径差が2mm以上4mm未満

×:上下の巻き径差が4mm以上

巻ズレの測定方法

40℃、80%の温湿度下にて約10日間保存した後、振動試験にて5.8m/s2の加速度を巾手方向に30分間与え、左右のズレ量を測定した。

【0173】

振動試験機は、IMV株式会社製TR1000を使用した。

【0174】

巻ズレの評価ランク

○:ズレ量2mm未満

△:ズレ量2mm以上、4mm未満

×:ズレ量4mm以上

転写の測定方法

40℃、80%の温湿度下にて約10日間保存した後、巻きほぐし、巻き芯からの転写の発生mを記録した。

【0175】

転写の評価ランク

○:10m未満

△:10m以上、15m未満

×:15m以上

クッツキの測定方法

40℃、80%の温湿度下にて約10日間保存した後、巻きほぐし、15m地点のクッツキの発生個数を記録した。

【0176】

クッツキの評価ランク

○:2個未満

△:2個以上、5個未満

×:5個以上

【0177】

【表2】

【0178】

両端部にナーリングを付与しながら光学フィルムを巻取り軸に巻き取りロール体とする時に、ロール体の直径を測定し、測定した情報に基づき、ナーリングの高さを変えながら行い作製した試料No.101は巻緩み、巻ズレ、馬の背、転写、クッッキがなく優れた性能を示すことが確認された。

【0179】

両端部に付与するナーリングの高さを5μmに一定として光学フィルムを巻取り軸に巻き取り作製した試料No.102は巻緩み、巻ズレ、馬の背、転写、クッッキが発生し、本発明の試料No.101よりも劣る結果となることが確認された。

【0180】

両端部に付与するナーリングの高さを4μmに一定として光学フィルムを巻取り軸に巻き取り作製した試料No.103は巻緩み、巻ズレ、転写、クッッキが発生し、本発明の試料No.101よりも劣る結果となることが確認された。

【0181】

両端部に付与するナーリングの高さを3μmに一定として光学フィルムを巻取り軸に巻き取り作製した試料No.104は馬の背、クッッキが発生し、本発明の試料No.101よりも劣る結果となることが確認された。

【0182】

実施例2

実施例1で作製した試料No.101を作製する時、表3に示す様にロール体の光学フィルムの間隙(空気層)を、ナーリングの高さを変えて変えた他は全て同じ方法で作製し、試料No.201から206とした。

【0183】

尚、間隙(空気層)は実施例1と同じ方法で計算により求めた値を示す。

【0184】

【表3】

【0185】

評価

作製した試料No.201から206に付いて、巻緩み、巻ズレ、馬の背、転写、クッッキを実施例1と同じ方法で測定し、実施例1と同じ評価ランクに従って評価した結果を表4に示す。

【0186】

【表4】

【0187】

間隙が0.7μmから1.5μmとして作製した試料No.202から205は、巻緩み、巻ズレ、馬の背、転写、クッッキ共に優れた結果を示すことが確認された。

【0188】

間隙が0.5μmとして作製した試料No.201は、実用的には問題とならないが、巻緩み、巻ズレ、馬の背が劣る結果となった。

【0189】

間隙が1.7μmとして作製した試料No.206は、実用的には問題とならないが、転写、クッッキが劣る結果となった。

【0190】

実施例3

実施例1で作製した試料No.101を作製する時、表5に示す様にロール体の光学フィルムの幅、厚さ、長さを変えた他は全て同じ方法で作製し、試料No.301から315とした。

【0191】

【表5】

【0192】

評価

作製した試料No.301から315に付いて、巻緩み、巻ズレ、馬の背、転写、クッッキを実施例1と同じ方法で測定し、実施例1と同じ評価ランクに従って評価した結果を以下に示す。

【0193】

幅が、1000mmから2500mm、厚さが15μmから50μm、長さが5000mから8000mの光学フィルムを両端部にナーリングを付与しながら巻取り軸に巻き取りロール体とする時、ロール体の直径を測定し、測定した情報に基づき、ナーリングの高さを変えながら作製した試料No.302から304、307から309、312から314は、巻緩み、巻ズレ、馬の背、転写、クッッキ何れも優れた結果を示すことが確認された。

【0194】

幅が900mm、厚さが30μm、長さが7000mの光学フィルムを両端部にナーリングを付与しながら巻取り軸に巻き取りロール体とする時、ロール体の直径を測定し、測定した情報に基づき、ナーリングの高さを変えながら作製した試料No.301は巻緩み、巻ズレ、馬の背、転写、クッッキ何れも問題とはならないが、幅が狭い分生産性が劣る結果を示した。

【0195】

幅が2600mm、厚さが30μm、長さが7000mの光学フィルムを両端部にナーリングを付与しながら巻取り軸に巻き取りロール体とする時、ロール体の直径を測定し、測定した情報に基づき、ナーリングの高さを変えながら作製した試料No.305は実用上問題とはならないが、試料No.302から304、307から309、312から314に比べ巻緩み、馬の背、クッッキが劣る結果を示した。

【0196】

幅が1600mm、厚さが10μm、長さが7000mの光学フィルムを両端部にナーリングを付与しながら巻取り軸に巻き取りロール体とする時、ロール体の直径を測定し、測定した情報に基づき、ナーリングの高さを変えながら作製した試料No.306は、厚さが10μmのため、ナーリングの高さも限度があり、実用上問題とはならないが、試料No.302から304、307から309、312から314に比べ、馬の背、転写、が劣る結果を示した。

【0197】

幅が1600mm、厚さが60μm、長さが7000mの光学フィルムを両端部にナーリングを付与しながら巻取り軸に巻き取りロール体とする時、ロール体の直径を測定し、測定した情報に基づき、ナーリングの高さを変えながら作製した試料No.310は、1本のロール体の巻きの長さ短くなり生産性が劣る結果となった。

【0198】

幅が1600mm、厚さが40μm、長さが4000mの光学フィルムを両端部にナーリングを付与しながら巻取り軸に巻き取りロール体とする時、ロール体の直径を測定し、測定した情報に基づき、ナーリングの高さを変えながら作製した試料No.311は、巻緩み、巻ズレ、馬の背、転写、クッッキ何れも問題とはならないが、長さが4000mと短いため、巻き取りの回数が多くなり生産性が劣る結果となった。

【0199】

幅が1600mm、厚さが40μm、長さが9000mの光学フィルムを両端部にナーリングを付与しながら巻取り軸に巻き取りロール体とする時、ロール体の直径を測定し、測定した情報に基づき、ナーリングの高さを変えながら作製した試料No.315は実用上問題とはならないが、試料No.302から304、307から309、312から314に比べ巻緩み、馬の背、クッッキが劣る結果を示した。

【符号の説明】

【0200】

1、1′ 光学フィルムの製造装置

101′ 流延部

101′a ベルト

101′b ダイス

103′ 延伸部

2 溶融押出し部

202 溶融機

3 フィルム成形部

301 Tダイ

4 冷却引取り部

401 冷却ロール

402 押付けロール

403 搬送ロール

5、105′ ナーリング形成部

501 ナーリング形成装置

501a ナーリング形成ロール

501b 受けロール

501c 押圧手段

501d 制御装置

6、106′ 回収部

601 巻取り機

602 同伴空気量制御装置

602a タッチロール

602b 押圧量制御装置

602′a ニアロール

602′b 位置制御装置

602′c 同伴空気吸引装置

602′c1 吸引ノズルニアロール

602′c2 吸引管

603 軸回転数測定装置

604 リニアエンコーダー

605 テンション制御装置

605a テンションコントローラー

605b 移動手段

606 膜厚測定装置

607 巻取り軸

【技術分野】

【0001】

本発明は、光学フィルムの製造方法に関する。更に詳しくは、製造された長尺(数千m)の光学フィルムを巻取り軸に巻取りロール体とする時、巻きズレ、貼り付き、シワ等の発生を防止した光学フィルムの製造方法に関する。

【背景技術】

【0002】

光学フィルムを製造する方法として、溶液流延方式と溶融押出し方式が知られている。この様な製造方法で製造された長尺の光学フィルムは、巻取り軸に巻き取る時にシワの発生、巻き取ったロール体の巻き緩み、巻きズレ、又、長期間保存すると、光学フィルム間のクッッキ、巻取り軸部分には巻芯転写と呼ばれる故障等が発生し易い問題があることが知られている。

【0003】

又、生産効率を上げるために巻き取り速度を早くすることに従い、同伴エアーを巻き込むことにより巻緩み故障や、長期保存で巻きズレ、自重による撓みに伴う凹み等が発生することが知られている。これらの故障は巻き取り速度が速くなり、生産する光学フィルムの広幅化、薄膜化、長尺化が進むに従って顕著に発生する。

【0004】

これらの故障の発生を防止するため、一般的には、光学フィルムの両端に凹凸部(ナーリング部)を設けたり、巻き取り時の張力をロール体の巻き径に合わせ変化したり、タッチロールでロール体の表面を押圧し同伴エアーの巻き込みを防止する方法が採られている。

【0005】

近年、光学フィルムが使用されている液晶テレビやプラズマディスプレイ(PDP)、有機ELディスプレイ等種々の表示装置が開発されてきており、薄く、軽量化することが求められている。これに伴い、これらの表示装置に使用される光学フィルムの品質はいっそう厳しくなり、液晶ディスプレイの部材コスト低減の点から、光学フィルムはより幅広化、薄膜化、長尺化が進められており、高速で故障の発生がなく巻芯に巻取りロール体としたとき、このロール体の品質を長期間維持することが困難となっている。

【0006】

表示装置に使用される光学フィルムでは、クッッキ、巻芯転写、しわ等の故障が発生した場合は致命的欠陥となるため、長尺の光学フィルムを巻き取る時、及び長期保存で故障の発生を防止した製造方法が検討されてきた。

【0007】

例えば、押圧機構を有するレイオンロールにより、ポリマーフィルムに対する押圧力を、巻取り軸に対する巻き径の変化に応じて60Nから30Nの範囲で連続的に変化させながら、30m/分以上、200m/分以下の巻き取り速度で巻き取る方法が知られている(例えば、特許文献1参照。)。

【0008】

フイルムロールを貯蔵した際に発生する陥没や黒帯の発生を抑制するため、プラスチックフイルムの幅方向における厚み差を0〜5μmにし、且つその両側縁に厚みが3〜15μmナーリングを付与することで、フイルム間の1枚当たりの空気層の厚みを2μmから6.5μmとして巻き取る巻き取り方法が知られている(例えば、特許文献2参照。)。

【0009】

上述の特許文献に記載の方法により、ある程度光学フィルムを巻取り軸に巻き取り、ロール体にする時に発生する故障を抑制することは可能である。しかしながら、近年の高精細な液晶表示装置の光学フィルムとして用いられた場合においては、わずかな故障が画像ムラとなって問題となる場合がある。

【0010】

特に、広幅化、薄膜化、長尺化、高速巻き取りが求められている現状では、上記特許文献に記載されるような、巻き取り方法では近年の高精細な液晶表示装置の光学フィルムとしての要求を満たすことが難しく更なる改善が求められていた。

【0011】

この様な状況より、広幅、薄膜、長尺、高速巻き取りによる光学フィルムの製造で、巻き取り時及び保存での故障がない光学フィルムの製造方法が求められており、それにより結果として液晶表示装置の表示ムラを抑制することができる光学フィルム及びそれを用いた偏光板や液晶表示装置の開発が望まれていた。

【0012】

しかしながら、広幅、薄膜、長尺、高速巻き取りによる故障発生の原因については精査されておらず、巻き取り時及び保存時に発生する故障を低減する方法は見出されておらず、検討が望まれていた。

【先行技術文献】

【特許文献】

【0013】

【特許文献1】特許第3955518号公報

【特許文献2】特開2002−255409号公報

【発明の概要】

【発明が解決しようとする課題】

【0014】

本発明は、上記状況に鑑みなされたものであり、その目的は、広幅、薄膜、長尺の光学フィルムを高速巻き取りにより製造したときに、巻取り時に発生する、巻緩み、巻ズレ、馬の背故障及び保存時に発生する転写、クッッキ等の故障を低減した光学フィルムの製造方法を提供することにある。

【0015】

本発明者らが、溶液流延方式又は溶融押出し方式による光学フィルムの製造で、広幅、薄膜、長尺の光学フィルムを高速で巻取り軸に巻取る時に発生する、巻緩み、巻ズレ及び保存時に発生する転写、クッッキ等が何故発生し易くなるのかを検討した結果、次ぎのことが判った。

1.巻取り軸の近く(巻初め)では、巻取り軸への貼り付き、巻取り軸の表面の形状の転写、光学フィルム間のクッツキが発生し、巻き外では巻ズレが発生する。

2.薄膜化に伴い1巻きに巻き取る光学フィルムの長さが5000mから8000mと長くなることでロール体の質量が増加するため、長期間の保存でロール体が湾曲し、厚さ50μm以下の薄膜化に伴い弾性が低下するため部分的に光学フィルム間の間隙がなくなりクッツキが発生する。又、フィルムロール上部に凹みが起こる故障(以降、馬の背故障と呼ぶ)が発生する。この故障については生産速度が速くなり同伴エアーが入り込み、フィルム膜厚が薄くなるほど顕著に発生する。

3.両端に設けるナーリングの高さが一定であるため、巻取り軸では巻き取り時の張力により面圧が高くなることで同伴空気の混入量が少なくなると共に、ナーリングの潰れが発生し、クッツキが発生する。巻き外では巻き径が大きくなることで巻き取り時の張力が低下し、面圧が低くなるためナーリングの潰れは発生しないが、同伴空気の混入量は増加するため巻きズレが発生する。特に光学フィルムの幅が2mを超える場合は顕著になる。潰れてもナーリングの効果が得られる様に高くすることは、薄膜化に伴いナーリングの高さは割れや穴あきのため、制限され困難となる。

4.製造される光学フィルムの厚さの変動に伴い、巻き径の増加が変動すると共にナーリングの高さが相対的に変わるため巻き取り時の張力に伴う面圧が変動し同伴空気の混入量も変動し光学フィルム間の距離が不安定となる。この結果、ロール体の巻き緩み、巻きズレ、クツツキ等の故障が発生する。

【0016】

そこで、広幅、薄膜、長尺の光学フィルムを高速巻取りにより製造した時に、巻取り時に発生する、巻緩み、巻ズレ、及び保存時に発生する転写、クッッキ等の故障を効果的に防止するためには、巻径に対応して張力を増加し同伴空気量を一定にした上に更に、ナーリングの高さを一定に設けることなく、巻き径に対応して変動して設けながら巻き取り、光学フィルムを製造することが効果的であることが判り検討した結果本発明に至った次第である。

【課題を解決するための手段】

【0017】

本発明の上記目的は下記の構成により達成された。

【0018】

1.両端部にナーリングを付与しながら光学フィルムを巻取り軸に巻き取りロール体とする光学フィルムの製造方法において、

前記光学フィルムの前記巻取り軸への巻き取りは、前記ロール体の巻長と軸回転数を測定し、

前記測定した情報に基づき、前記巻取り軸に巻き取られ前記光学フィルムの間隙を、前記ナーリングの高さを変えながら制御することを特徴とする光学フィルムの製造方法。

【0019】

2.前記間隙が0.7μmから1.5μmであることを特徴とする前記1に記載の光学フィルムの製造方法。

【0020】

3.前記光学フィルムを巻取り軸に巻き取る時、タッチロールを使用することを特徴とする前記1又は2に記載の光学フィルムの製造方法。

【0021】

4.前記光学フィルムを巻取り軸に巻き取る時、ニアロールと同伴空気吸引装置とを使用することを特徴とする前記1又は2に記載の光学フィルムの製造方法。

【0022】

5.前記光学フィルムの幅が、1000mmから2500mm、厚さが15μmから50μm、長さが5000mから8000mであることを特徴とする前記1から4の何れか1項に記載の光学フィルムの製造方法。

【発明の効果】

【0023】

広幅、薄膜、長尺の光学フィルムを高速巻き取りにより製造したときに、巻取り時に発生する、巻緩み、巻ズレ、及び保存時に発生する転写、クッッキ等の故障を低減した光学フィルムの製造方法を提供することが出来た。

【図面の簡単な説明】

【0024】

【図1】溶融押出し方式の光学フィルムの製造装置の模式図である。

【図2】溶液流延方式のフィルム成形装置の模式図である。

【図3】図1のPで示される部分の拡大模式図である。

【図4】図3に示す同伴空気量制御装置のタッチロールの代わりにニアロールを使用した場合の回収部の概略図である。

【発明を実施するための形態】

【0025】

本発明の実施の形態を図1から図3を参照しながら説明するが、本発明はこれに限定されるものではない。

【0026】

本発明の光学フィルムの製造方法は、溶液流延方式又は溶融押出し方式により製造した広幅、薄膜、長尺の光学フィルムを、巻取り軸に高速で巻き取りロール体とする光学フィルムの製造方法であって、巻き取り時にロール体の巻径の変化に対応して光学フィルムの両端のナーリングの高さを変えながら設けることで巻取り時に発生する、巻緩み、巻ズレ、及び保存時に発生する転写、クッッキ等の故障を低減した光学フィルムを製造することを特徴とする。尚、本発明で光学フィルムの両端とは、両端辺から光学フィルムの幅手方向に0.5mmから30mmの範囲を言う。

【0027】

図1は溶融押出し方式の光学フィルムの製造装置の模式図である。

【0028】

溶融押出し方式とは、必要に応じて可塑剤、紫外線吸収剤、劣化防止剤、滑り剤、剥離促進剤等の各種の添加剤を加えた樹脂を溶融し、押出機で溶融された樹脂をTダイのスリット状の押出口からフィルム状に広幅化した状態で押出し、冷却ロールのロール表面に密着させて冷却させながら引き取り、フィルムを成形し巻取り軸に巻取り製造する方法である。

【0029】

図中、1は光学フィルムの製造装置を示す。光学フィルムの製造装置1は、溶融押出し部2と、フィルム成形部3と、冷却引取り部4と、ナーリング形成部5と、回収部6とを有している。Tダイフィルム成形法に使用する製造装置としては特に限定はなく、本図に示される装置の他に、延伸装置、熱固定装置等の付加的装置を付加した装置等であってもよい。

【0030】

溶融押出し部2は、フィルム用の樹脂を供給するホッパー201と、ホッパー201から供給された樹脂を加熱混練溶融する溶融機202と、溶融された樹脂を押出し部3に安定に送るギヤポンプ203と、異物を除去するためのフィルタ204と、添加剤の混合を均一にするためのミキサー205と、フィルム成形部3のTダイ301に溶融された樹脂の供給管206とを有している。

【0031】

フィルム成形部3は、Tダイ301を有している。Tダイ301により供給管206を介してTダイ301に供給されてくる溶解した樹脂は、Tダイ301のスリット状の押出口からフィルム状に押出され冷却引取り部4で引き取られ冷却固化しフィルムとなる。

【0032】

冷却引取り部4は、Tダイ301でフィルム状に押出された樹脂を冷却ロール401に押付ける押付けロール402と、冷却ロール401により冷却固化された未延伸フィルムFを搬送する複数の搬送ロール403とを有している。尚、冷却引取り部4と、ナーリング形成部5との間にMD(Machine Direction)延伸部及びTD(Transverse Direction)延伸部を配設しても構わない。

【0033】

ナーリング形成部5は、回収部6の上流側に配設され、ナーリング形成装置501と制御装置501d(図3参照)を有し、冷却引取り部4から搬送されてくる冷却固化された未延伸フィルムFの両端にナーリングを形成する。

【0034】

回収部6はナーリング形成部5で両端にナーリングが形成された未延伸フィルムFを巻き取る巻取り機601と、同伴空気量制御装置602、巻取り軸回転数測定機603と未延伸フィルムFの走行速度を検出する為の接触又は非接触式のリニアエンコーダー604と、テンション制御装置605と、厚さ測定装置606とを有している。

【0035】

巻取り機601としては、一般的に使用されているものでよく、定テンション法、定トルク法、テーパーテンション法、内部応力一定のプログラムテンションコントロール法などの巻き取り方法で巻き取ることが出来る。

【0036】

未延伸フィルムFの巻取り速度は、生産性、品質等を考慮し、10m/minから100m/minが好ましい。巻取り速度は、延伸した場合も同じである。

【0037】

巻取り軸回転数測定機603としては、例えば、小野測器(株)ロータリエンコーダーが挙げられる。

【0038】

リニアエンコーダー604としては、例えば、小野測器(株)リニアエンコーダが挙げられる。

【0039】

厚さ測定装置606としては、例えば、横河電機株式会社製 WEBFREX3が挙げられる。

【0040】

ナーリング形成部5と、回収部6に関しては図3で詳細に説明する。

【0041】

本図に示す如く溶融押出し部2の溶融機202で溶融された樹脂はフィルタ203を介してTダイ301で広幅化され、押出口からフィルム状に押出され、冷却引取り部4の冷却ロール401により冷却固化され未延伸フィルムを得る。この後、ナーリング形成部5で両端にナーリングを形成した後、回収部6で巻取り機601で巻き取ることで光学フィルムが製造される。

【0042】

図2は溶液流延方式による光学フィルムの製造装置の模式図である。

【0043】

溶液流延方式は、原料の樹脂を溶媒に溶解し、これに必要に応じて可塑剤、紫外線吸収剤、劣化防止剤、滑り剤、剥離促進剤等の各種の添加剤を加えて調製したドープを、無限移行する無端の金属支持体(例えばベルトあるいはドラム)の上に、ダイスより吐出し、流延した後、無端支持体上である程度まで溶媒を除去した後、無端支持体支持体から剥離し、次いで各種の搬送手段により乾燥部を通過させて溶媒を除去し巻取り軸に巻き取り製造する方法である。

【0044】

図中、1′は溶液流延方式による光学フィルムの製造装置を示す。製造装置1′は、流延部101′と、第1乾燥部102′と延伸部103′と、第2乾燥部104′と、ナーリング形成部105′と回収部106′とを有している。

【0045】

流延部101′は、エンドレスで走行(図中の矢印方向)する無端支持体の鏡面帯状金属流延ベルト(以下、ベルトという)101′aと、樹脂を溶媒に溶解したドープを、ベルト101′aに流延するダイス101′bとを有している。尚、ダイス101′bから流出するドープ膜を安定にするために、ダイス101′bのベルトの搬送方向に対して上流側には減圧室(不図示)、下流側には加圧室(不図示)を配設しても構わない。

【0046】

101′dはベルト101′aに流延され形成され流延膜101′cを剥離する剥離ロールを示し、2′は剥離された未延伸フィルムを示す。

【0047】

第1乾燥工程102′は、乾燥風取り入れ口102′bと排出口102′cとを有する乾燥箱102′aと、未延伸フィルム2′を搬送する上下一組で、複数組から構成されている搬送ロール102′dを有している。

【0048】

第1乾燥工程102′で延伸工程103′に入る前の未延伸フィルム2′に含まれる溶剤量の調整が行うことが可能となっており、必要に応じて適宜設置が可能となっている。

【0049】

延伸工程103′は、MD(Machine Direction)延伸部103′a、及びTD(Transverse Direction)延伸部103′bを有している。第1乾燥工程102′から搬送されてくる未延伸フィルム2′を延伸する様になっている。

【0050】

第2乾燥工程104′は、第1乾燥工程102′と基本的構成は同じであるので説明は省略する。

【0051】

105′は、ナーリング形成部を示す。ナーリング形成部105′は、第2乾燥工程104′から搬送されてくる延伸フィルム2′aを巻取り回収工程106′で巻取り軸に巻き取られる前に、延伸フィルム2′aの両端にナーリングを形成する。尚、ナーリングを形成する位置は、ナーリング形成部105′の上流側に配設されたTD延伸部103′bで把持した延伸フィルム2′aの両端を切除した後に、延伸フィルム2′aの両端にナーリングを形成することが好ましい。尚、ナーリング形成部105′は図1に示すナーリング形成部5と同じ構成となっている。

【0052】

回収部106′はナーリング形成部105′で両端にナーリングが形成された延伸フィルム2′aを巻取る巻取り機106′a、同伴空気量制御装置106′b、延伸フィルム2′aの走行速度を検出する為の接触又は非接触式のリニアエンコーダ106′cと、巻取り軸回転数測定機106′dと、テンション制御装置106′eと、厚さ測定装置106′とを有している。尚、回収部106′の構成は図1に示す回収部6と同じ構成となっている。又、巻取り軸に巻き取られた延伸フィルムの状態も図1に示される回収部6で巻取り軸に巻き取られた未延伸フィルムの状態と同じである。

【0053】

巻取り機106′aは、図1に示される巻取り機601と同じ巻取り機を使用することが可能である。

【0054】

本図に示す如く流延部101′で、原料の樹脂を溶媒に溶解し、これに必要に応じて可塑剤、紫外線吸収剤、劣化防止剤、滑り剤、剥離促進剤等の各種の添加剤を加えて調製したドープを、無限移行する無端のベルト101′aの上に、ダイス101′bより吐出し、流延し形成した流延膜を無端支持体上である程度まで溶媒を除去した後、ベルトから剥離し、次いで各種の搬送手段により乾燥部、延伸部103′を通過させて両端部にナーリングを形成した後に、回収部106′で巻取り軸に巻き取ることで光学フィルムが製造される。

【0055】

本発明は、図1に示される溶融押出し方式、又は図2に示される溶液流延方式による光学フィルムの製造方法に関し、更に詳しくは巻取り軸に光学フィルムを巻き取りロール体とする際に生じる、巻緩み、巻ズレ、及び保存時に発生する転写、クッッキ等の故障を低減した光学フィルムの製造方法に関するものである。

【0056】

図1、図2に示される製造される光学フィルムの幅は生産性、品質等を考慮し、1000mmから2500mmが好ましい。

【0057】

厚さは、品質、ハンドリング等を考慮し、15μmから50μmが好ましい。

【0058】

厚さは、横河電機株式会社製 WEBFREX3で測定した値を示す。

【0059】

巻取り軸に巻き取られた光学フィルムの間隙(空気層)は、巻き品質であるクッッキ、巻取り軸部分には巻芯転写、巻きズレ等を考慮し、0.7μmから1.5μmが好ましい。

【0060】

光学フィルムの間隙(空気層)とは、巻取り軸に巻き取られた光学フィルム間の間隙(空気層)の平均値を言う。

【0061】

間隙は、以下に示す方法により以下に示す式1、式2、式3を使用し計算で求めることが出来る。

【0062】

【数1】

【0063】

所定の時間巻き取った光学フィルムの間隙(空気層)haiは、所定の時間巻き取った光学フィルムの断面積より、式1で求められる。速度と回転数の関係は式2で求められる。巻取軸の所定の時間における回転数ciは巻取軸のモータのパルスをカウントする軸回転数測定装置603より求められ、接触又は非接触式のリニアエンコーダ604で検出された走行速度×時間によって巻取軸の回転数がniまでの時間に巻取軸に巻き取られた帯状体の巻取長liが算出される。光学フィルム膜厚hf:606膜厚測定装置より計測される。所定の時間における半径ri、光学フィルム膜厚hf、所定の時間における巻取り長さliを式1に代入して、式3が得られる。よって、式3により、巻取り中のフィルムの間隙(空気層)が巻取り中に算出できる。

【0064】

巻取り軸607(図3参照)に巻き取られた光学フィルムの長さは、生産性、巻取り品質等を考慮し、5000mから8000mが好ましい。巻取り長さは、速度と時間より算出した値を示す。

【0065】

図3は図1のPで示される部分の拡大模式図である。図3(a)は図1のPで示される部分のナーリング形成部と、回収部とを示す拡大模式図である。図3(b)は図1のPで示される部分のナーリング形成部と、回収部との関係を示す概略のブロック図である。

【0066】

尚、図2に示されるナーリング形成部105′と、回収部106′とは、図1に示されるナーリング形成部5と、回収部6と構成が同じであるため本図で説明することで省略する。

【0067】

ナーリング形成部5は、ナーリング形成装置501と制御装置501dを有している。ナーリング形成装置501は押圧手段501cを有した凹凸面を有するナーリング形成ロール501aと、受けロール501bとが1対となっており、未延伸フィルムFをナーリング形成ロール501aと、受けロール501bの間に挟持することで未延伸フィルムFの両端にナーリングが形成される様になっている。ナーリング形成ロール501aは押圧手段501cにより上下方向(図中の矢印方向)へ移動が可能となっている。押圧手段501cの移動量(押圧量)は制御装置501dにより制御される様になっている。

【0068】

制御装置501dは、メモリー501d1と、CPU501d2とを有しCPU501d2に入力された情報と、メモリー501d1に予め入力されている情報との間で演算処理が行われ押圧手段501cの移動量(押圧量)が決定され、ナーリング形成ロール501aの移動量(押圧量)が決定される。ナーリング形成ロール501aの移動量(押圧量)が大きくなると、形成されるナーリングの高さが高くなり、ナーリング形成ロール501aの移動量(押圧量)が小さくなると、形成されるナーリングの高さが低くなる。

【0069】

尚、ナーリング形成部5の未延伸フィルムFの搬送方向に対して上流側にTD延伸部(不図示)を有している場合は、TD延伸部(不図示)で把持した未延伸フィルムFの両端の両端を切除した後に、延伸フィルムの両端にナーリングを形成することが好ましい。

【0070】

ナーリング形成装置501としては、本図では押圧ロールと受けロールによる方式を示したが、この方法以外に、例えばインクジェット方式、レーザー方式等が挙げられる。

【0071】

本発明では、ナーリング形成装置が如何なる方法でも可能であり、例えばインクジェット方式の場合は、インクジェットヘッドからのナーリング形成材料の吐出量を制御する。又、レーザー方式の場合は、レーザー出力を制御する。

【0072】

同伴空気量制御装置602は、巻取り軸607に巻き取られる未延伸フィルムF(延伸装置が配設され延伸されたフィルムの場合もある)に接触して押圧するタッチロール602aと、タッチロール602aの押圧量を制御する押圧量制御装置602bとを有しており、押圧を調整することで同伴空気量を調整することが可能となっている。押圧量制御装置602bはタッチロール602aの両端に配設されている。

【0073】

タッチロールとテンション制御(搬送張力)の関係は文献(J.K.Good Modeling Nip Induced Tension in Wound Rolls)Proceedings of Forth International Conference on Web Handling,1997)

TW(巻取り張力)=Th(搬送張力)+μN (μ:摩擦係数 N:タッチ圧)の考え方を元に故障が発生しない最適な巻き中の半径方向応力、円周方向応力を設定することが可能である。

【0074】

材質としては金属、または金属ロールの周りに樹脂、ゴムなどを巻いたものを用いることができる。また、幅手中央部からサイドへいくに従い、径を変化させたクラウンロールを用いることもできる。芯材としては、AL、鉄、CFRP(carbon fiber reinforced plastics)を用いることができる。

【0075】

テンション制御装置605は、テンションコントローラー605aと、テンションコントローラー605aの移動手段605bとを有しており、回収部6での巻取り軸607に巻き取られる未延伸フィルムFの変化に合わせテンションコントローラー605aの位置を移動(図中の矢印方向)を可能としている。一般的には、巻初めはテンションを低く、巻径が大きくなるに従ってテンションは高くなる様に設定されている。

【0076】

以下、ナーリング形成部5と、回収部6とを構成している各部材の関係に付き図3(b)を用いて説明する。巻取り軸回転数測定機603の計測情報は制御装置501dのCPU501d2に入力される。リニアエンコーダー604の計測情報は制御装置501dのCPU501d2に入力される。厚さ測定装置606の計測情報は制御装置501dのCPU501d2に入力される。巻取り軸回転数測定機603の計測情報とリニアエンコーダー604と、厚さ測定装置606の計測情報に基づき演算処理がおこなわれ、巻取長が算出され、厚さと、巻取り軸回転との情報より巻径が算出される。

【0077】

一方、メモリー501d1には、予め製造する光学フィルムの厚さと、巻取り長と、同伴空気量と、ナーリング高さとから生産条件として設定したフィルムの間隙(空気層)に関する情報が入力されている。

【0078】

CPU501d2の実測巻径情報と、メモリー501d1の設定巻径情報とで演算処理が行われ、設定フィルムの間隙(空気層)との差が算出される。

【0079】

算出された情報をナーリング形成装置501の押圧手段501cにフィードバックし、ナーリング高さをフィードバック制御する。即ち、設定フィルムの間隙(空気層)よりも小さい場合は、ナーリング形成装置501の押圧手段501cによりナーリング形成ロール501aの押圧を高めナーリング高さを高くし、設定フィルムの間隙(空気層)よりも大きい場合は、ナーリング形成装置501の押圧手段501cによりナーリング形成ロール501aの押圧を低くしナーリング高さを低くすることで、ロール体の光学フィルムの間隙を一定にして巻取ることが可能となる。(巻取り長さに対する巻径を一定にすることが可能となる。)

本図に示すナーリング高さをフィードバック制御する方法は、ニアロールの場合に付いても適応することが可能である。

【0080】

図4は図3に示す同伴空気量制御装置のタッチロールの代わりにニアロールを使用した場合の回収部の概略図である。

【0081】

図中、602′は同伴空気量制御装置を示す。同伴空気量制御装置602′は、ニアロール602′aと、同伴空気吸引装置602′cとを有している。

【0082】

ニアロール602′aは、巻取り軸606に巻き取られた未延伸フィルムFと、巻取り軸606に巻き取られる未延伸フィルムFとの間に間隙Eをあけて、巻取り軸606に巻き取られる未延伸フィルムFに抱角を持つ様に配設されている。

【0083】

602′bはニアロール602′aの位置制御装置を示し、ニアロール602′aの位置を変更(図中の矢印方向)が可能となっており、巻き取りが進み巻き径が大きくなっても一定の間隙Eを保つように調整される。位置制御装置602′bはニアロール602′aの両端に配設されている。同伴空気吸引装置602′cは、吸引管602′c2を有する吸引ノズル602′c1を有しており、間隙Eを吸引ノズル602′c1で吸引することで同伴空気量を調整することが可能となっている。尚、吸引ノズル602′c1は巻取り軸606に巻き取られた未延伸フィルムFの径に合わせ、ニアロール602′aの位置と同調して移動(図中の矢印方向)が可能となっている。

【0084】

本図に示す、ニアロール602′aを使用した場合でも図3に示すナーリング高さをフィードバック制御する方法を適応することが可能である。

【0085】

尚、本図は未延伸フィルムFに付き説明しているが、延伸装置が配設されている場合は延伸フィルムの場合も勿論可能である。

【0086】

そして、図3、図4に示す様に、巻き取り時にロール体の巻径の変化に対応して光学フィルムの両端のナーリングの高さを変えながら設ける制御により巻取り軸に光学フィルムを巻取ることで次の効果が挙げられる。

1.10μmから50μmの薄膜、1000mmから2500mmの広幅、5000mから8000mの長尺の光学フィルムの60m/minから130m/minでの高速巻き取りしても、巻取り時に発生する、馬の背故障、巻緩み、巻ズレ、保存時に発生する転写、クッッキ等の故障を低減した光学フィルムを製造することが可能となった。

2.高精細な液晶表示装置の光学フィルムとしてのヘイズやレターデェーション値の光学特性要求を満たすことが可能となった。

3.6カ月以上の長期で長期保存しても、上記光学特性が変化せず、故障が発生しない光学フィルムを製造することが可能となった。

【0087】

次ぎに、本発明の光学フィルムの製造方法に係わる材料に付き説明する。

【0088】

(熱可塑性樹脂)

本発明の光学フィルムの製造方法に用いる熱可塑性樹脂は、溶液流延方式、溶融流延方式により製膜可能であれば特に限定されない。ここで、「熱可塑性樹脂」とは、ガラス転移温度又は融点まで加熱することによって軟らかくなり、目的の形に成形出来る樹脂をいう。

【0089】

熱可塑性樹脂としては、一般的汎用樹脂としては、セルロースエステル系樹脂、ポリエチレン(PE)、高密度ポリエチレン、中密度ポリエチレン、低密度ポリエチレン、ポリプロピレン(PP)、ポリ塩化ビニル(PVC)、ポリ塩化ビニリデン、ポリスチレン(PS)、ポリ酢酸ビニル(PVAc)、テフロン(登録商標)(ポリテトラフルオロエチレン、PTFE)、ABS樹脂(アクリロニトリルブタジエンスチレン樹脂)、AS樹脂、アクリル系樹脂(PMMA)、シクロオレフィン系樹脂、ポリエステル系樹脂等が挙げられる。

【0090】

又、強度や壊れ難さを特に要求される場合、ポリアミド(PA)、ナイロン、ポリアセタール(POM)、ポリカーボネート(PC)系樹脂、変性ポリフェニレンエーテル(m−PPE、変性PPE、PPO)、ポリブチレンテレフタレート(PBT)、ポリエチレンテレフタレート(PET)、グラスファイバー強化ポリエチレンテレフタレート(GF−PET)、環状ポリオレフィン(COP)等を用いることが出来る。

【0091】

更に高い熱変形温度と長期使用出来る特性を要求される場合は、ポリフェニレンスルファイド(PPS)、ポリテトラフロロエチレン(PTFE)、ポリスルホン、ポリエーテルサルフォン、非晶ポリアリレート、液晶ポリマー、ポリエーテルエーテルケトン、熱可塑性ポリイミド(PI)、ポリアミドイミド(PAI)等を用いることが出来る。尚、熱可塑性樹脂フィルムの用途にそって樹脂の種類、分子量の組み合わせを行うことが可能である。

【0092】

以下、本発明において好適に用いることが出来る熱可塑性樹脂の代表例について説明する。

【0093】

〈セルロースエステル系樹脂〉

本発明の熱可塑性樹脂フィルムの製造方法に係るセルロースエステル樹脂は、光学フィルム用途のセルロースエステルフィルムに含有されることが好ましく、炭素数2以上の脂肪族アシル基を有するセルロースエステルであることが好ましく、更に好ましくは、セルロースエステルのアシル総置換度が1.0から2.95、かつアシル基総炭素数が2.0から9.5であるセルロースエステルである。

【0094】

セルロースエステルのアシル基総炭素数は、好ましくは、4.0から9.0であり、更に好ましくは5.0から8.5である。但し、アシル基総炭素数は、セルロースエステルのグルコース単位に置換されている各アシル基の置換度と炭素数の積の総和である。

【0095】

更に、脂肪族アシル基の炭素数は、セルロース合成の生産性、コストの観点から、2以上、6以下が好ましく、2以上、4以下が更に好ましい。なお、アシル基で置換されていない部分は通常水酸基として存在している。

【0096】

β−1,4−グリコシド結合でセルロースを構成しているグルコース単位は、2位、3位及び6位に遊離の水酸基を有している。本発明におけるセルロースエステルは、これらの水酸基の一部又は全部をアシル基によりエステル化した重合体(ポリマー)である。アシル基置換度とは、繰り返し単位の2位、3位及び6位について、セルロースがエステル化している割合の合計を表す。具体的には、セルロースの2位、3位及び6位のそれぞれの水酸基が100%エステル化した場合をそれぞれ置換度1とする。したがって、セルロースの2位、3位及び6位のすべてが100%エステル化した場合、置換度は最大の3となる。

【0097】

アシル基としては、例えば、アセチル基、プロピオニル基、ブチリル基、ペンタネート基、ヘキサネート基等が挙げられ、セルロースエステルとしては、セルロースアセテート、セルロースプロピオネート、セルロースブチレート、セルロースペンタネート等が挙げられる。又、上述の側鎖炭素数を満たせば、セルロースアセテート、セルロースアセテートプロピオネート、セルロースプロピオネート、セルロースアセテートブチレート、セルロースアセテートペンタネート等のように混合脂肪酸エステルでもよい。この中でも、特にセルロースアセテート、セルロースアセテートプロピオネート、セルロースプロピオネートが光学フィルム用途として好ましいセルロースエステルである。

【0098】

セルローストリアセテート以外で好ましいセルロースエステルは炭素原子数2から4のアシル基を置換基として有し、アセチル基の置換度をXとし、プロピオニル基又はブチリル基の置換度をYとした時、下記式(I)及び(II)を同時に満たすセルロースエステルを含むセルロースエステル樹脂である。

【0099】

式(I) 1.2≦X+Y≦2.95

式(II) 0≦X≦2.5

この内特にセルロースアセテートプロピオネートが好ましく用いられ、中でも0.1≦X≦2.5、0.1≦Y≦2.8であることが好ましい。アシル基で置換されていない部分は通常水酸基として存在しているものである。アシル基置換度の測定方法はASTM−D817−96に準じて測定することが出来る。

【0100】

本発明の熱可塑性樹脂フィルムの製造方法に係るセルロースエステル樹脂は、重量平均分子量Mwが50000から500000のものが好ましく、より好ましくは100000から300000であり、更に好ましくは150000から250000である。

【0101】

セルロースエステル樹脂の平均分子量及び分子量分布は、高速液体クロマトグラフィーを用い測定出来るので、これを用いて重量平均分子量(Mw)、分子量分布を算出する。

【0102】

測定条件は以下の通りである。

【0103】

溶媒:メチレンクロライド

カラム:Shodex K806、K805、K803G(昭和電工(株)製を3本接続して使用した)

カラム温度:25℃

試料濃度:0.1質量%

検出器:RI Model 504(GLサイエンス社製)

ポンプ:L6000(日立製作所(株)製)

流量:1.0ml/min

校正曲線:標準ポリスチレンSTK standard ポリスチレン(東ソー(株)製)

Mw=1000000から500迄の13サンプルによる校正曲線を使用した。13サンプルは、ほぼ等間隔に用いることが好ましい。

【0104】

本発明の熱可塑性樹脂フィルムの製造方法に係るセルロースエステル樹脂の原料セルロースは、木材パルプでも綿花リンターでもよく、木材パルプは針葉樹でも広葉樹でもよいが。針葉樹パルプが好ましく用いられる。これらから作られたセルロースエステルは適宜混合して、或いは単独で使用することが出来る。

【0105】

例えば、綿花リンター由来セルロースエステル:木材パルプ(針葉樹)由来セルロースエステル:木材パルプ(広葉樹)由来セルロースエステルの比率が100:0:0、90:10:0、85:15:0、50:50:0、20:80:0、10:90:0、0:100:0、0:0:100、80:10:10、85:0:15、40:30:30で用いることが出来る。

【0106】

本発明ではウッドパルプ、リンターなど重合度の高いセルロースを含むものであればいずれでも良いが、例えば、リンターパルプが好ましく、セルロースは、少なくともリンターパルプで構成されたセルロースを使用することが好ましい。セルロースの結晶化度の指標となるα−セルロース含有量は、90%以上(例えば、92%から100%、好ましくは95%から100%、更に好ましくは99.5%から100%程度)である。

【0107】

〈アクリル系樹脂〉

本発明に用いることが出来るアクリル系樹脂には、メタクリル樹脂も含まれる。樹脂としては特に制限されるものではないが、メチルメタクリレート単位50質量%から99質量%、及びこれと共重合可能な他の単量体単位1質量%から50質量%からなるものが好ましい。

【0108】

共重合可能な他の単量体としては、アルキル数の炭素数が2から18のアルキルメタクリレート、アルキル数の炭素数が1から18のアルキルアクリレート、アクリル酸、メタクリル酸等のα,β−不飽和酸、マレイン酸、フマル酸、イタコン酸等の不飽和基含有二価カルボン酸、スチレン、α−メチルスチレン、核置換スチレン等の芳香族ビニル化合物、アクリロニトリル、メタクリロニトリル等のα,β−不飽和ニトリル、無水マレイン酸、マレイミド、N−置換マレイミド、グルタル酸無水物等が挙げられ、これらは単独で、あるいは二種以上を併用して用いることが出来る。

【0109】

これらの中でも、メチルアクリレート、エチルアクリレート、n−プロピルアクリレート、n−ブチルアクリレート、s−ブチルアクリレート、2−エチルヘキシルアクリレート等が好ましく、メチルアクリレートやn−ブチルアクリレートが特に好ましく用いられる。

【0110】

アクリル系樹脂としては、市販のものも使用することが出来る。例えば、デルペット60N、80N(旭化成ケミカルズ(株)製)、ダイヤナールBR52、BR80、BR83、BR85、BR88(三菱レイヨン(株)製)、KT75(電気化学工業(株)製)等が挙げられる。

【0111】

〈ラクトン環構造を有するアクリル系重合体〉

本発明に用いることが出来るアクリル系樹脂にはラクトン環構造を有するアクリル系重合体も含まれる。

【0112】

ラクトン環構造を有するアクリル系重合体は、好ましくは下記一般式(1)で表されるラクトン環構造を有するものである。

【0113】

【化1】

【0114】

(式中、R1、R2、R3は、それぞれ独立に、水素原子又は炭素数1から20の有機残基を表す。)

R1で表される有機残基として、例えば、炭素数1から18のアルキル基、炭素数3から10のシクロアルキル基、アリール基等が挙げられる。R2は水素原子が好ましい。

【0115】

R2で表される有機残基として、例えば、炭素数1から18のアルキル基、炭素数3から10のシクロアルキル基、アリール基、炭素数1から8のヒドロキシアルキル基、−(CH2)mNR11R12、−(CH2)mN(R11R12R13)+・M−、又は(C2H4O)pR14等が挙げられる。ここで、R11、R12及びR13は同一でも異なっていてもよく、各々、炭素数1から8のアルキル基であり、R14は炭素数1から18のアルキル基であり、m=2から5、p=1から80であり、M−はCl−、Br−、SO42−、PO43−、CH3COO−又はHCOO−である。R2は水素原子、又は炭素数1から18のアルキル基が好ましく、水素原子、メチル基、又はエチル基がより好ましい。

【0116】

R3で表される有機残基として、例えば、炭素数1から18のアルキル基、炭素数3から10のシクロアルキル基、アリール基、炭素数1から8のヒドロキシアルキル基等が挙げられる。R3は水素原子、炭素数1から18のアルキル基、又は炭素数1から8のヒドロキシアルキル基が好ましく、水素原子、メチル基、又は2−ヒドロキシエチル基がより好ましい。

【0117】

ラクトン環構造を有するアクリル系重合体とセルロースエステル樹脂の合計に対し、一般式(1)で表されるラクトン環構造を有するアクリル系重合体の含有割合は、好ましくは5質量%から90質量%、より好ましくは10質量%から70質量%、更に好ましくは10質量%から60質量%、特に好ましくは10質量%から50質量%である。

【0118】

又、ラクトン環構造を有するアクリル系重合体は、他のアクリル系重合体と併用して含まれていてもよく、ラクトン環構造を有するアクリル系重合体と他のアクリル系重合体を合わせたアクリル系重合体総量の含有割合は、好ましくは5質量%から90質量%、より好ましくは10質量%から70質量%、更に好ましくは10質量%から60質量%、特に好ましくは10質量%から50質量%である。

【0119】

ラクトン環構造を有するアクリル系重合体は、一般式(1)で表されるラクトン環構造以外の構造を有していてもよい。一般式(1)で表されるラクトン環構造以外の構造としては、特に限定されないが、ラクトン環を有するアクリル系重合体の製造方法として後に説明するような、(メタ)アクリル酸エステル、ヒドロキシル基(水酸基)含有単量体、不飽和カルボン酸、下記一般式(2)で表される単量体から選ばれる少なくとも一種を重合して構築される重合体構造単位(繰り返し構造単位)が好ましい。

【0120】

【化2】

【0121】

(式中、R4は水素原子又はメチル基を表し、Xは水素原子、炭素数1から20のアルキル基、アリール基、−OAc基、−CN基、−CO−R5基、又はC−O−R6基を表し、Ac基はアセチル基を表し、R5及びR6は水素原子又は炭素数1から20の有機残基を表す。)

〈シクロオレフィン系樹脂〉

本発明においては、シクロ(以下、「環状」ともいう。)オレフィン系樹脂を用いることも好ましい。シクロオレフィン系樹脂としては、ノルボルネン系樹脂、単環の環状オレフィン系樹脂、環状共役ジエン系樹脂、ビニル脂環式炭化水素系樹脂、及び、これらの水素化物等を挙げることが出来る。これらの中で、ノルボルネン系樹脂は、透明性と成形性が良好なため、好適に用いることが出来る。

【0122】

ノルボルネン系樹脂としては、例えば、ノルボルネン構造を有する単量体の開環重合体若しくはノルボルネン構造を有する単量体と他の単量体との開環共重合体又はそれらの水素化物、ノルボルネン構造を有する単量体の付加重合体若しくはノルボルネン構造を有する単量体と他の単量体との付加共重合体又はそれらの水素化物等を挙げることが出来る。

【0123】

これらの中で、ノルボルネン構造を有する単量体の開環(共)重合体水素化物は、透明性、成形性、耐熱性、低吸湿性、寸法安定性、軽量性などの観点から、特に好適に用いることが出来る。

【0124】

ノルボルネン構造を有する単量体としては、ビシクロ[2.2.1]ヘプト−2−エン(慣用名:ノルボルネン)、トリシクロ[4.3.0.12,5]デカ−3,7−ジエン(慣用名:ジシクロペンタジエン)、7,8−ベンゾトリシクロ[4.3.0.12,5]デカ−3−エン(慣用名:メタノテトラヒドロフルオレン)、テトラシクロ[4.4.0.12,5.17,10]ドデカ−3−エン(慣用名:テトラシクロドデセン)、及びこれらの化合物の誘導体(例えば、環に置換基を有するもの)などを挙げることが出来る。ここで、置換基としては、例えばアルキル基、アルキレン基、極性基などを挙げることが出来る。又、これらの置換基は、同一又は相異なって複数個が環に結合していてもよい。ノルボルネン構造を有する単量体は一種単独で、あるいは二種以上を組み合わせて用いることが出来る。

【0125】

極性基の種類としては、ヘテロ原子、又はヘテロ原子を有する原子団などが挙げられる。ヘテロ原子としては、例えば、酸素原子、窒素原子、硫黄原子、ケイ素原子、ハロゲン原子などが挙げられる。極性基の具体例としては、カルボキシル基、カルボニルオキシカルボニル基、エポキシ基、ヒドロキシル基、オキシ基、エステル基、シラノール基、シリル基、アミノ基、ニトリル基、スルホン基などが挙げられる。

【0126】

ノルボルネン構造を有する単量体と開環共重合可能な他の単量体としては、シクロヘキセン、シクロヘプテン、シクロオクテンなどのモノ環状オレフィン類及びその誘導体、シクロヘキサジエン、シクロヘプタジエンなどの環状共役ジエン及びその誘導体などが挙げられる。

【0127】

ノルボルネン構造を有する単量体の開環重合体及びノルボルネン構造を有する単量体と共重合可能な他の単量体との開環共重合体は、単量体を公知の開環重合触媒の存在下に(共)重合することにより得ることが出来る。

【0128】

ノルボルネン構造を有する単量体と付加共重合可能な他の単量体としては、例えば、エチレン、プロピレン、1−ブテンなどの炭素数2から20のα−オレフィン及びこれらの誘導体;シクロブテン、シクロペンテン、シクロヘキセンなどのシクロオレフィン及びこれらの誘導体;1,4−ヘキサジエン、4−メチル−1,4−ヘキサジエン、5−メチル−1,4−ヘキサジエンなどの非共役ジエンなどが挙げられる。これらの単量体は一種単独で、あるいは二種以上を組み合わせて用いることが出来る。これらの中でも、α−オレフィンが好ましく、エチレンがより好ましい。

【0129】

ノルボルネン構造を有する単量体の付加重合体及びノルボルネン構造を有する単量体と共重合可能な他の単量体との付加共重合体は、単量体を公知の付加重合触媒の存在下に重合することにより得ることが出来る。

【0130】

ノルボルネン構造を有する単量体の開環重合体の水素添加物、ノルボルネン構造を有する単量体とこれと開環共重合可能なその他の単量体との開環共重合体の水素添加物、ノルボルネン構造を有する単量体の付加重合体の水素添加物、及びノルボルネン構造を有する単量体とこれと付加共重合可能なその他の単量体との付加共重合体の水素添加物は、これらの重合体の溶液に、ニッケル、パラジウムなどの遷移金属を含む公知の水素添加触媒を添加し、炭素−炭素不飽和結合を好ましくは90%以上水素添加することによって得ることが出来る。

【0131】

ノルボルネン系樹脂の中でも、繰り返し単位として、X:ビシクロ[3.3.0]オクタン−2,4−ジイル−エチレン構造と、Y:トリシクロ[4.3.0.12,5]デカン−7,9−ジイル−エチレン構造とを有し、これらの繰り返し単位の含有量が、ノルボルネン系樹脂の繰り返し単位全体に対して90質量%以上であり、かつ、Xの含有割合とYの含有割合との比が、X:Yの質量比で100:0から40:60であるものが好ましい。このような樹脂を用いることにより、長期的に寸法変化がなく、光学特性の安定性に優れる光閉じ込めフィルムを得ることが出来る。

【0132】

本発明に用いる環状オレフィン系樹脂の分子量は使用目的に応じて適宜選定される。溶媒としてシクロヘキサン(重合体樹脂が溶解しない場合はトルエン)を用いるゲル・パーミエーション・クロマトグラフィーで測定したポリイソプレン又はポリスチレン換算の重量平均分子量(Mw)で、通常20,000から150,000である。好ましくは25,000から100,000、より好ましくは30,000から80,000である。重量平均分子量がこのような範囲にあるときに、フィルムの機械的強度及び成型加工性とが高度にバランスされ好適である。

【0133】

環状オレフィン系樹脂のガラス転移温度は、使用目的に応じて適宜選択されればよい。耐久性及び延伸加工性の観点から、好ましくは130℃から160℃、より好ましくは135℃から150℃の範囲である。

【0134】

環状オレフィン系樹脂の分子量分布(重量平均分子量(Mw)/数平均分子量(Mn))は、緩和時間、生産性等の観点から、1.2から3.5、好ましくは1.5から3.0、更に好ましくは1.8から2.7である。

【0135】

本発明に用いる環状オレフィン系樹脂は、光弾性係数の絶対値が10×10−12Pa−1以下であることが好ましく、7×10−12Pa−1以下であることがより好ましく、4×10−12Pa−1以下であることが特に好ましい。光弾性係数Cは、複屈折をΔn、応力をσとしたとき、C=Δn/σで表される値である。

【0136】

本発明において、環状オレフィン系樹脂には、実質的に粒子を含まないことが好ましい。ここで、実質的に粒子を含まないとは、環状オレフィン系樹脂からなるフィルムへ粒子を添加しても、未添加状態からのヘイズの上昇巾が0.05%以下の範囲である量までは許容出来ることを意味する。特に、脂環式ポリオレフィン系樹脂は、多くの有機粒子や無機粒子との親和性に欠けるため、上記範囲を超えた粒子を添加した環状オレフィン系熱可塑性樹脂フィルムを延伸すると、空隙が発生しやすく、その結果として、ヘイズの著しい低下が生じるおそれがある。

【0137】

〈ポリカーボネート系樹脂〉

本発明では、種々の公知のポリカーボネート系樹脂も使用することが出来る。本発明においては、特に芳香族ポリカーボネートを用いることが好ましい。当該芳香族ポリカーボネートについて特に制約はなく、所望するフィルムの諸特性が得られる芳香族ポリカーボネートであれば特に制約はない。

【0138】

一般に、ポリカーボネートと総称される高分子材料は、その合成手法において重縮合反応が用いられて、主鎖が炭酸結合で結ばれているものを総称するが、これらの内でも、一般に、フェノール誘導体と、ホスゲン、ジフェニルカーボネートらから重縮合で得られるものを意味する。通常、ビスフェノール−Aと呼称されている2,2−ビス(4−ヒドロキシフェニル)プロパンをビスフェノール成分とする繰り返し単位で表される芳香族ポリカーボネートが好ましく選ばれるが、適宜各種ビスフェノール誘導体を選択することで、芳香族ポリカーボネート共重合体を構成することが出来る。

【0139】

かかる共重合成分としてこのビスフェノール−A以外に、ビス(4−ヒドロキシフェニル)メタン、1,1−ビス(4−ヒドロキシフェニル)シクロヘキサン、9,9−ビス(4−ヒドロキシフェニル)フルオレン、1,1−ビス(4−ヒドロキシフェニル)−3,3,5−トリメチルシクロヘキサン、2,2−ビス(4−ヒドロキシ−3−メチルフェニル)プロパン、2,2−ビス(4−ヒドロキシフェニル)−2−フェニルエタン、2,2−ビス(4−ヒドロキシフェニル)−1,1,1,3,3,3−ヘキサフロロプロパン、ビス(4−ヒドロキシフェニル)ジフェニルメタン、ビス(4−ヒドロキシフェニル)サルファイド、ビス(4−ヒドロキシフェニル)スルホン、1,1−ビス(4−ヒドロキシフェニル)−3,3,5−トリメチルシクロヘキサン等を挙げることが出来る。

【0140】

又、一部にテレフタル酸及び/又はイソフタル酸成分を含む芳香族ポリエステルカーボネートを使用することも可能である。このような構成単位をビスフェノール−Aからなる芳香族ポリカーボネートの構成成分の一部に使用することにより芳香族ポリカーボネートの性質、例えば耐熱性、溶解性を改良することが出来るが、このような共重合体についても本発明は有効である。

【0141】

ここで用いられる芳香族ポリカーボネートの粘度平均分子量は、10000以上、200000以下であれば好適に用いられる。粘度平均分子量20000から120000が特に好ましい。粘度平均分子量が10000より低い樹脂を使用すると得られるフィルムの機械的強度が不足する場合があり、又400000以上の高分子量になるとドープの粘度が大きくなり過ぎ取扱い上問題を生じるので好ましくない。粘度平均分子量は市販の高速液体クロマトグラフィー等で測定することが出来る。

【0142】

本発明に係る芳香族ポリカーボネートのガラス転移温度は200℃以上であることが高耐熱性のフィルムを得る上で好ましく、より好ましくは230℃以上である。これらは、上記共重合成分を適宜選択して得ることが出来る。ガラス転移温度は、DSC装置(示差走査熱量分析装置)にて測定することが出来、例えばセイコーインスツル株式会社製:RDC220にて、10℃/分の昇温条件によって求められる、ベースラインが偏奇し始める温度である。

【0143】

〈ポリエステル系樹脂〉

本発明において用いることが出来るポリエステル系樹脂は、ジカルボン酸とジオールを重合することにより得られ、ジカルボン酸構成単位(ジカルボン酸に由来する構成単位)の70%以上が芳香族ジカルボン酸に由来し、かつジオール構成単位(ジオールに由来する構成単位)の70%以上が脂肪族ジオールに由来する。

【0144】

芳香族ジカルボン酸に由来する構成単位の割合は70%以上、好ましくは80%以上、更に好ましくは90%以上である。

【0145】

脂肪族ジオールに由来する構成単位の割合は70%以上、好ましくは80%以上、更に好ましくは90%以上である。ポリエステル系樹脂は、二種以上を併用してもよい。

【0146】

前記芳香族ジカルボン酸として、テレフタル酸、イソフタル酸、2,6−ナフタレンジカルボン酸、1,5−ナフタレンジカルボン酸、2,7−ナフタレンジカルボン酸等のナフタレンジカルボン酸、4,4′−ビフェニルジカルボン酸、3,4′−ビフェニルジカルボン酸等及びこれらのエステル形成性誘導体が例示出来る。

【0147】

ポリエステル系樹脂には本発明の目的を損なわない範囲でアジピン酸、アゼライン酸、セバシン酸等の脂肪族ジカルボン酸や安息香酸、プロピオン酸、酪酸等のモノカルボン酸を用いることが出来る。

【0148】

前記脂肪族ジオールとして、エチレングリコール、1,3−プロピレンジオール、1,4−ブタンジオール、1,4−シクロヘキサンジメタノール、1,6−ヘキサンジオール等及びこれらのエステル形成性誘導体が例示出来る。

【0149】

ポリエステル系樹脂には本発明の目的を損なわない範囲でブチルアルコール、ヘキシルアルコール、オクチルアルコール等のモノアルコール類や、トリメチロールプロパン、グリセリン、ペンタエリスリトール等の多価アルコール類を用いることも出来る。

【0150】

ポリエステル系樹脂の製造には、公知の方法である直接エステル化法やエステル交換法を適用することが出来る。ポリエステル系樹脂の製造時に使用する重縮合触媒としては、公知の三酸化アンチモン、五酸化アンチモン等のアンチモン化合物、酸化ゲルマニウム等のゲルマニウム化合物、酢酸チタン等のチタン化合物、塩化アルミニウム等のアルミニウム化合物等が例示出来るが、これらに限定されない。

【0151】

好ましいポリエステル系樹脂としては、ポリエチレンテレフタレート樹脂、ポリエチレンテレフタレート−イソフタレート共重合樹脂、ポリエチレン−1,4−シクロヘキサンジメチレン−テレフタレート共重合樹脂、ポリエチレン−2,6−ナフタレンジカルボキレート樹脂、ポリエチレン−2,6−ナフタレンジカルボキシレート−テレフタレート共重合樹脂、ポリエチレン−テレフタレート−4,4′−ビフェニルジカルボキシレート樹脂、ポリ−1,3−プロピレン−テレフタレート樹脂、ポリブチレンテレフタレート樹脂、ポリブチレン−2,6−ナフタレンジカルボキシレート樹脂等がある。

【0152】

より好ましいポリエステル系樹脂としては、ポリエチレンテレフタレート樹脂、ポリエチレンテレフタレート−イソフタレート共重合樹脂、ポリエチレン−1,4−シクロヘキサンジメチレン−テレフタレート共重合樹脂、ポリブチレンテレフタレート樹脂及びポリエチレン−2,6−ナフタレンジカルボキシレート樹脂が挙げられる。

【0153】

ポリエステル系樹脂の固有粘度(フェノール/1,1,2,2−テトラクロロエタン=60/40質量比混合溶媒中、25℃で測定した値)は、0.7dl/gから2.0dl/gが好ましく、より好ましくは0.8dl/gから1.5dl/gである。固有粘度が0.7以上であるとポリエステル系樹脂の分子量が充分に高いために、これを使用して得られるポリエステル系樹脂組成物からなる成形物が成形物として必要な機械的性質を有すると共に、透明性が良好となる。固有粘度が2.0以下の場合、成形性が良好となる。

【0154】

(添加剤)

本発明の熱可塑性樹枝フィルムの製造方法には、添加剤としては、有機酸と3価以上のアルコールが縮合した構造を有するエステル系可塑剤、多価アルコールと1価のカルボン酸からなるエステル系可塑剤、多価カルボン酸と1価のアルコールからなるエステル系可塑剤の少なくとも一種の可塑剤、フェノール系酸化防止剤、ヒンダードアミン光安定剤、リン系安定剤、イオウ系安定剤から選択される少なくとも一種の安定剤を含んでいることが好ましく、更にこの他に過酸化物分解剤、ラジカル捕捉剤、金属不活性化剤、紫外線吸収剤、マット剤、染料、顔料、更には前記以外の可塑剤、ヒンダードフェノール酸化防止剤以外の酸化防止剤などを含んでも構わない。

【0155】

(有機溶媒)

溶液流延法で製造する場合のドープを形成するのに有用な有機溶媒は、アクリル樹脂、セルロースエステル樹脂、その他の添加剤を同時に溶解するものであれば制限なく用いることが出来る。

【0156】

例えば、塩素系有機溶媒としては、塩化メチレン、非塩素系有機溶媒としては、酢酸メチル、酢酸エチル、酢酸アミル、アセトン、テトラヒドロフラン、1,3−ジオキソラン、1,4−ジオキサン、シクロヘキサノン、ギ酸エチル、2,2,2−トリフルオロエタノール、2,2,3,3−ヘキサフルオロ−1−プロパノール、1,3−ジフルオロ−2−プロパノール、1,1,1,3,3,3−ヘキサフルオロ−2−メチル−2−プロパノール、1,1,1,3,3,3−ヘキサフルオロ−2−プロパノール、2,2,3,3,3−ペンタフルオロ−1−プロパノール、ニトロエタン等を挙げることが出来、塩化メチレン、酢酸メチル、酢酸エチル、アセトンを好ましく使用し得る。

【0157】

ドープには、上記有機溶媒の他に、1質量%から40質量%の炭素原子数1から4の直鎖または分岐鎖状の脂肪族アルコールを含有させることが好ましい。ドープ中のアルコールの比率が高くなるとウェブがゲル化し、金属支持体からの剥離が容易になり、また、アルコールの割合が少ない時は非塩素系有機溶媒系でのアクリル樹脂、セルロースエステル樹脂の溶解を促進する役割もある。特に、メチレンクロライド、及び炭素数1〜4の直鎖または分岐鎖状の脂肪族アルコールを含有する溶媒に、アクリル樹脂と、セルロースエステル樹脂と、アクリル粒子の3種を、少なくとも計15質量%から45質量%溶解させたドープ組成物であることが好ましい。炭素原子数1から4の直鎖または分岐鎖状の脂肪族アルコールとしては、メタノール、エタノール、n−プロパノール、iso−プロパノール、n−ブタノール、sec−ブタノール、tert−ブタノールを挙げることが出来る。これらの内ドープの安定性、沸点も比較的低く、乾燥性もよいこと等からエタノールが好ましい。

【実施例】

【0158】

以下、実施例を挙げて本発明を具体的に説明するが、本発明はこれらに限定されるものではない。

【0159】

実施例1

(ドープの調製)

セルロースアセテートプロピオネート 100質量部

(アセチル基置換度+プロピオニル基置換度=2.45、数平均分子量(Mn)=60000、重量平均分子量(Mw)=180000、Mw/Mn=3.00)

トリフェニルフォスフェート 8質量部

エチルフタリルエチルグリコレート 2質量部

メチレンクロライド 360質量部

エタノール 60質量部

チヌビン109(BASFジャパン(株)製) 0.5質量部

チヌビン171(BASFジャパン(株)製) 0.5質量部

アエロジル972V(日本アエロジル株式会社製) 0.2質量部

上記のドープ組成の材料を、密閉容器に投入し、加熱し、撹拌しながら、完全に溶解し、濾過した。濾過は、フィルタープレスによる濾過の後、金属焼結フィルター(捕捉粒子径=10ミクロン)を通過させた。尚、二酸化珪素微粒子(アエロジルR972V)は、エタノールに分散した後添加した。

【0160】

(光学フィルム(試料No.101)の作製)

図3に示すナーリング部と、回収部とを有する図2に示す製造装置により、準備したドープを流延し、無端ベルト状支持体の上にダイスよりウエット膜厚300μm、幅1500mmで流延し流延膜を形成した後、流延膜を無端ベルト状支持体から剥離し、乾燥工程で乾燥し、延伸率1.0%でMD延伸した後、延伸率40.0%でTD延伸し、巻取り軸に巻取り、光学フィルムのロール体を作製する時、図3(b)に示すブロック図に従って巻取り軸に巻取る時の巻取り軸回転数測定機、巻径測定装置、厚さ測定装置からの情報を制御装置に入力し演算処理された情報をナーリング形成部にフィードバックし、巻き径の変動(設定巻取り径に対して)に対応して光学フィルムの両端に表1に示す様にナーリングの高さを変えながらロール体の光学フィルムの間隙が1.0μm±0.5になるように巻取り軸に、厚さ40μm、幅1900mm、長さ8000mの巻き取りロール体を作製し試料No.101とした。

【0161】

ロール体の光学フィルムの間隙(空気層)は、予め生産条件として設定し、オンラインで巻取り長、膜厚、速度、回転数より明細書本文中の式3より計算で求めた値と比較する。

【0162】

尚、光学フィルムの厚さは40μm、1巻きのロール体の光学フィルムの長さは5200mとした。巻取り軸回転数測定機は、小野測器(株)ロータリエンコーダを使用した。

【0163】

ドライの厚さ測定装置は、X線による非接触オンライン膜厚計(横河電機株式会社製 WEBFREX3)を使用した。

【0164】

(流延条件)

ダイスのドープ流出口と無端ベルト状支持体との高さの変動幅は最大100μmとした。高さの変動幅は、バックロールを設けた上でベルトの張力を制御することで行った。変動幅はキーエンス社製のレーザー変位計で測定した値を示す。

【0165】

無端ベルト状支持体

材質:ステンレススチール(SUS316)製

幅:1800mm

回転速度(移動速度):100m/min

流延幅:1500mm

表面温度:20℃

(ナーリング形成条件)

ナーリング形成装置:図3に示す様なナーリング形成ロールと受けロールとが一対となった方式。

【0166】

ナーリング形成ロールの材質:材質SKT4 硬度HRC40

ナーリング形成ロールの表面形状:山形状は120°四角錐台状形状であり、微小の間隔をもって規則正しく配置されており、その底面の辺がウェブの長手方向と45度の角度となるように斜めに配置されており、巾手方向に巾10mmに並んだ形状。

【0167】

ナーリング形成ロールの直径:300mm

受けロールの直径:200mm

受けロールの材質:表面硬質メッキ加工金属ロール

巻取り条件

タッチロール:直径120mm、長さ2600mm

タッチロールの材質:NBRゴム(明和ゴム工業株式会社製)ホワイトエレコン

硬さ35度、厚み10mm、CFRP(Carbon Fiber Reinforced Plastics)芯

タッチロールの押圧:50N/m

巻取り張力:初期張力 250N/m テーパー 90% コーナー 25%

巻取り速度:100m/min

巻取り軸の直径:6インチ

巻取り軸の材質:FRP(Fiber Reinforced Plastics)

(光学フィルム(比較試料No.102、103、104)の作製)

ナーリングの高さを、5.0μm、4.0μm、3.0μmと一定にした他は全て試料No.101と同じ条件で光学フィルムを巻取り軸に巻取りロール体とし比較試料No.102、103、104とした。

【0168】

【表1】

【0169】

評価

作製した試料No.101から104に付いて、馬の背故障、巻緩み、巻ズレ、転写、クッッキを以下に示す方法で測定し、以下に示す評価ランクに従って評価した結果を表2に示す。

【0170】

馬の背故障の測定方法、

40℃、80%の温湿度下にて約10日間保存した後、端部を基準にし、中央凹部の落ち込み長さをスケールにて計測した。

【0171】

馬の背故障の評価ランク

○:2mm未満

△:3mm未満、2mm以下

×:3mm以上

巻緩みの測定方法

40℃、80%の温湿度下にて約10日間保存した後、上下の巻き径を、スケールで幅手方向の3箇所を測定した。

【0172】

巻緩みの評価ランク

○:上下の巻き径差が2mm未満

△:上下の巻き径差が2mm以上4mm未満

×:上下の巻き径差が4mm以上

巻ズレの測定方法

40℃、80%の温湿度下にて約10日間保存した後、振動試験にて5.8m/s2の加速度を巾手方向に30分間与え、左右のズレ量を測定した。

【0173】

振動試験機は、IMV株式会社製TR1000を使用した。

【0174】

巻ズレの評価ランク

○:ズレ量2mm未満

△:ズレ量2mm以上、4mm未満

×:ズレ量4mm以上

転写の測定方法

40℃、80%の温湿度下にて約10日間保存した後、巻きほぐし、巻き芯からの転写の発生mを記録した。

【0175】

転写の評価ランク

○:10m未満

△:10m以上、15m未満

×:15m以上

クッツキの測定方法

40℃、80%の温湿度下にて約10日間保存した後、巻きほぐし、15m地点のクッツキの発生個数を記録した。

【0176】

クッツキの評価ランク

○:2個未満

△:2個以上、5個未満

×:5個以上

【0177】

【表2】

【0178】

両端部にナーリングを付与しながら光学フィルムを巻取り軸に巻き取りロール体とする時に、ロール体の直径を測定し、測定した情報に基づき、ナーリングの高さを変えながら行い作製した試料No.101は巻緩み、巻ズレ、馬の背、転写、クッッキがなく優れた性能を示すことが確認された。

【0179】

両端部に付与するナーリングの高さを5μmに一定として光学フィルムを巻取り軸に巻き取り作製した試料No.102は巻緩み、巻ズレ、馬の背、転写、クッッキが発生し、本発明の試料No.101よりも劣る結果となることが確認された。

【0180】

両端部に付与するナーリングの高さを4μmに一定として光学フィルムを巻取り軸に巻き取り作製した試料No.103は巻緩み、巻ズレ、転写、クッッキが発生し、本発明の試料No.101よりも劣る結果となることが確認された。

【0181】

両端部に付与するナーリングの高さを3μmに一定として光学フィルムを巻取り軸に巻き取り作製した試料No.104は馬の背、クッッキが発生し、本発明の試料No.101よりも劣る結果となることが確認された。

【0182】

実施例2

実施例1で作製した試料No.101を作製する時、表3に示す様にロール体の光学フィルムの間隙(空気層)を、ナーリングの高さを変えて変えた他は全て同じ方法で作製し、試料No.201から206とした。

【0183】

尚、間隙(空気層)は実施例1と同じ方法で計算により求めた値を示す。

【0184】

【表3】

【0185】

評価

作製した試料No.201から206に付いて、巻緩み、巻ズレ、馬の背、転写、クッッキを実施例1と同じ方法で測定し、実施例1と同じ評価ランクに従って評価した結果を表4に示す。

【0186】

【表4】

【0187】

間隙が0.7μmから1.5μmとして作製した試料No.202から205は、巻緩み、巻ズレ、馬の背、転写、クッッキ共に優れた結果を示すことが確認された。

【0188】

間隙が0.5μmとして作製した試料No.201は、実用的には問題とならないが、巻緩み、巻ズレ、馬の背が劣る結果となった。

【0189】

間隙が1.7μmとして作製した試料No.206は、実用的には問題とならないが、転写、クッッキが劣る結果となった。

【0190】

実施例3

実施例1で作製した試料No.101を作製する時、表5に示す様にロール体の光学フィルムの幅、厚さ、長さを変えた他は全て同じ方法で作製し、試料No.301から315とした。

【0191】

【表5】

【0192】

評価

作製した試料No.301から315に付いて、巻緩み、巻ズレ、馬の背、転写、クッッキを実施例1と同じ方法で測定し、実施例1と同じ評価ランクに従って評価した結果を以下に示す。

【0193】

幅が、1000mmから2500mm、厚さが15μmから50μm、長さが5000mから8000mの光学フィルムを両端部にナーリングを付与しながら巻取り軸に巻き取りロール体とする時、ロール体の直径を測定し、測定した情報に基づき、ナーリングの高さを変えながら作製した試料No.302から304、307から309、312から314は、巻緩み、巻ズレ、馬の背、転写、クッッキ何れも優れた結果を示すことが確認された。

【0194】

幅が900mm、厚さが30μm、長さが7000mの光学フィルムを両端部にナーリングを付与しながら巻取り軸に巻き取りロール体とする時、ロール体の直径を測定し、測定した情報に基づき、ナーリングの高さを変えながら作製した試料No.301は巻緩み、巻ズレ、馬の背、転写、クッッキ何れも問題とはならないが、幅が狭い分生産性が劣る結果を示した。

【0195】

幅が2600mm、厚さが30μm、長さが7000mの光学フィルムを両端部にナーリングを付与しながら巻取り軸に巻き取りロール体とする時、ロール体の直径を測定し、測定した情報に基づき、ナーリングの高さを変えながら作製した試料No.305は実用上問題とはならないが、試料No.302から304、307から309、312から314に比べ巻緩み、馬の背、クッッキが劣る結果を示した。

【0196】

幅が1600mm、厚さが10μm、長さが7000mの光学フィルムを両端部にナーリングを付与しながら巻取り軸に巻き取りロール体とする時、ロール体の直径を測定し、測定した情報に基づき、ナーリングの高さを変えながら作製した試料No.306は、厚さが10μmのため、ナーリングの高さも限度があり、実用上問題とはならないが、試料No.302から304、307から309、312から314に比べ、馬の背、転写、が劣る結果を示した。

【0197】

幅が1600mm、厚さが60μm、長さが7000mの光学フィルムを両端部にナーリングを付与しながら巻取り軸に巻き取りロール体とする時、ロール体の直径を測定し、測定した情報に基づき、ナーリングの高さを変えながら作製した試料No.310は、1本のロール体の巻きの長さ短くなり生産性が劣る結果となった。

【0198】

幅が1600mm、厚さが40μm、長さが4000mの光学フィルムを両端部にナーリングを付与しながら巻取り軸に巻き取りロール体とする時、ロール体の直径を測定し、測定した情報に基づき、ナーリングの高さを変えながら作製した試料No.311は、巻緩み、巻ズレ、馬の背、転写、クッッキ何れも問題とはならないが、長さが4000mと短いため、巻き取りの回数が多くなり生産性が劣る結果となった。

【0199】

幅が1600mm、厚さが40μm、長さが9000mの光学フィルムを両端部にナーリングを付与しながら巻取り軸に巻き取りロール体とする時、ロール体の直径を測定し、測定した情報に基づき、ナーリングの高さを変えながら作製した試料No.315は実用上問題とはならないが、試料No.302から304、307から309、312から314に比べ巻緩み、馬の背、クッッキが劣る結果を示した。

【符号の説明】

【0200】

1、1′ 光学フィルムの製造装置

101′ 流延部

101′a ベルト

101′b ダイス

103′ 延伸部

2 溶融押出し部

202 溶融機

3 フィルム成形部

301 Tダイ

4 冷却引取り部

401 冷却ロール

402 押付けロール

403 搬送ロール

5、105′ ナーリング形成部

501 ナーリング形成装置

501a ナーリング形成ロール

501b 受けロール

501c 押圧手段

501d 制御装置

6、106′ 回収部

601 巻取り機

602 同伴空気量制御装置

602a タッチロール

602b 押圧量制御装置

602′a ニアロール

602′b 位置制御装置

602′c 同伴空気吸引装置

602′c1 吸引ノズルニアロール

602′c2 吸引管

603 軸回転数測定装置

604 リニアエンコーダー

605 テンション制御装置

605a テンションコントローラー

605b 移動手段

606 膜厚測定装置

607 巻取り軸

【特許請求の範囲】

【請求項1】

両端部にナーリングを付与しながら光学フィルムを巻取り軸に巻き取りロール体とする光学フィルムの製造方法において、

前記光学フィルムの前記巻取り軸への巻き取りは、前記ロール体の巻長と軸回転数を測定し、

前記測定した情報に基づき、前記巻取り軸に巻き取られ前記光学フィルムの間隙を、前記ナーリングの高さを変えながら制御することを特徴とする光学フィルムの製造方法。

【請求項2】

前記間隙が0.7μmから1.5μmであることを特徴とする請求項1に記載の光学フィルムの製造方法。

【請求項3】

前記光学フィルムを巻取り軸に巻き取る時、タッチロールを使用することを特徴とする請求項1又は2に記載の光学フィルムの製造方法。

【請求項4】

前記光学フィルムを巻取り軸に巻き取る時、ニアロールと同伴空気吸引装置とを使用することを特徴とする請求項1又は2に記載の光学フィルムの製造方法。

【請求項5】

前記光学フィルムの幅が、1000mmから2500mm、厚さが15μmから50μm、長さが5000mから8000mであることを特徴とする請求項1から4の何れか1項に記載の光学フィルムの製造方法。

【請求項1】

両端部にナーリングを付与しながら光学フィルムを巻取り軸に巻き取りロール体とする光学フィルムの製造方法において、

前記光学フィルムの前記巻取り軸への巻き取りは、前記ロール体の巻長と軸回転数を測定し、

前記測定した情報に基づき、前記巻取り軸に巻き取られ前記光学フィルムの間隙を、前記ナーリングの高さを変えながら制御することを特徴とする光学フィルムの製造方法。

【請求項2】

前記間隙が0.7μmから1.5μmであることを特徴とする請求項1に記載の光学フィルムの製造方法。

【請求項3】

前記光学フィルムを巻取り軸に巻き取る時、タッチロールを使用することを特徴とする請求項1又は2に記載の光学フィルムの製造方法。

【請求項4】

前記光学フィルムを巻取り軸に巻き取る時、ニアロールと同伴空気吸引装置とを使用することを特徴とする請求項1又は2に記載の光学フィルムの製造方法。

【請求項5】

前記光学フィルムの幅が、1000mmから2500mm、厚さが15μmから50μm、長さが5000mから8000mであることを特徴とする請求項1から4の何れか1項に記載の光学フィルムの製造方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2013−46966(P2013−46966A)

【公開日】平成25年3月7日(2013.3.7)

【国際特許分類】

【出願番号】特願2011−185714(P2011−185714)

【出願日】平成23年8月29日(2011.8.29)

【出願人】(303000408)コニカミノルタアドバンストレイヤー株式会社 (3,255)

【Fターム(参考)】

【公開日】平成25年3月7日(2013.3.7)

【国際特許分類】

【出願日】平成23年8月29日(2011.8.29)

【出願人】(303000408)コニカミノルタアドバンストレイヤー株式会社 (3,255)

【Fターム(参考)】

[ Back to top ]