光学フィルムの製造方法

【課題】フィルムの幅手方向における位相差のバラツキを抑制することができ、微小な位相差ムラの抑制が可能で、フィルムの平面性を向上させることができ、液晶偏光板用保護フィルムの薄膜化、広幅化、および高品質化の要求や、製膜速度の高速化にも対応することができる、光学フィルムの製造方法を提供する。

【解決手段】溶液流延製膜法による光学フィルムの製造方法において、支持体1上のウェブ10に乾燥用空気を吹き付けてウェブに含まれる溶剤の一部を蒸発させ、ウェブの幅手方向の中央部と両端部で乾燥風の風速を変えることのできる乾燥風の給気、排気を用いる。ウェブ幅手方向の中央部に吹き付ける乾燥風の排気風速に比べ、ウェブ幅手方向の両端部に吹き付ける乾燥風の排気風速の方を小さくし、ウェブ幅手方向の中央部に吹き付ける乾燥風の給気風速に比べ、ウェブ幅手方向の両端部に吹き付ける乾燥風の給気風速の方を大きくする。

【解決手段】溶液流延製膜法による光学フィルムの製造方法において、支持体1上のウェブ10に乾燥用空気を吹き付けてウェブに含まれる溶剤の一部を蒸発させ、ウェブの幅手方向の中央部と両端部で乾燥風の風速を変えることのできる乾燥風の給気、排気を用いる。ウェブ幅手方向の中央部に吹き付ける乾燥風の排気風速に比べ、ウェブ幅手方向の両端部に吹き付ける乾燥風の排気風速の方を小さくし、ウェブ幅手方向の中央部に吹き付ける乾燥風の給気風速に比べ、ウェブ幅手方向の両端部に吹き付ける乾燥風の給気風速の方を大きくする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、例えば液晶表示装置(LCD)に用いられる偏光板用保護フィルム、位相差フィルム、視野角拡大フィルム、プラズマディスプレイに用いられる反射防止フィルムなどの各種機能フィルム等にも利用することができる光学フィルムの製造方法に関するものである。

【背景技術】

【0002】

一般に、液晶表示装置の基本的な構成は、液晶セルの両側に偏光板を設けたものである。偏光板は、一定方向の偏波面の光だけを通すので、液晶表示装置においては、電界による液晶の配向の変化を可視化させる重要な役割を担っており、偏光板の性能によって液晶表示装置の性能が大きく左右される。

【0003】

近年、薄膜の液晶表示装置の表示品質に対する要求が高まっており、VA(垂直配向モード)、OCB、IPS等の種々の液晶表示方式が提案されている。視野角を広くした液晶表示装置には、位相差補正用フィルムを用いることが一般的である。大画面化・高精細化により光学フィルムに要求される品質は厳しくなっており、フィルム位相差値の幅手方向・長手方向の均一性が要求されている。

【0004】

また、テレビや大型モニター等の液晶表示装置の薄型軽量化、大型画面化、高精細化の開発が進み、それに伴って、液晶偏光板用の保護フィルムもますます薄膜化、広幅化、高品質化の要求が強くなってきている。さらに、光学フィルムの低コスト化が進む中、製膜速度の高速化技術が求められている。

【0005】

光学フィルムは、一般に、樹脂フィルム原料を溶剤に溶解したドープ(樹脂溶液)を調製し、流延ダイからドープを、回転駆動金属製エンドレスベルトまたは回転駆動金属製ドラム(支持体)上に流延して、支持体上に流延膜(ウェブ)を形成し、支持体上でウェブを乾燥し、支持体上からウェブを剥離し、剥離後のウェブを延伸し、乾燥して、巻き取る溶液流延製膜法により製造されている。

【0006】

そして、従来、光学フィルムの生産速度をあげるために、支持体上でのウェブの積極的な乾燥を行い、例えば支持体上のウェブに乾燥用空気(乾燥風)を直接吹き付けることが行われている。

【0007】

また、下記の特許文献1には、ドープ(セルロースエステル溶液)をエンドレスベルト(バンド)上に流延する場合、剥ぎ取り前乾燥の前半において10秒以上90秒以下の時間、実質的に無風で乾燥する工程を行うセルロースエステルフィルムの製造方法が開示されている。ここで、「剥ぎ取り前乾燥」とは、エンドレスベルト上にドープが塗布されてからフィルムとして剥ぎ取られるまでの乾燥を指すものとする。また、「前半」とは、ドープ塗布から剥ぎ取りまでに要する全時間の半分より前の工程を指すものとする。「実質的に無風」であるとは、エンドレスベルト表面から200mm以内の距離において0.5m/s以上の風速が検出されないことであると定義されている。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特許第4330400号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

しかしながら、上記の従来法のように、支持体上のウェブに乾燥風を直接吹き付けた場合、ウェブには、溶媒成分が多く含まれているため、乾燥風によりフィルムの表面性が損なわれるという問題があった。

【0010】

また、最近の高解像度タイプのテレビでは、位相差フィルムにおけるわずかな位相差のバラツキが視認性に影響するが、従来は、溶液流延製膜法での支持体上での乾燥時に、大きなダクトから一括して給気しており、そのため、ウェブの幅手方向に風量の差が出ていた。また従来、ウェブの幅手方向で温度を変化させることにより、乾燥、収縮を均一化するなどの技術は知られていたが、それでは、ウェブ上で乾燥風により乱流が生じるなどして、乾燥速度差が発生し、樹脂の配向のずれによる微小領域での密度が変化することで、光の透過率が減少するという問題があった。

【0011】

さらに、上記特許文献1に記載のセルロースエステルフィルムの製造方法によれば、ドープをエンドレスベルト上に流延する際、剥ぎ取り前乾燥の前半において所定時間、実質的に無風で乾燥する工程を行っているため、乾燥風によるウェブ上での乱流は生じないが、実質的に無風状態とするために、乾燥速度が遅くなるという問題があった。

【0012】

本発明の目的は、上記の従来技術の問題を解決し、フィルムの幅手方向における位相差のバラツキを抑制することができるとともに、微小な位相差ムラの抑制が可能であり、フィルムの平面性を向上させることができ、しかも支持体上でのウェブの乾燥速度がはやく、液晶偏光板用保護フィルムの薄膜化、広幅化、および高品質化の要求や、製膜速度の高速化にも対応することができる、光学フィルムの製造方法を提供することにある。

【課題を解決するための手段】

【0013】

本発明者は、上記の点に鑑み鋭意研究を重ねた結果、溶液流延製膜法による光学フィルムの製造において、支持体上のウェブに乾燥用空気(乾燥風)を吹き付けて、ウェブの乾燥させる際、給気口を設けることで、乾燥風の向きを揃え、フィルムの平面性を向上させることができることを見出し、本発明を完成するに至ったものである。

【0014】

上記の目的を達成するために、請求項1の発明は、樹脂フィルム原料を溶剤に溶解したドープ(樹脂溶液)を調製し、流延ダイからドープを、支持体上に流延して、支持体上にウェブ(流延膜ともいう)を形成し、支持体上でウェブを乾燥し、支持体上からウェブを剥離し、乾燥して巻き取る、溶液流延製膜法による光学フィルムの製造方法において、支持体上のウェブに乾燥用空気を吹き付けてウェブに含まれる溶剤の一部を蒸発させ、その際、ウェブの幅手方向の中央部と両端部で乾燥風の風速を変えることのできる乾燥風の給気および/または排気を用いることを特徴としている。

【0015】

ここで、ウェブ幅手方向の「両端部」における「端部」とは、ウェブ幅手方向の一端から10〜30%の範囲をいい、ウェブ幅手方向の中央部とは、ウェブ幅中央を中心としてウェブ全幅の80〜40%の範囲をいう

請求項2の発明は、請求項1に記載の光学フィルムの製造方法であって、支持体上に形成したウェブに乾燥風を吹き付ける際、ウェブ幅手方向の中央部に吹き付ける乾燥風の排気風速に比べ、ウェブ幅手方向の両端部に吹き付ける乾燥風の排気風速の方を小さくすることを特徴としている。

【0016】

請求項3の発明は、請求項1または2に記載の光学フィルムの製造方法であって、支持体上に形成したウェブに乾燥風を吹き付ける際、ウェブ幅手方向の中央部に吹き付ける乾燥風の給気風速に比べ、ウェブ幅手方向の両端部に吹き付ける乾燥風の給気風速の方を大きくすることを特徴としている。

【0017】

請求項4の発明は、請求項1〜3のうちのいずれか一項に記載の光学フィルムの製造方法であって、支持体上に形成したウェブに乾燥風を吹き付ける際、ウェブ幅手方向の中央部に吹き付ける乾燥風の排気風速に比べ、ウェブ幅手方向の両端部に吹き付ける乾燥風の排気風速の方を2%以上、40%以下の範囲で小さくすることを特徴としている。

【0018】

請求項5の発明は、請求項1〜4のうちのいずれか一項に記載の光学フィルムの製造方法であって、支持体上に形成したウェブに乾燥風を吹き付ける際、ウェブ幅手方向の中央部に吹き付ける乾燥風の給気風速に比べ、ウェブ幅手方向の両端部に吹き付ける乾燥風の給気風速の方を2%以上、40%以下の範囲で大きくすることを特徴としている。

【0019】

請求項6の発明は、請求項1に記載の光学フィルムの製造方法であって、支持体上に形成したウェブに乾燥風を吹き付ける際、乾燥風の風速が、供給側よりも排気側の方が1〜30%多いことを特徴としている。

【0020】

請求項7の発明は、請求項1〜6のいずれか一項に記載の光学フィルムの製造方法であって、面内リタデーション値(Ro)が、60nm以下である光学フィルムを製造することを特徴としている。

【0021】

請求項8の発明は、請求項1〜7のいずれか一項に記載の光学フィルムの製造方法であって、膜厚(X)が、

20μm≦X≦50μm

の範囲にある光学フィルムを製造することを特徴としている。

【0022】

請求項9の発明は、請求項1〜8のいずれか一項に記載の光学フィルムの製造方法あって、支持体上でのウェブの搬送速度(S)が、

30m/min≦S≦150m/min

の範囲にあることを特徴としている。

【0023】

請求項10の発明は、請求項1〜8のいずれか一項に記載の光学フィルムの製造方法であって、製品幅(D)が、

1500mm≦D

である光学フィルムを製造することを特徴としている。

【発明の効果】

【0024】

請求項1の発明は、樹脂フィルム原料を溶剤に溶解したドープ(樹脂溶液)を調製し、流延ダイからドープを、回転駆動金属製エンドレスベルトまたは回転駆動金属製ドラム(支持体)上に流延して、支持体上に流延膜(ウェブ)を形成し、支持体上でウェブを乾燥し、支持体上からウェブを剥離し、剥離後のウェブを延伸し、乾燥して巻き取る、溶液流延製膜法による光学フィルムの製造方法において、支持体上のウェブに乾燥用空気(乾燥風)を吹き付けてウェブに含まれる溶剤の一部を蒸発させ、その際、ウェブの幅手方向の中央部と両端部で乾燥風の風速を変えることのできる乾燥風の給気および/または排気を用いることを特徴とするもので、請求項1の発明によれば、フィルムの幅手方向における位相差のバラツキを抑制することができるとともに、微小な位相差ムラの抑制が可能であり、フィルムの平面性を向上させることができ、しかも支持体上でのウェブの乾燥速度がはやく、製膜速度の高速化に対応することができるという効果を奏する。

【0025】

請求項2の発明は、請求項1に記載の光学フィルムの製造方法であって、支持体上に形成したウェブに乾燥風を吹き付ける際、ウェブ幅手方向の中央部に吹き付ける乾燥風の排気風速に比べ、ウェブ幅手方向の両端部に吹き付ける乾燥風の排気風速の方を小さくすることを特徴とするもので、請求項2の発明によれば、ウェブの両端に漏れる風を少なくするという効果を奏する。

【0026】

請求項3の発明は、請求項1または2に記載の光学フィルムの製造方法であって、支持体上に形成したウェブに乾燥風を吹き付ける際、ウェブ幅手方向の中央部に吹き付ける乾燥風の給気風速に比べ、ウェブ幅手方向の両端部に吹き付ける乾燥風の給気風速の方を大きくすることを特徴とするもので、請求項3の発明によれば、ウェブの両端に漏れる風を少なくするという効果を奏する。

【0027】

請求項4の発明は、請求項1〜3のうちのいずれか一項に記載の光学フィルムの製造方法であって、支持体上に形成したウェブに乾燥風を吹き付ける際、ウェブ幅手方向の中央部に吹き付ける乾燥風の排気風速に比べ、ウェブ幅手方向の両端部に吹き付ける乾燥風の排気風速の方を2%以上、40%以下の範囲で小さくすることを特徴とするもので、請求項4の発明によれば、ウェブ上での風のムラを発生しないという効果を奏する。

【0028】

請求項5の発明は、請求項1〜4のうちのいずれか一項に記載の光学フィルムの製造方法であって、支持体上に形成したウェブに乾燥風を吹き付ける際、ウェブ幅手方向の中央部に吹き付ける乾燥風の給気風速に比べ、ウェブ幅手方向の両端部に吹き付ける乾燥風の給気風速の方を2%以上、40%以下の範囲で大きくすることを特徴とするもので、請求項5の発明によれば、ウェブ上での風のムラを発生しないという効果を奏する。

【0029】

請求項6の発明は、請求項1に記載の光学フィルムの製造方法であって、支持体上に形成したウェブに乾燥風を吹き付ける際、乾燥風の風速が、供給側よりも排気側の方が1〜30%多いことを特徴とするもので、請求項6の発明によれば、フィルムの幅手方向における位相差のバラツキを抑制することができるとともに、微小な位相差ムラの抑制が可能であり、フィルムの平面性を向上させることができ、しかも支持体上でのウェブの乾燥速度がはやく、製膜速度の高速化に対応することができるという効果を奏する。

【0030】

請求項7の発明は、請求項1〜6のいずれか一項に記載の光学フィルムの製造方法であって、面内リタデーション値(Ro)が、60nm以下である光学フィルムを製造することを特徴とするもので、請求項7の発明によれば、フィルムの幅手方向における位相差のバラツキを抑制することができるとともに、微小な位相差ムラの抑制が可能であり、フィルムの平面性を向上させることができ、しかも支持体上でのウェブの乾燥速度がはやく、液晶偏光板用保護フィルムの高品質化の要求や、製膜速度の高速化にも対応することができるという効果を奏する。

【0031】

請求項8の発明は、請求項1〜7の何れか一項に記載の光学フィルムの製造方法であって、膜厚(X)が、

20μm≦X≦50μm

の範囲にある光学フィルムを製造することを特徴とするもので、請求項8の発明によれば、フィルムの幅手方向における位相差のバラツキを抑制することができるとともに、微小な位相差ムラの抑制が可能であり、フィルムの平面性を向上させることができ、しかも支持体上でのウェブの乾燥速度がはやく、液晶偏光板用保護フィルムの薄膜化の要求や、製膜速度の高速化にも対応することができるという効果を奏する。

【0032】

請求項9の発明は、請求項1〜8のいずれか一項に記載の光学フィルムの製造方法であって、支持体上でのウェブの搬送速度(S)が、

30m/min≦S≦150m/min

の範囲にあることを特徴とするもので、請求項9の発明によれば、フィルムの幅手方向における位相差のバラツキを抑制することができるとともに、微小な位相差ムラの抑制が可能であり、フィルムの平面性を向上させることができ、しかも支持体上でのウェブの乾燥速度がはやく、製膜速度の高速化に対応することができるという効果を奏する。

【0033】

請求項10の発明は、請求項1〜9のいずれか一項に記載の光学フィルムの製造方法であって、製品幅(D)が、

1500mm≦D

である光学フィルムを製造することを特徴とするもので、請求項10の発明によれば、フィルムの幅手方向における位相差のバラツキを抑制することができるとともに、微小な位相差ムラの抑制が可能であり、フィルムの平面性を向上させることができ、しかも支持体上でのウェブの乾燥速度がはやく、液晶偏光板用保護フィルムの広幅化の要求や、製膜速度の高速化にも対応することができるという効果を奏する。

【図面の簡単な説明】

【0034】

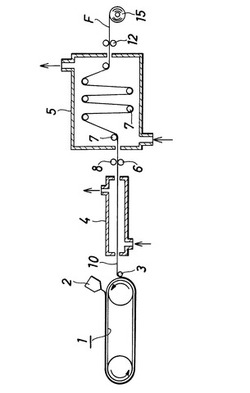

【図1】本発明の光学フィルムの製造方法を実施する装置の一例を示す概略フローシートである。

【発明を実施するための形態】

【0035】

つぎに、本発明の実施の形態を、図面を参照して説明するが、本発明はこれらに限定されるものではない。

【0036】

図1は、本発明の方法により光学フィルムを製造する溶液流延製膜装置の一例を示すものである。

【0037】

同図を参照すると、本発明による光学フィルムの製造方法は、樹脂フィルム原料を溶剤に溶解したドープ(樹脂溶液)を調製し、流延ダイ(2)からドープを、回転駆動金属製エンドレスベルト(支持体)(1)上に流延して、支持体(1)上に流延膜(ウェブ)(10)を形成し、支持体(1)上でウェブ(10)を乾燥し、支持体(1)上からウェブ(10)を剥離し、剥離後のウェブ(10)を延伸し、乾燥して、光学フィルム(F)を巻き取る、溶液流延製膜法によるものである。

【0038】

そして、本発明の方法は、支持体上のウェブに乾燥用空気(乾燥風)を吹き付けて、ウェブに含まれる溶剤の一部を蒸発させ、その際、ウェブの幅手方向の中央部と両端部で乾燥風の風速を変えることのできる乾燥風の給気および/または排気を用いることを特徴としている。

【0039】

ここで、支持体上に形成したウェブに乾燥風を吹き付ける際、ウェブ幅手方向の中央部に吹き付ける乾燥風の排気風速に比べ、ウェブ幅手方向の両端部に吹き付ける乾燥風の排気風速の方を小さくすることが好ましい。この際、特に、ウェブ幅手方向の中央部に吹き付ける乾燥風の排気風速に比べ、ウェブ幅手方向の両端部に吹き付ける乾燥風の排気風速の方を2%以上、40%以下の範囲で小さくすることが好ましい。さらに好ましくは、ウェブ幅手方向の中央部に吹き付ける乾燥風の排気風速に比べ、ウェブ幅手方向の両端部に吹き付ける乾燥風の排気風速の方を10%以上、30%以下の範囲で小さくすることが好ましい。

【0040】

ここで、ウェブ幅手方向の中央部に吹き付ける乾燥風の排気風速に比べて小さくするウェブ幅手方向の両端部に吹き付ける乾燥風の排気風速が、2%未満であれば、ウェブの両端に漏れる風が生じるので、好ましくない。また、ウェブ幅手方向の中央部に吹き付ける乾燥風の排気風速に比べて小さくするウェブ幅手方向の両端部に吹き付ける乾燥風の排気風速が、40%を超えると、ウェブ上での幅手方向の風のムラが生じるので、好ましくない。

【0041】

あるいはまた、支持体上に形成したウェブに乾燥風を吹き付ける際、ウェブ幅手方向の中央部に吹き付ける乾燥風の給気風速に比べ、ウェブ幅手方向の両端部に吹き付ける乾燥風の給気風速の方を大きくすることが好ましい。この際、特に、ウェブ幅手方向の中央部に吹き付ける乾燥風の給気風速に比べ、ウェブ幅手方向の両端部に吹き付ける乾燥風の給気風速の方を2%以上、40%以下の範囲で大きくすることが好ましい。さらに好ましくは、ウェブ幅手方向の中央部に吹き付ける乾燥風の給気風速に比べ、ウェブ幅手方向の両端部に吹き付ける乾燥風の給気風速の方を10%以上、30%以下の範囲で大きくすることが好ましい。

【0042】

ここで、ウェブ幅手方向の中央部に吹き付ける乾燥風の給気風速に比べて大きくするウェブ幅手方向の両端部に吹き付ける乾燥風の給気風速が、2%未満であれば、ウェブの両端に漏れる風が生じるので、好ましくない。また、ウェブ幅手方向の中央部に吹き付ける乾燥風の給気風速に比べて大きくするウェブ幅手方向の両端部に吹き付ける乾燥風の給気風速が、40%を超えると、ウェブ上での幅手方向の風のムラが生じるので、好ましくない。

【0043】

本発明の光学フィルムの製造方法によれば、フィルムの幅手方向における位相差のバラツキを抑制することができるとともに、微小な位相差ムラの抑制が可能であり、フィルムの平面性を向上させることができ、しかも支持体上でのウェブの乾燥速度がはやく、液晶偏光板用保護フィルムの薄膜化、広幅化、および高品質化の要求や、製膜速度の高速化にも対応することができる。

【0044】

また、本発明の光学フィルムの製造方法において、支持体上に形成したウェブに乾燥風を吹き付ける際、乾燥風の風速を、30%以下の範囲で多くすることが好ましい。例えば1〜30%多くすることが好ましい。

【0045】

本発明の光学フィルムの製造方法によって、面内リタデーション値(Ro)が、60nm以下である光学フィルムを製造することが好ましい。

【0046】

また、本発明の光学フィルムの製造方法によって、膜厚(X)が、

20μm≦X≦50μm

の範囲にある光学フィルムを製造することが好ましい。

【0047】

本発明の光学フィルムの製造方法において、支持体上でのウェブの搬送速度(S)は、

30m/min≦S≦150m/min

の範囲にあることが好ましい。

【0048】

ここで、支持体上でのウェブの搬送速度が、30m/min未満だと幅手方向での乾燥風の制御を行わなくても、十分に均一な乾燥でき、幅手方向で変化させた時と差が生じないので好ましくない。また、支持体上でのウェブの搬送速度が、150m/minを超えるとベルトの移動によって生じる風速のムラが大きく幅手方向での風の制御ができなくなるために好ましくない。

【0049】

本発明の光学フィルムの製造方法によって、製品幅(D)が、

1500mm≦D、好ましくは2000mm≦D≦4000mm

である光学フィルムを製造することが好ましい。

【0050】

ここで、支持体上でのウェブの流延幅が、1500mm未満だと幅手方向での乾燥風の制御を行わなくても、十分に均一な乾燥でき、幅手方向で変化させた時と差が生じないので好ましくない。

【0051】

本発明による光学フィルムの製造方法は、溶液流延製膜法により実施されるものであり、以下、これを詳しく説明する。

【0052】

本発明による光学フィルムの製造方法においては、フィルム材料として、種々の樹脂を用いることができる。

【0053】

本発明の方法において、好ましく用いられる樹脂としては、例えばセルロースアセテート、セルロースアセテートプロピオネート、セルロースアセテートブチレート等のアシル基の置換度が1.8〜2.80のセルロースエステル系樹脂、またセルロースメチルエーテル、セルロースエチルエーテル、セルロースプロピルエーテル等のアルキル基置換度2.0〜2.80のセルロースエーテル樹脂、シクロオレフィン樹脂、ノルボルネン系樹脂、ポリカーボネート樹脂、またアルキレンジカルボン酸とジアミンとの重合物のポリアミド樹脂、またアルキレンジカルボン酸とジオールとの重合物、アルキレンジオールとジカルボン酸との重合物、シクロヘキサンジカルボン酸とジオールとの重合物、シクロヘキサンジオールとジカルボン酸との重合物、芳香族ジカルボン酸とジオールとの重合物等のポリエステル樹脂、またポリ酢酸ビニル、酢酸ビニル共重合体等の酢酸ビニル樹脂、またポリビニルアセタール、ポリビニルブチラール等のポリビニルアセタール樹脂、エポキシ樹脂、ケトン樹脂、アルキレンジイソシアナートとアルキレンジオールの線状重合物等のポリウレタン樹脂等を挙げることができ、これらから選ばれる少なくとも一つを含有することが好ましい。

【0054】

中でも、セルロースアセテート、セルロースアセテートプロピオネート、セルロースアセテートブチレートなどのセルロースエステル系樹脂、シクロオレフィン樹脂、ノルボルネン系樹脂、ポリカーボネート樹脂が特に好ましい。また、相溶性のあるポリマーを2種類以上ブレンドして後で述べるドープ溶解を行なっても良いが、本発明はこれらに限定されるものではない。

【0055】

本発明において好ましく用いられるその他の樹脂としては、エチレン性不飽和単量体単位を有する単独重合体または共重合体を挙げることができる。より好ましくは、ポリアクリル酸メチル、ポリアクリル酸エチル、ポリアクリル酸プロピル、ポリアクリル酸シクロヘキシル、アクリル酸アルキルの共重合体、ポリメタクリル酸メチル、ポリメタクリル酸エチル、ポリメタクリル酸シクロヘキシル、メタクリル酸アルキルエステル共重合体等のアクリル酸またはメタクリル酸エステルの単独重合体または共重合体が挙げられる。さらにアクリル酸またはメタクリル酸のエステルは、透明性、相溶性に優れるので、アクリル酸エステルまたはメタクリル酸エステル単位を有する単独重合体または共重合体、特に、アクリル酸またはメタクリル酸メチル単位を有する単独重合体または共重合体が好ましい。具体的にはポリメタクリル酸メチルが好ましい。ポリアクリル酸またはポリメタクリル酸シクロヘキサンのようなアクリル酸またはメタクリル酸の脂環式アルキルエステルは、耐熱性が高く、吸湿性が低い、複屈折が低い等の利点を有しているものが、好ましい。

【0056】

以下、セルロースエステルを例に挙げて、本発明を説明する。

【0057】

本発明において、セルロースエステル及び有機溶剤を含有するセルロースエステル溶液をドープといい、これをもって溶液流延製膜し、セルロースエステルフィルムを形成せしめるものである。

【0058】

セルロースエステルは、セルロース由来の水酸基がアシル基などで置換されたセルロースエステルである。例えば、セルロースアセテート、セルローストリアセテート、セルロースアセテートプロピオネート、セルロースアセテートブチレート、セルロースアセテートプロピオネートブチレートなどのセルロースアシレートや、脂肪族ポリエステルグラフト側鎖を有するセルロースアセテートなどが挙げられる。中でも、セルロースアセテート、セルロースアセテートプロピオネート、脂肪族ポリエステルグラフト側鎖を有するセルロースアセテートが好ましい。本発明の効果を阻害しない範囲であれば、その他の置換基が含まれていてもよい。

【0059】

セルローストリアセテートの例としては、アセチル基の置換度が2.0以上3.0以下であることが好ましい。置換度をこの範囲にすることで、良好な成形性が得られ、かつ所望の面内リタデーション(Ro)、及び厚み方向のリタデーション(Rt)を得ることができるのである。アセチル基の置換度が、この範囲より低いと、位相差フィルムとしての耐湿熱性、特に湿熱下での寸法安定性に劣る場合があり、置換度が大きすぎると、必要なリタデーション特性が発現しなくなる場合がある。

【0060】

本発明に用いられるセルロースエステルの原料のセルロースとしては、特に限定はないが、綿花リンター、木材パルプ、ケナフなどを挙げることができる。また、それらから得られたセルロースエステルは、それぞれ任意の割合で混合使用することができる。

【0061】

本発明において、セルロースエステルの数平均分子量は、60000〜300000の範囲が、得られるフィルムの機械的強度が強く好ましい。さらに70000〜200000が好ましい。

【0062】

本発明において、セルロースエステルには、種々の添加剤を配合することができる。

【0063】

セルロースエステルの溶媒としては、セルロースエステルを溶解できる溶媒であれば特に限定はされないが、また単独で溶解できない溶媒であっても他の溶媒と混合することにより、溶解できるものであれば使用することができる。一般的には、良溶媒であるメチレンクロライドとセルロースエステルの貧溶媒からなる混合溶媒を用い、かつ混合溶媒中には貧溶媒を4〜30重量%含有するものが好ましく用いられる。

【0064】

この他、使用できる良溶媒としては、例えばメチレンクロライド、酢酸メチル、酢酸エチル、酢酸アミル、アセトン、テトラヒドロフラン、1,3−ジオキソラン、1,4−ジオキサン、シクロヘキサノン、ギ酸エチル、2,2,2−トリフルオロエタノール、2,2,3,3−テトラフルオロ−1−プロパノール、1,3−ジフルオロ−2−プロパノール、1,1,1,3,3,3−ヘキサフルオロ−2−メチル−2−プロパノール、1,1,1,3,3,3−ヘキサフルオロ−2−プロパノール、2,2,3,3,3−ペンタフルオロ−1−プロパノール、ニトロエタン等を挙げることができるが、メチレンクロライド等の有機ハロゲン化合物、ジオキソラン誘導体、酢酸メチル、酢酸エチル、アセトン等が好ましい有機溶媒(すなわち、良溶媒)として挙げられる。酢酸メチルを用いると、得られるフィルムのカールが少なくなるため特に好ましい。

【0065】

セルロースエステルの貧溶媒としては、例えばメタノール、エタノール、n−プロパノール、iso−プロパノール、n−ブタノール、sec−ブタノール、tert−ブタノール等の炭素原子数1〜8のアルコール、メチルエチルケトン、メチルイソブチルケトン、酢酸エチル、酢酸プロピル、モノクロルベンゼン、ベンゼン、シクロヘキサン、テトラヒドロフラン、メチルセロソルブ、エチレングリコールモノメチルエーテル等を挙げることができ、これらの貧溶媒は、単独もしくは2種以上を適宜組み合わせて用いることができる。

【0066】

本発明では、湿熱下での寸法安定性向上のために、いわゆる可塑剤を配合することが好ましい。可塑剤に湿熱下での寸法安定性改良効果があることは、これまで知られていなかった。可塑剤としては、従来公知のセルロースエステル用の可塑剤が好ましく使用できる。特に相溶性に優れたものが好ましく、例えばリン酸エステルやカルボン酸エステルが好ましい。リン酸エステルとしては、例えばトリフェニルホスフェイト、トリクレジルホスフェート、フェニルジフェニルホスフェート等を挙げることができる。カルボン酸エステルとしては、フタル酸エステル及びクエン酸エステル等、フタル酸エステルとしては、例えばジメチルフタレート、ジエチルフタレート、ジオクチルフタレート及びジエチルヘキシルフタレート等、またクエン酸エステルとしてはクエン酸アセチルトリエチル及びクエン酸アセチルトリブチルを挙げることができる。またその他、オレイン酸ブチル、リシノール酸メチルアセチル、セバチン酸ジブチル、トリアセチン、等も挙げられる。アルキルフタリルアルキルグリコレートもこの目的で好ましく用いられる。アルキルフタリルアルキルグリコレートのアルキルは炭素原子数1〜8のアルキル基である。アルキルフタリルアルキルグリコレートとしてはメチルフタリルメチルグリコレート、エチルフタリルエチルグリコレート、プロピルフタリルプロピルグリコレート、ブチルフタリルブチルグリコレート、オクチルフタリルオクチルグリコレート、メチルフタリルエチルグリコレート、エチルフタリルメチルグリコレート、エチルフタリルプロピルグリコレート、プロピルフタリルエチルグリコレート、メチルフタリルプロピルグリコレート、メチルフタリルブチルグリコレート、エチルフタリルブチルグリコレート、ブチルフタリルメチルグリコレート、ブチルフタリルエチルグリコレート、プロピルフタリルブチルグリコレート、ブチルフタリルプロピルグリコレート、メチルフタリルオクチルグリコレート、エチルフタリルオクチルグリコレート、オクチルフタリルメチルグリコレート、オクチルフタリルエチルグリコレート等を挙げることができ、メチルフタリルメチルグリコレート、エチルフタリルエチルグリコレート、プロピルフタリルプロピルグリコレート、ブチルフタリルブチルグリコレート、オクチルフタリルオクチルグリコレートが好ましく、特にエチルフタリルエチルグリコレートが好ましく用いられる。分子量の大きい可塑剤は、押し出し成形の際の揮発が抑制でき好ましい。これらの例としては、ポリエチレンアジペート、ポリブチレンアジペート、ポリエチレンサクシネート、ポリブチレンサクシネートなどのグリコールと二塩基酸とからなる脂肪族ポリエステル類、ポリ乳酸、ポリグリコール酸などのオキシカルボン酸からなる脂肪族ポリエステル類、ポリカプロラクトン、ポリプロピオラクトン、ポリバレロラクトンなどのラクトンからなる脂肪族ポリエステル類、ポリビニルピロリドンなどのビニルポリマー類などが挙げられる。上記可塑剤は、これらを単独もしくは併用して使用することができる。

【0067】

上述した可塑剤の含有量は、セルロースエステルに対して1〜30重量%含有させることが好ましい。可塑剤をこの範囲含有させることで、セルロースエステルフィルムの湿熱下での寸法安定性を向上することができる。

【0068】

本発明において、使用し得る紫外線吸収剤としては、例えば、オキシベンゾフェノン系化合物、ベンゾトリアゾール系化合物、サリチル酸エステル系化合物、ベンゾフェノン系化合物、シアノアクリレート系化合物、ニッケル錯塩系化合物等を挙げることができるが、着色の少ないベンゾトリアゾール系化合物が好ましい。また、特開平10−182621号公報、特開平8−337574号公報記載の紫外線吸収剤、特開平6−148430号公報記載の高分子紫外線吸収剤も好ましく用いられる。紫外線吸収剤としては、偏光子や液晶の劣化防止の観点から、波長370nm以下の紫外線の吸収能に優れており、かつ、液晶表示性の観点から、波長400nm以上の可視光の吸収が少ないものが好ましい。

【0069】

本発明に有用な紫外線吸収剤の具体例として、2−(2′−ヒドロキシ−5′−メチルフェニル)ベンゾトリアゾール、2−(2′−ヒドロキシ−3′,5′−ジ−tert−ブチルフェニル)ベンゾトリアゾール、2−(2′−ヒドロキシ−3′−tert−ブチル−5′−メチルフェニル)ベンゾトリアゾール、2−(2′−ヒドロキシ−3′,5′−ジ−tert−ブチルフェニル)−5−クロロベンゾトリアゾール、2−(2′−ヒドロキシ−3′−(3″,4″,5″,6″−テトラヒドロフタルイミドメチル)−5′−メチルフェニル)ベンゾトリアゾール、2,2−メチレンビス(4−(1,1,3,3−テトラメチルブチル)−6−(2H−ベンゾトリアゾール−2−イル)フェノール)、2−(2′−ヒドロキシ−3′−tert−ブチル−5′−メチルフェニル)−5−クロロベンゾトリアゾール、2−(2H−ベンゾトリアゾール−2−イル)−6−(直鎖及び側鎖ドデシル)−4−メチルフェノール、オクチル−3−〔3−tert−ブチル−4−ヒドロキシ−5−(クロロ−2H−ベンゾトリアゾール−2−イル)フェニル〕プロピオネートと2−エチルヘキシル−3−〔3−tert−ブチル−4−ヒドロキシ−5−(5−クロロ−2H−ベンゾトリアゾール−2−イル)フェニル〕プロピオネートの混合物等を挙げることができるが、これらに限定されない。また、市販品として、チヌビン(TINUVIN)109、チヌビン(TINUVIN)171、チヌビン(TINUVIN)326(何れもチバ・スペシャリティ・ケミカルズ社製)を好ましく使用できる。

【0070】

ベンゾフェノン系化合物の具体例として、2,4−ジヒドロキシベンゾフェノン、2,2′−ジヒドロキシ−4−メトキシベンゾフェノン、2−ヒドロキシ−4−メトキシ−5−スルホベンゾフェノン、ビス(2−メトキシ−4−ヒドロキシ−5−ベンゾイルフェニルメタン)等を挙げることができるが、これらに限定されない。

【0071】

これらの紫外線吸収剤の配合量は、セルロースエステルに対して、0.01〜10重量%の範囲が好ましく、さらに0.1〜5重量%が好ましい。使用量が少なすぎると、紫外線吸収効果が不十分の場合があり、多すぎると、フィルムの透明性が劣化する場合がある。紫外線吸収剤は熱安定性の高いものが好ましい。

【0072】

なお、本発明において、上述の可塑剤、及び紫外線吸収剤が、厚み方向リタデーション(Rt)を低減する添加剤としての役割をあわせ有していても良い。

【0073】

セルロースエステルのアセチル基の置換度が低いと、耐熱性が低下する場合がある。この場合、酸化防止剤を配合することが有効である。

【0074】

酸化防止剤としては、ヒンダードフェノール系の化合物が好ましく用いられ、2,6−ジ−t−ブチル−p−クレゾール、ペンタエリスリチル−テトラキス〔3−(3,5−ジ−t−ブチル−4−ヒドロキシフェニル)プロピオネート〕、トリエチレングリコール−ビス〔3−(3−t−ブチル−5−メチル−4−ヒドロキシフェニル)プロピオネート〕、1,6−ヘキサンジオール−ビス〔3−(3,5−ジ−t−ブチル−4−ヒドロキシフェニル)プロピオネート〕、2,4−ビス−(n−オクチルチオ)−6−(4−ヒドロキシ−3,5−ジ−t−ブチルアニリノ)−1,3,5−トリアジン、2,2−チオ−ジエチレンビス〔3−(3,5−ジ−t−ブチル−4−ヒドロキシフェニル)プロピオネート〕、オクタデシル−3−(3,5−ジ−t−ブチル−4−ヒドロキシフェニル)プロピオネート、N,N′−ヘキサメチレンビス(3,5−ジ−t−ブチル−4−ヒドロキシ−ヒドロシンナマミド)、1,3,5−トリメチル−2,4,6−トリス(3,5−ジ−t−ブチル−4−ヒドロキシベンジル)ベンゼン、トリス−(3,5−ジ−t−ブチル−4−ヒドロキシベンジル)−イソシアヌレイト等が挙げられる。特に2,6−ジ−t−ブチル−p−クレゾール、ペンタエリスリチル−テトラキス〔3−(3,5−ジ−t−ブチル−4−ヒドロキシフェニル)プロピオネート〕、トリエチレングリコール−ビス〔3−(3−t−ブチル−5−メチル−4−ヒドロキシフェニル)プロピオネート〕が好ましい。また例えば、N,N′−ビス〔3−(3,5−ジ−t−ブチル−4−ヒドロキシフェニル)プロピオニル〕ヒドラジン等のヒドラジン系の金属不活性剤やトリス(2,4−ジ−t−ブチルフェニル)フォスファイト等のリン系加工安定剤を併用してもよい。

【0075】

本発明におけるセルロース誘導体には、滑り性を付与するために、マット剤等の微粒子を添加するのが好ましい。微粒子としては、無機化合物の微粒子または有機化合物の微粒子が挙げられる。

【0076】

無機化合物の微粒子の例としては、二酸化ケイ素、二酸化チタン、酸化アルミニウム、酸化ジルコニウム、酸化錫等の微粒子が挙げられる。この中では、ケイ素原子を含有する化合物の微粒子であることが好ましく、特に二酸化ケイ素微粒子が好ましい。二酸化ケイ素微粒子としては、例えばアエロジル株式会社製のAEROSIL 200、200V、300、R972、R972V、R974、R202、R812,R805、OX50、TT600などが挙げられる。

【0077】

有機化合物の微粒子の例としては、アクリル樹脂、シリコーン樹脂、フッ素化合物樹脂、ウレタン樹脂等の微粒子が挙げられる。

【0078】

微粒子の1次粒径は、特に限定されないが、最終的にフィルム中での平均粒径は、0.05〜5.0μm程度が好ましい。さらに好ましくは、0.1〜1.0μmである。

【0079】

微粒子の平均粒径は、セルロースエステルフィルムを電子顕微鏡や光学顕微鏡で観察した際に、フィルムの観察場所における、粒子の長軸方向の長さの平均値を指す。フィルム中で観察される粒子であれば、1次粒子であっても、1次粒子が凝集した2次粒子であってもよいが、通常観察される多くは2次粒子である。

【0080】

測定方法の一例としては、1つのフィルムにつき、ランダムに10箇所の垂直断面写真を撮影し、各断面写真について、長軸長さが、0.05〜5μmの範囲にある100μm2中の粒子個数をカウントする。このときカウントした粒子の長軸長さの平均値を求め、10箇所の平均値を平均した値を平均粒径とする。

【0081】

微粒子の場合は、1次粒径、溶媒に分散した後の粒径、フィルムに添加された後の粒径が変化する場合が多く、重要なのは、最終的にフィルム中で微粒子がセルロースエステルと複合し凝集して形成される粒径をコントロールすることである。

【0082】

上記微粒子の平均粒径が、5μmを超えた場合は、ヘイズの劣化等が見られたり、異物として巻状態での故障を発生する原因にもなる。また、微粒子の平均粒径が、0.05μm未満の場合は、フィルムに滑り性を付与するのが難しくなる。

【0083】

上記の微粒子は、セルロースエステルに対して、0.04〜1.0重量%添加して使用される。微粒子の添加量が0.04重量%以下では、フィルム表面粗さが平滑になりすぎて、摩擦係数の上昇によりブロッキングを発生する。微粒子の添加量が0.5重量%を超えると、フィルム表面の摩擦係数が下がりすぎて、巻き取り時に巻きズレが発生したり、フィルムの透明度が低く、ヘイズが高くなるため、液晶表示装置用フィルムとしての価値を持たなくなるので、上記の範囲が必須である。

【0084】

微粒子の分散は、微粒子と溶剤を混合した組成物を高圧分散装置で処理することが好ましい。本発明で用いる高圧分散装置は、微粒子と溶媒を混合した組成物を、細管中に高速通過させることで、高剪断や高圧状態など特殊な条件を作りだす装置である。

【0085】

高圧分散装置で処理することにより、例えば、管径1〜2000μmの細管中で装置内部の最大圧力条件が980N/cm2以上であることが好ましい。さらに好ましくは、装置内部の最大圧力条件が1960N/cm2以上である。またその際、最高到達速度が100m/sec以上に達するもの、伝熱速度が100kcal/hr以上に達するものが、好ましい。

【0086】

上記のような高圧分散装置としては、例えば Microfluidics Corporation社製の超高圧ホモジナイザー(商品名マイクロフルイダイザー)あるいはナノマイザー社製ナノマイザーが挙げられ、他にもマントンゴーリン型高圧分散装置、例えばイズミフードマシナリ製ホモゲナイザーなどが挙げられる。

【0087】

本発明によるセルロースエステルフィルムの製造方法は、セルロースエステルと厚み方向リタデーション(Rt)を低減する添加剤(リタデーション低減添加剤)とを含有するドープ(樹脂溶液)を、金属製回転ドラムまたは金属製回転エンドレスベルト(支持体)上に流延してウェブを形成する流延工程と、支持体から剥離されたウェブをテンター装置により延伸する延伸工程と、延伸後にウェブを乾燥させる乾燥工程と、乾燥したフィルムを巻き取る巻き取り工程を有するものである。

【0088】

本発明による光学フィルムの製造方法は、ドープ調製工程(溶解工程)、流延工程、乾燥工程、および巻取り工程を具備するものである。

【0089】

本発明による光学フィルムの製造方法において、光学フィルムが、セルロースエステルフィルムである場合を例にとると、まず、セルロースエステルの溶解は、溶解釜中での撹拌溶解方法、加熱溶解方法、超音波溶解方法等の手段が、通常用いられ、加圧下で、溶剤の常圧での沸点以上でかつ溶剤が沸騰しない範囲の温度で加熱し、攪拌しながら溶解する方法が、ゲルやママコと呼ばれる塊状未溶解物の発生を防止するため、より好ましい。また、特開平9−95538号公報記載の冷却溶解方法、あるいはまた特開平11−21379号公報記載の高圧下で溶解する方法なども用いてもよい。

【0090】

セルロースエステルを貧溶剤と混合して湿潤、あるいは膨潤させた後、さらに良溶剤と混合して溶解する方法も好ましく用いられる。このとき、セルロースエステルを貧溶媒と混合して湿潤あるいは膨潤させる装置と、良溶剤と混合して溶解する装置を別々に分けても良い。

【0091】

セルロースエステルの溶解に用いる加圧容器の種類は、特に問うところではなく、所定の圧力に耐えることができ、加圧下で加熱、攪拌ができればよい。加圧容器には、その他、圧力計、温度計などの計器類を適宜配設する。加圧は窒素ガスなどの不活性気体を圧入する方法や、加熱による溶剤の蒸気圧の上昇によって行なってもよい。加熱は外部から行なうことが好ましく、例えばジャケットタイプのものは温度コントロールが容易で好ましい。

【0092】

溶剤を添加しての加熱温度は、使用する溶剤の沸点以上で、2種類以上の混合溶剤の場合は、沸点が低い方の溶剤の沸点以上の温度に加温しかつ該溶剤が沸騰しない範囲の温度が好ましい。加熱温度が高すぎると、必要とされる圧力が大きくなり、生産性が悪くなる。好ましい加熱温度の範囲は20〜120℃であり、30〜100℃が、より好ましく、40〜80℃の範囲がさらに好ましい。また圧力は、設定温度で、溶剤が沸騰しないように調整される。

【0093】

セルロースエステルと溶剤の他に、必要な可塑剤、紫外線吸収剤等の添加剤は、予め溶剤と混合し、溶解または分散してからセルロースエステル溶解前の溶剤に投入しても、セルロースエステル溶解後のドープへ投入しても良い。

【0094】

セルロースエステルの溶解後は、冷却しながら容器から取り出すか、または容器からポンプ等で抜き出して、熱交換器などで冷却し、得られたポリマーのドープを製膜に供するが、このときの冷却温度は、常温まで冷却してもよい。

【0095】

原料としてのセルロースエステルの粒径dは、0.1mm≦d≦20mmの粒子が60重量%以上の比率で構成されることが、セルロースエステルの凝集塊を発生させることなく、良好な溶解性を得るために、望ましい。

【0096】

原料セルロースエステルと溶媒の混合物は、撹拌機を有する溶解釜で溶解し、このとき、撹拌翼の周速は少なくとも0.5m/秒以上で、かつ30分以上撹拌して溶解することが好ましい。

【0097】

本発明の方法において、溶解釜で溶解したセルロースエステルのドープを、ポンプにより濾過機に送り、濾過機において濾過する。この濾過は、通常の方法で行なうことができるが、溶剤の常圧での沸点以上でかつ溶剤が沸騰しない範囲の温度で加圧下加熱しながら濾過する方法が、濾過材前後の差圧(以下、濾圧というることがある)の上昇が小さく、好ましい。

【0098】

本発明の方法において、セルロースエステルドープは、これを濾過することによって、異物、特に液晶画像表示装置において、画像と認識し間違う異物は、これを除去しなければならない。偏光板用保護フィルムの品質は、この濾過によって決まるといってもよい。

【0099】

濾過に使用する濾材は、絶対濾過精度が小さい方が好ましいが、絶対濾過精度が小さすぎると、濾過材の目詰まりが発生しやすく、濾材の交換を頻繁に行なわなければならず、生産性を低下させるという問題点ある。

【0100】

このため、本発明の方法において、セルロースエステルドープに使用する濾材は、絶対濾過精度0.020mm以下のものが好ましい。濾紙としては、例えば市販品の安積濾紙株式会社のNo.244や277等を挙げることができ、好ましく用いられる。

【0101】

濾材の材質には、特に制限はなく、通常の濾材を使用することができるが、ポリプロピレン、テフロン(登録商標)等のプラスチック繊維製の濾材やステンレス繊維等の金属製の濾材が繊維の脱落等がなく好ましい。

【0102】

ドープ濾過の好ましい温度範囲は、45〜120℃であり、45〜70℃が、より好ましく、45〜55℃の範囲であることがさらに好ましい。

【0103】

濾圧は、3500kPa以下であることが好ましく、3000kPa以下が、より好ましく、2500kPa以下であることがさらに好ましい。なお、濾圧は、濾過流量と濾過面積を適宜選択することで、コントロールできる。こうして得られたドープは、ストックタンクに保管され、脱泡された後、流延に用いられる。

【0104】

このように、溶解釜中で、あらかじめドメイン形成材料とセルロースエステルと溶媒とを混合してドープを調製する場合は、通常、ドメイン形成材料をインライン添加する必要はない。しかしながら、必要に応じて、ドメイン形成材料の全部もしくは一部をインラインで混合することができる。

【0105】

例えば、溶解釜中で適当な溶媒に混合または分散された不定形粒子分散液は、ポンプにより濾過機に送り、濾過機において濾過する。得られたドープは、第2ストックタンクに保管され、脱泡される。

【0106】

第1ストックタンクからポンプによって導管中を移行したセルロースエステル溶液(もしくはドープ原液と称する場合がある)と、第2ストックタンクからポンプによって導管中を移行したドメイン形成材料溶液(不定形粒子分散液)とは、合流管で合流させる。

【0107】

合流管の直前には、濾過器が配置されており、例えば濾材交換等に伴い経路から発生する、塊や大きな異物を、送液中の不定形粒子分散液あるいはドープ原液から除去することができる。ここでは、耐溶剤性を有する金属製の濾過器が好ましく用いられる。

【0108】

濾材としては、耐久性の観点から金属、特にステンレス鋼が好ましい。目詰まりの観点から60〜80%の空孔率を有していることが好ましい。最も好ましくは、絶対濾過精度30〜60μmであって、かつ空孔率60〜80%の金属製濾材で濾過することであり、これにより、長期に亘り、確実に粗大な異物を除くことができ好ましい。絶対濾過精度30〜60μmでかつ空孔率60〜80%の金属製濾材としては、例えば日本精線株式会社製ファインポアNFシリーズのNF−10、同NF−12、同NF−13等を挙げることができる。

【0109】

上記のようにして合流した両液は、導管内を層状で移行するためそのままでは混合しにくい。そこで、両液を合流後、インラインミキサーのような混合機(19)で十分に混合しながら次工程に移送する。

【0110】

本発明で使用できるインラインミキサーとしては、例えば、スタチックミキサーSWJ(東レ静止型管内混合器、Hi−Mixer、東レエンジニアリング製)が好ましい。

【0111】

図1は、本発明の溶液流延製膜方法により光学フィルムを製造する装置の一例を示すものである。

【0112】

同図を参照すると、本発明の方法により光学フィルムの製造する装置は、溶液流延製膜法によるものである。

【0113】

まず、例えばセルロースエステルフィルムの原料溶液であるドープを支持体(1)上に流延するドープ流延ダイ(ドープ流延手段)(2)と、ドープ流延ダイ(2)によって支持体(1)上に形成されたウェブ(10)を、支持体(1)から剥離させる剥離ロール(剥離手段)(3)と、剥離ロール(3)によって支持体(1)から剥離させられたウェブ(10)を、搬送しながら乾燥させる乾燥手段と、乾燥後のフィルム(F)を巻き取る巻取り機(巻取り手段)(15)とを具備している。

【0114】

図1において、まず、セルロースエステル系樹脂を、良溶媒及び貧溶媒の混合溶媒に溶解し、これに上記の可塑剤や紫外線吸収剤を添加して樹脂溶液(ドープ)を調製する。ドープは、例えば加圧型定量ギヤポンプを通して流延ダイ(2)に送液され、流延位置において、ステンレス鋼製エンドレスベルト支持体(1)上に流延ダイ(2)からドープを流延する。製膜時のベルト温度は、一般的な温度範囲0℃から溶剤の沸点未満の温度で、流延することができ、さらには5℃〜溶剤沸点−5℃の範囲が、より好ましい。このとき、周囲の雰囲気温度は露点以上に制御する必要がある。

【0115】

流延ダイ(2)によるドープの流延には、流延されたドープ膜(ウェブ)をブレードで膜厚を調節するドクターブレード法、あるいは逆回転するロールで調節するリバースロールコーターによる方法等があるが、口金部分のスリット形状を調製でき、膜厚を均一にしやすい加圧ダイが好ましい。加圧ダイには、コートハンガーダイやTダイ等があるが、何れも好ましく用いられる。

【0116】

支持体(1)上へドープを流延する際は、原料樹脂の溶解に用いた溶剤の沸点未満、混合溶剤では最も沸点の低い溶剤の沸点未満の温度に制御し、支持体(1)の温度は、一般的な温度範囲0℃から溶剤の沸点未満の温度で、流延することができるが、5〜30℃の支持体(1)上に流延することがさらに好ましい。

【0117】

支持体(1)として回転駆動エンドレスベルトを具備する図示の製膜装置では、該ベルト支持体(1)は、一対のドラム及びその中間に配置されかつエンドレスベルト支持体(1)の上部移行部及び下部移行部をそれぞれ裏側より支えている複数のロールより構成される。また、回転駆動エンドレスベルト支持体(1)の両端巻回部のドラムの一方、もしくは両方に、ベルト支持体(1)に張力を付与する駆動装置が設けられ、これによってベルト支持体(1)は張力を掛けられて、張った状態で使用される。

【0118】

そして、ドープ粘度が1〜200ポイズになるように調整されたドープを、流延ダイ(2)から支持体(1)上にほぼ均一な膜厚になるように流延し、一般的には、流延膜中の残留溶媒量が、対固形分重量200%以上では、流延膜温度が溶剤沸点以下に、また、残留溶媒量が、対固形分重量100〜200%の範囲では、溶剤沸点+10℃以下に、残留溶媒量100%以下〜剥離までは、溶剤沸点+20℃以下の範囲になるように、乾燥風により流延膜(ウェブ)を乾燥させる。

【0119】

本発明の光学フィルムの製造方法によって製造された光学フィルムの製品幅(D)は、

1500mm≦D、好ましくは2000mm≦D≦4000mm

であることが好ましい。

【0120】

ドープを流延ダイ(2)から鏡面処理された表面を有するステンレス鋼製エンドレスベルト支持体(1)上に流延してドープ膜(ウェブ)(10)を得る。

【0121】

本発明の光学フィルムの製造方法において、支持体(1)上でのウェブ(10)の搬送速度(S)は、

30m/min≦S≦150m/min

の範囲にあることが好ましい。

【0122】

そして、本発明の光学フィルムの製造方法では、支持体(1)上のウェブ(10)に乾燥用空気(乾燥風)を吹き付けてウェブ(10)に含まれる溶剤の一部を蒸発させ、その際、ウェブ(10)の幅手方向の中央部と両端部で乾燥風の風速を変えることのできる乾燥風の給気および/または排気を用いるものである。

【0123】

ここで、支持体(1)上に形成したウェブ(10)に乾燥風を吹き付ける際、ウェブ幅手方向の中央部に吹き付ける乾燥風の排気風速に比べ、ウェブ幅手方向の両端部に吹き付ける乾燥風の排気風速の方を小さくすることが好ましい。この際、特に、ウェブ幅手方向の中央部に吹き付ける乾燥風の排気風速に比べ、ウェブ幅手方向の両端部に吹き付ける乾燥風の排気風速の方を2%以上、40%以下の範囲で小さくすることが好ましい。

【0124】

これにより、通常はウェブ幅手方向の端部のほうが溶媒濃度が低くなることによりウェブ幅手方向での乾燥速度が異なり、品質がウェブ幅手方向で均一にならないという課題が改善し、ウェブ幅手方向での乾燥が均一化し、フィルム品質も均一になるという利点がある。

【0125】

あるいはまた、支持体(1)上に形成したウェブ(10)に乾燥風を吹き付ける際、ウェブ幅手方向の中央部に吹き付ける乾燥風の給気風速に比べ、ウェブ幅手方向の両端部に吹き付ける乾燥風の給気風速の方を大きくすることが好ましい。この際、特に、ウェブ幅手方向の中央部に吹き付ける乾燥風の給気風速に比べ、ウェブ幅手方向の両端部に吹き付ける乾燥風の給気風速の方を2%以上、40%以下の範囲で大きくすることが好ましい。

【0126】

これにより、通常はウェブ幅手方向の端部のほうが溶媒濃度が低くなることによりウェブ幅手方向での乾燥速度が異なり、品質がウェブ幅手方向で均一にならないという課題が改善し、ウェブ幅手方向での乾燥が均一化し、フィルム品質も均一になるという利点がある。

【0127】

本発明の光学フィルムの製造方法によれば、フィルムの幅手方向における位相差のバラツキを抑制することができるとともに、微小な位相差ムラの抑制が可能であり、フィルムの平面性を向上させることができ、しかも支持体(1)上でのウェブ(10)の乾燥速度がはやく、液晶偏光板用保護フィルムの薄膜化、広幅化、および高品質化の要求や、製膜速度の高速化にも対応することができる。

【0128】

また、本発明の光学フィルムの製造方法において、支持体(1)上に形成したウェブ(10)に乾燥風を吹き付ける際、乾燥風の給気量よりも排気量の方を、30%以下で多くすることが好ましい。

【0129】

こうして、支持体上で乾燥されたウェブ(10)がエンドレスベルト支持体(1)の回転によってほぼ3/4周移動したところで、剥離ロール(3)により剥離する。

【0130】

支持体(1)上は、ウェブ(10)が支持体(1)から剥離可能な膜強度となるまで乾燥固化させるため、一般的には、ウェブ(10)中の残留溶媒量が150重量%以下まで乾燥させるのが好ましく、80〜120重量%がより好ましい。

【0131】

また、一般的に、支持体(1)からウェブ(10)を剥離するときのウェブ(10)の温度は、0〜30℃が好ましい。また、ウェブ(10)は、支持体(1)から剥離直後に、支持体(1)密着面側からの溶媒触媒で温度が一旦急速に下がり、雰囲気中の水蒸気や溶剤蒸気などの揮発成分がコンデンスしやすいため、剥離時のウェブ温度は5〜30℃がさらに好ましい。

【0132】

ここで、残留溶媒量は、下記の式で表わせる。

【0133】

残留溶媒量(重量%)={(M−N)/N}×100

ここで、Mはウェブの任意時点での重量、Nは重量Mのものを110℃で3時間乾燥させたときの重量である。

【0134】

支持体(1)とウェブ(10)を剥離する際の剥離張力は、通常20〜25kg/mで剥離が行なわれるが、剥離できる最低張力〜17kg/mで剥離することが好ましい。さらに好ましくは、最低張力〜14kg/mで剥離することである。

【0135】

そして、本発明においては、

ついで、ウェブ(10)をテンター乾燥装置(4)に導入する。そこで、ウェブ(10)の両側縁部をクリップで把持して延伸するとともに、ウェブ(10)を乾燥する。テンター乾燥装置(4)内においてウェブ(10)は、テンター乾燥装置(4)の底の前寄り部分から吹き込まれ、テンター乾燥装置(4)の天井の後寄り部分から排出せられる温風によって乾燥される。

【0136】

テンター乾燥装置(4)では、温風を用いて乾燥するものであるが、フィルムを乾燥させる手段は特に制限なく、上記のような熱風、あるいはまた赤外線、加熱ロール、マイクロ波等で行なう。簡便さの点で熱風で行なうのが好ましい。乾燥温度は40℃〜150℃の範囲で3〜5段階の温度に分けて、段々高くしていくことが好ましく、80℃〜140℃の範囲で行なうことが寸法安定性を良くするため、さらに好ましい。

【0137】

つぎに、延伸後のセルロースエステルフィルム(ウェブ)(10)は、中間ロール(6)(8)を経て、ロール搬送乾燥装置(5)に導入する。ロール搬送乾燥装置(5)内では、50〜1000本の搬送ロール(7)によってウェブ(10)が蛇行せられ、その間にウェブ(10)は、例えばロール搬送乾燥装置(5)の底の前寄り部分から吹込まれ、ロール搬送乾燥装置(5)の天井の後寄り部分から排出せられる温風によって乾燥される。

【0138】

ロール搬送乾燥装置(5)によって乾燥されたフィルムの幅手方向の両端部を、スリッター(12)により製品となる幅にスリットして裁ち落とした後、巻取り機(15)によって巻き取る。

【0139】

セルロースエステルフィルムの製造に係わる巻取り機(15)は、一般的に使用されているものでよく、定テンション法、定トルク法、テーパーテンション法、内部応力一定のプログラムテンションコントロール法などの巻き取り方法で巻き取ることができる。

【0140】

これら流延から後乾燥までの工程は、空気雰囲気下でもよいし窒素ガスなどの不活性ガス雰囲気下でもよい。空気雰囲気下の場合、乾燥雰囲気を、蒸発溶媒の爆発限界濃度を考慮して実施することは、勿論のことである。

【0141】

光学フィルムの膜厚は、使用目的によって異なるが、仕上がりのフィルムとして、本発明において使用される膜厚範囲は30〜200μmで、最近の薄手傾向にとっては40〜120μmの範囲が好ましく、特に40〜100μmの範囲が好ましい。

【0142】

また、本発明の光学フィルムの製造方法によって製造された光学フィルムは、膜厚(X)が、

20μm≦X≦50μm

の範囲にあることが好ましい。

【0143】

フィルムの平均膜厚は、所望の厚さになるように、押し出し流量、流延ダイ(2)の流延口の間隙、エンドレスベルト支持体(1)の速度等をコントロールすることで調整できる。

【0144】

本発明の光学フィルムの製造方法によって製造された光学フィルムは、面内リタデーション値(Ro)が、60nm以下であることが好ましい。

【0145】

ここで、フィルムのリタデーション値は自動複屈折率計KOBRA−21ADH(王子計測機器株式会社製)を用いて、590nmの波長において、三次元屈折率測定を行ない、得られた屈折率Nx、Ny、Nzから算出することができる。

【0146】

面内リタデーション(Ro)=(Nx−Ny)×d

厚み方向のリタデーション(Rt)=[(Nx+Ny)/2−Nz]×d

式中、Nx、Ny、Nzはそれぞれ屈折率楕円体の主軸x、y、z方向の屈折率を表わし、かつ、Nx、Nyはフィルム面内方向の屈折率を、Nzはフィルムの厚み方向の屈折率を表わす。また、Nx≧Nyであり、dはフィルムの厚み(nm)を表わす。

【0147】

本発明の方法により製造されたセルロースエステルフィルムは、液晶表示用部材、詳しくは偏光板用保護フィルムに用いられるのが好ましい。特に、透湿度と寸法安定性に対して共に厳しい要求のある偏光板用保護フィルムにおいて、本発明のセルロースエステルフィルムは好ましく用いられる。

【0148】

ところで、偏光フィルムは、従来から使用されている、例えば、ポリビニルアルコールフィルムのような延伸配向可能なフィルムを、沃素のような二色性染料で処理して縦延伸したものである。偏光フィルム自身では、十分な強度、耐久性がないので、一般的にはその両面に保護フィルムとしての異方性のないセルロースエステルフィルムを接着して偏光板としている。

【0149】

上記偏光板には、本発明のセルロースエステルフィルムを位相差フィルムして貼り合わせて作製してもよいし、また本発明のセルロースエステルフィルムを位相差フィルムと保護フィルムとを兼ねて、直接偏光フィルムと貼り合わせて作製してもよい。貼り合わせる方法は、特に限定はないが、水溶性ポリマーの水溶液からなる接着剤により行なうことができる。この水溶性ポリマー接着剤は完全鹸化型のポリビニルアルコール水溶液が好ましく用いられる。さらに、長手方向に延伸し、二色性染料処理した長尺の偏光フィルムと長尺の本発明の位相差フィルムとを貼り合わせることによって長尺の偏光板を得ることができる。偏光板はその片面または両面に感圧性接着剤層(例えば、アクリル系感圧性接着剤層など)を介して剥離性シートを積層した貼着型のもの(剥離性シートを剥すことにより、液晶セルなどに容易に貼着することができる)としてもよい。

【0150】

このようにして得られた偏光板は、種々の表示装置に使用できる。特に電圧無印加時に液晶性分子が実質的に垂直配向しているVAモードや、電圧無印加時に液晶性分子が実質的に水平かつねじれ配向しているTNモードの液晶セルを用いた液晶表示装置が好ましい。

【0151】

ところで、偏光板は、一般的な方法で作製することができる。例えば、セルロースエステルフィルムをアルカリケン化処理し、ポリビニルアルコールフィルムをヨウ素溶液中に浸漬、延伸して作製した偏光膜の両面に、完全ケン化型ポリビニルアルコール水溶液を用いて貼り合わせる方法がある。アルカリケン化処理とは、水系接着剤の濡れを良くし、接着性を向上させるために、セルロースエステルフィルムを高温の強アルカリ液中に漬ける処理のことをいう。

【0152】

セルロースエステルフィルムには、ハードコート層、防眩層、反射防止層、防汚層、帯電防止層、導電層、光学異方層、液晶層、配向層、粘着層、接着層、下引き層等の各種機能層を付与することができる。これらの機能層は塗布あるいは蒸着、スパッタ、プラズマCVD、大気圧プラズマ処理等の方法で設けることができる。

【0153】

このようにして得られた偏光板が、液晶セルの片面または両面に設けられ、これを用いて、本発明の液晶表示装置が得られる。

【0154】

セルロースエステルフィルムからなる偏光板用保護フィルムを用いることにより、薄膜化とともに、耐久性及び寸法安定性、光学的等方性に優れた偏光板を提供することができる。さらに、この偏光板あるいは位相差フィルムを用いた液晶表示装置は、長期間に亘って安定した表示性能を維持することができる。

【0155】

本発明の方法により製造されたセルロースエステルフィルムは、反射防止用フィルムあるいは光学補償フィルムの基材としても使用できる。

【実施例】

【0156】

以下、実施例により本発明をさらに具体的に説明するが、本発明は、これらに限定されるものではない。

【0157】

実施例1

(ドープ組成)

アシル基の総置換度が2.50、及びアセチル置換度が1.59、プロピオニル置換度(炭素数が3以上のアシル基の置換度)が0.91であるセルロースアセテートプロピオネートを用いて、ドープの調整を行なった。

【0158】

(ドープの配合)

セルロースアセテートプロピオネート 100重量部

可塑剤(トリフェニルフォスフェート) 7重量部

可塑剤(エチルフタリルエチルグリコレート) 2重量部

溶媒:メチレンクロライド 300重量部

:エタノール 60重量部

上記のセルロースアセテートプロピオネートの配合物を混合し、撹拌しながら完全に溶解させた後、濾過精度0.005mmの濾紙を用いて濾過を行なった。これを一晩静置することで、ドープ中の気泡を脱泡させた。

【0159】

ついで、図1に示す溶液流延製膜装置を用い、流延ダイ(2)から温度30℃のドープを、幅2400mmのステンレス鋼製のエンドレスベルト(1)上に、幅2200mmで均一に流延した。エンドレスベルト(1)の走行速度は、100m/minとした。

【0160】

実施例1では、支持体(1)上に形成したウェブ(10)に乾燥風を吹き付ける際、ウェブ幅手方向の中央部に吹き付ける乾燥風の排気風速を12m/sec、ウェブ幅手方向の両端部に吹き付ける乾燥風の排気風速を10m/secとして、ウェブ幅手方向の両端部に吹き付ける乾燥風の排気風速の方を16.7%小さくした。また、ウェブ幅手方向の中央部に吹き付ける乾燥風の給気風速を10m/sec、ウェブ幅手方向の両端部に吹き付ける乾燥風の給気風速を10m/secとして、同じとした。

【0161】

ステンレス鋼製エンドレスベルト支持体(1)上で、残留溶媒量が所定量になるまで溶媒を蒸発させ、ウェブ(フィルム)(10)をステンレス鋼製エンドレスベルト支持体(1)から剥離した。ついで、テンター(4)でウェブ(10)の幅手方向の両端部を把持し、延伸した。

【0162】

その後、表面粗さ(Rmax)0.8μmの鏡面搬送ロール(面長2200mm、径110mm)500本が設置されているロール搬送乾燥装置(5)で乾燥処理後、フィルム両端をスリッター(12)で除去し、フィルム(F)を巻取り機(15)によって巻き取り、製品幅2100mm、および膜厚40μmのセルロースエステルフィルムを得た。

【0163】

<フィルムの光学的性質の評価>

つぎに、実施例1で得られたセルロースエステルフィルムについて、フィルムの光学的性質を評価するために、セルロースエステルフィルムの厚み方向のリタデーション(Rt)および面内リタデーション(Ro)を、自動複屈折率計測定装置(KOBRA−WIS/RT、王子計測機器株式会社製)を用いて、温度23℃、湿度55%RHの環境下で、波長590nmで測定した。

【0164】

ここで、実施例1で得られたセルロースエステルフィルムの20点の厚み方向のリタデーション値(Rt)を測定し、その平均値(Rtav)を算出するとともに、平均値に対する厚み方向のリタデーション値(Rt)のバラツキを算出し、つぎの方法により評価した。

【0165】

すなわち、実施例1で得られたセルロースエステルフィルムの厚み方向のリタデーションRtの測定値のバラツキが、次式を満たす領域の幅をW1として、フィルムの幅をW0とした場合、以下の式で表される厚み方向のリタデーションRt測定値のバラツキが好ましい範囲にある領域幅の割合:RtX(%)を算出して評価した。

【0166】

W1:|Rt−Rtav|/Rtav≦0.07

RtX(%)=W1/W0×100

実施例1において得られたセルロースエステルフィルムの幅(W0)は、2100mmであり、厚み方向のリタデーションRt測定値のバラツキが好ましい範囲にある領域幅(W1)は、1900mmであった。

【0167】

従って、セルロースエステルフィルムの厚み方向のリタデーションRt測定値のバラツキが好ましい範囲にある領域幅の割合:RtX(%)は、90%であった。

【0168】

下記の表1に、こうして得られたRtX(%)の評価結果と、実施例1における支持体(1)上においてウェブ幅手方向の中央部に吹き付ける乾燥風の排気風速(m/sec)、ウェブ幅手方向の両端部に吹き付ける乾燥風の排気風速(m/sec)、ウェブ幅手方向の中央部に吹き付ける乾燥風の給気風速(m/sec)、およびウェブ幅手方向の両端部に吹き付ける乾燥風の給気風速(m/sec)とをそれぞれ示した。

【0169】

なお、実施例1において得られたセルロースエステルフィルムの面内リタデーション(Ro)値は、60nm以下であった。

【0170】

実施例2〜14

上記実施例1の場合と同様にセルロースエステルフィルムを製造するが、実施例2〜14においては、本発明の方法により、支持体(1)上のウェブ(10)に乾燥用空気(乾燥風)を吹き付けてウェブ(10)に含まれる溶剤の一部を蒸発させ、その際、ウェブ(10)の幅手方向の中央部と両端部で乾燥風の風速を変えることのできる乾燥風の給気および/または排気を用いた。

【0171】

まず、実施例2〜5では、支持体(1)上に形成したウェブ(10)に乾燥風を吹き付ける際、ウェブ幅手方向の中央部に吹き付ける乾燥風の排気風速に比べ、ウェブ幅手方向の両端部に吹き付ける乾燥風の排気風速の方を、下記のように、小さくし、ウェブ幅手方向の中央部に吹き付ける乾燥風の給気風速を10m/sec、ウェブ幅手方向の両端部に吹き付ける乾燥風の給気風速を10m/secとして、いずれも同じとした。

【0172】

実施例2では、支持体(1)上に形成したウェブ(10)に乾燥風を吹き付ける際、ウェブ幅手方向の中央部に吹き付ける乾燥風の排気風速を10.1m/sec、ウェブ幅手方向の両端部に吹き付ける乾燥風の排気風速を10m/secとして、ウェブ幅手方向の両端部に吹き付ける乾燥風の排気風速の方を1%小さくした。

【0173】

実施例3では、支持体(1)上に形成したウェブ(10)に乾燥風を吹き付ける際、ウェブ幅手方向の中央部に吹き付ける乾燥風の排気風速を10.2m/sec、ウェブ幅手方向の両端部に吹き付ける乾燥風の排気風速を10m/secとして、ウェブ幅手方向の両端部に吹き付ける乾燥風の排気風速の方を2%小さくした。

【0174】

実施例4では、支持体(1)上に形成したウェブ(10)に乾燥風を吹き付ける際、ウェブ幅手方向の中央部に吹き付ける乾燥風の排気風速を14m/sec、ウェブ幅手方向の両端部に吹き付ける乾燥風の排気風速を10m/secとして、ウェブ幅手方向の両端部に吹き付ける乾燥風の排気風速の方を28.6%小さくした。

【0175】

実施例5では、支持体(1)上に形成したウェブ(10)に乾燥風を吹き付ける際、ウェブ幅手方向の中央部に吹き付ける乾燥風の排気風速を15m/sec、ウェブ幅手方向の両端部に吹き付ける乾燥風の排気風速を10m/secとして、ウェブ幅手方向の両端部に吹き付ける乾燥風の排気風速の方を33.3%小さくした。

【0176】

つぎに、実施例6〜10では、支持体(1)上に形成したウェブ(10)に乾燥風を吹き付ける際、ウェブ幅手方向の中央部に吹き付ける乾燥風の排気風速を10m/sec、ウェブ幅手方向の両端部に吹き付ける乾燥風の排気風速を10m/secとして、いずれも同じとした。一方、ウェブ幅手方向の中央部に吹き付ける乾燥風の給気風速に比べ、ウェブ幅手方向の両端部に吹き付ける乾燥風の給気風速の方を、下記のように、大きくした。

【0177】

実施例6では、支持体(1)上に形成したウェブ(10)に乾燥風を吹き付ける際、ウェブ幅手方向の中央部に吹き付ける乾燥風の給気風速を9m/sec、ウェブ幅手方向の両端部に吹き付ける乾燥風の給気風速を10m/secとして、ウェブ幅手方向の中央部に吹き付ける乾燥風の給気風速に比べ、ウェブ幅手方向の両端部に吹き付ける乾燥風の給気風速の方を11.1%大きくした。

【0178】

実施例7では、ウェブ幅手方向の中央部に吹き付ける乾燥風の給気風速を9.9m/sec、ウェブ幅手方向の両端部に吹き付ける乾燥風の給気風速を10m/secとして、ウェブ幅手方向の中央部に吹き付ける乾燥風の給気風速に比べ、ウェブ幅手方向の両端部に吹き付ける乾燥風の給気風速の方を1%大きくした。

【0179】

実施例8では、ウェブ幅手方向の中央部に吹き付ける乾燥風の給気風速を9.8m/sec、ウェブ幅手方向の両端部に吹き付ける乾燥風の給気風速を10m/secとして、ウェブ幅手方向の中央部に吹き付ける乾燥風の給気風速に比べ、ウェブ幅手方向の両端部に吹き付ける乾燥風の給気風速の方を2%大きくした。

【0180】

実施例9では、ウェブ幅手方向の中央部に吹き付ける乾燥風の給気風速を6.4m/sec、ウェブ幅手方向の両端部に吹き付ける乾燥風の給気風速を10m/secとして、ウェブ幅手方向の中央部に吹き付ける乾燥風の給気風速に比べ、ウェブ幅手方向の両端部に吹き付ける乾燥風の給気風速の方を56.2%大きくした。

【0181】

実施例10では、ウェブ幅手方向の中央部に吹き付ける乾燥風の給気風速を6.5m/sec、ウェブ幅手方向の両端部に吹き付ける乾燥風の給気風速を10m/secとして、ウェブ幅手方向の中央部に吹き付ける乾燥風の給気風速に比べ、ウェブ幅手方向の両端部に吹き付ける乾燥風の給気風速の方を53.8%大きくした。

【0182】

実施例11では、支持体(1)上に形成したウェブ(10)に乾燥風を吹き付ける際、ウェブ幅手方向の中央部に吹き付ける乾燥風の排気風速、およびウェブ幅手方向の両端部に吹き付ける乾燥風の排気風速を、いずれもゼロとした。そして、ウェブ幅手方向の中央部に吹き付ける乾燥風の給気風速を9m/sec、ウェブ幅手方向の両端部に吹き付ける乾燥風の給気風速を10m/secとして、ウェブ幅手方向の中央部に吹き付ける乾燥風の給気風速に比べ、ウェブ幅手方向の両端部に吹き付ける乾燥風の給気風速の方を11.1%大きくした。

【0183】

実施例12〜14では、支持体(1)上に形成したウェブ(10)に乾燥風を吹き付ける際、ウェブ幅手方向の中央部に吹き付ける乾燥風の排気風速に比べ、ウェブ幅手方向の両端部に吹き付ける乾燥風の排気風速の方を小さくし、ウェブ幅手方向の中央部に吹き付ける乾燥風の給気風速に比べ、ウェブ幅手方向の両端部に吹き付ける乾燥風の給気風速の方を大きくした。

【0184】

実施例12では、支持体(1)上に形成したウェブ(10)に乾燥風を吹き付ける際、ウェブ幅手方向の中央部に吹き付ける乾燥風の排気風速を12m/sec、ウェブ幅手方向の両端部に吹き付ける乾燥風の排気風速を10m/secとして、ウェブ幅手方向の両端部に吹き付ける乾燥風の排気風速の方を16.7%小さくした。また、ウェブ幅手方向の中央部に吹き付ける乾燥風の給気風速を10m/sec、ウェブ幅手方向の両端部に吹き付ける乾燥風の給気風速を12m/secとして、ウェブ幅手方向の中央部に吹き付ける乾燥風の給気風速に比べ、ウェブ幅手方向の両端部に吹き付ける乾燥風の給気風速の方を20.0%大きくした。

【0185】

実施例13では、支持体(1)上に形成したウェブ(10)に乾燥風を吹き付ける際、ウェブ幅手方向の中央部に吹き付ける乾燥風の排気風速を12m/sec、ウェブ幅手方向の両端部に吹き付ける乾燥風の排気風速を10m/secとして、ウェブ幅手方向の両端部に吹き付ける乾燥風の排気風速の方を16.7%小さくした。また、ウェブ幅手方向の中央部に吹き付ける乾燥風の給気風速を6.5m/sec、ウェブ幅手方向の両端部に吹き付ける乾燥風の給気風速を10m/secとして、ウェブ幅手方向の中央部に吹き付ける乾燥風の給気風速に比べ、ウェブ幅手方向の両端部に吹き付ける乾燥風の給気風速の方を53.8%大きくした。

【0186】

実施例14では、支持体(1)上に形成したウェブ(10)に乾燥風を吹き付ける際、ウェブ幅手方向の中央部に吹き付ける乾燥風の排気風速を12m/sec、ウェブ幅手方向の両端部に吹き付ける乾燥風の排気風速を10m/secとして、ウェブ幅手方向の両端部に吹き付ける乾燥風の排気風速の方を16.7%小さくした。また、ウェブ幅手方向の中央部に吹き付ける乾燥風の給気風速を9m/sec、ウェブ幅手方向の両端部に吹き付ける乾燥風の給気風速を10m/secとして、ウェブ幅手方向の中央部に吹き付ける乾燥風の給気風速に比べ、ウェブ幅手方向の両端部に吹き付ける乾燥風の給気風速の方を11.1%大きくした。

【0187】

つぎに、実施例2〜14で得られた各セルロースエステルフィルムについて、フィルムの光学的性質を評価するために、上記実施例1の場合と同様に、セルロースエステルフィルムの厚み方向のリタデーション(Rt)および面内リタデーション(Ro)を測定した。

【0188】

そして、実施例2〜14で得られたセルロースエステルフィルムについて、上記実施例1の場合と同様に、厚み方向のリタデーションRt測定値のバラツキが好ましい範囲にある領域幅の割合:RtX(%)を算出した。

【0189】

下記の表1に、こうして得られた実施例2〜14のRtX(%)の評価結果と、実施例2〜14における支持体(1)上においてウェブ幅手方向の中央部に吹き付ける乾燥風の排気風速(m/sec)、ウェブ幅手方向の両端部に吹き付ける乾燥風の排気風速(m/sec)、ウェブ幅手方向の中央部に吹き付ける乾燥風の給気風速(m/sec)、およびウェブ幅手方向の両端部に吹き付ける乾燥風の給気風速(m/sec)とを、あわせて示した。

【0190】

なお、実施例2〜14において得られたセルロースエステルフィルムの面内リタデーション(Ro)値は、いずれも60nm以下であった。

【0191】

比較例1〜4

比較のために、上記実施例1の場合と同様にしてセルロースエステルフィルムを作製するが、上記実施例1の場合と異なる点は、下記の通りである。

【0192】

比較例1では、支持体(1)上に形成したウェブ(10)に乾燥風を吹き付ける際のウェブ幅手方向の中央部に吹き付ける乾燥風の排気風速10m/sec、ウェブ幅手方向の両端部に吹き付ける乾燥風の排気風速を10m/secとして、同じとした。また、ウェブ幅手方向の中央部に吹き付ける乾燥風の給気風速10m/sec、ウェブ幅手方向の両端部に吹き付ける乾燥風の給気風速を10m/secとして、同じとした。

【0193】

比較例1では、支持体(1)上に形成したウェブ(10)に乾燥風を吹き付ける際のウェブ幅手方向の中央部に吹き付ける乾燥風の排気風速を10m/sec、ウェブ幅手方向の両端部に吹き付ける乾燥風の排気風速を10m/secとして、同じとした。また、ウェブ幅手方向の中央部に吹き付ける乾燥風の給気風速10m/sec、ウェブ幅手方向の両端部に吹き付ける乾燥風の給気風速を10m/secとして、同じとした。

【0194】

比較例2では、支持体(1)上に形成したウェブ(10)に乾燥風を吹き付ける際のウェブ幅手方向の中央部に吹き付ける乾燥風の排気風速、およびウェブ幅手方向の両端部に吹き付ける乾燥風の排気風速を、いずれもゼロとした。また、ウェブ幅手方向の中央部に吹き付ける乾燥風の給気風速10m/sec、ウェブ幅手方向の両端部に吹き付ける乾燥風の給気風速を10m/secとして、同じとした。

【0195】

比較例3では、支持体(1)上に形成したウェブ(10)に乾燥風を吹き付ける際のウェブ幅手方向の中央部に吹き付ける乾燥風の排気風速10m/sec、ウェブ幅手方向の両端部に吹き付ける乾燥風の排気風速をゼロとした。また、ウェブ幅手方向の中央部に吹き付ける乾燥風の給気風速10m/sec、ウェブ幅手方向の両端部に吹き付ける乾燥風の給気風速を10m/secとして、同じとした。

【0196】

比較例4では、支持体(1)上に形成したウェブ(10)に乾燥風を吹き付ける際のウェブ幅手方向の中央部に吹き付ける乾燥風の排気風速を10m/sec、ウェブ幅手方向の両端部に吹き付ける乾燥風の排気風速を10m/secとして、同じとした。また、ウェブ幅手方向の中央部に吹き付ける乾燥風の給気風速を10m/sec、ウェブ幅手方向の両端部に吹き付ける乾燥風の給気風速をゼロとした。

【0197】

つぎに、比較例1〜4で得られた各セルロースエステルフィルムについて、フィルムの光学的性質を評価するために、上記実施例1の場合と同様に、セルロースエステルフィルムの厚み方向のリタデーション(Rt)および面内リタデーション(Ro)を測定した。

【0198】

そして、比較例1〜4で得られたセルロースエステルフィルムについて、上記実施例1の場合と同様に、厚み方向のリタデーションRt測定値のバラツキが好ましい範囲にある領域幅の割合:RtX(%)を算出した。

【0199】

下記の表1に、こうして得られた比較例1〜4のRtX(%)の評価結果と、比較例1〜4における支持体(1)上においてウェブ幅手方向の中央部に吹き付ける乾燥風の排気風速(m/sec)、ウェブ幅手方向の両端部に吹き付ける乾燥風の排気風速(m/sec)、ウェブ幅手方向の中央部に吹き付ける乾燥風の給気風速(m/sec)、およびウェブ幅手方向の両端部に吹き付ける乾燥風の給気風速(m/sec)とを、あわせて示した。

【0200】

(偏光膜の作製)

つぎに、上記実施例1〜14および比較例1〜4によるセルロースエステルフィルムを用いて液晶表示装置を作製するために、まず、偏光膜を作製した。すなわち、厚さ、120μmのポリビニルアルコールフィルムを、温度110℃、延伸倍率5倍で一軸延伸した。これをヨウ素0.075g、ヨウ化カリウム5g、水100gからなる水溶液に60秒間浸漬し、ついでヨウ化カリウム6g、ホウ酸7.5g、水100gからなる68℃の水溶液に浸漬した。これを水洗、乾燥し、偏光膜を得た。

【0201】

(偏光板の作製)

ついで、下記の工程1〜工程5に従って、上記の偏光膜の両面に、上記実施例1〜14および比較例1〜4で作製した膜厚40μmのセルロースエステルフィルム(偏光板保護フィルム)を貼り合わせて偏光板を作製した。

【0202】

工程1:上記偏光板保護フィルムを、温度50℃の1モル/Lの水酸化ナトリウム溶液に60秒間浸漬し、ついで水洗し乾燥して、偏光膜と貼合する側を鹸化した偏光板保護フィルムを得た。

【0203】

工程2:偏光膜を固形分2重量%のポリビニルアルコール接着剤槽中に1〜2秒浸漬した。

【0204】

工程3:工程2で偏光膜に付着した過剰の接着剤を軽く拭き除き、この偏光膜の両側に、工程1で鹸化処理した偏光板保護フィルムを積層して配置した。

【0205】

工程4:工程3で積層した偏光膜と、偏光板保護フィルムの積層体を、圧力20〜30N/cm2 、搬送スピードは約2m/分で貼合した。

【0206】

工程5:工程4で作製した偏光膜および偏光板保護フィルムを貼合わせた試料を、80℃の乾燥機中に2分間乾燥し、偏光板を作製した。

【0207】

(液晶表示装置の作製)

ついで、市販のVA型液晶テレビSONY製のテレビ「ブラビア KDL−40NX800」の偏光板を剥離し、上記作製した偏光板をそれぞれ液晶セルのガラス面に貼合して、液晶表示装置を作製した。

【0208】

その際、偏光板の貼合の向きは、予め貼合されていた偏光板と同一の方向に吸収軸が向くように行なった。

【0209】

(視認性評価)

上記実施例1〜14および比較例1〜4によるセルロースエステルフィルムを用いて作製した各液晶表示装置について、視認性の性能を評価するために、液晶表示装置を、温度23℃、湿度55%RHの環境で、液晶表示装置の液晶TV表示装置のバックライトを点灯して30分間そのまま放置とした後、表示装置に微細な光学的ムラが生じているか、どうかの視認性を、下記の基準により評価し、得られた結果を、下記の表1にあわせて示した。

【0210】

視認性評価基準

○:全くムラが無い

△:弱いムラが数個程度ある

×:規則性のある強いムラがある

【表1】

【0211】

上記表1の結果から明らかなように、本発明の実施例1〜14で作製したセルロースエステルフィルムによれば、厚み方向のリタデーションRt測定値のバラツキが好ましい範囲にある領域幅の割合:RtX(%)がいずれも高く、幅手方向均一な光学特性を持つフィルムであった。従って、フィルムの幅手方向における位相差のバラツキを抑制することができるとともに、微小な位相差ムラの抑制が可能であり、フィルムの平面性を向上させることができ、しかも支持体(1)上でのウェブ(10)の乾燥速度がはやく、製膜速度の高速化にも対応することができるものであった。

【0212】

これに対し、比較例1〜4で作製したセルロースエステルフィルムによれば、厚み方向のリタデーションRt測定値のバラツキが好ましい範囲にある領域幅の割合:RtX(%)がいずれも低く、幅手方向で不均一な光学特性のフィルムであった。また、上記比較例1〜4のセルロースエステルフィルムを用いて作製した液晶表示装置では、視認性の評価において、規則性のある強いムラがあり、使用に問題があった。

【符号の説明】

【0213】

1:ステンレス鋼製エンドレスベルト支持体

2:流延ダイ

3:剥離ロール

4:テンター乾燥装置

5:ロール搬送乾燥装置

6:搬送ロール

7:搬送ロール

8:搬送ロール

10:ウェブ

12:スリッター

15:巻取り機

F:セルロースエステルフィルム

【技術分野】

【0001】

本発明は、例えば液晶表示装置(LCD)に用いられる偏光板用保護フィルム、位相差フィルム、視野角拡大フィルム、プラズマディスプレイに用いられる反射防止フィルムなどの各種機能フィルム等にも利用することができる光学フィルムの製造方法に関するものである。

【背景技術】

【0002】

一般に、液晶表示装置の基本的な構成は、液晶セルの両側に偏光板を設けたものである。偏光板は、一定方向の偏波面の光だけを通すので、液晶表示装置においては、電界による液晶の配向の変化を可視化させる重要な役割を担っており、偏光板の性能によって液晶表示装置の性能が大きく左右される。

【0003】

近年、薄膜の液晶表示装置の表示品質に対する要求が高まっており、VA(垂直配向モード)、OCB、IPS等の種々の液晶表示方式が提案されている。視野角を広くした液晶表示装置には、位相差補正用フィルムを用いることが一般的である。大画面化・高精細化により光学フィルムに要求される品質は厳しくなっており、フィルム位相差値の幅手方向・長手方向の均一性が要求されている。

【0004】

また、テレビや大型モニター等の液晶表示装置の薄型軽量化、大型画面化、高精細化の開発が進み、それに伴って、液晶偏光板用の保護フィルムもますます薄膜化、広幅化、高品質化の要求が強くなってきている。さらに、光学フィルムの低コスト化が進む中、製膜速度の高速化技術が求められている。

【0005】

光学フィルムは、一般に、樹脂フィルム原料を溶剤に溶解したドープ(樹脂溶液)を調製し、流延ダイからドープを、回転駆動金属製エンドレスベルトまたは回転駆動金属製ドラム(支持体)上に流延して、支持体上に流延膜(ウェブ)を形成し、支持体上でウェブを乾燥し、支持体上からウェブを剥離し、剥離後のウェブを延伸し、乾燥して、巻き取る溶液流延製膜法により製造されている。

【0006】

そして、従来、光学フィルムの生産速度をあげるために、支持体上でのウェブの積極的な乾燥を行い、例えば支持体上のウェブに乾燥用空気(乾燥風)を直接吹き付けることが行われている。

【0007】

また、下記の特許文献1には、ドープ(セルロースエステル溶液)をエンドレスベルト(バンド)上に流延する場合、剥ぎ取り前乾燥の前半において10秒以上90秒以下の時間、実質的に無風で乾燥する工程を行うセルロースエステルフィルムの製造方法が開示されている。ここで、「剥ぎ取り前乾燥」とは、エンドレスベルト上にドープが塗布されてからフィルムとして剥ぎ取られるまでの乾燥を指すものとする。また、「前半」とは、ドープ塗布から剥ぎ取りまでに要する全時間の半分より前の工程を指すものとする。「実質的に無風」であるとは、エンドレスベルト表面から200mm以内の距離において0.5m/s以上の風速が検出されないことであると定義されている。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特許第4330400号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

しかしながら、上記の従来法のように、支持体上のウェブに乾燥風を直接吹き付けた場合、ウェブには、溶媒成分が多く含まれているため、乾燥風によりフィルムの表面性が損なわれるという問題があった。

【0010】

また、最近の高解像度タイプのテレビでは、位相差フィルムにおけるわずかな位相差のバラツキが視認性に影響するが、従来は、溶液流延製膜法での支持体上での乾燥時に、大きなダクトから一括して給気しており、そのため、ウェブの幅手方向に風量の差が出ていた。また従来、ウェブの幅手方向で温度を変化させることにより、乾燥、収縮を均一化するなどの技術は知られていたが、それでは、ウェブ上で乾燥風により乱流が生じるなどして、乾燥速度差が発生し、樹脂の配向のずれによる微小領域での密度が変化することで、光の透過率が減少するという問題があった。

【0011】

さらに、上記特許文献1に記載のセルロースエステルフィルムの製造方法によれば、ドープをエンドレスベルト上に流延する際、剥ぎ取り前乾燥の前半において所定時間、実質的に無風で乾燥する工程を行っているため、乾燥風によるウェブ上での乱流は生じないが、実質的に無風状態とするために、乾燥速度が遅くなるという問題があった。

【0012】

本発明の目的は、上記の従来技術の問題を解決し、フィルムの幅手方向における位相差のバラツキを抑制することができるとともに、微小な位相差ムラの抑制が可能であり、フィルムの平面性を向上させることができ、しかも支持体上でのウェブの乾燥速度がはやく、液晶偏光板用保護フィルムの薄膜化、広幅化、および高品質化の要求や、製膜速度の高速化にも対応することができる、光学フィルムの製造方法を提供することにある。

【課題を解決するための手段】

【0013】

本発明者は、上記の点に鑑み鋭意研究を重ねた結果、溶液流延製膜法による光学フィルムの製造において、支持体上のウェブに乾燥用空気(乾燥風)を吹き付けて、ウェブの乾燥させる際、給気口を設けることで、乾燥風の向きを揃え、フィルムの平面性を向上させることができることを見出し、本発明を完成するに至ったものである。

【0014】

上記の目的を達成するために、請求項1の発明は、樹脂フィルム原料を溶剤に溶解したドープ(樹脂溶液)を調製し、流延ダイからドープを、支持体上に流延して、支持体上にウェブ(流延膜ともいう)を形成し、支持体上でウェブを乾燥し、支持体上からウェブを剥離し、乾燥して巻き取る、溶液流延製膜法による光学フィルムの製造方法において、支持体上のウェブに乾燥用空気を吹き付けてウェブに含まれる溶剤の一部を蒸発させ、その際、ウェブの幅手方向の中央部と両端部で乾燥風の風速を変えることのできる乾燥風の給気および/または排気を用いることを特徴としている。

【0015】

ここで、ウェブ幅手方向の「両端部」における「端部」とは、ウェブ幅手方向の一端から10〜30%の範囲をいい、ウェブ幅手方向の中央部とは、ウェブ幅中央を中心としてウェブ全幅の80〜40%の範囲をいう

請求項2の発明は、請求項1に記載の光学フィルムの製造方法であって、支持体上に形成したウェブに乾燥風を吹き付ける際、ウェブ幅手方向の中央部に吹き付ける乾燥風の排気風速に比べ、ウェブ幅手方向の両端部に吹き付ける乾燥風の排気風速の方を小さくすることを特徴としている。

【0016】

請求項3の発明は、請求項1または2に記載の光学フィルムの製造方法であって、支持体上に形成したウェブに乾燥風を吹き付ける際、ウェブ幅手方向の中央部に吹き付ける乾燥風の給気風速に比べ、ウェブ幅手方向の両端部に吹き付ける乾燥風の給気風速の方を大きくすることを特徴としている。

【0017】

請求項4の発明は、請求項1〜3のうちのいずれか一項に記載の光学フィルムの製造方法であって、支持体上に形成したウェブに乾燥風を吹き付ける際、ウェブ幅手方向の中央部に吹き付ける乾燥風の排気風速に比べ、ウェブ幅手方向の両端部に吹き付ける乾燥風の排気風速の方を2%以上、40%以下の範囲で小さくすることを特徴としている。

【0018】

請求項5の発明は、請求項1〜4のうちのいずれか一項に記載の光学フィルムの製造方法であって、支持体上に形成したウェブに乾燥風を吹き付ける際、ウェブ幅手方向の中央部に吹き付ける乾燥風の給気風速に比べ、ウェブ幅手方向の両端部に吹き付ける乾燥風の給気風速の方を2%以上、40%以下の範囲で大きくすることを特徴としている。

【0019】

請求項6の発明は、請求項1に記載の光学フィルムの製造方法であって、支持体上に形成したウェブに乾燥風を吹き付ける際、乾燥風の風速が、供給側よりも排気側の方が1〜30%多いことを特徴としている。

【0020】

請求項7の発明は、請求項1〜6のいずれか一項に記載の光学フィルムの製造方法であって、面内リタデーション値(Ro)が、60nm以下である光学フィルムを製造することを特徴としている。

【0021】

請求項8の発明は、請求項1〜7のいずれか一項に記載の光学フィルムの製造方法であって、膜厚(X)が、

20μm≦X≦50μm

の範囲にある光学フィルムを製造することを特徴としている。

【0022】

請求項9の発明は、請求項1〜8のいずれか一項に記載の光学フィルムの製造方法あって、支持体上でのウェブの搬送速度(S)が、

30m/min≦S≦150m/min

の範囲にあることを特徴としている。

【0023】

請求項10の発明は、請求項1〜8のいずれか一項に記載の光学フィルムの製造方法であって、製品幅(D)が、

1500mm≦D

である光学フィルムを製造することを特徴としている。

【発明の効果】

【0024】

請求項1の発明は、樹脂フィルム原料を溶剤に溶解したドープ(樹脂溶液)を調製し、流延ダイからドープを、回転駆動金属製エンドレスベルトまたは回転駆動金属製ドラム(支持体)上に流延して、支持体上に流延膜(ウェブ)を形成し、支持体上でウェブを乾燥し、支持体上からウェブを剥離し、剥離後のウェブを延伸し、乾燥して巻き取る、溶液流延製膜法による光学フィルムの製造方法において、支持体上のウェブに乾燥用空気(乾燥風)を吹き付けてウェブに含まれる溶剤の一部を蒸発させ、その際、ウェブの幅手方向の中央部と両端部で乾燥風の風速を変えることのできる乾燥風の給気および/または排気を用いることを特徴とするもので、請求項1の発明によれば、フィルムの幅手方向における位相差のバラツキを抑制することができるとともに、微小な位相差ムラの抑制が可能であり、フィルムの平面性を向上させることができ、しかも支持体上でのウェブの乾燥速度がはやく、製膜速度の高速化に対応することができるという効果を奏する。

【0025】

請求項2の発明は、請求項1に記載の光学フィルムの製造方法であって、支持体上に形成したウェブに乾燥風を吹き付ける際、ウェブ幅手方向の中央部に吹き付ける乾燥風の排気風速に比べ、ウェブ幅手方向の両端部に吹き付ける乾燥風の排気風速の方を小さくすることを特徴とするもので、請求項2の発明によれば、ウェブの両端に漏れる風を少なくするという効果を奏する。

【0026】

請求項3の発明は、請求項1または2に記載の光学フィルムの製造方法であって、支持体上に形成したウェブに乾燥風を吹き付ける際、ウェブ幅手方向の中央部に吹き付ける乾燥風の給気風速に比べ、ウェブ幅手方向の両端部に吹き付ける乾燥風の給気風速の方を大きくすることを特徴とするもので、請求項3の発明によれば、ウェブの両端に漏れる風を少なくするという効果を奏する。

【0027】

請求項4の発明は、請求項1〜3のうちのいずれか一項に記載の光学フィルムの製造方法であって、支持体上に形成したウェブに乾燥風を吹き付ける際、ウェブ幅手方向の中央部に吹き付ける乾燥風の排気風速に比べ、ウェブ幅手方向の両端部に吹き付ける乾燥風の排気風速の方を2%以上、40%以下の範囲で小さくすることを特徴とするもので、請求項4の発明によれば、ウェブ上での風のムラを発生しないという効果を奏する。

【0028】

請求項5の発明は、請求項1〜4のうちのいずれか一項に記載の光学フィルムの製造方法であって、支持体上に形成したウェブに乾燥風を吹き付ける際、ウェブ幅手方向の中央部に吹き付ける乾燥風の給気風速に比べ、ウェブ幅手方向の両端部に吹き付ける乾燥風の給気風速の方を2%以上、40%以下の範囲で大きくすることを特徴とするもので、請求項5の発明によれば、ウェブ上での風のムラを発生しないという効果を奏する。

【0029】

請求項6の発明は、請求項1に記載の光学フィルムの製造方法であって、支持体上に形成したウェブに乾燥風を吹き付ける際、乾燥風の風速が、供給側よりも排気側の方が1〜30%多いことを特徴とするもので、請求項6の発明によれば、フィルムの幅手方向における位相差のバラツキを抑制することができるとともに、微小な位相差ムラの抑制が可能であり、フィルムの平面性を向上させることができ、しかも支持体上でのウェブの乾燥速度がはやく、製膜速度の高速化に対応することができるという効果を奏する。

【0030】

請求項7の発明は、請求項1〜6のいずれか一項に記載の光学フィルムの製造方法であって、面内リタデーション値(Ro)が、60nm以下である光学フィルムを製造することを特徴とするもので、請求項7の発明によれば、フィルムの幅手方向における位相差のバラツキを抑制することができるとともに、微小な位相差ムラの抑制が可能であり、フィルムの平面性を向上させることができ、しかも支持体上でのウェブの乾燥速度がはやく、液晶偏光板用保護フィルムの高品質化の要求や、製膜速度の高速化にも対応することができるという効果を奏する。

【0031】

請求項8の発明は、請求項1〜7の何れか一項に記載の光学フィルムの製造方法であって、膜厚(X)が、

20μm≦X≦50μm

の範囲にある光学フィルムを製造することを特徴とするもので、請求項8の発明によれば、フィルムの幅手方向における位相差のバラツキを抑制することができるとともに、微小な位相差ムラの抑制が可能であり、フィルムの平面性を向上させることができ、しかも支持体上でのウェブの乾燥速度がはやく、液晶偏光板用保護フィルムの薄膜化の要求や、製膜速度の高速化にも対応することができるという効果を奏する。

【0032】

請求項9の発明は、請求項1〜8のいずれか一項に記載の光学フィルムの製造方法であって、支持体上でのウェブの搬送速度(S)が、

30m/min≦S≦150m/min

の範囲にあることを特徴とするもので、請求項9の発明によれば、フィルムの幅手方向における位相差のバラツキを抑制することができるとともに、微小な位相差ムラの抑制が可能であり、フィルムの平面性を向上させることができ、しかも支持体上でのウェブの乾燥速度がはやく、製膜速度の高速化に対応することができるという効果を奏する。

【0033】

請求項10の発明は、請求項1〜9のいずれか一項に記載の光学フィルムの製造方法であって、製品幅(D)が、

1500mm≦D

である光学フィルムを製造することを特徴とするもので、請求項10の発明によれば、フィルムの幅手方向における位相差のバラツキを抑制することができるとともに、微小な位相差ムラの抑制が可能であり、フィルムの平面性を向上させることができ、しかも支持体上でのウェブの乾燥速度がはやく、液晶偏光板用保護フィルムの広幅化の要求や、製膜速度の高速化にも対応することができるという効果を奏する。

【図面の簡単な説明】

【0034】

【図1】本発明の光学フィルムの製造方法を実施する装置の一例を示す概略フローシートである。

【発明を実施するための形態】

【0035】

つぎに、本発明の実施の形態を、図面を参照して説明するが、本発明はこれらに限定されるものではない。

【0036】

図1は、本発明の方法により光学フィルムを製造する溶液流延製膜装置の一例を示すものである。

【0037】

同図を参照すると、本発明による光学フィルムの製造方法は、樹脂フィルム原料を溶剤に溶解したドープ(樹脂溶液)を調製し、流延ダイ(2)からドープを、回転駆動金属製エンドレスベルト(支持体)(1)上に流延して、支持体(1)上に流延膜(ウェブ)(10)を形成し、支持体(1)上でウェブ(10)を乾燥し、支持体(1)上からウェブ(10)を剥離し、剥離後のウェブ(10)を延伸し、乾燥して、光学フィルム(F)を巻き取る、溶液流延製膜法によるものである。

【0038】

そして、本発明の方法は、支持体上のウェブに乾燥用空気(乾燥風)を吹き付けて、ウェブに含まれる溶剤の一部を蒸発させ、その際、ウェブの幅手方向の中央部と両端部で乾燥風の風速を変えることのできる乾燥風の給気および/または排気を用いることを特徴としている。

【0039】

ここで、支持体上に形成したウェブに乾燥風を吹き付ける際、ウェブ幅手方向の中央部に吹き付ける乾燥風の排気風速に比べ、ウェブ幅手方向の両端部に吹き付ける乾燥風の排気風速の方を小さくすることが好ましい。この際、特に、ウェブ幅手方向の中央部に吹き付ける乾燥風の排気風速に比べ、ウェブ幅手方向の両端部に吹き付ける乾燥風の排気風速の方を2%以上、40%以下の範囲で小さくすることが好ましい。さらに好ましくは、ウェブ幅手方向の中央部に吹き付ける乾燥風の排気風速に比べ、ウェブ幅手方向の両端部に吹き付ける乾燥風の排気風速の方を10%以上、30%以下の範囲で小さくすることが好ましい。

【0040】

ここで、ウェブ幅手方向の中央部に吹き付ける乾燥風の排気風速に比べて小さくするウェブ幅手方向の両端部に吹き付ける乾燥風の排気風速が、2%未満であれば、ウェブの両端に漏れる風が生じるので、好ましくない。また、ウェブ幅手方向の中央部に吹き付ける乾燥風の排気風速に比べて小さくするウェブ幅手方向の両端部に吹き付ける乾燥風の排気風速が、40%を超えると、ウェブ上での幅手方向の風のムラが生じるので、好ましくない。

【0041】

あるいはまた、支持体上に形成したウェブに乾燥風を吹き付ける際、ウェブ幅手方向の中央部に吹き付ける乾燥風の給気風速に比べ、ウェブ幅手方向の両端部に吹き付ける乾燥風の給気風速の方を大きくすることが好ましい。この際、特に、ウェブ幅手方向の中央部に吹き付ける乾燥風の給気風速に比べ、ウェブ幅手方向の両端部に吹き付ける乾燥風の給気風速の方を2%以上、40%以下の範囲で大きくすることが好ましい。さらに好ましくは、ウェブ幅手方向の中央部に吹き付ける乾燥風の給気風速に比べ、ウェブ幅手方向の両端部に吹き付ける乾燥風の給気風速の方を10%以上、30%以下の範囲で大きくすることが好ましい。

【0042】

ここで、ウェブ幅手方向の中央部に吹き付ける乾燥風の給気風速に比べて大きくするウェブ幅手方向の両端部に吹き付ける乾燥風の給気風速が、2%未満であれば、ウェブの両端に漏れる風が生じるので、好ましくない。また、ウェブ幅手方向の中央部に吹き付ける乾燥風の給気風速に比べて大きくするウェブ幅手方向の両端部に吹き付ける乾燥風の給気風速が、40%を超えると、ウェブ上での幅手方向の風のムラが生じるので、好ましくない。

【0043】

本発明の光学フィルムの製造方法によれば、フィルムの幅手方向における位相差のバラツキを抑制することができるとともに、微小な位相差ムラの抑制が可能であり、フィルムの平面性を向上させることができ、しかも支持体上でのウェブの乾燥速度がはやく、液晶偏光板用保護フィルムの薄膜化、広幅化、および高品質化の要求や、製膜速度の高速化にも対応することができる。

【0044】

また、本発明の光学フィルムの製造方法において、支持体上に形成したウェブに乾燥風を吹き付ける際、乾燥風の風速を、30%以下の範囲で多くすることが好ましい。例えば1〜30%多くすることが好ましい。

【0045】

本発明の光学フィルムの製造方法によって、面内リタデーション値(Ro)が、60nm以下である光学フィルムを製造することが好ましい。

【0046】

また、本発明の光学フィルムの製造方法によって、膜厚(X)が、

20μm≦X≦50μm

の範囲にある光学フィルムを製造することが好ましい。

【0047】

本発明の光学フィルムの製造方法において、支持体上でのウェブの搬送速度(S)は、

30m/min≦S≦150m/min

の範囲にあることが好ましい。

【0048】

ここで、支持体上でのウェブの搬送速度が、30m/min未満だと幅手方向での乾燥風の制御を行わなくても、十分に均一な乾燥でき、幅手方向で変化させた時と差が生じないので好ましくない。また、支持体上でのウェブの搬送速度が、150m/minを超えるとベルトの移動によって生じる風速のムラが大きく幅手方向での風の制御ができなくなるために好ましくない。

【0049】

本発明の光学フィルムの製造方法によって、製品幅(D)が、

1500mm≦D、好ましくは2000mm≦D≦4000mm

である光学フィルムを製造することが好ましい。

【0050】

ここで、支持体上でのウェブの流延幅が、1500mm未満だと幅手方向での乾燥風の制御を行わなくても、十分に均一な乾燥でき、幅手方向で変化させた時と差が生じないので好ましくない。

【0051】

本発明による光学フィルムの製造方法は、溶液流延製膜法により実施されるものであり、以下、これを詳しく説明する。

【0052】

本発明による光学フィルムの製造方法においては、フィルム材料として、種々の樹脂を用いることができる。

【0053】

本発明の方法において、好ましく用いられる樹脂としては、例えばセルロースアセテート、セルロースアセテートプロピオネート、セルロースアセテートブチレート等のアシル基の置換度が1.8〜2.80のセルロースエステル系樹脂、またセルロースメチルエーテル、セルロースエチルエーテル、セルロースプロピルエーテル等のアルキル基置換度2.0〜2.80のセルロースエーテル樹脂、シクロオレフィン樹脂、ノルボルネン系樹脂、ポリカーボネート樹脂、またアルキレンジカルボン酸とジアミンとの重合物のポリアミド樹脂、またアルキレンジカルボン酸とジオールとの重合物、アルキレンジオールとジカルボン酸との重合物、シクロヘキサンジカルボン酸とジオールとの重合物、シクロヘキサンジオールとジカルボン酸との重合物、芳香族ジカルボン酸とジオールとの重合物等のポリエステル樹脂、またポリ酢酸ビニル、酢酸ビニル共重合体等の酢酸ビニル樹脂、またポリビニルアセタール、ポリビニルブチラール等のポリビニルアセタール樹脂、エポキシ樹脂、ケトン樹脂、アルキレンジイソシアナートとアルキレンジオールの線状重合物等のポリウレタン樹脂等を挙げることができ、これらから選ばれる少なくとも一つを含有することが好ましい。

【0054】

中でも、セルロースアセテート、セルロースアセテートプロピオネート、セルロースアセテートブチレートなどのセルロースエステル系樹脂、シクロオレフィン樹脂、ノルボルネン系樹脂、ポリカーボネート樹脂が特に好ましい。また、相溶性のあるポリマーを2種類以上ブレンドして後で述べるドープ溶解を行なっても良いが、本発明はこれらに限定されるものではない。

【0055】

本発明において好ましく用いられるその他の樹脂としては、エチレン性不飽和単量体単位を有する単独重合体または共重合体を挙げることができる。より好ましくは、ポリアクリル酸メチル、ポリアクリル酸エチル、ポリアクリル酸プロピル、ポリアクリル酸シクロヘキシル、アクリル酸アルキルの共重合体、ポリメタクリル酸メチル、ポリメタクリル酸エチル、ポリメタクリル酸シクロヘキシル、メタクリル酸アルキルエステル共重合体等のアクリル酸またはメタクリル酸エステルの単独重合体または共重合体が挙げられる。さらにアクリル酸またはメタクリル酸のエステルは、透明性、相溶性に優れるので、アクリル酸エステルまたはメタクリル酸エステル単位を有する単独重合体または共重合体、特に、アクリル酸またはメタクリル酸メチル単位を有する単独重合体または共重合体が好ましい。具体的にはポリメタクリル酸メチルが好ましい。ポリアクリル酸またはポリメタクリル酸シクロヘキサンのようなアクリル酸またはメタクリル酸の脂環式アルキルエステルは、耐熱性が高く、吸湿性が低い、複屈折が低い等の利点を有しているものが、好ましい。

【0056】

以下、セルロースエステルを例に挙げて、本発明を説明する。

【0057】

本発明において、セルロースエステル及び有機溶剤を含有するセルロースエステル溶液をドープといい、これをもって溶液流延製膜し、セルロースエステルフィルムを形成せしめるものである。

【0058】

セルロースエステルは、セルロース由来の水酸基がアシル基などで置換されたセルロースエステルである。例えば、セルロースアセテート、セルローストリアセテート、セルロースアセテートプロピオネート、セルロースアセテートブチレート、セルロースアセテートプロピオネートブチレートなどのセルロースアシレートや、脂肪族ポリエステルグラフト側鎖を有するセルロースアセテートなどが挙げられる。中でも、セルロースアセテート、セルロースアセテートプロピオネート、脂肪族ポリエステルグラフト側鎖を有するセルロースアセテートが好ましい。本発明の効果を阻害しない範囲であれば、その他の置換基が含まれていてもよい。

【0059】

セルローストリアセテートの例としては、アセチル基の置換度が2.0以上3.0以下であることが好ましい。置換度をこの範囲にすることで、良好な成形性が得られ、かつ所望の面内リタデーション(Ro)、及び厚み方向のリタデーション(Rt)を得ることができるのである。アセチル基の置換度が、この範囲より低いと、位相差フィルムとしての耐湿熱性、特に湿熱下での寸法安定性に劣る場合があり、置換度が大きすぎると、必要なリタデーション特性が発現しなくなる場合がある。

【0060】

本発明に用いられるセルロースエステルの原料のセルロースとしては、特に限定はないが、綿花リンター、木材パルプ、ケナフなどを挙げることができる。また、それらから得られたセルロースエステルは、それぞれ任意の割合で混合使用することができる。

【0061】

本発明において、セルロースエステルの数平均分子量は、60000〜300000の範囲が、得られるフィルムの機械的強度が強く好ましい。さらに70000〜200000が好ましい。

【0062】

本発明において、セルロースエステルには、種々の添加剤を配合することができる。

【0063】

セルロースエステルの溶媒としては、セルロースエステルを溶解できる溶媒であれば特に限定はされないが、また単独で溶解できない溶媒であっても他の溶媒と混合することにより、溶解できるものであれば使用することができる。一般的には、良溶媒であるメチレンクロライドとセルロースエステルの貧溶媒からなる混合溶媒を用い、かつ混合溶媒中には貧溶媒を4〜30重量%含有するものが好ましく用いられる。

【0064】

この他、使用できる良溶媒としては、例えばメチレンクロライド、酢酸メチル、酢酸エチル、酢酸アミル、アセトン、テトラヒドロフラン、1,3−ジオキソラン、1,4−ジオキサン、シクロヘキサノン、ギ酸エチル、2,2,2−トリフルオロエタノール、2,2,3,3−テトラフルオロ−1−プロパノール、1,3−ジフルオロ−2−プロパノール、1,1,1,3,3,3−ヘキサフルオロ−2−メチル−2−プロパノール、1,1,1,3,3,3−ヘキサフルオロ−2−プロパノール、2,2,3,3,3−ペンタフルオロ−1−プロパノール、ニトロエタン等を挙げることができるが、メチレンクロライド等の有機ハロゲン化合物、ジオキソラン誘導体、酢酸メチル、酢酸エチル、アセトン等が好ましい有機溶媒(すなわち、良溶媒)として挙げられる。酢酸メチルを用いると、得られるフィルムのカールが少なくなるため特に好ましい。

【0065】

セルロースエステルの貧溶媒としては、例えばメタノール、エタノール、n−プロパノール、iso−プロパノール、n−ブタノール、sec−ブタノール、tert−ブタノール等の炭素原子数1〜8のアルコール、メチルエチルケトン、メチルイソブチルケトン、酢酸エチル、酢酸プロピル、モノクロルベンゼン、ベンゼン、シクロヘキサン、テトラヒドロフラン、メチルセロソルブ、エチレングリコールモノメチルエーテル等を挙げることができ、これらの貧溶媒は、単独もしくは2種以上を適宜組み合わせて用いることができる。

【0066】

本発明では、湿熱下での寸法安定性向上のために、いわゆる可塑剤を配合することが好ましい。可塑剤に湿熱下での寸法安定性改良効果があることは、これまで知られていなかった。可塑剤としては、従来公知のセルロースエステル用の可塑剤が好ましく使用できる。特に相溶性に優れたものが好ましく、例えばリン酸エステルやカルボン酸エステルが好ましい。リン酸エステルとしては、例えばトリフェニルホスフェイト、トリクレジルホスフェート、フェニルジフェニルホスフェート等を挙げることができる。カルボン酸エステルとしては、フタル酸エステル及びクエン酸エステル等、フタル酸エステルとしては、例えばジメチルフタレート、ジエチルフタレート、ジオクチルフタレート及びジエチルヘキシルフタレート等、またクエン酸エステルとしてはクエン酸アセチルトリエチル及びクエン酸アセチルトリブチルを挙げることができる。またその他、オレイン酸ブチル、リシノール酸メチルアセチル、セバチン酸ジブチル、トリアセチン、等も挙げられる。アルキルフタリルアルキルグリコレートもこの目的で好ましく用いられる。アルキルフタリルアルキルグリコレートのアルキルは炭素原子数1〜8のアルキル基である。アルキルフタリルアルキルグリコレートとしてはメチルフタリルメチルグリコレート、エチルフタリルエチルグリコレート、プロピルフタリルプロピルグリコレート、ブチルフタリルブチルグリコレート、オクチルフタリルオクチルグリコレート、メチルフタリルエチルグリコレート、エチルフタリルメチルグリコレート、エチルフタリルプロピルグリコレート、プロピルフタリルエチルグリコレート、メチルフタリルプロピルグリコレート、メチルフタリルブチルグリコレート、エチルフタリルブチルグリコレート、ブチルフタリルメチルグリコレート、ブチルフタリルエチルグリコレート、プロピルフタリルブチルグリコレート、ブチルフタリルプロピルグリコレート、メチルフタリルオクチルグリコレート、エチルフタリルオクチルグリコレート、オクチルフタリルメチルグリコレート、オクチルフタリルエチルグリコレート等を挙げることができ、メチルフタリルメチルグリコレート、エチルフタリルエチルグリコレート、プロピルフタリルプロピルグリコレート、ブチルフタリルブチルグリコレート、オクチルフタリルオクチルグリコレートが好ましく、特にエチルフタリルエチルグリコレートが好ましく用いられる。分子量の大きい可塑剤は、押し出し成形の際の揮発が抑制でき好ましい。これらの例としては、ポリエチレンアジペート、ポリブチレンアジペート、ポリエチレンサクシネート、ポリブチレンサクシネートなどのグリコールと二塩基酸とからなる脂肪族ポリエステル類、ポリ乳酸、ポリグリコール酸などのオキシカルボン酸からなる脂肪族ポリエステル類、ポリカプロラクトン、ポリプロピオラクトン、ポリバレロラクトンなどのラクトンからなる脂肪族ポリエステル類、ポリビニルピロリドンなどのビニルポリマー類などが挙げられる。上記可塑剤は、これらを単独もしくは併用して使用することができる。

【0067】

上述した可塑剤の含有量は、セルロースエステルに対して1〜30重量%含有させることが好ましい。可塑剤をこの範囲含有させることで、セルロースエステルフィルムの湿熱下での寸法安定性を向上することができる。

【0068】

本発明において、使用し得る紫外線吸収剤としては、例えば、オキシベンゾフェノン系化合物、ベンゾトリアゾール系化合物、サリチル酸エステル系化合物、ベンゾフェノン系化合物、シアノアクリレート系化合物、ニッケル錯塩系化合物等を挙げることができるが、着色の少ないベンゾトリアゾール系化合物が好ましい。また、特開平10−182621号公報、特開平8−337574号公報記載の紫外線吸収剤、特開平6−148430号公報記載の高分子紫外線吸収剤も好ましく用いられる。紫外線吸収剤としては、偏光子や液晶の劣化防止の観点から、波長370nm以下の紫外線の吸収能に優れており、かつ、液晶表示性の観点から、波長400nm以上の可視光の吸収が少ないものが好ましい。

【0069】

本発明に有用な紫外線吸収剤の具体例として、2−(2′−ヒドロキシ−5′−メチルフェニル)ベンゾトリアゾール、2−(2′−ヒドロキシ−3′,5′−ジ−tert−ブチルフェニル)ベンゾトリアゾール、2−(2′−ヒドロキシ−3′−tert−ブチル−5′−メチルフェニル)ベンゾトリアゾール、2−(2′−ヒドロキシ−3′,5′−ジ−tert−ブチルフェニル)−5−クロロベンゾトリアゾール、2−(2′−ヒドロキシ−3′−(3″,4″,5″,6″−テトラヒドロフタルイミドメチル)−5′−メチルフェニル)ベンゾトリアゾール、2,2−メチレンビス(4−(1,1,3,3−テトラメチルブチル)−6−(2H−ベンゾトリアゾール−2−イル)フェノール)、2−(2′−ヒドロキシ−3′−tert−ブチル−5′−メチルフェニル)−5−クロロベンゾトリアゾール、2−(2H−ベンゾトリアゾール−2−イル)−6−(直鎖及び側鎖ドデシル)−4−メチルフェノール、オクチル−3−〔3−tert−ブチル−4−ヒドロキシ−5−(クロロ−2H−ベンゾトリアゾール−2−イル)フェニル〕プロピオネートと2−エチルヘキシル−3−〔3−tert−ブチル−4−ヒドロキシ−5−(5−クロロ−2H−ベンゾトリアゾール−2−イル)フェニル〕プロピオネートの混合物等を挙げることができるが、これらに限定されない。また、市販品として、チヌビン(TINUVIN)109、チヌビン(TINUVIN)171、チヌビン(TINUVIN)326(何れもチバ・スペシャリティ・ケミカルズ社製)を好ましく使用できる。

【0070】

ベンゾフェノン系化合物の具体例として、2,4−ジヒドロキシベンゾフェノン、2,2′−ジヒドロキシ−4−メトキシベンゾフェノン、2−ヒドロキシ−4−メトキシ−5−スルホベンゾフェノン、ビス(2−メトキシ−4−ヒドロキシ−5−ベンゾイルフェニルメタン)等を挙げることができるが、これらに限定されない。

【0071】

これらの紫外線吸収剤の配合量は、セルロースエステルに対して、0.01〜10重量%の範囲が好ましく、さらに0.1〜5重量%が好ましい。使用量が少なすぎると、紫外線吸収効果が不十分の場合があり、多すぎると、フィルムの透明性が劣化する場合がある。紫外線吸収剤は熱安定性の高いものが好ましい。

【0072】

なお、本発明において、上述の可塑剤、及び紫外線吸収剤が、厚み方向リタデーション(Rt)を低減する添加剤としての役割をあわせ有していても良い。

【0073】

セルロースエステルのアセチル基の置換度が低いと、耐熱性が低下する場合がある。この場合、酸化防止剤を配合することが有効である。

【0074】

酸化防止剤としては、ヒンダードフェノール系の化合物が好ましく用いられ、2,6−ジ−t−ブチル−p−クレゾール、ペンタエリスリチル−テトラキス〔3−(3,5−ジ−t−ブチル−4−ヒドロキシフェニル)プロピオネート〕、トリエチレングリコール−ビス〔3−(3−t−ブチル−5−メチル−4−ヒドロキシフェニル)プロピオネート〕、1,6−ヘキサンジオール−ビス〔3−(3,5−ジ−t−ブチル−4−ヒドロキシフェニル)プロピオネート〕、2,4−ビス−(n−オクチルチオ)−6−(4−ヒドロキシ−3,5−ジ−t−ブチルアニリノ)−1,3,5−トリアジン、2,2−チオ−ジエチレンビス〔3−(3,5−ジ−t−ブチル−4−ヒドロキシフェニル)プロピオネート〕、オクタデシル−3−(3,5−ジ−t−ブチル−4−ヒドロキシフェニル)プロピオネート、N,N′−ヘキサメチレンビス(3,5−ジ−t−ブチル−4−ヒドロキシ−ヒドロシンナマミド)、1,3,5−トリメチル−2,4,6−トリス(3,5−ジ−t−ブチル−4−ヒドロキシベンジル)ベンゼン、トリス−(3,5−ジ−t−ブチル−4−ヒドロキシベンジル)−イソシアヌレイト等が挙げられる。特に2,6−ジ−t−ブチル−p−クレゾール、ペンタエリスリチル−テトラキス〔3−(3,5−ジ−t−ブチル−4−ヒドロキシフェニル)プロピオネート〕、トリエチレングリコール−ビス〔3−(3−t−ブチル−5−メチル−4−ヒドロキシフェニル)プロピオネート〕が好ましい。また例えば、N,N′−ビス〔3−(3,5−ジ−t−ブチル−4−ヒドロキシフェニル)プロピオニル〕ヒドラジン等のヒドラジン系の金属不活性剤やトリス(2,4−ジ−t−ブチルフェニル)フォスファイト等のリン系加工安定剤を併用してもよい。

【0075】

本発明におけるセルロース誘導体には、滑り性を付与するために、マット剤等の微粒子を添加するのが好ましい。微粒子としては、無機化合物の微粒子または有機化合物の微粒子が挙げられる。

【0076】

無機化合物の微粒子の例としては、二酸化ケイ素、二酸化チタン、酸化アルミニウム、酸化ジルコニウム、酸化錫等の微粒子が挙げられる。この中では、ケイ素原子を含有する化合物の微粒子であることが好ましく、特に二酸化ケイ素微粒子が好ましい。二酸化ケイ素微粒子としては、例えばアエロジル株式会社製のAEROSIL 200、200V、300、R972、R972V、R974、R202、R812,R805、OX50、TT600などが挙げられる。

【0077】

有機化合物の微粒子の例としては、アクリル樹脂、シリコーン樹脂、フッ素化合物樹脂、ウレタン樹脂等の微粒子が挙げられる。

【0078】

微粒子の1次粒径は、特に限定されないが、最終的にフィルム中での平均粒径は、0.05〜5.0μm程度が好ましい。さらに好ましくは、0.1〜1.0μmである。

【0079】

微粒子の平均粒径は、セルロースエステルフィルムを電子顕微鏡や光学顕微鏡で観察した際に、フィルムの観察場所における、粒子の長軸方向の長さの平均値を指す。フィルム中で観察される粒子であれば、1次粒子であっても、1次粒子が凝集した2次粒子であってもよいが、通常観察される多くは2次粒子である。

【0080】

測定方法の一例としては、1つのフィルムにつき、ランダムに10箇所の垂直断面写真を撮影し、各断面写真について、長軸長さが、0.05〜5μmの範囲にある100μm2中の粒子個数をカウントする。このときカウントした粒子の長軸長さの平均値を求め、10箇所の平均値を平均した値を平均粒径とする。

【0081】

微粒子の場合は、1次粒径、溶媒に分散した後の粒径、フィルムに添加された後の粒径が変化する場合が多く、重要なのは、最終的にフィルム中で微粒子がセルロースエステルと複合し凝集して形成される粒径をコントロールすることである。

【0082】

上記微粒子の平均粒径が、5μmを超えた場合は、ヘイズの劣化等が見られたり、異物として巻状態での故障を発生する原因にもなる。また、微粒子の平均粒径が、0.05μm未満の場合は、フィルムに滑り性を付与するのが難しくなる。

【0083】

上記の微粒子は、セルロースエステルに対して、0.04〜1.0重量%添加して使用される。微粒子の添加量が0.04重量%以下では、フィルム表面粗さが平滑になりすぎて、摩擦係数の上昇によりブロッキングを発生する。微粒子の添加量が0.5重量%を超えると、フィルム表面の摩擦係数が下がりすぎて、巻き取り時に巻きズレが発生したり、フィルムの透明度が低く、ヘイズが高くなるため、液晶表示装置用フィルムとしての価値を持たなくなるので、上記の範囲が必須である。

【0084】

微粒子の分散は、微粒子と溶剤を混合した組成物を高圧分散装置で処理することが好ましい。本発明で用いる高圧分散装置は、微粒子と溶媒を混合した組成物を、細管中に高速通過させることで、高剪断や高圧状態など特殊な条件を作りだす装置である。

【0085】

高圧分散装置で処理することにより、例えば、管径1〜2000μmの細管中で装置内部の最大圧力条件が980N/cm2以上であることが好ましい。さらに好ましくは、装置内部の最大圧力条件が1960N/cm2以上である。またその際、最高到達速度が100m/sec以上に達するもの、伝熱速度が100kcal/hr以上に達するものが、好ましい。

【0086】

上記のような高圧分散装置としては、例えば Microfluidics Corporation社製の超高圧ホモジナイザー(商品名マイクロフルイダイザー)あるいはナノマイザー社製ナノマイザーが挙げられ、他にもマントンゴーリン型高圧分散装置、例えばイズミフードマシナリ製ホモゲナイザーなどが挙げられる。

【0087】

本発明によるセルロースエステルフィルムの製造方法は、セルロースエステルと厚み方向リタデーション(Rt)を低減する添加剤(リタデーション低減添加剤)とを含有するドープ(樹脂溶液)を、金属製回転ドラムまたは金属製回転エンドレスベルト(支持体)上に流延してウェブを形成する流延工程と、支持体から剥離されたウェブをテンター装置により延伸する延伸工程と、延伸後にウェブを乾燥させる乾燥工程と、乾燥したフィルムを巻き取る巻き取り工程を有するものである。

【0088】

本発明による光学フィルムの製造方法は、ドープ調製工程(溶解工程)、流延工程、乾燥工程、および巻取り工程を具備するものである。

【0089】

本発明による光学フィルムの製造方法において、光学フィルムが、セルロースエステルフィルムである場合を例にとると、まず、セルロースエステルの溶解は、溶解釜中での撹拌溶解方法、加熱溶解方法、超音波溶解方法等の手段が、通常用いられ、加圧下で、溶剤の常圧での沸点以上でかつ溶剤が沸騰しない範囲の温度で加熱し、攪拌しながら溶解する方法が、ゲルやママコと呼ばれる塊状未溶解物の発生を防止するため、より好ましい。また、特開平9−95538号公報記載の冷却溶解方法、あるいはまた特開平11−21379号公報記載の高圧下で溶解する方法なども用いてもよい。

【0090】

セルロースエステルを貧溶剤と混合して湿潤、あるいは膨潤させた後、さらに良溶剤と混合して溶解する方法も好ましく用いられる。このとき、セルロースエステルを貧溶媒と混合して湿潤あるいは膨潤させる装置と、良溶剤と混合して溶解する装置を別々に分けても良い。

【0091】

セルロースエステルの溶解に用いる加圧容器の種類は、特に問うところではなく、所定の圧力に耐えることができ、加圧下で加熱、攪拌ができればよい。加圧容器には、その他、圧力計、温度計などの計器類を適宜配設する。加圧は窒素ガスなどの不活性気体を圧入する方法や、加熱による溶剤の蒸気圧の上昇によって行なってもよい。加熱は外部から行なうことが好ましく、例えばジャケットタイプのものは温度コントロールが容易で好ましい。

【0092】

溶剤を添加しての加熱温度は、使用する溶剤の沸点以上で、2種類以上の混合溶剤の場合は、沸点が低い方の溶剤の沸点以上の温度に加温しかつ該溶剤が沸騰しない範囲の温度が好ましい。加熱温度が高すぎると、必要とされる圧力が大きくなり、生産性が悪くなる。好ましい加熱温度の範囲は20〜120℃であり、30〜100℃が、より好ましく、40〜80℃の範囲がさらに好ましい。また圧力は、設定温度で、溶剤が沸騰しないように調整される。

【0093】

セルロースエステルと溶剤の他に、必要な可塑剤、紫外線吸収剤等の添加剤は、予め溶剤と混合し、溶解または分散してからセルロースエステル溶解前の溶剤に投入しても、セルロースエステル溶解後のドープへ投入しても良い。

【0094】

セルロースエステルの溶解後は、冷却しながら容器から取り出すか、または容器からポンプ等で抜き出して、熱交換器などで冷却し、得られたポリマーのドープを製膜に供するが、このときの冷却温度は、常温まで冷却してもよい。

【0095】

原料としてのセルロースエステルの粒径dは、0.1mm≦d≦20mmの粒子が60重量%以上の比率で構成されることが、セルロースエステルの凝集塊を発生させることなく、良好な溶解性を得るために、望ましい。

【0096】

原料セルロースエステルと溶媒の混合物は、撹拌機を有する溶解釜で溶解し、このとき、撹拌翼の周速は少なくとも0.5m/秒以上で、かつ30分以上撹拌して溶解することが好ましい。

【0097】

本発明の方法において、溶解釜で溶解したセルロースエステルのドープを、ポンプにより濾過機に送り、濾過機において濾過する。この濾過は、通常の方法で行なうことができるが、溶剤の常圧での沸点以上でかつ溶剤が沸騰しない範囲の温度で加圧下加熱しながら濾過する方法が、濾過材前後の差圧(以下、濾圧というることがある)の上昇が小さく、好ましい。

【0098】

本発明の方法において、セルロースエステルドープは、これを濾過することによって、異物、特に液晶画像表示装置において、画像と認識し間違う異物は、これを除去しなければならない。偏光板用保護フィルムの品質は、この濾過によって決まるといってもよい。

【0099】

濾過に使用する濾材は、絶対濾過精度が小さい方が好ましいが、絶対濾過精度が小さすぎると、濾過材の目詰まりが発生しやすく、濾材の交換を頻繁に行なわなければならず、生産性を低下させるという問題点ある。

【0100】

このため、本発明の方法において、セルロースエステルドープに使用する濾材は、絶対濾過精度0.020mm以下のものが好ましい。濾紙としては、例えば市販品の安積濾紙株式会社のNo.244や277等を挙げることができ、好ましく用いられる。

【0101】

濾材の材質には、特に制限はなく、通常の濾材を使用することができるが、ポリプロピレン、テフロン(登録商標)等のプラスチック繊維製の濾材やステンレス繊維等の金属製の濾材が繊維の脱落等がなく好ましい。

【0102】

ドープ濾過の好ましい温度範囲は、45〜120℃であり、45〜70℃が、より好ましく、45〜55℃の範囲であることがさらに好ましい。

【0103】

濾圧は、3500kPa以下であることが好ましく、3000kPa以下が、より好ましく、2500kPa以下であることがさらに好ましい。なお、濾圧は、濾過流量と濾過面積を適宜選択することで、コントロールできる。こうして得られたドープは、ストックタンクに保管され、脱泡された後、流延に用いられる。

【0104】

このように、溶解釜中で、あらかじめドメイン形成材料とセルロースエステルと溶媒とを混合してドープを調製する場合は、通常、ドメイン形成材料をインライン添加する必要はない。しかしながら、必要に応じて、ドメイン形成材料の全部もしくは一部をインラインで混合することができる。

【0105】

例えば、溶解釜中で適当な溶媒に混合または分散された不定形粒子分散液は、ポンプにより濾過機に送り、濾過機において濾過する。得られたドープは、第2ストックタンクに保管され、脱泡される。

【0106】

第1ストックタンクからポンプによって導管中を移行したセルロースエステル溶液(もしくはドープ原液と称する場合がある)と、第2ストックタンクからポンプによって導管中を移行したドメイン形成材料溶液(不定形粒子分散液)とは、合流管で合流させる。

【0107】

合流管の直前には、濾過器が配置されており、例えば濾材交換等に伴い経路から発生する、塊や大きな異物を、送液中の不定形粒子分散液あるいはドープ原液から除去することができる。ここでは、耐溶剤性を有する金属製の濾過器が好ましく用いられる。

【0108】

濾材としては、耐久性の観点から金属、特にステンレス鋼が好ましい。目詰まりの観点から60〜80%の空孔率を有していることが好ましい。最も好ましくは、絶対濾過精度30〜60μmであって、かつ空孔率60〜80%の金属製濾材で濾過することであり、これにより、長期に亘り、確実に粗大な異物を除くことができ好ましい。絶対濾過精度30〜60μmでかつ空孔率60〜80%の金属製濾材としては、例えば日本精線株式会社製ファインポアNFシリーズのNF−10、同NF−12、同NF−13等を挙げることができる。

【0109】

上記のようにして合流した両液は、導管内を層状で移行するためそのままでは混合しにくい。そこで、両液を合流後、インラインミキサーのような混合機(19)で十分に混合しながら次工程に移送する。

【0110】

本発明で使用できるインラインミキサーとしては、例えば、スタチックミキサーSWJ(東レ静止型管内混合器、Hi−Mixer、東レエンジニアリング製)が好ましい。

【0111】

図1は、本発明の溶液流延製膜方法により光学フィルムを製造する装置の一例を示すものである。

【0112】

同図を参照すると、本発明の方法により光学フィルムの製造する装置は、溶液流延製膜法によるものである。

【0113】

まず、例えばセルロースエステルフィルムの原料溶液であるドープを支持体(1)上に流延するドープ流延ダイ(ドープ流延手段)(2)と、ドープ流延ダイ(2)によって支持体(1)上に形成されたウェブ(10)を、支持体(1)から剥離させる剥離ロール(剥離手段)(3)と、剥離ロール(3)によって支持体(1)から剥離させられたウェブ(10)を、搬送しながら乾燥させる乾燥手段と、乾燥後のフィルム(F)を巻き取る巻取り機(巻取り手段)(15)とを具備している。

【0114】

図1において、まず、セルロースエステル系樹脂を、良溶媒及び貧溶媒の混合溶媒に溶解し、これに上記の可塑剤や紫外線吸収剤を添加して樹脂溶液(ドープ)を調製する。ドープは、例えば加圧型定量ギヤポンプを通して流延ダイ(2)に送液され、流延位置において、ステンレス鋼製エンドレスベルト支持体(1)上に流延ダイ(2)からドープを流延する。製膜時のベルト温度は、一般的な温度範囲0℃から溶剤の沸点未満の温度で、流延することができ、さらには5℃〜溶剤沸点−5℃の範囲が、より好ましい。このとき、周囲の雰囲気温度は露点以上に制御する必要がある。

【0115】

流延ダイ(2)によるドープの流延には、流延されたドープ膜(ウェブ)をブレードで膜厚を調節するドクターブレード法、あるいは逆回転するロールで調節するリバースロールコーターによる方法等があるが、口金部分のスリット形状を調製でき、膜厚を均一にしやすい加圧ダイが好ましい。加圧ダイには、コートハンガーダイやTダイ等があるが、何れも好ましく用いられる。

【0116】

支持体(1)上へドープを流延する際は、原料樹脂の溶解に用いた溶剤の沸点未満、混合溶剤では最も沸点の低い溶剤の沸点未満の温度に制御し、支持体(1)の温度は、一般的な温度範囲0℃から溶剤の沸点未満の温度で、流延することができるが、5〜30℃の支持体(1)上に流延することがさらに好ましい。

【0117】

支持体(1)として回転駆動エンドレスベルトを具備する図示の製膜装置では、該ベルト支持体(1)は、一対のドラム及びその中間に配置されかつエンドレスベルト支持体(1)の上部移行部及び下部移行部をそれぞれ裏側より支えている複数のロールより構成される。また、回転駆動エンドレスベルト支持体(1)の両端巻回部のドラムの一方、もしくは両方に、ベルト支持体(1)に張力を付与する駆動装置が設けられ、これによってベルト支持体(1)は張力を掛けられて、張った状態で使用される。

【0118】

そして、ドープ粘度が1〜200ポイズになるように調整されたドープを、流延ダイ(2)から支持体(1)上にほぼ均一な膜厚になるように流延し、一般的には、流延膜中の残留溶媒量が、対固形分重量200%以上では、流延膜温度が溶剤沸点以下に、また、残留溶媒量が、対固形分重量100〜200%の範囲では、溶剤沸点+10℃以下に、残留溶媒量100%以下〜剥離までは、溶剤沸点+20℃以下の範囲になるように、乾燥風により流延膜(ウェブ)を乾燥させる。

【0119】

本発明の光学フィルムの製造方法によって製造された光学フィルムの製品幅(D)は、

1500mm≦D、好ましくは2000mm≦D≦4000mm

であることが好ましい。

【0120】

ドープを流延ダイ(2)から鏡面処理された表面を有するステンレス鋼製エンドレスベルト支持体(1)上に流延してドープ膜(ウェブ)(10)を得る。

【0121】

本発明の光学フィルムの製造方法において、支持体(1)上でのウェブ(10)の搬送速度(S)は、

30m/min≦S≦150m/min

の範囲にあることが好ましい。

【0122】

そして、本発明の光学フィルムの製造方法では、支持体(1)上のウェブ(10)に乾燥用空気(乾燥風)を吹き付けてウェブ(10)に含まれる溶剤の一部を蒸発させ、その際、ウェブ(10)の幅手方向の中央部と両端部で乾燥風の風速を変えることのできる乾燥風の給気および/または排気を用いるものである。

【0123】

ここで、支持体(1)上に形成したウェブ(10)に乾燥風を吹き付ける際、ウェブ幅手方向の中央部に吹き付ける乾燥風の排気風速に比べ、ウェブ幅手方向の両端部に吹き付ける乾燥風の排気風速の方を小さくすることが好ましい。この際、特に、ウェブ幅手方向の中央部に吹き付ける乾燥風の排気風速に比べ、ウェブ幅手方向の両端部に吹き付ける乾燥風の排気風速の方を2%以上、40%以下の範囲で小さくすることが好ましい。

【0124】

これにより、通常はウェブ幅手方向の端部のほうが溶媒濃度が低くなることによりウェブ幅手方向での乾燥速度が異なり、品質がウェブ幅手方向で均一にならないという課題が改善し、ウェブ幅手方向での乾燥が均一化し、フィルム品質も均一になるという利点がある。

【0125】

あるいはまた、支持体(1)上に形成したウェブ(10)に乾燥風を吹き付ける際、ウェブ幅手方向の中央部に吹き付ける乾燥風の給気風速に比べ、ウェブ幅手方向の両端部に吹き付ける乾燥風の給気風速の方を大きくすることが好ましい。この際、特に、ウェブ幅手方向の中央部に吹き付ける乾燥風の給気風速に比べ、ウェブ幅手方向の両端部に吹き付ける乾燥風の給気風速の方を2%以上、40%以下の範囲で大きくすることが好ましい。

【0126】

これにより、通常はウェブ幅手方向の端部のほうが溶媒濃度が低くなることによりウェブ幅手方向での乾燥速度が異なり、品質がウェブ幅手方向で均一にならないという課題が改善し、ウェブ幅手方向での乾燥が均一化し、フィルム品質も均一になるという利点がある。

【0127】

本発明の光学フィルムの製造方法によれば、フィルムの幅手方向における位相差のバラツキを抑制することができるとともに、微小な位相差ムラの抑制が可能であり、フィルムの平面性を向上させることができ、しかも支持体(1)上でのウェブ(10)の乾燥速度がはやく、液晶偏光板用保護フィルムの薄膜化、広幅化、および高品質化の要求や、製膜速度の高速化にも対応することができる。

【0128】

また、本発明の光学フィルムの製造方法において、支持体(1)上に形成したウェブ(10)に乾燥風を吹き付ける際、乾燥風の給気量よりも排気量の方を、30%以下で多くすることが好ましい。

【0129】

こうして、支持体上で乾燥されたウェブ(10)がエンドレスベルト支持体(1)の回転によってほぼ3/4周移動したところで、剥離ロール(3)により剥離する。

【0130】

支持体(1)上は、ウェブ(10)が支持体(1)から剥離可能な膜強度となるまで乾燥固化させるため、一般的には、ウェブ(10)中の残留溶媒量が150重量%以下まで乾燥させるのが好ましく、80〜120重量%がより好ましい。

【0131】

また、一般的に、支持体(1)からウェブ(10)を剥離するときのウェブ(10)の温度は、0〜30℃が好ましい。また、ウェブ(10)は、支持体(1)から剥離直後に、支持体(1)密着面側からの溶媒触媒で温度が一旦急速に下がり、雰囲気中の水蒸気や溶剤蒸気などの揮発成分がコンデンスしやすいため、剥離時のウェブ温度は5〜30℃がさらに好ましい。

【0132】

ここで、残留溶媒量は、下記の式で表わせる。

【0133】

残留溶媒量(重量%)={(M−N)/N}×100

ここで、Mはウェブの任意時点での重量、Nは重量Mのものを110℃で3時間乾燥させたときの重量である。

【0134】

支持体(1)とウェブ(10)を剥離する際の剥離張力は、通常20〜25kg/mで剥離が行なわれるが、剥離できる最低張力〜17kg/mで剥離することが好ましい。さらに好ましくは、最低張力〜14kg/mで剥離することである。

【0135】

そして、本発明においては、

ついで、ウェブ(10)をテンター乾燥装置(4)に導入する。そこで、ウェブ(10)の両側縁部をクリップで把持して延伸するとともに、ウェブ(10)を乾燥する。テンター乾燥装置(4)内においてウェブ(10)は、テンター乾燥装置(4)の底の前寄り部分から吹き込まれ、テンター乾燥装置(4)の天井の後寄り部分から排出せられる温風によって乾燥される。

【0136】

テンター乾燥装置(4)では、温風を用いて乾燥するものであるが、フィルムを乾燥させる手段は特に制限なく、上記のような熱風、あるいはまた赤外線、加熱ロール、マイクロ波等で行なう。簡便さの点で熱風で行なうのが好ましい。乾燥温度は40℃〜150℃の範囲で3〜5段階の温度に分けて、段々高くしていくことが好ましく、80℃〜140℃の範囲で行なうことが寸法安定性を良くするため、さらに好ましい。

【0137】

つぎに、延伸後のセルロースエステルフィルム(ウェブ)(10)は、中間ロール(6)(8)を経て、ロール搬送乾燥装置(5)に導入する。ロール搬送乾燥装置(5)内では、50〜1000本の搬送ロール(7)によってウェブ(10)が蛇行せられ、その間にウェブ(10)は、例えばロール搬送乾燥装置(5)の底の前寄り部分から吹込まれ、ロール搬送乾燥装置(5)の天井の後寄り部分から排出せられる温風によって乾燥される。

【0138】

ロール搬送乾燥装置(5)によって乾燥されたフィルムの幅手方向の両端部を、スリッター(12)により製品となる幅にスリットして裁ち落とした後、巻取り機(15)によって巻き取る。

【0139】

セルロースエステルフィルムの製造に係わる巻取り機(15)は、一般的に使用されているものでよく、定テンション法、定トルク法、テーパーテンション法、内部応力一定のプログラムテンションコントロール法などの巻き取り方法で巻き取ることができる。

【0140】

これら流延から後乾燥までの工程は、空気雰囲気下でもよいし窒素ガスなどの不活性ガス雰囲気下でもよい。空気雰囲気下の場合、乾燥雰囲気を、蒸発溶媒の爆発限界濃度を考慮して実施することは、勿論のことである。

【0141】

光学フィルムの膜厚は、使用目的によって異なるが、仕上がりのフィルムとして、本発明において使用される膜厚範囲は30〜200μmで、最近の薄手傾向にとっては40〜120μmの範囲が好ましく、特に40〜100μmの範囲が好ましい。

【0142】

また、本発明の光学フィルムの製造方法によって製造された光学フィルムは、膜厚(X)が、

20μm≦X≦50μm

の範囲にあることが好ましい。

【0143】

フィルムの平均膜厚は、所望の厚さになるように、押し出し流量、流延ダイ(2)の流延口の間隙、エンドレスベルト支持体(1)の速度等をコントロールすることで調整できる。

【0144】

本発明の光学フィルムの製造方法によって製造された光学フィルムは、面内リタデーション値(Ro)が、60nm以下であることが好ましい。

【0145】

ここで、フィルムのリタデーション値は自動複屈折率計KOBRA−21ADH(王子計測機器株式会社製)を用いて、590nmの波長において、三次元屈折率測定を行ない、得られた屈折率Nx、Ny、Nzから算出することができる。

【0146】

面内リタデーション(Ro)=(Nx−Ny)×d

厚み方向のリタデーション(Rt)=[(Nx+Ny)/2−Nz]×d

式中、Nx、Ny、Nzはそれぞれ屈折率楕円体の主軸x、y、z方向の屈折率を表わし、かつ、Nx、Nyはフィルム面内方向の屈折率を、Nzはフィルムの厚み方向の屈折率を表わす。また、Nx≧Nyであり、dはフィルムの厚み(nm)を表わす。

【0147】

本発明の方法により製造されたセルロースエステルフィルムは、液晶表示用部材、詳しくは偏光板用保護フィルムに用いられるのが好ましい。特に、透湿度と寸法安定性に対して共に厳しい要求のある偏光板用保護フィルムにおいて、本発明のセルロースエステルフィルムは好ましく用いられる。

【0148】

ところで、偏光フィルムは、従来から使用されている、例えば、ポリビニルアルコールフィルムのような延伸配向可能なフィルムを、沃素のような二色性染料で処理して縦延伸したものである。偏光フィルム自身では、十分な強度、耐久性がないので、一般的にはその両面に保護フィルムとしての異方性のないセルロースエステルフィルムを接着して偏光板としている。

【0149】

上記偏光板には、本発明のセルロースエステルフィルムを位相差フィルムして貼り合わせて作製してもよいし、また本発明のセルロースエステルフィルムを位相差フィルムと保護フィルムとを兼ねて、直接偏光フィルムと貼り合わせて作製してもよい。貼り合わせる方法は、特に限定はないが、水溶性ポリマーの水溶液からなる接着剤により行なうことができる。この水溶性ポリマー接着剤は完全鹸化型のポリビニルアルコール水溶液が好ましく用いられる。さらに、長手方向に延伸し、二色性染料処理した長尺の偏光フィルムと長尺の本発明の位相差フィルムとを貼り合わせることによって長尺の偏光板を得ることができる。偏光板はその片面または両面に感圧性接着剤層(例えば、アクリル系感圧性接着剤層など)を介して剥離性シートを積層した貼着型のもの(剥離性シートを剥すことにより、液晶セルなどに容易に貼着することができる)としてもよい。

【0150】

このようにして得られた偏光板は、種々の表示装置に使用できる。特に電圧無印加時に液晶性分子が実質的に垂直配向しているVAモードや、電圧無印加時に液晶性分子が実質的に水平かつねじれ配向しているTNモードの液晶セルを用いた液晶表示装置が好ましい。

【0151】

ところで、偏光板は、一般的な方法で作製することができる。例えば、セルロースエステルフィルムをアルカリケン化処理し、ポリビニルアルコールフィルムをヨウ素溶液中に浸漬、延伸して作製した偏光膜の両面に、完全ケン化型ポリビニルアルコール水溶液を用いて貼り合わせる方法がある。アルカリケン化処理とは、水系接着剤の濡れを良くし、接着性を向上させるために、セルロースエステルフィルムを高温の強アルカリ液中に漬ける処理のことをいう。

【0152】

セルロースエステルフィルムには、ハードコート層、防眩層、反射防止層、防汚層、帯電防止層、導電層、光学異方層、液晶層、配向層、粘着層、接着層、下引き層等の各種機能層を付与することができる。これらの機能層は塗布あるいは蒸着、スパッタ、プラズマCVD、大気圧プラズマ処理等の方法で設けることができる。

【0153】

このようにして得られた偏光板が、液晶セルの片面または両面に設けられ、これを用いて、本発明の液晶表示装置が得られる。

【0154】

セルロースエステルフィルムからなる偏光板用保護フィルムを用いることにより、薄膜化とともに、耐久性及び寸法安定性、光学的等方性に優れた偏光板を提供することができる。さらに、この偏光板あるいは位相差フィルムを用いた液晶表示装置は、長期間に亘って安定した表示性能を維持することができる。

【0155】

本発明の方法により製造されたセルロースエステルフィルムは、反射防止用フィルムあるいは光学補償フィルムの基材としても使用できる。

【実施例】

【0156】

以下、実施例により本発明をさらに具体的に説明するが、本発明は、これらに限定されるものではない。

【0157】

実施例1

(ドープ組成)

アシル基の総置換度が2.50、及びアセチル置換度が1.59、プロピオニル置換度(炭素数が3以上のアシル基の置換度)が0.91であるセルロースアセテートプロピオネートを用いて、ドープの調整を行なった。

【0158】

(ドープの配合)

セルロースアセテートプロピオネート 100重量部

可塑剤(トリフェニルフォスフェート) 7重量部

可塑剤(エチルフタリルエチルグリコレート) 2重量部

溶媒:メチレンクロライド 300重量部

:エタノール 60重量部

上記のセルロースアセテートプロピオネートの配合物を混合し、撹拌しながら完全に溶解させた後、濾過精度0.005mmの濾紙を用いて濾過を行なった。これを一晩静置することで、ドープ中の気泡を脱泡させた。

【0159】

ついで、図1に示す溶液流延製膜装置を用い、流延ダイ(2)から温度30℃のドープを、幅2400mmのステンレス鋼製のエンドレスベルト(1)上に、幅2200mmで均一に流延した。エンドレスベルト(1)の走行速度は、100m/minとした。

【0160】

実施例1では、支持体(1)上に形成したウェブ(10)に乾燥風を吹き付ける際、ウェブ幅手方向の中央部に吹き付ける乾燥風の排気風速を12m/sec、ウェブ幅手方向の両端部に吹き付ける乾燥風の排気風速を10m/secとして、ウェブ幅手方向の両端部に吹き付ける乾燥風の排気風速の方を16.7%小さくした。また、ウェブ幅手方向の中央部に吹き付ける乾燥風の給気風速を10m/sec、ウェブ幅手方向の両端部に吹き付ける乾燥風の給気風速を10m/secとして、同じとした。

【0161】

ステンレス鋼製エンドレスベルト支持体(1)上で、残留溶媒量が所定量になるまで溶媒を蒸発させ、ウェブ(フィルム)(10)をステンレス鋼製エンドレスベルト支持体(1)から剥離した。ついで、テンター(4)でウェブ(10)の幅手方向の両端部を把持し、延伸した。

【0162】

その後、表面粗さ(Rmax)0.8μmの鏡面搬送ロール(面長2200mm、径110mm)500本が設置されているロール搬送乾燥装置(5)で乾燥処理後、フィルム両端をスリッター(12)で除去し、フィルム(F)を巻取り機(15)によって巻き取り、製品幅2100mm、および膜厚40μmのセルロースエステルフィルムを得た。

【0163】

<フィルムの光学的性質の評価>

つぎに、実施例1で得られたセルロースエステルフィルムについて、フィルムの光学的性質を評価するために、セルロースエステルフィルムの厚み方向のリタデーション(Rt)および面内リタデーション(Ro)を、自動複屈折率計測定装置(KOBRA−WIS/RT、王子計測機器株式会社製)を用いて、温度23℃、湿度55%RHの環境下で、波長590nmで測定した。

【0164】

ここで、実施例1で得られたセルロースエステルフィルムの20点の厚み方向のリタデーション値(Rt)を測定し、その平均値(Rtav)を算出するとともに、平均値に対する厚み方向のリタデーション値(Rt)のバラツキを算出し、つぎの方法により評価した。

【0165】

すなわち、実施例1で得られたセルロースエステルフィルムの厚み方向のリタデーションRtの測定値のバラツキが、次式を満たす領域の幅をW1として、フィルムの幅をW0とした場合、以下の式で表される厚み方向のリタデーションRt測定値のバラツキが好ましい範囲にある領域幅の割合:RtX(%)を算出して評価した。

【0166】

W1:|Rt−Rtav|/Rtav≦0.07

RtX(%)=W1/W0×100

実施例1において得られたセルロースエステルフィルムの幅(W0)は、2100mmであり、厚み方向のリタデーションRt測定値のバラツキが好ましい範囲にある領域幅(W1)は、1900mmであった。

【0167】

従って、セルロースエステルフィルムの厚み方向のリタデーションRt測定値のバラツキが好ましい範囲にある領域幅の割合:RtX(%)は、90%であった。

【0168】

下記の表1に、こうして得られたRtX(%)の評価結果と、実施例1における支持体(1)上においてウェブ幅手方向の中央部に吹き付ける乾燥風の排気風速(m/sec)、ウェブ幅手方向の両端部に吹き付ける乾燥風の排気風速(m/sec)、ウェブ幅手方向の中央部に吹き付ける乾燥風の給気風速(m/sec)、およびウェブ幅手方向の両端部に吹き付ける乾燥風の給気風速(m/sec)とをそれぞれ示した。

【0169】

なお、実施例1において得られたセルロースエステルフィルムの面内リタデーション(Ro)値は、60nm以下であった。

【0170】

実施例2〜14

上記実施例1の場合と同様にセルロースエステルフィルムを製造するが、実施例2〜14においては、本発明の方法により、支持体(1)上のウェブ(10)に乾燥用空気(乾燥風)を吹き付けてウェブ(10)に含まれる溶剤の一部を蒸発させ、その際、ウェブ(10)の幅手方向の中央部と両端部で乾燥風の風速を変えることのできる乾燥風の給気および/または排気を用いた。

【0171】

まず、実施例2〜5では、支持体(1)上に形成したウェブ(10)に乾燥風を吹き付ける際、ウェブ幅手方向の中央部に吹き付ける乾燥風の排気風速に比べ、ウェブ幅手方向の両端部に吹き付ける乾燥風の排気風速の方を、下記のように、小さくし、ウェブ幅手方向の中央部に吹き付ける乾燥風の給気風速を10m/sec、ウェブ幅手方向の両端部に吹き付ける乾燥風の給気風速を10m/secとして、いずれも同じとした。

【0172】

実施例2では、支持体(1)上に形成したウェブ(10)に乾燥風を吹き付ける際、ウェブ幅手方向の中央部に吹き付ける乾燥風の排気風速を10.1m/sec、ウェブ幅手方向の両端部に吹き付ける乾燥風の排気風速を10m/secとして、ウェブ幅手方向の両端部に吹き付ける乾燥風の排気風速の方を1%小さくした。

【0173】

実施例3では、支持体(1)上に形成したウェブ(10)に乾燥風を吹き付ける際、ウェブ幅手方向の中央部に吹き付ける乾燥風の排気風速を10.2m/sec、ウェブ幅手方向の両端部に吹き付ける乾燥風の排気風速を10m/secとして、ウェブ幅手方向の両端部に吹き付ける乾燥風の排気風速の方を2%小さくした。

【0174】

実施例4では、支持体(1)上に形成したウェブ(10)に乾燥風を吹き付ける際、ウェブ幅手方向の中央部に吹き付ける乾燥風の排気風速を14m/sec、ウェブ幅手方向の両端部に吹き付ける乾燥風の排気風速を10m/secとして、ウェブ幅手方向の両端部に吹き付ける乾燥風の排気風速の方を28.6%小さくした。

【0175】

実施例5では、支持体(1)上に形成したウェブ(10)に乾燥風を吹き付ける際、ウェブ幅手方向の中央部に吹き付ける乾燥風の排気風速を15m/sec、ウェブ幅手方向の両端部に吹き付ける乾燥風の排気風速を10m/secとして、ウェブ幅手方向の両端部に吹き付ける乾燥風の排気風速の方を33.3%小さくした。

【0176】

つぎに、実施例6〜10では、支持体(1)上に形成したウェブ(10)に乾燥風を吹き付ける際、ウェブ幅手方向の中央部に吹き付ける乾燥風の排気風速を10m/sec、ウェブ幅手方向の両端部に吹き付ける乾燥風の排気風速を10m/secとして、いずれも同じとした。一方、ウェブ幅手方向の中央部に吹き付ける乾燥風の給気風速に比べ、ウェブ幅手方向の両端部に吹き付ける乾燥風の給気風速の方を、下記のように、大きくした。

【0177】

実施例6では、支持体(1)上に形成したウェブ(10)に乾燥風を吹き付ける際、ウェブ幅手方向の中央部に吹き付ける乾燥風の給気風速を9m/sec、ウェブ幅手方向の両端部に吹き付ける乾燥風の給気風速を10m/secとして、ウェブ幅手方向の中央部に吹き付ける乾燥風の給気風速に比べ、ウェブ幅手方向の両端部に吹き付ける乾燥風の給気風速の方を11.1%大きくした。

【0178】

実施例7では、ウェブ幅手方向の中央部に吹き付ける乾燥風の給気風速を9.9m/sec、ウェブ幅手方向の両端部に吹き付ける乾燥風の給気風速を10m/secとして、ウェブ幅手方向の中央部に吹き付ける乾燥風の給気風速に比べ、ウェブ幅手方向の両端部に吹き付ける乾燥風の給気風速の方を1%大きくした。

【0179】

実施例8では、ウェブ幅手方向の中央部に吹き付ける乾燥風の給気風速を9.8m/sec、ウェブ幅手方向の両端部に吹き付ける乾燥風の給気風速を10m/secとして、ウェブ幅手方向の中央部に吹き付ける乾燥風の給気風速に比べ、ウェブ幅手方向の両端部に吹き付ける乾燥風の給気風速の方を2%大きくした。

【0180】

実施例9では、ウェブ幅手方向の中央部に吹き付ける乾燥風の給気風速を6.4m/sec、ウェブ幅手方向の両端部に吹き付ける乾燥風の給気風速を10m/secとして、ウェブ幅手方向の中央部に吹き付ける乾燥風の給気風速に比べ、ウェブ幅手方向の両端部に吹き付ける乾燥風の給気風速の方を56.2%大きくした。

【0181】

実施例10では、ウェブ幅手方向の中央部に吹き付ける乾燥風の給気風速を6.5m/sec、ウェブ幅手方向の両端部に吹き付ける乾燥風の給気風速を10m/secとして、ウェブ幅手方向の中央部に吹き付ける乾燥風の給気風速に比べ、ウェブ幅手方向の両端部に吹き付ける乾燥風の給気風速の方を53.8%大きくした。

【0182】

実施例11では、支持体(1)上に形成したウェブ(10)に乾燥風を吹き付ける際、ウェブ幅手方向の中央部に吹き付ける乾燥風の排気風速、およびウェブ幅手方向の両端部に吹き付ける乾燥風の排気風速を、いずれもゼロとした。そして、ウェブ幅手方向の中央部に吹き付ける乾燥風の給気風速を9m/sec、ウェブ幅手方向の両端部に吹き付ける乾燥風の給気風速を10m/secとして、ウェブ幅手方向の中央部に吹き付ける乾燥風の給気風速に比べ、ウェブ幅手方向の両端部に吹き付ける乾燥風の給気風速の方を11.1%大きくした。

【0183】

実施例12〜14では、支持体(1)上に形成したウェブ(10)に乾燥風を吹き付ける際、ウェブ幅手方向の中央部に吹き付ける乾燥風の排気風速に比べ、ウェブ幅手方向の両端部に吹き付ける乾燥風の排気風速の方を小さくし、ウェブ幅手方向の中央部に吹き付ける乾燥風の給気風速に比べ、ウェブ幅手方向の両端部に吹き付ける乾燥風の給気風速の方を大きくした。

【0184】

実施例12では、支持体(1)上に形成したウェブ(10)に乾燥風を吹き付ける際、ウェブ幅手方向の中央部に吹き付ける乾燥風の排気風速を12m/sec、ウェブ幅手方向の両端部に吹き付ける乾燥風の排気風速を10m/secとして、ウェブ幅手方向の両端部に吹き付ける乾燥風の排気風速の方を16.7%小さくした。また、ウェブ幅手方向の中央部に吹き付ける乾燥風の給気風速を10m/sec、ウェブ幅手方向の両端部に吹き付ける乾燥風の給気風速を12m/secとして、ウェブ幅手方向の中央部に吹き付ける乾燥風の給気風速に比べ、ウェブ幅手方向の両端部に吹き付ける乾燥風の給気風速の方を20.0%大きくした。

【0185】

実施例13では、支持体(1)上に形成したウェブ(10)に乾燥風を吹き付ける際、ウェブ幅手方向の中央部に吹き付ける乾燥風の排気風速を12m/sec、ウェブ幅手方向の両端部に吹き付ける乾燥風の排気風速を10m/secとして、ウェブ幅手方向の両端部に吹き付ける乾燥風の排気風速の方を16.7%小さくした。また、ウェブ幅手方向の中央部に吹き付ける乾燥風の給気風速を6.5m/sec、ウェブ幅手方向の両端部に吹き付ける乾燥風の給気風速を10m/secとして、ウェブ幅手方向の中央部に吹き付ける乾燥風の給気風速に比べ、ウェブ幅手方向の両端部に吹き付ける乾燥風の給気風速の方を53.8%大きくした。

【0186】

実施例14では、支持体(1)上に形成したウェブ(10)に乾燥風を吹き付ける際、ウェブ幅手方向の中央部に吹き付ける乾燥風の排気風速を12m/sec、ウェブ幅手方向の両端部に吹き付ける乾燥風の排気風速を10m/secとして、ウェブ幅手方向の両端部に吹き付ける乾燥風の排気風速の方を16.7%小さくした。また、ウェブ幅手方向の中央部に吹き付ける乾燥風の給気風速を9m/sec、ウェブ幅手方向の両端部に吹き付ける乾燥風の給気風速を10m/secとして、ウェブ幅手方向の中央部に吹き付ける乾燥風の給気風速に比べ、ウェブ幅手方向の両端部に吹き付ける乾燥風の給気風速の方を11.1%大きくした。

【0187】

つぎに、実施例2〜14で得られた各セルロースエステルフィルムについて、フィルムの光学的性質を評価するために、上記実施例1の場合と同様に、セルロースエステルフィルムの厚み方向のリタデーション(Rt)および面内リタデーション(Ro)を測定した。

【0188】

そして、実施例2〜14で得られたセルロースエステルフィルムについて、上記実施例1の場合と同様に、厚み方向のリタデーションRt測定値のバラツキが好ましい範囲にある領域幅の割合:RtX(%)を算出した。

【0189】

下記の表1に、こうして得られた実施例2〜14のRtX(%)の評価結果と、実施例2〜14における支持体(1)上においてウェブ幅手方向の中央部に吹き付ける乾燥風の排気風速(m/sec)、ウェブ幅手方向の両端部に吹き付ける乾燥風の排気風速(m/sec)、ウェブ幅手方向の中央部に吹き付ける乾燥風の給気風速(m/sec)、およびウェブ幅手方向の両端部に吹き付ける乾燥風の給気風速(m/sec)とを、あわせて示した。

【0190】

なお、実施例2〜14において得られたセルロースエステルフィルムの面内リタデーション(Ro)値は、いずれも60nm以下であった。

【0191】

比較例1〜4

比較のために、上記実施例1の場合と同様にしてセルロースエステルフィルムを作製するが、上記実施例1の場合と異なる点は、下記の通りである。

【0192】

比較例1では、支持体(1)上に形成したウェブ(10)に乾燥風を吹き付ける際のウェブ幅手方向の中央部に吹き付ける乾燥風の排気風速10m/sec、ウェブ幅手方向の両端部に吹き付ける乾燥風の排気風速を10m/secとして、同じとした。また、ウェブ幅手方向の中央部に吹き付ける乾燥風の給気風速10m/sec、ウェブ幅手方向の両端部に吹き付ける乾燥風の給気風速を10m/secとして、同じとした。

【0193】

比較例1では、支持体(1)上に形成したウェブ(10)に乾燥風を吹き付ける際のウェブ幅手方向の中央部に吹き付ける乾燥風の排気風速を10m/sec、ウェブ幅手方向の両端部に吹き付ける乾燥風の排気風速を10m/secとして、同じとした。また、ウェブ幅手方向の中央部に吹き付ける乾燥風の給気風速10m/sec、ウェブ幅手方向の両端部に吹き付ける乾燥風の給気風速を10m/secとして、同じとした。

【0194】

比較例2では、支持体(1)上に形成したウェブ(10)に乾燥風を吹き付ける際のウェブ幅手方向の中央部に吹き付ける乾燥風の排気風速、およびウェブ幅手方向の両端部に吹き付ける乾燥風の排気風速を、いずれもゼロとした。また、ウェブ幅手方向の中央部に吹き付ける乾燥風の給気風速10m/sec、ウェブ幅手方向の両端部に吹き付ける乾燥風の給気風速を10m/secとして、同じとした。

【0195】

比較例3では、支持体(1)上に形成したウェブ(10)に乾燥風を吹き付ける際のウェブ幅手方向の中央部に吹き付ける乾燥風の排気風速10m/sec、ウェブ幅手方向の両端部に吹き付ける乾燥風の排気風速をゼロとした。また、ウェブ幅手方向の中央部に吹き付ける乾燥風の給気風速10m/sec、ウェブ幅手方向の両端部に吹き付ける乾燥風の給気風速を10m/secとして、同じとした。

【0196】

比較例4では、支持体(1)上に形成したウェブ(10)に乾燥風を吹き付ける際のウェブ幅手方向の中央部に吹き付ける乾燥風の排気風速を10m/sec、ウェブ幅手方向の両端部に吹き付ける乾燥風の排気風速を10m/secとして、同じとした。また、ウェブ幅手方向の中央部に吹き付ける乾燥風の給気風速を10m/sec、ウェブ幅手方向の両端部に吹き付ける乾燥風の給気風速をゼロとした。

【0197】

つぎに、比較例1〜4で得られた各セルロースエステルフィルムについて、フィルムの光学的性質を評価するために、上記実施例1の場合と同様に、セルロースエステルフィルムの厚み方向のリタデーション(Rt)および面内リタデーション(Ro)を測定した。

【0198】

そして、比較例1〜4で得られたセルロースエステルフィルムについて、上記実施例1の場合と同様に、厚み方向のリタデーションRt測定値のバラツキが好ましい範囲にある領域幅の割合:RtX(%)を算出した。

【0199】

下記の表1に、こうして得られた比較例1〜4のRtX(%)の評価結果と、比較例1〜4における支持体(1)上においてウェブ幅手方向の中央部に吹き付ける乾燥風の排気風速(m/sec)、ウェブ幅手方向の両端部に吹き付ける乾燥風の排気風速(m/sec)、ウェブ幅手方向の中央部に吹き付ける乾燥風の給気風速(m/sec)、およびウェブ幅手方向の両端部に吹き付ける乾燥風の給気風速(m/sec)とを、あわせて示した。

【0200】

(偏光膜の作製)

つぎに、上記実施例1〜14および比較例1〜4によるセルロースエステルフィルムを用いて液晶表示装置を作製するために、まず、偏光膜を作製した。すなわち、厚さ、120μmのポリビニルアルコールフィルムを、温度110℃、延伸倍率5倍で一軸延伸した。これをヨウ素0.075g、ヨウ化カリウム5g、水100gからなる水溶液に60秒間浸漬し、ついでヨウ化カリウム6g、ホウ酸7.5g、水100gからなる68℃の水溶液に浸漬した。これを水洗、乾燥し、偏光膜を得た。

【0201】

(偏光板の作製)

ついで、下記の工程1〜工程5に従って、上記の偏光膜の両面に、上記実施例1〜14および比較例1〜4で作製した膜厚40μmのセルロースエステルフィルム(偏光板保護フィルム)を貼り合わせて偏光板を作製した。

【0202】

工程1:上記偏光板保護フィルムを、温度50℃の1モル/Lの水酸化ナトリウム溶液に60秒間浸漬し、ついで水洗し乾燥して、偏光膜と貼合する側を鹸化した偏光板保護フィルムを得た。

【0203】

工程2:偏光膜を固形分2重量%のポリビニルアルコール接着剤槽中に1〜2秒浸漬した。

【0204】

工程3:工程2で偏光膜に付着した過剰の接着剤を軽く拭き除き、この偏光膜の両側に、工程1で鹸化処理した偏光板保護フィルムを積層して配置した。

【0205】

工程4:工程3で積層した偏光膜と、偏光板保護フィルムの積層体を、圧力20〜30N/cm2 、搬送スピードは約2m/分で貼合した。

【0206】

工程5:工程4で作製した偏光膜および偏光板保護フィルムを貼合わせた試料を、80℃の乾燥機中に2分間乾燥し、偏光板を作製した。

【0207】

(液晶表示装置の作製)

ついで、市販のVA型液晶テレビSONY製のテレビ「ブラビア KDL−40NX800」の偏光板を剥離し、上記作製した偏光板をそれぞれ液晶セルのガラス面に貼合して、液晶表示装置を作製した。

【0208】

その際、偏光板の貼合の向きは、予め貼合されていた偏光板と同一の方向に吸収軸が向くように行なった。

【0209】

(視認性評価)

上記実施例1〜14および比較例1〜4によるセルロースエステルフィルムを用いて作製した各液晶表示装置について、視認性の性能を評価するために、液晶表示装置を、温度23℃、湿度55%RHの環境で、液晶表示装置の液晶TV表示装置のバックライトを点灯して30分間そのまま放置とした後、表示装置に微細な光学的ムラが生じているか、どうかの視認性を、下記の基準により評価し、得られた結果を、下記の表1にあわせて示した。

【0210】

視認性評価基準

○:全くムラが無い

△:弱いムラが数個程度ある

×:規則性のある強いムラがある

【表1】

【0211】

上記表1の結果から明らかなように、本発明の実施例1〜14で作製したセルロースエステルフィルムによれば、厚み方向のリタデーションRt測定値のバラツキが好ましい範囲にある領域幅の割合:RtX(%)がいずれも高く、幅手方向均一な光学特性を持つフィルムであった。従って、フィルムの幅手方向における位相差のバラツキを抑制することができるとともに、微小な位相差ムラの抑制が可能であり、フィルムの平面性を向上させることができ、しかも支持体(1)上でのウェブ(10)の乾燥速度がはやく、製膜速度の高速化にも対応することができるものであった。

【0212】

これに対し、比較例1〜4で作製したセルロースエステルフィルムによれば、厚み方向のリタデーションRt測定値のバラツキが好ましい範囲にある領域幅の割合:RtX(%)がいずれも低く、幅手方向で不均一な光学特性のフィルムであった。また、上記比較例1〜4のセルロースエステルフィルムを用いて作製した液晶表示装置では、視認性の評価において、規則性のある強いムラがあり、使用に問題があった。

【符号の説明】

【0213】

1:ステンレス鋼製エンドレスベルト支持体

2:流延ダイ

3:剥離ロール

4:テンター乾燥装置

5:ロール搬送乾燥装置

6:搬送ロール

7:搬送ロール

8:搬送ロール

10:ウェブ

12:スリッター

15:巻取り機

F:セルロースエステルフィルム

【特許請求の範囲】

【請求項1】

樹脂フィルム原料を溶剤に溶解したドープ(樹脂溶液)を調製し、流延ダイからドープを、回転駆動金属製エンドレスベルトまたは回転駆動金属製ドラム(支持体)上に流延して、支持体上に流延膜(以下、ウェブともいう)を形成し、支持体上でウェブを乾燥し、支持体上からウェブを剥離し、剥離後のウェブを延伸し、乾燥して巻き取る、溶液流延製膜法による光学フィルムの製造方法において、支持体上のウェブに乾燥用空気(乾燥風)を吹き付けてウェブに含まれる溶剤の一部を蒸発させ、その際、ウェブの幅手方向の中央部と両端部で乾燥風の風速を変えることのできる乾燥風の給気および/または排気を用いることを特徴とする、光学フィルムの製造方法。

【請求項2】

支持体上に形成したウェブに乾燥風を吹き付ける際、ウェブ幅手方向の中央部に吹き付ける乾燥風の排気風速に比べ、ウェブ幅手方向の両端部に吹き付ける乾燥風の排気風速の方を小さくすることを特徴とする、請求項1に記載の光学フィルムの製造方法。

【請求項3】

支持体上に形成したウェブに乾燥風を吹き付ける際、ウェブ幅手方向の中央部に吹き付ける乾燥風の給気風速に比べ、ウェブ幅手方向の両端部に吹き付ける乾燥風の給気風速の方を大きくすることを特徴とする、請求項1または2に記載の光学フィルムの製造方法。

【請求項4】

支持体上に形成したウェブに乾燥風を吹き付ける際、ウェブ幅手方向の中央部に吹き付ける乾燥風の排気風速に比べ、ウェブ幅手方向の両端部に吹き付ける乾燥風の排気風速の方を2%以上、40%以下の範囲で小さくすることを特徴とする、請求項1〜3のうちのいずれか一項に記載の光学フィルムの製造方法。

【請求項5】

支持体上に形成したウェブに乾燥風を吹き付ける際、ウェブ幅手方向の中央部に吹き付ける乾燥風の給気風速に比べ、ウェブ幅手方向の両端部に吹き付ける乾燥風の給気風速の方を2%以上、40%以下の範囲で大きくすることを特徴とする、請求項1〜4のうちのいずれか一項に記載の光学フィルムの製造方法。

【請求項6】

支持体上に形成したウェブに乾燥風を吹き付ける際、乾燥風の風速が、供給側よりも排気側の方が1〜30%多いことを特徴とする、請求項1〜5のうちのいずれか一項に記載の光学フィルムの製造方法。

【請求項7】

面内リタデーション値(Ro)が、60nm以下である光学フィルムを製造することを特徴とする、請求項1〜6のうちのいずれか一項に記載の光学フィルムの製造方法。

【請求項8】

膜厚(X)が、20μm≦X≦50μm

の範囲にある光学フィルムを製造することを特徴とする、請求項1〜7のうちのいずれか一項に記載の光学フィルムの製造方法。

【請求項9】

支持体上でのウェブの搬送速度(S)が、

80m/min≦S≦150m/min

の範囲にあることを特徴とする、請求項1〜8のうちのいずれか一項に記載の光学フィルムの製造方法。

【請求項10】

製品幅(D)が、1500mm≦D

である光学フィルムを製造することを特徴とする、請求項1〜9のうちのいずれか一項に記載の光学フィルムの製造方法。

【請求項1】