光学フィルム作製用原反フィルム、光学フィルムおよびその製造方法

【課題】マーキングにより欠陥が示された光学フィルム作製用の原反フィルムであって、一旦ロール状に巻き取った場合であっても、枚葉に切り出した光学フィルムを歩留まり良く得ることができる原反フィルム、ならびにこれより作製される光学フィルムおよびその製造方法を提供する。

【解決手段】フィルム幅方向の端部をフィルム長手方向に対して略平行な方向に切断、除去して光学フィルムを作製するための長尺の原反フィルムであって、当該フィルム幅方向の端部における、欠陥が存在する箇所とフィルム長手方向に関して略同じ位置に、欠陥を示すための傷を有する原反フィルム、ならびに、該原反フィルムの傷を有する端部および欠陥が存在する箇所を含む部分を切断、除去することにより作製された光学フィルムおよびその製造方法である。

【解決手段】フィルム幅方向の端部をフィルム長手方向に対して略平行な方向に切断、除去して光学フィルムを作製するための長尺の原反フィルムであって、当該フィルム幅方向の端部における、欠陥が存在する箇所とフィルム長手方向に関して略同じ位置に、欠陥を示すための傷を有する原反フィルム、ならびに、該原反フィルムの傷を有する端部および欠陥が存在する箇所を含む部分を切断、除去することにより作製された光学フィルムおよびその製造方法である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、光学フィルムの作製に用いられる原反フィルムに関する。また本発明は、当該原反フィルムより作製される光学フィルムおよびその製造方法に関する。

【背景技術】

【0002】

液晶表示装置が備える偏光板の偏光フィルムを保護するために用いられる保護フィルムや、液晶表示装置用位相差フィルムなどの各種光学フィルムは、一定の幅を有する長尺の樹脂フィルムからなる原反フィルムに必要に応じて所定の処理を施すことにより製造されており、通常、こうして得られる長尺の光学フィルムは、製品仕様に従って所定の形状に切断され、光学フィルム枚葉体とされる。

【0003】

原反フィルムには、得られる光学フィルムの要求特性に沿わない欠陥箇所を含むことがある。このような原反フィルムの欠陥箇所には、たとえば光学フィルムを枚葉に切断する工程などの後工程において、欠陥箇所の識別が容易となり、欠陥を含む光学フィルム枚葉体を容易に除去することができるよう、マーキングを施すことが一般的である。

【0004】

特許文献1には、シート状製品の欠点箇所に直接、ペンによるマーキングを施すことができる欠点マーキング装置が開示されている。また、特許文献2には、シート状製品の欠陥部分の近傍であって、該欠陥部分の幅方向の両側にマーキング用の傷をつける欠陥マーキング方法が開示されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平9−304295号公報

【特許文献2】特開2002−303580号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

上記特許文献1に記載の欠陥マーキング方法は、ペンによるマーキング、すなわち、インクを用いたマーキング方法を採用するものであるが、このようなマーキング方法の場合、マーキングを施した後の工程で、原反フィルムを薬剤処理したり、原反フィルムと他の光学部材との接着のために接着剤を塗布したりすると、マーキングしたインクが滲んだり、消えてしまうおそれがあった。

【0007】

上記特許文献2に記載の欠陥マーキング方法は、特許文献1と同様、欠陥箇所の近傍にマーキングを施すが、インクによるマーキングではなく、マーキング用の傷をつける方法である。このような方法によれば、後工程においてマーキングが消失するという問題を解消することができる。しかしながら、この方法に従い欠陥箇所の近傍に傷をつけると、マーキングを施した長尺の原反フィルムを光学フィルム作製工程前に一旦ロール状に巻き取った場合、原反フィルムの樹脂材料種によっては、傷が次々に原反フィルムの他の箇所に転写されてしまい、得られる光学フィルムを切り出したときに光学フィルム枚葉体として使用できない部分が増加し、歩留まりが低下してしまうことが判明した。すなわち、マーキングを施した原反フィルムは、搬送のために一旦巻き取り、別の作業場所に搬送して光学フィルムを作製する工程に供されるのが一般的であるが、図3に示されるように、たとえばポリエチレンテレフタレートからなる長尺の原反フィルム1’に存在する欠陥2’の近傍にマーキング用の傷3’をつけた後、ロール状に巻き取ると、マーキング用の傷3’の直上または直下に位置する部分に次々に傷が転写され(図3における転写マーク4’)、当該転写がマーキング用の傷3’の存在位置から数えて7〜9周目にまで及ぶことが判明した。

【0008】

本発明は、上記課題を解決するためになされたものであって、その目的は、マーキングにより欠陥が示された光学フィルム作製用の原反フィルムであって、一旦ロール状に巻き取った場合であっても、枚葉に切り出した光学フィルムを歩留まり良く得ることができる原反フィルムを提供することである。また、本発明の他の目的は、光学フィルム作製用の原反フィルムが有する欠陥を示すためのマーキング方法であって、原反フィルムにマーキングを施した後、一旦ロール状に巻き取った場合であっても、枚葉に切り出した光学フィルムを歩留まり良く得ることができるマーキング方法を提供することである。本発明のさらに他の目的は、上記原反フィルムより作製される光学フィルムおよび上記原反フィルムを用いた光学フィルムの製造方法を提供することである。

【課題を解決するための手段】

【0009】

本発明は、フィルム幅方向の端部をフィルム長手方向に対して略平行な方向に切断、除去して光学フィルムを作製するための長尺の原反フィルムであって、当該フィルム幅方向の端部における、欠陥が存在する箇所とフィルム長手方向に関して略同じ位置に、欠陥を示すための傷を有する原反フィルムを提供する。本発明の原反フィルムは、好ましくは欠陥により近いフィルム幅方向の端部に傷を有する。

【0010】

本発明の原反フィルムは、そのマルテンス硬度が150N/mm2以下であることができる。また、本発明の原反フィルムは、ポリエステル系樹脂フィルムから構成されることができる。本発明の原反フィルムは、一方の面に積層された樹脂層を備えるものであってよく、当該樹脂表面の対水接触角は70°以上であってよい。本発明の原反フィルムは、巻き取られてロール状にされたロール状原反フィルムであることができる。

【0011】

本発明はまた、上記原反フィルムの傷を有する端部および欠陥が存在する箇所を含む部分を切断、除去することにより作製された光学フィルム、ならびに、該光学フィルムと該光学フィルムに貼合された偏光フィルムとを備える偏光板を提供する。

【0012】

さらに本発明は、光学フィルムを作製するための長尺の原反フィルムが有する欠陥を示すためのマーキング方法であって、原反フィルム幅方向の端部における、欠陥が存在する箇所と原反フィルム長手方向に関して略同じ位置に傷を施す工程を含むマーキング方法を提供する。

【0013】

さらにまた本発明は、欠陥を有する長尺の原反フィルムから光学フィルムを製造する方法であって、原反フィルム幅方向の端部における、欠陥が存在する箇所と原反フィルム長手方向に関して略同じ位置に、該欠陥を示すための傷を施す工程と、傷が施された端部を原反フィルム長手方向に対して略平行な方向に切断、除去する工程と、を含む光学フィルムの製造方法を提供する。

【0014】

本発明の光学フィルムの製造方法に係る1つの好ましい実施形態は、原反フィルム幅方向の端部における、欠陥が存在する箇所と原反フィルム長手方向に関して略同じ位置に、欠陥を示すための傷を付けることにより第一のマーキングを施す工程と、第一のマーキングを施した原反フィルムをロール状に巻き取り、ロール状原反フィルムを得る工程と、ロール状原反フィルムから原反フィルムを巻き出す工程と、巻き出された原反フィルムの表面に樹脂フィルムを貼合して積層フィルムを得る工程と、積層フィルムが有する第一のマーキングを認識し、第一のマーキングと積層フィルム長手方向に関して略同じ位置にある積層フィルム領域の少なくとも一部に、樹脂フィルムの上から、さらに第二のマーキングを施す工程と、第二のマーキングが施された積層フィルムにおける第一のマーキングが施された端部を積層フィルム長手方向に対して略平行な方向に切断、除去する工程と、第二のマーキングが施された積層フィルムを枚葉に切断するとともに、第二のマーキングが施されている枚葉フィルムを除去する工程と、を含むものである。

【発明の効果】

【0015】

本発明によれば、原反フィルムを一旦ロール状に巻き取った場合であっても、原反フィルムにマーキングを施した後の工程でマーキングが消失してしまう等の不具合を生じさせることなく、枚葉に切り出した光学フィルムを歩留まり良く得ることができる。

【図面の簡単な説明】

【0016】

【図1】本発明の原反フィルムを模式的に示す図である。

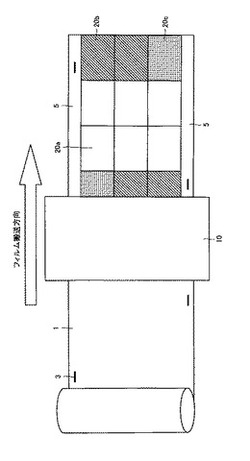

【図2】端部に傷(第一のマーキング)が施されたロール状原反フィルムから巻き出された原反フィルムの端部を、裁断機を用いて切断するとともに、枚葉に切断する様子を示す概略図である。

【図3】従来の欠陥マーキング方法の問題点を示す模式図である。

【発明を実施するための形態】

【0017】

以下、本発明を詳細に説明する。

<原反フィルム>

本発明の原反フィルムは、フィルムのいずれかの箇所に欠陥を有する場合において、当該欠陥を示すためのマーキングが施された、樹脂フィルム(通常は透明樹脂フィルム)から構成されるフィルムであって、光学フィルムの作製に用いられる原反フィルムである。「原反フィルム」とは、光学フィルムの作製に用いられる光学フィルムの構成要素となる、一定の幅を有する長尺のフィルムであり、本発明において光学フィルムは、少なくとも原反フィルム幅方向の端部(通常は両端部)を原反フィルム長手方向に対して略平行な方向に切断、除去する工程および欠陥が存在する箇所を含む部分を切断、除去する工程を経て作製される。通常、本発明のマーキングを有する原反フィルムは、巻き取られてロール状にされた状態(以下、ロール状原反フィルムという)で光学フィルム作製工程に供される。光学フィルム作製工程は、ロール状原反フィルムから巻き出された原反フィルムに対して必要に応じて所定の処理(表面処理、他の樹脂フィルムとの貼合、延伸およびこれらの組み合わせなど)を施す工程を含み、得られた長尺の光学フィルムは、通常、製品仕様に従って所定の形状に切断され、光学フィルム枚葉体とされる。

【0018】

本発明の原反フィルムから作製される「光学フィルム」とは、各種光学製品に適用されるフィルム状光学部材を意味し、たとえば、光学製品が液晶表示装置である場合を例に挙げると、偏光板を構成する偏光フィルム、偏光フィルムを保護するための保護フィルム;位相差フィルム等の光学補償フィルム;その他の各種光学機能性フィルムなどであり、複数の光学機能を兼ね備えるフィルムであってもよい。

【0019】

また、本発明における原反フィルムの「欠陥」とは、フィルム表面に付着した、またはフィルム内に混入したゴミ、製造設備由来の金属屑、人体由来の異物等の異物のほか、作製される光学フィルムに要求される物性(光学特性、表面形状等を含む)を充足しない領域などを意味する。このような欠陥領域としては、たとえば原反フィルムが樹脂フィルムと該樹脂フィルム上に形成された微粒子を含有する樹脂層(防眩層等)からなる場合における、意図しない粗大な粒子が存在する領域;微粒子が適切に分散されておらず局所的に凝集している領域;微粒子が局所的に存在せず、表面凹凸を有しない領域などが挙げられる。本発明における原反フィルムの欠陥は、肉眼では識別困難な欠陥であってもよい。

【0020】

本発明の原反フィルムは、光学フィルム作製時に切断、除去されるフィルム幅方向の端部であって、欠陥が存在する箇所とフィルム長手方向に関して略同じ位置に、上記欠陥を示すための傷が施されていることを特徴とする。上述したように、原反フィルムにマーキング用の傷を施した後、これをロール状に巻き取ると、傷が次々に転写されてしまい欠陥が増幅するという問題があるが、本発明の原反フィルムでは、光学フィルムを作製するにあたって切断、除去される端部に傷が施されており、したがって、転写されたマークも当該端部上に存在することとなるため、光学フィルムとして利用される部分に欠陥が増幅することを防止でき、もって、マーキングの転写による光学フィルムの歩留まりの低下を防止することができる。また、インクによるマーキングと異なり、傷によるマーキングによれば、原反フィルムにマーキングを施した後の工程でマーキングが消失してしまう等の不具合を解消することができる。

【0021】

ここで、図1を参照して、光学フィルム作製時に切断、除去される原反フィルム1の幅方向の端部5とは、原反フィルム1の幅のうち、有効幅外の部分を指し、この有効幅外の部分である端部5に欠陥を示すための傷3を施す。「有効幅」とは、原反フィルムのうち、光学フィルムとして利用される幅領域を意味する。たとえば、1330mmの幅を有する原反フィルムから幅400mm、長さ(幅方向とは垂直の方向の長さ)700mmの光学フィルムを得る場合、図1に示されるように、幅方向に3枚の光学フィルムが得られ、したがって有効幅は1200mmとなり、原反フィルム両長辺から65mm(有効幅外)の領域が切断、除去される端部となる。

【0022】

傷が施される端部は、フィルム幅方向両端部のうち、いずれか一方の端部であってもよいし、両方の端部であってもよいが、欠陥により近い側の端部のみに傷を施すと、最終的に得られる光学フィルム枚葉体の歩留まりを向上させることができるため好ましい。この点については後で詳述する。

【0023】

本発明の原反フィルムの構成材料や形態は、これを用いて作製される光学フィルムの種類(すなわち、光学フィルムの光学特性)に応じて選択される。具体的には、本発明の原反フィルムは、樹脂フィルムのみからなるものであることができ(たとえば、光学フィルムが保護フィルムや位相差フィルムである場合など)、あるいは、樹脂フィルムを基材とし、これに樹脂層が積層されたものであることができる。樹脂フィルムを構成する樹脂材料としては、たとえば、トリアセチルセルロース(TAC)等のセルロース系樹脂;ポリエチレンテレフタレート(PET)等のポリエステル系樹脂;ポリメタクリル酸メチル等の(メタ)アクリル系樹脂;シクロオレフィンポリマー(COP)等のオレフィン系樹脂;ポリカーボネート(PC)系樹脂を挙げることができる。

【0024】

上記樹脂層は、光学フィルムに所定の光学特性を付与するための層であり、たとえば、防眩層、ハードコート層、光拡散層などが挙げられる。樹脂層を構成する樹脂材料および必要に応じて添加される添加剤の種類や配合比等は、樹脂層に要求される光学特性に応じて適宜選択され、従来公知のものを採用することができる。

【0025】

本発明の原反フィルムが樹脂層を備える場合、欠陥を示すための傷は、基材である樹脂フィルムにおける樹脂層が形成されている面とは反対側の面の端部、または樹脂層が形成されている面であって、樹脂層が積層されておらず表面が露出した端部に施されるのが通常である。

【0026】

ここで、インクによるマーキングを行なう従来の方法では、マーキングをフィルム端部に施すか欠陥近傍に施すかに関わらず、マーキングを施した原反フィルムを一旦巻き取った際のマーキングの転写などによりマーキングが消失しやすいという問題が生じ、この問題は、樹脂層(あるいは樹脂層を有しない場合は樹脂フィルム)表面の対水接触角が大きく、原反フィルム表面がインクをはじきやすい場合に特に顕著となる。本発明においては、インクを用いることなく傷を付けることによりマーキングを行なうため、樹脂層(あるいは樹脂層を有しない場合は樹脂フィルム)表面の対水接触角が大きい、たとえば70°以上あるいは80°以上、さらには100°以上であっても、マーキングは消失することなく、後工程において容易に認識することができる。

【0027】

なお、本発明において原反フィルム表面の対水接触角は、測定対象となる表面を外側にして原反フィルムをガラス基板に粘着剤を用いて貼合し、この測定サンプルを測定対象表面が上面となるように接触角計に水平にセットし、測定対象表面に1マイクロリットルの純水を滴下して測定される値である。

【0028】

本発明の原反フィルムの厚みは光学フィルムの種類に応じて異なるが、通常60μm以下であり、好ましくは40μmである。本発明は、原反フィルムの厚みがより小さい場合により有利である。すなわち、原反フィルムの厚みが小さいほど、引っ掻き硬度が小さくなり、これに伴ってマーキング用の傷の転写がより顕著となる。したがって、欠陥の近傍にマーキング用の傷を施す従来の方法では、原反フィルムの厚みが小さい場合にマーキングの転写の問題がより顕著なり、転写による光学フィルムの歩留まりの低下が著しい。これに対し、本発明によれば、原反フィルムの厚みが小さく、マーキング用の傷の転写が著しい場合であっても、転写されたマークは切断、除去される端部上に存在するため、転写による光学フィルムの歩留まり低下を防止することができる。

【0029】

本発明の原反フィルムの表面は、引っ掻き硬度を示すマルテンス硬度が150N/mm2以下あるいは120N/mm2以下、さらには100N/mm2以下であることができる。このようなマルテンス硬度が比較的小さい原反フィルムであっても、本発明によれば、上述のように、転写による光学フィルムの歩留まり低下を防止することができる。なお、本発明において原反フィルムのマルテンス硬度は、最大荷重250mN、最大深度10μm、荷重時間60秒:圧子形状:ビッカーズの条件にて測定される値である。

【0030】

本発明の原反フィルムの幅は特に制限されないが、通常1000mm以上であり、典型的な例として、1330mm、1490mmを挙げることができる。フィルムの長さについても特に制限されず、たとえば100m以上であり、好ましくは10000m以下である。本発明の原反フィルムは、通常、巻き取られてロール状にされたロール状原反フィルムの形態で光学フィルムの作製に供される。

【0031】

<光学フィルムの製造方法>

本発明の光学フィルムの製造方法は、上記本発明の原反フィルムを用いて光学フィルムを作製するものであり、少なくとも以下の工程:

(A)欠陥を有する長尺の原反フィルムの幅方向の端部における、欠陥が存在する箇所と原反フィルム長手方向に関して略同じ位置に、該欠陥を示すための傷を施す第一のマーキング工程、

(B)傷が施された端部を原反フィルム長手方向に対して略平行な方向に切断、除去する端部除去工程、

を含む。ここでいう「原反フィルム」、「端部」および「欠陥」は、上記と同じ意味を表す。

【0032】

また、本発明の光学フィルムの製造方法は、好ましくは次の工程:

(C)原反フィルムを枚葉に切断するとともに、欠陥が存在する箇所を含む枚葉フィルムを除去する枚葉化工程を含む。以下、各工程について詳細に説明する。

【0033】

〔1〕第一のマーキング工程(A)

本工程は、欠陥を有する長尺の原反フィルムの幅方向の端部における、欠陥が存在する箇所と原反フィルム長手方向に関して略同じ位置に、該欠陥を示すための傷(第一のマーキング)を施す工程であり、上記本発明に係る原反フィルムを得る工程である。欠陥を有する長尺の原反フィルムの端部に傷(第一のマーキング)を施す方法は特に限定されないが、上記特許文献2に示されるマーキング装置と類似の装置を用いる方法が好適である。具体的には、ロール状に巻き取られた欠陥を有する長尺の原反フィルムの巻き出し方向上流側から順に、巻き出されたフィルムの上方(または下方)に配置され、フィルムの画像を取得する撮像手段および巻き出されたフィルムを介して撮像手段と対向する位置に配置される照明手段;巻き出されたフィルムの搬送速度を検出する搬送速度検出手段;巻き出されたフィルムにおける端部に傷(第一のマーキング)を施すマーキング手段;ならびに、任意で設置される、マーキング後のフィルム表面の付着物を除去するエアー吸引手段を備えるマーキング装置を好適に用いることができる。

【0034】

上記撮像手段は、原反フィルム幅方向に複数のカメラを一定間隔で配置した構成であることができる。カメラは、たとえばCCDセンサを撮像素子として備えるものである。撮像手段が撮像した画像データは、所定の画像処理を施す画像処理手段に送られ画像処理される。画像処理結果は、画像処理手段に接続された制御手段(パーソナルコンピュータなど)に送信される。

【0035】

上記照明手段は、撮像手段が撮像する画像から欠陥をより確実に検出できるようにするために設置され、原反フィルムの幅方向の全体にわたって、均一な照明を行なう。照明手段としては、蛍光灯などの管状の発光体や、伝送ライトなどの線状の光源を使用する。伝送ライトは、棒状の導光体の軸方向の端面にメタルハロゲンランプなどの強力な光源を配置し、端面に入射された光を両端面間の側面に導き、棒状の光源として機能するものである。また、レーザ光を広げて照射することもできる。照明手段が原反フィルムに照射する光は、欠陥の検出が容易な波長や偏光特性となるように設定される。

【0036】

上記搬送速度検出手段は、巻き出されたフィルムの搬送速度を検出するためのものであり、搬送速度検出手段からの出力は、撮像手段が撮像した画像について所定の画像処理を施す画像処理手段からの画像処理結果とともに、制御手段に入力される。

【0037】

上記制御手段は、画像処理結果から欠陥の有無の判別と、欠陥が存在するときの位置の検出とを行なう。また、制御手段は、欠陥が存在する箇所と原反フィルム長手方向に関して略同じ位置に傷(第一のマーキング)を付けるように、搬送速度検出手段からの出力に基づいてタイミングを調整して、マーキング手段を作動させる。

【0038】

上記マーキング手段は、原反フィルムの端部表面に、フィルム搬送方向に平行な線状の傷(第一のマーキング)を付ける機能を有し、具体的には、巻き出された原反フィルムの一方の端部または両方の端部上に配置された傷付け部材を備える構成であることができる。傷付け部材の先端を原反フィルムの端部表面に接触させることによって、フィルム搬送方向に平行な線状の傷を付けることができる。傷付け部材としては、砥石、ヤスリ、針などを用いることができる。原反フィルムの端部表面に施された傷は、たとえば原反フィルムが透明なフィルムの場合、光学的手段や目視等により検出可能な白い傷となる。なお、巻き出されたフィルムを介してマーキング手段と対向する位置に、傷付け部材によって原反フィルムに傷を付ける際に、適度な加圧力を付与するための支持材を設置することが好ましい。支持材としては、ゴムロール、ゴム板などを使用することができる。

【0039】

上記エアー吸引手段は、傷付け部材の先端を原反フィルムの端部表面に接触させて傷をつけた際に発生した原反フィルム表面の付着物(削りかす)を除去するためのものであり、マーキング手段の搬送方向下流側に配置される。

【0040】

ここで、本発明において上記マーキング装置は、上記制御手段によって取得された欠陥の位置情報に基づいて、当該欠陥により近い側の端部上の傷付け部材のみを作動させ、当該欠陥により近い側の端部表面にのみ傷(第一のマーキング)を付けるように構成されることが好ましい。これにより、後述する枚葉化工程(C)において、欠陥が存在する箇所を含まないにも関わらず廃棄除去される枚葉化された光学フィルムの数を削減することができ、良品である光学フィルム枚葉体の歩留まりを向上させることができる。

【0041】

また、本発明において上記マーキング装置は、上記制御手段によって取得された欠陥の長さ(原反フィルム長手方向における欠陥が存在する範囲)情報に基づいて、傷付け部材の原反フィルム表面への接触時間を制御することにより、当該欠陥と略同じ長さの傷(第一のマーキング)を付けるように構成されることが好ましい。これにより、後工程において第一のマーキングを観測することによって、フィルム長手方向に関する欠陥の存在領域を容易に把握することができるようになるため、欠陥を含む光学フィルム枚葉体を良品として回収してしまう不具合をより確実に防止することができる。

【0042】

以上のようにして得られた欠陥を示す傷(第一のマーキング)が施された原反フィルム(本発明に係る原反フィルム)は、通常、マーキング手段(エアー吸引手段を備える場合にはエアー吸引手段)の下流側に設置された巻き取り装置により巻き取られ、ロール状原反フィルムとされる。これは、光学フィルム作製工程を行なう場所まで原反フィルムを移送するには、ロール状の形態が極めて好都合なためである。なお、この巻き取り工程によって、第一のマーキングにより生じたフィルム表面の凹凸にフィルムが押し付けられることに起因してマーキングの転写が発生するが、本発明の光学フィルムの製造方法およびマーキング方法によれば、当該マーキングの転写は端部除去工程(B)にて切断、除去される端部上に発生するため、転写による光学フィルムの歩留まり低下は生じない。

【0043】

〔2〕端部除去工程(B)および枚葉化工程(C)

端部除去工程(B)は、上記ロール状原反フィルムから原反フィルムを巻き出し、傷(第一のマーキング)が施された端部を原反フィルム長手方向に対して略平行な方向に切断、除去する工程である。本工程で除去される端部は、少なくとも傷(第一のマーキング)が施された端部であればよいが、通常は、傷を有しない端部が存在する場合であっても、有効幅外である両端部が切断、除去される。枚葉化工程(C)は、原反フィルムを枚葉に切断するとともに、欠陥が存在する箇所を含む枚葉フィルム(光学フィルム枚葉体)を除去する工程である。

【0044】

図2は、端部に傷(第一のマーキング)3が施されたロール状原反フィルムから巻き出された原反フィルム1(あるいは後述するように、原反フィルムに対して所定の処理が施されたフィルムであってもよい。)の端部5を、裁断機10を用いて切断するとともに、原反フィルム1を枚葉に切断する様子を示す概略図である。図2に示されるように、端部除去工程(B)における端部の切断および枚葉化工程(C)における枚葉に切断する工程は、裁断機等の切断手段を用いて同時に行なわれることが好ましい。端部除去工程(B)によって端部を切断、除去した後、枚葉化工程(C)を行なうと、光学フィルムのどの領域に欠陥が存在しているかを判断できなくなるおそれがあるためである。したがって、端部を切断した後、枚葉化工程(C)を行なう場合には、切断した端部を除去することなく枚葉化を行なった後、欠陥が存在する箇所を含む枚葉フィルムの除去とともに切断した端部を除去することが好ましい。枚葉に切断した後、端部を切断し、ついで欠陥が存在する箇所を含む枚葉フィルムの除去とともに切断した端部を除去することも可能である。

【0045】

端部の切断および光学フィルムの枚葉化に用いられる裁断機としては、カミソリ刃等を用いた垂直裁断機または回転丸刃を用いる裁断機等、一般的に用いられる裁断機を用いることができる。また、必要とされる加工精度が低い場合、裁断にはハサミやカッターナイフなど、一般的に用いられる手段を用いることができる。

【0046】

枚葉化工程(C)における欠陥が存在する箇所を含む枚葉フィルム(光学フィルム枚葉体)の除去は、たとえば次のようにして行なうことができる。

(a)端部の切断および枚葉化されることにより作製された光学フィルム枚葉体のうち、幅方向に関して傷(第一のマーキング)を有しない位置に配置されている光学フィルム枚葉体(図2における光学フィルム枚葉体20a)を良品としてすべて回収する一方、幅方向に関して傷(第一のマーキング)を有する位置に配置されている光学フィルム枚葉体(図2における光学フィルム枚葉体20bおよび20c)を不良品としてすべて除去、廃棄する。

(b)端部の切断および枚葉化されることにより作製された光学フィルム枚葉体のうち、幅方向に関して傷(第一のマーキング)を有しない位置に配置されている光学フィルム枚葉体(図2における光学フィルム枚葉体20a)を良品としてすべて回収する一方、幅方向に関して傷(第一のマーキング)を有する位置に配置されている光学フィルム枚葉体については、フィルム幅方向に配列された光学フィルム枚葉体のうち、傷(第一のマーキング)を有する端部に近い側の半分(または略半分)のみを不良品として除去、廃棄し、傷(第一のマーキング)を有する端部に遠い側の半分(または略半分)を良品として回収する。すなわち、図2を参照して、傷(第一のマーキング)3を有する位置に配置されている光学フィルム枚葉体20bおよび20cのうち、傷(第一のマーキング)を有する端部に近い側の略半分である光学フィルム枚葉体20bは除去、廃棄され、遠い側の略半分である光学フィルム枚葉体20cは良品として回収される。

【0047】

上記(b)の手法は、制御手段によって取得された欠陥の位置情報に基づいて、欠陥により近い側の端部上の傷付け部材のみを作動させ、当該欠陥により近い側の端部表面にのみ傷(第一のマーキング)を付けるように構成されたマーキング装置を用いて第一のマーキング工程(A)が実施された場合に採用される手法である。上記(b)の手法によれば、実際には欠陥を有しない光学フィルム枚葉体(図2における光学フィルム枚葉体20c)を良品として回収することができるため、歩留まりをより向上させることができる。

【0048】

傷(第一のマーキング)の存在の有無ならびにその位置および長さの確認は、目視または光学的手段を用いて行なうことができる。また、光学フィルム枚葉体の良品の回収および不良品の除去は、人の手によって行なわれてもよいし、自動化されていてもよい。光学フィルム枚葉体の大きさは、たとえば、縦300〜1500mm、横300〜1500mm程度である。

【0049】

〔3〕その他の工程

(i)貼合工程(D)

本発明の光学フィルムの製造方法は、第一のマーキング工程(A)と端部除去工程(B)および枚葉化工程(C)との間に、傷(第一のマーキング)が施された原反フィルムの表面に他の樹脂フィルムを貼合して積層フィルムを得る貼合工程(D)を備えていてもよい。当該他の樹脂フィルムの貼合は、第一のマーキング工程(A)で得られたロール状原反フィルムから原反フィルムを巻き出し、接着剤または粘着剤を介して他の樹脂フィルムを積層し、必要に応じて乾燥および/または硬化処理を施すことにより行なうことができる。

【0050】

原反フィルムに貼合される他の樹脂フィルムの数は、1のみに限定されるものではなく、2以上であってもよい。2以上の樹脂フィルムが貼合される場合、これらの樹脂フィルムは、同時に貼合されてもよく、逐次的に貼合されてもよい。また、原反フィルム表面に貼合された他の樹脂フィルム上にさらに他の樹脂フィルムが貼合されてもよい。また、樹脂フィルムではなく、あるいは樹脂フィルムとともに、粘着剤層等の光学部材を貼合してもよい。

【0051】

原反フィルムに貼合される他の樹脂フィルムとしては、たとえば、原反フィルムから形成される光学フィルムの表面をその使用時までの間、暫定的に保護するための表面保護フィルム、および、原反フィルムから形成される光学フィルムとは異なる光学特性を有する他の光学フィルムなどを挙げることができる。当該他の光学フィルムとしては、特に制限されず、たとえば偏光フィルムを挙げることができる。上記表面保護フィルムとしては、たとえば、ポリエチレンテレフタレートフィルム等のポリエステル系樹脂フィルムや、ポリエチレンフィルム等のポリオレフィン系樹脂フィルムを用いることができる。

【0052】

他の光学フィルムとして偏光フィルムを、接着剤を介して原反フィルムに貼合した後、得られた積層フィルムを端部除去工程(B)および枚葉化工程(C)に供することにより、偏光フィルム上に原反フィルム由来の光学フィルム(保護フィルムや位相差フィルムであることができる)が積層された偏光板を得ることができる。偏光フィルムとしては、二色性色素(たとえばヨウ素)が吸着配向され、一軸延伸されたポリビニルアルコール系樹脂からなる偏光フィルムが好適に用いられる。なお、原反フィルムが樹脂フィルムと該樹脂フィルム上に積層された樹脂層からなる場合、偏光フィルムは、樹脂フィルムにおける樹脂層を有する側とは反対側の面に貼合される。

【0053】

また、本発明の光学フィルムの製造方法は、他の樹脂フィルムとの貼合に先立ち、あるいは貼合工程(D)を含むことなく、第一のマーキング工程(A)で得られたロール状原反フィルムから巻き出された原反フィルムに対して各種の処理を施す工程を含んでいてもよい。かかる処理としては、他の樹脂フィルムとの接着性を向上させるための易接着処理(コロナ処理等)や、延伸処理などを挙げることができる。

【0054】

(ii)第二のマーキング工程(E)

第二マーキング工程(E)とは、第一のマーキング工程(A)で得られたロール状原反フィルムから巻き出された原反フィルムに他の樹脂フィルムを貼合して得られた積層フィルムの当該他の樹脂フィルム上に第一のマーキングとは異なる第二のマーキングを施す工程である。第二のマーキングは、たとえばインクなどを用いて施される。

【0055】

第二のマーキング工程(E)を含む場合、本発明の光学フィルムの製造方法は、たとえば、以下の工程を以下の順で含む。

【0056】

(A)欠陥を有する長尺の原反フィルムの幅方向の端部における、欠陥が存在する箇所と原反フィルム長手方向に関して略同じ位置に、該欠陥を示すための傷を施す第一のマーキング工程、

(D)第一のマーキングを施した原反フィルムの表面に樹脂フィルムを貼合して積層フィルムを得る貼合工程、

(E)積層フィルムが有する第一のマーキングを認識し、第一のマーキングと積層フィルム長手方向に関して略同じ位置にある積層フィルム領域の少なくとも一部に、樹脂フィルムの上から、さらに第二のマーキングを施す第二のマーキング工程、

(B’)第二のマーキングが施された積層フィルムにおける第一のマーキングが施された端部を積層フィルム長手方向に対して略平行な方向に切断、除去する端部除去工程、および

(C’)第二のマーキングが施された積層フィルムを枚葉に切断するとともに、第二のマーキングが施されている枚葉フィルムを除去する枚葉化工程。

【0057】

第一のマーキング工程(A)および貼合工程(D)については上述のとおりであり、ここでの説明は省略する。なお、原反フィルムに貼合される他の樹脂フィルムとしては、典型的には、上述した原反フィルムから形成される光学フィルムの表面をその使用時までの間、暫定的に保護するための表面保護フィルムなどであることができる。

【0058】

第二のマーキング工程(E)では、積層フィルムに施された傷(第一のマーキング)を認識し、第一のマーキングと積層フィルム長手方向に関して略同じ位置にある積層フィルム領域の少なくとも一部に、樹脂フィルムの上からインク等を用いてマーキングを行なう。ここでいう「積層フィルム領域の少なくとも一部」とは、少なくとも積層フィルムの有効幅内に第二のマーキングを施すこと意味しており、第一のマーキングと積層フィルム長手方向に関して略同じ位置にある積層フィルム領域の全幅にわたって第二のマーキングを施す場合や有効幅内の一部に第二のマーキングを施す場合を含む。切断、除去される積層フィルム端部(有効幅外)への第二のマーキングの付与はあってもなくてもよい。

【0059】

第二のマーキングの付与は、たとえば次のようにして行なうことができる。

(a’)第一のマーキングと積層フィルム長手方向に関して略同じ位置にある積層フィルム領域の全幅にわたって第二のマーキングを施す。

(b’)第一のマーキングと積層フィルム長手方向に関して略同じ位置にある積層フィルム領域のうち、第一のマーキングを有する端部に近い側の半分(または略半分)にのみ第二のマーキングを施し、第一のマーキングを有する端部に遠い側の半分(または略半分)については第二のマーキングを施さない。

【0060】

上記(b’)の手法は、制御手段によって取得された欠陥の位置情報に基づいて、欠陥により近い側の端部上の傷付け部材のみを作動させ、当該欠陥により近い側の端部表面にのみ傷(第一のマーキング)を付けるように構成されたマーキング装置を用いて第一のマーキング工程(A)が実施された場合に採用される手法である。上記(b’)の手法によれば、実際には欠陥を有しない光学フィルム枚葉体を良品として回収することができるため、歩留まりをより向上させることができる。

【0061】

第二のマーキングの形状は任意であり、たとえば、積層フィルム幅方向に延びるラインなどであることができる。有効幅内にインク等による第二のマーキングを施すことにより、後工程において、光学フィルム枚葉体の良品/不良品の選別作業をより容易に行なうことができ、選別作業の効率化を図ることができる。

【0062】

積層フィルムに施された傷(第一のマーキング)の認識および第二のマーキングは、それぞれ目視、手作業で行なうことができる。ただし、これらを自動的に行なう装置を用いてもよい。

【0063】

上記端部除去工程(B’)および枚葉化工程(C’)はそれぞれ、上述の端部除去工程(B)および枚葉化工程(C)と同様である。ただし、上述の枚葉化工程(C)においては、第一のマーキングに基づいて不良品を選別、除去するのに対し、枚葉化工程(C’)においては、第二のマーキングに基づいて不良品を選別、除去する。すなわち、枚葉化工程(C’)では、第二のマーキングが施された光学フィルム枚葉体を除去、廃棄すればよい。

【実施例】

【0064】

以下、実施例を挙げて本発明をさらに具体的に説明するが、本発明はこれらの例によって限定されるものではない。原反フィルムのマルテンス硬度および対水接触角の測定は、次に示す方法で行なった。なお、マルテンス硬度および対水接触角は、原反フィルムの基材フィルム表面および樹脂層表面の双方について測定した。

【0065】

(1)マルテンス硬度の測定

測定対象となる表面を外側にして原反フィルムをガラス基板に粘着剤を用いて貼合し、この測定サンプルを測定対象表面が上面となるようにフィッシャー・インスツルメンツ社製の「フィッシャースコープH2000」の測定台に水平にセットし、以下の条件でマルテンス硬度を測定した。

最大荷重:250mN、

最大深度:10μm、

荷重時間:60秒、

圧子形状:ビッカーズ。

【0066】

(2)対水接触角の測定

測定対象となる表面を外側にして原反フィルムをガラス基板に粘着剤を用いて貼合し、この測定サンプルを測定対象表面が上面となるように接触角計(協和界面科学(株)製 画像処理式接触角計「FACE CA−X型」)に水平にセットし、測定対象表面に1マイクロリットルの純水を滴下し、対水接触角を測定した。

【0067】

〔欠陥を示す傷(第一のマーキング)を有するロール状原反フィルムの作製〕

<実施例1>

基材フィルムとしての幅1330mm、長さ3500m、厚さ38μmのロール状ポリエチレンテレフタレートフィルム(PET)〔三菱樹脂株式会社製 ダイヤホイル〕からフィルムを連続的に巻き出しながら、一方の面にペンタエリスリトールトリアクリレートおよび多官能ウレタン化アクリレート(イソホロンジイソシアネートとペンタエリスリトールトリアクリレートとの反応生成物)を主成分とする紫外線硬化性樹脂組成物を塗布する塗布層を形成する工程、紫外線を照射することにより塗布層を硬化させて、巻き出されたフィルム上に厚さ6μmの樹脂層Aを形成する工程、および、樹脂層Aが形成されたフィルム(原反フィルム)を巻き取る工程を連続的に行なうことにより、ロール状原反フィルムを得た。

【0068】

次に、上記ロール状原反フィルムからフィルムを連続的に巻き出しながら、上述したマーキング装置(特許文献2に記載の装置と類似の装置)を通して、欠陥を検出するとともに、ヤスリを用いた傷付け部材により、フィルムの幅方向の端部(端面から幅方向20mmの位置)における、欠陥が存在する箇所とフィルム長手方向に関して略同じ位置に傷(第一のマーキング)〔長さ約20mm〕を施した。傷を付ける面は、樹脂層Aを備える面とは反対側の面とした。なお、用いたマーキング装置は、撮像手段としてCCDカメラ、照明手段として伝送ライトを有し、さらに搬送速度検出手段、巻き出されたフィルムの両方の端部上に2つの上記傷付け部材を有するマーキング手段、画像処理装置、制御装置(パーソナルコンピュータ)およびエアー吸引手段を備えるものである。また、当該マーキング装置は、制御手段によって取得された欠陥の位置情報に基づいて、欠陥により近い側の端部上の傷付け部材のみを作動させ、当該欠陥により近い側の端部表面にのみ傷(第一のマーキング)を付けるように構成されたものである。マーキング装置を通した傷を有する原反フィルムを連続的に巻き取ることにより、欠陥を示す傷(第一のマーキング)を有するロール状原反フィルムを得た。なお、当該原反フィルムの欠陥数(第一のマーキングの数)は0.28個/m2であった。また、本実施例および下記の実施例、比較例における欠陥とは、主に光学特性が不均一になっている部分を意味するが、設備由来の金属屑や環境由来の埃によるものも含む。このような欠陥部分は、CCDカメラで取得した画像において、周囲と比べて明るく、または暗く見える。

【0069】

<実施例2>

紫外線硬化性樹脂組成物を、ペンタエリスリトールトリアクリレート、トリス(2−アクリロキシエチル)イソシアヌレートおよび多官能ウレタン化アクリレート(イソホロンジイソシアネートとペンタエリスリトールトリアクリレートとの反応生成物)を主成分とする紫外線硬化性樹脂組成物に変更するとともに、樹脂層(樹脂層Bとする)の厚みを8μmとしたこと以外は、実施例1と同様にして、傷(第一のマーキング)を有するロール状原反フィルムを得た。

【0070】

<実施例3>

基材フィルムとして、幅1330mm、長さ1000m、厚さ40μmのトリアセチルセルロースフィルム(TAC)を用いたこと以外は、実施例2と同様にして、傷(第一のマーキング)を有するロール状原反フィルムを得た。

【0071】

<実施例4>

基材フィルムとして、幅1330mm、長さ1000m、厚さ60μmのトリアセチルセルロースフィルムを用いたこと以外は、実施例2と同様にして、傷(第一のマーキング)を有するロール状原反フィルムを得た。

【0072】

<比較例1>

傷(第一のマーキング)の位置を、原反フィルム端部ではなく、欠陥近傍(欠陥存在位置を挟むように幅20mm程度の傷を2本)としたこと以外は、実施例1と同様にして、傷(第一のマーキング)を有するロール状原反フィルムを得た。

【0073】

<比較例2>

傷(第一のマーキング)の位置を、原反フィルム端部ではなく、欠陥近傍(欠陥存在位置を挟むように幅20mm程度の傷を2本)としたこと以外は、実施例2と同様にして、傷(第一のマーキング)を有するロール状原反フィルムを得た。

【0074】

<比較例3>

傷(第一のマーキング)の位置を、原反フィルム端部ではなく、欠陥近傍(欠陥存在位置を挟むように幅20mm程度の傷を2本)としたこと以外は、実施例3と同様にして、傷(第一のマーキング)を有するロール状原反フィルムを得た。

【0075】

<比較例4>

傷(第一のマーキング)の位置を、原反フィルム端部ではなく、欠陥近傍(欠陥存在位置を挟むように幅20mm程度の傷を2本)としたこと以外は、実施例4と同様にして、傷(第一のマーキング)を有するロール状原反フィルムを得た。

【0076】

各実施例および比較例で得られた原反フィルム(傷を有するロール状原反フィルムからフィルムを巻き出し、切り出したもの)のマルテンス硬度、並びに耐水接触角を表1に示した。

【0077】

【表1】

【0078】

各実施例および比較例で得られた傷(第一のマーキング)を有するロール状原反フィルムを巻き出し、マーキングの転写を確認したところ、第一のマーキングからピッチ状に、表2に示される個数でマーキング転写が確認された。しかしながら、実施例1〜4においてはいずれも、傷(第一のマーキング)をフィルム端部、すなわち有効幅外に施しているため、マーキング転写による当該原反フィルムを用いて得られる製品(光学フィルム枚葉体)の歩留まりの低下は生じない。一方、原反フィルムをロール状に巻き取ったことにより、欠陥数が、比較例1および2では約10倍、比較例3では約7倍、比較例4では約5倍に増加した。

【0079】

各実施例および比較例におけるマーキング転写状況と製品収率への影響の大きさを表2に示した。

【0080】

【表2】

【0081】

〔偏光板の作製〕

<実施例5>

実施例1で得られた傷(第一のマーキング)を有するロール状原反フィルムからフィルムを連続的に巻き出しながら、樹脂層を設けた面とは反対側の面に偏光フィルム、トリアセチルセルロースからなる樹脂フィルム(厚み80μm)とをこの順となるように、接着剤を介して貼合する工程、樹脂層を設けた面に粘着剤付きの表面保護フィルムを貼合する工程を行なった後、上記トリアセチルセルロースからなる樹脂フィルム上に粘着剤を塗工して再剥離性のセパレートフィルムを貼合する工程を行ない、ついで得られた長尺の粘着剤層付偏光板を、カミソリ刃を用いた垂直裁断機を用いて、フィルム幅方向の両端部(有効幅外の部分)を切断するとともに、幅方向に401mm、幅方向とは垂直の方向に706mmの製品(粘着剤層付偏光板枚葉体)に幅方向に3枚ずつ連続的に切断した。この際、製品と一緒に流れてくる有効幅外の傷(第一のマーキング)を目視で検出し、傷(第一のマーキング)を発見したときに操作員が幅方向3枚のうち、傷(第一のマーキング)がある側と真ん中の製品を不良品として廃棄した。その結果、不良品は完全に排除された。傷(第一のマーキング)を有する部分における2枚の枚葉体の廃棄による収率低下は16%であった。

【0082】

<比較例5>

比較例1の傷(第一のマーキング)を有するロール状原反フィルムを用いたこと以外は、実施例5と同様にして粘着剤層付偏光板枚葉体を得た。不良品を完全に排除することはできたが、マーキングの転写が生じていることにより、傷を有する不良品を廃棄したことによる収率低下は80%となった。

【符号の説明】

【0083】

1,1’ 原反フィルム、2’ 欠陥、3 傷、3’ マーキング用の傷、4’ 転写マーク、5 原反フィルムの幅方向の端部、10 裁断機、20a,20b,20c 光学フィルム枚葉体。

【技術分野】

【0001】

本発明は、光学フィルムの作製に用いられる原反フィルムに関する。また本発明は、当該原反フィルムより作製される光学フィルムおよびその製造方法に関する。

【背景技術】

【0002】

液晶表示装置が備える偏光板の偏光フィルムを保護するために用いられる保護フィルムや、液晶表示装置用位相差フィルムなどの各種光学フィルムは、一定の幅を有する長尺の樹脂フィルムからなる原反フィルムに必要に応じて所定の処理を施すことにより製造されており、通常、こうして得られる長尺の光学フィルムは、製品仕様に従って所定の形状に切断され、光学フィルム枚葉体とされる。

【0003】

原反フィルムには、得られる光学フィルムの要求特性に沿わない欠陥箇所を含むことがある。このような原反フィルムの欠陥箇所には、たとえば光学フィルムを枚葉に切断する工程などの後工程において、欠陥箇所の識別が容易となり、欠陥を含む光学フィルム枚葉体を容易に除去することができるよう、マーキングを施すことが一般的である。

【0004】

特許文献1には、シート状製品の欠点箇所に直接、ペンによるマーキングを施すことができる欠点マーキング装置が開示されている。また、特許文献2には、シート状製品の欠陥部分の近傍であって、該欠陥部分の幅方向の両側にマーキング用の傷をつける欠陥マーキング方法が開示されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平9−304295号公報

【特許文献2】特開2002−303580号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

上記特許文献1に記載の欠陥マーキング方法は、ペンによるマーキング、すなわち、インクを用いたマーキング方法を採用するものであるが、このようなマーキング方法の場合、マーキングを施した後の工程で、原反フィルムを薬剤処理したり、原反フィルムと他の光学部材との接着のために接着剤を塗布したりすると、マーキングしたインクが滲んだり、消えてしまうおそれがあった。

【0007】

上記特許文献2に記載の欠陥マーキング方法は、特許文献1と同様、欠陥箇所の近傍にマーキングを施すが、インクによるマーキングではなく、マーキング用の傷をつける方法である。このような方法によれば、後工程においてマーキングが消失するという問題を解消することができる。しかしながら、この方法に従い欠陥箇所の近傍に傷をつけると、マーキングを施した長尺の原反フィルムを光学フィルム作製工程前に一旦ロール状に巻き取った場合、原反フィルムの樹脂材料種によっては、傷が次々に原反フィルムの他の箇所に転写されてしまい、得られる光学フィルムを切り出したときに光学フィルム枚葉体として使用できない部分が増加し、歩留まりが低下してしまうことが判明した。すなわち、マーキングを施した原反フィルムは、搬送のために一旦巻き取り、別の作業場所に搬送して光学フィルムを作製する工程に供されるのが一般的であるが、図3に示されるように、たとえばポリエチレンテレフタレートからなる長尺の原反フィルム1’に存在する欠陥2’の近傍にマーキング用の傷3’をつけた後、ロール状に巻き取ると、マーキング用の傷3’の直上または直下に位置する部分に次々に傷が転写され(図3における転写マーク4’)、当該転写がマーキング用の傷3’の存在位置から数えて7〜9周目にまで及ぶことが判明した。

【0008】

本発明は、上記課題を解決するためになされたものであって、その目的は、マーキングにより欠陥が示された光学フィルム作製用の原反フィルムであって、一旦ロール状に巻き取った場合であっても、枚葉に切り出した光学フィルムを歩留まり良く得ることができる原反フィルムを提供することである。また、本発明の他の目的は、光学フィルム作製用の原反フィルムが有する欠陥を示すためのマーキング方法であって、原反フィルムにマーキングを施した後、一旦ロール状に巻き取った場合であっても、枚葉に切り出した光学フィルムを歩留まり良く得ることができるマーキング方法を提供することである。本発明のさらに他の目的は、上記原反フィルムより作製される光学フィルムおよび上記原反フィルムを用いた光学フィルムの製造方法を提供することである。

【課題を解決するための手段】

【0009】

本発明は、フィルム幅方向の端部をフィルム長手方向に対して略平行な方向に切断、除去して光学フィルムを作製するための長尺の原反フィルムであって、当該フィルム幅方向の端部における、欠陥が存在する箇所とフィルム長手方向に関して略同じ位置に、欠陥を示すための傷を有する原反フィルムを提供する。本発明の原反フィルムは、好ましくは欠陥により近いフィルム幅方向の端部に傷を有する。

【0010】

本発明の原反フィルムは、そのマルテンス硬度が150N/mm2以下であることができる。また、本発明の原反フィルムは、ポリエステル系樹脂フィルムから構成されることができる。本発明の原反フィルムは、一方の面に積層された樹脂層を備えるものであってよく、当該樹脂表面の対水接触角は70°以上であってよい。本発明の原反フィルムは、巻き取られてロール状にされたロール状原反フィルムであることができる。

【0011】

本発明はまた、上記原反フィルムの傷を有する端部および欠陥が存在する箇所を含む部分を切断、除去することにより作製された光学フィルム、ならびに、該光学フィルムと該光学フィルムに貼合された偏光フィルムとを備える偏光板を提供する。

【0012】

さらに本発明は、光学フィルムを作製するための長尺の原反フィルムが有する欠陥を示すためのマーキング方法であって、原反フィルム幅方向の端部における、欠陥が存在する箇所と原反フィルム長手方向に関して略同じ位置に傷を施す工程を含むマーキング方法を提供する。

【0013】

さらにまた本発明は、欠陥を有する長尺の原反フィルムから光学フィルムを製造する方法であって、原反フィルム幅方向の端部における、欠陥が存在する箇所と原反フィルム長手方向に関して略同じ位置に、該欠陥を示すための傷を施す工程と、傷が施された端部を原反フィルム長手方向に対して略平行な方向に切断、除去する工程と、を含む光学フィルムの製造方法を提供する。

【0014】

本発明の光学フィルムの製造方法に係る1つの好ましい実施形態は、原反フィルム幅方向の端部における、欠陥が存在する箇所と原反フィルム長手方向に関して略同じ位置に、欠陥を示すための傷を付けることにより第一のマーキングを施す工程と、第一のマーキングを施した原反フィルムをロール状に巻き取り、ロール状原反フィルムを得る工程と、ロール状原反フィルムから原反フィルムを巻き出す工程と、巻き出された原反フィルムの表面に樹脂フィルムを貼合して積層フィルムを得る工程と、積層フィルムが有する第一のマーキングを認識し、第一のマーキングと積層フィルム長手方向に関して略同じ位置にある積層フィルム領域の少なくとも一部に、樹脂フィルムの上から、さらに第二のマーキングを施す工程と、第二のマーキングが施された積層フィルムにおける第一のマーキングが施された端部を積層フィルム長手方向に対して略平行な方向に切断、除去する工程と、第二のマーキングが施された積層フィルムを枚葉に切断するとともに、第二のマーキングが施されている枚葉フィルムを除去する工程と、を含むものである。

【発明の効果】

【0015】

本発明によれば、原反フィルムを一旦ロール状に巻き取った場合であっても、原反フィルムにマーキングを施した後の工程でマーキングが消失してしまう等の不具合を生じさせることなく、枚葉に切り出した光学フィルムを歩留まり良く得ることができる。

【図面の簡単な説明】

【0016】

【図1】本発明の原反フィルムを模式的に示す図である。

【図2】端部に傷(第一のマーキング)が施されたロール状原反フィルムから巻き出された原反フィルムの端部を、裁断機を用いて切断するとともに、枚葉に切断する様子を示す概略図である。

【図3】従来の欠陥マーキング方法の問題点を示す模式図である。

【発明を実施するための形態】

【0017】

以下、本発明を詳細に説明する。

<原反フィルム>

本発明の原反フィルムは、フィルムのいずれかの箇所に欠陥を有する場合において、当該欠陥を示すためのマーキングが施された、樹脂フィルム(通常は透明樹脂フィルム)から構成されるフィルムであって、光学フィルムの作製に用いられる原反フィルムである。「原反フィルム」とは、光学フィルムの作製に用いられる光学フィルムの構成要素となる、一定の幅を有する長尺のフィルムであり、本発明において光学フィルムは、少なくとも原反フィルム幅方向の端部(通常は両端部)を原反フィルム長手方向に対して略平行な方向に切断、除去する工程および欠陥が存在する箇所を含む部分を切断、除去する工程を経て作製される。通常、本発明のマーキングを有する原反フィルムは、巻き取られてロール状にされた状態(以下、ロール状原反フィルムという)で光学フィルム作製工程に供される。光学フィルム作製工程は、ロール状原反フィルムから巻き出された原反フィルムに対して必要に応じて所定の処理(表面処理、他の樹脂フィルムとの貼合、延伸およびこれらの組み合わせなど)を施す工程を含み、得られた長尺の光学フィルムは、通常、製品仕様に従って所定の形状に切断され、光学フィルム枚葉体とされる。

【0018】

本発明の原反フィルムから作製される「光学フィルム」とは、各種光学製品に適用されるフィルム状光学部材を意味し、たとえば、光学製品が液晶表示装置である場合を例に挙げると、偏光板を構成する偏光フィルム、偏光フィルムを保護するための保護フィルム;位相差フィルム等の光学補償フィルム;その他の各種光学機能性フィルムなどであり、複数の光学機能を兼ね備えるフィルムであってもよい。

【0019】

また、本発明における原反フィルムの「欠陥」とは、フィルム表面に付着した、またはフィルム内に混入したゴミ、製造設備由来の金属屑、人体由来の異物等の異物のほか、作製される光学フィルムに要求される物性(光学特性、表面形状等を含む)を充足しない領域などを意味する。このような欠陥領域としては、たとえば原反フィルムが樹脂フィルムと該樹脂フィルム上に形成された微粒子を含有する樹脂層(防眩層等)からなる場合における、意図しない粗大な粒子が存在する領域;微粒子が適切に分散されておらず局所的に凝集している領域;微粒子が局所的に存在せず、表面凹凸を有しない領域などが挙げられる。本発明における原反フィルムの欠陥は、肉眼では識別困難な欠陥であってもよい。

【0020】

本発明の原反フィルムは、光学フィルム作製時に切断、除去されるフィルム幅方向の端部であって、欠陥が存在する箇所とフィルム長手方向に関して略同じ位置に、上記欠陥を示すための傷が施されていることを特徴とする。上述したように、原反フィルムにマーキング用の傷を施した後、これをロール状に巻き取ると、傷が次々に転写されてしまい欠陥が増幅するという問題があるが、本発明の原反フィルムでは、光学フィルムを作製するにあたって切断、除去される端部に傷が施されており、したがって、転写されたマークも当該端部上に存在することとなるため、光学フィルムとして利用される部分に欠陥が増幅することを防止でき、もって、マーキングの転写による光学フィルムの歩留まりの低下を防止することができる。また、インクによるマーキングと異なり、傷によるマーキングによれば、原反フィルムにマーキングを施した後の工程でマーキングが消失してしまう等の不具合を解消することができる。

【0021】

ここで、図1を参照して、光学フィルム作製時に切断、除去される原反フィルム1の幅方向の端部5とは、原反フィルム1の幅のうち、有効幅外の部分を指し、この有効幅外の部分である端部5に欠陥を示すための傷3を施す。「有効幅」とは、原反フィルムのうち、光学フィルムとして利用される幅領域を意味する。たとえば、1330mmの幅を有する原反フィルムから幅400mm、長さ(幅方向とは垂直の方向の長さ)700mmの光学フィルムを得る場合、図1に示されるように、幅方向に3枚の光学フィルムが得られ、したがって有効幅は1200mmとなり、原反フィルム両長辺から65mm(有効幅外)の領域が切断、除去される端部となる。

【0022】

傷が施される端部は、フィルム幅方向両端部のうち、いずれか一方の端部であってもよいし、両方の端部であってもよいが、欠陥により近い側の端部のみに傷を施すと、最終的に得られる光学フィルム枚葉体の歩留まりを向上させることができるため好ましい。この点については後で詳述する。

【0023】

本発明の原反フィルムの構成材料や形態は、これを用いて作製される光学フィルムの種類(すなわち、光学フィルムの光学特性)に応じて選択される。具体的には、本発明の原反フィルムは、樹脂フィルムのみからなるものであることができ(たとえば、光学フィルムが保護フィルムや位相差フィルムである場合など)、あるいは、樹脂フィルムを基材とし、これに樹脂層が積層されたものであることができる。樹脂フィルムを構成する樹脂材料としては、たとえば、トリアセチルセルロース(TAC)等のセルロース系樹脂;ポリエチレンテレフタレート(PET)等のポリエステル系樹脂;ポリメタクリル酸メチル等の(メタ)アクリル系樹脂;シクロオレフィンポリマー(COP)等のオレフィン系樹脂;ポリカーボネート(PC)系樹脂を挙げることができる。

【0024】

上記樹脂層は、光学フィルムに所定の光学特性を付与するための層であり、たとえば、防眩層、ハードコート層、光拡散層などが挙げられる。樹脂層を構成する樹脂材料および必要に応じて添加される添加剤の種類や配合比等は、樹脂層に要求される光学特性に応じて適宜選択され、従来公知のものを採用することができる。

【0025】

本発明の原反フィルムが樹脂層を備える場合、欠陥を示すための傷は、基材である樹脂フィルムにおける樹脂層が形成されている面とは反対側の面の端部、または樹脂層が形成されている面であって、樹脂層が積層されておらず表面が露出した端部に施されるのが通常である。

【0026】

ここで、インクによるマーキングを行なう従来の方法では、マーキングをフィルム端部に施すか欠陥近傍に施すかに関わらず、マーキングを施した原反フィルムを一旦巻き取った際のマーキングの転写などによりマーキングが消失しやすいという問題が生じ、この問題は、樹脂層(あるいは樹脂層を有しない場合は樹脂フィルム)表面の対水接触角が大きく、原反フィルム表面がインクをはじきやすい場合に特に顕著となる。本発明においては、インクを用いることなく傷を付けることによりマーキングを行なうため、樹脂層(あるいは樹脂層を有しない場合は樹脂フィルム)表面の対水接触角が大きい、たとえば70°以上あるいは80°以上、さらには100°以上であっても、マーキングは消失することなく、後工程において容易に認識することができる。

【0027】

なお、本発明において原反フィルム表面の対水接触角は、測定対象となる表面を外側にして原反フィルムをガラス基板に粘着剤を用いて貼合し、この測定サンプルを測定対象表面が上面となるように接触角計に水平にセットし、測定対象表面に1マイクロリットルの純水を滴下して測定される値である。

【0028】

本発明の原反フィルムの厚みは光学フィルムの種類に応じて異なるが、通常60μm以下であり、好ましくは40μmである。本発明は、原反フィルムの厚みがより小さい場合により有利である。すなわち、原反フィルムの厚みが小さいほど、引っ掻き硬度が小さくなり、これに伴ってマーキング用の傷の転写がより顕著となる。したがって、欠陥の近傍にマーキング用の傷を施す従来の方法では、原反フィルムの厚みが小さい場合にマーキングの転写の問題がより顕著なり、転写による光学フィルムの歩留まりの低下が著しい。これに対し、本発明によれば、原反フィルムの厚みが小さく、マーキング用の傷の転写が著しい場合であっても、転写されたマークは切断、除去される端部上に存在するため、転写による光学フィルムの歩留まり低下を防止することができる。

【0029】

本発明の原反フィルムの表面は、引っ掻き硬度を示すマルテンス硬度が150N/mm2以下あるいは120N/mm2以下、さらには100N/mm2以下であることができる。このようなマルテンス硬度が比較的小さい原反フィルムであっても、本発明によれば、上述のように、転写による光学フィルムの歩留まり低下を防止することができる。なお、本発明において原反フィルムのマルテンス硬度は、最大荷重250mN、最大深度10μm、荷重時間60秒:圧子形状:ビッカーズの条件にて測定される値である。

【0030】

本発明の原反フィルムの幅は特に制限されないが、通常1000mm以上であり、典型的な例として、1330mm、1490mmを挙げることができる。フィルムの長さについても特に制限されず、たとえば100m以上であり、好ましくは10000m以下である。本発明の原反フィルムは、通常、巻き取られてロール状にされたロール状原反フィルムの形態で光学フィルムの作製に供される。

【0031】

<光学フィルムの製造方法>

本発明の光学フィルムの製造方法は、上記本発明の原反フィルムを用いて光学フィルムを作製するものであり、少なくとも以下の工程:

(A)欠陥を有する長尺の原反フィルムの幅方向の端部における、欠陥が存在する箇所と原反フィルム長手方向に関して略同じ位置に、該欠陥を示すための傷を施す第一のマーキング工程、

(B)傷が施された端部を原反フィルム長手方向に対して略平行な方向に切断、除去する端部除去工程、

を含む。ここでいう「原反フィルム」、「端部」および「欠陥」は、上記と同じ意味を表す。

【0032】

また、本発明の光学フィルムの製造方法は、好ましくは次の工程:

(C)原反フィルムを枚葉に切断するとともに、欠陥が存在する箇所を含む枚葉フィルムを除去する枚葉化工程を含む。以下、各工程について詳細に説明する。

【0033】

〔1〕第一のマーキング工程(A)

本工程は、欠陥を有する長尺の原反フィルムの幅方向の端部における、欠陥が存在する箇所と原反フィルム長手方向に関して略同じ位置に、該欠陥を示すための傷(第一のマーキング)を施す工程であり、上記本発明に係る原反フィルムを得る工程である。欠陥を有する長尺の原反フィルムの端部に傷(第一のマーキング)を施す方法は特に限定されないが、上記特許文献2に示されるマーキング装置と類似の装置を用いる方法が好適である。具体的には、ロール状に巻き取られた欠陥を有する長尺の原反フィルムの巻き出し方向上流側から順に、巻き出されたフィルムの上方(または下方)に配置され、フィルムの画像を取得する撮像手段および巻き出されたフィルムを介して撮像手段と対向する位置に配置される照明手段;巻き出されたフィルムの搬送速度を検出する搬送速度検出手段;巻き出されたフィルムにおける端部に傷(第一のマーキング)を施すマーキング手段;ならびに、任意で設置される、マーキング後のフィルム表面の付着物を除去するエアー吸引手段を備えるマーキング装置を好適に用いることができる。

【0034】

上記撮像手段は、原反フィルム幅方向に複数のカメラを一定間隔で配置した構成であることができる。カメラは、たとえばCCDセンサを撮像素子として備えるものである。撮像手段が撮像した画像データは、所定の画像処理を施す画像処理手段に送られ画像処理される。画像処理結果は、画像処理手段に接続された制御手段(パーソナルコンピュータなど)に送信される。

【0035】

上記照明手段は、撮像手段が撮像する画像から欠陥をより確実に検出できるようにするために設置され、原反フィルムの幅方向の全体にわたって、均一な照明を行なう。照明手段としては、蛍光灯などの管状の発光体や、伝送ライトなどの線状の光源を使用する。伝送ライトは、棒状の導光体の軸方向の端面にメタルハロゲンランプなどの強力な光源を配置し、端面に入射された光を両端面間の側面に導き、棒状の光源として機能するものである。また、レーザ光を広げて照射することもできる。照明手段が原反フィルムに照射する光は、欠陥の検出が容易な波長や偏光特性となるように設定される。

【0036】

上記搬送速度検出手段は、巻き出されたフィルムの搬送速度を検出するためのものであり、搬送速度検出手段からの出力は、撮像手段が撮像した画像について所定の画像処理を施す画像処理手段からの画像処理結果とともに、制御手段に入力される。

【0037】

上記制御手段は、画像処理結果から欠陥の有無の判別と、欠陥が存在するときの位置の検出とを行なう。また、制御手段は、欠陥が存在する箇所と原反フィルム長手方向に関して略同じ位置に傷(第一のマーキング)を付けるように、搬送速度検出手段からの出力に基づいてタイミングを調整して、マーキング手段を作動させる。

【0038】

上記マーキング手段は、原反フィルムの端部表面に、フィルム搬送方向に平行な線状の傷(第一のマーキング)を付ける機能を有し、具体的には、巻き出された原反フィルムの一方の端部または両方の端部上に配置された傷付け部材を備える構成であることができる。傷付け部材の先端を原反フィルムの端部表面に接触させることによって、フィルム搬送方向に平行な線状の傷を付けることができる。傷付け部材としては、砥石、ヤスリ、針などを用いることができる。原反フィルムの端部表面に施された傷は、たとえば原反フィルムが透明なフィルムの場合、光学的手段や目視等により検出可能な白い傷となる。なお、巻き出されたフィルムを介してマーキング手段と対向する位置に、傷付け部材によって原反フィルムに傷を付ける際に、適度な加圧力を付与するための支持材を設置することが好ましい。支持材としては、ゴムロール、ゴム板などを使用することができる。

【0039】

上記エアー吸引手段は、傷付け部材の先端を原反フィルムの端部表面に接触させて傷をつけた際に発生した原反フィルム表面の付着物(削りかす)を除去するためのものであり、マーキング手段の搬送方向下流側に配置される。

【0040】

ここで、本発明において上記マーキング装置は、上記制御手段によって取得された欠陥の位置情報に基づいて、当該欠陥により近い側の端部上の傷付け部材のみを作動させ、当該欠陥により近い側の端部表面にのみ傷(第一のマーキング)を付けるように構成されることが好ましい。これにより、後述する枚葉化工程(C)において、欠陥が存在する箇所を含まないにも関わらず廃棄除去される枚葉化された光学フィルムの数を削減することができ、良品である光学フィルム枚葉体の歩留まりを向上させることができる。

【0041】

また、本発明において上記マーキング装置は、上記制御手段によって取得された欠陥の長さ(原反フィルム長手方向における欠陥が存在する範囲)情報に基づいて、傷付け部材の原反フィルム表面への接触時間を制御することにより、当該欠陥と略同じ長さの傷(第一のマーキング)を付けるように構成されることが好ましい。これにより、後工程において第一のマーキングを観測することによって、フィルム長手方向に関する欠陥の存在領域を容易に把握することができるようになるため、欠陥を含む光学フィルム枚葉体を良品として回収してしまう不具合をより確実に防止することができる。

【0042】

以上のようにして得られた欠陥を示す傷(第一のマーキング)が施された原反フィルム(本発明に係る原反フィルム)は、通常、マーキング手段(エアー吸引手段を備える場合にはエアー吸引手段)の下流側に設置された巻き取り装置により巻き取られ、ロール状原反フィルムとされる。これは、光学フィルム作製工程を行なう場所まで原反フィルムを移送するには、ロール状の形態が極めて好都合なためである。なお、この巻き取り工程によって、第一のマーキングにより生じたフィルム表面の凹凸にフィルムが押し付けられることに起因してマーキングの転写が発生するが、本発明の光学フィルムの製造方法およびマーキング方法によれば、当該マーキングの転写は端部除去工程(B)にて切断、除去される端部上に発生するため、転写による光学フィルムの歩留まり低下は生じない。

【0043】

〔2〕端部除去工程(B)および枚葉化工程(C)

端部除去工程(B)は、上記ロール状原反フィルムから原反フィルムを巻き出し、傷(第一のマーキング)が施された端部を原反フィルム長手方向に対して略平行な方向に切断、除去する工程である。本工程で除去される端部は、少なくとも傷(第一のマーキング)が施された端部であればよいが、通常は、傷を有しない端部が存在する場合であっても、有効幅外である両端部が切断、除去される。枚葉化工程(C)は、原反フィルムを枚葉に切断するとともに、欠陥が存在する箇所を含む枚葉フィルム(光学フィルム枚葉体)を除去する工程である。

【0044】

図2は、端部に傷(第一のマーキング)3が施されたロール状原反フィルムから巻き出された原反フィルム1(あるいは後述するように、原反フィルムに対して所定の処理が施されたフィルムであってもよい。)の端部5を、裁断機10を用いて切断するとともに、原反フィルム1を枚葉に切断する様子を示す概略図である。図2に示されるように、端部除去工程(B)における端部の切断および枚葉化工程(C)における枚葉に切断する工程は、裁断機等の切断手段を用いて同時に行なわれることが好ましい。端部除去工程(B)によって端部を切断、除去した後、枚葉化工程(C)を行なうと、光学フィルムのどの領域に欠陥が存在しているかを判断できなくなるおそれがあるためである。したがって、端部を切断した後、枚葉化工程(C)を行なう場合には、切断した端部を除去することなく枚葉化を行なった後、欠陥が存在する箇所を含む枚葉フィルムの除去とともに切断した端部を除去することが好ましい。枚葉に切断した後、端部を切断し、ついで欠陥が存在する箇所を含む枚葉フィルムの除去とともに切断した端部を除去することも可能である。

【0045】

端部の切断および光学フィルムの枚葉化に用いられる裁断機としては、カミソリ刃等を用いた垂直裁断機または回転丸刃を用いる裁断機等、一般的に用いられる裁断機を用いることができる。また、必要とされる加工精度が低い場合、裁断にはハサミやカッターナイフなど、一般的に用いられる手段を用いることができる。

【0046】

枚葉化工程(C)における欠陥が存在する箇所を含む枚葉フィルム(光学フィルム枚葉体)の除去は、たとえば次のようにして行なうことができる。

(a)端部の切断および枚葉化されることにより作製された光学フィルム枚葉体のうち、幅方向に関して傷(第一のマーキング)を有しない位置に配置されている光学フィルム枚葉体(図2における光学フィルム枚葉体20a)を良品としてすべて回収する一方、幅方向に関して傷(第一のマーキング)を有する位置に配置されている光学フィルム枚葉体(図2における光学フィルム枚葉体20bおよび20c)を不良品としてすべて除去、廃棄する。

(b)端部の切断および枚葉化されることにより作製された光学フィルム枚葉体のうち、幅方向に関して傷(第一のマーキング)を有しない位置に配置されている光学フィルム枚葉体(図2における光学フィルム枚葉体20a)を良品としてすべて回収する一方、幅方向に関して傷(第一のマーキング)を有する位置に配置されている光学フィルム枚葉体については、フィルム幅方向に配列された光学フィルム枚葉体のうち、傷(第一のマーキング)を有する端部に近い側の半分(または略半分)のみを不良品として除去、廃棄し、傷(第一のマーキング)を有する端部に遠い側の半分(または略半分)を良品として回収する。すなわち、図2を参照して、傷(第一のマーキング)3を有する位置に配置されている光学フィルム枚葉体20bおよび20cのうち、傷(第一のマーキング)を有する端部に近い側の略半分である光学フィルム枚葉体20bは除去、廃棄され、遠い側の略半分である光学フィルム枚葉体20cは良品として回収される。

【0047】

上記(b)の手法は、制御手段によって取得された欠陥の位置情報に基づいて、欠陥により近い側の端部上の傷付け部材のみを作動させ、当該欠陥により近い側の端部表面にのみ傷(第一のマーキング)を付けるように構成されたマーキング装置を用いて第一のマーキング工程(A)が実施された場合に採用される手法である。上記(b)の手法によれば、実際には欠陥を有しない光学フィルム枚葉体(図2における光学フィルム枚葉体20c)を良品として回収することができるため、歩留まりをより向上させることができる。

【0048】

傷(第一のマーキング)の存在の有無ならびにその位置および長さの確認は、目視または光学的手段を用いて行なうことができる。また、光学フィルム枚葉体の良品の回収および不良品の除去は、人の手によって行なわれてもよいし、自動化されていてもよい。光学フィルム枚葉体の大きさは、たとえば、縦300〜1500mm、横300〜1500mm程度である。

【0049】

〔3〕その他の工程

(i)貼合工程(D)

本発明の光学フィルムの製造方法は、第一のマーキング工程(A)と端部除去工程(B)および枚葉化工程(C)との間に、傷(第一のマーキング)が施された原反フィルムの表面に他の樹脂フィルムを貼合して積層フィルムを得る貼合工程(D)を備えていてもよい。当該他の樹脂フィルムの貼合は、第一のマーキング工程(A)で得られたロール状原反フィルムから原反フィルムを巻き出し、接着剤または粘着剤を介して他の樹脂フィルムを積層し、必要に応じて乾燥および/または硬化処理を施すことにより行なうことができる。

【0050】

原反フィルムに貼合される他の樹脂フィルムの数は、1のみに限定されるものではなく、2以上であってもよい。2以上の樹脂フィルムが貼合される場合、これらの樹脂フィルムは、同時に貼合されてもよく、逐次的に貼合されてもよい。また、原反フィルム表面に貼合された他の樹脂フィルム上にさらに他の樹脂フィルムが貼合されてもよい。また、樹脂フィルムではなく、あるいは樹脂フィルムとともに、粘着剤層等の光学部材を貼合してもよい。

【0051】

原反フィルムに貼合される他の樹脂フィルムとしては、たとえば、原反フィルムから形成される光学フィルムの表面をその使用時までの間、暫定的に保護するための表面保護フィルム、および、原反フィルムから形成される光学フィルムとは異なる光学特性を有する他の光学フィルムなどを挙げることができる。当該他の光学フィルムとしては、特に制限されず、たとえば偏光フィルムを挙げることができる。上記表面保護フィルムとしては、たとえば、ポリエチレンテレフタレートフィルム等のポリエステル系樹脂フィルムや、ポリエチレンフィルム等のポリオレフィン系樹脂フィルムを用いることができる。

【0052】

他の光学フィルムとして偏光フィルムを、接着剤を介して原反フィルムに貼合した後、得られた積層フィルムを端部除去工程(B)および枚葉化工程(C)に供することにより、偏光フィルム上に原反フィルム由来の光学フィルム(保護フィルムや位相差フィルムであることができる)が積層された偏光板を得ることができる。偏光フィルムとしては、二色性色素(たとえばヨウ素)が吸着配向され、一軸延伸されたポリビニルアルコール系樹脂からなる偏光フィルムが好適に用いられる。なお、原反フィルムが樹脂フィルムと該樹脂フィルム上に積層された樹脂層からなる場合、偏光フィルムは、樹脂フィルムにおける樹脂層を有する側とは反対側の面に貼合される。

【0053】

また、本発明の光学フィルムの製造方法は、他の樹脂フィルムとの貼合に先立ち、あるいは貼合工程(D)を含むことなく、第一のマーキング工程(A)で得られたロール状原反フィルムから巻き出された原反フィルムに対して各種の処理を施す工程を含んでいてもよい。かかる処理としては、他の樹脂フィルムとの接着性を向上させるための易接着処理(コロナ処理等)や、延伸処理などを挙げることができる。

【0054】

(ii)第二のマーキング工程(E)

第二マーキング工程(E)とは、第一のマーキング工程(A)で得られたロール状原反フィルムから巻き出された原反フィルムに他の樹脂フィルムを貼合して得られた積層フィルムの当該他の樹脂フィルム上に第一のマーキングとは異なる第二のマーキングを施す工程である。第二のマーキングは、たとえばインクなどを用いて施される。

【0055】

第二のマーキング工程(E)を含む場合、本発明の光学フィルムの製造方法は、たとえば、以下の工程を以下の順で含む。

【0056】

(A)欠陥を有する長尺の原反フィルムの幅方向の端部における、欠陥が存在する箇所と原反フィルム長手方向に関して略同じ位置に、該欠陥を示すための傷を施す第一のマーキング工程、

(D)第一のマーキングを施した原反フィルムの表面に樹脂フィルムを貼合して積層フィルムを得る貼合工程、

(E)積層フィルムが有する第一のマーキングを認識し、第一のマーキングと積層フィルム長手方向に関して略同じ位置にある積層フィルム領域の少なくとも一部に、樹脂フィルムの上から、さらに第二のマーキングを施す第二のマーキング工程、

(B’)第二のマーキングが施された積層フィルムにおける第一のマーキングが施された端部を積層フィルム長手方向に対して略平行な方向に切断、除去する端部除去工程、および

(C’)第二のマーキングが施された積層フィルムを枚葉に切断するとともに、第二のマーキングが施されている枚葉フィルムを除去する枚葉化工程。

【0057】

第一のマーキング工程(A)および貼合工程(D)については上述のとおりであり、ここでの説明は省略する。なお、原反フィルムに貼合される他の樹脂フィルムとしては、典型的には、上述した原反フィルムから形成される光学フィルムの表面をその使用時までの間、暫定的に保護するための表面保護フィルムなどであることができる。

【0058】

第二のマーキング工程(E)では、積層フィルムに施された傷(第一のマーキング)を認識し、第一のマーキングと積層フィルム長手方向に関して略同じ位置にある積層フィルム領域の少なくとも一部に、樹脂フィルムの上からインク等を用いてマーキングを行なう。ここでいう「積層フィルム領域の少なくとも一部」とは、少なくとも積層フィルムの有効幅内に第二のマーキングを施すこと意味しており、第一のマーキングと積層フィルム長手方向に関して略同じ位置にある積層フィルム領域の全幅にわたって第二のマーキングを施す場合や有効幅内の一部に第二のマーキングを施す場合を含む。切断、除去される積層フィルム端部(有効幅外)への第二のマーキングの付与はあってもなくてもよい。

【0059】

第二のマーキングの付与は、たとえば次のようにして行なうことができる。

(a’)第一のマーキングと積層フィルム長手方向に関して略同じ位置にある積層フィルム領域の全幅にわたって第二のマーキングを施す。

(b’)第一のマーキングと積層フィルム長手方向に関して略同じ位置にある積層フィルム領域のうち、第一のマーキングを有する端部に近い側の半分(または略半分)にのみ第二のマーキングを施し、第一のマーキングを有する端部に遠い側の半分(または略半分)については第二のマーキングを施さない。

【0060】

上記(b’)の手法は、制御手段によって取得された欠陥の位置情報に基づいて、欠陥により近い側の端部上の傷付け部材のみを作動させ、当該欠陥により近い側の端部表面にのみ傷(第一のマーキング)を付けるように構成されたマーキング装置を用いて第一のマーキング工程(A)が実施された場合に採用される手法である。上記(b’)の手法によれば、実際には欠陥を有しない光学フィルム枚葉体を良品として回収することができるため、歩留まりをより向上させることができる。

【0061】

第二のマーキングの形状は任意であり、たとえば、積層フィルム幅方向に延びるラインなどであることができる。有効幅内にインク等による第二のマーキングを施すことにより、後工程において、光学フィルム枚葉体の良品/不良品の選別作業をより容易に行なうことができ、選別作業の効率化を図ることができる。

【0062】

積層フィルムに施された傷(第一のマーキング)の認識および第二のマーキングは、それぞれ目視、手作業で行なうことができる。ただし、これらを自動的に行なう装置を用いてもよい。

【0063】

上記端部除去工程(B’)および枚葉化工程(C’)はそれぞれ、上述の端部除去工程(B)および枚葉化工程(C)と同様である。ただし、上述の枚葉化工程(C)においては、第一のマーキングに基づいて不良品を選別、除去するのに対し、枚葉化工程(C’)においては、第二のマーキングに基づいて不良品を選別、除去する。すなわち、枚葉化工程(C’)では、第二のマーキングが施された光学フィルム枚葉体を除去、廃棄すればよい。

【実施例】

【0064】

以下、実施例を挙げて本発明をさらに具体的に説明するが、本発明はこれらの例によって限定されるものではない。原反フィルムのマルテンス硬度および対水接触角の測定は、次に示す方法で行なった。なお、マルテンス硬度および対水接触角は、原反フィルムの基材フィルム表面および樹脂層表面の双方について測定した。

【0065】

(1)マルテンス硬度の測定

測定対象となる表面を外側にして原反フィルムをガラス基板に粘着剤を用いて貼合し、この測定サンプルを測定対象表面が上面となるようにフィッシャー・インスツルメンツ社製の「フィッシャースコープH2000」の測定台に水平にセットし、以下の条件でマルテンス硬度を測定した。

最大荷重:250mN、

最大深度:10μm、

荷重時間:60秒、

圧子形状:ビッカーズ。

【0066】

(2)対水接触角の測定

測定対象となる表面を外側にして原反フィルムをガラス基板に粘着剤を用いて貼合し、この測定サンプルを測定対象表面が上面となるように接触角計(協和界面科学(株)製 画像処理式接触角計「FACE CA−X型」)に水平にセットし、測定対象表面に1マイクロリットルの純水を滴下し、対水接触角を測定した。

【0067】

〔欠陥を示す傷(第一のマーキング)を有するロール状原反フィルムの作製〕

<実施例1>

基材フィルムとしての幅1330mm、長さ3500m、厚さ38μmのロール状ポリエチレンテレフタレートフィルム(PET)〔三菱樹脂株式会社製 ダイヤホイル〕からフィルムを連続的に巻き出しながら、一方の面にペンタエリスリトールトリアクリレートおよび多官能ウレタン化アクリレート(イソホロンジイソシアネートとペンタエリスリトールトリアクリレートとの反応生成物)を主成分とする紫外線硬化性樹脂組成物を塗布する塗布層を形成する工程、紫外線を照射することにより塗布層を硬化させて、巻き出されたフィルム上に厚さ6μmの樹脂層Aを形成する工程、および、樹脂層Aが形成されたフィルム(原反フィルム)を巻き取る工程を連続的に行なうことにより、ロール状原反フィルムを得た。

【0068】

次に、上記ロール状原反フィルムからフィルムを連続的に巻き出しながら、上述したマーキング装置(特許文献2に記載の装置と類似の装置)を通して、欠陥を検出するとともに、ヤスリを用いた傷付け部材により、フィルムの幅方向の端部(端面から幅方向20mmの位置)における、欠陥が存在する箇所とフィルム長手方向に関して略同じ位置に傷(第一のマーキング)〔長さ約20mm〕を施した。傷を付ける面は、樹脂層Aを備える面とは反対側の面とした。なお、用いたマーキング装置は、撮像手段としてCCDカメラ、照明手段として伝送ライトを有し、さらに搬送速度検出手段、巻き出されたフィルムの両方の端部上に2つの上記傷付け部材を有するマーキング手段、画像処理装置、制御装置(パーソナルコンピュータ)およびエアー吸引手段を備えるものである。また、当該マーキング装置は、制御手段によって取得された欠陥の位置情報に基づいて、欠陥により近い側の端部上の傷付け部材のみを作動させ、当該欠陥により近い側の端部表面にのみ傷(第一のマーキング)を付けるように構成されたものである。マーキング装置を通した傷を有する原反フィルムを連続的に巻き取ることにより、欠陥を示す傷(第一のマーキング)を有するロール状原反フィルムを得た。なお、当該原反フィルムの欠陥数(第一のマーキングの数)は0.28個/m2であった。また、本実施例および下記の実施例、比較例における欠陥とは、主に光学特性が不均一になっている部分を意味するが、設備由来の金属屑や環境由来の埃によるものも含む。このような欠陥部分は、CCDカメラで取得した画像において、周囲と比べて明るく、または暗く見える。

【0069】

<実施例2>

紫外線硬化性樹脂組成物を、ペンタエリスリトールトリアクリレート、トリス(2−アクリロキシエチル)イソシアヌレートおよび多官能ウレタン化アクリレート(イソホロンジイソシアネートとペンタエリスリトールトリアクリレートとの反応生成物)を主成分とする紫外線硬化性樹脂組成物に変更するとともに、樹脂層(樹脂層Bとする)の厚みを8μmとしたこと以外は、実施例1と同様にして、傷(第一のマーキング)を有するロール状原反フィルムを得た。

【0070】

<実施例3>

基材フィルムとして、幅1330mm、長さ1000m、厚さ40μmのトリアセチルセルロースフィルム(TAC)を用いたこと以外は、実施例2と同様にして、傷(第一のマーキング)を有するロール状原反フィルムを得た。

【0071】

<実施例4>

基材フィルムとして、幅1330mm、長さ1000m、厚さ60μmのトリアセチルセルロースフィルムを用いたこと以外は、実施例2と同様にして、傷(第一のマーキング)を有するロール状原反フィルムを得た。

【0072】

<比較例1>

傷(第一のマーキング)の位置を、原反フィルム端部ではなく、欠陥近傍(欠陥存在位置を挟むように幅20mm程度の傷を2本)としたこと以外は、実施例1と同様にして、傷(第一のマーキング)を有するロール状原反フィルムを得た。

【0073】

<比較例2>

傷(第一のマーキング)の位置を、原反フィルム端部ではなく、欠陥近傍(欠陥存在位置を挟むように幅20mm程度の傷を2本)としたこと以外は、実施例2と同様にして、傷(第一のマーキング)を有するロール状原反フィルムを得た。

【0074】

<比較例3>

傷(第一のマーキング)の位置を、原反フィルム端部ではなく、欠陥近傍(欠陥存在位置を挟むように幅20mm程度の傷を2本)としたこと以外は、実施例3と同様にして、傷(第一のマーキング)を有するロール状原反フィルムを得た。

【0075】

<比較例4>

傷(第一のマーキング)の位置を、原反フィルム端部ではなく、欠陥近傍(欠陥存在位置を挟むように幅20mm程度の傷を2本)としたこと以外は、実施例4と同様にして、傷(第一のマーキング)を有するロール状原反フィルムを得た。

【0076】

各実施例および比較例で得られた原反フィルム(傷を有するロール状原反フィルムからフィルムを巻き出し、切り出したもの)のマルテンス硬度、並びに耐水接触角を表1に示した。

【0077】

【表1】

【0078】

各実施例および比較例で得られた傷(第一のマーキング)を有するロール状原反フィルムを巻き出し、マーキングの転写を確認したところ、第一のマーキングからピッチ状に、表2に示される個数でマーキング転写が確認された。しかしながら、実施例1〜4においてはいずれも、傷(第一のマーキング)をフィルム端部、すなわち有効幅外に施しているため、マーキング転写による当該原反フィルムを用いて得られる製品(光学フィルム枚葉体)の歩留まりの低下は生じない。一方、原反フィルムをロール状に巻き取ったことにより、欠陥数が、比較例1および2では約10倍、比較例3では約7倍、比較例4では約5倍に増加した。

【0079】

各実施例および比較例におけるマーキング転写状況と製品収率への影響の大きさを表2に示した。

【0080】

【表2】

【0081】

〔偏光板の作製〕

<実施例5>

実施例1で得られた傷(第一のマーキング)を有するロール状原反フィルムからフィルムを連続的に巻き出しながら、樹脂層を設けた面とは反対側の面に偏光フィルム、トリアセチルセルロースからなる樹脂フィルム(厚み80μm)とをこの順となるように、接着剤を介して貼合する工程、樹脂層を設けた面に粘着剤付きの表面保護フィルムを貼合する工程を行なった後、上記トリアセチルセルロースからなる樹脂フィルム上に粘着剤を塗工して再剥離性のセパレートフィルムを貼合する工程を行ない、ついで得られた長尺の粘着剤層付偏光板を、カミソリ刃を用いた垂直裁断機を用いて、フィルム幅方向の両端部(有効幅外の部分)を切断するとともに、幅方向に401mm、幅方向とは垂直の方向に706mmの製品(粘着剤層付偏光板枚葉体)に幅方向に3枚ずつ連続的に切断した。この際、製品と一緒に流れてくる有効幅外の傷(第一のマーキング)を目視で検出し、傷(第一のマーキング)を発見したときに操作員が幅方向3枚のうち、傷(第一のマーキング)がある側と真ん中の製品を不良品として廃棄した。その結果、不良品は完全に排除された。傷(第一のマーキング)を有する部分における2枚の枚葉体の廃棄による収率低下は16%であった。

【0082】

<比較例5>

比較例1の傷(第一のマーキング)を有するロール状原反フィルムを用いたこと以外は、実施例5と同様にして粘着剤層付偏光板枚葉体を得た。不良品を完全に排除することはできたが、マーキングの転写が生じていることにより、傷を有する不良品を廃棄したことによる収率低下は80%となった。

【符号の説明】

【0083】

1,1’ 原反フィルム、2’ 欠陥、3 傷、3’ マーキング用の傷、4’ 転写マーク、5 原反フィルムの幅方向の端部、10 裁断機、20a,20b,20c 光学フィルム枚葉体。

【特許請求の範囲】

【請求項1】

フィルム幅方向の端部をフィルム長手方向に対して略平行な方向に切断、除去して光学フィルムを作製するための長尺の原反フィルムであって、

前記フィルム幅方向の端部における、欠陥が存在する箇所とフィルム長手方向に関して略同じ位置に、前記欠陥を示すための傷を有する原反フィルム。

【請求項2】

前記欠陥により近い前記フィルム幅方向の端部に前記傷を有する請求項1に記載の原反フィルム。

【請求項3】

マルテンス硬度が150N/mm2以下である請求項1または2に記載の原反フィルム。

【請求項4】

ポリエステル系樹脂フィルムから構成される請求項1〜3のいずれかに記載の原反フィルム。

【請求項5】

一方の面に積層された樹脂層を備える請求項1〜4のいずれかに記載の原反フィルム。

【請求項6】

前記樹脂層表面の対水接触角が70°以上である請求項5に記載の原反フィルム。

【請求項7】

巻き取られてロール状にされている請求項1〜6のいずれかに記載の原反フィルム。

【請求項8】

請求項1〜7のいずれかに記載の原反フィルムの前記傷を有する端部および前記欠陥が存在する箇所を含む部分を切断、除去することにより作製された光学フィルム。

【請求項9】

請求項8に記載の光学フィルムと、前記光学フィルムに貼合された偏光フィルムとを備える偏光板。

【請求項10】

光学フィルムを作製するための長尺の原反フィルムが有する欠陥を示すためのマーキング方法であって、

原反フィルム幅方向の端部における、前記欠陥が存在する箇所と原反フィルム長手方向に関して略同じ位置に傷を施す工程を含むマーキング方法。

【請求項11】

欠陥を有する長尺の原反フィルムから光学フィルムを製造する方法であって、

原反フィルム幅方向の端部における、前記欠陥が存在する箇所と原反フィルム長手方向に関して略同じ位置に、前記欠陥を示すための傷を施す工程と、

前記傷が施された端部を原反フィルム長手方向に対して略平行な方向に切断、除去する工程と、

を含む光学フィルムの製造方法。

【請求項12】

欠陥を有する長尺の原反フィルムから光学フィルムを製造する方法であって、

原反フィルム幅方向の端部における、前記欠陥が存在する箇所と原反フィルム長手方向に関して略同じ位置に、前記欠陥を示すための傷を付けることにより第一のマーキングを施す工程と、

第一のマーキングを施した原反フィルムをロール状に巻き取り、ロール状原反フィルムを得る工程と、

前記ロール状原反フィルムから、原反フィルムを巻き出す工程と、

巻き出された原反フィルムの表面に樹脂フィルムを貼合して積層フィルムを得る工程と、

前記積層フィルムが有する前記第一のマーキングを認識し、前記第一のマーキングと積層フィルム長手方向に関して略同じ位置にある積層フィルム領域の少なくとも一部に、前記樹脂フィルムの上から、さらに第二のマーキングを施す工程と、

前記第二のマーキングが施された積層フィルムにおける前記第一のマーキングが施された端部を積層フィルム長手方向に対して略平行な方向に切断、除去する工程と、

前記第二のマーキングが施された積層フィルムを枚葉に切断するとともに、前記第二のマーキングが施されている枚葉フィルムを除去する工程と、

を含む光学フィルムの製造方法。

【請求項1】

フィルム幅方向の端部をフィルム長手方向に対して略平行な方向に切断、除去して光学フィルムを作製するための長尺の原反フィルムであって、

前記フィルム幅方向の端部における、欠陥が存在する箇所とフィルム長手方向に関して略同じ位置に、前記欠陥を示すための傷を有する原反フィルム。

【請求項2】

前記欠陥により近い前記フィルム幅方向の端部に前記傷を有する請求項1に記載の原反フィルム。

【請求項3】

マルテンス硬度が150N/mm2以下である請求項1または2に記載の原反フィルム。

【請求項4】

ポリエステル系樹脂フィルムから構成される請求項1〜3のいずれかに記載の原反フィルム。

【請求項5】

一方の面に積層された樹脂層を備える請求項1〜4のいずれかに記載の原反フィルム。

【請求項6】

前記樹脂層表面の対水接触角が70°以上である請求項5に記載の原反フィルム。

【請求項7】

巻き取られてロール状にされている請求項1〜6のいずれかに記載の原反フィルム。

【請求項8】

請求項1〜7のいずれかに記載の原反フィルムの前記傷を有する端部および前記欠陥が存在する箇所を含む部分を切断、除去することにより作製された光学フィルム。

【請求項9】

請求項8に記載の光学フィルムと、前記光学フィルムに貼合された偏光フィルムとを備える偏光板。

【請求項10】

光学フィルムを作製するための長尺の原反フィルムが有する欠陥を示すためのマーキング方法であって、

原反フィルム幅方向の端部における、前記欠陥が存在する箇所と原反フィルム長手方向に関して略同じ位置に傷を施す工程を含むマーキング方法。

【請求項11】

欠陥を有する長尺の原反フィルムから光学フィルムを製造する方法であって、

原反フィルム幅方向の端部における、前記欠陥が存在する箇所と原反フィルム長手方向に関して略同じ位置に、前記欠陥を示すための傷を施す工程と、

前記傷が施された端部を原反フィルム長手方向に対して略平行な方向に切断、除去する工程と、

を含む光学フィルムの製造方法。

【請求項12】

欠陥を有する長尺の原反フィルムから光学フィルムを製造する方法であって、

原反フィルム幅方向の端部における、前記欠陥が存在する箇所と原反フィルム長手方向に関して略同じ位置に、前記欠陥を示すための傷を付けることにより第一のマーキングを施す工程と、

第一のマーキングを施した原反フィルムをロール状に巻き取り、ロール状原反フィルムを得る工程と、

前記ロール状原反フィルムから、原反フィルムを巻き出す工程と、

巻き出された原反フィルムの表面に樹脂フィルムを貼合して積層フィルムを得る工程と、

前記積層フィルムが有する前記第一のマーキングを認識し、前記第一のマーキングと積層フィルム長手方向に関して略同じ位置にある積層フィルム領域の少なくとも一部に、前記樹脂フィルムの上から、さらに第二のマーキングを施す工程と、

前記第二のマーキングが施された積層フィルムにおける前記第一のマーキングが施された端部を積層フィルム長手方向に対して略平行な方向に切断、除去する工程と、

前記第二のマーキングが施された積層フィルムを枚葉に切断するとともに、前記第二のマーキングが施されている枚葉フィルムを除去する工程と、

を含む光学フィルムの製造方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2011−220967(P2011−220967A)

【公開日】平成23年11月4日(2011.11.4)

【国際特許分類】

【出願番号】特願2010−93165(P2010−93165)

【出願日】平成22年4月14日(2010.4.14)

【出願人】(000002093)住友化学株式会社 (8,981)

【Fターム(参考)】

【公開日】平成23年11月4日(2011.11.4)

【国際特許分類】

【出願日】平成22年4月14日(2010.4.14)

【出願人】(000002093)住友化学株式会社 (8,981)

【Fターム(参考)】

[ Back to top ]