光学フィルム積層体の製造方法及び該方法で製造された光学フィルム積層体並びに偏光板

【課題】機械流れ方向に垂直な方向(TD)の端部において過度なカールが生じにくい光学フィルム積層体の製造方法を提供する。

【解決手段】機械流れ方向に垂直な方向(TD)の端部におけるカール量が相対的に大きい光学フィルムBの表面に、端部のカール量が小さい光学フィルムAを積層することで、TDの端部におけるカールが抑制された光学フィルム積層体Xの製造方法である。光学フィルムA,Bをそれぞれ機械流れ方向(MD)に沿って張力を付与した状態で搬送する搬送工程(A)と、光学フィルムBのうちカールが凹となる表面側に光学フィルムAを貼合する貼合工程(B)と、を備える。貼合工程(B)では、光学フィルムBにおいて機械流れ方向(MD)に付与される張力をTB、光学フィルムAにおいて機械流れ方向(MD)に付与される張力をTAとしたとき、張力比(TB/TA)<1となるように張力を付与した状態で光学フィルムA,Bを貼合する。

【解決手段】機械流れ方向に垂直な方向(TD)の端部におけるカール量が相対的に大きい光学フィルムBの表面に、端部のカール量が小さい光学フィルムAを積層することで、TDの端部におけるカールが抑制された光学フィルム積層体Xの製造方法である。光学フィルムA,Bをそれぞれ機械流れ方向(MD)に沿って張力を付与した状態で搬送する搬送工程(A)と、光学フィルムBのうちカールが凹となる表面側に光学フィルムAを貼合する貼合工程(B)と、を備える。貼合工程(B)では、光学フィルムBにおいて機械流れ方向(MD)に付与される張力をTB、光学フィルムAにおいて機械流れ方向(MD)に付与される張力をTAとしたとき、張力比(TB/TA)<1となるように張力を付与した状態で光学フィルムA,Bを貼合する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、光学フィルム積層体の製造方法及び該方法で製造された光学フィルム積層体並びに偏光板に関し、特に、複数の光学フィルムが積層された光学フィルム積層体の製造方法及び該方法で製造された光学フィルム積層体並びに偏光板に関する。

【背景技術】

【0002】

液晶表示装置は、消費電力が少ない、低電圧で動作する、軽量で薄型であるなどの特徴があるため、これらの特徴を生かして、各種の表示用デバイスに用いられている。液晶表示装置は、液晶セル、偏光板、位相差フィルム、集光シート、拡散フィルム、導光板、光反射シートなど、多くの部材から構成されている。このため、構成フィルムの枚数を減らしたり、フィルム又はシートの厚みを薄くしたりすることで、生産性や軽量化、明度の向上などを目指した改良が盛んに行われている。

【0003】

一方で、液晶表示装置は、用途によっては厳しい耐久条件に耐え得る製品が必要とされている。例えば、カーナビゲーションシステム用の液晶表示装置は、それが置かれる車内の温度や湿度が高くなることがあり、通常のテレビやパーソナルコンピュータ用のモニターと比べると、温度及び湿度条件が厳しい。そのような用途には、偏光板も高い耐久性が求められる。

【0004】

偏光板は、偏光フィルムや位相差フィルム、保護フィルムなどの光学フィルムが積層された層構成を有している。一般に、これらの光学フィルムは、シート状に製膜された樹脂組成物を巻き取ってロール状の原反とし、必要に応じてこれを機械流れ方向(MDという)に繰り出して他の光学フィルムと貼合することで製造されることが多い。

【0005】

近年、偏光板には様々な用途や性能が求められており、光学フィルムにも種々の機能が付加されている。例えば、位相差フィルムや保護フィルムの表面には、ハードコート層や防眩層など各種の機能性層が設けられることが多い。このような表面処理された光学フィルムは、その表面処理層と光学フィルムとの応力の違いにより、光学フィルムの端部が一方の面側に過度にカールする(反る)現象が生じやすくなる。

【0006】

また、異なる材料や製造方法で製造された2種類の光学フィルムを積層した場合も、上記と同様に、端部が一方の面側に過度にカールする現象が発生しやすい。これは、一方の光学フィルムを基準として表裏が非対称な構造となっているため、表面側の光学フィルムと裏面側の光学フィルムの応力の違いにより光学フィルムが一方の面側にカールしやすくなるからである。

【0007】

このような端部が過度にカールした光学フィルムは、光学フィルムのハンドリング時に端部の折れ込みが生じたり、他の光学フィルムや液晶セルなどに積層する際に貼り合わせ部に気泡が入り込んで密着性や視認性が低下したり、表面コーティングといった塗工工程の際に光学フィルムの端部まで十分に塗工処理できなかったりするといった不都合が生じやすい。

【0008】

このような光学フィルムの過度なカールを抑制する技術として、従来、光学フィルムに張力を付与して他の光学フィルムに貼合する方法が知られている(例えば、特許文献1参照)。この文献に記載された技術では、片側に粘着層を有する合成樹脂フィルムを偏光フィルムの保護層に貼合する際に、合成樹脂フィルムにその引張強度の0.01〜0.5の張力を付加し、その張力方向と偏光フィルムの配向方向が平行になるよう貼合している。これにより、貼合後の偏光板にある程度の残留収縮応力を付加し、偏光フィルムの配向方向での反り(カール)を防止することができる。なお、通常、偏光フィルムは、ポリビニルアルコール系樹脂を機械流れ方向(MD)に沿って一軸に延伸することで製造されるため、その配向方向は延伸方向(すなわち、機械流れ方向:MD)と一致する。

【0009】

また、光学フィルムの過度のカールを抑制する他の技術として、カールしやすい光学フィルムの表面に、剛性が高くカールしにくい他の光学フィルムを貼り合わせる方法が知られている(例えば、特許文献2参照)。この文献に記載された技術では、偏光子(偏光フィルムともいう)の片面に偏光子保護層(光学フィルム)が貼合されている偏光板をロール状に製造する際に、偏光子保護層に対する剪断接着力が80N/625mm2以下のプロテクトフィルム(他の光学フィルム)を偏光子保護層に貼合し、このプロテクトフィルムを内側にして巻き取っている。このように製造することで、プロテクトフィルムを偏光子保護層に貼合するときに生じる応力を緩和させてカールを抑制している。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特開平10−186133号公報(請求項3、段落0004,0011)

【特許文献2】特開2009−251213号公報(請求項1、段落0030)

【発明の概要】

【発明が解決しようとする課題】

【0011】

上述した特許文献1に記載された技術によれば、合成樹脂フィルム(光学フィルム)に張力を付与することでカールを抑制することができることが記載されているが、これは偏光フィルムの配向方向(機械流れ方向:MD)でのカールであり、偏光フィルムの配向方向に垂直な方向(機械流れ方向に垂直な方向:TD)でのカールの抑制効果については何ら言及されていない。また、本技術では、合成樹脂フィルムのみに張力を付与しており、貼合される側の保護層や偏光フィルムについては張力を付与することや、仮に張力を付与した場合にその具体的な値については何ら記載されてない。

【0012】

一方、特許文献2に記載された技術によれば、偏光子保護層にプロテクトフィルムを貼合することでカールを抑制する点については記載されているが、機械流れ方向に垂直な方向(TD)でのカールを抑制する点や、貼合の際に張力を付与することについては何ら記載されていない。

【0013】

本発明の目的は、機械流れ方向に垂直な方向(TD)における光学フィルムの端部において過度なカールが生じにくい光学フィルム積層体の製造方法及び該方法で製造された光学フィルム積層体並びに偏光板を提供することである。

【課題を解決するための手段】

【0014】

本発明者らは、2種類のフィルムを積層させた光学フィルム積層体の製造工程において、機械流れ方向に垂直な方向(TD)の端部におけるカールに着目し、これを抑制するために種々の製造条件を検討した。その結果、2種類の光学フィルムを貼合する際に、機械流れ方向(MD)で張力比を所定の条件とすることにより、機械流れ方向に垂直な方向(TD)の端部における光学フィルム積層体のカールを大幅に抑制することができることを見出し、本発明を完成させるに至った。

【0015】

すなわち、上記課題は、本発明の光学フィルム積層体の製造方法によれば、機械流れ方向に垂直な方向(TD)の端部におけるカール量が相対的に大きい第1の光学フィルムの表面に、前記第1の光学フィルムよりも機械流れ方向に垂直な方向(TD)の端部におけるカール量が相対的に小さい第2の光学フィルムを積層することで、前記機械流れ方向に垂直な方向(TD)の端部におけるカールが抑制された光学フィルム積層体の製造方法であって、前記第1の光学フィルム及び前記第2の光学フィルムをそれぞれ機械流れ方向(MD)に沿って張力を付与した状態で搬送する搬送工程と、前記第1の光学フィルムのうち前記カールが凹となる表面側に前記第2の光学フィルムを貼合する貼合工程と、を備え、前記貼合工程は、前記第1の光学フィルムにおいて前記機械流れ方向(MD)に付与される張力をTB、前記第2の光学フィルムにおいて前記機械流れ方向(MD)に付与される張力をTAとしたとき、張力比(TB/TA)<1となるように張力を付与した状態で前記第1の光学フィルムと前記第2の光学フィルムとを貼合することにより解決される。

【0016】

また、前記張力比(TB/TA)をx、前記第1の光学フィルムにおいて前記機械流れ方向に垂直な方向(TD)の端部におけるカール量をy(TD)、前記カール量が最小となる値をb1、前記カール量が最小となるときのxの値をaとしたときに、

y(TD)=(x−a1)2−b1

(ここで、0<a1<1、b1≧0)

の関係を満たしており、

前記貼合工程(B)は、前記張力比(TB/TA)が、

a1−0.24≦TB/TA≦a1+0.24

の関係を満たすように張力を付与すると好適である。

【0017】

さらにこの場合において、前記張力比(TB/TA)が、

a1≦TB/TA≦a1+0.24

の関係を満たすように張力を付与することが好ましい。

【0018】

さらに上記の場合において、前記a1は0.57であると好適である。

【0019】

また、前記第1の光学フィルムは、1枚のフィルム単独又は複数のフィルムが積層された積層フィルム、若しくはこれらのいずれかが表面処理された表面処理フィルムのいずれか1つであると好適である。

【0020】

また、前記第1の光学フィルムは、アクリル系樹脂であることが好ましい。

【0021】

さらに、前記第2の光学フィルムは、ポリエステル系樹脂からなるプロテクトフィルムであると好適である。

【0022】

上記課題は、本発明の光学フィルム積層体によれば、上記のいずれかの製造方法で製造されることにより解決される。

【0023】

また、上記課題は、本発明の偏光板によれば、上記の光学フィルム積層体と、二色性色素が吸着配向しているポリビニルアルコール系樹脂からなる偏光フィルムと、を備えることにより解決される。

【発明の効果】

【0024】

本発明の光学フィルム積層体の製造方法によれば、第1の光学フィルムと第2の光学フィルムを貼合する際に、張力比(TB/TA)<1となるように両光学フィルムに張力を付与した状態で貼合している。これにより、両光学フィルムの間に収縮応力の差を生じさせ、機械流れ方向に垂直な方向(TD)の端部におけるカールを抑制することが可能となる。その結果、光学フィルム積層体のハンドリング性が良好となり、また、他の光学フィルムや液晶セルなどに貼合する際に端部の折り込み、気泡の入り込みなどの不具合が生じにくくなる。

【図面の簡単な説明】

【0025】

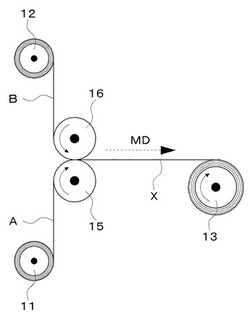

【図1】光学フィルム積層体の製造工程の一例を示した断面模式図である。

【図2】光学フィルムを搬送する状態と貼合後の状態とを模式的に示した斜視図である。

【図3】光学フィルム積層体のカール量を測定する方法を模式的に示した斜視図である。

【図4】張力比とカール量との関係を示したグラフである。

【図5】偏光板の一例を示した断面模式図である。

【図6】実施例のサンプルを切り出す状態を示した上面図である。

【図7】実施例の結果を示したグラフである。

【発明を実施するための形態】

【0026】

以下、本発明のいくつかの実施形態について、図を参照して説明する。なお、本発明は以下に説明する部材や配置等によって限定されず、これらの部材等は本発明の趣旨に沿って適宜改変することができる。

【0027】

以下、光学フィルム積層体の製造方法について詳しく説明する。なお、本明細書において光学フィルムとは、液晶表示装置など光学装置を構成する部材や、その製造において使用されるフィルムである。光学フィルムとしては、具体的には、偏光フィルム、位相差フィルム、保護フィルム、液晶配向膜や、ハードコート層、防眩層、反射防止層、低反射層など各種機能性層を有する機能性フィルムなどのほか、これらのフィルムの製造や液晶セル等の製造に使用されるプロテクトフィルム、セパレートフィルムなどを挙げることができる。

【0028】

また、光学フィルムB(第1の光学フィルム)は、1枚のフィルム単独でもよく、複数のフィルムが積層された積層フィルムであってもよい。また、第1の光学フィルムとしては、これらのフィルム(フィルム単独、積層フィルム)のいずれかが表面処理された表面処理フィルムであってもよい。

【0029】

光学フィルムBは、機械流れ方向に垂直な方向(TD)の端部におけるカール量が相対的に大きなフィルムであるが、このようにカール量が大きなフィルムは、以下のような状況で生じやすい。まず、1枚のフィルム単独の場合は、延伸処理により収縮応力が作用して一方の面側にカールする場合や、ロール状に巻かれて長期間保存された結果フィルムに巻きぐせがつく場合などにカールが生じやすい。また、積層フィルムの場合は、材料や製造方法などが異なる2種類以上のフィルムが積層された場合に、フィルム間の応力の違いにより一方の面側にカールしやすい。表面処理フィルムの場合は、処理面と非処理面との間の応力の違いにより処理面側にカールしやすい。

【0030】

光学フィルムA(第2の光学フィルム)は、光学フィルムBよりも機械流れ方向に垂直な方向(TD)の端部におけるカール量が相対的に小さい光学フィルムである。光学フィルムAは、カール量の大きい光学フィルムBと積層されることで、光学フィルムBのカールを矯正し、TD端部におけるカールを抑制する役割を有している。

【0031】

光学フィルムBのカールを矯正して抑制するという観点から、光学フィルムAは光学フィルムBとの貼合前における初期のカールが小さく平坦であることが好ましい。また、光学フィルムAよりも剛性が高いものが好ましく、例えば引張弾性率が高いものが好適である。

【0032】

以下の実施形態では、表面処理された保護フィルムである光学フィルムB(第1の光学フィルム)と、粘着剤層を備えたプロテクトフィルムである光学フィルムA(第2の光学フィルム)を貼合して光学フィルム積層体Xを製造する方法について説明している。保護フィルムの一方の面に表面処理塗工面が形成され、その塗工面側が凹となるようにカールしたものを光学フィルムBとして使用している。なお、光学フィルムA、Bとしては、このように保護フィルムとプロテクトフィルムの組み合わせに限定されず、上述した各種の光学フィルムから適宜組み合わせを選択して採用することができる。

【0033】

図1は、光学フィルム積層体の製造工程について模式的に示した断面模式図である。本実施形態における光学フィルム積層体Xの製造方法は、原料フィルムを搬送する搬送工程(A)と、貼合工程(B)と、巻取り工程(C)と、を行う。

【0034】

[搬送工程(A)]

搬送工程(A)では、ロール状に巻かれた光学フィルムAから長尺状の光学フィルムAが繰り出される。一方、ロール状に巻かれた光学フィルムBから長尺状の光学フィルムBが繰り出される。光学フィルムAは一定方向に搬送され、その一方の面には光学フィルムBが供給される。

【0035】

図2は、光学フィルムAと光学フィルムBを搬送する工程と、貼合した後の状態とを模式的に示した斜視図である。図2(a)に示すように、光学フィルムBは、横断面形状が凹となる表面側を光学フィルムA側に向けて搬送される。一方、光学フィルムAは、図示しない粘着剤層を光学フィルムB側に向けて搬送される。すなわち、光学フィルムBのうち凹状となる表面(表面処理塗工面)と、プロテクトフィルムの粘着剤層とが向い合せとなるように搬送され、後述する貼合工程(B)で貼合される。

【0036】

それぞれのフィルムの搬送速度は、その製造装置に適した値に定めればよく、特に制限されないが、通常、前の工程で製造され、搬送されてくる各光学フィルムA,Bの搬送速度に合わせた速度とされる。また、光学フィルム積層体Xが使用される品種や品質に制約されない限り、搬送速度が大きいほうがタクトタイムは速くなるため生産性の観点から好ましい。搬送速度としては、例えば1〜30m/分程度に設定することができる。

【0037】

それぞれの光学フィルムA,Bを搬送する方向は、特には限定されず、搬送工程(A)の最後において光学フィルムA,Bが積層された状態となればよい。その途中段階では、図のように各光学フィルムA,Bが垂直に向かう方向へ搬送される部分があってもよいし、図示しないが平行に搬送される部分があってもよい。また、製造装置の配置上の制約がある場合には、各光学フィルムA,Bを搬送方向とは異なる方向へ一旦繰り出し、適当なロールによって方向転換して搬送してもよい。

【0038】

搬送工程(A)で繰り出される光学フィルムAには、機械流れ方向(MD)に張力(TA)が付与されている。本実施形態において張力(TA)は、ロール状に巻かれた原料フィルムを繰り出すための繰出しロール11と、後述する貼合後の光学フィルム積層体Xを後述する巻取り工程(C)において巻き取るための巻取りロール13との間で、ロールの周速度に差をつけることで張力を付与している。すなわち、繰出しロール11,12の周速度よりも巻取りロール13の周速度を大きくし、光学フィルムAに対して機械流れ方向(MD)に引っ張ることで張力(TA)を付与している。

【0039】

搬送工程(A)で繰り出される光学フィルムBにも同様に、機械流れ方向(MD)に張力(TB)が付与されている。この場合の張力(TB)も張力(TA)と同様に、繰出しロール12と巻取りロールとの間で周速度に差を設けることで付与している。

【0040】

[貼合工程(B)]

搬送工程(A)において搬送された光学フィルムA,Bは、続く貼合工程(B)に供給される。貼合工程(B)は、光学フィルムAの外側に接触する貼合ロール15と、光学フィルムBの外側に接触する貼合ロール16とで、光学フィルムA/光学フィルムBの積層体を挟みながら貼合する工程である。貼合ロール15と貼合ロール16は、それぞれが接触する光学フィルムの搬送方向に回転しており、図中の曲線矢印は、その回転方向を示している。これにより、光学フィルムAの粘着剤層と、光学フィルムBのうち凹状になっている表面とが貼合され、図2(b)に示すように光学フィルム積層体Xとなる。

【0041】

貼合ロール15,16を構成する表面の材質は、ステンレス鋼、銅合金、クロムメッキ処理品のような金属類;ポリウレタン、ポリフルオロエチレン、シリコーンのようなゴム類;酸化クロム、酸化ケイ素、酸化ジルコニウム、酸化アルミニウムの1種又は2種以上を溶射して得られるセラミック類;などが挙げられる。

【0042】

ここで、通常の貼合条件、すなわち、光学フィルムAの張力(TA)と光学フィルムBの張力(TB)が同じである場合(TA=TB、すなわちTB/TA=1)、得られる光学フィルム積層体Xは機械流れ方向に垂直な方向(TD)の端部でのカールが大きくなりやすい。そこで、本発明では、光学フィルムAにおいて機械流れ方向(MD)に付与される張力(TA)と、光学フィルムBにおいて機械流れ方向(MD)に付与される張力(TB)としたとき、以下の張力比となるように張力を付与した状態で光学フィルムAと光学フィルムBを貼合している。

張力比(TB/TA)<1

【0043】

このように、張力比(TB/TA)<1となるように張力を付与した状態で光学フィルムAと光学フィルムBを貼合することで、得られる光学フィルム積層体Xは機械流れ方向に垂直な方向(TD)の端部におけるカールが抑制される。

【0044】

ここで、機械流れ方向(MD)及びこれに垂直な方向(TD)と、カールとの関係について説明する。図3は、光学フィルム積層体Xにおいて機械流れ方向に垂直な方向(TD)の端部がカールした状態を示した斜視図である。

【0045】

光学フィルム積層体Xのカール量は、次のようにして測定することができる。まず、図2(b)の点線で示すように、機械流れ方向(MD)がその対角線の一つとほぼ一致するように、光学フィルム積層体Xを正方形状又は長方形状に切断する。機械流れ方向(MD)と対角線とがなす角度は、0°〜5°程度の範囲内で適宜設定することができる。裁断する大きさとしては、250mm×250mm、300mm×300mm、400mm×400mm、700mm×700mm、250mm×300mm、350mm×450mmなど、任意の大きさに裁断することができる。なお、カール量を示すときには、裁断した大きさを明記する必要がある。

【0046】

次に、図3に示すように、その光学フィルム積層体Xにカールが発生している場合は凸になっている側を下に向けて、またカールが発生していない場合はどちらかの面を下に向けて、基準面P(例えば、水平なテーブルの上)に置き、温度22℃、相対湿度60%の環境下で1時間静置する。この図では、光学フィルム積層体Xにカールがないと仮定したときの面を仮想面P(図中の点線で示す面)として表示している。

【0047】

最初にカールが観察されなかった場合、温度22℃、相対湿度60%の環境下で1時間静置後に下が凸になっていれば、そのまま以下に示す方法でカール量を測定するが、1時間静置後に上が凸になっていれば、その光学フィルム積層体Xの表裏を反転させて、以下に示す方法でカール量を測定する。一方、1時間静置後にも最初に置いた状態でカールが観察されなければ、光学フィルム積層体Xの表裏を反転させ、表裏反転した状態でもカールが観察されなければカール量はゼロと判定し、表裏反転した状態でカールが観察されれば、その状態にて、以下に示す方法でカール量を測定する。カールが観察される場合には、図に示すように、凸になっている側を下に向けて、カール量を測定することになる。

【0048】

以下、図を参照してカール量の測定方法について説明する。この図では、光学フィルム積層体Xのうち光学フィルムB側が凸となった、いわゆる「正カール」の状態を示している。機械流れ方向と垂直な方向(TD)の端部とは、光学フィルム積層体Xのうち機械流れ方向に垂直な方向(TD)側における端部であり、この図では、光学フィルム積層体Xの角C2又はC4が該当する。そして、機械流れ方向と垂直な方向(TD)の端部におけるカール量とは、光学フィルム積層体Xの角C2又はC4と仮想面Pとの間の高さHの測定値のうち、いずれか大きいほう(最大値)を意味する。このTD端部でのカールを、「TDカール」という。

【0049】

同様に、機械流れ方向(MD)の端部とは、光学フィルム積層体Xのうち機械流れ方向(MD)側における端部であり、この図では、光学フィルム積層体Xの角C1又はC3が該当する。そして、機械流れ方向(MD)の端部におけるカール量とは、光学フィルム積層体Xの角C1又はC3と仮想面Pとの間の高さの測定値のうち、いずれか大きいほう(最大値)を意味する。このMD端部でのカールを、「MDカール」という。なお、光学フィルム積層体Xのうち光学フィルムA側が凸となった、いわゆる「逆カール」の場合は、凸となった側を下にして、上記と同様にカール量を測定する。

【0050】

光学フィルムA,Bに付与される張力(TA,TB)は、公知のテンションコントローラにより測定・制御することができる。テンションコントローラの種類としては、制御方式による分類では、トルク制御型や速度制御型が挙げられる。トルク制御型としては、微偏位方式であるクローズドループ方式や、積算厚み方式又は比例演算方式であるオープンループ方式が挙げられる。速度制御型としては、クローズドループ方式が挙げられる。また、アクチュエータ(機械装置)による分類では、パウダークラッチ・ブレーキ方式とモータ方式が挙げられる。パウダークラッチ・ブレーキ方式としてはトルク制御型が挙げられる。また、モータ方式としては、トルク制御型と速度制御型を挙げることができる。本発明では、いずれの方式でも採用することができるが、光学フィルムAと光学フィルムBの張力は同じ方式で測定・制御することが好ましい。

【0051】

(1)張力比について

次に、張力比(TB/TA)とカール量との関係について説明する。発明者らは、張力比(TB/TA)を種々の条件に設定してカール量を測定した。その結果、貼合工程(B)での張力比(TB/TA)と、得られた光学フィルム積層体Xの機械流れ方向と垂直な方向(TD)の端部におけるカール量(TDカール量)との間には、張力比(TB/TA)を横軸x、TDカール量を縦軸y(TD)としたときに二次の相関関係(すなわち、二次関数)となることがわかった。

この二次関数は以下の式(1)で表すことができる。

y(TD)=α(x−a1)2+b1 ・・・(1)

(ここで、0<a1<1、b1≧0)

【0052】

一方、貼合工程(B)での張力比(TB/TA)と、得られた光学フィルム積層体Xの機械流れ方向(MD)の端部におけるカール量(MDカール量)との間にも同様に、張力比(TB/TA)を横軸x、MDカール量を縦軸y(MD)とした場合に二次関数となることがわかった。この二次関数は以下の式(2)で表すことができる。

y(MD)=α(x−a2)2+b2 ・・・(2)

(ここで、0<a2<1、かつa1<a2、b2≧0)

【0053】

図4は、上記の式(1)と式(2)を示したグラフである。この図に示すように、TDカールに関しては、張力比(TB/TA)が値a1であるときに、TDカール量が最小値b1となる。また、張力比(TB/TA)が値a1を基準に増加あるいは減少するにつれて、TDカール量は文字どおり二次関数的に急増する。すなわち、TDカール量を抑制するという点からは、張力比(TB/TA)を中心の所定の範囲内(図ではk)が好ましく、例えば、以下の式(3)で示される範囲内とすることができる。

a1−k≦張力比(TB/TA)≦a1+k ・・・(3)

(ここで、0<k<1)

【0054】

kの値としては、製品に許容できるカール量に応じて適宜設定することができる。具体的には、例えば0.24以下、好ましくは0.15以下、さらに好ましくは0.10以下とすることができる。kが0.24の場合、張力比(TB/TA)は、以下の式(4)で示される範囲となる。

a1−0.24≦張力比(TB/TA)≦a1+0.24 ・・・(4)

【0055】

張力比(TB/TA)が上記の範囲から外れると、TDカール量が大きくなりすぎるため好ましくない。光学フィルム積層体Xは、若干の正カールであれば、他の光学フィルムや液晶セルなどへ貼合する際に、その凸側を貼合面とすることで気泡の噛み込みなどが生じにくくなるため好ましい。しかしながら、TDカール量が大きくなりすぎると、偏光板を液晶セルへ貼合した後に偏光板の端から剥がれやすくなるという不都合が生じやすくなる。正カールをプラス(+)、逆カールをマイナス(−)とした場合、TDカール量は0mm〜+25mm程度の範囲内が好ましい。後述する実施例で示すように、kが0.24の場合、TDカール量は25mmとなる。

【0056】

一方、MDカールに関しては、張力比(TB/TA)が値a2であるときに、MDカール量が最小値b2となる。また、張力比(TB/TA)が値a2を基準に増加あるいは減少するにつれて、MDカール量は二次関数的に急増する。また、a1<a2であることから、張力比(TB/TA)はa1よりも大きいほうがMDカール量が小さくなる。

【0057】

TDカール量だけでなく、MDカール量も抑制するという観点からは、上記式(3)の範囲のうち、張力比(TB/TA)がa1以上となる範囲、すなわち、以下の式(5)で表される範囲が好ましい。

a1≦張力比(TB/TA)≦a1+k ・・・(5)

(ここで、0<k<1)

【0058】

なお、kが0.24の場合、式(5)の張力比(TB/TA)は、以下の式(6)の範囲となる。

a1≦張力比(TB/TA)≦a1+0.24 ・・・(6)

【0059】

ここで、上記のようにTDカールが抑制されるメカニズムについては明らかではないが、以下のように推測される。

(a)張力比(TB/TA)を付与することでTDカールが抑制される理由

光学フィルムAと光学フィルムBに付与される張力により、各光学フィルムA,Bは弾性変形の領域内でそれぞれ機械流れ方向(MD)に変形する。このとき、ネッキング現象により、各光学フィルムA,Bは機械流れ方向に垂直な方向(TD)にも弾性変形し、幅方向の長さが縮む。このTDへの変形により、TDカールが抑制されると推測される。

【0060】

(b)張力比(TB/TA)とTDカール量との関係が二次関数となる理由

光学フィルムAにおけるTDへの変形量と、光学フィルムBにおけるTDへの変形量との差によるものと推測される。TDへ弾性変形した光学フィルムは、もとの状態に戻ろうとする力(残留応力)が働くが、光学フィルムAと光学フィルムBの材料や膜厚、製造履歴などの違いにより、それぞれの光学フィルムの残留応力には差がある。光学フィルムAの残留応力と光学フィルムBの残留応力の差が最も小さくなり、その結果光学フィルム積層体Xの全体として最もTDカール量が小さくなる張力比(TB/TA)が、値a1となると考えられる。一方、張力比(TB/TA)が値a1から増加あるいは減少につれて、両光学フィルム間の残留応力の差が大きくなるため、TDカール量が大きくなると推測される。

【0061】

(c)張力比(TB/TA)が1に近づくとMDカール量が減少する理由

張力比(TB/TA)の値がa1より大きくなると、TDカール量が増加するが、MDカール量が減少する。一般に、光学フィルム積層体Xのようなシート状のものを筒状に曲げると、一方の端部は大きくカールするが、これに垂直な方向の端部ではカールが小さくなる。すなわち、TDカールとMDカールは、一方が増加すると他方が減少する傾向にある。このため、張力比(TB/TA)の値がa1より大きくなってTDカール量が増加しても、MDカールが減少したと推測される。

【0062】

(2)張力差について

上述した張力比(TB/TA)<1という条件は、別の表現を用いると、

TA−TB>0

と表すこともできる。ここで、TA−TBは光学フィルムAの張力(TA)から光学フィルムBの張力(TB)を引いた値、すなわち張力差を示しており、上記の張力比(TB/TA)の条件は張力差(TA−TB)の条件として表すこともできる。張力差(TA−TB)を横軸、カール量を縦軸とした場合も、張力比(TB/TA)の場合と同様に二次関数の関係となる。なお、二次関数の関係についてすでに説明したとおりなので、ここでは詳細は省略する。

【0063】

[巻取り工程(C)]

巻取り工程(C)は、貼合工程(B)で得られた光学フィルム積層体Xをロール状に巻き取る工程である。図では、光学フィルムAを内側にして光学フィルム積層体Xを巻き取っているが、巻取り方向についてはこれに限定されず、光学フィルムBを内側にして巻き取ってもよい。

【0064】

(偏光板20)

次に、光学フィルム積層体Xを用いた偏光板について説明する。上述した製造方法で製造された光学フィルム積層体Xは、偏光板に用いることができる。図5は、偏光板の積層構造を示した断面模式図である。この図に示すように、偏光板20は、透明樹脂フィルム23と、偏光フィルム21と、保護フィルム25と、プロテクトフィルム29と、がこの順で積層された層構成を備えている。光学フィルムBは保護フィルム25、光学フィルムAはプロテクトフィルム29として使用している。以下、偏光板20を構成する各層について説明する。

【0065】

(1)偏光フィルム21

偏光フィルム21は、自然光を直線偏光に変換する機能を有する部材である。偏光フィルム21としては、一軸延伸されたポリビニルアルコール系樹脂フィルムに二色性色素を吸着配向させたものを用いることができる。ポリビニルアルコール系樹脂としては、ポリ酢酸ビニル系樹脂をケン化したものを用いることができ、ポリ酢酸ビニル系樹脂としては、酢酸ビニルの単独重合体であるポリ酢酸ビニルのほか、酢酸ビニルとこれに共重合可能な他の単量体との共重合体などが例示される。酢酸ビニルに共重合可能な他の単量体としては、例えば、不飽和カルボン酸類、オレフィン類、ビニルエーテル類、不飽和スルホン酸類、アンモニウム基を有するアクリルアミド類などが挙げられる。

【0066】

ポリビニルアルコール系樹脂のケン化度は、通常85〜100モル%程度であり、好ましくは98モル%以上である。ポリビニルアルコール系樹脂は変性されていてもよく、例えば、アルデヒド類で変性されたポリビニルホルマールやポリビニルアセタールなども使用することができる。ポリビニルアルコール系樹脂の重合度は、通常1,000〜10,000程度であり、好ましくは1,500〜5,000程度である。

【0067】

このようなポリビニルアルコール系樹脂を製膜したものが、偏光フィルム21の原反フィルムとして用いられる。ポリビニルアルコール系樹脂を製膜する方法は、特に限定されるものではなく、公知の方法で製膜することができる。ポリビニルアルコール系原反フィルムの厚みは特に限定されないが、例えば3〜150μm程度である。

【0068】

偏光フィルム21は、通常、このようなポリビニルアルコール系樹脂フィルムを一軸延伸する工程、ポリビニルアルコール系樹脂フィルムを二色性色素で染色することにより二色性色素を吸着させる工程、二色性色素が吸着されたポリビニルアルコール系樹脂フィルムをホウ酸水溶液で処理する工程、ホウ酸水溶液による処理後に水洗する工程、を経て製造される。

【0069】

ポリビニルアルコール系樹脂フィルムの一軸延伸は、二色性色素による染色の前、染色と同時、又は染色の後に行うことができる。一軸延伸を染色の後で行う場合には、この一軸延伸は、ホウ酸処理の前に行ってもよいし、ホウ酸処理中に行ってもよい。また、複数の段階で一軸延伸を行うこともできる。一軸延伸には、周速度の異なるロール間で一軸に延伸する方法や、熱ロールを用いて一軸に延伸する方法などが採用できる。また、一軸延伸は、大気中で延伸を行う乾式延伸であってもよいし、水等の溶剤を用いてポリビニルアルコール系樹脂フィルムを膨潤させた状態で延伸を行う湿式延伸であってもよい。延伸倍率は、通常3〜8倍程度である。

【0070】

ポリビニルアルコール系樹脂フィルムの二色性色素による染色は、例えば、二色性色素を含有する水溶液にポリビニルアルコール系樹脂フィルムを浸漬する方法により行うことができる。二色性色素として、具体的にはヨウ素や二色性染料が用いられる。なお、ポリビニルアルコール系樹脂フィルムは、染色処理の前に水に浸漬して膨潤させる処理を施しておくことが好ましい。

【0071】

二色性色素としてヨウ素を用いる場合は、通常、ヨウ素及びヨウ化カリウムを含有する水溶液に、ポリビニルアルコール系樹脂フィルムを浸漬して染色する方法が採用される。この水溶液におけるヨウ素の含有量は、水100重量部あたり、通常0.01〜1重量部程度であり、ヨウ化カリウムの含有量は、水100重量部あたり、通常0.5〜20重量部程度である。染色に用いる水溶液の温度は、通常20〜40℃程度である。また、この水溶液への浸漬時間(染色時間)は、通常20〜1,800秒程度である。

【0072】

一方、二色性色素として二色性染料を用いる場合は、通常、水溶性二色性染料を含む水溶液に、ポリビニルアルコール系樹脂フィルムを浸漬して染色する方法が採用される。この水溶液における二色性染料の含有量は、水100重量部あたり、通常1×10−4〜10重量部程度であり、好ましくは1×10−3〜1重量部程度である。この水溶液は、硫酸ナトリウムなどの無機塩を染色助剤として含有していてもよい。染色に用いる二色性染料水溶液の温度は、通常20〜80℃程度である。また、この水溶液への浸漬時間(染色時間)は、通常10〜1,800秒程度である。

【0073】

二色性色素による染色後のホウ酸処理は、染色されたポリビニルアルコール系樹脂フィルムをホウ酸含有水溶液に浸漬することにより行うことができる。ホウ酸含有水溶液におけるホウ酸の含有量は、水100重量部あたり、通常2〜15重量部程度であり、好ましくは5〜12重量部程度である。二色性色素としてヨウ素を用いる場合、このホウ酸含有水溶液はヨウ化カリウムを含有することが好ましい。ホウ酸含有水溶液におけるヨウ化カリウムの含有量は、水100重量部あたり、通常0.1〜15重量部程度であり、好ましくは5〜12重量部程度である。ホウ酸含有水溶液への浸漬時間は、通常60〜1,200秒程度であり、好ましくは150〜600秒程度、更に好ましくは200〜400秒程度である。ホウ酸含有水溶液の温度は、通常50℃以上であり、好ましくは50〜85℃、より好ましくは60〜80℃である。

【0074】

ホウ酸処理後のポリビニルアルコール系樹脂フィルムは、通常、水洗処理される。水洗処理は、例えば、ホウ酸処理されたポリビニルアルコール系樹脂フィルムを水に浸漬することにより行うことができる。水洗処理における水の温度は、通常5〜40℃程度であり、浸漬時間は、通常1〜120秒程度である。

【0075】

水洗後は乾燥処理が施されて、偏光フィルム21が得られる。乾燥処理は、熱風乾燥機や遠赤外線ヒーターを用いて行うことができる。乾燥処理の温度は、通常30〜100℃程度であり、好ましくは50〜80℃である。乾燥処理の時間は、通常60〜600秒程度であり、好ましくは120〜600秒である。

【0076】

こうしてポリビニルアルコール系樹脂フィルムに、一軸延伸、二色性色素による染色とホウ酸処理が施され、偏光フィルム21が得られる。偏光フィルム21の厚みは、例えば2〜40μm程度とすることができる。

【0077】

このようにして得られた偏光フィルム21は、光学フィルム積層体Xへそのままの流れで貼合されることが好ましい。これにより、ポリビニルアルコール系樹脂の原反フィルムから始まって、偏光板20を製造するまで連続的に生産することができる。

【0078】

(2)保護フィルム25

保護フィルム25は、偏光フィルム21の表面の摩損防止や補強などの機能を有する部材である。保護フィルム25としては、透明樹脂から構成されるものが好ましい。この透明樹脂の例としては、メタクリル酸メチル系樹脂等のアクリル系樹脂、オレフィン系樹脂、ポリ塩化ビニル系樹脂、セルロース系樹脂、スチレン系樹脂、アクリロニトリル・ブタジエン・スチレン系共重合樹脂、アクリロニトリル・スチレン系共重合樹脂、ポリ酢酸ビニル系樹脂、ポリ塩化ビニリデン系樹脂、ポリアミド系樹脂、ポリアセタール系樹脂、ポリカーボネート系樹脂、変性ポリフェニレンエーテル系樹脂、ポリエステル系樹脂(例えば、ポリブチレンテレフタレート系樹脂、ポリエチレンテレフタレート系樹脂等)、ポリスルホン系樹脂、ポリエーテルスルホン系樹脂、ポリアリレート系樹脂、ポリアミドイミド系樹脂、ポリイミド系樹脂、エポキシ系樹脂、オキセタン系樹脂を挙げることができる。これらの樹脂は、透明性や偏光フィルム21との接着性を阻害しない範囲で、添加物を含有することができる。

【0079】

このうち、比較的安価で柔軟性にも優れて薄肉化が可能なアクリル系樹脂が好ましい。ここで、アクリル系樹脂とは、(メタ)アクリル系樹脂を意味し、アクリル系樹脂とメタクリル系樹脂の両方を含む概念である。アクリル系樹脂には、柔軟性を向上させてハンドリング性を高めるため、ゴム弾性体粒子を配合してもよい。以下、アクリル系樹脂について説明する。

【0080】

(2−1)アクリル系樹脂

アクリル系樹脂は、上述したように(メタ)アクリル系樹脂であり、アクリル酸エステルやメタクリル酸エステルの重合体を意味する。メタクリル酸エステルの重合体としては、例えば、メタクリル酸アルキルを主体とする重合体からなるものが好ましい。メタクリル酸アルキルの単量体組成は、全単量体の合計100重量%を基準として、メタクリル酸アルキルが、好ましくは70重量%以上、より好ましくは80重量%以上、更に好ましくは90重量%以上であり、かつメタクリル酸アルキルが99重量%以下である。なお、アクリル系樹脂としては、メタクリル酸アルキルの単独重合体であってもよいし、メタクリル酸アルキル50重量%以上とメタクリル酸アルキル以外の単量体50重量%以下との共重合体であってもよい。メタクリル酸アルキルとしては、通常、そのアルキル基の炭素数が1〜4のものが用いられ、中でもメタクリル酸メチルが好ましく用いられる。

【0081】

また、メタクリル酸アルキル以外の単量体は、分子内に1個の重合性炭素−炭素二重結合を有する単官能単量体であってもよいし、分子内に2個以上の重合性炭素−炭素二重結合を有する多官能単量体であってもよい。特に、単官能単量体が好ましく用いられ、その例としては、アクリル酸メチルやアクリル酸エチルのようなアクリル酸アルキル、スチレンやアルキルスチレンのようなスチレン系単量体、アクリロニトリルやメタクリロニトリルのような不飽和ニトリルが挙げられる。共重合成分としてアクリル酸アルキルを用いる場合、その炭素数は通常1〜8である。

【0082】

また、アクリル系樹脂としては、グルタルイミド誘導体、グルタル酸無水物誘導体、ラクトン環構造などを有しないことが好ましい。これらのアクリル系樹脂は、保護フィルム25として十分な機械強度や耐湿熱性が得られない場合がある。

【0083】

(2−2)ゴム弾性体粒子

ゴム弾性体粒子は、ゴム弾性体を含有する粒子であり、ゴム弾性体のみからなる粒子であってもよいし、ゴム弾性体の層を有する多層構造の粒子であってもよい。ゴム弾性体としては、例えば、オレフィン系弾性重合体、ジエン系弾性重合体、スチレン−ジエン系弾性共重合体、アクリル系弾性重合体が挙げられる。中でも、保護フィルム25の表面硬度や耐光性、透明性の点から、アクリル系弾性重合体が好ましく用いられる。

【0084】

アクリル系弾性重合体は、アクリル酸アルキルを主体とする重合体であるのが好ましく、アクリル酸アルキルの単独重合体であってもよいし、アクリル酸アルキル50重量%以上とアクリル酸アルキル以外の単量体50重量%以下との共重合体であってもよい。アクリル酸アルキルとしては、通常、そのアルキル基の炭素数が4〜8のものが用いられる。また、アクリル酸アルキル以外の単量体の例としては、メタクリル酸メチルやメタクリル酸エチルのようなメタクリル酸アルキル、スチレンやアルキルスチレンのようなスチレン系単量体、アクリロニトリルやメタクリロニトリルのような不飽和ニトリル等の単官能単量体や、(メタ)アクリル酸アリルや(メタ)アクリル酸メタリルのような不飽和カルボン酸のアルケニルエステル、マレイン酸ジアリルのような二塩基酸のジアルケニルエステル、アルキレングリコールジ(メタ)アクリレートのようなグリコール類の不飽和カルボン酸ジエステル等の多官能単量体が挙げられる。

【0085】

アクリル系弾性重合体を含有するゴム弾性体粒子は、アクリル系弾性重合体の層を有する多層構造の粒子であるのが好ましく、アクリル系弾性重合体の外側にメタクリル酸アルキルを主体とする重合体の層を有する2層構造のものであってもよいし、更にアクリル系弾性重合体の内側にメタクリル酸アルキルを主体とする重合体の層を有する3層構造のものであってもよい。なお、アクリル系弾性重合体の外側又は内側に形成される層を構成するメタクリル酸アルキルを主体とする重合体の単量体組成の例は、先にアクリル系樹脂の例として挙げたメタクリル酸アルキルを主体とする重合体の単量体組成の例と同様である。このような多層構造のアクリル系ゴム弾性体粒子は、例えば特公昭55−27576号公報に記載の方法により、製造することができる。

【0086】

ゴム弾性体粒子としては、その中に含まれるゴム弾性体の数平均粒径が10〜300nmのものが使用される。これにより、接着剤を用いて保護フィルム25を偏光フィルム21に積層したときに、保護フィルム25が接着剤層から剥がれ難くすることができる。このゴム弾性体の数平均粒径は、好ましくは50nm以上、250nm以下である。

【0087】

最外層がメタクリル酸メチルを主体とする重合体であり、その中にアクリル系弾性重合体が包み込まれているゴム弾性体粒子においては、それを母体のアクリル系樹脂に混合すると、ゴム弾性体粒子の最外層が母体のアクリル系樹脂と混和するため、その断面において、酸化ルテニウムによるアクリル系弾性重合体への染色を施し、電子顕微鏡で観察した場合、そのゴム弾性体粒子が、最外層を除いた状態の粒子として観察される。

【0088】

具体的には、内層がアクリル系弾性重合体であり、外層がメタクリル酸メチルを主体とする重合体である2層構造のゴム弾性体粒子を用いた場合には、内層のアクリル系弾性重合体部分が染色されて単層構造の粒子として観察される。また、最内層がメタクリル酸メチルを主体とする重合体であり、中間層がアクリル系弾性重合体であり、最外層がメタクリル酸メチルを主体とする重合体である3層構造のゴム弾性体粒子を用いた場合には、最内層の粒子中心部分が染色されず、中間層のアクリル系弾性重合体部分のみが染色された2層構造の粒子として観察されることになる。

【0089】

なお、本明細書において、ゴム弾性体粒子の数平均粒径とは、このように、ゴム弾性体粒子を母体樹脂に混合して断面を酸化ルテニウムで染色したときに、染色されてほぼ円形状に観察される部分の径の数平均値である。

【0090】

保護フィルム25を形成するアクリル系樹脂組成物は、透明なアクリル系樹脂に、数平均粒子径が10〜300nmのゴム弾性体粒子が25〜45重量%配合されている。

【0091】

アクリル系樹脂組成物は、例えば、ゴム弾性体粒子を得た後、その存在下にアクリル系樹脂の原料となる単量体を重合させて、母体のアクリル系樹脂を生成させることにより製造してもよいし、ゴム弾性体粒子とアクリル系樹脂とを得た後、両者を溶融混練等により混合することにより製造してもよい。

【0092】

アクリル系樹脂組成物には、必要に応じて、顔料や染料のような着色剤、蛍光増白剤、分散剤、熱安定剤、光安定剤、赤外線吸収剤、紫外線吸収剤、帯電防止剤、酸化防止剤、滑剤、溶剤などの配合剤を含有させてもよい。

【0093】

紫外線吸収剤は400nm以下の紫外線を吸収することで、耐久性を向上させるために添加される。紫外線吸収剤としては、ベンゾフェノン系紫外線吸収剤、ベンゾトリアゾール系紫外線吸収剤、アクリロニトリル系紫外線吸収剤等の公知のものが使用可能である。中でも、2,2´−メチレンビス(4−(1,1,3,3−テトラメチルブチル)−6−(2H−ベンゾトリアゾール−2−イル)フェノール)、2−(2´−ヒドロキシ−3´−tert−ブチル−5´−メチルフェニル)−5−クロロベンゾトリアゾール、2,4−ジ−tert−ブチル−6−(5−クロロベンゾトリアゾール−2−イル)フェノール、2,2´−ジヒドロキシ−4,4´−ジメトキシベンゾフェノン、2,2´,4,4´−テトラヒドロキシベンゾフェノン等が好適に用いられる。これらの中でも、特に2,2´−メチレンビス(4−(1,1,3,3−テトラメチルブチル)−6−(2H−ベンゾトリアゾール−2−イル)フェノール)が好ましい。

【0094】

紫外線吸収剤の配合量は、光学フィルムの波長370nm以下における透過率が、好ましくは10%以下、より好ましくは5%以下、さらに好ましくは2%以下となる範囲で選択することができる。また、光学フィルムの波長380nmにおける透過率が、25%以下、さらには15%以下、とりわけ7%以下となるように、紫外線吸収剤を配合することも好ましい。光学フィルムの透過率がここに示した条件を満たすように紫外線吸収剤の配合量を決定すればよいが、具体的には例えば、上記したアクリル系樹脂及びゴム弾性体粒子の合計100重量部に対して、0.1〜2.5重量部程度、とりわけ0.5〜2重量部程度の範囲から、上記した透過率を満たすように紫外線吸収剤の配合量を決定することが好ましい。紫外線吸収剤を含有させる方法としては、紫外線吸収剤をあらかじめアクリル系樹脂中に配合してペレット化しておき、これを溶融押出などによってフィルムに成形する方法、溶融押出成形時に紫外線吸収剤を直接添加する方法などが挙げられ、いずれの方法も使用できる。

【0095】

赤外線吸収剤としては、ニトロソ化合物、その金属錯塩、シアニン系化合物、スクワリリウム系化合物、チオールニッケル錯塩系化合物、フタロシアニン系化合物、ナフタロシアニン系化合物、トリアリルメタン系化合物、イモニウム系化合物、ジイモニウム系化合物、ナフトキノン系化合物、アントラキノン系化合物、アミノ化合物、アミニウム塩系化合物、カーボンブラック、酸化インジウムスズ、酸化アンチモンスズ、周期表4A、5A若しくは6A族に属する金属の酸化物、炭化物、ホウ化物等の赤外線吸収剤などを挙げることができる。

【0096】

これらの赤外線吸収剤は、赤外線(波長約800nm〜1100nmの範囲の光)全体を吸収できるように、選択することが好ましく、2種類以上を併用してもよい。赤外線吸収剤の量は、例えば、保護フィルム25の800nm以上の波長の光線透過率が10%以下となるように適宜調整することができる。

【0097】

アクリル系樹脂組成物のガラス転移温度Tgは、80〜120℃の範囲内が好ましい。さらに、アクリル系樹脂組成物は、フィルムに成形したときの表面の硬度が高いもの、具体的には、鉛筆硬度(荷重500gで、JIS K5600−5−4に準拠)でB以上のものが好ましい。

【0098】

また、アクリル系樹脂組成物は、保護フィルム25の柔軟性の観点から、曲げ弾性率(JIS K7171)が1500MPa以下であるのが好ましい。この曲げ弾性率は、より好ましくは1300MPa以下であり、更に好ましくは1200MPa以下である。この曲げ弾性率は、アクリル系樹脂組成物中のアクリル系樹脂やゴム弾性体粒子の種類や量などによって変動し、例えば、ゴム弾性体粒子の含有量が多いほど、一般に曲げ弾性率は小さくなる。また、アクリル系樹脂として、メタクリル酸アルキルの単独重合体を用いるよりも、メタクリル酸アルキルとアクリル酸アルキル等との共重合体を用いる方が、一般に曲げ弾性率は小さくなる。

【0099】

また、ゴム弾性体粒子として、上記3層構造のアクリル系弾性重合体粒子を用いるよりも、上記2層構造のアクリル系弾性重合体粒子を用いる方が、一般に曲げ弾性率は小さくなり、更に単層構造のアクリル系弾性重合体粒子を用いる方が、一般に曲げ弾性率は小さくなる。また、ゴム弾性体粒子中、ゴム弾性体の平均粒径が小さいほど、又はゴム弾性体の量が多いほど、一般に曲げ弾性率は小さくなる。そこで、アクリル系樹脂やゴム弾性体粒子の種類や量を上記所定の範囲で調整して、曲げ弾性率が1500MPa以下になるようにすることが好ましい。

【0100】

保護フィルム25を多層構成とする場合、アクリル系樹脂組成物の層以外に存在しうる層は、その組成に特に限定はなく、例えば、ゴム弾性体粒子を含有しないアクリル系樹脂又はその組成物の層であってもよいし、ゴム弾性体粒子の含有量やゴム弾性体粒子中のゴム弾性体の平均粒径が上記の規定外であるアクリル系樹脂組成物からなる層であってもよい。

【0101】

典型的には2層又は3層構成であって、例えば、アクリル系樹脂組成物の層/ゴム弾性体粒子を含有しないアクリル系樹脂又はその組成物の層からなる2層構成であってもよいし、アクリル系樹脂組成物の層/ゴム弾性体粒子を含有しないアクリル系樹脂又はその組成物の層/アクリル系樹脂組成物の層からなる3層構成であってもよい。多層構成の保護フィルム25は、アクリル系樹脂組成物の層の面を、偏光フィルム21との貼合面とすればよい。

【0102】

また、保護フィルム25を多層構成とする場合、ゴム弾性体粒子や上記配合剤の各層の含有量を互いに異ならせてもよい。例えば、紫外線吸収剤及び/又は赤外線吸収剤を含有する層と、この層を挟んで紫外線吸収剤及び/又は赤外線吸収剤を含有しない層とが積層されていてもよい。また、アクリル系樹脂組成物の層の紫外線吸収剤の含有量が、ゴム弾性体粒子を含有しないアクリル系樹脂又はその組成物の層の紫外線吸収剤の含有量よりも、高くなるようにしてもよく、具体的には、前者を好ましくは0.5〜10重量%、より好ましくは1〜5重量%とし、後者を好ましくは0〜1重量%、より好ましくは0〜0.5重量%としてもよい。これにより、偏光板20の色調を悪化させることなく、紫外線を効率的に遮断することができ、長期使用時の偏光度の低下を防ぐことができる。

【0103】

保護フィルム25は、延伸されていない無配向性のものでもよく、延伸されたものでもよい。延伸処理を行わない場合、膜厚が厚くなるため偏光板20の層膜厚が厚くなりやすくなるが、一方で膜厚が厚いため保護フィルム25のハンドリング性が良好になる。このような保護フィルム25は、アクリル系樹脂組成物を製膜して得られた未延伸フィルム(原反フィルム)から得ることができる。反対に、延伸した場合には、位相差が発現しやすくなる一方で、延伸することで保護フィルム25の膜厚が薄くなるとともに剛性も向上するという利点がある。延伸フィルムは、未延伸フィルムを任意の方法で延伸することで製造することができる。

【0104】

アクリル系樹脂は、任意の方法で製膜して未延伸フィルムとすることができる。この未延伸フィルムは、透明で実質的に面内位相差がないものが好ましい。製膜方法としては、例えば、溶融樹脂を膜状に押し出して製膜する押出成形法、有機溶剤に溶解させた樹脂を平板上に流延した後で溶剤を除去して製膜する溶剤キャスト法などを採用することができる。

【0105】

押出成形法の具体例としては、例えば、アクリル系樹脂組成物を2本の金属製ロールで挟み込んだ状態で製膜する方法が挙げられる。この場合の金属製ロールは鏡面ロールであることが好ましい。これにより、表面平滑性に優れた未延伸フィルムを得ることができる。なお、保護フィルム25として多層構成のものを得る場合、アクリル系樹脂組成物を、他のアクリル系樹脂組成物と共に、多層押出後、製膜すればよい。このようにして得られる未延伸フィルムの厚みは、5〜200μmであることが好ましく、より好ましくは10μm〜85μmである。

【0106】

アクリル系樹脂からなる未延伸フィルムは、一軸延伸、二軸延伸など公知の方法で延伸することができる。延伸方法としては、テンター延伸機を用いたテンター法を挙げることができる。二軸延伸は、2つの延伸方向に同時に延伸する同時二軸延伸でもよく、所定方向に延伸した後で他の方向に延伸する逐次二軸延伸であってもよい。

【0107】

次に、保護フィルム25のヘイズ値について説明する。ヘイズ値とは、フィルムに可視光を照射したときの全光線透過率に対する拡散光線透過率の割合であり、ヘイズ値が小さいほどフィルムが透明性に優れていることが認められる。また、内部ヘイズ値とは、フィルムのヘイズ値より、フィルムの表面形状に起因するヘイズ値(外部ヘイズ値)を差し引いた値を示す。

【0108】

保護フィルム25のヘイズ値は、上述したように内部ヘイズ値が1.0%以下、より好ましくは0.5%以下であり、外部ヘイズ値が5%以下であることが好ましい。内部ヘイズ値が1.0%、外部ヘイズ値が5%を超えると、フィルムを透過する光が散乱し、液晶表示装置1に貼合した際に表示特性が低下してしまう場合がある。

【0109】

なお、保護フィルム25に表面処理することで、保護フィルム25単体では持ち合わせなかった機能を付与することが可能である。例えば、保護フィルム25には、液晶モジュールの組立工程における表面の擦り傷防止の観点から、ハードコート処理を施すことができる。また、帯電防止処理などの表面処理を施すこともできる。ただし、保護フィルム25を偏光フィルム21の保護フィルムとして用い、偏光板20を形成する場合、帯電防止機能は、上記の保護フィルム25に表面処理を施すことによって付与することができるほか、粘着剤層など、この基材フィルムが組み込まれた偏光板20の他の部分に付与することもできる。保護フィルム25への表面処理としては、その他、反射防止処理や防汚処理なども挙げることができる。さらには、視認性向上、外光の映り込み防止、プリズムシートとカラーフィルターの干渉によるモアレ低減などの観点から、防眩処理を施すこともできる。このような表面処理を行った場合、保護フィルム25は処理面側にカールしやすくなるため、先に説明した張力比によるTDカール抑制技術が特に有効である。

【0110】

(3)プロテクトフィルム29

プロテクトフィルム29は、剥離可能なフィルムであり、保護フィルム25の表面を損傷、摩損などから保護するための部材である。プロテクトフィルム29は、透明樹脂からなる基材フィルムと、この基材フィルムの表面に積層された弱い接着性を有する粘着剤層と、により構成される。プロテクトフィルム29は、偏光板20の使用時まで保護フィルム25に貼合されており、使用時においては保護フィルム25から剥離される。

【0111】

プロテクトフィルム29は、市販品として容易に入手することができる。市販品の例を挙げると、藤森工業(株)から販売されている「マスタック」、(株)サンエー化研から販売されている「サニテクト」、日東電工(株)から販売されている「イーマスク」、東レフィルム加工(株)から販売されている「トレテック」などがある。

【0112】

(3−1)基材フィルム

基材フィルムは、透明樹脂からなるものであれば特に限定されない。このような透明樹脂としては、例えば、ポリメタクリル酸メチルに代表されるアクリル系樹脂、ポリプロピレンやポリエチレンに代表されるオレフィン系樹脂、ポリブチレンテフタレートやポリエチレンテフタレートに代表されるポリエステル系樹脂などが挙げられる。特に、透明性や均質性に優れ、なおかつこしが強く廉価であることから、ポリエチレンテレフタレートが好ましい。

【0113】

また、基材フィルムには、剛性を高めてこしを強くするために、造核剤が配合されてもよい。造核剤は、ポリマー分子中で結晶の核となる物質で、基材フィルムに配合することでポリマーの結晶化度を高めて基材フィルムの弾性率を上げる効果がある。造核剤としては、無機系造核剤又は有機系造核剤のいずれも用いることができる。無機系造核剤としては、例えば、タルク、クレイ、炭酸カルシウムなどが挙げられる。また、有機系造核剤としては、例えば、芳香族カルボン酸の金属塩類、芳香族リン酸の金属塩類などの金属塩類や、高密度ポリエチレン、ポリ−3−メチルブテン−1、ポリシクロペンテン、ポリビニルシクロヘキサンなどの高分子化合物が挙げられる。これらの中でも有機系造核剤が好ましく、更に好ましくは上記の金属塩類や高密度ポリエチレンである。また、基材フィルム中の造核剤の含有量は、0.01〜3重量%が好ましく、0.05〜1.5重量%がより好ましい。造核剤は、1種のみを用いてもよいし、複数種を併用してもよい。

【0114】

基材フィルムの厚みは、15〜75μmであることが好ましい。この厚みが15μmを下回ると、取扱い性に劣ったり、本来求められる表面保護性能が低下したりすることがある。一方、この厚みが75μmを超えると、剛性が強すぎて、やはり取扱い性に劣ったり、剥離強度が高くなったりすることがある。

【0115】

保護フィルム25のカールを抑制するという観点から、基材フィルムは剛性の高いものが好ましく、より詳細には、引張弾性率が高いものが好適である。基材フィルムの引張弾性率は、長尺方向(MD)において1,000MPa以上であることが好ましく、3,000MPa以上であることがより好ましい。この引張弾性率が小さすぎると基材フィルムの剛性が低くなりすぎるため、カール抑制効果が低くなったり、取扱い性に劣ったり、保護フィルム25に貼合するときの張力に耐えられなかったりすることがある。なお、基材フィルムの表面には、防汚処理、反射防止処理、ハードコート処理、帯電防止処理などが施されていてもよい。

【0116】

同様に、保護フィルム25のカールを抑制する観点から、基材フィルムは平坦であることが好ましい。保護フィルム25に貼合する前の基材フィルムの初期のTDカール量は、小さいほうが好ましく、具体的には0〜10mm程度が好適である。基材フィルムの初期のTDカール量が大きすぎると、基材フィルム自体のカールによって偏光板20の全体がカールしてしまい、偏光板20が平坦になりにくくなる。

【0117】

(3−2)粘着剤層

粘着剤層としては、アクリル系粘着剤など、公知の再剥離用粘着剤を使用することができる。このうち特に、プロテクトフィルムのこしの強さの観点から、弾性率が高く硬さのあるアクリル系樹脂が好ましい。また、こしの強さの点からは、粘着剤層の厚みは厚いほうがよい。また、粘着剤層には、剥離時に静電気を発生させないため、帯電防止剤などが含有されていてもよい。

【0118】

アクリル系粘着剤としては、アクリル酸ブチル、アクリル酸エチル、アクリル酸イソオクチル、アクリル酸2−エチルヘキシルのようなアクリル酸エステルの1種又は2種以上をベースとし、これに極性モノマーが共重合されたポリマーで構成されるものが挙げられる。極性モノマーとしては例えば、(メタ)アクリル酸、(メタ)アクリル酸2−ヒドロキシエチル、(メタ)アクリル酸2−ヒドロキシプロピル、(メタ)アクリルアミド、N,N−ジメチルアミノエチル(メタ)アクリレート、グリシジル(メタ)アクリレートのような、カルボキシル基、水酸基、アミノ基、エポキシ基などを有するモノマーを挙げることができる。なお、粘着剤には、ポリイソシアネート化合物、エポキシ化合物、アジリジン化合物などの架橋剤が配合されていてもよい。

【0119】

(4)透明樹脂フィルム23

透明樹脂フィルム23は、偏光フィルム21のうち保護フィルム25が貼合された面とは反対側に貼合される光学フィルムである。偏光板20の用途に応じて種々の光学フィルムを採用することができ、例えば、保護フィルム、位相差フィルムなどを挙げることができる。

【0120】

透明樹脂フィルム23は、透明性に優れた樹脂で構成されるものが好ましい。このような樹脂として、例えば、ポリカーボネート系樹脂、ポリビニルアルコール系樹脂、ポリスチレン系樹脂、(メタ)アクリレート系樹脂、環状オレフィン系樹脂やポリプロピレン系樹脂を包含するオレフィン系樹脂、ポリアリレート系樹脂、ポリイミド系樹脂、ポリアミド系樹脂などを挙げることができる。透明樹脂フィルム23は、延伸されていない未延伸フィルムであるか、又は一軸若しくは二軸延伸された延伸フィルムであることが好ましい。

【0121】

この透明樹脂フィルム23が延伸フィルムである場合、延伸によって適当な位相差が付与されたものとなる。位相差が付与されたフィルムは、1/4波長板や1/2波長板のような波長板であってもよいし、視野角補償フィルムなどであってもよい。位相差フィルムの膜厚は、通常10〜200μm程度であり、好ましくは20〜120μmである。

【0122】

位相差フィルムとして視野角補償フィルムを使用する場合、液晶セル40に採用されているモードを考慮する必要がある。例えば、垂直配向(Vertical Alignment:VA)モードの液晶セル40であれば、視野角補償フィルムとして、正の固有複屈折を有する高分子フィルムが一軸延伸され、屈折率楕円体がnx>ny≒nzの関係を有するポジティブAプレート、横延伸や逐次二軸延伸が施され、nx>ny>nzの関係を有する二軸性のフィルム、又はnx≒ny>nzの関係を有するネガティブCプレートを用いることができる。ここで、nxはフィルムの面内遅相軸(x軸)方向の屈折率、nyは面内進相軸(y軸:遅相軸と面内で直交する軸)方向の屈折率、そしてnzは厚み(z軸)方向の屈折率である。

【0123】

透明樹脂フィルム23としては、特に、二軸延伸された二軸性のフィルムが好ましく用いられる。二軸性の視野角補償フィルムを使用する場合、その二軸性の目安となるNz係数は、次の式(7)で定義される。さらに、膜厚をdとしたときの面内の位相差値Ro及び厚み方向の位相差値Rthは、それぞれ次の式(8)及び(9)で定義される。

Nz=(nx−nz)/(nx−ny) ・・・(7)

Ro=(nx−ny)×d ・・・(8)

Rth=〔(nx+ny)/2−nz〕×d ・・・(9)

【0124】

また、上記式(7)〜(9)から、Nz係数と、面内の位相差値Ro及び厚み方向の位相差値Rthとの関係は、次の式(10)で表すことができる。

Nz=Rth/Ro+0.5 ・・・(10)

【0125】

透明樹脂フィルム23として視野角補償フィルムを用いる場合、その面内の位相差値Roは、30〜300nmの範囲、とりわけ50〜260nmの範囲にあることが好ましい。またNz係数は、1.1〜7の範囲、とりわけ1.4〜5の範囲にあることが好ましい。これらの範囲から、適用される液晶表示装置に要求される視野角特性に合わせて、適宜光学特性の値を選択すればよい。

【0126】

透明樹脂フィルム23が位相差フィルムである場合、偏光フィルム21と位相差フィルムとを貼合する際には、偏光フィルム21の吸収軸と位相差フィルムの遅相軸とのなす角度を、その用途に応じて適宜選択すればよい。例えば、位相差フィルムが視野角補償フィルムである場合には、偏光フィルム21の吸収軸と視野角補償フィルムの遅相軸とのなす角度は、実質的に0°又は90°とされる。

【0127】

一方、透明樹脂フィルム23が未延伸フィルムの場合、位相差はほぼ発現せず、偏光フィルム21の保護フィルムとして機能する。未延伸フィルムとしての透明樹脂フィルム23は、液晶セル40に採用されているモードのうち、例えば、IPS(In Plane Switching)モードの液晶セル40に好適に用いることができる。

【0128】

(5)接着剤層(不図示)

偏光フィルム21への透明樹脂フィルム23と保護フィルム25の貼合は、通常、接着剤層を介してなされる。偏光フィルム21の両面に設けられる接着剤層を形成する接着剤は、同種であってもよく、異種であってもよい。

【0129】

接着剤としては、エポキシ系樹脂、オキセタン系樹脂、ウレタン系樹脂、シアノアクリレート系樹脂、アクリルアミド系樹脂などを接着剤成分とする接着剤を用いることができる。好ましく用いられる接着剤の1つは、無溶剤型の接着剤である。無溶剤型の接着剤は、有意量の溶剤を含まず、加熱や活性エネルギー線(例えば、紫外線、可視光、電子線、X線等)の照射により反応硬化する硬化性化合物(モノマー又はオリゴマーなど)を含み、当該硬化性化合物の硬化により接着剤層を形成するものであり、典型的には、加熱や活性エネルギー線の照射により反応硬化する硬化性化合物と、重合開始剤とを含む。特に、透明樹脂フィルム23や保護フィルム25がポリプロピレン系樹脂からなる場合、ポリプロピレン系樹脂フィルムは透湿度が低いため、水系接着剤を使用した場合に水抜けが悪く、接着剤の水分によって偏光フィルム21の損傷や偏光性能の劣化などを引き起こす場合がある。したがって、このような透湿度の低い樹脂フィルムを接着する場合には、無溶剤系の接着剤が好ましい。

【0130】

速硬化性及びこれに伴う偏光板20の生産性向上の観点から、接着剤層を形成する好ましい接着剤の例として、活性エネルギー線の照射で硬化する活性エネルギー線硬化性接着剤を挙げることができる。このような活性エネルギー線硬化性接着剤の例として、例えば、紫外線や可視光などの光エネルギーで硬化する光硬化性接着剤が挙げられる。光硬化性接着剤としては、反応性の観点から、カチオン重合で硬化するものが好ましく、特に、エポキシ化合物を硬化性化合物とする無溶剤型のエポキシ系接着剤は、偏光フィルム21と透明樹脂フィルム23や保護フィルム25との接着性に優れているためより好ましい。

【0131】

上記無溶剤型のエポキシ系接着剤に含有される硬化性化合物であるエポキシ化合物としては、特に制限されないが、カチオン重合により硬化するものが好ましい。特に、耐候性や屈折率などの観点から、分子内に芳香環を含まないエポキシ化合物を用いることがより好ましい。このような分子内に芳香環を含まないエポキシ化合物として、芳香族エポキシ化合物の水素化物、脂環式エポキシ化合物、脂肪族エポキシ化合物などが例示できる。なお、硬化性化合物であるエポキシ化合物は、通常、分子内に2個以上のエポキシ基を有する。

【0132】

未硬化のエポキシ系接着剤からなる接着剤層を介して偏光フィルム21に透明樹脂フィルム23や保護フィルム25を貼合した後は、活性エネルギー線を照射するか、又は加熱することにより、接着剤層を硬化させ、偏光フィルム21上に透明樹脂フィルム23や保護フィルム25を固着させる。活性エネルギー線の照射により硬化させる場合、好ましくは紫外線が用いられる。具体的な紫外線光源としては、低圧水銀灯、中圧水銀灯、高圧水銀灯、ブラックライトランプ、メタルハライドランプなどを挙げることができる。活性エネルギー線、例えば紫外線の照射強度や照射量は、カチオン重合開始剤を十分に活性化させ、かつ硬化後の接着剤層や偏光フィルム21などのフィルムに悪影響を与えないように適宜選択される。また、加熱により硬化させる場合は、一般的に知られた方法で加熱することができ、そのときの温度や時間も、カチオン重合開始剤を十分に活性化させ、かつ硬化後の接着剤層や偏光フィルム21などのフィルムに悪影響を与えないように適宜選択される。

【0133】

以上のようにして得られる、硬化後のエポキシ系接着剤からなる接着剤層の厚みは、通常50μm以下、好ましくは20μm以下、さらに好ましくは10μm以下であり、また通常は1μm以上である。

【0134】

また、接着剤として、接着剤層を薄くする観点から、水系接着剤、すなわち、接着剤成分を水に溶解した、又は接着剤成分を水に分散させた接着剤を用いることもできる。例えば、主成分としてポリビニルアルコール系樹脂又はウレタン樹脂を用いた水系組成物が、好ましい水系接着剤として挙げられる。

【0135】

偏光フィルム21の表面に、接着剤を用いて透明樹脂フィルム23と保護フィルム25を貼合する方法としては、従来公知の方法を用いることができる。例えば、流延法、マイヤーバーコート法、グラビアコート法、カンマコーター法、ドクターブレード法、ダイコート法、ディップコート法、噴霧法などにより、偏光フィルム21及び/又はこれに貼合されるフィルムの接着面に接着剤を塗布し、両者を重ね合わせる方法が挙げられる。流延法とは、被塗布物であるフィルムを、概ね垂直方向、概ね水平方向、又は両者の間の斜め方向に移動させながら、その表面に接着剤を流下して拡布させる方法である。

【0136】

偏光フィルム21及び/又はそれに貼合されるフィルムの接着表面には、接着性を向上させるために、プラズマ処理、コロナ処理、紫外線照射処理、フレーム(火炎)処理、ケン化処理などの表面処理を適宜施してもよい。ケン化処理としては、水酸化ナトリウムや水酸化カリウムのようなアルカリの水溶液に浸漬する方法が挙げられる。

【0137】

水系接着剤を介して接合された積層体は、通常、乾燥処理が施され、接着剤層の乾燥、硬化が行われる。乾燥処理は、例えば熱風を吹き付けることにより行うことができる。乾燥温度は、通常40〜100℃程度の範囲から選択され、好ましくは60〜100℃である。乾燥時間は、例えば20〜1,200秒程度である。乾燥後の接着剤層の厚みは、通常0.001〜5μm程度であり、好ましくは0.01μm以上、また好ましくは2μm以下、更に好ましくは1μm以下である。接着剤層の厚みが大きくなりすぎると、偏光板20の外観不良となりやすい。

【実施例】

【0138】

以下、実施例を挙げて本発明をさらに具体的に説明するが、本発明はこれらの例によって限定されるものではない。以下の例において、使用量を表す部は、特にことわりがない限り重量基準である。また、各例における物性値の測定は、以下の方法により行った。

【0139】

[光学フィルム及び積層体のカール量の測定]

先に図3を参照して行った説明に準じた方法で、光学フィルムや光学フィルム積層体のうち凸となっている面を下に向けてカール量を測定した。アクリル系樹脂フィルム(光学フィルムB)側が凸となる場合を正カール、凹となる場合を逆カールとした。

【0140】

(a)アクリル系樹脂フィルム(光学フィルムB)の製造

(アクリル系樹脂とアクリル系弾性重合体粒子)

メタクリル酸メチル/アクリル酸メチルの重量比96/4の共重合体を、アクリル系樹脂とした。また、最内層が、メタクリル酸メチルに少量のメタクリル酸アリルを用いて重合された硬質の重合体、中間層が、アクリル酸ブチルを主成分とし、さらにスチレン及び少量のメタクリル酸アリルを用いて重合された軟質の弾性体、最外層が、メタクリル酸メチルに少量のアクリル酸エチルを用いて重合された硬質の重合体からなる3層構造の弾性体粒子であって、中間層である弾性体までの平均粒径が240nmのものを、アクリル系弾性重合体粒子とした。

【0141】

(アクリル系樹脂フィルムの作製)

上記のアクリル系樹脂と上記のアクリル系弾性重合体粒子が前者/後者=70/30の重量比で配合されているペレットを二軸押出機で溶融混練しつつ、アクリル系樹脂組成物のペレットとした。このペレットを65mmφの一軸押出機に投入し、設定温度275℃のT型ダイを介して押し出し、押し出されたフィルム状溶融樹脂の両面を、45℃に温度設定された鏡面を有する2本のポリシングロールで挟み込んで冷却し、アクリル系樹脂フィルムを作製した。

【0142】

(防眩層形成用塗布液の調製)

ペンタエリスリトールトリアクリレート及び多官能ウレタン化アクリレート(ヘキサメチレンジイソシアネートとペンタエリスリトールトリアクリレートとの反応生成物)を含有し、前者/後者の重量比が60/40であり、両者の合計濃度が60%となるように酢酸エチルに溶解されており、さらにレベリング剤が配合されている光硬化性樹脂組成物を用意した。なお、この光硬化性樹脂組成物を構成する上記ペンタエリスリトールトリアクリレート及び多官能ウレタン化アクリレートをまとめて、「硬化性アクリレート」と呼ぶ。

【0143】

この光硬化性樹脂組成物の硬化性アクリレート100部に対し、平均粒径が2.7μmのメタクリル酸メチル/スチレン共重合体樹脂粒子を5部加えて分散させ、さらに硬化性アクリレートと樹脂粒子の合計濃度が30%となるように酢酸エチルで希釈した。その後、この液中の硬化性アクリレート100部に対して、光重合開始剤である"イルガキュアー 184"(チバ社製)を1部加え、防眩層形成用塗布液を調製した。

【0144】

ここで用いた光硬化性樹脂組成物に上記の光重合開始剤を加えて製膜し、紫外線照射して硬化させた樹脂の屈折率は1.53であり、一方、上記のメタクリル酸メチル/スチレン共重合体樹脂粒子の屈折率は1.49であった。したがって、両者の屈折率差は0.04であった。

【0145】

(防眩性フィルムの作製)

作製したアクリル系樹脂フィルムの表面に、上で調製した防眩層形成用塗布液を乾燥後の塗膜厚さが10.0μmとなるように塗布し、60℃に設定された乾燥機中で3分間保持して、その塗膜を乾燥させた。乾燥後、フィルムの塗膜側より、強度20mW/cm2の高圧水銀灯からの光をh線換算光量で200mJ/cm2となるように照射し、光硬化性樹脂組成物の塗膜層を硬化させて、アクリル系樹脂フィルムの表面に凹凸を有する防眩層が形成された防眩性フィルムを作製した。

【0146】

(アクリル系樹脂フィルムのカール測定)

上記で得られた防眩性フィルムにおける防眩層の膜厚は10μm、防眩層を含む防眩性フィルムの総膜厚は90μm、フィルム全幅は1330mm、塗工幅は1330mmであった。また、上記の防眩層形成処理により、アクリル系樹脂フィルムは防眩層側にカールしており、そのTDカール量は80mmであった。

【0147】

(b)プロテクトフィルム(光学フィルムA)の準備

片面に弱粘着性のアクリル系粘着剤層が設けられたポリエステルフィルムである「マスタック」(藤森工業(株)製)を用意し、これをプロテクトフィルムとした。粘着剤層の膜厚は24μm、粘着剤層を含むプロテクトフィルムの総膜厚は62μm、フィルム全幅は1300mmであった。また、アクリル系樹脂フィルム(光学フィルムB)に対する粘着力は0.11N/25mmであった。

【0148】

(c)アクリル系樹脂フィルムとプロテクトフィルムの貼合

アクリル系樹脂フィルムの表面処理層とプロテクトフィルムの粘着剤層とが向かい合うようにして、ロールタイプラミネーターで機械流れ方向(MD)に搬送し、両光学フィルムを貼合した。ロールタイプラミネーターとしては、2つの貼合ロールでプロテクトフィルムと防眩性フィルムとを狭圧するタイプのものを使用した。プロテクトフィルムと接する貼合ロールには表面がゴムになっているゴムロールを、アクリル系樹脂フィルムと接する貼合ロールにも表面がゴムになっているゴムロールを使用した。貼合時の各光学フィルムの張力は、速度制御型テンションコントローラー(エイコー測器(株)製)により測定・制御した。プロテクトフィルムの張力(TA)は200N/全幅に固定し、アクリル系樹脂フィルムの張力(TB)を任意に設定した。

【0149】

貼合後に得られたプロテクトフィルム貼着アクリル系樹脂フィルム(光学フィルム積層体X)から、図6のように、その対角線の一つがMDと5°の角度をなすように250mm×300mmを切り出し、TD及びMDの端部におけるカール量を測定した。同様に、アクリル系樹脂フィルムの張力(TB)を種々に変更してカール量の測定を行った。その結果を表1に示す。

【0150】

【表1】

【0151】

(d)データの外挿

図7は、縦軸をカール量、横軸をアクリル系樹脂フィルムの張力(TB)又は張力比(TB/TA)として、上記の結果をプロットしたグラフである。カール量のプラス(+)は正カールであることを示している。この結果をもとに、カール量と張力比との間で回帰曲線を算出した。その結果、TDカール量と張力比(TB/TA)との関係は二次関数となり、以下の式(11)で示すことができることがわかった。また、このときの相関係数R2=0.8748であった。

y(TD)=188.32x2−214.87x+75.382 ・・・(11)

この式(11)を変形すると、以下の式(12)で表すことができる。

y(TD)=188.32(x−0.57)2+14 ・・・(12)

【0152】

また、MDカール量と張力比(TB/TA)との関係も二次関数となり、以下の式(13)で示すことができることがわかった。また、このときの相関係数R2=0.9677であった。

y(MD)=61.178x2−155.75x+56.708 ・・・(13)

この式(13)を変形すると、以下の式(14)で表すことができる。

y(MD)=61.178(x−0.95)2+2 ・・・(14)

【0153】

式(12)より、張力比(TB/TA)が0.57のときにTDカール量が最小となり、その値は約14mmとなる。また、式(14)より、張力比(TB/TA)が0.95のときにMDカール量が最小となり、その値は約2mmとなる。

【0154】

次に、この回帰曲線を外挿し、張力比(TB/TA)=1.0、すなわち、アクリル系樹脂フィルムにかかる張力(TB)とプロテクトフィルムにかかる張力(TA)が同じ場合のカール量を算出した。その結果、張力比(TB/TA)=1.0の場合、式(11)からTDカール量は48.3mmとなった。表1に示す結果は、いずれも張力比(TB/TA)<1となる範囲でのTDカール量であり、その値はいずれも張力比(TB/TA)=1の場合のTDカール量である48.3mmよりも小さい。このことから、張力比(TB/TA)<1となるように両光学フィルムに張力を付与することで、TDカールを抑制することができることがわかった。

【0155】

また、TDカール量は、張力比(TB/TA)=0.57で最小となる。したがって、TDカール量を小さくするという観点からは、張力比(TB/TA)=0.57が最も好ましい。一方で、ある程度のTDカール量を許容するという観点から、例えばTDカール量が25mmまでを許容する場合、0.33≦張力比(TB/TA)≦0.81の範囲となるように張力比を設定することが好ましい。

【0156】

さらに、0.57≦張力比(TB/TA)≧0.81の範囲では、TDカール量を25mm以下とするのみならず、MDカール量も抑制することが可能であり、具体的にはMDカール量を3.1mm以下とすることができる。

【符号の説明】

【0157】

A 光学フィルム(第2の光学フィルム)、B 光学フィルム(第1の光学フィルム)、X 光学フィルム積層体、P 仮想面、C1〜C4 角、H 高さ、11 繰出しロール、 12 繰出しロール、13 巻取りロール、15 貼合ロール、16 貼合ロール、20 偏光板、21 偏光フィルム、23 透明樹脂フィルム、25 保護フィルム(光学フィルムB)、29 プロテクトフィルム(光学フィルムA)

【技術分野】

【0001】

本発明は、光学フィルム積層体の製造方法及び該方法で製造された光学フィルム積層体並びに偏光板に関し、特に、複数の光学フィルムが積層された光学フィルム積層体の製造方法及び該方法で製造された光学フィルム積層体並びに偏光板に関する。

【背景技術】

【0002】

液晶表示装置は、消費電力が少ない、低電圧で動作する、軽量で薄型であるなどの特徴があるため、これらの特徴を生かして、各種の表示用デバイスに用いられている。液晶表示装置は、液晶セル、偏光板、位相差フィルム、集光シート、拡散フィルム、導光板、光反射シートなど、多くの部材から構成されている。このため、構成フィルムの枚数を減らしたり、フィルム又はシートの厚みを薄くしたりすることで、生産性や軽量化、明度の向上などを目指した改良が盛んに行われている。

【0003】

一方で、液晶表示装置は、用途によっては厳しい耐久条件に耐え得る製品が必要とされている。例えば、カーナビゲーションシステム用の液晶表示装置は、それが置かれる車内の温度や湿度が高くなることがあり、通常のテレビやパーソナルコンピュータ用のモニターと比べると、温度及び湿度条件が厳しい。そのような用途には、偏光板も高い耐久性が求められる。

【0004】

偏光板は、偏光フィルムや位相差フィルム、保護フィルムなどの光学フィルムが積層された層構成を有している。一般に、これらの光学フィルムは、シート状に製膜された樹脂組成物を巻き取ってロール状の原反とし、必要に応じてこれを機械流れ方向(MDという)に繰り出して他の光学フィルムと貼合することで製造されることが多い。

【0005】

近年、偏光板には様々な用途や性能が求められており、光学フィルムにも種々の機能が付加されている。例えば、位相差フィルムや保護フィルムの表面には、ハードコート層や防眩層など各種の機能性層が設けられることが多い。このような表面処理された光学フィルムは、その表面処理層と光学フィルムとの応力の違いにより、光学フィルムの端部が一方の面側に過度にカールする(反る)現象が生じやすくなる。

【0006】

また、異なる材料や製造方法で製造された2種類の光学フィルムを積層した場合も、上記と同様に、端部が一方の面側に過度にカールする現象が発生しやすい。これは、一方の光学フィルムを基準として表裏が非対称な構造となっているため、表面側の光学フィルムと裏面側の光学フィルムの応力の違いにより光学フィルムが一方の面側にカールしやすくなるからである。

【0007】

このような端部が過度にカールした光学フィルムは、光学フィルムのハンドリング時に端部の折れ込みが生じたり、他の光学フィルムや液晶セルなどに積層する際に貼り合わせ部に気泡が入り込んで密着性や視認性が低下したり、表面コーティングといった塗工工程の際に光学フィルムの端部まで十分に塗工処理できなかったりするといった不都合が生じやすい。

【0008】

このような光学フィルムの過度なカールを抑制する技術として、従来、光学フィルムに張力を付与して他の光学フィルムに貼合する方法が知られている(例えば、特許文献1参照)。この文献に記載された技術では、片側に粘着層を有する合成樹脂フィルムを偏光フィルムの保護層に貼合する際に、合成樹脂フィルムにその引張強度の0.01〜0.5の張力を付加し、その張力方向と偏光フィルムの配向方向が平行になるよう貼合している。これにより、貼合後の偏光板にある程度の残留収縮応力を付加し、偏光フィルムの配向方向での反り(カール)を防止することができる。なお、通常、偏光フィルムは、ポリビニルアルコール系樹脂を機械流れ方向(MD)に沿って一軸に延伸することで製造されるため、その配向方向は延伸方向(すなわち、機械流れ方向:MD)と一致する。

【0009】

また、光学フィルムの過度のカールを抑制する他の技術として、カールしやすい光学フィルムの表面に、剛性が高くカールしにくい他の光学フィルムを貼り合わせる方法が知られている(例えば、特許文献2参照)。この文献に記載された技術では、偏光子(偏光フィルムともいう)の片面に偏光子保護層(光学フィルム)が貼合されている偏光板をロール状に製造する際に、偏光子保護層に対する剪断接着力が80N/625mm2以下のプロテクトフィルム(他の光学フィルム)を偏光子保護層に貼合し、このプロテクトフィルムを内側にして巻き取っている。このように製造することで、プロテクトフィルムを偏光子保護層に貼合するときに生じる応力を緩和させてカールを抑制している。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特開平10−186133号公報(請求項3、段落0004,0011)

【特許文献2】特開2009−251213号公報(請求項1、段落0030)

【発明の概要】

【発明が解決しようとする課題】

【0011】

上述した特許文献1に記載された技術によれば、合成樹脂フィルム(光学フィルム)に張力を付与することでカールを抑制することができることが記載されているが、これは偏光フィルムの配向方向(機械流れ方向:MD)でのカールであり、偏光フィルムの配向方向に垂直な方向(機械流れ方向に垂直な方向:TD)でのカールの抑制効果については何ら言及されていない。また、本技術では、合成樹脂フィルムのみに張力を付与しており、貼合される側の保護層や偏光フィルムについては張力を付与することや、仮に張力を付与した場合にその具体的な値については何ら記載されてない。

【0012】

一方、特許文献2に記載された技術によれば、偏光子保護層にプロテクトフィルムを貼合することでカールを抑制する点については記載されているが、機械流れ方向に垂直な方向(TD)でのカールを抑制する点や、貼合の際に張力を付与することについては何ら記載されていない。

【0013】

本発明の目的は、機械流れ方向に垂直な方向(TD)における光学フィルムの端部において過度なカールが生じにくい光学フィルム積層体の製造方法及び該方法で製造された光学フィルム積層体並びに偏光板を提供することである。

【課題を解決するための手段】

【0014】

本発明者らは、2種類のフィルムを積層させた光学フィルム積層体の製造工程において、機械流れ方向に垂直な方向(TD)の端部におけるカールに着目し、これを抑制するために種々の製造条件を検討した。その結果、2種類の光学フィルムを貼合する際に、機械流れ方向(MD)で張力比を所定の条件とすることにより、機械流れ方向に垂直な方向(TD)の端部における光学フィルム積層体のカールを大幅に抑制することができることを見出し、本発明を完成させるに至った。

【0015】

すなわち、上記課題は、本発明の光学フィルム積層体の製造方法によれば、機械流れ方向に垂直な方向(TD)の端部におけるカール量が相対的に大きい第1の光学フィルムの表面に、前記第1の光学フィルムよりも機械流れ方向に垂直な方向(TD)の端部におけるカール量が相対的に小さい第2の光学フィルムを積層することで、前記機械流れ方向に垂直な方向(TD)の端部におけるカールが抑制された光学フィルム積層体の製造方法であって、前記第1の光学フィルム及び前記第2の光学フィルムをそれぞれ機械流れ方向(MD)に沿って張力を付与した状態で搬送する搬送工程と、前記第1の光学フィルムのうち前記カールが凹となる表面側に前記第2の光学フィルムを貼合する貼合工程と、を備え、前記貼合工程は、前記第1の光学フィルムにおいて前記機械流れ方向(MD)に付与される張力をTB、前記第2の光学フィルムにおいて前記機械流れ方向(MD)に付与される張力をTAとしたとき、張力比(TB/TA)<1となるように張力を付与した状態で前記第1の光学フィルムと前記第2の光学フィルムとを貼合することにより解決される。

【0016】

また、前記張力比(TB/TA)をx、前記第1の光学フィルムにおいて前記機械流れ方向に垂直な方向(TD)の端部におけるカール量をy(TD)、前記カール量が最小となる値をb1、前記カール量が最小となるときのxの値をaとしたときに、

y(TD)=(x−a1)2−b1

(ここで、0<a1<1、b1≧0)

の関係を満たしており、

前記貼合工程(B)は、前記張力比(TB/TA)が、

a1−0.24≦TB/TA≦a1+0.24

の関係を満たすように張力を付与すると好適である。

【0017】

さらにこの場合において、前記張力比(TB/TA)が、

a1≦TB/TA≦a1+0.24

の関係を満たすように張力を付与することが好ましい。

【0018】

さらに上記の場合において、前記a1は0.57であると好適である。

【0019】

また、前記第1の光学フィルムは、1枚のフィルム単独又は複数のフィルムが積層された積層フィルム、若しくはこれらのいずれかが表面処理された表面処理フィルムのいずれか1つであると好適である。

【0020】

また、前記第1の光学フィルムは、アクリル系樹脂であることが好ましい。

【0021】

さらに、前記第2の光学フィルムは、ポリエステル系樹脂からなるプロテクトフィルムであると好適である。

【0022】

上記課題は、本発明の光学フィルム積層体によれば、上記のいずれかの製造方法で製造されることにより解決される。

【0023】

また、上記課題は、本発明の偏光板によれば、上記の光学フィルム積層体と、二色性色素が吸着配向しているポリビニルアルコール系樹脂からなる偏光フィルムと、を備えることにより解決される。

【発明の効果】

【0024】

本発明の光学フィルム積層体の製造方法によれば、第1の光学フィルムと第2の光学フィルムを貼合する際に、張力比(TB/TA)<1となるように両光学フィルムに張力を付与した状態で貼合している。これにより、両光学フィルムの間に収縮応力の差を生じさせ、機械流れ方向に垂直な方向(TD)の端部におけるカールを抑制することが可能となる。その結果、光学フィルム積層体のハンドリング性が良好となり、また、他の光学フィルムや液晶セルなどに貼合する際に端部の折り込み、気泡の入り込みなどの不具合が生じにくくなる。

【図面の簡単な説明】

【0025】

【図1】光学フィルム積層体の製造工程の一例を示した断面模式図である。

【図2】光学フィルムを搬送する状態と貼合後の状態とを模式的に示した斜視図である。

【図3】光学フィルム積層体のカール量を測定する方法を模式的に示した斜視図である。

【図4】張力比とカール量との関係を示したグラフである。

【図5】偏光板の一例を示した断面模式図である。

【図6】実施例のサンプルを切り出す状態を示した上面図である。

【図7】実施例の結果を示したグラフである。

【発明を実施するための形態】

【0026】

以下、本発明のいくつかの実施形態について、図を参照して説明する。なお、本発明は以下に説明する部材や配置等によって限定されず、これらの部材等は本発明の趣旨に沿って適宜改変することができる。

【0027】

以下、光学フィルム積層体の製造方法について詳しく説明する。なお、本明細書において光学フィルムとは、液晶表示装置など光学装置を構成する部材や、その製造において使用されるフィルムである。光学フィルムとしては、具体的には、偏光フィルム、位相差フィルム、保護フィルム、液晶配向膜や、ハードコート層、防眩層、反射防止層、低反射層など各種機能性層を有する機能性フィルムなどのほか、これらのフィルムの製造や液晶セル等の製造に使用されるプロテクトフィルム、セパレートフィルムなどを挙げることができる。

【0028】

また、光学フィルムB(第1の光学フィルム)は、1枚のフィルム単独でもよく、複数のフィルムが積層された積層フィルムであってもよい。また、第1の光学フィルムとしては、これらのフィルム(フィルム単独、積層フィルム)のいずれかが表面処理された表面処理フィルムであってもよい。

【0029】

光学フィルムBは、機械流れ方向に垂直な方向(TD)の端部におけるカール量が相対的に大きなフィルムであるが、このようにカール量が大きなフィルムは、以下のような状況で生じやすい。まず、1枚のフィルム単独の場合は、延伸処理により収縮応力が作用して一方の面側にカールする場合や、ロール状に巻かれて長期間保存された結果フィルムに巻きぐせがつく場合などにカールが生じやすい。また、積層フィルムの場合は、材料や製造方法などが異なる2種類以上のフィルムが積層された場合に、フィルム間の応力の違いにより一方の面側にカールしやすい。表面処理フィルムの場合は、処理面と非処理面との間の応力の違いにより処理面側にカールしやすい。

【0030】

光学フィルムA(第2の光学フィルム)は、光学フィルムBよりも機械流れ方向に垂直な方向(TD)の端部におけるカール量が相対的に小さい光学フィルムである。光学フィルムAは、カール量の大きい光学フィルムBと積層されることで、光学フィルムBのカールを矯正し、TD端部におけるカールを抑制する役割を有している。

【0031】

光学フィルムBのカールを矯正して抑制するという観点から、光学フィルムAは光学フィルムBとの貼合前における初期のカールが小さく平坦であることが好ましい。また、光学フィルムAよりも剛性が高いものが好ましく、例えば引張弾性率が高いものが好適である。

【0032】

以下の実施形態では、表面処理された保護フィルムである光学フィルムB(第1の光学フィルム)と、粘着剤層を備えたプロテクトフィルムである光学フィルムA(第2の光学フィルム)を貼合して光学フィルム積層体Xを製造する方法について説明している。保護フィルムの一方の面に表面処理塗工面が形成され、その塗工面側が凹となるようにカールしたものを光学フィルムBとして使用している。なお、光学フィルムA、Bとしては、このように保護フィルムとプロテクトフィルムの組み合わせに限定されず、上述した各種の光学フィルムから適宜組み合わせを選択して採用することができる。

【0033】

図1は、光学フィルム積層体の製造工程について模式的に示した断面模式図である。本実施形態における光学フィルム積層体Xの製造方法は、原料フィルムを搬送する搬送工程(A)と、貼合工程(B)と、巻取り工程(C)と、を行う。

【0034】

[搬送工程(A)]

搬送工程(A)では、ロール状に巻かれた光学フィルムAから長尺状の光学フィルムAが繰り出される。一方、ロール状に巻かれた光学フィルムBから長尺状の光学フィルムBが繰り出される。光学フィルムAは一定方向に搬送され、その一方の面には光学フィルムBが供給される。

【0035】

図2は、光学フィルムAと光学フィルムBを搬送する工程と、貼合した後の状態とを模式的に示した斜視図である。図2(a)に示すように、光学フィルムBは、横断面形状が凹となる表面側を光学フィルムA側に向けて搬送される。一方、光学フィルムAは、図示しない粘着剤層を光学フィルムB側に向けて搬送される。すなわち、光学フィルムBのうち凹状となる表面(表面処理塗工面)と、プロテクトフィルムの粘着剤層とが向い合せとなるように搬送され、後述する貼合工程(B)で貼合される。

【0036】

それぞれのフィルムの搬送速度は、その製造装置に適した値に定めればよく、特に制限されないが、通常、前の工程で製造され、搬送されてくる各光学フィルムA,Bの搬送速度に合わせた速度とされる。また、光学フィルム積層体Xが使用される品種や品質に制約されない限り、搬送速度が大きいほうがタクトタイムは速くなるため生産性の観点から好ましい。搬送速度としては、例えば1〜30m/分程度に設定することができる。

【0037】

それぞれの光学フィルムA,Bを搬送する方向は、特には限定されず、搬送工程(A)の最後において光学フィルムA,Bが積層された状態となればよい。その途中段階では、図のように各光学フィルムA,Bが垂直に向かう方向へ搬送される部分があってもよいし、図示しないが平行に搬送される部分があってもよい。また、製造装置の配置上の制約がある場合には、各光学フィルムA,Bを搬送方向とは異なる方向へ一旦繰り出し、適当なロールによって方向転換して搬送してもよい。

【0038】

搬送工程(A)で繰り出される光学フィルムAには、機械流れ方向(MD)に張力(TA)が付与されている。本実施形態において張力(TA)は、ロール状に巻かれた原料フィルムを繰り出すための繰出しロール11と、後述する貼合後の光学フィルム積層体Xを後述する巻取り工程(C)において巻き取るための巻取りロール13との間で、ロールの周速度に差をつけることで張力を付与している。すなわち、繰出しロール11,12の周速度よりも巻取りロール13の周速度を大きくし、光学フィルムAに対して機械流れ方向(MD)に引っ張ることで張力(TA)を付与している。

【0039】

搬送工程(A)で繰り出される光学フィルムBにも同様に、機械流れ方向(MD)に張力(TB)が付与されている。この場合の張力(TB)も張力(TA)と同様に、繰出しロール12と巻取りロールとの間で周速度に差を設けることで付与している。

【0040】

[貼合工程(B)]

搬送工程(A)において搬送された光学フィルムA,Bは、続く貼合工程(B)に供給される。貼合工程(B)は、光学フィルムAの外側に接触する貼合ロール15と、光学フィルムBの外側に接触する貼合ロール16とで、光学フィルムA/光学フィルムBの積層体を挟みながら貼合する工程である。貼合ロール15と貼合ロール16は、それぞれが接触する光学フィルムの搬送方向に回転しており、図中の曲線矢印は、その回転方向を示している。これにより、光学フィルムAの粘着剤層と、光学フィルムBのうち凹状になっている表面とが貼合され、図2(b)に示すように光学フィルム積層体Xとなる。

【0041】

貼合ロール15,16を構成する表面の材質は、ステンレス鋼、銅合金、クロムメッキ処理品のような金属類;ポリウレタン、ポリフルオロエチレン、シリコーンのようなゴム類;酸化クロム、酸化ケイ素、酸化ジルコニウム、酸化アルミニウムの1種又は2種以上を溶射して得られるセラミック類;などが挙げられる。

【0042】

ここで、通常の貼合条件、すなわち、光学フィルムAの張力(TA)と光学フィルムBの張力(TB)が同じである場合(TA=TB、すなわちTB/TA=1)、得られる光学フィルム積層体Xは機械流れ方向に垂直な方向(TD)の端部でのカールが大きくなりやすい。そこで、本発明では、光学フィルムAにおいて機械流れ方向(MD)に付与される張力(TA)と、光学フィルムBにおいて機械流れ方向(MD)に付与される張力(TB)としたとき、以下の張力比となるように張力を付与した状態で光学フィルムAと光学フィルムBを貼合している。

張力比(TB/TA)<1

【0043】

このように、張力比(TB/TA)<1となるように張力を付与した状態で光学フィルムAと光学フィルムBを貼合することで、得られる光学フィルム積層体Xは機械流れ方向に垂直な方向(TD)の端部におけるカールが抑制される。

【0044】

ここで、機械流れ方向(MD)及びこれに垂直な方向(TD)と、カールとの関係について説明する。図3は、光学フィルム積層体Xにおいて機械流れ方向に垂直な方向(TD)の端部がカールした状態を示した斜視図である。

【0045】

光学フィルム積層体Xのカール量は、次のようにして測定することができる。まず、図2(b)の点線で示すように、機械流れ方向(MD)がその対角線の一つとほぼ一致するように、光学フィルム積層体Xを正方形状又は長方形状に切断する。機械流れ方向(MD)と対角線とがなす角度は、0°〜5°程度の範囲内で適宜設定することができる。裁断する大きさとしては、250mm×250mm、300mm×300mm、400mm×400mm、700mm×700mm、250mm×300mm、350mm×450mmなど、任意の大きさに裁断することができる。なお、カール量を示すときには、裁断した大きさを明記する必要がある。

【0046】

次に、図3に示すように、その光学フィルム積層体Xにカールが発生している場合は凸になっている側を下に向けて、またカールが発生していない場合はどちらかの面を下に向けて、基準面P(例えば、水平なテーブルの上)に置き、温度22℃、相対湿度60%の環境下で1時間静置する。この図では、光学フィルム積層体Xにカールがないと仮定したときの面を仮想面P(図中の点線で示す面)として表示している。

【0047】

最初にカールが観察されなかった場合、温度22℃、相対湿度60%の環境下で1時間静置後に下が凸になっていれば、そのまま以下に示す方法でカール量を測定するが、1時間静置後に上が凸になっていれば、その光学フィルム積層体Xの表裏を反転させて、以下に示す方法でカール量を測定する。一方、1時間静置後にも最初に置いた状態でカールが観察されなければ、光学フィルム積層体Xの表裏を反転させ、表裏反転した状態でもカールが観察されなければカール量はゼロと判定し、表裏反転した状態でカールが観察されれば、その状態にて、以下に示す方法でカール量を測定する。カールが観察される場合には、図に示すように、凸になっている側を下に向けて、カール量を測定することになる。

【0048】

以下、図を参照してカール量の測定方法について説明する。この図では、光学フィルム積層体Xのうち光学フィルムB側が凸となった、いわゆる「正カール」の状態を示している。機械流れ方向と垂直な方向(TD)の端部とは、光学フィルム積層体Xのうち機械流れ方向に垂直な方向(TD)側における端部であり、この図では、光学フィルム積層体Xの角C2又はC4が該当する。そして、機械流れ方向と垂直な方向(TD)の端部におけるカール量とは、光学フィルム積層体Xの角C2又はC4と仮想面Pとの間の高さHの測定値のうち、いずれか大きいほう(最大値)を意味する。このTD端部でのカールを、「TDカール」という。

【0049】

同様に、機械流れ方向(MD)の端部とは、光学フィルム積層体Xのうち機械流れ方向(MD)側における端部であり、この図では、光学フィルム積層体Xの角C1又はC3が該当する。そして、機械流れ方向(MD)の端部におけるカール量とは、光学フィルム積層体Xの角C1又はC3と仮想面Pとの間の高さの測定値のうち、いずれか大きいほう(最大値)を意味する。このMD端部でのカールを、「MDカール」という。なお、光学フィルム積層体Xのうち光学フィルムA側が凸となった、いわゆる「逆カール」の場合は、凸となった側を下にして、上記と同様にカール量を測定する。

【0050】

光学フィルムA,Bに付与される張力(TA,TB)は、公知のテンションコントローラにより測定・制御することができる。テンションコントローラの種類としては、制御方式による分類では、トルク制御型や速度制御型が挙げられる。トルク制御型としては、微偏位方式であるクローズドループ方式や、積算厚み方式又は比例演算方式であるオープンループ方式が挙げられる。速度制御型としては、クローズドループ方式が挙げられる。また、アクチュエータ(機械装置)による分類では、パウダークラッチ・ブレーキ方式とモータ方式が挙げられる。パウダークラッチ・ブレーキ方式としてはトルク制御型が挙げられる。また、モータ方式としては、トルク制御型と速度制御型を挙げることができる。本発明では、いずれの方式でも採用することができるが、光学フィルムAと光学フィルムBの張力は同じ方式で測定・制御することが好ましい。

【0051】

(1)張力比について

次に、張力比(TB/TA)とカール量との関係について説明する。発明者らは、張力比(TB/TA)を種々の条件に設定してカール量を測定した。その結果、貼合工程(B)での張力比(TB/TA)と、得られた光学フィルム積層体Xの機械流れ方向と垂直な方向(TD)の端部におけるカール量(TDカール量)との間には、張力比(TB/TA)を横軸x、TDカール量を縦軸y(TD)としたときに二次の相関関係(すなわち、二次関数)となることがわかった。

この二次関数は以下の式(1)で表すことができる。

y(TD)=α(x−a1)2+b1 ・・・(1)

(ここで、0<a1<1、b1≧0)

【0052】

一方、貼合工程(B)での張力比(TB/TA)と、得られた光学フィルム積層体Xの機械流れ方向(MD)の端部におけるカール量(MDカール量)との間にも同様に、張力比(TB/TA)を横軸x、MDカール量を縦軸y(MD)とした場合に二次関数となることがわかった。この二次関数は以下の式(2)で表すことができる。

y(MD)=α(x−a2)2+b2 ・・・(2)

(ここで、0<a2<1、かつa1<a2、b2≧0)

【0053】

図4は、上記の式(1)と式(2)を示したグラフである。この図に示すように、TDカールに関しては、張力比(TB/TA)が値a1であるときに、TDカール量が最小値b1となる。また、張力比(TB/TA)が値a1を基準に増加あるいは減少するにつれて、TDカール量は文字どおり二次関数的に急増する。すなわち、TDカール量を抑制するという点からは、張力比(TB/TA)を中心の所定の範囲内(図ではk)が好ましく、例えば、以下の式(3)で示される範囲内とすることができる。

a1−k≦張力比(TB/TA)≦a1+k ・・・(3)

(ここで、0<k<1)

【0054】

kの値としては、製品に許容できるカール量に応じて適宜設定することができる。具体的には、例えば0.24以下、好ましくは0.15以下、さらに好ましくは0.10以下とすることができる。kが0.24の場合、張力比(TB/TA)は、以下の式(4)で示される範囲となる。

a1−0.24≦張力比(TB/TA)≦a1+0.24 ・・・(4)

【0055】

張力比(TB/TA)が上記の範囲から外れると、TDカール量が大きくなりすぎるため好ましくない。光学フィルム積層体Xは、若干の正カールであれば、他の光学フィルムや液晶セルなどへ貼合する際に、その凸側を貼合面とすることで気泡の噛み込みなどが生じにくくなるため好ましい。しかしながら、TDカール量が大きくなりすぎると、偏光板を液晶セルへ貼合した後に偏光板の端から剥がれやすくなるという不都合が生じやすくなる。正カールをプラス(+)、逆カールをマイナス(−)とした場合、TDカール量は0mm〜+25mm程度の範囲内が好ましい。後述する実施例で示すように、kが0.24の場合、TDカール量は25mmとなる。

【0056】

一方、MDカールに関しては、張力比(TB/TA)が値a2であるときに、MDカール量が最小値b2となる。また、張力比(TB/TA)が値a2を基準に増加あるいは減少するにつれて、MDカール量は二次関数的に急増する。また、a1<a2であることから、張力比(TB/TA)はa1よりも大きいほうがMDカール量が小さくなる。

【0057】

TDカール量だけでなく、MDカール量も抑制するという観点からは、上記式(3)の範囲のうち、張力比(TB/TA)がa1以上となる範囲、すなわち、以下の式(5)で表される範囲が好ましい。

a1≦張力比(TB/TA)≦a1+k ・・・(5)

(ここで、0<k<1)

【0058】

なお、kが0.24の場合、式(5)の張力比(TB/TA)は、以下の式(6)の範囲となる。

a1≦張力比(TB/TA)≦a1+0.24 ・・・(6)

【0059】

ここで、上記のようにTDカールが抑制されるメカニズムについては明らかではないが、以下のように推測される。

(a)張力比(TB/TA)を付与することでTDカールが抑制される理由

光学フィルムAと光学フィルムBに付与される張力により、各光学フィルムA,Bは弾性変形の領域内でそれぞれ機械流れ方向(MD)に変形する。このとき、ネッキング現象により、各光学フィルムA,Bは機械流れ方向に垂直な方向(TD)にも弾性変形し、幅方向の長さが縮む。このTDへの変形により、TDカールが抑制されると推測される。

【0060】

(b)張力比(TB/TA)とTDカール量との関係が二次関数となる理由

光学フィルムAにおけるTDへの変形量と、光学フィルムBにおけるTDへの変形量との差によるものと推測される。TDへ弾性変形した光学フィルムは、もとの状態に戻ろうとする力(残留応力)が働くが、光学フィルムAと光学フィルムBの材料や膜厚、製造履歴などの違いにより、それぞれの光学フィルムの残留応力には差がある。光学フィルムAの残留応力と光学フィルムBの残留応力の差が最も小さくなり、その結果光学フィルム積層体Xの全体として最もTDカール量が小さくなる張力比(TB/TA)が、値a1となると考えられる。一方、張力比(TB/TA)が値a1から増加あるいは減少につれて、両光学フィルム間の残留応力の差が大きくなるため、TDカール量が大きくなると推測される。

【0061】

(c)張力比(TB/TA)が1に近づくとMDカール量が減少する理由

張力比(TB/TA)の値がa1より大きくなると、TDカール量が増加するが、MDカール量が減少する。一般に、光学フィルム積層体Xのようなシート状のものを筒状に曲げると、一方の端部は大きくカールするが、これに垂直な方向の端部ではカールが小さくなる。すなわち、TDカールとMDカールは、一方が増加すると他方が減少する傾向にある。このため、張力比(TB/TA)の値がa1より大きくなってTDカール量が増加しても、MDカールが減少したと推測される。

【0062】

(2)張力差について

上述した張力比(TB/TA)<1という条件は、別の表現を用いると、

TA−TB>0

と表すこともできる。ここで、TA−TBは光学フィルムAの張力(TA)から光学フィルムBの張力(TB)を引いた値、すなわち張力差を示しており、上記の張力比(TB/TA)の条件は張力差(TA−TB)の条件として表すこともできる。張力差(TA−TB)を横軸、カール量を縦軸とした場合も、張力比(TB/TA)の場合と同様に二次関数の関係となる。なお、二次関数の関係についてすでに説明したとおりなので、ここでは詳細は省略する。

【0063】

[巻取り工程(C)]

巻取り工程(C)は、貼合工程(B)で得られた光学フィルム積層体Xをロール状に巻き取る工程である。図では、光学フィルムAを内側にして光学フィルム積層体Xを巻き取っているが、巻取り方向についてはこれに限定されず、光学フィルムBを内側にして巻き取ってもよい。

【0064】

(偏光板20)

次に、光学フィルム積層体Xを用いた偏光板について説明する。上述した製造方法で製造された光学フィルム積層体Xは、偏光板に用いることができる。図5は、偏光板の積層構造を示した断面模式図である。この図に示すように、偏光板20は、透明樹脂フィルム23と、偏光フィルム21と、保護フィルム25と、プロテクトフィルム29と、がこの順で積層された層構成を備えている。光学フィルムBは保護フィルム25、光学フィルムAはプロテクトフィルム29として使用している。以下、偏光板20を構成する各層について説明する。

【0065】

(1)偏光フィルム21

偏光フィルム21は、自然光を直線偏光に変換する機能を有する部材である。偏光フィルム21としては、一軸延伸されたポリビニルアルコール系樹脂フィルムに二色性色素を吸着配向させたものを用いることができる。ポリビニルアルコール系樹脂としては、ポリ酢酸ビニル系樹脂をケン化したものを用いることができ、ポリ酢酸ビニル系樹脂としては、酢酸ビニルの単独重合体であるポリ酢酸ビニルのほか、酢酸ビニルとこれに共重合可能な他の単量体との共重合体などが例示される。酢酸ビニルに共重合可能な他の単量体としては、例えば、不飽和カルボン酸類、オレフィン類、ビニルエーテル類、不飽和スルホン酸類、アンモニウム基を有するアクリルアミド類などが挙げられる。

【0066】

ポリビニルアルコール系樹脂のケン化度は、通常85〜100モル%程度であり、好ましくは98モル%以上である。ポリビニルアルコール系樹脂は変性されていてもよく、例えば、アルデヒド類で変性されたポリビニルホルマールやポリビニルアセタールなども使用することができる。ポリビニルアルコール系樹脂の重合度は、通常1,000〜10,000程度であり、好ましくは1,500〜5,000程度である。

【0067】

このようなポリビニルアルコール系樹脂を製膜したものが、偏光フィルム21の原反フィルムとして用いられる。ポリビニルアルコール系樹脂を製膜する方法は、特に限定されるものではなく、公知の方法で製膜することができる。ポリビニルアルコール系原反フィルムの厚みは特に限定されないが、例えば3〜150μm程度である。

【0068】

偏光フィルム21は、通常、このようなポリビニルアルコール系樹脂フィルムを一軸延伸する工程、ポリビニルアルコール系樹脂フィルムを二色性色素で染色することにより二色性色素を吸着させる工程、二色性色素が吸着されたポリビニルアルコール系樹脂フィルムをホウ酸水溶液で処理する工程、ホウ酸水溶液による処理後に水洗する工程、を経て製造される。

【0069】

ポリビニルアルコール系樹脂フィルムの一軸延伸は、二色性色素による染色の前、染色と同時、又は染色の後に行うことができる。一軸延伸を染色の後で行う場合には、この一軸延伸は、ホウ酸処理の前に行ってもよいし、ホウ酸処理中に行ってもよい。また、複数の段階で一軸延伸を行うこともできる。一軸延伸には、周速度の異なるロール間で一軸に延伸する方法や、熱ロールを用いて一軸に延伸する方法などが採用できる。また、一軸延伸は、大気中で延伸を行う乾式延伸であってもよいし、水等の溶剤を用いてポリビニルアルコール系樹脂フィルムを膨潤させた状態で延伸を行う湿式延伸であってもよい。延伸倍率は、通常3〜8倍程度である。

【0070】

ポリビニルアルコール系樹脂フィルムの二色性色素による染色は、例えば、二色性色素を含有する水溶液にポリビニルアルコール系樹脂フィルムを浸漬する方法により行うことができる。二色性色素として、具体的にはヨウ素や二色性染料が用いられる。なお、ポリビニルアルコール系樹脂フィルムは、染色処理の前に水に浸漬して膨潤させる処理を施しておくことが好ましい。

【0071】

二色性色素としてヨウ素を用いる場合は、通常、ヨウ素及びヨウ化カリウムを含有する水溶液に、ポリビニルアルコール系樹脂フィルムを浸漬して染色する方法が採用される。この水溶液におけるヨウ素の含有量は、水100重量部あたり、通常0.01〜1重量部程度であり、ヨウ化カリウムの含有量は、水100重量部あたり、通常0.5〜20重量部程度である。染色に用いる水溶液の温度は、通常20〜40℃程度である。また、この水溶液への浸漬時間(染色時間)は、通常20〜1,800秒程度である。

【0072】

一方、二色性色素として二色性染料を用いる場合は、通常、水溶性二色性染料を含む水溶液に、ポリビニルアルコール系樹脂フィルムを浸漬して染色する方法が採用される。この水溶液における二色性染料の含有量は、水100重量部あたり、通常1×10−4〜10重量部程度であり、好ましくは1×10−3〜1重量部程度である。この水溶液は、硫酸ナトリウムなどの無機塩を染色助剤として含有していてもよい。染色に用いる二色性染料水溶液の温度は、通常20〜80℃程度である。また、この水溶液への浸漬時間(染色時間)は、通常10〜1,800秒程度である。

【0073】

二色性色素による染色後のホウ酸処理は、染色されたポリビニルアルコール系樹脂フィルムをホウ酸含有水溶液に浸漬することにより行うことができる。ホウ酸含有水溶液におけるホウ酸の含有量は、水100重量部あたり、通常2〜15重量部程度であり、好ましくは5〜12重量部程度である。二色性色素としてヨウ素を用いる場合、このホウ酸含有水溶液はヨウ化カリウムを含有することが好ましい。ホウ酸含有水溶液におけるヨウ化カリウムの含有量は、水100重量部あたり、通常0.1〜15重量部程度であり、好ましくは5〜12重量部程度である。ホウ酸含有水溶液への浸漬時間は、通常60〜1,200秒程度であり、好ましくは150〜600秒程度、更に好ましくは200〜400秒程度である。ホウ酸含有水溶液の温度は、通常50℃以上であり、好ましくは50〜85℃、より好ましくは60〜80℃である。

【0074】

ホウ酸処理後のポリビニルアルコール系樹脂フィルムは、通常、水洗処理される。水洗処理は、例えば、ホウ酸処理されたポリビニルアルコール系樹脂フィルムを水に浸漬することにより行うことができる。水洗処理における水の温度は、通常5〜40℃程度であり、浸漬時間は、通常1〜120秒程度である。

【0075】

水洗後は乾燥処理が施されて、偏光フィルム21が得られる。乾燥処理は、熱風乾燥機や遠赤外線ヒーターを用いて行うことができる。乾燥処理の温度は、通常30〜100℃程度であり、好ましくは50〜80℃である。乾燥処理の時間は、通常60〜600秒程度であり、好ましくは120〜600秒である。

【0076】

こうしてポリビニルアルコール系樹脂フィルムに、一軸延伸、二色性色素による染色とホウ酸処理が施され、偏光フィルム21が得られる。偏光フィルム21の厚みは、例えば2〜40μm程度とすることができる。

【0077】

このようにして得られた偏光フィルム21は、光学フィルム積層体Xへそのままの流れで貼合されることが好ましい。これにより、ポリビニルアルコール系樹脂の原反フィルムから始まって、偏光板20を製造するまで連続的に生産することができる。

【0078】

(2)保護フィルム25

保護フィルム25は、偏光フィルム21の表面の摩損防止や補強などの機能を有する部材である。保護フィルム25としては、透明樹脂から構成されるものが好ましい。この透明樹脂の例としては、メタクリル酸メチル系樹脂等のアクリル系樹脂、オレフィン系樹脂、ポリ塩化ビニル系樹脂、セルロース系樹脂、スチレン系樹脂、アクリロニトリル・ブタジエン・スチレン系共重合樹脂、アクリロニトリル・スチレン系共重合樹脂、ポリ酢酸ビニル系樹脂、ポリ塩化ビニリデン系樹脂、ポリアミド系樹脂、ポリアセタール系樹脂、ポリカーボネート系樹脂、変性ポリフェニレンエーテル系樹脂、ポリエステル系樹脂(例えば、ポリブチレンテレフタレート系樹脂、ポリエチレンテレフタレート系樹脂等)、ポリスルホン系樹脂、ポリエーテルスルホン系樹脂、ポリアリレート系樹脂、ポリアミドイミド系樹脂、ポリイミド系樹脂、エポキシ系樹脂、オキセタン系樹脂を挙げることができる。これらの樹脂は、透明性や偏光フィルム21との接着性を阻害しない範囲で、添加物を含有することができる。

【0079】

このうち、比較的安価で柔軟性にも優れて薄肉化が可能なアクリル系樹脂が好ましい。ここで、アクリル系樹脂とは、(メタ)アクリル系樹脂を意味し、アクリル系樹脂とメタクリル系樹脂の両方を含む概念である。アクリル系樹脂には、柔軟性を向上させてハンドリング性を高めるため、ゴム弾性体粒子を配合してもよい。以下、アクリル系樹脂について説明する。

【0080】

(2−1)アクリル系樹脂

アクリル系樹脂は、上述したように(メタ)アクリル系樹脂であり、アクリル酸エステルやメタクリル酸エステルの重合体を意味する。メタクリル酸エステルの重合体としては、例えば、メタクリル酸アルキルを主体とする重合体からなるものが好ましい。メタクリル酸アルキルの単量体組成は、全単量体の合計100重量%を基準として、メタクリル酸アルキルが、好ましくは70重量%以上、より好ましくは80重量%以上、更に好ましくは90重量%以上であり、かつメタクリル酸アルキルが99重量%以下である。なお、アクリル系樹脂としては、メタクリル酸アルキルの単独重合体であってもよいし、メタクリル酸アルキル50重量%以上とメタクリル酸アルキル以外の単量体50重量%以下との共重合体であってもよい。メタクリル酸アルキルとしては、通常、そのアルキル基の炭素数が1〜4のものが用いられ、中でもメタクリル酸メチルが好ましく用いられる。

【0081】

また、メタクリル酸アルキル以外の単量体は、分子内に1個の重合性炭素−炭素二重結合を有する単官能単量体であってもよいし、分子内に2個以上の重合性炭素−炭素二重結合を有する多官能単量体であってもよい。特に、単官能単量体が好ましく用いられ、その例としては、アクリル酸メチルやアクリル酸エチルのようなアクリル酸アルキル、スチレンやアルキルスチレンのようなスチレン系単量体、アクリロニトリルやメタクリロニトリルのような不飽和ニトリルが挙げられる。共重合成分としてアクリル酸アルキルを用いる場合、その炭素数は通常1〜8である。

【0082】

また、アクリル系樹脂としては、グルタルイミド誘導体、グルタル酸無水物誘導体、ラクトン環構造などを有しないことが好ましい。これらのアクリル系樹脂は、保護フィルム25として十分な機械強度や耐湿熱性が得られない場合がある。

【0083】

(2−2)ゴム弾性体粒子

ゴム弾性体粒子は、ゴム弾性体を含有する粒子であり、ゴム弾性体のみからなる粒子であってもよいし、ゴム弾性体の層を有する多層構造の粒子であってもよい。ゴム弾性体としては、例えば、オレフィン系弾性重合体、ジエン系弾性重合体、スチレン−ジエン系弾性共重合体、アクリル系弾性重合体が挙げられる。中でも、保護フィルム25の表面硬度や耐光性、透明性の点から、アクリル系弾性重合体が好ましく用いられる。

【0084】

アクリル系弾性重合体は、アクリル酸アルキルを主体とする重合体であるのが好ましく、アクリル酸アルキルの単独重合体であってもよいし、アクリル酸アルキル50重量%以上とアクリル酸アルキル以外の単量体50重量%以下との共重合体であってもよい。アクリル酸アルキルとしては、通常、そのアルキル基の炭素数が4〜8のものが用いられる。また、アクリル酸アルキル以外の単量体の例としては、メタクリル酸メチルやメタクリル酸エチルのようなメタクリル酸アルキル、スチレンやアルキルスチレンのようなスチレン系単量体、アクリロニトリルやメタクリロニトリルのような不飽和ニトリル等の単官能単量体や、(メタ)アクリル酸アリルや(メタ)アクリル酸メタリルのような不飽和カルボン酸のアルケニルエステル、マレイン酸ジアリルのような二塩基酸のジアルケニルエステル、アルキレングリコールジ(メタ)アクリレートのようなグリコール類の不飽和カルボン酸ジエステル等の多官能単量体が挙げられる。

【0085】

アクリル系弾性重合体を含有するゴム弾性体粒子は、アクリル系弾性重合体の層を有する多層構造の粒子であるのが好ましく、アクリル系弾性重合体の外側にメタクリル酸アルキルを主体とする重合体の層を有する2層構造のものであってもよいし、更にアクリル系弾性重合体の内側にメタクリル酸アルキルを主体とする重合体の層を有する3層構造のものであってもよい。なお、アクリル系弾性重合体の外側又は内側に形成される層を構成するメタクリル酸アルキルを主体とする重合体の単量体組成の例は、先にアクリル系樹脂の例として挙げたメタクリル酸アルキルを主体とする重合体の単量体組成の例と同様である。このような多層構造のアクリル系ゴム弾性体粒子は、例えば特公昭55−27576号公報に記載の方法により、製造することができる。

【0086】

ゴム弾性体粒子としては、その中に含まれるゴム弾性体の数平均粒径が10〜300nmのものが使用される。これにより、接着剤を用いて保護フィルム25を偏光フィルム21に積層したときに、保護フィルム25が接着剤層から剥がれ難くすることができる。このゴム弾性体の数平均粒径は、好ましくは50nm以上、250nm以下である。

【0087】

最外層がメタクリル酸メチルを主体とする重合体であり、その中にアクリル系弾性重合体が包み込まれているゴム弾性体粒子においては、それを母体のアクリル系樹脂に混合すると、ゴム弾性体粒子の最外層が母体のアクリル系樹脂と混和するため、その断面において、酸化ルテニウムによるアクリル系弾性重合体への染色を施し、電子顕微鏡で観察した場合、そのゴム弾性体粒子が、最外層を除いた状態の粒子として観察される。

【0088】

具体的には、内層がアクリル系弾性重合体であり、外層がメタクリル酸メチルを主体とする重合体である2層構造のゴム弾性体粒子を用いた場合には、内層のアクリル系弾性重合体部分が染色されて単層構造の粒子として観察される。また、最内層がメタクリル酸メチルを主体とする重合体であり、中間層がアクリル系弾性重合体であり、最外層がメタクリル酸メチルを主体とする重合体である3層構造のゴム弾性体粒子を用いた場合には、最内層の粒子中心部分が染色されず、中間層のアクリル系弾性重合体部分のみが染色された2層構造の粒子として観察されることになる。

【0089】

なお、本明細書において、ゴム弾性体粒子の数平均粒径とは、このように、ゴム弾性体粒子を母体樹脂に混合して断面を酸化ルテニウムで染色したときに、染色されてほぼ円形状に観察される部分の径の数平均値である。

【0090】

保護フィルム25を形成するアクリル系樹脂組成物は、透明なアクリル系樹脂に、数平均粒子径が10〜300nmのゴム弾性体粒子が25〜45重量%配合されている。

【0091】

アクリル系樹脂組成物は、例えば、ゴム弾性体粒子を得た後、その存在下にアクリル系樹脂の原料となる単量体を重合させて、母体のアクリル系樹脂を生成させることにより製造してもよいし、ゴム弾性体粒子とアクリル系樹脂とを得た後、両者を溶融混練等により混合することにより製造してもよい。

【0092】

アクリル系樹脂組成物には、必要に応じて、顔料や染料のような着色剤、蛍光増白剤、分散剤、熱安定剤、光安定剤、赤外線吸収剤、紫外線吸収剤、帯電防止剤、酸化防止剤、滑剤、溶剤などの配合剤を含有させてもよい。

【0093】

紫外線吸収剤は400nm以下の紫外線を吸収することで、耐久性を向上させるために添加される。紫外線吸収剤としては、ベンゾフェノン系紫外線吸収剤、ベンゾトリアゾール系紫外線吸収剤、アクリロニトリル系紫外線吸収剤等の公知のものが使用可能である。中でも、2,2´−メチレンビス(4−(1,1,3,3−テトラメチルブチル)−6−(2H−ベンゾトリアゾール−2−イル)フェノール)、2−(2´−ヒドロキシ−3´−tert−ブチル−5´−メチルフェニル)−5−クロロベンゾトリアゾール、2,4−ジ−tert−ブチル−6−(5−クロロベンゾトリアゾール−2−イル)フェノール、2,2´−ジヒドロキシ−4,4´−ジメトキシベンゾフェノン、2,2´,4,4´−テトラヒドロキシベンゾフェノン等が好適に用いられる。これらの中でも、特に2,2´−メチレンビス(4−(1,1,3,3−テトラメチルブチル)−6−(2H−ベンゾトリアゾール−2−イル)フェノール)が好ましい。

【0094】

紫外線吸収剤の配合量は、光学フィルムの波長370nm以下における透過率が、好ましくは10%以下、より好ましくは5%以下、さらに好ましくは2%以下となる範囲で選択することができる。また、光学フィルムの波長380nmにおける透過率が、25%以下、さらには15%以下、とりわけ7%以下となるように、紫外線吸収剤を配合することも好ましい。光学フィルムの透過率がここに示した条件を満たすように紫外線吸収剤の配合量を決定すればよいが、具体的には例えば、上記したアクリル系樹脂及びゴム弾性体粒子の合計100重量部に対して、0.1〜2.5重量部程度、とりわけ0.5〜2重量部程度の範囲から、上記した透過率を満たすように紫外線吸収剤の配合量を決定することが好ましい。紫外線吸収剤を含有させる方法としては、紫外線吸収剤をあらかじめアクリル系樹脂中に配合してペレット化しておき、これを溶融押出などによってフィルムに成形する方法、溶融押出成形時に紫外線吸収剤を直接添加する方法などが挙げられ、いずれの方法も使用できる。

【0095】

赤外線吸収剤としては、ニトロソ化合物、その金属錯塩、シアニン系化合物、スクワリリウム系化合物、チオールニッケル錯塩系化合物、フタロシアニン系化合物、ナフタロシアニン系化合物、トリアリルメタン系化合物、イモニウム系化合物、ジイモニウム系化合物、ナフトキノン系化合物、アントラキノン系化合物、アミノ化合物、アミニウム塩系化合物、カーボンブラック、酸化インジウムスズ、酸化アンチモンスズ、周期表4A、5A若しくは6A族に属する金属の酸化物、炭化物、ホウ化物等の赤外線吸収剤などを挙げることができる。

【0096】

これらの赤外線吸収剤は、赤外線(波長約800nm〜1100nmの範囲の光)全体を吸収できるように、選択することが好ましく、2種類以上を併用してもよい。赤外線吸収剤の量は、例えば、保護フィルム25の800nm以上の波長の光線透過率が10%以下となるように適宜調整することができる。

【0097】

アクリル系樹脂組成物のガラス転移温度Tgは、80〜120℃の範囲内が好ましい。さらに、アクリル系樹脂組成物は、フィルムに成形したときの表面の硬度が高いもの、具体的には、鉛筆硬度(荷重500gで、JIS K5600−5−4に準拠)でB以上のものが好ましい。

【0098】

また、アクリル系樹脂組成物は、保護フィルム25の柔軟性の観点から、曲げ弾性率(JIS K7171)が1500MPa以下であるのが好ましい。この曲げ弾性率は、より好ましくは1300MPa以下であり、更に好ましくは1200MPa以下である。この曲げ弾性率は、アクリル系樹脂組成物中のアクリル系樹脂やゴム弾性体粒子の種類や量などによって変動し、例えば、ゴム弾性体粒子の含有量が多いほど、一般に曲げ弾性率は小さくなる。また、アクリル系樹脂として、メタクリル酸アルキルの単独重合体を用いるよりも、メタクリル酸アルキルとアクリル酸アルキル等との共重合体を用いる方が、一般に曲げ弾性率は小さくなる。

【0099】

また、ゴム弾性体粒子として、上記3層構造のアクリル系弾性重合体粒子を用いるよりも、上記2層構造のアクリル系弾性重合体粒子を用いる方が、一般に曲げ弾性率は小さくなり、更に単層構造のアクリル系弾性重合体粒子を用いる方が、一般に曲げ弾性率は小さくなる。また、ゴム弾性体粒子中、ゴム弾性体の平均粒径が小さいほど、又はゴム弾性体の量が多いほど、一般に曲げ弾性率は小さくなる。そこで、アクリル系樹脂やゴム弾性体粒子の種類や量を上記所定の範囲で調整して、曲げ弾性率が1500MPa以下になるようにすることが好ましい。

【0100】

保護フィルム25を多層構成とする場合、アクリル系樹脂組成物の層以外に存在しうる層は、その組成に特に限定はなく、例えば、ゴム弾性体粒子を含有しないアクリル系樹脂又はその組成物の層であってもよいし、ゴム弾性体粒子の含有量やゴム弾性体粒子中のゴム弾性体の平均粒径が上記の規定外であるアクリル系樹脂組成物からなる層であってもよい。

【0101】

典型的には2層又は3層構成であって、例えば、アクリル系樹脂組成物の層/ゴム弾性体粒子を含有しないアクリル系樹脂又はその組成物の層からなる2層構成であってもよいし、アクリル系樹脂組成物の層/ゴム弾性体粒子を含有しないアクリル系樹脂又はその組成物の層/アクリル系樹脂組成物の層からなる3層構成であってもよい。多層構成の保護フィルム25は、アクリル系樹脂組成物の層の面を、偏光フィルム21との貼合面とすればよい。

【0102】

また、保護フィルム25を多層構成とする場合、ゴム弾性体粒子や上記配合剤の各層の含有量を互いに異ならせてもよい。例えば、紫外線吸収剤及び/又は赤外線吸収剤を含有する層と、この層を挟んで紫外線吸収剤及び/又は赤外線吸収剤を含有しない層とが積層されていてもよい。また、アクリル系樹脂組成物の層の紫外線吸収剤の含有量が、ゴム弾性体粒子を含有しないアクリル系樹脂又はその組成物の層の紫外線吸収剤の含有量よりも、高くなるようにしてもよく、具体的には、前者を好ましくは0.5〜10重量%、より好ましくは1〜5重量%とし、後者を好ましくは0〜1重量%、より好ましくは0〜0.5重量%としてもよい。これにより、偏光板20の色調を悪化させることなく、紫外線を効率的に遮断することができ、長期使用時の偏光度の低下を防ぐことができる。

【0103】

保護フィルム25は、延伸されていない無配向性のものでもよく、延伸されたものでもよい。延伸処理を行わない場合、膜厚が厚くなるため偏光板20の層膜厚が厚くなりやすくなるが、一方で膜厚が厚いため保護フィルム25のハンドリング性が良好になる。このような保護フィルム25は、アクリル系樹脂組成物を製膜して得られた未延伸フィルム(原反フィルム)から得ることができる。反対に、延伸した場合には、位相差が発現しやすくなる一方で、延伸することで保護フィルム25の膜厚が薄くなるとともに剛性も向上するという利点がある。延伸フィルムは、未延伸フィルムを任意の方法で延伸することで製造することができる。

【0104】

アクリル系樹脂は、任意の方法で製膜して未延伸フィルムとすることができる。この未延伸フィルムは、透明で実質的に面内位相差がないものが好ましい。製膜方法としては、例えば、溶融樹脂を膜状に押し出して製膜する押出成形法、有機溶剤に溶解させた樹脂を平板上に流延した後で溶剤を除去して製膜する溶剤キャスト法などを採用することができる。

【0105】

押出成形法の具体例としては、例えば、アクリル系樹脂組成物を2本の金属製ロールで挟み込んだ状態で製膜する方法が挙げられる。この場合の金属製ロールは鏡面ロールであることが好ましい。これにより、表面平滑性に優れた未延伸フィルムを得ることができる。なお、保護フィルム25として多層構成のものを得る場合、アクリル系樹脂組成物を、他のアクリル系樹脂組成物と共に、多層押出後、製膜すればよい。このようにして得られる未延伸フィルムの厚みは、5〜200μmであることが好ましく、より好ましくは10μm〜85μmである。

【0106】

アクリル系樹脂からなる未延伸フィルムは、一軸延伸、二軸延伸など公知の方法で延伸することができる。延伸方法としては、テンター延伸機を用いたテンター法を挙げることができる。二軸延伸は、2つの延伸方向に同時に延伸する同時二軸延伸でもよく、所定方向に延伸した後で他の方向に延伸する逐次二軸延伸であってもよい。

【0107】

次に、保護フィルム25のヘイズ値について説明する。ヘイズ値とは、フィルムに可視光を照射したときの全光線透過率に対する拡散光線透過率の割合であり、ヘイズ値が小さいほどフィルムが透明性に優れていることが認められる。また、内部ヘイズ値とは、フィルムのヘイズ値より、フィルムの表面形状に起因するヘイズ値(外部ヘイズ値)を差し引いた値を示す。

【0108】

保護フィルム25のヘイズ値は、上述したように内部ヘイズ値が1.0%以下、より好ましくは0.5%以下であり、外部ヘイズ値が5%以下であることが好ましい。内部ヘイズ値が1.0%、外部ヘイズ値が5%を超えると、フィルムを透過する光が散乱し、液晶表示装置1に貼合した際に表示特性が低下してしまう場合がある。

【0109】

なお、保護フィルム25に表面処理することで、保護フィルム25単体では持ち合わせなかった機能を付与することが可能である。例えば、保護フィルム25には、液晶モジュールの組立工程における表面の擦り傷防止の観点から、ハードコート処理を施すことができる。また、帯電防止処理などの表面処理を施すこともできる。ただし、保護フィルム25を偏光フィルム21の保護フィルムとして用い、偏光板20を形成する場合、帯電防止機能は、上記の保護フィルム25に表面処理を施すことによって付与することができるほか、粘着剤層など、この基材フィルムが組み込まれた偏光板20の他の部分に付与することもできる。保護フィルム25への表面処理としては、その他、反射防止処理や防汚処理なども挙げることができる。さらには、視認性向上、外光の映り込み防止、プリズムシートとカラーフィルターの干渉によるモアレ低減などの観点から、防眩処理を施すこともできる。このような表面処理を行った場合、保護フィルム25は処理面側にカールしやすくなるため、先に説明した張力比によるTDカール抑制技術が特に有効である。

【0110】

(3)プロテクトフィルム29

プロテクトフィルム29は、剥離可能なフィルムであり、保護フィルム25の表面を損傷、摩損などから保護するための部材である。プロテクトフィルム29は、透明樹脂からなる基材フィルムと、この基材フィルムの表面に積層された弱い接着性を有する粘着剤層と、により構成される。プロテクトフィルム29は、偏光板20の使用時まで保護フィルム25に貼合されており、使用時においては保護フィルム25から剥離される。

【0111】

プロテクトフィルム29は、市販品として容易に入手することができる。市販品の例を挙げると、藤森工業(株)から販売されている「マスタック」、(株)サンエー化研から販売されている「サニテクト」、日東電工(株)から販売されている「イーマスク」、東レフィルム加工(株)から販売されている「トレテック」などがある。

【0112】

(3−1)基材フィルム

基材フィルムは、透明樹脂からなるものであれば特に限定されない。このような透明樹脂としては、例えば、ポリメタクリル酸メチルに代表されるアクリル系樹脂、ポリプロピレンやポリエチレンに代表されるオレフィン系樹脂、ポリブチレンテフタレートやポリエチレンテフタレートに代表されるポリエステル系樹脂などが挙げられる。特に、透明性や均質性に優れ、なおかつこしが強く廉価であることから、ポリエチレンテレフタレートが好ましい。

【0113】

また、基材フィルムには、剛性を高めてこしを強くするために、造核剤が配合されてもよい。造核剤は、ポリマー分子中で結晶の核となる物質で、基材フィルムに配合することでポリマーの結晶化度を高めて基材フィルムの弾性率を上げる効果がある。造核剤としては、無機系造核剤又は有機系造核剤のいずれも用いることができる。無機系造核剤としては、例えば、タルク、クレイ、炭酸カルシウムなどが挙げられる。また、有機系造核剤としては、例えば、芳香族カルボン酸の金属塩類、芳香族リン酸の金属塩類などの金属塩類や、高密度ポリエチレン、ポリ−3−メチルブテン−1、ポリシクロペンテン、ポリビニルシクロヘキサンなどの高分子化合物が挙げられる。これらの中でも有機系造核剤が好ましく、更に好ましくは上記の金属塩類や高密度ポリエチレンである。また、基材フィルム中の造核剤の含有量は、0.01〜3重量%が好ましく、0.05〜1.5重量%がより好ましい。造核剤は、1種のみを用いてもよいし、複数種を併用してもよい。

【0114】

基材フィルムの厚みは、15〜75μmであることが好ましい。この厚みが15μmを下回ると、取扱い性に劣ったり、本来求められる表面保護性能が低下したりすることがある。一方、この厚みが75μmを超えると、剛性が強すぎて、やはり取扱い性に劣ったり、剥離強度が高くなったりすることがある。

【0115】

保護フィルム25のカールを抑制するという観点から、基材フィルムは剛性の高いものが好ましく、より詳細には、引張弾性率が高いものが好適である。基材フィルムの引張弾性率は、長尺方向(MD)において1,000MPa以上であることが好ましく、3,000MPa以上であることがより好ましい。この引張弾性率が小さすぎると基材フィルムの剛性が低くなりすぎるため、カール抑制効果が低くなったり、取扱い性に劣ったり、保護フィルム25に貼合するときの張力に耐えられなかったりすることがある。なお、基材フィルムの表面には、防汚処理、反射防止処理、ハードコート処理、帯電防止処理などが施されていてもよい。

【0116】

同様に、保護フィルム25のカールを抑制する観点から、基材フィルムは平坦であることが好ましい。保護フィルム25に貼合する前の基材フィルムの初期のTDカール量は、小さいほうが好ましく、具体的には0〜10mm程度が好適である。基材フィルムの初期のTDカール量が大きすぎると、基材フィルム自体のカールによって偏光板20の全体がカールしてしまい、偏光板20が平坦になりにくくなる。

【0117】

(3−2)粘着剤層

粘着剤層としては、アクリル系粘着剤など、公知の再剥離用粘着剤を使用することができる。このうち特に、プロテクトフィルムのこしの強さの観点から、弾性率が高く硬さのあるアクリル系樹脂が好ましい。また、こしの強さの点からは、粘着剤層の厚みは厚いほうがよい。また、粘着剤層には、剥離時に静電気を発生させないため、帯電防止剤などが含有されていてもよい。

【0118】

アクリル系粘着剤としては、アクリル酸ブチル、アクリル酸エチル、アクリル酸イソオクチル、アクリル酸2−エチルヘキシルのようなアクリル酸エステルの1種又は2種以上をベースとし、これに極性モノマーが共重合されたポリマーで構成されるものが挙げられる。極性モノマーとしては例えば、(メタ)アクリル酸、(メタ)アクリル酸2−ヒドロキシエチル、(メタ)アクリル酸2−ヒドロキシプロピル、(メタ)アクリルアミド、N,N−ジメチルアミノエチル(メタ)アクリレート、グリシジル(メタ)アクリレートのような、カルボキシル基、水酸基、アミノ基、エポキシ基などを有するモノマーを挙げることができる。なお、粘着剤には、ポリイソシアネート化合物、エポキシ化合物、アジリジン化合物などの架橋剤が配合されていてもよい。

【0119】

(4)透明樹脂フィルム23

透明樹脂フィルム23は、偏光フィルム21のうち保護フィルム25が貼合された面とは反対側に貼合される光学フィルムである。偏光板20の用途に応じて種々の光学フィルムを採用することができ、例えば、保護フィルム、位相差フィルムなどを挙げることができる。

【0120】

透明樹脂フィルム23は、透明性に優れた樹脂で構成されるものが好ましい。このような樹脂として、例えば、ポリカーボネート系樹脂、ポリビニルアルコール系樹脂、ポリスチレン系樹脂、(メタ)アクリレート系樹脂、環状オレフィン系樹脂やポリプロピレン系樹脂を包含するオレフィン系樹脂、ポリアリレート系樹脂、ポリイミド系樹脂、ポリアミド系樹脂などを挙げることができる。透明樹脂フィルム23は、延伸されていない未延伸フィルムであるか、又は一軸若しくは二軸延伸された延伸フィルムであることが好ましい。

【0121】

この透明樹脂フィルム23が延伸フィルムである場合、延伸によって適当な位相差が付与されたものとなる。位相差が付与されたフィルムは、1/4波長板や1/2波長板のような波長板であってもよいし、視野角補償フィルムなどであってもよい。位相差フィルムの膜厚は、通常10〜200μm程度であり、好ましくは20〜120μmである。

【0122】

位相差フィルムとして視野角補償フィルムを使用する場合、液晶セル40に採用されているモードを考慮する必要がある。例えば、垂直配向(Vertical Alignment:VA)モードの液晶セル40であれば、視野角補償フィルムとして、正の固有複屈折を有する高分子フィルムが一軸延伸され、屈折率楕円体がnx>ny≒nzの関係を有するポジティブAプレート、横延伸や逐次二軸延伸が施され、nx>ny>nzの関係を有する二軸性のフィルム、又はnx≒ny>nzの関係を有するネガティブCプレートを用いることができる。ここで、nxはフィルムの面内遅相軸(x軸)方向の屈折率、nyは面内進相軸(y軸:遅相軸と面内で直交する軸)方向の屈折率、そしてnzは厚み(z軸)方向の屈折率である。

【0123】

透明樹脂フィルム23としては、特に、二軸延伸された二軸性のフィルムが好ましく用いられる。二軸性の視野角補償フィルムを使用する場合、その二軸性の目安となるNz係数は、次の式(7)で定義される。さらに、膜厚をdとしたときの面内の位相差値Ro及び厚み方向の位相差値Rthは、それぞれ次の式(8)及び(9)で定義される。

Nz=(nx−nz)/(nx−ny) ・・・(7)

Ro=(nx−ny)×d ・・・(8)

Rth=〔(nx+ny)/2−nz〕×d ・・・(9)

【0124】

また、上記式(7)〜(9)から、Nz係数と、面内の位相差値Ro及び厚み方向の位相差値Rthとの関係は、次の式(10)で表すことができる。

Nz=Rth/Ro+0.5 ・・・(10)

【0125】

透明樹脂フィルム23として視野角補償フィルムを用いる場合、その面内の位相差値Roは、30〜300nmの範囲、とりわけ50〜260nmの範囲にあることが好ましい。またNz係数は、1.1〜7の範囲、とりわけ1.4〜5の範囲にあることが好ましい。これらの範囲から、適用される液晶表示装置に要求される視野角特性に合わせて、適宜光学特性の値を選択すればよい。

【0126】

透明樹脂フィルム23が位相差フィルムである場合、偏光フィルム21と位相差フィルムとを貼合する際には、偏光フィルム21の吸収軸と位相差フィルムの遅相軸とのなす角度を、その用途に応じて適宜選択すればよい。例えば、位相差フィルムが視野角補償フィルムである場合には、偏光フィルム21の吸収軸と視野角補償フィルムの遅相軸とのなす角度は、実質的に0°又は90°とされる。

【0127】

一方、透明樹脂フィルム23が未延伸フィルムの場合、位相差はほぼ発現せず、偏光フィルム21の保護フィルムとして機能する。未延伸フィルムとしての透明樹脂フィルム23は、液晶セル40に採用されているモードのうち、例えば、IPS(In Plane Switching)モードの液晶セル40に好適に用いることができる。

【0128】

(5)接着剤層(不図示)

偏光フィルム21への透明樹脂フィルム23と保護フィルム25の貼合は、通常、接着剤層を介してなされる。偏光フィルム21の両面に設けられる接着剤層を形成する接着剤は、同種であってもよく、異種であってもよい。

【0129】

接着剤としては、エポキシ系樹脂、オキセタン系樹脂、ウレタン系樹脂、シアノアクリレート系樹脂、アクリルアミド系樹脂などを接着剤成分とする接着剤を用いることができる。好ましく用いられる接着剤の1つは、無溶剤型の接着剤である。無溶剤型の接着剤は、有意量の溶剤を含まず、加熱や活性エネルギー線(例えば、紫外線、可視光、電子線、X線等)の照射により反応硬化する硬化性化合物(モノマー又はオリゴマーなど)を含み、当該硬化性化合物の硬化により接着剤層を形成するものであり、典型的には、加熱や活性エネルギー線の照射により反応硬化する硬化性化合物と、重合開始剤とを含む。特に、透明樹脂フィルム23や保護フィルム25がポリプロピレン系樹脂からなる場合、ポリプロピレン系樹脂フィルムは透湿度が低いため、水系接着剤を使用した場合に水抜けが悪く、接着剤の水分によって偏光フィルム21の損傷や偏光性能の劣化などを引き起こす場合がある。したがって、このような透湿度の低い樹脂フィルムを接着する場合には、無溶剤系の接着剤が好ましい。

【0130】

速硬化性及びこれに伴う偏光板20の生産性向上の観点から、接着剤層を形成する好ましい接着剤の例として、活性エネルギー線の照射で硬化する活性エネルギー線硬化性接着剤を挙げることができる。このような活性エネルギー線硬化性接着剤の例として、例えば、紫外線や可視光などの光エネルギーで硬化する光硬化性接着剤が挙げられる。光硬化性接着剤としては、反応性の観点から、カチオン重合で硬化するものが好ましく、特に、エポキシ化合物を硬化性化合物とする無溶剤型のエポキシ系接着剤は、偏光フィルム21と透明樹脂フィルム23や保護フィルム25との接着性に優れているためより好ましい。

【0131】

上記無溶剤型のエポキシ系接着剤に含有される硬化性化合物であるエポキシ化合物としては、特に制限されないが、カチオン重合により硬化するものが好ましい。特に、耐候性や屈折率などの観点から、分子内に芳香環を含まないエポキシ化合物を用いることがより好ましい。このような分子内に芳香環を含まないエポキシ化合物として、芳香族エポキシ化合物の水素化物、脂環式エポキシ化合物、脂肪族エポキシ化合物などが例示できる。なお、硬化性化合物であるエポキシ化合物は、通常、分子内に2個以上のエポキシ基を有する。

【0132】

未硬化のエポキシ系接着剤からなる接着剤層を介して偏光フィルム21に透明樹脂フィルム23や保護フィルム25を貼合した後は、活性エネルギー線を照射するか、又は加熱することにより、接着剤層を硬化させ、偏光フィルム21上に透明樹脂フィルム23や保護フィルム25を固着させる。活性エネルギー線の照射により硬化させる場合、好ましくは紫外線が用いられる。具体的な紫外線光源としては、低圧水銀灯、中圧水銀灯、高圧水銀灯、ブラックライトランプ、メタルハライドランプなどを挙げることができる。活性エネルギー線、例えば紫外線の照射強度や照射量は、カチオン重合開始剤を十分に活性化させ、かつ硬化後の接着剤層や偏光フィルム21などのフィルムに悪影響を与えないように適宜選択される。また、加熱により硬化させる場合は、一般的に知られた方法で加熱することができ、そのときの温度や時間も、カチオン重合開始剤を十分に活性化させ、かつ硬化後の接着剤層や偏光フィルム21などのフィルムに悪影響を与えないように適宜選択される。

【0133】

以上のようにして得られる、硬化後のエポキシ系接着剤からなる接着剤層の厚みは、通常50μm以下、好ましくは20μm以下、さらに好ましくは10μm以下であり、また通常は1μm以上である。

【0134】

また、接着剤として、接着剤層を薄くする観点から、水系接着剤、すなわち、接着剤成分を水に溶解した、又は接着剤成分を水に分散させた接着剤を用いることもできる。例えば、主成分としてポリビニルアルコール系樹脂又はウレタン樹脂を用いた水系組成物が、好ましい水系接着剤として挙げられる。

【0135】

偏光フィルム21の表面に、接着剤を用いて透明樹脂フィルム23と保護フィルム25を貼合する方法としては、従来公知の方法を用いることができる。例えば、流延法、マイヤーバーコート法、グラビアコート法、カンマコーター法、ドクターブレード法、ダイコート法、ディップコート法、噴霧法などにより、偏光フィルム21及び/又はこれに貼合されるフィルムの接着面に接着剤を塗布し、両者を重ね合わせる方法が挙げられる。流延法とは、被塗布物であるフィルムを、概ね垂直方向、概ね水平方向、又は両者の間の斜め方向に移動させながら、その表面に接着剤を流下して拡布させる方法である。

【0136】

偏光フィルム21及び/又はそれに貼合されるフィルムの接着表面には、接着性を向上させるために、プラズマ処理、コロナ処理、紫外線照射処理、フレーム(火炎)処理、ケン化処理などの表面処理を適宜施してもよい。ケン化処理としては、水酸化ナトリウムや水酸化カリウムのようなアルカリの水溶液に浸漬する方法が挙げられる。

【0137】

水系接着剤を介して接合された積層体は、通常、乾燥処理が施され、接着剤層の乾燥、硬化が行われる。乾燥処理は、例えば熱風を吹き付けることにより行うことができる。乾燥温度は、通常40〜100℃程度の範囲から選択され、好ましくは60〜100℃である。乾燥時間は、例えば20〜1,200秒程度である。乾燥後の接着剤層の厚みは、通常0.001〜5μm程度であり、好ましくは0.01μm以上、また好ましくは2μm以下、更に好ましくは1μm以下である。接着剤層の厚みが大きくなりすぎると、偏光板20の外観不良となりやすい。

【実施例】

【0138】

以下、実施例を挙げて本発明をさらに具体的に説明するが、本発明はこれらの例によって限定されるものではない。以下の例において、使用量を表す部は、特にことわりがない限り重量基準である。また、各例における物性値の測定は、以下の方法により行った。

【0139】

[光学フィルム及び積層体のカール量の測定]

先に図3を参照して行った説明に準じた方法で、光学フィルムや光学フィルム積層体のうち凸となっている面を下に向けてカール量を測定した。アクリル系樹脂フィルム(光学フィルムB)側が凸となる場合を正カール、凹となる場合を逆カールとした。

【0140】

(a)アクリル系樹脂フィルム(光学フィルムB)の製造

(アクリル系樹脂とアクリル系弾性重合体粒子)

メタクリル酸メチル/アクリル酸メチルの重量比96/4の共重合体を、アクリル系樹脂とした。また、最内層が、メタクリル酸メチルに少量のメタクリル酸アリルを用いて重合された硬質の重合体、中間層が、アクリル酸ブチルを主成分とし、さらにスチレン及び少量のメタクリル酸アリルを用いて重合された軟質の弾性体、最外層が、メタクリル酸メチルに少量のアクリル酸エチルを用いて重合された硬質の重合体からなる3層構造の弾性体粒子であって、中間層である弾性体までの平均粒径が240nmのものを、アクリル系弾性重合体粒子とした。

【0141】

(アクリル系樹脂フィルムの作製)

上記のアクリル系樹脂と上記のアクリル系弾性重合体粒子が前者/後者=70/30の重量比で配合されているペレットを二軸押出機で溶融混練しつつ、アクリル系樹脂組成物のペレットとした。このペレットを65mmφの一軸押出機に投入し、設定温度275℃のT型ダイを介して押し出し、押し出されたフィルム状溶融樹脂の両面を、45℃に温度設定された鏡面を有する2本のポリシングロールで挟み込んで冷却し、アクリル系樹脂フィルムを作製した。

【0142】

(防眩層形成用塗布液の調製)

ペンタエリスリトールトリアクリレート及び多官能ウレタン化アクリレート(ヘキサメチレンジイソシアネートとペンタエリスリトールトリアクリレートとの反応生成物)を含有し、前者/後者の重量比が60/40であり、両者の合計濃度が60%となるように酢酸エチルに溶解されており、さらにレベリング剤が配合されている光硬化性樹脂組成物を用意した。なお、この光硬化性樹脂組成物を構成する上記ペンタエリスリトールトリアクリレート及び多官能ウレタン化アクリレートをまとめて、「硬化性アクリレート」と呼ぶ。

【0143】

この光硬化性樹脂組成物の硬化性アクリレート100部に対し、平均粒径が2.7μmのメタクリル酸メチル/スチレン共重合体樹脂粒子を5部加えて分散させ、さらに硬化性アクリレートと樹脂粒子の合計濃度が30%となるように酢酸エチルで希釈した。その後、この液中の硬化性アクリレート100部に対して、光重合開始剤である"イルガキュアー 184"(チバ社製)を1部加え、防眩層形成用塗布液を調製した。

【0144】

ここで用いた光硬化性樹脂組成物に上記の光重合開始剤を加えて製膜し、紫外線照射して硬化させた樹脂の屈折率は1.53であり、一方、上記のメタクリル酸メチル/スチレン共重合体樹脂粒子の屈折率は1.49であった。したがって、両者の屈折率差は0.04であった。

【0145】

(防眩性フィルムの作製)

作製したアクリル系樹脂フィルムの表面に、上で調製した防眩層形成用塗布液を乾燥後の塗膜厚さが10.0μmとなるように塗布し、60℃に設定された乾燥機中で3分間保持して、その塗膜を乾燥させた。乾燥後、フィルムの塗膜側より、強度20mW/cm2の高圧水銀灯からの光をh線換算光量で200mJ/cm2となるように照射し、光硬化性樹脂組成物の塗膜層を硬化させて、アクリル系樹脂フィルムの表面に凹凸を有する防眩層が形成された防眩性フィルムを作製した。

【0146】

(アクリル系樹脂フィルムのカール測定)

上記で得られた防眩性フィルムにおける防眩層の膜厚は10μm、防眩層を含む防眩性フィルムの総膜厚は90μm、フィルム全幅は1330mm、塗工幅は1330mmであった。また、上記の防眩層形成処理により、アクリル系樹脂フィルムは防眩層側にカールしており、そのTDカール量は80mmであった。

【0147】

(b)プロテクトフィルム(光学フィルムA)の準備

片面に弱粘着性のアクリル系粘着剤層が設けられたポリエステルフィルムである「マスタック」(藤森工業(株)製)を用意し、これをプロテクトフィルムとした。粘着剤層の膜厚は24μm、粘着剤層を含むプロテクトフィルムの総膜厚は62μm、フィルム全幅は1300mmであった。また、アクリル系樹脂フィルム(光学フィルムB)に対する粘着力は0.11N/25mmであった。

【0148】

(c)アクリル系樹脂フィルムとプロテクトフィルムの貼合

アクリル系樹脂フィルムの表面処理層とプロテクトフィルムの粘着剤層とが向かい合うようにして、ロールタイプラミネーターで機械流れ方向(MD)に搬送し、両光学フィルムを貼合した。ロールタイプラミネーターとしては、2つの貼合ロールでプロテクトフィルムと防眩性フィルムとを狭圧するタイプのものを使用した。プロテクトフィルムと接する貼合ロールには表面がゴムになっているゴムロールを、アクリル系樹脂フィルムと接する貼合ロールにも表面がゴムになっているゴムロールを使用した。貼合時の各光学フィルムの張力は、速度制御型テンションコントローラー(エイコー測器(株)製)により測定・制御した。プロテクトフィルムの張力(TA)は200N/全幅に固定し、アクリル系樹脂フィルムの張力(TB)を任意に設定した。

【0149】

貼合後に得られたプロテクトフィルム貼着アクリル系樹脂フィルム(光学フィルム積層体X)から、図6のように、その対角線の一つがMDと5°の角度をなすように250mm×300mmを切り出し、TD及びMDの端部におけるカール量を測定した。同様に、アクリル系樹脂フィルムの張力(TB)を種々に変更してカール量の測定を行った。その結果を表1に示す。

【0150】

【表1】

【0151】

(d)データの外挿

図7は、縦軸をカール量、横軸をアクリル系樹脂フィルムの張力(TB)又は張力比(TB/TA)として、上記の結果をプロットしたグラフである。カール量のプラス(+)は正カールであることを示している。この結果をもとに、カール量と張力比との間で回帰曲線を算出した。その結果、TDカール量と張力比(TB/TA)との関係は二次関数となり、以下の式(11)で示すことができることがわかった。また、このときの相関係数R2=0.8748であった。

y(TD)=188.32x2−214.87x+75.382 ・・・(11)

この式(11)を変形すると、以下の式(12)で表すことができる。

y(TD)=188.32(x−0.57)2+14 ・・・(12)

【0152】

また、MDカール量と張力比(TB/TA)との関係も二次関数となり、以下の式(13)で示すことができることがわかった。また、このときの相関係数R2=0.9677であった。

y(MD)=61.178x2−155.75x+56.708 ・・・(13)

この式(13)を変形すると、以下の式(14)で表すことができる。

y(MD)=61.178(x−0.95)2+2 ・・・(14)

【0153】

式(12)より、張力比(TB/TA)が0.57のときにTDカール量が最小となり、その値は約14mmとなる。また、式(14)より、張力比(TB/TA)が0.95のときにMDカール量が最小となり、その値は約2mmとなる。

【0154】

次に、この回帰曲線を外挿し、張力比(TB/TA)=1.0、すなわち、アクリル系樹脂フィルムにかかる張力(TB)とプロテクトフィルムにかかる張力(TA)が同じ場合のカール量を算出した。その結果、張力比(TB/TA)=1.0の場合、式(11)からTDカール量は48.3mmとなった。表1に示す結果は、いずれも張力比(TB/TA)<1となる範囲でのTDカール量であり、その値はいずれも張力比(TB/TA)=1の場合のTDカール量である48.3mmよりも小さい。このことから、張力比(TB/TA)<1となるように両光学フィルムに張力を付与することで、TDカールを抑制することができることがわかった。

【0155】

また、TDカール量は、張力比(TB/TA)=0.57で最小となる。したがって、TDカール量を小さくするという観点からは、張力比(TB/TA)=0.57が最も好ましい。一方で、ある程度のTDカール量を許容するという観点から、例えばTDカール量が25mmまでを許容する場合、0.33≦張力比(TB/TA)≦0.81の範囲となるように張力比を設定することが好ましい。

【0156】

さらに、0.57≦張力比(TB/TA)≧0.81の範囲では、TDカール量を25mm以下とするのみならず、MDカール量も抑制することが可能であり、具体的にはMDカール量を3.1mm以下とすることができる。

【符号の説明】

【0157】

A 光学フィルム(第2の光学フィルム)、B 光学フィルム(第1の光学フィルム)、X 光学フィルム積層体、P 仮想面、C1〜C4 角、H 高さ、11 繰出しロール、 12 繰出しロール、13 巻取りロール、15 貼合ロール、16 貼合ロール、20 偏光板、21 偏光フィルム、23 透明樹脂フィルム、25 保護フィルム(光学フィルムB)、29 プロテクトフィルム(光学フィルムA)

【特許請求の範囲】

【請求項1】

機械流れ方向に垂直な方向(TD)の端部におけるカール量が相対的に大きい第1の光学フィルムの表面に、前記第1の光学フィルムよりも機械流れ方向に垂直な方向(TD)の端部におけるカール量が相対的に小さい第2の光学フィルムを積層することで、前記機械流れ方向に垂直な方向(TD)の端部におけるカールが抑制された光学フィルム積層体の製造方法であって、

前記第1の光学フィルム及び前記第2の光学フィルムをそれぞれ機械流れ方向(MD)に沿って張力を付与した状態で搬送する搬送工程と、

前記第1の光学フィルムのうち前記カールが凹となる表面側に前記第2の光学フィルムを貼合する貼合工程と、を備え、

前記貼合工程は、前記第1の光学フィルムにおいて前記機械流れ方向(MD)に付与される張力をTB、前記第2の光学フィルムにおいて前記機械流れ方向(MD)に付与される張力をTAとしたとき、

張力比(TB/TA)<1

となるように張力を付与した状態で前記第1の光学フィルムと前記第2の光学フィルムとを貼合することを特徴とする、光学フィルム積層体の製造方法。

【請求項2】

前記張力比(TB/TA)をx、

前記第1の光学フィルムにおいて前記機械流れ方向に垂直な方向(TD)の端部におけるカール量をy(TD)、

前記カール量が最小となる値をb1、

前記カール量が最小となるときのxの値をaとしたときに、

y(TD)=(x−a1)2−b1

(ここで、0<a1<1、b1≧0)

の関係を満たしており、

前記貼合工程(B)は、前記張力比(TB/TA)が、

a1−0.24≦TB/TA≦a1+0.24

の関係を満たすように張力を付与する、請求項1に記載の光学フィルム積層体の製造方法。

【請求項3】

前記張力比(TB/TA)が、

a1≦TB/TA≦a1+0.24

の関係を満たすように張力を付与する、請求項2に記載の光学フィルム積層体の製造方法。

【請求項4】

前記a1は0.57である、請求項2又は3に記載の光学フィルム積層体の製造方法。

【請求項5】

前記第1の光学フィルムは、1枚のフィルム単独又は複数のフィルムが積層された積層フィルム、若しくはこれらのいずれかが表面処理された表面処理フィルムのいずれか1つである、請求項1〜4のいずれかに記載の光学フィルム積層体の製造方法。

【請求項6】

前記第1の光学フィルムは、アクリル系樹脂である、請求項1〜5のいずれかに記載の光学フィルム積層体の製造方法。

【請求項7】

前記第2の光学フィルムは、ポリエステル系樹脂からなるプロテクトフィルムである、請求項1〜6のいずれかに記載の光学フィルム積層体の製造方法。

【請求項8】

請求項1〜7のいずれかに記載の製造方法で製造されることを特徴とする光学フィルム積層体。

【請求項9】

請求項8に記載された光学フィルム積層体と、

二色性色素が吸着配向しているポリビニルアルコール系樹脂からなる偏光フィルムと、を備えることを特徴とする偏光板。

【請求項1】

機械流れ方向に垂直な方向(TD)の端部におけるカール量が相対的に大きい第1の光学フィルムの表面に、前記第1の光学フィルムよりも機械流れ方向に垂直な方向(TD)の端部におけるカール量が相対的に小さい第2の光学フィルムを積層することで、前記機械流れ方向に垂直な方向(TD)の端部におけるカールが抑制された光学フィルム積層体の製造方法であって、

前記第1の光学フィルム及び前記第2の光学フィルムをそれぞれ機械流れ方向(MD)に沿って張力を付与した状態で搬送する搬送工程と、

前記第1の光学フィルムのうち前記カールが凹となる表面側に前記第2の光学フィルムを貼合する貼合工程と、を備え、

前記貼合工程は、前記第1の光学フィルムにおいて前記機械流れ方向(MD)に付与される張力をTB、前記第2の光学フィルムにおいて前記機械流れ方向(MD)に付与される張力をTAとしたとき、

張力比(TB/TA)<1

となるように張力を付与した状態で前記第1の光学フィルムと前記第2の光学フィルムとを貼合することを特徴とする、光学フィルム積層体の製造方法。

【請求項2】

前記張力比(TB/TA)をx、

前記第1の光学フィルムにおいて前記機械流れ方向に垂直な方向(TD)の端部におけるカール量をy(TD)、

前記カール量が最小となる値をb1、

前記カール量が最小となるときのxの値をaとしたときに、

y(TD)=(x−a1)2−b1

(ここで、0<a1<1、b1≧0)

の関係を満たしており、

前記貼合工程(B)は、前記張力比(TB/TA)が、

a1−0.24≦TB/TA≦a1+0.24

の関係を満たすように張力を付与する、請求項1に記載の光学フィルム積層体の製造方法。

【請求項3】

前記張力比(TB/TA)が、

a1≦TB/TA≦a1+0.24

の関係を満たすように張力を付与する、請求項2に記載の光学フィルム積層体の製造方法。

【請求項4】

前記a1は0.57である、請求項2又は3に記載の光学フィルム積層体の製造方法。

【請求項5】

前記第1の光学フィルムは、1枚のフィルム単独又は複数のフィルムが積層された積層フィルム、若しくはこれらのいずれかが表面処理された表面処理フィルムのいずれか1つである、請求項1〜4のいずれかに記載の光学フィルム積層体の製造方法。

【請求項6】

前記第1の光学フィルムは、アクリル系樹脂である、請求項1〜5のいずれかに記載の光学フィルム積層体の製造方法。

【請求項7】

前記第2の光学フィルムは、ポリエステル系樹脂からなるプロテクトフィルムである、請求項1〜6のいずれかに記載の光学フィルム積層体の製造方法。

【請求項8】

請求項1〜7のいずれかに記載の製造方法で製造されることを特徴とする光学フィルム積層体。

【請求項9】

請求項8に記載された光学フィルム積層体と、

二色性色素が吸着配向しているポリビニルアルコール系樹脂からなる偏光フィルムと、を備えることを特徴とする偏光板。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2013−11774(P2013−11774A)

【公開日】平成25年1月17日(2013.1.17)

【国際特許分類】

【出願番号】特願2011−145064(P2011−145064)

【出願日】平成23年6月30日(2011.6.30)

【出願人】(000002093)住友化学株式会社 (8,981)

【Fターム(参考)】

【公開日】平成25年1月17日(2013.1.17)

【国際特許分類】

【出願日】平成23年6月30日(2011.6.30)

【出願人】(000002093)住友化学株式会社 (8,981)

【Fターム(参考)】

[ Back to top ]