光学レンズの製造方法、光学レンズ、レンズ付き光導波路の製造方法及びレンズ付き光導波路

【課題】簡易な工程で光信号又を効率良く集光又は平行化できる光学レンズの製造方法及び光学レンズ、該光学レンズを用いたレンズ付き光導波路の製造方法及びレンズ付き光導波路を提供する。

【解決手段】透明樹脂基材1の一方の面にバンプ6を設置する工程、前記透明樹脂基材1のバンプ6設置面と反対面に透明樹脂層2を積層し、バンプ6方向に圧力をかけてバンプ6間にレンズとして機能するレンズ形状の凸部7を形成する工程を順に有する光学レンズの作製方法、及びそれから得られる光学レンズを用いて、透明樹脂基材1のバンプ6設置面と反対面に下部クラッド層2、コア層3、及び上部クラッド層4を順に積層した後、ミラー部5を形成する光導波路の製造方法である。

【解決手段】透明樹脂基材1の一方の面にバンプ6を設置する工程、前記透明樹脂基材1のバンプ6設置面と反対面に透明樹脂層2を積層し、バンプ6方向に圧力をかけてバンプ6間にレンズとして機能するレンズ形状の凸部7を形成する工程を順に有する光学レンズの作製方法、及びそれから得られる光学レンズを用いて、透明樹脂基材1のバンプ6設置面と反対面に下部クラッド層2、コア層3、及び上部クラッド層4を順に積層した後、ミラー部5を形成する光導波路の製造方法である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明はレンズ付き光導波路に関し、特に、簡易な工程で光信号を効率良く集光又は平行化できる光学レンズの製造方法及び光学レンズ、該光学レンズを用いたレンズ付き光導波路の製造方法及びレンズ付き光導波路に関する。

【背景技術】

【0002】

情報容量の増大に伴い、幹線やアクセス系といった通信分野のみならず、ルータやサーバ内の情報処理にも光信号を用いる光インターコネクション技術の開発が進められている。具体的には、ルータやサーバ装置内のボード間あるいはボード内の短距離信号伝送に光を用いるために、光伝送路として、光ファイバに比べ、配線の自由度が高く、かつ高密度化が可能な光導波路が用いられている。

この光導波路として、光路を変換させるためのミラー部を有するものがあり、光信号を効率良く集光又は平行化することが望まれている。

例えば、特許文献1には、メタルホイルにホールを形成し、そこに液状クラッドを塗布硬化させてレンズを形成して光を集光させることが記載されているが、任意の形状に形成することや、レンズの形によっては集光できないことがあった。

また、特許文献2には、クラッド層のエッチングを行った後にレンズ材を塗布してレンズを作製することが記載されているが、製造工程が多く複雑であり、さらなる集光度の向上が望まれていた。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特許第4714195号公報

【特許文献2】特開平11−248953号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

本発明は、前記の課題を解決するためになされたもので、簡易な工程で光信号を効率良く集光又は平行化できる光学レンズの製造方法及び光学レンズ、該光学レンズを用いたレンズ付き光導波路の製造方法及びレンズ付き光導波路を提供することを目的とする。

【課題を解決するための手段】

【0005】

本発明者らは鋭意検討を重ねた結果、透明樹脂基材にバンプを設けて、光導波路形成時に透明樹脂基材に対し、バンプの反対面から圧力をかけてバンプ間の透明樹脂基材にレンズとして機能するレンズ形状の凸部を形成することにより、上記課題を解決することを見出し、本発明に至った。

【0006】

すなわち、本発明は、以下の発明を提供するものである。

(1)透明樹脂基材の一方の面にバンプを設置する工程、前記透明樹脂基材のバンプ設置面と反対面に透明樹脂層を積層し、バンプ方向に圧力をかけてバンプ間にレンズ形状の凸部を形成する工程を順に有する光学レンズの製造方法。

(2)前記(1)に記載の製造方法によって形成される光学レンズ。

(3)透明樹脂基材の一方の面にバンプを設置し、前記透明樹脂基材のバンプ設置面と反対面に下部クラッド層、コア層、及び上部クラッド層を順に積層した後、ミラー部を形成する光導波路の製造方法であって、下部クラッド層、コア層、又は上部クラッド層のいずれかを積層する際又は積層後に、バンプ方向に圧力をかけてバンプ間にレンズとして機能するレンズ形状の凸部を形成し、前記ミラー部で反射する光と前記レンズの光軸が一致していることを特徴とするレンズ付き光導波路の製造方法。

(4)前記透明樹脂基材に下部クラッド層を積層する際又は積層後に、バンプ方向に圧力をかけてバンプ間にレンズ形状の凸部を形成する前記(3)に記載のレンズ付き光導波路の製造方法。

(5)前記圧力が、下部クラッド層、コア層、又は上部クラッド層のいずれかを積層する際の圧力である前記(3)又は(4)に記載のレンズ付き光導波路の製造方法。

(6)前記バンプの材質が、前記透明樹脂基材よりも高い弾性率を持つ材質である前記(3)〜(5)のいずれかに記載のレンズ付き光導波路の製造方法。

(7)前記バンプの材質が、金属である前記(6)に記載のレンズ付き光導波路の製造方法。

(8)前記バンプの材質が、銅である前記(6)又は(7)に記載のレンズ付き光導波路の製造方法。

(9)前記バンプ間の平面形状が、円形である前記(3)〜(8)のいずれかに記載のレンズ付き光導波路の製造方法。

(10)前記レンズ形状の凸部の直径が50〜200μmである前記(9)に記載のレンズ付き光導波路の製造方法。

(11)前記レンズ形状の凸部の厚さが5〜50μmである前記(3)〜(10)のいずれかに記載のレンズ付き光導波路の製造方法。

(12)透明樹脂基材上に下部クラッド層、コア層、上部クラッド層が順に積層され、少なくともコア層にミラー部が設けられ、前記透明樹脂基材が前記下部クラッド層の反対面にレンズとして機能するレンズ形状の凸部を有し、前記ミラー部で反射する光と前記レンズの光軸が一致していることを特徴とするレンズ付き光導波路。

(13)前記透明樹脂基材上におけるレンズ形状の凸部の周囲にバンプが設けられている前記(12)に記載のレンズ付き光導波路。

(14)前記バンプ間の平面形状が、円形である請求項(12)又は(13)に記載のレンズ付き光導波路。

(15)前記レンズ形状の凸部の直径が50〜200μmである前記(14)に記載のレンズ付光導波路。

(16)前記レンズ形状の凸部の厚さが5〜50μmである前記(12)〜(15)のいずれかに記載のレンズ付光導波路。

【発明の効果】

【0007】

本発明の製造方法によると、簡易な工程でミラー部からの反射光を効率良く集光又は平行化できる光学レンズ及びレンズ付き光導波路が得られる。

【図面の簡単な説明】

【0008】

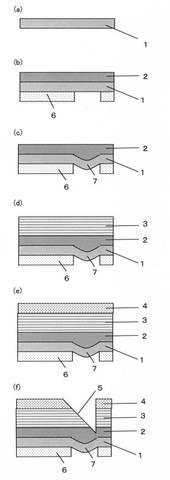

【図1】本発明の光学レンズ及びレンズ付き光導波路の製造方法を示す図である。

【図2】図1(b)における作製工程の斜視図である。

【図3】図1(d)における作製工程の斜視図である。

【発明を実施するための形態】

【0009】

本発明の光学レンズの製造方法は、図1(a)〜(c)に示すように、透明樹脂基材1の一方の面にバンプ6を設置する工程、前記透明樹脂基材1のバンプ6設置面と反対面に透明樹脂層2を積層しバンプ6方向に圧力をかけてバンプ6間にレンズとして機能するレンズ形状の凸部7を形成する工程を順に有する製造方法である。

また、本発明のレンズ付き光導波路の製造方法は、図1(a)〜(f)に示すように、透明樹脂基材1の一方の面にバンプ6を設置し、透明樹脂基材1のバンプ6設置面と反対面に下部クラッド層2、コア層3、及び上部クラッド層4を順に積層した後、ミラー部5を形成する光導波路の製造方法であって、下部クラッド層2、コア層3、又は上部クラッド層4のいずれかを積層する際又は積層後に、バンプ6方向に圧力をかけてバンプ6間にレンズとして機能するレンズ形状の凸部7を形成し、ミラー部5で反射する光とレンズ7の光軸が一致している光導波路の製造方法である。

これにより、ミラー部5からレンズ方向へ出力される光信号又は、レンズ方向からミラー部5へ入力される光信号を効率よく集光又は平行化することができる。

【0010】

本発明において、バンプ6方向に圧力をかけてバンプ6間にレンズ形状の凸部7を形成するタイミングとしては、ミラー部5の形成前であれば良く、下部クラッド層2を積層する際又は積層後、又はコア層3を積層する際又は積層後、又は上部クラッド層4を積層する際又は積層後のいずれでも良いが、所望のレンズ形状の形成しやすさから、下部クラッド層2を積層する際であると好ましい。

また、圧力のかけ方としては特に限定されないが、下部クラッド層、コア層、又は上部クラッド層を積層する際の圧力、例えばラミネート又はプレスによる圧力であると、別途、圧力をかける工程が必要ないため好ましい。

また、圧力の大きさとしては、圧力をかける層の厚さや所望のレンズ形状の大きさ、また加圧時間にもよるので特に限定されないが、ラミネートにより形成する場合、通常0.1〜0.8MPaで、30〜90秒である。また、透明樹脂基材1が高弾性でプレスにより形成する場合、通常1MPa〜6MPaで、1分〜180分である。

【0011】

凸部7を形成するために必要なバンプ6の厚さは特に限定されず、凸部7を形成できるものであれば良いが、バンプの厚さが10μm以上、100μm以下であれば、ミラー部5からレンズ方向へ出力される光信号又は、レンズ方向からミラー部5へ入力される光信号を効率よく集光又は平行化する凸部形状を形成することが可能であるため、10〜100μmが好ましく、15μm〜75μmがさらに好ましい。

また、バンプ6間の平面形状は、レンズ形状の凸部7を形成できる平面形状であれば特に限定されないが、ミラー部5からレンズ方向へ出力される光信号又は、レンズ方向からミラー部5へ入力される光信号を効率よく集光又は平行化する観点から円形であることが好ましい。

なお、本発明において、バンプ間とはバンプ6及び透明樹脂基材1によって囲まれた空間のこととする。

また、バンプ間の平面形状とは、バンプ間を透明樹脂基材1のバンプ6設置面に対して垂直方向から見た際の形状のこととする。

【0012】

バンプ6の材質は、凸部形状を形成する工程での圧力により変形しないような材質であれば特に限定されないが、透明樹脂基材1よりも高い弾性率を持つ材質であることが好ましい。

また、バンプ6は本発明の光導波路を電気配線板として用いる場合の金属配線も兼ねていても良く、金属としては、銅、銀、金、ニッケル、コバルト、パラジウム、及びこれらの金属を用いた合金や積層体などが挙げられ、特に銅が好ましい。

バンプ6の位置は、レンズ形状の凸部7を作製することができる位置であれば特に限定されず、図2のようにレンズ形状の凸部7の周囲を囲むような位置で設置してもよいし、バンプを2箇所以上設置し凸部7を形成してもよい。

【0013】

レンズ形状の凸部7の形状は、ミラー部5からレンズ方向へ出力される光信号又は、レンズ方向からミラー部5へ入力される光信号を集光又は平行化するような凸部形状を有していれば特に限定されず、球面レンズやシリンドリカルレンズなどのどのような形状であってもよい。

レンズ形状の凸部7の厚さや直径は、製造の際の圧力などによって所望の大きさにすることが可能であるが、厚さが5μm以上あれば、ミラー部5からレンズ方向へ出力される光信号又は、レンズ方向からミラー部5へ入力される光信号を集光又は平行化させることが可能であり、50μm以下であれば効率よく光を集光又は平行化させることが可能である。このことから、凸部形状7の厚さは5〜50μmであれば好ましく、10〜30μmであればさらに好ましい。

また、バンプ6間の平面形状が円形の場合、直径が50μm以上であれば、ミラー部5からレンズ方向へ出力される光信号又は、レンズ方向からミラー部5へ入力される光信号を集光又は平行化させることが可能であり、直径が200μm以下であれば、効率よくミラー部5からレンズ方向へ出力される光信号又は、レンズ方向からミラー部5へ入力される光信号を集光又は平行化させることが可能である。このことから、レンズ形状の凸部7の直径が50〜200μmであると好ましく、70〜150μmであるとさらに好ましい。

なお、凸部の厚さとは、レンズ形状における最大厚みであり、凸部の直径とは、レンズ形状における最大直径のことである。

本発明のレンズ付き光導波路は、ミラー部5からレンズ方向へ出力される光信号又は、レンズ方向からミラー部5へ入力される光信号をレンズ形状の凸部7からなるレンズにて集光又は平行化し、光損失を低減できる。

【0014】

本発明の光学レンズの製造方法の具体例として、図1(a)〜(c)の例を用いて説明する。以下、ネガ型のクラッド層形成用樹脂を用いた例を示す。

透明樹脂基材1上に、レンズを形成する周囲にバンプ6を設置し、反対面に透明樹脂層2を積層する[工程(b)]。この時の圧力によってレンズとして機能するレンズ形状の凸部7を形成する[工程(c)]。その後、透明樹脂層2を露光、硬化する。

【0015】

また、本発明のレンズ付き光導波路の製造方法の具体例として、図1(a)〜(f)の例を用いて説明する。以下、ネガ型のクラッド層形成用樹脂及びコア層形成用樹脂を用いた例を示す。

透明樹脂基材1上に、レンズを形成する周囲にバンプ6を設置し、反対面に下部クラッド層2を積層する[工程(b)]。この時の圧力によってレンズとして機能するレンズ形状の凸部7を形成する[工程(c)]。その後、下部クラッド層2を露光、硬化し、下部クラッド2上にコア層3を積層して露光、現像、硬化した[工程(d)]後に上部クラッド層4を積層して露光、硬化し[工程(e)]、コア層3にミラー部5として、レーザーアブレーションやダイシングソーにより、ミラー部5で反射する光とレンズ7の光軸が一致するように溝を形成する[工程(f)]。

【0016】

上記の様にして製造された本発明の光学レンズは、図1(c)に示すように、透明樹脂基材1上に透明樹脂層2が積層され、透明樹脂基材1が透明樹脂層2の反対面にレンズとして機能するレンズ形状の凸部7を有している。

本発明の光学レンズは、透明樹脂基材1上におけるレンズ形状の凸部7の周囲に製造工程で必要としたバンプ6が設けられていてもよい。

【0017】

また、上記の様にして製造された本発明のレンズ付き光導波路は、図1(f)に示すように、透明樹脂基材1上に下部クラッド層2、コア層3、上部クラッド層4が順に積層され、少なくともコア層3にミラー部5が設けられ、透明樹脂基材1が下部クラッド層2の反対面にレンズとして機能するレンズ形状の凸部7を有し、ミラー部5で反射する光とレンズの光軸が一致している。

本発明のレンズ付き光導波路は、透明樹脂基材1上におけるレンズ形状の凸部7の周囲に製造工程で必要としたバンプ6が設けられていてもよい。

【0018】

以下、本発明の光導波路を構成する各層について説明する。

(透明樹脂層)

本発明において、透明樹脂層に使用する樹脂材料は、光又は熱により硬化する樹脂組成物であれば特に限定されず、熱硬化性樹脂組成物や感光性樹脂組成物を好適に使用することができる。このため、下部クラッド層2、コア層3、又は上部クラッド層4に使用する材料と同じ樹脂材料であってもよく、これらの樹脂材料を複数積層してもよい。

なお、本発明においての透明とは、使用する光の波長を透過可能であることとする。

【0019】

(クラッド層形成用樹脂及びクラッド層形成用樹脂フィルム)

以下、本発明で使用される下部クラッド層2、上部クラッド層4について説明する。

この下部クラッド層及び上部クラッド層としては、クラッド層形成用樹脂又はクラッド層形成用樹脂フィルムを用いることができる。

下部クラッド層2及び上部クラッド層4を形成するクラッド層形成用樹脂材料としては、コア層3より低い屈折率を持ち、かつ、光又は熱により硬化する樹脂組成物であれば特に限定されず、熱硬化性樹脂組成物や感光性樹脂組成物を好適に使用することができる。下部クラッド層及び上部クラッド層を形成するクラッド層形成用樹脂に用いる樹脂組成物は、下部クラッド層及び上部クラッド層において、該樹脂組成物に含有する成分が同一であっても異なっていてもよく、該樹脂組成物の屈折率が同一であっても異なっていてもよい。

本発明においては、クラッド層の形成方法は特に限定されず、例えば、クラッド層形成用樹脂の塗布又はクラッド層形成用樹脂フィルムのラミネートにより形成すれば良い。

【0020】

下部クラッド層及び上部クラッド層の厚さに関しては、乾燥後の厚さで5〜500μmの範囲が好ましい。5μm以上であると、光の閉じ込めに必要なクラッド厚さが確保でき、500μm以下であると、膜厚を均一に制御することが容易である。以上の観点から、下部クラッド層及び上部クラッド層の厚さは、さらに10〜100μmの範囲であることがより好ましい。

【0021】

(コア層形成用樹脂及びコア層形成用樹脂フィルム)

以下、本発明で使用されるコア層3について説明する。

このコア層としては、コア層形成用樹脂又はコア層形成用樹脂フィルムを用いることができる。

コア層形成用樹脂は、下部クラッド層及び上部クラッド層より高屈折率であるように設計され、熱硬化性樹脂組成物や感光性樹脂組成物を好適に使用することができる。

本発明においては、コア層の形成方法は特に限定されず、例えば、コア層形成用樹脂の塗布又はコア層形成用樹脂フィルムのラミネートにより形成すれば良い。

【0022】

コア層形成用樹脂フィルムの厚さについては特に限定されず、乾燥後のコア層の厚さが、通常は10〜100μmとなるように調整される。該フィルムの厚さが10μm以上であると、光導波路形成後の受発光素子又は光ファイバとの結合において位置合わせトレランスが拡大できるという利点があり、100μm以下であると、光導波路形成後の受発光素子又は光ファイバとの結合において、結合効率が向上するという利点がある。以上の観点から、該フィルムの厚さは、さらに30〜70μmの範囲であることが好ましい。

また、クラッド層形成用樹脂フィルム及びコア層形成用樹脂フィルムはキャリアフィルム上に形成すると良い。キャリアフィルムの種類としては、柔軟性及び強靭性のあるキャリアフィルムとして、例えば、ポリエチレンテレフタレート、ポリブチレンテレフタレート、ポリエチレンナフタレート等のポリエステル、ポリエチレン、ポリプロピレン、ポリアミド、ポリカーボネート、ポリフェニレンエーテル、ポリエーテルサルファイド、ポリアリレート、液晶ポリマー、ポリスルホン、ポリエーテルスルホン、ポリエーテルエーテルケトン、ポリエーテルイミド、ポリアミドイミド、ポリイミドが好適に挙げられる。キャリアフィルムの厚さは、5〜200μmであることが好ましい。5μm以上であると、キャリアフィルムとしての強度が得やすいという利点があり、200μm以下であると、パターン形成時のマスクとのギャップが小さくなり、より微細なパターンが形成できるという利点がある。以上の観点から、キャリアフィルムの厚さは10〜100μmの範囲であることがより好ましく、15〜50μmであることが特に好ましい。

【0023】

(透明樹脂基材)

本発明において、基材としては、レンズ形状の凸部7を透明なレンズとして機能させることと、レンズ形状の凸部7の形成し易さから透明樹脂基材を用いる必要がある。

樹脂としては、圧力による変形が容易であり、ミラー部5からレンズ方向へ出力される光信号又は、レンズ方向からミラー部5へ入力される光信号を透過するものであれば特に限定されない。

基材の厚みは、所望のレンズ形状の凸部7の厚さによるので特に限定されないが、5μm以上であれば凸部7を作製することが可能であり、50μm以下であれば、ミラー部5からレンズ方向へ出力される光信号又は、レンズ方向からミラー部5へ入力される光信号の広がりによる光損失の増加を抑えることが可能である。このことから、基材の厚みは5〜50μmであることが好ましく、10μm〜30μmであることがさらに好ましい。

なお、本発明においての透明とは、使用する光の波長を透過可能であることとする。

【0024】

また、透明樹脂基材1と下部クラッド層2に密着性が無い場合には、その間に接着層を設けても良い。

この接着層に用いる材料は透明樹脂基材1及び下部クラッド層2に用いる材料と密着性を持ち、ミラー部5からレンズ方向へ出力される光信号又は、レンズ方向からミラー部5へ入力される光信号を透過するものであれば特に限定されない。

また、接着層の厚みは透明樹脂基材1及び下部クラッド層2をそれぞれ接着することができる厚みであれば特に限定されないが、接着層の厚みが5μm以上であれば透明樹脂基材1及び下部クラッド層2を接着することが可能することが可能となり、接着層の厚みが30μm以下であればミラー部5からレンズ方向へ出力される光信号又は、レンズ方向からミラー部5へ入力される光信号の広がりによる光損失の増加を抑えることができる。このことから、接着層の厚みは5〜30μmであることが好ましく、10〜20μmであることがさらに好ましい。

【0025】

(ミラー部)

本発明において、ミラー部はコア層を基板平行方向に伝搬した光が、基板垂直方向に光路変換されるような構造であれば特に限定されず、45°に切り欠きを形成した空気反射ミラーや、切り欠き部に反射金属層を形成した金属反射ミラーなどであっても良い。

【実施例】

【0026】

以下、本発明を実施例によりさらに詳細に説明するが、本発明はその要旨を越えない限り、以下の実施例に限定されない。

【0027】

実施例1

(透明樹脂基材形成用樹脂フィルムの作製)

[透明樹脂基材形成用樹脂ワニスの調合]

(A)(メタ)アクリルポリマーとして、エポキシ基含有アクリルゴムのシクロヘキサノン溶液(ナガセケムテックス株式会社製HTR−860P−3、重量平均分子量80万、固形分12質量%)500質量部(固形分60質量部)、(B)ウレタン(メタ)アクリレートとして、NKオリゴ UA―160TM、新中村化学株式会社製、20質量部、(C)(メタ)アクリレートとして、NKオリゴ A−9300−3CL、新中村化学株式会社製、20質量部、(D)光ラジカル重合開始剤として、ビス(2,4,6−トリメチルベンゾイル)フェニルフォスフィンオキサイド(チバ・スペシャリティ・ケミカルズ株式会社製イルガキュア819)1質量部、1−[4−(2−ヒドロキシエトキシ)フェニル]−2−ヒドロキシ−2−メチル−1−プロパン−1−オン(チバ・スペシャリティ・ケミカルズ株式会社製イルガキュア2959)1質量部を攪拌混合した後に、減圧脱泡し、透明樹脂基材形成用樹脂ワニスを得た。

【0028】

[透明樹脂基材形成用樹脂フィルムの作製]

上記で得られた透明樹脂基材形成用樹脂ワニスを、表面離型処理PETフィルム(東洋紡績株式会社製A4100、厚み50μm)の非処理面上に塗工機(株式会社ヒラノテクシード製マルチコーターTM−MC)を用いて塗布し、100℃で20分乾燥し、次いで保護フィルムとして表面離型処理PETフィルム(帝人デュポンフィルム株式会社製A31、厚み25μm)を貼付け、透明樹脂基材形成用樹脂フィルムを得た。このとき樹脂層の厚みは、塗工機のギャップを調節することで任意に調整可能であり、本実施例では使用した透明樹脂基材の厚みに付いては、実施例中に記載する。実施例中に記載する透明樹脂基材形成用樹脂フィルムの膜厚は乾燥後の膜厚とする。

【0029】

[クラッド層形成用樹脂フィルムの作製]

[(A)ベースポリマー及び(メタ)アクリルポリマー(A−1)溶液の作製]

撹拌機、冷却管、ガス導入管、滴下ろうと及び温度計を備えたフラスコに、プロピレングリコールモノメチルエーテルアセテート46質量部及び乳酸メチル23質量部を秤量し、窒素ガスをフラスコに導入しながら撹拌を行った。液温を65℃に上昇させ、メチルメタクリレート47質量部、ブチルアクリレート33質量部、2−ヒドロキシエチルメタクリレート16質量部、メタクリル酸14質量部、2,2’−アゾビス(2,4−ジメチルバレロニトリル)3質量部、プロピレングリコールモノメチルエーテルアセテート46質量部及び乳酸メチル23質量部の混合物を3時間かけて滴下後、65℃で3時間撹拌し、さらに95℃で1時間撹拌を続けて、(メタ)アクリルポリマー(A−1)溶液(固形分45質量%)を得た。

【0030】

[クラッド層形成用樹脂ワニスの調合]

(A)ベースポリマーとして、前記(A−1)溶液(固形分45質量%)84質量部(固形分38質量部)、(B)光硬化成分として、ポリエステル骨格を有するウレタン(メタ)アクリレート(商品名:U−200AX、新中村化学工業株式会社製)33質量部、及び、ポリプロピレングリコール骨格を有するウレタン(メタ)アクリレート(商品名:UA−4200、新中村化学工業株式会社製)15質量部、(C)熱硬化成分として、ヘキサメチレンジイソシアネートのイソシアヌレート型三量体をメチルエチルケトンオキシムで保護した多官能ブロックイソシアネート溶液(固形分75質量%)(商品名:スミジュールBL3175、住化バイエルウレタン株式会社製)20質量部(固形分15質量部)、(D)光重合開始剤として、1−[4−(2−ヒドロキシエトキシ)フェニル]−2−ヒドロキシ−2−メチル−1−プロパン−1−オン(商品名:イルガキュア2959、チバ・ジャパン株式会社製)1質量部、ビス(2,4,6−トリメチルベンゾイル)フェニルホスフィンオキシド(商品名:イルガキュア819、チバ・ジャパン株式会社製)1質量部、及び、希釈用有機溶剤としてプロピレングリコールモノメチルエーテルアセテート23質量部を撹拌しながら混合した。孔径2μmのポリフロンフィルタ(商品名:PF020、アドバンテック東洋株式会社製)を用いて加圧濾過後、減圧脱泡し、クラッド層形成用樹脂ワニスを得た。

【0031】

上記で得られたクラッド層形成用樹脂ワニスを、PETフィルム(商品名:コスモシャインA4100、東洋紡績株式会社製、厚さ:50μm)の非処理面上に、前記塗工機を用いて塗布し、100℃で20分間乾燥させた後、保護フィルムとして表面離型処理PETフィルム(商品名:ピューレックスA31、帝人デュポンフィルム株式会社製、厚さ:25μm)を貼付け、クラッド層形成用樹脂フィルムを得た。このときの樹脂フィルムの厚さは、塗工機のギャップを調節することで任意に調整可能であり、本実施例では使用したクラッドの厚さに付いては、実施例中に記載する。実施例中に記載するクラッド層形成用樹脂フィルムの膜厚は塗工後の膜厚とする。

【0032】

[光学レンズの作製]

まず、上記で得られた厚み25μmの透明樹脂基材形成用樹脂フィルム(引張弾性率135MPa)に紫外線露光機(商品名:EV−800、日立ビアメカニクス株式会社製)にて紫外線(波長365nm)を4000mJ/cm2照射し、保護フィルムを剥離し、170℃で1時間加熱乾燥させて硬化させることにより透明樹脂基材を形成した(図1(a)参照)。

次に、SUS板の上に、バンプ6として、ポリイミドフィルム(商品名:カプトンEN、東レ・デュポン株式会社製、厚さ:25μm、引張弾性率5.8GPa)にドリル加工により直径80μmの貫通穴を作製したものを乗せ、この上に支持フィルムを剥離した前記透明樹脂基材1を乗せる。さらにその上に透明樹脂層2として、上記で得られたクラッド層形成用樹脂フィルムの保護フィルムを剥離した厚さ25μmのクラッド層形成フィルムを乗せ(図1(b)、図2参照)、平板型ラミネータとして真空加圧式ラミネータ(株式会社名機製作所製、MVLP−500)を用い、500Pa以下に真空引きした後、圧力0.4MPa、温度110℃、加圧時間30秒の条件にて加熱圧着した。

その後、支持フィルム越しに、紫外線露光機(商品名:EV−800、日立ビアメカニクス株式会社製)にて紫外線(波長365nm)を4000mJ/cm2照射し、支持フィルムを剥離し、170℃で1時間加熱乾燥させて硬化させることにより透明樹脂層2を形成した。

この透明樹脂層2の形成時の加圧により、バンプ6間に、レンズとして機能する厚さ18μm、直径80μmのレンズ形状の凸部7が形成された(図1(c)参照)。これにより、本発明に係る光学レンズを作製した

【0033】

実施例2

[コア層形成用樹脂フィルムの作製]

(A)ベースポリマーとして、フェノキシ樹脂(商品名:フェノトートYP−70、東都化成株式会社製)26質量部、(B)光重合性化合物として、9,9−ビス[4−(2−アクリロイルオキシエトキシ)フェニル]フルオレン(商品名:A−BPEF、新中村化学工業株式会社製)36質量部、及びビスフェノールA型エポキシアクリレート(商品名:EA−1020、新中村化学工業株式会社製)36質量部、(C)光重合開始剤として、ビス(2,4,6−トリメチルベンゾイル)フェニルフォスフィンオキサイド(商品名:イルガキュア819、チバ・スペシャリティ・ケミカルズ社製)1質量部、及び1−[4−(2−ヒドロキシエトキシ)フェニル]−2−ヒドロキシ−2−メチル−1−プロパン−1−オン(商品名:イルガキュア2959、チバ・スペシャリティ・ケミカルズ社製)1質量部、有機溶剤としてプロピレングリコールモノメチルエーテルアセテート40質量部を用いたこと以外は上記製造例と同様の方法及び条件でコア層形成用樹脂ワニスBを調合した。その後、上記製造例と同様の方法及び条件で加圧濾過さらに減圧脱泡した。

上記で得られたコア層形成用樹脂ワニスBを、PETフィルム(商品名:コスモシャインA1517、東洋紡績株式会社製、厚さ:16μm)の非処理面上に、上記製造例と同様な方法で塗布乾燥し、次いで保護フィルムとして離型PETフィルム(商品名:ピューレックスA31、帝人デュポンフィルム株式会社、厚さ:25μm)を離型面が樹脂側になるように貼り付け、コア層形成用樹脂フィルムを得た。このとき樹脂層の厚みは、塗工機のギャップを調節することで任意に調整可能であり、本実施例おいて使用したコア層形成用樹脂フィルム厚みに付いては、実施例中に記載する。実施例中に記載するコア層形成用樹脂フィルムの膜厚は塗布乾燥後の膜厚とする。

【0034】

[レンズ付き光導波路の作製]

実施例1の[光学レンズの作製]において作製した透明樹脂層を下部クラッド層2とし、前記下部クラッド層2上に、保護フィルムを剥離した厚さ50μmの上記コア層形成用樹脂フィルムを、ロールラミネータ(商品名:HLM−1500、日化設備エンジニアリング株式会社製)を用いて、圧力0.5MPa、温度50度、ラミネート速度0.2m/minの条件でラミネートし、次いで、上記の真空加圧式ラミネータ(商品名:MVLP−500、株式会社名機製作所製)を用いて500Pa以下に真空引きした後、圧力0.4MPa、温度70℃、加圧時間30秒の条件で加熱圧着した。

その後、コアパターン(パターン幅50μm)のネガ型フォトマスクを介し、上記紫外線露光機(商品名:EV−800、日立ビアメカニクス株式会社製)でコア層形成用樹脂フィルム側から紫外線を800mJ/cm2照射し、次いで、80℃で5分間加熱を行った。その後、コア層形成用樹脂フィルムのPETフィルムを剥離し、現像液(プロピレングリコールモノメチルエーテルアセテート/N、N−ジメチルアセトアミド=8/2、質量比)を用いて、コアパターンをエッチングした。その後、洗浄液(イソプロパノール)を用いて洗浄し、100℃で10分間加熱乾燥させて、コア層3が形成された(図1(d)、図3参照)。

【0035】

続けて、上部クラッド層4として、上記で得られたクラッド層形成用樹脂フィルムの保護フィルムを剥離した厚さ64μmのクラッド層形成フィルムを、平板型ラミネータとして真空加圧式ラミネータ(株式会社名機製作所製、MVLP−500)を用い、500Pa以下に真空引きした後、圧力0.4MPa、温度120℃、加圧時間30秒の条件にて加熱圧着した。

その後、紫外線露光機(商品名:EV−800、日立ビアメカニクス株式会社製)を用いてクラッド層形成用樹脂フィルム側から紫外線を4000mJ/cm2全面に照射した。

次に、クラッド層形成用樹脂フィルムのPETフィルムを剥離し、170℃で1時間加熱乾燥させて硬化させることで上部クラッド層4が形成された(図1(e)参照)。

【0036】

次に、上部クラッド層4の透明樹脂基材1と反対側からダイシングソー(DAC552、株式会社ディスコ製)を用いて、ミラー部5として、傾斜面を有する溝を形成することで、本発明に係るレンズ付き光導波路を作製した(図1(f)参照)。

【0037】

実施例3

実施例2の[レンズ付き光導波路の作製]において、下部クラッド層2を形成する際に圧力0.35MPa、温度110℃、加圧時間30秒の条件にて加熱圧着して、レンズとして機能する厚さ14μm、直径80μmのレンズ形状の凸部7とした以外は同様にしてレンズ付き光導波路を作製した。

実施例4

実施例2の[レンズ付き光導波路の作製]において、下部クラッド層2を形成する際に圧力0.3MPa、温度110℃、加圧時間30秒の条件にて加熱圧着して、レンズとして機能する厚さ10μm、直径80μmのレンズ形状の凸部7とした以外は同様にしてレンズ付き光導波路を作製した。

実施例5

実施例2の[レンズ付き光導波路の作製]において、バンプ6として使用するポリイミドフィルムの厚みを50μmとして、レンズとして機能する厚さ30μm、直径80μmのレンズ形状の凸部7とした以外は同様にしてレンズ付き光導波路を作製した。

【0038】

実施例6

実施例2の[レンズ付き光導波路の作製]において、バンプ6として使用するポリイミドフィルムの開口径を150μmとして、レンズとして機能する厚さ18μm、直径150μmのレンズ形状の凸部7とした以外は同様にしてレンズ付き光導波路を作製した。

実施例7

実施例2の[レンズ付き光導波路の作製]において、透明樹脂基材1及びバンプ6としてバンプ間の平面形状が直径100μmになるように、高さ25μm、幅50μmの円形の銅配線をエッチングにより片面に形成したユーピレックス75S(商品名;宇部興産株式会社製、基材厚み75μm、引張弾性率6.9GPa)を使用し、レンズとして機能する厚さ18μm、半径100μmのレンズ形状の凸部7とした以外は同様にしてレンズ付き光導波路を作製した。

実施例8

実施例2の[レンズ付き光導波路の作製]において、透明樹脂基材1及びバンプ6として、バンプ間の平面形状が直径100μmになるように、高さ12μm、幅50μmの円形の銅配線をエッチングにより片面に形成したユーピレックス25S(商品名;宇部興産株式会社製、基材厚み25μm、引張弾性率9.1GPa)を使用し、レンズとして機能する厚さ8μm、半径100μmのレンズ形状の凸部7とした以外は同様にしてレンズ付き光導波路を作製した。

【0039】

比較例1

実施例2の[レンズ付き光導波路の作製]において、バンプ6を設けなかったこと以外は同様にして光導波路の製造方法を作製した。レンズ形状の凸部7は形成されなかった。

【0040】

[光損失の測定]

実施例2〜8と比較例1で作製した光導波路のコア層3に光ファイバ(GI50、NA=0.2)を用いて850nmの波長を持つ光を入射し、ミラー部5で反射させて、透明樹脂基材1上面(凸部7を除く)から40μmの高さに設置した光ファイバ(GI50、NA=0.2)で受光した際の光損失を測定した。

その結果を表1に示す。

【0041】

【表1】

表1に示すように、実施例2〜8のレンズ形状の凸部7がレンズとして機能し、レンズ形状の凸部がない比較例1に対して光損失が少なかった。

【産業上の利用可能性】

【0042】

以上詳細に説明したように、本発明の製造方法によると、簡易な工程でミラー部5からレンズ方向へ出力される光信号、又はレンズ方向からミラー部5へ入力される光信号を効率良く集光又は平行化できる光学レンズ、及びレンズ付き光導波路が得られる。このため、本発明のレンズ付き光導波路は光損失の少ない高性能な光導波路として極めて実用性が高い。

【符号の説明】

【0043】

1:透明樹脂基材

2:下部クラッド層(透明樹脂層)

3:コア層

4:上部クラッド層

5:ミラー部

6:バンプ

7:レンズ形状の凸部(レンズ)

【技術分野】

【0001】

本発明はレンズ付き光導波路に関し、特に、簡易な工程で光信号を効率良く集光又は平行化できる光学レンズの製造方法及び光学レンズ、該光学レンズを用いたレンズ付き光導波路の製造方法及びレンズ付き光導波路に関する。

【背景技術】

【0002】

情報容量の増大に伴い、幹線やアクセス系といった通信分野のみならず、ルータやサーバ内の情報処理にも光信号を用いる光インターコネクション技術の開発が進められている。具体的には、ルータやサーバ装置内のボード間あるいはボード内の短距離信号伝送に光を用いるために、光伝送路として、光ファイバに比べ、配線の自由度が高く、かつ高密度化が可能な光導波路が用いられている。

この光導波路として、光路を変換させるためのミラー部を有するものがあり、光信号を効率良く集光又は平行化することが望まれている。

例えば、特許文献1には、メタルホイルにホールを形成し、そこに液状クラッドを塗布硬化させてレンズを形成して光を集光させることが記載されているが、任意の形状に形成することや、レンズの形によっては集光できないことがあった。

また、特許文献2には、クラッド層のエッチングを行った後にレンズ材を塗布してレンズを作製することが記載されているが、製造工程が多く複雑であり、さらなる集光度の向上が望まれていた。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特許第4714195号公報

【特許文献2】特開平11−248953号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

本発明は、前記の課題を解決するためになされたもので、簡易な工程で光信号を効率良く集光又は平行化できる光学レンズの製造方法及び光学レンズ、該光学レンズを用いたレンズ付き光導波路の製造方法及びレンズ付き光導波路を提供することを目的とする。

【課題を解決するための手段】

【0005】

本発明者らは鋭意検討を重ねた結果、透明樹脂基材にバンプを設けて、光導波路形成時に透明樹脂基材に対し、バンプの反対面から圧力をかけてバンプ間の透明樹脂基材にレンズとして機能するレンズ形状の凸部を形成することにより、上記課題を解決することを見出し、本発明に至った。

【0006】

すなわち、本発明は、以下の発明を提供するものである。

(1)透明樹脂基材の一方の面にバンプを設置する工程、前記透明樹脂基材のバンプ設置面と反対面に透明樹脂層を積層し、バンプ方向に圧力をかけてバンプ間にレンズ形状の凸部を形成する工程を順に有する光学レンズの製造方法。

(2)前記(1)に記載の製造方法によって形成される光学レンズ。

(3)透明樹脂基材の一方の面にバンプを設置し、前記透明樹脂基材のバンプ設置面と反対面に下部クラッド層、コア層、及び上部クラッド層を順に積層した後、ミラー部を形成する光導波路の製造方法であって、下部クラッド層、コア層、又は上部クラッド層のいずれかを積層する際又は積層後に、バンプ方向に圧力をかけてバンプ間にレンズとして機能するレンズ形状の凸部を形成し、前記ミラー部で反射する光と前記レンズの光軸が一致していることを特徴とするレンズ付き光導波路の製造方法。

(4)前記透明樹脂基材に下部クラッド層を積層する際又は積層後に、バンプ方向に圧力をかけてバンプ間にレンズ形状の凸部を形成する前記(3)に記載のレンズ付き光導波路の製造方法。

(5)前記圧力が、下部クラッド層、コア層、又は上部クラッド層のいずれかを積層する際の圧力である前記(3)又は(4)に記載のレンズ付き光導波路の製造方法。

(6)前記バンプの材質が、前記透明樹脂基材よりも高い弾性率を持つ材質である前記(3)〜(5)のいずれかに記載のレンズ付き光導波路の製造方法。

(7)前記バンプの材質が、金属である前記(6)に記載のレンズ付き光導波路の製造方法。

(8)前記バンプの材質が、銅である前記(6)又は(7)に記載のレンズ付き光導波路の製造方法。

(9)前記バンプ間の平面形状が、円形である前記(3)〜(8)のいずれかに記載のレンズ付き光導波路の製造方法。

(10)前記レンズ形状の凸部の直径が50〜200μmである前記(9)に記載のレンズ付き光導波路の製造方法。

(11)前記レンズ形状の凸部の厚さが5〜50μmである前記(3)〜(10)のいずれかに記載のレンズ付き光導波路の製造方法。

(12)透明樹脂基材上に下部クラッド層、コア層、上部クラッド層が順に積層され、少なくともコア層にミラー部が設けられ、前記透明樹脂基材が前記下部クラッド層の反対面にレンズとして機能するレンズ形状の凸部を有し、前記ミラー部で反射する光と前記レンズの光軸が一致していることを特徴とするレンズ付き光導波路。

(13)前記透明樹脂基材上におけるレンズ形状の凸部の周囲にバンプが設けられている前記(12)に記載のレンズ付き光導波路。

(14)前記バンプ間の平面形状が、円形である請求項(12)又は(13)に記載のレンズ付き光導波路。

(15)前記レンズ形状の凸部の直径が50〜200μmである前記(14)に記載のレンズ付光導波路。

(16)前記レンズ形状の凸部の厚さが5〜50μmである前記(12)〜(15)のいずれかに記載のレンズ付光導波路。

【発明の効果】

【0007】

本発明の製造方法によると、簡易な工程でミラー部からの反射光を効率良く集光又は平行化できる光学レンズ及びレンズ付き光導波路が得られる。

【図面の簡単な説明】

【0008】

【図1】本発明の光学レンズ及びレンズ付き光導波路の製造方法を示す図である。

【図2】図1(b)における作製工程の斜視図である。

【図3】図1(d)における作製工程の斜視図である。

【発明を実施するための形態】

【0009】

本発明の光学レンズの製造方法は、図1(a)〜(c)に示すように、透明樹脂基材1の一方の面にバンプ6を設置する工程、前記透明樹脂基材1のバンプ6設置面と反対面に透明樹脂層2を積層しバンプ6方向に圧力をかけてバンプ6間にレンズとして機能するレンズ形状の凸部7を形成する工程を順に有する製造方法である。

また、本発明のレンズ付き光導波路の製造方法は、図1(a)〜(f)に示すように、透明樹脂基材1の一方の面にバンプ6を設置し、透明樹脂基材1のバンプ6設置面と反対面に下部クラッド層2、コア層3、及び上部クラッド層4を順に積層した後、ミラー部5を形成する光導波路の製造方法であって、下部クラッド層2、コア層3、又は上部クラッド層4のいずれかを積層する際又は積層後に、バンプ6方向に圧力をかけてバンプ6間にレンズとして機能するレンズ形状の凸部7を形成し、ミラー部5で反射する光とレンズ7の光軸が一致している光導波路の製造方法である。

これにより、ミラー部5からレンズ方向へ出力される光信号又は、レンズ方向からミラー部5へ入力される光信号を効率よく集光又は平行化することができる。

【0010】

本発明において、バンプ6方向に圧力をかけてバンプ6間にレンズ形状の凸部7を形成するタイミングとしては、ミラー部5の形成前であれば良く、下部クラッド層2を積層する際又は積層後、又はコア層3を積層する際又は積層後、又は上部クラッド層4を積層する際又は積層後のいずれでも良いが、所望のレンズ形状の形成しやすさから、下部クラッド層2を積層する際であると好ましい。

また、圧力のかけ方としては特に限定されないが、下部クラッド層、コア層、又は上部クラッド層を積層する際の圧力、例えばラミネート又はプレスによる圧力であると、別途、圧力をかける工程が必要ないため好ましい。

また、圧力の大きさとしては、圧力をかける層の厚さや所望のレンズ形状の大きさ、また加圧時間にもよるので特に限定されないが、ラミネートにより形成する場合、通常0.1〜0.8MPaで、30〜90秒である。また、透明樹脂基材1が高弾性でプレスにより形成する場合、通常1MPa〜6MPaで、1分〜180分である。

【0011】

凸部7を形成するために必要なバンプ6の厚さは特に限定されず、凸部7を形成できるものであれば良いが、バンプの厚さが10μm以上、100μm以下であれば、ミラー部5からレンズ方向へ出力される光信号又は、レンズ方向からミラー部5へ入力される光信号を効率よく集光又は平行化する凸部形状を形成することが可能であるため、10〜100μmが好ましく、15μm〜75μmがさらに好ましい。

また、バンプ6間の平面形状は、レンズ形状の凸部7を形成できる平面形状であれば特に限定されないが、ミラー部5からレンズ方向へ出力される光信号又は、レンズ方向からミラー部5へ入力される光信号を効率よく集光又は平行化する観点から円形であることが好ましい。

なお、本発明において、バンプ間とはバンプ6及び透明樹脂基材1によって囲まれた空間のこととする。

また、バンプ間の平面形状とは、バンプ間を透明樹脂基材1のバンプ6設置面に対して垂直方向から見た際の形状のこととする。

【0012】

バンプ6の材質は、凸部形状を形成する工程での圧力により変形しないような材質であれば特に限定されないが、透明樹脂基材1よりも高い弾性率を持つ材質であることが好ましい。

また、バンプ6は本発明の光導波路を電気配線板として用いる場合の金属配線も兼ねていても良く、金属としては、銅、銀、金、ニッケル、コバルト、パラジウム、及びこれらの金属を用いた合金や積層体などが挙げられ、特に銅が好ましい。

バンプ6の位置は、レンズ形状の凸部7を作製することができる位置であれば特に限定されず、図2のようにレンズ形状の凸部7の周囲を囲むような位置で設置してもよいし、バンプを2箇所以上設置し凸部7を形成してもよい。

【0013】

レンズ形状の凸部7の形状は、ミラー部5からレンズ方向へ出力される光信号又は、レンズ方向からミラー部5へ入力される光信号を集光又は平行化するような凸部形状を有していれば特に限定されず、球面レンズやシリンドリカルレンズなどのどのような形状であってもよい。

レンズ形状の凸部7の厚さや直径は、製造の際の圧力などによって所望の大きさにすることが可能であるが、厚さが5μm以上あれば、ミラー部5からレンズ方向へ出力される光信号又は、レンズ方向からミラー部5へ入力される光信号を集光又は平行化させることが可能であり、50μm以下であれば効率よく光を集光又は平行化させることが可能である。このことから、凸部形状7の厚さは5〜50μmであれば好ましく、10〜30μmであればさらに好ましい。

また、バンプ6間の平面形状が円形の場合、直径が50μm以上であれば、ミラー部5からレンズ方向へ出力される光信号又は、レンズ方向からミラー部5へ入力される光信号を集光又は平行化させることが可能であり、直径が200μm以下であれば、効率よくミラー部5からレンズ方向へ出力される光信号又は、レンズ方向からミラー部5へ入力される光信号を集光又は平行化させることが可能である。このことから、レンズ形状の凸部7の直径が50〜200μmであると好ましく、70〜150μmであるとさらに好ましい。

なお、凸部の厚さとは、レンズ形状における最大厚みであり、凸部の直径とは、レンズ形状における最大直径のことである。

本発明のレンズ付き光導波路は、ミラー部5からレンズ方向へ出力される光信号又は、レンズ方向からミラー部5へ入力される光信号をレンズ形状の凸部7からなるレンズにて集光又は平行化し、光損失を低減できる。

【0014】

本発明の光学レンズの製造方法の具体例として、図1(a)〜(c)の例を用いて説明する。以下、ネガ型のクラッド層形成用樹脂を用いた例を示す。

透明樹脂基材1上に、レンズを形成する周囲にバンプ6を設置し、反対面に透明樹脂層2を積層する[工程(b)]。この時の圧力によってレンズとして機能するレンズ形状の凸部7を形成する[工程(c)]。その後、透明樹脂層2を露光、硬化する。

【0015】

また、本発明のレンズ付き光導波路の製造方法の具体例として、図1(a)〜(f)の例を用いて説明する。以下、ネガ型のクラッド層形成用樹脂及びコア層形成用樹脂を用いた例を示す。

透明樹脂基材1上に、レンズを形成する周囲にバンプ6を設置し、反対面に下部クラッド層2を積層する[工程(b)]。この時の圧力によってレンズとして機能するレンズ形状の凸部7を形成する[工程(c)]。その後、下部クラッド層2を露光、硬化し、下部クラッド2上にコア層3を積層して露光、現像、硬化した[工程(d)]後に上部クラッド層4を積層して露光、硬化し[工程(e)]、コア層3にミラー部5として、レーザーアブレーションやダイシングソーにより、ミラー部5で反射する光とレンズ7の光軸が一致するように溝を形成する[工程(f)]。

【0016】

上記の様にして製造された本発明の光学レンズは、図1(c)に示すように、透明樹脂基材1上に透明樹脂層2が積層され、透明樹脂基材1が透明樹脂層2の反対面にレンズとして機能するレンズ形状の凸部7を有している。

本発明の光学レンズは、透明樹脂基材1上におけるレンズ形状の凸部7の周囲に製造工程で必要としたバンプ6が設けられていてもよい。

【0017】

また、上記の様にして製造された本発明のレンズ付き光導波路は、図1(f)に示すように、透明樹脂基材1上に下部クラッド層2、コア層3、上部クラッド層4が順に積層され、少なくともコア層3にミラー部5が設けられ、透明樹脂基材1が下部クラッド層2の反対面にレンズとして機能するレンズ形状の凸部7を有し、ミラー部5で反射する光とレンズの光軸が一致している。

本発明のレンズ付き光導波路は、透明樹脂基材1上におけるレンズ形状の凸部7の周囲に製造工程で必要としたバンプ6が設けられていてもよい。

【0018】

以下、本発明の光導波路を構成する各層について説明する。

(透明樹脂層)

本発明において、透明樹脂層に使用する樹脂材料は、光又は熱により硬化する樹脂組成物であれば特に限定されず、熱硬化性樹脂組成物や感光性樹脂組成物を好適に使用することができる。このため、下部クラッド層2、コア層3、又は上部クラッド層4に使用する材料と同じ樹脂材料であってもよく、これらの樹脂材料を複数積層してもよい。

なお、本発明においての透明とは、使用する光の波長を透過可能であることとする。

【0019】

(クラッド層形成用樹脂及びクラッド層形成用樹脂フィルム)

以下、本発明で使用される下部クラッド層2、上部クラッド層4について説明する。

この下部クラッド層及び上部クラッド層としては、クラッド層形成用樹脂又はクラッド層形成用樹脂フィルムを用いることができる。

下部クラッド層2及び上部クラッド層4を形成するクラッド層形成用樹脂材料としては、コア層3より低い屈折率を持ち、かつ、光又は熱により硬化する樹脂組成物であれば特に限定されず、熱硬化性樹脂組成物や感光性樹脂組成物を好適に使用することができる。下部クラッド層及び上部クラッド層を形成するクラッド層形成用樹脂に用いる樹脂組成物は、下部クラッド層及び上部クラッド層において、該樹脂組成物に含有する成分が同一であっても異なっていてもよく、該樹脂組成物の屈折率が同一であっても異なっていてもよい。

本発明においては、クラッド層の形成方法は特に限定されず、例えば、クラッド層形成用樹脂の塗布又はクラッド層形成用樹脂フィルムのラミネートにより形成すれば良い。

【0020】

下部クラッド層及び上部クラッド層の厚さに関しては、乾燥後の厚さで5〜500μmの範囲が好ましい。5μm以上であると、光の閉じ込めに必要なクラッド厚さが確保でき、500μm以下であると、膜厚を均一に制御することが容易である。以上の観点から、下部クラッド層及び上部クラッド層の厚さは、さらに10〜100μmの範囲であることがより好ましい。

【0021】

(コア層形成用樹脂及びコア層形成用樹脂フィルム)

以下、本発明で使用されるコア層3について説明する。

このコア層としては、コア層形成用樹脂又はコア層形成用樹脂フィルムを用いることができる。

コア層形成用樹脂は、下部クラッド層及び上部クラッド層より高屈折率であるように設計され、熱硬化性樹脂組成物や感光性樹脂組成物を好適に使用することができる。

本発明においては、コア層の形成方法は特に限定されず、例えば、コア層形成用樹脂の塗布又はコア層形成用樹脂フィルムのラミネートにより形成すれば良い。

【0022】

コア層形成用樹脂フィルムの厚さについては特に限定されず、乾燥後のコア層の厚さが、通常は10〜100μmとなるように調整される。該フィルムの厚さが10μm以上であると、光導波路形成後の受発光素子又は光ファイバとの結合において位置合わせトレランスが拡大できるという利点があり、100μm以下であると、光導波路形成後の受発光素子又は光ファイバとの結合において、結合効率が向上するという利点がある。以上の観点から、該フィルムの厚さは、さらに30〜70μmの範囲であることが好ましい。

また、クラッド層形成用樹脂フィルム及びコア層形成用樹脂フィルムはキャリアフィルム上に形成すると良い。キャリアフィルムの種類としては、柔軟性及び強靭性のあるキャリアフィルムとして、例えば、ポリエチレンテレフタレート、ポリブチレンテレフタレート、ポリエチレンナフタレート等のポリエステル、ポリエチレン、ポリプロピレン、ポリアミド、ポリカーボネート、ポリフェニレンエーテル、ポリエーテルサルファイド、ポリアリレート、液晶ポリマー、ポリスルホン、ポリエーテルスルホン、ポリエーテルエーテルケトン、ポリエーテルイミド、ポリアミドイミド、ポリイミドが好適に挙げられる。キャリアフィルムの厚さは、5〜200μmであることが好ましい。5μm以上であると、キャリアフィルムとしての強度が得やすいという利点があり、200μm以下であると、パターン形成時のマスクとのギャップが小さくなり、より微細なパターンが形成できるという利点がある。以上の観点から、キャリアフィルムの厚さは10〜100μmの範囲であることがより好ましく、15〜50μmであることが特に好ましい。

【0023】

(透明樹脂基材)

本発明において、基材としては、レンズ形状の凸部7を透明なレンズとして機能させることと、レンズ形状の凸部7の形成し易さから透明樹脂基材を用いる必要がある。

樹脂としては、圧力による変形が容易であり、ミラー部5からレンズ方向へ出力される光信号又は、レンズ方向からミラー部5へ入力される光信号を透過するものであれば特に限定されない。

基材の厚みは、所望のレンズ形状の凸部7の厚さによるので特に限定されないが、5μm以上であれば凸部7を作製することが可能であり、50μm以下であれば、ミラー部5からレンズ方向へ出力される光信号又は、レンズ方向からミラー部5へ入力される光信号の広がりによる光損失の増加を抑えることが可能である。このことから、基材の厚みは5〜50μmであることが好ましく、10μm〜30μmであることがさらに好ましい。

なお、本発明においての透明とは、使用する光の波長を透過可能であることとする。

【0024】

また、透明樹脂基材1と下部クラッド層2に密着性が無い場合には、その間に接着層を設けても良い。

この接着層に用いる材料は透明樹脂基材1及び下部クラッド層2に用いる材料と密着性を持ち、ミラー部5からレンズ方向へ出力される光信号又は、レンズ方向からミラー部5へ入力される光信号を透過するものであれば特に限定されない。

また、接着層の厚みは透明樹脂基材1及び下部クラッド層2をそれぞれ接着することができる厚みであれば特に限定されないが、接着層の厚みが5μm以上であれば透明樹脂基材1及び下部クラッド層2を接着することが可能することが可能となり、接着層の厚みが30μm以下であればミラー部5からレンズ方向へ出力される光信号又は、レンズ方向からミラー部5へ入力される光信号の広がりによる光損失の増加を抑えることができる。このことから、接着層の厚みは5〜30μmであることが好ましく、10〜20μmであることがさらに好ましい。

【0025】

(ミラー部)

本発明において、ミラー部はコア層を基板平行方向に伝搬した光が、基板垂直方向に光路変換されるような構造であれば特に限定されず、45°に切り欠きを形成した空気反射ミラーや、切り欠き部に反射金属層を形成した金属反射ミラーなどであっても良い。

【実施例】

【0026】

以下、本発明を実施例によりさらに詳細に説明するが、本発明はその要旨を越えない限り、以下の実施例に限定されない。

【0027】

実施例1

(透明樹脂基材形成用樹脂フィルムの作製)

[透明樹脂基材形成用樹脂ワニスの調合]

(A)(メタ)アクリルポリマーとして、エポキシ基含有アクリルゴムのシクロヘキサノン溶液(ナガセケムテックス株式会社製HTR−860P−3、重量平均分子量80万、固形分12質量%)500質量部(固形分60質量部)、(B)ウレタン(メタ)アクリレートとして、NKオリゴ UA―160TM、新中村化学株式会社製、20質量部、(C)(メタ)アクリレートとして、NKオリゴ A−9300−3CL、新中村化学株式会社製、20質量部、(D)光ラジカル重合開始剤として、ビス(2,4,6−トリメチルベンゾイル)フェニルフォスフィンオキサイド(チバ・スペシャリティ・ケミカルズ株式会社製イルガキュア819)1質量部、1−[4−(2−ヒドロキシエトキシ)フェニル]−2−ヒドロキシ−2−メチル−1−プロパン−1−オン(チバ・スペシャリティ・ケミカルズ株式会社製イルガキュア2959)1質量部を攪拌混合した後に、減圧脱泡し、透明樹脂基材形成用樹脂ワニスを得た。

【0028】

[透明樹脂基材形成用樹脂フィルムの作製]

上記で得られた透明樹脂基材形成用樹脂ワニスを、表面離型処理PETフィルム(東洋紡績株式会社製A4100、厚み50μm)の非処理面上に塗工機(株式会社ヒラノテクシード製マルチコーターTM−MC)を用いて塗布し、100℃で20分乾燥し、次いで保護フィルムとして表面離型処理PETフィルム(帝人デュポンフィルム株式会社製A31、厚み25μm)を貼付け、透明樹脂基材形成用樹脂フィルムを得た。このとき樹脂層の厚みは、塗工機のギャップを調節することで任意に調整可能であり、本実施例では使用した透明樹脂基材の厚みに付いては、実施例中に記載する。実施例中に記載する透明樹脂基材形成用樹脂フィルムの膜厚は乾燥後の膜厚とする。

【0029】

[クラッド層形成用樹脂フィルムの作製]

[(A)ベースポリマー及び(メタ)アクリルポリマー(A−1)溶液の作製]

撹拌機、冷却管、ガス導入管、滴下ろうと及び温度計を備えたフラスコに、プロピレングリコールモノメチルエーテルアセテート46質量部及び乳酸メチル23質量部を秤量し、窒素ガスをフラスコに導入しながら撹拌を行った。液温を65℃に上昇させ、メチルメタクリレート47質量部、ブチルアクリレート33質量部、2−ヒドロキシエチルメタクリレート16質量部、メタクリル酸14質量部、2,2’−アゾビス(2,4−ジメチルバレロニトリル)3質量部、プロピレングリコールモノメチルエーテルアセテート46質量部及び乳酸メチル23質量部の混合物を3時間かけて滴下後、65℃で3時間撹拌し、さらに95℃で1時間撹拌を続けて、(メタ)アクリルポリマー(A−1)溶液(固形分45質量%)を得た。

【0030】

[クラッド層形成用樹脂ワニスの調合]

(A)ベースポリマーとして、前記(A−1)溶液(固形分45質量%)84質量部(固形分38質量部)、(B)光硬化成分として、ポリエステル骨格を有するウレタン(メタ)アクリレート(商品名:U−200AX、新中村化学工業株式会社製)33質量部、及び、ポリプロピレングリコール骨格を有するウレタン(メタ)アクリレート(商品名:UA−4200、新中村化学工業株式会社製)15質量部、(C)熱硬化成分として、ヘキサメチレンジイソシアネートのイソシアヌレート型三量体をメチルエチルケトンオキシムで保護した多官能ブロックイソシアネート溶液(固形分75質量%)(商品名:スミジュールBL3175、住化バイエルウレタン株式会社製)20質量部(固形分15質量部)、(D)光重合開始剤として、1−[4−(2−ヒドロキシエトキシ)フェニル]−2−ヒドロキシ−2−メチル−1−プロパン−1−オン(商品名:イルガキュア2959、チバ・ジャパン株式会社製)1質量部、ビス(2,4,6−トリメチルベンゾイル)フェニルホスフィンオキシド(商品名:イルガキュア819、チバ・ジャパン株式会社製)1質量部、及び、希釈用有機溶剤としてプロピレングリコールモノメチルエーテルアセテート23質量部を撹拌しながら混合した。孔径2μmのポリフロンフィルタ(商品名:PF020、アドバンテック東洋株式会社製)を用いて加圧濾過後、減圧脱泡し、クラッド層形成用樹脂ワニスを得た。

【0031】

上記で得られたクラッド層形成用樹脂ワニスを、PETフィルム(商品名:コスモシャインA4100、東洋紡績株式会社製、厚さ:50μm)の非処理面上に、前記塗工機を用いて塗布し、100℃で20分間乾燥させた後、保護フィルムとして表面離型処理PETフィルム(商品名:ピューレックスA31、帝人デュポンフィルム株式会社製、厚さ:25μm)を貼付け、クラッド層形成用樹脂フィルムを得た。このときの樹脂フィルムの厚さは、塗工機のギャップを調節することで任意に調整可能であり、本実施例では使用したクラッドの厚さに付いては、実施例中に記載する。実施例中に記載するクラッド層形成用樹脂フィルムの膜厚は塗工後の膜厚とする。

【0032】

[光学レンズの作製]

まず、上記で得られた厚み25μmの透明樹脂基材形成用樹脂フィルム(引張弾性率135MPa)に紫外線露光機(商品名:EV−800、日立ビアメカニクス株式会社製)にて紫外線(波長365nm)を4000mJ/cm2照射し、保護フィルムを剥離し、170℃で1時間加熱乾燥させて硬化させることにより透明樹脂基材を形成した(図1(a)参照)。

次に、SUS板の上に、バンプ6として、ポリイミドフィルム(商品名:カプトンEN、東レ・デュポン株式会社製、厚さ:25μm、引張弾性率5.8GPa)にドリル加工により直径80μmの貫通穴を作製したものを乗せ、この上に支持フィルムを剥離した前記透明樹脂基材1を乗せる。さらにその上に透明樹脂層2として、上記で得られたクラッド層形成用樹脂フィルムの保護フィルムを剥離した厚さ25μmのクラッド層形成フィルムを乗せ(図1(b)、図2参照)、平板型ラミネータとして真空加圧式ラミネータ(株式会社名機製作所製、MVLP−500)を用い、500Pa以下に真空引きした後、圧力0.4MPa、温度110℃、加圧時間30秒の条件にて加熱圧着した。

その後、支持フィルム越しに、紫外線露光機(商品名:EV−800、日立ビアメカニクス株式会社製)にて紫外線(波長365nm)を4000mJ/cm2照射し、支持フィルムを剥離し、170℃で1時間加熱乾燥させて硬化させることにより透明樹脂層2を形成した。

この透明樹脂層2の形成時の加圧により、バンプ6間に、レンズとして機能する厚さ18μm、直径80μmのレンズ形状の凸部7が形成された(図1(c)参照)。これにより、本発明に係る光学レンズを作製した

【0033】

実施例2

[コア層形成用樹脂フィルムの作製]

(A)ベースポリマーとして、フェノキシ樹脂(商品名:フェノトートYP−70、東都化成株式会社製)26質量部、(B)光重合性化合物として、9,9−ビス[4−(2−アクリロイルオキシエトキシ)フェニル]フルオレン(商品名:A−BPEF、新中村化学工業株式会社製)36質量部、及びビスフェノールA型エポキシアクリレート(商品名:EA−1020、新中村化学工業株式会社製)36質量部、(C)光重合開始剤として、ビス(2,4,6−トリメチルベンゾイル)フェニルフォスフィンオキサイド(商品名:イルガキュア819、チバ・スペシャリティ・ケミカルズ社製)1質量部、及び1−[4−(2−ヒドロキシエトキシ)フェニル]−2−ヒドロキシ−2−メチル−1−プロパン−1−オン(商品名:イルガキュア2959、チバ・スペシャリティ・ケミカルズ社製)1質量部、有機溶剤としてプロピレングリコールモノメチルエーテルアセテート40質量部を用いたこと以外は上記製造例と同様の方法及び条件でコア層形成用樹脂ワニスBを調合した。その後、上記製造例と同様の方法及び条件で加圧濾過さらに減圧脱泡した。

上記で得られたコア層形成用樹脂ワニスBを、PETフィルム(商品名:コスモシャインA1517、東洋紡績株式会社製、厚さ:16μm)の非処理面上に、上記製造例と同様な方法で塗布乾燥し、次いで保護フィルムとして離型PETフィルム(商品名:ピューレックスA31、帝人デュポンフィルム株式会社、厚さ:25μm)を離型面が樹脂側になるように貼り付け、コア層形成用樹脂フィルムを得た。このとき樹脂層の厚みは、塗工機のギャップを調節することで任意に調整可能であり、本実施例おいて使用したコア層形成用樹脂フィルム厚みに付いては、実施例中に記載する。実施例中に記載するコア層形成用樹脂フィルムの膜厚は塗布乾燥後の膜厚とする。

【0034】

[レンズ付き光導波路の作製]

実施例1の[光学レンズの作製]において作製した透明樹脂層を下部クラッド層2とし、前記下部クラッド層2上に、保護フィルムを剥離した厚さ50μmの上記コア層形成用樹脂フィルムを、ロールラミネータ(商品名:HLM−1500、日化設備エンジニアリング株式会社製)を用いて、圧力0.5MPa、温度50度、ラミネート速度0.2m/minの条件でラミネートし、次いで、上記の真空加圧式ラミネータ(商品名:MVLP−500、株式会社名機製作所製)を用いて500Pa以下に真空引きした後、圧力0.4MPa、温度70℃、加圧時間30秒の条件で加熱圧着した。

その後、コアパターン(パターン幅50μm)のネガ型フォトマスクを介し、上記紫外線露光機(商品名:EV−800、日立ビアメカニクス株式会社製)でコア層形成用樹脂フィルム側から紫外線を800mJ/cm2照射し、次いで、80℃で5分間加熱を行った。その後、コア層形成用樹脂フィルムのPETフィルムを剥離し、現像液(プロピレングリコールモノメチルエーテルアセテート/N、N−ジメチルアセトアミド=8/2、質量比)を用いて、コアパターンをエッチングした。その後、洗浄液(イソプロパノール)を用いて洗浄し、100℃で10分間加熱乾燥させて、コア層3が形成された(図1(d)、図3参照)。

【0035】

続けて、上部クラッド層4として、上記で得られたクラッド層形成用樹脂フィルムの保護フィルムを剥離した厚さ64μmのクラッド層形成フィルムを、平板型ラミネータとして真空加圧式ラミネータ(株式会社名機製作所製、MVLP−500)を用い、500Pa以下に真空引きした後、圧力0.4MPa、温度120℃、加圧時間30秒の条件にて加熱圧着した。

その後、紫外線露光機(商品名:EV−800、日立ビアメカニクス株式会社製)を用いてクラッド層形成用樹脂フィルム側から紫外線を4000mJ/cm2全面に照射した。

次に、クラッド層形成用樹脂フィルムのPETフィルムを剥離し、170℃で1時間加熱乾燥させて硬化させることで上部クラッド層4が形成された(図1(e)参照)。

【0036】

次に、上部クラッド層4の透明樹脂基材1と反対側からダイシングソー(DAC552、株式会社ディスコ製)を用いて、ミラー部5として、傾斜面を有する溝を形成することで、本発明に係るレンズ付き光導波路を作製した(図1(f)参照)。

【0037】

実施例3

実施例2の[レンズ付き光導波路の作製]において、下部クラッド層2を形成する際に圧力0.35MPa、温度110℃、加圧時間30秒の条件にて加熱圧着して、レンズとして機能する厚さ14μm、直径80μmのレンズ形状の凸部7とした以外は同様にしてレンズ付き光導波路を作製した。

実施例4

実施例2の[レンズ付き光導波路の作製]において、下部クラッド層2を形成する際に圧力0.3MPa、温度110℃、加圧時間30秒の条件にて加熱圧着して、レンズとして機能する厚さ10μm、直径80μmのレンズ形状の凸部7とした以外は同様にしてレンズ付き光導波路を作製した。

実施例5

実施例2の[レンズ付き光導波路の作製]において、バンプ6として使用するポリイミドフィルムの厚みを50μmとして、レンズとして機能する厚さ30μm、直径80μmのレンズ形状の凸部7とした以外は同様にしてレンズ付き光導波路を作製した。

【0038】

実施例6

実施例2の[レンズ付き光導波路の作製]において、バンプ6として使用するポリイミドフィルムの開口径を150μmとして、レンズとして機能する厚さ18μm、直径150μmのレンズ形状の凸部7とした以外は同様にしてレンズ付き光導波路を作製した。

実施例7

実施例2の[レンズ付き光導波路の作製]において、透明樹脂基材1及びバンプ6としてバンプ間の平面形状が直径100μmになるように、高さ25μm、幅50μmの円形の銅配線をエッチングにより片面に形成したユーピレックス75S(商品名;宇部興産株式会社製、基材厚み75μm、引張弾性率6.9GPa)を使用し、レンズとして機能する厚さ18μm、半径100μmのレンズ形状の凸部7とした以外は同様にしてレンズ付き光導波路を作製した。

実施例8

実施例2の[レンズ付き光導波路の作製]において、透明樹脂基材1及びバンプ6として、バンプ間の平面形状が直径100μmになるように、高さ12μm、幅50μmの円形の銅配線をエッチングにより片面に形成したユーピレックス25S(商品名;宇部興産株式会社製、基材厚み25μm、引張弾性率9.1GPa)を使用し、レンズとして機能する厚さ8μm、半径100μmのレンズ形状の凸部7とした以外は同様にしてレンズ付き光導波路を作製した。

【0039】

比較例1

実施例2の[レンズ付き光導波路の作製]において、バンプ6を設けなかったこと以外は同様にして光導波路の製造方法を作製した。レンズ形状の凸部7は形成されなかった。

【0040】

[光損失の測定]

実施例2〜8と比較例1で作製した光導波路のコア層3に光ファイバ(GI50、NA=0.2)を用いて850nmの波長を持つ光を入射し、ミラー部5で反射させて、透明樹脂基材1上面(凸部7を除く)から40μmの高さに設置した光ファイバ(GI50、NA=0.2)で受光した際の光損失を測定した。

その結果を表1に示す。

【0041】

【表1】

表1に示すように、実施例2〜8のレンズ形状の凸部7がレンズとして機能し、レンズ形状の凸部がない比較例1に対して光損失が少なかった。

【産業上の利用可能性】

【0042】

以上詳細に説明したように、本発明の製造方法によると、簡易な工程でミラー部5からレンズ方向へ出力される光信号、又はレンズ方向からミラー部5へ入力される光信号を効率良く集光又は平行化できる光学レンズ、及びレンズ付き光導波路が得られる。このため、本発明のレンズ付き光導波路は光損失の少ない高性能な光導波路として極めて実用性が高い。

【符号の説明】

【0043】

1:透明樹脂基材

2:下部クラッド層(透明樹脂層)

3:コア層

4:上部クラッド層

5:ミラー部

6:バンプ

7:レンズ形状の凸部(レンズ)

【特許請求の範囲】

【請求項1】

透明樹脂基材の一方の面にバンプを設置する工程、前記透明樹脂基材のバンプ設置面と反対面に透明樹脂層を積層し、バンプ方向に圧力をかけてバンプ間にレンズ形状の凸部を形成する工程を順に有する光学レンズの製造方法。

【請求項2】

前記請求項1に記載の製造方法によって形成される光学レンズ。

【請求項3】

透明樹脂基材の一方の面にバンプを設置し、前記透明樹脂基材のバンプ設置面と反対面に下部クラッド層、コア層、及び上部クラッド層を順に積層した後、ミラー部を形成する光導波路の製造方法であって、下部クラッド層、コア層、又は上部クラッド層のいずれかを積層する際又は積層後に、バンプ方向に圧力をかけてバンプ間にレンズとして機能するレンズ形状の凸部を形成し、前記ミラー部で反射する光と前記レンズの光軸が一致していることを特徴とするレンズ付き光導波路の製造方法。

【請求項4】

前記透明樹脂基材に下部クラッド層を積層する際又は積層後に、バンプ方向に圧力をかけてバンプ間にレンズ形状の凸部を形成する請求項3に記載のレンズ付き光導波路の製造方法。

【請求項5】

前記圧力が、下部クラッド層、コア層、又は上部クラッド層のいずれかを積層する際の圧力である請求項3又は4に記載のレンズ付き光導波路の製造方法。

【請求項6】

前記バンプの材質が、前記透明樹脂基材よりも高い弾性率を持つ材質である請求項3〜5のいずれかに記載のレンズ付き光導波路の製造方法。

【請求項7】

前記バンプの材質が、金属である請求項6に記載のレンズ付き光導波路の製造方法。

【請求項8】

前記バンプの材質が、銅である請求項6又は7に記載のレンズ付き光導波路の製造方法。

【請求項9】

前記バンプ間の平面形状が、円形である請求項3〜8のいずれかに記載のレンズ付き光導波路の製造方法。

【請求項10】

前記レンズ形状の凸部の直径が50〜200μmである請求項9に記載のレンズ付き光導波路の製造方法。

【請求項11】

前記レンズ形状の凸部の厚さが5〜50μmである請求項3〜10のいずれかに記載のレンズ付き光導波路の製造方法。

【請求項12】

透明樹脂基材上に下部クラッド層、コア層、上部クラッド層が順に積層され、少なくともコア層にミラー部が設けられ、前記透明樹脂基材が前記下部クラッド層の反対面にレンズとして機能するレンズ形状の凸部を有し、前記ミラー部で反射する光と前記レンズの光軸が一致していることを特徴とするレンズ付き光導波路。

【請求項13】

前記透明樹脂基材の光導波路が形成される面と反対面におけるレンズ形状の凸部の周囲にバンプが設けられている請求項12に記載のレンズ付き光導波路。

【請求項14】

前記バンプ間の平面形状が、円形である請求項12又は13に記載のレンズ付き光導波路。

【請求項15】

前記レンズ形状の凸部の直径が50〜200μmである請求項14に記載のレンズ付き光導波路。

【請求項16】

前記レンズ形状の凸部の厚さが5〜50μmである請求項12〜15のいずれかに記載のレンズ付き光導波路。

【請求項1】

透明樹脂基材の一方の面にバンプを設置する工程、前記透明樹脂基材のバンプ設置面と反対面に透明樹脂層を積層し、バンプ方向に圧力をかけてバンプ間にレンズ形状の凸部を形成する工程を順に有する光学レンズの製造方法。

【請求項2】

前記請求項1に記載の製造方法によって形成される光学レンズ。

【請求項3】

透明樹脂基材の一方の面にバンプを設置し、前記透明樹脂基材のバンプ設置面と反対面に下部クラッド層、コア層、及び上部クラッド層を順に積層した後、ミラー部を形成する光導波路の製造方法であって、下部クラッド層、コア層、又は上部クラッド層のいずれかを積層する際又は積層後に、バンプ方向に圧力をかけてバンプ間にレンズとして機能するレンズ形状の凸部を形成し、前記ミラー部で反射する光と前記レンズの光軸が一致していることを特徴とするレンズ付き光導波路の製造方法。

【請求項4】

前記透明樹脂基材に下部クラッド層を積層する際又は積層後に、バンプ方向に圧力をかけてバンプ間にレンズ形状の凸部を形成する請求項3に記載のレンズ付き光導波路の製造方法。

【請求項5】

前記圧力が、下部クラッド層、コア層、又は上部クラッド層のいずれかを積層する際の圧力である請求項3又は4に記載のレンズ付き光導波路の製造方法。

【請求項6】

前記バンプの材質が、前記透明樹脂基材よりも高い弾性率を持つ材質である請求項3〜5のいずれかに記載のレンズ付き光導波路の製造方法。

【請求項7】

前記バンプの材質が、金属である請求項6に記載のレンズ付き光導波路の製造方法。

【請求項8】

前記バンプの材質が、銅である請求項6又は7に記載のレンズ付き光導波路の製造方法。

【請求項9】

前記バンプ間の平面形状が、円形である請求項3〜8のいずれかに記載のレンズ付き光導波路の製造方法。

【請求項10】

前記レンズ形状の凸部の直径が50〜200μmである請求項9に記載のレンズ付き光導波路の製造方法。

【請求項11】

前記レンズ形状の凸部の厚さが5〜50μmである請求項3〜10のいずれかに記載のレンズ付き光導波路の製造方法。

【請求項12】

透明樹脂基材上に下部クラッド層、コア層、上部クラッド層が順に積層され、少なくともコア層にミラー部が設けられ、前記透明樹脂基材が前記下部クラッド層の反対面にレンズとして機能するレンズ形状の凸部を有し、前記ミラー部で反射する光と前記レンズの光軸が一致していることを特徴とするレンズ付き光導波路。

【請求項13】

前記透明樹脂基材の光導波路が形成される面と反対面におけるレンズ形状の凸部の周囲にバンプが設けられている請求項12に記載のレンズ付き光導波路。

【請求項14】

前記バンプ間の平面形状が、円形である請求項12又は13に記載のレンズ付き光導波路。

【請求項15】

前記レンズ形状の凸部の直径が50〜200μmである請求項14に記載のレンズ付き光導波路。

【請求項16】

前記レンズ形状の凸部の厚さが5〜50μmである請求項12〜15のいずれかに記載のレンズ付き光導波路。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2013−88654(P2013−88654A)

【公開日】平成25年5月13日(2013.5.13)

【国際特許分類】

【出願番号】特願2011−229772(P2011−229772)

【出願日】平成23年10月19日(2011.10.19)

【出願人】(000004455)日立化成株式会社 (4,649)

【Fターム(参考)】

【公開日】平成25年5月13日(2013.5.13)

【国際特許分類】

【出願日】平成23年10月19日(2011.10.19)

【出願人】(000004455)日立化成株式会社 (4,649)

【Fターム(参考)】

[ Back to top ]