光学式ガス検知器

【課題】 LEDの発光異常によるものを含まない検出光強度の変化に応じたガス濃度の検出を行うことができ、高い信頼性を有する光学式ガス検知器を提供すること。

【解決手段】 検知対象ガスの濃度をガス検知素子の呈色反応を利用して光学的に検出する光学式ガス検知器において、光源を構成する第1のLEDおよび第2のLEDを共に点灯させる同時点灯モードにおける検出光の、被検ガス導入前後の一定時間の間における強度変化に基づいて検知対象ガスの濃度を検出するガス検出プロセス中において、第1のLEDおよび第2のLEDの点灯制御を行うことにより第1のLEDまたは第2のLEDの発光異常状態を検出する光源LED発光異常検出動作が行われる構成とされる。

【解決手段】 検知対象ガスの濃度をガス検知素子の呈色反応を利用して光学的に検出する光学式ガス検知器において、光源を構成する第1のLEDおよび第2のLEDを共に点灯させる同時点灯モードにおける検出光の、被検ガス導入前後の一定時間の間における強度変化に基づいて検知対象ガスの濃度を検出するガス検出プロセス中において、第1のLEDおよび第2のLEDの点灯制御を行うことにより第1のLEDまたは第2のLEDの発光異常状態を検出する光源LED発光異常検出動作が行われる構成とされる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、検知対象ガスの濃度をガス検知素子の呈色反応を利用して光学的に検出する光学式ガス検知器に関する。

【背景技術】

【0002】

検知対象ガスの濃度を、ガス検知素子の呈色反応を利用して光学的に検出する光学式ガス検知器は、極めて低濃度から高濃度まで広い濃度範囲の検出に対応することができ、しかも、ガス選択性に優れていると共にある程度の記録性を保有しているなどの理由から、例えば、極低濃度の毒性ガスの検出等に広く利用されている。

【0003】

このような光学式ガス検知器は、ガス検知素子に被検ガスを導入する手段と、被検ガスとの反応によってガス検知素子に生ずる呈色の程度(光学的濃度)を検出する光学濃度検出機構とを具えており、例えば、被検ガス導入前後での反射光強度の変化の程度(変化率)が検出されることにより、被検ガス中の検知対象ガスの濃度が検量線データに基づいて検出される。

ガス検知素子としては、例えば、反応試薬がセルロースなどの多孔性の担体に含浸されてなるテープ状ガス検知素子(検知テープ)や、反応性物質が例えば適宜の担体に担持された試薬が、ガス透過部を有するディスク状の容器内に収容されて構成されたタブレット型ガス検知素子(検知タブ)などが知られている。

【0004】

而して、光学式ガス検知器では、光源として発光ダイオード(LED)が用いられているが、LEDは、その光強度が経時的に減少するものであることから、ガス濃度検出動作中においてLEDの光強度(光量)が減少した場合には、実際には、検知対象ガスが存在しないにも関わらず、検知対象ガスが検出された場合と同様の結果が招来され、当該ガス検知器に高い信頼性が得られなくなる、という問題がある。

【0005】

このような問題に対して、例えば、ガス濃度検出に十分な光量を得るために複数個のLEDを具えてなる光学式ガス検知器において、複数個のLEDを順番に点灯させ、受光素子からの光量が点灯数に対応して変化するか否かを検出する発光異常検出動作を行う構成のものが提案されており(例えば特許文献1参照。)、受光素子の信号レベルの変化がLEDの点灯数に比例しない場合には、複数個のLEDの少なくとも1個が故障してガス検知素子からの反射光量が減少していると判断されて、警報が発せられることが記載されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平11−64321号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

上記構成の光学式ガス検知器においては、ガス濃度検出動作は、少なくとも2つのLEDが同時に点灯される状態が保持されることにより行われるが、上記のような発光異常検出動作では、例えばガス濃度検出動作中において、LEDの発光状態(光強度)が変化した場合には、LEDの発光異常による検出光強度の変化と、被検ガス中の検知対象ガスの存在による検出光強度の変化とを区別して認識することができず、単に、検出光強度の変化率に基づいてガス濃度を検出しているのが実情であった。すなわち、このような発光異常検出動作においても、上記問題点をそのまま有しており、LEDの発光状態を監視する新たな方法を確立することが望まれている。

【0008】

本発明は、以上のような事情に基づいてなされたものであって、LEDの発光異常状態を確実に検出することができ、従って、LEDの発光異常によるものを含まない検出光強度の変化に応じたガス濃度の検出を行うことができ、高い信頼性を有する光学式ガス検知器を提供することを目的とする。

【課題を解決するための手段】

【0009】

本発明の光学式ガス検知器は、検知対象ガスとの反応によってガス検知素子に生ずる呈色の程度を、光源よりの光が照射された呈色箇所からの検出光の強度測定によって検出する光学式ガス検知器において、

光源が第1のLEDおよび第2のLEDにより構成されており、

第1のLEDおよび第2のLEDを共に点灯させる同時点灯モードにおいて測定される検出光の、被検ガス導入前後の一定時間の間における強度変化を検出することにより被検ガス中の検知対象ガスの濃度を検出するガス検出プロセス中において、第1のLEDおよび第2のLEDの点灯制御を行うことにより第1のLEDまたは第2のLEDの発光異常状態を検出する光源LED発光異常検出動作が行われることを特徴とする。

【0010】

本発明の光学式ガス検知器においては、1回のガス検出プロセスは、第1のLEDおよび第2のLEDを共に点灯させる同時点灯モードによる点灯動作、第1のLEDのみを点灯させる第1のLED点灯モードによる点灯動作および第2のLEDのみを点灯させる第2のLED点灯モードによる点灯動作が連続して行われる点灯動作サイクルが複数回繰り返して行われることにより、遂行され、

同時点灯モードによるガス濃度検出動作と、第1のLED点灯モードおよび第2のLED点灯モードによる光源LED発光異常検出動作とが交互に行われる構成とされていることが好ましい。

【0011】

また、本発明の光学式ガス検知器においては、光源LED発光異常検出動作においては、同一の点灯動作サイクルにおける、同時点灯モードにおいて測定される検出光強度、第1のLEDのみを点灯させる第1のLED点灯モードにおいて測定される検出光強度、および、第2のLEDのみを点灯させる第2のLED点灯モードにおいて測定される検出光強度のうちから選らばれた2つの検出光強度の検出光強度比が設定許容範囲を逸脱したことが検出されることにより、第1のLEDまたは第2のLEDの発光異常状態が検出される構成とすることができる。

【0012】

また、本発明の光学式ガス検知器においては、ガス検知素子として、反応試薬が担体に含浸されてなるテープ状ガス検知素子が用いられる構成のものとすることができる。

【発明の効果】

【0013】

本発明の光学式ガス検知器によれば、1回のガス検出プロセス中において、ガス濃度の検出を行いながら、第1のLEDおよび第2のLEDの各々の点灯モードの切り替え制御によりLEDの発光異常状態を検出する光源LED発光異常検出動作が行われることにより、例えば、第1のLEDまたは第2のLEDの発光異常がガス検出プロセス中に生じた場合におけるガス濃度検出結果をキャンセルすることによって、LEDの発光異常によるものを含まない、検知対象ガスの存在による検出光強度の変化に基づいたガス濃度検出結果を選択的に得ることができるので、ガス検知器に高い信頼性を得ることができる。

本発明における「LEDの発光異常」とは、ガス検出動作において問題となる発光状態の変化をいうものとする。

【0014】

また、1回のガス検出プロセスにおいて、ガス濃度検出動作と光源LED発光異常検出動作とが交互に複数回繰り返して行われる構成とされることにより、一定時間のガス検出プロセスにおいて、LEDの発光状態を短い時間間隔毎に監視することができるので、LEDの発光異常状態を一層確実に検出することができ、一層高い信頼性を得ることができる。

【図面の簡単な説明】

【0015】

【図1】本発明の光学式ガス検知器の一例におけるガス検出部の構成の概略を示す斜視図である。

【図2】図1に示すガス検出部の、(A)ガス検知テープの搬送方向に沿った方向の断面図、(B)ガス検知テープの搬送方向に直交する方向の断面図である。

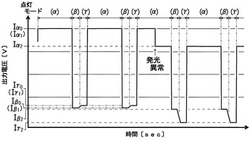

【図3】本発明の光学式ガス検知器におけるガス検出プロセスを説明するための出力電圧のグラフである。

【図4】本発明の光学式ガス検知器における光源LED発光異常検出動作を説明するための出力電圧のグラフである。

【発明を実施するための形態】

【0016】

以下、本発明の実施の形態について詳細に説明する。

図1は、本発明の光学式ガス検知器の一例におけるガス検出部の構成の概略を示す斜視図、図2は、図1に示すガス検出部の、(A)ガス検知テープの搬送方向に沿った方向の断面図、(B)ガス検知テープの搬送方向に直交する方向の断面図である。

この光学式ガス検知器は、検知対象ガスとの反応により呈色または変色するテープ状のガス検知素子(以下、「ガス検知テープ」という。)60に対して検知用光を照射する第1のLED20および第2のLED25を具えたガス検出部10と、第1のLED20および第2のLED25の点灯状態を制御する光源駆動制御機構30と、第1のLED20および第2のLED25よりの光が照射されたガス検知テープ60からの反射光による検出光の、被検ガス導入前後の一定時間の間における強度変化により被検ガス中の検知対象ガスの濃度を検出するガス濃度検出機構40と、第1のLED20または第2のLED25の発光異常状態を検出する光源LED発光異常検出機構50とを具えている。

【0017】

ガス検出部10は、ガス検知テープ60の表面に垂直な方向に伸びる受光素子配設用貫通孔12、および、各々一端側開口が受光素子配設用貫通孔12の底面側開口121を向く指向状態で斜め上方に傾斜して四方に伸びる4つの貫通孔13A〜13Dが形成された測定ヘッド11と、この測定ヘッド11に、テープ収容リール61および巻き取りリール62によって張架されたガス検知テープ60を介して弾接するよう適宜の弾性部材によって付勢された状態で、配置されたガス検知テープ押さえ部材16とにより構成されている。

【0018】

この実施例における測定ヘッド11においては、受光素子配設用貫通孔12における上面側開口部に一のフォトダイオード(受光素子)28が固定されて設けられており、さらに、ガス検知テープ60の搬送方向(図1および図2(A)において白抜きの矢印で示す。)に並ぶ2つの貫通孔のうちの一方の貫通孔13Aに、第1のLED20が固定されて設けられると共に、ガス検知テープ60の幅方向(図2(B)において左右方向)に並ぶ2つの貫通孔のうちの一方の貫通孔13Cに、第2のLED25が固定されて設けられている。

測定ヘッド11におけるガス検知テープ60の搬送方向に並ぶ2つの貫通孔のうちの他方の貫通孔13Bが被検ガス排出用流路とされていると共に、ガス検知テープ60の幅方向に並ぶ2つの貫通孔のうちの他方の貫通孔13Dが、被検ガス導入用流路とされている。

被検ガス導入用流路を構成する貫通孔13Dには、ガス検知テープ60に被検ガスを接触させるガス吸引ポンプ(図示せず)が接続されている。

【0019】

光源駆動制御機構30は、第1のLED20および第2のLED25を共に点灯させる同時点灯モード(α)、第2のLED25を消灯し第1のLED20のみを点灯させる第1のLED点灯モード(β)、並びに、第1のLED20を消灯し第2のLED25のみを点灯させる第2のLED点灯モード(γ)の各モードで第1のLED20および第2のLED25の点灯状態を制御する機能を有する。

【0020】

ガス濃度検出機構40は、フォトダイオード28からの出力電流信号を電圧信号に変換して出力する機能を有する。

【0021】

ガス検知テープ60は、検知対象ガスに接触すると呈色する反応試薬が例えばセルロースなどの多孔性の担体に含浸されてなり、反応試薬としては、検知対象ガスの種類に応じた、従来より好適に用いられているものを例示することができる。

【0022】

以下、上記光学式ガス検知器の動作について説明する。

先ず、ガス検知テープ60の未使用領域が測定ヘッド11における被検ガス導入用開口としての底面側開口121に対向するようセットされた状態において、当該未使用領域を測定領域として、同時点灯モード(α)における検出光強度(出力電圧Iα0 )が測定されると共に、第1のLED点灯モード(β)における検出光強度(Iβ0 )および第2のLED点灯モード(γ)における検出光強度(Iγ0 )が測定され、得られた結果が基準値として設定される。

そして、ガス吸引ポンプが作動されることにより被検ガスが被検ガス導入用流路を構成する貫通孔13Dを介して測定ヘッド11内に導入されると、被検ガスがガス検知テープ60の測定領域における表面に沿って流過されて被検ガス排出用流路を構成する貫通孔13Bから外部に排出されるが、被検ガス中に検知対象ガスが存在している場合には、当該検知対象ガスがガス検知テープ60に担持されている反応試薬と反応して検知対象ガスの濃度に応じた光学的濃度を有する反応痕Rが形成される。

【0023】

而して、上記光学式ガス検知器は、上述したように、第1のLED20または第2のLED25の発光異常状態を検出する光源LED発光異常検出機構50を具えており、第1のLED20および第2のLED25を共に点灯させる同時点灯モード(α)において測定される検出光の、被検ガス導入前後の一定時間の間における強度変化を検出することにより被検ガス中の検知対象ガスの濃度を検出するガス検出プロセス中において、第1のLED20および第2のLED25の点灯制御を行うことにより第1のLED20または第2のLED25の発光異常状態を検出する光源LED発光異常検出動作が行われる。

1回のガス検出プロセスについて具体的に説明すると、図3に示すように、同時点灯モード(α)による点灯動作、第1のLED点灯モード(β)による点灯動作および第2のLED点灯モード(γ)による点灯動作が連続して行われる点灯動作サイクルが複数回繰り返して行われることにより、遂行され、同時点灯モード(α)によるガス濃度検出動作と、第1のLED点灯モード(β)および第2のLED点灯モード(γ)による光源LED発光異常検出動作とが交互に複数回繰り返して行われる。なお、図3は、便宜上、一部が省略されており、出力電圧の変化を破線により示してある。

【0024】

1回の点灯動作サイクルにおいて、第1のLED点灯モード(β)における点灯状態保持時間、および、第2のLED点灯モード(γ)における点灯状態保持時間は、いずれも、同時点灯モード(α)の点灯状態保持時間より短くなるよう設定されている。

【0025】

上記光学式ガス検知器における動作条件の一例を示すと、1回のガス検出プロセスに要する時間は、例えば1分間であって、同時点灯モード(α)の点灯状態保持時間が2.0秒間、第1のLED点灯モード(β)における点灯状態保持時間および第2のLED点灯モード(γ)における点灯状態保持時間は、いずれも、0.5秒間であり、1回のガス検出プロセスにおいて行われる点灯動作サイクルは20回である。

【0026】

ガス濃度検出動作においては、被検ガスの導入によりガス検知テープ60の測定領域に反応痕Rが形成された場合には、図3に示すように、第1のLED20および第2のLED25から照射される検知用光が、ガス検知テープ60の表面に形成された反応痕Rの光学的濃度に応じた量で吸収されることとなるので、フォトダイオード28によって受光される反射光強度(総和)が基準値(Iα0 )に対して減少するその程度(ΔIα)に基づいて、被検ガス導入前後の一定時間の間における光学的濃度の変化を求めることにより、検知対象ガスの濃度を例えば当該検知対象ガスについての検量線データに基づいて検出することができる。ここに、検知対象ガスの濃度データは、1回のガス検出プロセス全体における被検ガス導入前後の検出光強度の変化量(出力電圧の変化量)に基づいて検出されるガス濃度データに加えて、例えば、1回の同時点灯モード(α)毎に記録、すなわち、同時点灯モード(α)の保持時間の間における反射光強度の変化量(出力電圧の変化量)に基づいて検出されるガス濃度データが例えば履歴情報として順次に記録される。

【0027】

光源LED発光異常検出動作においては、同一の点灯動作サイクルにおける、同時点灯モード(α)において測定される検出光強度、第1のLED点灯モード(β)において測定される検出光強度、および、第2のLED点灯モード(γ)において測定される検出光強度のうちから選らばれた2つの検出光強度の検出光強度比が設定許容範囲を逸脱したことが検出されることにより、第1のLED20または第2のLED25の発光異常状態が検出される。

以下、光源LED発光異常検出動作について、ガス検知テープ60の呈色がない場合と、ガス検知テープ60の呈色がある場合とに分けて具体的に説明する。

【0028】

<ガス検知テープの呈色がない場合>

ガス検知テープ60の呈色がない場合においては、例えば、図4に示すように、第1のLED点灯モード(β)における反射光強度(出力電圧Iβ1 )と、第2のLED点灯モード(γ)における反射光強度(出力電圧Iγ1 )との比(Iβ1 /Iγ1 )の、当該ガス検出プロセスを行うに際して設定された基準値による基準反射光強度比(Iβ0 /Iγ0 )に対する比が設定許容範囲内にあるとき、第1のLED20および第2のLED25は共に正常な発光状態で動作されていると判断される。

一方、ガス検知テープ60の呈色がないにも関わらず、第1のLED点灯モード(β)における反射光強度(出力電圧Iβ2 )と、第2のLED点灯モード(γ)における反射光強度(出力電圧Iγ2 )との比(Iβ2 /Iγ2 )の、基準反射光強度比(Iβ0 /Iγ0 )に対する比が設定許容範囲を逸脱する場合には、第1のLED20または第2のLED25に発光異常が生じたものと判断される。図4は、第1のLED点灯モード(β)における反射光強度(出力電圧Iβ2 )が基準反射光強度(Iβ0 )と同等の大きさであり、第2のLED点灯モード(γ)における反射光強度(出力電圧Iγ2 )が基準反射光強度(Iγ0 )より減少していることから、第2のLED25の発光状態が経時的な光量低下により変化した場合を例示するものである。

【0029】

<ガス検知テープの呈色がある場合>

ガス検知テープ60の呈色がある場合においても同様に、第1のLED点灯モード(β)における反射光強度と、第2のLED点灯モード(γ)における反射光強度との比の、基準値による基準反射光強度比(Iβ0 /Iγ0 )に対する比が設定許容範囲内にあるとき、第1のLED20および第2のLED25は共に正常な発光状態で動作されていると判断される。

一方、第1のLED20よりの検知用光および第2のLED25よりの検知用光の、ガス検知テープ60に形成された反応痕Rによる吸収量は互いに同程度であることから、第1のLED点灯モード(β)における反射光強度と、第2のLED点灯モード(γ)における反射光強度との比の、基準値による基準反射光強度比(Iβ0 /Iγ0 )に対する比が設定許容範囲を逸脱する場合には、第1のLED20または第2のLED25に発光異常が生じたものと判断される。

【0030】

以上において、光源LED発光異常検出動作におけるLEDの発光異常の発生を判断する際の設定許容範囲は、例えば各点灯動作サイクルにおける反射光強度比IBの、基準反射光強度比(Iβ0 /Iγ0 =IA)に対する比(IB/IA)が、(1/1.5)<(IB/IA)<1.5の範囲に設定されている。設定許容範囲が上記数値範囲に設定される理由は、LED自体に最大で1.2倍(120%)程度の光量のバラツキがあるため、このようなLEDの個体差による光量のバラツキと区別して、LEDの経時的な発光状態の変化を確実に認識することができるからである。

そして、第1のLED20または第2のLED25の発光異常状態が検出された場合には、警報が発せられると共に、例えば当該ガス検出プロセス全体のガス濃度検出結果、すなわち、当該ガス検知テープ60の測定領域に係るガス濃度検出結果がキャンセル(例えばガス濃度が「0(ppb)」と出力)され、その後、ガス検知テープ60の被検ガスに晒されていない新しい領域が測定ヘッド11に送りこまれ、基準値(Iα0 、Iβ0 、Iγ0 )の更新が行われた後、次のガス検出プロセスが開始される。なお、LEDの発光異常が、LEDの光量が初期光量より30%以上低下したことによるものであることが検出された場合には、別途トラブル警報が発せられてガス検出プロセス自体が停止される。

【0031】

上記光学式ガス検知器においては、反応痕が形成されたガス検知テープ60における測定領域についてのガス検出プロセスがLEDの発光異常が生ずることなしに終了すると、ガス検知テープ60の被検ガスに晒されていない新しい領域が測定ヘッド11に送り込まれ、基準値の更新(零点調整)が行われた後、次のガス検出プロセスが開始される。

また、被検ガスを導入したにも関わらず呈色がない場合(検知対象ガスが含まれていない場合)には、ガス検知テープ60上における同一の測定領域が利用されてガス検出プロセスが行われ、さらに、同一の測定領域において、例えば120回のガス検出プロセスが行われた後においても、呈色がない場合には、ガス検知テープ60の被検ガスに晒されていない新しい領域が測定ヘッド11に送り込まれ、次のガス検出プロセスが開始される。

【0032】

而して、複数個のLEDを具えた従来における光学式ガス検知器においては、1回のガス検出プロセス(ガス濃度検出)が少なくとも2つのLEDを共に点灯させた状態が保持されて行われる構成とされていることから、ガス検出プロセス中においてLEDの発光状態の変化が生じた場合であっても、ガス検出プロセスの一定時間の間の検出光強度の変化(LEDの経時的な検出光強度の変化を含むもの)をそのままガス濃度データとして検出していたところ、上記構成の光学式ガス検知器によれば、1回のガス検出プロセスにおいて、ガス濃度の検出を行いながら、第1のLED20および第2のLED25の各々の点灯モードの切り替え制御によって第1のLED20および第2のLED25の各々の検出光強度の比率が大きく変動したことを検出することによりLEDの発光異常状態を検出する光源LED発光異常検出動作が行われることにより、例えば、第1のLED20または第2のLED25の発光異常がガス検出プロセス中に生じた場合におけるガス濃度検出結果(ガス検知テープ上の測定領域(反応痕R)についてのガス濃度検出結果)をキャンセルすることによって、LEDの発光異常によるものを含まない、検知対象ガスの存在による検出光強度の変化に基づいたガス濃度検出結果を選択的に得ることができるので、例えば、実際には検知対象ガスが存在しないにも関わらず、検知対象ガスが検出された場合と同様の結果が招来されるといった問題が生ずることがなく、ガス検知器に高い信頼性を得ることができる。

【0033】

また、1回のガス検出プロセスにおいて、ガス濃度検出動作と光源LED発光異常検出動作とが交互に複数回繰り返して行われる構成とされることにより、ガス検出プロセスが行われる一定時間の間において、LEDの発光状態を短い時間間隔毎に監視することができるので、LEDの発光異常状態を一層確実に検出することができ、一層高い信頼性を得ることができる。

【0034】

以上、本発明の実施形態について説明したが、本発明は上記の実施形態に限定されるものではなく、種々の変更を加えることができる。

例えば、光源LED発光異常検出動作においては、同時点灯モード(α)における検出光強度(Iα)と、第1のLED点灯モード(β)における検出光強度(Iβ)との検出光強度比(Iβ/Iα)、または、第2のLED点灯モード(γ)における検出光強度(Iγ)との検出光強度比(Iγ/Iα)に基づいて、第1のLEDまたは第2のLEDの発光異常状態を検出する構成とすることもできる。

この場合においても、図4に示すように、各点灯動作サイクルにおける反射光強度比 (例えばIβ1 /Iα1 またはIγ1 /Iα1 )の、基準反射光強度比(Iβ0 /Iα0 またはIγ0 /Iα0 )に対する比が設定許容範囲を逸脱したことを検出することにより、第1のLEDまたは第2のLEDの発光異常状態を検出することができる。

【0035】

また、1回のガス検出プロセスの所要時間、並びに、同時点灯モードによる点灯動作の保持時間、第1のLED点灯モードによる点灯動作の保持時間および第2のLED点灯モードによる点灯動作の保持時間およびその他の動作条件は、目的に応じて適宜に設定変更することができる。

さらにまた、第1のLEDよりの光が照射されたガス検知素子からの反射光、および、第2のLEDよりの光が照射されたガス検知素子からの反射光を、別個の受光素子により検出する構成とされていてもよい。

さらにまた、ガス検知素子はテープ状ガス検知素子(ガス検知テープ)に限定されず、例えば、全体が小型のディスク状であって、一面側中央にガス透過部が形成されたディスク状の容器内に、検知対象ガスに接触すると呈色または光学的濃度が変化する反応性物質が例えば適宜の担体に担持された粒子状試薬が収容されて構成されたタブレット型ガス検知素子であってもよい。

【符号の説明】

【0036】

10 ガス検出部

11 測定ヘッド

12 受光素子配設用貫通孔

121 底面側開口

13A,13B,13C,13D 貫通孔

16 ガス検知テープ押さえ部材

20 第1のLED

25 第2のLED

28 フォトダイオード(受光素子)

30 光源駆動制御機構

40 ガス濃度検出機構

50 光源LED発光異常検出機構

60 ガス検知素子(ガス検知テープ)

61 テープ収容リール

62 巻き取りリール

R 反応痕

【技術分野】

【0001】

本発明は、検知対象ガスの濃度をガス検知素子の呈色反応を利用して光学的に検出する光学式ガス検知器に関する。

【背景技術】

【0002】

検知対象ガスの濃度を、ガス検知素子の呈色反応を利用して光学的に検出する光学式ガス検知器は、極めて低濃度から高濃度まで広い濃度範囲の検出に対応することができ、しかも、ガス選択性に優れていると共にある程度の記録性を保有しているなどの理由から、例えば、極低濃度の毒性ガスの検出等に広く利用されている。

【0003】

このような光学式ガス検知器は、ガス検知素子に被検ガスを導入する手段と、被検ガスとの反応によってガス検知素子に生ずる呈色の程度(光学的濃度)を検出する光学濃度検出機構とを具えており、例えば、被検ガス導入前後での反射光強度の変化の程度(変化率)が検出されることにより、被検ガス中の検知対象ガスの濃度が検量線データに基づいて検出される。

ガス検知素子としては、例えば、反応試薬がセルロースなどの多孔性の担体に含浸されてなるテープ状ガス検知素子(検知テープ)や、反応性物質が例えば適宜の担体に担持された試薬が、ガス透過部を有するディスク状の容器内に収容されて構成されたタブレット型ガス検知素子(検知タブ)などが知られている。

【0004】

而して、光学式ガス検知器では、光源として発光ダイオード(LED)が用いられているが、LEDは、その光強度が経時的に減少するものであることから、ガス濃度検出動作中においてLEDの光強度(光量)が減少した場合には、実際には、検知対象ガスが存在しないにも関わらず、検知対象ガスが検出された場合と同様の結果が招来され、当該ガス検知器に高い信頼性が得られなくなる、という問題がある。

【0005】

このような問題に対して、例えば、ガス濃度検出に十分な光量を得るために複数個のLEDを具えてなる光学式ガス検知器において、複数個のLEDを順番に点灯させ、受光素子からの光量が点灯数に対応して変化するか否かを検出する発光異常検出動作を行う構成のものが提案されており(例えば特許文献1参照。)、受光素子の信号レベルの変化がLEDの点灯数に比例しない場合には、複数個のLEDの少なくとも1個が故障してガス検知素子からの反射光量が減少していると判断されて、警報が発せられることが記載されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平11−64321号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

上記構成の光学式ガス検知器においては、ガス濃度検出動作は、少なくとも2つのLEDが同時に点灯される状態が保持されることにより行われるが、上記のような発光異常検出動作では、例えばガス濃度検出動作中において、LEDの発光状態(光強度)が変化した場合には、LEDの発光異常による検出光強度の変化と、被検ガス中の検知対象ガスの存在による検出光強度の変化とを区別して認識することができず、単に、検出光強度の変化率に基づいてガス濃度を検出しているのが実情であった。すなわち、このような発光異常検出動作においても、上記問題点をそのまま有しており、LEDの発光状態を監視する新たな方法を確立することが望まれている。

【0008】

本発明は、以上のような事情に基づいてなされたものであって、LEDの発光異常状態を確実に検出することができ、従って、LEDの発光異常によるものを含まない検出光強度の変化に応じたガス濃度の検出を行うことができ、高い信頼性を有する光学式ガス検知器を提供することを目的とする。

【課題を解決するための手段】

【0009】

本発明の光学式ガス検知器は、検知対象ガスとの反応によってガス検知素子に生ずる呈色の程度を、光源よりの光が照射された呈色箇所からの検出光の強度測定によって検出する光学式ガス検知器において、

光源が第1のLEDおよび第2のLEDにより構成されており、

第1のLEDおよび第2のLEDを共に点灯させる同時点灯モードにおいて測定される検出光の、被検ガス導入前後の一定時間の間における強度変化を検出することにより被検ガス中の検知対象ガスの濃度を検出するガス検出プロセス中において、第1のLEDおよび第2のLEDの点灯制御を行うことにより第1のLEDまたは第2のLEDの発光異常状態を検出する光源LED発光異常検出動作が行われることを特徴とする。

【0010】

本発明の光学式ガス検知器においては、1回のガス検出プロセスは、第1のLEDおよび第2のLEDを共に点灯させる同時点灯モードによる点灯動作、第1のLEDのみを点灯させる第1のLED点灯モードによる点灯動作および第2のLEDのみを点灯させる第2のLED点灯モードによる点灯動作が連続して行われる点灯動作サイクルが複数回繰り返して行われることにより、遂行され、

同時点灯モードによるガス濃度検出動作と、第1のLED点灯モードおよび第2のLED点灯モードによる光源LED発光異常検出動作とが交互に行われる構成とされていることが好ましい。

【0011】

また、本発明の光学式ガス検知器においては、光源LED発光異常検出動作においては、同一の点灯動作サイクルにおける、同時点灯モードにおいて測定される検出光強度、第1のLEDのみを点灯させる第1のLED点灯モードにおいて測定される検出光強度、および、第2のLEDのみを点灯させる第2のLED点灯モードにおいて測定される検出光強度のうちから選らばれた2つの検出光強度の検出光強度比が設定許容範囲を逸脱したことが検出されることにより、第1のLEDまたは第2のLEDの発光異常状態が検出される構成とすることができる。

【0012】

また、本発明の光学式ガス検知器においては、ガス検知素子として、反応試薬が担体に含浸されてなるテープ状ガス検知素子が用いられる構成のものとすることができる。

【発明の効果】

【0013】

本発明の光学式ガス検知器によれば、1回のガス検出プロセス中において、ガス濃度の検出を行いながら、第1のLEDおよび第2のLEDの各々の点灯モードの切り替え制御によりLEDの発光異常状態を検出する光源LED発光異常検出動作が行われることにより、例えば、第1のLEDまたは第2のLEDの発光異常がガス検出プロセス中に生じた場合におけるガス濃度検出結果をキャンセルすることによって、LEDの発光異常によるものを含まない、検知対象ガスの存在による検出光強度の変化に基づいたガス濃度検出結果を選択的に得ることができるので、ガス検知器に高い信頼性を得ることができる。

本発明における「LEDの発光異常」とは、ガス検出動作において問題となる発光状態の変化をいうものとする。

【0014】

また、1回のガス検出プロセスにおいて、ガス濃度検出動作と光源LED発光異常検出動作とが交互に複数回繰り返して行われる構成とされることにより、一定時間のガス検出プロセスにおいて、LEDの発光状態を短い時間間隔毎に監視することができるので、LEDの発光異常状態を一層確実に検出することができ、一層高い信頼性を得ることができる。

【図面の簡単な説明】

【0015】

【図1】本発明の光学式ガス検知器の一例におけるガス検出部の構成の概略を示す斜視図である。

【図2】図1に示すガス検出部の、(A)ガス検知テープの搬送方向に沿った方向の断面図、(B)ガス検知テープの搬送方向に直交する方向の断面図である。

【図3】本発明の光学式ガス検知器におけるガス検出プロセスを説明するための出力電圧のグラフである。

【図4】本発明の光学式ガス検知器における光源LED発光異常検出動作を説明するための出力電圧のグラフである。

【発明を実施するための形態】

【0016】

以下、本発明の実施の形態について詳細に説明する。

図1は、本発明の光学式ガス検知器の一例におけるガス検出部の構成の概略を示す斜視図、図2は、図1に示すガス検出部の、(A)ガス検知テープの搬送方向に沿った方向の断面図、(B)ガス検知テープの搬送方向に直交する方向の断面図である。

この光学式ガス検知器は、検知対象ガスとの反応により呈色または変色するテープ状のガス検知素子(以下、「ガス検知テープ」という。)60に対して検知用光を照射する第1のLED20および第2のLED25を具えたガス検出部10と、第1のLED20および第2のLED25の点灯状態を制御する光源駆動制御機構30と、第1のLED20および第2のLED25よりの光が照射されたガス検知テープ60からの反射光による検出光の、被検ガス導入前後の一定時間の間における強度変化により被検ガス中の検知対象ガスの濃度を検出するガス濃度検出機構40と、第1のLED20または第2のLED25の発光異常状態を検出する光源LED発光異常検出機構50とを具えている。

【0017】

ガス検出部10は、ガス検知テープ60の表面に垂直な方向に伸びる受光素子配設用貫通孔12、および、各々一端側開口が受光素子配設用貫通孔12の底面側開口121を向く指向状態で斜め上方に傾斜して四方に伸びる4つの貫通孔13A〜13Dが形成された測定ヘッド11と、この測定ヘッド11に、テープ収容リール61および巻き取りリール62によって張架されたガス検知テープ60を介して弾接するよう適宜の弾性部材によって付勢された状態で、配置されたガス検知テープ押さえ部材16とにより構成されている。

【0018】

この実施例における測定ヘッド11においては、受光素子配設用貫通孔12における上面側開口部に一のフォトダイオード(受光素子)28が固定されて設けられており、さらに、ガス検知テープ60の搬送方向(図1および図2(A)において白抜きの矢印で示す。)に並ぶ2つの貫通孔のうちの一方の貫通孔13Aに、第1のLED20が固定されて設けられると共に、ガス検知テープ60の幅方向(図2(B)において左右方向)に並ぶ2つの貫通孔のうちの一方の貫通孔13Cに、第2のLED25が固定されて設けられている。

測定ヘッド11におけるガス検知テープ60の搬送方向に並ぶ2つの貫通孔のうちの他方の貫通孔13Bが被検ガス排出用流路とされていると共に、ガス検知テープ60の幅方向に並ぶ2つの貫通孔のうちの他方の貫通孔13Dが、被検ガス導入用流路とされている。

被検ガス導入用流路を構成する貫通孔13Dには、ガス検知テープ60に被検ガスを接触させるガス吸引ポンプ(図示せず)が接続されている。

【0019】

光源駆動制御機構30は、第1のLED20および第2のLED25を共に点灯させる同時点灯モード(α)、第2のLED25を消灯し第1のLED20のみを点灯させる第1のLED点灯モード(β)、並びに、第1のLED20を消灯し第2のLED25のみを点灯させる第2のLED点灯モード(γ)の各モードで第1のLED20および第2のLED25の点灯状態を制御する機能を有する。

【0020】

ガス濃度検出機構40は、フォトダイオード28からの出力電流信号を電圧信号に変換して出力する機能を有する。

【0021】

ガス検知テープ60は、検知対象ガスに接触すると呈色する反応試薬が例えばセルロースなどの多孔性の担体に含浸されてなり、反応試薬としては、検知対象ガスの種類に応じた、従来より好適に用いられているものを例示することができる。

【0022】

以下、上記光学式ガス検知器の動作について説明する。

先ず、ガス検知テープ60の未使用領域が測定ヘッド11における被検ガス導入用開口としての底面側開口121に対向するようセットされた状態において、当該未使用領域を測定領域として、同時点灯モード(α)における検出光強度(出力電圧Iα0 )が測定されると共に、第1のLED点灯モード(β)における検出光強度(Iβ0 )および第2のLED点灯モード(γ)における検出光強度(Iγ0 )が測定され、得られた結果が基準値として設定される。

そして、ガス吸引ポンプが作動されることにより被検ガスが被検ガス導入用流路を構成する貫通孔13Dを介して測定ヘッド11内に導入されると、被検ガスがガス検知テープ60の測定領域における表面に沿って流過されて被検ガス排出用流路を構成する貫通孔13Bから外部に排出されるが、被検ガス中に検知対象ガスが存在している場合には、当該検知対象ガスがガス検知テープ60に担持されている反応試薬と反応して検知対象ガスの濃度に応じた光学的濃度を有する反応痕Rが形成される。

【0023】

而して、上記光学式ガス検知器は、上述したように、第1のLED20または第2のLED25の発光異常状態を検出する光源LED発光異常検出機構50を具えており、第1のLED20および第2のLED25を共に点灯させる同時点灯モード(α)において測定される検出光の、被検ガス導入前後の一定時間の間における強度変化を検出することにより被検ガス中の検知対象ガスの濃度を検出するガス検出プロセス中において、第1のLED20および第2のLED25の点灯制御を行うことにより第1のLED20または第2のLED25の発光異常状態を検出する光源LED発光異常検出動作が行われる。

1回のガス検出プロセスについて具体的に説明すると、図3に示すように、同時点灯モード(α)による点灯動作、第1のLED点灯モード(β)による点灯動作および第2のLED点灯モード(γ)による点灯動作が連続して行われる点灯動作サイクルが複数回繰り返して行われることにより、遂行され、同時点灯モード(α)によるガス濃度検出動作と、第1のLED点灯モード(β)および第2のLED点灯モード(γ)による光源LED発光異常検出動作とが交互に複数回繰り返して行われる。なお、図3は、便宜上、一部が省略されており、出力電圧の変化を破線により示してある。

【0024】

1回の点灯動作サイクルにおいて、第1のLED点灯モード(β)における点灯状態保持時間、および、第2のLED点灯モード(γ)における点灯状態保持時間は、いずれも、同時点灯モード(α)の点灯状態保持時間より短くなるよう設定されている。

【0025】

上記光学式ガス検知器における動作条件の一例を示すと、1回のガス検出プロセスに要する時間は、例えば1分間であって、同時点灯モード(α)の点灯状態保持時間が2.0秒間、第1のLED点灯モード(β)における点灯状態保持時間および第2のLED点灯モード(γ)における点灯状態保持時間は、いずれも、0.5秒間であり、1回のガス検出プロセスにおいて行われる点灯動作サイクルは20回である。

【0026】

ガス濃度検出動作においては、被検ガスの導入によりガス検知テープ60の測定領域に反応痕Rが形成された場合には、図3に示すように、第1のLED20および第2のLED25から照射される検知用光が、ガス検知テープ60の表面に形成された反応痕Rの光学的濃度に応じた量で吸収されることとなるので、フォトダイオード28によって受光される反射光強度(総和)が基準値(Iα0 )に対して減少するその程度(ΔIα)に基づいて、被検ガス導入前後の一定時間の間における光学的濃度の変化を求めることにより、検知対象ガスの濃度を例えば当該検知対象ガスについての検量線データに基づいて検出することができる。ここに、検知対象ガスの濃度データは、1回のガス検出プロセス全体における被検ガス導入前後の検出光強度の変化量(出力電圧の変化量)に基づいて検出されるガス濃度データに加えて、例えば、1回の同時点灯モード(α)毎に記録、すなわち、同時点灯モード(α)の保持時間の間における反射光強度の変化量(出力電圧の変化量)に基づいて検出されるガス濃度データが例えば履歴情報として順次に記録される。

【0027】

光源LED発光異常検出動作においては、同一の点灯動作サイクルにおける、同時点灯モード(α)において測定される検出光強度、第1のLED点灯モード(β)において測定される検出光強度、および、第2のLED点灯モード(γ)において測定される検出光強度のうちから選らばれた2つの検出光強度の検出光強度比が設定許容範囲を逸脱したことが検出されることにより、第1のLED20または第2のLED25の発光異常状態が検出される。

以下、光源LED発光異常検出動作について、ガス検知テープ60の呈色がない場合と、ガス検知テープ60の呈色がある場合とに分けて具体的に説明する。

【0028】

<ガス検知テープの呈色がない場合>

ガス検知テープ60の呈色がない場合においては、例えば、図4に示すように、第1のLED点灯モード(β)における反射光強度(出力電圧Iβ1 )と、第2のLED点灯モード(γ)における反射光強度(出力電圧Iγ1 )との比(Iβ1 /Iγ1 )の、当該ガス検出プロセスを行うに際して設定された基準値による基準反射光強度比(Iβ0 /Iγ0 )に対する比が設定許容範囲内にあるとき、第1のLED20および第2のLED25は共に正常な発光状態で動作されていると判断される。

一方、ガス検知テープ60の呈色がないにも関わらず、第1のLED点灯モード(β)における反射光強度(出力電圧Iβ2 )と、第2のLED点灯モード(γ)における反射光強度(出力電圧Iγ2 )との比(Iβ2 /Iγ2 )の、基準反射光強度比(Iβ0 /Iγ0 )に対する比が設定許容範囲を逸脱する場合には、第1のLED20または第2のLED25に発光異常が生じたものと判断される。図4は、第1のLED点灯モード(β)における反射光強度(出力電圧Iβ2 )が基準反射光強度(Iβ0 )と同等の大きさであり、第2のLED点灯モード(γ)における反射光強度(出力電圧Iγ2 )が基準反射光強度(Iγ0 )より減少していることから、第2のLED25の発光状態が経時的な光量低下により変化した場合を例示するものである。

【0029】

<ガス検知テープの呈色がある場合>

ガス検知テープ60の呈色がある場合においても同様に、第1のLED点灯モード(β)における反射光強度と、第2のLED点灯モード(γ)における反射光強度との比の、基準値による基準反射光強度比(Iβ0 /Iγ0 )に対する比が設定許容範囲内にあるとき、第1のLED20および第2のLED25は共に正常な発光状態で動作されていると判断される。

一方、第1のLED20よりの検知用光および第2のLED25よりの検知用光の、ガス検知テープ60に形成された反応痕Rによる吸収量は互いに同程度であることから、第1のLED点灯モード(β)における反射光強度と、第2のLED点灯モード(γ)における反射光強度との比の、基準値による基準反射光強度比(Iβ0 /Iγ0 )に対する比が設定許容範囲を逸脱する場合には、第1のLED20または第2のLED25に発光異常が生じたものと判断される。

【0030】

以上において、光源LED発光異常検出動作におけるLEDの発光異常の発生を判断する際の設定許容範囲は、例えば各点灯動作サイクルにおける反射光強度比IBの、基準反射光強度比(Iβ0 /Iγ0 =IA)に対する比(IB/IA)が、(1/1.5)<(IB/IA)<1.5の範囲に設定されている。設定許容範囲が上記数値範囲に設定される理由は、LED自体に最大で1.2倍(120%)程度の光量のバラツキがあるため、このようなLEDの個体差による光量のバラツキと区別して、LEDの経時的な発光状態の変化を確実に認識することができるからである。

そして、第1のLED20または第2のLED25の発光異常状態が検出された場合には、警報が発せられると共に、例えば当該ガス検出プロセス全体のガス濃度検出結果、すなわち、当該ガス検知テープ60の測定領域に係るガス濃度検出結果がキャンセル(例えばガス濃度が「0(ppb)」と出力)され、その後、ガス検知テープ60の被検ガスに晒されていない新しい領域が測定ヘッド11に送りこまれ、基準値(Iα0 、Iβ0 、Iγ0 )の更新が行われた後、次のガス検出プロセスが開始される。なお、LEDの発光異常が、LEDの光量が初期光量より30%以上低下したことによるものであることが検出された場合には、別途トラブル警報が発せられてガス検出プロセス自体が停止される。

【0031】

上記光学式ガス検知器においては、反応痕が形成されたガス検知テープ60における測定領域についてのガス検出プロセスがLEDの発光異常が生ずることなしに終了すると、ガス検知テープ60の被検ガスに晒されていない新しい領域が測定ヘッド11に送り込まれ、基準値の更新(零点調整)が行われた後、次のガス検出プロセスが開始される。

また、被検ガスを導入したにも関わらず呈色がない場合(検知対象ガスが含まれていない場合)には、ガス検知テープ60上における同一の測定領域が利用されてガス検出プロセスが行われ、さらに、同一の測定領域において、例えば120回のガス検出プロセスが行われた後においても、呈色がない場合には、ガス検知テープ60の被検ガスに晒されていない新しい領域が測定ヘッド11に送り込まれ、次のガス検出プロセスが開始される。

【0032】

而して、複数個のLEDを具えた従来における光学式ガス検知器においては、1回のガス検出プロセス(ガス濃度検出)が少なくとも2つのLEDを共に点灯させた状態が保持されて行われる構成とされていることから、ガス検出プロセス中においてLEDの発光状態の変化が生じた場合であっても、ガス検出プロセスの一定時間の間の検出光強度の変化(LEDの経時的な検出光強度の変化を含むもの)をそのままガス濃度データとして検出していたところ、上記構成の光学式ガス検知器によれば、1回のガス検出プロセスにおいて、ガス濃度の検出を行いながら、第1のLED20および第2のLED25の各々の点灯モードの切り替え制御によって第1のLED20および第2のLED25の各々の検出光強度の比率が大きく変動したことを検出することによりLEDの発光異常状態を検出する光源LED発光異常検出動作が行われることにより、例えば、第1のLED20または第2のLED25の発光異常がガス検出プロセス中に生じた場合におけるガス濃度検出結果(ガス検知テープ上の測定領域(反応痕R)についてのガス濃度検出結果)をキャンセルすることによって、LEDの発光異常によるものを含まない、検知対象ガスの存在による検出光強度の変化に基づいたガス濃度検出結果を選択的に得ることができるので、例えば、実際には検知対象ガスが存在しないにも関わらず、検知対象ガスが検出された場合と同様の結果が招来されるといった問題が生ずることがなく、ガス検知器に高い信頼性を得ることができる。

【0033】

また、1回のガス検出プロセスにおいて、ガス濃度検出動作と光源LED発光異常検出動作とが交互に複数回繰り返して行われる構成とされることにより、ガス検出プロセスが行われる一定時間の間において、LEDの発光状態を短い時間間隔毎に監視することができるので、LEDの発光異常状態を一層確実に検出することができ、一層高い信頼性を得ることができる。

【0034】

以上、本発明の実施形態について説明したが、本発明は上記の実施形態に限定されるものではなく、種々の変更を加えることができる。

例えば、光源LED発光異常検出動作においては、同時点灯モード(α)における検出光強度(Iα)と、第1のLED点灯モード(β)における検出光強度(Iβ)との検出光強度比(Iβ/Iα)、または、第2のLED点灯モード(γ)における検出光強度(Iγ)との検出光強度比(Iγ/Iα)に基づいて、第1のLEDまたは第2のLEDの発光異常状態を検出する構成とすることもできる。

この場合においても、図4に示すように、各点灯動作サイクルにおける反射光強度比 (例えばIβ1 /Iα1 またはIγ1 /Iα1 )の、基準反射光強度比(Iβ0 /Iα0 またはIγ0 /Iα0 )に対する比が設定許容範囲を逸脱したことを検出することにより、第1のLEDまたは第2のLEDの発光異常状態を検出することができる。

【0035】

また、1回のガス検出プロセスの所要時間、並びに、同時点灯モードによる点灯動作の保持時間、第1のLED点灯モードによる点灯動作の保持時間および第2のLED点灯モードによる点灯動作の保持時間およびその他の動作条件は、目的に応じて適宜に設定変更することができる。

さらにまた、第1のLEDよりの光が照射されたガス検知素子からの反射光、および、第2のLEDよりの光が照射されたガス検知素子からの反射光を、別個の受光素子により検出する構成とされていてもよい。

さらにまた、ガス検知素子はテープ状ガス検知素子(ガス検知テープ)に限定されず、例えば、全体が小型のディスク状であって、一面側中央にガス透過部が形成されたディスク状の容器内に、検知対象ガスに接触すると呈色または光学的濃度が変化する反応性物質が例えば適宜の担体に担持された粒子状試薬が収容されて構成されたタブレット型ガス検知素子であってもよい。

【符号の説明】

【0036】

10 ガス検出部

11 測定ヘッド

12 受光素子配設用貫通孔

121 底面側開口

13A,13B,13C,13D 貫通孔

16 ガス検知テープ押さえ部材

20 第1のLED

25 第2のLED

28 フォトダイオード(受光素子)

30 光源駆動制御機構

40 ガス濃度検出機構

50 光源LED発光異常検出機構

60 ガス検知素子(ガス検知テープ)

61 テープ収容リール

62 巻き取りリール

R 反応痕

【特許請求の範囲】

【請求項1】

検知対象ガスとの反応によってガス検知素子に生ずる呈色の程度を、光源よりの光が照射された呈色箇所からの検出光の強度測定によって検出する光学式ガス検知器において、 光源が第1のLEDおよび第2のLEDにより構成されており、

第1のLEDおよび第2のLEDを共に点灯させる同時点灯モードにおいて測定される検出光の、被検ガス導入前後の一定時間の間における強度変化を検出することにより被検ガス中の検知対象ガスの濃度を検出するガス検出プロセス中において、第1のLEDおよび第2のLEDの点灯制御を行うことにより第1のLEDまたは第2のLEDの発光異常状態を検出する光源LED発光異常検出動作が行われることを特徴とする光学式ガス検知器。

【請求項2】

1回のガス検出プロセスは、第1のLEDおよび第2のLEDを共に点灯させる同時点灯モードによる点灯動作、第1のLEDのみを点灯させる第1のLED点灯モードによる点灯動作および第2のLEDのみを点灯させる第2のLED点灯モードによる点灯動作が連続して行われる点灯動作サイクルが複数回繰り返して行われることにより、遂行され、 同時点灯モードによるガス濃度検出動作と、第1のLED点灯モードおよび第2のLED点灯モードによる光源LED発光異常検出動作とが交互に行われることを特徴とする請求項1に記載の光学式ガス検知器。

【請求項3】

光源LED発光異常検出動作においては、同一の点灯動作サイクルにおける、同時点灯モードにおいて測定される検出光強度、第1のLEDのみを点灯させる第1のLED点灯モードにおいて測定される検出光強度、および、第2のLEDのみを点灯させる第2のLED点灯モードにおいて測定される検出光強度のうちから選らばれた2つの検出光強度の検出光強度比が設定許容範囲を逸脱したことが検出されることにより、第1のLEDまたは第2のLEDの発光異常状態が検出されることを特徴とする請求項2に記載の光学式ガス検知器。

【請求項4】

ガス検知素子が、反応試薬が担体に含浸されてなるテープ状ガス検知素子であることを特徴とする請求項1乃至請求項3のいずれかに記載の光学式ガス検知器。

【請求項1】

検知対象ガスとの反応によってガス検知素子に生ずる呈色の程度を、光源よりの光が照射された呈色箇所からの検出光の強度測定によって検出する光学式ガス検知器において、 光源が第1のLEDおよび第2のLEDにより構成されており、

第1のLEDおよび第2のLEDを共に点灯させる同時点灯モードにおいて測定される検出光の、被検ガス導入前後の一定時間の間における強度変化を検出することにより被検ガス中の検知対象ガスの濃度を検出するガス検出プロセス中において、第1のLEDおよび第2のLEDの点灯制御を行うことにより第1のLEDまたは第2のLEDの発光異常状態を検出する光源LED発光異常検出動作が行われることを特徴とする光学式ガス検知器。

【請求項2】

1回のガス検出プロセスは、第1のLEDおよび第2のLEDを共に点灯させる同時点灯モードによる点灯動作、第1のLEDのみを点灯させる第1のLED点灯モードによる点灯動作および第2のLEDのみを点灯させる第2のLED点灯モードによる点灯動作が連続して行われる点灯動作サイクルが複数回繰り返して行われることにより、遂行され、 同時点灯モードによるガス濃度検出動作と、第1のLED点灯モードおよび第2のLED点灯モードによる光源LED発光異常検出動作とが交互に行われることを特徴とする請求項1に記載の光学式ガス検知器。

【請求項3】

光源LED発光異常検出動作においては、同一の点灯動作サイクルにおける、同時点灯モードにおいて測定される検出光強度、第1のLEDのみを点灯させる第1のLED点灯モードにおいて測定される検出光強度、および、第2のLEDのみを点灯させる第2のLED点灯モードにおいて測定される検出光強度のうちから選らばれた2つの検出光強度の検出光強度比が設定許容範囲を逸脱したことが検出されることにより、第1のLEDまたは第2のLEDの発光異常状態が検出されることを特徴とする請求項2に記載の光学式ガス検知器。

【請求項4】

ガス検知素子が、反応試薬が担体に含浸されてなるテープ状ガス検知素子であることを特徴とする請求項1乃至請求項3のいずれかに記載の光学式ガス検知器。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2011−59041(P2011−59041A)

【公開日】平成23年3月24日(2011.3.24)

【国際特許分類】

【出願番号】特願2009−211444(P2009−211444)

【出願日】平成21年9月14日(2009.9.14)

【出願人】(000250421)理研計器株式会社 (216)

【Fターム(参考)】

【公開日】平成23年3月24日(2011.3.24)

【国際特許分類】

【出願日】平成21年9月14日(2009.9.14)

【出願人】(000250421)理研計器株式会社 (216)

【Fターム(参考)】

[ Back to top ]