光学式検査装置、検査システムおよび座標管理用ウエハ

【課題】欠陥座標に含まれている誤差を低減可能な光学式検査装置を提供する。

【解決手段】チャンネルが配列されたラインセンサと、ウエハをステージに載せてラインセンサに対して移動させる移動手段と、行列の行毎に1つ且つ列毎に1つ擬似欠陥ダイが形成され擬似欠陥ダイには複数の擬似欠陥が列方向に一列に形成されている座標管理用ウエハを検査したのを受けてチャンネル上に結像した擬似欠陥のステージ上の位置を擬似欠陥ステージ座標Xs0として検出するステージ位置検出手段と、擬似欠陥ステージ座標Xs0を擬似欠陥ダイ座標に変換する座標変換手段と、設計座標に対する擬似欠陥ダイ座標の差分ΔXを算出する差分算出手段と、擬似欠陥ステージ座標Xs0に対して差分ΔXが一定の振幅A1で振動し直線L1に沿って増加又は減少する座標誤差特性パターンCP1を取得する特性パターン取得手段とを有する。

【解決手段】チャンネルが配列されたラインセンサと、ウエハをステージに載せてラインセンサに対して移動させる移動手段と、行列の行毎に1つ且つ列毎に1つ擬似欠陥ダイが形成され擬似欠陥ダイには複数の擬似欠陥が列方向に一列に形成されている座標管理用ウエハを検査したのを受けてチャンネル上に結像した擬似欠陥のステージ上の位置を擬似欠陥ステージ座標Xs0として検出するステージ位置検出手段と、擬似欠陥ステージ座標Xs0を擬似欠陥ダイ座標に変換する座標変換手段と、設計座標に対する擬似欠陥ダイ座標の差分ΔXを算出する差分算出手段と、擬似欠陥ステージ座標Xs0に対して差分ΔXが一定の振幅A1で振動し直線L1に沿って増加又は減少する座標誤差特性パターンCP1を取得する特性パターン取得手段とを有する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、光学式検査装置、それを備えた検査システム、および、それにおいて用いる座標管理用ウエハに関する。

【背景技術】

【0002】

光学式検査装置は、半導体装置や液晶等を用いた表示装置の製造工程において発生する欠陥の検査に用いられている。光学式検査装置では、具体的には、欠陥を見つけ、その欠陥の位置(欠陥座標)を取得する。光学式検査装置は、検査システムに備えられており、その検査システムには、光学式検査装置の他に、レビュー装置が備えられている。レビュー装置では、光学式検査装置で取得した欠陥座標の示す場所の周辺を拡大表示することで、その欠陥座標にある欠陥を拡大表示することができる。半導体装置や表示装置の製造者は、拡大表示された欠陥を観察することで、欠陥の発生原因等を究明したり、欠陥を低減させたりすることができる。

【0003】

半導体装置や表示装置では、高性能化のために、それらの構造が微細化されている。そのため、従来であれば、半導体装置や表示装置の故障の原因とはならなかった微小な欠陥も、故障を引き起こす場合があると考えられ、光学式検査装置での検査対象となってきている。そして、光学式検査装置の検査精度を高める目的で、半導体装置や表示装置を載せて移動させるステージの位置ずれ量を補正する方法が提案されている(特許文献1等参照)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2009−10325号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

検査対象とする欠陥が微細化すると、レビュー装置では、その微細な欠陥を容易に観察できるように、従来に比べ拡大して表示するようになる。そのため、拡大表示される領域は、欠陥座標の近傍のみの狭い領域になる。光学式検査装置で取得された欠陥座標に誤差が含まれていると、欠陥座標の周辺を拡大表示しても、その表示画面には、欠陥が表示されていない場合があると考えられる。

【0006】

そこで、本発明が解決しようとする課題は、欠陥座標に含まれている誤差を低減可能な光学式検査装置、そして、それを備えた検査システム、さらに、それにおいて用いる座標管理用ウエハを提供することである。

【課題を解決するための手段】

【0007】

本発明は、ウエハの表面を結像可能な複数のチャンネルがY軸方向に等間隔に配列されたラインセンサと、前記ウエハをステージに載せて前記ラインセンサに対して相対的に前記Y軸方向と直角をなすX軸方向に繰り返し移動させることで前記ウエハの全面を前記チャンネル上に結像させる移動手段とを有し、前記ウエハの表面を検査する光学式検査装置において、

前記表面に行列が設定され、前記行列の行毎に1つ且つ列毎に1つ擬似欠陥ダイが形成され、前記擬似欠陥ダイには複数の擬似欠陥が列方向に一列で前記チャンネル上の結像におけるピッチが前記チャンネルのピッチに等しい等間隔に形成されている座標管理用ウエハを、前記Y軸方向と前記列方向とが略平行になり、前記チャンネル毎に前記擬似欠陥ダイ当たり1つの擬似欠陥が結像するように、前記ウエハとして検査したのを受けて、前記チャンネル上に結像した前記擬似欠陥の前記ステージ上の位置を、擬似欠陥ステージ座標として検出するステージ位置検出手段と、

検出された前記擬似欠陥ステージ座標を、前記擬似欠陥が含まれる前記擬似欠陥ダイにおける位置を表す擬似欠陥ダイ座標に変換する座標変換手段と、

前記擬似欠陥が前記擬似欠陥ダイに形成された際の設計に基づく設計座標に対する、前記擬似欠陥ダイ座標の差分を算出する差分算出手段と、

前記擬似欠陥ステージ座標に対して、前記差分が、略一定の振幅で振動するか、直線に沿って増加又は減少するか、少なくともどちらか一方の座標誤差特性パターンを取得する特性パターン取得手段とを有することを特徴としている。

【0008】

また、本発明は、この光学式検査装置を有する検査システムであることを特徴としている。

【0009】

また、本発明は、表面に行列が設定され、前記行列の行毎に1つのみ且つ列毎に1つのみの擬似欠陥ダイが形成され、前記擬似欠陥ダイには複数の擬似欠陥が前記行列の列方向に一列のみで等間隔に形成されている座標管理用ウエハであることを特徴としている。

【発明の効果】

【0010】

本発明によれば、欠陥座標に含まれている誤差を低減可能な光学式検査装置、そして、それを備えた検査システム、さらに、それにおいて用いる座標管理用ウエハを提供できる。

【図面の簡単な説明】

【0011】

【図1】本発明の実施形態に係る光学式検査装置の構成図である。

【図2】本発明の実施形態に係る光学式検査装置を用いた欠陥座標の補正方法のフローチャートである。

【図3】本発明の実施形態に係る座標管理用ウエハの平面図である。

【図4】本発明の実施形態に係る座標管理用ウエハにおけるステージ座標と擬似欠陥ステージ座標の関係を説明するための図であり、ステージ上に固定された座標管理用ウエハを示している。

【図5】本発明の実施形態に係る座標管理用ウエハに形成される擬似欠陥ダイにおけるダイ座標と擬似欠陥ダイ座標の関係を説明するための図であり、擬似欠陥ダイの平面図を示している。

【図6】ラインセンサの座標管理用ウエハに対する相対的な走査方法を説明するための図である。

【図7】走査時における擬似欠陥(擬似欠陥ダイ)のチャンネル上の結像と、チャンネルとの位置関係を示す図である。

【図8】ラインセンサの傾きによる誤差(傾き誤差)を説明するための図(その1:チャンネルC1とC16が検出した擬似欠陥の擬似欠陥ステージ座標がXs0となることを示す図)である。

【図9A】傾き誤差を説明するための図(その2:チャンネルC16が検出した擬似欠陥の擬似欠陥ステージ座標Xs0を示す図)である。

【図9B】傾き誤差を説明するための図(その3:チャンネルC1が検出した擬似欠陥の擬似欠陥ステージ座標Xs0を示す図)である。

【図10】擬似欠陥のラインセンサ上への結像の際の誤差(倍率誤差)を説明するための図(その1:倍率誤差がある場合)である。

【図11】擬似欠陥のラインセンサ上への結像の際の誤差(倍率誤差)を説明するための図(その2:倍率誤差がない場合)である。

【図12】ステージの移動量の誤差(スケール誤差)を説明するための図である。

【図13】ステージの直交度の誤差(直交度誤差)を説明するための図である。

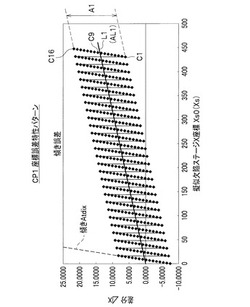

【図14】擬似欠陥ステージ座標Xs0に対する差分ΔXの関係を示す座標誤差特性パターン(その1:誤差(差分)が無い場合)である。

【図15】擬似欠陥ステージ座標Xs0に対する差分ΔXの関係を示す座標誤差特性パターン(その2:誤差(差分)がある場合)である。

【図16】擬似欠陥ステージ座標Ys0に対する差分ΔYの関係を示す座標誤差特性パターン(その1:誤差(差分)が無い場合)である。

【図17】擬似欠陥ステージ座標Ys0に対する差分ΔYの関係を示す座標誤差特性パターン(その2:誤差(差分)がある場合)である。

【図18】擬似欠陥ステージ座標Ys0に対する差分ΔXの関係を示す座標誤差特性パターン(その1:誤差(差分)が無い場合)である。

【図19】擬似欠陥ステージ座標Ys0に対する差分ΔXの関係を示す座標誤差特性パターン(その2:誤差(差分)がある場合)である。

【図20】量産ウエハの平面図である。

【図21】量産ウエハにおけるステージ座標と実欠陥ステージ座標の関係を説明するための図であり、ステージ上に固定された量産ウエハを示している。

【図22】量産ウエハに形成される量産ダイにおけるダイ座標と実欠陥ダイ座標の関係を説明するための図であり、量産ダイの平面図を示している。

【図23】本発明の実施形態に係る検査システムの構成図である。

【図24】本発明の実施形態に係る検査システムに用いられるレビュー装置の構成図である。

【図25】本発明の実施形態に係る検査システムの運用方法(欠陥座標の補正方法)のフローチャートである。

【発明を実施するための形態】

【0012】

次に、本発明の実施形態について、適宜図面を参照しながら詳細に説明する。なお、各図において、共通する部分には同一の符号を付し重複した説明を省略している。

【0013】

図1に、本発明の実施形態に係る光学式検査装置1の構成図を示す。光学式検査装置1は、欠陥を検出するための検出光学系(11、12等)と、焦点制御系(15、16等、焦点検出光学系+焦点駆動系)を有している。座標管理用ウエハ(ウエハ)51のスキャン時には、焦点制御系(15、16等)の焦点検出光学系で検出した検出光学系(11、12等)の焦点位置に、焦点制御系(15、16等)の焦点駆動系を制御して、座標管理用ウエハ(ウエハ)51の表面の凹凸(高さ)を追従させることができる。

【0014】

光学式検査装置1は、前記検出光学系の照明手段11と、検出光学系の検出手段12(受光手段12a、結像手段(ラインセンサ)12b)と、Yスケール(ステージ位置検出手段)13と、Xスケール(ステージ位置検出手段)14と、焦点制御(表面高さ位置検出)系の照明装置15と、表面高さ位置検出系の検出器16(16a、16b(2個1組で構成される))と、像面観察手段17と、画像処理装置18と、ステージ19と、移動手段19aと、処理装置21と、ステージ制御装置27と、画像表示装置28とを有している。

【0015】

照明手段11は、検査光として所定の波長のレーザー光を出射し、そのレーザー光の光ビームを被検査物である座標管理用ウエハ(ウエハ)51の表面へ照射する。

【0016】

欠陥検出系の検出手段12(12a、12b)は、座標管理用ウエハ(ウエハ)51の表面から反射または散乱する検査光を受光して光強度を検出する。

【0017】

座標管理用ウエハ(ウエハ)51の表面には、擬似欠陥ダイ(チップ)52が形成されている。座標管理用ウエハ(ウエハ)51は、ステージ19上に吸着されており、ステージ19が、移動手段19aによって、Y軸方向及びX軸方向へ移動することによって、照明手段11から照射された検査光が、座標管理用ウエハ(ウエハ)51の表面を走査する。これにより、座標管理用ウエハ(ウエハ)51の表面全体に検査光を走査させることができる。

【0018】

欠陥検出系の検出手段12の結像手段(ラインセンサ)12bとしては、例えば、TDI(Time Delay and Integration)センサ、CCDセンサ、光電子増倍管(フォトマルチプライヤ)等を用いることができる。欠陥検出系の検出手段12の受光手段12aは、座標管理用ウエハ(ウエハ)51の表面で発生した検査光の散乱光を受光・集光して、結像手段(ラインセンサ)12b上に結像させる。結像手段(ラインセンサ)12bには、Y軸方向に複数のチャンネル12cが配列されている。チャンネル12c毎に、チャンネル12c内の、検査光の散乱光が結像した位置を特定することができる。結像手段(ラインセンサ)12bでは、検査光の散乱光の結像を、結像手段(ラインセンサ)12bのY軸方向のそれぞれの位置における散乱光の強度(電気信号)に変換し、その電気信号は画像信号として、処理装置21へ出力される。

【0019】

Yスケール13とXスケール14には、例えば、レーザースケール等を用いることができる。Yスケール13とXスケール14は、ステージ19のY軸方向位置(ステージY座標Ys)とX軸方向位置(ステージX座標Xs)をそれぞれ検出して、その位置情報を処理装置21へ出力する。前記したように、ステージ19は、座標管理用ウエハ(ウエハ)51を載せて、移動手段19aによってY軸方向及びX軸方向へ移動する。一方、検査光の光路は移動させていない。このため、検査光の光路上の座標管理用ウエハ(ウエハ)51の照射位置を、ステージ19のY軸方向位置(ステージY座標Ys)とX軸方向位置(ステージX座標Xs)に一対一に対応付けることができる。すなわち、照射位置の座標に、ステージ19のY軸方向位置(ステージY座標Ys)とX軸方向位置(ステージX座標Xs)を用いることができる。ステージY座標YsとステージX座標Xsは、処理装置21の座標管理装置(ステージ位置検出手段)25へ送信される。

【0020】

表面高さ位置検出系の照明装置15は、被検査物である座標管理用ウエハ(ウエハ)51に、表面高さ位置検出用の検出光を照射する。表面高さ位置検出系の検出器16(16a、16b)は、座標管理用ウエハ(ウエハ)51の表面高さ位置を検出する。検出器16(16a、16b)は、2つの検出器16a、16bを有している。2つの検出器16a、16bは、被検査物の上下方向(Z軸方向)に検出中心位置を異にしており、所定の高さに対する高低を検出(判定)することができる。

【0021】

像面観察手段17には、TTL方式を採用することができ、例えば、CCDセンサ等を用いることができる。像面観察手段17は、受光手段12aを通過して集光し結像した検査光の散乱光を受光し、その受光の強度を電気信号に変換する。変換された電気信号は、画像信号として画像処理装置18へ出力される。

【0022】

処理装置21は、A/D変換器22と、画像処理装置23と、欠陥判定装置24と、座標管理装置25と、検査結果記憶装置26とを有している。

【0023】

A/D変換器22は、結像手段(ラインセンサ)12bから入力したアナログ信号の画像信号を、デジタル信号の画像信号に変換して出力する。

【0024】

画像処理装置23は、例えば、遅延回路と差分検出回路とを有している。遅延回路は、A/D変換器22から入力した画像信号を遅延させる。遅延回路は、検査光が現在照射されている擬似欠陥ダイ(チップ)52の1つ前の既に検査光の照射が終了したチップの画像信号を出力する。差分検出回路は、A/D変換器22から直接入力する検査光が現在照射されている擬似欠陥ダイ(チップ)52の画像信号と、遅延回路を介して入力する1つ前に既に検査光の照射が終了したチップの画像信号との差分を検出する。

【0025】

欠陥判定装置24は、画像処理装置23が検出した画像信号の差分より、検査光を現在照射中の擬似欠陥ダイ(チップ)52に欠陥(擬似欠陥)が存在するか否かの検査(判定)をする。欠陥判定装置24は、判定回路24aと係数テーブル(テーブル)24b、24cを有している。係数テーブル24b、24cには、欠陥判定のしきい値を変更するための係数が座標情報と対応付けて格納されている。係数テーブル24b、24cは、ステージ位置検出手段(座標管理装置)25から座標情報(ステージY座標Ys、ステージX座標Xs)を入力して、その座標情報に対応付けて格納されている係数を、判定回路24aへ出力する。判定回路24aには、画像処理装置23から画像信号の差分が入力され、係数テーブル24b、24cから、しきい値を変更するための係数が入力される。判定回路24aは、予め定められた値に、しきい値を変更するための係数を掛け算して、しきい値を算出する。そして、判定回路24aは、画像信号の差分としきい値とを比較し、画像信号の差分がしきい値以上である場合に、欠陥ありと判定し、画像信号の差分がしきい値未満である場合に、欠陥なしと判定する。この判定結果を、検査結果記憶装置26へ出力する。判定回路24aは、判定に用いたしきい値の情報を検査結果記憶装置26へ出力する。

【0026】

座標管理装置25は、Yスケール13とXスケール14から入力した位置情報に基づき、現在光ビームが照射されている位置(ステージY座標YsとステージX座標Xs)を決定する。

【0027】

検査結果記憶装置26は、欠陥判定装置24が欠陥ありと判定したときに、座標管理装置25から入力した座標情報(ステージY座標YsとステージX座標Xs)を、擬似欠陥ステージ座標(擬似欠陥ステージY座標Ys0と擬似欠陥ステージX座標Xs0)として記憶する。検査結果記憶装置26は、欠陥判定装置24から入力したしきい値の情報を、座標情報と対応付けて記憶する。

【0028】

ステージ制御装置27は、移動手段19aを制御して、ステージ19を上下動させて(Z軸方向に移動させて)、座標管理用ウエハ51の表面上に検出手段12の光学系の焦点を一致させる。また、ステージ制御装置27は、移動手段19aを制御して、ステージ19をX軸方向とY軸方向に移動させて、座標管理用ウエハ51の表面上の全面に検査光を走査させる。

【0029】

また、処理装置21は、座標変換手段31と、差分算出手段32と、特性パターン取得手段33と、傾き取得手段34と、振幅取得手段35と、ステージ補正係数算出手段36と、チャンネル補正係数算出手段37と、ステージ補正量算出手段38と、ダイ補正量算出手段39と、ダイ座標補正手段40と、記憶・送信手段41と、タイマ42とを有している。各手段の機能については、後記する光学式検査装置1を用いた欠陥座標の補正方法の説明の中で説明する。

【0030】

図2に、本発明の実施形態に係る光学式検査装置1を用いた欠陥座標の補正方法のフローチャートを示す。

【0031】

まず、ステップS1で、光学式検査装置1のオペレータ等は、座標管理用ウエハ51を作製する。図3に、作製した座標管理用ウエハ51の平面図を示す。座標管理用ウエハ51の表面には、行列(マトリックス)が設定されている。その行列には、複数の行l1、l2、・・・、lm、・・・が設定され、また、複数の列r1、r2、・・・、rn、・・・が設定されている。行l1、l2、・・・、lm、・・・毎に、1つの擬似欠陥ダイ52が形成されている。同様に、列r1、r2、・・・、rn、・・・毎に、1つの擬似欠陥ダイ52が形成されている。

【0032】

図4に、ステージ19上に固定された座標管理用ウエハ51を示す。座標管理用ウエハ51には、擬似欠陥ダイ52が形成され、擬似欠陥ダイ52には、擬似欠陥54が形成されている。なお、擬似欠陥ダイ52内に、擬似欠陥54は複数個形成されるが、図4では、理解を容易にするために、ある擬似欠陥ダイ52だけに1個だけ記載している。座標管理用ウエハ51上に、行列が設定されると、特定の行lm0と特定の列rn0を設定することで、擬似欠陥ダイ52の位置(lm0、rn0)を決めることができる。そして、擬似欠陥ダイ52内における(ダイ座標上における)設計座標と、擬似欠陥ダイ52の位置(lm0、rn0)に基づいて、擬似欠陥54を形成する位置を決定することができ、擬似欠陥54を形成することができる。なお、後記するが、こうして形成された擬似欠陥54は、図1の欠陥判定装置24において、欠陥と判定され、ステージ座標(ステージY座標YsとステージX座標Xs)上において、擬似欠陥54の位置していた擬似欠陥ステージ座標(擬似欠陥ステージY座標Ys0と擬似欠陥ステージX座標Xs0)が、検査結果記憶装置26に記憶される。

【0033】

図5に、擬似欠陥ダイ52の平面図を示す。擬似欠陥ダイ52の中には、ダイ内セル53が形成されている。図5の例では、縦横2列ずつで計4個のダイ内セル53が形成されている。そして、ダイ内セル53内に、複数(図5の例では8個ずつで、計16個)の擬似欠陥54が形成されている。複数の擬似欠陥54は、前記行列の列方向(Y軸方向)に一列に配置されている。また、複数の擬似欠陥54は、ピッチPdが等しい等間隔になるように形成されている。すなわち、擬似欠陥ダイ52内における座標であるダイ座標(ダイY座標YdとダイX座標Xd)上においては、設計座標のダイX座標Xdが、複数の擬似欠陥54同士で互いに等しくなるように設計されている。また、設計座標のダイY座標Ydは、隣接する擬似欠陥54同士の間隔(ピッチPd)が一定で等しくなるように設計されている。なお、図4に示したように、形成された擬似欠陥54のステージ座標(ステージY座標YsとステージX座標Xs)は、擬似欠陥ステージ座標(擬似欠陥ステージY座標Ys0と擬似欠陥ステージX座標Xs0)として、検査結果記憶装置26に記憶される。この擬似欠陥ステージ座標(擬似欠陥ステージY座標Ys0と擬似欠陥ステージX座標Xs0)は、一対一の関係で、ダイ座標(ダイY座標YdとダイX座標Xd)における擬似欠陥ダイ座標(擬似欠陥ダイX座標Xd0と擬似欠陥ダイY座標Yd0)に変換できる。もし、擬似欠陥ステージ座標(擬似欠陥ステージY座標Ys0と擬似欠陥ステージX座標Xs0)が誤差を含んでいるとすると、変換した擬似欠陥ダイ座標(擬似欠陥ダイX座標Xd0と擬似欠陥ダイY座標Yd0)も誤差を含むことになり、前記設計座標に一致せず、差分が生じる。この実施の形態では、その差分を利用して実欠陥の欠陥座標を補正することができるので、高精度な欠陥座標を取得することができる。

【0034】

次に、図2に戻り、図2のステップS2で、光学式検査装置1のオペレータ(半導体装置や表示装置の製造者)は、座標管理用ウエハ51を用いる際に使用する走査テーブル(検査レシピ)を作成する。走査テーブルでは、座標管理用ウエハ51に対する検査光の走査方法(Y軸方向とX軸方向の走査経路)が決定される。走査テーブルは、ステージ制御装置27によって、移動手段19aを移動させるための移動経路を、前記走査経路として、あらかじめ記憶しておくバッファのことである。なお、検査光の走査の際に、検査光の光路とラインセンサ12bの位置関係は変わらないので、この走査は、ラインセンサ12bが走査していると考えることもできる。

【0035】

図6に、ラインセンサ12bの座標管理用ウエハ51に対する相対的な走査方法を示す。ラインセンサ12bが、X軸方向の図6の左から右への方向に走査する、いわゆる、フォワード走査55の場合は、ラインセンサ12bのY軸方向の図6の最下部を、擬似欠陥ダイ52のY軸方向の図6の最下部に合わせて走査している。ラインセンサ12bが、X軸方向の図6の右から左への方向に走査する、いわゆる、リバース走査56の場合は、ラインセンサ12bのY軸方向の図6の最上部を、擬似欠陥ダイ52のY軸方向の図6の最上部に合わせて走査している。擬似欠陥ダイ(チップ)52が配置される1行毎に、フォワード走査55とリバース走査56を実施する。そして、フォワード走査55とリバース走査56を実施する行を、1つずつ図6における上方の行に上げることで、座標管理用ウエハ51上のすべての擬似欠陥ダイ52上を、ラインセンサ12bで走査することができる。なお、フォワード走査55とリバース走査56の両方を必ずしも行う必要は無く、どちらか一方だけでもよい。また、フォワード走査55を実施する行と、リバース走査56を実施する行とを設けてもよい。また、座標管理用ウエハ51は円形であるので、その外周部に形成される擬似欠陥ダイ52の中には、欠けが生じる場合がある。この欠けにより、擬似欠陥ダイ52における図5の上側又は下側の擬似欠陥54が欠落してしまう。走査テーブルでは、擬似欠陥54の全部又は一部が欠落した擬似欠陥ダイ52(不完全ダイ)上を走査しないように作成されている。

【0036】

図7に、走査時における擬似欠陥54のチャンネル12c上の結像54aと、チャンネル12cとの位置関係を示す。実施の形態では、擬似欠陥54の位置座標の誤差を問題とするので、擬似欠陥54の擬似欠陥ステージ座標(擬似欠陥ステージY座標Ys0と擬似欠陥ステージX座標Xs0)を正確に検出する必要がある。そのため、擬似欠陥54のチャンネル12c上の結像54aが、各チャンネル12cのY軸方向の幅の中央に生じるように設計されている。複数のチャンネル12c毎に、擬似欠陥54のチャンネル12c上の結像54aが、チャンネル12cのY軸方向の幅の中央に生じるようにするには、擬似欠陥54のチャンネル12c上の結像54aのピッチPdaを、チャンネル12cのピッチPcに一致させる必要がある(Pda=Pc)。図2のステップS1の座標管理用ウエハ51の作製の際には、この条件を満足するように、擬似欠陥54のピッチPdが設計されて作製されている。

【0037】

しかし、図7に示すように、ダイ内セル53同士の間(擬似欠陥54の下から8個目と9個目の間)においては、擬似欠陥54のピッチPdが他と異なっている場合がある。このような場合、フォワード走査時には、図7における下端のチャンネル12c(C1)と、下端の擬似欠陥54bの結像54aとを合わせることで、チャンネル12c(C1〜C8)において、Y軸方向の幅の中央で擬似欠陥54の結像54aをとらえることができる。しかし、チャンネル12c(C9〜C16)においては、ピッチPdのずれにより、必ずしもY軸方向の幅の中央で擬似欠陥54の結像54aをとらえることはできないと考えられる。

【0038】

一方、リバース走査時には、図7における上端のチャンネル12c(C16)と、上端の擬似欠陥54tの結像54aとを合わせることで、チャンネル12c(C9〜C16)において、Y軸方向の幅の中央で擬似欠陥54の結像54aをとらえることができる。しかし、チャンネル12c(C1〜C8)においては、ピッチPdのずれにより、必ずしもY軸方向の幅の中央で擬似欠陥54の結像54aをとらえることはできないと考えられる。

【0039】

そこで、フォワード走査時には、チャンネル12c(C1〜C8)で、擬似欠陥54の結像54aをとらえ、リバース走査時には、チャンネル12c(C9〜C16)で、擬似欠陥54の結像54aをとらえることで、すべての擬似欠陥54の結像54aを、チャンネル12c(C1〜C16)のY軸方向の幅の中央でとらえることができる。したがって、走査テーブルにおいては、フォワード走査時には、チャンネル12c(C1〜C8)を有効とし、チャンネル12c(C9〜C16)を無効とするように設定される。また、リバース走査時には、チャンネル12c(C9〜C16)を有効とし、チャンネル12c(C1〜C8)を無効とするように設定される。なお、図7では、擬似欠陥ダイ52のY軸方向に、ダイ内セル53が2つ並べられている場合を示したが、3つ以上並べられている場合には、それらの内の下端に位置するダイ内セル53内の擬似欠陥54の結像54aが、フォワード走査時にチャンネル12c(C1〜C16)のY軸方向の幅の中央でとらえられ、上端に位置するダイ内セル53内の擬似欠陥54の結像54aが、リバース走査時にチャンネル12c(C1〜C16)のY軸方向の幅の中央でとらえられるように設定すればよい。これらによれば、擬似欠陥ダイ52内の擬似欠陥54の列において、両端に位置する擬似欠陥54bと54tを、チャンネルC1とC16(12c)のY軸方向の幅の中央でとらえることができる。

【0040】

次に、図2に戻り、図2のステップS3で、光学式検査装置1の処理装置21、ステージ制御装置27又はオペレータは、作成された走査テーブルが、合格か否か判定する。具体的には、作成された走査テーブルを用いて検査することで、座標管理用ウエハ51内の全ての擬似欠陥ダイ52を検査可能か判定する。また、作成された走査テーブルを用いて検査することで、ラインセンサ12b内の全てのチャンネル12cに、擬似欠陥54を検出させられるか否か判定する。走査テーブルが合格していれば(ステップS3、Yes)、ステップS4へ進み、合格していなければ(ステップS3、No)、ステップS2へ戻る。

【0041】

次に、ステップS4で、光学式検査装置1は、ステップS2で作成した走査テーブルを用いて、座標管理用ウエハ51の全面検査を実施する。全面検査では、まず、後記する補正係数を初期化してゼロにする。これによれば、後記するような、欠陥座標が補正されることなく、誤差を含んだ欠陥座標を取得することができる。座標管理用ウエハ51内の、そして、擬似欠陥ダイ52内の、全ての擬似欠陥54が検出され、それらが検出された位置である擬似欠陥ステージ座標(擬似欠陥ステージX座標Xs0、擬似欠陥ステージY座標Ys0)が、ステージ位置検出手段(Yスケール、Xスケール、座標管理装置)13、14、25(図1参照)によって検出される。座標変換手段31(図1参照)は、検出された擬似欠陥ステージ座標(擬似欠陥ステージX座標Xs0、擬似欠陥ステージY座標Ys0)を、対応する擬似欠陥54が含まれる擬似欠陥ダイ52における位置を表す擬似欠陥ダイ座標(擬似欠陥ダイX座標Xd0、擬似欠陥ダイY座標Yd0)に変換する。記憶・送信手段41(図1参照)は、擬似欠陥ステージ座標(擬似欠陥ステージX座標Xs0、擬似欠陥ステージY座標Ys0)と、擬似欠陥ダイ座標(擬似欠陥ダイX座標Xd0、擬似欠陥ダイY座標Yd0)を記憶する。

【0042】

次に、ステップS5で、差分算出手段32(図1参照)は、擬似欠陥54が擬似欠陥ダイ52に形成された際の設計に基づく設計座標(設計X座標Xd2、設計Y座標Yd2)に対する、擬似欠陥ダイ座標(擬似欠陥ダイX座標Xd0、擬似欠陥ダイY座標Yd0)の差分ΔX(=Xd0−Xd2)、ΔY(=Yd0−Yd2)を算出する。

【0043】

次に、ステップS6で、特性パターン取得手段33(図1参照)は、座標誤差特性パターンを取得し、表示する。座標誤差特性パターンについて説明する前に、その座標誤差特性パターンを用いて検出できる、欠陥座標の精度を低下させる各種の誤差、(1)傾き誤差、(2)倍率誤差、(3)Xスケール誤差、(4)Yスケール誤差、(5)直交度誤差の5種類について説明する。

【0044】

(1)傾き誤差

図8と図9Aと図9Bを用いて、ラインセンサ12bの傾きによって生じる誤差である傾き誤差58について説明する。図8において、本来であれば、ラインセンサ12bは、チャンネル12cの配列方向がY軸方向と平行となるように、配置されなければならないが、組み付け誤差や経時変化により、チャンネル12cの配列方向が、Y軸方向に対して傾き、傾き誤差58が発生する。具体的に、ラインセンサ12bが、擬似欠陥54(座標管理用ウエハ51(図1参照))に対して相対的にX軸方向に走査しているとする。図8と図9Aに示すように、チャンネル12c(C16)で、擬似欠陥54(擬似欠陥の結像54a)が検出されたとき、その擬似欠陥54の位置としては、ステージX座標Xsにおいて、擬似欠陥ステージ座標Xs0が検出される。つまり、擬似欠陥54の位置(ステージX座標Xs)の誤差として、傾き誤差58が生じることがわかる。そして、ラインセンサ12bの外側ほど、傾き誤差58が大きくなることがわかる。図8と図9Bは、チャンネル12c(C1)で、擬似欠陥54(擬似欠陥の結像54a)が検出されたときを示している。このときの擬似欠陥54のステージX座標Xsは、擬似欠陥ステージ座標Xs0と検出されるので、傾き誤差58が生じることがわかる。傾き誤差58は、X軸方向に生じている。

【0045】

(2)倍率誤差

図10と図11を用いて、擬似欠陥54のラインセンサ12b上に結像した結像54に生じる誤差である倍率誤差59について説明する。図10に示すように、本来であれば、擬似欠陥ダイ52上に形成された擬似欠陥54は、受光手段12a(図1参照)が集光レンズとして機能するので、ラインセンサ12bのチャンネル12c(C1〜C16)の中央で、擬似欠陥54は結像(54a)し、倍率誤差59(図11参照)は生じない。これは、図2のステップS1の座標管理用ウエハの作製において、チャンネル12cのピッチPcが、擬似欠陥54の結像54aのピッチPdaに等しくなるように(Pc=Pda)、擬似欠陥54のピッチPdが設計されているためである。

【0046】

図11に倍率誤差59が生じている場合を示す。例えば、擬似欠陥ダイ52(擬似欠陥54)と、受光手段12aと、ラインセンサ12bとのそれぞれの間の距離が変わったりすると、擬似欠陥54の結像54aの倍率が変わる。擬似欠陥54の結像54aは、ラインセンサ12bのチャンネル12c(C1〜C16)の中央から外れ、倍率誤差59が生じる。倍率誤差59は、傾き誤差58とは異なり、Y軸方向に生じている。そして、ラインセンサ12bの外側ほど、倍率誤差59が大きくなることがわかる。

【0047】

(3)Xスケール誤差

図12を用いて、ステージ19のX軸方向の移動量の誤差であるXスケール誤差61について説明する。X軸方向の移動量は、ラインセンサ12bとステージ19との相対的な移動量である。ステージ19のX軸方向の(座標原点からの)移動量、すなわち、ステージX座標Xs(擬似欠陥ステージX座標Xs0)に対して、Xスケール誤差61が生じる。Xスケール誤差61は、X軸方向に生じている。ステージ19のX軸方向の(座標原点からの)移動量(ステージX座標Xs(擬似欠陥ステージX座標Xs0))が大きいほど、Xスケール誤差61が大きくなる。なお、Xスケール誤差61は、ステージX座標Xs(擬似欠陥ステージX座標Xs0)を大きくする(移動量を大きくする)方向に生じる場合も、逆の小さくする方向に生じる場合もある。

【0048】

(4)Yスケール誤差

図12を用いて、ステージ19のY軸方向の移動量の誤差であるYスケール誤差62について説明する。Y軸方向の移動量は、ラインセンサ12bとステージ19との相対的な移動量である。ステージ19のY軸方向の(座標原点からの)移動量、すなわち、ステージY座標Ys(擬似欠陥ステージY座標Ys0)に対して、Yスケール誤差62が生じる。Yスケール誤差62は、Y軸方向に生じている。ステージ19のY軸方向の(座標原点からの)移動量(ステージY座標Ys(擬似欠陥ステージY座標Ys0))が大きいほど、Yスケール誤差62が大きくなる。なお、Yスケール誤差62は、ステージY座標Ys(擬似欠陥ステージY座標Ys0)を大きくする(移動量を大きくする)方向に生じる場合も、逆の小さくする方向に生じる場合もある。

【0049】

(5)直交度誤差

図13を用いて、ステージ19のY軸方向の移動量に対して生じるX軸方向の誤差である直交度誤差63について説明する。Y軸方向の移動量は、ラインセンサ12bとステージ19との相対的な移動量である。ステージ19のY軸方向の(座標原点からの)移動量、すなわち、ステージY座標Ys(擬似欠陥ステージY座標Ys0)に対して、直交度誤差63が生じる。直交度誤差63は、X軸方向に生じている。ステージ19のY軸方向の(座標原点からの)移動量(ステージY座標Ys(擬似欠陥ステージY座標Ys0))が大きいほど、直交度誤差63が大きくなる。なお、直交度誤差63は、X軸方向の図13に示すように左から右への方向に生じるだけでなく、逆の右から左への方向に生じる場合もある。

【0050】

次に、座標誤差特性パターンについて説明する。図2のステップS6で、特性パターン取得手段33(図1参照)は、複数、例えば3種類の座標誤差特性パターンを取得する。処理装置21は、取得した座標誤差特性パターンを画像表示装置28に表示する。3種類の例の座標誤差特性パターンを以下に挙げる。

(1)擬似欠陥ステージX座標Xs0に対する差分ΔXの関係を示すグラフパターンであり、傾き誤差58とXスケール誤差61に関する座標誤差特性パターンCP1。

(2)擬似欠陥ステージY座標Ys0に対する差分ΔYの関係を示すグラフパターンであり、倍率誤差59とYスケール誤差62に関する座標誤差特性パターンCP2。

(3)擬似欠陥ステージY座標Ys0に対する差分ΔXの関係を示すグラフパターンであり、傾き誤差58と直交度誤差63に関する座標誤差特性パターンCP3。

【0051】

(1)座標誤差特性パターンCP1

図14と図15に、擬似欠陥ステージX座標Xs0に対する差分ΔXの関係を示す座標誤差特性パターンCP1の例を示す。

【0052】

図14は、傾き誤差58とXスケール誤差61が生じておらず、差分ΔXが無い(ゼロである)場合の座標誤差特性パターンCP1の例を示している。傾き誤差58とXスケール誤差61が生じておらず、差分ΔXが無い(ゼロである)場合は、図14に示すように、座標誤差特性パターンCP1は、擬似欠陥ステージX座標Xs0に依存せず、差分ΔXがゼロで一定であることを示す直線L1となる。

【0053】

図15は、傾き誤差58とXスケール誤差61が生じており、差分ΔXがある(ゼロでない)場合の座標誤差特性パターンCP1の例を示している。傾き誤差58とXスケール誤差61が生じており、差分ΔXがある(ゼロでない)場合は、図15に示すように、座標誤差特性パターンCP1は、のこぎり波形状になっている。こののこぎり波形状の座標誤差特性パターンCP1は、のこぎり波を構成する個々ののこぎり歯の高さに相当するのこぎり波の振幅A1で振動している。振幅A1は、擬似欠陥ステージX座標Xs0によらず一定になっている。また、のこぎり波形状の座標誤差特性パターンCP1は、傾きAL1を有する直線L1に沿って増大する傾向を示している。

【0054】

のこぎり波形状の座標誤差特性パターンCP1は、複数ののこぎり歯で構成されている。それぞれののこぎり歯を構成する各点(図15中の黒抜きのひし形)は、チャンネルC1〜C9〜C16(12c)のそれぞれに対応している。1つののこぎり歯の中では、チャンネルC1による差分ΔXが最も小さく、チャンネルC16による差分ΔXが最も大きくなっている。また、1つののこぎり歯の中で、チャンネルC1による擬似欠陥ステージX座標Xs0が最も小さく、チャンネルC16による擬似欠陥ステージX座標Xs0が最も大きくなっている。これらにより、個々ののこぎり歯を構成する各点(図15中の黒抜きのひし形)は、図15に示すように、傾きAtdixを有する直線上に配置されている。のこぎり波の振幅A1と傾きAtdixとには、のこぎり波の振幅A1が大きくなる程、傾きAtdixも大きくなるという相関関係がある。前記より、振幅A1と傾きAtdixとは、傾き誤差58によって生じていると考えられる。逆に、振幅A1と傾きAtdixとは、Xスケール誤差61によっては生じないと考えられる。

【0055】

一方、直線L1の傾きAL1は、擬似欠陥ステージX座標Xs0に依存し、擬似欠陥ステージX座標Xs0が大きくなる程、大きくなっているので、Xスケール誤差61によって生じていると考えられる。そして、直線L1の傾きAL1は、傾き誤差58によっては生じていないと考えられる。

【0056】

前記より、座標誤差特性パターンCP1の振幅A1と傾きAtdixに基づいて、傾き誤差58を検出することができ、座標誤差特性パターンCP1の直線L1の傾きAL1に基づいて、Xスケール誤差61を検出することができる。座標誤差特性パターンCP1によれば、傾き誤差58とXスケール誤差61とを、分離して検出することができる。

【0057】

なお、座標誤差特性パターンCP1の例として、図15では、傾きAL1と、傾きAtdixとが、正であるように描いているが、これに限らず、それぞれが負であってもよい。すなわち、座標誤差特性パターンCP1ののこぎり波の1つののこぎり歯の中で、チャンネルC1による差分ΔXが最も大きく、チャンネルC16による差分ΔXが最も小さく、チャンネルC1による擬似欠陥ステージX座標Xs0が最も大きく、チャンネルC16による擬似欠陥ステージX座標Xs0が最も小さくなっていてもよい。また、直線L1の傾きAL1が、負となり、擬似欠陥ステージX座標Xs0が大きくなる程、小さくなってもよい。また、傾きAL1と傾きAtdixのどちらかが、ゼロであってもよい。なお、傾きAL1と傾きAtdixの両方がゼロの場合が、図14に示した座標誤差特性パターンCP1の例に相当する。

【0058】

(2)座標誤差特性パターンCP2

図16と図17に、擬似欠陥ステージY座標Ys0に対する差分ΔYの関係を示す座標誤差特性パターンCP2の例を示す。

【0059】

図16は、倍率誤差59とYスケール誤差62が生じておらず、差分ΔYが無い(ゼロである)場合の座標誤差特性パターンCP2の例を示している。倍率誤差59とYスケール誤差62が生じておらず、差分ΔYが無い(ゼロである)場合は、図16に示すように、座標誤差特性パターンCP2は、擬似欠陥ステージY座標Ys0に依存せず、差分ΔYがゼロで一定であることを示す直線L2となる。

【0060】

図17は、倍率誤差59とYスケール誤差62が生じており、差分ΔYがある(ゼロでない)場合の座標誤差特性パターンCP2の例を示している。倍率誤差59とYスケール誤差62が生じており、差分ΔYがある(ゼロでない)場合は、図17に示すように、座標誤差特性パターンCP2は、のこぎり波形状になっている。こののこぎり波形状の座標誤差特性パターンCP2は、のこぎり波を構成する個々ののこぎり歯の高さに相当するのこぎり波の振幅A2で振動している。振幅A2は、擬似欠陥ステージY座標Ys0によらず一定になっている。また、のこぎり波形状の座標誤差特性パターンCP2は、傾きAL2を有する直線L2に沿って増大する傾向を示している。

【0061】

のこぎり波形状の座標誤差特性パターンCP2は、複数ののこぎり歯で構成されている。それぞれののこぎり歯を構成する各点(図17中の黒抜きのひし形)は、チャンネルC1〜C9〜C16(12c)のそれぞれに対応している。1つののこぎり歯の中では、チャンネルC1による差分ΔYが最も小さく、チャンネルC16による差分ΔYが最も大きくなっている。また、1つののこぎり歯の中で、チャンネルC1による擬似欠陥ステージY座標Ys0が最も小さく、チャンネルC16による擬似欠陥ステージY座標Ys0が最も大きくなっている。これらにより、個々ののこぎり歯を構成する各点(図17中の黒抜きのひし形)は、傾きAtdiyを有する直線上に配置されている。のこぎり波の振幅A2と傾きAtdiyとには、のこぎり波の振幅A2が大きくなる程、傾きAtdiyも大きくなるという相関関係がある。前記より、振幅A2と傾きAtdiyとは、倍率誤差59によって生じていると考えられる。逆に、振幅A2と傾きAtdiyとは、Yスケール誤差62によっては生じないと考えられる。

【0062】

一方、直線L2の傾きAL2は、擬似欠陥ステージY座標Ys0に依存し、擬似欠陥ステージY座標Ys0が大きくなる程、大きくなっているので、Yスケール誤差62によって生じていると考えられる。そして、直線L2の傾きAL2は、倍率誤差59によっては生じていないと考えられる。

前記より、座標誤差特性パターンCP2の振幅A2と傾きAtdiyに基づいて、倍率誤差59を検出することができ、座標誤差特性パターンCP2の直線L2の傾きAL2に基づいて、Yスケール誤差62を検出することができる。座標誤差特性パターンCP2によれば、倍率誤差59とYスケール誤差62とを、分離して検出することができる。

【0063】

なお、座標誤差特性パターンCP2の例として、図17では、傾きAL2と、傾きAtdiyとが、正であるように描いているが、これに限らず、それぞれが負であってもよい。すなわち、座標誤差特性パターンCP2ののこぎり波の1つののこぎり歯の中で、チャンネルC1による差分ΔYが最も大きく、チャンネルC16による差分ΔYが最も小さく、チャンネルC1による擬似欠陥ステージY座標Ys0が最も大きく、チャンネルC16による擬似欠陥ステージY座標Ys0が最も小さくなっていてもよい。また、直線L2の傾きAL2が、負となり、擬似欠陥ステージY座標Ys0が大きくなる程、小さくなってもよい。また、傾きAL2と傾きAtdiyのどちらかが、ゼロであってもよい。なお、傾きAL2と傾きAtdiyの両方がゼロの場合が、図16に示した座標誤差特性パターンCP2の例に相当する。

【0064】

(3)座標誤差特性パターンCP3

図18と図19に、擬似欠陥ステージY座標Ys0に対する差分ΔXの関係を示す座標誤差特性パターンCP3の例を示す。

【0065】

図18は、傾き誤差58と直交度誤差63が生じておらず、差分ΔXが無い(ゼロである)場合の座標誤差特性パターンCP3の例を示している。傾き誤差58と直交度誤差63が生じておらず、差分ΔXが無い(ゼロである)場合は、図18に示すように、座標誤差特性パターンCP3は、擬似欠陥ステージY座標Ys0に依存せず、差分ΔXがゼロで一定であることを示す直線L3となる。

【0066】

図19は、傾き誤差58と直交度誤差63が生じており、差分ΔXがある(ゼロでない)場合の座標誤差特性パターンCP3の例を示している。傾き誤差58と直交度誤差63が生じており、差分ΔXがある(ゼロでない)場合は、図19に示すように、座標誤差特性パターンCP3は、のこぎり波形状になっている。こののこぎり波形状の座標誤差特性パターンCP3は、のこぎり波を構成する個々ののこぎり歯の高さに相当するのこぎり波の振幅A3で振動している。振幅A3は、擬似欠陥ステージY座標Ys0によらず一定になっている。また、のこぎり波形状の座標誤差特性パターンCP3は、傾きAL3を有する直線L3に沿って増大する傾向を示している。

【0067】

のこぎり波形状の座標誤差特性パターンCP3は、複数ののこぎり歯で構成されている。それぞれののこぎり歯を構成する各点(図19中の黒抜きのひし形)は、チャンネルC1〜C9〜C16(12c)のそれぞれに対応している。1つののこぎり歯の中では、チャンネルC1による差分ΔXが最も小さく、チャンネルC16による差分ΔXが最も大きくなっている。また、1つののこぎり歯の中で、チャンネルC1による擬似欠陥ステージY座標Ys0が最も小さく、チャンネルC16による擬似欠陥ステージY座標Ys0が最も大きくなっている。これらにより、個々ののこぎり歯を構成する各点(図19中の黒抜きのひし形)は、傾きAtdixyを有する直線上に配置されている。のこぎり波の振幅A3と傾きAtdixyとには、のこぎり波の振幅A3が大きくなる程、傾きAtdixyも大きくなるという相関関係がある。前記より、振幅A3と傾きAtdixyとは、傾き誤差58によって生じていると考えられる。逆に、振幅A3と傾きAtdixyとは、直交度誤差63によっては生じないと考えられる。

【0068】

一方、直線L3の傾きAL3は、擬似欠陥ステージY座標Ys0に依存し、擬似欠陥ステージY座標Ys0が大きくなる程、大きくなっているので、直交度誤差63によって生じていると考えられる。そして、直線L3の傾きAL3は、傾き誤差58によっては生じていないと考えられる。

【0069】

前記より、座標誤差特性パターンCP3の振幅A3と傾きAtdixyに基づいて、傾き誤差58を検出することができ、座標誤差特性パターンCP3の直線L3の傾きAL3に基づいて、直交度誤差63を検出することができる。座標誤差特性パターンCP3によれば、傾き誤差58と直交度誤差63とを、分離して検出することができる。

【0070】

なお、座標誤差特性パターンCP3の例として、図19では、傾きAL3と、傾きAtdixyとが、正であるように描いているが、これに限らず、それぞれが負であってもよい。すなわち、座標誤差特性パターンCP3ののこぎり波の1つののこぎり歯の中で、チャンネルC1による差分ΔXが最も大きく、チャンネルC16による差分ΔXが最も小さく、チャンネルC1による擬似欠陥ステージY座標Ys0が最も大きく、チャンネルC16による擬似欠陥ステージY座標Ys0が最も小さくなっていてもよい。また、直線L3の傾きAL3が、負となり、擬似欠陥ステージY座標Ys0が大きくなる程、小さくなってもよい。また、傾きAL3と傾きAtdixyのどちらかが、ゼロであってもよい。なお、傾きAL3と傾きAtdixyの両方がゼロの場合が、図18に示した座標誤差特性パターンCP3の例に相当する。

【0071】

図2に戻って、ステップS7で、処理装置21は、オペレータに、座標誤差特性パターンCP1、CP2、CP3を表示すると共に、GUIにより座標誤差特性パターンCP1、CP2、CP3が正常か否かの判定を促す。オペレータは、図14〜図19に示したような座標誤差特性パターンCP1、CP2、CP3が表示されている場合に、正常と判定し(ステップS7、Yes)、ステップS8へ進み、そのように表示されていない場合に、正常でないと判定し(ステップS7、No)、ステップS4へ戻る。

【0072】

ステップS8で、傾き取得手段34は、座標誤差特性パターンCP1、CP2、CP3に基づいて、傾きAL1、AL2、AL3を有する直線L1、L2、L3を決定する。また、振幅取得手段35は、座標誤差特性パターンCP1、CP2、CP3に基づいて、傾きAtdix、Atdiy、Atdixyを有する直線を決定する。あるいは、振幅取得手段35は、座標誤差特性パターンCP1、CP2、CP3に基づいて、振幅A1、A2、A3を算出する際に用いるのこぎり歯の上端と下端を決定する。

【0073】

また、ステップS8で、ステージ補正係数算出手段36は、決定した直線L1、L2、L3に基づいて、傾きAL1、AL2、AL3を、ステージ補正係数として算出する。ステージ補正係数である傾きAL1、AL2、AL3は、ステージ19の移動に対して生じる誤差の比を表している。

【0074】

具体的に、ステージ補正係数である傾きAL1は、ステージ19のステージX座標Xsに対して生じるXスケール誤差61(差分ΔX)の比を表している。したがって、ステージX座標Xsに、ステージ補正係数である傾きAL1をかけると、そのステージX座標XsにおけるXスケール誤差61(差分ΔX)を算出することができる。

【0075】

ステージ補正係数である傾きAL2は、ステージ19のステージY座標Ysに対して生じるYスケール誤差62(差分ΔY)の比を表している。したがって、ステージY座標Ysに、ステージ補正係数である傾きAL2をかけると、そのステージY座標YsにおけるYスケール誤差62(差分ΔY)を算出することができる。

【0076】

ステージ補正係数である傾きAL3は、ステージ19のステージY座標Ysに対して生じる直交度誤差63(差分ΔX)の比を表している。したがって、ステージY座標Ysに、ステージ補正係数である傾きAL3をかけると、そのステージY座標Ysにおける直交度誤差63(差分ΔX)を算出することができる。

【0077】

また、ステップS8で、チャンネル補正係数算出手段37は、決定したのこぎり歯の上端と下端に基づいて、振幅A1、A2、A3を算出する。そして、振幅A1、A2、A3に基づいて、チャンネル12cのピッチPcに対するチャンネル12cに起因する誤差の比であるチャンネル補正係数を算出する。具体的に、チャンネル補正係数算出手段37は、決定した傾きAtdix、Atdiy、Atdixyを有する直線に基づいて、傾きAtdix、Atdiy、Atdixyを、チャンネル補正係数として算出する。

【0078】

チャンネル補正係数である傾きAtdixは、チャンネル12cのピッチPc(擬似欠陥54のピッチPd)に対して生じるチャンネル12cに起因する傾き誤差58(差分ΔX)の比を表している。傾き誤差58は、擬似欠陥ダイ52毎に生じるので、ダイX座標Xdに、チャンネル補正係数である傾きAtdixをかけると、そのダイX座標Xdにおける傾き誤差58(差分ΔX)を算出することができる。

【0079】

チャンネル補正係数である傾きAtdiyは、チャンネル12cのピッチPc(擬似欠陥54のピッチPd)に対して生じるチャンネル12cに起因する倍率誤差59(差分ΔY)の比を表している。倍率誤差59は、擬似欠陥ダイ52毎に生じるので、ダイY座標Ydに、チャンネル補正係数である傾きAtdiyをかけると、そのダイY座標Ydにおける倍率誤差59(差分ΔY)を算出することができる。

【0080】

チャンネル補正係数である傾きAtdixyは、チャンネル12cのピッチPc(擬似欠陥54のピッチPd)に対して生じるチャンネル12cに起因する傾き誤差58(差分ΔX)の比を表している。傾き誤差58は、擬似欠陥ダイ52毎に生じるので、ダイY座標Ydに、チャンネル補正係数である傾きAtdixyをかけると、そのダイY座標Ydにおける傾き誤差58(差分ΔX)を算出することができる。

【0081】

図2のステップS9で、記憶・送信手段41は、ステージ補正係数である傾きAL1、AL2、AL3と、チャンネル補正係数である傾きAtdix、Atdiy、Atdixyとを記憶する。

【0082】

次に、ステップS10で、光学式検査装置1は、ステップS2で作成した走査テーブルを用いて、座標管理用ウエハ51の全面検査を再度実施する。ただ、ステップS4での全面検査とは異なり、今回のステップS10の全面検査では、初期化してゼロになっている補正係数を、ステージ補正係数である傾きAL1、AL2、AL3と、チャンネル補正係数である傾きAtdix、Atdiy、Atdixyとに変更する。

そして、まずはステップS4と同様に、座標管理用ウエハ51内の、そして、擬似欠陥ダイ52内の、全ての擬似欠陥54が検出され、それらが検出された位置である擬似欠陥ステージ座標(擬似欠陥ステージX座標Xs0、擬似欠陥ステージY座標Ys0)が、ステージ位置検出手段(Yスケール、Xスケール、座標管理装置)13、14、25(図1参照)によって検出される。座標変換手段31(図1参照)は、検出された擬似欠陥ステージ座標(擬似欠陥ステージX座標Xs0、擬似欠陥ステージY座標Ys0)を、対応する擬似欠陥54が含まれる擬似欠陥ダイ52における位置を表す擬似欠陥ダイ座標(擬似欠陥ダイX座標Xd0、擬似欠陥ダイY座標Yd0)に変換する。記憶・送信手段41(図1参照)は、擬似欠陥ステージ座標(擬似欠陥ステージX座標Xs0、擬似欠陥ステージY座標Ys0)と、擬似欠陥ダイ座標(擬似欠陥ダイX座標Xd0、擬似欠陥ダイY座標Yd0)を記憶する。

【0083】

つまり、ステップS10では、ステップS4とは異なり、さらに、擬似欠陥ダイ座標(擬似欠陥ダイX座標Xd0、擬似欠陥ダイY座標Yd0)を、補正し、高精度化する。具体的に、ステージ補正量算出手段38は、このステップS10で検出した擬似欠陥ステージ座標(擬似欠陥ステージX座標Xs0、擬似欠陥ステージY座標Ys0)に、ステージ補正係数をかけることで、ステージ補正量を算出する。

【0084】

より具体的には、式(1)に示すように、擬似欠陥ステージX座標Xs0に、ステージ補正係数である傾きAL1をかけると、その擬似欠陥ステージX座標Xs0におけるXスケール誤差61(差分ΔX)、すなわち、ステージ補正量ΔXds(その1)を算出することができる。

ΔXds(Xスケール誤差61) = Xs0 × AL1 ・・・(1)

【0085】

同様に、式(2)に示すように、擬似欠陥ステージY座標Ys0に、ステージ補正係数である傾きAL2をかけると、その擬似欠陥ステージY座標Ys0におけるYスケール誤差62(差分ΔY)、すなわち、ステージ補正量ΔYdsを算出することができる。

ΔYds(Yスケール誤差62) = Ys0 × AL2 ・・・(2)

【0086】

式(3)に示すように、擬似欠陥ステージY座標Ys0に、ステージ補正係数である傾きAL3をかけると、その擬似欠陥ステージY座標Ys0における直交度誤差63(差分ΔX)、すなわち、ステージ補正量ΔXds(その2)を算出することができる。

ΔXds(直交度誤差63) = Ys0 × AL3 ・・・(3)

【0087】

これらのステージ補正量の算出は、ステップS8でのステージ補正係数の算出に対する逆算をしていることになっており、いわゆる検算をしていることになる。この検算が正しいかが、ステップS10〜S13で検証される。

【0088】

また、具体的に、ダイ補正量算出手段39は、このステップS10で検出した擬似欠陥ダイ座標(擬似欠陥ダイX座標Xd0、擬似欠陥ダイY座標Yd0)に、チャンネル補正係数をかけることで、ダイ補正量を算出する。

【0089】

より具体的には、式(4)に示すように、擬似欠陥ダイX座標Xd0に、チャンネル補正係数である傾きAtdixをかけると、その擬似欠陥ダイX座標Xd0における傾き誤差58(差分ΔX)、すなわち、ダイ補正量ΔXdd(その1)を算出することができる。

ΔXdd(傾き誤差58) = Xd0 × Atdix ・・・(4)

【0090】

同様に、式(5)に示すように、擬似欠陥ダイY座標Yd0に、チャンネル補正係数である傾きAtdiyをかけると、その擬似欠陥ダイY座標Yd0における倍率誤差59(差分ΔY)、すなわち、ダイ補正量ΔYddを算出することができる。

ΔYdd(倍率誤差59) = Yd0 × Atdiy ・・・(5)

【0091】

式(6)に示すように、擬似欠陥ダイY座標Yd0に、チャンネル補正係数である傾きAtdixyをかけると、その擬似欠陥ダイY座標Yd0における傾き誤差58(差分ΔX)、すなわち、ダイ補正量ΔXdd(その2)を算出することができる。なお、ダイ補正量ΔXdd(その1)と、ダイ補正量ΔXdd(その2)とは、どちらも、傾き誤差58に対応するものであり、どちらか一方において算出すればよい。

ΔXdd(傾き誤差58) = Yd0 × Atdixy ・・・(6)

【0092】

これらのダイ補正量の算出は、ステップS8でのチャンネル補正係数の算出に対する逆算をしていることになっており、いわゆる検算をしていることになる。この検算が正しいかが、ステップS10〜S13で検証される。

【0093】

そして、擬似欠陥ステージ座標(擬似欠陥ステージX座標Xs0、擬似欠陥ステージY座標Ys0)と、擬似欠陥ダイ座標(擬似欠陥ダイX座標Xd0、擬似欠陥ダイY座標Yd0)とは、座標系は異なるが、座標管理用ウエハ51(擬似欠陥ダイ52)上の同じ1点(同一の擬似欠陥54の位置)を示している。その1点における補正量は、ステージ補正量とダイ補正量の和として算出できる。

【0094】

すなわち、式(7)に示すように、ダイ座標補正手段40は、擬似欠陥ダイX座標Xd0(又は、擬似欠陥ステージX座標Xs0)に、ステージ補正量ΔXds(Xスケール誤差61)と、ステージ補正量ΔXds(直交度誤差63)と、ダイ補正量ΔXdd(傾き誤差58)とを加えて、補正擬似欠陥ダイX座標Xdm0(又は、補正擬似欠陥ステージX座標Xsm0)を算出する。

Xdm0(Xsm0) = Xd0(Xs0)

+ ΔXds(Xスケール誤差61)

+ ΔXds(直交度誤差63)

+ ΔXdd(傾き誤差58) ・・・(7)

【0095】

また、式(8)に示すように、ダイ座標補正手段40は、擬似欠陥ダイY座標Yd0(又は、擬似欠陥ステージY座標Ys0)に、ステージ補正量ΔYds(Yスケール誤差62)と、ダイ補正量ΔYdd(倍率誤差59)とを加えて、補正擬似欠陥ダイY座標Ydm0(又は、補正擬似欠陥ステージY座標Ysm0)を算出する。

Ydm0(Ysm0) = Yd0(Ys0)

+ ΔYds(Yスケール誤差62)

+ ΔYdd(倍率誤差59) ・・・(8)

【0096】

そして、記憶・送信手段41(図1参照)が、補正擬似欠陥ダイX座標Xdm0(又は、補正擬似欠陥ステージX座標Xsm0)と、補正擬似欠陥ダイY座標Ydm0(又は、補正擬似欠陥ステージY座標Ysm0)を記憶する。以上で、ステップS10が終了する。なお、ステップS4でも、座標管理用ウエハ51の全面検査を実施しているが、補正係数(ステージ補正係数である傾きAL1、AL2、AL3と、チャンネル補正係数である傾きAtdix、Atdiy、Atdixy)がゼロに設定されるので(AL1、AL2、AL3、Atdix、Atdiy、Atdixy = 0)、式(1)より、ステージ補正量ΔXds(Xスケール誤差61)がゼロとなり(ΔXds(Xスケール誤差61) = 0)、式(2)より、ステージ補正量ΔYds(Yスケール誤差62)がゼロとなり(ΔYds(Yスケール誤差62) = 0)、式(3)より、ステージ補正量ΔXds(直交度誤差63)がゼロとなり(ΔXds(直交度誤差63) = 0)、式(4)より、ダイ補正量ΔXdd(傾き誤差58)がゼロとなり(ΔXdd(傾き誤差58) = 0)、式(5)より、ダイ補正量ΔYdd(倍率誤差59)がゼロとなり(ΔYdd(倍率誤差59) = 0)、式(6)より、ダイ補正量ΔXdd(傾き誤差58)がゼロとなる(ΔXdd(傾き誤差58) = 0)。これらにより、式(7)において、補正擬似欠陥ダイX座標Xdm0(又は、補正擬似欠陥ステージX座標Xsm0)は、擬似欠陥ダイX座標Xd0(又は、擬似欠陥ステージX座標Xs0)に等しくなり(Xdm0(Xsm0) = Xd0(Xs0))、式(8)において、補正擬似欠陥ダイY座標Ydm0(又は、補正擬似欠陥ステージY座標Ysm0)は、擬似欠陥ダイY座標Yd0(又は、擬似欠陥ステージY座標Ys0)に等しくなることで(Xdm0(Xsm0) = Xd0(Xs0))、擬似欠陥ダイX座標Xd0(又は、擬似欠陥ステージX座標Xs0)と擬似欠陥ダイY座標Yd0(又は、擬似欠陥ステージY座標Ys0)とを、実質的に取得している。

【0097】

次に、ステップS11で、差分算出手段32は、ステップS5と同様に、擬似欠陥54が擬似欠陥ダイ52に形成された際の設計に基づく設計座標(設計X座標Xd2、設計Y座標Yd2)に対する、補正擬似欠陥ダイ座標(補正擬似欠陥ダイX座標Xdm0、補正擬似欠陥ダイY座標Ydm0)の差分ΔX(=Xdm0−Xd2)、ΔY(=Ydm0−Yd2)を算出する。

【0098】

次に、ステップS12で、特性パターン取得手段33は、ステップS11で算出した差分ΔXとΔYを用いて、ステップS6と同様に、座標誤差特性パターンCP1、CP2、CP3を取得し、画像表示装置28に表示する。また、比較のために、ステップS6において取得した座標誤差特性パターンCP1、CP2、CP3も、画像表示装置28に表示する。

【0099】

ステップS13で、処理装置21は、オペレータに、ステップS12とステップS6のそれぞれにおいて取得した座標誤差特性パターンCP1、CP2、CP3を表示すると共に、GUIにより、ステップS12において取得した座標誤差特性パターンCP1、CP2、CP3が、補正により誤差が除かれているか(補正が正常か)否かの判定を促す。オペレータは、図14、図16、図18に示したような、誤差が除かれ、あたかも、誤差が生じていないかのような座標誤差特性パターンCP1、CP2、CP3が表示されている場合に、補正は正常と判定し(ステップS13、Yes)、ステップS14へ進む。一方、そのように表示されていない場合に、オペレータは、補正が正常でないと判定し(ステップS13、No)、ステップS4へ戻る。なお、補正が正常であれば、ステップS11で算出した差分ΔXとΔYとは、略ゼロとなる。そこで、図2のステップS13に示すように、ステップS11で算出した差分ΔXとΔYが、ゼロ近傍の規定値以内か否かの判定によって、補正が正常か否かを判定してもよい。

【0100】

ステップS14に進む場合は、取得した補正係数で、欠陥座標の正確な補正ができる場合であると考えられる。そこで、ステップS14以降では、量産ウエハを検査する場合について説明する。

【0101】

ステップS14で、光学式検査装置1は、予め作成しておいた量産ウエハ71用の走査テーブルを用いて、量産ウエハ71の全面検査を実施する。今回のステップS14の全面検査では、ステップS10の全面検査と同様に、補正係数が、ステップS8で算出されたステージ補正係数である傾きAL1、AL2、AL3と、チャンネル補正係数である傾きAtdix、Atdiy、Atdixyとに設定されている。

【0102】

図20に、製造中の量産ウエハ71の平面図を示す。量産ウエハ71の表面には、行列(マトリックス)が設定されている。その行列には、複数の行l1、l2、・・・、lm、・・・が設定され、また、複数の列r1、r2、・・・、rn、・・・が設定されている。行l1、l2、・・・、lm、・・・毎の、すべての列r1、r2、・・・、rn、・・・に、量産ダイ72が形成されている。

【0103】

図21に、ステージ19上に固定された量産ウエハ71を示す。量産ウエハ71には、量産ダイ72が形成されている。図21に示すように、例えば、行列(lm1、rn1)における量産ダイ72内に、実欠陥74が生じているとする。後記するが、実欠陥74は、図1の欠陥判定装置24において、欠陥と判定され、ステージ座標(ステージY座標YsとステージX座標Xs)上において、実欠陥74の位置していた実欠陥ステージ座標(実欠陥ステージY座標Ys1と実欠陥ステージX座標Xs1)が、検査結果記憶装置26に記憶される。

【0104】

図22に、量産ダイ72の平面図を示す。量産ダイ72の中には、ダイ内セル73が形成されている。図22の例では、縦横2列ずつで計4個のダイ内セル73が形成されている。そして、そのうちの1つのダイ内セル73内に、実欠陥74が生じているとする。図21で示した実欠陥74と、図22で示した実欠陥74とは、同一の実欠陥74であり、同一の位置に生じているのであるが、その位置を表す座標系が、図21と図22とでは異なっている。図21では、ステージ座標(ステージY座標YsとステージX座標Xs)を用いて、その位置を、実欠陥ステージ座標(実欠陥ステージY座標Ys1と実欠陥ステージX座標Xs1)として表現している。一方、図22では、ダイ座標(ダイY座標YdとダイX座標Xd)を用いて、その位置を、実欠陥ダイ座標(実欠陥ダイY座標Yd1と実欠陥ダイX座標Xd1)として表現している。実欠陥ステージ座標(実欠陥ステージY座標Ys1と実欠陥ステージX座標Xs1)は、一対一の関係で、実欠陥ダイ座標(実欠陥ダイY座標Yd1と実欠陥ダイX座標Xd1)に変換できる。

【0105】

量産ウエハ71に全面検査において、予め、ゼロでない補正係数(ステージ補正係数AL1、AL2、AL3、チャンネル補正係数Atdix、Atdiy、Atdixy)が設定されている場合は、実欠陥ステージ座標(実欠陥ステージY座標Ys1と実欠陥ステージX座標Xs1)、又は、実欠陥ダイ座標(実欠陥ダイY座標Yd1と実欠陥ダイX座標Xd1)が、誤差58〜63を含んでいるとして補正を行う。補正では、実欠陥ダイX座標Xd1に、補正量ΔXd(ΔXds、ΔXdd)を加え、補正実欠陥ダイX座標Xdmを算出し、実欠陥ダイY座標Yd1に、補正量ΔYd(ΔYds、ΔYdd)を加え、補正実欠陥ダイY座標Ydmを算出している。これにより、高精度な欠陥座標(補正実欠陥ダイX座標Xdm、補正実欠陥ダイY座標Ydm)を取得することができる。

【0106】

すなわち、ステップS14では、後記するようなことが行われる。量産ウエハ71内の、そして、量産ダイ72内の、全ての実欠陥74が検出され、それらが検出された位置である実欠陥ステージ座標(実欠陥ステージX座標Xs1、実欠陥ステージY座標Ys1)が、ステージ位置検出手段(Yスケール、Xスケール、座標管理装置)13、14、25(図1参照)によって検出される。座標変換手段31(図1参照)は、検出された実欠陥ステージ座標(実欠陥ステージX座標Xs1、実欠陥ステージY座標Ys1)を、対応する実欠陥74が含まれる量産ダイ72における位置を表す実欠陥ダイ座標(実欠陥ダイX座標Xd1、実欠陥ダイY座標Yd1)に変換する。記憶・送信手段41(図1参照)は、実欠陥ステージ座標(実欠陥ステージX座標Xs1、実欠陥ステージY座標Ys1)と、実欠陥ダイ座標(実欠陥ダイX座標Xd1、実欠陥ダイY座標Yd1)を記憶する。

【0107】

さらに、図2のステップS14では、ステージ補正量算出手段38が、このステップS14で検出した実欠陥ステージ座標(実欠陥ステージX座標Xs1、実欠陥ステージY座標Ys1)に、ステージ補正係数をかけることで、ステージ補正量を算出する。

【0108】

具体的には、式(11)に示すように、実欠陥ステージX座標Xs1に、ステージ補正係数である傾きAL1をかけ、その実欠陥ステージX座標Xs1におけるXスケール誤差61(差分ΔX)、すなわち、ステージ補正量ΔXds(その1)を算出する。

ΔXds(Xスケール誤差61) = Xs1 × AL1 ・・・(11)

【0109】

同様に、式(12)に示すように、実欠陥ステージY座標Ys1に、ステージ補正係数である傾きAL2をかけ、その実欠陥ステージY座標Ys1におけるYスケール誤差62(差分ΔY)、すなわち、ステージ補正量ΔYdsを算出する。

ΔYds(Yスケール誤差62) = Ys1 × AL2 ・・・(12)

【0110】

式(13)に示すように、実欠陥ステージY座標Ys1に、ステージ補正係数である傾きAL3をかけ、その実欠陥ステージY座標Ys1における直交度誤差63(差分ΔX)、すなわち、ステージ補正量ΔXds(その2)を算出する。

ΔXds(直交度誤差63) = Ys1 × AL3 ・・・(13)

【0111】

さらに、図2のステップS14では、ダイ補正量算出手段39が、このステップS14で検出した実欠陥ダイ座標(実欠陥ダイX座標Xd1、実欠陥ダイY座標Yd1)に、チャンネル補正係数をかけることで、ダイ補正量を算出する。

【0112】

具体的には、式(14)に示すように、実欠陥ダイX座標Xd1に、チャンネル補正係数である傾きAtdixをかけ、その実欠陥ダイX座標Xd1における傾き誤差58(差分ΔX)、すなわち、ダイ補正量ΔXdd(その1)を算出する。

ΔXdd(傾き誤差58) = Xd1 × Atdix ・・・(14)

【0113】

同様に、式(15)に示すように、実欠陥ダイY座標Yd1に、チャンネル補正係数である傾きAtdiyをかけ、その実欠陥ダイY座標Yd1における倍率誤差59(差分ΔY)、すなわち、ダイ補正量ΔYddを算出する。

ΔYdd(倍率誤差59) = Yd1 × Atdiy ・・・(15)

【0114】

式(16)に示すように、実欠陥ダイY座標Yd1に、チャンネル補正係数である傾きAtdixyをかけ、その実欠陥ダイY座標Yd1における傾き誤差58(差分ΔX)、すなわち、ダイ補正量ΔXdd(その2)を算出する。なお、ダイ補正量ΔXdd(その1)と、ダイ補正量ΔXdd(その2)とは、どちらも、傾き誤差58に対応するものであり、どちらか一方において算出すればよい。

ΔXdd(傾き誤差58) = Yd1 × Atdixy ・・・(16)

【0115】

そして、実欠陥ステージ座標(実欠陥ステージX座標Xs1、実欠陥ステージY座標Ys1)と、実欠陥ダイ座標(実欠陥ダイX座標Xd1、実欠陥ダイY座標Yd1)とは、座標系は異なるが、量産ウエハ71(量産ダイ72)上の同じ1点(同一の実欠陥74の位置)を示している。その1点における補正量は、ステージ補正量とダイ補正量の和として算出できる。

【0116】

すなわち、式(17)に示すように、ダイ座標補正手段40は、実欠陥ダイX座標Xd1(又は、実欠陥ステージX座標Xs1)に、ステージ補正量ΔXds(Xスケール誤差61)と、ステージ補正量ΔXds(直交度誤差63)と、ダイ補正量ΔXdd(傾き誤差58)とを加えて、補正実欠陥ダイX座標Xdm(又は、補正実欠陥ステージX座標Xsm)(補正欠陥座標)を算出する。

Xdm(Xsm) = Xd1(Xs1)

+ ΔXds(Xスケール誤差61)

+ ΔXds(直交度誤差63)

+ ΔXdd(傾き誤差58) ・・・(17)

【0117】

また、式(18)に示すように、ダイ座標補正手段40は、実欠陥ダイY座標Yd1(又は、実欠陥ステージY座標Ys1)に、ステージ補正量ΔYds(Yスケール誤差62)と、ダイ補正量ΔYdd(倍率誤差59)とを加えて、補正実欠陥ダイY座標Ydm(又は、補正実欠陥ステージY座標Ysm)(補正欠陥座標)を算出する。

Ydm(Ysm) = Yd1(Ys1)

+ ΔYds(Yスケール誤差62)

+ ΔYdd(倍率誤差59) ・・・(18)

【0118】

そして、記憶・送信手段41が、補正欠陥座標として、補正実欠陥ダイX座標Xdm(又は、補正実欠陥ステージX座標Xsm)と、補正実欠陥ダイY座標Ydm(又は、補正実欠陥ステージY座標Ysm)を記憶する。以上で、ステップS14が終了する。

【0119】

図2のステップS15で、記憶・送信手段41は、補正欠陥座標である補正実欠陥ダイX座標Xdm(又は、補正実欠陥ステージX座標Xsm)と、補正実欠陥ダイY座標Ydm(又は、補正実欠陥ステージY座標Ysm)を、レビュー装置に送信する。レビュー装置では、補正された高精度な補正欠陥座標を取得することができるので、補正欠陥座標の周辺領域を、高倍率に拡大表示しても、確実に実欠陥74を表示することができる。前記により、図2に示した欠陥座標の補正方法のフローを終了することができる。

【0120】

図23に、本発明の実施形態に係る検査システム80の構成図を示す。検査システム80は、本発明の実施形態に係る光学式検査装置1を備えている。また、検査システム80は、処理制御部81と、レビュー装置82と、搬送システム83とを有している。

【0121】

光学式検査装置1とレビュー装置82には、座標管理用ウエハ51や量産ウエハ71を全面検査したり欠陥を拡大表示したりする際に使用するレシピが記憶されている。このレシピには、走査テーブルが含まれていてもよい。それぞれのレシピは、レシピ識別子に関係付けられており、処理制御部81から受信したレシピ識別子に基づいて、全面検査に使用するレシピを読み出すことができる。

【0122】

処理制御部81は、光学式検査装置1とレビュー装置82にロードされる座標管理用ウエハ51や量産ウエハ71のウエハに応じたレシピ識別子を、光学式検査装置1とレビュー装置82に送信する。これにより、処理制御部81は、量産ウエハ71の製造工程の管理と、光学式検査装置1の欠陥座標の精度の管理をすることができる。

【0123】

レビュー装置82は、光学式検査装置1で取得した補正欠陥座標(Xdm、Ydm)を、処理制御部81を介し、あるいは、直接、受信する。レビュー装置82は、量産ウエハ71における補正欠陥座標(Xdm、Ydm)の示す場所の周辺を拡大表示することで、その補正欠陥座標(Xdm、Ydm)にある実欠陥74を拡大表示することができる。半導体装置や表示装置となる量産ウエハ71の製造者は、拡大表示された実欠陥74を観察することで、実欠陥74の発生原因等を究明したり、実欠陥74を低減させたりすることができる。

【0124】

搬送システム83は、座標管理用ウエハ51や量産ウエハ71を保管することが可能な、ストッカ83aを有している。搬送システム83は、光学式検査装置1とレビュー装置82に、座標管理用ウエハ51や量産ウエハ71のウエハを、ロード・アンロードできるように接続されている。また、搬送システム83は、量産ウエハ71を加工する製造装置にもロード・アンロードできるように接続されている。

【0125】

搬送システム83は、製造装置での処理がいったん終わり、次に光学式検査装置1で処理する量産ウエハ71が発生すると、その量産ウエハ71をいったんストッカ83aで保管するとともに、光学式検査装置1へ、処理(検査)待ちウエハがあることを伝える検査待ち信号を送信する。光学式検査装置1は、検査待ち信号の受信後に、全面検査の処理が可能になると、搬送システム83へ、その量産ウエハ71のロードを要求するロード要求信号を送信する。搬送システム83は、ロード要求信号の受信後に、その量産ウエハ71を、光学式検査装置1へロードする。光学式検査装置1は、処理制御部81から取得したレシピ識別子に基づいて、レシピ(走査テーブル)を読出し、そのレシピに基づいて、その量産ウエハ71の全面検査を実施する。これにより、補正欠陥座標(のデータ)が生成させる。光学式検査装置1は、全面検査の終了後に、搬送システム83へ、その量産ウエハ71のアンロードを要求するアンロード要求信号を送信する。また、光学式検査装置1は、補正欠陥座標(のデータ)を、処理制御部81へ送信する。処理制御部81は、補正欠陥座標(のデータ)を、いったん記憶しておく。搬送システム83は、アンロード要求信号の受信後に、その量産ウエハ71を、光学式検査装置1からアンロードし、いったんストッカ83aで保管するとともに、レビュー装置82へ、処理待ちウエハがあることを伝える待ち信号を送信する。

【0126】

レビュー装置82は、待ち信号の受信後に、実欠陥74の拡大表示の処理が可能になると、搬送システム83へ、その量産ウエハ71のロードを要求するロード要求信号を送信する。搬送システム83は、ロード要求信号の受信後に、その量産ウエハ71を、レビュー装置82へロードする。レビュー装置82は、処理制御部81から、レシピ識別子と補正欠陥座標を受信する。レビュー装置82は、レシピ識別子に基づいて、レシピ(走査テーブル)を読出し、そのレシピに基づいて、その量産ウエハ71の補正欠陥座標における実欠陥74を拡大表示する。レビュー装置82は、実欠陥74の拡大表示の処理の終了後に、搬送システム83へ、その量産ウエハ71のアンロードを要求するアンロード要求信号を送信する。搬送システム83は、アンロード要求信号の受信後に、その量産ウエハ71を、レビュー装置82からアンロードし、いったんストッカ83aで保管するとともに、製造装置へ、処理待ちウエハがあることを伝える待ち信号を送信する。

【0127】

図24に、レビュー装置82の構成図を示す。レビュー装置82では、走査電子顕微鏡が応用されている。電子光学カラム110の真空容器は図示を省略している。電子銃111で生成された電子ビーム117は、コンデンサレンズ112、偏向器113、対物レンズ114を通過して量産ウエハ(試料)115へ照射される。電子ビーム117は、コンデンサレンズ112、対物レンズ114で細く絞られるとともに、補正欠陥座標を中央に配置した所定の寸法の画像を取得するために量産ウエハ115の表面を走査するように偏向器113で偏向される。コンデンサレンズ112の励磁強度は、コンデンサレンズ制御ユニット120により制御される。偏向器113の偏向量は、補正欠陥座標を中央に配置した所定の寸法の画像が得られるように、偏向器制御ユニット121により制御される。対物レンズ114の励磁強度は、対物レンズ制御ユニット122により制御される。前記の制御の制御量は、コンピュータ128のプロセッサ129で演算され、制御ユニット126から各制御ユニットへ送信される。

【0128】

量産ウエハ115に電子ビーム117が照射されると、量産ウエハ115(実欠陥74)の形状や材質の情報を有する二次電子や反射電子等の二次信号が発生する。二次信号は、一般に50eVよりも低いエネルギーの二次電子118と、それよりも高いエネルギーの反射電子119とを有している。二次電子118は、図示しない引上げる力により上方の検出器132で検出され、反射電子119は、複数の検出器133で検出される。検出された二次信号118、119は、検出器制御ユニット123で、増幅され、アナログ信号からディジタル信号へ変換され、画像データとして、画像メモリ125へ保存される。複数の検出器133は、三次元情報を得るために、例えば、2個の検出器133が対向して設置されている。2個の検出器133は、検出器制御ユニット123により制御される。そして、検出器制御ユニット123において、量産ウエハ115の実欠陥74に対して、左側の反射電子(信号)119からL像が生成され、右側の反射電子(信号)119からR像が生成される。一方、検出器132で検出された二次電子118から、二次電子像のS像が、検出器制御ユニット123において生成される。

【0129】

アドレス制御ユニット124は、偏向器制御ユニット121から送られる偏向制御データから、補正欠陥座標を画像の中央に配するように、電子ビーム117の走査信号に同期したアドレスを生成し、検出器制御ユニット123からの画像信号と関連付けて、画像メモリ125に記憶される。画像メモリ125は、記憶されている画像データ(L像、R像、S像)を、コンピュータ128へ送信する。コンピュータ128では、画像データから、後述する焦点合せの評価値の算出、評価値への関数によるフィッティング、そのフィッティング関数のピークの算出を行い、焦点調整信号を生成し、対物レンズ制御ユニット122に送る。対物レンズ制御ユニット122では、対物レンズ114の励磁強度を制御して焦点を調整する。焦点調整には、オペレータがディスプレイ127に表示される画像を見ながら入力ツール130、または専用入力ツール131を使用して調整する方法と、対物レンズ制御ユニット122が、対物レンズ114の焦点を変えながら取得した画像の評価値に基づいて自動調整する自動焦点合せの方法とがある。入力ツール130は、一般的なキーボードやマウスであり、専用入力ツール131は、走査電子顕微鏡を調整するためのジョイスティックやトラックボールを備えた専用の入力ツールである。焦点を調整する他の方法としては、特開2007−242605号公報に記載されたように、対物レンズ114の磁路内に図示しない静電電極を設け、この静電電極への印加電圧を変えることによって、焦点位置を変えてもよい。量産ウエハ115は、静電チャック等の試料台116で固定され、制御ユニット126からの制御信号で移動する移動ステージ134によりX軸方向とY軸方向の二次元平面を移動できる。必要に応じて高さ方向であるZ軸方向へ量産ウエハ115を移動させる機能を持たしてもよい。

【0130】

図25に、検査システム80の運用方法(欠陥座標の補正方法)のフローチャートを示す。

【0131】

まず、ステップS21で、光学式検査装置1の処理装置21は、オペレータによって、処理装置21に、補正係数を設定(再設定)する命令が入力されたか否か判定する。補正係数を設定(再設定)する命令が入力されていれば(ステップS21、Yes)、ステップS22へ進み、補正係数を設定(再設定)する命令が入力されていなければ(ステップS21、No)、ステップS27へ進む。

【0132】

次に、ステップS22で、光学式検査装置1の処理装置21は、搬送システム83へ、座標管理用ウエハ51のロード要求を送信する。

【0133】

ステップS23で、搬送システム83は、ストッカ83aに保管されている座標管理用ウエハ51を、光学式検査装置1へロードする。

【0134】

ステップS24で、光学式検査装置1の処理装置21は、補正係数(ステージ補正係数である傾きAL1、AL2、AL3、チャンネル補正係数である傾きAtdix、Atdiy、Atdixy)を決定する。具体的には、図2のステップS1〜S13を実施する。なお、初回に、図2のステップS1〜S3を実施すれば、2回目以降は、初回に作った座標管理用ウエハ51と走査テーブルを使えるので、ステップS1〜S3を省くことができる。したがって、2回目以降は、ステップS4〜S13を実施することになる。

【0135】

ステップS25で、光学式検査装置1の処理装置21は、搬送システム83へ、座標管理用ウエハ51のアンロード要求を送信する。搬送システム83は、座標管理用ウエハ51を、光学式検査装置1からストッカ83aへアンロードする。

【0136】

ステップS26で、光学式検査装置1の処理装置21は、補正期間をカウントするタイマ42(図1参照)を、リセットし、再度、スタートさせる。

【0137】

ステップS27で、光学式検査装置1の処理装置21は、オペレータによって、処理装置21に、処理を停止する命令が入力されたか否か判定する。停止命令が入力されていれば(ステップS27、Yes)、検査システム80の運用方法(欠陥座標の補正方法)のフローをストップし、停止命令が入力されていなければ(ステップS27、No)、ステップS28へ進む。

【0138】

ステップS28で、光学式検査装置1の処理装置21は、搬送システム83から、処理(検査)待ちの量産ウエハ71があることを伝える検査待ち信号を受信したか否か判定する。検査待ち信号を受信していれば(ステップS28、Yes)、ステップS29へ進み、検査待ち信号を受信していなければ(ステップS28、No)、ステップS32へ進む。

【0139】

ステップS29で、光学式検査装置1の処理装置21は、搬送システム83へ、処理(検査)待ちの量産ウエハ71をロードするように、ロード要求を送信する。

【0140】

ステップS30で、搬送システム83は、ストッカ83aに保管されている処理(検査)待ちの量産ウエハ71を、光学式検査装置1へロードする。また、処理制御部81は、光学式検査装置1の処理装置21へ、検査レシピの識別子をロードする。

【0141】

ステップS31で、光学式検査装置1の処理装置21は、量産ウエハ71の実欠陥74を検出し、その実欠陥74の補正欠陥座標を決定する。具体的には、図2のステップS14を実施する。

【0142】

ステップS32で、光学式検査装置1の処理装置21は、タイマ42(図1参照)でカウントしている補正期間が、定期期間に達したか否か判定する。補正期間が定期期間に達していれば(ステップS32、Yes)、ステップS22へ戻り、補正係数を再設定する。補正期間が定期期間に達していなければ(ステップS32、No)、ステップS27へ戻り、量産ウエハ71の検査を続ける。これによれば、補正係数を、マニュアルでもオートでも、更新できるので、各種の誤差58〜63が変動した場合でも、補正係数を追従させ、高精度な、補正欠陥座標を取得することができる。

【符号の説明】

【0143】

1 光学式検査装置(欠陥検査装置)

11 照明手段

12 検出手段

12a 受光手段

12b ラインセンサ(結像手段)

12c チャンネル

13 ステージ位置検出手段(Yスケール)

14 ステージ位置検出手段(Xスケール)

15 表面高さ位置検出系の照明装置

16 表面高さ位置検出系の検出器(2個1組:16a、16b)

17 像面観察手段

18 画像処理装置

19 ステージ

19a 移動手段

21 処理装置

22 A/D変換器

23 画像処理装置

24 欠陥判定装置

24a 判定回路

24b、24c 係数テーブル

25 ステージ位置検出手段(座標管理装置)

26 検査結果記憶装置

27 ステージ制御装置

28 画像表示装置

31 座標変換手段

32 差分算出手段

33 特性パターン取得手段

34 傾き取得手段

35 振幅取得手段

36 ステージ補正係数算出手段

37 チャンネル補正係数算出手段

38 ステージ補正量算出手段

39 ダイ補正量算出手段

40 ダイ座標補正手段

41 記憶・送信手段

42 タイマ

51 座標管理用ウエハ(ウエハ)

52 擬似欠陥ダイ(チップ)

53 ダイ内セル

54 擬似欠陥

54a 擬似欠陥の結像

55 フォワード走査

56 リバース走査

57 シフト

58 欠陥X座標誤差(傾き誤差)

59 欠陥Y座標誤差(倍率誤差)

61 欠陥X座標誤差(Xスケール誤差)

62 欠陥Y座標誤差(Yスケール誤差)

63 欠陥X座標誤差(直交度誤差)

71 量産ウエハ

72 量産ダイ

73 ダイ内セル

74 実欠陥

80 検査システム

81 処理制御部

82 レビュー装置

83 搬送システム

83a ストッカ

Xs ステージX座標(ステージ座標)

Ys ステージY座標(ステージ座標)

Xs0 擬似欠陥ステージX座標(擬似欠陥ステージ座標)

Ys0 擬似欠陥ステージY座標(擬似欠陥ステージ座標)

Xs1 実欠陥ステージX座標(実欠陥ステージ座標)

Ys1 実欠陥ステージY座標(実欠陥ステージ座標)

Xd ダイX座標(ダイ座標)

Yd ダイY座標(ダイ座標)

Xd0 擬似欠陥ダイX座標(擬似欠陥ダイ座標)

Yd0 擬似欠陥ダイY座標(擬似欠陥ダイ座標)

Xd1 実欠陥ダイX座標(実欠陥ダイ座標)

Yd1 実欠陥ダイY座標(実欠陥ダイ座標)

Xd2 設計X座標(設計座標)

Yd2 設計Y座標(設計座標)

ΔX、ΔY 差分

ΔXds、ΔYds ステージ補正量

ΔXdd、ΔYdd ダイ補正量

Xdm 補正実欠陥ダイX座標(補正実欠陥ダイ座標)

Ydm 補正実欠陥ダイY座標(補正実欠陥ダイ座標)

Pd 擬似欠陥のピッチ

Pda 擬似欠陥の結像のピッチ

Pc チャンネルのピッチ

C1〜C16 チャンネル

CP1、CP2、CP3 座標誤差特性パターン

A1、A2、A3 振幅(チャンネル補正係数)

L1、L2、L3 直線

AL1、AL2、AL3 直線の傾き(ステージ補正係数)

【技術分野】

【0001】

本発明は、光学式検査装置、それを備えた検査システム、および、それにおいて用いる座標管理用ウエハに関する。

【背景技術】

【0002】

光学式検査装置は、半導体装置や液晶等を用いた表示装置の製造工程において発生する欠陥の検査に用いられている。光学式検査装置では、具体的には、欠陥を見つけ、その欠陥の位置(欠陥座標)を取得する。光学式検査装置は、検査システムに備えられており、その検査システムには、光学式検査装置の他に、レビュー装置が備えられている。レビュー装置では、光学式検査装置で取得した欠陥座標の示す場所の周辺を拡大表示することで、その欠陥座標にある欠陥を拡大表示することができる。半導体装置や表示装置の製造者は、拡大表示された欠陥を観察することで、欠陥の発生原因等を究明したり、欠陥を低減させたりすることができる。

【0003】

半導体装置や表示装置では、高性能化のために、それらの構造が微細化されている。そのため、従来であれば、半導体装置や表示装置の故障の原因とはならなかった微小な欠陥も、故障を引き起こす場合があると考えられ、光学式検査装置での検査対象となってきている。そして、光学式検査装置の検査精度を高める目的で、半導体装置や表示装置を載せて移動させるステージの位置ずれ量を補正する方法が提案されている(特許文献1等参照)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2009−10325号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

検査対象とする欠陥が微細化すると、レビュー装置では、その微細な欠陥を容易に観察できるように、従来に比べ拡大して表示するようになる。そのため、拡大表示される領域は、欠陥座標の近傍のみの狭い領域になる。光学式検査装置で取得された欠陥座標に誤差が含まれていると、欠陥座標の周辺を拡大表示しても、その表示画面には、欠陥が表示されていない場合があると考えられる。

【0006】

そこで、本発明が解決しようとする課題は、欠陥座標に含まれている誤差を低減可能な光学式検査装置、そして、それを備えた検査システム、さらに、それにおいて用いる座標管理用ウエハを提供することである。

【課題を解決するための手段】

【0007】

本発明は、ウエハの表面を結像可能な複数のチャンネルがY軸方向に等間隔に配列されたラインセンサと、前記ウエハをステージに載せて前記ラインセンサに対して相対的に前記Y軸方向と直角をなすX軸方向に繰り返し移動させることで前記ウエハの全面を前記チャンネル上に結像させる移動手段とを有し、前記ウエハの表面を検査する光学式検査装置において、

前記表面に行列が設定され、前記行列の行毎に1つ且つ列毎に1つ擬似欠陥ダイが形成され、前記擬似欠陥ダイには複数の擬似欠陥が列方向に一列で前記チャンネル上の結像におけるピッチが前記チャンネルのピッチに等しい等間隔に形成されている座標管理用ウエハを、前記Y軸方向と前記列方向とが略平行になり、前記チャンネル毎に前記擬似欠陥ダイ当たり1つの擬似欠陥が結像するように、前記ウエハとして検査したのを受けて、前記チャンネル上に結像した前記擬似欠陥の前記ステージ上の位置を、擬似欠陥ステージ座標として検出するステージ位置検出手段と、

検出された前記擬似欠陥ステージ座標を、前記擬似欠陥が含まれる前記擬似欠陥ダイにおける位置を表す擬似欠陥ダイ座標に変換する座標変換手段と、

前記擬似欠陥が前記擬似欠陥ダイに形成された際の設計に基づく設計座標に対する、前記擬似欠陥ダイ座標の差分を算出する差分算出手段と、

前記擬似欠陥ステージ座標に対して、前記差分が、略一定の振幅で振動するか、直線に沿って増加又は減少するか、少なくともどちらか一方の座標誤差特性パターンを取得する特性パターン取得手段とを有することを特徴としている。

【0008】

また、本発明は、この光学式検査装置を有する検査システムであることを特徴としている。

【0009】

また、本発明は、表面に行列が設定され、前記行列の行毎に1つのみ且つ列毎に1つのみの擬似欠陥ダイが形成され、前記擬似欠陥ダイには複数の擬似欠陥が前記行列の列方向に一列のみで等間隔に形成されている座標管理用ウエハであることを特徴としている。

【発明の効果】

【0010】

本発明によれば、欠陥座標に含まれている誤差を低減可能な光学式検査装置、そして、それを備えた検査システム、さらに、それにおいて用いる座標管理用ウエハを提供できる。

【図面の簡単な説明】

【0011】

【図1】本発明の実施形態に係る光学式検査装置の構成図である。

【図2】本発明の実施形態に係る光学式検査装置を用いた欠陥座標の補正方法のフローチャートである。

【図3】本発明の実施形態に係る座標管理用ウエハの平面図である。

【図4】本発明の実施形態に係る座標管理用ウエハにおけるステージ座標と擬似欠陥ステージ座標の関係を説明するための図であり、ステージ上に固定された座標管理用ウエハを示している。

【図5】本発明の実施形態に係る座標管理用ウエハに形成される擬似欠陥ダイにおけるダイ座標と擬似欠陥ダイ座標の関係を説明するための図であり、擬似欠陥ダイの平面図を示している。

【図6】ラインセンサの座標管理用ウエハに対する相対的な走査方法を説明するための図である。

【図7】走査時における擬似欠陥(擬似欠陥ダイ)のチャンネル上の結像と、チャンネルとの位置関係を示す図である。

【図8】ラインセンサの傾きによる誤差(傾き誤差)を説明するための図(その1:チャンネルC1とC16が検出した擬似欠陥の擬似欠陥ステージ座標がXs0となることを示す図)である。

【図9A】傾き誤差を説明するための図(その2:チャンネルC16が検出した擬似欠陥の擬似欠陥ステージ座標Xs0を示す図)である。

【図9B】傾き誤差を説明するための図(その3:チャンネルC1が検出した擬似欠陥の擬似欠陥ステージ座標Xs0を示す図)である。

【図10】擬似欠陥のラインセンサ上への結像の際の誤差(倍率誤差)を説明するための図(その1:倍率誤差がある場合)である。

【図11】擬似欠陥のラインセンサ上への結像の際の誤差(倍率誤差)を説明するための図(その2:倍率誤差がない場合)である。

【図12】ステージの移動量の誤差(スケール誤差)を説明するための図である。

【図13】ステージの直交度の誤差(直交度誤差)を説明するための図である。

【図14】擬似欠陥ステージ座標Xs0に対する差分ΔXの関係を示す座標誤差特性パターン(その1:誤差(差分)が無い場合)である。

【図15】擬似欠陥ステージ座標Xs0に対する差分ΔXの関係を示す座標誤差特性パターン(その2:誤差(差分)がある場合)である。

【図16】擬似欠陥ステージ座標Ys0に対する差分ΔYの関係を示す座標誤差特性パターン(その1:誤差(差分)が無い場合)である。

【図17】擬似欠陥ステージ座標Ys0に対する差分ΔYの関係を示す座標誤差特性パターン(その2:誤差(差分)がある場合)である。

【図18】擬似欠陥ステージ座標Ys0に対する差分ΔXの関係を示す座標誤差特性パターン(その1:誤差(差分)が無い場合)である。

【図19】擬似欠陥ステージ座標Ys0に対する差分ΔXの関係を示す座標誤差特性パターン(その2:誤差(差分)がある場合)である。

【図20】量産ウエハの平面図である。

【図21】量産ウエハにおけるステージ座標と実欠陥ステージ座標の関係を説明するための図であり、ステージ上に固定された量産ウエハを示している。

【図22】量産ウエハに形成される量産ダイにおけるダイ座標と実欠陥ダイ座標の関係を説明するための図であり、量産ダイの平面図を示している。

【図23】本発明の実施形態に係る検査システムの構成図である。

【図24】本発明の実施形態に係る検査システムに用いられるレビュー装置の構成図である。

【図25】本発明の実施形態に係る検査システムの運用方法(欠陥座標の補正方法)のフローチャートである。

【発明を実施するための形態】

【0012】

次に、本発明の実施形態について、適宜図面を参照しながら詳細に説明する。なお、各図において、共通する部分には同一の符号を付し重複した説明を省略している。

【0013】

図1に、本発明の実施形態に係る光学式検査装置1の構成図を示す。光学式検査装置1は、欠陥を検出するための検出光学系(11、12等)と、焦点制御系(15、16等、焦点検出光学系+焦点駆動系)を有している。座標管理用ウエハ(ウエハ)51のスキャン時には、焦点制御系(15、16等)の焦点検出光学系で検出した検出光学系(11、12等)の焦点位置に、焦点制御系(15、16等)の焦点駆動系を制御して、座標管理用ウエハ(ウエハ)51の表面の凹凸(高さ)を追従させることができる。

【0014】

光学式検査装置1は、前記検出光学系の照明手段11と、検出光学系の検出手段12(受光手段12a、結像手段(ラインセンサ)12b)と、Yスケール(ステージ位置検出手段)13と、Xスケール(ステージ位置検出手段)14と、焦点制御(表面高さ位置検出)系の照明装置15と、表面高さ位置検出系の検出器16(16a、16b(2個1組で構成される))と、像面観察手段17と、画像処理装置18と、ステージ19と、移動手段19aと、処理装置21と、ステージ制御装置27と、画像表示装置28とを有している。

【0015】

照明手段11は、検査光として所定の波長のレーザー光を出射し、そのレーザー光の光ビームを被検査物である座標管理用ウエハ(ウエハ)51の表面へ照射する。

【0016】

欠陥検出系の検出手段12(12a、12b)は、座標管理用ウエハ(ウエハ)51の表面から反射または散乱する検査光を受光して光強度を検出する。

【0017】

座標管理用ウエハ(ウエハ)51の表面には、擬似欠陥ダイ(チップ)52が形成されている。座標管理用ウエハ(ウエハ)51は、ステージ19上に吸着されており、ステージ19が、移動手段19aによって、Y軸方向及びX軸方向へ移動することによって、照明手段11から照射された検査光が、座標管理用ウエハ(ウエハ)51の表面を走査する。これにより、座標管理用ウエハ(ウエハ)51の表面全体に検査光を走査させることができる。

【0018】

欠陥検出系の検出手段12の結像手段(ラインセンサ)12bとしては、例えば、TDI(Time Delay and Integration)センサ、CCDセンサ、光電子増倍管(フォトマルチプライヤ)等を用いることができる。欠陥検出系の検出手段12の受光手段12aは、座標管理用ウエハ(ウエハ)51の表面で発生した検査光の散乱光を受光・集光して、結像手段(ラインセンサ)12b上に結像させる。結像手段(ラインセンサ)12bには、Y軸方向に複数のチャンネル12cが配列されている。チャンネル12c毎に、チャンネル12c内の、検査光の散乱光が結像した位置を特定することができる。結像手段(ラインセンサ)12bでは、検査光の散乱光の結像を、結像手段(ラインセンサ)12bのY軸方向のそれぞれの位置における散乱光の強度(電気信号)に変換し、その電気信号は画像信号として、処理装置21へ出力される。

【0019】

Yスケール13とXスケール14には、例えば、レーザースケール等を用いることができる。Yスケール13とXスケール14は、ステージ19のY軸方向位置(ステージY座標Ys)とX軸方向位置(ステージX座標Xs)をそれぞれ検出して、その位置情報を処理装置21へ出力する。前記したように、ステージ19は、座標管理用ウエハ(ウエハ)51を載せて、移動手段19aによってY軸方向及びX軸方向へ移動する。一方、検査光の光路は移動させていない。このため、検査光の光路上の座標管理用ウエハ(ウエハ)51の照射位置を、ステージ19のY軸方向位置(ステージY座標Ys)とX軸方向位置(ステージX座標Xs)に一対一に対応付けることができる。すなわち、照射位置の座標に、ステージ19のY軸方向位置(ステージY座標Ys)とX軸方向位置(ステージX座標Xs)を用いることができる。ステージY座標YsとステージX座標Xsは、処理装置21の座標管理装置(ステージ位置検出手段)25へ送信される。

【0020】

表面高さ位置検出系の照明装置15は、被検査物である座標管理用ウエハ(ウエハ)51に、表面高さ位置検出用の検出光を照射する。表面高さ位置検出系の検出器16(16a、16b)は、座標管理用ウエハ(ウエハ)51の表面高さ位置を検出する。検出器16(16a、16b)は、2つの検出器16a、16bを有している。2つの検出器16a、16bは、被検査物の上下方向(Z軸方向)に検出中心位置を異にしており、所定の高さに対する高低を検出(判定)することができる。

【0021】

像面観察手段17には、TTL方式を採用することができ、例えば、CCDセンサ等を用いることができる。像面観察手段17は、受光手段12aを通過して集光し結像した検査光の散乱光を受光し、その受光の強度を電気信号に変換する。変換された電気信号は、画像信号として画像処理装置18へ出力される。

【0022】

処理装置21は、A/D変換器22と、画像処理装置23と、欠陥判定装置24と、座標管理装置25と、検査結果記憶装置26とを有している。

【0023】

A/D変換器22は、結像手段(ラインセンサ)12bから入力したアナログ信号の画像信号を、デジタル信号の画像信号に変換して出力する。

【0024】

画像処理装置23は、例えば、遅延回路と差分検出回路とを有している。遅延回路は、A/D変換器22から入力した画像信号を遅延させる。遅延回路は、検査光が現在照射されている擬似欠陥ダイ(チップ)52の1つ前の既に検査光の照射が終了したチップの画像信号を出力する。差分検出回路は、A/D変換器22から直接入力する検査光が現在照射されている擬似欠陥ダイ(チップ)52の画像信号と、遅延回路を介して入力する1つ前に既に検査光の照射が終了したチップの画像信号との差分を検出する。

【0025】

欠陥判定装置24は、画像処理装置23が検出した画像信号の差分より、検査光を現在照射中の擬似欠陥ダイ(チップ)52に欠陥(擬似欠陥)が存在するか否かの検査(判定)をする。欠陥判定装置24は、判定回路24aと係数テーブル(テーブル)24b、24cを有している。係数テーブル24b、24cには、欠陥判定のしきい値を変更するための係数が座標情報と対応付けて格納されている。係数テーブル24b、24cは、ステージ位置検出手段(座標管理装置)25から座標情報(ステージY座標Ys、ステージX座標Xs)を入力して、その座標情報に対応付けて格納されている係数を、判定回路24aへ出力する。判定回路24aには、画像処理装置23から画像信号の差分が入力され、係数テーブル24b、24cから、しきい値を変更するための係数が入力される。判定回路24aは、予め定められた値に、しきい値を変更するための係数を掛け算して、しきい値を算出する。そして、判定回路24aは、画像信号の差分としきい値とを比較し、画像信号の差分がしきい値以上である場合に、欠陥ありと判定し、画像信号の差分がしきい値未満である場合に、欠陥なしと判定する。この判定結果を、検査結果記憶装置26へ出力する。判定回路24aは、判定に用いたしきい値の情報を検査結果記憶装置26へ出力する。

【0026】

座標管理装置25は、Yスケール13とXスケール14から入力した位置情報に基づき、現在光ビームが照射されている位置(ステージY座標YsとステージX座標Xs)を決定する。

【0027】

検査結果記憶装置26は、欠陥判定装置24が欠陥ありと判定したときに、座標管理装置25から入力した座標情報(ステージY座標YsとステージX座標Xs)を、擬似欠陥ステージ座標(擬似欠陥ステージY座標Ys0と擬似欠陥ステージX座標Xs0)として記憶する。検査結果記憶装置26は、欠陥判定装置24から入力したしきい値の情報を、座標情報と対応付けて記憶する。

【0028】

ステージ制御装置27は、移動手段19aを制御して、ステージ19を上下動させて(Z軸方向に移動させて)、座標管理用ウエハ51の表面上に検出手段12の光学系の焦点を一致させる。また、ステージ制御装置27は、移動手段19aを制御して、ステージ19をX軸方向とY軸方向に移動させて、座標管理用ウエハ51の表面上の全面に検査光を走査させる。

【0029】

また、処理装置21は、座標変換手段31と、差分算出手段32と、特性パターン取得手段33と、傾き取得手段34と、振幅取得手段35と、ステージ補正係数算出手段36と、チャンネル補正係数算出手段37と、ステージ補正量算出手段38と、ダイ補正量算出手段39と、ダイ座標補正手段40と、記憶・送信手段41と、タイマ42とを有している。各手段の機能については、後記する光学式検査装置1を用いた欠陥座標の補正方法の説明の中で説明する。

【0030】

図2に、本発明の実施形態に係る光学式検査装置1を用いた欠陥座標の補正方法のフローチャートを示す。

【0031】

まず、ステップS1で、光学式検査装置1のオペレータ等は、座標管理用ウエハ51を作製する。図3に、作製した座標管理用ウエハ51の平面図を示す。座標管理用ウエハ51の表面には、行列(マトリックス)が設定されている。その行列には、複数の行l1、l2、・・・、lm、・・・が設定され、また、複数の列r1、r2、・・・、rn、・・・が設定されている。行l1、l2、・・・、lm、・・・毎に、1つの擬似欠陥ダイ52が形成されている。同様に、列r1、r2、・・・、rn、・・・毎に、1つの擬似欠陥ダイ52が形成されている。

【0032】

図4に、ステージ19上に固定された座標管理用ウエハ51を示す。座標管理用ウエハ51には、擬似欠陥ダイ52が形成され、擬似欠陥ダイ52には、擬似欠陥54が形成されている。なお、擬似欠陥ダイ52内に、擬似欠陥54は複数個形成されるが、図4では、理解を容易にするために、ある擬似欠陥ダイ52だけに1個だけ記載している。座標管理用ウエハ51上に、行列が設定されると、特定の行lm0と特定の列rn0を設定することで、擬似欠陥ダイ52の位置(lm0、rn0)を決めることができる。そして、擬似欠陥ダイ52内における(ダイ座標上における)設計座標と、擬似欠陥ダイ52の位置(lm0、rn0)に基づいて、擬似欠陥54を形成する位置を決定することができ、擬似欠陥54を形成することができる。なお、後記するが、こうして形成された擬似欠陥54は、図1の欠陥判定装置24において、欠陥と判定され、ステージ座標(ステージY座標YsとステージX座標Xs)上において、擬似欠陥54の位置していた擬似欠陥ステージ座標(擬似欠陥ステージY座標Ys0と擬似欠陥ステージX座標Xs0)が、検査結果記憶装置26に記憶される。

【0033】

図5に、擬似欠陥ダイ52の平面図を示す。擬似欠陥ダイ52の中には、ダイ内セル53が形成されている。図5の例では、縦横2列ずつで計4個のダイ内セル53が形成されている。そして、ダイ内セル53内に、複数(図5の例では8個ずつで、計16個)の擬似欠陥54が形成されている。複数の擬似欠陥54は、前記行列の列方向(Y軸方向)に一列に配置されている。また、複数の擬似欠陥54は、ピッチPdが等しい等間隔になるように形成されている。すなわち、擬似欠陥ダイ52内における座標であるダイ座標(ダイY座標YdとダイX座標Xd)上においては、設計座標のダイX座標Xdが、複数の擬似欠陥54同士で互いに等しくなるように設計されている。また、設計座標のダイY座標Ydは、隣接する擬似欠陥54同士の間隔(ピッチPd)が一定で等しくなるように設計されている。なお、図4に示したように、形成された擬似欠陥54のステージ座標(ステージY座標YsとステージX座標Xs)は、擬似欠陥ステージ座標(擬似欠陥ステージY座標Ys0と擬似欠陥ステージX座標Xs0)として、検査結果記憶装置26に記憶される。この擬似欠陥ステージ座標(擬似欠陥ステージY座標Ys0と擬似欠陥ステージX座標Xs0)は、一対一の関係で、ダイ座標(ダイY座標YdとダイX座標Xd)における擬似欠陥ダイ座標(擬似欠陥ダイX座標Xd0と擬似欠陥ダイY座標Yd0)に変換できる。もし、擬似欠陥ステージ座標(擬似欠陥ステージY座標Ys0と擬似欠陥ステージX座標Xs0)が誤差を含んでいるとすると、変換した擬似欠陥ダイ座標(擬似欠陥ダイX座標Xd0と擬似欠陥ダイY座標Yd0)も誤差を含むことになり、前記設計座標に一致せず、差分が生じる。この実施の形態では、その差分を利用して実欠陥の欠陥座標を補正することができるので、高精度な欠陥座標を取得することができる。

【0034】

次に、図2に戻り、図2のステップS2で、光学式検査装置1のオペレータ(半導体装置や表示装置の製造者)は、座標管理用ウエハ51を用いる際に使用する走査テーブル(検査レシピ)を作成する。走査テーブルでは、座標管理用ウエハ51に対する検査光の走査方法(Y軸方向とX軸方向の走査経路)が決定される。走査テーブルは、ステージ制御装置27によって、移動手段19aを移動させるための移動経路を、前記走査経路として、あらかじめ記憶しておくバッファのことである。なお、検査光の走査の際に、検査光の光路とラインセンサ12bの位置関係は変わらないので、この走査は、ラインセンサ12bが走査していると考えることもできる。

【0035】

図6に、ラインセンサ12bの座標管理用ウエハ51に対する相対的な走査方法を示す。ラインセンサ12bが、X軸方向の図6の左から右への方向に走査する、いわゆる、フォワード走査55の場合は、ラインセンサ12bのY軸方向の図6の最下部を、擬似欠陥ダイ52のY軸方向の図6の最下部に合わせて走査している。ラインセンサ12bが、X軸方向の図6の右から左への方向に走査する、いわゆる、リバース走査56の場合は、ラインセンサ12bのY軸方向の図6の最上部を、擬似欠陥ダイ52のY軸方向の図6の最上部に合わせて走査している。擬似欠陥ダイ(チップ)52が配置される1行毎に、フォワード走査55とリバース走査56を実施する。そして、フォワード走査55とリバース走査56を実施する行を、1つずつ図6における上方の行に上げることで、座標管理用ウエハ51上のすべての擬似欠陥ダイ52上を、ラインセンサ12bで走査することができる。なお、フォワード走査55とリバース走査56の両方を必ずしも行う必要は無く、どちらか一方だけでもよい。また、フォワード走査55を実施する行と、リバース走査56を実施する行とを設けてもよい。また、座標管理用ウエハ51は円形であるので、その外周部に形成される擬似欠陥ダイ52の中には、欠けが生じる場合がある。この欠けにより、擬似欠陥ダイ52における図5の上側又は下側の擬似欠陥54が欠落してしまう。走査テーブルでは、擬似欠陥54の全部又は一部が欠落した擬似欠陥ダイ52(不完全ダイ)上を走査しないように作成されている。

【0036】

図7に、走査時における擬似欠陥54のチャンネル12c上の結像54aと、チャンネル12cとの位置関係を示す。実施の形態では、擬似欠陥54の位置座標の誤差を問題とするので、擬似欠陥54の擬似欠陥ステージ座標(擬似欠陥ステージY座標Ys0と擬似欠陥ステージX座標Xs0)を正確に検出する必要がある。そのため、擬似欠陥54のチャンネル12c上の結像54aが、各チャンネル12cのY軸方向の幅の中央に生じるように設計されている。複数のチャンネル12c毎に、擬似欠陥54のチャンネル12c上の結像54aが、チャンネル12cのY軸方向の幅の中央に生じるようにするには、擬似欠陥54のチャンネル12c上の結像54aのピッチPdaを、チャンネル12cのピッチPcに一致させる必要がある(Pda=Pc)。図2のステップS1の座標管理用ウエハ51の作製の際には、この条件を満足するように、擬似欠陥54のピッチPdが設計されて作製されている。

【0037】

しかし、図7に示すように、ダイ内セル53同士の間(擬似欠陥54の下から8個目と9個目の間)においては、擬似欠陥54のピッチPdが他と異なっている場合がある。このような場合、フォワード走査時には、図7における下端のチャンネル12c(C1)と、下端の擬似欠陥54bの結像54aとを合わせることで、チャンネル12c(C1〜C8)において、Y軸方向の幅の中央で擬似欠陥54の結像54aをとらえることができる。しかし、チャンネル12c(C9〜C16)においては、ピッチPdのずれにより、必ずしもY軸方向の幅の中央で擬似欠陥54の結像54aをとらえることはできないと考えられる。

【0038】

一方、リバース走査時には、図7における上端のチャンネル12c(C16)と、上端の擬似欠陥54tの結像54aとを合わせることで、チャンネル12c(C9〜C16)において、Y軸方向の幅の中央で擬似欠陥54の結像54aをとらえることができる。しかし、チャンネル12c(C1〜C8)においては、ピッチPdのずれにより、必ずしもY軸方向の幅の中央で擬似欠陥54の結像54aをとらえることはできないと考えられる。

【0039】

そこで、フォワード走査時には、チャンネル12c(C1〜C8)で、擬似欠陥54の結像54aをとらえ、リバース走査時には、チャンネル12c(C9〜C16)で、擬似欠陥54の結像54aをとらえることで、すべての擬似欠陥54の結像54aを、チャンネル12c(C1〜C16)のY軸方向の幅の中央でとらえることができる。したがって、走査テーブルにおいては、フォワード走査時には、チャンネル12c(C1〜C8)を有効とし、チャンネル12c(C9〜C16)を無効とするように設定される。また、リバース走査時には、チャンネル12c(C9〜C16)を有効とし、チャンネル12c(C1〜C8)を無効とするように設定される。なお、図7では、擬似欠陥ダイ52のY軸方向に、ダイ内セル53が2つ並べられている場合を示したが、3つ以上並べられている場合には、それらの内の下端に位置するダイ内セル53内の擬似欠陥54の結像54aが、フォワード走査時にチャンネル12c(C1〜C16)のY軸方向の幅の中央でとらえられ、上端に位置するダイ内セル53内の擬似欠陥54の結像54aが、リバース走査時にチャンネル12c(C1〜C16)のY軸方向の幅の中央でとらえられるように設定すればよい。これらによれば、擬似欠陥ダイ52内の擬似欠陥54の列において、両端に位置する擬似欠陥54bと54tを、チャンネルC1とC16(12c)のY軸方向の幅の中央でとらえることができる。

【0040】

次に、図2に戻り、図2のステップS3で、光学式検査装置1の処理装置21、ステージ制御装置27又はオペレータは、作成された走査テーブルが、合格か否か判定する。具体的には、作成された走査テーブルを用いて検査することで、座標管理用ウエハ51内の全ての擬似欠陥ダイ52を検査可能か判定する。また、作成された走査テーブルを用いて検査することで、ラインセンサ12b内の全てのチャンネル12cに、擬似欠陥54を検出させられるか否か判定する。走査テーブルが合格していれば(ステップS3、Yes)、ステップS4へ進み、合格していなければ(ステップS3、No)、ステップS2へ戻る。

【0041】

次に、ステップS4で、光学式検査装置1は、ステップS2で作成した走査テーブルを用いて、座標管理用ウエハ51の全面検査を実施する。全面検査では、まず、後記する補正係数を初期化してゼロにする。これによれば、後記するような、欠陥座標が補正されることなく、誤差を含んだ欠陥座標を取得することができる。座標管理用ウエハ51内の、そして、擬似欠陥ダイ52内の、全ての擬似欠陥54が検出され、それらが検出された位置である擬似欠陥ステージ座標(擬似欠陥ステージX座標Xs0、擬似欠陥ステージY座標Ys0)が、ステージ位置検出手段(Yスケール、Xスケール、座標管理装置)13、14、25(図1参照)によって検出される。座標変換手段31(図1参照)は、検出された擬似欠陥ステージ座標(擬似欠陥ステージX座標Xs0、擬似欠陥ステージY座標Ys0)を、対応する擬似欠陥54が含まれる擬似欠陥ダイ52における位置を表す擬似欠陥ダイ座標(擬似欠陥ダイX座標Xd0、擬似欠陥ダイY座標Yd0)に変換する。記憶・送信手段41(図1参照)は、擬似欠陥ステージ座標(擬似欠陥ステージX座標Xs0、擬似欠陥ステージY座標Ys0)と、擬似欠陥ダイ座標(擬似欠陥ダイX座標Xd0、擬似欠陥ダイY座標Yd0)を記憶する。

【0042】

次に、ステップS5で、差分算出手段32(図1参照)は、擬似欠陥54が擬似欠陥ダイ52に形成された際の設計に基づく設計座標(設計X座標Xd2、設計Y座標Yd2)に対する、擬似欠陥ダイ座標(擬似欠陥ダイX座標Xd0、擬似欠陥ダイY座標Yd0)の差分ΔX(=Xd0−Xd2)、ΔY(=Yd0−Yd2)を算出する。

【0043】

次に、ステップS6で、特性パターン取得手段33(図1参照)は、座標誤差特性パターンを取得し、表示する。座標誤差特性パターンについて説明する前に、その座標誤差特性パターンを用いて検出できる、欠陥座標の精度を低下させる各種の誤差、(1)傾き誤差、(2)倍率誤差、(3)Xスケール誤差、(4)Yスケール誤差、(5)直交度誤差の5種類について説明する。

【0044】

(1)傾き誤差

図8と図9Aと図9Bを用いて、ラインセンサ12bの傾きによって生じる誤差である傾き誤差58について説明する。図8において、本来であれば、ラインセンサ12bは、チャンネル12cの配列方向がY軸方向と平行となるように、配置されなければならないが、組み付け誤差や経時変化により、チャンネル12cの配列方向が、Y軸方向に対して傾き、傾き誤差58が発生する。具体的に、ラインセンサ12bが、擬似欠陥54(座標管理用ウエハ51(図1参照))に対して相対的にX軸方向に走査しているとする。図8と図9Aに示すように、チャンネル12c(C16)で、擬似欠陥54(擬似欠陥の結像54a)が検出されたとき、その擬似欠陥54の位置としては、ステージX座標Xsにおいて、擬似欠陥ステージ座標Xs0が検出される。つまり、擬似欠陥54の位置(ステージX座標Xs)の誤差として、傾き誤差58が生じることがわかる。そして、ラインセンサ12bの外側ほど、傾き誤差58が大きくなることがわかる。図8と図9Bは、チャンネル12c(C1)で、擬似欠陥54(擬似欠陥の結像54a)が検出されたときを示している。このときの擬似欠陥54のステージX座標Xsは、擬似欠陥ステージ座標Xs0と検出されるので、傾き誤差58が生じることがわかる。傾き誤差58は、X軸方向に生じている。

【0045】

(2)倍率誤差

図10と図11を用いて、擬似欠陥54のラインセンサ12b上に結像した結像54に生じる誤差である倍率誤差59について説明する。図10に示すように、本来であれば、擬似欠陥ダイ52上に形成された擬似欠陥54は、受光手段12a(図1参照)が集光レンズとして機能するので、ラインセンサ12bのチャンネル12c(C1〜C16)の中央で、擬似欠陥54は結像(54a)し、倍率誤差59(図11参照)は生じない。これは、図2のステップS1の座標管理用ウエハの作製において、チャンネル12cのピッチPcが、擬似欠陥54の結像54aのピッチPdaに等しくなるように(Pc=Pda)、擬似欠陥54のピッチPdが設計されているためである。

【0046】

図11に倍率誤差59が生じている場合を示す。例えば、擬似欠陥ダイ52(擬似欠陥54)と、受光手段12aと、ラインセンサ12bとのそれぞれの間の距離が変わったりすると、擬似欠陥54の結像54aの倍率が変わる。擬似欠陥54の結像54aは、ラインセンサ12bのチャンネル12c(C1〜C16)の中央から外れ、倍率誤差59が生じる。倍率誤差59は、傾き誤差58とは異なり、Y軸方向に生じている。そして、ラインセンサ12bの外側ほど、倍率誤差59が大きくなることがわかる。

【0047】

(3)Xスケール誤差

図12を用いて、ステージ19のX軸方向の移動量の誤差であるXスケール誤差61について説明する。X軸方向の移動量は、ラインセンサ12bとステージ19との相対的な移動量である。ステージ19のX軸方向の(座標原点からの)移動量、すなわち、ステージX座標Xs(擬似欠陥ステージX座標Xs0)に対して、Xスケール誤差61が生じる。Xスケール誤差61は、X軸方向に生じている。ステージ19のX軸方向の(座標原点からの)移動量(ステージX座標Xs(擬似欠陥ステージX座標Xs0))が大きいほど、Xスケール誤差61が大きくなる。なお、Xスケール誤差61は、ステージX座標Xs(擬似欠陥ステージX座標Xs0)を大きくする(移動量を大きくする)方向に生じる場合も、逆の小さくする方向に生じる場合もある。

【0048】

(4)Yスケール誤差

図12を用いて、ステージ19のY軸方向の移動量の誤差であるYスケール誤差62について説明する。Y軸方向の移動量は、ラインセンサ12bとステージ19との相対的な移動量である。ステージ19のY軸方向の(座標原点からの)移動量、すなわち、ステージY座標Ys(擬似欠陥ステージY座標Ys0)に対して、Yスケール誤差62が生じる。Yスケール誤差62は、Y軸方向に生じている。ステージ19のY軸方向の(座標原点からの)移動量(ステージY座標Ys(擬似欠陥ステージY座標Ys0))が大きいほど、Yスケール誤差62が大きくなる。なお、Yスケール誤差62は、ステージY座標Ys(擬似欠陥ステージY座標Ys0)を大きくする(移動量を大きくする)方向に生じる場合も、逆の小さくする方向に生じる場合もある。

【0049】

(5)直交度誤差

図13を用いて、ステージ19のY軸方向の移動量に対して生じるX軸方向の誤差である直交度誤差63について説明する。Y軸方向の移動量は、ラインセンサ12bとステージ19との相対的な移動量である。ステージ19のY軸方向の(座標原点からの)移動量、すなわち、ステージY座標Ys(擬似欠陥ステージY座標Ys0)に対して、直交度誤差63が生じる。直交度誤差63は、X軸方向に生じている。ステージ19のY軸方向の(座標原点からの)移動量(ステージY座標Ys(擬似欠陥ステージY座標Ys0))が大きいほど、直交度誤差63が大きくなる。なお、直交度誤差63は、X軸方向の図13に示すように左から右への方向に生じるだけでなく、逆の右から左への方向に生じる場合もある。

【0050】

次に、座標誤差特性パターンについて説明する。図2のステップS6で、特性パターン取得手段33(図1参照)は、複数、例えば3種類の座標誤差特性パターンを取得する。処理装置21は、取得した座標誤差特性パターンを画像表示装置28に表示する。3種類の例の座標誤差特性パターンを以下に挙げる。

(1)擬似欠陥ステージX座標Xs0に対する差分ΔXの関係を示すグラフパターンであり、傾き誤差58とXスケール誤差61に関する座標誤差特性パターンCP1。

(2)擬似欠陥ステージY座標Ys0に対する差分ΔYの関係を示すグラフパターンであり、倍率誤差59とYスケール誤差62に関する座標誤差特性パターンCP2。

(3)擬似欠陥ステージY座標Ys0に対する差分ΔXの関係を示すグラフパターンであり、傾き誤差58と直交度誤差63に関する座標誤差特性パターンCP3。

【0051】

(1)座標誤差特性パターンCP1

図14と図15に、擬似欠陥ステージX座標Xs0に対する差分ΔXの関係を示す座標誤差特性パターンCP1の例を示す。

【0052】

図14は、傾き誤差58とXスケール誤差61が生じておらず、差分ΔXが無い(ゼロである)場合の座標誤差特性パターンCP1の例を示している。傾き誤差58とXスケール誤差61が生じておらず、差分ΔXが無い(ゼロである)場合は、図14に示すように、座標誤差特性パターンCP1は、擬似欠陥ステージX座標Xs0に依存せず、差分ΔXがゼロで一定であることを示す直線L1となる。

【0053】

図15は、傾き誤差58とXスケール誤差61が生じており、差分ΔXがある(ゼロでない)場合の座標誤差特性パターンCP1の例を示している。傾き誤差58とXスケール誤差61が生じており、差分ΔXがある(ゼロでない)場合は、図15に示すように、座標誤差特性パターンCP1は、のこぎり波形状になっている。こののこぎり波形状の座標誤差特性パターンCP1は、のこぎり波を構成する個々ののこぎり歯の高さに相当するのこぎり波の振幅A1で振動している。振幅A1は、擬似欠陥ステージX座標Xs0によらず一定になっている。また、のこぎり波形状の座標誤差特性パターンCP1は、傾きAL1を有する直線L1に沿って増大する傾向を示している。

【0054】

のこぎり波形状の座標誤差特性パターンCP1は、複数ののこぎり歯で構成されている。それぞれののこぎり歯を構成する各点(図15中の黒抜きのひし形)は、チャンネルC1〜C9〜C16(12c)のそれぞれに対応している。1つののこぎり歯の中では、チャンネルC1による差分ΔXが最も小さく、チャンネルC16による差分ΔXが最も大きくなっている。また、1つののこぎり歯の中で、チャンネルC1による擬似欠陥ステージX座標Xs0が最も小さく、チャンネルC16による擬似欠陥ステージX座標Xs0が最も大きくなっている。これらにより、個々ののこぎり歯を構成する各点(図15中の黒抜きのひし形)は、図15に示すように、傾きAtdixを有する直線上に配置されている。のこぎり波の振幅A1と傾きAtdixとには、のこぎり波の振幅A1が大きくなる程、傾きAtdixも大きくなるという相関関係がある。前記より、振幅A1と傾きAtdixとは、傾き誤差58によって生じていると考えられる。逆に、振幅A1と傾きAtdixとは、Xスケール誤差61によっては生じないと考えられる。

【0055】

一方、直線L1の傾きAL1は、擬似欠陥ステージX座標Xs0に依存し、擬似欠陥ステージX座標Xs0が大きくなる程、大きくなっているので、Xスケール誤差61によって生じていると考えられる。そして、直線L1の傾きAL1は、傾き誤差58によっては生じていないと考えられる。

【0056】

前記より、座標誤差特性パターンCP1の振幅A1と傾きAtdixに基づいて、傾き誤差58を検出することができ、座標誤差特性パターンCP1の直線L1の傾きAL1に基づいて、Xスケール誤差61を検出することができる。座標誤差特性パターンCP1によれば、傾き誤差58とXスケール誤差61とを、分離して検出することができる。

【0057】

なお、座標誤差特性パターンCP1の例として、図15では、傾きAL1と、傾きAtdixとが、正であるように描いているが、これに限らず、それぞれが負であってもよい。すなわち、座標誤差特性パターンCP1ののこぎり波の1つののこぎり歯の中で、チャンネルC1による差分ΔXが最も大きく、チャンネルC16による差分ΔXが最も小さく、チャンネルC1による擬似欠陥ステージX座標Xs0が最も大きく、チャンネルC16による擬似欠陥ステージX座標Xs0が最も小さくなっていてもよい。また、直線L1の傾きAL1が、負となり、擬似欠陥ステージX座標Xs0が大きくなる程、小さくなってもよい。また、傾きAL1と傾きAtdixのどちらかが、ゼロであってもよい。なお、傾きAL1と傾きAtdixの両方がゼロの場合が、図14に示した座標誤差特性パターンCP1の例に相当する。

【0058】

(2)座標誤差特性パターンCP2

図16と図17に、擬似欠陥ステージY座標Ys0に対する差分ΔYの関係を示す座標誤差特性パターンCP2の例を示す。

【0059】

図16は、倍率誤差59とYスケール誤差62が生じておらず、差分ΔYが無い(ゼロである)場合の座標誤差特性パターンCP2の例を示している。倍率誤差59とYスケール誤差62が生じておらず、差分ΔYが無い(ゼロである)場合は、図16に示すように、座標誤差特性パターンCP2は、擬似欠陥ステージY座標Ys0に依存せず、差分ΔYがゼロで一定であることを示す直線L2となる。

【0060】

図17は、倍率誤差59とYスケール誤差62が生じており、差分ΔYがある(ゼロでない)場合の座標誤差特性パターンCP2の例を示している。倍率誤差59とYスケール誤差62が生じており、差分ΔYがある(ゼロでない)場合は、図17に示すように、座標誤差特性パターンCP2は、のこぎり波形状になっている。こののこぎり波形状の座標誤差特性パターンCP2は、のこぎり波を構成する個々ののこぎり歯の高さに相当するのこぎり波の振幅A2で振動している。振幅A2は、擬似欠陥ステージY座標Ys0によらず一定になっている。また、のこぎり波形状の座標誤差特性パターンCP2は、傾きAL2を有する直線L2に沿って増大する傾向を示している。

【0061】

のこぎり波形状の座標誤差特性パターンCP2は、複数ののこぎり歯で構成されている。それぞれののこぎり歯を構成する各点(図17中の黒抜きのひし形)は、チャンネルC1〜C9〜C16(12c)のそれぞれに対応している。1つののこぎり歯の中では、チャンネルC1による差分ΔYが最も小さく、チャンネルC16による差分ΔYが最も大きくなっている。また、1つののこぎり歯の中で、チャンネルC1による擬似欠陥ステージY座標Ys0が最も小さく、チャンネルC16による擬似欠陥ステージY座標Ys0が最も大きくなっている。これらにより、個々ののこぎり歯を構成する各点(図17中の黒抜きのひし形)は、傾きAtdiyを有する直線上に配置されている。のこぎり波の振幅A2と傾きAtdiyとには、のこぎり波の振幅A2が大きくなる程、傾きAtdiyも大きくなるという相関関係がある。前記より、振幅A2と傾きAtdiyとは、倍率誤差59によって生じていると考えられる。逆に、振幅A2と傾きAtdiyとは、Yスケール誤差62によっては生じないと考えられる。

【0062】

一方、直線L2の傾きAL2は、擬似欠陥ステージY座標Ys0に依存し、擬似欠陥ステージY座標Ys0が大きくなる程、大きくなっているので、Yスケール誤差62によって生じていると考えられる。そして、直線L2の傾きAL2は、倍率誤差59によっては生じていないと考えられる。

前記より、座標誤差特性パターンCP2の振幅A2と傾きAtdiyに基づいて、倍率誤差59を検出することができ、座標誤差特性パターンCP2の直線L2の傾きAL2に基づいて、Yスケール誤差62を検出することができる。座標誤差特性パターンCP2によれば、倍率誤差59とYスケール誤差62とを、分離して検出することができる。

【0063】

なお、座標誤差特性パターンCP2の例として、図17では、傾きAL2と、傾きAtdiyとが、正であるように描いているが、これに限らず、それぞれが負であってもよい。すなわち、座標誤差特性パターンCP2ののこぎり波の1つののこぎり歯の中で、チャンネルC1による差分ΔYが最も大きく、チャンネルC16による差分ΔYが最も小さく、チャンネルC1による擬似欠陥ステージY座標Ys0が最も大きく、チャンネルC16による擬似欠陥ステージY座標Ys0が最も小さくなっていてもよい。また、直線L2の傾きAL2が、負となり、擬似欠陥ステージY座標Ys0が大きくなる程、小さくなってもよい。また、傾きAL2と傾きAtdiyのどちらかが、ゼロであってもよい。なお、傾きAL2と傾きAtdiyの両方がゼロの場合が、図16に示した座標誤差特性パターンCP2の例に相当する。

【0064】

(3)座標誤差特性パターンCP3

図18と図19に、擬似欠陥ステージY座標Ys0に対する差分ΔXの関係を示す座標誤差特性パターンCP3の例を示す。

【0065】

図18は、傾き誤差58と直交度誤差63が生じておらず、差分ΔXが無い(ゼロである)場合の座標誤差特性パターンCP3の例を示している。傾き誤差58と直交度誤差63が生じておらず、差分ΔXが無い(ゼロである)場合は、図18に示すように、座標誤差特性パターンCP3は、擬似欠陥ステージY座標Ys0に依存せず、差分ΔXがゼロで一定であることを示す直線L3となる。

【0066】

図19は、傾き誤差58と直交度誤差63が生じており、差分ΔXがある(ゼロでない)場合の座標誤差特性パターンCP3の例を示している。傾き誤差58と直交度誤差63が生じており、差分ΔXがある(ゼロでない)場合は、図19に示すように、座標誤差特性パターンCP3は、のこぎり波形状になっている。こののこぎり波形状の座標誤差特性パターンCP3は、のこぎり波を構成する個々ののこぎり歯の高さに相当するのこぎり波の振幅A3で振動している。振幅A3は、擬似欠陥ステージY座標Ys0によらず一定になっている。また、のこぎり波形状の座標誤差特性パターンCP3は、傾きAL3を有する直線L3に沿って増大する傾向を示している。

【0067】

のこぎり波形状の座標誤差特性パターンCP3は、複数ののこぎり歯で構成されている。それぞれののこぎり歯を構成する各点(図19中の黒抜きのひし形)は、チャンネルC1〜C9〜C16(12c)のそれぞれに対応している。1つののこぎり歯の中では、チャンネルC1による差分ΔXが最も小さく、チャンネルC16による差分ΔXが最も大きくなっている。また、1つののこぎり歯の中で、チャンネルC1による擬似欠陥ステージY座標Ys0が最も小さく、チャンネルC16による擬似欠陥ステージY座標Ys0が最も大きくなっている。これらにより、個々ののこぎり歯を構成する各点(図19中の黒抜きのひし形)は、傾きAtdixyを有する直線上に配置されている。のこぎり波の振幅A3と傾きAtdixyとには、のこぎり波の振幅A3が大きくなる程、傾きAtdixyも大きくなるという相関関係がある。前記より、振幅A3と傾きAtdixyとは、傾き誤差58によって生じていると考えられる。逆に、振幅A3と傾きAtdixyとは、直交度誤差63によっては生じないと考えられる。

【0068】

一方、直線L3の傾きAL3は、擬似欠陥ステージY座標Ys0に依存し、擬似欠陥ステージY座標Ys0が大きくなる程、大きくなっているので、直交度誤差63によって生じていると考えられる。そして、直線L3の傾きAL3は、傾き誤差58によっては生じていないと考えられる。

【0069】

前記より、座標誤差特性パターンCP3の振幅A3と傾きAtdixyに基づいて、傾き誤差58を検出することができ、座標誤差特性パターンCP3の直線L3の傾きAL3に基づいて、直交度誤差63を検出することができる。座標誤差特性パターンCP3によれば、傾き誤差58と直交度誤差63とを、分離して検出することができる。

【0070】

なお、座標誤差特性パターンCP3の例として、図19では、傾きAL3と、傾きAtdixyとが、正であるように描いているが、これに限らず、それぞれが負であってもよい。すなわち、座標誤差特性パターンCP3ののこぎり波の1つののこぎり歯の中で、チャンネルC1による差分ΔXが最も大きく、チャンネルC16による差分ΔXが最も小さく、チャンネルC1による擬似欠陥ステージY座標Ys0が最も大きく、チャンネルC16による擬似欠陥ステージY座標Ys0が最も小さくなっていてもよい。また、直線L3の傾きAL3が、負となり、擬似欠陥ステージY座標Ys0が大きくなる程、小さくなってもよい。また、傾きAL3と傾きAtdixyのどちらかが、ゼロであってもよい。なお、傾きAL3と傾きAtdixyの両方がゼロの場合が、図18に示した座標誤差特性パターンCP3の例に相当する。

【0071】

図2に戻って、ステップS7で、処理装置21は、オペレータに、座標誤差特性パターンCP1、CP2、CP3を表示すると共に、GUIにより座標誤差特性パターンCP1、CP2、CP3が正常か否かの判定を促す。オペレータは、図14〜図19に示したような座標誤差特性パターンCP1、CP2、CP3が表示されている場合に、正常と判定し(ステップS7、Yes)、ステップS8へ進み、そのように表示されていない場合に、正常でないと判定し(ステップS7、No)、ステップS4へ戻る。

【0072】

ステップS8で、傾き取得手段34は、座標誤差特性パターンCP1、CP2、CP3に基づいて、傾きAL1、AL2、AL3を有する直線L1、L2、L3を決定する。また、振幅取得手段35は、座標誤差特性パターンCP1、CP2、CP3に基づいて、傾きAtdix、Atdiy、Atdixyを有する直線を決定する。あるいは、振幅取得手段35は、座標誤差特性パターンCP1、CP2、CP3に基づいて、振幅A1、A2、A3を算出する際に用いるのこぎり歯の上端と下端を決定する。

【0073】

また、ステップS8で、ステージ補正係数算出手段36は、決定した直線L1、L2、L3に基づいて、傾きAL1、AL2、AL3を、ステージ補正係数として算出する。ステージ補正係数である傾きAL1、AL2、AL3は、ステージ19の移動に対して生じる誤差の比を表している。

【0074】

具体的に、ステージ補正係数である傾きAL1は、ステージ19のステージX座標Xsに対して生じるXスケール誤差61(差分ΔX)の比を表している。したがって、ステージX座標Xsに、ステージ補正係数である傾きAL1をかけると、そのステージX座標XsにおけるXスケール誤差61(差分ΔX)を算出することができる。

【0075】

ステージ補正係数である傾きAL2は、ステージ19のステージY座標Ysに対して生じるYスケール誤差62(差分ΔY)の比を表している。したがって、ステージY座標Ysに、ステージ補正係数である傾きAL2をかけると、そのステージY座標YsにおけるYスケール誤差62(差分ΔY)を算出することができる。

【0076】

ステージ補正係数である傾きAL3は、ステージ19のステージY座標Ysに対して生じる直交度誤差63(差分ΔX)の比を表している。したがって、ステージY座標Ysに、ステージ補正係数である傾きAL3をかけると、そのステージY座標Ysにおける直交度誤差63(差分ΔX)を算出することができる。

【0077】

また、ステップS8で、チャンネル補正係数算出手段37は、決定したのこぎり歯の上端と下端に基づいて、振幅A1、A2、A3を算出する。そして、振幅A1、A2、A3に基づいて、チャンネル12cのピッチPcに対するチャンネル12cに起因する誤差の比であるチャンネル補正係数を算出する。具体的に、チャンネル補正係数算出手段37は、決定した傾きAtdix、Atdiy、Atdixyを有する直線に基づいて、傾きAtdix、Atdiy、Atdixyを、チャンネル補正係数として算出する。

【0078】

チャンネル補正係数である傾きAtdixは、チャンネル12cのピッチPc(擬似欠陥54のピッチPd)に対して生じるチャンネル12cに起因する傾き誤差58(差分ΔX)の比を表している。傾き誤差58は、擬似欠陥ダイ52毎に生じるので、ダイX座標Xdに、チャンネル補正係数である傾きAtdixをかけると、そのダイX座標Xdにおける傾き誤差58(差分ΔX)を算出することができる。

【0079】

チャンネル補正係数である傾きAtdiyは、チャンネル12cのピッチPc(擬似欠陥54のピッチPd)に対して生じるチャンネル12cに起因する倍率誤差59(差分ΔY)の比を表している。倍率誤差59は、擬似欠陥ダイ52毎に生じるので、ダイY座標Ydに、チャンネル補正係数である傾きAtdiyをかけると、そのダイY座標Ydにおける倍率誤差59(差分ΔY)を算出することができる。

【0080】

チャンネル補正係数である傾きAtdixyは、チャンネル12cのピッチPc(擬似欠陥54のピッチPd)に対して生じるチャンネル12cに起因する傾き誤差58(差分ΔX)の比を表している。傾き誤差58は、擬似欠陥ダイ52毎に生じるので、ダイY座標Ydに、チャンネル補正係数である傾きAtdixyをかけると、そのダイY座標Ydにおける傾き誤差58(差分ΔX)を算出することができる。

【0081】

図2のステップS9で、記憶・送信手段41は、ステージ補正係数である傾きAL1、AL2、AL3と、チャンネル補正係数である傾きAtdix、Atdiy、Atdixyとを記憶する。

【0082】

次に、ステップS10で、光学式検査装置1は、ステップS2で作成した走査テーブルを用いて、座標管理用ウエハ51の全面検査を再度実施する。ただ、ステップS4での全面検査とは異なり、今回のステップS10の全面検査では、初期化してゼロになっている補正係数を、ステージ補正係数である傾きAL1、AL2、AL3と、チャンネル補正係数である傾きAtdix、Atdiy、Atdixyとに変更する。

そして、まずはステップS4と同様に、座標管理用ウエハ51内の、そして、擬似欠陥ダイ52内の、全ての擬似欠陥54が検出され、それらが検出された位置である擬似欠陥ステージ座標(擬似欠陥ステージX座標Xs0、擬似欠陥ステージY座標Ys0)が、ステージ位置検出手段(Yスケール、Xスケール、座標管理装置)13、14、25(図1参照)によって検出される。座標変換手段31(図1参照)は、検出された擬似欠陥ステージ座標(擬似欠陥ステージX座標Xs0、擬似欠陥ステージY座標Ys0)を、対応する擬似欠陥54が含まれる擬似欠陥ダイ52における位置を表す擬似欠陥ダイ座標(擬似欠陥ダイX座標Xd0、擬似欠陥ダイY座標Yd0)に変換する。記憶・送信手段41(図1参照)は、擬似欠陥ステージ座標(擬似欠陥ステージX座標Xs0、擬似欠陥ステージY座標Ys0)と、擬似欠陥ダイ座標(擬似欠陥ダイX座標Xd0、擬似欠陥ダイY座標Yd0)を記憶する。

【0083】

つまり、ステップS10では、ステップS4とは異なり、さらに、擬似欠陥ダイ座標(擬似欠陥ダイX座標Xd0、擬似欠陥ダイY座標Yd0)を、補正し、高精度化する。具体的に、ステージ補正量算出手段38は、このステップS10で検出した擬似欠陥ステージ座標(擬似欠陥ステージX座標Xs0、擬似欠陥ステージY座標Ys0)に、ステージ補正係数をかけることで、ステージ補正量を算出する。

【0084】

より具体的には、式(1)に示すように、擬似欠陥ステージX座標Xs0に、ステージ補正係数である傾きAL1をかけると、その擬似欠陥ステージX座標Xs0におけるXスケール誤差61(差分ΔX)、すなわち、ステージ補正量ΔXds(その1)を算出することができる。

ΔXds(Xスケール誤差61) = Xs0 × AL1 ・・・(1)

【0085】

同様に、式(2)に示すように、擬似欠陥ステージY座標Ys0に、ステージ補正係数である傾きAL2をかけると、その擬似欠陥ステージY座標Ys0におけるYスケール誤差62(差分ΔY)、すなわち、ステージ補正量ΔYdsを算出することができる。

ΔYds(Yスケール誤差62) = Ys0 × AL2 ・・・(2)

【0086】

式(3)に示すように、擬似欠陥ステージY座標Ys0に、ステージ補正係数である傾きAL3をかけると、その擬似欠陥ステージY座標Ys0における直交度誤差63(差分ΔX)、すなわち、ステージ補正量ΔXds(その2)を算出することができる。

ΔXds(直交度誤差63) = Ys0 × AL3 ・・・(3)

【0087】

これらのステージ補正量の算出は、ステップS8でのステージ補正係数の算出に対する逆算をしていることになっており、いわゆる検算をしていることになる。この検算が正しいかが、ステップS10〜S13で検証される。

【0088】

また、具体的に、ダイ補正量算出手段39は、このステップS10で検出した擬似欠陥ダイ座標(擬似欠陥ダイX座標Xd0、擬似欠陥ダイY座標Yd0)に、チャンネル補正係数をかけることで、ダイ補正量を算出する。

【0089】

より具体的には、式(4)に示すように、擬似欠陥ダイX座標Xd0に、チャンネル補正係数である傾きAtdixをかけると、その擬似欠陥ダイX座標Xd0における傾き誤差58(差分ΔX)、すなわち、ダイ補正量ΔXdd(その1)を算出することができる。

ΔXdd(傾き誤差58) = Xd0 × Atdix ・・・(4)

【0090】

同様に、式(5)に示すように、擬似欠陥ダイY座標Yd0に、チャンネル補正係数である傾きAtdiyをかけると、その擬似欠陥ダイY座標Yd0における倍率誤差59(差分ΔY)、すなわち、ダイ補正量ΔYddを算出することができる。

ΔYdd(倍率誤差59) = Yd0 × Atdiy ・・・(5)

【0091】

式(6)に示すように、擬似欠陥ダイY座標Yd0に、チャンネル補正係数である傾きAtdixyをかけると、その擬似欠陥ダイY座標Yd0における傾き誤差58(差分ΔX)、すなわち、ダイ補正量ΔXdd(その2)を算出することができる。なお、ダイ補正量ΔXdd(その1)と、ダイ補正量ΔXdd(その2)とは、どちらも、傾き誤差58に対応するものであり、どちらか一方において算出すればよい。

ΔXdd(傾き誤差58) = Yd0 × Atdixy ・・・(6)

【0092】

これらのダイ補正量の算出は、ステップS8でのチャンネル補正係数の算出に対する逆算をしていることになっており、いわゆる検算をしていることになる。この検算が正しいかが、ステップS10〜S13で検証される。

【0093】

そして、擬似欠陥ステージ座標(擬似欠陥ステージX座標Xs0、擬似欠陥ステージY座標Ys0)と、擬似欠陥ダイ座標(擬似欠陥ダイX座標Xd0、擬似欠陥ダイY座標Yd0)とは、座標系は異なるが、座標管理用ウエハ51(擬似欠陥ダイ52)上の同じ1点(同一の擬似欠陥54の位置)を示している。その1点における補正量は、ステージ補正量とダイ補正量の和として算出できる。

【0094】

すなわち、式(7)に示すように、ダイ座標補正手段40は、擬似欠陥ダイX座標Xd0(又は、擬似欠陥ステージX座標Xs0)に、ステージ補正量ΔXds(Xスケール誤差61)と、ステージ補正量ΔXds(直交度誤差63)と、ダイ補正量ΔXdd(傾き誤差58)とを加えて、補正擬似欠陥ダイX座標Xdm0(又は、補正擬似欠陥ステージX座標Xsm0)を算出する。

Xdm0(Xsm0) = Xd0(Xs0)

+ ΔXds(Xスケール誤差61)

+ ΔXds(直交度誤差63)

+ ΔXdd(傾き誤差58) ・・・(7)

【0095】

また、式(8)に示すように、ダイ座標補正手段40は、擬似欠陥ダイY座標Yd0(又は、擬似欠陥ステージY座標Ys0)に、ステージ補正量ΔYds(Yスケール誤差62)と、ダイ補正量ΔYdd(倍率誤差59)とを加えて、補正擬似欠陥ダイY座標Ydm0(又は、補正擬似欠陥ステージY座標Ysm0)を算出する。

Ydm0(Ysm0) = Yd0(Ys0)

+ ΔYds(Yスケール誤差62)

+ ΔYdd(倍率誤差59) ・・・(8)

【0096】

そして、記憶・送信手段41(図1参照)が、補正擬似欠陥ダイX座標Xdm0(又は、補正擬似欠陥ステージX座標Xsm0)と、補正擬似欠陥ダイY座標Ydm0(又は、補正擬似欠陥ステージY座標Ysm0)を記憶する。以上で、ステップS10が終了する。なお、ステップS4でも、座標管理用ウエハ51の全面検査を実施しているが、補正係数(ステージ補正係数である傾きAL1、AL2、AL3と、チャンネル補正係数である傾きAtdix、Atdiy、Atdixy)がゼロに設定されるので(AL1、AL2、AL3、Atdix、Atdiy、Atdixy = 0)、式(1)より、ステージ補正量ΔXds(Xスケール誤差61)がゼロとなり(ΔXds(Xスケール誤差61) = 0)、式(2)より、ステージ補正量ΔYds(Yスケール誤差62)がゼロとなり(ΔYds(Yスケール誤差62) = 0)、式(3)より、ステージ補正量ΔXds(直交度誤差63)がゼロとなり(ΔXds(直交度誤差63) = 0)、式(4)より、ダイ補正量ΔXdd(傾き誤差58)がゼロとなり(ΔXdd(傾き誤差58) = 0)、式(5)より、ダイ補正量ΔYdd(倍率誤差59)がゼロとなり(ΔYdd(倍率誤差59) = 0)、式(6)より、ダイ補正量ΔXdd(傾き誤差58)がゼロとなる(ΔXdd(傾き誤差58) = 0)。これらにより、式(7)において、補正擬似欠陥ダイX座標Xdm0(又は、補正擬似欠陥ステージX座標Xsm0)は、擬似欠陥ダイX座標Xd0(又は、擬似欠陥ステージX座標Xs0)に等しくなり(Xdm0(Xsm0) = Xd0(Xs0))、式(8)において、補正擬似欠陥ダイY座標Ydm0(又は、補正擬似欠陥ステージY座標Ysm0)は、擬似欠陥ダイY座標Yd0(又は、擬似欠陥ステージY座標Ys0)に等しくなることで(Xdm0(Xsm0) = Xd0(Xs0))、擬似欠陥ダイX座標Xd0(又は、擬似欠陥ステージX座標Xs0)と擬似欠陥ダイY座標Yd0(又は、擬似欠陥ステージY座標Ys0)とを、実質的に取得している。

【0097】

次に、ステップS11で、差分算出手段32は、ステップS5と同様に、擬似欠陥54が擬似欠陥ダイ52に形成された際の設計に基づく設計座標(設計X座標Xd2、設計Y座標Yd2)に対する、補正擬似欠陥ダイ座標(補正擬似欠陥ダイX座標Xdm0、補正擬似欠陥ダイY座標Ydm0)の差分ΔX(=Xdm0−Xd2)、ΔY(=Ydm0−Yd2)を算出する。

【0098】

次に、ステップS12で、特性パターン取得手段33は、ステップS11で算出した差分ΔXとΔYを用いて、ステップS6と同様に、座標誤差特性パターンCP1、CP2、CP3を取得し、画像表示装置28に表示する。また、比較のために、ステップS6において取得した座標誤差特性パターンCP1、CP2、CP3も、画像表示装置28に表示する。

【0099】

ステップS13で、処理装置21は、オペレータに、ステップS12とステップS6のそれぞれにおいて取得した座標誤差特性パターンCP1、CP2、CP3を表示すると共に、GUIにより、ステップS12において取得した座標誤差特性パターンCP1、CP2、CP3が、補正により誤差が除かれているか(補正が正常か)否かの判定を促す。オペレータは、図14、図16、図18に示したような、誤差が除かれ、あたかも、誤差が生じていないかのような座標誤差特性パターンCP1、CP2、CP3が表示されている場合に、補正は正常と判定し(ステップS13、Yes)、ステップS14へ進む。一方、そのように表示されていない場合に、オペレータは、補正が正常でないと判定し(ステップS13、No)、ステップS4へ戻る。なお、補正が正常であれば、ステップS11で算出した差分ΔXとΔYとは、略ゼロとなる。そこで、図2のステップS13に示すように、ステップS11で算出した差分ΔXとΔYが、ゼロ近傍の規定値以内か否かの判定によって、補正が正常か否かを判定してもよい。

【0100】

ステップS14に進む場合は、取得した補正係数で、欠陥座標の正確な補正ができる場合であると考えられる。そこで、ステップS14以降では、量産ウエハを検査する場合について説明する。

【0101】

ステップS14で、光学式検査装置1は、予め作成しておいた量産ウエハ71用の走査テーブルを用いて、量産ウエハ71の全面検査を実施する。今回のステップS14の全面検査では、ステップS10の全面検査と同様に、補正係数が、ステップS8で算出されたステージ補正係数である傾きAL1、AL2、AL3と、チャンネル補正係数である傾きAtdix、Atdiy、Atdixyとに設定されている。

【0102】

図20に、製造中の量産ウエハ71の平面図を示す。量産ウエハ71の表面には、行列(マトリックス)が設定されている。その行列には、複数の行l1、l2、・・・、lm、・・・が設定され、また、複数の列r1、r2、・・・、rn、・・・が設定されている。行l1、l2、・・・、lm、・・・毎の、すべての列r1、r2、・・・、rn、・・・に、量産ダイ72が形成されている。

【0103】

図21に、ステージ19上に固定された量産ウエハ71を示す。量産ウエハ71には、量産ダイ72が形成されている。図21に示すように、例えば、行列(lm1、rn1)における量産ダイ72内に、実欠陥74が生じているとする。後記するが、実欠陥74は、図1の欠陥判定装置24において、欠陥と判定され、ステージ座標(ステージY座標YsとステージX座標Xs)上において、実欠陥74の位置していた実欠陥ステージ座標(実欠陥ステージY座標Ys1と実欠陥ステージX座標Xs1)が、検査結果記憶装置26に記憶される。

【0104】

図22に、量産ダイ72の平面図を示す。量産ダイ72の中には、ダイ内セル73が形成されている。図22の例では、縦横2列ずつで計4個のダイ内セル73が形成されている。そして、そのうちの1つのダイ内セル73内に、実欠陥74が生じているとする。図21で示した実欠陥74と、図22で示した実欠陥74とは、同一の実欠陥74であり、同一の位置に生じているのであるが、その位置を表す座標系が、図21と図22とでは異なっている。図21では、ステージ座標(ステージY座標YsとステージX座標Xs)を用いて、その位置を、実欠陥ステージ座標(実欠陥ステージY座標Ys1と実欠陥ステージX座標Xs1)として表現している。一方、図22では、ダイ座標(ダイY座標YdとダイX座標Xd)を用いて、その位置を、実欠陥ダイ座標(実欠陥ダイY座標Yd1と実欠陥ダイX座標Xd1)として表現している。実欠陥ステージ座標(実欠陥ステージY座標Ys1と実欠陥ステージX座標Xs1)は、一対一の関係で、実欠陥ダイ座標(実欠陥ダイY座標Yd1と実欠陥ダイX座標Xd1)に変換できる。

【0105】

量産ウエハ71に全面検査において、予め、ゼロでない補正係数(ステージ補正係数AL1、AL2、AL3、チャンネル補正係数Atdix、Atdiy、Atdixy)が設定されている場合は、実欠陥ステージ座標(実欠陥ステージY座標Ys1と実欠陥ステージX座標Xs1)、又は、実欠陥ダイ座標(実欠陥ダイY座標Yd1と実欠陥ダイX座標Xd1)が、誤差58〜63を含んでいるとして補正を行う。補正では、実欠陥ダイX座標Xd1に、補正量ΔXd(ΔXds、ΔXdd)を加え、補正実欠陥ダイX座標Xdmを算出し、実欠陥ダイY座標Yd1に、補正量ΔYd(ΔYds、ΔYdd)を加え、補正実欠陥ダイY座標Ydmを算出している。これにより、高精度な欠陥座標(補正実欠陥ダイX座標Xdm、補正実欠陥ダイY座標Ydm)を取得することができる。

【0106】

すなわち、ステップS14では、後記するようなことが行われる。量産ウエハ71内の、そして、量産ダイ72内の、全ての実欠陥74が検出され、それらが検出された位置である実欠陥ステージ座標(実欠陥ステージX座標Xs1、実欠陥ステージY座標Ys1)が、ステージ位置検出手段(Yスケール、Xスケール、座標管理装置)13、14、25(図1参照)によって検出される。座標変換手段31(図1参照)は、検出された実欠陥ステージ座標(実欠陥ステージX座標Xs1、実欠陥ステージY座標Ys1)を、対応する実欠陥74が含まれる量産ダイ72における位置を表す実欠陥ダイ座標(実欠陥ダイX座標Xd1、実欠陥ダイY座標Yd1)に変換する。記憶・送信手段41(図1参照)は、実欠陥ステージ座標(実欠陥ステージX座標Xs1、実欠陥ステージY座標Ys1)と、実欠陥ダイ座標(実欠陥ダイX座標Xd1、実欠陥ダイY座標Yd1)を記憶する。

【0107】

さらに、図2のステップS14では、ステージ補正量算出手段38が、このステップS14で検出した実欠陥ステージ座標(実欠陥ステージX座標Xs1、実欠陥ステージY座標Ys1)に、ステージ補正係数をかけることで、ステージ補正量を算出する。

【0108】

具体的には、式(11)に示すように、実欠陥ステージX座標Xs1に、ステージ補正係数である傾きAL1をかけ、その実欠陥ステージX座標Xs1におけるXスケール誤差61(差分ΔX)、すなわち、ステージ補正量ΔXds(その1)を算出する。

ΔXds(Xスケール誤差61) = Xs1 × AL1 ・・・(11)

【0109】

同様に、式(12)に示すように、実欠陥ステージY座標Ys1に、ステージ補正係数である傾きAL2をかけ、その実欠陥ステージY座標Ys1におけるYスケール誤差62(差分ΔY)、すなわち、ステージ補正量ΔYdsを算出する。

ΔYds(Yスケール誤差62) = Ys1 × AL2 ・・・(12)

【0110】

式(13)に示すように、実欠陥ステージY座標Ys1に、ステージ補正係数である傾きAL3をかけ、その実欠陥ステージY座標Ys1における直交度誤差63(差分ΔX)、すなわち、ステージ補正量ΔXds(その2)を算出する。

ΔXds(直交度誤差63) = Ys1 × AL3 ・・・(13)

【0111】

さらに、図2のステップS14では、ダイ補正量算出手段39が、このステップS14で検出した実欠陥ダイ座標(実欠陥ダイX座標Xd1、実欠陥ダイY座標Yd1)に、チャンネル補正係数をかけることで、ダイ補正量を算出する。

【0112】

具体的には、式(14)に示すように、実欠陥ダイX座標Xd1に、チャンネル補正係数である傾きAtdixをかけ、その実欠陥ダイX座標Xd1における傾き誤差58(差分ΔX)、すなわち、ダイ補正量ΔXdd(その1)を算出する。

ΔXdd(傾き誤差58) = Xd1 × Atdix ・・・(14)

【0113】

同様に、式(15)に示すように、実欠陥ダイY座標Yd1に、チャンネル補正係数である傾きAtdiyをかけ、その実欠陥ダイY座標Yd1における倍率誤差59(差分ΔY)、すなわち、ダイ補正量ΔYddを算出する。

ΔYdd(倍率誤差59) = Yd1 × Atdiy ・・・(15)

【0114】

式(16)に示すように、実欠陥ダイY座標Yd1に、チャンネル補正係数である傾きAtdixyをかけ、その実欠陥ダイY座標Yd1における傾き誤差58(差分ΔX)、すなわち、ダイ補正量ΔXdd(その2)を算出する。なお、ダイ補正量ΔXdd(その1)と、ダイ補正量ΔXdd(その2)とは、どちらも、傾き誤差58に対応するものであり、どちらか一方において算出すればよい。

ΔXdd(傾き誤差58) = Yd1 × Atdixy ・・・(16)

【0115】

そして、実欠陥ステージ座標(実欠陥ステージX座標Xs1、実欠陥ステージY座標Ys1)と、実欠陥ダイ座標(実欠陥ダイX座標Xd1、実欠陥ダイY座標Yd1)とは、座標系は異なるが、量産ウエハ71(量産ダイ72)上の同じ1点(同一の実欠陥74の位置)を示している。その1点における補正量は、ステージ補正量とダイ補正量の和として算出できる。

【0116】

すなわち、式(17)に示すように、ダイ座標補正手段40は、実欠陥ダイX座標Xd1(又は、実欠陥ステージX座標Xs1)に、ステージ補正量ΔXds(Xスケール誤差61)と、ステージ補正量ΔXds(直交度誤差63)と、ダイ補正量ΔXdd(傾き誤差58)とを加えて、補正実欠陥ダイX座標Xdm(又は、補正実欠陥ステージX座標Xsm)(補正欠陥座標)を算出する。

Xdm(Xsm) = Xd1(Xs1)

+ ΔXds(Xスケール誤差61)

+ ΔXds(直交度誤差63)

+ ΔXdd(傾き誤差58) ・・・(17)

【0117】

また、式(18)に示すように、ダイ座標補正手段40は、実欠陥ダイY座標Yd1(又は、実欠陥ステージY座標Ys1)に、ステージ補正量ΔYds(Yスケール誤差62)と、ダイ補正量ΔYdd(倍率誤差59)とを加えて、補正実欠陥ダイY座標Ydm(又は、補正実欠陥ステージY座標Ysm)(補正欠陥座標)を算出する。

Ydm(Ysm) = Yd1(Ys1)

+ ΔYds(Yスケール誤差62)

+ ΔYdd(倍率誤差59) ・・・(18)

【0118】

そして、記憶・送信手段41が、補正欠陥座標として、補正実欠陥ダイX座標Xdm(又は、補正実欠陥ステージX座標Xsm)と、補正実欠陥ダイY座標Ydm(又は、補正実欠陥ステージY座標Ysm)を記憶する。以上で、ステップS14が終了する。

【0119】

図2のステップS15で、記憶・送信手段41は、補正欠陥座標である補正実欠陥ダイX座標Xdm(又は、補正実欠陥ステージX座標Xsm)と、補正実欠陥ダイY座標Ydm(又は、補正実欠陥ステージY座標Ysm)を、レビュー装置に送信する。レビュー装置では、補正された高精度な補正欠陥座標を取得することができるので、補正欠陥座標の周辺領域を、高倍率に拡大表示しても、確実に実欠陥74を表示することができる。前記により、図2に示した欠陥座標の補正方法のフローを終了することができる。

【0120】

図23に、本発明の実施形態に係る検査システム80の構成図を示す。検査システム80は、本発明の実施形態に係る光学式検査装置1を備えている。また、検査システム80は、処理制御部81と、レビュー装置82と、搬送システム83とを有している。

【0121】

光学式検査装置1とレビュー装置82には、座標管理用ウエハ51や量産ウエハ71を全面検査したり欠陥を拡大表示したりする際に使用するレシピが記憶されている。このレシピには、走査テーブルが含まれていてもよい。それぞれのレシピは、レシピ識別子に関係付けられており、処理制御部81から受信したレシピ識別子に基づいて、全面検査に使用するレシピを読み出すことができる。

【0122】

処理制御部81は、光学式検査装置1とレビュー装置82にロードされる座標管理用ウエハ51や量産ウエハ71のウエハに応じたレシピ識別子を、光学式検査装置1とレビュー装置82に送信する。これにより、処理制御部81は、量産ウエハ71の製造工程の管理と、光学式検査装置1の欠陥座標の精度の管理をすることができる。

【0123】

レビュー装置82は、光学式検査装置1で取得した補正欠陥座標(Xdm、Ydm)を、処理制御部81を介し、あるいは、直接、受信する。レビュー装置82は、量産ウエハ71における補正欠陥座標(Xdm、Ydm)の示す場所の周辺を拡大表示することで、その補正欠陥座標(Xdm、Ydm)にある実欠陥74を拡大表示することができる。半導体装置や表示装置となる量産ウエハ71の製造者は、拡大表示された実欠陥74を観察することで、実欠陥74の発生原因等を究明したり、実欠陥74を低減させたりすることができる。

【0124】

搬送システム83は、座標管理用ウエハ51や量産ウエハ71を保管することが可能な、ストッカ83aを有している。搬送システム83は、光学式検査装置1とレビュー装置82に、座標管理用ウエハ51や量産ウエハ71のウエハを、ロード・アンロードできるように接続されている。また、搬送システム83は、量産ウエハ71を加工する製造装置にもロード・アンロードできるように接続されている。

【0125】

搬送システム83は、製造装置での処理がいったん終わり、次に光学式検査装置1で処理する量産ウエハ71が発生すると、その量産ウエハ71をいったんストッカ83aで保管するとともに、光学式検査装置1へ、処理(検査)待ちウエハがあることを伝える検査待ち信号を送信する。光学式検査装置1は、検査待ち信号の受信後に、全面検査の処理が可能になると、搬送システム83へ、その量産ウエハ71のロードを要求するロード要求信号を送信する。搬送システム83は、ロード要求信号の受信後に、その量産ウエハ71を、光学式検査装置1へロードする。光学式検査装置1は、処理制御部81から取得したレシピ識別子に基づいて、レシピ(走査テーブル)を読出し、そのレシピに基づいて、その量産ウエハ71の全面検査を実施する。これにより、補正欠陥座標(のデータ)が生成させる。光学式検査装置1は、全面検査の終了後に、搬送システム83へ、その量産ウエハ71のアンロードを要求するアンロード要求信号を送信する。また、光学式検査装置1は、補正欠陥座標(のデータ)を、処理制御部81へ送信する。処理制御部81は、補正欠陥座標(のデータ)を、いったん記憶しておく。搬送システム83は、アンロード要求信号の受信後に、その量産ウエハ71を、光学式検査装置1からアンロードし、いったんストッカ83aで保管するとともに、レビュー装置82へ、処理待ちウエハがあることを伝える待ち信号を送信する。

【0126】

レビュー装置82は、待ち信号の受信後に、実欠陥74の拡大表示の処理が可能になると、搬送システム83へ、その量産ウエハ71のロードを要求するロード要求信号を送信する。搬送システム83は、ロード要求信号の受信後に、その量産ウエハ71を、レビュー装置82へロードする。レビュー装置82は、処理制御部81から、レシピ識別子と補正欠陥座標を受信する。レビュー装置82は、レシピ識別子に基づいて、レシピ(走査テーブル)を読出し、そのレシピに基づいて、その量産ウエハ71の補正欠陥座標における実欠陥74を拡大表示する。レビュー装置82は、実欠陥74の拡大表示の処理の終了後に、搬送システム83へ、その量産ウエハ71のアンロードを要求するアンロード要求信号を送信する。搬送システム83は、アンロード要求信号の受信後に、その量産ウエハ71を、レビュー装置82からアンロードし、いったんストッカ83aで保管するとともに、製造装置へ、処理待ちウエハがあることを伝える待ち信号を送信する。

【0127】

図24に、レビュー装置82の構成図を示す。レビュー装置82では、走査電子顕微鏡が応用されている。電子光学カラム110の真空容器は図示を省略している。電子銃111で生成された電子ビーム117は、コンデンサレンズ112、偏向器113、対物レンズ114を通過して量産ウエハ(試料)115へ照射される。電子ビーム117は、コンデンサレンズ112、対物レンズ114で細く絞られるとともに、補正欠陥座標を中央に配置した所定の寸法の画像を取得するために量産ウエハ115の表面を走査するように偏向器113で偏向される。コンデンサレンズ112の励磁強度は、コンデンサレンズ制御ユニット120により制御される。偏向器113の偏向量は、補正欠陥座標を中央に配置した所定の寸法の画像が得られるように、偏向器制御ユニット121により制御される。対物レンズ114の励磁強度は、対物レンズ制御ユニット122により制御される。前記の制御の制御量は、コンピュータ128のプロセッサ129で演算され、制御ユニット126から各制御ユニットへ送信される。

【0128】

量産ウエハ115に電子ビーム117が照射されると、量産ウエハ115(実欠陥74)の形状や材質の情報を有する二次電子や反射電子等の二次信号が発生する。二次信号は、一般に50eVよりも低いエネルギーの二次電子118と、それよりも高いエネルギーの反射電子119とを有している。二次電子118は、図示しない引上げる力により上方の検出器132で検出され、反射電子119は、複数の検出器133で検出される。検出された二次信号118、119は、検出器制御ユニット123で、増幅され、アナログ信号からディジタル信号へ変換され、画像データとして、画像メモリ125へ保存される。複数の検出器133は、三次元情報を得るために、例えば、2個の検出器133が対向して設置されている。2個の検出器133は、検出器制御ユニット123により制御される。そして、検出器制御ユニット123において、量産ウエハ115の実欠陥74に対して、左側の反射電子(信号)119からL像が生成され、右側の反射電子(信号)119からR像が生成される。一方、検出器132で検出された二次電子118から、二次電子像のS像が、検出器制御ユニット123において生成される。

【0129】

アドレス制御ユニット124は、偏向器制御ユニット121から送られる偏向制御データから、補正欠陥座標を画像の中央に配するように、電子ビーム117の走査信号に同期したアドレスを生成し、検出器制御ユニット123からの画像信号と関連付けて、画像メモリ125に記憶される。画像メモリ125は、記憶されている画像データ(L像、R像、S像)を、コンピュータ128へ送信する。コンピュータ128では、画像データから、後述する焦点合せの評価値の算出、評価値への関数によるフィッティング、そのフィッティング関数のピークの算出を行い、焦点調整信号を生成し、対物レンズ制御ユニット122に送る。対物レンズ制御ユニット122では、対物レンズ114の励磁強度を制御して焦点を調整する。焦点調整には、オペレータがディスプレイ127に表示される画像を見ながら入力ツール130、または専用入力ツール131を使用して調整する方法と、対物レンズ制御ユニット122が、対物レンズ114の焦点を変えながら取得した画像の評価値に基づいて自動調整する自動焦点合せの方法とがある。入力ツール130は、一般的なキーボードやマウスであり、専用入力ツール131は、走査電子顕微鏡を調整するためのジョイスティックやトラックボールを備えた専用の入力ツールである。焦点を調整する他の方法としては、特開2007−242605号公報に記載されたように、対物レンズ114の磁路内に図示しない静電電極を設け、この静電電極への印加電圧を変えることによって、焦点位置を変えてもよい。量産ウエハ115は、静電チャック等の試料台116で固定され、制御ユニット126からの制御信号で移動する移動ステージ134によりX軸方向とY軸方向の二次元平面を移動できる。必要に応じて高さ方向であるZ軸方向へ量産ウエハ115を移動させる機能を持たしてもよい。

【0130】

図25に、検査システム80の運用方法(欠陥座標の補正方法)のフローチャートを示す。

【0131】

まず、ステップS21で、光学式検査装置1の処理装置21は、オペレータによって、処理装置21に、補正係数を設定(再設定)する命令が入力されたか否か判定する。補正係数を設定(再設定)する命令が入力されていれば(ステップS21、Yes)、ステップS22へ進み、補正係数を設定(再設定)する命令が入力されていなければ(ステップS21、No)、ステップS27へ進む。

【0132】

次に、ステップS22で、光学式検査装置1の処理装置21は、搬送システム83へ、座標管理用ウエハ51のロード要求を送信する。

【0133】

ステップS23で、搬送システム83は、ストッカ83aに保管されている座標管理用ウエハ51を、光学式検査装置1へロードする。

【0134】

ステップS24で、光学式検査装置1の処理装置21は、補正係数(ステージ補正係数である傾きAL1、AL2、AL3、チャンネル補正係数である傾きAtdix、Atdiy、Atdixy)を決定する。具体的には、図2のステップS1〜S13を実施する。なお、初回に、図2のステップS1〜S3を実施すれば、2回目以降は、初回に作った座標管理用ウエハ51と走査テーブルを使えるので、ステップS1〜S3を省くことができる。したがって、2回目以降は、ステップS4〜S13を実施することになる。

【0135】

ステップS25で、光学式検査装置1の処理装置21は、搬送システム83へ、座標管理用ウエハ51のアンロード要求を送信する。搬送システム83は、座標管理用ウエハ51を、光学式検査装置1からストッカ83aへアンロードする。

【0136】

ステップS26で、光学式検査装置1の処理装置21は、補正期間をカウントするタイマ42(図1参照)を、リセットし、再度、スタートさせる。

【0137】

ステップS27で、光学式検査装置1の処理装置21は、オペレータによって、処理装置21に、処理を停止する命令が入力されたか否か判定する。停止命令が入力されていれば(ステップS27、Yes)、検査システム80の運用方法(欠陥座標の補正方法)のフローをストップし、停止命令が入力されていなければ(ステップS27、No)、ステップS28へ進む。

【0138】

ステップS28で、光学式検査装置1の処理装置21は、搬送システム83から、処理(検査)待ちの量産ウエハ71があることを伝える検査待ち信号を受信したか否か判定する。検査待ち信号を受信していれば(ステップS28、Yes)、ステップS29へ進み、検査待ち信号を受信していなければ(ステップS28、No)、ステップS32へ進む。

【0139】

ステップS29で、光学式検査装置1の処理装置21は、搬送システム83へ、処理(検査)待ちの量産ウエハ71をロードするように、ロード要求を送信する。

【0140】

ステップS30で、搬送システム83は、ストッカ83aに保管されている処理(検査)待ちの量産ウエハ71を、光学式検査装置1へロードする。また、処理制御部81は、光学式検査装置1の処理装置21へ、検査レシピの識別子をロードする。

【0141】

ステップS31で、光学式検査装置1の処理装置21は、量産ウエハ71の実欠陥74を検出し、その実欠陥74の補正欠陥座標を決定する。具体的には、図2のステップS14を実施する。

【0142】

ステップS32で、光学式検査装置1の処理装置21は、タイマ42(図1参照)でカウントしている補正期間が、定期期間に達したか否か判定する。補正期間が定期期間に達していれば(ステップS32、Yes)、ステップS22へ戻り、補正係数を再設定する。補正期間が定期期間に達していなければ(ステップS32、No)、ステップS27へ戻り、量産ウエハ71の検査を続ける。これによれば、補正係数を、マニュアルでもオートでも、更新できるので、各種の誤差58〜63が変動した場合でも、補正係数を追従させ、高精度な、補正欠陥座標を取得することができる。

【符号の説明】

【0143】

1 光学式検査装置(欠陥検査装置)

11 照明手段

12 検出手段

12a 受光手段

12b ラインセンサ(結像手段)

12c チャンネル

13 ステージ位置検出手段(Yスケール)

14 ステージ位置検出手段(Xスケール)

15 表面高さ位置検出系の照明装置

16 表面高さ位置検出系の検出器(2個1組:16a、16b)

17 像面観察手段