光学式欠陥検査方法及びその装置

【課題】

光学式の磁気ディスク欠陥検査装置で、基板表面のより微細な欠陥、例えば浅い傷欠陥(シャロー欠陥)や基板内部の欠陥を他の欠陥と弁別して検出することを可能にする。

【解決手段】

光学式欠陥検査方法において、試料を回転させて一方向に連続的に移動させながら試料の表面に対して傾いた方向から照明光を入射させて試料の表面に照明光を照射し、この照明光が照射された試料の表面からの正反射光と正反射光の光軸の周辺の前方散乱光とを含む反射光のうち正反射光を除いて正反射光の光軸の周辺の前方散乱光の像を検出し、照明光が照射された試料の表面からの散乱光のうち照明光の入射方向に対して側方へ散乱した側方散乱光を集光して検出し、正反射光の光軸の周辺の前方散乱光の像を検出して得た信号と側方散乱光を集光して検出して得た信号とを処理して試料上の任意の方向のスクラッチ欠陥を含む欠陥を抽出するようにした。

光学式の磁気ディスク欠陥検査装置で、基板表面のより微細な欠陥、例えば浅い傷欠陥(シャロー欠陥)や基板内部の欠陥を他の欠陥と弁別して検出することを可能にする。

【解決手段】

光学式欠陥検査方法において、試料を回転させて一方向に連続的に移動させながら試料の表面に対して傾いた方向から照明光を入射させて試料の表面に照明光を照射し、この照明光が照射された試料の表面からの正反射光と正反射光の光軸の周辺の前方散乱光とを含む反射光のうち正反射光を除いて正反射光の光軸の周辺の前方散乱光の像を検出し、照明光が照射された試料の表面からの散乱光のうち照明光の入射方向に対して側方へ散乱した側方散乱光を集光して検出し、正反射光の光軸の周辺の前方散乱光の像を検出して得た信号と側方散乱光を集光して検出して得た信号とを処理して試料上の任意の方向のスクラッチ欠陥を含む欠陥を抽出するようにした。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、試料表面の欠陥を光学的に検査する方法及びその装置に係り、特に、従来の磁気ディスク表面の凹みや傷及び両面に付着した異物を検出するのに適した光学式欠陥検査方法及びその装置に関する。

【背景技術】

【0002】

従来の連続記録磁性媒体の磁気ディスク表面の欠陥を検査する装置は、例えば特許文献1や特許文献2に記載されている。この特許文献1には、回転している磁気ディスクにレーザビームを斜め方向から照射して、ディスク表面からの正反射光を複数の受光素子を備えた検出器上に結像させ、その検出信号を処理して欠陥を検出する構成が開示されている。

一方、特許文献2には、回転している磁気ディスクにレーザビームを斜め方向から照射して、ディスク表面からの正反射光と散乱光とを検出し、正反射光と散乱光とのそれぞれの検出信号を処理することによりディスク表面の欠陥を検出して分類する検査装置が開示されている。

【0003】

また、特許文献2には、基板(ディスク)からの正反射側に設けたレンズに正反射光が入射しないようにマスクを設けて散乱光以外の正反射光を遮断することが記載されている。更に、マスクに替えてハーフミラーを設け、正反射光をハーフミラーで反射させて検出器で検出することが記載されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2002−257742号公報

【特許文献2】特開2008−268189号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

磁気ディスクの記録容量の増大化に伴い、磁気ディスク上の記録密度が高くなり、検出すべき欠陥のサイズがより小さくなってきているとともに、検出すべき欠陥の種類も増えてきている。

【0006】

このような要求に対応して、特許文献1では、レーザビームを斜め方向から照射したディスク表面からの正反射光の像を直列に配列されたn個の受光素子で検出して、各受光素子の検出信号レベルに基づいて基板表面の凹凸欠陥の大きさを精度よく検出することについて記載されているが、基板表面のより微細な欠陥、例えば浅い傷欠陥(シャロー欠陥)や基板内部の欠陥を他の欠陥と弁別して検出することまでについては配慮されていない。

【0007】

また、特許文献2には、基板を多方向から照明し、基板からの正反射光と散乱光とを検出してその検出信号波形から基板そのもののうねりや局所的なうねりの状態を判断してその中から欠陥を検出することについて記載されているが、基板表面のより微細な欠陥、例えば浅い傷欠陥(シャロー欠陥)や基板内部の欠陥を他の欠陥と弁別して検出することまでについては配慮されていない。

【0008】

また、特許文献2には、基板(ディスク)からの正反射側に設けたレンズに正反射光が入射しないようにマスクを設けて散乱光以外の正反射光を遮断すること、及び、マスクに替えてハーフミラーを設け、正反射光をハーフミラーで反射させて検出器で検出することが記載されているが、これらの正反射光を除いた正反射光近傍の散乱光や、正反射光を検出した信号を用いて基板表面のより微細な欠陥、例えば浅い傷欠陥(シャロー欠陥)や基板内部の欠陥を他の欠陥と弁別して検出することまでについては配慮されていない。

【0009】

本発明の目的は、上記課題を解決して、基板表面のより微細な欠陥、例えば浅い傷欠陥(シャロー欠陥)や基板内部の欠陥を他の欠陥と弁別して検出することを可能にする磁気ディスクを検査する光学式の欠陥検査装置を提供することに有る。

【課題を解決するための手段】

【0010】

上記目的を達成するために、本発明では、試料の表面の欠陥を検査する光学式欠陥検査装置を、試料を回転させて一方向に連続的に移動させるステージ手段と、このステージ手段により回転しながら一方向に連続的に移動している試料の表面に対して傾いた方向から照明光を入射させて試料の表面に照明光を照射する光照射手段と、この光照射手段で照明光が照射された試料の表面からの正反射光とこの正反射光の光軸の周辺の散乱光とを含む反射光のうち正反射光を除いて正反射光の光軸の周辺の前方散乱光の像を検出する第1の検出手段と、光照射手段で照明光が照射された試料の表面からの散乱光のうち照明光の入射方向に対して側方へ散乱した側方散乱光を集光して検出する第2の検出手段と、第1の検出手段と第2の検出手段とで検出されたそれぞれの信号を処理して試料上の任意の方向のスクラッチ欠陥を含む欠陥を抽出する欠陥抽出手段とを備えて構成した。

【0011】

また、上記目的を達成するために、本発明では、試料の表面の欠陥を検査する光学式欠陥検査装置を、試料を回転させて一方向に連続的に移動させるステージ手段と、このステージ手段により回転しながら一方向に連続的に移動している試料の表面に対して傾いた方向から照明光を入射させて試料の表面に照明光を照射する光照射手段と、この光照射手段で照明光が照射された試料の表面からの正反射光を検出する第1の検出手段と、光照射手段で照明光が照射された試料の表面からの散乱光のうち照明光の入射方向に対して側方へ散乱した側方散乱光を集光して検出する第2の検出手段と、第1の検出手段と第2の検出手段とで検出されたそれぞれの信号を処理して試料上の任意の方向のスクラッチ欠陥を含む欠陥を抽出する欠陥抽出手段とを備えて構成した。

【0012】

さらに、上記目的を達成するために、本発明では、試料の表面の欠陥を検査する光学式欠陥検査方法において、試料を回転させて一方向に連続的に移動させながら試料の表面に対して傾いた方向から照明光を入射させて試料の表面に照明光を照射し、この照明光が照射された試料の表面からの正反射光と正反射光の光軸の周辺の前方散乱光とを含む反射光のうち正反射光を除いて正反射光の光軸の周辺の前方散乱光の像を検出し、照明光が照射された試料の表面からの散乱光のうち照明光の入射方向に対して側方へ散乱した側方散乱光を集光して検出し、正反射光の光軸の周辺の前方散乱光の像を検出して得た信号と側方散乱光を集光して検出して得た信号とを処理して試料上の任意の方向のスクラッチ欠陥を含む欠陥を抽出するようにした。

【0013】

更にまた、上記目的を達成するために、試料の表面の欠陥を検査する光学式欠陥検査方法において、試料を回転させて一方向に連続的に移動させながら試料の表面に対して傾いた方向から照明光を入射させて試料の表面に前記照明光を照射し、この照明光が照射された試料の表面からの正反射光を検出し、照明光が照射された試料の表面からの散乱光のうち照明光の入射方向に対して側方へ散乱した側方散乱光を集光して検出し、正反射光を検出して得た信号と側方散乱光を集光して検出して得た信号とを処理して試料上の任意の方向のスクラッチ欠陥を含む欠陥を抽出するようにした。

【発明の効果】

【0014】

本発明によれば、試料からの散乱光を検出して抽出した欠陥を分類するに際して正反射光の光軸の周辺の前方散乱光に含まれる欠陥情報も用いることができるようにしたので、試料上の任意の方向の深さの浅いスクラッチ欠陥(シャロー欠陥)を含む欠陥を抽出することを可能にした。

【図面の簡単な説明】

【0015】

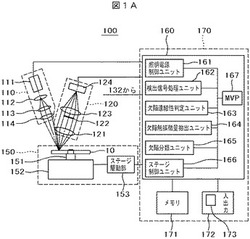

【図1A】図1Aは、実施例1における光学式欠陥検査装置の全体の概略構成を示すブロック図である。

【図1B】図1Bは、実施例1における光学式欠陥検査装置の検出光学系の側面図である。

【図1C】図1Cは、実施例1における光学式欠陥検査装置の検出光学系の平面図である。

【図2】図2は、検査対象の磁気ディスクの欠陥の状態を示す平面図である。

【図3】図3は、検査対象の磁気ディスクの断面であり、(a)はスクラッチ欠陥がある断面、(b)は凸状の欠陥が有る断面である。

【図4A】図4Aは、欠陥が有る磁気ディスクの表面を検査したときの検出信号で、ノイズが乗った状態の信号である。

【図4B】図4Bは、欠陥が有る磁気ディスクの表面を検査したときの検出信号で、ノイズを除去した状態の信号である。

【図5】図6Aは、実施例1における欠陥検出・分類を行うときの処理フロー図である。

【図6A】図6Aは、実施例2における光学式欠陥検査装置の全体の概略構成を示すブロック図である。

【図6B】図6Bは、実施例2における光学式欠陥検査装置の検出光学系の側面図である。

【図7】図7は、欠陥種ごとに各検出系の検出信号の有無の関係を纏めた表である。

【図8】図8は、実施例2における欠陥検出・分類を行うときの処理フロー図である。

【図9】図9は、実施例3における光学式欠陥検査装置の検出光学系の側面図である。

【図10】図10は、磁気ディスクの表面に形成された薄膜の膜上、膜中、膜下に存在する微小な欠陥の例を示す磁気ディスクの断面図である。

【図11A】図11Aは、実施例4における光学式欠陥検査装置の全体の概略構成を示すブロック図である。

【図11B】図11Bは、実施例4における光学式欠陥検査装置の検出光学系の側面図である。

【図11C】図11Bは、実施例4における光学式欠陥検査装置の1次元センサアレイの正面図である。

【図12】図12(a)は凹欠陥が有る部分の基板の断面図、(b)は凹欠陥が有る部分からの反射光を1次元センサアレイで検出したときの1次元センサアレイの各フォトダイオード素子(画素)からの出力波形の例を示すグラフである。

【図13】図13(a)は凸欠陥が有る部分の基板の断面図、(b)は凸欠陥が有る部分からの反射光を1次元センサアレイで検出したときの1次元センサアレイの各フォトダイオード素子(画素)からの出力波形の例を示すグラフである。

【図14A】図14Aは、実施例4の変形例における光学式欠陥検査装置の全体の概略構成を示すブロック図である。

【図14B】図14Bは、実施例4の変形例における光学式欠陥検査装置の検出光学系の側面図である。

【図14C】図14Bは、実施例4の変形例における光学式欠陥検査装置の検出光学系の平面図である。

【発明を実施するための形態】

【0016】

本発明は、欠陥の分類性能を向上させるために、照明光を照射した基板からの正反射光とこの正反射光の光軸近傍の散乱光とを分離して検出し、この分離して検出した光軸近傍の散乱光の像の検出信号または光軸近傍の散乱光の像の検出信号および正反射光の検出信号と、側方への散乱光を検出した信号とを用いて基板上の欠陥を検出し、その検出した欠陥の種類を分類するものである。

【0017】

以下に、本発明の実施例を図を用いて説明する。

【実施例1】

【0018】

実施例1に係る光学式の磁気ディスク欠陥検査装置の構成を、図1A乃至図1Cを用いて説明する。

【0019】

実施例1に係る光学式の磁気ディスク欠陥検査装置100は、図1A及び図1Bに示すように、照明光学系110、正反射光側検出光学系120と散乱光検出光学系130とを含んで構成された検出光学系140、ステージ系150、全体制御系170を備えている。

【0020】

照明光学系110は、レーザ光源111、レーザ光源111から発射されたレーザビームを拡大するビーム拡大レンズ112、ビーム拡大レンズ112で拡大されたレーザを平行光にするコリメートレンズ113、径が拡大された平行なレーザビームを試料10の表面に収束させる収束レンズ114を備えている。

【0021】

検出光学系140の正反射光側検出光学系120は、照明光学系110により収束されたレーザビームが照射された試料10からの正反射光の光軸に沿って配置され、基板10からの正反射光や散乱光を含む反射光を集光する集光レンズ121、集光レンズを透過した光のうち試料10からの正反射光を遮光するマスク122、マスク122で遮光されなかった試料10からの反射光(散乱光)を所定の倍率で結像させる結像レンズ123、結像レンズ123で結像された試料10からの反射光(散乱光)の像を検出する検出器124を備えている。集光レンズ121を非球面レンズで構成することにより、より大きなNA(開口数)の光学系を構成することができ、欠陥検出感度を高めることができる。このとき結像レンズ123も非球面レンズで構成しても良い。また、検出器124は、複数の検出素子をアレイ状に並べて形成したアレイ状センサである。

【0022】

一方、検出光学系140の散乱光検出光学系130は、レーザビームが照射された試料10からの側方への散乱光を集光する集光レンズ131と集光レンズ131で集光された散乱光を検出する検出器132を備えている。

【0023】

ステージ系150は、試料10を載置して回転可能なスピンドル軸151、スピンドル軸151を平面内で1方向に移動させるステージ152、スピンドル軸151とステージ152とを駆動するステージ駆動部153を備えている。

【0024】

全体制御系170は、信号処理・制御系160と検査データや検査条件のデータを記憶しておくメモリ部171、表示画面173を有する入出力部172を備えている。

【0025】

信号処理・制御系160は、照明光学系110のレーザ光源111を制御する照明光源制御ユニット161、正反射光側検出光学系120の検出器124と散乱光検出光学系130の検出器132との出力信号を受けて増幅しA/D変換した後に信号処理を行って欠陥候補を検出する検出信号処理ユニット162、検出信号処理ユニット162で検出された欠陥候補の情報とスピンドル軸151の回転の情報及びステージ152の位置の情報を用いて試料10の連続する欠陥を抽出する欠陥連続性判定ユニット163、欠陥連続性判定ユニット163で抽出した連続欠陥を含む検出信号処理ユニット162で検出された欠陥の特徴量を抽出する欠陥特徴量抽出ユニット164、欠陥特徴量抽出ユニット164で抽出した欠陥の特徴量の情報を用いて欠陥を分類する欠陥分類ユニット165、ステージ駆動部153を制御してスピンドル軸151及びステージ152の動作を制御するステージ制御ユニット166、照明光源制御ユニット161と検出信号処理ユニット162、欠陥連続性判定ユニット163、欠陥特徴量抽出ユニット164、欠陥分類ユニット165及びステージ制御ユニット166を制御するMUP167を備えている。

【0026】

また、照明光学系110と正反射光側検出光学系120、散乱光検出光学系130とは、試料10に対して図1Cにその平面図を示したような関係に配置されている。図1Cの矢印は、基板10の回転の方向と直線移動の方向を示している。

【0027】

上記した構成を有する光学式の磁気ディスク欠陥検査装置100で試料10の欠陥を検出するが、検査対象となる試料10の欠陥の例を図2に示す。

【0028】

図2は、検査対象の試料10である磁気ディスクの平面図である。試料10である磁気ディスクには、多様な製造工程を経て表面に磁性膜層を含む多層の薄膜が形成されているが、この多様な製造工程を経ることにより、多種多様な欠陥が発生する。これらの欠陥のうち、試料10の表面に付着した異物201−1〜201−3は試料10をハードディスク装置に組み込む前に洗浄を行うことで洗い流されるので問題にならない場合が多い。一方、試料10の表面が膨らんだバンプ欠陥202や表面がへこんだピット欠陥203などは、試料10の表面に大きな面積(1mm2)で薄く(数nmから数10nm程度)広がっているなだらかな欠陥である場合が多く、ハードディスク装置に組み込んで高速回転により磁気ヘッドを浮上させるのには特に問題とはならないが、蒸着工程において形成する記録層の厚さが変化する原因となりうる。

【0029】

スクラッチ204−1,204−2は、試料10の表面を平坦化する研磨工程において、研磨剤が研磨パッドから脱落することにより発生する欠陥であるが、長い筋状や短い傷のような形状となり、へこみと突起とが複合したような欠陥である。このような急激な突起となっている欠陥は、ハードディスク装置に組み込んで高速回転により磁気ヘッドを浮上させたときに磁気ヘッドと緩衝する可能性があり、ハードディスク装置に致命的な故障を発生させうる欠陥である。そのため、試料(磁気ディスク)10をハードディスク装置に組み込む前に検査してこれらの欠陥を検出し、欠陥が存在する試料10を不良品として次工程に流さないようにすることが重要である。

【0030】

図3(a)には表面にクラッチ欠陥204が存在する領域の試料10の断面を示す。また、図3(b)には、試料表面が膨らんでいるバンプ欠陥203が存在する領域の試料10の断面を示す。

【0031】

図3(a)に示したクラッチ欠陥204に矢印の方向から光を照射した場合、エッジ部分2041及び2042から比較的強い散乱光が発生する。そして、この散乱光は、クラッチ欠陥204の長手方向(図3(a)の紙面に垂直な方向)には比較的弱く、長手と直角な方向には比較的強く発生するという特性がある。また、スクラッチ欠陥204の長手方向に沿って光を照射すると、長手方向には比較的強い散乱光が発生するがスクラッチ欠陥204の長手に直角な方向への散乱光の強度は比較的弱いという特性がある。すなわち、図2に示した試料10の例では、図1に示した照明光学系110で試料10を照明した場合(図2では、試料10の半径方向に沿って照明)、半径方向に長いスクラッチ204−1及び円周方向に長いスクラッチ204−2からは試料10の半径方向に比較的強い反射光が発生するのに対して、円周方向に発生する散乱光の強度は比較的弱い。即ち、スクラッチ欠陥204を散乱光検出光学系130で検出する場合には、他の形状の欠陥に比べて指向性が存在する。

【0032】

一方、照明光学系110で試料10を照明したときの試料から発生する正反射光の方向には、スクラッチ204−1および204−2の向きに係らずほぼ一定の反射光(正反射光と散乱光を含む)が発生する。試料10からの正反射光は欠陥のない部分からも発生するが、散乱光は欠陥が有る部分から発生するので、散乱光を正反射光から分離して検出できるようにすれば、スクラッチ欠陥204の向きに関係なく常にスクラッチ欠陥204を検出することが可能になる。

【0033】

したがって、正反射光の方向に検出器を、正反射光を遮光してスクラッチ204−1または204−2から発生する散乱光の像を検出するように配置すれば、スクラッチ204−1または204−2の向きに係らず検出することが可能になる。これは、特に深さの浅いスクラッチ欠陥(シャロー欠陥)を検出するのに有効である。

【0034】

図1Aの正反射光側検出光学系120はこのような考えの下に構成したものであり、マスク122で試料10からの正反射光を遮光して、結像レンズ123で正反射光の光軸の周辺に発生した散乱光の像を検出器124の上に結像させることにより、試料10上のスクラッチ124を見逃すことなく検出できるようにした。

【0035】

図4Aに、検出器124または132からの検出信号の例を示す。検出器124または132からの検出信号にはノイズ信号に埋もれた状態で欠陥信号が入っている。この検出信号に対してある一定レベル以下の信号をノイズ成分として切ると図4Bのような信号になり、これに対してしきい値を設定し、しきい値を超える信号を欠陥信号として抽出し、そのときの試料10の検査位置の情報をステージ制御ユニット166を介してステージ駆動部153から取得して欠陥の位置情報として検出信号処理ユニット162に入力する。

【0036】

次に、図1A及びBに示した検査装置を用いて、上記した考えに基づいて試料10上の欠陥を検出するために、信号処理・制御系160で実行される処理の流れについて、図5を用いて説明する。

【0037】

まず、試料10をスピンドル軸151に載置した状態でステージ制御ユニット166で制御されたステージ駆動部153でスピンドル軸151とステージ152を駆動して、試料10を回転させながら一方向に連続的に移動させる。この状態で照明光源制御ユニット161で照明光学系110のレーザ光源111を駆動してレーザを発射させ、試料10にレーザを照射する。このレーザが照射された試料10で発生した反射光は正反射光側検出光学系120と散乱光検出光学系130とで検出され、それぞれの検出器124及び132からの検出信号が信号検出処理ユニット162に入力される(S501)。

【0038】

それぞれの検出器124及び132からの検出信号が入力された信号検出処理ユニット162では、それぞれの入力信号を増幅してA/D変換してデジタル信号とし、このそれぞれのデジタル信号を処理した後に両方の信号をつき合わせて欠陥候補を抽出する(S502)。

【0039】

この抽出された欠陥候補の情報は欠陥連続性判定ユニット163へ送られ、ステージ制御ユニット166から得られるスピンドル軸151の回転の情報及びステージ152の位置の情報を用いて欠陥の連続性が判定され(S503)スクラッチ欠陥が抽出される。

【0040】

また、それぞれの検出器124及び132からの信号に基づくデジタル信号は欠陥特徴量抽出ユニット164に送られて、欠陥の特徴量(形状、大きさ等)が抽出される(S504)。

【0041】

次に、この抽出した欠陥の特徴量の情報は欠陥分類ユニットに送られて欠陥の分類処理が行われる。この欠陥分類処理においては、先ず、欠陥特徴量抽出ユニット164で特徴量が抽出された欠陥について、正反射光側検出光学系120の検出器124から得られた信号から大きさが100μm以上の欠陥であるか否かを判定する(S505)。大きさが100μm以上の欠陥である場合にはS503のステップで処理した結果を用いて線状欠陥で有るか否かを判定し(S506),YESの場合には線状欠陥と判定される(S507)。一方、S506で線状の欠陥ではないと判定された場合には、その欠陥を汚染による面状欠陥であると判定する(S508)。

【0042】

S505で大きさが100μm以上ではないと判定された欠陥については、この欠陥に対応する検出信号が散乱光検出光学系130でも検出されているかを検出器132の出力信号から判定する(S509)。その結果、散乱光検出光学系130では検出されていない信号である場合には、正反射光側検出光学系120の検出器124から得られた信号の大きさ予め設定したレベルと比較し(S510)、この予め設定したレベルよりも大きい場合にはその欠陥を大きな輝点と判定し(S511)、予め設定したレベルよりも小さい場合にはその欠陥を小さな輝点(微小な欠陥)と判定する(S512)。

【0043】

また、S509で散乱光検出光学系130で検出されている信号であると判断された場合には、正反射光側検出光学系120でも検出されている欠陥であるかを判定し(S513),正反射光側検出光学系120では検出されていない欠陥である場合にはその欠陥の大きさを予め設定した値と比較し(S514)、この予め設定した値よりも大きい場合には試料1の内部(試料1の表面に形成した薄膜の内部)に存在する欠陥(膜中欠陥)であると判定し(S515)、予め設定した値よりも小さい場合には試料1の表面に形成した薄膜の下層に存在する欠陥(膜下欠陥)と判定する(S516)。

【0044】

S513で正反射光側検出光学系120でも検出されている欠陥である場合にはその欠陥の大きさを予め設定した値と比較し(S517)、予め設定した値よりも大きい場合には異物欠陥と判定し(S518)、予め設定した値よりも小さい場合には正反射光側検出光学系120で検出された信号から判定した試料10上の位置と散乱光検出光学系130で検出された信号から判定した試料10上の位置とを比較し(S519)、両方の位置が同じである場合には試料10の表面の欠陥であると判定し(S520)、両方の位置がずれている場合には試料10の表面に形成した薄膜の内部または膜下の欠陥であると判定する(S521)。

以上のようにして分類された各欠陥の情報をメモリ部171に記録して保存される。

【0045】

以上に説明したように、正反射光側検出光学系120の検出信号から得られる正反射光の光軸に近い部分の散乱光の情報と散乱光検出光学系130の検出信号から得られる速報散乱光の情報とを用いて検出して欠陥を分類することにより、検出した欠陥をより詳細に分類することが可能になる。

【実施例2】

【0046】

次に、本発明の実施例2を図6を用いて説明する。

この実施例においては、図1に示した検査装置の正反射光側検出光学系120でマスク122で遮光していた正反射光を、マスク122を図6に示すように反射鏡622に置き換えて正反射光の光軸を切替え、この正反射光を検出するようにした。即ち、欠陥の検出及び分類に、試料10からの正反射光の情報も用いるようにした。

【0047】

図6に示した本実施例における磁気ディスク欠陥検査装置600は、図1で説明した実施例1における検査装置100の構成と同様に、照明光学系610、正反射光側検出光学系620と散乱光検出光学系630とを含んで構成された検出光学系640、ステージ系650、全体制御系670を備えている。この構成は、図1の正反射光側検出光学系120のマスク122を反射鏡622に置き換え、集光レンズ626と検出器627とを備えた正反射光検出系625を新たに設けたものであって、それ以外は基本的に同じであるので、その構成の詳細な説明は省略する。

【0048】

この磁気ディスク欠陥検査装置600では、欠陥の分類に正反射光の情報も用いることができるので、更に分類の精度を向上させることが可能になる。図7には、側方散乱光検出信号及び正反射光検出信号と欠陥種との関係を表に纏めて示す。正反射光検出信号を用いることにより、シャロー欠陥(スクラッチ欠陥の中でも深さが浅い欠陥)を検出することが可能になった。

【0049】

次に、この磁気ディスク欠陥検査装置600における欠陥検出・分類の処理フローを、図8を用いて説明する。

【0050】

まず、試料10を回転させながら一方向に移動させた状態でレーザが照射された試料10で発生した反射光は正反射光側検出光学系620と散乱光検出光学系630とで検出され、それぞれの検出器624及び632からの検出信号が信号検出処理ユニット662に入力される(S801)。

【0051】

それぞれの検出器624及び632からの検出信号が入力された信号検出処理ユニット662では、それぞれの入力信号を増幅してA/D変換してデジタル信号とし、このそれぞれのデジタル信号を処理した後に両方の信号をつき合わせて欠陥候補を抽出する(S802)。

【0052】

この抽出された欠陥候補の情報は欠陥連続性判定ユニット663へ送られ、ステージ制御ユニット666から得られるスピンドル軸651の回転の情報及びステージ652の位置の情報を用いて欠陥の連続性が判断され(S803)スクラッチ欠陥が抽出される。

【0053】

また、それぞれの検出器624及び632からの信号に基づくデジタル信号は欠陥特徴量抽出ユニット664に送られて、欠陥の特徴量(形状、大きさ等)が抽出される(S804)。

【0054】

次に、この抽出した欠陥の特徴量の情報は欠陥分類ユニットに送られて欠陥の分類処理が行われる。この欠陥分類処理においては、先ず、欠陥特徴量抽出ユニット664で特徴量が抽出された欠陥について、正反射光側検出光学系620の検出器624から得られた信号から大きさが100μm以上の欠陥であるか否かを判定する(S805)。大きさが100μm以上の欠陥である場合にはS803のステップで処理した結果を用いて線状欠陥で有るか否かを判定し(S806),YESの場合には線状欠陥と判定される(S807)。一方、S806で線状の欠陥ではないと判定された場合には、その欠陥を汚染による面状欠陥であると判定する(S808)。

【0055】

S805で大きさが100μm以上ではないと判定された欠陥については、この欠陥に対応する検出信号が正反射光検出光学系625で検出されているかを検出器627の出力信号から判定し、かつ、このときに散乱光検出光学系630では検出されていないかをチェックする(S809)。チェックした結果、YES,即ち、正反射光検出光学系625では検出されていて散乱光検出光学系630では検出されていない場合には、この欠陥をシャロー欠陥であると判定する(S810)。

【0056】

一方、S809でNOと判定された場合は、この欠陥に対応する検出信号が散乱光検出光学系630でも検出されているかを検出器632の出力信号から判定する(S811)。その結果、散乱光検出光学系630では検出されていない信号である場合には、正反射光側検出光学系620の検出器624から得られた信号の大きさを予め設定したレベルと比較し(S812)、この予め設定したレベルよりも大きい場合にはその欠陥を大きな輝点と判定し(S813)、予め設定したレベルよりも小さい場合にはその欠陥を小さな輝点(微小な欠陥)と判定する(S814)。

【0057】

また、S811で散乱光検出光学系630で検出されている信号であると判断された場合には、正反射光側検出光学系620でも検出されている欠陥であるかを判定し(S815),正反射光側検出光学系620では検出されていない欠陥である場合にはその欠陥の大きさを予め設定した値と比較し(S816)、この予め設定した値よりも大きい場合には試料1の内部(試料1の表面に形成した薄膜の内部)に存在する欠陥(膜中欠陥)であると判定し(S817)、予め設定した値よりも小さい場合には試料1の表面に形成した薄膜の下層に存在する欠陥(膜下欠陥)と判定する(S818)。

【0058】

S815で正反射光側検出光学系620でも検出されている欠陥である場合にはその欠陥の大きさを予め設定した値と比較し(S819)、予め設定した値よりも大きい場合には異物欠陥と判定し(S820)、予め設定した値よりも小さい場合には正反射光側検出光学系120で検出された信号から判定した試料10上の位置と散乱光検出光学系130で検出された信号から判定した試料10上の位置とを比較し(S821)、両方の位置が同じである場合には試料10の表面の欠陥であると判定し(S822)、両方の位置がずれている場合には試料10の表面に形成した薄膜の内部または膜下の欠陥であると判定する(S823)。

以上のようにして分類された各欠陥の情報をメモリ部671に記録して保存される。

【0059】

以上に説明したように、正反射光検出光学系625、正反射光側検出光学系620の検出信号から得られる正反射光の光軸に近い部分の散乱光の情報と散乱光検出光学系630の検出信号から得られる速報散乱光の情報とを用いて検出して欠陥を分類することにより、検出した欠陥をより詳細に分類することが可能になる。

【実施例3】

【0060】

次に、実施例1で説明した磁気ディスク欠陥検査装置100の散乱光検出光学系130を結像光学系で構成した例を実施例3で説明する。

【0061】

本実施例における磁気ディスク欠陥検査装置の構成は、実施例1で説明した磁気ディスク欠陥検査装置100の構成と同じであり、散乱光検出光学系130を図9に示したような結像光学系で構成した点が異なる。

【0062】

図9には、本実施例による散乱光検出光学系930と実施例1と同じ正反射光側検出光学系120とを備えた検出光学系940の側面図を示す。

【0063】

散乱光検出光学系930は、レーザが照射された試料10からの散乱光を集光する集光レンズ931と、集光レンズ931で集光された試料10からの散乱光の像を結像する結像レンズ932、及び結像レンズ932で形成された散乱光の像を検出する検出器933を備えている。

【0064】

本実施例における検出光学系940以外の構成は実施例1で説明した構成と実質的に同じであるので、図1で説明した構成を準用して説明する。

【0065】

本実施例においては、検出器124と検出器933とが共に光学像を検出するので検出信号処理ユニット162ではそれぞれの検出器で検出して得られた画像の各画素間の位置を合わせてから欠陥検出を行う。また、欠陥特徴量抽出ユニット164では、位置が合わせられた量画像を用いてそれぞれの画像から欠陥の特徴量を抽出する。さらに、欠陥分類ユニットにおいては、欠陥特徴量抽出ユニット164で抽出されたそれぞれの画像の欠陥の特長量の情報を用いて欠陥を分類する。

【0066】

このように散乱光検出光学系も結像光学系で構成すると、検出した画像から、図10に示すように、試料10の基板11上に形成された薄膜層12(図10では単純化して一層で表示してある)の表面に有る欠陥15と、薄膜層12の中に存在する欠陥16、薄膜層12の下に存在する欠陥17とを識別して検出することができる。

【0067】

本実施例によれば、正反射光側検出光学系で得た画像と散乱光検出系で得た画像とを用いて欠陥検出及び分類を行うので、より高精度な欠陥の検出及びより信頼性の高い欠陥の分類を行うことができる。

【実施例4】

【0068】

上記に説明した実施例1乃至3においては少なくとも正反射光側検出光学系を結像光学系で構成していたが、本実施例では、試料からの正反射光を結像光学系を使わずに検出する構成とした。

【0069】

図11A乃至Cに本実施例における光学式の磁気ディスク欠陥検査装置1100の構成を示す。

【0070】

磁気ディスク欠陥検査装置1100は、照明光学系1110、正反射光側検出系1120と散乱光検出光学系1130とを含んで構成された検出光学系1140、ステージ系1150、全体制御系1170を備えている。

【0071】

照明光学系1110は、実施例1の場合と同様に、レーザ光源1111、レーザ光源1111から発射されたレーザビームを拡大するビーム拡大レンズ1112、ビーム拡大レンズ1112で拡大されたレーザを平行な光束にするコリメートレンズ1113、径が拡大された平行なレーザビームを試料10の表面に収束させる収束レンズ1114を備えている。

【0072】

検出光学系1140の正反射光側検出系1120は、図11Cに示すように、複数のフォトダイオード素子1121をアレイ状に配列して形成した1次元のアレイセンサ1122で構成されている。

【0073】

一方、検出光学系1140の散乱光検出光学系1130は、レーザビームが照射された試料10からの側方への散乱光を集光する集光レンズ1131と集光レンズ1131で集光された散乱光を検出する検出器1132を備えている。

【0074】

ステージ系1150は、試料10を載置して回転可能なスピンドル軸1151、スピンドル軸1151を平面内で1方向に移動させるステージ1152、スピンドル軸1151とステージ1152とを駆動するステージ駆動部1153を備えている。

【0075】

全体制御系1170は、信号処理・制御系1160と検査データや検査条件のデータを記憶しておくメモリ部1171、表示画面1173を有する入出力部1172を備えている。

【0076】

信号処理・制御系1160は、照明光学系1110のレーザ光源1111を制御する照明光源制御ユニット1161、正反射光側検出系1120のアレイセンサ1122と散乱光検出光学系1130の検出器1132との出力信号を受けて増幅しA/D変換した後に信号処理を行って欠陥候補を検出する検出信号処理ユニット1162、検出信号処理ユニット1162で検出された欠陥候補の情報とスピンドル軸1151の回転の情報及びステージ1152の位置の情報を用いて試料10の連続する欠陥を抽出する欠陥連続性判定ユニット1163、欠陥連続性判定ユニット1163で抽出した連続欠陥を含む検出信号処理ユニット1162で検出された欠陥の特徴量を抽出する欠陥特徴量抽出ユニット1164、欠陥特徴量抽出ユニット1164で抽出した欠陥の特徴量の情報を用いて欠陥を分類する欠陥分類ユニット1165、ステージ駆動部1153を制御してスピンドル軸1151及びステージ1152の動作を制御するステージ制御ユニット1166、照明光源制御ユニット1161と検出信号処理ユニット1162、欠陥連続性判定ユニット1163、欠陥特徴量抽出ユニット1164、欠陥分類ユニット1165及びステージ制御ユニット1166を制御するMUP1167を備えている。

【0077】

検出光学系1140の正反射光側検出系1120は、図11Aに示すように、試料10からの正反射光をレンズ系を用いることなく、1次元のアレイセンサ1122で直接検出する構成となっている。

【0078】

図12及び図13に、この正反射光側検出系1120で試料10からの正反射光を検出したときの1次元のアレイセンサ1122を構成する各フォトダイオード素子(画素)1121からの出力の例を示す。

【0079】

図12は、(a)に示す凹状の欠陥に矢印の方向から照明光を照射したときに、矢印の方向に反射した光を1次元のアレイセンサ1122で検出したときの各フォトダイオード素子(画素)1121からの出力の例を(b)に示す。試料10の表面の欠陥が無い面(正常な面)からの反射光を受光した場合は1次元のアレイセンサ1122の各素子1121は反射光の波面強度の一様な分布に応じた波形出力を示すのに対して、凹状の欠陥を含む領域からの反射光を1次元のアレイセンサ1122のフォトダイオード素子(画素)1121で検出した場合、その検出レベルは周辺のフォトダイオード素子(画素)の反射光検出レベルに対して高いピークが検出されるという特徴がある(図12(b)の場合は5番目のフォトダイオード素子(画素)1121の出力)。

【0080】

一方、 図13は、(a)に示す凸状の欠陥に矢印の方向から照明光を照射したときに、矢印の方向に反射した光を1次元のアレイセンサ1122で検出したときの各フォトダイオード素子(画素)1121からの出力の例を(b)に示す。凸状の欠陥部分からの反射光を1次元のアレイセンサ1122で検出した場合、凸状の欠陥を含む領域からの正反射光を検出したフォトダイオード素子(画素)1121の検出レベルは、周辺のフォトダイオード素子(画素)の反射光検出レベルに対して低くなるという特徴がある(図13(b)の場合は9番目のフォトダイオード素子(画素)1121の出力)。

【0081】

このように、センサの各フォトダイオード素子(画素)1121からの出力信号レベル変化の特徴から、欠陥の位置と種類を特定することができる。また、1次元のアレイセンサ1122の各フォトダイオード素子(画素)1121で検出した信号のレベルから正反射光を検出した信号と散乱光を検出した信号を二分類することができるので、スクラッチ欠陥のような連続した欠陥については、実施例2で説明したのと同様な方法により分類することができる。

[実施例4の変形例]

実施例4の変形例として、正反射光検出光学系と側方散乱光検出光学系とを分離して構成した光学式の磁気ディスク欠陥検査装置1400の例を図14に示す。

【0082】

本変形例における光学系は、図14Cに示すように、正反射光検出光学系1480と散乱光検出光学系1490とに分離して構成されており、回転する試料10の右側部分を正反射光検出光学系1480で検査し、左側を散乱光検出光学系1490で検査をする。正反射光検出光学系1480と散乱光検出光学系1490とで検査する試料10上の位置関係を予め設定しておくことにより、正反射光検出光学系1480で検出した欠陥と散乱光検出光学系1490で検出した欠陥との試料10上の位置を対応させることができる。

【0083】

本変形例による光学式の磁気ディスク欠陥検査装置1400の構成は、散乱光検出光学系1490を備えた点以外は図11で説明した磁気ディスク欠陥検査装置1100の構成とほほ同じである。即ち、光学式の磁気ディスク欠陥検査装置1400は、高角度照明光学系1410、正反射光側検出系1420とを含んで構成された正反射光検出光学系1480と、低角度照明光学系1430と側方散乱光検出光学系1440とを含んで構成された散乱光検出光学系1490、ステージ系1450、全体制御系1470を備えている。

【0084】

反正射光検出光学系1480の高角度照明光学系1410は、実施例4の場合と同様に、レーザ光源1411、レーザ光源1411から発射されたレーザビームを拡大するビーム拡大レンズ1412、ビーム拡大レンズ1412で拡大されたレーザを平行な光束にするコリメートレンズ1413、径が拡大された平行なレーザビームを試料10の表面に収束させる収束レンズ1414を備えている。正反射光側検出系1420は、図11Cで説明したものと同じ、複数のフォトダイオード素子をアレイ状に配列して形成した1次元のアレイセンサ1422で構成されている。

【0085】

一方、散乱光検出光学系1490の低角度照明光学系1430は、高角度照明光学系1410と同様に、レーザ光源1431、レーザ光源1431から発射されたレーザビームを拡大するビーム拡大レンズ1432、ビーム拡大レンズ1432で拡大されたレーザを平行な光束にするコリメートレンズ1433、径が拡大された平行なレーザビームを試料10の表面に収束させる収束レンズ1434を備えている。側方散乱光検出光学系1440は、レーザビームが照射された試料10からの側方への散乱光を集光する集光レンズ1441と集光レンズ1441で集光された散乱光を検出する検出器1442を備えている。

【0086】

ステージ系1450は、試料10を載置して回転可能なスピンドル軸1451、スピンドル軸1451を平面内で1方向に移動させるステージ1452、スピンドル軸1451とステージ1452とを駆動するステージ駆動部1453を備えている。

【0087】

全体制御系1470は、信号処理・制御系1460と検査データや検査条件のデータを記憶しておくメモリ部1471、表示画面1473を有する入出力部1472を備えている。

【0088】

信号処理・制御系1460は、高角度照明光学系1410のレーザ光源1111と低角度照明光学系1430のレーザ光源1431とを制御する照明光源制御ユニット1461、正反射光側検出系1420のアレイセンサ1422と散乱光検出光学系1440の検出器1442との出力信号を受けて増幅しA/D変換した後に信号処理を行って欠陥候補を検出する検出信号処理ユニット1462、検出信号処理ユニット1462で検出された欠陥候補の情報とスピンドル軸1451の回転の情報及びステージ1452の位置の情報を用いて試料10の連続する欠陥を抽出する欠陥連続性判定ユニット1463、欠陥連続性判定ユニット1463で抽出した連続欠陥を含む検出信号処理ユニット1462で検出された欠陥の特徴量を抽出する欠陥特徴量抽出ユニット1464、欠陥特徴量抽出ユニット1464で抽出した欠陥の特徴量の情報を用いて欠陥を分類する欠陥分類ユニット1465、ステージ駆動部1453を制御してスピンドル軸1451及びステージ1452の動作を制御するステージ制御ユニット1466、照明光源制御ユニット1461と検出信号処理ユニット1462、欠陥連続性判定ユニット1463、欠陥特徴量抽出ユニット1464、欠陥分類ユニット1465及びステージ制御ユニット1466を制御するMUP1467を備えている。

【0089】

正反射光検出光学系1480の正反射光側検出系1420は、実施例4で説明したのと同様に、試料10からの正反射光を含む散乱光をレンズ系を用いて集光することなく、1次元のアレイセンサ1422で直接検出する構成となっている。

【0090】

このような構成の光学式の磁気ディスク欠陥検査装置1400を用いて、実施例4で説明した方法と同様な方法により試料10上の欠陥を検出し分類することができる。

【0091】

以上、本発明者によってなされた発明を実施例に基づき具体的に説明したが、本発明は前記実施例に限定されるものではなく、その要旨を逸脱しない範囲で種々変更可能であることは言うまでもない。

【符号の説明】

【0092】

10・・・試料 100、600,1100、1400・・・光学式の磁気ディスク欠陥検査装置 110、610,1110,1410・・・照明光学系 120,620・・・正反射光側検出光学系 1120,1420・・・正反射光側検出系 122・・・マスク 130,630,1130・・・散乱光検出光学系 140,640,1140・・・検出光学系 150,650,1150,1450・・・ステージ系 160、660,1160,1460・・・信号処理・制御系 622・・・ミラー 625・・・正反射光検出系 930・・・散乱光検出光学系 1430・・・低角度照明光学系 1440・・・側方散乱光検出光学系。

【技術分野】

【0001】

本発明は、試料表面の欠陥を光学的に検査する方法及びその装置に係り、特に、従来の磁気ディスク表面の凹みや傷及び両面に付着した異物を検出するのに適した光学式欠陥検査方法及びその装置に関する。

【背景技術】

【0002】

従来の連続記録磁性媒体の磁気ディスク表面の欠陥を検査する装置は、例えば特許文献1や特許文献2に記載されている。この特許文献1には、回転している磁気ディスクにレーザビームを斜め方向から照射して、ディスク表面からの正反射光を複数の受光素子を備えた検出器上に結像させ、その検出信号を処理して欠陥を検出する構成が開示されている。

一方、特許文献2には、回転している磁気ディスクにレーザビームを斜め方向から照射して、ディスク表面からの正反射光と散乱光とを検出し、正反射光と散乱光とのそれぞれの検出信号を処理することによりディスク表面の欠陥を検出して分類する検査装置が開示されている。

【0003】

また、特許文献2には、基板(ディスク)からの正反射側に設けたレンズに正反射光が入射しないようにマスクを設けて散乱光以外の正反射光を遮断することが記載されている。更に、マスクに替えてハーフミラーを設け、正反射光をハーフミラーで反射させて検出器で検出することが記載されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2002−257742号公報

【特許文献2】特開2008−268189号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

磁気ディスクの記録容量の増大化に伴い、磁気ディスク上の記録密度が高くなり、検出すべき欠陥のサイズがより小さくなってきているとともに、検出すべき欠陥の種類も増えてきている。

【0006】

このような要求に対応して、特許文献1では、レーザビームを斜め方向から照射したディスク表面からの正反射光の像を直列に配列されたn個の受光素子で検出して、各受光素子の検出信号レベルに基づいて基板表面の凹凸欠陥の大きさを精度よく検出することについて記載されているが、基板表面のより微細な欠陥、例えば浅い傷欠陥(シャロー欠陥)や基板内部の欠陥を他の欠陥と弁別して検出することまでについては配慮されていない。

【0007】

また、特許文献2には、基板を多方向から照明し、基板からの正反射光と散乱光とを検出してその検出信号波形から基板そのもののうねりや局所的なうねりの状態を判断してその中から欠陥を検出することについて記載されているが、基板表面のより微細な欠陥、例えば浅い傷欠陥(シャロー欠陥)や基板内部の欠陥を他の欠陥と弁別して検出することまでについては配慮されていない。

【0008】

また、特許文献2には、基板(ディスク)からの正反射側に設けたレンズに正反射光が入射しないようにマスクを設けて散乱光以外の正反射光を遮断すること、及び、マスクに替えてハーフミラーを設け、正反射光をハーフミラーで反射させて検出器で検出することが記載されているが、これらの正反射光を除いた正反射光近傍の散乱光や、正反射光を検出した信号を用いて基板表面のより微細な欠陥、例えば浅い傷欠陥(シャロー欠陥)や基板内部の欠陥を他の欠陥と弁別して検出することまでについては配慮されていない。

【0009】

本発明の目的は、上記課題を解決して、基板表面のより微細な欠陥、例えば浅い傷欠陥(シャロー欠陥)や基板内部の欠陥を他の欠陥と弁別して検出することを可能にする磁気ディスクを検査する光学式の欠陥検査装置を提供することに有る。

【課題を解決するための手段】

【0010】

上記目的を達成するために、本発明では、試料の表面の欠陥を検査する光学式欠陥検査装置を、試料を回転させて一方向に連続的に移動させるステージ手段と、このステージ手段により回転しながら一方向に連続的に移動している試料の表面に対して傾いた方向から照明光を入射させて試料の表面に照明光を照射する光照射手段と、この光照射手段で照明光が照射された試料の表面からの正反射光とこの正反射光の光軸の周辺の散乱光とを含む反射光のうち正反射光を除いて正反射光の光軸の周辺の前方散乱光の像を検出する第1の検出手段と、光照射手段で照明光が照射された試料の表面からの散乱光のうち照明光の入射方向に対して側方へ散乱した側方散乱光を集光して検出する第2の検出手段と、第1の検出手段と第2の検出手段とで検出されたそれぞれの信号を処理して試料上の任意の方向のスクラッチ欠陥を含む欠陥を抽出する欠陥抽出手段とを備えて構成した。

【0011】

また、上記目的を達成するために、本発明では、試料の表面の欠陥を検査する光学式欠陥検査装置を、試料を回転させて一方向に連続的に移動させるステージ手段と、このステージ手段により回転しながら一方向に連続的に移動している試料の表面に対して傾いた方向から照明光を入射させて試料の表面に照明光を照射する光照射手段と、この光照射手段で照明光が照射された試料の表面からの正反射光を検出する第1の検出手段と、光照射手段で照明光が照射された試料の表面からの散乱光のうち照明光の入射方向に対して側方へ散乱した側方散乱光を集光して検出する第2の検出手段と、第1の検出手段と第2の検出手段とで検出されたそれぞれの信号を処理して試料上の任意の方向のスクラッチ欠陥を含む欠陥を抽出する欠陥抽出手段とを備えて構成した。

【0012】

さらに、上記目的を達成するために、本発明では、試料の表面の欠陥を検査する光学式欠陥検査方法において、試料を回転させて一方向に連続的に移動させながら試料の表面に対して傾いた方向から照明光を入射させて試料の表面に照明光を照射し、この照明光が照射された試料の表面からの正反射光と正反射光の光軸の周辺の前方散乱光とを含む反射光のうち正反射光を除いて正反射光の光軸の周辺の前方散乱光の像を検出し、照明光が照射された試料の表面からの散乱光のうち照明光の入射方向に対して側方へ散乱した側方散乱光を集光して検出し、正反射光の光軸の周辺の前方散乱光の像を検出して得た信号と側方散乱光を集光して検出して得た信号とを処理して試料上の任意の方向のスクラッチ欠陥を含む欠陥を抽出するようにした。

【0013】

更にまた、上記目的を達成するために、試料の表面の欠陥を検査する光学式欠陥検査方法において、試料を回転させて一方向に連続的に移動させながら試料の表面に対して傾いた方向から照明光を入射させて試料の表面に前記照明光を照射し、この照明光が照射された試料の表面からの正反射光を検出し、照明光が照射された試料の表面からの散乱光のうち照明光の入射方向に対して側方へ散乱した側方散乱光を集光して検出し、正反射光を検出して得た信号と側方散乱光を集光して検出して得た信号とを処理して試料上の任意の方向のスクラッチ欠陥を含む欠陥を抽出するようにした。

【発明の効果】

【0014】

本発明によれば、試料からの散乱光を検出して抽出した欠陥を分類するに際して正反射光の光軸の周辺の前方散乱光に含まれる欠陥情報も用いることができるようにしたので、試料上の任意の方向の深さの浅いスクラッチ欠陥(シャロー欠陥)を含む欠陥を抽出することを可能にした。

【図面の簡単な説明】

【0015】

【図1A】図1Aは、実施例1における光学式欠陥検査装置の全体の概略構成を示すブロック図である。

【図1B】図1Bは、実施例1における光学式欠陥検査装置の検出光学系の側面図である。

【図1C】図1Cは、実施例1における光学式欠陥検査装置の検出光学系の平面図である。

【図2】図2は、検査対象の磁気ディスクの欠陥の状態を示す平面図である。

【図3】図3は、検査対象の磁気ディスクの断面であり、(a)はスクラッチ欠陥がある断面、(b)は凸状の欠陥が有る断面である。

【図4A】図4Aは、欠陥が有る磁気ディスクの表面を検査したときの検出信号で、ノイズが乗った状態の信号である。

【図4B】図4Bは、欠陥が有る磁気ディスクの表面を検査したときの検出信号で、ノイズを除去した状態の信号である。

【図5】図6Aは、実施例1における欠陥検出・分類を行うときの処理フロー図である。

【図6A】図6Aは、実施例2における光学式欠陥検査装置の全体の概略構成を示すブロック図である。

【図6B】図6Bは、実施例2における光学式欠陥検査装置の検出光学系の側面図である。

【図7】図7は、欠陥種ごとに各検出系の検出信号の有無の関係を纏めた表である。

【図8】図8は、実施例2における欠陥検出・分類を行うときの処理フロー図である。

【図9】図9は、実施例3における光学式欠陥検査装置の検出光学系の側面図である。

【図10】図10は、磁気ディスクの表面に形成された薄膜の膜上、膜中、膜下に存在する微小な欠陥の例を示す磁気ディスクの断面図である。

【図11A】図11Aは、実施例4における光学式欠陥検査装置の全体の概略構成を示すブロック図である。

【図11B】図11Bは、実施例4における光学式欠陥検査装置の検出光学系の側面図である。

【図11C】図11Bは、実施例4における光学式欠陥検査装置の1次元センサアレイの正面図である。

【図12】図12(a)は凹欠陥が有る部分の基板の断面図、(b)は凹欠陥が有る部分からの反射光を1次元センサアレイで検出したときの1次元センサアレイの各フォトダイオード素子(画素)からの出力波形の例を示すグラフである。

【図13】図13(a)は凸欠陥が有る部分の基板の断面図、(b)は凸欠陥が有る部分からの反射光を1次元センサアレイで検出したときの1次元センサアレイの各フォトダイオード素子(画素)からの出力波形の例を示すグラフである。

【図14A】図14Aは、実施例4の変形例における光学式欠陥検査装置の全体の概略構成を示すブロック図である。

【図14B】図14Bは、実施例4の変形例における光学式欠陥検査装置の検出光学系の側面図である。

【図14C】図14Bは、実施例4の変形例における光学式欠陥検査装置の検出光学系の平面図である。

【発明を実施するための形態】

【0016】

本発明は、欠陥の分類性能を向上させるために、照明光を照射した基板からの正反射光とこの正反射光の光軸近傍の散乱光とを分離して検出し、この分離して検出した光軸近傍の散乱光の像の検出信号または光軸近傍の散乱光の像の検出信号および正反射光の検出信号と、側方への散乱光を検出した信号とを用いて基板上の欠陥を検出し、その検出した欠陥の種類を分類するものである。

【0017】

以下に、本発明の実施例を図を用いて説明する。

【実施例1】

【0018】

実施例1に係る光学式の磁気ディスク欠陥検査装置の構成を、図1A乃至図1Cを用いて説明する。

【0019】

実施例1に係る光学式の磁気ディスク欠陥検査装置100は、図1A及び図1Bに示すように、照明光学系110、正反射光側検出光学系120と散乱光検出光学系130とを含んで構成された検出光学系140、ステージ系150、全体制御系170を備えている。

【0020】

照明光学系110は、レーザ光源111、レーザ光源111から発射されたレーザビームを拡大するビーム拡大レンズ112、ビーム拡大レンズ112で拡大されたレーザを平行光にするコリメートレンズ113、径が拡大された平行なレーザビームを試料10の表面に収束させる収束レンズ114を備えている。

【0021】

検出光学系140の正反射光側検出光学系120は、照明光学系110により収束されたレーザビームが照射された試料10からの正反射光の光軸に沿って配置され、基板10からの正反射光や散乱光を含む反射光を集光する集光レンズ121、集光レンズを透過した光のうち試料10からの正反射光を遮光するマスク122、マスク122で遮光されなかった試料10からの反射光(散乱光)を所定の倍率で結像させる結像レンズ123、結像レンズ123で結像された試料10からの反射光(散乱光)の像を検出する検出器124を備えている。集光レンズ121を非球面レンズで構成することにより、より大きなNA(開口数)の光学系を構成することができ、欠陥検出感度を高めることができる。このとき結像レンズ123も非球面レンズで構成しても良い。また、検出器124は、複数の検出素子をアレイ状に並べて形成したアレイ状センサである。

【0022】

一方、検出光学系140の散乱光検出光学系130は、レーザビームが照射された試料10からの側方への散乱光を集光する集光レンズ131と集光レンズ131で集光された散乱光を検出する検出器132を備えている。

【0023】

ステージ系150は、試料10を載置して回転可能なスピンドル軸151、スピンドル軸151を平面内で1方向に移動させるステージ152、スピンドル軸151とステージ152とを駆動するステージ駆動部153を備えている。

【0024】

全体制御系170は、信号処理・制御系160と検査データや検査条件のデータを記憶しておくメモリ部171、表示画面173を有する入出力部172を備えている。

【0025】

信号処理・制御系160は、照明光学系110のレーザ光源111を制御する照明光源制御ユニット161、正反射光側検出光学系120の検出器124と散乱光検出光学系130の検出器132との出力信号を受けて増幅しA/D変換した後に信号処理を行って欠陥候補を検出する検出信号処理ユニット162、検出信号処理ユニット162で検出された欠陥候補の情報とスピンドル軸151の回転の情報及びステージ152の位置の情報を用いて試料10の連続する欠陥を抽出する欠陥連続性判定ユニット163、欠陥連続性判定ユニット163で抽出した連続欠陥を含む検出信号処理ユニット162で検出された欠陥の特徴量を抽出する欠陥特徴量抽出ユニット164、欠陥特徴量抽出ユニット164で抽出した欠陥の特徴量の情報を用いて欠陥を分類する欠陥分類ユニット165、ステージ駆動部153を制御してスピンドル軸151及びステージ152の動作を制御するステージ制御ユニット166、照明光源制御ユニット161と検出信号処理ユニット162、欠陥連続性判定ユニット163、欠陥特徴量抽出ユニット164、欠陥分類ユニット165及びステージ制御ユニット166を制御するMUP167を備えている。

【0026】

また、照明光学系110と正反射光側検出光学系120、散乱光検出光学系130とは、試料10に対して図1Cにその平面図を示したような関係に配置されている。図1Cの矢印は、基板10の回転の方向と直線移動の方向を示している。

【0027】

上記した構成を有する光学式の磁気ディスク欠陥検査装置100で試料10の欠陥を検出するが、検査対象となる試料10の欠陥の例を図2に示す。

【0028】

図2は、検査対象の試料10である磁気ディスクの平面図である。試料10である磁気ディスクには、多様な製造工程を経て表面に磁性膜層を含む多層の薄膜が形成されているが、この多様な製造工程を経ることにより、多種多様な欠陥が発生する。これらの欠陥のうち、試料10の表面に付着した異物201−1〜201−3は試料10をハードディスク装置に組み込む前に洗浄を行うことで洗い流されるので問題にならない場合が多い。一方、試料10の表面が膨らんだバンプ欠陥202や表面がへこんだピット欠陥203などは、試料10の表面に大きな面積(1mm2)で薄く(数nmから数10nm程度)広がっているなだらかな欠陥である場合が多く、ハードディスク装置に組み込んで高速回転により磁気ヘッドを浮上させるのには特に問題とはならないが、蒸着工程において形成する記録層の厚さが変化する原因となりうる。

【0029】

スクラッチ204−1,204−2は、試料10の表面を平坦化する研磨工程において、研磨剤が研磨パッドから脱落することにより発生する欠陥であるが、長い筋状や短い傷のような形状となり、へこみと突起とが複合したような欠陥である。このような急激な突起となっている欠陥は、ハードディスク装置に組み込んで高速回転により磁気ヘッドを浮上させたときに磁気ヘッドと緩衝する可能性があり、ハードディスク装置に致命的な故障を発生させうる欠陥である。そのため、試料(磁気ディスク)10をハードディスク装置に組み込む前に検査してこれらの欠陥を検出し、欠陥が存在する試料10を不良品として次工程に流さないようにすることが重要である。

【0030】

図3(a)には表面にクラッチ欠陥204が存在する領域の試料10の断面を示す。また、図3(b)には、試料表面が膨らんでいるバンプ欠陥203が存在する領域の試料10の断面を示す。

【0031】

図3(a)に示したクラッチ欠陥204に矢印の方向から光を照射した場合、エッジ部分2041及び2042から比較的強い散乱光が発生する。そして、この散乱光は、クラッチ欠陥204の長手方向(図3(a)の紙面に垂直な方向)には比較的弱く、長手と直角な方向には比較的強く発生するという特性がある。また、スクラッチ欠陥204の長手方向に沿って光を照射すると、長手方向には比較的強い散乱光が発生するがスクラッチ欠陥204の長手に直角な方向への散乱光の強度は比較的弱いという特性がある。すなわち、図2に示した試料10の例では、図1に示した照明光学系110で試料10を照明した場合(図2では、試料10の半径方向に沿って照明)、半径方向に長いスクラッチ204−1及び円周方向に長いスクラッチ204−2からは試料10の半径方向に比較的強い反射光が発生するのに対して、円周方向に発生する散乱光の強度は比較的弱い。即ち、スクラッチ欠陥204を散乱光検出光学系130で検出する場合には、他の形状の欠陥に比べて指向性が存在する。

【0032】

一方、照明光学系110で試料10を照明したときの試料から発生する正反射光の方向には、スクラッチ204−1および204−2の向きに係らずほぼ一定の反射光(正反射光と散乱光を含む)が発生する。試料10からの正反射光は欠陥のない部分からも発生するが、散乱光は欠陥が有る部分から発生するので、散乱光を正反射光から分離して検出できるようにすれば、スクラッチ欠陥204の向きに関係なく常にスクラッチ欠陥204を検出することが可能になる。

【0033】

したがって、正反射光の方向に検出器を、正反射光を遮光してスクラッチ204−1または204−2から発生する散乱光の像を検出するように配置すれば、スクラッチ204−1または204−2の向きに係らず検出することが可能になる。これは、特に深さの浅いスクラッチ欠陥(シャロー欠陥)を検出するのに有効である。

【0034】

図1Aの正反射光側検出光学系120はこのような考えの下に構成したものであり、マスク122で試料10からの正反射光を遮光して、結像レンズ123で正反射光の光軸の周辺に発生した散乱光の像を検出器124の上に結像させることにより、試料10上のスクラッチ124を見逃すことなく検出できるようにした。

【0035】

図4Aに、検出器124または132からの検出信号の例を示す。検出器124または132からの検出信号にはノイズ信号に埋もれた状態で欠陥信号が入っている。この検出信号に対してある一定レベル以下の信号をノイズ成分として切ると図4Bのような信号になり、これに対してしきい値を設定し、しきい値を超える信号を欠陥信号として抽出し、そのときの試料10の検査位置の情報をステージ制御ユニット166を介してステージ駆動部153から取得して欠陥の位置情報として検出信号処理ユニット162に入力する。

【0036】

次に、図1A及びBに示した検査装置を用いて、上記した考えに基づいて試料10上の欠陥を検出するために、信号処理・制御系160で実行される処理の流れについて、図5を用いて説明する。

【0037】

まず、試料10をスピンドル軸151に載置した状態でステージ制御ユニット166で制御されたステージ駆動部153でスピンドル軸151とステージ152を駆動して、試料10を回転させながら一方向に連続的に移動させる。この状態で照明光源制御ユニット161で照明光学系110のレーザ光源111を駆動してレーザを発射させ、試料10にレーザを照射する。このレーザが照射された試料10で発生した反射光は正反射光側検出光学系120と散乱光検出光学系130とで検出され、それぞれの検出器124及び132からの検出信号が信号検出処理ユニット162に入力される(S501)。

【0038】

それぞれの検出器124及び132からの検出信号が入力された信号検出処理ユニット162では、それぞれの入力信号を増幅してA/D変換してデジタル信号とし、このそれぞれのデジタル信号を処理した後に両方の信号をつき合わせて欠陥候補を抽出する(S502)。

【0039】

この抽出された欠陥候補の情報は欠陥連続性判定ユニット163へ送られ、ステージ制御ユニット166から得られるスピンドル軸151の回転の情報及びステージ152の位置の情報を用いて欠陥の連続性が判定され(S503)スクラッチ欠陥が抽出される。

【0040】

また、それぞれの検出器124及び132からの信号に基づくデジタル信号は欠陥特徴量抽出ユニット164に送られて、欠陥の特徴量(形状、大きさ等)が抽出される(S504)。

【0041】

次に、この抽出した欠陥の特徴量の情報は欠陥分類ユニットに送られて欠陥の分類処理が行われる。この欠陥分類処理においては、先ず、欠陥特徴量抽出ユニット164で特徴量が抽出された欠陥について、正反射光側検出光学系120の検出器124から得られた信号から大きさが100μm以上の欠陥であるか否かを判定する(S505)。大きさが100μm以上の欠陥である場合にはS503のステップで処理した結果を用いて線状欠陥で有るか否かを判定し(S506),YESの場合には線状欠陥と判定される(S507)。一方、S506で線状の欠陥ではないと判定された場合には、その欠陥を汚染による面状欠陥であると判定する(S508)。

【0042】

S505で大きさが100μm以上ではないと判定された欠陥については、この欠陥に対応する検出信号が散乱光検出光学系130でも検出されているかを検出器132の出力信号から判定する(S509)。その結果、散乱光検出光学系130では検出されていない信号である場合には、正反射光側検出光学系120の検出器124から得られた信号の大きさ予め設定したレベルと比較し(S510)、この予め設定したレベルよりも大きい場合にはその欠陥を大きな輝点と判定し(S511)、予め設定したレベルよりも小さい場合にはその欠陥を小さな輝点(微小な欠陥)と判定する(S512)。

【0043】

また、S509で散乱光検出光学系130で検出されている信号であると判断された場合には、正反射光側検出光学系120でも検出されている欠陥であるかを判定し(S513),正反射光側検出光学系120では検出されていない欠陥である場合にはその欠陥の大きさを予め設定した値と比較し(S514)、この予め設定した値よりも大きい場合には試料1の内部(試料1の表面に形成した薄膜の内部)に存在する欠陥(膜中欠陥)であると判定し(S515)、予め設定した値よりも小さい場合には試料1の表面に形成した薄膜の下層に存在する欠陥(膜下欠陥)と判定する(S516)。

【0044】

S513で正反射光側検出光学系120でも検出されている欠陥である場合にはその欠陥の大きさを予め設定した値と比較し(S517)、予め設定した値よりも大きい場合には異物欠陥と判定し(S518)、予め設定した値よりも小さい場合には正反射光側検出光学系120で検出された信号から判定した試料10上の位置と散乱光検出光学系130で検出された信号から判定した試料10上の位置とを比較し(S519)、両方の位置が同じである場合には試料10の表面の欠陥であると判定し(S520)、両方の位置がずれている場合には試料10の表面に形成した薄膜の内部または膜下の欠陥であると判定する(S521)。

以上のようにして分類された各欠陥の情報をメモリ部171に記録して保存される。

【0045】

以上に説明したように、正反射光側検出光学系120の検出信号から得られる正反射光の光軸に近い部分の散乱光の情報と散乱光検出光学系130の検出信号から得られる速報散乱光の情報とを用いて検出して欠陥を分類することにより、検出した欠陥をより詳細に分類することが可能になる。

【実施例2】

【0046】

次に、本発明の実施例2を図6を用いて説明する。

この実施例においては、図1に示した検査装置の正反射光側検出光学系120でマスク122で遮光していた正反射光を、マスク122を図6に示すように反射鏡622に置き換えて正反射光の光軸を切替え、この正反射光を検出するようにした。即ち、欠陥の検出及び分類に、試料10からの正反射光の情報も用いるようにした。

【0047】

図6に示した本実施例における磁気ディスク欠陥検査装置600は、図1で説明した実施例1における検査装置100の構成と同様に、照明光学系610、正反射光側検出光学系620と散乱光検出光学系630とを含んで構成された検出光学系640、ステージ系650、全体制御系670を備えている。この構成は、図1の正反射光側検出光学系120のマスク122を反射鏡622に置き換え、集光レンズ626と検出器627とを備えた正反射光検出系625を新たに設けたものであって、それ以外は基本的に同じであるので、その構成の詳細な説明は省略する。

【0048】

この磁気ディスク欠陥検査装置600では、欠陥の分類に正反射光の情報も用いることができるので、更に分類の精度を向上させることが可能になる。図7には、側方散乱光検出信号及び正反射光検出信号と欠陥種との関係を表に纏めて示す。正反射光検出信号を用いることにより、シャロー欠陥(スクラッチ欠陥の中でも深さが浅い欠陥)を検出することが可能になった。

【0049】

次に、この磁気ディスク欠陥検査装置600における欠陥検出・分類の処理フローを、図8を用いて説明する。

【0050】

まず、試料10を回転させながら一方向に移動させた状態でレーザが照射された試料10で発生した反射光は正反射光側検出光学系620と散乱光検出光学系630とで検出され、それぞれの検出器624及び632からの検出信号が信号検出処理ユニット662に入力される(S801)。

【0051】

それぞれの検出器624及び632からの検出信号が入力された信号検出処理ユニット662では、それぞれの入力信号を増幅してA/D変換してデジタル信号とし、このそれぞれのデジタル信号を処理した後に両方の信号をつき合わせて欠陥候補を抽出する(S802)。

【0052】

この抽出された欠陥候補の情報は欠陥連続性判定ユニット663へ送られ、ステージ制御ユニット666から得られるスピンドル軸651の回転の情報及びステージ652の位置の情報を用いて欠陥の連続性が判断され(S803)スクラッチ欠陥が抽出される。

【0053】

また、それぞれの検出器624及び632からの信号に基づくデジタル信号は欠陥特徴量抽出ユニット664に送られて、欠陥の特徴量(形状、大きさ等)が抽出される(S804)。

【0054】

次に、この抽出した欠陥の特徴量の情報は欠陥分類ユニットに送られて欠陥の分類処理が行われる。この欠陥分類処理においては、先ず、欠陥特徴量抽出ユニット664で特徴量が抽出された欠陥について、正反射光側検出光学系620の検出器624から得られた信号から大きさが100μm以上の欠陥であるか否かを判定する(S805)。大きさが100μm以上の欠陥である場合にはS803のステップで処理した結果を用いて線状欠陥で有るか否かを判定し(S806),YESの場合には線状欠陥と判定される(S807)。一方、S806で線状の欠陥ではないと判定された場合には、その欠陥を汚染による面状欠陥であると判定する(S808)。

【0055】

S805で大きさが100μm以上ではないと判定された欠陥については、この欠陥に対応する検出信号が正反射光検出光学系625で検出されているかを検出器627の出力信号から判定し、かつ、このときに散乱光検出光学系630では検出されていないかをチェックする(S809)。チェックした結果、YES,即ち、正反射光検出光学系625では検出されていて散乱光検出光学系630では検出されていない場合には、この欠陥をシャロー欠陥であると判定する(S810)。

【0056】

一方、S809でNOと判定された場合は、この欠陥に対応する検出信号が散乱光検出光学系630でも検出されているかを検出器632の出力信号から判定する(S811)。その結果、散乱光検出光学系630では検出されていない信号である場合には、正反射光側検出光学系620の検出器624から得られた信号の大きさを予め設定したレベルと比較し(S812)、この予め設定したレベルよりも大きい場合にはその欠陥を大きな輝点と判定し(S813)、予め設定したレベルよりも小さい場合にはその欠陥を小さな輝点(微小な欠陥)と判定する(S814)。

【0057】

また、S811で散乱光検出光学系630で検出されている信号であると判断された場合には、正反射光側検出光学系620でも検出されている欠陥であるかを判定し(S815),正反射光側検出光学系620では検出されていない欠陥である場合にはその欠陥の大きさを予め設定した値と比較し(S816)、この予め設定した値よりも大きい場合には試料1の内部(試料1の表面に形成した薄膜の内部)に存在する欠陥(膜中欠陥)であると判定し(S817)、予め設定した値よりも小さい場合には試料1の表面に形成した薄膜の下層に存在する欠陥(膜下欠陥)と判定する(S818)。

【0058】

S815で正反射光側検出光学系620でも検出されている欠陥である場合にはその欠陥の大きさを予め設定した値と比較し(S819)、予め設定した値よりも大きい場合には異物欠陥と判定し(S820)、予め設定した値よりも小さい場合には正反射光側検出光学系120で検出された信号から判定した試料10上の位置と散乱光検出光学系130で検出された信号から判定した試料10上の位置とを比較し(S821)、両方の位置が同じである場合には試料10の表面の欠陥であると判定し(S822)、両方の位置がずれている場合には試料10の表面に形成した薄膜の内部または膜下の欠陥であると判定する(S823)。

以上のようにして分類された各欠陥の情報をメモリ部671に記録して保存される。

【0059】

以上に説明したように、正反射光検出光学系625、正反射光側検出光学系620の検出信号から得られる正反射光の光軸に近い部分の散乱光の情報と散乱光検出光学系630の検出信号から得られる速報散乱光の情報とを用いて検出して欠陥を分類することにより、検出した欠陥をより詳細に分類することが可能になる。

【実施例3】

【0060】

次に、実施例1で説明した磁気ディスク欠陥検査装置100の散乱光検出光学系130を結像光学系で構成した例を実施例3で説明する。

【0061】

本実施例における磁気ディスク欠陥検査装置の構成は、実施例1で説明した磁気ディスク欠陥検査装置100の構成と同じであり、散乱光検出光学系130を図9に示したような結像光学系で構成した点が異なる。

【0062】

図9には、本実施例による散乱光検出光学系930と実施例1と同じ正反射光側検出光学系120とを備えた検出光学系940の側面図を示す。

【0063】

散乱光検出光学系930は、レーザが照射された試料10からの散乱光を集光する集光レンズ931と、集光レンズ931で集光された試料10からの散乱光の像を結像する結像レンズ932、及び結像レンズ932で形成された散乱光の像を検出する検出器933を備えている。

【0064】

本実施例における検出光学系940以外の構成は実施例1で説明した構成と実質的に同じであるので、図1で説明した構成を準用して説明する。

【0065】

本実施例においては、検出器124と検出器933とが共に光学像を検出するので検出信号処理ユニット162ではそれぞれの検出器で検出して得られた画像の各画素間の位置を合わせてから欠陥検出を行う。また、欠陥特徴量抽出ユニット164では、位置が合わせられた量画像を用いてそれぞれの画像から欠陥の特徴量を抽出する。さらに、欠陥分類ユニットにおいては、欠陥特徴量抽出ユニット164で抽出されたそれぞれの画像の欠陥の特長量の情報を用いて欠陥を分類する。

【0066】

このように散乱光検出光学系も結像光学系で構成すると、検出した画像から、図10に示すように、試料10の基板11上に形成された薄膜層12(図10では単純化して一層で表示してある)の表面に有る欠陥15と、薄膜層12の中に存在する欠陥16、薄膜層12の下に存在する欠陥17とを識別して検出することができる。

【0067】

本実施例によれば、正反射光側検出光学系で得た画像と散乱光検出系で得た画像とを用いて欠陥検出及び分類を行うので、より高精度な欠陥の検出及びより信頼性の高い欠陥の分類を行うことができる。

【実施例4】

【0068】

上記に説明した実施例1乃至3においては少なくとも正反射光側検出光学系を結像光学系で構成していたが、本実施例では、試料からの正反射光を結像光学系を使わずに検出する構成とした。

【0069】

図11A乃至Cに本実施例における光学式の磁気ディスク欠陥検査装置1100の構成を示す。

【0070】

磁気ディスク欠陥検査装置1100は、照明光学系1110、正反射光側検出系1120と散乱光検出光学系1130とを含んで構成された検出光学系1140、ステージ系1150、全体制御系1170を備えている。

【0071】

照明光学系1110は、実施例1の場合と同様に、レーザ光源1111、レーザ光源1111から発射されたレーザビームを拡大するビーム拡大レンズ1112、ビーム拡大レンズ1112で拡大されたレーザを平行な光束にするコリメートレンズ1113、径が拡大された平行なレーザビームを試料10の表面に収束させる収束レンズ1114を備えている。

【0072】

検出光学系1140の正反射光側検出系1120は、図11Cに示すように、複数のフォトダイオード素子1121をアレイ状に配列して形成した1次元のアレイセンサ1122で構成されている。

【0073】

一方、検出光学系1140の散乱光検出光学系1130は、レーザビームが照射された試料10からの側方への散乱光を集光する集光レンズ1131と集光レンズ1131で集光された散乱光を検出する検出器1132を備えている。

【0074】

ステージ系1150は、試料10を載置して回転可能なスピンドル軸1151、スピンドル軸1151を平面内で1方向に移動させるステージ1152、スピンドル軸1151とステージ1152とを駆動するステージ駆動部1153を備えている。

【0075】

全体制御系1170は、信号処理・制御系1160と検査データや検査条件のデータを記憶しておくメモリ部1171、表示画面1173を有する入出力部1172を備えている。

【0076】

信号処理・制御系1160は、照明光学系1110のレーザ光源1111を制御する照明光源制御ユニット1161、正反射光側検出系1120のアレイセンサ1122と散乱光検出光学系1130の検出器1132との出力信号を受けて増幅しA/D変換した後に信号処理を行って欠陥候補を検出する検出信号処理ユニット1162、検出信号処理ユニット1162で検出された欠陥候補の情報とスピンドル軸1151の回転の情報及びステージ1152の位置の情報を用いて試料10の連続する欠陥を抽出する欠陥連続性判定ユニット1163、欠陥連続性判定ユニット1163で抽出した連続欠陥を含む検出信号処理ユニット1162で検出された欠陥の特徴量を抽出する欠陥特徴量抽出ユニット1164、欠陥特徴量抽出ユニット1164で抽出した欠陥の特徴量の情報を用いて欠陥を分類する欠陥分類ユニット1165、ステージ駆動部1153を制御してスピンドル軸1151及びステージ1152の動作を制御するステージ制御ユニット1166、照明光源制御ユニット1161と検出信号処理ユニット1162、欠陥連続性判定ユニット1163、欠陥特徴量抽出ユニット1164、欠陥分類ユニット1165及びステージ制御ユニット1166を制御するMUP1167を備えている。

【0077】

検出光学系1140の正反射光側検出系1120は、図11Aに示すように、試料10からの正反射光をレンズ系を用いることなく、1次元のアレイセンサ1122で直接検出する構成となっている。

【0078】

図12及び図13に、この正反射光側検出系1120で試料10からの正反射光を検出したときの1次元のアレイセンサ1122を構成する各フォトダイオード素子(画素)1121からの出力の例を示す。

【0079】

図12は、(a)に示す凹状の欠陥に矢印の方向から照明光を照射したときに、矢印の方向に反射した光を1次元のアレイセンサ1122で検出したときの各フォトダイオード素子(画素)1121からの出力の例を(b)に示す。試料10の表面の欠陥が無い面(正常な面)からの反射光を受光した場合は1次元のアレイセンサ1122の各素子1121は反射光の波面強度の一様な分布に応じた波形出力を示すのに対して、凹状の欠陥を含む領域からの反射光を1次元のアレイセンサ1122のフォトダイオード素子(画素)1121で検出した場合、その検出レベルは周辺のフォトダイオード素子(画素)の反射光検出レベルに対して高いピークが検出されるという特徴がある(図12(b)の場合は5番目のフォトダイオード素子(画素)1121の出力)。

【0080】

一方、 図13は、(a)に示す凸状の欠陥に矢印の方向から照明光を照射したときに、矢印の方向に反射した光を1次元のアレイセンサ1122で検出したときの各フォトダイオード素子(画素)1121からの出力の例を(b)に示す。凸状の欠陥部分からの反射光を1次元のアレイセンサ1122で検出した場合、凸状の欠陥を含む領域からの正反射光を検出したフォトダイオード素子(画素)1121の検出レベルは、周辺のフォトダイオード素子(画素)の反射光検出レベルに対して低くなるという特徴がある(図13(b)の場合は9番目のフォトダイオード素子(画素)1121の出力)。

【0081】

このように、センサの各フォトダイオード素子(画素)1121からの出力信号レベル変化の特徴から、欠陥の位置と種類を特定することができる。また、1次元のアレイセンサ1122の各フォトダイオード素子(画素)1121で検出した信号のレベルから正反射光を検出した信号と散乱光を検出した信号を二分類することができるので、スクラッチ欠陥のような連続した欠陥については、実施例2で説明したのと同様な方法により分類することができる。

[実施例4の変形例]

実施例4の変形例として、正反射光検出光学系と側方散乱光検出光学系とを分離して構成した光学式の磁気ディスク欠陥検査装置1400の例を図14に示す。

【0082】

本変形例における光学系は、図14Cに示すように、正反射光検出光学系1480と散乱光検出光学系1490とに分離して構成されており、回転する試料10の右側部分を正反射光検出光学系1480で検査し、左側を散乱光検出光学系1490で検査をする。正反射光検出光学系1480と散乱光検出光学系1490とで検査する試料10上の位置関係を予め設定しておくことにより、正反射光検出光学系1480で検出した欠陥と散乱光検出光学系1490で検出した欠陥との試料10上の位置を対応させることができる。

【0083】

本変形例による光学式の磁気ディスク欠陥検査装置1400の構成は、散乱光検出光学系1490を備えた点以外は図11で説明した磁気ディスク欠陥検査装置1100の構成とほほ同じである。即ち、光学式の磁気ディスク欠陥検査装置1400は、高角度照明光学系1410、正反射光側検出系1420とを含んで構成された正反射光検出光学系1480と、低角度照明光学系1430と側方散乱光検出光学系1440とを含んで構成された散乱光検出光学系1490、ステージ系1450、全体制御系1470を備えている。

【0084】

反正射光検出光学系1480の高角度照明光学系1410は、実施例4の場合と同様に、レーザ光源1411、レーザ光源1411から発射されたレーザビームを拡大するビーム拡大レンズ1412、ビーム拡大レンズ1412で拡大されたレーザを平行な光束にするコリメートレンズ1413、径が拡大された平行なレーザビームを試料10の表面に収束させる収束レンズ1414を備えている。正反射光側検出系1420は、図11Cで説明したものと同じ、複数のフォトダイオード素子をアレイ状に配列して形成した1次元のアレイセンサ1422で構成されている。

【0085】

一方、散乱光検出光学系1490の低角度照明光学系1430は、高角度照明光学系1410と同様に、レーザ光源1431、レーザ光源1431から発射されたレーザビームを拡大するビーム拡大レンズ1432、ビーム拡大レンズ1432で拡大されたレーザを平行な光束にするコリメートレンズ1433、径が拡大された平行なレーザビームを試料10の表面に収束させる収束レンズ1434を備えている。側方散乱光検出光学系1440は、レーザビームが照射された試料10からの側方への散乱光を集光する集光レンズ1441と集光レンズ1441で集光された散乱光を検出する検出器1442を備えている。

【0086】

ステージ系1450は、試料10を載置して回転可能なスピンドル軸1451、スピンドル軸1451を平面内で1方向に移動させるステージ1452、スピンドル軸1451とステージ1452とを駆動するステージ駆動部1453を備えている。

【0087】

全体制御系1470は、信号処理・制御系1460と検査データや検査条件のデータを記憶しておくメモリ部1471、表示画面1473を有する入出力部1472を備えている。

【0088】

信号処理・制御系1460は、高角度照明光学系1410のレーザ光源1111と低角度照明光学系1430のレーザ光源1431とを制御する照明光源制御ユニット1461、正反射光側検出系1420のアレイセンサ1422と散乱光検出光学系1440の検出器1442との出力信号を受けて増幅しA/D変換した後に信号処理を行って欠陥候補を検出する検出信号処理ユニット1462、検出信号処理ユニット1462で検出された欠陥候補の情報とスピンドル軸1451の回転の情報及びステージ1452の位置の情報を用いて試料10の連続する欠陥を抽出する欠陥連続性判定ユニット1463、欠陥連続性判定ユニット1463で抽出した連続欠陥を含む検出信号処理ユニット1462で検出された欠陥の特徴量を抽出する欠陥特徴量抽出ユニット1464、欠陥特徴量抽出ユニット1464で抽出した欠陥の特徴量の情報を用いて欠陥を分類する欠陥分類ユニット1465、ステージ駆動部1453を制御してスピンドル軸1451及びステージ1452の動作を制御するステージ制御ユニット1466、照明光源制御ユニット1461と検出信号処理ユニット1462、欠陥連続性判定ユニット1463、欠陥特徴量抽出ユニット1464、欠陥分類ユニット1465及びステージ制御ユニット1466を制御するMUP1467を備えている。

【0089】

正反射光検出光学系1480の正反射光側検出系1420は、実施例4で説明したのと同様に、試料10からの正反射光を含む散乱光をレンズ系を用いて集光することなく、1次元のアレイセンサ1422で直接検出する構成となっている。

【0090】

このような構成の光学式の磁気ディスク欠陥検査装置1400を用いて、実施例4で説明した方法と同様な方法により試料10上の欠陥を検出し分類することができる。

【0091】

以上、本発明者によってなされた発明を実施例に基づき具体的に説明したが、本発明は前記実施例に限定されるものではなく、その要旨を逸脱しない範囲で種々変更可能であることは言うまでもない。

【符号の説明】

【0092】

10・・・試料 100、600,1100、1400・・・光学式の磁気ディスク欠陥検査装置 110、610,1110,1410・・・照明光学系 120,620・・・正反射光側検出光学系 1120,1420・・・正反射光側検出系 122・・・マスク 130,630,1130・・・散乱光検出光学系 140,640,1140・・・検出光学系 150,650,1150,1450・・・ステージ系 160、660,1160,1460・・・信号処理・制御系 622・・・ミラー 625・・・正反射光検出系 930・・・散乱光検出光学系 1430・・・低角度照明光学系 1440・・・側方散乱光検出光学系。

【特許請求の範囲】

【請求項1】

試料の表面の欠陥を検査する装置であって、

試料を回転させて一方向に連続的に移動させるステージ手段と、

該ステージ手段により回転しながら一方向に連続的に移動している前記試料の表面に対して傾いた方向から照明光を入射させて該試料の表面に前記照明光を照射する光照射手段と、

該光照射手段で照明光が照射された前記試料の表面からの正反射光と該正反射光の光軸の周辺の前方散乱光とを含む反射光のうち前記正反射光を除いて該正反射光の光軸の周辺の前方散乱光の像を検出する第1の検出手段と、

前記光照射手段で照明光が照射された前記試料の表面からの散乱光のうち前記照明光の入射方向に対して側方へ散乱した側方散乱光を集光して検出する第2の検出手段と、

前記第1の検出手段と前記第2の検出手段とで検出されたそれぞれの信号を処理して前記試料上の任意の方向のスクラッチ欠陥を含む欠陥を抽出する欠陥抽出手段と

を含むことを特徴とする光学式欠陥検査装置。

【請求項2】

前記第1の検出手段で除かれた前記試料表面からの正反射光を検出する第3の検出手段を更に備え、前記欠陥抽出手段は、前記第1の検出手段と前記第2の検出手段と前記第3の検出手段とで検出された信号を処理して前記試料上のスクラッチ欠陥を含む欠陥を抽出することを特徴とする請求項1記載の光学式欠陥検査装置。

【請求項3】

前記第1の検出手段は複数の検出素子をアレイ状に配列して形成したアレイセンサであることを特徴とする請求項1又は2に記載の光学式欠陥検査装置。

【請求項4】

前記第2の検出手段は複数の検出素子をアレイ状に配列して形成したアレイセンサであることを特徴とする請求項1乃至3の何れかに記載の光学式欠陥検査装置。

【請求項5】

試料の表面の欠陥を検査する装置であって、

試料を回転させて一方向に連続的に移動させるステージ手段と、

該ステージ手段により回転しながら一方向に連続的に移動している前記試料の表面に対して傾いた方向から照明光を入射させて該試料の表面に前記照明光を照射する光照射手段と、

該光照射手段で照明光が照射された前記試料の表面からの正反射光を検出する第1の検出手段と、

前記光照射手段で照明光が照射された前記試料の表面からの散乱光のうち前記照明光の入射方向に対して側方へ散乱した側方散乱光を集光して検出する第2の検出手段と、

前記第1の検出手段と前記第2の検出手段とで検出されたそれぞれの信号を処理して前記試料上の任意の方向のスクラッチ欠陥を含む欠陥を抽出する欠陥抽出手段と

を含むことを特徴とする光学式欠陥検査装置。

【請求項6】

前記第1の検出手段は複数の検出素子をアレイ状に配列して形成したアレイセンサであることを特徴とする請求項5記載の光学式欠陥検査装置。

【請求項7】

前記第2の検出手段は複数の検出素子をアレイ状に配列して形成したアレイセンサであることを特徴とする請求項5又は6に記載の光学式欠陥検査装置。

【請求項8】

試料の表面の欠陥を検査する方法であって、

試料を回転させて一方向に連続的に移動させながら前記試料の表面に対して傾いた方向から照明光を入射させて該試料の表面に前記照明光を照射し、

該照明光が照射された前記試料の表面からの正反射光と該正反射光の光軸の周辺の前方散乱光とを含む反射光のうち前記正反射光を除いて該正反射光の光軸の周辺の前方散乱光の像を検出し、

前記照明光が照射された試料の表面からの散乱光のうち前記照明光の入射方向に対して側方へ散乱した側方散乱光を集光して検出し、

前記正反射光の光軸の周辺の前方散乱光を検出して得た信号と前記側方散乱光を集光して検出して得た信号とを処理して前記試料上の任意の方向のスクラッチ欠陥を含む欠陥を抽出する

ことを特徴とする光学式欠陥検査方法。

【請求項9】

前記正反射光と該正反射光の光軸の周辺の前方散乱光とを含む反射光から除かれた前記正反射光を検出し、前記欠陥を抽出するステップにおいて、前記正反射光の光軸の周辺の前方散乱光を検出した信号と前記側方散乱光を集光して検出した信号と前記正反射光を検出した信号とを処理して前記試料上のスクラッチ欠陥を含む欠陥を抽出することを特徴とする請求項8記載の光学式欠陥検査方法。

【請求項10】

前記正反射光の光軸の周辺の前方散乱光を検出することを、複数の検出素子をアレイ状に配列して形成したアレイセンサで検出することにより行うことを特徴とする請求項8又は9に記載の光学式欠陥検査方法。

【請求項11】

前記側方散乱光を集光して検出することを、複数の検出素子をアレイ状に配列して形成したアレイセンサで検出することにより行うことを特徴とする請求項8乃至10の何れかに記載の光学式欠陥検査方法。

【請求項12】

試料の表面の欠陥を検査する方法であって、

試料を回転させて一方向に連続的に移動させながら前記試料の表面に対して傾いた方向から照明光を入射させて該試料の表面に前記照明光を照射し、

該照明光が照射された前記試料の表面からの正反射光を検出し、

前記照明光が照射された前記試料の表面からの散乱光のうち前記照明光の入射方向に対して側方へ散乱した側方散乱光を集光して検出し、

前記正反射光を検出して得た信号と前記側方散乱光を集光して検出して得た信号とを処理して前記試料上の任意の方向のスクラッチ欠陥を含む欠陥を抽出する

ことを特徴とする光学式欠陥検査方法。

【請求項13】

前記正反射光を検出することを、複数の検出素子をアレイ状に配列して形成したアレイセンサを用いて検出することにより行うことを特徴とする請求項12記載の光学式欠陥検査方法。

【請求項14】

前記側方散乱光を集光して検出することを、複数の検出素子をアレイ状に配列して形成したアレイセンサを用いて検出することにより行うことを特徴とする請求項12又は13に記載の光学式欠陥検査方法。

【請求項1】

試料の表面の欠陥を検査する装置であって、

試料を回転させて一方向に連続的に移動させるステージ手段と、

該ステージ手段により回転しながら一方向に連続的に移動している前記試料の表面に対して傾いた方向から照明光を入射させて該試料の表面に前記照明光を照射する光照射手段と、

該光照射手段で照明光が照射された前記試料の表面からの正反射光と該正反射光の光軸の周辺の前方散乱光とを含む反射光のうち前記正反射光を除いて該正反射光の光軸の周辺の前方散乱光の像を検出する第1の検出手段と、

前記光照射手段で照明光が照射された前記試料の表面からの散乱光のうち前記照明光の入射方向に対して側方へ散乱した側方散乱光を集光して検出する第2の検出手段と、

前記第1の検出手段と前記第2の検出手段とで検出されたそれぞれの信号を処理して前記試料上の任意の方向のスクラッチ欠陥を含む欠陥を抽出する欠陥抽出手段と

を含むことを特徴とする光学式欠陥検査装置。

【請求項2】

前記第1の検出手段で除かれた前記試料表面からの正反射光を検出する第3の検出手段を更に備え、前記欠陥抽出手段は、前記第1の検出手段と前記第2の検出手段と前記第3の検出手段とで検出された信号を処理して前記試料上のスクラッチ欠陥を含む欠陥を抽出することを特徴とする請求項1記載の光学式欠陥検査装置。

【請求項3】

前記第1の検出手段は複数の検出素子をアレイ状に配列して形成したアレイセンサであることを特徴とする請求項1又は2に記載の光学式欠陥検査装置。

【請求項4】

前記第2の検出手段は複数の検出素子をアレイ状に配列して形成したアレイセンサであることを特徴とする請求項1乃至3の何れかに記載の光学式欠陥検査装置。

【請求項5】

試料の表面の欠陥を検査する装置であって、

試料を回転させて一方向に連続的に移動させるステージ手段と、

該ステージ手段により回転しながら一方向に連続的に移動している前記試料の表面に対して傾いた方向から照明光を入射させて該試料の表面に前記照明光を照射する光照射手段と、

該光照射手段で照明光が照射された前記試料の表面からの正反射光を検出する第1の検出手段と、

前記光照射手段で照明光が照射された前記試料の表面からの散乱光のうち前記照明光の入射方向に対して側方へ散乱した側方散乱光を集光して検出する第2の検出手段と、

前記第1の検出手段と前記第2の検出手段とで検出されたそれぞれの信号を処理して前記試料上の任意の方向のスクラッチ欠陥を含む欠陥を抽出する欠陥抽出手段と

を含むことを特徴とする光学式欠陥検査装置。

【請求項6】

前記第1の検出手段は複数の検出素子をアレイ状に配列して形成したアレイセンサであることを特徴とする請求項5記載の光学式欠陥検査装置。

【請求項7】

前記第2の検出手段は複数の検出素子をアレイ状に配列して形成したアレイセンサであることを特徴とする請求項5又は6に記載の光学式欠陥検査装置。

【請求項8】

試料の表面の欠陥を検査する方法であって、

試料を回転させて一方向に連続的に移動させながら前記試料の表面に対して傾いた方向から照明光を入射させて該試料の表面に前記照明光を照射し、

該照明光が照射された前記試料の表面からの正反射光と該正反射光の光軸の周辺の前方散乱光とを含む反射光のうち前記正反射光を除いて該正反射光の光軸の周辺の前方散乱光の像を検出し、

前記照明光が照射された試料の表面からの散乱光のうち前記照明光の入射方向に対して側方へ散乱した側方散乱光を集光して検出し、

前記正反射光の光軸の周辺の前方散乱光を検出して得た信号と前記側方散乱光を集光して検出して得た信号とを処理して前記試料上の任意の方向のスクラッチ欠陥を含む欠陥を抽出する

ことを特徴とする光学式欠陥検査方法。

【請求項9】

前記正反射光と該正反射光の光軸の周辺の前方散乱光とを含む反射光から除かれた前記正反射光を検出し、前記欠陥を抽出するステップにおいて、前記正反射光の光軸の周辺の前方散乱光を検出した信号と前記側方散乱光を集光して検出した信号と前記正反射光を検出した信号とを処理して前記試料上のスクラッチ欠陥を含む欠陥を抽出することを特徴とする請求項8記載の光学式欠陥検査方法。

【請求項10】

前記正反射光の光軸の周辺の前方散乱光を検出することを、複数の検出素子をアレイ状に配列して形成したアレイセンサで検出することにより行うことを特徴とする請求項8又は9に記載の光学式欠陥検査方法。

【請求項11】

前記側方散乱光を集光して検出することを、複数の検出素子をアレイ状に配列して形成したアレイセンサで検出することにより行うことを特徴とする請求項8乃至10の何れかに記載の光学式欠陥検査方法。

【請求項12】

試料の表面の欠陥を検査する方法であって、

試料を回転させて一方向に連続的に移動させながら前記試料の表面に対して傾いた方向から照明光を入射させて該試料の表面に前記照明光を照射し、

該照明光が照射された前記試料の表面からの正反射光を検出し、

前記照明光が照射された前記試料の表面からの散乱光のうち前記照明光の入射方向に対して側方へ散乱した側方散乱光を集光して検出し、

前記正反射光を検出して得た信号と前記側方散乱光を集光して検出して得た信号とを処理して前記試料上の任意の方向のスクラッチ欠陥を含む欠陥を抽出する

ことを特徴とする光学式欠陥検査方法。

【請求項13】

前記正反射光を検出することを、複数の検出素子をアレイ状に配列して形成したアレイセンサを用いて検出することにより行うことを特徴とする請求項12記載の光学式欠陥検査方法。

【請求項14】

前記側方散乱光を集光して検出することを、複数の検出素子をアレイ状に配列して形成したアレイセンサを用いて検出することにより行うことを特徴とする請求項12又は13に記載の光学式欠陥検査方法。

【図1A】

【図1B】

【図1C】

【図2】

【図3】

【図4A】

【図4B】

【図5】

【図6A】

【図6B】

【図7】

【図8】

【図9】

【図10】

【図11A】

【図11B】

【図11C】

【図12】

【図13】

【図14A】

【図14B】

【図14C】

【図1B】

【図1C】

【図2】

【図3】

【図4A】

【図4B】

【図5】

【図6A】

【図6B】

【図7】

【図8】

【図9】

【図10】

【図11A】

【図11B】

【図11C】

【図12】

【図13】

【図14A】

【図14B】

【図14C】

【公開番号】特開2012−42375(P2012−42375A)

【公開日】平成24年3月1日(2012.3.1)

【国際特許分類】

【出願番号】特願2010−184863(P2010−184863)

【出願日】平成22年8月20日(2010.8.20)

【出願人】(501387839)株式会社日立ハイテクノロジーズ (4,325)

【Fターム(参考)】

【公開日】平成24年3月1日(2012.3.1)

【国際特許分類】

【出願日】平成22年8月20日(2010.8.20)

【出願人】(501387839)株式会社日立ハイテクノロジーズ (4,325)

【Fターム(参考)】

[ Back to top ]