光学情報読取装置

【課題】光学情報読取装置を使って作業するときに光学情報読取装置の電力不足を未然に防止する。

【解決手段】常時、電池電圧VA及び消費電流IAを監視する(S11,S12)。負荷の大きなアプリケーションを起動させた等の通常の処理において起こり得る電圧変動が発生したとき(S12)、その時の電池電圧VB、消費電流IBの値を取得して、給電端子28aと受電端子80とで構成される端子部の抵抗値RTを演算により求める(計算式:RT=(VA−VB)/(IA−IB))。しきい値との対比で上記演算結果のRT値がしきい値以上であるか否かを判定し、YESであれば、異常な電圧降下であるとして、S16からS17に進んでダイアログをLCD10に表示する。

【解決手段】常時、電池電圧VA及び消費電流IAを監視する(S11,S12)。負荷の大きなアプリケーションを起動させた等の通常の処理において起こり得る電圧変動が発生したとき(S12)、その時の電池電圧VB、消費電流IBの値を取得して、給電端子28aと受電端子80とで構成される端子部の抵抗値RTを演算により求める(計算式:RT=(VA−VB)/(IA−IB))。しきい値との対比で上記演算結果のRT値がしきい値以上であるか否かを判定し、YESであれば、異常な電圧降下であるとして、S16からS17に進んでダイアログをLCD10に表示する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は光学情報読取装置に関する。

【背景技術】

【0002】

光学情報読取装置の典型例としてバーコードハンディターミナルが知られている(特許文献1)。この携帯式光学情報読取装置であるバーコードハンディターミナルは、工場、倉庫などにおいて商品やその梱包箱に付されたバーコードを読み取るのに用いられる。バーコードハンディターミナルはレーザ光を発し、このレーザ光でバーコードを走査して読み取りを行い、その読み取り結果をディスプレイに表示する。

【0003】

この種の携帯式の光学情報読取装置はバッテリを備え、バッテリの電力によって光学情報読取装置が駆動されることからバッテリの交換が頻繁に行われる。このことから、バッテリを交換するときに、バッテリの給電端子と光学読取装置本体の受電端子との間にゴミや異物を噛み込んでしまう可能性があり、この問題に対して、従来は、光学情報読取装置に動作不良が発生した後に対処するという事後的な対応で対処されているのが実情である。

【0004】

接触接点の接続不良に関して、例えば特許文献2はICカードとICカードライタとの間の接続不良を取り扱っている。具体的に説明すると、ICカードライタの接触端子が汚れるとICカードを挿入しているにも関わらずICカード未挿入として処理してしまうという問題がある。この問題に対して、特許文献2は、ICカードライタの接触端子に接触可能な導電板を配設し、この導電板と接触端子との接点の抵抗値を測定して、この抵抗値によって接触端子の汚れを検出することを提案している。なお、ICカードライタの接触端子と導電板との間にシャッタが介装され、接触端子の汚れを検出するときにはシャッタを取り除くことで接触端子と導電板とを電気的に接続することが行われる。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2009−63802号公報

【特許文献2】特開2007−257576号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

光学情報読取装置において、上述した問題、つまりバッテリの給電端子と光学読取装置本体の受電端子との間にゴミや異物を噛み込んだときの問題について説明すると、異物が比較的小さいときには比較的大きな電力を必要とする作業を行っている最中に給電不足によって光学情報読取装置が突然フリーズする。他方、異物が比較的大きいときには光学情報読取装置が起動しない。この現象は、光学情報読取装置の受電端子やバッテリの給電端子に絶縁性の皮膜(酸化皮膜や錆など)が付着したときにも発生する。

【0007】

この点、上述した特許文献2に開示されるように、光学読取装置本体の受電端子に導電板を接触させることによって、この受電端子の汚れを検知することは考えられる。しかし、このような方法だと、汚れ検知をするためにユーザが作業を一旦中止しなければならず、作業効率の低下に繋がってしまう虞がある。加えて、ユーザは汚れ検知用の導電板を用意しなければならないため、この導電板が手元にない場合には汚れ検知を行うことができない。

【0008】

また、光学情報読取装置はバッテリを組み込んだ状態のままでバッテリの充電を実行できるようになっているが、上述のように端子の接触抵抗が高い状態では、接触抵抗における電圧降下によりバッテリに印加される電圧が小さくなるため、バッテリへの充電が不十分になってしまう。このようにバッテリに対する充電が十分に行われないと、作業中に電力不足に陥って光学情報読取装置が突然ダウンしてしまう虞がある。

【0009】

本発明の目的は、光学情報読取装置を使って作業するときに光学情報読取装置の電力不足に起因する動作不良を未然に防止することのできる光学情報読取装置を提供することにある。

【0010】

本発明の更なる目的は、光学情報読取装置本体に対するバッテリから給電不良を未然に防止することのできる光学情報読取装置を提供することにある。

【0011】

本発明の更なる目的は、バッテリを組み込んだ状態のままでバッテリを充電するときに、当該バッテリへの給電不良を未然に防止することのできる光学情報読取装置を提供することにある。

【課題を解決するための手段】

【0012】

上記の技術的課題は、本発明の一つの観点によれば、

バッテリを内蔵し、レーザ光でバーコードを走査してバーコードからの反射光からバーコードを読み取ると共にその結果を表示するディスプレイを備えた光学情報読取装置において、

該光学情報読取装置に充電するための充電器の給電端子と接触して該充電器から電力を受け取る受電端子と、

前記給電端子と前記受電端子との間の接触異常を検出する端子部異常検出手段と、

該端子部異常検出手段が前記給電端子と前記受電端子との間の接触異常を検出したときに、前記ディスプレイに注意を表示する表示制御手段とを有することを特徴とする光学情報読取装置を提供することにより達成される。

【0013】

上記の技術的課題は、本発明の他の観点によれば、

脱着可能なバッテリを内蔵し、レーザ光でバーコードを走査してバーコードからの反射光からバーコードを読み取ると共にその結果を表示するディスプレイを備えた光学情報読取装置において、

脱着可能な前記バッテリの給電端子と接触して該バッテリから電力を受け取る受電端子と、

前記給電端子と前記受電端子との間の接触異常を検出する端子部異常検出手段と、

該端子部異常検出手段が前記給電端子と前記受電端子との間の接触異常を検出したときに、前記ディスプレイに注意を表示する表示制御手段とを有することを特徴とする光学情報読取装置を提供することにより達成される。

【0014】

本発明によれば、端子部の接触異常を検出し、この接触異常が発生したときにディスプレイに注意を喚起する表示が行われる。ユーザは、この注意喚起を見て、接点部の異物を除去する、接点部を掃除する等、接点部の点検及びその対処を行うことができる。したがって、充電不足に伴う光学情報読取装置の動作不良を未然に防止できる。また、ユーザが光学情報読取装置を用いて作業をしている間であっても、バッテリの給電端子と光学情報読取装置の受電端子との間の接触異常を検出することができる。つまり、たとえ作業中であっても、作業を中断することなく、その接触異常を検出することができる。したがって、作業効率の低下を防ぐことができる。更には、従来の汚れ検知で必要とされる導電板が手元になくても、接触異常を検出することができる。

【図面の簡単な説明】

【0015】

【図1】本発明を適用したバーコードハンディターミナルを斜め上方から見た斜視図である。

【図2】本発明を適用したバーコードハンディターミナルの分解斜視図である。

【図3】本発明を適用したバーコードハンディターミナルを後方から見た図であり、バッテリパックを取り外した状態の図である。

【図4】本発明を適用したバーコードハンディターミナルの全体システムの説明図である。

【図5】本発明を適用したバーコードハンディターミナルの全体システムのブロック図である。

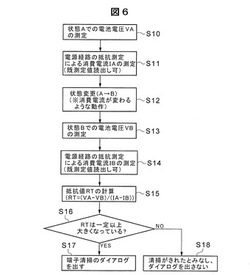

【図6】端子部の汚れ検出手段を構成する制御例を説明するためのフローチャートである。

【図7】図6のフローチャートに関連して接点部の汚れや異物の噛み込みに関連した電圧低下を説明するための図である。

【図8】端子部の汚れ検出手段を構成する他の制御例を説明するためのフローチャートである。

【図9】端子部の汚れ検出手段を構成する別の制御例を説明するためのフローチャートである。

【発明を実施するための形態】

【実施例】

【0016】

以下に、添付の図面に基づいて本発明の好ましい実施例を説明する。

【0017】

図1は実施例の携帯式光学情報読取装置であるバーコードハンディターミナルを斜め前方から見た斜視図である。この図1を参照して、実施例のバーコードハンディターミナル100は、その上部の前面に表示部10を有し、表示部10は液晶ディスプレイ(LCD)で構成されている。バーコードハンディターミナル100は、その前面において、上記LCDで構成された表示部10の下方に位置する入力部11を有する。入力部11は、メニューキー12、バーコードのスキャンの開始を指示するトリガーキー13、4方向キー14、ENTキー15、キャンセルキー16、テンキー群17、テンキー群17の下方に横並びに配置されたファンクションキー群18、電源スイッチ19で構成されている。他方、バーコードハンディターミナル100の後面には、その上端部にバーコード読み取り窓が従来と同様に形成され、また、下端に、従来と同様に接続端子が配列されている。また、バーコードハンディターミナル100の入力部11の後側にバッテリが脱着可能に取り付けられる。

【0018】

図2は実施例のバーコードハンディターミナル100の分解斜視図である。図3は、バッテリパックを取り外した状態のバーコードハンディターミナル100を後方から見た図である。図4はバーコードハンディターミナルの全体システムを示す図である。図5はバーコードハンディターミナルのブロック図である。

【0019】

図2を参照して、バーコードハンディターミナル100の部品を説明すると、図中、参照符号20は合成樹脂成型品の表示窓20aを備えたフロントケースであり、21は合成樹脂成型品のリヤケースであり、22はメインパッキンを示す。メインパッキン22は、フロントケース20とリヤケース21との突き合わせ面に沿って連続する形状を有し、このメインパッキン22を介在した状態でフロントケース20とリヤケース21は合体されてバーコードハンディターミナル100の筐体を構成し、フロントケース20とリヤケース21とで囲まれた内部空間に種々の部品が位置決めした状態で収容される。

【0020】

リヤケース21には、その上端部つまりLCD10の上方の端部に横長の矩形の読み取り窓25が形成されている。リヤケース21には、また、上下の中間部分に電池端子窓26が形成され、この電池端子窓26に臨んで電池端子基板27が取り付けられる。リヤケース21の下部にはバッテリパック28を受け入れる凹部29が形成されており、バッテリ28は、その容量によって、比較的大容量のバッテリ28Aと比較的小容量のバッテリ28Bを選択でき(図4)、これに対応したバッテリカバー30A、30Bが用意され、バッテリカバー30A、30Bはリヤケース21に対して脱着自在である。図2の参照符号31はバッテリカバー用のパッキンを示す。

【0021】

バッテリパック28には、その上端面に給電端子28aが設置されており、バッテリパック28をリヤケース21のバッテリ受け凹所29に設置することでバッテリパック28がバーコードハンディターミナル100の電池端子基板27の受電端子(図示せず)と電気的に接続され、このバッテリパック28の電気エネルギーによってバーコードハンディターミナル100が駆動される。

【0022】

上述したように、バーコードハンディターミナル100は、バッテリパック28を装着するための装着部としてバッテリ受け凹所29を有している(図3)。本実施例では、バッテリ受け凹所29はリヤケース21の下方に設けられているが、装着部はどこに設けられていてもよい。装着部にバッテリパック28が装着されると、装着部(凹部)29に形成された受電端子80とバッテリパック28の給電端子28aとが接触する。そして、受電端子80と給電端子28aとが接触した状態で、バッテリパック28の電力がバーコードハンディターミナル100に供給される。

【0023】

リヤケース21の下端には、端子窓31が形成されており、この端子窓31に臨んで、端子ホルダ32に組み込まれた端子基板33がリヤケース21の下端に取り付けられる。この端子基板33に設けられた端子(作図上の理由で図面には現れていない)は端子窓31を通じて外部に露出し、この端子窓31を通じて、後に説明するクレードル34(図4)を通じて外部と交信することができると共に、クレードル34及び充電ユニット73(図4)によってバッテリパック28の充電が可能である。図2の参照符号36は端子ホルダテープを示す。

【0024】

より具体的には、バッテリパック28が取り付けられたバーコードハンディターミナル100が、充電ユニット73に載置されると、充電ユニット73からバッテリパック28に電力が供給され、バッテリパック28の充電が行われるとともに、外部機器(PC70等)との通信に必要な電力がCPUや通信回路等に供給される。バッテリパック28の充電が完了すると、充電ユニット73からの電力は、必要な分だけCPUや通信回路等にのみ供給される。このような電力供給の切り替えは、後述する電源回路103(図5)が担っている。

【0025】

リヤケース21には、上記の電池端子基板27に関連して電池保護テープ40,電池端子クッション41を介して電池端子押さえ部材42が設置され、この電池端子押さえ部材42がリヤケース21にネジ止めされることにより、電池端子基板27の端子部27aがリヤケース21から遠ざかる方向へ変位するのが電池端子押さえ部材42によって規制される。この電池端子基板27の側方にバイブレータ44が配置され、このバイブレータ44はリヤケース21に取り付けられる。

【0026】

リヤケース21の上記の読み取り窓25には、リヤケース21の外側からスキャナフィルタ46が取り付けられ、他方、リヤケース21の内側には、リヤクッション47を介してスキャナホルダ48がリヤケース21にO-リング49を介してネジ止めされる。

【0027】

スキャナホルダ48にはスキャナモジュール50が搭載されており、このスキャナモジュール50が発するレーザ光を読み取り窓25に導き及び対象物に付されたバーコードから戻ってくる光をスキャナモジュール50に導くための反射ミラー51がスキャナホルダ48に組み付けられている。

【0028】

スキャナモジュール50は、従来と同様に、半導体レーザ発光素子、受光素子であるフォトダイオード、ガルバノミラー、スキャナ基板などを含んでおり、半導体レーザ発光素子が発したレーザ光を所定の周期で揺動するガルバノミラーで反射して読み取り窓25を通じてバーコードに向けて出射すると共にバーコードを走査し、バーコードから戻ってくる光をスキャナモジュール50に取り込んでフォトダイオードで受光する。フォトダイオードが受光すると、その受光信号がスキャナ基板の受光回路及び増幅回路で増幅される。なお、スキャナ基板にはミラー駆動回路が設けられており、このミラー駆動回路によってガルバノミラーが駆動され、ガルバノミラーは上述した揺動運動を行う。

【0029】

図2の参照符号53は第1のスキャナクッションを示す。このスキャナクッション53はスキャナホルダ48の前方に配置され、その前方に位置するスキャナクッション板金54はスキャナホルダ48にネジ止めされる。

【0030】

このスキャナクッション板金54の前方には第2のスキャナクッション55が位置し、更に、その前方にメイン基板57が配置される。メイン基板57は上述したLCD10とほぼ同じ大きさを有し、このメイン基板57には制御用CPUやメモリ(図5の参照符号58)を含む比較的大きな回路規模を有するメイン回路が設けられており、バーコードハンディターミナル100の全体制御や取得したバーコードの読み取り処理を行うと共にその読み取り結果をメモリ58(図5)に保存し、また、LCD10に表示するための信号を生成する。

【0031】

メイン基板57は、その前方に位置するLCDホルダ60と共通のネジを使ってスキャナホルダ48に固定される。すなわち、LCDホルダ60はメイン基板57を挟み込んだ状態でスキャナホルダ48にネジ止めされる。LCDホルダ60にはLCD10がきつく嵌合される。

【0032】

メイン基板57の下方にはキー基板61が配設され、このキー基板61には、その前方のメインキートップ62がネジ止めされる。メインキートップ62には、上述した操作部11つまりメニューキー12、トリガーキー13、テンキー群17などが設けられている(図1)。

【0033】

上述した部品を組み込んだリヤケース21に対してフロントケース20が上述したメインパッキン22を介して組み付けられることになるが、それに先立ってLCD10の周辺部にLCDフロントクッション63が配置され、このLCDフロントクッション63によってLCD10はフロントケース20によって押さえ付けられた状態となる。フロントケース20には、その前面に光透過性のフロントパネル64やフロントシート65が組み付けられる。

【0034】

図4を参照して、実施例のバーコードハンディターミナル100はサーバー70とRS−232ケーブル71やUSBケーブル72を介して交信可能であり、また、クレードル34に置くことでサーバー70と交信可能である。バーコードハンディターミナル100はバーコードハンディターミナル充電ユニット73に置くだけでバッテリパック28を取り外すことなく充電可能である。また、バーコードハンディターミナル100からバッテリパック28を取り外して、又は、予備のバッテリパック28をバッテリパック充電ユニット74、75に置くことで充電可能である。更に、乾電池パック76をバーコードハンディターミナル100に搭載することも可能である。

【0035】

図5に示すバーコードハンディターミナルのブロック図において、上述したようにバッテリパック28がバッテリ受け凹所29(図3)に装着されると、電源回路103を通じてCPU101に電力供給が行われる。また、バーコードハンディターミナル100がクレードル73に載置されているときには、電源回路103を通じて外部からCPU101に電力供給が行われるとともに、必要に応じてバッテリパック(電池)28の充電が行われる。

【0036】

ここで、バーコードハンディターミナル100は、バッテリパック28またはクレードル73からの給電を検知するための外部給電検知回路102を有している。外部給電検知回路102は、バッテリパック28またはクレードル73からの信号に基づいて、バッテリパック28がバーコードハンディターミナル100に取り付けられたか、或いは、バーコードハンディターミナル100がクレードル73に載置されたか、を検知する。そして、検知信号をCPU101に送信する。

【0037】

CPU101は、外部給電検知回路102から受信した検知信号に基づいて、バッテリパック28がバーコードハンディターミナル100に取り付けられたと判断した後、所定の間隔で受電端子80の汚れ検知を行う。詳細は、図6のフローチャートを用いて後述する。図6のフローチャートを実行する周期は、例えば数秒ごとに実行してもよいし、不必要な汚れ検知処理(バッテリ消耗に繋がる)が何度も行われないように、数時間又は数日ごとに実行してもよい。また、不定期で実行するようにしてもよい。例えば、外部給電検知回路102によってバッテリパック28の交換が検知された後、ユーザが作業を行う可能性の低い予め定めた設定時刻(午前3時など)に実行し、その後、数日おきに実行するようにしてもよい。要するに、定期的に実行してもよいし不定期に(予め定めた時刻に)実行してもよい。なお、予め定めた時刻に実行するためには、例えばCPUに内蔵タイマ機能をもたせるか、或いは、別途タイマ回路を設ければよい。

【0038】

図6の概要について説明すると、バーコードハンディターミナル100のバッテリパック28を交換したときに、新たに装着したバッテリパック28の給電端子28aと、この給電端子28aに接触してバッテリパック28から電力を受け取るバーコードハンディターミナル100の受電端子80(図5)との間の接触抵抗の増加を検知し、この接触抵抗の抵抗値が所定のしきい値以上であるときにはバーコードハンディターミナル100のLCD10に端子の掃除を促すダイアログを表示してユーザの注意を促す制御が行われる。

【0039】

図6を参照して上記の制御の一例を説明する。図6は、バッテリパック28の給電端子28aとバーコードハンディターミナル100側の受電端子80(図5)との間(電源経路)の抵抗値が所定の閾値以上になっている場合に、バーコードハンディターミナル100のLCD10に注意を勧告する表示が行われる処理フローを示す図である。図7は、バーコードハンディターミナル100における受電端子80の電圧降下を説明するための図である。なお、図7において、実線82は、正常な電圧降下(CPU101が動作したときにおける受電端子80の電圧降下)を示し、仮想線84は、異物を噛み込んだ等の端子部が異常な状態にあるときの電圧降下(CPU101が動作したときにおける受電端子80の電圧降下)を示す。図7においてV0は、バッテリパック28の開放電圧(すなわちバーコードハンディターミナル100からバッテリパック28を取り外したときの給電端子28aの端子電圧)を示す。この異常な状態は、給電端子28aと受電端子80との間に異物が存在するとき、バッテリパック28の給電端子28aに錆などの酸化皮膜が発生したとき、或いは、給電端子28a又は受電端子80の汚れ等によって発生する。

【0040】

図6のフローチャートを参照して具体的な制御の一例を説明する。なお、本実施例では、一例として、図6における状態Aは、CPU101の待機状態、すなわちCPU101の消費電流が約2mAという低消費電流状態を意味する一方、図6における状態Bは、CPU101の動作状態、すなわちCPU101の消費電流が約50mAという状態を意味する。このような状態Aと状態Bは、CPU101自身が自ら作り出すことが可能である。具体的には、メモリ58に記憶されたアプリケーションプログラムに従って、例えば内部的に何らかの演算処理(バーコードの読取とは無関係の四則演算などを所定回数繰り返す等)を実行すれば、状態Aから状態Bに遷移する。その他、状態Aから状態Bに遷移させる手法は多数考え得る。例えば、LEDランプやディスプレイのバックライトを点灯させる点灯処理を実行してもよいし、或いは、バーコード読取とは無関係の探索処理・検索処理を実行してもよい。また、本実施例では状態AをCPU101の待機状態としているが、本発明はこれに限定されることなく、例えば、CPU101が内部的に処理負荷の軽い演算を行っている状態を状態Aとし、CPU101が内部的に処理負荷の重い演算をいっている状態を状態Bとしてもよい。要するに、CPU101の消費電流が特定の電流値になっている状態を状態Aとしたとき、状態Bは、CPU101の消費電流がその特定の電流値よりも大きな値になっている状態であるといえる。

【0041】

上述したように、定期的に或いは予め定めた時刻になると、CPUは、図6に示す処理フローを実行する。具体的には、CPU101は、バッテリパック28がバーコードハンディターミナル100に取り付けられた状態で、外部給電検知回路102を介して状態Aでの電源回路80の受電端子80の端子電圧VAを測定する(ステップS10)。例えば、上述したように、待機状態だったCPU101が測定処理を実行してもよいし、或いは、内部的に処理負荷の軽い演算を行いながら測定処理を実行してもよい。なお、この受電端子80の端子電圧VAについては、直接的又は間接的に測定することができる。つまり、受電端子80の端子電圧VAを直接測定してもよいし、受電端子80と端子電圧VAと等しい又はほぼ等しい部位・接点の電圧を測定し、測定結果を、間接的に受電端子80の端子電圧VAとみなしてもよい。

【0042】

次に、CPU101は、外部給電検知回路102を介して状態Aでの受電端子80を流れる消費電流IAを測定する(ステップS11)。ここで、この消費電流IAは、接点の状態によらず、CPU101の動作パターンに応じてある程度決まった値となる(一意に決まる値となる)。したがって、ステップS11にて実際に消費電流IAを測定しなくても、予めメモリ58に記憶しておいた、動作パターンと消費電流の対応テーブルを用いて消費電流IAを決定してもよい。つまり、ステップS11においては、消費電流IAを実際に測定しなくても、消費電流IAを取得することは可能である。ただし、端子電圧VAは、接点の状態に依存するため、ステップS10にて測定する必要がある。

【0043】

次に、CPU101は、意図的に状態Aから状態Bに遷移させる(ステップS12)。具体的には、上述したように、例えば内部的に処理負荷の重い演算を行って、CPU101の消費電流が増大するようにする。状態Bに遷移させるためにCPU101が何の処理を実行するかは、予め処理リスト等をメモリ58に記憶させておき、この処理リストを参照するようにしてもよい。

【0044】

次に、CPU101は、外部給電検知回路102を介して状態Bでの電源回路80の受電端子80の端子電圧VBを測定する(ステップS13)。例えば、上述したように内部的に処理負荷の重い演算を行いながら測定処理を実行する。なお、この受電端子80の端子電圧VBについて、直接的又は間接的に測定することができるのはステップS10と同様である。次に、CPU101は、外部給電検知回路102を介して状態Bでの受電端子80を流れる消費電流IBを測定する(ステップS14)。ここで、この消費電流IBについては、上述したステップS11と同様に、予めメモリ58に記憶しておいた、動作パターンと消費電流の対応テーブルを用いて消費電流IBを決定してもよい。

【0045】

次に、給電端子28aと受電端子80とで構成される端子部の抵抗値RTを演算により求める。計算式は次の通りである。

【0046】

RT=(VA−VB)/(IA−IB)

【0047】

ここで、給電端子28aと受電端子80の間に異物がない正常時には、上記計算式によってRTが算出される一方、給電端子28aと受電端子80の間に異物が存在する等の異常時(接触不良時)には、RT’=(VA’−VB’)/(IA’−IB’)が算出される。このRT’は、図7から明らかなように、RTよりも大きな値となる(仮想線84は実線82よりも傾きが大きいため)。

【0048】

そして、次のステップS16において、CPU101は、上記演算結果のRT’がしきい値以上であるか否か、すなわち、正常時の抵抗値RTが一定以上大きくなっているか否かを判定し、YESであれば、バーコードハンディターミナル100が動作不良を引き起こす虞がある異物(埃や塵)が存在する又は錆等が発生しているとして、ステップS17に進んでダイアログをバーコードハンディターミナル100のLCD10に表示する。このダイアログとしては、例えば「端子を掃除」「端子に異常あり」などを挙げることができる。作業者はこの表示を見て、バッテリパック28の給電端子28aやバーコードハンディターミナル100側の受電端子80を検査することになり、この異常状態の原因が分かったら相応の対処をすることになる。例えば、端子部に異物が噛み込まれていたら、その異物を除去すればよい。バッテリパック28の給電端子28aに錆を発見したら、給電端子28aを掃除すればよい。一方、ステップS16において、NOであれば、バーコードハンディターミナル100が動作不良を引き起こす虞がある異物は存在しないとして、ダイアログを表示しない(ステップS18)。

【0049】

以上説明したように、要するに、バーコードハンディターミナル100は、バーコードハンディターミナル100の装着部へのバッテリパック28の着脱を検知する着脱検知手段(図5でいえば外部給電検知回路102)と、着脱検知手段によりバッテリパック28の装着が検知された後、バッテリパック28が装着された状態で予め定められた時刻(例えば深夜3時など)に、装着部に形成された受電端子80とバッテリパック28の給電端子28aとの間の接触異常を検出する端子部異常検出手段(図5でいえばCPU101)と、端子部異常検出手段が給電端子28aと受電端子80との間の接触不良つまり接触異常を検出したときに、所定のタイミングで(例えば翌朝、ユーザがバーコードハンディターミナル100を用いて作業を始めるタイミングで)、LED表示部10に注意を表示する表示制御手段(図5でいえばCPU101)と、を有している。これにより、バッテリパック28の装着時に比較的小さな異物を噛み込むことに起因し、バーコードハンディターミナル100は起動するが、CPU101が高負荷処理を実行した際にフリーズしてしまう、という動作不良を作業者が事前に認識することができる。また、通常ユーザが作業を行わない時間帯に端子部異常検出処理を行うようにすることで、ユーザは特に意識することなく、動作不良に繋がる端子汚れを自動的に知らせてもらうことができる。

【0050】

図8は他の制御例を説明するためのフローチャートである。先ずステップS20において、バーコードハンディターミナル100に対するバッテリパック28の脱着の検出が行われる。バッテリパック28の脱着は、受電端子における電圧を常に監視し、ある一定値以下になったことによって検出することができる。また、バッテリカバー30がリヤケースより着脱されたことをリヤケースに設置した機械的スイッチや磁気スイッチにより検出しても良い。次いで、この脱着の回数がカウントアップされる(ステップS21)。カウンタ回路は、バーコードハンディターミナル100に設けられている副電池(図示せず)によって動作する。副電池は既知のようにRTC(リアルタイムクロック)83を常時駆動するためのものである。

【0051】

バッテリパック28の脱着回数が所定回数以上になったときには、ステップS23からステップS24に進んで、端子部の掃除や点検を促すダイアログがLCD10に表示される。また、必要であれば、その後に、端子部の掃除や点検が完了したか否かのダイアログをLCD10に表示してもよい(S25)。また、これらのダイアログに「掃除完了(点検完了)」の作業者の操作を求める表示を加え、作業者が「掃除完了(点検完了)」を選択して決定ボタンを押すなどの作業者の確認操作を求めるのが好ましく、この確認操作に基づいて上記のカウンタ回路のカウンタがクリアーされる(S26)。

【0052】

図8の制御例は、バッテリパック28の脱着回数によって端子部の汚れ検出手段を構成することを提案するものであるが、バーコードハンディターミナル100に対するバッテリパック28の脱着に限定されないのは言うまでもない。バーコードハンディターミナル100からバッテリパック28を取り外すことなく、バッテリパック28を装着したままで充電を行うためのクレードル34及び充電ユニット73(図4)についても同様に適用できる。すなわち、クレードル34、充電ユニット73を使った充電回数をカウントアップし、このクレードル34や充電ユニット73に対する脱着回数が所定回数以上になった時点で上述した端子部の掃除や点検を促すダイアログをLCD10に表示すればよい。

【0053】

図9は更に他の制御例を説明するためのフローチャートである。この制御例はバーコードハンディターミナル100に内蔵されているRTC83(図5)を端子部の汚れ検出手段として利用することを提案するものである。先ずステップS30でRTC83により例えば1ヶ月などの所定期間のサイクルを測定し、この所定期間が経過した時点で、端子部の掃除や点検を促すダイアログがLCD10に表示される(S31)。

【0054】

この図9の制御例においても、バーコードハンディターミナル100に対するバッテリパック28の脱着に限定されない。バーコードハンディターミナル100からバッテリパック28を取り外すことなく、バッテリパック28を装着したままで充電を行うためのクレードル34及び充電ユニット73(図4)についても同様に適用できるのは言うまでもない。

【0055】

如上のように図6〜図9を参照したバーコードハンディターミナル100の電力不足に伴う動作不良を発生する可能性の高い状況の検出及び接点部の点検や掃除をバーコードハンディターミナル100のLCD10に表示することにより、作業者は、この表示を見て接点部を点検することにより接点部に噛み込んでいる異物の除去、接点部の掃除などを行うことによりバーコードハンディターミナル100を使った作業中に電力不足が発生するのを未然に防止することができる。

【0056】

実施例のバーコードハンディターミナル100は一次元コード(いわゆるバーコード)の読み取りに適用されているが、本発明は一次元コードに限定されるものではない。QRコードなどのマトリックスコードや一次元バーコードを上下に複数重ねたスタックコードのような二次元コードを読み取る光学情報読取装置にも本発明を好適に適用できる。したがって、この明細書及び請求の範囲において使用した「バーコード」は特に限定しない限り、当業者が認識する広義の意味つまり一次元コード、二次元コードを含む意味であると理解されるべきである。

【符号の説明】

【0057】

100 バーコードハンディターミナル

10 表示部(LCD)

11 入力部

28 バッテリパック

28a 給電端子

33 端子基板

34 クレードル

50 スキャナモジュール

73 バーコードハンディターミナル充電ユニット

74 バッテリ充電ユニット

80 バーコードハンディターミナルの受電端子

【技術分野】

【0001】

本発明は光学情報読取装置に関する。

【背景技術】

【0002】

光学情報読取装置の典型例としてバーコードハンディターミナルが知られている(特許文献1)。この携帯式光学情報読取装置であるバーコードハンディターミナルは、工場、倉庫などにおいて商品やその梱包箱に付されたバーコードを読み取るのに用いられる。バーコードハンディターミナルはレーザ光を発し、このレーザ光でバーコードを走査して読み取りを行い、その読み取り結果をディスプレイに表示する。

【0003】

この種の携帯式の光学情報読取装置はバッテリを備え、バッテリの電力によって光学情報読取装置が駆動されることからバッテリの交換が頻繁に行われる。このことから、バッテリを交換するときに、バッテリの給電端子と光学読取装置本体の受電端子との間にゴミや異物を噛み込んでしまう可能性があり、この問題に対して、従来は、光学情報読取装置に動作不良が発生した後に対処するという事後的な対応で対処されているのが実情である。

【0004】

接触接点の接続不良に関して、例えば特許文献2はICカードとICカードライタとの間の接続不良を取り扱っている。具体的に説明すると、ICカードライタの接触端子が汚れるとICカードを挿入しているにも関わらずICカード未挿入として処理してしまうという問題がある。この問題に対して、特許文献2は、ICカードライタの接触端子に接触可能な導電板を配設し、この導電板と接触端子との接点の抵抗値を測定して、この抵抗値によって接触端子の汚れを検出することを提案している。なお、ICカードライタの接触端子と導電板との間にシャッタが介装され、接触端子の汚れを検出するときにはシャッタを取り除くことで接触端子と導電板とを電気的に接続することが行われる。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2009−63802号公報

【特許文献2】特開2007−257576号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

光学情報読取装置において、上述した問題、つまりバッテリの給電端子と光学読取装置本体の受電端子との間にゴミや異物を噛み込んだときの問題について説明すると、異物が比較的小さいときには比較的大きな電力を必要とする作業を行っている最中に給電不足によって光学情報読取装置が突然フリーズする。他方、異物が比較的大きいときには光学情報読取装置が起動しない。この現象は、光学情報読取装置の受電端子やバッテリの給電端子に絶縁性の皮膜(酸化皮膜や錆など)が付着したときにも発生する。

【0007】

この点、上述した特許文献2に開示されるように、光学読取装置本体の受電端子に導電板を接触させることによって、この受電端子の汚れを検知することは考えられる。しかし、このような方法だと、汚れ検知をするためにユーザが作業を一旦中止しなければならず、作業効率の低下に繋がってしまう虞がある。加えて、ユーザは汚れ検知用の導電板を用意しなければならないため、この導電板が手元にない場合には汚れ検知を行うことができない。

【0008】

また、光学情報読取装置はバッテリを組み込んだ状態のままでバッテリの充電を実行できるようになっているが、上述のように端子の接触抵抗が高い状態では、接触抵抗における電圧降下によりバッテリに印加される電圧が小さくなるため、バッテリへの充電が不十分になってしまう。このようにバッテリに対する充電が十分に行われないと、作業中に電力不足に陥って光学情報読取装置が突然ダウンしてしまう虞がある。

【0009】

本発明の目的は、光学情報読取装置を使って作業するときに光学情報読取装置の電力不足に起因する動作不良を未然に防止することのできる光学情報読取装置を提供することにある。

【0010】

本発明の更なる目的は、光学情報読取装置本体に対するバッテリから給電不良を未然に防止することのできる光学情報読取装置を提供することにある。

【0011】

本発明の更なる目的は、バッテリを組み込んだ状態のままでバッテリを充電するときに、当該バッテリへの給電不良を未然に防止することのできる光学情報読取装置を提供することにある。

【課題を解決するための手段】

【0012】

上記の技術的課題は、本発明の一つの観点によれば、

バッテリを内蔵し、レーザ光でバーコードを走査してバーコードからの反射光からバーコードを読み取ると共にその結果を表示するディスプレイを備えた光学情報読取装置において、

該光学情報読取装置に充電するための充電器の給電端子と接触して該充電器から電力を受け取る受電端子と、

前記給電端子と前記受電端子との間の接触異常を検出する端子部異常検出手段と、

該端子部異常検出手段が前記給電端子と前記受電端子との間の接触異常を検出したときに、前記ディスプレイに注意を表示する表示制御手段とを有することを特徴とする光学情報読取装置を提供することにより達成される。

【0013】

上記の技術的課題は、本発明の他の観点によれば、

脱着可能なバッテリを内蔵し、レーザ光でバーコードを走査してバーコードからの反射光からバーコードを読み取ると共にその結果を表示するディスプレイを備えた光学情報読取装置において、

脱着可能な前記バッテリの給電端子と接触して該バッテリから電力を受け取る受電端子と、

前記給電端子と前記受電端子との間の接触異常を検出する端子部異常検出手段と、

該端子部異常検出手段が前記給電端子と前記受電端子との間の接触異常を検出したときに、前記ディスプレイに注意を表示する表示制御手段とを有することを特徴とする光学情報読取装置を提供することにより達成される。

【0014】

本発明によれば、端子部の接触異常を検出し、この接触異常が発生したときにディスプレイに注意を喚起する表示が行われる。ユーザは、この注意喚起を見て、接点部の異物を除去する、接点部を掃除する等、接点部の点検及びその対処を行うことができる。したがって、充電不足に伴う光学情報読取装置の動作不良を未然に防止できる。また、ユーザが光学情報読取装置を用いて作業をしている間であっても、バッテリの給電端子と光学情報読取装置の受電端子との間の接触異常を検出することができる。つまり、たとえ作業中であっても、作業を中断することなく、その接触異常を検出することができる。したがって、作業効率の低下を防ぐことができる。更には、従来の汚れ検知で必要とされる導電板が手元になくても、接触異常を検出することができる。

【図面の簡単な説明】

【0015】

【図1】本発明を適用したバーコードハンディターミナルを斜め上方から見た斜視図である。

【図2】本発明を適用したバーコードハンディターミナルの分解斜視図である。

【図3】本発明を適用したバーコードハンディターミナルを後方から見た図であり、バッテリパックを取り外した状態の図である。

【図4】本発明を適用したバーコードハンディターミナルの全体システムの説明図である。

【図5】本発明を適用したバーコードハンディターミナルの全体システムのブロック図である。

【図6】端子部の汚れ検出手段を構成する制御例を説明するためのフローチャートである。

【図7】図6のフローチャートに関連して接点部の汚れや異物の噛み込みに関連した電圧低下を説明するための図である。

【図8】端子部の汚れ検出手段を構成する他の制御例を説明するためのフローチャートである。

【図9】端子部の汚れ検出手段を構成する別の制御例を説明するためのフローチャートである。

【発明を実施するための形態】

【実施例】

【0016】

以下に、添付の図面に基づいて本発明の好ましい実施例を説明する。

【0017】

図1は実施例の携帯式光学情報読取装置であるバーコードハンディターミナルを斜め前方から見た斜視図である。この図1を参照して、実施例のバーコードハンディターミナル100は、その上部の前面に表示部10を有し、表示部10は液晶ディスプレイ(LCD)で構成されている。バーコードハンディターミナル100は、その前面において、上記LCDで構成された表示部10の下方に位置する入力部11を有する。入力部11は、メニューキー12、バーコードのスキャンの開始を指示するトリガーキー13、4方向キー14、ENTキー15、キャンセルキー16、テンキー群17、テンキー群17の下方に横並びに配置されたファンクションキー群18、電源スイッチ19で構成されている。他方、バーコードハンディターミナル100の後面には、その上端部にバーコード読み取り窓が従来と同様に形成され、また、下端に、従来と同様に接続端子が配列されている。また、バーコードハンディターミナル100の入力部11の後側にバッテリが脱着可能に取り付けられる。

【0018】

図2は実施例のバーコードハンディターミナル100の分解斜視図である。図3は、バッテリパックを取り外した状態のバーコードハンディターミナル100を後方から見た図である。図4はバーコードハンディターミナルの全体システムを示す図である。図5はバーコードハンディターミナルのブロック図である。

【0019】

図2を参照して、バーコードハンディターミナル100の部品を説明すると、図中、参照符号20は合成樹脂成型品の表示窓20aを備えたフロントケースであり、21は合成樹脂成型品のリヤケースであり、22はメインパッキンを示す。メインパッキン22は、フロントケース20とリヤケース21との突き合わせ面に沿って連続する形状を有し、このメインパッキン22を介在した状態でフロントケース20とリヤケース21は合体されてバーコードハンディターミナル100の筐体を構成し、フロントケース20とリヤケース21とで囲まれた内部空間に種々の部品が位置決めした状態で収容される。

【0020】

リヤケース21には、その上端部つまりLCD10の上方の端部に横長の矩形の読み取り窓25が形成されている。リヤケース21には、また、上下の中間部分に電池端子窓26が形成され、この電池端子窓26に臨んで電池端子基板27が取り付けられる。リヤケース21の下部にはバッテリパック28を受け入れる凹部29が形成されており、バッテリ28は、その容量によって、比較的大容量のバッテリ28Aと比較的小容量のバッテリ28Bを選択でき(図4)、これに対応したバッテリカバー30A、30Bが用意され、バッテリカバー30A、30Bはリヤケース21に対して脱着自在である。図2の参照符号31はバッテリカバー用のパッキンを示す。

【0021】

バッテリパック28には、その上端面に給電端子28aが設置されており、バッテリパック28をリヤケース21のバッテリ受け凹所29に設置することでバッテリパック28がバーコードハンディターミナル100の電池端子基板27の受電端子(図示せず)と電気的に接続され、このバッテリパック28の電気エネルギーによってバーコードハンディターミナル100が駆動される。

【0022】

上述したように、バーコードハンディターミナル100は、バッテリパック28を装着するための装着部としてバッテリ受け凹所29を有している(図3)。本実施例では、バッテリ受け凹所29はリヤケース21の下方に設けられているが、装着部はどこに設けられていてもよい。装着部にバッテリパック28が装着されると、装着部(凹部)29に形成された受電端子80とバッテリパック28の給電端子28aとが接触する。そして、受電端子80と給電端子28aとが接触した状態で、バッテリパック28の電力がバーコードハンディターミナル100に供給される。

【0023】

リヤケース21の下端には、端子窓31が形成されており、この端子窓31に臨んで、端子ホルダ32に組み込まれた端子基板33がリヤケース21の下端に取り付けられる。この端子基板33に設けられた端子(作図上の理由で図面には現れていない)は端子窓31を通じて外部に露出し、この端子窓31を通じて、後に説明するクレードル34(図4)を通じて外部と交信することができると共に、クレードル34及び充電ユニット73(図4)によってバッテリパック28の充電が可能である。図2の参照符号36は端子ホルダテープを示す。

【0024】

より具体的には、バッテリパック28が取り付けられたバーコードハンディターミナル100が、充電ユニット73に載置されると、充電ユニット73からバッテリパック28に電力が供給され、バッテリパック28の充電が行われるとともに、外部機器(PC70等)との通信に必要な電力がCPUや通信回路等に供給される。バッテリパック28の充電が完了すると、充電ユニット73からの電力は、必要な分だけCPUや通信回路等にのみ供給される。このような電力供給の切り替えは、後述する電源回路103(図5)が担っている。

【0025】

リヤケース21には、上記の電池端子基板27に関連して電池保護テープ40,電池端子クッション41を介して電池端子押さえ部材42が設置され、この電池端子押さえ部材42がリヤケース21にネジ止めされることにより、電池端子基板27の端子部27aがリヤケース21から遠ざかる方向へ変位するのが電池端子押さえ部材42によって規制される。この電池端子基板27の側方にバイブレータ44が配置され、このバイブレータ44はリヤケース21に取り付けられる。

【0026】

リヤケース21の上記の読み取り窓25には、リヤケース21の外側からスキャナフィルタ46が取り付けられ、他方、リヤケース21の内側には、リヤクッション47を介してスキャナホルダ48がリヤケース21にO-リング49を介してネジ止めされる。

【0027】

スキャナホルダ48にはスキャナモジュール50が搭載されており、このスキャナモジュール50が発するレーザ光を読み取り窓25に導き及び対象物に付されたバーコードから戻ってくる光をスキャナモジュール50に導くための反射ミラー51がスキャナホルダ48に組み付けられている。

【0028】

スキャナモジュール50は、従来と同様に、半導体レーザ発光素子、受光素子であるフォトダイオード、ガルバノミラー、スキャナ基板などを含んでおり、半導体レーザ発光素子が発したレーザ光を所定の周期で揺動するガルバノミラーで反射して読み取り窓25を通じてバーコードに向けて出射すると共にバーコードを走査し、バーコードから戻ってくる光をスキャナモジュール50に取り込んでフォトダイオードで受光する。フォトダイオードが受光すると、その受光信号がスキャナ基板の受光回路及び増幅回路で増幅される。なお、スキャナ基板にはミラー駆動回路が設けられており、このミラー駆動回路によってガルバノミラーが駆動され、ガルバノミラーは上述した揺動運動を行う。

【0029】

図2の参照符号53は第1のスキャナクッションを示す。このスキャナクッション53はスキャナホルダ48の前方に配置され、その前方に位置するスキャナクッション板金54はスキャナホルダ48にネジ止めされる。

【0030】

このスキャナクッション板金54の前方には第2のスキャナクッション55が位置し、更に、その前方にメイン基板57が配置される。メイン基板57は上述したLCD10とほぼ同じ大きさを有し、このメイン基板57には制御用CPUやメモリ(図5の参照符号58)を含む比較的大きな回路規模を有するメイン回路が設けられており、バーコードハンディターミナル100の全体制御や取得したバーコードの読み取り処理を行うと共にその読み取り結果をメモリ58(図5)に保存し、また、LCD10に表示するための信号を生成する。

【0031】

メイン基板57は、その前方に位置するLCDホルダ60と共通のネジを使ってスキャナホルダ48に固定される。すなわち、LCDホルダ60はメイン基板57を挟み込んだ状態でスキャナホルダ48にネジ止めされる。LCDホルダ60にはLCD10がきつく嵌合される。

【0032】

メイン基板57の下方にはキー基板61が配設され、このキー基板61には、その前方のメインキートップ62がネジ止めされる。メインキートップ62には、上述した操作部11つまりメニューキー12、トリガーキー13、テンキー群17などが設けられている(図1)。

【0033】

上述した部品を組み込んだリヤケース21に対してフロントケース20が上述したメインパッキン22を介して組み付けられることになるが、それに先立ってLCD10の周辺部にLCDフロントクッション63が配置され、このLCDフロントクッション63によってLCD10はフロントケース20によって押さえ付けられた状態となる。フロントケース20には、その前面に光透過性のフロントパネル64やフロントシート65が組み付けられる。

【0034】

図4を参照して、実施例のバーコードハンディターミナル100はサーバー70とRS−232ケーブル71やUSBケーブル72を介して交信可能であり、また、クレードル34に置くことでサーバー70と交信可能である。バーコードハンディターミナル100はバーコードハンディターミナル充電ユニット73に置くだけでバッテリパック28を取り外すことなく充電可能である。また、バーコードハンディターミナル100からバッテリパック28を取り外して、又は、予備のバッテリパック28をバッテリパック充電ユニット74、75に置くことで充電可能である。更に、乾電池パック76をバーコードハンディターミナル100に搭載することも可能である。

【0035】

図5に示すバーコードハンディターミナルのブロック図において、上述したようにバッテリパック28がバッテリ受け凹所29(図3)に装着されると、電源回路103を通じてCPU101に電力供給が行われる。また、バーコードハンディターミナル100がクレードル73に載置されているときには、電源回路103を通じて外部からCPU101に電力供給が行われるとともに、必要に応じてバッテリパック(電池)28の充電が行われる。

【0036】

ここで、バーコードハンディターミナル100は、バッテリパック28またはクレードル73からの給電を検知するための外部給電検知回路102を有している。外部給電検知回路102は、バッテリパック28またはクレードル73からの信号に基づいて、バッテリパック28がバーコードハンディターミナル100に取り付けられたか、或いは、バーコードハンディターミナル100がクレードル73に載置されたか、を検知する。そして、検知信号をCPU101に送信する。

【0037】

CPU101は、外部給電検知回路102から受信した検知信号に基づいて、バッテリパック28がバーコードハンディターミナル100に取り付けられたと判断した後、所定の間隔で受電端子80の汚れ検知を行う。詳細は、図6のフローチャートを用いて後述する。図6のフローチャートを実行する周期は、例えば数秒ごとに実行してもよいし、不必要な汚れ検知処理(バッテリ消耗に繋がる)が何度も行われないように、数時間又は数日ごとに実行してもよい。また、不定期で実行するようにしてもよい。例えば、外部給電検知回路102によってバッテリパック28の交換が検知された後、ユーザが作業を行う可能性の低い予め定めた設定時刻(午前3時など)に実行し、その後、数日おきに実行するようにしてもよい。要するに、定期的に実行してもよいし不定期に(予め定めた時刻に)実行してもよい。なお、予め定めた時刻に実行するためには、例えばCPUに内蔵タイマ機能をもたせるか、或いは、別途タイマ回路を設ければよい。

【0038】

図6の概要について説明すると、バーコードハンディターミナル100のバッテリパック28を交換したときに、新たに装着したバッテリパック28の給電端子28aと、この給電端子28aに接触してバッテリパック28から電力を受け取るバーコードハンディターミナル100の受電端子80(図5)との間の接触抵抗の増加を検知し、この接触抵抗の抵抗値が所定のしきい値以上であるときにはバーコードハンディターミナル100のLCD10に端子の掃除を促すダイアログを表示してユーザの注意を促す制御が行われる。

【0039】

図6を参照して上記の制御の一例を説明する。図6は、バッテリパック28の給電端子28aとバーコードハンディターミナル100側の受電端子80(図5)との間(電源経路)の抵抗値が所定の閾値以上になっている場合に、バーコードハンディターミナル100のLCD10に注意を勧告する表示が行われる処理フローを示す図である。図7は、バーコードハンディターミナル100における受電端子80の電圧降下を説明するための図である。なお、図7において、実線82は、正常な電圧降下(CPU101が動作したときにおける受電端子80の電圧降下)を示し、仮想線84は、異物を噛み込んだ等の端子部が異常な状態にあるときの電圧降下(CPU101が動作したときにおける受電端子80の電圧降下)を示す。図7においてV0は、バッテリパック28の開放電圧(すなわちバーコードハンディターミナル100からバッテリパック28を取り外したときの給電端子28aの端子電圧)を示す。この異常な状態は、給電端子28aと受電端子80との間に異物が存在するとき、バッテリパック28の給電端子28aに錆などの酸化皮膜が発生したとき、或いは、給電端子28a又は受電端子80の汚れ等によって発生する。

【0040】

図6のフローチャートを参照して具体的な制御の一例を説明する。なお、本実施例では、一例として、図6における状態Aは、CPU101の待機状態、すなわちCPU101の消費電流が約2mAという低消費電流状態を意味する一方、図6における状態Bは、CPU101の動作状態、すなわちCPU101の消費電流が約50mAという状態を意味する。このような状態Aと状態Bは、CPU101自身が自ら作り出すことが可能である。具体的には、メモリ58に記憶されたアプリケーションプログラムに従って、例えば内部的に何らかの演算処理(バーコードの読取とは無関係の四則演算などを所定回数繰り返す等)を実行すれば、状態Aから状態Bに遷移する。その他、状態Aから状態Bに遷移させる手法は多数考え得る。例えば、LEDランプやディスプレイのバックライトを点灯させる点灯処理を実行してもよいし、或いは、バーコード読取とは無関係の探索処理・検索処理を実行してもよい。また、本実施例では状態AをCPU101の待機状態としているが、本発明はこれに限定されることなく、例えば、CPU101が内部的に処理負荷の軽い演算を行っている状態を状態Aとし、CPU101が内部的に処理負荷の重い演算をいっている状態を状態Bとしてもよい。要するに、CPU101の消費電流が特定の電流値になっている状態を状態Aとしたとき、状態Bは、CPU101の消費電流がその特定の電流値よりも大きな値になっている状態であるといえる。

【0041】

上述したように、定期的に或いは予め定めた時刻になると、CPUは、図6に示す処理フローを実行する。具体的には、CPU101は、バッテリパック28がバーコードハンディターミナル100に取り付けられた状態で、外部給電検知回路102を介して状態Aでの電源回路80の受電端子80の端子電圧VAを測定する(ステップS10)。例えば、上述したように、待機状態だったCPU101が測定処理を実行してもよいし、或いは、内部的に処理負荷の軽い演算を行いながら測定処理を実行してもよい。なお、この受電端子80の端子電圧VAについては、直接的又は間接的に測定することができる。つまり、受電端子80の端子電圧VAを直接測定してもよいし、受電端子80と端子電圧VAと等しい又はほぼ等しい部位・接点の電圧を測定し、測定結果を、間接的に受電端子80の端子電圧VAとみなしてもよい。

【0042】

次に、CPU101は、外部給電検知回路102を介して状態Aでの受電端子80を流れる消費電流IAを測定する(ステップS11)。ここで、この消費電流IAは、接点の状態によらず、CPU101の動作パターンに応じてある程度決まった値となる(一意に決まる値となる)。したがって、ステップS11にて実際に消費電流IAを測定しなくても、予めメモリ58に記憶しておいた、動作パターンと消費電流の対応テーブルを用いて消費電流IAを決定してもよい。つまり、ステップS11においては、消費電流IAを実際に測定しなくても、消費電流IAを取得することは可能である。ただし、端子電圧VAは、接点の状態に依存するため、ステップS10にて測定する必要がある。

【0043】

次に、CPU101は、意図的に状態Aから状態Bに遷移させる(ステップS12)。具体的には、上述したように、例えば内部的に処理負荷の重い演算を行って、CPU101の消費電流が増大するようにする。状態Bに遷移させるためにCPU101が何の処理を実行するかは、予め処理リスト等をメモリ58に記憶させておき、この処理リストを参照するようにしてもよい。

【0044】

次に、CPU101は、外部給電検知回路102を介して状態Bでの電源回路80の受電端子80の端子電圧VBを測定する(ステップS13)。例えば、上述したように内部的に処理負荷の重い演算を行いながら測定処理を実行する。なお、この受電端子80の端子電圧VBについて、直接的又は間接的に測定することができるのはステップS10と同様である。次に、CPU101は、外部給電検知回路102を介して状態Bでの受電端子80を流れる消費電流IBを測定する(ステップS14)。ここで、この消費電流IBについては、上述したステップS11と同様に、予めメモリ58に記憶しておいた、動作パターンと消費電流の対応テーブルを用いて消費電流IBを決定してもよい。

【0045】

次に、給電端子28aと受電端子80とで構成される端子部の抵抗値RTを演算により求める。計算式は次の通りである。

【0046】

RT=(VA−VB)/(IA−IB)

【0047】

ここで、給電端子28aと受電端子80の間に異物がない正常時には、上記計算式によってRTが算出される一方、給電端子28aと受電端子80の間に異物が存在する等の異常時(接触不良時)には、RT’=(VA’−VB’)/(IA’−IB’)が算出される。このRT’は、図7から明らかなように、RTよりも大きな値となる(仮想線84は実線82よりも傾きが大きいため)。

【0048】

そして、次のステップS16において、CPU101は、上記演算結果のRT’がしきい値以上であるか否か、すなわち、正常時の抵抗値RTが一定以上大きくなっているか否かを判定し、YESであれば、バーコードハンディターミナル100が動作不良を引き起こす虞がある異物(埃や塵)が存在する又は錆等が発生しているとして、ステップS17に進んでダイアログをバーコードハンディターミナル100のLCD10に表示する。このダイアログとしては、例えば「端子を掃除」「端子に異常あり」などを挙げることができる。作業者はこの表示を見て、バッテリパック28の給電端子28aやバーコードハンディターミナル100側の受電端子80を検査することになり、この異常状態の原因が分かったら相応の対処をすることになる。例えば、端子部に異物が噛み込まれていたら、その異物を除去すればよい。バッテリパック28の給電端子28aに錆を発見したら、給電端子28aを掃除すればよい。一方、ステップS16において、NOであれば、バーコードハンディターミナル100が動作不良を引き起こす虞がある異物は存在しないとして、ダイアログを表示しない(ステップS18)。

【0049】

以上説明したように、要するに、バーコードハンディターミナル100は、バーコードハンディターミナル100の装着部へのバッテリパック28の着脱を検知する着脱検知手段(図5でいえば外部給電検知回路102)と、着脱検知手段によりバッテリパック28の装着が検知された後、バッテリパック28が装着された状態で予め定められた時刻(例えば深夜3時など)に、装着部に形成された受電端子80とバッテリパック28の給電端子28aとの間の接触異常を検出する端子部異常検出手段(図5でいえばCPU101)と、端子部異常検出手段が給電端子28aと受電端子80との間の接触不良つまり接触異常を検出したときに、所定のタイミングで(例えば翌朝、ユーザがバーコードハンディターミナル100を用いて作業を始めるタイミングで)、LED表示部10に注意を表示する表示制御手段(図5でいえばCPU101)と、を有している。これにより、バッテリパック28の装着時に比較的小さな異物を噛み込むことに起因し、バーコードハンディターミナル100は起動するが、CPU101が高負荷処理を実行した際にフリーズしてしまう、という動作不良を作業者が事前に認識することができる。また、通常ユーザが作業を行わない時間帯に端子部異常検出処理を行うようにすることで、ユーザは特に意識することなく、動作不良に繋がる端子汚れを自動的に知らせてもらうことができる。

【0050】

図8は他の制御例を説明するためのフローチャートである。先ずステップS20において、バーコードハンディターミナル100に対するバッテリパック28の脱着の検出が行われる。バッテリパック28の脱着は、受電端子における電圧を常に監視し、ある一定値以下になったことによって検出することができる。また、バッテリカバー30がリヤケースより着脱されたことをリヤケースに設置した機械的スイッチや磁気スイッチにより検出しても良い。次いで、この脱着の回数がカウントアップされる(ステップS21)。カウンタ回路は、バーコードハンディターミナル100に設けられている副電池(図示せず)によって動作する。副電池は既知のようにRTC(リアルタイムクロック)83を常時駆動するためのものである。

【0051】

バッテリパック28の脱着回数が所定回数以上になったときには、ステップS23からステップS24に進んで、端子部の掃除や点検を促すダイアログがLCD10に表示される。また、必要であれば、その後に、端子部の掃除や点検が完了したか否かのダイアログをLCD10に表示してもよい(S25)。また、これらのダイアログに「掃除完了(点検完了)」の作業者の操作を求める表示を加え、作業者が「掃除完了(点検完了)」を選択して決定ボタンを押すなどの作業者の確認操作を求めるのが好ましく、この確認操作に基づいて上記のカウンタ回路のカウンタがクリアーされる(S26)。

【0052】

図8の制御例は、バッテリパック28の脱着回数によって端子部の汚れ検出手段を構成することを提案するものであるが、バーコードハンディターミナル100に対するバッテリパック28の脱着に限定されないのは言うまでもない。バーコードハンディターミナル100からバッテリパック28を取り外すことなく、バッテリパック28を装着したままで充電を行うためのクレードル34及び充電ユニット73(図4)についても同様に適用できる。すなわち、クレードル34、充電ユニット73を使った充電回数をカウントアップし、このクレードル34や充電ユニット73に対する脱着回数が所定回数以上になった時点で上述した端子部の掃除や点検を促すダイアログをLCD10に表示すればよい。

【0053】

図9は更に他の制御例を説明するためのフローチャートである。この制御例はバーコードハンディターミナル100に内蔵されているRTC83(図5)を端子部の汚れ検出手段として利用することを提案するものである。先ずステップS30でRTC83により例えば1ヶ月などの所定期間のサイクルを測定し、この所定期間が経過した時点で、端子部の掃除や点検を促すダイアログがLCD10に表示される(S31)。

【0054】

この図9の制御例においても、バーコードハンディターミナル100に対するバッテリパック28の脱着に限定されない。バーコードハンディターミナル100からバッテリパック28を取り外すことなく、バッテリパック28を装着したままで充電を行うためのクレードル34及び充電ユニット73(図4)についても同様に適用できるのは言うまでもない。

【0055】

如上のように図6〜図9を参照したバーコードハンディターミナル100の電力不足に伴う動作不良を発生する可能性の高い状況の検出及び接点部の点検や掃除をバーコードハンディターミナル100のLCD10に表示することにより、作業者は、この表示を見て接点部を点検することにより接点部に噛み込んでいる異物の除去、接点部の掃除などを行うことによりバーコードハンディターミナル100を使った作業中に電力不足が発生するのを未然に防止することができる。

【0056】

実施例のバーコードハンディターミナル100は一次元コード(いわゆるバーコード)の読み取りに適用されているが、本発明は一次元コードに限定されるものではない。QRコードなどのマトリックスコードや一次元バーコードを上下に複数重ねたスタックコードのような二次元コードを読み取る光学情報読取装置にも本発明を好適に適用できる。したがって、この明細書及び請求の範囲において使用した「バーコード」は特に限定しない限り、当業者が認識する広義の意味つまり一次元コード、二次元コードを含む意味であると理解されるべきである。

【符号の説明】

【0057】

100 バーコードハンディターミナル

10 表示部(LCD)

11 入力部

28 バッテリパック

28a 給電端子

33 端子基板

34 クレードル

50 スキャナモジュール

73 バーコードハンディターミナル充電ユニット

74 バッテリ充電ユニット

80 バーコードハンディターミナルの受電端子

【特許請求の範囲】

【請求項1】

バッテリを内蔵し、レーザ光でバーコードを走査してバーコードからの反射光からバーコードを読み取ると共にその結果を表示するディスプレイを備えた光学情報読取装置において、

該光学情報読取装置に充電するための充電器の給電端子と接触して該充電器から電力を受け取る受電端子と、

前記給電端子と前記受電端子との間の接触異常を検出する端子部異常検出手段と、

該端子部異常検出手段が前記給電端子と前記受電端子との間の接触異常を検出したときに、前記ディスプレイに注意を表示する表示制御手段とを有することを特徴とする光学情報読取装置。

【請求項2】

脱着可能なバッテリを内蔵し、レーザ光でバーコードを走査してバーコードからの反射光からバーコードを読み取ると共にその結果を表示するディスプレイを備えた光学情報読取装置において、

脱着可能な前記バッテリの給電端子と接触して該バッテリから電力を受け取る受電端子と、

前記給電端子と前記受電端子との間の接触異常を検出する端子部異常検出手段と、

該端子部異常検出手段が前記給電端子と前記受電端子との間の接触異常を検出したときに、前記ディスプレイに注意を表示する表示制御手段とを有することを特徴とする光学情報読取装置。

【請求項3】

前記端子部異常検出手段が、前記給電端子と前記受電端子とを含む接点部の抵抗を検出する手段を含む、請求項1又は2に記載の光学情報読取装置。

【請求項4】

前記端子部異常検出手段が、前記光学情報読取装置が前記充電器に脱着した回数を検出する手段を含む、請求項1に記載の光学情報読取装置。

【請求項5】

前記端子部異常検出手段が、前記光学情報読取装置の前記バッテリの脱着回数を検出する手段を含む、請求項2に記載の光学情報読取装置。

【請求項6】

前記光学情報読取装置が、副電池によって常時駆動されるRTCを有し、

前記端子部異常検出手段が、前記RTCによって所定期間が経過した時点を検知する手段を含む、請求項1又は2に記載の光学情報読取装置。

【請求項1】

バッテリを内蔵し、レーザ光でバーコードを走査してバーコードからの反射光からバーコードを読み取ると共にその結果を表示するディスプレイを備えた光学情報読取装置において、

該光学情報読取装置に充電するための充電器の給電端子と接触して該充電器から電力を受け取る受電端子と、

前記給電端子と前記受電端子との間の接触異常を検出する端子部異常検出手段と、

該端子部異常検出手段が前記給電端子と前記受電端子との間の接触異常を検出したときに、前記ディスプレイに注意を表示する表示制御手段とを有することを特徴とする光学情報読取装置。

【請求項2】

脱着可能なバッテリを内蔵し、レーザ光でバーコードを走査してバーコードからの反射光からバーコードを読み取ると共にその結果を表示するディスプレイを備えた光学情報読取装置において、

脱着可能な前記バッテリの給電端子と接触して該バッテリから電力を受け取る受電端子と、

前記給電端子と前記受電端子との間の接触異常を検出する端子部異常検出手段と、

該端子部異常検出手段が前記給電端子と前記受電端子との間の接触異常を検出したときに、前記ディスプレイに注意を表示する表示制御手段とを有することを特徴とする光学情報読取装置。

【請求項3】

前記端子部異常検出手段が、前記給電端子と前記受電端子とを含む接点部の抵抗を検出する手段を含む、請求項1又は2に記載の光学情報読取装置。

【請求項4】

前記端子部異常検出手段が、前記光学情報読取装置が前記充電器に脱着した回数を検出する手段を含む、請求項1に記載の光学情報読取装置。

【請求項5】

前記端子部異常検出手段が、前記光学情報読取装置の前記バッテリの脱着回数を検出する手段を含む、請求項2に記載の光学情報読取装置。

【請求項6】

前記光学情報読取装置が、副電池によって常時駆動されるRTCを有し、

前記端子部異常検出手段が、前記RTCによって所定期間が経過した時点を検知する手段を含む、請求項1又は2に記載の光学情報読取装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2013−88951(P2013−88951A)

【公開日】平成25年5月13日(2013.5.13)

【国際特許分類】

【出願番号】特願2011−227474(P2011−227474)

【出願日】平成23年10月14日(2011.10.14)

【公序良俗違反の表示】

(特許庁注:以下のものは登録商標)

1.QRコード

【出願人】(000129253)株式会社キーエンス (681)

【Fターム(参考)】

【公開日】平成25年5月13日(2013.5.13)

【国際特許分類】

【出願日】平成23年10月14日(2011.10.14)

【公序良俗違反の表示】

(特許庁注:以下のものは登録商標)

1.QRコード

【出願人】(000129253)株式会社キーエンス (681)

【Fターム(参考)】

[ Back to top ]