光学材料の非線形吸収測定方法

【課題】蛍光発光を伴う光学材料について、厚さ方向における蛍光発光の影響を取り除いて2光子吸収を測定し、光学材料のレーザー損傷耐性を評価することができる方法を提供する。

【解決手段】光学材料内部の測定領域における2光子吸収係数を測定する方法であって、[1]材料表面からの深さの異なる少なくとも2つの測定領域に各々焦点を合わせたパルスレーザー光を、入射光強度を順次変化させながら照射して焦点位置において2光子吸収を生じさせ、2光子吸収が生じたときの、透過率と蛍光発光の総発光量とを各入射光強度について各々測定する測定ステップと、[2]各入射光強度に対し、測定した透過率を各々測定値に基づいて補正する透過率補正ステップと、[3]入射光強度の変化に対する前記補正後の透過率の変化に基づいて測定領域における2光子吸収係数を求める2光子吸収係数演算ステップとを含むことを特徴とする2光子吸収係数測定方法。

【解決手段】光学材料内部の測定領域における2光子吸収係数を測定する方法であって、[1]材料表面からの深さの異なる少なくとも2つの測定領域に各々焦点を合わせたパルスレーザー光を、入射光強度を順次変化させながら照射して焦点位置において2光子吸収を生じさせ、2光子吸収が生じたときの、透過率と蛍光発光の総発光量とを各入射光強度について各々測定する測定ステップと、[2]各入射光強度に対し、測定した透過率を各々測定値に基づいて補正する透過率補正ステップと、[3]入射光強度の変化に対する前記補正後の透過率の変化に基づいて測定領域における2光子吸収係数を求める2光子吸収係数演算ステップとを含むことを特徴とする2光子吸収係数測定方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、蛍光発光を伴う光学材料の非線形吸収(2光子吸収)を測定する方法に関し、特に、厚みを有する光学材料において、光学材料の厚さ方向における蛍光発光の寄与を補正することによって、2光子吸収係数を精度良く測定する方法に関する。本発明は更に、蛍光発光を伴う光学材料のレーザー損傷耐性を評価する方法に関する。

【背景技術】

【0002】

レーザー光を用いたレーザーシステムは、情報通信、超微細加工、医療等の幅広い産業分野で利用されている。レーザーシステムにおいて、レーザー光の波長変換、集光、反射および増幅素子の構成要素として光学結晶等の光学材料が用いられているが、それらの光学材料は高エネルギー密度のレーザー光にさらされるため、光学材料の良否がシステムの性能や信頼性を左右する。

【0003】

これらのシステムに用いられる光学材料としては、主にレンズ、ミラー基板、窓材等に用いる石英に代表されるガラス材料、主にレーザー発振に用いるNd:YAG、Yb:YAG等の単結晶材料、主に波長変換に用いるCLBO(CsLiB6O10)、LBO(Li2B2O4)、BBO(BaB2O4)、KTP(KTiOPO4)等の単結晶材料、主にレンズに用いるCaF2、MgF2等の単結晶材料、主に窓材として用いる透光性セラミックスなどが挙げられる。これらの光学材料は製造方法や使用原料によって得られる品質が異なるので、いかにして品質評価・品質保証を行うかが重要となる。特に、レーザー損傷耐性の評価は極めて重要である。

【0004】

そこで、本発明者らは、光学材料のレーザー損傷耐性を非破壊かつ非接触で評価する方法を開発した(特許文献1および2)。この方法は、パルスレーザー光を光学材料に照射して、光学材料内部の多数の位置において2光子吸収係数に起因する透過率低下を測定し、その結果に基づいて光学材料内部の各領域におけるレーザー損傷耐性を評価するものである。これらの成果を応用することで光学材料のレーザー損傷耐性を非破壊で3次元イメージング可能な技術が実証可能となった。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特許第4528075号公報

【特許文献2】特開2009−36706号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

特許文献1に記載の方法により、非線形吸収を利用した光学材料のレーザー損傷耐性の評価が実現でき、照射したレーザー光の焦点付近の領域におけるレーザー損傷耐性を非線形吸収量から非破壊で高精度に求めることができた。照射するレーザー光の焦点位置を光学材料内部で垂直、水平面内に移動させることによって、面内の均質性のイメージング評価も可能となった。一方、光学材料の中には、強いレーザー光を照射すると非線形吸収の過程で強い蛍光発光を伴うものが存在している。蛍光発光を伴う光学材料にレーザー光を照射すると、透過率は非線形吸収によって低下するだけでなく蛍光発光によっても低下する。蛍光発光に起因する透過率低下の程度は非線形吸収に起因する透過率低下の程度に比べて非常に大きいので、蛍光発光を伴う光学材料の厚さ方向において、透過率の低下の程度に基づいて焦点付近の領域における2光子吸収量を正確に求めることができず、従って、非線形吸収量とレーザー損傷耐性との相関をとることができない。このため、蛍光発光を伴う光学材料における非線形吸収によるレーザー損傷耐性の評価は、現在のところ光学材料表面から3mm程度を基準として±0.5mmの領域までしか可能でなく、特に厚みのあるレンズ材料では、本来目指している3次元イメージングをうまく行うことができなかった(図1(a))。また、従来の一般的な非線形吸収計測技術においては、厚さ方向における蛍光発光の影響を最小限にするために薄板試料が用いられており、厚みを有する光学材料内部の評価、解析は行われていない。

【0007】

そこで、本発明は第1に、蛍光発光を伴い厚みを有する光学材料に関して、表面近傍だけでなく材料内部においても2光子吸収係数を精度良く測定することができる方法を提供することを目的とする。本発明は第2に、蛍光発光を伴い厚みを有する光学材料において、測定した2光子吸収係数を用いて光学材料内部のレーザー損傷耐性を評価することができる方法を提供することを目的とする。本発明は第3に、蛍光発光を伴い厚みを有する光学材料の内部におけるレーザー損傷耐性を高精度で3次元イメージングし得る方法を提供することを目的とする(図1(b))。

【課題を解決するための手段】

【0008】

上記課題を解決するために、本発明者らは、蛍光発光を伴う光学材料において、2光子吸収に起因するエネルギー減衰と蛍光発光に起因するエネルギー減衰とを詳細に解析した結果、光学材料内部において、厚さ方向における蛍光発光の寄与を取り除く補正を行って2光子吸収係数を精度良く測定する方法を発見するに至った。

【0009】

即ち、本発明に係る2光子吸収係数測定方法は、

厚さがLである光学材料内部にある測定領域における2光子吸収係数を測定する方法であって、

[1]光学材料表面からの深さの異なる少なくとも2つの測定領域のそれぞれについて、各測定領域にある各測定箇所に焦点を合わせたパルスレーザー光を照射して、各焦点位置において入射光強度を順次変化させながら2光子吸収を生じさせ、

(i)前記少なくとも2つの測定領域のうちの光学材料表面に近い一方の測定領域において2光子吸収が生じたときの、光学材料表面から該一方の測定領域までの領域で生じる蛍光発光の総発光量を、参照総発光量として各入射光強度についてそれぞれ測定し、

(ii)他方の測定領域において2光子吸収が生じたときの、透過率と光学材料表面から該他方の測定領域までの領域で生じる蛍光発光の総発光量とを各入射光強度についてそれぞれ測定する測定ステップと、

[2]各入射光強度に対して、前記他方の測定領域において測定した透過率をそれぞれ、各入射光強度における前記一方の測定領域で測定した参照総発光量と、前記他方の測定領域において測定した総発光量と、前記参照総発光量に対する前記総発光量の比とに基づいてそれぞれ補正する透過率補正ステップと、

[3]入射光強度の変化に対する前記補正後の透過率の変化と、前記光学材料の厚さLとに基づいて前記他方の測定領域における2光子吸収係数を求める2光子吸収係数演算ステップと、

を含むことを特徴とするものである。

【0010】

本発明の測定方法においては、前記一方の測定領域を、光学材料表面の近傍に設定することが好ましい。このようにすると、より精度の高い2光子吸収係数を得ることができる。

【0011】

また、前記[1]測定ステップにおいて、前記一方の測定領域にて透過率を各入射光強度についてそれぞれ測定し、前記[2]透過率補正ステップにおいて、当該測定した透過率に基づいて、該測定した透過率をそれぞれ補正し、前記[3]2光子吸収係数演算ステップにおいて、前記一方の測定領域における2光子吸収係数を求めてもよい。このようにすることで、前記一方の測定領域においても2光子吸収係数を測定することができる。

【0012】

また、本発明の測定方法は、前記[1]測定ステップにおいて、

前記少なくとも2つの測定領域を結ぶ直線上にありかつ前記少なくとも2つの測定領域とは異なる深さにある少なくとも1つの第3測定領域に、当該第3測定領域にある測定箇所に焦点を合わせたパルスレーザー光を、前記少なくとも2つの測定領域と同様に入射光強度を順次変化させながら照射して、焦点位置においてそれぞれ2光子吸収を生じさせ、各入射光強度において、光学材料表面から該第3測定領域までの領域で生じる蛍光発光の総発光量を測定することを更に含み、

前記[2]透過率補正ステップにおいて、

前記各入射光強度において、それぞれ前記各測定領域の光学材料表面からの深さと各測定領域で測定した総発光量とに基づいて、一次以上の関数による近似直線または近似曲線を、その近似直線または近似曲線と測定した総発光量との距離が最小になるようにあてはめ、焦点深さがゼロであるときの前記近似直線または近似曲線上の外挿値を前記参照総発光量とし、それぞれの前記他方の測定領域の光学材料表面からの深さにおける前記近似直線または近似曲線上の値を、あらためて光学材料表面から当該各測定領域までの総発光量として用いて、前記他方の測定領域において測定した透過率を補正するものであってもよい。このようにすると、2光子吸収係数をより高い精度で測定することができる。

【0013】

この場合、

前記[1]測定ステップにおいて更に、前記一方の測定領域および前記第3測定領域について、透過率を各入射光強度に対してそれぞれ測定し、

前記[2]透過率補正ステップにおいて、前記一方の測定領域および前記第3測定領域の光学材料表面からの深さにおける前記近似直線または近似曲線上の値を、光学材料表面から前記一方の測定領域および前記第3測定領域までの総発光量として、前記一方の測定領域および前記第3測定領域において測定した透過率を補正し、

前記[3]2光子吸収係数演算ステップにおいて、前記一方の測定領域および前記第3測定領域における2光子吸収係数を求めてもよい。このようにすると、前記一方の測定領域および前記第3測定領域においても2光子吸収係数を測定することができる。

【0014】

前記関数は、2次以上の関数であることが好ましい。このようにすると、2光子吸収係数をより一層高い精度で測定することができる。

【0015】

更に、前記直線上にある前記少なくとも2つの測定領域および前記第3領域における2光子吸収係数を測定する上述のいずれかの方法を、前記直線と平行でかつ前記直線とは異なる1またはそれ以上の直線について繰り返すことにより、光学材料内部の3次元方向の各領域において2光子吸収係数を測定することができる。

【0016】

上述のいずれかの方法によって得られた2光子吸収係数の値を、各測定領域の位置情報と関連付けて記憶し、2光子吸収係数とレーザー損傷耐性との相関関係を記憶したデータベースを参照して、各測定領域におけるレーザー損傷耐性を評価することにより、光学材料の各測定領域におけるレーザー損傷耐性を評価することができる。

【0017】

更に、均質でかつレーザー損傷耐性が既知である第1光学材料の複数の測定領域について、上述のいずれかの2光子吸収係数測定方法を用いて2光子吸収係数を求め、

前記2光子吸収係数を各測定領域の位置情報に関係づけてそれぞれ記憶し、

前記第1光学材料と同じ種類でかつレーザー損傷耐性が未知である第2光学材料の複数の測定領域について、上述のいずれかの2光子吸収係数測定方法を用いて2光子吸収係数を求め、

前記第2光学材料の各測定領域について求められた2光子吸収係数をそれぞれ前記第1光学材料の対応する測定領域について求められた2光子吸収係数と比較し、

前記比較結果および第1光学材料の各領域における2光子吸収係数とレーザー損傷耐性との相関関係を記憶したデータベースに基づいて、第2光学材料のレーザー損傷耐性を評価することにより、光学材料の各測定領域におけるレーザー損傷耐性を評価することができる。

【発明の効果】

【0018】

本発明の方法を用いると、従来技術では表面から3mm±0.5mm程度の狭い範囲でしか2光子吸収係数を測定できなかった、蛍光発光を伴い厚みを有する光学材料について、材料内部の全範囲にわたって2光子吸収係数を精度良く測定することが可能となる。更に、蛍光発光を伴い厚みを有する光学材料について、材料内部におけるレーザー損傷耐性を精度良く評価することが可能となり、材料内部のレーザー損傷耐性の3次元イメージングを行うことが可能となる。

【図面の簡単な説明】

【0019】

【図1】図1は、従来技術と本発明とを概念的に比較する図である。

【図2】図2は、本発明の測定方法の理論を示すモデル図である。

【図3】図3は、入射光強度と透過率の逆数との関係を示す概念図である。

【図4】図4は、焦点深さと総発光量との関係を示す概念図である。

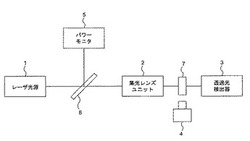

【図5】図5は、本発明の測定方法に用いられる測定装置の構成の一例を示すブロック図である。

【図6】図6は、本発明の測定方法に用いられる測定装置におけるレーザー光照射方法の別の構成例を模式的に示す図である。

【図7】図7は、実施例において測定した補正前の透過率の逆数を入射光強度に対してプロットしたグラフである。

【図8】図8は、実施例において測定した総発光量を焦点深さに対してプロットしたデータと、そのデータに実施例の例1〜3の各近似直線および近似曲線を当てはめた結果とを示すグラフである。

【図9】図9は、実施例の例3に関して、補正後の透過率の逆数を入射光強度に対してプロットしたグラフである。

【図10】図10は、実施例の各例に関して、2光子吸収係数の計算結果を焦点深さに対してプロットしたグラフである。

【図11】図11は、実施例において、補正前の透過率に基づいてレーザー損傷耐性を評価した結果と、補正後の透過率に基づいてレーザー損傷耐性を評価した結果とを比較した図である。

【発明を実施するための形態】

【0020】

以下に、本発明の2光子吸収係数測定方法の理論について図面を参照しながら説明する。

【0021】

[理論]

図2(a)に示すように、蛍光発光を伴う厚さLの光学材料にレーザー光を照射して、光学材料内部のA、BおよびCの各点における2光子吸収係数を測定する系を考える。入射側の光学材料表面(以下、単に光学材料表面とも呼ぶ)からのA、BおよびC点の距離を各々a、bおよびcとする。

A点に焦点を合わせた強度Iinのレーザー光を光学材料表面に照射して、焦点付近の測定領域において2光子吸収を発生させる。このとき、強度IAoutの透過光と、光学材料表面から測定領域までの領域において生じる蛍光発光の総発光量(以下、単に総発光量ともよぶ)PLAとが測定される。ここで、総発光量とは、光学材料にレーザー光を照射する際に生じる蛍光発光の発光強度を、光学材料表面から焦点位置まで積分して得られる値を意味する。このとき、光学材料表面から焦点位置までの距離(以下、この距離を焦点深さとも呼ぶ)はaである。このような系において、光学材料内部で非線形吸収と蛍光発光とに起因して入射光が減衰する様子は、図2(b)に示すモデル図に基づいて説明することができる。

【0022】

まず、強度Iinの入射光が材料の表面付近で強く吸収されることにより蛍光発光が生じ、それにより急激な光強度の減少(光エネルギーの損失)が起こる(1−1)。その後、光強度は徐々に減少し、A点において光強度はIAinとなる。A点付近における2光子吸収(非線形吸収)によって光強度が更に急激に減少して(1−2)、光強度IAoutとなる。2光子吸収が生じた後、光強度は極めて弱くなることからその強度に依存する蛍光発光量も無視できるほど小さくなると考えられる。この仮定に従って、光はその後、蛍光発光に伴う吸収は無視でき、近似的にほぼ同じ強度で進み(1−3)、強度IAoutの透過光として光学材料の裏面から出ていく。

【0023】

このとき、実際に測定可能な透過率TA~(記号「~(チルダ)」は正式には「T」の上部に記載されるべきものである。以下同様)の逆数TA~-1は下記式で表される。

【数1】

A点と焦点深さの異なるB点およびC点についても同様に、透過率の逆数TB~−1およびTC~−1が下記式で表される。

【数2】

【数3】

一方、測定対象の光学材料が蛍光発光を伴わない場合、2光子吸収係数は、透過率の逆数を入射光強度に対してプロットしたグラフの傾きから下記式

【数4】

を用いて計算することができる。

【0024】

式(4)を用いて2光子吸収係数を求めるためには、蛍光発光に起因する光強度の減衰の寄与を、測定した透過率から排除する必要がある。

蛍光発光の寄与が排除された場合には、蛍光発光に起因する光強度の減衰は起こらず、2光子吸収に起因する光強度の減衰のみが起こると考えられる。このように、2光子吸収のみに起因して光強度の減衰が生じる場合のA点における透過率の逆数TA−1は、以下のように表すことができる。

【数5】

B点およびC点においても同様に、透過率の逆数TB−1およびTC−1を下記式で表すことができる。

【数6】

【数7】

蛍光発光の寄与が排除された上記の透過率の逆数TA−1、TB−1およびTC−1を求めることができれば、式(4)を用いて2光子吸収係数を算出することができる。

【0025】

以下に、測定した透過率の逆数TA~−1、TB~−1およびTC~−1を、TA−1、TB−1およびTC−1へと補正する方法を説明する。

まず、B点に関して、TB~−1およびTB−1を入射光強度に対してプロットした概念図を図3に示す。蛍光発光の寄与がある場合、図2からわかるようにIin>IBinであるので、実際に測定される透過率の逆数TB~−1は求めるべき透過率の逆数TB−1より大きな値となる。また、表面での光の反射がないと仮定すると、グラフの切片は本来1となるはずであるが、蛍光発光の寄与がある場合には切片T0−1>1となる。従って、測定される透過率の逆数TB~−1から蛍光発光の寄与を取り除いて、目的とする透過率の逆数TB−1へと補正する必要があることがわかる。

【0026】

次に、A点、B点およびC点に焦点を合わせたレーザー光を光学材料に照射した際に、光学材料表面から焦点位置までの総発光量を、焦点深さに対してプロットしたグラフを図4に示す。総発光量は光の吸収量に比例し、蛍光発光に伴う吸収の増大は入射光エネルギーの損失となって光強度の減少という形で現れると考えられる。従って、A点における発光に伴う光強度の減少量はIin−IAinである。B点でも同様にIin−IBinである。光強度の減少量の比は総発光量の比に等しいと考えられるので、

【数8】

と表すことができる。この総発光量の比を発光増大比γABとする。

同様に、A点に対するC点の発光増大比γACは、下記式

【数9】

で表すことができる。

(8)式を変形すると、

【数10】

となり、両辺をIBoutで割ると、求めるべきTB−1は

【数11】

と表すことができる。C点についても同様に、TC−1は、(9)式を変形して

【数12】

と表すことができる。

【0027】

続いて、TB−1およびTC−1を測定可能な量で表すために、以下の変形を行う。まず、図3において、切片T0−1は、光学材料表面付近における蛍光発光による光強度の減少(即ち図2の(1−1))を意味していると考えられる。従って、入射光強度から光学材料表面付近における蛍光発光による光強度の減衰量を差し引いた値IOinを下記式で定義することができる。

【数13】

A点が光学材料表面近傍に存在する場合、IAinをIOinで近似して差し支えないと考えられる。即ち、IAin/IinをIOin/Iinで置き換えることが可能である。式(13)を用いて式(11)および式(12)を書き直すと、

【数14】

【数15】

となる。更に、TA−1については以下のように表すことができる。

【数16】

ここで、TA~−1、TB~−1およびTC~−1は透過率測定から直接得られる値であり、γAB、γACおよびT0は、測定可能な値を用いて求めることができる値である。

【0028】

以上の理論を適用することより、測定した透過率から蛍光発光の寄与を取り除く補正を行うことができ、補正後の透過率の逆数および式(4)を用いて2光子吸収係数を求めることができる。

【0029】

[光学材料]

本発明の方法で測定可能な光学材料は、例えば、主にレンズ、ミラー基板、窓材等に用いられる石英に代表されるガラス材料、主にレーザー発振に用いられるNd:YAG、Yb:YAG等の単結晶材料、主に波長変換に用いられるCLBO(CsLiB6O10)、LBO(Li2B2O4)、KTP(KTiOPO4)等の単結晶材料、主にレンズに用いられるCaF2、MgF2等の単結晶材料、主に窓材として用いられる透光性セラミックス等が挙げられる。

本発明の方法で測定可能な光学材料の厚さは材料の種類によって異なる。蛍光発光が比較的小さい光学材料の場合、30mm程度までの厚さの光学材料を本発明の方法で測定することが可能である。蛍光発光の著しい光学材料であっても、20mm程度までの厚さの光学材料を本発明の方法で測定することが可能である。光学材料の厚さが上述の値より大きいと、蛍光発光による透過率の減衰が極めて大きくなり、僅かな非線形吸収による透過率の減衰の判別が困難になるのであるので好ましくない。

【0030】

[測定装置]

本発明の測定方法において使用可能な測定装置の一例を以下に説明する。この例は発明を限定するものでなく、他の装置を用いて測定を行うことも可能である。

【0031】

本発明に係る測定装置の構成の一例を図5に示す。この例において、測定装置は

(a)レーザー光を出射するレーザー光源1、

(b)レーザー光源1から出射されたレーザー光を2つに分割して、分割した一方の光をモニター用レーザー光としてパワーモニタ5に入射し、他方の光を測定用レーザー光として集光レンズユニット2に入射するビームスプリッタ6、

(c)入射される測定用レーザー光を集光して光学材料7に入射する集光レンズユニット2、

(d)光学材料7を透過した測定用レーザー光の透過光強度を検出する透過光検出器3、

(e)レーザー光の強度をモニターするパワーモニタ5、および

(f)光学材料7の蛍光発光を検出する発光検出器4

で構成される。

【0032】

この光学測定装置は光学測定制御部によって制御され、測定データが出力される。また、光学測定装置は、図示はしていないが、測定対象である光学材料7または集光レンズユニット2を移動させる移動ステージを有している。移動ステージで光学材料7または集光レンズユニット2を移動させることにより、光学材料内部のレーザー光の焦点位置を変更することができる。

【0033】

[光学測定制御部]

光学測定制御部は、

(1)入射レーザー光が各測定領域において焦点を結ぶように光学系を調整する光学系制御部、

(2)各測定領域において、レーザー光の入射エネルギー強度を順次変化させて試料に入射して、各入射エネルギー強度に対する透過率と総発光量とを測定する測定制御部、および

(3)光学材料の全領域における透過率が測定されるように測定領域の位置を順次移動させる走査制御部

を有する。

【0034】

[測定条件]

本発明の測定方法の測定条件を以下に説明する。

【0035】

本発明の方法を用いて2光子吸収係数を測定し得る光学材料の測定可能範囲は、パルスレーザー光の入射エネルギーを増加させながら透過率を測定すると、入射エネルギーが増加するにつれて、透過率が線形吸収に起因して減少し、その後、透過率の減少が非線形的な減少へと変化し、更に入射エネルギーが増加すると光学材料が破壊され、その非線形的な透過率の減少が、パルスレーザー光の焦点位置における2光子吸収に起因するものであると判断される範囲である。

【0036】

一方、光学材料表面付近の領域は、光学材料内部と比較して構造的に弱いので、その領域に焦点を合わせてパルスレーザー光を照射すると、光学材料表面に過大なエネルギーが加わり、光学材料表面が破壊されてしまい、2光子吸収係数を測定することはできない。光学材料表面付近の領域におけるレーザー損傷耐性の弱さは、光学材料表面において欠陥密度が高いことに起因する。例えば、光学材料が単結晶である場合、光学材料表面において結晶構造が不連続であることにより、表面における欠陥密度が高くなっている。また、研磨により研磨剤が光学材料表面に付着する等の不純物の存在、及びその仕上がり状態も、材料表面の構造的弱さの原因となり得る。光学材料表面付近光学材料固有のレーザー損傷耐性が高い場合には、光学材料を破壊することなく2光子吸収係数を測定し得る焦点位置は光学材料表面に近付き、従って、測定可能範囲が広くなる。対して、光学材料固有のレーザー損傷耐性が低い場合には、光学材料を破壊することなく2光子吸収係数を測定し得る焦点位置は光学材料表面から遠ざかり、従って、測定可能範囲が狭くなる。例えば石英の場合、光学材料の測定可能範囲は、光学材料表面から好ましくは1mm以上離れた範囲であり、より好ましくは2mm以上離れた範囲である。

【0037】

本発明の方法を用いて2光子吸収係数を測定し得るパルスレーザー光の種類は、測定対象の光学材料の種類によって異なり、上述の測定可能範囲に照射して入射エネルギーを増加させながら透過率を測定すると、透過率が非線形的に減少し、その非線形的な透過率の減少がパルスレーザー光の焦点位置における2光子吸収に起因するものであるように、適切に選択する必要がある。パルスレーザー光の波長が光学材料の透過限界波長よりも短い場合には、パルスレーザー光の透過が極めて小さくなるので、透過率低下によるレーザー損傷耐力の評価が困難となる。パルスレーザー光の波長が長すぎる場合には二光子吸収の発生が少なくなり、効果的な光学材料のレーザー損傷評価方法が困難となる。また、パルスレーザー光のパルス幅が10−16sより短いものは現在の技術では達成が困難であり、パルスレーザー光のパルス幅が10−6sより長くなると、パルスレーザー光照射によるレーザー損傷が発生するおそれがでてくる。

入射レーザー光強度は、最小の光強度から所定の上昇ステップで強度を増大させながら最大の光強度に達するように変化させる。入射レーザー光強度が大きすぎると、また、ビームを絞りすぎると、エネルギー密度の増加により材料が破壊されてしまう。また、光強度が小さすぎると、焦点付近の領域で2光子吸収を生じさせるのに十分なエネルギーを得ることができない。

【0038】

本発明の測定方法において、図5に示す構成以外にも、図6に示すように、2つのレーザー光を測定領域で重ね合わせるようにして、測定領域における2光子吸収に起因する非線形吸収量を増加させ、その測定領域外では2つのレーザー光が重ならないようにレーザーパルス幅およびタイミングを調整して、測定領域外での蛍光発光量を抑制するようにしてもよい。

即ち、図6に示す構成は、2つのレーザー光源と2つの透過光検出器3a、3bを備え、各レーザー光源から出射した2つのレーザー光La、Lbが、それぞれ対応する集光レンズユニット(図示せず)を介して異なる方向から光学材料7に入射する。この構成において、2つのレーザー光源は、光源から出射した光が光学材料中の測定領域に至るまでの光路長を考慮して、2つのレーザーパルスが測定領域において重なるように、パルスの発生タイミングが光学測定制御部によって制御され、各レーザー光La、Lbに対応して設けられた透過光検出器3a、3bが、パルスの発生タイミングに合わせて、各レーザー光La、Lbに対する透過率を検出する。

なお、この図6に示す構成において、測定領域は、照射するパルスレーザーのパルス幅および集光レンズユニットによって集光されるビーム径に基づいて決定される。

この構成においては、パルス周期およびデューティ比を同一に設定して、同一測定領域において複数回レーザーパルスを照射し、それぞれ透過率を測定することが好ましく、これによってより精度の高い透過率測定が可能になる。

以上のように光学測定部が構成された測定装置を用いると、測定領域以外の場所での蛍光発光の影響をかなり低減させて、より高い精度で透過率を測定することができ、それにより、高い精度で2光子吸収係数を求めることができる。

【0039】

[測定方法]

本発明の2光子吸収係数測定方法の第1の態様を以下に説明する。

【0040】

[1]測定ステップ

厚さがLである光学材料において複数の測定領域を設定する。

各測定領域のそれぞれについて、各測定領域にある各測定箇所に焦点を合わせたパルスレーザー光を照射して、各焦点位置において入射光強度を順次変化させながら2光子吸収を生じさせ、各測定領域において2光子吸収が生じたときの、透過率と光学材料表面から各測定領域までの領域で生じる蛍光発光の総発光量とを測定する。測定した透過率と総発光量とを、その測定領域の位置情報に関連付けて出力する。

その後、移動ステージを所定量だけ移動させて、パルスレーザー光の焦点位置を次の測定領域内に合わせる。上述の測定および測定値の出力を繰り返す。

【0041】

[2]透過率補正ステップ

各測定領域について、各入射光強度において測定した透過率T~と総発光量PLとを呼び出す。

各測定領域について、測定した透過率の逆数T~−1を入射光強度に対してプロットし、得られる直線の切片T0−1をそれぞれ求める。

各入射光強度について、各測定領域のうち表面に最も近い測定領域において測定した総発光量を各入射光強度における参照総発光量PL0として下記の(17)式に代入し、前記表面に最も近い測定領域を除く各測定領域において測定した各総発光量PLを下記の(17)式のPLに代入して、各入射光強度について、前記表面に最も近い測定領域を除く各測定領域における発光強度比γを求める。

【数17】

前記表面に最も近い測定領域を除く各測定領域において、各入射光強度に対して、測定した透過率の逆数T~−1、前記切片T0−1の逆数T0および発光増大比γを下記式

【数18】

に代入して、測定した透過率を補正する。

更に、前記表面に最も近い測定領域において、各入射光強度に対して、測定した透過率の逆数T~−1、前記切片T0−1の逆数T0を(16)式に代入することにより、前記表面に最も近い測定領域において測定した透過率を補正することができる。

【0042】

[3]2光子吸収係数演算ステップ

各測定領域において、このようにして補正した透過率の逆数T−1を入射光強度に対してプロットし、得られる直線の傾きから、上述の(4)式を用いて、各測定領域における2光子吸収係数を算出する。

【0043】

本発明の2光子吸収係数測定方法の第2の態様は、一直線上にあり光学材料表面からの深さの異なる3またはそれ以上の測定領域を設定して前記[1]測定ステップを行い、上述の第1の態様における前記[2]透過率補正ステップに代えて、以下に説明する[2’]透過率補正ステップを行い、その後、前記[3]2光子吸収係数演算ステップを行う。

【0044】

[2’]透過率補正ステップ

各測定領域について、各入射光強度において測定した透過率T~と総発光量PLとを呼び出す。

各測定領域について、測定した透過率の逆数T~−1を入射光強度に対してプロットし、得られる直線の切片T0−1をそれぞれ求める。

【0045】

各入射光強度に対して、各測定領域における総発光量を、各測定領域の焦点深さに対してプロットし、一次以上の関数による近似直線または近似曲線を、その近似直線または近似曲線と測定した総発光量との距離が最小になるようにあてはめる。

【0046】

近似直線または近似曲線は、好ましくは2次以上の関数であり、より好ましくは、下記式

【数19】

で表される2次関数である。2光子吸収による入射光の吸収量は入射光強度の2乗に比例するので、2次の項を含む関数を用いると近似曲線を精度良く当てはめることができる。 入射光強度が更に大きくなると、3光子吸収等の多光子吸収が起こる確率が高くなる。従って、そのような場合、3次以上の項を含む関数を用いると、近似曲線をより高い精度で当てはめることができる。

【0047】

各入射光強度に対して、焦点深さがゼロであるときの前記近似直線または近似曲線上の外挿値を前記参照総発光量PL0とし、各測定領域の表面からの深さにおける前記近似直線または近似曲線上の値を、あらためて当該各測定領域における総発光量PLとする。各入射光強度について、各測定領域において、こうして得られるPL0およびPLを(17)式に代入して、各入射光強度について、各測定領域における発光強度比γを求める。

各測定領域において、各入射光強度に対して、測定した透過率の逆数T~−1、前記切片T0−1の逆数T0および発光増大比γを(18)式に代入して、測定した透過率を補正する。

【0048】

更に、前記直線と平行でかつ前記直線とは異なる1またはそれ以上の直線上にあり光学材料表面からの深さの異なる3またはそれ以上の測定領域を設定し、前記第2の態様における上述の[1]測定ステップ、[2’]透過率補正ステップおよび[3]2光子吸収係数演算ステップを同様に実施することにより、光学材料内部の3次元方向の各領域において2光子吸収係数を測定することができる。

【0049】

上述のいずれかの方法によって得られた2光子吸収係数の値を、各測定領域の位置情報と関連付けて記憶し、2光子吸収係数とレーザー損傷耐性との相関関係を記憶したデータベースを参照して、各測定領域におけるレーザー損傷耐性を評価することにより、光学材料の各測定領域におけるレーザー損傷耐性を評価することができる。

【0050】

本発明の方法を使用することによって、レーザー損傷耐性の評価が極めて困難であった蛍光発光を伴う光学材料について、2光子吸収係数とレーザー損傷耐性との相関関係を示すデータベースを構築することも可能である。そのデータベースを利用することにより、均質でない光学材料内部におけるレーザー損傷耐性を評価することができる。

例えば、更に、均質でかつレーザー損傷耐性が既知である第1光学材料の複数の測定領域について、上述のいずれかの方法を用いて2光子吸収係数を求め、前記2光子吸収係数を各測定領域の位置情報に関係づけてそれぞれ記憶する。前記第1光学材料と同じ種類でかつレーザー損傷耐性が未知である第2光学材料の複数の測定領域について、上述のいずれかの方法を用いて2光子吸収係数を求め、前記第2光学材料の各測定領域について求められた2光子吸収係数をそれぞれ前記第1光学材料の対応する測定領域について求められた2光子吸収係数と比較する。前記比較結果および第1光学材料の各領域における2光子吸収係数とレーザー損傷耐性との相関関係を記憶したデータベースに基づいて、第2光学材料のレーザー損傷耐性を評価することにより、光学材料の各測定領域におけるレーザー損傷耐性を評価することができる。このような方法を利用することにより、光学材料内部におけるレーザー損傷耐性の3次元イメージングを行うことができる。

【0051】

なお、本明細書において「均質な」光学材料とは、材料内部の全領域にわたって非線形吸収量が一定であり、従って2光子吸収係数が一定である光学材料を意味する。反対に、「均質でない」光学材料とは、材料内部の各領域においてレーザー損傷耐性が異なることで2光子吸収係数が一定でない光学材料を意味する。

【実施例】

【0052】

非常に強い蛍光を発する厚さ20mmの均質なCaF2結晶について、本発明の方法を用いて2光子吸収係数を求めた。波長213nm以下のパルスレーザー光をCaF2結晶に照射して、A〜D点の各焦点位置において2光子吸収を生じさせ、入射光エネルギー強度を0.054〜2.921GW/cm2の間で増加させながら、透過光TA~〜TD~と、結晶表面から焦点位置までの領域で生じる蛍光発光の総発光量PLA〜PLDとを測定した。結晶表面から焦点位置までの距離(焦点深さ)は以下の通りであった。

焦点深さ:A点(5mm)、B点(9mm)、C点(12mm)、D点(18mm)

【0053】

測定した透過率の逆数を入射光強度に対してプロットしたグラフを図7に示す。図7から分かるように、焦点深さが大きくなるほど透過率の逆数の値が見かけ上大きくなっている。焦点深さが大きくなるほど、焦点深さ5mmにおける結果からのずれが大きくなった。

【0054】

下記の例1〜3の方法を用いて測定した透過率の補正を行い、2光子吸収係数を算出した。

【0055】

[例1]

A〜D点の各測定領域について、図7のプロットを直線で近似して切片を求め、その切片の平均値をT0−1とした。計算の結果、T0−1は1.15であった。

【0056】

各入射光強度について、以下に説明する手順で透過率の補正を行った。

一定の入射光強度について、PLA、PLB、PLCおよびPLDを焦点深さに対してプロットし、下記の(20)式

【数20】

で表される線形関数を当てはめた。焦点深さがゼロであるときの近似直線上の外挿値を参照総発光量PL0とし、さらにA〜D点における近似直線上の値をあらためてA〜D点における総発光量PLA、PLB、PLCおよびPLDとした。PL0と、PLA、PLB、PLCまたはPLDとを(17)式に代入して、A〜Dの各点について発光強度比γを求めた。A〜Dの各点について、測定した透過率、発光強度比およびT0−1を(18)式に代入して、測定した透過率の値を補正し、補正後の透過率の逆数TA−1、TB−1、TC−1およびTD−1を得た。他の入射光強度についても同様の補正を行った。

【0057】

各測定領域について、補正後の透過率の値を入射光強度に対してプロットし、得られる直線の傾きから(4)式を用いて2光子吸収係数を算出した。

【0058】

[例2]

(20)式の代わりに下記の(21)式

【数21】

で表される2次関数を当てはめて、焦点深さがゼロであるときの近似曲線上の外挿値を参照総発光量PL0とし、A〜D点における近似曲線上の値をあらためてA〜D点における総発光量PLA、PLB、PLCおよびPLDとして補正を行う以外は例1と同様の方法で、2光子吸収係数を算出した。

【0059】

[例3]

(21)式の代わりに(19)式を用いる以外は例2と同様の方法で、2光子吸収係数を算出した。

【0060】

例1〜例3の関数を当てはめた結果を図8に示す。更に、例3について補正後の透過率の逆数を入射光強度に対してプロットしたグラフを図9に示す。図9から分かるように、(19)式を用いて補正を行ったことにより、焦点深さによらず全てのデータがほぼ同一直線上にまとまった。

【0061】

例1〜3において算出した2光子吸収係数を表1および図10に示す。表1および図9より、例3の関数当てはめを行った場合に、焦点深さによる値のばらつきが最も小さくなり、従って最も精度良く2光子吸収係数を求めることができることが分かった。

【0062】

【表1】

【0063】

補正前の透過率に基づいて計算した2光子吸収係数および例3の補正後の透過率に基づいて計算した2光子吸収係数を各々用いて、2光子吸収係数とレーザー損傷耐性との相関関係を記憶したデータベースを参照して、各測定領域におけるレーザー損傷耐性のイメージングを行った。結果を図11に示す。補正前の透過率に基づいてレーザー損傷耐性のイメージングを行ったところ、実際には均質な材料であるにもかかわらず、焦点深さが大きくなるに従って、レーザー損傷耐性の値が焦点深さ5mmにおける値からずれ、レーザー損傷耐性を実際よりも低く評価してしまった。一方、補正後の透過率に基づいてレーザー損傷耐性のイメージングを行ったところ、焦点深さが大きくなっても、焦点深さ5mmにおけるレーザー損傷耐性とほぼ同じレーザー損傷耐性を示し、レーザー損傷耐性を正確に評価することができた。

【産業上の利用可能性】

【0064】

本発明の解析方法によって、蛍光発光を伴う光学材料についても非破壊で精度良くレーザー損傷耐性を評価することが可能となり、従って光学材料の品質保証を直接行うことが可能となる。

【符号の説明】

【0065】

1 レーザー光源

2 集光レンズユニット

3 透過光検出器

4 発光検出器

5 パワーモニタ

6 ビームスプリッタ

7 光学材料

【技術分野】

【0001】

本発明は、蛍光発光を伴う光学材料の非線形吸収(2光子吸収)を測定する方法に関し、特に、厚みを有する光学材料において、光学材料の厚さ方向における蛍光発光の寄与を補正することによって、2光子吸収係数を精度良く測定する方法に関する。本発明は更に、蛍光発光を伴う光学材料のレーザー損傷耐性を評価する方法に関する。

【背景技術】

【0002】

レーザー光を用いたレーザーシステムは、情報通信、超微細加工、医療等の幅広い産業分野で利用されている。レーザーシステムにおいて、レーザー光の波長変換、集光、反射および増幅素子の構成要素として光学結晶等の光学材料が用いられているが、それらの光学材料は高エネルギー密度のレーザー光にさらされるため、光学材料の良否がシステムの性能や信頼性を左右する。

【0003】

これらのシステムに用いられる光学材料としては、主にレンズ、ミラー基板、窓材等に用いる石英に代表されるガラス材料、主にレーザー発振に用いるNd:YAG、Yb:YAG等の単結晶材料、主に波長変換に用いるCLBO(CsLiB6O10)、LBO(Li2B2O4)、BBO(BaB2O4)、KTP(KTiOPO4)等の単結晶材料、主にレンズに用いるCaF2、MgF2等の単結晶材料、主に窓材として用いる透光性セラミックスなどが挙げられる。これらの光学材料は製造方法や使用原料によって得られる品質が異なるので、いかにして品質評価・品質保証を行うかが重要となる。特に、レーザー損傷耐性の評価は極めて重要である。

【0004】

そこで、本発明者らは、光学材料のレーザー損傷耐性を非破壊かつ非接触で評価する方法を開発した(特許文献1および2)。この方法は、パルスレーザー光を光学材料に照射して、光学材料内部の多数の位置において2光子吸収係数に起因する透過率低下を測定し、その結果に基づいて光学材料内部の各領域におけるレーザー損傷耐性を評価するものである。これらの成果を応用することで光学材料のレーザー損傷耐性を非破壊で3次元イメージング可能な技術が実証可能となった。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特許第4528075号公報

【特許文献2】特開2009−36706号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

特許文献1に記載の方法により、非線形吸収を利用した光学材料のレーザー損傷耐性の評価が実現でき、照射したレーザー光の焦点付近の領域におけるレーザー損傷耐性を非線形吸収量から非破壊で高精度に求めることができた。照射するレーザー光の焦点位置を光学材料内部で垂直、水平面内に移動させることによって、面内の均質性のイメージング評価も可能となった。一方、光学材料の中には、強いレーザー光を照射すると非線形吸収の過程で強い蛍光発光を伴うものが存在している。蛍光発光を伴う光学材料にレーザー光を照射すると、透過率は非線形吸収によって低下するだけでなく蛍光発光によっても低下する。蛍光発光に起因する透過率低下の程度は非線形吸収に起因する透過率低下の程度に比べて非常に大きいので、蛍光発光を伴う光学材料の厚さ方向において、透過率の低下の程度に基づいて焦点付近の領域における2光子吸収量を正確に求めることができず、従って、非線形吸収量とレーザー損傷耐性との相関をとることができない。このため、蛍光発光を伴う光学材料における非線形吸収によるレーザー損傷耐性の評価は、現在のところ光学材料表面から3mm程度を基準として±0.5mmの領域までしか可能でなく、特に厚みのあるレンズ材料では、本来目指している3次元イメージングをうまく行うことができなかった(図1(a))。また、従来の一般的な非線形吸収計測技術においては、厚さ方向における蛍光発光の影響を最小限にするために薄板試料が用いられており、厚みを有する光学材料内部の評価、解析は行われていない。

【0007】

そこで、本発明は第1に、蛍光発光を伴い厚みを有する光学材料に関して、表面近傍だけでなく材料内部においても2光子吸収係数を精度良く測定することができる方法を提供することを目的とする。本発明は第2に、蛍光発光を伴い厚みを有する光学材料において、測定した2光子吸収係数を用いて光学材料内部のレーザー損傷耐性を評価することができる方法を提供することを目的とする。本発明は第3に、蛍光発光を伴い厚みを有する光学材料の内部におけるレーザー損傷耐性を高精度で3次元イメージングし得る方法を提供することを目的とする(図1(b))。

【課題を解決するための手段】

【0008】

上記課題を解決するために、本発明者らは、蛍光発光を伴う光学材料において、2光子吸収に起因するエネルギー減衰と蛍光発光に起因するエネルギー減衰とを詳細に解析した結果、光学材料内部において、厚さ方向における蛍光発光の寄与を取り除く補正を行って2光子吸収係数を精度良く測定する方法を発見するに至った。

【0009】

即ち、本発明に係る2光子吸収係数測定方法は、

厚さがLである光学材料内部にある測定領域における2光子吸収係数を測定する方法であって、

[1]光学材料表面からの深さの異なる少なくとも2つの測定領域のそれぞれについて、各測定領域にある各測定箇所に焦点を合わせたパルスレーザー光を照射して、各焦点位置において入射光強度を順次変化させながら2光子吸収を生じさせ、

(i)前記少なくとも2つの測定領域のうちの光学材料表面に近い一方の測定領域において2光子吸収が生じたときの、光学材料表面から該一方の測定領域までの領域で生じる蛍光発光の総発光量を、参照総発光量として各入射光強度についてそれぞれ測定し、

(ii)他方の測定領域において2光子吸収が生じたときの、透過率と光学材料表面から該他方の測定領域までの領域で生じる蛍光発光の総発光量とを各入射光強度についてそれぞれ測定する測定ステップと、

[2]各入射光強度に対して、前記他方の測定領域において測定した透過率をそれぞれ、各入射光強度における前記一方の測定領域で測定した参照総発光量と、前記他方の測定領域において測定した総発光量と、前記参照総発光量に対する前記総発光量の比とに基づいてそれぞれ補正する透過率補正ステップと、

[3]入射光強度の変化に対する前記補正後の透過率の変化と、前記光学材料の厚さLとに基づいて前記他方の測定領域における2光子吸収係数を求める2光子吸収係数演算ステップと、

を含むことを特徴とするものである。

【0010】

本発明の測定方法においては、前記一方の測定領域を、光学材料表面の近傍に設定することが好ましい。このようにすると、より精度の高い2光子吸収係数を得ることができる。

【0011】

また、前記[1]測定ステップにおいて、前記一方の測定領域にて透過率を各入射光強度についてそれぞれ測定し、前記[2]透過率補正ステップにおいて、当該測定した透過率に基づいて、該測定した透過率をそれぞれ補正し、前記[3]2光子吸収係数演算ステップにおいて、前記一方の測定領域における2光子吸収係数を求めてもよい。このようにすることで、前記一方の測定領域においても2光子吸収係数を測定することができる。

【0012】

また、本発明の測定方法は、前記[1]測定ステップにおいて、

前記少なくとも2つの測定領域を結ぶ直線上にありかつ前記少なくとも2つの測定領域とは異なる深さにある少なくとも1つの第3測定領域に、当該第3測定領域にある測定箇所に焦点を合わせたパルスレーザー光を、前記少なくとも2つの測定領域と同様に入射光強度を順次変化させながら照射して、焦点位置においてそれぞれ2光子吸収を生じさせ、各入射光強度において、光学材料表面から該第3測定領域までの領域で生じる蛍光発光の総発光量を測定することを更に含み、

前記[2]透過率補正ステップにおいて、

前記各入射光強度において、それぞれ前記各測定領域の光学材料表面からの深さと各測定領域で測定した総発光量とに基づいて、一次以上の関数による近似直線または近似曲線を、その近似直線または近似曲線と測定した総発光量との距離が最小になるようにあてはめ、焦点深さがゼロであるときの前記近似直線または近似曲線上の外挿値を前記参照総発光量とし、それぞれの前記他方の測定領域の光学材料表面からの深さにおける前記近似直線または近似曲線上の値を、あらためて光学材料表面から当該各測定領域までの総発光量として用いて、前記他方の測定領域において測定した透過率を補正するものであってもよい。このようにすると、2光子吸収係数をより高い精度で測定することができる。

【0013】

この場合、

前記[1]測定ステップにおいて更に、前記一方の測定領域および前記第3測定領域について、透過率を各入射光強度に対してそれぞれ測定し、

前記[2]透過率補正ステップにおいて、前記一方の測定領域および前記第3測定領域の光学材料表面からの深さにおける前記近似直線または近似曲線上の値を、光学材料表面から前記一方の測定領域および前記第3測定領域までの総発光量として、前記一方の測定領域および前記第3測定領域において測定した透過率を補正し、

前記[3]2光子吸収係数演算ステップにおいて、前記一方の測定領域および前記第3測定領域における2光子吸収係数を求めてもよい。このようにすると、前記一方の測定領域および前記第3測定領域においても2光子吸収係数を測定することができる。

【0014】

前記関数は、2次以上の関数であることが好ましい。このようにすると、2光子吸収係数をより一層高い精度で測定することができる。

【0015】

更に、前記直線上にある前記少なくとも2つの測定領域および前記第3領域における2光子吸収係数を測定する上述のいずれかの方法を、前記直線と平行でかつ前記直線とは異なる1またはそれ以上の直線について繰り返すことにより、光学材料内部の3次元方向の各領域において2光子吸収係数を測定することができる。

【0016】

上述のいずれかの方法によって得られた2光子吸収係数の値を、各測定領域の位置情報と関連付けて記憶し、2光子吸収係数とレーザー損傷耐性との相関関係を記憶したデータベースを参照して、各測定領域におけるレーザー損傷耐性を評価することにより、光学材料の各測定領域におけるレーザー損傷耐性を評価することができる。

【0017】

更に、均質でかつレーザー損傷耐性が既知である第1光学材料の複数の測定領域について、上述のいずれかの2光子吸収係数測定方法を用いて2光子吸収係数を求め、

前記2光子吸収係数を各測定領域の位置情報に関係づけてそれぞれ記憶し、

前記第1光学材料と同じ種類でかつレーザー損傷耐性が未知である第2光学材料の複数の測定領域について、上述のいずれかの2光子吸収係数測定方法を用いて2光子吸収係数を求め、

前記第2光学材料の各測定領域について求められた2光子吸収係数をそれぞれ前記第1光学材料の対応する測定領域について求められた2光子吸収係数と比較し、

前記比較結果および第1光学材料の各領域における2光子吸収係数とレーザー損傷耐性との相関関係を記憶したデータベースに基づいて、第2光学材料のレーザー損傷耐性を評価することにより、光学材料の各測定領域におけるレーザー損傷耐性を評価することができる。

【発明の効果】

【0018】

本発明の方法を用いると、従来技術では表面から3mm±0.5mm程度の狭い範囲でしか2光子吸収係数を測定できなかった、蛍光発光を伴い厚みを有する光学材料について、材料内部の全範囲にわたって2光子吸収係数を精度良く測定することが可能となる。更に、蛍光発光を伴い厚みを有する光学材料について、材料内部におけるレーザー損傷耐性を精度良く評価することが可能となり、材料内部のレーザー損傷耐性の3次元イメージングを行うことが可能となる。

【図面の簡単な説明】

【0019】

【図1】図1は、従来技術と本発明とを概念的に比較する図である。

【図2】図2は、本発明の測定方法の理論を示すモデル図である。

【図3】図3は、入射光強度と透過率の逆数との関係を示す概念図である。

【図4】図4は、焦点深さと総発光量との関係を示す概念図である。

【図5】図5は、本発明の測定方法に用いられる測定装置の構成の一例を示すブロック図である。

【図6】図6は、本発明の測定方法に用いられる測定装置におけるレーザー光照射方法の別の構成例を模式的に示す図である。

【図7】図7は、実施例において測定した補正前の透過率の逆数を入射光強度に対してプロットしたグラフである。

【図8】図8は、実施例において測定した総発光量を焦点深さに対してプロットしたデータと、そのデータに実施例の例1〜3の各近似直線および近似曲線を当てはめた結果とを示すグラフである。

【図9】図9は、実施例の例3に関して、補正後の透過率の逆数を入射光強度に対してプロットしたグラフである。

【図10】図10は、実施例の各例に関して、2光子吸収係数の計算結果を焦点深さに対してプロットしたグラフである。

【図11】図11は、実施例において、補正前の透過率に基づいてレーザー損傷耐性を評価した結果と、補正後の透過率に基づいてレーザー損傷耐性を評価した結果とを比較した図である。

【発明を実施するための形態】

【0020】

以下に、本発明の2光子吸収係数測定方法の理論について図面を参照しながら説明する。

【0021】

[理論]

図2(a)に示すように、蛍光発光を伴う厚さLの光学材料にレーザー光を照射して、光学材料内部のA、BおよびCの各点における2光子吸収係数を測定する系を考える。入射側の光学材料表面(以下、単に光学材料表面とも呼ぶ)からのA、BおよびC点の距離を各々a、bおよびcとする。

A点に焦点を合わせた強度Iinのレーザー光を光学材料表面に照射して、焦点付近の測定領域において2光子吸収を発生させる。このとき、強度IAoutの透過光と、光学材料表面から測定領域までの領域において生じる蛍光発光の総発光量(以下、単に総発光量ともよぶ)PLAとが測定される。ここで、総発光量とは、光学材料にレーザー光を照射する際に生じる蛍光発光の発光強度を、光学材料表面から焦点位置まで積分して得られる値を意味する。このとき、光学材料表面から焦点位置までの距離(以下、この距離を焦点深さとも呼ぶ)はaである。このような系において、光学材料内部で非線形吸収と蛍光発光とに起因して入射光が減衰する様子は、図2(b)に示すモデル図に基づいて説明することができる。

【0022】

まず、強度Iinの入射光が材料の表面付近で強く吸収されることにより蛍光発光が生じ、それにより急激な光強度の減少(光エネルギーの損失)が起こる(1−1)。その後、光強度は徐々に減少し、A点において光強度はIAinとなる。A点付近における2光子吸収(非線形吸収)によって光強度が更に急激に減少して(1−2)、光強度IAoutとなる。2光子吸収が生じた後、光強度は極めて弱くなることからその強度に依存する蛍光発光量も無視できるほど小さくなると考えられる。この仮定に従って、光はその後、蛍光発光に伴う吸収は無視でき、近似的にほぼ同じ強度で進み(1−3)、強度IAoutの透過光として光学材料の裏面から出ていく。

【0023】

このとき、実際に測定可能な透過率TA~(記号「~(チルダ)」は正式には「T」の上部に記載されるべきものである。以下同様)の逆数TA~-1は下記式で表される。

【数1】

A点と焦点深さの異なるB点およびC点についても同様に、透過率の逆数TB~−1およびTC~−1が下記式で表される。

【数2】

【数3】

一方、測定対象の光学材料が蛍光発光を伴わない場合、2光子吸収係数は、透過率の逆数を入射光強度に対してプロットしたグラフの傾きから下記式

【数4】

を用いて計算することができる。

【0024】

式(4)を用いて2光子吸収係数を求めるためには、蛍光発光に起因する光強度の減衰の寄与を、測定した透過率から排除する必要がある。

蛍光発光の寄与が排除された場合には、蛍光発光に起因する光強度の減衰は起こらず、2光子吸収に起因する光強度の減衰のみが起こると考えられる。このように、2光子吸収のみに起因して光強度の減衰が生じる場合のA点における透過率の逆数TA−1は、以下のように表すことができる。

【数5】

B点およびC点においても同様に、透過率の逆数TB−1およびTC−1を下記式で表すことができる。

【数6】

【数7】

蛍光発光の寄与が排除された上記の透過率の逆数TA−1、TB−1およびTC−1を求めることができれば、式(4)を用いて2光子吸収係数を算出することができる。

【0025】

以下に、測定した透過率の逆数TA~−1、TB~−1およびTC~−1を、TA−1、TB−1およびTC−1へと補正する方法を説明する。

まず、B点に関して、TB~−1およびTB−1を入射光強度に対してプロットした概念図を図3に示す。蛍光発光の寄与がある場合、図2からわかるようにIin>IBinであるので、実際に測定される透過率の逆数TB~−1は求めるべき透過率の逆数TB−1より大きな値となる。また、表面での光の反射がないと仮定すると、グラフの切片は本来1となるはずであるが、蛍光発光の寄与がある場合には切片T0−1>1となる。従って、測定される透過率の逆数TB~−1から蛍光発光の寄与を取り除いて、目的とする透過率の逆数TB−1へと補正する必要があることがわかる。

【0026】

次に、A点、B点およびC点に焦点を合わせたレーザー光を光学材料に照射した際に、光学材料表面から焦点位置までの総発光量を、焦点深さに対してプロットしたグラフを図4に示す。総発光量は光の吸収量に比例し、蛍光発光に伴う吸収の増大は入射光エネルギーの損失となって光強度の減少という形で現れると考えられる。従って、A点における発光に伴う光強度の減少量はIin−IAinである。B点でも同様にIin−IBinである。光強度の減少量の比は総発光量の比に等しいと考えられるので、

【数8】

と表すことができる。この総発光量の比を発光増大比γABとする。

同様に、A点に対するC点の発光増大比γACは、下記式

【数9】

で表すことができる。

(8)式を変形すると、

【数10】

となり、両辺をIBoutで割ると、求めるべきTB−1は

【数11】

と表すことができる。C点についても同様に、TC−1は、(9)式を変形して

【数12】

と表すことができる。

【0027】

続いて、TB−1およびTC−1を測定可能な量で表すために、以下の変形を行う。まず、図3において、切片T0−1は、光学材料表面付近における蛍光発光による光強度の減少(即ち図2の(1−1))を意味していると考えられる。従って、入射光強度から光学材料表面付近における蛍光発光による光強度の減衰量を差し引いた値IOinを下記式で定義することができる。

【数13】

A点が光学材料表面近傍に存在する場合、IAinをIOinで近似して差し支えないと考えられる。即ち、IAin/IinをIOin/Iinで置き換えることが可能である。式(13)を用いて式(11)および式(12)を書き直すと、

【数14】

【数15】

となる。更に、TA−1については以下のように表すことができる。

【数16】

ここで、TA~−1、TB~−1およびTC~−1は透過率測定から直接得られる値であり、γAB、γACおよびT0は、測定可能な値を用いて求めることができる値である。

【0028】

以上の理論を適用することより、測定した透過率から蛍光発光の寄与を取り除く補正を行うことができ、補正後の透過率の逆数および式(4)を用いて2光子吸収係数を求めることができる。

【0029】

[光学材料]

本発明の方法で測定可能な光学材料は、例えば、主にレンズ、ミラー基板、窓材等に用いられる石英に代表されるガラス材料、主にレーザー発振に用いられるNd:YAG、Yb:YAG等の単結晶材料、主に波長変換に用いられるCLBO(CsLiB6O10)、LBO(Li2B2O4)、KTP(KTiOPO4)等の単結晶材料、主にレンズに用いられるCaF2、MgF2等の単結晶材料、主に窓材として用いられる透光性セラミックス等が挙げられる。

本発明の方法で測定可能な光学材料の厚さは材料の種類によって異なる。蛍光発光が比較的小さい光学材料の場合、30mm程度までの厚さの光学材料を本発明の方法で測定することが可能である。蛍光発光の著しい光学材料であっても、20mm程度までの厚さの光学材料を本発明の方法で測定することが可能である。光学材料の厚さが上述の値より大きいと、蛍光発光による透過率の減衰が極めて大きくなり、僅かな非線形吸収による透過率の減衰の判別が困難になるのであるので好ましくない。

【0030】

[測定装置]

本発明の測定方法において使用可能な測定装置の一例を以下に説明する。この例は発明を限定するものでなく、他の装置を用いて測定を行うことも可能である。

【0031】

本発明に係る測定装置の構成の一例を図5に示す。この例において、測定装置は

(a)レーザー光を出射するレーザー光源1、

(b)レーザー光源1から出射されたレーザー光を2つに分割して、分割した一方の光をモニター用レーザー光としてパワーモニタ5に入射し、他方の光を測定用レーザー光として集光レンズユニット2に入射するビームスプリッタ6、

(c)入射される測定用レーザー光を集光して光学材料7に入射する集光レンズユニット2、

(d)光学材料7を透過した測定用レーザー光の透過光強度を検出する透過光検出器3、

(e)レーザー光の強度をモニターするパワーモニタ5、および

(f)光学材料7の蛍光発光を検出する発光検出器4

で構成される。

【0032】

この光学測定装置は光学測定制御部によって制御され、測定データが出力される。また、光学測定装置は、図示はしていないが、測定対象である光学材料7または集光レンズユニット2を移動させる移動ステージを有している。移動ステージで光学材料7または集光レンズユニット2を移動させることにより、光学材料内部のレーザー光の焦点位置を変更することができる。

【0033】

[光学測定制御部]

光学測定制御部は、

(1)入射レーザー光が各測定領域において焦点を結ぶように光学系を調整する光学系制御部、

(2)各測定領域において、レーザー光の入射エネルギー強度を順次変化させて試料に入射して、各入射エネルギー強度に対する透過率と総発光量とを測定する測定制御部、および

(3)光学材料の全領域における透過率が測定されるように測定領域の位置を順次移動させる走査制御部

を有する。

【0034】

[測定条件]

本発明の測定方法の測定条件を以下に説明する。

【0035】

本発明の方法を用いて2光子吸収係数を測定し得る光学材料の測定可能範囲は、パルスレーザー光の入射エネルギーを増加させながら透過率を測定すると、入射エネルギーが増加するにつれて、透過率が線形吸収に起因して減少し、その後、透過率の減少が非線形的な減少へと変化し、更に入射エネルギーが増加すると光学材料が破壊され、その非線形的な透過率の減少が、パルスレーザー光の焦点位置における2光子吸収に起因するものであると判断される範囲である。

【0036】

一方、光学材料表面付近の領域は、光学材料内部と比較して構造的に弱いので、その領域に焦点を合わせてパルスレーザー光を照射すると、光学材料表面に過大なエネルギーが加わり、光学材料表面が破壊されてしまい、2光子吸収係数を測定することはできない。光学材料表面付近の領域におけるレーザー損傷耐性の弱さは、光学材料表面において欠陥密度が高いことに起因する。例えば、光学材料が単結晶である場合、光学材料表面において結晶構造が不連続であることにより、表面における欠陥密度が高くなっている。また、研磨により研磨剤が光学材料表面に付着する等の不純物の存在、及びその仕上がり状態も、材料表面の構造的弱さの原因となり得る。光学材料表面付近光学材料固有のレーザー損傷耐性が高い場合には、光学材料を破壊することなく2光子吸収係数を測定し得る焦点位置は光学材料表面に近付き、従って、測定可能範囲が広くなる。対して、光学材料固有のレーザー損傷耐性が低い場合には、光学材料を破壊することなく2光子吸収係数を測定し得る焦点位置は光学材料表面から遠ざかり、従って、測定可能範囲が狭くなる。例えば石英の場合、光学材料の測定可能範囲は、光学材料表面から好ましくは1mm以上離れた範囲であり、より好ましくは2mm以上離れた範囲である。

【0037】

本発明の方法を用いて2光子吸収係数を測定し得るパルスレーザー光の種類は、測定対象の光学材料の種類によって異なり、上述の測定可能範囲に照射して入射エネルギーを増加させながら透過率を測定すると、透過率が非線形的に減少し、その非線形的な透過率の減少がパルスレーザー光の焦点位置における2光子吸収に起因するものであるように、適切に選択する必要がある。パルスレーザー光の波長が光学材料の透過限界波長よりも短い場合には、パルスレーザー光の透過が極めて小さくなるので、透過率低下によるレーザー損傷耐力の評価が困難となる。パルスレーザー光の波長が長すぎる場合には二光子吸収の発生が少なくなり、効果的な光学材料のレーザー損傷評価方法が困難となる。また、パルスレーザー光のパルス幅が10−16sより短いものは現在の技術では達成が困難であり、パルスレーザー光のパルス幅が10−6sより長くなると、パルスレーザー光照射によるレーザー損傷が発生するおそれがでてくる。

入射レーザー光強度は、最小の光強度から所定の上昇ステップで強度を増大させながら最大の光強度に達するように変化させる。入射レーザー光強度が大きすぎると、また、ビームを絞りすぎると、エネルギー密度の増加により材料が破壊されてしまう。また、光強度が小さすぎると、焦点付近の領域で2光子吸収を生じさせるのに十分なエネルギーを得ることができない。

【0038】

本発明の測定方法において、図5に示す構成以外にも、図6に示すように、2つのレーザー光を測定領域で重ね合わせるようにして、測定領域における2光子吸収に起因する非線形吸収量を増加させ、その測定領域外では2つのレーザー光が重ならないようにレーザーパルス幅およびタイミングを調整して、測定領域外での蛍光発光量を抑制するようにしてもよい。

即ち、図6に示す構成は、2つのレーザー光源と2つの透過光検出器3a、3bを備え、各レーザー光源から出射した2つのレーザー光La、Lbが、それぞれ対応する集光レンズユニット(図示せず)を介して異なる方向から光学材料7に入射する。この構成において、2つのレーザー光源は、光源から出射した光が光学材料中の測定領域に至るまでの光路長を考慮して、2つのレーザーパルスが測定領域において重なるように、パルスの発生タイミングが光学測定制御部によって制御され、各レーザー光La、Lbに対応して設けられた透過光検出器3a、3bが、パルスの発生タイミングに合わせて、各レーザー光La、Lbに対する透過率を検出する。

なお、この図6に示す構成において、測定領域は、照射するパルスレーザーのパルス幅および集光レンズユニットによって集光されるビーム径に基づいて決定される。

この構成においては、パルス周期およびデューティ比を同一に設定して、同一測定領域において複数回レーザーパルスを照射し、それぞれ透過率を測定することが好ましく、これによってより精度の高い透過率測定が可能になる。

以上のように光学測定部が構成された測定装置を用いると、測定領域以外の場所での蛍光発光の影響をかなり低減させて、より高い精度で透過率を測定することができ、それにより、高い精度で2光子吸収係数を求めることができる。

【0039】

[測定方法]

本発明の2光子吸収係数測定方法の第1の態様を以下に説明する。

【0040】

[1]測定ステップ

厚さがLである光学材料において複数の測定領域を設定する。

各測定領域のそれぞれについて、各測定領域にある各測定箇所に焦点を合わせたパルスレーザー光を照射して、各焦点位置において入射光強度を順次変化させながら2光子吸収を生じさせ、各測定領域において2光子吸収が生じたときの、透過率と光学材料表面から各測定領域までの領域で生じる蛍光発光の総発光量とを測定する。測定した透過率と総発光量とを、その測定領域の位置情報に関連付けて出力する。

その後、移動ステージを所定量だけ移動させて、パルスレーザー光の焦点位置を次の測定領域内に合わせる。上述の測定および測定値の出力を繰り返す。

【0041】

[2]透過率補正ステップ

各測定領域について、各入射光強度において測定した透過率T~と総発光量PLとを呼び出す。

各測定領域について、測定した透過率の逆数T~−1を入射光強度に対してプロットし、得られる直線の切片T0−1をそれぞれ求める。

各入射光強度について、各測定領域のうち表面に最も近い測定領域において測定した総発光量を各入射光強度における参照総発光量PL0として下記の(17)式に代入し、前記表面に最も近い測定領域を除く各測定領域において測定した各総発光量PLを下記の(17)式のPLに代入して、各入射光強度について、前記表面に最も近い測定領域を除く各測定領域における発光強度比γを求める。

【数17】

前記表面に最も近い測定領域を除く各測定領域において、各入射光強度に対して、測定した透過率の逆数T~−1、前記切片T0−1の逆数T0および発光増大比γを下記式

【数18】

に代入して、測定した透過率を補正する。

更に、前記表面に最も近い測定領域において、各入射光強度に対して、測定した透過率の逆数T~−1、前記切片T0−1の逆数T0を(16)式に代入することにより、前記表面に最も近い測定領域において測定した透過率を補正することができる。

【0042】

[3]2光子吸収係数演算ステップ

各測定領域において、このようにして補正した透過率の逆数T−1を入射光強度に対してプロットし、得られる直線の傾きから、上述の(4)式を用いて、各測定領域における2光子吸収係数を算出する。

【0043】

本発明の2光子吸収係数測定方法の第2の態様は、一直線上にあり光学材料表面からの深さの異なる3またはそれ以上の測定領域を設定して前記[1]測定ステップを行い、上述の第1の態様における前記[2]透過率補正ステップに代えて、以下に説明する[2’]透過率補正ステップを行い、その後、前記[3]2光子吸収係数演算ステップを行う。

【0044】

[2’]透過率補正ステップ

各測定領域について、各入射光強度において測定した透過率T~と総発光量PLとを呼び出す。

各測定領域について、測定した透過率の逆数T~−1を入射光強度に対してプロットし、得られる直線の切片T0−1をそれぞれ求める。

【0045】

各入射光強度に対して、各測定領域における総発光量を、各測定領域の焦点深さに対してプロットし、一次以上の関数による近似直線または近似曲線を、その近似直線または近似曲線と測定した総発光量との距離が最小になるようにあてはめる。

【0046】

近似直線または近似曲線は、好ましくは2次以上の関数であり、より好ましくは、下記式

【数19】

で表される2次関数である。2光子吸収による入射光の吸収量は入射光強度の2乗に比例するので、2次の項を含む関数を用いると近似曲線を精度良く当てはめることができる。 入射光強度が更に大きくなると、3光子吸収等の多光子吸収が起こる確率が高くなる。従って、そのような場合、3次以上の項を含む関数を用いると、近似曲線をより高い精度で当てはめることができる。

【0047】

各入射光強度に対して、焦点深さがゼロであるときの前記近似直線または近似曲線上の外挿値を前記参照総発光量PL0とし、各測定領域の表面からの深さにおける前記近似直線または近似曲線上の値を、あらためて当該各測定領域における総発光量PLとする。各入射光強度について、各測定領域において、こうして得られるPL0およびPLを(17)式に代入して、各入射光強度について、各測定領域における発光強度比γを求める。

各測定領域において、各入射光強度に対して、測定した透過率の逆数T~−1、前記切片T0−1の逆数T0および発光増大比γを(18)式に代入して、測定した透過率を補正する。

【0048】

更に、前記直線と平行でかつ前記直線とは異なる1またはそれ以上の直線上にあり光学材料表面からの深さの異なる3またはそれ以上の測定領域を設定し、前記第2の態様における上述の[1]測定ステップ、[2’]透過率補正ステップおよび[3]2光子吸収係数演算ステップを同様に実施することにより、光学材料内部の3次元方向の各領域において2光子吸収係数を測定することができる。

【0049】

上述のいずれかの方法によって得られた2光子吸収係数の値を、各測定領域の位置情報と関連付けて記憶し、2光子吸収係数とレーザー損傷耐性との相関関係を記憶したデータベースを参照して、各測定領域におけるレーザー損傷耐性を評価することにより、光学材料の各測定領域におけるレーザー損傷耐性を評価することができる。

【0050】

本発明の方法を使用することによって、レーザー損傷耐性の評価が極めて困難であった蛍光発光を伴う光学材料について、2光子吸収係数とレーザー損傷耐性との相関関係を示すデータベースを構築することも可能である。そのデータベースを利用することにより、均質でない光学材料内部におけるレーザー損傷耐性を評価することができる。

例えば、更に、均質でかつレーザー損傷耐性が既知である第1光学材料の複数の測定領域について、上述のいずれかの方法を用いて2光子吸収係数を求め、前記2光子吸収係数を各測定領域の位置情報に関係づけてそれぞれ記憶する。前記第1光学材料と同じ種類でかつレーザー損傷耐性が未知である第2光学材料の複数の測定領域について、上述のいずれかの方法を用いて2光子吸収係数を求め、前記第2光学材料の各測定領域について求められた2光子吸収係数をそれぞれ前記第1光学材料の対応する測定領域について求められた2光子吸収係数と比較する。前記比較結果および第1光学材料の各領域における2光子吸収係数とレーザー損傷耐性との相関関係を記憶したデータベースに基づいて、第2光学材料のレーザー損傷耐性を評価することにより、光学材料の各測定領域におけるレーザー損傷耐性を評価することができる。このような方法を利用することにより、光学材料内部におけるレーザー損傷耐性の3次元イメージングを行うことができる。

【0051】

なお、本明細書において「均質な」光学材料とは、材料内部の全領域にわたって非線形吸収量が一定であり、従って2光子吸収係数が一定である光学材料を意味する。反対に、「均質でない」光学材料とは、材料内部の各領域においてレーザー損傷耐性が異なることで2光子吸収係数が一定でない光学材料を意味する。

【実施例】

【0052】

非常に強い蛍光を発する厚さ20mmの均質なCaF2結晶について、本発明の方法を用いて2光子吸収係数を求めた。波長213nm以下のパルスレーザー光をCaF2結晶に照射して、A〜D点の各焦点位置において2光子吸収を生じさせ、入射光エネルギー強度を0.054〜2.921GW/cm2の間で増加させながら、透過光TA~〜TD~と、結晶表面から焦点位置までの領域で生じる蛍光発光の総発光量PLA〜PLDとを測定した。結晶表面から焦点位置までの距離(焦点深さ)は以下の通りであった。

焦点深さ:A点(5mm)、B点(9mm)、C点(12mm)、D点(18mm)

【0053】

測定した透過率の逆数を入射光強度に対してプロットしたグラフを図7に示す。図7から分かるように、焦点深さが大きくなるほど透過率の逆数の値が見かけ上大きくなっている。焦点深さが大きくなるほど、焦点深さ5mmにおける結果からのずれが大きくなった。

【0054】

下記の例1〜3の方法を用いて測定した透過率の補正を行い、2光子吸収係数を算出した。

【0055】

[例1]

A〜D点の各測定領域について、図7のプロットを直線で近似して切片を求め、その切片の平均値をT0−1とした。計算の結果、T0−1は1.15であった。

【0056】

各入射光強度について、以下に説明する手順で透過率の補正を行った。

一定の入射光強度について、PLA、PLB、PLCおよびPLDを焦点深さに対してプロットし、下記の(20)式

【数20】

で表される線形関数を当てはめた。焦点深さがゼロであるときの近似直線上の外挿値を参照総発光量PL0とし、さらにA〜D点における近似直線上の値をあらためてA〜D点における総発光量PLA、PLB、PLCおよびPLDとした。PL0と、PLA、PLB、PLCまたはPLDとを(17)式に代入して、A〜Dの各点について発光強度比γを求めた。A〜Dの各点について、測定した透過率、発光強度比およびT0−1を(18)式に代入して、測定した透過率の値を補正し、補正後の透過率の逆数TA−1、TB−1、TC−1およびTD−1を得た。他の入射光強度についても同様の補正を行った。

【0057】

各測定領域について、補正後の透過率の値を入射光強度に対してプロットし、得られる直線の傾きから(4)式を用いて2光子吸収係数を算出した。

【0058】

[例2]

(20)式の代わりに下記の(21)式

【数21】

で表される2次関数を当てはめて、焦点深さがゼロであるときの近似曲線上の外挿値を参照総発光量PL0とし、A〜D点における近似曲線上の値をあらためてA〜D点における総発光量PLA、PLB、PLCおよびPLDとして補正を行う以外は例1と同様の方法で、2光子吸収係数を算出した。

【0059】

[例3]

(21)式の代わりに(19)式を用いる以外は例2と同様の方法で、2光子吸収係数を算出した。

【0060】

例1〜例3の関数を当てはめた結果を図8に示す。更に、例3について補正後の透過率の逆数を入射光強度に対してプロットしたグラフを図9に示す。図9から分かるように、(19)式を用いて補正を行ったことにより、焦点深さによらず全てのデータがほぼ同一直線上にまとまった。

【0061】

例1〜3において算出した2光子吸収係数を表1および図10に示す。表1および図9より、例3の関数当てはめを行った場合に、焦点深さによる値のばらつきが最も小さくなり、従って最も精度良く2光子吸収係数を求めることができることが分かった。

【0062】

【表1】

【0063】

補正前の透過率に基づいて計算した2光子吸収係数および例3の補正後の透過率に基づいて計算した2光子吸収係数を各々用いて、2光子吸収係数とレーザー損傷耐性との相関関係を記憶したデータベースを参照して、各測定領域におけるレーザー損傷耐性のイメージングを行った。結果を図11に示す。補正前の透過率に基づいてレーザー損傷耐性のイメージングを行ったところ、実際には均質な材料であるにもかかわらず、焦点深さが大きくなるに従って、レーザー損傷耐性の値が焦点深さ5mmにおける値からずれ、レーザー損傷耐性を実際よりも低く評価してしまった。一方、補正後の透過率に基づいてレーザー損傷耐性のイメージングを行ったところ、焦点深さが大きくなっても、焦点深さ5mmにおけるレーザー損傷耐性とほぼ同じレーザー損傷耐性を示し、レーザー損傷耐性を正確に評価することができた。

【産業上の利用可能性】

【0064】

本発明の解析方法によって、蛍光発光を伴う光学材料についても非破壊で精度良くレーザー損傷耐性を評価することが可能となり、従って光学材料の品質保証を直接行うことが可能となる。

【符号の説明】

【0065】

1 レーザー光源

2 集光レンズユニット

3 透過光検出器

4 発光検出器

5 パワーモニタ

6 ビームスプリッタ

7 光学材料

【特許請求の範囲】

【請求項1】

厚さがLである光学材料内部にある測定領域における2光子吸収係数を測定する方法であって、

[1]光学材料表面からの深さの異なる少なくとも2つの測定領域のそれぞれについて、各測定領域にある各測定箇所に焦点を合わせたパルスレーザー光を照射して、各焦点位置において入射光強度を順次変化させながら2光子吸収を生じさせ、

(i)前記少なくとも2つの測定領域のうちの光学材料表面に近い一方の測定領域において2光子吸収が生じたときの、光学材料表面から該一方の測定領域までの領域で生じる蛍光発光の総発光量を、参照総発光量として各入射光強度についてそれぞれ測定し、

(ii)他方の測定領域において2光子吸収が生じたときの、透過率と光学材料表面から該他方の測定領域までの領域で生じる蛍光発光の総発光量とを各入射光強度についてそれぞれ測定する測定ステップと、

[2]各入射光強度に対して、前記他方の測定領域において測定した透過率をそれぞれ、各入射光強度における前記一方の測定領域で測定した参照総発光量と、前記他方の測定領域において測定した総発光量と、前記参照総発光量に対する前記総発光量の比とに基づいてそれぞれ補正する透過率補正ステップと、

[3]入射光強度の変化に対する前記補正後の透過率の変化と、前記光学材料の厚さLとに基づいて前記他方の測定領域における2光子吸収係数を求める2光子吸収係数演算ステップと、

を含むことを特徴とする、2光子吸収係数測定方法。

【請求項2】

前記一方の測定領域を、光学材料表面の近傍に設定する、請求項1に記載の2光子吸収係数測定方法。

【請求項3】

前記[1]測定ステップにおいて、前記一方の測定領域にて透過率を各入射光強度についてそれぞれ測定することを更に含み、

前記[2]透過率補正ステップにおいて、当該測定した透過率に基づいて、該測定した透過率をそれぞれ補正し、

前記[3]2光子吸収係数演算ステップにおいて、前記一方の測定領域における2光子吸収係数を求める、請求項1または2に記載の2光子吸収係数測定方法。

【請求項4】

前記[1]測定ステップにおいて、

前記少なくとも2つの測定領域を結ぶ直線上にありかつ前記少なくとも2つの測定領域とは異なる深さにある少なくとも1つの第3測定領域に、当該第3測定領域にある測定箇所に焦点を合わせたパルスレーザー光を、前記少なくとも2つの測定領域と同様に入射光強度を順次変化させながら照射して、焦点位置においてそれぞれ2光子吸収を生じさせ、各入射光強度において、光学材料表面から該第3測定領域までの領域で生じる蛍光発光の総発光量を測定することを更に含み、

前記[2]透過率補正ステップにおいて、

前記各入射光強度において、それぞれ前記各測定領域の光学材料表面からの深さと各測定領域で測定した総発光量とに基づいて、一次以上の関数による近似直線または近似曲線を、その近似直線または近似曲線と測定した総発光量との距離が最小になるようにあてはめ、焦点深さがゼロであるときの前記近似直線または近似曲線上の外挿値を前記参照総発光量とし、それぞれの前記他方の測定領域光学材料表面からの深さにおける前記近似直線または近似曲線上の値を、あらためて光学材料表面から当該各測定領域までの総発光量として用いて、前記他方の測定領域において測定した透過率を補正する、請求項1〜3のいずれか1項に記載の2光子吸収係数測定方法。

【請求項5】

前記[1]測定ステップにおいて、前記一方の測定領域および前記第3測定領域について、透過率を各入射光強度に対してそれぞれ測定することを更に含み、

前記[2]透過率補正ステップにおいて、前記一方の測定領域および前記第3測定領域の光学材料表面からの深さにおける前記近似直線または近似曲線上の値を、光学材料表面から前記一方の測定領域および前記第3測定領域までの総発光量として、前記一方の測定領域および前記第3測定領域において測定した透過率を補正し、

前記[3]2光子吸収係数演算ステップにおいて、前記一方の測定領域および前記第3測定領域における2光子吸収係数を求める、請求項4に記載の2光子吸収係数測定方法。

【請求項6】

前記関数は、2次以上の関数である、請求項4または5に記載の2光子吸収係数測定方法。

【請求項7】

請求項4〜6のいずれか1項に記載の2光子吸収係数測定方法を、前記直線と平行でかつ前記直線とは異なる1またはそれ以上の直線について繰り返すことを含む、2光子吸収係数測定方法。

【請求項8】

請求項4〜7のいずれか1項に記載の方法によって得られた2光子吸収係数の値を、各測定領域の位置情報と関連付けて記憶することと、2光子吸収係数とレーザー損傷耐性との相関関係を記憶したデータベースを参照して、各測定領域におけるレーザー損傷耐性を評価することを含む、レーザー損傷耐性評価方法。

【請求項9】

均質でかつレーザー損傷耐性が既知である第1光学材料の複数の測定領域について、請求項4〜7のいずれか1項に記載の2光子吸収係数測定方法を用いて2光子吸収係数を求めることと、

前記2光子吸収係数を各測定領域の位置情報に関係づけてそれぞれ記憶することと、

前記第1光学材料と同一組成でかつ同一形状の第2光学材料の、前記複数の測定領域と同一位置の測定領域について、請求項4〜7のいずれか1項に記載の2光子吸収係数測定方法を用いて2光子吸収係数を求めることと、

前記第2光学材料の各測定領域について求められた2光子吸収係数をそれぞれ前記第1光学材料の対応する測定領域について求められた2光子吸収係数と比較することと、

前記比較結果および第1光学材料の各領域における2光子吸収係数とレーザー損傷耐性との相関関係を記憶したデータベースに基づいて、第2光学材料のレーザー損傷耐性を評価することを含むことを特徴とする、レーザー損傷耐性評価方法。

【請求項1】

厚さがLである光学材料内部にある測定領域における2光子吸収係数を測定する方法であって、

[1]光学材料表面からの深さの異なる少なくとも2つの測定領域のそれぞれについて、各測定領域にある各測定箇所に焦点を合わせたパルスレーザー光を照射して、各焦点位置において入射光強度を順次変化させながら2光子吸収を生じさせ、

(i)前記少なくとも2つの測定領域のうちの光学材料表面に近い一方の測定領域において2光子吸収が生じたときの、光学材料表面から該一方の測定領域までの領域で生じる蛍光発光の総発光量を、参照総発光量として各入射光強度についてそれぞれ測定し、

(ii)他方の測定領域において2光子吸収が生じたときの、透過率と光学材料表面から該他方の測定領域までの領域で生じる蛍光発光の総発光量とを各入射光強度についてそれぞれ測定する測定ステップと、

[2]各入射光強度に対して、前記他方の測定領域において測定した透過率をそれぞれ、各入射光強度における前記一方の測定領域で測定した参照総発光量と、前記他方の測定領域において測定した総発光量と、前記参照総発光量に対する前記総発光量の比とに基づいてそれぞれ補正する透過率補正ステップと、

[3]入射光強度の変化に対する前記補正後の透過率の変化と、前記光学材料の厚さLとに基づいて前記他方の測定領域における2光子吸収係数を求める2光子吸収係数演算ステップと、

を含むことを特徴とする、2光子吸収係数測定方法。

【請求項2】

前記一方の測定領域を、光学材料表面の近傍に設定する、請求項1に記載の2光子吸収係数測定方法。

【請求項3】

前記[1]測定ステップにおいて、前記一方の測定領域にて透過率を各入射光強度についてそれぞれ測定することを更に含み、

前記[2]透過率補正ステップにおいて、当該測定した透過率に基づいて、該測定した透過率をそれぞれ補正し、

前記[3]2光子吸収係数演算ステップにおいて、前記一方の測定領域における2光子吸収係数を求める、請求項1または2に記載の2光子吸収係数測定方法。

【請求項4】

前記[1]測定ステップにおいて、

前記少なくとも2つの測定領域を結ぶ直線上にありかつ前記少なくとも2つの測定領域とは異なる深さにある少なくとも1つの第3測定領域に、当該第3測定領域にある測定箇所に焦点を合わせたパルスレーザー光を、前記少なくとも2つの測定領域と同様に入射光強度を順次変化させながら照射して、焦点位置においてそれぞれ2光子吸収を生じさせ、各入射光強度において、光学材料表面から該第3測定領域までの領域で生じる蛍光発光の総発光量を測定することを更に含み、

前記[2]透過率補正ステップにおいて、

前記各入射光強度において、それぞれ前記各測定領域の光学材料表面からの深さと各測定領域で測定した総発光量とに基づいて、一次以上の関数による近似直線または近似曲線を、その近似直線または近似曲線と測定した総発光量との距離が最小になるようにあてはめ、焦点深さがゼロであるときの前記近似直線または近似曲線上の外挿値を前記参照総発光量とし、それぞれの前記他方の測定領域光学材料表面からの深さにおける前記近似直線または近似曲線上の値を、あらためて光学材料表面から当該各測定領域までの総発光量として用いて、前記他方の測定領域において測定した透過率を補正する、請求項1〜3のいずれか1項に記載の2光子吸収係数測定方法。

【請求項5】

前記[1]測定ステップにおいて、前記一方の測定領域および前記第3測定領域について、透過率を各入射光強度に対してそれぞれ測定することを更に含み、

前記[2]透過率補正ステップにおいて、前記一方の測定領域および前記第3測定領域の光学材料表面からの深さにおける前記近似直線または近似曲線上の値を、光学材料表面から前記一方の測定領域および前記第3測定領域までの総発光量として、前記一方の測定領域および前記第3測定領域において測定した透過率を補正し、

前記[3]2光子吸収係数演算ステップにおいて、前記一方の測定領域および前記第3測定領域における2光子吸収係数を求める、請求項4に記載の2光子吸収係数測定方法。

【請求項6】

前記関数は、2次以上の関数である、請求項4または5に記載の2光子吸収係数測定方法。

【請求項7】

請求項4〜6のいずれか1項に記載の2光子吸収係数測定方法を、前記直線と平行でかつ前記直線とは異なる1またはそれ以上の直線について繰り返すことを含む、2光子吸収係数測定方法。

【請求項8】

請求項4〜7のいずれか1項に記載の方法によって得られた2光子吸収係数の値を、各測定領域の位置情報と関連付けて記憶することと、2光子吸収係数とレーザー損傷耐性との相関関係を記憶したデータベースを参照して、各測定領域におけるレーザー損傷耐性を評価することを含む、レーザー損傷耐性評価方法。

【請求項9】

均質でかつレーザー損傷耐性が既知である第1光学材料の複数の測定領域について、請求項4〜7のいずれか1項に記載の2光子吸収係数測定方法を用いて2光子吸収係数を求めることと、

前記2光子吸収係数を各測定領域の位置情報に関係づけてそれぞれ記憶することと、

前記第1光学材料と同一組成でかつ同一形状の第2光学材料の、前記複数の測定領域と同一位置の測定領域について、請求項4〜7のいずれか1項に記載の2光子吸収係数測定方法を用いて2光子吸収係数を求めることと、

前記第2光学材料の各測定領域について求められた2光子吸収係数をそれぞれ前記第1光学材料の対応する測定領域について求められた2光子吸収係数と比較することと、

前記比較結果および第1光学材料の各領域における2光子吸収係数とレーザー損傷耐性との相関関係を記憶したデータベースに基づいて、第2光学材料のレーザー損傷耐性を評価することを含むことを特徴とする、レーザー損傷耐性評価方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2012−185081(P2012−185081A)

【公開日】平成24年9月27日(2012.9.27)

【国際特許分類】

【出願番号】特願2011−49299(P2011−49299)

【出願日】平成23年3月7日(2011.3.7)

【出願人】(503420833)学校法人常翔学園 (62)

【Fターム(参考)】

【公開日】平成24年9月27日(2012.9.27)

【国際特許分類】

【出願日】平成23年3月7日(2011.3.7)

【出願人】(503420833)学校法人常翔学園 (62)

【Fターム(参考)】

[ Back to top ]