光学物品とその製造方法

【課題】耐擦傷性、耐久密着性、耐衝撃性、染色性および耐熱性に優れ、かつ生産性の向上を図ることができる光学物品とその製造方法を提供すること。

【解決手段】メガネレンズ10は、レンズ基材11と、表面処理層12と、反射防止層13と、防汚層14と、を備えている。表面処理層12は、レンズ基材11の表面に形成され、レンズ基材側から第一膜121、第二膜122、第三膜123、第四膜124、および第五膜125の順に積層されている。表面処理層12のレンズ基材11側の第一膜121は、プライマー組成物リッチに形成され、レンズ基材11の反対側の第五膜125は、ハードコート組成物リッチに形成される。

【解決手段】メガネレンズ10は、レンズ基材11と、表面処理層12と、反射防止層13と、防汚層14と、を備えている。表面処理層12は、レンズ基材11の表面に形成され、レンズ基材側から第一膜121、第二膜122、第三膜123、第四膜124、および第五膜125の順に積層されている。表面処理層12のレンズ基材11側の第一膜121は、プライマー組成物リッチに形成され、レンズ基材11の反対側の第五膜125は、ハードコート組成物リッチに形成される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、表面処理の施された光学物品とその製造方法に関する。

【背景技術】

【0002】

一般に、メガネレンズなどの光学物品の表面には、耐久密着性、耐衝撃性、染色性などを発現するプライマー層と、主に耐擦傷性を発現するハードコート層とが積層される。プライマー層は有機物質、ハードコート層は有機−無機複合物質で形成されることが多く、有機物質と無機物質とからなる複合膜となっていた。そして、この複合膜の表層には、無機物質および有機物質のうち少なくとも一方の物質で形成される反射防止層を形成していた。

例えば、特許文献1にはプラスチックレンズ基材表面上に、ポリウレタンから成るプライマー層を設け、続いてシリコン系樹脂より成るハードコート層を設け、さらにその表面に無機物質の蒸着による単層または多層の反射防止膜を形成したプラスチックレンズが記載されている。

【0003】

【特許文献1】特開平3−109502号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかしながら、特許文献1では、耐擦傷性を向上させるためにハードコート層や反射防止層の硬度を高めようとすると、ハードコート層とプライマー層との界面の耐久密着性が低下したり、耐衝撃性が低下する傾向があった。また、染色性を向上させるためにプライマー層およびハードコート層に染色剤が染着する部位を設けたり、染色剤の浸透性を高めようとすると、相対的に塗膜全体の架橋密度が低下することで、耐擦傷性が低下する傾向があった。

さらに、プラスチック基材上にプライマー層およびハードコート層の2層を順次形成する必要があり、製造管理が複雑になり、生産性が低下する原因となっていた。

【0005】

したがって、本発明の目的は、耐擦傷性、耐久密着性、耐衝撃性、染色性および耐熱性に優れ、かつ生産性の向上を図ることができる光学物品とその製造方法を提供することである。

【課題を解決するための手段】

【0006】

本発明の光学物品は、プラスチックレンズ基材の表面に表面処理層が設けられた光学物品であって、前記表面処理層は、プライマー組成物とハードコート組成物とを含むコーティング組成物で形成され、前記表面処理層の前記プラスチックレンズ基材側は、前記プライマー組成物リッチのコーティング組成物で形成され、前記表面処理層の前記プラスチックレンズ基材と反対側(即ち、表面処理層の表層側)は、前記ハードコート組成物リッチのコーティング組成物で形成されていることを特徴とする。

【0007】

この発明によれば、プラスチックレンズ基材の表面に設けられた表面処理層は、プライマー組成物とハードコート組成物とを含むコーティング組成物で形成される。

プライマー組成物とは、プラスチックレンズ基材とハードコート組成物とを密着させるために使用される組成物である。密着性、耐衝撃性および染色性を示す組成物であれば限定されず、従来のプライマー層に使用されていた組成物を使用することができる。

また、ハードコート組成物とは、耐擦傷性を発現する組成物であれば限定されず、従来のハードコート層に使用されていた組成物を使用することができる。

【0008】

また、表面処理層は、プラスチックレンズ基材側がプライマー組成物リッチに形成され、プラスチックレンズ基材とは反対側がハードコート組成物リッチに形成されている。したがって、プラスチックレンズ基材側では、密着性を発現することができ、また、プラスチックレンズ基材の反対側では、耐擦傷性を発現することができる。

【0009】

このように、表面処理層は、プライマー組成物とハードコート組成物とを含むコーティング組成物で形成されているため、両方の特性を発現させることができる。例えば、耐擦傷性を高めるために硬度の高いハードコート組成物を使用した場合でも、プラスチックレンズ基材との密着性に影響を与えることはない。そのため、耐衝撃性にも優れる。また、染色性のよいプライマー組成物を使用しても、耐擦傷性に影響を与えることもない。加えて、プライマー組成物とハードコート組成物をハイブリッド化する形態になり、熱的安定性が向上することで、耐熱性にも優れる。すなわち、密着性、耐衝撃性、染色性、耐擦傷性および耐熱性を備えた光学物品を提供することができる。

さらに、このような物性を備えた表面処理層は、両方の特性を備えた単層で形成されるので、製造工程が簡単になり、生産性を向上させることができる。

【0010】

本発明の光学物品は、前記プライマー組成物は、分子中に少なくとも1つのエポキシ基を有する物質を含有していることが好ましい。

この発明によれば、プライマー組成物は、分子中に少なくとも1つのエポキシ基を有する物質を含有しているので、耐久密着性、耐衝撃性、染色性および耐熱性に優れた光学物品を提供することができる。

【0011】

本発明の光学物品は、前記ハードコート組成物は、テトラアルコキシシランを含有していることが好ましい。

この発明によれば、ハードコート組成物は、テトラアルコキシシランを含有している。テトラアルコキシシランは硬度が高いため、耐擦傷性に優れた光学物品を提供することができる。

なお、従来のようにプラスチックレンズ基材にプライマー層とハードコート層を別々に積層した構成でハードコート層にテトラアルコキシシランを使用した場合、クラックが発生して厚膜化できないという問題があった。しかしながら、本発明のようにプライマー組成物とハードコート組成物とを含むコーティング組成物で表面処理層を形成することにより、テトラアルコキシシランを用いることでクラックを抑制しつつ、耐擦傷性を向上させることが可能となった。

【0012】

本発明の光学物品は、前記表面処理層の表面には、反射防止層が形成されていることが好ましい。

この発明によれば、表面処理層の表面に反射防止層が形成されているので、反射防止性に優れた光学物品を提供することができる。

【0013】

本発明の光学物品の製造方法は、前記表面処理層を形成する際に、前記コーティング組成物における前記プライマー組成物と前記ハードコート組成物との組成比を連続的または段階的に変化させることを特徴とする。

この発明によれば、表面処理層は、プライマー組成物とハードコート組成物との組成比を連続的または段階的に変化させて形成される。すなわち、表面処理層のプラスチックレンズ基材側はプライマー組成物リッチなコーティング組成物から形成され、プラスチックレンズ基材の反対側(即ち、表面処理層の表層側)に向かうにしたがって連続的または段階的にプライマー組成物の組成比を減少させて形成される。一方、コーティング組成物におけるハードコート組成物の組成比はプラスチックレンズ基材側では小さく、プラスチックレンズ基材の反対側に向かうにしたがって連続的または段階的に大きくなっている。

本発明においては、プライマー組成物とハードコート組成物との組成比は段階的に変化させればよいが、段階数が多いほど連続的に近づくので、表面処理層の物性上は、段階数が多いほうが好ましい。ただし、生産性を考慮して適当な段階数を設けて製造することが好ましい。

【0014】

また、本発明の光学物品の製造方法において、前記表面処理層は、インクジェット法により形成されることを特徴とする。

インクジェット法とは、インクを吐出ノズルから噴出して微小な液滴をつくり、被印字媒体に対し直接吹き付ける方法である。

この発明によれば、インクジェット法においてはインク噴出量を比較的簡単に制御できるので、プライマー組成物とハードコート組成物との組成比を簡単に調節することができる。したがって、プライマー組成物とハードコート組成物との組成比が、表面処理層の厚み方向に連続的または段階的に変化した表面処理層を簡単に製造することができる。

【発明を実施するための最良の形態】

【0015】

以下、本発明の実施形態を図面に基づいて説明する。

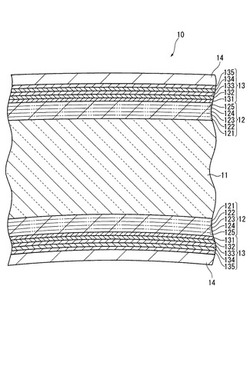

図1は、本実施形態のメガネレンズの断面図、図2は図1の要部拡大図である。

【0016】

[メガネレンズ10の構成]

図1および図2において、メガネレンズ10は、レンズ基材11と、表面処理層12と、反射防止層13と、防汚層14と、を備えている。

表面処理層12は、レンズ基材11の表面に形成され、図2に示すように、レンズ基材側から第一膜121、第二膜122、第三膜123、第四膜124、および第五膜125の順に積層されている。

また、反射防止層13は、表面処理層12の表面に形成され、低屈折率層と高屈折率層とが交互に積層されている。表面処理層12側から、第一層131、第二層132、第三層133、第四層134、および第五層135であり、これらのうち第一層131、第三層133、第五層135が低屈折率層、第二層132および第四層134が高屈折率層となっている。

【0017】

[レンズ基材11について]

レンズ基材11は、屈折力、機械的強度、透過率など、メガネまたは光学物品における基本特性を維持するための機能を有する。

レンズ基材11は特に限定されないが、(メタ)アクリル樹脂をはじめとしてスチレン樹脂、ポリカーボネート樹脂、アリル樹脂、ジエチレングリコールビスアリルカーボネート樹脂(CR−39)等のアリルカーボネート樹脂、ビニル樹脂、ポリエステル樹脂、ポリエーテル樹脂、イソシアネート化合物とジエチレングリコールなどのヒドロキシ化合物との反応で得られたウレタン樹脂、イソシアネート化合物とポリチオール化合物とを反応させたチオウレタン樹脂、分子内に1つ以上のジスルフィド結合を有するエピスルフィド化合物を含有する重合性組成物を硬化して得られる透明なプラスチック樹脂等を例示することができる。

レンズ基材11は、原料を重合性組成物として用意し、必要に応じて重合触媒、光安定剤、酸化防止剤などの添加剤を混合し、加熱処理や紫外線照射などを行って製造することができる。その一例として注型重合が挙げられる。注型重合では、対向配置した2枚の円形のガラス型の側面を粘着テープやガスケットで固定することで、ガラス型間の隙間を封止したモールドを組み立て、このモールドに前記重合性組成物を注入充填し、熱エネルギー又は光エネルギーにより重合硬化させ、最終的にガラス型から離型することで、レンズ基材11を製造することができる。

【0018】

[表面処理層12について]

表面処理層12は、コーティング組成物におけるプライマー組成物とハードコート組成物との組成比を表面処理層12の厚み方向に段階的に変化させた傾斜膜であり、本実施形態では、組成比を5段階に変化させた構成とした。なお、段階は5段階に限定されず、表面処理層12全体として連続的に組成比が変化していれば、何段階でも構わない。

表面処理層12のレンズ基材11側の第一膜121は、プライマー組成物リッチに形成される。プライマー組成物としては、分子中にエポキシ基を1つ以上有する化合物などが挙げられ、例えば、ソルビトールポリグリシジルエーテル、ペンタエリスリトールポリグリシジルエーテル、トリメチロールプロパンポリグリシジルエーテル、グリセロールポリグリシジルエーテル、1,6−ヘキサンジオールジグリシジルエーテル、ポリエチレングリコールジグリシジルエーテル、ポリプロピレングリコールジグリシジルエーテル、ビス(β−エピチオプロピル)スルフィド、ビス(β−エピチオプロピル)ジスルフィド等のエポキシ化合物やエピスルフィド化合物およびその重合物、グリシドキシメチルトリメトキシシラン、グリシドキシメチルトリエトキシシラン、α−グリシドキシエチルトリメトキシシラン、α−グリシドキシエチルトリエトキシシラン、β−グリシドキシエチルトリエトキシシラン、β−グリシドキシプロピルトリメトキシシラン、α−グリシドキシプロピルトリメトキシシラン、α−グリシドキシプロピルトリエトキシシラン、β−グリシドキシプロピルトリエトキシシラン、γ−グリシドキシプロピルトリメトキシシラン、(3,4−エポキシシクロヘキシル)メチルトリメトキシシラン、γ−グリシドキシプロピルビニルジエトキシシラン、γ−グリシドキシプロピルフェニルジエトキシシラン、δ−(3,4−エポキシシクロヘキシル)ブチルトリエトキシシラン等のエポキシ基含有シラン化合物およびその重合物、エポキシ基を含有する変性ポリエステル樹脂、エポキシ基を含有する変性ポリウレタン樹脂、エポキシ基を含有する変性ポリアセタール樹脂等が挙げられる。

また、表面処理層12の反射防止層13側の第五膜125は、ハードコート組成物リッチに形成される。ハードコート組成物としては、テトラアルコキシシラン、テトラアルコキシチタンなどが挙げられ、反応制御の簡便さ、ポットライフ、コストなどの観点からテトラアルコキシシランが好ましく用いられる。テトラアルコキシシランの具体例としては、テトラメトキシシラン、テトラエトキシシラン等がある。

【0019】

コーティング組成物におけるプライマー組成物とハードコート組成物との組成比は、例えば、以下のようにすることができる。なお、以下の組成比は重量比である。

【0020】

プライマー:ハードコート

第一膜121→100: 0

第二膜122→ 75: 25

第三膜123→ 50: 50

第四膜124→ 25: 75

第五膜125→ 0:100

【0021】

この場合、第一膜121の厚みは0.01μm以上5μm以下であることが好ましい。第一膜121の厚みが0.01μmより小さいと、プラスチック基材への密着力よりも内部凝集力が大きくなって耐久密着性が不足したり、染色剤の染着部位が少なくなって染色性が低下する場合があり、第一膜121の厚みが5μmより大きいと、耐擦傷性が低下する場合がある。

また、第二膜122、第三膜123および第四膜124は、合わせて0.01μm以上5μm以下の厚みであることが好ましい。

さらに、第五膜125の厚みは、0.1μm以上10μm以下であることが好ましい。第五膜125が0.1μmより小さいと、表面硬度が低下する場合があり、第五膜125が10μmより大きいと、内部凝集力が大きくなって表面処理層にクラックが発生する場合がある。

【0022】

さらに、表面処理層12としては、従来公知の各種添加剤を含んでいてもよい。例えば、塗膜の硬化性やポットライフの延長を目的とした各種硬化触媒、塗布性の向上を目的とした各種レベリング剤、耐候性の向上を目的とした紫外線吸収剤や酸化防止剤、さらに染料や顔料等の添加剤などが挙げられる。添加剤を含む場合は、上記の組成比を適宜調整する。

【0023】

[反射防止層13について]

次に、反射防止層13について説明する。反射防止層13は、反射防止、フィルタリング等の光学機能のほか、耐擦傷性機能も有する。

反射防止層13は、低屈折率層と高屈折率層とが交互に積層され、表面処理層12の側から、第一層131、第二層132、第三層133、第四層134および第五層135が順に積層されている。第一層131、第三層133、第五層135は二酸化珪素(SiO2)からなる低屈折率層であり、第二層132および第四層134は酸化ジルコニウム(ZrO2)からなる高屈折率層である。

反射防止層13の塗布方法としては、スパッタリング法、真空蒸着法、湿式法等が使用可能である。

【0024】

[防汚層14について]

反射防止層13の表面には、防汚層14が形成される。防汚層14は、メガネレンズを使用するに際し、レンズ面に手垢、汗、化粧料等による汚れが付着し難く、しかも汚れを拭き取りやすくするために、防汚性能(撥水撥油性能)を付与する。

防汚層14は、フッ素系のパーフルオロアルコキシシラン等を用いて形成することができる。また、塗布方法としては、ディッピング法、スピンナー法、スプレー法、フロー法などの公知の方法が使用可能である。

【0025】

[メガネレンズ10の製造方法]

以下、本実施形態に係るメガネレンズ10の製造方法について説明する。

図3は、表面処理層形成工程において、インクジェット方式による表面処理層の形成方法を示す概略図である。

【0026】

本実施形態に係るメガネレンズ10の製造方法は、レンズ基材11の上に表面処理層12を形成する表面処理層形成工程と、表面処理層12の上に反射防止層13を形成する反射防止層形成工程と、反射防止層13の上に防汚層14を形成する防汚層形成工程と、を備える。

【0027】

本実施形態に係るメガネレンズ10の製造方法は、表面処理層形成工程において、インクジェット法を用いる。インクジェット法を用いて表面処理層12を形成する表面処理層形成工程を、図3に基づいて説明する。

【0028】

インクジェット法を用いることにより、吐出ヘッド20A、20Bから、それぞれ表面処理層調整剤としてのプライマー組成物Aおよびハードコート組成物Bを吐出する。具体的には、図3に示すように、吐出ヘッド20Aからプライマー組成物Aを吐出し、吐出ヘッド20Bからハードコート組成物Bを吐出する。

【0029】

吐出ヘッド20Aおよび20Bから、プライマー組成物およびハードコート組成物の吐出量を調整して、レンズ基材11の上に塗布する。すなわち、プライマー組成物およびハードコート組成物の塗布比率を変化させながら表面処理層12を形成する。

まず、プライマー組成物Aおよびハードコート組成物Bの塗布比率を変化させ、第一膜121をプライマー組成物:ハードコート組成物=100:0の組成比で形成する。引き続き、プライマー組成物およびハードコート組成物の塗布比率を連続して変化させて塗布することにより、第二膜122(プライマー組成物:ハードコート組成物=75:25)、第三膜123(プライマー組成物:ハードコート組成物=50:50)、第四膜124(プライマー組成物:ハードコート組成物=75:25)および第五膜125(プライマー組成物:ハードコート組成物=0:100)の組成比で同様に形成する。なお、各層を塗布する際は、表面が乾燥させることが好ましい。

【0030】

吐出ヘッド20Aおよび20Bのレンズ基材11に対する動作の一例として、以下の方法が挙げられる。

表面処理層12が形成されるレンズ基材11の面の水平方向に、たとえばX軸方向およびY軸方向に、吐出ヘッド20Aおよび20Bが動作する。このとき、プライマー組成物およびハードコート組成物を、レンズ基材11の上に塗布する。また、表面処理層12が形成されるレンズ基材11の面に対して垂直方向のZ軸方向に沿うように、吐出ヘッド20Aおよび20Bが動作して、レンズ基材11との吐出距離を適宜選ぶ方法が備えられているとなおよい。

【0031】

また、表面処理層12が形成されるレンズ基材11の面に対して垂直方向のZ軸を中心にレンズ基材11を回転させ、吐出ヘッド20Aおよび20Bが、レンズ基材11の回転する軸に対して垂直方向に動作する。たとえば、X軸方向またはY軸方向に動作する。このとき、プライマー組成物およびハードコート組成物を、レンズ基材11の上に塗布する。そして、レンズ基材11の回転するZ軸の方向に沿うように、吐出ヘッド20Aおよび20Bが動作して、レンズ基材11との吐出距離を適宜選ぶ方法が備えられているとなおよい。

尚、吐出物であるプライマー組成物およびハードコート組成物は吐出安定性を確保する観点で、その粘度を3cp以上、10cp以下に調整することが好ましい。3cpより小さいと吐出物の吐出方向性や表面処理層の定着性が不安定になる場合があり、また10cpより大きいと吐出物が吐出ノズルから吐出されない場合がある。また、レンズ基材と吐出ヘッドとの距離は0.01mm以上、5mm以下に調整することが好ましい。0.01mmより小さいと吐出ドット間の間隔が大きくなって表面処理層の平坦性が低下する場合があり、また5mmより大きいと吐出物の吐出方向が不均一になり、吐出物が霧状になって吐出ノズルに付着して詰まりを発生させたり、表面処理層に面荒れなどの外観不良が発生する場合がある。

【0032】

次に、反射防止層13の形成について、その一例としてスパッタリング法を説明する。

反射防止層13は、スパッタリング法により積層される。表面処理層12が積層されたレンズ基材11の表面に、低屈折率層と高屈折率層とが交互に積層され、反射防止層13を形成する。

図示しないスパッタリング装置内に表面処理層12が積層されたレンズ基材11を設置し、真空排気した後、約80℃に加熱する。

SiO2からなるターゲットを使用し、アルゴン導入圧2〜5Paの下、高周波電圧を印加して第一膜121を形成する。次に、ZrO2からなるターゲットに代え、アルゴン導入圧5〜10Paの下、高周波電圧を印加して第二膜122を形成する。第三膜123、第四膜124、第五膜125も同様に形成し、反射防止層13を形成する。

本実施形態における各層の厚みは設計波長λに対して、第一膜121が0.10λ、第二膜122が2.71λ、第三膜123が0.13λ、第四膜124が0.62λ、第五膜125が1.24λである。

【0033】

最後に、防汚層14は、ディッピング法、スピンナー法、スプレー法、フロー法、真空蒸着法などの公知の方法で形成される。

【0034】

以上説明した本実施形態によれば、次のような効果を得ることができる。

(1)本実施形態では、プライマー組成物とハードコート組成物とを含むコーティング組成物からなる表面処理層12を形成した。そして、表面処理層12のレンズ基材11側の層(第一膜121)をプライマー組成物リッチに形成し、表面処理層12のレンズ基材11とは反対側の層(第五膜125)をハードコート組成物リッチに形成した。

したがって、第一膜121では優れた密着性、耐衝撃性および染色性を発現し、第五膜125では優れた耐擦傷性を発現する。すなわち、密着性、耐衝撃性、染色性および耐擦傷性を備えた光学物品を提供することができる。

【0035】

(2)また、表面処理層12は、第一膜121、第二膜122、第三膜123、第四膜124および第五膜125の順に、プライマー組成物とハードコート組成物との組成比を5段階に変化させている。すなわち、プライマー組成物とハードコート組成物とを混合したコーティング組成物が積層されている。

したがって、プライマー組成物とハードコート組成物との間の界面などが存在しないので、膜剥がれなどの不具合が生じない。また、熱的安定性が向上するため、耐熱性に優れた光学物品を提供することができる。

【0036】

(3)表面処理層12は、第一膜121、第二膜122、第三膜123、第四膜124および第五膜125からなる単層(傾斜膜)で形成されているため、製造工程が簡単になり、生産性を向上させることができる。

【0037】

(4)本実施形態では、プライマー組成物として、分子中にエポキシ基を1つ以上有する化合物を使用している。したがって、密着性、耐衝撃性、染色性および耐熱性に優れたメガネレンズ10を提供することができる。

【0038】

(5)また、硬度の高いハードコート組成物であるテトラアルコキシシランを使用しているので、耐擦傷性に優れたメガネレンズ10を提供することができる。

【0039】

(6)本実施形態では、インクジェット法で表面処理層12を形成した。インクジェット法では、インクの吐出量を簡単に制御することができるため、プライマー組成物とハードコート組成物との組成比を簡単に調整することができる。

したがって、表面処理層12の形成を簡単に行うことができる。さらに、密着性、耐衝撃性、染色性、耐擦傷性および耐熱性を発現する表面処理層12を傾斜膜の単層で形成することができるので、製造工程が簡単になり、生産性を向上させることができる。

【0040】

なお、本発明は、前記した実施形態に限定されるものではなく、本発明の目的および効果を達成できる範囲内での変形や改良が、本発明の内容に含まれるものであることはいうまでもない。

例えば、本実施形態では、表面処理層12を形成するにあたり、プライマー組成物とハードコート組成物との組成比を5段階に変化させたが、連続的に変化すれば何段階にしてもよい。

【実施例】

【0041】

次に、本発明の実施例について説明するが、本発明はこれらの実施例などの記載内容に何ら制約されるものではない。

まず、以下の方法でプラスチックレンズの表面に塗布するコーティング組成物A、BおよびCを調整した。

【0042】

[コーティング組成物Aの調整]

ステンレス製容器内に、メチルアルコール3700質量部、純水250質量部、プロピレングリコールモノメチルエーテル1000質量部を投入し、十分に攪拌した後、酸化チタン、酸化スズ、酸化ケイ素を主体とする複合微粒子ゾル(ルチル型結晶構造、メタノール分散、全固形分濃度20質量%、触媒化成工業(株)製、商品名「オプトレイク」)2800質量部を加え攪拌混合した。次いでポリエステル樹脂2200質量部を加えて攪拌混合した後、更にシリコーン系界面活性剤(東レ・ダウコーニング(株)製、商品名「L−7604」)2質量部を加えて一昼夜攪拌を続けた後、2μmのフィルターで濾過を行い、コーティング組成物Aを得た。

【0043】

[コーティング組成物Bの調整]

ステンレス製容器に、プロピレングリコールモノメチルエーテル9000質量部を投入し、γ―グリシドキシプロピルトリメトキシシラン700重量部、γ−グリシドキシプロピルメチルジメトキシシラン400質量部を加えて十分攪拌した後、0.1モル/リットル塩酸水溶液500質量部を添加して一昼夜攪拌を続け、シラン加水分解物を得た。このシラン加水分解物中にシリコーン系界面活性剤(東レ・ダウコーニング(株)製、商品名「L−7001」)30質量部を加えて1時間攪拌した後、酸化チタン、酸化スズ、酸化ケイ素を主体とする複合微粒子ゾル(ルチル型結晶構造、メタノール分散、全固形分濃度30質量%、触媒化成工業(株)製、商品名「オプトレイク」)6700質量部を加えて2時間攪拌混合した。次いでエポキシ樹脂(ナガセ化成(株)製、商品名「EX−313」)1200質量部を加えて2時間攪拌した後、鉄(III)アセチルアセトナート30質量部を加えて1時間攪拌し、2μmのフィルターで濾過を行い、コーティング組成物Bを得た。

【0044】

[コーティング組成物Cの調整]

ステンレス製容器に、プロピレングリコールモノメチルエーテル2500質量部を投入し、テトラメトキシシラン4000質量部、γ―グリシドキシプロピルトリメトキシシラン550質量部を加えて十分攪拌した後、0.1モル/リットル塩酸水溶液6100質量部を添加して一昼夜攪拌を続け、シラン加水分解物を得た。このシラン加水分解物中にシリコーン系界面活性剤(東レ・ダウコーニング(株)製、商品名「L−7001」)30質量部を加えて1時間攪拌した後、酸化チタン、酸化スズ、酸化ケイ素を主体とする複合微粒子ゾル(ルチル型結晶構造、メタノール分散、全固形分濃度30重量%、触媒化成工業(株)製、商品名「オプトレイク」)6700質量部を加えて2時間攪拌混合した。次いで鉄(III)アセチルアセトナート18質量部を加えて1時間攪拌し、2μmのフィルターで濾過を行い、コーティング組成物Cを得た。

【0045】

次に、以下に示す実施例および比較例に示される方法でプラスチックレンズを作製した。使用したプラスチックレンズ生地は、セイコースーパーソブリンレンズ生地(チオウレタン系樹脂、屈折率1.67)である。

【0046】

[実施例1]

セイコースーパーソブリンレンズ生地をアルカリ処理(50℃に保たれた2モル/リットルの水酸化カリウム水溶液に5分間浸漬した後、純水で洗浄し、次いで25℃に保たれた1.0モル/リットル硫酸に1分間浸漬して中和処理を行う)し、純水洗浄および乾燥、放冷を行った。

そして、コーティング組成物Aおよびコーティング組成物Cを用い、インクジェット塗布装置により、次の手順で表面処理層を形成した。

まず、コーティング組成物Aを用いてレンズ基材表面に乾燥後の膜厚が500nmとなる塗膜を形成した。

次に、コーティング組成物AおよびCの比率A/C=100/0〜50/50〜0/100となるようにインクジェットノズル塗布比率を段階的に変化させながら乾燥後の膜厚が1900nmとなる塗膜を形成した。この際、コーティング組成物AおよびCの比率A/C=100/0とする第一層、同A/C=100/0〜50/50とする第二層、同A/C=50/50〜0/100とする第三層、同A/C=0/100とする第四層の合計四段階で表面処理層を形成した。尚、A/Cの比率は固形分重量比である。

【0047】

その後、80℃で20分焼成し、プラスチック基材表面に、物性が連続的に変化した表面処理層を形成した。

そして、表面処理層が形成されたプラスチックレンズにプラズマ処理(アルゴンプラズマ400W×60秒)を行い、基板側から順にSiO2、ZrO2、SiO2、ZrO2、SiO2の5層で構成される多層反射防止層を真空蒸着機((株)シンクロン製)にて形成した。各層の光学的膜厚は、最初のSiO2層、次のZrO2とSiO2の等価膜層および次のZrO2層、最上層のSiO2層について、設計波長λを520nmとしてそれぞれλ/4となる様に形成した。

【0048】

[実施例2]

コーティング組成物Aおよびコーティング組成物Cの代わりに、コーティング組成物Bおよびコーティング組成物Cを使用して表面処理層を形成した以外は、実施例1と同様にして表面処理層を形成した。

【0049】

[比較例1]

セイコースーパーソブリンレンズ生地の表面に、コーティング組成物Aを用い、浸漬法により乾燥後の膜厚が900nmとなるプライマー層を形成し、80℃で20分焼成した。次に、前記コーティング組成物Bを用い、浸漬法により乾燥後の膜厚が2000nmとなるハードコート層を形成し、80℃で20分焼成した。その後、125℃に保たれたオーブン内で3時間加熱して、プライマー層とハードコート層が形成されたプラスチックレンズを得た。

そして、実施例1と同様の手順により、反射防止層を形成し、プライマー層、ハードコート層、反射防止層が形成されたプラスチックレンズを得た。

【0050】

[比較例2]

セイコースーパーソブリンレンズ生地の表面に、コーティング組成物Aを用い、浸漬法により乾燥後の膜厚が900nmとなるプライマー層を形成し、80℃で20分焼成した。次に、前記コーティング組成物Cを用い、浸漬法により乾燥後の膜厚が1000nmとなるハードコート層を形成し、80℃で20分焼成した。その後、125℃に保たれたオーブン内で3時間加熱して、プライマー層とハードコート層が形成されたプラスチックレンズを得た。

そして、実施例1と同様の手順により、反射防止層を形成し、プライマー層、ハードコート層、反射防止層が形成されたプラスチックレンズを得た。

【0051】

実施例1〜2および比較例1〜2により得られたプラスチックレンズを、下記の評価方法にしたがって評価を行った。

(反射率)

可視光領域(380nm〜700nm)における透過率の測定を行い、測定した視感度曲線にしたがって視感度補正した視感透過率に換算した。測定には分光光度計(U−3500 HITACHI製)を使用した。

【0052】

(耐擦傷性)

スチールウール試験を行った。レンズ表面にボンスター#0000スチールウール(日本スチールウール(株)製)で1kgの荷重をかけ、3〜4cmの距離で10往復表面を摩擦し、傷ついた程度を目視で観察した。

評価基準は、傷の程度を目視の観察により5段階(A(良)〜E(悪))にランク付けし、以下のように評価した。

A:全く傷がない。

B:1〜5本の傷が確認される。

C:6〜20本の傷が確認される。

D:21本以上の傷があるが曇りには見えない状態。

E:多数の傷があり曇りに近い状態。

【0053】

(初期密着性)

レンズ凹面と凸面上にカッターで升目大きさ1mmの四角形100個を刻む。刻んだ部分に粘着テープ(ニチバン(株)製、商品名「セロテープ」(登録商標))を強く貼り付けた後、急速に粘着テープを剥がし、粘着テープが剥がれた後の基板目に膜剥がれ状態を以下のようにa(良)〜e(悪)の5段階で評価した。

a:全く膜剥がれがない。(膜剥がれ目数:0/100)

b:ほとんど膜剥がれがない。(膜剥がれ目数:(1〜5)/100)

c:やや膜剥がれが発生。(膜剥がれ目数:(6〜20)/100)

d:膜剥がれが発生。(膜剥がれ目数:(21〜50)/100)

e:密着不良。(膜剥がれ目数:(51〜100)/100)

【0054】

(耐湿性)

レンズを恒温恒湿炉(40℃、90RH%)中に10日間放置し、その後、恒温恒湿炉中からレンズを取り出して、室温下で3時間放置した後、前述の密着性試験を行った。

【0055】

(耐温水性)

レンズを80℃の温水中に2時間浸漬し、その後レンズを温水中から取り出して水冷した後、前述の密着性試験を行った。

【0056】

(耐光性)

レンズを、キセノンロングライフウェザーメーター(スガ試験機(株)製)にて200時間照射を行い、キセノンロングライフウェザーメーターからレンズを取り出して水冷した後、前述の密着性試験を行った。

【0057】

(耐アルカリ性)

20℃の10質量%水酸化ナトリウム水溶液中に、レンズを1時間浸漬し、レンズを取り出して水洗浄した後、前述の密着性試験を行った。

【0058】

(耐熱性)

メガネフレームの形状に合わせてレンズを玉擦り加工した後、メガネフレームにはめ込んでネジで完全に締めつけ、60℃の恒温槽に30分間追加投入した後、クラック発生の有無を評価した。その後は、順次5℃ずつ昇温した恒温槽に30分間追加投入していき、クラックが発生した温度を耐熱限界温度とした。

【0059】

(耐衝撃性)

16.3gの剛球を高さ127cmの位置からレンズ表面に垂直落下させた際に、破壊されなかったものを○、破壊または貫通したものを×として評価した。

【0060】

(染色性)

95℃に保温された1リットルの純水中に、グレー系染色剤(Brain Power Inc.製、商品名BPI-Gray)を投入し、十分に攪拌して染色ポットを調整した。この染色ポットに表面処理層のみが形成されたプラスチックレンズ(反射防止層が形成される前のプラスチックレンズ)を10分間浸漬した。その後、染色ポット中からプラスチックレンズを取り出し、アセトンを用いて拭き洗浄を行い、以下の評価基準に従い評価を行った。

○:外観、色調(色ムラ)ともに優れ、かつ染色前と染色後の全光線透過率の差が40%以上である。

×:外観上クラックが発生しており、また色調(色ムラ)が悪く、かつ染色前と染色後の全光線透過率の差が10%以下である。

これらの評価結果を以下の表1に示す。

【0061】

【表1】

【0062】

実施例1〜2は、耐擦傷性、初期密着性、耐衝撃性および染色性については、従来の比較例1〜2と同等の性能を有している。一方、耐湿性、耐温水性、耐光性、耐アルカリ性および耐熱性においては、比較例1〜2に比べて非常に優れている。

すなわち、従来の耐擦傷性、初期密着性、耐衝撃性および染色性の性能を維持しつつ、耐湿性、耐温水性、耐光性、耐アルカリ性および耐熱性に優れた製品であることが確認できた。

【産業上の利用可能性】

【0063】

本発明は、メガネレンズなどのプラスチック製光学物品に使用できる。

【図面の簡単な説明】

【0064】

【図1】本発明の一実施形態にかかるメガネレンズの断面図。

【図2】図1の要部断面図。

【図3】本発明の一実施形態にかかる表面処理層形成工程において、インクジェット法による表面処理層の形成方法を示す概略図。

【符号の説明】

【0065】

10…メガネレンズ、11…レンズ基材、12…表面処理層、13…反射防止層、14…防汚層

【技術分野】

【0001】

本発明は、表面処理の施された光学物品とその製造方法に関する。

【背景技術】

【0002】

一般に、メガネレンズなどの光学物品の表面には、耐久密着性、耐衝撃性、染色性などを発現するプライマー層と、主に耐擦傷性を発現するハードコート層とが積層される。プライマー層は有機物質、ハードコート層は有機−無機複合物質で形成されることが多く、有機物質と無機物質とからなる複合膜となっていた。そして、この複合膜の表層には、無機物質および有機物質のうち少なくとも一方の物質で形成される反射防止層を形成していた。

例えば、特許文献1にはプラスチックレンズ基材表面上に、ポリウレタンから成るプライマー層を設け、続いてシリコン系樹脂より成るハードコート層を設け、さらにその表面に無機物質の蒸着による単層または多層の反射防止膜を形成したプラスチックレンズが記載されている。

【0003】

【特許文献1】特開平3−109502号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかしながら、特許文献1では、耐擦傷性を向上させるためにハードコート層や反射防止層の硬度を高めようとすると、ハードコート層とプライマー層との界面の耐久密着性が低下したり、耐衝撃性が低下する傾向があった。また、染色性を向上させるためにプライマー層およびハードコート層に染色剤が染着する部位を設けたり、染色剤の浸透性を高めようとすると、相対的に塗膜全体の架橋密度が低下することで、耐擦傷性が低下する傾向があった。

さらに、プラスチック基材上にプライマー層およびハードコート層の2層を順次形成する必要があり、製造管理が複雑になり、生産性が低下する原因となっていた。

【0005】

したがって、本発明の目的は、耐擦傷性、耐久密着性、耐衝撃性、染色性および耐熱性に優れ、かつ生産性の向上を図ることができる光学物品とその製造方法を提供することである。

【課題を解決するための手段】

【0006】

本発明の光学物品は、プラスチックレンズ基材の表面に表面処理層が設けられた光学物品であって、前記表面処理層は、プライマー組成物とハードコート組成物とを含むコーティング組成物で形成され、前記表面処理層の前記プラスチックレンズ基材側は、前記プライマー組成物リッチのコーティング組成物で形成され、前記表面処理層の前記プラスチックレンズ基材と反対側(即ち、表面処理層の表層側)は、前記ハードコート組成物リッチのコーティング組成物で形成されていることを特徴とする。

【0007】

この発明によれば、プラスチックレンズ基材の表面に設けられた表面処理層は、プライマー組成物とハードコート組成物とを含むコーティング組成物で形成される。

プライマー組成物とは、プラスチックレンズ基材とハードコート組成物とを密着させるために使用される組成物である。密着性、耐衝撃性および染色性を示す組成物であれば限定されず、従来のプライマー層に使用されていた組成物を使用することができる。

また、ハードコート組成物とは、耐擦傷性を発現する組成物であれば限定されず、従来のハードコート層に使用されていた組成物を使用することができる。

【0008】

また、表面処理層は、プラスチックレンズ基材側がプライマー組成物リッチに形成され、プラスチックレンズ基材とは反対側がハードコート組成物リッチに形成されている。したがって、プラスチックレンズ基材側では、密着性を発現することができ、また、プラスチックレンズ基材の反対側では、耐擦傷性を発現することができる。

【0009】

このように、表面処理層は、プライマー組成物とハードコート組成物とを含むコーティング組成物で形成されているため、両方の特性を発現させることができる。例えば、耐擦傷性を高めるために硬度の高いハードコート組成物を使用した場合でも、プラスチックレンズ基材との密着性に影響を与えることはない。そのため、耐衝撃性にも優れる。また、染色性のよいプライマー組成物を使用しても、耐擦傷性に影響を与えることもない。加えて、プライマー組成物とハードコート組成物をハイブリッド化する形態になり、熱的安定性が向上することで、耐熱性にも優れる。すなわち、密着性、耐衝撃性、染色性、耐擦傷性および耐熱性を備えた光学物品を提供することができる。

さらに、このような物性を備えた表面処理層は、両方の特性を備えた単層で形成されるので、製造工程が簡単になり、生産性を向上させることができる。

【0010】

本発明の光学物品は、前記プライマー組成物は、分子中に少なくとも1つのエポキシ基を有する物質を含有していることが好ましい。

この発明によれば、プライマー組成物は、分子中に少なくとも1つのエポキシ基を有する物質を含有しているので、耐久密着性、耐衝撃性、染色性および耐熱性に優れた光学物品を提供することができる。

【0011】

本発明の光学物品は、前記ハードコート組成物は、テトラアルコキシシランを含有していることが好ましい。

この発明によれば、ハードコート組成物は、テトラアルコキシシランを含有している。テトラアルコキシシランは硬度が高いため、耐擦傷性に優れた光学物品を提供することができる。

なお、従来のようにプラスチックレンズ基材にプライマー層とハードコート層を別々に積層した構成でハードコート層にテトラアルコキシシランを使用した場合、クラックが発生して厚膜化できないという問題があった。しかしながら、本発明のようにプライマー組成物とハードコート組成物とを含むコーティング組成物で表面処理層を形成することにより、テトラアルコキシシランを用いることでクラックを抑制しつつ、耐擦傷性を向上させることが可能となった。

【0012】

本発明の光学物品は、前記表面処理層の表面には、反射防止層が形成されていることが好ましい。

この発明によれば、表面処理層の表面に反射防止層が形成されているので、反射防止性に優れた光学物品を提供することができる。

【0013】

本発明の光学物品の製造方法は、前記表面処理層を形成する際に、前記コーティング組成物における前記プライマー組成物と前記ハードコート組成物との組成比を連続的または段階的に変化させることを特徴とする。

この発明によれば、表面処理層は、プライマー組成物とハードコート組成物との組成比を連続的または段階的に変化させて形成される。すなわち、表面処理層のプラスチックレンズ基材側はプライマー組成物リッチなコーティング組成物から形成され、プラスチックレンズ基材の反対側(即ち、表面処理層の表層側)に向かうにしたがって連続的または段階的にプライマー組成物の組成比を減少させて形成される。一方、コーティング組成物におけるハードコート組成物の組成比はプラスチックレンズ基材側では小さく、プラスチックレンズ基材の反対側に向かうにしたがって連続的または段階的に大きくなっている。

本発明においては、プライマー組成物とハードコート組成物との組成比は段階的に変化させればよいが、段階数が多いほど連続的に近づくので、表面処理層の物性上は、段階数が多いほうが好ましい。ただし、生産性を考慮して適当な段階数を設けて製造することが好ましい。

【0014】

また、本発明の光学物品の製造方法において、前記表面処理層は、インクジェット法により形成されることを特徴とする。

インクジェット法とは、インクを吐出ノズルから噴出して微小な液滴をつくり、被印字媒体に対し直接吹き付ける方法である。

この発明によれば、インクジェット法においてはインク噴出量を比較的簡単に制御できるので、プライマー組成物とハードコート組成物との組成比を簡単に調節することができる。したがって、プライマー組成物とハードコート組成物との組成比が、表面処理層の厚み方向に連続的または段階的に変化した表面処理層を簡単に製造することができる。

【発明を実施するための最良の形態】

【0015】

以下、本発明の実施形態を図面に基づいて説明する。

図1は、本実施形態のメガネレンズの断面図、図2は図1の要部拡大図である。

【0016】

[メガネレンズ10の構成]

図1および図2において、メガネレンズ10は、レンズ基材11と、表面処理層12と、反射防止層13と、防汚層14と、を備えている。

表面処理層12は、レンズ基材11の表面に形成され、図2に示すように、レンズ基材側から第一膜121、第二膜122、第三膜123、第四膜124、および第五膜125の順に積層されている。

また、反射防止層13は、表面処理層12の表面に形成され、低屈折率層と高屈折率層とが交互に積層されている。表面処理層12側から、第一層131、第二層132、第三層133、第四層134、および第五層135であり、これらのうち第一層131、第三層133、第五層135が低屈折率層、第二層132および第四層134が高屈折率層となっている。

【0017】

[レンズ基材11について]

レンズ基材11は、屈折力、機械的強度、透過率など、メガネまたは光学物品における基本特性を維持するための機能を有する。

レンズ基材11は特に限定されないが、(メタ)アクリル樹脂をはじめとしてスチレン樹脂、ポリカーボネート樹脂、アリル樹脂、ジエチレングリコールビスアリルカーボネート樹脂(CR−39)等のアリルカーボネート樹脂、ビニル樹脂、ポリエステル樹脂、ポリエーテル樹脂、イソシアネート化合物とジエチレングリコールなどのヒドロキシ化合物との反応で得られたウレタン樹脂、イソシアネート化合物とポリチオール化合物とを反応させたチオウレタン樹脂、分子内に1つ以上のジスルフィド結合を有するエピスルフィド化合物を含有する重合性組成物を硬化して得られる透明なプラスチック樹脂等を例示することができる。

レンズ基材11は、原料を重合性組成物として用意し、必要に応じて重合触媒、光安定剤、酸化防止剤などの添加剤を混合し、加熱処理や紫外線照射などを行って製造することができる。その一例として注型重合が挙げられる。注型重合では、対向配置した2枚の円形のガラス型の側面を粘着テープやガスケットで固定することで、ガラス型間の隙間を封止したモールドを組み立て、このモールドに前記重合性組成物を注入充填し、熱エネルギー又は光エネルギーにより重合硬化させ、最終的にガラス型から離型することで、レンズ基材11を製造することができる。

【0018】

[表面処理層12について]

表面処理層12は、コーティング組成物におけるプライマー組成物とハードコート組成物との組成比を表面処理層12の厚み方向に段階的に変化させた傾斜膜であり、本実施形態では、組成比を5段階に変化させた構成とした。なお、段階は5段階に限定されず、表面処理層12全体として連続的に組成比が変化していれば、何段階でも構わない。

表面処理層12のレンズ基材11側の第一膜121は、プライマー組成物リッチに形成される。プライマー組成物としては、分子中にエポキシ基を1つ以上有する化合物などが挙げられ、例えば、ソルビトールポリグリシジルエーテル、ペンタエリスリトールポリグリシジルエーテル、トリメチロールプロパンポリグリシジルエーテル、グリセロールポリグリシジルエーテル、1,6−ヘキサンジオールジグリシジルエーテル、ポリエチレングリコールジグリシジルエーテル、ポリプロピレングリコールジグリシジルエーテル、ビス(β−エピチオプロピル)スルフィド、ビス(β−エピチオプロピル)ジスルフィド等のエポキシ化合物やエピスルフィド化合物およびその重合物、グリシドキシメチルトリメトキシシラン、グリシドキシメチルトリエトキシシラン、α−グリシドキシエチルトリメトキシシラン、α−グリシドキシエチルトリエトキシシラン、β−グリシドキシエチルトリエトキシシラン、β−グリシドキシプロピルトリメトキシシラン、α−グリシドキシプロピルトリメトキシシラン、α−グリシドキシプロピルトリエトキシシラン、β−グリシドキシプロピルトリエトキシシラン、γ−グリシドキシプロピルトリメトキシシラン、(3,4−エポキシシクロヘキシル)メチルトリメトキシシラン、γ−グリシドキシプロピルビニルジエトキシシラン、γ−グリシドキシプロピルフェニルジエトキシシラン、δ−(3,4−エポキシシクロヘキシル)ブチルトリエトキシシラン等のエポキシ基含有シラン化合物およびその重合物、エポキシ基を含有する変性ポリエステル樹脂、エポキシ基を含有する変性ポリウレタン樹脂、エポキシ基を含有する変性ポリアセタール樹脂等が挙げられる。

また、表面処理層12の反射防止層13側の第五膜125は、ハードコート組成物リッチに形成される。ハードコート組成物としては、テトラアルコキシシラン、テトラアルコキシチタンなどが挙げられ、反応制御の簡便さ、ポットライフ、コストなどの観点からテトラアルコキシシランが好ましく用いられる。テトラアルコキシシランの具体例としては、テトラメトキシシラン、テトラエトキシシラン等がある。

【0019】

コーティング組成物におけるプライマー組成物とハードコート組成物との組成比は、例えば、以下のようにすることができる。なお、以下の組成比は重量比である。

【0020】

プライマー:ハードコート

第一膜121→100: 0

第二膜122→ 75: 25

第三膜123→ 50: 50

第四膜124→ 25: 75

第五膜125→ 0:100

【0021】

この場合、第一膜121の厚みは0.01μm以上5μm以下であることが好ましい。第一膜121の厚みが0.01μmより小さいと、プラスチック基材への密着力よりも内部凝集力が大きくなって耐久密着性が不足したり、染色剤の染着部位が少なくなって染色性が低下する場合があり、第一膜121の厚みが5μmより大きいと、耐擦傷性が低下する場合がある。

また、第二膜122、第三膜123および第四膜124は、合わせて0.01μm以上5μm以下の厚みであることが好ましい。

さらに、第五膜125の厚みは、0.1μm以上10μm以下であることが好ましい。第五膜125が0.1μmより小さいと、表面硬度が低下する場合があり、第五膜125が10μmより大きいと、内部凝集力が大きくなって表面処理層にクラックが発生する場合がある。

【0022】

さらに、表面処理層12としては、従来公知の各種添加剤を含んでいてもよい。例えば、塗膜の硬化性やポットライフの延長を目的とした各種硬化触媒、塗布性の向上を目的とした各種レベリング剤、耐候性の向上を目的とした紫外線吸収剤や酸化防止剤、さらに染料や顔料等の添加剤などが挙げられる。添加剤を含む場合は、上記の組成比を適宜調整する。

【0023】

[反射防止層13について]

次に、反射防止層13について説明する。反射防止層13は、反射防止、フィルタリング等の光学機能のほか、耐擦傷性機能も有する。

反射防止層13は、低屈折率層と高屈折率層とが交互に積層され、表面処理層12の側から、第一層131、第二層132、第三層133、第四層134および第五層135が順に積層されている。第一層131、第三層133、第五層135は二酸化珪素(SiO2)からなる低屈折率層であり、第二層132および第四層134は酸化ジルコニウム(ZrO2)からなる高屈折率層である。

反射防止層13の塗布方法としては、スパッタリング法、真空蒸着法、湿式法等が使用可能である。

【0024】

[防汚層14について]

反射防止層13の表面には、防汚層14が形成される。防汚層14は、メガネレンズを使用するに際し、レンズ面に手垢、汗、化粧料等による汚れが付着し難く、しかも汚れを拭き取りやすくするために、防汚性能(撥水撥油性能)を付与する。

防汚層14は、フッ素系のパーフルオロアルコキシシラン等を用いて形成することができる。また、塗布方法としては、ディッピング法、スピンナー法、スプレー法、フロー法などの公知の方法が使用可能である。

【0025】

[メガネレンズ10の製造方法]

以下、本実施形態に係るメガネレンズ10の製造方法について説明する。

図3は、表面処理層形成工程において、インクジェット方式による表面処理層の形成方法を示す概略図である。

【0026】

本実施形態に係るメガネレンズ10の製造方法は、レンズ基材11の上に表面処理層12を形成する表面処理層形成工程と、表面処理層12の上に反射防止層13を形成する反射防止層形成工程と、反射防止層13の上に防汚層14を形成する防汚層形成工程と、を備える。

【0027】

本実施形態に係るメガネレンズ10の製造方法は、表面処理層形成工程において、インクジェット法を用いる。インクジェット法を用いて表面処理層12を形成する表面処理層形成工程を、図3に基づいて説明する。

【0028】

インクジェット法を用いることにより、吐出ヘッド20A、20Bから、それぞれ表面処理層調整剤としてのプライマー組成物Aおよびハードコート組成物Bを吐出する。具体的には、図3に示すように、吐出ヘッド20Aからプライマー組成物Aを吐出し、吐出ヘッド20Bからハードコート組成物Bを吐出する。

【0029】

吐出ヘッド20Aおよび20Bから、プライマー組成物およびハードコート組成物の吐出量を調整して、レンズ基材11の上に塗布する。すなわち、プライマー組成物およびハードコート組成物の塗布比率を変化させながら表面処理層12を形成する。

まず、プライマー組成物Aおよびハードコート組成物Bの塗布比率を変化させ、第一膜121をプライマー組成物:ハードコート組成物=100:0の組成比で形成する。引き続き、プライマー組成物およびハードコート組成物の塗布比率を連続して変化させて塗布することにより、第二膜122(プライマー組成物:ハードコート組成物=75:25)、第三膜123(プライマー組成物:ハードコート組成物=50:50)、第四膜124(プライマー組成物:ハードコート組成物=75:25)および第五膜125(プライマー組成物:ハードコート組成物=0:100)の組成比で同様に形成する。なお、各層を塗布する際は、表面が乾燥させることが好ましい。

【0030】

吐出ヘッド20Aおよび20Bのレンズ基材11に対する動作の一例として、以下の方法が挙げられる。

表面処理層12が形成されるレンズ基材11の面の水平方向に、たとえばX軸方向およびY軸方向に、吐出ヘッド20Aおよび20Bが動作する。このとき、プライマー組成物およびハードコート組成物を、レンズ基材11の上に塗布する。また、表面処理層12が形成されるレンズ基材11の面に対して垂直方向のZ軸方向に沿うように、吐出ヘッド20Aおよび20Bが動作して、レンズ基材11との吐出距離を適宜選ぶ方法が備えられているとなおよい。

【0031】

また、表面処理層12が形成されるレンズ基材11の面に対して垂直方向のZ軸を中心にレンズ基材11を回転させ、吐出ヘッド20Aおよび20Bが、レンズ基材11の回転する軸に対して垂直方向に動作する。たとえば、X軸方向またはY軸方向に動作する。このとき、プライマー組成物およびハードコート組成物を、レンズ基材11の上に塗布する。そして、レンズ基材11の回転するZ軸の方向に沿うように、吐出ヘッド20Aおよび20Bが動作して、レンズ基材11との吐出距離を適宜選ぶ方法が備えられているとなおよい。

尚、吐出物であるプライマー組成物およびハードコート組成物は吐出安定性を確保する観点で、その粘度を3cp以上、10cp以下に調整することが好ましい。3cpより小さいと吐出物の吐出方向性や表面処理層の定着性が不安定になる場合があり、また10cpより大きいと吐出物が吐出ノズルから吐出されない場合がある。また、レンズ基材と吐出ヘッドとの距離は0.01mm以上、5mm以下に調整することが好ましい。0.01mmより小さいと吐出ドット間の間隔が大きくなって表面処理層の平坦性が低下する場合があり、また5mmより大きいと吐出物の吐出方向が不均一になり、吐出物が霧状になって吐出ノズルに付着して詰まりを発生させたり、表面処理層に面荒れなどの外観不良が発生する場合がある。

【0032】

次に、反射防止層13の形成について、その一例としてスパッタリング法を説明する。

反射防止層13は、スパッタリング法により積層される。表面処理層12が積層されたレンズ基材11の表面に、低屈折率層と高屈折率層とが交互に積層され、反射防止層13を形成する。

図示しないスパッタリング装置内に表面処理層12が積層されたレンズ基材11を設置し、真空排気した後、約80℃に加熱する。

SiO2からなるターゲットを使用し、アルゴン導入圧2〜5Paの下、高周波電圧を印加して第一膜121を形成する。次に、ZrO2からなるターゲットに代え、アルゴン導入圧5〜10Paの下、高周波電圧を印加して第二膜122を形成する。第三膜123、第四膜124、第五膜125も同様に形成し、反射防止層13を形成する。

本実施形態における各層の厚みは設計波長λに対して、第一膜121が0.10λ、第二膜122が2.71λ、第三膜123が0.13λ、第四膜124が0.62λ、第五膜125が1.24λである。

【0033】

最後に、防汚層14は、ディッピング法、スピンナー法、スプレー法、フロー法、真空蒸着法などの公知の方法で形成される。

【0034】

以上説明した本実施形態によれば、次のような効果を得ることができる。

(1)本実施形態では、プライマー組成物とハードコート組成物とを含むコーティング組成物からなる表面処理層12を形成した。そして、表面処理層12のレンズ基材11側の層(第一膜121)をプライマー組成物リッチに形成し、表面処理層12のレンズ基材11とは反対側の層(第五膜125)をハードコート組成物リッチに形成した。

したがって、第一膜121では優れた密着性、耐衝撃性および染色性を発現し、第五膜125では優れた耐擦傷性を発現する。すなわち、密着性、耐衝撃性、染色性および耐擦傷性を備えた光学物品を提供することができる。

【0035】

(2)また、表面処理層12は、第一膜121、第二膜122、第三膜123、第四膜124および第五膜125の順に、プライマー組成物とハードコート組成物との組成比を5段階に変化させている。すなわち、プライマー組成物とハードコート組成物とを混合したコーティング組成物が積層されている。

したがって、プライマー組成物とハードコート組成物との間の界面などが存在しないので、膜剥がれなどの不具合が生じない。また、熱的安定性が向上するため、耐熱性に優れた光学物品を提供することができる。

【0036】

(3)表面処理層12は、第一膜121、第二膜122、第三膜123、第四膜124および第五膜125からなる単層(傾斜膜)で形成されているため、製造工程が簡単になり、生産性を向上させることができる。

【0037】

(4)本実施形態では、プライマー組成物として、分子中にエポキシ基を1つ以上有する化合物を使用している。したがって、密着性、耐衝撃性、染色性および耐熱性に優れたメガネレンズ10を提供することができる。

【0038】

(5)また、硬度の高いハードコート組成物であるテトラアルコキシシランを使用しているので、耐擦傷性に優れたメガネレンズ10を提供することができる。

【0039】

(6)本実施形態では、インクジェット法で表面処理層12を形成した。インクジェット法では、インクの吐出量を簡単に制御することができるため、プライマー組成物とハードコート組成物との組成比を簡単に調整することができる。

したがって、表面処理層12の形成を簡単に行うことができる。さらに、密着性、耐衝撃性、染色性、耐擦傷性および耐熱性を発現する表面処理層12を傾斜膜の単層で形成することができるので、製造工程が簡単になり、生産性を向上させることができる。

【0040】

なお、本発明は、前記した実施形態に限定されるものではなく、本発明の目的および効果を達成できる範囲内での変形や改良が、本発明の内容に含まれるものであることはいうまでもない。

例えば、本実施形態では、表面処理層12を形成するにあたり、プライマー組成物とハードコート組成物との組成比を5段階に変化させたが、連続的に変化すれば何段階にしてもよい。

【実施例】

【0041】

次に、本発明の実施例について説明するが、本発明はこれらの実施例などの記載内容に何ら制約されるものではない。

まず、以下の方法でプラスチックレンズの表面に塗布するコーティング組成物A、BおよびCを調整した。

【0042】

[コーティング組成物Aの調整]

ステンレス製容器内に、メチルアルコール3700質量部、純水250質量部、プロピレングリコールモノメチルエーテル1000質量部を投入し、十分に攪拌した後、酸化チタン、酸化スズ、酸化ケイ素を主体とする複合微粒子ゾル(ルチル型結晶構造、メタノール分散、全固形分濃度20質量%、触媒化成工業(株)製、商品名「オプトレイク」)2800質量部を加え攪拌混合した。次いでポリエステル樹脂2200質量部を加えて攪拌混合した後、更にシリコーン系界面活性剤(東レ・ダウコーニング(株)製、商品名「L−7604」)2質量部を加えて一昼夜攪拌を続けた後、2μmのフィルターで濾過を行い、コーティング組成物Aを得た。

【0043】

[コーティング組成物Bの調整]

ステンレス製容器に、プロピレングリコールモノメチルエーテル9000質量部を投入し、γ―グリシドキシプロピルトリメトキシシラン700重量部、γ−グリシドキシプロピルメチルジメトキシシラン400質量部を加えて十分攪拌した後、0.1モル/リットル塩酸水溶液500質量部を添加して一昼夜攪拌を続け、シラン加水分解物を得た。このシラン加水分解物中にシリコーン系界面活性剤(東レ・ダウコーニング(株)製、商品名「L−7001」)30質量部を加えて1時間攪拌した後、酸化チタン、酸化スズ、酸化ケイ素を主体とする複合微粒子ゾル(ルチル型結晶構造、メタノール分散、全固形分濃度30質量%、触媒化成工業(株)製、商品名「オプトレイク」)6700質量部を加えて2時間攪拌混合した。次いでエポキシ樹脂(ナガセ化成(株)製、商品名「EX−313」)1200質量部を加えて2時間攪拌した後、鉄(III)アセチルアセトナート30質量部を加えて1時間攪拌し、2μmのフィルターで濾過を行い、コーティング組成物Bを得た。

【0044】

[コーティング組成物Cの調整]

ステンレス製容器に、プロピレングリコールモノメチルエーテル2500質量部を投入し、テトラメトキシシラン4000質量部、γ―グリシドキシプロピルトリメトキシシラン550質量部を加えて十分攪拌した後、0.1モル/リットル塩酸水溶液6100質量部を添加して一昼夜攪拌を続け、シラン加水分解物を得た。このシラン加水分解物中にシリコーン系界面活性剤(東レ・ダウコーニング(株)製、商品名「L−7001」)30質量部を加えて1時間攪拌した後、酸化チタン、酸化スズ、酸化ケイ素を主体とする複合微粒子ゾル(ルチル型結晶構造、メタノール分散、全固形分濃度30重量%、触媒化成工業(株)製、商品名「オプトレイク」)6700質量部を加えて2時間攪拌混合した。次いで鉄(III)アセチルアセトナート18質量部を加えて1時間攪拌し、2μmのフィルターで濾過を行い、コーティング組成物Cを得た。

【0045】

次に、以下に示す実施例および比較例に示される方法でプラスチックレンズを作製した。使用したプラスチックレンズ生地は、セイコースーパーソブリンレンズ生地(チオウレタン系樹脂、屈折率1.67)である。

【0046】

[実施例1]

セイコースーパーソブリンレンズ生地をアルカリ処理(50℃に保たれた2モル/リットルの水酸化カリウム水溶液に5分間浸漬した後、純水で洗浄し、次いで25℃に保たれた1.0モル/リットル硫酸に1分間浸漬して中和処理を行う)し、純水洗浄および乾燥、放冷を行った。

そして、コーティング組成物Aおよびコーティング組成物Cを用い、インクジェット塗布装置により、次の手順で表面処理層を形成した。

まず、コーティング組成物Aを用いてレンズ基材表面に乾燥後の膜厚が500nmとなる塗膜を形成した。

次に、コーティング組成物AおよびCの比率A/C=100/0〜50/50〜0/100となるようにインクジェットノズル塗布比率を段階的に変化させながら乾燥後の膜厚が1900nmとなる塗膜を形成した。この際、コーティング組成物AおよびCの比率A/C=100/0とする第一層、同A/C=100/0〜50/50とする第二層、同A/C=50/50〜0/100とする第三層、同A/C=0/100とする第四層の合計四段階で表面処理層を形成した。尚、A/Cの比率は固形分重量比である。

【0047】

その後、80℃で20分焼成し、プラスチック基材表面に、物性が連続的に変化した表面処理層を形成した。

そして、表面処理層が形成されたプラスチックレンズにプラズマ処理(アルゴンプラズマ400W×60秒)を行い、基板側から順にSiO2、ZrO2、SiO2、ZrO2、SiO2の5層で構成される多層反射防止層を真空蒸着機((株)シンクロン製)にて形成した。各層の光学的膜厚は、最初のSiO2層、次のZrO2とSiO2の等価膜層および次のZrO2層、最上層のSiO2層について、設計波長λを520nmとしてそれぞれλ/4となる様に形成した。

【0048】

[実施例2]

コーティング組成物Aおよびコーティング組成物Cの代わりに、コーティング組成物Bおよびコーティング組成物Cを使用して表面処理層を形成した以外は、実施例1と同様にして表面処理層を形成した。

【0049】

[比較例1]

セイコースーパーソブリンレンズ生地の表面に、コーティング組成物Aを用い、浸漬法により乾燥後の膜厚が900nmとなるプライマー層を形成し、80℃で20分焼成した。次に、前記コーティング組成物Bを用い、浸漬法により乾燥後の膜厚が2000nmとなるハードコート層を形成し、80℃で20分焼成した。その後、125℃に保たれたオーブン内で3時間加熱して、プライマー層とハードコート層が形成されたプラスチックレンズを得た。

そして、実施例1と同様の手順により、反射防止層を形成し、プライマー層、ハードコート層、反射防止層が形成されたプラスチックレンズを得た。

【0050】

[比較例2]

セイコースーパーソブリンレンズ生地の表面に、コーティング組成物Aを用い、浸漬法により乾燥後の膜厚が900nmとなるプライマー層を形成し、80℃で20分焼成した。次に、前記コーティング組成物Cを用い、浸漬法により乾燥後の膜厚が1000nmとなるハードコート層を形成し、80℃で20分焼成した。その後、125℃に保たれたオーブン内で3時間加熱して、プライマー層とハードコート層が形成されたプラスチックレンズを得た。

そして、実施例1と同様の手順により、反射防止層を形成し、プライマー層、ハードコート層、反射防止層が形成されたプラスチックレンズを得た。

【0051】

実施例1〜2および比較例1〜2により得られたプラスチックレンズを、下記の評価方法にしたがって評価を行った。

(反射率)

可視光領域(380nm〜700nm)における透過率の測定を行い、測定した視感度曲線にしたがって視感度補正した視感透過率に換算した。測定には分光光度計(U−3500 HITACHI製)を使用した。

【0052】

(耐擦傷性)

スチールウール試験を行った。レンズ表面にボンスター#0000スチールウール(日本スチールウール(株)製)で1kgの荷重をかけ、3〜4cmの距離で10往復表面を摩擦し、傷ついた程度を目視で観察した。

評価基準は、傷の程度を目視の観察により5段階(A(良)〜E(悪))にランク付けし、以下のように評価した。

A:全く傷がない。

B:1〜5本の傷が確認される。

C:6〜20本の傷が確認される。

D:21本以上の傷があるが曇りには見えない状態。

E:多数の傷があり曇りに近い状態。

【0053】

(初期密着性)

レンズ凹面と凸面上にカッターで升目大きさ1mmの四角形100個を刻む。刻んだ部分に粘着テープ(ニチバン(株)製、商品名「セロテープ」(登録商標))を強く貼り付けた後、急速に粘着テープを剥がし、粘着テープが剥がれた後の基板目に膜剥がれ状態を以下のようにa(良)〜e(悪)の5段階で評価した。

a:全く膜剥がれがない。(膜剥がれ目数:0/100)

b:ほとんど膜剥がれがない。(膜剥がれ目数:(1〜5)/100)

c:やや膜剥がれが発生。(膜剥がれ目数:(6〜20)/100)

d:膜剥がれが発生。(膜剥がれ目数:(21〜50)/100)

e:密着不良。(膜剥がれ目数:(51〜100)/100)

【0054】

(耐湿性)

レンズを恒温恒湿炉(40℃、90RH%)中に10日間放置し、その後、恒温恒湿炉中からレンズを取り出して、室温下で3時間放置した後、前述の密着性試験を行った。

【0055】

(耐温水性)

レンズを80℃の温水中に2時間浸漬し、その後レンズを温水中から取り出して水冷した後、前述の密着性試験を行った。

【0056】

(耐光性)

レンズを、キセノンロングライフウェザーメーター(スガ試験機(株)製)にて200時間照射を行い、キセノンロングライフウェザーメーターからレンズを取り出して水冷した後、前述の密着性試験を行った。

【0057】

(耐アルカリ性)

20℃の10質量%水酸化ナトリウム水溶液中に、レンズを1時間浸漬し、レンズを取り出して水洗浄した後、前述の密着性試験を行った。

【0058】

(耐熱性)

メガネフレームの形状に合わせてレンズを玉擦り加工した後、メガネフレームにはめ込んでネジで完全に締めつけ、60℃の恒温槽に30分間追加投入した後、クラック発生の有無を評価した。その後は、順次5℃ずつ昇温した恒温槽に30分間追加投入していき、クラックが発生した温度を耐熱限界温度とした。

【0059】

(耐衝撃性)

16.3gの剛球を高さ127cmの位置からレンズ表面に垂直落下させた際に、破壊されなかったものを○、破壊または貫通したものを×として評価した。

【0060】

(染色性)

95℃に保温された1リットルの純水中に、グレー系染色剤(Brain Power Inc.製、商品名BPI-Gray)を投入し、十分に攪拌して染色ポットを調整した。この染色ポットに表面処理層のみが形成されたプラスチックレンズ(反射防止層が形成される前のプラスチックレンズ)を10分間浸漬した。その後、染色ポット中からプラスチックレンズを取り出し、アセトンを用いて拭き洗浄を行い、以下の評価基準に従い評価を行った。

○:外観、色調(色ムラ)ともに優れ、かつ染色前と染色後の全光線透過率の差が40%以上である。

×:外観上クラックが発生しており、また色調(色ムラ)が悪く、かつ染色前と染色後の全光線透過率の差が10%以下である。

これらの評価結果を以下の表1に示す。

【0061】

【表1】

【0062】

実施例1〜2は、耐擦傷性、初期密着性、耐衝撃性および染色性については、従来の比較例1〜2と同等の性能を有している。一方、耐湿性、耐温水性、耐光性、耐アルカリ性および耐熱性においては、比較例1〜2に比べて非常に優れている。

すなわち、従来の耐擦傷性、初期密着性、耐衝撃性および染色性の性能を維持しつつ、耐湿性、耐温水性、耐光性、耐アルカリ性および耐熱性に優れた製品であることが確認できた。

【産業上の利用可能性】

【0063】

本発明は、メガネレンズなどのプラスチック製光学物品に使用できる。

【図面の簡単な説明】

【0064】

【図1】本発明の一実施形態にかかるメガネレンズの断面図。

【図2】図1の要部断面図。

【図3】本発明の一実施形態にかかる表面処理層形成工程において、インクジェット法による表面処理層の形成方法を示す概略図。

【符号の説明】

【0065】

10…メガネレンズ、11…レンズ基材、12…表面処理層、13…反射防止層、14…防汚層

【特許請求の範囲】

【請求項1】

プラスチックレンズ基材の表面に表面処理層が設けられた光学物品であって、

前記表面処理層は、プライマー組成物とハードコート組成物とを含むコーティング組成物で形成され、

前記表面処理層の前記プラスチックレンズ基材側は、前記プライマー組成物リッチのコーティング組成物で形成され、

前記表面処理層の前記プラスチックレンズ基材と反対側は、前記ハードコート組成物リッチのコーティング組成物で形成されている

ことを特徴とする光学物品。

【請求項2】

請求項1に記載の光学物品において、

前記プライマー組成物は、分子中に少なくとも1つのエポキシ基を有する物質を含有している

ことを特徴とする光学物品。

【請求項3】

請求項1または請求項2に記載の光学物品において、

前記ハードコート組成物は、テトラアルコキシシランを含有している

ことを特徴とする光学物品。

【請求項4】

請求項1から請求項3のいずれかに記載の光学物品において、

前記表面処理層の表面には、反射防止層が形成されている

ことを特徴とする光学物品。

【請求項5】

請求項1から請求項4のいずれかに記載の光学物品を製造する方法であって、

前記表面処理層を形成する際に、前記コーティング組成物における前記プライマー組成物と前記ハードコート組成物との組成比を連続的または段階的に変化させる

ことを特徴とする光学物品の製造方法。

【請求項6】

請求項5に記載の光学物品を製造する方法において、

前記表面処理層は、インクジェット法により形成される

ことを特徴とする光学物品の製造方法。

【請求項1】

プラスチックレンズ基材の表面に表面処理層が設けられた光学物品であって、

前記表面処理層は、プライマー組成物とハードコート組成物とを含むコーティング組成物で形成され、

前記表面処理層の前記プラスチックレンズ基材側は、前記プライマー組成物リッチのコーティング組成物で形成され、

前記表面処理層の前記プラスチックレンズ基材と反対側は、前記ハードコート組成物リッチのコーティング組成物で形成されている

ことを特徴とする光学物品。

【請求項2】

請求項1に記載の光学物品において、

前記プライマー組成物は、分子中に少なくとも1つのエポキシ基を有する物質を含有している

ことを特徴とする光学物品。

【請求項3】

請求項1または請求項2に記載の光学物品において、

前記ハードコート組成物は、テトラアルコキシシランを含有している

ことを特徴とする光学物品。

【請求項4】

請求項1から請求項3のいずれかに記載の光学物品において、

前記表面処理層の表面には、反射防止層が形成されている

ことを特徴とする光学物品。

【請求項5】

請求項1から請求項4のいずれかに記載の光学物品を製造する方法であって、

前記表面処理層を形成する際に、前記コーティング組成物における前記プライマー組成物と前記ハードコート組成物との組成比を連続的または段階的に変化させる

ことを特徴とする光学物品の製造方法。

【請求項6】

請求項5に記載の光学物品を製造する方法において、

前記表面処理層は、インクジェット法により形成される

ことを特徴とする光学物品の製造方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2008−310007(P2008−310007A)

【公開日】平成20年12月25日(2008.12.25)

【国際特許分類】

【出願番号】特願2007−157394(P2007−157394)

【出願日】平成19年6月14日(2007.6.14)

【出願人】(000002369)セイコーエプソン株式会社 (51,324)

【Fターム(参考)】

【公開日】平成20年12月25日(2008.12.25)

【国際特許分類】

【出願日】平成19年6月14日(2007.6.14)

【出願人】(000002369)セイコーエプソン株式会社 (51,324)

【Fターム(参考)】

[ Back to top ]