光学用フィルム及びその製造方法

【課題】熱収縮性の低い光学用フィルム及びその製造方法を提供する。

【解決手段】二軸延伸して得られた熱可塑性樹脂の二軸延伸フィルム12’に対して、加熱雰囲気中を搬送する熱処理60及び/又は加熱ローラ72に接触搬送する熱処理70を行なう。

【解決手段】二軸延伸して得られた熱可塑性樹脂の二軸延伸フィルム12’に対して、加熱雰囲気中を搬送する熱処理60及び/又は加熱ローラ72に接触搬送する熱処理70を行なう。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は光学用フィルム及びその製造方法に係り、特に、熱寸法安定性に優れた熱収縮率の極めて小さい(以下、低熱収縮という)光学用フィルム及びその製造方法に関する。

【背景技術】

【0002】

熱可塑性樹脂フィルムの製造は、溶融製膜法により製造される。溶融製膜法は熱可塑性樹脂を押出機で溶融した後、ダイから支持体、例えば冷却ドラム上に押し出してフィルム状にする方法である。この方法により製膜された熱可塑性樹脂フィルムは、通常、縦(長手)方向、横(幅)方向に二軸延伸される。

【0003】

ところで、二軸延伸の熱可塑性樹脂フィルムにおいては、延伸により分子配向をかけることで、強度などの機械的特性を向上させているが、逆に延伸による歪が分子鎖に残留するため、熱をかけることによりこの分子鎖の歪が開放され、収縮するという性質を持っている(以下、この性質を熱収縮性と呼ぶ)。一般にこの熱収縮性は、フィルムを特に光学用途として用いる場合には障害になることが多い。そこで、二軸延伸の際に、横延伸のために用いられるテンターの中で、横延伸に引続いて熱処理(熱固定)を行うことで、この分子鎖の歪を解放する手段が行われている(例えば、特許文献1)。また、特許文献2では、熱可塑性樹脂フィルムへの塗布時に、フィルム及び塗布液の含水率を制御することで熱収縮性(熱寸法変化)を小さくすることが開示されている。

【特許文献1】特開平8−132523号公報

【特許文献2】特開2000−310830号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかしながら、特許文献1では、熱処理の温度に応じて熱収縮量は低下していくが、完全に歪を除去することができず、熱収縮が残存するという問題があった。特許文献2においても、塗布液が水系の場合には不可能であり、また、低熱収縮性が必要な光学用フィルムに要求される低熱収縮性は得られていない。

【0005】

本発明はこのような事情に鑑みてなされたもので、熱収縮性の低い光学用フィルム及びその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0006】

請求項1に記載の発明は前記目的を達成するために、二軸延伸して得られた熱可塑性樹脂の二軸延伸フィルムに対して、加熱雰囲気中を搬送する熱処理及び/又は加熱ローラに接触搬送する熱処理を行なうことを特徴とする光学用フィルムの製造方法を提供する。

【0007】

本発明の発明者は、上記課題に鑑みて鋭意検討した結果、二軸延伸して得られた熱可塑性樹脂シートに対して、加熱雰囲気中を搬送すること及び/又は加熱ローラに接触搬送することによる熱処理を行なうことで、フィルムの熱収縮率を顕著に低減させることができるという知見を得た。

【0008】

従って、本発明によれば、加熱雰囲気中を搬送することによる熱処理、及び/又は加熱ローラに接触搬送することによる熱処理により、熱収縮率を低減させることができる。

【0009】

請求項2に記載の発明は請求項1の発明において、前記熱処理は、前記二軸延伸フィルムに塗布層を形成した状態で行うことを特徴とする。

【0010】

これは、二軸延伸フィルムに塗布層を形成して熱処理を行うことで、熱収縮率が一層小さな光学用フィルムを製造できるからである。

【0011】

請求項3に記載の発明は請求項2の発明において、前記加熱雰囲気中を搬送する熱処理が、前記塗布層の乾燥工程を兼用することを特徴とする。

【0012】

本発明に係る加熱雰囲気中を搬送することによる熱処理が、塗布層の乾燥工程を兼用するので、塗布層の溶媒を乾燥すると同時にフィルムの熱収縮を抑えることもできるので効率的である。

【0013】

請求項4に記載の発明は請求項1〜3のいずれか1の発明において、前記熱処理は、前記二軸延伸フィルムを幅方向に3〜20%熱緩和した後に行なわれることを特徴とする。

【0014】

請求項4の発明によれば、前記熱処理を行う前に、予め横延伸工程などにおいて、幅方向に3〜20%熱緩和しておくことにより、更に低熱収縮の光学用フィルムを得ることができる。尚、幅方向の熱緩和は、3〜20%の範囲であることが好ましいが、更に好ましくは7〜10%の範囲である。

【0015】

請求項5に記載の発明は請求項1〜4のいずれか1の発明において、前記加熱雰囲気中を搬送する前記二軸延伸フィルムの張力が30〜150N/mの範囲で、且つ、雰囲気温度が130〜180℃の範囲であることを特徴とする。

【0016】

請求項5の発明によれば、これらの範囲で加熱雰囲気中の搬送による熱処理を行うことで、効果的に光学用フィルムの熱収縮を低減することができる。尚、搬送するための張力は、小さいほど良く、無張力状態が理想であるが、フィルムを搬送中に弛ませることなく、MD方向に緩和できる範囲である必要があり、30〜150N/mの範囲内であれば問題ない。また、熱処理の雰囲気温度は、低すぎると緩和させることができず、高すぎるとフィルムが溶融されてしまうため、130〜180℃の範囲内が好ましい。

【0017】

請求項6に記載の発明は請求項1〜5のいずれか1の発明において、前記加熱ローラに接触搬送する前記二軸延伸フィルムの張力が80〜450N/mの範囲で、且つ、ローラ温度が145〜160℃の範囲であることを特徴とする。

【0018】

請求項6の発明によれば、加熱ローラ上でのアイロン効果により、これらの範囲で加熱ローラに接触搬送することによる熱処理を行うことで、効果的に光学用フィルムの熱収縮を低減することができると共に、平面性を向上させることができる。尚、搬送するための張力は、フィルムを搬送中に弛ませることなく、加熱ローラに接触搬送できる範囲である必要があり、80〜450N/mの範囲内であれば問題なく、熱処理の雰囲気温度は、低すぎると緩和させることができず、高すぎるとフィルムが溶融されてしまうため、145〜160℃の範囲内が好ましい。

【0019】

請求項7に記載の発明は請求項1〜6のいずれか1の発明において、前記熱処理後の二軸延伸フィルムは、搬送方向(MD方向)の熱収縮率が0.5%以下であり、幅方向(TD方向)の熱収縮率が0.1%以下であることを特徴とする。

【0020】

本発明の製造方法により製造された光学用フィルムは、搬送方向(MD方向)の熱収縮率が0.5%以下、幅方向(TD方向)の熱収縮率が0.1%以下とすることができる。

【0021】

請求項8に記載の発明は請求項1〜7の何れか1に記載の光学用フィルムの製造方法により得られたことを特徴とする光学用フィルムである。

【0022】

本発明により製造された光学用フィルムは、熱収縮率が小さいので、好適に光学用途に使用することができる。

【0023】

請求項9に記載の発明は請求項8の発明において、前記熱可塑性樹脂は、ポリエステル樹脂であることを特徴とする。

【0024】

本発明は熱可塑性樹脂がポリエステル樹脂である場合に、本発明の効果を一層発揮できる。

【0025】

請求項10〜17は、請求項8又は9に記載の光学用フィルムによってなることを特徴とする光拡散シート、電磁波シールドシート、赤外線遮断シート、紫外線遮断シート、ハードコートシート、防眩シート、プリズムシート、又は反射防止シートである。

【0026】

本発明の光学用シートを基材として用いた各種機能性シートは、低熱収縮性であるので寸法安定性に優れ、光学特性が変わることなく好適に光学部材として使用することができる。

【発明の効果】

【0027】

本発明によれば、低熱収縮の光学用フィルムを製造することができる。従って、本発明によって製造された光学用フィルムを使用した反射防止フィルム等の部材の品質を向上させることができる。

【発明を実施するための最良の形態】

【0028】

以下添付図面に従って本発明に係る光学用フィルム及びその製造方法の好ましい実施の形態について説明する。

【0029】

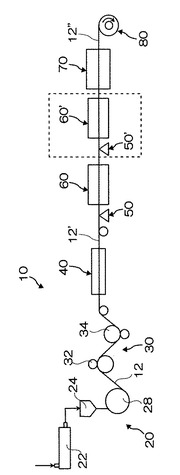

図1は、本発明の光学用フィルムの製造装置の概略構成の一例を示したものである。尚、本発明の光学用フィルムの樹脂は、フィルムとして製膜できて、機械的特性、熱的特性、電気的特性などさまざまな機能性の高い熱可塑性樹脂であれば良いが、本実施形態においては、ポリエステル樹脂について説明する。

【0030】

図1に示すように製造装置10は主として、延伸前のポリエステルフィルム12を製膜する製膜工程部20と、製膜工程部20で製膜されたポリエステルフィルム12をそれぞれ縦延伸、横延伸する縦延伸工程部30、横延伸工程部40と、延伸されたポリエステルフィルム12’に下塗り層(易接着層)を塗布する易接着塗布工程部50と、塗布した下塗り層を乾燥する熱処理A工程部60と、製造された下塗り層を有する延伸フィルムをロール搬送により熱処理する熱処理B工程部70と、熱処理をしたことにより製造された低熱収縮ポリエステルフィルム(光学用フィルム)12’’を巻き取る巻取工程部80とで構成される。

【0031】

製膜工程部20では、押出機22で溶融されたポリエステル樹脂がダイ24からシート状に押し出され、回転するドラム28上にキャストされる。そして、ドラム28の表面で溶融樹脂が冷却固化されてポリエステルフィルム12が得られる。このポリエステルフィルム12はドラム28から剥離された後、縦延伸工程部30、横延伸工程部40に順に送られて延伸され、延伸ポリエステルフィルム12’が製造される。更に、易接着塗布工程部50で下塗り層を塗布し、熱処理A工程部60及び熱処理B工程部70で熱処理を行った後、巻取工程部80でロール状に巻き取られる。これにより、低熱収縮ポリエステルフィルム(光学用フィルム)が製造される。

【0032】

以下、本発明の光学用フィルムの製造方法として、低熱収縮ポリエステルフィルムの製造方法の詳細について説明する。

【0033】

低熱収縮ポリエステル支持体を形成するポリエステルは、ジカルボン酸とジオールから構成されるが、好ましいジカルボン酸として、テレフタル酸、ナフタレンジカルボン酸、イソフタル酸、オルトフタル酸、パラフェニレンジカルボン酸およびそのエステル形成体を挙げることができる。ジオールは、エチレングリコール、ブチレングリコール、シクロヘキサンジメタノール、ネオペンチルグリコール、ビスフェノールA、ビフェノールが好ましい。ジオールとジカルボン酸以外にヒドロキシカルボン酸を用いてもポリエステルを形成でき、パラヒドロキシ安息香酸、6−ヒドロキシ−2−ナフタレンカルボン酸を用いてもよい。このようなポリエステルを達成する上で好ましいのが、全ジカルボン酸ユニット中に含まれるテレフタル酸、あるいはナフタレンジカルボン酸の含率が50mol%以上100mol%以下のものが好ましく、これは共重合体であってもよく、ポリマーブレンドであってもよい。これらの中で特に好ましいのがポリエチレンテレフタレート(PET)とポリエチレンナフタレート(PEN)である。

【0034】

このようなポリエステルは原料のジカルボン酸とジアルコールを1〜2kg/mm2の加圧下あるいは大気圧下で180〜280℃で0.5〜8時間反応させエステル交換させた後、50〜1mmHgの真空にした240〜290℃で1〜3時間加熱することで重合させてえることができる。このとき原材料の添加をスラリーで行うことで好ましい。即ちジカルボン酸あるいはそのジエステルとテレフタル酸を微粒子にし、エチレングリコール中に分散させスラリーとして供給する。これらの重合時、必要に応じて、エステル交換反応触媒あるいは重合反応触媒を用いたり、耐熱安定化剤(例えば亜リン酸、リン酸、トリメチルフォスフェート、トリエチルフォスフェート、テトラエチルアンモニウム)を添加してもよい。これらのポリエステル合成法については、例えば、高分子実験学第5巻「重縮合と重付加」(共立出版、1980年)第103頁〜第136頁、“合成高分子V”(朝倉書店、1971年)第187頁〜第286頁の記載や特開平5−163337号、同3−179052号、同2−3420号、同1−275628号、特開昭62−290722号、同61−241316号等を参考に行うことができる。

【0035】

これらのポリエステルは、耐熱性の観点からガラス転移温度(Tg)が50℃以上のものが好ましく、より好ましくは60℃以上、さらに好ましくは65℃以上である。このようにして重合したポリマーは、オルソクロロフェノール溶媒中にて、35℃で測定した極限粘度が0.40以上、0.9以下のものが好ましく、0.45〜0.70のものがさらに好ましい。本発明に係るポリエステルフィルムは易滑性を付与することも可能であり、不活性無機化合物の練り込みが一般的手法として用いられる。このような不活性無機粒子としてはSiO2 、TiO2 、BaSO4 、CaCO3 、タルク、カオリン等が例示される。これらはポリエステル合成反応系に不活性な粒子を添加する外部粒子系による易滑性付与法、ポリエステルの重合反応時に添加する触媒等を析出させる内部粒子系による易滑性付与法いずれも採用可能である。好ましい添加量は5ppm以上1000ppm以下、より好ましくは10ppm以上500ppm以下である。また添加する粒子の大きさは0.01μm 以上10μm 以下が好ましく、0.05μm 以上5μm 以下がより好ましい。

【0036】

次にポリエステルフィルムの製膜方法について述べる。上述のような方法で重合したポリマーをペレット化し、これを80℃〜200℃で1時間以上乾燥する。このペレットは、製膜工程部20の押出機22により、そのポリマーの融点温度(Tm)以上330℃以下で溶融する。この後、フィルター(不図示)を用いて溶融ポリマーをあらかじめ濾過しておくほうが好ましい。フィルターとしては、金網、焼結金網、焼結金属、サンド、グラスファイバーなどが挙げられる。溶融樹脂は、図1のダイ24に連続的に供給される。供給された溶融樹脂はダイ24の先端(下端)からシート状に吐出され、吐出された溶融樹脂は、キャスティングドラム28上にキャストされ、ドラム28の表面で冷却固化された後、ドラム28の表面から剥離され、ポリエステルフィルム12が製膜される。ダイ24から押しだした溶融ポリマーは、Tg −80℃〜Tg (Tg:ポリエステルのガラス転移温度)、より好ましくはTg −60℃〜Tg −10℃にしたキャスティングドラム28上に押し出す。この時、静電印加法あるいは液膜形成法(水等の流体をキャスティングドラム上に塗布しメルトとドラムの密着をよくする)でドラムとの密着を良くし平面性の改良を行うことも好ましい。

【0037】

製膜工程部20で製膜されたポリエステルフィルム12は、縦延伸工程部30、横延伸工程部40に順に送られる。以下に、製膜工程部20で製造したポリエステルフィルム12を延伸し、延伸ポリエステルフィルム12’を製造するまでの延伸工程について説明する。

【0038】

図1に示すように、ポリエステルフィルム12は、先ず、縦延伸工程部30で搬送方向に縦延伸される。縦延伸工程部30では、ポリエステルフィルム12が予熱された後、ポリエステルフィルム12が加熱された状態で、二つのニップロール32、34に巻き掛けられる。出口側のニップロール34は、入口側のニップロール32よりも早い搬送速度でポリエステルフィルム12を搬送しており、これによって、ポリエステルフィルム12が縦方向に延伸される。

【0039】

縦延伸されたポリエステルフィルム12は、横延伸工程部40に送られ、幅方向に横延伸される。横延伸工程部40では例えばテンターを好適に用いることができ、このテンターによってポリエステルフィルム12の幅方向の両端部をクリップで把持し、横方向(幅方向)に延伸する。横方向にTg+20℃〜55℃の温度で3.0〜4.0倍に延伸することが好ましい。この後Tg+60℃〜100℃で横方向に緩和する。このとき横方向に3〜20%、好ましくは7〜10%に緩和することによって、横延伸の歪を緩和し、TD方向(幅方向)の寸法変化を低くする効果がある。

【0040】

このようにして得られた延伸ポリエステルフィルム12’は、易接着塗布工程部50で下塗り層(易接着層)が設けられる。ここで、第1層としてフィルム12’によく接着する層(以下、下塗り第1層と略す)を設け、その上に第2層として下塗り第1層と別工程で塗布する樹脂とよく接着する層(以下、下塗り第2層と略す)を塗布するいわゆる重層法と、一層のみ塗布する単層法とがある。尚、単層法の場合には、図1の易接着塗布工程部50’及び乾燥工程部60’は不要である。

【0041】

重層法における下塗り第1層では、例えば、塩化ビニル、塩化ビニリデン、ブタジエン、酢酸ビニル、スチレン、アクリロニトリル、メタクリル酸エステル、メタクリル酸、アクリル酸、イタコン酸、無水マレイン酸等の中から選ばれた単量体を出発原料とする共重合体、エポキシ樹脂、ゼラチン、ニトロセルロース、ポリ酢酸ビニルなどが用いられる。また必要に応じて、トリアジン系、エポキシ系、メラミン系、ブロックイソシアネートを含むイソシアネート系、アジリジン系、オキサザリン系等の架橋剤、コロイダルシリカ等の無機粒子、界面活性剤、増粘剤、染料、防腐剤などを添加してもよい。また下塗り第2層でも第1層に用いられる樹脂等も同様に用いられる。

【0042】

単層法においては、多くは支持体を膨潤させ、下塗りポリマーと界面混合させる事によって良好な接着性を得る方法が多く用いられる。この下塗りポリマーとしては、ゼラチン、ゼラチン誘導体、ガゼイン、寒天、アルギン酸ソーダ、でんぷん、ポリビニルアルコール、ポリアクリル酸共重合体、無水マレイン酸共重合体などの水溶性ポリマー、カルボキシメチルセルロース、ヒドロキシエチルセルロース等のセルロースエステル、塩化ビニル含有共重合体、塩化ビニリデン含有共重合体、アクリル酸エステル含有共重合体、酢酸ビニル含有共重合体、酢酸ビニル含有共重合体等のラテックスポリマー、などが用いられる。

【0043】

第1層の厚みは10から500nm、より好ましくは30から150nmの範囲であることが好ましい。膜厚が10nm未満であると延伸ポリエステルフィルム12’との接着性が不充分になり、500nmを超えると面状が悪化する場合がある。

【0044】

第1層を塗設する方法には特に制限はなく、バーコーター塗布、スライドコーター塗布などの公知の方法を用いることができる。塗布溶媒も水、トルエン、メチルアルコール、イソプロピルアルコール、メチルエチルケトンなど、及びこれらの混合系などの水系、有機溶剤系の塗布溶剤を用いることができる。これらのうちで水を塗布溶媒として用いる方法はコスト、製造の簡便さを考えると好ましい。

【0045】

第2層の厚みも特に制限はないが、10から5000nm、より好ましくは20から1500nmの範囲であることが好ましい。膜厚が10nm未満であると上層との接着性が不充分になり、5000nmを超えると面状が悪化する場合がある。

【0046】

第2層を塗設する方法についても特に制限はなく、バーコーター塗布、スライドコーター塗布などの公知の方法を用いることができる。また、第2層は第1層と同じ方法で塗布してもよいし、異なる方法で塗布してもよい。さらに第2層は、第1層と同時に塗布して乾燥してもよいし、図1に示したように第1層を塗布乾燥した後に塗布してもよい。

【0047】

第2層を塗布するための塗布溶媒も水、トルエン、メチルアルコール、イソプロピルアルコール、メチルエチルケトンなど、及びこれらの混合系などの水系、有機溶剤系の塗布溶剤を用いることができる。塗布溶媒についても第1層と同じものであっても、異なるものであってもよい。第2層の塗布溶媒も、水を用いる方法がコスト、製造の簡便さの点から好ましい。

【0048】

このように下塗層が塗布された延伸ポリエステルフィルムは、熱処理A工程部60(60’)で下塗液の溶媒を乾燥すると共に、加熱雰囲気中を搬送することによる熱処理Aを行う。

【0049】

熱処理A工程部60としては、パラレル非接触乾燥方式の乾燥機を好適に使用することができる。パラレル非接触乾燥方式の乾燥機は、図2に示すように、乾燥工程部60内に、乾燥風を吹き出すエアヘッダ62を下塗層が塗布された延伸ポリエステルフィルム12’を挟んだ上方と下方の両方にフィルム12’の搬送ラインに沿って互い違いに配置され、エアヘッダ62からフィルム12’に向けて乾燥風が吹き出される。これにより、フィルム12’は乾燥工程部60内をサインカーブを描くように非接触走行して塗布膜が乾燥される。

【0050】

このように加熱雰囲気中にて熱風で浮上させながら搬送する熱処理A工程部60で熱処理すると搬送方向(MD方向)の熱収縮を下げることが可能になる。その際、熱処理温度は130℃〜190℃、好ましくは150℃〜180℃、張力は30〜150N/m、好ましくは50〜100N/mである。このような熱処理は、単一の熱処理ゾーンで実施しても、複数の熱処理ゾーンで実施しても同様な効果が得られる。平面性を改善する為には熱処理ゾーンの入り口に余熱ゾーン、出口に徐冷ゾーンを設ける事が望ましい。これにより急激な温度変動で光学用フィルム12’’が大きく伸張、収縮する際に発生するトタン板状のベース変形を抑制することができる。

【0051】

次に、本発明に係る熱処理B工程部70について説明する。図3は、本発明に用いる熱処理B装置60の構成の一例を示したものである。熱処理B工程部70は、図1に示すように、縦延伸工程30、および横延伸工程40において延伸された延伸ポリエステルフィルム12’に対して行なうため、横延伸工程40の後、巻取工程部50の前で行なっても良い。また、縦横の延伸後、巻取工程部50で一度巻き取った延伸ポリエステルフィルム12’を、熱処理工程のみからなる装置に搬送することで行なっても良い。

【0052】

熱処理B装置70は、温度を調節するための炉71の内部に、延伸ポリエステルフィルム12’を搬送するためのローラ72、72…が備えられている。従って、ローラ72、72…は炉71の内部と同じ温度に加熱されている。延伸ポリエステルフィルム12’を低い張力を維持しながら搬送を行なうため、炉71への搬送、及び炉からの引き抜きにはニップロール74を用いることが好ましい。このようにすることで、テンション測定ロール76によって張力を測定したうえで、ニップロール74のローラの回転速度を変えることで、低い張力を維持することができる。尚、この際、テンションカットを行うのに、ニップロール74のかわりにサクションドラムを使用しても良い。また、熱処理B装置70は、ヒートローラのような高温の熱媒体に接触させて伝熱で延伸ポリエステルフィルム12’を昇温してもよい。いずれの方法でもよいが、幅方向の温度分布を小さくすることが熱収縮の幅方向分布を小さくするために好ましい。

【0053】

このように、延伸ポリエステルフィルム12’を加熱雰囲気内にある複数ローラ72に接触搬送、又はヒートローラに接触搬送することにより、更に熱収縮率を下げ、高い平面性を得ることができる。その際、ローラ温度は145〜160℃、張力は80〜450N/mの範囲であることが好ましい。そして、ローラ72、72…上でのアイロン効果により、局所的な延伸ポリエステルフィルム12’のベコ、波打ち等の欠陥を減少させ、平面性を向上することができる。

【0054】

以上の光学用フィルムの製造方法により、搬送方向(MD方向)の熱収縮率が0.5%以下であり、幅方向(TD方向)の熱収縮率が0.1%以下である光学用フィルムを製膜することができる。

【0055】

尚、搬送(MD)方向の加熱収縮率、幅(TD)方向の加熱収縮率は、JIS C−2318により求めることができる。

【0056】

加熱収縮率(%)=100×(L1−L2)/L2

L1:加熱前の標点間距離(mm)、L2:加熱後の標点間距離(mm)

以上、本発明に係る光学用フィルムの製造方法の実施形態について説明したが、本発明は上記実施形態に限定されるものではなく、各種の態様が採り得る。

【0057】

例えば、図4の(a)は、図1の実施形態を示したものであるが、図4の(b)に示すように、熱処理A工程60のみで熱処理B工程70を行わない場合においても本発明に含まれる。この場合においても、搬送方向(MD方向)の熱収縮を下げることできる。また、図1の実施形態と同様に、平面性を改善する為には熱処理ゾーンの入り口に余熱ゾーン、出口に徐冷ゾーンを設ける事が望ましい。これにより急激な温度変動で光学用フィルム12’’が大きく伸張、収縮する際に発生するトタン板状のベース変形を抑制することができる。

【0058】

また、図4の(c)に示すように、塗布工程50を従来の方法(図4の(d)参照)と同じように縦延伸工程40の前に行い、縦延伸工程40において塗布工程50で塗布された塗布液を乾燥する場合であって、その後、熱処理B工程70を行う場合も本発明に含まれる。この場合においても、光学用フィルム12’’の熱収縮率を下げ、高い平面性を得ることができる。

【0059】

更に、熱処理A工程部60(60’)は、パラレル非接触乾燥方式の乾燥機を使用した場合について説明したが、一般に用いられているローラ搬送乾燥方式の乾燥機を使用した場合にも同様の効果が得られる。尚、ローラ搬送乾燥方式の乾燥機は、図5に示すように、フィルム12’の水平な走行ラインに沿って複数のパスローラ64、64…が配列され、フィルム12’の塗布膜反対側面がパスローラ64で支持される。そして、複数の乾燥風供給口66、66…から乾燥器内に吹き出されて塗布層を乾燥したエアが複数の排気口68、68…から排気され、塗布膜が乾燥される。

【0060】

そして、本実施形態においては、フィルム12’片面に易接着層を設ける場合について説明したが、両面に易接着層を設ける場合についても同様である。そして、塗布工程50においては、易接着層を塗布する場合に限られず、例えば、ブロッキング防止等のためのバックコート層や、帯電を防止のための帯電防止層を塗布して光学用フィルムを製造する場合にも本発明に含まれる。

【0061】

本発明の光学用フィルムは、発明協会公開技報(公技番号 2001−1745、2001年3月15日発行、発明協会)にて32頁〜45頁などに詳細に記載されている機能性層を組み合わせることが好ましい。中でも好ましいのが、光拡散層の付与(光拡散シート)、電磁波シールド層の付与(電磁波シールドシート)、反射防止層の付与(反射防止シート)、ハードコート層の付与(ハードコートシート)等である。このような機能性シートは、基材である光学用シートの寸法安定性が優れているため、光学特性の優れた機能性シートを得ることができる。

【実施例】

【0062】

以下に実施例をあげて本発明をさらに詳細に説明するが、本発明はこれに限定されるものではない。

【0063】

<二軸延伸フィルム>

Geを触媒として重縮合した固有粘度0.66のポリエチレンテレフタレート(以下、PETと記載)樹脂を含水率50ppm以下に乾燥させ、ヒーター温度が280〜300℃設定温度の押し出し機内で溶融させた。溶融させたPET樹脂をダイ部より静電印加されたチルロール上に吐出させ、非結晶ベースを得た。得られた非結晶ベースをベース進行方向に3.3倍に延伸後、幅方向に3.8倍に延伸し、厚さ100又は175μmの二軸延伸フィルム(光学用フィルム)を得た。

【0064】

〔実験1〕

<熱処理工程>

上記100又は175μm厚みのPETベースを、搬送速度105m/分の条件で搬送し、加熱雰囲気中を搬送することによる熱処理(表1ではA工程と記す)、及び加熱ローラに接触搬送することによる熱処理(表1ではB工程と記す)を行わなかったフィルムと、本発明に係るA工程及び/又はB工程を行ったフィルムを得て、MD方向・TD方向の熱収縮率、及び平面性を調べた。尚、A工程でのフィルムの張力は48N/m、雰囲気温度は180℃であった。また、B工程でのフィルムの張力は143N/m、加熱ローラの温度は145℃であった。

【0065】

<測定方法>

以下の測定を行い、結果を表1に記載した。

【0066】

熱収縮率:JIS C−2318による。

(1)試験片:幅20mm、長さ200mmの試験片を縦方向、横方向からそれぞれ全幅にわたって平均するように5枚取り、それぞれの中央部に100mmの距離を置いて標点を付ける。

(2)操作:温度150±3℃に保持された恒温箱中に入れ、15分間加熱したのち、取出し、室温に30分放置してから標点間距離を測定して次の式により算出し、その平均値を求める。

【0067】

加熱収縮率(%)=(L1−L2)/L1×100

L1:加熱前の標点間距離(mm)

L2:加熱後の標点間距離(mm)

そして、MD方向の加熱収縮率が、0.8より大きいものを×、0.6より大きく0.8以下のものを△、0.4より大きく0.6以下のものを○、0.4以下のものを◎、と評価した。

【0068】

平面性:ベースを水平な台に乗せ、全幅でMD方向に30m中に凹凸部分の個数をカウントする。凹凸部分の個数が20個よりも多いものを×、11〜20個のものを△、10個以下のものを○、とした。

【表1】

以上から、A工程及びB工程を行わなかったフィルムと比較して、本発明に係るA工程及び/又はB工程を行ったフィルムは、熱収縮率及び平面性において良い結果が得られていることが分かる。尚、ここで、本発明を実施していないものにおいてもTD方向の熱収縮率が低いのは、横延伸工程での緩和率を10%で製造したことによるものと考えられる。

【0069】

〔光拡散シート〕

更に、本発明の光学用シート上に特開2001−324609の実施例1に従い、光拡散層を形成して光拡散シートを作成したところ、積層シート/光拡散層間の接着性は実用上問題なく、光学特性に優れた光拡散シートが得られた。

【0070】

〔プリズムシート〕

本発明の光学用シート上に特開2001−114831の実施例1に記載の光硬化性樹脂組成物を25μm厚さにバーコート法により塗工し、極微小プリズム状パターン付き原型(プリズム角度90度、プリズムピッチ50μm、自社作成)を設置し、80℃のオーブン中に3分間放置した。

【0071】

その後、塗工層側から、メタルハライドランプを光源とし、照射強度250mW/cm2のUV照射装置を用いて、1.0J/cm2の紫外線を照射。極微小プリズム状パターン付き原型を分離し、プリズムシートを作成したところ、積層シート/プリズム層間の接着性は実用上問題なく、光学特性に優れたプリズムシートが得られた。

【0072】

〔ハードコートシート〕

本発明の光学用シート上に特開2001−323087号明細書の実施例に記載された「活性エネルギー線硬化層(ハードコート層)塗布液をバーコート法により乾燥膜厚が8μmになるよう塗布して紫外線照射により硬化せしめてハードコート層を形成した。

こうして得られたハードコートシートは積層シート/ハードコート層間の接着性は良好で光学特性に優れたハードコートシートであった。

【0073】

〔反射防止シート〕

本発明の光学用シート上に特開2002−98803号明細書の実施例1に記載されたハードコート層、銀コロイド層、反射防止層をこの順に積層して反射防止シートを作成した。なおハードコート層は塗布厚みが12μm、銀コロイド層は塗布量が70mg/m2 、反射防止層は塗布厚みが85nmとなるように塗布した。こうして得られた反射防止シートは積層シート/ハードコート層間の接着性は良好で光学特性に優れた反射防止シートであった。

【図面の簡単な説明】

【0074】

【図1】本発明に係るフィルム製造装置の構成図

【図2】熱処理A工程部の構成を示す概略図

【図3】熱処理B工程部の構成を示す概略図

【図4】本発明の他の実施形態を示す図

【図5】熱処理A工程部の別の構成を示す概略図

【符号の説明】

【0075】

10…フィルム製造装置、12…ポリエステルフィルム、12’…延伸ポリエステルフィルム、12’’…熱処理後の延伸ポリエステルフィルム(光学用フィルム)、20…製膜工程(部)、22…押出機、24…ダイ、28…(キャスティング)ドラム、30…縦延伸工程(部)、40…横延伸工程(部)、50,50’…塗布工程(部)、60,60’…熱処理A工程(部)(乾燥工程(部))、70…熱処理B工程(部)、71…炉、72…ローラ、74…ニップロール、76…テンション測定ロール、80…巻取工程(部)

【技術分野】

【0001】

本発明は光学用フィルム及びその製造方法に係り、特に、熱寸法安定性に優れた熱収縮率の極めて小さい(以下、低熱収縮という)光学用フィルム及びその製造方法に関する。

【背景技術】

【0002】

熱可塑性樹脂フィルムの製造は、溶融製膜法により製造される。溶融製膜法は熱可塑性樹脂を押出機で溶融した後、ダイから支持体、例えば冷却ドラム上に押し出してフィルム状にする方法である。この方法により製膜された熱可塑性樹脂フィルムは、通常、縦(長手)方向、横(幅)方向に二軸延伸される。

【0003】

ところで、二軸延伸の熱可塑性樹脂フィルムにおいては、延伸により分子配向をかけることで、強度などの機械的特性を向上させているが、逆に延伸による歪が分子鎖に残留するため、熱をかけることによりこの分子鎖の歪が開放され、収縮するという性質を持っている(以下、この性質を熱収縮性と呼ぶ)。一般にこの熱収縮性は、フィルムを特に光学用途として用いる場合には障害になることが多い。そこで、二軸延伸の際に、横延伸のために用いられるテンターの中で、横延伸に引続いて熱処理(熱固定)を行うことで、この分子鎖の歪を解放する手段が行われている(例えば、特許文献1)。また、特許文献2では、熱可塑性樹脂フィルムへの塗布時に、フィルム及び塗布液の含水率を制御することで熱収縮性(熱寸法変化)を小さくすることが開示されている。

【特許文献1】特開平8−132523号公報

【特許文献2】特開2000−310830号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかしながら、特許文献1では、熱処理の温度に応じて熱収縮量は低下していくが、完全に歪を除去することができず、熱収縮が残存するという問題があった。特許文献2においても、塗布液が水系の場合には不可能であり、また、低熱収縮性が必要な光学用フィルムに要求される低熱収縮性は得られていない。

【0005】

本発明はこのような事情に鑑みてなされたもので、熱収縮性の低い光学用フィルム及びその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0006】

請求項1に記載の発明は前記目的を達成するために、二軸延伸して得られた熱可塑性樹脂の二軸延伸フィルムに対して、加熱雰囲気中を搬送する熱処理及び/又は加熱ローラに接触搬送する熱処理を行なうことを特徴とする光学用フィルムの製造方法を提供する。

【0007】

本発明の発明者は、上記課題に鑑みて鋭意検討した結果、二軸延伸して得られた熱可塑性樹脂シートに対して、加熱雰囲気中を搬送すること及び/又は加熱ローラに接触搬送することによる熱処理を行なうことで、フィルムの熱収縮率を顕著に低減させることができるという知見を得た。

【0008】

従って、本発明によれば、加熱雰囲気中を搬送することによる熱処理、及び/又は加熱ローラに接触搬送することによる熱処理により、熱収縮率を低減させることができる。

【0009】

請求項2に記載の発明は請求項1の発明において、前記熱処理は、前記二軸延伸フィルムに塗布層を形成した状態で行うことを特徴とする。

【0010】

これは、二軸延伸フィルムに塗布層を形成して熱処理を行うことで、熱収縮率が一層小さな光学用フィルムを製造できるからである。

【0011】

請求項3に記載の発明は請求項2の発明において、前記加熱雰囲気中を搬送する熱処理が、前記塗布層の乾燥工程を兼用することを特徴とする。

【0012】

本発明に係る加熱雰囲気中を搬送することによる熱処理が、塗布層の乾燥工程を兼用するので、塗布層の溶媒を乾燥すると同時にフィルムの熱収縮を抑えることもできるので効率的である。

【0013】

請求項4に記載の発明は請求項1〜3のいずれか1の発明において、前記熱処理は、前記二軸延伸フィルムを幅方向に3〜20%熱緩和した後に行なわれることを特徴とする。

【0014】

請求項4の発明によれば、前記熱処理を行う前に、予め横延伸工程などにおいて、幅方向に3〜20%熱緩和しておくことにより、更に低熱収縮の光学用フィルムを得ることができる。尚、幅方向の熱緩和は、3〜20%の範囲であることが好ましいが、更に好ましくは7〜10%の範囲である。

【0015】

請求項5に記載の発明は請求項1〜4のいずれか1の発明において、前記加熱雰囲気中を搬送する前記二軸延伸フィルムの張力が30〜150N/mの範囲で、且つ、雰囲気温度が130〜180℃の範囲であることを特徴とする。

【0016】

請求項5の発明によれば、これらの範囲で加熱雰囲気中の搬送による熱処理を行うことで、効果的に光学用フィルムの熱収縮を低減することができる。尚、搬送するための張力は、小さいほど良く、無張力状態が理想であるが、フィルムを搬送中に弛ませることなく、MD方向に緩和できる範囲である必要があり、30〜150N/mの範囲内であれば問題ない。また、熱処理の雰囲気温度は、低すぎると緩和させることができず、高すぎるとフィルムが溶融されてしまうため、130〜180℃の範囲内が好ましい。

【0017】

請求項6に記載の発明は請求項1〜5のいずれか1の発明において、前記加熱ローラに接触搬送する前記二軸延伸フィルムの張力が80〜450N/mの範囲で、且つ、ローラ温度が145〜160℃の範囲であることを特徴とする。

【0018】

請求項6の発明によれば、加熱ローラ上でのアイロン効果により、これらの範囲で加熱ローラに接触搬送することによる熱処理を行うことで、効果的に光学用フィルムの熱収縮を低減することができると共に、平面性を向上させることができる。尚、搬送するための張力は、フィルムを搬送中に弛ませることなく、加熱ローラに接触搬送できる範囲である必要があり、80〜450N/mの範囲内であれば問題なく、熱処理の雰囲気温度は、低すぎると緩和させることができず、高すぎるとフィルムが溶融されてしまうため、145〜160℃の範囲内が好ましい。

【0019】

請求項7に記載の発明は請求項1〜6のいずれか1の発明において、前記熱処理後の二軸延伸フィルムは、搬送方向(MD方向)の熱収縮率が0.5%以下であり、幅方向(TD方向)の熱収縮率が0.1%以下であることを特徴とする。

【0020】

本発明の製造方法により製造された光学用フィルムは、搬送方向(MD方向)の熱収縮率が0.5%以下、幅方向(TD方向)の熱収縮率が0.1%以下とすることができる。

【0021】

請求項8に記載の発明は請求項1〜7の何れか1に記載の光学用フィルムの製造方法により得られたことを特徴とする光学用フィルムである。

【0022】

本発明により製造された光学用フィルムは、熱収縮率が小さいので、好適に光学用途に使用することができる。

【0023】

請求項9に記載の発明は請求項8の発明において、前記熱可塑性樹脂は、ポリエステル樹脂であることを特徴とする。

【0024】

本発明は熱可塑性樹脂がポリエステル樹脂である場合に、本発明の効果を一層発揮できる。

【0025】

請求項10〜17は、請求項8又は9に記載の光学用フィルムによってなることを特徴とする光拡散シート、電磁波シールドシート、赤外線遮断シート、紫外線遮断シート、ハードコートシート、防眩シート、プリズムシート、又は反射防止シートである。

【0026】

本発明の光学用シートを基材として用いた各種機能性シートは、低熱収縮性であるので寸法安定性に優れ、光学特性が変わることなく好適に光学部材として使用することができる。

【発明の効果】

【0027】

本発明によれば、低熱収縮の光学用フィルムを製造することができる。従って、本発明によって製造された光学用フィルムを使用した反射防止フィルム等の部材の品質を向上させることができる。

【発明を実施するための最良の形態】

【0028】

以下添付図面に従って本発明に係る光学用フィルム及びその製造方法の好ましい実施の形態について説明する。

【0029】

図1は、本発明の光学用フィルムの製造装置の概略構成の一例を示したものである。尚、本発明の光学用フィルムの樹脂は、フィルムとして製膜できて、機械的特性、熱的特性、電気的特性などさまざまな機能性の高い熱可塑性樹脂であれば良いが、本実施形態においては、ポリエステル樹脂について説明する。

【0030】

図1に示すように製造装置10は主として、延伸前のポリエステルフィルム12を製膜する製膜工程部20と、製膜工程部20で製膜されたポリエステルフィルム12をそれぞれ縦延伸、横延伸する縦延伸工程部30、横延伸工程部40と、延伸されたポリエステルフィルム12’に下塗り層(易接着層)を塗布する易接着塗布工程部50と、塗布した下塗り層を乾燥する熱処理A工程部60と、製造された下塗り層を有する延伸フィルムをロール搬送により熱処理する熱処理B工程部70と、熱処理をしたことにより製造された低熱収縮ポリエステルフィルム(光学用フィルム)12’’を巻き取る巻取工程部80とで構成される。

【0031】

製膜工程部20では、押出機22で溶融されたポリエステル樹脂がダイ24からシート状に押し出され、回転するドラム28上にキャストされる。そして、ドラム28の表面で溶融樹脂が冷却固化されてポリエステルフィルム12が得られる。このポリエステルフィルム12はドラム28から剥離された後、縦延伸工程部30、横延伸工程部40に順に送られて延伸され、延伸ポリエステルフィルム12’が製造される。更に、易接着塗布工程部50で下塗り層を塗布し、熱処理A工程部60及び熱処理B工程部70で熱処理を行った後、巻取工程部80でロール状に巻き取られる。これにより、低熱収縮ポリエステルフィルム(光学用フィルム)が製造される。

【0032】

以下、本発明の光学用フィルムの製造方法として、低熱収縮ポリエステルフィルムの製造方法の詳細について説明する。

【0033】

低熱収縮ポリエステル支持体を形成するポリエステルは、ジカルボン酸とジオールから構成されるが、好ましいジカルボン酸として、テレフタル酸、ナフタレンジカルボン酸、イソフタル酸、オルトフタル酸、パラフェニレンジカルボン酸およびそのエステル形成体を挙げることができる。ジオールは、エチレングリコール、ブチレングリコール、シクロヘキサンジメタノール、ネオペンチルグリコール、ビスフェノールA、ビフェノールが好ましい。ジオールとジカルボン酸以外にヒドロキシカルボン酸を用いてもポリエステルを形成でき、パラヒドロキシ安息香酸、6−ヒドロキシ−2−ナフタレンカルボン酸を用いてもよい。このようなポリエステルを達成する上で好ましいのが、全ジカルボン酸ユニット中に含まれるテレフタル酸、あるいはナフタレンジカルボン酸の含率が50mol%以上100mol%以下のものが好ましく、これは共重合体であってもよく、ポリマーブレンドであってもよい。これらの中で特に好ましいのがポリエチレンテレフタレート(PET)とポリエチレンナフタレート(PEN)である。

【0034】

このようなポリエステルは原料のジカルボン酸とジアルコールを1〜2kg/mm2の加圧下あるいは大気圧下で180〜280℃で0.5〜8時間反応させエステル交換させた後、50〜1mmHgの真空にした240〜290℃で1〜3時間加熱することで重合させてえることができる。このとき原材料の添加をスラリーで行うことで好ましい。即ちジカルボン酸あるいはそのジエステルとテレフタル酸を微粒子にし、エチレングリコール中に分散させスラリーとして供給する。これらの重合時、必要に応じて、エステル交換反応触媒あるいは重合反応触媒を用いたり、耐熱安定化剤(例えば亜リン酸、リン酸、トリメチルフォスフェート、トリエチルフォスフェート、テトラエチルアンモニウム)を添加してもよい。これらのポリエステル合成法については、例えば、高分子実験学第5巻「重縮合と重付加」(共立出版、1980年)第103頁〜第136頁、“合成高分子V”(朝倉書店、1971年)第187頁〜第286頁の記載や特開平5−163337号、同3−179052号、同2−3420号、同1−275628号、特開昭62−290722号、同61−241316号等を参考に行うことができる。

【0035】

これらのポリエステルは、耐熱性の観点からガラス転移温度(Tg)が50℃以上のものが好ましく、より好ましくは60℃以上、さらに好ましくは65℃以上である。このようにして重合したポリマーは、オルソクロロフェノール溶媒中にて、35℃で測定した極限粘度が0.40以上、0.9以下のものが好ましく、0.45〜0.70のものがさらに好ましい。本発明に係るポリエステルフィルムは易滑性を付与することも可能であり、不活性無機化合物の練り込みが一般的手法として用いられる。このような不活性無機粒子としてはSiO2 、TiO2 、BaSO4 、CaCO3 、タルク、カオリン等が例示される。これらはポリエステル合成反応系に不活性な粒子を添加する外部粒子系による易滑性付与法、ポリエステルの重合反応時に添加する触媒等を析出させる内部粒子系による易滑性付与法いずれも採用可能である。好ましい添加量は5ppm以上1000ppm以下、より好ましくは10ppm以上500ppm以下である。また添加する粒子の大きさは0.01μm 以上10μm 以下が好ましく、0.05μm 以上5μm 以下がより好ましい。

【0036】

次にポリエステルフィルムの製膜方法について述べる。上述のような方法で重合したポリマーをペレット化し、これを80℃〜200℃で1時間以上乾燥する。このペレットは、製膜工程部20の押出機22により、そのポリマーの融点温度(Tm)以上330℃以下で溶融する。この後、フィルター(不図示)を用いて溶融ポリマーをあらかじめ濾過しておくほうが好ましい。フィルターとしては、金網、焼結金網、焼結金属、サンド、グラスファイバーなどが挙げられる。溶融樹脂は、図1のダイ24に連続的に供給される。供給された溶融樹脂はダイ24の先端(下端)からシート状に吐出され、吐出された溶融樹脂は、キャスティングドラム28上にキャストされ、ドラム28の表面で冷却固化された後、ドラム28の表面から剥離され、ポリエステルフィルム12が製膜される。ダイ24から押しだした溶融ポリマーは、Tg −80℃〜Tg (Tg:ポリエステルのガラス転移温度)、より好ましくはTg −60℃〜Tg −10℃にしたキャスティングドラム28上に押し出す。この時、静電印加法あるいは液膜形成法(水等の流体をキャスティングドラム上に塗布しメルトとドラムの密着をよくする)でドラムとの密着を良くし平面性の改良を行うことも好ましい。

【0037】

製膜工程部20で製膜されたポリエステルフィルム12は、縦延伸工程部30、横延伸工程部40に順に送られる。以下に、製膜工程部20で製造したポリエステルフィルム12を延伸し、延伸ポリエステルフィルム12’を製造するまでの延伸工程について説明する。

【0038】

図1に示すように、ポリエステルフィルム12は、先ず、縦延伸工程部30で搬送方向に縦延伸される。縦延伸工程部30では、ポリエステルフィルム12が予熱された後、ポリエステルフィルム12が加熱された状態で、二つのニップロール32、34に巻き掛けられる。出口側のニップロール34は、入口側のニップロール32よりも早い搬送速度でポリエステルフィルム12を搬送しており、これによって、ポリエステルフィルム12が縦方向に延伸される。

【0039】

縦延伸されたポリエステルフィルム12は、横延伸工程部40に送られ、幅方向に横延伸される。横延伸工程部40では例えばテンターを好適に用いることができ、このテンターによってポリエステルフィルム12の幅方向の両端部をクリップで把持し、横方向(幅方向)に延伸する。横方向にTg+20℃〜55℃の温度で3.0〜4.0倍に延伸することが好ましい。この後Tg+60℃〜100℃で横方向に緩和する。このとき横方向に3〜20%、好ましくは7〜10%に緩和することによって、横延伸の歪を緩和し、TD方向(幅方向)の寸法変化を低くする効果がある。

【0040】

このようにして得られた延伸ポリエステルフィルム12’は、易接着塗布工程部50で下塗り層(易接着層)が設けられる。ここで、第1層としてフィルム12’によく接着する層(以下、下塗り第1層と略す)を設け、その上に第2層として下塗り第1層と別工程で塗布する樹脂とよく接着する層(以下、下塗り第2層と略す)を塗布するいわゆる重層法と、一層のみ塗布する単層法とがある。尚、単層法の場合には、図1の易接着塗布工程部50’及び乾燥工程部60’は不要である。

【0041】

重層法における下塗り第1層では、例えば、塩化ビニル、塩化ビニリデン、ブタジエン、酢酸ビニル、スチレン、アクリロニトリル、メタクリル酸エステル、メタクリル酸、アクリル酸、イタコン酸、無水マレイン酸等の中から選ばれた単量体を出発原料とする共重合体、エポキシ樹脂、ゼラチン、ニトロセルロース、ポリ酢酸ビニルなどが用いられる。また必要に応じて、トリアジン系、エポキシ系、メラミン系、ブロックイソシアネートを含むイソシアネート系、アジリジン系、オキサザリン系等の架橋剤、コロイダルシリカ等の無機粒子、界面活性剤、増粘剤、染料、防腐剤などを添加してもよい。また下塗り第2層でも第1層に用いられる樹脂等も同様に用いられる。

【0042】

単層法においては、多くは支持体を膨潤させ、下塗りポリマーと界面混合させる事によって良好な接着性を得る方法が多く用いられる。この下塗りポリマーとしては、ゼラチン、ゼラチン誘導体、ガゼイン、寒天、アルギン酸ソーダ、でんぷん、ポリビニルアルコール、ポリアクリル酸共重合体、無水マレイン酸共重合体などの水溶性ポリマー、カルボキシメチルセルロース、ヒドロキシエチルセルロース等のセルロースエステル、塩化ビニル含有共重合体、塩化ビニリデン含有共重合体、アクリル酸エステル含有共重合体、酢酸ビニル含有共重合体、酢酸ビニル含有共重合体等のラテックスポリマー、などが用いられる。

【0043】

第1層の厚みは10から500nm、より好ましくは30から150nmの範囲であることが好ましい。膜厚が10nm未満であると延伸ポリエステルフィルム12’との接着性が不充分になり、500nmを超えると面状が悪化する場合がある。

【0044】

第1層を塗設する方法には特に制限はなく、バーコーター塗布、スライドコーター塗布などの公知の方法を用いることができる。塗布溶媒も水、トルエン、メチルアルコール、イソプロピルアルコール、メチルエチルケトンなど、及びこれらの混合系などの水系、有機溶剤系の塗布溶剤を用いることができる。これらのうちで水を塗布溶媒として用いる方法はコスト、製造の簡便さを考えると好ましい。

【0045】

第2層の厚みも特に制限はないが、10から5000nm、より好ましくは20から1500nmの範囲であることが好ましい。膜厚が10nm未満であると上層との接着性が不充分になり、5000nmを超えると面状が悪化する場合がある。

【0046】

第2層を塗設する方法についても特に制限はなく、バーコーター塗布、スライドコーター塗布などの公知の方法を用いることができる。また、第2層は第1層と同じ方法で塗布してもよいし、異なる方法で塗布してもよい。さらに第2層は、第1層と同時に塗布して乾燥してもよいし、図1に示したように第1層を塗布乾燥した後に塗布してもよい。

【0047】

第2層を塗布するための塗布溶媒も水、トルエン、メチルアルコール、イソプロピルアルコール、メチルエチルケトンなど、及びこれらの混合系などの水系、有機溶剤系の塗布溶剤を用いることができる。塗布溶媒についても第1層と同じものであっても、異なるものであってもよい。第2層の塗布溶媒も、水を用いる方法がコスト、製造の簡便さの点から好ましい。

【0048】

このように下塗層が塗布された延伸ポリエステルフィルムは、熱処理A工程部60(60’)で下塗液の溶媒を乾燥すると共に、加熱雰囲気中を搬送することによる熱処理Aを行う。

【0049】

熱処理A工程部60としては、パラレル非接触乾燥方式の乾燥機を好適に使用することができる。パラレル非接触乾燥方式の乾燥機は、図2に示すように、乾燥工程部60内に、乾燥風を吹き出すエアヘッダ62を下塗層が塗布された延伸ポリエステルフィルム12’を挟んだ上方と下方の両方にフィルム12’の搬送ラインに沿って互い違いに配置され、エアヘッダ62からフィルム12’に向けて乾燥風が吹き出される。これにより、フィルム12’は乾燥工程部60内をサインカーブを描くように非接触走行して塗布膜が乾燥される。

【0050】

このように加熱雰囲気中にて熱風で浮上させながら搬送する熱処理A工程部60で熱処理すると搬送方向(MD方向)の熱収縮を下げることが可能になる。その際、熱処理温度は130℃〜190℃、好ましくは150℃〜180℃、張力は30〜150N/m、好ましくは50〜100N/mである。このような熱処理は、単一の熱処理ゾーンで実施しても、複数の熱処理ゾーンで実施しても同様な効果が得られる。平面性を改善する為には熱処理ゾーンの入り口に余熱ゾーン、出口に徐冷ゾーンを設ける事が望ましい。これにより急激な温度変動で光学用フィルム12’’が大きく伸張、収縮する際に発生するトタン板状のベース変形を抑制することができる。

【0051】

次に、本発明に係る熱処理B工程部70について説明する。図3は、本発明に用いる熱処理B装置60の構成の一例を示したものである。熱処理B工程部70は、図1に示すように、縦延伸工程30、および横延伸工程40において延伸された延伸ポリエステルフィルム12’に対して行なうため、横延伸工程40の後、巻取工程部50の前で行なっても良い。また、縦横の延伸後、巻取工程部50で一度巻き取った延伸ポリエステルフィルム12’を、熱処理工程のみからなる装置に搬送することで行なっても良い。

【0052】

熱処理B装置70は、温度を調節するための炉71の内部に、延伸ポリエステルフィルム12’を搬送するためのローラ72、72…が備えられている。従って、ローラ72、72…は炉71の内部と同じ温度に加熱されている。延伸ポリエステルフィルム12’を低い張力を維持しながら搬送を行なうため、炉71への搬送、及び炉からの引き抜きにはニップロール74を用いることが好ましい。このようにすることで、テンション測定ロール76によって張力を測定したうえで、ニップロール74のローラの回転速度を変えることで、低い張力を維持することができる。尚、この際、テンションカットを行うのに、ニップロール74のかわりにサクションドラムを使用しても良い。また、熱処理B装置70は、ヒートローラのような高温の熱媒体に接触させて伝熱で延伸ポリエステルフィルム12’を昇温してもよい。いずれの方法でもよいが、幅方向の温度分布を小さくすることが熱収縮の幅方向分布を小さくするために好ましい。

【0053】

このように、延伸ポリエステルフィルム12’を加熱雰囲気内にある複数ローラ72に接触搬送、又はヒートローラに接触搬送することにより、更に熱収縮率を下げ、高い平面性を得ることができる。その際、ローラ温度は145〜160℃、張力は80〜450N/mの範囲であることが好ましい。そして、ローラ72、72…上でのアイロン効果により、局所的な延伸ポリエステルフィルム12’のベコ、波打ち等の欠陥を減少させ、平面性を向上することができる。

【0054】

以上の光学用フィルムの製造方法により、搬送方向(MD方向)の熱収縮率が0.5%以下であり、幅方向(TD方向)の熱収縮率が0.1%以下である光学用フィルムを製膜することができる。

【0055】

尚、搬送(MD)方向の加熱収縮率、幅(TD)方向の加熱収縮率は、JIS C−2318により求めることができる。

【0056】

加熱収縮率(%)=100×(L1−L2)/L2

L1:加熱前の標点間距離(mm)、L2:加熱後の標点間距離(mm)

以上、本発明に係る光学用フィルムの製造方法の実施形態について説明したが、本発明は上記実施形態に限定されるものではなく、各種の態様が採り得る。

【0057】

例えば、図4の(a)は、図1の実施形態を示したものであるが、図4の(b)に示すように、熱処理A工程60のみで熱処理B工程70を行わない場合においても本発明に含まれる。この場合においても、搬送方向(MD方向)の熱収縮を下げることできる。また、図1の実施形態と同様に、平面性を改善する為には熱処理ゾーンの入り口に余熱ゾーン、出口に徐冷ゾーンを設ける事が望ましい。これにより急激な温度変動で光学用フィルム12’’が大きく伸張、収縮する際に発生するトタン板状のベース変形を抑制することができる。

【0058】

また、図4の(c)に示すように、塗布工程50を従来の方法(図4の(d)参照)と同じように縦延伸工程40の前に行い、縦延伸工程40において塗布工程50で塗布された塗布液を乾燥する場合であって、その後、熱処理B工程70を行う場合も本発明に含まれる。この場合においても、光学用フィルム12’’の熱収縮率を下げ、高い平面性を得ることができる。

【0059】

更に、熱処理A工程部60(60’)は、パラレル非接触乾燥方式の乾燥機を使用した場合について説明したが、一般に用いられているローラ搬送乾燥方式の乾燥機を使用した場合にも同様の効果が得られる。尚、ローラ搬送乾燥方式の乾燥機は、図5に示すように、フィルム12’の水平な走行ラインに沿って複数のパスローラ64、64…が配列され、フィルム12’の塗布膜反対側面がパスローラ64で支持される。そして、複数の乾燥風供給口66、66…から乾燥器内に吹き出されて塗布層を乾燥したエアが複数の排気口68、68…から排気され、塗布膜が乾燥される。

【0060】

そして、本実施形態においては、フィルム12’片面に易接着層を設ける場合について説明したが、両面に易接着層を設ける場合についても同様である。そして、塗布工程50においては、易接着層を塗布する場合に限られず、例えば、ブロッキング防止等のためのバックコート層や、帯電を防止のための帯電防止層を塗布して光学用フィルムを製造する場合にも本発明に含まれる。

【0061】

本発明の光学用フィルムは、発明協会公開技報(公技番号 2001−1745、2001年3月15日発行、発明協会)にて32頁〜45頁などに詳細に記載されている機能性層を組み合わせることが好ましい。中でも好ましいのが、光拡散層の付与(光拡散シート)、電磁波シールド層の付与(電磁波シールドシート)、反射防止層の付与(反射防止シート)、ハードコート層の付与(ハードコートシート)等である。このような機能性シートは、基材である光学用シートの寸法安定性が優れているため、光学特性の優れた機能性シートを得ることができる。

【実施例】

【0062】

以下に実施例をあげて本発明をさらに詳細に説明するが、本発明はこれに限定されるものではない。

【0063】

<二軸延伸フィルム>

Geを触媒として重縮合した固有粘度0.66のポリエチレンテレフタレート(以下、PETと記載)樹脂を含水率50ppm以下に乾燥させ、ヒーター温度が280〜300℃設定温度の押し出し機内で溶融させた。溶融させたPET樹脂をダイ部より静電印加されたチルロール上に吐出させ、非結晶ベースを得た。得られた非結晶ベースをベース進行方向に3.3倍に延伸後、幅方向に3.8倍に延伸し、厚さ100又は175μmの二軸延伸フィルム(光学用フィルム)を得た。

【0064】

〔実験1〕

<熱処理工程>

上記100又は175μm厚みのPETベースを、搬送速度105m/分の条件で搬送し、加熱雰囲気中を搬送することによる熱処理(表1ではA工程と記す)、及び加熱ローラに接触搬送することによる熱処理(表1ではB工程と記す)を行わなかったフィルムと、本発明に係るA工程及び/又はB工程を行ったフィルムを得て、MD方向・TD方向の熱収縮率、及び平面性を調べた。尚、A工程でのフィルムの張力は48N/m、雰囲気温度は180℃であった。また、B工程でのフィルムの張力は143N/m、加熱ローラの温度は145℃であった。

【0065】

<測定方法>

以下の測定を行い、結果を表1に記載した。

【0066】

熱収縮率:JIS C−2318による。

(1)試験片:幅20mm、長さ200mmの試験片を縦方向、横方向からそれぞれ全幅にわたって平均するように5枚取り、それぞれの中央部に100mmの距離を置いて標点を付ける。

(2)操作:温度150±3℃に保持された恒温箱中に入れ、15分間加熱したのち、取出し、室温に30分放置してから標点間距離を測定して次の式により算出し、その平均値を求める。

【0067】

加熱収縮率(%)=(L1−L2)/L1×100

L1:加熱前の標点間距離(mm)

L2:加熱後の標点間距離(mm)

そして、MD方向の加熱収縮率が、0.8より大きいものを×、0.6より大きく0.8以下のものを△、0.4より大きく0.6以下のものを○、0.4以下のものを◎、と評価した。

【0068】

平面性:ベースを水平な台に乗せ、全幅でMD方向に30m中に凹凸部分の個数をカウントする。凹凸部分の個数が20個よりも多いものを×、11〜20個のものを△、10個以下のものを○、とした。

【表1】

以上から、A工程及びB工程を行わなかったフィルムと比較して、本発明に係るA工程及び/又はB工程を行ったフィルムは、熱収縮率及び平面性において良い結果が得られていることが分かる。尚、ここで、本発明を実施していないものにおいてもTD方向の熱収縮率が低いのは、横延伸工程での緩和率を10%で製造したことによるものと考えられる。

【0069】

〔光拡散シート〕

更に、本発明の光学用シート上に特開2001−324609の実施例1に従い、光拡散層を形成して光拡散シートを作成したところ、積層シート/光拡散層間の接着性は実用上問題なく、光学特性に優れた光拡散シートが得られた。

【0070】

〔プリズムシート〕

本発明の光学用シート上に特開2001−114831の実施例1に記載の光硬化性樹脂組成物を25μm厚さにバーコート法により塗工し、極微小プリズム状パターン付き原型(プリズム角度90度、プリズムピッチ50μm、自社作成)を設置し、80℃のオーブン中に3分間放置した。

【0071】

その後、塗工層側から、メタルハライドランプを光源とし、照射強度250mW/cm2のUV照射装置を用いて、1.0J/cm2の紫外線を照射。極微小プリズム状パターン付き原型を分離し、プリズムシートを作成したところ、積層シート/プリズム層間の接着性は実用上問題なく、光学特性に優れたプリズムシートが得られた。

【0072】

〔ハードコートシート〕

本発明の光学用シート上に特開2001−323087号明細書の実施例に記載された「活性エネルギー線硬化層(ハードコート層)塗布液をバーコート法により乾燥膜厚が8μmになるよう塗布して紫外線照射により硬化せしめてハードコート層を形成した。

こうして得られたハードコートシートは積層シート/ハードコート層間の接着性は良好で光学特性に優れたハードコートシートであった。

【0073】

〔反射防止シート〕

本発明の光学用シート上に特開2002−98803号明細書の実施例1に記載されたハードコート層、銀コロイド層、反射防止層をこの順に積層して反射防止シートを作成した。なおハードコート層は塗布厚みが12μm、銀コロイド層は塗布量が70mg/m2 、反射防止層は塗布厚みが85nmとなるように塗布した。こうして得られた反射防止シートは積層シート/ハードコート層間の接着性は良好で光学特性に優れた反射防止シートであった。

【図面の簡単な説明】

【0074】

【図1】本発明に係るフィルム製造装置の構成図

【図2】熱処理A工程部の構成を示す概略図

【図3】熱処理B工程部の構成を示す概略図

【図4】本発明の他の実施形態を示す図

【図5】熱処理A工程部の別の構成を示す概略図

【符号の説明】

【0075】

10…フィルム製造装置、12…ポリエステルフィルム、12’…延伸ポリエステルフィルム、12’’…熱処理後の延伸ポリエステルフィルム(光学用フィルム)、20…製膜工程(部)、22…押出機、24…ダイ、28…(キャスティング)ドラム、30…縦延伸工程(部)、40…横延伸工程(部)、50,50’…塗布工程(部)、60,60’…熱処理A工程(部)(乾燥工程(部))、70…熱処理B工程(部)、71…炉、72…ローラ、74…ニップロール、76…テンション測定ロール、80…巻取工程(部)

【特許請求の範囲】

【請求項1】

二軸延伸して得られた熱可塑性樹脂の二軸延伸フィルムに対して、加熱雰囲気中を搬送する熱処理及び/又は加熱ローラに接触搬送する熱処理を行なうことを特徴とする光学用フィルムの製造方法。

【請求項2】

前記熱処理は、前記二軸延伸フィルムに塗布層を形成した状態で行うことを特徴とする請求項1に記載の光学用フィルムの製造方法。

【請求項3】

前記加熱雰囲気中を搬送する熱処理が、前記塗布層の乾燥工程を兼用することを特徴とする請求項2に記載の光学用フィルムの製造方法。

【請求項4】

前記熱処理は、前記二軸延伸フィルムを幅方向に3〜20%熱緩和した後に行なわれることを特徴とする請求項1〜3の何れか1に記載の光学用フィルムの製造方法。

【請求項5】

前記加熱雰囲気中を搬送する前記二軸延伸フィルムの張力が30〜150N/mの範囲で、且つ、雰囲気温度が130〜180℃の範囲であることを特徴とする請求項1〜4の何れか1に記載の光学用フィルムの製造方法。

【請求項6】

前記加熱ローラに接触搬送する前記二軸延伸フィルムの張力が80〜450N/mの範囲で、且つ、ローラ温度が145〜160℃の範囲であることを特徴とする請求項1〜5の何れか1に記載の光学用フィルムの製造方法。

【請求項7】

前記熱処理後の二軸延伸フィルムは、搬送方向(MD方向)の熱収縮率が0.5%以下であり、幅方向(TD方向)の熱収縮率が0.1%以下であることを特徴とする請求項1〜6の何れか1に記載の光学用フィルムの製造方法。

【請求項8】

請求項1〜7の何れか1に記載の光学用フィルムの製造方法により得られたことを特徴とする光学用フィルム。

【請求項9】

前記熱可塑性樹脂は、ポリエステル樹脂であることを特徴とする請求項8に記載の光学用フィルム。

【請求項10】

請求項8又は9に記載の光学用フィルムによってなることを特徴とする光拡散シート。

【請求項11】

請求項8又は9に記載の光学用フィルムによってなることを特徴とする電磁波シールドシート。

【請求項12】

請求項8又は9に記載の光学用フィルムによってなることを特徴とする赤外線遮断シート。

【請求項13】

請求項8又は9に記載の光学用フィルムによってなることを特徴とする紫外線遮断シート。

【請求項14】

請求項8又は9に記載の光学用フィルムによってなることを特徴とするハードコートシート。

【請求項15】

請求項8又は9に記載の光学用フィルムによってなることを特徴とする防眩シート。

【請求項16】

請求項8又は9に記載の光学用フィルムによってなることを特徴とするプリズムシート。

【請求項17】

請求項8又は9に記載の光学用フィルムによってなることを特徴とする反射防止シート。

【請求項1】

二軸延伸して得られた熱可塑性樹脂の二軸延伸フィルムに対して、加熱雰囲気中を搬送する熱処理及び/又は加熱ローラに接触搬送する熱処理を行なうことを特徴とする光学用フィルムの製造方法。

【請求項2】

前記熱処理は、前記二軸延伸フィルムに塗布層を形成した状態で行うことを特徴とする請求項1に記載の光学用フィルムの製造方法。

【請求項3】

前記加熱雰囲気中を搬送する熱処理が、前記塗布層の乾燥工程を兼用することを特徴とする請求項2に記載の光学用フィルムの製造方法。

【請求項4】

前記熱処理は、前記二軸延伸フィルムを幅方向に3〜20%熱緩和した後に行なわれることを特徴とする請求項1〜3の何れか1に記載の光学用フィルムの製造方法。

【請求項5】

前記加熱雰囲気中を搬送する前記二軸延伸フィルムの張力が30〜150N/mの範囲で、且つ、雰囲気温度が130〜180℃の範囲であることを特徴とする請求項1〜4の何れか1に記載の光学用フィルムの製造方法。

【請求項6】

前記加熱ローラに接触搬送する前記二軸延伸フィルムの張力が80〜450N/mの範囲で、且つ、ローラ温度が145〜160℃の範囲であることを特徴とする請求項1〜5の何れか1に記載の光学用フィルムの製造方法。

【請求項7】

前記熱処理後の二軸延伸フィルムは、搬送方向(MD方向)の熱収縮率が0.5%以下であり、幅方向(TD方向)の熱収縮率が0.1%以下であることを特徴とする請求項1〜6の何れか1に記載の光学用フィルムの製造方法。

【請求項8】

請求項1〜7の何れか1に記載の光学用フィルムの製造方法により得られたことを特徴とする光学用フィルム。

【請求項9】

前記熱可塑性樹脂は、ポリエステル樹脂であることを特徴とする請求項8に記載の光学用フィルム。

【請求項10】

請求項8又は9に記載の光学用フィルムによってなることを特徴とする光拡散シート。

【請求項11】

請求項8又は9に記載の光学用フィルムによってなることを特徴とする電磁波シールドシート。

【請求項12】

請求項8又は9に記載の光学用フィルムによってなることを特徴とする赤外線遮断シート。

【請求項13】

請求項8又は9に記載の光学用フィルムによってなることを特徴とする紫外線遮断シート。

【請求項14】

請求項8又は9に記載の光学用フィルムによってなることを特徴とするハードコートシート。

【請求項15】

請求項8又は9に記載の光学用フィルムによってなることを特徴とする防眩シート。

【請求項16】

請求項8又は9に記載の光学用フィルムによってなることを特徴とするプリズムシート。

【請求項17】

請求項8又は9に記載の光学用フィルムによってなることを特徴とする反射防止シート。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2007−197611(P2007−197611A)

【公開日】平成19年8月9日(2007.8.9)

【国際特許分類】

【出願番号】特願2006−19559(P2006−19559)

【出願日】平成18年1月27日(2006.1.27)

【出願人】(306037311)富士フイルム株式会社 (25,513)

【Fターム(参考)】

【公開日】平成19年8月9日(2007.8.9)

【国際特許分類】

【出願日】平成18年1月27日(2006.1.27)

【出願人】(306037311)富士フイルム株式会社 (25,513)

【Fターム(参考)】

[ Back to top ]