光学用フィルム

【課題】異物の含有量が少なく、物性および外観の優れた光学用フィルムおよびその製造方法を提供する。

【解決手段】本発明の光学用フィルムは、ガラス転移温度が110℃以上200℃以下であるとともに、剪断速度が100(1/s)である場合における樹脂温度270℃での粘度が250Pa・s以上1000Pa・s以下であるアクリル系樹脂を備える光学用フィルムであって、上記光学用フィルムは、大きさが20μm以上の炭化物の含有量が10個/m2以下であり、上記アクリル系樹脂は、N−置換マレイミドが共重合されている、または、ラクトン環構造、グルタル酸無水物構造、もしくは、グルタルイミド構造が導入されていることを特徴とする。

【解決手段】本発明の光学用フィルムは、ガラス転移温度が110℃以上200℃以下であるとともに、剪断速度が100(1/s)である場合における樹脂温度270℃での粘度が250Pa・s以上1000Pa・s以下であるアクリル系樹脂を備える光学用フィルムであって、上記光学用フィルムは、大きさが20μm以上の炭化物の含有量が10個/m2以下であり、上記アクリル系樹脂は、N−置換マレイミドが共重合されている、または、ラクトン環構造、グルタル酸無水物構造、もしくは、グルタルイミド構造が導入されていることを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、光学用フィルムに関し、特に、異物の含有量が少ない光学用フィルムおよびその製造方法に関する。

【背景技術】

【0002】

ポリメチルメタクリレート(以下「PMMA」と表す)に代表されるアクリル系樹脂は、光学性能に優れ、高い光線透過率や低複屈折率、低位相差の光学等方材料として従来より各種光学材料に適用されている。近年、液晶表示装置やプラズマディスプレイ、有機EL表示装置等のフラットディスプレイや赤外線センサー、光導波路等の進歩に伴い、光学用透明高分子材料の耐熱性に対する要請が高まっていることから、アクリル系樹脂に対しても、耐熱性の高さが要求されるようになってきている。

【0003】

耐熱性を有するアクリル系樹脂(以下「耐熱アクリル系樹脂」と称する)としては、分子鎖中に水酸基とエステル基とを有する重合体をラクトン環化縮合反応させることによって得られるラクトン環含有重合体(例えば、特許文献1、2、3、4参照)や、マレイミド類を共重合したマレイミド系共重合体(例えば、特許文献5参照)が知られている。これら耐熱アクリル系樹脂を押出し機により溶融押出しフィルムに成形する場合、一般に単軸押出し機が用いられている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2000−230016号公報

【特許文献2】特開2001−151814号公報

【特許文献3】特開2002−120326号公報

【特許文献4】特開2002−254544号公報

【特許文献5】特開平09−324016号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、これら耐熱アクリル系樹脂の押出し可能な溶融粘度は、一般的なアクリル系樹脂よりも高温であり、樹脂が分解する温度に近いものとなる為、樹脂の劣化により炭化物などのきょう雑物が多く発生していた。また、きょう雑物を低減する為に、温度を低くすると、樹脂の溶け残りのフィッシュアイが多く発生するという問題があった。すなわち、耐熱アクリル系樹脂を溶融押出しフィルム(以下「光学用フィルム」という)に成形する場合、高温で溶融させる場合も低温で溶融させる場合も、きょう雑物やフィッシュアイ等の異物がフィルムの外観や物性に悪影響を与えるため、外観と物性の双方ともに優れた光学用フィルムを得ることはできなかった。

【0006】

本発明は、上記課題に鑑みてなされたものであり、その目的は、異物の含有量が少なく、物性および外観の優れた光学用フィルムを提供することにある。

【課題を解決するための手段】

【0007】

上述のように、従来の技術では、外観および物性の双方とも優れた光学用フィルムを得ることはできない。そこで、本発明者は、鋭意検討した結果、押出機のスクリューとしてバリアフライト型スクリューまたはミキシングセクション付きスクリューを用い、押出機の一部の部材の温度を一定温度未満に保つことにより、低温で十分な可塑化や混練を行うことができ、しかも劣化異物の残存量を減らせることを見出し、本発明を完成するに至った。

【0008】

すなわち、本発明に係る光学用フィルムは、ガラス転移温度が110℃以上200℃以下であるとともに、剪断速度が100(1/s)である場合における樹脂温度270℃での粘度が250Pa・s以上1000Pa・s以下であるアクリル系樹脂を備える光学用フィルムであって、上記光学用フィルムは、大きさが20μm以上の炭化物の含有量が10個/m2以下であり、上記アクリル系樹脂は、N−置換マレイミドが共重合されている、または、ラクトン環構造、グルタル酸無水物構造、もしくは、グルタルイミド構造が導入されていることを特徴としている。

【0009】

上記構成によれば、本発明の光学用フィルムは、アクリル系樹脂のガラス転移温度が110℃以上200℃以下であるため、十分な耐熱性を有する。また、剪断速度が100(1/s)である場合における樹脂温度270℃でのアクリル系樹脂の粘度が250Pa・s以上1000Pa・s以下であるため、溶融押出等の方法による光学用フィルムの形成に対して十分な機械的強度を有する。したがって、物性の優れた光学用フィルムを提供することができる。

【0010】

また、上記光学用フィルムは、炭化物の含有量が10個/m2以下と非常に少ないため、原料であるアクリル系樹脂の分解劣化は非常に少ないものといえる。したがって、アクリル系樹脂の分解劣化に起因する着色等が極めて少ないので、外観上も優れた光学用フィルムを提供することができる。

【0011】

また、本発明の光学用フィルムは、さらに、揮発性有機物の含有量が1000ppm以下であることが好ましい。揮発性有機物は、アクリル系樹脂が一部分解劣化することによって発生するものであり、光学用フィルムの外観に悪影響を与えるが、上記構成によれば揮発性有機物の含有量が非常に少ないので、外観の優れた光学用フィルムを提供することができる。

【0012】

また、本発明の光学用フィルムは、上記アクリル系樹脂がラクトン環構造を有する重合体を含むことが好ましい。ラクトン環構造を有する重合体は、環化縮合反応率が高いので、成形品中への気泡やシルバーストリークの混入を防ぐことができる。また、ラクトン環構造に起因する高い耐熱性を有する。したがって、外観と耐熱性がより優れた光学用フィルムを提供することができる。

【発明の効果】

【0013】

本発明に係る光学用フィルムは、以上のように、ガラス転移温度が110℃以上200℃以下であるとともに、剪断速度が100(1/s)である場合における樹脂温度270℃での粘度が250Pa・s以上1000Pa・s以下であるアクリル系樹脂を備える光学用フィルムであって、上記光学用フィルムは、大きさが20μm以上の炭化物の含有量が10個/m2以下であり、上記アクリル系樹脂は、N−置換マレイミドが共重合されている、または、ラクトン環構造、グルタル酸無水物構造、もしくは、グルタルイミド構造が導入されている構成である。それゆえ、物性と外観の双方に優れるという効果を奏する。

【図面の簡単な説明】

【0014】

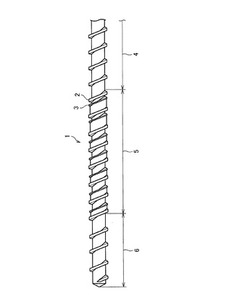

【図1】バリアフライト型スクリューの一実施形態を示す側面図である。

【図2】一実施形態における、バリアフライト型スクリューを備えた押出機の構成の概略を示す側面図である。

【図3】ミキシングセクション付きスクリューの一実施形態を示す側面図である。

【発明を実施するための形態】

【0015】

以下、本発明について詳しく説明するが、本発明の範囲はこれらの説明に拘束されることはなく、以下の例示以外についても、本発明の趣旨を損なわない範囲で適宜変更実施し得るものである。

【0016】

〔1.本発明の光学用フィルム〕

本発明の光学用フィルムは、ガラス転移温度が110℃以上200℃以下であるとともに、剪断速度が100(1/s)である場合における樹脂温度270℃での粘度が250Pa・s以上1000Pa・s以下であるアクリル系樹脂を備える光学用フィルムであって、上記光学用フィルムは、きょう雑物の含有量が10個/m2以下である。

【0017】

まず、上記アクリル系樹脂について説明する。

【0018】

(1.アクリル系樹脂)

本発明において用いられるアクリル系樹脂は、主成分として、アクリル酸、メタクリル酸およびその誘導体を重合して得られる樹脂およびその誘導体であり、本発明の効果を損なわない限り特に限定されず、公知のアクリル酸系熱可塑性樹脂を用いることができる。例えば、一般式(1)

【0019】

【化1】

【0020】

(式中、R1およびR2は、それぞれ独立に、水素原子または炭素数1〜20の有機残基を示す。有機残基とは、具体的には、炭素数1〜20の直鎖状、枝分かれ鎖状、若しくは環状のアルキル基を示す。)

で表される構造を有する化合物(単量体)、アクリル酸、メタクリル酸およびその誘導体の好ましい具体例としては、(メタ)アクリル酸メチル、(メタ)アクリル酸エチル、(メタ)アクリル酸n−プロピル、(メタ)アクリル酸n−ブチル、(メタ)アクリル酸t−ブチル、(メタ)アクリル酸n−ヘキシル、(メタ)アクリル酸2−クロロエチル、(メタ)アクリル酸2−ヒドロキシエチル、(メタ)アクリル酸3−ヒドロキシプロピル、(メタ)アクリル酸2,3,4,5,6−ペンタヒドロキシエキシルおよび(メタ)アクリル酸2,3,4,5−テトラヒドロキシペンチルなどが挙げられる。これらのうち1種のみが用いられてもよいし、2種以上が併用されてもよい。中でも、熱安定性に優れる点で(メタ)アクリル酸メチルが最も好ましい。

【0021】

また、アクリル酸系熱可塑性樹脂は、耐熱性の観点より、フェニルマレイミド、シクロヘキシルマレイミドおよびメチルマレイミドなどのN−置換マレイミドが共重合されていてもよいし、分子鎖中(重合体中の主骨格中または主鎖中ともいう)にラクトン環構造、グルタル酸無水物構造およびグルタルイミド構造などが導入されていてもよい。

【0022】

中でも、フィルムの着色(黄変)し難さの点で、窒素原子が含まれない構造が好ましい。また、正の複屈折率(正の位相差)を発現させやすい点で、主鎖にラクトン環構造を有するものが好ましい。主鎖中のラクトン環構造に関しては、4〜8員環でもよいが、構造の安定性から5〜6員環の方がより好ましく、特に6員環が好ましい。このように、主鎖中のラクトン環構造が6員環である場合としては、後述する一般式(2)や、特開2004−168882号公報において表される構造などが挙げられるが、主鎖にラクトン環構造を導入する前の重合体を合成するうえにおいて、重合収率が高い点や、ラクトン環構造の含有割合の高い重合体を高い重合収率で得易い点や、メタクリル酸メチルなどの(メタ)アクリル酸エステルとの共重合性が良い点で、一般式(2)で表される構造であることが好ましい。

【0023】

また、これらのアクリル系樹脂は、耐熱性を損なわない範囲で共重合可能なその他の単量体成分を共重合した単位を有していても良い。共重合可能なその他の単量体成分としては、具体的にはスチレン、α−メチルスチレン等の芳香族ビニル系単量体、アクリロニトリル等のニトリル系単量体、酢酸ビニル等のビニルエステル類等があげられる。

以上のアクリル系樹脂の重量平均分子量は、好ましくは1,000以上2,000,000以下の範囲内、より好ましくは5,000以上1,000,000以下の範囲内、さらに好ましくは10,000以上500,000以下の範囲内、特に好ましくは50,000以上500,000以下の範囲内である。

【0024】

上記アクリル系樹脂を製造する方法としては、特に限定されるものではなく、従来公知の方法を用いて(メタ)アクリル酸エステルを含有する単量体組成物を重合すればよい。

重合温度、重合時間は、使用する単量体(単量体組成物)の種類、使用比率等によって異なるが、好ましくは、重合温度が0℃以上150℃以下の範囲内、重合時間が0.5時間以上20時間以下の範囲内であり、より好ましくは、重合温度が80℃以上140℃以下の範囲内、重合時間が1時間以上10時間以下の範囲内である。

【0025】

溶剤を用いた重合形態の場合、重合溶剤は特に限定されず、例えば、トルエン、キシレン、エチルベンゼンなどの芳香族炭化水素系溶剤;メチルエチルケトン、メチルイソブチルケトンなどのケトン系溶剤;テトラヒドロフランなどのエーテル系溶剤;などが挙げられ、これらの1種のみを用いてもよいし、2種以上を併用してもよい。後述するラクトン環含有重合体を製造する場合は、使用する溶剤の沸点が高すぎると、最終的に得られるラクトン環含有重合体の残存揮発分が多くなることから、沸点が50℃以上200℃以下の範囲内のものが好ましい。

【0026】

重合反応時には、必要に応じて、重合開始剤を添加してもよい。重合開始剤としては特に限定されないが、例えば、クメンハイドロパーオキサイド、ジイソプロピルベンゼンハイドロパーオキサイド、ジ−t−ブチルパーオキサイド、ラウロイルパーオキサイド、ベンゾイルパーオキサイド、t−ブチルパーオキシイソプロピルカーボネート、t−アミルパーオキシ−2−エチルヘキサノエートなどの有機過酸化物;2,2’−アゾビス(イソブチロニトリル)、1,1’−アゾビス(シクロヘキサンカルボニトリル)、2,2’−アゾビス(2,4−ジメチルバレロニトリル)などのアゾ化合物;などが挙げられ、これらは1種のみを用いてもよいし、2種以上を併用してもよい。重合開始剤の使用量は、用いる単量体の組み合わせや反応条件などに応じて適宜設定すればよく、特に限定されない。

【0027】

重合を行う際には、反応液のゲル化を抑止するために、重合反応混合物中の生成した重合体の濃度が50重量%以下となるように制御することが好ましい。具体的には、重合反応混合物中の生成した重合体の濃度が50重量%を超える場合には、重合溶剤を重合反応混合物に適宜添加して50重量%以下となるように制御することが好ましい。重合反応混合物中の生成した重合体の濃度は、より好ましくは45重量%以下、さらに好ましくは40重量%以下である。なお、重合反応混合物中の重合体の濃度があまりに低すぎると生産性が低下するため、重合反応混合物中の重合体の濃度は、10重量%以上であることが好ましく、20重量%以上であることがより好ましい。

【0028】

重合溶剤を重合反応混合物に適宜添加する形態としては、特に限定されず、連続的に重合溶剤を添加してもよいし、間欠的に重合溶剤を添加してもよい。このように重合反応混合物中の生成した重合体の濃度を制御することによって、反応液のゲル化をより十分に抑止することができ、特に、ラクトン環含有割合を増やして耐熱性を向上させるために分子鎖中の水酸基およびエステル基の割合を高めた場合であってもゲル化を十分に抑制できる。

【0029】

添加する重合溶剤としては、重合反応の初期仕込み時に用いた溶剤と同じ種類の溶剤であってもよいし、異なる種類の溶剤であってもよいが、重合反応の初期仕込み時に用いた溶剤と同じ種類の溶剤を用いることが好ましい。また、添加する重合溶剤は、1種のみの溶剤であってもよいし、2種以上の混合溶剤であってもよい。

【0030】

上記重合反応を終了した時点で得られる重合反応混合物中には、通常、得られた重合体以外に溶剤が含まれている。上記重合体を、以下に詳述するラクトン環含有重合体とする場合では、溶剤を完全に除去して重合体を固体状態で取り出す必要はなく、溶剤を含んだ状態で、その後に続くラクトン環化縮合工程を行うことが好ましい。また、必要な場合は、固体状態で取り出した後に、続くラクトン環化縮合工程に好適な溶剤を再添加してもよい。

【0031】

重合反応によって得られたアクリル系樹脂の色相は特に問わないが、透明であり黄変度が小さい方がアクリル系樹脂の本来の特徴を損なわない為、好適である。上記アクリル系樹脂は例えば3mm厚の成形体とした場合のヘイズ値が3以下、更に好ましくは2以下、最も好ましくは1以下である。また該成形体のYI(イエローインデックス)値が、10以下、好ましくは5以下である。

【0032】

(2.ラクトン環含有重合体)

上記アクリル系樹脂としては、透明性、耐熱性、光学等方性がいずれも高く、各種光学用途に応じた特性を十分に発揮できるため、(メタ)アクリル酸エステルの共重合体に、分子内環化反応によりラクトン環構造を導入した、いわゆるラクトン環含有重合体を含むことが好ましく、主成分とすることが特に好ましい。「主成分」とはアクリル系樹脂の総重量に対して50重量%以上含有しているという意味である。ラクトン環含有重合体としては、特に限定されるものではないが、好ましくは、下記一般式(2)で表されるラクトン環構造を有する。

【0033】

【化2】

【0034】

(式中、R3、R4、R5は、それぞれ独立に、水素原子または炭素数1〜20の有機残基を表す。なお、有機残基は酸素原子を含んでいても良い。)

ラクトン環含有重合体構造中の、一般式(2)で表されるラクトン環構造の含有割合は、好ましくは5重量%以上90重量%以下、より好ましくは10重量%以上70重量%以下、さらに好ましくは10重量%以上60重量%以下、特に好ましくは10重量%以上50重量%以下である。上記含有割合が5重量%よりも少ないと、耐熱性、耐溶剤性、表面硬度が不十分になることがあり、好ましくない。また、上記含有割合が90重量%よりも多いと、成形加工性に乏しくなることがあり、好ましくない。

【0035】

ラクトン環含有重合体は、一般式(2)で表されるラクトン環構造以外の構造を有していてもよい。一般式(2)で表されるラクトン環構造以外の構造としては、特に限定されないが、例えば(メタ)アクリル酸エステル、水酸基含有単量体、不飽和カルボン酸、下記一般式(3)で表される単量体から選ばれる少なくとも1種を重合して構築される重合体構造単位(繰り返し構造単位)が好ましい。

【0036】

【化3】

【0037】

(式中、R6は水素原子またはメチル基を表し、Xは水素原子、炭素数1〜20のアルキル基、アリール基、−OAc基、−CN基、−CO−R7基、または−C−O−R8基を表し、Ac基はアセチル基を表し、R7およびR8は水素原子または炭素数1〜20の有機残基を表す。)

ラクトン環含有重合体において、一般式(2)で表されるラクトン環構造以外の構造の含有割合は、(メタ)アクリル酸エステルを重合して構築される重合体構造単位(繰り返し構造単位)の場合、好ましくは10重量%以上95重量%以下の範囲内、より好ましくは10重量%以上90重量%以下の範囲内、さらに好ましくは40重量%以上90重量%以下の範囲内、特に好ましくは50重量%以上90重量%以下の範囲内である。

【0038】

また、水酸基含有単量体を重合して構築される重合体構造単位(繰り返し構造単位)の場合、一般式(2)で表されるラクトン環構造以外の構造の含有割合は、好ましくは0重量%以上30重量%以下の範囲内、より好ましくは0重量%以上20重量%以下の範囲内、さらに好ましくは0重量%以上15重量%以下の範囲内、特に好ましくは0重量%以上10重量%以下の範囲内である。

【0039】

また、不飽和カルボン酸を重合して構築される重合体構造単位(繰り返し構造単位)の場合、一般式(2)で表されるラクトン環構造以外の構造の含有割合は、好ましくは0重量%以上30重量%以下の範囲内、より好ましくは0重量%以上20重量%以下の範囲内、さらに好ましくは0重量%以上15重量%以下の範囲内、特に好ましくは0重量%以上10重量%以下の範囲内である。

【0040】

また、一般式(3)で表される単量体を重合して構築される重合体構造単位(繰り返し構造単位)の場合、一般式(2)で表されるラクトン環構造以外の構造の含有割合は、好ましくは0重量%以上30重量%以下の範囲内、より好ましくは0重量%以上20重量%以下の範囲内、さらに好ましくは0重量%以上15重量%以下の範囲内、特に好ましくは0重量%以上10重量%以下の範囲内である。

【0041】

ラクトン環含有重合体の製造方法は特に限定されるものではないが、好ましくは、重合工程によって分子鎖中に水酸基とエステル基とを有する重合体を得た後に、当該重合体を加熱処理することによりラクトン環構造を重合体に導入するラクトン環縮合反応を行うことによって得ることができる。

【0042】

ラクトン環構造が重合体の分子鎖中(重合体の主骨格中)に形成されることにより、重合体に高い耐熱性が付与される。ラクトン環構造を導く環化縮合反応の反応率が不十分であると、耐熱性が十分に向上しなかったり、成形時の加熱処理によって成形途中に縮合反応が起こり、生じたアルコールが成形品中に泡やシルバーストリークとなって存在する恐れがあるため好ましくない。

【0043】

上記重合体をラクトン環縮合反応を行うために加熱処理する方法については、特に限定されず、公知の方法が利用できる。例えば、重合工程によって得られた、溶剤を含む重合反応混合物を、そのまま加熱処理してもよい。また、溶剤の存在下で、必要に応じて閉環触媒を用いて加熱処理してもよい。また、揮発成分を除去するための真空装置あるいは脱揮装置を持つ加熱炉や反応装置、脱揮装置のある押出機等を用いて加熱処理を行うこともできる。

【0044】

環化縮合反応を行う際に、上記重合体に加えて、他のアクリル系樹脂を共存させてもよい。また、環化縮合反応を行う際には、必要に応じて、環化縮合反応の触媒として一般に用いられるp−トルエンスルホン酸等のエステル化触媒またはエステル交換触媒を用いてもよいし、酢酸、プロピオン酸、安息香酸、アクリル酸、メタクリル酸等の有機カルボン酸類を触媒として用いてもよい。特開昭61−254608号公報や特開昭61−261303号公報に示されている様に、塩基性化合物、有機カルボン酸塩、炭酸塩などを用いてもよい。

【0045】

環化縮合反応を行う際には、有機リン化合物を触媒として用いることが好ましい。触媒として有機リン化合物を用いることにより、環化縮合反応率を向上させることができるとともに、得られるラクトン環含有重合体の着色を大幅に低減することができる。さらに、有機リン化合物を触媒として用いることにより、後述の脱揮工程を併用する場合において起こり得る分子量低下を抑制することができ、優れた機械的強度を付与することができる。

【0046】

環化縮合反応の際に触媒として用いることができる有機リン化合物としては、例えば、メチル亜ホスホン酸、エチル亜ホスホン酸、フェニル亜ホスホン酸等のアルキル(アリール)亜ホスホン酸(但し、これらは、互変異性体であるアルキル(アリール)ホスフィン酸になっていてもよい)およびこれらのジエステルあるいはモノエステル;ジメチルホスフィン酸、ジエチルホスフィン酸、ジフェニルホスフィン酸、フェニルメチルホスフィン酸、フェニルエチルホスフィン酸等のジアルキル(アリール)ホスフィン酸およびこれらのエステル;メチルホスホン酸、エチルホスホン酸、トリフルオルメチルホスホン酸、フェニルホスホン酸等のアルキル(アリール)ホスホン酸およびこれらのジエステルあるいはモノエステル;メチル亜ホスフィン酸、エチル亜ホスフィン酸、フェニル亜ホスフィン酸等のアルキル(アリール)亜ホスフィン酸およびこれらのエステル;亜リン酸メチル、亜リン酸エチル、亜リン酸フェニル、亜リン酸ジメチル、亜リン酸ジエチル、亜リン酸ジフェニル、亜リン酸トリメチル、亜リン酸トリエチル、亜リン酸トリフェニル等の亜リン酸ジエステルあるいはモノエステルあるいはトリエステル;リン酸メチル、リン酸エチル、リン酸2−エチルヘキシル、リン酸イソデシル、リン酸ラウリル、リン酸ステアリル、リン酸イソステアリル、リン酸フェニル、リン酸ジメチル、リン酸ジエチル、リン酸ジ−2−エチルヘキシル、リン酸ジイソデシル、リン酸ジラウリル、リン酸ジステアリル、リン酸ジイソステアリル、リン酸ジフェニル、リン酸トリメチル、リン酸トリエチル、リン酸トリイソデシル、リン酸トリラウリル、リン酸トリステアリル、リン酸トリイソステアリル、リン酸トリフェニル等のリン酸ジエステルあるいはモノエステルあるいはトリエステル;メチルホスフィン、エチルホスフィン、フェニルホスフィン、ジメチルホスフィン、ジエチルホスフィン、ジフェニルホスフィン、トリメチルホスフィン、トリエチルホスフィン、トリフェニルホスフィン等のモノ、ジ若しくはトリアルキル(アリール)ホスフィン;メチルジクロロホスフィン、エチルジクロロホスフィン、フェニルジクロロホスフィン、ジメチルクロロホスフィン、ジエチルクロロホスフィン、ジフェニルクロロホスフィン等のアルキル(アリール)ハロゲンホスフィン;酸化メチルホスフィン、酸化エチルホスフィン、酸化フェニルホスフィン、酸化ジメチルホスフィン、酸化ジエチルホスフィン、酸化ジフェニルホスフィン、酸化トリメチルホスフィン、酸化トリエチルホスフィン、酸化トリフェニルホスフィン等の酸化モノ、ジ若しくはトリアルキル(アリール)ホスフィン;塩化テトラメチルホスホニウム、塩化テトラエチルホスホニウム、塩化テトラフェニルホスホニウム等のハロゲン化テトラアルキル(アリール)ホスホニウム;などが挙げられる。これらの中でも、触媒活性が高くて低着色性のため、アルキル(アリール)亜ホスホン酸、亜リン酸ジエステルあるいはモノエステル、リン酸ジエステルあるいはモノエステル、アルキル(アリール)ホスホン酸が好ましく、アルキル(アリール)亜ホスホン酸、亜リン酸ジエステルあるいはモノエステル、リン酸ジエステルあるいはモノエステルがより好ましく、アルキル(アリール)亜ホスホン酸、リン酸ジエステルあるいはモノエステルが特に好ましい。これら有機リン化合物は、1種のみを用いてもよいし、2種以上を併用してもよい。

【0047】

環化縮合反応の際に用いる触媒の使用量は、特に限定されないが、上記重合体に対して、好ましくは0.001〜5重量%の範囲内、より好ましくは0.01〜2.5重量%の範囲内、さらに好ましくは0.01〜1重量%の範囲内、特に好ましくは0.05〜0.5重量%の範囲内である。触媒の使用量が0.001重量%未満であると、環化縮合反応の反応率の向上が十分に図れないおそれがあり、一方、5重量%を超えると、着色の原因となったり、重合体の架橋により溶融賦形しにくくなることがあるため、好ましくない。

【0048】

触媒の添加時期は特に限定されず、反応初期に添加しても、反応途中に添加しても、それらの両方で添加してもよい。

【0049】

環化縮合反応を溶剤の存在下で行い、且つ、環化縮合反応の際に、脱揮工程を併用することが好ましい。この場合、環化縮合反応の全体を通じて脱揮工程を併用する形態、および、脱揮工程を環化縮合反応の過程全体にわたっては併用せずに過程の一部においてのみ併用する形態が挙げられる。脱揮工程を併用する方法では、縮合環化反応で副生するアルコールを強制的に脱揮させて除去するので、反応の平衡が生成側に有利となる。

【0050】

脱揮工程とは、溶剤、残存単量体等の揮発分と、ラクトン環構造を導く環化縮合反応により副生したアルコールを、必要により減圧加熱条件下で、除去処理する工程をいう。この除去処理が不十分であると、生成した樹脂中の残存揮発分が多くなり、成形時の変質等によって着色したり、泡やシルバーストリークなどの成形不良が起こったりする問題等が生じる。

【0051】

環化縮合反応の全体を通じて脱揮工程を併用する形態の場合、使用する装置については特に限定されないが、本発明をより効果的に行うために、熱交換器と脱揮槽からなる脱揮装置やベント付き押出機、また、前記脱揮装置と前記押出機を直列に配置したものを用いることが好ましく、熱交換器と脱揮槽からなる脱揮装置またはベント付き押出機を用いることがより好ましい。

【0052】

前記熱交換器と脱揮槽からなる脱揮装置を用いる場合の反応処理温度は、150〜350℃の範囲内が好ましく、200〜300℃の範囲内がより好ましい。反応処理温度が150℃より低いと、環化縮合反応が不十分となって残存揮発分が多くなるおそれがあり、350℃より高いと、着色や分解が起こるおそれがある。

【0053】

前記熱交換器と脱揮槽からなる脱揮装置を用いる場合の、反応処理時の圧力は、931〜1.33hPa(700〜1mmHg)の範囲内が好ましく、798〜66.5hPa(600〜50mmHg)の範囲内がより好ましい。上記圧力が931hPaより高いと、アルコールを含めた揮発分が残存し易いという問題があり、1.33hPaより低いと、工業的な実施が困難になっていくという問題がある。

【0054】

前記ベント付き押出機を用いる場合、ベントは1個でも複数個でもいずれでもよいが、複数個のベントを有する方が好ましい。

【0055】

前記ベント付き押出機を用いる場合の反応処理温度は、150〜350℃の範囲内が好ましく、200〜300℃の範囲内がより好ましい。上記温度が150℃より低いと、環化縮合反応が不十分となって残存揮発分が多くなるおそれがあり、350℃より高いと、着色や分解が起こるおそれがある。

【0056】

前記ベント付き押出機を用いる場合の、反応処理時の圧力は、931〜1.33hPa(700〜1mmHg)の範囲内が好ましく、798〜13.3hPa(600〜10mmHg)の範囲内がより好ましい。上記圧力が931hPaより高いと、アルコールを含めた揮発分が残存し易いという問題があり、1.33hPaより低いと、工業的な実施が困難になっていくという問題がある。

【0057】

なお、環化縮合反応の全体を通じて脱揮工程を併用する形態の場合、後述するように、厳しい熱処理条件では得られるラクトン環含有重合体の物性が悪化するおそれがあるので、好ましくは、上述した脱アルコール反応の触媒を使用し、できるだけ温和な条件で、ベント付き押出機等を用いて行うことが好ましい。

【0058】

また、環化縮合反応の全体を通じて脱揮工程を併用する形態の場合、好ましくは、重合工程で得られた重合体を溶剤とともに環化縮合反応装置系に導入するが、この場合、必要に応じて、もう一度ベント付き押出機等の上記反応装置系に通してもよい。

【0059】

脱揮工程を環化縮合反応の過程全体にわたっては併用せずに、過程の一部においてのみ併用する形態を行ってもよい。例えば、重合体を製造した装置を、さらに加熱し、必要に応じて脱揮工程を一部併用して、環化縮合反応を予めある程度進行させておき、その後に引き続いて脱揮工程を同時に併用した環化縮合反応を行い、反応を完結させる形態である。

【0060】

先に述べた環化縮合反応の全体を通じて脱揮工程を併用する形態では、例えば、重合体を、2軸押出機を用いて、250℃近い、あるいはそれ以上の高温で熱処理する時に、熱履歴の違いにより環化縮合反応が起こる前に一部分解等が生じ、得られるラクトン環含有重合体の物性が悪くなるおそれがある。そこで、脱揮工程を同時に併用した環化縮合反応を行う前に、予め環化縮合反応をある程度進行させておくと、後半の反応条件を緩和でき、得られるラクトン環含有重合体の物性の悪化を抑制できるので好ましい。

【0061】

特に好ましい形態としては、脱揮工程を環化縮合反応の開始から時間をおいて開始する形態、すなわち、重合工程で得られた重合体の分子鎖中に存在する水酸基とエステル基をあらかじめ環化縮合反応させて環化縮合反応率をある程度上げておき、引き続き、脱揮工程を同時に併用した環化縮合反応を行う形態が挙げられる。具体的には、例えば、予め釜型の反応器を用いて溶剤の存在下で環化縮合反応をある程度の反応率まで進行させておき、その後、脱揮装置のついた反応器、例えば、熱交換器と脱揮槽とからなる脱揮装置や、ベント付き押出機等で、環化縮合反応を完結させる形態が好ましく挙げられる。特にこの形態の場合、環化縮合反応用の触媒が存在していることがより好ましい。

【0062】

上述のように、重合工程で得られた重合体の分子鎖中に存在する水酸基とエステル基とを予め環化縮合反応させて環化縮合反応率をある程度上げておき、引き続き、脱揮工程を同時に併用した環化縮合反応を行う方法は、ラクトン環含有重合体を得る上で好ましい形態である。この形態により、環化縮合反応率もより高まり、ガラス転移温度がより高く、耐熱性に優れたラクトン環含有重合体が得られる。この場合、環化縮合反応率の目安としては、実施例に示すダイナッミクTG測定における、150〜300℃間での重量減少率が2%以下であることが好ましく、より好ましくは1.5%以下であり、さらに好ましくは1%以下である。

【0063】

脱揮工程を同時に併用した環化縮合反応の前に予め行う環化縮合反応の際に採用できる反応器は特に限定されないが、好ましくは、オートクレーブ、釜型反応器、熱交換器と脱揮槽とからなる脱揮装置等が挙げられ、さらに、脱揮工程を同時に併用した環化縮合反応に好適なベント付き押出機も使用できる。より好ましくは、オートクレーブ、釜型反応器である。しかしながら、ベント付き押出機等の反応器を使用するときでも、ベント条件を温和にしたり、ベントをさせなかったり、温度条件やバレル条件、スクリュウ形状、スクリュウ運転条件等を調整することで、オートクレーブや釜型反応器での反応状態と同じ様な状態で環化縮合反応を行うことが可能である。

【0064】

脱揮工程を同時に併用した環化縮合反応の前に予め行う環化縮合反応の際には、好ましくは、重合工程で得られた重合体と溶剤とを含む混合物を、(i)触媒を添加して、加熱反応させる方法、(ii)無触媒で加熱反応させる方法、および、前記(i)または(ii)を加圧下で行う方法が挙げられる。

【0065】

なお、ラクトン環化縮合工程において環化縮合反応に導入する「重合体と溶剤とを含む混合物」とは、重合工程で得られた重合反応混合物をそのまま使用してもよいし、一旦溶剤を除去したのちに環化縮合反応に適した溶剤を再添加してもよいことを意味する。

【0066】

脱揮工程を同時に併用した環化縮合反応の前に予め行う環化縮合反応の際に再添加できる溶剤としては、特に限定されず、例えば、トルエン、キシレン、エチルベンゼン等の芳香族炭化水素類;メチルエチルケトン、メチルイソブチルケトン等のケトン類;クロロホルム、DMSO、テトラヒドロフランなどでもよいが、好ましくは、重合工程で用いることができる溶剤と同じ種類の溶剤である。

【0067】

上記方法(i)で添加する触媒としては、一般に用いられるp−トルエンスルホン酸等のエステル化触媒またはエステル交換触媒、塩基性化合物、有機カルボン酸塩、炭酸塩などが挙げられるが、本発明においては、前述の有機リン化合物を用いることが好ましい。

【0068】

触媒の添加時期は特に限定されず、反応初期に添加しても、反応途中に添加しても、それらの両方で添加してもよい。添加する触媒の量は特に限定されないが、重合体の重量に対し、好ましくは0.001〜5重量%の範囲内、より好ましくは0.01〜2.5重量%の範囲内、さらに好ましくは0.01〜0.1重量%の範囲内、特に好ましくは0.05〜0.5重量%の範囲内である。方法(i)の加熱温度と加熱時間とは特に限定されないが、加熱温度としては、好ましくは室温以上、より好ましくは50℃以上であり、加熱時間としては、好ましくは1〜20時間の範囲内、より好ましくは2〜10時間の範囲内である。加熱温度が低いと、あるいは、加熱時間が短いと、環化縮合反応率が低下するので好ましくない。また、加熱時間が長すぎると、樹脂の着色や分解が起こる場合があるので好ましくない。

【0069】

上記方法(ii)としては、例えば、耐圧性の釜などを用いて、重合工程で得られた重合反応混合物をそのまま加熱する方法等が挙げられる。加熱温度としては、好ましくは100℃以上、さらに好ましくは150℃以上である。加熱時間としては、好ましくは1〜20時間の範囲内、より好ましくは2〜10時間の範囲内である。加熱温度が低いと、あるいは、加熱時間が短いと、環化縮合反応率が低下するので好ましくない。また、加熱時間が長すぎると、樹脂の着色や分解が起こる場合があるので好ましくない。

【0070】

上記方法(i)、(ii)ともに、条件によっては加圧下となっても何ら問題はない。また、脱揮工程を同時に併用した環化縮合反応の前に予め行う環化縮合反応の際には、溶剤の一部が反応中に自然に揮発しても何ら問題ではない。

【0071】

脱揮工程を同時に併用した環化縮合反応の前に予め行う環化縮合反応の終了時、すなわち、脱揮工程開始直前における、ダイナミックTG測定における150〜300℃の間での重量減少率は、2%以下が好ましく、より好ましくは1.5%以下であり、さらに好ましくは1%以下である。重量減少率が2%より高いと、続けて脱揮工程を同時に併用した環化縮合反応を行っても、環化縮合反応率が十分高いレベルまで上がらず、得られるラクトン環含有重合体の物性が低下するおそれがある。なお、上記の環化縮合反応を行う際に、重合体に加えて、他の熱可塑性樹脂を共存させてもよい。

【0072】

他の熱可塑性樹脂としては、ラクトン環含有重合体と熱力学的に相溶する熱可塑性樹脂が好ましい。例えば、シアン化ビニル系単量体単位と芳香族ビニル系単量体単位とを含む共重合体、具体的にはアクリロニトリル−スチレン系共重合体やポリ塩化ビニル樹脂、メタクリル酸エステル類を50重量%以上含有する重合体が挙げられる。

【0073】

それらの中でもアクリロニトリル−スチレン系共重合体が最も相溶性に優れ、耐熱性を損なわずに透明な成形体を得る事ができる。なお、ラクトン環含有重合体とその他の熱可塑性樹脂とが熱力学的に相溶することは、これらを混合して得られた熱可塑性樹脂組成物のガラス転移点を測定することによって確認することができる。具体的には、示差走査熱量測定器により測定されるガラス転移点がラクトン環含有重合体とその他の熱可塑性樹脂との混合物について1点のみ観測されることによって、熱力学的に相溶していると言える。

【0074】

その他の熱可塑性樹脂としてアクリロニトリル−スチレン系共重合体を用いる場合、ラクトン環含有重合体とアクリロニトリル−スチレン系共重合体とを重合する方法としては、乳化重合法や懸濁重合法、溶液重合法、バルク重合法等を用いることが可能であるが、得られる光学用フィルムの透明性や光学性能の観点から溶液重合法かバルク重合法で得られたものであることが好ましい。

【0075】

重合工程で得られた重合体の分子鎖中に存在する水酸基とエステル基とを予め環化縮合反応させて環化縮合反応率をある程度上げておき、引き続き、脱揮工程を同時に併用した環化縮合反応を行う形態の場合、予め行う環化縮合反応で得られた重合体(分子鎖中に存在する水酸基とエステル基の少なくとも一部が環化縮合反応した重合体)と溶剤とを分離することなく、脱揮工程を同時に併用した環化縮合反応を行ってもよい。また、必要に応じて、前記重合体(分子鎖中に存在する水酸基とエステル基の少なくとも一部が環化縮合反応した重合体)を分離してから溶剤を再添加する等のその他の処理を経てから脱揮工程を同時に併用した環化縮合反応を行っても構わない。

【0076】

脱揮工程は、環化縮合反応と同時に終了することのみには限定されず、環化縮合反応の終了から時間をおいて終了しても構わない。

【0077】

ラクトン環含有重合体は、前述したように、環化縮合反応の際に触媒を使用することが好ましいが、当該触媒が樹脂中に残存していると、樹脂が加熱された際に、未反応の環形成性ユニット(すなわち、未だ環を形成していないユニット)の水酸基、あるいは系中に少量存在する水などの活性水素と、アルキルエステル基とのエステル交換によりアルコールが発生して、発泡現象が起こることがある。この発泡現象を防ぐために、失活剤を配合することが好ましい。

【0078】

一般に、環化縮合反応に使用した触媒が酸性物質である場合、反応後に残存する触媒を失活させるためには、塩基性物質を使用して中和すればよい。それゆえ、環化縮合反応に使用した触媒が酸性物質である場合は、失活剤としては塩基性物質が好ましく用いられる。塩基性物質としては、熱加工時に樹脂組成物の物性を阻害する物質等を発生しない限り、特に限定されるものではない。例えば、金属カルボン酸塩、金属錯体、金属酸化物等を挙げることができる。

【0079】

<失活剤>

例えば、アクリル酸系樹脂として、ラクトン環含有重合体を使用した場合、前述したように、ラクトン環化縮合工程では、重合体の分子鎖中に存在する水酸基とエステル基とが環化縮合して、エステル交換の一種である脱アルコール反応を起こすことにより、重合体の分子鎖中(重合体の主骨格中)にラクトン環構造が形成される。一般にエステル交換に使用した触媒が酸性物質である場合、反応後に残存する触媒を失活させるには、塩基性物質を用いて中和すればよい。

【0080】

それゆえ、この場合に用いられる失活剤としては、塩基性物質であって、熱加工時に樹脂組成物を阻害する物質などを発生しない限り、特に限定されるものではないが、例えば、金属塩、金属錯体および金属酸化物などの金属化合物が挙げられる。

【0081】

ここで、金属化合物を構成する金属としては、樹脂組成物の物性などを阻害せず、廃棄時に環境汚染を招くことがない限り、特に限定されるものではないが、例えば、リチウム、ナトリウムおよびカリウムなどのアルカリ金属;マグネシウム、カルシウム、ストロンチウムおよびバリウムなどのアルカリ土類金属;亜鉛、アルミニウム、スズ、鉛などの両性物質;ジルコニウム;などが挙げられる。

【0082】

これらの金属のうち、樹脂の着色が少ないことから、典型金属元素が好ましく、アルカリ土類金属や両性金属が特に好ましく、カルシウム、マグネシウムおよび亜鉛が最も好ましい。金属塩としては、樹脂への分散性や溶剤への溶解性より、好ましくは有機酸の金属塩であり、特に好ましくは有機カルボン酸、有機リン酸化合物および酸性有機イオウ化合物の金属塩である。有機カルボン酸の金属塩を構成する有機カルボン酸としては、特に限定されるものではないが、例えば、ギ酸、酢酸、プロピオン酸、酪酸、吉草酸、ヘキサン酸、ヘプタン酸、オクタン酸、ノナン酸、デカン酸、ラウリン酸、ミリスチン酸、パルミチン酸、ステアリン酸、ペヘン酸、トリデカン酸、ペンタデカン酸、ヘプタデカン酸、乳酸、リンゴ酸、クエン酸、シュウ酸、マロン酸、コハク酸、フマル酸、マレイン酸、アジピン酸などが挙げられる。

【0083】

有機リン酸の金属塩を構成する有機リン化合物としては、メチル亜スルホン酸、エチル亜スルホン酸、フェニル亜スルホン酸などのアルキル(アリール)亜スルホン酸(ただし、これらは、互変異性体であるアルキル(アリール)ホスフィン酸になっていてもよい)およびこれらのモノエステルまたはジエステル;ジメチルホスフィン酸、ジエステルホスフィン酸、ジフェニルホスフィン酸、フェニルメチルホスフィン酸、フェニルエチルホスフィン酸などのジアルキル(アリール)ホスフィン酸およびこれらのエステル;メチルホスホン酸、エチルホスホン酸、トリフルオルメチルホスホン酸、フェニルホスホン酸などのアルキル(アリール)ホスホン酸およびこれらのモノエステルまたはジエステル;メチル亜ホスフィン酸、エチル亜ホスフィン酸、フェニル亜ホスフィン酸などのアルキル(アリール)亜ホスフィン酸およびこれらのエステル;亜リン酸メチル、亜リン酸エチル、亜リン酸フェニル、亜リン酸ジメチル、亜リン酸ジエチル、亜リン酸ジフェニル、亜リン酸トリメチル、亜リン酸トリエチルなどの亜リン酸モノエステル、ジエステルまたはトリエステル;リン酸メチル、リン酸エチル、リン酸2−エチルヘキシル、リン酸オクチル、リン酸イソデシル、リン酸ラウリル、リン酸ステアリル、リン酸イソステアリル、リン酸フェニル、リン酸ジメチル、リン酸ジエチル、リン酸ジ−2−エチルヘキシル、リン酸ジイソデシル、リン酸ジラウリル、リン酸ジステアリル、リン酸ジイソステアリル、リン酸ジフェニル、リン酸トリメチル、リン酸トリエチル、リン酸トリイソデシル、リン酸トリラウリル、リン酸トリステアリル、リン酸トリイソステアリル、リン酸トリフェニルなどのリン酸モノエステル、ジエステルまたはトリエステル;メチルホスフィン、エチルホスフィン、フェニルホスフィン、ジメチルホスフィン、ジエチルホスフィン、ジフェニルホスフィン、トリメチルホスフィン、トリエチルホスフィン、トリフェニルホスフィンなどのモノ−、ジ−またはトリ−アルキル(アリール)ホスフィン;メチルジクロロホスフィン、エチルジクロロホスフィン、フェニルジクロロホスフィン、ジメチルクロロホスフィン、ジエチルクロロホスフィン、ジフェニルクロロホスフィンなどのアルキル(アリール)ハロゲンホスフィン;酸化メチルホスフィン、酸化エチルホスフィン、酸化フェニルホスフィン、酸化ジメチルホスフィン、酸化ジエチルホスフィン、酸化ジフェニルホスフィン、酸化トリメチルホスフィン、酸化トリエチルホスフィン、酸化トリフェニルホスフィンなどの酸化モノ−、ジ−またはトリ−アルキル(アリール)ホスフィン;塩化テトラメチルホスホニウム、塩化テトラエチルホスホニウム、塩化テトラフェニルホスホニウムなどのハロゲン化テトラアルキル(アリール)ホスホニウム;などが挙げられる。

【0084】

酸性有機イオウ化合物の金属塩を構成する酸性有機イオウ化合物としては、p−トルエンスルホン酸、メタンスルホン酸、ベンゼンスルホン酸、キシレンスルホン酸、ドデシルベンゼンスルホン酸などが挙げられる。金属錯体における有機成分としては、特に限定されるものではないが、アセチルアセトンなどが挙げられる。

【0085】

他方、エステル交換に使用した触媒が塩基性物質である場合には、例えば、有機リン酸化合物などの酸性物質を用いて、反応後に残存する触媒を失活させればよい。いずれの場合にも、これらの失活剤は、単独で用いても2種以上を併用してもよい。なお、失活剤は、固形物、粉末、粒状体、分散体、懸濁液、水溶液など、いずれの形態で添加してもよく、特に限定されるものではない。

【0086】

他方、エステル交換に使用した触媒が塩基性物質である場合には、例えば、有機リン化合物等の酸性物質を用いて、反応後に残存する触媒を失活させればよい。いずれの場合にも、これらの失活剤は、単独で用いても2種以上を併用してもよい。なお、失活剤は、固形物、粉末、粒状体、分散体、懸濁液、水溶液等、いずれの形態で添加してもよく、形態は特に限定されるものではない。

【0087】

失活剤の配合量は、環化縮合反応に使用した触媒の使用量に応じて適宜調節すればよく、特に限定されるものではない。例えば、ラクトン環含有重合体の質量を基準として、好ましくは10ppm以上10,000ppm以下、より好ましくは50ppm以上5000ppm以下、さらに好ましくは100ppm以上3000ppm以下である。上記配合量が10ppm未満であると、失活剤の作用が不十分となり、加熱時に泡が発生することがあるため好ましくない。上記配合量が10,000ppmを超えると、失活剤の作用が飽和するとともに、必要以上に失活剤を使用することになり、製造コストが上昇することがあるため好ましくない。

【0088】

上記失活剤は、ラクトン環構造が形成された後であれば、いつ添加してもよい。例えば、ラクトン環含有重合体の製造中に所定の段階で添加し、ラクトン環含有重合体を得た後で、ラクトン環含有重合体、失活剤、その他の成分などを同時に加熱溶融させて混練する方法;ラクトン環含有重合体を製造した後、失活剤を添加し、ラクトン環含有重合体、失活剤、その他の成分などを同時に加熱溶融させて混練する方法;ラクトン環含有重合体その他の成分などを加熱溶融させておき、そこに失活剤、その他の成分などを添加して混練する方法;などが挙げられる。

【0089】

ラクトン環含有重合体は、重量平均分子量が、好ましくは1,000以上2,000,000以下、より好ましくは5,000以上1,000,000以下、さらに好ましくは10,000以上500,000以下、特に好ましくは50,000以上500,000以下である。

【0090】

ラクトン環含有重合体は、ダイナミックTG測定における150以上300℃以下の間での重量減少率が1%以下であることが好ましく、より好ましくは0.5%以下、さらに好ましくは0.3%以下である。

【0091】

ラクトン環含有重合体は、環化縮合反応率が高いので、成形後の成形品中に泡やシルバーストリークが入るという欠点が回避できる。さらに、高い環化縮合反応率によってラクトン環構造が重合体に十分に導入されるため、得られたラクトン環含有重合体は十分に高い耐熱性を有している。

【0092】

ラクトン環含有重合体は、熱重量分析(TG)における5%重量減少温度が、280℃以上であることが好ましく、より好ましくは290℃以上、さらに好ましくは300℃以上である。熱重量分析(TG)における5%重量減少温度は、熱安定性の指標であり、これが280℃未満であると、十分な熱安定性を発揮できないおそれがある。

【0093】

ラクトン環含有重合体は、それに含まれる残存揮発分の総量が、好ましくは5000ppm以下、より好ましくは2000ppm以下である。残存揮発分の総量が5000ppmよりも多いと、成形時の変質等によって着色したり、発泡したり、シルバーストリークなどの成形不良の原因となる。

【0094】

ラクトン環含有重合体は、射出成形により得られる成形品の、ASTM−D−1003に準じた方法で測定された全光線透過率が、好ましくは85%以上、より好ましくは88%以上、さらに好ましくは90%以上である。全光線透過率は、透明性の目安であり、これが85%未満であると、透明性が低下し、本来目的とする用途に使用できないおそれがある。

【0095】

(3.光学用フィルムの物性等)

本発明の光学用フィルムは、ガラス転移温度が110℃以上200℃以下であるとともに、剪断速度が100(1/s)である場合における樹脂温度270℃での粘度が250Pa・s以上1000Pa・s以下であるアクリル系樹脂を備える光学用フィルムであって、上記光学用フィルムは、きょう雑物の含有量が10個/m2以下である。

【0096】

ガラスになりうる物質は一般に、低温のガラス状態にあるときと高温の過冷却液体状態にあるときとで、物質に固有な狭い温度域を境にして、熱膨張係数や電気伝導度、粘度などの温度係数その他の物理量が急激に変化する。ガラス転移温度とは、この境の温度域をいい、ポリマー分子がミクロブラウン運動を始める温度のことである。

【0097】

ガラス転移温度には各種の測定方法があるが、本明細書においては示差走査熱量計(DSC)によってASTM−D−3418に従って中点法で求めた温度と定義する。本発明の光学用フィルムは、ガラス転移温度が110℃以上200℃以下のアクリル系樹脂を備えているが、当該アクリル系樹脂は、一般に当該業者の間では耐熱アクリル系樹脂として認められる。

【0098】

ガラス転移温度が200℃より高いと、溶融樹脂の流動性が悪くなるため、フィルムの成形が困難である。ガラス転移温度は、好ましくは115℃以上180℃以下であり、より好ましくは120℃以上160℃以下である。

【0099】

上記アクリル系樹脂は、剪断速度が100(1/s)である場合における樹脂温度270℃での粘度が250Pa・s以上1000Pa・s以下であることを要する。なお、剪断速度とは、流体の流れが壁に沿っている場合に、壁面に垂直な方向の位置の違いに基づく流速変化をいう。剪断速度は、通常、壁面で最大値をとり、壁面から離れるほど小さくなる。なお、100(1/s)の剪断速度は、押出機で通常作用する速度の中心値である。

【0100】

また、上記アクリル系樹脂は、剪断速度が100(1/s)である場合において、樹脂温度が250℃である場合、粘度が300Pa・s以上2000Pa・s以下であることが好ましい。

【0101】

また、上記粘度を測定する方法としては特に限定されるものではなく、従来公知のレオメーター等を用いて測定することができる。

【0102】

本発明にかかる光学用フィルムは、上記アクリル系樹脂を備える。上記アクリル系樹脂以外に含みうる成分としては、アクリル系樹脂以外の重合体(その他の重合体)や、その他の添加剤等を挙げることができる。

【0103】

その他の重合体としては、例えば、ポリエチレン、ポリプロピレン、エチレン−プロピレン共重合体、ポリ(4−メチル−1−ペンテン)等のオレフィン系ポリマー;塩化ビニル、塩化ビニル樹脂等の含ハロゲン系ポリマー;ポリメタクリル酸メチル等のアクリル系ポリマー;ポリスチレン、スチレン−メタクリル酸メチル共重合体、スチレン−アクリロニトリル共重合体、アクリロニトリル−ブタジエン−スチレンブロック共重合体等のスチレン系ポリマー;ポリエチレンテレフタレート、ポリブチレンテレフタレート、ポリエチレンナフタレート等のポリエステル;ナイロン6、ナイロン66、ナイロン610等のポリアミド;ポリアセタール;ポリカーボネート;ポリフェニレンオキシド;ポリフェニレンスルフィド;ポリエーテルエーテルケトン;ポリサルホン;ポリエーテルサルホン;ポリオキシベンジレン;ポリアミドイミド;ポリブタジエン系ゴム、アクリル系ゴムを配合したABS樹脂やASA樹脂等のゴム質重合体;等が挙げられる。

【0104】

光学用フィルムにおける上記その他の重合体の含有割合は、好ましくは0重量%以上50重量%以下、より好ましくは0重量%以上40重量%以下、さらに好ましくは0重量%以上30重量%以下、特に好ましくは0重量%以上20重量%以下である。

【0105】

上記その他の添加剤としては、例えば、ヒンダードフェノール系、りん系、イオウ系等の酸化防止剤;耐光安定剤、耐候安定剤、熱安定剤等の安定剤;ガラス繊維、炭素繊維等の補強材;フェエニルサリチレート、(2,2´−ヒドロキシ−5−メチルフェニル)ベンゾトリアゾール、2−ヒロドキシベンゾフェノン等の紫外線吸収剤;近赤外線吸収剤;トリス(ジブロモプロピル)ホスフェート、トリアリルホスフェート、酸化アンチモン等の難燃剤;アニオン系、カチオン系、ノニオン系の界面活性剤等の帯電防止剤;無機顔料、有機顔料、染料等の着色剤;有機フィラーや無機フィラー;樹脂改質剤;有機充填剤や無機充填剤;可塑剤;滑剤;帯電防止剤;難燃剤;などが挙げられる。

【0106】

光学用フィルムにおける上記その他の添加剤の含有割合は、好ましくは0重量%以上5重量%以下、より好ましくは0重量%以上2重量%以下、さらに好ましくは0重量%以上0.5重量%以下である。

【0107】

上記その他の重合体や添加剤は、フィルム形成前に予めアクリル系樹脂と溶融混練しておくことが好ましい。

【0108】

上記光学用フィルムは、きょう雑物の含有量が10個/m2以下である。きょう雑物としては、例えば、光学用フィルムの製造工程において、原料の溶融混練中にアクリル系樹脂が部分的に過熱され、劣化することによって発生する炭化物(いわゆる「焼け異物」)等が挙げられる。

【0109】

光学用フィルム中のきょう雑物の含有量は、例えば、JIS K6718に記載の外観の観察方法に準じた方法で測定することができる。具体的には、まず光学用フィルムを散乱光下において目視で外観検査し、次に、20μm以上のきょう雑物を倍率20〜100倍の顕微鏡下でカウントすることによって測定することができる。本発明の光学用フィルムは、きょう雑物の含有量が10個/m2以下と非常に少ないので、ガラス転移温度や粘度等の物性に優れるとともに、外観にも優れた光学用フィルムとなる。

【0110】

一実施形態において、本発明の光学用フィルムは、揮発性有機物の含有量が1000ppm以下であることが好ましく、600ppm以下であることがさらに好ましい。揮発性有機物は、主に樹脂を押出機から大気中に押し出す際にダイスにいわゆる目やにとなって蓄積され、それがフィルム表面に不連続に転写されて外観を損なうため、できるだけ少ない方が好ましい。また、揮発性有機物は、光学用フィルムの保存時または使用時においてブリードアウトし、光学用フィルムの外観を損なうおそれもあるため、できるだけ少ない方が好ましい。本実施形態の光学用フィルムは、揮発性有機物の含有量が上記のように少ないため、優れた外観を有する。

【0111】

上記揮発性有機物は、原料であるアクリル系樹脂が一部分解劣化することにより発生し、アクリル系樹脂のガラス転移温度プラス145℃以上の高い温度で成形する場合に発生しやすい。揮発性有機物としては例えば、メチルメタクリレート等の(メタ)アクリル酸エステルを挙げることができる。揮発性有機物の含有量を測定する方法は特に限定されるものではない。例えば、ガスクロマトグラフィー等の従来公知の方法を用いて測定することができる。

【0112】

本発明の光学用フィルムは、溶融押出法、溶融キャスト法、カレンダー法、圧縮成形法等、の成形方法によって成形することが可能であるが、好ましくは本発明に係る光学用フィルムの製造方法によって製造される。そこで、次に本発明に係る光学用フィルムの製造方法について説明する。

【0113】

〔2.光学用フィルムの製造方法〕

本発明に係る光学用フィルムの製造方法は、バリアフライト型スクリューまたはミキシングセクション付きスクリューを備えた押出機を用い、当該押出機のシリンダおよびダイスの温度を、アクリル系樹脂のガラス転移温度プラス145℃未満の温度に設定して、溶融押出法によりアクリル系樹脂を成形する方法である。

【0114】

上記「バリアフライト型スクリュー」とは、シリンダ内に回転可能に配置され、シリンダ内に供給された固体状態の樹脂ペレットを、半溶融状態を経て溶融状態にして吐出するための主フライトが形成された熱可塑性樹脂混練スクリューであって、該主フライト間に形成される溝部分の少なくとも一部に、その溝部分を2分割する副フライトが形成されている。「バリアフライト型スクリュー」は別称として「ダブルフライト型スクリュー」、「ダムフライト型スクリュー」などの名称も使われるが、本明細書における「バリアフライト型スクリュー」は上記別称のスクリューも含むものとする。

【0115】

図1は、バリアフライト型スクリューの一実施形態を示す側面図である。図1において、バリアフライト型スクリュー1は、主フライト2、副フライト3を有し、供給部4、溶融促進部5、計量部6より構成されている。主フライト2は、通常、ホッパーの真下になるところよりややスクリュー基端側寄りから、スクリューの溶融状態の樹脂が送り出される側の末端であるスクリュー先端に亘り螺旋状に連続して1本形成されており、副フライト3は、該主フライト2間に形成される溝部分の少なくとも一部に、その溝部分を2分割するように螺旋状に1本連続して形成されている。

【0116】

バリアフライト型スクリュー1のL/D(Lは押出し機のシリンダ長さ、Dはシリンダ内径を表す)は、特に限定されるものではないが、充分な可塑化や混練状態を得るためには、10以上100以下であることが好ましく、20以上50以下が更に好ましく、25以上40以下が最も好ましい。L/Dが10以下であれば、十分な可塑化や混練状態が得られにくく、100以上であれば、樹脂に過度な剪断発熱が加わり、樹脂が分解する可能性がある。

【0117】

供給部4は、原料の安定送りと予熱とを行うゾーンであり、原料形態により適切な溝深さが選択される。溶融促進部5は、主フライト2の間に主フライト2の外径より約1〜3mm径の小さい副フライト3を設けたゾーンである。溝の深さは、溶融樹脂に過度の剪断が加わらないように深溝となっており、樹脂温度を低く保つことができ、目的の温度にすることも容易である。また、ソリッド溝深さは漸減させており、その終了部においては、樹脂が閉塞しない程度まで浅くなっている。溶融促進部5の、L/Dは、特に限定されるものではないが、ノンベントスクリューでは約10〜15、ベントスクリューでは約5〜10程度であることが好ましい。

【0118】

図3は、ミキシングセクション付きスクリューの一実施形態を示す側面図である。図3において、ミキシングセクション付きスクリューaは、主フライトb、ミキシングセクション部cを有し、供給部d、溶融促進部e、計量部fより構成されている。主フライトbは、通常、ホッパーの真下になる部分よりもややスクリュー基端側寄りから、ミキシングセクション開始部まで連続して1本形成されている。また、ミキシングセクション終了部(計量部fの先端部側)からスクリューの溶融状態の樹脂が送り出される側の末端であるスクリュー先端に亘り、螺旋状に連続して1本形成されている。なお、ミキシングセクションの構造によっては、ミキシングセクション部も含め、全体に連続して螺旋状のフライトが形成されていてもよい。

【0119】

ミキシングセクション付きスクリューとは、完全可塑化溶融させるためのエレメントであるミキシングセクション部cをスクリューの一部として挿入したスクリューであり、樹脂はミキシングセクション部cで効率よくせん断されることによって分散混合される。図3において、ミキシングセクション部cは2点鎖線で描かれているが、上記の用途を有していれば特に限定されるものではない。ミキシングセクション部cのミキシングセクション機構の例として、ダルメージタイプ、フルーテッドタイプ、ピンタイプ、マドックタイプ、グレゴリータイプ、ユニメルトタイプなどが挙げられる。

【0120】

ミキシングセクション付きスクリューのL/D、供給部、溶融促進部、溝深さなどは上記バリアフライト型スクリューと同様の構成であればよい。ミキシングセクション部cのL/Dは、特に限定されないが、1〜10程度であることが好ましい。また、バリアフライト型スクリューとミキシングセクション付きスクリューの併用も可能である。

【0121】

計量部6は、昇圧および均質熟成ゾーンである。L/Dは4〜5程度であることが好ましい。なお、図1に例示したバリアフライト型スクリューを用いる場合において、押出機100に後述するベント部(揮発分除去手段)12を設置する場合は、ベント部(揮発分除去手段)12を、溶融促進部5の後部であって計量部6の前部に位置するように設置することが好ましい。

【0122】

次に、本発明の光学用フィルムの製造方法について、図2を参照しながら説明する。図2は、一実施形態における、バリアフライト型スクリューを備えた押出機の構成の概略を示す側面図である。図2において、押出機100は、バリアフライト型スクリュー1、シリンダ10、温調ユニット11、ベント部(揮発分除去手段)12、ホッパー13、ダイス14、ギアポンプ15、フィルター16を備えている。上記バリアフライト型スクリュー1に代えて、図3で示した、ミキシングセクション付きスクリューaを用いることも可能である。

【0123】

押出機100を構成する上記部材の材質は特に限定されるものではなく、SCM系の鋼鉄、SUS等のステンレス材等を用いることができる。また、バリアフライト型スクリュー1、シリンダ10、ダイス14の表面には、クロム、ニッケル、チタンなどのめっきが施されたもの、PVD(Physical Vapor Deposition)法等により、TiN,TiAlN,TiCN,CrN,DLC(ダイアモンド状カーボン)等の被膜が形成されたもの、タングステンカーバイトまたはその他のセラミックが溶射されたもの、表面が窒化処理されたものなどを用いることが好ましい。このような表面処理は、樹脂との摩擦係数が小さいなため、均一な樹脂の溶融状態が得られる点で好ましい。

【0124】

バリアフライト型スクリュー1は、シリンダ10内で回転可能に構成されている。押出機100に供給されるアクリル系樹脂のペレットは、ホッパー13に投入する前、またはホッパー13中でTg以下の適切な温度で予備加熱されることが好ましい。樹脂を予備加熱することによって、成形温度を下げることができ、より安定した成形ができるとともに、きょう雑物の発生を防止することもできる。予備加熱温度が40℃より低いと、予備加熱する効果が見られない。また、予備加熱温度が樹脂Tgより高いと、樹脂ペレットがホッパー内で融着固化してしまうおそれがある。

【0125】

また、樹脂中に含まれている水分や酸素、残モノマー、残溶剤などを除去することを目的として樹脂の乾燥を行うことが好ましく、先の予備加熱と合わせて、除湿式乾燥機、真空乾燥機、窒素などの不活性ガス循環式乾燥機を用いて乾燥することが好ましい。ホッパー13中で乾燥することも好ましい。

【0126】

本発明の方法においては、バリアフライト型スクリュー1が挿入されたシリンダ10内及びホッパー13内は、酸素のない状態として樹脂を加熱溶融することが好ましく、窒素ガスなどの不活性ガスで置換することが好ましい。例えば、ホッパー13の下部へ窒素ガスを導入することにより行なわれる。酸素のない状態を保つことにより、フィルムにおけるきょう雑物の発生をより一層防止することができる。

【0127】

ホッパー13からシリンダ10内に供給されたアクリル系樹脂のペレットは、バリアフライト型スクリュー1の回転によってシリンダ10の前方(図中左方向)に押し出されつつ固体状態から半溶融状態に変化し、さらに半溶融状態から溶融状態へと変化する。なお、ホッパー13は、アクリル系樹脂のブリッジを防止するため、水冷ジャケット等の冷却手段を備えていてもよい。また、これらは、ミキシングセクション付きスクリューにも適用できる。

【0128】

この過程において、バリアフライト型スクリュー1が形成された領域では、完全に溶融した樹脂が、剪断を受けずに容易に、副フライト3の頂部とシリンダ10内壁との間隙を通って、副フライト3で2分割される溝のスクリュー先端側の溝に移送されていく。そして、この完全に溶融した樹脂と、剪断を受けて該スクリュー先端側の溝に押し出された未溶融樹脂とが混練されて該未溶融樹脂が溶融するため、焼け異物などのきょう雑物、フィッシュアイ、シルバーストリークなどのないフィルムを得ることができる。アクリル系樹脂は、このような過程を経ることによって溶融混練されることになる。

【0129】

また、ミキシングセクション付きスクリューを備えた場合では、ミキシングセクション部にて高いせん断を与えられることによって、完全に溶融した樹脂が分散混合され、溶融押出がなされるので、アクリル系樹脂を(温度を高温に上げることなく)低い樹脂温度で均一な分散がなされ、十分な溶融混錬が行われ得る。この結果、バリアフライト型スクリューと同様の結果が得られる。

【0130】

また、本発明の光学用フィルムに既に説明したその他の重合体やその他の添加剤を含有させる場合は、これらの重合体や添加剤をアクリル系樹脂とともに溶融混練することが好ましい。

【0131】

押出機100に必要とされる単位時間あたりの動力は、バリアフライト型スクリュー1を回転させるのに要する動力(kw)を単位時間あたりの押出し量(kg/hr)で除した値(kw・hr/kg)である。この数値が大きい程、効率良く可塑化できていることになる。この数値は、用いるアクリル系樹脂の粘度や分子量、スクリュー1の回転数やシリンダ10の温度によって変化するが、好ましい範囲としては、0.1kw・hr/kg以上0.4kw・hr/kg以下である。上記数値が0.1kw・hr/kgより小さいと充分な可塑化が行われない場合があり、上記数値が0.4kw・hr/kgより大きいと、スクリューの回転による剪断発熱で、樹脂の分解が促進される場合があるため好ましくない。

【0132】

押出機の軸数としては、特に限定されるものではなく、単軸押出機でも二軸押出機であってもよいが、二軸押出機を用いた場合は、可塑化や混練は行いやすいものの、過度な剪断発熱が樹脂に加えられるため、単軸押出機の方が好ましい。

【0133】

シリンダ10およびダイス14の温度は、アクリル系樹脂のガラス転移温度プラス145℃未満とする必要があり、好ましくは220℃以上300℃以下であり、さらに好ましくは240℃以上280℃以下であり、最も好ましくは250℃以上275℃以下である。また、ギアポンプ15およびフィルター16の温度も、シリンダ10およびダイス14の温度と同様に設定することが好ましい。

【0134】

アクリル系樹脂のガラス転移温度プラス145℃以上の温度では、原料のアクリル系樹脂が一部分解劣化し、揮発性有機物を発生しやすくなるため好ましくない。一方、220℃未満では樹脂の溶融粘度が高くなるため、必要以上の高い動力や可塑化に必要なL/Dが必要となり生産性に支障をきたす可能性がある。また、300℃を超えると樹脂が分解する可能性がある。

【0135】

温調ユニット11は、シリンダ10、ダイス14、ギアポンプ15およびフィルター16の温度を調整するためのものである。温調ユニット11としては、空気冷却器、水冷却器、油冷却器などの冷却器と、電気加熱ヒーター等のヒーターとを組み合わせた従来公知の温調システムを用いることができ、温度は従来公知の温度制御モジュールなどを用いて調整すればよい。なお、図2では温調ユニット11はシリンダ10、ダイス14、ギアポンプ15およびフィルター16の温度調整をするようになっているが、これに限られるものではなく、例えば、シリンダ10、ダイス14、ギアポンプ15およびフィルター16のそれぞれに対して別個の温調ユニットを設けても良い。

【0136】

ダイス14は、押出し成形を行う際、押出機から排出されるアクリル系樹脂を連続的に一定形状に賦形するために、押出機の出口に取り付ける型である。溶融混練されたアクリル系樹脂をダイス14に供給する前には、異物を高精度に除去するために、フィルター16を使用することが好ましい。フィルター16としては、ポリマーフィルターであることが好ましく、ポリマーフィルターは、金属繊維を積層焼結したもので、3次元網目構造をもつものであることが好ましい。例えば、リーフディスクフィルター等を用いることができる。フィルター16は、目開きが25μm以下であることが好ましく、15μm以下であることがさらに好ましい。

【0137】

<ポリマーフィルター>

上記ポリマーフィルターとしては、濾過精度が1μm以上25μm以下の範囲内であることが好ましく、1μm以上15μm以下の範囲内であることがより好ましく、1μm以上10μm以下の範囲内であることが更に好ましい。濾過精度が1μm未満であると、濾過滞留時間が長くなり、生産効率が低下するため好ましくない。また、濾過滞留時間が長くなると、熱可塑性樹脂などが熱劣化し易くなるため、異物の増加を招く恐れがある。また、濾過精度が25μmを超えると、異物が混入し易くなるため好ましくない。

【0138】

上記ポリマーフィルターは、上記範囲内の濾過精度を有するポリマーフィルターであれば特には限定されず、従来公知のポリマーフィルターを使用することができる。上記ポリマーフィルターとしては、例えば、リーフディスクタイプのポリマーフィルター、パックディスクフィルター、円筒型フィルター、キャンドル状フィルターなどが挙げられる。これらの中では、濾過面積が広く、高粘度の樹脂を濾過した場合でも圧力損失が少ないため、リーフディスクタイプのポリマーフィルターがより好ましい。

【0139】

上記ポリマーフィルターがリーフディスクタイプのポリマーフィルターである場合、フィルターとしては、金属繊維不織布を焼結した材料からなるもの、金属粉末を焼結した材料からなるもの、金網を数枚積層したものなどが挙げられる。これらの中では、金属繊維不織布を焼結した材料からなるものがより好ましい。

【0140】

上記ポリマーフィルターにおける時間当たりの樹脂処理量に対する濾過面積は、押出し量に応じて適宜選択されるため、特には限定されず、例えば、0.001〜0.15m2/(kg/h)とすることができる。

【0141】

上記ポリマーフィルターでの濾過において、ポリマーフィルター内部の温度はシリンダおよびダイスの温度と同じであることが好ましい。

【0142】

押出機で溶融されたアクリル系樹脂をダイス14から吐出する方法としては特に限定されるものではなく、ギアポンプ15等の従来公知の装置を用いて行うことができる。ギアポンプ15は、押出量の変動を防ぎ、押出機出口からダイス14への圧力変動を減少させることに効果があり、フィルムの長手方向の厚みムラを防止することができる。ギアポンプ15を設置する位置は特に限定されるものではないが、図2に示すように、フィルター16よりもバリアフライト型スクリュー1(ミキシングセクション付きスクリューa)側にあることが好ましい。これによって、アクリル系樹脂の吐出を円滑に行うことができる。

【0143】

ダイス14から吐出されたアクリル系樹脂は、キャスティングドラム(図示せず)上で冷却固化させてフィルムとすることができる。ダイス14としては特に限定されるものではなく、従来公知のものを用いることができる。例えば、マニホールドダイ、フィッシュテールダイ、コートハンガーダイ等を用いることができる。

【0144】

ダイス14から押出された溶融樹脂をキャスティングドラム上で冷却固化させる際に、キャスティングドラムとフィルムを密着させる方法としては、静電ピニング法、タッチロール法、エアーナイフ法、エアノズル法、エアーチャンバー法、バキュームチャンバー法、スリーブ法などが挙げられ、目的とするフィルムの厚さより、最適な方法が選択される。

【0145】

ダイス14から押し出されたフィルムを固化するための冷却ロール表面についても、シリンダ10、ダイス14の表面などと同様に、各種の表面処理が行われることが好ましい。これらの表面処理は、押出フィルムのロール表面への密着を防いでフィルムの厚み斑発生を防ぐとともに、冷却ロール表面精度を高くし、表面硬度が高いために傷などがつきにくく、連続してフィルムの製造を行っても安定してフィルム表面精度を保ち、かつ厚み斑がないフィルムを製造できる点で好ましい。

【0146】

上記フィルムは、延伸することによって延伸フィルムとしてもよい。延伸する方法には特に制限はなく、従来公知の延伸方法、例えば、ロール間の周速差を利用してフィルムの長手方向に延伸する縦延伸、フィルムの両端をテンタークリップなどで把持してフィルムの幅方向に延伸する横延伸、これらを組み合わせる逐次二軸延伸などの方法を用いることができる。その場合、縦延伸および横延伸は一段のみであってもよいし、二段以上の多段延伸を行ってもよい。また、縦、横を同時に延伸する同時二軸延伸を用いることもできる。

【0147】

延伸温度としては、アクリル系樹脂のガラス転移温度として−5℃以上50℃以下であることが好ましく、0℃以上40℃以下であることがより好ましく、5℃以上30℃以下であることがさらに好ましい。また、延伸倍率としては、1.1倍以上5倍以下であることが好ましく、1.2倍以上3.5倍以下であることがより好ましく、1.5倍以上2.5倍以下であることがさらに好ましい。

【0148】

ベント部(揮発分除去手段)12は、減圧下で、アクリル系樹脂の溶融混練に伴って発生したシリンダ10内に発生した揮発性有機物や水分などの分解ガスを効果的に吸引除去することができる。ベント部(揮発分除去手段)12の減圧度としては、0.13hPa以上931hPa以下(0.1mmHg以上700mmHg以下)の範囲が好ましく、1.3hPa以上798hPa以下(1mmHg以上600mmHg以下)の範囲がより好ましい。上記圧力が931hPaより高いと、溶融樹脂中の残存揮発分や樹脂分解により発生する単量体成分等が残存しやすい。また0.13hPaより低いと、工業的な実施が困難になっていくという問題がある。

【0149】

ベント部(揮発分除去手段)12を設置する位置は特に限定されるものではないが、溶融混練中に発生した分解ガスを効果的に除去するため、樹脂の溶融が完結する位置以降の位置であることが好ましい。図2においては、ベント部(揮発分除去手段)12は、図1において説明した、溶融促進部5の後部であって計量部6の前部に位置するように設置されている。また、ベント部(揮発分除去手段)12の数も特に限定されるものではなく、1個でも複数個であってもよい。なお、環化縮合反応の項で説明した「ベント付き押出機」におけるベントも、上記ベント部(揮発分除去手段)12と同様の作用を行うものである。

【0150】

揮発性有機物は、ダイス14より大気中に押し出される際に、急激に圧力から解放されるために、ダイス14に付着し、いわゆる目やにを生成する。この目やには、フィルム表面に不連続に転写され、フィルムの外観を損なう。押出機100がベント部(揮発分除去手段)12を備えることにより、揮発性有機物等の分解ガスを効果的に除去することができるので、より外観の優れた光学用フィルムを製造することができる。

【0151】

本明細書における「光学用フィルム」には、フィルム状のものもシート状のものも含まれるものとする。上記光学用フィルムの膜厚は、特に限定されるものではないが、1μm以上10mm以下であることが好ましく、5μm以上500μm未満であることがより好ましく、10μm以上200μm未満であることがさらに好ましい。膜厚が1μmよりも薄い光学用フィルムは強度に乏しいため好ましくないし、延伸を行う場合に破断等が起こりやすい。一方、膜厚が10mmよりも厚い場合は、成形が困難であるため好ましくない。

【0152】

なお、本発明は以上説示した各構成に限定されるものではなく、特許請求の範囲に示した範囲内で種々の変更が可能であり、異なる実施形態にそれぞれ開示された技術的手段を適宜組み合わせて得られる実施形態についても本発明の技術的範囲に含まれる。

【0153】

また、本発明には、以下の製造方法も含まれる。

【0154】

本発明の光学用フィルムの製造方法は、バリアフライト型スクリューを備えた押出機を用い、当該押出機のシリンダおよびダイスの温度を、アクリル系樹脂のガラス転移温度プラス145℃未満の温度に設定して、溶融押出法によりアクリル系樹脂を成形することを特徴としている。

【0155】

上記構成によれば、バリアフライト型スクリューを用いて溶融押出がなされるので、アクリル系樹脂に過度の剪断は加わらず、樹脂温度を低く保つことができるとともに、十分な溶融混練を行うことができる。また、当該押出機のシリンダおよびダイスの温度を、アクリル系樹脂のガラス転移温度プラス145℃未満の温度に設定し、溶融押出するので、樹脂の過熱を防ぐことができる。したがって、アクリル系樹脂を低温で溶融押出することが可能であり、きょう雑物の少ない光学用フィルムを得ることができる。

【0156】

本発明の光学用フィルムの製造方法は、ミキシングセクション付スクリューを備えた押出機を用い、当該押出機のシリンダおよびダイスの温度を、アクリル系樹脂のガラス転移温度プラス145℃未満の温度に設定して、溶融押出法によりアクリル系樹脂を成形することを特徴としている。

【0157】

上記構成によれば、バリアフライト型スクリューを用いた場合と同様に、ミキシングセクション付スクリューを用いて溶融押出がなされるので、アクリル系樹脂に過度の剪断は加わらず、樹脂温度を低く保つことができるとともに、十分な溶融混練を行うことができる。また、当該押出機のシリンダおよびダイスの温度を、アクリル系樹脂のガラス転移温度プラス145℃未満の温度に設定し、溶融押出するので、樹脂の過熱を防ぐことができる。したがって、アクリル系樹脂を低温で溶融押出することが可能であり、きょう雑物の少ない光学用フィルムを得ることができる。

【0158】

また、本発明の光学用フィルムの製造方法では、上記押出機が、濾過精度が25μm以下であるポリマーフィルターを備えることが好ましい。

【0159】

押出機が上記ポリマーフィルターを備えていることによって、アクリル系樹脂に含まれる異物を高精度に除去することが可能となる。

【0160】

また、本発明の光学用フィルムの製造方法では、上記押出機が揮発分除去手段を備え、当該揮発分除去手段は、アクリル系樹脂の溶融混練に伴って発生した分解ガスを吸引することが好ましい。

【0161】

上記構成によれば、揮発分除去手段が、アクリル系樹脂の溶融混練に伴って発生した分解ガスを吸引除去することができるので、光学用フィルムに含まれる水分や残存揮発分の増加を抑制できる。したがって、より品質の優れた光学用フィルムを得ることができる。

【0162】

また、本発明の光学用フィルムは、本発明にかかる光学用フィルムの製造方法によって製造されたことが好ましい。さらに、本発明の光学用フィルムの製造方法では、上記光学用フィルムが本発明にかかる光学用フィルムであることが好ましい。

【実施例】

【0163】

以下、実施例および比較例により本発明をさらに詳細に説明するが、本発明はこれに限定されるものではない。なお、以下、便宜上、「質量部」を単に「部」と、「リットル」を単に「L」と記すことがある。

【0164】

<重合反応率、重合体組成分析>

重合反応時の反応率および重合体中の特定単量体単位の含有率は、得られた重合反応混合物中の未反応単量体の量をガスクロマトグラフィー(島津製作所社製、装置名:GC17A)を用いて測定して求めた。

【0165】

<ダイナミックTG>

重合体(もしくは重合体溶液あるいはペレット)を一旦テトラヒドロフランに溶解もしくは希釈し、過剰のヘキサンもしくはメタノールへ投入して再沈殿を行い、取り出した沈殿物を真空乾燥(1mmHg(1.33hPa)、80℃、3時間以上)することによって揮発成分などを除去し、得られた白色固形状の樹脂を以下の方法(ダイナミックTG法)で分析した。

測定装置:Thermo Plus2 TG−8120 Dynamic TG((株)リガク社製)

測定条件:試料量 5〜10mg

昇温速度:10℃/min

雰囲気:窒素フロー 200ml/min

方法:階段状等温制御法(60℃〜500℃の間で重量減少速度値0.005%/sec以下で制御)

<脱アルコール反応率とラクトン環構造の占める割合>

まず重合で得られた重合体組成から、全ての水酸基がメタノールとして脱アルコールした際に起こる重量減少量を基準にし、ダイナミックTG測定において重量減少が始まる前の150℃から重合体の分解が始める前の300℃までの脱アルコール反応による重量減少から、脱アルコール反応率を求めた。

【0166】

すなわち、ラクトン環構造を有した重合体のダイナミックTG測定において、150℃から300℃までの間の重量減少率の測定を行い、得られた実測重量減少率を(X)とする。他方、当該重合体の組成から、その重合体組成に含まれる全ての水酸基がラクトン環の形成に関与するためアルコールになり、脱アルコールすると仮定した時の理論重量減少率(すなわち、その組成上において100%脱アルコール反応が起きたと仮定して算出した重量減少率)を(Y)とする。なお、理論重量減少率(Y)は、より具体的には、重合体中の脱アルコール反応に関与する構造(水酸基)を有する原料単量体のモル比、すなわち、当該重合体組成における前記原料単量体の含有率から算出することができる。これらの値(X,Y)を脱アルコール計算式:

1−(実測重量減少率(X)/理論重量減少率(Y))

に代入してその値を求め、%で表記すると脱アルコール反応率が得られる。

【0167】

例として、後述の製造例1で得られるペレットにおいて、ラクトン環構造の占める割合を計算する。この重合体の理論重量減少率(Y)を求めてみると、メタノールの分子量は32であり、2−(ヒドロキシメチル)アクリル酸メチルの分子量は116であり、2−(ヒドロキシメチル)アクリル酸メチルの重合体中の含有率(重量比)は組成上20重量%であるから、(32/116)×20≒5.52%となる。

【0168】

他方、ダイナミックTG測定による実測重量減少率(X)は0.15重量%であった。これらの値を上記の脱アルコール計算式に当てはめると、1−(0.15/5.52)≒0.973となるので、脱アルコール反応率は98.3%である。

【0169】

そして、この脱アルコール反応率の分だけ所定のラクトン環化が行われたものとして、ラクトン環化に関する構造(ヒドロキシ基)を有する原料単量体の当該共重合組成における含有率(重量比)に、脱アルコール反応率を乗じ、ラクトン環単位の構造の含有割合を算出することができる。

【0170】

実施例1の場合、2−(ヒドロキシメチル)アクリル酸メチルの当該共重合体における含有率が15.0重量%、算出した脱アルコール反応率が97.3重量%、分子量が116の2−(ヒドロキシメチル)アクリル酸メチルがメタクリル酸メチルと縮合した場合に生成するラクトン環化構造単位の式量が170であることから、当該共重合体中におけるラクトン環の含有割合は28.5(20.0×0.973×170/116)重量%となる。

【0171】

<重量平均分子量>

重合体の重量平均分子量は、GPC(東ソー社製GPCシステム)のポリスチレン換算により求めた。展開液はクロロホルムを用いた。

【0172】

<樹脂の熱分析>

アクリル系樹脂の熱分析は、試料約10mg、昇温速度10℃/min、窒素フロー50cc/minの条件で、DSC((株)リガク社製、装置名:DSC−8230)を用いて行った。なお、ガラス転移温度(Tg)は、ASTM−D−3418に従い、中点法で求めた。

【0173】

<メルトフローレート>

メルトフローレートは、JIS−K7210に基づき、試験温度240℃、荷重10kgで測定した。

【0174】

<溶融粘度>

十分に乾燥したアクリル系樹脂のペレットの溶融粘度を、ボーリンインストルメンツ社製キャピラリーレオメーターRH10を用いて測定した。

【0175】

<光学用フィルム中のMMA残揮成分の定量>

フィルムをジメチルアセトアミドに溶解して10質量%溶液を作成し、炭酸ジフェニルを内標としてガスクロマトグラフィーにて定量した。

【0176】

<b値>

光学用フィルムのb値を、(日本電色社製色差計ND−1001DP)を用いて測定した。

【0177】

b値とは、JIS Z8729に基づく色相の表示でb*の値を示すものであり、光学用フィルムを標準白色板に重ねることによって測定した10箇所の平均値として求めた。

【0178】

〔製造例1〕

攪拌装置、温度センサー、冷却管、窒素導入管を付した1m2の反応釜に、136kgのメタクリル酸メチル(MMA)、34kgの2−(ヒドロキシメチル)アクリル酸メチル(MHMA)、166kgのトルエンを仕込み、これに窒素を通じつつ、105℃まで昇温し、還流したところで、重合開始剤として187gのターシャリーアミルパーオキシイソノナノエート(アトフィナ吉富製、商品名:ルパゾール570)を添加すると同時に、374gの重合開始剤と3.6kgのトルエンからなる溶液を2時間かけて滴下しながら、還流下(約105〜110℃)で溶液重合を行い、さらに4時間かけて熟成を行った。

【0179】

得られた重合体溶液に、170gのリン酸ステアリル/リン酸ジステアリル混合物(堺化学製、商品名:Phoslex A−18)を加え、還流下(約90〜110℃)で5時間、環化縮合反応を行った。次いで、上記環化縮合反応で得られた重合体溶液を、バレル温度250℃、回転数150rpm、減圧度13.3〜400hPa(10〜300mmHg)、リアベント数1個、フォアベント数4個のベントタイプスクリュー二軸押出し機(φ=42mm、L/D=42)に、樹脂量換算で13kg/時間の処理速度で導入し、該押出し機内で環化縮合反応と脱揮を行い、押出すことにより、透明なペレットを得た。

【0180】

得られたペレットをダイナミックTGで測定したところ0.15質量%の質量減少を検知した。また、このラクトン環含有重合体は質量平均分子量が147,000、メルトフローレートが11.0g/10min、ガラス転移温度が130℃、また270℃、せん断速度100(1/s)における粘度は470Pa・sであった。

【0181】

次いでφ50mm、多条フライト構造のミキシング部を有するフルフライト型スクリューからなるL/D=36の単軸押出し機を用い、耐熱アクリル樹脂ペレット90部、AS樹脂(旭化成ケミカルズ社製スタイラックAS783)10部および酢酸亜鉛0.04部をシリンダ設定温度270℃にて50kg/hの処理速度で溶融押出しをおこない、ペレット(1A)を作成した。

【0182】

〔製造例2〕

液下槽および攪拌装置を備えた100Lのステンレス製重合槽に、メタクリル酸メチル42.5部、N−フェニルマレイミド5部、スチレン0.5部、トルエン50部、有機酸として無水酢酸0.2部、連鎖移動剤としてn−ドデシルメルカプタン0.06部を仕込み、100rpmで攪拌しながら、窒素ガスを10分間バブリングした後、窒素雰囲気下で昇温を開始した。

【0183】

重合槽内の温度が100℃に達した時点で、重合槽内にt−ブチルパーオキシイソプロピルカーボネート0.075部を加え、同時に、液下槽にて窒素ガスをバブリングした、スチレン2部とt−ブチルパーオキシイソプロピルカーボネート0.075部との混合液を5時間かけて等速添加し始めた。そして、重合温度105〜110℃、還流下で15時間、重合反応を行った。

【0184】

その後、得られた重合液に対して、リン系酸化防止剤として、9,10−ジヒドロ−9−オキサ−10−ホスファネナントレン−10−オキシド(三光株式会社製、商品名「HCA」)を0.1重量%、フェノノール系酸化防止剤としてペンタエリスリチル−テトラキス〔3−(3,5−ジ−t−ブチル−4−ヒドロキシフェニル)プロピオネート(旭電化製「AO−60」)を0.02重量%、添加混合した。

【0185】

次いで、得られた重合液をシリンダ温度240℃にコントロールしたベント付き30mm2軸押し出し機に供給し、ベント口より真空脱気し、押し出されたストランドをペレット化して、アクリル系樹脂ペレット(B)を得た。

【0186】

得られたアクリル系樹脂ペレット(B)は、樹脂物性が、質量平均分子量が100,000、メルトフローレートが15g/10min、ガラス転移温度が132℃、また、270℃、せん断速度100(1/s)における粘度は390Pa・sであった。

【0187】

〔実施例1〕

上記製造例1で得られたペレット(1A)を、φ65mm、L/D=32、バリアフライト型スクリューを有するベント付き単軸押出機に仕込んだ。ペレット(1A)の温度は、ホッパーに加温した除湿空気を送風することにより、60℃前後にした。また、ホッパー下部に窒素導入管を設けて、押出機内に窒素ガスを導入した。ベント口から13hPa(10mmHg)にて吸引を行いながら、バリアフライト型スクリューにて溶融混練した。溶融混練後、ペレット(1A)は、ギアポンプを用いて、ろ過面積0.75m2、ろ過精度5μmのリーフディスクフィルターに通し、幅700mmのTダイより、90℃の冷却ロール上にフィルムを成形した。シリンダ、ギアポンプ、フィルター、Tダイの温度は、265℃に設定した。得られた光学用フィルムの膜厚は90μmであった。単位時間当たりの押出量は33kg/hrとし、3時間連続して成形したが、Tダイのリップにいわゆる目ヤニは見られなかった。

【0188】

得られた光学用フィルムに含まれるMMAは530ppmであった。原料であるアクリル系樹脂組成物中に含まれるMMAは500ppmであり、フィルム成形においてほとんど増加は見られなかった。したがって、光学用フィルムの製造中に分解劣化は起こっていないことがわかる。また、フィルムの外観も良好であった。具体的には、b値が0.70であり、きょう雑物の含有量が4個/m2であった。

【0189】

〔実施例2〕

製造例2で得られたペレット(1A)を、Φ65mm、L/D=32、ユニメルトスクリューを有するベント付き単軸押出機に仕込んだ。ペレット(1A)の温度は、ホッパーに加温した除湿空気を送風することにより、60℃に加温した。また、ポッパー下部に窒素導入管を設けて、押出機内に窒素ガスを導入した。

【0190】

ベント口から13hPa(10mmHg)にて吸引を行いながら、ペレット(1A)をユニメルトスクリューにて溶融混錬した。溶融混錬後、ペレット(1A)に対しギアポンプを用いて、ろ過面積0.75m2、ろ過精度5μmのリーフディスクフィルターに通し、幅600mmのTダイより、90℃の冷却ロール上にフィルムを形成した。シリンダ、ギアポンプ、フィルターおよびTダイの温度を260℃に設定した。得られた光学用フィルムの膜厚は100μmであった。単位時間当たりの押出量は283kg/hrとし、3時間連続して形成を行ったが、Tダイのリップにいわゆる目ヤニは見られなかった。

【0191】

得られた光学用フィルムに含まれるMMAは480ppmであった。原料であるアクリル系樹脂組成物中に含まれるMMAは450ppmであり、フィルム形成においてほとんど増加は見られなかった。したがって、光学用フィルムの製造中に分解劣化は起こっていないことがわかる。また、フィルムの外観も良好であった。具体的には、b値が0.95であり、きょう雑物の含有量が8個/m2であった。

【0192】

〔実施例3〕

製造例2で得られたアクリル系樹脂ペレット(B)をΦ65mm、L/D=32、ユニメルトスクリューを有するベント付き単軸押出機に仕込んだ。ペレット(B)の温度は、ホッパーに加温した除湿空気を送風することにより80℃に加温した。また、ホッパー下部に窒素ガスを導入した。

【0193】

ベント口から13hPa(10mmHg)にて吸引を行いながら、上記ペレット(B)をユニメルトスクリューにて溶融混錬した。溶融混錬後、ペレット(B)に対しギアポンプを用いて、ろ過面積0.75m2、ろ過精度5μmのリーフディスクフィルターに通し、幅600mmのTダイより、95℃の冷却ロール上にフィルムを形成した。シリンダ、ギアポンプ、フィルターおよびTダイの温度を265℃に設定した。得られた光学用フィルムの膜厚は100μmであった。単位時間当たりの押出量は25.4kg/hrとし、5時間連続して形成を行ったが、Tダイのリップにいわゆる目ヤニは見られなかった。得られた光学用フィルムに含まれるMMAは540ppmであった。原料であるアクリル系樹脂組成物中に含まれるMMAは500ppmであり、フィルム形成においてほとんど増加は見られなかった。したがって、光学用フィルムの製造中に分解劣化は起こっていないことがわかる。また、フィルムの外観も良好であった。具体的には、b値が0.68であり、きょう雑物の含有量が4個/m2であった。

【0194】

〔実施例4〕

製造例2と同様の方法にて製造した、樹脂物性が、質量平均分子量が119,000、メルトフローレートが4g/10min、ガラス転移温度が140℃、また、270℃、せん断速度100(1/s)における粘度が650Pa・sであって、重合体組成比が、ポリメタクリル酸メチルを二軸押出機を用いて、イミド化剤であるモノメチルアミンと反応させイミド化することにより得られるメタクリル酸メチル/N−メチルグルタルイミド共重合体であるアクリル系樹脂ペレット(C)を、Φ65mm、L/D=32、ユニメルトスクリューを有するベント付き単軸押出機に仕込んだ。ペレット(C)の温度は、ホッパーに加温した除湿空気を送風することにより85℃に加温した。また、ホッパー下部に窒素導入管を設けて、押出機内に窒素ガスを導入した。

【0195】

ベント口から13hPa(10mmHg)にて吸引を行いながら、上記ペレット(C)をユニメルトスクリューにて溶融混錬した。溶融混錬後、ペレット(C)に対しギアポンプを用いて、ろ過面積0.75m2、ろ過精度5μmのリーフディスクフィルターに通し、幅600mmのTダイより、100℃の冷却ロール上にフィルムを形成した。シリンダ、ギアポンプ、フィルターおよびTダイの温度を280℃に設定した。得られた光学用フィルムの膜厚は95μmであった。単位時間当たりの押出量は25.4kg/hrとし、2時間連続して形成を行った。

【0196】

得られた光学用フィルムに含まれるMMAは900ppmであった。原料であるアクリル系樹脂組成物中に含まれるMMAは800ppmであった。また、フィルムのb値は1.2であり、きょう雑物の含有量が9個/m2であった。

【0197】

〔比較例1〕

上記製造例1で得られたペレット(1A)を、φ90mm、L/D=33、バリアフライト型スクリューを有するベント付き単軸押出機に仕込んだ。また、ホッパー下部に窒素導入管を設けて、押出機内に窒素ガスを導入した。ベント口から13hPa(10mmHg)にて吸引を行いながら、バリアフライト型スクリューにて溶融混練した。溶融混練後、ペレット(1A)は、ギアポンプを用いて、ろ過面積1.2m2、ろ過精度5μmのリーフディスクフィルターに通し、幅1200mmのTダイより、95℃の冷却ロール上にフィルムを成形した。

【0198】

シリンダ、ギアポンプの温度は270℃に設定し、フィルターおよびTダイの温度は、280℃に設定して、単位時間当たりの押出量は76kg/hrとした。

【0199】

得られた光学用フィルムに含まれるMMAは740ppmであり、b値は1.63であった。また、光学用フィルムのきょう雑物の含有量は88個/m2であった。

【産業上の利用可能性】

【0200】

本発明の光学用フィルムは、ガラス転移温度および一定条件下での粘度が所定の値以上のアクリル系樹脂を備え、きょう雑物の含有量が一定量以下の光学用フィルムである。それゆえ、物性および外観に優れる。したがって、本発明は、液晶表示装置などのフラットパネル表示装置に用いられる、保護フィルム、反射防止フィルム、位相差フィルム、偏光フィルム等の各種光学用フィルムや、その製造等の光学用途に好適に用いることができる。

【符号の説明】

【0201】

1 バリアフライト型スクリュー

10 シリンダ

11 温調ユニット

12 ベント部(揮発分除去手段)

13 ホッパー

14 ダイス

15 ギアポンプ

16 フィルター

100 押出機

a ミキシングセクション付きスクリュー

【技術分野】

【0001】

本発明は、光学用フィルムに関し、特に、異物の含有量が少ない光学用フィルムおよびその製造方法に関する。

【背景技術】

【0002】

ポリメチルメタクリレート(以下「PMMA」と表す)に代表されるアクリル系樹脂は、光学性能に優れ、高い光線透過率や低複屈折率、低位相差の光学等方材料として従来より各種光学材料に適用されている。近年、液晶表示装置やプラズマディスプレイ、有機EL表示装置等のフラットディスプレイや赤外線センサー、光導波路等の進歩に伴い、光学用透明高分子材料の耐熱性に対する要請が高まっていることから、アクリル系樹脂に対しても、耐熱性の高さが要求されるようになってきている。

【0003】

耐熱性を有するアクリル系樹脂(以下「耐熱アクリル系樹脂」と称する)としては、分子鎖中に水酸基とエステル基とを有する重合体をラクトン環化縮合反応させることによって得られるラクトン環含有重合体(例えば、特許文献1、2、3、4参照)や、マレイミド類を共重合したマレイミド系共重合体(例えば、特許文献5参照)が知られている。これら耐熱アクリル系樹脂を押出し機により溶融押出しフィルムに成形する場合、一般に単軸押出し機が用いられている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2000−230016号公報

【特許文献2】特開2001−151814号公報

【特許文献3】特開2002−120326号公報

【特許文献4】特開2002−254544号公報

【特許文献5】特開平09−324016号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、これら耐熱アクリル系樹脂の押出し可能な溶融粘度は、一般的なアクリル系樹脂よりも高温であり、樹脂が分解する温度に近いものとなる為、樹脂の劣化により炭化物などのきょう雑物が多く発生していた。また、きょう雑物を低減する為に、温度を低くすると、樹脂の溶け残りのフィッシュアイが多く発生するという問題があった。すなわち、耐熱アクリル系樹脂を溶融押出しフィルム(以下「光学用フィルム」という)に成形する場合、高温で溶融させる場合も低温で溶融させる場合も、きょう雑物やフィッシュアイ等の異物がフィルムの外観や物性に悪影響を与えるため、外観と物性の双方ともに優れた光学用フィルムを得ることはできなかった。

【0006】

本発明は、上記課題に鑑みてなされたものであり、その目的は、異物の含有量が少なく、物性および外観の優れた光学用フィルムを提供することにある。

【課題を解決するための手段】

【0007】

上述のように、従来の技術では、外観および物性の双方とも優れた光学用フィルムを得ることはできない。そこで、本発明者は、鋭意検討した結果、押出機のスクリューとしてバリアフライト型スクリューまたはミキシングセクション付きスクリューを用い、押出機の一部の部材の温度を一定温度未満に保つことにより、低温で十分な可塑化や混練を行うことができ、しかも劣化異物の残存量を減らせることを見出し、本発明を完成するに至った。

【0008】

すなわち、本発明に係る光学用フィルムは、ガラス転移温度が110℃以上200℃以下であるとともに、剪断速度が100(1/s)である場合における樹脂温度270℃での粘度が250Pa・s以上1000Pa・s以下であるアクリル系樹脂を備える光学用フィルムであって、上記光学用フィルムは、大きさが20μm以上の炭化物の含有量が10個/m2以下であり、上記アクリル系樹脂は、N−置換マレイミドが共重合されている、または、ラクトン環構造、グルタル酸無水物構造、もしくは、グルタルイミド構造が導入されていることを特徴としている。

【0009】

上記構成によれば、本発明の光学用フィルムは、アクリル系樹脂のガラス転移温度が110℃以上200℃以下であるため、十分な耐熱性を有する。また、剪断速度が100(1/s)である場合における樹脂温度270℃でのアクリル系樹脂の粘度が250Pa・s以上1000Pa・s以下であるため、溶融押出等の方法による光学用フィルムの形成に対して十分な機械的強度を有する。したがって、物性の優れた光学用フィルムを提供することができる。

【0010】

また、上記光学用フィルムは、炭化物の含有量が10個/m2以下と非常に少ないため、原料であるアクリル系樹脂の分解劣化は非常に少ないものといえる。したがって、アクリル系樹脂の分解劣化に起因する着色等が極めて少ないので、外観上も優れた光学用フィルムを提供することができる。

【0011】

また、本発明の光学用フィルムは、さらに、揮発性有機物の含有量が1000ppm以下であることが好ましい。揮発性有機物は、アクリル系樹脂が一部分解劣化することによって発生するものであり、光学用フィルムの外観に悪影響を与えるが、上記構成によれば揮発性有機物の含有量が非常に少ないので、外観の優れた光学用フィルムを提供することができる。

【0012】

また、本発明の光学用フィルムは、上記アクリル系樹脂がラクトン環構造を有する重合体を含むことが好ましい。ラクトン環構造を有する重合体は、環化縮合反応率が高いので、成形品中への気泡やシルバーストリークの混入を防ぐことができる。また、ラクトン環構造に起因する高い耐熱性を有する。したがって、外観と耐熱性がより優れた光学用フィルムを提供することができる。

【発明の効果】

【0013】

本発明に係る光学用フィルムは、以上のように、ガラス転移温度が110℃以上200℃以下であるとともに、剪断速度が100(1/s)である場合における樹脂温度270℃での粘度が250Pa・s以上1000Pa・s以下であるアクリル系樹脂を備える光学用フィルムであって、上記光学用フィルムは、大きさが20μm以上の炭化物の含有量が10個/m2以下であり、上記アクリル系樹脂は、N−置換マレイミドが共重合されている、または、ラクトン環構造、グルタル酸無水物構造、もしくは、グルタルイミド構造が導入されている構成である。それゆえ、物性と外観の双方に優れるという効果を奏する。

【図面の簡単な説明】

【0014】

【図1】バリアフライト型スクリューの一実施形態を示す側面図である。

【図2】一実施形態における、バリアフライト型スクリューを備えた押出機の構成の概略を示す側面図である。

【図3】ミキシングセクション付きスクリューの一実施形態を示す側面図である。

【発明を実施するための形態】

【0015】

以下、本発明について詳しく説明するが、本発明の範囲はこれらの説明に拘束されることはなく、以下の例示以外についても、本発明の趣旨を損なわない範囲で適宜変更実施し得るものである。

【0016】

〔1.本発明の光学用フィルム〕

本発明の光学用フィルムは、ガラス転移温度が110℃以上200℃以下であるとともに、剪断速度が100(1/s)である場合における樹脂温度270℃での粘度が250Pa・s以上1000Pa・s以下であるアクリル系樹脂を備える光学用フィルムであって、上記光学用フィルムは、きょう雑物の含有量が10個/m2以下である。

【0017】

まず、上記アクリル系樹脂について説明する。

【0018】

(1.アクリル系樹脂)

本発明において用いられるアクリル系樹脂は、主成分として、アクリル酸、メタクリル酸およびその誘導体を重合して得られる樹脂およびその誘導体であり、本発明の効果を損なわない限り特に限定されず、公知のアクリル酸系熱可塑性樹脂を用いることができる。例えば、一般式(1)

【0019】

【化1】

【0020】

(式中、R1およびR2は、それぞれ独立に、水素原子または炭素数1〜20の有機残基を示す。有機残基とは、具体的には、炭素数1〜20の直鎖状、枝分かれ鎖状、若しくは環状のアルキル基を示す。)

で表される構造を有する化合物(単量体)、アクリル酸、メタクリル酸およびその誘導体の好ましい具体例としては、(メタ)アクリル酸メチル、(メタ)アクリル酸エチル、(メタ)アクリル酸n−プロピル、(メタ)アクリル酸n−ブチル、(メタ)アクリル酸t−ブチル、(メタ)アクリル酸n−ヘキシル、(メタ)アクリル酸2−クロロエチル、(メタ)アクリル酸2−ヒドロキシエチル、(メタ)アクリル酸3−ヒドロキシプロピル、(メタ)アクリル酸2,3,4,5,6−ペンタヒドロキシエキシルおよび(メタ)アクリル酸2,3,4,5−テトラヒドロキシペンチルなどが挙げられる。これらのうち1種のみが用いられてもよいし、2種以上が併用されてもよい。中でも、熱安定性に優れる点で(メタ)アクリル酸メチルが最も好ましい。

【0021】

また、アクリル酸系熱可塑性樹脂は、耐熱性の観点より、フェニルマレイミド、シクロヘキシルマレイミドおよびメチルマレイミドなどのN−置換マレイミドが共重合されていてもよいし、分子鎖中(重合体中の主骨格中または主鎖中ともいう)にラクトン環構造、グルタル酸無水物構造およびグルタルイミド構造などが導入されていてもよい。

【0022】

中でも、フィルムの着色(黄変)し難さの点で、窒素原子が含まれない構造が好ましい。また、正の複屈折率(正の位相差)を発現させやすい点で、主鎖にラクトン環構造を有するものが好ましい。主鎖中のラクトン環構造に関しては、4〜8員環でもよいが、構造の安定性から5〜6員環の方がより好ましく、特に6員環が好ましい。このように、主鎖中のラクトン環構造が6員環である場合としては、後述する一般式(2)や、特開2004−168882号公報において表される構造などが挙げられるが、主鎖にラクトン環構造を導入する前の重合体を合成するうえにおいて、重合収率が高い点や、ラクトン環構造の含有割合の高い重合体を高い重合収率で得易い点や、メタクリル酸メチルなどの(メタ)アクリル酸エステルとの共重合性が良い点で、一般式(2)で表される構造であることが好ましい。

【0023】

また、これらのアクリル系樹脂は、耐熱性を損なわない範囲で共重合可能なその他の単量体成分を共重合した単位を有していても良い。共重合可能なその他の単量体成分としては、具体的にはスチレン、α−メチルスチレン等の芳香族ビニル系単量体、アクリロニトリル等のニトリル系単量体、酢酸ビニル等のビニルエステル類等があげられる。

以上のアクリル系樹脂の重量平均分子量は、好ましくは1,000以上2,000,000以下の範囲内、より好ましくは5,000以上1,000,000以下の範囲内、さらに好ましくは10,000以上500,000以下の範囲内、特に好ましくは50,000以上500,000以下の範囲内である。

【0024】

上記アクリル系樹脂を製造する方法としては、特に限定されるものではなく、従来公知の方法を用いて(メタ)アクリル酸エステルを含有する単量体組成物を重合すればよい。

重合温度、重合時間は、使用する単量体(単量体組成物)の種類、使用比率等によって異なるが、好ましくは、重合温度が0℃以上150℃以下の範囲内、重合時間が0.5時間以上20時間以下の範囲内であり、より好ましくは、重合温度が80℃以上140℃以下の範囲内、重合時間が1時間以上10時間以下の範囲内である。

【0025】

溶剤を用いた重合形態の場合、重合溶剤は特に限定されず、例えば、トルエン、キシレン、エチルベンゼンなどの芳香族炭化水素系溶剤;メチルエチルケトン、メチルイソブチルケトンなどのケトン系溶剤;テトラヒドロフランなどのエーテル系溶剤;などが挙げられ、これらの1種のみを用いてもよいし、2種以上を併用してもよい。後述するラクトン環含有重合体を製造する場合は、使用する溶剤の沸点が高すぎると、最終的に得られるラクトン環含有重合体の残存揮発分が多くなることから、沸点が50℃以上200℃以下の範囲内のものが好ましい。

【0026】

重合反応時には、必要に応じて、重合開始剤を添加してもよい。重合開始剤としては特に限定されないが、例えば、クメンハイドロパーオキサイド、ジイソプロピルベンゼンハイドロパーオキサイド、ジ−t−ブチルパーオキサイド、ラウロイルパーオキサイド、ベンゾイルパーオキサイド、t−ブチルパーオキシイソプロピルカーボネート、t−アミルパーオキシ−2−エチルヘキサノエートなどの有機過酸化物;2,2’−アゾビス(イソブチロニトリル)、1,1’−アゾビス(シクロヘキサンカルボニトリル)、2,2’−アゾビス(2,4−ジメチルバレロニトリル)などのアゾ化合物;などが挙げられ、これらは1種のみを用いてもよいし、2種以上を併用してもよい。重合開始剤の使用量は、用いる単量体の組み合わせや反応条件などに応じて適宜設定すればよく、特に限定されない。

【0027】

重合を行う際には、反応液のゲル化を抑止するために、重合反応混合物中の生成した重合体の濃度が50重量%以下となるように制御することが好ましい。具体的には、重合反応混合物中の生成した重合体の濃度が50重量%を超える場合には、重合溶剤を重合反応混合物に適宜添加して50重量%以下となるように制御することが好ましい。重合反応混合物中の生成した重合体の濃度は、より好ましくは45重量%以下、さらに好ましくは40重量%以下である。なお、重合反応混合物中の重合体の濃度があまりに低すぎると生産性が低下するため、重合反応混合物中の重合体の濃度は、10重量%以上であることが好ましく、20重量%以上であることがより好ましい。

【0028】

重合溶剤を重合反応混合物に適宜添加する形態としては、特に限定されず、連続的に重合溶剤を添加してもよいし、間欠的に重合溶剤を添加してもよい。このように重合反応混合物中の生成した重合体の濃度を制御することによって、反応液のゲル化をより十分に抑止することができ、特に、ラクトン環含有割合を増やして耐熱性を向上させるために分子鎖中の水酸基およびエステル基の割合を高めた場合であってもゲル化を十分に抑制できる。

【0029】

添加する重合溶剤としては、重合反応の初期仕込み時に用いた溶剤と同じ種類の溶剤であってもよいし、異なる種類の溶剤であってもよいが、重合反応の初期仕込み時に用いた溶剤と同じ種類の溶剤を用いることが好ましい。また、添加する重合溶剤は、1種のみの溶剤であってもよいし、2種以上の混合溶剤であってもよい。

【0030】

上記重合反応を終了した時点で得られる重合反応混合物中には、通常、得られた重合体以外に溶剤が含まれている。上記重合体を、以下に詳述するラクトン環含有重合体とする場合では、溶剤を完全に除去して重合体を固体状態で取り出す必要はなく、溶剤を含んだ状態で、その後に続くラクトン環化縮合工程を行うことが好ましい。また、必要な場合は、固体状態で取り出した後に、続くラクトン環化縮合工程に好適な溶剤を再添加してもよい。

【0031】

重合反応によって得られたアクリル系樹脂の色相は特に問わないが、透明であり黄変度が小さい方がアクリル系樹脂の本来の特徴を損なわない為、好適である。上記アクリル系樹脂は例えば3mm厚の成形体とした場合のヘイズ値が3以下、更に好ましくは2以下、最も好ましくは1以下である。また該成形体のYI(イエローインデックス)値が、10以下、好ましくは5以下である。

【0032】

(2.ラクトン環含有重合体)

上記アクリル系樹脂としては、透明性、耐熱性、光学等方性がいずれも高く、各種光学用途に応じた特性を十分に発揮できるため、(メタ)アクリル酸エステルの共重合体に、分子内環化反応によりラクトン環構造を導入した、いわゆるラクトン環含有重合体を含むことが好ましく、主成分とすることが特に好ましい。「主成分」とはアクリル系樹脂の総重量に対して50重量%以上含有しているという意味である。ラクトン環含有重合体としては、特に限定されるものではないが、好ましくは、下記一般式(2)で表されるラクトン環構造を有する。

【0033】

【化2】

【0034】

(式中、R3、R4、R5は、それぞれ独立に、水素原子または炭素数1〜20の有機残基を表す。なお、有機残基は酸素原子を含んでいても良い。)

ラクトン環含有重合体構造中の、一般式(2)で表されるラクトン環構造の含有割合は、好ましくは5重量%以上90重量%以下、より好ましくは10重量%以上70重量%以下、さらに好ましくは10重量%以上60重量%以下、特に好ましくは10重量%以上50重量%以下である。上記含有割合が5重量%よりも少ないと、耐熱性、耐溶剤性、表面硬度が不十分になることがあり、好ましくない。また、上記含有割合が90重量%よりも多いと、成形加工性に乏しくなることがあり、好ましくない。

【0035】

ラクトン環含有重合体は、一般式(2)で表されるラクトン環構造以外の構造を有していてもよい。一般式(2)で表されるラクトン環構造以外の構造としては、特に限定されないが、例えば(メタ)アクリル酸エステル、水酸基含有単量体、不飽和カルボン酸、下記一般式(3)で表される単量体から選ばれる少なくとも1種を重合して構築される重合体構造単位(繰り返し構造単位)が好ましい。

【0036】

【化3】

【0037】

(式中、R6は水素原子またはメチル基を表し、Xは水素原子、炭素数1〜20のアルキル基、アリール基、−OAc基、−CN基、−CO−R7基、または−C−O−R8基を表し、Ac基はアセチル基を表し、R7およびR8は水素原子または炭素数1〜20の有機残基を表す。)

ラクトン環含有重合体において、一般式(2)で表されるラクトン環構造以外の構造の含有割合は、(メタ)アクリル酸エステルを重合して構築される重合体構造単位(繰り返し構造単位)の場合、好ましくは10重量%以上95重量%以下の範囲内、より好ましくは10重量%以上90重量%以下の範囲内、さらに好ましくは40重量%以上90重量%以下の範囲内、特に好ましくは50重量%以上90重量%以下の範囲内である。

【0038】

また、水酸基含有単量体を重合して構築される重合体構造単位(繰り返し構造単位)の場合、一般式(2)で表されるラクトン環構造以外の構造の含有割合は、好ましくは0重量%以上30重量%以下の範囲内、より好ましくは0重量%以上20重量%以下の範囲内、さらに好ましくは0重量%以上15重量%以下の範囲内、特に好ましくは0重量%以上10重量%以下の範囲内である。

【0039】

また、不飽和カルボン酸を重合して構築される重合体構造単位(繰り返し構造単位)の場合、一般式(2)で表されるラクトン環構造以外の構造の含有割合は、好ましくは0重量%以上30重量%以下の範囲内、より好ましくは0重量%以上20重量%以下の範囲内、さらに好ましくは0重量%以上15重量%以下の範囲内、特に好ましくは0重量%以上10重量%以下の範囲内である。

【0040】

また、一般式(3)で表される単量体を重合して構築される重合体構造単位(繰り返し構造単位)の場合、一般式(2)で表されるラクトン環構造以外の構造の含有割合は、好ましくは0重量%以上30重量%以下の範囲内、より好ましくは0重量%以上20重量%以下の範囲内、さらに好ましくは0重量%以上15重量%以下の範囲内、特に好ましくは0重量%以上10重量%以下の範囲内である。

【0041】

ラクトン環含有重合体の製造方法は特に限定されるものではないが、好ましくは、重合工程によって分子鎖中に水酸基とエステル基とを有する重合体を得た後に、当該重合体を加熱処理することによりラクトン環構造を重合体に導入するラクトン環縮合反応を行うことによって得ることができる。

【0042】

ラクトン環構造が重合体の分子鎖中(重合体の主骨格中)に形成されることにより、重合体に高い耐熱性が付与される。ラクトン環構造を導く環化縮合反応の反応率が不十分であると、耐熱性が十分に向上しなかったり、成形時の加熱処理によって成形途中に縮合反応が起こり、生じたアルコールが成形品中に泡やシルバーストリークとなって存在する恐れがあるため好ましくない。

【0043】

上記重合体をラクトン環縮合反応を行うために加熱処理する方法については、特に限定されず、公知の方法が利用できる。例えば、重合工程によって得られた、溶剤を含む重合反応混合物を、そのまま加熱処理してもよい。また、溶剤の存在下で、必要に応じて閉環触媒を用いて加熱処理してもよい。また、揮発成分を除去するための真空装置あるいは脱揮装置を持つ加熱炉や反応装置、脱揮装置のある押出機等を用いて加熱処理を行うこともできる。

【0044】

環化縮合反応を行う際に、上記重合体に加えて、他のアクリル系樹脂を共存させてもよい。また、環化縮合反応を行う際には、必要に応じて、環化縮合反応の触媒として一般に用いられるp−トルエンスルホン酸等のエステル化触媒またはエステル交換触媒を用いてもよいし、酢酸、プロピオン酸、安息香酸、アクリル酸、メタクリル酸等の有機カルボン酸類を触媒として用いてもよい。特開昭61−254608号公報や特開昭61−261303号公報に示されている様に、塩基性化合物、有機カルボン酸塩、炭酸塩などを用いてもよい。

【0045】

環化縮合反応を行う際には、有機リン化合物を触媒として用いることが好ましい。触媒として有機リン化合物を用いることにより、環化縮合反応率を向上させることができるとともに、得られるラクトン環含有重合体の着色を大幅に低減することができる。さらに、有機リン化合物を触媒として用いることにより、後述の脱揮工程を併用する場合において起こり得る分子量低下を抑制することができ、優れた機械的強度を付与することができる。

【0046】

環化縮合反応の際に触媒として用いることができる有機リン化合物としては、例えば、メチル亜ホスホン酸、エチル亜ホスホン酸、フェニル亜ホスホン酸等のアルキル(アリール)亜ホスホン酸(但し、これらは、互変異性体であるアルキル(アリール)ホスフィン酸になっていてもよい)およびこれらのジエステルあるいはモノエステル;ジメチルホスフィン酸、ジエチルホスフィン酸、ジフェニルホスフィン酸、フェニルメチルホスフィン酸、フェニルエチルホスフィン酸等のジアルキル(アリール)ホスフィン酸およびこれらのエステル;メチルホスホン酸、エチルホスホン酸、トリフルオルメチルホスホン酸、フェニルホスホン酸等のアルキル(アリール)ホスホン酸およびこれらのジエステルあるいはモノエステル;メチル亜ホスフィン酸、エチル亜ホスフィン酸、フェニル亜ホスフィン酸等のアルキル(アリール)亜ホスフィン酸およびこれらのエステル;亜リン酸メチル、亜リン酸エチル、亜リン酸フェニル、亜リン酸ジメチル、亜リン酸ジエチル、亜リン酸ジフェニル、亜リン酸トリメチル、亜リン酸トリエチル、亜リン酸トリフェニル等の亜リン酸ジエステルあるいはモノエステルあるいはトリエステル;リン酸メチル、リン酸エチル、リン酸2−エチルヘキシル、リン酸イソデシル、リン酸ラウリル、リン酸ステアリル、リン酸イソステアリル、リン酸フェニル、リン酸ジメチル、リン酸ジエチル、リン酸ジ−2−エチルヘキシル、リン酸ジイソデシル、リン酸ジラウリル、リン酸ジステアリル、リン酸ジイソステアリル、リン酸ジフェニル、リン酸トリメチル、リン酸トリエチル、リン酸トリイソデシル、リン酸トリラウリル、リン酸トリステアリル、リン酸トリイソステアリル、リン酸トリフェニル等のリン酸ジエステルあるいはモノエステルあるいはトリエステル;メチルホスフィン、エチルホスフィン、フェニルホスフィン、ジメチルホスフィン、ジエチルホスフィン、ジフェニルホスフィン、トリメチルホスフィン、トリエチルホスフィン、トリフェニルホスフィン等のモノ、ジ若しくはトリアルキル(アリール)ホスフィン;メチルジクロロホスフィン、エチルジクロロホスフィン、フェニルジクロロホスフィン、ジメチルクロロホスフィン、ジエチルクロロホスフィン、ジフェニルクロロホスフィン等のアルキル(アリール)ハロゲンホスフィン;酸化メチルホスフィン、酸化エチルホスフィン、酸化フェニルホスフィン、酸化ジメチルホスフィン、酸化ジエチルホスフィン、酸化ジフェニルホスフィン、酸化トリメチルホスフィン、酸化トリエチルホスフィン、酸化トリフェニルホスフィン等の酸化モノ、ジ若しくはトリアルキル(アリール)ホスフィン;塩化テトラメチルホスホニウム、塩化テトラエチルホスホニウム、塩化テトラフェニルホスホニウム等のハロゲン化テトラアルキル(アリール)ホスホニウム;などが挙げられる。これらの中でも、触媒活性が高くて低着色性のため、アルキル(アリール)亜ホスホン酸、亜リン酸ジエステルあるいはモノエステル、リン酸ジエステルあるいはモノエステル、アルキル(アリール)ホスホン酸が好ましく、アルキル(アリール)亜ホスホン酸、亜リン酸ジエステルあるいはモノエステル、リン酸ジエステルあるいはモノエステルがより好ましく、アルキル(アリール)亜ホスホン酸、リン酸ジエステルあるいはモノエステルが特に好ましい。これら有機リン化合物は、1種のみを用いてもよいし、2種以上を併用してもよい。

【0047】

環化縮合反応の際に用いる触媒の使用量は、特に限定されないが、上記重合体に対して、好ましくは0.001〜5重量%の範囲内、より好ましくは0.01〜2.5重量%の範囲内、さらに好ましくは0.01〜1重量%の範囲内、特に好ましくは0.05〜0.5重量%の範囲内である。触媒の使用量が0.001重量%未満であると、環化縮合反応の反応率の向上が十分に図れないおそれがあり、一方、5重量%を超えると、着色の原因となったり、重合体の架橋により溶融賦形しにくくなることがあるため、好ましくない。

【0048】

触媒の添加時期は特に限定されず、反応初期に添加しても、反応途中に添加しても、それらの両方で添加してもよい。

【0049】

環化縮合反応を溶剤の存在下で行い、且つ、環化縮合反応の際に、脱揮工程を併用することが好ましい。この場合、環化縮合反応の全体を通じて脱揮工程を併用する形態、および、脱揮工程を環化縮合反応の過程全体にわたっては併用せずに過程の一部においてのみ併用する形態が挙げられる。脱揮工程を併用する方法では、縮合環化反応で副生するアルコールを強制的に脱揮させて除去するので、反応の平衡が生成側に有利となる。

【0050】

脱揮工程とは、溶剤、残存単量体等の揮発分と、ラクトン環構造を導く環化縮合反応により副生したアルコールを、必要により減圧加熱条件下で、除去処理する工程をいう。この除去処理が不十分であると、生成した樹脂中の残存揮発分が多くなり、成形時の変質等によって着色したり、泡やシルバーストリークなどの成形不良が起こったりする問題等が生じる。

【0051】

環化縮合反応の全体を通じて脱揮工程を併用する形態の場合、使用する装置については特に限定されないが、本発明をより効果的に行うために、熱交換器と脱揮槽からなる脱揮装置やベント付き押出機、また、前記脱揮装置と前記押出機を直列に配置したものを用いることが好ましく、熱交換器と脱揮槽からなる脱揮装置またはベント付き押出機を用いることがより好ましい。

【0052】

前記熱交換器と脱揮槽からなる脱揮装置を用いる場合の反応処理温度は、150〜350℃の範囲内が好ましく、200〜300℃の範囲内がより好ましい。反応処理温度が150℃より低いと、環化縮合反応が不十分となって残存揮発分が多くなるおそれがあり、350℃より高いと、着色や分解が起こるおそれがある。

【0053】

前記熱交換器と脱揮槽からなる脱揮装置を用いる場合の、反応処理時の圧力は、931〜1.33hPa(700〜1mmHg)の範囲内が好ましく、798〜66.5hPa(600〜50mmHg)の範囲内がより好ましい。上記圧力が931hPaより高いと、アルコールを含めた揮発分が残存し易いという問題があり、1.33hPaより低いと、工業的な実施が困難になっていくという問題がある。

【0054】

前記ベント付き押出機を用いる場合、ベントは1個でも複数個でもいずれでもよいが、複数個のベントを有する方が好ましい。

【0055】

前記ベント付き押出機を用いる場合の反応処理温度は、150〜350℃の範囲内が好ましく、200〜300℃の範囲内がより好ましい。上記温度が150℃より低いと、環化縮合反応が不十分となって残存揮発分が多くなるおそれがあり、350℃より高いと、着色や分解が起こるおそれがある。

【0056】

前記ベント付き押出機を用いる場合の、反応処理時の圧力は、931〜1.33hPa(700〜1mmHg)の範囲内が好ましく、798〜13.3hPa(600〜10mmHg)の範囲内がより好ましい。上記圧力が931hPaより高いと、アルコールを含めた揮発分が残存し易いという問題があり、1.33hPaより低いと、工業的な実施が困難になっていくという問題がある。

【0057】

なお、環化縮合反応の全体を通じて脱揮工程を併用する形態の場合、後述するように、厳しい熱処理条件では得られるラクトン環含有重合体の物性が悪化するおそれがあるので、好ましくは、上述した脱アルコール反応の触媒を使用し、できるだけ温和な条件で、ベント付き押出機等を用いて行うことが好ましい。

【0058】

また、環化縮合反応の全体を通じて脱揮工程を併用する形態の場合、好ましくは、重合工程で得られた重合体を溶剤とともに環化縮合反応装置系に導入するが、この場合、必要に応じて、もう一度ベント付き押出機等の上記反応装置系に通してもよい。

【0059】

脱揮工程を環化縮合反応の過程全体にわたっては併用せずに、過程の一部においてのみ併用する形態を行ってもよい。例えば、重合体を製造した装置を、さらに加熱し、必要に応じて脱揮工程を一部併用して、環化縮合反応を予めある程度進行させておき、その後に引き続いて脱揮工程を同時に併用した環化縮合反応を行い、反応を完結させる形態である。

【0060】

先に述べた環化縮合反応の全体を通じて脱揮工程を併用する形態では、例えば、重合体を、2軸押出機を用いて、250℃近い、あるいはそれ以上の高温で熱処理する時に、熱履歴の違いにより環化縮合反応が起こる前に一部分解等が生じ、得られるラクトン環含有重合体の物性が悪くなるおそれがある。そこで、脱揮工程を同時に併用した環化縮合反応を行う前に、予め環化縮合反応をある程度進行させておくと、後半の反応条件を緩和でき、得られるラクトン環含有重合体の物性の悪化を抑制できるので好ましい。

【0061】

特に好ましい形態としては、脱揮工程を環化縮合反応の開始から時間をおいて開始する形態、すなわち、重合工程で得られた重合体の分子鎖中に存在する水酸基とエステル基をあらかじめ環化縮合反応させて環化縮合反応率をある程度上げておき、引き続き、脱揮工程を同時に併用した環化縮合反応を行う形態が挙げられる。具体的には、例えば、予め釜型の反応器を用いて溶剤の存在下で環化縮合反応をある程度の反応率まで進行させておき、その後、脱揮装置のついた反応器、例えば、熱交換器と脱揮槽とからなる脱揮装置や、ベント付き押出機等で、環化縮合反応を完結させる形態が好ましく挙げられる。特にこの形態の場合、環化縮合反応用の触媒が存在していることがより好ましい。

【0062】

上述のように、重合工程で得られた重合体の分子鎖中に存在する水酸基とエステル基とを予め環化縮合反応させて環化縮合反応率をある程度上げておき、引き続き、脱揮工程を同時に併用した環化縮合反応を行う方法は、ラクトン環含有重合体を得る上で好ましい形態である。この形態により、環化縮合反応率もより高まり、ガラス転移温度がより高く、耐熱性に優れたラクトン環含有重合体が得られる。この場合、環化縮合反応率の目安としては、実施例に示すダイナッミクTG測定における、150〜300℃間での重量減少率が2%以下であることが好ましく、より好ましくは1.5%以下であり、さらに好ましくは1%以下である。

【0063】

脱揮工程を同時に併用した環化縮合反応の前に予め行う環化縮合反応の際に採用できる反応器は特に限定されないが、好ましくは、オートクレーブ、釜型反応器、熱交換器と脱揮槽とからなる脱揮装置等が挙げられ、さらに、脱揮工程を同時に併用した環化縮合反応に好適なベント付き押出機も使用できる。より好ましくは、オートクレーブ、釜型反応器である。しかしながら、ベント付き押出機等の反応器を使用するときでも、ベント条件を温和にしたり、ベントをさせなかったり、温度条件やバレル条件、スクリュウ形状、スクリュウ運転条件等を調整することで、オートクレーブや釜型反応器での反応状態と同じ様な状態で環化縮合反応を行うことが可能である。

【0064】

脱揮工程を同時に併用した環化縮合反応の前に予め行う環化縮合反応の際には、好ましくは、重合工程で得られた重合体と溶剤とを含む混合物を、(i)触媒を添加して、加熱反応させる方法、(ii)無触媒で加熱反応させる方法、および、前記(i)または(ii)を加圧下で行う方法が挙げられる。

【0065】

なお、ラクトン環化縮合工程において環化縮合反応に導入する「重合体と溶剤とを含む混合物」とは、重合工程で得られた重合反応混合物をそのまま使用してもよいし、一旦溶剤を除去したのちに環化縮合反応に適した溶剤を再添加してもよいことを意味する。

【0066】

脱揮工程を同時に併用した環化縮合反応の前に予め行う環化縮合反応の際に再添加できる溶剤としては、特に限定されず、例えば、トルエン、キシレン、エチルベンゼン等の芳香族炭化水素類;メチルエチルケトン、メチルイソブチルケトン等のケトン類;クロロホルム、DMSO、テトラヒドロフランなどでもよいが、好ましくは、重合工程で用いることができる溶剤と同じ種類の溶剤である。

【0067】

上記方法(i)で添加する触媒としては、一般に用いられるp−トルエンスルホン酸等のエステル化触媒またはエステル交換触媒、塩基性化合物、有機カルボン酸塩、炭酸塩などが挙げられるが、本発明においては、前述の有機リン化合物を用いることが好ましい。

【0068】

触媒の添加時期は特に限定されず、反応初期に添加しても、反応途中に添加しても、それらの両方で添加してもよい。添加する触媒の量は特に限定されないが、重合体の重量に対し、好ましくは0.001〜5重量%の範囲内、より好ましくは0.01〜2.5重量%の範囲内、さらに好ましくは0.01〜0.1重量%の範囲内、特に好ましくは0.05〜0.5重量%の範囲内である。方法(i)の加熱温度と加熱時間とは特に限定されないが、加熱温度としては、好ましくは室温以上、より好ましくは50℃以上であり、加熱時間としては、好ましくは1〜20時間の範囲内、より好ましくは2〜10時間の範囲内である。加熱温度が低いと、あるいは、加熱時間が短いと、環化縮合反応率が低下するので好ましくない。また、加熱時間が長すぎると、樹脂の着色や分解が起こる場合があるので好ましくない。

【0069】

上記方法(ii)としては、例えば、耐圧性の釜などを用いて、重合工程で得られた重合反応混合物をそのまま加熱する方法等が挙げられる。加熱温度としては、好ましくは100℃以上、さらに好ましくは150℃以上である。加熱時間としては、好ましくは1〜20時間の範囲内、より好ましくは2〜10時間の範囲内である。加熱温度が低いと、あるいは、加熱時間が短いと、環化縮合反応率が低下するので好ましくない。また、加熱時間が長すぎると、樹脂の着色や分解が起こる場合があるので好ましくない。

【0070】

上記方法(i)、(ii)ともに、条件によっては加圧下となっても何ら問題はない。また、脱揮工程を同時に併用した環化縮合反応の前に予め行う環化縮合反応の際には、溶剤の一部が反応中に自然に揮発しても何ら問題ではない。

【0071】

脱揮工程を同時に併用した環化縮合反応の前に予め行う環化縮合反応の終了時、すなわち、脱揮工程開始直前における、ダイナミックTG測定における150〜300℃の間での重量減少率は、2%以下が好ましく、より好ましくは1.5%以下であり、さらに好ましくは1%以下である。重量減少率が2%より高いと、続けて脱揮工程を同時に併用した環化縮合反応を行っても、環化縮合反応率が十分高いレベルまで上がらず、得られるラクトン環含有重合体の物性が低下するおそれがある。なお、上記の環化縮合反応を行う際に、重合体に加えて、他の熱可塑性樹脂を共存させてもよい。

【0072】

他の熱可塑性樹脂としては、ラクトン環含有重合体と熱力学的に相溶する熱可塑性樹脂が好ましい。例えば、シアン化ビニル系単量体単位と芳香族ビニル系単量体単位とを含む共重合体、具体的にはアクリロニトリル−スチレン系共重合体やポリ塩化ビニル樹脂、メタクリル酸エステル類を50重量%以上含有する重合体が挙げられる。

【0073】

それらの中でもアクリロニトリル−スチレン系共重合体が最も相溶性に優れ、耐熱性を損なわずに透明な成形体を得る事ができる。なお、ラクトン環含有重合体とその他の熱可塑性樹脂とが熱力学的に相溶することは、これらを混合して得られた熱可塑性樹脂組成物のガラス転移点を測定することによって確認することができる。具体的には、示差走査熱量測定器により測定されるガラス転移点がラクトン環含有重合体とその他の熱可塑性樹脂との混合物について1点のみ観測されることによって、熱力学的に相溶していると言える。

【0074】

その他の熱可塑性樹脂としてアクリロニトリル−スチレン系共重合体を用いる場合、ラクトン環含有重合体とアクリロニトリル−スチレン系共重合体とを重合する方法としては、乳化重合法や懸濁重合法、溶液重合法、バルク重合法等を用いることが可能であるが、得られる光学用フィルムの透明性や光学性能の観点から溶液重合法かバルク重合法で得られたものであることが好ましい。

【0075】

重合工程で得られた重合体の分子鎖中に存在する水酸基とエステル基とを予め環化縮合反応させて環化縮合反応率をある程度上げておき、引き続き、脱揮工程を同時に併用した環化縮合反応を行う形態の場合、予め行う環化縮合反応で得られた重合体(分子鎖中に存在する水酸基とエステル基の少なくとも一部が環化縮合反応した重合体)と溶剤とを分離することなく、脱揮工程を同時に併用した環化縮合反応を行ってもよい。また、必要に応じて、前記重合体(分子鎖中に存在する水酸基とエステル基の少なくとも一部が環化縮合反応した重合体)を分離してから溶剤を再添加する等のその他の処理を経てから脱揮工程を同時に併用した環化縮合反応を行っても構わない。

【0076】

脱揮工程は、環化縮合反応と同時に終了することのみには限定されず、環化縮合反応の終了から時間をおいて終了しても構わない。

【0077】

ラクトン環含有重合体は、前述したように、環化縮合反応の際に触媒を使用することが好ましいが、当該触媒が樹脂中に残存していると、樹脂が加熱された際に、未反応の環形成性ユニット(すなわち、未だ環を形成していないユニット)の水酸基、あるいは系中に少量存在する水などの活性水素と、アルキルエステル基とのエステル交換によりアルコールが発生して、発泡現象が起こることがある。この発泡現象を防ぐために、失活剤を配合することが好ましい。

【0078】

一般に、環化縮合反応に使用した触媒が酸性物質である場合、反応後に残存する触媒を失活させるためには、塩基性物質を使用して中和すればよい。それゆえ、環化縮合反応に使用した触媒が酸性物質である場合は、失活剤としては塩基性物質が好ましく用いられる。塩基性物質としては、熱加工時に樹脂組成物の物性を阻害する物質等を発生しない限り、特に限定されるものではない。例えば、金属カルボン酸塩、金属錯体、金属酸化物等を挙げることができる。

【0079】

<失活剤>

例えば、アクリル酸系樹脂として、ラクトン環含有重合体を使用した場合、前述したように、ラクトン環化縮合工程では、重合体の分子鎖中に存在する水酸基とエステル基とが環化縮合して、エステル交換の一種である脱アルコール反応を起こすことにより、重合体の分子鎖中(重合体の主骨格中)にラクトン環構造が形成される。一般にエステル交換に使用した触媒が酸性物質である場合、反応後に残存する触媒を失活させるには、塩基性物質を用いて中和すればよい。

【0080】

それゆえ、この場合に用いられる失活剤としては、塩基性物質であって、熱加工時に樹脂組成物を阻害する物質などを発生しない限り、特に限定されるものではないが、例えば、金属塩、金属錯体および金属酸化物などの金属化合物が挙げられる。

【0081】

ここで、金属化合物を構成する金属としては、樹脂組成物の物性などを阻害せず、廃棄時に環境汚染を招くことがない限り、特に限定されるものではないが、例えば、リチウム、ナトリウムおよびカリウムなどのアルカリ金属;マグネシウム、カルシウム、ストロンチウムおよびバリウムなどのアルカリ土類金属;亜鉛、アルミニウム、スズ、鉛などの両性物質;ジルコニウム;などが挙げられる。

【0082】

これらの金属のうち、樹脂の着色が少ないことから、典型金属元素が好ましく、アルカリ土類金属や両性金属が特に好ましく、カルシウム、マグネシウムおよび亜鉛が最も好ましい。金属塩としては、樹脂への分散性や溶剤への溶解性より、好ましくは有機酸の金属塩であり、特に好ましくは有機カルボン酸、有機リン酸化合物および酸性有機イオウ化合物の金属塩である。有機カルボン酸の金属塩を構成する有機カルボン酸としては、特に限定されるものではないが、例えば、ギ酸、酢酸、プロピオン酸、酪酸、吉草酸、ヘキサン酸、ヘプタン酸、オクタン酸、ノナン酸、デカン酸、ラウリン酸、ミリスチン酸、パルミチン酸、ステアリン酸、ペヘン酸、トリデカン酸、ペンタデカン酸、ヘプタデカン酸、乳酸、リンゴ酸、クエン酸、シュウ酸、マロン酸、コハク酸、フマル酸、マレイン酸、アジピン酸などが挙げられる。

【0083】

有機リン酸の金属塩を構成する有機リン化合物としては、メチル亜スルホン酸、エチル亜スルホン酸、フェニル亜スルホン酸などのアルキル(アリール)亜スルホン酸(ただし、これらは、互変異性体であるアルキル(アリール)ホスフィン酸になっていてもよい)およびこれらのモノエステルまたはジエステル;ジメチルホスフィン酸、ジエステルホスフィン酸、ジフェニルホスフィン酸、フェニルメチルホスフィン酸、フェニルエチルホスフィン酸などのジアルキル(アリール)ホスフィン酸およびこれらのエステル;メチルホスホン酸、エチルホスホン酸、トリフルオルメチルホスホン酸、フェニルホスホン酸などのアルキル(アリール)ホスホン酸およびこれらのモノエステルまたはジエステル;メチル亜ホスフィン酸、エチル亜ホスフィン酸、フェニル亜ホスフィン酸などのアルキル(アリール)亜ホスフィン酸およびこれらのエステル;亜リン酸メチル、亜リン酸エチル、亜リン酸フェニル、亜リン酸ジメチル、亜リン酸ジエチル、亜リン酸ジフェニル、亜リン酸トリメチル、亜リン酸トリエチルなどの亜リン酸モノエステル、ジエステルまたはトリエステル;リン酸メチル、リン酸エチル、リン酸2−エチルヘキシル、リン酸オクチル、リン酸イソデシル、リン酸ラウリル、リン酸ステアリル、リン酸イソステアリル、リン酸フェニル、リン酸ジメチル、リン酸ジエチル、リン酸ジ−2−エチルヘキシル、リン酸ジイソデシル、リン酸ジラウリル、リン酸ジステアリル、リン酸ジイソステアリル、リン酸ジフェニル、リン酸トリメチル、リン酸トリエチル、リン酸トリイソデシル、リン酸トリラウリル、リン酸トリステアリル、リン酸トリイソステアリル、リン酸トリフェニルなどのリン酸モノエステル、ジエステルまたはトリエステル;メチルホスフィン、エチルホスフィン、フェニルホスフィン、ジメチルホスフィン、ジエチルホスフィン、ジフェニルホスフィン、トリメチルホスフィン、トリエチルホスフィン、トリフェニルホスフィンなどのモノ−、ジ−またはトリ−アルキル(アリール)ホスフィン;メチルジクロロホスフィン、エチルジクロロホスフィン、フェニルジクロロホスフィン、ジメチルクロロホスフィン、ジエチルクロロホスフィン、ジフェニルクロロホスフィンなどのアルキル(アリール)ハロゲンホスフィン;酸化メチルホスフィン、酸化エチルホスフィン、酸化フェニルホスフィン、酸化ジメチルホスフィン、酸化ジエチルホスフィン、酸化ジフェニルホスフィン、酸化トリメチルホスフィン、酸化トリエチルホスフィン、酸化トリフェニルホスフィンなどの酸化モノ−、ジ−またはトリ−アルキル(アリール)ホスフィン;塩化テトラメチルホスホニウム、塩化テトラエチルホスホニウム、塩化テトラフェニルホスホニウムなどのハロゲン化テトラアルキル(アリール)ホスホニウム;などが挙げられる。

【0084】

酸性有機イオウ化合物の金属塩を構成する酸性有機イオウ化合物としては、p−トルエンスルホン酸、メタンスルホン酸、ベンゼンスルホン酸、キシレンスルホン酸、ドデシルベンゼンスルホン酸などが挙げられる。金属錯体における有機成分としては、特に限定されるものではないが、アセチルアセトンなどが挙げられる。

【0085】

他方、エステル交換に使用した触媒が塩基性物質である場合には、例えば、有機リン酸化合物などの酸性物質を用いて、反応後に残存する触媒を失活させればよい。いずれの場合にも、これらの失活剤は、単独で用いても2種以上を併用してもよい。なお、失活剤は、固形物、粉末、粒状体、分散体、懸濁液、水溶液など、いずれの形態で添加してもよく、特に限定されるものではない。

【0086】

他方、エステル交換に使用した触媒が塩基性物質である場合には、例えば、有機リン化合物等の酸性物質を用いて、反応後に残存する触媒を失活させればよい。いずれの場合にも、これらの失活剤は、単独で用いても2種以上を併用してもよい。なお、失活剤は、固形物、粉末、粒状体、分散体、懸濁液、水溶液等、いずれの形態で添加してもよく、形態は特に限定されるものではない。

【0087】

失活剤の配合量は、環化縮合反応に使用した触媒の使用量に応じて適宜調節すればよく、特に限定されるものではない。例えば、ラクトン環含有重合体の質量を基準として、好ましくは10ppm以上10,000ppm以下、より好ましくは50ppm以上5000ppm以下、さらに好ましくは100ppm以上3000ppm以下である。上記配合量が10ppm未満であると、失活剤の作用が不十分となり、加熱時に泡が発生することがあるため好ましくない。上記配合量が10,000ppmを超えると、失活剤の作用が飽和するとともに、必要以上に失活剤を使用することになり、製造コストが上昇することがあるため好ましくない。

【0088】

上記失活剤は、ラクトン環構造が形成された後であれば、いつ添加してもよい。例えば、ラクトン環含有重合体の製造中に所定の段階で添加し、ラクトン環含有重合体を得た後で、ラクトン環含有重合体、失活剤、その他の成分などを同時に加熱溶融させて混練する方法;ラクトン環含有重合体を製造した後、失活剤を添加し、ラクトン環含有重合体、失活剤、その他の成分などを同時に加熱溶融させて混練する方法;ラクトン環含有重合体その他の成分などを加熱溶融させておき、そこに失活剤、その他の成分などを添加して混練する方法;などが挙げられる。

【0089】

ラクトン環含有重合体は、重量平均分子量が、好ましくは1,000以上2,000,000以下、より好ましくは5,000以上1,000,000以下、さらに好ましくは10,000以上500,000以下、特に好ましくは50,000以上500,000以下である。

【0090】

ラクトン環含有重合体は、ダイナミックTG測定における150以上300℃以下の間での重量減少率が1%以下であることが好ましく、より好ましくは0.5%以下、さらに好ましくは0.3%以下である。

【0091】

ラクトン環含有重合体は、環化縮合反応率が高いので、成形後の成形品中に泡やシルバーストリークが入るという欠点が回避できる。さらに、高い環化縮合反応率によってラクトン環構造が重合体に十分に導入されるため、得られたラクトン環含有重合体は十分に高い耐熱性を有している。

【0092】

ラクトン環含有重合体は、熱重量分析(TG)における5%重量減少温度が、280℃以上であることが好ましく、より好ましくは290℃以上、さらに好ましくは300℃以上である。熱重量分析(TG)における5%重量減少温度は、熱安定性の指標であり、これが280℃未満であると、十分な熱安定性を発揮できないおそれがある。

【0093】

ラクトン環含有重合体は、それに含まれる残存揮発分の総量が、好ましくは5000ppm以下、より好ましくは2000ppm以下である。残存揮発分の総量が5000ppmよりも多いと、成形時の変質等によって着色したり、発泡したり、シルバーストリークなどの成形不良の原因となる。

【0094】

ラクトン環含有重合体は、射出成形により得られる成形品の、ASTM−D−1003に準じた方法で測定された全光線透過率が、好ましくは85%以上、より好ましくは88%以上、さらに好ましくは90%以上である。全光線透過率は、透明性の目安であり、これが85%未満であると、透明性が低下し、本来目的とする用途に使用できないおそれがある。

【0095】

(3.光学用フィルムの物性等)

本発明の光学用フィルムは、ガラス転移温度が110℃以上200℃以下であるとともに、剪断速度が100(1/s)である場合における樹脂温度270℃での粘度が250Pa・s以上1000Pa・s以下であるアクリル系樹脂を備える光学用フィルムであって、上記光学用フィルムは、きょう雑物の含有量が10個/m2以下である。

【0096】

ガラスになりうる物質は一般に、低温のガラス状態にあるときと高温の過冷却液体状態にあるときとで、物質に固有な狭い温度域を境にして、熱膨張係数や電気伝導度、粘度などの温度係数その他の物理量が急激に変化する。ガラス転移温度とは、この境の温度域をいい、ポリマー分子がミクロブラウン運動を始める温度のことである。

【0097】

ガラス転移温度には各種の測定方法があるが、本明細書においては示差走査熱量計(DSC)によってASTM−D−3418に従って中点法で求めた温度と定義する。本発明の光学用フィルムは、ガラス転移温度が110℃以上200℃以下のアクリル系樹脂を備えているが、当該アクリル系樹脂は、一般に当該業者の間では耐熱アクリル系樹脂として認められる。

【0098】

ガラス転移温度が200℃より高いと、溶融樹脂の流動性が悪くなるため、フィルムの成形が困難である。ガラス転移温度は、好ましくは115℃以上180℃以下であり、より好ましくは120℃以上160℃以下である。

【0099】

上記アクリル系樹脂は、剪断速度が100(1/s)である場合における樹脂温度270℃での粘度が250Pa・s以上1000Pa・s以下であることを要する。なお、剪断速度とは、流体の流れが壁に沿っている場合に、壁面に垂直な方向の位置の違いに基づく流速変化をいう。剪断速度は、通常、壁面で最大値をとり、壁面から離れるほど小さくなる。なお、100(1/s)の剪断速度は、押出機で通常作用する速度の中心値である。

【0100】

また、上記アクリル系樹脂は、剪断速度が100(1/s)である場合において、樹脂温度が250℃である場合、粘度が300Pa・s以上2000Pa・s以下であることが好ましい。

【0101】

また、上記粘度を測定する方法としては特に限定されるものではなく、従来公知のレオメーター等を用いて測定することができる。

【0102】

本発明にかかる光学用フィルムは、上記アクリル系樹脂を備える。上記アクリル系樹脂以外に含みうる成分としては、アクリル系樹脂以外の重合体(その他の重合体)や、その他の添加剤等を挙げることができる。

【0103】

その他の重合体としては、例えば、ポリエチレン、ポリプロピレン、エチレン−プロピレン共重合体、ポリ(4−メチル−1−ペンテン)等のオレフィン系ポリマー;塩化ビニル、塩化ビニル樹脂等の含ハロゲン系ポリマー;ポリメタクリル酸メチル等のアクリル系ポリマー;ポリスチレン、スチレン−メタクリル酸メチル共重合体、スチレン−アクリロニトリル共重合体、アクリロニトリル−ブタジエン−スチレンブロック共重合体等のスチレン系ポリマー;ポリエチレンテレフタレート、ポリブチレンテレフタレート、ポリエチレンナフタレート等のポリエステル;ナイロン6、ナイロン66、ナイロン610等のポリアミド;ポリアセタール;ポリカーボネート;ポリフェニレンオキシド;ポリフェニレンスルフィド;ポリエーテルエーテルケトン;ポリサルホン;ポリエーテルサルホン;ポリオキシベンジレン;ポリアミドイミド;ポリブタジエン系ゴム、アクリル系ゴムを配合したABS樹脂やASA樹脂等のゴム質重合体;等が挙げられる。

【0104】

光学用フィルムにおける上記その他の重合体の含有割合は、好ましくは0重量%以上50重量%以下、より好ましくは0重量%以上40重量%以下、さらに好ましくは0重量%以上30重量%以下、特に好ましくは0重量%以上20重量%以下である。

【0105】

上記その他の添加剤としては、例えば、ヒンダードフェノール系、りん系、イオウ系等の酸化防止剤;耐光安定剤、耐候安定剤、熱安定剤等の安定剤;ガラス繊維、炭素繊維等の補強材;フェエニルサリチレート、(2,2´−ヒドロキシ−5−メチルフェニル)ベンゾトリアゾール、2−ヒロドキシベンゾフェノン等の紫外線吸収剤;近赤外線吸収剤;トリス(ジブロモプロピル)ホスフェート、トリアリルホスフェート、酸化アンチモン等の難燃剤;アニオン系、カチオン系、ノニオン系の界面活性剤等の帯電防止剤;無機顔料、有機顔料、染料等の着色剤;有機フィラーや無機フィラー;樹脂改質剤;有機充填剤や無機充填剤;可塑剤;滑剤;帯電防止剤;難燃剤;などが挙げられる。

【0106】

光学用フィルムにおける上記その他の添加剤の含有割合は、好ましくは0重量%以上5重量%以下、より好ましくは0重量%以上2重量%以下、さらに好ましくは0重量%以上0.5重量%以下である。

【0107】

上記その他の重合体や添加剤は、フィルム形成前に予めアクリル系樹脂と溶融混練しておくことが好ましい。

【0108】

上記光学用フィルムは、きょう雑物の含有量が10個/m2以下である。きょう雑物としては、例えば、光学用フィルムの製造工程において、原料の溶融混練中にアクリル系樹脂が部分的に過熱され、劣化することによって発生する炭化物(いわゆる「焼け異物」)等が挙げられる。

【0109】

光学用フィルム中のきょう雑物の含有量は、例えば、JIS K6718に記載の外観の観察方法に準じた方法で測定することができる。具体的には、まず光学用フィルムを散乱光下において目視で外観検査し、次に、20μm以上のきょう雑物を倍率20〜100倍の顕微鏡下でカウントすることによって測定することができる。本発明の光学用フィルムは、きょう雑物の含有量が10個/m2以下と非常に少ないので、ガラス転移温度や粘度等の物性に優れるとともに、外観にも優れた光学用フィルムとなる。

【0110】

一実施形態において、本発明の光学用フィルムは、揮発性有機物の含有量が1000ppm以下であることが好ましく、600ppm以下であることがさらに好ましい。揮発性有機物は、主に樹脂を押出機から大気中に押し出す際にダイスにいわゆる目やにとなって蓄積され、それがフィルム表面に不連続に転写されて外観を損なうため、できるだけ少ない方が好ましい。また、揮発性有機物は、光学用フィルムの保存時または使用時においてブリードアウトし、光学用フィルムの外観を損なうおそれもあるため、できるだけ少ない方が好ましい。本実施形態の光学用フィルムは、揮発性有機物の含有量が上記のように少ないため、優れた外観を有する。

【0111】

上記揮発性有機物は、原料であるアクリル系樹脂が一部分解劣化することにより発生し、アクリル系樹脂のガラス転移温度プラス145℃以上の高い温度で成形する場合に発生しやすい。揮発性有機物としては例えば、メチルメタクリレート等の(メタ)アクリル酸エステルを挙げることができる。揮発性有機物の含有量を測定する方法は特に限定されるものではない。例えば、ガスクロマトグラフィー等の従来公知の方法を用いて測定することができる。

【0112】

本発明の光学用フィルムは、溶融押出法、溶融キャスト法、カレンダー法、圧縮成形法等、の成形方法によって成形することが可能であるが、好ましくは本発明に係る光学用フィルムの製造方法によって製造される。そこで、次に本発明に係る光学用フィルムの製造方法について説明する。

【0113】

〔2.光学用フィルムの製造方法〕

本発明に係る光学用フィルムの製造方法は、バリアフライト型スクリューまたはミキシングセクション付きスクリューを備えた押出機を用い、当該押出機のシリンダおよびダイスの温度を、アクリル系樹脂のガラス転移温度プラス145℃未満の温度に設定して、溶融押出法によりアクリル系樹脂を成形する方法である。

【0114】

上記「バリアフライト型スクリュー」とは、シリンダ内に回転可能に配置され、シリンダ内に供給された固体状態の樹脂ペレットを、半溶融状態を経て溶融状態にして吐出するための主フライトが形成された熱可塑性樹脂混練スクリューであって、該主フライト間に形成される溝部分の少なくとも一部に、その溝部分を2分割する副フライトが形成されている。「バリアフライト型スクリュー」は別称として「ダブルフライト型スクリュー」、「ダムフライト型スクリュー」などの名称も使われるが、本明細書における「バリアフライト型スクリュー」は上記別称のスクリューも含むものとする。

【0115】

図1は、バリアフライト型スクリューの一実施形態を示す側面図である。図1において、バリアフライト型スクリュー1は、主フライト2、副フライト3を有し、供給部4、溶融促進部5、計量部6より構成されている。主フライト2は、通常、ホッパーの真下になるところよりややスクリュー基端側寄りから、スクリューの溶融状態の樹脂が送り出される側の末端であるスクリュー先端に亘り螺旋状に連続して1本形成されており、副フライト3は、該主フライト2間に形成される溝部分の少なくとも一部に、その溝部分を2分割するように螺旋状に1本連続して形成されている。

【0116】

バリアフライト型スクリュー1のL/D(Lは押出し機のシリンダ長さ、Dはシリンダ内径を表す)は、特に限定されるものではないが、充分な可塑化や混練状態を得るためには、10以上100以下であることが好ましく、20以上50以下が更に好ましく、25以上40以下が最も好ましい。L/Dが10以下であれば、十分な可塑化や混練状態が得られにくく、100以上であれば、樹脂に過度な剪断発熱が加わり、樹脂が分解する可能性がある。

【0117】

供給部4は、原料の安定送りと予熱とを行うゾーンであり、原料形態により適切な溝深さが選択される。溶融促進部5は、主フライト2の間に主フライト2の外径より約1〜3mm径の小さい副フライト3を設けたゾーンである。溝の深さは、溶融樹脂に過度の剪断が加わらないように深溝となっており、樹脂温度を低く保つことができ、目的の温度にすることも容易である。また、ソリッド溝深さは漸減させており、その終了部においては、樹脂が閉塞しない程度まで浅くなっている。溶融促進部5の、L/Dは、特に限定されるものではないが、ノンベントスクリューでは約10〜15、ベントスクリューでは約5〜10程度であることが好ましい。

【0118】

図3は、ミキシングセクション付きスクリューの一実施形態を示す側面図である。図3において、ミキシングセクション付きスクリューaは、主フライトb、ミキシングセクション部cを有し、供給部d、溶融促進部e、計量部fより構成されている。主フライトbは、通常、ホッパーの真下になる部分よりもややスクリュー基端側寄りから、ミキシングセクション開始部まで連続して1本形成されている。また、ミキシングセクション終了部(計量部fの先端部側)からスクリューの溶融状態の樹脂が送り出される側の末端であるスクリュー先端に亘り、螺旋状に連続して1本形成されている。なお、ミキシングセクションの構造によっては、ミキシングセクション部も含め、全体に連続して螺旋状のフライトが形成されていてもよい。

【0119】

ミキシングセクション付きスクリューとは、完全可塑化溶融させるためのエレメントであるミキシングセクション部cをスクリューの一部として挿入したスクリューであり、樹脂はミキシングセクション部cで効率よくせん断されることによって分散混合される。図3において、ミキシングセクション部cは2点鎖線で描かれているが、上記の用途を有していれば特に限定されるものではない。ミキシングセクション部cのミキシングセクション機構の例として、ダルメージタイプ、フルーテッドタイプ、ピンタイプ、マドックタイプ、グレゴリータイプ、ユニメルトタイプなどが挙げられる。

【0120】

ミキシングセクション付きスクリューのL/D、供給部、溶融促進部、溝深さなどは上記バリアフライト型スクリューと同様の構成であればよい。ミキシングセクション部cのL/Dは、特に限定されないが、1〜10程度であることが好ましい。また、バリアフライト型スクリューとミキシングセクション付きスクリューの併用も可能である。

【0121】

計量部6は、昇圧および均質熟成ゾーンである。L/Dは4〜5程度であることが好ましい。なお、図1に例示したバリアフライト型スクリューを用いる場合において、押出機100に後述するベント部(揮発分除去手段)12を設置する場合は、ベント部(揮発分除去手段)12を、溶融促進部5の後部であって計量部6の前部に位置するように設置することが好ましい。

【0122】

次に、本発明の光学用フィルムの製造方法について、図2を参照しながら説明する。図2は、一実施形態における、バリアフライト型スクリューを備えた押出機の構成の概略を示す側面図である。図2において、押出機100は、バリアフライト型スクリュー1、シリンダ10、温調ユニット11、ベント部(揮発分除去手段)12、ホッパー13、ダイス14、ギアポンプ15、フィルター16を備えている。上記バリアフライト型スクリュー1に代えて、図3で示した、ミキシングセクション付きスクリューaを用いることも可能である。

【0123】

押出機100を構成する上記部材の材質は特に限定されるものではなく、SCM系の鋼鉄、SUS等のステンレス材等を用いることができる。また、バリアフライト型スクリュー1、シリンダ10、ダイス14の表面には、クロム、ニッケル、チタンなどのめっきが施されたもの、PVD(Physical Vapor Deposition)法等により、TiN,TiAlN,TiCN,CrN,DLC(ダイアモンド状カーボン)等の被膜が形成されたもの、タングステンカーバイトまたはその他のセラミックが溶射されたもの、表面が窒化処理されたものなどを用いることが好ましい。このような表面処理は、樹脂との摩擦係数が小さいなため、均一な樹脂の溶融状態が得られる点で好ましい。

【0124】

バリアフライト型スクリュー1は、シリンダ10内で回転可能に構成されている。押出機100に供給されるアクリル系樹脂のペレットは、ホッパー13に投入する前、またはホッパー13中でTg以下の適切な温度で予備加熱されることが好ましい。樹脂を予備加熱することによって、成形温度を下げることができ、より安定した成形ができるとともに、きょう雑物の発生を防止することもできる。予備加熱温度が40℃より低いと、予備加熱する効果が見られない。また、予備加熱温度が樹脂Tgより高いと、樹脂ペレットがホッパー内で融着固化してしまうおそれがある。

【0125】

また、樹脂中に含まれている水分や酸素、残モノマー、残溶剤などを除去することを目的として樹脂の乾燥を行うことが好ましく、先の予備加熱と合わせて、除湿式乾燥機、真空乾燥機、窒素などの不活性ガス循環式乾燥機を用いて乾燥することが好ましい。ホッパー13中で乾燥することも好ましい。

【0126】

本発明の方法においては、バリアフライト型スクリュー1が挿入されたシリンダ10内及びホッパー13内は、酸素のない状態として樹脂を加熱溶融することが好ましく、窒素ガスなどの不活性ガスで置換することが好ましい。例えば、ホッパー13の下部へ窒素ガスを導入することにより行なわれる。酸素のない状態を保つことにより、フィルムにおけるきょう雑物の発生をより一層防止することができる。

【0127】

ホッパー13からシリンダ10内に供給されたアクリル系樹脂のペレットは、バリアフライト型スクリュー1の回転によってシリンダ10の前方(図中左方向)に押し出されつつ固体状態から半溶融状態に変化し、さらに半溶融状態から溶融状態へと変化する。なお、ホッパー13は、アクリル系樹脂のブリッジを防止するため、水冷ジャケット等の冷却手段を備えていてもよい。また、これらは、ミキシングセクション付きスクリューにも適用できる。

【0128】

この過程において、バリアフライト型スクリュー1が形成された領域では、完全に溶融した樹脂が、剪断を受けずに容易に、副フライト3の頂部とシリンダ10内壁との間隙を通って、副フライト3で2分割される溝のスクリュー先端側の溝に移送されていく。そして、この完全に溶融した樹脂と、剪断を受けて該スクリュー先端側の溝に押し出された未溶融樹脂とが混練されて該未溶融樹脂が溶融するため、焼け異物などのきょう雑物、フィッシュアイ、シルバーストリークなどのないフィルムを得ることができる。アクリル系樹脂は、このような過程を経ることによって溶融混練されることになる。

【0129】

また、ミキシングセクション付きスクリューを備えた場合では、ミキシングセクション部にて高いせん断を与えられることによって、完全に溶融した樹脂が分散混合され、溶融押出がなされるので、アクリル系樹脂を(温度を高温に上げることなく)低い樹脂温度で均一な分散がなされ、十分な溶融混錬が行われ得る。この結果、バリアフライト型スクリューと同様の結果が得られる。

【0130】

また、本発明の光学用フィルムに既に説明したその他の重合体やその他の添加剤を含有させる場合は、これらの重合体や添加剤をアクリル系樹脂とともに溶融混練することが好ましい。

【0131】

押出機100に必要とされる単位時間あたりの動力は、バリアフライト型スクリュー1を回転させるのに要する動力(kw)を単位時間あたりの押出し量(kg/hr)で除した値(kw・hr/kg)である。この数値が大きい程、効率良く可塑化できていることになる。この数値は、用いるアクリル系樹脂の粘度や分子量、スクリュー1の回転数やシリンダ10の温度によって変化するが、好ましい範囲としては、0.1kw・hr/kg以上0.4kw・hr/kg以下である。上記数値が0.1kw・hr/kgより小さいと充分な可塑化が行われない場合があり、上記数値が0.4kw・hr/kgより大きいと、スクリューの回転による剪断発熱で、樹脂の分解が促進される場合があるため好ましくない。

【0132】

押出機の軸数としては、特に限定されるものではなく、単軸押出機でも二軸押出機であってもよいが、二軸押出機を用いた場合は、可塑化や混練は行いやすいものの、過度な剪断発熱が樹脂に加えられるため、単軸押出機の方が好ましい。

【0133】

シリンダ10およびダイス14の温度は、アクリル系樹脂のガラス転移温度プラス145℃未満とする必要があり、好ましくは220℃以上300℃以下であり、さらに好ましくは240℃以上280℃以下であり、最も好ましくは250℃以上275℃以下である。また、ギアポンプ15およびフィルター16の温度も、シリンダ10およびダイス14の温度と同様に設定することが好ましい。

【0134】

アクリル系樹脂のガラス転移温度プラス145℃以上の温度では、原料のアクリル系樹脂が一部分解劣化し、揮発性有機物を発生しやすくなるため好ましくない。一方、220℃未満では樹脂の溶融粘度が高くなるため、必要以上の高い動力や可塑化に必要なL/Dが必要となり生産性に支障をきたす可能性がある。また、300℃を超えると樹脂が分解する可能性がある。

【0135】

温調ユニット11は、シリンダ10、ダイス14、ギアポンプ15およびフィルター16の温度を調整するためのものである。温調ユニット11としては、空気冷却器、水冷却器、油冷却器などの冷却器と、電気加熱ヒーター等のヒーターとを組み合わせた従来公知の温調システムを用いることができ、温度は従来公知の温度制御モジュールなどを用いて調整すればよい。なお、図2では温調ユニット11はシリンダ10、ダイス14、ギアポンプ15およびフィルター16の温度調整をするようになっているが、これに限られるものではなく、例えば、シリンダ10、ダイス14、ギアポンプ15およびフィルター16のそれぞれに対して別個の温調ユニットを設けても良い。

【0136】

ダイス14は、押出し成形を行う際、押出機から排出されるアクリル系樹脂を連続的に一定形状に賦形するために、押出機の出口に取り付ける型である。溶融混練されたアクリル系樹脂をダイス14に供給する前には、異物を高精度に除去するために、フィルター16を使用することが好ましい。フィルター16としては、ポリマーフィルターであることが好ましく、ポリマーフィルターは、金属繊維を積層焼結したもので、3次元網目構造をもつものであることが好ましい。例えば、リーフディスクフィルター等を用いることができる。フィルター16は、目開きが25μm以下であることが好ましく、15μm以下であることがさらに好ましい。

【0137】

<ポリマーフィルター>

上記ポリマーフィルターとしては、濾過精度が1μm以上25μm以下の範囲内であることが好ましく、1μm以上15μm以下の範囲内であることがより好ましく、1μm以上10μm以下の範囲内であることが更に好ましい。濾過精度が1μm未満であると、濾過滞留時間が長くなり、生産効率が低下するため好ましくない。また、濾過滞留時間が長くなると、熱可塑性樹脂などが熱劣化し易くなるため、異物の増加を招く恐れがある。また、濾過精度が25μmを超えると、異物が混入し易くなるため好ましくない。

【0138】

上記ポリマーフィルターは、上記範囲内の濾過精度を有するポリマーフィルターであれば特には限定されず、従来公知のポリマーフィルターを使用することができる。上記ポリマーフィルターとしては、例えば、リーフディスクタイプのポリマーフィルター、パックディスクフィルター、円筒型フィルター、キャンドル状フィルターなどが挙げられる。これらの中では、濾過面積が広く、高粘度の樹脂を濾過した場合でも圧力損失が少ないため、リーフディスクタイプのポリマーフィルターがより好ましい。

【0139】

上記ポリマーフィルターがリーフディスクタイプのポリマーフィルターである場合、フィルターとしては、金属繊維不織布を焼結した材料からなるもの、金属粉末を焼結した材料からなるもの、金網を数枚積層したものなどが挙げられる。これらの中では、金属繊維不織布を焼結した材料からなるものがより好ましい。

【0140】

上記ポリマーフィルターにおける時間当たりの樹脂処理量に対する濾過面積は、押出し量に応じて適宜選択されるため、特には限定されず、例えば、0.001〜0.15m2/(kg/h)とすることができる。

【0141】

上記ポリマーフィルターでの濾過において、ポリマーフィルター内部の温度はシリンダおよびダイスの温度と同じであることが好ましい。

【0142】

押出機で溶融されたアクリル系樹脂をダイス14から吐出する方法としては特に限定されるものではなく、ギアポンプ15等の従来公知の装置を用いて行うことができる。ギアポンプ15は、押出量の変動を防ぎ、押出機出口からダイス14への圧力変動を減少させることに効果があり、フィルムの長手方向の厚みムラを防止することができる。ギアポンプ15を設置する位置は特に限定されるものではないが、図2に示すように、フィルター16よりもバリアフライト型スクリュー1(ミキシングセクション付きスクリューa)側にあることが好ましい。これによって、アクリル系樹脂の吐出を円滑に行うことができる。

【0143】

ダイス14から吐出されたアクリル系樹脂は、キャスティングドラム(図示せず)上で冷却固化させてフィルムとすることができる。ダイス14としては特に限定されるものではなく、従来公知のものを用いることができる。例えば、マニホールドダイ、フィッシュテールダイ、コートハンガーダイ等を用いることができる。

【0144】

ダイス14から押出された溶融樹脂をキャスティングドラム上で冷却固化させる際に、キャスティングドラムとフィルムを密着させる方法としては、静電ピニング法、タッチロール法、エアーナイフ法、エアノズル法、エアーチャンバー法、バキュームチャンバー法、スリーブ法などが挙げられ、目的とするフィルムの厚さより、最適な方法が選択される。

【0145】

ダイス14から押し出されたフィルムを固化するための冷却ロール表面についても、シリンダ10、ダイス14の表面などと同様に、各種の表面処理が行われることが好ましい。これらの表面処理は、押出フィルムのロール表面への密着を防いでフィルムの厚み斑発生を防ぐとともに、冷却ロール表面精度を高くし、表面硬度が高いために傷などがつきにくく、連続してフィルムの製造を行っても安定してフィルム表面精度を保ち、かつ厚み斑がないフィルムを製造できる点で好ましい。

【0146】

上記フィルムは、延伸することによって延伸フィルムとしてもよい。延伸する方法には特に制限はなく、従来公知の延伸方法、例えば、ロール間の周速差を利用してフィルムの長手方向に延伸する縦延伸、フィルムの両端をテンタークリップなどで把持してフィルムの幅方向に延伸する横延伸、これらを組み合わせる逐次二軸延伸などの方法を用いることができる。その場合、縦延伸および横延伸は一段のみであってもよいし、二段以上の多段延伸を行ってもよい。また、縦、横を同時に延伸する同時二軸延伸を用いることもできる。

【0147】

延伸温度としては、アクリル系樹脂のガラス転移温度として−5℃以上50℃以下であることが好ましく、0℃以上40℃以下であることがより好ましく、5℃以上30℃以下であることがさらに好ましい。また、延伸倍率としては、1.1倍以上5倍以下であることが好ましく、1.2倍以上3.5倍以下であることがより好ましく、1.5倍以上2.5倍以下であることがさらに好ましい。

【0148】

ベント部(揮発分除去手段)12は、減圧下で、アクリル系樹脂の溶融混練に伴って発生したシリンダ10内に発生した揮発性有機物や水分などの分解ガスを効果的に吸引除去することができる。ベント部(揮発分除去手段)12の減圧度としては、0.13hPa以上931hPa以下(0.1mmHg以上700mmHg以下)の範囲が好ましく、1.3hPa以上798hPa以下(1mmHg以上600mmHg以下)の範囲がより好ましい。上記圧力が931hPaより高いと、溶融樹脂中の残存揮発分や樹脂分解により発生する単量体成分等が残存しやすい。また0.13hPaより低いと、工業的な実施が困難になっていくという問題がある。

【0149】

ベント部(揮発分除去手段)12を設置する位置は特に限定されるものではないが、溶融混練中に発生した分解ガスを効果的に除去するため、樹脂の溶融が完結する位置以降の位置であることが好ましい。図2においては、ベント部(揮発分除去手段)12は、図1において説明した、溶融促進部5の後部であって計量部6の前部に位置するように設置されている。また、ベント部(揮発分除去手段)12の数も特に限定されるものではなく、1個でも複数個であってもよい。なお、環化縮合反応の項で説明した「ベント付き押出機」におけるベントも、上記ベント部(揮発分除去手段)12と同様の作用を行うものである。

【0150】

揮発性有機物は、ダイス14より大気中に押し出される際に、急激に圧力から解放されるために、ダイス14に付着し、いわゆる目やにを生成する。この目やには、フィルム表面に不連続に転写され、フィルムの外観を損なう。押出機100がベント部(揮発分除去手段)12を備えることにより、揮発性有機物等の分解ガスを効果的に除去することができるので、より外観の優れた光学用フィルムを製造することができる。

【0151】

本明細書における「光学用フィルム」には、フィルム状のものもシート状のものも含まれるものとする。上記光学用フィルムの膜厚は、特に限定されるものではないが、1μm以上10mm以下であることが好ましく、5μm以上500μm未満であることがより好ましく、10μm以上200μm未満であることがさらに好ましい。膜厚が1μmよりも薄い光学用フィルムは強度に乏しいため好ましくないし、延伸を行う場合に破断等が起こりやすい。一方、膜厚が10mmよりも厚い場合は、成形が困難であるため好ましくない。

【0152】

なお、本発明は以上説示した各構成に限定されるものではなく、特許請求の範囲に示した範囲内で種々の変更が可能であり、異なる実施形態にそれぞれ開示された技術的手段を適宜組み合わせて得られる実施形態についても本発明の技術的範囲に含まれる。

【0153】

また、本発明には、以下の製造方法も含まれる。

【0154】

本発明の光学用フィルムの製造方法は、バリアフライト型スクリューを備えた押出機を用い、当該押出機のシリンダおよびダイスの温度を、アクリル系樹脂のガラス転移温度プラス145℃未満の温度に設定して、溶融押出法によりアクリル系樹脂を成形することを特徴としている。

【0155】

上記構成によれば、バリアフライト型スクリューを用いて溶融押出がなされるので、アクリル系樹脂に過度の剪断は加わらず、樹脂温度を低く保つことができるとともに、十分な溶融混練を行うことができる。また、当該押出機のシリンダおよびダイスの温度を、アクリル系樹脂のガラス転移温度プラス145℃未満の温度に設定し、溶融押出するので、樹脂の過熱を防ぐことができる。したがって、アクリル系樹脂を低温で溶融押出することが可能であり、きょう雑物の少ない光学用フィルムを得ることができる。

【0156】