光学積層体、偏光板およびそれを用いた表示装置

【課題】 一層構成で、優れた帯電防止性能を有し、かつ耐光性、耐ケン化性および耐スクラッチ性に優れた光学積層体、偏光板およびそれを用いた表示装置を提供することを目的とする。

【解決手段】 透光性基体上に、直接あるいは他の層を介して、少なくとも導電材料を含有する光学機能層を少なくとも設けた光学積層体であって、該光学積層体表面のカーボンアーク式耐光性試験後の表面抵抗率が1.0×1012Ω/□以下であり、かつカーボンアーク式耐光性試験前後の表面抵抗率の比(R2/R1;R1=カーボンアーク式耐光性試験前の表面抵抗率、R2=カーボンアーク式耐光性試験後の表面抵抗率)が104以下であることを特徴とする光学積層体。

【解決手段】 透光性基体上に、直接あるいは他の層を介して、少なくとも導電材料を含有する光学機能層を少なくとも設けた光学積層体であって、該光学積層体表面のカーボンアーク式耐光性試験後の表面抵抗率が1.0×1012Ω/□以下であり、かつカーボンアーク式耐光性試験前後の表面抵抗率の比(R2/R1;R1=カーボンアーク式耐光性試験前の表面抵抗率、R2=カーボンアーク式耐光性試験後の表面抵抗率)が104以下であることを特徴とする光学積層体。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は光学積層体、偏光板およびそれを用いた表示装置に関する。

【背景技術】

【0002】

液晶表示装置(LCD)やプラズマディスプレイ(PDP)等の表示装置は、表示装置表面に蛍光燈などの室内照明、窓からの太陽光の入射、操作者の影などの写り込みにより、画像の視認性が妨げられる。そのため、これらのディスプレイ表面には、画像の視認性を向上させるために、表面反射光を拡散し、外光の正反射を抑え、外部環境の写り込みを防ぐことができる(防眩性を有する)微細凹凸構造を形成させた防眩フィルムなどの、機能性フィルムが最表面に設けられている。

【0003】

これら機能性フィルムは、ポリエチレンテレフタレート(以下、「PET」という。)やトリアセチルセルロース(以下、「TAC」という。)等の透光性基体上に、微細凹凸構造を形成させた防眩層を一層設けたものや、光拡散層上に低屈折率層を積層したものが、一般に製造販売されており、層構成の組み合わせにより所望の機能を提供する機能性フィルムの開発が進められている。

【0004】

ディスプレイの最表面については、静電気による塵埃付着や液晶表示動作の不具合などの問題があり、帯電防止機能を持った光学積層体が求められている。特に、ディスプレイの高コントラスト化に伴い、塵埃の付着が目立ちやすくなったという理由もあり、帯電防止機能を持った光学積層体が求められている。

【0005】

帯電防止機能を持った帯電防止防眩フィルムとして、透明基材フィルム上に透明導電層および防眩層を順次積層したものが提案されている(例えば、特許文献1参照)。

【0006】

また、帯電防止性を付与させるために4級アンモニウム塩性化合物を含有させ、防眩性を付与させるために透光性微粒子を添加した樹脂層を塗布することで、1層構成の帯電防止防眩フィルムを得ることができる(例えば、特許文献2、3参照)。

【0007】

また、導電材料として、ポリアニリンやポリチオフェン等の有機導電材料を用いた光学積層体が提案されている。有機系導電材料は、無機系材料に比べて耐光性に劣るため、帯電防止性能が保持できないこととなるため改良が求められている。ここで、耐光性改善のため、ガラス転移点が高い樹脂と混合する方法が提案されている(例えば、特許文献4参照)。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2002−254573号公報

【特許文献2】WO2007/032170号公報

【特許文献3】特開2009−66891号公報

【特許文献4】特開2008−181120号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

ディスプレイに使用される光学積層体には、帯電防止性能が求められている。ここで、屋外用途での使用にも耐え得るように、太陽光等の光により帯電防止性能が変化しないような耐光性が求められる。また、ディスプレイに使用される偏光板の保護フィルムは、偏光子とトリアセチルセルロース系保護フィルムを貼合する際に、ケン化等の処理を行い偏光子と保護フィルムの接着性を向上させることが通常行われている。このため、トリアセチルセルロース系保護フィルム上に積層される光学機能層や光学積層体には、帯電防止性能が変化しないような耐ケン化性が求められる。

【0010】

特許文献1のように、帯電防止機能を持った帯電防止防眩フィルムとして、透明基材フィルム上に、透明導電層および防眩層を順次積層したものが提案されているが、この構成では、帯電防止性、防眩性等に優れるが、透明基材フィルム上に2層積層した構成のためコストが高くなる問題がある。

【0011】

特許文献2、3のように、帯電防止性を付与させるために4級アンモニウム塩系化合物を含有させ、防眩性を付与させるために透光性微粒子を添加した樹脂層を塗布することで、透明基材フィルム上に1層積層した構成の光学積層体を得ることができるが、この構成ではケン化処理により導電性が低下するなどの問題が生じる。

【0012】

ポリアニリンやポリチオフェン等の導電性高分子を用いた光学積層体は、有機系導電材料が無機系材料に比べて耐光性に劣るため、帯電防止性能が保持できないこととなるため改良が求められている。ここで、特許文献4のように耐光性改善のため、ガラス転移点が高い樹脂と混合する方法が提案されているが、ここで用いられるガラス転移点の高い樹脂自身の硬度が低いことにより表面硬度が低く、耐スクラッチ性が低下する問題がある。

【0013】

本発明は、上記現状に鑑みて、一層構成で、優れた帯電防止性能を有し、かつ耐光性、耐ケン化性および耐スクラッチ性に優れた光学積層体、偏光板およびそれを用いた表示装置を提供することを目的とするものである。

【課題を解決するための手段】

【0014】

本発明は下記の技術的構成により、上記課題を達成したものである。

【0015】

(1)透光性基体上に、直接あるいは他の層を介して、少なくとも導電材料を含有する光学機能層を少なくとも設けた光学積層体であって、該光学積層体表面のカーボンアーク式耐光性試験後の表面抵抗率が1.0×1012Ω/□以下であり、かつカーボンアーク式耐光性試験前後の表面抵抗率の比(R2/R1;R1=カーボンアーク式耐光性試験前の表面抵抗率、R2=カーボンアーク式耐光性試験後の表面抵抗率)が104以下であることを特徴とする光学積層体。

(2)カーボンアーク式耐光性試験後の飽和帯電圧が、1.5kV以下であることを特徴とする前記(1)に記載の光学積層体。

(3)前記光学機能層が、樹脂成分と、透光性微粒子あるいは凝集により凹凸を形成できる無機成分の少なくとも一種とを含有してなることを特徴とする前記(1)または(2)に記載の光学積層体。

(4)前記光学機能層が、電離放射線硬化型フッ化アクリレートを含有することを特徴とする前記(1)乃至(3)のいずれかに記載の光学積層体。

(5)前記光学機能層が、π共役系導電性高分子と高分子ドーパントの複合体を含有することを特徴とする前記(1)乃至(4)のいずれかに記載の光学積層体。

(6)ケン化処理後の表面抵抗率が1.0×1010Ω/□以下であることを特徴とする前記(1)乃至(5)のいずれかに記載の光学積層体。

(7)前記(1)乃至(6)のいずれかに記載の光学積層体が、偏光基体上に積層されてなることを特徴とする偏光板。

(8)前記(1)乃至(6)のいずれかに記載の光学積層体が具備されてなることを特徴とする表示装置。

【発明の効果】

【0016】

本発明によれば、一層構成で、優れた帯電防止性能を有し、かつ耐光性、耐ケン化性および耐スクラッチ性に優れた光学積層体、偏光板およびそれを用いた表示装置を提供することができる。

【図面の簡単な説明】

【0017】

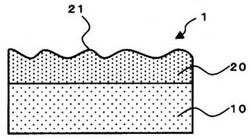

【図1】光学積層体の断面図である。

【発明を実施するための形態】

【0018】

本形態に係る光学積層体は、透光性基体上に、樹脂成分と導電材料を含有する光学機能層が積層されたものを基本構成とする。光学機能層の形成材料として、透光性微粒子あるいは凝集により凹凸を形成することができる無機成分を加えることにより、さらに防眩性を具備した光学機能層を提供することができる。

ここで、前記光学機能層は直接または他の層を介して透光性基体に積層され、透光性基体の片面に積層されていても両面に積層されていてもよい。更には、光学積層体は他の層を有していてもよい。ここで他の層としては、例えば、光拡散層、防汚層、偏光基体、低反射層、他の機能付与層(例えば、帯電防止層、紫外線・近赤外線(NIR)吸収層、ネオンカット層、電磁波シールド層、ハードコート層)、を挙げることができる。また、当該他の層の位置は、例えば、偏光基体の場合には前記光学機能層とは反対面の前記透光性基体上とし、低反射層の場合には前記光学機能層上とし、他の機能性付与層の場合には前記光学機能層の下層とする。偏光基体、透光性基体および光学機能層が順次積層されてなる積層体は、偏光板として使用することができる。以下、本最良形態に係る光学積層体の各構成要素(透光性基体、樹脂成分等)を詳述する。

【0019】

<透光性基体>

本最良形態に係る透光性基体としては、透光性である限り特に限定されず、石英ガラスやソーダガラス等のガラスも使用可能であるが、PET、トリアセチルセルロース(TAC)、ポリエチレンナフタレート(PEN)、ポリメチルメタクリレート(PMMA)、ポリカーボネート(PC)、ポリイミド(PI)、ポリエチレン(PE)、ポリプロピレン(PP)、ポリビニルアルコール(PVA)、ポリ塩化ビニル(PVC)、シクロオレフィンコポリマー(COC)、含ノルボルネン樹脂、ポリエーテルスルホン、セロファン、芳香族ポリアミド等の各種樹脂フィルムを好適に使用することができる。なお、PDP、LCDに用いる場合は、PETフィルム、TACフィルムおよび含ノルボルネン樹脂フィルムから選ばれる1種を使用することがより好ましい。

【0020】

これら透光性基体の透明性は高いものほど良好であるが、全光線透過率(JIS

K7105)としては80%以上、より好ましくは90%以上が良い。また、透光性基体の厚さとしては、軽量化の観点からは薄い方が好ましいが、その生産性やハンドリング性を考慮すると、1〜700μmの範囲のもの、好ましくは25〜250μmを使用することが好適である。

【0021】

透光性基体表面に、アルカリ処理、コロナ処理、プラズマ処理、スパッタ処理などのトリートメント処理、界面活性剤、シランカップリング剤などのプライマーコーティング、Si蒸着などの薄膜ドライコーティングなどを施すことで、透光性基体と光学機能層との密着性を向上させ、当該光学機能層の物理的強度、耐薬品性を向上させることができる。また、透光性基体と光学機能層との間に他の層を設ける場合も、上記同様の方法で、各層界面の密着性を向上させ、当該光学機能層の物理的強度、耐薬品性を向上させることができる。

【0022】

<光学機能層>

光学機能層は、樹脂成分と導電材料を含有し、当該樹脂成分を硬化させて形成されるものである。光学機能層には樹脂成分と導電材料に加えて、透光性微粒子あるいは凝集により凹凸を形成できる無機成分を加えると、さらに防眩性を具備するため好ましい。

【0023】

[樹脂成分]

光学機能層を構成する樹脂成分としては、硬化後の皮膜として十分な強度を持ち、透明性のあるものを特に制限なく使用できる。前記樹脂成分としては熱硬化型樹脂、熱可塑型樹脂、電離放射線硬化型樹脂、二液混合型樹脂などがあげられるが、これらのなかでも、電子線や紫外線照射による硬化処理にて、簡易な加工操作にて効率よく硬化することができる電離放射線硬化型樹脂が好適である。

【0024】

電離放射線硬化型樹脂としては、アクリロイル基、メタクリロイル基、アクリロイルオキシ基、メタクリロイルオキシ基等のラジカル重合性官能基や、エポキシ基、ビニルエーテル基、オキセタン基等のカチオン重合性官能基を有するモノマー、オリゴマー、プレポリマーを単独で、または適宜混合した組成物が用いられる。モノマーの例としては、アクリル酸メチル、メチルメタクリレート、メトキシポリエチレンメタクリレート、シクロヘキシルメタクリレート、フェノキシエチルメタクリレート、エチレングリコールジメタクリレート、ジペンタエリスリトールヘキサアクリレート、トリメチロールプロパントリメタクリレート、ペンタエリスリトールトリアクリレート等を挙げることができる。オリゴマー、プレポリマーとしては、ポリエステルアクリレート、ポリウレタンアクリレート、多官能ウレタンアクリレート、エポキシアクリレート、ポリエーテルアクリレート、アルキットアクリレート、メラミンアクリレート、シリコーンアクリレート等のアクリレート化合物、不飽和ポリエステル、テトラメチレングリコールジグリシジルエーテル、プロピレングリコールジグリシジルエーテル、ネオペンチルグリコールジグリシジルエーテル、ビスフェノールAジグリシジルエーテルや各種脂環式エポキシ等のエポキシ系化合物、3−エチル−3−ヒドロキシメチルオキセタン、1,4−ビス{[(3−エチル−3−オキセタニル)メトキシ]メチル}ベンゼン、ジ[1−エチル(3−オキセタニル)]メチルエーテル等のオキセタン化合物を挙げることができる。これらは単独、もしくは複数混合して使用することができる。

これら電離放射線硬化型樹脂の中で、(メタ)アクリロイルオキシ基が3個以上の多官能モノマーや、多官能ウレタンアクリレートは、硬化速度が上がることや硬化物の硬度が向上させることができる。また、導電材料と混合させて使用した場合、高度に架橋した分子鎖内に導電材料が固定されるために、ケン化処理や耐光性試験による導電材料成分の脱落等の不具合が起こりにくくなり、ケン化処理による導電性の低下や耐光性試験による帯電防止性の低下が起こりにくくなるといった効果が奏される。

また、多官能ウレタンアクリレートを使用した場合については、硬化物の硬度や柔軟性などを付与することができ、さらに塗料化した際に粘度を上昇させる効果を付与することができるため、製膜性を向上させることができる。

【0025】

電離放射線硬化型樹脂として、電離放射線硬化型フッ化アクリレートを使用することができる。電離放射線硬化型フッ化アクリレートは、他のフッ化アクリレートと比較して電離放射線硬化型であることにより、分子間での架橋が起きるため耐薬品性に優れ、ケン化処理後にも十分な防汚性を発現するといった効果が奏される。

導電材料と混合して使用した場合には、フッ化アクリレートのフッ素成分が光学機能層の表層付近に偏在することにより、ケン化処理や耐光性試験による導電材料成分の脱落等の不具合が起こりにくくなり、ケン化処理による帯電防止性の低下や耐光性試験による帯電防止性の低下が起こりにくくなるといった効果が奏される。ここで、図1を用いて「表層」を説明する。図1は透光性基体10上に、光学機能層20が積層されてなる光学積層体1である。なお、図1においては光学機能層の一例として防眩層を記載している。光学機能層として防眩層を具備した光学積層体は防眩性を有する防眩フィルムとして使用することができるため好ましい。透光性基体10に対して、光学機能層20の距離が離れている面側が表層21である。

ここで、フッ素系の界面活性剤を電離放射線硬化型フッ化アクリレートに置き換えて使用した場合、(1)フッ素成分が過剰に表面にブリードアウトし導電剤の機能を損ねる、(2)フッ素系界面活性剤が電離放射線硬化型でないため、ケン化処理時に成分が脱落し、併せて導電成分の脱落も生じ帯電防止性が消失する等の不具合が生じる。

電離放射線硬化型フッ化アクリレートとしては、例えば、2−(パーフルオロデシル)エチルメタクリレート、2−(パーフルオロ−7−メチルオクチル)エチルメタクリレート、3−(パーフルオロ−7−メチルオクチル)−2−ヒドロキシプロピルメタクリレート、2−(パーフルオロ−9−メチルデシル)エチルメタクリレート、3−(パーフルオロ−8−メチルデシル)−2−ヒドロキシプロピルメタクリレート、3−パーフルオロオクチル−2−ヒドロキシルプロピルアクリレート、2−(パーフルオロデシル)エチルアクリレート、2−(パーフルオロ−9−メチルデシル)エチルアクリレート、ペンタデカフルオロオクチル(メタ)アクリレート、ウナデカフルオロヘキシル(メタ)アクリレート、ノナフルオロペンチル(メタ)アクリレート、ヘプタフルオロブチル(メタ)アクリレート、オクタフルオロペンチル(メタ)アクリレート、ペンタフルオロプロピル(メタ)アクリレート、トリフルオロ(メタ)アクリレート、トリフルオロイソプロピル(メタ)アクリレート、トリフルオロエチル(メタ)アクリレート、下記化合物(i)〜(xxx)などを用いることができる。尚、下記化合物はいずれもアクリレートの場合を示したものであり、式中のアクリロイル基はいずれもメタクリロイル基に変更可能である。

【0026】

【化1】

【0027】

【化2】

【0028】

【化3】

【0029】

【化4】

【0030】

【化5】

【0031】

これらは、単独若しくは複数種類混合して使用することも可能である。フッ化アクリレートの内、ウレタン結合を持つフッ化アルキル基含有ウレタンアクリレートが、硬化物の耐スクラッチ性と伸び及び柔軟性の点より好ましい。また、フッ化アクリレートの中でも、多官能フッ化アクリレートが好適である。尚、ここでの多官能フッ化アクリレートとは2個以上(好適には3個以上、より好適には4個以上)の(メタ)アクリロイルオキシ基を有するものを意味する。

【0032】

電離放射線硬化型樹脂は、そのままで電子線照射により硬化可能であるが、紫外線照射による硬化を行う場合は、光重合開始剤の添加が必要である。なお、用いられる放射線としては、紫外線、可視光線、赤外線、電子線のいずれであってもよい。また、これらの放射線は、偏光であっても無偏光であってもよい。

光重合開始剤としては、アセトフェノン系、ベンゾフェノン系、チオキサントン系、ベンゾイン、ベンゾインメチルエーテル等のラジカル重合開始剤、芳香族ジアゾニウム塩、芳香族スルホニウム塩、芳香族ヨードニウム塩、メタロセン化合物等のカチオン重合開始剤を単独または適宜組み合わせて使用することができる。

【0033】

また、電離放射線硬化型樹脂にレベリング剤等の添加剤を含有させることができる。レベリング剤は、塗膜表面の張力均一化を図り塗膜形成前に欠陥を直す働きがあり、上記電離放射線硬化型樹脂より界面張力、表面張力共に低い物質が用いられる。

【0034】

電離放射線硬化型樹脂等の樹脂成分の配合量は、光学機能層を構成する樹脂組成物中の固形成分の全質量に対して、50質量%以上含有され、60質量%以上が好適である。上限値は特に限定されないが、例えば、99.6質量%である。50質量%未満では、十分な硬度が得られないなどの問題がある。

なお、電離放射線硬化型樹脂等の樹脂成分の固形分には、後述する無機成分以外の全固形分が含まれてなるものであって、電離放射線硬化型樹脂等の樹脂成分の固形分のみならず、その他の任意成分の固形分も含む。

【0035】

[導電材料]

本発明の光学機能層は導電材料を含む。導電材料の添加により、光学積層体の表面における塵埃付着を有効に防止することができる。導電材料の具体例としては、第4級アンモニウム塩、ピリジニウム塩、第1〜第3アミノ基等のカチオン性基を有する各種のカチオン性化合物、スルホン酸塩基、硫酸エステル塩基、リン酸エステル塩基、ホスホン酸塩基等のアニオン性基を有するアニオン性化合物、アミノ酸系、アミノ硫酸エステル系等の両性化合物、アミノアルコール系、グリセリン系、ポリエチレングリコール系等のノニオン性化合物、スズおよびチタンのアルコキシドのような有機金属化合物およびそれらのアセチルアセトナート塩のような金属キレート化合物等が挙げられ、さらに上記に列記した化合物を高分子量化した化合物が挙げられる。また、第3級アミノ基、第4級アンモニウム基、または金属キレート部を有し、かつ、電離放射線により重合可能なモノマーまたはオリゴマー、或いは官能基を有するカップリング剤のような有機金属化合物等の重合性化合物もまた帯電防止剤として使用できる。

【0036】

また、導電性微粒子が挙げられる。導電性微粒子の具体例としては、金属酸化物からなるものを挙げることができる。そのような金属酸化物としては、ZnO、CeO2、Sb2O2、Sb2O3、Sb2O5、SnO2、ITOと略して呼ばれることの多い酸化インジウム錫、In2O3、Al2O3、アンチモンドープ酸化錫(略称;ATO)、アルミニウムドープ酸化亜鉛(略称;AZO)等を挙げることができる。微粒子とは、1ミクロン以下の、いわゆるサブミクロンの大きさのものを指し、好ましくは、平均粒径が0.1nm〜0.1μmのものである。

【0037】

また、導電材料の別の具体例としては、π共役系導電性高分子が挙げられる。π共役系導電性高分子は、主鎖がπ共役系で構成されている高分子であれば特に限定されず、例えば、脂肪族共役系のポリアセチレン、ポリアセン、ポリアズレン、芳香族共役系のポリフェニレン、複素環式共役系のポリピロール、ポリチオフェン、ポリイソチアナフテン、含ヘテロ原子共役系のポリアニリン、ポリチエニレンビニレン、混合型共役系のポリ(フェニレンビニレン)、分子中に複数の共役鎖を持つ共役系である複鎖型共役系、これらの導電性ポリマーの誘導体、及び、これらの共役高分子鎖を飽和高分子にグラフトまたはブロック共重した高分子である導電性複合体からなる群より選択される少なくとも一種を挙げることができる。なかでも、ポリチオフェン、ポリアニリン、ポリピロール等の共役系導電性高分子を使用することがより好ましい。上記π共役系導電性高分子を使用することによって、優れた帯電防止性能を発揮すると同時に、光学積層体の全光線透過率を高めるとともにヘイズ値を下げることも可能になる。また、導電性向上や、帯電防止性能向上を目的として、有機スルホン酸や塩化鉄等の陰イオンを、ドーパント(電子供与剤)として添加し、複合体として使用することもできる。ドーパント添加効果も踏まえ、特にπ共役系導電性高分子と高分子ドーパントとの複合体は透明性、帯電防止性が高く、好ましい。

π共役系導電性高分子と高分子ドーパントの複合体として、ポリスチレンスルホン酸ドープポリ(3,4−エチレンジオキシチオフェン)(PEDOT−PSSと略す)は、比較的熱安定性が高く、塗膜成形後の透明性が有利となる点で好ましい。

導電材料は、樹脂組成物中の固形成分の全質量に対して、0.3〜20.0質量%が必須に含有され、0.5〜15.0質量%が特に好適である。導電材料の配合量が0.3質量%よりも少ないと、帯電防止性が発現しにくくなる。導電材料の配合量が20質量%よりも多いと、透明性が損なわれる恐れが有る。

ここで、π共役系導電性高分子と高分子ドーパントの複合体を電離放射線硬化型樹脂と混合し放射線により硬化させた場合、複合体が光学機能層中(面内及び深さ方向)に均一に分散し、ケン化処理や耐光性試験による帯電防止性の低下が起こりにくいという効果を奏する。さらに、電離放射線硬化型樹脂として、1分子中に3(より好ましくは4、更に好ましくは5)個以上の(メタ)アクリロイルオキシ基を有する単量体もしくはオリゴマー、プレポリマーで、例えば多官能アクリレート、多官能ウレタンアクリレートまたは多官能フッ化アクリレートとを混合して使用することにより、放射線硬化後は強固に架橋した樹脂成分の分子の隙間にπ共役系導電性高分子と高分子ドーパントの複合体が固定されることにより、ケン化処理や耐光性試験による帯電防止性の低下がおこりにくくなる。また、π共役系導電性高分子と高分子ドーパントの複合体が光学機能層の表層付近に偏在せず、厚さ方向にも適度に分散することにより、耐光性試験による帯電防止性の低下が抑制できる。

導電材料のうちπ共役系導電性高分子と高分子ドーパントの複合体は、他の導電材料に比べ比較的少ない添加量で帯電防止性が得られる。このため、防眩性を付与するための透光性微粒子や凝集により凹凸を形成することができる無機成分との混合が比較的容易にできる点から好ましい。

耐光性試験による帯電防止性の低下を改善するために、樹脂成分と導電材料の混合物に紫外線吸収剤を添加する方法がある。しかしながら、この方法では樹脂成分として硬度が優れる電離放射線硬化型樹脂を使用した場合、紫外線の照射による硬化を妨げられるという不具合が生じるため、光学積層体に求められる耐スクラッチ性が減少しやすくなる。本発明では、紫外線吸収剤を使わずとも耐光性による帯電防止性の低下を抑制できるため、従来困難であった耐スクラッチ性と帯電防止性を両立することができる。

【0038】

[透光性微粒子]

光学機能層に透光性微粒子を含有させることで、光学機能層の表層に凹凸を形成させることができる。透光性微粒子としては、アクリル樹脂、ポリスチレン樹脂、スチレン−アクリル共重合体、ポリエチレン樹脂、エポキシ樹脂、シリコーン樹脂、ポリフッ化ビニリデン、ポリフッ化エチレン系樹脂等よりなる有機透光性樹脂微粒子、シリカ、アルミナ、チタニア、ジルコニア、酸化カルシウム、酸化錫、酸化インジウム、酸化アンチモン等の無機系透光性微粒子を使用することができる。

透光性微粒子の屈折率は、1.40〜1.75が好ましく、屈折率が1.40未満または1.75より大きい場合は、透光性基体あるいは樹脂マトリックスとの屈折率差が大きくなり過ぎ、全光線透過率が低下する。また、透光性微粒子と樹脂成分との屈折率の差は、0.2以下が好ましい。透光性微粒子の平均粒径は、0.3〜10μmの範囲のものが好ましく、1〜8μmがより好ましい。粒径が0.3μmより小さい場合は防眩性が低下するため、また10μmより大きい場合は、ギラツキを発生すると共に、表面凹凸の程度が大きくなり過ぎて表面が白っぽくなってしまうため好ましくない。また、上記樹脂中に含まれる透光性微粒子の割合は特に限定されないが、樹脂組成物100質量部に対し、1〜20質量部とするのが防眩機能、ギラツキ等の特性を満足する上で好ましく、樹脂層表面の微細な凹凸形状とヘイズ値をコントロールし易い。ここで、「屈折率」は、JIS K−7142に従った測定値を指す。また、「平均粒径」は、電子顕微鏡で実測した100個の粒子の直径の平均値を指す。

【0039】

[凝集により凹凸を形成することができる無機成分]

また、本発明の光学機能層は無機成分の凝集を利用して凹凸を形成し作製することができる。用いられる無機成分としては、光学機能層中に含有され、製膜時に凝集し表面凹凸を形成するものであればよい。無機成分としては、シリカゾル、ジルコニアゾルなどの金属酸化物ゾル、アエロジル、膨潤性粘土、層状有機粘土などがある。これらの無機成分の中でも、安定的に表面凹凸を形成できる点より、層状有機粘土が好ましい。層状有機粘土が安定的に表面凹凸を形成できる理由としては、層状有機粘土が樹脂成分(有機物成分)と相溶性が高く、凝集性をも有しているため、第一の相と第二の相が入り組んだ構造を形成しやすく、製膜時に表面凹凸を形成しやすくなることが挙げられる。

本発明において、層状有機粘土とは、膨潤性粘土の層間に有機オニウムイオンを導入したものをいう。層状有機粘土は、特定の溶媒に対して分散性が低く、光学機能層形成用塗料として層状有機粘土および特定の性質を具備した溶媒を使用すると、当該溶媒の選択により、光学機能層に微粒子を含有させることなく、表面凹凸を有する光学機能層を形成する。

【0040】

(膨潤性粘土)

膨潤性粘土は、陽イオン交換能を有し、該膨潤性粘土の層間に水を取り込んで膨潤するものであればよく、天然物であっても合成物(置換体、誘導体を含む)であってもよい。また、天然物と合成物との混合物であってもよい。

膨潤性粘土としては、例えば、雲母、合成雲母、バーミキュライト、モンモリロナイト、鉄モンモリロナイト、バイデライト、サポナイト、ヘクトライト、スチーブンサイト、ノントロナイト、マガディアイト、アイラライト、カネマイト、層状チタン酸、スメクタイト、合成スメクタイト等を挙げることができる。これらの膨潤性粘土は、1種を使用してもよいし、複数を混合して使用してもよい。

【0041】

(有機オニウムイオン)

有機オニウムイオンは、膨潤性粘土の陽イオン交換性を利用して有機化することができるものであれば制限されない。

オニウムイオンとしては、例えば、ジメチルジステアリルアンモニウム塩やトリメチルステアリルアンモニウム塩などの第4級アンモニウム塩や、ベンジル基やポリオキシエチレン基を有するアンモニウム塩を用いたり、ホスホニウム塩やピリジニウム塩やイミダゾリウム塩からなるイオンを用いたりすることができる。塩としては、例えば、Cl−、Br−、NO3−、OH−、CH3COO−等の陰イオンとの塩を挙げることができる。塩としては、第4級アンモニウム塩を使用することが好ましい。

有機オニウムイオンの官能基は制限されないが、アルキル基、ベンジル基、ポリオキシプロピレン基またはフェニル基のいずれかを含む材料を使用すると、防眩性を発揮させやすくなるため好ましい。

【0042】

アルキル基の好ましい範囲は、炭素数1〜30であり、例えばメチル、エチル、プロピル、イソプロピル、ブチル、ペンチル、ヘキシル、ヘプチル、オクチル、ノニル、デシル、ウンデシル、ドデシル、トリデシル、テトラデシル、ペンタデシル、オクタデシル等が挙げられる。

【0043】

ポリオキシプロピレン基〔(CH2CH(CH3)O)nH又は(CH2CH2CH2O)nH〕のnの好ましい範囲は1〜50であり、さらに好ましくは5〜50であり、その付加モル数が多いほど、有機溶媒に対する分散性は良くなるが、過剰になり過ぎると、生成物が粘着性を帯びるようになるので、溶媒に対する分散性に重点をおけばnの数は、20〜50がより好ましい。また、nの数が5〜20である場合には、生成物が非粘着性で粉砕性がすぐれている。また、分散性とハンドリングの点から、第4級アンモニウム全体のnの総数は5〜50が好ましい。

【0044】

該第4級アンモニウム塩の具体的例としては、テトラアルキルアンモニウムクロリド、テトラアルキルアンモニウムブロミド、ポリオキシプロピレン・トリアルキルアンモニウムクロリド、ポリオキシプロピレン・トリアルキルアンモニウムブロミド、ジ(ポリオキシプロピレン)・ジアルキルアンモニウムクロリド、ジ(ポリオキシプロピレン)・ジアルキルアンモニウムブロミド、トリ(ポリオキシプロピレン)・アルキルアンモニウムクロリド、トリ(ポリオキシプロピレン)・アルキルアンモニウムブロミド等を挙げることができる。

【0045】

一般式(I)の第4級アンモニウムイオンにおいて、R1で好ましいものはメチル基又はベンジル基である。R2で好ましいものは炭素数1〜12のアルキル基であり、特に好ましいものは炭素数1〜4のアルキル基である。R3で好ましいものは炭素数1〜25のアルキル基である。R4で好ましいものは炭素数1〜25のアルキル基、(CH2CH(CH3)O)nH基又は(CH2CH2CH2O)nH基である。nは5〜50であるものが好ましい。

【0046】

【化6】

【0047】

層状有機粘土の配合量は、樹脂組成物中の固形成分の全質量に対して、0.1〜10質量%が含有され、0.2〜5質量%が特に好適である。層状有機粘土の配合量が0.1質量%では十分な数の表面凹凸が形成されなくなり防眩性が不十分になる問題がある。層状有機粘土の配合量が10質量%超では、表面凹凸数が多くなり、視認性が損なわれる問題がある。

【0048】

溶剤としては、防眩性を得るための表面凹凸を形成させる溶媒としては、第1の溶媒および第2の溶媒を含有することが好ましい。

上記の本発明の樹脂組成物に、第1の溶媒および第2の溶媒を加えることによって、本発明の光学機能層を形成することができる塗料とすることができる。本発明の光学機能層を形成することができる塗料は上記の第1の溶媒と第2の溶媒を含有してなるため、従来光学機能層の表面凹凸形状を作成するために必須と考えられていた微粒子を添加せずとも、光学機能層の表面凹凸形状を作成することができるものである。

【0049】

第1の溶媒とは、層状有機粘土に実質的に濁りを生じさせずに、透明性を有した状態で分散させることができるものをいう。実質的に濁りを生じないとは、全く濁りが生じないものに加え、濁りが生じていないと同視しうるものも含むものである。第1の溶媒として具体的には、層状有機粘土100質量部に対して、1000質量部の第1の溶媒を添加して混合した混合液のヘイズ値が10%以下のものをいう。第1の溶媒を添加して混合した混合液のヘイズ値は8%以下であることが好ましく、6%以下であることがさらに好ましい。なお、混合液のヘイズ値の下限値は特に限定されないが、例えば、0.1%である。

第1の溶媒としては、例えば、いわゆる極性の小さい溶媒(非極性溶媒)を使用することができる。これは、層状有機粘土は有機化処理しているため、上記溶媒によって分散しやすくなるためである。層状有機粘土の種類によって使用できる第1の溶媒は異なるが、例えば、層状有機粘土として合成スメクタイトを使用した場合、第1の溶媒としては、ベンゼン、トルエン、キシレン等の芳香族溶剤を使用することができる。これらの第1の溶媒は一種で使用しても複数を混合して使用してもよい。

【0050】

第2の溶媒とは、層状有機粘土に濁りを生じさせた状態で分散させることができるものをいう。第2の溶媒として具体的には、層状有機粘土100質量部に対して、1000質量部の第2の溶媒を添加して混合した混合液のヘイズ値が30%以上のものをいう。第2の溶媒を添加して混合した混合液のヘイズ値は40%以上であることが好ましく、50%以上であることがさらに好ましい。なお、混合液のヘイズ値の上限値は特に限定されないが、例えば、99%である。

第2の溶媒としては、例えば、いわゆる極性溶媒を使用することができる。これは、層状有機粘土は有機化処理しているため、上記溶媒によって分散しにくくなるためである。層状有機粘土の種類によって使用できる第2の溶媒は異なるが、例えば、層状有機粘土として合成スメクタイトを使用した場合、第2の溶媒としては水、メタノール、エタノール、プロパノール、イソプロパノール、メチルエチルケトン、イソプロピルアルコール等を使用することができる。これらの第2の溶媒は一種で使用しても複数を混合して使用してもよい。

【0051】

ここで、第1の溶媒および第2の溶媒を混合して使用すると、防眩性を得るための表面凹凸を形成させやすくなるため好ましい。第1の溶媒と第2の溶媒の混合比としては質量比で、10:90〜90:10の範囲であれば、防眩性を得るための表面凹凸を形成させやすくなるため好ましい。第1の溶媒と第2の溶媒の混合比としては質量比で、15:85〜85:15の範囲であることが好ましく、20:80〜80:20の範囲であることが好ましい。第1の溶媒が10質量部未満では未溶解物による外観欠点が発生する問題がある。第1の溶媒が90質量部超では十分な防眩性を得るための表面凹凸が得られない問題がある。

【0052】

また、樹脂組成物と、溶媒(第1の溶媒と第2の溶媒を合わせたもの)の配合量は質量比で、70:30〜30:70の範囲であればよい。

樹脂組成物が30質量部未満では、乾燥ムラなどが生じ外観が悪くなるとともに、表面凹凸数が多くなり視認性が損なわれる問題がある。

樹脂組成物が70質量部超では、固形分の溶解性が損なわれやすくなるため、製膜できなくなる問題がある。

【0053】

無機成分により凹凸を形成する方法と微粒子により凹凸を付ける方法と組み合わせる場合

無機成分の凝集により凹凸を形成する方法と微粒子により凹凸を付ける方法と組み合わせることができる。樹脂組成物に透光性の微粒子を添加することにより、当該光学機能層の表面凹凸の形状や数を調整しやすくなる。

光学機能層形成用塗料に微粒子を添加して光学機能層を形成した場合、無機成分の凝集により形成された凸部の縁部(光学機能層の凹部)に微粒子が偏在する。

凸部の縁部に微粒子が偏在する理由としては、次のように考える。

微粒子は、塗布後の塗布層内で無機材料成分が対流ドメイン内で凝集構造を形成するのと同時に、この凝集構造の縁部に偏在し始める。乾燥工程により、塗液の流動性が無くなった時点で微粒子は固定化され、最終的に凸部の縁部に偏在することとなる。

微粒子の添加により、無機成分の凝集により形成される表面凹凸の形状を調整できる優位点がある。光学機能層表面の形状を調整することによって、光学機能層表面の耐擦傷性および表面硬度を向上させることができる。

【0054】

<光学積層体>

上記の構成成分を含む光学機能層形成用塗料を、透光性基体上に直接あるいは他の層を介して塗布した後、熱、あるいは電離放射線(例えば電子線または紫外線照射)を照射して該光学機能層形成用塗料を硬化させることにより光学機能層を形成させ、本発明の光学積層体を得ることができる。なお、光学機能層の構成成分として、透光性微粒子あるいは凝集により凹凸を形成できる無機成分の少なくとも一種を含まない場合であっても、上記の第1の溶媒と第2の溶媒を使用することができる。

光学機能層は透光性基体の片面に形成されていても両面に形成されていてもよい。

【0055】

光学機能層の厚さは1.0〜12.0μmの範囲であることが好ましく、より好ましくは2.0〜11.0μmの範囲であり、さらに好ましくは3.0〜10.0μmの範囲である。光学機能層が1.0μmより薄い場合は、紫外線硬化時に酸素阻害による硬化不良を起こし、光学機能層の耐スクラッチ性が劣化しやすくなる。光学機能層が12.0μmより厚い場合は、光学機能層の硬化収縮によるカールの発生や、マイクロクラックの発生、透光性基体との密着性の低下、さらには光透過性の低下が生じてしまう。そして、膜厚の増加に伴う必要塗料量の増加によるコストアップの原因ともなる。

【0056】

上記光学積層体の光学機能層表面から測定した表面抵抗率は1.0×1012Ω/□以下であることが必要である。1.0×1012Ω/□を超えると、充分な帯電防止性能が得られないおそれがある。上記表面抵抗率は、好ましくは、静電荷が帯電するが、すぐ減衰する範囲1.0×1012Ω/□〜1.0×1010Ω/□であり、より好ましくは帯電が少ない1.0×1010Ω/□以下であり、1.0×109Ω/□以下が特に好ましい。下限値は限定されないが、例えば1.0×106Ω/□以下である。

上記光学積層体を、PVA(PATTERNED VERTICAL ALIGNMENT)液晶に搭載する場合には、上記表面抵抗率は1.0×1010Ω/□以下である必要が有る。これを超えると、ディスプレイ表面への静電気の帯電による液晶反転など、画像表示の不具合が生じる。

【0057】

上記光学積層体は、最表面における飽和帯電圧が1.5kV以下であることが好ましい。飽和帯電圧を1.5kV以下にするためには、光学機能層内に良好な導電性を示す導電材料を添加することや、導電材料の添加量を増やすことにより達成できる。飽和帯電圧と表面抵抗率は相関があり、飽和帯電圧は、表面抵抗率が低いほど低くなる。

上記飽和帯電圧が1.5kV超であると、特にIPS モードの液晶ディスプレイにおいては、水平方向に配された電極間に電位をかけるので、液晶ディスプレイの表面の帯電により、表示が乱れやすくなるおそれがある。

上記飽和帯電圧は、1.0kV以下であることがより好ましく、0.5kV以下であることが更に好ましい。下限値は限定されないが、例えば0.01kVである。

【0058】

上記飽和帯電圧は、JIS L1094に準拠して測定することができ、半減期測定法を挙げることができる。上記半減期測定法は、スタティックオネストメータH−0110(シシド静電気社製、測定条件;印加電圧10kV、距離20mm、25℃、40%RH)等の市販の測定器を使用して測定することができる。

具体的な測定方法としては、例えば、試料(4cm×4cm)をターンテーブルに固定し回転させて電圧を印可し、上記測定器により試料表面の耐電圧値(kV)を測定する。時間に対する耐電圧の減衰曲線を描くことにより、半減期(帯電量が初期値の半分に達するまでの時間)と飽和帯電圧を測定できる。

【0059】

ディスプレイに用いられる防眩層やハードコート層などの光学機能層が設けられた光学積層体は、屋外での使用を想定し、耐光性が求められる。耐光性の試験は、太陽光で自然暴露により行う方法があるが、劣化が生じるまでに長時間が必要であるため、通常人工光を照射する促進試験が行なわれる。促進試験には、光源として紫外線カーボンアークランプを用いる、カーボンアーク式耐光性試験機が使用できる。カーボンアーク式耐光性試験機による試験条件は、JIS K 5600−7−5に定められており、本明細書においてはこの試験条件に準じて測定した値を使用している。

耐光性試験機に発せされる紫外線により、透光性基体上に設けられた光学機能層は、分子鎖の開裂等の構造変化により特性の劣化が生じる恐れがある。このため、透光性基体上に積層される光学機能層や光学積層体には、耐光性が求められ、特に耐光性試験による帯電防止性の劣化の低減が求められる。

【0060】

液晶ディスプレイに使用される偏光板は、防眩層やハードコート層などの光学機能層が設けられたトリアセチルセルロース系保護フィルムと、染色されたポリビニルアルコールを延伸処理することにより得られる偏光子と、トリアセチルセルロース系保護フィルムが積層されることにより構成されている。なお、本明細書においては「偏光子」と「偏光基体」の文言を使用しているが、これらは同一のものを示している。

偏光子とトリアセチルセルロース系保護フィルムを貼合する際には、ケン化処理を行い、偏光子と保護フィルムの接着性を向上させる。ここで、ケン化処理は、防眩層等の塗工層(光学機能層)が設けられていないトリアセチルセルロースフィルム表面の親水化を目的として行われる。しかしながら、ケン化処理は光学機能層等の塗工層が設けられたフィルム全体を各種溶液に浸漬することにより行なわれるため、トリアセチルセルロースに設けられた光学機能層等の塗工層表面も処理されることとなる。

ケン化処理によるトリアセチルセルロース表面の親水化は、水の接触角の測定により確認でき、トリアセチルセルロースフィルム表面の水の接触角が、処理前に55°以上のものが、処理後に20°以下となればケン化処理が適切に行なわれているといえる。

ケン化処理は、アルカリ水溶液に浸漬、水洗、酸水溶液への浸漬による中和、水洗、および熱乾燥を通じて行なわれる。ここで、ケン化処理により、トリアセチルセルロースに設けられた塗工層を形成する成分のアルカリ水溶液や酸水溶液への溶出などによる特性の劣化の恐れが生じる。このため、トリアセチルセルロース系保護フィルム上に積層される光学機能層や光学積層体には、耐ケン化性が求められ、特にケン化処理による帯電防止性の劣化の低減が求められる。

さらに、偏光板に用いられる、トリアセチルセルロース系保護フィルムは、ケン化処理された防眩層等の塗工層が表面に表出され使用されるため、トリアセチルセルロース系保護フィルム上に積層される光学機能層や光学積層体には耐ケン化性と耐光性を併せて持つ必要が有る。

【0061】

光学機能層を含む本発明の光学積層体は、耐光性及び耐ケン化性に優れたものとなる。

すなわち、本発明の光学機能層および光学積層体は、放射照度500W/m2(測定波長範囲300〜700nm)、ブラックパネル温度50±5℃条件下での80時間の条件でのカーボンアーク式耐光性試験後の表面抵抗率R2と、未処理時の表面抵抗率R1との比(R2/R1)が104以下であることが必要であり、103以下であることが好ましく、102以下であることが特に好ましい。また、本発明の光学機能層および光学積層体は、未処理時の表面抵抗率R1と、ケン化処理後の表面抵抗率R3との比(R3/R1)が10以下であることが好ましく、5.0以下であることがさらに好ましく、1.0以下であることが特に好ましい。また、ケン化処理および放射照度500W/m2(測定波長範囲300〜700nm)、ブラックパネル温度50±5℃条件下での80時間の条件でのカーボンアーク式耐光性試験後の表面抵抗率R4と未処理時の表面抵抗率R1との比(R4/R1)が104以下であることが好ましく、103以下であることがさらに好ましく、102以下であることが特に好ましい。

【0062】

本発明の光学機能層および光学積層体は、画像鮮明性が5.0〜80.0の範囲(JIS K7105に従い0.5mm光学くしを用いて測定した値)が好ましく、20.0〜75.0がより好ましい。画像鮮明性が5.0未満ではコントラストが悪化し、80.0を超えると防眩性が悪化するため、ディスプレイ表面に用いる光学積層体に適さなくなる。

【0063】

本発明の光学機能層および光学積層体は、JIS K7105による全光線透過率が91.0%以上が好ましく、92.0%がより好ましく、更に好ましくは93.0%以上である。全光線透過率が91.0%未満ではコントラストが悪化し、ディスプレイ表面に用いる光学積層体に適さなくなる。

【0064】

本発明の光学積層体は、光学機能層の表面に微細な凹凸形状を有する。ここで、当該微細な凹凸形状は、好適には、ASME95に従い求められる平均傾斜から計算される平均傾斜角度が0.2〜1.4の範囲にあり、より好ましくは0.25〜1.2、更に好ましくは0.25〜1.0である。平均傾斜角度が0.2未満では防眩性が悪化し、平均傾斜角度が1.4を超えるとコントラストが悪化するため、ディスプレイ表面に用いる光学積層体に適さなくなる。

【0065】

また、本発明の光学積層体は、光学機能層の微細な凹凸形状として、表面粗さRaが0.05〜0.2μmであることが好ましく、0.05〜0.15μmであることがさらに好ましく、0.05〜0.10μmであることが特に好ましい。表面粗さRaが0.05μm未満であると、光学積層体の防眩性が不十分になる。表面粗さRaが0.2μm超であると、光学積層体のコントラストが悪化する。

【0066】

<光学積層体の製造方法>

透光性基体上に光学機能層形成用塗料を塗布する手法としては、通常の塗工方式や印刷方式が適用される。具体的には、エアドクターコーティング、バーコーティング、ブレードコーティング、ナイフコーティング、リバースコーティング、トランスファロールコーティング、グラビアロールコーティング、キスコーティング、キャストコーティング、スプレーコーティング、スロットオリフィスコーティング、カレンダーコーティング、ダムコーティング、ディップコーティング、ダイコーティング等のコーティングや、グラビア印刷等の凹版印刷、スクリーン印刷等の孔版印刷等の印刷等が使用できる。

【0067】

以下、本発明を実施例を用いて説明するが、本発明はこれらに制限されるものではない。

【0068】

(製造例1)合成スメクタイトの製造

10Lのビーカーに水4L を入れ、3号水ガラス(SiO2 28%、Na2 O9%、モル比3.22)860g を溶解し、95%硫酸162g を撹拌しながら一度に加えてケイ酸塩溶液を得る。次に水1L にMgCl2 ・6H2 O一級試薬(純度98%)560g を溶解し、これを前記ケイ酸溶液に加えて均質混合溶液を調製した。これを2N −NaOH溶液3.6L 中に撹拌しながら5分間で滴下した。得られた反応沈澱物を、直ちに日本ガイシ(株)製のクロスフロー方式による濾過システム〔クロスフロー濾過器(セラミック膜フィルター:孔径2μm、チューブラータイプ、濾過面積400cm2)、加圧:2kg/cm2、濾布:テトロン1310〕で濾過及び充分に水洗した後、水200mlとLi(OH)・H2 O 14.5gとよりなる溶液を加えてスラリー状とした。これをオートクレーブに移し、41kg/cm2、250℃で3時間、水熱反応させた。冷却後反応物を取出し、80℃で乾燥し、粉砕して下記式の合成スメクタイトを得た。この合成スメクタイトを分析したところ、次の組成のものが得られた。Na0.4 Mg2.6 Li0.4 Si4 O10(OH)2

また、メチレンブルー吸着法で測定した陽イオン交換容量が110ミリ当量/100g であった。

【0069】

(製造例2)合成スメクタイト系層状有機粘土Aの製造

製造例1で合成した合成スメクタイト20g を水道水1000mlに分散させて懸濁液とした。該合成スメクタイトの陽イオン交換容量の1.00倍相当量の次式(II)の第四級アンモニウム塩(98%含有品)を溶解した水溶液500mlを、前記合成スメクタイト懸濁液に添加し、撹拌しながら室温で2時間反応させた。生成物を固液分離、洗浄して副生塩類を除去した後、乾燥して合成スメクタイト系層状有機粘土Aを得た。

【0070】

【化7】

【0071】

(製造例3)電離放射線硬化型フッ化アクリレート B液の合成

500mlの反応フラスコ中、イソホロンジイソシアナート22.2g(0.1モル)のMIBK(メチルイソブチルケトン)100ml溶液に、エアーバブリングを行いながらペンタエリスリトールトリアクリレート59.6g(0.20モル)のMIBK50ml溶液を25℃で滴下した。滴下終了後、ジブチル錫ジラウレート0.3gを加え更に70℃で4時間加熱撹拌を行った。反応終了後、反応溶液を5%塩酸100mlで洗浄した。有機層を分取した後、40℃以下で溶媒を減圧留去することで無色透明粘稠液体のウレタンアクリレート80.5gを得た。200ml反応フラスコに、調製したウレタンアクリレート40.8g(0.05モル)、パーフルオロオクチルエチルメルカプタン71.9g(0.15モル)、MIBK60gを投入し均一とした。この混合溶液に25℃でトリエチルアミン1.0gを徐々に加えた。加え終わった後、さらに50℃で3時間撹拌した。反応終了後、50℃以下の条件でエバポレーターを用いて、トリエチルアミンを減圧留去し、さらに真空ポンプで乾燥することで、構造式1で示されるフッ素化アルキル基含有ウレタンアクリレートを含有し、アクリロイル基とパーフルオロオクチルエチルメルカプタンとの付加反応の位置が前記構造式1とは異なる化合物を更に含む混合物からなる電離放射線硬化型フッ化アクリレートB液を得た。

【0072】

【化8】

【0073】

(製造例4)ポリスチレンスルホン酸の合成

1000mlのイオン交換水に206gのスチレンスルホン酸ナトリウムを溶解し、80℃で撹拌しながら、予め10mlの水に溶解した1.14gの過硫酸アンモニウム酸化剤溶液を20分間滴下し、この溶液を12時間撹拌した。得られたスチレンスルホン酸ナトリウム含有溶液に10質量%に希釈した硫酸を1000ml添加し、限外ろ過法を用いてポリスチレンスルホン酸含有溶液の約1000ml溶液を除去し、残液に2000mlのイオン交換水を加え、限外ろ過法を用いて約2000ml溶液を除去した。上記の限外ろ過操作を3回繰り返した。さらに、得られたろ液に約2000mlのイオン交換水を添加し、限外ろ過法を用いて約2000ml溶液を除去した。この限外ろ過操作を3回繰り返した。得られた溶液中の水を減圧除去して、無色のポリスチレンスルホン酸の固形物を得た。

【0074】

(製造例5)ポリスチレンスルホン酸ドープポリ(3,4−エチレンジオキシチオフェン)(PSS−PEDOT)の合成

14.2gの3,4−エチレンジオキシチオフェンと、36.7gの製造例4で合成したポリスチレンスルホン酸を2000mlのイオン交換水に溶かした溶液とを20℃で混合した。これにより得られた混合溶液を20℃に保ち、掻き混ぜながら、200mlのイオン交換水に溶かした29.64gの過硫酸アンモニウムと8.0gの硫酸第二鉄の酸化触媒溶液とをゆっくり添加し、3時間撹拌して反応させた。得られた反応液に2000mlのイオン交換水を添加し、限外ろ過法を用いて約2000ml溶液を除去した。この操作を3回繰り返した。そして、得られた溶液に200mlの10質量%に希釈した硫酸と2000mlのイオン交換水とを加え、限外ろ過法を用いて約2000mlの溶液を除去し、これに2000mlのイオン交換水を加え、限外ろ過法を用いて約2000mlの液を除去した。この操作を3回繰り返した。さらに、得られた溶液に2000mlのイオン交換水を加え、限外ろ過法を用いて約2000mlの溶液を除去した。この操作を5回繰り返し、1.5質量%の青色のポリスチレンスルホン酸ドープポリ(3,4−エチレンジオキシチオフェン)(PSS−PEDOT)の水溶液を得た。

【0075】

(製造例6)ポリスチレンスルホン酸ドープポリ(3,4−エチレンジオキシチオフェン)(PSS−PEDOT)のイソプロピルアルコール分散液 C液の作成

製造例5で合成したポリスチレンスルホン酸ドープポリ(3,4−エチレンジオキシチオフェン)(PSS−PEDOT)の1.5質量%の水分散液100gをフラスコにとり、イソプロピルアルコール100gを添加、撹拌しながら、10%塩酸を0.5ml添加した。その後30分撹拌を継続した後、1時間放置した。得られたゲル状物を、グラスフィルターを用いて減圧ろ過、その後イソプロピルアルコール200gを添加、減圧ろ過という操作を8回繰り返した。固形分が完全に乾燥しない状態でグラスフィルターから取り出し、加熱質量減少から固形分質量を算出、固形分7.8%の湿潤青色固体15gを得た。イソプロピルアルコール15gをビーカーにとり、アミンアルキレンオキシド付加物(商品名:エソミンC/15、ライオンアクゾ社製)0.4gを添加した後、得られた湿潤青色固体15gを加えて、乳化分散機(商品名:TKホモディスパー、特殊機化工業製)を用い、回転数4000rpmで10分処理を行い、PSS−PEDOTイソプロピルアルコール分散液(C液)を得た(固形分濃度5%、水含有量20%以下)。

得られたPSS−PEDOTイソプロピルアルコール分散液(固形分濃度5%、水含有量20%以下)の平均粒子径をナノトラック粒子径分布測定装置UPA−EX150(日機装株式会社製)を使用し、モノディスパースモードにて測定した。ここで、平均粒子径(d50)は20nm、d90は40nmであった。

【0076】

(製造例7)4級アンモニウム塩基含有コポリマーD液 製造例

撹拌装置、窒素ガス導入管、温度計および還流冷却管を備えたフラスコに、n−ブチルメタクリレート 40g、ライトエステルDQ−100(共栄化学社製)50g、N,N−ジメチルアミノエチルメタクリレート5g、アクリル酸5g、メタノール

60g、メチルセロソルブ60gを仕込み、フラスコ内に窒素ガスを導入しながら30分撹拌して窒素置換を行った後、フラスコ内の内容物を75℃まで昇温した。次いでAIBN(アゾビスイソブチロニトリル)0.5gをフラスコ内に添加した。フラスコ内の内容物を75℃に維持しながら1時間毎にAIBN0.5gを2回添加した。最初のAIBNの添加から9時間後室温まで冷却してポリマー濃度45%の4級アンモニウム塩基含有コポリマーD液を得た。得られた共重合体について、GPCによる測定を行ったところ、質量平均分子量は100,000であった。また、ポリマーのSP値を測定したところ12.15であった。

【実施例1】

【0077】

前記、層状有機粘土A、電離放射線硬化型フッ化アクリレートB液、PSS−PEDOTイソプロピルアルコール分散液C液を含む表1記載の所定の混合物をディスパーにて30分間撹拌することによって得られた光学機能層形成用の塗料を、膜厚80μm、全光線透過率92%からなる透明基体のTACフィルム(富士フィルム社製;TD80UL)の片面上にロールコーティング方式にて塗布(ラインスピード;20m/分)し、30〜50℃で20秒間予備乾燥を経た後、100℃で1分間乾燥し、窒素雰囲気(窒素ガス置換)中で紫外線照射(ランプ;集光型高圧水銀灯、ランプ出力;120W/cm、灯数:4灯、照射距離;20cm)を行うことで塗工膜を硬化させた。このようにして、厚さ5.5μmの光学機能層を有する実施例1の光学積層体を得た。

【実施例2】

【0078】

光学機能層形成用塗料を表1記載の所定の混合液に変更した以外は、実施例1と同様にして、厚さ5.8μmの光学機能層を有する実施例2の光学積層体を得た。

【0079】

[比較例1]

光学機能層形成用塗料を、4級アンモニウム塩基含有コポリマーD液を含む表1記載の所定の混合液に変更した以外は、実施例1と同様にして、厚さ4.0μmの光学機能層を有する比較例1の光学積層体を得た。

【0080】

[比較例2]

光学機能層形成用塗料を、導電材料を含まない表1記載の所定の混合液に変更した以外は、実施例1と同様にして、厚さ5.6μmの光学機能層を有する比較例2の光学積層体を得た。

【0081】

【表1】

【0082】

<評価方法>

次に実施例および比較例の光学積層体について、下記の項目について評価を行った。

【0083】

(ケン化処理)

光学積層体のケン化処理は以下の手順に従う。光学積層体を構成するTACフィルム表面の水の接触角を測定したところ、ケン化処理前に55°以上であったものがケン化処理後に20°以下になっていたため、ケン化処理が適切に行われていることを確認した。

(1)55℃、6%の水酸化ナトリウム水溶液に2分間浸漬。

(2)30秒間水洗。

(3)35℃、0.1規定の硫酸に30秒間浸漬。

(4)30秒間水洗。

(5)120℃、1分間、熱風乾燥。

上記で得られた各光学積層体について、初期(ケン化処理および耐候性試験を行っていない段階)の表面抵抗率(R1)、ケン化処理後の表面抵抗率(R3)を測定した。ここで、R3/R1が10未満のものを○、10以上のものを×とした。

【0084】

(耐光性試験)

耐光性試験は、以下の条件にて行った。

試験機 ;カーボンアーク式耐光性試験機(スガ試験機(株)製耐光性試験機)

品 名;「紫外線オートフェードメーターU48AU−B」)

試験条件;ブラックパネル温度;50±5℃

放射照度;500W/m2(測定波長範囲300〜700nm)

照射時間;80時間

上記で得られた光学積層体について、初期(ケン化処理および耐候性試験を行っていない段階)の表面抵抗率(R1)、カーボンアーク式耐光性試験後の表面抵抗率(R2)を測定した。R2/R1が104以下のものを○、104を超えるものを×とした。また、上記で得られた光学積層体について、初期(ケン化処理および耐候性試験を行っていない段階)の表面抵抗率(R1)、ケン化処理およびカーボンアーク式耐光性試験後の表面抵抗率(R4)を測定した。R4/R1が104未満のものを○、104を超えるものを×とした。

【0085】

(全光線透過率)

全光線透過率は、JIS K7105に従い、ヘイズメーター(商品名:NDH2000、日本電色社製)を用いて測定した。

【0086】

(ヘイズ値)

ヘイズ値は、JIS K7105に従い、ヘイズメーター(商品名:NDH2000、日本電色社製)を用いて測定した。

【0087】

(表面粗さ)

表面粗さRaは、JIS B0601−1994に従い、表面粗さ測定器(商品名:サーフコーダSE1700α、小坂研究所社製)を用いて測定した。

【0088】

(平均傾斜角度)

平均傾斜角度は、ASME95に従い、表面粗さ測定器(商品名:サーフコーダSE1700α、小坂研究所社製)を用いて平均傾斜を求め、次式に従って平均傾斜角度を算出した。

平均傾斜角度=tan−1(平均傾斜)

【0089】

(画像鮮明性)

JIS K7105に従い、写像性測定器(商品名:ICM−1DP、スガ試験機社製)を用い、測定器を透過モードに設定し、光学くし幅0.5mmにて測定した。

【0090】

(防眩性)

防眩性は、画像鮮明性の値が0〜80のとき○、81〜100のとき×とした。

【0091】

(表面抵抗率)

表面抵抗率は、JIS K6911に従い、高抵抗率計(商品名:Hiresta−UP、三菱化学製)を用いて測定した。測定は、サンプルを20℃ 65%RH環境下で1時間調湿した後、20℃ 65%RHの条件で行った。表面抵抗率の測定は、光学積層体の光学機能層の表面側から、印加電圧250V、印加時間10秒で実施した。

1.0×109Ω/□以下のとき◎、1.0×109Ω/□超1.0×1010Ω/□以下のとき○、1.0×1010Ω/□超〜1.0×1012Ω/□以下のとき△、1.0×1012Ω/□を超えるときを×とした。

【0092】

(飽和帯電圧)

飽和帯電圧は、スタティックオネストメータH−0110(シシド静電気社製)を用いて、印加電圧10kV、距離20mm、25℃、40%RHの条件下で、JIS L1094に従い測定した。

【0093】

(耐スクラッチ性)

日本スチールウール社製のスチールウール#0000を耐磨耗試験機(Fu Chien社製 Abrasion Tester、Model;339)に取り付け、光学機能層面を荷重250g/cm2にて10回往復させた。その後、磨耗部分の傷を蛍光灯下で確認した。傷の数が0本のとき◎、傷の数が1〜10本未満のとき○、傷の数が10〜30本未満のとき△、傷の数が30本以上のとき×とした。

【0094】

(明室コントラスト)

明室コントラストは、実施例及び比較例の光学積層体において、光学機能層の形成面と反対面に、無色透明な粘着層を介して液晶表示装置(商品名:LC−37GX1W、シャープ社製)の画面表面に貼り合せ、液晶表示装置画面の正面上方60°の方向から蛍光灯(商品名:HH4125GL、ナショナル社製)にて液晶ディスプレイ表面の照度が200ルクスとなるようにした後、液晶表示装置を白表示及び黒表示としたときの輝度を色彩輝度計(商品名:BM−5A、トプコン社製)にて測定し、得られた黒表示時の輝度(cd/m2)と白表示時の輝度(cd/m2)を以下の式にて算出した時の値が、800以下のとき×、801以上のとき○とした。

コントラスト=白表示の輝度/黒表示の輝度

【0095】

(暗室コントラスト)

暗室コントラストは、実施例及び比較例の光学積層体において、光学機能層の形成面と反対面に、無色透明な粘着層を介して液晶表示装置(商品名:LC−37GX1W、シャープ社製)の画面表面に貼り合せ、暗室条件下で液晶表示装置を白表示及び黒表示としたときの輝度を色彩輝度計(商品名:BM−5A、トプコン社製)にて測定し、得られた黒表示時の輝度(cd/m2)と白表示時の輝度(cd/m2)を以下の式にて算出した時の値が、900〜1100のとき×、1101〜1300のとき△、1301〜1500のとき○とした。

コントラスト=白表示の輝度/黒表示の輝度

【0096】

得られた結果を表2および表3に示した。

【0097】

【表2】

【0098】

【表3】

【0099】

上記のように本発明によれば、一層構成で、優れた帯電防止性能を有し、かつ耐ケン化性、耐光性および耐スクラッチ性に優れた光学積層体、偏光板およびそれを用いた表示装置を提供することができる。

【符号の説明】

【0100】

1 光学積層体

10 透光性基体

20 光学機能層

21 表層

【技術分野】

【0001】

本発明は光学積層体、偏光板およびそれを用いた表示装置に関する。

【背景技術】

【0002】

液晶表示装置(LCD)やプラズマディスプレイ(PDP)等の表示装置は、表示装置表面に蛍光燈などの室内照明、窓からの太陽光の入射、操作者の影などの写り込みにより、画像の視認性が妨げられる。そのため、これらのディスプレイ表面には、画像の視認性を向上させるために、表面反射光を拡散し、外光の正反射を抑え、外部環境の写り込みを防ぐことができる(防眩性を有する)微細凹凸構造を形成させた防眩フィルムなどの、機能性フィルムが最表面に設けられている。

【0003】

これら機能性フィルムは、ポリエチレンテレフタレート(以下、「PET」という。)やトリアセチルセルロース(以下、「TAC」という。)等の透光性基体上に、微細凹凸構造を形成させた防眩層を一層設けたものや、光拡散層上に低屈折率層を積層したものが、一般に製造販売されており、層構成の組み合わせにより所望の機能を提供する機能性フィルムの開発が進められている。

【0004】

ディスプレイの最表面については、静電気による塵埃付着や液晶表示動作の不具合などの問題があり、帯電防止機能を持った光学積層体が求められている。特に、ディスプレイの高コントラスト化に伴い、塵埃の付着が目立ちやすくなったという理由もあり、帯電防止機能を持った光学積層体が求められている。

【0005】

帯電防止機能を持った帯電防止防眩フィルムとして、透明基材フィルム上に透明導電層および防眩層を順次積層したものが提案されている(例えば、特許文献1参照)。

【0006】

また、帯電防止性を付与させるために4級アンモニウム塩性化合物を含有させ、防眩性を付与させるために透光性微粒子を添加した樹脂層を塗布することで、1層構成の帯電防止防眩フィルムを得ることができる(例えば、特許文献2、3参照)。

【0007】

また、導電材料として、ポリアニリンやポリチオフェン等の有機導電材料を用いた光学積層体が提案されている。有機系導電材料は、無機系材料に比べて耐光性に劣るため、帯電防止性能が保持できないこととなるため改良が求められている。ここで、耐光性改善のため、ガラス転移点が高い樹脂と混合する方法が提案されている(例えば、特許文献4参照)。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2002−254573号公報

【特許文献2】WO2007/032170号公報

【特許文献3】特開2009−66891号公報

【特許文献4】特開2008−181120号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

ディスプレイに使用される光学積層体には、帯電防止性能が求められている。ここで、屋外用途での使用にも耐え得るように、太陽光等の光により帯電防止性能が変化しないような耐光性が求められる。また、ディスプレイに使用される偏光板の保護フィルムは、偏光子とトリアセチルセルロース系保護フィルムを貼合する際に、ケン化等の処理を行い偏光子と保護フィルムの接着性を向上させることが通常行われている。このため、トリアセチルセルロース系保護フィルム上に積層される光学機能層や光学積層体には、帯電防止性能が変化しないような耐ケン化性が求められる。

【0010】

特許文献1のように、帯電防止機能を持った帯電防止防眩フィルムとして、透明基材フィルム上に、透明導電層および防眩層を順次積層したものが提案されているが、この構成では、帯電防止性、防眩性等に優れるが、透明基材フィルム上に2層積層した構成のためコストが高くなる問題がある。

【0011】

特許文献2、3のように、帯電防止性を付与させるために4級アンモニウム塩系化合物を含有させ、防眩性を付与させるために透光性微粒子を添加した樹脂層を塗布することで、透明基材フィルム上に1層積層した構成の光学積層体を得ることができるが、この構成ではケン化処理により導電性が低下するなどの問題が生じる。

【0012】

ポリアニリンやポリチオフェン等の導電性高分子を用いた光学積層体は、有機系導電材料が無機系材料に比べて耐光性に劣るため、帯電防止性能が保持できないこととなるため改良が求められている。ここで、特許文献4のように耐光性改善のため、ガラス転移点が高い樹脂と混合する方法が提案されているが、ここで用いられるガラス転移点の高い樹脂自身の硬度が低いことにより表面硬度が低く、耐スクラッチ性が低下する問題がある。

【0013】

本発明は、上記現状に鑑みて、一層構成で、優れた帯電防止性能を有し、かつ耐光性、耐ケン化性および耐スクラッチ性に優れた光学積層体、偏光板およびそれを用いた表示装置を提供することを目的とするものである。

【課題を解決するための手段】

【0014】

本発明は下記の技術的構成により、上記課題を達成したものである。

【0015】

(1)透光性基体上に、直接あるいは他の層を介して、少なくとも導電材料を含有する光学機能層を少なくとも設けた光学積層体であって、該光学積層体表面のカーボンアーク式耐光性試験後の表面抵抗率が1.0×1012Ω/□以下であり、かつカーボンアーク式耐光性試験前後の表面抵抗率の比(R2/R1;R1=カーボンアーク式耐光性試験前の表面抵抗率、R2=カーボンアーク式耐光性試験後の表面抵抗率)が104以下であることを特徴とする光学積層体。

(2)カーボンアーク式耐光性試験後の飽和帯電圧が、1.5kV以下であることを特徴とする前記(1)に記載の光学積層体。

(3)前記光学機能層が、樹脂成分と、透光性微粒子あるいは凝集により凹凸を形成できる無機成分の少なくとも一種とを含有してなることを特徴とする前記(1)または(2)に記載の光学積層体。

(4)前記光学機能層が、電離放射線硬化型フッ化アクリレートを含有することを特徴とする前記(1)乃至(3)のいずれかに記載の光学積層体。

(5)前記光学機能層が、π共役系導電性高分子と高分子ドーパントの複合体を含有することを特徴とする前記(1)乃至(4)のいずれかに記載の光学積層体。

(6)ケン化処理後の表面抵抗率が1.0×1010Ω/□以下であることを特徴とする前記(1)乃至(5)のいずれかに記載の光学積層体。

(7)前記(1)乃至(6)のいずれかに記載の光学積層体が、偏光基体上に積層されてなることを特徴とする偏光板。

(8)前記(1)乃至(6)のいずれかに記載の光学積層体が具備されてなることを特徴とする表示装置。

【発明の効果】

【0016】

本発明によれば、一層構成で、優れた帯電防止性能を有し、かつ耐光性、耐ケン化性および耐スクラッチ性に優れた光学積層体、偏光板およびそれを用いた表示装置を提供することができる。

【図面の簡単な説明】

【0017】

【図1】光学積層体の断面図である。

【発明を実施するための形態】

【0018】

本形態に係る光学積層体は、透光性基体上に、樹脂成分と導電材料を含有する光学機能層が積層されたものを基本構成とする。光学機能層の形成材料として、透光性微粒子あるいは凝集により凹凸を形成することができる無機成分を加えることにより、さらに防眩性を具備した光学機能層を提供することができる。

ここで、前記光学機能層は直接または他の層を介して透光性基体に積層され、透光性基体の片面に積層されていても両面に積層されていてもよい。更には、光学積層体は他の層を有していてもよい。ここで他の層としては、例えば、光拡散層、防汚層、偏光基体、低反射層、他の機能付与層(例えば、帯電防止層、紫外線・近赤外線(NIR)吸収層、ネオンカット層、電磁波シールド層、ハードコート層)、を挙げることができる。また、当該他の層の位置は、例えば、偏光基体の場合には前記光学機能層とは反対面の前記透光性基体上とし、低反射層の場合には前記光学機能層上とし、他の機能性付与層の場合には前記光学機能層の下層とする。偏光基体、透光性基体および光学機能層が順次積層されてなる積層体は、偏光板として使用することができる。以下、本最良形態に係る光学積層体の各構成要素(透光性基体、樹脂成分等)を詳述する。

【0019】

<透光性基体>

本最良形態に係る透光性基体としては、透光性である限り特に限定されず、石英ガラスやソーダガラス等のガラスも使用可能であるが、PET、トリアセチルセルロース(TAC)、ポリエチレンナフタレート(PEN)、ポリメチルメタクリレート(PMMA)、ポリカーボネート(PC)、ポリイミド(PI)、ポリエチレン(PE)、ポリプロピレン(PP)、ポリビニルアルコール(PVA)、ポリ塩化ビニル(PVC)、シクロオレフィンコポリマー(COC)、含ノルボルネン樹脂、ポリエーテルスルホン、セロファン、芳香族ポリアミド等の各種樹脂フィルムを好適に使用することができる。なお、PDP、LCDに用いる場合は、PETフィルム、TACフィルムおよび含ノルボルネン樹脂フィルムから選ばれる1種を使用することがより好ましい。

【0020】

これら透光性基体の透明性は高いものほど良好であるが、全光線透過率(JIS

K7105)としては80%以上、より好ましくは90%以上が良い。また、透光性基体の厚さとしては、軽量化の観点からは薄い方が好ましいが、その生産性やハンドリング性を考慮すると、1〜700μmの範囲のもの、好ましくは25〜250μmを使用することが好適である。

【0021】

透光性基体表面に、アルカリ処理、コロナ処理、プラズマ処理、スパッタ処理などのトリートメント処理、界面活性剤、シランカップリング剤などのプライマーコーティング、Si蒸着などの薄膜ドライコーティングなどを施すことで、透光性基体と光学機能層との密着性を向上させ、当該光学機能層の物理的強度、耐薬品性を向上させることができる。また、透光性基体と光学機能層との間に他の層を設ける場合も、上記同様の方法で、各層界面の密着性を向上させ、当該光学機能層の物理的強度、耐薬品性を向上させることができる。

【0022】

<光学機能層>

光学機能層は、樹脂成分と導電材料を含有し、当該樹脂成分を硬化させて形成されるものである。光学機能層には樹脂成分と導電材料に加えて、透光性微粒子あるいは凝集により凹凸を形成できる無機成分を加えると、さらに防眩性を具備するため好ましい。

【0023】

[樹脂成分]

光学機能層を構成する樹脂成分としては、硬化後の皮膜として十分な強度を持ち、透明性のあるものを特に制限なく使用できる。前記樹脂成分としては熱硬化型樹脂、熱可塑型樹脂、電離放射線硬化型樹脂、二液混合型樹脂などがあげられるが、これらのなかでも、電子線や紫外線照射による硬化処理にて、簡易な加工操作にて効率よく硬化することができる電離放射線硬化型樹脂が好適である。

【0024】

電離放射線硬化型樹脂としては、アクリロイル基、メタクリロイル基、アクリロイルオキシ基、メタクリロイルオキシ基等のラジカル重合性官能基や、エポキシ基、ビニルエーテル基、オキセタン基等のカチオン重合性官能基を有するモノマー、オリゴマー、プレポリマーを単独で、または適宜混合した組成物が用いられる。モノマーの例としては、アクリル酸メチル、メチルメタクリレート、メトキシポリエチレンメタクリレート、シクロヘキシルメタクリレート、フェノキシエチルメタクリレート、エチレングリコールジメタクリレート、ジペンタエリスリトールヘキサアクリレート、トリメチロールプロパントリメタクリレート、ペンタエリスリトールトリアクリレート等を挙げることができる。オリゴマー、プレポリマーとしては、ポリエステルアクリレート、ポリウレタンアクリレート、多官能ウレタンアクリレート、エポキシアクリレート、ポリエーテルアクリレート、アルキットアクリレート、メラミンアクリレート、シリコーンアクリレート等のアクリレート化合物、不飽和ポリエステル、テトラメチレングリコールジグリシジルエーテル、プロピレングリコールジグリシジルエーテル、ネオペンチルグリコールジグリシジルエーテル、ビスフェノールAジグリシジルエーテルや各種脂環式エポキシ等のエポキシ系化合物、3−エチル−3−ヒドロキシメチルオキセタン、1,4−ビス{[(3−エチル−3−オキセタニル)メトキシ]メチル}ベンゼン、ジ[1−エチル(3−オキセタニル)]メチルエーテル等のオキセタン化合物を挙げることができる。これらは単独、もしくは複数混合して使用することができる。

これら電離放射線硬化型樹脂の中で、(メタ)アクリロイルオキシ基が3個以上の多官能モノマーや、多官能ウレタンアクリレートは、硬化速度が上がることや硬化物の硬度が向上させることができる。また、導電材料と混合させて使用した場合、高度に架橋した分子鎖内に導電材料が固定されるために、ケン化処理や耐光性試験による導電材料成分の脱落等の不具合が起こりにくくなり、ケン化処理による導電性の低下や耐光性試験による帯電防止性の低下が起こりにくくなるといった効果が奏される。

また、多官能ウレタンアクリレートを使用した場合については、硬化物の硬度や柔軟性などを付与することができ、さらに塗料化した際に粘度を上昇させる効果を付与することができるため、製膜性を向上させることができる。

【0025】

電離放射線硬化型樹脂として、電離放射線硬化型フッ化アクリレートを使用することができる。電離放射線硬化型フッ化アクリレートは、他のフッ化アクリレートと比較して電離放射線硬化型であることにより、分子間での架橋が起きるため耐薬品性に優れ、ケン化処理後にも十分な防汚性を発現するといった効果が奏される。

導電材料と混合して使用した場合には、フッ化アクリレートのフッ素成分が光学機能層の表層付近に偏在することにより、ケン化処理や耐光性試験による導電材料成分の脱落等の不具合が起こりにくくなり、ケン化処理による帯電防止性の低下や耐光性試験による帯電防止性の低下が起こりにくくなるといった効果が奏される。ここで、図1を用いて「表層」を説明する。図1は透光性基体10上に、光学機能層20が積層されてなる光学積層体1である。なお、図1においては光学機能層の一例として防眩層を記載している。光学機能層として防眩層を具備した光学積層体は防眩性を有する防眩フィルムとして使用することができるため好ましい。透光性基体10に対して、光学機能層20の距離が離れている面側が表層21である。

ここで、フッ素系の界面活性剤を電離放射線硬化型フッ化アクリレートに置き換えて使用した場合、(1)フッ素成分が過剰に表面にブリードアウトし導電剤の機能を損ねる、(2)フッ素系界面活性剤が電離放射線硬化型でないため、ケン化処理時に成分が脱落し、併せて導電成分の脱落も生じ帯電防止性が消失する等の不具合が生じる。

電離放射線硬化型フッ化アクリレートとしては、例えば、2−(パーフルオロデシル)エチルメタクリレート、2−(パーフルオロ−7−メチルオクチル)エチルメタクリレート、3−(パーフルオロ−7−メチルオクチル)−2−ヒドロキシプロピルメタクリレート、2−(パーフルオロ−9−メチルデシル)エチルメタクリレート、3−(パーフルオロ−8−メチルデシル)−2−ヒドロキシプロピルメタクリレート、3−パーフルオロオクチル−2−ヒドロキシルプロピルアクリレート、2−(パーフルオロデシル)エチルアクリレート、2−(パーフルオロ−9−メチルデシル)エチルアクリレート、ペンタデカフルオロオクチル(メタ)アクリレート、ウナデカフルオロヘキシル(メタ)アクリレート、ノナフルオロペンチル(メタ)アクリレート、ヘプタフルオロブチル(メタ)アクリレート、オクタフルオロペンチル(メタ)アクリレート、ペンタフルオロプロピル(メタ)アクリレート、トリフルオロ(メタ)アクリレート、トリフルオロイソプロピル(メタ)アクリレート、トリフルオロエチル(メタ)アクリレート、下記化合物(i)〜(xxx)などを用いることができる。尚、下記化合物はいずれもアクリレートの場合を示したものであり、式中のアクリロイル基はいずれもメタクリロイル基に変更可能である。

【0026】

【化1】

【0027】

【化2】

【0028】

【化3】

【0029】

【化4】

【0030】

【化5】

【0031】

これらは、単独若しくは複数種類混合して使用することも可能である。フッ化アクリレートの内、ウレタン結合を持つフッ化アルキル基含有ウレタンアクリレートが、硬化物の耐スクラッチ性と伸び及び柔軟性の点より好ましい。また、フッ化アクリレートの中でも、多官能フッ化アクリレートが好適である。尚、ここでの多官能フッ化アクリレートとは2個以上(好適には3個以上、より好適には4個以上)の(メタ)アクリロイルオキシ基を有するものを意味する。

【0032】

電離放射線硬化型樹脂は、そのままで電子線照射により硬化可能であるが、紫外線照射による硬化を行う場合は、光重合開始剤の添加が必要である。なお、用いられる放射線としては、紫外線、可視光線、赤外線、電子線のいずれであってもよい。また、これらの放射線は、偏光であっても無偏光であってもよい。

光重合開始剤としては、アセトフェノン系、ベンゾフェノン系、チオキサントン系、ベンゾイン、ベンゾインメチルエーテル等のラジカル重合開始剤、芳香族ジアゾニウム塩、芳香族スルホニウム塩、芳香族ヨードニウム塩、メタロセン化合物等のカチオン重合開始剤を単独または適宜組み合わせて使用することができる。

【0033】

また、電離放射線硬化型樹脂にレベリング剤等の添加剤を含有させることができる。レベリング剤は、塗膜表面の張力均一化を図り塗膜形成前に欠陥を直す働きがあり、上記電離放射線硬化型樹脂より界面張力、表面張力共に低い物質が用いられる。

【0034】

電離放射線硬化型樹脂等の樹脂成分の配合量は、光学機能層を構成する樹脂組成物中の固形成分の全質量に対して、50質量%以上含有され、60質量%以上が好適である。上限値は特に限定されないが、例えば、99.6質量%である。50質量%未満では、十分な硬度が得られないなどの問題がある。

なお、電離放射線硬化型樹脂等の樹脂成分の固形分には、後述する無機成分以外の全固形分が含まれてなるものであって、電離放射線硬化型樹脂等の樹脂成分の固形分のみならず、その他の任意成分の固形分も含む。

【0035】

[導電材料]

本発明の光学機能層は導電材料を含む。導電材料の添加により、光学積層体の表面における塵埃付着を有効に防止することができる。導電材料の具体例としては、第4級アンモニウム塩、ピリジニウム塩、第1〜第3アミノ基等のカチオン性基を有する各種のカチオン性化合物、スルホン酸塩基、硫酸エステル塩基、リン酸エステル塩基、ホスホン酸塩基等のアニオン性基を有するアニオン性化合物、アミノ酸系、アミノ硫酸エステル系等の両性化合物、アミノアルコール系、グリセリン系、ポリエチレングリコール系等のノニオン性化合物、スズおよびチタンのアルコキシドのような有機金属化合物およびそれらのアセチルアセトナート塩のような金属キレート化合物等が挙げられ、さらに上記に列記した化合物を高分子量化した化合物が挙げられる。また、第3級アミノ基、第4級アンモニウム基、または金属キレート部を有し、かつ、電離放射線により重合可能なモノマーまたはオリゴマー、或いは官能基を有するカップリング剤のような有機金属化合物等の重合性化合物もまた帯電防止剤として使用できる。

【0036】

また、導電性微粒子が挙げられる。導電性微粒子の具体例としては、金属酸化物からなるものを挙げることができる。そのような金属酸化物としては、ZnO、CeO2、Sb2O2、Sb2O3、Sb2O5、SnO2、ITOと略して呼ばれることの多い酸化インジウム錫、In2O3、Al2O3、アンチモンドープ酸化錫(略称;ATO)、アルミニウムドープ酸化亜鉛(略称;AZO)等を挙げることができる。微粒子とは、1ミクロン以下の、いわゆるサブミクロンの大きさのものを指し、好ましくは、平均粒径が0.1nm〜0.1μmのものである。

【0037】

また、導電材料の別の具体例としては、π共役系導電性高分子が挙げられる。π共役系導電性高分子は、主鎖がπ共役系で構成されている高分子であれば特に限定されず、例えば、脂肪族共役系のポリアセチレン、ポリアセン、ポリアズレン、芳香族共役系のポリフェニレン、複素環式共役系のポリピロール、ポリチオフェン、ポリイソチアナフテン、含ヘテロ原子共役系のポリアニリン、ポリチエニレンビニレン、混合型共役系のポリ(フェニレンビニレン)、分子中に複数の共役鎖を持つ共役系である複鎖型共役系、これらの導電性ポリマーの誘導体、及び、これらの共役高分子鎖を飽和高分子にグラフトまたはブロック共重した高分子である導電性複合体からなる群より選択される少なくとも一種を挙げることができる。なかでも、ポリチオフェン、ポリアニリン、ポリピロール等の共役系導電性高分子を使用することがより好ましい。上記π共役系導電性高分子を使用することによって、優れた帯電防止性能を発揮すると同時に、光学積層体の全光線透過率を高めるとともにヘイズ値を下げることも可能になる。また、導電性向上や、帯電防止性能向上を目的として、有機スルホン酸や塩化鉄等の陰イオンを、ドーパント(電子供与剤)として添加し、複合体として使用することもできる。ドーパント添加効果も踏まえ、特にπ共役系導電性高分子と高分子ドーパントとの複合体は透明性、帯電防止性が高く、好ましい。

π共役系導電性高分子と高分子ドーパントの複合体として、ポリスチレンスルホン酸ドープポリ(3,4−エチレンジオキシチオフェン)(PEDOT−PSSと略す)は、比較的熱安定性が高く、塗膜成形後の透明性が有利となる点で好ましい。

導電材料は、樹脂組成物中の固形成分の全質量に対して、0.3〜20.0質量%が必須に含有され、0.5〜15.0質量%が特に好適である。導電材料の配合量が0.3質量%よりも少ないと、帯電防止性が発現しにくくなる。導電材料の配合量が20質量%よりも多いと、透明性が損なわれる恐れが有る。

ここで、π共役系導電性高分子と高分子ドーパントの複合体を電離放射線硬化型樹脂と混合し放射線により硬化させた場合、複合体が光学機能層中(面内及び深さ方向)に均一に分散し、ケン化処理や耐光性試験による帯電防止性の低下が起こりにくいという効果を奏する。さらに、電離放射線硬化型樹脂として、1分子中に3(より好ましくは4、更に好ましくは5)個以上の(メタ)アクリロイルオキシ基を有する単量体もしくはオリゴマー、プレポリマーで、例えば多官能アクリレート、多官能ウレタンアクリレートまたは多官能フッ化アクリレートとを混合して使用することにより、放射線硬化後は強固に架橋した樹脂成分の分子の隙間にπ共役系導電性高分子と高分子ドーパントの複合体が固定されることにより、ケン化処理や耐光性試験による帯電防止性の低下がおこりにくくなる。また、π共役系導電性高分子と高分子ドーパントの複合体が光学機能層の表層付近に偏在せず、厚さ方向にも適度に分散することにより、耐光性試験による帯電防止性の低下が抑制できる。

導電材料のうちπ共役系導電性高分子と高分子ドーパントの複合体は、他の導電材料に比べ比較的少ない添加量で帯電防止性が得られる。このため、防眩性を付与するための透光性微粒子や凝集により凹凸を形成することができる無機成分との混合が比較的容易にできる点から好ましい。

耐光性試験による帯電防止性の低下を改善するために、樹脂成分と導電材料の混合物に紫外線吸収剤を添加する方法がある。しかしながら、この方法では樹脂成分として硬度が優れる電離放射線硬化型樹脂を使用した場合、紫外線の照射による硬化を妨げられるという不具合が生じるため、光学積層体に求められる耐スクラッチ性が減少しやすくなる。本発明では、紫外線吸収剤を使わずとも耐光性による帯電防止性の低下を抑制できるため、従来困難であった耐スクラッチ性と帯電防止性を両立することができる。

【0038】

[透光性微粒子]

光学機能層に透光性微粒子を含有させることで、光学機能層の表層に凹凸を形成させることができる。透光性微粒子としては、アクリル樹脂、ポリスチレン樹脂、スチレン−アクリル共重合体、ポリエチレン樹脂、エポキシ樹脂、シリコーン樹脂、ポリフッ化ビニリデン、ポリフッ化エチレン系樹脂等よりなる有機透光性樹脂微粒子、シリカ、アルミナ、チタニア、ジルコニア、酸化カルシウム、酸化錫、酸化インジウム、酸化アンチモン等の無機系透光性微粒子を使用することができる。

透光性微粒子の屈折率は、1.40〜1.75が好ましく、屈折率が1.40未満または1.75より大きい場合は、透光性基体あるいは樹脂マトリックスとの屈折率差が大きくなり過ぎ、全光線透過率が低下する。また、透光性微粒子と樹脂成分との屈折率の差は、0.2以下が好ましい。透光性微粒子の平均粒径は、0.3〜10μmの範囲のものが好ましく、1〜8μmがより好ましい。粒径が0.3μmより小さい場合は防眩性が低下するため、また10μmより大きい場合は、ギラツキを発生すると共に、表面凹凸の程度が大きくなり過ぎて表面が白っぽくなってしまうため好ましくない。また、上記樹脂中に含まれる透光性微粒子の割合は特に限定されないが、樹脂組成物100質量部に対し、1〜20質量部とするのが防眩機能、ギラツキ等の特性を満足する上で好ましく、樹脂層表面の微細な凹凸形状とヘイズ値をコントロールし易い。ここで、「屈折率」は、JIS K−7142に従った測定値を指す。また、「平均粒径」は、電子顕微鏡で実測した100個の粒子の直径の平均値を指す。

【0039】

[凝集により凹凸を形成することができる無機成分]

また、本発明の光学機能層は無機成分の凝集を利用して凹凸を形成し作製することができる。用いられる無機成分としては、光学機能層中に含有され、製膜時に凝集し表面凹凸を形成するものであればよい。無機成分としては、シリカゾル、ジルコニアゾルなどの金属酸化物ゾル、アエロジル、膨潤性粘土、層状有機粘土などがある。これらの無機成分の中でも、安定的に表面凹凸を形成できる点より、層状有機粘土が好ましい。層状有機粘土が安定的に表面凹凸を形成できる理由としては、層状有機粘土が樹脂成分(有機物成分)と相溶性が高く、凝集性をも有しているため、第一の相と第二の相が入り組んだ構造を形成しやすく、製膜時に表面凹凸を形成しやすくなることが挙げられる。

本発明において、層状有機粘土とは、膨潤性粘土の層間に有機オニウムイオンを導入したものをいう。層状有機粘土は、特定の溶媒に対して分散性が低く、光学機能層形成用塗料として層状有機粘土および特定の性質を具備した溶媒を使用すると、当該溶媒の選択により、光学機能層に微粒子を含有させることなく、表面凹凸を有する光学機能層を形成する。

【0040】

(膨潤性粘土)

膨潤性粘土は、陽イオン交換能を有し、該膨潤性粘土の層間に水を取り込んで膨潤するものであればよく、天然物であっても合成物(置換体、誘導体を含む)であってもよい。また、天然物と合成物との混合物であってもよい。

膨潤性粘土としては、例えば、雲母、合成雲母、バーミキュライト、モンモリロナイト、鉄モンモリロナイト、バイデライト、サポナイト、ヘクトライト、スチーブンサイト、ノントロナイト、マガディアイト、アイラライト、カネマイト、層状チタン酸、スメクタイト、合成スメクタイト等を挙げることができる。これらの膨潤性粘土は、1種を使用してもよいし、複数を混合して使用してもよい。

【0041】

(有機オニウムイオン)

有機オニウムイオンは、膨潤性粘土の陽イオン交換性を利用して有機化することができるものであれば制限されない。

オニウムイオンとしては、例えば、ジメチルジステアリルアンモニウム塩やトリメチルステアリルアンモニウム塩などの第4級アンモニウム塩や、ベンジル基やポリオキシエチレン基を有するアンモニウム塩を用いたり、ホスホニウム塩やピリジニウム塩やイミダゾリウム塩からなるイオンを用いたりすることができる。塩としては、例えば、Cl−、Br−、NO3−、OH−、CH3COO−等の陰イオンとの塩を挙げることができる。塩としては、第4級アンモニウム塩を使用することが好ましい。

有機オニウムイオンの官能基は制限されないが、アルキル基、ベンジル基、ポリオキシプロピレン基またはフェニル基のいずれかを含む材料を使用すると、防眩性を発揮させやすくなるため好ましい。

【0042】

アルキル基の好ましい範囲は、炭素数1〜30であり、例えばメチル、エチル、プロピル、イソプロピル、ブチル、ペンチル、ヘキシル、ヘプチル、オクチル、ノニル、デシル、ウンデシル、ドデシル、トリデシル、テトラデシル、ペンタデシル、オクタデシル等が挙げられる。

【0043】

ポリオキシプロピレン基〔(CH2CH(CH3)O)nH又は(CH2CH2CH2O)nH〕のnの好ましい範囲は1〜50であり、さらに好ましくは5〜50であり、その付加モル数が多いほど、有機溶媒に対する分散性は良くなるが、過剰になり過ぎると、生成物が粘着性を帯びるようになるので、溶媒に対する分散性に重点をおけばnの数は、20〜50がより好ましい。また、nの数が5〜20である場合には、生成物が非粘着性で粉砕性がすぐれている。また、分散性とハンドリングの点から、第4級アンモニウム全体のnの総数は5〜50が好ましい。

【0044】

該第4級アンモニウム塩の具体的例としては、テトラアルキルアンモニウムクロリド、テトラアルキルアンモニウムブロミド、ポリオキシプロピレン・トリアルキルアンモニウムクロリド、ポリオキシプロピレン・トリアルキルアンモニウムブロミド、ジ(ポリオキシプロピレン)・ジアルキルアンモニウムクロリド、ジ(ポリオキシプロピレン)・ジアルキルアンモニウムブロミド、トリ(ポリオキシプロピレン)・アルキルアンモニウムクロリド、トリ(ポリオキシプロピレン)・アルキルアンモニウムブロミド等を挙げることができる。

【0045】

一般式(I)の第4級アンモニウムイオンにおいて、R1で好ましいものはメチル基又はベンジル基である。R2で好ましいものは炭素数1〜12のアルキル基であり、特に好ましいものは炭素数1〜4のアルキル基である。R3で好ましいものは炭素数1〜25のアルキル基である。R4で好ましいものは炭素数1〜25のアルキル基、(CH2CH(CH3)O)nH基又は(CH2CH2CH2O)nH基である。nは5〜50であるものが好ましい。

【0046】

【化6】

【0047】

層状有機粘土の配合量は、樹脂組成物中の固形成分の全質量に対して、0.1〜10質量%が含有され、0.2〜5質量%が特に好適である。層状有機粘土の配合量が0.1質量%では十分な数の表面凹凸が形成されなくなり防眩性が不十分になる問題がある。層状有機粘土の配合量が10質量%超では、表面凹凸数が多くなり、視認性が損なわれる問題がある。

【0048】

溶剤としては、防眩性を得るための表面凹凸を形成させる溶媒としては、第1の溶媒および第2の溶媒を含有することが好ましい。

上記の本発明の樹脂組成物に、第1の溶媒および第2の溶媒を加えることによって、本発明の光学機能層を形成することができる塗料とすることができる。本発明の光学機能層を形成することができる塗料は上記の第1の溶媒と第2の溶媒を含有してなるため、従来光学機能層の表面凹凸形状を作成するために必須と考えられていた微粒子を添加せずとも、光学機能層の表面凹凸形状を作成することができるものである。

【0049】

第1の溶媒とは、層状有機粘土に実質的に濁りを生じさせずに、透明性を有した状態で分散させることができるものをいう。実質的に濁りを生じないとは、全く濁りが生じないものに加え、濁りが生じていないと同視しうるものも含むものである。第1の溶媒として具体的には、層状有機粘土100質量部に対して、1000質量部の第1の溶媒を添加して混合した混合液のヘイズ値が10%以下のものをいう。第1の溶媒を添加して混合した混合液のヘイズ値は8%以下であることが好ましく、6%以下であることがさらに好ましい。なお、混合液のヘイズ値の下限値は特に限定されないが、例えば、0.1%である。

第1の溶媒としては、例えば、いわゆる極性の小さい溶媒(非極性溶媒)を使用することができる。これは、層状有機粘土は有機化処理しているため、上記溶媒によって分散しやすくなるためである。層状有機粘土の種類によって使用できる第1の溶媒は異なるが、例えば、層状有機粘土として合成スメクタイトを使用した場合、第1の溶媒としては、ベンゼン、トルエン、キシレン等の芳香族溶剤を使用することができる。これらの第1の溶媒は一種で使用しても複数を混合して使用してもよい。

【0050】

第2の溶媒とは、層状有機粘土に濁りを生じさせた状態で分散させることができるものをいう。第2の溶媒として具体的には、層状有機粘土100質量部に対して、1000質量部の第2の溶媒を添加して混合した混合液のヘイズ値が30%以上のものをいう。第2の溶媒を添加して混合した混合液のヘイズ値は40%以上であることが好ましく、50%以上であることがさらに好ましい。なお、混合液のヘイズ値の上限値は特に限定されないが、例えば、99%である。

第2の溶媒としては、例えば、いわゆる極性溶媒を使用することができる。これは、層状有機粘土は有機化処理しているため、上記溶媒によって分散しにくくなるためである。層状有機粘土の種類によって使用できる第2の溶媒は異なるが、例えば、層状有機粘土として合成スメクタイトを使用した場合、第2の溶媒としては水、メタノール、エタノール、プロパノール、イソプロパノール、メチルエチルケトン、イソプロピルアルコール等を使用することができる。これらの第2の溶媒は一種で使用しても複数を混合して使用してもよい。

【0051】

ここで、第1の溶媒および第2の溶媒を混合して使用すると、防眩性を得るための表面凹凸を形成させやすくなるため好ましい。第1の溶媒と第2の溶媒の混合比としては質量比で、10:90〜90:10の範囲であれば、防眩性を得るための表面凹凸を形成させやすくなるため好ましい。第1の溶媒と第2の溶媒の混合比としては質量比で、15:85〜85:15の範囲であることが好ましく、20:80〜80:20の範囲であることが好ましい。第1の溶媒が10質量部未満では未溶解物による外観欠点が発生する問題がある。第1の溶媒が90質量部超では十分な防眩性を得るための表面凹凸が得られない問題がある。

【0052】

また、樹脂組成物と、溶媒(第1の溶媒と第2の溶媒を合わせたもの)の配合量は質量比で、70:30〜30:70の範囲であればよい。

樹脂組成物が30質量部未満では、乾燥ムラなどが生じ外観が悪くなるとともに、表面凹凸数が多くなり視認性が損なわれる問題がある。

樹脂組成物が70質量部超では、固形分の溶解性が損なわれやすくなるため、製膜できなくなる問題がある。

【0053】

無機成分により凹凸を形成する方法と微粒子により凹凸を付ける方法と組み合わせる場合

無機成分の凝集により凹凸を形成する方法と微粒子により凹凸を付ける方法と組み合わせることができる。樹脂組成物に透光性の微粒子を添加することにより、当該光学機能層の表面凹凸の形状や数を調整しやすくなる。

光学機能層形成用塗料に微粒子を添加して光学機能層を形成した場合、無機成分の凝集により形成された凸部の縁部(光学機能層の凹部)に微粒子が偏在する。

凸部の縁部に微粒子が偏在する理由としては、次のように考える。

微粒子は、塗布後の塗布層内で無機材料成分が対流ドメイン内で凝集構造を形成するのと同時に、この凝集構造の縁部に偏在し始める。乾燥工程により、塗液の流動性が無くなった時点で微粒子は固定化され、最終的に凸部の縁部に偏在することとなる。

微粒子の添加により、無機成分の凝集により形成される表面凹凸の形状を調整できる優位点がある。光学機能層表面の形状を調整することによって、光学機能層表面の耐擦傷性および表面硬度を向上させることができる。

【0054】

<光学積層体>

上記の構成成分を含む光学機能層形成用塗料を、透光性基体上に直接あるいは他の層を介して塗布した後、熱、あるいは電離放射線(例えば電子線または紫外線照射)を照射して該光学機能層形成用塗料を硬化させることにより光学機能層を形成させ、本発明の光学積層体を得ることができる。なお、光学機能層の構成成分として、透光性微粒子あるいは凝集により凹凸を形成できる無機成分の少なくとも一種を含まない場合であっても、上記の第1の溶媒と第2の溶媒を使用することができる。

光学機能層は透光性基体の片面に形成されていても両面に形成されていてもよい。

【0055】

光学機能層の厚さは1.0〜12.0μmの範囲であることが好ましく、より好ましくは2.0〜11.0μmの範囲であり、さらに好ましくは3.0〜10.0μmの範囲である。光学機能層が1.0μmより薄い場合は、紫外線硬化時に酸素阻害による硬化不良を起こし、光学機能層の耐スクラッチ性が劣化しやすくなる。光学機能層が12.0μmより厚い場合は、光学機能層の硬化収縮によるカールの発生や、マイクロクラックの発生、透光性基体との密着性の低下、さらには光透過性の低下が生じてしまう。そして、膜厚の増加に伴う必要塗料量の増加によるコストアップの原因ともなる。

【0056】

上記光学積層体の光学機能層表面から測定した表面抵抗率は1.0×1012Ω/□以下であることが必要である。1.0×1012Ω/□を超えると、充分な帯電防止性能が得られないおそれがある。上記表面抵抗率は、好ましくは、静電荷が帯電するが、すぐ減衰する範囲1.0×1012Ω/□〜1.0×1010Ω/□であり、より好ましくは帯電が少ない1.0×1010Ω/□以下であり、1.0×109Ω/□以下が特に好ましい。下限値は限定されないが、例えば1.0×106Ω/□以下である。

上記光学積層体を、PVA(PATTERNED VERTICAL ALIGNMENT)液晶に搭載する場合には、上記表面抵抗率は1.0×1010Ω/□以下である必要が有る。これを超えると、ディスプレイ表面への静電気の帯電による液晶反転など、画像表示の不具合が生じる。

【0057】

上記光学積層体は、最表面における飽和帯電圧が1.5kV以下であることが好ましい。飽和帯電圧を1.5kV以下にするためには、光学機能層内に良好な導電性を示す導電材料を添加することや、導電材料の添加量を増やすことにより達成できる。飽和帯電圧と表面抵抗率は相関があり、飽和帯電圧は、表面抵抗率が低いほど低くなる。

上記飽和帯電圧が1.5kV超であると、特にIPS モードの液晶ディスプレイにおいては、水平方向に配された電極間に電位をかけるので、液晶ディスプレイの表面の帯電により、表示が乱れやすくなるおそれがある。

上記飽和帯電圧は、1.0kV以下であることがより好ましく、0.5kV以下であることが更に好ましい。下限値は限定されないが、例えば0.01kVである。

【0058】

上記飽和帯電圧は、JIS L1094に準拠して測定することができ、半減期測定法を挙げることができる。上記半減期測定法は、スタティックオネストメータH−0110(シシド静電気社製、測定条件;印加電圧10kV、距離20mm、25℃、40%RH)等の市販の測定器を使用して測定することができる。

具体的な測定方法としては、例えば、試料(4cm×4cm)をターンテーブルに固定し回転させて電圧を印可し、上記測定器により試料表面の耐電圧値(kV)を測定する。時間に対する耐電圧の減衰曲線を描くことにより、半減期(帯電量が初期値の半分に達するまでの時間)と飽和帯電圧を測定できる。

【0059】

ディスプレイに用いられる防眩層やハードコート層などの光学機能層が設けられた光学積層体は、屋外での使用を想定し、耐光性が求められる。耐光性の試験は、太陽光で自然暴露により行う方法があるが、劣化が生じるまでに長時間が必要であるため、通常人工光を照射する促進試験が行なわれる。促進試験には、光源として紫外線カーボンアークランプを用いる、カーボンアーク式耐光性試験機が使用できる。カーボンアーク式耐光性試験機による試験条件は、JIS K 5600−7−5に定められており、本明細書においてはこの試験条件に準じて測定した値を使用している。

耐光性試験機に発せされる紫外線により、透光性基体上に設けられた光学機能層は、分子鎖の開裂等の構造変化により特性の劣化が生じる恐れがある。このため、透光性基体上に積層される光学機能層や光学積層体には、耐光性が求められ、特に耐光性試験による帯電防止性の劣化の低減が求められる。

【0060】

液晶ディスプレイに使用される偏光板は、防眩層やハードコート層などの光学機能層が設けられたトリアセチルセルロース系保護フィルムと、染色されたポリビニルアルコールを延伸処理することにより得られる偏光子と、トリアセチルセルロース系保護フィルムが積層されることにより構成されている。なお、本明細書においては「偏光子」と「偏光基体」の文言を使用しているが、これらは同一のものを示している。

偏光子とトリアセチルセルロース系保護フィルムを貼合する際には、ケン化処理を行い、偏光子と保護フィルムの接着性を向上させる。ここで、ケン化処理は、防眩層等の塗工層(光学機能層)が設けられていないトリアセチルセルロースフィルム表面の親水化を目的として行われる。しかしながら、ケン化処理は光学機能層等の塗工層が設けられたフィルム全体を各種溶液に浸漬することにより行なわれるため、トリアセチルセルロースに設けられた光学機能層等の塗工層表面も処理されることとなる。

ケン化処理によるトリアセチルセルロース表面の親水化は、水の接触角の測定により確認でき、トリアセチルセルロースフィルム表面の水の接触角が、処理前に55°以上のものが、処理後に20°以下となればケン化処理が適切に行なわれているといえる。

ケン化処理は、アルカリ水溶液に浸漬、水洗、酸水溶液への浸漬による中和、水洗、および熱乾燥を通じて行なわれる。ここで、ケン化処理により、トリアセチルセルロースに設けられた塗工層を形成する成分のアルカリ水溶液や酸水溶液への溶出などによる特性の劣化の恐れが生じる。このため、トリアセチルセルロース系保護フィルム上に積層される光学機能層や光学積層体には、耐ケン化性が求められ、特にケン化処理による帯電防止性の劣化の低減が求められる。

さらに、偏光板に用いられる、トリアセチルセルロース系保護フィルムは、ケン化処理された防眩層等の塗工層が表面に表出され使用されるため、トリアセチルセルロース系保護フィルム上に積層される光学機能層や光学積層体には耐ケン化性と耐光性を併せて持つ必要が有る。

【0061】

光学機能層を含む本発明の光学積層体は、耐光性及び耐ケン化性に優れたものとなる。

すなわち、本発明の光学機能層および光学積層体は、放射照度500W/m2(測定波長範囲300〜700nm)、ブラックパネル温度50±5℃条件下での80時間の条件でのカーボンアーク式耐光性試験後の表面抵抗率R2と、未処理時の表面抵抗率R1との比(R2/R1)が104以下であることが必要であり、103以下であることが好ましく、102以下であることが特に好ましい。また、本発明の光学機能層および光学積層体は、未処理時の表面抵抗率R1と、ケン化処理後の表面抵抗率R3との比(R3/R1)が10以下であることが好ましく、5.0以下であることがさらに好ましく、1.0以下であることが特に好ましい。また、ケン化処理および放射照度500W/m2(測定波長範囲300〜700nm)、ブラックパネル温度50±5℃条件下での80時間の条件でのカーボンアーク式耐光性試験後の表面抵抗率R4と未処理時の表面抵抗率R1との比(R4/R1)が104以下であることが好ましく、103以下であることがさらに好ましく、102以下であることが特に好ましい。

【0062】

本発明の光学機能層および光学積層体は、画像鮮明性が5.0〜80.0の範囲(JIS K7105に従い0.5mm光学くしを用いて測定した値)が好ましく、20.0〜75.0がより好ましい。画像鮮明性が5.0未満ではコントラストが悪化し、80.0を超えると防眩性が悪化するため、ディスプレイ表面に用いる光学積層体に適さなくなる。

【0063】

本発明の光学機能層および光学積層体は、JIS K7105による全光線透過率が91.0%以上が好ましく、92.0%がより好ましく、更に好ましくは93.0%以上である。全光線透過率が91.0%未満ではコントラストが悪化し、ディスプレイ表面に用いる光学積層体に適さなくなる。

【0064】

本発明の光学積層体は、光学機能層の表面に微細な凹凸形状を有する。ここで、当該微細な凹凸形状は、好適には、ASME95に従い求められる平均傾斜から計算される平均傾斜角度が0.2〜1.4の範囲にあり、より好ましくは0.25〜1.2、更に好ましくは0.25〜1.0である。平均傾斜角度が0.2未満では防眩性が悪化し、平均傾斜角度が1.4を超えるとコントラストが悪化するため、ディスプレイ表面に用いる光学積層体に適さなくなる。

【0065】

また、本発明の光学積層体は、光学機能層の微細な凹凸形状として、表面粗さRaが0.05〜0.2μmであることが好ましく、0.05〜0.15μmであることがさらに好ましく、0.05〜0.10μmであることが特に好ましい。表面粗さRaが0.05μm未満であると、光学積層体の防眩性が不十分になる。表面粗さRaが0.2μm超であると、光学積層体のコントラストが悪化する。

【0066】

<光学積層体の製造方法>

透光性基体上に光学機能層形成用塗料を塗布する手法としては、通常の塗工方式や印刷方式が適用される。具体的には、エアドクターコーティング、バーコーティング、ブレードコーティング、ナイフコーティング、リバースコーティング、トランスファロールコーティング、グラビアロールコーティング、キスコーティング、キャストコーティング、スプレーコーティング、スロットオリフィスコーティング、カレンダーコーティング、ダムコーティング、ディップコーティング、ダイコーティング等のコーティングや、グラビア印刷等の凹版印刷、スクリーン印刷等の孔版印刷等の印刷等が使用できる。

【0067】

以下、本発明を実施例を用いて説明するが、本発明はこれらに制限されるものではない。

【0068】

(製造例1)合成スメクタイトの製造

10Lのビーカーに水4L を入れ、3号水ガラス(SiO2 28%、Na2 O9%、モル比3.22)860g を溶解し、95%硫酸162g を撹拌しながら一度に加えてケイ酸塩溶液を得る。次に水1L にMgCl2 ・6H2 O一級試薬(純度98%)560g を溶解し、これを前記ケイ酸溶液に加えて均質混合溶液を調製した。これを2N −NaOH溶液3.6L 中に撹拌しながら5分間で滴下した。得られた反応沈澱物を、直ちに日本ガイシ(株)製のクロスフロー方式による濾過システム〔クロスフロー濾過器(セラミック膜フィルター:孔径2μm、チューブラータイプ、濾過面積400cm2)、加圧:2kg/cm2、濾布:テトロン1310〕で濾過及び充分に水洗した後、水200mlとLi(OH)・H2 O 14.5gとよりなる溶液を加えてスラリー状とした。これをオートクレーブに移し、41kg/cm2、250℃で3時間、水熱反応させた。冷却後反応物を取出し、80℃で乾燥し、粉砕して下記式の合成スメクタイトを得た。この合成スメクタイトを分析したところ、次の組成のものが得られた。Na0.4 Mg2.6 Li0.4 Si4 O10(OH)2

また、メチレンブルー吸着法で測定した陽イオン交換容量が110ミリ当量/100g であった。

【0069】

(製造例2)合成スメクタイト系層状有機粘土Aの製造

製造例1で合成した合成スメクタイト20g を水道水1000mlに分散させて懸濁液とした。該合成スメクタイトの陽イオン交換容量の1.00倍相当量の次式(II)の第四級アンモニウム塩(98%含有品)を溶解した水溶液500mlを、前記合成スメクタイト懸濁液に添加し、撹拌しながら室温で2時間反応させた。生成物を固液分離、洗浄して副生塩類を除去した後、乾燥して合成スメクタイト系層状有機粘土Aを得た。

【0070】

【化7】

【0071】

(製造例3)電離放射線硬化型フッ化アクリレート B液の合成

500mlの反応フラスコ中、イソホロンジイソシアナート22.2g(0.1モル)のMIBK(メチルイソブチルケトン)100ml溶液に、エアーバブリングを行いながらペンタエリスリトールトリアクリレート59.6g(0.20モル)のMIBK50ml溶液を25℃で滴下した。滴下終了後、ジブチル錫ジラウレート0.3gを加え更に70℃で4時間加熱撹拌を行った。反応終了後、反応溶液を5%塩酸100mlで洗浄した。有機層を分取した後、40℃以下で溶媒を減圧留去することで無色透明粘稠液体のウレタンアクリレート80.5gを得た。200ml反応フラスコに、調製したウレタンアクリレート40.8g(0.05モル)、パーフルオロオクチルエチルメルカプタン71.9g(0.15モル)、MIBK60gを投入し均一とした。この混合溶液に25℃でトリエチルアミン1.0gを徐々に加えた。加え終わった後、さらに50℃で3時間撹拌した。反応終了後、50℃以下の条件でエバポレーターを用いて、トリエチルアミンを減圧留去し、さらに真空ポンプで乾燥することで、構造式1で示されるフッ素化アルキル基含有ウレタンアクリレートを含有し、アクリロイル基とパーフルオロオクチルエチルメルカプタンとの付加反応の位置が前記構造式1とは異なる化合物を更に含む混合物からなる電離放射線硬化型フッ化アクリレートB液を得た。

【0072】

【化8】

【0073】

(製造例4)ポリスチレンスルホン酸の合成

1000mlのイオン交換水に206gのスチレンスルホン酸ナトリウムを溶解し、80℃で撹拌しながら、予め10mlの水に溶解した1.14gの過硫酸アンモニウム酸化剤溶液を20分間滴下し、この溶液を12時間撹拌した。得られたスチレンスルホン酸ナトリウム含有溶液に10質量%に希釈した硫酸を1000ml添加し、限外ろ過法を用いてポリスチレンスルホン酸含有溶液の約1000ml溶液を除去し、残液に2000mlのイオン交換水を加え、限外ろ過法を用いて約2000ml溶液を除去した。上記の限外ろ過操作を3回繰り返した。さらに、得られたろ液に約2000mlのイオン交換水を添加し、限外ろ過法を用いて約2000ml溶液を除去した。この限外ろ過操作を3回繰り返した。得られた溶液中の水を減圧除去して、無色のポリスチレンスルホン酸の固形物を得た。

【0074】

(製造例5)ポリスチレンスルホン酸ドープポリ(3,4−エチレンジオキシチオフェン)(PSS−PEDOT)の合成

14.2gの3,4−エチレンジオキシチオフェンと、36.7gの製造例4で合成したポリスチレンスルホン酸を2000mlのイオン交換水に溶かした溶液とを20℃で混合した。これにより得られた混合溶液を20℃に保ち、掻き混ぜながら、200mlのイオン交換水に溶かした29.64gの過硫酸アンモニウムと8.0gの硫酸第二鉄の酸化触媒溶液とをゆっくり添加し、3時間撹拌して反応させた。得られた反応液に2000mlのイオン交換水を添加し、限外ろ過法を用いて約2000ml溶液を除去した。この操作を3回繰り返した。そして、得られた溶液に200mlの10質量%に希釈した硫酸と2000mlのイオン交換水とを加え、限外ろ過法を用いて約2000mlの溶液を除去し、これに2000mlのイオン交換水を加え、限外ろ過法を用いて約2000mlの液を除去した。この操作を3回繰り返した。さらに、得られた溶液に2000mlのイオン交換水を加え、限外ろ過法を用いて約2000mlの溶液を除去した。この操作を5回繰り返し、1.5質量%の青色のポリスチレンスルホン酸ドープポリ(3,4−エチレンジオキシチオフェン)(PSS−PEDOT)の水溶液を得た。

【0075】

(製造例6)ポリスチレンスルホン酸ドープポリ(3,4−エチレンジオキシチオフェン)(PSS−PEDOT)のイソプロピルアルコール分散液 C液の作成

製造例5で合成したポリスチレンスルホン酸ドープポリ(3,4−エチレンジオキシチオフェン)(PSS−PEDOT)の1.5質量%の水分散液100gをフラスコにとり、イソプロピルアルコール100gを添加、撹拌しながら、10%塩酸を0.5ml添加した。その後30分撹拌を継続した後、1時間放置した。得られたゲル状物を、グラスフィルターを用いて減圧ろ過、その後イソプロピルアルコール200gを添加、減圧ろ過という操作を8回繰り返した。固形分が完全に乾燥しない状態でグラスフィルターから取り出し、加熱質量減少から固形分質量を算出、固形分7.8%の湿潤青色固体15gを得た。イソプロピルアルコール15gをビーカーにとり、アミンアルキレンオキシド付加物(商品名:エソミンC/15、ライオンアクゾ社製)0.4gを添加した後、得られた湿潤青色固体15gを加えて、乳化分散機(商品名:TKホモディスパー、特殊機化工業製)を用い、回転数4000rpmで10分処理を行い、PSS−PEDOTイソプロピルアルコール分散液(C液)を得た(固形分濃度5%、水含有量20%以下)。

得られたPSS−PEDOTイソプロピルアルコール分散液(固形分濃度5%、水含有量20%以下)の平均粒子径をナノトラック粒子径分布測定装置UPA−EX150(日機装株式会社製)を使用し、モノディスパースモードにて測定した。ここで、平均粒子径(d50)は20nm、d90は40nmであった。

【0076】

(製造例7)4級アンモニウム塩基含有コポリマーD液 製造例

撹拌装置、窒素ガス導入管、温度計および還流冷却管を備えたフラスコに、n−ブチルメタクリレート 40g、ライトエステルDQ−100(共栄化学社製)50g、N,N−ジメチルアミノエチルメタクリレート5g、アクリル酸5g、メタノール

60g、メチルセロソルブ60gを仕込み、フラスコ内に窒素ガスを導入しながら30分撹拌して窒素置換を行った後、フラスコ内の内容物を75℃まで昇温した。次いでAIBN(アゾビスイソブチロニトリル)0.5gをフラスコ内に添加した。フラスコ内の内容物を75℃に維持しながら1時間毎にAIBN0.5gを2回添加した。最初のAIBNの添加から9時間後室温まで冷却してポリマー濃度45%の4級アンモニウム塩基含有コポリマーD液を得た。得られた共重合体について、GPCによる測定を行ったところ、質量平均分子量は100,000であった。また、ポリマーのSP値を測定したところ12.15であった。

【実施例1】

【0077】

前記、層状有機粘土A、電離放射線硬化型フッ化アクリレートB液、PSS−PEDOTイソプロピルアルコール分散液C液を含む表1記載の所定の混合物をディスパーにて30分間撹拌することによって得られた光学機能層形成用の塗料を、膜厚80μm、全光線透過率92%からなる透明基体のTACフィルム(富士フィルム社製;TD80UL)の片面上にロールコーティング方式にて塗布(ラインスピード;20m/分)し、30〜50℃で20秒間予備乾燥を経た後、100℃で1分間乾燥し、窒素雰囲気(窒素ガス置換)中で紫外線照射(ランプ;集光型高圧水銀灯、ランプ出力;120W/cm、灯数:4灯、照射距離;20cm)を行うことで塗工膜を硬化させた。このようにして、厚さ5.5μmの光学機能層を有する実施例1の光学積層体を得た。

【実施例2】

【0078】

光学機能層形成用塗料を表1記載の所定の混合液に変更した以外は、実施例1と同様にして、厚さ5.8μmの光学機能層を有する実施例2の光学積層体を得た。

【0079】

[比較例1]

光学機能層形成用塗料を、4級アンモニウム塩基含有コポリマーD液を含む表1記載の所定の混合液に変更した以外は、実施例1と同様にして、厚さ4.0μmの光学機能層を有する比較例1の光学積層体を得た。

【0080】

[比較例2]

光学機能層形成用塗料を、導電材料を含まない表1記載の所定の混合液に変更した以外は、実施例1と同様にして、厚さ5.6μmの光学機能層を有する比較例2の光学積層体を得た。

【0081】

【表1】

【0082】

<評価方法>

次に実施例および比較例の光学積層体について、下記の項目について評価を行った。

【0083】

(ケン化処理)

光学積層体のケン化処理は以下の手順に従う。光学積層体を構成するTACフィルム表面の水の接触角を測定したところ、ケン化処理前に55°以上であったものがケン化処理後に20°以下になっていたため、ケン化処理が適切に行われていることを確認した。

(1)55℃、6%の水酸化ナトリウム水溶液に2分間浸漬。

(2)30秒間水洗。

(3)35℃、0.1規定の硫酸に30秒間浸漬。

(4)30秒間水洗。

(5)120℃、1分間、熱風乾燥。

上記で得られた各光学積層体について、初期(ケン化処理および耐候性試験を行っていない段階)の表面抵抗率(R1)、ケン化処理後の表面抵抗率(R3)を測定した。ここで、R3/R1が10未満のものを○、10以上のものを×とした。

【0084】

(耐光性試験)

耐光性試験は、以下の条件にて行った。

試験機 ;カーボンアーク式耐光性試験機(スガ試験機(株)製耐光性試験機)

品 名;「紫外線オートフェードメーターU48AU−B」)

試験条件;ブラックパネル温度;50±5℃

放射照度;500W/m2(測定波長範囲300〜700nm)

照射時間;80時間

上記で得られた光学積層体について、初期(ケン化処理および耐候性試験を行っていない段階)の表面抵抗率(R1)、カーボンアーク式耐光性試験後の表面抵抗率(R2)を測定した。R2/R1が104以下のものを○、104を超えるものを×とした。また、上記で得られた光学積層体について、初期(ケン化処理および耐候性試験を行っていない段階)の表面抵抗率(R1)、ケン化処理およびカーボンアーク式耐光性試験後の表面抵抗率(R4)を測定した。R4/R1が104未満のものを○、104を超えるものを×とした。

【0085】

(全光線透過率)

全光線透過率は、JIS K7105に従い、ヘイズメーター(商品名:NDH2000、日本電色社製)を用いて測定した。

【0086】

(ヘイズ値)

ヘイズ値は、JIS K7105に従い、ヘイズメーター(商品名:NDH2000、日本電色社製)を用いて測定した。

【0087】

(表面粗さ)

表面粗さRaは、JIS B0601−1994に従い、表面粗さ測定器(商品名:サーフコーダSE1700α、小坂研究所社製)を用いて測定した。

【0088】

(平均傾斜角度)

平均傾斜角度は、ASME95に従い、表面粗さ測定器(商品名:サーフコーダSE1700α、小坂研究所社製)を用いて平均傾斜を求め、次式に従って平均傾斜角度を算出した。

平均傾斜角度=tan−1(平均傾斜)

【0089】

(画像鮮明性)

JIS K7105に従い、写像性測定器(商品名:ICM−1DP、スガ試験機社製)を用い、測定器を透過モードに設定し、光学くし幅0.5mmにて測定した。

【0090】

(防眩性)

防眩性は、画像鮮明性の値が0〜80のとき○、81〜100のとき×とした。

【0091】

(表面抵抗率)

表面抵抗率は、JIS K6911に従い、高抵抗率計(商品名:Hiresta−UP、三菱化学製)を用いて測定した。測定は、サンプルを20℃ 65%RH環境下で1時間調湿した後、20℃ 65%RHの条件で行った。表面抵抗率の測定は、光学積層体の光学機能層の表面側から、印加電圧250V、印加時間10秒で実施した。

1.0×109Ω/□以下のとき◎、1.0×109Ω/□超1.0×1010Ω/□以下のとき○、1.0×1010Ω/□超〜1.0×1012Ω/□以下のとき△、1.0×1012Ω/□を超えるときを×とした。

【0092】

(飽和帯電圧)

飽和帯電圧は、スタティックオネストメータH−0110(シシド静電気社製)を用いて、印加電圧10kV、距離20mm、25℃、40%RHの条件下で、JIS L1094に従い測定した。

【0093】

(耐スクラッチ性)

日本スチールウール社製のスチールウール#0000を耐磨耗試験機(Fu Chien社製 Abrasion Tester、Model;339)に取り付け、光学機能層面を荷重250g/cm2にて10回往復させた。その後、磨耗部分の傷を蛍光灯下で確認した。傷の数が0本のとき◎、傷の数が1〜10本未満のとき○、傷の数が10〜30本未満のとき△、傷の数が30本以上のとき×とした。

【0094】

(明室コントラスト)

明室コントラストは、実施例及び比較例の光学積層体において、光学機能層の形成面と反対面に、無色透明な粘着層を介して液晶表示装置(商品名:LC−37GX1W、シャープ社製)の画面表面に貼り合せ、液晶表示装置画面の正面上方60°の方向から蛍光灯(商品名:HH4125GL、ナショナル社製)にて液晶ディスプレイ表面の照度が200ルクスとなるようにした後、液晶表示装置を白表示及び黒表示としたときの輝度を色彩輝度計(商品名:BM−5A、トプコン社製)にて測定し、得られた黒表示時の輝度(cd/m2)と白表示時の輝度(cd/m2)を以下の式にて算出した時の値が、800以下のとき×、801以上のとき○とした。

コントラスト=白表示の輝度/黒表示の輝度

【0095】

(暗室コントラスト)

暗室コントラストは、実施例及び比較例の光学積層体において、光学機能層の形成面と反対面に、無色透明な粘着層を介して液晶表示装置(商品名:LC−37GX1W、シャープ社製)の画面表面に貼り合せ、暗室条件下で液晶表示装置を白表示及び黒表示としたときの輝度を色彩輝度計(商品名:BM−5A、トプコン社製)にて測定し、得られた黒表示時の輝度(cd/m2)と白表示時の輝度(cd/m2)を以下の式にて算出した時の値が、900〜1100のとき×、1101〜1300のとき△、1301〜1500のとき○とした。

コントラスト=白表示の輝度/黒表示の輝度

【0096】

得られた結果を表2および表3に示した。

【0097】

【表2】

【0098】

【表3】

【0099】

上記のように本発明によれば、一層構成で、優れた帯電防止性能を有し、かつ耐ケン化性、耐光性および耐スクラッチ性に優れた光学積層体、偏光板およびそれを用いた表示装置を提供することができる。

【符号の説明】

【0100】

1 光学積層体

10 透光性基体

20 光学機能層

21 表層

【特許請求の範囲】

【請求項1】

透光性基体上に、直接あるいは他の層を介して、少なくとも導電材料を含有する光学機能層を少なくとも設けた光学積層体であって、該光学積層体表面のカーボンアーク式耐光性試験後の表面抵抗率が1.0×1012Ω/□以下であり、かつカーボンアーク式耐光性試験前後の表面抵抗率の比(R2/R1;R1=カーボンアーク式耐光性試験前の表面抵抗率、R2=カーボンアーク式耐光性試験後の表面抵抗率)が104以下であることを特徴とする光学積層体。

【請求項2】

カーボンアーク式耐光性試験後の飽和帯電圧が、1.5kV以下であることを特徴とする請求項1に記載の光学積層体。

【請求項3】

前記光学機能層が、樹脂成分と、透光性微粒子あるいは凝集により凹凸を形成できる無機成分の少なくとも一種とを含有してなることを特徴とする請求項1または2に記載の光学積層体。

【請求項4】

前記光学機能層が、電離放射線硬化型フッ化アクリレートを含有することを特徴とする請求項1乃至3のいずれかに記載の光学積層体。

【請求項5】

前記光学機能層が、π共役系導電性高分子と高分子ドーパントの複合体を含有することを特徴とする請求項1乃至4のいずれかに記載の光学積層体。

【請求項6】

ケン化処理後の表面抵抗率が1.0×1010Ω/□以下であることを特徴とする請求項1乃至5のいずれかに記載の光学積層体。

【請求項7】

請求項1乃至6のいずれかに記載の光学積層体が、偏光基体上に積層されてなることを特徴とする偏光板。

【請求項8】

請求項1乃至6のいずれかに記載の光学積層体が具備されてなることを特徴とする表示装置。

【請求項1】

透光性基体上に、直接あるいは他の層を介して、少なくとも導電材料を含有する光学機能層を少なくとも設けた光学積層体であって、該光学積層体表面のカーボンアーク式耐光性試験後の表面抵抗率が1.0×1012Ω/□以下であり、かつカーボンアーク式耐光性試験前後の表面抵抗率の比(R2/R1;R1=カーボンアーク式耐光性試験前の表面抵抗率、R2=カーボンアーク式耐光性試験後の表面抵抗率)が104以下であることを特徴とする光学積層体。

【請求項2】

カーボンアーク式耐光性試験後の飽和帯電圧が、1.5kV以下であることを特徴とする請求項1に記載の光学積層体。

【請求項3】

前記光学機能層が、樹脂成分と、透光性微粒子あるいは凝集により凹凸を形成できる無機成分の少なくとも一種とを含有してなることを特徴とする請求項1または2に記載の光学積層体。

【請求項4】

前記光学機能層が、電離放射線硬化型フッ化アクリレートを含有することを特徴とする請求項1乃至3のいずれかに記載の光学積層体。

【請求項5】

前記光学機能層が、π共役系導電性高分子と高分子ドーパントの複合体を含有することを特徴とする請求項1乃至4のいずれかに記載の光学積層体。

【請求項6】

ケン化処理後の表面抵抗率が1.0×1010Ω/□以下であることを特徴とする請求項1乃至5のいずれかに記載の光学積層体。

【請求項7】

請求項1乃至6のいずれかに記載の光学積層体が、偏光基体上に積層されてなることを特徴とする偏光板。

【請求項8】

請求項1乃至6のいずれかに記載の光学積層体が具備されてなることを特徴とする表示装置。

【図1】

【公開番号】特開2011−76081(P2011−76081A)

【公開日】平成23年4月14日(2011.4.14)

【国際特許分類】

【出願番号】特願2010−196767(P2010−196767)

【出願日】平成22年9月2日(2010.9.2)

【出願人】(000153591)株式会社巴川製紙所 (457)

【Fターム(参考)】

【公開日】平成23年4月14日(2011.4.14)

【国際特許分類】

【出願日】平成22年9月2日(2010.9.2)

【出願人】(000153591)株式会社巴川製紙所 (457)

【Fターム(参考)】

[ Back to top ]