光学積層体およびその製造方法、並びにそれを用いた偏光板および表示装置

【課題】 防眩性と高コントラストを両立することができる光学積層体およびその製造方法と、当該光学積層体を具備してなる偏光板、および当該光学積層体または当該偏光板を具備してなる表示装置を提供する。

【解決手段】 透光性基体と、上記透光性基体上に設けられた、少なくとも1層の光学機能層とを備え、上記光学機能層はドメイン構造を有し、上記光学機能層の膜厚Dと上記光学機能層に含有されてなる透光性微粒子の平均粒子径rが、3×r<D≦10×rの関係式で示される範囲にあることを特徴とする光学積層体。

【解決手段】 透光性基体と、上記透光性基体上に設けられた、少なくとも1層の光学機能層とを備え、上記光学機能層はドメイン構造を有し、上記光学機能層の膜厚Dと上記光学機能層に含有されてなる透光性微粒子の平均粒子径rが、3×r<D≦10×rの関係式で示される範囲にあることを特徴とする光学積層体。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、液晶ディスプレイ(LCD)やプラズマディスプレイ(PDP)等のディスプレイ表面に設ける光学積層体およびその製造方法に関し、当該光学積層体を具備してなる偏光板、および当該光学積層体または当該偏光板を具備してなる表示装置に関する。

【背景技術】

【0002】

液晶ディスプレイ、CRT(ブラウン管)ディスプレイ、プロジェクションディスプレイ、プラズマディスプレイ、エレクトロルミネッセンスディスプレイ等の画像表示装置における画像表示面は、取り扱い時に傷がつかないように、耐擦傷性を付与することが要求される。そのため、上記ディスプレイ表面には光学積層体が配置される。この光学積層体は、ポリエチレンテレフタレート(以下、「PET」という。)やトリアセチルセルロース(以下、「TAC」という。)等の透光性基体上に、光学機能層が積層された構成を有するものである。

【0003】

光学機能層は所望の性質を具備してなるものである。例えば、光学機能層がハードコート性を有する光学積層体は、ハードコート層を具備したハードコートフィルムとして使用することができる。また、光学機能層の表面に微細凹凸構造が形成されてなる光学積層体は、ハードコートフィルムとして使用できるとともに、防眩層を具備した防眩フィルムとしても使用することができる。さらにまた、光学機能層として光拡散層や低屈折率層を使用することもできる。これらのハードコート層や防眩層等の光学機能層を単層で使用あるいは複数の層を組み合わせることにより、所望の機能を具備した光学積層体の開発が進められている。

【0004】

ディスプレイの最表面に防眩フィルムを用いた場合には、明るい部屋での使用の際に、光の拡散により黒表示の画像が白っぽくなり、コントラストが低下する問題があった。このため、防眩性を低減させてでも、高コントラストを達成できる防眩フィルムが求められている(高コントラストAG)。すなわち、防眩性とコントラストは相反する性質であるため、両者を満足させることは困難であった。

【0005】

そこで、防眩性とコントラストを両立することができる防眩フィルムの開発が進められている(例えば、特許文献1参照)。特許文献1に記載の防眩フィルムは、溶剤の揮発時に発生する対流により塗工層表面にベナードセル構造を形成した後、塗工層に含まれる樹脂を硬化するものである。当該方法によって形成された防眩フィルムを構成する防眩層の膜厚は、防眩層に包含される微粒子の平均粒径以上、上記微粒子の平均粒径の3倍以下の範囲に設定される。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特許第4238936号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、特許文献1に記載の防眩フィルムにより防眩性とコントラストの両立がある程度できるものの、防眩性およびコントラストが不十分であった。この一因として、特許文献1に記載の防眩フィルムでは防眩層の面内方向に微粒子が凝集するものの、防眩層の膜厚が防眩層に包含される微粒子の平均粒径以上、上記微粒子の平均粒径の3倍以下の範囲にあるため、微粒子の凝集が進みにくいこととが挙げられる。微粒子の凝集が進みにくいと、防眩層表面の凹凸構造が小さくなるため防眩性が不足してしまう。また、防眩層の膜厚に対して微粒子の平均粒径が大きいため、表面に形成される凹凸の平均傾斜角度が大きくなり明室コントラストが不十分になってしまう。

【0008】

そこで、本発明は、防眩性と高コントラストを両立することができる光学積層体およびその製造方法と、当該光学積層体を具備してなる偏光板、および当該光学積層体または当該偏光板を具備してなる表示装置を提供することを目的とする。

【課題を解決するための手段】

【0009】

本発明は下記の技術的構成により、上記課題を達成したものである。

【0010】

(1)透光性基体と、上記透光性基体上に設けられた少なくとも1層の光学機能層とを備え、上記光学機能層はドメイン構造を有し、上記光学機能層の膜厚Dと上記光学機能層に含有されてなる透光性微粒子の平均粒子径rが、3×r<D≦10×rの関係式で示される範囲にあることを特徴とする光学積層体。

(2)前記光学機能層の膜厚Dが2μm〜15μmの範囲にあることを特徴とする前記(1)に記載の光学積層体。

(3)前記光学機能層に含まれる透光性微粒子の平均粒子径rが0.5μm〜5.0μmの範囲にあることを特徴とする前記(1)または(2)に記載の光学積層体。

(4)前記光学機能層に形成されるドメイン構造が、1mm2当たり20個〜1000個の範囲にあることを特徴とする前記(1)〜(3)のいずれかに記載の光学積層体。

(5)前記光学機能層表面における算術平均粗さRaが0.05μm〜0.20μmの範囲内にあることを特徴とする前記(1)〜(4)のいずれかに記載の光学積層体。

(6)前記光学機能層表面における凹凸平均間隔Smが50μm〜200μmの範囲内にあることを特徴とする前記(1)〜(5)のいずれかに記載の光学積層体。

(7)前記光学機能層表面における平均傾斜角度が0.2°〜1.4°の範囲内にあることを特徴とする前記(1)〜(6)のいずれかに記載の光学積層体。

(8)前記(1)〜(7)のいずれかに記載の光学積層体を具備してなることを特徴とする偏光板。

(9)前記(1)〜(7)のいずれかに記載の光学積層体を具備してなることを特徴とする表示装置。

(10)樹脂成分と透光性微粒子と第1の溶媒および第2の溶媒を混合した塗料を、透光性基体上に塗布して塗布層を形成し、上記塗布層に含まれる上記第1および第2の溶媒を揮発させる際に塗布層に対流を発生させてドメイン構造を形成させた後、上記塗料に含まれる樹脂成分を硬化させて光学機能層を形成させ、上記光学機能層の膜厚Dと上記光学機能層に含有されてなる透光性微粒子の平均粒子径rが、3×r<D≦10×rの関係式を満たすことを特徴とする光学積層体の製造方法。

【発明の効果】

【0011】

本発明によれば、防眩性と高コントラストを両立することができる光学積層体およびその製造方法と、当該光学積層体を具備してなる偏光板、および当該光学積層体または当該偏光板を具備してなる表示装置を提供することができる。

【図面の簡単な説明】

【0012】

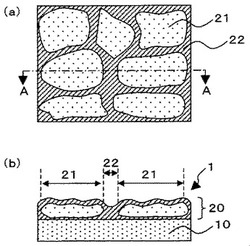

【図1】本発明を構成する光学機能層中のドメイン構造を説明するための図であって、(a)拡大平面図、(b)拡大側断面図である。

【図2】実施例1の光学積層体の光学顕微鏡写真である。

【図3】実施例2の光学積層体の光学顕微鏡写真である。

【図4】実施例3の光学積層体の光学顕微鏡写真である。

【図5】実施例4の光学積層体の光学顕微鏡写真である。

【図6】比較例1の光学積層体の光学顕微鏡写真である。

【図7】比較例3の光学積層体の光学顕微鏡写真である。

【図8】比較例4の光学積層体の光学顕微鏡写真である。

【発明を実施するための形態】

【0013】

本形態に係る光学積層体は、透光性基体上に光学機能層を設けた構成であって、上記光学機能層がドメイン構造を有する。図1は光学機能層中のドメイン構造を模式的に表した図である。(a)が光学積層体(光学機能層)の表面構造を示した平面図、(b)が光学積層体の側断面構造を示した側断面図である。

なお、図1は概念図を示したものであって、実際の縮尺とは異なる場合がある。

【0014】

図1(a)は、本発明を構成する光学機能層の拡大平面図である。本発明を構成する光学機能層中にはドメイン構造21が複数個存在し、複数のドメイン構造は隣接して存在する。また、隣接したドメイン構造の間隙には非ドメイン構造22が存在する。ドメイン構造21は透光性微粒子の凝集体であり、非ドメイン構造22は樹脂成分または凝集せずに個々に存在する透光性微粒子である。

【0015】

図1(b)は、図1(a)に示すA−A線における断面図である。光学機能層20は透光性基体10上に形成される。ドメイン構造21が存在する上部(光学機能層20の表面側)には主に凸構造が形成され、非ドメイン構造22が存在する上部には凹構造が形成される。すなわち、ドメイン構造と非ドメイン構造により光学機能層の表面凹凸が形成される。なお、ドメイン構造21は透光性微粒子の凝集体であることから、透光性微粒子の凝集状態に伴いドメイン構造21の上部には凸構造だけでなく凹凸構造が形成される。

ドメイン構造により形成される光学機能層の表面凹凸は、従来の微粒子を用いて作成した表面凹凸と比較し平均傾斜角度が小さくなるため、表面における光拡散が小さくなり高コントラスト性能を発現するのに有利となる。

【0016】

ドメイン構造は透光性微粒子の凝集体であるが、凝集した透光性微粒子の数は100個以上であることが好ましく、300個以上であることがさらに好ましく、500個以上であることが特に好ましい。凝集した透光性微粒子の数は多いほど好ましい。多くの透光性微粒子が集まることにより、光学機能層になだらかな表面凹凸構造を形成することができ、高コントラストに寄与する。

【0017】

単位面積当たりのドメイン構造の数は、1mm2範囲内に20〜1000個であることが好ましく、30〜500個であることがさらに好ましく、50〜300個であることが特に好ましい。ドメイン構造の数を当該範囲にした光学機能層を有する光学積層体は、防眩性と高コントラストを達成することができる光学積層体として好ましく使用することができる。20個未満だと表面凹凸の間隔が大きくなりギラツキが発生する問題がある。1000個超だと表面凹凸の数が増え、平均傾斜角度が大きくなったり、また凹凸間隔が小さくなりコントラストが低下する問題がある。

【0018】

ドメイン構造の数を増大させるとドメイン構造の大きさが小さくなり、ドメイン構造の数を減少させるとドメイン構造の大きさが大きくなるといった相補的な関係にある。

ドメイン構造の数を調節する方法としては、例えば、光学機能層の膜厚を調節する方法が挙げられる。より具体的には、光学機能層の膜厚を増大させるとドメイン構造が大きくなるためドメイン構造の数は減少し、光学機能層の膜厚を減少させるとドメイン構造が小さくなるためドメイン構造の数は増大する。

【0019】

光学機能層の膜厚D(μm)と透光性微粒子の平均粒子径r(μm)を、3×r<D≦10×rの関係式を満たすように調整することにより、防眩性と高コントラストを両立しやすくなる。3.5×r≦D≦9×rであることがさらに好ましく、4×r≦D≦8×rであることが特に好ましい。Dの下限値が3×r以下であると光学機能層表面の凹凸形状が小さくなり、防眩性が不足する。Dの上限値が10×r超であると、光学積層体にカールが発生しやすくなる。

【0020】

透光性微粒子が凝集してなるドメイン構造は、その径(長径または短径のいずれか一方)が50〜100μmの範囲内にあれば好ましい。

当該範囲内のドメイン構造により形成された表面凹凸は、入射した光を散乱させやすくなるため防眩性が向上する。

【0021】

ドメイン構造は任意の形状を有する。ドメイン構造の形状としては、例えば、円型、楕円型、O字型、コの字型、L字型、あるいはこれらの形状を組み合わせた多角形型を挙げることができる。隣接して存在するドメイン構造はそれぞれ独立して任意の形状を有する。

【0022】

本発明を構成する光学機能層は直接または他の層を介して透光性基体に積層され、透光性基体の片面に積層されていても両面に積層されていてもよい。更には、光学積層体は他の層を有していてもよい。他の層としては、例えば、光拡散層、防汚層、偏光基体、低反射層、他の機能付与層(例えば、帯電防止層、紫外線・近赤外線(NIR)吸収層、ネオンカット層、電磁波シールド層、ハードコート層)、を挙げることができる。また、当該他の層の位置は、例えば、偏光基体の場合には前記光学機能層とは反対面の前記透光性基体上とし、低反射層の場合には前記光学機能層上とし、他の機能性付与層の場合には前記光学機能層の下層とする。偏光基体、透光性基体および光学機能層が積層されてなる積層体は、偏光板として使用することができる。なお、偏光基体、透光性基体および光学機能層は直接積層されていてもよいし、粘着層等の他の層を介して積層されていてもよい。

【0023】

<ドメイン構造を形成する方法>

ドメイン構造は、透光性微粒子の凝集に伴う対流を利用して製造できる。詳しくは、樹脂成分と透光性微粒子と溶媒とを含む溶液(塗料)を透光性基体上に塗布し、溶媒の揮発に伴って対流を発生させる乾燥工程、及び乾燥した塗膜を硬化する硬化工程を経て製造できる。より具体的には、通常、前記溶液を透光性基体にコーティングし、塗布層から溶媒を蒸発させることにより行うことができる。

凝集と対流との併用における詳しいメカニズムは解明できていないが、次のように推定できる。

(1)対流と凝集とを併用することにより、まず、塗布後の塗布層に対流ドメインが発生する。

(2)次に、それぞれの対流ドメイン内で凝集が発生し、凝集の構造は時間とともに巨大化していくが、対流のドメイン壁で凝集の成長は止まる。

(3)その結果として、対流ドメインのサイズ、配列に応じた間隔に制御され、凝集構造に伴うドメイン構造が形成される。

表面凹凸は、表面凸部を形成している部分がドメイン構造を形成する。本発明におけるドメイン構造に伴う表面凹凸は、従来の微粒子を用いて作成した表面凹凸と比較し平均傾斜角度が小さくなり、表面における光拡散が小さくなり高コントラスト性能を発現するのに有利となる。

以下、本発明を構成する層毎に、好ましく使用することができる材料を説明する。

【0024】

<透光性基体>

本最良形態に係る透光性基体としては、透光性である限り特に限定されず、石英ガラスやソーダガラス等のガラスも使用可能であるが、PET、TAC、ポリエチレンナフタレート(PEN)、ポリメチルメタクリレート(PMMA)、ポリカーボネート(PC)、ポリイミド(PI)、ポリエチレン(PE)、ポリプロピレン(PP)、ポリビニルアルコール(PVA)、ポリ塩化ビニル(PVC)、シクロオレフィンコポリマー(COC)、含ノルボルネン樹脂、ポリエーテルスルホン、セロファン、芳香族ポリアミド等の各種樹脂フィルムを好適に使用することができる。なお、PDP、LCDに用いる場合は、PETフィルム、TACフィルムおよび含ノルボルネン樹脂フィルムから選ばれる1種を使用することがより好ましい。

【0025】

これら透光性基体の透明性は高いものほど良好であるが、全光線透過率(JIS K7105)としては80%以上、より好ましくは90%以上が良い。また、透光性基体の厚さとしては、軽量化の観点からは薄い方が好ましいが、その生産性やハンドリング性を考慮すると、1〜700μmの範囲のもの、好ましくは25〜250μmを使用することが好適である。

【0026】

透光性基体表面に、アルカリ処理、コロナ処理、プラズマ処理、スパッタ処理などのトリートメント処理、界面活性剤、シランカップリング剤などのプライマーコーティング、Si蒸着などの薄膜ドライコーティングなどを施すことで、透光性基体と光学機能層との密着性を向上させ、当該光学機能層の物理的強度、耐薬品性を向上させることができる。また、透光性基体と光学機能層との間に他の層を設ける場合も、上記同様の方法で、各層界面の密着性を向上させ、当該光学機能層の物理的強度、耐薬品性を向上させることができる。

【0027】

<光学機能層>

光学機能層は樹脂成分、透光性微粒子および溶剤を含有する塗料を透光性基体上に塗布し、上記溶剤を揮発させた後、上記樹脂成分を硬化させて形成することができる。光学機能層には他の任意成分を含有させてもよい。

光学機能層の厚さは2.0〜15.0μmの範囲であることが好ましく、より好ましくは3.0〜10.0μmの範囲であり、さらに好ましくは4.0〜9.0μmの範囲である。光学機能層が2.0μmより薄い場合は、紫外線硬化型時に酸素阻害による硬化不良を起こし、光学機能層の耐磨耗性が劣化しやすくなる。光学機能層が15.0μmより厚い場合は、光学機能層の硬化収縮によるカールの発生や、マイクロクラックの発生、透光性基体との密着性の低下、さらには光透過性の低下が生じてしまう。そして、膜厚の増加に伴う必要塗料量の増加によるコストアップの原因ともなる。

光学機能層に表面凹凸構造を形成させることにより防眩層として使用することができる。また、透光性基体上に防眩層を有する積層体は、防眩フィルムとして使用することができる。

【0028】

(樹脂成分)

光学機能層を構成する樹脂成分としては、硬化後の皮膜として十分な強度を持ち、透明性のあるものを特に制限なく使用できる。前記樹脂成分としては熱硬化型樹脂、熱可塑型樹脂、電離放射線硬化型樹脂、二液混合型樹脂などがあげられるが、これらのなかでも、電子線や紫外線照射による硬化処理にて、簡易な加工操作にて効率よく硬化することができる電離放射線硬化型樹脂が好適である。

【0029】

電離放射線硬化型樹脂としては、アクリロイル基、メタクリロイル基、アクリロイルオキシ基、メタクリロイルオキシ基等のラジカル重合性官能基や、エポキシ基、ビニルエーテル基、オキセタン基等のカチオン重合性官能基を有するモノマー、オリゴマー、プレポリマーを単独で、または適宜混合した組成物が用いられる。モノマーの例としては、アクリル酸メチル、メチルメタクリレート、メトキシポリエチレンメタクリレート、シクロヘキシルメタクリレート、フェノキシエチルメタクリレート、エチレングリコールジメタクリレート、ジペンタエリスリトールヘキサアクリレート、トリメチロールプロパントリメタクリレート、ペンタエリスリトールトリアクリレート等を挙げることができる。オリゴマー、プレポリマーとしては、ポリエステルアクリレート、ポリウレタンアクリレート、多官能ウレタンアクリレート、エポキシアクリレート、ポリエーテルアクリレート、アルキットアクリレート、メラミンアクリレート、シリコーンアクリレート等のアクリレート化合物、不飽和ポリエステル、テトラメチレングリコールジグリシジルエーテル、プロピレングリコールジグリシジルエーテル、ネオペンチルグリコールジグリシジルエーテル、ビスフェノールAジグリシジルエーテルや各種脂環式エポキシ等のエポキシ系化合物、3−エチル−3−ヒドロキシメチルオキセタン、1,4−ビス{[(3−エチル−3−オキセタニル)メトキシ]メチル}ベンゼン、ジ[1−エチル(3−オキセタニル)]メチルエーテル等のオキセタン化合物を挙げることができる。これらは単独、もしくは複数混合して使用することができる。

これら電離放射線硬化型樹脂の中で、官能基数が3個以上の多官能モノマーは、硬化速度が上がることや硬化物の硬度が向上させることができる。また、多官能ウレタンアクリレートを使用することにより、硬化物の硬度や柔軟性などを付与することができる。

【0030】

電離放射線硬化型樹脂として、電離放射線硬化型フッ化アクリレートを使用することができる。電離放射線硬化型フッ化アクリレートは、他のフッ化アクリレートと比較して電離放射線硬化型であることにより、分子間での架橋が起きるため耐薬品性に優れ、ケン化処理後にも十分な防汚性を発現するといった効果が奏される。また、電離放射線硬化型フッ化アクリレートの配合量を増やすことにより、ドメイン構造の大きさを増大させるとともに、単位面積あたりのドメイン構造数を減少させることができる。光学機能層中に含まれる電離放射線硬化型フッ化アクリレートの割合は特に限定されないが、光学機能層を構成する樹脂組成物中の固形成分の全質量100質量部中、0.05〜50質量%が好適であり、0.2〜20質量%がより好適である。電離放射線硬化型フッ化アクリレートの配合量が0.05質量%よりも少ないと、撥水効果、滑り性が低下し、耐スクラッチ性、防汚性、耐薬品性が悪くなる。電離放射線硬化型フッ化アクリレートの配合量が50質量%よりも多いと、製膜性が悪くなる可能性がある。

ここで、電離放射線硬化型樹脂及び透光性微粒子等の光学機能層中の固形分を総称して、「樹脂組成物」とする。その他、任意で電離放射線硬化型フッ化アクリレートや帯電防止剤等の成分が含まれていてもよい。

【0031】

電離放射線硬化型フッ化アクリレートとしては、例えば、2−(パーフルオロデシル)エチルメタクリレート、2−(パーフルオロ−7−メチルオクチル)エチルメタクリレート、3−(パーフルオロ−7−メチルオクチル)−2−ヒドロキシプロピルメタクリレート、2−(パーフルオロ−9−メチルデシル)エチルメタクリレート、3−(パーフルオロ−8−メチルデシル)−2−ヒドロキシプロピルメタクリレート、3−パーフルオロオクチル−2−ヒドロキシルプロピルアクリレート、2−(パーフルオロデシル)エチルアクリレート、2−(パーフルオロ−9−メチルデシル)エチルアクリレート、ペンタデカフルオロオクチル(メタ)アクリレート、ウナデカフルオロヘキシル(メタ)アクリレート、ノナフルオロペンチル(メタ)アクリレート、ヘプタフルオロブチル(メタ)アクリレート、オクタフルオロペンチル(メタ)アクリレート、ペンタフルオロプロピル(メタ)アクリレート、トリフルオロ(メタ)アクリレート、トリイソフルオロイソプロピル(メタ)アクリレート、トリフルオロエチル(メタ)アクリレート、下記化合物(i)〜(xxxi)などを用いることができる。尚、下記化合物はいずれもアクリレートの場合を示したものであり、式中のアクリロイル基はいずれもメタクリロイル基に変更可能である。

【0032】

【化1】

【0033】

【化2】

【0034】

【化3】

【0035】

【化4】

【0036】

【化5】

【0037】

これらは、単独若しくは複数種類混合して使用することも可能である。フッ化アクリレートの内、ウレタン結合を持つフッ化アルキル基含有ウレタンアクリレートが、硬化物の耐磨耗性と伸び及び柔軟性の点より好ましい。また、フッ化アクリレートの中でも、多官能フッ化アクリレートが好適である。尚、ここでの多官能フッ化アクリレートとは2個以上(好適には3個以上、より好適には4個以上)の(メタ)アクリロイルオキシ基を有するものを意味する。

【0038】

電離放射線硬化型樹脂は、そのままで電子線照射により硬化可能であるが、紫外線照射による硬化を行う場合は、光重合開始剤の添加が必要である。なお、用いられる放射線としては、紫外線、可視光線、赤外線、電子線のいずれであってもよい。また、これらの放射線は、偏光であっても無偏光であってもよい。

光重合開始剤としては、アセトフェノン系、ベンゾフェノン系、チオキサントン系、ベンゾイン、ベンゾインメチルエーテル等のラジカル重合開始剤、芳香族ジアゾニウム塩、芳香族スルホニウム塩、芳香族ヨードニウム塩、メタロセン化合物等のカチオン重合開始剤を単独または適宜組み合わせて使用することができる。

【0039】

また、電離放射線硬化型樹脂にレベリング剤、帯電防止剤等の添加剤を含有させることができる。レベリング剤は、塗膜表面の張力均一化を図り塗膜形成前に欠陥を直す働きがあり、上記電離放射線硬化型樹脂より界面張力、表面張力共に低い物質が用いられる。

【0040】

電離放射線硬化型樹脂等の樹脂成分の配合量は、光学機能層を構成する樹脂組成物中の固形成分の全質量に対して、50質量%以上含有され、60質量%以上が好適である。上限値は特に限定されないが、例えば、99.9質量%である。50質量%未満では、十分な硬度が得られないなどの問題がある。

【0041】

(透光性微粒子)

透光性微粒子としては、アクリル樹脂、ポリスチレン樹脂、スチレン−アクリル共重合体、ポリエチレン樹脂、エポキシ樹脂、シリコーン樹脂、ポリフッ化ビニリデン、ポリフッ化エチレン系樹脂等よりなる有機系の透光性の樹脂微粒子、シリカ、アルミナ、チタニア、ジルコニア、酸化カルシウム、酸化錫、酸化インジウム、酸化アンチモン等の無機系の透光性微粒子を使用することができる。透光性微粒子の屈折率は、1.40〜1.75が好ましく、屈折率が1.40未満または1.75より大きい場合は、透光性基体あるいは樹脂マトリックスとの屈折率差が大きくなり過ぎ、全光線透過率が低下する。また、透光性微粒子と樹脂との屈折率の差は、0.2以下が好ましい。透光性微粒子の平均粒子径は、0.5〜5μmの範囲のものが好ましく、1.0〜3μmがより好ましい。粒径が0.5μmより小さい場合は防眩性が低下するため、また5μmより大きい場合は、ギラツキを発生すると共に、表面凹凸の程度が大きくなり過ぎて表面が白っぽくなってしまうため好ましくない。また、上記光学機能層中に含まれる透光性微粒子の割合は特に限定されないが、樹脂組成物100質量部に対し、0.1〜20質量%とするのが防眩機能、ギラツキ等の特性を満足する上で好ましく、光学機能層表面の微細な凹凸形状とヘイズ値をコントロールし易い。ここで、「屈折率」は、JIS K−7142に従った測定値を指す。また、「平均粒子径」は、電子顕微鏡で実測した100個の粒子の直径の平均値を指す。

【0042】

(溶剤)

溶剤としては、樹脂組成物に含まれる樹脂成分を良好に溶解し、透光性微粒子を分散できるものを用いる。

特に、ドメイン構造を形成させるための表面凹凸を形成させる溶剤(溶媒)としては、第1の溶媒および第2の溶媒を含有することが好ましい。

第1の溶媒および第2の溶媒を加えることによって、凝集と対流を利用しドメイン構造に基づく表面凹凸形状を光学機能層表面に作成することができるものである。

【0043】

第1の溶媒とは、透光性微粒子を良好に分散できるものをいう。透光性微粒子の種類によって使用できる第1の溶媒は異なるが、例えば、透光性微粒子としてPMMA微粒子を使用した場合、第1の溶媒としては、トルエン等の芳香族溶剤やメチルエチルケトン(MEK)、メチルイソブチルケトン(MIBK)等のケトン系溶剤を使用することができる。これらの第1の溶媒は一種で使用しても複数を混合して使用してもよい。

【0044】

第2の溶媒とは、透光性微粒子を適度に凝集させることができるものをいう。

透光性微粒子の種類によって使用できる第2の溶媒は異なるが、例えば、透光性微粒子としてPMMA微粒子を使用した場合、第2の溶媒としては水、メタノール、エタノール等を使用することができる。これらの第2の溶媒は一種で使用しても複数を混合して使用してもよい。

【0045】

ここで、樹脂成分と、透光性微粒子と、第1の溶媒および第2の溶媒を混合して使用することが好ましい。この混合した塗料を透光性基体上に塗布して塗布層を形成した後、上記塗布層に含まれる上記第1および第2の溶媒を揮発させる際に、塗布層に対流が発生しやすくなる。この対流により塗布層表面にドメイン構造が形成される。上記ドメイン構造が形成された後、上記塗料に含まれる樹脂を硬化することにより、光学機能層にドメイン構造を形成させることができる。なお、上記塗布層を形成する際には、硬化後の光学機能層の膜厚と平均粒子径の関係が本発明の範囲に含まれるようにする。上記のように第1の溶媒および第2の溶媒を混合して形成した光学機能層は、防眩性を得るための表面凹凸を形成させやすくなるため好ましい。

【0046】

(帯電防止剤)

光学機能層は、帯電防止剤(帯電防止剤を導電剤や導電材料と呼称する場合もある)を含んでいてもよい。導電剤の添加により、光学積層体の表面における塵埃付着を有効に防止することができる。帯電防止剤(導電剤)の具体例としては、第4級アンモニウム塩、ピリジニウム塩、第1〜第3アミノ基等のカチオン性基を有する各種のカチオン性化合物、スルホン酸塩基、硫酸エステル塩基、リン酸エステル塩基、ホスホン酸塩基等のアニオン性基を有するアニオン性化合物、アミノ酸系、アミノ硫酸エステル系等の両性化合物、アミノアルコール系、グリセリン系、ポリエチレングリコール系等のノニオン性化合物、スズおよびチタンのアルコキシドのような有機金属化合物およびそれらのアセチルアセトナート塩のような金属キレート化合物等が挙げられ、さらに上記に列記した化合物を高分子量化した化合物が挙げられる。また、第3級アミノ基、第4級アンモニウム基、または金属キレート部を有し、かつ、電離放射線により重合可能なモノマーまたはオリゴマー、或いは官能基を有するカップリング剤のような有機金属化合物等の重合性化合物もまた帯電防止剤として使用できる。

【0047】

また、導電性微粒子が挙げられる。導電性微粒子の具体例としては、金属酸化物からなるものを挙げることができる。そのような金属酸化物としては、ZnO、CeO2、Sb2O2、SnO2、ITOと略して呼ばれることの多い酸化インジウム錫、In2O3、Al2O3、アンチモンドープ酸化錫(略称;ATO)、アルミニウムドープ酸化亜鉛(略称;AZO)等を挙げることができる。微粒子とは、1ミクロン以下の、いわゆるサブミクロンの大きさのものを指し、好ましくは、平均粒子径が0.1nm〜0.1μmのものである。

【0048】

また、帯電防止剤(導電剤)の別の具体例としては、導電性ポリマーが挙げられる。その材料としては特に限定されず、例えば、脂肪族共役系のポリアセチレン、ポリアセン、ポリアズレン、芳香族共役系のポリフェニレン、複素環式共役系のポリピロール、ポリチオフェン、ポリイソチアナフテン、含ヘテロ原子共役系のポリアニリン、ポリチエニレンビニレン、混合型共役系のポリ(フェニレンビニレン)、分子中に複数の共役鎖を持つ共役系である複鎖型共役系、これらの導電性ポリマーの誘導体、及び、これらの共役高分子鎖を飽和高分子にグラフトまたはブロック共重した高分子である導電性複合体からなる群より選択される少なくとも一種を挙げることができる。なかでも、ポリチオフェン、ポリアニリン、ポリピロール等の有機系帯電防止剤を使用することがより好ましい。上記有機系帯電防止剤を使用することによって、優れた帯電防止性能を発揮すると同時に、光学積層体の全光線透過率を高めるとともにヘイズ値を下げることも可能になる。また、導電性向上や、帯電防止性能向上を目的として、有機スルホン酸や塩化鉄等の陰イオンを、ドーパント(電子供与剤)として添加することもできる。ドーパント添加効果も踏まえ、特にポリチオフェンは透明性、帯電防止性が高く、好ましい。上記ポリチオフェンとしては、オリゴチオフェンも好適に使用することができる。上記誘導体としては特に限定されず、例えば、ポリフェニルアセチレン、ポリジアセチレンのアルキル基置換体等を挙げることができる。

【0049】

(偏光基体)

本発明においては、光学機能層とは反対面の透光性基体上に、偏光基体を積層してもよい。光学機能層と透光性基体と偏光基体とを積層することにより、偏光板とすることができる。これらの層間は直接積層されていてもよいし、粘着層等の他の層を介して積層されていてもよい。ここで、当該偏光基体は、特定の偏光のみを透過し他の光を吸収する光吸収型の偏光フィルムや、特定の偏光のみを透過し他の光を反射する光反射型の偏光フィルムを使用することが出来る。光吸収型の偏光フィルムとしては、ポリビニルアルコール、ポリビニレン等を延伸させて得られるフィルムが使用可能であり、例えば、2色性素子として沃素または染料を吸着させたポリビニルアルコールを一軸延伸して得られたポリビニルアルコール(PVA)フィルムが挙げられる。光反射型の偏光フィルムとしては、例えば、延伸した際に延伸方向の屈折率が異なる2種類のポリエステル樹脂(PEN及びPEN共重合体)を、押出成形技術により数百層交互に積層し延伸した構成の3M社製「DBEF」や、コレステリック液晶ポリマー層と1/4波長板とを積層してなり、コレステリック液晶ポリマー層側から入射した光を互いに逆向きの2つの円偏光に分離し、一方を透過、他方を反射させ、コレステリック液晶ポリマー層を透過した円偏光を1/4波長板により直線偏光に変換させる構成の日東電工社製「ニポックス」やメルク社製「トランスマックス」等が挙げられる。

【0050】

<光学積層体>

上記の構成成分を含む光学機能層形成用塗料を、透光性基体上に塗布した後、熱、あるいは電離放射線(例えば電子線または紫外線照射)を照射して該光学機能層形成用塗料を硬化させることにより光学機能層を形成させ、本発明の光学積層体を得ることができる。光学機能層は透光性基体の片面に形成されていても両面に形成されていてもよい。本発明の光学積層体は以下の性質・機能を具備することが好ましい。

【0051】

(ヘイズ)

本最良形態に係る光学積層体の全へイズは、3〜13であることが好適であり、4〜10.5であることがより好適であり、5〜9であることが更に好適である。

【0052】

(全光線透過率)

光学積層体の全光線透過率は、90%以上であることが好適であり、90.5%以上であることがより好適であり、91%以上であることが更に好適である。

【0053】

(画像鮮明性)

光学積層体のケン化処理前の画像鮮明性は、光学くし幅0.5mmで0〜90%であることが好適であり、5〜80%であることがより好適であり、10%〜77.5%であることがさらに好適である。

【0054】

(ギラツキ)

光学積層体のギラツキは、光学積層体形成面と反対面に、無色透明な粘着層を介して解像度の異なるいくつかの液晶ディスプレイ表面に貼り合わせ、CCDカメラにより写真撮影し、画像の輝度バラツキの有無で判断できる。ギラツキは、より解像度の高いディスプレイで確認できない方が好ましく、解像度が101〜140ppiの液晶ディスプレイでギラツキが無いことが好適である。

【0055】

(平均傾斜角度)

本発明の光学積層体は、光学機能層の表面に微細な凹凸形状を有する。ここで、当該微細な凹凸形状は、好適には、ASME95に従い求められる平均傾斜から計算される平均傾斜角度が0.2°〜1.4°の範囲にあり、より好ましくは0.25°〜1.2°、更に好ましくは0.25°〜1.0°である。平均傾斜角度が0.2°未満では防眩性が悪化し、平均傾斜角度が1.4°を超えるとコントラストが悪化するため、ディスプレイ表面に用いる光学積層体に適さなくなる。

【0056】

(算術平均粗さ)

また、本発明の光学積層体は、光学機能層の微細な凹凸形状として、算術平均粗さRaが0.05μm〜0.2μmであることが好ましく、0.05μm〜0.15μmであることがさらに好ましく、0.05μm〜0.10μmであることが特に好ましい。算術平均粗さRaが0.05μm未満であると、光学積層体の防眩性が不十分になる。算術平均粗さRaが0.2μm超であると、光学積層体のコントラストが悪化する。

【0057】

(凹凸平均間隔)

本発明においては、凹凸平均間隔Smは50μm〜200μmであることが好ましい。Smが50μm未満では十分なコントラストが得られず、Smが200μmを超えると防眩性が低下するため、ディスプレイ表面に用いる光学積層体に適さなくなる。

【0058】

(マクベス濃度)

本発明の光学積層体のマクベス反射濃度は、光学フィルムの透光性基体の、樹脂層とは反対側の面を黒くした状態で測定した値が大きいほど、黒いことを表す。マクベス反射濃度の値は、3.2以上であることが好ましい。ディスプレイ等の表面に光学フィルムを用いた場合、白表示に大きな差が見られることは少ないため、高コントラスト化するためには、黒表示時の黒さを強調する必要がある。マクベス反射濃度が3.2未満では、高コントラスト化が不十分となる。

【0059】

(光沢度)

本発明の光学積層体の60°光沢度は、100〜130の範囲が好ましい。60°光沢度が130より大きい場合、防眩性が低くなり好ましくない。また、60°光沢度が100より小さい場合、防眩性は良好であるが表面での光の散乱が強くなることにより、明室コントラストが低くなることにより好ましくない。

【0060】

<光学積層体の製造方法>

透光性基体上に光学機能層形成用塗料を塗布する手法としては、通常の塗工方式や印刷方式が適用される。具体的には、エアドクターコーティング、バーコーティング、ブレードコーティング、ナイフコーティング、リバースコーティング、トランスファロールコーティング、グラビアロールコーティング、キスコーティング、キャストコーティング、スプレーコーティング、スロットオリフィスコーティング、カレンダーコーティング、ダムコーティング、ディップコーティング、ダイコーティング等のコーティングや、グラビア印刷等の凹版印刷、スクリーン印刷等の孔版印刷等の印刷等が使用できる。

【0061】

以下、本発明を実施例を用いて説明するが、本発明はこれらに制限されるものではない。

【0062】

(製造例1)電離放射線硬化型フッ化アクリレート A液の合成

500mlの反応フラスコ中、イソホロンジイソシアナート22.2g(0.1モル)のMIBK(メチルイソブチルケトン)100ml溶液に、エアーバブリングを行いながらペンタエリスリトールトリアクリレート59.6g(0.20モル)のMIBK50ml溶液を25℃で滴下した。滴下終了後、ジブチル錫ジラウレート0.3gを加え更に70℃で4時間加熱攪拌を行った。反応終了後、反応溶液を5%塩酸100mlで洗浄した。有機層を分取した後、40℃以下で溶媒を減圧留去することで無色透明粘調液体のウレタンアクリレート80.5gを得た。200ml反応フラスコに、調製したウレタンアクリレート40.8g(0.05モル)、パーフルオロオクチルエチルメルカプタン71.9g(0.15モル)、MIBK60gを投入し均一とした。この混合溶液に25℃でトリエチルアミン1.0gを徐々に加えた。加え終わった後、さらに50℃で3時間撹拌した。反応終了後、50℃以下の条件でエバポレーターを用いて、トリエチルアミンを減圧留去し、さらに真空ポンプで乾燥することで、構造式1で示されるフッ素化アルキル基含有ウレタンアクリレートを含有し、アクリロイル基とパーフルオロオクチルエチルメルカプタンとの付加反応の位置が前記構造式1とは異なる化合物を更に含む混合物からなる電離放射線硬化型フッ化アクリレートA液を得た。

【0063】

【化6】

【0064】

(製造例2)ATO含有紫外線硬化型樹脂 B液の合成

錫酸カリウム130gと酒石酸アンチモニルカリウム30gを純水400gに溶解した混合溶液を調製した。この調製した溶液を12時間かけて、60℃、攪拌下の硝酸アンモニウム1.0gと15%アンモニア水12gを溶解した純水1000g中に添加して加水分解を行った。このとき10%硝酸溶液をPH9.0に保つよう同時に添加した。生成した沈殿物を濾別洗浄した後、再び水に分散させて固形分濃度20質量%の金属酸化物前駆体水酸化物分散液を調製した。この分散液を温度100℃で噴霧乾燥して金属酸化物前駆体水酸化物粉体を調製した。この粉体を空気雰囲気下、550℃で2時間加熱処理することによりSbド−プ酸化錫(ATO)粉末を得た。

この粉末60gを濃度4.3質量%の水酸化カリウム水溶液140gに分散させ、分散液を30℃に保持しながらサンドミルで3時間粉砕してゾルを調製した。次に、このゾルをイオン交換樹脂でPHが3.0になるまで脱アルカリイオン処理を行い、ついで、純水を加えて固形分濃度20質量%のATO分散液を調製した。このATO分散液のPHは3.3であった。またATO微粒子の平均粒子径は10nmであった。

次いで、ATO分散液100gを25℃に調整し、テトラエトキシシラン(多摩化学(株)製:正珪酸エチル、SiO2濃度28.8質量%)4.0gを3分で添加した後、30分攪拌を行った。その後エタノール100gを1分かけて添加し、50℃に30分間で昇温、15時間過熱処理を行った。このときの固形分濃度は10質量%であった。

次いで、限外濾過膜にて分散媒の水、エタノ−ルをエタノ−ルに置換し、固形分濃度30質量%の有機ケイ素化合物で表面処理したATO分散液を調製した。

この有機ケイ素化合物で表面処理したATO分散液13.1gと、ペンタエリスリトールトリアクリレート(共栄社化学製PE−3A)25.6g、ウレタンアクリレート(共栄社化学製UA306I)17.1g、光重合開始剤(チバジャパン製 イルガキュアー184)2.5g、エタノール34.2g、トルエン7.5gを混合し、ペイントシェーカーにて30分間混合し、固形分濃度49質量%のATO含有紫外線硬化型樹脂B液を得た。

【実施例1】

【0065】

前記、電離放射線硬化型フッ化アクリレートA液、ATO含有紫外線硬化型樹脂B液を含む表1記載の所定の混合物をディスパーにて30分間攪拌することによって得られた光学機能層形成用の塗料を、膜厚80μm、全光線透過率92%からなる透明基体のTACフィルム(富士フイルム社製;TD80UL)の片面上にロールコーティング方式にて塗布(ラインスピード;20m/分)し、30〜50℃で20秒間予備乾燥を経た後、100℃で1分間乾燥し、窒素雰囲気(窒素ガス置換)中で紫外線照射(ランプ;集光型高圧水銀灯、ランプ出力;120W/cm、灯数:4灯、照射距離;20cm)を行うことで塗工膜を硬化させた。このようにして、厚さ7.3μmの光学機能層を有する実施例1の光学積層体を得た。

【実施例2】

【0066】

光学機能層形成用塗料を、前記電離放射線硬化型フッ化アクリレートA液、ATO含有紫外線硬化型樹脂B液を含む表1記載の所定の混合液に変更した以外は、実施例1と同様にして、厚さ7.2μmの光学機能層を有する実施例2の光学積層体を得た。

【実施例3】

【0067】

光学機能層形成用塗料を、ATO含有紫外線硬化型樹脂B液を含む表1記載の所定の混合液に変更した以外は、実施例1と同様にして、厚さ6.0μmの光学機能層を有する実施例3の光学積層体を得た。

【実施例4】

【0068】

厚さ11.0μmの光学機能層とした以外は実施例2と同様にして実施例4の光学積層体を得た。

【0069】

[比較例1]

光学機能層形成用塗料を、平均粒子径4.1μm不定形シリカを含む、表1記載の所定の混合液に変更した以外は、実施例1と同様にして、厚さ3.5μmの光学機能層を有する比較例1の光学積層体を得た。

【0070】

[比較例2]

光学機能層形成用塗料を、前記電離放射線硬化型フッ化アクリレートA液、ATO含有紫外線硬化型樹脂B液を含み、透光性微粒子を含まない表1記載の所定の混合液に変更した以外は、実施例1と同様にして、厚さ7.3μmの光学機能層を有する比較例2の光学積層体を得た。

【0071】

[比較例3]

光学機能層形成用塗料を、前記電離放射線硬化型フッ化アクリレートA液、ATO含有紫外線硬化型樹脂B液、および平均粒子径が5μmのPMMA微粒子を含む表1記載の所定の混合液に変更した以外は、実施例1と同様にして、厚さ6.7μmの光学機能層を有する比較例3の光学積層体を得た。

【0072】

[比較例4]

厚さ4.0μmの光学機能層とした以外は実施例2と同様にして比較例4の光学積層体を得た。

【0073】

【表1】

【0074】

<評価方法>

次に実施例および比較例の光学積層体について、下記の項目について評価を行った。

【0075】

(ドメイン数)

ドメイン数は、光学顕微鏡を用い倍率50倍で光学積層体の写真撮影を行い、写真の0.1mm2枠内に存在するドメイン数を目視にて測定した。なお、0.1mm2を示す枠内外にわたって存在するドメインについては、その面積が枠内に半分以上占めていると目視にて認められる場合のみカウントした。上記のようにして0.1mm2枠内に存在するドメイン数を計測した後、1mm2あたりに存在するドメイン数を算出した。

光学顕微鏡;OLYMPUS製 BX60

カメラ ;NIKON製 COOLPIX E995

撮影モード;透過

実施例および比較例の光学積層体を図に示した(実施例1が図2、実施例2が図3、実施例3が図4、実施例4が図5、比較例1が図6、比較例3が図7、比較例4が図8)。

なお、比較例2の光学積層体は、平均粒子径に対して光学機能層の厚さが薄いことから、ドメイン構造を形成しなかったため写真撮影を行わなかった。

【0076】

(全光線透過率)

全光線透過率は、JIS K7105に従い、ヘイズメーター(商品名:NDH2000、日本電色社製)を用いて測定した。

【0077】

(ヘイズ値)

ヘイズ値は、JIS K7105に従い、ヘイズメーター(商品名:NDH2000、日本電色社製)を用いて測定した。尚、表中のヘイズは、全へイズの値である。

【0078】

(算術平均粗さ・凹凸の平均間隔)

算術平均粗さRaおよび凹凸平均間隔Smは、JIS B0601−1994に従い、表面粗さ測定器(商品名:サーフコーダSE1700α、小坂研究所社製)を用いて測定した。

【0079】

(平均傾斜角度)

平均傾斜角度は、ASME95に従い、表面粗さ測定器(商品名:サーフコーダSE1700α、小坂研究所社製)を用いて平均傾斜を求め、次式に従って平均傾斜角度を算出した。

平均傾斜角度=tan−1(平均傾斜)

【0080】

(画像鮮明性)

JIS K7105に従い、写像性測定器(商品名:ICM−1DP、スガ試験機社製)を用い、測定器を透過モードに設定し、光学くし幅0.5mmにて測定した。

【0081】

(防眩性)

防眩性は、画像鮮明性の値が0〜80のとき○、81〜90のとき△、91〜100のとき×とした。

【0082】

(ギラツキ)

ギラツキは、各実施例及び各比較例の光学積層体形成面と反対面に、無色透明な粘着層を介して解像度が50ppiの液晶ディスプレイ(商品名:LC−32GD4、シャープ社製)と、解像度が100ppiの液晶ディスプレイ(商品名:LL−T1620−B、シャープ社製)と、解像度が120ppiの液晶ディスプレイ(商品名:LC−37GX1W、シャープ社製)と、解像度が140ppiの液晶ディスプレイ(商品名:VGN−TX72B、ソニー社製)と、解像度が150ppiの液晶ディスプレイ(商品名:nw8240−PM780、日本ヒューレットパッカード社製)と、解像度が200ppiの液晶ディスプレイ(商品名:PC−CV50FW、シャープ社製)の画面表面にそれぞれ貼り合わせ、暗室にて液晶ディスプレイを緑表示とした後、各液晶TVの法線方向から解像度200ppiのCCDカメラ(CV−200C、キーエンス社製)にて撮影した画像において、輝度バラツキが確認されない時の解像度の値が、0〜50ppiのとき×、51〜100ppiのとき△、101〜140ppiのとき○、141〜200ppiのとき◎とした。

【0083】

(明室コントラスト)

明室コントラストは、実施例及び比較例の光学積層体において、光学機能層の形成面と反対面に、無色透明な粘着層を介して液晶表示装置(商品名:LC−37GX1W、シャープ社製)の画面表面に貼り合せ、液晶表示装置画面の正面上方60°の方向から蛍光灯(商品名:HH4125GL、ナショナル社製)にて液晶ディスプレイ表面の照度が200ルクスとなるようにした後、液晶表示装置を白表示及び黒表示としたときの輝度を色彩輝度計(商品名:BM−5A、トプコン社製)にて測定し、得られた黒表示時の輝度(cd/m2)と白表示時の輝度(cd/m2)を以下の式にて算出した時の値が、800以下のとき×、801以上のとき○とした。

コントラスト=白表示の輝度/黒表示の輝度

【0084】

(暗室コントラスト)

暗室コントラストは、実施例及び比較例の光学積層体において、光学機能層の形成面と反対面に、無色透明な粘着層を介して液晶表示装置(商品名:LC−37GX1W、シャープ社製)の画面表面に貼り合せ、暗室条件下で液晶表示装置を白表示及び黒表示としたときの輝度を色彩輝度計(商品名:BM−5A、トプコン社製)にて測定し、得られた黒表示時の輝度(cd/m2)と白表示時の輝度(cd/m2)を以下の式にて算出した時の値が、900〜1100のとき×、1101〜1300のとき△、1301〜1500のとき○とした。

コントラスト=白表示の輝度/黒表示の輝度

【0085】

(マクベス濃度)

マクベス反射濃度は、JIS K 7654に従い、マクベス反射濃度計(商品名:RD−914、サカタエンジニアリング社製)を用い、実施例および各比較例の光学積層体の透光性基体の樹脂層とは反対側の面をマジックインキ(登録商標)で黒塗りした後、樹脂層表面のマクベス反射濃度を測定した。

【0086】

(光沢度)

光沢度は、JIS Z8741に従い、光沢計(商品名:VG2000 日本電色社製)を用い、60°鏡面光沢度を測定した。

【0087】

得られた結果を表2示した。尚、表中のデータは、特段の記載がない限り、ケン化処理を行う前の光学積層体を測定した結果である。

【0088】

【表2】

【0089】

表2に示すように、各実施例の光学積層体は、光学機能層の膜厚Dと上記光学機能層に含有されてなる透光性微粒子の平均粒子径rが、3×r<D≦10×rの関係式を満たすため、防眩性と高コントラスト(明室および暗室)を達成することができるものであった。特に実施例1〜3の光学積層体は防眩性と高コントラストに加え、さらにギラツキにも効果を奏するものであった。

一方、各比較例の光学積層体は、上記関係式3×r<D≦10×rを満たさないため、防眩性と高コントラスト(明室および暗室)を両立することができなかった。

【符号の説明】

【0090】

1 光学積層体

10 透光性基体

20 光学機能層

21 ドメイン構造

22 非ドメイン構造

【技術分野】

【0001】

本発明は、液晶ディスプレイ(LCD)やプラズマディスプレイ(PDP)等のディスプレイ表面に設ける光学積層体およびその製造方法に関し、当該光学積層体を具備してなる偏光板、および当該光学積層体または当該偏光板を具備してなる表示装置に関する。

【背景技術】

【0002】

液晶ディスプレイ、CRT(ブラウン管)ディスプレイ、プロジェクションディスプレイ、プラズマディスプレイ、エレクトロルミネッセンスディスプレイ等の画像表示装置における画像表示面は、取り扱い時に傷がつかないように、耐擦傷性を付与することが要求される。そのため、上記ディスプレイ表面には光学積層体が配置される。この光学積層体は、ポリエチレンテレフタレート(以下、「PET」という。)やトリアセチルセルロース(以下、「TAC」という。)等の透光性基体上に、光学機能層が積層された構成を有するものである。

【0003】

光学機能層は所望の性質を具備してなるものである。例えば、光学機能層がハードコート性を有する光学積層体は、ハードコート層を具備したハードコートフィルムとして使用することができる。また、光学機能層の表面に微細凹凸構造が形成されてなる光学積層体は、ハードコートフィルムとして使用できるとともに、防眩層を具備した防眩フィルムとしても使用することができる。さらにまた、光学機能層として光拡散層や低屈折率層を使用することもできる。これらのハードコート層や防眩層等の光学機能層を単層で使用あるいは複数の層を組み合わせることにより、所望の機能を具備した光学積層体の開発が進められている。

【0004】

ディスプレイの最表面に防眩フィルムを用いた場合には、明るい部屋での使用の際に、光の拡散により黒表示の画像が白っぽくなり、コントラストが低下する問題があった。このため、防眩性を低減させてでも、高コントラストを達成できる防眩フィルムが求められている(高コントラストAG)。すなわち、防眩性とコントラストは相反する性質であるため、両者を満足させることは困難であった。

【0005】

そこで、防眩性とコントラストを両立することができる防眩フィルムの開発が進められている(例えば、特許文献1参照)。特許文献1に記載の防眩フィルムは、溶剤の揮発時に発生する対流により塗工層表面にベナードセル構造を形成した後、塗工層に含まれる樹脂を硬化するものである。当該方法によって形成された防眩フィルムを構成する防眩層の膜厚は、防眩層に包含される微粒子の平均粒径以上、上記微粒子の平均粒径の3倍以下の範囲に設定される。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特許第4238936号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、特許文献1に記載の防眩フィルムにより防眩性とコントラストの両立がある程度できるものの、防眩性およびコントラストが不十分であった。この一因として、特許文献1に記載の防眩フィルムでは防眩層の面内方向に微粒子が凝集するものの、防眩層の膜厚が防眩層に包含される微粒子の平均粒径以上、上記微粒子の平均粒径の3倍以下の範囲にあるため、微粒子の凝集が進みにくいこととが挙げられる。微粒子の凝集が進みにくいと、防眩層表面の凹凸構造が小さくなるため防眩性が不足してしまう。また、防眩層の膜厚に対して微粒子の平均粒径が大きいため、表面に形成される凹凸の平均傾斜角度が大きくなり明室コントラストが不十分になってしまう。

【0008】

そこで、本発明は、防眩性と高コントラストを両立することができる光学積層体およびその製造方法と、当該光学積層体を具備してなる偏光板、および当該光学積層体または当該偏光板を具備してなる表示装置を提供することを目的とする。

【課題を解決するための手段】

【0009】

本発明は下記の技術的構成により、上記課題を達成したものである。

【0010】

(1)透光性基体と、上記透光性基体上に設けられた少なくとも1層の光学機能層とを備え、上記光学機能層はドメイン構造を有し、上記光学機能層の膜厚Dと上記光学機能層に含有されてなる透光性微粒子の平均粒子径rが、3×r<D≦10×rの関係式で示される範囲にあることを特徴とする光学積層体。

(2)前記光学機能層の膜厚Dが2μm〜15μmの範囲にあることを特徴とする前記(1)に記載の光学積層体。

(3)前記光学機能層に含まれる透光性微粒子の平均粒子径rが0.5μm〜5.0μmの範囲にあることを特徴とする前記(1)または(2)に記載の光学積層体。

(4)前記光学機能層に形成されるドメイン構造が、1mm2当たり20個〜1000個の範囲にあることを特徴とする前記(1)〜(3)のいずれかに記載の光学積層体。

(5)前記光学機能層表面における算術平均粗さRaが0.05μm〜0.20μmの範囲内にあることを特徴とする前記(1)〜(4)のいずれかに記載の光学積層体。

(6)前記光学機能層表面における凹凸平均間隔Smが50μm〜200μmの範囲内にあることを特徴とする前記(1)〜(5)のいずれかに記載の光学積層体。

(7)前記光学機能層表面における平均傾斜角度が0.2°〜1.4°の範囲内にあることを特徴とする前記(1)〜(6)のいずれかに記載の光学積層体。

(8)前記(1)〜(7)のいずれかに記載の光学積層体を具備してなることを特徴とする偏光板。

(9)前記(1)〜(7)のいずれかに記載の光学積層体を具備してなることを特徴とする表示装置。

(10)樹脂成分と透光性微粒子と第1の溶媒および第2の溶媒を混合した塗料を、透光性基体上に塗布して塗布層を形成し、上記塗布層に含まれる上記第1および第2の溶媒を揮発させる際に塗布層に対流を発生させてドメイン構造を形成させた後、上記塗料に含まれる樹脂成分を硬化させて光学機能層を形成させ、上記光学機能層の膜厚Dと上記光学機能層に含有されてなる透光性微粒子の平均粒子径rが、3×r<D≦10×rの関係式を満たすことを特徴とする光学積層体の製造方法。

【発明の効果】

【0011】

本発明によれば、防眩性と高コントラストを両立することができる光学積層体およびその製造方法と、当該光学積層体を具備してなる偏光板、および当該光学積層体または当該偏光板を具備してなる表示装置を提供することができる。

【図面の簡単な説明】

【0012】

【図1】本発明を構成する光学機能層中のドメイン構造を説明するための図であって、(a)拡大平面図、(b)拡大側断面図である。

【図2】実施例1の光学積層体の光学顕微鏡写真である。

【図3】実施例2の光学積層体の光学顕微鏡写真である。

【図4】実施例3の光学積層体の光学顕微鏡写真である。

【図5】実施例4の光学積層体の光学顕微鏡写真である。

【図6】比較例1の光学積層体の光学顕微鏡写真である。

【図7】比較例3の光学積層体の光学顕微鏡写真である。

【図8】比較例4の光学積層体の光学顕微鏡写真である。

【発明を実施するための形態】

【0013】

本形態に係る光学積層体は、透光性基体上に光学機能層を設けた構成であって、上記光学機能層がドメイン構造を有する。図1は光学機能層中のドメイン構造を模式的に表した図である。(a)が光学積層体(光学機能層)の表面構造を示した平面図、(b)が光学積層体の側断面構造を示した側断面図である。

なお、図1は概念図を示したものであって、実際の縮尺とは異なる場合がある。

【0014】

図1(a)は、本発明を構成する光学機能層の拡大平面図である。本発明を構成する光学機能層中にはドメイン構造21が複数個存在し、複数のドメイン構造は隣接して存在する。また、隣接したドメイン構造の間隙には非ドメイン構造22が存在する。ドメイン構造21は透光性微粒子の凝集体であり、非ドメイン構造22は樹脂成分または凝集せずに個々に存在する透光性微粒子である。

【0015】

図1(b)は、図1(a)に示すA−A線における断面図である。光学機能層20は透光性基体10上に形成される。ドメイン構造21が存在する上部(光学機能層20の表面側)には主に凸構造が形成され、非ドメイン構造22が存在する上部には凹構造が形成される。すなわち、ドメイン構造と非ドメイン構造により光学機能層の表面凹凸が形成される。なお、ドメイン構造21は透光性微粒子の凝集体であることから、透光性微粒子の凝集状態に伴いドメイン構造21の上部には凸構造だけでなく凹凸構造が形成される。

ドメイン構造により形成される光学機能層の表面凹凸は、従来の微粒子を用いて作成した表面凹凸と比較し平均傾斜角度が小さくなるため、表面における光拡散が小さくなり高コントラスト性能を発現するのに有利となる。

【0016】

ドメイン構造は透光性微粒子の凝集体であるが、凝集した透光性微粒子の数は100個以上であることが好ましく、300個以上であることがさらに好ましく、500個以上であることが特に好ましい。凝集した透光性微粒子の数は多いほど好ましい。多くの透光性微粒子が集まることにより、光学機能層になだらかな表面凹凸構造を形成することができ、高コントラストに寄与する。

【0017】

単位面積当たりのドメイン構造の数は、1mm2範囲内に20〜1000個であることが好ましく、30〜500個であることがさらに好ましく、50〜300個であることが特に好ましい。ドメイン構造の数を当該範囲にした光学機能層を有する光学積層体は、防眩性と高コントラストを達成することができる光学積層体として好ましく使用することができる。20個未満だと表面凹凸の間隔が大きくなりギラツキが発生する問題がある。1000個超だと表面凹凸の数が増え、平均傾斜角度が大きくなったり、また凹凸間隔が小さくなりコントラストが低下する問題がある。

【0018】

ドメイン構造の数を増大させるとドメイン構造の大きさが小さくなり、ドメイン構造の数を減少させるとドメイン構造の大きさが大きくなるといった相補的な関係にある。

ドメイン構造の数を調節する方法としては、例えば、光学機能層の膜厚を調節する方法が挙げられる。より具体的には、光学機能層の膜厚を増大させるとドメイン構造が大きくなるためドメイン構造の数は減少し、光学機能層の膜厚を減少させるとドメイン構造が小さくなるためドメイン構造の数は増大する。

【0019】

光学機能層の膜厚D(μm)と透光性微粒子の平均粒子径r(μm)を、3×r<D≦10×rの関係式を満たすように調整することにより、防眩性と高コントラストを両立しやすくなる。3.5×r≦D≦9×rであることがさらに好ましく、4×r≦D≦8×rであることが特に好ましい。Dの下限値が3×r以下であると光学機能層表面の凹凸形状が小さくなり、防眩性が不足する。Dの上限値が10×r超であると、光学積層体にカールが発生しやすくなる。

【0020】

透光性微粒子が凝集してなるドメイン構造は、その径(長径または短径のいずれか一方)が50〜100μmの範囲内にあれば好ましい。

当該範囲内のドメイン構造により形成された表面凹凸は、入射した光を散乱させやすくなるため防眩性が向上する。

【0021】

ドメイン構造は任意の形状を有する。ドメイン構造の形状としては、例えば、円型、楕円型、O字型、コの字型、L字型、あるいはこれらの形状を組み合わせた多角形型を挙げることができる。隣接して存在するドメイン構造はそれぞれ独立して任意の形状を有する。

【0022】

本発明を構成する光学機能層は直接または他の層を介して透光性基体に積層され、透光性基体の片面に積層されていても両面に積層されていてもよい。更には、光学積層体は他の層を有していてもよい。他の層としては、例えば、光拡散層、防汚層、偏光基体、低反射層、他の機能付与層(例えば、帯電防止層、紫外線・近赤外線(NIR)吸収層、ネオンカット層、電磁波シールド層、ハードコート層)、を挙げることができる。また、当該他の層の位置は、例えば、偏光基体の場合には前記光学機能層とは反対面の前記透光性基体上とし、低反射層の場合には前記光学機能層上とし、他の機能性付与層の場合には前記光学機能層の下層とする。偏光基体、透光性基体および光学機能層が積層されてなる積層体は、偏光板として使用することができる。なお、偏光基体、透光性基体および光学機能層は直接積層されていてもよいし、粘着層等の他の層を介して積層されていてもよい。

【0023】

<ドメイン構造を形成する方法>

ドメイン構造は、透光性微粒子の凝集に伴う対流を利用して製造できる。詳しくは、樹脂成分と透光性微粒子と溶媒とを含む溶液(塗料)を透光性基体上に塗布し、溶媒の揮発に伴って対流を発生させる乾燥工程、及び乾燥した塗膜を硬化する硬化工程を経て製造できる。より具体的には、通常、前記溶液を透光性基体にコーティングし、塗布層から溶媒を蒸発させることにより行うことができる。

凝集と対流との併用における詳しいメカニズムは解明できていないが、次のように推定できる。

(1)対流と凝集とを併用することにより、まず、塗布後の塗布層に対流ドメインが発生する。

(2)次に、それぞれの対流ドメイン内で凝集が発生し、凝集の構造は時間とともに巨大化していくが、対流のドメイン壁で凝集の成長は止まる。

(3)その結果として、対流ドメインのサイズ、配列に応じた間隔に制御され、凝集構造に伴うドメイン構造が形成される。

表面凹凸は、表面凸部を形成している部分がドメイン構造を形成する。本発明におけるドメイン構造に伴う表面凹凸は、従来の微粒子を用いて作成した表面凹凸と比較し平均傾斜角度が小さくなり、表面における光拡散が小さくなり高コントラスト性能を発現するのに有利となる。

以下、本発明を構成する層毎に、好ましく使用することができる材料を説明する。

【0024】

<透光性基体>

本最良形態に係る透光性基体としては、透光性である限り特に限定されず、石英ガラスやソーダガラス等のガラスも使用可能であるが、PET、TAC、ポリエチレンナフタレート(PEN)、ポリメチルメタクリレート(PMMA)、ポリカーボネート(PC)、ポリイミド(PI)、ポリエチレン(PE)、ポリプロピレン(PP)、ポリビニルアルコール(PVA)、ポリ塩化ビニル(PVC)、シクロオレフィンコポリマー(COC)、含ノルボルネン樹脂、ポリエーテルスルホン、セロファン、芳香族ポリアミド等の各種樹脂フィルムを好適に使用することができる。なお、PDP、LCDに用いる場合は、PETフィルム、TACフィルムおよび含ノルボルネン樹脂フィルムから選ばれる1種を使用することがより好ましい。

【0025】

これら透光性基体の透明性は高いものほど良好であるが、全光線透過率(JIS K7105)としては80%以上、より好ましくは90%以上が良い。また、透光性基体の厚さとしては、軽量化の観点からは薄い方が好ましいが、その生産性やハンドリング性を考慮すると、1〜700μmの範囲のもの、好ましくは25〜250μmを使用することが好適である。

【0026】

透光性基体表面に、アルカリ処理、コロナ処理、プラズマ処理、スパッタ処理などのトリートメント処理、界面活性剤、シランカップリング剤などのプライマーコーティング、Si蒸着などの薄膜ドライコーティングなどを施すことで、透光性基体と光学機能層との密着性を向上させ、当該光学機能層の物理的強度、耐薬品性を向上させることができる。また、透光性基体と光学機能層との間に他の層を設ける場合も、上記同様の方法で、各層界面の密着性を向上させ、当該光学機能層の物理的強度、耐薬品性を向上させることができる。

【0027】

<光学機能層>

光学機能層は樹脂成分、透光性微粒子および溶剤を含有する塗料を透光性基体上に塗布し、上記溶剤を揮発させた後、上記樹脂成分を硬化させて形成することができる。光学機能層には他の任意成分を含有させてもよい。

光学機能層の厚さは2.0〜15.0μmの範囲であることが好ましく、より好ましくは3.0〜10.0μmの範囲であり、さらに好ましくは4.0〜9.0μmの範囲である。光学機能層が2.0μmより薄い場合は、紫外線硬化型時に酸素阻害による硬化不良を起こし、光学機能層の耐磨耗性が劣化しやすくなる。光学機能層が15.0μmより厚い場合は、光学機能層の硬化収縮によるカールの発生や、マイクロクラックの発生、透光性基体との密着性の低下、さらには光透過性の低下が生じてしまう。そして、膜厚の増加に伴う必要塗料量の増加によるコストアップの原因ともなる。

光学機能層に表面凹凸構造を形成させることにより防眩層として使用することができる。また、透光性基体上に防眩層を有する積層体は、防眩フィルムとして使用することができる。

【0028】

(樹脂成分)

光学機能層を構成する樹脂成分としては、硬化後の皮膜として十分な強度を持ち、透明性のあるものを特に制限なく使用できる。前記樹脂成分としては熱硬化型樹脂、熱可塑型樹脂、電離放射線硬化型樹脂、二液混合型樹脂などがあげられるが、これらのなかでも、電子線や紫外線照射による硬化処理にて、簡易な加工操作にて効率よく硬化することができる電離放射線硬化型樹脂が好適である。

【0029】

電離放射線硬化型樹脂としては、アクリロイル基、メタクリロイル基、アクリロイルオキシ基、メタクリロイルオキシ基等のラジカル重合性官能基や、エポキシ基、ビニルエーテル基、オキセタン基等のカチオン重合性官能基を有するモノマー、オリゴマー、プレポリマーを単独で、または適宜混合した組成物が用いられる。モノマーの例としては、アクリル酸メチル、メチルメタクリレート、メトキシポリエチレンメタクリレート、シクロヘキシルメタクリレート、フェノキシエチルメタクリレート、エチレングリコールジメタクリレート、ジペンタエリスリトールヘキサアクリレート、トリメチロールプロパントリメタクリレート、ペンタエリスリトールトリアクリレート等を挙げることができる。オリゴマー、プレポリマーとしては、ポリエステルアクリレート、ポリウレタンアクリレート、多官能ウレタンアクリレート、エポキシアクリレート、ポリエーテルアクリレート、アルキットアクリレート、メラミンアクリレート、シリコーンアクリレート等のアクリレート化合物、不飽和ポリエステル、テトラメチレングリコールジグリシジルエーテル、プロピレングリコールジグリシジルエーテル、ネオペンチルグリコールジグリシジルエーテル、ビスフェノールAジグリシジルエーテルや各種脂環式エポキシ等のエポキシ系化合物、3−エチル−3−ヒドロキシメチルオキセタン、1,4−ビス{[(3−エチル−3−オキセタニル)メトキシ]メチル}ベンゼン、ジ[1−エチル(3−オキセタニル)]メチルエーテル等のオキセタン化合物を挙げることができる。これらは単独、もしくは複数混合して使用することができる。

これら電離放射線硬化型樹脂の中で、官能基数が3個以上の多官能モノマーは、硬化速度が上がることや硬化物の硬度が向上させることができる。また、多官能ウレタンアクリレートを使用することにより、硬化物の硬度や柔軟性などを付与することができる。

【0030】

電離放射線硬化型樹脂として、電離放射線硬化型フッ化アクリレートを使用することができる。電離放射線硬化型フッ化アクリレートは、他のフッ化アクリレートと比較して電離放射線硬化型であることにより、分子間での架橋が起きるため耐薬品性に優れ、ケン化処理後にも十分な防汚性を発現するといった効果が奏される。また、電離放射線硬化型フッ化アクリレートの配合量を増やすことにより、ドメイン構造の大きさを増大させるとともに、単位面積あたりのドメイン構造数を減少させることができる。光学機能層中に含まれる電離放射線硬化型フッ化アクリレートの割合は特に限定されないが、光学機能層を構成する樹脂組成物中の固形成分の全質量100質量部中、0.05〜50質量%が好適であり、0.2〜20質量%がより好適である。電離放射線硬化型フッ化アクリレートの配合量が0.05質量%よりも少ないと、撥水効果、滑り性が低下し、耐スクラッチ性、防汚性、耐薬品性が悪くなる。電離放射線硬化型フッ化アクリレートの配合量が50質量%よりも多いと、製膜性が悪くなる可能性がある。

ここで、電離放射線硬化型樹脂及び透光性微粒子等の光学機能層中の固形分を総称して、「樹脂組成物」とする。その他、任意で電離放射線硬化型フッ化アクリレートや帯電防止剤等の成分が含まれていてもよい。

【0031】

電離放射線硬化型フッ化アクリレートとしては、例えば、2−(パーフルオロデシル)エチルメタクリレート、2−(パーフルオロ−7−メチルオクチル)エチルメタクリレート、3−(パーフルオロ−7−メチルオクチル)−2−ヒドロキシプロピルメタクリレート、2−(パーフルオロ−9−メチルデシル)エチルメタクリレート、3−(パーフルオロ−8−メチルデシル)−2−ヒドロキシプロピルメタクリレート、3−パーフルオロオクチル−2−ヒドロキシルプロピルアクリレート、2−(パーフルオロデシル)エチルアクリレート、2−(パーフルオロ−9−メチルデシル)エチルアクリレート、ペンタデカフルオロオクチル(メタ)アクリレート、ウナデカフルオロヘキシル(メタ)アクリレート、ノナフルオロペンチル(メタ)アクリレート、ヘプタフルオロブチル(メタ)アクリレート、オクタフルオロペンチル(メタ)アクリレート、ペンタフルオロプロピル(メタ)アクリレート、トリフルオロ(メタ)アクリレート、トリイソフルオロイソプロピル(メタ)アクリレート、トリフルオロエチル(メタ)アクリレート、下記化合物(i)〜(xxxi)などを用いることができる。尚、下記化合物はいずれもアクリレートの場合を示したものであり、式中のアクリロイル基はいずれもメタクリロイル基に変更可能である。

【0032】

【化1】

【0033】

【化2】

【0034】

【化3】

【0035】

【化4】

【0036】

【化5】

【0037】

これらは、単独若しくは複数種類混合して使用することも可能である。フッ化アクリレートの内、ウレタン結合を持つフッ化アルキル基含有ウレタンアクリレートが、硬化物の耐磨耗性と伸び及び柔軟性の点より好ましい。また、フッ化アクリレートの中でも、多官能フッ化アクリレートが好適である。尚、ここでの多官能フッ化アクリレートとは2個以上(好適には3個以上、より好適には4個以上)の(メタ)アクリロイルオキシ基を有するものを意味する。

【0038】

電離放射線硬化型樹脂は、そのままで電子線照射により硬化可能であるが、紫外線照射による硬化を行う場合は、光重合開始剤の添加が必要である。なお、用いられる放射線としては、紫外線、可視光線、赤外線、電子線のいずれであってもよい。また、これらの放射線は、偏光であっても無偏光であってもよい。

光重合開始剤としては、アセトフェノン系、ベンゾフェノン系、チオキサントン系、ベンゾイン、ベンゾインメチルエーテル等のラジカル重合開始剤、芳香族ジアゾニウム塩、芳香族スルホニウム塩、芳香族ヨードニウム塩、メタロセン化合物等のカチオン重合開始剤を単独または適宜組み合わせて使用することができる。

【0039】

また、電離放射線硬化型樹脂にレベリング剤、帯電防止剤等の添加剤を含有させることができる。レベリング剤は、塗膜表面の張力均一化を図り塗膜形成前に欠陥を直す働きがあり、上記電離放射線硬化型樹脂より界面張力、表面張力共に低い物質が用いられる。

【0040】

電離放射線硬化型樹脂等の樹脂成分の配合量は、光学機能層を構成する樹脂組成物中の固形成分の全質量に対して、50質量%以上含有され、60質量%以上が好適である。上限値は特に限定されないが、例えば、99.9質量%である。50質量%未満では、十分な硬度が得られないなどの問題がある。

【0041】

(透光性微粒子)

透光性微粒子としては、アクリル樹脂、ポリスチレン樹脂、スチレン−アクリル共重合体、ポリエチレン樹脂、エポキシ樹脂、シリコーン樹脂、ポリフッ化ビニリデン、ポリフッ化エチレン系樹脂等よりなる有機系の透光性の樹脂微粒子、シリカ、アルミナ、チタニア、ジルコニア、酸化カルシウム、酸化錫、酸化インジウム、酸化アンチモン等の無機系の透光性微粒子を使用することができる。透光性微粒子の屈折率は、1.40〜1.75が好ましく、屈折率が1.40未満または1.75より大きい場合は、透光性基体あるいは樹脂マトリックスとの屈折率差が大きくなり過ぎ、全光線透過率が低下する。また、透光性微粒子と樹脂との屈折率の差は、0.2以下が好ましい。透光性微粒子の平均粒子径は、0.5〜5μmの範囲のものが好ましく、1.0〜3μmがより好ましい。粒径が0.5μmより小さい場合は防眩性が低下するため、また5μmより大きい場合は、ギラツキを発生すると共に、表面凹凸の程度が大きくなり過ぎて表面が白っぽくなってしまうため好ましくない。また、上記光学機能層中に含まれる透光性微粒子の割合は特に限定されないが、樹脂組成物100質量部に対し、0.1〜20質量%とするのが防眩機能、ギラツキ等の特性を満足する上で好ましく、光学機能層表面の微細な凹凸形状とヘイズ値をコントロールし易い。ここで、「屈折率」は、JIS K−7142に従った測定値を指す。また、「平均粒子径」は、電子顕微鏡で実測した100個の粒子の直径の平均値を指す。

【0042】

(溶剤)

溶剤としては、樹脂組成物に含まれる樹脂成分を良好に溶解し、透光性微粒子を分散できるものを用いる。

特に、ドメイン構造を形成させるための表面凹凸を形成させる溶剤(溶媒)としては、第1の溶媒および第2の溶媒を含有することが好ましい。

第1の溶媒および第2の溶媒を加えることによって、凝集と対流を利用しドメイン構造に基づく表面凹凸形状を光学機能層表面に作成することができるものである。

【0043】

第1の溶媒とは、透光性微粒子を良好に分散できるものをいう。透光性微粒子の種類によって使用できる第1の溶媒は異なるが、例えば、透光性微粒子としてPMMA微粒子を使用した場合、第1の溶媒としては、トルエン等の芳香族溶剤やメチルエチルケトン(MEK)、メチルイソブチルケトン(MIBK)等のケトン系溶剤を使用することができる。これらの第1の溶媒は一種で使用しても複数を混合して使用してもよい。

【0044】

第2の溶媒とは、透光性微粒子を適度に凝集させることができるものをいう。

透光性微粒子の種類によって使用できる第2の溶媒は異なるが、例えば、透光性微粒子としてPMMA微粒子を使用した場合、第2の溶媒としては水、メタノール、エタノール等を使用することができる。これらの第2の溶媒は一種で使用しても複数を混合して使用してもよい。

【0045】

ここで、樹脂成分と、透光性微粒子と、第1の溶媒および第2の溶媒を混合して使用することが好ましい。この混合した塗料を透光性基体上に塗布して塗布層を形成した後、上記塗布層に含まれる上記第1および第2の溶媒を揮発させる際に、塗布層に対流が発生しやすくなる。この対流により塗布層表面にドメイン構造が形成される。上記ドメイン構造が形成された後、上記塗料に含まれる樹脂を硬化することにより、光学機能層にドメイン構造を形成させることができる。なお、上記塗布層を形成する際には、硬化後の光学機能層の膜厚と平均粒子径の関係が本発明の範囲に含まれるようにする。上記のように第1の溶媒および第2の溶媒を混合して形成した光学機能層は、防眩性を得るための表面凹凸を形成させやすくなるため好ましい。

【0046】

(帯電防止剤)

光学機能層は、帯電防止剤(帯電防止剤を導電剤や導電材料と呼称する場合もある)を含んでいてもよい。導電剤の添加により、光学積層体の表面における塵埃付着を有効に防止することができる。帯電防止剤(導電剤)の具体例としては、第4級アンモニウム塩、ピリジニウム塩、第1〜第3アミノ基等のカチオン性基を有する各種のカチオン性化合物、スルホン酸塩基、硫酸エステル塩基、リン酸エステル塩基、ホスホン酸塩基等のアニオン性基を有するアニオン性化合物、アミノ酸系、アミノ硫酸エステル系等の両性化合物、アミノアルコール系、グリセリン系、ポリエチレングリコール系等のノニオン性化合物、スズおよびチタンのアルコキシドのような有機金属化合物およびそれらのアセチルアセトナート塩のような金属キレート化合物等が挙げられ、さらに上記に列記した化合物を高分子量化した化合物が挙げられる。また、第3級アミノ基、第4級アンモニウム基、または金属キレート部を有し、かつ、電離放射線により重合可能なモノマーまたはオリゴマー、或いは官能基を有するカップリング剤のような有機金属化合物等の重合性化合物もまた帯電防止剤として使用できる。

【0047】

また、導電性微粒子が挙げられる。導電性微粒子の具体例としては、金属酸化物からなるものを挙げることができる。そのような金属酸化物としては、ZnO、CeO2、Sb2O2、SnO2、ITOと略して呼ばれることの多い酸化インジウム錫、In2O3、Al2O3、アンチモンドープ酸化錫(略称;ATO)、アルミニウムドープ酸化亜鉛(略称;AZO)等を挙げることができる。微粒子とは、1ミクロン以下の、いわゆるサブミクロンの大きさのものを指し、好ましくは、平均粒子径が0.1nm〜0.1μmのものである。

【0048】

また、帯電防止剤(導電剤)の別の具体例としては、導電性ポリマーが挙げられる。その材料としては特に限定されず、例えば、脂肪族共役系のポリアセチレン、ポリアセン、ポリアズレン、芳香族共役系のポリフェニレン、複素環式共役系のポリピロール、ポリチオフェン、ポリイソチアナフテン、含ヘテロ原子共役系のポリアニリン、ポリチエニレンビニレン、混合型共役系のポリ(フェニレンビニレン)、分子中に複数の共役鎖を持つ共役系である複鎖型共役系、これらの導電性ポリマーの誘導体、及び、これらの共役高分子鎖を飽和高分子にグラフトまたはブロック共重した高分子である導電性複合体からなる群より選択される少なくとも一種を挙げることができる。なかでも、ポリチオフェン、ポリアニリン、ポリピロール等の有機系帯電防止剤を使用することがより好ましい。上記有機系帯電防止剤を使用することによって、優れた帯電防止性能を発揮すると同時に、光学積層体の全光線透過率を高めるとともにヘイズ値を下げることも可能になる。また、導電性向上や、帯電防止性能向上を目的として、有機スルホン酸や塩化鉄等の陰イオンを、ドーパント(電子供与剤)として添加することもできる。ドーパント添加効果も踏まえ、特にポリチオフェンは透明性、帯電防止性が高く、好ましい。上記ポリチオフェンとしては、オリゴチオフェンも好適に使用することができる。上記誘導体としては特に限定されず、例えば、ポリフェニルアセチレン、ポリジアセチレンのアルキル基置換体等を挙げることができる。

【0049】

(偏光基体)

本発明においては、光学機能層とは反対面の透光性基体上に、偏光基体を積層してもよい。光学機能層と透光性基体と偏光基体とを積層することにより、偏光板とすることができる。これらの層間は直接積層されていてもよいし、粘着層等の他の層を介して積層されていてもよい。ここで、当該偏光基体は、特定の偏光のみを透過し他の光を吸収する光吸収型の偏光フィルムや、特定の偏光のみを透過し他の光を反射する光反射型の偏光フィルムを使用することが出来る。光吸収型の偏光フィルムとしては、ポリビニルアルコール、ポリビニレン等を延伸させて得られるフィルムが使用可能であり、例えば、2色性素子として沃素または染料を吸着させたポリビニルアルコールを一軸延伸して得られたポリビニルアルコール(PVA)フィルムが挙げられる。光反射型の偏光フィルムとしては、例えば、延伸した際に延伸方向の屈折率が異なる2種類のポリエステル樹脂(PEN及びPEN共重合体)を、押出成形技術により数百層交互に積層し延伸した構成の3M社製「DBEF」や、コレステリック液晶ポリマー層と1/4波長板とを積層してなり、コレステリック液晶ポリマー層側から入射した光を互いに逆向きの2つの円偏光に分離し、一方を透過、他方を反射させ、コレステリック液晶ポリマー層を透過した円偏光を1/4波長板により直線偏光に変換させる構成の日東電工社製「ニポックス」やメルク社製「トランスマックス」等が挙げられる。

【0050】

<光学積層体>

上記の構成成分を含む光学機能層形成用塗料を、透光性基体上に塗布した後、熱、あるいは電離放射線(例えば電子線または紫外線照射)を照射して該光学機能層形成用塗料を硬化させることにより光学機能層を形成させ、本発明の光学積層体を得ることができる。光学機能層は透光性基体の片面に形成されていても両面に形成されていてもよい。本発明の光学積層体は以下の性質・機能を具備することが好ましい。

【0051】

(ヘイズ)

本最良形態に係る光学積層体の全へイズは、3〜13であることが好適であり、4〜10.5であることがより好適であり、5〜9であることが更に好適である。

【0052】

(全光線透過率)

光学積層体の全光線透過率は、90%以上であることが好適であり、90.5%以上であることがより好適であり、91%以上であることが更に好適である。

【0053】

(画像鮮明性)

光学積層体のケン化処理前の画像鮮明性は、光学くし幅0.5mmで0〜90%であることが好適であり、5〜80%であることがより好適であり、10%〜77.5%であることがさらに好適である。

【0054】

(ギラツキ)

光学積層体のギラツキは、光学積層体形成面と反対面に、無色透明な粘着層を介して解像度の異なるいくつかの液晶ディスプレイ表面に貼り合わせ、CCDカメラにより写真撮影し、画像の輝度バラツキの有無で判断できる。ギラツキは、より解像度の高いディスプレイで確認できない方が好ましく、解像度が101〜140ppiの液晶ディスプレイでギラツキが無いことが好適である。

【0055】

(平均傾斜角度)

本発明の光学積層体は、光学機能層の表面に微細な凹凸形状を有する。ここで、当該微細な凹凸形状は、好適には、ASME95に従い求められる平均傾斜から計算される平均傾斜角度が0.2°〜1.4°の範囲にあり、より好ましくは0.25°〜1.2°、更に好ましくは0.25°〜1.0°である。平均傾斜角度が0.2°未満では防眩性が悪化し、平均傾斜角度が1.4°を超えるとコントラストが悪化するため、ディスプレイ表面に用いる光学積層体に適さなくなる。

【0056】

(算術平均粗さ)

また、本発明の光学積層体は、光学機能層の微細な凹凸形状として、算術平均粗さRaが0.05μm〜0.2μmであることが好ましく、0.05μm〜0.15μmであることがさらに好ましく、0.05μm〜0.10μmであることが特に好ましい。算術平均粗さRaが0.05μm未満であると、光学積層体の防眩性が不十分になる。算術平均粗さRaが0.2μm超であると、光学積層体のコントラストが悪化する。

【0057】

(凹凸平均間隔)

本発明においては、凹凸平均間隔Smは50μm〜200μmであることが好ましい。Smが50μm未満では十分なコントラストが得られず、Smが200μmを超えると防眩性が低下するため、ディスプレイ表面に用いる光学積層体に適さなくなる。

【0058】

(マクベス濃度)

本発明の光学積層体のマクベス反射濃度は、光学フィルムの透光性基体の、樹脂層とは反対側の面を黒くした状態で測定した値が大きいほど、黒いことを表す。マクベス反射濃度の値は、3.2以上であることが好ましい。ディスプレイ等の表面に光学フィルムを用いた場合、白表示に大きな差が見られることは少ないため、高コントラスト化するためには、黒表示時の黒さを強調する必要がある。マクベス反射濃度が3.2未満では、高コントラスト化が不十分となる。

【0059】

(光沢度)

本発明の光学積層体の60°光沢度は、100〜130の範囲が好ましい。60°光沢度が130より大きい場合、防眩性が低くなり好ましくない。また、60°光沢度が100より小さい場合、防眩性は良好であるが表面での光の散乱が強くなることにより、明室コントラストが低くなることにより好ましくない。

【0060】

<光学積層体の製造方法>

透光性基体上に光学機能層形成用塗料を塗布する手法としては、通常の塗工方式や印刷方式が適用される。具体的には、エアドクターコーティング、バーコーティング、ブレードコーティング、ナイフコーティング、リバースコーティング、トランスファロールコーティング、グラビアロールコーティング、キスコーティング、キャストコーティング、スプレーコーティング、スロットオリフィスコーティング、カレンダーコーティング、ダムコーティング、ディップコーティング、ダイコーティング等のコーティングや、グラビア印刷等の凹版印刷、スクリーン印刷等の孔版印刷等の印刷等が使用できる。

【0061】

以下、本発明を実施例を用いて説明するが、本発明はこれらに制限されるものではない。

【0062】

(製造例1)電離放射線硬化型フッ化アクリレート A液の合成

500mlの反応フラスコ中、イソホロンジイソシアナート22.2g(0.1モル)のMIBK(メチルイソブチルケトン)100ml溶液に、エアーバブリングを行いながらペンタエリスリトールトリアクリレート59.6g(0.20モル)のMIBK50ml溶液を25℃で滴下した。滴下終了後、ジブチル錫ジラウレート0.3gを加え更に70℃で4時間加熱攪拌を行った。反応終了後、反応溶液を5%塩酸100mlで洗浄した。有機層を分取した後、40℃以下で溶媒を減圧留去することで無色透明粘調液体のウレタンアクリレート80.5gを得た。200ml反応フラスコに、調製したウレタンアクリレート40.8g(0.05モル)、パーフルオロオクチルエチルメルカプタン71.9g(0.15モル)、MIBK60gを投入し均一とした。この混合溶液に25℃でトリエチルアミン1.0gを徐々に加えた。加え終わった後、さらに50℃で3時間撹拌した。反応終了後、50℃以下の条件でエバポレーターを用いて、トリエチルアミンを減圧留去し、さらに真空ポンプで乾燥することで、構造式1で示されるフッ素化アルキル基含有ウレタンアクリレートを含有し、アクリロイル基とパーフルオロオクチルエチルメルカプタンとの付加反応の位置が前記構造式1とは異なる化合物を更に含む混合物からなる電離放射線硬化型フッ化アクリレートA液を得た。

【0063】

【化6】

【0064】

(製造例2)ATO含有紫外線硬化型樹脂 B液の合成

錫酸カリウム130gと酒石酸アンチモニルカリウム30gを純水400gに溶解した混合溶液を調製した。この調製した溶液を12時間かけて、60℃、攪拌下の硝酸アンモニウム1.0gと15%アンモニア水12gを溶解した純水1000g中に添加して加水分解を行った。このとき10%硝酸溶液をPH9.0に保つよう同時に添加した。生成した沈殿物を濾別洗浄した後、再び水に分散させて固形分濃度20質量%の金属酸化物前駆体水酸化物分散液を調製した。この分散液を温度100℃で噴霧乾燥して金属酸化物前駆体水酸化物粉体を調製した。この粉体を空気雰囲気下、550℃で2時間加熱処理することによりSbド−プ酸化錫(ATO)粉末を得た。

この粉末60gを濃度4.3質量%の水酸化カリウム水溶液140gに分散させ、分散液を30℃に保持しながらサンドミルで3時間粉砕してゾルを調製した。次に、このゾルをイオン交換樹脂でPHが3.0になるまで脱アルカリイオン処理を行い、ついで、純水を加えて固形分濃度20質量%のATO分散液を調製した。このATO分散液のPHは3.3であった。またATO微粒子の平均粒子径は10nmであった。

次いで、ATO分散液100gを25℃に調整し、テトラエトキシシラン(多摩化学(株)製:正珪酸エチル、SiO2濃度28.8質量%)4.0gを3分で添加した後、30分攪拌を行った。その後エタノール100gを1分かけて添加し、50℃に30分間で昇温、15時間過熱処理を行った。このときの固形分濃度は10質量%であった。

次いで、限外濾過膜にて分散媒の水、エタノ−ルをエタノ−ルに置換し、固形分濃度30質量%の有機ケイ素化合物で表面処理したATO分散液を調製した。

この有機ケイ素化合物で表面処理したATO分散液13.1gと、ペンタエリスリトールトリアクリレート(共栄社化学製PE−3A)25.6g、ウレタンアクリレート(共栄社化学製UA306I)17.1g、光重合開始剤(チバジャパン製 イルガキュアー184)2.5g、エタノール34.2g、トルエン7.5gを混合し、ペイントシェーカーにて30分間混合し、固形分濃度49質量%のATO含有紫外線硬化型樹脂B液を得た。

【実施例1】

【0065】

前記、電離放射線硬化型フッ化アクリレートA液、ATO含有紫外線硬化型樹脂B液を含む表1記載の所定の混合物をディスパーにて30分間攪拌することによって得られた光学機能層形成用の塗料を、膜厚80μm、全光線透過率92%からなる透明基体のTACフィルム(富士フイルム社製;TD80UL)の片面上にロールコーティング方式にて塗布(ラインスピード;20m/分)し、30〜50℃で20秒間予備乾燥を経た後、100℃で1分間乾燥し、窒素雰囲気(窒素ガス置換)中で紫外線照射(ランプ;集光型高圧水銀灯、ランプ出力;120W/cm、灯数:4灯、照射距離;20cm)を行うことで塗工膜を硬化させた。このようにして、厚さ7.3μmの光学機能層を有する実施例1の光学積層体を得た。

【実施例2】

【0066】

光学機能層形成用塗料を、前記電離放射線硬化型フッ化アクリレートA液、ATO含有紫外線硬化型樹脂B液を含む表1記載の所定の混合液に変更した以外は、実施例1と同様にして、厚さ7.2μmの光学機能層を有する実施例2の光学積層体を得た。

【実施例3】

【0067】

光学機能層形成用塗料を、ATO含有紫外線硬化型樹脂B液を含む表1記載の所定の混合液に変更した以外は、実施例1と同様にして、厚さ6.0μmの光学機能層を有する実施例3の光学積層体を得た。

【実施例4】

【0068】

厚さ11.0μmの光学機能層とした以外は実施例2と同様にして実施例4の光学積層体を得た。

【0069】

[比較例1]

光学機能層形成用塗料を、平均粒子径4.1μm不定形シリカを含む、表1記載の所定の混合液に変更した以外は、実施例1と同様にして、厚さ3.5μmの光学機能層を有する比較例1の光学積層体を得た。

【0070】

[比較例2]

光学機能層形成用塗料を、前記電離放射線硬化型フッ化アクリレートA液、ATO含有紫外線硬化型樹脂B液を含み、透光性微粒子を含まない表1記載の所定の混合液に変更した以外は、実施例1と同様にして、厚さ7.3μmの光学機能層を有する比較例2の光学積層体を得た。

【0071】

[比較例3]

光学機能層形成用塗料を、前記電離放射線硬化型フッ化アクリレートA液、ATO含有紫外線硬化型樹脂B液、および平均粒子径が5μmのPMMA微粒子を含む表1記載の所定の混合液に変更した以外は、実施例1と同様にして、厚さ6.7μmの光学機能層を有する比較例3の光学積層体を得た。

【0072】

[比較例4]

厚さ4.0μmの光学機能層とした以外は実施例2と同様にして比較例4の光学積層体を得た。

【0073】

【表1】

【0074】

<評価方法>

次に実施例および比較例の光学積層体について、下記の項目について評価を行った。

【0075】

(ドメイン数)

ドメイン数は、光学顕微鏡を用い倍率50倍で光学積層体の写真撮影を行い、写真の0.1mm2枠内に存在するドメイン数を目視にて測定した。なお、0.1mm2を示す枠内外にわたって存在するドメインについては、その面積が枠内に半分以上占めていると目視にて認められる場合のみカウントした。上記のようにして0.1mm2枠内に存在するドメイン数を計測した後、1mm2あたりに存在するドメイン数を算出した。

光学顕微鏡;OLYMPUS製 BX60

カメラ ;NIKON製 COOLPIX E995

撮影モード;透過

実施例および比較例の光学積層体を図に示した(実施例1が図2、実施例2が図3、実施例3が図4、実施例4が図5、比較例1が図6、比較例3が図7、比較例4が図8)。

なお、比較例2の光学積層体は、平均粒子径に対して光学機能層の厚さが薄いことから、ドメイン構造を形成しなかったため写真撮影を行わなかった。

【0076】

(全光線透過率)

全光線透過率は、JIS K7105に従い、ヘイズメーター(商品名:NDH2000、日本電色社製)を用いて測定した。

【0077】

(ヘイズ値)

ヘイズ値は、JIS K7105に従い、ヘイズメーター(商品名:NDH2000、日本電色社製)を用いて測定した。尚、表中のヘイズは、全へイズの値である。

【0078】

(算術平均粗さ・凹凸の平均間隔)

算術平均粗さRaおよび凹凸平均間隔Smは、JIS B0601−1994に従い、表面粗さ測定器(商品名:サーフコーダSE1700α、小坂研究所社製)を用いて測定した。

【0079】

(平均傾斜角度)

平均傾斜角度は、ASME95に従い、表面粗さ測定器(商品名:サーフコーダSE1700α、小坂研究所社製)を用いて平均傾斜を求め、次式に従って平均傾斜角度を算出した。

平均傾斜角度=tan−1(平均傾斜)

【0080】

(画像鮮明性)

JIS K7105に従い、写像性測定器(商品名:ICM−1DP、スガ試験機社製)を用い、測定器を透過モードに設定し、光学くし幅0.5mmにて測定した。

【0081】

(防眩性)

防眩性は、画像鮮明性の値が0〜80のとき○、81〜90のとき△、91〜100のとき×とした。

【0082】

(ギラツキ)

ギラツキは、各実施例及び各比較例の光学積層体形成面と反対面に、無色透明な粘着層を介して解像度が50ppiの液晶ディスプレイ(商品名:LC−32GD4、シャープ社製)と、解像度が100ppiの液晶ディスプレイ(商品名:LL−T1620−B、シャープ社製)と、解像度が120ppiの液晶ディスプレイ(商品名:LC−37GX1W、シャープ社製)と、解像度が140ppiの液晶ディスプレイ(商品名:VGN−TX72B、ソニー社製)と、解像度が150ppiの液晶ディスプレイ(商品名:nw8240−PM780、日本ヒューレットパッカード社製)と、解像度が200ppiの液晶ディスプレイ(商品名:PC−CV50FW、シャープ社製)の画面表面にそれぞれ貼り合わせ、暗室にて液晶ディスプレイを緑表示とした後、各液晶TVの法線方向から解像度200ppiのCCDカメラ(CV−200C、キーエンス社製)にて撮影した画像において、輝度バラツキが確認されない時の解像度の値が、0〜50ppiのとき×、51〜100ppiのとき△、101〜140ppiのとき○、141〜200ppiのとき◎とした。

【0083】

(明室コントラスト)

明室コントラストは、実施例及び比較例の光学積層体において、光学機能層の形成面と反対面に、無色透明な粘着層を介して液晶表示装置(商品名:LC−37GX1W、シャープ社製)の画面表面に貼り合せ、液晶表示装置画面の正面上方60°の方向から蛍光灯(商品名:HH4125GL、ナショナル社製)にて液晶ディスプレイ表面の照度が200ルクスとなるようにした後、液晶表示装置を白表示及び黒表示としたときの輝度を色彩輝度計(商品名:BM−5A、トプコン社製)にて測定し、得られた黒表示時の輝度(cd/m2)と白表示時の輝度(cd/m2)を以下の式にて算出した時の値が、800以下のとき×、801以上のとき○とした。

コントラスト=白表示の輝度/黒表示の輝度

【0084】

(暗室コントラスト)

暗室コントラストは、実施例及び比較例の光学積層体において、光学機能層の形成面と反対面に、無色透明な粘着層を介して液晶表示装置(商品名:LC−37GX1W、シャープ社製)の画面表面に貼り合せ、暗室条件下で液晶表示装置を白表示及び黒表示としたときの輝度を色彩輝度計(商品名:BM−5A、トプコン社製)にて測定し、得られた黒表示時の輝度(cd/m2)と白表示時の輝度(cd/m2)を以下の式にて算出した時の値が、900〜1100のとき×、1101〜1300のとき△、1301〜1500のとき○とした。

コントラスト=白表示の輝度/黒表示の輝度

【0085】

(マクベス濃度)

マクベス反射濃度は、JIS K 7654に従い、マクベス反射濃度計(商品名:RD−914、サカタエンジニアリング社製)を用い、実施例および各比較例の光学積層体の透光性基体の樹脂層とは反対側の面をマジックインキ(登録商標)で黒塗りした後、樹脂層表面のマクベス反射濃度を測定した。

【0086】

(光沢度)

光沢度は、JIS Z8741に従い、光沢計(商品名:VG2000 日本電色社製)を用い、60°鏡面光沢度を測定した。

【0087】

得られた結果を表2示した。尚、表中のデータは、特段の記載がない限り、ケン化処理を行う前の光学積層体を測定した結果である。

【0088】

【表2】

【0089】

表2に示すように、各実施例の光学積層体は、光学機能層の膜厚Dと上記光学機能層に含有されてなる透光性微粒子の平均粒子径rが、3×r<D≦10×rの関係式を満たすため、防眩性と高コントラスト(明室および暗室)を達成することができるものであった。特に実施例1〜3の光学積層体は防眩性と高コントラストに加え、さらにギラツキにも効果を奏するものであった。

一方、各比較例の光学積層体は、上記関係式3×r<D≦10×rを満たさないため、防眩性と高コントラスト(明室および暗室)を両立することができなかった。

【符号の説明】

【0090】

1 光学積層体

10 透光性基体

20 光学機能層

21 ドメイン構造

22 非ドメイン構造

【特許請求の範囲】

【請求項1】

透光性基体と、上記透光性基体上に設けられた少なくとも1層の光学機能層とを備え、上記光学機能層はドメイン構造を有し、上記光学機能層の膜厚Dと上記光学機能層に含有されてなる透光性微粒子の平均粒子径rが、3×r<D≦10×rの関係式で示される範囲にあることを特徴とする光学積層体。

【請求項2】

前記光学機能層の膜厚Dが2μm〜15μmの範囲にあることを特徴とする請求項1に記載の光学積層体。

【請求項3】

前記光学機能層に含まれる透光性微粒子の平均粒子径rが0.5μm〜5.0μmの範囲にあることを特徴とする請求項1または2に記載の光学積層体。

【請求項4】

前記光学機能層に形成されるドメイン構造が、1mm2当たり20個〜1000個の範囲にあることを特徴とする請求項1〜3のいずれかに記載の光学積層体。

【請求項5】

前記光学機能層表面における算術平均粗さRaが0.05μm〜0.20μmの範囲内にあることを特徴とする請求項1〜4のいずれかに記載の光学積層体。

【請求項6】

前記光学機能層表面における凹凸平均間隔Smが50μm〜200μmの範囲内にあることを特徴とする請求項1〜5のいずれかに記載の光学積層体。

【請求項7】

前記光学機能層表面における平均傾斜角度が0.2°〜1.4°の範囲内にあることを特徴とする請求項1〜6のいずれかに記載の光学積層体。

【請求項8】

請求項1〜7のいずれかに記載の光学積層体を具備してなることを特徴とする偏光板。

【請求項9】

請求項1〜7のいずれかに記載の光学積層体を具備してなることを特徴とする表示装置。

【請求項10】

樹脂成分と透光性微粒子と第1の溶媒および第2の溶媒を混合した塗料を、透光性基体上に塗布して塗布層を形成し、上記塗布層に含まれる上記第1および第2の溶媒を揮発させる際に塗布層に対流を発生させてドメイン構造を形成させた後、上記塗料に含まれる樹脂成分を硬化させて光学機能層を形成させ、上記光学機能層の膜厚Dと上記光学機能層に含有されてなる透光性微粒子の平均粒子径rが、3×r<D≦10×rの関係式を満たすことを特徴とする光学積層体の製造方法。

【請求項1】

透光性基体と、上記透光性基体上に設けられた少なくとも1層の光学機能層とを備え、上記光学機能層はドメイン構造を有し、上記光学機能層の膜厚Dと上記光学機能層に含有されてなる透光性微粒子の平均粒子径rが、3×r<D≦10×rの関係式で示される範囲にあることを特徴とする光学積層体。

【請求項2】

前記光学機能層の膜厚Dが2μm〜15μmの範囲にあることを特徴とする請求項1に記載の光学積層体。

【請求項3】

前記光学機能層に含まれる透光性微粒子の平均粒子径rが0.5μm〜5.0μmの範囲にあることを特徴とする請求項1または2に記載の光学積層体。

【請求項4】

前記光学機能層に形成されるドメイン構造が、1mm2当たり20個〜1000個の範囲にあることを特徴とする請求項1〜3のいずれかに記載の光学積層体。

【請求項5】

前記光学機能層表面における算術平均粗さRaが0.05μm〜0.20μmの範囲内にあることを特徴とする請求項1〜4のいずれかに記載の光学積層体。

【請求項6】

前記光学機能層表面における凹凸平均間隔Smが50μm〜200μmの範囲内にあることを特徴とする請求項1〜5のいずれかに記載の光学積層体。

【請求項7】

前記光学機能層表面における平均傾斜角度が0.2°〜1.4°の範囲内にあることを特徴とする請求項1〜6のいずれかに記載の光学積層体。

【請求項8】

請求項1〜7のいずれかに記載の光学積層体を具備してなることを特徴とする偏光板。

【請求項9】

請求項1〜7のいずれかに記載の光学積層体を具備してなることを特徴とする表示装置。

【請求項10】

樹脂成分と透光性微粒子と第1の溶媒および第2の溶媒を混合した塗料を、透光性基体上に塗布して塗布層を形成し、上記塗布層に含まれる上記第1および第2の溶媒を揮発させる際に塗布層に対流を発生させてドメイン構造を形成させた後、上記塗料に含まれる樹脂成分を硬化させて光学機能層を形成させ、上記光学機能層の膜厚Dと上記光学機能層に含有されてなる透光性微粒子の平均粒子径rが、3×r<D≦10×rの関係式を満たすことを特徴とする光学積層体の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2011−98445(P2011−98445A)

【公開日】平成23年5月19日(2011.5.19)

【国際特許分類】

【出願番号】特願2009−252915(P2009−252915)

【出願日】平成21年11月4日(2009.11.4)

【出願人】(000153591)株式会社巴川製紙所 (457)

【Fターム(参考)】

【公開日】平成23年5月19日(2011.5.19)

【国際特許分類】

【出願日】平成21年11月4日(2009.11.4)

【出願人】(000153591)株式会社巴川製紙所 (457)

【Fターム(参考)】

[ Back to top ]