光学積層体及びその製造方法

【課題】偏光板等のプラスチックシートと液晶セル基板等のガラス板とを、特定の接着剤を介して貼合することで、薄型軽量性及び耐久性能に優れる光学積層体とし、またその有利な製造方法を提供する。

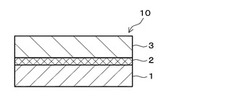

【解決手段】分子内にオレフィン性二重結合とカルボキシル基とを有する化合物が主な単量体である重合体(例えばポリアクリル酸)を主成分とする水系接着剤から接着剤層2を形成し、これを介してガラス板1とプラスチックシート3を貼合し、光学積層体10とする。光学積層体10は、(a)ガラス板1及び/又はプラスチックシート3の貼合面に、上記重合体を含む水溶液の層を設ける接着剤層形成工程、(b)その接着剤層を介してガラス板1とプラスチックシート3とを貼り合わせる貼合工程、(c)貼合品を検査し、欠陥があればラインから外す検査工程、及び(d)欠陥が検出されなかった貼合品の接着剤層を硬化させる硬化工程を経て製造される。

【解決手段】分子内にオレフィン性二重結合とカルボキシル基とを有する化合物が主な単量体である重合体(例えばポリアクリル酸)を主成分とする水系接着剤から接着剤層2を形成し、これを介してガラス板1とプラスチックシート3を貼合し、光学積層体10とする。光学積層体10は、(a)ガラス板1及び/又はプラスチックシート3の貼合面に、上記重合体を含む水溶液の層を設ける接着剤層形成工程、(b)その接着剤層を介してガラス板1とプラスチックシート3とを貼り合わせる貼合工程、(c)貼合品を検査し、欠陥があればラインから外す検査工程、及び(d)欠陥が検出されなかった貼合品の接着剤層を硬化させる硬化工程を経て製造される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、液晶表示装置に好適に用いられる光学積層体に関し、詳しくは、液晶表示装置の中心部材となる液晶セル基板を典型例とするガラス板に接着剤層を介して、偏光板を典型例とするプラスチックシートが積層されてなる光学積層体に関するものである。また本発明は、この光学積層体を有利に製造する方法にも関係している。

【背景技術】

【0002】

偏光板は、液晶表示装置を構成する光学部品として有用である。偏光板として、従来から、ポリビニルアルコール系樹脂からなる偏光フィルムの片面又は両面に、水系接着剤などを介して、透明樹脂フィルムからなる保護層を積層した構成のものが用いられている。かかる透明樹脂フィルムとしては、光学的透明性や透湿性に優れることから、トリアセチルセルロースフィルムが多く用いられている。保護層を偏光フィルムの片面にのみ設ける場合でも、偏光フィルムのもう一方の面には、位相差機能などの光学機能を有する樹脂フィルムが、偏光フィルムの保護機能を兼ねて、接着剤又は粘着剤を介して積層されることが多い。このように構成される偏光板は、必要に応じて他の光学機能層を介して、液晶セル基板に粘着剤(感圧接着剤とも呼ばれる)で貼り合わされ、液晶パネルとなって液晶表示装置に組み込まれる。

【0003】

液晶表示装置は、液晶テレビ、液晶モニター、パーソナルコンピュータなど、薄型の表示画面として、用途が急速に拡大している。このような用途拡大のなかで、それを構成する部材にも一層の薄型化が求められている。上述の如く偏光板は一般に、粘着剤を用いて液晶セルに貼り合わされるが、これは、貼り合わせた後何らかの不具合があった場合に、容易に液晶セルから剥がして、別の偏光板を貼り合わせるのに好都合だからである。しかしながら、粘着剤は通常、適度の粘着力を保持するために少なくとも20μm 程度の厚さが必要であり、液晶パネルないし液晶表示装置の薄型化を図るうえで一つのネックになっている。

【0004】

偏光フィルムの液晶セル側保護層を省略し、そこに直接粘着剤層を形成して、その粘着剤層を液晶セルに貼り合わせることで薄型化を図る試みもある。しかし、このように偏光フィルムと液晶セルとを直接粘着剤層で貼合した状態では、高温にさらす耐熱試験を行った場合に、粘着剤層だけでは偏光フィルムの収縮を十分に吸収しきれず、偏光フィルムと粘着剤層との間に浮きや剥れ、発泡等の不良を生じることがあった。また、高温状態と低温状態を繰り返す熱衝撃試験(ヒートショック試験)を行った場合に、やはり粘着剤層だけでは偏光フィルムの伸縮を十分に吸収しきれず、偏光フィルムが割れてしまうことがあった。

【0005】

偏光板の薄型化を図る別の試みとして、例えば特許第 4306269号公報(特許文献1)には、ポリビニルアルコール系樹脂に二色性色素が吸着配向された偏光フィルムの少なくとも片面に未硬化のエポキシ樹脂組成物を塗工した後、その組成物を硬化させることで、保護膜を形成する技術が開示されている。しかしながら、エポキシ樹脂組成物の硬化物を保護膜とする偏光板を、粘着剤層を介して液晶セルに貼合した状態では、耐久性が十分でなく、例えばヒートショック試験を行った場合に、やはり偏光フィルムが割れてしまうことがあった。また、特許第 4306270号公報(特許文献2)には、ポリビニルアルコール系樹脂に二色性色素が吸着配向された偏光フィルムに、芳香環を含まないエポキシ樹脂を主成分とする組成物からなる接着剤を介して保護膜を貼合し、偏光板とする技術が開示されている。

【0006】

一方、特許第 3695484号公報(特許文献3)には、偏光フィルムの一面に、エチレンとアクリレート系又はメタクリレート系モノマーとマレイン酸又は無水マレイン酸との三元共重合体に対し、光増感剤と、アクリロイルオキシ基含有化合物などの不飽和化合物とがそれぞれ所定量配合された光硬化性接着剤からなる接着層を形成して接着層付き偏光板とし、この接着層を介して液晶セル基板に偏光板を接着する技術が開示されており、偏光フィルムの他面には上記の光硬化性接着剤からなる保護層を設けることも記載されている。

【0007】

しかし、この文献に開示される接着剤を介して偏光板を液晶セル基板に接着した場合、耐熱試験やヒートショック試験において、小型サイズの液晶セルでは大きな問題が見られないものの、中型から大型サイズの液晶セルになると、偏光板が液晶セル基板表面から剥れたり、偏光フィルムが割れたりするという問題があった。また、この接着剤を用いて偏光板を液晶セル基板に貼り合わせた光学積層体は、薄肉化が可能なものの、一旦液晶セルに貼合された偏光板は、それを容易に剥がすことができない。そのため、貼合後の検査で何らかの不具合が見つかった場合に、特殊な有機溶剤で処理するなどの工程を経なければその液晶セルを再利用することができず、経済的なメリットに乏しい。

【0008】

特許第 4093891号公報(特許文献4)には、粘着剤を介して、偏光板をロールから供給して直接、液晶セル基板に貼合する技術が開示されている。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特許第4306269号公報(特開2004−245924号公報)

【特許文献2】特許第4306270号公報(特開2004−245925号公報)

【特許文献3】特許第3695484号公報(特開平9−159828号公報)

【特許文献4】特許第4093891号公報(特開2004−4636号公報)

【発明の概要】

【発明が解決しようとする課題】

【0010】

本発明の目的は、偏光板を代表例とするプラスチックシートと、液晶セル基板を代表例とするガラス板とを、特定の接着剤を介して貼合することにより、薄型軽量性及び耐久性能に優れる光学積層体を提供することにある。本発明のもう一つの目的は、かかる光学積層体の有利な製造方法を提供することにある。

【課題を解決するための手段】

【0011】

本発明によれば、ガラス板とプラスチックシートが接着剤層を介して貼合されており、この接着剤層は、主たる単量体が分子内に少なくとも一つのオレフィン性二重結合と少なくとも一つのカルボキシル基を有する化合物である重合体を主成分とする水系接着剤組成物から形成されている光学積層体が提供される。

【0012】

この光学積層体において、接着剤層を形成する接着剤組成物は、上記の主たる単量体が分子内に少なくとも一つのオレフィン性二重結合と少なくとも一つのカルボキシル基を有する化合物である重合体に加えて、シランカップリング剤を含有することが好ましい。また、これらの接着剤組成物は、架橋剤をさらに含有することができる。この接着剤層は、その厚さを5μm 以下とすることができ、光学積層体の薄肉化に好適である。

【0013】

これらの光学積層体の典型的な形態において、ガラス板は液晶セル基板である。この場合、プラスチックシートの典型的な形態は、ポリビニルアルコール系樹脂に二色性色素が吸着配向された偏光フィルムを有する偏光板である。偏光板は、上記の偏光フィルムと、その少なくとも片面に形成された透明保護層とを備えるものであることができる。このような偏光板を液晶セル基板に貼合する場合、一つの好ましい形態では、偏光フィルムとその片面に形成された透明保護層とで偏光板を構成し、透明保護層とは反対側の偏光フィルム面が直接、上記の接着剤層を介して液晶セル基板に貼合される。もう一つの好ましい形態では、偏光フィルムと、その一方の面に形成された透明保護層と、偏光フィルムの他方の面に積層された位相差板とで偏光板を構成し、その位相差板側が、上記の接着剤層を介して液晶セル基板に貼合される。

【0014】

また本発明によれば、ガラス板にプラスチックシートが貼合された光学積層体を製造する方法であって、ガラス板とプラスチックシートのそれぞれ貼合面のうち少なくとも一方に、主たる単量体が分子内に少なくとも一つのオレフィン性二重結合と少なくとも一つのカルボキシル基を有する重合体を含む水溶液からなる接着組成物の層を設ける接着剤層形成工程、その接着剤組成物の層を介して前記ガラス板と前記プラスチックシートとを貼り合わせる貼合工程、前記貼合工程で得られる貼合品を検査し、欠陥が検出された貼合品をラインから除外する検査工程、及び前記検査工程を経て欠陥が検出されなかった貼合品に存在する接着剤組成物の層を硬化させる硬化工程を備える、光学積層体の製造方法も提供される。

【0015】

この方法の典型的な形態でも、上記のガラス板は液晶セル基板であり、そして上記のプラスチックシートはポリビニルアルコール系樹脂に二色性色素が吸着配向された偏光フィルムを有する偏光板である。この方法において、検査工程で欠陥が検出された貼合品は、プラスチックシートを剥がした後、ガラス板を前記接着剤層形成工程に戻すように構成することができる。

【発明の効果】

【0016】

本発明の光学積層体は、ガラス板に接着剤層を介して直接プラスチックシートを貼合できるので、その薄肉化を図ることができ、またガラス板とプラスチックシートとの密着性も良好なものとなる。特に、液晶セル基板をガラス板とし、偏光板をプラスチックシートとした場合には、液晶セル基板に粘着剤層を介して偏光板が貼合されている従来の光学積層体と比較して、厚さを低減できるため、光学積層体、延いては液晶パネルの薄型軽量化を図ることができ、偏光板と液晶セル基板との密着性も良好なものとなる。さらに、液晶セル基板と偏光板の接合に、粘着剤ではなく接着剤を用いることで、装置組立時の加熱処理や装置使用時の環境条件にも十分耐え得る光学積層体を提供することができる。

【0017】

また本発明の方法によれば、上記の光学積層体を有利に製造することができる。特に、貼合工程の後、硬化工程の前に検査工程を設けて、表面の傷、異物の存在、気泡の巻き込み、又は軸ずれ等の欠陥が検出された場合には、その欠陥が検出された貼合品を製造ラインの外に出すようにしているので、歩留まりよく光学積層体を製造することができる。しかも、液晶セル基板を代表例とするガラス板と、偏光板を代表例とするプラスチックシートとの貼合に、水溶液からなる接着剤組成物を用いており、硬化工程を経る前であれば容易にそのプラスチックシートをガラス板から剥がすことができる。そのため、上記の検査工程で欠陥が検出され、製造ラインの外に出された貼合品は、そこからプラスチックシートを剥がした後、水洗により接着剤組成物を洗い流すなどの簡単な工程を経て、前記の接着剤層形成工程に戻すことができるので、光学積層体の生産効率を一層高めることができる。

【図面の簡単な説明】

【0018】

【図1】本発明に係る光学積層体の基本的な層構成を示す断面模式図である。

【図2】本発明に係る光学積層体の層構成の一形態を示す断面模式図である。

【図3】本発明に係る光学積層体の別の層構成を示す断面模式図である。

【発明を実施するための形態】

【0019】

本発明では、図1に断面模式図で示すように、典型的には液晶セル基板であるガラス板1と、典型的には偏光板であるプラスチックシート3とを、接着剤層2を介して貼合し、光学積層体10とする。接着剤層2は、主たる単量体が分子内に少なくとも一つのオレフィン性二重結合と少なくとも一つのカルボキシル基を有する化合物である重合体を主成分とする水系接着剤組成物から形成される。本明細書では以下、分子内に少なくとも一つのオレフィン性二重結合と少なくとも一つのカルボキシル基を有する化合物を「不飽和カルボン酸化合物」と呼ぶことがあり、また、当該不飽和カルボン酸化合物を主な単量体とする重合体を「カルボキシル基含有樹脂」と呼ぶことがある。まず、接着剤組成物及びそれから形成される接着剤層2について説明し、その後、ガラス板1、及びプラスチックシート3の順に説明を進めていく。

【0020】

[接着剤組成物]

〈カルボキシル基含有樹脂〉

本発明では、ガラス板1とプラスチックシート3とを接着するために、カルボキシル基含有樹脂を主成分とする水系接着剤組成物を用いる。カルボキシル基含有樹脂は、上述のとおり、分子内に少なくとも一つのオレフィン性二重結合と少なくとも一つのカルボキシル基を有する化合物(すなわち、不飽和カルボン酸化合物)を主な単量体とし、それから得られる重合体である。カルボキシル基含有樹脂を得るための重合は、ラジカル重合によって行うことができる。不飽和カルボン酸化合物中に含まれるカルボキシル基は、リチウム塩、ナトリウム塩及びカリウム塩に代表されるアルカリ金属塩やアンモニウム塩の如き塩の形になっていてもよいし、分子内に複数のカルボキシル基を有する化合物であれば酸無水物の形になっていてもよい。もちろん、カルボン酸塩の形になっている場合は、遊離カルボキシル基との並存状態であってもよい。

【0021】

不飽和カルボン酸化合物の具体例としては、(メタ)アクリル酸及びその塩のほか、2−(メタ)アクリロイルオキシエチルサクシネート、2−(メタ)アクリロイルオキシエチルフタレート、2−(メタ)アクリロイルオキシエチルヘキサヒドロフタレート、β−カルボキシエチル(メタ)アクリレート、及びω−カルボキシ−ポリカプロラクトン変性(メタ)アクリレートの如きカルボキシル基含有(メタ)アクリル系化合物、並びにその塩、また、フマル酸、マレイン酸、イタコン酸、無水マレイン酸、無水フタル酸、無水トリメット酸、及び無水イタコン酸の如き不飽和多価カルボン酸並びにその酸無水物などが挙げられる。なお本明細書において、「(メタ)アクリル酸」とは、アクリル酸及びメタクリル酸の両方を意味し、その他、「(メタ)アクリロイルオキシ」、「(メタ)アクリレート」などというときの「(メタ)」も同様の趣旨である。

【0022】

これらの不飽和カルボン酸化合物は、それぞれの単独重合体の形で、接着剤組成物を構成するカルボキシル基含有樹脂として用いることができるほか、異なる複数の化合物を共重合させた形で、接着剤組成物を構成するカルボキシル基含有樹脂として用いてもよい。

【0023】

本発明では、場合により、不飽和カルボン酸化合物に対し、それと共重合可能な他の単量体を適宜共重合させて、接着剤を構成するカルボキシル基含有樹脂とすることも可能である。このような他の単量体として、例えば、官能基を有しない(メタ)アクリル系単量体、カルボキシル基以外の極性官能基を有する(メタ)アクリル系単量体、(メタ)アクリル系以外でスルホン酸基を有する単量体、(メタ)アクリル系以外のビニル系単量体、分子内に複数の(メタ)アクリロイル基を有する単量体などが挙げられる。

【0024】

官能基を有しない(メタ)アクリル系単量体の例を挙げると、(メタ)アクリル酸メチル、(メタ)アクリル酸エチル、(メタ)アクリル酸プロピル、(メタ)アクリル酸n−ブチル、(メタ)アクリル酸2−メトキシエチル、メトキシポリエチレングリコール(メタ)アクリレートなどがある。

【0025】

カルボキシル基以外の極性官能基を有する(メタ)アクリル系単量体におけるカルボキシル基以外の極性官能基としては、水酸基、複素環基、複素環とは異なるアミノ基、スルホン酸基、シアノ基、アミド基などを挙げることができる。水酸基を有する(メタ)アクリル系単量体の例を挙げると、(メタ)アクリル酸2−ヒドロキシエチル、(メタ)アクリル酸2−ヒドロキシプロピル、(メタ)アクリル酸4−ヒドロキシブチル、(メタ)アクリル酸2−または3−クロロ−2−ヒドロキシプロピル、エチレングリコールモノ(メタ)アクリレート、ジエチレングリコールモノ(メタ)アクリレート、ポリエチレングリコールモノ(メタ)アクリレートなどがある。複素環基を有する(メタ)アクリル系単量体の例を挙げると、アクリロイルモルホリン、テトラヒドロフルフリル(メタ)アクリレート、カプロラクトン変性テトラヒドロフルフリル(メタ)アクリレート、3,4−エポキシシクロヘキシルメチル(メタ)アクリレート、グリシジル(メタ)アクリレートなどがある。複素環とは異なるアミノ基を有する(メタ)アクリル系単量体の例を挙げると、N,N−ジメチルアミノエチル(メタ)アクリレート、N,N−ジメチルアミノプロピル(メタ)アクリレート、N,N−ジメチルアミノプロピル(メタ)アクリルアミドなどがある。スルホン酸基を有する(メタ)アクリル系単量体の例を挙げると、2−(メタ)アクリロイルエタンスルホン酸、2−(メタ)アクリロイルプロパンスルホン酸、2−(メタ)アクリルアミド−2−メチルプロパンスルホン酸などがある。シアノ基を有する(メタ)アクリル系単量体の例を挙げると、(メタ)アクリロニトリルなどがある。また、アミド基を有する(メタ)アクリル系単量体の例を挙げると、(メタ)アクリルアミド、N−置換(メタ)アクリルアミドなどがある。

【0026】

(メタ)アクリル系以外でスルホン酸基を有する単量体の例を挙げると、ビニルスルホン酸、スチレンスルホン酸などがある。なお、前記のスルホン酸基を有する(メタ)アクリル系単量体を含めて、単量体中のスルホン酸基は、リチウム塩、ナトリウム塩及びカリウム塩に代表されるアルカリ金属塩やアンモニウム塩の如き塩の形になっていてもよい。

【0027】

(メタ)アクリル系以外のビニル系単量体の例を挙げると、酢酸ビニル、プロピオン酸ビニル、酪酸ビニル、2−エチルヘキサン酸ビニル、及びラウリン酸ビニルの如き脂肪酸ビニルエステル;塩化ビニル及び臭化ビニルの如きハロゲン化ビニル;塩化ビニリデンの如きハロゲン化ビニリデン;2−、3−又は4−ビニルピリジン、及びN−ビニルカルバゾールの如き含窒素芳香族ビニル;ブタジエン、イソプレン、及びクロロプレンの如き共役ジエン単量体;N−ビニル−2−ピロリドン、及びN−ビニルカプロラクタムの如き、ビニル結合を有する環状のアミド又はエーテルなどがある。

【0028】

分子内に複数の(メタ)アクリロイル基を有する単量体の例の例を挙げると、1,4−ブタンジオールジ(メタ)アクリレート、1,6−ヘキサンジオールジ(メタ)アクリレート、1,9−ノナンジオールジ(メタ)アクリレート、エチレングリコールジ(メタ)アクリレート、ジエチレングリコールジ(メタ)アクリレート、テトラエチレングリコールジ(メタ)アクリレート、ポリエチレングリコールジ(メタ)アクリレート、及びトリプロピレングリコールジ(メタ)アクリレートの如き、分子内に2個の(メタ)アクリロイル基を有する単量体;トリメチロールプロパントリ(メタ)アクリレートの如き、分子内に3個の(メタ)アクリロイル基を有する単量体などがある。

【0029】

接着剤組成物に含まれるカルボキシル基含有樹脂は、適度の重合度を有していることが好ましく、例えば、5重量%濃度の水溶液としたときに、粘度が3〜300mPa・secの範囲内にあることが好ましく、さらには5〜100mPa・secの範囲内にあることがより好ましい。

【0030】

本発明に用いられる接着剤組成物はもちろん、上述したカルボキシル基含有樹脂を2種以上含むものであってもよい。

【0031】

接着剤層2を構成するカルボキシル基含有樹脂は、例えば、溶液重合法、乳化重合法、塊状重合法、懸濁重合法など、公知の各種方法によって製造することができる。このカルボキシル基含有樹脂の製造においては、通常、重合開始剤が用いられる。重合開始剤は、カルボキシル基含有樹脂の製造に用いられる全ての単量体の合計100重量部に対して、0.001〜5重量部程度使用される。

【0032】

重合開始剤としては、重合時のエネルギーの与え方によって、熱重合開始剤又は光重合開始剤が用いられる。光重合開始剤の例を挙げると、4−(2−ヒドロキシエトキシ)フェニル(2−ヒドロキシ−2−プロピル)ケトンなどがある。また熱重合開始剤の例を挙げると、2,2′−アゾビスイソブチロニトリル、2,2′−アゾビス(2−メチルブチロニトリル)、1,1′−アゾビス(シクロヘキサン−1−カルボニトリル)、2,2′−アゾビス(2,4−ジメチルバレロニトリル)、2,2′−アゾビス(2,4−ジメチル−4−メトキシバレロニトリル)、ジメチル−2,2′−アゾビス(2−メチルプロピオネート)、2,2′−アゾビス(2−ヒドロキシメチルプロピオニトリル)、2,2′−アゾビス(2−メチルプロピオンアミジン)塩酸塩、及び2,2′−アゾビス(1−イミノ−1−ピロリジノ−2−メチルプロパン)塩酸塩の如きアゾ系化合物;ラウリルパーオキサイド、tert−ブチルハイドロパーオキサイド、過酸化ベンゾイル、tert−ブチルパーオキシベンゾエート、クメンハイドロパーオキサイド、ジイソプロピルパーオキシジカーボネート、ジプロピルパーオキシジカーボネート、tert−ブチルパーオキシネオデカノエート、tert−ブチルパーオキシピバレート、及び(3,5,5−トリメチルヘキサノイル)パーオキサイドの如き有機過酸化物;過硫酸カリウム、過硫酸アンモニウム、過酸化水素の如き無機過酸化物などがある。また、過酸化物と還元剤を併用したレドックス系開始剤なども、重合開始剤となりうる。

【0033】

カルボキシル基含有樹脂の製造には、上に示した方法の中でも溶液重合法が好ましく用いられる。好適な溶液重合法の具体例を挙げると、所望の単量体及び水、場合によってはさらにアルコール溶媒を混合し、窒素雰囲気下で熱重合開始剤を添加して、40〜100℃程度、好ましくは60〜90℃程度にて3〜10時間程度攪拌する方法がある。また、反応を制御するために、単量体及び/又は熱重合開始剤を重合中に連続的若しくは間歇的に添加したり、水若しくはアルコール溶媒に溶解した状態で添加したりしてもよい。ここで、アルコール溶媒としては、メチルアルコール、エチルアルコール、プロピルアルコールなどが使用できる。

【0034】

接着剤組成物におけるカルボキシル基含有樹脂の濃度は、特に制限されないが、水溶液の形で用いる場合は、水100重量部に対して、カルボキシル基含有樹脂が1〜20重量部の範囲内となるようにするのが好ましく、なかでも1〜15重量部、さらには1〜10重量部、とりわけ3〜10重量部の範囲内となるようにするのがより好ましい。水100重量部に対して、カルボキシル基含有樹脂の濃度が1重量部未満である場合には、接着性が低下しやすくなる傾向にあり、またその濃度が大きすぎると、得られる光学積層体の光学特性が低下しやすくなる傾向にある。この接着剤組成物に用いられる水は、純水、超純水、水道水など、適宜のものでありうるが、形成される接着剤層2の均一性及び透明性を保持する観点からは、純水又は超純水が好ましい。必要に応じて、メタノールやエタノールの如きアルコールを接着剤水溶液に加えることもできる。

【0035】

〈接着剤組成物を構成するその他の成分〉

本発明において接着剤層2を形成するための接着剤組成物には、接着剤層2とガラス板1との密着性を向上させるために、シランカップリング剤を含有させることが好ましい。

【0036】

シランカップリング剤は、ケイ素原子に、アルコキシ基の如き加水分解性の基が結合するとともに、ビニル基、アミノ基、エポキシ基、ハロアルキル基、(メタ)アクリロイル基又はメルカプト基の如き反応性官能基を有する有機基が結合した化合物でありうる。ビニル基を有するシランカップリング剤の具体例には、ビニルトリメトキシシラン、ビニルトリエトキシシラン、ビニルトリス(2−メトキシエトキシ)シランなどが包含される。アミノ基を有するシランカップリング剤の具体例には、N−(2−アミノエチル)−3−アミノプロピルメチルジメトキシシラン、N−(2−アミノエチル)−3−アミノプロピルトリメトキシシラン、3−アミノプロピルトリメトキシシラン、3−アミノプロピルトリエトキシシランなどが包含される。エポキシ基を有するシランカップリング剤の具体例には、3−グリシドキシプロピルトリメトキシシラン、3−グリシドキシプロピルトリエトキシシラン、3−グリシドキシプロピルメチルジメトキシシラン、3−グリシドキシプロピルジメトキシメチルシラン、3−グリシドキシプロピルエトキシジメチルシラン、2−(3,4−エポキシシクロヘキシル)エチルトリメトキシシランなどが包含される。ハロアルキル基を有するシランカップリング剤の具体例には、3−クロロプロピルメチルジメトキシシラン、3−クロロプロピルトリメトキシシランなどが包含される。(メタ)アクリロイル基を有するシランカップリング剤の具体例には、3−(メタ)アクリロイルオキシプロピルトリメトキシシランなどが包含される。また、メルカプト基を有するシランカップリング剤の具体例には、3−メルカプトプロピルトリメトキシシランなどが包含される。2種以上のシランカップリング剤を組み合わせて使用してもよい。これらのなかでも、水への溶解性や接着剤としての使用可能時間(ポットライフ)を考慮すると、エポキシ基を有するシランカップリング剤が好ましく、例えば、3−グリシドキシプロピルトリメトキシシランは、好ましいシランカップリング剤の一つである。

【0037】

シランカップリング剤は、シリコーンオリゴマータイプのものであってもよい。シリコーンオリゴマーを(モノマー)−(モノマー)コポリマーの形式で示すと、例えば、次のようなものを挙げることができる。

【0038】

3−メルカプトプロピルトリメトキシシラン−テトラメトキシシランコポリマー、3−メルカプトプロピルトリメトキシシラン−テトラエトキシシランコポリマー、3−メルカプトプロピルトリエトキシシラン−テトラメトキシシランコポリマー、及び3−メルカプトプロピルトリエトキシシラン−テトラエトキシシランコポリマーの如き、メルカプトプロピル基含有のコポリマー;

【0039】

メルカプトメチルトリメトキシシラン−テトラメトキシシランコポリマー、メルカプトメチルトリメトキシシラン−テトラエトキシシランコポリマー、メルカプトメチルトリエトキシシラン−テトラメトキシシランコポリマー、及びメルカプトメチルトリエトキシシラン−テトラエトキシシランコポリマーの如き、メルカプトメチル基含有のコポリマー;

【0040】

3−メタクリロイルオキシプロピルトリメトキシシラン−テトラメトキシシランコポリマー、3−メタクリロイルオキシプロピルトリメトキシシラン−テトラエトキシシランコポリマー、3−メタクリロイルオキシプロピルトリエトキシシラン−テトラメトキシシランコポリマー、3−メタクリロイルオキシプロピルトリエトキシシラン−テトラエトキシシランコポリマー、3−メタクリロイルオキシプロピルメチルジメトキシシラン−テトラメトキシシランコポリマー、3−メタクリロイルオキシプロピルメチルジメトキシシラン−テトラエトキシシランコポリマー、3−メタクリロイルオキシプロピルメチルジエトキシシラン−テトラメトキシシランコポリマー、及び3−メタクリロキシイルオプロピルメチルジエトキシシラン−テトラエトキシシランコポリマーの如き、メタクリロイルオキシプロピル基含有のコポリマー;

【0041】

3−アクリロイルオキシプロピルトリメトキシシラン−テトラメトキシシランコポリマー、3−アクリロイルオキシプロピルトリメトキシシラン−テトラエトキシシランコポリマー、3−アクリロイルオキシプロピルトリエトキシシラン−テトラメトキシシランコポリマー、3−アクリロイルオキシプロピルトリエトキシシラン−テトラエトキシシランコポリマー、3−アクリロイルオキシプロピルメチルジメトキシシラン−テトラメトキシシランコポリマー、3−アクリロイルオキシプロピルメチルジメトキシシラン−テトラエトキシシランコポリマー、3−アクリロイルオキシプロピルメチルジエトキシシラン−テトラメトキシシランコポリマー、及び3−アクリロイルオキシプロピルメチルジエトキシシラン−テトラエトキシシランコポリマーの如き、アクリロイルオキシプロピル基含有のコポリマー;

【0042】

ビニルトリメトキシシラン−テトラメトキシシランコポリマー、ビニルトリメトキシシラン−テトラエトキシシランコポリマー、ビニルトリエトキシシラン−テトラメトキシシランコポリマー、ビニルトリエトキシシラン−テトラエトキシシランコポリマー、ビニルメチルジメトキシシラン−テトラメトキシシランコポリマー、ビニルメチルジメトキシシラン−テトラエトキシシランコポリマー、ビニルメチルジエトキシシラン−テトラメトキシシランコポリマー、及びビニルメチルジエトキシシラン−テトラエトキシシランコポリマーの如き、ビニル基含有のコポリマー;

【0043】

3−アミノプロピルトリメトキシシラン−テトラメトキシシランコポリマー、3−アミノプロピルトリメトキシシラン−テトラエトキシシランコポリマー、3−アミノプロピルトリエトキシシラン−テトラメトキシシランコポリマー、3−アミノプロピルトリエトキシシラン−テトラエトキシシランコポリマー、3−アミノプロピルメチルジメトキシシラン−テトラメトキシシランコポリマー、3−アミノプロピルメチルジメトキシシラン−テトラエトキシシランコポリマー、3−アミノプロピルメチルジエトキシシラン−テトラメトキシシランコポリマー、及び3−アミノプロピルメチルジエトキシシラン−テトラエトキシシランコポリマーの如き、アミノ基含有のコポリマーなど。

【0044】

これらのシランカップリング剤は、多くの場合液体であるので、そのままカルボキシル基含有樹脂を含む水溶液に混合することができる。接着剤組成物におけるシランカップリング剤の配合量は、カルボキシル基含有樹脂100重量部に対し、通常 0.01〜200重量部程度の範囲である。カルボキシル基含有樹脂100重量部に対するシランカップリング剤の配合量は、好ましくは150重量部以下、さらには100重量部以下、とりわけ50重量部以下であり、また好ましくは 0.03重量部以上である。カルボキシル基含有樹脂100重量部に対して、シランカップリング剤を0.01重量部以上、特に0.03重量部以上配合することにより、接着剤層2とガラス板1との密着性を向上させる効果が発現される。カルボキシル基含有樹脂やシランカップリング剤の種類などにもよるが、例えば、熱衝撃試験を行った場合でも高い密着性を維持する効果は、カルボキシル基含有樹脂100重量部に対するシランカップリング剤の配合量を30重量部程度、又は50重量部程度とすることで、一層高められることがある。ただ、シランカップリング剤の配合量があまり多くなると、接着剤層2からシランカップリング剤がブリードアウトする可能性が出てくるので、ブリードアウトしない程度の配合量とするのが好ましい。

【0045】

本発明において接着剤層2を形成するための接着剤組成物には、架橋剤をさらに含有させることができる。架橋剤は、シランカップリング剤を含まないカルボキシル基含有樹脂の水溶液に配合することもできるし、シランカップリング剤とともにカルボキシル基含有樹脂の水溶液に配合することもできる。一般には、シランカップリング剤に加えて、架橋剤を含有することが好ましい。

【0046】

架橋剤は、カルボキシル基含有樹脂に対して反応性を有する官能基を分子内に少なくとも2個有する化合物であることができる。架橋剤を構成する官能基には、イソシアナト基(−NCO)、エポキシ基(橋かけの−O−)、水酸基(−OH)、ヒドラジド基(−CONHNH2)、オキサゾリン基(環状の−C3H4NO) などが包含される。また、マグネシウム、カルシウム、鉄、ニッケル、亜鉛、アルミニウム、チタン、ジルコニウムの如き二価、三価又は四価金属の塩も、架橋剤となりうる。

【0047】

イソシアナト基を有する架橋剤(イソシアネート化合物)の具体例としては、トリレンジイソシアネート、水素化トリレンジイソシアネート、トリメチロールプロパンとトリレンジイソシアネートのアダクト体、ジフェニルメタンジイソシアネート、トリフェニルメタントリイソシアネート、イソホロンジイソシアネート、これらのケトオキシムブロック物又はフェノールブロック物などがある。エポキシ基を有する架橋剤(エポキシ化合物)の具体例としては、エチレングリコールジグリシジルエーテル、ポリエチレングリコールジグリシジルエーテル、グリセリンのジ−又はトリ−グリシジルエーテル、1,6−ヘキサンジオールジグリシジルエーテル、トリメチロールプロパントリグリシジルエーテル、ジグリシジルアニリン、ジグリシジルアミン、ポリアルキレンポリアミンとジカルボン酸との反応物であるポリアミドポリアミンにエピクロロヒドリンを反応させて得られる水溶性のポリアミドエポキシ樹脂などがある。水酸基を有する架橋剤の具体例としては、メチロールメラミンなどがある。

【0048】

架橋剤は、カルボキシル基含有樹脂とともに水に溶解して、接着剤組成物を形成していることが好ましい。ただ、以下に述べるとおり、水溶液中での架橋剤量はわずかでよいので、水に対して例えば、少なくとも 0.1重量%程度の溶解度を有するものであれば、架橋剤として使用できる。もちろん、一般に水溶性と呼ばれる程度の水に対する溶解度を有する化合物のほうが、本発明に用いる架橋剤としては好適である。

【0049】

架橋剤の配合量は、カルボキシル基含有樹脂の種類などに応じて適宜設計されるものであるが、カルボキシル基含有樹脂100重量部に対して、通常 0.1〜60重量部程度、好ましくは1〜50重量部である。この範囲で架橋剤を配合することにより、良好な接着性が得られる。架橋剤の配合量が多くなりすぎると、架橋剤の反応が短時間で進行し、接着剤組成物が早期にゲル化する傾向にあり、その結果、接着剤としての使用可能時間(ポットライフ)が極端に短くなって、工業的な使用が困難になる。

【0050】

接着剤組成物には、本発明の効果を阻害しない範囲で、例えば、可塑剤、帯電防止剤、微粒子など、従来公知の適宜の添加剤を配合することもできる。

【0051】

[接着剤層]

本発明においては、ガラス板1とプラスチックシート3の貼合面のうち少なくとも一方の面に、以上説明した接着剤組成物、好ましくは以上の各成分が配合された水溶液からなる接着剤組成物の層を設け、その接着剤組成物の層を介してガラス板1とプラスチックシート3とを貼合し、その接着剤組成物の層を硬化させて接着剤層2とする。接着剤層2の厚さは、5μm 以下とすることができ、通常0.001〜5μm 程度、好ましくは0.01〜2μm、より好ましくは0.05〜2μm又は0.05〜1μm の範囲である。接着剤層の厚さが5μm を超える場合には、プラスチックシート3の外観不良につながる可能性がある。

【0052】

[ガラス板]

接着剤層2を介してプラスチックシート3が貼合されるガラス板1には、一般にガラスと呼ばれるあらゆるものを用いることができる。先にも述べたとおり、本発明は特に、ガラス板1が液晶表示装置を構成する液晶セル基板である場合に有用である。液晶セル基板は、もう1枚の基板との間に液晶を挟持し、液晶セルを構成するものであり、この液晶セルは、液晶表示装置の中核的部材となる。ガラス板1は、ソーダ石灰ガラス、低アルカリ硼珪酸ガラス、無アルカリアルミノ硼珪酸ガラスなど、一般に知られている各種のもので構成することができるが、液晶セルには特に無アルカリガラスが好ましく用いられる。

【0053】

[プラスチックシート]

接着剤層2を介してガラス板1に貼合されるプラスチックシート3も、カルボキシル基含有樹脂の水溶液により接着能を発現する樹脂がガラス板1への貼合面となるものであれば、制限なく使用することができる。カルボキシル基含有樹脂の水溶液により接着能を発現する樹脂としては、トリアセチルセルロースやジアセチルセルロース、セルロースアセテートプロピオネート、セルロースアセテートブチレートなどを包含する酢酸セルロース系樹脂、ポリビニルアルコール系樹脂、シクロオレフィン系樹脂、ポリプロピレン系樹脂をはじめとする鎖状オレフィン系樹脂、ポリエチレンテレフタレート系樹脂、アクリル系樹脂などが挙げられる。

【0054】

これらのなかでも、酢酸セルロース系樹脂又はポリビニルアルコール系樹脂がガラス板1への貼合面となるプラスチックシートは、カルボキシル基含有樹脂を含む水溶液からなる接着剤を介して、ガラス板1に対し、高い接着力を発現する。必要により、プラスチックシート3のガラス板1に貼合される面に、ケン化処理やコロナ放電処理を代表例とする易接着処理を施してから、接着剤層の形成、さらにガラス板1への貼合に供することもできる。例えば、酢酸セルロース系樹脂がガラス板1への貼合面となる場合は、その面にケン化処理を施すことで、カルボキシル基含有樹脂の水溶液による接着力をより高めることができる。また、シクロオレフィン系樹脂や、ポリプロピレン系樹脂をはじめとする鎖状オレフィン系樹脂がガラス板1への貼合面となる場合であっても、その面にコロナ放電処理の如き易接着処理を施すことで、カルボキシル基含有樹脂の水溶液による高い接着力を発現するようになる。

【0055】

プラスチックシート3の厚さは、ガラス板1に貼合できる状態であれば特に制限されないが、ロール状に巻かれた状態でガラス板1への貼合に供されるのが好ましいことから、可撓性なども考慮すると、一般には500μm以下が好ましく、さらには300μm以下、とりわけ200μm 以下であることがより好ましい。

【0056】

〈偏光板〉

先述したとおり、本発明の光学積層体は、図1におけるガラス板1が液晶セル基板であり、プラスチックシート3がポリビニルアルコール系樹脂に二色性色素が吸着配向された偏光フィルムを有する偏光板である場合に、特に有用である。上記のような偏光フィルムそれ自体を単独でプラスチックシート3とすることもできるが、偏光フィルム単独では脆いため、その少なくとも片面、特に液晶セル基板1に貼合される面とは反対側の面に、透明保護層を設けたものが、好ましく用いられる。

【0057】

図2は、本発明に係る光学積層体の層構成の一形態を示す断面模式図である。この形態においては、偏光フィルム6の片面に透明保護層7を設けて偏光板5とし、透明保護層7が設けられた面とは反対側の偏光フィルム6の面が直接、接着剤層2を介して液晶セル基板1に貼合され、光学積層体11が構成されている。すなわち、図2の光学積層体11においては、ガラス板1に対し、接着剤層2に接触して偏光フィルム6が積層され、偏光フィルム6における接着剤層2とは反対側の面に透明保護層7が積層されている。

【0058】

図3は、本発明に係る光学積層体の別の層構成を示す断面模式図である。この形態においては、偏光フィルム6の片面に透明保護層7を設け、偏光フィルム6の他面には適宜の樹脂層8を設けて偏光板5とし、その樹脂層8側が、接着剤層2を介して液晶セル基板1に貼合され、光学積層体12が構成されている。

【0059】

このように偏光板5は、偏光フィルム6を含むものであれば、さらにどのような層を有していてもよいが、偏光フィルム6以外の層は、2層以下、特に1層又は2層であることが、偏光フィルム6を保護しながら光学積層体ないしは液晶パネルを薄くする観点から好ましい。このような観点からは、図2に示したような、偏光フィルム6の片面に透明保護層7を有し、その透明保護層7とは反対側のポリビニルアルコール系樹脂フィルム面(偏光フィルム表面)で直接、接着剤層2を介して液晶セル基板1に貼合されている形態は、好ましいものの一つである。図2に示す形態を採用する場合、透明保護層7の種類にもよるが、偏光板5の厚さを例えば100μm 以下とすることができる。

【0060】

〈偏光フィルム〉

偏光板5を構成する偏光フィルム6は、ポリビニルアルコール系樹脂に二色性色素が吸着配向されたものである。より具体的には、一軸延伸されたポリビニルアルコール系樹脂フィルムに二色性色素が吸着配向されたものが好適に用いられる。

【0061】

偏光フィルムを構成するポリビニルアルコール系樹脂は、ポリ酢酸ビニル系樹脂をケン化することにより得られる。ポリ酢酸ビニル系樹脂としては、酢酸ビニルの単独重合体であるポリ酢酸ビニルのほか、酢酸ビニルと、これに共重合可能な他の単量体との共重合体などが例示される。酢酸ビニルと共重合可能な他の単量体としては、例えば、不飽和カルボン酸類、不飽和スルホン酸類、オレフィン類、ビニルエーテル類などが挙げられる。ポリビニルアルコール系樹脂のケン化度は、通常85〜100モル%程度、好ましくは98〜100モル%である。偏光フィルムを構成するポリビニルアルコール系樹脂は、さらに変性されていてもよく、例えば、アルデヒド類で変性されたポリビニルホルマールやポリビニルアセタールなども、ポリビニルアルコール系樹脂として使用できる。偏光フィルムを構成するポリビニルアルコール系樹脂の重合度は、通常1,000〜10,000程度、好ましくは1,500〜10,000である。

【0062】

かかるポリビニルアルコール系樹脂を製膜したものが、偏光フィルムの原反フィルムとして用いられる。ポリビニルアルコール系樹脂を製膜する方法は特に限定されるものでなく、公知の方法で製膜することができる。ポリビニルアルコール系原反フィルムの膜厚は特に限定されないが、例えば、10〜150μm 程度である。

【0063】

偏光フィルムは通常、上記したようなポリビニルアルコール系樹脂からなる原反フィルムを一軸延伸する工程、ポリビニルアルコール系樹脂フィルムを二色性色素で染色してその二色性色素を吸着させる工程、二色性色素が吸着されたポリビニルアルコール系樹脂フィルムをホウ酸水溶液で処理する工程、及び、ホウ酸水溶液による処理後に水洗する工程を経て製造される。

【0064】

一軸延伸は、二色性色素による染色の前に行ってもよいし、染色と同時に行ってもよいし、染色の後に行ってもよい。一軸延伸を二色性色素による染色の後で行う場合には、この一軸延伸は、ホウ酸処理の前に行ってもよいし、ホウ酸処理中に行ってもよい。また、これらの複数の段階で一軸延伸を行うことも可能である。一軸延伸にあたっては、周速の異なるロール間で一軸に延伸してもよいし、熱ロールを用いて一軸に延伸してもよい。また、大気中で延伸を行うなどの乾式延伸であってもよいし、溶剤にて膨潤させた状態で延伸を行う湿式延伸であってもよい。延伸倍率は、通常3〜8倍程度である。

【0065】

ポリビニルアルコール系樹脂フィルムの二色性色素による染色は、例えば、二色性色素を含有する水溶液に、ポリビニルアルコール系樹脂フィルムを浸漬することによって行われる。二色性色素としては、ヨウ素、二色性の有機染料などが用いられる。なお、ポリビニルアルコール系樹脂フィルムは、染色処理の前に水への浸漬処理を施しておくことが好ましい。

【0066】

二色性色素としてヨウ素を用いる場合、通常は、ヨウ素及びヨウ化カリウムを含有する水溶液に、ポリビニルアルコール系樹脂フィルムを浸漬する方法により染色される。この水溶液におけるヨウ素の含有量は、水100重量部に対し、通常0.01〜0.5重量部程度であり、またヨウ化カリウムの含有量は、水100重量部に対し、通常 0.5〜10重量部程度である。染色に用いる水溶液の温度は、通常20〜40℃程度であり、またこの水溶液への浸漬時間(染色時間)は、通常30〜300秒程度である。

【0067】

一方、二色性色素として二色性の有機染料を用いる場合、通常は、水溶性の二色性有機染料を含む染料水溶液に、ポリビニルアルコール系樹脂フィルムを浸漬する方法により染色される。この染料水溶液における二色性有機染料の含有量は、水100重量部に対し、通常1×10-3〜1×10-2重量部程度である。染料水溶液は、硫酸ナトリウムの如き無機塩を染色助剤として含有してもよい。染料水溶液の温度は、通常20〜80℃程度であり、また染料水溶液への浸漬時間(染色時間)は、通常30〜300秒程度である。

【0068】

二色性色素による染色後のホウ酸処理は、染色されたポリビニルアルコール系樹脂フィルムをホウ酸含有水溶液に浸漬することにより行われる。ホウ酸含有水溶液におけるホウ酸の含有量は、水100重量部に対し、通常2〜15重量部程度、好ましくは5〜12重量部である。二色性色素としてヨウ素を用いる場合には、ホウ酸含有水溶液はさらにヨウ化カリウムを含有することが好ましい。この場合のホウ酸含有水溶液におけるヨウ化カリウムの含有量は、水100重量部に対し、通常2〜20重量部程度、好ましくは5〜15重量部である。ホウ酸含有水溶液への浸漬時間は、通常 100〜1,200秒程度、好ましくは150〜600秒、さらに好ましくは200〜400秒である。ホウ酸含有水溶液の温度は、通常50℃以上であり、好ましくは50〜85℃である。

【0069】

ホウ酸処理後のポリビニルアルコール系樹脂フィルムは、通常、水洗処理される。水洗処理は、例えば、ホウ酸処理されたポリビニルアルコール系樹脂フィルムを水に浸漬することにより行われる。水洗処理における水の温度は、通常5〜40℃程度であり、浸漬時間は2〜120秒程度である。水洗後は乾燥処理が施されて、偏光フィルムが得られる。乾燥処理は、熱風乾燥機や遠赤外線ヒーターを用いて行うことができる。乾燥温度は、通常40〜100℃程度である。乾燥処理の時間は、通常120〜600秒程度である。

【0070】

以上のようにして、一軸延伸されたポリビニルアルコール系樹脂フィルムに二色性色素が吸着配向された偏光フィルムを作製することができる。得られる偏光フィルムの厚さは5〜40μm 程度とすることができる。

【0071】

〈透明保護層〉

偏光フィルム6の少なくとも片面に設けられる透明保護層7は、例えば、酢酸セルロース系樹脂、シクロオレフィン系樹脂、ポリプロピレン系樹脂をはじめとする鎖状オレフィン系樹脂、ポリメタクリル酸メチル系樹脂をはじめとするアクリル系樹脂、ポリイミド系樹脂、ポリカーボネート系樹脂、ポリエチレンテレフタレート系樹脂をはじめとするポリエステル系樹脂など、当分野において従来から保護層の形成材料として広く用いられている適宜の熱可塑性樹脂フィルムで構成することができる。また透明保護層7は、活性エネルギー線硬化性樹脂組成物の硬化物で構成することもできる。量産性及び接着性の観点からは、これらのなかでも、酢酸セルロース系樹脂、シクロオレフィン系樹脂、鎖状オレフィン系樹脂、アクリル系樹脂若しくはポリエステル系樹脂からなるフィルム、又は活性エネルギー線硬化性樹脂組成物の硬化物を、透明保護層7として用いることが好ましい。

【0072】

透明保護層7を熱可塑性樹脂フィルムで構成する場合、その厚さは通常10〜80μm 程度であるが、10〜50μm 程度の比較的薄肉とすることが好ましい。一方、透明保護層7を活性エネルギー線硬化性樹脂組成物の硬化物で構成する場合、その厚さは10μm 以下、例えば1〜10μm 程度とすることができる。

【0073】

透明保護層7として用いられる酢酸セルロース系樹脂フィルムは、セルロースの部分又は完全酢酸エステル化物からなるフィルムであって、例えば、トリアセチルセルロースフィルム、ジアセチルセルロースフィルムなどが挙げられる。このような酢酸セルロース系樹脂フィルムとしては、適宜の市販品、例えば、富士フイルム(株)から販売されている“フジタック TD80”、“フジタック TD80UF”及び“フジタック TD80UZ”、 コニカミノルタオプト(株)から販売されている“KC8UX2M”及び“KC8UY”(いずれも商品名)などを用いることができる。

【0074】

透明保護層7に用いられるシクロオレフィン系樹脂は、例えば、ノルボルネン、テトラシクロドデセン(別名ジメタノオクタヒドロナフタレン)、又はそれらの誘導体の如き環状オレフィン(シクロオレフィン)からなるモノマーのユニットを有する熱可塑性の樹脂である(熱可塑性シクロオレフィン系樹脂とも呼ばれる)。このシクロオレフィン系樹脂は、上記シクロオレフィンの開環重合体の水素添加物や、2種以上のシクロオレフィンを用いた開環共重合体の水素添加物であることができるほか、シクロオレフィンと鎖状オレフィン及び/又はビニル基を有する芳香族化合物などとの付加共重合体であってもよい。シクロオレフィン系樹脂には、極性基が導入されていてもよい。

【0075】

シクロオレフィンと鎖状オレフィン及び/又はビニル基を有する芳香族化合物との付加共重合体を用いて透明保護層7を構成する場合、鎖状オレフィンとしては、エチレン、プロピレンなどが挙げられ、またビニル基を有する芳香族化合物としては、スチレン、α−メチルスチレン、核アルキル置換スチレンなどが挙げられる。このような共重合体において、シクロオレフィンからなるモノマーのユニットは50モル%以下(好ましくは15〜50モル%)であってもよい。特に、シクロオレフィンと鎖状オレフィンとビニル基を有する芳香族化合物との三元共重合体を用いて透明保護層7を構成する場合、シクロオレフィンからなるモノマーのユニットは、上述のような比較的少ない量とすることができる。かかる三元共重合体において、鎖状オレフィンからなるモノマーのユニット及びビニル基を有する芳香族化合物からなるモノマーのユニットは、それぞれ通常5〜80モル%程度である。

【0076】

シクロオレフィン系樹脂は、適宜の市販品、例えば、 TOPAS ADVANCED POLYMERS GmbH 社製で、日本ではポリプラスチックス(株)から入手できる“TOPAS” 、JSR(株)から販売されている“アートン”(ARTON) 、日本ゼオン(株)から販売されている“ゼオノア”(ZEONOR)及び“ゼオネックス”(ZEONEX)、三井化学(株)から販売されている“アペル”(APEL)(いずれも商品名)などを用いることができる。このようなシクロオレフィン系樹脂を製膜してフィルムとする際には、溶剤キャスト法、溶融押出法など、公知の方法が適宜用いられる。また例えば、日本ゼオン(株)から販売されている“ゼオノアフィルム”、JSR(株)から販売されている“アートンフィルム”など、予め製膜され、市販されているシクロオレフィン系樹脂のフィルムを透明保護層7として用いることもできる。

【0077】

透明保護層7に用いられる鎖状オレフィン系樹脂は、プロピレンを主な構成単位とするポリプロピレン系樹脂であることが好ましい。ポリプロピレン系樹脂は、プロピレンの単独重合体であることができるほか、プロピレンに、エチレンを代表例とする他の共重合性モノマーが10重量%程度まで、例えば1〜10重量%程度共重合されたものであってもよい。ポリプロピレン系樹脂も、溶剤キャスト法、溶融押出法など、公知の方法で製膜して、透明保護層7に用いられるフィルムとすることができる。

【0078】

透明保護層7に用いられるアクリル系樹脂は、メタクリル酸メチルを主な構成単位とするポリメタクリル酸メチル系樹脂であることが好ましい。ポリメタクリル酸メチル系樹脂には、アクリル系のゴム粒子が配合されることもある。また、光拡散剤が配合されたポリメタクリル酸メチル系樹脂の層と光拡散剤が配合されていないポリメタクリル酸メチル系樹脂の層とを有する多層構造とすることもある。ポリメタクリル酸メチル系樹脂は通常、溶融押出法によって、フィルムに製膜される。多層構造とする場合は、共押出法を採用することができる。

【0079】

透明保護層7に用いられるポリエステル系樹脂は、テレフタル酸とエチレングリコールを主な構成単位とするポリエチレンテレフタレート系樹脂であることが好ましい。ポリエチレンテレフタレート系樹脂も、溶剤キャスト法、溶融押出法など、公知の方法で製膜してフィルムとすることができるが、このフィルムをさらに一軸又は二軸に延伸して、強度をもたせるとともに透明性を高めたものが、透明保護層7として好ましく用いられる。

【0080】

一方、透明保護層7に用いる活性エネルギー線硬化性樹脂組成物は、例えば、エポキシ系の活性エネルギー線硬化性化合物を含有するものであることができ、さらにオキセタン化合物を配合するのも有効である。このようにエポキシ化合物を含有し、任意にさらにオキセタン化合物を含有する場合、通常は光カチオン重合開始剤も配合される。

【0081】

透明保護層7に用いる活性エネルギー線硬化性樹脂組成物は、エポキシ化合物及び任意成分であるオキセタン化合物に加えて、ラジカル重合性の化合物、具体的には(メタ)アクリル系化合物を含有することが有効である。(メタ)アクリル系化合物を併用することにより、硬度が高く、機械的強度に優れ、より耐久性能に優れた透明保護層とすることができる。さらには、活性エネルギー線硬化性樹脂組成物の粘度や硬化速度などの調整がより容易に行えるようになる。透明保護層7を形成するための活性エネルギー線硬化性樹脂組成物において、(メタ)アクリル系化合物は、活性エネルギー線硬化性化合物全体の量を基準に、70重量%程度まで加えることができる。(メタ)アクリル系化合物の配合量は、35〜70重量%、とりわけ40〜60重量%とすることがより好ましい。(メタ)アクリル系化合物の配合量が70重量%を超えると、偏光フィルムとの密着性が低下する傾向にある。このような(メタ)アクリル系化合物を配合する場合は、さらに光ラジカル重合開始剤も配合される。

【0082】

偏光板5の透明保護層7は、偏光フィルム6に貼着する面と反対側の面に、表面処理層を有していてもよく、かかる表面処理の例には、防眩処理、ハードコート処理、帯電防止処理、反射防止処理などが包含される。また、透明保護層7の偏光フィルム6に貼着する面と反対側の面に、液晶性化合物やその高分子量化合物などからなるコート層が形成されていてもよい。

【0083】

透明保護層7が樹脂フィルムである場合、偏光フィルム6と透明保護層7との貼着には接着剤が用いられる。このための接着剤としては、活性エネルギー線硬化性化合物を含有する硬化性樹脂組成物や、接着剤成分を水に溶解又は分散させた水系の接着剤が挙げられる。

【0084】

乾燥工程を不要とし、生産性を上げる観点からは、活性エネルギー線硬化性化合物を含有する硬化性樹脂組成物を接着剤とすることが好ましい。この場合には、活性エネルギー線硬化性化合物として、エポキシ系のカチオン重合性化合物を用いることが好ましい。またエポキシ化合物に加え、同じくカチオン重合性であるオキセタン化合物を配合するのも有効である。このようにエポキシ化合物を含有し、任意にさらにオキセタン化合物を含有する場合、通常は光カチオン重合開始剤も配合される。硬化性樹脂組成物を接着剤とする場合には、通常、偏光フィルム6と透明保護層7とを硬化性樹脂組成物層を介して貼合した後、この貼合物に活性エネルギー線を照射して硬化性樹脂組成物層を硬化させる。

【0085】

一方、接着剤層を薄くし、偏光板5全体を薄くする観点からは、接着剤成分を水に溶解又は分散させた水系の接着剤が好ましい。このような水系の接着剤としては、ポリビニルアルコール系樹脂やウレタン樹脂を主成分とする接着剤組成物が挙げられる。水系接着剤の主成分としてポリビニルアルコール系樹脂を用いる場合、そのポリビニルアルコール系樹脂は、部分ケン化ポリビニルアルコールや完全ケン化ポリビニルアルコールのほか、アニオン変性されたポリビニルアルコール系樹脂、アセトアセチル基変性されたポリビニルアルコール系樹脂、メチロール基変性されたポリビニルアルコール系樹脂、カチオン変性されたポリビニルアルコール系樹脂など、変性されたポリビニルアルコール系樹脂であってもよい。接着剤成分としてポリビニルアルコール系樹脂を用いる場合、その接着剤は通常、ポリビニルアルコール系樹脂の水溶液として調製される。接着剤中のポリビニルアルコール系樹脂の濃度は、水100重量部に対して、通常1〜10重量部程度であり、好ましくは1〜5重量部である。また、架橋剤を併用するのも有効である。

【0086】

〈偏光板の液晶セル基板側に配置される樹脂層〉

図3に示す例のように、偏光フィルム6の液晶セル基板1側に樹脂層8を設ける場合、この樹脂層8は、偏光フィルム6の反対側に設けられる透明保護層7と同様の、あるいはそれとは異なる透明保護層であることができるほか、光学機能層であってもよい。光学機能層の例としては、液晶セルによる位相差の補償や視野角の補償などを目的に使用される位相差板が挙げられる。位相差板としては、例えば、各種樹脂の延伸フィルムからなる複屈折性フィルム、ディスコティック液晶やネマチック液晶が配向固定されたフィルム、フィルム基材上に上記の液晶や無機層状化合物などの位相差発現物質を含む塗膜を形成し、配向固定したものなどがある。この場合、位相差発現物質を含む塗膜を支持するフィルム基材として、トリアセチルセルロースなどの酢酸セルロース系樹脂フィルムが好ましく用いられる。

【0087】

樹脂の延伸フィルムからなる複屈折性フィルムを位相差板とする場合、位相差の発現性や位相差値の安定性などの観点から、酢酸セルロース系樹脂、シクロオレフィン系樹脂、ポリプロピレン系樹脂などが、この位相差板を構成する樹脂材料として好適である。これらの樹脂それ自体は、先に透明保護層7を構成する樹脂フィルムとして説明したものと同じである。これらの樹脂フィルムを一軸延伸又は二軸延伸することにより、位相差を付与し、位相差板とすることができる。この場合の延伸倍率は、通常 1.1〜5倍、好ましくは 1.1〜3倍である。

【0088】

酢酸セルロース系樹脂フィルムやシクロオレフィン系樹脂フィルムは、位相差が付与されたものも市販されている。例えば、位相差が付与された酢酸セルロース系樹脂フィルムとしては、コニカミノルタオプト(株)から販売されている“KC4FR-T”や“KC4HR-T”などがあり、位相差が付与されたシクロオレフィン系樹脂フィルムとしては、積水化学工業(株)から販売されている“エスシーナ”や“SCA40” などがある。また、先に透明保護層7になりうるシクロオレフィン系樹脂フィルムの例として掲げた、日本ゼオン(株)から販売されている“ゼオノアフィルム”や、JSR(株)から販売されている“アートンフィルム”にも、位相差が付与されているグレードがある。

【0089】

位相差板を包含する樹脂フィルムで樹脂層8を構成する場合、先の偏光フィルム6と透明保護層7との貼着について説明したのと同様の接着剤を用いて、偏光フィルム6と樹脂層8とを接着することができる。

【0090】

液晶セルによる位相差の補償機能や視野角の補償機能などを偏光板5に付与することを企図する場合は、図3に示す例のように、偏光フィルム6の一方の面に透明保護層7を形成し、偏光フィルム6の他方の面には樹脂層8として位相差板を積層して偏光板5とし、その位相差板側を、上で説明した接着剤層2を介して液晶セル基板1に貼合する形態が有効である。このように偏光フィルム6の液晶セル基板1側となる面に位相差板を積層する場合でも、偏光板5全体の厚さは200μm 以下とすることができる。また、透明保護層7や位相差板となる樹脂層8を適切に選択すれば、偏光板5全体の厚さを100μm 以下とすることもできる。

【0091】

[光学積層体の製造方法]

次に、本発明に係る光学積層体の製造方法について説明する。上で説明した光学積層体は、以下に示す各工程を備える方法によって、有利に製造することができる。以下では、図1に示した符号を引用しながら説明する。

【0092】

(a)ガラス板1とプラスチックシート3のそれぞれ貼合面のうち少なくとも一方に、カルボキシル基含有樹脂を含む水溶液からなる接着剤組成物の層を設ける接着剤層形成工程、

(b)その接着剤組成物の層を介してガラス板1とプラスチックシート3とを貼り合わせる貼合工程、

(c)前記貼合工程で得られる貼合品を検査し、欠陥が検出された貼合品を製造ラインの外に出す検査工程、及び

(d)前記検査工程を経て欠陥が検出されなかった貼合品に存在する接着剤組成物の層を硬化させる硬化工程。

【0093】

この製造方法は、ガラス板1が液晶セル基板であり、プラスチックシート3が先に説明した偏光フィルムを有する偏光板である場合に、特に有用である。偏光板は、偏光フィルム単独であってもよいし、上述の如く予め他の層が積層されたものであってもよいが、先に図2及び図3を参照して説明したように、偏光フィルム6の少なくとも片面に形成された透明保護層7を備えるものであることが好ましい。このように、少なくとも偏光フィルム6と透明保護層7とが積層された偏光板5をプラスチックシート1とする場合は、偏光板5を構成する各層が積層された状態でプラスチックシート1とされ、これが上記の接着剤層形成工程(a)に供される。以下、上に示した各工程について、順に説明する。

【0094】

〈接着剤層形成工程(a)〉

接着剤層形成工程(a)では、ガラス板1とプラスチックシート3のそれぞれ貼合面のうち少なくとも一方に、カルボキシル基含有樹脂を含む水溶液からなる接着剤組成物の層を設ける。接着剤層の形成にあたっては、例えば、ガラス板1の貼合面及び/又はプラスチックシート3の貼合面に、上記の接着剤組成物を塗布する方法が採用できる。また、塗布の一形態であるが、ガラス板1の表面の一端にプラスチックシート3が貼り合わされるように供給し、両者の間に上記の接着剤組成物を吹きつけながらガラス板1とプラスチックシート3のそれぞれ貼合面に接着剤組成物の層を形成し、プラスチックシート3の外側からロールで押しつけながら次の貼合工程を連続的に行う方法を採用することもできる。

【0095】

ガラス板1の貼合面及び/又はプラスチックシート3の貼合面に接着剤組成物を塗布する手段は特に制限されるものでなく、例えば、ドクターブレード、ワイヤーバー、スリットコーター、ダイコーター、カンマコーター、グラビアコーターなど、種々の塗工方式が利用できる。また、各塗工方式には各々最適な粘度範囲があるため、接着剤組成物におけるカルボキシル基含有樹脂の濃度を調節するなどして、接着剤組成物(水溶液)の粘度を調整することができる。

【0096】

〈貼合工程(b)〉

次の貼合工程(b)では、上の接着剤層形成工程(a)で形成された接着剤組成物の層を介してガラス板1とプラスチックシート3とを貼り合わせる。この工程では、上で説明した如く、ガラス板1の表面の一端にプラスチックシート3が接着剤組成物の層を介して貼り合わされるように供給し、プラスチックシート3の外側からロールで押しつけながら貼合していく方法が有利に採用される。このようにガラス板1の表面の一端からロールで押しつけながらガラス板1の表面の他端へと貼合していく方法は、気泡の巻き込みを抑えるなどの観点から有利である。

【0097】

〈検査工程(c)〉

検査工程(c)では、上の貼合工程(b)で得られる貼合品を検査し、欠陥が検出された貼合品を製造ラインの外に出す。もちろん、欠陥が検出されなければ、その貼合品はそのまま次の硬化工程(d)へと送られる。この検査工程(c)では、表面の傷の有無、異物の有無、気泡の有無、軸ずれの有無などが検査される。このような検査は、液晶パネルの製造段階で通常採用されている方法により行うことができる。

【0098】

検査工程(c)で欠陥が検出された貼合品は、製造ラインの外に出される。この段階では、カルボキシル基含有樹脂を含む水溶液からなる接着剤組成物の層が未だ硬化していないので、プラスチックシート3をガラス板1から容易に剥がすことができる。そのため、プラスチックシート3を剥がした後のガラス板1は、水洗などにより容易にその表面の接着剤組成物を除去できるので、洗浄後に接着剤層形成工程(a)へと戻すことができる。検査工程(c)で欠陥が検出された貼合品を製造ラインの外に出し、そこからプラスチックシート3を剥がしてガラス板1を接着剤層形成工程(a)へ戻す操作は、粘着剤層が付された偏光板を液晶セル基板に貼り合わせた後、何らかの不具合があった場合にその偏光板を剥がして貼り直すリワーク操作に相当する。本発明においては、粘着剤ではなく接着剤を用いてプラスチックシート3(典型的には偏光板)をガラス板1(典型的には液晶セル基板)に貼り合わせるにもかかわらず、その接着剤が水溶液であるため、このようなリワーク操作が容易に行えるという利点がある。

【0099】

〈硬化工程(d)〉

検査工程(c)で欠陥が検出されず、合格となった貼合品は、次の硬化工程(d)で、ガラス板1とプラスチックシート3との間に存在する接着剤組成物の層を硬化させる。硬化工程(d)では、高温乾燥、活性エネルギー線の照射などにより、接着剤組成物の層を硬化させ、接着剤層2とする。高温乾燥を採用する場合、その温度は、40〜80℃程度の範囲が好ましい。活性エネルギー線の照射により硬化させる場合、用いる活性エネルギー線は、紫外線、X線、電子エネルギー線などであることができる。また、常温放置で接着剤組成物の層を硬化させる方法もある。

【0100】

[液晶表示装置]

本発明の光学積層体10〜12は、その液晶セル基板1の偏光板5が貼合されている面とは反対側に、もう一つの液晶セル基板を配置し、両者の間に液晶を挟持することで、液晶セル又は液晶パネルとすることができる。この液晶セル又は液晶パネルを表示素子として、液晶表示装置が構成される。2枚の液晶セル基板間に液晶が封入された状態の液晶セル自体を図1〜3における液晶セル基板1とし、その一方又は双方の表面に、本発明に従って偏光板を貼合し、液晶パネルとするのが一般的である。本発明の光学積層体は、熱衝撃試験などに対する耐久性に優れるものであることから、上記のようにして作製される液晶表示装置も同様に、熱衝撃試験などに対する耐久性に優れているとともに、薄型軽量化が図られたものとなる。

【実施例】

【0101】

以下、実施例を示して本発明をさらに具体的に説明するが、本発明はこれらの例によって限定されるものではない。例中、含有量ないし使用量を表す「%」及び「部」は、特に断りのない限り重量基準である。

【0102】

[製造例1]

冷却管、窒素導入管、温度計及び攪拌機を備えた反応容器に、水380部及びアクリル酸100部を加え、窒素ガスで装置内の空気を置換して酸素不含としながら内温を80℃に上げた。その後、過硫酸カリウム(重合開始剤) 0.2部を水20部に溶かした溶液を全量添加した。さらに内温79〜81℃で6時間保温し、最後に水を加えて、ポリアクリル酸の濃度が5%となるように調節した。得られた5%ポリアクリル酸水溶液の粘度は、52mPa・secであった。

【0103】

[製造例2]

冷却管、窒素導入管、温度計及び攪拌機を備えた反応容器に、水870部及びアクリル酸100部を加え、窒素ガスで装置内の空気を置換して酸素不含としながら内温を80℃に上げた。その後、過硫酸カリウム(重合開始剤) 0.3部を水30部に溶かした溶液を全量添加した。さらに内温79〜81℃で6時間保温し、最後に水を加えて、ポリアクリル酸の濃度が5%となるように調節した。得られた5%ポリアクリル酸水溶液の粘度は、41mPa・secであった。

【0104】

[製造例3]

冷却管、窒素導入管、温度計及び攪拌機を備えた反応容器に、水415部、アクリル酸100部及びイタコン酸 9.5部を加え、窒素ガスで装置内の空気を置換して酸素不含としながら、内温を80℃に上げた。その後、過硫酸カリウム(重合開始剤) 0.2部を水23部に溶かした溶液を全量添加した。さらに内温79〜81℃で6時間保温し、最後に水を加えて、アクリル酸/イタコン酸共重合体の濃度が5%となるように調節した。得られたアクリル酸/イタコン酸共重合体の5%水溶液の粘度は、27mPa・secであった。

【0105】

[製造例4]

冷却管、窒素導入管、温度計及び攪拌機を備えた反応容器に、水400部、アクリル酸100部及びアクリル酸メチル 6.2部を加え、窒素ガスで装置内の空気を置換して酸素不含としながら内温を80℃に上げた。その後、過硫酸カリウム(重合開始剤) 0.2部を水23部に溶かした溶液を全量添加した。さらに内温79〜81℃で6時間保温し、最後に水を加えて、アクリル酸/アクリル酸メチル共重合体の濃度が5%となるように調節した。得られたアクリル酸/アクリル酸メチル共重合体の5%水溶液の粘度は、29mPa・secであった。

【0106】

[実施例1]

(a)水系接着剤組成物の調製

製造例1で得られた5%ポリアクリル酸水溶液に、シランカップリング剤として3−グリシドキシプロピルトリメトキシシランを、ポリアクリル酸:シランカップリング剤の固形分重量比が1:0.2 となるように混合し、さらに水100部に対してポリアクリル酸が5部となるように純水で希釈して、接着剤組成物を調製した。

【0107】

(b)光学積層体の作製

透明ガラス基板(液晶セル基板となるもの)を用意し、超音波ガラス洗浄機〔ミクロ技研(株)製〕を用いてそのガラス基板を洗浄した。また、ポリビニルアルコールフィルムにヨウ素が吸着配向している偏光フィルムの片面にポリビニルアルコール系接着剤を介して厚さ40μm のトリアセチルセルロースからなる保護フィルムが貼合されている偏光板〔住友化学(株)製、商品名“SR0661A-XNSY”、厚さ約70μm 〕を用意した。この偏光板を10cm×10cmの正方形サイズにカットし、その保護フィルムが貼合されていない偏光フィルム面と、上記洗浄後のガラス基板の一方の面に、それぞれ上記(a)で調製した接着剤組成物を調製後30分以内に塗布し、接着剤面同士を貼合した。これを常温で24時間放置した後、60℃で3分間乾燥して、光学積層体を作製した。乾燥後の接着剤層の厚みは約0.1μmである。

【0108】

[実施例2]

ポリアクリル酸:シランカップリング剤の固形分重量比を1:0.3 に変更し、その他は実施例1の(a)と同様にして接着剤組成物を調製した。そして、この接着剤組成物を用いる以外は、実施例1の(b)と同様の方法で光学積層体を作製した。

【0109】

[実施例3]

ポリアクリル酸:シランカップリング剤の固形分重量比を1:0.4 に変更し、その他は実施例1の(a)と同様にして接着剤組成物を調製した。そして、この接着剤組成物を用いる以外は、実施例1の(b)と同様の方法で光学積層体を作製した。

【0110】

[実施例4]

製造例2で得られた5%ポリアクリル酸水溶液を用いて、そのポリアクリル酸:シランカップリング剤の固形分重量比が1:0.1 となるように混合したこと以外は、実施例1の(a)と同様にして接着剤組成物を調製した。そして、この接着剤組成物を用いる以外は、実施例1の(b)と同様の方法で光学積層体を作製した。

【0111】

[実施例5]

製造例3で得られたアクリル酸/イタコン酸共重合体の5%水溶液を用いて、その共重合体:シランカップリング剤の固形分重量比が1:0.2 となるように混合したこと以外は、実施例1の(a)と同様にして接着剤組成物を調製した。そして、この接着剤組成物を用いる以外は、実施例1の(b)と同様の方法で光学積層体を作製した。

【0112】

[実施例6]

共重合体:シランカップリング剤の固形分重量比を1:0.3 に変更し、その他は実施例5の前半と同様にして接着剤組成物を調製した。そして、この接着剤組成物を用いる以外は、実施例1の(b)と同様の方法で光学積層体を作製した。

【0113】

[実施例7]

製造例4で得られたアクリル酸/アクリル酸メチル共重合体の5%水溶液を用いて、その共重合体:シランカップリング剤の固形分重量比が1:0.3 となるように混合したこと以外は、実施例1の(a)と同様にして接着剤組成物を調製した。そして、この接着剤組成物を用いる以外は、実施例1の(b)と同様の方法で光学積層体を作製した。

【0114】

[比較例1]

ポリビニルピロリドンの20%水溶液〔(株)日本触媒製、商品名“K-85W”〕 に、シランカップリング剤として3−グリシドキシプロピルトリメトキシシランを、ポリビニルピロリドン:シランカップリング剤の固形分重量比が1:0.1 となるように混合し、さらに水100部に対してポリビニルピロリドンが2部となるように純水で希釈して、接着剤組成物を調製した。この接着剤組成物を用いて、実施例1の(b)と同様の方法で光学積層体を作製した。

【0115】

[比較例2]

ポリアクリル酸水溶液からなる接着剤組成物の代わりに、厚さ25μm のアクリル系粘着剤を用い、透明ガラス基板の一方の面にこのアクリル系粘着剤を介して、実施例1で用いたのと同じ偏光板の保護フィルムが貼合されていない偏光フィルム面を貼合した。その後50℃のオートクレーブ中、圧力5kg/cm2(約0.5MPa )で20分間処理して、光学積層体を作製した。

【0116】

[比較例3]

ポリアクリル酸水溶液からなる接着剤組成物の代わりに純水を用いたこと以外は、実施例1の(b)と同様の方法で光学積層体を作製した。

【0117】

[評価試験]

(a)耐久試験

上の実施例及び比較例で作製した光学積層体の耐久性を以下の方法で評価した。

【0118】

温度80℃の乾燥下で100時間保管する耐熱試験を行った場合、温度60℃、相対湿度90%で100時間保管する耐湿熱試験を行った場合、及び、70℃に加熱した状態から−35℃に降温し、次いで70℃に昇温する過程を1サイクル(2時間)として、これを60サイクル繰り返す耐ヒートショック試験(表では「耐HS試験」と表記)を行った場合のそれぞれについて、試験後の光学積層体を目視で観察した。結果を以下の基準で分類し、表1にまとめた。

【0119】

(耐熱、耐湿熱及び耐ヒートショック試験の評価基準)

◎:浮き、剥れ、偏光フィルムのクラック等の外観変化が全くみられない。

○:浮き、剥れ、偏光フィルムのクラック等の外観変化がほとんどみられない。

△:浮き、剥れ、偏光フィルムのクラック等の外観変化がやや目立つ。

×:浮き、剥れ、偏光フィルムのクラック等の外観変化が顕著に認められる。

【0120】

(b)リワーク性評価

ガラス基板に偏光板を貼合してから3時間後(実施例1〜7並びに比較例1及び3では常温で24時間放置途中の3時間目、また比較例2ではオートクレーブ処理終了後3時間目)に、偏光板がガラス基板から剥離できるかどうかを見るため、貼着試験片から偏光板を300mm/分の速度で180°方向(折り返してガラス基板面に沿う方向)に剥がす剥離試験を行った。結果を以下の基準で分類し、表1にまとめた。

【0121】

(リワーク性の評価基準)

○:剥離できた。

×:偏光板が破断し、剥離できなかった。

【0122】

【表1】

【0123】

実施例1〜7の光学積層体は、薄肉であり、なおかつ、耐久性及びリワーク性のいずれにおいても優れている。一方、接着剤組成物としてポリビニルピロリドンの水溶液を用いた比較例1の光学積層体では、耐久性試験において不具合が発生した。また、アクリル系粘着剤をガラスと偏光板との接着に用いた比較例2の光学積層体では、耐ヒートショック性及びリワーク性において不具合が発生した。さらに、純水を接着剤に用いた比較例3の光学積層体では、耐熱性及び耐ヒートショック性において不具合が発生した。

【符号の説明】

【0124】

1……ガラス板(液晶セル基板)、

2……接着剤層、

3……プラスチックシート、

5……偏光板、

6……偏光フィルム、

7……透明保護層、

8……樹脂層、

10,11,12……光学積層体。

【技術分野】

【0001】

本発明は、液晶表示装置に好適に用いられる光学積層体に関し、詳しくは、液晶表示装置の中心部材となる液晶セル基板を典型例とするガラス板に接着剤層を介して、偏光板を典型例とするプラスチックシートが積層されてなる光学積層体に関するものである。また本発明は、この光学積層体を有利に製造する方法にも関係している。

【背景技術】

【0002】

偏光板は、液晶表示装置を構成する光学部品として有用である。偏光板として、従来から、ポリビニルアルコール系樹脂からなる偏光フィルムの片面又は両面に、水系接着剤などを介して、透明樹脂フィルムからなる保護層を積層した構成のものが用いられている。かかる透明樹脂フィルムとしては、光学的透明性や透湿性に優れることから、トリアセチルセルロースフィルムが多く用いられている。保護層を偏光フィルムの片面にのみ設ける場合でも、偏光フィルムのもう一方の面には、位相差機能などの光学機能を有する樹脂フィルムが、偏光フィルムの保護機能を兼ねて、接着剤又は粘着剤を介して積層されることが多い。このように構成される偏光板は、必要に応じて他の光学機能層を介して、液晶セル基板に粘着剤(感圧接着剤とも呼ばれる)で貼り合わされ、液晶パネルとなって液晶表示装置に組み込まれる。

【0003】

液晶表示装置は、液晶テレビ、液晶モニター、パーソナルコンピュータなど、薄型の表示画面として、用途が急速に拡大している。このような用途拡大のなかで、それを構成する部材にも一層の薄型化が求められている。上述の如く偏光板は一般に、粘着剤を用いて液晶セルに貼り合わされるが、これは、貼り合わせた後何らかの不具合があった場合に、容易に液晶セルから剥がして、別の偏光板を貼り合わせるのに好都合だからである。しかしながら、粘着剤は通常、適度の粘着力を保持するために少なくとも20μm 程度の厚さが必要であり、液晶パネルないし液晶表示装置の薄型化を図るうえで一つのネックになっている。

【0004】

偏光フィルムの液晶セル側保護層を省略し、そこに直接粘着剤層を形成して、その粘着剤層を液晶セルに貼り合わせることで薄型化を図る試みもある。しかし、このように偏光フィルムと液晶セルとを直接粘着剤層で貼合した状態では、高温にさらす耐熱試験を行った場合に、粘着剤層だけでは偏光フィルムの収縮を十分に吸収しきれず、偏光フィルムと粘着剤層との間に浮きや剥れ、発泡等の不良を生じることがあった。また、高温状態と低温状態を繰り返す熱衝撃試験(ヒートショック試験)を行った場合に、やはり粘着剤層だけでは偏光フィルムの伸縮を十分に吸収しきれず、偏光フィルムが割れてしまうことがあった。

【0005】

偏光板の薄型化を図る別の試みとして、例えば特許第 4306269号公報(特許文献1)には、ポリビニルアルコール系樹脂に二色性色素が吸着配向された偏光フィルムの少なくとも片面に未硬化のエポキシ樹脂組成物を塗工した後、その組成物を硬化させることで、保護膜を形成する技術が開示されている。しかしながら、エポキシ樹脂組成物の硬化物を保護膜とする偏光板を、粘着剤層を介して液晶セルに貼合した状態では、耐久性が十分でなく、例えばヒートショック試験を行った場合に、やはり偏光フィルムが割れてしまうことがあった。また、特許第 4306270号公報(特許文献2)には、ポリビニルアルコール系樹脂に二色性色素が吸着配向された偏光フィルムに、芳香環を含まないエポキシ樹脂を主成分とする組成物からなる接着剤を介して保護膜を貼合し、偏光板とする技術が開示されている。

【0006】

一方、特許第 3695484号公報(特許文献3)には、偏光フィルムの一面に、エチレンとアクリレート系又はメタクリレート系モノマーとマレイン酸又は無水マレイン酸との三元共重合体に対し、光増感剤と、アクリロイルオキシ基含有化合物などの不飽和化合物とがそれぞれ所定量配合された光硬化性接着剤からなる接着層を形成して接着層付き偏光板とし、この接着層を介して液晶セル基板に偏光板を接着する技術が開示されており、偏光フィルムの他面には上記の光硬化性接着剤からなる保護層を設けることも記載されている。

【0007】

しかし、この文献に開示される接着剤を介して偏光板を液晶セル基板に接着した場合、耐熱試験やヒートショック試験において、小型サイズの液晶セルでは大きな問題が見られないものの、中型から大型サイズの液晶セルになると、偏光板が液晶セル基板表面から剥れたり、偏光フィルムが割れたりするという問題があった。また、この接着剤を用いて偏光板を液晶セル基板に貼り合わせた光学積層体は、薄肉化が可能なものの、一旦液晶セルに貼合された偏光板は、それを容易に剥がすことができない。そのため、貼合後の検査で何らかの不具合が見つかった場合に、特殊な有機溶剤で処理するなどの工程を経なければその液晶セルを再利用することができず、経済的なメリットに乏しい。

【0008】

特許第 4093891号公報(特許文献4)には、粘着剤を介して、偏光板をロールから供給して直接、液晶セル基板に貼合する技術が開示されている。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特許第4306269号公報(特開2004−245924号公報)

【特許文献2】特許第4306270号公報(特開2004−245925号公報)

【特許文献3】特許第3695484号公報(特開平9−159828号公報)

【特許文献4】特許第4093891号公報(特開2004−4636号公報)

【発明の概要】

【発明が解決しようとする課題】

【0010】

本発明の目的は、偏光板を代表例とするプラスチックシートと、液晶セル基板を代表例とするガラス板とを、特定の接着剤を介して貼合することにより、薄型軽量性及び耐久性能に優れる光学積層体を提供することにある。本発明のもう一つの目的は、かかる光学積層体の有利な製造方法を提供することにある。

【課題を解決するための手段】

【0011】

本発明によれば、ガラス板とプラスチックシートが接着剤層を介して貼合されており、この接着剤層は、主たる単量体が分子内に少なくとも一つのオレフィン性二重結合と少なくとも一つのカルボキシル基を有する化合物である重合体を主成分とする水系接着剤組成物から形成されている光学積層体が提供される。

【0012】

この光学積層体において、接着剤層を形成する接着剤組成物は、上記の主たる単量体が分子内に少なくとも一つのオレフィン性二重結合と少なくとも一つのカルボキシル基を有する化合物である重合体に加えて、シランカップリング剤を含有することが好ましい。また、これらの接着剤組成物は、架橋剤をさらに含有することができる。この接着剤層は、その厚さを5μm 以下とすることができ、光学積層体の薄肉化に好適である。

【0013】

これらの光学積層体の典型的な形態において、ガラス板は液晶セル基板である。この場合、プラスチックシートの典型的な形態は、ポリビニルアルコール系樹脂に二色性色素が吸着配向された偏光フィルムを有する偏光板である。偏光板は、上記の偏光フィルムと、その少なくとも片面に形成された透明保護層とを備えるものであることができる。このような偏光板を液晶セル基板に貼合する場合、一つの好ましい形態では、偏光フィルムとその片面に形成された透明保護層とで偏光板を構成し、透明保護層とは反対側の偏光フィルム面が直接、上記の接着剤層を介して液晶セル基板に貼合される。もう一つの好ましい形態では、偏光フィルムと、その一方の面に形成された透明保護層と、偏光フィルムの他方の面に積層された位相差板とで偏光板を構成し、その位相差板側が、上記の接着剤層を介して液晶セル基板に貼合される。

【0014】

また本発明によれば、ガラス板にプラスチックシートが貼合された光学積層体を製造する方法であって、ガラス板とプラスチックシートのそれぞれ貼合面のうち少なくとも一方に、主たる単量体が分子内に少なくとも一つのオレフィン性二重結合と少なくとも一つのカルボキシル基を有する重合体を含む水溶液からなる接着組成物の層を設ける接着剤層形成工程、その接着剤組成物の層を介して前記ガラス板と前記プラスチックシートとを貼り合わせる貼合工程、前記貼合工程で得られる貼合品を検査し、欠陥が検出された貼合品をラインから除外する検査工程、及び前記検査工程を経て欠陥が検出されなかった貼合品に存在する接着剤組成物の層を硬化させる硬化工程を備える、光学積層体の製造方法も提供される。

【0015】

この方法の典型的な形態でも、上記のガラス板は液晶セル基板であり、そして上記のプラスチックシートはポリビニルアルコール系樹脂に二色性色素が吸着配向された偏光フィルムを有する偏光板である。この方法において、検査工程で欠陥が検出された貼合品は、プラスチックシートを剥がした後、ガラス板を前記接着剤層形成工程に戻すように構成することができる。

【発明の効果】

【0016】

本発明の光学積層体は、ガラス板に接着剤層を介して直接プラスチックシートを貼合できるので、その薄肉化を図ることができ、またガラス板とプラスチックシートとの密着性も良好なものとなる。特に、液晶セル基板をガラス板とし、偏光板をプラスチックシートとした場合には、液晶セル基板に粘着剤層を介して偏光板が貼合されている従来の光学積層体と比較して、厚さを低減できるため、光学積層体、延いては液晶パネルの薄型軽量化を図ることができ、偏光板と液晶セル基板との密着性も良好なものとなる。さらに、液晶セル基板と偏光板の接合に、粘着剤ではなく接着剤を用いることで、装置組立時の加熱処理や装置使用時の環境条件にも十分耐え得る光学積層体を提供することができる。

【0017】

また本発明の方法によれば、上記の光学積層体を有利に製造することができる。特に、貼合工程の後、硬化工程の前に検査工程を設けて、表面の傷、異物の存在、気泡の巻き込み、又は軸ずれ等の欠陥が検出された場合には、その欠陥が検出された貼合品を製造ラインの外に出すようにしているので、歩留まりよく光学積層体を製造することができる。しかも、液晶セル基板を代表例とするガラス板と、偏光板を代表例とするプラスチックシートとの貼合に、水溶液からなる接着剤組成物を用いており、硬化工程を経る前であれば容易にそのプラスチックシートをガラス板から剥がすことができる。そのため、上記の検査工程で欠陥が検出され、製造ラインの外に出された貼合品は、そこからプラスチックシートを剥がした後、水洗により接着剤組成物を洗い流すなどの簡単な工程を経て、前記の接着剤層形成工程に戻すことができるので、光学積層体の生産効率を一層高めることができる。

【図面の簡単な説明】

【0018】

【図1】本発明に係る光学積層体の基本的な層構成を示す断面模式図である。

【図2】本発明に係る光学積層体の層構成の一形態を示す断面模式図である。

【図3】本発明に係る光学積層体の別の層構成を示す断面模式図である。

【発明を実施するための形態】

【0019】

本発明では、図1に断面模式図で示すように、典型的には液晶セル基板であるガラス板1と、典型的には偏光板であるプラスチックシート3とを、接着剤層2を介して貼合し、光学積層体10とする。接着剤層2は、主たる単量体が分子内に少なくとも一つのオレフィン性二重結合と少なくとも一つのカルボキシル基を有する化合物である重合体を主成分とする水系接着剤組成物から形成される。本明細書では以下、分子内に少なくとも一つのオレフィン性二重結合と少なくとも一つのカルボキシル基を有する化合物を「不飽和カルボン酸化合物」と呼ぶことがあり、また、当該不飽和カルボン酸化合物を主な単量体とする重合体を「カルボキシル基含有樹脂」と呼ぶことがある。まず、接着剤組成物及びそれから形成される接着剤層2について説明し、その後、ガラス板1、及びプラスチックシート3の順に説明を進めていく。

【0020】

[接着剤組成物]

〈カルボキシル基含有樹脂〉

本発明では、ガラス板1とプラスチックシート3とを接着するために、カルボキシル基含有樹脂を主成分とする水系接着剤組成物を用いる。カルボキシル基含有樹脂は、上述のとおり、分子内に少なくとも一つのオレフィン性二重結合と少なくとも一つのカルボキシル基を有する化合物(すなわち、不飽和カルボン酸化合物)を主な単量体とし、それから得られる重合体である。カルボキシル基含有樹脂を得るための重合は、ラジカル重合によって行うことができる。不飽和カルボン酸化合物中に含まれるカルボキシル基は、リチウム塩、ナトリウム塩及びカリウム塩に代表されるアルカリ金属塩やアンモニウム塩の如き塩の形になっていてもよいし、分子内に複数のカルボキシル基を有する化合物であれば酸無水物の形になっていてもよい。もちろん、カルボン酸塩の形になっている場合は、遊離カルボキシル基との並存状態であってもよい。

【0021】

不飽和カルボン酸化合物の具体例としては、(メタ)アクリル酸及びその塩のほか、2−(メタ)アクリロイルオキシエチルサクシネート、2−(メタ)アクリロイルオキシエチルフタレート、2−(メタ)アクリロイルオキシエチルヘキサヒドロフタレート、β−カルボキシエチル(メタ)アクリレート、及びω−カルボキシ−ポリカプロラクトン変性(メタ)アクリレートの如きカルボキシル基含有(メタ)アクリル系化合物、並びにその塩、また、フマル酸、マレイン酸、イタコン酸、無水マレイン酸、無水フタル酸、無水トリメット酸、及び無水イタコン酸の如き不飽和多価カルボン酸並びにその酸無水物などが挙げられる。なお本明細書において、「(メタ)アクリル酸」とは、アクリル酸及びメタクリル酸の両方を意味し、その他、「(メタ)アクリロイルオキシ」、「(メタ)アクリレート」などというときの「(メタ)」も同様の趣旨である。

【0022】

これらの不飽和カルボン酸化合物は、それぞれの単独重合体の形で、接着剤組成物を構成するカルボキシル基含有樹脂として用いることができるほか、異なる複数の化合物を共重合させた形で、接着剤組成物を構成するカルボキシル基含有樹脂として用いてもよい。

【0023】

本発明では、場合により、不飽和カルボン酸化合物に対し、それと共重合可能な他の単量体を適宜共重合させて、接着剤を構成するカルボキシル基含有樹脂とすることも可能である。このような他の単量体として、例えば、官能基を有しない(メタ)アクリル系単量体、カルボキシル基以外の極性官能基を有する(メタ)アクリル系単量体、(メタ)アクリル系以外でスルホン酸基を有する単量体、(メタ)アクリル系以外のビニル系単量体、分子内に複数の(メタ)アクリロイル基を有する単量体などが挙げられる。

【0024】

官能基を有しない(メタ)アクリル系単量体の例を挙げると、(メタ)アクリル酸メチル、(メタ)アクリル酸エチル、(メタ)アクリル酸プロピル、(メタ)アクリル酸n−ブチル、(メタ)アクリル酸2−メトキシエチル、メトキシポリエチレングリコール(メタ)アクリレートなどがある。

【0025】

カルボキシル基以外の極性官能基を有する(メタ)アクリル系単量体におけるカルボキシル基以外の極性官能基としては、水酸基、複素環基、複素環とは異なるアミノ基、スルホン酸基、シアノ基、アミド基などを挙げることができる。水酸基を有する(メタ)アクリル系単量体の例を挙げると、(メタ)アクリル酸2−ヒドロキシエチル、(メタ)アクリル酸2−ヒドロキシプロピル、(メタ)アクリル酸4−ヒドロキシブチル、(メタ)アクリル酸2−または3−クロロ−2−ヒドロキシプロピル、エチレングリコールモノ(メタ)アクリレート、ジエチレングリコールモノ(メタ)アクリレート、ポリエチレングリコールモノ(メタ)アクリレートなどがある。複素環基を有する(メタ)アクリル系単量体の例を挙げると、アクリロイルモルホリン、テトラヒドロフルフリル(メタ)アクリレート、カプロラクトン変性テトラヒドロフルフリル(メタ)アクリレート、3,4−エポキシシクロヘキシルメチル(メタ)アクリレート、グリシジル(メタ)アクリレートなどがある。複素環とは異なるアミノ基を有する(メタ)アクリル系単量体の例を挙げると、N,N−ジメチルアミノエチル(メタ)アクリレート、N,N−ジメチルアミノプロピル(メタ)アクリレート、N,N−ジメチルアミノプロピル(メタ)アクリルアミドなどがある。スルホン酸基を有する(メタ)アクリル系単量体の例を挙げると、2−(メタ)アクリロイルエタンスルホン酸、2−(メタ)アクリロイルプロパンスルホン酸、2−(メタ)アクリルアミド−2−メチルプロパンスルホン酸などがある。シアノ基を有する(メタ)アクリル系単量体の例を挙げると、(メタ)アクリロニトリルなどがある。また、アミド基を有する(メタ)アクリル系単量体の例を挙げると、(メタ)アクリルアミド、N−置換(メタ)アクリルアミドなどがある。

【0026】

(メタ)アクリル系以外でスルホン酸基を有する単量体の例を挙げると、ビニルスルホン酸、スチレンスルホン酸などがある。なお、前記のスルホン酸基を有する(メタ)アクリル系単量体を含めて、単量体中のスルホン酸基は、リチウム塩、ナトリウム塩及びカリウム塩に代表されるアルカリ金属塩やアンモニウム塩の如き塩の形になっていてもよい。

【0027】

(メタ)アクリル系以外のビニル系単量体の例を挙げると、酢酸ビニル、プロピオン酸ビニル、酪酸ビニル、2−エチルヘキサン酸ビニル、及びラウリン酸ビニルの如き脂肪酸ビニルエステル;塩化ビニル及び臭化ビニルの如きハロゲン化ビニル;塩化ビニリデンの如きハロゲン化ビニリデン;2−、3−又は4−ビニルピリジン、及びN−ビニルカルバゾールの如き含窒素芳香族ビニル;ブタジエン、イソプレン、及びクロロプレンの如き共役ジエン単量体;N−ビニル−2−ピロリドン、及びN−ビニルカプロラクタムの如き、ビニル結合を有する環状のアミド又はエーテルなどがある。

【0028】

分子内に複数の(メタ)アクリロイル基を有する単量体の例の例を挙げると、1,4−ブタンジオールジ(メタ)アクリレート、1,6−ヘキサンジオールジ(メタ)アクリレート、1,9−ノナンジオールジ(メタ)アクリレート、エチレングリコールジ(メタ)アクリレート、ジエチレングリコールジ(メタ)アクリレート、テトラエチレングリコールジ(メタ)アクリレート、ポリエチレングリコールジ(メタ)アクリレート、及びトリプロピレングリコールジ(メタ)アクリレートの如き、分子内に2個の(メタ)アクリロイル基を有する単量体;トリメチロールプロパントリ(メタ)アクリレートの如き、分子内に3個の(メタ)アクリロイル基を有する単量体などがある。

【0029】

接着剤組成物に含まれるカルボキシル基含有樹脂は、適度の重合度を有していることが好ましく、例えば、5重量%濃度の水溶液としたときに、粘度が3〜300mPa・secの範囲内にあることが好ましく、さらには5〜100mPa・secの範囲内にあることがより好ましい。

【0030】

本発明に用いられる接着剤組成物はもちろん、上述したカルボキシル基含有樹脂を2種以上含むものであってもよい。

【0031】

接着剤層2を構成するカルボキシル基含有樹脂は、例えば、溶液重合法、乳化重合法、塊状重合法、懸濁重合法など、公知の各種方法によって製造することができる。このカルボキシル基含有樹脂の製造においては、通常、重合開始剤が用いられる。重合開始剤は、カルボキシル基含有樹脂の製造に用いられる全ての単量体の合計100重量部に対して、0.001〜5重量部程度使用される。

【0032】

重合開始剤としては、重合時のエネルギーの与え方によって、熱重合開始剤又は光重合開始剤が用いられる。光重合開始剤の例を挙げると、4−(2−ヒドロキシエトキシ)フェニル(2−ヒドロキシ−2−プロピル)ケトンなどがある。また熱重合開始剤の例を挙げると、2,2′−アゾビスイソブチロニトリル、2,2′−アゾビス(2−メチルブチロニトリル)、1,1′−アゾビス(シクロヘキサン−1−カルボニトリル)、2,2′−アゾビス(2,4−ジメチルバレロニトリル)、2,2′−アゾビス(2,4−ジメチル−4−メトキシバレロニトリル)、ジメチル−2,2′−アゾビス(2−メチルプロピオネート)、2,2′−アゾビス(2−ヒドロキシメチルプロピオニトリル)、2,2′−アゾビス(2−メチルプロピオンアミジン)塩酸塩、及び2,2′−アゾビス(1−イミノ−1−ピロリジノ−2−メチルプロパン)塩酸塩の如きアゾ系化合物;ラウリルパーオキサイド、tert−ブチルハイドロパーオキサイド、過酸化ベンゾイル、tert−ブチルパーオキシベンゾエート、クメンハイドロパーオキサイド、ジイソプロピルパーオキシジカーボネート、ジプロピルパーオキシジカーボネート、tert−ブチルパーオキシネオデカノエート、tert−ブチルパーオキシピバレート、及び(3,5,5−トリメチルヘキサノイル)パーオキサイドの如き有機過酸化物;過硫酸カリウム、過硫酸アンモニウム、過酸化水素の如き無機過酸化物などがある。また、過酸化物と還元剤を併用したレドックス系開始剤なども、重合開始剤となりうる。

【0033】

カルボキシル基含有樹脂の製造には、上に示した方法の中でも溶液重合法が好ましく用いられる。好適な溶液重合法の具体例を挙げると、所望の単量体及び水、場合によってはさらにアルコール溶媒を混合し、窒素雰囲気下で熱重合開始剤を添加して、40〜100℃程度、好ましくは60〜90℃程度にて3〜10時間程度攪拌する方法がある。また、反応を制御するために、単量体及び/又は熱重合開始剤を重合中に連続的若しくは間歇的に添加したり、水若しくはアルコール溶媒に溶解した状態で添加したりしてもよい。ここで、アルコール溶媒としては、メチルアルコール、エチルアルコール、プロピルアルコールなどが使用できる。

【0034】

接着剤組成物におけるカルボキシル基含有樹脂の濃度は、特に制限されないが、水溶液の形で用いる場合は、水100重量部に対して、カルボキシル基含有樹脂が1〜20重量部の範囲内となるようにするのが好ましく、なかでも1〜15重量部、さらには1〜10重量部、とりわけ3〜10重量部の範囲内となるようにするのがより好ましい。水100重量部に対して、カルボキシル基含有樹脂の濃度が1重量部未満である場合には、接着性が低下しやすくなる傾向にあり、またその濃度が大きすぎると、得られる光学積層体の光学特性が低下しやすくなる傾向にある。この接着剤組成物に用いられる水は、純水、超純水、水道水など、適宜のものでありうるが、形成される接着剤層2の均一性及び透明性を保持する観点からは、純水又は超純水が好ましい。必要に応じて、メタノールやエタノールの如きアルコールを接着剤水溶液に加えることもできる。

【0035】

〈接着剤組成物を構成するその他の成分〉

本発明において接着剤層2を形成するための接着剤組成物には、接着剤層2とガラス板1との密着性を向上させるために、シランカップリング剤を含有させることが好ましい。

【0036】

シランカップリング剤は、ケイ素原子に、アルコキシ基の如き加水分解性の基が結合するとともに、ビニル基、アミノ基、エポキシ基、ハロアルキル基、(メタ)アクリロイル基又はメルカプト基の如き反応性官能基を有する有機基が結合した化合物でありうる。ビニル基を有するシランカップリング剤の具体例には、ビニルトリメトキシシラン、ビニルトリエトキシシラン、ビニルトリス(2−メトキシエトキシ)シランなどが包含される。アミノ基を有するシランカップリング剤の具体例には、N−(2−アミノエチル)−3−アミノプロピルメチルジメトキシシラン、N−(2−アミノエチル)−3−アミノプロピルトリメトキシシラン、3−アミノプロピルトリメトキシシラン、3−アミノプロピルトリエトキシシランなどが包含される。エポキシ基を有するシランカップリング剤の具体例には、3−グリシドキシプロピルトリメトキシシラン、3−グリシドキシプロピルトリエトキシシラン、3−グリシドキシプロピルメチルジメトキシシラン、3−グリシドキシプロピルジメトキシメチルシラン、3−グリシドキシプロピルエトキシジメチルシラン、2−(3,4−エポキシシクロヘキシル)エチルトリメトキシシランなどが包含される。ハロアルキル基を有するシランカップリング剤の具体例には、3−クロロプロピルメチルジメトキシシラン、3−クロロプロピルトリメトキシシランなどが包含される。(メタ)アクリロイル基を有するシランカップリング剤の具体例には、3−(メタ)アクリロイルオキシプロピルトリメトキシシランなどが包含される。また、メルカプト基を有するシランカップリング剤の具体例には、3−メルカプトプロピルトリメトキシシランなどが包含される。2種以上のシランカップリング剤を組み合わせて使用してもよい。これらのなかでも、水への溶解性や接着剤としての使用可能時間(ポットライフ)を考慮すると、エポキシ基を有するシランカップリング剤が好ましく、例えば、3−グリシドキシプロピルトリメトキシシランは、好ましいシランカップリング剤の一つである。

【0037】

シランカップリング剤は、シリコーンオリゴマータイプのものであってもよい。シリコーンオリゴマーを(モノマー)−(モノマー)コポリマーの形式で示すと、例えば、次のようなものを挙げることができる。

【0038】

3−メルカプトプロピルトリメトキシシラン−テトラメトキシシランコポリマー、3−メルカプトプロピルトリメトキシシラン−テトラエトキシシランコポリマー、3−メルカプトプロピルトリエトキシシラン−テトラメトキシシランコポリマー、及び3−メルカプトプロピルトリエトキシシラン−テトラエトキシシランコポリマーの如き、メルカプトプロピル基含有のコポリマー;

【0039】

メルカプトメチルトリメトキシシラン−テトラメトキシシランコポリマー、メルカプトメチルトリメトキシシラン−テトラエトキシシランコポリマー、メルカプトメチルトリエトキシシラン−テトラメトキシシランコポリマー、及びメルカプトメチルトリエトキシシラン−テトラエトキシシランコポリマーの如き、メルカプトメチル基含有のコポリマー;

【0040】

3−メタクリロイルオキシプロピルトリメトキシシラン−テトラメトキシシランコポリマー、3−メタクリロイルオキシプロピルトリメトキシシラン−テトラエトキシシランコポリマー、3−メタクリロイルオキシプロピルトリエトキシシラン−テトラメトキシシランコポリマー、3−メタクリロイルオキシプロピルトリエトキシシラン−テトラエトキシシランコポリマー、3−メタクリロイルオキシプロピルメチルジメトキシシラン−テトラメトキシシランコポリマー、3−メタクリロイルオキシプロピルメチルジメトキシシラン−テトラエトキシシランコポリマー、3−メタクリロイルオキシプロピルメチルジエトキシシラン−テトラメトキシシランコポリマー、及び3−メタクリロキシイルオプロピルメチルジエトキシシラン−テトラエトキシシランコポリマーの如き、メタクリロイルオキシプロピル基含有のコポリマー;

【0041】

3−アクリロイルオキシプロピルトリメトキシシラン−テトラメトキシシランコポリマー、3−アクリロイルオキシプロピルトリメトキシシラン−テトラエトキシシランコポリマー、3−アクリロイルオキシプロピルトリエトキシシラン−テトラメトキシシランコポリマー、3−アクリロイルオキシプロピルトリエトキシシラン−テトラエトキシシランコポリマー、3−アクリロイルオキシプロピルメチルジメトキシシラン−テトラメトキシシランコポリマー、3−アクリロイルオキシプロピルメチルジメトキシシラン−テトラエトキシシランコポリマー、3−アクリロイルオキシプロピルメチルジエトキシシラン−テトラメトキシシランコポリマー、及び3−アクリロイルオキシプロピルメチルジエトキシシラン−テトラエトキシシランコポリマーの如き、アクリロイルオキシプロピル基含有のコポリマー;

【0042】

ビニルトリメトキシシラン−テトラメトキシシランコポリマー、ビニルトリメトキシシラン−テトラエトキシシランコポリマー、ビニルトリエトキシシラン−テトラメトキシシランコポリマー、ビニルトリエトキシシラン−テトラエトキシシランコポリマー、ビニルメチルジメトキシシラン−テトラメトキシシランコポリマー、ビニルメチルジメトキシシラン−テトラエトキシシランコポリマー、ビニルメチルジエトキシシラン−テトラメトキシシランコポリマー、及びビニルメチルジエトキシシラン−テトラエトキシシランコポリマーの如き、ビニル基含有のコポリマー;

【0043】

3−アミノプロピルトリメトキシシラン−テトラメトキシシランコポリマー、3−アミノプロピルトリメトキシシラン−テトラエトキシシランコポリマー、3−アミノプロピルトリエトキシシラン−テトラメトキシシランコポリマー、3−アミノプロピルトリエトキシシラン−テトラエトキシシランコポリマー、3−アミノプロピルメチルジメトキシシラン−テトラメトキシシランコポリマー、3−アミノプロピルメチルジメトキシシラン−テトラエトキシシランコポリマー、3−アミノプロピルメチルジエトキシシラン−テトラメトキシシランコポリマー、及び3−アミノプロピルメチルジエトキシシラン−テトラエトキシシランコポリマーの如き、アミノ基含有のコポリマーなど。

【0044】

これらのシランカップリング剤は、多くの場合液体であるので、そのままカルボキシル基含有樹脂を含む水溶液に混合することができる。接着剤組成物におけるシランカップリング剤の配合量は、カルボキシル基含有樹脂100重量部に対し、通常 0.01〜200重量部程度の範囲である。カルボキシル基含有樹脂100重量部に対するシランカップリング剤の配合量は、好ましくは150重量部以下、さらには100重量部以下、とりわけ50重量部以下であり、また好ましくは 0.03重量部以上である。カルボキシル基含有樹脂100重量部に対して、シランカップリング剤を0.01重量部以上、特に0.03重量部以上配合することにより、接着剤層2とガラス板1との密着性を向上させる効果が発現される。カルボキシル基含有樹脂やシランカップリング剤の種類などにもよるが、例えば、熱衝撃試験を行った場合でも高い密着性を維持する効果は、カルボキシル基含有樹脂100重量部に対するシランカップリング剤の配合量を30重量部程度、又は50重量部程度とすることで、一層高められることがある。ただ、シランカップリング剤の配合量があまり多くなると、接着剤層2からシランカップリング剤がブリードアウトする可能性が出てくるので、ブリードアウトしない程度の配合量とするのが好ましい。

【0045】

本発明において接着剤層2を形成するための接着剤組成物には、架橋剤をさらに含有させることができる。架橋剤は、シランカップリング剤を含まないカルボキシル基含有樹脂の水溶液に配合することもできるし、シランカップリング剤とともにカルボキシル基含有樹脂の水溶液に配合することもできる。一般には、シランカップリング剤に加えて、架橋剤を含有することが好ましい。

【0046】

架橋剤は、カルボキシル基含有樹脂に対して反応性を有する官能基を分子内に少なくとも2個有する化合物であることができる。架橋剤を構成する官能基には、イソシアナト基(−NCO)、エポキシ基(橋かけの−O−)、水酸基(−OH)、ヒドラジド基(−CONHNH2)、オキサゾリン基(環状の−C3H4NO) などが包含される。また、マグネシウム、カルシウム、鉄、ニッケル、亜鉛、アルミニウム、チタン、ジルコニウムの如き二価、三価又は四価金属の塩も、架橋剤となりうる。

【0047】

イソシアナト基を有する架橋剤(イソシアネート化合物)の具体例としては、トリレンジイソシアネート、水素化トリレンジイソシアネート、トリメチロールプロパンとトリレンジイソシアネートのアダクト体、ジフェニルメタンジイソシアネート、トリフェニルメタントリイソシアネート、イソホロンジイソシアネート、これらのケトオキシムブロック物又はフェノールブロック物などがある。エポキシ基を有する架橋剤(エポキシ化合物)の具体例としては、エチレングリコールジグリシジルエーテル、ポリエチレングリコールジグリシジルエーテル、グリセリンのジ−又はトリ−グリシジルエーテル、1,6−ヘキサンジオールジグリシジルエーテル、トリメチロールプロパントリグリシジルエーテル、ジグリシジルアニリン、ジグリシジルアミン、ポリアルキレンポリアミンとジカルボン酸との反応物であるポリアミドポリアミンにエピクロロヒドリンを反応させて得られる水溶性のポリアミドエポキシ樹脂などがある。水酸基を有する架橋剤の具体例としては、メチロールメラミンなどがある。

【0048】

架橋剤は、カルボキシル基含有樹脂とともに水に溶解して、接着剤組成物を形成していることが好ましい。ただ、以下に述べるとおり、水溶液中での架橋剤量はわずかでよいので、水に対して例えば、少なくとも 0.1重量%程度の溶解度を有するものであれば、架橋剤として使用できる。もちろん、一般に水溶性と呼ばれる程度の水に対する溶解度を有する化合物のほうが、本発明に用いる架橋剤としては好適である。

【0049】

架橋剤の配合量は、カルボキシル基含有樹脂の種類などに応じて適宜設計されるものであるが、カルボキシル基含有樹脂100重量部に対して、通常 0.1〜60重量部程度、好ましくは1〜50重量部である。この範囲で架橋剤を配合することにより、良好な接着性が得られる。架橋剤の配合量が多くなりすぎると、架橋剤の反応が短時間で進行し、接着剤組成物が早期にゲル化する傾向にあり、その結果、接着剤としての使用可能時間(ポットライフ)が極端に短くなって、工業的な使用が困難になる。

【0050】

接着剤組成物には、本発明の効果を阻害しない範囲で、例えば、可塑剤、帯電防止剤、微粒子など、従来公知の適宜の添加剤を配合することもできる。

【0051】

[接着剤層]

本発明においては、ガラス板1とプラスチックシート3の貼合面のうち少なくとも一方の面に、以上説明した接着剤組成物、好ましくは以上の各成分が配合された水溶液からなる接着剤組成物の層を設け、その接着剤組成物の層を介してガラス板1とプラスチックシート3とを貼合し、その接着剤組成物の層を硬化させて接着剤層2とする。接着剤層2の厚さは、5μm 以下とすることができ、通常0.001〜5μm 程度、好ましくは0.01〜2μm、より好ましくは0.05〜2μm又は0.05〜1μm の範囲である。接着剤層の厚さが5μm を超える場合には、プラスチックシート3の外観不良につながる可能性がある。

【0052】

[ガラス板]

接着剤層2を介してプラスチックシート3が貼合されるガラス板1には、一般にガラスと呼ばれるあらゆるものを用いることができる。先にも述べたとおり、本発明は特に、ガラス板1が液晶表示装置を構成する液晶セル基板である場合に有用である。液晶セル基板は、もう1枚の基板との間に液晶を挟持し、液晶セルを構成するものであり、この液晶セルは、液晶表示装置の中核的部材となる。ガラス板1は、ソーダ石灰ガラス、低アルカリ硼珪酸ガラス、無アルカリアルミノ硼珪酸ガラスなど、一般に知られている各種のもので構成することができるが、液晶セルには特に無アルカリガラスが好ましく用いられる。

【0053】

[プラスチックシート]

接着剤層2を介してガラス板1に貼合されるプラスチックシート3も、カルボキシル基含有樹脂の水溶液により接着能を発現する樹脂がガラス板1への貼合面となるものであれば、制限なく使用することができる。カルボキシル基含有樹脂の水溶液により接着能を発現する樹脂としては、トリアセチルセルロースやジアセチルセルロース、セルロースアセテートプロピオネート、セルロースアセテートブチレートなどを包含する酢酸セルロース系樹脂、ポリビニルアルコール系樹脂、シクロオレフィン系樹脂、ポリプロピレン系樹脂をはじめとする鎖状オレフィン系樹脂、ポリエチレンテレフタレート系樹脂、アクリル系樹脂などが挙げられる。

【0054】

これらのなかでも、酢酸セルロース系樹脂又はポリビニルアルコール系樹脂がガラス板1への貼合面となるプラスチックシートは、カルボキシル基含有樹脂を含む水溶液からなる接着剤を介して、ガラス板1に対し、高い接着力を発現する。必要により、プラスチックシート3のガラス板1に貼合される面に、ケン化処理やコロナ放電処理を代表例とする易接着処理を施してから、接着剤層の形成、さらにガラス板1への貼合に供することもできる。例えば、酢酸セルロース系樹脂がガラス板1への貼合面となる場合は、その面にケン化処理を施すことで、カルボキシル基含有樹脂の水溶液による接着力をより高めることができる。また、シクロオレフィン系樹脂や、ポリプロピレン系樹脂をはじめとする鎖状オレフィン系樹脂がガラス板1への貼合面となる場合であっても、その面にコロナ放電処理の如き易接着処理を施すことで、カルボキシル基含有樹脂の水溶液による高い接着力を発現するようになる。

【0055】

プラスチックシート3の厚さは、ガラス板1に貼合できる状態であれば特に制限されないが、ロール状に巻かれた状態でガラス板1への貼合に供されるのが好ましいことから、可撓性なども考慮すると、一般には500μm以下が好ましく、さらには300μm以下、とりわけ200μm 以下であることがより好ましい。

【0056】

〈偏光板〉

先述したとおり、本発明の光学積層体は、図1におけるガラス板1が液晶セル基板であり、プラスチックシート3がポリビニルアルコール系樹脂に二色性色素が吸着配向された偏光フィルムを有する偏光板である場合に、特に有用である。上記のような偏光フィルムそれ自体を単独でプラスチックシート3とすることもできるが、偏光フィルム単独では脆いため、その少なくとも片面、特に液晶セル基板1に貼合される面とは反対側の面に、透明保護層を設けたものが、好ましく用いられる。

【0057】

図2は、本発明に係る光学積層体の層構成の一形態を示す断面模式図である。この形態においては、偏光フィルム6の片面に透明保護層7を設けて偏光板5とし、透明保護層7が設けられた面とは反対側の偏光フィルム6の面が直接、接着剤層2を介して液晶セル基板1に貼合され、光学積層体11が構成されている。すなわち、図2の光学積層体11においては、ガラス板1に対し、接着剤層2に接触して偏光フィルム6が積層され、偏光フィルム6における接着剤層2とは反対側の面に透明保護層7が積層されている。

【0058】

図3は、本発明に係る光学積層体の別の層構成を示す断面模式図である。この形態においては、偏光フィルム6の片面に透明保護層7を設け、偏光フィルム6の他面には適宜の樹脂層8を設けて偏光板5とし、その樹脂層8側が、接着剤層2を介して液晶セル基板1に貼合され、光学積層体12が構成されている。

【0059】

このように偏光板5は、偏光フィルム6を含むものであれば、さらにどのような層を有していてもよいが、偏光フィルム6以外の層は、2層以下、特に1層又は2層であることが、偏光フィルム6を保護しながら光学積層体ないしは液晶パネルを薄くする観点から好ましい。このような観点からは、図2に示したような、偏光フィルム6の片面に透明保護層7を有し、その透明保護層7とは反対側のポリビニルアルコール系樹脂フィルム面(偏光フィルム表面)で直接、接着剤層2を介して液晶セル基板1に貼合されている形態は、好ましいものの一つである。図2に示す形態を採用する場合、透明保護層7の種類にもよるが、偏光板5の厚さを例えば100μm 以下とすることができる。

【0060】

〈偏光フィルム〉

偏光板5を構成する偏光フィルム6は、ポリビニルアルコール系樹脂に二色性色素が吸着配向されたものである。より具体的には、一軸延伸されたポリビニルアルコール系樹脂フィルムに二色性色素が吸着配向されたものが好適に用いられる。

【0061】

偏光フィルムを構成するポリビニルアルコール系樹脂は、ポリ酢酸ビニル系樹脂をケン化することにより得られる。ポリ酢酸ビニル系樹脂としては、酢酸ビニルの単独重合体であるポリ酢酸ビニルのほか、酢酸ビニルと、これに共重合可能な他の単量体との共重合体などが例示される。酢酸ビニルと共重合可能な他の単量体としては、例えば、不飽和カルボン酸類、不飽和スルホン酸類、オレフィン類、ビニルエーテル類などが挙げられる。ポリビニルアルコール系樹脂のケン化度は、通常85〜100モル%程度、好ましくは98〜100モル%である。偏光フィルムを構成するポリビニルアルコール系樹脂は、さらに変性されていてもよく、例えば、アルデヒド類で変性されたポリビニルホルマールやポリビニルアセタールなども、ポリビニルアルコール系樹脂として使用できる。偏光フィルムを構成するポリビニルアルコール系樹脂の重合度は、通常1,000〜10,000程度、好ましくは1,500〜10,000である。

【0062】

かかるポリビニルアルコール系樹脂を製膜したものが、偏光フィルムの原反フィルムとして用いられる。ポリビニルアルコール系樹脂を製膜する方法は特に限定されるものでなく、公知の方法で製膜することができる。ポリビニルアルコール系原反フィルムの膜厚は特に限定されないが、例えば、10〜150μm 程度である。

【0063】

偏光フィルムは通常、上記したようなポリビニルアルコール系樹脂からなる原反フィルムを一軸延伸する工程、ポリビニルアルコール系樹脂フィルムを二色性色素で染色してその二色性色素を吸着させる工程、二色性色素が吸着されたポリビニルアルコール系樹脂フィルムをホウ酸水溶液で処理する工程、及び、ホウ酸水溶液による処理後に水洗する工程を経て製造される。

【0064】

一軸延伸は、二色性色素による染色の前に行ってもよいし、染色と同時に行ってもよいし、染色の後に行ってもよい。一軸延伸を二色性色素による染色の後で行う場合には、この一軸延伸は、ホウ酸処理の前に行ってもよいし、ホウ酸処理中に行ってもよい。また、これらの複数の段階で一軸延伸を行うことも可能である。一軸延伸にあたっては、周速の異なるロール間で一軸に延伸してもよいし、熱ロールを用いて一軸に延伸してもよい。また、大気中で延伸を行うなどの乾式延伸であってもよいし、溶剤にて膨潤させた状態で延伸を行う湿式延伸であってもよい。延伸倍率は、通常3〜8倍程度である。

【0065】

ポリビニルアルコール系樹脂フィルムの二色性色素による染色は、例えば、二色性色素を含有する水溶液に、ポリビニルアルコール系樹脂フィルムを浸漬することによって行われる。二色性色素としては、ヨウ素、二色性の有機染料などが用いられる。なお、ポリビニルアルコール系樹脂フィルムは、染色処理の前に水への浸漬処理を施しておくことが好ましい。

【0066】

二色性色素としてヨウ素を用いる場合、通常は、ヨウ素及びヨウ化カリウムを含有する水溶液に、ポリビニルアルコール系樹脂フィルムを浸漬する方法により染色される。この水溶液におけるヨウ素の含有量は、水100重量部に対し、通常0.01〜0.5重量部程度であり、またヨウ化カリウムの含有量は、水100重量部に対し、通常 0.5〜10重量部程度である。染色に用いる水溶液の温度は、通常20〜40℃程度であり、またこの水溶液への浸漬時間(染色時間)は、通常30〜300秒程度である。

【0067】

一方、二色性色素として二色性の有機染料を用いる場合、通常は、水溶性の二色性有機染料を含む染料水溶液に、ポリビニルアルコール系樹脂フィルムを浸漬する方法により染色される。この染料水溶液における二色性有機染料の含有量は、水100重量部に対し、通常1×10-3〜1×10-2重量部程度である。染料水溶液は、硫酸ナトリウムの如き無機塩を染色助剤として含有してもよい。染料水溶液の温度は、通常20〜80℃程度であり、また染料水溶液への浸漬時間(染色時間)は、通常30〜300秒程度である。

【0068】

二色性色素による染色後のホウ酸処理は、染色されたポリビニルアルコール系樹脂フィルムをホウ酸含有水溶液に浸漬することにより行われる。ホウ酸含有水溶液におけるホウ酸の含有量は、水100重量部に対し、通常2〜15重量部程度、好ましくは5〜12重量部である。二色性色素としてヨウ素を用いる場合には、ホウ酸含有水溶液はさらにヨウ化カリウムを含有することが好ましい。この場合のホウ酸含有水溶液におけるヨウ化カリウムの含有量は、水100重量部に対し、通常2〜20重量部程度、好ましくは5〜15重量部である。ホウ酸含有水溶液への浸漬時間は、通常 100〜1,200秒程度、好ましくは150〜600秒、さらに好ましくは200〜400秒である。ホウ酸含有水溶液の温度は、通常50℃以上であり、好ましくは50〜85℃である。

【0069】

ホウ酸処理後のポリビニルアルコール系樹脂フィルムは、通常、水洗処理される。水洗処理は、例えば、ホウ酸処理されたポリビニルアルコール系樹脂フィルムを水に浸漬することにより行われる。水洗処理における水の温度は、通常5〜40℃程度であり、浸漬時間は2〜120秒程度である。水洗後は乾燥処理が施されて、偏光フィルムが得られる。乾燥処理は、熱風乾燥機や遠赤外線ヒーターを用いて行うことができる。乾燥温度は、通常40〜100℃程度である。乾燥処理の時間は、通常120〜600秒程度である。

【0070】

以上のようにして、一軸延伸されたポリビニルアルコール系樹脂フィルムに二色性色素が吸着配向された偏光フィルムを作製することができる。得られる偏光フィルムの厚さは5〜40μm 程度とすることができる。

【0071】

〈透明保護層〉

偏光フィルム6の少なくとも片面に設けられる透明保護層7は、例えば、酢酸セルロース系樹脂、シクロオレフィン系樹脂、ポリプロピレン系樹脂をはじめとする鎖状オレフィン系樹脂、ポリメタクリル酸メチル系樹脂をはじめとするアクリル系樹脂、ポリイミド系樹脂、ポリカーボネート系樹脂、ポリエチレンテレフタレート系樹脂をはじめとするポリエステル系樹脂など、当分野において従来から保護層の形成材料として広く用いられている適宜の熱可塑性樹脂フィルムで構成することができる。また透明保護層7は、活性エネルギー線硬化性樹脂組成物の硬化物で構成することもできる。量産性及び接着性の観点からは、これらのなかでも、酢酸セルロース系樹脂、シクロオレフィン系樹脂、鎖状オレフィン系樹脂、アクリル系樹脂若しくはポリエステル系樹脂からなるフィルム、又は活性エネルギー線硬化性樹脂組成物の硬化物を、透明保護層7として用いることが好ましい。

【0072】

透明保護層7を熱可塑性樹脂フィルムで構成する場合、その厚さは通常10〜80μm 程度であるが、10〜50μm 程度の比較的薄肉とすることが好ましい。一方、透明保護層7を活性エネルギー線硬化性樹脂組成物の硬化物で構成する場合、その厚さは10μm 以下、例えば1〜10μm 程度とすることができる。

【0073】

透明保護層7として用いられる酢酸セルロース系樹脂フィルムは、セルロースの部分又は完全酢酸エステル化物からなるフィルムであって、例えば、トリアセチルセルロースフィルム、ジアセチルセルロースフィルムなどが挙げられる。このような酢酸セルロース系樹脂フィルムとしては、適宜の市販品、例えば、富士フイルム(株)から販売されている“フジタック TD80”、“フジタック TD80UF”及び“フジタック TD80UZ”、 コニカミノルタオプト(株)から販売されている“KC8UX2M”及び“KC8UY”(いずれも商品名)などを用いることができる。

【0074】

透明保護層7に用いられるシクロオレフィン系樹脂は、例えば、ノルボルネン、テトラシクロドデセン(別名ジメタノオクタヒドロナフタレン)、又はそれらの誘導体の如き環状オレフィン(シクロオレフィン)からなるモノマーのユニットを有する熱可塑性の樹脂である(熱可塑性シクロオレフィン系樹脂とも呼ばれる)。このシクロオレフィン系樹脂は、上記シクロオレフィンの開環重合体の水素添加物や、2種以上のシクロオレフィンを用いた開環共重合体の水素添加物であることができるほか、シクロオレフィンと鎖状オレフィン及び/又はビニル基を有する芳香族化合物などとの付加共重合体であってもよい。シクロオレフィン系樹脂には、極性基が導入されていてもよい。

【0075】

シクロオレフィンと鎖状オレフィン及び/又はビニル基を有する芳香族化合物との付加共重合体を用いて透明保護層7を構成する場合、鎖状オレフィンとしては、エチレン、プロピレンなどが挙げられ、またビニル基を有する芳香族化合物としては、スチレン、α−メチルスチレン、核アルキル置換スチレンなどが挙げられる。このような共重合体において、シクロオレフィンからなるモノマーのユニットは50モル%以下(好ましくは15〜50モル%)であってもよい。特に、シクロオレフィンと鎖状オレフィンとビニル基を有する芳香族化合物との三元共重合体を用いて透明保護層7を構成する場合、シクロオレフィンからなるモノマーのユニットは、上述のような比較的少ない量とすることができる。かかる三元共重合体において、鎖状オレフィンからなるモノマーのユニット及びビニル基を有する芳香族化合物からなるモノマーのユニットは、それぞれ通常5〜80モル%程度である。

【0076】

シクロオレフィン系樹脂は、適宜の市販品、例えば、 TOPAS ADVANCED POLYMERS GmbH 社製で、日本ではポリプラスチックス(株)から入手できる“TOPAS” 、JSR(株)から販売されている“アートン”(ARTON) 、日本ゼオン(株)から販売されている“ゼオノア”(ZEONOR)及び“ゼオネックス”(ZEONEX)、三井化学(株)から販売されている“アペル”(APEL)(いずれも商品名)などを用いることができる。このようなシクロオレフィン系樹脂を製膜してフィルムとする際には、溶剤キャスト法、溶融押出法など、公知の方法が適宜用いられる。また例えば、日本ゼオン(株)から販売されている“ゼオノアフィルム”、JSR(株)から販売されている“アートンフィルム”など、予め製膜され、市販されているシクロオレフィン系樹脂のフィルムを透明保護層7として用いることもできる。

【0077】

透明保護層7に用いられる鎖状オレフィン系樹脂は、プロピレンを主な構成単位とするポリプロピレン系樹脂であることが好ましい。ポリプロピレン系樹脂は、プロピレンの単独重合体であることができるほか、プロピレンに、エチレンを代表例とする他の共重合性モノマーが10重量%程度まで、例えば1〜10重量%程度共重合されたものであってもよい。ポリプロピレン系樹脂も、溶剤キャスト法、溶融押出法など、公知の方法で製膜して、透明保護層7に用いられるフィルムとすることができる。

【0078】

透明保護層7に用いられるアクリル系樹脂は、メタクリル酸メチルを主な構成単位とするポリメタクリル酸メチル系樹脂であることが好ましい。ポリメタクリル酸メチル系樹脂には、アクリル系のゴム粒子が配合されることもある。また、光拡散剤が配合されたポリメタクリル酸メチル系樹脂の層と光拡散剤が配合されていないポリメタクリル酸メチル系樹脂の層とを有する多層構造とすることもある。ポリメタクリル酸メチル系樹脂は通常、溶融押出法によって、フィルムに製膜される。多層構造とする場合は、共押出法を採用することができる。

【0079】

透明保護層7に用いられるポリエステル系樹脂は、テレフタル酸とエチレングリコールを主な構成単位とするポリエチレンテレフタレート系樹脂であることが好ましい。ポリエチレンテレフタレート系樹脂も、溶剤キャスト法、溶融押出法など、公知の方法で製膜してフィルムとすることができるが、このフィルムをさらに一軸又は二軸に延伸して、強度をもたせるとともに透明性を高めたものが、透明保護層7として好ましく用いられる。

【0080】

一方、透明保護層7に用いる活性エネルギー線硬化性樹脂組成物は、例えば、エポキシ系の活性エネルギー線硬化性化合物を含有するものであることができ、さらにオキセタン化合物を配合するのも有効である。このようにエポキシ化合物を含有し、任意にさらにオキセタン化合物を含有する場合、通常は光カチオン重合開始剤も配合される。

【0081】

透明保護層7に用いる活性エネルギー線硬化性樹脂組成物は、エポキシ化合物及び任意成分であるオキセタン化合物に加えて、ラジカル重合性の化合物、具体的には(メタ)アクリル系化合物を含有することが有効である。(メタ)アクリル系化合物を併用することにより、硬度が高く、機械的強度に優れ、より耐久性能に優れた透明保護層とすることができる。さらには、活性エネルギー線硬化性樹脂組成物の粘度や硬化速度などの調整がより容易に行えるようになる。透明保護層7を形成するための活性エネルギー線硬化性樹脂組成物において、(メタ)アクリル系化合物は、活性エネルギー線硬化性化合物全体の量を基準に、70重量%程度まで加えることができる。(メタ)アクリル系化合物の配合量は、35〜70重量%、とりわけ40〜60重量%とすることがより好ましい。(メタ)アクリル系化合物の配合量が70重量%を超えると、偏光フィルムとの密着性が低下する傾向にある。このような(メタ)アクリル系化合物を配合する場合は、さらに光ラジカル重合開始剤も配合される。

【0082】

偏光板5の透明保護層7は、偏光フィルム6に貼着する面と反対側の面に、表面処理層を有していてもよく、かかる表面処理の例には、防眩処理、ハードコート処理、帯電防止処理、反射防止処理などが包含される。また、透明保護層7の偏光フィルム6に貼着する面と反対側の面に、液晶性化合物やその高分子量化合物などからなるコート層が形成されていてもよい。

【0083】

透明保護層7が樹脂フィルムである場合、偏光フィルム6と透明保護層7との貼着には接着剤が用いられる。このための接着剤としては、活性エネルギー線硬化性化合物を含有する硬化性樹脂組成物や、接着剤成分を水に溶解又は分散させた水系の接着剤が挙げられる。

【0084】

乾燥工程を不要とし、生産性を上げる観点からは、活性エネルギー線硬化性化合物を含有する硬化性樹脂組成物を接着剤とすることが好ましい。この場合には、活性エネルギー線硬化性化合物として、エポキシ系のカチオン重合性化合物を用いることが好ましい。またエポキシ化合物に加え、同じくカチオン重合性であるオキセタン化合物を配合するのも有効である。このようにエポキシ化合物を含有し、任意にさらにオキセタン化合物を含有する場合、通常は光カチオン重合開始剤も配合される。硬化性樹脂組成物を接着剤とする場合には、通常、偏光フィルム6と透明保護層7とを硬化性樹脂組成物層を介して貼合した後、この貼合物に活性エネルギー線を照射して硬化性樹脂組成物層を硬化させる。

【0085】

一方、接着剤層を薄くし、偏光板5全体を薄くする観点からは、接着剤成分を水に溶解又は分散させた水系の接着剤が好ましい。このような水系の接着剤としては、ポリビニルアルコール系樹脂やウレタン樹脂を主成分とする接着剤組成物が挙げられる。水系接着剤の主成分としてポリビニルアルコール系樹脂を用いる場合、そのポリビニルアルコール系樹脂は、部分ケン化ポリビニルアルコールや完全ケン化ポリビニルアルコールのほか、アニオン変性されたポリビニルアルコール系樹脂、アセトアセチル基変性されたポリビニルアルコール系樹脂、メチロール基変性されたポリビニルアルコール系樹脂、カチオン変性されたポリビニルアルコール系樹脂など、変性されたポリビニルアルコール系樹脂であってもよい。接着剤成分としてポリビニルアルコール系樹脂を用いる場合、その接着剤は通常、ポリビニルアルコール系樹脂の水溶液として調製される。接着剤中のポリビニルアルコール系樹脂の濃度は、水100重量部に対して、通常1〜10重量部程度であり、好ましくは1〜5重量部である。また、架橋剤を併用するのも有効である。

【0086】

〈偏光板の液晶セル基板側に配置される樹脂層〉

図3に示す例のように、偏光フィルム6の液晶セル基板1側に樹脂層8を設ける場合、この樹脂層8は、偏光フィルム6の反対側に設けられる透明保護層7と同様の、あるいはそれとは異なる透明保護層であることができるほか、光学機能層であってもよい。光学機能層の例としては、液晶セルによる位相差の補償や視野角の補償などを目的に使用される位相差板が挙げられる。位相差板としては、例えば、各種樹脂の延伸フィルムからなる複屈折性フィルム、ディスコティック液晶やネマチック液晶が配向固定されたフィルム、フィルム基材上に上記の液晶や無機層状化合物などの位相差発現物質を含む塗膜を形成し、配向固定したものなどがある。この場合、位相差発現物質を含む塗膜を支持するフィルム基材として、トリアセチルセルロースなどの酢酸セルロース系樹脂フィルムが好ましく用いられる。

【0087】

樹脂の延伸フィルムからなる複屈折性フィルムを位相差板とする場合、位相差の発現性や位相差値の安定性などの観点から、酢酸セルロース系樹脂、シクロオレフィン系樹脂、ポリプロピレン系樹脂などが、この位相差板を構成する樹脂材料として好適である。これらの樹脂それ自体は、先に透明保護層7を構成する樹脂フィルムとして説明したものと同じである。これらの樹脂フィルムを一軸延伸又は二軸延伸することにより、位相差を付与し、位相差板とすることができる。この場合の延伸倍率は、通常 1.1〜5倍、好ましくは 1.1〜3倍である。

【0088】

酢酸セルロース系樹脂フィルムやシクロオレフィン系樹脂フィルムは、位相差が付与されたものも市販されている。例えば、位相差が付与された酢酸セルロース系樹脂フィルムとしては、コニカミノルタオプト(株)から販売されている“KC4FR-T”や“KC4HR-T”などがあり、位相差が付与されたシクロオレフィン系樹脂フィルムとしては、積水化学工業(株)から販売されている“エスシーナ”や“SCA40” などがある。また、先に透明保護層7になりうるシクロオレフィン系樹脂フィルムの例として掲げた、日本ゼオン(株)から販売されている“ゼオノアフィルム”や、JSR(株)から販売されている“アートンフィルム”にも、位相差が付与されているグレードがある。

【0089】

位相差板を包含する樹脂フィルムで樹脂層8を構成する場合、先の偏光フィルム6と透明保護層7との貼着について説明したのと同様の接着剤を用いて、偏光フィルム6と樹脂層8とを接着することができる。

【0090】

液晶セルによる位相差の補償機能や視野角の補償機能などを偏光板5に付与することを企図する場合は、図3に示す例のように、偏光フィルム6の一方の面に透明保護層7を形成し、偏光フィルム6の他方の面には樹脂層8として位相差板を積層して偏光板5とし、その位相差板側を、上で説明した接着剤層2を介して液晶セル基板1に貼合する形態が有効である。このように偏光フィルム6の液晶セル基板1側となる面に位相差板を積層する場合でも、偏光板5全体の厚さは200μm 以下とすることができる。また、透明保護層7や位相差板となる樹脂層8を適切に選択すれば、偏光板5全体の厚さを100μm 以下とすることもできる。

【0091】

[光学積層体の製造方法]

次に、本発明に係る光学積層体の製造方法について説明する。上で説明した光学積層体は、以下に示す各工程を備える方法によって、有利に製造することができる。以下では、図1に示した符号を引用しながら説明する。

【0092】

(a)ガラス板1とプラスチックシート3のそれぞれ貼合面のうち少なくとも一方に、カルボキシル基含有樹脂を含む水溶液からなる接着剤組成物の層を設ける接着剤層形成工程、

(b)その接着剤組成物の層を介してガラス板1とプラスチックシート3とを貼り合わせる貼合工程、

(c)前記貼合工程で得られる貼合品を検査し、欠陥が検出された貼合品を製造ラインの外に出す検査工程、及び

(d)前記検査工程を経て欠陥が検出されなかった貼合品に存在する接着剤組成物の層を硬化させる硬化工程。

【0093】

この製造方法は、ガラス板1が液晶セル基板であり、プラスチックシート3が先に説明した偏光フィルムを有する偏光板である場合に、特に有用である。偏光板は、偏光フィルム単独であってもよいし、上述の如く予め他の層が積層されたものであってもよいが、先に図2及び図3を参照して説明したように、偏光フィルム6の少なくとも片面に形成された透明保護層7を備えるものであることが好ましい。このように、少なくとも偏光フィルム6と透明保護層7とが積層された偏光板5をプラスチックシート1とする場合は、偏光板5を構成する各層が積層された状態でプラスチックシート1とされ、これが上記の接着剤層形成工程(a)に供される。以下、上に示した各工程について、順に説明する。

【0094】

〈接着剤層形成工程(a)〉

接着剤層形成工程(a)では、ガラス板1とプラスチックシート3のそれぞれ貼合面のうち少なくとも一方に、カルボキシル基含有樹脂を含む水溶液からなる接着剤組成物の層を設ける。接着剤層の形成にあたっては、例えば、ガラス板1の貼合面及び/又はプラスチックシート3の貼合面に、上記の接着剤組成物を塗布する方法が採用できる。また、塗布の一形態であるが、ガラス板1の表面の一端にプラスチックシート3が貼り合わされるように供給し、両者の間に上記の接着剤組成物を吹きつけながらガラス板1とプラスチックシート3のそれぞれ貼合面に接着剤組成物の層を形成し、プラスチックシート3の外側からロールで押しつけながら次の貼合工程を連続的に行う方法を採用することもできる。

【0095】

ガラス板1の貼合面及び/又はプラスチックシート3の貼合面に接着剤組成物を塗布する手段は特に制限されるものでなく、例えば、ドクターブレード、ワイヤーバー、スリットコーター、ダイコーター、カンマコーター、グラビアコーターなど、種々の塗工方式が利用できる。また、各塗工方式には各々最適な粘度範囲があるため、接着剤組成物におけるカルボキシル基含有樹脂の濃度を調節するなどして、接着剤組成物(水溶液)の粘度を調整することができる。

【0096】

〈貼合工程(b)〉

次の貼合工程(b)では、上の接着剤層形成工程(a)で形成された接着剤組成物の層を介してガラス板1とプラスチックシート3とを貼り合わせる。この工程では、上で説明した如く、ガラス板1の表面の一端にプラスチックシート3が接着剤組成物の層を介して貼り合わされるように供給し、プラスチックシート3の外側からロールで押しつけながら貼合していく方法が有利に採用される。このようにガラス板1の表面の一端からロールで押しつけながらガラス板1の表面の他端へと貼合していく方法は、気泡の巻き込みを抑えるなどの観点から有利である。

【0097】

〈検査工程(c)〉

検査工程(c)では、上の貼合工程(b)で得られる貼合品を検査し、欠陥が検出された貼合品を製造ラインの外に出す。もちろん、欠陥が検出されなければ、その貼合品はそのまま次の硬化工程(d)へと送られる。この検査工程(c)では、表面の傷の有無、異物の有無、気泡の有無、軸ずれの有無などが検査される。このような検査は、液晶パネルの製造段階で通常採用されている方法により行うことができる。

【0098】

検査工程(c)で欠陥が検出された貼合品は、製造ラインの外に出される。この段階では、カルボキシル基含有樹脂を含む水溶液からなる接着剤組成物の層が未だ硬化していないので、プラスチックシート3をガラス板1から容易に剥がすことができる。そのため、プラスチックシート3を剥がした後のガラス板1は、水洗などにより容易にその表面の接着剤組成物を除去できるので、洗浄後に接着剤層形成工程(a)へと戻すことができる。検査工程(c)で欠陥が検出された貼合品を製造ラインの外に出し、そこからプラスチックシート3を剥がしてガラス板1を接着剤層形成工程(a)へ戻す操作は、粘着剤層が付された偏光板を液晶セル基板に貼り合わせた後、何らかの不具合があった場合にその偏光板を剥がして貼り直すリワーク操作に相当する。本発明においては、粘着剤ではなく接着剤を用いてプラスチックシート3(典型的には偏光板)をガラス板1(典型的には液晶セル基板)に貼り合わせるにもかかわらず、その接着剤が水溶液であるため、このようなリワーク操作が容易に行えるという利点がある。

【0099】

〈硬化工程(d)〉

検査工程(c)で欠陥が検出されず、合格となった貼合品は、次の硬化工程(d)で、ガラス板1とプラスチックシート3との間に存在する接着剤組成物の層を硬化させる。硬化工程(d)では、高温乾燥、活性エネルギー線の照射などにより、接着剤組成物の層を硬化させ、接着剤層2とする。高温乾燥を採用する場合、その温度は、40〜80℃程度の範囲が好ましい。活性エネルギー線の照射により硬化させる場合、用いる活性エネルギー線は、紫外線、X線、電子エネルギー線などであることができる。また、常温放置で接着剤組成物の層を硬化させる方法もある。

【0100】

[液晶表示装置]

本発明の光学積層体10〜12は、その液晶セル基板1の偏光板5が貼合されている面とは反対側に、もう一つの液晶セル基板を配置し、両者の間に液晶を挟持することで、液晶セル又は液晶パネルとすることができる。この液晶セル又は液晶パネルを表示素子として、液晶表示装置が構成される。2枚の液晶セル基板間に液晶が封入された状態の液晶セル自体を図1〜3における液晶セル基板1とし、その一方又は双方の表面に、本発明に従って偏光板を貼合し、液晶パネルとするのが一般的である。本発明の光学積層体は、熱衝撃試験などに対する耐久性に優れるものであることから、上記のようにして作製される液晶表示装置も同様に、熱衝撃試験などに対する耐久性に優れているとともに、薄型軽量化が図られたものとなる。

【実施例】

【0101】

以下、実施例を示して本発明をさらに具体的に説明するが、本発明はこれらの例によって限定されるものではない。例中、含有量ないし使用量を表す「%」及び「部」は、特に断りのない限り重量基準である。

【0102】

[製造例1]

冷却管、窒素導入管、温度計及び攪拌機を備えた反応容器に、水380部及びアクリル酸100部を加え、窒素ガスで装置内の空気を置換して酸素不含としながら内温を80℃に上げた。その後、過硫酸カリウム(重合開始剤) 0.2部を水20部に溶かした溶液を全量添加した。さらに内温79〜81℃で6時間保温し、最後に水を加えて、ポリアクリル酸の濃度が5%となるように調節した。得られた5%ポリアクリル酸水溶液の粘度は、52mPa・secであった。

【0103】

[製造例2]

冷却管、窒素導入管、温度計及び攪拌機を備えた反応容器に、水870部及びアクリル酸100部を加え、窒素ガスで装置内の空気を置換して酸素不含としながら内温を80℃に上げた。その後、過硫酸カリウム(重合開始剤) 0.3部を水30部に溶かした溶液を全量添加した。さらに内温79〜81℃で6時間保温し、最後に水を加えて、ポリアクリル酸の濃度が5%となるように調節した。得られた5%ポリアクリル酸水溶液の粘度は、41mPa・secであった。

【0104】

[製造例3]

冷却管、窒素導入管、温度計及び攪拌機を備えた反応容器に、水415部、アクリル酸100部及びイタコン酸 9.5部を加え、窒素ガスで装置内の空気を置換して酸素不含としながら、内温を80℃に上げた。その後、過硫酸カリウム(重合開始剤) 0.2部を水23部に溶かした溶液を全量添加した。さらに内温79〜81℃で6時間保温し、最後に水を加えて、アクリル酸/イタコン酸共重合体の濃度が5%となるように調節した。得られたアクリル酸/イタコン酸共重合体の5%水溶液の粘度は、27mPa・secであった。

【0105】

[製造例4]

冷却管、窒素導入管、温度計及び攪拌機を備えた反応容器に、水400部、アクリル酸100部及びアクリル酸メチル 6.2部を加え、窒素ガスで装置内の空気を置換して酸素不含としながら内温を80℃に上げた。その後、過硫酸カリウム(重合開始剤) 0.2部を水23部に溶かした溶液を全量添加した。さらに内温79〜81℃で6時間保温し、最後に水を加えて、アクリル酸/アクリル酸メチル共重合体の濃度が5%となるように調節した。得られたアクリル酸/アクリル酸メチル共重合体の5%水溶液の粘度は、29mPa・secであった。

【0106】

[実施例1]

(a)水系接着剤組成物の調製

製造例1で得られた5%ポリアクリル酸水溶液に、シランカップリング剤として3−グリシドキシプロピルトリメトキシシランを、ポリアクリル酸:シランカップリング剤の固形分重量比が1:0.2 となるように混合し、さらに水100部に対してポリアクリル酸が5部となるように純水で希釈して、接着剤組成物を調製した。

【0107】

(b)光学積層体の作製

透明ガラス基板(液晶セル基板となるもの)を用意し、超音波ガラス洗浄機〔ミクロ技研(株)製〕を用いてそのガラス基板を洗浄した。また、ポリビニルアルコールフィルムにヨウ素が吸着配向している偏光フィルムの片面にポリビニルアルコール系接着剤を介して厚さ40μm のトリアセチルセルロースからなる保護フィルムが貼合されている偏光板〔住友化学(株)製、商品名“SR0661A-XNSY”、厚さ約70μm 〕を用意した。この偏光板を10cm×10cmの正方形サイズにカットし、その保護フィルムが貼合されていない偏光フィルム面と、上記洗浄後のガラス基板の一方の面に、それぞれ上記(a)で調製した接着剤組成物を調製後30分以内に塗布し、接着剤面同士を貼合した。これを常温で24時間放置した後、60℃で3分間乾燥して、光学積層体を作製した。乾燥後の接着剤層の厚みは約0.1μmである。

【0108】

[実施例2]

ポリアクリル酸:シランカップリング剤の固形分重量比を1:0.3 に変更し、その他は実施例1の(a)と同様にして接着剤組成物を調製した。そして、この接着剤組成物を用いる以外は、実施例1の(b)と同様の方法で光学積層体を作製した。

【0109】

[実施例3]

ポリアクリル酸:シランカップリング剤の固形分重量比を1:0.4 に変更し、その他は実施例1の(a)と同様にして接着剤組成物を調製した。そして、この接着剤組成物を用いる以外は、実施例1の(b)と同様の方法で光学積層体を作製した。

【0110】

[実施例4]

製造例2で得られた5%ポリアクリル酸水溶液を用いて、そのポリアクリル酸:シランカップリング剤の固形分重量比が1:0.1 となるように混合したこと以外は、実施例1の(a)と同様にして接着剤組成物を調製した。そして、この接着剤組成物を用いる以外は、実施例1の(b)と同様の方法で光学積層体を作製した。

【0111】

[実施例5]

製造例3で得られたアクリル酸/イタコン酸共重合体の5%水溶液を用いて、その共重合体:シランカップリング剤の固形分重量比が1:0.2 となるように混合したこと以外は、実施例1の(a)と同様にして接着剤組成物を調製した。そして、この接着剤組成物を用いる以外は、実施例1の(b)と同様の方法で光学積層体を作製した。

【0112】

[実施例6]

共重合体:シランカップリング剤の固形分重量比を1:0.3 に変更し、その他は実施例5の前半と同様にして接着剤組成物を調製した。そして、この接着剤組成物を用いる以外は、実施例1の(b)と同様の方法で光学積層体を作製した。

【0113】

[実施例7]

製造例4で得られたアクリル酸/アクリル酸メチル共重合体の5%水溶液を用いて、その共重合体:シランカップリング剤の固形分重量比が1:0.3 となるように混合したこと以外は、実施例1の(a)と同様にして接着剤組成物を調製した。そして、この接着剤組成物を用いる以外は、実施例1の(b)と同様の方法で光学積層体を作製した。

【0114】

[比較例1]

ポリビニルピロリドンの20%水溶液〔(株)日本触媒製、商品名“K-85W”〕 に、シランカップリング剤として3−グリシドキシプロピルトリメトキシシランを、ポリビニルピロリドン:シランカップリング剤の固形分重量比が1:0.1 となるように混合し、さらに水100部に対してポリビニルピロリドンが2部となるように純水で希釈して、接着剤組成物を調製した。この接着剤組成物を用いて、実施例1の(b)と同様の方法で光学積層体を作製した。

【0115】

[比較例2]

ポリアクリル酸水溶液からなる接着剤組成物の代わりに、厚さ25μm のアクリル系粘着剤を用い、透明ガラス基板の一方の面にこのアクリル系粘着剤を介して、実施例1で用いたのと同じ偏光板の保護フィルムが貼合されていない偏光フィルム面を貼合した。その後50℃のオートクレーブ中、圧力5kg/cm2(約0.5MPa )で20分間処理して、光学積層体を作製した。

【0116】

[比較例3]

ポリアクリル酸水溶液からなる接着剤組成物の代わりに純水を用いたこと以外は、実施例1の(b)と同様の方法で光学積層体を作製した。

【0117】

[評価試験]

(a)耐久試験

上の実施例及び比較例で作製した光学積層体の耐久性を以下の方法で評価した。

【0118】

温度80℃の乾燥下で100時間保管する耐熱試験を行った場合、温度60℃、相対湿度90%で100時間保管する耐湿熱試験を行った場合、及び、70℃に加熱した状態から−35℃に降温し、次いで70℃に昇温する過程を1サイクル(2時間)として、これを60サイクル繰り返す耐ヒートショック試験(表では「耐HS試験」と表記)を行った場合のそれぞれについて、試験後の光学積層体を目視で観察した。結果を以下の基準で分類し、表1にまとめた。

【0119】

(耐熱、耐湿熱及び耐ヒートショック試験の評価基準)

◎:浮き、剥れ、偏光フィルムのクラック等の外観変化が全くみられない。

○:浮き、剥れ、偏光フィルムのクラック等の外観変化がほとんどみられない。

△:浮き、剥れ、偏光フィルムのクラック等の外観変化がやや目立つ。

×:浮き、剥れ、偏光フィルムのクラック等の外観変化が顕著に認められる。

【0120】

(b)リワーク性評価

ガラス基板に偏光板を貼合してから3時間後(実施例1〜7並びに比較例1及び3では常温で24時間放置途中の3時間目、また比較例2ではオートクレーブ処理終了後3時間目)に、偏光板がガラス基板から剥離できるかどうかを見るため、貼着試験片から偏光板を300mm/分の速度で180°方向(折り返してガラス基板面に沿う方向)に剥がす剥離試験を行った。結果を以下の基準で分類し、表1にまとめた。

【0121】

(リワーク性の評価基準)

○:剥離できた。

×:偏光板が破断し、剥離できなかった。

【0122】

【表1】

【0123】

実施例1〜7の光学積層体は、薄肉であり、なおかつ、耐久性及びリワーク性のいずれにおいても優れている。一方、接着剤組成物としてポリビニルピロリドンの水溶液を用いた比較例1の光学積層体では、耐久性試験において不具合が発生した。また、アクリル系粘着剤をガラスと偏光板との接着に用いた比較例2の光学積層体では、耐ヒートショック性及びリワーク性において不具合が発生した。さらに、純水を接着剤に用いた比較例3の光学積層体では、耐熱性及び耐ヒートショック性において不具合が発生した。

【符号の説明】

【0124】

1……ガラス板(液晶セル基板)、

2……接着剤層、

3……プラスチックシート、

5……偏光板、

6……偏光フィルム、

7……透明保護層、

8……樹脂層、

10,11,12……光学積層体。

【特許請求の範囲】

【請求項1】

ガラス板とプラスチックシートが接着剤層を介して貼合されており、前記接着剤層は、主たる単量体が分子内に少なくとも一つのオレフィン性二重結合と少なくとも一つのカルボキシル基を有する化合物である重合体を主成分とする水系接着剤組成物から形成されていることを特徴とする光学積層体。

【請求項2】

前記水系接着剤組成物は、シランカップリング剤をさらに含有する請求項1に記載の光学積層体。

【請求項3】

前記水系接着剤組成物は、架橋剤をさらに含有する請求項1又は2に記載の光学積層体。

【請求項4】

前記接着剤層は、5μm 以下の厚さを有する請求項1〜3のいずれかに記載の光学積層体。

【請求項5】

前記ガラス板は、液晶セル基板である請求項1〜4のいずれかに記載の光学積層体。

【請求項6】

前記プラスチックシートは、ポリビニルアルコール系樹脂に二色性色素が吸着配向された偏光フィルムを有する偏光板である請求項5に記載の光学積層体。

【請求項7】

前記偏光板は、前記偏光フィルムと、その少なくとも片面に形成された透明保護層とを備える請求項6に記載の光学積層体。

【請求項8】

前記偏光板は、前記偏光フィルムと、その片面に形成された透明保護層とを備え、前記透明保護層とは反対側の偏光フィルム面が直接、前記接着剤層を介して前記液晶セル基板に貼合されている請求項7に記載の光学積層体。

【請求項9】

前記偏光板は、前記偏光フィルムと、その一方の面に形成された透明保護層と、前記偏光フィルムの他方の面に積層された位相差板とを備え、その位相差板側が前記接着剤層を介して前記液晶セル基板に貼合されている請求項7に記載の光学積層体。

【請求項10】

ガラス板にプラスチックシートが貼合された光学積層体を製造する方法であって、

ガラス板とプラスチックシートのそれぞれ貼合面のうち少なくとも一方に、主たる単量体が分子内に少なくとも一つのオレフィン性二重結合と少なくとも一つのカルボキシル基を有する重合体を含む水溶液からなる接着組成物の層を設ける接着剤層形成工程、

その接着剤組成物の層を介して前記ガラス板と前記プラスチックシートとを貼り合わせる貼合工程、

前記貼合工程で得られる貼合品を検査し、欠陥が検出された貼合品を製造ラインの外に出す検査工程、及び

前記検査工程を経て欠陥が検出されなかった貼合品に存在する接着剤組成物の層を硬化させる硬化工程

を備えることを特徴とする光学積層体の製造方法。

【請求項11】

前記ガラス板は液晶セル基板であり、前記プラスチックシートはポリビニルアルコール系樹脂に二色性色素が吸着配向された偏光フィルムを有する偏光板である請求項10に記載の方法。

【請求項12】

前記検査工程で欠陥が検出された貼合品は、プラスチックシートを剥がした後、ガラス板を前記接着剤層形成工程に戻すように構成される請求項10又は11に記載の方法。

【請求項1】

ガラス板とプラスチックシートが接着剤層を介して貼合されており、前記接着剤層は、主たる単量体が分子内に少なくとも一つのオレフィン性二重結合と少なくとも一つのカルボキシル基を有する化合物である重合体を主成分とする水系接着剤組成物から形成されていることを特徴とする光学積層体。

【請求項2】

前記水系接着剤組成物は、シランカップリング剤をさらに含有する請求項1に記載の光学積層体。

【請求項3】

前記水系接着剤組成物は、架橋剤をさらに含有する請求項1又は2に記載の光学積層体。

【請求項4】

前記接着剤層は、5μm 以下の厚さを有する請求項1〜3のいずれかに記載の光学積層体。

【請求項5】

前記ガラス板は、液晶セル基板である請求項1〜4のいずれかに記載の光学積層体。

【請求項6】

前記プラスチックシートは、ポリビニルアルコール系樹脂に二色性色素が吸着配向された偏光フィルムを有する偏光板である請求項5に記載の光学積層体。

【請求項7】

前記偏光板は、前記偏光フィルムと、その少なくとも片面に形成された透明保護層とを備える請求項6に記載の光学積層体。

【請求項8】

前記偏光板は、前記偏光フィルムと、その片面に形成された透明保護層とを備え、前記透明保護層とは反対側の偏光フィルム面が直接、前記接着剤層を介して前記液晶セル基板に貼合されている請求項7に記載の光学積層体。

【請求項9】

前記偏光板は、前記偏光フィルムと、その一方の面に形成された透明保護層と、前記偏光フィルムの他方の面に積層された位相差板とを備え、その位相差板側が前記接着剤層を介して前記液晶セル基板に貼合されている請求項7に記載の光学積層体。

【請求項10】

ガラス板にプラスチックシートが貼合された光学積層体を製造する方法であって、

ガラス板とプラスチックシートのそれぞれ貼合面のうち少なくとも一方に、主たる単量体が分子内に少なくとも一つのオレフィン性二重結合と少なくとも一つのカルボキシル基を有する重合体を含む水溶液からなる接着組成物の層を設ける接着剤層形成工程、

その接着剤組成物の層を介して前記ガラス板と前記プラスチックシートとを貼り合わせる貼合工程、

前記貼合工程で得られる貼合品を検査し、欠陥が検出された貼合品を製造ラインの外に出す検査工程、及び

前記検査工程を経て欠陥が検出されなかった貼合品に存在する接着剤組成物の層を硬化させる硬化工程

を備えることを特徴とする光学積層体の製造方法。

【請求項11】

前記ガラス板は液晶セル基板であり、前記プラスチックシートはポリビニルアルコール系樹脂に二色性色素が吸着配向された偏光フィルムを有する偏光板である請求項10に記載の方法。

【請求項12】

前記検査工程で欠陥が検出された貼合品は、プラスチックシートを剥がした後、ガラス板を前記接着剤層形成工程に戻すように構成される請求項10又は11に記載の方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2011−156862(P2011−156862A)

【公開日】平成23年8月18日(2011.8.18)

【国際特許分類】

【出願番号】特願2010−289623(P2010−289623)

【出願日】平成22年12月27日(2010.12.27)

【出願人】(000002093)住友化学株式会社 (8,981)

【Fターム(参考)】

【公開日】平成23年8月18日(2011.8.18)

【国際特許分類】

【出願日】平成22年12月27日(2010.12.27)

【出願人】(000002093)住友化学株式会社 (8,981)

【Fターム(参考)】

[ Back to top ]