光学素子およびその製造方法

【課題】光学素子の性能を向上させる。

【解決手段】光学素子1は、内部に空間8が形成された容器2を有する。容器2には、容器2の内部の空間8を第1の空間9と第2の空間10とに仕切る、光が透過可能な膜部材3が設けられている。第1の空間9には、第1の媒質5が充填されている。第2の空間10には、第1の媒質5の屈折率と異なる屈折率を有する第2の媒質6が充填されている。また、光学素子1は、第1の空間9と第2の空間10との間で、差圧を発生させる差圧発生部7を有する。差圧発生部7が発生させた差圧により膜部材3を撓ませることで、膜部材3を透過する光の焦点距離が変更可能である。そして、膜部材3の弾性率の分布が、膜部材3を透過する光の光軸OAを中心とした同心円状の分布である。

【解決手段】光学素子1は、内部に空間8が形成された容器2を有する。容器2には、容器2の内部の空間8を第1の空間9と第2の空間10とに仕切る、光が透過可能な膜部材3が設けられている。第1の空間9には、第1の媒質5が充填されている。第2の空間10には、第1の媒質5の屈折率と異なる屈折率を有する第2の媒質6が充填されている。また、光学素子1は、第1の空間9と第2の空間10との間で、差圧を発生させる差圧発生部7を有する。差圧発生部7が発生させた差圧により膜部材3を撓ませることで、膜部材3を透過する光の焦点距離が変更可能である。そして、膜部材3の弾性率の分布が、膜部材3を透過する光の光軸OAを中心とした同心円状の分布である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、光学素子およびその製造方法に関し、特に、可変焦点レンズからなる光学素子およびその製造方法に適用して有効な技術に関する。

【背景技術】

【0002】

液晶やプラズマなどのFPD(Flat Panel Display)の製造工程では、表示基板の周辺に、駆動IC(Integrated Circuit)の搭載、COF(Chip On Film)、FPC(Flexible Printed Circuits)などのいわゆるTAB(Tape Automated Rounding)の接続、および、周辺基板(PCB;Printed Circuit Board)の実装を行う複数の処理作業工程が順次行われる。このような複数の処理作業工程に伴って、表示基板の形状を検出する各種の形状検出工程が行われる。例えば、表示基板に異方性導電フィルム(ACF;Anisotropic Conductive Film)を貼付けるACF工程が行われた後、ACFの貼付け状態を検査するために、基板アライメントマークの形状を検出して位置合わせする形状検出工程が行われる。

【0003】

あるいは、パターン検査装置により、プリント基板、プリント基板製造用マスク、半導体集積回路ウェハまたは半導体集積回路製造用マスクなどに形成されたパターンを高速で検査する検査工程が行われる。このような検査工程では、例えば半導体集積回路製造用のフォトマスクの外観検査を実施する際に、フォトマスク上の検査対象パターンを撮像して得られる画像信号と、基準パターンデータとを比較しながら欠陥判定処理を行う形状検出工程が行われる。

【0004】

このような形状検出工程では、光学式の形状検出機構が用いられている。形状検出機構は、ステージ上に被検出物を保持し、保持された被検出物の形状を検出器により検出する。被検出物と検出器との間には、対物レンズと結像系レンズが設けられている。

【0005】

そして、光学式の形状検出機構では、被検出物の高さ位置の変動に対応するため、例えば結像系レンズの位置を移動させることで合焦させる。このため、光学式の形状検出機構では、結像系レンズの位置を機械的に移動させるための機械式の移動機構などが不可欠となる。このような機械式の移動機構では、重量の大きな部材、すなわち慣性の大きな部材を動かすために、合焦点形成までに時間を要するという問題がある。

【0006】

一方、2種類の屈折率の異なる液体を、分離させた状態で微小な穴部に充填し、一方の液体の圧力を変化させ、2種類の液体の間の界面が球面状に撓むように変形させることで、レンズ効果を得るという、可変焦点レンズからなる光学素子についての技術がある。可変焦点レンズからなる光学素子として、例えば以下のような技術が知られている。

【0007】

特開2008−152090号公報(特許文献1)には、水と油のように不混和な第1の流体および第2の流体を筐体に封入し、第1の流体と第2の流体とにより規定される界面の形状を変化させることで、焦点距離を変える可変焦点レンズからなる光学素子の技術が記載されている。

【0008】

特開平6−308303号公報(特許文献2)には、2枚の透明弾性膜の間に透明液体を封入し、液体の圧力を制御して2枚の透明弾性膜の曲率を変化させることで、焦点距離を変える可変焦点レンズからなる光学素子の技術が記載されている。

【0009】

液体などの流体の圧力を変化させる場合、結像系レンズの位置を機械式の移動機構により移動させる場合に比べて高速な応答が可能であるため、可変焦点レンズからなる光学素子では、合焦点形成までの時間を短くすることができる。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特開2008−152090号公報

【特許文献2】特開平6−308303号公報

【発明の概要】

【発明が解決しようとする課題】

【0011】

本発明者の検討によれば、次のことが分かった。

【0012】

第1の流体と第2の流体との界面の形状は、例えば親水性の差、または、比重の差などの物理的又は化学的な特性の差により規定されているだけである。そのため、本発明者による調査の結果、第1の流体と第2の流体との界面の形状が球面状の形状(球面形状)になりやすいことが分かった。

【0013】

界面の形状が球面形状になると、界面の光軸から遠い部分(周辺部)を透過する光の焦点位置が、界面の光軸に近い部分(中心部)を透過する光の焦点位置からずれ、界面を透過した光の結像にぼやけ等が発生することで、いわゆる球面収差が発生する。

【0014】

また、特許文献2に記載された、研削加工等により膜厚分布を持たせることで透明弾性膜の変形形状を非球面状の形状(非球面形状)に制御する方法では、第1の流体と第2の流体との界面の形状を非球面形状に制御することはできない。このように、第1の流体と第2の流体の界面をレンズ表面とする可変焦点レンズからなる光学素子における球面収差を抑制することができず、光学素子の性能が低下するおそれがある。

【0015】

本発明の目的は、光学素子の性能を向上させることができる技術を提供することにある。

【0016】

本発明の前記ならびにその他の目的と新規な特徴は、本明細書の記述および添付図面から明らかになるであろう。

【課題を解決するための手段】

【0017】

本願において開示される発明のうち、代表的なものの概要を簡単に説明すれば、次のとおりである。

【0018】

代表的な実施の形態による光学素子は、透過する光の焦点距離が変更可能な可変焦点レンズである。光学素子は、内部に空間が形成された容器を有する。容器には、容器の内部の空間を第1の空間と第2の空間とに仕切る、光が透過可能な膜部材が設けられている。第1の空間には、第1の媒質が充填されている。第2の空間には、第1の媒質の屈折率と異なる屈折率を有する第2の媒質が充填されている。また、光学素子は、第1の空間と第2の空間との間で、差圧を発生させる差圧発生部を有する。差圧発生部が発生させた差圧により膜部材を撓ませることで、膜部材を透過する光の焦点距離が変更可能である。そして、膜部材の弾性率の分布が、膜部材を透過する光の光軸を中心とした同心円状の分布である。

【0019】

また、代表的な実施の形態による光学素子の製造方法は、透過する光の焦点距離が変更可能な可変焦点レンズからなる光学素子の製造方法である。光学素子は、内部に空間が形成された容器を有する。容器には、容器の内部の空間を第1の空間と第2の空間とに仕切る、光が透過可能な膜部材が設けられている。第1の空間には、第1の媒質が充填されている。第2の空間には、第1の媒質の屈折率と異なる屈折率を有する第2の媒質が充填されている。また、光学素子は、第1の空間と第2の空間との間で、差圧を発生させる差圧発生部を有する。差圧発生部が発生させた差圧により膜部材を撓ませることで、膜部材を透過する光の焦点距離が変更可能である。このような光学素子の製造方法では、内部に空間が形成された容器を準備する。また、光が透過可能な膜部材を準備する。次に、容器の内部の空間を第1の空間と第2の空間とに仕切るように、容器に膜部材を取り付け、第1の空間に第1の媒質を充填し、第2の空間に第2の媒質を充填する。そして、膜部材の弾性率の分布が、膜部材を透過する光の光軸を中心とした同心円状の分布である。

【0020】

また、代表的な実施の形態による光学素子の製造方法は、透過する光の焦点距離が変更可能な可変焦点レンズからなる光学素子の製造方法である。光学素子は、内部に空間が形成された容器を有する。容器には、容器の内部の空間を第1の空間と第2の空間とに仕切る、光が透過可能な膜部材が設けられている。第1の空間には、第1の媒質が充填されている。第2の空間には、第1の媒質の屈折率と異なる屈折率を有する第2の媒質が充填されている。また、光学素子は、第1の空間と第2の空間との間で、差圧を発生させる差圧発生部を有する。差圧発生部が発生させた差圧により膜部材を撓ませることで、膜部材を透過する光の焦点距離が変更可能である。このような光学素子の製造方法では、内部に空間が形成された容器を準備する。また、光が透過可能な膜部材を準備する。次に、容器の内部の空間を第1の空間と第2の空間とに仕切るように、容器に膜部材を取り付け、第1の空間に第1の媒質を充填し、第2の空間に第2の媒質を充填する。そして、膜部材は、膜部材を透過する光の光軸を中心として軸対称な形状であって、かつ、非球面形状を有する。

【発明の効果】

【0021】

本願において開示される発明のうち、代表的なものによって得られる効果を簡単に説明すれば以下のとおりである。

【0022】

代表的な実施の形態によれば、光学素子の性能を向上させることができる。

【図面の簡単な説明】

【0023】

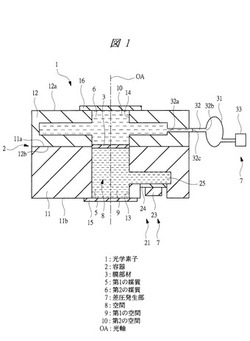

【図1】実施の形態1の光学素子の構成を模式的に示す断面図である。

【図2】実施の形態1の光学素子の膜部材の状態を模式的に示す拡大断面図である。

【図3】実施の形態1の光学素子の膜部材の状態を模式的に示す拡大断面図である。

【図4】実施の形態1の光学素子の膜部材の弾性率の分布の状態を模式的に示す拡大上面図である。

【図5】実施の形態1の光学素子の膜部材が撓んだ状態を模式的に示す拡大断面図である。

【図6】実施の形態1の光学素子の膜部材の構成を模式的に示す拡大断面図である。

【図7】第1の空間と第2の空間との間で差圧が発生しているときの実施の形態1の光学素子の状態を模式的に示す断面図である。

【図8】第1の空間と第2の空間との間で差圧が発生しているときの実施の形態1の光学素子の状態を模式的に示す断面図である。

【図9】実施の形態1の光学素子の製造工程の一部を示す製造プロセスフロー図である。

【図10】膜部材の準備工程の一例を説明するための図である。

【図11】実施の形態1の光学素子の製造工程中の断面図である。

【図12】実施の形態1の光学素子の製造工程中の断面図である。

【図13】実施の形態1の光学素子の製造工程中の断面図である。

【図14】実施の形態1の光学素子の製造工程中の断面図である。

【図15】実施の形態1の光学素子の製造工程中の断面図である。

【図16】実施の形態1の光学素子の製造工程中の断面図である。

【図17】実施の形態1の光学素子の製造工程中の断面図である。

【図18】実施の形態1の光学素子の製造工程中の断面図である。

【図19】第1の流体と第2の流体との間に膜部材が設けられていない比較例の光学素子の構成を模式的に示す断面図である。

【図20】第1の空間と第2の空間との間で差圧が発生しているときの比較例の光学素子の状態を模式的に示す断面図である。

【図21】第1の空間と第2の空間との間で差圧が発生しているときの比較例の光学素子の状態を模式的に示す断面図である。

【図22】第1の流体と第2の流体との界面の形状が球面形状である比較例の光学素子における、光の屈折の状態を模式的に示す図である。

【図23】比較例の光学素子において、第1の流体と第2の流体との界面の形状が乱れている状態の一例を模式的に示す断面図である。

【図24】第1の流体と第2の流体との界面の形状が非球面形状である実施の形態1の光学素子における、光の屈折の状態を模式的に示す図である。

【図25】実施の形態2の形状検出機構の構成を模式的に示す図である。

【図26】実施の形態2の形状検査装置である検査ユニットが組み込まれた表示基板モジュール組立ラインの構成を模式的に示す図である。

【図27】実施の形態2の表示基板モジュール組立ラインのうち、ACF貼付状態検査ユニットを中心とする要部を模式的に示す図である。

【図28】図27に示す構成のうち検査に必要な主要部分および検査対象である表示基板を示した図である。

【図29】実施の形態2の形状検査装置において様々なACF貼付け状態を効率よく検査できる方法を説明する図である。

【図30】ACF貼付状態検査の検査動作を示す処理フロー図である。

【図31】実施の形態3の形状検査装置であるパターン検査装置のブロック図である。

【図32】実施の形態3の形状検査装置であるパターン検査装置の2次元パターン走査の説明図である。

【図33】実施の形態3の形状検査装置であるパターン検査装置の2次元パターン走査の説明図である。

【図34】実施の形態3の形状検査装置であるパターン検査装置の欠陥候補検出部のブロック図である。

【発明を実施するための形態】

【0024】

以下の実施の形態においては便宜上その必要があるときは、複数のセクションまたは実施の形態に分割して説明するが、特に明示した場合を除き、それらはお互いに無関係なものではなく、一方は他方の一部または全部の変形例、詳細、補足説明等の関係にある。また、以下の実施の形態において、要素の数等(個数、数値、量、範囲等を含む)に言及する場合、特に明示した場合および原理的に明らかに特定の数に限定される場合等を除き、その特定の数に限定されるものではなく、特定の数以上でも以下でも良い。さらに、以下の実施の形態において、その構成要素(要素ステップ等も含む)は、特に明示した場合および原理的に明らかに必須であると考えられる場合等を除き、必ずしも必須のものではないことは言うまでもない。同様に、以下の実施の形態において、構成要素等の形状、位置関係等に言及するときは、特に明示した場合および原理的に明らかにそうでないと考えられる場合等を除き、実質的にその形状等に近似または類似するもの等を含むものとする。このことは、上記数値および範囲についても同様である。

【0025】

以下、本発明の実施の形態を図面に基づいて詳細に説明する。なお、実施の形態を説明するための全図において、同一の機能を有する部材には同一の符号を付し、その繰り返しの説明は省略する。また、以下の実施の形態では、特に必要なとき以外は同一または同様な部分の説明を原則として繰り返さない。

【0026】

また、実施の形態で用いる図面においては、断面図であっても図面を見易くするためにハッチングを省略する場合もある。また、平面図であっても図面を見易くするためにハッチングを付す場合もある。

【0027】

(実施の形態1)

<光学素子>

本発明の一実施の形態である光学素子を、図面を参照して説明する。本実施の形態の光学素子は、焦点距離が変更可能な可変焦点レンズである。

【0028】

図1は、実施の形態1の光学素子の構成を模式的に示す断面図である。図2および図3は、実施の形態1の光学素子の膜部材の状態を模式的に示す拡大断面図である。図2は、第1の空間と第2の空間との間で差圧が発生していない状態を示し、図3は、第1の空間と第2の空間との間で差圧が発生している状態を示す。

【0029】

図4は、実施の形態1の光学素子の膜部材の弾性率の分布の状態を模式的に示す拡大上面図である。図5は、実施の形態1の光学素子の膜部材が撓んだ状態を模式的に示す拡大断面図である。図6は、実施の形態1の光学素子の膜部材の構成を模式的に示す拡大断面図である。なお、図5および図6では、図面を見易くするために、縦横比を変更し、左右方向に比べ上下方向を拡大して示してある。

【0030】

図7および図8は、第1の空間と第2の空間との間で差圧が発生しているときの実施の形態1の光学素子の状態を模式的に示す断面図である。図7は、第2の空間に対する第1の空間の差圧が正圧である状態を示し、図8は、第2の空間に対する第1の空間の差圧が負圧である状態を示す。

【0031】

図1に示されるように、光学素子1は、容器2、膜部材3、第1の流体5、第2の流体6、差圧発生部7を有する。

【0032】

容器2の内部には、空間8が形成されている。膜部材3は、空間8を第1の空間9と第2の空間10とに仕切るように設けられており、光(例えば可視光)が透過可能な材質からなる。第1の空間9には、第1の流体5が充填されており、第2の空間10には、第2の流体6が充填されている。したがって、第1の流体5と第2の流体6とは、膜部材3を介して接触している。膜部材3は、膜部材3の周辺部が、空間8の内壁に例えば接着材により接着されることで、取り付けられている。差圧発生部7は、第1の空間9と第2の空間10との間で、差圧(圧力差)を発生させる。差圧発生部7の詳細については、後述する。

【0033】

第1の流体5と第2の流体6とは、光(例えば可視光)が透過可能であって、かつ、互いに異なる屈折率を有する。第1の流体5と第2の流体6との間の屈折率差により、第1の流体5と第2の流体6との界面、すなわち膜部材3で光が屈折するため、膜部材3から所定の距離(焦点距離に略等しい)離れた位置で光を合焦させることができる。前述したように、差圧発生部7により、第1の空間9と第2の空間10との間で、差圧(圧力差)を発生させることで、膜部材3を撓ませ、上に凸の形状または下に凸の形状に変形させることができる。したがって、第1の流体5と第2の流体6との界面の形状を変形させることができ、膜部材3を透過する光の焦点距離を変更することができる。このようにして、光学素子1は、焦点距離が変更可能な可変焦点レンズとして機能する。

【0034】

なお、膜部材3を透過する光の光軸をOAとする。また、屈折率として、ナトリウムのD線(波長589.3nm)で測定して得られた屈折率を用いることができる。以下でも、屈折率nというときは、ナトリウムのD線での屈折率を意味するものとする。

【0035】

膜部材3の近傍における、第1の空間9の形状、および、第2の空間10の形状は、円筒形状である。すなわち膜部材3の近傍における、第1の空間9の光軸OAに垂直な断面形状、および、第2の空間10の光軸OAに垂直な断面形状は、円形である。また、図4を用いて後述するように、膜部材3の弾性率の分布は、膜部材3を透過する光の光軸OAを中心とした同心円状の分布である。したがって、膜部材3の弾性率の分布は、円筒形状である第1の空間9の中心軸、および、円筒形状である第2の空間10の中心軸を中心とした同心円状の分布でもあることが好ましい。すなわち、膜部材3を透過する光の光軸OAと、膜部材3の近傍における第1の空間9および第2の空間10のそれぞれの中心軸とは、一致することが好ましい。これにより、光学素子1において、可変焦点レンズとして必要な、光学的に軸対称な性質が得られやすくなる。

【0036】

容器2は、内部に第1の空間9が形成された第1の容器部材11と、内部に第2の空間10が形成された第2の容器部材12とを含み、第1の容器部材11と第2の容器部材12とが重ねられたものであることが好ましい。このような構造により、光学素子の製造工程の説明で後述するように、第1の流体5および第2の流体6を容器2中に容易に充填することができる。以下、容器2が第1の容器部材11と第2の容器部材12とを含む場合を例示して説明する。ただし、容器2は、最初から一体の部材として準備されたものであってもよい。

【0037】

第1の容器部材11は、主面11aから主面11aの反対面11bまで貫通するように、第1の開口部13が形成されていることが好ましく、第2の容器部材12は、主面12aから主面12aの反対面12bまで貫通するように、第2の開口部14が形成されていることが好ましい。また、第1の容器部材11には、第1の開口部13の反対面11b側を封止するように、第1の封止部材15が取り付けられていることが好ましく、第2の容器部材12には、第2の開口部14の主面12a側を封止するように、第2の封止部材16が取り付けられていることが好ましい。このような構造により、光学素子の製造工程の説明で後述するように、第1の流体5および第2の流体6を容器2中に容易に充填することができる。以下、第1の容器部材11に第1の開口部13が形成されており、第2の容器部材12に第2の開口部14が形成されており、第1の開口部13の反対面11b側が第1の封止部材15で封止されており、第2の開口部14の主面12a側が第2の封止部材16で封止されている場合を例示して説明する。ただし、第1の容器部材11は、主面11aに形成されている第1の開口部13が反対面11bまで貫通しておらず、第1の開口部13の底部すなわち反対面11b側の部分が、光が透過可能な材質からなるものであってもよい。また、第2の容器部材12は、反対面12bに形成されている第2の開口部14が主面12aまで貫通しておらず、第2の開口部14の底部すなわち主面12a側の部分が、光が透過可能な材質からなるものであってもよい。

【0038】

また、第1の空間9の圧力を第2の空間10の圧力よりも高くして膜部材3を撓ませ、上に凸の形状に変形させた状態で可変焦点レンズとして用いる場合には、図2に示されるように、膜部材3の周辺部4が、第2の容器部材12の反対面12bに、例えば接着材により接着されることで、取り付けられていることが好ましい。これにより、膜部材3が撓んで変形したときに、図3に示されるように、周辺部4が、取り付けられている側(第2の容器部材12側)にさらに押し付けられるため、膜部材3が第2の容器部材12の反対面12bから剥がれることを防止することができる。

【0039】

第1の容器部材11と第2の容器部材12とは、第1の容器部材11の主面11aと、第2の容器部材12の反対面12bとが、接着剤(図示せず)により接着されたものであってもよい。あるいは、第1の容器部材11の主面11aと第2の容器部材12の反対面12bとの間にOリングが挟まれた状態で、第1の容器部材11と第2の容器部材12とが、ボルトとナット(図示せず)などにより圧着されるように締め付けられたものであってもよい。

【0040】

第1の容器部材11、第2の容器部材12、第1の封止部材15および第2の封止部材16として、例えばガラス、透明樹脂などを用いることができる。また、透明樹脂として、例えばポリメチルメタクリレート(PMMA)、ポリカーボネート(PC)、ポリスチレン(PS)、スチレン−アクリロニトリル樹脂(SAN樹脂)、メチルメタクリレート−スチレン樹脂(MS樹脂)などを用いることができる。

【0041】

第1の流体5と第2の流体6とは、互いに異なる屈折率nを有するものであって、少なくとも一方が液体成分を含むものであればよく、他方は液体であっても気体であってもよい。また、第1の流体5および第2の流体6として、例えばゲル状物質などを含む各種の媒質を含むもの(第1の媒質5および第2の媒質6)を用いることができる。第1の流体5および第2の流体6のうち、一方の流体(低い屈折率を有する流体)として、例えば水(n=1.33)を用いることができ、他方の流体(高い屈折率を有する流体)として、例えばポリジメチルシロキサン(PDMS)(n=1.41)などのシリコーンオイルを用いることができる。

【0042】

また、第1の流体5と第2の流体6とは、添加剤を添加することで、比重が略等しくなるように調整されていることが好ましい。これにより、衝撃や振動が加えられることで光学素子1が微小角度傾斜したときなどに、第1の流体5と第2の流体6との界面の形状が、その界面を透過する光の光軸OAを中心として軸対称な形状から乱れることを防止できる。流体として水(比重1)を用いるときは、添加剤として例えば塩化ナトリウム、塩化カリウム、塩化マグネシウム、塩化カルシウム等のアルカリ金属塩、或いはアルカリ土類金属塩を用いることができる。また、流体としてPDMS(比重0.91〜1.0)を用いるときは、添加剤として例えばパラフィンを用いることができる。

【0043】

膜部材3の材質としては、光を透過可能な樹脂であって、第1の流体5および第2の流体6のいずれにも不溶な材質であればよく、特に限定されるものではない。したがって、膜部材3の材質として、例えばシリコーン樹脂を用いることができる。

【0044】

図4に示されるように、本実施の形態では、膜部材3の弾性率の分布が、膜部材3を透過する光の光軸OAを中心とした同心円状の分布である。図4では、例えば、光軸OAに近い中心部3a側ほど弾性率が小さく(柔らかく)、光軸OAから遠い周辺部3b側ほど弾性率が大きい(硬い)分布を表現している。このような弾性率の分布を有する膜部材3に対し、図4の紙面に垂直な方向、すなわち光軸OAに平行な方向に、図4の紙面面内で均一に圧力を加えた場合、膜部材3の中心部3a側ほど図4の紙面に垂直な方向に伸びやすいため、膜部材3の形状は、図5に示されるように、例えば砲弾形状などの非球面形状となる。そして、同心円状の弾性率の分布を適切に設定することで、差圧発生部7により差圧(圧力差)を発生させたときに、膜部材3の形状を、放物面、双曲面、楕円面、および4次曲面などの高次多項式で表される曲面などからなる非球面形状のうち、任意の形状に変形させることができる。なお、非球面形状とは、平面形状でなく、かつ、球面形状でない曲面形状を意味する。

【0045】

なお、本実施の形態における弾性率とは、応力とひずみとの間の比例定数の総称を意味し、ヤング率(縦弾性係数)、剛性率、体積弾性率などを含む概念である。すなわち、膜部材3の弾性率の分布とは、いずれの比例定数の分布であってもよい。

【0046】

このような同心円状の弾性率の分布を有する膜部材3として、図5に示されるように、例えば、母材3cと、母材3cに含まれた、膜部材3の弾性率を調整する調整部材3dとを有するものであって、母材3cに含まれる調整部材3dの含有率の分布が、光軸OAを中心とした同心円状の分布になるように、母材3cに含有させたものが挙げられる。母材3cとしては、例えば膜部材3の材質として前述したような、シリコーン樹脂を用いることができる。また、調整部材3dとしては、弾性率が母材3cの弾性率よりも大きい樹脂、例えばフッ素樹脂を用いることができる。調整部材3dの弾性率が母材3cの弾性率よりも大きいときは、光軸OAに近い中心部3a側ほど調整部材3dの含有率を小さくし、光軸OAから遠い周辺部3b側ほど調整部材3dの含有率を大きくすることで、図4に示されるような、光軸OAに近い中心部3a側ほど弾性率が小さく(柔らかく)、光軸OAから遠い周辺部3b側ほど弾性率が大きい(硬い)分布を得ることができる。

【0047】

なお、図5では、図面を見易くするために、調整部材3dが粒子として母材3cに含有された状態を示しているが、調整部材3dは、母材3cと混合され、母材3cと一体化された状態で含有されていてもよい。

【0048】

また、光学素子1の製造工程の説明で後述するように、例えば、照射される光の強度により硬化後の弾性率を制御可能な光硬化性樹脂に光を照射し、光硬化性樹脂を硬化させることで膜部材3を形成したものであって、照射される光の強度分布が光軸OAを中心とした同心円状の分布であるものを挙げることができる。光軸OAに近い中心部3a側ほど照射される光の強度を弱くし、光軸OAから遠い周辺部3b側ほど照射される光の強度を強くすることで、図4に示されるような、光軸OAに近い中心部3a側ほど弾性率が小さく(柔らかく)、光軸OAから遠い周辺部3b側ほど弾性率が大きい(硬い)弾性率の分布を得ることができる。

【0049】

なお、膜部材3の弾性率の分布が、光軸OAを中心とした同心円状の分布であるとともに、弾性率の径方向の成分と、弾性率の周方向の成分とが異なるものであってよい。弾性率の径方向の成分と、弾性率の周方向の成分とが異なるものであれば、各成分の分布を適切に設定することで、差圧発生部7により差圧(圧力差)を発生させたときに、膜部材3の形状を、放物面、双曲面、楕円面、および4次曲面などの高次多項式で表される曲面などからなる非球面形状のうち、任意の形状に変形させることができる。

【0050】

あるいは、図4を用いて説明した膜部材3に代え、図6に示されるように、膜部材3を透過する光の光軸OAを中心として軸対称な形状であって、かつ、差圧発生部7により差圧を発生させていない状態でも非球面形状を有する、すなわち、当初から非球面形状を有する、膜部材3eを用いてもよい。図6では、一例として砲弾形状を有する膜部材3eを示している。このような当初から非球面形状を有する膜部材3eを用いれば、膜部材3eに対し、光軸OAに平行な方向に、光軸OAに垂直な面内で均一に圧力を加えた場合でも、膜部材3eの形状は、非球面形状となる。そして、当初の膜部材3eの形状を適切に設定することで、差圧発生部7により差圧を発生させた場合でも、膜部材3eの形状を、放物面、双曲面、楕円面、および4次曲面などの高次多項式で表される曲面などからなる非球面形状のうち、任意の形状に変形させることができる。

【0051】

このような非球面形状を有する膜部材3eとして、例えば、常温よりも高い温度で塑性変形可能な樹脂からなる基材を、基材が塑性変形可能な温度に保持されている型部材に押し付けて塑性変形させた後、常温まで冷却することで、形成されたものを挙げることができる。

【0052】

なお、以後の光学素子の説明では、膜部材3を有する場合についてのみ説明するが、膜部材3eを有する場合でも、同様である。

【0053】

膜部材3の厚さは、膜部材3のヤング率などの弾性率や屈折率にもよるが、例えば1〜1000μmとすることが好ましい。膜部材3の厚さが1μm未満の場合、膜部材3自体の強度を確保することが困難であるからである。また、膜部材3の厚さが1000μmを超える場合、第1の流体5と膜部材3との界面、または、第2の流体6と膜部材3との界面で、光が屈折し、第1の流体5と第2の流体6との界面での屈折が複雑になるからである。

【0054】

また、膜部材3の屈折率が、第1の流体5および第2の流体6のうち一方の屈折率と等しくなることが好ましい。これにより、膜部材3と、第1の流体5および第2の流体6のうち一方との間で光が屈折しないため、第1の流体5および第2の流体6のうち一方と、膜部材3とが、光学的に一体に振舞うことができるからである。例えば第1の流体5および第2の流体6のうち一方としてPDMSを用いる場合、膜部材3としてもPDMSを用いることができる。PDMSは、液体として用いることができる一方で、例えばゲル化剤の添加などにより固化させることもでき、容易に膜部材3を形成することができるからである。

【0055】

本実施の形態では、第1の流体5と第2の流体6とが膜部材3を介して接触する。従って、第1の流体5および第2の流体6のうち、一方を油系の液体にし、他方を水系の液体にするなど、互いに不混和な材料を選択するという制約がなくなり、材料選択の自由度が広がるという利点がある。

【0056】

光学素子1は、差圧発生部7として、第1の圧力調整部21を有している。第1の圧力調整部21は、第1の空間9の壁面を、壁面に交差する方向に変位させることで、第1の空間9の圧力を調整する。第1の圧力調整部21として、アクチュエータ23を用いることができる。また、アクチュエータ23が変位させる第1の空間9の壁面として、ダイアフラム24を用いることができる。このとき、アクチュエータ23は、ダイアフラム24を変位させ、第1の空間9の体積を減少または増加させることで、第1の空間9の圧力が第2の空間10の圧力よりも大きくなるかまたは小さくなるように調整する。ダイアフラム24は、例えば、図1に示されるように、第1の空間9から横に伸びた、第1の空間9と連通している空間25の下側(反対面11b側)の面に設けることができる。このとき、アクチュエータ23は、ダイアフラム24の下側(反対面11b側)に接するように設けることができる。アクチュエータ23として、例えば電圧を印加することで伸縮可能なピエゾ素子(圧電素子)を用いることができる。

【0057】

ピエゾ素子23およびダイアフラム24が上記のように配置されているとき、例えばピエゾ素子23が上下方向(厚さ方向)に伸びるとともに左右方向(面内方向)に縮むように電圧を印加することにより、ダイアフラム24を上に凸の形状になるように撓ませ、第1の空間9の体積を減少させる。これに伴って、第2の空間10の圧力に対する第1の空間9の圧力を大きくし、第2の空間10に対する第1の空間9の差圧(圧力差)を正圧とすることができる。この差圧により、膜部材3は、図7に示されるように、上に凸の形状になるように撓む。すなわち、ピエゾ素子23が発生させた差圧により、第1の流体5と第2の流体6との界面の形状は、上に凸の形状になるように変形する。そして、ピエゾ素子23に印加する電圧を調整し、界面の形状の変形量を調整することで、膜部材3を透過する光の焦点距離を変更することができる。また、前述したように、膜部材3の弾性率の分布が光軸OAを中心として同心円状の分布であることから、界面の形状(膜部材3の形状)を非球面形状とすることができ、球面収差により光の結像にぼやけ等が発生することを抑制することができる。

【0058】

一方、例えばピエゾ素子23が上下方向(厚さ方向)に縮むとともに左右方向(面内方向)に伸びるように電圧を印加することにより、ダイアフラム24を下に凸の形状になるように撓ませ、第1の空間9の体積を増加させる。これに伴って、第2の空間10の圧力に対する第1の空間9の圧力を小さくし、第2の空間10に対する第1の空間9の差圧(圧力差)を負圧とすることができる。この差圧により、膜部材3は、図8に示されるように、下に凸の形状になるように撓む。すなわち、ピエゾ素子23が発生させた差圧により、第1の流体5と第2の流体6との界面の形状は、下に凸の形状になるように変形する。そして、ピエゾ素子23に印加する電圧を調整し、界面の形状の変形量を調整することで、膜部材3を透過する光の焦点距離を変更することができる。また、前述したように、膜部材3の弾性率の分布が光軸OAを中心として同心円状の分布であることから、界面の形状(膜部材3の形状)を非球面形状とすることができ、球面収差により光の結像にぼやけ等が発生することを抑制することができる。

【0059】

また、光学素子1には、バッファタンク(空気溜部)31が設けられていることが好ましい。バッファタンク31は、第1の容器部材11および第2の容器部材12からなる容器2の外部に設けられている。バッファタンク31の内部は、第2の空間10とオリフィス(オリフィス部)32を介して連通している。第2の空間10と、オリフィス32であって第2の空間10側の端部32aからバッファタンク31に向かって途中までの部分、すなわち、オリフィス32の第2の空間10側の部分とは、第2の流体6で充填されている。一方、バッファタンク31と、オリフィス32であってバッファタンク31側の端部32bから第2の空間10に向かって途中までの部分、すなわち、オリフィス32のバッファタンク31側の部分とは、第2の流体6で充填されていない。第2の空間10がバッファタンク31と連通されていることで、上記した差圧が正圧になり、膜部材3が上に凸の形状になるように撓み、第2の空間10の体積が減少したとき、第2の流体6を第2の空間10の外部へ逃がすことができる。また、第2の空間10とバッファタンク31とがオリフィス32を介して連通しているため、バッファタンク31から空気が第2の空間10に気泡として入り込むことを防止することができる。したがって、膜部材3と第2の流体6との間、および、膜部材3近傍における第2の流体6中に、気泡が入り込むことを防止することができ、膜部材3の形状が、膜部材3を透過する光の光軸OAを中心として軸対称な形状から乱れることを防止することができる。

【0060】

なお、図7に示されるように、膜部材3が上に凸の形状になるように撓むときは、オリフィス32に充填されている第2の流体6のバッファタンク31側の端面32cは、第1の空間9の圧力と第2の空間10の圧力とが等しいとき(図1に示されるとき)に比べ、バッファタンク31側に移動する。また、図8に示されるように、膜部材3が下に凸の形状になるように撓むときは、第2の流体6の端面32cは、第1の空間9の圧力と第2の空間10の圧力とが等しいとき(図1に示されるとき)に比べ、第2の空間10側に移動する。そのため、光学素子1を可変焦点レンズとして用いる際に、第2の流体6のバッファタンク31側の端面32cが、端部32aと端部32bとの間に常に位置するように、オリフィス32の長さが決められている。

【0061】

さらに、光学素子1は、差圧発生部7として、バッファタンク31の内圧を調整する第2の圧力調整部33を含むことが好ましい。第2の圧力調整部33は、例えばポンプなどからなる加圧装置と、例えば放出弁からなる減圧装置を、例えば三方バルブを介して切り替え可能に連結されたものを用いることができる。第2の圧力調整部33により、バッファタンク31の内圧を調整することで、第1の圧力調整部21(アクチュエータ23)により第1の空間9の圧力が所定の圧力になるときに、膜部材3が所定の形状になるように、第2の空間10の圧力を調整することができる。予め第2の圧力調整部33により膜部材3の形状を粗調整しておき、次に第1の圧力調整部21(アクチュエータ23)により膜部材3の形状を微調整することにより、焦点距離を、より広範囲で、かつ、より精度よく変更することができる。

【0062】

<光学素子の製造方法>

次に、本実施の形態の光学素子の製造工程を、図面を参照して説明する。図9は、実施の形態1の光学素子の製造工程の一部を示す製造プロセスフロー図である。図10は、膜部材の準備工程の一例を説明するための図である。図11〜図18は、実施の形態1の光学素子の製造工程中の断面図である。

【0063】

予め、図4を用いて説明した、膜部材3を準備する(図9のステップS0)。ただし、膜部材3を準備する工程については、後述するステップS4の前であれば、いずれの段階で行ってもよい。

【0064】

上記した弾性率の分布を有する膜部材3として、例えば、図5を用いて説明した、母材3cと、母材3cに含まれた、膜部材3の弾性率を調整する調整部材3dとを有するものを用いることができる。このとき、膜部材3を準備する工程では、母材3cに含まれる調整部材3dの含有率の分布が、膜部材3を透過する光の光軸OAを中心とした同心円状の分布になるように、調整部材3dを母材3cに含有させる工程を行うことができる。調整部材3dの弾性率が母材3cの弾性率よりも大きいときは、光軸OAに近い中心部3a側ほど調整部材3dの含有率を小さくし、光軸OAから遠い周辺部3b側ほど調整部材3dの含有率を大きくすることで、図4に示されるような、光軸OAに近い中心部3a側ほど弾性率が小さく(柔らかく)、光軸OAから遠い周辺部3b側ほど弾性率が大きい(硬い)分布を得ることができる。

【0065】

あるいは、上記した弾性率の分布を有する膜部材3を準備する工程では、例えば、照射される光の強度により硬化後の弾性率を制御可能な光硬化性樹脂に光を照射し、光硬化性樹脂を硬化させることで膜部材3を形成する工程を行うことができる。このとき、照射される光の強度分布が、光軸OAを中心とした同心円状の分布になるようにする。光軸OAに近い中心部3a側ほど照射される光の強度を弱くし、光軸OAから遠い周辺部3b側ほど照射される光の強度を強くすることで、図4に示されるような、光軸OAに近い中心部3a側ほど弾性率が小さく(柔らかく)、光軸OAから遠い周辺部3b側ほど弾性率が大きい(硬い)弾性率の分布を得ることができる。

【0066】

あるいは、上記した弾性率の分布を有する膜部材3に代え、当初から非球面形状、例えば砲弾形状を有する膜部材3e(図6参照)を用いることができる。このとき、膜部材3eを準備する工程については、例えば、図10に示されるように、行うことができる。まず、軸対称な形状であって、かつ、非球面形状(例えば砲弾形状)を有している型部材3fを準備する。また、常温では塑性変形しないものの、常温よりも高い温度で塑性変形可能な樹脂からなる基材3gを準備する。そして、型部材3fが、常温よりも高い温度であって、かつ、基材3gが塑性変形可能な温度に保持されている状態で、基材3gを型部材3fに押し付けて塑性変形させた後、常温まで冷却することで、膜部材3eを形成する。

【0067】

次に、図11に示されるように、第1の容器部材11を準備する(図9のステップS1)。第1の容器部材11には、主面11aから主面11aの反対面11bまで貫通するように、第1の開口部13が形成されている。主面11aにおける第1の開口部13の開口形状は、円形形状である。また、第1の開口部13から横に伸びた空間25の下側(反対面11b側)の面には、ダイアフラム24が設けられている。また、ダイアフラム24の下側(反対面11b側)に接するように、アクチュエータ23が設けられている。すなわち、第1の容器部材11は、空間25の下側(反対面11b側)の面に、ダイアフラム24を設ける工程、および、ダイアフラム24の下側(反対面11b側)にアクチュエータ23を設ける工程が、既に行われたものである。ただし、空間25の下側(反対面11b側)の面に、ダイアフラム24を設ける工程、および、ダイアフラム24の下側(反対面11b側)にアクチュエータ23を設ける工程については、後述するステップS5の前であれば、いずれの段階で行ってもよい。

【0068】

次に、図12に示されるように、第2の容器部材12を準備する(図9のステップS2)。第2の容器部材12には、主面12aから主面12aの反対面12bまで貫通するように第2の開口部14が形成されている。反対面12bにおける第2の開口部14の開口形状は、円形形状である。また、第2の容器部材12の側面には、細孔34が形成されている。細孔34は、第2の開口部14と連通しているため、第2の開口部14は、細孔34を介して第2の容器部材12の側面に開口している。

【0069】

次に、図13に示されるように、第1の容器部材11に第1の封止部材15を取り付ける(図9のステップS3)。第1の開口部13の反対面11b側を封止するように、第1の封止部材15を取り付ける。

【0070】

次に、図14に示されるように、第2の容器部材12に膜部材3を取り付ける(図9のステップS4)。第2の開口部14の反対面12b側を封止するように、膜部材3を取り付ける。このとき、上記した同心円状の弾性率の分布の中心と一致した中心を有する保持治具(図示せず)を用い、保持治具と、第2の容器部材12とを、予め決めておいた基準位置で位置合わせすることで、膜部材3を透過する光の光軸OAと、反対面12bに円形形状の開口形状を有する第2の開口部14の中心とを、一致させることができる。あるいは、膜部材3に代え、膜部材3e(図6参照)を用いるときは、上記した非球面形状、例えば砲弾形状を有する膜部材3eを形成するための軸対称な型部材3f(図10参照)を保持治具として用い、型部材3fと、第2の容器部材12とを、予め決めておいた基準位置で位置合わせすることで、膜部材3eを透過する光の光軸OAと、反対面12bに円形形状の開口形状を有する第2の開口部14の中心とを、一致させてもよい。

【0071】

なお、以後の光学素子の製造方法の説明では、膜部材3を用いる場合についてのみ説明するが、膜部材3eを用いる場合でも、同様である。

【0072】

次に、図15に示されるように、第1の開口部13に第1の流体5を充填する(図9のステップS5)。ステップS3において、第1の開口部13の反対面11b側が第1の封止部材15により封止されている。したがって、反対面11b側が第1の封止部材15により封止された第1の開口部13に、第1の流体5を充填する。

【0073】

次に、図16に示されるように、第1の容器部材11に第2の容器部材12を取り付ける(図9のステップS6)。膜部材3が、第1の流体5が充填された第1の開口部13の主面11a側を封止するように、第2の容器部材12を第1の容器部材11の主面11a側に取り付ける。すなわち、第1の容器部材11と第2の容器部材12とが重なるように、第1の容器部材11に第2の容器部材12を取り付け、容器2を形成する。これにより、第1の開口部13の反対面11b側が第1の封止部材15により封止され、第1の開口部13の主面11a側が膜部材3により封止されることで、第1の空間9が形成される。また、第1の空間9には、第1の流体5が充填されている。

【0074】

ステップS6では、第1の容器部材11と第2の容器部材12とを、予め決めておいた基準位置で位置合わせすることで、主面11aに円形形状の開口形状を有する第1の開口部13の中心と、反対面12bに円形形状の開口形状を有する第2の開口部14の中心とを、一致させることができる。これにより、膜部材3を透過する光の光軸OAと、主面11aに円形形状の開口形状を有する第1の開口部13の中心とを、一致させることができる。

【0075】

次に、図17に示されるように、オリフィス32、バッファタンク31および第2の圧力調整部33を取り付ける(図9のステップS7)。第2の開口部14が、オリフィス32を介してバッファタンク31の内部と連通するように、第2の容器部材12にオリフィス管32dおよびバッファタンク31を取り付ける。具体的には、第2の開口部14が第2の容器部材12の側面に開口している細孔34に、オリフィス管32dの一端を接続し、オリフィス管32dの他端にバッファタンク31を接続する。オリフィス管32dは、細孔34と一体となってオリフィス32として機能する。そして、バッファタンク31に第2の圧力調整部33を接続する。

【0076】

次に、図18に示されるように、第2の開口部14に第2の流体6を充填する(図9のステップS8)。ステップS6において、第2の開口部14の反対面12b側が膜部材3により封止されている。したがって、反対面12b側が膜部材3により封止された第2の開口部14に、第2の流体6を充填する。このとき、第2の開口部14と、オリフィス32であって第2の開口部14側の端部32aからバッファタンク31に向かって途中までの部分、すなわち、オリフィス32の第2の開口部14側の部分とが充填されるように、第2の流体6を充填する。例えば第2の圧力調整部33によりバッファタンク31の内圧を大気圧に対して負圧にすることにより、オリフィス32であって第2の開口部14側の端部32aからバッファタンク31に向かって途中までの部分に、第2の流体6を容易に充填することができる。

【0077】

次に、第2の容器部材12に第2の封止部材16を取り付ける(図9のステップS9)。第2の流体6が充填された第2の開口部14の主面12a側を封止するように、第2の封止部材16を取り付ける。これにより、第2の開口部14の反対面12b側が膜部材3により封止され、第2の開口部14の主面12a側が第2の封止部材16により封止されることで、第2の空間10が形成される。また、第2の空間10と、オリフィス32であって第2の空間10側の端部32aからバッファタンク31に向かって途中までの部分、すなわち、オリフィス32の第2の空間10側の部分には、第2の流体6が充填されている。なお、バッファタンク31と、オリフィス32であってバッファタンク31側の端部32bから第2の空間10に向かって途中までの部分、すなわち、オリフィス32のバッファタンク31側の部分には、第2の流体6が充填されていない。

【0078】

以上の工程により、図1に示されるように、可変焦点レンズからなる光学素子を容易かつ簡便な方法で製造することができる。

【0079】

ただし、前述したように、容器2は、第1の容器部材11と第2の容器部材12とを含むものでなく、最初から一体の部材として準備されたものであってもよい。このとき、容器2および膜部材3を準備し、容器2の内部の空間8を第1の空間9と第2の空間10とに仕切るように、膜部材3を取り付け、第1の空間9に第1の流体5を充填し、第2の空間10に第2の流体6を充填するようにしてもよい。

【0080】

<球面収差および界面の形状の乱れについて>

図19は、第1の流体と第2の流体との間に膜部材が設けられていない比較例の光学素子の構成を模式的に示す断面図である。図20および図21は、第1の空間と第2の空間との間で差圧が発生しているときの比較例の光学素子の状態を模式的に示す断面図である。図22は、第1の流体と第2の流体との界面の形状が球面形状である比較例の光学素子における、光の屈折の状態を模式的に示す図である。図23は、比較例の光学素子において、第1の流体と第2の流体との界面の形状が乱れている状態の一例を模式的に示す断面図である。

【0081】

図19において、光学素子101、容器102、第1の流体105、第2の流体106、差圧発生部107は、それぞれ上記光学素子1、容器2、第1の流体5、第2の流体6、差圧発生部7に相当するものである。また、空間108、第1の空間109、第2の空間110、第1の容器部材111、主面111a、反対面111b、第2の容器部材112、主面112a、反対面112b、第1の開口部113、第2の開口部114、第1の封止部材115、第2の封止部材116は、それぞれ上記空間8、第1の空間9、第2の空間10、第1の容器部材11、主面11a、反対面11b、第2の容器部材12、主面12a、反対面12b、第1の開口部13、第2の開口部14、第1の封止部材15、第2の封止部材16に相当するものである。また、第1の圧力調整部121、アクチュエータ123、ダイアフラム124、空間125は、それぞれ上記第1の圧力調整部21、アクチュエータ23、ダイアフラム24、空間25に相当するものである。

【0082】

ただし、比較例の光学素子101では、膜部材が設けられていない。すなわち、比較例の光学素子101では、第1の流体105と第2の流体106とが直接接しており、界面103が形成されている。また、比較例の光学素子101では、容器102の外部にバッファタンクが設けられておらず、バッファタンクの内部と第2の空間110とを連通するためのオリフィスも設けられていない。そして、第2の空間110の体積が減少したとき、第2の流体106を逃がすための空間108aが、第2の空間110の一部として容器102の内部に設けられている。

【0083】

比較例の光学素子101でも、例えばピエゾ素子からなるアクチュエータ123を上下方向(厚さ方向)に伸びるとともに左右方向(面内方向)に縮むように電圧を印加することにより、ダイアフラム124を上に凸の形状になるように撓ませ、第1の空間109の体積を減少させる。これに伴って、第2の空間110の圧力に対する第1の空間109の圧力を大きくし、第2の空間110に対する第1の空間109の差圧を正圧とすることができる。この差圧により、図20に示されるように、第1の流体105と第2の流体106との界面103の形状が、上に凸の形状になるように変形する。なお、第2の流体106を逃がすための空間108aの体積が、第1の空間109の圧力と第2の空間110の圧力とが等しいとき(図19に示されるとき)に比べて減少する。

【0084】

一方、例えばピエゾ素子からなるアクチュエータ123を上下方向(厚さ方向)に縮むとともに左右方向(面内方向)に伸びるように電圧を印加することにより、ダイアフラム124を下に凸の形状になるように撓ませ、第1の空間109の体積を増加させる。これに伴って、第2の空間110の圧力に対する第1の空間109の圧力を小さくし、第2の空間110に対する第1の空間109の差圧を負圧とすることができる。この差圧により、図21に示されるように、第1の流体105と第2の流体106との界面103の形状が、下に凸の形状になるように変形する。なお、このとき、第2の流体106を逃がすための空間108aの体積が、第1の空間109の圧力と第2の空間110の圧力とが等しいとき(図19に示されるとき)に比べて増加する。

【0085】

第1の流体105と第2の流体106との界面103の形状が、上に凸の形状になるように変形するときも、下に凸の形状になるように変形するときも、エネルギーを最小にするために、界面103の形状が球面形状になりやすい。これは、例えば、液体である第1の流体105および第2の流体106の表面エネルギーを最小にする形状が、単位体積当たりの表面積(比表面積)が小さい形状である球面形状であり、界面103の形状が球面形状から外れたときに、表面張力が働いて、界面103の形状を球面形状に戻そうとするためであると考えられる。

【0086】

図22に示されるように、界面103の形状が球面形状である場合、界面103の光軸OA1から遠い部分(周辺部)103bを透過する光の屈折角が、界面103の光軸OA1に近い部分(中心部)103aを透過する光と同じ位置で合焦させるのに必要な屈折角よりも大きくなる。そのため、周辺部103bを透過する光の焦点位置FP2が、中心部103aを透過する光の焦点位置FP1から界面103側にずれ、界面103を透過した光の結像にぼやけ等が発生することで、いわゆる球面収差が発生する。

【0087】

一方、第1の流体105と第2の流体106との界面103の形状が変形するときの第1の流体105の移動重量および第2の流体106の移動重量は、固定焦点レンズを移動させる場合の移動重量に比べて少ない。また、ピエゾ素子からなるアクチュエータ123を撓ませるときの応答時間も短い(例えば1msec以下)。

【0088】

しかし、比較例の光学素子101では、可変焦点レンズを構成するレンズ面が、第1の流体105と第2の流体106との界面103である。そのため、光学素子に衝撃や振動が加えられることで、第1の流体105および第2の流体106が振動し、図23に示されるように、界面103の形状が乱れることがある。界面103の形状がいったん乱れると、第1の流体105および第2の流体106の振動が減衰して界面103の形状の乱れが収束するまでに、例えば30msec程度の時間がかかることがある。その結果、比較例の光学素子101では、可変焦点レンズを実際に合焦させるまでの時間として、例えば30msec程度の時間が必要である。また、既に合焦している状態であっても、光学素子に衝撃や振動が加えられることで、界面103の形状が乱れた後、合焦を回復させるまでに、例えば30msec程度の時間が必要である。

【0089】

このような衝撃や振動が加えられた場合に、界面103の形状が乱れやすいという問題に対しては、可変焦点レンズではなく、固定焦点レンズを機械式の移動機構により移動させることも考えられる。しかし、機械式の移動機構では、重量の大きな部材、すなわち慣性の大きな部材を動かすため、そもそも固定焦点レンズを合焦位置まで移動させるのに時間を要するという問題がある。また、固定焦点レンズを合焦位置まで移動させた後、移動の際に発生した慣性の大きな部材の振動が減衰するまでに、すなわち、実際に合焦させるまでに、通常例えば100msec程度の時間がかかることがある。

【0090】

さらに、比較例の光学素子101では、第2の空間110の体積が減少したとき、第2の流体106を逃がすための空間108aが、第2の空間110の一部として容器102の内部に設けられている。そのため、衝撃や振動が加えられることで光学素子が微小角度傾斜したときなどに、その空間108aの空気が、界面103に、または、その界面103近傍における第1の流体105中もしくは第2の流体106中に、気泡として入り込み、界面103の形状が乱れるおそれがある。

【0091】

<本実施の形態の主要な特徴と効果>

図24は、第1の流体と第2の流体との界面の形状が非球面形状である実施の形態1の光学素子における、光の屈折の状態を模式的に示す図である。

【0092】

図1を用いて説明したように、実施の形態1の光学素子1では、容器2の内部に光が透過可能な膜部材3が設けられている。膜部材3は、容器2の内部の空間8を、第1の空間9と第2の空間10とに仕切る。第1の空間9には第1の流体5が充填されており、第2の空間10には第2の流体6が充填されている。膜部材3は、膜部材3の弾性率の分布が、膜部材3を透過する光の光軸OAを中心とした同心円状の分布である。または、膜部材3は、膜部材3を透過する光の光軸OAを中心として軸対称な形状であって、かつ、非球面形状を有する。そして、弾性率の分布を適切に設定するか、または、軸対称かつ非球面の形状を適切に設定することで、差圧発生部7により差圧を発生させたときに、膜部材3の形状を、放物面、双曲面、楕円面、および4次曲面などの高次多項式で表される曲面などからなる非球面形状のうち、任意の形状に変形させることができる。そのため、第1の流体5と第2の流体6との界面の形状が球面形状になることを抑制することができる。そして、第1の流体5と第2の流体6との界面(膜部材3)の形状が非球面形状である場合、図24に示されるように、膜部材3の光軸OAから遠い部分(周辺部)3bを透過する光の屈折角が、膜部材3の光軸OAに近い部分(中心部)3aを透過する光と同じ位置で合焦させるのに必要な屈折角よりも大きくなることを抑制できる。その結果、実施の形態1の光学素子1によれば、比較例の光学素子101に比べ、周辺部3bを透過する光の焦点位置が、中心部3aを透過する光の焦点位置FPからずれ、膜部材3を透過した光の結像にぼやけ等が発生すること、すなわち球面収差により光の結像にぼやけ等が発生することを抑制することができる。

【0093】

また、実施の形態1の光学素子1では、第1の流体5と第2の流体6とは、膜部材3を介して接触しているため、光学素子1に衝撃や振動が加えられた場合でも、第1の流体5と第2の流体6との界面の形状が乱れにくい。また、膜部材3があるために、そもそも光学素子1に衝撃や振動が加えられた場合における第1の流体5と第2の流体6との界面の振動の振幅が小さい。そのため、実施の形態1の光学素子1では、比較例の光学素子101よりも短い時間、例えば10msec程度の時間で、第1の流体5と第2の流体6との界面の振動が減衰し、界面の形状の乱れが収束する。その結果、実施の形態1の光学素子1では、レンズを実際に合焦させる時間が、例えば10msec程度の時間まで短縮される。すなわち、実施の形態1の光学素子1によれば、比較例の光学素子101に比べ、数分の一の時間で合焦させることができ、合焦させるまでの応答速度を向上させることで、光学素子の性能を向上させることができる。

【0094】

また、既に合焦している状態であって、光学素子に衝撃や振動が加えられた後、合焦を回復させるまでに要する時間も、例えば10msec程度の時間まで短縮される。すなわち、実施の形態1の光学素子1によれば、比較例の光学素子101に比べ、数分の一の時間で合焦を回復させることができ、合焦させた後の安定性を向上させることで、光学素子の性能を向上させることができる。

【0095】

なお、実施の形態1の光学素子1によれば、従来の固定焦点レンズを移動機構により移動させる場合に比べ、略十分の一の時間で合焦させることができる。

【0096】

また、実施の形態1の光学素子1では、容器2の外部にバッファタンク31が設けられており、バッファタンク31の内部が第2の空間10とオリフィス32を介して連通している。これにより、膜部材3が上に凸の形状になるように撓み、第2の空間10の体積が減少した場合でも、第2の流体6を第2の空間10の外部へ逃がすことができる。また、オリフィス32があるために、衝撃や振動が加えられることで光学素子が微小角度傾斜したときなどに、バッファタンク31の内部の空気が第2の空間10に気泡として入り込み、膜部材3の形状、すなわち、第1の流体5と第2の流体6との界面の形状が乱れることを防止することができる。

【0097】

(実施の形態2)

<形状検出機構>

次に、本発明の一実施の形態である形状検出機構を、図面を参照して説明する。実施の形態2の形状検出機構は、実施の形態1の光学素子である可変焦点レンズを結像系レンズとして用いた光学式の形状検出機構である。

【0098】

図25は、実施の形態2の形状検出機構の構成を模式的に示す図である。

【0099】

形状検出機構は、被検出物41を保持するステージ42と、ステージ42に保持された被検出物41の形状を検出する検出器43とを有する。ステージ42に保持された被検出物41と検出器43との間には、対物レンズ44と結像系レンズ45とが設けられている。検出器43として、例えばCCD(Charge Coupled Device)カメラなどを用いることができる。そして、結像系レンズ45として、実施の形態1の光学素子1を用いることができる。

【0100】

図25において、光学素子1(結像系レンズ45)では、例えば第2の流体6が、第1の流体5の屈折率よりも大きい屈折率を有するものとする。そして、第2の流体6が充填されている第2の空間10の圧力に対し、第1の流体5が充填されている第1の空間9の圧力を小さくし、第2の空間10に対する第1の空間9の差圧を負圧とすることで、膜部材3の形状を、すなわち、第1の流体5と第2の流体6との界面の形状を、下に凸の形状になるように変形させる。そして、実施の形態1で説明したように、ピエゾ素子23(図1参照)に印加する電圧を調整し、界面の変形量を調整することで、被検出物41から対物レンズ44を介して光学素子1に入射した光Rが検出器43の位置で合焦するように、光学素子1の焦点距離を変更することができる。

【0101】

あるいは、光学素子1(結像系レンズ45)については、光学素子1の上下配置が図25に示した上下配置と逆になるように、配置してもよい。このとき、例えば第1の流体5が、第2の流体6の屈折率よりも大きい屈折率を有するものとする。そして、第2の流体6が充填されている第2の空間10の圧力に対し、第1の流体5が充填されている第1の空間9の圧力を大きくし、第2の空間10に対する第1の空間9の差圧を正圧とすることで、膜部材3の形状を、すなわち、第1の流体5と第2の流体6との界面の形状を、下に凸の形状(図1に示した上下配置において上に凸の形状)になるように変形させることができる。

【0102】

<形状検査装置>

次に、本発明の一実施の形態である形状検査装置を、図面を参照して説明する。本実施の形態の形状検査装置は、前述の形状検出機構を組み込んだ形状検査装置であって、液晶やプラズマなどのFPDの表示基板の周辺に、駆動ICの搭載、COF、FPCなどのいわゆるTABの接続、および、周辺基板の実装を行うための表示基板モジュール組立ラインに組み込まれたものである。以下では、表示基板に異方性導電フィルム(ACF)を貼付けた後、ACFの貼付け状態を検査する検査ユニットが組み込まれた表示基板モジュール組立ラインを例示して説明する。

【0103】

図26は、実施の形態2の形状検査装置である検査ユニットが組み込まれた表示基板モジュール組立ラインの構成を模式的に示す図である。

【0104】

表示基板モジュール組立ライン51は、搬送装置52によって、図26中左から右に向かって(X方向に)表示基板Pを順次搬送しながら、表示基板Pの周辺部に各種処理作業を行って、ICやTABなどの実装組立作業を行う装置である。搬送装置52として、例えば表示基板Pが搭載された基板搬送部材52aを、ガイドレール52b上に沿って搬送するように構成されたものを用いることができる。

【0105】

表示基板モジュール組立ライン51は、(1)表示基板Pの端部のTAB貼付け部を清掃する端子クリーニング工程、(2)清掃後の表示基板Pの端部に異方性導電フィルム(ACF)を貼付けるACF工程、(3)貼付けたACFの貼付け状態を検査するACF検査工程、(4)ACFを貼付けた位置の基板配線にTABやICを位置決めして搭載する搭載工程、(5)搭載したTABやICを加熱圧着し、ACFにより固定する圧着工程を順次行い、さらに基板辺の最後、または全ての処理辺が終了した後に周辺基板であるPCB基板を実装する処理作業を行うように構成されている。

【0106】

表示基板モジュール組立ライン51には、図26中左から右に向かって(X方向に)、端子クリーニング処理作業装置54、ACF貼付処理作業装置55、TAB/IC搭載処理作業装置56および本圧着処理作業装置57が設けられている。また、ACF貼付処理作業装置55とTAB/IC搭載処理作業装置56の間には、ACF貼付状態検査ユニット58が設けられている。端子クリーニング処理作業装置54では、表示基板Pの端部のTAB貼付け部を清掃する。ACF貼付処理作業装置55では、清掃後の表示基板Pの端部に異方性導電フィルム(ACF)を貼付ける。TAB/IC搭載処理作業装置56では、ACFを貼付けた位置の基板配線にTABやICを位置決めして搭載する。本圧着処理作業装置57では、搭載したTABやICを加熱圧着する。ACF貼付状態検査ユニット58では、貼付けたACFの貼付け状態を検査する。なお、図26では、PCB基板実装処理作業装置の図示を省略している。

【0107】

次に、ACF貼付状態検査ユニット58について説明する。

【0108】

図27は、実施の形態2の表示基板モジュール組立ラインのうち、ACF貼付状態検査ユニットを中心とする要部を模式的に示す図である。図27では、図26に示す表示基板モジュール組立ライン51のうち、ACF貼付処理作業装置55、ACF貼付状態検査ユニット58および搬送装置52を示す。また図27では、表示基板モジュール組立ライン51全体を制御する統括制御部59、ラインの状態等を表示するモニタ60aおよびコンピュータ60bも示す。

【0109】

図26および図27に示されるように、ACF貼付処理作業装置55は、4台のACF貼付処理作業ユニット55a〜55dを有している。ACF貼付状態検査ユニット58は、4台のうち下流のユニット装置55dと、TAB/IC搭載処理作業装置56との間に設けられ、表示基板Pを次のTAB/IC搭載処理作業装置56に搬送中に、前段の4台のACF貼付処理作業ユニット55a〜55dで貼付けたACFを撮像し検査する。また、搬送装置52は、統括制御部59に制御され、基板搬送部材52aを駆動する駆動ユニット52cや表示基板Pを位置認識するためのリニアエンコーダ52dを有する。

【0110】

ACF貼付状態検査ユニット58は、ACF貼付部を撮像するための照明手段61および撮像手段62、ACF貼付処理作業装置55の装置制御部70からの指示を受けて撮像タイミング等の制御、撮像した画像信号を処理する画像処理部63、ならびに、ACF貼付結果等を表示する表示部64を有する。

【0111】

図28は、図27に示す構成のうち検査に必要な主要部分および検査対象である表示基板を示した図である。図28に示されるように、照明手段61は、LED(Light Emitting Diode)61a、集光レンズ61bおよびLED電源61cからなり、撮像手段62は、ラインセンサカメラ62a、対物レンズ62bおよび結像系レンズ62cからなる。

【0112】

本実施の形態では、撮像手段62として、前述した形状検出機構を用いることができる。すなわち、ラインセンサカメラ62a、対物レンズ62b、結像系レンズ62cとして、前述した形状検出機構の検出器43、対物レンズ44、結像系レンズ45を、それぞれ用いることができる。すなわち、結像系レンズ62cとして、実施の形態1の光学素子1を用いることができる。

【0113】

また、本実施の形態では、結像系レンズ62cとともに、結像系レンズ62c自体の高さ位置を変更する高さ位置変更機構65を設けてもよい。これにより、被検出物の高さが被検出物ごとに大きく異なる場合でも、結像系レンズ62cに入射した光を、それぞれの被検出物の高さに応じて、ラインセンサカメラ62aの位置で精度よく合焦させることができる。図28では、結像系レンズ62cとともに高さ位置変更機構65を合わせて設けた例を示している。

【0114】

さらに、被検出物の高さが被検出物ごとに異なることが分かっている場合には、例えばACF貼付処理作業装置55を制御する装置制御部70に、予め、被検出物ごとの高さデータを入力しておく。そして、直前の被検出物の検出が終了した後、当該被検出物の検出が始まる前に、まず、装置制御部70からの指示を受けて高さ位置変更機構65を駆動させ、結像系レンズ62cの高さ位置を変更することで、結像系レンズ62cに入射した光を、ラインセンサカメラ62aの位置に近い位置で合焦させる。次いで、当該被検出物の検出の直前に、膜部材3の形状を変形させ、光学素子1の焦点距離を変更することで、結像系レンズ62cに入射した光を、ラインセンサカメラ62aの位置で合焦させる。これにより、被検出物の高さが被検出物ごとに大きく異なる場合でも、結像系レンズ62cに入射した光を、それぞれの被検出物の高さに応じて、ラインセンサカメラ62aの位置で精度よく合焦させることができ、かつ、検査速度を向上させることができる。

【0115】

図29は、実施の形態2の形状検査装置において様々なACF貼付け状態を効率よく検査できる方法を説明する図である。なお、図28および図29では、表示基板Pの搬送中にACF貼付け状態を検査するための撮像領域をSHとして示す。

【0116】

本実施の形態のACF貼付状態検査は、ACFが存在しなければいけない領域(判定エリア71a、71b、71c、71e)を各ACFの貼付位置に設け、例えばその判定エリアの外周部(4辺)上の画素のみで処理を行うものとすることができる。図29において、判定エリア71aのACF73aは、検査で合格となる例を示している。また、判定エリア71bおよび71cにおけるACF73bおよび73cは、検査で不合格となる例を示している。さらに、判定エリア71eにはACFがないため、検査で不合格となる例を示している。判定エリアは、合格であるACF73aを含む領域である71aに示されるように、ACF貼付位置より貼付誤差分を引いた内側の領域とする。なお、74a、74b、74cおよび74eは、判定エリア71a、71b、71cおよび71eのそれぞれにおける表示基板Pのリードを示す。また、75は、基板アライメントマーク(基板マーク)を示す。

【0117】

図30は、ACF貼付状態検査の検査動作を示す処理フロー図である。

【0118】

まず、ACF貼付処理作業装置55でACF貼付処理作業が終了したことを検知し、表示基板Pを次のTAB/IC搭載処理作業装置56に搬送し、その搬送中に、ACF貼付状態検査ユニット58により、図28および図29に示す撮像領域SHの画像を取得する(ステップS11)。次に、その取込画像から、表示基板Pに形成された基板アライメントマーク(基板マーク)75を検出する(ステップS12)。次に、両端の基板マーク75間の長さの基準値と、取込みデータに基づき算出された基板マーク75間の長さの算出値とに基づいて、画像の伸縮の補正と、アライメントによる表示基板Pの角度補正とを行う(ステップS13)。また、作業内容と画像処理で得られた基板マーク75に基づいて、判定エリア71a、71b、71c、71eを設定する(ステップS14)。次に、ACF貼付け状態を判定する(ステップS15)。その後、判定結果、取込画像データ等を統括制御部59に転送する(ステップS16)。

【0119】

ステップS15では、例えば、判定エリアの外周部上の輝度値を判定閾値Svと順次比較し、全外周部の輝度値が判定閾値Svより低いときは、図29のACF73aのように、ACFは正常な位置に正常な状態で貼付けられたことになるため、合格と判定することができる。一方、全外周部の輝度値のうちいずれかが判定閾値Svより高いときは、不合格と判定することができる。

【0120】

本実施の形態では、撮像手段62の結像系レンズ62cとして、実施の形態1の光学素子1を用いることができる。光学素子1の膜部材3は、膜部材3の弾性率の分布が同心円状の分布であるか、または、軸対称な形状であって、かつ、非球面形状を有するものであり、結像系レンズ62cの結像に球面収差によりぼやけ等が発生することを抑制することができる。また、光学素子1は、結像系レンズ62cに衝撃や振動が加えられた場合でも、従来に比べ、数分の一の時間で合焦を回復させることができ、合焦させた後の安定性を向上させることで、結像系レンズ62cの性能を向上させることができる。したがって、表示基板モジュール組立ライン51においてACF貼付状態検査を行う際に、結像系レンズ62cの結像に球面収差によりぼやけ等が発生することを抑制できるとともに、結像系レンズ62cに衝撃や振動が加えられた後、合焦を回復させるまでに要する時間を短縮することができ、ACF貼付状態検査の検査精度および検査速度を向上させることができる。また、表示基板モジュール組立ライン51においてACF貼付状態検査を行う際に、短時間でより精度良く基板アライメントマーク(基板マーク)75を検出することができ、ACF貼付状態検査の検査精度を向上させることができる。

【0121】

また、光学素子1とともに高さ位置変更機構65を設けた場合には、被検出物の高さが被検出物ごとに大きく異なる場合でも、結像系レンズ62cに入射した光を、それぞれの被検出物の高さに応じて、ラインセンサカメラ62aの位置で精度よく合焦させることができる。

【0122】

なお、実施の形態2では、実施の形態1の光学素子1を組み込んだ形状検査装置を、表示基板にACFを貼付けた後、ACFの貼付け状態を検査する工程に適用する場合について説明した。しかし、表示基板に代え、COFやFPCなどのいわゆるTABなどにACFを貼付けた後、ACFの貼付け状態を検査する工程にも、実施の形態2を適用でき、同様の効果を得ることができる。

【0123】

(実施の形態3)

実施の形態2では、実施の形態1の光学素子1を組み込んだ形状検査装置が、ACFの貼付け状態を検査するものであった。しかし、実施の形態1の光学素子1を組み込んだ形状検査装置が、半導体集積回路製造用マスクなどに形成されたパターンを相互に比較し、欠陥検出を行うものであってもよい。

【0124】

<形状検査装置>

次に、本発明の一実施の形態である形状検査装置を、図面を参照して説明する。本実施の形態の形状検査装置は、実施の形態2で説明した形状検出機構と同様の形状検出機構を組み込んだ形状検査装置であって、プリント基板、プリント基板製造用マスク、半導体集積回路ウェハまたは半導体集積回路製造用マスクなどに形成されたパターンを高速で検査するパターン検査装置である。以下では、半導体集積回路製造用マスク(フォトマスク)の外観検査を実施する際に、フォトマスク上の検査対象パターンを撮像して得られる画像信号と、基準パターンデータとを比較しながら欠陥判定処理を行うパターン検査装置を例示して説明する。

【0125】

図31は、実施の形態3の形状検査装置であるパターン検査装置のブロック図である。図32および図33は、実施の形態3の形状検査装置であるパターン検査装置の2次元パターン走査の説明図である。図34は、実施の形態3の形状検査装置であるパターン検査装置の欠陥候補検出部のブロック図である。

【0126】

図31に示されるように、パターン検査装置は被検査マスク81を検査するためのものである。パターン検査装置には、XYステージ82a、機構制御装置82b、座標測定器82cが設けられている。上記XYステージ82aから座標測定器82cは、被検査マスク81を走査する走査部を構成する。また、パターン検査装置には、照明光源83a、コンデンサレンズ83b、顕微鏡83c、撮像器84a、A/D変換器84b、タイミング回路84cが設けられている。上記した照明光源83aからタイミング回路84cは、被検査マスク81上の検査対象パターンを撮像する撮像部を構成する。さらに、パターン検査装置には、欠陥候補検出部85が設けられている。

【0127】

また、パターン検査装置には、ビットパターン発生器86、メモリインターフェース87、基準データメモリ88が設けられている。上記ビットパターン発生器86から基準データメモリ88は、基準パターンデータを発生させる基準パターンデータ発生部を構成する。さらに、パターン検査装置には、制御処理部89が設けられている。

【0128】

本実施の形態では、撮像部の一部に、実施の形態2で前述した形状検出機構を用いることができる。すなわち、撮像器84aとして、前述した形状検出機構の検出器43を用いることができ、顕微鏡83cとして、前述した形状検出機構の対物レンズ44および結像系レンズ45を用いることができる。このうち、結像系レンズ45として、実施の形態1の光学素子1を用いることができる。

【0129】

上記のように構成されたパターン検査装置では、まず、XYステージ82aに搭載した被検査マスク81を照明光源83a、コンデンサレンズ83bによって透過照明し、この時に得られる被検査マスク81上のパターン像を顕微鏡83cで拡大し、このパターン像(光学像)を撮像器84aで検出し、電気的な映像信号に変換する。

【0130】

一方、基準となるパターン信号(基準パターン信号)は、基準データメモリ(例えば磁気テープ装置)88に記録された基準データが、メモリインターフェース87を介してビットパターン発生器86により発生する。この基準パターン信号と、上記撮像器84aからの映像信号とが、欠陥候補検出部85において比較され、欠陥判定処理が行われる。

【0131】

被検査マスク81は、一般に、図32に示されるように、ガラス130にチップ(ダイとも称される集積回路1個)の機能パターン131が多数繰り返してX、Y方向に整列配置されている。この被検査マスク81を搭載したXYステージ82aは、あらかじめ設定入力されたデータにもとづき機構制御装置82bによって駆動され、被検査マスク81の全面を走査するように制御される。また、図33に示されるように、IC(集積回路)チップのパターン131a、131bは、同一形状パターンがくり返されたものである。そして、パターン131a、131bを撮像器84aに対して1回の検査幅(センサ幅)LでX方向に走査し、マスクパターンの有効部分132の終端に達すると、撮像器84aに対してY方向へ1走査線分だけ移動し、次に再び撮像器84aに対して−X方向に移動走査する動作をくり返すことによってマスク全面の2次元パターン走査を行う。なお、図33のA、Bで示されるのは、チップとしての有効部分であり、図33のCで示されるのは、ダイシングエリアである。

【0132】

次に、図34に基づいて、欠陥候補検出部85の構成動作を説明する。

【0133】

撮像器84a(図31参照)により検出された被検査マスク81のパターンのアナログ撮像信号は、A/D変換器84bによってデジタル信号に変換され、検出パターン映像信号となる。そして、この検出パターン映像信号は、XY平面上の2次元的な出力位置を制御処理部89からの指令によって可変とした位置補正回路90を通ってマルチプレクサ94に入力されるとともに、バッファメモリ92(#1〜#m)にも順次入力される。バッファメモリ92は、一定時間内の画像データを一時的にプールするためのシフトレジスタから構成されたメモリであり、位置ずれ補正機能を有するものである。この位置ずれ補正機能付の各バッファメモリ92からの出力は、マルチプレクサ94へ入力される。

【0134】

マルチプレクサ94では、位置補正回路90からの入力または上記バッファメモリ92からの入力のいずれかが選択され、選択された入力が検出画像データVDとして欠陥検出回路98へ出力される。また、検出画像データVDは、欠陥検出回路98へ入力されるとともに、解析メモリ96にも入力され、欠陥候補画像データとして解析メモリ96において記憶され、後に制御処理部89により読み取られ、内容解析が可能なようになっている。

【0135】

一方、ビットパターン発生器86(図31参照)で発生した基準パターン信号は、位置補正回路91を通ってマルチプレクサ95に入力されるとともに、バッファメモリ93(#1〜#m)にも順次入力される。バッファメモリ93は、バッファメモリ92と同様に、位置ずれ補正機能を有するものである。この位置ずれ補正機能付の各バッファメモリ93からの出力は、マルチプレクサ95へ入力される。

【0136】

マルチプレクサ95では、位置補正回路91からの入力または上記バッファメモリ93からの入力のいずれかが選択され、選択された入力が標準画像データVRとして欠陥検出回路98へ出力される。また、標準画像データVRは、欠陥検出回路98へ入力されるとともに、解析メモリ97にも入力されて記憶され、後に制御処理部89により読み取られ、内容解析が可能なようになっている。

【0137】

検出画像データVDおよび標準画像データVRは、欠陥検出回路98に含まれる図示しない不一致検出器で比較され、検出画像データVDおよび標準画像データVRの不一致が真の欠陥によるものであるときに、欠陥検出回路98から欠陥検出信号Dが出力されるようになっている。欠陥検出回路98から出力された欠陥候補信号Dは、制御処理部89に対して割込コントローラ99を介して割込をかけ、これに対応して制御処理部89は、解析メモリ96、97への画像信号入力を停止させる。続いて、解析メモリ96に保存されている欠陥候補画像を含む検出画像データVDと、解析メモリ97に保存されている標準画像データVRとを比較し、詳細解析を行う。例えば、位置合わせの不良などに起因する疑似欠陥は、この詳細解析によって除去され、真の欠陥のみが制御処理部89のメモリ内に登録記録される。すなわち、位置合わせを検査中に行いながら欠陥候補判定を行うことで、欠陥候補判定器の構造を簡単なものにすることができる。更に、真の欠陥か、擬似欠陥かを判定できるため、誤判定の割合を減少させることができる。

【0138】

本実施の形態では、結像系レンズとして実施の形態1の光学素子1を用いているため、結像系レンズとして前述した比較例の光学素子101を用いた場合に比べ、結像系レンズの結像に球面収差によりぼやけ等が発生することを抑制でき、撮像器84aで被検査マスク81のパターンのアナログ撮像信号を検出する際の合焦の位置精度を向上させることができる。そして、結像系レンズとして前述した比較例の光学素子101を用いた場合に比べ、数分の一の時間で合焦させることができ、撮像器84aで被検査マスク81のパターンのアナログ撮像信号を検出する際の合焦の応答速度を向上させることができる。また、結像系レンズとして前述した比較例の光学素子101を用いた場合に比べ、結像系レンズに衝撃や振動が加えられた後、数分の一の時間で合焦を回復させることができ、撮像器84aで被検査マスク81のパターンのアナログ撮像信号を検出する際の合焦の安定性を向上させることができる。さらに、結像系レンズとして従来の固定焦点レンズを移動機構により移動させる方法を用いた場合に比べ、略十分の一の時間で合焦させることができ、撮像器84aで被検査マスク81のパターンのアナログ撮像信号を検出する際の合焦の応答速度を向上させることができる。

【0139】

実施の形態3では、実施の形態1の光学素子1を組み込んだ形状検査装置を、半導体集積回路製造用マスク上のチップパターンの形状を検査する工程に適用する場合について説明した。しかし、プリント基板、プリント基板製造用マスク、半導体集積回路ウェハなどを検査するための形状検査装置にも、実施の形態3を適用でき、同様の効果を得ることができる。

【0140】

さらに、実施の形態1の光学素子1を組み込んだ形状検査装置を、半導体装置を含む各種の電子部品の製品の形状を検査するための形状検査装置に適用することができる。あるいは、実施の形態1の光学素子1を組み込んだ形状検査装置を、例えばフォトリソグラフィ技術によりフォトレジストパターンを形成する際に、半導体基板上に形成されたフォトレジスト層をパターン露光する露光装置に組み込み、半導体基板のアライメントマークを検出して位置合わせする位置合わせ機構の一部として用いることもできる。

【0141】

以上、本発明者によってなされた発明をその実施の形態に基づき具体的に説明したが、本発明は前記実施の形態に限定されるものではなく、その要旨を逸脱しない範囲で種々変更可能であることは言うまでもない。

【産業上の利用可能性】

【0142】

本発明は、光学素子およびその製造方法に適用して有効である。

【符号の説明】

【0143】

1 光学素子

2 容器

3、3e 膜部材

3a 中心部

3b 周辺部

3c 母材

3d 調整部材

3f 型部材

3g 基材

4 周辺部

5 第1の流体

6 第2の流体

7 差圧発生部

8 空間

9 第1の空間

10 第2の空間

11 第1の容器部材

11a、12a 主面

11b、12b 反対面

12 第2の容器部材

13 第1の開口部

14 第2の開口部

15 第1の封止部材

16 第2の封止部材

21 第1の圧力調整部

23 アクチュエータ(ピエゾ素子)

24 ダイアフラム

25 空間

31 バッファタンク

32 オリフィス

32a、32b 端部

32c 端面

32d オリフィス管

33 第2の圧力調整部

34 細孔

41 被検出物

42 ステージ

43 検出器

44 対物レンズ

45 結像系レンズ

51 表示基板モジュール組立ライン

52 搬送装置

52a 基板搬送部材

52b ガイドレール

52c 駆動ユニット

52d リニアエンコーダ

54 端子クリーニング処理作業装置

55 ACF貼付処理作業装置

55a〜55d ACF貼付処理作業ユニット

56 TAB/IC搭載処理作業装置

57 本圧着処理作業装置

58 ACF貼付状態検査ユニット

59 統括制御部

60a モニタ

60b コンピュータ

61 照明手段

61a LED

61b 集光レンズ

61c LED電源

62 撮像手段

62a ラインセンサカメラ

62b 対物レンズ

62c 結像系レンズ

63 画像処理部

64 表示部

65 高さ位置変更機構

70 装置制御部

71a、71b、71c、71e 判定エリア

73a、73b、73c ACF

74a、74b、74c、74e リード

75 基板マーク(基板アライメントマーク)

81 被検査マスク

82a XYステージ

82b 機構制御装置

82c 座標測定器

83a 照明光源

83b コンデンサレンズ

83c 顕微鏡

84a 撮像器

84b A/D変換器

84c タイミング回路

85 欠陥候補検出部

86 ビットパターン発生器

87 メモリインターフェース

88 基準データメモリ

89 制御処理部

90、91 位置補正回路

92、93 バッファメモリ

94、95 マルチプレクサ

96、97 解析メモリ

98 欠陥検出回路

99 割込コントローラ

130 ガラス

131 機能パターン

131a、131b パターン

132 有効部分

D 欠陥候補信号

FP、FP1、FP2 焦点位置

OA、OA1 光軸

P 表示基板

SH 撮像領域

Sv 判定閾値

VD 検出画像データ

VR 標準画像データ

【技術分野】

【0001】

本発明は、光学素子およびその製造方法に関し、特に、可変焦点レンズからなる光学素子およびその製造方法に適用して有効な技術に関する。

【背景技術】

【0002】

液晶やプラズマなどのFPD(Flat Panel Display)の製造工程では、表示基板の周辺に、駆動IC(Integrated Circuit)の搭載、COF(Chip On Film)、FPC(Flexible Printed Circuits)などのいわゆるTAB(Tape Automated Rounding)の接続、および、周辺基板(PCB;Printed Circuit Board)の実装を行う複数の処理作業工程が順次行われる。このような複数の処理作業工程に伴って、表示基板の形状を検出する各種の形状検出工程が行われる。例えば、表示基板に異方性導電フィルム(ACF;Anisotropic Conductive Film)を貼付けるACF工程が行われた後、ACFの貼付け状態を検査するために、基板アライメントマークの形状を検出して位置合わせする形状検出工程が行われる。

【0003】

あるいは、パターン検査装置により、プリント基板、プリント基板製造用マスク、半導体集積回路ウェハまたは半導体集積回路製造用マスクなどに形成されたパターンを高速で検査する検査工程が行われる。このような検査工程では、例えば半導体集積回路製造用のフォトマスクの外観検査を実施する際に、フォトマスク上の検査対象パターンを撮像して得られる画像信号と、基準パターンデータとを比較しながら欠陥判定処理を行う形状検出工程が行われる。

【0004】

このような形状検出工程では、光学式の形状検出機構が用いられている。形状検出機構は、ステージ上に被検出物を保持し、保持された被検出物の形状を検出器により検出する。被検出物と検出器との間には、対物レンズと結像系レンズが設けられている。

【0005】

そして、光学式の形状検出機構では、被検出物の高さ位置の変動に対応するため、例えば結像系レンズの位置を移動させることで合焦させる。このため、光学式の形状検出機構では、結像系レンズの位置を機械的に移動させるための機械式の移動機構などが不可欠となる。このような機械式の移動機構では、重量の大きな部材、すなわち慣性の大きな部材を動かすために、合焦点形成までに時間を要するという問題がある。

【0006】

一方、2種類の屈折率の異なる液体を、分離させた状態で微小な穴部に充填し、一方の液体の圧力を変化させ、2種類の液体の間の界面が球面状に撓むように変形させることで、レンズ効果を得るという、可変焦点レンズからなる光学素子についての技術がある。可変焦点レンズからなる光学素子として、例えば以下のような技術が知られている。

【0007】

特開2008−152090号公報(特許文献1)には、水と油のように不混和な第1の流体および第2の流体を筐体に封入し、第1の流体と第2の流体とにより規定される界面の形状を変化させることで、焦点距離を変える可変焦点レンズからなる光学素子の技術が記載されている。

【0008】

特開平6−308303号公報(特許文献2)には、2枚の透明弾性膜の間に透明液体を封入し、液体の圧力を制御して2枚の透明弾性膜の曲率を変化させることで、焦点距離を変える可変焦点レンズからなる光学素子の技術が記載されている。

【0009】

液体などの流体の圧力を変化させる場合、結像系レンズの位置を機械式の移動機構により移動させる場合に比べて高速な応答が可能であるため、可変焦点レンズからなる光学素子では、合焦点形成までの時間を短くすることができる。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特開2008−152090号公報

【特許文献2】特開平6−308303号公報

【発明の概要】

【発明が解決しようとする課題】

【0011】

本発明者の検討によれば、次のことが分かった。

【0012】

第1の流体と第2の流体との界面の形状は、例えば親水性の差、または、比重の差などの物理的又は化学的な特性の差により規定されているだけである。そのため、本発明者による調査の結果、第1の流体と第2の流体との界面の形状が球面状の形状(球面形状)になりやすいことが分かった。

【0013】

界面の形状が球面形状になると、界面の光軸から遠い部分(周辺部)を透過する光の焦点位置が、界面の光軸に近い部分(中心部)を透過する光の焦点位置からずれ、界面を透過した光の結像にぼやけ等が発生することで、いわゆる球面収差が発生する。

【0014】

また、特許文献2に記載された、研削加工等により膜厚分布を持たせることで透明弾性膜の変形形状を非球面状の形状(非球面形状)に制御する方法では、第1の流体と第2の流体との界面の形状を非球面形状に制御することはできない。このように、第1の流体と第2の流体の界面をレンズ表面とする可変焦点レンズからなる光学素子における球面収差を抑制することができず、光学素子の性能が低下するおそれがある。

【0015】

本発明の目的は、光学素子の性能を向上させることができる技術を提供することにある。

【0016】

本発明の前記ならびにその他の目的と新規な特徴は、本明細書の記述および添付図面から明らかになるであろう。

【課題を解決するための手段】

【0017】

本願において開示される発明のうち、代表的なものの概要を簡単に説明すれば、次のとおりである。

【0018】

代表的な実施の形態による光学素子は、透過する光の焦点距離が変更可能な可変焦点レンズである。光学素子は、内部に空間が形成された容器を有する。容器には、容器の内部の空間を第1の空間と第2の空間とに仕切る、光が透過可能な膜部材が設けられている。第1の空間には、第1の媒質が充填されている。第2の空間には、第1の媒質の屈折率と異なる屈折率を有する第2の媒質が充填されている。また、光学素子は、第1の空間と第2の空間との間で、差圧を発生させる差圧発生部を有する。差圧発生部が発生させた差圧により膜部材を撓ませることで、膜部材を透過する光の焦点距離が変更可能である。そして、膜部材の弾性率の分布が、膜部材を透過する光の光軸を中心とした同心円状の分布である。

【0019】

また、代表的な実施の形態による光学素子の製造方法は、透過する光の焦点距離が変更可能な可変焦点レンズからなる光学素子の製造方法である。光学素子は、内部に空間が形成された容器を有する。容器には、容器の内部の空間を第1の空間と第2の空間とに仕切る、光が透過可能な膜部材が設けられている。第1の空間には、第1の媒質が充填されている。第2の空間には、第1の媒質の屈折率と異なる屈折率を有する第2の媒質が充填されている。また、光学素子は、第1の空間と第2の空間との間で、差圧を発生させる差圧発生部を有する。差圧発生部が発生させた差圧により膜部材を撓ませることで、膜部材を透過する光の焦点距離が変更可能である。このような光学素子の製造方法では、内部に空間が形成された容器を準備する。また、光が透過可能な膜部材を準備する。次に、容器の内部の空間を第1の空間と第2の空間とに仕切るように、容器に膜部材を取り付け、第1の空間に第1の媒質を充填し、第2の空間に第2の媒質を充填する。そして、膜部材の弾性率の分布が、膜部材を透過する光の光軸を中心とした同心円状の分布である。

【0020】

また、代表的な実施の形態による光学素子の製造方法は、透過する光の焦点距離が変更可能な可変焦点レンズからなる光学素子の製造方法である。光学素子は、内部に空間が形成された容器を有する。容器には、容器の内部の空間を第1の空間と第2の空間とに仕切る、光が透過可能な膜部材が設けられている。第1の空間には、第1の媒質が充填されている。第2の空間には、第1の媒質の屈折率と異なる屈折率を有する第2の媒質が充填されている。また、光学素子は、第1の空間と第2の空間との間で、差圧を発生させる差圧発生部を有する。差圧発生部が発生させた差圧により膜部材を撓ませることで、膜部材を透過する光の焦点距離が変更可能である。このような光学素子の製造方法では、内部に空間が形成された容器を準備する。また、光が透過可能な膜部材を準備する。次に、容器の内部の空間を第1の空間と第2の空間とに仕切るように、容器に膜部材を取り付け、第1の空間に第1の媒質を充填し、第2の空間に第2の媒質を充填する。そして、膜部材は、膜部材を透過する光の光軸を中心として軸対称な形状であって、かつ、非球面形状を有する。

【発明の効果】

【0021】

本願において開示される発明のうち、代表的なものによって得られる効果を簡単に説明すれば以下のとおりである。

【0022】

代表的な実施の形態によれば、光学素子の性能を向上させることができる。

【図面の簡単な説明】

【0023】

【図1】実施の形態1の光学素子の構成を模式的に示す断面図である。

【図2】実施の形態1の光学素子の膜部材の状態を模式的に示す拡大断面図である。

【図3】実施の形態1の光学素子の膜部材の状態を模式的に示す拡大断面図である。

【図4】実施の形態1の光学素子の膜部材の弾性率の分布の状態を模式的に示す拡大上面図である。

【図5】実施の形態1の光学素子の膜部材が撓んだ状態を模式的に示す拡大断面図である。

【図6】実施の形態1の光学素子の膜部材の構成を模式的に示す拡大断面図である。

【図7】第1の空間と第2の空間との間で差圧が発生しているときの実施の形態1の光学素子の状態を模式的に示す断面図である。

【図8】第1の空間と第2の空間との間で差圧が発生しているときの実施の形態1の光学素子の状態を模式的に示す断面図である。

【図9】実施の形態1の光学素子の製造工程の一部を示す製造プロセスフロー図である。

【図10】膜部材の準備工程の一例を説明するための図である。

【図11】実施の形態1の光学素子の製造工程中の断面図である。

【図12】実施の形態1の光学素子の製造工程中の断面図である。

【図13】実施の形態1の光学素子の製造工程中の断面図である。

【図14】実施の形態1の光学素子の製造工程中の断面図である。

【図15】実施の形態1の光学素子の製造工程中の断面図である。

【図16】実施の形態1の光学素子の製造工程中の断面図である。

【図17】実施の形態1の光学素子の製造工程中の断面図である。

【図18】実施の形態1の光学素子の製造工程中の断面図である。

【図19】第1の流体と第2の流体との間に膜部材が設けられていない比較例の光学素子の構成を模式的に示す断面図である。

【図20】第1の空間と第2の空間との間で差圧が発生しているときの比較例の光学素子の状態を模式的に示す断面図である。

【図21】第1の空間と第2の空間との間で差圧が発生しているときの比較例の光学素子の状態を模式的に示す断面図である。

【図22】第1の流体と第2の流体との界面の形状が球面形状である比較例の光学素子における、光の屈折の状態を模式的に示す図である。

【図23】比較例の光学素子において、第1の流体と第2の流体との界面の形状が乱れている状態の一例を模式的に示す断面図である。

【図24】第1の流体と第2の流体との界面の形状が非球面形状である実施の形態1の光学素子における、光の屈折の状態を模式的に示す図である。

【図25】実施の形態2の形状検出機構の構成を模式的に示す図である。

【図26】実施の形態2の形状検査装置である検査ユニットが組み込まれた表示基板モジュール組立ラインの構成を模式的に示す図である。

【図27】実施の形態2の表示基板モジュール組立ラインのうち、ACF貼付状態検査ユニットを中心とする要部を模式的に示す図である。

【図28】図27に示す構成のうち検査に必要な主要部分および検査対象である表示基板を示した図である。

【図29】実施の形態2の形状検査装置において様々なACF貼付け状態を効率よく検査できる方法を説明する図である。

【図30】ACF貼付状態検査の検査動作を示す処理フロー図である。

【図31】実施の形態3の形状検査装置であるパターン検査装置のブロック図である。

【図32】実施の形態3の形状検査装置であるパターン検査装置の2次元パターン走査の説明図である。

【図33】実施の形態3の形状検査装置であるパターン検査装置の2次元パターン走査の説明図である。

【図34】実施の形態3の形状検査装置であるパターン検査装置の欠陥候補検出部のブロック図である。

【発明を実施するための形態】

【0024】

以下の実施の形態においては便宜上その必要があるときは、複数のセクションまたは実施の形態に分割して説明するが、特に明示した場合を除き、それらはお互いに無関係なものではなく、一方は他方の一部または全部の変形例、詳細、補足説明等の関係にある。また、以下の実施の形態において、要素の数等(個数、数値、量、範囲等を含む)に言及する場合、特に明示した場合および原理的に明らかに特定の数に限定される場合等を除き、その特定の数に限定されるものではなく、特定の数以上でも以下でも良い。さらに、以下の実施の形態において、その構成要素(要素ステップ等も含む)は、特に明示した場合および原理的に明らかに必須であると考えられる場合等を除き、必ずしも必須のものではないことは言うまでもない。同様に、以下の実施の形態において、構成要素等の形状、位置関係等に言及するときは、特に明示した場合および原理的に明らかにそうでないと考えられる場合等を除き、実質的にその形状等に近似または類似するもの等を含むものとする。このことは、上記数値および範囲についても同様である。

【0025】

以下、本発明の実施の形態を図面に基づいて詳細に説明する。なお、実施の形態を説明するための全図において、同一の機能を有する部材には同一の符号を付し、その繰り返しの説明は省略する。また、以下の実施の形態では、特に必要なとき以外は同一または同様な部分の説明を原則として繰り返さない。

【0026】

また、実施の形態で用いる図面においては、断面図であっても図面を見易くするためにハッチングを省略する場合もある。また、平面図であっても図面を見易くするためにハッチングを付す場合もある。

【0027】

(実施の形態1)

<光学素子>

本発明の一実施の形態である光学素子を、図面を参照して説明する。本実施の形態の光学素子は、焦点距離が変更可能な可変焦点レンズである。

【0028】

図1は、実施の形態1の光学素子の構成を模式的に示す断面図である。図2および図3は、実施の形態1の光学素子の膜部材の状態を模式的に示す拡大断面図である。図2は、第1の空間と第2の空間との間で差圧が発生していない状態を示し、図3は、第1の空間と第2の空間との間で差圧が発生している状態を示す。

【0029】

図4は、実施の形態1の光学素子の膜部材の弾性率の分布の状態を模式的に示す拡大上面図である。図5は、実施の形態1の光学素子の膜部材が撓んだ状態を模式的に示す拡大断面図である。図6は、実施の形態1の光学素子の膜部材の構成を模式的に示す拡大断面図である。なお、図5および図6では、図面を見易くするために、縦横比を変更し、左右方向に比べ上下方向を拡大して示してある。

【0030】

図7および図8は、第1の空間と第2の空間との間で差圧が発生しているときの実施の形態1の光学素子の状態を模式的に示す断面図である。図7は、第2の空間に対する第1の空間の差圧が正圧である状態を示し、図8は、第2の空間に対する第1の空間の差圧が負圧である状態を示す。

【0031】

図1に示されるように、光学素子1は、容器2、膜部材3、第1の流体5、第2の流体6、差圧発生部7を有する。

【0032】

容器2の内部には、空間8が形成されている。膜部材3は、空間8を第1の空間9と第2の空間10とに仕切るように設けられており、光(例えば可視光)が透過可能な材質からなる。第1の空間9には、第1の流体5が充填されており、第2の空間10には、第2の流体6が充填されている。したがって、第1の流体5と第2の流体6とは、膜部材3を介して接触している。膜部材3は、膜部材3の周辺部が、空間8の内壁に例えば接着材により接着されることで、取り付けられている。差圧発生部7は、第1の空間9と第2の空間10との間で、差圧(圧力差)を発生させる。差圧発生部7の詳細については、後述する。

【0033】

第1の流体5と第2の流体6とは、光(例えば可視光)が透過可能であって、かつ、互いに異なる屈折率を有する。第1の流体5と第2の流体6との間の屈折率差により、第1の流体5と第2の流体6との界面、すなわち膜部材3で光が屈折するため、膜部材3から所定の距離(焦点距離に略等しい)離れた位置で光を合焦させることができる。前述したように、差圧発生部7により、第1の空間9と第2の空間10との間で、差圧(圧力差)を発生させることで、膜部材3を撓ませ、上に凸の形状または下に凸の形状に変形させることができる。したがって、第1の流体5と第2の流体6との界面の形状を変形させることができ、膜部材3を透過する光の焦点距離を変更することができる。このようにして、光学素子1は、焦点距離が変更可能な可変焦点レンズとして機能する。

【0034】

なお、膜部材3を透過する光の光軸をOAとする。また、屈折率として、ナトリウムのD線(波長589.3nm)で測定して得られた屈折率を用いることができる。以下でも、屈折率nというときは、ナトリウムのD線での屈折率を意味するものとする。

【0035】

膜部材3の近傍における、第1の空間9の形状、および、第2の空間10の形状は、円筒形状である。すなわち膜部材3の近傍における、第1の空間9の光軸OAに垂直な断面形状、および、第2の空間10の光軸OAに垂直な断面形状は、円形である。また、図4を用いて後述するように、膜部材3の弾性率の分布は、膜部材3を透過する光の光軸OAを中心とした同心円状の分布である。したがって、膜部材3の弾性率の分布は、円筒形状である第1の空間9の中心軸、および、円筒形状である第2の空間10の中心軸を中心とした同心円状の分布でもあることが好ましい。すなわち、膜部材3を透過する光の光軸OAと、膜部材3の近傍における第1の空間9および第2の空間10のそれぞれの中心軸とは、一致することが好ましい。これにより、光学素子1において、可変焦点レンズとして必要な、光学的に軸対称な性質が得られやすくなる。

【0036】

容器2は、内部に第1の空間9が形成された第1の容器部材11と、内部に第2の空間10が形成された第2の容器部材12とを含み、第1の容器部材11と第2の容器部材12とが重ねられたものであることが好ましい。このような構造により、光学素子の製造工程の説明で後述するように、第1の流体5および第2の流体6を容器2中に容易に充填することができる。以下、容器2が第1の容器部材11と第2の容器部材12とを含む場合を例示して説明する。ただし、容器2は、最初から一体の部材として準備されたものであってもよい。

【0037】

第1の容器部材11は、主面11aから主面11aの反対面11bまで貫通するように、第1の開口部13が形成されていることが好ましく、第2の容器部材12は、主面12aから主面12aの反対面12bまで貫通するように、第2の開口部14が形成されていることが好ましい。また、第1の容器部材11には、第1の開口部13の反対面11b側を封止するように、第1の封止部材15が取り付けられていることが好ましく、第2の容器部材12には、第2の開口部14の主面12a側を封止するように、第2の封止部材16が取り付けられていることが好ましい。このような構造により、光学素子の製造工程の説明で後述するように、第1の流体5および第2の流体6を容器2中に容易に充填することができる。以下、第1の容器部材11に第1の開口部13が形成されており、第2の容器部材12に第2の開口部14が形成されており、第1の開口部13の反対面11b側が第1の封止部材15で封止されており、第2の開口部14の主面12a側が第2の封止部材16で封止されている場合を例示して説明する。ただし、第1の容器部材11は、主面11aに形成されている第1の開口部13が反対面11bまで貫通しておらず、第1の開口部13の底部すなわち反対面11b側の部分が、光が透過可能な材質からなるものであってもよい。また、第2の容器部材12は、反対面12bに形成されている第2の開口部14が主面12aまで貫通しておらず、第2の開口部14の底部すなわち主面12a側の部分が、光が透過可能な材質からなるものであってもよい。

【0038】

また、第1の空間9の圧力を第2の空間10の圧力よりも高くして膜部材3を撓ませ、上に凸の形状に変形させた状態で可変焦点レンズとして用いる場合には、図2に示されるように、膜部材3の周辺部4が、第2の容器部材12の反対面12bに、例えば接着材により接着されることで、取り付けられていることが好ましい。これにより、膜部材3が撓んで変形したときに、図3に示されるように、周辺部4が、取り付けられている側(第2の容器部材12側)にさらに押し付けられるため、膜部材3が第2の容器部材12の反対面12bから剥がれることを防止することができる。

【0039】

第1の容器部材11と第2の容器部材12とは、第1の容器部材11の主面11aと、第2の容器部材12の反対面12bとが、接着剤(図示せず)により接着されたものであってもよい。あるいは、第1の容器部材11の主面11aと第2の容器部材12の反対面12bとの間にOリングが挟まれた状態で、第1の容器部材11と第2の容器部材12とが、ボルトとナット(図示せず)などにより圧着されるように締め付けられたものであってもよい。

【0040】

第1の容器部材11、第2の容器部材12、第1の封止部材15および第2の封止部材16として、例えばガラス、透明樹脂などを用いることができる。また、透明樹脂として、例えばポリメチルメタクリレート(PMMA)、ポリカーボネート(PC)、ポリスチレン(PS)、スチレン−アクリロニトリル樹脂(SAN樹脂)、メチルメタクリレート−スチレン樹脂(MS樹脂)などを用いることができる。

【0041】

第1の流体5と第2の流体6とは、互いに異なる屈折率nを有するものであって、少なくとも一方が液体成分を含むものであればよく、他方は液体であっても気体であってもよい。また、第1の流体5および第2の流体6として、例えばゲル状物質などを含む各種の媒質を含むもの(第1の媒質5および第2の媒質6)を用いることができる。第1の流体5および第2の流体6のうち、一方の流体(低い屈折率を有する流体)として、例えば水(n=1.33)を用いることができ、他方の流体(高い屈折率を有する流体)として、例えばポリジメチルシロキサン(PDMS)(n=1.41)などのシリコーンオイルを用いることができる。

【0042】

また、第1の流体5と第2の流体6とは、添加剤を添加することで、比重が略等しくなるように調整されていることが好ましい。これにより、衝撃や振動が加えられることで光学素子1が微小角度傾斜したときなどに、第1の流体5と第2の流体6との界面の形状が、その界面を透過する光の光軸OAを中心として軸対称な形状から乱れることを防止できる。流体として水(比重1)を用いるときは、添加剤として例えば塩化ナトリウム、塩化カリウム、塩化マグネシウム、塩化カルシウム等のアルカリ金属塩、或いはアルカリ土類金属塩を用いることができる。また、流体としてPDMS(比重0.91〜1.0)を用いるときは、添加剤として例えばパラフィンを用いることができる。

【0043】

膜部材3の材質としては、光を透過可能な樹脂であって、第1の流体5および第2の流体6のいずれにも不溶な材質であればよく、特に限定されるものではない。したがって、膜部材3の材質として、例えばシリコーン樹脂を用いることができる。

【0044】

図4に示されるように、本実施の形態では、膜部材3の弾性率の分布が、膜部材3を透過する光の光軸OAを中心とした同心円状の分布である。図4では、例えば、光軸OAに近い中心部3a側ほど弾性率が小さく(柔らかく)、光軸OAから遠い周辺部3b側ほど弾性率が大きい(硬い)分布を表現している。このような弾性率の分布を有する膜部材3に対し、図4の紙面に垂直な方向、すなわち光軸OAに平行な方向に、図4の紙面面内で均一に圧力を加えた場合、膜部材3の中心部3a側ほど図4の紙面に垂直な方向に伸びやすいため、膜部材3の形状は、図5に示されるように、例えば砲弾形状などの非球面形状となる。そして、同心円状の弾性率の分布を適切に設定することで、差圧発生部7により差圧(圧力差)を発生させたときに、膜部材3の形状を、放物面、双曲面、楕円面、および4次曲面などの高次多項式で表される曲面などからなる非球面形状のうち、任意の形状に変形させることができる。なお、非球面形状とは、平面形状でなく、かつ、球面形状でない曲面形状を意味する。

【0045】

なお、本実施の形態における弾性率とは、応力とひずみとの間の比例定数の総称を意味し、ヤング率(縦弾性係数)、剛性率、体積弾性率などを含む概念である。すなわち、膜部材3の弾性率の分布とは、いずれの比例定数の分布であってもよい。

【0046】

このような同心円状の弾性率の分布を有する膜部材3として、図5に示されるように、例えば、母材3cと、母材3cに含まれた、膜部材3の弾性率を調整する調整部材3dとを有するものであって、母材3cに含まれる調整部材3dの含有率の分布が、光軸OAを中心とした同心円状の分布になるように、母材3cに含有させたものが挙げられる。母材3cとしては、例えば膜部材3の材質として前述したような、シリコーン樹脂を用いることができる。また、調整部材3dとしては、弾性率が母材3cの弾性率よりも大きい樹脂、例えばフッ素樹脂を用いることができる。調整部材3dの弾性率が母材3cの弾性率よりも大きいときは、光軸OAに近い中心部3a側ほど調整部材3dの含有率を小さくし、光軸OAから遠い周辺部3b側ほど調整部材3dの含有率を大きくすることで、図4に示されるような、光軸OAに近い中心部3a側ほど弾性率が小さく(柔らかく)、光軸OAから遠い周辺部3b側ほど弾性率が大きい(硬い)分布を得ることができる。

【0047】

なお、図5では、図面を見易くするために、調整部材3dが粒子として母材3cに含有された状態を示しているが、調整部材3dは、母材3cと混合され、母材3cと一体化された状態で含有されていてもよい。

【0048】

また、光学素子1の製造工程の説明で後述するように、例えば、照射される光の強度により硬化後の弾性率を制御可能な光硬化性樹脂に光を照射し、光硬化性樹脂を硬化させることで膜部材3を形成したものであって、照射される光の強度分布が光軸OAを中心とした同心円状の分布であるものを挙げることができる。光軸OAに近い中心部3a側ほど照射される光の強度を弱くし、光軸OAから遠い周辺部3b側ほど照射される光の強度を強くすることで、図4に示されるような、光軸OAに近い中心部3a側ほど弾性率が小さく(柔らかく)、光軸OAから遠い周辺部3b側ほど弾性率が大きい(硬い)弾性率の分布を得ることができる。

【0049】

なお、膜部材3の弾性率の分布が、光軸OAを中心とした同心円状の分布であるとともに、弾性率の径方向の成分と、弾性率の周方向の成分とが異なるものであってよい。弾性率の径方向の成分と、弾性率の周方向の成分とが異なるものであれば、各成分の分布を適切に設定することで、差圧発生部7により差圧(圧力差)を発生させたときに、膜部材3の形状を、放物面、双曲面、楕円面、および4次曲面などの高次多項式で表される曲面などからなる非球面形状のうち、任意の形状に変形させることができる。

【0050】

あるいは、図4を用いて説明した膜部材3に代え、図6に示されるように、膜部材3を透過する光の光軸OAを中心として軸対称な形状であって、かつ、差圧発生部7により差圧を発生させていない状態でも非球面形状を有する、すなわち、当初から非球面形状を有する、膜部材3eを用いてもよい。図6では、一例として砲弾形状を有する膜部材3eを示している。このような当初から非球面形状を有する膜部材3eを用いれば、膜部材3eに対し、光軸OAに平行な方向に、光軸OAに垂直な面内で均一に圧力を加えた場合でも、膜部材3eの形状は、非球面形状となる。そして、当初の膜部材3eの形状を適切に設定することで、差圧発生部7により差圧を発生させた場合でも、膜部材3eの形状を、放物面、双曲面、楕円面、および4次曲面などの高次多項式で表される曲面などからなる非球面形状のうち、任意の形状に変形させることができる。

【0051】

このような非球面形状を有する膜部材3eとして、例えば、常温よりも高い温度で塑性変形可能な樹脂からなる基材を、基材が塑性変形可能な温度に保持されている型部材に押し付けて塑性変形させた後、常温まで冷却することで、形成されたものを挙げることができる。

【0052】

なお、以後の光学素子の説明では、膜部材3を有する場合についてのみ説明するが、膜部材3eを有する場合でも、同様である。

【0053】

膜部材3の厚さは、膜部材3のヤング率などの弾性率や屈折率にもよるが、例えば1〜1000μmとすることが好ましい。膜部材3の厚さが1μm未満の場合、膜部材3自体の強度を確保することが困難であるからである。また、膜部材3の厚さが1000μmを超える場合、第1の流体5と膜部材3との界面、または、第2の流体6と膜部材3との界面で、光が屈折し、第1の流体5と第2の流体6との界面での屈折が複雑になるからである。

【0054】

また、膜部材3の屈折率が、第1の流体5および第2の流体6のうち一方の屈折率と等しくなることが好ましい。これにより、膜部材3と、第1の流体5および第2の流体6のうち一方との間で光が屈折しないため、第1の流体5および第2の流体6のうち一方と、膜部材3とが、光学的に一体に振舞うことができるからである。例えば第1の流体5および第2の流体6のうち一方としてPDMSを用いる場合、膜部材3としてもPDMSを用いることができる。PDMSは、液体として用いることができる一方で、例えばゲル化剤の添加などにより固化させることもでき、容易に膜部材3を形成することができるからである。

【0055】

本実施の形態では、第1の流体5と第2の流体6とが膜部材3を介して接触する。従って、第1の流体5および第2の流体6のうち、一方を油系の液体にし、他方を水系の液体にするなど、互いに不混和な材料を選択するという制約がなくなり、材料選択の自由度が広がるという利点がある。

【0056】

光学素子1は、差圧発生部7として、第1の圧力調整部21を有している。第1の圧力調整部21は、第1の空間9の壁面を、壁面に交差する方向に変位させることで、第1の空間9の圧力を調整する。第1の圧力調整部21として、アクチュエータ23を用いることができる。また、アクチュエータ23が変位させる第1の空間9の壁面として、ダイアフラム24を用いることができる。このとき、アクチュエータ23は、ダイアフラム24を変位させ、第1の空間9の体積を減少または増加させることで、第1の空間9の圧力が第2の空間10の圧力よりも大きくなるかまたは小さくなるように調整する。ダイアフラム24は、例えば、図1に示されるように、第1の空間9から横に伸びた、第1の空間9と連通している空間25の下側(反対面11b側)の面に設けることができる。このとき、アクチュエータ23は、ダイアフラム24の下側(反対面11b側)に接するように設けることができる。アクチュエータ23として、例えば電圧を印加することで伸縮可能なピエゾ素子(圧電素子)を用いることができる。

【0057】

ピエゾ素子23およびダイアフラム24が上記のように配置されているとき、例えばピエゾ素子23が上下方向(厚さ方向)に伸びるとともに左右方向(面内方向)に縮むように電圧を印加することにより、ダイアフラム24を上に凸の形状になるように撓ませ、第1の空間9の体積を減少させる。これに伴って、第2の空間10の圧力に対する第1の空間9の圧力を大きくし、第2の空間10に対する第1の空間9の差圧(圧力差)を正圧とすることができる。この差圧により、膜部材3は、図7に示されるように、上に凸の形状になるように撓む。すなわち、ピエゾ素子23が発生させた差圧により、第1の流体5と第2の流体6との界面の形状は、上に凸の形状になるように変形する。そして、ピエゾ素子23に印加する電圧を調整し、界面の形状の変形量を調整することで、膜部材3を透過する光の焦点距離を変更することができる。また、前述したように、膜部材3の弾性率の分布が光軸OAを中心として同心円状の分布であることから、界面の形状(膜部材3の形状)を非球面形状とすることができ、球面収差により光の結像にぼやけ等が発生することを抑制することができる。

【0058】

一方、例えばピエゾ素子23が上下方向(厚さ方向)に縮むとともに左右方向(面内方向)に伸びるように電圧を印加することにより、ダイアフラム24を下に凸の形状になるように撓ませ、第1の空間9の体積を増加させる。これに伴って、第2の空間10の圧力に対する第1の空間9の圧力を小さくし、第2の空間10に対する第1の空間9の差圧(圧力差)を負圧とすることができる。この差圧により、膜部材3は、図8に示されるように、下に凸の形状になるように撓む。すなわち、ピエゾ素子23が発生させた差圧により、第1の流体5と第2の流体6との界面の形状は、下に凸の形状になるように変形する。そして、ピエゾ素子23に印加する電圧を調整し、界面の形状の変形量を調整することで、膜部材3を透過する光の焦点距離を変更することができる。また、前述したように、膜部材3の弾性率の分布が光軸OAを中心として同心円状の分布であることから、界面の形状(膜部材3の形状)を非球面形状とすることができ、球面収差により光の結像にぼやけ等が発生することを抑制することができる。

【0059】

また、光学素子1には、バッファタンク(空気溜部)31が設けられていることが好ましい。バッファタンク31は、第1の容器部材11および第2の容器部材12からなる容器2の外部に設けられている。バッファタンク31の内部は、第2の空間10とオリフィス(オリフィス部)32を介して連通している。第2の空間10と、オリフィス32であって第2の空間10側の端部32aからバッファタンク31に向かって途中までの部分、すなわち、オリフィス32の第2の空間10側の部分とは、第2の流体6で充填されている。一方、バッファタンク31と、オリフィス32であってバッファタンク31側の端部32bから第2の空間10に向かって途中までの部分、すなわち、オリフィス32のバッファタンク31側の部分とは、第2の流体6で充填されていない。第2の空間10がバッファタンク31と連通されていることで、上記した差圧が正圧になり、膜部材3が上に凸の形状になるように撓み、第2の空間10の体積が減少したとき、第2の流体6を第2の空間10の外部へ逃がすことができる。また、第2の空間10とバッファタンク31とがオリフィス32を介して連通しているため、バッファタンク31から空気が第2の空間10に気泡として入り込むことを防止することができる。したがって、膜部材3と第2の流体6との間、および、膜部材3近傍における第2の流体6中に、気泡が入り込むことを防止することができ、膜部材3の形状が、膜部材3を透過する光の光軸OAを中心として軸対称な形状から乱れることを防止することができる。

【0060】

なお、図7に示されるように、膜部材3が上に凸の形状になるように撓むときは、オリフィス32に充填されている第2の流体6のバッファタンク31側の端面32cは、第1の空間9の圧力と第2の空間10の圧力とが等しいとき(図1に示されるとき)に比べ、バッファタンク31側に移動する。また、図8に示されるように、膜部材3が下に凸の形状になるように撓むときは、第2の流体6の端面32cは、第1の空間9の圧力と第2の空間10の圧力とが等しいとき(図1に示されるとき)に比べ、第2の空間10側に移動する。そのため、光学素子1を可変焦点レンズとして用いる際に、第2の流体6のバッファタンク31側の端面32cが、端部32aと端部32bとの間に常に位置するように、オリフィス32の長さが決められている。

【0061】

さらに、光学素子1は、差圧発生部7として、バッファタンク31の内圧を調整する第2の圧力調整部33を含むことが好ましい。第2の圧力調整部33は、例えばポンプなどからなる加圧装置と、例えば放出弁からなる減圧装置を、例えば三方バルブを介して切り替え可能に連結されたものを用いることができる。第2の圧力調整部33により、バッファタンク31の内圧を調整することで、第1の圧力調整部21(アクチュエータ23)により第1の空間9の圧力が所定の圧力になるときに、膜部材3が所定の形状になるように、第2の空間10の圧力を調整することができる。予め第2の圧力調整部33により膜部材3の形状を粗調整しておき、次に第1の圧力調整部21(アクチュエータ23)により膜部材3の形状を微調整することにより、焦点距離を、より広範囲で、かつ、より精度よく変更することができる。

【0062】

<光学素子の製造方法>

次に、本実施の形態の光学素子の製造工程を、図面を参照して説明する。図9は、実施の形態1の光学素子の製造工程の一部を示す製造プロセスフロー図である。図10は、膜部材の準備工程の一例を説明するための図である。図11〜図18は、実施の形態1の光学素子の製造工程中の断面図である。

【0063】

予め、図4を用いて説明した、膜部材3を準備する(図9のステップS0)。ただし、膜部材3を準備する工程については、後述するステップS4の前であれば、いずれの段階で行ってもよい。

【0064】

上記した弾性率の分布を有する膜部材3として、例えば、図5を用いて説明した、母材3cと、母材3cに含まれた、膜部材3の弾性率を調整する調整部材3dとを有するものを用いることができる。このとき、膜部材3を準備する工程では、母材3cに含まれる調整部材3dの含有率の分布が、膜部材3を透過する光の光軸OAを中心とした同心円状の分布になるように、調整部材3dを母材3cに含有させる工程を行うことができる。調整部材3dの弾性率が母材3cの弾性率よりも大きいときは、光軸OAに近い中心部3a側ほど調整部材3dの含有率を小さくし、光軸OAから遠い周辺部3b側ほど調整部材3dの含有率を大きくすることで、図4に示されるような、光軸OAに近い中心部3a側ほど弾性率が小さく(柔らかく)、光軸OAから遠い周辺部3b側ほど弾性率が大きい(硬い)分布を得ることができる。

【0065】

あるいは、上記した弾性率の分布を有する膜部材3を準備する工程では、例えば、照射される光の強度により硬化後の弾性率を制御可能な光硬化性樹脂に光を照射し、光硬化性樹脂を硬化させることで膜部材3を形成する工程を行うことができる。このとき、照射される光の強度分布が、光軸OAを中心とした同心円状の分布になるようにする。光軸OAに近い中心部3a側ほど照射される光の強度を弱くし、光軸OAから遠い周辺部3b側ほど照射される光の強度を強くすることで、図4に示されるような、光軸OAに近い中心部3a側ほど弾性率が小さく(柔らかく)、光軸OAから遠い周辺部3b側ほど弾性率が大きい(硬い)弾性率の分布を得ることができる。

【0066】

あるいは、上記した弾性率の分布を有する膜部材3に代え、当初から非球面形状、例えば砲弾形状を有する膜部材3e(図6参照)を用いることができる。このとき、膜部材3eを準備する工程については、例えば、図10に示されるように、行うことができる。まず、軸対称な形状であって、かつ、非球面形状(例えば砲弾形状)を有している型部材3fを準備する。また、常温では塑性変形しないものの、常温よりも高い温度で塑性変形可能な樹脂からなる基材3gを準備する。そして、型部材3fが、常温よりも高い温度であって、かつ、基材3gが塑性変形可能な温度に保持されている状態で、基材3gを型部材3fに押し付けて塑性変形させた後、常温まで冷却することで、膜部材3eを形成する。

【0067】

次に、図11に示されるように、第1の容器部材11を準備する(図9のステップS1)。第1の容器部材11には、主面11aから主面11aの反対面11bまで貫通するように、第1の開口部13が形成されている。主面11aにおける第1の開口部13の開口形状は、円形形状である。また、第1の開口部13から横に伸びた空間25の下側(反対面11b側)の面には、ダイアフラム24が設けられている。また、ダイアフラム24の下側(反対面11b側)に接するように、アクチュエータ23が設けられている。すなわち、第1の容器部材11は、空間25の下側(反対面11b側)の面に、ダイアフラム24を設ける工程、および、ダイアフラム24の下側(反対面11b側)にアクチュエータ23を設ける工程が、既に行われたものである。ただし、空間25の下側(反対面11b側)の面に、ダイアフラム24を設ける工程、および、ダイアフラム24の下側(反対面11b側)にアクチュエータ23を設ける工程については、後述するステップS5の前であれば、いずれの段階で行ってもよい。

【0068】

次に、図12に示されるように、第2の容器部材12を準備する(図9のステップS2)。第2の容器部材12には、主面12aから主面12aの反対面12bまで貫通するように第2の開口部14が形成されている。反対面12bにおける第2の開口部14の開口形状は、円形形状である。また、第2の容器部材12の側面には、細孔34が形成されている。細孔34は、第2の開口部14と連通しているため、第2の開口部14は、細孔34を介して第2の容器部材12の側面に開口している。

【0069】

次に、図13に示されるように、第1の容器部材11に第1の封止部材15を取り付ける(図9のステップS3)。第1の開口部13の反対面11b側を封止するように、第1の封止部材15を取り付ける。

【0070】

次に、図14に示されるように、第2の容器部材12に膜部材3を取り付ける(図9のステップS4)。第2の開口部14の反対面12b側を封止するように、膜部材3を取り付ける。このとき、上記した同心円状の弾性率の分布の中心と一致した中心を有する保持治具(図示せず)を用い、保持治具と、第2の容器部材12とを、予め決めておいた基準位置で位置合わせすることで、膜部材3を透過する光の光軸OAと、反対面12bに円形形状の開口形状を有する第2の開口部14の中心とを、一致させることができる。あるいは、膜部材3に代え、膜部材3e(図6参照)を用いるときは、上記した非球面形状、例えば砲弾形状を有する膜部材3eを形成するための軸対称な型部材3f(図10参照)を保持治具として用い、型部材3fと、第2の容器部材12とを、予め決めておいた基準位置で位置合わせすることで、膜部材3eを透過する光の光軸OAと、反対面12bに円形形状の開口形状を有する第2の開口部14の中心とを、一致させてもよい。

【0071】

なお、以後の光学素子の製造方法の説明では、膜部材3を用いる場合についてのみ説明するが、膜部材3eを用いる場合でも、同様である。

【0072】

次に、図15に示されるように、第1の開口部13に第1の流体5を充填する(図9のステップS5)。ステップS3において、第1の開口部13の反対面11b側が第1の封止部材15により封止されている。したがって、反対面11b側が第1の封止部材15により封止された第1の開口部13に、第1の流体5を充填する。

【0073】

次に、図16に示されるように、第1の容器部材11に第2の容器部材12を取り付ける(図9のステップS6)。膜部材3が、第1の流体5が充填された第1の開口部13の主面11a側を封止するように、第2の容器部材12を第1の容器部材11の主面11a側に取り付ける。すなわち、第1の容器部材11と第2の容器部材12とが重なるように、第1の容器部材11に第2の容器部材12を取り付け、容器2を形成する。これにより、第1の開口部13の反対面11b側が第1の封止部材15により封止され、第1の開口部13の主面11a側が膜部材3により封止されることで、第1の空間9が形成される。また、第1の空間9には、第1の流体5が充填されている。

【0074】

ステップS6では、第1の容器部材11と第2の容器部材12とを、予め決めておいた基準位置で位置合わせすることで、主面11aに円形形状の開口形状を有する第1の開口部13の中心と、反対面12bに円形形状の開口形状を有する第2の開口部14の中心とを、一致させることができる。これにより、膜部材3を透過する光の光軸OAと、主面11aに円形形状の開口形状を有する第1の開口部13の中心とを、一致させることができる。

【0075】

次に、図17に示されるように、オリフィス32、バッファタンク31および第2の圧力調整部33を取り付ける(図9のステップS7)。第2の開口部14が、オリフィス32を介してバッファタンク31の内部と連通するように、第2の容器部材12にオリフィス管32dおよびバッファタンク31を取り付ける。具体的には、第2の開口部14が第2の容器部材12の側面に開口している細孔34に、オリフィス管32dの一端を接続し、オリフィス管32dの他端にバッファタンク31を接続する。オリフィス管32dは、細孔34と一体となってオリフィス32として機能する。そして、バッファタンク31に第2の圧力調整部33を接続する。

【0076】

次に、図18に示されるように、第2の開口部14に第2の流体6を充填する(図9のステップS8)。ステップS6において、第2の開口部14の反対面12b側が膜部材3により封止されている。したがって、反対面12b側が膜部材3により封止された第2の開口部14に、第2の流体6を充填する。このとき、第2の開口部14と、オリフィス32であって第2の開口部14側の端部32aからバッファタンク31に向かって途中までの部分、すなわち、オリフィス32の第2の開口部14側の部分とが充填されるように、第2の流体6を充填する。例えば第2の圧力調整部33によりバッファタンク31の内圧を大気圧に対して負圧にすることにより、オリフィス32であって第2の開口部14側の端部32aからバッファタンク31に向かって途中までの部分に、第2の流体6を容易に充填することができる。

【0077】

次に、第2の容器部材12に第2の封止部材16を取り付ける(図9のステップS9)。第2の流体6が充填された第2の開口部14の主面12a側を封止するように、第2の封止部材16を取り付ける。これにより、第2の開口部14の反対面12b側が膜部材3により封止され、第2の開口部14の主面12a側が第2の封止部材16により封止されることで、第2の空間10が形成される。また、第2の空間10と、オリフィス32であって第2の空間10側の端部32aからバッファタンク31に向かって途中までの部分、すなわち、オリフィス32の第2の空間10側の部分には、第2の流体6が充填されている。なお、バッファタンク31と、オリフィス32であってバッファタンク31側の端部32bから第2の空間10に向かって途中までの部分、すなわち、オリフィス32のバッファタンク31側の部分には、第2の流体6が充填されていない。

【0078】

以上の工程により、図1に示されるように、可変焦点レンズからなる光学素子を容易かつ簡便な方法で製造することができる。

【0079】

ただし、前述したように、容器2は、第1の容器部材11と第2の容器部材12とを含むものでなく、最初から一体の部材として準備されたものであってもよい。このとき、容器2および膜部材3を準備し、容器2の内部の空間8を第1の空間9と第2の空間10とに仕切るように、膜部材3を取り付け、第1の空間9に第1の流体5を充填し、第2の空間10に第2の流体6を充填するようにしてもよい。

【0080】

<球面収差および界面の形状の乱れについて>

図19は、第1の流体と第2の流体との間に膜部材が設けられていない比較例の光学素子の構成を模式的に示す断面図である。図20および図21は、第1の空間と第2の空間との間で差圧が発生しているときの比較例の光学素子の状態を模式的に示す断面図である。図22は、第1の流体と第2の流体との界面の形状が球面形状である比較例の光学素子における、光の屈折の状態を模式的に示す図である。図23は、比較例の光学素子において、第1の流体と第2の流体との界面の形状が乱れている状態の一例を模式的に示す断面図である。

【0081】

図19において、光学素子101、容器102、第1の流体105、第2の流体106、差圧発生部107は、それぞれ上記光学素子1、容器2、第1の流体5、第2の流体6、差圧発生部7に相当するものである。また、空間108、第1の空間109、第2の空間110、第1の容器部材111、主面111a、反対面111b、第2の容器部材112、主面112a、反対面112b、第1の開口部113、第2の開口部114、第1の封止部材115、第2の封止部材116は、それぞれ上記空間8、第1の空間9、第2の空間10、第1の容器部材11、主面11a、反対面11b、第2の容器部材12、主面12a、反対面12b、第1の開口部13、第2の開口部14、第1の封止部材15、第2の封止部材16に相当するものである。また、第1の圧力調整部121、アクチュエータ123、ダイアフラム124、空間125は、それぞれ上記第1の圧力調整部21、アクチュエータ23、ダイアフラム24、空間25に相当するものである。

【0082】

ただし、比較例の光学素子101では、膜部材が設けられていない。すなわち、比較例の光学素子101では、第1の流体105と第2の流体106とが直接接しており、界面103が形成されている。また、比較例の光学素子101では、容器102の外部にバッファタンクが設けられておらず、バッファタンクの内部と第2の空間110とを連通するためのオリフィスも設けられていない。そして、第2の空間110の体積が減少したとき、第2の流体106を逃がすための空間108aが、第2の空間110の一部として容器102の内部に設けられている。

【0083】

比較例の光学素子101でも、例えばピエゾ素子からなるアクチュエータ123を上下方向(厚さ方向)に伸びるとともに左右方向(面内方向)に縮むように電圧を印加することにより、ダイアフラム124を上に凸の形状になるように撓ませ、第1の空間109の体積を減少させる。これに伴って、第2の空間110の圧力に対する第1の空間109の圧力を大きくし、第2の空間110に対する第1の空間109の差圧を正圧とすることができる。この差圧により、図20に示されるように、第1の流体105と第2の流体106との界面103の形状が、上に凸の形状になるように変形する。なお、第2の流体106を逃がすための空間108aの体積が、第1の空間109の圧力と第2の空間110の圧力とが等しいとき(図19に示されるとき)に比べて減少する。

【0084】

一方、例えばピエゾ素子からなるアクチュエータ123を上下方向(厚さ方向)に縮むとともに左右方向(面内方向)に伸びるように電圧を印加することにより、ダイアフラム124を下に凸の形状になるように撓ませ、第1の空間109の体積を増加させる。これに伴って、第2の空間110の圧力に対する第1の空間109の圧力を小さくし、第2の空間110に対する第1の空間109の差圧を負圧とすることができる。この差圧により、図21に示されるように、第1の流体105と第2の流体106との界面103の形状が、下に凸の形状になるように変形する。なお、このとき、第2の流体106を逃がすための空間108aの体積が、第1の空間109の圧力と第2の空間110の圧力とが等しいとき(図19に示されるとき)に比べて増加する。

【0085】

第1の流体105と第2の流体106との界面103の形状が、上に凸の形状になるように変形するときも、下に凸の形状になるように変形するときも、エネルギーを最小にするために、界面103の形状が球面形状になりやすい。これは、例えば、液体である第1の流体105および第2の流体106の表面エネルギーを最小にする形状が、単位体積当たりの表面積(比表面積)が小さい形状である球面形状であり、界面103の形状が球面形状から外れたときに、表面張力が働いて、界面103の形状を球面形状に戻そうとするためであると考えられる。

【0086】

図22に示されるように、界面103の形状が球面形状である場合、界面103の光軸OA1から遠い部分(周辺部)103bを透過する光の屈折角が、界面103の光軸OA1に近い部分(中心部)103aを透過する光と同じ位置で合焦させるのに必要な屈折角よりも大きくなる。そのため、周辺部103bを透過する光の焦点位置FP2が、中心部103aを透過する光の焦点位置FP1から界面103側にずれ、界面103を透過した光の結像にぼやけ等が発生することで、いわゆる球面収差が発生する。

【0087】

一方、第1の流体105と第2の流体106との界面103の形状が変形するときの第1の流体105の移動重量および第2の流体106の移動重量は、固定焦点レンズを移動させる場合の移動重量に比べて少ない。また、ピエゾ素子からなるアクチュエータ123を撓ませるときの応答時間も短い(例えば1msec以下)。

【0088】

しかし、比較例の光学素子101では、可変焦点レンズを構成するレンズ面が、第1の流体105と第2の流体106との界面103である。そのため、光学素子に衝撃や振動が加えられることで、第1の流体105および第2の流体106が振動し、図23に示されるように、界面103の形状が乱れることがある。界面103の形状がいったん乱れると、第1の流体105および第2の流体106の振動が減衰して界面103の形状の乱れが収束するまでに、例えば30msec程度の時間がかかることがある。その結果、比較例の光学素子101では、可変焦点レンズを実際に合焦させるまでの時間として、例えば30msec程度の時間が必要である。また、既に合焦している状態であっても、光学素子に衝撃や振動が加えられることで、界面103の形状が乱れた後、合焦を回復させるまでに、例えば30msec程度の時間が必要である。

【0089】

このような衝撃や振動が加えられた場合に、界面103の形状が乱れやすいという問題に対しては、可変焦点レンズではなく、固定焦点レンズを機械式の移動機構により移動させることも考えられる。しかし、機械式の移動機構では、重量の大きな部材、すなわち慣性の大きな部材を動かすため、そもそも固定焦点レンズを合焦位置まで移動させるのに時間を要するという問題がある。また、固定焦点レンズを合焦位置まで移動させた後、移動の際に発生した慣性の大きな部材の振動が減衰するまでに、すなわち、実際に合焦させるまでに、通常例えば100msec程度の時間がかかることがある。

【0090】

さらに、比較例の光学素子101では、第2の空間110の体積が減少したとき、第2の流体106を逃がすための空間108aが、第2の空間110の一部として容器102の内部に設けられている。そのため、衝撃や振動が加えられることで光学素子が微小角度傾斜したときなどに、その空間108aの空気が、界面103に、または、その界面103近傍における第1の流体105中もしくは第2の流体106中に、気泡として入り込み、界面103の形状が乱れるおそれがある。

【0091】

<本実施の形態の主要な特徴と効果>

図24は、第1の流体と第2の流体との界面の形状が非球面形状である実施の形態1の光学素子における、光の屈折の状態を模式的に示す図である。

【0092】

図1を用いて説明したように、実施の形態1の光学素子1では、容器2の内部に光が透過可能な膜部材3が設けられている。膜部材3は、容器2の内部の空間8を、第1の空間9と第2の空間10とに仕切る。第1の空間9には第1の流体5が充填されており、第2の空間10には第2の流体6が充填されている。膜部材3は、膜部材3の弾性率の分布が、膜部材3を透過する光の光軸OAを中心とした同心円状の分布である。または、膜部材3は、膜部材3を透過する光の光軸OAを中心として軸対称な形状であって、かつ、非球面形状を有する。そして、弾性率の分布を適切に設定するか、または、軸対称かつ非球面の形状を適切に設定することで、差圧発生部7により差圧を発生させたときに、膜部材3の形状を、放物面、双曲面、楕円面、および4次曲面などの高次多項式で表される曲面などからなる非球面形状のうち、任意の形状に変形させることができる。そのため、第1の流体5と第2の流体6との界面の形状が球面形状になることを抑制することができる。そして、第1の流体5と第2の流体6との界面(膜部材3)の形状が非球面形状である場合、図24に示されるように、膜部材3の光軸OAから遠い部分(周辺部)3bを透過する光の屈折角が、膜部材3の光軸OAに近い部分(中心部)3aを透過する光と同じ位置で合焦させるのに必要な屈折角よりも大きくなることを抑制できる。その結果、実施の形態1の光学素子1によれば、比較例の光学素子101に比べ、周辺部3bを透過する光の焦点位置が、中心部3aを透過する光の焦点位置FPからずれ、膜部材3を透過した光の結像にぼやけ等が発生すること、すなわち球面収差により光の結像にぼやけ等が発生することを抑制することができる。

【0093】

また、実施の形態1の光学素子1では、第1の流体5と第2の流体6とは、膜部材3を介して接触しているため、光学素子1に衝撃や振動が加えられた場合でも、第1の流体5と第2の流体6との界面の形状が乱れにくい。また、膜部材3があるために、そもそも光学素子1に衝撃や振動が加えられた場合における第1の流体5と第2の流体6との界面の振動の振幅が小さい。そのため、実施の形態1の光学素子1では、比較例の光学素子101よりも短い時間、例えば10msec程度の時間で、第1の流体5と第2の流体6との界面の振動が減衰し、界面の形状の乱れが収束する。その結果、実施の形態1の光学素子1では、レンズを実際に合焦させる時間が、例えば10msec程度の時間まで短縮される。すなわち、実施の形態1の光学素子1によれば、比較例の光学素子101に比べ、数分の一の時間で合焦させることができ、合焦させるまでの応答速度を向上させることで、光学素子の性能を向上させることができる。

【0094】

また、既に合焦している状態であって、光学素子に衝撃や振動が加えられた後、合焦を回復させるまでに要する時間も、例えば10msec程度の時間まで短縮される。すなわち、実施の形態1の光学素子1によれば、比較例の光学素子101に比べ、数分の一の時間で合焦を回復させることができ、合焦させた後の安定性を向上させることで、光学素子の性能を向上させることができる。

【0095】

なお、実施の形態1の光学素子1によれば、従来の固定焦点レンズを移動機構により移動させる場合に比べ、略十分の一の時間で合焦させることができる。

【0096】

また、実施の形態1の光学素子1では、容器2の外部にバッファタンク31が設けられており、バッファタンク31の内部が第2の空間10とオリフィス32を介して連通している。これにより、膜部材3が上に凸の形状になるように撓み、第2の空間10の体積が減少した場合でも、第2の流体6を第2の空間10の外部へ逃がすことができる。また、オリフィス32があるために、衝撃や振動が加えられることで光学素子が微小角度傾斜したときなどに、バッファタンク31の内部の空気が第2の空間10に気泡として入り込み、膜部材3の形状、すなわち、第1の流体5と第2の流体6との界面の形状が乱れることを防止することができる。

【0097】

(実施の形態2)

<形状検出機構>

次に、本発明の一実施の形態である形状検出機構を、図面を参照して説明する。実施の形態2の形状検出機構は、実施の形態1の光学素子である可変焦点レンズを結像系レンズとして用いた光学式の形状検出機構である。

【0098】

図25は、実施の形態2の形状検出機構の構成を模式的に示す図である。

【0099】

形状検出機構は、被検出物41を保持するステージ42と、ステージ42に保持された被検出物41の形状を検出する検出器43とを有する。ステージ42に保持された被検出物41と検出器43との間には、対物レンズ44と結像系レンズ45とが設けられている。検出器43として、例えばCCD(Charge Coupled Device)カメラなどを用いることができる。そして、結像系レンズ45として、実施の形態1の光学素子1を用いることができる。

【0100】

図25において、光学素子1(結像系レンズ45)では、例えば第2の流体6が、第1の流体5の屈折率よりも大きい屈折率を有するものとする。そして、第2の流体6が充填されている第2の空間10の圧力に対し、第1の流体5が充填されている第1の空間9の圧力を小さくし、第2の空間10に対する第1の空間9の差圧を負圧とすることで、膜部材3の形状を、すなわち、第1の流体5と第2の流体6との界面の形状を、下に凸の形状になるように変形させる。そして、実施の形態1で説明したように、ピエゾ素子23(図1参照)に印加する電圧を調整し、界面の変形量を調整することで、被検出物41から対物レンズ44を介して光学素子1に入射した光Rが検出器43の位置で合焦するように、光学素子1の焦点距離を変更することができる。

【0101】

あるいは、光学素子1(結像系レンズ45)については、光学素子1の上下配置が図25に示した上下配置と逆になるように、配置してもよい。このとき、例えば第1の流体5が、第2の流体6の屈折率よりも大きい屈折率を有するものとする。そして、第2の流体6が充填されている第2の空間10の圧力に対し、第1の流体5が充填されている第1の空間9の圧力を大きくし、第2の空間10に対する第1の空間9の差圧を正圧とすることで、膜部材3の形状を、すなわち、第1の流体5と第2の流体6との界面の形状を、下に凸の形状(図1に示した上下配置において上に凸の形状)になるように変形させることができる。

【0102】

<形状検査装置>

次に、本発明の一実施の形態である形状検査装置を、図面を参照して説明する。本実施の形態の形状検査装置は、前述の形状検出機構を組み込んだ形状検査装置であって、液晶やプラズマなどのFPDの表示基板の周辺に、駆動ICの搭載、COF、FPCなどのいわゆるTABの接続、および、周辺基板の実装を行うための表示基板モジュール組立ラインに組み込まれたものである。以下では、表示基板に異方性導電フィルム(ACF)を貼付けた後、ACFの貼付け状態を検査する検査ユニットが組み込まれた表示基板モジュール組立ラインを例示して説明する。

【0103】

図26は、実施の形態2の形状検査装置である検査ユニットが組み込まれた表示基板モジュール組立ラインの構成を模式的に示す図である。

【0104】

表示基板モジュール組立ライン51は、搬送装置52によって、図26中左から右に向かって(X方向に)表示基板Pを順次搬送しながら、表示基板Pの周辺部に各種処理作業を行って、ICやTABなどの実装組立作業を行う装置である。搬送装置52として、例えば表示基板Pが搭載された基板搬送部材52aを、ガイドレール52b上に沿って搬送するように構成されたものを用いることができる。

【0105】

表示基板モジュール組立ライン51は、(1)表示基板Pの端部のTAB貼付け部を清掃する端子クリーニング工程、(2)清掃後の表示基板Pの端部に異方性導電フィルム(ACF)を貼付けるACF工程、(3)貼付けたACFの貼付け状態を検査するACF検査工程、(4)ACFを貼付けた位置の基板配線にTABやICを位置決めして搭載する搭載工程、(5)搭載したTABやICを加熱圧着し、ACFにより固定する圧着工程を順次行い、さらに基板辺の最後、または全ての処理辺が終了した後に周辺基板であるPCB基板を実装する処理作業を行うように構成されている。

【0106】

表示基板モジュール組立ライン51には、図26中左から右に向かって(X方向に)、端子クリーニング処理作業装置54、ACF貼付処理作業装置55、TAB/IC搭載処理作業装置56および本圧着処理作業装置57が設けられている。また、ACF貼付処理作業装置55とTAB/IC搭載処理作業装置56の間には、ACF貼付状態検査ユニット58が設けられている。端子クリーニング処理作業装置54では、表示基板Pの端部のTAB貼付け部を清掃する。ACF貼付処理作業装置55では、清掃後の表示基板Pの端部に異方性導電フィルム(ACF)を貼付ける。TAB/IC搭載処理作業装置56では、ACFを貼付けた位置の基板配線にTABやICを位置決めして搭載する。本圧着処理作業装置57では、搭載したTABやICを加熱圧着する。ACF貼付状態検査ユニット58では、貼付けたACFの貼付け状態を検査する。なお、図26では、PCB基板実装処理作業装置の図示を省略している。

【0107】

次に、ACF貼付状態検査ユニット58について説明する。

【0108】

図27は、実施の形態2の表示基板モジュール組立ラインのうち、ACF貼付状態検査ユニットを中心とする要部を模式的に示す図である。図27では、図26に示す表示基板モジュール組立ライン51のうち、ACF貼付処理作業装置55、ACF貼付状態検査ユニット58および搬送装置52を示す。また図27では、表示基板モジュール組立ライン51全体を制御する統括制御部59、ラインの状態等を表示するモニタ60aおよびコンピュータ60bも示す。

【0109】

図26および図27に示されるように、ACF貼付処理作業装置55は、4台のACF貼付処理作業ユニット55a〜55dを有している。ACF貼付状態検査ユニット58は、4台のうち下流のユニット装置55dと、TAB/IC搭載処理作業装置56との間に設けられ、表示基板Pを次のTAB/IC搭載処理作業装置56に搬送中に、前段の4台のACF貼付処理作業ユニット55a〜55dで貼付けたACFを撮像し検査する。また、搬送装置52は、統括制御部59に制御され、基板搬送部材52aを駆動する駆動ユニット52cや表示基板Pを位置認識するためのリニアエンコーダ52dを有する。

【0110】

ACF貼付状態検査ユニット58は、ACF貼付部を撮像するための照明手段61および撮像手段62、ACF貼付処理作業装置55の装置制御部70からの指示を受けて撮像タイミング等の制御、撮像した画像信号を処理する画像処理部63、ならびに、ACF貼付結果等を表示する表示部64を有する。

【0111】

図28は、図27に示す構成のうち検査に必要な主要部分および検査対象である表示基板を示した図である。図28に示されるように、照明手段61は、LED(Light Emitting Diode)61a、集光レンズ61bおよびLED電源61cからなり、撮像手段62は、ラインセンサカメラ62a、対物レンズ62bおよび結像系レンズ62cからなる。

【0112】

本実施の形態では、撮像手段62として、前述した形状検出機構を用いることができる。すなわち、ラインセンサカメラ62a、対物レンズ62b、結像系レンズ62cとして、前述した形状検出機構の検出器43、対物レンズ44、結像系レンズ45を、それぞれ用いることができる。すなわち、結像系レンズ62cとして、実施の形態1の光学素子1を用いることができる。

【0113】

また、本実施の形態では、結像系レンズ62cとともに、結像系レンズ62c自体の高さ位置を変更する高さ位置変更機構65を設けてもよい。これにより、被検出物の高さが被検出物ごとに大きく異なる場合でも、結像系レンズ62cに入射した光を、それぞれの被検出物の高さに応じて、ラインセンサカメラ62aの位置で精度よく合焦させることができる。図28では、結像系レンズ62cとともに高さ位置変更機構65を合わせて設けた例を示している。

【0114】

さらに、被検出物の高さが被検出物ごとに異なることが分かっている場合には、例えばACF貼付処理作業装置55を制御する装置制御部70に、予め、被検出物ごとの高さデータを入力しておく。そして、直前の被検出物の検出が終了した後、当該被検出物の検出が始まる前に、まず、装置制御部70からの指示を受けて高さ位置変更機構65を駆動させ、結像系レンズ62cの高さ位置を変更することで、結像系レンズ62cに入射した光を、ラインセンサカメラ62aの位置に近い位置で合焦させる。次いで、当該被検出物の検出の直前に、膜部材3の形状を変形させ、光学素子1の焦点距離を変更することで、結像系レンズ62cに入射した光を、ラインセンサカメラ62aの位置で合焦させる。これにより、被検出物の高さが被検出物ごとに大きく異なる場合でも、結像系レンズ62cに入射した光を、それぞれの被検出物の高さに応じて、ラインセンサカメラ62aの位置で精度よく合焦させることができ、かつ、検査速度を向上させることができる。

【0115】

図29は、実施の形態2の形状検査装置において様々なACF貼付け状態を効率よく検査できる方法を説明する図である。なお、図28および図29では、表示基板Pの搬送中にACF貼付け状態を検査するための撮像領域をSHとして示す。

【0116】

本実施の形態のACF貼付状態検査は、ACFが存在しなければいけない領域(判定エリア71a、71b、71c、71e)を各ACFの貼付位置に設け、例えばその判定エリアの外周部(4辺)上の画素のみで処理を行うものとすることができる。図29において、判定エリア71aのACF73aは、検査で合格となる例を示している。また、判定エリア71bおよび71cにおけるACF73bおよび73cは、検査で不合格となる例を示している。さらに、判定エリア71eにはACFがないため、検査で不合格となる例を示している。判定エリアは、合格であるACF73aを含む領域である71aに示されるように、ACF貼付位置より貼付誤差分を引いた内側の領域とする。なお、74a、74b、74cおよび74eは、判定エリア71a、71b、71cおよび71eのそれぞれにおける表示基板Pのリードを示す。また、75は、基板アライメントマーク(基板マーク)を示す。

【0117】

図30は、ACF貼付状態検査の検査動作を示す処理フロー図である。

【0118】

まず、ACF貼付処理作業装置55でACF貼付処理作業が終了したことを検知し、表示基板Pを次のTAB/IC搭載処理作業装置56に搬送し、その搬送中に、ACF貼付状態検査ユニット58により、図28および図29に示す撮像領域SHの画像を取得する(ステップS11)。次に、その取込画像から、表示基板Pに形成された基板アライメントマーク(基板マーク)75を検出する(ステップS12)。次に、両端の基板マーク75間の長さの基準値と、取込みデータに基づき算出された基板マーク75間の長さの算出値とに基づいて、画像の伸縮の補正と、アライメントによる表示基板Pの角度補正とを行う(ステップS13)。また、作業内容と画像処理で得られた基板マーク75に基づいて、判定エリア71a、71b、71c、71eを設定する(ステップS14)。次に、ACF貼付け状態を判定する(ステップS15)。その後、判定結果、取込画像データ等を統括制御部59に転送する(ステップS16)。

【0119】

ステップS15では、例えば、判定エリアの外周部上の輝度値を判定閾値Svと順次比較し、全外周部の輝度値が判定閾値Svより低いときは、図29のACF73aのように、ACFは正常な位置に正常な状態で貼付けられたことになるため、合格と判定することができる。一方、全外周部の輝度値のうちいずれかが判定閾値Svより高いときは、不合格と判定することができる。

【0120】

本実施の形態では、撮像手段62の結像系レンズ62cとして、実施の形態1の光学素子1を用いることができる。光学素子1の膜部材3は、膜部材3の弾性率の分布が同心円状の分布であるか、または、軸対称な形状であって、かつ、非球面形状を有するものであり、結像系レンズ62cの結像に球面収差によりぼやけ等が発生することを抑制することができる。また、光学素子1は、結像系レンズ62cに衝撃や振動が加えられた場合でも、従来に比べ、数分の一の時間で合焦を回復させることができ、合焦させた後の安定性を向上させることで、結像系レンズ62cの性能を向上させることができる。したがって、表示基板モジュール組立ライン51においてACF貼付状態検査を行う際に、結像系レンズ62cの結像に球面収差によりぼやけ等が発生することを抑制できるとともに、結像系レンズ62cに衝撃や振動が加えられた後、合焦を回復させるまでに要する時間を短縮することができ、ACF貼付状態検査の検査精度および検査速度を向上させることができる。また、表示基板モジュール組立ライン51においてACF貼付状態検査を行う際に、短時間でより精度良く基板アライメントマーク(基板マーク)75を検出することができ、ACF貼付状態検査の検査精度を向上させることができる。

【0121】

また、光学素子1とともに高さ位置変更機構65を設けた場合には、被検出物の高さが被検出物ごとに大きく異なる場合でも、結像系レンズ62cに入射した光を、それぞれの被検出物の高さに応じて、ラインセンサカメラ62aの位置で精度よく合焦させることができる。

【0122】

なお、実施の形態2では、実施の形態1の光学素子1を組み込んだ形状検査装置を、表示基板にACFを貼付けた後、ACFの貼付け状態を検査する工程に適用する場合について説明した。しかし、表示基板に代え、COFやFPCなどのいわゆるTABなどにACFを貼付けた後、ACFの貼付け状態を検査する工程にも、実施の形態2を適用でき、同様の効果を得ることができる。

【0123】

(実施の形態3)

実施の形態2では、実施の形態1の光学素子1を組み込んだ形状検査装置が、ACFの貼付け状態を検査するものであった。しかし、実施の形態1の光学素子1を組み込んだ形状検査装置が、半導体集積回路製造用マスクなどに形成されたパターンを相互に比較し、欠陥検出を行うものであってもよい。

【0124】

<形状検査装置>

次に、本発明の一実施の形態である形状検査装置を、図面を参照して説明する。本実施の形態の形状検査装置は、実施の形態2で説明した形状検出機構と同様の形状検出機構を組み込んだ形状検査装置であって、プリント基板、プリント基板製造用マスク、半導体集積回路ウェハまたは半導体集積回路製造用マスクなどに形成されたパターンを高速で検査するパターン検査装置である。以下では、半導体集積回路製造用マスク(フォトマスク)の外観検査を実施する際に、フォトマスク上の検査対象パターンを撮像して得られる画像信号と、基準パターンデータとを比較しながら欠陥判定処理を行うパターン検査装置を例示して説明する。

【0125】

図31は、実施の形態3の形状検査装置であるパターン検査装置のブロック図である。図32および図33は、実施の形態3の形状検査装置であるパターン検査装置の2次元パターン走査の説明図である。図34は、実施の形態3の形状検査装置であるパターン検査装置の欠陥候補検出部のブロック図である。

【0126】

図31に示されるように、パターン検査装置は被検査マスク81を検査するためのものである。パターン検査装置には、XYステージ82a、機構制御装置82b、座標測定器82cが設けられている。上記XYステージ82aから座標測定器82cは、被検査マスク81を走査する走査部を構成する。また、パターン検査装置には、照明光源83a、コンデンサレンズ83b、顕微鏡83c、撮像器84a、A/D変換器84b、タイミング回路84cが設けられている。上記した照明光源83aからタイミング回路84cは、被検査マスク81上の検査対象パターンを撮像する撮像部を構成する。さらに、パターン検査装置には、欠陥候補検出部85が設けられている。

【0127】

また、パターン検査装置には、ビットパターン発生器86、メモリインターフェース87、基準データメモリ88が設けられている。上記ビットパターン発生器86から基準データメモリ88は、基準パターンデータを発生させる基準パターンデータ発生部を構成する。さらに、パターン検査装置には、制御処理部89が設けられている。

【0128】

本実施の形態では、撮像部の一部に、実施の形態2で前述した形状検出機構を用いることができる。すなわち、撮像器84aとして、前述した形状検出機構の検出器43を用いることができ、顕微鏡83cとして、前述した形状検出機構の対物レンズ44および結像系レンズ45を用いることができる。このうち、結像系レンズ45として、実施の形態1の光学素子1を用いることができる。

【0129】

上記のように構成されたパターン検査装置では、まず、XYステージ82aに搭載した被検査マスク81を照明光源83a、コンデンサレンズ83bによって透過照明し、この時に得られる被検査マスク81上のパターン像を顕微鏡83cで拡大し、このパターン像(光学像)を撮像器84aで検出し、電気的な映像信号に変換する。

【0130】

一方、基準となるパターン信号(基準パターン信号)は、基準データメモリ(例えば磁気テープ装置)88に記録された基準データが、メモリインターフェース87を介してビットパターン発生器86により発生する。この基準パターン信号と、上記撮像器84aからの映像信号とが、欠陥候補検出部85において比較され、欠陥判定処理が行われる。

【0131】

被検査マスク81は、一般に、図32に示されるように、ガラス130にチップ(ダイとも称される集積回路1個)の機能パターン131が多数繰り返してX、Y方向に整列配置されている。この被検査マスク81を搭載したXYステージ82aは、あらかじめ設定入力されたデータにもとづき機構制御装置82bによって駆動され、被検査マスク81の全面を走査するように制御される。また、図33に示されるように、IC(集積回路)チップのパターン131a、131bは、同一形状パターンがくり返されたものである。そして、パターン131a、131bを撮像器84aに対して1回の検査幅(センサ幅)LでX方向に走査し、マスクパターンの有効部分132の終端に達すると、撮像器84aに対してY方向へ1走査線分だけ移動し、次に再び撮像器84aに対して−X方向に移動走査する動作をくり返すことによってマスク全面の2次元パターン走査を行う。なお、図33のA、Bで示されるのは、チップとしての有効部分であり、図33のCで示されるのは、ダイシングエリアである。

【0132】

次に、図34に基づいて、欠陥候補検出部85の構成動作を説明する。

【0133】

撮像器84a(図31参照)により検出された被検査マスク81のパターンのアナログ撮像信号は、A/D変換器84bによってデジタル信号に変換され、検出パターン映像信号となる。そして、この検出パターン映像信号は、XY平面上の2次元的な出力位置を制御処理部89からの指令によって可変とした位置補正回路90を通ってマルチプレクサ94に入力されるとともに、バッファメモリ92(#1〜#m)にも順次入力される。バッファメモリ92は、一定時間内の画像データを一時的にプールするためのシフトレジスタから構成されたメモリであり、位置ずれ補正機能を有するものである。この位置ずれ補正機能付の各バッファメモリ92からの出力は、マルチプレクサ94へ入力される。

【0134】

マルチプレクサ94では、位置補正回路90からの入力または上記バッファメモリ92からの入力のいずれかが選択され、選択された入力が検出画像データVDとして欠陥検出回路98へ出力される。また、検出画像データVDは、欠陥検出回路98へ入力されるとともに、解析メモリ96にも入力され、欠陥候補画像データとして解析メモリ96において記憶され、後に制御処理部89により読み取られ、内容解析が可能なようになっている。

【0135】

一方、ビットパターン発生器86(図31参照)で発生した基準パターン信号は、位置補正回路91を通ってマルチプレクサ95に入力されるとともに、バッファメモリ93(#1〜#m)にも順次入力される。バッファメモリ93は、バッファメモリ92と同様に、位置ずれ補正機能を有するものである。この位置ずれ補正機能付の各バッファメモリ93からの出力は、マルチプレクサ95へ入力される。

【0136】

マルチプレクサ95では、位置補正回路91からの入力または上記バッファメモリ93からの入力のいずれかが選択され、選択された入力が標準画像データVRとして欠陥検出回路98へ出力される。また、標準画像データVRは、欠陥検出回路98へ入力されるとともに、解析メモリ97にも入力されて記憶され、後に制御処理部89により読み取られ、内容解析が可能なようになっている。

【0137】

検出画像データVDおよび標準画像データVRは、欠陥検出回路98に含まれる図示しない不一致検出器で比較され、検出画像データVDおよび標準画像データVRの不一致が真の欠陥によるものであるときに、欠陥検出回路98から欠陥検出信号Dが出力されるようになっている。欠陥検出回路98から出力された欠陥候補信号Dは、制御処理部89に対して割込コントローラ99を介して割込をかけ、これに対応して制御処理部89は、解析メモリ96、97への画像信号入力を停止させる。続いて、解析メモリ96に保存されている欠陥候補画像を含む検出画像データVDと、解析メモリ97に保存されている標準画像データVRとを比較し、詳細解析を行う。例えば、位置合わせの不良などに起因する疑似欠陥は、この詳細解析によって除去され、真の欠陥のみが制御処理部89のメモリ内に登録記録される。すなわち、位置合わせを検査中に行いながら欠陥候補判定を行うことで、欠陥候補判定器の構造を簡単なものにすることができる。更に、真の欠陥か、擬似欠陥かを判定できるため、誤判定の割合を減少させることができる。

【0138】

本実施の形態では、結像系レンズとして実施の形態1の光学素子1を用いているため、結像系レンズとして前述した比較例の光学素子101を用いた場合に比べ、結像系レンズの結像に球面収差によりぼやけ等が発生することを抑制でき、撮像器84aで被検査マスク81のパターンのアナログ撮像信号を検出する際の合焦の位置精度を向上させることができる。そして、結像系レンズとして前述した比較例の光学素子101を用いた場合に比べ、数分の一の時間で合焦させることができ、撮像器84aで被検査マスク81のパターンのアナログ撮像信号を検出する際の合焦の応答速度を向上させることができる。また、結像系レンズとして前述した比較例の光学素子101を用いた場合に比べ、結像系レンズに衝撃や振動が加えられた後、数分の一の時間で合焦を回復させることができ、撮像器84aで被検査マスク81のパターンのアナログ撮像信号を検出する際の合焦の安定性を向上させることができる。さらに、結像系レンズとして従来の固定焦点レンズを移動機構により移動させる方法を用いた場合に比べ、略十分の一の時間で合焦させることができ、撮像器84aで被検査マスク81のパターンのアナログ撮像信号を検出する際の合焦の応答速度を向上させることができる。

【0139】

実施の形態3では、実施の形態1の光学素子1を組み込んだ形状検査装置を、半導体集積回路製造用マスク上のチップパターンの形状を検査する工程に適用する場合について説明した。しかし、プリント基板、プリント基板製造用マスク、半導体集積回路ウェハなどを検査するための形状検査装置にも、実施の形態3を適用でき、同様の効果を得ることができる。

【0140】

さらに、実施の形態1の光学素子1を組み込んだ形状検査装置を、半導体装置を含む各種の電子部品の製品の形状を検査するための形状検査装置に適用することができる。あるいは、実施の形態1の光学素子1を組み込んだ形状検査装置を、例えばフォトリソグラフィ技術によりフォトレジストパターンを形成する際に、半導体基板上に形成されたフォトレジスト層をパターン露光する露光装置に組み込み、半導体基板のアライメントマークを検出して位置合わせする位置合わせ機構の一部として用いることもできる。

【0141】

以上、本発明者によってなされた発明をその実施の形態に基づき具体的に説明したが、本発明は前記実施の形態に限定されるものではなく、その要旨を逸脱しない範囲で種々変更可能であることは言うまでもない。

【産業上の利用可能性】

【0142】

本発明は、光学素子およびその製造方法に適用して有効である。

【符号の説明】

【0143】

1 光学素子

2 容器

3、3e 膜部材

3a 中心部

3b 周辺部

3c 母材

3d 調整部材

3f 型部材

3g 基材

4 周辺部

5 第1の流体

6 第2の流体

7 差圧発生部

8 空間

9 第1の空間

10 第2の空間

11 第1の容器部材

11a、12a 主面

11b、12b 反対面

12 第2の容器部材

13 第1の開口部

14 第2の開口部

15 第1の封止部材

16 第2の封止部材

21 第1の圧力調整部

23 アクチュエータ(ピエゾ素子)

24 ダイアフラム

25 空間

31 バッファタンク

32 オリフィス

32a、32b 端部

32c 端面

32d オリフィス管

33 第2の圧力調整部

34 細孔

41 被検出物

42 ステージ

43 検出器

44 対物レンズ

45 結像系レンズ

51 表示基板モジュール組立ライン

52 搬送装置

52a 基板搬送部材

52b ガイドレール

52c 駆動ユニット

52d リニアエンコーダ

54 端子クリーニング処理作業装置

55 ACF貼付処理作業装置

55a〜55d ACF貼付処理作業ユニット

56 TAB/IC搭載処理作業装置

57 本圧着処理作業装置

58 ACF貼付状態検査ユニット

59 統括制御部

60a モニタ

60b コンピュータ

61 照明手段

61a LED

61b 集光レンズ

61c LED電源

62 撮像手段

62a ラインセンサカメラ

62b 対物レンズ

62c 結像系レンズ

63 画像処理部

64 表示部

65 高さ位置変更機構

70 装置制御部

71a、71b、71c、71e 判定エリア

73a、73b、73c ACF

74a、74b、74c、74e リード

75 基板マーク(基板アライメントマーク)

81 被検査マスク

82a XYステージ

82b 機構制御装置

82c 座標測定器

83a 照明光源

83b コンデンサレンズ

83c 顕微鏡

84a 撮像器

84b A/D変換器

84c タイミング回路

85 欠陥候補検出部

86 ビットパターン発生器

87 メモリインターフェース

88 基準データメモリ