光学素子及びその接着固定方法、並びに光走査装置、画像形成装置

【課題】筐体への接着接合を効率的に行え、小型化を図ることも可能な光学素子を提供する。

【解決手段】レーザ光の入射面及び出射面となる2つの光学面11を有し前記レーザ光が透過するレンズ素子部10Aを有し、該レンズ素子部10Aの2つの非光学面12a,12bが対向配置されており、非光学面12bが接着固定面として光硬化型接着剤により筐体に接着固定される光学素子において、非光学面12aは、当該光学素子の前記筐体とは反対側から入射する前記光硬化型接着剤を硬化させるための光を集束または拡散させて前記接着固定面における前記筐体との接着固定予定領域に出射するレンズ部13aを有する。

【解決手段】レーザ光の入射面及び出射面となる2つの光学面11を有し前記レーザ光が透過するレンズ素子部10Aを有し、該レンズ素子部10Aの2つの非光学面12a,12bが対向配置されており、非光学面12bが接着固定面として光硬化型接着剤により筐体に接着固定される光学素子において、非光学面12aは、当該光学素子の前記筐体とは反対側から入射する前記光硬化型接着剤を硬化させるための光を集束または拡散させて前記接着固定面における前記筐体との接着固定予定領域に出射するレンズ部13aを有する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、レーザ方式のデジタル複写機、レーザプリンタ、ファクシミリ、プロッタ、及びこれらの複合機などの光学走査系に適用される光学素子及びその接着固定方法、並びに光走査装置、画像形成装置に関するものである。

【背景技術】

【0002】

近年、カラー画像形成装置の高速、高画質化に対応する為、複数の光線で、出力紙の搬送方向に配列させた4つの感光体に同時露光し、各々異なる色(イエロー,マゼンタ,シアン,ブラック)の現像器で現像した画像を順次、転写し、重ね合わせてカラー画像を形成するタンデム光学系によるデジタル複写機やレーザプリンタが実用化されている。

【0003】

このような画像形成装置を構成する書込み用光走査装置として、光源から出射された光線を光偏向器によって走査し、光学素子を有する結像光学系によって、対応する感光体に結像する方法が実用化されている。

【0004】

近年これらの光学素子は、製品のコストダウンの要求に伴い、ガラス製からプラスチック製へと変化してきており、接着接合により光走査装置の筐体への固定が行われるようになっている(例えば、特許文献1,2参照。)。詳しくは、光走査装置の筐体あるいは光学素子上の複数個所に紫外線硬化型の接着剤を塗布し、ついで光学素子を筐体上の所定位置に位置決め配置し、つぎに光学素子の上方から紫外線(UV光)を照射して接着剤を硬化させて光学素子の固定接合を行っている。

【0005】

しかしながら、特許文献1では、UV光を光学素子を透過させて接着剤に照射するため、効率的に硬化させることが困難であった。

【0006】

また、特許文献2では、レンズ(光学素子)の有効範囲外にある取付部(端部)の高さ方向の肉厚を薄くし、光学素子の材料内を透過する距離を短くすることにより、硬化用の光の減衰を抑えて接着剤の硬化効率を上げる発明が提案されている。しかしながら、光学素子の肉厚を薄くすることから、偏向走査される光が透過する有効領域にそれを適用することはできず、光学素子の取付部に限定されるが、光走査装置の小型化等を図ろうとすると、取付部を小さくあるいは省略しなければならなくなり、この発明を適用するスペースもなくなることから好ましいものではなかった。また、光学素子の有効範囲外の長手方向用端部に限定されるため、プラスチックレンズの成型において金型ゲート付近に複雑な形状を配置することになり、樹脂材料を均一に流すことができず、部品精度が落ちてしまった。

【発明の概要】

【発明が解決しようとする課題】

【0007】

本発明は、以上の従来技術における課題に鑑みてなされたものであり、筐体への接着接合を効率的に行え、小型化を図ることも可能な光学素子及び該光学素子を用いた接着固定方法、並びに光走査装置、画像形成装置を提供することを目的とする。

【課題を解決するための手段】

【0008】

前記課題を解決するために提供する本発明は、レーザ光の入射面及び出射面となる2つの光学面を有し前記レーザ光が透過するレンズ素子部を有し、該レンズ素子部の2つの非光学面が対向配置されており、前記2つの非光学面の一方の面が接着固定面として光硬化型接着剤により筐体に接着固定される光学素子において、前記2つの非光学面のいずれかまたは両方は、当該光学素子の前記筐体とは反対側から入射する前記光硬化型接着剤を硬化させるための光を集束または拡散させて前記接着固定面における前記筐体との接着固定予定領域に出射するレンズ部を有することを特徴とする光学素子である。

【0009】

また前記課題を解決するために提供する本発明は、レーザ光の入射面及び出射面となる2つの光学面を有し前記レーザ光が透過するレンズ素子部を有し、該レンズ素子部の2つの非光学面が対向配置されており、前記2つの非光学面の一方の面が接着固定面として光硬化型接着剤により筐体に接着固定される光学素子において、前記2つの非光学面のいずれかまたは両方は、当該光学素子の前記筐体とは反対側から入射する前記光硬化型接着剤を硬化させるための光を集束または拡散させて前記接着固定面における前記筐体との接着固定予定領域に出射するレンズ部を有する光学素子及び/又は筐体の接着固定予定面に光硬化型接着剤を塗布した後に、前記筐体上に前記光学素子を戴置し、ついで前記光学素子の前記筐体とは反対側から前記光硬化型接着剤を硬化させるための光を前記レンズ部に照射して該光硬化型接着剤を硬化させ接着固定を行うことを特徴とする光学素子の接着固定方法である。

【発明の効果】

【0010】

本発明の光学素子によれば、該光学素子及び/又は筐体の接着固定予定面に光硬化型接着剤を塗布した後に、前記筐体上に前記光学素子を戴置し、ついで前記光学素子の前記筐体とは反対側から前記光硬化型接着剤を硬化させるための光をレンズ部に照射すると該レンズ部により光が集束されあるいは拡散されて入射した光を光硬化型接着剤に照射させることができるので、該光硬化型接着剤を効率的に硬化させ接着固定を行うことが可能である。また、このレンズ部を光学素子の端部に設ける必要もないので光学素子の小型化も容易である。

また本発明の光学素子の接着固定方法によれば、光学素子の非光学面に設けたレンズ部により光硬化型接着剤を硬化させるための光(UV光)を集束または拡散させるので、接着剤を効率的に硬化させ接着固定を行うことができる。

【図面の簡単な説明】

【0011】

【図1】従来の光学素子の構成を示す概略図である。

【図2】図1の光学素子におけるUV光の照射状態を示す断面概略図である。

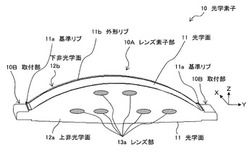

【図3】本発明に係る光学素子の第1の実施形態における構成例(1)を示す概略図である。

【図4】本発明に係る光学素子の第1の実施形態における構成例(2)を示す概略図である。

【図5】本発明に係る光学素子の第2の実施形態における構成例(1)を示す概略図である。

【図6】本発明に係る光学素子の第2の実施形態における構成例(2)を示す概略図である。

【図7】本発明で用いる射出成形用金型の構成を示す外観斜視図である。

【図8】図7の射出成形用金型の構成を示す断面図である。

【図9】図7の射出成形用金型における通気口を設けた非光学面成形面の状態を示す概略図である。

【図10】本発明の光学素子におけるUV光の照射状態(1)を示す断面概略図である。

【図11】本発明の光学素子におけるUV光の照射状態(2)を示す断面概略図である。

【図12】本発明の光学素子におけるUV光の照射状態(3)を示す断面概略図である。

【図13】本発明に係る光走査装置の構成を示す概略図である。

【図14】本発明に係る光走査装置の別の構成を示す概略図である。

【図15】本発明に係る画像形成装置の構成を示す概略断面図である。

【発明を実施するための形態】

【0012】

本発明に係る光学素子の前提となる従来の光学素子について説明する。

図1に、従来の光学素子の構成例を示す。ここで、図1(a)は筐体に固定した際に接着固定面とは反対側の面となる上非光学面92a側からの斜視図、図1(b)は筐体に固定した際に接着固定面となる下非光学面92b側からの斜視図である。

【0013】

光学素子90は、射出成形用の金型を用いて成形した偏肉形状のfθレンズであって、長手方向の中央が厚肉となるように孤状に湾曲させたZ方向(図中略上下方向)で対向するレンズ面である光学面91,91と、該光学面91,91に隣接するとともに対向配置された平面状の側面であって上側の非光学面である上非光学面92a、下側の非光学面である下非光学面92bと、を有する。

【0014】

ここで、光学面91,91は、fθレンズの光学機能をなす部分であり、光走査装置において、光学面91,91の一方の面(図中下側の平坦面または凹面)から他方の面(図中上側の凸面)に向かってレーザ光が透過するようになる。

【0015】

上非光学面92aには、金型成形時に不完全転写部93が形成されており(図1(a))、この不完全転写部93が形成されることにより、光学面91にひけが発生することが防止されており、内部歪みが抑制されて複屈折率の小さい光学素子となっている。

【0016】

また、下非光学面92bには、光学素子90の高さ方向に一定の長さで突起したボス95が複数(図1(b)では3つ)形成されている。またボス95は、その突起先端に平坦な面である第1基準面95aを有する。これにより、筐体設置面に光学素子90を設置する際に、3つのボス95の第1基準面95aが筐体設置面に均等に当接し、光学素子90の高さ方向(副走査方向)の位置が決められる。

【0017】

この光学素子90をレーザプリンタ等の光走査装置の筐体に接着固定する場合、つぎの手順で行う。なお、接着固定とは、接着剤を用いた光学素子の光走査装置の筐体への固定接合のことである。

すなわち、まず紫外線硬化型接着剤(以下、接着剤)を筐体または光学素子90のボス95近傍の複数箇所に塗布する。次に、筐体上に光学素子90を載置する。この際、光学素子90の取付基準面94やボス95(第1取付基準面95a)を治具の基準に突き当てて位置決めを行う。そして、光学素子90上非光学面92a側から下非光学面92b側の接着剤へ紫外線を照射し(UV光照射)、該接着剤を硬化させ光学素子90を接着接合する。

【0018】

図2に、このときのUV光の照射状態を示す。なお、ここでは接着剤の記載を省略している。

図2に示すように、接着剤硬化用の光源71から出射されたUV光Lは、光学素子90の上非光学面92aに入射し、高さ方向(厚み方向)を透過して、下非光学面92bから出射されるが、光源71から平行光のUV光が出射されるとその平行光のまま光学素子90の下非光学面92bと筐体101との間の接着剤塗布領域に照射されるようになる。このとき、広い接着剤塗布領域にUV光を照射しようとすると、光源71を移動させながら照射するか光源71を増やす必要があり効率的な硬化処理ができなかった。また、UV光Lは光学素子90内を透過する際にある程度吸収、散乱されることからそのままでは効率的に硬化処理を行うことが困難であるところ、接着剤塗布領域により強いUV光Lを照射しようとしてもUV光Lによりプラスチック製の光学素子90が劣化する恐れがあるためUV光Lの強度を増加させることができなかった。また、入射面側である上非光学面92aの不完全転写部93が平坦な面ではなく上非光学面92a上の場所によって形状が一定していないため、光源71を接着剤塗布領域直上に配置してもUV光Lをその狙った箇所に照射することが困難であった。

【0019】

発明者らは、この問題について接着剤を効率的に硬化させるべく鋭意検討を行い、光学素子のUV光入射面、出射面について工夫することにより本発明を成すに至った。

すなわち、本発明に係る光学素子は、レーザ光の入射面及び出射面となる2つの光学面を有し前記レーザ光が透過するレンズ素子部を有し、該レンズ素子部の2つの非光学面が対向配置されており、前記2つの非光学面の一方の面が接着固定面として光硬化型接着剤により筐体に接着固定される光学素子において、前記2つの非光学面のいずれかまたは両方は、当該光学素子の前記筐体とは反対側から入射する前記光硬化型接着剤を硬化させるための光を集束または拡散させて前記接着固定面における前記筐体との接着固定予定領域に出射するレンズ部を有することを特徴とするものである。

【0020】

以下、本発明に係る光学素子の構成について説明する。

なお、以下の実施の形態において、透明性が要求される光学素子を成形するために使用される樹脂(プラスチック)として、軟化温度がそのガラス転移温度である非晶性樹脂が用いられる。そのような樹脂として、例えばポリメタアクリル樹脂、ポリカーボネート樹脂、脂環式アクリル樹脂、環状ポリオレフィンコポリマー(例、日本ゼオン(株)、商品名:ゼオネックス)等が挙げられる。

また、ここでは、1層式光走査レンズを例に説明するが、本発明の光学素子はレンズの層数には限定されない。また、偏肉形状のfθレンズを本発明の光学素子の例として挙げているが、本発明はその形状に限定されるものではない。

【0021】

図3は、本発明に係る光学素子の第1の実施形態における構成例(1)を示す概略図である。ここでは、筐体に固定した際に接着固定面とは反対側の面となる上非光学面12a側からの斜視図を示している。

【0022】

図3に示すように、光学素子10は、射出成形用の金型を用いて成形したプラスチック(あるいはガラス)製の偏肉形状のfθレンズであって、レーザ光の入射面及び出射面となる2つの光学面を有し前記レーザ光が透過するレンズ素子部10Aと、レンズ素子部10Aの長手方向両端部に設けられる取付部10Bと、を有する。

【0023】

またレンズ素子部10Aは、光学素子10におけるレンズの有効範囲からなる部分であり、長手方向の中央が厚肉となるように孤状に湾曲させたZ方向(図中略上下方向)で対向するレンズ面である光学面11,11と、該光学面11,11に隣接するとともにX方向で対向配置された平面状の側面である上非光学面12a,下非光学面12bと、を有する。

【0024】

取付部10Bは、下面側に光走査装置の筐体設置面上に光学素子10を載置する際に、光学素子10を位置決めの基準となる平坦面である取付基準面(不図示)を有している。

【0025】

ここで、光学面11,11は、光学素子10成形時に射出成形用金型(後述)の所定の金型入子の光学面成形面(鏡面)が転写されてなる光学鏡面である。すなわち、光学面11,11は、fθレンズの光学機能をなす部分であり、光走査装置において、光学面11,11の一方の面(図中下側の平坦面または凹面、入射面)から他方の面(図中上側の凸面、出射面)に向かってレーザ光が透過するようになる。

【0026】

また、図中上側の凸面である光学面11の外周端部には、Z方向に延設されたリブが設けられている。詳しくは、光学面11のレンズ高さ方向(X方向)の両端にはレンズ長さ全長にわたって外形リブ11bが設けられており、レンズ長手方向(Y方向)bの両端には光学素子10の長手方向の位置決め精度を上げるために、外形リブ11bよりも突出している基準リブ11aが設けられている。

【0027】

また、上非光学面12a,下非光学面12bは、光学素子10成形時に射出成形用金型の別の金型入子の非光学面成形面により成形されてなる非光学面である。このうち、下非光学面12bは、平坦な面とされ光硬化型接着剤により筐体に接着固定される接着固定面となる。

【0028】

また、下非光学面12bは、レーザ光進行方向(Z方向)の出射面(凸形状の光学面11)側であって長手方向(Y方向)中央部の1箇所と、レーザ光進行方向(Z方向)の入射面(凹形状の光学面11)側であって長手方向(Y方向)の両端部側の2箇所に、円筒形状の突起部であるボス(不図示)を有している。またボスは、その突起先端に平坦な面である第1基準面を有する。これにより、筐体設置面に光学素子10を設置する際に、3つのボスの第1基準面が筐体設置面に均等に当接し、光学素子10の高さ方向(副走査方向)の位置が決められる。なお、下非光学面12b自体に第1基準面を形成する場合には、ボスを省略してもよい。

【0029】

上非光学面12aは、その非光学面上に、上非光学面12aと下非光学面12bが対向する方向(X方向)に凹形状または凸形状となったレンズ面を有するレンズ部13aを1または複数有している。例えば、図3に示すように、6つのレンズ部13aを有する。このレンズ部13aの位置は、光走査装置の筐体設置面に設置する際に、接着剤が塗布される位置すなわち接着固定予定領域となる位置である。

なお、本構成例では、下非光学面12bにレンズ部を有していない。

【0030】

図4は、本発明に係る光学素子の第1の実施形態における構成例(2)を示す概略図である。ここでは、筐体に固定した際に接着固定面となる下非光学面12b側からの斜視図を示している。

【0031】

図4における光学素子10は、図3の構成と比較すると、上非光学面12aのレンズ部13aを省略し、下非光学面12bにレンズ部13bを設けた点を除き、図3と同じ構成である。

【0032】

なお、下非光学面12bは、レーザ光進行方向(Z方向)の出射面(凸形状の光学面11)側であって長手方向(Y方向)中央部の1箇所と、レーザ光進行方向(Z方向)の入射面(凹形状の光学面11)側であって長手方向(Y方向)の両端部側の2箇所に、円筒形状の突起部であるボス15を有している。またボス15は、その突起先端に平坦な面である第1基準面15aを有する。これにより、筐体設置面に光学素子10を設置する際に、3つのボス15の第1基準面15aが筐体設置面に均等に当接し、光学素子10の高さ方向(副走査方向)の位置が決められる。なお、下非光学面12b自体に第1基準面15aを形成する場合には、ボス15を省略してもよい。

【0033】

また、下非光学面12bは、その非光学面上に、上非光学面12aと下非光学面12bが対向する方向(X方向)に凹形状または凸形状となったレンズ面を有するレンズ部13bを1または複数有している。例えば、図4に示すように、下非光学面12bは、その面上に、3つのボス15の近傍にそれぞれ2つずつ、計6つのレンズ部13bを有する。このレンズ部13bの位置は、光走査装置の筐体設置面に設置する際に、接着剤が塗布される位置すなわち接着固定予定領域となる位置である。

なお、本構成例では、上非光学面12aにレンズ部を有していない。

【0034】

このように構成したレンズ部13aまたは13bにより、光走査装置の筐体設置面に設置する際に、光学素子10の筐体とは反対側の面(上非光学面12a)に入射する接着剤を硬化させるための光(UV光)が集束または拡散されて接着固定面(下非光学面12b)における筐体との接着固定予定領域に出射されるようになり、接着剤を効率的に硬化させることが可能となる(詳しくは後述する)。

なお、光学素子10の対向する非光学面(すなわち、上非光学面12a、下非光学面12b)両方にレンズ部13a,13bを設けた構成としてもよい。

【0035】

つぎに、図5に、本発明に係る光学素子の第2の実施形態における構成例(1)を示す。ここでは、筐体に固定した際に接着固定面とは反対側の面となる上非光学面12a側からの斜視図を示している。

本実施形態の光学素子20は、第1の実施形態(図3)と比べると、レンズ部23aの大きさ、数が異なり、それ以外は同じである。なお構成が同じものには、第1の実施形態の光学素子10と同じ符号を付している。

【0036】

図5に示すように、上非光学面12aは、その面上に、3つのレンズ部23aを有する。このレンズ部23aの位置は、光走査装置の筐体設置面に設置する際に、接着剤が塗布される位置すなわち接着固定予定領域となる位置に対応するものである。

なお、本構成例では、下非光学面12bにレンズ部を有していない。

【0037】

また、図6に、本発明に係る光学素子の第2の実施形態における構成(2)を示す。ここでは、筐体に固定した際に接着固定面となる下非光学面12b側からの斜視図を示している。

本実施形態の光学素子20は、第1の実施形態(図4)と比べると、レンズ部23bの大きさ、数が異なり、それ以外は同じである。なお構成が同じものには、第1の実施形態の光学素子10と同じ符号を付している。

【0038】

図6に示すように、下非光学面12bの面上に、3つのボス15の近傍にそれぞれ1つずつ、計3つのレンズ部23bを有する。このレンズ部23bの位置は、光走査装置の筐体設置面に設置する際に、接着剤が塗布される位置すなわち接着固定予定領域となる位置である。

なお、本構成例では、上非光学面12aにレンズ部を有していない。

【0039】

このように構成したレンズ部23aまたは23bによっても、光走査装置の筐体設置面に設置する際に、光学素子20の筐体とは反対側の面(上非光学面12a)に入射する接着剤を硬化させるための光(UV光)が集束または拡散されて接着固定面(下非光学面12b)における筐体との接着固定予定領域に出射されるようになり、接着剤を効率的に硬化させることが可能となる。

なお、光学素子20の対向する非光学面(すなわち、上非光学面12a、下非光学面12b)両方にレンズ部23a,23bを設けた構成としてもよい。

【0040】

また本発明では、特許文献2記載の発明とは異なり、光学素子10(20)の高さ方向(X方向)の肉厚を極端に薄くせず、レンズ機能を維持したまま、光学素子10(20)の高さ方向の上面(上非光学面12a)側及び/又は下面(下非光学面12b)側にレンズ部13a,13b,23a,23bの少なくともいずれかを設けるので、光学素子10(20)のレンズ有効範囲内に配置しても、光学素子10(20)の光学特性に影響を及ぼさない。さらに光学素子成型時の転写面と基準面への影響も小さくすることができる。また、樹脂レンズは熱によって膨張が起きレンズ形状が変形し、光学特性が変わることがあるが、光学素子10(20)では発生する熱膨張やたわみの影響も少なくすることができる。

さらに、本発明の光学素子10(20)によれば、取付部10Bは、その大きさに制約を受けない。また、光学素子10(20)を適用すると、光走査装置において光学素子10(20)はその上方のレイアウトに影響を与えることがないため、小型化を図ることができる。

【0041】

ここで、このような光学素子10の製造に当っては、光学素子10を成形する金型にレンズ部13a及び/又は13bを形成する凹部(凸形状のレンズ面の場合)あるいは凸部(凹形状のレンズ面の場合)を設けたものを用いるとよい。

【0042】

あるいは金型成形によりプラスチック製の光学素子10を製造する場合、金型のキャビティ形状を不完全転写することにより凹形状または凸形状に形成した不完全転写部がレンズ部13a及び/又は13bとして機能するようにするとよい。その具体例を説明する。

【0043】

図7に、本発明で用いる射出成形用金型の外観斜視図を示す。また図8に、その射出成形用金型の断面構成として図7のA−A断面図を示し、図9に、金型入子2の非光学面成形面側の状態を示す。

【0044】

図7に示す射出成形用金型は、樹脂材料を充填して成形するためのキャビティが複数の成形面により画成されてなるものであり、転写により成形品に光学面を成形する光学面成形面1a、1bを有する金型入子1,1と、転写により成形品に非光学面を成形する非光学面成形面2a、2bを有する金型入子2,2と、から構成されている。なお、金型入子1,2は、それぞれ1または複数の金型部品から構成されている。

【0045】

ここで、金型入子2,2の少なくともいずれか一方には、キャビティ内に圧縮気体を導入するための導入口3が設けられている(図7)。なお、この図では、2つの非光学面のうち一方の面(上非光学面12a)のみに、レンズ部13aを形成する場合を示している。また、金型入子2の非光学面成形面2aには、スリット形状に開口され成形時に導入口3から流路4fを通じて導入された圧縮気体6を前記キャビティ内に噴出して樹脂部分8に吹き付ける通気口4が設けられている(図8)。この通気口4は、非光学面成形面2aの所定位置に設けられる円形の穴であり、成形品(光学素子10,20)のレンズ部13a,13b,23a,23bに対応する位置にそれぞれ複数個配置されている。なお、図9では、非光学面成形面2aにおいて光学素子10のレンズ部13aに対応する位置にそれぞれ複数個の通気口4が配置されている。

【0046】

なお、射出成形用金型内へ射出される溶融樹脂は、ゲート7を通じて射出充填される。また、各金型入子1及び2は一対の金型に複数個設けられて複数のキャビティが画成されるような構成であっても良い。

【0047】

このような射出成形用金型を用いたプラスチック製の光学素子10,20の成形はつぎのように行われる。

まず、図7〜図9に示した構成の射出成形用金型を射出成形機にセットし、該金型を使用樹脂の溶融温度未満の温度に加熱して保持する。つぎに、射出成形機により軟化温度以上に加熱され溶融した樹脂をゲート7からキャビティ内に射出して充填する。このとき、溶融樹脂は射出圧力により、転写成形するのに十分な圧力が付与され、金型入子1,2の成形面に密着する。

その後、キャビティ内に導入された樹脂部分8を軟化温度以下に冷却し、固化させる。同時に、金型入子2に形成されている通気口4から圧縮された気体6(例えば、空気、窒素、二酸化炭素等)を瞬間的にキャビティ内へ吹き込む。

【0048】

具体的には、この充填時に溶融温度にある樹脂は偏肉、厚肉なキャビティの場合には端部(薄肉部)から固化する。樹脂の固化が進行し、端部に残圧が残っているが、中央部はまだその軟化温度以上となっている。この状態で金型入子2が有する通気口4から圧縮気体6をキャビティ内に吹き込む。

【0049】

このとき、通気口4から圧縮気体6が吹き込まれると、該通気口4に接する樹脂部分8が強制的に金型入子2から剥離させられ、該金型入子2との密着力を失うことになる。一方、通気口4に接していない樹脂部分8については、金型入子2との間の密着力が維持されている。そのため、樹脂の冷却が進行する過程で、通気口4から圧縮気体6を吹き付けられて金型入子2との密着力を失った樹脂部分8が優先的に収縮して、圧縮気体の吹き付け痕として不完全転写部分であるヒケを形成するようになり、これがレンズ部13aになる。

ついで、固化した光学素子を射出成形用金型から取り出し、室温にて放冷する。

【0050】

このように、溶融樹脂を軟化温度未満まで冷却するときに、金型入子2に設けられた通気口4からキャビティ内へ圧縮気体を吹き込むことにより、通気口4付近の樹脂部分8を優先的に収縮させ、レンズ部(13a,13b,23a,23b)を形成するとともに、通気口4に接しない部分が収縮変形し光学面成形面側にヒケが生じるのを防止することができ、所望する光学面を短い成形サイクルで忠実に転写することができる。

【0051】

なお、金型温度を樹脂の軟化温度未満にしているのは、金型温度を樹脂の軟化温度以上にすると、成形品の取り出し時に成形品が変形してしまい、高精度な成形品を得ることができないからである。

【0052】

ここで、通気口4について、成形時における光学素子内の冷却ムラを低減させるために、すべての通気口4から空気が均一に吹き出すこと、すなわち通気口4の開口寸法が等しいことが重要である。このとき、通気口4の開口寸法は、大きすぎると溶融樹脂が通気口に入り込んでしまうため、0.02mm程度とする必要がある。したがって、ある程度の大きさのレンズ部13a,13b,23a,23bを形成するためには、1つのレンズ部につき複数の通気口4をそのレンズ形状に合わせて配置する必要がある。

【0053】

つぎに、本発明に係る光学素子の接着固定方法について説明する。

本発明に係る光学素子の接着固定方法は、前述した本発明の光学素子10(または20)及び/又は光走査装置の筐体の接着固定予定面に光硬化型接着剤を塗布した後に、前記筐体上に前記光学素子を戴置し、ついで前記光学素子の前記筐体とは反対側から前記光硬化型接着剤を硬化させるための光を前記レンズ部に照射して該光硬化型接着剤を硬化させ接着固定を行うことを特徴とするものである。

【0054】

具体的には、次の手順で接着固定が行われる。なお、ここでは光走査装置の筐体101上に図4に示す光学素子10を接着固定する場合を説明するが、筐体101上にすでに固定された別の光学素子の上に光学素子10を接着固定する場合にも適用可能である。また、図4の光学素子10の代わりに、図3の光学素子10あるいは図5,図6の光学素子20を用いることも可能である。

【0055】

(S11) まず接着剤を筐体101または光学素子10のボス15近傍の複数箇所に塗布する。この接着剤塗布領域は、筐体上に光学素子10を戴置した際にレンズ部13bを用いて照射されるUV光の照射領域内となるように、予め塗布する位置が決められている。

(S12) 次に、筐体上に光学素子10を載置する。この際、光学素子10の取付基準面14やボス15(第1取付基準面15a)を治具の基準に突き当てて位置決めを行う。

(S13) そして、光学素子10の上非光学面12a側から下非光学面12b側の接着剤へUV光を照射し、該接着剤を硬化させ光学素子10を接着接合する。

【0056】

図10〜図12に、本発明の光学素子10におけるUV光の照射状態を示す。なお、接着剤の記載は省略している。またここでは、光源71から出射されるUV光の光束が平行光の場合を示しているが、出射される光束は特に限定されない。また光学素子20にも同様に適用可能である。

【0057】

図10は、光学素子10の上非光学面12aに凸形状のレンズ部13aを設けた例である。下非光学面12bにはレンズ部を設けていない。この場合、光源71から出射されたUV光Lは、レンズ部13aで集束され、UV照射強度を増加させて効率的な硬化処理が可能である。したがって、硬化処理時間を短くすることができ、その結果生産コストを低減することができる。

【0058】

図11は、光学素子10の上非光学面12aに凹形状のレンズ部13aを設けた例である。下非光学面12bにはレンズ部を設けていない。この場合、光源71から出射されたUV光Lは、レンズ部13aで拡散され、ボス15の左右両側それぞれに塗布された接着剤両方に同時に照射できるなど、広い接着剤塗布領域に照射することが可能である。したがって、一回あたりにUV照射できる範囲が広がるため、UV照射器(光源)の数を減らすことができ、治具のコストを低減できる。

【0059】

図10,図11の構成の場合、上非光学面12aにレンズ部13aを設けたので、光学素子10の座面や、筐体101の接着面の形状を制約することもない。また、上非光学面12a側から接着面(接着剤塗布領域)までの距離が最短となるため、光学素子10(20)内の光強度の減衰を少なくできる。そのため、接着剤の硬化時間が短くなり、未硬化部分が生じ難い。

【0060】

図12は、光学素子10の下非光学面12bにレンズ部13bを設けた例である。上非光学面12aにはレンズ部を設けていない。

このうち、図12(a)は、凸形状のレンズ部13bを設けた例であり、この場合にも光源71から出射されたUV光Lは、レンズ部13bで集束され、UV照射強度を増加させて効率的な硬化処理が可能である。

また、図12(b)は、凹形状のレンズ部13bを設けた例であり、この場合にも光源71から出射されたUV光Lは、レンズ部13bで拡散され、広い接着剤塗布領域に照射することが可能である。

【0061】

また図12の構成の場合、レンズ部13bが接着剤塗布領域の直近に配置されるため、接着剤に効率よく光源71から出射されたUV光Lが届くようになる。さらに光学素子10上非光学面12aは少なくとも凸形状となることがなくなるため、上方の光走査装置内のレイアウトに影響を与えることがない。

【0062】

なお、レンズ部13a,13bが複数ある場合、接着剤を硬化させるためのUV光Lを複数のレンズ部13a,13bに同時に照射することが好ましい。UV照射のタイミングを同一にすることで、接着剤の硬化収縮のタイミングもそろい、光学素子取付けの際、光学素子10(20)の取付け姿勢を安定させ、使用時の光学素子10の変形を抑えることができるため、光学特性を安定させることができる。

【0063】

また、レンズ部13a,13bが複数ある場合、接着剤を硬化させるためのUV光Lを複数のレンズ部13a,13bにそれぞれ同じ強度で照射することが好ましい。照射強度を同一にすることで、接着強度も同一になる。

【0064】

また、図10の構成と図12(a)の構成とを組み合わせてもよく、図11の構成と図12(b)の構成とを組み合わせてもよい。

【0065】

また、レンズ部13a,13bのレンズ面の形状が楕円形の例を示したが、その形状について特に制約はない。レンズ部13a,13bに、UV光を集束、あるいは拡散させつつ、照射範囲(接着領域)に対してUV照射強度の分布を均一にする機能を持たせると、接着塗布領域内の接着剤に均一な強度の光束を照射することが出来るので、接着剤を均一に硬化させることが可能となり好ましい。

【0066】

以上のように、本発明の光学素子の接着固定方法によれば、光学素子の非光学面に設けたレンズ部によりUV光を集束または拡散させるので、接着剤を効率的に硬化させ接着固定を行うことができる。

【0067】

また、光学素子と筐体の熱膨張率が異なると、光学素子と筐体を接着している箇所において、光学素子が筐体に引張られて変形を起こしやすくなる。このとき、特許文献2記載の発明のように、接着箇所が光学素子の長手方向両端部の取付部にある場合、接着箇所同士の間隔(距離)が大きいため、その変形の影響が大きくなる。また、たわみに関しても同様に接着箇所同士が遠くなるほど、光学素子の自重によるたわみが発生しやすくなってしまう。これに対し、本発明では、レンズ部13a及び/又は13b(あるいは23a及び/又は23b)をレンズ素子部10A(すなわちレンズ有効範囲)内に配置し、そこで接着固定をおこなっているので、接着箇所同士を近付けることができ、前述のような変形やたわみを小さくすることができる。

【0068】

また、光学素子を接着固定する方法に関して従来技術では、接着剤が塗布された箇所1つに対して1つのUV照射器(光源)が必要であるため、接着箇所が多いほどコストアップとなってしまう。これに対し本発明では、光学素子の非光学面12a,12bに接着剤硬化のための光源から出射された光束(UV光)を拡散させるレンズ部13a及び/又は13bを設けることで、多くのUV照射器(光源)を必要とせず、少ない(例えば1つの)UV照射器(光源)で複数の接着箇所を含んだ広範囲にUV光を照射して接着剤を硬化させることが可能である。また、一般的なUV照射器(光源)の照度分布はガウス分布に近くなるため、照射位置によって接着強度にばらつきが生じる。これに対し本発明では、光学素子の非光学面12a,12bにレンズ部13a及び/又は13bを設けることで、照射強度の分布を均一化することができる。さらに、光学素子の非光学面12a,12bに接着剤硬化のための光源から出射された光束(UV光)を集束させるレンズ部13a及び/又は13bを設けることで、UV照射強度を増加させて効率的な硬化処理が可能となる。

【0069】

また接着剤として紫外線硬化型接着剤を用いることで、可視光の影響を受けにくくなり、固定の際の作業性が向上するので、その結果簡易な治具で組立を行うことができ、高い生産性が得られる。

【0070】

つぎに、本発明に係る光走査装置について説明する。

図13は、レーザプリンタやデジタル複写機に搭載される光走査装置100の概略断面図である。

光走査装置100は、ポリゴンミラー104、ポリゴンミラー104の−Z方向に順次配置されたfθレンズ105、反射ミラー106B及び反射ミラー106A、fθレンズ105の下方に配置された反射ミラー108B、この反射ミラー108Bの−Z方向に順次配置されたトロイダルレンズ(不図示)、並びにポリゴンミラー104の+Z方向に配置されたfθレンズ305、反射ミラー306C及び反射ミラー306D、fθレンズ305の下方に配置された反射ミラー308C、この反射ミラー308Cの+Z方向に順次配置されたトロイダルレンズ(不図示)を備える走査光学系と、感光体ドラム30A,30Bを走査する光ビーム(レーザ光)をポリゴンミラー104へ入射させる光学系(発光素子102A,102B、シリンドリカルレンズ103A,103B)と、感光体ドラム30C,30Dを走査する光ビーム(レーザ光)をポリゴンミラー104へ入射させる光学系(発光素子102C,102D、シリンドリカルレンズ103C,103D)と、を備えている。

【0071】

前記光学系は、Z軸に対して所定の角度方向から、ポリゴンミラー104の偏向面にレーザ光を入射させる光源として半導体レーザを備える光学系である。

【0072】

ポリゴンミラー104は、側面にレーザ光の偏向面が形成された1組の正多面体(例えば、正六面体)の部材からなり、それぞれの部材は相互に所定角度位相がずれた状態で上下方向に隣接して配置されている。そして、不図示の回転機構により、一方向に一定の角速度で回転されている。これにより、前記光学系からポリゴンミラー104の偏向面にそれぞれ集光された2本のレーザ光は、位相の異なる偏向面でそれぞれ偏向されることで、感光体ドラム上に交互に入射することになる。

【0073】

fθレンズ105,305は、レーザ光の入射角に比例した像高をもち、ポリゴンミラー104により、一定の角速度で偏向されるレーザ光の像面をY軸に対して等速移動させる。

【0074】

反射ミラー106A,106B,306C,306Dは、長手方向をY軸方向とし、fθレンズ105,305を経由したレーザ光を折り返し、トロイダルレンズ(不図示)それぞれに入射させる。

【0075】

光走査装置100がデジタル複写機に使用された場合、光学系のレーザ光は、複写画像に対応する画像情報によって、その光強度が変調されており、この光が感光体ドラム30A,30B,30C,30D表面に結像することによって、感光体表面に複写画像の静電潜像が形成される。

【0076】

ここで、例えばfθレンズ105,305に本発明の光学素子10あるいは20が使用されている。このような本発明の光学素子を走査レンズとして使用することで、筐体101上に適切に接着固定され、焦点位置ずれが少なく、光学特性に優れ、従来にない高画質を達成できる光走査装置を製造することができる。

【0077】

なお、図14に、本発明に係る光走査装置の別の構成例を示す。

図14に示す光走査装置100’は、図13の光走査装置100の右半分側のみで構成されたものであり、さらに1つの発光素子102から2本のレーザ光が出射されるようになっている。

【0078】

本実施形態においても、例えばfθレンズ305に本発明の光学素子10あるいは20が使用されている。このような本発明の光学素子を走査レンズとして使用することで、筐体101上に適切に接着固定され、焦点位置ずれ(ビームの走査線傾きや走査線曲がりなど)が少なく、光学特性に優れ、高精度なビームを得ることができる。

【0079】

つぎに、本発明に係る画像形成装置について説明する。

図15は、本発明に係る画像形成装置の構成例を示す断面図である。

図15に示すように、画像形成装置500は、例えば、黒、イエロー、マゼンタ、シアンのトナー像をシート状の記録媒体(用紙ともいう)上に重ね合わせて転写することにより、多色画像を印刷するタンデム方式の電子写真方式のカラープリンタである。この画像形成装置500は、光走査装置100、4本の感光体ドラム30A,30B,30C,30D、転写ベルト40、給紙トレイ60、給紙コロ54、第1レジストローラ56、第2レジストローラ52、定着ローラ50、排紙ローラ58、前記各部を統括的に制御する不図示の制御装置、及び前記構成部品を収容するハウジング501などを備えている。

【0080】

ハウジング501には、上面に印刷が終了した用紙が排出される排紙トレイ501aが形成され、その排紙トレイ501aの下方に、前述した本発明に係る光走査装置100が配置されている。

【0081】

光走査装置100は、感光体ドラム30Aに対しては、上位装置(パソコン等)から供給された画像情報に基づいて変調された黒色画像成分のレーザ光を走査し、感光体ドラム30Bに対してはシアン画像成分のレーザ光を走査し、感光体ドラム30Cに対してはマゼンタ画像成分のレーザ光を走査し、感光体ドラム30Dに対してはイエロー画像成分のレーザ光を走査する。なお、光走査装置100の画像形成装置500内における位置は図15に示す限りではない。

【0082】

感光体ドラム30A,30B,30C,30Dは、その表面にレーザ光が照射されると、その部分が導電性となる性質を持つ感光層が形成された円筒状の部材であり、光走査装置100の下方にZ軸方向に沿って等間隔に配置されている。

【0083】

また、感光体ドラム30Aは、ハウジング501内部の−Z側端部(図中左側)にY軸方向(図の紙面に対して垂直方向)を長手方向として配置され、不図示の回転機構により図15における時計回り(図中矢印方向)に回転されるようになっている。そして、その周囲には、図15における12時(上側)の位置に帯電チャージャ32Aが配置され、そこから時計回り方向にトナーカートリッジ33A、クリーニングケース31Aが配置されている。

【0084】

帯電チャージャ32Aは、長手方向をY軸方向とし、感光体ドラム30Aの表面に対して所定のクリアランスを介して配置され、感光体ドラム30Aの表面を所定の電圧で帯電させる。

【0085】

トナーカートリッジ33Aは、黒色画像成分のトナーが充填されたカートリッジ本体と、感光体ドラム30Aとは逆極性の電圧に帯電された現像ローラなどを備え、カートリッジ本体に充填されたトナーを現像ローラを介して感光体ドラム30Aの表面に供給する。

【0086】

クリーニングケース31Aは、Y軸方向を長手方向とする長方形状のクリーニングブレードを備え、該クリーニングブレードの一端が感光体ドラム30Aの表面に接するように配置されている。感光体ドラム30Aの表面に吸着されたトナーは、感光体ドラム30Aの回転に伴いクリーニングブレードにより剥離され、クリーニングケース31Aの内部に回収される。

【0087】

感光体ドラム30B,30C,30Dは、感光体ドラム30Aと同等の構成を有し、感光体ドラム30Aの+Z側(図中右側)に所定間隔で順番に配置されている。そして、その周囲には、前述の感光体ドラム30Aと同様の位置関係で帯電チャージャ32B,32C,32D、トナーカートリッジ33B,33C,33D及びクリーニングケース31B,31C,31Dがそれぞれ配置されている。

【0088】

帯電チャージャ32B〜32Dは、前記帯電チャージャ32Aと同様に構成され、感光体ドラム30B〜30Dの表面を所定の電圧で帯電させる。

【0089】

トナーカートリッジ33B〜33Dは、それぞれシアン、マゼンタ、イエロー画像成分のトナーが充填されたカートリッジ本体と、感光体ドラム30B〜30Dとは逆極性の電圧により帯電された現像ローラなどを備え、カートリッジ本体に充填されたトナーを現像ローラを介して感光体ドラム30B〜30Dの表面にそれぞれ供給する。

【0090】

クリーニングケース31B〜31Dは、前記クリーニングケース31Aと同様に構成され、同様に機能する。

【0091】

以下、感光体ドラム30A、帯電チャージャ32A、トナーカートリッジ33A及びクリーニングケース31Aを合わせて第1ステーションと呼び、感光体ドラム30B、帯電チャージャ32B、トナーカートリッジ33B及びクリーニングケース31Bを合わせて第2ステーションと呼び、感光体ドラム30C、帯電チャージャ32C、トナーカートリッジ33C及びクリーニングケース31Cを合わせて第3ステーションと呼び、感光体ドラム30D、帯電チャージャ32D、トナーカートリッジ33D及びクリーニングケース31Dを合わせて第4ステーションと呼ぶものとする。

【0092】

転写ベルト40は、無端環状の部材で、感光体ドラム30A,30Dの下方にそれぞれ配置された従動ローラ40a,40cと、これらの従動ローラ40a,40cより少し低い位置に配置された駆動ローラ40bに、上端面が感光体ドラム30A,30B,30C,30Dそれぞれの下端面に接するように巻回されている。そして、駆動ローラ40bが図15における反時計回りに回転することにより、反時計回り方向(図中矢印方向)に回動される。また、転写ベルト40の+Z側端部近傍には、前記帯電チャージャ32A,32B,32C,32Dとは逆極性の電圧が印加された転写チャージャ48が配置されている。

【0093】

給紙トレイ60は転写ベルト40の下方に配置されている。この給紙トレイ60は略直方体状のトレイであり、内部に印刷対象としての複数枚の用紙61が積み重ねられて収納されている。そして、給紙トレイ60の上面の+Z側端部近傍には矩形状の給紙口が形成されている。

【0094】

給紙コロ54は、給紙トレイ60から用紙61を一枚ずつ取り出し、一対の回転ローラから構成される第1レジストローラ56を介して、転写ベルト40と転写チャージャ48によって形成される隙間に導出する。

【0095】

定着ローラ50は、一対の回転ローラから構成され、用紙61を加熱するとともに加圧し、第2レジストローラ52を介して、排紙ローラ58へ導出する。

【0096】

排紙ローラ58は、一対の回転ローラから構成され、導出された用紙61を排紙トレイ501aに順次スタックする。

【0097】

つぎに、前述のように構成された光走査装置100を備える画像形成装置500の動作について説明する。

上位装置から画像情報が供給されると、一方の光学系から2分割されたレーザ光がポリゴンミラー104の偏向面に集光される。そして、ポリゴンミラー104で偏向されたレーザ光は、fθレンズ105へ入射する。

【0098】

fθレンズ105へ入射した上方のレーザ光は、反射ミラー106Bで反射されトロイダルレンズへ入射する。そして、トロイダルレンズにより、反射ミラー108Bを介して感光体ドラム30Bの表面に集光される。また、fθレンズ105へ入射した下方のレーザ光は、反射ミラー106Aで反射されトロイダルレンズへ入射する。そして、トロイダルレンズにより、感光体ドラム30Aの表面に集光される。なお、上方のレーザ光による感光体ドラム30Bの走査と、下方のレーザ光による感光体ドラム30Aの走査は、−Y方向へ向かって交互に行われる。

【0099】

また、他方の光学系から2分割されたレーザ光がポリゴンミラー104の偏向面に集光される。そして、ポリゴンミラー104で偏向されたレーザ光は、fθレンズ305へ入射する。

【0100】

fθレンズ305へ入射した上方のレーザ光は、反射ミラー306Cで反射されトロイダルレンズへ入射する。そして、トロイダルレンズにより、反射ミラー308Cを介して感光体ドラム30Cの表面に集光される。また、fθレンズ305へ入射した下方のレーザ光は、反射ミラー306Dで反射されトロイダルレンズへ入射する。そして、トロイダルレンズにより、感光体ドラム30Dの表面に集光される。なお、上方のレーザ光による感光体ドラム30Cの走査と、下方のレーザ光による感光体ドラム30Dの走査は、+Y方向へ向かって交互に行われる。

【0101】

感光体ドラム30A,30B,30C,30Dそれぞれの表面の感光層は、帯電チャージャ32A,32B,32C,32Dにより所定の電圧で帯電されることにより、電荷が一定の電荷密度で分布している。そして、前述したように、感光体ドラム30A,30B,30C,30Dがそれぞれ走査されると、レーザ光が集光したところの感光層が導電性を有するようになり、その部分では電位がほぼゼロとなる。したがって、図15の矢印方向にそれぞれ回転している感光体ドラム30A,30B,30C,30Dが、画像情報に基づいて変調されたレーザ光によって走査させることにより、それぞれの感光体ドラム30A,30B,30C,30Dの表面には、電荷の分布により規定される静電潜像が形成される。

【0102】

感光体ドラム30A,30B,30C,30Dそれぞれの表面に静電潜像が形成されると、図15に示されるトナーカートリッジ33A,33B,33C,33Dの現像ローラにより、感光体ドラム30A,30B,30C,30Dそれぞれの表面にトナーが供給される。このときトナーカートリッジ33A,33B,33C,33Dそれぞれの現像ローラは感光体ドラム30A,30B,30C,30Dと逆極性の電圧により帯電されているため、現像ローラに付着したトナーは感光体ドラム30A,30B,30C,30Dと同極性に帯電されている。したがって、感光体ドラム30A,30B,30C,30Dの表面のうち電荷が分布している部分にはトナーが付着せず、走査された部分にのみトナーが付着することにより、感光体ドラム30A,30B,30C,30Dの表面に静電潜像が可視化されたトナー像が形成される。

【0103】

前述のように、画像情報に基づいて第1ステーション、第2ステーション、第3ステーション及び第4ステーションで形成されたそれぞれのトナー像は、転写ベルト40の表面に重ね合わされた状態で転写され、給紙トレイ60から取り出された用紙61の表面に、転写チャージャ48によって転写され、定着ローラ50により定着される。そして、このように画像が形成された用紙61は、排紙ローラ58により排紙され、順次排紙トレイ501aにスタックされる。

【0104】

ここで、光走査装置100では前述したような構成であることから、光学素子で構成されるレーザ走査光学系の精度、例えば光学面の形状精度、光学素子の配置精度等が、複写画像品質に大きな影響を与えることになる。従って、本発明に係る光走査装置を用いたレーザプリンタやデジタル複写機では、前述した本発明の光学素子10あるいは20を使用していることから、光走査装置に固定された実使用状態において、設計形状との形状誤差が小さく、複屈折も小さいため、設計時の光学的機能を有しており、その結果として正確な走査が可能となり、高画質の画像を形成することができる。よって、画像形成装置500に適用した場合に、色ずれの少ない高画質のカラー画像を形成することができる。

【0105】

なお、これまで本発明を図面に示した実施形態をもって説明してきたが、本発明は図面に示した実施形態に限定されるものではなく、他の実施形態、追加、変更、削除など、当業者が想到することができる範囲内で変更することができ、いずれの態様においても本発明の作用・効果を奏する限り、本発明の範囲に含まれるものである。

【符号の説明】

【0106】

1,2 金型入子

1a,1b 光学面成形面

2a,2b 非光学面成形面

3 導入口

4 通気口

4f 流路

6 圧縮気体

7 ゲート

8 樹脂部分

10,20,90 光学素子

10A レンズ素子部

10B,90B 取付部

11,91 光学面

11a,91a 基準リブ

11b,91b 外形リブ

12a,92a 上非光学面(上面)

12b,92b 下非光学面(下面)

13a,13b,23a,23b レンズ部

14,94 取付基準面

15,95 ボス

15a,95a 第1基準面

30A〜30D 感光体ドラム

31A〜31D クリーニングケース

32A〜32D 帯電チャージャ

33A〜33D トナーカートリッジ

40 転写ベルト

40a,40c 従動ローラ

40b 駆動ローラ

48 転写チャージャ

50 定着ローラ

52 第2レジストローラ

54 給紙コロ

56 第1レジストローラ

58 排紙ローラ

60 給紙トレイ

61 用紙(記録媒体)

71 光源

93 不完全転写部

100,100’ 光走査装置(光ビーム走査装置)

102,102A,102B,102C,102D 発光素子

103,103A,103B,103C,103D シリンドリカルレンズ

101 筐体

104 ポリゴンミラー

105,305 fθレンズ

106A,106B,108B,306C,306D,308C 反射ミラー

500 画像形成装置

501 ハウジング

501a 排紙トレイ

K 金型

L UV光

【先行技術文献】

【特許文献】

【0107】

【特許文献1】特開2006−220956号公報

【特許文献2】特開平4−234721号公報

【技術分野】

【0001】

本発明は、レーザ方式のデジタル複写機、レーザプリンタ、ファクシミリ、プロッタ、及びこれらの複合機などの光学走査系に適用される光学素子及びその接着固定方法、並びに光走査装置、画像形成装置に関するものである。

【背景技術】

【0002】

近年、カラー画像形成装置の高速、高画質化に対応する為、複数の光線で、出力紙の搬送方向に配列させた4つの感光体に同時露光し、各々異なる色(イエロー,マゼンタ,シアン,ブラック)の現像器で現像した画像を順次、転写し、重ね合わせてカラー画像を形成するタンデム光学系によるデジタル複写機やレーザプリンタが実用化されている。

【0003】

このような画像形成装置を構成する書込み用光走査装置として、光源から出射された光線を光偏向器によって走査し、光学素子を有する結像光学系によって、対応する感光体に結像する方法が実用化されている。

【0004】

近年これらの光学素子は、製品のコストダウンの要求に伴い、ガラス製からプラスチック製へと変化してきており、接着接合により光走査装置の筐体への固定が行われるようになっている(例えば、特許文献1,2参照。)。詳しくは、光走査装置の筐体あるいは光学素子上の複数個所に紫外線硬化型の接着剤を塗布し、ついで光学素子を筐体上の所定位置に位置決め配置し、つぎに光学素子の上方から紫外線(UV光)を照射して接着剤を硬化させて光学素子の固定接合を行っている。

【0005】

しかしながら、特許文献1では、UV光を光学素子を透過させて接着剤に照射するため、効率的に硬化させることが困難であった。

【0006】

また、特許文献2では、レンズ(光学素子)の有効範囲外にある取付部(端部)の高さ方向の肉厚を薄くし、光学素子の材料内を透過する距離を短くすることにより、硬化用の光の減衰を抑えて接着剤の硬化効率を上げる発明が提案されている。しかしながら、光学素子の肉厚を薄くすることから、偏向走査される光が透過する有効領域にそれを適用することはできず、光学素子の取付部に限定されるが、光走査装置の小型化等を図ろうとすると、取付部を小さくあるいは省略しなければならなくなり、この発明を適用するスペースもなくなることから好ましいものではなかった。また、光学素子の有効範囲外の長手方向用端部に限定されるため、プラスチックレンズの成型において金型ゲート付近に複雑な形状を配置することになり、樹脂材料を均一に流すことができず、部品精度が落ちてしまった。

【発明の概要】

【発明が解決しようとする課題】

【0007】

本発明は、以上の従来技術における課題に鑑みてなされたものであり、筐体への接着接合を効率的に行え、小型化を図ることも可能な光学素子及び該光学素子を用いた接着固定方法、並びに光走査装置、画像形成装置を提供することを目的とする。

【課題を解決するための手段】

【0008】

前記課題を解決するために提供する本発明は、レーザ光の入射面及び出射面となる2つの光学面を有し前記レーザ光が透過するレンズ素子部を有し、該レンズ素子部の2つの非光学面が対向配置されており、前記2つの非光学面の一方の面が接着固定面として光硬化型接着剤により筐体に接着固定される光学素子において、前記2つの非光学面のいずれかまたは両方は、当該光学素子の前記筐体とは反対側から入射する前記光硬化型接着剤を硬化させるための光を集束または拡散させて前記接着固定面における前記筐体との接着固定予定領域に出射するレンズ部を有することを特徴とする光学素子である。

【0009】

また前記課題を解決するために提供する本発明は、レーザ光の入射面及び出射面となる2つの光学面を有し前記レーザ光が透過するレンズ素子部を有し、該レンズ素子部の2つの非光学面が対向配置されており、前記2つの非光学面の一方の面が接着固定面として光硬化型接着剤により筐体に接着固定される光学素子において、前記2つの非光学面のいずれかまたは両方は、当該光学素子の前記筐体とは反対側から入射する前記光硬化型接着剤を硬化させるための光を集束または拡散させて前記接着固定面における前記筐体との接着固定予定領域に出射するレンズ部を有する光学素子及び/又は筐体の接着固定予定面に光硬化型接着剤を塗布した後に、前記筐体上に前記光学素子を戴置し、ついで前記光学素子の前記筐体とは反対側から前記光硬化型接着剤を硬化させるための光を前記レンズ部に照射して該光硬化型接着剤を硬化させ接着固定を行うことを特徴とする光学素子の接着固定方法である。

【発明の効果】

【0010】

本発明の光学素子によれば、該光学素子及び/又は筐体の接着固定予定面に光硬化型接着剤を塗布した後に、前記筐体上に前記光学素子を戴置し、ついで前記光学素子の前記筐体とは反対側から前記光硬化型接着剤を硬化させるための光をレンズ部に照射すると該レンズ部により光が集束されあるいは拡散されて入射した光を光硬化型接着剤に照射させることができるので、該光硬化型接着剤を効率的に硬化させ接着固定を行うことが可能である。また、このレンズ部を光学素子の端部に設ける必要もないので光学素子の小型化も容易である。

また本発明の光学素子の接着固定方法によれば、光学素子の非光学面に設けたレンズ部により光硬化型接着剤を硬化させるための光(UV光)を集束または拡散させるので、接着剤を効率的に硬化させ接着固定を行うことができる。

【図面の簡単な説明】

【0011】

【図1】従来の光学素子の構成を示す概略図である。

【図2】図1の光学素子におけるUV光の照射状態を示す断面概略図である。

【図3】本発明に係る光学素子の第1の実施形態における構成例(1)を示す概略図である。

【図4】本発明に係る光学素子の第1の実施形態における構成例(2)を示す概略図である。

【図5】本発明に係る光学素子の第2の実施形態における構成例(1)を示す概略図である。

【図6】本発明に係る光学素子の第2の実施形態における構成例(2)を示す概略図である。

【図7】本発明で用いる射出成形用金型の構成を示す外観斜視図である。

【図8】図7の射出成形用金型の構成を示す断面図である。

【図9】図7の射出成形用金型における通気口を設けた非光学面成形面の状態を示す概略図である。

【図10】本発明の光学素子におけるUV光の照射状態(1)を示す断面概略図である。

【図11】本発明の光学素子におけるUV光の照射状態(2)を示す断面概略図である。

【図12】本発明の光学素子におけるUV光の照射状態(3)を示す断面概略図である。

【図13】本発明に係る光走査装置の構成を示す概略図である。

【図14】本発明に係る光走査装置の別の構成を示す概略図である。

【図15】本発明に係る画像形成装置の構成を示す概略断面図である。

【発明を実施するための形態】

【0012】

本発明に係る光学素子の前提となる従来の光学素子について説明する。

図1に、従来の光学素子の構成例を示す。ここで、図1(a)は筐体に固定した際に接着固定面とは反対側の面となる上非光学面92a側からの斜視図、図1(b)は筐体に固定した際に接着固定面となる下非光学面92b側からの斜視図である。

【0013】

光学素子90は、射出成形用の金型を用いて成形した偏肉形状のfθレンズであって、長手方向の中央が厚肉となるように孤状に湾曲させたZ方向(図中略上下方向)で対向するレンズ面である光学面91,91と、該光学面91,91に隣接するとともに対向配置された平面状の側面であって上側の非光学面である上非光学面92a、下側の非光学面である下非光学面92bと、を有する。

【0014】

ここで、光学面91,91は、fθレンズの光学機能をなす部分であり、光走査装置において、光学面91,91の一方の面(図中下側の平坦面または凹面)から他方の面(図中上側の凸面)に向かってレーザ光が透過するようになる。

【0015】

上非光学面92aには、金型成形時に不完全転写部93が形成されており(図1(a))、この不完全転写部93が形成されることにより、光学面91にひけが発生することが防止されており、内部歪みが抑制されて複屈折率の小さい光学素子となっている。

【0016】

また、下非光学面92bには、光学素子90の高さ方向に一定の長さで突起したボス95が複数(図1(b)では3つ)形成されている。またボス95は、その突起先端に平坦な面である第1基準面95aを有する。これにより、筐体設置面に光学素子90を設置する際に、3つのボス95の第1基準面95aが筐体設置面に均等に当接し、光学素子90の高さ方向(副走査方向)の位置が決められる。

【0017】

この光学素子90をレーザプリンタ等の光走査装置の筐体に接着固定する場合、つぎの手順で行う。なお、接着固定とは、接着剤を用いた光学素子の光走査装置の筐体への固定接合のことである。

すなわち、まず紫外線硬化型接着剤(以下、接着剤)を筐体または光学素子90のボス95近傍の複数箇所に塗布する。次に、筐体上に光学素子90を載置する。この際、光学素子90の取付基準面94やボス95(第1取付基準面95a)を治具の基準に突き当てて位置決めを行う。そして、光学素子90上非光学面92a側から下非光学面92b側の接着剤へ紫外線を照射し(UV光照射)、該接着剤を硬化させ光学素子90を接着接合する。

【0018】

図2に、このときのUV光の照射状態を示す。なお、ここでは接着剤の記載を省略している。

図2に示すように、接着剤硬化用の光源71から出射されたUV光Lは、光学素子90の上非光学面92aに入射し、高さ方向(厚み方向)を透過して、下非光学面92bから出射されるが、光源71から平行光のUV光が出射されるとその平行光のまま光学素子90の下非光学面92bと筐体101との間の接着剤塗布領域に照射されるようになる。このとき、広い接着剤塗布領域にUV光を照射しようとすると、光源71を移動させながら照射するか光源71を増やす必要があり効率的な硬化処理ができなかった。また、UV光Lは光学素子90内を透過する際にある程度吸収、散乱されることからそのままでは効率的に硬化処理を行うことが困難であるところ、接着剤塗布領域により強いUV光Lを照射しようとしてもUV光Lによりプラスチック製の光学素子90が劣化する恐れがあるためUV光Lの強度を増加させることができなかった。また、入射面側である上非光学面92aの不完全転写部93が平坦な面ではなく上非光学面92a上の場所によって形状が一定していないため、光源71を接着剤塗布領域直上に配置してもUV光Lをその狙った箇所に照射することが困難であった。

【0019】

発明者らは、この問題について接着剤を効率的に硬化させるべく鋭意検討を行い、光学素子のUV光入射面、出射面について工夫することにより本発明を成すに至った。

すなわち、本発明に係る光学素子は、レーザ光の入射面及び出射面となる2つの光学面を有し前記レーザ光が透過するレンズ素子部を有し、該レンズ素子部の2つの非光学面が対向配置されており、前記2つの非光学面の一方の面が接着固定面として光硬化型接着剤により筐体に接着固定される光学素子において、前記2つの非光学面のいずれかまたは両方は、当該光学素子の前記筐体とは反対側から入射する前記光硬化型接着剤を硬化させるための光を集束または拡散させて前記接着固定面における前記筐体との接着固定予定領域に出射するレンズ部を有することを特徴とするものである。

【0020】

以下、本発明に係る光学素子の構成について説明する。

なお、以下の実施の形態において、透明性が要求される光学素子を成形するために使用される樹脂(プラスチック)として、軟化温度がそのガラス転移温度である非晶性樹脂が用いられる。そのような樹脂として、例えばポリメタアクリル樹脂、ポリカーボネート樹脂、脂環式アクリル樹脂、環状ポリオレフィンコポリマー(例、日本ゼオン(株)、商品名:ゼオネックス)等が挙げられる。

また、ここでは、1層式光走査レンズを例に説明するが、本発明の光学素子はレンズの層数には限定されない。また、偏肉形状のfθレンズを本発明の光学素子の例として挙げているが、本発明はその形状に限定されるものではない。

【0021】

図3は、本発明に係る光学素子の第1の実施形態における構成例(1)を示す概略図である。ここでは、筐体に固定した際に接着固定面とは反対側の面となる上非光学面12a側からの斜視図を示している。

【0022】

図3に示すように、光学素子10は、射出成形用の金型を用いて成形したプラスチック(あるいはガラス)製の偏肉形状のfθレンズであって、レーザ光の入射面及び出射面となる2つの光学面を有し前記レーザ光が透過するレンズ素子部10Aと、レンズ素子部10Aの長手方向両端部に設けられる取付部10Bと、を有する。

【0023】

またレンズ素子部10Aは、光学素子10におけるレンズの有効範囲からなる部分であり、長手方向の中央が厚肉となるように孤状に湾曲させたZ方向(図中略上下方向)で対向するレンズ面である光学面11,11と、該光学面11,11に隣接するとともにX方向で対向配置された平面状の側面である上非光学面12a,下非光学面12bと、を有する。

【0024】

取付部10Bは、下面側に光走査装置の筐体設置面上に光学素子10を載置する際に、光学素子10を位置決めの基準となる平坦面である取付基準面(不図示)を有している。

【0025】

ここで、光学面11,11は、光学素子10成形時に射出成形用金型(後述)の所定の金型入子の光学面成形面(鏡面)が転写されてなる光学鏡面である。すなわち、光学面11,11は、fθレンズの光学機能をなす部分であり、光走査装置において、光学面11,11の一方の面(図中下側の平坦面または凹面、入射面)から他方の面(図中上側の凸面、出射面)に向かってレーザ光が透過するようになる。

【0026】

また、図中上側の凸面である光学面11の外周端部には、Z方向に延設されたリブが設けられている。詳しくは、光学面11のレンズ高さ方向(X方向)の両端にはレンズ長さ全長にわたって外形リブ11bが設けられており、レンズ長手方向(Y方向)bの両端には光学素子10の長手方向の位置決め精度を上げるために、外形リブ11bよりも突出している基準リブ11aが設けられている。

【0027】

また、上非光学面12a,下非光学面12bは、光学素子10成形時に射出成形用金型の別の金型入子の非光学面成形面により成形されてなる非光学面である。このうち、下非光学面12bは、平坦な面とされ光硬化型接着剤により筐体に接着固定される接着固定面となる。

【0028】

また、下非光学面12bは、レーザ光進行方向(Z方向)の出射面(凸形状の光学面11)側であって長手方向(Y方向)中央部の1箇所と、レーザ光進行方向(Z方向)の入射面(凹形状の光学面11)側であって長手方向(Y方向)の両端部側の2箇所に、円筒形状の突起部であるボス(不図示)を有している。またボスは、その突起先端に平坦な面である第1基準面を有する。これにより、筐体設置面に光学素子10を設置する際に、3つのボスの第1基準面が筐体設置面に均等に当接し、光学素子10の高さ方向(副走査方向)の位置が決められる。なお、下非光学面12b自体に第1基準面を形成する場合には、ボスを省略してもよい。

【0029】

上非光学面12aは、その非光学面上に、上非光学面12aと下非光学面12bが対向する方向(X方向)に凹形状または凸形状となったレンズ面を有するレンズ部13aを1または複数有している。例えば、図3に示すように、6つのレンズ部13aを有する。このレンズ部13aの位置は、光走査装置の筐体設置面に設置する際に、接着剤が塗布される位置すなわち接着固定予定領域となる位置である。

なお、本構成例では、下非光学面12bにレンズ部を有していない。

【0030】

図4は、本発明に係る光学素子の第1の実施形態における構成例(2)を示す概略図である。ここでは、筐体に固定した際に接着固定面となる下非光学面12b側からの斜視図を示している。

【0031】

図4における光学素子10は、図3の構成と比較すると、上非光学面12aのレンズ部13aを省略し、下非光学面12bにレンズ部13bを設けた点を除き、図3と同じ構成である。

【0032】

なお、下非光学面12bは、レーザ光進行方向(Z方向)の出射面(凸形状の光学面11)側であって長手方向(Y方向)中央部の1箇所と、レーザ光進行方向(Z方向)の入射面(凹形状の光学面11)側であって長手方向(Y方向)の両端部側の2箇所に、円筒形状の突起部であるボス15を有している。またボス15は、その突起先端に平坦な面である第1基準面15aを有する。これにより、筐体設置面に光学素子10を設置する際に、3つのボス15の第1基準面15aが筐体設置面に均等に当接し、光学素子10の高さ方向(副走査方向)の位置が決められる。なお、下非光学面12b自体に第1基準面15aを形成する場合には、ボス15を省略してもよい。

【0033】

また、下非光学面12bは、その非光学面上に、上非光学面12aと下非光学面12bが対向する方向(X方向)に凹形状または凸形状となったレンズ面を有するレンズ部13bを1または複数有している。例えば、図4に示すように、下非光学面12bは、その面上に、3つのボス15の近傍にそれぞれ2つずつ、計6つのレンズ部13bを有する。このレンズ部13bの位置は、光走査装置の筐体設置面に設置する際に、接着剤が塗布される位置すなわち接着固定予定領域となる位置である。

なお、本構成例では、上非光学面12aにレンズ部を有していない。

【0034】

このように構成したレンズ部13aまたは13bにより、光走査装置の筐体設置面に設置する際に、光学素子10の筐体とは反対側の面(上非光学面12a)に入射する接着剤を硬化させるための光(UV光)が集束または拡散されて接着固定面(下非光学面12b)における筐体との接着固定予定領域に出射されるようになり、接着剤を効率的に硬化させることが可能となる(詳しくは後述する)。

なお、光学素子10の対向する非光学面(すなわち、上非光学面12a、下非光学面12b)両方にレンズ部13a,13bを設けた構成としてもよい。

【0035】

つぎに、図5に、本発明に係る光学素子の第2の実施形態における構成例(1)を示す。ここでは、筐体に固定した際に接着固定面とは反対側の面となる上非光学面12a側からの斜視図を示している。

本実施形態の光学素子20は、第1の実施形態(図3)と比べると、レンズ部23aの大きさ、数が異なり、それ以外は同じである。なお構成が同じものには、第1の実施形態の光学素子10と同じ符号を付している。

【0036】

図5に示すように、上非光学面12aは、その面上に、3つのレンズ部23aを有する。このレンズ部23aの位置は、光走査装置の筐体設置面に設置する際に、接着剤が塗布される位置すなわち接着固定予定領域となる位置に対応するものである。

なお、本構成例では、下非光学面12bにレンズ部を有していない。

【0037】

また、図6に、本発明に係る光学素子の第2の実施形態における構成(2)を示す。ここでは、筐体に固定した際に接着固定面となる下非光学面12b側からの斜視図を示している。

本実施形態の光学素子20は、第1の実施形態(図4)と比べると、レンズ部23bの大きさ、数が異なり、それ以外は同じである。なお構成が同じものには、第1の実施形態の光学素子10と同じ符号を付している。

【0038】

図6に示すように、下非光学面12bの面上に、3つのボス15の近傍にそれぞれ1つずつ、計3つのレンズ部23bを有する。このレンズ部23bの位置は、光走査装置の筐体設置面に設置する際に、接着剤が塗布される位置すなわち接着固定予定領域となる位置である。

なお、本構成例では、上非光学面12aにレンズ部を有していない。

【0039】

このように構成したレンズ部23aまたは23bによっても、光走査装置の筐体設置面に設置する際に、光学素子20の筐体とは反対側の面(上非光学面12a)に入射する接着剤を硬化させるための光(UV光)が集束または拡散されて接着固定面(下非光学面12b)における筐体との接着固定予定領域に出射されるようになり、接着剤を効率的に硬化させることが可能となる。

なお、光学素子20の対向する非光学面(すなわち、上非光学面12a、下非光学面12b)両方にレンズ部23a,23bを設けた構成としてもよい。

【0040】

また本発明では、特許文献2記載の発明とは異なり、光学素子10(20)の高さ方向(X方向)の肉厚を極端に薄くせず、レンズ機能を維持したまま、光学素子10(20)の高さ方向の上面(上非光学面12a)側及び/又は下面(下非光学面12b)側にレンズ部13a,13b,23a,23bの少なくともいずれかを設けるので、光学素子10(20)のレンズ有効範囲内に配置しても、光学素子10(20)の光学特性に影響を及ぼさない。さらに光学素子成型時の転写面と基準面への影響も小さくすることができる。また、樹脂レンズは熱によって膨張が起きレンズ形状が変形し、光学特性が変わることがあるが、光学素子10(20)では発生する熱膨張やたわみの影響も少なくすることができる。

さらに、本発明の光学素子10(20)によれば、取付部10Bは、その大きさに制約を受けない。また、光学素子10(20)を適用すると、光走査装置において光学素子10(20)はその上方のレイアウトに影響を与えることがないため、小型化を図ることができる。

【0041】

ここで、このような光学素子10の製造に当っては、光学素子10を成形する金型にレンズ部13a及び/又は13bを形成する凹部(凸形状のレンズ面の場合)あるいは凸部(凹形状のレンズ面の場合)を設けたものを用いるとよい。

【0042】

あるいは金型成形によりプラスチック製の光学素子10を製造する場合、金型のキャビティ形状を不完全転写することにより凹形状または凸形状に形成した不完全転写部がレンズ部13a及び/又は13bとして機能するようにするとよい。その具体例を説明する。

【0043】

図7に、本発明で用いる射出成形用金型の外観斜視図を示す。また図8に、その射出成形用金型の断面構成として図7のA−A断面図を示し、図9に、金型入子2の非光学面成形面側の状態を示す。

【0044】

図7に示す射出成形用金型は、樹脂材料を充填して成形するためのキャビティが複数の成形面により画成されてなるものであり、転写により成形品に光学面を成形する光学面成形面1a、1bを有する金型入子1,1と、転写により成形品に非光学面を成形する非光学面成形面2a、2bを有する金型入子2,2と、から構成されている。なお、金型入子1,2は、それぞれ1または複数の金型部品から構成されている。

【0045】

ここで、金型入子2,2の少なくともいずれか一方には、キャビティ内に圧縮気体を導入するための導入口3が設けられている(図7)。なお、この図では、2つの非光学面のうち一方の面(上非光学面12a)のみに、レンズ部13aを形成する場合を示している。また、金型入子2の非光学面成形面2aには、スリット形状に開口され成形時に導入口3から流路4fを通じて導入された圧縮気体6を前記キャビティ内に噴出して樹脂部分8に吹き付ける通気口4が設けられている(図8)。この通気口4は、非光学面成形面2aの所定位置に設けられる円形の穴であり、成形品(光学素子10,20)のレンズ部13a,13b,23a,23bに対応する位置にそれぞれ複数個配置されている。なお、図9では、非光学面成形面2aにおいて光学素子10のレンズ部13aに対応する位置にそれぞれ複数個の通気口4が配置されている。

【0046】

なお、射出成形用金型内へ射出される溶融樹脂は、ゲート7を通じて射出充填される。また、各金型入子1及び2は一対の金型に複数個設けられて複数のキャビティが画成されるような構成であっても良い。

【0047】

このような射出成形用金型を用いたプラスチック製の光学素子10,20の成形はつぎのように行われる。

まず、図7〜図9に示した構成の射出成形用金型を射出成形機にセットし、該金型を使用樹脂の溶融温度未満の温度に加熱して保持する。つぎに、射出成形機により軟化温度以上に加熱され溶融した樹脂をゲート7からキャビティ内に射出して充填する。このとき、溶融樹脂は射出圧力により、転写成形するのに十分な圧力が付与され、金型入子1,2の成形面に密着する。

その後、キャビティ内に導入された樹脂部分8を軟化温度以下に冷却し、固化させる。同時に、金型入子2に形成されている通気口4から圧縮された気体6(例えば、空気、窒素、二酸化炭素等)を瞬間的にキャビティ内へ吹き込む。

【0048】

具体的には、この充填時に溶融温度にある樹脂は偏肉、厚肉なキャビティの場合には端部(薄肉部)から固化する。樹脂の固化が進行し、端部に残圧が残っているが、中央部はまだその軟化温度以上となっている。この状態で金型入子2が有する通気口4から圧縮気体6をキャビティ内に吹き込む。

【0049】

このとき、通気口4から圧縮気体6が吹き込まれると、該通気口4に接する樹脂部分8が強制的に金型入子2から剥離させられ、該金型入子2との密着力を失うことになる。一方、通気口4に接していない樹脂部分8については、金型入子2との間の密着力が維持されている。そのため、樹脂の冷却が進行する過程で、通気口4から圧縮気体6を吹き付けられて金型入子2との密着力を失った樹脂部分8が優先的に収縮して、圧縮気体の吹き付け痕として不完全転写部分であるヒケを形成するようになり、これがレンズ部13aになる。

ついで、固化した光学素子を射出成形用金型から取り出し、室温にて放冷する。

【0050】

このように、溶融樹脂を軟化温度未満まで冷却するときに、金型入子2に設けられた通気口4からキャビティ内へ圧縮気体を吹き込むことにより、通気口4付近の樹脂部分8を優先的に収縮させ、レンズ部(13a,13b,23a,23b)を形成するとともに、通気口4に接しない部分が収縮変形し光学面成形面側にヒケが生じるのを防止することができ、所望する光学面を短い成形サイクルで忠実に転写することができる。

【0051】

なお、金型温度を樹脂の軟化温度未満にしているのは、金型温度を樹脂の軟化温度以上にすると、成形品の取り出し時に成形品が変形してしまい、高精度な成形品を得ることができないからである。

【0052】

ここで、通気口4について、成形時における光学素子内の冷却ムラを低減させるために、すべての通気口4から空気が均一に吹き出すこと、すなわち通気口4の開口寸法が等しいことが重要である。このとき、通気口4の開口寸法は、大きすぎると溶融樹脂が通気口に入り込んでしまうため、0.02mm程度とする必要がある。したがって、ある程度の大きさのレンズ部13a,13b,23a,23bを形成するためには、1つのレンズ部につき複数の通気口4をそのレンズ形状に合わせて配置する必要がある。

【0053】

つぎに、本発明に係る光学素子の接着固定方法について説明する。

本発明に係る光学素子の接着固定方法は、前述した本発明の光学素子10(または20)及び/又は光走査装置の筐体の接着固定予定面に光硬化型接着剤を塗布した後に、前記筐体上に前記光学素子を戴置し、ついで前記光学素子の前記筐体とは反対側から前記光硬化型接着剤を硬化させるための光を前記レンズ部に照射して該光硬化型接着剤を硬化させ接着固定を行うことを特徴とするものである。

【0054】

具体的には、次の手順で接着固定が行われる。なお、ここでは光走査装置の筐体101上に図4に示す光学素子10を接着固定する場合を説明するが、筐体101上にすでに固定された別の光学素子の上に光学素子10を接着固定する場合にも適用可能である。また、図4の光学素子10の代わりに、図3の光学素子10あるいは図5,図6の光学素子20を用いることも可能である。

【0055】

(S11) まず接着剤を筐体101または光学素子10のボス15近傍の複数箇所に塗布する。この接着剤塗布領域は、筐体上に光学素子10を戴置した際にレンズ部13bを用いて照射されるUV光の照射領域内となるように、予め塗布する位置が決められている。

(S12) 次に、筐体上に光学素子10を載置する。この際、光学素子10の取付基準面14やボス15(第1取付基準面15a)を治具の基準に突き当てて位置決めを行う。

(S13) そして、光学素子10の上非光学面12a側から下非光学面12b側の接着剤へUV光を照射し、該接着剤を硬化させ光学素子10を接着接合する。

【0056】

図10〜図12に、本発明の光学素子10におけるUV光の照射状態を示す。なお、接着剤の記載は省略している。またここでは、光源71から出射されるUV光の光束が平行光の場合を示しているが、出射される光束は特に限定されない。また光学素子20にも同様に適用可能である。

【0057】

図10は、光学素子10の上非光学面12aに凸形状のレンズ部13aを設けた例である。下非光学面12bにはレンズ部を設けていない。この場合、光源71から出射されたUV光Lは、レンズ部13aで集束され、UV照射強度を増加させて効率的な硬化処理が可能である。したがって、硬化処理時間を短くすることができ、その結果生産コストを低減することができる。

【0058】

図11は、光学素子10の上非光学面12aに凹形状のレンズ部13aを設けた例である。下非光学面12bにはレンズ部を設けていない。この場合、光源71から出射されたUV光Lは、レンズ部13aで拡散され、ボス15の左右両側それぞれに塗布された接着剤両方に同時に照射できるなど、広い接着剤塗布領域に照射することが可能である。したがって、一回あたりにUV照射できる範囲が広がるため、UV照射器(光源)の数を減らすことができ、治具のコストを低減できる。

【0059】

図10,図11の構成の場合、上非光学面12aにレンズ部13aを設けたので、光学素子10の座面や、筐体101の接着面の形状を制約することもない。また、上非光学面12a側から接着面(接着剤塗布領域)までの距離が最短となるため、光学素子10(20)内の光強度の減衰を少なくできる。そのため、接着剤の硬化時間が短くなり、未硬化部分が生じ難い。

【0060】

図12は、光学素子10の下非光学面12bにレンズ部13bを設けた例である。上非光学面12aにはレンズ部を設けていない。

このうち、図12(a)は、凸形状のレンズ部13bを設けた例であり、この場合にも光源71から出射されたUV光Lは、レンズ部13bで集束され、UV照射強度を増加させて効率的な硬化処理が可能である。

また、図12(b)は、凹形状のレンズ部13bを設けた例であり、この場合にも光源71から出射されたUV光Lは、レンズ部13bで拡散され、広い接着剤塗布領域に照射することが可能である。

【0061】

また図12の構成の場合、レンズ部13bが接着剤塗布領域の直近に配置されるため、接着剤に効率よく光源71から出射されたUV光Lが届くようになる。さらに光学素子10上非光学面12aは少なくとも凸形状となることがなくなるため、上方の光走査装置内のレイアウトに影響を与えることがない。

【0062】

なお、レンズ部13a,13bが複数ある場合、接着剤を硬化させるためのUV光Lを複数のレンズ部13a,13bに同時に照射することが好ましい。UV照射のタイミングを同一にすることで、接着剤の硬化収縮のタイミングもそろい、光学素子取付けの際、光学素子10(20)の取付け姿勢を安定させ、使用時の光学素子10の変形を抑えることができるため、光学特性を安定させることができる。

【0063】

また、レンズ部13a,13bが複数ある場合、接着剤を硬化させるためのUV光Lを複数のレンズ部13a,13bにそれぞれ同じ強度で照射することが好ましい。照射強度を同一にすることで、接着強度も同一になる。

【0064】

また、図10の構成と図12(a)の構成とを組み合わせてもよく、図11の構成と図12(b)の構成とを組み合わせてもよい。

【0065】

また、レンズ部13a,13bのレンズ面の形状が楕円形の例を示したが、その形状について特に制約はない。レンズ部13a,13bに、UV光を集束、あるいは拡散させつつ、照射範囲(接着領域)に対してUV照射強度の分布を均一にする機能を持たせると、接着塗布領域内の接着剤に均一な強度の光束を照射することが出来るので、接着剤を均一に硬化させることが可能となり好ましい。

【0066】

以上のように、本発明の光学素子の接着固定方法によれば、光学素子の非光学面に設けたレンズ部によりUV光を集束または拡散させるので、接着剤を効率的に硬化させ接着固定を行うことができる。

【0067】

また、光学素子と筐体の熱膨張率が異なると、光学素子と筐体を接着している箇所において、光学素子が筐体に引張られて変形を起こしやすくなる。このとき、特許文献2記載の発明のように、接着箇所が光学素子の長手方向両端部の取付部にある場合、接着箇所同士の間隔(距離)が大きいため、その変形の影響が大きくなる。また、たわみに関しても同様に接着箇所同士が遠くなるほど、光学素子の自重によるたわみが発生しやすくなってしまう。これに対し、本発明では、レンズ部13a及び/又は13b(あるいは23a及び/又は23b)をレンズ素子部10A(すなわちレンズ有効範囲)内に配置し、そこで接着固定をおこなっているので、接着箇所同士を近付けることができ、前述のような変形やたわみを小さくすることができる。

【0068】

また、光学素子を接着固定する方法に関して従来技術では、接着剤が塗布された箇所1つに対して1つのUV照射器(光源)が必要であるため、接着箇所が多いほどコストアップとなってしまう。これに対し本発明では、光学素子の非光学面12a,12bに接着剤硬化のための光源から出射された光束(UV光)を拡散させるレンズ部13a及び/又は13bを設けることで、多くのUV照射器(光源)を必要とせず、少ない(例えば1つの)UV照射器(光源)で複数の接着箇所を含んだ広範囲にUV光を照射して接着剤を硬化させることが可能である。また、一般的なUV照射器(光源)の照度分布はガウス分布に近くなるため、照射位置によって接着強度にばらつきが生じる。これに対し本発明では、光学素子の非光学面12a,12bにレンズ部13a及び/又は13bを設けることで、照射強度の分布を均一化することができる。さらに、光学素子の非光学面12a,12bに接着剤硬化のための光源から出射された光束(UV光)を集束させるレンズ部13a及び/又は13bを設けることで、UV照射強度を増加させて効率的な硬化処理が可能となる。

【0069】

また接着剤として紫外線硬化型接着剤を用いることで、可視光の影響を受けにくくなり、固定の際の作業性が向上するので、その結果簡易な治具で組立を行うことができ、高い生産性が得られる。

【0070】

つぎに、本発明に係る光走査装置について説明する。

図13は、レーザプリンタやデジタル複写機に搭載される光走査装置100の概略断面図である。

光走査装置100は、ポリゴンミラー104、ポリゴンミラー104の−Z方向に順次配置されたfθレンズ105、反射ミラー106B及び反射ミラー106A、fθレンズ105の下方に配置された反射ミラー108B、この反射ミラー108Bの−Z方向に順次配置されたトロイダルレンズ(不図示)、並びにポリゴンミラー104の+Z方向に配置されたfθレンズ305、反射ミラー306C及び反射ミラー306D、fθレンズ305の下方に配置された反射ミラー308C、この反射ミラー308Cの+Z方向に順次配置されたトロイダルレンズ(不図示)を備える走査光学系と、感光体ドラム30A,30Bを走査する光ビーム(レーザ光)をポリゴンミラー104へ入射させる光学系(発光素子102A,102B、シリンドリカルレンズ103A,103B)と、感光体ドラム30C,30Dを走査する光ビーム(レーザ光)をポリゴンミラー104へ入射させる光学系(発光素子102C,102D、シリンドリカルレンズ103C,103D)と、を備えている。

【0071】

前記光学系は、Z軸に対して所定の角度方向から、ポリゴンミラー104の偏向面にレーザ光を入射させる光源として半導体レーザを備える光学系である。

【0072】

ポリゴンミラー104は、側面にレーザ光の偏向面が形成された1組の正多面体(例えば、正六面体)の部材からなり、それぞれの部材は相互に所定角度位相がずれた状態で上下方向に隣接して配置されている。そして、不図示の回転機構により、一方向に一定の角速度で回転されている。これにより、前記光学系からポリゴンミラー104の偏向面にそれぞれ集光された2本のレーザ光は、位相の異なる偏向面でそれぞれ偏向されることで、感光体ドラム上に交互に入射することになる。

【0073】

fθレンズ105,305は、レーザ光の入射角に比例した像高をもち、ポリゴンミラー104により、一定の角速度で偏向されるレーザ光の像面をY軸に対して等速移動させる。

【0074】

反射ミラー106A,106B,306C,306Dは、長手方向をY軸方向とし、fθレンズ105,305を経由したレーザ光を折り返し、トロイダルレンズ(不図示)それぞれに入射させる。

【0075】

光走査装置100がデジタル複写機に使用された場合、光学系のレーザ光は、複写画像に対応する画像情報によって、その光強度が変調されており、この光が感光体ドラム30A,30B,30C,30D表面に結像することによって、感光体表面に複写画像の静電潜像が形成される。

【0076】

ここで、例えばfθレンズ105,305に本発明の光学素子10あるいは20が使用されている。このような本発明の光学素子を走査レンズとして使用することで、筐体101上に適切に接着固定され、焦点位置ずれが少なく、光学特性に優れ、従来にない高画質を達成できる光走査装置を製造することができる。

【0077】

なお、図14に、本発明に係る光走査装置の別の構成例を示す。

図14に示す光走査装置100’は、図13の光走査装置100の右半分側のみで構成されたものであり、さらに1つの発光素子102から2本のレーザ光が出射されるようになっている。

【0078】

本実施形態においても、例えばfθレンズ305に本発明の光学素子10あるいは20が使用されている。このような本発明の光学素子を走査レンズとして使用することで、筐体101上に適切に接着固定され、焦点位置ずれ(ビームの走査線傾きや走査線曲がりなど)が少なく、光学特性に優れ、高精度なビームを得ることができる。

【0079】

つぎに、本発明に係る画像形成装置について説明する。

図15は、本発明に係る画像形成装置の構成例を示す断面図である。

図15に示すように、画像形成装置500は、例えば、黒、イエロー、マゼンタ、シアンのトナー像をシート状の記録媒体(用紙ともいう)上に重ね合わせて転写することにより、多色画像を印刷するタンデム方式の電子写真方式のカラープリンタである。この画像形成装置500は、光走査装置100、4本の感光体ドラム30A,30B,30C,30D、転写ベルト40、給紙トレイ60、給紙コロ54、第1レジストローラ56、第2レジストローラ52、定着ローラ50、排紙ローラ58、前記各部を統括的に制御する不図示の制御装置、及び前記構成部品を収容するハウジング501などを備えている。

【0080】

ハウジング501には、上面に印刷が終了した用紙が排出される排紙トレイ501aが形成され、その排紙トレイ501aの下方に、前述した本発明に係る光走査装置100が配置されている。

【0081】

光走査装置100は、感光体ドラム30Aに対しては、上位装置(パソコン等)から供給された画像情報に基づいて変調された黒色画像成分のレーザ光を走査し、感光体ドラム30Bに対してはシアン画像成分のレーザ光を走査し、感光体ドラム30Cに対してはマゼンタ画像成分のレーザ光を走査し、感光体ドラム30Dに対してはイエロー画像成分のレーザ光を走査する。なお、光走査装置100の画像形成装置500内における位置は図15に示す限りではない。

【0082】

感光体ドラム30A,30B,30C,30Dは、その表面にレーザ光が照射されると、その部分が導電性となる性質を持つ感光層が形成された円筒状の部材であり、光走査装置100の下方にZ軸方向に沿って等間隔に配置されている。

【0083】

また、感光体ドラム30Aは、ハウジング501内部の−Z側端部(図中左側)にY軸方向(図の紙面に対して垂直方向)を長手方向として配置され、不図示の回転機構により図15における時計回り(図中矢印方向)に回転されるようになっている。そして、その周囲には、図15における12時(上側)の位置に帯電チャージャ32Aが配置され、そこから時計回り方向にトナーカートリッジ33A、クリーニングケース31Aが配置されている。

【0084】

帯電チャージャ32Aは、長手方向をY軸方向とし、感光体ドラム30Aの表面に対して所定のクリアランスを介して配置され、感光体ドラム30Aの表面を所定の電圧で帯電させる。

【0085】

トナーカートリッジ33Aは、黒色画像成分のトナーが充填されたカートリッジ本体と、感光体ドラム30Aとは逆極性の電圧に帯電された現像ローラなどを備え、カートリッジ本体に充填されたトナーを現像ローラを介して感光体ドラム30Aの表面に供給する。

【0086】

クリーニングケース31Aは、Y軸方向を長手方向とする長方形状のクリーニングブレードを備え、該クリーニングブレードの一端が感光体ドラム30Aの表面に接するように配置されている。感光体ドラム30Aの表面に吸着されたトナーは、感光体ドラム30Aの回転に伴いクリーニングブレードにより剥離され、クリーニングケース31Aの内部に回収される。

【0087】

感光体ドラム30B,30C,30Dは、感光体ドラム30Aと同等の構成を有し、感光体ドラム30Aの+Z側(図中右側)に所定間隔で順番に配置されている。そして、その周囲には、前述の感光体ドラム30Aと同様の位置関係で帯電チャージャ32B,32C,32D、トナーカートリッジ33B,33C,33D及びクリーニングケース31B,31C,31Dがそれぞれ配置されている。

【0088】

帯電チャージャ32B〜32Dは、前記帯電チャージャ32Aと同様に構成され、感光体ドラム30B〜30Dの表面を所定の電圧で帯電させる。

【0089】

トナーカートリッジ33B〜33Dは、それぞれシアン、マゼンタ、イエロー画像成分のトナーが充填されたカートリッジ本体と、感光体ドラム30B〜30Dとは逆極性の電圧により帯電された現像ローラなどを備え、カートリッジ本体に充填されたトナーを現像ローラを介して感光体ドラム30B〜30Dの表面にそれぞれ供給する。

【0090】

クリーニングケース31B〜31Dは、前記クリーニングケース31Aと同様に構成され、同様に機能する。

【0091】

以下、感光体ドラム30A、帯電チャージャ32A、トナーカートリッジ33A及びクリーニングケース31Aを合わせて第1ステーションと呼び、感光体ドラム30B、帯電チャージャ32B、トナーカートリッジ33B及びクリーニングケース31Bを合わせて第2ステーションと呼び、感光体ドラム30C、帯電チャージャ32C、トナーカートリッジ33C及びクリーニングケース31Cを合わせて第3ステーションと呼び、感光体ドラム30D、帯電チャージャ32D、トナーカートリッジ33D及びクリーニングケース31Dを合わせて第4ステーションと呼ぶものとする。

【0092】

転写ベルト40は、無端環状の部材で、感光体ドラム30A,30Dの下方にそれぞれ配置された従動ローラ40a,40cと、これらの従動ローラ40a,40cより少し低い位置に配置された駆動ローラ40bに、上端面が感光体ドラム30A,30B,30C,30Dそれぞれの下端面に接するように巻回されている。そして、駆動ローラ40bが図15における反時計回りに回転することにより、反時計回り方向(図中矢印方向)に回動される。また、転写ベルト40の+Z側端部近傍には、前記帯電チャージャ32A,32B,32C,32Dとは逆極性の電圧が印加された転写チャージャ48が配置されている。

【0093】

給紙トレイ60は転写ベルト40の下方に配置されている。この給紙トレイ60は略直方体状のトレイであり、内部に印刷対象としての複数枚の用紙61が積み重ねられて収納されている。そして、給紙トレイ60の上面の+Z側端部近傍には矩形状の給紙口が形成されている。

【0094】

給紙コロ54は、給紙トレイ60から用紙61を一枚ずつ取り出し、一対の回転ローラから構成される第1レジストローラ56を介して、転写ベルト40と転写チャージャ48によって形成される隙間に導出する。

【0095】

定着ローラ50は、一対の回転ローラから構成され、用紙61を加熱するとともに加圧し、第2レジストローラ52を介して、排紙ローラ58へ導出する。

【0096】

排紙ローラ58は、一対の回転ローラから構成され、導出された用紙61を排紙トレイ501aに順次スタックする。

【0097】

つぎに、前述のように構成された光走査装置100を備える画像形成装置500の動作について説明する。

上位装置から画像情報が供給されると、一方の光学系から2分割されたレーザ光がポリゴンミラー104の偏向面に集光される。そして、ポリゴンミラー104で偏向されたレーザ光は、fθレンズ105へ入射する。

【0098】

fθレンズ105へ入射した上方のレーザ光は、反射ミラー106Bで反射されトロイダルレンズへ入射する。そして、トロイダルレンズにより、反射ミラー108Bを介して感光体ドラム30Bの表面に集光される。また、fθレンズ105へ入射した下方のレーザ光は、反射ミラー106Aで反射されトロイダルレンズへ入射する。そして、トロイダルレンズにより、感光体ドラム30Aの表面に集光される。なお、上方のレーザ光による感光体ドラム30Bの走査と、下方のレーザ光による感光体ドラム30Aの走査は、−Y方向へ向かって交互に行われる。

【0099】

また、他方の光学系から2分割されたレーザ光がポリゴンミラー104の偏向面に集光される。そして、ポリゴンミラー104で偏向されたレーザ光は、fθレンズ305へ入射する。

【0100】

fθレンズ305へ入射した上方のレーザ光は、反射ミラー306Cで反射されトロイダルレンズへ入射する。そして、トロイダルレンズにより、反射ミラー308Cを介して感光体ドラム30Cの表面に集光される。また、fθレンズ305へ入射した下方のレーザ光は、反射ミラー306Dで反射されトロイダルレンズへ入射する。そして、トロイダルレンズにより、感光体ドラム30Dの表面に集光される。なお、上方のレーザ光による感光体ドラム30Cの走査と、下方のレーザ光による感光体ドラム30Dの走査は、+Y方向へ向かって交互に行われる。

【0101】

感光体ドラム30A,30B,30C,30Dそれぞれの表面の感光層は、帯電チャージャ32A,32B,32C,32Dにより所定の電圧で帯電されることにより、電荷が一定の電荷密度で分布している。そして、前述したように、感光体ドラム30A,30B,30C,30Dがそれぞれ走査されると、レーザ光が集光したところの感光層が導電性を有するようになり、その部分では電位がほぼゼロとなる。したがって、図15の矢印方向にそれぞれ回転している感光体ドラム30A,30B,30C,30Dが、画像情報に基づいて変調されたレーザ光によって走査させることにより、それぞれの感光体ドラム30A,30B,30C,30Dの表面には、電荷の分布により規定される静電潜像が形成される。

【0102】

感光体ドラム30A,30B,30C,30Dそれぞれの表面に静電潜像が形成されると、図15に示されるトナーカートリッジ33A,33B,33C,33Dの現像ローラにより、感光体ドラム30A,30B,30C,30Dそれぞれの表面にトナーが供給される。このときトナーカートリッジ33A,33B,33C,33Dそれぞれの現像ローラは感光体ドラム30A,30B,30C,30Dと逆極性の電圧により帯電されているため、現像ローラに付着したトナーは感光体ドラム30A,30B,30C,30Dと同極性に帯電されている。したがって、感光体ドラム30A,30B,30C,30Dの表面のうち電荷が分布している部分にはトナーが付着せず、走査された部分にのみトナーが付着することにより、感光体ドラム30A,30B,30C,30Dの表面に静電潜像が可視化されたトナー像が形成される。

【0103】

前述のように、画像情報に基づいて第1ステーション、第2ステーション、第3ステーション及び第4ステーションで形成されたそれぞれのトナー像は、転写ベルト40の表面に重ね合わされた状態で転写され、給紙トレイ60から取り出された用紙61の表面に、転写チャージャ48によって転写され、定着ローラ50により定着される。そして、このように画像が形成された用紙61は、排紙ローラ58により排紙され、順次排紙トレイ501aにスタックされる。

【0104】

ここで、光走査装置100では前述したような構成であることから、光学素子で構成されるレーザ走査光学系の精度、例えば光学面の形状精度、光学素子の配置精度等が、複写画像品質に大きな影響を与えることになる。従って、本発明に係る光走査装置を用いたレーザプリンタやデジタル複写機では、前述した本発明の光学素子10あるいは20を使用していることから、光走査装置に固定された実使用状態において、設計形状との形状誤差が小さく、複屈折も小さいため、設計時の光学的機能を有しており、その結果として正確な走査が可能となり、高画質の画像を形成することができる。よって、画像形成装置500に適用した場合に、色ずれの少ない高画質のカラー画像を形成することができる。

【0105】

なお、これまで本発明を図面に示した実施形態をもって説明してきたが、本発明は図面に示した実施形態に限定されるものではなく、他の実施形態、追加、変更、削除など、当業者が想到することができる範囲内で変更することができ、いずれの態様においても本発明の作用・効果を奏する限り、本発明の範囲に含まれるものである。

【符号の説明】

【0106】

1,2 金型入子

1a,1b 光学面成形面

2a,2b 非光学面成形面

3 導入口

4 通気口

4f 流路

6 圧縮気体

7 ゲート

8 樹脂部分

10,20,90 光学素子

10A レンズ素子部

10B,90B 取付部

11,91 光学面

11a,91a 基準リブ

11b,91b 外形リブ

12a,92a 上非光学面(上面)

12b,92b 下非光学面(下面)

13a,13b,23a,23b レンズ部

14,94 取付基準面

15,95 ボス

15a,95a 第1基準面

30A〜30D 感光体ドラム

31A〜31D クリーニングケース

32A〜32D 帯電チャージャ

33A〜33D トナーカートリッジ

40 転写ベルト

40a,40c 従動ローラ

40b 駆動ローラ

48 転写チャージャ

50 定着ローラ

52 第2レジストローラ

54 給紙コロ

56 第1レジストローラ

58 排紙ローラ

60 給紙トレイ

61 用紙(記録媒体)

71 光源

93 不完全転写部

100,100’ 光走査装置(光ビーム走査装置)

102,102A,102B,102C,102D 発光素子

103,103A,103B,103C,103D シリンドリカルレンズ

101 筐体

104 ポリゴンミラー

105,305 fθレンズ

106A,106B,108B,306C,306D,308C 反射ミラー

500 画像形成装置

501 ハウジング

501a 排紙トレイ

K 金型

L UV光

【先行技術文献】

【特許文献】

【0107】

【特許文献1】特開2006−220956号公報

【特許文献2】特開平4−234721号公報

【特許請求の範囲】

【請求項1】

レーザ光の入射面及び出射面となる2つの光学面を有し前記レーザ光が透過するレンズ素子部を有し、該レンズ素子部の2つの非光学面が対向配置されており、前記2つの非光学面の一方の面が接着固定面として光硬化型接着剤により筐体に接着固定される光学素子において、

前記2つの非光学面のいずれかまたは両方は、当該光学素子の前記筐体とは反対側から入射する前記光硬化型接着剤を硬化させるための光を集束または拡散させて前記接着固定面における前記筐体との接着固定予定領域に出射するレンズ部を有することを特徴とする光学素子。

【請求項2】

当該光学素子は、金型成形されてなり、金型のキャビティ形状を不完全転写することにより凹形状または凸形状に形成した不完全転写部が前記レンズ部として機能することを特徴とする請求項1に記載の光学素子。

【請求項3】

前記レンズ部は、前記2つの非光学面が対向する方向に凹形状または凸形状となった面を有することを特徴とする請求項1または2に記載の光学素子。

【請求項4】

前記レンズ部は、前記2つの非光学面のいずれかまたは両方に複数設けられることを特徴とする請求項1〜3のいずれかに記載の光学素子。

【請求項5】

請求項1〜4のいずれかに記載の光学素子及び/又は筐体の接着固定予定面に光硬化型接着剤を塗布した後に、前記筐体上に前記光学素子を戴置し、ついで前記光学素子の前記筐体とは反対側から前記光硬化型接着剤を硬化させるための光を前記レンズ部に照射して該光硬化型接着剤を硬化させ接着固定を行うことを特徴とする光学素子の接着固定方法。

【請求項6】

前記レンズ部が複数ある場合、前記光硬化型接着剤を硬化させるための光を複数のレンズ部に同時に照射することを特徴とする請求項5に記載の光学素子の接着固定方法。

【請求項7】

前記レンズ部が複数ある場合、前記光硬化型接着剤を硬化させるための光を複数のレンズ部にそれぞれ同じ強度で照射することを特徴とする請求項5または6に記載の光学素子の接着固定方法。

【請求項8】

請求項1〜4のいずれかに記載の光学素子を、筐体上に接着接合して具備することを特徴とする光走査装置。

【請求項9】

請求項8に記載の光走査装置を備えることを特徴とする画像形成装置。

【請求項1】

レーザ光の入射面及び出射面となる2つの光学面を有し前記レーザ光が透過するレンズ素子部を有し、該レンズ素子部の2つの非光学面が対向配置されており、前記2つの非光学面の一方の面が接着固定面として光硬化型接着剤により筐体に接着固定される光学素子において、

前記2つの非光学面のいずれかまたは両方は、当該光学素子の前記筐体とは反対側から入射する前記光硬化型接着剤を硬化させるための光を集束または拡散させて前記接着固定面における前記筐体との接着固定予定領域に出射するレンズ部を有することを特徴とする光学素子。

【請求項2】

当該光学素子は、金型成形されてなり、金型のキャビティ形状を不完全転写することにより凹形状または凸形状に形成した不完全転写部が前記レンズ部として機能することを特徴とする請求項1に記載の光学素子。

【請求項3】

前記レンズ部は、前記2つの非光学面が対向する方向に凹形状または凸形状となった面を有することを特徴とする請求項1または2に記載の光学素子。

【請求項4】

前記レンズ部は、前記2つの非光学面のいずれかまたは両方に複数設けられることを特徴とする請求項1〜3のいずれかに記載の光学素子。

【請求項5】

請求項1〜4のいずれかに記載の光学素子及び/又は筐体の接着固定予定面に光硬化型接着剤を塗布した後に、前記筐体上に前記光学素子を戴置し、ついで前記光学素子の前記筐体とは反対側から前記光硬化型接着剤を硬化させるための光を前記レンズ部に照射して該光硬化型接着剤を硬化させ接着固定を行うことを特徴とする光学素子の接着固定方法。

【請求項6】

前記レンズ部が複数ある場合、前記光硬化型接着剤を硬化させるための光を複数のレンズ部に同時に照射することを特徴とする請求項5に記載の光学素子の接着固定方法。

【請求項7】

前記レンズ部が複数ある場合、前記光硬化型接着剤を硬化させるための光を複数のレンズ部にそれぞれ同じ強度で照射することを特徴とする請求項5または6に記載の光学素子の接着固定方法。

【請求項8】

請求項1〜4のいずれかに記載の光学素子を、筐体上に接着接合して具備することを特徴とする光走査装置。

【請求項9】

請求項8に記載の光走査装置を備えることを特徴とする画像形成装置。

【図1】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図13】

【図14】

【図15】

【図2】

【図10】

【図11】

【図12】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図13】

【図14】

【図15】

【図2】

【図10】

【図11】

【図12】

【公開番号】特開2012−252270(P2012−252270A)

【公開日】平成24年12月20日(2012.12.20)

【国際特許分類】

【出願番号】特願2011−126430(P2011−126430)

【出願日】平成23年6月6日(2011.6.6)

【出願人】(000006747)株式会社リコー (37,907)

【Fターム(参考)】

【公開日】平成24年12月20日(2012.12.20)

【国際特許分類】

【出願日】平成23年6月6日(2011.6.6)

【出願人】(000006747)株式会社リコー (37,907)

【Fターム(参考)】

[ Back to top ]