光学素子及びその製造方法

【課題】微細構造表面に対して高い生産性、且つ高い位置精度でパターン反射層を形成した光学素子を提供する。

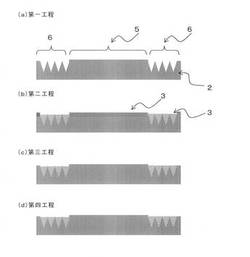

【解決手段】樹脂層の片側に、微細凹凸表面6と平坦面5とを形成して微細凹凸形成層2とする(図3(a))。次に、全面に機能性粒子を含む溶液をコーティングしてその塗布膜3を形成する(図3(b))。そして、エアー又はドクターで平坦面5を覆う塗布膜3を除去し(図3(c))乾燥して、溶液中の機能性粒子を微細凹凸表面6の凹部に選択的に配置する(図3(d))。

【解決手段】樹脂層の片側に、微細凹凸表面6と平坦面5とを形成して微細凹凸形成層2とする(図3(a))。次に、全面に機能性粒子を含む溶液をコーティングしてその塗布膜3を形成する(図3(b))。そして、エアー又はドクターで平坦面5を覆う塗布膜3を除去し(図3(c))乾燥して、溶液中の機能性粒子を微細凹凸表面6の凹部に選択的に配置する(図3(d))。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、例えば、偽造防止効果、装飾効果、あるいは美的効果を提供する光学技術に関する。

【背景技術】

【0002】

有価証券、証明書、ブランド品及び個人認証媒体等には、偽造が困難であることが望まれる。そのため、このような物品には、偽造防止効果に優れた光学素子を支持させることがある。

【0003】

このような光学素子の多くは、回折格子、ホログラム及びレンズアレイ等の微細構造を含んでいる。これら微細構造は、解析することが困難である。また、これら微細構造を含んだ光学素子を製造するためには、電子線描画装置等の高価な製造設備が必要である。それゆえ、このような光学素子は、優れた偽造防止効果を発揮し得る。

【0004】

これら光学素子は、通常、微細構造を含んだ主面を有するレリーフ構造形成層と、その上に設けられた反射層とを含んでいる。この場合、偽造防止効果を更に向上させるべく、反射層を、上記主面の一部のみにパターン状に形成することがある。例えば、上記主面上に、反射層をその輪郭がマイクロ文字を構成するように設けると、回折光を射出するマイクロ文字状のパターンが得られる。

【0005】

反射層をパターン状に形成するための方法としては、例えば、フォトリソグラフィー法が挙げられる(例えば、特許文献1参照)。この方法によると、パターン状に形成された反射層を、比較的高精細に設けることができる。

【0006】

この方法では、レリーフ構造形成層とマスクとの間の位置合わせが必要である。しかしながら、高い生産性と高い位置精度とを同時に達成することは、不可能であるか又は極めて困難である。例えば、この方法では、上記の目標位置の輪郭と反射層の輪郭との間に、100μm以上の位置ズレを生ずることもある。

【0007】

他方、特許文献2では、反射層を高い位置精度で形成すべく、以下の方法を採用している。

【0008】

この方法では、まず、深さ幅比が大きな凹凸構造を備えた「第一の領域」と、平坦であるか又は深さ幅比がより小さな凹凸構造を備えた「第二の領域」とを含んだレリーフ構造形成層を準備する。次に、このレリーフ構造形成層の上に、金属反射層を均一な表面密度で形成する。その後、得られた積層体をエッチング処理に供する。

【0009】

金属反射層のうち「第一の領域」に対応した部分は、「第二の領域」に対応した部分と比較して、エッチングに対する耐性がより低い。従って、上記のエッチング処理により、金属反射層のうち「第二の領域」に対応した部分が完全に除去される前に、「第一の領域」に対応した部分を除去することができる。即ち、「第二の領域」の上のみに、金属反射層を形成することができる。

【0010】

しかしながら、この方法では、エッチング条件が非常に狭い為に生産性が悪い。また、「第一の領域」の反射層を完全にエッチングしようとした場合、「第二の領域」も徐々にエッチングされて反射膜が薄くなり、所望する反射率や、電気特性等が得られないという不具合が生じる。

【先行技術文献】

【特許文献】

【0011】

【特許文献1】特開2003―255115号公報

【特許文献2】特表2008−530600号公報

【特許文献3】特許第3355308号公報

【発明の概要】

【発明が解決しようとする課題】

【0012】

本発明の目的は、任意の微細構造表面に対して高い生産性、且つ高い位置精度でパターン反射層を形成した光学素子、及びその製造方法を提供することにある。

【課題を解決するための手段】

【0013】

第一の発明は、微細凹凸形成層と、この微細凹凸形成層の一部を覆う光学機能層とを有する光学素子であって、

前記微細凹凸形成層の表面が複数の領域に区分されて、その一部が微細な凹凸が設けられた微細凹凸表面とされ、その他の一部又は全部の領域がこの微細凹凸表面に比較して平坦な表面とされており、

前記微細凹凸表面を平面視したときの単位面積当たりの表面積(構造表面積)が、比較的平坦な前記表面を平面視したときの単位面積当たりの表面積(構造表面積)に対して1.5倍以上であり、

かつ、前記光学機能層が前記微細凹凸表面の凹部に選択的に配置されている機能性粒子によって構成されていることを特徴とする光学素子である。

【0014】

第二の発明は、光学機能層を構成する機能性粒子が、前記微細凹凸表面の凹部における最小開口幅又は最小深さに対し、1.0倍以下の粒径である機能性粒子であることを特徴とする請求項1に記載の光学素子である。

【0015】

第三の発明は、前記微細凹凸表面と、光学機能層との間に、濡れ調整層を有することを特徴とする請求項1又は2に記載の光学素子である。

【0016】

第四の発明は、微細凹凸形成層と、この微細凹凸形成層の一部を覆う光学機能層とを有する光学素子の製造方法であって、前記微細凹凸形成層の表面が複数の領域に区分されて、その一部が微細な凹凸が設けられた微細凹凸表面とされ、その他の一部又は全部の領域が比較的平坦な表面とされている光学素子の製造方法において、

この両表面を被覆して、機能性粒子を含む溶液を塗布し、次に比較的平坦な前記表面から前記溶液を除去することにより、前記微細凹凸表面の凹部に選択的に機能性粒子を配置することを特徴とする光学素子の製造方法である。なお、機能性粒子を含む溶液を塗布したとき、前記微細凹凸表面の毛管現象によって機能性粒子は凹凸表面の凹部に保持される。

【発明の効果】

【0017】

本発明によると、微細凹凸形成層表面が微細凹凸表面と、この微細凹凸表面に比較して平坦な表面に区分されており、光学機能層が微細凹凸表面の凹部に選択的に配置されているため、この光学機能層と微細凹凸表面との位置精度とを極めて高くすることができる。

【図面の簡単な説明】

【0018】

【図1】本発明に係る光学素子の具体例を示す断面説明図

【図2】本発明に係る光学素子の別の具体例を示す断面説明図

【図3】本発明に係る光学素子の製造工程の説明図

【発明を実施するための形態】

【0019】

以下、本発明に係る、光学素子、及びその製造方法についての実施形態を、図面を参照して詳細に説明する。

【0020】

図1は、本発明に係る光学素子の具体例を示す断面説明図である。この光学素子(1)は微細凹凸形成層(2)と、光学機能層(3)により構成されている。微細凹凸形成層(2)の表面は複数の領域に区分されており、この複数の領域のうち一部の領域(6)の表面には微細な凹凸が設けられている。なお、この凹凸が設けられた領域の表面を「微細凹凸表面」と呼ぶ。そして、光学機能層(3)は微細凹凸表面(6)を覆うように配置されている。

【0021】

また、そのほかの一部の領域又は全部の領域は、微細凹凸表面に比較して平坦な表面(5)である。この比較的平坦な表面を、説明の便宜上、平坦面と呼ぶ。なお、図示の例では、微細凹凸形成層(2)表面は、微細凹凸表面(6)と平坦面(5)とで埋め尽くされている。

【0022】

また、図2は、別の具体例に係る断面説明図である。この微細凹凸構造体(10)は微細凹凸形成層(2)と、光学機能層(3)と、濡れ調整層(4)により構成される。微細凹凸形成層(2)の表面は、微細凹凸表面(12)と平坦面(11)とで埋め尽くされており、光学機能層(3)は微細凹凸表面(12)を覆うように配置されている。

【0023】

次に、図3は、本発明に係る光学素子の製造工程を示す説明図である。

【0024】

すなわち、図3(a)に示すように、まず第一工程にて、樹脂層の片側に、微細凹凸表面(6)と平坦面(5)とを形成して微細凹凸形成層(2)とする。次に、第二工程にて、全面に機能性粒子を含む溶液をコーティングしてその塗布膜を形成する(図3(b))。そして、第三工程にて、エアー又はドクターで平坦面(5)を覆う塗布膜を除去し(図3(c))、第四工程で乾燥して、溶液中の機能性粒子を微細凹凸表面(6)の凹部に選択的に配置する。そして、こうして配置された機能性粒子によって前記光学機能層(3)が構成される。

【0025】

なお、第一工程と第二工程の間に、凹凸表面の濡れ性を調整する濡れ調整層(4)を設ける工程を追加しても良い。

【0026】

以下では、本発明の各層について詳しく説明する。

【0027】

(微細凹凸形成層)

樹脂層の表面に微細凹凸表面と平坦面とを形成する方法は公知である。例えば、特許第4194073号公報に記載のプレス法、実用新案登録第2524092号公報に記載のキャスティング法、特許第4088884号公報に記載のフォトポリマー法等が挙げられる。

【0028】

中でもフォトポリマー法(2P法、感光性樹脂法)は、放射線硬化性樹脂をレリーフ型(微細凹凸パターンの復製用型)と平担な基材(プラスチックフィルム等)との間に流し込み放射線で硬化させた後、この硬化膜を基板ごと、複製用型から剥離する方法により高精細な微細凹凸パターンを得ることができる。また、この様な方法によって得られた光学素子は、熱可塑樹脂を使用するプレス法やキャスト法に比べ凹凸パターンの成形精度が良く、耐熱性や耐薬品性に優れる。また、更に新しい製造方法としては、常温で固体状若しくは高粘度状の光硬化性樹脂を使用して成形する方法や、離型材料を添加する方法もある

。

【0029】

微細凹凸形成層に使用される材料としては、例えば、熱可塑性樹脂や熱硬化樹脂が例示できる。熱可塑性樹脂としては、例えば、アクリル系樹脂、エポキシ系樹脂、セルロース系樹脂、ビニル系樹脂等が挙げられる。また、熱硬化樹脂としては、例えば、ウレタン樹脂、メラミン系樹脂、エポキシ樹脂、フェノール系樹脂等が例示できる。例えば、アクリルポリオールやポリエステルポリオール等のポリオールにポリイソシアネートを架橋剤として添加し架橋したウレタン樹脂である。

【0030】

フォトポリマー法における微細凹凸形成層の材料としては、エチレン性不飽和結合、又はエチレン性不飽和基を持つモノマー、オリゴマー、ポリマー等を使用することができる。モノマーとしては、例えば、1,6−ヘキサンジオール、ネオペンチルグリコールジアクリレート、トリメチロールプロパントリアクリレート、ペンタエリスリトールトリアクリレート、ペンタエリスリトールテトラアクリレート、ジペンタエリスリトールペンタアクリレート、ジペンタエリスリトールヘキサアクリレート等が挙げられる。オリゴマーとしては、エポキシアクリレート、ウレタンアクリレート、ポリエステルアクリレート等が挙げられる。ポリマーとしては、ウレタン変性アクリル樹脂、エポキシ変性アクリル樹脂が挙げられるがこの限りでない。

【0031】

また、光カチオン重合を利用する場合には、エポキシ基を有するモノマー、オリゴマー、ポリマー、オキセタン骨格含有化合物、ビニルエーテル類を使用することができる。また、上記の電離放射線硬化性樹脂は、紫外線等の光によって硬化させる場合には、光重合開始剤を添加することができる。樹脂に応じて、光ラジカル重合開始剤、光カチオン重合開始剤、その併用型(ハイブリッド型)を選定することができる。

【0032】

また、エチレン性不飽和結合又はエチレン性不飽和基を持つモノマー、オリゴマー、ポリマー等を混合して使用することもできる。また、これらモノマー等に予め反応基を設けておき、イソシアネート化合物、シランカップリング剤、有機チタネート架橋材、有機ジルコニウム架橋剤、有機アルミネート等で互いに架橋することも可能である。されにこれらモノマー等に予め反応基を設けておき、イソシアネート化合物、シランカップリング剤、有機チタネート架橋材、有機ジルコニウム架橋剤、有機アルミネート等で、その他の樹脂骨格と架橋することも可能である。このような方法であれば、エチレン性不飽和結合又はエチレン製不飽和基をもつポリマーであって、常温で固形で存在し、タックが少ないために、成形性が良く原版汚れの少ないポリマーを得ることも可能である。

【0033】

光ラジカル重合開始剤としては、例えば、ベンゾイン、ベンゾインメチルエーテル、ベンゾインエチルエーテル等のベンゾイン系化合物、アントラキノン、メチルアントラキノン等のアントラキノン系化合物、アセトフェノン、ジエトキシアセトフェノン、ベンゾフェノン、ヒドロキシアセトフェノン、1−ヒドロキシシクロヘキシルフェニルケトン、α−アミノアセトフェノン、2−メチル−1−(4−メチルチオフェニル)−2−モルホリノプロパン−1−オン等のフェニルケトン系化合物、ベンジルジメチルケタール、チオキサントン、アシルホスフィンオキサイド、ミヒラーズケトン等を挙げることができる。

【0034】

光カチオン重合可能な化合物を使用する場合の光カチオン重合開始剤としては、芳香族ジアゾニウム塩、芳香族ヨードニウム塩、芳香族スルホニウム塩、芳香族ホスホニウム塩、混合配位子金属塩等を使用することができる。光ラジカル重合と光カチオン重合を併用する、いわゆるハイブリッド型材料の場合、それぞれの重合開始剤を混合して使用することができ、また、一種の開始剤で双方の重合を開始させる機能をもつ芳香族ヨードニウム塩、芳香族スルホニウム塩等を使用することができる。

【0035】

放射線硬化樹脂と光重合開始剤の配合は、材料によって適宜処方すればよいが、一般に0.1〜15質量%配合することにより得られる。樹脂組成物には、さらに、光重合開始剤と組み合わせて増感色素を併用してもよい。また、必要に応じて、染料、顔料、各種添加剤(重合禁止剤、レベリング剤、消泡剤、タレ止め剤、付着向上剤、塗面改質剤、可塑剤、含窒素化合物など)、架橋剤(例えば、エポキシ樹脂など)、などを含んでいてもよく、また、成形性向上のために非反応性の樹脂(前述の熱可塑性樹脂や熱硬化性樹脂を含む)を添加しても良い。

【0036】

また、適用する製造方法において成型可能な、ある程度の流動性を有すること。及び、成型後の塗膜が、所望する耐熱性や耐薬品性が得られることを考慮して材料を選択すれば良い。

【0037】

支持基材上に微細凹凸形成層を形成する際には、コーティング法を利用してよく、その場合には支持基材上にその材料をコーティングすればよい。特にウエットコーティングであれば低コストで塗工できる。また、塗工膜厚を調整するために溶媒で希釈したものを塗布乾燥しても良い。

【0038】

支持基材は、フィルム基材が好ましい。例えば、PET(ポリエチレンテレフタレート)、PEN(ポリエチレンナフタレート)、PP(ポリプロピレン)などのプラスチックフィルムを用いることができるが、微細凹凸パターンの成形時にかかる熱や圧、電磁波によって変形、変質の少ない材料を用いることが望ましい。なお、必要によっては紙や合成紙、プラスチック複層紙や樹脂含浸紙等を支持体として用いても良い。

【0039】

この微細凹凸形成層の厚みは、0.1〜10μmの範囲で適宜設ければよい。製造方法に依るが、塗膜が厚すぎる場合には加工時の加圧による樹脂のはみ出しや、シワの原因となり、厚みが極端に薄い場合には流動性が乏しく、十分な成型ができない。また、成形性は所望する微細凹凸パターンの形状によって変化するが、所望する凹凸深さの1〜10倍の膜厚の微細凹凸形成層を設けることが好ましく、更に好ましくは3〜5倍である。

【0040】

得られた樹脂層は、所望する光学素子の微細凹凸形状が形成されているレリーフ原版と接触させた後、必要であれば熱、圧、電磁波を利用して、レリーフ原版の形状を樹脂層の片側に形状転写させる。なお、樹脂層の表裏にレリーフ形状を形成しても良い。

【0041】

また、レリーフ原版の作成方法については公知の方法を利用して良く、ロール状の原版であれば連続成型が可能である。

【0042】

(平坦面)

前述のように、微細凹凸形成層表面は、微細凹凸表面と平坦面とに区分される。この微細凹凸形成層表面を上から見て、それぞれの単位面積を切り取ったとき、微細凹凸表面は凹凸を有し、平坦面は凹凸がないため、微細凹凸表面から切り取った前記単位面積の表面積は平坦面から切り取った前記単位面積の表面積より大きい。すなわち、平面視単位面積当たりの表面積を構造表面積というとき、微細凹凸表面の構造表面積は平坦面の構造表面積より大きい。なお、平坦面は完全に平坦である必要はなく、微細凹凸表面の構造表面積より小さい構造表面積を有するものであればよい。望ましくは、微細凹凸表面の構造表面積は、比較的平坦な前記表面の構造表面積に対して1.5倍以上である。

【0043】

(微細凹凸表面)

微細凹凸表面は、微細凹凸形成層の片側であって平坦面と同じ側に配置され、光学機能層(3)を備えることにより光学素子として機能する。なお、この凹凸は、例えば、可視光を回折する回折格子として働く微細な凹凸が望ましい。可視光の回折格子の役割を果た

す凹凸は、一般に、その周期が50〜1000nmの微細な凹凸である。凹部の深さも50〜1000nmでよい。

【0044】

次に、微細凹凸表面の構造表面積は平坦面の構造表面積に対して1.5倍以上の構造表面積である必要がある。この条件を満たす場合には、機能性粒子を含む溶液を塗布した際に、微細凹凸表面による毛管作用を得ることができ、微細凹凸表面にのみ機能性粒子溶液を充填することが可能となる。

【0045】

光学機能層(3)を備えた微細凹凸表面は光学素子の機能を有し、例えば、レリーフホログラム、回折格子、サブ波長格子、マイクロレンズ、偏光素子、散乱素子、集光素子、拡散素子などが挙げられるが、この限りでない。必要な光学効果に従い適宜選択すればよい。又、複数の光学素子を組み合わせることも可能である。

【0046】

(光学機能層)

光学機能層(3)は、微細凹凸表面を覆っており、電磁波を反射、吸収、又は散乱させるものである。このような機能を有する粒子(機能性粒子)を含む溶液を塗布し乾燥させることによって得られる。この機能性粒子が微細凹凸表面の凹部に選択的に配置されて光学機能層(3)を構成することから、機能性粒子は前記凹部における最小開口幅に対し1.0倍以下の粒径である必要がある。また、前記凹部の最小深さに対しても1.0倍以下の粒径であることが望ましい。

【0047】

微細凹凸形成層を透過した光を反射させる場合は、光学機能層(3)として金属材料の層や、微細凹凸形成層の屈折率よりも高い高屈折率材料を使用すればよい。高屈折材料を使用する場合、両層の屈折率の差は、0.2以上であることが好ましい。屈折率の差を0.2以上にすることによって、微細凹凸形成層と光学機能層との界面で屈折および反射が起こる。なお、光学素子の凹凸構造に覆われた反射層は、構造による光学効果を強調することも可能である。

【0048】

反射させるための光学機能層の材質としては、Al、Sn、Cr、Ni、Cu、Au、Agなどの金属材料の単体、またはこれらの化合物などの機能性粒子が挙げられる。

【0049】

また、透明な反射層として使用できる材料の例を以下に挙げる。以下に示す化学式または化合物名の後に続くカッコ内の数値は屈折率nを示す。セラミックスとしては、Sb2O3(3.0)、Fe2O3(2.7)、TiO2(2.6)、CdS(2.6)、CeO2(2.3)、ZnS(2.3)、PbCl2(2.3)、CdO(2.2)、Sb2O3(5)、WO3(5)、SiO(5)、Si2O3(2.5)、In2O3(2.0)、PbO(2.6)、Ta2O3(2.4)、ZnO(2.1)、ZrO2(5)、MgO(1)、SiO2(1.45)、Si2O2(10)、MgF2(1.4)、CeF3(1)、CaF2(1.3〜1.4)、AlF3(1)、Al2O3(1)、GaO(2)などが挙げられる。有機ポリマーとしては、ポリエチレン(1.51)、ポリプロピレン(1.49)、ポリテトラフルオロエチレン(1.35)、ポリメチルメタクリレート(1.49)、ポリスチレン(1.60)などが挙げられる。

【0050】

上記のような材質の機能性粒子を選択すればよい。場合によっては複数の機能性粒子を使用しても良い。

【0051】

また、光を吸収させる材料としては、酸化錫、酸化銅等の金属酸化物のほか、カーボンなどの黒色顔料が例として上げられる。また、可視光以外の電磁波吸収材料も該当し、例えば紫外線吸収するZnO等も例としてあげられる。

【0052】

更に、光を散乱させる材料としては、微細凹凸形成層との屈折率差が0.1以上の材質を利用すればよい。微粒子による散乱としては、レイリー散乱、ミー散乱、回折散乱が例としてあげられる。

【0053】

なお、機能性粒子は溶液にして、微細凹凸表面を含む微細凹凸形成層の表面に塗布する。塗布の方式は、スプレー方式、インクジェット方式、マイクログラビア方式、グラビア方式など公知の方法を適宜使用することができる。

【0054】

機能性粒子溶液中には、pH調整剤、粒子分散剤、消泡剤、架橋材、バインダー等を含んで良く、希釈剤としては水やアルコールのほか有機溶剤を含んでも良い。また、微細凹凸表面の毛管現象を利用することから、使用する微細凹凸表面の材質や濡れ性を考慮して、機能性粒子溶液の固形分、粘度(流動性)、乾燥性等を適宜調整すると良い。

【0055】

(濡れ調整層)

濡れ調整層は、微細凹凸表面の濡れ性が悪い場合に設置することで、所望する毛管現象を得ることが可能となる。

【0056】

例えば、微細凹凸表面の濡れが悪く、機能性粒子溶液を弾き易い場合は、機能性粒子溶液を毛管現象を利用して、第二微細凹凸表面に充填することが困難となる。このような不具合は、第二微細凹凸表面を覆う濡れ調整層を薄膜で設けることで濡れ性を改善することが可能である。

【0057】

濡れ調整層を設置する際には、微細凹凸表面の構造を維持したまま、薄膜で設けることが要求されることから、真空蒸着法やスパッタリング法などのドライコーティングが好ましい。

【0058】

濡れ調整層の材質としては、Sb2O3、Fe2O3、TiO2、CdS、CeO2、ZnS、PbCl2、CdO、WO3、SiO、Si2O3、In2O3、PbO、Ta2O3、ZnO、ZrO2、MgO、SiO2、Si2O2、MgF2、CeF3、CaF2、AlF3、Al2O3、GaOなどが挙げられる。有機ポリマーとしては、ポリエチレン、ポリプロピレン、ポリテトラフルオロエチレン、ポリメチルメタクリレート、ポリスチレンなどが挙げられる。

【0059】

以上、本発明の光学素子を構成する各層について詳細に説明してきたが、傷つき防止の為に最表面に保護膜を設けることや、光学特性を向上させるために最表面に反射防止膜を設けることも可能である。なお、保護膜や反射防止膜は、公知のコーティング方法を使用することが可能である。

【0060】

また、層間の密着を向上させるために、コロナ処理、フレーム処理、プラズマ処理を施すことや、光学特性を向上させるために最表層に反射防止処理を付与することが可能である。

【0061】

本発明は、部分的な反射層を設けるための公知のプロセスと組み合わせても良い。公知のプロセスの例としては、反射層と共に洗浄可能なネガ型マスク法や、マスクを印刷した部分の反射層が残るポジ型マスク法、フォトレジスト法、レーザーを使用して反射層のパターン除去を行うレーザー法等が挙げられるがこの限りでない。

【0062】

本発明の光学素子を偽造防止に活用することも可能である。例えば、支持基材と接着剤を設けてシールの形態や、又は支持基材から転写する機能を有する転写箔の形態や、又はフィルム支持体上に設けた光学素子を紙に漉き込んだ偽造防止用紙や、又は光学素子を鱗

片状に砕いた顔料などの形態にすることも可能である。

【実施例】

【0063】

(実施例1)

本発明に係る光学素子を作成し評価するために、下記に示すように、微細凹凸形成層微細凹凸形成層のインキ組成物を用意した。

【0064】

微細凹凸形成層インキ(紫外線硬化型樹脂)組成

ウレタン(メタ)アクリレート(多官能、分子量6,000) 50.0重量部

メチルエチルケトン 30.0重量部

酢酸エチル 20.0重量部

光開始剤(チバスペシャリティー製イルガキュア184) 1.5重量部

微細凹凸形成層に対して、平坦面及び微細凹凸表面の凹凸構造を形成する方法としては、ロールフォトポリマー法を利用した。

【0065】

厚み23μmの透明ポリエチレンテレフタレート(PET)フィルムからなる支持体上に、「微細凹凸形成層のインキ組成物」を乾燥膜厚1μmとなる様にグラビア印刷法によって塗工した後に、塗工面に対して、平坦面及び微細凹凸表面を有する円筒状の原版を、プレス圧力を2Kgf/cm2、プレス温度を80℃、プレススピードを10m/minにて押し当てて成形加工を実施した。

【0066】

成形と同時に、PETフィルム越しから、高圧水銀灯で300mJ/cm2の紫外線露光を行い、原版の凹凸形状が微細凹凸形成層に形状転写されたと同時に硬化させた。成形後の微細凹凸形成層における平坦面は平滑面であり、微細凹凸表面は微細な凹凸を有していた。微細凹凸表面の凹凸は、深さ400nm、周期400nm、凸部と凹部の幅が1:1の矩形構造であり、微細凹凸表面の構造表面積は、平坦面に対して2.0倍であった。なお、微細凹凸表面の構造表面積は、この微細凹凸表面の設計データを形状分析して算出した値である。

【0067】

その後、酸化チタン粒子ゾル(粒径20nm、固形分10%、ウレタン樹脂バインダー含有)をスプレー塗布して微細凹凸表面にこの粒子を充填させた後に、エアーワイプにより余分な粒子ゾルを除去し、120℃熱風にて1分乾燥して反射特性を有する光学機能層を得た。

【0068】

その後、得られた光学素子の光学機能層側の全面に対して、ポリメチルメタクリレートをグラビア法によって乾燥膜厚で5μ塗布し、評価用の光学素子を得た。

【0069】

(実施例2)

成形後の微細凹凸形成層における平坦面は平滑面であり、微細凹凸表面は微細な凹凸を有していた。微細凹凸表面の凹凸は、深さ200nm、周期400nm、凸部と凹部の幅が1:1の矩形構造であり、微細凹凸表面の構造表面積は、平坦面に対して1.5倍である以外は実施例1と同様の方法によって評価用の光学素子を得た。

【0070】

(実施例3)

成形後の微細凹凸形成層に対して、25nmの二酸化珪素を真空蒸着法によって設けた後に、前記粒子溶液をスプレー塗布したこと以外は実施例1と同様の方法によって評価用の光学素子を得た。

【0071】

(比較例1)

成形後の微細凹凸形成層における平坦面は平滑面であり、微細凹凸表面は微細な凹凸を

有していた。微細凹凸表面の凹凸は、深さ80nm、周期400nm、凸部と凹部の幅が1:1の矩形構造であり、微細凹凸表面の構造表面積は、「第一の表面」に対して1.2倍である以外は実施例1と同様の方法によって光学素子を得た。

【0072】

(比較例2)

使用した酸化チタン粒子の粒径が500nmであること以外は実施例1と同様の方法によって偽造防止構造体を得た。

【0073】

<反射層選択配置の評価>

反射層の選択配置の評価は、微細凹凸表面形成層の微細凹凸表面のない側から観察した場合の、平坦面における可視光線透過率が90%を超え、且つ、微細凹凸表面における回折光が目視で確認できた場合に「○」とし、それ以外は「×」とした。

【0074】

また、上記の「○」に該当する場合であっても、反射層が部分的に選択配置されて無い状態の物や、反射層にムラが有る場合、回折光にムラがある場合は「×」とした。

【0075】

<反射層の位置精度の評価>

反射層の位置精度は、微細凹凸表面に対する、反射層の最大位置ズレ距離によって評価し、20ミクロン未満の位置ズレを生じている場合には「○」とし、20ミクロン以上の位置ズレを生じている場合には「×」とした。

【0076】

上記評価方法を用いて、各実施例、及び比較例を評価し、結果を表1にまとめた。

【0077】

【表1】

表1の通り、実施例においては反射層の選択配置と位置精度が両立している。一方、比較例1においては、構造表面積が1.5未満であるため、充分な毛管効果が得られず、反射層の選択配置及び位置精度が劣った結果となっている。また、比較例2においても、反射層の選択配置、及び位置精度がった結果となっている。

【産業上の利用可能性】

【0078】

任意のパターンで位置精度良く反射層を設けることが可能であることから、各種光学部材のパターン反射層に利用可能であり、特に、有価証券やブランド品、証明書等の偽造を防止するために使用されるラベルや、転写箔、偽造防止用紙、偽造防止用インクの顔料などに使用される、光学素子を利用した偽造防止構造体に利用することが可能である。

【符号の説明】

【0079】

1…光学素子

2…微細凹凸形成層

3…光学機能層

4…濡れ調整層

5…平坦面

6…微細凹凸表面

10…光学素子

11…平坦面

12…微細凹凸表面

【技術分野】

【0001】

本発明は、例えば、偽造防止効果、装飾効果、あるいは美的効果を提供する光学技術に関する。

【背景技術】

【0002】

有価証券、証明書、ブランド品及び個人認証媒体等には、偽造が困難であることが望まれる。そのため、このような物品には、偽造防止効果に優れた光学素子を支持させることがある。

【0003】

このような光学素子の多くは、回折格子、ホログラム及びレンズアレイ等の微細構造を含んでいる。これら微細構造は、解析することが困難である。また、これら微細構造を含んだ光学素子を製造するためには、電子線描画装置等の高価な製造設備が必要である。それゆえ、このような光学素子は、優れた偽造防止効果を発揮し得る。

【0004】

これら光学素子は、通常、微細構造を含んだ主面を有するレリーフ構造形成層と、その上に設けられた反射層とを含んでいる。この場合、偽造防止効果を更に向上させるべく、反射層を、上記主面の一部のみにパターン状に形成することがある。例えば、上記主面上に、反射層をその輪郭がマイクロ文字を構成するように設けると、回折光を射出するマイクロ文字状のパターンが得られる。

【0005】

反射層をパターン状に形成するための方法としては、例えば、フォトリソグラフィー法が挙げられる(例えば、特許文献1参照)。この方法によると、パターン状に形成された反射層を、比較的高精細に設けることができる。

【0006】

この方法では、レリーフ構造形成層とマスクとの間の位置合わせが必要である。しかしながら、高い生産性と高い位置精度とを同時に達成することは、不可能であるか又は極めて困難である。例えば、この方法では、上記の目標位置の輪郭と反射層の輪郭との間に、100μm以上の位置ズレを生ずることもある。

【0007】

他方、特許文献2では、反射層を高い位置精度で形成すべく、以下の方法を採用している。

【0008】

この方法では、まず、深さ幅比が大きな凹凸構造を備えた「第一の領域」と、平坦であるか又は深さ幅比がより小さな凹凸構造を備えた「第二の領域」とを含んだレリーフ構造形成層を準備する。次に、このレリーフ構造形成層の上に、金属反射層を均一な表面密度で形成する。その後、得られた積層体をエッチング処理に供する。

【0009】

金属反射層のうち「第一の領域」に対応した部分は、「第二の領域」に対応した部分と比較して、エッチングに対する耐性がより低い。従って、上記のエッチング処理により、金属反射層のうち「第二の領域」に対応した部分が完全に除去される前に、「第一の領域」に対応した部分を除去することができる。即ち、「第二の領域」の上のみに、金属反射層を形成することができる。

【0010】

しかしながら、この方法では、エッチング条件が非常に狭い為に生産性が悪い。また、「第一の領域」の反射層を完全にエッチングしようとした場合、「第二の領域」も徐々にエッチングされて反射膜が薄くなり、所望する反射率や、電気特性等が得られないという不具合が生じる。

【先行技術文献】

【特許文献】

【0011】

【特許文献1】特開2003―255115号公報

【特許文献2】特表2008−530600号公報

【特許文献3】特許第3355308号公報

【発明の概要】

【発明が解決しようとする課題】

【0012】

本発明の目的は、任意の微細構造表面に対して高い生産性、且つ高い位置精度でパターン反射層を形成した光学素子、及びその製造方法を提供することにある。

【課題を解決するための手段】

【0013】

第一の発明は、微細凹凸形成層と、この微細凹凸形成層の一部を覆う光学機能層とを有する光学素子であって、

前記微細凹凸形成層の表面が複数の領域に区分されて、その一部が微細な凹凸が設けられた微細凹凸表面とされ、その他の一部又は全部の領域がこの微細凹凸表面に比較して平坦な表面とされており、

前記微細凹凸表面を平面視したときの単位面積当たりの表面積(構造表面積)が、比較的平坦な前記表面を平面視したときの単位面積当たりの表面積(構造表面積)に対して1.5倍以上であり、

かつ、前記光学機能層が前記微細凹凸表面の凹部に選択的に配置されている機能性粒子によって構成されていることを特徴とする光学素子である。

【0014】

第二の発明は、光学機能層を構成する機能性粒子が、前記微細凹凸表面の凹部における最小開口幅又は最小深さに対し、1.0倍以下の粒径である機能性粒子であることを特徴とする請求項1に記載の光学素子である。

【0015】

第三の発明は、前記微細凹凸表面と、光学機能層との間に、濡れ調整層を有することを特徴とする請求項1又は2に記載の光学素子である。

【0016】

第四の発明は、微細凹凸形成層と、この微細凹凸形成層の一部を覆う光学機能層とを有する光学素子の製造方法であって、前記微細凹凸形成層の表面が複数の領域に区分されて、その一部が微細な凹凸が設けられた微細凹凸表面とされ、その他の一部又は全部の領域が比較的平坦な表面とされている光学素子の製造方法において、

この両表面を被覆して、機能性粒子を含む溶液を塗布し、次に比較的平坦な前記表面から前記溶液を除去することにより、前記微細凹凸表面の凹部に選択的に機能性粒子を配置することを特徴とする光学素子の製造方法である。なお、機能性粒子を含む溶液を塗布したとき、前記微細凹凸表面の毛管現象によって機能性粒子は凹凸表面の凹部に保持される。

【発明の効果】

【0017】

本発明によると、微細凹凸形成層表面が微細凹凸表面と、この微細凹凸表面に比較して平坦な表面に区分されており、光学機能層が微細凹凸表面の凹部に選択的に配置されているため、この光学機能層と微細凹凸表面との位置精度とを極めて高くすることができる。

【図面の簡単な説明】

【0018】

【図1】本発明に係る光学素子の具体例を示す断面説明図

【図2】本発明に係る光学素子の別の具体例を示す断面説明図

【図3】本発明に係る光学素子の製造工程の説明図

【発明を実施するための形態】

【0019】

以下、本発明に係る、光学素子、及びその製造方法についての実施形態を、図面を参照して詳細に説明する。

【0020】

図1は、本発明に係る光学素子の具体例を示す断面説明図である。この光学素子(1)は微細凹凸形成層(2)と、光学機能層(3)により構成されている。微細凹凸形成層(2)の表面は複数の領域に区分されており、この複数の領域のうち一部の領域(6)の表面には微細な凹凸が設けられている。なお、この凹凸が設けられた領域の表面を「微細凹凸表面」と呼ぶ。そして、光学機能層(3)は微細凹凸表面(6)を覆うように配置されている。

【0021】

また、そのほかの一部の領域又は全部の領域は、微細凹凸表面に比較して平坦な表面(5)である。この比較的平坦な表面を、説明の便宜上、平坦面と呼ぶ。なお、図示の例では、微細凹凸形成層(2)表面は、微細凹凸表面(6)と平坦面(5)とで埋め尽くされている。

【0022】

また、図2は、別の具体例に係る断面説明図である。この微細凹凸構造体(10)は微細凹凸形成層(2)と、光学機能層(3)と、濡れ調整層(4)により構成される。微細凹凸形成層(2)の表面は、微細凹凸表面(12)と平坦面(11)とで埋め尽くされており、光学機能層(3)は微細凹凸表面(12)を覆うように配置されている。

【0023】

次に、図3は、本発明に係る光学素子の製造工程を示す説明図である。

【0024】

すなわち、図3(a)に示すように、まず第一工程にて、樹脂層の片側に、微細凹凸表面(6)と平坦面(5)とを形成して微細凹凸形成層(2)とする。次に、第二工程にて、全面に機能性粒子を含む溶液をコーティングしてその塗布膜を形成する(図3(b))。そして、第三工程にて、エアー又はドクターで平坦面(5)を覆う塗布膜を除去し(図3(c))、第四工程で乾燥して、溶液中の機能性粒子を微細凹凸表面(6)の凹部に選択的に配置する。そして、こうして配置された機能性粒子によって前記光学機能層(3)が構成される。

【0025】

なお、第一工程と第二工程の間に、凹凸表面の濡れ性を調整する濡れ調整層(4)を設ける工程を追加しても良い。

【0026】

以下では、本発明の各層について詳しく説明する。

【0027】

(微細凹凸形成層)

樹脂層の表面に微細凹凸表面と平坦面とを形成する方法は公知である。例えば、特許第4194073号公報に記載のプレス法、実用新案登録第2524092号公報に記載のキャスティング法、特許第4088884号公報に記載のフォトポリマー法等が挙げられる。

【0028】

中でもフォトポリマー法(2P法、感光性樹脂法)は、放射線硬化性樹脂をレリーフ型(微細凹凸パターンの復製用型)と平担な基材(プラスチックフィルム等)との間に流し込み放射線で硬化させた後、この硬化膜を基板ごと、複製用型から剥離する方法により高精細な微細凹凸パターンを得ることができる。また、この様な方法によって得られた光学素子は、熱可塑樹脂を使用するプレス法やキャスト法に比べ凹凸パターンの成形精度が良く、耐熱性や耐薬品性に優れる。また、更に新しい製造方法としては、常温で固体状若しくは高粘度状の光硬化性樹脂を使用して成形する方法や、離型材料を添加する方法もある

。

【0029】

微細凹凸形成層に使用される材料としては、例えば、熱可塑性樹脂や熱硬化樹脂が例示できる。熱可塑性樹脂としては、例えば、アクリル系樹脂、エポキシ系樹脂、セルロース系樹脂、ビニル系樹脂等が挙げられる。また、熱硬化樹脂としては、例えば、ウレタン樹脂、メラミン系樹脂、エポキシ樹脂、フェノール系樹脂等が例示できる。例えば、アクリルポリオールやポリエステルポリオール等のポリオールにポリイソシアネートを架橋剤として添加し架橋したウレタン樹脂である。

【0030】

フォトポリマー法における微細凹凸形成層の材料としては、エチレン性不飽和結合、又はエチレン性不飽和基を持つモノマー、オリゴマー、ポリマー等を使用することができる。モノマーとしては、例えば、1,6−ヘキサンジオール、ネオペンチルグリコールジアクリレート、トリメチロールプロパントリアクリレート、ペンタエリスリトールトリアクリレート、ペンタエリスリトールテトラアクリレート、ジペンタエリスリトールペンタアクリレート、ジペンタエリスリトールヘキサアクリレート等が挙げられる。オリゴマーとしては、エポキシアクリレート、ウレタンアクリレート、ポリエステルアクリレート等が挙げられる。ポリマーとしては、ウレタン変性アクリル樹脂、エポキシ変性アクリル樹脂が挙げられるがこの限りでない。

【0031】

また、光カチオン重合を利用する場合には、エポキシ基を有するモノマー、オリゴマー、ポリマー、オキセタン骨格含有化合物、ビニルエーテル類を使用することができる。また、上記の電離放射線硬化性樹脂は、紫外線等の光によって硬化させる場合には、光重合開始剤を添加することができる。樹脂に応じて、光ラジカル重合開始剤、光カチオン重合開始剤、その併用型(ハイブリッド型)を選定することができる。

【0032】

また、エチレン性不飽和結合又はエチレン性不飽和基を持つモノマー、オリゴマー、ポリマー等を混合して使用することもできる。また、これらモノマー等に予め反応基を設けておき、イソシアネート化合物、シランカップリング剤、有機チタネート架橋材、有機ジルコニウム架橋剤、有機アルミネート等で互いに架橋することも可能である。されにこれらモノマー等に予め反応基を設けておき、イソシアネート化合物、シランカップリング剤、有機チタネート架橋材、有機ジルコニウム架橋剤、有機アルミネート等で、その他の樹脂骨格と架橋することも可能である。このような方法であれば、エチレン性不飽和結合又はエチレン製不飽和基をもつポリマーであって、常温で固形で存在し、タックが少ないために、成形性が良く原版汚れの少ないポリマーを得ることも可能である。

【0033】

光ラジカル重合開始剤としては、例えば、ベンゾイン、ベンゾインメチルエーテル、ベンゾインエチルエーテル等のベンゾイン系化合物、アントラキノン、メチルアントラキノン等のアントラキノン系化合物、アセトフェノン、ジエトキシアセトフェノン、ベンゾフェノン、ヒドロキシアセトフェノン、1−ヒドロキシシクロヘキシルフェニルケトン、α−アミノアセトフェノン、2−メチル−1−(4−メチルチオフェニル)−2−モルホリノプロパン−1−オン等のフェニルケトン系化合物、ベンジルジメチルケタール、チオキサントン、アシルホスフィンオキサイド、ミヒラーズケトン等を挙げることができる。

【0034】

光カチオン重合可能な化合物を使用する場合の光カチオン重合開始剤としては、芳香族ジアゾニウム塩、芳香族ヨードニウム塩、芳香族スルホニウム塩、芳香族ホスホニウム塩、混合配位子金属塩等を使用することができる。光ラジカル重合と光カチオン重合を併用する、いわゆるハイブリッド型材料の場合、それぞれの重合開始剤を混合して使用することができ、また、一種の開始剤で双方の重合を開始させる機能をもつ芳香族ヨードニウム塩、芳香族スルホニウム塩等を使用することができる。

【0035】

放射線硬化樹脂と光重合開始剤の配合は、材料によって適宜処方すればよいが、一般に0.1〜15質量%配合することにより得られる。樹脂組成物には、さらに、光重合開始剤と組み合わせて増感色素を併用してもよい。また、必要に応じて、染料、顔料、各種添加剤(重合禁止剤、レベリング剤、消泡剤、タレ止め剤、付着向上剤、塗面改質剤、可塑剤、含窒素化合物など)、架橋剤(例えば、エポキシ樹脂など)、などを含んでいてもよく、また、成形性向上のために非反応性の樹脂(前述の熱可塑性樹脂や熱硬化性樹脂を含む)を添加しても良い。

【0036】

また、適用する製造方法において成型可能な、ある程度の流動性を有すること。及び、成型後の塗膜が、所望する耐熱性や耐薬品性が得られることを考慮して材料を選択すれば良い。

【0037】

支持基材上に微細凹凸形成層を形成する際には、コーティング法を利用してよく、その場合には支持基材上にその材料をコーティングすればよい。特にウエットコーティングであれば低コストで塗工できる。また、塗工膜厚を調整するために溶媒で希釈したものを塗布乾燥しても良い。

【0038】

支持基材は、フィルム基材が好ましい。例えば、PET(ポリエチレンテレフタレート)、PEN(ポリエチレンナフタレート)、PP(ポリプロピレン)などのプラスチックフィルムを用いることができるが、微細凹凸パターンの成形時にかかる熱や圧、電磁波によって変形、変質の少ない材料を用いることが望ましい。なお、必要によっては紙や合成紙、プラスチック複層紙や樹脂含浸紙等を支持体として用いても良い。

【0039】

この微細凹凸形成層の厚みは、0.1〜10μmの範囲で適宜設ければよい。製造方法に依るが、塗膜が厚すぎる場合には加工時の加圧による樹脂のはみ出しや、シワの原因となり、厚みが極端に薄い場合には流動性が乏しく、十分な成型ができない。また、成形性は所望する微細凹凸パターンの形状によって変化するが、所望する凹凸深さの1〜10倍の膜厚の微細凹凸形成層を設けることが好ましく、更に好ましくは3〜5倍である。

【0040】

得られた樹脂層は、所望する光学素子の微細凹凸形状が形成されているレリーフ原版と接触させた後、必要であれば熱、圧、電磁波を利用して、レリーフ原版の形状を樹脂層の片側に形状転写させる。なお、樹脂層の表裏にレリーフ形状を形成しても良い。

【0041】

また、レリーフ原版の作成方法については公知の方法を利用して良く、ロール状の原版であれば連続成型が可能である。

【0042】

(平坦面)

前述のように、微細凹凸形成層表面は、微細凹凸表面と平坦面とに区分される。この微細凹凸形成層表面を上から見て、それぞれの単位面積を切り取ったとき、微細凹凸表面は凹凸を有し、平坦面は凹凸がないため、微細凹凸表面から切り取った前記単位面積の表面積は平坦面から切り取った前記単位面積の表面積より大きい。すなわち、平面視単位面積当たりの表面積を構造表面積というとき、微細凹凸表面の構造表面積は平坦面の構造表面積より大きい。なお、平坦面は完全に平坦である必要はなく、微細凹凸表面の構造表面積より小さい構造表面積を有するものであればよい。望ましくは、微細凹凸表面の構造表面積は、比較的平坦な前記表面の構造表面積に対して1.5倍以上である。

【0043】

(微細凹凸表面)

微細凹凸表面は、微細凹凸形成層の片側であって平坦面と同じ側に配置され、光学機能層(3)を備えることにより光学素子として機能する。なお、この凹凸は、例えば、可視光を回折する回折格子として働く微細な凹凸が望ましい。可視光の回折格子の役割を果た

す凹凸は、一般に、その周期が50〜1000nmの微細な凹凸である。凹部の深さも50〜1000nmでよい。

【0044】

次に、微細凹凸表面の構造表面積は平坦面の構造表面積に対して1.5倍以上の構造表面積である必要がある。この条件を満たす場合には、機能性粒子を含む溶液を塗布した際に、微細凹凸表面による毛管作用を得ることができ、微細凹凸表面にのみ機能性粒子溶液を充填することが可能となる。

【0045】

光学機能層(3)を備えた微細凹凸表面は光学素子の機能を有し、例えば、レリーフホログラム、回折格子、サブ波長格子、マイクロレンズ、偏光素子、散乱素子、集光素子、拡散素子などが挙げられるが、この限りでない。必要な光学効果に従い適宜選択すればよい。又、複数の光学素子を組み合わせることも可能である。

【0046】

(光学機能層)

光学機能層(3)は、微細凹凸表面を覆っており、電磁波を反射、吸収、又は散乱させるものである。このような機能を有する粒子(機能性粒子)を含む溶液を塗布し乾燥させることによって得られる。この機能性粒子が微細凹凸表面の凹部に選択的に配置されて光学機能層(3)を構成することから、機能性粒子は前記凹部における最小開口幅に対し1.0倍以下の粒径である必要がある。また、前記凹部の最小深さに対しても1.0倍以下の粒径であることが望ましい。

【0047】

微細凹凸形成層を透過した光を反射させる場合は、光学機能層(3)として金属材料の層や、微細凹凸形成層の屈折率よりも高い高屈折率材料を使用すればよい。高屈折材料を使用する場合、両層の屈折率の差は、0.2以上であることが好ましい。屈折率の差を0.2以上にすることによって、微細凹凸形成層と光学機能層との界面で屈折および反射が起こる。なお、光学素子の凹凸構造に覆われた反射層は、構造による光学効果を強調することも可能である。

【0048】

反射させるための光学機能層の材質としては、Al、Sn、Cr、Ni、Cu、Au、Agなどの金属材料の単体、またはこれらの化合物などの機能性粒子が挙げられる。

【0049】

また、透明な反射層として使用できる材料の例を以下に挙げる。以下に示す化学式または化合物名の後に続くカッコ内の数値は屈折率nを示す。セラミックスとしては、Sb2O3(3.0)、Fe2O3(2.7)、TiO2(2.6)、CdS(2.6)、CeO2(2.3)、ZnS(2.3)、PbCl2(2.3)、CdO(2.2)、Sb2O3(5)、WO3(5)、SiO(5)、Si2O3(2.5)、In2O3(2.0)、PbO(2.6)、Ta2O3(2.4)、ZnO(2.1)、ZrO2(5)、MgO(1)、SiO2(1.45)、Si2O2(10)、MgF2(1.4)、CeF3(1)、CaF2(1.3〜1.4)、AlF3(1)、Al2O3(1)、GaO(2)などが挙げられる。有機ポリマーとしては、ポリエチレン(1.51)、ポリプロピレン(1.49)、ポリテトラフルオロエチレン(1.35)、ポリメチルメタクリレート(1.49)、ポリスチレン(1.60)などが挙げられる。

【0050】

上記のような材質の機能性粒子を選択すればよい。場合によっては複数の機能性粒子を使用しても良い。

【0051】

また、光を吸収させる材料としては、酸化錫、酸化銅等の金属酸化物のほか、カーボンなどの黒色顔料が例として上げられる。また、可視光以外の電磁波吸収材料も該当し、例えば紫外線吸収するZnO等も例としてあげられる。

【0052】

更に、光を散乱させる材料としては、微細凹凸形成層との屈折率差が0.1以上の材質を利用すればよい。微粒子による散乱としては、レイリー散乱、ミー散乱、回折散乱が例としてあげられる。

【0053】

なお、機能性粒子は溶液にして、微細凹凸表面を含む微細凹凸形成層の表面に塗布する。塗布の方式は、スプレー方式、インクジェット方式、マイクログラビア方式、グラビア方式など公知の方法を適宜使用することができる。

【0054】

機能性粒子溶液中には、pH調整剤、粒子分散剤、消泡剤、架橋材、バインダー等を含んで良く、希釈剤としては水やアルコールのほか有機溶剤を含んでも良い。また、微細凹凸表面の毛管現象を利用することから、使用する微細凹凸表面の材質や濡れ性を考慮して、機能性粒子溶液の固形分、粘度(流動性)、乾燥性等を適宜調整すると良い。

【0055】

(濡れ調整層)

濡れ調整層は、微細凹凸表面の濡れ性が悪い場合に設置することで、所望する毛管現象を得ることが可能となる。

【0056】

例えば、微細凹凸表面の濡れが悪く、機能性粒子溶液を弾き易い場合は、機能性粒子溶液を毛管現象を利用して、第二微細凹凸表面に充填することが困難となる。このような不具合は、第二微細凹凸表面を覆う濡れ調整層を薄膜で設けることで濡れ性を改善することが可能である。

【0057】

濡れ調整層を設置する際には、微細凹凸表面の構造を維持したまま、薄膜で設けることが要求されることから、真空蒸着法やスパッタリング法などのドライコーティングが好ましい。

【0058】

濡れ調整層の材質としては、Sb2O3、Fe2O3、TiO2、CdS、CeO2、ZnS、PbCl2、CdO、WO3、SiO、Si2O3、In2O3、PbO、Ta2O3、ZnO、ZrO2、MgO、SiO2、Si2O2、MgF2、CeF3、CaF2、AlF3、Al2O3、GaOなどが挙げられる。有機ポリマーとしては、ポリエチレン、ポリプロピレン、ポリテトラフルオロエチレン、ポリメチルメタクリレート、ポリスチレンなどが挙げられる。

【0059】

以上、本発明の光学素子を構成する各層について詳細に説明してきたが、傷つき防止の為に最表面に保護膜を設けることや、光学特性を向上させるために最表面に反射防止膜を設けることも可能である。なお、保護膜や反射防止膜は、公知のコーティング方法を使用することが可能である。

【0060】

また、層間の密着を向上させるために、コロナ処理、フレーム処理、プラズマ処理を施すことや、光学特性を向上させるために最表層に反射防止処理を付与することが可能である。

【0061】

本発明は、部分的な反射層を設けるための公知のプロセスと組み合わせても良い。公知のプロセスの例としては、反射層と共に洗浄可能なネガ型マスク法や、マスクを印刷した部分の反射層が残るポジ型マスク法、フォトレジスト法、レーザーを使用して反射層のパターン除去を行うレーザー法等が挙げられるがこの限りでない。

【0062】

本発明の光学素子を偽造防止に活用することも可能である。例えば、支持基材と接着剤を設けてシールの形態や、又は支持基材から転写する機能を有する転写箔の形態や、又はフィルム支持体上に設けた光学素子を紙に漉き込んだ偽造防止用紙や、又は光学素子を鱗

片状に砕いた顔料などの形態にすることも可能である。

【実施例】

【0063】

(実施例1)

本発明に係る光学素子を作成し評価するために、下記に示すように、微細凹凸形成層微細凹凸形成層のインキ組成物を用意した。

【0064】

微細凹凸形成層インキ(紫外線硬化型樹脂)組成

ウレタン(メタ)アクリレート(多官能、分子量6,000) 50.0重量部

メチルエチルケトン 30.0重量部

酢酸エチル 20.0重量部

光開始剤(チバスペシャリティー製イルガキュア184) 1.5重量部

微細凹凸形成層に対して、平坦面及び微細凹凸表面の凹凸構造を形成する方法としては、ロールフォトポリマー法を利用した。

【0065】

厚み23μmの透明ポリエチレンテレフタレート(PET)フィルムからなる支持体上に、「微細凹凸形成層のインキ組成物」を乾燥膜厚1μmとなる様にグラビア印刷法によって塗工した後に、塗工面に対して、平坦面及び微細凹凸表面を有する円筒状の原版を、プレス圧力を2Kgf/cm2、プレス温度を80℃、プレススピードを10m/minにて押し当てて成形加工を実施した。

【0066】

成形と同時に、PETフィルム越しから、高圧水銀灯で300mJ/cm2の紫外線露光を行い、原版の凹凸形状が微細凹凸形成層に形状転写されたと同時に硬化させた。成形後の微細凹凸形成層における平坦面は平滑面であり、微細凹凸表面は微細な凹凸を有していた。微細凹凸表面の凹凸は、深さ400nm、周期400nm、凸部と凹部の幅が1:1の矩形構造であり、微細凹凸表面の構造表面積は、平坦面に対して2.0倍であった。なお、微細凹凸表面の構造表面積は、この微細凹凸表面の設計データを形状分析して算出した値である。

【0067】

その後、酸化チタン粒子ゾル(粒径20nm、固形分10%、ウレタン樹脂バインダー含有)をスプレー塗布して微細凹凸表面にこの粒子を充填させた後に、エアーワイプにより余分な粒子ゾルを除去し、120℃熱風にて1分乾燥して反射特性を有する光学機能層を得た。

【0068】

その後、得られた光学素子の光学機能層側の全面に対して、ポリメチルメタクリレートをグラビア法によって乾燥膜厚で5μ塗布し、評価用の光学素子を得た。

【0069】

(実施例2)

成形後の微細凹凸形成層における平坦面は平滑面であり、微細凹凸表面は微細な凹凸を有していた。微細凹凸表面の凹凸は、深さ200nm、周期400nm、凸部と凹部の幅が1:1の矩形構造であり、微細凹凸表面の構造表面積は、平坦面に対して1.5倍である以外は実施例1と同様の方法によって評価用の光学素子を得た。

【0070】

(実施例3)

成形後の微細凹凸形成層に対して、25nmの二酸化珪素を真空蒸着法によって設けた後に、前記粒子溶液をスプレー塗布したこと以外は実施例1と同様の方法によって評価用の光学素子を得た。

【0071】

(比較例1)

成形後の微細凹凸形成層における平坦面は平滑面であり、微細凹凸表面は微細な凹凸を

有していた。微細凹凸表面の凹凸は、深さ80nm、周期400nm、凸部と凹部の幅が1:1の矩形構造であり、微細凹凸表面の構造表面積は、「第一の表面」に対して1.2倍である以外は実施例1と同様の方法によって光学素子を得た。

【0072】

(比較例2)

使用した酸化チタン粒子の粒径が500nmであること以外は実施例1と同様の方法によって偽造防止構造体を得た。

【0073】

<反射層選択配置の評価>

反射層の選択配置の評価は、微細凹凸表面形成層の微細凹凸表面のない側から観察した場合の、平坦面における可視光線透過率が90%を超え、且つ、微細凹凸表面における回折光が目視で確認できた場合に「○」とし、それ以外は「×」とした。

【0074】

また、上記の「○」に該当する場合であっても、反射層が部分的に選択配置されて無い状態の物や、反射層にムラが有る場合、回折光にムラがある場合は「×」とした。

【0075】

<反射層の位置精度の評価>

反射層の位置精度は、微細凹凸表面に対する、反射層の最大位置ズレ距離によって評価し、20ミクロン未満の位置ズレを生じている場合には「○」とし、20ミクロン以上の位置ズレを生じている場合には「×」とした。

【0076】

上記評価方法を用いて、各実施例、及び比較例を評価し、結果を表1にまとめた。

【0077】

【表1】

表1の通り、実施例においては反射層の選択配置と位置精度が両立している。一方、比較例1においては、構造表面積が1.5未満であるため、充分な毛管効果が得られず、反射層の選択配置及び位置精度が劣った結果となっている。また、比較例2においても、反射層の選択配置、及び位置精度がった結果となっている。

【産業上の利用可能性】

【0078】

任意のパターンで位置精度良く反射層を設けることが可能であることから、各種光学部材のパターン反射層に利用可能であり、特に、有価証券やブランド品、証明書等の偽造を防止するために使用されるラベルや、転写箔、偽造防止用紙、偽造防止用インクの顔料などに使用される、光学素子を利用した偽造防止構造体に利用することが可能である。

【符号の説明】

【0079】

1…光学素子

2…微細凹凸形成層

3…光学機能層

4…濡れ調整層

5…平坦面

6…微細凹凸表面

10…光学素子

11…平坦面

12…微細凹凸表面

【特許請求の範囲】

【請求項1】

微細凹凸形成層と、この微細凹凸形成層の一部を覆う光学機能層とを有する光学素子であって、

前記微細凹凸形成層の表面が複数の領域に区分されて、その一部が微細な凹凸が設けられた微細凹凸表面とされ、その他の一部又は全部の領域がこの微細凹凸表面に比較して平坦な表面とされており、

前記微細凹凸表面を平面視したときの単位面積当たりの表面積(構造表面積)が、比較的平坦な前記表面を平面視したときの単位面積当たりの表面積(構造表面積)に対して1.5倍以上であり、

かつ、前記光学機能層が前記微細凹凸表面の凹部に選択的に配置されている機能性粒子によって構成されていることを特徴とする光学素子。

【請求項2】

光学機能層を構成する機能性粒子が、前記微細凹凸表面の凹部における最小開口幅又は最小深さに対し、1.0倍以下の粒径である機能性粒子であることを特徴とする請求項1に記載の光学素子。

【請求項3】

前記微細凹凸表面と、光学機能層との間に、濡れ調整層を有することを特徴とする請求項1又は2に記載の光学素子。

【請求項4】

微細凹凸形成層と、この微細凹凸形成層の一部を覆う光学機能層とを有する光学素子の製造方法であって、前記微細凹凸形成層の表面が複数の領域に区分されて、その一部が微細な凹凸が設けられた微細凹凸表面とされ、その他の一部又は全部の領域が比較的平坦な表面とされている光学素子の製造方法において、

この両表面を被覆して、機能性粒子を含む溶液を塗布し、次に比較的平坦な前記表面から前記溶液を除去することにより、前記微細凹凸表面の凹部に選択的に機能性粒子を配置することを特徴とする光学素子の製造方法。

【請求項1】

微細凹凸形成層と、この微細凹凸形成層の一部を覆う光学機能層とを有する光学素子であって、

前記微細凹凸形成層の表面が複数の領域に区分されて、その一部が微細な凹凸が設けられた微細凹凸表面とされ、その他の一部又は全部の領域がこの微細凹凸表面に比較して平坦な表面とされており、

前記微細凹凸表面を平面視したときの単位面積当たりの表面積(構造表面積)が、比較的平坦な前記表面を平面視したときの単位面積当たりの表面積(構造表面積)に対して1.5倍以上であり、

かつ、前記光学機能層が前記微細凹凸表面の凹部に選択的に配置されている機能性粒子によって構成されていることを特徴とする光学素子。

【請求項2】

光学機能層を構成する機能性粒子が、前記微細凹凸表面の凹部における最小開口幅又は最小深さに対し、1.0倍以下の粒径である機能性粒子であることを特徴とする請求項1に記載の光学素子。

【請求項3】

前記微細凹凸表面と、光学機能層との間に、濡れ調整層を有することを特徴とする請求項1又は2に記載の光学素子。

【請求項4】

微細凹凸形成層と、この微細凹凸形成層の一部を覆う光学機能層とを有する光学素子の製造方法であって、前記微細凹凸形成層の表面が複数の領域に区分されて、その一部が微細な凹凸が設けられた微細凹凸表面とされ、その他の一部又は全部の領域が比較的平坦な表面とされている光学素子の製造方法において、

この両表面を被覆して、機能性粒子を含む溶液を塗布し、次に比較的平坦な前記表面から前記溶液を除去することにより、前記微細凹凸表面の凹部に選択的に機能性粒子を配置することを特徴とする光学素子の製造方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2011−150003(P2011−150003A)

【公開日】平成23年8月4日(2011.8.4)

【国際特許分類】

【出願番号】特願2010−9114(P2010−9114)

【出願日】平成22年1月19日(2010.1.19)

【出願人】(000003193)凸版印刷株式会社 (10,630)

【Fターム(参考)】

【公開日】平成23年8月4日(2011.8.4)

【国際特許分類】

【出願日】平成22年1月19日(2010.1.19)

【出願人】(000003193)凸版印刷株式会社 (10,630)

【Fターム(参考)】

[ Back to top ]