光学素子及びその製造方法

【課題】高い光学特性を持つ光学素子を提供することを目的の一とする。

【解決手段】本発明の光学素子は、光透過性の基材1主面上の誘電体層2と、誘電体層2上の、可視光の波長より幅が小さい複数の突起物11と、を備え、突起物11は、誘電体層2上のAlを含んでなる金属層3と、金属層3上に接し、SiO2、またはSiO2を含有するサーメットでなるマスク層4と、を備えたことを特徴とする。このように、金属層3に接する誘電体からなるマスク層4を備えることにより、金属層3の加工に用いるレジストマスクのマスクパターン高さが低い場合でも、金属層3の加工精度を高い水準に保つことができる。その結果、光学特性に優れた光学素子が得られる。

【解決手段】本発明の光学素子は、光透過性の基材1主面上の誘電体層2と、誘電体層2上の、可視光の波長より幅が小さい複数の突起物11と、を備え、突起物11は、誘電体層2上のAlを含んでなる金属層3と、金属層3上に接し、SiO2、またはSiO2を含有するサーメットでなるマスク層4と、を備えたことを特徴とする。このように、金属層3に接する誘電体からなるマスク層4を備えることにより、金属層3の加工に用いるレジストマスクのマスクパターン高さが低い場合でも、金属層3の加工精度を高い水準に保つことができる。その結果、光学特性に優れた光学素子が得られる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、光学素子及びその製造方法に関する。

【背景技術】

【0002】

近年の微細加工技術の発達により、光の波長レベルのピッチを有する微細構造パターンを形成することができるようになってきた。この様な非常に小さいピッチのパターンを有する部材や製品は、特に光学分野や半導体分野などにおいて利用範囲が広く、有用である。

【0003】

例えば、金属などで構成された導電体線が特定のピッチで格子状に配列してなるワイヤグリッドは、そのピッチが入射光の波長(例えば、可視光の場合、380nmから780nm)に比べて十分に小さい場合(例えば、2分の1以下の場合)には、導電体線が伸びる方向に対して平行に振動する電場ベクトル成分の光をほとんど反射し、導電体線が伸びる方向に対して垂直な電場ベクトル成分の光をほとんど透過させるため、単一偏光を作り出す偏光子として使用できる。このワイヤグリッド偏光子は、透過しない光を反射し、再利用することができるので、光の有効利用の観点からも望ましいものである。

【0004】

このようなワイヤグリッド偏光子としては、例えば、特許文献1に開示されているものがある。このワイヤグリッド偏光子は、入射光の波長より小さいグリッド周期で配置された複数の金属ワイヤを備えている。

【0005】

このようなワイヤグリッド偏光子における金属ワイヤ形状と光学形状との関係が、特許文献2などに示されている。特許文献2には、金属ワイヤ断面積が増加すると、消光比が増加することや、金属ワイヤの幅がグリッド周期幅に対して所定の大きさ以上となることにより透過率が減少することが示されている。

【0006】

ワイヤグリッド偏光子の製造方法として、石英基板やTAC等の光透過性の基材主面上のアルミニウム(Al)膜を、ドライエッチングにより加工してワイヤグリッド偏光子を製造する方法等が知られている(特許文献3)。当該方法では、干渉露光装置等により縞状にパターンニングされたレジストマスクを用いる。また、エッチングガスとして、塩素ガス(Cl2)や、塩素ガスに三塩化ホウ素(BCl3)を混合したガスが用いられる。レジストマスク下のアルミニウム膜はレジストマスクによって保護されるため、アルミニウム膜の露出した部分が溝状にエッチングされ、アルミニウム膜が縞状にパターンニングされる。その際、レジストマスクも同時にエッチングされて、レジストマスクの成分の一部が、アルミニウム膜の溝状部分の側壁に堆積して膜を形成する。当該膜が、横方向に進行しようとするエッチング(サイドエッチング)を抑制する側壁保護膜として機能するため、当該方法では、基材主面に対し鉛直方向に異方的にドライエッチングが進行する。

【0007】

また近年では、干渉露光などを用いた従来のフォトリソグラフィーに代え、生産性に優れたナノインプリント法を用いてレジストマスクを作製する方法が提案されている。この方法では、型となるスタンパーがあれば、熱硬化樹脂や紫外線硬化樹脂を用いて簡便にパターニングが可能である。特に、紫外線硬化樹脂を用いる場合は、パターニングまでの時間は非常に短いというメリットがある。また、スタンパーをロールに付与したロールスタンパーを用いれば、樹脂基板等のフレキシブル基板上にロールツーロール方式によってレジストマスクを作製することが可能であるため、生産性がより向上する。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2002−328234号公報

【特許文献2】特開2003−508813号公報

【特許文献3】特開2009−145742号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

しかしながら、ナノインプリント法によりレジストマスクを作製する方法には、その方法に起因する問題がある。例えば、レジストマスクを高く(厚く)形成しようとすると、スタンパーからレジストマスクを剥離する際に、レジストマスクの一部がスタンパーの溝部分に残存してしまい、レジストマスクの加工不良が発生することがある。逆に、スタンパーの一部がレジストマスク側に残存してしまい、レジストマスクの加工不良やスタンパーの破損などが発生することもある。

【0010】

上述の剥離不良の問題は、レジストマスクのマスクパターン高さに起因するものである。このため、ナノインプリント法を用いてレジストマスクを作製する際には、従来のフォトリソグラフィー法を用いる場合より、ある程度低い設計でレジストマスクを作製せざるを得ない。

【0011】

ところが、上述の理由から、マスクパターンの高さをドライエッチング対象のアルミニウム膜の高さより低くする場合、ドライエッチングによりレジストマスクがエッチングされてマスクの役割を満たさなくなることがある。この場合、アルミニウム膜の加工精度が低下するため、作製される素子の特性が低下するという問題が生じる。また、上述のように、マスクがエッチングされ、除去されてしまうと、マスク成分による側壁保護膜を形成できなくなり、異方的なエッチングが困難になる。この場合も、アルミニウム膜の加工精度が低下し、作製される素子の特性が低下してしまう。

【0012】

さらに、上記アルミニウム膜のドライエッチングには塩素ガスを用いるため、反応生成物として塩化物が生成される。この塩化物がアルミニウム膜に付着した状態で大気に触れると、塩化物と大気中の水分とが反応して塩酸が生成され、アフターコロージョンと呼ばれるアルミニウムの腐食現象が発生する。アフターコロージョンが発生すると、アルミニウム膜の耐久性が低下するため、作製される素子の耐久性も低下してしまう。

【0013】

本発明は係る点に鑑みてなされたものであり、高い光学特性を持つ光学素子を提供することを目的の一とする。または、高い光学特性と高い耐久性を併せ持つ光学素子を提供することを目的の一とする。

【課題を解決するための手段】

【0014】

本発明の光学素子は、光透過性の基材主面上の誘電体層と、前記誘電体層上の、可視光の波長より幅が小さい複数の突起物と、を備え、前記突起物は、前記誘電体層上のAlを含んでなる金属層と、前記金属層上に接し、SiO2、またはSiO2を含有するサーメットでなるマスク層と、を備えたことを特徴とする。

【0015】

この構成によれば、金属層に接する誘電体からなるマスク層を備えることにより、金属層の加工に用いるレジストマスクのマスクパターン高さが低い場合でも、金属層の加工精度を高い水準に保つことができる。その結果、光学特性に優れた光学素子が得られる。

【0016】

本発明の光学素子において、前記突起物がワイヤであっても良い。この構成によれば、優れた光学特性を備えたワイヤグリッド偏光子が提供される。

【0017】

本発明の光学素子の製造方法は、真空下において、光透過性の基材主面上のAlを含んでなる金属層と、前記金属層に接するSiO2、またはSiO2を含有するサーメットでなるマスク層とを積層形成する工程と、前記マスク層上に光硬化性樹脂層を形成した後、前記光硬化性樹脂層に凹凸形状を有するモールドの凹凸形状を転写し、前記光硬化性樹脂層を硬化させて、凹凸パターンを有する硬化物層を形成する工程と、CHF3ガスを用いて、前記硬化物層の凹部をドライエッチングにより除去すると共に、前記硬化物層をマスクとして用いて前記マスク層をドライエッチングして、前記金属層上に前記硬化物層の一部と前記マスク層の一部とでなる凸パターンを形成する工程と、Cl2、またはCl2とBCl3との混合ガスを用いて前記金属層をドライエッチングして、前記硬化物層の一部と、前記マスク層の一部と、前記金属層の一部とでなる凸パターンを形成する工程と、前記金属層をウェットエッチングして、細線化された金属層を形成する工程と、を有することを特徴とする。

【0018】

この構成によれば、金属層に接する誘電体からなるマスク層を形成することにより、金属層の加工に用いるレジストマスクのマスクパターン高さが低い場合でも、金属層の加工精度を高い水準に保つことができる。また、金属層を加工するドライエッチングの後に、金属層を細線化するウェットエッチングを行うことで、ドライエッチングによる反応生成物をウェットエッチングにより除去し、アフターコロージョンを防止できる。このため、高い光学特性および耐久性を備える光学素子を製造することができる。

【0019】

本発明の光学素子の製造方法においては、前記金属層をドライエッチングするガスが、Cl2であっても良い。

【発明の効果】

【0020】

本発明によれば、金属層の加工精度を高い水準に保つことができるため、高い光学特性(高い偏光度および高い透過性)を有する光学素子を実現できる。また、本発明によれば、ドライエッチング後のウェットエッチングによって、ドライエッチングで生じる残留塩素成分を除去することが可能となるため、アフターコロージョンを防止し、耐久性に優れた光学素子を実現できる。

【図面の簡単な説明】

【0021】

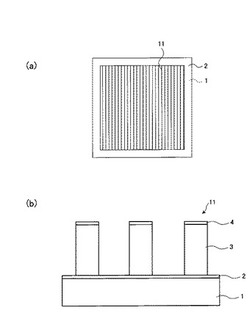

【図1】実施の形態に係るワイヤグリッド偏光子の平面および断面構造を示す概略図である。

【図2】実施の形態に係るワイヤグリッド偏光子の製造方法を示す概略図である。

【図3】製造されたワイヤグリッド偏光子の一例を示す断面写真である。

【図4】製造されたワイヤグリッド偏光子の一例を示す上面および断面写真である。

【図5】製造されたワイヤグリッド偏光子の一例を示す上面および断面写真である。

【図6】製造されたワイヤグリッド偏光子の一例を示す断面写真である。

【図7】製造されたワイヤグリッド偏光子の一例を示す断面写真である。

【図8】製造されたワイヤグリッド偏光子の一例を示す断面写真である。

【図9】製造されたワイヤグリッド偏光子の耐久性試験の結果を示すグラフである。

【発明を実施するための形態】

【0022】

本発明者らは、金属層と、金属層に接する誘電体からなるマスク層との積層構造を用いることにより、金属層の加工に用いるレジストマスクのマスクパターン高さが低い場合でも、金属層の加工精度を高い水準に保ち、作製される光学素子の光学特性を高めることができることを見出した。これは、金属層上に金属層のエッチングを阻害する酸化物膜が存在しないことで、金属層の加工が容易になり、マスクが薄くとも十分に金属層を加工することができるようになるためである。また、マスク層が金属層の加工の際のマスクとして機能することにより、金属層がマスク層によって保護され、鉛直方向への異方的な加工を促進させることができるためである。すなわち、本発明の骨子は、金属層と、金属層に接する誘電体からなるマスク層との積層構造を用いることで、光学素子の光学特性を高める点にある。

【0023】

また、本発明者らは、上記積層構造において、金属層を加工するドライエッチングの後に、金属層を細線化するウェットエッチングを行うことで、作製される光学素子の耐久性を高めることができることを見出した。これは、ドライエッチングによる反応生成物をウェットエッチングにより除去することで、アフターコロージョンを防止できるためである。すなわち、本発明の骨子は、金属層と、金属層に接する誘電体からなるマスク層との積層構造を用い、金属層を加工するドライエッチングの後に、金属層を細線化するウェットエッチングを行うことで、光学素子の光学特性および耐久性を高める点にある。以下、本発明の実施の形態について、添付図面を参照して詳細に説明する。なお、以下では、光学素子の内、金属突起物が金属ワイヤであるワイヤグリッド偏光子について詳説するが、本発明はこれに限定されない。

【0024】

図1は、実施の形態に係るワイヤグリッド偏光子の一例を示す模式図である。図1(a)はワイヤグリッド偏光子の平面視を、図1(b)はワイヤグリッド偏光子の一部の断面視を示している。図1に示すワイヤグリッド偏光子は、光透過性の基材1と、基材1上の誘電体層2と、誘電体層2上の複数の突起物(ワイヤ)11とを備える。複数の突起物11は、図1(a)における上下方向(または図1(b)における紙面奥行き方向)に互いに略平行に延在している。また、突起物11は、誘電体層2上の金属層3と、金属層3上に接して設けられたマスク層4とを含む。

【0025】

基材1は、ガラス、石英、TAC、PET等の光透過性の材料で構成される。誘電体層2は、作製工程において、金属層をドライエッチングする際のエッチングストップを目的として設けられる。誘電体層2を構成する材料としては、SiN、やSiO2などが好適である。なお、誘電体層2は、適宜省略することが可能である。金属層3は、アルミニウム(Al)を含む材料により構成される金属細線であり、複数の金属層3によって縞状パターンが形成されるように配置されている。金属層3を構成する材料は、Al単体でも良いし、Alを含む化合物、混合物などでも良い。

【0026】

金属層3上に接して設けられるマスク層4は、レジストをドライエッチングする際のCHF3ガスにより、レジストに近い速度で容易にドライエッチングされる材料で構成されることが望ましい。このような材料でマスク層4を構成することで、マスク層4の加工性を高めることができるためである。また、マスク層4は、金属層3をドライエッチングする際の塩素系ガスに対してドライエッチング耐性が高い材料で構成されることが望ましい。このような材料でマスク層4を構成することで、マスク層4により金属層3を保護して、金属層3の加工性を高めることができるためである。マスク層4を構成するこのような材料として、例えば、SiO2を好適に用いることができる。必要に応じ、SiO2を含むサーメットを用いても良い。マスク層4の光学特性に特に限定はなく、目的に応じて光透過性を有していても良いし、光透過性を有していなくても良い。

【0027】

上述のようなワイヤグリッド偏光子では、作製工程において、金属層上に金属層のエッチングを阻害する酸化物膜が存在しないため、金属層の加工が容易になり、マスクが薄くとも十分に金属層を加工することができる。また、マスク層4が金属層3の加工の際のマスクとして機能するため、金属層3がマスク層4によって保護され、鉛直方向への異方的な加工を促進させることができる。これにより、金属層3の加工精度が高まり、高い光学特性を備えるワイヤグリッド偏光子が得られる。

【0028】

図2は、本実施の形態に係るワイヤグリッド偏光子の製造方法について示す断面図である。本実施の形態に係るワイヤグリッド偏光子は、以下の工程(1)〜工程(5)を含む方法によって製造される。

【0029】

工程(1)は、図2(a)に示されるように、真空下において、基材1主面上のAlを含んでなる金属層3aと、金属層3a上のSiO2、またはSiO2を含有するサーメットでなるマスク層4aとを積層形成する工程である。工程(2)は、図2(b)、図2(c)、図2(d)に示されるように、マスク層4a上に紫外線硬化樹脂層(光硬化性樹脂層)5aを形成した後、紫外線硬化樹脂層5aに凹凸形状を有するモールド6の凹凸形状を転写し、紫外線硬化樹脂層5aを硬化させて、凹凸パターンを有する硬化物層5bを形成する工程である。工程(3)は、図2(e)に示されるように、CHF3ガスを用いて、硬化物層5bの凹部5cをドライエッチングにより除去すると共に、硬化物層5bの凸部5dをマスクとして用いてマスク層4aをドライエッチングして、金属層3a上に、硬化物層の凸部5dと、加工されたマスク層4bとでなる凸パターンを形成する工程である。工程(4)は、図2(f)に示されるように、Cl2、またはCl2とBCl3との混合ガスを用いて金属層3aをドライエッチングして、加工された硬化物層5eと、加工されたマスク層4bと、加工された金属層3bとでなる凸パターンを形成する工程である。工程(5)は、図2(g)に示されるように、金属層3bをウェットエッチングして、細線化された金属層3cを形成する工程である。

【0030】

上述の工程のように、金属層に接する誘電体からなるマスク層を形成することで、金属層上に金属層のエッチングを阻害する酸化物膜が形成されないため、金属層の加工が容易になり、マスクが薄くとも十分に金属層を加工することができるようになる。また、マスク層が金属層の加工の際のマスクとして機能するため、金属層がマスク層によって保護され、鉛直方向への異方的な加工を促進させることができる。また、金属層を加工するドライエッチングの後に、金属層を細線化するウェットエッチングを行うことで、作製されるワイヤグリッド偏光子の耐久性を高めることができる。ドライエッチングによる反応生成物をウェットエッチングにより除去することで、アフターコロージョンを防止できるためである。以下に、各工程について詳細に説明をする。

【0031】

〈工程(1)〉

まず、図2(a)に示されるように、基材1上に誘電体層2を形成する。基材1は光透過性の材料であって光学異方性の少ない材料で構成されるものが好ましい。基材1としては、ガラス、石英、TAC、PETフィルム等の材料で構成される基板が候補として挙げられる。基材1が巻き取り可能なフィルム状の場合、ロールツーロール法による連続成膜が可能であり、生産性の点で好ましい。誘電体層2は、基材1と金属層3aとの密着性を向上させるため、また、その後の工程による金属層3aの剥離を抑制するために設けられる。誘電体層2は、SiO2、SiN等の材料を用いて構成されることが望ましい。誘電体層2の膜厚は、膜の内部応力による剥がれを抑制するため、100nm未満であることが好ましい。また、誘電体層2の膜厚を50nm未満とするとより好ましい。誘電体層2の光学的な要件は特に限定されない。例えば、反射率抑制のために無機物の薄膜としても良い。また、誘電体、金属のどちらか一方、または両方を含む積層の薄膜としても良い。なお、誘電体層2は省略することができる。

【0032】

誘電体層2上(または基材1上)には、金属層3aを形成する。金属層3aは、Alを含む材料を用いて形成される。金属層3aを積層する方法としては蒸着、スパッタリング、イオンプレーティング等が挙げられる。金属層3aの膜厚は、偏光子の特性から決定される。高い偏光度を得るためには、後に形成されるパターンの嵩が高い(アスペクト比が高い)ことが好ましいため、金属層3aは厚く形成することが好ましい。パターンのピッチや凹凸幅比にも因るが、好ましくは100nm以上、より好ましくは150nm以上である。

【0033】

金属層3a上には、金属層3aに接してマスク層4aを形成する。マスク層4aは、金属層3aの加工の際のドライエッチングに対し耐性のあるマスクとして使用する。また、マスク層4aは、ウェットエッチングにおけるマスクとして使用する。マスク層4aを構成する材料としては、SiO2、またはSiO2を含有するサーメットが好ましい。マスク層4aの厚みは特に限定されないが、マスク層4aが薄ければ、後にマスク層の凹部を除去する際のエッチング除去量を低減できるため、マスク層4aは可能な限り薄いことが好ましい。例えば、マスク層4aの膜厚は、50nm以下とすることが好ましく、10nm以下とするとより好ましい。なお、マスク層4aの厚みは上記以外であっても十分に目的を達成することができる。当該マスク層4aの一部は、工程(4)において凸パターンの一部となる。

【0034】

Alを含む金属層3a表面が大気にさらされると、金属層3aとマスク層4aとの間には、CHF3ガスやCl2ガスに対して難エッチング材料であるAlの酸化物が生成されやすい。このため、金属層3aとマスク層4aとは、同一真空装置内において、一度も大気解放すること無しに成膜する必要がある。金属層3aと、マスク層4aとを別の装置で成膜する場合や、一度大気解放して成膜する場合には、金属層3aの最表面が酸化されて金属層3aとマスク層4aとの間(金属層3aとマスク層4aとの界面)にAlの酸化物の層が形成されてしまうためである。なお、ロールツーロール法により成膜する場合にも、ロールツーロール装置内において一度も大気解放すること無しに成膜することが必要である。

【0035】

同様に、マスク層4aとしてSiO2を含む膜をスパッタにより形成する場合において金属層3a表面の酸化を防ぐためには、Siターゲットを用いる反応性スパッタではなく、SiO2ターゲットを用いるスパッタを適用することが好ましい。Siターゲットによる反応性スパッタでは、成膜の雰囲気に酸素の導入が必要となるため、金属層3aの最表面が酸化されてしまうからである。

【0036】

なお、SiO2を含むマスク層4aとAlを含む金属層3aとの間にAlの酸化物が存在すると、金属層3aのドライエッチングの効率が低下し、ドライエッチングに時間を要することを確認している。また、その結果として、マスクを構成する硬化物層のエッチングによりエッチング深さを大きくできず、高いアスペクト比を達成することが困難となることを確認している。

【0037】

〈工程(2)〉

図2(b)に示されるように、工程(1)で作製したマスク層4aの上に紫外線硬化樹脂を塗布し、紫外線硬化樹脂層5aを形成する。基材1がガラス、石英等により構成され、基材1の剛性が高い場合には、紫外線硬化樹脂層5aの形成方法として、スピンコート、スプレー法等が適用できる。TAC、PET等、基材1が巻き取り可能なフィルム状の場合には、紫外線硬化樹脂層5aの形成方法として、グラビアロール、ダイコーター等を適用できる。

【0038】

次に、図2(c)に示されるように、表面に凹凸形状が賦型されたモールド6を紫外線硬化樹脂層5aに押し当て、紫外線硬化樹脂層5aを賦型する。モールド6は光透過性である。このため、紫外線光源7から紫外光を照射することにより、照射された紫外光がモールド6を透過し、モールドに密着した状態で紫外線硬化樹脂層5aが硬化して、凹凸形状を有する硬化物層5bが形成される。紫外線硬化樹脂の硬化後、図2(d)に示されるように、モールド6から硬化物層5bを離型させる。

【0039】

モールド6は、フッ素を含む樹脂によって構成されていることが好ましい。モールド6がフッ素を含む樹脂によって構成されていれば、光硬化後の離型が容易になるためである。また、マスク層4aがSiO2によって構成されている場合には、マスク層4a上に硬化物層5bを形成することで、金属層3a上に硬化物層5bを形成する場合よりもアンカー効果が高まり、より容易に離型が可能である。

【0040】

なお、紫外線硬化樹脂層5aの賦型には、フォトリソグラフィー法を適用しても良いが、生産性の面ではナノインプリント法、即ち、凹凸形状が賦型されたモールド6を用いて賦型することが好ましい。基材1が巻き取り可能なフィルム状の場合には、ロールツーロール方式のナノインプリンターを適用することで、連続的に賦型処理ができるため、より好ましい。

【0041】

凹凸形状のピッチは、対象となる光の偏光特性から決定される。一般的には、凹凸形状のピッチは、光の波長の1/2以下とすることが好ましい。凹凸形状のピッチが小さくなる程、偏光特性は向上し、例えば、可視光に対しては80nm〜150nmのピッチにおいて良好な偏光特性が得られる。また、凹凸形状における凹部の幅と凸部の幅の比(凹凸幅比)は、最終的に形成される金属層3cの幅を考慮して決定される。金属層3cの幅にある程度のマージンを持たせるためには、凹凸幅比は、凹部:凸部として、1:4〜2:3程度とすることが好ましい。

【0042】

〈工程(3)〉

図2(e)に示されるように、ドライエッチングにより、硬化物層5bの凹部5cを除去し、硬化物層5bの凸部5dをマスクとして、マスク層4aを加工する。その結果、硬化物層5bの凸部5dと加工されたマスク層4bとからなる凸パターンが形成され、凸パターンの間では、金属層4aの表面が露出する。

【0043】

ドライエッチングに用いるガスとしてはCHF3が好ましい。CHF3は、マスク層4aへのエッチング選択性がCF4等の他のフッ化炭素系ガスより高く、硬化物層5bの凸部5dを残して凹部5cとその直下のSiO2でなるマスク層4aを共に効率よく除去できるためである。

【0044】

当該ドライエッチングに用いるドライエッチング装置としては、プラズマ密度とバイアス電力を別個に制御可能な2周波型が好ましい。基材1が巻き取り可能なフィルム状の場合、バイアス印加側の電極をロール形状にすることで、ロールツーロール方式のドライエッチャーを適用可能であり、成膜、賦型と同様に連続処理が可能となるため生産性の面でより好ましい。

【0045】

〈工程(4)〉

図2(f)に示されるように、ドライエッチングにより金属層3aを加工して金属層3bを形成する。具体的には、工程(3)を経て形成された凸パターンをマスクとして用いて、露出した金属層4aをドライエッチングにより除去する。トライエッチングに用いるガスとしてはCl2を含むガス、またはCl2とBCl3の混合ガスを含むガスを用いることが好ましい。

【0046】

マスク層4bにSiO2等の誘電体が用いられている場合、SiO2等の誘電体はCl2ガスに対するエッチング耐性が高いので、マスク層4bは選択性の高いマスクとなる。また、塩素系ガスとしてCl2系のみを含む場合には、BCl3等の還元性ガスを添加する場合よりも硬化物層5bの消耗を低減可能である。硬化物層5bは側壁保護としても機能するため、硬化物層5bの消耗を低減することにより、アスペクト比3以上の高アスペクト比な金属層3bのパターンを形成できる。このように、Alを含む金属層3bをドライエッチングする場合にはCl2ガスのみを用いて行うことが特に望ましい。

【0047】

なお、金属層3aのドライエッチング工程前には、工程(3)におけるマスク層4aの加工後、金属層3aの表面が露出した後には、大気に曝されないようにすることが望ましい。また、大気にさらされないようにするために、同一の装置で処理することが好ましい。上記したように、金属層3aの表面が大気に曝されると、Alの酸化物が生じ、これによって、本工程における金属層3aのドライエッチングの際のドライエッチングガス(Cl2)の効率が低下し、ドライエッチングに時間を要することとなるからである。また、ドライエッチングに時間を要すると、上記のように硬化物5bの凸部5dを構成するレジスト材料もエッチングされてしまう。このため、高いアスペクト比の金属層3bを得ようとすると硬化物層5bの厚みを厚くせざるを得ず、信頼性が低下することとなってしまうためである。

【0048】

枚葉式ドライエッチング装置を用いる場合、処理するガス毎に反応室を持つタイプを用いることが好ましい。基材1が巻き取り可能なフィルム状の場合、バイアス印加側の電極をロール形状にすることでロールツーロール方式のドライエッチャーを適用可能となり、処理するガスでアンテナ側の電極を分離し、間にバッファーを設け、異なるガス間での汚染を防ぐことが可能になるためである。使用するガス毎に装置を分離し、装置間をブリッジで結んでも良い。

【0049】

〈工程(5)〉

図2(g)に示されるように、ウェットエッチングにより、上記の工程(4)で形成された金属層3bを、所望の幅にさらに細線化して金属層3cを形成する。当該ウェットエッチングの工程においては、金属層3b表面のAlを腐食させて溶解させるので、Cl2等を用いてAlをドライエッチングすることで生じる金属層3b表面の残留塩素成分が除去される。

【0050】

また、マスク層4bが残存しているため、金属層3bの厚み方向のエッチングが抑制され、幅方向のみのエッチングが進行する。これにより、金属層3bの高さが減少することなく、細線化のみが促進される。

【0051】

ウェットエッチングのエッチャント(エッチング液)は酸、アルカリ等を適宜選択して用いることができるが、基材1に耐酸性の弱いTACフィルム等を用いる場合は、0.5wt%〜0.01wt%程度に希釈した水酸化ナトリウムを用いることが好ましい。また、0.1wt%程度に希釈した水酸化ナトリウムを用いるとより好ましい。

【0052】

なお、図2(h)に示されるように、マスク層4bは金属層3cが形成された後は必要に応じ、除去可能である。マスク層4bにSiO2を適用する場合、マスク層4bは、CHF3やCF4等のフッ化炭素系ガスによるドライエッチングにより容易に除去できる。その際、下層の金属層3cは侵さずにマスク層を除去可能である。

【0053】

以上、本発明に係る光学素子の内、ワイヤグリッド偏光子について詳説した。なお、実施の形態に係るワイヤグリッド偏光子のワイヤの形状は、略円錐形状、略角錐形状、略楕円錐形状、略円錐台形状、略角錐台形状、略楕円錐台形状等の突起形状に変更することが可能である。また、このような突起形状を有する突起物は、マスクの形状やエッチング条件を制御することによって作製することが可能である。このように、本発明は、ワイヤグリッド偏光子に限られず、例えば、モスアイ型の光学素子に適用することもできる。

【0054】

次に、本発明の効果を明確にするために行った実施例について説明する。なお、本発明は、以下の実施例によって何ら限定されるものではない。

【0055】

[実施例1]

TAC基材にマグネトロンスパッタにより、誘電体層としてのSiO2層と、金属層としてのAl層と、マスク層としてのSiO2層を積層形成した。各層は、同一チャンバー内で大気開放せずに形成した。SiO2層(誘電体層)の厚みは10nmとし、Al層(金属層)の厚みは170nmとし、SiO2層(マスク層)の厚みは10nmとした。誘電体層としてのSiO2層、およびマスク層としてのSiO2層は、SiO2ターゲットを用い、圧力を0.5Pa、Ar流量を60sccm、RF印加電圧を200Wとして、スパッタリング成膜により形成した。Al層は、Alターゲットを用い、圧力を0.4Pa、Arを流量50sccm、DC印加電圧を200Wとして、スパッタリング成膜により形成した。マスク層としてのSiO2層の上には、光硬化性樹脂をスピンコート法により約100nmの厚みで塗布した。

【0056】

次に、ピッチ130nmで凹凸形状が形成された光透過性の樹脂モールドを用い、上記光硬化性樹脂に縞状の凸パターンを転写し、樹脂モールド越しに紫外線を照射して光硬化性樹脂を硬化させた後に離型し、凹凸パターンを有するレジスト層(硬化物層)を形成した。そのときのレジスト層の高さは約150nmであった。

【0057】

その後、2周波型ドライエッチング装置を用い、上記UVナノインプリントによって生じる凹凸パターンを有するレジスト層の凹部にあたる部分と、その直下のSiO2層をCHF3ガスによるドライエッチングで除去した。当該ドライエッチングの条件は、CHF3ガスの流量が20sccm、圧力が0.5Pa、アンテナ電力が50W、バイアス電力が100Wであった。また、上記処理に連続して、上記処理において露出したAl層をCl2ガスによりドライエッチングしてAl線を形成した。当該ドライエッチングの条件は、Cl2ガスの流量が20sccm、圧力が0.15Pa、アンテナ電力が50W、バイアス電力が100Wであった。

【0058】

図3は、上記工程を経て作製された構造の断面写真である。このときのAl線の線幅は約100nmであった。偏光子の光学特性は、偏光度が99.9%以上、透過率が30%であった。

【0059】

[実施例2]

上記実施例1において得られた構造に、ウェットエッチングを行って、Al線の線幅を細線化した。

【0060】

まず、水酸化ナトリウム水溶液の濃度と加工性との関係を確認するために、0.5wt%、0.1wt%、0.01wt%に希釈した水酸化ナトリウム水溶液を用いて、Alのベタ膜のエッチングレートを測定した。0.5wt%に希釈した水酸化ナトリウム水溶液のエッチングレートは、0.54nm/秒であった。0.1wt%に希釈した水酸化ナトリウム水溶液のエッチングレートは、0.28nm/秒であった。0.01wt%に希釈した水酸化ナトリウム水溶液のエッチングレートは、0.17nm/秒であった。

【0061】

Al線をエッチングする場合、Al線は両側面からエッチングされるため、例えば0.5wt%におけるエッチングレートでは、約100nmのAl線(実施例1の線幅に相当)は、わずか90秒程度で完全に溶解してしまう。また、Alのベタ膜とAl線とでは、エッチングの進行状況は同一であるとは限らない。このため、時間的により制御しやすい0.1wt%および0.01wt%に希釈した水酸化ナトリウム水溶液を用いて、実施例1の工程の後、ウェットエッチングを行い、Al線を細線化した。0.1wt%に希釈した水酸化ナトリウム水溶液では15秒間のウェットエッチングを、0.01wt%に希釈した水酸化ナトリウム水溶液では60秒間のウェットエッチングを行った。

【0062】

図4は、0.01wt%に希釈した水酸化ナトリウム水溶液を用いた場合に作製された構造の写真である。図4(a)は断面形状を示しており、図4(b)は平面形状を示している。また、図5は、0.1wt%に希釈した水酸化ナトリウム水溶液を用いた場合に作製された構造の写真である。図5(a)は断面形状を示しており、図5(b)は平面形状を示している。

【0063】

図4および図5から、0.01wt%に希釈した水酸化ナトリウム水溶液を用いた場合には、グリッド間の残渣やグリッド側面の凹凸が存在するのに対して、0.1wt%に希釈した水酸化ナトリウム水溶液を用いた場合には、グリッド間の残渣やグリッド側面の凹凸が存在しないことが分かる。上記結果から、細線化のウェットエッチングに用いるエッチャントとしては、0.1wt%に希釈した水酸化ナトリウム水溶液が好ましいことが分かる。

【0064】

[実施例3]

実施例1の工程の後、0.1wt%に希釈した水酸化ナトリウム水溶液を用いて15秒間のウェットエッチングを行い、Al線を細線化した。図6は、当該工程によって得られた構造の断面写真である。このときのAl線の線幅は約83nmであった。偏光子の光学特性は、偏光度が99.9%以上、透過率が39.5%であった。

【0065】

[実施例4]

実施例1の工程後、0.1wt%に希釈した水酸化ナトリウム水溶液を用いて25秒間のウェットエッチングを行い、Al線を細線化した。図7は、当該工程によって得られた構造の断面写真である。このときのAl線の線幅は約71nmであった。偏光子の光学特性は、偏光度が99.9%以上、透過率が42%であった。

【0066】

[実施例5]

実施例1の工程後、0.1wt%に希釈した水酸化ナトリウム水溶液を用いて35秒間のウェットエッチングを行い、Al線を細線化した。図8は、当該工程によって得られた構造の断面写真である。このときのAl線の線幅は約56nmであった。偏光子の光学特性は、偏光度が99.9%以上、透過率が43.5%であった。

【0067】

[実施例6]

実施例1で作製したワイヤグリッド偏光子を60°/90RH%の恒温恒湿層に入れ、耐久性試験を実施した。400hの試験後には、試験前と比較して、偏光度が0.87%低下した。図9に、当該耐久性試験の結果を四角印で示す。

【0068】

[実施例7]

実施例1で作製したワイヤグリッド偏光子に対してアフターコロージョン対策として一般的な流水洗浄処理を行った後に、60°/90RH%の恒温恒湿層に入れ、耐久性試験を実施した。400hの試験後には、試験前と比較して、偏光度が0.41%低下した。図9に、当該耐久性試験の結果を三角印で示す。

【0069】

[実施例8]

実施例2で作製したワイヤグリッド偏光子を60°/90RH%の恒温恒湿層に入れ、耐久性試験を実施した。1080hの試験後には、試験前と比較して、偏光度が0.07%低下した。図9に、当該耐久性試験の結果を丸印で示す。

【0070】

以上、上述のワイヤグリッド偏光子の製造方法においては、Al線の加工精度を高めることにより高い偏光度と高い透過率とを実現可能である。また、ウェットエッチングによるAl線の細線化により、光学特性をさらに高めると共に、耐久性を高めることが可能である。このように、上述の製造方法によって、高い偏光度を保ちつつ、高透過率を有し、耐久性においても優れた偏光子を製造することが可能である。

【0071】

なお、本発明は上記実施の形態に限定されない。例えば、寸法、材質等は例示的なものに過ぎず、適宜変更して実施することが可能である。その他、本発明の範囲を逸脱しない限りにおいて、適宜変更して実施することが可能である。

【産業上の利用可能性】

【0072】

本発明に係る光学素子は、例えば、ワイヤグリッド偏光子として用いることができる。ワイヤグリッド偏光子は、投射型液晶表示素子などの部材として有用である。

【符号の説明】

【0073】

1 基材

2 誘電体層

3 金属層

4 マスク層

5a 紫外線硬化樹脂層

5b 硬化物層

5c 凹部

5d 凸部

6 モールド

7 紫外線光源

【技術分野】

【0001】

本発明は、光学素子及びその製造方法に関する。

【背景技術】

【0002】

近年の微細加工技術の発達により、光の波長レベルのピッチを有する微細構造パターンを形成することができるようになってきた。この様な非常に小さいピッチのパターンを有する部材や製品は、特に光学分野や半導体分野などにおいて利用範囲が広く、有用である。

【0003】

例えば、金属などで構成された導電体線が特定のピッチで格子状に配列してなるワイヤグリッドは、そのピッチが入射光の波長(例えば、可視光の場合、380nmから780nm)に比べて十分に小さい場合(例えば、2分の1以下の場合)には、導電体線が伸びる方向に対して平行に振動する電場ベクトル成分の光をほとんど反射し、導電体線が伸びる方向に対して垂直な電場ベクトル成分の光をほとんど透過させるため、単一偏光を作り出す偏光子として使用できる。このワイヤグリッド偏光子は、透過しない光を反射し、再利用することができるので、光の有効利用の観点からも望ましいものである。

【0004】

このようなワイヤグリッド偏光子としては、例えば、特許文献1に開示されているものがある。このワイヤグリッド偏光子は、入射光の波長より小さいグリッド周期で配置された複数の金属ワイヤを備えている。

【0005】

このようなワイヤグリッド偏光子における金属ワイヤ形状と光学形状との関係が、特許文献2などに示されている。特許文献2には、金属ワイヤ断面積が増加すると、消光比が増加することや、金属ワイヤの幅がグリッド周期幅に対して所定の大きさ以上となることにより透過率が減少することが示されている。

【0006】

ワイヤグリッド偏光子の製造方法として、石英基板やTAC等の光透過性の基材主面上のアルミニウム(Al)膜を、ドライエッチングにより加工してワイヤグリッド偏光子を製造する方法等が知られている(特許文献3)。当該方法では、干渉露光装置等により縞状にパターンニングされたレジストマスクを用いる。また、エッチングガスとして、塩素ガス(Cl2)や、塩素ガスに三塩化ホウ素(BCl3)を混合したガスが用いられる。レジストマスク下のアルミニウム膜はレジストマスクによって保護されるため、アルミニウム膜の露出した部分が溝状にエッチングされ、アルミニウム膜が縞状にパターンニングされる。その際、レジストマスクも同時にエッチングされて、レジストマスクの成分の一部が、アルミニウム膜の溝状部分の側壁に堆積して膜を形成する。当該膜が、横方向に進行しようとするエッチング(サイドエッチング)を抑制する側壁保護膜として機能するため、当該方法では、基材主面に対し鉛直方向に異方的にドライエッチングが進行する。

【0007】

また近年では、干渉露光などを用いた従来のフォトリソグラフィーに代え、生産性に優れたナノインプリント法を用いてレジストマスクを作製する方法が提案されている。この方法では、型となるスタンパーがあれば、熱硬化樹脂や紫外線硬化樹脂を用いて簡便にパターニングが可能である。特に、紫外線硬化樹脂を用いる場合は、パターニングまでの時間は非常に短いというメリットがある。また、スタンパーをロールに付与したロールスタンパーを用いれば、樹脂基板等のフレキシブル基板上にロールツーロール方式によってレジストマスクを作製することが可能であるため、生産性がより向上する。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2002−328234号公報

【特許文献2】特開2003−508813号公報

【特許文献3】特開2009−145742号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

しかしながら、ナノインプリント法によりレジストマスクを作製する方法には、その方法に起因する問題がある。例えば、レジストマスクを高く(厚く)形成しようとすると、スタンパーからレジストマスクを剥離する際に、レジストマスクの一部がスタンパーの溝部分に残存してしまい、レジストマスクの加工不良が発生することがある。逆に、スタンパーの一部がレジストマスク側に残存してしまい、レジストマスクの加工不良やスタンパーの破損などが発生することもある。

【0010】

上述の剥離不良の問題は、レジストマスクのマスクパターン高さに起因するものである。このため、ナノインプリント法を用いてレジストマスクを作製する際には、従来のフォトリソグラフィー法を用いる場合より、ある程度低い設計でレジストマスクを作製せざるを得ない。

【0011】

ところが、上述の理由から、マスクパターンの高さをドライエッチング対象のアルミニウム膜の高さより低くする場合、ドライエッチングによりレジストマスクがエッチングされてマスクの役割を満たさなくなることがある。この場合、アルミニウム膜の加工精度が低下するため、作製される素子の特性が低下するという問題が生じる。また、上述のように、マスクがエッチングされ、除去されてしまうと、マスク成分による側壁保護膜を形成できなくなり、異方的なエッチングが困難になる。この場合も、アルミニウム膜の加工精度が低下し、作製される素子の特性が低下してしまう。

【0012】

さらに、上記アルミニウム膜のドライエッチングには塩素ガスを用いるため、反応生成物として塩化物が生成される。この塩化物がアルミニウム膜に付着した状態で大気に触れると、塩化物と大気中の水分とが反応して塩酸が生成され、アフターコロージョンと呼ばれるアルミニウムの腐食現象が発生する。アフターコロージョンが発生すると、アルミニウム膜の耐久性が低下するため、作製される素子の耐久性も低下してしまう。

【0013】

本発明は係る点に鑑みてなされたものであり、高い光学特性を持つ光学素子を提供することを目的の一とする。または、高い光学特性と高い耐久性を併せ持つ光学素子を提供することを目的の一とする。

【課題を解決するための手段】

【0014】

本発明の光学素子は、光透過性の基材主面上の誘電体層と、前記誘電体層上の、可視光の波長より幅が小さい複数の突起物と、を備え、前記突起物は、前記誘電体層上のAlを含んでなる金属層と、前記金属層上に接し、SiO2、またはSiO2を含有するサーメットでなるマスク層と、を備えたことを特徴とする。

【0015】

この構成によれば、金属層に接する誘電体からなるマスク層を備えることにより、金属層の加工に用いるレジストマスクのマスクパターン高さが低い場合でも、金属層の加工精度を高い水準に保つことができる。その結果、光学特性に優れた光学素子が得られる。

【0016】

本発明の光学素子において、前記突起物がワイヤであっても良い。この構成によれば、優れた光学特性を備えたワイヤグリッド偏光子が提供される。

【0017】

本発明の光学素子の製造方法は、真空下において、光透過性の基材主面上のAlを含んでなる金属層と、前記金属層に接するSiO2、またはSiO2を含有するサーメットでなるマスク層とを積層形成する工程と、前記マスク層上に光硬化性樹脂層を形成した後、前記光硬化性樹脂層に凹凸形状を有するモールドの凹凸形状を転写し、前記光硬化性樹脂層を硬化させて、凹凸パターンを有する硬化物層を形成する工程と、CHF3ガスを用いて、前記硬化物層の凹部をドライエッチングにより除去すると共に、前記硬化物層をマスクとして用いて前記マスク層をドライエッチングして、前記金属層上に前記硬化物層の一部と前記マスク層の一部とでなる凸パターンを形成する工程と、Cl2、またはCl2とBCl3との混合ガスを用いて前記金属層をドライエッチングして、前記硬化物層の一部と、前記マスク層の一部と、前記金属層の一部とでなる凸パターンを形成する工程と、前記金属層をウェットエッチングして、細線化された金属層を形成する工程と、を有することを特徴とする。

【0018】

この構成によれば、金属層に接する誘電体からなるマスク層を形成することにより、金属層の加工に用いるレジストマスクのマスクパターン高さが低い場合でも、金属層の加工精度を高い水準に保つことができる。また、金属層を加工するドライエッチングの後に、金属層を細線化するウェットエッチングを行うことで、ドライエッチングによる反応生成物をウェットエッチングにより除去し、アフターコロージョンを防止できる。このため、高い光学特性および耐久性を備える光学素子を製造することができる。

【0019】

本発明の光学素子の製造方法においては、前記金属層をドライエッチングするガスが、Cl2であっても良い。

【発明の効果】

【0020】

本発明によれば、金属層の加工精度を高い水準に保つことができるため、高い光学特性(高い偏光度および高い透過性)を有する光学素子を実現できる。また、本発明によれば、ドライエッチング後のウェットエッチングによって、ドライエッチングで生じる残留塩素成分を除去することが可能となるため、アフターコロージョンを防止し、耐久性に優れた光学素子を実現できる。

【図面の簡単な説明】

【0021】

【図1】実施の形態に係るワイヤグリッド偏光子の平面および断面構造を示す概略図である。

【図2】実施の形態に係るワイヤグリッド偏光子の製造方法を示す概略図である。

【図3】製造されたワイヤグリッド偏光子の一例を示す断面写真である。

【図4】製造されたワイヤグリッド偏光子の一例を示す上面および断面写真である。

【図5】製造されたワイヤグリッド偏光子の一例を示す上面および断面写真である。

【図6】製造されたワイヤグリッド偏光子の一例を示す断面写真である。

【図7】製造されたワイヤグリッド偏光子の一例を示す断面写真である。

【図8】製造されたワイヤグリッド偏光子の一例を示す断面写真である。

【図9】製造されたワイヤグリッド偏光子の耐久性試験の結果を示すグラフである。

【発明を実施するための形態】

【0022】

本発明者らは、金属層と、金属層に接する誘電体からなるマスク層との積層構造を用いることにより、金属層の加工に用いるレジストマスクのマスクパターン高さが低い場合でも、金属層の加工精度を高い水準に保ち、作製される光学素子の光学特性を高めることができることを見出した。これは、金属層上に金属層のエッチングを阻害する酸化物膜が存在しないことで、金属層の加工が容易になり、マスクが薄くとも十分に金属層を加工することができるようになるためである。また、マスク層が金属層の加工の際のマスクとして機能することにより、金属層がマスク層によって保護され、鉛直方向への異方的な加工を促進させることができるためである。すなわち、本発明の骨子は、金属層と、金属層に接する誘電体からなるマスク層との積層構造を用いることで、光学素子の光学特性を高める点にある。

【0023】

また、本発明者らは、上記積層構造において、金属層を加工するドライエッチングの後に、金属層を細線化するウェットエッチングを行うことで、作製される光学素子の耐久性を高めることができることを見出した。これは、ドライエッチングによる反応生成物をウェットエッチングにより除去することで、アフターコロージョンを防止できるためである。すなわち、本発明の骨子は、金属層と、金属層に接する誘電体からなるマスク層との積層構造を用い、金属層を加工するドライエッチングの後に、金属層を細線化するウェットエッチングを行うことで、光学素子の光学特性および耐久性を高める点にある。以下、本発明の実施の形態について、添付図面を参照して詳細に説明する。なお、以下では、光学素子の内、金属突起物が金属ワイヤであるワイヤグリッド偏光子について詳説するが、本発明はこれに限定されない。

【0024】

図1は、実施の形態に係るワイヤグリッド偏光子の一例を示す模式図である。図1(a)はワイヤグリッド偏光子の平面視を、図1(b)はワイヤグリッド偏光子の一部の断面視を示している。図1に示すワイヤグリッド偏光子は、光透過性の基材1と、基材1上の誘電体層2と、誘電体層2上の複数の突起物(ワイヤ)11とを備える。複数の突起物11は、図1(a)における上下方向(または図1(b)における紙面奥行き方向)に互いに略平行に延在している。また、突起物11は、誘電体層2上の金属層3と、金属層3上に接して設けられたマスク層4とを含む。

【0025】

基材1は、ガラス、石英、TAC、PET等の光透過性の材料で構成される。誘電体層2は、作製工程において、金属層をドライエッチングする際のエッチングストップを目的として設けられる。誘電体層2を構成する材料としては、SiN、やSiO2などが好適である。なお、誘電体層2は、適宜省略することが可能である。金属層3は、アルミニウム(Al)を含む材料により構成される金属細線であり、複数の金属層3によって縞状パターンが形成されるように配置されている。金属層3を構成する材料は、Al単体でも良いし、Alを含む化合物、混合物などでも良い。

【0026】

金属層3上に接して設けられるマスク層4は、レジストをドライエッチングする際のCHF3ガスにより、レジストに近い速度で容易にドライエッチングされる材料で構成されることが望ましい。このような材料でマスク層4を構成することで、マスク層4の加工性を高めることができるためである。また、マスク層4は、金属層3をドライエッチングする際の塩素系ガスに対してドライエッチング耐性が高い材料で構成されることが望ましい。このような材料でマスク層4を構成することで、マスク層4により金属層3を保護して、金属層3の加工性を高めることができるためである。マスク層4を構成するこのような材料として、例えば、SiO2を好適に用いることができる。必要に応じ、SiO2を含むサーメットを用いても良い。マスク層4の光学特性に特に限定はなく、目的に応じて光透過性を有していても良いし、光透過性を有していなくても良い。

【0027】

上述のようなワイヤグリッド偏光子では、作製工程において、金属層上に金属層のエッチングを阻害する酸化物膜が存在しないため、金属層の加工が容易になり、マスクが薄くとも十分に金属層を加工することができる。また、マスク層4が金属層3の加工の際のマスクとして機能するため、金属層3がマスク層4によって保護され、鉛直方向への異方的な加工を促進させることができる。これにより、金属層3の加工精度が高まり、高い光学特性を備えるワイヤグリッド偏光子が得られる。

【0028】

図2は、本実施の形態に係るワイヤグリッド偏光子の製造方法について示す断面図である。本実施の形態に係るワイヤグリッド偏光子は、以下の工程(1)〜工程(5)を含む方法によって製造される。

【0029】

工程(1)は、図2(a)に示されるように、真空下において、基材1主面上のAlを含んでなる金属層3aと、金属層3a上のSiO2、またはSiO2を含有するサーメットでなるマスク層4aとを積層形成する工程である。工程(2)は、図2(b)、図2(c)、図2(d)に示されるように、マスク層4a上に紫外線硬化樹脂層(光硬化性樹脂層)5aを形成した後、紫外線硬化樹脂層5aに凹凸形状を有するモールド6の凹凸形状を転写し、紫外線硬化樹脂層5aを硬化させて、凹凸パターンを有する硬化物層5bを形成する工程である。工程(3)は、図2(e)に示されるように、CHF3ガスを用いて、硬化物層5bの凹部5cをドライエッチングにより除去すると共に、硬化物層5bの凸部5dをマスクとして用いてマスク層4aをドライエッチングして、金属層3a上に、硬化物層の凸部5dと、加工されたマスク層4bとでなる凸パターンを形成する工程である。工程(4)は、図2(f)に示されるように、Cl2、またはCl2とBCl3との混合ガスを用いて金属層3aをドライエッチングして、加工された硬化物層5eと、加工されたマスク層4bと、加工された金属層3bとでなる凸パターンを形成する工程である。工程(5)は、図2(g)に示されるように、金属層3bをウェットエッチングして、細線化された金属層3cを形成する工程である。

【0030】

上述の工程のように、金属層に接する誘電体からなるマスク層を形成することで、金属層上に金属層のエッチングを阻害する酸化物膜が形成されないため、金属層の加工が容易になり、マスクが薄くとも十分に金属層を加工することができるようになる。また、マスク層が金属層の加工の際のマスクとして機能するため、金属層がマスク層によって保護され、鉛直方向への異方的な加工を促進させることができる。また、金属層を加工するドライエッチングの後に、金属層を細線化するウェットエッチングを行うことで、作製されるワイヤグリッド偏光子の耐久性を高めることができる。ドライエッチングによる反応生成物をウェットエッチングにより除去することで、アフターコロージョンを防止できるためである。以下に、各工程について詳細に説明をする。

【0031】

〈工程(1)〉

まず、図2(a)に示されるように、基材1上に誘電体層2を形成する。基材1は光透過性の材料であって光学異方性の少ない材料で構成されるものが好ましい。基材1としては、ガラス、石英、TAC、PETフィルム等の材料で構成される基板が候補として挙げられる。基材1が巻き取り可能なフィルム状の場合、ロールツーロール法による連続成膜が可能であり、生産性の点で好ましい。誘電体層2は、基材1と金属層3aとの密着性を向上させるため、また、その後の工程による金属層3aの剥離を抑制するために設けられる。誘電体層2は、SiO2、SiN等の材料を用いて構成されることが望ましい。誘電体層2の膜厚は、膜の内部応力による剥がれを抑制するため、100nm未満であることが好ましい。また、誘電体層2の膜厚を50nm未満とするとより好ましい。誘電体層2の光学的な要件は特に限定されない。例えば、反射率抑制のために無機物の薄膜としても良い。また、誘電体、金属のどちらか一方、または両方を含む積層の薄膜としても良い。なお、誘電体層2は省略することができる。

【0032】

誘電体層2上(または基材1上)には、金属層3aを形成する。金属層3aは、Alを含む材料を用いて形成される。金属層3aを積層する方法としては蒸着、スパッタリング、イオンプレーティング等が挙げられる。金属層3aの膜厚は、偏光子の特性から決定される。高い偏光度を得るためには、後に形成されるパターンの嵩が高い(アスペクト比が高い)ことが好ましいため、金属層3aは厚く形成することが好ましい。パターンのピッチや凹凸幅比にも因るが、好ましくは100nm以上、より好ましくは150nm以上である。

【0033】

金属層3a上には、金属層3aに接してマスク層4aを形成する。マスク層4aは、金属層3aの加工の際のドライエッチングに対し耐性のあるマスクとして使用する。また、マスク層4aは、ウェットエッチングにおけるマスクとして使用する。マスク層4aを構成する材料としては、SiO2、またはSiO2を含有するサーメットが好ましい。マスク層4aの厚みは特に限定されないが、マスク層4aが薄ければ、後にマスク層の凹部を除去する際のエッチング除去量を低減できるため、マスク層4aは可能な限り薄いことが好ましい。例えば、マスク層4aの膜厚は、50nm以下とすることが好ましく、10nm以下とするとより好ましい。なお、マスク層4aの厚みは上記以外であっても十分に目的を達成することができる。当該マスク層4aの一部は、工程(4)において凸パターンの一部となる。

【0034】

Alを含む金属層3a表面が大気にさらされると、金属層3aとマスク層4aとの間には、CHF3ガスやCl2ガスに対して難エッチング材料であるAlの酸化物が生成されやすい。このため、金属層3aとマスク層4aとは、同一真空装置内において、一度も大気解放すること無しに成膜する必要がある。金属層3aと、マスク層4aとを別の装置で成膜する場合や、一度大気解放して成膜する場合には、金属層3aの最表面が酸化されて金属層3aとマスク層4aとの間(金属層3aとマスク層4aとの界面)にAlの酸化物の層が形成されてしまうためである。なお、ロールツーロール法により成膜する場合にも、ロールツーロール装置内において一度も大気解放すること無しに成膜することが必要である。

【0035】

同様に、マスク層4aとしてSiO2を含む膜をスパッタにより形成する場合において金属層3a表面の酸化を防ぐためには、Siターゲットを用いる反応性スパッタではなく、SiO2ターゲットを用いるスパッタを適用することが好ましい。Siターゲットによる反応性スパッタでは、成膜の雰囲気に酸素の導入が必要となるため、金属層3aの最表面が酸化されてしまうからである。

【0036】

なお、SiO2を含むマスク層4aとAlを含む金属層3aとの間にAlの酸化物が存在すると、金属層3aのドライエッチングの効率が低下し、ドライエッチングに時間を要することを確認している。また、その結果として、マスクを構成する硬化物層のエッチングによりエッチング深さを大きくできず、高いアスペクト比を達成することが困難となることを確認している。

【0037】

〈工程(2)〉

図2(b)に示されるように、工程(1)で作製したマスク層4aの上に紫外線硬化樹脂を塗布し、紫外線硬化樹脂層5aを形成する。基材1がガラス、石英等により構成され、基材1の剛性が高い場合には、紫外線硬化樹脂層5aの形成方法として、スピンコート、スプレー法等が適用できる。TAC、PET等、基材1が巻き取り可能なフィルム状の場合には、紫外線硬化樹脂層5aの形成方法として、グラビアロール、ダイコーター等を適用できる。

【0038】

次に、図2(c)に示されるように、表面に凹凸形状が賦型されたモールド6を紫外線硬化樹脂層5aに押し当て、紫外線硬化樹脂層5aを賦型する。モールド6は光透過性である。このため、紫外線光源7から紫外光を照射することにより、照射された紫外光がモールド6を透過し、モールドに密着した状態で紫外線硬化樹脂層5aが硬化して、凹凸形状を有する硬化物層5bが形成される。紫外線硬化樹脂の硬化後、図2(d)に示されるように、モールド6から硬化物層5bを離型させる。

【0039】

モールド6は、フッ素を含む樹脂によって構成されていることが好ましい。モールド6がフッ素を含む樹脂によって構成されていれば、光硬化後の離型が容易になるためである。また、マスク層4aがSiO2によって構成されている場合には、マスク層4a上に硬化物層5bを形成することで、金属層3a上に硬化物層5bを形成する場合よりもアンカー効果が高まり、より容易に離型が可能である。

【0040】

なお、紫外線硬化樹脂層5aの賦型には、フォトリソグラフィー法を適用しても良いが、生産性の面ではナノインプリント法、即ち、凹凸形状が賦型されたモールド6を用いて賦型することが好ましい。基材1が巻き取り可能なフィルム状の場合には、ロールツーロール方式のナノインプリンターを適用することで、連続的に賦型処理ができるため、より好ましい。

【0041】

凹凸形状のピッチは、対象となる光の偏光特性から決定される。一般的には、凹凸形状のピッチは、光の波長の1/2以下とすることが好ましい。凹凸形状のピッチが小さくなる程、偏光特性は向上し、例えば、可視光に対しては80nm〜150nmのピッチにおいて良好な偏光特性が得られる。また、凹凸形状における凹部の幅と凸部の幅の比(凹凸幅比)は、最終的に形成される金属層3cの幅を考慮して決定される。金属層3cの幅にある程度のマージンを持たせるためには、凹凸幅比は、凹部:凸部として、1:4〜2:3程度とすることが好ましい。

【0042】

〈工程(3)〉

図2(e)に示されるように、ドライエッチングにより、硬化物層5bの凹部5cを除去し、硬化物層5bの凸部5dをマスクとして、マスク層4aを加工する。その結果、硬化物層5bの凸部5dと加工されたマスク層4bとからなる凸パターンが形成され、凸パターンの間では、金属層4aの表面が露出する。

【0043】

ドライエッチングに用いるガスとしてはCHF3が好ましい。CHF3は、マスク層4aへのエッチング選択性がCF4等の他のフッ化炭素系ガスより高く、硬化物層5bの凸部5dを残して凹部5cとその直下のSiO2でなるマスク層4aを共に効率よく除去できるためである。

【0044】

当該ドライエッチングに用いるドライエッチング装置としては、プラズマ密度とバイアス電力を別個に制御可能な2周波型が好ましい。基材1が巻き取り可能なフィルム状の場合、バイアス印加側の電極をロール形状にすることで、ロールツーロール方式のドライエッチャーを適用可能であり、成膜、賦型と同様に連続処理が可能となるため生産性の面でより好ましい。

【0045】

〈工程(4)〉

図2(f)に示されるように、ドライエッチングにより金属層3aを加工して金属層3bを形成する。具体的には、工程(3)を経て形成された凸パターンをマスクとして用いて、露出した金属層4aをドライエッチングにより除去する。トライエッチングに用いるガスとしてはCl2を含むガス、またはCl2とBCl3の混合ガスを含むガスを用いることが好ましい。

【0046】

マスク層4bにSiO2等の誘電体が用いられている場合、SiO2等の誘電体はCl2ガスに対するエッチング耐性が高いので、マスク層4bは選択性の高いマスクとなる。また、塩素系ガスとしてCl2系のみを含む場合には、BCl3等の還元性ガスを添加する場合よりも硬化物層5bの消耗を低減可能である。硬化物層5bは側壁保護としても機能するため、硬化物層5bの消耗を低減することにより、アスペクト比3以上の高アスペクト比な金属層3bのパターンを形成できる。このように、Alを含む金属層3bをドライエッチングする場合にはCl2ガスのみを用いて行うことが特に望ましい。

【0047】

なお、金属層3aのドライエッチング工程前には、工程(3)におけるマスク層4aの加工後、金属層3aの表面が露出した後には、大気に曝されないようにすることが望ましい。また、大気にさらされないようにするために、同一の装置で処理することが好ましい。上記したように、金属層3aの表面が大気に曝されると、Alの酸化物が生じ、これによって、本工程における金属層3aのドライエッチングの際のドライエッチングガス(Cl2)の効率が低下し、ドライエッチングに時間を要することとなるからである。また、ドライエッチングに時間を要すると、上記のように硬化物5bの凸部5dを構成するレジスト材料もエッチングされてしまう。このため、高いアスペクト比の金属層3bを得ようとすると硬化物層5bの厚みを厚くせざるを得ず、信頼性が低下することとなってしまうためである。

【0048】

枚葉式ドライエッチング装置を用いる場合、処理するガス毎に反応室を持つタイプを用いることが好ましい。基材1が巻き取り可能なフィルム状の場合、バイアス印加側の電極をロール形状にすることでロールツーロール方式のドライエッチャーを適用可能となり、処理するガスでアンテナ側の電極を分離し、間にバッファーを設け、異なるガス間での汚染を防ぐことが可能になるためである。使用するガス毎に装置を分離し、装置間をブリッジで結んでも良い。

【0049】

〈工程(5)〉

図2(g)に示されるように、ウェットエッチングにより、上記の工程(4)で形成された金属層3bを、所望の幅にさらに細線化して金属層3cを形成する。当該ウェットエッチングの工程においては、金属層3b表面のAlを腐食させて溶解させるので、Cl2等を用いてAlをドライエッチングすることで生じる金属層3b表面の残留塩素成分が除去される。

【0050】

また、マスク層4bが残存しているため、金属層3bの厚み方向のエッチングが抑制され、幅方向のみのエッチングが進行する。これにより、金属層3bの高さが減少することなく、細線化のみが促進される。

【0051】

ウェットエッチングのエッチャント(エッチング液)は酸、アルカリ等を適宜選択して用いることができるが、基材1に耐酸性の弱いTACフィルム等を用いる場合は、0.5wt%〜0.01wt%程度に希釈した水酸化ナトリウムを用いることが好ましい。また、0.1wt%程度に希釈した水酸化ナトリウムを用いるとより好ましい。

【0052】

なお、図2(h)に示されるように、マスク層4bは金属層3cが形成された後は必要に応じ、除去可能である。マスク層4bにSiO2を適用する場合、マスク層4bは、CHF3やCF4等のフッ化炭素系ガスによるドライエッチングにより容易に除去できる。その際、下層の金属層3cは侵さずにマスク層を除去可能である。

【0053】

以上、本発明に係る光学素子の内、ワイヤグリッド偏光子について詳説した。なお、実施の形態に係るワイヤグリッド偏光子のワイヤの形状は、略円錐形状、略角錐形状、略楕円錐形状、略円錐台形状、略角錐台形状、略楕円錐台形状等の突起形状に変更することが可能である。また、このような突起形状を有する突起物は、マスクの形状やエッチング条件を制御することによって作製することが可能である。このように、本発明は、ワイヤグリッド偏光子に限られず、例えば、モスアイ型の光学素子に適用することもできる。

【0054】

次に、本発明の効果を明確にするために行った実施例について説明する。なお、本発明は、以下の実施例によって何ら限定されるものではない。

【0055】

[実施例1]

TAC基材にマグネトロンスパッタにより、誘電体層としてのSiO2層と、金属層としてのAl層と、マスク層としてのSiO2層を積層形成した。各層は、同一チャンバー内で大気開放せずに形成した。SiO2層(誘電体層)の厚みは10nmとし、Al層(金属層)の厚みは170nmとし、SiO2層(マスク層)の厚みは10nmとした。誘電体層としてのSiO2層、およびマスク層としてのSiO2層は、SiO2ターゲットを用い、圧力を0.5Pa、Ar流量を60sccm、RF印加電圧を200Wとして、スパッタリング成膜により形成した。Al層は、Alターゲットを用い、圧力を0.4Pa、Arを流量50sccm、DC印加電圧を200Wとして、スパッタリング成膜により形成した。マスク層としてのSiO2層の上には、光硬化性樹脂をスピンコート法により約100nmの厚みで塗布した。

【0056】

次に、ピッチ130nmで凹凸形状が形成された光透過性の樹脂モールドを用い、上記光硬化性樹脂に縞状の凸パターンを転写し、樹脂モールド越しに紫外線を照射して光硬化性樹脂を硬化させた後に離型し、凹凸パターンを有するレジスト層(硬化物層)を形成した。そのときのレジスト層の高さは約150nmであった。

【0057】

その後、2周波型ドライエッチング装置を用い、上記UVナノインプリントによって生じる凹凸パターンを有するレジスト層の凹部にあたる部分と、その直下のSiO2層をCHF3ガスによるドライエッチングで除去した。当該ドライエッチングの条件は、CHF3ガスの流量が20sccm、圧力が0.5Pa、アンテナ電力が50W、バイアス電力が100Wであった。また、上記処理に連続して、上記処理において露出したAl層をCl2ガスによりドライエッチングしてAl線を形成した。当該ドライエッチングの条件は、Cl2ガスの流量が20sccm、圧力が0.15Pa、アンテナ電力が50W、バイアス電力が100Wであった。

【0058】

図3は、上記工程を経て作製された構造の断面写真である。このときのAl線の線幅は約100nmであった。偏光子の光学特性は、偏光度が99.9%以上、透過率が30%であった。

【0059】

[実施例2]

上記実施例1において得られた構造に、ウェットエッチングを行って、Al線の線幅を細線化した。

【0060】

まず、水酸化ナトリウム水溶液の濃度と加工性との関係を確認するために、0.5wt%、0.1wt%、0.01wt%に希釈した水酸化ナトリウム水溶液を用いて、Alのベタ膜のエッチングレートを測定した。0.5wt%に希釈した水酸化ナトリウム水溶液のエッチングレートは、0.54nm/秒であった。0.1wt%に希釈した水酸化ナトリウム水溶液のエッチングレートは、0.28nm/秒であった。0.01wt%に希釈した水酸化ナトリウム水溶液のエッチングレートは、0.17nm/秒であった。

【0061】

Al線をエッチングする場合、Al線は両側面からエッチングされるため、例えば0.5wt%におけるエッチングレートでは、約100nmのAl線(実施例1の線幅に相当)は、わずか90秒程度で完全に溶解してしまう。また、Alのベタ膜とAl線とでは、エッチングの進行状況は同一であるとは限らない。このため、時間的により制御しやすい0.1wt%および0.01wt%に希釈した水酸化ナトリウム水溶液を用いて、実施例1の工程の後、ウェットエッチングを行い、Al線を細線化した。0.1wt%に希釈した水酸化ナトリウム水溶液では15秒間のウェットエッチングを、0.01wt%に希釈した水酸化ナトリウム水溶液では60秒間のウェットエッチングを行った。

【0062】

図4は、0.01wt%に希釈した水酸化ナトリウム水溶液を用いた場合に作製された構造の写真である。図4(a)は断面形状を示しており、図4(b)は平面形状を示している。また、図5は、0.1wt%に希釈した水酸化ナトリウム水溶液を用いた場合に作製された構造の写真である。図5(a)は断面形状を示しており、図5(b)は平面形状を示している。

【0063】

図4および図5から、0.01wt%に希釈した水酸化ナトリウム水溶液を用いた場合には、グリッド間の残渣やグリッド側面の凹凸が存在するのに対して、0.1wt%に希釈した水酸化ナトリウム水溶液を用いた場合には、グリッド間の残渣やグリッド側面の凹凸が存在しないことが分かる。上記結果から、細線化のウェットエッチングに用いるエッチャントとしては、0.1wt%に希釈した水酸化ナトリウム水溶液が好ましいことが分かる。

【0064】

[実施例3]

実施例1の工程の後、0.1wt%に希釈した水酸化ナトリウム水溶液を用いて15秒間のウェットエッチングを行い、Al線を細線化した。図6は、当該工程によって得られた構造の断面写真である。このときのAl線の線幅は約83nmであった。偏光子の光学特性は、偏光度が99.9%以上、透過率が39.5%であった。

【0065】

[実施例4]

実施例1の工程後、0.1wt%に希釈した水酸化ナトリウム水溶液を用いて25秒間のウェットエッチングを行い、Al線を細線化した。図7は、当該工程によって得られた構造の断面写真である。このときのAl線の線幅は約71nmであった。偏光子の光学特性は、偏光度が99.9%以上、透過率が42%であった。

【0066】

[実施例5]

実施例1の工程後、0.1wt%に希釈した水酸化ナトリウム水溶液を用いて35秒間のウェットエッチングを行い、Al線を細線化した。図8は、当該工程によって得られた構造の断面写真である。このときのAl線の線幅は約56nmであった。偏光子の光学特性は、偏光度が99.9%以上、透過率が43.5%であった。

【0067】

[実施例6]

実施例1で作製したワイヤグリッド偏光子を60°/90RH%の恒温恒湿層に入れ、耐久性試験を実施した。400hの試験後には、試験前と比較して、偏光度が0.87%低下した。図9に、当該耐久性試験の結果を四角印で示す。

【0068】

[実施例7]

実施例1で作製したワイヤグリッド偏光子に対してアフターコロージョン対策として一般的な流水洗浄処理を行った後に、60°/90RH%の恒温恒湿層に入れ、耐久性試験を実施した。400hの試験後には、試験前と比較して、偏光度が0.41%低下した。図9に、当該耐久性試験の結果を三角印で示す。

【0069】

[実施例8]

実施例2で作製したワイヤグリッド偏光子を60°/90RH%の恒温恒湿層に入れ、耐久性試験を実施した。1080hの試験後には、試験前と比較して、偏光度が0.07%低下した。図9に、当該耐久性試験の結果を丸印で示す。

【0070】

以上、上述のワイヤグリッド偏光子の製造方法においては、Al線の加工精度を高めることにより高い偏光度と高い透過率とを実現可能である。また、ウェットエッチングによるAl線の細線化により、光学特性をさらに高めると共に、耐久性を高めることが可能である。このように、上述の製造方法によって、高い偏光度を保ちつつ、高透過率を有し、耐久性においても優れた偏光子を製造することが可能である。

【0071】

なお、本発明は上記実施の形態に限定されない。例えば、寸法、材質等は例示的なものに過ぎず、適宜変更して実施することが可能である。その他、本発明の範囲を逸脱しない限りにおいて、適宜変更して実施することが可能である。

【産業上の利用可能性】

【0072】

本発明に係る光学素子は、例えば、ワイヤグリッド偏光子として用いることができる。ワイヤグリッド偏光子は、投射型液晶表示素子などの部材として有用である。

【符号の説明】

【0073】

1 基材

2 誘電体層

3 金属層

4 マスク層

5a 紫外線硬化樹脂層

5b 硬化物層

5c 凹部

5d 凸部

6 モールド

7 紫外線光源

【特許請求の範囲】

【請求項1】

光透過性の基材主面上の誘電体層と、前記誘電体層上の、可視光の波長より幅が小さい複数の突起物と、を備え、

前記突起物は、前記誘電体層上のAlを含んでなる金属層と、前記金属層上に接し、SiO2、またはSiO2を含有するサーメットでなるマスク層と、を備えたことを特徴とする光学素子。

【請求項2】

前記突起物がワイヤであることを特徴とする請求項1に記載の光学素子。

【請求項3】

真空下において、光透過性の基材主面上のAlを含んでなる金属層と、前記金属層に接するSiO2、またはSiO2を含有するサーメットでなるマスク層とを積層形成する工程と、

前記マスク層上に光硬化性樹脂層を形成した後、前記光硬化性樹脂層に凹凸形状を有するモールドの凹凸形状を転写し、前記光硬化性樹脂層を硬化させて、凹凸パターンを有する硬化物層を形成する工程と、

CHF3ガスを用いて、前記硬化物層の凹部をドライエッチングにより除去すると共に、前記硬化物層をマスクとして用いて前記マスク層をドライエッチングして、前記金属層上に前記硬化物層の一部と前記マスク層の一部とでなる凸パターンを形成する工程と、

Cl2、またはCl2とBCl3との混合ガスを用いて前記金属層をドライエッチングして、前記硬化物層の一部と、前記マスク層の一部と、前記金属層の一部とでなる凸パターンを形成する工程と、

前記金属層をウェットエッチングして、細線化された金属層を形成する工程と、

を有することを特徴とする光学素子の製造方法。

【請求項4】

前記金属層をドライエッチングするガスが、Cl2であることを特徴とする請求項3に記載の光学素子の製造方法。

【請求項1】

光透過性の基材主面上の誘電体層と、前記誘電体層上の、可視光の波長より幅が小さい複数の突起物と、を備え、

前記突起物は、前記誘電体層上のAlを含んでなる金属層と、前記金属層上に接し、SiO2、またはSiO2を含有するサーメットでなるマスク層と、を備えたことを特徴とする光学素子。

【請求項2】

前記突起物がワイヤであることを特徴とする請求項1に記載の光学素子。

【請求項3】

真空下において、光透過性の基材主面上のAlを含んでなる金属層と、前記金属層に接するSiO2、またはSiO2を含有するサーメットでなるマスク層とを積層形成する工程と、

前記マスク層上に光硬化性樹脂層を形成した後、前記光硬化性樹脂層に凹凸形状を有するモールドの凹凸形状を転写し、前記光硬化性樹脂層を硬化させて、凹凸パターンを有する硬化物層を形成する工程と、

CHF3ガスを用いて、前記硬化物層の凹部をドライエッチングにより除去すると共に、前記硬化物層をマスクとして用いて前記マスク層をドライエッチングして、前記金属層上に前記硬化物層の一部と前記マスク層の一部とでなる凸パターンを形成する工程と、

Cl2、またはCl2とBCl3との混合ガスを用いて前記金属層をドライエッチングして、前記硬化物層の一部と、前記マスク層の一部と、前記金属層の一部とでなる凸パターンを形成する工程と、

前記金属層をウェットエッチングして、細線化された金属層を形成する工程と、

を有することを特徴とする光学素子の製造方法。

【請求項4】

前記金属層をドライエッチングするガスが、Cl2であることを特徴とする請求項3に記載の光学素子の製造方法。

【図1】

【図2】

【図9】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図9】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2012−108352(P2012−108352A)

【公開日】平成24年6月7日(2012.6.7)

【国際特許分類】

【出願番号】特願2010−257697(P2010−257697)

【出願日】平成22年11月18日(2010.11.18)

【出願人】(000000033)旭化成株式会社 (901)

【Fターム(参考)】

【公開日】平成24年6月7日(2012.6.7)

【国際特許分類】

【出願日】平成22年11月18日(2010.11.18)

【出願人】(000000033)旭化成株式会社 (901)

【Fターム(参考)】

[ Back to top ]