光学素子及びその製造方法

【課題】大型基板への対応が可能で、材料使用効率の高いインクジェット方式を始めとする塗布方式にて、簡易で安価に製造が可能であり、機能層の白抜け、または、混色による表示不良の無い、高品質なカラーフィルタや有機EL等の光学素子及びその製造方法を提供する。

【解決手段】樹脂硬化物により形成され且つ支持基板10の面上を複数の領域30に区画する隔壁を形成する隔壁パターン20と、複数の領域30にそれぞれ形成された複数の画素を有する光学素子の製造方法であって、撥インク性を有する樹脂組成物により支持基板10の面上を複数の領域30に区画する領域区画工程と、領域区画工程で支持基板10の面上を複数の領域30に区画した樹脂組成物にマイクロ波を照射して、樹脂組成物の硬化を促進させるマイクロ波照射工程を含む。

【解決手段】樹脂硬化物により形成され且つ支持基板10の面上を複数の領域30に区画する隔壁を形成する隔壁パターン20と、複数の領域30にそれぞれ形成された複数の画素を有する光学素子の製造方法であって、撥インク性を有する樹脂組成物により支持基板10の面上を複数の領域30に区画する領域区画工程と、領域区画工程で支持基板10の面上を複数の領域30に区画した樹脂組成物にマイクロ波を照射して、樹脂組成物の硬化を促進させるマイクロ波照射工程を含む。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、隔壁(隔壁パターン)により区画された複数の領域に機能層インクを塗布して複数の画素を形成し、これら複数の画素からなる機能層パターンを形成した光学素子及びその製造方法に関するものである。

【背景技術】

【0002】

近年、複数の画素からなる機能層パターンを形成した光学素子として、カラー液晶表示装置や、有機EL(エレクトロルミネッセンス)表示装置は、薄型テレビや、パソコン、携帯電話等の情報端末、デジタルカメラやビデオカメラ等各種電気機器のカラー表示装置として、広く利用されている。

カラー液晶表示装置等に用いられるカラーフィルタは、カラー液晶表示装置等に不可欠な部材であり、液晶表示装置の画質を向上させたり、各画素にそれぞれの原色の色彩を与えたりする役割を有している。このようなカラーフィルタの製造方法としては、例えば、染色法や電着法、顔料分散法などが知られているが、信頼性の点で耐候性の高い、顔料分散法が広く利用されている。

【0003】

ここで、顔料分散法においては、顔料を分散させた感光性樹脂組成物を支持基板上に塗布し、露光・現像処理して、塗布膜の不要部分を取り除いて画素パターンを形成するフォトリソグラフィー方式が一般的である。しかしながら、この方法では、塗布膜の多くが不要となるため、材料の使用効率が低く、赤(R)緑(G)青(B)の少なくとも三工程を繰り返す必要があり、コスト面、環境面での課題を有していた。

【0004】

これに対し、最近では、R、G、Bの顔料を分散したインクを用いて、各色を同時に、必要箇所にのみ印刷することが可能なインクジェット方式が注目されている。インクジェット方式を用いた顔料分散型のカラーフィルタの製造法では、隣接する色画素間でのインクの混合による不良(混色)を防止するため、吐出されたインクを所望領域内におさめる働きをする撥インク性の隔壁パターンの形成が重要な技術となっている。

【0005】

一方で、有機EL表示装置は、カラー液晶表示装置に替わる、薄型、省エネルギーで表示性能が高い自発発光型ディスプレイとして、開発が加速している。このような有機EL表示装置は、回路素子と画素電極パターンを形成した支持基板上に、絶縁層となる隔壁パターンを形成し、正孔注入した後、輸送層と発光層を積層し、電極で挟持して、有機物や金属、セラミックス等の材料で封止して製造される。

【0006】

上記のような、正孔注入、輸送層、発光層の成膜方法は、大きく分けると、蒸着方式と塗布方式が挙げられる。

蒸着方式は、真空下でメタルマスクを介して電極パターン上に低分子材料を蒸着して形成する方法であり、均一な膜厚の成膜が可能なため、安定した品質の有機EL表示装置を製造可能である半面、真空設備とメタルマスクの精度がネックとなって、大型基板への対応に難点があった。

【0007】

これに対し、塗布方式は、正孔注入、輸送層、発光層材料を溶剤に溶解または分散したインクを用い、印刷方式によりパターニングする方法であり、将来の大型基板対応が可能な手法として期待されている。塗布方式に用いる印刷方式としては、インクジェット方式、ノズルプリント方式、スプレーコート方式、スリットダイコート方式、レリーフ印刷方式等が提案されており、特に、溶剤成分を多く含むインクを直接基板上に塗工する場合は、上述したインクジェット方式のカラーフィルタの製造と同様に、撥インク性の隔壁パターンの形成が必要となる。

【0008】

ここで、上記のような撥インク性の隔壁を得る方法としては、従来から、様々な手法が提案されている。これは、例えば、特許文献1から4に記載されているように、領域区画材料の少なくとも一部分に撥インク性成分を含有させて、隔壁パターンを形成する方法がある。これ以外の方法としては、例えば、特許文献5や6に記載されているように、隔壁パターンを形成した後に、プラズマ処理により隔壁の表面を撥液処理する方法がある。さらに、例えば、特許文献7や8に記載されているように、隔壁パターンを形成した後に、隔壁パターン上に撥液成分を転写して付与する方法がある。

【0009】

しかしながら、いずれの手法でも、隔壁表面に撥インク性を付与することは可能であるが、被印刷面となる隔壁で囲まれた開口部分や隔壁側面にまで撥インク性が付与されてしまうと、図9中に示すように、塗工したインクが開口部分1の全面に均一に濡れて広がらず、隔壁周辺の機能層膜厚が薄くなったり、白抜け2を発生したりして、表示ムラやコントラスト低下、電流リークによる非発光等の表示不良を引き起こす場合があった。なお、図9は、白抜け不良の状態を示す概略図である。

【0010】

また、上述した撥インク性付与手法の中で、隔壁パターンを形成した後に、プラズマ処理にて撥インク性を付与する方法があるが、この方法では、有機物からなる隔壁の全露出表面に撥インク性が付与されることから、隔壁側面や開口部上の残渣も撥インク性となる点、及び熱履歴により撥インク性が劣化しやすい点を有しているため、有機ELのように複数層を積層する場合には、混色不良が発生しやすかった。

【0011】

また、隔壁パターンを形成した後に撥インク性を付与する転写方式は、転写時の圧が強いと、撥インク材成分が開口部にも転写されてしまう場合があるため、開口部上も撥インク性となり、白抜けを発生してしまい、それを防止する為に、転写時の圧を弱くすると、逆に十分な撥液性が得られず混色を引き起こしてしまう為、転写のマージンをコントロールする事が困難であった。さらに、転写方式は、異物が発生しやすいという問題もあった。

以上の点で、隔壁を形成する材料に撥インク性成分を添加して隔壁パターン形成する事で撥インク性を付与できる撥インク成分内添方式は、最も好ましい方法と言える。

【先行技術文献】

【特許文献】

【0012】

【特許文献1】特開平6-347637号公報

【特許文献2】特開平7-35915号公報

【特許文献3】特開平9-127327号公報

【特許文献4】特開2000-35511号公報

【特許文献5】特開平11-271753号公報

【特許文献6】特開2003-344640号公報

【特許文献7】特開2002-305070号公報

【特許文献8】特開2008-139378号公報

【発明の概要】

【発明が解決しようとする課題】

【0013】

ここで、上述した撥インク成分内添方式は、撥インク性成分を含有した樹脂組成物にてパターニングを行い、その後の熱硬化工程にて撥インク材成分を隔壁表面に偏在化させる事で、撥液性を付与させるものであるが、オーブン・ホットプレート等による加熱による硬化工程では、基板全体が加熱される為、隔壁上表面だけでなく、開口部中央部分にも撥インク成分が流動する、または現像段階で除去が不十分の為、開口部中央に残った撥インク成分が開口部にて硬化して、撥インク性が付与されてしまう等により、開口部に撥インク性が発現されてしまい、結果、機能層の白抜けを引き起こし、表示不良となる課題を有していた。

【0014】

本発明は、上記の問題を解決するためになされたものであり、撥インク性成分を含有した樹脂組成物にてパターニング方法を鋭意検討した末に為されたもので、その課題とするところは、大型基板への対応が可能で、材料使用効率の高いインクジェット方式を始めとする塗布方式にて、簡易で安価に製造が可能であり、機能層の白抜け、または、混色による表示不良の無い、高品質なカラーフィルタや有機EL等の光学素子及びその製造方法を提供することである。

【課題を解決するための手段】

【0015】

前記課題を解決するために、本発明のうち、請求項1に記載した発明は、樹脂硬化物により形成され且つ支持基板の面上を複数の領域に区画する隔壁と、前記複数の領域にそれぞれ形成された複数の画素と、を有する光学素子であって、

前記隔壁は、前記支持基板の面上を前記複数の領域に区画し且つ撥インク性を有する樹脂組成物にマイクロ波を照射することにより前記樹脂組成物の硬化を促進させて形成されることを特徴とするものである。

【0016】

次に、本発明のうち、請求項2に記載した発明は、請求項1に従属する発明であって、前記照射マイクロ波の出力は、10W/cm2以上2000W/cm2以下の範囲内であることを特徴とするものである。

次に、本発明のうち、請求項3に記載した発明は、請求項1または請求項2に従属する発明であって、前記照射マイクロ波は、パルス状に照射されることを特徴とするものである。

【0017】

次に、本発明のうち、請求項4に記載した発明は、請求項1から請求項3のうちいずれか1項に従属する発明であって、前記樹脂組成物は、アルカリ可溶性樹脂、感光剤及び撥液材料を含有していることを特徴とするものである。

次に、本発明のうち、請求項5に記載した発明は、請求項1から請求項4のうちいずれか1項に従属する発明であって、前記樹脂組成物は、少なくとも撥液材料を含有し、

前記撥液材料は、フッ素系及びケイ素系の材料であることを特徴とするものである。

【0018】

次に、本発明のうち、請求項6に記載した発明は、請求項1から請求項5のうちいずれか1項に従属する発明であって、前記樹脂組成物は、感光性樹脂組成物であり、

前記支持基板の面上は、前記支持基板上への前記感光性樹脂組成物による層の形成、露光、現像を、順に行うことにより、前記複数の領域に区画されることを特徴とするものである。

【0019】

次に、本発明のうち、請求項7に記載した発明は、請求項1から請求項6のうちいずれか1項に従属する発明であって、前記樹脂組成物は、少なくとも撥液材料を含有し、

前記撥液材料は、少なくともフッ素系の材料を含有し、

前記樹脂組成物は、感光性樹脂組成物であり、

前記支持基板の面上は、少なくとも前記支持基板上への前記感光性樹脂組成物による層の形成を行うことにより前記複数の領域に区画され、

前記マイクロ波は、前記フッ素系の材料を前記感光性樹脂組成物による層の表面に偏在化させるように照射されることを特徴とするものである。

【0020】

次に、本発明のうち、請求項8に記載した発明は、請求項1から請求項7のうちいずれか1項に従属する発明であって、前記光学素子は、カラーフィルタ、有機EL表示素子、有機TFTアレイのうちいずれかに用いられることを特徴とするものである。

次に、本発明のうち、請求項9に記載した発明は、樹脂硬化物により形成され且つ支持基板の面上を複数の領域に区画する隔壁と、前記複数の領域にそれぞれ形成された複数の画素と、を有する光学素子の製造方法であって、

撥インク性を有する樹脂組成物により前記支持基板の面上を前記複数の領域に区画する領域区画工程と、

前記領域区画工程で前記支持基板の面上を前記複数の領域に区画した樹脂組成物にマイクロ波を照射して、前記樹脂組成物の硬化を促進させるマイクロ波照射工程と、を含むことを特徴とするものである。

【0021】

次に、本発明のうち、請求項10に記載した発明は、請求項9に従属する発明であって、前記照射マイクロ波の出力を、10W/cm2以上2000W/cm2以下の範囲内とすることを特徴とするものである。

次に、本発明のうち、請求項11に記載した発明は、請求項9または請求項10に従属する発明であって、前記照射マイクロ波を、パルス状に照射することを特徴とするものである。

【0022】

次に、本発明のうち、請求項12に記載した発明は、請求項9から請求項11のうちいずれか1項に従属する発明であって、前記樹脂組成物は、アルカリ可溶性樹脂、感光剤及び撥液材料を含有することを特徴とするものである。

次に、本発明のうち、請求項13に記載した発明は、請求項9から請求項12のうちいずれか1項に従属する発明であって、前記樹脂組成物は、少なくとも撥液材料を含有し、

前記撥液材料を、フッ素系及びケイ素系の材料とすることを特徴とするものである。

次に、本発明のうち、請求項14に記載した発明は、請求項9から請求項13のうちいずれか1項に従属する発明であって、前記樹脂組成物は、感光性樹脂組成物であり、

前記領域区画工程では、前記支持基板上への前記感光性樹脂組成物による層の形成、露光、現像を、順に行うことを特徴とするものである。

【0023】

次に、本発明のうち、請求項15に記載した発明は、請求項9から請求項14のうちいずれか1項に従属する発明であって、前記樹脂組成物は、少なくとも撥液材料を含有し、

前記撥液材料は、少なくともフッ素系の材料を含有し、

前記樹脂組成物は、感光性樹脂組成物であり、

前記領域区画工程では、少なくとも前記支持基板上への前記感光性樹脂組成物による層の形成を行い、

前記マイクロ波照射工程では、前記フッ素系の材料を前記感光性樹脂組成物による層の表面に偏在化させるように、前記マイクロ波を照射することを特徴とするものである。

次に、本発明のうち、請求項16に記載した発明は、請求項9から請求項15のうちいずれか1項に従属する発明であって、前記光学素子を、カラーフィルタ、有機EL表示素子、有機TFTアレイのうちいずれかに用いることを特徴とするものである。

【発明の効果】

【0024】

本発明によれば、大形基板への対応が可能で、材料使用効率の高いインクジェット方式を始めとする塗布方式にて、簡易で安価に製造が可能であり、機能層の膜厚ムラや白抜け、または、混色による表示不良の無い、高品質なカラーフィルタや有機EL等の光学素子及びその製造方法を提供することが可能となる。

【図面の簡単な説明】

【0025】

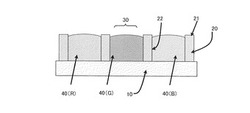

【図1】本発明の第一実施形態における、光学素子を用いたカラーフィルタの概略構成を示す断面図である。

【図2】支持基板上に塗布した撥インク剤を含むネガ型感光性樹脂組成物の層を乾燥させた後の状態を示す断面図である。

【図3】露光工程を示す断面図である。

【図4】ポジ型における露光工程を示す断面図である。

【図5】露光を行った後の状態を示す断面図である。

【図6】マイクロ波の照射を行った後の状態を示す断面図である。

【図7】本発明の第一実施形態におけるIJ工程の一例を、模式的に示す断面図である。

【図8】本発明の第二実施形態における、光学素子を用いた有機EL表示素子の概略構成を示す断面図である。

【図9】白抜け不良の状態を示す概略図である。

【発明を実施するための形態】

【0026】

(第一実施形態)

以下、本発明の第一実施形態(以下、「本実施形態」と記載する)について、図面を参照しつつ説明する。なお、本実施形態は本発明の一例であり、本発明を限定するものではない。

(構成)

まず、図1を用いて、本実施形態の光学素子の構成を説明する。

図1は、本実施形態における、光学素子を用いたカラーフィルタの概略構成を示す断面図である。

図1中に示すように、カラーフィルタを形成する光学素子は、樹脂硬化物により形成され且つ支持基板10の面上を複数の領域30に区画する隔壁(隔壁パターン20)と、複数の領域30にそれぞれ形成された複数の画素を有している。

ここで、複数の画素とは、例えば、図1中に示す、着色層40(B)、40(G)、40(R)である。

【0027】

支持基板10の材質としては、特に限定するものではないが、通常、光学素子用の支持基板に用いられる材質、例えば、各種ガラス板:ポリエステル(ポリエチレンテレフタレート等)、ポリオレフィン(ポリエチレン、ポリプロピレン等)、ポリカーボネート、ポリメチルメタクリレート、ポリスルホン、ポリイミド、ポリ(メタ)アクリル樹脂等の熱可塑性プラスチックシート:エポキシ樹脂、不飽和ポリエステル等の熱硬化性プラスチックシート等を用いることが可能である。

また、予め、上記のような基材に、シリコンナイトライドやポリイミドなどの絶縁膜を形成させた基板を用いることが可能である。この場合、特に、耐熱性の点から、ガラス板、ポリイミド等の耐熱性プラスチックが好ましい。

【0028】

(光学素子の製造方法)

以下、図1を参照しつつ、図2から図5を用いて、光学素子の製造方法(以下、「製造方法」と記載する場合がある)について説明する。

光学素子の製造方法は、撥インク性を有する樹脂組成物により支持基板10の面上を複数の領域30に区画する領域区画工程と、領域区画工程で支持基板10の面上を複数の領域30に区画した樹脂組成物にマイクロ波を照射して、樹脂組成物の硬化を促進させるマイクロ波照射工程を含んでいる。

ここで、「撥インク性」とは、隔壁の間隙に付与する液体(インク)を弾く性質のことである。また、隔壁のインクとの接触角(インク接触角)は、20°以上が好ましく、35°以上がより好ましく、50°以上が最も好ましい。なお、所望の場所以外(隔壁の間隙部分など)が撥インク化されない限り、上記のインク接触角の上限は特に無い(接触角なので180°以下ではある)。

【0029】

(領域区画工程)

領域区画工程において、上述した隔壁パターン20を形成する方法としては、フォトリソグラフィー法、印刷法、転写法、インクジェット法、エッチング法等、特に限定されず、従来公知の手法を用いることが可能である。その中でも、精細なパターン形成が可能なフォトリソグラフィー法は、特に好ましい。

フォトリソグラフィー法で隔壁パターン20を形成する場合は、感光性樹脂組成物を支持基板10上へ均一に塗布して、所望パターンのフォトマスクを介して露光処理し、現像して不要部分を除去することで、隔壁パターン20を形成する。なお、支持基板10としては、例えば、透明な基板(透明基板)を用いる。

【0030】

また、カラーフィルタの隔壁としては、有色或いは遮光性材料を含有してブラックマトリクスとしての機能を有することで、製造工程を削減し、高性能なカラーフィルタが得られる点で好ましい。

本実施形態のカラーフィルタに用いられる隔壁パターン20の高さとしては、0.5μm以上5μm以下の範囲内、より好ましくは、1μm以上3μm以下の範囲内である。ここで、隔壁パターン20の高さとは、支持基板10の表面から隔壁パターン20の最も高い部分までの距離である。

【0031】

以下、黒色のネガ型感光性樹脂組成物を用いたフォトリソグラフィー法を用いて、隔壁パターン20を形成する例を説明する。

まず、支持基板10上に、黒色のネガ型感光性樹脂組成物を、スリットダイコーター、スピンコーター等、公知の塗工装置を用いて均一に塗工する。その後、塗工したネガ型感光性樹脂組成物が含有する溶剤成分を除去するため、必要に応じて、減圧乾燥処理やプリベーク処理を施すことが可能である。さらに、パターン露光(露光)、現像を順に行うことにより、所定のブラックマトリクスパターンを形成する。

ここで、上記のネガ型感光性樹脂組成物としては、例えば、その主成分が、バインダー樹脂、ラジカル重合性を有する化合物、光重合開始剤、撥インク剤、溶剤及び遮光性部材からなる材料を用いる。

【0032】

まず、バインダー樹脂としては、アルカリ可溶性の熱硬化性樹脂が好ましく、具体的には、クレゾール-ノボラック樹脂、ポリビニルフェノール樹脂、アクリル樹脂、メタクリル樹脂等が挙げられる。これらのバインダー樹脂は、単独で用いても、二種類以上を混合してもよい。また、これらの樹脂に加えて、メラミン誘導体と光酸発生剤を含有させることもできる。このようなメラミン誘導体としては、メチロール基あるいはメトキシメチル基を有している化合物であればよいが、特に、溶剤に対する溶解性が大きいものが好ましい。

【0033】

また、上記のラジカル重合性を有する化合物としては、例えば、ビニル基あるいはアリル基を有するモノマー、オリゴマー、末端あるいは側鎖にビニル基あるいはアリル基を有するポリマーを用いることが可能である。具体的には、(メタ)アクリル酸及びその塩、(メタ)アクリル酸エステル類、(メタ)アクリルアミド類、無水マレイン酸、マレイン酸エステル、イタコン酸エステル、スチレン類、ビニルエーテル類、ビニルエステル類、N-ビニル複素環類、アリルエーテル類、アリルエステル類、及びこれらの誘導体を用いることが可能である。この場合、好適な化合物としては、例えば、ペンタエリスリトールトリアクリレート、トリメチロールプロパントリアクリレート、ペンタエリスリトールテトラアクリレート、ジトリメチロールプロパンテトラアクリレート、ジペンタエリスリトールペンタ及びヘキサアクリレートなど、比較的低分子量の多官能アクリレート等を用いることが可能であるが、これに限定するものではない。

【0034】

これらのラジカル重合性を有する化合物は、単独で用いても、二種類以上混合してもよい。また、ラジカル重合性を有する化合物の量は、バインダー樹脂100重量部に対して、1〜200重量部の範囲をとることが可能であり、好ましくは50〜150重量部である。

また、上記の光重合開始剤は、露光によりラジカルを発生し、ラジカル重合性を有する化合物を通して、バインダー樹脂を架橋させるものである。

【0035】

光重合開始剤の例としては、具体的に、ベンゾフェノン、4,4’-ビス(ジメチルアミノ)ベンゾフェノン、4,4’-ビス(ジエチルアミノ)ベンゾフェノン等のベンゾフェノン化合物、1-ヒドロキシシクロヘキシルアセトフェノン、2,2-ジメトキシ-2-フェニルアセトフェノン、及び2-メチル-1-[4-(メチルチオ)フェニル]-2-モルフォリノプロパン-1-オン等のアセトフェノン誘導体、チオキサントン、2,4-ジエチルチオキサントン、2-イソプロピルチオキサントン、2-クロロチオキサントン等のチオキサントン誘導体、2-メチルアントラキノン、2-エチルアントラキノン、2-t-ブチルアントラキノン、クロロアントラキノン等のアントラキノン誘導体、ベンゾインメチルエーテル、ベンゾインエチルエーテル、ベンゾインフェニルエーテル等のベンゾインエーテル誘導体、フェニルビス-(2,4,6-トリメチルベンゾイル)-フォスフィンオキシド等のアシルフォスフィン誘導体、2-(o-クロロフェニル)-4,5-ビス(4’-メチルフェニル)イミダゾリル二量体等のロフィン二量体、N-フェニルグリシン等のN-アリールグリシン類、4,4’-ジアジドカルコン等の有機アジド類、3,3’,4,4’-テトラ(tert-ブチルペルオキシカルボキシ)ベンゾフェノン、キノンジアジド基含有化合物等を用いることが可能である。

【0036】

これらの光重合開始剤は、単独で用いても、二種類以上混合してもよい。また、光重合開始剤の量は、バインダー樹脂100重量部に対して0.1〜50重量部の範囲をとることが可能であり、好ましくは1〜20重量部である。

また、上記の撥インク剤としては、その成分が、隔壁パターン20上の表面21がインクをはじく性質をもつようになる化合物であれば特に制限はないが、フッ素を含む含フッ素化合物を用いると、特に高い撥インク性を付与できるため好ましい。このような含フッ素化合物としては、後述する含フッ素モノマーまたはフッ素樹脂のいずれを用いてもよく、これらを併用してもよい。また、含フッ素ポリマーからなる含フッ素ポリマーや、後述する含フッ素モノマーの1種以上を含み、非フッ素モノマーとの共重合物であっても構わない。

【0037】

以下、含フッ素モノマーの具体例を挙げる。

含フッ素モノマーとしては、例えば、CF3(CF2)7CH2CH2OCOCH=CH2、CF3(CF2)7CH2CH2OCOC(CH3)=CH2、CF3(CF2)5CH2CH2OCOCH=CH2、CF3(CF2)3CH2CH2OCOCH=CH2、CF3(CF2)7CH2CH(OH)CH2OCOCH=CH2、CF3(CF2)5CH2CH(OH)CH2OCOCH=CH2、CF3(CF2)3CH2CH(OH)CH2OCOCH=CH2、(CF3)2CF(CF2)6(CH2)2OCOCH=CH2、(CF3)2CF(CF2)4(CH2)2OCOCH=CH2、(CF3)2CF(CF2)2(CH2)2OCOCH=CH2、CF3CH2OCOCH=CH2、CF3(CF2)4CH2CH2OCOC(CH3)=CH2、C7F15CON(C2H5)CH2OCOC(CH3)=CH2、CF3(CF2)7SO2N(CH3)CH2CH2OCOCH=CH2、CF3(CF2)7SO2N(C3H7)CH2CH2OCOCH=CH2、C2F5SO2N(C3H7)CH2CH2OCOC(CH3)=CH2、(CF3)2CF(CF2)6(CH2)3OCOCH=CH2、(CF3)2CF(CF2)10(CH2)3OCOC(CH3)=CH2、CF3(CF2)4CH(CH3)OCOC(CH3)=CH2、CF3(CF2)4OCH2CH2OCOC(CH3)=CH2、C2F5CON(C2H5)CH2OCOCH=CH2、CF3(CF2)2CON(CH3)CH(CH3)CH2OCOCH=CH2、H(CF2)6CH(C2H5)OCOC(CH3)=CH2、H(CF2)8CH2OCOCH=CH2、H(CF2)4CH2OCOCH=CH2、H(CF2)CH2OCOC(CH3)=CH2、CF3(CF2)7SO2N(CH3)CH2CH2OCOC(CH3)=CH2、CF3(CF2)7SO2N(CH3)(CH2)10OCOCH=CH2、C2F5SO2N(C2H5)CH2CH2OCOC(CH3)=CH2、CF3(CF2)7SO2N(CH3)(CH2)4OCOCH=CH2、C2F5SO2N(C2H5)C(C2H5)HCH2OCOCH=CH2等のパーフルオロアルキルアクリレート、C3F7CH=CH2、C4F9CH=CH2、C10F21CH=CH2、C3F7OCF=CF2、C7F15OCF=CF2及びC8F17OCF=CF2等のフルオロアルキル化オレフィン、さらにはCH2=CHCOOCH2(CF2)3CH2OCOCH=CH2、CH2=CHCOOCH2CH(CH2C8F17)OCOCH=CH2、CF3CH2OCH2CH2OCOCH=CH2、C2F5(CH2CH2O)2CH2OCOCH=CH2、(CF3)2CFO(CH2)5OCOCH=CH2等が挙げられる。

【0038】

上記の中で、特に好ましい含フッ素モノマーとしては、CF3(CF2)7CH2CH2OCOC(CH3)=CH2、CF3(CF2)5CH2CH2OCOCH=CH2、CF3(CF2)7CH2CH(OH)CH2OCOCH=CH2、CF3(CF2)5CH2CH(OH)CH2OCOCH=CH2、(CF3)2CF(CF2)6(CH2)2OCOCH=CH2、(CF3)2CF(CF2)4(CH2)2OCOCH=CH2、等を挙げることができる。

【0039】

また、上述した溶剤の一例としては、具体的に、ジクロロメタン、ジクロロエタン、クロロホルム、アセトン、シクロヘキサノン、エチルアセテート、2-メトキシエタノール、2-エトキシエタノール、2-ブトキシエタノール、2-エチルエトキシアセテート、2-ブトキシエチルアセテート、2-メトキシエチルエーテル、2-エトキシエチルエーテル、2-(2-エトキシエトキシ)エタノール、2-(2-ブトキシエトキシ)エタノール、2-(2’エトキシエトキシ)エチルアセテート、2-(2-ブトキシエトキシ)エチルアセテート、プロピレングリコールモノメチルエーテル、プロピレングリコールモノメチルエーテルアセテート、ジエチレングリコールジメチルエーテル、テトラヒドロフラン等を用いることが可能である。

ここで、溶剤の使用量は、支持基板10上に塗布した際に均質であり、ピンホール、塗りむらの無い塗布膜ができる塗布であることが望ましく、感光性樹脂組成物の全重量に対し、溶剤量が50〜97重量%になるよう調製することが好ましい。

【0040】

また、上記の黒色遮光部材は、ブラックマトリクスに遮光性を付与し、カラーフィルタのコントラストを向上させるものである。黒色遮光部材としては、例えば、黒色顔料、黒色染料、カーボンブラック、アニリンブラック、黒鉛、鉄黒、酸化チタン、無機顔料、及び有機顔料を用いることが可能である。また、これらの黒色遮光部材は、単独で用いても、二種類以上混合してもよい。

上記の他に、隔壁パターン20の形成に用いるネガ型感光性樹脂組成物には、必要に応じて、相溶性のある添加剤、例えば、レベリング剤、連鎖移動剤、安定剤、増感色素、界面活性剤、カップリング剤等を加えることが可能である。

【0041】

次に、上記のような撥インク剤を含む感光性樹脂組成物を用いて、支持基板10上に隔壁を形成する方法について説明する。

(基板上への感光性樹脂組成物からなる層の形成)

支持基板10上に撥インク剤を含む感光性樹脂組成物の層を形成するには、支持基板10に撥インク剤を含む感光性樹脂組成物、または、その組成物を含む塗布液を塗布する方法を用いる。こn場合、塗布の方法としては、スピンコート法、スプレー法、スリットコート法、ロールコート法、回転塗布法、バー塗布法などを用いることが可能である。

また、撥インク剤を含む感光性樹脂組成物の層の膜厚は、最終的に得られる隔壁の高さが設計した値となるような厚さ、例えば、設計した値の10倍程度に設定する。

【0042】

(乾燥)

上記の層を形成する際には、図2中に示すように、必要に応じて、図2中に示すように、支持基板10上に形成された撥インク剤を含む感光性樹脂組成物の層11を乾燥させることが好ましい。これは、この層11を乾燥することによって、感光性樹脂組成物に必要に応じて添加された希釈剤(溶剤)が揮発し、粘着性の少ない塗膜が得られるためである。なお、図2は、支持基板10上に、撥インク剤を含むネガ型感光性樹脂組成物の層11を塗布し、必要に応じて乾燥させた後の状態を示す断面図である。

なお、感光性樹脂組成物に、希釈剤として溶剤が添加されていない場合には、上記の乾燥は必要でない。

【0043】

ただし、感光性樹脂組成物に希釈剤として添加した溶剤の乾燥を行う場合には、真空乾燥や加熱乾燥を行うことが好ましい。また、塗膜外観のムラを発生させず、効率よく乾燥させるためには、真空乾燥と加熱乾燥を併用することがより好ましい。この場合、乾燥条件は、各成分の種類、配合割合などによっても異なるが、好ましくは、真空乾燥の場合は、500〜10Paで10〜300秒間程度、加熱乾燥は、50〜120℃で10〜2000秒間程度を採用することが可能である。

【0044】

(露光)

次に、感光性樹脂組成物の層11の一部に露光を行う。

この露光は、例えば、図3中に示すように、所定パターンのマスク12を介して行うことが好ましい。この場合、照射する光13としては、可視光;紫外線;遠紫外線;KrFエキシマレーザー、ArFエキシマレーザー、F2エキシマレーザー、Kr2エキシマレーザー、KrArエキシマレーザー、Ar2エキシマレーザー等のエキシマレーザー;X線;電子線等が挙げられる。また、照射する光13としては、波長100〜600nmの電磁波が好ましく、300〜500nmの範囲に分布を有する光線がより好ましく、i線(365nm)、h線(405nm)、g線(436nm)が特に好ましい。なお、図3は、支持基板10上の、乾燥後のネガ型感光性樹脂組成物の層11に、所定パターンのマスク12を介して光13を照射し、マスク12により切られた所定パターン部分のみを、光13が透過して支持基板10上のネガ型感光性樹脂組成物の層11に到達し、その部分のみが感光硬化する露光工程を示す断面図である。

【0045】

なお、ポジ型においては、図4中に示すように、光13が感光性樹脂組成物の層11に到達した部分がアルカリ可溶となる。なお、図4は、ポジ型における露光工程を示す断面図である。

ここで、光13の照射装置としては、公知の超高圧水銀灯やディープUVランプ等を用いることが可能である。この場合、露光量は、好ましくは、5〜1000mJ/cm2の範囲内であり、より好ましくは、10〜200mJ/cm2の範囲内とする。

【0046】

これは、露光量が低すぎると、ネガ型の場合、隔壁の硬化が不十分であるため、その後の現像で、溶解や剥離が起こるおそれがあるためである。また、ポジ型の場合は、隔壁のアルカリ溶解性が不十分であるため、現像残渣が発生するおそれがあるためである。すなわち、露光量が高すぎると、ネガ型の場合でもポジ型の場合でも、高い解像度が得られなくなる傾向にあるため、露光量を、上記の範囲内とすることが好適である。

【0047】

なお、上記の露光を行った後、現像の前に、特に、ネガ型感光性樹脂組成物(酸硬化型)やポジ型感光性樹脂組成物の場合は、反応を促進するための加熱処理を行うことが好ましい。この場合、加熱処理の条件として、例えば、加熱温度50〜140℃で10〜2000秒間程度が採用される。これは、一般に、PEB(Post Exposure Bake)と呼ばれる処理である。このPEBは、ネガ型(酸硬化型)、ポジ型において、露光により発生した酸を拡散させるための処理として行われる加熱処理である。

【0048】

(現像)

上記の露光を行った後、現像液により現像し、ネガ型においては未露光部分を除去し、ポジ型においては露光部分を除去する。現像液としては、例えば、無機アルカリ類、アミン類、アルコールアミン類、第4級アンモニウム塩等のアルカリ類を含むアルカリ水溶液を用いることが可能である。

【0049】

また、現像時間(現像液に接触させる時間)は、5〜180秒間が好ましい。また、現像方法としては、液盛り法、ディッピング法、シャワー法などのいずれを用いてもよい。現像後、高圧水洗や流水洗浄を行い、圧縮空気や圧縮窒素で風乾させることによって、基材(支持基板10)上の水分を除去することが可能となる。

上記のように露光を行った後、現像液を用いて現像を行うことにより、ネガ型感光性樹脂組成物においては、図3中に示されるように、露光された部分以外が除去される事により、隔壁の構成が得られる。

【0050】

一方、ポジ型感光性樹脂組成物においては、図4中に示されるように、支持基板10上の露光部分11が除去され、例えば、図5中に示されるような、支持基板10と、支持基板10上にて露光されずに残った隔壁14が得られる。なお、図5は、露光を行った後の状態を示す断面図である。

【0051】

(マイクロ波照射工程)

次に、図1から図5を参照しつつ、図6を用いて、マイクロ波照射工程について説明する。

本実施形態の領域区画工程は、上述したように行われるが、本実施形態の製造方法においては、領域区画後の樹脂組成物の硬化を、図5中に示すように、樹脂組成物へマイクロ波16を選択的に照射する事によって行う。

ここで、マイクロ波16を照射する事によって発生する反応は、従来のオーブン等外部からの加熱反応に変わる手法であり、マイクロ波16を照射すると、発生する振動電界によって樹脂組成物の内部から急速な加熱昇温を起こす事が可能であり、オーブン中の熱反応と比べて、低温・短時間で反応を進行させる事が可能である。

【0052】

さらに、オーブン等による外部からの加熱では、支持基板10全体が加熱される為、支持基板10のうち、樹脂組成物を配置した以外の部分についても加熱されるのに対し、マイクロ波16の照射では、樹脂組成物を選択的に加熱する事が可能である点でも有用である。具体的には、領域区画後に、隔壁部のみに効率良く、樹脂を硬化させるとともに、例えば、図6中に示すように、撥インク17を樹脂層の表面に偏在させるために、マイクロ波16の照射を行う。なお、図6は、マイクロ波16の照射を行った後の状態を示す断面図である。

【0053】

これは、ポジ型感光性樹脂のような、樹脂成分の光硬化工程を含まず、光による樹脂組成物及び撥インク成分の硬化、及び撥インク成分の樹脂層表面への偏在化が出来ない際に特に有用であるが、ネガ型感光性樹脂でも、光硬化過程では樹脂硬化が十分でなく、加熱工程により樹脂硬化をさらに促進し、撥インク性を発現させ、さらに撥インク性を樹脂層表面に偏在させる事が出来るため、有用である。

【0054】

上記のようなマイクロ波16を照射する装置としては、例えば、マイクロ波硬化装置や周波数可変マイクロ波硬化装置を用いることも可能である。これらを用いることにより、基板やデバイスの温度を、例えば、200℃以下に保ったままで、感光性樹脂組成物膜のみを効果的に加熱することが可能である。

ここで、周波数可変マイクロ波硬化装置においては、マイクロ波がその周波数を変化させながらパルス状に照射されるので、定在波を防ぐことが可能となり、支持基板10の面を均一に加熱することが可能である点で好ましい。さらに、周波数可変マイクロ波を用いて加熱すると、オーブンに比べて、硬化温度を下げても硬化膜物性が低下しないので好ましい。

【0055】

照射するマイクロ波16の出力は、照射する装置の大きさや被加熱体の量・種類によっても異なるが、概ね10W/cm2以上2000W/cm2以下の範囲内とし、実用上は、10W/cm2以上500W/cm2以下の範囲内とすることが好ましい。この理由は、照射するマイクロ波16の出力が10W/cm2未満の場合では、被加熱体を短時間で過熱することが難しく、2000W/cm2を超える場合では、急激な温度上昇が起こりやすいためである。

【0056】

また、本実施形態の樹脂組成物を、マイクロ波により硬化または、撥インク成分を発現させる温度は、使用する樹脂組成物により異なるが、概ね130℃以上300℃以下の範囲内である。好適には、280℃以下が好ましく、さらに好適には、250℃以下、そして、230℃以下が最も好適である。

この理由は、加熱温度が高い(300℃を超える温度)と、支持基板10全体に熱が伝導しやすくなり、樹脂組成物のみでなく、開口部にも熱が伝わり、樹脂組成物のみを選択的に加熱する事が困難になるためである。一方、加熱温度が130℃未満である場合、隔壁を構成する樹脂組成物の硬化が十分に促進されないために、隔壁に十分な耐溶剤性等が得られないうえ、撥インク剤も十分に発現しない可能性があるためである。

【0057】

上記のように、耐溶剤性が不十分であると、後述するインクジェット工程でインク等を塗布した際に、そのインクに含まれる溶剤により隔壁の膨潤が起こったり、インクに隔壁の成分が溶出したりして、特性が悪化する等の問題が発生するおそれがある。

また、撥インク剤が偏在する隔壁表面の上層部においても、樹脂組成物の硬化が不十分であることから起こる問題、例えば、インクによる隔壁の膨潤等により、撥インク性が十分に顕れず、インクが隔壁に乗り上げる事で、隣接する画素同士のインクが混色するという問題が発生するおそれがある。

なお、支持基板10の温度は、赤外線やGaAsなどの熱電対といった公知の方法で測定する。

【0058】

また、本実施形態の樹脂組成物中を硬化させる際に照射するマイクロ波16は、パルス状に入/切させることが好ましい。これは、マイクロ波16をパルス状に照射することにより、設定した加熱温度を保持することが可能であり、また、開口部への熱伝導を抑制させる事が可能である点で好ましいためである。

また、パルス状のマイクロ波16を1回に照射する時間は、条件によって異なるが、概ね10秒以下である。

【0059】

また、本実施形態のマイクロ波16を照射する照射時間は、樹脂組成物が十分進行するまでの時間、または、撥インク成分が樹脂層の表面に偏在化し、撥インク性が発現するまでの時間であるが、概ね10時間以下である。また、熱硬化反応の雰囲気としては、大気中、あるいは窒素等の不活性雰囲気中を選択することが可能である。

上記の条件で樹脂組成物にマイクロ波16を照射して、樹脂組成物の硬化及び撥インク成分の樹脂層表面への偏在化をさせることにより、オーブンやホットプレートでの熱硬化反応と物性の差が無い撥インク性樹脂膜を作製することが可能となる。これに加え、上述した開口部への撥インク性付与を、抑制することが可能となる。

【0060】

なお、一般に、撥インク性としては、撥水性及び撥油性が挙げられるが、それぞれ、水、エチレングリコールモノメチルエーテル、エチレングリコールモノエチルエーテル、エチレングリコールモノ−n−プロピルエーテル、エチレングリコールモノ−n−ブチルエーテル、ジエチレングリコールモノメチルエーテル、ジエチレングリコールモノエチルエーテル、ジエチレングリコールモノ−n−プロピルエーテル、ジエチレングリコールモノ−n−ブチルエーテル、トリエチレングリコールモノメチルエーテル、トリエチレングリコールモノエチルエーテル、プロピレングリコールモノメチルエーテル、プロピレングリコールモノエチルエーテル、プロピレングリコールモノ−n−プロピルエーテル、プロピレングリコールモノ−n−ブチルエーテル、ジプロピレングリコールモノメチルエーテル、ジプロピレングリコールモノエチルエーテル、ジプロピレングリコールモノ−n−プロピルエーテル、ジプロピレングリコールモノ−n−ブチルエーテル、トリプロピレングリコールモノメチルエーテル、トリプロピレングリコールモノエチルエーテル等の(ポリ)アルキレングリコールモノアルキルエーテル類;エチレングリコールモノメチルエーテルアセテート、エチレングリコールモノエチルエーテルアセテート、ジエチレングリコールモノメチルエーテルアセテート、ジエチレングリコールモノエチルエーテルアセテート、プロピレングリコールモノメチルエーテルアセテート、プロピレングリコールモノエチルエーテルアセテート等の(ポリ)アルキレングリコールモノアルキルエーテルアセテート類;ジエチレングリコールジメチルエーテル、ジエチレングリコールメチルエチルエーテル、ジエチレングリコールジエチルエーテル、テトラヒドロフラン等の他のエーテル類;メチルエチルケトン、シクロヘキサノン、2−ヘプタノン、3−ヘプタノン等のケトン類;2−ヒドロキシプロピオン酸メチル、2−ヒドロキシプロピオン酸エチル等の乳酸アルキルエステル類;2−ヒドロキシ−2−メチルプロピオン酸エチル、3−メトキシプロピオン酸メチル、3−メトキシプロピオン酸エチル、3−エトキシプロピオン酸メチル、3−エトキシプロピオン酸エチル、エトキシ酢酸エチル、ヒドロキシ酢酸エチル、2−ヒドロキシ−3−メチルブタン酸メチル、3−メトキシブチルアセテート、3−メチル−3−メトキシブチルアセテート、3−メチル−3−メトキシブチルプロピオネート、酢酸エチル、酢酸n−プロピル、酢酸i−プロピル、酢酸n−ブチル、酢酸i−ブチル、蟻酸n−ペンチル、酢酸i−ペンチル、プロピオン酸n−ブチル、酪酸エチル、酪酸n−プロピル、酪酸i−プロピル、酪酸n−ブチル、ピルビン酸メチル、ピルビン酸エチル、ピルビン酸n−プロピル、アセト酢酸メチル、アセト酢酸エチル、2−オキソブタン酸エチル等の他のエステル類;トルエン、キシレン等の芳香族炭化水素類;N−メチルピロリドン、N,N−ジメチルホルムアミド、N,N−ジメチルアセトアミド等のアミド類等が挙げられる。

【0061】

これらの溶剤は、単独又は二種以上組み合わせ等、油性成分の接触角で評価することが可能である。

また、本実施形態の製造方法によるマイクロ波16照射後の隔壁の上面は、後述するインクジェット(IJ)工程を円滑に行うために、水の接触角が90°以上であることが好ましく、95°以上がより好ましい。

【0062】

また、隔壁の上面は、IJ工程にて塗工する油性成分における接触角が20°以上であることが好ましく、25°以上がより好ましい。

なお、実際の光学素子の隔壁の幅は、通常100μm以下であり、隔壁の上面の接触角を測定することは困難である。この場合は、実際の光学素子の隔壁の形成方法と同様の方法によって、幅が5mm以上である膜を形成して、その上面の接触角を測定するとよい。

【0063】

(インクジェット(IJ)工程)

次に、図1から図6を参照しつつ、図7を用いて、マイクロ波照射工程について説明する。

本実施形態の製造方法においては、マイクロ波照射工程を終了した後、支持基板10上の隔壁で仕切られた領域(ドット)30に対し、インクジェット法によりインクを注入してインク層を形成するインクジェット(IJ)工程を行う。

IJ工程の一例では、図7中に示すように、支持基板10上の隔壁14に囲まれた領域であるドット15に、インクジェット装置(図示せず)のインク供給ノズル18からインク19を供給して、インク層を形成する。なお、図7は、本実施形態の製造方法におけるIJ工程の一例を、模式的に示す断面図である。

【0064】

ここで、マイクロ波照射工程を行った後の隔壁14は、耐溶剤性を十分に有し、上部表面に十分な撥インク性が確保され、高い膜厚と側面における上層以外の領域の親インク性が確保されたものであり、インクジェット法によるインク注入において、隔壁14上への乗り上げによるインクの混色等の問題を発生させることなく、均一なインク層の形成を可能としている。

【0065】

IJ工程は、インクジェット法に一般的に用いられるインクジェット装置を用いて、通常の方法と同様に行うことが可能である。このようなインク層の形成に用いられるインクジェット装置としては、特に限定されるものではないが、帯電したインクを連続的に噴射し磁場によって制御する方法、圧電素子を用いて間欠的にインクを噴射する方法、インクを加熱しその発泡を利用して間欠的に噴射する方法等、各種の方法を用いたインクジェット装置を用いることが可能である。

【0066】

なお、上述した「インク」とは、乾燥させて硬化した後に、例えば、光学的、電気的に機能を有する液体を総称するものであり、従来から用いられている着色材料に限定されるものではない。また、インクを注入して形成されるインク層が乾燥させて硬化して形成される「画素」についても同様に、隔壁で仕切られたそれぞれに光学的、電気的機能を有する区分を表すものとして用いる。これは、以降の説明に関しても同様である。

【0067】

本実施形態の製造方法において、上記のIJ工程で用いるインクとしては、例えば、光学素子をインクジェット法により製造する際に通常用いられるインクを、特に制限なく用いることが可能である。なお、インクは、製造される光学素子毎に、インクに求められる機能に基づいて適宜設計されて調製される。このようなインクの具体的な構成については後述する。

【0068】

なお、インクには、溶媒が含まれていたり、乾燥・加熱等により硬化収縮するため、IJ工程においてインクジェット法で注入するインク量は、インク体積より多い量となる。ここで、IJ工程において、ドットに注入するインクの量は、インク組成、組成成分により異なるが、最終的に得られるインク体積、用いるインクの溶媒含有率、硬化収縮率等から適宜算出される。

【0069】

本実施形態の光学素子の製造方法においては、上記の工程(領域区画工程、マイクロ波照射工程、IJ工程)を順に行うことにより、支持基板10の面上を複数の領域30に区画する、樹脂硬化物からなる隔壁14と、複数の領域30に形成された複数の画素を有する光学素子が得られる。

上記のようにして製造される光学素子においては、隔壁は、十分な耐溶剤性及び耐熱性を有し、インクジェット法によるインク注入時のインク同士の混色の発生もなく、ドット内のインクに対する良好な濡れ性を確保することで、均一なインク層が形成されている。

【0070】

(カラーフィルタの製造)

次に、図1から図7を参照して、カラーフィルタの製造について説明する。

上述した光学素子の製造方法が好ましく適用される光学素子としては、具体的に、カラーフィルタ(図1参照)、有機EL表示素子等が挙げられる。

以下、光学素子を用いたカラーフィルタの製造について説明する。

上記のカラーフィルタにおいて、形成される画素の形状は、ストライプ型、モザイク型、トライアングル型、4画素配置型等の公知のいずれの配列とすることも可能である。

画素の形成に用いられるインクは、主に着色成分とバインダー樹脂成分と溶剤とを含む。着色成分としては、耐熱性、耐光性などに優れた顔料及び染料を用いることが好ましい。また、バインダー樹脂成分としては、透明で耐熱性に優れた樹脂が好ましく、アクリル樹脂、メラミン樹脂、ウレタン樹脂などが挙げられる。

【0071】

水性のインクは、溶剤として水及び必要に応じて水溶性有機溶媒を含み、バインダー樹脂成分として水溶性樹脂または水分散性樹脂を含み、必要に応じて各種助剤を含む。また、油性のインクは、溶剤として有機溶剤を含み、バインダー樹脂成分として有機溶剤に可溶な樹脂を含み、必要に応じて各種助剤を含む。

そして、上記の画素を形成した後、必要に応じて、保護膜層を形成する。この保護膜層は、表面平坦性を上げる目的と隔壁や画素部のインクからの溶出物が液晶層に到達するのを遮断する目的で形成することが好ましい。

【0072】

また、保護膜層を形成する場合は、事前に隔壁の撥インク性を除去することが好ましい。これは、撥インク性を除去しない場合、オーバーコート用塗布液をはじき、均一な膜厚が得られないため好ましくないためである。また、隔壁の撥インク性を除去する方法としては、プラズマアッシング処理や光アッシング処理等が挙げられる。

【0073】

続いて、撥インク性を付与した隔壁パターン20により囲まれた領域30に、赤(R)、緑(G)、青(B)の着色インクをインクジェット装置にて吐出して、所定量を充填する。この時、隔壁パターン20上の表面21は、十分な撥インク性を有し、且つ被印刷面となる隔壁パターン20の側面22を含む開口部である領域30は、親インク性が保たれている。また、着色インクは被印刷面に均一に濡れ広がり、隔壁パターン20上に乗り上げて、隣接する画素に溢れ出ることも無い。その後、着色インク中の溶剤成分のうち、揮発・樹脂成分を硬化させて、RGBの着色層40(40(R)、40(G)、40(B)、図1参照)を形成して、本実施形態のカラーフィルタを製造する。

【0074】

すなわち、隔壁パターン20で囲まれた開口部である領域30に、インクジェットにて着色インクを充填し、必要に応じて減圧乾燥や紫外線照射処理を行い、熱風循環式オーブン、IRオーブン、ホットプレート等の公知の加熱装置を用いて、200〜250℃の温度で3分〜60分間ポストベーク処理を行って着色層40を硬化させ、本実施形態のカラーフィルタを製造する。

【0075】

ここで、カラーフィルタの製造に使用するインクジェット装置としては、インク吐出方法の相違によりピエゾ変換方式と熱変換方式があり、特に、ピエゾ変換方式が好適である。インクの粒子化周波数は、5〜100KHz程度、ノズル径としては、5〜80μm程度とし、ヘッドを複数個配置して、一つのヘッドにノズルを60〜500個組み込んだ装置が好適である。

【0076】

また、上記の着色インクとしては、着色剤、バインダー成分、溶媒等公知の材料を用いることが可能であり、必要に応じて、分散剤、安定剤、レベリング剤等の添加剤を添加して調製することが可能である。ここで、着色剤としては、染料や顔料を用いることが可能であるが、耐熱性や耐候性等の信頼性の点で、顔料分散型が特に好ましい。

また、溶媒としては、水系及び有機溶剤系を利用することが可能であるが、多材料の溶解性に優れる有機溶剤系が好ましい。さらに、経時安定性、乾燥性を考慮して適宜選択される。また、数種類の混合溶媒を用いても構わない。

【0077】

上述した着色インキ材料の顔料としては、耐候性に優れるものを用いることが好ましい。これは、具体的には、C.I.PigmentRedの、9、19、38、43、97、122、123、144、149、166、168、177、179、180、192、208、215、216、217、220、223、224、226、227、228、240、254や、C.I.PigmentBlueの、15、15:6、16、22、29、60、64や、C.I.PigmentGreenの、7、36、58や、C.I.PigmentYellowの、20、24、86、81、83、93、108、109、110、117、125、137、138、139、147、148、150、153、154、166、168、185や、C.I.PigmentOrangeの36や、C.I.PigmentVioletの23等を用いることが可能である。さらに、所望の色相を得るために、二種以上の材料を混合して用いることが可能である。

【0078】

上述したバインダー成分としては、それ自体は重合反応性のない樹脂、及び、それ自体が重合反応性を有する樹脂のいずれを用いてもよく、また、2種以上のバインダーを組み合わせて用いても良い。そして、バインダー成分を主体とし、必要に応じて、多官能のモノマーやオリゴマー、単官能のモノマーやオリゴマー、電離放射線により活性化する光重合開始剤、及び、増感剤などを配合して、電離放射線硬化性バインダー系を構成しても良い。

【0079】

非重合性バインダーとしては、例えば、以下に示すモノマーの二種以上からなる共重合体を用いることが可能である。

すなわち、アクリル酸、メタクリル酸、トリメリット酸、メチルアクリレート、カプロラクトン、メチルメタクリレート、2−ヒドロキシエチルアクリレート、2−ヒドロキシエチルメタクリレート、ベンジルアクリレート、ベンジルメタクリレート、スチレン、ポリスチレンマクロモノマー、及びポリメチルメタクリレートマクロモノマーを用いることが可能である。

【0080】

また、非重合性バインダーとしては、より具体的に、メタクリル酸/ベンジルメタクリレート共重合体、メタクリル酸/ベンジルメタクリレート/スチレン共重合体、ベンジルメタクリレート/スチレン共重合体、ベンジルメタクリレートマクロモノマー/スチレン共重合体、ベンジルメタクリレート/スチレンマクロモノマー共重合体などを用いることが可能である。

一方、熱重合性官能基を有する樹脂をバインダー成分として用いる場合、例えば、次に示すような、エチレン性不飽和結合とエポキシ基を含有するモノマーの1種または2種以上を重合させた単独重合体または共重合体を用いることができる。

【0081】

すなわち、アクリル酸グリシジル、メタクリル酸グリシジル、α−エチルアクリル酸グリシジル、α−n−プロピルアクリル酸グリシジル、α−n−ブチルアクリル酸グリシジル、アクリル酸−3,4−エポキシブチル、メタクリル酸−3,4−エポキシブチル、メタクリル酸−4,5−エポキシペンチル、アクリル酸−6,7−エポキシヘプチル、メタクリル酸−6,7−エポキシヘプチル、α−エチルアクリル酸−6,7−エポキシヘプチルなどの(メタ)アクリレート類;o−ビニルフェニルグリシジルエーテル、m−ビニルフェニルグリシジルエーテル、p−ビニルフェニルグリシジルエーテル、o−ビニルベンジルグリシジルエーテル、m−ビニルベンジルグリシジルエーテル、p−ビニルベンジルグリシジルエーテル、2,3−ジグリシジルオキシスチレン、3,4−ジグリシジルオキシスチレン、2,4−ジグリシジルオキシスチレン、3,5−ジグリシジルオキシスチレン、2,6−ジグリシジルオキシスチレン、5−ビニルピロガロールトリグリシジルエーテル、4−ビニルピロガロールトリグリシジルエーテル、ビニルフロログリシノールトリグリシジルエーテル、2,3−ジヒドロキシメチルスチレンジグリシジルエーテル、3,4−ジヒドロキシメチルスチレンジグリシジルエーテル、2,4−ジヒドロキシメチルスチレンジグリシジルエーテル、3,5−ジヒドロキシメチルスチレンジグリシジルエーテル、2,6−ジヒドロキシメチルスチレンジグリシジルエーテル、2,3,4−トリヒドロキシメチルスチレントリグリシジルエーテル、及び、1,3,5−トリヒドロキシメチルスチレントリグリシジルエーテルなどのグリシジルエーテル類;またメチル化メラミン、ブチル化メラミン、混合エーテル化メラミン、メチル化ベンゾグアナミン、混合エーテル化ベンゾグアナミン等のメラミン類を用いることが可能である。

【0082】

また、上述したラジカル重合性を有する化合物としては、例えば、ビニル基あるいはアリル基を有するモノマー、オリゴマー、末端あるいは側鎖にビニル基あるいはアリル基を有するポリマーを用いることが可能である。これは、具体的に、(メタ)アクリル酸及びその塩、(メタ)アクリル酸エステル類、(メタ)アクリルアミド類、無水マレイン酸、マレイン酸エステル、イタコン酸エステル、スチレン類、ビニルエーテル類、ビニルエステル類、N-ビニル複素環類、アリルエーテル類、アリルエステル類、及びこれらの誘導体を挙げることが可能である。

【0083】

この場合、好適な化合物としては、例えば、ペンタエリスリトールトリアクリレート、トリメチロールプロパントリアクリレート、ペンタエリスリトールテトラアクリレート、ジトリメチロールプロパンテトラアクリレート、ジペンタエリスリトールペンタ及びヘキサアクリレートなど、比較的低分子量の多官能アクリレート等を挙げることが可能であるが、この限りではない。

これらのラジカル重合性を有する化合物は、単独で用いても、2種類以上混合してもよい。また、ラジカル重合性を有する化合物の量は、バインダー成分100重量部に対して1〜200重量部の範囲をとることが可能であり、好ましくは50〜150重量部である。

【0084】

また、上記の光重合開始剤は、露光によりラジカルを発生し、ラジカル重合性を有する化合物を通して、バインダー樹脂を架橋させるものである。光重合開始剤の例としては、具体的に、ベンゾフェノン、4,4’-ビス(ジメチルアミノ)ベンゾフェノン、4,4’-ビス(ジエチルアミノ)ベンゾフェノン等のベンゾフェノン化合物、1-ヒドロキシシクロヘキシルアセトフェノン、2,2-ジメトキシ-2-フェニルアセトフェノン、及び2-メチル-1-[4-(メチルチオ)フェニル]-2-モルフォリノプロパン-1-オン等のアセトフェノン誘導体、チオキサントン、2,4-ジエチルチオキサントン、2-イソプロピルチオキサントン、2-クロロチオキサントン等のチオキサントン誘導体、2-メチルアントラキノン、2-エチルアントラキノン、2-t-ブチルアントラキノン、クロロアントラキノン等のアントラキノン誘導体、ベンゾインメチルエーテル、ベンゾインエチルエーテル、ベンゾインフェニルエーテル等のベンゾインエーテル誘導体、フェニルビス-(2,4,6-トリメチルベンゾイル)-フォスフィンオキシド等のアシルフォスフィン誘導体、2-(o-クロロフェニル)-4,5-ビス(4’-メチルフェニル)イミダゾリル二量体等のロフィン二量体、N-フェニルグリシン等のN-アリールグリシン類、4,4’-ジアジドカルコン等の有機アジド類、3,3’,4,4’-テトラ(tert-ブチルペルオキシカルボキシ)ベンゾフェノン、キノンジアジド基含有化合物等を用いることが可能である。

【0085】

これらの光重合開始剤は、単独で用いても、2種類以上混合してもよい。また、光重合開始剤の量は、バインダー成分100重量部に対して0.1〜50重量部の範囲をとることが可能であり、好ましくは1〜20重量部である。

また、上記の分散剤は、顔料を良好に分散させるために、インキ組成物中に必要に応じて配合される。分散剤としては、例えば、カチオン系、アニオン系、ノニオン系、両性、シリコーン系、フッ素系等の界面活性剤を用いることが可能である。また、界面活性剤の中でも、以下に例示するような高分子界面活性剤(高分子分散剤)が好ましい。

【0086】

すなわち、高分子分散剤では、キシエチレンラウリルエーテル、ポリオキシエチレンステアリルエーテル、ポリオキシエチレンオレイルエーテル等のポリオキシエチレンアルキルエーテル類;ポリオキシエチレンオクチルフェニルエーテル、ポリオキシエチレンノニルフェニルエーテル等のポリオキシエチレンアルキルフェニルエーテル類;ポリエチレングリコールジラウレート、ポリエチレングリコールジステアレート等のポリエチレングリコールジエステル類;ソルビタン脂肪酸エステル類;脂肪酸変性ポリエステル類;3級アミン変性ポリウレタン類などの高分子界面活性剤が好ましく用いられる。

【0087】

上記の着色インクに用いる溶剤は、特に限定されるものではなく、使用される顔料、バインダー、インクに要求される品質等に応じて、選択することが可能である。ここで、使用する溶剤としては、例えば、3−メトキシブチルアセテートやプロピレングリコールモノメチルエーテルアセテート、プロピレングリコールモノメチルエーテル、1,3−ブタンジオールジアセテート、エチレングリコールモノブチルエーテルアセテート、ジエチレングリコールモノブチルエーテルアセテート、ジエチレングリコールモノエチルエーテルアセテート、ジエチレングリコールジブチルエーテル、アジピン酸ジエチル、シュウ酸ジブチル、マロン酸ジメチル、マロン酸ジエチル、コハク酸ジメチル、及び、コハク酸ジエチル等を用いることが可能である。また、上記の溶剤は、二種類以上を混合して用いることもできる。

【0088】

また、本実施形態で用いる着色インクにおいて、着色剤として顔料を用いる場合は、予め、顔料を全使用量の一部の溶剤中で分散剤と混合して分散性を付与し、得られた顔料分散体(すなわち、高濃度の顔料分散液)を、他の配合成分と共に残部の溶剤中に投入して混合し、着色インクとすることが多い。ここで、顔料分散体を調製するためには、3−メトキシブチルアセテートやプロピレングリコールモノメチルエーテルアセテート(PGMEA)のような、顔料を分散させやすい溶剤を用いることが好ましい。

【0089】

また、着色インクの粘度は、1〜20mPa・sの範囲に調整することにより、インクジェット方式での吐出性を安定させて、品質良好なカラーフィルタを効率良く製造することが可能である。

なお、本実施形態のカラーフィルタは、さらに、必要に応じて保護層を形成しても構わない。これに加え、必要に応じて、透明導電層や液晶配向分割突起やフォトスペーサー、配向膜層を順次積層せしめ、例えば、薄膜トランジスタのような電極を形成した対向基板と対置させ液晶層を介して、液晶表示装置を構成することも可能である。

【0090】

以上により、本実施形態の製造方法によれば、開口部には撥インク性を固着させず、隔壁表面にのみ選択的に撥インク性を固着することが可能であるため、インクジェット法で画素を形成する際に発生する混色や白抜けを効果的に防止することが可能である。

なお、本実施形態の製造方法において、支持基板10上に、樹脂組成物からなり上部の表面に撥インク性を有する隔壁を形成する方法としては、支持基板10上に上述した構成の隔壁(撥インク性隔壁)が得られる方法であれば、特に制限されるものではない。

【0091】

(第二実施形態)

以下、本発明の第二実施形態(以下、「本実施形態」と記載する)について、図面を参照しつつ説明する。

図8は、本実施形態における、光学素子を用いた有機EL表示素子の概略構成を示す断面図である。

【0092】

(有機EL表示素子の製造)

以下、図8を参照して、有機EL表示素子の製造について説明する。

まず、透明基板100の面上に、公知の成膜技術を用いて回路素子層を形成した後、回路素子層上に、例えば、ITO(Indium Tin Oxide)からなる陽極110を形成する。

次に、回路素子層及び陽極110上に、絶縁層(画素分離膜)120を形成した後、絶縁層120上に隔壁パターン130を形成し、上述したマイクロ波16の照射を行う。

その後、正孔注入層の材料を含んだ機能液を、公知の塗工手段(例えば、インクジェット装置やノズルプリント装置等)により、撥インク性が付与された隔壁パターン130により囲まれた開口部140に塗工して、加熱処理を行い、溶剤を揮発、乾燥、固化させ、正孔注入層160を形成する。

【0093】

さらに、正孔注入層160上に、発光層の材料を含んだ機能液を、上記と同様の塗工手段により塗工し、加熱処理を行い、溶剤を揮発、乾燥、固化させて、発光層170を得る。さらに、発光層170の形成された素子基板上の略全体に、例えば、蒸着法によって、陰極180を形成し、続けて、陰極180上に、例えば、接着剤及びガラス基板、金属板等のバリア性を有する基材を用いて封止190を行うことにより、有機EL表示素子を製造する。

ここで、本実施形態の透明基板100としては、透明性や、耐熱性、寸法安定性、機械的強度の特性が満足するものであれば、ポリカーボネート、ポリエーテルサルフィン、及びポリアクリレート等のプラスチックシート及びプラスチックフィルムなどでも良いが、透明性、強度、耐熱性、耐候性において優れるガラス基板を用いることが好ましい。

【0094】

また、本実施形態の回路素子層としては、従来公知のTFT(Thin Film Transistor)駆動回路等を利用することが可能であり、図示しない走査線、信号線、電源線、スイッチング用TFT、保持容量等の各種配線や電極、駆動用TFT等からなり、公知の製造手法により形成される。ここで、TFTは、シングルゲート構造、ダブルゲート構造、ゲート電極が3つ以上のマルチゲート構造であってもよい。また、TFTは、LDD構造、オフセット構造を有していてもよい。さらに、1つの画素中に2つ以上の薄膜トランジスタが配置されていてもよい。

【0095】

また、本実施形態の陽極110の材料としては、ITO(インジウムスズ複合酸化物)やインジウム亜鉛複合酸化物、亜鉛アルミニウム複合酸化物などの金属複合酸化物や、金、白金などの金属材料や、これら金属酸化物や金属材料の微粒子をエポキシ樹脂やアクリル樹脂などに分散した微粒子分散膜を、単層もしくは積層したものをいずれも使用することが可能である。特に、ITOなど仕事関数の高い材料を選択することが好ましい。また、下方から光を取り出す、いわゆるボトムエミッション構造の場合は、透光性のある材料を選択する必要がある。

【0096】

また、陽極110のパターニング方法としては、材料や成膜方法に応じて、マスク蒸着法、フォトリソグラフィー法、ウェットエッチング法、ドライエッチング法など、既存のパターニング法を用いることが可能である。なお、基板として、TFTを形成した物を用いる場合は、下層の画素に対応して導通を図ることが可能なように形成する。

また、本実施形態の絶縁層120は、例えば、シリコン酸化膜(SiO2)や、シリコン窒化膜(SiN)を含んだ絶縁層を、CVD(Chemical Vapor Deposition)法等により、回路素子層及び陽極上を覆うように形成し、フォトリソグラフィー方式及びエッチング方式を用いて、発光領域に対応する領域に開口部140を設けて形成する。

【0097】

また、本実施形態の隔壁パターン130の形成方法としては、フォトリソグラフィー法、印刷法、転写法、インクジェット法、エッチング法等、特に限定されず、従来公知の手法を用いることが可能である。その中でも、精細なパターン形成が可能なフォトリソグラフィー法は、特に好ましい。

フォトリソグラフィー法で隔壁パターンを形成する場合は、公知の手法により、感光性樹脂組成物を、絶縁層120上及び陽極110上に塗布して、所望パターンのフォトマスクを介して露光処理し、現像して不要部分を除去することで形成する。

【0098】

また、本実施形態の隔壁パターン130の高さは、1〜10μm、より好ましくは、2〜5μmに設定する。ここで、「隔壁パターン130の高さ」とは、隔壁パターン130で囲まれた開口部分140のうち最も低い面、つまり、陽極110の表面から隔壁パターン130の最も高い部分までの距離であり、絶縁層120等の厚み分も含むものである。

また、上記の感光性樹脂組成物としては、ポリイミド前駆体、アクリレート、メタクリレート、ノボラック樹脂、アクリル樹脂等と感光剤、増感剤、添加剤、溶剤等から調製されるものを用いることが可能である。これ以外にも、耐熱性、耐溶剤性、絶縁性を有し、発光材料の発光特性に悪影響を与えない材料であれば、特に限定されず、ネガ型、ポジ型いずれの感光性樹脂組成物でも利用することが可能である。

【0099】

(実施例)

以下、図1から図8を参照して、本発明の実施例について詳細に説明する。尚、本発明はこれらの実施例のみに限定されるものではない。

(カラーフィルタの実施例)

(隔壁作製工程)

透明ガラス基板(コーニング社製「1737」)上に、黒色のネガ型感光性樹脂組成物として、黒色のネガ型感光性樹脂組成物(新日鐵化学社製「V259−BK739P」)にフッ素化合物(大日本インキ化学工業社製「F179」)を固形分質量比で0.5%添加したものを用いたものを塗布し、100℃のホットプレート上で2分間プレベークした後、露光、現像を行った。硬化は、樹脂組成物に対して、選択的に、以下に記載する方法にてマイクロ波を照射する事で、膜厚約3μmの隔壁パターンを作製した。

【0100】

(本発明例1)

上記のようにパターニングした樹脂組成物を、マイクロ波炉を用いて、マイクロ波出力を20W/cm2とし、マイクロ周波数を2.45GHzとし、温度180℃で、10分間加熱処理した。

(本発明例2)

上記のようにパターニングした樹脂組成物を、マイクロ波炉を用いて、マイクロ波出力を40W/cm2とし、マイクロ周波数を2.45GHzとし、温度180℃で、20分間加熱処理した。

【0101】

(本発明例3)

上記のようにパターニングした樹脂組成物を、マイクロ波炉を用いて、マイクロ波出力40W/cm2とし、マイクロ周波数を2.45GHzとし、温度200℃で、10分間加熱処理した。

(本発明例4)

上記のようにパターニングした樹脂組成物を、マイクロ波炉を用いて、マイクロ波出力を40W/cm2とし、マイクロ周波数を2.45GHzとし 、温度230℃で、10分間加熱処理した。

【0102】

また、比較例として、以下に記載する方法にて、オーブンにて加熱する事で、膜厚約3μmの隔壁パターンを作製した。

(比較例1)

上記のようにパターニングした樹脂組成物を、クリーンオーブンにて、温度230℃で、20分間加熱処理した。

(比較例2)

上記のようにパターニングした樹脂組成物を、クリーンオーブンにて、温度230℃で、40分間加熱処理した。

【0103】

(比較例3)

上記のようにパターニングした樹脂組成物を、クリーンオーブンにて、温度200℃で、40分間加熱処理した。

(比較例4)

上記のようにパターニングした樹脂組成物を、温度200℃で、60分間加熱処理した。

(比較例5)

上記のようにパターニングした樹脂組成物を、クリーンオーブンにて、温度180℃で、60分間加熱処理した。

【0104】

続いて、RGBの着色インクとして、以下に示す組成比で配合して、ビーズミル分散機で冷却しながら3時間分散して調製したインク組成物を用い、ピエゾ方式で、ノズル解像度が180dpiのヘッドを搭載したインキジェット記録装置を用いて、隔壁パターンに囲まれた開口部にRGB3色の着色インキを充填した。

そして、100℃のホットプレート上で3分間加熱してプレベークし、高圧水銀ランプにより3000mJ/cm2の紫外線照射処理を行った後、熱風式焼成炉内において、温度240℃で30分のポストベーク処理を行い、実施例1〜5及び比較例1〜5のカラーフィルタを製造した。

【0105】

(赤色のインク組成物)

赤色顔料としては、C.I.PigmentRed254“イルガフォーレッドB−CF”(チバスペシャルティケミカル社製)を20重量部と、ジエチレングリコールモノブチルエーテルアセテートを100重量部と、アクリル樹脂(メタクリル酸20重量部、ヒドロキシエチルメタクリレート15重量部、メチルメタクリレート10重量部、ブチルメタクリレート55重量部の共重合体)を23重量部と、メチル化メラミン樹脂“ニカラックMW−30”(三和ケミカル社製)を5重量部と、ペンタエリスリトールテトラアクリレート“アロニクスM−450”(東亞合成社製)を5重量部と、光重合開始剤“イルガキュア907”(チバスペシャリティケミカル社製)を1重量部用いた。

【0106】

(緑色のインク組成物)

緑色顔料としては、C.I.PigmentGreen36“リオノールグリーン6YK”(東洋インキ製造社製)を20重量部と、ジエチレングリコールモノブチルエーテルアセテートを100重量部と、アクリル樹脂(メタクリル酸20重量部、ヒドロキシエチルメタクリレート15重量部、メチルメタクリレート10重量部、ブチルメタクリレート55重量部の共重合体)を23重量部と、メチル化メラミン樹脂“ニカラックMW−30”(三和ケミカル社製)を5重量部と、ペンタエリスリトールテトラアクリレート“アロニクスM−450”(東亞合成社製)を5重量部と、光重合開始剤“イルガキュア907”(チバスペシャリティケミカル社製)を1重量部用いた。

【0107】

(青色のインク組成物)

青色顔料としては、C.I.PigmentBlue15:6“ヘリオゲンブルー”(BASF社製)を20重量部と、ジエチレングリコールモノブチルエーテルアセテートを100重量部と、アクリル樹脂(メタクリル酸20重量部、ヒドロキシエチルメタクリレート15重量部、メチルメタクリレート10重量部、ブチルメタクリレート55重量部の共重合体)を23重量部と、メチル化メラミン樹脂“ニカラックMW−30”(三和ケミカル社製)を5重量部と、ペンタエリスリトールテトラアクリレート“アロニクスM−450”(東亞合成社製)を5重量部と、光重合開始剤“イルガキュア907”(チバスペシャリティケミカル社製)を1重量部用いた。

【0108】

そして、上述した本発明例1〜4及び比較例1〜5のカラーフィルタに対し、欠陥検査機を用いて、白抜けと混色の有無を確認したところ、表1中に示すように、比較例のカラーフィルタは、いずれも白抜け或いは混色の欠陥が検出された。これに対し、本発明例のカラーフィルタは、表1中に示すように、いずれも白抜け/混色の欠陥が検出されなかった。

【0109】

さらに、上述した本発明例1〜4及び比較例1〜5のカラーフィルタの表面に、スパッタリングによりITO(Indium Tin Oxide)の透明電極を形成し、ポリイミドよりなる配向膜を設け、液晶を滴下して、対向するTFT基板と貼り合せて液晶セルを形成した。そして、得られた液晶セルの両面に偏光板を貼り付け、冷陰極管を用いたバックライトを設けて液晶表示装置とした。この液晶表示装置にて表示状態を評価したところ、表1中に示すように、本発明例のカラーフィルタを用いた液晶表示装置は、いずれも良好な表示状態であった。

【0110】

【表1】

【0111】

(有機ELの実施例)

透明ガラス基板上に、スイッチング素子として機能する薄膜トランジスタと、その上方に形成された画素電極とを備えたアクティブマトリクス基板を用い、その上にシリコン窒化膜をCVD成膜してエッチング処理し、画素電極の端部を被覆する形で、格子状の絶縁層パターンを形成した。

さらに、ポジ型感光性樹脂組成物(日本ゼオン社製「ZWD6216−6」)フッ素化合物(大日本インキ化学工業社製「F179」)を固形分質量比で0.5%添加を塗布し、100℃のホットプレート上で2分間プレベークした後、露光、現像を行った。

【0112】

硬化は、樹脂組成物に対し、以下に示す方法にて選択的にマイクロ波を照射する事で、ストライプ状の膜厚約3μmの隔壁パターンを作製した。

(実施例5)

上記のようにパターニングした樹脂組成物を、マイクロ波炉を用いて、マイクロ波出力を20W/cm2とし、マイクロ周波数を2.45GHzとし、温度180℃で、20分間加熱処理した。

(実施例6)

上記のようにパターニングした樹脂組成物を、マイクロ波炉を用い、マイクロ波出力40W/cm2とし、マイクロ周波数を2.45GHzとし、温度180℃で、30分間加熱処理した。

【0113】

(実施例7)

上記のようにパターニングした樹脂組成物を、マイクロ波炉を用い、マイクロ波出力40W/cm2とし、マイクロ周波数を2.45GHzとし、温度200℃で、20分間加熱処理した。

(実施例8)

上記のようにパターニングした樹脂組成物を、マイクロ波炉を用い、マイクロ波出力40W/cm2とし、マイクロ周波数を2.45GHzとし、温度230℃で、20分間加熱処理した。

【0114】

また、比較例として、以下に記載する方法を用い、オーブンにて加熱する事で、膜厚が約3μmの隔壁パターンを作製した。

(比較例6)

上記のようにパターニングした樹脂組成物を、クリーンオーブンにて、温度230℃で、30分間加熱処理した。

(比較例7)

上記のようにパターニングした樹脂組成物を、クリーンオーブンにて、温度230℃で、60分間加熱処理した。

【0115】

(比較例8)

上記のようにパターニングした樹脂組成物を、クリーンオーブンにて、温度200℃で、60分間加熱処理した。

(比較例9)

上記のようにパターニングした樹脂組成物を、クリーンオーブンにて、温度200℃で、120分間加熱処理した。

(比較例10)

上記のようにパターニングした樹脂組成物を、クリーンオーブンにて、温度180℃で、120分間加熱処理した。

【0116】

次に、正孔注入層を形成するためのインクとして、ポリエチレンジオキシチオフェン(PEDOT)にドーパントとしてポリスチレンスルホン酸(PSS)を加えた混合物(PEDOT/PSS)を、固形分濃度が0.5%となるように純水とジエチレングリコールの1:1溶液に分散させたものを用いて、インクジェット方式にて、隔壁パターンに囲まれた開口部に塗工し、200℃のホットプレート上で10分間加熱して、50nmの膜厚の正孔注入層を形成した。

その後、インターレイヤー材料であるポリビニルカルバゾール誘導体を濃度0.5%になるようにテトラリンに溶解させたインクを用い、上記と同様に、インクジェット方式にて塗工し、窒素雰囲気下にて200℃のホットプレート上で15分間加熱して、10nmの膜厚のインターレイヤーを形成した。

【0117】

次に、有機発光材料であるポリフェニレンビニレン誘導体を濃度1%になるようにテトラリンに溶解させたRGB3色の有機発光インクを用い、上記と同様に、インクジェット方式にて塗工した後、窒素雰囲気下で乾燥させて、各80nmの膜厚のRGB発光層を形成した。

その後、電子注入層として、真空蒸着法でカルシウムを厚さ10nmで成膜し、さらに、対向電極として、アルミニウム膜を厚さ150nmで成膜した後、封止材として、ガラス板を、発光領域全てをカバーするように載せて、約90℃で1時間接着剤を熱硬化して封止を行い、有機ELを製造した。

【0118】

そして、上記の本発明例5〜8及び比較例6〜10の有機ELに対し、欠陥検査機を用いて、白抜けと混色の有無を確認したところ、比較例の有機ELは、表2中に示すように、いずれも、白抜け或いは混色の欠陥が検出された。これに対し、本発明例の有機ELは、表2中に示すように、いずれも、白抜け/混色の欠陥が検出されなかった。

さらに、上記の本発明例5〜8及び比較例6〜10の有機ELに対し、電極間に電圧を印加して、発光状態を評価した。

【0119】

その結果、比較例6〜9の有機ELでは、開口部内に撥インク性が発現しており、表2中に示すように、正孔注入層インク、インターレイヤーインク、発光層インクがはじかれて、白抜け部が形成されたことにより、非発光画素が生じたり、画素内の発光状態に偏りが生じたりして、暗く、ムラの多い表示状態であった。

さらに、比較例6及び8は、隔壁部にて十分撥インク性が発現する為の熱量に達しておらず、隔壁部の撥インク性が不十分となった為、表2中に示すように、隔壁パターンから正孔注入層インク、インターレイヤーインク、発光層インクが溢れ出た画素にて発光色が変化したり、発光ムラが生じたりして、表示状態の悪化も同時に見られた。

【0120】

また、比較例10は、開口部内に撥インク性が発現する事は無く、白抜けの形成は無かったが、比較例6及び8と同様、熱量が足りず、隔壁部の撥インク性が不十分となった為、表2中に示すように、隔壁パターンから正孔注入層インク、インターレイヤーインク、発光層インクが溢れ出た画素にて発光色が変化したり、発光ムラが生じたりして、表示状態の悪化が見られた。

これに対し、本発明例5〜8の有機ELは、表2中に示すように、いずれも、均一な発光が得られ、良好な表示状態であった。

【0121】

【表2】

【産業上の利用可能性】

【0122】

本発明によると、着色層の平坦性に優れ、隔壁との段差も小さく、混色や白抜け等の欠陥の無い、品質及び信頼性の高い、カラーフィルタ及び、有機EL素子を、インキジェット方式により、簡易なプロセスで効率よく製造することが可能となる。

【符号の説明】

【0123】

1 開口部分

2 白抜け

10 支持基盤

11 感光性樹脂組成物層

12 マスク

13 光

14 隔壁

15 領域

16 マイクロ波

17 撥インク

18 インク供給ノズル

19 インク

20 隔壁パターン(隔壁)

21 隔壁パターンの表面

22 隔壁パターンの側面

30 領域

40 着色層

100 透明基板

110 陽極

120 絶縁層

130 隔壁パターン

140 開口部

160 正孔注入層

170 発光層

180 陰極

190 封止

【技術分野】

【0001】

本発明は、隔壁(隔壁パターン)により区画された複数の領域に機能層インクを塗布して複数の画素を形成し、これら複数の画素からなる機能層パターンを形成した光学素子及びその製造方法に関するものである。

【背景技術】

【0002】

近年、複数の画素からなる機能層パターンを形成した光学素子として、カラー液晶表示装置や、有機EL(エレクトロルミネッセンス)表示装置は、薄型テレビや、パソコン、携帯電話等の情報端末、デジタルカメラやビデオカメラ等各種電気機器のカラー表示装置として、広く利用されている。

カラー液晶表示装置等に用いられるカラーフィルタは、カラー液晶表示装置等に不可欠な部材であり、液晶表示装置の画質を向上させたり、各画素にそれぞれの原色の色彩を与えたりする役割を有している。このようなカラーフィルタの製造方法としては、例えば、染色法や電着法、顔料分散法などが知られているが、信頼性の点で耐候性の高い、顔料分散法が広く利用されている。

【0003】

ここで、顔料分散法においては、顔料を分散させた感光性樹脂組成物を支持基板上に塗布し、露光・現像処理して、塗布膜の不要部分を取り除いて画素パターンを形成するフォトリソグラフィー方式が一般的である。しかしながら、この方法では、塗布膜の多くが不要となるため、材料の使用効率が低く、赤(R)緑(G)青(B)の少なくとも三工程を繰り返す必要があり、コスト面、環境面での課題を有していた。

【0004】

これに対し、最近では、R、G、Bの顔料を分散したインクを用いて、各色を同時に、必要箇所にのみ印刷することが可能なインクジェット方式が注目されている。インクジェット方式を用いた顔料分散型のカラーフィルタの製造法では、隣接する色画素間でのインクの混合による不良(混色)を防止するため、吐出されたインクを所望領域内におさめる働きをする撥インク性の隔壁パターンの形成が重要な技術となっている。

【0005】

一方で、有機EL表示装置は、カラー液晶表示装置に替わる、薄型、省エネルギーで表示性能が高い自発発光型ディスプレイとして、開発が加速している。このような有機EL表示装置は、回路素子と画素電極パターンを形成した支持基板上に、絶縁層となる隔壁パターンを形成し、正孔注入した後、輸送層と発光層を積層し、電極で挟持して、有機物や金属、セラミックス等の材料で封止して製造される。

【0006】

上記のような、正孔注入、輸送層、発光層の成膜方法は、大きく分けると、蒸着方式と塗布方式が挙げられる。

蒸着方式は、真空下でメタルマスクを介して電極パターン上に低分子材料を蒸着して形成する方法であり、均一な膜厚の成膜が可能なため、安定した品質の有機EL表示装置を製造可能である半面、真空設備とメタルマスクの精度がネックとなって、大型基板への対応に難点があった。

【0007】

これに対し、塗布方式は、正孔注入、輸送層、発光層材料を溶剤に溶解または分散したインクを用い、印刷方式によりパターニングする方法であり、将来の大型基板対応が可能な手法として期待されている。塗布方式に用いる印刷方式としては、インクジェット方式、ノズルプリント方式、スプレーコート方式、スリットダイコート方式、レリーフ印刷方式等が提案されており、特に、溶剤成分を多く含むインクを直接基板上に塗工する場合は、上述したインクジェット方式のカラーフィルタの製造と同様に、撥インク性の隔壁パターンの形成が必要となる。

【0008】

ここで、上記のような撥インク性の隔壁を得る方法としては、従来から、様々な手法が提案されている。これは、例えば、特許文献1から4に記載されているように、領域区画材料の少なくとも一部分に撥インク性成分を含有させて、隔壁パターンを形成する方法がある。これ以外の方法としては、例えば、特許文献5や6に記載されているように、隔壁パターンを形成した後に、プラズマ処理により隔壁の表面を撥液処理する方法がある。さらに、例えば、特許文献7や8に記載されているように、隔壁パターンを形成した後に、隔壁パターン上に撥液成分を転写して付与する方法がある。

【0009】

しかしながら、いずれの手法でも、隔壁表面に撥インク性を付与することは可能であるが、被印刷面となる隔壁で囲まれた開口部分や隔壁側面にまで撥インク性が付与されてしまうと、図9中に示すように、塗工したインクが開口部分1の全面に均一に濡れて広がらず、隔壁周辺の機能層膜厚が薄くなったり、白抜け2を発生したりして、表示ムラやコントラスト低下、電流リークによる非発光等の表示不良を引き起こす場合があった。なお、図9は、白抜け不良の状態を示す概略図である。

【0010】

また、上述した撥インク性付与手法の中で、隔壁パターンを形成した後に、プラズマ処理にて撥インク性を付与する方法があるが、この方法では、有機物からなる隔壁の全露出表面に撥インク性が付与されることから、隔壁側面や開口部上の残渣も撥インク性となる点、及び熱履歴により撥インク性が劣化しやすい点を有しているため、有機ELのように複数層を積層する場合には、混色不良が発生しやすかった。

【0011】

また、隔壁パターンを形成した後に撥インク性を付与する転写方式は、転写時の圧が強いと、撥インク材成分が開口部にも転写されてしまう場合があるため、開口部上も撥インク性となり、白抜けを発生してしまい、それを防止する為に、転写時の圧を弱くすると、逆に十分な撥液性が得られず混色を引き起こしてしまう為、転写のマージンをコントロールする事が困難であった。さらに、転写方式は、異物が発生しやすいという問題もあった。

以上の点で、隔壁を形成する材料に撥インク性成分を添加して隔壁パターン形成する事で撥インク性を付与できる撥インク成分内添方式は、最も好ましい方法と言える。

【先行技術文献】

【特許文献】

【0012】

【特許文献1】特開平6-347637号公報

【特許文献2】特開平7-35915号公報

【特許文献3】特開平9-127327号公報

【特許文献4】特開2000-35511号公報

【特許文献5】特開平11-271753号公報

【特許文献6】特開2003-344640号公報

【特許文献7】特開2002-305070号公報

【特許文献8】特開2008-139378号公報

【発明の概要】

【発明が解決しようとする課題】

【0013】

ここで、上述した撥インク成分内添方式は、撥インク性成分を含有した樹脂組成物にてパターニングを行い、その後の熱硬化工程にて撥インク材成分を隔壁表面に偏在化させる事で、撥液性を付与させるものであるが、オーブン・ホットプレート等による加熱による硬化工程では、基板全体が加熱される為、隔壁上表面だけでなく、開口部中央部分にも撥インク成分が流動する、または現像段階で除去が不十分の為、開口部中央に残った撥インク成分が開口部にて硬化して、撥インク性が付与されてしまう等により、開口部に撥インク性が発現されてしまい、結果、機能層の白抜けを引き起こし、表示不良となる課題を有していた。

【0014】

本発明は、上記の問題を解決するためになされたものであり、撥インク性成分を含有した樹脂組成物にてパターニング方法を鋭意検討した末に為されたもので、その課題とするところは、大型基板への対応が可能で、材料使用効率の高いインクジェット方式を始めとする塗布方式にて、簡易で安価に製造が可能であり、機能層の白抜け、または、混色による表示不良の無い、高品質なカラーフィルタや有機EL等の光学素子及びその製造方法を提供することである。

【課題を解決するための手段】

【0015】

前記課題を解決するために、本発明のうち、請求項1に記載した発明は、樹脂硬化物により形成され且つ支持基板の面上を複数の領域に区画する隔壁と、前記複数の領域にそれぞれ形成された複数の画素と、を有する光学素子であって、

前記隔壁は、前記支持基板の面上を前記複数の領域に区画し且つ撥インク性を有する樹脂組成物にマイクロ波を照射することにより前記樹脂組成物の硬化を促進させて形成されることを特徴とするものである。

【0016】

次に、本発明のうち、請求項2に記載した発明は、請求項1に従属する発明であって、前記照射マイクロ波の出力は、10W/cm2以上2000W/cm2以下の範囲内であることを特徴とするものである。

次に、本発明のうち、請求項3に記載した発明は、請求項1または請求項2に従属する発明であって、前記照射マイクロ波は、パルス状に照射されることを特徴とするものである。

【0017】

次に、本発明のうち、請求項4に記載した発明は、請求項1から請求項3のうちいずれか1項に従属する発明であって、前記樹脂組成物は、アルカリ可溶性樹脂、感光剤及び撥液材料を含有していることを特徴とするものである。

次に、本発明のうち、請求項5に記載した発明は、請求項1から請求項4のうちいずれか1項に従属する発明であって、前記樹脂組成物は、少なくとも撥液材料を含有し、

前記撥液材料は、フッ素系及びケイ素系の材料であることを特徴とするものである。

【0018】

次に、本発明のうち、請求項6に記載した発明は、請求項1から請求項5のうちいずれか1項に従属する発明であって、前記樹脂組成物は、感光性樹脂組成物であり、

前記支持基板の面上は、前記支持基板上への前記感光性樹脂組成物による層の形成、露光、現像を、順に行うことにより、前記複数の領域に区画されることを特徴とするものである。

【0019】

次に、本発明のうち、請求項7に記載した発明は、請求項1から請求項6のうちいずれか1項に従属する発明であって、前記樹脂組成物は、少なくとも撥液材料を含有し、

前記撥液材料は、少なくともフッ素系の材料を含有し、

前記樹脂組成物は、感光性樹脂組成物であり、

前記支持基板の面上は、少なくとも前記支持基板上への前記感光性樹脂組成物による層の形成を行うことにより前記複数の領域に区画され、

前記マイクロ波は、前記フッ素系の材料を前記感光性樹脂組成物による層の表面に偏在化させるように照射されることを特徴とするものである。

【0020】

次に、本発明のうち、請求項8に記載した発明は、請求項1から請求項7のうちいずれか1項に従属する発明であって、前記光学素子は、カラーフィルタ、有機EL表示素子、有機TFTアレイのうちいずれかに用いられることを特徴とするものである。

次に、本発明のうち、請求項9に記載した発明は、樹脂硬化物により形成され且つ支持基板の面上を複数の領域に区画する隔壁と、前記複数の領域にそれぞれ形成された複数の画素と、を有する光学素子の製造方法であって、

撥インク性を有する樹脂組成物により前記支持基板の面上を前記複数の領域に区画する領域区画工程と、

前記領域区画工程で前記支持基板の面上を前記複数の領域に区画した樹脂組成物にマイクロ波を照射して、前記樹脂組成物の硬化を促進させるマイクロ波照射工程と、を含むことを特徴とするものである。

【0021】

次に、本発明のうち、請求項10に記載した発明は、請求項9に従属する発明であって、前記照射マイクロ波の出力を、10W/cm2以上2000W/cm2以下の範囲内とすることを特徴とするものである。

次に、本発明のうち、請求項11に記載した発明は、請求項9または請求項10に従属する発明であって、前記照射マイクロ波を、パルス状に照射することを特徴とするものである。

【0022】

次に、本発明のうち、請求項12に記載した発明は、請求項9から請求項11のうちいずれか1項に従属する発明であって、前記樹脂組成物は、アルカリ可溶性樹脂、感光剤及び撥液材料を含有することを特徴とするものである。

次に、本発明のうち、請求項13に記載した発明は、請求項9から請求項12のうちいずれか1項に従属する発明であって、前記樹脂組成物は、少なくとも撥液材料を含有し、

前記撥液材料を、フッ素系及びケイ素系の材料とすることを特徴とするものである。

次に、本発明のうち、請求項14に記載した発明は、請求項9から請求項13のうちいずれか1項に従属する発明であって、前記樹脂組成物は、感光性樹脂組成物であり、

前記領域区画工程では、前記支持基板上への前記感光性樹脂組成物による層の形成、露光、現像を、順に行うことを特徴とするものである。

【0023】

次に、本発明のうち、請求項15に記載した発明は、請求項9から請求項14のうちいずれか1項に従属する発明であって、前記樹脂組成物は、少なくとも撥液材料を含有し、

前記撥液材料は、少なくともフッ素系の材料を含有し、

前記樹脂組成物は、感光性樹脂組成物であり、

前記領域区画工程では、少なくとも前記支持基板上への前記感光性樹脂組成物による層の形成を行い、

前記マイクロ波照射工程では、前記フッ素系の材料を前記感光性樹脂組成物による層の表面に偏在化させるように、前記マイクロ波を照射することを特徴とするものである。

次に、本発明のうち、請求項16に記載した発明は、請求項9から請求項15のうちいずれか1項に従属する発明であって、前記光学素子を、カラーフィルタ、有機EL表示素子、有機TFTアレイのうちいずれかに用いることを特徴とするものである。

【発明の効果】

【0024】

本発明によれば、大形基板への対応が可能で、材料使用効率の高いインクジェット方式を始めとする塗布方式にて、簡易で安価に製造が可能であり、機能層の膜厚ムラや白抜け、または、混色による表示不良の無い、高品質なカラーフィルタや有機EL等の光学素子及びその製造方法を提供することが可能となる。

【図面の簡単な説明】

【0025】

【図1】本発明の第一実施形態における、光学素子を用いたカラーフィルタの概略構成を示す断面図である。

【図2】支持基板上に塗布した撥インク剤を含むネガ型感光性樹脂組成物の層を乾燥させた後の状態を示す断面図である。

【図3】露光工程を示す断面図である。

【図4】ポジ型における露光工程を示す断面図である。

【図5】露光を行った後の状態を示す断面図である。

【図6】マイクロ波の照射を行った後の状態を示す断面図である。

【図7】本発明の第一実施形態におけるIJ工程の一例を、模式的に示す断面図である。

【図8】本発明の第二実施形態における、光学素子を用いた有機EL表示素子の概略構成を示す断面図である。

【図9】白抜け不良の状態を示す概略図である。

【発明を実施するための形態】

【0026】

(第一実施形態)

以下、本発明の第一実施形態(以下、「本実施形態」と記載する)について、図面を参照しつつ説明する。なお、本実施形態は本発明の一例であり、本発明を限定するものではない。

(構成)

まず、図1を用いて、本実施形態の光学素子の構成を説明する。

図1は、本実施形態における、光学素子を用いたカラーフィルタの概略構成を示す断面図である。

図1中に示すように、カラーフィルタを形成する光学素子は、樹脂硬化物により形成され且つ支持基板10の面上を複数の領域30に区画する隔壁(隔壁パターン20)と、複数の領域30にそれぞれ形成された複数の画素を有している。

ここで、複数の画素とは、例えば、図1中に示す、着色層40(B)、40(G)、40(R)である。

【0027】

支持基板10の材質としては、特に限定するものではないが、通常、光学素子用の支持基板に用いられる材質、例えば、各種ガラス板:ポリエステル(ポリエチレンテレフタレート等)、ポリオレフィン(ポリエチレン、ポリプロピレン等)、ポリカーボネート、ポリメチルメタクリレート、ポリスルホン、ポリイミド、ポリ(メタ)アクリル樹脂等の熱可塑性プラスチックシート:エポキシ樹脂、不飽和ポリエステル等の熱硬化性プラスチックシート等を用いることが可能である。

また、予め、上記のような基材に、シリコンナイトライドやポリイミドなどの絶縁膜を形成させた基板を用いることが可能である。この場合、特に、耐熱性の点から、ガラス板、ポリイミド等の耐熱性プラスチックが好ましい。

【0028】

(光学素子の製造方法)

以下、図1を参照しつつ、図2から図5を用いて、光学素子の製造方法(以下、「製造方法」と記載する場合がある)について説明する。

光学素子の製造方法は、撥インク性を有する樹脂組成物により支持基板10の面上を複数の領域30に区画する領域区画工程と、領域区画工程で支持基板10の面上を複数の領域30に区画した樹脂組成物にマイクロ波を照射して、樹脂組成物の硬化を促進させるマイクロ波照射工程を含んでいる。

ここで、「撥インク性」とは、隔壁の間隙に付与する液体(インク)を弾く性質のことである。また、隔壁のインクとの接触角(インク接触角)は、20°以上が好ましく、35°以上がより好ましく、50°以上が最も好ましい。なお、所望の場所以外(隔壁の間隙部分など)が撥インク化されない限り、上記のインク接触角の上限は特に無い(接触角なので180°以下ではある)。

【0029】

(領域区画工程)

領域区画工程において、上述した隔壁パターン20を形成する方法としては、フォトリソグラフィー法、印刷法、転写法、インクジェット法、エッチング法等、特に限定されず、従来公知の手法を用いることが可能である。その中でも、精細なパターン形成が可能なフォトリソグラフィー法は、特に好ましい。

フォトリソグラフィー法で隔壁パターン20を形成する場合は、感光性樹脂組成物を支持基板10上へ均一に塗布して、所望パターンのフォトマスクを介して露光処理し、現像して不要部分を除去することで、隔壁パターン20を形成する。なお、支持基板10としては、例えば、透明な基板(透明基板)を用いる。

【0030】

また、カラーフィルタの隔壁としては、有色或いは遮光性材料を含有してブラックマトリクスとしての機能を有することで、製造工程を削減し、高性能なカラーフィルタが得られる点で好ましい。

本実施形態のカラーフィルタに用いられる隔壁パターン20の高さとしては、0.5μm以上5μm以下の範囲内、より好ましくは、1μm以上3μm以下の範囲内である。ここで、隔壁パターン20の高さとは、支持基板10の表面から隔壁パターン20の最も高い部分までの距離である。

【0031】

以下、黒色のネガ型感光性樹脂組成物を用いたフォトリソグラフィー法を用いて、隔壁パターン20を形成する例を説明する。

まず、支持基板10上に、黒色のネガ型感光性樹脂組成物を、スリットダイコーター、スピンコーター等、公知の塗工装置を用いて均一に塗工する。その後、塗工したネガ型感光性樹脂組成物が含有する溶剤成分を除去するため、必要に応じて、減圧乾燥処理やプリベーク処理を施すことが可能である。さらに、パターン露光(露光)、現像を順に行うことにより、所定のブラックマトリクスパターンを形成する。

ここで、上記のネガ型感光性樹脂組成物としては、例えば、その主成分が、バインダー樹脂、ラジカル重合性を有する化合物、光重合開始剤、撥インク剤、溶剤及び遮光性部材からなる材料を用いる。

【0032】

まず、バインダー樹脂としては、アルカリ可溶性の熱硬化性樹脂が好ましく、具体的には、クレゾール-ノボラック樹脂、ポリビニルフェノール樹脂、アクリル樹脂、メタクリル樹脂等が挙げられる。これらのバインダー樹脂は、単独で用いても、二種類以上を混合してもよい。また、これらの樹脂に加えて、メラミン誘導体と光酸発生剤を含有させることもできる。このようなメラミン誘導体としては、メチロール基あるいはメトキシメチル基を有している化合物であればよいが、特に、溶剤に対する溶解性が大きいものが好ましい。

【0033】

また、上記のラジカル重合性を有する化合物としては、例えば、ビニル基あるいはアリル基を有するモノマー、オリゴマー、末端あるいは側鎖にビニル基あるいはアリル基を有するポリマーを用いることが可能である。具体的には、(メタ)アクリル酸及びその塩、(メタ)アクリル酸エステル類、(メタ)アクリルアミド類、無水マレイン酸、マレイン酸エステル、イタコン酸エステル、スチレン類、ビニルエーテル類、ビニルエステル類、N-ビニル複素環類、アリルエーテル類、アリルエステル類、及びこれらの誘導体を用いることが可能である。この場合、好適な化合物としては、例えば、ペンタエリスリトールトリアクリレート、トリメチロールプロパントリアクリレート、ペンタエリスリトールテトラアクリレート、ジトリメチロールプロパンテトラアクリレート、ジペンタエリスリトールペンタ及びヘキサアクリレートなど、比較的低分子量の多官能アクリレート等を用いることが可能であるが、これに限定するものではない。

【0034】

これらのラジカル重合性を有する化合物は、単独で用いても、二種類以上混合してもよい。また、ラジカル重合性を有する化合物の量は、バインダー樹脂100重量部に対して、1〜200重量部の範囲をとることが可能であり、好ましくは50〜150重量部である。

また、上記の光重合開始剤は、露光によりラジカルを発生し、ラジカル重合性を有する化合物を通して、バインダー樹脂を架橋させるものである。

【0035】

光重合開始剤の例としては、具体的に、ベンゾフェノン、4,4’-ビス(ジメチルアミノ)ベンゾフェノン、4,4’-ビス(ジエチルアミノ)ベンゾフェノン等のベンゾフェノン化合物、1-ヒドロキシシクロヘキシルアセトフェノン、2,2-ジメトキシ-2-フェニルアセトフェノン、及び2-メチル-1-[4-(メチルチオ)フェニル]-2-モルフォリノプロパン-1-オン等のアセトフェノン誘導体、チオキサントン、2,4-ジエチルチオキサントン、2-イソプロピルチオキサントン、2-クロロチオキサントン等のチオキサントン誘導体、2-メチルアントラキノン、2-エチルアントラキノン、2-t-ブチルアントラキノン、クロロアントラキノン等のアントラキノン誘導体、ベンゾインメチルエーテル、ベンゾインエチルエーテル、ベンゾインフェニルエーテル等のベンゾインエーテル誘導体、フェニルビス-(2,4,6-トリメチルベンゾイル)-フォスフィンオキシド等のアシルフォスフィン誘導体、2-(o-クロロフェニル)-4,5-ビス(4’-メチルフェニル)イミダゾリル二量体等のロフィン二量体、N-フェニルグリシン等のN-アリールグリシン類、4,4’-ジアジドカルコン等の有機アジド類、3,3’,4,4’-テトラ(tert-ブチルペルオキシカルボキシ)ベンゾフェノン、キノンジアジド基含有化合物等を用いることが可能である。

【0036】

これらの光重合開始剤は、単独で用いても、二種類以上混合してもよい。また、光重合開始剤の量は、バインダー樹脂100重量部に対して0.1〜50重量部の範囲をとることが可能であり、好ましくは1〜20重量部である。

また、上記の撥インク剤としては、その成分が、隔壁パターン20上の表面21がインクをはじく性質をもつようになる化合物であれば特に制限はないが、フッ素を含む含フッ素化合物を用いると、特に高い撥インク性を付与できるため好ましい。このような含フッ素化合物としては、後述する含フッ素モノマーまたはフッ素樹脂のいずれを用いてもよく、これらを併用してもよい。また、含フッ素ポリマーからなる含フッ素ポリマーや、後述する含フッ素モノマーの1種以上を含み、非フッ素モノマーとの共重合物であっても構わない。

【0037】

以下、含フッ素モノマーの具体例を挙げる。

含フッ素モノマーとしては、例えば、CF3(CF2)7CH2CH2OCOCH=CH2、CF3(CF2)7CH2CH2OCOC(CH3)=CH2、CF3(CF2)5CH2CH2OCOCH=CH2、CF3(CF2)3CH2CH2OCOCH=CH2、CF3(CF2)7CH2CH(OH)CH2OCOCH=CH2、CF3(CF2)5CH2CH(OH)CH2OCOCH=CH2、CF3(CF2)3CH2CH(OH)CH2OCOCH=CH2、(CF3)2CF(CF2)6(CH2)2OCOCH=CH2、(CF3)2CF(CF2)4(CH2)2OCOCH=CH2、(CF3)2CF(CF2)2(CH2)2OCOCH=CH2、CF3CH2OCOCH=CH2、CF3(CF2)4CH2CH2OCOC(CH3)=CH2、C7F15CON(C2H5)CH2OCOC(CH3)=CH2、CF3(CF2)7SO2N(CH3)CH2CH2OCOCH=CH2、CF3(CF2)7SO2N(C3H7)CH2CH2OCOCH=CH2、C2F5SO2N(C3H7)CH2CH2OCOC(CH3)=CH2、(CF3)2CF(CF2)6(CH2)3OCOCH=CH2、(CF3)2CF(CF2)10(CH2)3OCOC(CH3)=CH2、CF3(CF2)4CH(CH3)OCOC(CH3)=CH2、CF3(CF2)4OCH2CH2OCOC(CH3)=CH2、C2F5CON(C2H5)CH2OCOCH=CH2、CF3(CF2)2CON(CH3)CH(CH3)CH2OCOCH=CH2、H(CF2)6CH(C2H5)OCOC(CH3)=CH2、H(CF2)8CH2OCOCH=CH2、H(CF2)4CH2OCOCH=CH2、H(CF2)CH2OCOC(CH3)=CH2、CF3(CF2)7SO2N(CH3)CH2CH2OCOC(CH3)=CH2、CF3(CF2)7SO2N(CH3)(CH2)10OCOCH=CH2、C2F5SO2N(C2H5)CH2CH2OCOC(CH3)=CH2、CF3(CF2)7SO2N(CH3)(CH2)4OCOCH=CH2、C2F5SO2N(C2H5)C(C2H5)HCH2OCOCH=CH2等のパーフルオロアルキルアクリレート、C3F7CH=CH2、C4F9CH=CH2、C10F21CH=CH2、C3F7OCF=CF2、C7F15OCF=CF2及びC8F17OCF=CF2等のフルオロアルキル化オレフィン、さらにはCH2=CHCOOCH2(CF2)3CH2OCOCH=CH2、CH2=CHCOOCH2CH(CH2C8F17)OCOCH=CH2、CF3CH2OCH2CH2OCOCH=CH2、C2F5(CH2CH2O)2CH2OCOCH=CH2、(CF3)2CFO(CH2)5OCOCH=CH2等が挙げられる。

【0038】

上記の中で、特に好ましい含フッ素モノマーとしては、CF3(CF2)7CH2CH2OCOC(CH3)=CH2、CF3(CF2)5CH2CH2OCOCH=CH2、CF3(CF2)7CH2CH(OH)CH2OCOCH=CH2、CF3(CF2)5CH2CH(OH)CH2OCOCH=CH2、(CF3)2CF(CF2)6(CH2)2OCOCH=CH2、(CF3)2CF(CF2)4(CH2)2OCOCH=CH2、等を挙げることができる。

【0039】

また、上述した溶剤の一例としては、具体的に、ジクロロメタン、ジクロロエタン、クロロホルム、アセトン、シクロヘキサノン、エチルアセテート、2-メトキシエタノール、2-エトキシエタノール、2-ブトキシエタノール、2-エチルエトキシアセテート、2-ブトキシエチルアセテート、2-メトキシエチルエーテル、2-エトキシエチルエーテル、2-(2-エトキシエトキシ)エタノール、2-(2-ブトキシエトキシ)エタノール、2-(2’エトキシエトキシ)エチルアセテート、2-(2-ブトキシエトキシ)エチルアセテート、プロピレングリコールモノメチルエーテル、プロピレングリコールモノメチルエーテルアセテート、ジエチレングリコールジメチルエーテル、テトラヒドロフラン等を用いることが可能である。

ここで、溶剤の使用量は、支持基板10上に塗布した際に均質であり、ピンホール、塗りむらの無い塗布膜ができる塗布であることが望ましく、感光性樹脂組成物の全重量に対し、溶剤量が50〜97重量%になるよう調製することが好ましい。

【0040】

また、上記の黒色遮光部材は、ブラックマトリクスに遮光性を付与し、カラーフィルタのコントラストを向上させるものである。黒色遮光部材としては、例えば、黒色顔料、黒色染料、カーボンブラック、アニリンブラック、黒鉛、鉄黒、酸化チタン、無機顔料、及び有機顔料を用いることが可能である。また、これらの黒色遮光部材は、単独で用いても、二種類以上混合してもよい。

上記の他に、隔壁パターン20の形成に用いるネガ型感光性樹脂組成物には、必要に応じて、相溶性のある添加剤、例えば、レベリング剤、連鎖移動剤、安定剤、増感色素、界面活性剤、カップリング剤等を加えることが可能である。

【0041】

次に、上記のような撥インク剤を含む感光性樹脂組成物を用いて、支持基板10上に隔壁を形成する方法について説明する。

(基板上への感光性樹脂組成物からなる層の形成)

支持基板10上に撥インク剤を含む感光性樹脂組成物の層を形成するには、支持基板10に撥インク剤を含む感光性樹脂組成物、または、その組成物を含む塗布液を塗布する方法を用いる。こn場合、塗布の方法としては、スピンコート法、スプレー法、スリットコート法、ロールコート法、回転塗布法、バー塗布法などを用いることが可能である。

また、撥インク剤を含む感光性樹脂組成物の層の膜厚は、最終的に得られる隔壁の高さが設計した値となるような厚さ、例えば、設計した値の10倍程度に設定する。

【0042】

(乾燥)

上記の層を形成する際には、図2中に示すように、必要に応じて、図2中に示すように、支持基板10上に形成された撥インク剤を含む感光性樹脂組成物の層11を乾燥させることが好ましい。これは、この層11を乾燥することによって、感光性樹脂組成物に必要に応じて添加された希釈剤(溶剤)が揮発し、粘着性の少ない塗膜が得られるためである。なお、図2は、支持基板10上に、撥インク剤を含むネガ型感光性樹脂組成物の層11を塗布し、必要に応じて乾燥させた後の状態を示す断面図である。

なお、感光性樹脂組成物に、希釈剤として溶剤が添加されていない場合には、上記の乾燥は必要でない。

【0043】

ただし、感光性樹脂組成物に希釈剤として添加した溶剤の乾燥を行う場合には、真空乾燥や加熱乾燥を行うことが好ましい。また、塗膜外観のムラを発生させず、効率よく乾燥させるためには、真空乾燥と加熱乾燥を併用することがより好ましい。この場合、乾燥条件は、各成分の種類、配合割合などによっても異なるが、好ましくは、真空乾燥の場合は、500〜10Paで10〜300秒間程度、加熱乾燥は、50〜120℃で10〜2000秒間程度を採用することが可能である。

【0044】

(露光)

次に、感光性樹脂組成物の層11の一部に露光を行う。

この露光は、例えば、図3中に示すように、所定パターンのマスク12を介して行うことが好ましい。この場合、照射する光13としては、可視光;紫外線;遠紫外線;KrFエキシマレーザー、ArFエキシマレーザー、F2エキシマレーザー、Kr2エキシマレーザー、KrArエキシマレーザー、Ar2エキシマレーザー等のエキシマレーザー;X線;電子線等が挙げられる。また、照射する光13としては、波長100〜600nmの電磁波が好ましく、300〜500nmの範囲に分布を有する光線がより好ましく、i線(365nm)、h線(405nm)、g線(436nm)が特に好ましい。なお、図3は、支持基板10上の、乾燥後のネガ型感光性樹脂組成物の層11に、所定パターンのマスク12を介して光13を照射し、マスク12により切られた所定パターン部分のみを、光13が透過して支持基板10上のネガ型感光性樹脂組成物の層11に到達し、その部分のみが感光硬化する露光工程を示す断面図である。

【0045】

なお、ポジ型においては、図4中に示すように、光13が感光性樹脂組成物の層11に到達した部分がアルカリ可溶となる。なお、図4は、ポジ型における露光工程を示す断面図である。

ここで、光13の照射装置としては、公知の超高圧水銀灯やディープUVランプ等を用いることが可能である。この場合、露光量は、好ましくは、5〜1000mJ/cm2の範囲内であり、より好ましくは、10〜200mJ/cm2の範囲内とする。

【0046】

これは、露光量が低すぎると、ネガ型の場合、隔壁の硬化が不十分であるため、その後の現像で、溶解や剥離が起こるおそれがあるためである。また、ポジ型の場合は、隔壁のアルカリ溶解性が不十分であるため、現像残渣が発生するおそれがあるためである。すなわち、露光量が高すぎると、ネガ型の場合でもポジ型の場合でも、高い解像度が得られなくなる傾向にあるため、露光量を、上記の範囲内とすることが好適である。

【0047】

なお、上記の露光を行った後、現像の前に、特に、ネガ型感光性樹脂組成物(酸硬化型)やポジ型感光性樹脂組成物の場合は、反応を促進するための加熱処理を行うことが好ましい。この場合、加熱処理の条件として、例えば、加熱温度50〜140℃で10〜2000秒間程度が採用される。これは、一般に、PEB(Post Exposure Bake)と呼ばれる処理である。このPEBは、ネガ型(酸硬化型)、ポジ型において、露光により発生した酸を拡散させるための処理として行われる加熱処理である。

【0048】

(現像)

上記の露光を行った後、現像液により現像し、ネガ型においては未露光部分を除去し、ポジ型においては露光部分を除去する。現像液としては、例えば、無機アルカリ類、アミン類、アルコールアミン類、第4級アンモニウム塩等のアルカリ類を含むアルカリ水溶液を用いることが可能である。

【0049】

また、現像時間(現像液に接触させる時間)は、5〜180秒間が好ましい。また、現像方法としては、液盛り法、ディッピング法、シャワー法などのいずれを用いてもよい。現像後、高圧水洗や流水洗浄を行い、圧縮空気や圧縮窒素で風乾させることによって、基材(支持基板10)上の水分を除去することが可能となる。

上記のように露光を行った後、現像液を用いて現像を行うことにより、ネガ型感光性樹脂組成物においては、図3中に示されるように、露光された部分以外が除去される事により、隔壁の構成が得られる。

【0050】

一方、ポジ型感光性樹脂組成物においては、図4中に示されるように、支持基板10上の露光部分11が除去され、例えば、図5中に示されるような、支持基板10と、支持基板10上にて露光されずに残った隔壁14が得られる。なお、図5は、露光を行った後の状態を示す断面図である。

【0051】

(マイクロ波照射工程)

次に、図1から図5を参照しつつ、図6を用いて、マイクロ波照射工程について説明する。

本実施形態の領域区画工程は、上述したように行われるが、本実施形態の製造方法においては、領域区画後の樹脂組成物の硬化を、図5中に示すように、樹脂組成物へマイクロ波16を選択的に照射する事によって行う。

ここで、マイクロ波16を照射する事によって発生する反応は、従来のオーブン等外部からの加熱反応に変わる手法であり、マイクロ波16を照射すると、発生する振動電界によって樹脂組成物の内部から急速な加熱昇温を起こす事が可能であり、オーブン中の熱反応と比べて、低温・短時間で反応を進行させる事が可能である。

【0052】

さらに、オーブン等による外部からの加熱では、支持基板10全体が加熱される為、支持基板10のうち、樹脂組成物を配置した以外の部分についても加熱されるのに対し、マイクロ波16の照射では、樹脂組成物を選択的に加熱する事が可能である点でも有用である。具体的には、領域区画後に、隔壁部のみに効率良く、樹脂を硬化させるとともに、例えば、図6中に示すように、撥インク17を樹脂層の表面に偏在させるために、マイクロ波16の照射を行う。なお、図6は、マイクロ波16の照射を行った後の状態を示す断面図である。

【0053】

これは、ポジ型感光性樹脂のような、樹脂成分の光硬化工程を含まず、光による樹脂組成物及び撥インク成分の硬化、及び撥インク成分の樹脂層表面への偏在化が出来ない際に特に有用であるが、ネガ型感光性樹脂でも、光硬化過程では樹脂硬化が十分でなく、加熱工程により樹脂硬化をさらに促進し、撥インク性を発現させ、さらに撥インク性を樹脂層表面に偏在させる事が出来るため、有用である。

【0054】

上記のようなマイクロ波16を照射する装置としては、例えば、マイクロ波硬化装置や周波数可変マイクロ波硬化装置を用いることも可能である。これらを用いることにより、基板やデバイスの温度を、例えば、200℃以下に保ったままで、感光性樹脂組成物膜のみを効果的に加熱することが可能である。

ここで、周波数可変マイクロ波硬化装置においては、マイクロ波がその周波数を変化させながらパルス状に照射されるので、定在波を防ぐことが可能となり、支持基板10の面を均一に加熱することが可能である点で好ましい。さらに、周波数可変マイクロ波を用いて加熱すると、オーブンに比べて、硬化温度を下げても硬化膜物性が低下しないので好ましい。

【0055】

照射するマイクロ波16の出力は、照射する装置の大きさや被加熱体の量・種類によっても異なるが、概ね10W/cm2以上2000W/cm2以下の範囲内とし、実用上は、10W/cm2以上500W/cm2以下の範囲内とすることが好ましい。この理由は、照射するマイクロ波16の出力が10W/cm2未満の場合では、被加熱体を短時間で過熱することが難しく、2000W/cm2を超える場合では、急激な温度上昇が起こりやすいためである。

【0056】

また、本実施形態の樹脂組成物を、マイクロ波により硬化または、撥インク成分を発現させる温度は、使用する樹脂組成物により異なるが、概ね130℃以上300℃以下の範囲内である。好適には、280℃以下が好ましく、さらに好適には、250℃以下、そして、230℃以下が最も好適である。

この理由は、加熱温度が高い(300℃を超える温度)と、支持基板10全体に熱が伝導しやすくなり、樹脂組成物のみでなく、開口部にも熱が伝わり、樹脂組成物のみを選択的に加熱する事が困難になるためである。一方、加熱温度が130℃未満である場合、隔壁を構成する樹脂組成物の硬化が十分に促進されないために、隔壁に十分な耐溶剤性等が得られないうえ、撥インク剤も十分に発現しない可能性があるためである。

【0057】

上記のように、耐溶剤性が不十分であると、後述するインクジェット工程でインク等を塗布した際に、そのインクに含まれる溶剤により隔壁の膨潤が起こったり、インクに隔壁の成分が溶出したりして、特性が悪化する等の問題が発生するおそれがある。

また、撥インク剤が偏在する隔壁表面の上層部においても、樹脂組成物の硬化が不十分であることから起こる問題、例えば、インクによる隔壁の膨潤等により、撥インク性が十分に顕れず、インクが隔壁に乗り上げる事で、隣接する画素同士のインクが混色するという問題が発生するおそれがある。

なお、支持基板10の温度は、赤外線やGaAsなどの熱電対といった公知の方法で測定する。

【0058】

また、本実施形態の樹脂組成物中を硬化させる際に照射するマイクロ波16は、パルス状に入/切させることが好ましい。これは、マイクロ波16をパルス状に照射することにより、設定した加熱温度を保持することが可能であり、また、開口部への熱伝導を抑制させる事が可能である点で好ましいためである。

また、パルス状のマイクロ波16を1回に照射する時間は、条件によって異なるが、概ね10秒以下である。

【0059】

また、本実施形態のマイクロ波16を照射する照射時間は、樹脂組成物が十分進行するまでの時間、または、撥インク成分が樹脂層の表面に偏在化し、撥インク性が発現するまでの時間であるが、概ね10時間以下である。また、熱硬化反応の雰囲気としては、大気中、あるいは窒素等の不活性雰囲気中を選択することが可能である。

上記の条件で樹脂組成物にマイクロ波16を照射して、樹脂組成物の硬化及び撥インク成分の樹脂層表面への偏在化をさせることにより、オーブンやホットプレートでの熱硬化反応と物性の差が無い撥インク性樹脂膜を作製することが可能となる。これに加え、上述した開口部への撥インク性付与を、抑制することが可能となる。

【0060】

なお、一般に、撥インク性としては、撥水性及び撥油性が挙げられるが、それぞれ、水、エチレングリコールモノメチルエーテル、エチレングリコールモノエチルエーテル、エチレングリコールモノ−n−プロピルエーテル、エチレングリコールモノ−n−ブチルエーテル、ジエチレングリコールモノメチルエーテル、ジエチレングリコールモノエチルエーテル、ジエチレングリコールモノ−n−プロピルエーテル、ジエチレングリコールモノ−n−ブチルエーテル、トリエチレングリコールモノメチルエーテル、トリエチレングリコールモノエチルエーテル、プロピレングリコールモノメチルエーテル、プロピレングリコールモノエチルエーテル、プロピレングリコールモノ−n−プロピルエーテル、プロピレングリコールモノ−n−ブチルエーテル、ジプロピレングリコールモノメチルエーテル、ジプロピレングリコールモノエチルエーテル、ジプロピレングリコールモノ−n−プロピルエーテル、ジプロピレングリコールモノ−n−ブチルエーテル、トリプロピレングリコールモノメチルエーテル、トリプロピレングリコールモノエチルエーテル等の(ポリ)アルキレングリコールモノアルキルエーテル類;エチレングリコールモノメチルエーテルアセテート、エチレングリコールモノエチルエーテルアセテート、ジエチレングリコールモノメチルエーテルアセテート、ジエチレングリコールモノエチルエーテルアセテート、プロピレングリコールモノメチルエーテルアセテート、プロピレングリコールモノエチルエーテルアセテート等の(ポリ)アルキレングリコールモノアルキルエーテルアセテート類;ジエチレングリコールジメチルエーテル、ジエチレングリコールメチルエチルエーテル、ジエチレングリコールジエチルエーテル、テトラヒドロフラン等の他のエーテル類;メチルエチルケトン、シクロヘキサノン、2−ヘプタノン、3−ヘプタノン等のケトン類;2−ヒドロキシプロピオン酸メチル、2−ヒドロキシプロピオン酸エチル等の乳酸アルキルエステル類;2−ヒドロキシ−2−メチルプロピオン酸エチル、3−メトキシプロピオン酸メチル、3−メトキシプロピオン酸エチル、3−エトキシプロピオン酸メチル、3−エトキシプロピオン酸エチル、エトキシ酢酸エチル、ヒドロキシ酢酸エチル、2−ヒドロキシ−3−メチルブタン酸メチル、3−メトキシブチルアセテート、3−メチル−3−メトキシブチルアセテート、3−メチル−3−メトキシブチルプロピオネート、酢酸エチル、酢酸n−プロピル、酢酸i−プロピル、酢酸n−ブチル、酢酸i−ブチル、蟻酸n−ペンチル、酢酸i−ペンチル、プロピオン酸n−ブチル、酪酸エチル、酪酸n−プロピル、酪酸i−プロピル、酪酸n−ブチル、ピルビン酸メチル、ピルビン酸エチル、ピルビン酸n−プロピル、アセト酢酸メチル、アセト酢酸エチル、2−オキソブタン酸エチル等の他のエステル類;トルエン、キシレン等の芳香族炭化水素類;N−メチルピロリドン、N,N−ジメチルホルムアミド、N,N−ジメチルアセトアミド等のアミド類等が挙げられる。

【0061】

これらの溶剤は、単独又は二種以上組み合わせ等、油性成分の接触角で評価することが可能である。

また、本実施形態の製造方法によるマイクロ波16照射後の隔壁の上面は、後述するインクジェット(IJ)工程を円滑に行うために、水の接触角が90°以上であることが好ましく、95°以上がより好ましい。

【0062】

また、隔壁の上面は、IJ工程にて塗工する油性成分における接触角が20°以上であることが好ましく、25°以上がより好ましい。

なお、実際の光学素子の隔壁の幅は、通常100μm以下であり、隔壁の上面の接触角を測定することは困難である。この場合は、実際の光学素子の隔壁の形成方法と同様の方法によって、幅が5mm以上である膜を形成して、その上面の接触角を測定するとよい。

【0063】

(インクジェット(IJ)工程)

次に、図1から図6を参照しつつ、図7を用いて、マイクロ波照射工程について説明する。

本実施形態の製造方法においては、マイクロ波照射工程を終了した後、支持基板10上の隔壁で仕切られた領域(ドット)30に対し、インクジェット法によりインクを注入してインク層を形成するインクジェット(IJ)工程を行う。

IJ工程の一例では、図7中に示すように、支持基板10上の隔壁14に囲まれた領域であるドット15に、インクジェット装置(図示せず)のインク供給ノズル18からインク19を供給して、インク層を形成する。なお、図7は、本実施形態の製造方法におけるIJ工程の一例を、模式的に示す断面図である。

【0064】

ここで、マイクロ波照射工程を行った後の隔壁14は、耐溶剤性を十分に有し、上部表面に十分な撥インク性が確保され、高い膜厚と側面における上層以外の領域の親インク性が確保されたものであり、インクジェット法によるインク注入において、隔壁14上への乗り上げによるインクの混色等の問題を発生させることなく、均一なインク層の形成を可能としている。

【0065】

IJ工程は、インクジェット法に一般的に用いられるインクジェット装置を用いて、通常の方法と同様に行うことが可能である。このようなインク層の形成に用いられるインクジェット装置としては、特に限定されるものではないが、帯電したインクを連続的に噴射し磁場によって制御する方法、圧電素子を用いて間欠的にインクを噴射する方法、インクを加熱しその発泡を利用して間欠的に噴射する方法等、各種の方法を用いたインクジェット装置を用いることが可能である。

【0066】

なお、上述した「インク」とは、乾燥させて硬化した後に、例えば、光学的、電気的に機能を有する液体を総称するものであり、従来から用いられている着色材料に限定されるものではない。また、インクを注入して形成されるインク層が乾燥させて硬化して形成される「画素」についても同様に、隔壁で仕切られたそれぞれに光学的、電気的機能を有する区分を表すものとして用いる。これは、以降の説明に関しても同様である。

【0067】

本実施形態の製造方法において、上記のIJ工程で用いるインクとしては、例えば、光学素子をインクジェット法により製造する際に通常用いられるインクを、特に制限なく用いることが可能である。なお、インクは、製造される光学素子毎に、インクに求められる機能に基づいて適宜設計されて調製される。このようなインクの具体的な構成については後述する。

【0068】

なお、インクには、溶媒が含まれていたり、乾燥・加熱等により硬化収縮するため、IJ工程においてインクジェット法で注入するインク量は、インク体積より多い量となる。ここで、IJ工程において、ドットに注入するインクの量は、インク組成、組成成分により異なるが、最終的に得られるインク体積、用いるインクの溶媒含有率、硬化収縮率等から適宜算出される。

【0069】

本実施形態の光学素子の製造方法においては、上記の工程(領域区画工程、マイクロ波照射工程、IJ工程)を順に行うことにより、支持基板10の面上を複数の領域30に区画する、樹脂硬化物からなる隔壁14と、複数の領域30に形成された複数の画素を有する光学素子が得られる。

上記のようにして製造される光学素子においては、隔壁は、十分な耐溶剤性及び耐熱性を有し、インクジェット法によるインク注入時のインク同士の混色の発生もなく、ドット内のインクに対する良好な濡れ性を確保することで、均一なインク層が形成されている。

【0070】

(カラーフィルタの製造)

次に、図1から図7を参照して、カラーフィルタの製造について説明する。

上述した光学素子の製造方法が好ましく適用される光学素子としては、具体的に、カラーフィルタ(図1参照)、有機EL表示素子等が挙げられる。

以下、光学素子を用いたカラーフィルタの製造について説明する。

上記のカラーフィルタにおいて、形成される画素の形状は、ストライプ型、モザイク型、トライアングル型、4画素配置型等の公知のいずれの配列とすることも可能である。

画素の形成に用いられるインクは、主に着色成分とバインダー樹脂成分と溶剤とを含む。着色成分としては、耐熱性、耐光性などに優れた顔料及び染料を用いることが好ましい。また、バインダー樹脂成分としては、透明で耐熱性に優れた樹脂が好ましく、アクリル樹脂、メラミン樹脂、ウレタン樹脂などが挙げられる。

【0071】

水性のインクは、溶剤として水及び必要に応じて水溶性有機溶媒を含み、バインダー樹脂成分として水溶性樹脂または水分散性樹脂を含み、必要に応じて各種助剤を含む。また、油性のインクは、溶剤として有機溶剤を含み、バインダー樹脂成分として有機溶剤に可溶な樹脂を含み、必要に応じて各種助剤を含む。

そして、上記の画素を形成した後、必要に応じて、保護膜層を形成する。この保護膜層は、表面平坦性を上げる目的と隔壁や画素部のインクからの溶出物が液晶層に到達するのを遮断する目的で形成することが好ましい。

【0072】

また、保護膜層を形成する場合は、事前に隔壁の撥インク性を除去することが好ましい。これは、撥インク性を除去しない場合、オーバーコート用塗布液をはじき、均一な膜厚が得られないため好ましくないためである。また、隔壁の撥インク性を除去する方法としては、プラズマアッシング処理や光アッシング処理等が挙げられる。

【0073】

続いて、撥インク性を付与した隔壁パターン20により囲まれた領域30に、赤(R)、緑(G)、青(B)の着色インクをインクジェット装置にて吐出して、所定量を充填する。この時、隔壁パターン20上の表面21は、十分な撥インク性を有し、且つ被印刷面となる隔壁パターン20の側面22を含む開口部である領域30は、親インク性が保たれている。また、着色インクは被印刷面に均一に濡れ広がり、隔壁パターン20上に乗り上げて、隣接する画素に溢れ出ることも無い。その後、着色インク中の溶剤成分のうち、揮発・樹脂成分を硬化させて、RGBの着色層40(40(R)、40(G)、40(B)、図1参照)を形成して、本実施形態のカラーフィルタを製造する。

【0074】

すなわち、隔壁パターン20で囲まれた開口部である領域30に、インクジェットにて着色インクを充填し、必要に応じて減圧乾燥や紫外線照射処理を行い、熱風循環式オーブン、IRオーブン、ホットプレート等の公知の加熱装置を用いて、200〜250℃の温度で3分〜60分間ポストベーク処理を行って着色層40を硬化させ、本実施形態のカラーフィルタを製造する。

【0075】

ここで、カラーフィルタの製造に使用するインクジェット装置としては、インク吐出方法の相違によりピエゾ変換方式と熱変換方式があり、特に、ピエゾ変換方式が好適である。インクの粒子化周波数は、5〜100KHz程度、ノズル径としては、5〜80μm程度とし、ヘッドを複数個配置して、一つのヘッドにノズルを60〜500個組み込んだ装置が好適である。

【0076】

また、上記の着色インクとしては、着色剤、バインダー成分、溶媒等公知の材料を用いることが可能であり、必要に応じて、分散剤、安定剤、レベリング剤等の添加剤を添加して調製することが可能である。ここで、着色剤としては、染料や顔料を用いることが可能であるが、耐熱性や耐候性等の信頼性の点で、顔料分散型が特に好ましい。

また、溶媒としては、水系及び有機溶剤系を利用することが可能であるが、多材料の溶解性に優れる有機溶剤系が好ましい。さらに、経時安定性、乾燥性を考慮して適宜選択される。また、数種類の混合溶媒を用いても構わない。

【0077】

上述した着色インキ材料の顔料としては、耐候性に優れるものを用いることが好ましい。これは、具体的には、C.I.PigmentRedの、9、19、38、43、97、122、123、144、149、166、168、177、179、180、192、208、215、216、217、220、223、224、226、227、228、240、254や、C.I.PigmentBlueの、15、15:6、16、22、29、60、64や、C.I.PigmentGreenの、7、36、58や、C.I.PigmentYellowの、20、24、86、81、83、93、108、109、110、117、125、137、138、139、147、148、150、153、154、166、168、185や、C.I.PigmentOrangeの36や、C.I.PigmentVioletの23等を用いることが可能である。さらに、所望の色相を得るために、二種以上の材料を混合して用いることが可能である。

【0078】

上述したバインダー成分としては、それ自体は重合反応性のない樹脂、及び、それ自体が重合反応性を有する樹脂のいずれを用いてもよく、また、2種以上のバインダーを組み合わせて用いても良い。そして、バインダー成分を主体とし、必要に応じて、多官能のモノマーやオリゴマー、単官能のモノマーやオリゴマー、電離放射線により活性化する光重合開始剤、及び、増感剤などを配合して、電離放射線硬化性バインダー系を構成しても良い。

【0079】

非重合性バインダーとしては、例えば、以下に示すモノマーの二種以上からなる共重合体を用いることが可能である。

すなわち、アクリル酸、メタクリル酸、トリメリット酸、メチルアクリレート、カプロラクトン、メチルメタクリレート、2−ヒドロキシエチルアクリレート、2−ヒドロキシエチルメタクリレート、ベンジルアクリレート、ベンジルメタクリレート、スチレン、ポリスチレンマクロモノマー、及びポリメチルメタクリレートマクロモノマーを用いることが可能である。

【0080】

また、非重合性バインダーとしては、より具体的に、メタクリル酸/ベンジルメタクリレート共重合体、メタクリル酸/ベンジルメタクリレート/スチレン共重合体、ベンジルメタクリレート/スチレン共重合体、ベンジルメタクリレートマクロモノマー/スチレン共重合体、ベンジルメタクリレート/スチレンマクロモノマー共重合体などを用いることが可能である。

一方、熱重合性官能基を有する樹脂をバインダー成分として用いる場合、例えば、次に示すような、エチレン性不飽和結合とエポキシ基を含有するモノマーの1種または2種以上を重合させた単独重合体または共重合体を用いることができる。

【0081】

すなわち、アクリル酸グリシジル、メタクリル酸グリシジル、α−エチルアクリル酸グリシジル、α−n−プロピルアクリル酸グリシジル、α−n−ブチルアクリル酸グリシジル、アクリル酸−3,4−エポキシブチル、メタクリル酸−3,4−エポキシブチル、メタクリル酸−4,5−エポキシペンチル、アクリル酸−6,7−エポキシヘプチル、メタクリル酸−6,7−エポキシヘプチル、α−エチルアクリル酸−6,7−エポキシヘプチルなどの(メタ)アクリレート類;o−ビニルフェニルグリシジルエーテル、m−ビニルフェニルグリシジルエーテル、p−ビニルフェニルグリシジルエーテル、o−ビニルベンジルグリシジルエーテル、m−ビニルベンジルグリシジルエーテル、p−ビニルベンジルグリシジルエーテル、2,3−ジグリシジルオキシスチレン、3,4−ジグリシジルオキシスチレン、2,4−ジグリシジルオキシスチレン、3,5−ジグリシジルオキシスチレン、2,6−ジグリシジルオキシスチレン、5−ビニルピロガロールトリグリシジルエーテル、4−ビニルピロガロールトリグリシジルエーテル、ビニルフロログリシノールトリグリシジルエーテル、2,3−ジヒドロキシメチルスチレンジグリシジルエーテル、3,4−ジヒドロキシメチルスチレンジグリシジルエーテル、2,4−ジヒドロキシメチルスチレンジグリシジルエーテル、3,5−ジヒドロキシメチルスチレンジグリシジルエーテル、2,6−ジヒドロキシメチルスチレンジグリシジルエーテル、2,3,4−トリヒドロキシメチルスチレントリグリシジルエーテル、及び、1,3,5−トリヒドロキシメチルスチレントリグリシジルエーテルなどのグリシジルエーテル類;またメチル化メラミン、ブチル化メラミン、混合エーテル化メラミン、メチル化ベンゾグアナミン、混合エーテル化ベンゾグアナミン等のメラミン類を用いることが可能である。

【0082】

また、上述したラジカル重合性を有する化合物としては、例えば、ビニル基あるいはアリル基を有するモノマー、オリゴマー、末端あるいは側鎖にビニル基あるいはアリル基を有するポリマーを用いることが可能である。これは、具体的に、(メタ)アクリル酸及びその塩、(メタ)アクリル酸エステル類、(メタ)アクリルアミド類、無水マレイン酸、マレイン酸エステル、イタコン酸エステル、スチレン類、ビニルエーテル類、ビニルエステル類、N-ビニル複素環類、アリルエーテル類、アリルエステル類、及びこれらの誘導体を挙げることが可能である。

【0083】

この場合、好適な化合物としては、例えば、ペンタエリスリトールトリアクリレート、トリメチロールプロパントリアクリレート、ペンタエリスリトールテトラアクリレート、ジトリメチロールプロパンテトラアクリレート、ジペンタエリスリトールペンタ及びヘキサアクリレートなど、比較的低分子量の多官能アクリレート等を挙げることが可能であるが、この限りではない。

これらのラジカル重合性を有する化合物は、単独で用いても、2種類以上混合してもよい。また、ラジカル重合性を有する化合物の量は、バインダー成分100重量部に対して1〜200重量部の範囲をとることが可能であり、好ましくは50〜150重量部である。

【0084】

また、上記の光重合開始剤は、露光によりラジカルを発生し、ラジカル重合性を有する化合物を通して、バインダー樹脂を架橋させるものである。光重合開始剤の例としては、具体的に、ベンゾフェノン、4,4’-ビス(ジメチルアミノ)ベンゾフェノン、4,4’-ビス(ジエチルアミノ)ベンゾフェノン等のベンゾフェノン化合物、1-ヒドロキシシクロヘキシルアセトフェノン、2,2-ジメトキシ-2-フェニルアセトフェノン、及び2-メチル-1-[4-(メチルチオ)フェニル]-2-モルフォリノプロパン-1-オン等のアセトフェノン誘導体、チオキサントン、2,4-ジエチルチオキサントン、2-イソプロピルチオキサントン、2-クロロチオキサントン等のチオキサントン誘導体、2-メチルアントラキノン、2-エチルアントラキノン、2-t-ブチルアントラキノン、クロロアントラキノン等のアントラキノン誘導体、ベンゾインメチルエーテル、ベンゾインエチルエーテル、ベンゾインフェニルエーテル等のベンゾインエーテル誘導体、フェニルビス-(2,4,6-トリメチルベンゾイル)-フォスフィンオキシド等のアシルフォスフィン誘導体、2-(o-クロロフェニル)-4,5-ビス(4’-メチルフェニル)イミダゾリル二量体等のロフィン二量体、N-フェニルグリシン等のN-アリールグリシン類、4,4’-ジアジドカルコン等の有機アジド類、3,3’,4,4’-テトラ(tert-ブチルペルオキシカルボキシ)ベンゾフェノン、キノンジアジド基含有化合物等を用いることが可能である。

【0085】

これらの光重合開始剤は、単独で用いても、2種類以上混合してもよい。また、光重合開始剤の量は、バインダー成分100重量部に対して0.1〜50重量部の範囲をとることが可能であり、好ましくは1〜20重量部である。

また、上記の分散剤は、顔料を良好に分散させるために、インキ組成物中に必要に応じて配合される。分散剤としては、例えば、カチオン系、アニオン系、ノニオン系、両性、シリコーン系、フッ素系等の界面活性剤を用いることが可能である。また、界面活性剤の中でも、以下に例示するような高分子界面活性剤(高分子分散剤)が好ましい。

【0086】

すなわち、高分子分散剤では、キシエチレンラウリルエーテル、ポリオキシエチレンステアリルエーテル、ポリオキシエチレンオレイルエーテル等のポリオキシエチレンアルキルエーテル類;ポリオキシエチレンオクチルフェニルエーテル、ポリオキシエチレンノニルフェニルエーテル等のポリオキシエチレンアルキルフェニルエーテル類;ポリエチレングリコールジラウレート、ポリエチレングリコールジステアレート等のポリエチレングリコールジエステル類;ソルビタン脂肪酸エステル類;脂肪酸変性ポリエステル類;3級アミン変性ポリウレタン類などの高分子界面活性剤が好ましく用いられる。

【0087】

上記の着色インクに用いる溶剤は、特に限定されるものではなく、使用される顔料、バインダー、インクに要求される品質等に応じて、選択することが可能である。ここで、使用する溶剤としては、例えば、3−メトキシブチルアセテートやプロピレングリコールモノメチルエーテルアセテート、プロピレングリコールモノメチルエーテル、1,3−ブタンジオールジアセテート、エチレングリコールモノブチルエーテルアセテート、ジエチレングリコールモノブチルエーテルアセテート、ジエチレングリコールモノエチルエーテルアセテート、ジエチレングリコールジブチルエーテル、アジピン酸ジエチル、シュウ酸ジブチル、マロン酸ジメチル、マロン酸ジエチル、コハク酸ジメチル、及び、コハク酸ジエチル等を用いることが可能である。また、上記の溶剤は、二種類以上を混合して用いることもできる。

【0088】

また、本実施形態で用いる着色インクにおいて、着色剤として顔料を用いる場合は、予め、顔料を全使用量の一部の溶剤中で分散剤と混合して分散性を付与し、得られた顔料分散体(すなわち、高濃度の顔料分散液)を、他の配合成分と共に残部の溶剤中に投入して混合し、着色インクとすることが多い。ここで、顔料分散体を調製するためには、3−メトキシブチルアセテートやプロピレングリコールモノメチルエーテルアセテート(PGMEA)のような、顔料を分散させやすい溶剤を用いることが好ましい。

【0089】

また、着色インクの粘度は、1〜20mPa・sの範囲に調整することにより、インクジェット方式での吐出性を安定させて、品質良好なカラーフィルタを効率良く製造することが可能である。

なお、本実施形態のカラーフィルタは、さらに、必要に応じて保護層を形成しても構わない。これに加え、必要に応じて、透明導電層や液晶配向分割突起やフォトスペーサー、配向膜層を順次積層せしめ、例えば、薄膜トランジスタのような電極を形成した対向基板と対置させ液晶層を介して、液晶表示装置を構成することも可能である。

【0090】

以上により、本実施形態の製造方法によれば、開口部には撥インク性を固着させず、隔壁表面にのみ選択的に撥インク性を固着することが可能であるため、インクジェット法で画素を形成する際に発生する混色や白抜けを効果的に防止することが可能である。

なお、本実施形態の製造方法において、支持基板10上に、樹脂組成物からなり上部の表面に撥インク性を有する隔壁を形成する方法としては、支持基板10上に上述した構成の隔壁(撥インク性隔壁)が得られる方法であれば、特に制限されるものではない。

【0091】

(第二実施形態)

以下、本発明の第二実施形態(以下、「本実施形態」と記載する)について、図面を参照しつつ説明する。

図8は、本実施形態における、光学素子を用いた有機EL表示素子の概略構成を示す断面図である。

【0092】

(有機EL表示素子の製造)

以下、図8を参照して、有機EL表示素子の製造について説明する。

まず、透明基板100の面上に、公知の成膜技術を用いて回路素子層を形成した後、回路素子層上に、例えば、ITO(Indium Tin Oxide)からなる陽極110を形成する。

次に、回路素子層及び陽極110上に、絶縁層(画素分離膜)120を形成した後、絶縁層120上に隔壁パターン130を形成し、上述したマイクロ波16の照射を行う。

その後、正孔注入層の材料を含んだ機能液を、公知の塗工手段(例えば、インクジェット装置やノズルプリント装置等)により、撥インク性が付与された隔壁パターン130により囲まれた開口部140に塗工して、加熱処理を行い、溶剤を揮発、乾燥、固化させ、正孔注入層160を形成する。

【0093】

さらに、正孔注入層160上に、発光層の材料を含んだ機能液を、上記と同様の塗工手段により塗工し、加熱処理を行い、溶剤を揮発、乾燥、固化させて、発光層170を得る。さらに、発光層170の形成された素子基板上の略全体に、例えば、蒸着法によって、陰極180を形成し、続けて、陰極180上に、例えば、接着剤及びガラス基板、金属板等のバリア性を有する基材を用いて封止190を行うことにより、有機EL表示素子を製造する。

ここで、本実施形態の透明基板100としては、透明性や、耐熱性、寸法安定性、機械的強度の特性が満足するものであれば、ポリカーボネート、ポリエーテルサルフィン、及びポリアクリレート等のプラスチックシート及びプラスチックフィルムなどでも良いが、透明性、強度、耐熱性、耐候性において優れるガラス基板を用いることが好ましい。

【0094】

また、本実施形態の回路素子層としては、従来公知のTFT(Thin Film Transistor)駆動回路等を利用することが可能であり、図示しない走査線、信号線、電源線、スイッチング用TFT、保持容量等の各種配線や電極、駆動用TFT等からなり、公知の製造手法により形成される。ここで、TFTは、シングルゲート構造、ダブルゲート構造、ゲート電極が3つ以上のマルチゲート構造であってもよい。また、TFTは、LDD構造、オフセット構造を有していてもよい。さらに、1つの画素中に2つ以上の薄膜トランジスタが配置されていてもよい。

【0095】

また、本実施形態の陽極110の材料としては、ITO(インジウムスズ複合酸化物)やインジウム亜鉛複合酸化物、亜鉛アルミニウム複合酸化物などの金属複合酸化物や、金、白金などの金属材料や、これら金属酸化物や金属材料の微粒子をエポキシ樹脂やアクリル樹脂などに分散した微粒子分散膜を、単層もしくは積層したものをいずれも使用することが可能である。特に、ITOなど仕事関数の高い材料を選択することが好ましい。また、下方から光を取り出す、いわゆるボトムエミッション構造の場合は、透光性のある材料を選択する必要がある。

【0096】

また、陽極110のパターニング方法としては、材料や成膜方法に応じて、マスク蒸着法、フォトリソグラフィー法、ウェットエッチング法、ドライエッチング法など、既存のパターニング法を用いることが可能である。なお、基板として、TFTを形成した物を用いる場合は、下層の画素に対応して導通を図ることが可能なように形成する。

また、本実施形態の絶縁層120は、例えば、シリコン酸化膜(SiO2)や、シリコン窒化膜(SiN)を含んだ絶縁層を、CVD(Chemical Vapor Deposition)法等により、回路素子層及び陽極上を覆うように形成し、フォトリソグラフィー方式及びエッチング方式を用いて、発光領域に対応する領域に開口部140を設けて形成する。

【0097】

また、本実施形態の隔壁パターン130の形成方法としては、フォトリソグラフィー法、印刷法、転写法、インクジェット法、エッチング法等、特に限定されず、従来公知の手法を用いることが可能である。その中でも、精細なパターン形成が可能なフォトリソグラフィー法は、特に好ましい。

フォトリソグラフィー法で隔壁パターンを形成する場合は、公知の手法により、感光性樹脂組成物を、絶縁層120上及び陽極110上に塗布して、所望パターンのフォトマスクを介して露光処理し、現像して不要部分を除去することで形成する。

【0098】

また、本実施形態の隔壁パターン130の高さは、1〜10μm、より好ましくは、2〜5μmに設定する。ここで、「隔壁パターン130の高さ」とは、隔壁パターン130で囲まれた開口部分140のうち最も低い面、つまり、陽極110の表面から隔壁パターン130の最も高い部分までの距離であり、絶縁層120等の厚み分も含むものである。

また、上記の感光性樹脂組成物としては、ポリイミド前駆体、アクリレート、メタクリレート、ノボラック樹脂、アクリル樹脂等と感光剤、増感剤、添加剤、溶剤等から調製されるものを用いることが可能である。これ以外にも、耐熱性、耐溶剤性、絶縁性を有し、発光材料の発光特性に悪影響を与えない材料であれば、特に限定されず、ネガ型、ポジ型いずれの感光性樹脂組成物でも利用することが可能である。

【0099】

(実施例)

以下、図1から図8を参照して、本発明の実施例について詳細に説明する。尚、本発明はこれらの実施例のみに限定されるものではない。

(カラーフィルタの実施例)

(隔壁作製工程)

透明ガラス基板(コーニング社製「1737」)上に、黒色のネガ型感光性樹脂組成物として、黒色のネガ型感光性樹脂組成物(新日鐵化学社製「V259−BK739P」)にフッ素化合物(大日本インキ化学工業社製「F179」)を固形分質量比で0.5%添加したものを用いたものを塗布し、100℃のホットプレート上で2分間プレベークした後、露光、現像を行った。硬化は、樹脂組成物に対して、選択的に、以下に記載する方法にてマイクロ波を照射する事で、膜厚約3μmの隔壁パターンを作製した。

【0100】

(本発明例1)

上記のようにパターニングした樹脂組成物を、マイクロ波炉を用いて、マイクロ波出力を20W/cm2とし、マイクロ周波数を2.45GHzとし、温度180℃で、10分間加熱処理した。

(本発明例2)

上記のようにパターニングした樹脂組成物を、マイクロ波炉を用いて、マイクロ波出力を40W/cm2とし、マイクロ周波数を2.45GHzとし、温度180℃で、20分間加熱処理した。

【0101】

(本発明例3)

上記のようにパターニングした樹脂組成物を、マイクロ波炉を用いて、マイクロ波出力40W/cm2とし、マイクロ周波数を2.45GHzとし、温度200℃で、10分間加熱処理した。

(本発明例4)

上記のようにパターニングした樹脂組成物を、マイクロ波炉を用いて、マイクロ波出力を40W/cm2とし、マイクロ周波数を2.45GHzとし 、温度230℃で、10分間加熱処理した。

【0102】

また、比較例として、以下に記載する方法にて、オーブンにて加熱する事で、膜厚約3μmの隔壁パターンを作製した。

(比較例1)

上記のようにパターニングした樹脂組成物を、クリーンオーブンにて、温度230℃で、20分間加熱処理した。

(比較例2)

上記のようにパターニングした樹脂組成物を、クリーンオーブンにて、温度230℃で、40分間加熱処理した。

【0103】

(比較例3)

上記のようにパターニングした樹脂組成物を、クリーンオーブンにて、温度200℃で、40分間加熱処理した。

(比較例4)

上記のようにパターニングした樹脂組成物を、温度200℃で、60分間加熱処理した。

(比較例5)

上記のようにパターニングした樹脂組成物を、クリーンオーブンにて、温度180℃で、60分間加熱処理した。

【0104】

続いて、RGBの着色インクとして、以下に示す組成比で配合して、ビーズミル分散機で冷却しながら3時間分散して調製したインク組成物を用い、ピエゾ方式で、ノズル解像度が180dpiのヘッドを搭載したインキジェット記録装置を用いて、隔壁パターンに囲まれた開口部にRGB3色の着色インキを充填した。

そして、100℃のホットプレート上で3分間加熱してプレベークし、高圧水銀ランプにより3000mJ/cm2の紫外線照射処理を行った後、熱風式焼成炉内において、温度240℃で30分のポストベーク処理を行い、実施例1〜5及び比較例1〜5のカラーフィルタを製造した。

【0105】

(赤色のインク組成物)

赤色顔料としては、C.I.PigmentRed254“イルガフォーレッドB−CF”(チバスペシャルティケミカル社製)を20重量部と、ジエチレングリコールモノブチルエーテルアセテートを100重量部と、アクリル樹脂(メタクリル酸20重量部、ヒドロキシエチルメタクリレート15重量部、メチルメタクリレート10重量部、ブチルメタクリレート55重量部の共重合体)を23重量部と、メチル化メラミン樹脂“ニカラックMW−30”(三和ケミカル社製)を5重量部と、ペンタエリスリトールテトラアクリレート“アロニクスM−450”(東亞合成社製)を5重量部と、光重合開始剤“イルガキュア907”(チバスペシャリティケミカル社製)を1重量部用いた。

【0106】

(緑色のインク組成物)

緑色顔料としては、C.I.PigmentGreen36“リオノールグリーン6YK”(東洋インキ製造社製)を20重量部と、ジエチレングリコールモノブチルエーテルアセテートを100重量部と、アクリル樹脂(メタクリル酸20重量部、ヒドロキシエチルメタクリレート15重量部、メチルメタクリレート10重量部、ブチルメタクリレート55重量部の共重合体)を23重量部と、メチル化メラミン樹脂“ニカラックMW−30”(三和ケミカル社製)を5重量部と、ペンタエリスリトールテトラアクリレート“アロニクスM−450”(東亞合成社製)を5重量部と、光重合開始剤“イルガキュア907”(チバスペシャリティケミカル社製)を1重量部用いた。

【0107】

(青色のインク組成物)

青色顔料としては、C.I.PigmentBlue15:6“ヘリオゲンブルー”(BASF社製)を20重量部と、ジエチレングリコールモノブチルエーテルアセテートを100重量部と、アクリル樹脂(メタクリル酸20重量部、ヒドロキシエチルメタクリレート15重量部、メチルメタクリレート10重量部、ブチルメタクリレート55重量部の共重合体)を23重量部と、メチル化メラミン樹脂“ニカラックMW−30”(三和ケミカル社製)を5重量部と、ペンタエリスリトールテトラアクリレート“アロニクスM−450”(東亞合成社製)を5重量部と、光重合開始剤“イルガキュア907”(チバスペシャリティケミカル社製)を1重量部用いた。

【0108】

そして、上述した本発明例1〜4及び比較例1〜5のカラーフィルタに対し、欠陥検査機を用いて、白抜けと混色の有無を確認したところ、表1中に示すように、比較例のカラーフィルタは、いずれも白抜け或いは混色の欠陥が検出された。これに対し、本発明例のカラーフィルタは、表1中に示すように、いずれも白抜け/混色の欠陥が検出されなかった。

【0109】

さらに、上述した本発明例1〜4及び比較例1〜5のカラーフィルタの表面に、スパッタリングによりITO(Indium Tin Oxide)の透明電極を形成し、ポリイミドよりなる配向膜を設け、液晶を滴下して、対向するTFT基板と貼り合せて液晶セルを形成した。そして、得られた液晶セルの両面に偏光板を貼り付け、冷陰極管を用いたバックライトを設けて液晶表示装置とした。この液晶表示装置にて表示状態を評価したところ、表1中に示すように、本発明例のカラーフィルタを用いた液晶表示装置は、いずれも良好な表示状態であった。

【0110】

【表1】

【0111】

(有機ELの実施例)

透明ガラス基板上に、スイッチング素子として機能する薄膜トランジスタと、その上方に形成された画素電極とを備えたアクティブマトリクス基板を用い、その上にシリコン窒化膜をCVD成膜してエッチング処理し、画素電極の端部を被覆する形で、格子状の絶縁層パターンを形成した。

さらに、ポジ型感光性樹脂組成物(日本ゼオン社製「ZWD6216−6」)フッ素化合物(大日本インキ化学工業社製「F179」)を固形分質量比で0.5%添加を塗布し、100℃のホットプレート上で2分間プレベークした後、露光、現像を行った。

【0112】

硬化は、樹脂組成物に対し、以下に示す方法にて選択的にマイクロ波を照射する事で、ストライプ状の膜厚約3μmの隔壁パターンを作製した。

(実施例5)

上記のようにパターニングした樹脂組成物を、マイクロ波炉を用いて、マイクロ波出力を20W/cm2とし、マイクロ周波数を2.45GHzとし、温度180℃で、20分間加熱処理した。

(実施例6)

上記のようにパターニングした樹脂組成物を、マイクロ波炉を用い、マイクロ波出力40W/cm2とし、マイクロ周波数を2.45GHzとし、温度180℃で、30分間加熱処理した。

【0113】

(実施例7)

上記のようにパターニングした樹脂組成物を、マイクロ波炉を用い、マイクロ波出力40W/cm2とし、マイクロ周波数を2.45GHzとし、温度200℃で、20分間加熱処理した。

(実施例8)

上記のようにパターニングした樹脂組成物を、マイクロ波炉を用い、マイクロ波出力40W/cm2とし、マイクロ周波数を2.45GHzとし、温度230℃で、20分間加熱処理した。

【0114】

また、比較例として、以下に記載する方法を用い、オーブンにて加熱する事で、膜厚が約3μmの隔壁パターンを作製した。

(比較例6)

上記のようにパターニングした樹脂組成物を、クリーンオーブンにて、温度230℃で、30分間加熱処理した。

(比較例7)

上記のようにパターニングした樹脂組成物を、クリーンオーブンにて、温度230℃で、60分間加熱処理した。

【0115】

(比較例8)

上記のようにパターニングした樹脂組成物を、クリーンオーブンにて、温度200℃で、60分間加熱処理した。

(比較例9)

上記のようにパターニングした樹脂組成物を、クリーンオーブンにて、温度200℃で、120分間加熱処理した。

(比較例10)

上記のようにパターニングした樹脂組成物を、クリーンオーブンにて、温度180℃で、120分間加熱処理した。

【0116】

次に、正孔注入層を形成するためのインクとして、ポリエチレンジオキシチオフェン(PEDOT)にドーパントとしてポリスチレンスルホン酸(PSS)を加えた混合物(PEDOT/PSS)を、固形分濃度が0.5%となるように純水とジエチレングリコールの1:1溶液に分散させたものを用いて、インクジェット方式にて、隔壁パターンに囲まれた開口部に塗工し、200℃のホットプレート上で10分間加熱して、50nmの膜厚の正孔注入層を形成した。

その後、インターレイヤー材料であるポリビニルカルバゾール誘導体を濃度0.5%になるようにテトラリンに溶解させたインクを用い、上記と同様に、インクジェット方式にて塗工し、窒素雰囲気下にて200℃のホットプレート上で15分間加熱して、10nmの膜厚のインターレイヤーを形成した。

【0117】

次に、有機発光材料であるポリフェニレンビニレン誘導体を濃度1%になるようにテトラリンに溶解させたRGB3色の有機発光インクを用い、上記と同様に、インクジェット方式にて塗工した後、窒素雰囲気下で乾燥させて、各80nmの膜厚のRGB発光層を形成した。

その後、電子注入層として、真空蒸着法でカルシウムを厚さ10nmで成膜し、さらに、対向電極として、アルミニウム膜を厚さ150nmで成膜した後、封止材として、ガラス板を、発光領域全てをカバーするように載せて、約90℃で1時間接着剤を熱硬化して封止を行い、有機ELを製造した。

【0118】

そして、上記の本発明例5〜8及び比較例6〜10の有機ELに対し、欠陥検査機を用いて、白抜けと混色の有無を確認したところ、比較例の有機ELは、表2中に示すように、いずれも、白抜け或いは混色の欠陥が検出された。これに対し、本発明例の有機ELは、表2中に示すように、いずれも、白抜け/混色の欠陥が検出されなかった。

さらに、上記の本発明例5〜8及び比較例6〜10の有機ELに対し、電極間に電圧を印加して、発光状態を評価した。

【0119】

その結果、比較例6〜9の有機ELでは、開口部内に撥インク性が発現しており、表2中に示すように、正孔注入層インク、インターレイヤーインク、発光層インクがはじかれて、白抜け部が形成されたことにより、非発光画素が生じたり、画素内の発光状態に偏りが生じたりして、暗く、ムラの多い表示状態であった。

さらに、比較例6及び8は、隔壁部にて十分撥インク性が発現する為の熱量に達しておらず、隔壁部の撥インク性が不十分となった為、表2中に示すように、隔壁パターンから正孔注入層インク、インターレイヤーインク、発光層インクが溢れ出た画素にて発光色が変化したり、発光ムラが生じたりして、表示状態の悪化も同時に見られた。

【0120】

また、比較例10は、開口部内に撥インク性が発現する事は無く、白抜けの形成は無かったが、比較例6及び8と同様、熱量が足りず、隔壁部の撥インク性が不十分となった為、表2中に示すように、隔壁パターンから正孔注入層インク、インターレイヤーインク、発光層インクが溢れ出た画素にて発光色が変化したり、発光ムラが生じたりして、表示状態の悪化が見られた。

これに対し、本発明例5〜8の有機ELは、表2中に示すように、いずれも、均一な発光が得られ、良好な表示状態であった。

【0121】

【表2】

【産業上の利用可能性】

【0122】

本発明によると、着色層の平坦性に優れ、隔壁との段差も小さく、混色や白抜け等の欠陥の無い、品質及び信頼性の高い、カラーフィルタ及び、有機EL素子を、インキジェット方式により、簡易なプロセスで効率よく製造することが可能となる。

【符号の説明】

【0123】

1 開口部分

2 白抜け

10 支持基盤

11 感光性樹脂組成物層

12 マスク

13 光

14 隔壁

15 領域

16 マイクロ波

17 撥インク

18 インク供給ノズル

19 インク

20 隔壁パターン(隔壁)

21 隔壁パターンの表面

22 隔壁パターンの側面

30 領域

40 着色層

100 透明基板

110 陽極

120 絶縁層

130 隔壁パターン

140 開口部

160 正孔注入層

170 発光層

180 陰極

190 封止

【特許請求の範囲】

【請求項1】

樹脂硬化物により形成され且つ支持基板の面上を複数の領域に区画する隔壁と、前記複数の領域にそれぞれ形成された複数の画素と、を有する光学素子であって、

前記隔壁は、前記支持基板の面上を前記複数の領域に区画し且つ撥インク性を有する樹脂組成物にマイクロ波を照射することにより前記樹脂組成物の硬化を促進させて形成されることを特徴とする光学素子。

【請求項2】

前記照射マイクロ波の出力は、10W/cm2以上2000W/cm2以下の範囲内であることを特徴とする請求項1に記載した光学素子。

【請求項3】

前記照射マイクロ波は、パルス状に照射されることを特徴とする請求項1または2に記載した光学素子。

【請求項4】

前記樹脂組成物は、アルカリ可溶性樹脂、感光剤及び撥液材料を含有していることを特徴とする請求項1から3のうちいずれか1項に記載した光学素子。

【請求項5】

前記樹脂組成物は、少なくとも撥液材料を含有し、

前記撥液材料は、フッ素系及びケイ素系の材料であることを特徴とする請求項1から4のうちいずれか1項に記載した光学素子。

【請求項6】

前記樹脂組成物は、感光性樹脂組成物であり、

前記支持基板の面上は、前記支持基板上への前記感光性樹脂組成物による層の形成、露光、現像を、順に行うことにより、前記複数の領域に区画されることを特徴とする請求項1から5のうちいずれか1項に記載した光学素子。

【請求項7】

前記樹脂組成物は、少なくとも撥液材料を含有し、

前記撥液材料は、少なくともフッ素系の材料を含有し、

前記樹脂組成物は、感光性樹脂組成物であり、

前記支持基板の面上は、少なくとも前記支持基板上への前記感光性樹脂組成物による層の形成を行うことにより前記複数の領域に区画され、

前記マイクロ波は、前記フッ素系の材料を前記感光性樹脂組成物による層の表面に偏在化させるように照射されることを特徴とする請求項1から6のうちいずれか1項に記載した光学素子。

【請求項8】

前記光学素子は、カラーフィルタ、有機EL表示素子、有機TFTアレイのうちいずれかに用いられることを特徴とする請求項1から7のうちいずれか1項に記載した光学素子。

【請求項9】

樹脂硬化物により形成され且つ支持基板の面上を複数の領域に区画する隔壁と、前記複数の領域にそれぞれ形成された複数の画素と、を有する光学素子の製造方法であって、

撥インク性を有する樹脂組成物により前記支持基板の面上を前記複数の領域に区画する領域区画工程と、

前記領域区画工程で前記支持基板の面上を前記複数の領域に区画した樹脂組成物にマイクロ波を照射して、前記樹脂組成物の硬化を促進させるマイクロ波照射工程と、を含むことを特徴とする光学素子の製造方法。

【請求項10】

前記照射マイクロ波の出力を、10W/cm2以上2000W/cm2以下の範囲内とすることを特徴とする請求項9に記載した光学素子の製造方法。

【請求項11】

前記照射マイクロ波を、パルス状に照射することを特徴とする請求項9または10に記載した光学素子の製造方法。

【請求項12】

前記樹脂組成物は、アルカリ可溶性樹脂、感光剤及び撥液材料を含有することを特徴とする請求項9から11のうちいずれか1項に記載した光学素子の製造方法。

【請求項13】

前記樹脂組成物は、少なくとも撥液材料を含有し、

前記撥液材料を、フッ素系及びケイ素系の材料とすることを特徴とする請求項9から12のうちいずれか1項に記載した光学素子の製造方法。

【請求項14】

前記樹脂組成物は、感光性樹脂組成物であり、

前記領域区画工程では、前記支持基板上への前記感光性樹脂組成物による層の形成、露光、現像を、順に行うことを特徴とする請求項9から13のうちいずれか1項に記載した光学素子の製造方法。

【請求項15】

前記樹脂組成物は、少なくとも撥液材料を含有し、

前記撥液材料は、少なくともフッ素系の材料を含有し、

前記樹脂組成物は、感光性樹脂組成物であり、

前記領域区画工程では、少なくとも前記支持基板上への前記感光性樹脂組成物による層の形成を行い、

前記マイクロ波照射工程では、前記フッ素系の材料を前記感光性樹脂組成物による層の表面に偏在化させるように、前記マイクロ波を照射することを特徴とする請求項9から14のうちいずれか1項に記載した光学素子の製造方法。

【請求項16】

前記光学素子を、カラーフィルタ、有機EL表示素子、有機TFTアレイのうちいずれかに用いることを特徴とする請求項9から15のうちいずれか1項に記載した光学素子の製造方法。

【請求項1】

樹脂硬化物により形成され且つ支持基板の面上を複数の領域に区画する隔壁と、前記複数の領域にそれぞれ形成された複数の画素と、を有する光学素子であって、

前記隔壁は、前記支持基板の面上を前記複数の領域に区画し且つ撥インク性を有する樹脂組成物にマイクロ波を照射することにより前記樹脂組成物の硬化を促進させて形成されることを特徴とする光学素子。

【請求項2】

前記照射マイクロ波の出力は、10W/cm2以上2000W/cm2以下の範囲内であることを特徴とする請求項1に記載した光学素子。

【請求項3】

前記照射マイクロ波は、パルス状に照射されることを特徴とする請求項1または2に記載した光学素子。

【請求項4】

前記樹脂組成物は、アルカリ可溶性樹脂、感光剤及び撥液材料を含有していることを特徴とする請求項1から3のうちいずれか1項に記載した光学素子。

【請求項5】

前記樹脂組成物は、少なくとも撥液材料を含有し、

前記撥液材料は、フッ素系及びケイ素系の材料であることを特徴とする請求項1から4のうちいずれか1項に記載した光学素子。

【請求項6】

前記樹脂組成物は、感光性樹脂組成物であり、

前記支持基板の面上は、前記支持基板上への前記感光性樹脂組成物による層の形成、露光、現像を、順に行うことにより、前記複数の領域に区画されることを特徴とする請求項1から5のうちいずれか1項に記載した光学素子。

【請求項7】

前記樹脂組成物は、少なくとも撥液材料を含有し、

前記撥液材料は、少なくともフッ素系の材料を含有し、

前記樹脂組成物は、感光性樹脂組成物であり、

前記支持基板の面上は、少なくとも前記支持基板上への前記感光性樹脂組成物による層の形成を行うことにより前記複数の領域に区画され、

前記マイクロ波は、前記フッ素系の材料を前記感光性樹脂組成物による層の表面に偏在化させるように照射されることを特徴とする請求項1から6のうちいずれか1項に記載した光学素子。

【請求項8】

前記光学素子は、カラーフィルタ、有機EL表示素子、有機TFTアレイのうちいずれかに用いられることを特徴とする請求項1から7のうちいずれか1項に記載した光学素子。

【請求項9】

樹脂硬化物により形成され且つ支持基板の面上を複数の領域に区画する隔壁と、前記複数の領域にそれぞれ形成された複数の画素と、を有する光学素子の製造方法であって、

撥インク性を有する樹脂組成物により前記支持基板の面上を前記複数の領域に区画する領域区画工程と、

前記領域区画工程で前記支持基板の面上を前記複数の領域に区画した樹脂組成物にマイクロ波を照射して、前記樹脂組成物の硬化を促進させるマイクロ波照射工程と、を含むことを特徴とする光学素子の製造方法。

【請求項10】

前記照射マイクロ波の出力を、10W/cm2以上2000W/cm2以下の範囲内とすることを特徴とする請求項9に記載した光学素子の製造方法。

【請求項11】

前記照射マイクロ波を、パルス状に照射することを特徴とする請求項9または10に記載した光学素子の製造方法。

【請求項12】

前記樹脂組成物は、アルカリ可溶性樹脂、感光剤及び撥液材料を含有することを特徴とする請求項9から11のうちいずれか1項に記載した光学素子の製造方法。

【請求項13】

前記樹脂組成物は、少なくとも撥液材料を含有し、

前記撥液材料を、フッ素系及びケイ素系の材料とすることを特徴とする請求項9から12のうちいずれか1項に記載した光学素子の製造方法。

【請求項14】

前記樹脂組成物は、感光性樹脂組成物であり、

前記領域区画工程では、前記支持基板上への前記感光性樹脂組成物による層の形成、露光、現像を、順に行うことを特徴とする請求項9から13のうちいずれか1項に記載した光学素子の製造方法。

【請求項15】

前記樹脂組成物は、少なくとも撥液材料を含有し、

前記撥液材料は、少なくともフッ素系の材料を含有し、

前記樹脂組成物は、感光性樹脂組成物であり、

前記領域区画工程では、少なくとも前記支持基板上への前記感光性樹脂組成物による層の形成を行い、

前記マイクロ波照射工程では、前記フッ素系の材料を前記感光性樹脂組成物による層の表面に偏在化させるように、前記マイクロ波を照射することを特徴とする請求項9から14のうちいずれか1項に記載した光学素子の製造方法。

【請求項16】

前記光学素子を、カラーフィルタ、有機EL表示素子、有機TFTアレイのうちいずれかに用いることを特徴とする請求項9から15のうちいずれか1項に記載した光学素子の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2012−208291(P2012−208291A)

【公開日】平成24年10月25日(2012.10.25)

【国際特許分類】

【出願番号】特願2011−73531(P2011−73531)

【出願日】平成23年3月29日(2011.3.29)

【出願人】(000003193)凸版印刷株式会社 (10,630)

【Fターム(参考)】

【公開日】平成24年10月25日(2012.10.25)

【国際特許分類】

【出願日】平成23年3月29日(2011.3.29)

【出願人】(000003193)凸版印刷株式会社 (10,630)

【Fターム(参考)】

[ Back to top ]