光学素子及びその製造方法

【課題】環境耐久性の悪いリン酸ガラス等を使用した光学素子であっても、実用に耐える環境耐久性を持つことを可能とするガラス製光学素子の製造方法を提供する。

【解決手段】芯ガラス2の光学機能面表面に光学機能膜3が形成されたリン酸ガラス又はフツリン酸ガラスからなる光学素子であって、光学機能膜3が形成されていない光学素子の側面のガラス表面が、ポリエステルを主成分とする耐水性塗膜4で被覆されてなる光学素子1及びその製造方法。

【解決手段】芯ガラス2の光学機能面表面に光学機能膜3が形成されたリン酸ガラス又はフツリン酸ガラスからなる光学素子であって、光学機能膜3が形成されていない光学素子の側面のガラス表面が、ポリエステルを主成分とする耐水性塗膜4で被覆されてなる光学素子1及びその製造方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、環境耐久性を向上させた光学素子及びその製造方法に係り、特に、リン酸ガラスなどを硝材として用いた際に、光学素子のクモリ、変質を抑制し環境耐久性を向上させた光学素子及びその製造方法に関する。

【背景技術】

【0002】

近年、ガラスレンズなどの光学ガラス素子をプレス成形し、成形面を研磨等せずにそのまま使用することを可能とする直接プレス成形法が注目されている。

【0003】

このプレス成形法に用いられる硝材は、プレス成形温度を低くして加工性を向上させる場合には、ガラス転移点が低くなるように組成が調整される。例えば、特に低いガラス転移点を実現するために、ガラスの組成系をシリカガラスからリン酸ガラスに変更することで大幅な成形温度の低下が実現できることが知られている。

【0004】

ところが、リン酸ガラスを用いた場合には環境耐久性が著しく低下してしまい、これに対して、反射防止膜などの光学機能膜をガラス表面に成膜することで表面を保護して環境耐久性の低下を防止しようとする動きもある。しかし、このような光学機能膜を成膜しても環境耐久性については芳しくない場合があった。

【0005】

また、プレス成形用硝材に限らず光学ガラスの中には、光学性能を優先するためにリン酸を主成分としたリン酸ガラスや、さらにフッ素を添加したフツリン酸ガラスも存在する。これらは、光学性能を優先するため、環境耐久性については低いまま使用されており、この環境耐久性の低さが実用上大きな問題となっている。

【0006】

上記のように環境耐久性が悪い硝材を実用化する場合には、従来は、(1)反射防止膜の第1層をアルミナなどの緻密な膜にして、水分の進入を防止したり(例えば、特許文献1参照。)、(2)レンズの全面を反射防止膜などの膜でコートし、水分の影響を無くしたり(例えば、特許文献2参照。)、(3)反射防止膜の成膜方法を通常の真空蒸着ではなくIAD(イオンビームアシスト成膜)を使用した真空蒸着を用いたり、(4)プレス成形品の表面変質層に着目して1層目にSiO2を成膜し、ガラスと反射防止膜の密着性を高めたり(例えば、特許文献3参照。)、する等の方法により改善を図ってきた。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開平9−159803号公報

【特許文献2】特開平2−178601号公報

【特許文献3】特開平1−287501号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

しかしながら、(1)の方法では、第1層にいかに緻密な膜を成膜しても、レンズの側面はガラスがむき出しのため、湿度の高い雰囲気に置かれると、側面からリン酸成分が溶け出しそれがレンズ光学面の表面と反応し、結果としてレンズにクモリが発生することがわかった。

【0009】

また、(2)の方法では、レンズの側面も膜で覆われているため、リン酸の溶け出しがないためクモリの防止効果はあるが、1回で全面にコートできるディップコートを採用しており、この方法に使用される薬品はガラスを溶かす作用があるため、環境耐久性が悪い硝材を浸すとガラス表面が白濁したり、ガラスそのものが溶けて無くなったり、適用できる硝材に制限があった。

【0010】

さらに、(2)のような全面コートを通常の蒸着方法で行うと、側面にコートするのが困難であり、光学機能面のみをコートするのであれば通常表裏の2回成膜で済むものが、側面への成膜がプラスされるため、成膜回数が4〜6回程度と大幅に増加するとともに、特殊な治具や光学機能面の反射防止膜の性能が確保できづらいなど様々な問題が発生してしまう。

【0011】

また、(3)の方法は、膜の密着性を強固にするのには効果的であるが、レンズの側面はむき出しのため(1)の方法と同様にレンズにクモリが発生することがあった。さらに、IAD方式は装置の価格が通常の真空蒸着の場合よりも大幅に高いため、コスト的にも問題である。

【0012】

また、(4)の方法では、SiO2もアルミナと同様緻密な膜であるが、第1層にいかに緻密な膜を成膜しても、レンズの側面はガラスがむき出しのため、湿度の高い雰囲気に置かれると、側面からリン酸成分が溶け出しそれがレンズ光学面の表面と反応し、結果としてレンズにクモリが発生することになる。また、SiO2の単層膜の場合には、レンズは曇らないと思われるが、反射防止膜としての特性(反射率)が通常のフッ化マグネシウムの場合よりも2%程度悪化するため、レンズの性能が低下してしまう欠点がある。

【0013】

上述したように、従来の方法では、耐久性の悪い硝材、特にリン酸ガラスの環境耐久性を完全に実用に耐えるレベルに引き上げ、さらにレンズの光学特性を確保するには不十分であった。

【0014】

本発明は、環境耐久性の悪い硝材、例えば、リン酸ガラス又はフツリン酸ガラスからなるガラス製光学素子であっても、高温高湿下で長時間保持したときに表面にクモリなどの劣化、変質を生じないようにした光学素子及びその製造方法の提供を目的とする。

【課題を解決するための手段】

【0015】

本発明者は環境耐久性が悪い硝材、特にリン酸ガラスを用いた表面に反射防止膜などの光学機能膜を持つ光学素子の環境耐久性を向上させるため、種々検討した結果、光学素子の側面(コバ部)への耐水性塗料の塗布が非常に効果的であることを見出した。

【0016】

すなわち、本発明の光学素子は、光学機能面表面に光学機能膜が形成されたガラスからなる光学素子であって、前記光学機能膜が形成されていない光学素子の側面(コバ部)のガラス表面が、ポリエステルを主成分とする耐水性塗膜で被覆されてなることを特徴とする。

【0017】

また、本発明の光学素子の製造方法は、ガラスからなる光学素子の光学機能面に光学機能膜を形成し、さらに、前記光学機能膜が形成されていない光学素子の側面(コバ部)のガラス表面に、ポリエステルを主成分とする耐水性塗料を塗布、乾燥して耐水性塗膜を形成したことを特徴とする。

【発明の効果】

【0018】

本発明の光学素子及びその製造方法によれば、環境耐久性の悪いガラスを硝材としたガラス製光学素子の硝材及びレンズ表面に形成された光学機能膜が、高温高湿雰囲気においても侵されないため、光学素子の劣化を効果的に抑制でき、光学機能を安定に確保できる。

【0019】

また、本発明の光学素子の製造方法によれば、従来の製造方法を利用して、工程数の少ない簡便な操作を付加するだけでよいため、高温高湿雰囲気下でもクモリの発生がない環境耐久性を向上させた光学素子を安価に製造できる。

【図面の簡単な説明】

【0020】

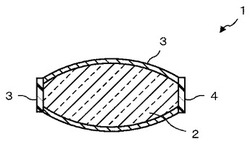

【図1】本発明の一実施形態である光学素子の断面図である。

【図2】本発明による光学機能膜を成膜する際に用いられる真空蒸着装置の概略構成図である。

【図3】表4の光学機能膜における波長と分光反射率との関係を示す図である。

【図4】表5の光学機能膜における波長と分光反射率との関係を示す図である。

【図5】表6の光学機能膜における波長と分光反射率との関係を示す図である。

【発明を実施するための形態】

【0021】

以下、本発明について図面を参照しながら詳細に説明する。

本発明の光学素子は、上記したように、ガラス製の光学素子の表面(光学機能面)に、光学機能膜を形成してなり、さらに、その光学素子の側面(コバ部)には耐水性塗膜が形成され、光学素子の硝材全面が光学機能膜及び耐水性塗料により被覆された構成を有する。

【0022】

図1は、本発明の光学素子の概略構成を示した断面図である。ここで光学素子1は、芯ガラス2と、その表面(光学機能面)に形成された光学機能膜3と芯ガラス2の側面(コバ部)に形成されたポリエステルを主成分とする耐水性塗料からなる耐水性塗膜4とからなる。

【0023】

ここで、芯ガラス2は、環境耐久性の悪い硝材、例えば、リン酸ガラス又はフツリン酸ガラスからなるものであり、光学素子として加工して得られる。この芯ガラス2は、公知の光学素子の製造方法により得られ、光学素子(レンズ)の製造方法としては、ガラス材料を切断、丸め、荒ずり、砂かけ、研磨、芯取りしたり、又はガラス材料をモールド成形によりプレス、芯取りしたり、する方法で得られる。

【0024】

なお、芯ガラス2の硝材としては、例えば、表1〜3で示した組成(質量%)を有するリン酸ガラス又はフツリン酸ガラスが挙げられる。これら硝材については、その屈折率(nd)、アッベ数(vd)、ガラス転移点(Tg)、屈伏点(At)もあわせて示した。

【0025】

【表1】

【0026】

【表2】

【0027】

【表3】

【0028】

ここで表1に示す硝材は、プレス成形用にガラス転移点を下げて低い温度で成形できるようにリン酸主成分のガラスとしたものである。その成分はP2O5 45〜53質量%、ZnO 7〜37質量%、K2O 0〜9質量%、Na2O 0〜10質量%、Li2O 1〜4質量%、Al2O3 1〜10質量%,BaO 0〜10質量%、CaO 0〜5質量%、他微量成分(B2O3、SiO2、ZrO2、Sb2O3、SrO、La2O3、MgO、WO3、Nb2O5)がそれぞれ 0〜2質量%となっている。また屈折率ndは、1.53〜1.60、アッベ数νdは59〜64の範囲となっている。

【0029】

表2に示す硝材は、光学特性上もともとリン酸を主成分とする硝材であるが、プレス成形用にさらにガラス転移点を下げ低い温度で成形できるように調整した硝材である。その成分はP2O5 36〜48質量%、B2O3 4〜11質量%、Li2O 3〜5質量%、BaO 15〜38質量%、CaO 2〜9質量%、MgO 0〜7質量%、SrO 0〜8質量%、Al2O3 2〜4質量%、他微量成分(ZnO、La2O3、Gd2O3)がそれぞれ 0〜4質量%となっている。また屈折率ndは、1.58〜1.62、アッベ数νdは63〜68の範囲となっている。

【0030】

表3に示す硝材は通常の光学ガラスであり、プレス成形用ではないが、光学特性上所定の用途に使用されるもので、リン酸を主成分とし、さらにフッ素を添加したフツリン酸ガラスである。光学特性を優先したために環境耐久性は著しく劣悪である。その成分はP2O5 0〜7質量%、NaF 0〜2質量%、AlF3 12〜32質量%、MgF2 5〜11質量%、CaF2 15〜17質量%、SrF2 19〜26質量%、Al(PO3)3 0〜27質量%となっている。また屈折率ndは、1.43〜1.50、アッベ数νdは81〜96の範囲となっている。

【0031】

上記したように、高温高湿等の過酷な環境下においては、この芯ガラス2の材質自体がそれほど強くなく、また、これまでも、その表面に光学機能膜である反射防止膜等が形成されている例はあるが、環境耐久性についてはほとんど効果のないものであり、リン酸ガラス及びフツリン酸ガラスを硝材として用いた光学素子は過酷な環境下での用途には用いられてこなかった。

【0032】

例えば、反射防止膜の典型例として、フッ化マグネシウム(MgF2)を最表面層としたものがあるが、この反射防止膜を形成したリン酸ガラスについて環境耐久試験を行った結果、ガラス表面が侵食され、クモリが生じてしまった。

【0033】

本発明者らは、この光学素子のクモリのメカニズムを検討した結果、次のようなステップ1〜4でクモリが生成することを突き止めた。

【0034】

ステップ1:高温高湿条件で光学素子の側面からリン酸ガラス中のリン酸が溶け出す。

ステップ2:溶け出したリン酸が光学素子の光学機能膜表面、すなわち最表面層に付着する。

ステップ3:表面に付着したリン酸は、反射防止膜の最表面層に採用されているフッ化マグネシウムと反応する。

ステップ4:フッ化マグネシウムは劣化し、光学素子表面にクモリが発生する。

【0035】

上記は、環境耐久試験で劣化した光学素子を詳細に分析した結果判明したもので、具体的には、クモリの発生したレンズの表面を表面側から詳細に組成分析していくと、劣化が生じているのは最表面層のみであり、その次の層は全く劣化していないことがわかった。

【0036】

すなわち、リン酸ガラス又はフツリン酸ガラスにおいては、その硝材の側面から発生するリン酸成分が最表面層と反応してクモリを生じていたのであり、本発明者らは、環境耐久性が低くなる原因を初めて解明した。

【0037】

そこで、本発明者らは、リン酸ガラス又はフツリン酸ガラスからなる芯ガラス2の表面(光学機能面)に光学機能膜3を設け、側面(コバ部)に耐水性の塗膜4を設ける構成とすることによって、環境耐久性の向上した光学素子が得られることを見出したのである。

【0038】

ここで、光学機能膜3としては、反射防止膜、IRカットフィルター、反射膜、保護膜、バンドパスフィルター、ローカットフィルター等が挙げられ、コバ部に耐水性塗膜4を設ける構成とすれば、その他の膜構成は、所望の機能を発揮するように公知の材質を用いて、所定の規格に適合するように構成すればよい。

【0039】

また、この光学機能膜3は、単層あるいは2層以上の膜を積層しても良い。

【0040】

なお、光学機能膜3は、芯ガラス2の光学機能面に形成され、その側面(コバ部)には形成されていない。そのため、芯ガラス2表面は、全てが光学機能膜で被覆されてはおらず、部分的に光学機能膜3が形成された状態となっている。このようにすれば、光学機能膜が必要な光学機能面のみに形成され、光学的に意味のない側面には形成しないようにして、製造に際してコスト、手間を軽減できる。

【0041】

そして、側面(コバ部)に形成する耐水性塗膜4は、上記した光学機能膜3が形成されていない芯ガラス2の側面に形成される。この耐水性塗膜4を形成することで、芯ガラス2は全面において被覆され、外気と接することがない。そのため、従来のように光学素子の側面のガラスがむき出しであることに起因して、ガラス中のリン酸成分が水分の多い雰囲気下では溶けだし、光学機能面の最表面層と反応して引き起こしていた機能低下を防止できる。

【0042】

ここで用いる耐水性塗料は、ポリエステルを主成分とする樹脂が好ましく、このような主成分を溶剤に溶解して光学素子に塗布し、乾燥して固化させることで耐水性塗膜を容易に形成できればよい。主成分であるポリエステルとしては、耐水性を有する塗料として用いられるものであればよく、不飽和ポリエステルにスチレンモノマーが添加されたものが好ましい。この耐水性塗料としては、特に、塗布が容易になるようにシンナー等の溶剤で希釈して使用可能な塗料がより好ましく、例えば、「ファスタイトNo.140(N)」(大橋化学工業社製、商品名)等が挙げられる。この耐水性塗料として、例えば、エポキシ系塗料、アクリル系塗料、シラノール系塗料、フッ素樹脂系塗料等では、実際には完全に水分を遮断できないため本発明には不適である。

【0043】

耐水性塗膜4は、1種類のポリエステル系塗料で形成されても良いし、複数のポリエステル系樹脂を重ね塗りしても良い。光学素子の用途によっては、コバ部に墨塗りが必要な場合がある。このような場合には、本発明のポリエステル系塗料を塗布してから、従来の墨を塗布しても良いし、本発明のポリエステル系塗料の黒色のものを塗布しても良い。

【0044】

芯ガラス2の側面をポリエステルを主成分とする耐水性塗料からなる膜とすることで側面からのリン酸の発生を防止し、最表面層をリン酸成分の反応を防止できる。

【0045】

この耐水性塗膜4の膜厚は、その性能を損なわない範囲で任意に設定できるが、好ましくは、1μm以上100μm以下の範囲である。1μm未満では、膜の緻密性が低くなり反応を防止する特性が不十分となる恐れがあり、100μmを超えると膜の厚みのばらつきが大きくなり光学素子に求められる直径の公差(通常は±5〜20μm程度)を満たすことが困難になるとともに膜にクラックが発生しやすくなるため好ましくない。100μmを超えた場合には、さらに塗布や乾燥に時間がかかり経済的にも問題となる。

【0046】

次に、本発明の光学素子の製造方法について説明する。

本発明の光学素子は、従来公知の方法、例えば、ガラス材料を切断、丸め、荒ずり、砂かけ、研磨、芯取り、という方法か、光学素子成形素材を加熱軟化させ、成形型によりプレスし、必要に応じて芯取りする方法、により得られた芯ガラス2の表面に、常法により光学機能薄膜3を形成し、その後に、側面に墨塗りと同様の方法で耐水性塗料を塗布、乾燥させて耐水性塗膜4を形成すればよい。

【0047】

上記リン酸ガラス又はフツリン酸ガラスの光学機能表面に、光学機能膜を形成するには、公知の薄膜形成方法を使用できる。例えば、抵抗加熱、電子ビーム等により蒸着原料を気化させる真空蒸着成膜法がコスト的に有利である。また、真空蒸着を採用する場合には、プラズマアシスト又はイオンアシスト蒸着成膜法が膜形成を効率良くできる点で好ましい。また、次に挙げるように、真空蒸着以外にもスパッタリング、CVD等の公知の成膜方法も使用できる。

【0048】

以下、図1及び図2を参照しながら、芯ガラス2に真空蒸着成膜法により光学機能膜3を形成する方法を説明する。ここで、図2は、真空蒸着装置の概略構成を示した図である。

【0049】

まず、芯ガラス2を超音波洗浄機により通常のガラス洗浄工程により洗浄した後、成膜用のドーム13に芯ガラス2をセットし、真空チャンバー11内に載置する。真空排気口14からチャンバー内を真空排気しながら、加熱ヒータ12より芯ガラス2を150℃〜350℃に加熱する。加熱する温度は芯ガラス2のガラス転移点に応じて選択すればよく、ガラス転移点よりも100℃以上低い温度とすればよい。

【0050】

なお、成膜時に加熱する理由は、膜の緻密性を上げるためであり、加熱しない場合には膜がぼそぼその状態になり好ましくない。真空チャンバー11内部の真空度が1×10−3Pa以下になるまで排気した後、蒸発源16である各種物質を電子銃17により蒸発させ、芯ガラス2上に光学機能膜3となる薄膜を形成する。なお、ガス導入口15からは、蒸着する物質が酸化物の場合に酸化物が所望の酸化状態となるように、必要に応じて成膜中に酸素を導入する。

【0051】

膜構成は、通常のレンズに要求される特性を満たすように、かつ、光学機能膜としての機能を十分に発揮できるように予め設計して決定する。

【0052】

次いで、光学機能膜3が形成されていない芯ガラス2の側面に、溶剤に溶解したポリエステルを主成分とした耐水性塗料を、芯ガラス2が外気と接触しないように塗布し、これを乾燥させて本発明の光学素子1が得られる。

【0053】

シンナーと塗料の混合比率は、塗布しやすい粘度が得られれば特に制限はないが、おおむね1:4から2:1の範囲とすることが好ましい。混合比率は、塗布する環境の温度にも左右され、温度が高めの環境下では、シンナーが多めが良い。乾燥は140℃で1時間程度加熱すると十分な強度の膜が得られる。

【実施例】

【0054】

以下、実施例を参照して本発明の実施形態について具体的に説明する。

<光学素子(芯ガラス)の準備>

表2の硝材No.7に示した組成を有するリン酸を主成分とする光学ガラスのブロック(板材)から素材を切り出し、常法により研削、研磨、芯取りを行い、外径φ7mm、中心肉厚4.3mm、曲率半径が両面とも7mm、(コバ厚:2.424mm)、(体積0.13cc)の両凸レンズ形状の芯ガラス2に加工した。

【0055】

<反射防止膜(光学機能薄膜)の形成>

得られた芯ガラス2を超音波洗浄機により通常のガラス洗浄工程により洗浄した後、図2に示す真空蒸着装置により本発明の反射防止膜として機能する光学機能膜3を形成した。図1は本発明の光学素子の一実施形態を示した断面図であり、光学素子の芯ガラス2は、表2の硝材No.7に示したリン酸を主成分とする光学ガラスよりなる。光学機能薄膜3は、通常の単層膜(フッ化マグネシウム膜;表4)および通常のマルチコート(表5〜表6)である。

【0056】

まず、成膜用のドーム13に芯ガラス2をセットし、真空チャンバー11内に載置した。真空排気口14から真空排気しながら、加熱ヒータ12より芯ガラスを150℃〜350℃に加熱した。加熱する温度はガラスの転移点に応じて選択した。すなわち転移点よりも100℃以上低い温度とした。

【0057】

真空チャンバー11内部の真空度が1×10−3Pa以下になるまで排気した後、蒸発源である各種物質を電子銃17により蒸発させ、芯ガラス2上に膜を形成した。

【0058】

以下に記載した表4〜表6中において、芯ガラスに直接形成される膜を第1層とし、順次第2層、第3層、…第N層と積層する順番に番号を付与した。最大数となる第N層が最表面層であり、AIRは空気(最表面層が空気と接触していること)を表わす。

【0059】

表4に、芯ガラスの表面にフッ化マグネシウム(MgF2)単層膜を形成した反射防止膜の構成を、図3にはその反射特性を示した。

【0060】

【表4】

【0061】

表5に、芯ガラスの表面に従来の多層膜(7層)を形成した反射防止膜の構成を、図4にはその反射特性を示した。なお、表中にOH5とあるのは、キヤノンオプトロン社製の蒸着材料の商品名であり、ZrO2とTiO2の混合物である。

【0062】

【表5】

【0063】

次に、代表例として表3の硝材No.12、ndが1.43425のガラスに反射防止膜を成膜した。

【0064】

表6に、芯ガラスの表面に従来の多層膜(5層)を形成した反射防止膜の構成を、図5にはその反射特性を示した。

【0065】

【表6】

【0066】

<コバ部塗膜の形成>

反射防止膜を形成した光学素子の側面(コバ部)に墨塗り機を用いて耐水性塗料を塗布し、耐水性塗膜4を形成した。

塗料は大橋化学工業製のファスタイト140(N)を用いた。色はマットブラックとクリアーの2種類とした。ファスタイト140(N)と専用シンナー2350(大橋化学工業社製)の比率は1:1とし、添加剤No.525(大橋化学工業社製)を全量に対して3%添加した。

塗料の膜厚は、1、10、20、50μmとした。塗料を塗布した後にオーブンを用いて、140℃30分の焼成(乾燥)を行った。

【0067】

<環境耐久試験>

上記のように得られた光学素子について、環境耐久試験を行った。環境耐久試験は、60℃、90%RHに保持された恒温恒湿装置に、得られた光学素子を投入することで行った。投入してから、125時間、250時間、500時間、750時間、1000時間後の各時間での光学素子のクモリ、クラックの発生状況について高輝度光源を用いて目視観察により行った。さらに顕微鏡観察もあわせて行った。硝材No.7、ndが1.59216のガラスの結果、硝材No.12、ndが1.43425のガラスの結果を表7に示した。

【0068】

【表7】

【0069】

表7の実施例より、コバ部にポリエステル系塗料のファスタイトを塗布すれば環境耐久性が良好になることがわかった。また、塗料の膜厚を厚くしすぎると、塗膜にクラックが入り、そこから水が浸入するため耐久性がかえって悪くなった。

【0070】

No.7、No.12以外の硝材(No.1〜6、8〜11)についても同様に試験を行ったところ、多少の違いはあるものの、同様の傾向を示した。なお、サンプルをプレス成形により作製したレンズに変えて同様の試験を行ったが、同様の結果が得られた。

【0071】

上記実施例では、大橋工業社製のファスタイト140(N)を用いたが、これに限定されるものではなく、例えば、関西ペイント社製のTH−1000(商品名)、浜二ペイント社製のソルレスサフェーサーNAC−350−50ブラック(商品名)、などでも良好な結果が得られた。

【符号の説明】

【0072】

1…光学素子、2…芯ガラス、3…光学機能膜、4…耐水性塗膜、11…真空チャンバー、12…加熱ヒータ、13…ドーム、14…真空排気口、15…ガス導入口、16…蒸発源、17…電子銃

【技術分野】

【0001】

本発明は、環境耐久性を向上させた光学素子及びその製造方法に係り、特に、リン酸ガラスなどを硝材として用いた際に、光学素子のクモリ、変質を抑制し環境耐久性を向上させた光学素子及びその製造方法に関する。

【背景技術】

【0002】

近年、ガラスレンズなどの光学ガラス素子をプレス成形し、成形面を研磨等せずにそのまま使用することを可能とする直接プレス成形法が注目されている。

【0003】

このプレス成形法に用いられる硝材は、プレス成形温度を低くして加工性を向上させる場合には、ガラス転移点が低くなるように組成が調整される。例えば、特に低いガラス転移点を実現するために、ガラスの組成系をシリカガラスからリン酸ガラスに変更することで大幅な成形温度の低下が実現できることが知られている。

【0004】

ところが、リン酸ガラスを用いた場合には環境耐久性が著しく低下してしまい、これに対して、反射防止膜などの光学機能膜をガラス表面に成膜することで表面を保護して環境耐久性の低下を防止しようとする動きもある。しかし、このような光学機能膜を成膜しても環境耐久性については芳しくない場合があった。

【0005】

また、プレス成形用硝材に限らず光学ガラスの中には、光学性能を優先するためにリン酸を主成分としたリン酸ガラスや、さらにフッ素を添加したフツリン酸ガラスも存在する。これらは、光学性能を優先するため、環境耐久性については低いまま使用されており、この環境耐久性の低さが実用上大きな問題となっている。

【0006】

上記のように環境耐久性が悪い硝材を実用化する場合には、従来は、(1)反射防止膜の第1層をアルミナなどの緻密な膜にして、水分の進入を防止したり(例えば、特許文献1参照。)、(2)レンズの全面を反射防止膜などの膜でコートし、水分の影響を無くしたり(例えば、特許文献2参照。)、(3)反射防止膜の成膜方法を通常の真空蒸着ではなくIAD(イオンビームアシスト成膜)を使用した真空蒸着を用いたり、(4)プレス成形品の表面変質層に着目して1層目にSiO2を成膜し、ガラスと反射防止膜の密着性を高めたり(例えば、特許文献3参照。)、する等の方法により改善を図ってきた。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開平9−159803号公報

【特許文献2】特開平2−178601号公報

【特許文献3】特開平1−287501号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

しかしながら、(1)の方法では、第1層にいかに緻密な膜を成膜しても、レンズの側面はガラスがむき出しのため、湿度の高い雰囲気に置かれると、側面からリン酸成分が溶け出しそれがレンズ光学面の表面と反応し、結果としてレンズにクモリが発生することがわかった。

【0009】

また、(2)の方法では、レンズの側面も膜で覆われているため、リン酸の溶け出しがないためクモリの防止効果はあるが、1回で全面にコートできるディップコートを採用しており、この方法に使用される薬品はガラスを溶かす作用があるため、環境耐久性が悪い硝材を浸すとガラス表面が白濁したり、ガラスそのものが溶けて無くなったり、適用できる硝材に制限があった。

【0010】

さらに、(2)のような全面コートを通常の蒸着方法で行うと、側面にコートするのが困難であり、光学機能面のみをコートするのであれば通常表裏の2回成膜で済むものが、側面への成膜がプラスされるため、成膜回数が4〜6回程度と大幅に増加するとともに、特殊な治具や光学機能面の反射防止膜の性能が確保できづらいなど様々な問題が発生してしまう。

【0011】

また、(3)の方法は、膜の密着性を強固にするのには効果的であるが、レンズの側面はむき出しのため(1)の方法と同様にレンズにクモリが発生することがあった。さらに、IAD方式は装置の価格が通常の真空蒸着の場合よりも大幅に高いため、コスト的にも問題である。

【0012】

また、(4)の方法では、SiO2もアルミナと同様緻密な膜であるが、第1層にいかに緻密な膜を成膜しても、レンズの側面はガラスがむき出しのため、湿度の高い雰囲気に置かれると、側面からリン酸成分が溶け出しそれがレンズ光学面の表面と反応し、結果としてレンズにクモリが発生することになる。また、SiO2の単層膜の場合には、レンズは曇らないと思われるが、反射防止膜としての特性(反射率)が通常のフッ化マグネシウムの場合よりも2%程度悪化するため、レンズの性能が低下してしまう欠点がある。

【0013】

上述したように、従来の方法では、耐久性の悪い硝材、特にリン酸ガラスの環境耐久性を完全に実用に耐えるレベルに引き上げ、さらにレンズの光学特性を確保するには不十分であった。

【0014】

本発明は、環境耐久性の悪い硝材、例えば、リン酸ガラス又はフツリン酸ガラスからなるガラス製光学素子であっても、高温高湿下で長時間保持したときに表面にクモリなどの劣化、変質を生じないようにした光学素子及びその製造方法の提供を目的とする。

【課題を解決するための手段】

【0015】

本発明者は環境耐久性が悪い硝材、特にリン酸ガラスを用いた表面に反射防止膜などの光学機能膜を持つ光学素子の環境耐久性を向上させるため、種々検討した結果、光学素子の側面(コバ部)への耐水性塗料の塗布が非常に効果的であることを見出した。

【0016】

すなわち、本発明の光学素子は、光学機能面表面に光学機能膜が形成されたガラスからなる光学素子であって、前記光学機能膜が形成されていない光学素子の側面(コバ部)のガラス表面が、ポリエステルを主成分とする耐水性塗膜で被覆されてなることを特徴とする。

【0017】

また、本発明の光学素子の製造方法は、ガラスからなる光学素子の光学機能面に光学機能膜を形成し、さらに、前記光学機能膜が形成されていない光学素子の側面(コバ部)のガラス表面に、ポリエステルを主成分とする耐水性塗料を塗布、乾燥して耐水性塗膜を形成したことを特徴とする。

【発明の効果】

【0018】

本発明の光学素子及びその製造方法によれば、環境耐久性の悪いガラスを硝材としたガラス製光学素子の硝材及びレンズ表面に形成された光学機能膜が、高温高湿雰囲気においても侵されないため、光学素子の劣化を効果的に抑制でき、光学機能を安定に確保できる。

【0019】

また、本発明の光学素子の製造方法によれば、従来の製造方法を利用して、工程数の少ない簡便な操作を付加するだけでよいため、高温高湿雰囲気下でもクモリの発生がない環境耐久性を向上させた光学素子を安価に製造できる。

【図面の簡単な説明】

【0020】

【図1】本発明の一実施形態である光学素子の断面図である。

【図2】本発明による光学機能膜を成膜する際に用いられる真空蒸着装置の概略構成図である。

【図3】表4の光学機能膜における波長と分光反射率との関係を示す図である。

【図4】表5の光学機能膜における波長と分光反射率との関係を示す図である。

【図5】表6の光学機能膜における波長と分光反射率との関係を示す図である。

【発明を実施するための形態】

【0021】

以下、本発明について図面を参照しながら詳細に説明する。

本発明の光学素子は、上記したように、ガラス製の光学素子の表面(光学機能面)に、光学機能膜を形成してなり、さらに、その光学素子の側面(コバ部)には耐水性塗膜が形成され、光学素子の硝材全面が光学機能膜及び耐水性塗料により被覆された構成を有する。

【0022】

図1は、本発明の光学素子の概略構成を示した断面図である。ここで光学素子1は、芯ガラス2と、その表面(光学機能面)に形成された光学機能膜3と芯ガラス2の側面(コバ部)に形成されたポリエステルを主成分とする耐水性塗料からなる耐水性塗膜4とからなる。

【0023】

ここで、芯ガラス2は、環境耐久性の悪い硝材、例えば、リン酸ガラス又はフツリン酸ガラスからなるものであり、光学素子として加工して得られる。この芯ガラス2は、公知の光学素子の製造方法により得られ、光学素子(レンズ)の製造方法としては、ガラス材料を切断、丸め、荒ずり、砂かけ、研磨、芯取りしたり、又はガラス材料をモールド成形によりプレス、芯取りしたり、する方法で得られる。

【0024】

なお、芯ガラス2の硝材としては、例えば、表1〜3で示した組成(質量%)を有するリン酸ガラス又はフツリン酸ガラスが挙げられる。これら硝材については、その屈折率(nd)、アッベ数(vd)、ガラス転移点(Tg)、屈伏点(At)もあわせて示した。

【0025】

【表1】

【0026】

【表2】

【0027】

【表3】

【0028】

ここで表1に示す硝材は、プレス成形用にガラス転移点を下げて低い温度で成形できるようにリン酸主成分のガラスとしたものである。その成分はP2O5 45〜53質量%、ZnO 7〜37質量%、K2O 0〜9質量%、Na2O 0〜10質量%、Li2O 1〜4質量%、Al2O3 1〜10質量%,BaO 0〜10質量%、CaO 0〜5質量%、他微量成分(B2O3、SiO2、ZrO2、Sb2O3、SrO、La2O3、MgO、WO3、Nb2O5)がそれぞれ 0〜2質量%となっている。また屈折率ndは、1.53〜1.60、アッベ数νdは59〜64の範囲となっている。

【0029】

表2に示す硝材は、光学特性上もともとリン酸を主成分とする硝材であるが、プレス成形用にさらにガラス転移点を下げ低い温度で成形できるように調整した硝材である。その成分はP2O5 36〜48質量%、B2O3 4〜11質量%、Li2O 3〜5質量%、BaO 15〜38質量%、CaO 2〜9質量%、MgO 0〜7質量%、SrO 0〜8質量%、Al2O3 2〜4質量%、他微量成分(ZnO、La2O3、Gd2O3)がそれぞれ 0〜4質量%となっている。また屈折率ndは、1.58〜1.62、アッベ数νdは63〜68の範囲となっている。

【0030】

表3に示す硝材は通常の光学ガラスであり、プレス成形用ではないが、光学特性上所定の用途に使用されるもので、リン酸を主成分とし、さらにフッ素を添加したフツリン酸ガラスである。光学特性を優先したために環境耐久性は著しく劣悪である。その成分はP2O5 0〜7質量%、NaF 0〜2質量%、AlF3 12〜32質量%、MgF2 5〜11質量%、CaF2 15〜17質量%、SrF2 19〜26質量%、Al(PO3)3 0〜27質量%となっている。また屈折率ndは、1.43〜1.50、アッベ数νdは81〜96の範囲となっている。

【0031】

上記したように、高温高湿等の過酷な環境下においては、この芯ガラス2の材質自体がそれほど強くなく、また、これまでも、その表面に光学機能膜である反射防止膜等が形成されている例はあるが、環境耐久性についてはほとんど効果のないものであり、リン酸ガラス及びフツリン酸ガラスを硝材として用いた光学素子は過酷な環境下での用途には用いられてこなかった。

【0032】

例えば、反射防止膜の典型例として、フッ化マグネシウム(MgF2)を最表面層としたものがあるが、この反射防止膜を形成したリン酸ガラスについて環境耐久試験を行った結果、ガラス表面が侵食され、クモリが生じてしまった。

【0033】

本発明者らは、この光学素子のクモリのメカニズムを検討した結果、次のようなステップ1〜4でクモリが生成することを突き止めた。

【0034】

ステップ1:高温高湿条件で光学素子の側面からリン酸ガラス中のリン酸が溶け出す。

ステップ2:溶け出したリン酸が光学素子の光学機能膜表面、すなわち最表面層に付着する。

ステップ3:表面に付着したリン酸は、反射防止膜の最表面層に採用されているフッ化マグネシウムと反応する。

ステップ4:フッ化マグネシウムは劣化し、光学素子表面にクモリが発生する。

【0035】

上記は、環境耐久試験で劣化した光学素子を詳細に分析した結果判明したもので、具体的には、クモリの発生したレンズの表面を表面側から詳細に組成分析していくと、劣化が生じているのは最表面層のみであり、その次の層は全く劣化していないことがわかった。

【0036】

すなわち、リン酸ガラス又はフツリン酸ガラスにおいては、その硝材の側面から発生するリン酸成分が最表面層と反応してクモリを生じていたのであり、本発明者らは、環境耐久性が低くなる原因を初めて解明した。

【0037】

そこで、本発明者らは、リン酸ガラス又はフツリン酸ガラスからなる芯ガラス2の表面(光学機能面)に光学機能膜3を設け、側面(コバ部)に耐水性の塗膜4を設ける構成とすることによって、環境耐久性の向上した光学素子が得られることを見出したのである。

【0038】

ここで、光学機能膜3としては、反射防止膜、IRカットフィルター、反射膜、保護膜、バンドパスフィルター、ローカットフィルター等が挙げられ、コバ部に耐水性塗膜4を設ける構成とすれば、その他の膜構成は、所望の機能を発揮するように公知の材質を用いて、所定の規格に適合するように構成すればよい。

【0039】

また、この光学機能膜3は、単層あるいは2層以上の膜を積層しても良い。

【0040】

なお、光学機能膜3は、芯ガラス2の光学機能面に形成され、その側面(コバ部)には形成されていない。そのため、芯ガラス2表面は、全てが光学機能膜で被覆されてはおらず、部分的に光学機能膜3が形成された状態となっている。このようにすれば、光学機能膜が必要な光学機能面のみに形成され、光学的に意味のない側面には形成しないようにして、製造に際してコスト、手間を軽減できる。

【0041】

そして、側面(コバ部)に形成する耐水性塗膜4は、上記した光学機能膜3が形成されていない芯ガラス2の側面に形成される。この耐水性塗膜4を形成することで、芯ガラス2は全面において被覆され、外気と接することがない。そのため、従来のように光学素子の側面のガラスがむき出しであることに起因して、ガラス中のリン酸成分が水分の多い雰囲気下では溶けだし、光学機能面の最表面層と反応して引き起こしていた機能低下を防止できる。

【0042】

ここで用いる耐水性塗料は、ポリエステルを主成分とする樹脂が好ましく、このような主成分を溶剤に溶解して光学素子に塗布し、乾燥して固化させることで耐水性塗膜を容易に形成できればよい。主成分であるポリエステルとしては、耐水性を有する塗料として用いられるものであればよく、不飽和ポリエステルにスチレンモノマーが添加されたものが好ましい。この耐水性塗料としては、特に、塗布が容易になるようにシンナー等の溶剤で希釈して使用可能な塗料がより好ましく、例えば、「ファスタイトNo.140(N)」(大橋化学工業社製、商品名)等が挙げられる。この耐水性塗料として、例えば、エポキシ系塗料、アクリル系塗料、シラノール系塗料、フッ素樹脂系塗料等では、実際には完全に水分を遮断できないため本発明には不適である。

【0043】

耐水性塗膜4は、1種類のポリエステル系塗料で形成されても良いし、複数のポリエステル系樹脂を重ね塗りしても良い。光学素子の用途によっては、コバ部に墨塗りが必要な場合がある。このような場合には、本発明のポリエステル系塗料を塗布してから、従来の墨を塗布しても良いし、本発明のポリエステル系塗料の黒色のものを塗布しても良い。

【0044】

芯ガラス2の側面をポリエステルを主成分とする耐水性塗料からなる膜とすることで側面からのリン酸の発生を防止し、最表面層をリン酸成分の反応を防止できる。

【0045】

この耐水性塗膜4の膜厚は、その性能を損なわない範囲で任意に設定できるが、好ましくは、1μm以上100μm以下の範囲である。1μm未満では、膜の緻密性が低くなり反応を防止する特性が不十分となる恐れがあり、100μmを超えると膜の厚みのばらつきが大きくなり光学素子に求められる直径の公差(通常は±5〜20μm程度)を満たすことが困難になるとともに膜にクラックが発生しやすくなるため好ましくない。100μmを超えた場合には、さらに塗布や乾燥に時間がかかり経済的にも問題となる。

【0046】

次に、本発明の光学素子の製造方法について説明する。

本発明の光学素子は、従来公知の方法、例えば、ガラス材料を切断、丸め、荒ずり、砂かけ、研磨、芯取り、という方法か、光学素子成形素材を加熱軟化させ、成形型によりプレスし、必要に応じて芯取りする方法、により得られた芯ガラス2の表面に、常法により光学機能薄膜3を形成し、その後に、側面に墨塗りと同様の方法で耐水性塗料を塗布、乾燥させて耐水性塗膜4を形成すればよい。

【0047】

上記リン酸ガラス又はフツリン酸ガラスの光学機能表面に、光学機能膜を形成するには、公知の薄膜形成方法を使用できる。例えば、抵抗加熱、電子ビーム等により蒸着原料を気化させる真空蒸着成膜法がコスト的に有利である。また、真空蒸着を採用する場合には、プラズマアシスト又はイオンアシスト蒸着成膜法が膜形成を効率良くできる点で好ましい。また、次に挙げるように、真空蒸着以外にもスパッタリング、CVD等の公知の成膜方法も使用できる。

【0048】

以下、図1及び図2を参照しながら、芯ガラス2に真空蒸着成膜法により光学機能膜3を形成する方法を説明する。ここで、図2は、真空蒸着装置の概略構成を示した図である。

【0049】

まず、芯ガラス2を超音波洗浄機により通常のガラス洗浄工程により洗浄した後、成膜用のドーム13に芯ガラス2をセットし、真空チャンバー11内に載置する。真空排気口14からチャンバー内を真空排気しながら、加熱ヒータ12より芯ガラス2を150℃〜350℃に加熱する。加熱する温度は芯ガラス2のガラス転移点に応じて選択すればよく、ガラス転移点よりも100℃以上低い温度とすればよい。

【0050】

なお、成膜時に加熱する理由は、膜の緻密性を上げるためであり、加熱しない場合には膜がぼそぼその状態になり好ましくない。真空チャンバー11内部の真空度が1×10−3Pa以下になるまで排気した後、蒸発源16である各種物質を電子銃17により蒸発させ、芯ガラス2上に光学機能膜3となる薄膜を形成する。なお、ガス導入口15からは、蒸着する物質が酸化物の場合に酸化物が所望の酸化状態となるように、必要に応じて成膜中に酸素を導入する。

【0051】

膜構成は、通常のレンズに要求される特性を満たすように、かつ、光学機能膜としての機能を十分に発揮できるように予め設計して決定する。

【0052】

次いで、光学機能膜3が形成されていない芯ガラス2の側面に、溶剤に溶解したポリエステルを主成分とした耐水性塗料を、芯ガラス2が外気と接触しないように塗布し、これを乾燥させて本発明の光学素子1が得られる。

【0053】

シンナーと塗料の混合比率は、塗布しやすい粘度が得られれば特に制限はないが、おおむね1:4から2:1の範囲とすることが好ましい。混合比率は、塗布する環境の温度にも左右され、温度が高めの環境下では、シンナーが多めが良い。乾燥は140℃で1時間程度加熱すると十分な強度の膜が得られる。

【実施例】

【0054】

以下、実施例を参照して本発明の実施形態について具体的に説明する。

<光学素子(芯ガラス)の準備>

表2の硝材No.7に示した組成を有するリン酸を主成分とする光学ガラスのブロック(板材)から素材を切り出し、常法により研削、研磨、芯取りを行い、外径φ7mm、中心肉厚4.3mm、曲率半径が両面とも7mm、(コバ厚:2.424mm)、(体積0.13cc)の両凸レンズ形状の芯ガラス2に加工した。

【0055】

<反射防止膜(光学機能薄膜)の形成>

得られた芯ガラス2を超音波洗浄機により通常のガラス洗浄工程により洗浄した後、図2に示す真空蒸着装置により本発明の反射防止膜として機能する光学機能膜3を形成した。図1は本発明の光学素子の一実施形態を示した断面図であり、光学素子の芯ガラス2は、表2の硝材No.7に示したリン酸を主成分とする光学ガラスよりなる。光学機能薄膜3は、通常の単層膜(フッ化マグネシウム膜;表4)および通常のマルチコート(表5〜表6)である。

【0056】

まず、成膜用のドーム13に芯ガラス2をセットし、真空チャンバー11内に載置した。真空排気口14から真空排気しながら、加熱ヒータ12より芯ガラスを150℃〜350℃に加熱した。加熱する温度はガラスの転移点に応じて選択した。すなわち転移点よりも100℃以上低い温度とした。

【0057】

真空チャンバー11内部の真空度が1×10−3Pa以下になるまで排気した後、蒸発源である各種物質を電子銃17により蒸発させ、芯ガラス2上に膜を形成した。

【0058】

以下に記載した表4〜表6中において、芯ガラスに直接形成される膜を第1層とし、順次第2層、第3層、…第N層と積層する順番に番号を付与した。最大数となる第N層が最表面層であり、AIRは空気(最表面層が空気と接触していること)を表わす。

【0059】

表4に、芯ガラスの表面にフッ化マグネシウム(MgF2)単層膜を形成した反射防止膜の構成を、図3にはその反射特性を示した。

【0060】

【表4】

【0061】

表5に、芯ガラスの表面に従来の多層膜(7層)を形成した反射防止膜の構成を、図4にはその反射特性を示した。なお、表中にOH5とあるのは、キヤノンオプトロン社製の蒸着材料の商品名であり、ZrO2とTiO2の混合物である。

【0062】

【表5】

【0063】

次に、代表例として表3の硝材No.12、ndが1.43425のガラスに反射防止膜を成膜した。

【0064】

表6に、芯ガラスの表面に従来の多層膜(5層)を形成した反射防止膜の構成を、図5にはその反射特性を示した。

【0065】

【表6】

【0066】

<コバ部塗膜の形成>

反射防止膜を形成した光学素子の側面(コバ部)に墨塗り機を用いて耐水性塗料を塗布し、耐水性塗膜4を形成した。

塗料は大橋化学工業製のファスタイト140(N)を用いた。色はマットブラックとクリアーの2種類とした。ファスタイト140(N)と専用シンナー2350(大橋化学工業社製)の比率は1:1とし、添加剤No.525(大橋化学工業社製)を全量に対して3%添加した。

塗料の膜厚は、1、10、20、50μmとした。塗料を塗布した後にオーブンを用いて、140℃30分の焼成(乾燥)を行った。

【0067】

<環境耐久試験>

上記のように得られた光学素子について、環境耐久試験を行った。環境耐久試験は、60℃、90%RHに保持された恒温恒湿装置に、得られた光学素子を投入することで行った。投入してから、125時間、250時間、500時間、750時間、1000時間後の各時間での光学素子のクモリ、クラックの発生状況について高輝度光源を用いて目視観察により行った。さらに顕微鏡観察もあわせて行った。硝材No.7、ndが1.59216のガラスの結果、硝材No.12、ndが1.43425のガラスの結果を表7に示した。

【0068】

【表7】

【0069】

表7の実施例より、コバ部にポリエステル系塗料のファスタイトを塗布すれば環境耐久性が良好になることがわかった。また、塗料の膜厚を厚くしすぎると、塗膜にクラックが入り、そこから水が浸入するため耐久性がかえって悪くなった。

【0070】

No.7、No.12以外の硝材(No.1〜6、8〜11)についても同様に試験を行ったところ、多少の違いはあるものの、同様の傾向を示した。なお、サンプルをプレス成形により作製したレンズに変えて同様の試験を行ったが、同様の結果が得られた。

【0071】

上記実施例では、大橋工業社製のファスタイト140(N)を用いたが、これに限定されるものではなく、例えば、関西ペイント社製のTH−1000(商品名)、浜二ペイント社製のソルレスサフェーサーNAC−350−50ブラック(商品名)、などでも良好な結果が得られた。

【符号の説明】

【0072】

1…光学素子、2…芯ガラス、3…光学機能膜、4…耐水性塗膜、11…真空チャンバー、12…加熱ヒータ、13…ドーム、14…真空排気口、15…ガス導入口、16…蒸発源、17…電子銃

【特許請求の範囲】

【請求項1】

光学機能面表面に光学機能膜が形成されたガラスからなる光学素子であって、

前記光学機能膜が形成されていない光学素子の側面のガラス表面が、ポリエステルを主成分とする耐水性塗膜で被覆されてなることを特徴とする光学素子。

【請求項2】

前記ガラスが、リン酸ガラス又はフツリン酸ガラスからなる請求項1の光学素子。

【請求項3】

前記耐水性塗膜の厚さが、1μm以上100μm以下である請求項1又は2記載の光学素子。

【請求項4】

前記耐水性塗膜が、黒色の耐水性塗膜である請求項1乃至3のいずれか1項記載の光学素子。

【請求項5】

ガラスからなる光学素子の光学機能面に光学機能膜を形成し、さらに、前記光学機能膜が形成されていない光学素子の側面のガラス表面に、ポリエステルを主成分とする耐水性塗料を塗布、乾燥させて耐水性塗膜を形成したことを特徴とする光学素子の製造方法。

【請求項6】

前記ガラスが、リン酸ガラス又はフツリン酸ガラスからなる請求項5の光学素子の製造方法。

【請求項7】

前記耐水性塗料の溶剤としてシンナーを用い、乾燥後の前記耐水性塗膜の膜厚を1μm以上100μm以下とする請求項5又は6記載の光学素子の製造方法。

【請求項1】

光学機能面表面に光学機能膜が形成されたガラスからなる光学素子であって、

前記光学機能膜が形成されていない光学素子の側面のガラス表面が、ポリエステルを主成分とする耐水性塗膜で被覆されてなることを特徴とする光学素子。

【請求項2】

前記ガラスが、リン酸ガラス又はフツリン酸ガラスからなる請求項1の光学素子。

【請求項3】

前記耐水性塗膜の厚さが、1μm以上100μm以下である請求項1又は2記載の光学素子。

【請求項4】

前記耐水性塗膜が、黒色の耐水性塗膜である請求項1乃至3のいずれか1項記載の光学素子。

【請求項5】

ガラスからなる光学素子の光学機能面に光学機能膜を形成し、さらに、前記光学機能膜が形成されていない光学素子の側面のガラス表面に、ポリエステルを主成分とする耐水性塗料を塗布、乾燥させて耐水性塗膜を形成したことを特徴とする光学素子の製造方法。

【請求項6】

前記ガラスが、リン酸ガラス又はフツリン酸ガラスからなる請求項5の光学素子の製造方法。

【請求項7】

前記耐水性塗料の溶剤としてシンナーを用い、乾燥後の前記耐水性塗膜の膜厚を1μm以上100μm以下とする請求項5又は6記載の光学素子の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2012−255927(P2012−255927A)

【公開日】平成24年12月27日(2012.12.27)

【国際特許分類】

【出願番号】特願2011−129112(P2011−129112)

【出願日】平成23年6月9日(2011.6.9)

【出願人】(000000044)旭硝子株式会社 (2,665)

【Fターム(参考)】

【公開日】平成24年12月27日(2012.12.27)

【国際特許分類】

【出願日】平成23年6月9日(2011.6.9)

【出願人】(000000044)旭硝子株式会社 (2,665)

【Fターム(参考)】

[ Back to top ]