光学素子成形用型の製造方法および光学素子成形用型

【課題】 光学素子成形用型の型母材にFCVA法によってtaC膜を成膜する工程において、開角の大きな凸形状の型の周辺の傾斜部の膜質が劣るのを防ぐ。

【解決手段】 光学素子成形用型の型母材10に、FCVA法によりtaC膜12を成膜する工程で、型母材10を浮遊電位に保ち、絶縁部材3a、3bを介して型母材10を保持する型母材保持部材2に電圧を印加する。また、型母材10に内設した磁石4によって、型母材10の転写面の法線方向に磁力を作用させる磁場を形成することで、膜質を均一化する。

【解決手段】 光学素子成形用型の型母材10に、FCVA法によりtaC膜12を成膜する工程で、型母材10を浮遊電位に保ち、絶縁部材3a、3bを介して型母材10を保持する型母材保持部材2に電圧を印加する。また、型母材10に内設した磁石4によって、型母材10の転写面の法線方向に磁力を作用させる磁場を形成することで、膜質を均一化する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、レンズ、プリズムなどの光学素子をガラス素材のプレス成形により製造する際に使用される光学素子成形用型の製造方法に関するものである。

【背景技術】

【0002】

ガラス研磨工程を必要とせず、ガラス素材のプレス成形によってレンズを製造する技術は、従来の光学素子成形用型の製造方法において必要とされた複雑な工程を省き、簡単かつ安価にレンズを製造することを可能とした。このような、ガラスの光学素子のプレス成形に使用される型材に要求される性質としては、硬度、耐熱性、離型性、鏡面加工性などに優れていることが挙げられる。

【0003】

従来、この種の型材として、金属、セラミックスや、それらをコーティングした材料など、数多くの提案がなされている。そのなかでも、ダイヤモンド状炭素膜、水素化アモルファスカーボン膜(a−C:H膜)、硬質炭素膜、テトラヘドラルアモルファスカーボン膜(taC膜)などの炭素膜を用いた型は、型とガラスとの離型性が良く、ガラスとの融着を起こしにくい利点を持っている。

【0004】

しかしながら、一般的に型と炭素膜の密着性が低く、ガラスプレス成形操作を、数百回以上繰り返して行うと、炭素膜が部分的に剥離し、十分な成形性能が得られないことがあった。つまり、耐久性に問題があり、プレス成形品の高コスト化に繋がる。また、デジタルカメラ等の小型化に伴い、高屈折率ガラスのプレス成形が望まれるなかで、成形温度が650℃以上と高い、高屈折率ガラスのプレス成形においては、ダイヤモンド状炭素膜、a−C:H膜、硬質炭素膜を用いた型の耐久的が大きな問題となっていた。

【0005】

そこで、耐熱性の良い炭素膜としては、特許文献1に開示されたようにフィルタードカソーディックバキュームアーク法(FCVA法)で得られたtaC膜が知られている。従来のメタン系ガスを用いるダイヤモンド状炭素膜(硬質炭素膜)は、水素を含み、高温成形時に炭素と水素の結合が切れて、炭素同士がグラファイト結合(sp2結合)して硬度低下し易い。これに対してtaC膜は、その製法であるFCVA法がグラファイトを原料とするため、水素レスのダイヤモンド状炭素膜(高強度なsp3結合)を得ることが可能である。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2004−075529号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、前述のFCVA法によるtaC膜の成膜方法は、陰極点からのイオン放出と同時に発生する陰極材料の微粒子を、プラズマ磁気輸送中のトラップ除去しながら、炭素イオンだけを型母材(成形型基板)へ到達させて成膜している。このようなFCVA法の場合、型の周辺の傾斜部の耐熱性が低いという問題点があった。特に、開角(型の光学軸中心と光学有効径位置における法線方向とが為す角度)の大きな形状の型の周辺の傾斜部はイオンが斜入射するため、頂点部に比べて耐熱性が劣る傾向があった。そのため、型の周辺の傾斜部において、成形回数の増加とともにtaC膜が剥離し、耐久劣化を引き起こしていた。

【0008】

本発明は、型の頂点部から周辺の傾斜部まで均一な膜質のtaC膜を有する光学素子成形用型を製造することのできる光学素子成形用型の製造方法を提供することを目的とするものである。

【課題を解決するための手段】

【0009】

このような課題を解決するため、本発明では、光学素子をプレス成形するための光学素子成形用型の製造方法において、前記光学素子成形用型の型母材を、浮遊電位に保った状態で成膜用チャンバー内に配置した後、前記型母材の被成膜面に対して法線方向の磁場を形成し、前記型母材を保持する保持部材に電圧を印加しながら、フィルタードカソ−ディックバキュームアーク法によって、前記型母材の被成膜面にテトラヘドラルアモルファスカーボン膜を成膜する光学素子成形用型の製造方法を提供している。

【発明の効果】

【0010】

FCVA法によってtaC膜を成膜する工程において、型母材の法線方向に磁場を形成し、型母材保持部材に電圧を印加することで、型の周辺の傾斜部において膜質が劣るのを防ぐ。均一な膜質のtaC膜を設けることで、光学素子成形用型のプレス成形耐久回数を増し、光学素子の生産コストを大幅に低減することができる。

【図面の簡単な説明】

【0011】

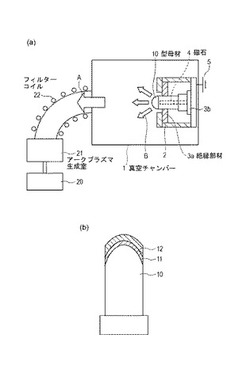

【図1】第1の実施の形態における成膜装置の模式図及び光学素子成形用型の断面図

【図2】第2の実施の形態におけるリング状の型の成膜状態を示した模式図

【図3】第2の実施の形態におけるリング状の型とリング状の磁石の位置を示した模式図

【図4】第2の実施の形態におけるリング状の型によるプレス成形する状態を示した断面図

【図5】第2の実施の形態におけるリング状の型の形状を示した断面図

【図6】第2の実施の形態におけるリング状の型の他の成膜状態を示した模式図

【発明を実施するための形態】

【0012】

(第1の実施の形態)

図1(a)は、一実施形態による光学素子成形用型の製造方法における、フィルタードカソ−ディックバキュームアーク法(FCVA法)による成膜工程に用いる成膜装置(FCVA装置)を示す。この装置は、真空チャンバー1内に型母材保持部材2を有し、型母材保持部材2は、絶縁部材3a、3bを介して被成膜基体である型母材10を保持する。型母材10の内部には、型母材10の被成膜面(転写面)に対して法線方向(矢印B)の磁力を作用させる磁場を形成する磁気手段である磁石4が設置されている。真空チャンバー1には、FCVA法によってテトラヘドラルアモルファスカーボン膜(taC膜)を成膜するためのバキュームアーク電源20、アークプラズマ生成室21、フィルターコイル22が接続されている。FCVA装置では、フィルターコイル以外に、炭素イオンビームを偏向するための、不図示のスキャニングコイルがある。

【0013】

フィルターコイル22の作る磁場の磁力線の向きは、型母材10からフィルターコイル22の向き(矢印A)になるように形成する。磁力線の向きを逆方向とした場合は、フィルターコイル22の作る磁場と、磁石4によって形成される磁場の変極点で、炭素イオンの進行方向以外の磁場の影響で炭素イオンが発散して、膜の均質化が阻害される。

【0014】

また、型母材10の被成膜面(転写面)に対して形成される磁力線の向きは、法線方向(矢印B)に対して±30度範囲であれば構わない。法線方向に対して±30度範囲以外の方向に磁力線を形成した場合、成膜実験及びシミュレーション解析により膜厚の均質化及び成形膜の耐久性能が劣化する。これは転写面の法線方向に対して磁力線の向きが大きく傾くことにより、生成したプラズマの転写面への入射角が広がり過ぎるため、膜ダメージに繋がったものと考えられる。

【0015】

磁束を上述の角度内に調節するためには、磁石4の大小サイズと型の表面との距離を、型母材保持部材2に印加した電圧値によって発生する磁力線の向きを考慮して調整すればよい。

【0016】

また、絶縁部材3a、3bによって浮遊電位に保たれている型母材10の電位よりも、型母材保持部材2の電位が5ボルト以上200ボルト未満のプラス電位となるように、型母材保持部材2に電圧を印加するための直流電源5が接続されている。

【0017】

次に、この装置を用いてtaC膜を成膜する成膜工程について以下に説明する。光学素子成形用型の型母材を、浮遊電位に保った状態で成膜用チャンバー内に配置する。真空チャンバー1内の到達真空度を、1×10−5Pa以下になるまで不図示の真空ポンプにより排気する。次に、バキュームアーク電源20により、アークプラズマ生成室21で炭素プラズマを生成し、フィルターコイル22に所望の電流を制御させて、陰極点からのイオン放出と同時に発生する陰極材料の微粒子をトラップ除去する。このようにして、炭素イオンだけを抽出して型母材10へ到達させる。このとき、前述した磁石4の磁力線に沿って、つまり転写面の法線方向に対し±30度範囲の方向に向けて炭素イオンを引き寄せる。また、型母材10の電位よりもプラス電位に印加された型母材保持部材2による電場の影響により、前記プラズマ流を炭素イオンと電子に分離する。分離された炭素イオンは型母材保持部材2から等盛りに電子を引きつけ、炭素イオンを遠ざけて、炭素イオンを型母材10の方向に曲げる。このことにより開角の大きな転写面の法線方向に炭素イオンが入射しやすくなり、型の頂点部と型の周辺の傾斜部の膜の均質化が図られる。このようにして、50〜1000nmの厚みでtaC膜を均一に成膜する。

【0018】

なお、型母材10の内部に磁石4を設置する代わりに、型母材外部や、型母材の転写面の反対側に磁石を設置しても同様の効果が得られる。

【0019】

図1(a)に示した成膜装置を用いて成膜した光学素子成形用型を図1(b)に示す。光学素子成形用型は、WCを主成分とする超硬合金の型母材10に、スパッタリング装置を用いてSiC層11を成膜されている。SiC層11は、後述するようにtaC膜12を超硬合金に成膜する上で、密着力を向上させるための中間層である。SiC層11の形成方法としては、スパッタ法が適用される。

【0020】

本実施の形態において型母材10は、WCを主成分とする超硬合金に限られるものではなく、SiCの焼結体にCVD法で形成されたSiC層を用いてもよい。その場合は、型母材に直接、FCVA法によりtaC膜が形成される。また、SiC層の形成方法として、本実施例では、スパッタ成膜法を用いたが、プラズマソースイオンインプラテーション法(PSII法)等の他の成膜方法を用いてもよい。また、型母材10の上にスパッタ成膜法を用いてTi層、TiAlN層を成膜し、その上に前述のSiC層11を成膜しても良い。

【0021】

(実施例1)

実施例1では、図1(b)に示す光学素子成形用型のコーティングを行った。型母材10はWCを主成分とする超硬合金を使用し、成形面の形状は凸形状で、開角は55度である。

【0022】

まず、型母材10の上に、不図示のスパッタリング装置を用いてSiC層11を60nm成膜した。次に、型母材10を図1(a)に示す真空チャンバー1内に搬送し設置した。型母材10を設置後、フィルターコイル22および型母材10に設置された磁石4により、型母材10の転写面の法線方向に向けて磁場を形成した。型母材保持部材2は、型母材10及び磁石4とは絶縁されており、型母材保持部材2に所定の電位を印加した。

【0023】

形成する磁場の磁束密度を、−0.003、+0.003、+0.004、+0.015、+0.0016テスラ、型母材保持部材2に印加する電圧を−10、±0、+10、+50、+100ボルトとしてtaC膜12を200nm成膜した。

【0024】

taC膜12を成膜した光学素子成形用型を用いて光学素子である光学レンズのプレス成形を、連続的に2000ショット行った。成形ガラスは、希土類を含む棚珪酸系ガラス(Tg:610℃、屈折率:1.85)で、成形条件は、窒素雰囲気下、プレス温度700℃で行った。この結果を表1に示す。

【0025】

【表1】

【0026】

表1から分かるように、磁束密度が0.004、0.015であり、印加電圧が+10、+50、+100の場合、型と成形された光学素子との間の離型性は『良好』であり、融着不良、成膜剥れ不良の無いプレス成形を行うことができた。またこのときの膜厚は、型の頂点部での膜厚に対する型開角55度での膜厚の比率は0.8〜1.0の範囲であった。また、同計測位置での膜の抵抗値を測定した結果、頂点部にて1011〜1012Ω・cm、型開角55度部にて109.7〜1011。8Ω・cmであり、膜厚、膜質ともに均一なものであった。

【0027】

磁束密度が−0.003、+0.003、+0.016であり、印加電圧が+10、+50、+100の場合は、成形時に離型不良現象がみられ、型とガラスの融着現象を含む型の膜耐久は500ショット以下であった。このとき型の周辺の傾斜部ではtaC膜の剥離が一部発生した。同様に、磁束密度が0.004、+0.015であり、印加電圧が−10、±0、+105の場合も、同様に成形時に離型不良現象がみられ、型とガラスの融着現象を含む型の膜耐久は500ショット以下であった。このとき型の周辺の傾斜部ではtaC膜の剥離が一部発生した。

【0028】

また、磁束密度が−0.003、+0.003、+0.016であり、印加電圧が−10、±0、+105の場合は、十分な成膜を行うことができず、プレス成形を行うことができなかった。

【0029】

(実施例2)

実施例1と同様のFCVA装置を用いて、凸形状で開角が45度の型母材にtaC膜を200nm成膜した。なお、中間層としてのSiC層は、実施例1と同様にスパッタ装置を用いて60nm成膜した。

【0030】

形成する磁場の磁束密度を、−0.003、+0.003、+0.004、+0.015、+0.0016テスラ、型母材保持部材2に印加する電圧を−10、±0、+10、+50、+100ボルトとしてtaC膜12を200nm成膜した。

【0031】

次に、実施例1と同様に、taC膜12を成膜した光学素子成形用型を用いて光学素子である光学レンズのプレス成形を、連続的に2000ショット行った。その結果を表2に示す。

【0032】

【表2】

【0033】

表2から分かるように、磁束密度が0.003、0.004であり、印加電圧が+10、+50、+100、+105の場合、型と成形された光学素子との間の離型性は(良好)であり、融着不良、成膜剥れ不良の無いプレス成形を行うことができた。また磁束密度が0.015であり、印加電圧が+10、+50、+100の場合、型と成形された光学素子との間の離型性は『良好』であり、融着不良、成膜剥れ不良の無いプレス成形を行うことができた。またこのときの膜厚は、型の頂点部での膜厚に対する型開角45度での膜厚の比率は0.8〜1.0の範囲であった。また、同計測位置での膜の抵抗値を測定した結果、頂点部にて1011〜1012Ω・cm、型開角55度部にて109.7〜1011。8Ω・cmであり、膜厚、膜質ともに均一なものであった。

【0034】

また、上記以外の条件で成膜した場合、型とガラスの融着現象を含む型の膜耐久は500ショット以下であった。このとき型の周辺の傾斜部ではtaC膜の剥離が一部発生した。

【0035】

(第2の実施の形態)

第2の実施の形態では、第1の実施の形態における凸形状の光学素子成形用型にかわり、リング状の光学素子成形用型(リング状の型)を使用している。リング状の型の型母材102の内壁にta−C膜を形成する状態を図2に示す。リング状の型102はプラズマ流(炭素イオン、電子)に対して開口面を垂直に配置する。またリング状の型開口面に対してプラズマ流と反対側にリング磁石103を配置する。このとき、プラス電位に印加された前記保持部材104による電場の影響により、前記プラズマ流は分離させ、保持部材104側に電子を引きつけ、炭素イオンをリング状の型102方向に曲げる。前記リング磁石103の磁力線115A、115Bに沿って前記炭素イオンをリング状の型内壁に引き寄せる。以上の機構により、リング状の型内壁に、炭素イオンが入射しやすくなることにより、リング状の型内壁にta−C膜を形成することができる。

【0036】

また、このとき、成形用型母材の近傍に位置する部材に+10V以上、+100V以下の電圧を印加する。本実施形態では保持部材104に電圧を印加することにより行なう。成形用型母材の近傍に位置する部材に+10V以上、+100V以下の電圧を印加するのは、リング状の型以外の部位に到達しようとする炭素イオンを電場の効果でリング状の型102の方向に曲げ、リング状の型内部に炭素イオンが入射しやすくすることで、リング状の型内壁へのta−C膜形成を促進するためである。このとき印加する電圧が+10V未満では炭素イオンを曲げる効果が小さく、+100Vより大きい場合は炭素イオンを反発する効果が大きくなり、型母材への流入する炭素イオン量自体が少なくなり、十分な成膜速度が得られないことがある。本実施形態では保持部材104全体に正電圧を印加したが、構成はこれに限定されるものではなく、例えば、保持部材104の型母材に近い一部のみに正電位を印加できるようにした構成でも構わない。

【0037】

また、該リング状の型は電位をフローティングとするか、−100V以上−10Vの電圧を印加する。これは、リング状の型内部に炭素イオンが入射しやすくすることで、リング状の型内壁へのta−C膜の成膜の促進を図るためである。−10Vより大きいと炭素イオンを型母材に引き込む効果が小さく、−100V未満ではイオン衝撃が大きく膜質が劣化することがある。また、フローティングとした場合、成膜時のプラズマ流のプラズマ密度によって、マイナス数十V程度の自己バイアスが発生し、同様の効果を得られる場合がある。

【0038】

また、リング状の磁石103により形成される磁場の磁束密度は、リング状の型の形状(内径、高さ)や有効成形面の範囲により最適な値は変化する。例えば内径φ20mm、高さ18mmの形状のリング状の型の場合、リング状の型の開口面に垂直な磁束密度は、開口面近傍では0.002テスラ以上0.02テスラ未満、リング状の型内部の成形有効面近傍では0.02テスラ以上0.2テスラ未満とする。また、リング内壁面に対して垂直方向の磁束密度(開口面には水平方向)Baは、開口面に垂直方向の磁束密度Bbに対して、0.4Bb<Ba<2Bbの範囲が望ましい。

【0039】

リング状の型の開口面に垂直な磁束密度は、開口面近傍よりリング状の型内部の方が高くなるように磁石を配置する。これはリング状の型内部にイオンを引き込む効果を高くするためである。また、リング内壁面に対し垂直方向の磁束密度が、開口面に垂直方向の磁束密度に対して、2倍以上ではイオン流からリング状の型内部へイオンを引き込む効果が小さく、0.4倍以下ではリング状の型内部に侵入した炭素イオンをリング内壁へ輸送する効果が小さくなる。

【0040】

以上説明した方法で、リング状の型2へta−C膜を、20〜500nmの厚みで成膜することにより光学素子成形用リング状の型として使用することができる。

【0041】

なお本実施の形態では、図3(a)のようにリング状の型の背面にリング状の磁石を配置したが、配置や大きさは本実施形態に限定されるものではなく、図3(b)のようにリング状の型の一部がリング状磁石内部に入り込むような構造でもよい。また、図3(c)、(d)のように棒状磁石を1本から複数本設置したり、図3(e)のようにリング磁石と棒状磁石を組み合わせることも可能である。

【0042】

本発明で用いられる磁石の材質は、特に限定されるものではなく、ネオジウム磁石、フェライト磁石、サマリウムコバルト磁石、アルニコ磁石、更には電磁石などが、必要な磁束密度、形状に応じて使用する事ができる。

【0043】

また、本発明はリング形状を有する部材の内壁面に高硬度で耐熱性を有するta−C膜が形成できるため、光学素子成形用リング状の型のみならず、リング形状を有する各種耐磨耗部材への応用が可能である。例えば、ピストンシリンダ内壁面や旋削加工に用いるガイドブッシュ、更にプレスにより絞り加工を行なう際に用いる絞りダイスに用いることも可能である。

【0044】

前述のようにして形成したtaC膜が成膜されたリング状の型により、光学素子をプレス成形する模式断面図を図4に示す。図4は凸メニス形状のレンズを製造する際の使用例である。凸形状の上型111と凹形状の下型12でガラス部材114を成形する際に、リング状の型113を用いることによりガラス部材の外周を規制することが可能となる。本実施の形態ではリング状の型113は、図5(a)のように内壁が開口部に対して垂直(90度)の角度となっているが、図5(b)の内壁113‘のように、開口部に対する角度がゆるく(例えば、70度または80度)なっている構造でも構わない。

【0045】

(実施例3)

まず、WCを主成分とする超硬合金よりなるリング状の型の母材を図1に示すFCVA成膜装置の保持部材104に配置した。リング状の型の後ろ(プラズマ流の反対側に)にはリング状磁石103が配置され、リング状の型の開口面に垂直な磁束密度は、開口面近傍では0.01テスラ、リング状の型内部の成形有効面近傍では0.03テスラで、リング内壁面に対して垂直方向の磁束密度(開口面には水平方向)は、開口面近傍では0.008テスラ、リング状の型内部の成形有効面近傍では0.02テスラであった。また、保持部材104の電位を+35Vとなるように直流電源を用いて印加した。その後、アーク電源20を用いてグラファイトターゲットにアーク放電を発生させ、発生した炭素イオンを真空チャンバー101へ輸送して、リング状の型内壁の開口部付近にta−C膜を50nm成膜した。

【0046】

なお、上記成膜条件と同一条件で分析用サンプルを作成し、膜質評価法として膜の抵抗値を測定した結果、開口面近傍にて109Ω・cm、リング状の型内部の成形有効面近傍では108.5Ω・cmであり、抵抗値が高く、膜質が均一である事が分かった。なお、膜質の評価として膜の抵抗値を測定したのは、硬度が高く耐熱性の良好なta−C膜は高い絶縁性を有しているが、膜質が劣化して膜中にグラファイト様成分が増えると抵抗値が小さくなる、という知見からである。

【0047】

次に、WCを主成分とする超硬合金よりなる型母材111及び112(上型及び下型)に、スパッタリング装置を用いて光学素子成形面側に、SiC層12を50nm成膜した。その後、電場及び磁場印加機構のない通常の型の保持部材を用いたFCVA装置を用いて、ta−C膜を光学素子成形面側に150nm成膜した。

【0048】

次に、上記、光学素子成形用型材及びリング状の型を用いて光学レンズのプレス成形を、連続的に500ショット行った。成形ガラスは、希土類を含む棚珪酸系ガラス(Tg:610℃、屈折率:1.85)で、成形条件は、窒素雰囲気下、プレス温度680℃で行った。成形の結果、リング状の型と成形された光学素子との間で、離型性は良好であり且つ、融着不良、成膜剥れ不良の無いプレス成形が行なわれた。

【0049】

なお、本発明の実施例では、WCを主成分とする超硬合金をリング状の型母材に用いたが、SiC焼結体や各種セラミックス焼結体、耐熱合金などを用いることができる。

【0050】

(比較例1)

リング状の型母材を配置した保持部材に磁石を挿入せず、更に保持部材及び型母材をアース電位とする以外は、実施例1と同様にしてリング状の型母材上にta−C膜を形成して光学素子成形用型を作成した。このときのリング状の型内壁の開口部付近の膜厚は実施例1と同一の成膜時間では膜厚が1/4程度だったので、成膜時間を4倍に延ばしてta−C膜を約50nm成膜した。

【0051】

なお、上記成膜条件と同一条件で分析用サンプルを作成し、膜質評価法として膜の抵抗値を測定した結果、開口面近傍にて104Ω・cm、リング状の型内部の成形有効面近傍では103Ω・cmであり、抵抗値が低い事が分かった。また、上型及び下型は実施例1と同様にして作成した。

【0052】

次に、上記、光学素子成形用型材及びリング状の型を用いて光学レンズのプレス成形を、連続500ショットを目標に行った。成形ガラスは、希土類を含む棚珪酸系ガラス(Tg:610℃、屈折率:1.85)で、成形条件は、窒素雰囲気下、プレス温度680℃で行った。成形の結果、140ショットで、リング状の型の開口部付近から膜剥離が発生し、それ以降、リング状の型と成形ガラスでの融着のため、ガラスの融着不良及び成形品のワレ不良が発生した。

【0053】

(実施例4〜13、比較例2〜6)

磁石の配置方法、リング状の型での磁束密度中及び型保持部材の電位、型母材の電位を種々変更する以外は実施例1と同様にしてリング状の型母材上にta−C膜を形成して光学素子成形用リング状の型を作成し、成形テストを行なった。なお、磁石の配置方法は図2に示した符号のものである。なお、磁束密度は開口面に垂直な方向の値である。また、内壁面に垂直な方向(開口面に平行)な方向の磁束密度は、本実施例の磁石配置条件では、開口面に垂直な方向の値の40%から200%の範囲であった。ta−C膜の膜厚は約50nmとなるように成膜時間を適宜調整し、開口部磁束密度、型内磁束密度、型保持部材の電圧、型母材の電位、ta−C膜の抵抗値の良否、および成形耐久性の良否を表3に示す。

【0054】

【表3】

【0055】

なお本発明の実施例において、抵抗値の評価基準は、開口部近傍の抵抗値を測定して、105Ω・cm未満の場合は×、107Ω・cm未満の場合を△、109Ω・cm未満の場合を○、109Ω・cm以上の場合を◎とした。

【0056】

また、成形耐久性に関する評価基準は、製品として使用可能なレベルまたはそれ以上の製品を規定の数量成形することが可能かどうかで評価した。×は、ガラスの融着または割れ等のために、規定の数量(1000ショット)を成形することができなかったものである。△は、ほぼ規定回数の成形が可能なもの、○は、規定回数の1.5倍以上の成形が可能なもの、更に◎は、規定回数の2倍以上の成形が可能なものである。

【0057】

表3からも分かるように、本発明範囲内のta−C膜を用いることにより、型の成形耐久性は良好となる。これに対して、比較例2〜6においては成形初期は成形性は良好であったが、成形を進めるうちにリング状の型に形成されたta−C膜の開口面付近から部分的な剥離が発生し、それが拡大するにつれ、成形ガラスとの融着、更には成形品のワレが見られ、成形耐久性の劣化が見られた。

【0058】

(実施例14)

本実施例では、前述の実施例2〜13と比較して成形有効面がさらに広い場合に、高品質なta−C膜を均一に成膜する形態について示す。

【0059】

まず、WCを主成分とする超硬合金よりなるリング状の型内面の成形有効面に、不図示のCVD成膜装置を用いて、SiC層を30nm成膜した。次に、上記リング状の型を図1(a)に示す真空チャンバー1内に搬送し設置した。上記リング状の型の型母材102の内面にta−C膜を形成する状態を図6に示す。リング状の型102の後ろ(プラズマ流の反対側に)にはリング状磁石103を配置した。加えて、リング状の型の外側には、SUS430よりなるリング状の軟磁性材121を配置した。これは、リング状の型内面の成形有効面に、法線方向の磁場を効率的に形成するためである。なお、軟磁性材121の形状は、リング状の型102内面の成形有効面に、法線方向の磁場を形成するのに最適な形状とすれば良く、本実施形態に限定されるものではない。また、軟磁性材として、SUS430以外を用いても良い。

【0060】

また、軟磁性材121の高さは型母材102の高さよりも高くすることが好ましい。これは、型母材102の高さを軟磁性材121よりも高くした場合、軟磁性材121の上端部の磁力線の向きは、型母材102の型内面の法線方向とすることは困難であるためである。

【0061】

リング状の型の開口面に垂直な磁束密度は、開口面近傍では0.015テスラ、リング状の型内部の成形有効面近傍では0.003〜0.009テスラで、リング状の型内面に対して垂直方向の磁束密度(開口面に水平方向)は、開口面近傍では0.015テスラ、リング状の型内部の成形有効面近傍では0.015〜0.025テスラであった。

【0062】

また、保持部材104の電位を+30Vとするように直流電源を用いて印加した。これは、実施例2に記載の理由と同様の理由によるものである。本実施形態では保持部材104全体に正電圧を印加したが、構成はこれに限定されるものではなく、例えば、保持部材104の型母材に近い一部のみに正電位を印加できるようにした構成でも構わない。

【0063】

また、該リング状の型の電位をフローティングとした。これは、実施例2に記載の理由と同様の理由であり、該リング状の型に−100V以上−10Vの電圧を印加する構成でも構わない。

【0064】

その後、アーク電源20を用いてグラファイトターゲットにアーク放電を発生させ、発生した炭素イオンを真空チャンバー1へ輸送して、リング状の型内面の開口部付近から5mmの位置までta−C膜を100〜150nm成膜した。

【0065】

なお、上記成膜条件と同一条件で分析用サンプルを作成し、膜質評価としてラマン分析を行ったところ、リング状の型内面の開口部付近から5mmの位置まで、Id/Igは、0.35〜0.6の範囲にあり、高密度なta−C膜が成膜されていることが分かった。なお、ta−C膜では、Id/Igの値が小さいほど硬度が高く耐熱性に優れていることが知られている。

【0066】

また、上記分析用サンプルについて、膜の抵抗値を測定した結果、リング状の型内面の開口部付近から5mmの位置まで、109Ω・cm以上であり、抵抗値が高く、膜質が均一である事が分かった。なお、膜質の評価として膜の抵抗値を測定したのは、実施例3に記載の理由と同様の理由による。

【0067】

次に、WCを主成分とする超硬合金よりなる型母材111及び112(上型及び下型)に、スパッタリング装置を用いて光学素子成形面側に、SiC層12を50nm成膜した。その後、電場及び磁場印加機構のない通常の型の保持部材を用いたFCVA装置を用いて、ta−C膜を光学素子成形面側に150nm成膜した。

【0068】

次に、上記、光学素子成形用型材及びリング状の型を用いて光学レンズのプレス成形を、連続的に650ショット行った。成形ガラスは、希土類を含む棚珪酸系ガラス(Tg:610℃、屈折率:1.85)で、成形条件は、窒素雰囲気下、プレス温度680℃で行った。成形の結果、リング状の型と成形された光学素子との間で、離型性は良好であり且つ、融着不良、膜剥れ不良の無いプレス成形が行なわれた。

【0069】

なお、本発明の実施例では、WCを主成分とする超硬合金をリング状の型母材に用いたが、SiC焼結体や各種セラミックス焼結体、耐熱合金などを用いることができる。また、下地層として成膜したSiC層は、スパッタリングなどの方法を用いて成膜しても良い。

【0070】

また、本発明で用いられる磁石の材質は、特に限定されるものではなく、ネオジウム磁石、フェライト磁石、サマリウムコバルト磁石、アルニコ磁石、更には電磁石などが、必要な磁束密度、形状に応じて使用する事ができる。

【0071】

開口部磁束密度、型内磁束密度、型保持部材の電圧、型母材の電位、ta−C膜の抵抗値の良否、および成形耐久性の良否を表4に示す。

【0072】

(実施例15)

リング状の型での磁束密度及び保持部材の電位以外は実施例14と同様にして、リング状の型内面にta−C膜を成膜して光学素子成形用リング状の型を作成し、成形テストを行なった。

【0073】

リング状の型の開口面に垂直な磁束密度は、開口面近傍では0.015テスラ、リング状の型内部の成形有効面近傍では0.01〜0.02テスラで、リング状の型内面に対して垂直方向の磁束密度(開口面に水平方向)は、開口面近傍では0.06テスラ、リング状の型内部の成形有効面近傍では0.02〜0.06テスラであった。また、保持部材104の電位を+60Vとなるようにした。

【0074】

上記リング状の型を用いて光学レンズのプレス成形を、連続的に650ショット行ったところ、リング状の型と成形された光学素子との間で、離型性は良好であり且つ、融着不良、膜剥れ不良の無いプレス成形が行なわれた。

【0075】

開口部磁束密度、型内磁束密度、型保持部材の電圧、型母材の電位、ta−C膜の抵抗値の良否、および成形耐久性の良否を表4に示す。

【0076】

(実施例16)

リング状の型での磁束密度及び保持部材の電位以外は実施例14と同様にして、リング状の型内面にta−C膜を成膜して光学素子成形用リング状の型を作成し、成形テストを行なった。

【0077】

リング状の型の開口面に垂直な磁束密度は、開口面近傍では0.015テスラ、リング状の型内部の成形有効面近傍では0.01〜0.02テスラで、リング状の型内面に対して垂直方向の磁束密度(開口面に水平方向)は、開口面近傍では0.06テスラ、リング状の型内部の成形有効面近傍では0.02〜0.06テスラであった。また、保持部材104の電位を+100Vとなるようにした。

【0078】

上記リング状の型を用いて光学レンズのプレス成形を、連続的に650ショット行ったところ、リング状の型と成形された光学素子との間で、離型性は良好であり且つ、融着不良、膜剥れ不良の無いプレス成形が行なわれた。

【0079】

開口部磁束密度、型内磁束密度、型保持部材の電圧、型母材の電位、ta−C膜の抵抗値の良否、および成形耐久性の良否を表4に示す。

【0080】

【表4】

【符号の説明】

【0081】

1 真空チャンバー

2、104 保持部材

3a、3b、105 絶縁部材

4、103 磁石

10、102 型母材

11 SiC層

【技術分野】

【0001】

本発明は、レンズ、プリズムなどの光学素子をガラス素材のプレス成形により製造する際に使用される光学素子成形用型の製造方法に関するものである。

【背景技術】

【0002】

ガラス研磨工程を必要とせず、ガラス素材のプレス成形によってレンズを製造する技術は、従来の光学素子成形用型の製造方法において必要とされた複雑な工程を省き、簡単かつ安価にレンズを製造することを可能とした。このような、ガラスの光学素子のプレス成形に使用される型材に要求される性質としては、硬度、耐熱性、離型性、鏡面加工性などに優れていることが挙げられる。

【0003】

従来、この種の型材として、金属、セラミックスや、それらをコーティングした材料など、数多くの提案がなされている。そのなかでも、ダイヤモンド状炭素膜、水素化アモルファスカーボン膜(a−C:H膜)、硬質炭素膜、テトラヘドラルアモルファスカーボン膜(taC膜)などの炭素膜を用いた型は、型とガラスとの離型性が良く、ガラスとの融着を起こしにくい利点を持っている。

【0004】

しかしながら、一般的に型と炭素膜の密着性が低く、ガラスプレス成形操作を、数百回以上繰り返して行うと、炭素膜が部分的に剥離し、十分な成形性能が得られないことがあった。つまり、耐久性に問題があり、プレス成形品の高コスト化に繋がる。また、デジタルカメラ等の小型化に伴い、高屈折率ガラスのプレス成形が望まれるなかで、成形温度が650℃以上と高い、高屈折率ガラスのプレス成形においては、ダイヤモンド状炭素膜、a−C:H膜、硬質炭素膜を用いた型の耐久的が大きな問題となっていた。

【0005】

そこで、耐熱性の良い炭素膜としては、特許文献1に開示されたようにフィルタードカソーディックバキュームアーク法(FCVA法)で得られたtaC膜が知られている。従来のメタン系ガスを用いるダイヤモンド状炭素膜(硬質炭素膜)は、水素を含み、高温成形時に炭素と水素の結合が切れて、炭素同士がグラファイト結合(sp2結合)して硬度低下し易い。これに対してtaC膜は、その製法であるFCVA法がグラファイトを原料とするため、水素レスのダイヤモンド状炭素膜(高強度なsp3結合)を得ることが可能である。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2004−075529号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、前述のFCVA法によるtaC膜の成膜方法は、陰極点からのイオン放出と同時に発生する陰極材料の微粒子を、プラズマ磁気輸送中のトラップ除去しながら、炭素イオンだけを型母材(成形型基板)へ到達させて成膜している。このようなFCVA法の場合、型の周辺の傾斜部の耐熱性が低いという問題点があった。特に、開角(型の光学軸中心と光学有効径位置における法線方向とが為す角度)の大きな形状の型の周辺の傾斜部はイオンが斜入射するため、頂点部に比べて耐熱性が劣る傾向があった。そのため、型の周辺の傾斜部において、成形回数の増加とともにtaC膜が剥離し、耐久劣化を引き起こしていた。

【0008】

本発明は、型の頂点部から周辺の傾斜部まで均一な膜質のtaC膜を有する光学素子成形用型を製造することのできる光学素子成形用型の製造方法を提供することを目的とするものである。

【課題を解決するための手段】

【0009】

このような課題を解決するため、本発明では、光学素子をプレス成形するための光学素子成形用型の製造方法において、前記光学素子成形用型の型母材を、浮遊電位に保った状態で成膜用チャンバー内に配置した後、前記型母材の被成膜面に対して法線方向の磁場を形成し、前記型母材を保持する保持部材に電圧を印加しながら、フィルタードカソ−ディックバキュームアーク法によって、前記型母材の被成膜面にテトラヘドラルアモルファスカーボン膜を成膜する光学素子成形用型の製造方法を提供している。

【発明の効果】

【0010】

FCVA法によってtaC膜を成膜する工程において、型母材の法線方向に磁場を形成し、型母材保持部材に電圧を印加することで、型の周辺の傾斜部において膜質が劣るのを防ぐ。均一な膜質のtaC膜を設けることで、光学素子成形用型のプレス成形耐久回数を増し、光学素子の生産コストを大幅に低減することができる。

【図面の簡単な説明】

【0011】

【図1】第1の実施の形態における成膜装置の模式図及び光学素子成形用型の断面図

【図2】第2の実施の形態におけるリング状の型の成膜状態を示した模式図

【図3】第2の実施の形態におけるリング状の型とリング状の磁石の位置を示した模式図

【図4】第2の実施の形態におけるリング状の型によるプレス成形する状態を示した断面図

【図5】第2の実施の形態におけるリング状の型の形状を示した断面図

【図6】第2の実施の形態におけるリング状の型の他の成膜状態を示した模式図

【発明を実施するための形態】

【0012】

(第1の実施の形態)

図1(a)は、一実施形態による光学素子成形用型の製造方法における、フィルタードカソ−ディックバキュームアーク法(FCVA法)による成膜工程に用いる成膜装置(FCVA装置)を示す。この装置は、真空チャンバー1内に型母材保持部材2を有し、型母材保持部材2は、絶縁部材3a、3bを介して被成膜基体である型母材10を保持する。型母材10の内部には、型母材10の被成膜面(転写面)に対して法線方向(矢印B)の磁力を作用させる磁場を形成する磁気手段である磁石4が設置されている。真空チャンバー1には、FCVA法によってテトラヘドラルアモルファスカーボン膜(taC膜)を成膜するためのバキュームアーク電源20、アークプラズマ生成室21、フィルターコイル22が接続されている。FCVA装置では、フィルターコイル以外に、炭素イオンビームを偏向するための、不図示のスキャニングコイルがある。

【0013】

フィルターコイル22の作る磁場の磁力線の向きは、型母材10からフィルターコイル22の向き(矢印A)になるように形成する。磁力線の向きを逆方向とした場合は、フィルターコイル22の作る磁場と、磁石4によって形成される磁場の変極点で、炭素イオンの進行方向以外の磁場の影響で炭素イオンが発散して、膜の均質化が阻害される。

【0014】

また、型母材10の被成膜面(転写面)に対して形成される磁力線の向きは、法線方向(矢印B)に対して±30度範囲であれば構わない。法線方向に対して±30度範囲以外の方向に磁力線を形成した場合、成膜実験及びシミュレーション解析により膜厚の均質化及び成形膜の耐久性能が劣化する。これは転写面の法線方向に対して磁力線の向きが大きく傾くことにより、生成したプラズマの転写面への入射角が広がり過ぎるため、膜ダメージに繋がったものと考えられる。

【0015】

磁束を上述の角度内に調節するためには、磁石4の大小サイズと型の表面との距離を、型母材保持部材2に印加した電圧値によって発生する磁力線の向きを考慮して調整すればよい。

【0016】

また、絶縁部材3a、3bによって浮遊電位に保たれている型母材10の電位よりも、型母材保持部材2の電位が5ボルト以上200ボルト未満のプラス電位となるように、型母材保持部材2に電圧を印加するための直流電源5が接続されている。

【0017】

次に、この装置を用いてtaC膜を成膜する成膜工程について以下に説明する。光学素子成形用型の型母材を、浮遊電位に保った状態で成膜用チャンバー内に配置する。真空チャンバー1内の到達真空度を、1×10−5Pa以下になるまで不図示の真空ポンプにより排気する。次に、バキュームアーク電源20により、アークプラズマ生成室21で炭素プラズマを生成し、フィルターコイル22に所望の電流を制御させて、陰極点からのイオン放出と同時に発生する陰極材料の微粒子をトラップ除去する。このようにして、炭素イオンだけを抽出して型母材10へ到達させる。このとき、前述した磁石4の磁力線に沿って、つまり転写面の法線方向に対し±30度範囲の方向に向けて炭素イオンを引き寄せる。また、型母材10の電位よりもプラス電位に印加された型母材保持部材2による電場の影響により、前記プラズマ流を炭素イオンと電子に分離する。分離された炭素イオンは型母材保持部材2から等盛りに電子を引きつけ、炭素イオンを遠ざけて、炭素イオンを型母材10の方向に曲げる。このことにより開角の大きな転写面の法線方向に炭素イオンが入射しやすくなり、型の頂点部と型の周辺の傾斜部の膜の均質化が図られる。このようにして、50〜1000nmの厚みでtaC膜を均一に成膜する。

【0018】

なお、型母材10の内部に磁石4を設置する代わりに、型母材外部や、型母材の転写面の反対側に磁石を設置しても同様の効果が得られる。

【0019】

図1(a)に示した成膜装置を用いて成膜した光学素子成形用型を図1(b)に示す。光学素子成形用型は、WCを主成分とする超硬合金の型母材10に、スパッタリング装置を用いてSiC層11を成膜されている。SiC層11は、後述するようにtaC膜12を超硬合金に成膜する上で、密着力を向上させるための中間層である。SiC層11の形成方法としては、スパッタ法が適用される。

【0020】

本実施の形態において型母材10は、WCを主成分とする超硬合金に限られるものではなく、SiCの焼結体にCVD法で形成されたSiC層を用いてもよい。その場合は、型母材に直接、FCVA法によりtaC膜が形成される。また、SiC層の形成方法として、本実施例では、スパッタ成膜法を用いたが、プラズマソースイオンインプラテーション法(PSII法)等の他の成膜方法を用いてもよい。また、型母材10の上にスパッタ成膜法を用いてTi層、TiAlN層を成膜し、その上に前述のSiC層11を成膜しても良い。

【0021】

(実施例1)

実施例1では、図1(b)に示す光学素子成形用型のコーティングを行った。型母材10はWCを主成分とする超硬合金を使用し、成形面の形状は凸形状で、開角は55度である。

【0022】

まず、型母材10の上に、不図示のスパッタリング装置を用いてSiC層11を60nm成膜した。次に、型母材10を図1(a)に示す真空チャンバー1内に搬送し設置した。型母材10を設置後、フィルターコイル22および型母材10に設置された磁石4により、型母材10の転写面の法線方向に向けて磁場を形成した。型母材保持部材2は、型母材10及び磁石4とは絶縁されており、型母材保持部材2に所定の電位を印加した。

【0023】

形成する磁場の磁束密度を、−0.003、+0.003、+0.004、+0.015、+0.0016テスラ、型母材保持部材2に印加する電圧を−10、±0、+10、+50、+100ボルトとしてtaC膜12を200nm成膜した。

【0024】

taC膜12を成膜した光学素子成形用型を用いて光学素子である光学レンズのプレス成形を、連続的に2000ショット行った。成形ガラスは、希土類を含む棚珪酸系ガラス(Tg:610℃、屈折率:1.85)で、成形条件は、窒素雰囲気下、プレス温度700℃で行った。この結果を表1に示す。

【0025】

【表1】

【0026】

表1から分かるように、磁束密度が0.004、0.015であり、印加電圧が+10、+50、+100の場合、型と成形された光学素子との間の離型性は『良好』であり、融着不良、成膜剥れ不良の無いプレス成形を行うことができた。またこのときの膜厚は、型の頂点部での膜厚に対する型開角55度での膜厚の比率は0.8〜1.0の範囲であった。また、同計測位置での膜の抵抗値を測定した結果、頂点部にて1011〜1012Ω・cm、型開角55度部にて109.7〜1011。8Ω・cmであり、膜厚、膜質ともに均一なものであった。

【0027】

磁束密度が−0.003、+0.003、+0.016であり、印加電圧が+10、+50、+100の場合は、成形時に離型不良現象がみられ、型とガラスの融着現象を含む型の膜耐久は500ショット以下であった。このとき型の周辺の傾斜部ではtaC膜の剥離が一部発生した。同様に、磁束密度が0.004、+0.015であり、印加電圧が−10、±0、+105の場合も、同様に成形時に離型不良現象がみられ、型とガラスの融着現象を含む型の膜耐久は500ショット以下であった。このとき型の周辺の傾斜部ではtaC膜の剥離が一部発生した。

【0028】

また、磁束密度が−0.003、+0.003、+0.016であり、印加電圧が−10、±0、+105の場合は、十分な成膜を行うことができず、プレス成形を行うことができなかった。

【0029】

(実施例2)

実施例1と同様のFCVA装置を用いて、凸形状で開角が45度の型母材にtaC膜を200nm成膜した。なお、中間層としてのSiC層は、実施例1と同様にスパッタ装置を用いて60nm成膜した。

【0030】

形成する磁場の磁束密度を、−0.003、+0.003、+0.004、+0.015、+0.0016テスラ、型母材保持部材2に印加する電圧を−10、±0、+10、+50、+100ボルトとしてtaC膜12を200nm成膜した。

【0031】

次に、実施例1と同様に、taC膜12を成膜した光学素子成形用型を用いて光学素子である光学レンズのプレス成形を、連続的に2000ショット行った。その結果を表2に示す。

【0032】

【表2】

【0033】

表2から分かるように、磁束密度が0.003、0.004であり、印加電圧が+10、+50、+100、+105の場合、型と成形された光学素子との間の離型性は(良好)であり、融着不良、成膜剥れ不良の無いプレス成形を行うことができた。また磁束密度が0.015であり、印加電圧が+10、+50、+100の場合、型と成形された光学素子との間の離型性は『良好』であり、融着不良、成膜剥れ不良の無いプレス成形を行うことができた。またこのときの膜厚は、型の頂点部での膜厚に対する型開角45度での膜厚の比率は0.8〜1.0の範囲であった。また、同計測位置での膜の抵抗値を測定した結果、頂点部にて1011〜1012Ω・cm、型開角55度部にて109.7〜1011。8Ω・cmであり、膜厚、膜質ともに均一なものであった。

【0034】

また、上記以外の条件で成膜した場合、型とガラスの融着現象を含む型の膜耐久は500ショット以下であった。このとき型の周辺の傾斜部ではtaC膜の剥離が一部発生した。

【0035】

(第2の実施の形態)

第2の実施の形態では、第1の実施の形態における凸形状の光学素子成形用型にかわり、リング状の光学素子成形用型(リング状の型)を使用している。リング状の型の型母材102の内壁にta−C膜を形成する状態を図2に示す。リング状の型102はプラズマ流(炭素イオン、電子)に対して開口面を垂直に配置する。またリング状の型開口面に対してプラズマ流と反対側にリング磁石103を配置する。このとき、プラス電位に印加された前記保持部材104による電場の影響により、前記プラズマ流は分離させ、保持部材104側に電子を引きつけ、炭素イオンをリング状の型102方向に曲げる。前記リング磁石103の磁力線115A、115Bに沿って前記炭素イオンをリング状の型内壁に引き寄せる。以上の機構により、リング状の型内壁に、炭素イオンが入射しやすくなることにより、リング状の型内壁にta−C膜を形成することができる。

【0036】

また、このとき、成形用型母材の近傍に位置する部材に+10V以上、+100V以下の電圧を印加する。本実施形態では保持部材104に電圧を印加することにより行なう。成形用型母材の近傍に位置する部材に+10V以上、+100V以下の電圧を印加するのは、リング状の型以外の部位に到達しようとする炭素イオンを電場の効果でリング状の型102の方向に曲げ、リング状の型内部に炭素イオンが入射しやすくすることで、リング状の型内壁へのta−C膜形成を促進するためである。このとき印加する電圧が+10V未満では炭素イオンを曲げる効果が小さく、+100Vより大きい場合は炭素イオンを反発する効果が大きくなり、型母材への流入する炭素イオン量自体が少なくなり、十分な成膜速度が得られないことがある。本実施形態では保持部材104全体に正電圧を印加したが、構成はこれに限定されるものではなく、例えば、保持部材104の型母材に近い一部のみに正電位を印加できるようにした構成でも構わない。

【0037】

また、該リング状の型は電位をフローティングとするか、−100V以上−10Vの電圧を印加する。これは、リング状の型内部に炭素イオンが入射しやすくすることで、リング状の型内壁へのta−C膜の成膜の促進を図るためである。−10Vより大きいと炭素イオンを型母材に引き込む効果が小さく、−100V未満ではイオン衝撃が大きく膜質が劣化することがある。また、フローティングとした場合、成膜時のプラズマ流のプラズマ密度によって、マイナス数十V程度の自己バイアスが発生し、同様の効果を得られる場合がある。

【0038】

また、リング状の磁石103により形成される磁場の磁束密度は、リング状の型の形状(内径、高さ)や有効成形面の範囲により最適な値は変化する。例えば内径φ20mm、高さ18mmの形状のリング状の型の場合、リング状の型の開口面に垂直な磁束密度は、開口面近傍では0.002テスラ以上0.02テスラ未満、リング状の型内部の成形有効面近傍では0.02テスラ以上0.2テスラ未満とする。また、リング内壁面に対して垂直方向の磁束密度(開口面には水平方向)Baは、開口面に垂直方向の磁束密度Bbに対して、0.4Bb<Ba<2Bbの範囲が望ましい。

【0039】

リング状の型の開口面に垂直な磁束密度は、開口面近傍よりリング状の型内部の方が高くなるように磁石を配置する。これはリング状の型内部にイオンを引き込む効果を高くするためである。また、リング内壁面に対し垂直方向の磁束密度が、開口面に垂直方向の磁束密度に対して、2倍以上ではイオン流からリング状の型内部へイオンを引き込む効果が小さく、0.4倍以下ではリング状の型内部に侵入した炭素イオンをリング内壁へ輸送する効果が小さくなる。

【0040】

以上説明した方法で、リング状の型2へta−C膜を、20〜500nmの厚みで成膜することにより光学素子成形用リング状の型として使用することができる。

【0041】

なお本実施の形態では、図3(a)のようにリング状の型の背面にリング状の磁石を配置したが、配置や大きさは本実施形態に限定されるものではなく、図3(b)のようにリング状の型の一部がリング状磁石内部に入り込むような構造でもよい。また、図3(c)、(d)のように棒状磁石を1本から複数本設置したり、図3(e)のようにリング磁石と棒状磁石を組み合わせることも可能である。

【0042】

本発明で用いられる磁石の材質は、特に限定されるものではなく、ネオジウム磁石、フェライト磁石、サマリウムコバルト磁石、アルニコ磁石、更には電磁石などが、必要な磁束密度、形状に応じて使用する事ができる。

【0043】

また、本発明はリング形状を有する部材の内壁面に高硬度で耐熱性を有するta−C膜が形成できるため、光学素子成形用リング状の型のみならず、リング形状を有する各種耐磨耗部材への応用が可能である。例えば、ピストンシリンダ内壁面や旋削加工に用いるガイドブッシュ、更にプレスにより絞り加工を行なう際に用いる絞りダイスに用いることも可能である。

【0044】

前述のようにして形成したtaC膜が成膜されたリング状の型により、光学素子をプレス成形する模式断面図を図4に示す。図4は凸メニス形状のレンズを製造する際の使用例である。凸形状の上型111と凹形状の下型12でガラス部材114を成形する際に、リング状の型113を用いることによりガラス部材の外周を規制することが可能となる。本実施の形態ではリング状の型113は、図5(a)のように内壁が開口部に対して垂直(90度)の角度となっているが、図5(b)の内壁113‘のように、開口部に対する角度がゆるく(例えば、70度または80度)なっている構造でも構わない。

【0045】

(実施例3)

まず、WCを主成分とする超硬合金よりなるリング状の型の母材を図1に示すFCVA成膜装置の保持部材104に配置した。リング状の型の後ろ(プラズマ流の反対側に)にはリング状磁石103が配置され、リング状の型の開口面に垂直な磁束密度は、開口面近傍では0.01テスラ、リング状の型内部の成形有効面近傍では0.03テスラで、リング内壁面に対して垂直方向の磁束密度(開口面には水平方向)は、開口面近傍では0.008テスラ、リング状の型内部の成形有効面近傍では0.02テスラであった。また、保持部材104の電位を+35Vとなるように直流電源を用いて印加した。その後、アーク電源20を用いてグラファイトターゲットにアーク放電を発生させ、発生した炭素イオンを真空チャンバー101へ輸送して、リング状の型内壁の開口部付近にta−C膜を50nm成膜した。

【0046】

なお、上記成膜条件と同一条件で分析用サンプルを作成し、膜質評価法として膜の抵抗値を測定した結果、開口面近傍にて109Ω・cm、リング状の型内部の成形有効面近傍では108.5Ω・cmであり、抵抗値が高く、膜質が均一である事が分かった。なお、膜質の評価として膜の抵抗値を測定したのは、硬度が高く耐熱性の良好なta−C膜は高い絶縁性を有しているが、膜質が劣化して膜中にグラファイト様成分が増えると抵抗値が小さくなる、という知見からである。

【0047】

次に、WCを主成分とする超硬合金よりなる型母材111及び112(上型及び下型)に、スパッタリング装置を用いて光学素子成形面側に、SiC層12を50nm成膜した。その後、電場及び磁場印加機構のない通常の型の保持部材を用いたFCVA装置を用いて、ta−C膜を光学素子成形面側に150nm成膜した。

【0048】

次に、上記、光学素子成形用型材及びリング状の型を用いて光学レンズのプレス成形を、連続的に500ショット行った。成形ガラスは、希土類を含む棚珪酸系ガラス(Tg:610℃、屈折率:1.85)で、成形条件は、窒素雰囲気下、プレス温度680℃で行った。成形の結果、リング状の型と成形された光学素子との間で、離型性は良好であり且つ、融着不良、成膜剥れ不良の無いプレス成形が行なわれた。

【0049】

なお、本発明の実施例では、WCを主成分とする超硬合金をリング状の型母材に用いたが、SiC焼結体や各種セラミックス焼結体、耐熱合金などを用いることができる。

【0050】

(比較例1)

リング状の型母材を配置した保持部材に磁石を挿入せず、更に保持部材及び型母材をアース電位とする以外は、実施例1と同様にしてリング状の型母材上にta−C膜を形成して光学素子成形用型を作成した。このときのリング状の型内壁の開口部付近の膜厚は実施例1と同一の成膜時間では膜厚が1/4程度だったので、成膜時間を4倍に延ばしてta−C膜を約50nm成膜した。

【0051】

なお、上記成膜条件と同一条件で分析用サンプルを作成し、膜質評価法として膜の抵抗値を測定した結果、開口面近傍にて104Ω・cm、リング状の型内部の成形有効面近傍では103Ω・cmであり、抵抗値が低い事が分かった。また、上型及び下型は実施例1と同様にして作成した。

【0052】

次に、上記、光学素子成形用型材及びリング状の型を用いて光学レンズのプレス成形を、連続500ショットを目標に行った。成形ガラスは、希土類を含む棚珪酸系ガラス(Tg:610℃、屈折率:1.85)で、成形条件は、窒素雰囲気下、プレス温度680℃で行った。成形の結果、140ショットで、リング状の型の開口部付近から膜剥離が発生し、それ以降、リング状の型と成形ガラスでの融着のため、ガラスの融着不良及び成形品のワレ不良が発生した。

【0053】

(実施例4〜13、比較例2〜6)

磁石の配置方法、リング状の型での磁束密度中及び型保持部材の電位、型母材の電位を種々変更する以外は実施例1と同様にしてリング状の型母材上にta−C膜を形成して光学素子成形用リング状の型を作成し、成形テストを行なった。なお、磁石の配置方法は図2に示した符号のものである。なお、磁束密度は開口面に垂直な方向の値である。また、内壁面に垂直な方向(開口面に平行)な方向の磁束密度は、本実施例の磁石配置条件では、開口面に垂直な方向の値の40%から200%の範囲であった。ta−C膜の膜厚は約50nmとなるように成膜時間を適宜調整し、開口部磁束密度、型内磁束密度、型保持部材の電圧、型母材の電位、ta−C膜の抵抗値の良否、および成形耐久性の良否を表3に示す。

【0054】

【表3】

【0055】

なお本発明の実施例において、抵抗値の評価基準は、開口部近傍の抵抗値を測定して、105Ω・cm未満の場合は×、107Ω・cm未満の場合を△、109Ω・cm未満の場合を○、109Ω・cm以上の場合を◎とした。

【0056】

また、成形耐久性に関する評価基準は、製品として使用可能なレベルまたはそれ以上の製品を規定の数量成形することが可能かどうかで評価した。×は、ガラスの融着または割れ等のために、規定の数量(1000ショット)を成形することができなかったものである。△は、ほぼ規定回数の成形が可能なもの、○は、規定回数の1.5倍以上の成形が可能なもの、更に◎は、規定回数の2倍以上の成形が可能なものである。

【0057】

表3からも分かるように、本発明範囲内のta−C膜を用いることにより、型の成形耐久性は良好となる。これに対して、比較例2〜6においては成形初期は成形性は良好であったが、成形を進めるうちにリング状の型に形成されたta−C膜の開口面付近から部分的な剥離が発生し、それが拡大するにつれ、成形ガラスとの融着、更には成形品のワレが見られ、成形耐久性の劣化が見られた。

【0058】

(実施例14)

本実施例では、前述の実施例2〜13と比較して成形有効面がさらに広い場合に、高品質なta−C膜を均一に成膜する形態について示す。

【0059】

まず、WCを主成分とする超硬合金よりなるリング状の型内面の成形有効面に、不図示のCVD成膜装置を用いて、SiC層を30nm成膜した。次に、上記リング状の型を図1(a)に示す真空チャンバー1内に搬送し設置した。上記リング状の型の型母材102の内面にta−C膜を形成する状態を図6に示す。リング状の型102の後ろ(プラズマ流の反対側に)にはリング状磁石103を配置した。加えて、リング状の型の外側には、SUS430よりなるリング状の軟磁性材121を配置した。これは、リング状の型内面の成形有効面に、法線方向の磁場を効率的に形成するためである。なお、軟磁性材121の形状は、リング状の型102内面の成形有効面に、法線方向の磁場を形成するのに最適な形状とすれば良く、本実施形態に限定されるものではない。また、軟磁性材として、SUS430以外を用いても良い。

【0060】

また、軟磁性材121の高さは型母材102の高さよりも高くすることが好ましい。これは、型母材102の高さを軟磁性材121よりも高くした場合、軟磁性材121の上端部の磁力線の向きは、型母材102の型内面の法線方向とすることは困難であるためである。

【0061】

リング状の型の開口面に垂直な磁束密度は、開口面近傍では0.015テスラ、リング状の型内部の成形有効面近傍では0.003〜0.009テスラで、リング状の型内面に対して垂直方向の磁束密度(開口面に水平方向)は、開口面近傍では0.015テスラ、リング状の型内部の成形有効面近傍では0.015〜0.025テスラであった。

【0062】

また、保持部材104の電位を+30Vとするように直流電源を用いて印加した。これは、実施例2に記載の理由と同様の理由によるものである。本実施形態では保持部材104全体に正電圧を印加したが、構成はこれに限定されるものではなく、例えば、保持部材104の型母材に近い一部のみに正電位を印加できるようにした構成でも構わない。

【0063】

また、該リング状の型の電位をフローティングとした。これは、実施例2に記載の理由と同様の理由であり、該リング状の型に−100V以上−10Vの電圧を印加する構成でも構わない。

【0064】

その後、アーク電源20を用いてグラファイトターゲットにアーク放電を発生させ、発生した炭素イオンを真空チャンバー1へ輸送して、リング状の型内面の開口部付近から5mmの位置までta−C膜を100〜150nm成膜した。

【0065】

なお、上記成膜条件と同一条件で分析用サンプルを作成し、膜質評価としてラマン分析を行ったところ、リング状の型内面の開口部付近から5mmの位置まで、Id/Igは、0.35〜0.6の範囲にあり、高密度なta−C膜が成膜されていることが分かった。なお、ta−C膜では、Id/Igの値が小さいほど硬度が高く耐熱性に優れていることが知られている。

【0066】

また、上記分析用サンプルについて、膜の抵抗値を測定した結果、リング状の型内面の開口部付近から5mmの位置まで、109Ω・cm以上であり、抵抗値が高く、膜質が均一である事が分かった。なお、膜質の評価として膜の抵抗値を測定したのは、実施例3に記載の理由と同様の理由による。

【0067】

次に、WCを主成分とする超硬合金よりなる型母材111及び112(上型及び下型)に、スパッタリング装置を用いて光学素子成形面側に、SiC層12を50nm成膜した。その後、電場及び磁場印加機構のない通常の型の保持部材を用いたFCVA装置を用いて、ta−C膜を光学素子成形面側に150nm成膜した。

【0068】

次に、上記、光学素子成形用型材及びリング状の型を用いて光学レンズのプレス成形を、連続的に650ショット行った。成形ガラスは、希土類を含む棚珪酸系ガラス(Tg:610℃、屈折率:1.85)で、成形条件は、窒素雰囲気下、プレス温度680℃で行った。成形の結果、リング状の型と成形された光学素子との間で、離型性は良好であり且つ、融着不良、膜剥れ不良の無いプレス成形が行なわれた。

【0069】

なお、本発明の実施例では、WCを主成分とする超硬合金をリング状の型母材に用いたが、SiC焼結体や各種セラミックス焼結体、耐熱合金などを用いることができる。また、下地層として成膜したSiC層は、スパッタリングなどの方法を用いて成膜しても良い。

【0070】

また、本発明で用いられる磁石の材質は、特に限定されるものではなく、ネオジウム磁石、フェライト磁石、サマリウムコバルト磁石、アルニコ磁石、更には電磁石などが、必要な磁束密度、形状に応じて使用する事ができる。

【0071】

開口部磁束密度、型内磁束密度、型保持部材の電圧、型母材の電位、ta−C膜の抵抗値の良否、および成形耐久性の良否を表4に示す。

【0072】

(実施例15)

リング状の型での磁束密度及び保持部材の電位以外は実施例14と同様にして、リング状の型内面にta−C膜を成膜して光学素子成形用リング状の型を作成し、成形テストを行なった。

【0073】

リング状の型の開口面に垂直な磁束密度は、開口面近傍では0.015テスラ、リング状の型内部の成形有効面近傍では0.01〜0.02テスラで、リング状の型内面に対して垂直方向の磁束密度(開口面に水平方向)は、開口面近傍では0.06テスラ、リング状の型内部の成形有効面近傍では0.02〜0.06テスラであった。また、保持部材104の電位を+60Vとなるようにした。

【0074】

上記リング状の型を用いて光学レンズのプレス成形を、連続的に650ショット行ったところ、リング状の型と成形された光学素子との間で、離型性は良好であり且つ、融着不良、膜剥れ不良の無いプレス成形が行なわれた。

【0075】

開口部磁束密度、型内磁束密度、型保持部材の電圧、型母材の電位、ta−C膜の抵抗値の良否、および成形耐久性の良否を表4に示す。

【0076】

(実施例16)

リング状の型での磁束密度及び保持部材の電位以外は実施例14と同様にして、リング状の型内面にta−C膜を成膜して光学素子成形用リング状の型を作成し、成形テストを行なった。

【0077】

リング状の型の開口面に垂直な磁束密度は、開口面近傍では0.015テスラ、リング状の型内部の成形有効面近傍では0.01〜0.02テスラで、リング状の型内面に対して垂直方向の磁束密度(開口面に水平方向)は、開口面近傍では0.06テスラ、リング状の型内部の成形有効面近傍では0.02〜0.06テスラであった。また、保持部材104の電位を+100Vとなるようにした。

【0078】

上記リング状の型を用いて光学レンズのプレス成形を、連続的に650ショット行ったところ、リング状の型と成形された光学素子との間で、離型性は良好であり且つ、融着不良、膜剥れ不良の無いプレス成形が行なわれた。

【0079】

開口部磁束密度、型内磁束密度、型保持部材の電圧、型母材の電位、ta−C膜の抵抗値の良否、および成形耐久性の良否を表4に示す。

【0080】

【表4】

【符号の説明】

【0081】

1 真空チャンバー

2、104 保持部材

3a、3b、105 絶縁部材

4、103 磁石

10、102 型母材

11 SiC層

【特許請求の範囲】

【請求項1】

光学素子をプレス成形するための光学素子成形用型の製造方法において、

前記光学素子成形用型の型母材を、浮遊電位に保った状態で成膜用チャンバー内に配置した後、前記型母材の被成膜面に対して法線方向の磁場を形成し、前記型母材を保持する保持部材に電圧を印加しながら、フィルタードカソ−ディックバキュームアーク法によって、前記型母材の被成膜面にテトラヘドラルアモルファスカーボン膜を成膜することを特徴とする光学素子成形用型の製造方法。

【請求項2】

前記型母材保持部材をプラス電位に保ち、前記磁場は、前記型母材の被成膜面の法線方向に対して±30度の方向に向けて0.004テスラ以上0.015テスラ未満の磁束密度の磁束を形成し、前記保持部材に+10V以上、+100V以下の電圧を印加することを特徴とする請求項1に記載の光学素子成形用型の製造方法。

【請求項3】

前記成形用型の型母材の内部には磁石が配置されていることを特徴とする請求項1または2に記載の光学素子成形用型の製造方法。

【請求項4】

前記成形用型の型母材はリング状であり、前記型母材のフィルタードカソ−ディックバキュームアーク法におけるプラズマ流と反対側にリング磁石が配置されていることを特徴とする請求項1または2に記載の光学素子成形用型の製造方法。

【請求項5】

前記成形用型の型母材の外周にはリング状の軟磁性材が配置されていることを特徴とする請求項4に記載の光学素子成形用型の製造方法。

【請求項6】

前記軟磁性材の高さは、前記成形用型の型母材の高さよりも高いことを特徴とする請求項5に記載の光学素子成形用型の製造方法。

【請求項7】

請求項1又は2に記載の光学素子成形用型の製造方法によって製造されたことを特徴とする光学素子成形用型。

【請求項8】

前記光学素子成形用型はリング状の型であることを特徴とする請求項3に記載の光学素子成形用型。

【請求項9】

被成膜基体にテトラヘドラルアモルファスカーボン膜を成膜する成膜装置において、

前記テトラヘドラルアモルファスカーボン膜を成膜するための成膜源を有する真空チャンバーと、前記被成膜基体を前記真空チャンバー内に保持する保持部材と、前記保持部材と前記被成膜基体との間を電気的に絶縁する絶縁部材と、前記保持部材に電圧を印加する手段と特徴とする成膜装置。

【請求項1】

光学素子をプレス成形するための光学素子成形用型の製造方法において、

前記光学素子成形用型の型母材を、浮遊電位に保った状態で成膜用チャンバー内に配置した後、前記型母材の被成膜面に対して法線方向の磁場を形成し、前記型母材を保持する保持部材に電圧を印加しながら、フィルタードカソ−ディックバキュームアーク法によって、前記型母材の被成膜面にテトラヘドラルアモルファスカーボン膜を成膜することを特徴とする光学素子成形用型の製造方法。

【請求項2】

前記型母材保持部材をプラス電位に保ち、前記磁場は、前記型母材の被成膜面の法線方向に対して±30度の方向に向けて0.004テスラ以上0.015テスラ未満の磁束密度の磁束を形成し、前記保持部材に+10V以上、+100V以下の電圧を印加することを特徴とする請求項1に記載の光学素子成形用型の製造方法。

【請求項3】

前記成形用型の型母材の内部には磁石が配置されていることを特徴とする請求項1または2に記載の光学素子成形用型の製造方法。

【請求項4】

前記成形用型の型母材はリング状であり、前記型母材のフィルタードカソ−ディックバキュームアーク法におけるプラズマ流と反対側にリング磁石が配置されていることを特徴とする請求項1または2に記載の光学素子成形用型の製造方法。

【請求項5】

前記成形用型の型母材の外周にはリング状の軟磁性材が配置されていることを特徴とする請求項4に記載の光学素子成形用型の製造方法。

【請求項6】

前記軟磁性材の高さは、前記成形用型の型母材の高さよりも高いことを特徴とする請求項5に記載の光学素子成形用型の製造方法。

【請求項7】

請求項1又は2に記載の光学素子成形用型の製造方法によって製造されたことを特徴とする光学素子成形用型。

【請求項8】

前記光学素子成形用型はリング状の型であることを特徴とする請求項3に記載の光学素子成形用型。

【請求項9】

被成膜基体にテトラヘドラルアモルファスカーボン膜を成膜する成膜装置において、

前記テトラヘドラルアモルファスカーボン膜を成膜するための成膜源を有する真空チャンバーと、前記被成膜基体を前記真空チャンバー内に保持する保持部材と、前記保持部材と前記被成膜基体との間を電気的に絶縁する絶縁部材と、前記保持部材に電圧を印加する手段と特徴とする成膜装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2012−12286(P2012−12286A)

【公開日】平成24年1月19日(2012.1.19)

【国際特許分類】

【出願番号】特願2011−87627(P2011−87627)

【出願日】平成23年4月11日(2011.4.11)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

【公開日】平成24年1月19日(2012.1.19)

【国際特許分類】

【出願日】平成23年4月11日(2011.4.11)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

[ Back to top ]