光学素子

【課題】基材表面に形成された微細凹凸部に対する干渉等による破損を防止しつつ反射防止機能等の光学性能の向上を図る。

【解決手段】光学素子10の基材表面に多数の凹部17及び凸部18を有する微細凹凸部16が形成され、凸部18は連続的に連なって形成されている。そして、微細凹凸部16を、平面視隣接する凹部17の中心を通る直線で凹凸方向に切断したときに、隣接する凹部17の凹部中心間距離aの最大値が可視光波長よりも小さく、かつ凹部深さdの1/2位置での凸部幅bが、凹部深さdの1/2位置での凹部幅cの最小値よりも小さい。

【解決手段】光学素子10の基材表面に多数の凹部17及び凸部18を有する微細凹凸部16が形成され、凸部18は連続的に連なって形成されている。そして、微細凹凸部16を、平面視隣接する凹部17の中心を通る直線で凹凸方向に切断したときに、隣接する凹部17の凹部中心間距離aの最大値が可視光波長よりも小さく、かつ凹部深さdの1/2位置での凸部幅bが、凹部深さdの1/2位置での凹部幅cの最小値よりも小さい。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、基材表面に入射光の反射を防止する微細凹凸部を有する光学素子に関する。

【背景技術】

【0002】

レンズ等の光学素子を用いて構成される光学系では、個々の光学素子の光学機能面における入射光の反射は、入射光量の損失や、反射光の散乱による光学性能の低下等の要因となる。そこで、従来では光学素子表面に反射防止膜をコーティングすることが行なわれていた。また、近年では、反射防止膜のコーティングの代わりに、広い波長帯域および広範囲の入射角度で光の反射抑制が可能、光学素子との一体化が可能等の種々の利点を有する表面無反射構造が提案されている。

【0003】

この表面無反射構造、すなわち反射防止構造は、光学素子の光学機能面に入射光の波長以下の微細な凹凸を形成することによって実現されている。

例えば、特許文献1においては、基材表面に反射防止構造である微細凹凸形状が形成されている。そして、それぞれが独立した凸部の最凸部の山形状を最凹部の谷形状よりも尖った形状にして反射防止性能を向上させている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特許第4197100号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、特許文献1では、反射防止構造体として基材表面にそれぞれが独立した凸部を形成されている。このため、他の部材との干渉等により凸部が倒れたり破損したりすることにより反射防止効果等の光学性能が劣化してしまうおそれがある。

【0006】

本発明は、斯かる課題を解決するためになされたもので、基材表面に形成された微細凹凸部に対する干渉等による破損を防止しつつ反射防止機能等の光学性能の向上を図り得る光学素子を提供することを目的とする。

【課題を解決するための手段】

【0007】

前記目的を達成するため、本発明に係る光学素子は、基材表面に多数の凹部及び凸部を有する微細凹凸部が形成された光学素子において、前記凸部は連続的に連なって形成され、前記微細凹凸部を、平面視隣接する前記凹部の中心を通る直線で凹凸方向に切断したときに、隣接する前記凹部の中心間の前記凹凸方向と直交する幅方向の距離の最大値が可視光波長よりも小さく、かつ前記凹部の前記凹凸方向の深さの1/2位置での前記凸部の前記幅方向の距離が、前記凹部の前記凹凸方向の深さの1/2位置での当該凹部の前記幅方向の距離の最小値よりも小さいことを特徴とする。

【0008】

また、本発明に係る光学素子は、前記発明の光学素子において、平面視隣接する複数の前記凹部に囲まれた部位に形成された凸部接点を有し、隣接する前記凸部接点間の距離の標準偏差が2nmよりも大きくてもよい。

【0009】

また、本発明に係る光学素子は、前記発明の光学素子において、前記凹部の前記凹凸方向の深さが、隣接する前記凸部の先端の中心を結ぶ前記幅方向の距離の最大値よりも大きくてもよい。

【0010】

また、本発明に係る光学素子は、前記発明の光学素子において、前記基材表面が曲面であってもよい。

【発明の効果】

【0011】

本発明によれば、基材表面に形成された微細凹凸部に対する干渉等による破損を防止しつつ反射防止機能等の光学性能の向上を図り得る光学素子を提供することができる。

【図面の簡単な説明】

【0012】

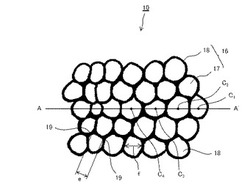

【図1】実施の形態1の光学素子の微細凹凸部の平面図である。

【図2】同上のA−A’線に沿う断面図である。

【図3】微細凹凸部の拡大平面図である。

【図4】実施の形態2の光学素子の外観図である。

【図5】その断面図である。

【図6】微細凹凸部の平面図である。

【図7】同上のB−B’線に沿う断面図である。

【発明を実施するための形態】

【0013】

[実施の形態1]

図1は、光学素子10の微細凹凸部16の平面図であり、図2は、そのA−A’線に沿う断面図、図3は、微細凹凸部16の拡大平面図である。

【0014】

図1及び図2において、この光学素子10は、基材12の表面が平面で、その基材12の表面に微細凹凸部16が形成された光学平板である。

この微細凹凸部16は、多数の微細な凹部17と凸部18とを有している。この凸部18は、連続的に連なって形成されている。すなわち、本実施の形態の凸部18は、基材12の表面に多数の凸部が単体で突出しているのではなく、凹部17を囲む壁のような構造として、蜂の巣状に連続的に連なって形成されている点が特徴的なことである。

【0015】

また、多数の凹部17の大きさは同じとは限らない。大きいものもあれば小さいものもある。さらに、凹部17の形状は平面視で円形とは限らず、歪んだ円形、三角形や四角形等の多角形、或いは楕円形等でもよい。

【0016】

本実施の形態では、図1に示すように、微細凹凸部16を、平面視隣接する凹部17,17の中心C1、C2、C3、C4、・・・を通る直線A−A’で凹凸方向(図2の矢印Z−Z方向)に切断したときに、隣接する凹部17,17の中心C1、C2、・・・間の凹凸方向と直交する幅方向(図2の矢印X−X方向)の距離a(a1,a2,・・・)(以下、「凹部中心間距離a」という)の最大値が、可視光波長(400nm〜780nm)よりも小さい。

【0017】

かつ、凹部17の凹凸方向の深さ(以下、「凹部深さd」という)の1/2位置での凸部18の幅方向の距離b(以下、「凸部幅b」という)が、同位置での凹部17の幅方向の距離c(以下、「凹部幅c」という)の最小値よりも小さい。

【0018】

なお、凹部17の中心とは、真円や正多角形等の場合は平面視凹部17の幾何学的中心をいう。また、平面形状が歪んだ円形や多角形等の場合には図心をいう。

また、凹部中心間距離aを可視光波長よりも小さいとしたのは以下の理由による。

【0019】

すなわち、微細凹凸部16に到達する入射光に対して、基材12及び空気の屈折率に空間的な分布があったとしても、それは想定する波長以下の分布であるため、その分布がそのまま直接に光に作用せず、それが平均化されたものとして作用する。従って、平均化された後の屈折率が、光が進行するに従って連続的に変化するような分布にしておけば、光の反射を防止できるからである。

【0020】

なお、本実施の形態では、多数の凹部17,17は、マトリクス状等のように周期的に一定の規律に従って配置されているものではなく、ランダムに配置されている。ランダムに配置することで、反射防止効果の異方性を解消でき、反射防止効果の性能を向上させることができるためである。

【0021】

また、本実施の形態では、凸部18の断面形状は略二等辺三角形をなしている。ただし、三角形の斜辺は直線でなくてもよく、2次曲線又は3次曲線、或いは正弦曲線のようになだらかに傾斜していてもよい。

【0022】

さらに、図3に示すように、微細凹凸部16は、平面視隣接する複数(例えば3個)の凹部17に囲まれた部位に形成された凸部接点19を有し、隣接する凸部接点19と凸部接点19との間の距離(以下、「凸部接点間距離e」という)の標準偏差が2nmよりも大きい。

【0023】

凸部接点間距離eの標準偏差を2nmよりも大きいとすることで、凹部開口径fや凹部開口形状がランダムとなり、入射光に対する光学面での反射光をさらに低減して反射防止性能が向上する。

【0024】

なお、凹部開口径fとは、図2において、隣接する凸部18,18の先端の中心を結ぶ幅方向(X−X方向)の距離をいう。

本実施の形態の光学素子10は、凸部接点間距離eの平均値は51nm、その標準偏差は14nmであった。また、凹部17の凹部開口径fの平均値は67nmであった。

【0025】

ここで、標準偏差とはバラツキを表わす目安であり、次の式で表わされる。

σ=√(Σ(ei−μ)2/n)

ただし、σは標準偏差、eiは凸部接点19,19間の距離、μは凸部接点19,19間の距離eの平均値、nは隣接する凸部接点19の組合せの個数である。

【0026】

なお、本実施の形態では、凹部中心間距離aの平均値は105nm、凸部幅bの平均値は33nm、凹部深さdの平均値は270nmであった。

また、本実施の形態では、凹部深さdが凹部開口径fの最大値よりも大きい。

【0027】

すなわち、図2に示すように、凹部深さdが凹部開口径fの最大値よりも大きく、例えば凹部深さdが凹部開口径fの1〜10倍に形成されている。ただし、1〜10倍に限らず、例えば10倍以上であってもよい。

【0028】

このようにすることで、入射光に対する反射光をさらに低減することができる。

なお、凸部18の断面形状は、反射防止効果及び強度が保たれる範囲で、凸部18の先端(突出端)から基端側(根元側)に向かって凸部幅bが幅方向に大きく拡大していく形状であっても構わない。

【0029】

このような形状であっても、凸部幅bが凹部開口径fの最小値よりも小さければ、反射防止効果が維持される。

なお、本実施の形態において、凸部接点19と凸部接点19との間の凹部深さdが反射防止効果及び強度などの効果が保たれる範囲で異なっていてもよい。このような場合でも、連続して形成された凸部18と見なすことができる。

【0030】

次に、微細凹凸部16の形成方法について説明する。

基本的には、どのような方法を用いて基材12及び基材曲面に微細凹凸部16を形成してもかまわない。

【0031】

例えば、微細凹凸部16の形状を反転させた表面形状を有する金型を用いて光学素子を成形すると同時に、基材12の表面に微細凹凸部16を転写してもよい。また、基材12の表面に硬化性材料を形成した後に、形成しようとする微細凹凸部16の形状を反転させた表面形状を有する金型を用いて硬化性材料に形状を転写し硬化性材料を硬化させてもよい。さらに、基材12の表面に直接電子線により微細凹凸部16を描画してもよい。

【0032】

なお、微細凹凸部16の形状を反転させた表面形状を有する金型を作製するには、例えば、半導体プロセスの電子線描画やイオンエッチングなどのリソグラフィー技術を利用して金型に微細凹凸部16の形状を反転させた形状の微細構造体を形成して金型を作製するとよい。また、金型に微細凹凸部16を形成した後、ニッケル(Ni)などの金属を用いて電鋳法により反転型を作製してもよい。

【0033】

本実施の形態によれば、微細凹凸部16の凸部18が連続的に形成されているため、凸部18が単独で多数形成されている場合に比べ、凸部18の外力に対する機械的強度を確保することができる。

【0034】

また、凹部中心間距離a(a1,a2,・・・)の最大値が可視光波長(400nm〜780nm)よりも小さく、かつ凸部幅bが凹部開口径fの最大値よりも小さいため、可視光波長に対して反射防止性能及び光の透過率を向上させることができる。

【0035】

また、凸部接点間距離eの標準偏差が2nm以上であるため、凹部開口径fや凹部開口形状がランダムとなり、入射光に対する光学面での反射光をさらに低減して反射防止性能を向上させることができる。

【0036】

さらに、凹部深さdが凹部開口径fの最大値よりも大きいため、反射防止性能及び光の透過率の更なる向上が可能となる。また、光学素子面内の反射防止効果を均一に保つことができる。これに対し、凹部深さdが凹部開口径fの最大値の1倍以下であるときは、高い反射防止効果が期待できない。

【0037】

また、本実施形態によれば、凹部中心間距離aを可視光波長(400nm〜780nm)以下の105nmとし、凸部幅bが凹部開口径fの約1/2、凹部深さdが凹部開口径fの約4倍、凸部接点間距離eの標準偏差が14nmとなっているため、微細凹凸部16の反射防止効果をより顕著に実現することができる。

【0038】

こうして、本実施の形態によれば、微細凹凸部16の凸部18の外力に対する機械的強度が保たれ、接触などによる微細凹凸部16の倒れや損傷の発生を抑え、かつ反射防止効果等の光学性能の向上を図ることができる。

【0039】

[実施の形態2]

図4は、本実施の形態の光学素子20の外観図であり、図5は、その断面図、図6は、微細凹凸部26の平面図であり、図7は、そのB−B’線に沿う断面図である。

【0040】

この光学素子20は平凸レンズである。この光学素子20は、基材22の表面に凸曲面状の第1の光学機能面23と、基材22の裏面に平面状の第2の光学機能面24とを有している。なお、本実施の形態では、第1の光学機能面23を凸球面状として説明するが、これに限らない。例えば、第1の光学機能面23を凸非球面状や凸自由曲面状としても良い。

【0041】

第1の光学機能面23には、反射防止用の微細凹凸部26が形成されている。この微細凹凸部26は、実施の形態1で説明したものと同じ形状である。

本実施の形態では、凸部接点間距離eの平均値は51nm、その標準偏差は14nmであった。また、凹部開口径fの平均値は67nmであり、凹部中心間距離aの平均値は105nm、凸部幅bの平均値は33nm、凹部深さdの平均値は270nmである。

【0042】

なお、前述した凸部接点間距離e、凸部接点29等の定義は、実施の形態1で説明したものと同一の意味で使用するので、ここではその説明を省略する。

本実施の形態では、光学素子20の表面の微細凹凸部26の凸部28が連続的に形成され、凹部中心間距離a(a1,a2,・・・)の最大部の最大値が可視光波長(400nm〜780nm)よりも小さく、かつ凸部幅bが凹部幅cの最小値よりも小さい。

【0043】

また、凸部接点間距離eの標準偏差が2nm以上であり、また凹部深さdが凹部開口径fの最大値よりも大きくしている。このため、光学素子20の表面の微細凹凸部26の凸部28の外力に対しての機械的強度が保持される。また、可視光波長に対して反射防止効果および高い光の透過率を有することができ、高い光学性能を発揮することができる。

【0044】

なお、本実施の形態において、凸部28の断面形状は、反射防止効果及び強度が保たれる範囲で、凸部28の先端(突出端)から基端側(根元側)に向かって凸部幅bが幅方向に大きく拡大していく形状であってもかまわない。

【0045】

このような形状であっても、凸部幅bが凹部開口径fの最小値よりも小さければ、反射防止効果が維持される。

なお、本実施の形態において、凸部接点29と凸部接点29との間の凹部深さdが、反射防止効果及び強度などの効果が保たれる範囲で異なっていてもよい。このような場合でも、連続して形成された凸部28と見なすことができる。

【0046】

なお、本実施の形態では、光学素子20として平凸レンズを例として説明したが、両方の光学機能面が曲面でもよく、また、その曲面形状も、球面、非球面、自由曲面などの曲面であってもよい。

【0047】

本実施の形態によれば、基材表面が曲面である光学素子20に微細凹凸部26を形成したので、凸部28の外力に対しての機械的強度を保持することができる。また、可視光波長に対して反射防止効果及び高い光の透過率を有することができ、高い光学性能を発揮することができる。このように、高い光学性能が発揮できることにより、様々な光学系への適応が可能となる。

【0048】

なお、光学系において、特に入射側第1面などの光が入射する位置に、本実施の形態の光学素子20を配置することにより、光学素子面内において反射率分布の少ない反射防止効果を得ることができる。このようにして、反射防止機能を有する光学系を得ることができる。

【符号の説明】

【0049】

10 光学素子

12 基材

16 微細凹凸部

17 凹部

18 凸部

19 凸部接点

20 光学素子

22 基材

23 第1の光学機能面

24 第2の光学機能面

26 微細凹凸部

27 凹部

28 凸部

29 凸部接点

a 凹部中心間距離

b 凸部幅

c 凹部幅

d 凹部深さ

e 凸部接点間距離

f 凹部開口径

C1、C2、・・・ 凹部の中心

【技術分野】

【0001】

本発明は、基材表面に入射光の反射を防止する微細凹凸部を有する光学素子に関する。

【背景技術】

【0002】

レンズ等の光学素子を用いて構成される光学系では、個々の光学素子の光学機能面における入射光の反射は、入射光量の損失や、反射光の散乱による光学性能の低下等の要因となる。そこで、従来では光学素子表面に反射防止膜をコーティングすることが行なわれていた。また、近年では、反射防止膜のコーティングの代わりに、広い波長帯域および広範囲の入射角度で光の反射抑制が可能、光学素子との一体化が可能等の種々の利点を有する表面無反射構造が提案されている。

【0003】

この表面無反射構造、すなわち反射防止構造は、光学素子の光学機能面に入射光の波長以下の微細な凹凸を形成することによって実現されている。

例えば、特許文献1においては、基材表面に反射防止構造である微細凹凸形状が形成されている。そして、それぞれが独立した凸部の最凸部の山形状を最凹部の谷形状よりも尖った形状にして反射防止性能を向上させている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特許第4197100号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、特許文献1では、反射防止構造体として基材表面にそれぞれが独立した凸部を形成されている。このため、他の部材との干渉等により凸部が倒れたり破損したりすることにより反射防止効果等の光学性能が劣化してしまうおそれがある。

【0006】

本発明は、斯かる課題を解決するためになされたもので、基材表面に形成された微細凹凸部に対する干渉等による破損を防止しつつ反射防止機能等の光学性能の向上を図り得る光学素子を提供することを目的とする。

【課題を解決するための手段】

【0007】

前記目的を達成するため、本発明に係る光学素子は、基材表面に多数の凹部及び凸部を有する微細凹凸部が形成された光学素子において、前記凸部は連続的に連なって形成され、前記微細凹凸部を、平面視隣接する前記凹部の中心を通る直線で凹凸方向に切断したときに、隣接する前記凹部の中心間の前記凹凸方向と直交する幅方向の距離の最大値が可視光波長よりも小さく、かつ前記凹部の前記凹凸方向の深さの1/2位置での前記凸部の前記幅方向の距離が、前記凹部の前記凹凸方向の深さの1/2位置での当該凹部の前記幅方向の距離の最小値よりも小さいことを特徴とする。

【0008】

また、本発明に係る光学素子は、前記発明の光学素子において、平面視隣接する複数の前記凹部に囲まれた部位に形成された凸部接点を有し、隣接する前記凸部接点間の距離の標準偏差が2nmよりも大きくてもよい。

【0009】

また、本発明に係る光学素子は、前記発明の光学素子において、前記凹部の前記凹凸方向の深さが、隣接する前記凸部の先端の中心を結ぶ前記幅方向の距離の最大値よりも大きくてもよい。

【0010】

また、本発明に係る光学素子は、前記発明の光学素子において、前記基材表面が曲面であってもよい。

【発明の効果】

【0011】

本発明によれば、基材表面に形成された微細凹凸部に対する干渉等による破損を防止しつつ反射防止機能等の光学性能の向上を図り得る光学素子を提供することができる。

【図面の簡単な説明】

【0012】

【図1】実施の形態1の光学素子の微細凹凸部の平面図である。

【図2】同上のA−A’線に沿う断面図である。

【図3】微細凹凸部の拡大平面図である。

【図4】実施の形態2の光学素子の外観図である。

【図5】その断面図である。

【図6】微細凹凸部の平面図である。

【図7】同上のB−B’線に沿う断面図である。

【発明を実施するための形態】

【0013】

[実施の形態1]

図1は、光学素子10の微細凹凸部16の平面図であり、図2は、そのA−A’線に沿う断面図、図3は、微細凹凸部16の拡大平面図である。

【0014】

図1及び図2において、この光学素子10は、基材12の表面が平面で、その基材12の表面に微細凹凸部16が形成された光学平板である。

この微細凹凸部16は、多数の微細な凹部17と凸部18とを有している。この凸部18は、連続的に連なって形成されている。すなわち、本実施の形態の凸部18は、基材12の表面に多数の凸部が単体で突出しているのではなく、凹部17を囲む壁のような構造として、蜂の巣状に連続的に連なって形成されている点が特徴的なことである。

【0015】

また、多数の凹部17の大きさは同じとは限らない。大きいものもあれば小さいものもある。さらに、凹部17の形状は平面視で円形とは限らず、歪んだ円形、三角形や四角形等の多角形、或いは楕円形等でもよい。

【0016】

本実施の形態では、図1に示すように、微細凹凸部16を、平面視隣接する凹部17,17の中心C1、C2、C3、C4、・・・を通る直線A−A’で凹凸方向(図2の矢印Z−Z方向)に切断したときに、隣接する凹部17,17の中心C1、C2、・・・間の凹凸方向と直交する幅方向(図2の矢印X−X方向)の距離a(a1,a2,・・・)(以下、「凹部中心間距離a」という)の最大値が、可視光波長(400nm〜780nm)よりも小さい。

【0017】

かつ、凹部17の凹凸方向の深さ(以下、「凹部深さd」という)の1/2位置での凸部18の幅方向の距離b(以下、「凸部幅b」という)が、同位置での凹部17の幅方向の距離c(以下、「凹部幅c」という)の最小値よりも小さい。

【0018】

なお、凹部17の中心とは、真円や正多角形等の場合は平面視凹部17の幾何学的中心をいう。また、平面形状が歪んだ円形や多角形等の場合には図心をいう。

また、凹部中心間距離aを可視光波長よりも小さいとしたのは以下の理由による。

【0019】

すなわち、微細凹凸部16に到達する入射光に対して、基材12及び空気の屈折率に空間的な分布があったとしても、それは想定する波長以下の分布であるため、その分布がそのまま直接に光に作用せず、それが平均化されたものとして作用する。従って、平均化された後の屈折率が、光が進行するに従って連続的に変化するような分布にしておけば、光の反射を防止できるからである。

【0020】

なお、本実施の形態では、多数の凹部17,17は、マトリクス状等のように周期的に一定の規律に従って配置されているものではなく、ランダムに配置されている。ランダムに配置することで、反射防止効果の異方性を解消でき、反射防止効果の性能を向上させることができるためである。

【0021】

また、本実施の形態では、凸部18の断面形状は略二等辺三角形をなしている。ただし、三角形の斜辺は直線でなくてもよく、2次曲線又は3次曲線、或いは正弦曲線のようになだらかに傾斜していてもよい。

【0022】

さらに、図3に示すように、微細凹凸部16は、平面視隣接する複数(例えば3個)の凹部17に囲まれた部位に形成された凸部接点19を有し、隣接する凸部接点19と凸部接点19との間の距離(以下、「凸部接点間距離e」という)の標準偏差が2nmよりも大きい。

【0023】

凸部接点間距離eの標準偏差を2nmよりも大きいとすることで、凹部開口径fや凹部開口形状がランダムとなり、入射光に対する光学面での反射光をさらに低減して反射防止性能が向上する。

【0024】

なお、凹部開口径fとは、図2において、隣接する凸部18,18の先端の中心を結ぶ幅方向(X−X方向)の距離をいう。

本実施の形態の光学素子10は、凸部接点間距離eの平均値は51nm、その標準偏差は14nmであった。また、凹部17の凹部開口径fの平均値は67nmであった。

【0025】

ここで、標準偏差とはバラツキを表わす目安であり、次の式で表わされる。

σ=√(Σ(ei−μ)2/n)

ただし、σは標準偏差、eiは凸部接点19,19間の距離、μは凸部接点19,19間の距離eの平均値、nは隣接する凸部接点19の組合せの個数である。

【0026】

なお、本実施の形態では、凹部中心間距離aの平均値は105nm、凸部幅bの平均値は33nm、凹部深さdの平均値は270nmであった。

また、本実施の形態では、凹部深さdが凹部開口径fの最大値よりも大きい。

【0027】

すなわち、図2に示すように、凹部深さdが凹部開口径fの最大値よりも大きく、例えば凹部深さdが凹部開口径fの1〜10倍に形成されている。ただし、1〜10倍に限らず、例えば10倍以上であってもよい。

【0028】

このようにすることで、入射光に対する反射光をさらに低減することができる。

なお、凸部18の断面形状は、反射防止効果及び強度が保たれる範囲で、凸部18の先端(突出端)から基端側(根元側)に向かって凸部幅bが幅方向に大きく拡大していく形状であっても構わない。

【0029】

このような形状であっても、凸部幅bが凹部開口径fの最小値よりも小さければ、反射防止効果が維持される。

なお、本実施の形態において、凸部接点19と凸部接点19との間の凹部深さdが反射防止効果及び強度などの効果が保たれる範囲で異なっていてもよい。このような場合でも、連続して形成された凸部18と見なすことができる。

【0030】

次に、微細凹凸部16の形成方法について説明する。

基本的には、どのような方法を用いて基材12及び基材曲面に微細凹凸部16を形成してもかまわない。

【0031】

例えば、微細凹凸部16の形状を反転させた表面形状を有する金型を用いて光学素子を成形すると同時に、基材12の表面に微細凹凸部16を転写してもよい。また、基材12の表面に硬化性材料を形成した後に、形成しようとする微細凹凸部16の形状を反転させた表面形状を有する金型を用いて硬化性材料に形状を転写し硬化性材料を硬化させてもよい。さらに、基材12の表面に直接電子線により微細凹凸部16を描画してもよい。

【0032】

なお、微細凹凸部16の形状を反転させた表面形状を有する金型を作製するには、例えば、半導体プロセスの電子線描画やイオンエッチングなどのリソグラフィー技術を利用して金型に微細凹凸部16の形状を反転させた形状の微細構造体を形成して金型を作製するとよい。また、金型に微細凹凸部16を形成した後、ニッケル(Ni)などの金属を用いて電鋳法により反転型を作製してもよい。

【0033】

本実施の形態によれば、微細凹凸部16の凸部18が連続的に形成されているため、凸部18が単独で多数形成されている場合に比べ、凸部18の外力に対する機械的強度を確保することができる。

【0034】

また、凹部中心間距離a(a1,a2,・・・)の最大値が可視光波長(400nm〜780nm)よりも小さく、かつ凸部幅bが凹部開口径fの最大値よりも小さいため、可視光波長に対して反射防止性能及び光の透過率を向上させることができる。

【0035】

また、凸部接点間距離eの標準偏差が2nm以上であるため、凹部開口径fや凹部開口形状がランダムとなり、入射光に対する光学面での反射光をさらに低減して反射防止性能を向上させることができる。

【0036】

さらに、凹部深さdが凹部開口径fの最大値よりも大きいため、反射防止性能及び光の透過率の更なる向上が可能となる。また、光学素子面内の反射防止効果を均一に保つことができる。これに対し、凹部深さdが凹部開口径fの最大値の1倍以下であるときは、高い反射防止効果が期待できない。

【0037】

また、本実施形態によれば、凹部中心間距離aを可視光波長(400nm〜780nm)以下の105nmとし、凸部幅bが凹部開口径fの約1/2、凹部深さdが凹部開口径fの約4倍、凸部接点間距離eの標準偏差が14nmとなっているため、微細凹凸部16の反射防止効果をより顕著に実現することができる。

【0038】

こうして、本実施の形態によれば、微細凹凸部16の凸部18の外力に対する機械的強度が保たれ、接触などによる微細凹凸部16の倒れや損傷の発生を抑え、かつ反射防止効果等の光学性能の向上を図ることができる。

【0039】

[実施の形態2]

図4は、本実施の形態の光学素子20の外観図であり、図5は、その断面図、図6は、微細凹凸部26の平面図であり、図7は、そのB−B’線に沿う断面図である。

【0040】

この光学素子20は平凸レンズである。この光学素子20は、基材22の表面に凸曲面状の第1の光学機能面23と、基材22の裏面に平面状の第2の光学機能面24とを有している。なお、本実施の形態では、第1の光学機能面23を凸球面状として説明するが、これに限らない。例えば、第1の光学機能面23を凸非球面状や凸自由曲面状としても良い。

【0041】

第1の光学機能面23には、反射防止用の微細凹凸部26が形成されている。この微細凹凸部26は、実施の形態1で説明したものと同じ形状である。

本実施の形態では、凸部接点間距離eの平均値は51nm、その標準偏差は14nmであった。また、凹部開口径fの平均値は67nmであり、凹部中心間距離aの平均値は105nm、凸部幅bの平均値は33nm、凹部深さdの平均値は270nmである。

【0042】

なお、前述した凸部接点間距離e、凸部接点29等の定義は、実施の形態1で説明したものと同一の意味で使用するので、ここではその説明を省略する。

本実施の形態では、光学素子20の表面の微細凹凸部26の凸部28が連続的に形成され、凹部中心間距離a(a1,a2,・・・)の最大部の最大値が可視光波長(400nm〜780nm)よりも小さく、かつ凸部幅bが凹部幅cの最小値よりも小さい。

【0043】

また、凸部接点間距離eの標準偏差が2nm以上であり、また凹部深さdが凹部開口径fの最大値よりも大きくしている。このため、光学素子20の表面の微細凹凸部26の凸部28の外力に対しての機械的強度が保持される。また、可視光波長に対して反射防止効果および高い光の透過率を有することができ、高い光学性能を発揮することができる。

【0044】

なお、本実施の形態において、凸部28の断面形状は、反射防止効果及び強度が保たれる範囲で、凸部28の先端(突出端)から基端側(根元側)に向かって凸部幅bが幅方向に大きく拡大していく形状であってもかまわない。

【0045】

このような形状であっても、凸部幅bが凹部開口径fの最小値よりも小さければ、反射防止効果が維持される。

なお、本実施の形態において、凸部接点29と凸部接点29との間の凹部深さdが、反射防止効果及び強度などの効果が保たれる範囲で異なっていてもよい。このような場合でも、連続して形成された凸部28と見なすことができる。

【0046】

なお、本実施の形態では、光学素子20として平凸レンズを例として説明したが、両方の光学機能面が曲面でもよく、また、その曲面形状も、球面、非球面、自由曲面などの曲面であってもよい。

【0047】

本実施の形態によれば、基材表面が曲面である光学素子20に微細凹凸部26を形成したので、凸部28の外力に対しての機械的強度を保持することができる。また、可視光波長に対して反射防止効果及び高い光の透過率を有することができ、高い光学性能を発揮することができる。このように、高い光学性能が発揮できることにより、様々な光学系への適応が可能となる。

【0048】

なお、光学系において、特に入射側第1面などの光が入射する位置に、本実施の形態の光学素子20を配置することにより、光学素子面内において反射率分布の少ない反射防止効果を得ることができる。このようにして、反射防止機能を有する光学系を得ることができる。

【符号の説明】

【0049】

10 光学素子

12 基材

16 微細凹凸部

17 凹部

18 凸部

19 凸部接点

20 光学素子

22 基材

23 第1の光学機能面

24 第2の光学機能面

26 微細凹凸部

27 凹部

28 凸部

29 凸部接点

a 凹部中心間距離

b 凸部幅

c 凹部幅

d 凹部深さ

e 凸部接点間距離

f 凹部開口径

C1、C2、・・・ 凹部の中心

【特許請求の範囲】

【請求項1】

基材表面に多数の凹部及び凸部を有する微細凹凸部が形成された光学素子において、

前記凸部は連続的に連なって形成され、

前記微細凹凸部を、平面視隣接する前記凹部の中心を通る直線で凹凸方向に切断したときに、

隣接する前記凹部の中心間の前記凹凸方向と直交する幅方向の距離の最大値が可視光波長よりも小さく、

かつ前記凹部の前記凹凸方向の深さの1/2位置での前記凸部の前記幅方向の距離が、前記凹部の前記凹凸方向の深さの1/2位置での当該凹部の前記幅方向の距離の最小値よりも小さい

ことを特徴とする光学素子。

【請求項2】

平面視隣接する複数の前記凹部に囲まれた部位に形成された凸部接点を有し、隣接する前記凸部接点間の距離の標準偏差が2nmよりも大きい

ことを特徴とする請求項1に記載の光学素子。

【請求項3】

前記凹部の前記凹凸方向の深さが、隣接する前記凸部の先端の中心を結ぶ前記幅方向の距離の最大値よりも大きい

ことを特徴とする請求項1又は2に記載の光学素子。

【請求項4】

前記基材表面が曲面である

ことを特徴とする請求項1〜3のいずれかに記載の光学素子。

【請求項1】

基材表面に多数の凹部及び凸部を有する微細凹凸部が形成された光学素子において、

前記凸部は連続的に連なって形成され、

前記微細凹凸部を、平面視隣接する前記凹部の中心を通る直線で凹凸方向に切断したときに、

隣接する前記凹部の中心間の前記凹凸方向と直交する幅方向の距離の最大値が可視光波長よりも小さく、

かつ前記凹部の前記凹凸方向の深さの1/2位置での前記凸部の前記幅方向の距離が、前記凹部の前記凹凸方向の深さの1/2位置での当該凹部の前記幅方向の距離の最小値よりも小さい

ことを特徴とする光学素子。

【請求項2】

平面視隣接する複数の前記凹部に囲まれた部位に形成された凸部接点を有し、隣接する前記凸部接点間の距離の標準偏差が2nmよりも大きい

ことを特徴とする請求項1に記載の光学素子。

【請求項3】

前記凹部の前記凹凸方向の深さが、隣接する前記凸部の先端の中心を結ぶ前記幅方向の距離の最大値よりも大きい

ことを特徴とする請求項1又は2に記載の光学素子。

【請求項4】

前記基材表面が曲面である

ことを特徴とする請求項1〜3のいずれかに記載の光学素子。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2011−59264(P2011−59264A)

【公開日】平成23年3月24日(2011.3.24)

【国際特許分類】

【出願番号】特願2009−207171(P2009−207171)

【出願日】平成21年9月8日(2009.9.8)

【出願人】(000000376)オリンパス株式会社 (11,466)

【Fターム(参考)】

【公開日】平成23年3月24日(2011.3.24)

【国際特許分類】

【出願日】平成21年9月8日(2009.9.8)

【出願人】(000000376)オリンパス株式会社 (11,466)

【Fターム(参考)】

[ Back to top ]