光学表示部品の吸着装置、光学表示デバイスの生産システム

【課題】光学表示デバイスの生産システムに用いられる光学表示部品の吸着装置において、吸着パッドの発塵を抑えて生産システムの歩留まりの低下を抑える。

【解決手段】液晶パネルPを吸着するべく液晶パネルP側に延びるリップ(第三傾斜部26e)を有する吸着パッド26と、吸着パッド26内に保持されるPEEK製のアタッチメント27とを備え、アタッチメント27が、吸着パッド26のリップの先端と液晶パネルPとの間に介在するパッド接触制限部27bを有する。

【解決手段】液晶パネルPを吸着するべく液晶パネルP側に延びるリップ(第三傾斜部26e)を有する吸着パッド26と、吸着パッド26内に保持されるPEEK製のアタッチメント27とを備え、アタッチメント27が、吸着パッド26のリップの先端と液晶パネルPとの間に介在するパッド接触制限部27bを有する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、液晶パネル等の光学表示部品の吸着装置及びこれを用いる光学表示デバイスの生産システムに関する。

【背景技術】

【0002】

従来、液晶ディスプレイ等の光学表示デバイスの生産システムにおいて、液晶パネル(光学表示部品)やこれに貼り合わせる偏光板(光学部材)等を吸着保持して作業位置に搬送するものがある(例えば、特許文献1,2参照)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特許第4079716号公報

【特許文献2】特許第4307510号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

例えば、従来の一般的な液晶パネルの搬送方法では、液晶パネルの表裏面の何れかを吸着パッドで吸着してこれを持ち上げ、この液晶パネルを移動したい場所へ移動した後に、前記吸着を解除して液晶パネルを前記移動したい場所に載置している。

しかし、上記構成において、吸着パッドがゴム製の場合、吸着パッドと液晶パネルとの摩擦や吸着パッドの劣化等によって発塵が起こり、このときの塵が液晶パネルに偏光板を貼り合わせる際の貼合異物となって、偏光板の貼合不良を生じさせるという問題がある。

【0005】

そこで本発明は、光学表示部品の吸着装置及びこれを用いる光学表示デバイスの生産システムにおいて、吸着パッドの発塵を抑えて生産システムの歩留まりの低下を抑えることを目的とする。

【課題を解決するための手段】

【0006】

上記課題の解決手段として、本発明の光学表示部品の吸着装置は、光学表示部品側に延びるリップを有する吸着パッドと、前記吸着パッド内に保持されるPEEK製のアタッチメントとを備え、前記アタッチメントが、前記吸着パッドのリップの先端と前記光学表示部品との間に介在するパッド接触制限部を有し、前記パッド接触制限部によって前記吸着パッドと前記光学表示部品とが接触しないように構成されることを特徴とする。

【0007】

また、本発明の光学表示部品の吸着装置は、前記光学表示部品と対向する吸着搬送テーブルを備え、前記吸着搬送テーブルに前記吸着パッドが複数配置される構成であってもよい。

【0008】

また、本発明の光学表示デバイスの生産システムは、光学表示部品を吸着して搬送する吸着搬送装置と、ロール状に巻き取られた光学部材を繰り出しつつ前記光学部材を前記吸着搬送装置によって搬送された前記光学表示部品に貼り合わせる貼合装置とを備え、前記吸着搬送装置が、前述した光学表示部品の吸着装置を含むことを特徴とする。

【発明の効果】

【0009】

本発明によれば、光学表示部品と吸着パッドとの接触による摩擦や吸着パッドの劣化による発塵が抑えられ、光学表示部品に光学部材を貼り合わせる際にも前記発塵による貼合異物の発生が抑えられて、生産システムの歩留まりを向上させることができる。

また、一般的にゴム製とされる吸着パッドの光学表示部品との接触部分をPEEK製のアタッチメントで構成することで、吸着パッドの耐久性が格段に向上し、吸着パッドを交換する必要がほとんどなくなって、コスト削減及びメンテナンス工数削減による稼動率の向上を図ることができる。

【図面の簡単な説明】

【0010】

【図1】本発明の実施形態における光学表示デバイスのフィルム貼合システムの概略構成図である。

【図2】図1のA矢視図である。

【図3】本発明の実施形態における液晶パネルの平面図である。

【図4】本発明の実施形態における光学シートの断面図である。

【図5】本発明の実施形態における吸着搬送テーブルの平面図である。

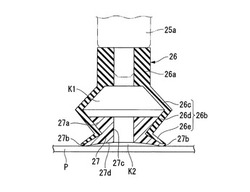

【図6】本発明の実施形態における吸着パッド及びアタッチメントの断面図である。

【発明を実施するための形態】

【0011】

以下、本発明の実施形態について図面を参照して説明する。

図1は、本実施形態のフィルム貼合システム1の概略構成を示す。フィルム貼合システム1は、例えば液晶パネルや有機ELパネルといったパネル状の光学表示部品に、偏光フィルムや反射防止フィルム、光拡散フィルムといったフィルム状の光学部材を貼合するもので、前記光学表示部品及び光学部材を含んだ光学表示デバイスを生産する生産システムの一部として構成される。フィルム貼合システム1では、前記光学表示部品として液晶パネルPを用いている。

【0012】

図3は、液晶パネルPをその液晶層P3の厚さ方向から見た平面図である。液晶パネルPは、平面視で長方形状をなす第一基板P1と、第一基板P1に対向して配置される比較的小形の長方形状をなす第二基板P2と、第一基板P1と第二基板P2との間に封入された液晶層P3とを備える。液晶パネルPは、平面視で第一基板P1の外形状に沿う長方形状をなし、平面視で液晶層P3の外周の内側に収まる領域を表示領域P4とする。

【0013】

図4は、液晶パネルPに貼合する光学部材F1を含む光学シートFの断面図である。光学シートFは、フィルム状の前記光学部材F1と、光学部材F1の一方の面(図では上面)に設けられた粘着層F2と、粘着層F2を介して光学部材F1の一方の面に分離可能に積層されたセパレータF3と、光学部材F1の他方の面(図では下面)に積層された表面保護フィルムF4とを有する。光学部材F1は偏光板として機能し、液晶パネルPの表示領域P4の全域とその周辺領域とにわたって貼合される。なお、図示都合上、図4の各層のハッチングは略す。

【0014】

光学部材F1は、その一方の面に粘着層F2を残しつつセパレータF3を分離した状態で、液晶パネルPに粘着層F2を介して貼合される。以下、光学シートFからセパレータF3を除いた部分を貼合シートF5という。

【0015】

セパレータF3は、粘着層F2から分離されるまでの間に粘着層F2及び光学部材F1を保護する。表面保護フィルムF4は、光学部材F1とともに液晶パネルPに貼合される。表面保護フィルムF4は、光学部材F1に対して液晶パネルPと反対側に配置されて光学部材F1を保護すると共に、所定のタイミングで光学部材F1から分離される。なお、光学シートFが表面保護フィルムF4を含まない構成であったり、表面保護フィルムF4が光学部材F1から分離されない構成であってもよい。

【0016】

光学部材F1は、シート状の偏光子F6と、偏光子F6の一方の面に接着剤等で接合される第一フィルムF7と、偏光子F6の他方の面に接着剤等で接合される第二フィルムF8とを有する。第一フィルムF7及び第二フィルムF8は、例えば偏光子F6を保護する保護フィルムである。

【0017】

なお、光学部材F1は、一層の光学層からなる単層構造でもよく、複数の光学層が互いに積層された積層構造でもよい。前記光学層は、偏光子F6の他に、位相差フィルムや輝度向上フィルム等でもよい。第一フィルムF7と第二フィルムF8の少なくとも一方は、液晶表示素子の最外面を保護するハードコート処理やアンチグレア処理を含む防眩などの効果が得られる表面処理が施されてもよい。光学部材F1は、第一フィルムF7と第二フィルムF8の少なくとも一方を含まなくてもよい。例えば第一フィルムF7を省略した場合、セパレータF3を光学部材F1の一方の面に粘着層F2を介して貼り合わせてもよい。

【0018】

以下、図1,2を参照してフィルム貼合システム1について説明する。なお、図中右側は液晶パネルPの搬送方向上流側(以下、パネル搬送上流側という)を、図中左側は液晶パネルPの搬送方向下流側(以下、パネル搬送下流側という)をそれぞれ示すものとする。

【0019】

フィルム貼合システム1は、貼合工程の始発位置から終着位置まで、例えば駆動式のローラコンベヤ5を用いて液晶パネルPを搬送しつつ、液晶パネルPに順次所定の処理を施す。液晶パネルPは、その表裏面を水平にした状態でローラコンベヤ5上を搬送される。

【0020】

ローラコンベヤ5は、後に詳述する第一反転装置15を境に、上流側コンベヤ6と下流側コンベヤ7とに分かれる。液晶パネルPは、例えば上流側コンベヤ6では前記表示領域P4の短辺を搬送方向に沿わせた向きで搬送され、下流側コンベヤ7では表示領域P4の長辺を搬送方向に沿わせた向きで搬送される。この液晶パネルPの表裏面に対して、帯状の前記光学シートFから所定長さに切り出した前記貼合シートF5が貼合される。フィルム貼合システム1の各部は、不図示の制御部により統括制御される。

【0021】

フィルム貼合システム1は、上流工程の終着位置まで搬送された液晶パネルPを吸着して上流側コンベヤ6の始発位置まで搬送すると共に液晶パネルPのアライメントを行う第一吸着装置11と、始発位置よりもパネル搬送下流側に設けられる第一集塵装置12と、第一集塵装置12よりもパネル搬送下流側に設けられる第一貼合装置13と、第一貼合装置13よりもパネル搬送下流側に設けられる第一ズレ検査装置14と、第一ズレ検査装置14よりもパネル搬送下流側に設けられて上流側コンベヤ6の終着位置に達した液晶パネルPを下流側コンベヤ7の始発位置まで搬送する第一反転装置15とを備える。

【0022】

また、フィルム貼合システム1は、下流側コンベヤ7の始発位置よりもパネル搬送下流側に設けられる第二集塵装置16と、第二集塵装置16よりもパネル搬送下流側に設けられる第二貼合装置17と、第二貼合装置17よりもパネル搬送下流側に設けられる第二ズレ検査装置18と、第二ズレ検査装置18よりもパネル搬送下流側に設けられる第二反転装置19と、第二反転装置19よりもパネル搬送下流側に設けられる欠陥検査装置21とを備える。

【0023】

第一吸着装置11は、液晶パネルPを保持して垂直方向及び水平方向で自在に搬送すると共に液晶パネルPのアライメントを行うパネル保持部11aと、例えばパネル保持部11aに設けられて液晶パネルPのアライメント基準を検出するアライメントカメラ11bとを有する。

【0024】

パネル保持部11aは、上流工程の終着位置に運ばれた液晶パネルPの上面を真空吸着によって保持すると共に、この液晶パネルPを貼合工程(上流側コンベヤ6)の始発位置へ水平状態のまま搬送し、当該位置で前記吸着を解除して液晶パネルPを上流側コンベヤ6に受け渡す。

【0025】

アライメントカメラ11bは、例えばパネル保持部11aが保持した液晶パネルPを上流側コンベヤ6上に載置する際、液晶パネルPのアライメントマークや先端形状等を撮像する。アライメントカメラ11bの撮像データは前記制御部に送信され、この撮像データに基づき制御部がパネル保持部11aを作動させる。これにより、上流側コンベヤ6に対する液晶パネルPのアライメントがなされる。このとき、液晶パネルPは、上流側コンベヤ6に対して、搬送方向と直交する水平方向(コンベヤ幅方向)での位置決めと、垂直軸回りの回転方向での位置決めとがなされる。

【0026】

第一集塵装置12は、第一貼合装置13の貼合位置に近接してそのパネル搬送上流側に設けられ、貼合位置に導入される直前の液晶パネルPの下面側の静電気の除去及び集塵を行う。

第一貼合装置13は、貼合位置に導入された液晶パネルPの下面に対して、所定サイズにカットした貼合シートF5の貼合を行う。

【0027】

第一貼合装置13は、光学シートFが巻回された原反ロールR1から光学シートFを巻き出しつつ光学シートFをその長手方向に沿って搬送する搬送装置22と、搬送装置22が光学シートFから分離させた所定長さの貼合シートF5を上流側コンベヤ6が搬送する液晶パネルPの下面に貼合する挟圧ロール23とを備える。

【0028】

搬送装置22は、セパレータF3をキャリアとして貼合シートF5を搬送するもので、帯状の光学シートFを巻回した原反ロールR1を保持すると共に光学シートFをその長手方向に沿って繰り出すロール保持部22aと、原反ロールR1から巻き出した光学シートFを所定の搬送経路に沿って案内するべく光学シートFを巻きかける複数のガイドローラ22bと、搬送経路上の光学シートFにハーフカットを施す切断装置22cと、ハーフカットを施した光学シートFを鋭角に巻きかけてセパレータF3から貼合シートF5を分離させつつこの貼合シートF5を貼合位置に供給するナイフエッジ22dと、ナイフエッジ22dを経て単独となったセパレータF3を巻き取るセパレータロールR2を保持する巻き取り部22eとを有する。

【0029】

搬送装置22の始点に位置するロール保持部22aと搬送装置22の終点に位置する巻き取り部22eとは、例えば互いに同期して駆動する。これにより、ロール保持部22aが光学シートFをその搬送方向へ繰り出しつつ、巻き取り部22eがナイフエッジ22dを経たセパレータF3を巻き取る。以下、搬送装置22における光学シートF(セパレータF3)の搬送方向上流側をシート搬送上流側、搬送方向下流側をシート搬送下流側という。

【0030】

各ガイドローラ22bは、搬送中の光学シートFの進行方向を搬送経路に沿って変化させると共に、複数のガイドローラ22bの少なくとも一部が搬送中の光学シートFのテンションを調整するべく可動する。

【0031】

切断装置22cは、光学シートFが所定長さ繰り出された際、光学シートFの長手方向と直交する幅方向の全幅にわたって、光学シートFの厚さ方向の一部を切断する(ハーフカットを施す)。

切断装置22cは、光学シートFの搬送中に働くテンションによって光学シートF(セパレータF3)が破断しないように(所定の厚さがセパレータF3に残るように)、切断刃の進退位置を調整し、粘着層F2とセパレータF3との界面の近傍まで前記ハーフカットを施す。なお、切断刃に代わるレーザー装置を用いてもよい。

【0032】

ハーフカット後の光学シートFには、その厚さ方向で光学部材F1及び表面保護フィルムF4が切断されることにより、光学シートFの幅方向の全幅にわたる切込線が形成される。切込線は、帯状の光学シートFの長手方向で複数並ぶように形成される。例えば同一サイズの液晶パネルPを搬送する貼合工程の場合、複数の切り込み線は光学シートFの長手方向で等間隔に形成される。光学シートFは、前記複数の切込線によって長手方向で複数の区画に分けられる。光学シートFにおける長手方向で隣り合う一対の切込線に挟まれる区画は、それぞれ貼合シートF5における一つのシート片とされる。

【0033】

ナイフエッジ22dは、上流側コンベヤ6の下方に配置されて光学シートFの幅方向で少なくともその全幅にわたって延在する。ナイフエッジ22dは、ハーフカット後の光学シートFのセパレータF3側に摺接するようにこれを巻きかける。

【0034】

ナイフエッジ22dは、光学シートFの幅方向(上流側コンベヤ6の幅方向)から見て伏せた姿勢に配置される第一面と、第一面の上方で光学シートFの幅方向から見て第一面に対して鋭角に配置される第二面と、第一面及び第二面が交わる先端部とを有する。

【0035】

ナイフエッジ22dは、その先端部に光学シートFを鋭角に巻きかける。光学シートFは、ナイフエッジ22dの先端部で鋭角に折り返す際、セパレータF3から貼合シートF5のシート片を分離させる。ナイフエッジ22dの先端部は、挟圧ロール23のパネル搬送下流側に近接して配置される。ナイフエッジ22dによりセパレータF3から分離した貼合シートF5は、上流側コンベア6が搬送する液晶パネルPの下面に重なりつつ、挟圧ロール23の一対の貼合ローラ23a間に導入される。

【0036】

挟圧ロール23は、互いに軸方向を平行にして配置された一対の貼合ローラ23aを有する。一対の貼合ローラ23a間には所定の間隙が形成され、この間隙内が第一貼合装置13の貼合位置となる。前記間隙内には、液晶パネルP及び貼合シートF5が重なり合って導入される。これら液晶パネルP及び貼合シートF5が、各貼合ローラ23aに挟圧されつつパネル搬送下流側に送り出される。これにより、液晶パネルPの下面に貼合シートF5が一体的に貼合される。以下、この貼合後のパネルを片面貼合パネルP11という。

【0037】

第一ズレ検査装置14は、片面貼合パネルP11における第一貼合装置13で貼合した貼合シートF5の液晶パネルPに対する位置が適正か否か(位置ズレが公差範囲内にあるか否か)を検査する。第一ズレ検査装置14は、例えば片面貼合パネルP11のパネル搬送上流側及び下流側における貼合シートF5の端縁を撮像する一対のカメラ14aを有する。各カメラ14aによる撮像データは前記制御部に送信され、この撮像データに基づき貼合シートF5及び液晶パネルPの相対位置が適正か否かが判定される。前記相対位置が適正ではないと判定された片面貼合パネルP11は、不図示の払い出し手段によりシステム外に排出される。

【0038】

第一反転装置15は、例えば液晶パネルPの搬送方向に対して平面視で45°に傾斜した回動軸15aと、回動軸15aを介して上流側コンベヤ6の終着位置及び下流側コンベヤ7の始発位置の間に支持される反転アーム15bとを有する。反転アーム15bは、第一ズレ検査装置14を経て上流側コンベヤ6の終着位置に達した片面貼合パネルP11を吸着や挟持等により保持し、この反転アーム15bが回動軸15a回りに180°回動することで、片面貼合パネルP11の表裏を反転させると共に、例えば前記表示領域P4の短辺と平行に搬送されていた片面貼合パネルP11を表示領域P4の長辺と平行に搬送されるように方向転換させる。

【0039】

前記反転は、液晶パネルPの表裏面に貼合する各光学部材F1が偏光軸方向を互いに直角に配置するような場合になされる。上流側コンベヤ6及び下流側コンベヤ7は、共に図の右側から左側へ向う方向を液晶パネルPの搬送方向とするが、第一反転装置15を経由することで、上流側コンベヤ6及び下流側コンベヤ7が平面視で所定量オフセットする。

【0040】

なお、単に液晶パネルPの表裏を反転させる場合には、例えば搬送方向と平行な回動軸を有する反転アームを有する反転装置を用いればよい。この場合、第一貼合装置13のシート搬送方向と第二貼合装置17のシート搬送方向とを平面視で互いに直角にして配置すれば、液晶パネルPの表裏面に互いに偏光軸方向を直角にした光学部材F1を貼合できる。

【0041】

反転アーム15bは、前記第一吸着装置11のパネル保持部11aと同様のアライメント機能を有する。第一反転装置15には、前記第一吸着装置11のアライメントカメラ11bと同様のアライメントカメラ15cが設けられる。

【0042】

第二集塵装置16は、第二貼合装置17の貼合位置に近接してそのパネル搬送上流側に設けられ、貼合位置に導入される直前の片面貼合パネルP11の下面側の静電気の除去及び集塵を行う。

第二貼合装置17は、貼合位置に導入された片面貼合パネルP11の下面に対して、所定サイズにカットした貼合シートF5の貼合を行う。第二貼合装置17は、前記第一貼合装置13と同様の搬送装置22及び挟圧ロール23を備えている。

【0043】

挟圧ロール23の一対の貼合ローラ23a間の間隙内(第二貼合装置17の貼合位置)には、片面貼合パネルP11及び貼合シートF5が重なり合った状態で導入され、片面貼合パネルP11の下面に貼合シートF5が一体的に貼合される。以下、この貼合後のパネルを両面貼合パネルP12という。

【0044】

第二ズレ検査装置18は、両面貼合パネルP12における第二貼合装置17で貼合した貼合シートF5の液晶パネルPに対する位置が適正か否か(位置ズレが公差範囲内にあるか否か)を検査する。第二ズレ検査装置18は、例えば両面貼合パネルP12のパネル搬送上流側及び下流側における貼合シートF5の端縁を撮像する一対のカメラ18aを有する。各カメラ18aによる撮像データは前記制御部に送信され、この撮像データに基づき貼合シートF5及び液晶パネルPの相対位置が適正か否かが判定される。前記相対位置が適正ではないと判定された両面貼合パネルP12は、不図示の払い出し手段によりシステム外に排出される。

【0045】

第二反転装置19は、第一反転装置15を経てバックライト側を上向きにした液晶パネルP(両面貼合パネルP12)の表裏を反転させ、フィルム貼合システム1への搬入時と同様に液晶パネルPの表示面側を上向きにする。

欠陥検査装置21は、第二反転装置19を経て表示面側を上向きにした液晶パネルP(両面貼合パネルP12)を、その下面側(バックライト側)から光を当てて上面側(表示面側)よりカメラ21aで撮像し、この撮像データに基づき両面貼合パネルP12の欠陥(貼合不良等)の有無を検査する。

【0046】

図1,5に示すように、前記第一吸着装置11のパネル保持部11aは、液晶パネルPの上方で液晶パネルPと平行に(水平に)配置される板状又は枠状の吸着搬送テーブル25と、吸着搬送テーブル25の下面側に格子状に配置される複数の吸着パッド26とを有する。

【0047】

吸着搬送テーブル25は平面視長方形状をなし、例えば前記長方形状の長辺方向に四つ、短辺方向に三つの計十二個の吸着パッド26を配置する。吸着搬送テーブル25は、同じく平面視長方形状をなす多種の大きさ(例えば200×150mm〜1500×1000mm程度)の液晶パネルPを吸着搬送する。すなわち、比較的大型の液晶パネルPを搬送するときは例えば全ての吸着パッド26を用い、比較的小形の液晶パネルPを搬送するときは一部の吸着パッド26を用いる。

【0048】

各吸着パッド26は、吸着搬送テーブル25の下面から下方(液晶パネルP側)に突出するように設けられる。各吸着パッド26は、ニトリルゴム、ウレタンゴム、フッ素ゴム及びシリコンゴム等の合成ゴム製の成形品とされる。

【0049】

図6に示すように、吸着パッド26は、吸着搬送テーブル25の下面から下方に突出する吸引ノズル25aの外周に着脱可能に外嵌する比較的厚肉の円筒形状のボス部26aと、ボス部26aの液晶パネルP側の外周から下方に向けて蛇腹状に延びる比較的薄肉の円筒形状のベローズ部26bとを一体に有する。

【0050】

ベローズ部26bは、ボス部26aの外周から下方へ拡径して延びる第一傾斜部26cと、第一傾斜部26cの下端縁から下方へ縮径して延びる第二傾斜部26dと、第二傾斜部26dの下端縁から下方へ拡径して延びる第三傾斜部(シールリップ)26eとを一体に有する。

【0051】

前記吸引ノズル25aは、不図示の真空ポンプや工場の真空ライン等の負圧供給源にエアチューブ等の配管を介して接続され、吸着パッド26内の空間部K1を減圧可能とする。各吸着パッド26の何れを前記負圧供給源に接続するかは、液晶パネルPの大きさに応じて前記配管に設けたバルブを切り替える等により適宜変更可能である。

【0052】

吸着パッド26のシールリップ(第三傾斜部26e)の下端縁は、後述するアタッチメント27のパッド接触制限部27bの上面に接触する。パッド接触制限部27bの下面は液晶パネルPの上面に接触し、もって吸着パッド26の下端開口が閉塞される。この状態で吸着パッド26内を減圧することで、吸着パッド26の先端側に液晶パネルPが吸着保持される。

【0053】

吸着パッド26内には、PEEK(polyetheretherketone:ポリエーテルエーテルケトン)樹脂製のアタッチメント27が嵌入される。

アタッチメント27は、ベローズ部26bを含む吸着パッド26と同軸かつ比較的厚肉の円筒形状をなすもので、ベローズ部26bにおける軸方向(上下方向)で第二傾斜部26dの中間部から第三傾斜部26eの液晶パネルP側の端縁にわたる部位の内周に嵌合保持される嵌合部27aと、嵌合部27aの下端縁の外周から外周側へ延びるフランジ状のパッド接触制限部27bとを一体に有する。

【0054】

嵌合部27aは、ベローズ部26bの第二傾斜部26d及び第三傾斜部26eの内周面に当接する鼓形状の外周面を有し、ベローズ部26bを弾性的に広げつつその内部に嵌入してベローズ部26bからの脱落を抑止する。

パッド接触制限部27bは、第三傾斜部26eの下端縁を下方から覆うことで、第三傾斜部26eひいては合成ゴム製の吸着パッド26が吸着対象物である液晶パネルPに接触することを防止する。

【0055】

アタッチメント27には、その軸中心に沿って形成される貫通孔27cと、下端部内周側を上方に向けて凹ませる凹部27dとが形成される。凹部27d内の下端空間部K2は、貫通孔27cを通じてアタッチメント27上方の空間部K1と連通し、空間部K1の減圧により液晶パネルPを吸着可能とする。

【0056】

合成ゴム製の吸着パッド26が液晶パネルPに接触すると、液晶パネルPにゴム成分を付着させたり劣化したりすることによって発塵を起こし易いが、PEEK製のアタッチメント27を液晶パネルPに接触させる構成では、前記発塵が効果的に抑えられる。これにより、光学表示デバイスの生産システム(フィルム貼合システム1)における光学部材F1の貼合異物の発生が抑えられ、当該生産システムの歩留まりが向上する。

【0057】

以上説明したように、本実施形態における光学表示部品の吸着装置(パネル保持部11a)は、液晶パネルP側に延びるリップ(第三傾斜部26e)を有する吸着パッド26と、前記吸着パッド26内に保持されるPEEK製のアタッチメント27とを備え、前記アタッチメント27が、前記吸着パッド26のリップの先端と前記液晶パネルPとの間に介在するパッド接触制限部27bを有し、前記パッド接触制限部27bによって前記吸着パッド26と前記液晶パネルPとが接触しないように構成されるものである。

【0058】

この構成によれば、液晶パネルPと吸着パッド26との接触による摩擦や吸着パッド26の劣化による発塵が抑えられ、液晶パッドPに光学部材F1を貼り合わせる際にも前記発塵による貼合異物の発生が抑えられて、生産システムの歩留まりを向上させることができる。

また、一般的にゴム製とされる吸着パッド26の液晶パネルPとの接触部分をPEEK製のアタッチメント27で構成することで、吸着パッド26の耐久性が格段に向上し、吸着パッド26を交換する必要がほとんどなくなって、コスト削減及びメンテナンス工数削減による稼動率の向上を図ることができる。

【0059】

ここで、本実施形態における光学表示デバイスの生産システム(フィルム貼合システム1)は、液晶パネルPを吸着して搬送する第一吸着装置11と、ロール状に巻き取られた光学部材F1を繰り出しつつ前記光学部材F1を前記第一吸着装置11によって搬送された前記液晶パネルPに貼り合わせる第一貼合装置13とを備え、前記第一吸着装置13が、前述した光学表示部品の吸着装置(パネル保持部11a)を含むことで、上記光学表示部品の吸着装置と同様の作用効果を得ることができる。

【0060】

また、上記光学表示部品の吸着装置は、前記液晶パネルPと対向する吸着搬送テーブル25を備え、前記吸着搬送テーブル25に前記吸着パッド26が複数配置されることで、複数の吸着パッド26で大型の光学表示部品を搬送可能としつつ、各吸着パッド26の発塵による歩留まりの低下を抑えることができる。

【0061】

なお、本発明は上記実施形態に限定されるものではなく、請求項に示した範囲で種々の変更が可能である。例えば、吸着パッド26やアタッチメント27の構成は一例であり、かつ吸着テーブル25における吸着パッド26の配置も様々である。また、上記実施形態では、本発明の一例としてパネル保持部11aを説明したが、本発明は光学表示部品を保持する様々な部位(特に貼合ロールへ光学表示部品を導入するべくこれを保持する部位)に適用可能である。

【0062】

また、本発明は、光学表示部品の表裏面の一方のみに光学部材を貼り合わせた光学表示デバイスや、照明システムとしてバックライトあるいは反射板を配置したもの等、多種の光学表示デバイスの生産システムに適用してもよい。光学表示デバイスの形成にあたり、拡散板、アンチグレア層、反射防止膜、保護板、プリズムアレイ及びレンズアレイシート等の適宜な部品を適宜な位置に、一層又は二層以上配置した構成としてもよい。

【0063】

また、本発明は、光学表示部品の表裏面の両方に貼り合せる各光学部材を互いに同一構成としても異なる構成としてもよい。各光学部材の貼合工程は、互いに同時又はほぼ同時に行ってもよく、かつ同時に行わない場合は表裏面側のどちらを先に行ってもよい。光学部材を液晶パネル毎に完全にカットして個別のシート片とし、このシート片を液晶パネルに貼り合わせる構成としてもよい。

そして、上記実施形態における構成は本発明の一例であり、当該発明の要旨を逸脱しない範囲で種々の変更が可能である。

【産業上の利用可能性】

【0064】

本発明によれば、光学表示部品と吸着パッドとの接触による摩擦や吸着パッドの劣化による発塵を抑え、生産システムの歩留まりを向上させることができる。また、吸着パッドの耐久性を格段に向上させて、コスト削減及びメンテナンス工数削減を図ることができる。

【符号の説明】

【0065】

1 フィルム貼合システム(光学表示デバイスの生産システム)

11 第一吸着装置(吸着搬送装置)

11a パネル保持部(光学表示部品の吸着装置)

13 第一貼合装置(貼合装置)

25 吸着搬送テーブル

26 吸着パッド

26e 第三傾斜部(リップ)

27 アタッチメント

27b パッド接触制限部

P 液晶パネル(光学表示部品)

F1 光学部材

【技術分野】

【0001】

本発明は、液晶パネル等の光学表示部品の吸着装置及びこれを用いる光学表示デバイスの生産システムに関する。

【背景技術】

【0002】

従来、液晶ディスプレイ等の光学表示デバイスの生産システムにおいて、液晶パネル(光学表示部品)やこれに貼り合わせる偏光板(光学部材)等を吸着保持して作業位置に搬送するものがある(例えば、特許文献1,2参照)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特許第4079716号公報

【特許文献2】特許第4307510号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

例えば、従来の一般的な液晶パネルの搬送方法では、液晶パネルの表裏面の何れかを吸着パッドで吸着してこれを持ち上げ、この液晶パネルを移動したい場所へ移動した後に、前記吸着を解除して液晶パネルを前記移動したい場所に載置している。

しかし、上記構成において、吸着パッドがゴム製の場合、吸着パッドと液晶パネルとの摩擦や吸着パッドの劣化等によって発塵が起こり、このときの塵が液晶パネルに偏光板を貼り合わせる際の貼合異物となって、偏光板の貼合不良を生じさせるという問題がある。

【0005】

そこで本発明は、光学表示部品の吸着装置及びこれを用いる光学表示デバイスの生産システムにおいて、吸着パッドの発塵を抑えて生産システムの歩留まりの低下を抑えることを目的とする。

【課題を解決するための手段】

【0006】

上記課題の解決手段として、本発明の光学表示部品の吸着装置は、光学表示部品側に延びるリップを有する吸着パッドと、前記吸着パッド内に保持されるPEEK製のアタッチメントとを備え、前記アタッチメントが、前記吸着パッドのリップの先端と前記光学表示部品との間に介在するパッド接触制限部を有し、前記パッド接触制限部によって前記吸着パッドと前記光学表示部品とが接触しないように構成されることを特徴とする。

【0007】

また、本発明の光学表示部品の吸着装置は、前記光学表示部品と対向する吸着搬送テーブルを備え、前記吸着搬送テーブルに前記吸着パッドが複数配置される構成であってもよい。

【0008】

また、本発明の光学表示デバイスの生産システムは、光学表示部品を吸着して搬送する吸着搬送装置と、ロール状に巻き取られた光学部材を繰り出しつつ前記光学部材を前記吸着搬送装置によって搬送された前記光学表示部品に貼り合わせる貼合装置とを備え、前記吸着搬送装置が、前述した光学表示部品の吸着装置を含むことを特徴とする。

【発明の効果】

【0009】

本発明によれば、光学表示部品と吸着パッドとの接触による摩擦や吸着パッドの劣化による発塵が抑えられ、光学表示部品に光学部材を貼り合わせる際にも前記発塵による貼合異物の発生が抑えられて、生産システムの歩留まりを向上させることができる。

また、一般的にゴム製とされる吸着パッドの光学表示部品との接触部分をPEEK製のアタッチメントで構成することで、吸着パッドの耐久性が格段に向上し、吸着パッドを交換する必要がほとんどなくなって、コスト削減及びメンテナンス工数削減による稼動率の向上を図ることができる。

【図面の簡単な説明】

【0010】

【図1】本発明の実施形態における光学表示デバイスのフィルム貼合システムの概略構成図である。

【図2】図1のA矢視図である。

【図3】本発明の実施形態における液晶パネルの平面図である。

【図4】本発明の実施形態における光学シートの断面図である。

【図5】本発明の実施形態における吸着搬送テーブルの平面図である。

【図6】本発明の実施形態における吸着パッド及びアタッチメントの断面図である。

【発明を実施するための形態】

【0011】

以下、本発明の実施形態について図面を参照して説明する。

図1は、本実施形態のフィルム貼合システム1の概略構成を示す。フィルム貼合システム1は、例えば液晶パネルや有機ELパネルといったパネル状の光学表示部品に、偏光フィルムや反射防止フィルム、光拡散フィルムといったフィルム状の光学部材を貼合するもので、前記光学表示部品及び光学部材を含んだ光学表示デバイスを生産する生産システムの一部として構成される。フィルム貼合システム1では、前記光学表示部品として液晶パネルPを用いている。

【0012】

図3は、液晶パネルPをその液晶層P3の厚さ方向から見た平面図である。液晶パネルPは、平面視で長方形状をなす第一基板P1と、第一基板P1に対向して配置される比較的小形の長方形状をなす第二基板P2と、第一基板P1と第二基板P2との間に封入された液晶層P3とを備える。液晶パネルPは、平面視で第一基板P1の外形状に沿う長方形状をなし、平面視で液晶層P3の外周の内側に収まる領域を表示領域P4とする。

【0013】

図4は、液晶パネルPに貼合する光学部材F1を含む光学シートFの断面図である。光学シートFは、フィルム状の前記光学部材F1と、光学部材F1の一方の面(図では上面)に設けられた粘着層F2と、粘着層F2を介して光学部材F1の一方の面に分離可能に積層されたセパレータF3と、光学部材F1の他方の面(図では下面)に積層された表面保護フィルムF4とを有する。光学部材F1は偏光板として機能し、液晶パネルPの表示領域P4の全域とその周辺領域とにわたって貼合される。なお、図示都合上、図4の各層のハッチングは略す。

【0014】

光学部材F1は、その一方の面に粘着層F2を残しつつセパレータF3を分離した状態で、液晶パネルPに粘着層F2を介して貼合される。以下、光学シートFからセパレータF3を除いた部分を貼合シートF5という。

【0015】

セパレータF3は、粘着層F2から分離されるまでの間に粘着層F2及び光学部材F1を保護する。表面保護フィルムF4は、光学部材F1とともに液晶パネルPに貼合される。表面保護フィルムF4は、光学部材F1に対して液晶パネルPと反対側に配置されて光学部材F1を保護すると共に、所定のタイミングで光学部材F1から分離される。なお、光学シートFが表面保護フィルムF4を含まない構成であったり、表面保護フィルムF4が光学部材F1から分離されない構成であってもよい。

【0016】

光学部材F1は、シート状の偏光子F6と、偏光子F6の一方の面に接着剤等で接合される第一フィルムF7と、偏光子F6の他方の面に接着剤等で接合される第二フィルムF8とを有する。第一フィルムF7及び第二フィルムF8は、例えば偏光子F6を保護する保護フィルムである。

【0017】

なお、光学部材F1は、一層の光学層からなる単層構造でもよく、複数の光学層が互いに積層された積層構造でもよい。前記光学層は、偏光子F6の他に、位相差フィルムや輝度向上フィルム等でもよい。第一フィルムF7と第二フィルムF8の少なくとも一方は、液晶表示素子の最外面を保護するハードコート処理やアンチグレア処理を含む防眩などの効果が得られる表面処理が施されてもよい。光学部材F1は、第一フィルムF7と第二フィルムF8の少なくとも一方を含まなくてもよい。例えば第一フィルムF7を省略した場合、セパレータF3を光学部材F1の一方の面に粘着層F2を介して貼り合わせてもよい。

【0018】

以下、図1,2を参照してフィルム貼合システム1について説明する。なお、図中右側は液晶パネルPの搬送方向上流側(以下、パネル搬送上流側という)を、図中左側は液晶パネルPの搬送方向下流側(以下、パネル搬送下流側という)をそれぞれ示すものとする。

【0019】

フィルム貼合システム1は、貼合工程の始発位置から終着位置まで、例えば駆動式のローラコンベヤ5を用いて液晶パネルPを搬送しつつ、液晶パネルPに順次所定の処理を施す。液晶パネルPは、その表裏面を水平にした状態でローラコンベヤ5上を搬送される。

【0020】

ローラコンベヤ5は、後に詳述する第一反転装置15を境に、上流側コンベヤ6と下流側コンベヤ7とに分かれる。液晶パネルPは、例えば上流側コンベヤ6では前記表示領域P4の短辺を搬送方向に沿わせた向きで搬送され、下流側コンベヤ7では表示領域P4の長辺を搬送方向に沿わせた向きで搬送される。この液晶パネルPの表裏面に対して、帯状の前記光学シートFから所定長さに切り出した前記貼合シートF5が貼合される。フィルム貼合システム1の各部は、不図示の制御部により統括制御される。

【0021】

フィルム貼合システム1は、上流工程の終着位置まで搬送された液晶パネルPを吸着して上流側コンベヤ6の始発位置まで搬送すると共に液晶パネルPのアライメントを行う第一吸着装置11と、始発位置よりもパネル搬送下流側に設けられる第一集塵装置12と、第一集塵装置12よりもパネル搬送下流側に設けられる第一貼合装置13と、第一貼合装置13よりもパネル搬送下流側に設けられる第一ズレ検査装置14と、第一ズレ検査装置14よりもパネル搬送下流側に設けられて上流側コンベヤ6の終着位置に達した液晶パネルPを下流側コンベヤ7の始発位置まで搬送する第一反転装置15とを備える。

【0022】

また、フィルム貼合システム1は、下流側コンベヤ7の始発位置よりもパネル搬送下流側に設けられる第二集塵装置16と、第二集塵装置16よりもパネル搬送下流側に設けられる第二貼合装置17と、第二貼合装置17よりもパネル搬送下流側に設けられる第二ズレ検査装置18と、第二ズレ検査装置18よりもパネル搬送下流側に設けられる第二反転装置19と、第二反転装置19よりもパネル搬送下流側に設けられる欠陥検査装置21とを備える。

【0023】

第一吸着装置11は、液晶パネルPを保持して垂直方向及び水平方向で自在に搬送すると共に液晶パネルPのアライメントを行うパネル保持部11aと、例えばパネル保持部11aに設けられて液晶パネルPのアライメント基準を検出するアライメントカメラ11bとを有する。

【0024】

パネル保持部11aは、上流工程の終着位置に運ばれた液晶パネルPの上面を真空吸着によって保持すると共に、この液晶パネルPを貼合工程(上流側コンベヤ6)の始発位置へ水平状態のまま搬送し、当該位置で前記吸着を解除して液晶パネルPを上流側コンベヤ6に受け渡す。

【0025】

アライメントカメラ11bは、例えばパネル保持部11aが保持した液晶パネルPを上流側コンベヤ6上に載置する際、液晶パネルPのアライメントマークや先端形状等を撮像する。アライメントカメラ11bの撮像データは前記制御部に送信され、この撮像データに基づき制御部がパネル保持部11aを作動させる。これにより、上流側コンベヤ6に対する液晶パネルPのアライメントがなされる。このとき、液晶パネルPは、上流側コンベヤ6に対して、搬送方向と直交する水平方向(コンベヤ幅方向)での位置決めと、垂直軸回りの回転方向での位置決めとがなされる。

【0026】

第一集塵装置12は、第一貼合装置13の貼合位置に近接してそのパネル搬送上流側に設けられ、貼合位置に導入される直前の液晶パネルPの下面側の静電気の除去及び集塵を行う。

第一貼合装置13は、貼合位置に導入された液晶パネルPの下面に対して、所定サイズにカットした貼合シートF5の貼合を行う。

【0027】

第一貼合装置13は、光学シートFが巻回された原反ロールR1から光学シートFを巻き出しつつ光学シートFをその長手方向に沿って搬送する搬送装置22と、搬送装置22が光学シートFから分離させた所定長さの貼合シートF5を上流側コンベヤ6が搬送する液晶パネルPの下面に貼合する挟圧ロール23とを備える。

【0028】

搬送装置22は、セパレータF3をキャリアとして貼合シートF5を搬送するもので、帯状の光学シートFを巻回した原反ロールR1を保持すると共に光学シートFをその長手方向に沿って繰り出すロール保持部22aと、原反ロールR1から巻き出した光学シートFを所定の搬送経路に沿って案内するべく光学シートFを巻きかける複数のガイドローラ22bと、搬送経路上の光学シートFにハーフカットを施す切断装置22cと、ハーフカットを施した光学シートFを鋭角に巻きかけてセパレータF3から貼合シートF5を分離させつつこの貼合シートF5を貼合位置に供給するナイフエッジ22dと、ナイフエッジ22dを経て単独となったセパレータF3を巻き取るセパレータロールR2を保持する巻き取り部22eとを有する。

【0029】

搬送装置22の始点に位置するロール保持部22aと搬送装置22の終点に位置する巻き取り部22eとは、例えば互いに同期して駆動する。これにより、ロール保持部22aが光学シートFをその搬送方向へ繰り出しつつ、巻き取り部22eがナイフエッジ22dを経たセパレータF3を巻き取る。以下、搬送装置22における光学シートF(セパレータF3)の搬送方向上流側をシート搬送上流側、搬送方向下流側をシート搬送下流側という。

【0030】

各ガイドローラ22bは、搬送中の光学シートFの進行方向を搬送経路に沿って変化させると共に、複数のガイドローラ22bの少なくとも一部が搬送中の光学シートFのテンションを調整するべく可動する。

【0031】

切断装置22cは、光学シートFが所定長さ繰り出された際、光学シートFの長手方向と直交する幅方向の全幅にわたって、光学シートFの厚さ方向の一部を切断する(ハーフカットを施す)。

切断装置22cは、光学シートFの搬送中に働くテンションによって光学シートF(セパレータF3)が破断しないように(所定の厚さがセパレータF3に残るように)、切断刃の進退位置を調整し、粘着層F2とセパレータF3との界面の近傍まで前記ハーフカットを施す。なお、切断刃に代わるレーザー装置を用いてもよい。

【0032】

ハーフカット後の光学シートFには、その厚さ方向で光学部材F1及び表面保護フィルムF4が切断されることにより、光学シートFの幅方向の全幅にわたる切込線が形成される。切込線は、帯状の光学シートFの長手方向で複数並ぶように形成される。例えば同一サイズの液晶パネルPを搬送する貼合工程の場合、複数の切り込み線は光学シートFの長手方向で等間隔に形成される。光学シートFは、前記複数の切込線によって長手方向で複数の区画に分けられる。光学シートFにおける長手方向で隣り合う一対の切込線に挟まれる区画は、それぞれ貼合シートF5における一つのシート片とされる。

【0033】

ナイフエッジ22dは、上流側コンベヤ6の下方に配置されて光学シートFの幅方向で少なくともその全幅にわたって延在する。ナイフエッジ22dは、ハーフカット後の光学シートFのセパレータF3側に摺接するようにこれを巻きかける。

【0034】

ナイフエッジ22dは、光学シートFの幅方向(上流側コンベヤ6の幅方向)から見て伏せた姿勢に配置される第一面と、第一面の上方で光学シートFの幅方向から見て第一面に対して鋭角に配置される第二面と、第一面及び第二面が交わる先端部とを有する。

【0035】

ナイフエッジ22dは、その先端部に光学シートFを鋭角に巻きかける。光学シートFは、ナイフエッジ22dの先端部で鋭角に折り返す際、セパレータF3から貼合シートF5のシート片を分離させる。ナイフエッジ22dの先端部は、挟圧ロール23のパネル搬送下流側に近接して配置される。ナイフエッジ22dによりセパレータF3から分離した貼合シートF5は、上流側コンベア6が搬送する液晶パネルPの下面に重なりつつ、挟圧ロール23の一対の貼合ローラ23a間に導入される。

【0036】

挟圧ロール23は、互いに軸方向を平行にして配置された一対の貼合ローラ23aを有する。一対の貼合ローラ23a間には所定の間隙が形成され、この間隙内が第一貼合装置13の貼合位置となる。前記間隙内には、液晶パネルP及び貼合シートF5が重なり合って導入される。これら液晶パネルP及び貼合シートF5が、各貼合ローラ23aに挟圧されつつパネル搬送下流側に送り出される。これにより、液晶パネルPの下面に貼合シートF5が一体的に貼合される。以下、この貼合後のパネルを片面貼合パネルP11という。

【0037】

第一ズレ検査装置14は、片面貼合パネルP11における第一貼合装置13で貼合した貼合シートF5の液晶パネルPに対する位置が適正か否か(位置ズレが公差範囲内にあるか否か)を検査する。第一ズレ検査装置14は、例えば片面貼合パネルP11のパネル搬送上流側及び下流側における貼合シートF5の端縁を撮像する一対のカメラ14aを有する。各カメラ14aによる撮像データは前記制御部に送信され、この撮像データに基づき貼合シートF5及び液晶パネルPの相対位置が適正か否かが判定される。前記相対位置が適正ではないと判定された片面貼合パネルP11は、不図示の払い出し手段によりシステム外に排出される。

【0038】

第一反転装置15は、例えば液晶パネルPの搬送方向に対して平面視で45°に傾斜した回動軸15aと、回動軸15aを介して上流側コンベヤ6の終着位置及び下流側コンベヤ7の始発位置の間に支持される反転アーム15bとを有する。反転アーム15bは、第一ズレ検査装置14を経て上流側コンベヤ6の終着位置に達した片面貼合パネルP11を吸着や挟持等により保持し、この反転アーム15bが回動軸15a回りに180°回動することで、片面貼合パネルP11の表裏を反転させると共に、例えば前記表示領域P4の短辺と平行に搬送されていた片面貼合パネルP11を表示領域P4の長辺と平行に搬送されるように方向転換させる。

【0039】

前記反転は、液晶パネルPの表裏面に貼合する各光学部材F1が偏光軸方向を互いに直角に配置するような場合になされる。上流側コンベヤ6及び下流側コンベヤ7は、共に図の右側から左側へ向う方向を液晶パネルPの搬送方向とするが、第一反転装置15を経由することで、上流側コンベヤ6及び下流側コンベヤ7が平面視で所定量オフセットする。

【0040】

なお、単に液晶パネルPの表裏を反転させる場合には、例えば搬送方向と平行な回動軸を有する反転アームを有する反転装置を用いればよい。この場合、第一貼合装置13のシート搬送方向と第二貼合装置17のシート搬送方向とを平面視で互いに直角にして配置すれば、液晶パネルPの表裏面に互いに偏光軸方向を直角にした光学部材F1を貼合できる。

【0041】

反転アーム15bは、前記第一吸着装置11のパネル保持部11aと同様のアライメント機能を有する。第一反転装置15には、前記第一吸着装置11のアライメントカメラ11bと同様のアライメントカメラ15cが設けられる。

【0042】

第二集塵装置16は、第二貼合装置17の貼合位置に近接してそのパネル搬送上流側に設けられ、貼合位置に導入される直前の片面貼合パネルP11の下面側の静電気の除去及び集塵を行う。

第二貼合装置17は、貼合位置に導入された片面貼合パネルP11の下面に対して、所定サイズにカットした貼合シートF5の貼合を行う。第二貼合装置17は、前記第一貼合装置13と同様の搬送装置22及び挟圧ロール23を備えている。

【0043】

挟圧ロール23の一対の貼合ローラ23a間の間隙内(第二貼合装置17の貼合位置)には、片面貼合パネルP11及び貼合シートF5が重なり合った状態で導入され、片面貼合パネルP11の下面に貼合シートF5が一体的に貼合される。以下、この貼合後のパネルを両面貼合パネルP12という。

【0044】

第二ズレ検査装置18は、両面貼合パネルP12における第二貼合装置17で貼合した貼合シートF5の液晶パネルPに対する位置が適正か否か(位置ズレが公差範囲内にあるか否か)を検査する。第二ズレ検査装置18は、例えば両面貼合パネルP12のパネル搬送上流側及び下流側における貼合シートF5の端縁を撮像する一対のカメラ18aを有する。各カメラ18aによる撮像データは前記制御部に送信され、この撮像データに基づき貼合シートF5及び液晶パネルPの相対位置が適正か否かが判定される。前記相対位置が適正ではないと判定された両面貼合パネルP12は、不図示の払い出し手段によりシステム外に排出される。

【0045】

第二反転装置19は、第一反転装置15を経てバックライト側を上向きにした液晶パネルP(両面貼合パネルP12)の表裏を反転させ、フィルム貼合システム1への搬入時と同様に液晶パネルPの表示面側を上向きにする。

欠陥検査装置21は、第二反転装置19を経て表示面側を上向きにした液晶パネルP(両面貼合パネルP12)を、その下面側(バックライト側)から光を当てて上面側(表示面側)よりカメラ21aで撮像し、この撮像データに基づき両面貼合パネルP12の欠陥(貼合不良等)の有無を検査する。

【0046】

図1,5に示すように、前記第一吸着装置11のパネル保持部11aは、液晶パネルPの上方で液晶パネルPと平行に(水平に)配置される板状又は枠状の吸着搬送テーブル25と、吸着搬送テーブル25の下面側に格子状に配置される複数の吸着パッド26とを有する。

【0047】

吸着搬送テーブル25は平面視長方形状をなし、例えば前記長方形状の長辺方向に四つ、短辺方向に三つの計十二個の吸着パッド26を配置する。吸着搬送テーブル25は、同じく平面視長方形状をなす多種の大きさ(例えば200×150mm〜1500×1000mm程度)の液晶パネルPを吸着搬送する。すなわち、比較的大型の液晶パネルPを搬送するときは例えば全ての吸着パッド26を用い、比較的小形の液晶パネルPを搬送するときは一部の吸着パッド26を用いる。

【0048】

各吸着パッド26は、吸着搬送テーブル25の下面から下方(液晶パネルP側)に突出するように設けられる。各吸着パッド26は、ニトリルゴム、ウレタンゴム、フッ素ゴム及びシリコンゴム等の合成ゴム製の成形品とされる。

【0049】

図6に示すように、吸着パッド26は、吸着搬送テーブル25の下面から下方に突出する吸引ノズル25aの外周に着脱可能に外嵌する比較的厚肉の円筒形状のボス部26aと、ボス部26aの液晶パネルP側の外周から下方に向けて蛇腹状に延びる比較的薄肉の円筒形状のベローズ部26bとを一体に有する。

【0050】

ベローズ部26bは、ボス部26aの外周から下方へ拡径して延びる第一傾斜部26cと、第一傾斜部26cの下端縁から下方へ縮径して延びる第二傾斜部26dと、第二傾斜部26dの下端縁から下方へ拡径して延びる第三傾斜部(シールリップ)26eとを一体に有する。

【0051】

前記吸引ノズル25aは、不図示の真空ポンプや工場の真空ライン等の負圧供給源にエアチューブ等の配管を介して接続され、吸着パッド26内の空間部K1を減圧可能とする。各吸着パッド26の何れを前記負圧供給源に接続するかは、液晶パネルPの大きさに応じて前記配管に設けたバルブを切り替える等により適宜変更可能である。

【0052】

吸着パッド26のシールリップ(第三傾斜部26e)の下端縁は、後述するアタッチメント27のパッド接触制限部27bの上面に接触する。パッド接触制限部27bの下面は液晶パネルPの上面に接触し、もって吸着パッド26の下端開口が閉塞される。この状態で吸着パッド26内を減圧することで、吸着パッド26の先端側に液晶パネルPが吸着保持される。

【0053】

吸着パッド26内には、PEEK(polyetheretherketone:ポリエーテルエーテルケトン)樹脂製のアタッチメント27が嵌入される。

アタッチメント27は、ベローズ部26bを含む吸着パッド26と同軸かつ比較的厚肉の円筒形状をなすもので、ベローズ部26bにおける軸方向(上下方向)で第二傾斜部26dの中間部から第三傾斜部26eの液晶パネルP側の端縁にわたる部位の内周に嵌合保持される嵌合部27aと、嵌合部27aの下端縁の外周から外周側へ延びるフランジ状のパッド接触制限部27bとを一体に有する。

【0054】

嵌合部27aは、ベローズ部26bの第二傾斜部26d及び第三傾斜部26eの内周面に当接する鼓形状の外周面を有し、ベローズ部26bを弾性的に広げつつその内部に嵌入してベローズ部26bからの脱落を抑止する。

パッド接触制限部27bは、第三傾斜部26eの下端縁を下方から覆うことで、第三傾斜部26eひいては合成ゴム製の吸着パッド26が吸着対象物である液晶パネルPに接触することを防止する。

【0055】

アタッチメント27には、その軸中心に沿って形成される貫通孔27cと、下端部内周側を上方に向けて凹ませる凹部27dとが形成される。凹部27d内の下端空間部K2は、貫通孔27cを通じてアタッチメント27上方の空間部K1と連通し、空間部K1の減圧により液晶パネルPを吸着可能とする。

【0056】

合成ゴム製の吸着パッド26が液晶パネルPに接触すると、液晶パネルPにゴム成分を付着させたり劣化したりすることによって発塵を起こし易いが、PEEK製のアタッチメント27を液晶パネルPに接触させる構成では、前記発塵が効果的に抑えられる。これにより、光学表示デバイスの生産システム(フィルム貼合システム1)における光学部材F1の貼合異物の発生が抑えられ、当該生産システムの歩留まりが向上する。

【0057】

以上説明したように、本実施形態における光学表示部品の吸着装置(パネル保持部11a)は、液晶パネルP側に延びるリップ(第三傾斜部26e)を有する吸着パッド26と、前記吸着パッド26内に保持されるPEEK製のアタッチメント27とを備え、前記アタッチメント27が、前記吸着パッド26のリップの先端と前記液晶パネルPとの間に介在するパッド接触制限部27bを有し、前記パッド接触制限部27bによって前記吸着パッド26と前記液晶パネルPとが接触しないように構成されるものである。

【0058】

この構成によれば、液晶パネルPと吸着パッド26との接触による摩擦や吸着パッド26の劣化による発塵が抑えられ、液晶パッドPに光学部材F1を貼り合わせる際にも前記発塵による貼合異物の発生が抑えられて、生産システムの歩留まりを向上させることができる。

また、一般的にゴム製とされる吸着パッド26の液晶パネルPとの接触部分をPEEK製のアタッチメント27で構成することで、吸着パッド26の耐久性が格段に向上し、吸着パッド26を交換する必要がほとんどなくなって、コスト削減及びメンテナンス工数削減による稼動率の向上を図ることができる。

【0059】

ここで、本実施形態における光学表示デバイスの生産システム(フィルム貼合システム1)は、液晶パネルPを吸着して搬送する第一吸着装置11と、ロール状に巻き取られた光学部材F1を繰り出しつつ前記光学部材F1を前記第一吸着装置11によって搬送された前記液晶パネルPに貼り合わせる第一貼合装置13とを備え、前記第一吸着装置13が、前述した光学表示部品の吸着装置(パネル保持部11a)を含むことで、上記光学表示部品の吸着装置と同様の作用効果を得ることができる。

【0060】

また、上記光学表示部品の吸着装置は、前記液晶パネルPと対向する吸着搬送テーブル25を備え、前記吸着搬送テーブル25に前記吸着パッド26が複数配置されることで、複数の吸着パッド26で大型の光学表示部品を搬送可能としつつ、各吸着パッド26の発塵による歩留まりの低下を抑えることができる。

【0061】

なお、本発明は上記実施形態に限定されるものではなく、請求項に示した範囲で種々の変更が可能である。例えば、吸着パッド26やアタッチメント27の構成は一例であり、かつ吸着テーブル25における吸着パッド26の配置も様々である。また、上記実施形態では、本発明の一例としてパネル保持部11aを説明したが、本発明は光学表示部品を保持する様々な部位(特に貼合ロールへ光学表示部品を導入するべくこれを保持する部位)に適用可能である。

【0062】

また、本発明は、光学表示部品の表裏面の一方のみに光学部材を貼り合わせた光学表示デバイスや、照明システムとしてバックライトあるいは反射板を配置したもの等、多種の光学表示デバイスの生産システムに適用してもよい。光学表示デバイスの形成にあたり、拡散板、アンチグレア層、反射防止膜、保護板、プリズムアレイ及びレンズアレイシート等の適宜な部品を適宜な位置に、一層又は二層以上配置した構成としてもよい。

【0063】

また、本発明は、光学表示部品の表裏面の両方に貼り合せる各光学部材を互いに同一構成としても異なる構成としてもよい。各光学部材の貼合工程は、互いに同時又はほぼ同時に行ってもよく、かつ同時に行わない場合は表裏面側のどちらを先に行ってもよい。光学部材を液晶パネル毎に完全にカットして個別のシート片とし、このシート片を液晶パネルに貼り合わせる構成としてもよい。

そして、上記実施形態における構成は本発明の一例であり、当該発明の要旨を逸脱しない範囲で種々の変更が可能である。

【産業上の利用可能性】

【0064】

本発明によれば、光学表示部品と吸着パッドとの接触による摩擦や吸着パッドの劣化による発塵を抑え、生産システムの歩留まりを向上させることができる。また、吸着パッドの耐久性を格段に向上させて、コスト削減及びメンテナンス工数削減を図ることができる。

【符号の説明】

【0065】

1 フィルム貼合システム(光学表示デバイスの生産システム)

11 第一吸着装置(吸着搬送装置)

11a パネル保持部(光学表示部品の吸着装置)

13 第一貼合装置(貼合装置)

25 吸着搬送テーブル

26 吸着パッド

26e 第三傾斜部(リップ)

27 アタッチメント

27b パッド接触制限部

P 液晶パネル(光学表示部品)

F1 光学部材

【特許請求の範囲】

【請求項1】

光学表示部品の吸着装置において、

光学表示部品側に延びるリップを有する吸着パッドと、前記吸着パッド内に保持されるPEEK製のアタッチメントとを備え、

前記アタッチメントが、前記吸着パッドのリップの先端と前記光学表示部品との間に介在するパッド接触制限部を有し、前記パッド接触制限部によって前記吸着パッドと前記光学表示部品とが接触しないように構成されることを特徴とする光学表示部品の吸着装置。

【請求項2】

前記光学表示部品と対向する吸着搬送テーブルを備え、前記吸着搬送テーブルに前記吸着パッドが複数配置されることを特徴とする請求項1に記載の光学表示部品の吸着装置。

【請求項3】

光学表示部品に光学部材を貼合してなる光学表示デバイスの生産システムにおいて、

前記光学表示部品を吸着して搬送する吸着搬送装置と、ロール状に巻き取られた前記光学部材を繰り出しつつ前記光学部材を前記吸着搬送装置によって搬送された前記光学表示部品に貼り合わせる貼合装置とを備え、

前記吸着搬送装置が、請求項1又は2に記載の光学表示部品の吸着装置を含むことを特徴とする光学表示デバイスの生産システム。

【請求項1】

光学表示部品の吸着装置において、

光学表示部品側に延びるリップを有する吸着パッドと、前記吸着パッド内に保持されるPEEK製のアタッチメントとを備え、

前記アタッチメントが、前記吸着パッドのリップの先端と前記光学表示部品との間に介在するパッド接触制限部を有し、前記パッド接触制限部によって前記吸着パッドと前記光学表示部品とが接触しないように構成されることを特徴とする光学表示部品の吸着装置。

【請求項2】

前記光学表示部品と対向する吸着搬送テーブルを備え、前記吸着搬送テーブルに前記吸着パッドが複数配置されることを特徴とする請求項1に記載の光学表示部品の吸着装置。

【請求項3】

光学表示部品に光学部材を貼合してなる光学表示デバイスの生産システムにおいて、

前記光学表示部品を吸着して搬送する吸着搬送装置と、ロール状に巻き取られた前記光学部材を繰り出しつつ前記光学部材を前記吸着搬送装置によって搬送された前記光学表示部品に貼り合わせる貼合装置とを備え、

前記吸着搬送装置が、請求項1又は2に記載の光学表示部品の吸着装置を含むことを特徴とする光学表示デバイスの生産システム。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2013−107185(P2013−107185A)

【公開日】平成25年6月6日(2013.6.6)

【国際特許分類】

【出願番号】特願2011−256212(P2011−256212)

【出願日】平成23年11月24日(2011.11.24)

【出願人】(000002093)住友化学株式会社 (8,981)

【Fターム(参考)】

【公開日】平成25年6月6日(2013.6.6)

【国際特許分類】

【出願日】平成23年11月24日(2011.11.24)

【出願人】(000002093)住友化学株式会社 (8,981)

【Fターム(参考)】

[ Back to top ]