光学部品の接着方法および素子製作装置

【課題】これまで湿気や水に弱かった非線形光学結晶やレーザーロッドあるいはミラーなどを、大気中あるいは冷却水中で使用可能にし、かつレーザー耐性がある光学素子を産業用として提供する。

【解決手段】シリコーンオイルを接着剤として用いシリコーンオイルで挟まれた非線形光学結晶、光学結晶、レーザー素子、レンズ、光学窓、ミラー、プリズム、フィルター、偏光子、あるいは光ファイバー、イメージインテンシファイアー、検出器、プラスチックレンズなどの光学部品とフッ化物結晶や石英ガラスなどの薄板とを光接着し、紫外線透過性、耐湿気性、耐水性、高出力レーザー耐性を持つ光学素子を生産すると同時に、波長変換用非線形光学結晶素子を大量生産する。

【解決手段】シリコーンオイルを接着剤として用いシリコーンオイルで挟まれた非線形光学結晶、光学結晶、レーザー素子、レンズ、光学窓、ミラー、プリズム、フィルター、偏光子、あるいは光ファイバー、イメージインテンシファイアー、検出器、プラスチックレンズなどの光学部品とフッ化物結晶や石英ガラスなどの薄板とを光接着し、紫外線透過性、耐湿気性、耐水性、高出力レーザー耐性を持つ光学素子を生産すると同時に、波長変換用非線形光学結晶素子を大量生産する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、光学部品の接着方法および素子製作装置に関する。

【背景技術】

【0002】

光学部品の接着法としては接着剤としてバルサム、エポキシ樹脂、メタアクリル樹脂、ポリエステル樹脂、紫外線硬化樹脂あるいは熱融着などがある。しかしこれらの接着剤は全て可視光用であり、250nm以下の紫外線域では使えない。一方熱融着では光学材料に熱歪が残り光導波路としては使えない。このため光学部品同士を接合するにはエアーコンタクトさせる以外に方法は無い。しかし潮解性の激しい非線形光学結晶ではエアーコンタクトは不可能である。さらに非線形光学結晶の倍波は真空紫外域まで伸びているため、真空紫外域でも透明な接着剤が望まれる。

【0003】

光学材料の接着に関しては、2枚のレンズを接合する方法について、特許文献1『光学素子の製造方法』には、ガラスレンズにテトライソシアネート化合物あるいはクロロシラン化合物を滴下した後、これを高速回転し、該溶液を均一に拡散させ、均一拡散された該溶液の上方から赤外ヒーター加熱を行い、加水分解による3次元架橋構造のSiO2膜を形成させた後、常温まで徐冷する。その後、該SiO2膜の上にアクリレート系紫外線硬化型透明樹脂接着剤を塗布した後、その上に別のガラスレンズを押し付け、そのガラスレンズの上方から紫外線を照射して樹脂を硬化させてレンズ複合体を形成している。この方法でのSiO2膜形成は、赤外線による過熱による加水分解のみによっている。この方法は一方の光学材料表面にテトライソシアネート化合物あるいはクロロシラン化合物を塗布後、熱の加水分解によって完全にガラス化した平坦面を作り、この面に紫外線硬化樹脂を塗布し、他方の光学材料面を接合する事が開示されている。しかし、これはあくまでも第1の光学系を整形する手段であって第2のレンズとの接合ではない。両者のレンズの接合にはアクリレート系紫外線硬化型透明樹脂接着剤を用い、350〜380nmの紫外線によって光励起して硬化させるが、硬化後の接着層では250nm 以下の透過は殆ど無く、250nm以下の波長域では使用不可能である。他方直接接合部に250nm以下の光透過を必要としないが、300℃以上に耐性を要求し、真空中でガスを発生しない強接着剤は熱融着以外存在しない。しかし熱融着は材料面に熱歪が残る。一方KDPなどの材料は100℃以上では内部にクラックが入り、実用にはならない。

【0004】

従来、KDP、KTP、BBO、CLBOなど潮解性の激しい非線形光学結晶を湿気から保護するために、テフロン(登録商標)系溶液に結晶を浸し、それを引き上げることによって保護膜形成する以外方法は無かった。一般に、光学部品のコーティング法としては真空蒸着、イオンプレーティング、スパッタリング、CVD法などがあるが、これらのコーティング膜は薄く、かつ、多層膜構造を成す物が殆どであるため、非線形光学材料基板への膜付着は弱かった。

【0005】

光学材料の膜厚コーティングに関しては、NF3とO2の混合ガスおよびSiウエハの存在下でArFレーザーあるいはXeエキシマランプ光を照射して、室温で透明なSiO2 を積層させる方法を、本願発明者らは特許文献2、3に開示している。しかしこの方法でも250nmより短い波長では使えるような硬質膜はできない。

【0006】

硬質膜形成に関しては、本願発明者らによる非特許文献1に『ジメチルシロキサンシリコーンモノマー(SiO(CH3)2)n (ジメチルシロキサンシリコーンオイル)を塗布したガラス基板上に、酸素雰囲気でArFエキシマレーザー光を照射してシロキサン結合からメチル基を光解離させ、かつ、酸素の光励起によって生成した基底状態の酸素原子 O(3P)がSiのダングリンボンドと結合して厚さ2μmの透明SiO2硬質膜を形成させたと』と開示されている。さらに本願発明者による特許文献4の請求項2、4にはLBO、BBO、CLBO、KDP、KTPなどの非線形結晶へのコーティングが、特許文献5にはガス加圧下での緻密化膜の成形法が開示されている。非特許文献2には『ジメチルシロキサンシリコーンオイルを塗布したKDP非線形結晶を水の中で耐水性テストを行い、耐水性があることを明らかにしている。

【0007】

シリコーンオイルに酸素雰囲気で紫外線を照射して、アモルファスSiO2膜を形成する方法について、本願発明者らは非特許文献1『ジメチルシロキサンシリコーンモノマー(SiO(CH3)2)n (ジメチルシロキサンシリコーンオイル)を塗布したガラス基板上に、酸素雰囲気でArFエキシマレーザー光を照射してシロキサン結合からメチル基を光解離させ、かつ、酸素の光励起によって生成した基底状態の酸素原子 O(3P)がSiのダングリンボンドと結合して厚さ2μmの透明SiO2硬質膜を形成させたと』で開示されている。特許文献6には請求項2に非線形光学材料をシリコーンオイルにより光接着することが開示されている。

【0008】

非線形光学結晶の他にも、MgO、水晶、サファイアー、ルチルなどの酸化物、ZnSe、CdSなどのカルコゲン化物、GaP、GaAs、GaN、InP、InPなどのリン化物、方解石や、フッ化カルシウム、フッ化マグネシウム、フッ化バリウム、LiF、NaCl、KCl、KBr、KIなどのハロゲン化物などの光学結晶がある。またYAGレーザー、ルビーレーザー、ガラスレーザー、セラミックレーザーなどのレーザー素子、レンズ、光学窓、ミラー、プリズム、フィルター、偏光子、あるいは光ファイバー、イメージインテンシファイアー、検出器、プラスチックレンズなどの光学部品には反射防止膜や反射膜のハードコーティングや耐レーザー膜の開発が進んでいる。しかしこれらのコーティング膜は湿気に弱く、かつ膜上に付着した埃がレーザー光を吸収し熱に変わり、膜破壊に至ることが極めて多い。

【特許文献1】特願平2-410824 (特開平4-219349)

【特許文献2】特願平3-260651 (特開平5-102130)

【特許文献3】特願平6-222049 (特開平8-088222)

【特許文献4】特願2003−298124(特許公開2005−70243)

【特許文献5】特願2005−035353(特許公開2006−219610)

【特許文献6】特願2003−298158(特許公開2005−70245)

【特許文献7】特願平02-123760(特開平4-021540)

【特許文献8】特願平2-250225 (特開平4-130031)

【特許文献9】特願昭53-024972 (特開昭54-118196)

【非特許文献1】村原正隆 著 塑性と加工(日本塑性加工学会誌)第27巻第307号、934〜942 (1986)

【非特許文献2】村原正隆 他 Optics Letters, 30(24), 3416-3418 (2005)

【非特許文献3】村原正隆 著 セラミック、41(6)、440-443(2006)

【非特許文献4】信越化学工業株式会社 技術資料 KF96シリコーンオイル性能試験結果(平成15年)

【非特許文献5】村原正隆 著 光学(応用物理学会)、第20(8)、30-35 (1991)

【発明の開示】

【発明が解決しようとする課題】

【0009】

非線形光学結晶や塩化物結晶などは潮解性が強いため、水分の吸着を防止するため、常時結晶を加熱した状態を継続するかあるいはテフロン(登録商標)系溶液の中に素子を入れてディッピングする以外方法が無く、水中で使う試みは皆無であった。しかし非線形現象を発現させるには高密度レーザー光の入力が不可欠であり、レーザー光の強度が高いと熱破壊を起こす。そこで熱破壊を防止するために冷却水中で非線形光学素子を作動させることも本発明が解決しようとする課題の1つである。

【0010】

YAGレーザー、ルビーレーザー、ガラスレーザー、セラミックレーザーなどのレーザー素子、レンズ、光学窓、ミラー、プリズム、フィルター、偏光子、あるいは光ファイバー、イメージインテンシファイアー、検出器、プラスチックレンズなどの光学部品には反射防止膜や反射膜のハードコーティング膜や耐レーザー膜が蒸着されているが、これらのコーティング膜は湿気に弱く、かつレーザー耐力に劣っていた。これは蒸着膜が極薄く、膜上に付着した埃がレーザー光を吸収し、それが熱に変わった時発生する高温により膜破壊に至らしめていた。これら光学部品表面にレーザー耐性を持たせることが本発明が解決しようとする課題である。

【0011】

非線形光学結晶を湿気から保護するにはコーティングが適しているが、素子の端面を一つずつコーティングするには時間がかかりすぎた。そこで、本願発明では、非線形光学結晶とフッ化物結晶あるいは石英ガラスなどを有機シリコーンオイルで光化学結合し、その後、光酸化によって無機材料であるSiO2に変えることによって、250nm以下の波長でも使え、接合強度も強く、かつ熱耐性を有する非線形光学素子を提供することも本発明が解決しようとする課題である。

【課題を解決するための手段】

【0012】

本発明者は、上記目的を達成すべく鋭意研究した結果、光学研磨後の非線形光学結晶、光学結晶、レーザー素子、レンズ、光学窓、ミラー、プリズム、フィルター、偏光子、あるいは光ファイバー、イメージインテンシファイアー、検出器、プラスチックレンズなどの光学部品と平面または球面に研磨した石英ガラス、クラウンガラス、フリントガラス、白板ガラス、(登録商標)BK−7、(登録商標)テンパックス、パイレックス(登録商標)や(登録商標)ネオセラムなどの光学ガラスとフッ化カルシウム、フッ化マグネシウム、フッ化バリウム、LiF、NaCl、KCl、KBr、KIなどのハロゲン化物結晶などの薄板との界面を有機材料であるシリコーンオイルで光接着を行い、それらが250nm以下の波長でも使え、かつ、硬度、耐水あるいは耐湿性の保護壁として、かつ接合強度も耐熱性も強い光学素子として使用に耐えることを見いだした。これを達成するために本願発明者らによる上記特許文献6および非特許文献3に開示された方法を利用する。

【0013】

一般にシリコーンオイルを物質表面に塗布すると、離型作用が発現され、他の物質が粘着するのを妨げると同時に熱酸化に対する安定性も非常に優れていると言われていた。しかし、このシリコーンオイルに真空紫外光を照射すると光化学的に接着剤として働かせることが出来る。この光化学的性質を活用することが本発明の狙いである。

【0014】

有機シリコーンオイルが紫外線照射によって石英と接合すること、および、有機シリコーンオイル自身が酸化剤存在下で紫外線照射によって無機ガラスであるシロキサン結合を有する石英に変わる事などは、本願発明者らによる非特許文献1には『ジメチルシロキサンシリコーンモノマー(SiO(CH3)2)n (ジメチルシロキサンシリコーンオイル)を塗布したガラス基板上に、酸素雰囲気でArFエキシマレーザー光を照射してシロキサン結合からメチル基を光解離させ、かつ、酸素の光励起によって生成した基底状態の酸素原子 O(3P)がSiのダングリンボンドと結合して厚さ2μmの透明SiO2硬質膜を形成させた』と報告している。

【0015】

非特許文献4によると、代表的シリコーンオイルKF96(信越化学工業株式会社)は粘度によって低粘度1csから高粘度100万cs まで数多くの種類が市販されている。この粘度は分子量を意味し、粘度を分子量で表すと、200から10万に匹敵する。本発明では、これら分子量の異なるシリコーンオイルを、研磨された光学部品表面とハロゲン化物結晶あるいは石英ガラス、クラウンガラス、フリントガラス、白板ガラス、(登録商標)BK−7、(登録商標)テンパックス、(登録商標)パイレック、(登録商標)ネオセラムなどの光学ガラスで挟み172nmの波長のXe2エキシマランプ光を照射すると接着され、シリコーンオイルの分子量が高くなるに連れて接着強度は高くなる。

【0016】

非特許文献4によると、一般にシリコーンオイルは200ppm 内外の水を含水し、かつ、空気、酸素、炭酸ガス、オゾンなどを溶解させる事が出来る。熱的には150℃までは安定で、200℃以上になると熱酸化反応が始まり、450℃で燃焼が始まる。さらにシリコーンオイルは加熱によって粘性が低くなり、分子量が小さくなる。

【0017】

本発明の接着は、有機シリコーンオイルを光酸化させて、無機ガラスに変える事である。このため光反応過程において、酸素源が必要である。この酸素源は試料表面に吸着している酸素や、シリコーンオイル内部に混入している酸素、水または二酸化炭素あるいは反応中に供給される空気や酸素あるいは炭酸ガスやオゾンなどである。そこで試料表面を予め酸素雰囲気でプラズマ処理あるいは紫外線処理を行い試料表面の酸素原子密度を高くする。この処理は接着後の紫外線透過率向上に大きく影響する。一方、シリコーンオイルには空気、酸素、炭酸ガスなどを溶かす事が出来るため、シリコーンオイルの粘性を下げない為にはシリコーンオイルを室温で、粘性を低くする場合は200℃以下で加熱した状態で真空脱気した後、再度、酸素、オゾンなどを溶存させ、接着層のSiO2化を促進させる。ただしこれら酸化剤が過多の場合は接着層が白濁する場合がある。250 nm以下の透過率は幾分落ちるが、白濁が皆無で、可視光から近紫外域で透明性を維持する場合には、シリコーンオイルを室温で、粘性を低くして膜厚を薄くする場合は200℃以下で加熱した状態で、真空脱泡し、酸素、炭酸ガス、水などの混入物が除外されたシリコーンオイルを被接合面に塗布すればよい。しかしこの場合はこれら酸化剤が光化学反応の励起源である300nm〜150nm の波長を有する紫外線が接着層への進入を阻害する為、光化学反応が起こり難くなる。このため接着層を極薄くし、かつ、紫外線の入射量を強くする必要がある。

【0018】

一般に大面積あるいは均一な接合では接着層の厚さの均一性と薄さが要求される。このため従来の10cpsに対し、8cpsという超低粘度の紫外線硬化型接着剤が開発されている。しかし、シリコーンオイルでの最強接着強度を示す粘度は約10000csであるが、コーティングの代わりの接着では高強度接着の必要は無いため粘度は低くてもよい。そこで接着層の厚さを薄くし、かつ、均一性を良くするために、高温雰囲気で被接合材料面同士を重ねあわせ、加圧側から0から30kg/cm2の範囲でガス加圧し、他方被接合部は減圧してそれらの差圧で荷重する。ここで接着層が透明で高接着強度を有し接着応力歪も無く、かつ均一厚にするためには、被接着物表面の洗浄と酸素の吸着を共に行うため、接着面同士を予め酸化ガスプラズマ洗浄や酸化ガス雰囲気での紫外線洗浄あるいはCO2スノーやオゾンスノーなどの冷却ガスの直接噴射による洗浄などのクリーニング処理、または酸素イオン打ち込みを施すことが望ましい。また接着層に均一加重を施すためには内圧室を減圧し、外圧室の圧力差を調整する事が望ましく、かつ、内圧室に導入する酸化剤ガスは窒素や不活性ガスで希釈された混合ガスではなく、乾燥された純度高いO2ガス、O3ガス、CO2ガスなどを減圧して導入する。均一荷重が出来れば外圧室を省いた機械的加圧でも良い。

【0019】

CLBO、BBO、LBO、BIBO、CBO、KDP、DKDP、KTP,KLN、KBBF、SBBOなどなどの非線形結晶の励起レーザー光入射面と倍波出射面の両面を光学研磨後、シリコーンオイルを介してフッ化物結晶あるいは石英ガラス薄板を高圧ガスあるいは機械により加圧密着させた状態で、両方または片方のフッ化物結晶あるいは石英ガラス板側からXe2エキシマランプなどの真空紫外光を入射して接着する。

【0020】

高出力レーザー光の基本波を非線形光学結晶表面に入射すると、非線形結晶面とフッ化物結晶あるいは石英ガラスの界面で、すなわち光酸化で形成されたアモルファスガラス接着層と非線形光学結晶表面との引っ張り応力により、結晶面に歪を発生させる場合がある。これを回避するために、フッ化物結晶板あるいは石英ガラス板などの薄板と非線形結晶面とに挟まれた励起レーザー光入射面と倍波出射面は接着させず、シリコーンオイルを残し、それらの周囲を接着すると良い。このため結晶面にシリコーンオイルを介して石英ガラス板を加圧密着させた状態で、レーザー光入射面と出射面の部分にはマスクを被せ、Xe2エキシマランプなどの紫外線により結晶面の全面を照射すれば、露光部のみ接着でき、未露光部はシリコーンオイルが抑留され、その周囲のみ接着させることが出来る。ただしこの場合には、入射レーザー光が強過ぎるとシリコーンオイルが熱で変質して固化するため、強いレーザーには使えないことを留意すべきである。

【0021】

非線形光学結晶ではレーザー光入射面と高調波出射面が光学研磨されていれば良い。このため光学面としてのフッ化物結晶あるいは石英ガラス板で挟まれた非線形光学結晶の周囲は、シリコーンオイルを光酸化させたアモルファスガラスコーティング層で覆うか、あるいは周囲4面を石英ガラスで接着することは出来るが、その必要性は必ずしも無い。簡便な方法としてはピッチや嫌水性接着剤あるいはシリコーンゴムを塗布後酸素雰囲気で紫外線照射によって形成する酸化シリコーン膜などにより湿気や水から遮断することも出来る。

【0022】

非線形光学結晶と同じ長さの筒の側面に1つまたは複数の小穴を有する円筒あるいは角筒型容器の中に非線形光学結晶を入れ、この筒の両端面とレーザー光入射および出射する非線形光学結晶の両研磨面の両方をシリコーンオイルを介してフッ化物結晶あるいは石英ガラスなどの薄板を加圧状態で光接着した後、筒内部の非線形光学結晶を乾燥空気中または真空あるいは筒側面の一方の小穴からヘリウムガスを流し他方の小穴から排気しながら、100から300℃の間で加熱した後、あるいは一つの小穴のみで、ヘリウムガスを封入加熱後、真空排気して非線形光学結晶内部の水分を除去した後、筒側面の小穴から筒内部と非線形光学結晶の間隙にシリコーンオイルまたはシリコーン樹脂を充填する。この高温雰囲気でヘリウムガスを流し、物質内部の水分を除去する方法は本発明者らにより特許文献7,8および非特許文献5に開示されている方法を用いる。ここでシリコーンオイルは100℃以上の温度雰囲気で真空脱気および脱水処理を行つた物を用いる。シリコーンオイルを筒に封入する理由は非線形光学結晶の内部の湿気をシリコーンオイルが吸収し、かつ、たとえ何らかの理由で外気に触れたとしても非線形光学結晶と外気が直接接触する事を防止する事である。したがって筒の穴は完全に封じる必要がある。穴封じには石英ガラス製蓋とシリコーンオイルの光酸化接着が望ましい。他方シリコーン樹脂は硬化時にガスの発生が無い物を用い、かつ室温硬化型でも良いが高温硬化方が望ましい。またRTVゴムなどのシリコーン樹脂は比較的弾力性があり、筒容器内に非線形光学結晶を柔らかく固定するのに都合が良い。しかしシリコーン樹脂は通気性があるため、筒の穴を完全に封じる必要がある。穴封じには石英ガラス製蓋とシリコーンオイルの光酸化接着が望ましい。とくに筒内部と非線形光学結晶の間隙に小穴からシリコーンオイルまたはシリコーン樹脂を充填する場合、筒内部の脱気が不十分の時は気泡がシリコーンオイルまたはシリコーン樹脂の中に抑留される。このためシリコーンオイルまたはシリコーン樹脂の圧入は避け、筒内部を真空脱気した状態で自然に流入させる事が望ましい。この様にして製作した非線形光学結晶素子は、結晶内部に湿気が入る事が無いため、使用場所を選ばず、かつ素子を冷却する場合には水冷または空冷あるいはペルチェ冷凍素子で電子冷却することが出来る。熱吸収を必要とする光学素子をペルチェ冷凍素子で電子冷却をする方法は本発明者らにより特許文献9に開示されている方法を用いる。

【0023】

レーザー入射面と出射面の両面が光学研磨された非線形光学結晶をフッ化物結晶あるいは石英ガラスなどの薄板で光接着せずに、非線形光学結晶をシリコーンオイルの中に浮かすことも出来る。そこで筒の中にこの非線形光学結晶と同じまたは僅かに長い筒の側面に小穴を有する円筒あるいは角筒容器の中に入れ、この筒の両端面のみをフッ化物結晶あるいは石英ガラスなどの薄板で光接着して非線形光学結晶格納容器を作り、筒内部と非線形光学結晶の間隙に小穴からシリコーンオイルを充填する。ただしこの場合光酸化してガラス化していないシリコーンオイルにはメチル基が存在するため、強いレーザー入力の場合は、シリコーンオイルが吸収した熱で変形して、微小なガラス状物質が生成され、入射レーザー光を散乱させ、かつさらに高温に成るとメチル基の炭素が遊離して入射光の進入を阻害する。このためこの方法は大出力レーザー用波長変換素子には適さない。

【0024】

レーザー光を効率良く非線形光学結晶、光学結晶、レーザー素子、レンズ、光学窓、ミラー、プリズム、フィルター、偏光子、あるいは光ファイバー、イメージインテンシファイアー、検出器、プラスチックレンズなどの光学部品に入射させ、かつ出力された高調波が再度結晶内に反射しないようにするため、反射防止膜の蒸着が望ましい。一般には接着が完了した薄板表面に真空蒸着すれば良いが、接着前の光学部品の表面に予め反射防止膜あるいは金属、多層膜あるいは干渉フィルターなどの反射膜あるいは光学膜を施しておくことも出来る。ただしフッ化カルシウムの透過波長域は130〜12000 nmであり屈折率は1000 nmで1.4888、フッ化マグネシウムの透過波長域は110〜9000 nmであり屈折率は1000 nmで1.3778、178 nmでは1.43975 と両者とも屈折率は低く、特にフッ化マグネシウムは空気中での完全反射防止、フッ化カルシウムは水中での完全反射防止光学部品として使える。

【0025】

倍波発生用非線形光学結晶素子を大量生産するために、大型結晶のレーザー光入射面と出射面を研磨後、その両面をシリコーンオイルを介して大面積ハロゲン化物結晶や石英ガラス板などの薄板で光接着する。接着後、シリコーンオイル中でダイヤモンドカッターにより短冊状素子を切り出し、その切断面を、さらにシリコーンオイルを介して石英ガラスと光接着した後、再びシリコーンオイル中でダイヤモンドカッターにより複数個の素子に分割した後、これらの素子を乾燥空気中または真空中あるいはヘリウムガス雰囲気で100から300℃の間で加熱した後、非線形結晶が露出している2面を石英ガラスまたは光学ガラスで光接着して光学結晶の全面を大気と遮断する。非線形光学結晶をシリコーンオイルを切削油として用い、ダイヤモンドカッターで切断することによって非線形光学結晶が切断中に水や大気に触れることを防止している。

【発明の効果】

【0026】

本発明によれば、シリコーンオイルを接着剤として用い光学部品とハロゲン化物結晶あるいは石英ガラスなどの薄板を光化学的に接合し、紫外線透過性に優れ、かつ湿気や、水分に耐性を持つ光学部品を生産し、かつ倍波発生用非線形光学素子に至っては大量生産が可能である。

【発明を実施するための最良の形態】

【0027】

本願発明の特徴は、光学部品とハロゲン化物結晶や光学ガラスなどの薄板の接合では分子量200から12万の間のシリコーンオイルを光酸化によって無機材料であるSiO2に変えることによって、250nm以下の波長でも使え、かつ、接合強度が強い光学部品を形成することである。

【0028】

そこで本発明では、CLBO、BBO、LBO、KDP、DKDP、KTP,KLN、KBBF、SBBOなどの非線形結晶とフッ化マグネシウムやフッ化カルシウムなどのフッ化物結晶あるいは石英ガラスなどの薄板との間に、分子量が2百から12万の間のシリコーンオイルを塗布し、油圧または水圧などの機械加圧または窒素ガス、炭酸ガス、へリウーム、空気、酸素、あるいは酸素やオゾンガスを窒素ガスやへリウームによって希釈した混合ガスなどの雰囲気ガス加圧により、0から30 kg/cm2の範囲で加圧し、それら接合界面に、Xe2エキシマランプ光、 ArFエキシマレーザー光、KrFエキシマレーザー光、XeClレーザー光、F2 レーザー光、非線形光学素子による高調波レーザー光、KrClエキシマランプ光、XeClエキシマランプ光、Hgランプ光、Hg-Xeランプ光、重水素ランプ光、ハロゲンランプ光、またはガスのアーク、コロナもしくは無声放電などによって得られる300nm〜150nm の波長を有する紫外線を酸化剤ガス雰囲気で照射して、光化学的に面接着を行なう。

【0029】

シリコーンオイルを室温雰囲気で強接着を行なうためには3万〜12万の分子量が必要であり、その中でも6万内外が最も接着強度が高い。そこで接着層の厚さの均一性と薄さを満たすために、高温雰囲気で被接合材料面同士を重ねあわせ、0から30 kg/cm2の範囲で加圧する。そしてその接合面にXe2エキシマランプ光、ArFエキシマレーザー光、F2 レーザー光、非線形光学素子による高調波レーザー光、KrClエキシマランプ光、Hgランプ光、Hg-Xeランプ光、重水素ランプ光、ハロゲンランプ光、またはガスのアーク、コロナもしくは無声放電により得られる300nm〜150nm の波長を有する紫外線を入射する。また酸化剤として微量の過酸化水素水を含むメチルフェニルシリコーンオイルを用いれば、フェニル基特有の吸収帯が250nm近傍にあるため、励起光としてKrFエキシマレーザーやKrClエキシマランプ光あるいはXeClエキシマランプ光などが使える。これらシリコーンオイル中の酸素は紫外線によって励起されると、一部は炭素の引き抜き原子として使われ、その生成物はCO2ガスとなって反応系外に拡散される。他の残りの活性を帯びた酸素原子はメチル基が抜けた後に置換されSiO2を形成し逐次反応によって石英ガラス化する。

【0030】

シリコーンオイルによる光接合に先立ち、被接合面に、空気、酸素、オゾン、あるいは酸素が微量混入するアルゴン、キセノン、あるいはヘリュームなどの不活性ガスなどの酸化剤ガス雰囲気でその塗布面にプラズマまたは紫外線を照射してガラス材料の被接合面を酸素過多にした状態でシリコーンオイルを塗布した後、紫外線照射すれば、シリコーンオイルの酸化反応が効率良く行なわれ、紫外域で透明、かつ、強い接着強度が得られる。

【0031】

シリコーンオイルを減圧脱気して、多量な酸素、炭酸ガス、水などの混入物を除外した後、再度適量の酸素、オゾン、炭酸ガスあるいは水蒸気などの酸化剤を添加したシリコーンオイルを接着剤として使えば、酸化剤雰囲気無しで光反応を完了させる事が出来る。シリコーンオイルを加熱し、粘性が低下した状態で脱気を行なえば、さらに効果的な接着が出来る。

【0032】

シリコーンオイルを被接着材料に塗布し、炭酸ガス雰囲気で加圧を行いながら紫外線照射を行なえば高分子化が顕著で、短時間に強接着が出来る。減圧脱気したシリコーンオイルを接着剤として使えばさらに効果的な接着が出来る。

【0033】

合成石英ガラス窓を有するプラスチックあるいはゴム製袋や封筒などの容器中に前記シリコーンオイルを塗布した両石英ガラスを接触させた状態で、被接合界面に紫外線を照射しながらオーリングと石英ガラスで隔離された接着部と光照射部の空気または酸素を低圧に排気する事によって材料の接合部に大気圧と容器の内圧との差圧を均一に掛けながら光化学接着を行なうことができる。ガスにより圧力を制御する場合、合成石英ガラス窓を有するプラスチックフィルムあるいはゴム製封筒などの容器が、蛇腹あるいはオーリングなど伸縮自由な構造を備具すると良い。

【0034】

均一加圧機構を有する光接着の場合、反応容器がフッ化物結晶あるいは石英ガラス窓を有する外箱で覆われ、この外箱が窒素ガス、アルゴンガス、キセノン、二酸化炭素あるいはヘリウムガスなどの不活性ガスで加圧すれば、光学部品の接合部に均一荷重をかける事ができる。この場合は外圧室のなかに内圧室が位置し、内圧室と外圧室とは2枚の紫外線入射窓板によって遮断され、この紫外線入射窓板と内圧室内部との間にはオーリングまたはベローズを付ける。これにより内圧ガスと外圧ガスとを遮断し、かつ外圧室の圧力を均等に内圧室に伝達できる。この2枚の紫外線入射窓板の間に前記光学部品の片側あるいは両側にシリコーンオイルを挟んだ前記薄板を挿入し、かつ2枚の紫外線入射窓板の少なくとも一方が石英ガラスまたはフッ化物結晶板にする。光学部品の紫外線透過率が高い場合には、紫外線入射窓は一箇所でも良い。これは一方の入射面から入射した真空紫外光が光学部品内で内部反射を繰り返すため、残りの面はシリコーンオイルを介してフッ化物結晶や光学ガラス板を密着させておけば、一箇所からの照射で2箇所以上の接着が可能である。ここで内圧室には希釈の酸素、オゾン、二酸化炭素、水蒸気などの酸化ガスの入れ替えができるコックを備えることにより、光酸化条件を選択し、短時間で光学面接着を可能にする。

【0035】

石英ガラス窓を有する反応容器内をゴム板で2部屋に分離し、一方の合成石英ガラス窓側は試料室、他方は油圧あるいは水圧による機械加圧室を構成し、試料室は真空排気弁と加熱ヒーターを備具し、試料室の石英ガラス窓側に、シリコーンオイルを塗布した被接着ガラス材料を接触させ、ゴム板を介して機械加圧を行いながら紫外線照射を行い、光接着を行なう。試料室に備具された真空排気弁で被接着ガラス表面に塗布されたシリコーンオイル内の酸素、炭酸ガス、水などの混入物を除去した後、酸素、炭酸ガス、オゾンなどを低気圧封入し、接着効果を高めることができる。さらに、ゴム板の上に取り付けたフィルム状ヒーター加熱によりシリコーンオイルの粘性を下げると接着層を極く薄くすることができる。

【0036】

以下、本発明の実施の形態を図1〜図12に基づいて説明する。

【0037】

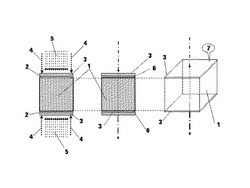

図1で本発明の非線形光学結晶の接着方法および素子の製作手順を説明する。2面が光学研磨されたCLBO非線形光学結晶1にシリコーンオイル2を介してフッ化カルシウムあるいはフッ化マグネシウムなどのフッ化物結晶薄板3を被せ、加圧4をした後、真空紫外光5照射を行う。この光照射によってシリコーンオイル2はアモルファスガラス6に変質し、2面のガラス面が接着されたCLBO非線形光学結晶素子7を作る。

【0038】

図2は2面がフッ化物結晶薄板で接着されたCLBO非線形光学結晶の残り4面の耐水性保護形成方法説明図である。2面がフッ化物結晶薄板3で接着されたCLBO非線形光学結晶素子7の残り4面にシリコーンオイルの光酸化接着で石英ガラス板8を貼り付けることによって、あるいはピッチなどの嫌水性接着剤9を塗布することによって、またはシリコーン樹脂をコーティングした後空気中で紫外線を照射し表面を酸化させガラス化することにより湿気や水を遮断する。シリコーン樹脂のコーティングのみの場合は耐水性は有るがガスや水蒸気などが浸入するため耐湿性には劣る。

【0039】

図3は光軸周囲にシリコーンオイルを残すための非線形光学結晶の接着方法および素子の製作手順図である。2面が光学研磨された非線形光学結晶1にシリコーンイル2を介して石英ガラス薄板10((登録商標)Supurasil-310)を被せ、加圧4をした後、シャドウマスク11を通して真空紫外光(Xe2エキシマランプ光照射)5を行う。この光照射によってシャドウマスク11の下の未露光部はシリコーンオイル2のままであるが、真空紫外光5によって露光された部分はアモルファスガラス6に変質し、周囲が接着され光軸周囲が常時無応力の非線形光学素子12ができる。

【0040】

図4は作動ガス加圧露光装置概略図である。2面が光学研磨されたKDP非線形光学結晶13に夫々シリコーンオイル2を介して石英ガラス薄板10((登録商標)Supurasil-310)を被せ、ガスにより加圧を行う。作動ガス加圧露光装置14の中に、ガスによる差圧を発生させるためにガス加圧室15とガス吸引室16を分離するためにガス加圧しながら露光装置14の中に紫外線入射窓21を通して真空紫外線5を照射するために、ガスがリークを防止するためにオーリング17を周囲につけた石英ガラス製加圧板18を備し、ガス入力弁19から窒素ガス、炭酸ガス、へリウームなどの紫外線透過ガスを封入し、先ず、ガス吸入・廃棄弁20には、空気、酸素、あるいは酸素やオゾンガスを窒素ガスやへリウームによって希釈した混合ガス加圧などのガスを封入しながら徐々に減圧し、差圧を0から30kg/cm2の範囲で加圧し、その差圧を維持しながら真空紫外線入射窓21を介してXe2エキシマランプ光照射を行う。この光照射によってシリコーンオイル2はアモルファスガラスに変質し、2面の石英ガラス薄板10が接着される。

【0041】

図5は外圧室のなかに内圧室を備えた作動ガス加圧露光装置概略図である。2面が光学研磨されたCLBO非線形光学結晶1に夫々シリコーンオイル2を介してフッ化マグネシウムあるいはフッ化カルシウムなどのフッ化物結晶薄板3を被せ、ガスにより加圧を行う。均一加圧機構を有する反応容器22がフッ化物結晶あるいは石英ガラス窓を有する外圧室(外箱)23で覆われ、この外圧室23を窒素ガス、アルゴンガス、キセノン、二酸化炭素あるいはヘリウームガスなどの不活性ガスで加圧すれば、光学部品の接合部に均一荷重をかける事ができる。この場合は外圧室23のなかに内圧室24が位置し、内圧室24と外圧室23とは2枚のフッ化物結晶あるいは石英ガラスなどの紫外線入射窓・加圧板25によって遮断され、この紫外線入射窓・加圧板25と内圧室内部との間にはオーリング17またはベローズが付けられている。これにより内圧ガスと外圧ガスとを遮断し、かつ外圧室23の圧力を均等に内圧室24に伝達できる。この2枚の紫外線入射窓板25の間に光学部品やCLBO非線形結晶1の片側あるいは両側にシリコーンオイル2を挟んだ石英ガラスやフッ化マグネシウムやフッ化カルシウムなどのフッ化物結晶薄板3を挿入し、かつ2枚の紫外線入射窓・加圧板25の少なくとも一方が石英ガラスまたはフッ化物結晶板にする。光学部品の紫外線透過率が高い場合には、紫外線入射窓は一箇所でも良い。これは一方の入射面から入射した真空紫外光が光学部品内で内部反射を繰り返すため、残りの面はシリコーンオイルを介してフッ化物結晶や光学ガラス板を密着させておけば、一箇所からの照射で2箇所以上の接着が可能である。ここで内圧室24には希釈の酸素、オゾン、二酸化炭素、水蒸気などの酸化ガスの入れ替えができるコック20を備え、外圧室23に備えたガス入力弁19から窒素ガス、炭酸ガス、へリウームなどの紫外線透過ガスを封入し高圧加圧を行う。ここで内圧室24内にある被接着物に0〜30 kg/cm2の範囲で均一荷重を可能にするために、内圧室24と外圧室23との間の紫外線入射窓・加圧板25はオーリング17を介してねじ付き押さえ枠26で取り合えず固定しておく。これにより初期圧以上の外圧を荷重できる。外圧室23に光接着の為の真空紫外光を入射する。作動ガス加圧露光装置14の中に、ガスによる差圧を発生させるために、ガス加圧室15とガス吸引室16を分離する。これによりガス加圧しながら紫外線を照射できる。ここでガスがリークしないようにするためにオーリング17を周囲につけた石英ガラス加圧板18を備し、先ず、ガス吸入・廃棄弁20には、空気、酸素、あるいは酸素やオゾンガスを窒素ガスやへリウームによって希釈した混合ガス加圧などのガスを封入しながら徐々に減圧し、差圧を0から30kg/cm2の範囲で加圧し、その差圧を維持しながら紫外線入射窓21を介して真空紫外光(Xe2エキシマランプ光)5照射を行う。この光照射によってシリコーンオイル2はアモルファスガラスに変質し、光接着が行われる。ここで紫外線入射窓21は取り付け枠27によって均一加圧機構を有する反応容器22に固定される。

【0042】

図6は機械的加圧露光装置概略図である。2面が光学研磨されたCLBOやKDPなどの非線形光学結晶1に夫々シリコーンオイル2を介して石英ガラス薄板10を被せ、機械的加圧露光装置28により加圧を行う。加圧はボルト29をナット30で均一に絞めることにより接着圧を調整する。加圧を0から30kg/cm2の範囲で行い、その圧力を維持しながら真空紫外光(Xe2エキシマランプ光)5の照射を石英ガラス加圧板としての紫外線入射窓21により行う。この光照射によってシリコーンオイル2はアモルファスガラスに変質し、光接着が行われる。ここで接着部は内圧室24の構造を有し、オーリング17によって内圧室24は外気と遮断されている。内圧室24には希釈酸素、オゾン、二酸化炭素、水蒸気などの酸化ガスの入れ替えができるコック20を備えている。

【0043】

図7は倍波発生用非線形光学結晶を一括接着した後素子を大量生産するための説明図である。CLBOやKDPなどの大型非線形光学結晶1の対向面を研磨後、その両面をシリコーンオイル2を介してフッ化物結晶薄板3や石英ガラス薄板10で接着する。接着後、ダイヤモンドカッター切断線31で切断して複数個の非線形光学結晶素子32に分割する。切断された2面が石英ガラス窓で接着された非線形光学結晶素子32(7)は、残り4面にピッチなどの嫌水性接着剤9、あるいは残り4面にシリコーンオイルの光酸化接着で石英ガラス8を貼り付けることによって湿気や水から遮断する。

【0044】

図8は倍波発生用非線形光学結晶を一括接着後切断し短冊状素子に整形し、これをさらに2面接着後素子を大量生産するための説明図である。CLBOやKDPなどの大型非線形光学結晶1の対向面を研磨後、両面をシリコーンオイル2を介してフッ化物結晶薄板3や石英ガラス薄板10で接着する。接着後、ダイヤモンドカッター切断線31で切断して矩形状非線形光学素子33を作り、この切断面にシリコーンオイルを介して石英ガラス板8を光接着後、複数個の非線形光学結晶素子32に分割する。次にこれらの素子を乾燥空気中または真空中あるいはヘリウムガス雰囲気で100から300℃の間で加熱した後、非線形結晶が露出している2面を石英ガラス板8で光接着して非線形光学結晶素子32の全面を湿気や水あるいは大気から遮断する。

【0045】

図9は高出力レーザー用ミラーにフッ化物結晶板を接着した概略図である。反射膜34が施されたレーザーミラー基板35の反射膜34の蒸着面にシリコーンオイル2を介してフッ化物結晶薄板3を光接着した。これにより耐水性、耐湿性、高い反射防止性、レーザー耐性を満たすミラーと成る。

【0046】

図10は固体レーザーロッドの共振器部に蒸着された反射膜にフッ化物結晶薄板を光接着し、励起光入射部にはアモルファスガラス膜を蒸着または石英ガラス板を接着したレーザー共振器概略図である。(A)は円筒型レーザーロッド、(B)はスラブ型レーザーロッドである。円筒型固体レーザーロッドの外壁にシリコーンオイルをコーティングした後、空気雰囲気でエキシマランプ光を照射しアモルファスガラス膜37を形成させる。このアモルファスガラス膜37はレーザーロッドの高速冷却水からレーザーロッドを保護し、かつこの保護膜は紫外線域で透明であるため冷却水を介して光励起が出来る。とくにレーザーロッドが燐酸系の場合、水による侵食が防止できる。一方(A)の円筒型レーザーロッド36のレーザー共振器の光出射面側にはシリコーンオイル2を介してフッ化物結晶薄板3を光接着し、その反対面側にはシリコーンオイル2を介してフッ化物結晶薄板3を光接着後、反射膜34を蒸着してレーザー耐性を強化している。他方(B)スラブ型レーザーロッド38の場合には、レーザー励起光の入射面および側面にはシリコーンオイル2を介して石英ガラス板8を光接着し、高速冷却水からレーザーロッドを保護し、かつこの保護膜は紫外線域で透明であるため冷却水を介して光励起が出来る。

【0047】

図11はディスクタイプレーザー増幅器の概略図である。ディスクタイプレーザーヘッド39の両面にはシリコーンオイル2を介してフッ化物結晶薄板3が光接着され、半導体レーザーあるいはフラッシュランプなどの励起光40により励起されてレーザー光41が出力される。ここでフッ化物結晶薄板3は硬度が高く、かつ高速冷却水からレーザーロッドを保護し、さらに、この保護膜は紫外線域で透明であるため冷却水を介して光励起が出来る。

【0048】

図12は筒型容器に非線形光学結晶を格納した概略図である。非線形光学結晶1と同じ長さの筒42の側面に小穴44を有する円筒型容器42の中にCLBO非線形光学結晶1を入れ、この筒42の両端面と非線形光学結晶1の両研磨面の両方をシリコーンオイルを介してフッ化物結晶3あるいは石英ガラス8などの薄板を加圧状態で光接着した後、筒内部の非線形光学結晶を乾燥空気中または真空あるいは筒側面の一方の小穴からヘリウムガスを流し他方の小穴から排気しながら、100から300℃の間で加熱した後、筒側面の小穴44から筒内部と非線形光学結晶の間隙にシリコーンオイル2またはシリコーン樹脂43を充填する。ここで注入するシリコーンオイルは100℃以上200℃以下の温度雰囲気で真空脱気および脱水処理を行つた物を用いる。その後、石英ガラス製蓋とシリコーンオイルの光酸化接着で小穴44を塞ぐ。

【産業上の利用可能性】

【0049】

本発明によれば、これまで湿気に神経を使って使用していた非線形光学結晶を、大気中あるいは冷却水中で使用できるため、産業用として提供することができる。

【0050】

本発明によれば、非線形光学結晶は勿論のこと光学結晶、レーザー素子、レンズ、光学窓、ミラー、プリズム、フィルター、偏光子、あるいは光ファイバー、イメージインテンシファイアー、検出器、プラスチックレンズなど殆どの光学部品を耐湿気性や耐水性あるいは強いレーザー耐性を有するため従来のコーティングと比べて使用環境に限定されないため、産業用として大いに期待できる。

【図面の簡単な説明】

【0051】

【図1】非線形光学結晶の接着方法および素子の製作手順図

【図2】2面がフッ化物結晶薄板で接着されたCLBO非線形光学結晶の残り4面の耐水性保護形成方法説明図

【図3】光軸周囲をシリコーンオイルを残すための非線形光学結晶の接着方法および素子の製作手順図

【図4】作動ガス加圧露光装置概略図

【図5】外圧室のなかに内圧室を備えた作動ガス加圧露光装置概略図

【図6】機械的加圧露光装置概略図

【図7】倍波発生用非線形光学結晶を一括接着した後素子を大量生産するための説明

【図8】倍波発生用非線形光学結晶を一括接着後切断し短冊状素子に整形し、これをさらに2面接着後素子を大量生産するための説明図

【図9】高出力レーザー用ミラーにフッ化物結晶板を接着した概略図

【図10】固体レーザーロッドの共振器部に蒸着された反射膜にフッ化物結晶薄板を光接着し、励起光入射部にはアモルファスガラス膜を蒸着または石英ガラス板を接着したレーザー共振器概略図

【図11】ディスクタイプレーザー増幅器の概略図

【図12】筒型容器に非線形光学結晶を格納した概略図

【符号の説明】

【0052】

(A)円筒型レーザーロッド

(B)スラブ型レーザーロッド

1 非線形光学結晶(CLBO,KDP,BBOなど)または光学部品

2 シリコーンオイル

3 フッ化物結晶薄板(フッ化カルシウム、フッ化マグネシウムなど)

4 加圧

5 真空紫外光(Xe2エキシマランプ)

6 アモルファスガラス(接着層)

7 2枚のフッ化物結晶あるいは石英ガラスなどの薄板で接着された非線形光学結晶

8 石英ガラス板

9 シリコーンゴム、ピッチなどの嫌水性接着剤

10 石英ガラス薄板

11 マスク(未露光部のため)

12 非線形光学素子

13 KDP非線形光学結晶

14 作動ガス加圧露光装置

15 ガス加圧室

16 ガス吸引室

17 オーリング

18 石英ガラス製加圧板

19 ガス入力弁

20 ガス吸入・廃棄弁

21 真空紫外線入射窓

22 均一加圧機構を有する反応容器

23 外圧室

24 内圧室

25 紫外線入射窓・加圧板

26 ねじ付き押さえ枠

27 取り付け枠

28 機械的加圧露光装置

29 ボルト

30 ナット

31 ダイヤモンドカッター切断線

32 ダイヤモンドカッターで分割された非線形光学素子

33 矩形状非線形光学素子

34 反射膜

35 レーザーミラー基板

36 円筒型レーザーロッド

37 アモルファスガラス膜

38 スラブ型レーザーロッド

39 ディスクタイプレーザーヘッド

40 励起光

41 レーザー光

42 筒(円筒、角筒)

43 シリコーン樹脂(RTVゴム)

44 小穴(脱気・ガス入・シリコーンオイルまたはシリコーン樹脂圧入)

【技術分野】

【0001】

本発明は、光学部品の接着方法および素子製作装置に関する。

【背景技術】

【0002】

光学部品の接着法としては接着剤としてバルサム、エポキシ樹脂、メタアクリル樹脂、ポリエステル樹脂、紫外線硬化樹脂あるいは熱融着などがある。しかしこれらの接着剤は全て可視光用であり、250nm以下の紫外線域では使えない。一方熱融着では光学材料に熱歪が残り光導波路としては使えない。このため光学部品同士を接合するにはエアーコンタクトさせる以外に方法は無い。しかし潮解性の激しい非線形光学結晶ではエアーコンタクトは不可能である。さらに非線形光学結晶の倍波は真空紫外域まで伸びているため、真空紫外域でも透明な接着剤が望まれる。

【0003】

光学材料の接着に関しては、2枚のレンズを接合する方法について、特許文献1『光学素子の製造方法』には、ガラスレンズにテトライソシアネート化合物あるいはクロロシラン化合物を滴下した後、これを高速回転し、該溶液を均一に拡散させ、均一拡散された該溶液の上方から赤外ヒーター加熱を行い、加水分解による3次元架橋構造のSiO2膜を形成させた後、常温まで徐冷する。その後、該SiO2膜の上にアクリレート系紫外線硬化型透明樹脂接着剤を塗布した後、その上に別のガラスレンズを押し付け、そのガラスレンズの上方から紫外線を照射して樹脂を硬化させてレンズ複合体を形成している。この方法でのSiO2膜形成は、赤外線による過熱による加水分解のみによっている。この方法は一方の光学材料表面にテトライソシアネート化合物あるいはクロロシラン化合物を塗布後、熱の加水分解によって完全にガラス化した平坦面を作り、この面に紫外線硬化樹脂を塗布し、他方の光学材料面を接合する事が開示されている。しかし、これはあくまでも第1の光学系を整形する手段であって第2のレンズとの接合ではない。両者のレンズの接合にはアクリレート系紫外線硬化型透明樹脂接着剤を用い、350〜380nmの紫外線によって光励起して硬化させるが、硬化後の接着層では250nm 以下の透過は殆ど無く、250nm以下の波長域では使用不可能である。他方直接接合部に250nm以下の光透過を必要としないが、300℃以上に耐性を要求し、真空中でガスを発生しない強接着剤は熱融着以外存在しない。しかし熱融着は材料面に熱歪が残る。一方KDPなどの材料は100℃以上では内部にクラックが入り、実用にはならない。

【0004】

従来、KDP、KTP、BBO、CLBOなど潮解性の激しい非線形光学結晶を湿気から保護するために、テフロン(登録商標)系溶液に結晶を浸し、それを引き上げることによって保護膜形成する以外方法は無かった。一般に、光学部品のコーティング法としては真空蒸着、イオンプレーティング、スパッタリング、CVD法などがあるが、これらのコーティング膜は薄く、かつ、多層膜構造を成す物が殆どであるため、非線形光学材料基板への膜付着は弱かった。

【0005】

光学材料の膜厚コーティングに関しては、NF3とO2の混合ガスおよびSiウエハの存在下でArFレーザーあるいはXeエキシマランプ光を照射して、室温で透明なSiO2 を積層させる方法を、本願発明者らは特許文献2、3に開示している。しかしこの方法でも250nmより短い波長では使えるような硬質膜はできない。

【0006】

硬質膜形成に関しては、本願発明者らによる非特許文献1に『ジメチルシロキサンシリコーンモノマー(SiO(CH3)2)n (ジメチルシロキサンシリコーンオイル)を塗布したガラス基板上に、酸素雰囲気でArFエキシマレーザー光を照射してシロキサン結合からメチル基を光解離させ、かつ、酸素の光励起によって生成した基底状態の酸素原子 O(3P)がSiのダングリンボンドと結合して厚さ2μmの透明SiO2硬質膜を形成させたと』と開示されている。さらに本願発明者による特許文献4の請求項2、4にはLBO、BBO、CLBO、KDP、KTPなどの非線形結晶へのコーティングが、特許文献5にはガス加圧下での緻密化膜の成形法が開示されている。非特許文献2には『ジメチルシロキサンシリコーンオイルを塗布したKDP非線形結晶を水の中で耐水性テストを行い、耐水性があることを明らかにしている。

【0007】

シリコーンオイルに酸素雰囲気で紫外線を照射して、アモルファスSiO2膜を形成する方法について、本願発明者らは非特許文献1『ジメチルシロキサンシリコーンモノマー(SiO(CH3)2)n (ジメチルシロキサンシリコーンオイル)を塗布したガラス基板上に、酸素雰囲気でArFエキシマレーザー光を照射してシロキサン結合からメチル基を光解離させ、かつ、酸素の光励起によって生成した基底状態の酸素原子 O(3P)がSiのダングリンボンドと結合して厚さ2μmの透明SiO2硬質膜を形成させたと』で開示されている。特許文献6には請求項2に非線形光学材料をシリコーンオイルにより光接着することが開示されている。

【0008】

非線形光学結晶の他にも、MgO、水晶、サファイアー、ルチルなどの酸化物、ZnSe、CdSなどのカルコゲン化物、GaP、GaAs、GaN、InP、InPなどのリン化物、方解石や、フッ化カルシウム、フッ化マグネシウム、フッ化バリウム、LiF、NaCl、KCl、KBr、KIなどのハロゲン化物などの光学結晶がある。またYAGレーザー、ルビーレーザー、ガラスレーザー、セラミックレーザーなどのレーザー素子、レンズ、光学窓、ミラー、プリズム、フィルター、偏光子、あるいは光ファイバー、イメージインテンシファイアー、検出器、プラスチックレンズなどの光学部品には反射防止膜や反射膜のハードコーティングや耐レーザー膜の開発が進んでいる。しかしこれらのコーティング膜は湿気に弱く、かつ膜上に付着した埃がレーザー光を吸収し熱に変わり、膜破壊に至ることが極めて多い。

【特許文献1】特願平2-410824 (特開平4-219349)

【特許文献2】特願平3-260651 (特開平5-102130)

【特許文献3】特願平6-222049 (特開平8-088222)

【特許文献4】特願2003−298124(特許公開2005−70243)

【特許文献5】特願2005−035353(特許公開2006−219610)

【特許文献6】特願2003−298158(特許公開2005−70245)

【特許文献7】特願平02-123760(特開平4-021540)

【特許文献8】特願平2-250225 (特開平4-130031)

【特許文献9】特願昭53-024972 (特開昭54-118196)

【非特許文献1】村原正隆 著 塑性と加工(日本塑性加工学会誌)第27巻第307号、934〜942 (1986)

【非特許文献2】村原正隆 他 Optics Letters, 30(24), 3416-3418 (2005)

【非特許文献3】村原正隆 著 セラミック、41(6)、440-443(2006)

【非特許文献4】信越化学工業株式会社 技術資料 KF96シリコーンオイル性能試験結果(平成15年)

【非特許文献5】村原正隆 著 光学(応用物理学会)、第20(8)、30-35 (1991)

【発明の開示】

【発明が解決しようとする課題】

【0009】

非線形光学結晶や塩化物結晶などは潮解性が強いため、水分の吸着を防止するため、常時結晶を加熱した状態を継続するかあるいはテフロン(登録商標)系溶液の中に素子を入れてディッピングする以外方法が無く、水中で使う試みは皆無であった。しかし非線形現象を発現させるには高密度レーザー光の入力が不可欠であり、レーザー光の強度が高いと熱破壊を起こす。そこで熱破壊を防止するために冷却水中で非線形光学素子を作動させることも本発明が解決しようとする課題の1つである。

【0010】

YAGレーザー、ルビーレーザー、ガラスレーザー、セラミックレーザーなどのレーザー素子、レンズ、光学窓、ミラー、プリズム、フィルター、偏光子、あるいは光ファイバー、イメージインテンシファイアー、検出器、プラスチックレンズなどの光学部品には反射防止膜や反射膜のハードコーティング膜や耐レーザー膜が蒸着されているが、これらのコーティング膜は湿気に弱く、かつレーザー耐力に劣っていた。これは蒸着膜が極薄く、膜上に付着した埃がレーザー光を吸収し、それが熱に変わった時発生する高温により膜破壊に至らしめていた。これら光学部品表面にレーザー耐性を持たせることが本発明が解決しようとする課題である。

【0011】

非線形光学結晶を湿気から保護するにはコーティングが適しているが、素子の端面を一つずつコーティングするには時間がかかりすぎた。そこで、本願発明では、非線形光学結晶とフッ化物結晶あるいは石英ガラスなどを有機シリコーンオイルで光化学結合し、その後、光酸化によって無機材料であるSiO2に変えることによって、250nm以下の波長でも使え、接合強度も強く、かつ熱耐性を有する非線形光学素子を提供することも本発明が解決しようとする課題である。

【課題を解決するための手段】

【0012】

本発明者は、上記目的を達成すべく鋭意研究した結果、光学研磨後の非線形光学結晶、光学結晶、レーザー素子、レンズ、光学窓、ミラー、プリズム、フィルター、偏光子、あるいは光ファイバー、イメージインテンシファイアー、検出器、プラスチックレンズなどの光学部品と平面または球面に研磨した石英ガラス、クラウンガラス、フリントガラス、白板ガラス、(登録商標)BK−7、(登録商標)テンパックス、パイレックス(登録商標)や(登録商標)ネオセラムなどの光学ガラスとフッ化カルシウム、フッ化マグネシウム、フッ化バリウム、LiF、NaCl、KCl、KBr、KIなどのハロゲン化物結晶などの薄板との界面を有機材料であるシリコーンオイルで光接着を行い、それらが250nm以下の波長でも使え、かつ、硬度、耐水あるいは耐湿性の保護壁として、かつ接合強度も耐熱性も強い光学素子として使用に耐えることを見いだした。これを達成するために本願発明者らによる上記特許文献6および非特許文献3に開示された方法を利用する。

【0013】

一般にシリコーンオイルを物質表面に塗布すると、離型作用が発現され、他の物質が粘着するのを妨げると同時に熱酸化に対する安定性も非常に優れていると言われていた。しかし、このシリコーンオイルに真空紫外光を照射すると光化学的に接着剤として働かせることが出来る。この光化学的性質を活用することが本発明の狙いである。

【0014】

有機シリコーンオイルが紫外線照射によって石英と接合すること、および、有機シリコーンオイル自身が酸化剤存在下で紫外線照射によって無機ガラスであるシロキサン結合を有する石英に変わる事などは、本願発明者らによる非特許文献1には『ジメチルシロキサンシリコーンモノマー(SiO(CH3)2)n (ジメチルシロキサンシリコーンオイル)を塗布したガラス基板上に、酸素雰囲気でArFエキシマレーザー光を照射してシロキサン結合からメチル基を光解離させ、かつ、酸素の光励起によって生成した基底状態の酸素原子 O(3P)がSiのダングリンボンドと結合して厚さ2μmの透明SiO2硬質膜を形成させた』と報告している。

【0015】

非特許文献4によると、代表的シリコーンオイルKF96(信越化学工業株式会社)は粘度によって低粘度1csから高粘度100万cs まで数多くの種類が市販されている。この粘度は分子量を意味し、粘度を分子量で表すと、200から10万に匹敵する。本発明では、これら分子量の異なるシリコーンオイルを、研磨された光学部品表面とハロゲン化物結晶あるいは石英ガラス、クラウンガラス、フリントガラス、白板ガラス、(登録商標)BK−7、(登録商標)テンパックス、(登録商標)パイレック、(登録商標)ネオセラムなどの光学ガラスで挟み172nmの波長のXe2エキシマランプ光を照射すると接着され、シリコーンオイルの分子量が高くなるに連れて接着強度は高くなる。

【0016】

非特許文献4によると、一般にシリコーンオイルは200ppm 内外の水を含水し、かつ、空気、酸素、炭酸ガス、オゾンなどを溶解させる事が出来る。熱的には150℃までは安定で、200℃以上になると熱酸化反応が始まり、450℃で燃焼が始まる。さらにシリコーンオイルは加熱によって粘性が低くなり、分子量が小さくなる。

【0017】

本発明の接着は、有機シリコーンオイルを光酸化させて、無機ガラスに変える事である。このため光反応過程において、酸素源が必要である。この酸素源は試料表面に吸着している酸素や、シリコーンオイル内部に混入している酸素、水または二酸化炭素あるいは反応中に供給される空気や酸素あるいは炭酸ガスやオゾンなどである。そこで試料表面を予め酸素雰囲気でプラズマ処理あるいは紫外線処理を行い試料表面の酸素原子密度を高くする。この処理は接着後の紫外線透過率向上に大きく影響する。一方、シリコーンオイルには空気、酸素、炭酸ガスなどを溶かす事が出来るため、シリコーンオイルの粘性を下げない為にはシリコーンオイルを室温で、粘性を低くする場合は200℃以下で加熱した状態で真空脱気した後、再度、酸素、オゾンなどを溶存させ、接着層のSiO2化を促進させる。ただしこれら酸化剤が過多の場合は接着層が白濁する場合がある。250 nm以下の透過率は幾分落ちるが、白濁が皆無で、可視光から近紫外域で透明性を維持する場合には、シリコーンオイルを室温で、粘性を低くして膜厚を薄くする場合は200℃以下で加熱した状態で、真空脱泡し、酸素、炭酸ガス、水などの混入物が除外されたシリコーンオイルを被接合面に塗布すればよい。しかしこの場合はこれら酸化剤が光化学反応の励起源である300nm〜150nm の波長を有する紫外線が接着層への進入を阻害する為、光化学反応が起こり難くなる。このため接着層を極薄くし、かつ、紫外線の入射量を強くする必要がある。

【0018】

一般に大面積あるいは均一な接合では接着層の厚さの均一性と薄さが要求される。このため従来の10cpsに対し、8cpsという超低粘度の紫外線硬化型接着剤が開発されている。しかし、シリコーンオイルでの最強接着強度を示す粘度は約10000csであるが、コーティングの代わりの接着では高強度接着の必要は無いため粘度は低くてもよい。そこで接着層の厚さを薄くし、かつ、均一性を良くするために、高温雰囲気で被接合材料面同士を重ねあわせ、加圧側から0から30kg/cm2の範囲でガス加圧し、他方被接合部は減圧してそれらの差圧で荷重する。ここで接着層が透明で高接着強度を有し接着応力歪も無く、かつ均一厚にするためには、被接着物表面の洗浄と酸素の吸着を共に行うため、接着面同士を予め酸化ガスプラズマ洗浄や酸化ガス雰囲気での紫外線洗浄あるいはCO2スノーやオゾンスノーなどの冷却ガスの直接噴射による洗浄などのクリーニング処理、または酸素イオン打ち込みを施すことが望ましい。また接着層に均一加重を施すためには内圧室を減圧し、外圧室の圧力差を調整する事が望ましく、かつ、内圧室に導入する酸化剤ガスは窒素や不活性ガスで希釈された混合ガスではなく、乾燥された純度高いO2ガス、O3ガス、CO2ガスなどを減圧して導入する。均一荷重が出来れば外圧室を省いた機械的加圧でも良い。

【0019】

CLBO、BBO、LBO、BIBO、CBO、KDP、DKDP、KTP,KLN、KBBF、SBBOなどなどの非線形結晶の励起レーザー光入射面と倍波出射面の両面を光学研磨後、シリコーンオイルを介してフッ化物結晶あるいは石英ガラス薄板を高圧ガスあるいは機械により加圧密着させた状態で、両方または片方のフッ化物結晶あるいは石英ガラス板側からXe2エキシマランプなどの真空紫外光を入射して接着する。

【0020】

高出力レーザー光の基本波を非線形光学結晶表面に入射すると、非線形結晶面とフッ化物結晶あるいは石英ガラスの界面で、すなわち光酸化で形成されたアモルファスガラス接着層と非線形光学結晶表面との引っ張り応力により、結晶面に歪を発生させる場合がある。これを回避するために、フッ化物結晶板あるいは石英ガラス板などの薄板と非線形結晶面とに挟まれた励起レーザー光入射面と倍波出射面は接着させず、シリコーンオイルを残し、それらの周囲を接着すると良い。このため結晶面にシリコーンオイルを介して石英ガラス板を加圧密着させた状態で、レーザー光入射面と出射面の部分にはマスクを被せ、Xe2エキシマランプなどの紫外線により結晶面の全面を照射すれば、露光部のみ接着でき、未露光部はシリコーンオイルが抑留され、その周囲のみ接着させることが出来る。ただしこの場合には、入射レーザー光が強過ぎるとシリコーンオイルが熱で変質して固化するため、強いレーザーには使えないことを留意すべきである。

【0021】

非線形光学結晶ではレーザー光入射面と高調波出射面が光学研磨されていれば良い。このため光学面としてのフッ化物結晶あるいは石英ガラス板で挟まれた非線形光学結晶の周囲は、シリコーンオイルを光酸化させたアモルファスガラスコーティング層で覆うか、あるいは周囲4面を石英ガラスで接着することは出来るが、その必要性は必ずしも無い。簡便な方法としてはピッチや嫌水性接着剤あるいはシリコーンゴムを塗布後酸素雰囲気で紫外線照射によって形成する酸化シリコーン膜などにより湿気や水から遮断することも出来る。

【0022】

非線形光学結晶と同じ長さの筒の側面に1つまたは複数の小穴を有する円筒あるいは角筒型容器の中に非線形光学結晶を入れ、この筒の両端面とレーザー光入射および出射する非線形光学結晶の両研磨面の両方をシリコーンオイルを介してフッ化物結晶あるいは石英ガラスなどの薄板を加圧状態で光接着した後、筒内部の非線形光学結晶を乾燥空気中または真空あるいは筒側面の一方の小穴からヘリウムガスを流し他方の小穴から排気しながら、100から300℃の間で加熱した後、あるいは一つの小穴のみで、ヘリウムガスを封入加熱後、真空排気して非線形光学結晶内部の水分を除去した後、筒側面の小穴から筒内部と非線形光学結晶の間隙にシリコーンオイルまたはシリコーン樹脂を充填する。この高温雰囲気でヘリウムガスを流し、物質内部の水分を除去する方法は本発明者らにより特許文献7,8および非特許文献5に開示されている方法を用いる。ここでシリコーンオイルは100℃以上の温度雰囲気で真空脱気および脱水処理を行つた物を用いる。シリコーンオイルを筒に封入する理由は非線形光学結晶の内部の湿気をシリコーンオイルが吸収し、かつ、たとえ何らかの理由で外気に触れたとしても非線形光学結晶と外気が直接接触する事を防止する事である。したがって筒の穴は完全に封じる必要がある。穴封じには石英ガラス製蓋とシリコーンオイルの光酸化接着が望ましい。他方シリコーン樹脂は硬化時にガスの発生が無い物を用い、かつ室温硬化型でも良いが高温硬化方が望ましい。またRTVゴムなどのシリコーン樹脂は比較的弾力性があり、筒容器内に非線形光学結晶を柔らかく固定するのに都合が良い。しかしシリコーン樹脂は通気性があるため、筒の穴を完全に封じる必要がある。穴封じには石英ガラス製蓋とシリコーンオイルの光酸化接着が望ましい。とくに筒内部と非線形光学結晶の間隙に小穴からシリコーンオイルまたはシリコーン樹脂を充填する場合、筒内部の脱気が不十分の時は気泡がシリコーンオイルまたはシリコーン樹脂の中に抑留される。このためシリコーンオイルまたはシリコーン樹脂の圧入は避け、筒内部を真空脱気した状態で自然に流入させる事が望ましい。この様にして製作した非線形光学結晶素子は、結晶内部に湿気が入る事が無いため、使用場所を選ばず、かつ素子を冷却する場合には水冷または空冷あるいはペルチェ冷凍素子で電子冷却することが出来る。熱吸収を必要とする光学素子をペルチェ冷凍素子で電子冷却をする方法は本発明者らにより特許文献9に開示されている方法を用いる。

【0023】

レーザー入射面と出射面の両面が光学研磨された非線形光学結晶をフッ化物結晶あるいは石英ガラスなどの薄板で光接着せずに、非線形光学結晶をシリコーンオイルの中に浮かすことも出来る。そこで筒の中にこの非線形光学結晶と同じまたは僅かに長い筒の側面に小穴を有する円筒あるいは角筒容器の中に入れ、この筒の両端面のみをフッ化物結晶あるいは石英ガラスなどの薄板で光接着して非線形光学結晶格納容器を作り、筒内部と非線形光学結晶の間隙に小穴からシリコーンオイルを充填する。ただしこの場合光酸化してガラス化していないシリコーンオイルにはメチル基が存在するため、強いレーザー入力の場合は、シリコーンオイルが吸収した熱で変形して、微小なガラス状物質が生成され、入射レーザー光を散乱させ、かつさらに高温に成るとメチル基の炭素が遊離して入射光の進入を阻害する。このためこの方法は大出力レーザー用波長変換素子には適さない。

【0024】

レーザー光を効率良く非線形光学結晶、光学結晶、レーザー素子、レンズ、光学窓、ミラー、プリズム、フィルター、偏光子、あるいは光ファイバー、イメージインテンシファイアー、検出器、プラスチックレンズなどの光学部品に入射させ、かつ出力された高調波が再度結晶内に反射しないようにするため、反射防止膜の蒸着が望ましい。一般には接着が完了した薄板表面に真空蒸着すれば良いが、接着前の光学部品の表面に予め反射防止膜あるいは金属、多層膜あるいは干渉フィルターなどの反射膜あるいは光学膜を施しておくことも出来る。ただしフッ化カルシウムの透過波長域は130〜12000 nmであり屈折率は1000 nmで1.4888、フッ化マグネシウムの透過波長域は110〜9000 nmであり屈折率は1000 nmで1.3778、178 nmでは1.43975 と両者とも屈折率は低く、特にフッ化マグネシウムは空気中での完全反射防止、フッ化カルシウムは水中での完全反射防止光学部品として使える。

【0025】

倍波発生用非線形光学結晶素子を大量生産するために、大型結晶のレーザー光入射面と出射面を研磨後、その両面をシリコーンオイルを介して大面積ハロゲン化物結晶や石英ガラス板などの薄板で光接着する。接着後、シリコーンオイル中でダイヤモンドカッターにより短冊状素子を切り出し、その切断面を、さらにシリコーンオイルを介して石英ガラスと光接着した後、再びシリコーンオイル中でダイヤモンドカッターにより複数個の素子に分割した後、これらの素子を乾燥空気中または真空中あるいはヘリウムガス雰囲気で100から300℃の間で加熱した後、非線形結晶が露出している2面を石英ガラスまたは光学ガラスで光接着して光学結晶の全面を大気と遮断する。非線形光学結晶をシリコーンオイルを切削油として用い、ダイヤモンドカッターで切断することによって非線形光学結晶が切断中に水や大気に触れることを防止している。

【発明の効果】

【0026】

本発明によれば、シリコーンオイルを接着剤として用い光学部品とハロゲン化物結晶あるいは石英ガラスなどの薄板を光化学的に接合し、紫外線透過性に優れ、かつ湿気や、水分に耐性を持つ光学部品を生産し、かつ倍波発生用非線形光学素子に至っては大量生産が可能である。

【発明を実施するための最良の形態】

【0027】

本願発明の特徴は、光学部品とハロゲン化物結晶や光学ガラスなどの薄板の接合では分子量200から12万の間のシリコーンオイルを光酸化によって無機材料であるSiO2に変えることによって、250nm以下の波長でも使え、かつ、接合強度が強い光学部品を形成することである。

【0028】

そこで本発明では、CLBO、BBO、LBO、KDP、DKDP、KTP,KLN、KBBF、SBBOなどの非線形結晶とフッ化マグネシウムやフッ化カルシウムなどのフッ化物結晶あるいは石英ガラスなどの薄板との間に、分子量が2百から12万の間のシリコーンオイルを塗布し、油圧または水圧などの機械加圧または窒素ガス、炭酸ガス、へリウーム、空気、酸素、あるいは酸素やオゾンガスを窒素ガスやへリウームによって希釈した混合ガスなどの雰囲気ガス加圧により、0から30 kg/cm2の範囲で加圧し、それら接合界面に、Xe2エキシマランプ光、 ArFエキシマレーザー光、KrFエキシマレーザー光、XeClレーザー光、F2 レーザー光、非線形光学素子による高調波レーザー光、KrClエキシマランプ光、XeClエキシマランプ光、Hgランプ光、Hg-Xeランプ光、重水素ランプ光、ハロゲンランプ光、またはガスのアーク、コロナもしくは無声放電などによって得られる300nm〜150nm の波長を有する紫外線を酸化剤ガス雰囲気で照射して、光化学的に面接着を行なう。

【0029】

シリコーンオイルを室温雰囲気で強接着を行なうためには3万〜12万の分子量が必要であり、その中でも6万内外が最も接着強度が高い。そこで接着層の厚さの均一性と薄さを満たすために、高温雰囲気で被接合材料面同士を重ねあわせ、0から30 kg/cm2の範囲で加圧する。そしてその接合面にXe2エキシマランプ光、ArFエキシマレーザー光、F2 レーザー光、非線形光学素子による高調波レーザー光、KrClエキシマランプ光、Hgランプ光、Hg-Xeランプ光、重水素ランプ光、ハロゲンランプ光、またはガスのアーク、コロナもしくは無声放電により得られる300nm〜150nm の波長を有する紫外線を入射する。また酸化剤として微量の過酸化水素水を含むメチルフェニルシリコーンオイルを用いれば、フェニル基特有の吸収帯が250nm近傍にあるため、励起光としてKrFエキシマレーザーやKrClエキシマランプ光あるいはXeClエキシマランプ光などが使える。これらシリコーンオイル中の酸素は紫外線によって励起されると、一部は炭素の引き抜き原子として使われ、その生成物はCO2ガスとなって反応系外に拡散される。他の残りの活性を帯びた酸素原子はメチル基が抜けた後に置換されSiO2を形成し逐次反応によって石英ガラス化する。

【0030】

シリコーンオイルによる光接合に先立ち、被接合面に、空気、酸素、オゾン、あるいは酸素が微量混入するアルゴン、キセノン、あるいはヘリュームなどの不活性ガスなどの酸化剤ガス雰囲気でその塗布面にプラズマまたは紫外線を照射してガラス材料の被接合面を酸素過多にした状態でシリコーンオイルを塗布した後、紫外線照射すれば、シリコーンオイルの酸化反応が効率良く行なわれ、紫外域で透明、かつ、強い接着強度が得られる。

【0031】

シリコーンオイルを減圧脱気して、多量な酸素、炭酸ガス、水などの混入物を除外した後、再度適量の酸素、オゾン、炭酸ガスあるいは水蒸気などの酸化剤を添加したシリコーンオイルを接着剤として使えば、酸化剤雰囲気無しで光反応を完了させる事が出来る。シリコーンオイルを加熱し、粘性が低下した状態で脱気を行なえば、さらに効果的な接着が出来る。

【0032】

シリコーンオイルを被接着材料に塗布し、炭酸ガス雰囲気で加圧を行いながら紫外線照射を行なえば高分子化が顕著で、短時間に強接着が出来る。減圧脱気したシリコーンオイルを接着剤として使えばさらに効果的な接着が出来る。

【0033】

合成石英ガラス窓を有するプラスチックあるいはゴム製袋や封筒などの容器中に前記シリコーンオイルを塗布した両石英ガラスを接触させた状態で、被接合界面に紫外線を照射しながらオーリングと石英ガラスで隔離された接着部と光照射部の空気または酸素を低圧に排気する事によって材料の接合部に大気圧と容器の内圧との差圧を均一に掛けながら光化学接着を行なうことができる。ガスにより圧力を制御する場合、合成石英ガラス窓を有するプラスチックフィルムあるいはゴム製封筒などの容器が、蛇腹あるいはオーリングなど伸縮自由な構造を備具すると良い。

【0034】

均一加圧機構を有する光接着の場合、反応容器がフッ化物結晶あるいは石英ガラス窓を有する外箱で覆われ、この外箱が窒素ガス、アルゴンガス、キセノン、二酸化炭素あるいはヘリウムガスなどの不活性ガスで加圧すれば、光学部品の接合部に均一荷重をかける事ができる。この場合は外圧室のなかに内圧室が位置し、内圧室と外圧室とは2枚の紫外線入射窓板によって遮断され、この紫外線入射窓板と内圧室内部との間にはオーリングまたはベローズを付ける。これにより内圧ガスと外圧ガスとを遮断し、かつ外圧室の圧力を均等に内圧室に伝達できる。この2枚の紫外線入射窓板の間に前記光学部品の片側あるいは両側にシリコーンオイルを挟んだ前記薄板を挿入し、かつ2枚の紫外線入射窓板の少なくとも一方が石英ガラスまたはフッ化物結晶板にする。光学部品の紫外線透過率が高い場合には、紫外線入射窓は一箇所でも良い。これは一方の入射面から入射した真空紫外光が光学部品内で内部反射を繰り返すため、残りの面はシリコーンオイルを介してフッ化物結晶や光学ガラス板を密着させておけば、一箇所からの照射で2箇所以上の接着が可能である。ここで内圧室には希釈の酸素、オゾン、二酸化炭素、水蒸気などの酸化ガスの入れ替えができるコックを備えることにより、光酸化条件を選択し、短時間で光学面接着を可能にする。

【0035】

石英ガラス窓を有する反応容器内をゴム板で2部屋に分離し、一方の合成石英ガラス窓側は試料室、他方は油圧あるいは水圧による機械加圧室を構成し、試料室は真空排気弁と加熱ヒーターを備具し、試料室の石英ガラス窓側に、シリコーンオイルを塗布した被接着ガラス材料を接触させ、ゴム板を介して機械加圧を行いながら紫外線照射を行い、光接着を行なう。試料室に備具された真空排気弁で被接着ガラス表面に塗布されたシリコーンオイル内の酸素、炭酸ガス、水などの混入物を除去した後、酸素、炭酸ガス、オゾンなどを低気圧封入し、接着効果を高めることができる。さらに、ゴム板の上に取り付けたフィルム状ヒーター加熱によりシリコーンオイルの粘性を下げると接着層を極く薄くすることができる。

【0036】

以下、本発明の実施の形態を図1〜図12に基づいて説明する。

【0037】

図1で本発明の非線形光学結晶の接着方法および素子の製作手順を説明する。2面が光学研磨されたCLBO非線形光学結晶1にシリコーンオイル2を介してフッ化カルシウムあるいはフッ化マグネシウムなどのフッ化物結晶薄板3を被せ、加圧4をした後、真空紫外光5照射を行う。この光照射によってシリコーンオイル2はアモルファスガラス6に変質し、2面のガラス面が接着されたCLBO非線形光学結晶素子7を作る。

【0038】

図2は2面がフッ化物結晶薄板で接着されたCLBO非線形光学結晶の残り4面の耐水性保護形成方法説明図である。2面がフッ化物結晶薄板3で接着されたCLBO非線形光学結晶素子7の残り4面にシリコーンオイルの光酸化接着で石英ガラス板8を貼り付けることによって、あるいはピッチなどの嫌水性接着剤9を塗布することによって、またはシリコーン樹脂をコーティングした後空気中で紫外線を照射し表面を酸化させガラス化することにより湿気や水を遮断する。シリコーン樹脂のコーティングのみの場合は耐水性は有るがガスや水蒸気などが浸入するため耐湿性には劣る。

【0039】

図3は光軸周囲にシリコーンオイルを残すための非線形光学結晶の接着方法および素子の製作手順図である。2面が光学研磨された非線形光学結晶1にシリコーンイル2を介して石英ガラス薄板10((登録商標)Supurasil-310)を被せ、加圧4をした後、シャドウマスク11を通して真空紫外光(Xe2エキシマランプ光照射)5を行う。この光照射によってシャドウマスク11の下の未露光部はシリコーンオイル2のままであるが、真空紫外光5によって露光された部分はアモルファスガラス6に変質し、周囲が接着され光軸周囲が常時無応力の非線形光学素子12ができる。

【0040】

図4は作動ガス加圧露光装置概略図である。2面が光学研磨されたKDP非線形光学結晶13に夫々シリコーンオイル2を介して石英ガラス薄板10((登録商標)Supurasil-310)を被せ、ガスにより加圧を行う。作動ガス加圧露光装置14の中に、ガスによる差圧を発生させるためにガス加圧室15とガス吸引室16を分離するためにガス加圧しながら露光装置14の中に紫外線入射窓21を通して真空紫外線5を照射するために、ガスがリークを防止するためにオーリング17を周囲につけた石英ガラス製加圧板18を備し、ガス入力弁19から窒素ガス、炭酸ガス、へリウームなどの紫外線透過ガスを封入し、先ず、ガス吸入・廃棄弁20には、空気、酸素、あるいは酸素やオゾンガスを窒素ガスやへリウームによって希釈した混合ガス加圧などのガスを封入しながら徐々に減圧し、差圧を0から30kg/cm2の範囲で加圧し、その差圧を維持しながら真空紫外線入射窓21を介してXe2エキシマランプ光照射を行う。この光照射によってシリコーンオイル2はアモルファスガラスに変質し、2面の石英ガラス薄板10が接着される。

【0041】

図5は外圧室のなかに内圧室を備えた作動ガス加圧露光装置概略図である。2面が光学研磨されたCLBO非線形光学結晶1に夫々シリコーンオイル2を介してフッ化マグネシウムあるいはフッ化カルシウムなどのフッ化物結晶薄板3を被せ、ガスにより加圧を行う。均一加圧機構を有する反応容器22がフッ化物結晶あるいは石英ガラス窓を有する外圧室(外箱)23で覆われ、この外圧室23を窒素ガス、アルゴンガス、キセノン、二酸化炭素あるいはヘリウームガスなどの不活性ガスで加圧すれば、光学部品の接合部に均一荷重をかける事ができる。この場合は外圧室23のなかに内圧室24が位置し、内圧室24と外圧室23とは2枚のフッ化物結晶あるいは石英ガラスなどの紫外線入射窓・加圧板25によって遮断され、この紫外線入射窓・加圧板25と内圧室内部との間にはオーリング17またはベローズが付けられている。これにより内圧ガスと外圧ガスとを遮断し、かつ外圧室23の圧力を均等に内圧室24に伝達できる。この2枚の紫外線入射窓板25の間に光学部品やCLBO非線形結晶1の片側あるいは両側にシリコーンオイル2を挟んだ石英ガラスやフッ化マグネシウムやフッ化カルシウムなどのフッ化物結晶薄板3を挿入し、かつ2枚の紫外線入射窓・加圧板25の少なくとも一方が石英ガラスまたはフッ化物結晶板にする。光学部品の紫外線透過率が高い場合には、紫外線入射窓は一箇所でも良い。これは一方の入射面から入射した真空紫外光が光学部品内で内部反射を繰り返すため、残りの面はシリコーンオイルを介してフッ化物結晶や光学ガラス板を密着させておけば、一箇所からの照射で2箇所以上の接着が可能である。ここで内圧室24には希釈の酸素、オゾン、二酸化炭素、水蒸気などの酸化ガスの入れ替えができるコック20を備え、外圧室23に備えたガス入力弁19から窒素ガス、炭酸ガス、へリウームなどの紫外線透過ガスを封入し高圧加圧を行う。ここで内圧室24内にある被接着物に0〜30 kg/cm2の範囲で均一荷重を可能にするために、内圧室24と外圧室23との間の紫外線入射窓・加圧板25はオーリング17を介してねじ付き押さえ枠26で取り合えず固定しておく。これにより初期圧以上の外圧を荷重できる。外圧室23に光接着の為の真空紫外光を入射する。作動ガス加圧露光装置14の中に、ガスによる差圧を発生させるために、ガス加圧室15とガス吸引室16を分離する。これによりガス加圧しながら紫外線を照射できる。ここでガスがリークしないようにするためにオーリング17を周囲につけた石英ガラス加圧板18を備し、先ず、ガス吸入・廃棄弁20には、空気、酸素、あるいは酸素やオゾンガスを窒素ガスやへリウームによって希釈した混合ガス加圧などのガスを封入しながら徐々に減圧し、差圧を0から30kg/cm2の範囲で加圧し、その差圧を維持しながら紫外線入射窓21を介して真空紫外光(Xe2エキシマランプ光)5照射を行う。この光照射によってシリコーンオイル2はアモルファスガラスに変質し、光接着が行われる。ここで紫外線入射窓21は取り付け枠27によって均一加圧機構を有する反応容器22に固定される。

【0042】

図6は機械的加圧露光装置概略図である。2面が光学研磨されたCLBOやKDPなどの非線形光学結晶1に夫々シリコーンオイル2を介して石英ガラス薄板10を被せ、機械的加圧露光装置28により加圧を行う。加圧はボルト29をナット30で均一に絞めることにより接着圧を調整する。加圧を0から30kg/cm2の範囲で行い、その圧力を維持しながら真空紫外光(Xe2エキシマランプ光)5の照射を石英ガラス加圧板としての紫外線入射窓21により行う。この光照射によってシリコーンオイル2はアモルファスガラスに変質し、光接着が行われる。ここで接着部は内圧室24の構造を有し、オーリング17によって内圧室24は外気と遮断されている。内圧室24には希釈酸素、オゾン、二酸化炭素、水蒸気などの酸化ガスの入れ替えができるコック20を備えている。

【0043】

図7は倍波発生用非線形光学結晶を一括接着した後素子を大量生産するための説明図である。CLBOやKDPなどの大型非線形光学結晶1の対向面を研磨後、その両面をシリコーンオイル2を介してフッ化物結晶薄板3や石英ガラス薄板10で接着する。接着後、ダイヤモンドカッター切断線31で切断して複数個の非線形光学結晶素子32に分割する。切断された2面が石英ガラス窓で接着された非線形光学結晶素子32(7)は、残り4面にピッチなどの嫌水性接着剤9、あるいは残り4面にシリコーンオイルの光酸化接着で石英ガラス8を貼り付けることによって湿気や水から遮断する。

【0044】

図8は倍波発生用非線形光学結晶を一括接着後切断し短冊状素子に整形し、これをさらに2面接着後素子を大量生産するための説明図である。CLBOやKDPなどの大型非線形光学結晶1の対向面を研磨後、両面をシリコーンオイル2を介してフッ化物結晶薄板3や石英ガラス薄板10で接着する。接着後、ダイヤモンドカッター切断線31で切断して矩形状非線形光学素子33を作り、この切断面にシリコーンオイルを介して石英ガラス板8を光接着後、複数個の非線形光学結晶素子32に分割する。次にこれらの素子を乾燥空気中または真空中あるいはヘリウムガス雰囲気で100から300℃の間で加熱した後、非線形結晶が露出している2面を石英ガラス板8で光接着して非線形光学結晶素子32の全面を湿気や水あるいは大気から遮断する。

【0045】

図9は高出力レーザー用ミラーにフッ化物結晶板を接着した概略図である。反射膜34が施されたレーザーミラー基板35の反射膜34の蒸着面にシリコーンオイル2を介してフッ化物結晶薄板3を光接着した。これにより耐水性、耐湿性、高い反射防止性、レーザー耐性を満たすミラーと成る。

【0046】

図10は固体レーザーロッドの共振器部に蒸着された反射膜にフッ化物結晶薄板を光接着し、励起光入射部にはアモルファスガラス膜を蒸着または石英ガラス板を接着したレーザー共振器概略図である。(A)は円筒型レーザーロッド、(B)はスラブ型レーザーロッドである。円筒型固体レーザーロッドの外壁にシリコーンオイルをコーティングした後、空気雰囲気でエキシマランプ光を照射しアモルファスガラス膜37を形成させる。このアモルファスガラス膜37はレーザーロッドの高速冷却水からレーザーロッドを保護し、かつこの保護膜は紫外線域で透明であるため冷却水を介して光励起が出来る。とくにレーザーロッドが燐酸系の場合、水による侵食が防止できる。一方(A)の円筒型レーザーロッド36のレーザー共振器の光出射面側にはシリコーンオイル2を介してフッ化物結晶薄板3を光接着し、その反対面側にはシリコーンオイル2を介してフッ化物結晶薄板3を光接着後、反射膜34を蒸着してレーザー耐性を強化している。他方(B)スラブ型レーザーロッド38の場合には、レーザー励起光の入射面および側面にはシリコーンオイル2を介して石英ガラス板8を光接着し、高速冷却水からレーザーロッドを保護し、かつこの保護膜は紫外線域で透明であるため冷却水を介して光励起が出来る。

【0047】

図11はディスクタイプレーザー増幅器の概略図である。ディスクタイプレーザーヘッド39の両面にはシリコーンオイル2を介してフッ化物結晶薄板3が光接着され、半導体レーザーあるいはフラッシュランプなどの励起光40により励起されてレーザー光41が出力される。ここでフッ化物結晶薄板3は硬度が高く、かつ高速冷却水からレーザーロッドを保護し、さらに、この保護膜は紫外線域で透明であるため冷却水を介して光励起が出来る。

【0048】

図12は筒型容器に非線形光学結晶を格納した概略図である。非線形光学結晶1と同じ長さの筒42の側面に小穴44を有する円筒型容器42の中にCLBO非線形光学結晶1を入れ、この筒42の両端面と非線形光学結晶1の両研磨面の両方をシリコーンオイルを介してフッ化物結晶3あるいは石英ガラス8などの薄板を加圧状態で光接着した後、筒内部の非線形光学結晶を乾燥空気中または真空あるいは筒側面の一方の小穴からヘリウムガスを流し他方の小穴から排気しながら、100から300℃の間で加熱した後、筒側面の小穴44から筒内部と非線形光学結晶の間隙にシリコーンオイル2またはシリコーン樹脂43を充填する。ここで注入するシリコーンオイルは100℃以上200℃以下の温度雰囲気で真空脱気および脱水処理を行つた物を用いる。その後、石英ガラス製蓋とシリコーンオイルの光酸化接着で小穴44を塞ぐ。

【産業上の利用可能性】

【0049】

本発明によれば、これまで湿気に神経を使って使用していた非線形光学結晶を、大気中あるいは冷却水中で使用できるため、産業用として提供することができる。

【0050】

本発明によれば、非線形光学結晶は勿論のこと光学結晶、レーザー素子、レンズ、光学窓、ミラー、プリズム、フィルター、偏光子、あるいは光ファイバー、イメージインテンシファイアー、検出器、プラスチックレンズなど殆どの光学部品を耐湿気性や耐水性あるいは強いレーザー耐性を有するため従来のコーティングと比べて使用環境に限定されないため、産業用として大いに期待できる。

【図面の簡単な説明】

【0051】

【図1】非線形光学結晶の接着方法および素子の製作手順図

【図2】2面がフッ化物結晶薄板で接着されたCLBO非線形光学結晶の残り4面の耐水性保護形成方法説明図

【図3】光軸周囲をシリコーンオイルを残すための非線形光学結晶の接着方法および素子の製作手順図

【図4】作動ガス加圧露光装置概略図

【図5】外圧室のなかに内圧室を備えた作動ガス加圧露光装置概略図

【図6】機械的加圧露光装置概略図

【図7】倍波発生用非線形光学結晶を一括接着した後素子を大量生産するための説明

【図8】倍波発生用非線形光学結晶を一括接着後切断し短冊状素子に整形し、これをさらに2面接着後素子を大量生産するための説明図

【図9】高出力レーザー用ミラーにフッ化物結晶板を接着した概略図

【図10】固体レーザーロッドの共振器部に蒸着された反射膜にフッ化物結晶薄板を光接着し、励起光入射部にはアモルファスガラス膜を蒸着または石英ガラス板を接着したレーザー共振器概略図

【図11】ディスクタイプレーザー増幅器の概略図

【図12】筒型容器に非線形光学結晶を格納した概略図

【符号の説明】

【0052】

(A)円筒型レーザーロッド

(B)スラブ型レーザーロッド

1 非線形光学結晶(CLBO,KDP,BBOなど)または光学部品

2 シリコーンオイル

3 フッ化物結晶薄板(フッ化カルシウム、フッ化マグネシウムなど)

4 加圧

5 真空紫外光(Xe2エキシマランプ)

6 アモルファスガラス(接着層)

7 2枚のフッ化物結晶あるいは石英ガラスなどの薄板で接着された非線形光学結晶

8 石英ガラス板

9 シリコーンゴム、ピッチなどの嫌水性接着剤

10 石英ガラス薄板

11 マスク(未露光部のため)

12 非線形光学素子

13 KDP非線形光学結晶

14 作動ガス加圧露光装置

15 ガス加圧室

16 ガス吸引室

17 オーリング

18 石英ガラス製加圧板

19 ガス入力弁

20 ガス吸入・廃棄弁

21 真空紫外線入射窓

22 均一加圧機構を有する反応容器

23 外圧室

24 内圧室

25 紫外線入射窓・加圧板

26 ねじ付き押さえ枠

27 取り付け枠

28 機械的加圧露光装置

29 ボルト

30 ナット

31 ダイヤモンドカッター切断線

32 ダイヤモンドカッターで分割された非線形光学素子

33 矩形状非線形光学素子

34 反射膜

35 レーザーミラー基板

36 円筒型レーザーロッド

37 アモルファスガラス膜

38 スラブ型レーザーロッド

39 ディスクタイプレーザーヘッド

40 励起光

41 レーザー光

42 筒(円筒、角筒)

43 シリコーン樹脂(RTVゴム)

44 小穴(脱気・ガス入・シリコーンオイルまたはシリコーン樹脂圧入)

【特許請求の範囲】

【請求項1】

光学研磨後の被接着面に反射防止膜あるいは金属、多層膜または干渉フィルター膜などの反射膜や光学膜のコーティングを施したあるいは未コーティングの非線形光学結晶、光学結晶、レーザー素子、レンズ、光学窓、ミラー、プリズム、フィルター、偏光子、あるいは光ファイバー、イメージインテンシファイアー、検出器、プラスチックレンズなどの光学部品と平面または球面に研磨した光学ガラスあるいはハロゲン化物結晶や光学結晶などの薄板とを酸化ガス雰囲気でシリコーンオイルを挟み、加圧密着させた状態で紫外線に透明な薄板あるいは光学部品側から紫外線を入射して光接着することを特徴とする光学部品の光接着方法および素子製作装置。

【請求項2】

前記薄板はシリコーンオイルの接着前に接着面側に反射膜あるいは反射防止膜が施されたものであるか、あるいは接着後被接着面に反射膜あるいは反射防止膜を蒸着することを特徴とする請求項1記載の光学部品の接着方法および素子製作装置。

【請求項3】

前記薄板がフッ化物結晶の場合には反射防止膜や保護膜を施こさないことを特徴とする請求項1記載の光学部品の接着方法および素子製作装置。

【請求項4】

前記加圧密着させる手段は油圧やスプリングなどによる機械的加圧と高圧ガスによる加圧方法があるが、高圧ガス加圧方の場合は外圧室のなかに内圧室が位置し、内圧室と外圧室とは2枚の紫外線入射窓板によって遮断され、この紫外線入射窓板と内圧室内部との間にはオーリングまたはベローズを付け、内圧ガスと外圧ガスとを遮断し、かつ外圧室の圧力を均等に内圧室に伝達される機構を有し、この2枚の紫外線入射窓板の間に前記光学部品の片側あるいは両側にシリコーンオイルを挟んだ前記薄板を挿入し、かつ2枚の紫外線入射窓板の少なくとも一方が石英ガラスまたはフッ化物結晶板であり、当該内圧室は低気圧の酸化ガスの入れ替えができる構造であり、他方外圧室には高圧ガス導入口と少なくとも1つの耐圧を満足する平面あるいは曲面から成る紫外線入射窓を有することを特徴とする請求項1記載の光学部品の接着方法および素子製作装置。

【請求項5】

前記非線形光学結晶のレーザー入射面と出射面の両面に接着された薄板の周囲はシリコーンオイルの光酸化膜、ピッチあるいはシリコーン樹脂の光酸化膜または嫌水性接着剤でシール、あるいは残り4面にシリコーンオイルの光酸化接着で石英ガラスあるいは透明板を貼り付けることによって外気や湿気から遮断することを特徴とする請求項1記載の光学部品の接着方法および素子製作装置。

【請求項6】

前記非線形光学結晶のレーザー入射面と出射面の両面にシリコーンオイルを介してフッ化物結晶あるいは石英ガラスなどの薄板を加圧密着させた状態で、励起レーザー光入射面と倍波出射面の部分は紫外線露光は行わず、その周囲紫外線に透明な部材側から紫外線を入射して光接着することを特徴とする光学部品の光接着方法および素子製作装置。

【請求項7】

前記非線形光学結晶の大口径結晶のレーザー入射面と出射面の両面を光学研磨後、全両面をフッ化物結晶あるいは石英ガラスなどの薄板で接着した大口径光学素子あるいは大口径結晶のレーザー入射面か出射面のいずれか一方を研磨後、研磨面にフッ化物結晶あるいは石英ガラスなどの薄板で接着した後、他方の面を研磨して、この研磨面にもフッ化物結晶あるいは石英ガラスなどの薄板で接着した大口径光学素子をシリコーンオイルの中でダイヤモンドカッター切断して複数個の素子に分割するか、あるいは短冊状に切断後、切断面にシリコーンオイルを塗布し石英ガラス板を加圧状態で紫外線照射接着後、シリコーンオイル中でダイヤモンドカッター切断して複数個の素子に分割することを特徴とする請求項1に記載の光学部品の接着方法および素子製作装置。

【請求項8】

レーザー入射面と出射面の両面が光学研磨された前記非線形光学結晶を、この非線形光学結晶と同じ長さの筒の側面に1つまたは複数の小穴を有する円筒あるいは角筒型容器の中に入れ、この筒の両端面と前記非線形光学結晶の両研磨面の両方をシリコーンオイルを介してフッ化物結晶あるいは石英ガラスなどの薄板を加圧状態で光接着した後、筒内部と非線形光学結晶の間隙に小穴からシリコーンオイルまたはシリコーン樹脂を充填することを特徴とする請求項1に記載の光学部品の接着方法および素子製作装置。

【請求項9】

請求項8記載の筒内部と非線形光学結晶の間隙にシリコーンオイルまたはシリコーン樹脂を充填する前に、筒内部の非線形光学結晶を乾燥空気中または真空あるいは筒側面の一方の小穴からヘリウムガスを流し他方の小穴から排気しながら、100から300℃の間で加熱した後、あるいは一つの小穴のみでヘリウムガスを封入加熱後真空排気し、筒側面の小穴から筒内部と非線形光学結晶の間隙にシリコーンオイルまたはシリコーン樹脂を充填した後、小穴をふさぎ、かつその筒を水冷または空冷あるいはペルチェ冷凍素子で電子冷却することを特徴とする請求項1に記載の光学部品の接着方法および素子製作装置。

【請求項10】

レーザー入射面と出射面の両面が光学研磨された前記非線形光学結晶を、この非線形光学結晶と同じまたは僅かに長い筒の側面に小穴を有する円筒あるいは角筒容器の中に入れ、この筒の両端面のみをフッ化物結晶あるいは石英ガラスなどの薄板で光接着した後、筒内部と非線形光学結晶の間隙に小穴からシリコーンオイルを充填することを特徴とする請求項1に記載の光学部品の接着方法および素子製作装置。

【請求項11】

請求項7記載の大口径非線形結晶の両光学面全体をフッ化物結晶あるいは石英ガラスなどの薄板で接着後切断し、その切断面をさらに石英ガラスまたは光学ガラスで光接着した後、複数個の素子に分割し、これらの素子を乾燥空気中または真空中あるいはヘリウムガス雰囲気で100から300℃の間で加熱した後、非線形結晶が露出している2面を石英ガラスまたは光学ガラスで光接着して光学結晶の全面が大気と遮断した後、この非線形光学結晶素子を水冷または空冷あるいはペルチェ冷凍素子で電子冷却することを特徴とする請求項1に記載の光学部品の接着方法および素子製作装置。

【請求項1】

光学研磨後の被接着面に反射防止膜あるいは金属、多層膜または干渉フィルター膜などの反射膜や光学膜のコーティングを施したあるいは未コーティングの非線形光学結晶、光学結晶、レーザー素子、レンズ、光学窓、ミラー、プリズム、フィルター、偏光子、あるいは光ファイバー、イメージインテンシファイアー、検出器、プラスチックレンズなどの光学部品と平面または球面に研磨した光学ガラスあるいはハロゲン化物結晶や光学結晶などの薄板とを酸化ガス雰囲気でシリコーンオイルを挟み、加圧密着させた状態で紫外線に透明な薄板あるいは光学部品側から紫外線を入射して光接着することを特徴とする光学部品の光接着方法および素子製作装置。

【請求項2】

前記薄板はシリコーンオイルの接着前に接着面側に反射膜あるいは反射防止膜が施されたものであるか、あるいは接着後被接着面に反射膜あるいは反射防止膜を蒸着することを特徴とする請求項1記載の光学部品の接着方法および素子製作装置。

【請求項3】

前記薄板がフッ化物結晶の場合には反射防止膜や保護膜を施こさないことを特徴とする請求項1記載の光学部品の接着方法および素子製作装置。

【請求項4】

前記加圧密着させる手段は油圧やスプリングなどによる機械的加圧と高圧ガスによる加圧方法があるが、高圧ガス加圧方の場合は外圧室のなかに内圧室が位置し、内圧室と外圧室とは2枚の紫外線入射窓板によって遮断され、この紫外線入射窓板と内圧室内部との間にはオーリングまたはベローズを付け、内圧ガスと外圧ガスとを遮断し、かつ外圧室の圧力を均等に内圧室に伝達される機構を有し、この2枚の紫外線入射窓板の間に前記光学部品の片側あるいは両側にシリコーンオイルを挟んだ前記薄板を挿入し、かつ2枚の紫外線入射窓板の少なくとも一方が石英ガラスまたはフッ化物結晶板であり、当該内圧室は低気圧の酸化ガスの入れ替えができる構造であり、他方外圧室には高圧ガス導入口と少なくとも1つの耐圧を満足する平面あるいは曲面から成る紫外線入射窓を有することを特徴とする請求項1記載の光学部品の接着方法および素子製作装置。

【請求項5】

前記非線形光学結晶のレーザー入射面と出射面の両面に接着された薄板の周囲はシリコーンオイルの光酸化膜、ピッチあるいはシリコーン樹脂の光酸化膜または嫌水性接着剤でシール、あるいは残り4面にシリコーンオイルの光酸化接着で石英ガラスあるいは透明板を貼り付けることによって外気や湿気から遮断することを特徴とする請求項1記載の光学部品の接着方法および素子製作装置。

【請求項6】

前記非線形光学結晶のレーザー入射面と出射面の両面にシリコーンオイルを介してフッ化物結晶あるいは石英ガラスなどの薄板を加圧密着させた状態で、励起レーザー光入射面と倍波出射面の部分は紫外線露光は行わず、その周囲紫外線に透明な部材側から紫外線を入射して光接着することを特徴とする光学部品の光接着方法および素子製作装置。

【請求項7】

前記非線形光学結晶の大口径結晶のレーザー入射面と出射面の両面を光学研磨後、全両面をフッ化物結晶あるいは石英ガラスなどの薄板で接着した大口径光学素子あるいは大口径結晶のレーザー入射面か出射面のいずれか一方を研磨後、研磨面にフッ化物結晶あるいは石英ガラスなどの薄板で接着した後、他方の面を研磨して、この研磨面にもフッ化物結晶あるいは石英ガラスなどの薄板で接着した大口径光学素子をシリコーンオイルの中でダイヤモンドカッター切断して複数個の素子に分割するか、あるいは短冊状に切断後、切断面にシリコーンオイルを塗布し石英ガラス板を加圧状態で紫外線照射接着後、シリコーンオイル中でダイヤモンドカッター切断して複数個の素子に分割することを特徴とする請求項1に記載の光学部品の接着方法および素子製作装置。

【請求項8】

レーザー入射面と出射面の両面が光学研磨された前記非線形光学結晶を、この非線形光学結晶と同じ長さの筒の側面に1つまたは複数の小穴を有する円筒あるいは角筒型容器の中に入れ、この筒の両端面と前記非線形光学結晶の両研磨面の両方をシリコーンオイルを介してフッ化物結晶あるいは石英ガラスなどの薄板を加圧状態で光接着した後、筒内部と非線形光学結晶の間隙に小穴からシリコーンオイルまたはシリコーン樹脂を充填することを特徴とする請求項1に記載の光学部品の接着方法および素子製作装置。

【請求項9】

請求項8記載の筒内部と非線形光学結晶の間隙にシリコーンオイルまたはシリコーン樹脂を充填する前に、筒内部の非線形光学結晶を乾燥空気中または真空あるいは筒側面の一方の小穴からヘリウムガスを流し他方の小穴から排気しながら、100から300℃の間で加熱した後、あるいは一つの小穴のみでヘリウムガスを封入加熱後真空排気し、筒側面の小穴から筒内部と非線形光学結晶の間隙にシリコーンオイルまたはシリコーン樹脂を充填した後、小穴をふさぎ、かつその筒を水冷または空冷あるいはペルチェ冷凍素子で電子冷却することを特徴とする請求項1に記載の光学部品の接着方法および素子製作装置。

【請求項10】

レーザー入射面と出射面の両面が光学研磨された前記非線形光学結晶を、この非線形光学結晶と同じまたは僅かに長い筒の側面に小穴を有する円筒あるいは角筒容器の中に入れ、この筒の両端面のみをフッ化物結晶あるいは石英ガラスなどの薄板で光接着した後、筒内部と非線形光学結晶の間隙に小穴からシリコーンオイルを充填することを特徴とする請求項1に記載の光学部品の接着方法および素子製作装置。

【請求項11】

請求項7記載の大口径非線形結晶の両光学面全体をフッ化物結晶あるいは石英ガラスなどの薄板で接着後切断し、その切断面をさらに石英ガラスまたは光学ガラスで光接着した後、複数個の素子に分割し、これらの素子を乾燥空気中または真空中あるいはヘリウムガス雰囲気で100から300℃の間で加熱した後、非線形結晶が露出している2面を石英ガラスまたは光学ガラスで光接着して光学結晶の全面が大気と遮断した後、この非線形光学結晶素子を水冷または空冷あるいはペルチェ冷凍素子で電子冷却することを特徴とする請求項1に記載の光学部品の接着方法および素子製作装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【公開番号】特開2009−9075(P2009−9075A)

【公開日】平成21年1月15日(2009.1.15)

【国際特許分類】

【出願番号】特願2007−192117(P2007−192117)

【出願日】平成19年7月24日(2007.7.24)

【出願人】(303045188)

【Fターム(参考)】

【公開日】平成21年1月15日(2009.1.15)

【国際特許分類】

【出願日】平成19年7月24日(2007.7.24)

【出願人】(303045188)

【Fターム(参考)】

[ Back to top ]