光学部材、ディスプレイ用バックライトユニットおよびディスプレイ装置

【課題】大型化、薄型化の傾向が著しいディスプレイに対応できる、低コストで、優れた光学性能と信頼性を有する光学部材の提供を目的とする。

【解決手段】ディスプレイ用バックライトユニットに用いられる光学部材であって、少なくとも片面に凹凸形状の光学要素が一次元方向、または二次元方向に形成され、光源に近い程、該光学要素の密度分布が疎になること、またさらには、前記光学要素の分布割合が、光源から最も遠い位置の分布割合を1としたときに、光源から最も近い位置の分布割合が0.2以上0.8未満であることを特徴とする請求項1の光学部材。ただし、前記分布割合を前記光学部材の単位表面積当りに対する前記光学要素の占める表面積比とする。

【解決手段】ディスプレイ用バックライトユニットに用いられる光学部材であって、少なくとも片面に凹凸形状の光学要素が一次元方向、または二次元方向に形成され、光源に近い程、該光学要素の密度分布が疎になること、またさらには、前記光学要素の分布割合が、光源から最も遠い位置の分布割合を1としたときに、光源から最も近い位置の分布割合が0.2以上0.8未満であることを特徴とする請求項1の光学部材。ただし、前記分布割合を前記光学部材の単位表面積当りに対する前記光学要素の占める表面積比とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、画素単位での透過/非透過のレンズシートおよびディスプレイ用光学シート、あるいは透明状態/散乱状態に応じて表示パターンが規定される表示素子が配置された液晶パネルを、背面側から照明するバックライトユニット、ディスプレイ装置に関する。

【背景技術】

【0002】

近年、TFT型液晶パネルやSTN型液晶パネルを使用した液晶表示装置は、主としてOA分野のカラーノートPC(パーソナルコンピュータ)を中心に商品化されている。

【0003】

このような液晶表示装置においては、液晶パネルの背面側(観察者側)に光源を配置し、この光源からの光で液晶パネルを照明する方式、いわゆる、バックライト方式が採用されている。

【0004】

この種のバックライト方式に採用されているバックライトユニットとしては、大別して冷陰極管(CCFL)等の光源ランプを、光透過性に優れたアクリル樹脂等からなる平板状の導光板内で多重反射させる「導光板ライトガイド方式」(いわゆる、エッジライト方式)と、導光板を用いない「直下型方式」とがある。

【0005】

導光板ライトガイド方式のバックライトユニットが搭載された液晶表示装置としては、例えば、図7に示すものが一般に知られている。

【0006】

これは、上部に偏光板71,73に挟まれた液晶パネル72が設けられ、その下面側に、略長方形板状のPMMA(ポリメチルメタクリレート)やアクリル等の透明な基材からなる導光板79が設置されており、該導光板の上面(光射出側)に拡散フィルム(拡散層)78が設けられている。

【0007】

さらに、この導光板79の下面に、導光板79に導入された光を効率よく上記液晶パネル72方向に均一となるように散乱して反射されるための散乱反射パターン部が印刷などによって設けられる(図示せず)と共に、散乱反射パターン部下方に反射フィルム(反射層)77が設けられている。

【0008】

また、上記導光板79には、側端部に光源ランプ76が取り付けられており、さらに、光源ランプ76の光を効率よく導光板79中に入射させるべく、光源ランプ76の背面側を覆うようにして高反射率のランプリフレクター81が設けられている。上記散乱反射パターン部は、白色である二酸化チタン(TiO2)粉末を透明な接着剤等の溶液に混合した混合物を、所定パターン、例えばドットパターンにて印刷し乾燥、形成したものであり、導光板79内に入射した光に指向性を付与し、光射出面側へと導くようになっており、高輝度化を図るための工夫である。

【0009】

さらに、最近では、光利用効率をアップして高輝度化を図るべく、図8に示すように、拡散フィルム78と液晶パネル72との間に、光集光機能を備えたプリズムフィルム(プリズム層)74,75を設けることが提案されている。このプリズムフィルム74,75は導光板79の光射出面から射出され、拡散フィルム78で拡散された光を、高効率で液晶パネル72の有効表示エリアに集光させるものである。

【0010】

一方、直下型方式のバックライトユニットが搭載された液晶表示装置としては、図9に示すものが一般に知られている。

【0011】

これにおいては、上部に偏光板71、73に挟まれた液晶パネル72が設けられ、その下面側に、蛍光管やLED等からなる光源51から射出され、拡散フィルム82のような光学シートで拡散された光を、高効率で液晶パネル72の有効表示エリアに集光させるものである。光源51からの光を効率よく照明光として利用するために、光源51の背面には、リフレター52が配置されている。

【0012】

現在のバックライト市場ではコストダウンや低消費電力、薄型化の要望が非常に強い。特に薄型化の課題に関してはバックライト方式として導光板ライトガイド方式が実現し易い。そのため近年は特に薄型化対応のため導光板ライトガイド方式の開発が進んでいるが、本方式は薄型化という大きな利点があるが、バックライトユニットの構成上信頼性に関しては直下型方式よりも不利な点が判明している。本方式は導光板や光学シートなどの光学部材と光源の位置が近いため、光源が点灯すると、光源から熱が発生し、近接する導光板や光学シートなどの光学部材の温度が上昇する。すると、光源からの距離により光学部材の面内で温度のばらつきが生じ、その温度のばらつきによる光学部材の線膨張の差から、光学部材にしわやたわみ、反りなどが発生し、信頼性を低下させている。

【0013】

近年、光源に従来の冷陰極管(CCFL)ではなく、比較的高効率で、かつ熱放出が少ないとされる発光ダイオード(LED)の採用が進んでいる。これにより従来の冷陰極管使用時に比べ熱の発生を低下させ、温度のばらつきを減少させることができる。しかし、LED自体は点灯状態では約80℃程度の高温となっており、充分な温度ばらつきは解消されていない。また導光板ライトガイド方式は、バックライトユニットに求められる光学性能と省エネ化により光源の配置を導光板の端部に対し、1辺、2辺、4辺のうちいずれかから選択される。特に近年ますます省エネ化が進んでおり、光源の数をできるだけ削減するために1辺、または2辺に配置されるバックライトユニットが主流になってきている。しかし1辺、または2辺に配置される場合、面内の光学部材の距離が必然的に遠くなるため、温度ばらつきはさらに大きくなり、信頼性はますます厳しくなっている。

【0014】

現在、温度ばらつきの解消方法として、バックライトユニットに熱放出シートを貼ることで対応しているが、熱放出シートの貼付枚数の増加がコストアップにつながっており、また熱放出シートのみでは充分な温度ばらつきの改善に至っていない。また光源と光学部材との間に隙間を設けることで熱の影響を少なくすることも可能だが、薄型化が求められる現在の状況では、ユニットに大きな隙間を設けることは難しく、光源と特に端部から光を入射させる導光板との距離が離れるほど、光の利用効率が下がるため、この対策は現実的ではない。

【0015】

また、現在、液晶表示装置は大型化も進められており、輝度向上および面内の輝度ムラ解消などの性能向上に加えて、大型化に耐え得る信頼性を有する廉価な光学部材が求められている。しかし、現状では小型サイズと同様の構成を大型サイズに展開した場合、大型化によるバックライト内の温度ばらつきの増加によるしわの発生を許容できず、信頼性を得ることができていない。そのため大型化には光学部材自体の厚みを増加させることでしわの発生を低減させたり、更に拡散性の高い光学シートを追加することで、光学部材のしわや反りの視認性を低下させ表示品位を維持している。しかし光学部材の厚みを厚くしたり、使用する光学シートの枚数の増加はコストアップにつながり、大型化も光学部材に求められる大きな課題である。

【0016】

導光板や光学シートなどの光学部材は、集光、拡散、導光などの光制御機能を有しているため、しわ、たわみ、反りなどが発生すると、輝度の明暗や視野角変化が生じ、その結果、液晶表示装置の表示品位の低下を招く。また導光板に反りが発生すると、光源からの光が入射する導光板端部が光源の位置からずれることにより、光が充分に入射せず、光損

失が大きくなる。

【0017】

これは光源の点灯による温度ばらつきだけでなく、高温や高湿などの周囲の環境変化などによってバックライト内の温度が変化することで、光学部材のわずかなしわやたわみが輝度の明暗として認識されるためである。

【0018】

これらの問題に対して、上記のような光学部材自体の厚みを増加させる対策以外にも、例えば、光学シートや導光板などの光学部材の格納を単一の部品で構成することが提案されている(特許文献1)。この提案は、それぞれの光学部材の熱による挙動が一致し、熱変形を抑制することが可能となるが、特に導光板ライトガイド方式などのバックライトユニットの光源部に、局所的に発生する熱による面内での熱分布が非常に大きい場合には解決に至らない。

【0019】

また特許文献2には導光板の裏面に線膨張の小さい材質からなる反射板を接合することにより導光板全体の線膨張率を低下させ、熱による反りを低減する方法が提案されている。しかし、この方法に関しても、導光板の各場所で生じる線膨張の量は同じであり、導光板ライトガイド方式など、面内での熱分布が非常に大きい場合、熱が非常に高い場所では線膨張が大きく、熱が低い箇所では線膨張が小さいために、反りやたわみ、しわといった光学部材の表示品位低下が発生し、解決には至らない。

【0020】

以上によりコストダウンと光学性能を両立しながら充分な信頼性を有するための具体的な解決策はなく、出射側最前面に光学性能を犠牲にしてもしわ視認性を低下させる効果を発揮する拡散シートを積載して使用したり、光学部材の厚みを持たせて信頼性を確保している状況がある。特に現状として液晶バックライト部材の大型化の必要が迫られているため、光学性能と信頼性、および表示品位を有しながらコストダウンを実現するための根本的な解決方法が求められている。

【先行技術文献】

【特許文献】

【0021】

【特許文献1】特開2000−180854号公報

【特許文献2】特開平11−125719号公報

【発明の概要】

【発明が解決しようとする課題】

【0022】

本発明は、大型化、薄型化の傾向が著しいディスプレイに対応できる、低コストで、優れた光学性能と信頼性を有する光学部材の提供を目的とする。

【課題を解決するための手段】

【0023】

本発明の請求項1に係る発明は、ディスプレイ用バックライトユニットに用いられる光学部材であって、少なくとも片面に凹凸形状の光学要素が一次元方向、または二次元方向に形成され、光源に近い程、該光学要素の密度分布が疎になることを特徴とする光学部材である。

【0024】

また、本発明の請求項2に係る発明は、前記光学要素の分布割合が光源から最も遠い位置の分布割合を1としたときに、光源から最も近い位置の分布割合が0.2以上0.8未満であることを特徴とする請求項1の光学部材である。ただし、前記分布割合を前記光学部材の単位表面積当りに対する前記光学要素の占める表面積比とする。

【0025】

また、本発明の請求項3に係る発明は、前記光学要素が、2種類以上の異なる凹凸形状により形成されていることを特徴とする請求項1または請求項2記載の光学部材である。

【0026】

また、本発明の請求項4に係る発明は、前記光学要素が、マイクロレンズ形状を含むことを特徴とする請求項1〜3いずれかに記載の光学部材である。

【0027】

また、本発明の請求項5に係る発明は、積層体からなることを特徴とする請求項1〜4いずれかに記載の光学部材である。

【0028】

また、本発明の請求項6に係る発明は、両面に光学要素が形成され、表裏が少なくとも一種類以上の異なる光学要素からなることを特徴とする請求項1〜5いずれかに記載の光学部材である。

【0029】

また、本発明の請求項7に係る発明は、表示画像を規定する画像表示素子と、該画像表示素子の背面に、光源と、請求項1〜5いずれかに記載の光学部材を具備することを特徴とするディスプレイ用バックライトユニットである。

【0030】

また、本発明の請求項8に係る発明は、前記光源が冷陰極管、LED、ELもしくは半導体レーザーであることを特徴とするディスプレイ用バックライトユニットである。

【0031】

また、本発明の請求項9に係る発明は、請求項7または8に記載のディスプレイ用バックライトユニットを具備することを特徴とするディスプレイ装置である。

【発明の効果】

【0032】

本発明の光学部材を使用することによりバックライトユニット内の熱分布を緩和し、高い信頼性を発揮する。そのためバックライトユニット内の熱分布の大きい、大型化、薄型化の傾向が著しいディスプレイに対応できる、低コストで、優れた光学性能と信頼性を有する光学部材の提供が可能になる。

【図面の簡単な説明】

【0033】

【図1】本発明の第1実施形態による光学部材を含む液晶表示装置の構成を示す断面概略図である。

【図2】本発明の第2実施形態による光学部材を含む液晶表示装置の構成を示す断面概略図である。

【図3】本発明の光学部材の断面概要図である。

【図4】本発明の光学部材の断面概要図である。

【図5】本発明の光学部材の断面概要図である。

【図6】本発明の光学部材を作製する際の押出法の説明図である。

【図7】従来技術による導光板ライトガイド方式による液晶表示装置の構成を示す断面概要図である。

【図8】従来技術による他の導光板ライトガイド方式による液晶表示装置装置の構成を示す断面概要図である。

【図9】従来技術による他の導光板ライトガイド方式による液晶表示装置の構成を示す断面概要図である。

【発明を実施するための形態】

【0034】

以下、本発明を図を参照に詳細に説明する。

【0035】

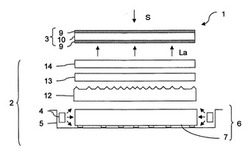

図1は、本発明の光学部材を光学シートとして設置した液晶表示装置の実施形態1を示した断面概略図である。

【0036】

図1に示すディスプレイ装置1は、バックライトユニット2と画像表示素子としての液

晶パネル(液晶表示素子)3とを備えている。バックライトユニット2において、例えば所定間隔で配列されたLEDからなる複数の光源4と、光源4の背面に配設されていて背面側の出射光を反射させる反射板5とでランプハウス6を構成している。光源4はLEDに限定されることなく、冷陰極管(CCFL)、EL、LED、半導体レーザー等を採用することができる。

【0037】

更に、光源4の光照射方向前方側には光源4から進入する光を正面に導光させる導光板7が配設されている。液晶パネル3は偏光板9、9間に液晶素子10が挟持されて構成されている。導光板7と液晶パネル3との間には、導光板7を透過する光を集光及び拡散する本発明の光学部材と、他の光学シート13、14が配設されている。なお、本実施形態によるディスプレイ装置1は液晶表示装置を示すが、これに限らず、投射スクリーン装置、プラズマディスプレイ装置、ELディスプレイ装置など、画像を光により表示する表示装置であればディスプレイ装置1の種類は問わない。

【0038】

また、図2は、本発明の光学部材を導光板として設置したディスプレイ装置の実施形態2を示した断面概略図である。

【0039】

導光板12と液晶パネル3との間には光学シート11、13、14が設置されている。ここで導光板7として本発明の光学部材を設置することができる。また、光学シート11、13、14はすべて同じ光学シートを組み合わせることもできるが、すべて異なる光学シートを組み合わせることも可能である。また実施形態1のように光学シート13、14のみ同じ光学シートを使用することも可能である。このように使用される光学シートの種類や積載順序は限定されることはない。しかし、図1のように本発明の光学部材12を光学シートとして設置する場合、規定した凹凸形状を付与することで従来の光学シートよりも高い信頼性を得ることができる。またさらに、光学性能の向上を目的として、例えば、一種類の樹脂で形成されているために剛性が劣るプリズムシート、拡散シート、マイクロレンズシートなどの光学シートと組み合わせて用いる場合、該光学シートのしわ発現を抑制し、バックライトユニット全体の信頼性向上に効果的である。

【0040】

図3は、本発明の光学部材の構造を模式的に表した断面概略図であり、プリズム形状の光学要素21が形成されている例を示している。図3(a)は、光源が相対する2辺に設置されている導光板ライトガイド方式の断面図である。また図3(b)は、光源が1辺に配置されている導光板ライトガイド方式の断面図である。また、図3(c)は図3(a)の光学シートを全体(上)からみた概略図であり、図3(d)は図3(b)の光学シートを全体(上)からみた概略図である。

【0041】

図3(a)及び(b)の前記光学要素21は面内一様ではなく、光源からの距離に対して粗密に分布されている。図(3c)、(d)より21Aは最も疎の部分を示し、21Bは最も密の部分を示す。

【0042】

バックライトユニットは、内部に設置される光源から発する熱により温度が上昇し、その温度分布はバックライト構造と光源の種類や位置により変化する。特に光源の位置の影響が大きく、バックライトユニットに具備される前記光学部材も光源から距離の応じた温度の影響を受ける。

【0043】

本発明は、上記の対策として、前記光学要素21を光源からの距離に対して粗密に分布することにより、前記光学部材面内での温度ばらつきにより生じる線膨張量を近似させ、しわや反りを抑制する作用効果が得られる。具体的には、光源から離れるに従って光学要素21は密に分布され、光源から最も遠い位置の分布割合を1としたときに、光源から最も近い位置の分布割合が0.2以上0.8未満であることが好ましい。ただし、前記分布

割合は前記光学部材の単位表面積当りに対する前記光学要素21の占める表面積比とする。0.2未満の場合、温度の低い箇所での線膨張量が大きくなり、しわが発生する。また、0.8を超えると、温度分布に対する粗密の差が不十分で、しわや反りが発生する。

【0044】

本発明の光学要素は、プリズム形状やレンチ形状などの連続した形状や、マイクロレンズ形状などのレンズそれぞれが独立した形状含め、幅や高さは数μmから数100μm程度である。そのため、前記光学要素の分布割合の測定は、測定する単位表面積が光学要素のサイズに対して大きすぎると、粗密配置の影響を充分に考慮できない。また、光学要素のサイズに対して小さすぎると、光学要素自体の大きさの影響のみが対象となり粗密配置の影響を充分に考慮できない。そのため、前記光学要素の分布割合の測定は、光学要素の幅や径の3倍から10倍の領域の単位表面積を対象にすることが好ましく、よりこの好ましくは4倍から5倍である。

【0045】

図3には光学要素として頂角が90°のプリズム形状を一例としたが、円錐状、多角錐状、円柱状、多角柱状の形状が一次元方向、もしくは二次元方向に連なって存在していてもよい。

【0046】

図4は、2辺に光源が設置されている導光板ライトガイド方式に用いられる光学部材を示しており、光学要素としてレンチ形状が付与されている光学部材の断面概略図である。光学要素は光源に近い場所は疎に配置されており、光源から距離が離れる画面中心は密に配置されている。また図4(a)はレンチ形状が光学部材に対して凸形状に付与されており、一方図4(b)はレンチ形状が凹形状に付与されている。

【0047】

また図5は、光学要素として2種類以上の形状を付与した光学部材の断面を示した概略図である。図5(a)は画面中心付近にレンチ形状を配置し、光源に近い付近にはマイクロレンズ形状を付与している。また図5(b)には画面中心付近にプリズム形状を配置し、光源に近い付近にはマイクロレンズ形状を付与している。

【0048】

バックライトユニットの大型化が進むと、バックライトユニット内部の温度ばらつきはさらに大きくなる。そのため線膨張量を近似させるには、光学要素の配置に関して、特に光源近辺の疎に配置される箇所の表面積率を下げる必要がある。プリズム形状は特に様々なレンズ形状の中でも輝度向上効果が高い形状として知られており、頻繁に用いられている形状である。しかし集光効果が高く視野角依存性が大きいため、光源付近の光学要素の配置間隔が広くなると、プリズム自体が輝線、または暗線として視認され、表示品位の低下を招く恐れがある。

【0049】

一方で、マイクロレンズ形状は集光効果が低く、かつ線状ではなく点形状であるため輝線、暗線として認識されにくいという利点がある。またマイクロレンズ形状は高さと径の比で表されるアスペクト比を調整することにより集光拡散効果を制御することができる。さらにマイクロレンズ形状の配置を工夫することで、より視認性を低下させることができる。特に光学シートとして実施形態1のように搭載する場合、導光板として使用する実施形態2に比べ液晶パネル側に近く、さらに上に重ねる光学部材の積層枚数が少ないため、光学要素はより視認しやすくなる。そのため視認性の低下は必須であり、疎の部分に配置した光学要素にマイクロレンズ形状を使用することは有効的である。

【0050】

光学部材12を成型する材料としては、光源部から出射される光の波長に対して光透過性を有するものが使用される。例えば、ポリエステル樹脂、アクリル樹脂、ポリカーボネ−ト樹脂、ポリスチレン樹脂、MS(アクリルとスチレンの共重合体)樹脂、ポリメチルペンテン樹脂、シクロオレフィンポリマー等の熱可塑性樹脂、あるいはポリエステルアクリレート、ウレタンアクリレート、エポキシアクリレート等のオリゴマー又はアクリレー

ト系等からなる放射線硬化性樹脂などの透明樹脂が挙げられる。また、用途により、透明樹脂中に微粒子を分散させて使用してもよい。

【0051】

また光学部材の材料自体は単層でも、また2種以上積層してもよい。光学部材の樹脂層を選定し、2層以上積層させることで通常の単層からなる光学部材では得られない大幅に環境特性を改善した光学部材を得ることが可能である。

【0052】

通常光学部材を作製する場合、光学部材の厚みは加工性、成形性と取り扱い性により樹脂によって作製できる厚みが限定される。ここで本発明の光学部材を実施形態1として光学シートとして搭載する場合を例としてアクリル樹脂とポリカーボネート樹脂を挙げ説明する。アクリル樹脂により1mm以下のシートを作製する場合、アクリル樹脂は一般的にプラスチックの中では強度はあるが脆性が高いために薄膜化が困難であり、1mm以下のシートを作製することが難しい。そのため通常はアクリル樹脂のなかにゴムなどの弾性を向上させる効果のある添加剤等を加え、シートの割れを防ぐ必要がある。一方、ポリカーボネート樹脂は一般的に非常に弾性が高く、割れにくい樹脂であることから添加剤等を加える必要がなく数μmから数mm程度までの様々な厚みでのシート加工が可能な樹脂である。しかし、樹脂の弾性率が低いためにシートのこしが弱く、わずかな負荷でもシートが大きくたわんでしまう。そのためポリカーボネート樹脂のみでは一般的な光学シートとしての厚み100μmから500μm程度の厚みでは大型化が進むバックライトユニットに搭載する場合に信頼性を十分に確保することができない。

【0053】

しかしアクリル樹脂とポリカーボネート樹脂を積層させた光学シートの場合、ポリカーボネート樹脂の割れにくい性質により、アクリル樹脂が積層されていても数十μmのシート厚みでも割れが発生せず、シート加工をすることが可能となる。またポリカーボネート樹脂の単層では、数百μm程度の厚みではシートのこしが弱く特に大型サイズになると充分な信頼性が得られていなかったが、アクリル樹脂と積層することで、アクリル樹脂が持つ高い剛性の性質により光学シート全体の剛性が増し、信頼性を確保することができる。このように曲げ弾性率の異なる樹脂を組み合わせることでシートの通常の単層のシートでは得られない高い信頼性および環境特性を得ることが可能となる。

【0054】

また本発明の光学部材は、3層以上の積層構造の場合、最も入射面側に積層されている樹脂と、最も出射面側に積層されている樹脂は、その内部に積層されている樹脂よりも耐熱温度が高いことが望ましい。光学部材は液晶テレビなどのバックライトユニットに搭載されることが多く、先述のようにバックライトユニットに設置されている光源による温度上昇や、また周辺環境による温度変化に耐えるための高い耐熱温度が要求されることが多い。そのため3層以上の積層構造からなる光学シートの場合、最も入射面側に積層されている樹脂層と、最も出射面側に積層されている樹脂層に高い耐熱温度を有する樹脂を使用することで、光学部材自体の耐熱性を向上することができる。

【0055】

また本発明で述べる光学部材の光学要素が付与されている面と反対の面には異なる凹凸形状が付与されていてもよい。形状の例としては円錐状、多角錐状、円柱状、多角柱状、マイクロレンズ形状の形状が一次元方向、もしくは二次元方向に連なって存在していてもよい。実施形態1のように光学シートとして設置する場合、凹凸形状を付与することにより耐擦傷性向上を図ったり、光学部材の集光機能が向上し、輝度上昇効果を高めることができる。また実施形態2のように導光板として設置する場合、凹凸形状を付与することにより出射効率の向上なども図ることができる。

【0056】

またこれらの形状は規則的に配置されていても、不規則的に配置されていても良い。規則的に配置した場合、光学部材の面全体で均一な光学特性を設けることができる。しかし、規則的に配置することにより、他の光学シートとのモアレや、液晶パネルなどの他の部材とのモアレが発生する可能性が生じるため、規則性に充分考慮する必要がある。

【0057】

一方、形状を不規則的に配置する場合、規則的に設けた場合に最も懸念されるモアレの課題を解決することができるほか、サイズによる考慮も必要なく自由に使用することが可能となる。しかし不規則的にすることで面内での光学性能が不均一となりムラとなってしまうことがあるため不規則性にも充分考慮する必要がある。また出射面形状はサンドブラストや腐食により粗面化されていてもよい。これは表面を粗面化することで傷が付いた場合に目立ち難くする効果や、微小凹凸による拡散効果により光学性能が変更する方法がある。

【0058】

光学部材12の作製方法はとしては、例えば金型に前記透明樹脂を流し込み成型する方法がある。前記金型の成形方法のとしては、レーザー方式と切削方式が挙げられる。レーザー方式は、金型ロールに表面にブラック樹脂を均一に塗布し、レーザーを照射後、金型ロール全体を酸溶液につけることでレーザー照射部が腐食され光学突起部に対応する部分を成形する方法である。切削方式は、先端形状が非球面形状であるバイトの中心を金型ロールに断続的に押し当て、光学突起部に対応する部分を作製することができる方法である。

【0059】

また金型ロールの作製方法としては、レーザー方式や切削方式以外にも、サンドブラストを使用する方法やビーズ分散による成形方法がある。

【0060】

サンドブラスト方式は金型表面に直接ガラスビーズなどを吹きつけ、金型表面に凹凸をつける方法である。またビーズ分散方式は、ガラスビーズを平面状に密に充填させたシートから逆版を作製する方法である。

【0061】

上記金型ロール21を用いて光学部材12を成形する。光学部材12は押出法、キャスト法、もしくはインジェクション法で製造することができる。光学部材12を製作するための板状の部材は、厚みが12μm以上5mm以下のものを使用できる。厚みが12μm未満では上述した製造方法による加工に耐えうる剛性が無く、厚みが5mmを越えると加工に耐えうる柔軟性がない。

【0062】

また、光学部材12はUV硬化法で作製してもよい。UV硬化法で作製される場合、シート状の基材である基部上にUV硬化性の樹脂を塗布し、所望の形状の金型を押し当て、その後にUV照射して基部と光学突部及び光学要素からなる光学部材を得る。また2種以上の異なるレンズ形状を有している場合、それぞれの形状を別体として成型してもよいし、一体として成型してもよい。また各種レンズおよび基部を成型する場合には、内部にフィラーなど拡散剤を分散させ、成型することもできる。

【0063】

なお、光学部材12についての代表的な作製例を説明してきたが、本実施形態の光学特性を達成することができれば上記以外の材料や構造、プロセスなどを使用して作製することも可能である。

【0064】

またこれらの光学部材の光学要素が形成された面、または反対の面のその両方にハードコートや帯電防止層などの付与層があっても良い。ハードコート層は主に光学シート表面の傷つき防止効果を目的として付与されることが多い。しかし特にハードコート層を出射面、もしくは入射面のどちらか一方に設けた場合、線膨張率が異なるために反り等が発生する原因になる。特に筐体内では温度差が大きく、反りが発生しやすいため環境特性を充分考慮する必要がある。

【実施例】

【0065】

以下、実施例について説明する。

【0066】

<実施例1>

幅30μm、高さ15μm、頂角90°の三角形柱状プリズム形状の光学要素が、最も疎になる分布割合を0.7で形成した金型ロールを具備する押出機を用いて、透明性樹脂として熱可塑性ポリカーボネート樹脂(帝人化成社製、商品名「パンライト」)を厚さ320μmで押出し光学部材を作製した。

【0067】

<実施例2>

最も疎になる分布割合を0.2で形成した金型ロール以外は、実施例1と同様にして光学部材を作製した。

【0068】

<実施例3>

透明性樹脂としてPMMA樹脂(三菱レイヨン社製、商品名「アクリライト」)を用いた以外は、実施例1と同様にして光学部材を作製した。

【0069】

<実施例4>

最も疎になる分布割合を0.2で形成した金型ロール以外は、実施例3と同様にして光学部材を作製した。

【0070】

<比較例1>

光学要素を一定の分布で形成した金型ロール以外は、実施例1と同様にして光学部材を作製した。

【0071】

<比較例2>

最も疎になる分布割合を0.8で形成した金型ロール以外は、実施例1と同様にして光学部材を作製した。

【0072】

<比較例3>

最も疎になる分布割合を0.1で形成した金型ロール以外は、実施例1と同様にして光学部材を作製した。

【0073】

<比較例4>

光学要素を一定の分布で形成した金型ロール以外は、実施例3と同様にして光学部材を作製した。

【0074】

<比較例5>

最も疎になる分布割合を0.8で形成した金型ロール以外は、実施例3と同様にして光学部材を作製した。

【0075】

<比較例6>

最も疎になる分布割合を0.1で形成した金型ロール以外は、実施例13同様にして光学部材を作製した。

【0076】

<評価項目>

実施例1、2及び比較例1〜3で作製したそれぞれの光学部材で、「しわの発生と表示品位」について、また、実施例3、4及び比較例4〜6で作製したそれぞれの光学部材で「反りの発生と入射光」について、下記の方法にて評価した。

【0077】

<評価方法>

・「しわの発生と表示品位」〜図1(a)記載のバックライトユニット形態に準じる導光板ライトガイド方式の液晶表示装置に、前記光学部材を導光板の直上に設置し、その上に再帰反射シート(3M社製、商品名「DBEF」)を設置した。光源LEDを点灯し、2時間放置後のしわの発生と表示品位を観察した。しわやたるみによる明暗差が確認された場合を×(不合格)、確認できない場合を○(合格)とした。評価結果を下記表1に示す。

【0078】

【表1】

【0079】

・「反りの発生と入射光」〜図1(b)記載のバックライトユニット形態に準じる導光板ライトガイド方式の液晶表示装置に、前記光学部材を導光板の位置に設置し、その上に、拡散シート(きもと社製、「BS702」、プリズムシート(3M社製、「BEF III」)、再帰反射シート(3M社製、商品名「DBEF」)を順次設置した。光源LEDを点灯し、2時間放置後のしわの発生と表示品位を観察した。光源点灯直後の輝度を100%とし、2時間放置後の輝度が3%以上低下した場合を×、3%未満の低下を○とした。なお、輝度は輝度計BM−7を使用し、液晶テレビの画面中心を測定距離1mで測定した。評価結果を下記表2に示す。

【0080】

【表2】

【0081】

<比較結果>

しわの発生と表示品位の評価において、実施例1,2で得られた本発明品はいずれも良好な性能が得られた。一方、比較例1〜3の比較例品は、光源を2辺に設けた評価では、比較例2で良好な結果が得られたが、光源を1辺に設けた評価では不合格となり、比較例2,3はいずれも、光源:2辺、1辺で不合格となった。

【0082】

また、反りの発生と入射光(輝度の減少を測定)の評価では、実施例3,4で得られた本発明品はいずれも良好な結果が得られた。一方、比較例4〜6の比較例品は、いずれも不合格となった。

【符号の説明】

【0083】

1,30・・ディスプレイ装置

2・・・・・バックライトユニット

3・・・・・液晶パネル

4・・・・・光源

5・・・・・反射板

6・・・・・ランプハウス

7・・・・・導光板

9・・・・・偏光板

10・・・・液晶素子

12・・・・光学部材

21・・・・光学要素

21A・・・最も疎の部分

21B・・・最も密の部分

22・・・・入射面側樹脂層

23・・・・出射面側樹脂層

35・・・・押出機

36・・・・金型形成ロール

37・・・・金型押圧ロール

【技術分野】

【0001】

本発明は、画素単位での透過/非透過のレンズシートおよびディスプレイ用光学シート、あるいは透明状態/散乱状態に応じて表示パターンが規定される表示素子が配置された液晶パネルを、背面側から照明するバックライトユニット、ディスプレイ装置に関する。

【背景技術】

【0002】

近年、TFT型液晶パネルやSTN型液晶パネルを使用した液晶表示装置は、主としてOA分野のカラーノートPC(パーソナルコンピュータ)を中心に商品化されている。

【0003】

このような液晶表示装置においては、液晶パネルの背面側(観察者側)に光源を配置し、この光源からの光で液晶パネルを照明する方式、いわゆる、バックライト方式が採用されている。

【0004】

この種のバックライト方式に採用されているバックライトユニットとしては、大別して冷陰極管(CCFL)等の光源ランプを、光透過性に優れたアクリル樹脂等からなる平板状の導光板内で多重反射させる「導光板ライトガイド方式」(いわゆる、エッジライト方式)と、導光板を用いない「直下型方式」とがある。

【0005】

導光板ライトガイド方式のバックライトユニットが搭載された液晶表示装置としては、例えば、図7に示すものが一般に知られている。

【0006】

これは、上部に偏光板71,73に挟まれた液晶パネル72が設けられ、その下面側に、略長方形板状のPMMA(ポリメチルメタクリレート)やアクリル等の透明な基材からなる導光板79が設置されており、該導光板の上面(光射出側)に拡散フィルム(拡散層)78が設けられている。

【0007】

さらに、この導光板79の下面に、導光板79に導入された光を効率よく上記液晶パネル72方向に均一となるように散乱して反射されるための散乱反射パターン部が印刷などによって設けられる(図示せず)と共に、散乱反射パターン部下方に反射フィルム(反射層)77が設けられている。

【0008】

また、上記導光板79には、側端部に光源ランプ76が取り付けられており、さらに、光源ランプ76の光を効率よく導光板79中に入射させるべく、光源ランプ76の背面側を覆うようにして高反射率のランプリフレクター81が設けられている。上記散乱反射パターン部は、白色である二酸化チタン(TiO2)粉末を透明な接着剤等の溶液に混合した混合物を、所定パターン、例えばドットパターンにて印刷し乾燥、形成したものであり、導光板79内に入射した光に指向性を付与し、光射出面側へと導くようになっており、高輝度化を図るための工夫である。

【0009】

さらに、最近では、光利用効率をアップして高輝度化を図るべく、図8に示すように、拡散フィルム78と液晶パネル72との間に、光集光機能を備えたプリズムフィルム(プリズム層)74,75を設けることが提案されている。このプリズムフィルム74,75は導光板79の光射出面から射出され、拡散フィルム78で拡散された光を、高効率で液晶パネル72の有効表示エリアに集光させるものである。

【0010】

一方、直下型方式のバックライトユニットが搭載された液晶表示装置としては、図9に示すものが一般に知られている。

【0011】

これにおいては、上部に偏光板71、73に挟まれた液晶パネル72が設けられ、その下面側に、蛍光管やLED等からなる光源51から射出され、拡散フィルム82のような光学シートで拡散された光を、高効率で液晶パネル72の有効表示エリアに集光させるものである。光源51からの光を効率よく照明光として利用するために、光源51の背面には、リフレター52が配置されている。

【0012】

現在のバックライト市場ではコストダウンや低消費電力、薄型化の要望が非常に強い。特に薄型化の課題に関してはバックライト方式として導光板ライトガイド方式が実現し易い。そのため近年は特に薄型化対応のため導光板ライトガイド方式の開発が進んでいるが、本方式は薄型化という大きな利点があるが、バックライトユニットの構成上信頼性に関しては直下型方式よりも不利な点が判明している。本方式は導光板や光学シートなどの光学部材と光源の位置が近いため、光源が点灯すると、光源から熱が発生し、近接する導光板や光学シートなどの光学部材の温度が上昇する。すると、光源からの距離により光学部材の面内で温度のばらつきが生じ、その温度のばらつきによる光学部材の線膨張の差から、光学部材にしわやたわみ、反りなどが発生し、信頼性を低下させている。

【0013】

近年、光源に従来の冷陰極管(CCFL)ではなく、比較的高効率で、かつ熱放出が少ないとされる発光ダイオード(LED)の採用が進んでいる。これにより従来の冷陰極管使用時に比べ熱の発生を低下させ、温度のばらつきを減少させることができる。しかし、LED自体は点灯状態では約80℃程度の高温となっており、充分な温度ばらつきは解消されていない。また導光板ライトガイド方式は、バックライトユニットに求められる光学性能と省エネ化により光源の配置を導光板の端部に対し、1辺、2辺、4辺のうちいずれかから選択される。特に近年ますます省エネ化が進んでおり、光源の数をできるだけ削減するために1辺、または2辺に配置されるバックライトユニットが主流になってきている。しかし1辺、または2辺に配置される場合、面内の光学部材の距離が必然的に遠くなるため、温度ばらつきはさらに大きくなり、信頼性はますます厳しくなっている。

【0014】

現在、温度ばらつきの解消方法として、バックライトユニットに熱放出シートを貼ることで対応しているが、熱放出シートの貼付枚数の増加がコストアップにつながっており、また熱放出シートのみでは充分な温度ばらつきの改善に至っていない。また光源と光学部材との間に隙間を設けることで熱の影響を少なくすることも可能だが、薄型化が求められる現在の状況では、ユニットに大きな隙間を設けることは難しく、光源と特に端部から光を入射させる導光板との距離が離れるほど、光の利用効率が下がるため、この対策は現実的ではない。

【0015】

また、現在、液晶表示装置は大型化も進められており、輝度向上および面内の輝度ムラ解消などの性能向上に加えて、大型化に耐え得る信頼性を有する廉価な光学部材が求められている。しかし、現状では小型サイズと同様の構成を大型サイズに展開した場合、大型化によるバックライト内の温度ばらつきの増加によるしわの発生を許容できず、信頼性を得ることができていない。そのため大型化には光学部材自体の厚みを増加させることでしわの発生を低減させたり、更に拡散性の高い光学シートを追加することで、光学部材のしわや反りの視認性を低下させ表示品位を維持している。しかし光学部材の厚みを厚くしたり、使用する光学シートの枚数の増加はコストアップにつながり、大型化も光学部材に求められる大きな課題である。

【0016】

導光板や光学シートなどの光学部材は、集光、拡散、導光などの光制御機能を有しているため、しわ、たわみ、反りなどが発生すると、輝度の明暗や視野角変化が生じ、その結果、液晶表示装置の表示品位の低下を招く。また導光板に反りが発生すると、光源からの光が入射する導光板端部が光源の位置からずれることにより、光が充分に入射せず、光損

失が大きくなる。

【0017】

これは光源の点灯による温度ばらつきだけでなく、高温や高湿などの周囲の環境変化などによってバックライト内の温度が変化することで、光学部材のわずかなしわやたわみが輝度の明暗として認識されるためである。

【0018】

これらの問題に対して、上記のような光学部材自体の厚みを増加させる対策以外にも、例えば、光学シートや導光板などの光学部材の格納を単一の部品で構成することが提案されている(特許文献1)。この提案は、それぞれの光学部材の熱による挙動が一致し、熱変形を抑制することが可能となるが、特に導光板ライトガイド方式などのバックライトユニットの光源部に、局所的に発生する熱による面内での熱分布が非常に大きい場合には解決に至らない。

【0019】

また特許文献2には導光板の裏面に線膨張の小さい材質からなる反射板を接合することにより導光板全体の線膨張率を低下させ、熱による反りを低減する方法が提案されている。しかし、この方法に関しても、導光板の各場所で生じる線膨張の量は同じであり、導光板ライトガイド方式など、面内での熱分布が非常に大きい場合、熱が非常に高い場所では線膨張が大きく、熱が低い箇所では線膨張が小さいために、反りやたわみ、しわといった光学部材の表示品位低下が発生し、解決には至らない。

【0020】

以上によりコストダウンと光学性能を両立しながら充分な信頼性を有するための具体的な解決策はなく、出射側最前面に光学性能を犠牲にしてもしわ視認性を低下させる効果を発揮する拡散シートを積載して使用したり、光学部材の厚みを持たせて信頼性を確保している状況がある。特に現状として液晶バックライト部材の大型化の必要が迫られているため、光学性能と信頼性、および表示品位を有しながらコストダウンを実現するための根本的な解決方法が求められている。

【先行技術文献】

【特許文献】

【0021】

【特許文献1】特開2000−180854号公報

【特許文献2】特開平11−125719号公報

【発明の概要】

【発明が解決しようとする課題】

【0022】

本発明は、大型化、薄型化の傾向が著しいディスプレイに対応できる、低コストで、優れた光学性能と信頼性を有する光学部材の提供を目的とする。

【課題を解決するための手段】

【0023】

本発明の請求項1に係る発明は、ディスプレイ用バックライトユニットに用いられる光学部材であって、少なくとも片面に凹凸形状の光学要素が一次元方向、または二次元方向に形成され、光源に近い程、該光学要素の密度分布が疎になることを特徴とする光学部材である。

【0024】

また、本発明の請求項2に係る発明は、前記光学要素の分布割合が光源から最も遠い位置の分布割合を1としたときに、光源から最も近い位置の分布割合が0.2以上0.8未満であることを特徴とする請求項1の光学部材である。ただし、前記分布割合を前記光学部材の単位表面積当りに対する前記光学要素の占める表面積比とする。

【0025】

また、本発明の請求項3に係る発明は、前記光学要素が、2種類以上の異なる凹凸形状により形成されていることを特徴とする請求項1または請求項2記載の光学部材である。

【0026】

また、本発明の請求項4に係る発明は、前記光学要素が、マイクロレンズ形状を含むことを特徴とする請求項1〜3いずれかに記載の光学部材である。

【0027】

また、本発明の請求項5に係る発明は、積層体からなることを特徴とする請求項1〜4いずれかに記載の光学部材である。

【0028】

また、本発明の請求項6に係る発明は、両面に光学要素が形成され、表裏が少なくとも一種類以上の異なる光学要素からなることを特徴とする請求項1〜5いずれかに記載の光学部材である。

【0029】

また、本発明の請求項7に係る発明は、表示画像を規定する画像表示素子と、該画像表示素子の背面に、光源と、請求項1〜5いずれかに記載の光学部材を具備することを特徴とするディスプレイ用バックライトユニットである。

【0030】

また、本発明の請求項8に係る発明は、前記光源が冷陰極管、LED、ELもしくは半導体レーザーであることを特徴とするディスプレイ用バックライトユニットである。

【0031】

また、本発明の請求項9に係る発明は、請求項7または8に記載のディスプレイ用バックライトユニットを具備することを特徴とするディスプレイ装置である。

【発明の効果】

【0032】

本発明の光学部材を使用することによりバックライトユニット内の熱分布を緩和し、高い信頼性を発揮する。そのためバックライトユニット内の熱分布の大きい、大型化、薄型化の傾向が著しいディスプレイに対応できる、低コストで、優れた光学性能と信頼性を有する光学部材の提供が可能になる。

【図面の簡単な説明】

【0033】

【図1】本発明の第1実施形態による光学部材を含む液晶表示装置の構成を示す断面概略図である。

【図2】本発明の第2実施形態による光学部材を含む液晶表示装置の構成を示す断面概略図である。

【図3】本発明の光学部材の断面概要図である。

【図4】本発明の光学部材の断面概要図である。

【図5】本発明の光学部材の断面概要図である。

【図6】本発明の光学部材を作製する際の押出法の説明図である。

【図7】従来技術による導光板ライトガイド方式による液晶表示装置の構成を示す断面概要図である。

【図8】従来技術による他の導光板ライトガイド方式による液晶表示装置装置の構成を示す断面概要図である。

【図9】従来技術による他の導光板ライトガイド方式による液晶表示装置の構成を示す断面概要図である。

【発明を実施するための形態】

【0034】

以下、本発明を図を参照に詳細に説明する。

【0035】

図1は、本発明の光学部材を光学シートとして設置した液晶表示装置の実施形態1を示した断面概略図である。

【0036】

図1に示すディスプレイ装置1は、バックライトユニット2と画像表示素子としての液

晶パネル(液晶表示素子)3とを備えている。バックライトユニット2において、例えば所定間隔で配列されたLEDからなる複数の光源4と、光源4の背面に配設されていて背面側の出射光を反射させる反射板5とでランプハウス6を構成している。光源4はLEDに限定されることなく、冷陰極管(CCFL)、EL、LED、半導体レーザー等を採用することができる。

【0037】

更に、光源4の光照射方向前方側には光源4から進入する光を正面に導光させる導光板7が配設されている。液晶パネル3は偏光板9、9間に液晶素子10が挟持されて構成されている。導光板7と液晶パネル3との間には、導光板7を透過する光を集光及び拡散する本発明の光学部材と、他の光学シート13、14が配設されている。なお、本実施形態によるディスプレイ装置1は液晶表示装置を示すが、これに限らず、投射スクリーン装置、プラズマディスプレイ装置、ELディスプレイ装置など、画像を光により表示する表示装置であればディスプレイ装置1の種類は問わない。

【0038】

また、図2は、本発明の光学部材を導光板として設置したディスプレイ装置の実施形態2を示した断面概略図である。

【0039】

導光板12と液晶パネル3との間には光学シート11、13、14が設置されている。ここで導光板7として本発明の光学部材を設置することができる。また、光学シート11、13、14はすべて同じ光学シートを組み合わせることもできるが、すべて異なる光学シートを組み合わせることも可能である。また実施形態1のように光学シート13、14のみ同じ光学シートを使用することも可能である。このように使用される光学シートの種類や積載順序は限定されることはない。しかし、図1のように本発明の光学部材12を光学シートとして設置する場合、規定した凹凸形状を付与することで従来の光学シートよりも高い信頼性を得ることができる。またさらに、光学性能の向上を目的として、例えば、一種類の樹脂で形成されているために剛性が劣るプリズムシート、拡散シート、マイクロレンズシートなどの光学シートと組み合わせて用いる場合、該光学シートのしわ発現を抑制し、バックライトユニット全体の信頼性向上に効果的である。

【0040】

図3は、本発明の光学部材の構造を模式的に表した断面概略図であり、プリズム形状の光学要素21が形成されている例を示している。図3(a)は、光源が相対する2辺に設置されている導光板ライトガイド方式の断面図である。また図3(b)は、光源が1辺に配置されている導光板ライトガイド方式の断面図である。また、図3(c)は図3(a)の光学シートを全体(上)からみた概略図であり、図3(d)は図3(b)の光学シートを全体(上)からみた概略図である。

【0041】

図3(a)及び(b)の前記光学要素21は面内一様ではなく、光源からの距離に対して粗密に分布されている。図(3c)、(d)より21Aは最も疎の部分を示し、21Bは最も密の部分を示す。

【0042】

バックライトユニットは、内部に設置される光源から発する熱により温度が上昇し、その温度分布はバックライト構造と光源の種類や位置により変化する。特に光源の位置の影響が大きく、バックライトユニットに具備される前記光学部材も光源から距離の応じた温度の影響を受ける。

【0043】

本発明は、上記の対策として、前記光学要素21を光源からの距離に対して粗密に分布することにより、前記光学部材面内での温度ばらつきにより生じる線膨張量を近似させ、しわや反りを抑制する作用効果が得られる。具体的には、光源から離れるに従って光学要素21は密に分布され、光源から最も遠い位置の分布割合を1としたときに、光源から最も近い位置の分布割合が0.2以上0.8未満であることが好ましい。ただし、前記分布

割合は前記光学部材の単位表面積当りに対する前記光学要素21の占める表面積比とする。0.2未満の場合、温度の低い箇所での線膨張量が大きくなり、しわが発生する。また、0.8を超えると、温度分布に対する粗密の差が不十分で、しわや反りが発生する。

【0044】

本発明の光学要素は、プリズム形状やレンチ形状などの連続した形状や、マイクロレンズ形状などのレンズそれぞれが独立した形状含め、幅や高さは数μmから数100μm程度である。そのため、前記光学要素の分布割合の測定は、測定する単位表面積が光学要素のサイズに対して大きすぎると、粗密配置の影響を充分に考慮できない。また、光学要素のサイズに対して小さすぎると、光学要素自体の大きさの影響のみが対象となり粗密配置の影響を充分に考慮できない。そのため、前記光学要素の分布割合の測定は、光学要素の幅や径の3倍から10倍の領域の単位表面積を対象にすることが好ましく、よりこの好ましくは4倍から5倍である。

【0045】

図3には光学要素として頂角が90°のプリズム形状を一例としたが、円錐状、多角錐状、円柱状、多角柱状の形状が一次元方向、もしくは二次元方向に連なって存在していてもよい。

【0046】

図4は、2辺に光源が設置されている導光板ライトガイド方式に用いられる光学部材を示しており、光学要素としてレンチ形状が付与されている光学部材の断面概略図である。光学要素は光源に近い場所は疎に配置されており、光源から距離が離れる画面中心は密に配置されている。また図4(a)はレンチ形状が光学部材に対して凸形状に付与されており、一方図4(b)はレンチ形状が凹形状に付与されている。

【0047】

また図5は、光学要素として2種類以上の形状を付与した光学部材の断面を示した概略図である。図5(a)は画面中心付近にレンチ形状を配置し、光源に近い付近にはマイクロレンズ形状を付与している。また図5(b)には画面中心付近にプリズム形状を配置し、光源に近い付近にはマイクロレンズ形状を付与している。

【0048】

バックライトユニットの大型化が進むと、バックライトユニット内部の温度ばらつきはさらに大きくなる。そのため線膨張量を近似させるには、光学要素の配置に関して、特に光源近辺の疎に配置される箇所の表面積率を下げる必要がある。プリズム形状は特に様々なレンズ形状の中でも輝度向上効果が高い形状として知られており、頻繁に用いられている形状である。しかし集光効果が高く視野角依存性が大きいため、光源付近の光学要素の配置間隔が広くなると、プリズム自体が輝線、または暗線として視認され、表示品位の低下を招く恐れがある。

【0049】

一方で、マイクロレンズ形状は集光効果が低く、かつ線状ではなく点形状であるため輝線、暗線として認識されにくいという利点がある。またマイクロレンズ形状は高さと径の比で表されるアスペクト比を調整することにより集光拡散効果を制御することができる。さらにマイクロレンズ形状の配置を工夫することで、より視認性を低下させることができる。特に光学シートとして実施形態1のように搭載する場合、導光板として使用する実施形態2に比べ液晶パネル側に近く、さらに上に重ねる光学部材の積層枚数が少ないため、光学要素はより視認しやすくなる。そのため視認性の低下は必須であり、疎の部分に配置した光学要素にマイクロレンズ形状を使用することは有効的である。

【0050】

光学部材12を成型する材料としては、光源部から出射される光の波長に対して光透過性を有するものが使用される。例えば、ポリエステル樹脂、アクリル樹脂、ポリカーボネ−ト樹脂、ポリスチレン樹脂、MS(アクリルとスチレンの共重合体)樹脂、ポリメチルペンテン樹脂、シクロオレフィンポリマー等の熱可塑性樹脂、あるいはポリエステルアクリレート、ウレタンアクリレート、エポキシアクリレート等のオリゴマー又はアクリレー

ト系等からなる放射線硬化性樹脂などの透明樹脂が挙げられる。また、用途により、透明樹脂中に微粒子を分散させて使用してもよい。

【0051】

また光学部材の材料自体は単層でも、また2種以上積層してもよい。光学部材の樹脂層を選定し、2層以上積層させることで通常の単層からなる光学部材では得られない大幅に環境特性を改善した光学部材を得ることが可能である。

【0052】

通常光学部材を作製する場合、光学部材の厚みは加工性、成形性と取り扱い性により樹脂によって作製できる厚みが限定される。ここで本発明の光学部材を実施形態1として光学シートとして搭載する場合を例としてアクリル樹脂とポリカーボネート樹脂を挙げ説明する。アクリル樹脂により1mm以下のシートを作製する場合、アクリル樹脂は一般的にプラスチックの中では強度はあるが脆性が高いために薄膜化が困難であり、1mm以下のシートを作製することが難しい。そのため通常はアクリル樹脂のなかにゴムなどの弾性を向上させる効果のある添加剤等を加え、シートの割れを防ぐ必要がある。一方、ポリカーボネート樹脂は一般的に非常に弾性が高く、割れにくい樹脂であることから添加剤等を加える必要がなく数μmから数mm程度までの様々な厚みでのシート加工が可能な樹脂である。しかし、樹脂の弾性率が低いためにシートのこしが弱く、わずかな負荷でもシートが大きくたわんでしまう。そのためポリカーボネート樹脂のみでは一般的な光学シートとしての厚み100μmから500μm程度の厚みでは大型化が進むバックライトユニットに搭載する場合に信頼性を十分に確保することができない。

【0053】

しかしアクリル樹脂とポリカーボネート樹脂を積層させた光学シートの場合、ポリカーボネート樹脂の割れにくい性質により、アクリル樹脂が積層されていても数十μmのシート厚みでも割れが発生せず、シート加工をすることが可能となる。またポリカーボネート樹脂の単層では、数百μm程度の厚みではシートのこしが弱く特に大型サイズになると充分な信頼性が得られていなかったが、アクリル樹脂と積層することで、アクリル樹脂が持つ高い剛性の性質により光学シート全体の剛性が増し、信頼性を確保することができる。このように曲げ弾性率の異なる樹脂を組み合わせることでシートの通常の単層のシートでは得られない高い信頼性および環境特性を得ることが可能となる。

【0054】

また本発明の光学部材は、3層以上の積層構造の場合、最も入射面側に積層されている樹脂と、最も出射面側に積層されている樹脂は、その内部に積層されている樹脂よりも耐熱温度が高いことが望ましい。光学部材は液晶テレビなどのバックライトユニットに搭載されることが多く、先述のようにバックライトユニットに設置されている光源による温度上昇や、また周辺環境による温度変化に耐えるための高い耐熱温度が要求されることが多い。そのため3層以上の積層構造からなる光学シートの場合、最も入射面側に積層されている樹脂層と、最も出射面側に積層されている樹脂層に高い耐熱温度を有する樹脂を使用することで、光学部材自体の耐熱性を向上することができる。

【0055】

また本発明で述べる光学部材の光学要素が付与されている面と反対の面には異なる凹凸形状が付与されていてもよい。形状の例としては円錐状、多角錐状、円柱状、多角柱状、マイクロレンズ形状の形状が一次元方向、もしくは二次元方向に連なって存在していてもよい。実施形態1のように光学シートとして設置する場合、凹凸形状を付与することにより耐擦傷性向上を図ったり、光学部材の集光機能が向上し、輝度上昇効果を高めることができる。また実施形態2のように導光板として設置する場合、凹凸形状を付与することにより出射効率の向上なども図ることができる。

【0056】

またこれらの形状は規則的に配置されていても、不規則的に配置されていても良い。規則的に配置した場合、光学部材の面全体で均一な光学特性を設けることができる。しかし、規則的に配置することにより、他の光学シートとのモアレや、液晶パネルなどの他の部材とのモアレが発生する可能性が生じるため、規則性に充分考慮する必要がある。

【0057】

一方、形状を不規則的に配置する場合、規則的に設けた場合に最も懸念されるモアレの課題を解決することができるほか、サイズによる考慮も必要なく自由に使用することが可能となる。しかし不規則的にすることで面内での光学性能が不均一となりムラとなってしまうことがあるため不規則性にも充分考慮する必要がある。また出射面形状はサンドブラストや腐食により粗面化されていてもよい。これは表面を粗面化することで傷が付いた場合に目立ち難くする効果や、微小凹凸による拡散効果により光学性能が変更する方法がある。

【0058】

光学部材12の作製方法はとしては、例えば金型に前記透明樹脂を流し込み成型する方法がある。前記金型の成形方法のとしては、レーザー方式と切削方式が挙げられる。レーザー方式は、金型ロールに表面にブラック樹脂を均一に塗布し、レーザーを照射後、金型ロール全体を酸溶液につけることでレーザー照射部が腐食され光学突起部に対応する部分を成形する方法である。切削方式は、先端形状が非球面形状であるバイトの中心を金型ロールに断続的に押し当て、光学突起部に対応する部分を作製することができる方法である。

【0059】

また金型ロールの作製方法としては、レーザー方式や切削方式以外にも、サンドブラストを使用する方法やビーズ分散による成形方法がある。

【0060】

サンドブラスト方式は金型表面に直接ガラスビーズなどを吹きつけ、金型表面に凹凸をつける方法である。またビーズ分散方式は、ガラスビーズを平面状に密に充填させたシートから逆版を作製する方法である。

【0061】

上記金型ロール21を用いて光学部材12を成形する。光学部材12は押出法、キャスト法、もしくはインジェクション法で製造することができる。光学部材12を製作するための板状の部材は、厚みが12μm以上5mm以下のものを使用できる。厚みが12μm未満では上述した製造方法による加工に耐えうる剛性が無く、厚みが5mmを越えると加工に耐えうる柔軟性がない。

【0062】

また、光学部材12はUV硬化法で作製してもよい。UV硬化法で作製される場合、シート状の基材である基部上にUV硬化性の樹脂を塗布し、所望の形状の金型を押し当て、その後にUV照射して基部と光学突部及び光学要素からなる光学部材を得る。また2種以上の異なるレンズ形状を有している場合、それぞれの形状を別体として成型してもよいし、一体として成型してもよい。また各種レンズおよび基部を成型する場合には、内部にフィラーなど拡散剤を分散させ、成型することもできる。

【0063】

なお、光学部材12についての代表的な作製例を説明してきたが、本実施形態の光学特性を達成することができれば上記以外の材料や構造、プロセスなどを使用して作製することも可能である。

【0064】

またこれらの光学部材の光学要素が形成された面、または反対の面のその両方にハードコートや帯電防止層などの付与層があっても良い。ハードコート層は主に光学シート表面の傷つき防止効果を目的として付与されることが多い。しかし特にハードコート層を出射面、もしくは入射面のどちらか一方に設けた場合、線膨張率が異なるために反り等が発生する原因になる。特に筐体内では温度差が大きく、反りが発生しやすいため環境特性を充分考慮する必要がある。

【実施例】

【0065】

以下、実施例について説明する。

【0066】

<実施例1>

幅30μm、高さ15μm、頂角90°の三角形柱状プリズム形状の光学要素が、最も疎になる分布割合を0.7で形成した金型ロールを具備する押出機を用いて、透明性樹脂として熱可塑性ポリカーボネート樹脂(帝人化成社製、商品名「パンライト」)を厚さ320μmで押出し光学部材を作製した。

【0067】

<実施例2>

最も疎になる分布割合を0.2で形成した金型ロール以外は、実施例1と同様にして光学部材を作製した。

【0068】

<実施例3>

透明性樹脂としてPMMA樹脂(三菱レイヨン社製、商品名「アクリライト」)を用いた以外は、実施例1と同様にして光学部材を作製した。

【0069】

<実施例4>

最も疎になる分布割合を0.2で形成した金型ロール以外は、実施例3と同様にして光学部材を作製した。

【0070】

<比較例1>

光学要素を一定の分布で形成した金型ロール以外は、実施例1と同様にして光学部材を作製した。

【0071】

<比較例2>

最も疎になる分布割合を0.8で形成した金型ロール以外は、実施例1と同様にして光学部材を作製した。

【0072】

<比較例3>

最も疎になる分布割合を0.1で形成した金型ロール以外は、実施例1と同様にして光学部材を作製した。

【0073】

<比較例4>

光学要素を一定の分布で形成した金型ロール以外は、実施例3と同様にして光学部材を作製した。

【0074】

<比較例5>

最も疎になる分布割合を0.8で形成した金型ロール以外は、実施例3と同様にして光学部材を作製した。

【0075】

<比較例6>

最も疎になる分布割合を0.1で形成した金型ロール以外は、実施例13同様にして光学部材を作製した。

【0076】

<評価項目>

実施例1、2及び比較例1〜3で作製したそれぞれの光学部材で、「しわの発生と表示品位」について、また、実施例3、4及び比較例4〜6で作製したそれぞれの光学部材で「反りの発生と入射光」について、下記の方法にて評価した。

【0077】

<評価方法>

・「しわの発生と表示品位」〜図1(a)記載のバックライトユニット形態に準じる導光板ライトガイド方式の液晶表示装置に、前記光学部材を導光板の直上に設置し、その上に再帰反射シート(3M社製、商品名「DBEF」)を設置した。光源LEDを点灯し、2時間放置後のしわの発生と表示品位を観察した。しわやたるみによる明暗差が確認された場合を×(不合格)、確認できない場合を○(合格)とした。評価結果を下記表1に示す。

【0078】

【表1】

【0079】

・「反りの発生と入射光」〜図1(b)記載のバックライトユニット形態に準じる導光板ライトガイド方式の液晶表示装置に、前記光学部材を導光板の位置に設置し、その上に、拡散シート(きもと社製、「BS702」、プリズムシート(3M社製、「BEF III」)、再帰反射シート(3M社製、商品名「DBEF」)を順次設置した。光源LEDを点灯し、2時間放置後のしわの発生と表示品位を観察した。光源点灯直後の輝度を100%とし、2時間放置後の輝度が3%以上低下した場合を×、3%未満の低下を○とした。なお、輝度は輝度計BM−7を使用し、液晶テレビの画面中心を測定距離1mで測定した。評価結果を下記表2に示す。

【0080】

【表2】

【0081】

<比較結果>

しわの発生と表示品位の評価において、実施例1,2で得られた本発明品はいずれも良好な性能が得られた。一方、比較例1〜3の比較例品は、光源を2辺に設けた評価では、比較例2で良好な結果が得られたが、光源を1辺に設けた評価では不合格となり、比較例2,3はいずれも、光源:2辺、1辺で不合格となった。

【0082】

また、反りの発生と入射光(輝度の減少を測定)の評価では、実施例3,4で得られた本発明品はいずれも良好な結果が得られた。一方、比較例4〜6の比較例品は、いずれも不合格となった。

【符号の説明】

【0083】

1,30・・ディスプレイ装置

2・・・・・バックライトユニット

3・・・・・液晶パネル

4・・・・・光源

5・・・・・反射板

6・・・・・ランプハウス

7・・・・・導光板

9・・・・・偏光板

10・・・・液晶素子

12・・・・光学部材

21・・・・光学要素

21A・・・最も疎の部分

21B・・・最も密の部分

22・・・・入射面側樹脂層

23・・・・出射面側樹脂層

35・・・・押出機

36・・・・金型形成ロール

37・・・・金型押圧ロール

【特許請求の範囲】

【請求項1】

ディスプレイ用バックライトユニットに用いられる光学部材であって、少なくとも片面に凹凸形状の光学要素が一次元方向、または二次元方向に形成され、光源に近い程、該光学要素の密度分布が疎になることを特徴とする光学部材。

【請求項2】

前記光学要素の密度分布の分布割合が、光源から最も遠い位置の分布割合を1としたときに、光源から最も近い位置の分布割合が0.2以上0.8未満であることを特徴とする請求項1の光学部材。ただし、前記分布割合を前記光学部材の単位表面積当りに対する前記光学要素の占める表面積比とする。

【請求項3】

前記光学要素が、2種類以上の異なる凹凸形状により形成されていることを特徴とする請求項1または請求項2記載の光学部材。

【請求項4】

前記光学要素が、マイクロレンズ形状を含むことを特徴とする請求項1〜3いずれかに記載の光学部材。

【請求項5】

積層体からなることを特徴とする請求項1〜4いずれかに記載の光学部材。

【請求項6】

両面に光学要素が形成され、表裏が少なくとも一種類以上の異なる光学要素からなることを特徴とする請求項1〜5いずれかに記載の光学部材。

【請求項7】

表示画像を規定する画像表示素子と、該画像表示素子の背面に、光源と、請求項1〜5いずれかに記載の光学部材を具備することを特徴とするディスプレイ用バックライトユニット。

【請求項8】

前記光源が冷陰極管、LED、ELもしくは半導体レーザーであることを特徴とするディスプレイ用バックライトユニット。

【請求項9】

請求項7または8に記載のディスプレイ用バックライトユニットを具備することを特徴とするディスプレイ装置。

【請求項1】

ディスプレイ用バックライトユニットに用いられる光学部材であって、少なくとも片面に凹凸形状の光学要素が一次元方向、または二次元方向に形成され、光源に近い程、該光学要素の密度分布が疎になることを特徴とする光学部材。

【請求項2】

前記光学要素の密度分布の分布割合が、光源から最も遠い位置の分布割合を1としたときに、光源から最も近い位置の分布割合が0.2以上0.8未満であることを特徴とする請求項1の光学部材。ただし、前記分布割合を前記光学部材の単位表面積当りに対する前記光学要素の占める表面積比とする。

【請求項3】

前記光学要素が、2種類以上の異なる凹凸形状により形成されていることを特徴とする請求項1または請求項2記載の光学部材。

【請求項4】

前記光学要素が、マイクロレンズ形状を含むことを特徴とする請求項1〜3いずれかに記載の光学部材。

【請求項5】

積層体からなることを特徴とする請求項1〜4いずれかに記載の光学部材。

【請求項6】

両面に光学要素が形成され、表裏が少なくとも一種類以上の異なる光学要素からなることを特徴とする請求項1〜5いずれかに記載の光学部材。

【請求項7】

表示画像を規定する画像表示素子と、該画像表示素子の背面に、光源と、請求項1〜5いずれかに記載の光学部材を具備することを特徴とするディスプレイ用バックライトユニット。

【請求項8】

前記光源が冷陰極管、LED、ELもしくは半導体レーザーであることを特徴とするディスプレイ用バックライトユニット。

【請求項9】

請求項7または8に記載のディスプレイ用バックライトユニットを具備することを特徴とするディスプレイ装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2012−198480(P2012−198480A)

【公開日】平成24年10月18日(2012.10.18)

【国際特許分類】

【出願番号】特願2011−64189(P2011−64189)

【出願日】平成23年3月23日(2011.3.23)

【出願人】(000003193)凸版印刷株式会社 (10,630)

【Fターム(参考)】

【公開日】平成24年10月18日(2012.10.18)

【国際特許分類】

【出願日】平成23年3月23日(2011.3.23)

【出願人】(000003193)凸版印刷株式会社 (10,630)

【Fターム(参考)】

[ Back to top ]