光学部材の表面観察方法

【課題】いわゆる片面撮像方法を採用しつつも、光学部材の二つの表面に関する各画像のずれを補正して欠陥そのものの像と該欠陥の映り込み像とを対応づけることができる、光学部材の良否判定に関する観察に好適な光学部材の表面観察方法を提供すること。

【解決手段】光学部材の表面観察方法は、撮像部によって、被検物である光学部材における第一および第二の表面像をそれぞれ含む第一および第二の画像を撮像する工程と、各画像の倍率を調整する倍率調整工程と、第一の画像と第二の画像の相対位置を粗調整する粗調整工程と、スキャン領域設定工程と、第一のスキャン領域と第二のスキャン領域のそれぞれにおいて検出領域をそれぞれ同一経路かつ同一速度で移動させる検出領域移動工程と、検出領域移動工程中に検出された各光像を関連づけて組とする関連づけ工程と、検出結果に基づき第一の画像と第二の画像の相対位置を微調整する微調整工程と、を有する。

【解決手段】光学部材の表面観察方法は、撮像部によって、被検物である光学部材における第一および第二の表面像をそれぞれ含む第一および第二の画像を撮像する工程と、各画像の倍率を調整する倍率調整工程と、第一の画像と第二の画像の相対位置を粗調整する粗調整工程と、スキャン領域設定工程と、第一のスキャン領域と第二のスキャン領域のそれぞれにおいて検出領域をそれぞれ同一経路かつ同一速度で移動させる検出領域移動工程と、検出領域移動工程中に検出された各光像を関連づけて組とする関連づけ工程と、検出結果に基づき第一の画像と第二の画像の相対位置を微調整する微調整工程と、を有する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、光学フィルタ等の透過性ある平板状の光学部材に関する良否判定を行うにあたり、暗視野照明下で該部材の表面に存在する異物の観察に好適な光学部材の表面観察方法および該観察方法により表面の異物を観察することができる光学部材観察装置に関する。

【背景技術】

【0002】

従来、光学フィルタ等の平板状の透過性ある光学部材の良品または不良品判定を行う際、暗視野照明を用いて該光学部材の表面に表れるゴミ等の付着物を撮像し、これを異物として観察する方法が採られている。観察方法には、被検物である光学部材の前面および背面を一回の撮影で同時に撮像するいわゆる両面撮像方法と、該被検物の一方の表面を撮像後、他方の表面を撮像するいわゆる片面撮像方法が知られている。前者は例えば以下の特許文献1に記載されており、後者は例えば以下の特許文献2に記載されている。後者は前者に比べて撮像部が一つで足りるあるいは確保すべき光路が簡素である等、コストダウンや装置の小型化を図ることができるといった利点がある。

【0003】

なお、本文では、説明の便宜上、表面とは装置等に配設された光学部材において、結像に寄与する正規の光が入射するあるいは射出される面のことをいう。また、撮像装置に該光学部材が配設される場合、該光学部材において、被写体からの光が入射する表面を前面といい、該光が射出される表面を背面という。

【0004】

【特許文献1】特開2005−274404号公報

【特許文献2】特開2000−146554号公報

【0005】

一般に、透過性ある光学部材の一方の表面を撮像した場合、該他方の表面に存在する異物が映り込んでしまう現象がある。そのため、精度の高い異物観察および良否判定を実現するためには、一方の画像に映っている特定の異物そのものの像と他方の画像に映っている該特定の異物の映り込み像とを対応させて、該映り込み像を良否判定の対象外にする必要がある。しかし、特許文献2に記載されるような従来の片面撮像方法では、一方の表面を撮像後他方の表面を撮像するまでの間に時間が空いてしまう。そのため、ホルダ内で光学部材が移動したり、傾いたりしてしまい、各表面の画像が互いにずれる場合がある。各表面の画像がずれていると、異物そのものの像と該異物の映り込み像とを対応させることができなくなり、精度の高い異物観察や良否判定が実現されないおそれがある。

【発明の開示】

【発明が解決しようとする課題】

【0006】

以上の諸事情に鑑み、本発明は、いわゆる片面撮像方法を採用しつつも、光学部材の二つの表面に関する各画像のずれを補正して欠陥そのものの像と該欠陥の映り込み像とを対応づけることができる、光学フィルタ等の平板状の光学部材の良否判定に関する観察に好適な光学部材の表面観察方法および光学部材観察装置を提供することを目的とする。

【課題を解決するための手段】

【0007】

上記目的を達成するために本願発明に係る光学部材の表面観察方法は、時間的間隔をおいて撮像部によって被検物の第一の表面および第二の表面を撮像する光学部材観察装置における光学部材の表面観察方法であって、撮像部によって、被検物である光学部材における第一の表面像を含む第一の画像を撮像する第一撮像工程と、撮像部によって、光学部材における第二の表面像を含む第二の画像を撮像する第二撮像工程と、各画像における各表面像のサイズが略一致するように各画像の倍率を調整する倍率調整工程と、倍率調整工程後、各表面像の傾きが略一致するように第一の画像と第二の画像の相対位置を粗調整する粗調整工程と、粗調整工程後の第一の画像を含む第一のスキャン領域と、粗調整工程後の第二の画像を含みかつ第一のスキャン領域と同一形状の第二のスキャン領域と、を設定するスキャン領域設定工程と、第一のスキャン領域と第二のスキャン領域のそれぞれにおいて、所定のサイズを有する検出領域をそれぞれ移動させる検出領域移動工程と、検出領域移動工程中に、双方のスキャン領域における検出領域内で異物に関する光像が検出されると検出された各光像を関連づけて組とする関連づけ工程と、検出領域移動工程後、組全てにおける二つの光像の各スキャン領域内での位置間の距離の二乗和が最小となるように、第一の画像と第二の画像の相対位置を微調整する微調整工程と、を有することを特徴とする。

【0008】

請求項1に記載の光学部材の表面観察方法によれば、第一と第二の表面に関する各画像の倍率調整後に行う粗調整、および関連づけられた一又は複数の組における二つの光像間の距離の二乗和が最小になるように行う微調整の二段階の調整を経ることにより、各画像のずれを補正し、精度の高い異物観察や良否判定を行うことができる。

【0009】

また、請求項2に記載の光学部材の表面観察方法によれば、微調整工程において、上記の組全てが所定の条件を満たさない場合、検出領域のサイズを縮小する検出領域縮小工程をさらに有し、検出領域縮小工程後、組全てが所定の条件を満たすまで、検出領域移動工程、関連づけ工程、微調整工程、検出領域縮小工程を繰り返すことが望ましい。これにより、より精度の高い画像ずれ補正が実現される。

【0010】

請求項3に記載の光学部材の表面観察方法によれば、所定の条件は、全ての前記組に関する前記距離の平均が所定値よりも小さいことである。また、請求項4に記載の光学部材の表面観察方法によれば、所定の条件は、各組に関する距離が所定値よりも小さいことである。所定値は、1ピクセルであることが望ましい(請求項5)。

【0011】

また、請求項6に記載の光学部材の表面観察方法によれば、粗調整工程は、第一の表面の画像と第二の表面の画像のエッジを一致させることにより行われる。

【0012】

なお、上記スキャン領域および検出領域を矩形状とすることにより、画像全域をもれなく走査して異物検出することができる(請求項7)。

【0013】

また、請求項8に記載の光学部材の表面観察方法によれば、検出領域移動工程において、各検出領域は、同一速度かつ同一経路を移動することが好ましい。

【発明の効果】

【0014】

このように本発明にかかる表面観察方法は、粗調整と微調整の二度の調整を行い、しかも微調整は一方の画像における異物そのものの像と他方の画像における該異物の映り込み像の位置が略一致するように行う。これにより、いわゆる片面撮像方法によって時間的間隔をおいて撮像された光学部材の各表面に関する二枚の画像のずれを高い精度をもって補正することができる。つまり、本発明に係る表面観察方法は、光学フィルタ等の平板状の光学部材の良否判定に関する観察に好適であるといえる。

【発明を実施するための最良の形態】

【0015】

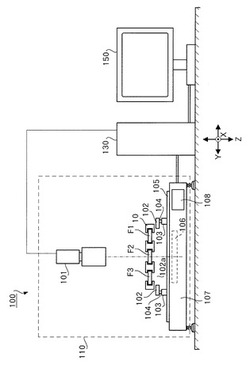

以下、本発明に係る光学部材の表面観察方法に好適な光学部材観察装置について説明する。図1は光学部材観察装置100の全体図を模式的に示す図である。光学部材観察装置100は、撮像システム110、プロセッサ130、モニタ150を有する。

【0016】

撮像システム110は、カメラ部101、テーブル102、脚部103、X方向レール104、Y方向レール105、リング型照明106、基台107、駆動部108を有する。なお、以下の説明では便宜上、カメラ部101の光軸(図1中一点鎖線で示す)方向をZ方向といい、該Z方向に直交しかつ互いに直交する二方向をそれぞれX方向、Y方向という。図1では、紙面に直交する方向をX方向、紙面に沿う方向をY方向と定義している。

【0017】

カメラ部101は、図示しないものの、CCD等の撮像素子と1または複数のレンズから構成されている。テーブル102は、中央部に開口部102aが設けられたドーナツ形状を有している。なお、図1では、便宜上、テーブル102は、光軸を含む面での断面形状として示している。テーブル102は、X方向レール104によってX方向に駆動自在に配設されている。また、テーブル102は、X方向レールを介して脚部103に載置されている。脚部103は、Y方向レール105によってY方向に駆動自在に配設されている。さらに脚部103は、Z方向に伸縮自在に構成されている。テーブル102および脚部103はそれぞれ駆動部108に接続されている。これにより、テーブル102は、駆動部108によって、X−Y平面上を移動することができるだけでなく、脚部103の伸縮に連動してZ方向にも移動することができる。

【0018】

Y方向レール105は、基台107に配設されている。基台107には、リング照明106が配設されており、テーブル102、カメラ部101に向かって発散光を照射する。

【0019】

撮像システム110は、プロセッサ130に接続されている。プロセッサ130は、撮像システム110のカメラ部101から送信される画像信号に所定の画像処理を施したり、本発明の特徴である光学部材の表面観察や良否判定に関連する処理を行う。また、撮像システム110全体の駆動に関して統括して制御する。プロセッサ130によって画像処理を施された撮像画像や、観察結果および良否判定結果に関する情報はモニタ150によって表示される。

【0020】

光学部材の表面観察時、テーブル102には、ホルダ10によって保持された被検物である光学部材が載置される。本実施形態のホルダ10は、複数の光学部材F1〜Fnを保持可能に構成されている。光学部材は、透過性ある平板状の部材で光学フィルタ等が例示される。なお、図1では、ホルダ10は、テーブル102と同様に、光軸を含む面での断面形状として示している。よって、ホルダ10に保持される光学部材も該光軸を含む面に表れるF1〜F3のみが示されている。

【0021】

前工程を経たホルダ10(より具体的には光学部材F1〜Fn)がテーブル102上に載置されると、撮像対象となる一つの光学部材(以下の説明では光学部材F1とする。)がカメラ部101の撮像範囲に位置するようにプロセッサ130の制御下、駆動部108がテーブル102をX−Y平面上で移動させる。加えて、駆動部108は、プロセッサ130の制御下、脚部103を伸縮させることにより、テーブル102をZ方向に駆動させる。そして、光学部材F1の第一の表面をカメラ部101の焦点位置に一致させる。以上の位置調整が終了すると、リング照明106から光が照射される。

【0022】

なお、以下の説明では、便宜上カメラ部101に対向する表面を第一の表面とする。また、第一の表面の反対側、つまりリング型照明106に対向する表面を第二の表面という。さらに、実際の撮像装置に光学部材F1が搭載された場合、第一の表面は前面となり、第二の表面は背面となる。

【0023】

照射された光は光学部材F1を照明する。ここで、上記の通り、リング型照明106からの光は発散光である。そのため、光学部材F1の表面に異物が存在しない場合は、カメラ部101に結像せず、表面に対応する部位は暗く写る。これに対し、表面にキズやゴミといった異物が存在する場合、該異物で散乱した光がカメラ部で結像するため、該異物に対応する部位は明るく表れる。つまり、本実施形態の光学部材観察装置100は暗視野照明による光学部材の表面観察を行うための装置である。カメラ部101は、光学部材F1の第一の表面に関する画像データをプロセッサ130に信号(画像信号)として出力する。

【0024】

光学部材F1の第一の表面の撮像が終わると、プロセッサ130はテーブル102をX−Y平面で移動させ、次の撮像対象をカメラ部101の撮像範囲内に位置させる。例えば次の撮像対象が光学部材F2である場合、プロセッサ130は、駆動部108を介してテーブル102をY方向に所定量移動させる。なお、Z方向への位置調整は行われないため、撮像範囲内に位置した次の撮像対象(光学部材F2)の第一の表面とカメラ部101の焦点位置は必然的に一致する。光学部材F2が撮像範囲内に位置すると、カメラ部101によって光学部材F2の第一の表面に関する撮像が行われる。なお、図1に示すテーブル102やホルダ10の位置は、光学部材F2の第一の表面の撮像時における位置に相当する。

【0025】

以後、上記と同様に、被検物の撮像とテーブル102の移動が交互に実行される。そして、全ての光学部材における第一の表面の撮像が終了すると、次いで、プロセッサ130は、再び光学部材F1が撮像範囲内に位置するようにテーブル102を移動させると共に、脚部103を伸縮させて該部材F1の第二の表面を焦点位置に一致させる。

【0026】

そして、上記と同様の流れに従って、各光学部材F1〜Fnの第二の表面に関する撮像が行われる。各表面に関する画像データは、同一被検物(ここでは光学部材F1)に関するデータとして互いに関連づけられる。光学部材観察装置100は、以下に詳述する画像処理を行いつつ、各表面に関する画像を用いていずれの表面に異物が存在するか、該異物がどの程度の大きさなのか等の情報に基づき、被検物である光学部材の良否判定を行う。

【0027】

以下、本発明の特徴でもある、プロセッサ130で行われる画像処理について詳説する。なお、以下の説明では特定の光学部材F1の各表面に関する画像についてのみ説明するが、実際の装置では、撮像した全ての光学部材について以下に詳述する画像処理が行われる。図2は、プロセッサ130で行われる画像処理を示すフローチャートである。

【0028】

画像処理前、つまり撮像システム110により撮像された時点での第一の画像P1および第二の画像P2の一例をそれぞれ図3(A)、(B)に模式的に示す。光学部材F1に関する画像として関連づけられた第一の表面像を含む画像を、以下、第一の画像P1という。また光学部材F1に関する画像として関連づけられた第二の表面像を含む画像を、以下、第二の画像P2という。

【0029】

背景技術として上述した通り、本実施形態の光学部材観察装置100のように光学部材の表面を片面ずつ時間をおいて順に撮像する方式では、いくつかの撮像条件が変化するため、各画像に含まれる各表面像は必ずしも同一状態になるとは限らない。撮像条件の変化には例えば、ホルダ10内で光学部材が微小に移動してしまう、または光学部材そのものの厚みに起因して各表面からカメラ部101までの空気換算長での距離が異なる、といったことが挙げられる。従って、画像処理時にはまず上記の各撮像条件の変化に起因する各画像の不一致を補正する必要がある。例えば、図3(A)、(B)では、第一画像P1内の第一の表面像i1は第一画像P1の輪郭に沿って位置しているのに対し、第二画像P2内の第二の表面像i2は第二画像P2の輪郭に対して傾いて位置する。また、第一の表面像i1に比べて第二の表面像i2の方が小さく映っている、つまり撮像倍率が異なっている。結果として、両画像P1、P2内における各表面像がずれてしまっている。

【0030】

そこで、プロセッサ130は、各画像データを図示しない記憶部から読み出す。そして、プロセッサ130は、S1において、いずれか一方あるいは双方の画像の倍率を調整することにより、各表面像のサイズを統一する。ここでは、第二の表面像i2のサイズを拡大して第一の表面像i1に統一する。拡大率は、各画像撮像時の空気換算長での物体距離に基づいて決定される。サイズ統一後の第一画像P1、第二画像P2をそれぞれ図4(A)、(B)に示す。図4(B)において、破線領域がサイズ変更前の第二の表面像である。

【0031】

次いで、プロセッサ130は、各画像P1、P2に含まれる各表面像i1、i2の外形(アウトライン)を検出する。一般に暗視野照明方式を採用して被検物の撮像を行った場合、該被検物である光学部材に入射した発散光は、表面の異物のみならず該光学部材のエッジ(端部)でも散乱する。そのため、各画像P1、P2では、各表面像の外形が他の領域よりも明るくぼやけた状態で表れている。そこで、プロセッサ130は、各画像P1、P2を二値化処理をはじめ周知の画像処理を施して各表面像の外形を抽出する(S3)。

【0032】

次いでプロセッサ130は、各画像P1、P2における各表面像の外形の状態が互いに略一致するように、各表面像の傾き調整を行う(S5)。ここでは、第二画像の画像中心を回転中心として第二の表面像i2を所定量回転することにより、第二の表面像i2の傾きを調整して該表面像i2の外形状態を第一の表面像i1に略一致させる。サイズ統一後の第一画像P1、第二画像P2をそれぞれ図5(A)、(B)に示す。図5(B)において、破線領域が傾き調整前の第二画像および第二の表面像である。図5(B)に示すように、傾き調整処理を行うことにより、第二画像P2そのものは、第一画像P1に対して傾きを持ってしまうが、各画像内にある各表面像i1、i2は互いに略同一状態、つまり傾きを有していない状態にある。さらに説明を加えれば、本実施形態では、矩形状の光学部材を想定する。そのため、各表面像i1、i2が互いに略同一状態とは、互いに対応する端辺が略平行な状態を意味する。

【0033】

次いでプロセッサ130は、画像P1、P2毎に異物検出のために行うスキャン領域Sおよび該スキャン領域S内を走査させる検出領域Dを設定する(S7)。スキャン領域Sが設定された各画像P1、P2を図6(A)、(B)に示す。各画像P1、P2に設定されるスキャン領域Sは、互いに同一形状であり、またスキャン領域Sの中心と各画像P1、P2中心を一致させた場合に各画像P1、P2全域がスキャン領域S内に収まるような大きさを持つように設計されている。なお、図6(A)、(B)に示すスキャン領域は矩形状に設定されているがこれに限定するものではなく、被検物である光学部材F1の外形の相似形であればもれなくスキャンすることが可能になる。また、図6(A)、(B)に斜線領域で示す検出領域は、予め所定のサイズが設定されている。本実施形態では検出領域は、スキャン領域をもれなく走査できるようにするためにスキャン領域と相似する形状(ここでは矩形状)に設定している。

【0034】

S7でスキャン領域Sおよび検出領域Dが設定されると、S9において、両方のスキャン領域S内に存在する検出領域Dを同一速度かつ同一経路で移動(走査)させる。そして、双方の検出領域内に明るい光像(異物に関する像)が存在すると(S11:YES)、プロセッサ130は、各像を検出し、互いに関連づけて組として記録する(S13)。つまり、S13で関連づけられて組とされた二つの光像は、同一異物に対応する像であるとみなされる。以上のS9、S11、S13の処理をスキャン領域S全域が走査されるまで繰り返す(S15:NO)。

【0035】

なお、本実施形態ではプロセッサ130にかかる処理負担を軽減するため、各スキャン領域Sでの検出領域Dは、同一速度かつ同一経路で移動させると説明した。しかし、プロセッサ130が、各スキャン領域Sでの検出領域Dによって異物を検出した際の位置情報(座標情報等)を取得できるのであれば、各検出領域Dは必ずしも同一速度かつ同一経路で移動させる必要はない。

【0036】

スキャン領域S全域の走査が完了すると(S15:YES)、次いで、プロセッサ130は、最小二乗法を用いて各組を構成する二つの光像間の距離の二乗和が最小になるよう演算処理を行う(S17)。そして、S17の最小二乗法を用いた演算処理により各組を構成する二つの光像に対応する異物が存在するであろう場所を近似する。そして全ての組を構成する二つの光像が、近似された場所に位置するように各画像P1、P2における各表面像の状態(画像内での位置および傾き)を微調整する。次いで、プロセッサ130は、各組を構成する二つの光像間の距離平均が十分に小さいかどうかを判断する(S19)。具体的には、組を構成する二つの光像間の距離平均を算出し、該平均値が所定の基準値より小さいかどうかを判断する。本実施形態では、プロセッサ130の処理負担を軽減しつつも誤差範囲を極力小さく抑えるために、1ピクセルを所定の基準値としている。ここで、上記距離平均が1ピクセル以上である場合には、本来異物が存在するであろう場所と後述の処理で決定される異物存在場所との誤差が大きすぎると判断し(S19:NO)、上記S7で設定した検出領域のサイズを小さくして(S21)、再度S9以降の処理を繰り返す。

【0037】

S19で、上記距離平均が1ピクセルよりも小さいと判断されると(S19:YES)、片面撮像方法によって得られた各表面に関する二枚の画像のずれが補正されたことになり、一連の処理は終了となる。なお、以上の処理では、あくまで二つの光像に対応する異物が光学部材F1においてどの位置に存在しているかのみが判別され、該異物が光学部材F1におけるいずれの表面に存在しているかという判定は、後述の良否判定処理時に行われる。

【0038】

以上が本発明の特徴でもある二枚の画像ずれ補正を含む一連の画像処理の説明である。プロセッサ130は、上記の画像処理が終了し、光学部材F1に関する二枚の画像のずれが高精度に補正されると、次いで、該二枚の画像を用いて光学部材F1に関する良否判定処理を行う。良否判定処理は、周知の方法を用いることも可能であるが、本実施形態では、より精度の高い良否判定を実現するために以下に説明する処理を行う。具体的には、本実施形態の良否判定処理は、まず上記画像処理において関連づけられた二つの光像に対応する異物が光学部材F1におけるいずれの表面に存在しているかという判定(第一判定)、および表面毎に異なる判定基準に従った光学部材の良否判定(第二判定)を含む。

【0039】

まず第一判定について説明する。第一判定では、上記の画像処理において互いに関連づけられた二つの光像それぞれについて、以下の式により規定される第一判定値M1を求める。そして、第一判定値M1が大きい光像が異物そのものの像(以下、単に異物像という)であると判定する。ここで、プロセッサ130は、各光像について、それぞれが映っている画像に基づき、いずれの表面を撮像したときに生じた像であるかを判断することができる。つまりプロセッサ130は、第一判定では、実際の異物が光学部材のいずれの表面に存在しているかを判定することもできる。

M1=Aα×(I−B)β

ただし、Aは光像の面積、Iは該光像の平均輝度、Bは該光像の周囲の輝度(つまり背景輝度)を表す。また、0≦α≦1、0≦β≦1である。

【0040】

本実施形態では、α=0、β=1に設定する。つまり本実施形態では、第一判定において、光像の面積は考慮しない。ただし、αとβの各値は、被検物の特徴や撮影条件に応じてユーザが任意に設定することができる。

【0041】

上記第一判定により、組を構成する二つの光像、換言すれば上記画像処理において互いに関連づけられた二つの光像のいずれが異物像であるかを判定すると、プロセッサ130は次いで第二判定を行う。

【0042】

第二判定では、第一判定により判定された異物像が対象になる。つまり、第一判定を行うことにより、異物の映り込み像は適切に検査対象から除去される。第二判定において、プロセッサ130は、各異物像について、以下の式により規定される第二判定値M2を求める。

M2=A×(I−B)

【0043】

本実施形態では、処理内容を簡略化して処理速度を向上させるために、上記の通り第一判定において光像の面積は考慮していない。第一判定において光像の面積を考慮していない場合、第二判定においても光像の面積Aを無視することが可能である。つまり、第二判定値M2は以下の式によって求まる。

M2=I−B

【0044】

そしてプロセッサ130は、算出した各異物像の第二判定値M2に基づいて光学部材F1が良品かどうかの判定を行う。ここで、一般に光学フィルタのような光学部材の場合、実装される装置における該光学部材の使用態様に応じて、前面と背面とで異物に対する許容基準に差が設けられることがある。例えば、撮像装置に光学フィルタが配設される場合、該光学フィルタにおいて、被写体からの光が入射する前面よりも該光が射出される背面の方が撮像素子に近接している。よって、前面よりも背面に付着した異物に対する許容度の方が狭くなる。そこで、プロセッサ130には予め第一の表面と第二の表面とで異なる閾値ref1、ref2が設定されている。ここで第一の表面を前面、第二の表面を背面と想定すると、撮像素子に近く位置することになる第二の表面に対応する閾値ref2の方が低く設定される。

【0045】

プロセッサ130は、各異物像について、各像の第二判定値M2と、各像に対応する異物が存在する表面に対応する閾値とを順次比較する。そして各閾値を上回る第二判定値M2を持つ異物像がある場合には、光学部材F1は不良品であると判断される。

【0046】

以下、図7を参照しつつ、本発明に係る観察方法と従来の観察方法の良否判定精度の違いを説明する。図7は、80枚の光学部材を観察したとき、各光学部材の第一の表面に存在する異物によって得られた二つの光像(つまり上記画像処理S13で組を構成する異物像および映り込み像)について、第二判定の結果を示すグラフである。図7に示すグラフにおいて、縦軸は、異物像(つまり第一画像P1に含まれる光像)に関する第二判定値M2を、横軸は、映り込み像(つまり第二画像P2の光像)に関する第二判定値M2を、それぞれ表す。

【0047】

従来の片面撮影に基づく表面観察方法によれば、異物がいずれの表面に存在するのか、換言すれば検出された光像が異物像か映り込み像のいずれであるかを判別することができなかった。従って、本来第一の表面に存在する異物に対応する光像であるから、閾値ref1を基準として良否判定なされるべきであるにもかかわらず、従来の観察方法では、第二画像P2に表れた映り込み像も判定対象となってしまう。そして、該映り込み像が閾値ref2以上であれば不要品として判定されてしまう。例えば、図7中領域G内のサンプリングポイントは、第一の表面に存在する異物としては許容範囲内である。しかし、従来の観察方法では、映り込み像が第二の表面に存在する異物像とみなされる。その結果、該映り込み像の第二判定値M2が閾値ref2以上であるため、本来良品である被検物が不良品として処理されてしまう。

【0048】

これに対し、本実施形態によれば、上記の画像処理に基づいて各表面の画像間のずれが良好に補正されているため、第一判定によって高い精度をもって異物像と映り込み像を区別することができる。従って、第二判定において、上記のような本来良品であるにもかかわらず不良品として処理されるおそれは生じない。

【図面の簡単な説明】

【0049】

【図1】本発明の実施形態の光学部材観察装置の全体を模式的に示す図である。

【図2】実施形態のプロセッサが行う画像処理に関するフローチャートである。

【図3】画像処理中の工程を説明するための図である。

【図4】画像処理中の工程を説明するための図である。

【図5】画像処理中の工程を説明するための図である。

【図6】画像処理中の工程を説明するための図である。

【図7】実施形態の表面観察方法を用いた良否判定結果と従来の観察方法を用いた良否判定結果を比較するためのグラフである。

【符号の説明】

【0050】

10 ホルダ

100 光学部材検査装置

101 カメラ部

102 テーブル

106 リング型照明

110 撮像システム

130 プロセッサ

150 モニタ

P1、P2 画像

i1、i2 表面像

【技術分野】

【0001】

本発明は、光学フィルタ等の透過性ある平板状の光学部材に関する良否判定を行うにあたり、暗視野照明下で該部材の表面に存在する異物の観察に好適な光学部材の表面観察方法および該観察方法により表面の異物を観察することができる光学部材観察装置に関する。

【背景技術】

【0002】

従来、光学フィルタ等の平板状の透過性ある光学部材の良品または不良品判定を行う際、暗視野照明を用いて該光学部材の表面に表れるゴミ等の付着物を撮像し、これを異物として観察する方法が採られている。観察方法には、被検物である光学部材の前面および背面を一回の撮影で同時に撮像するいわゆる両面撮像方法と、該被検物の一方の表面を撮像後、他方の表面を撮像するいわゆる片面撮像方法が知られている。前者は例えば以下の特許文献1に記載されており、後者は例えば以下の特許文献2に記載されている。後者は前者に比べて撮像部が一つで足りるあるいは確保すべき光路が簡素である等、コストダウンや装置の小型化を図ることができるといった利点がある。

【0003】

なお、本文では、説明の便宜上、表面とは装置等に配設された光学部材において、結像に寄与する正規の光が入射するあるいは射出される面のことをいう。また、撮像装置に該光学部材が配設される場合、該光学部材において、被写体からの光が入射する表面を前面といい、該光が射出される表面を背面という。

【0004】

【特許文献1】特開2005−274404号公報

【特許文献2】特開2000−146554号公報

【0005】

一般に、透過性ある光学部材の一方の表面を撮像した場合、該他方の表面に存在する異物が映り込んでしまう現象がある。そのため、精度の高い異物観察および良否判定を実現するためには、一方の画像に映っている特定の異物そのものの像と他方の画像に映っている該特定の異物の映り込み像とを対応させて、該映り込み像を良否判定の対象外にする必要がある。しかし、特許文献2に記載されるような従来の片面撮像方法では、一方の表面を撮像後他方の表面を撮像するまでの間に時間が空いてしまう。そのため、ホルダ内で光学部材が移動したり、傾いたりしてしまい、各表面の画像が互いにずれる場合がある。各表面の画像がずれていると、異物そのものの像と該異物の映り込み像とを対応させることができなくなり、精度の高い異物観察や良否判定が実現されないおそれがある。

【発明の開示】

【発明が解決しようとする課題】

【0006】

以上の諸事情に鑑み、本発明は、いわゆる片面撮像方法を採用しつつも、光学部材の二つの表面に関する各画像のずれを補正して欠陥そのものの像と該欠陥の映り込み像とを対応づけることができる、光学フィルタ等の平板状の光学部材の良否判定に関する観察に好適な光学部材の表面観察方法および光学部材観察装置を提供することを目的とする。

【課題を解決するための手段】

【0007】

上記目的を達成するために本願発明に係る光学部材の表面観察方法は、時間的間隔をおいて撮像部によって被検物の第一の表面および第二の表面を撮像する光学部材観察装置における光学部材の表面観察方法であって、撮像部によって、被検物である光学部材における第一の表面像を含む第一の画像を撮像する第一撮像工程と、撮像部によって、光学部材における第二の表面像を含む第二の画像を撮像する第二撮像工程と、各画像における各表面像のサイズが略一致するように各画像の倍率を調整する倍率調整工程と、倍率調整工程後、各表面像の傾きが略一致するように第一の画像と第二の画像の相対位置を粗調整する粗調整工程と、粗調整工程後の第一の画像を含む第一のスキャン領域と、粗調整工程後の第二の画像を含みかつ第一のスキャン領域と同一形状の第二のスキャン領域と、を設定するスキャン領域設定工程と、第一のスキャン領域と第二のスキャン領域のそれぞれにおいて、所定のサイズを有する検出領域をそれぞれ移動させる検出領域移動工程と、検出領域移動工程中に、双方のスキャン領域における検出領域内で異物に関する光像が検出されると検出された各光像を関連づけて組とする関連づけ工程と、検出領域移動工程後、組全てにおける二つの光像の各スキャン領域内での位置間の距離の二乗和が最小となるように、第一の画像と第二の画像の相対位置を微調整する微調整工程と、を有することを特徴とする。

【0008】

請求項1に記載の光学部材の表面観察方法によれば、第一と第二の表面に関する各画像の倍率調整後に行う粗調整、および関連づけられた一又は複数の組における二つの光像間の距離の二乗和が最小になるように行う微調整の二段階の調整を経ることにより、各画像のずれを補正し、精度の高い異物観察や良否判定を行うことができる。

【0009】

また、請求項2に記載の光学部材の表面観察方法によれば、微調整工程において、上記の組全てが所定の条件を満たさない場合、検出領域のサイズを縮小する検出領域縮小工程をさらに有し、検出領域縮小工程後、組全てが所定の条件を満たすまで、検出領域移動工程、関連づけ工程、微調整工程、検出領域縮小工程を繰り返すことが望ましい。これにより、より精度の高い画像ずれ補正が実現される。

【0010】

請求項3に記載の光学部材の表面観察方法によれば、所定の条件は、全ての前記組に関する前記距離の平均が所定値よりも小さいことである。また、請求項4に記載の光学部材の表面観察方法によれば、所定の条件は、各組に関する距離が所定値よりも小さいことである。所定値は、1ピクセルであることが望ましい(請求項5)。

【0011】

また、請求項6に記載の光学部材の表面観察方法によれば、粗調整工程は、第一の表面の画像と第二の表面の画像のエッジを一致させることにより行われる。

【0012】

なお、上記スキャン領域および検出領域を矩形状とすることにより、画像全域をもれなく走査して異物検出することができる(請求項7)。

【0013】

また、請求項8に記載の光学部材の表面観察方法によれば、検出領域移動工程において、各検出領域は、同一速度かつ同一経路を移動することが好ましい。

【発明の効果】

【0014】

このように本発明にかかる表面観察方法は、粗調整と微調整の二度の調整を行い、しかも微調整は一方の画像における異物そのものの像と他方の画像における該異物の映り込み像の位置が略一致するように行う。これにより、いわゆる片面撮像方法によって時間的間隔をおいて撮像された光学部材の各表面に関する二枚の画像のずれを高い精度をもって補正することができる。つまり、本発明に係る表面観察方法は、光学フィルタ等の平板状の光学部材の良否判定に関する観察に好適であるといえる。

【発明を実施するための最良の形態】

【0015】

以下、本発明に係る光学部材の表面観察方法に好適な光学部材観察装置について説明する。図1は光学部材観察装置100の全体図を模式的に示す図である。光学部材観察装置100は、撮像システム110、プロセッサ130、モニタ150を有する。

【0016】

撮像システム110は、カメラ部101、テーブル102、脚部103、X方向レール104、Y方向レール105、リング型照明106、基台107、駆動部108を有する。なお、以下の説明では便宜上、カメラ部101の光軸(図1中一点鎖線で示す)方向をZ方向といい、該Z方向に直交しかつ互いに直交する二方向をそれぞれX方向、Y方向という。図1では、紙面に直交する方向をX方向、紙面に沿う方向をY方向と定義している。

【0017】

カメラ部101は、図示しないものの、CCD等の撮像素子と1または複数のレンズから構成されている。テーブル102は、中央部に開口部102aが設けられたドーナツ形状を有している。なお、図1では、便宜上、テーブル102は、光軸を含む面での断面形状として示している。テーブル102は、X方向レール104によってX方向に駆動自在に配設されている。また、テーブル102は、X方向レールを介して脚部103に載置されている。脚部103は、Y方向レール105によってY方向に駆動自在に配設されている。さらに脚部103は、Z方向に伸縮自在に構成されている。テーブル102および脚部103はそれぞれ駆動部108に接続されている。これにより、テーブル102は、駆動部108によって、X−Y平面上を移動することができるだけでなく、脚部103の伸縮に連動してZ方向にも移動することができる。

【0018】

Y方向レール105は、基台107に配設されている。基台107には、リング照明106が配設されており、テーブル102、カメラ部101に向かって発散光を照射する。

【0019】

撮像システム110は、プロセッサ130に接続されている。プロセッサ130は、撮像システム110のカメラ部101から送信される画像信号に所定の画像処理を施したり、本発明の特徴である光学部材の表面観察や良否判定に関連する処理を行う。また、撮像システム110全体の駆動に関して統括して制御する。プロセッサ130によって画像処理を施された撮像画像や、観察結果および良否判定結果に関する情報はモニタ150によって表示される。

【0020】

光学部材の表面観察時、テーブル102には、ホルダ10によって保持された被検物である光学部材が載置される。本実施形態のホルダ10は、複数の光学部材F1〜Fnを保持可能に構成されている。光学部材は、透過性ある平板状の部材で光学フィルタ等が例示される。なお、図1では、ホルダ10は、テーブル102と同様に、光軸を含む面での断面形状として示している。よって、ホルダ10に保持される光学部材も該光軸を含む面に表れるF1〜F3のみが示されている。

【0021】

前工程を経たホルダ10(より具体的には光学部材F1〜Fn)がテーブル102上に載置されると、撮像対象となる一つの光学部材(以下の説明では光学部材F1とする。)がカメラ部101の撮像範囲に位置するようにプロセッサ130の制御下、駆動部108がテーブル102をX−Y平面上で移動させる。加えて、駆動部108は、プロセッサ130の制御下、脚部103を伸縮させることにより、テーブル102をZ方向に駆動させる。そして、光学部材F1の第一の表面をカメラ部101の焦点位置に一致させる。以上の位置調整が終了すると、リング照明106から光が照射される。

【0022】

なお、以下の説明では、便宜上カメラ部101に対向する表面を第一の表面とする。また、第一の表面の反対側、つまりリング型照明106に対向する表面を第二の表面という。さらに、実際の撮像装置に光学部材F1が搭載された場合、第一の表面は前面となり、第二の表面は背面となる。

【0023】

照射された光は光学部材F1を照明する。ここで、上記の通り、リング型照明106からの光は発散光である。そのため、光学部材F1の表面に異物が存在しない場合は、カメラ部101に結像せず、表面に対応する部位は暗く写る。これに対し、表面にキズやゴミといった異物が存在する場合、該異物で散乱した光がカメラ部で結像するため、該異物に対応する部位は明るく表れる。つまり、本実施形態の光学部材観察装置100は暗視野照明による光学部材の表面観察を行うための装置である。カメラ部101は、光学部材F1の第一の表面に関する画像データをプロセッサ130に信号(画像信号)として出力する。

【0024】

光学部材F1の第一の表面の撮像が終わると、プロセッサ130はテーブル102をX−Y平面で移動させ、次の撮像対象をカメラ部101の撮像範囲内に位置させる。例えば次の撮像対象が光学部材F2である場合、プロセッサ130は、駆動部108を介してテーブル102をY方向に所定量移動させる。なお、Z方向への位置調整は行われないため、撮像範囲内に位置した次の撮像対象(光学部材F2)の第一の表面とカメラ部101の焦点位置は必然的に一致する。光学部材F2が撮像範囲内に位置すると、カメラ部101によって光学部材F2の第一の表面に関する撮像が行われる。なお、図1に示すテーブル102やホルダ10の位置は、光学部材F2の第一の表面の撮像時における位置に相当する。

【0025】

以後、上記と同様に、被検物の撮像とテーブル102の移動が交互に実行される。そして、全ての光学部材における第一の表面の撮像が終了すると、次いで、プロセッサ130は、再び光学部材F1が撮像範囲内に位置するようにテーブル102を移動させると共に、脚部103を伸縮させて該部材F1の第二の表面を焦点位置に一致させる。

【0026】

そして、上記と同様の流れに従って、各光学部材F1〜Fnの第二の表面に関する撮像が行われる。各表面に関する画像データは、同一被検物(ここでは光学部材F1)に関するデータとして互いに関連づけられる。光学部材観察装置100は、以下に詳述する画像処理を行いつつ、各表面に関する画像を用いていずれの表面に異物が存在するか、該異物がどの程度の大きさなのか等の情報に基づき、被検物である光学部材の良否判定を行う。

【0027】

以下、本発明の特徴でもある、プロセッサ130で行われる画像処理について詳説する。なお、以下の説明では特定の光学部材F1の各表面に関する画像についてのみ説明するが、実際の装置では、撮像した全ての光学部材について以下に詳述する画像処理が行われる。図2は、プロセッサ130で行われる画像処理を示すフローチャートである。

【0028】

画像処理前、つまり撮像システム110により撮像された時点での第一の画像P1および第二の画像P2の一例をそれぞれ図3(A)、(B)に模式的に示す。光学部材F1に関する画像として関連づけられた第一の表面像を含む画像を、以下、第一の画像P1という。また光学部材F1に関する画像として関連づけられた第二の表面像を含む画像を、以下、第二の画像P2という。

【0029】

背景技術として上述した通り、本実施形態の光学部材観察装置100のように光学部材の表面を片面ずつ時間をおいて順に撮像する方式では、いくつかの撮像条件が変化するため、各画像に含まれる各表面像は必ずしも同一状態になるとは限らない。撮像条件の変化には例えば、ホルダ10内で光学部材が微小に移動してしまう、または光学部材そのものの厚みに起因して各表面からカメラ部101までの空気換算長での距離が異なる、といったことが挙げられる。従って、画像処理時にはまず上記の各撮像条件の変化に起因する各画像の不一致を補正する必要がある。例えば、図3(A)、(B)では、第一画像P1内の第一の表面像i1は第一画像P1の輪郭に沿って位置しているのに対し、第二画像P2内の第二の表面像i2は第二画像P2の輪郭に対して傾いて位置する。また、第一の表面像i1に比べて第二の表面像i2の方が小さく映っている、つまり撮像倍率が異なっている。結果として、両画像P1、P2内における各表面像がずれてしまっている。

【0030】

そこで、プロセッサ130は、各画像データを図示しない記憶部から読み出す。そして、プロセッサ130は、S1において、いずれか一方あるいは双方の画像の倍率を調整することにより、各表面像のサイズを統一する。ここでは、第二の表面像i2のサイズを拡大して第一の表面像i1に統一する。拡大率は、各画像撮像時の空気換算長での物体距離に基づいて決定される。サイズ統一後の第一画像P1、第二画像P2をそれぞれ図4(A)、(B)に示す。図4(B)において、破線領域がサイズ変更前の第二の表面像である。

【0031】

次いで、プロセッサ130は、各画像P1、P2に含まれる各表面像i1、i2の外形(アウトライン)を検出する。一般に暗視野照明方式を採用して被検物の撮像を行った場合、該被検物である光学部材に入射した発散光は、表面の異物のみならず該光学部材のエッジ(端部)でも散乱する。そのため、各画像P1、P2では、各表面像の外形が他の領域よりも明るくぼやけた状態で表れている。そこで、プロセッサ130は、各画像P1、P2を二値化処理をはじめ周知の画像処理を施して各表面像の外形を抽出する(S3)。

【0032】

次いでプロセッサ130は、各画像P1、P2における各表面像の外形の状態が互いに略一致するように、各表面像の傾き調整を行う(S5)。ここでは、第二画像の画像中心を回転中心として第二の表面像i2を所定量回転することにより、第二の表面像i2の傾きを調整して該表面像i2の外形状態を第一の表面像i1に略一致させる。サイズ統一後の第一画像P1、第二画像P2をそれぞれ図5(A)、(B)に示す。図5(B)において、破線領域が傾き調整前の第二画像および第二の表面像である。図5(B)に示すように、傾き調整処理を行うことにより、第二画像P2そのものは、第一画像P1に対して傾きを持ってしまうが、各画像内にある各表面像i1、i2は互いに略同一状態、つまり傾きを有していない状態にある。さらに説明を加えれば、本実施形態では、矩形状の光学部材を想定する。そのため、各表面像i1、i2が互いに略同一状態とは、互いに対応する端辺が略平行な状態を意味する。

【0033】

次いでプロセッサ130は、画像P1、P2毎に異物検出のために行うスキャン領域Sおよび該スキャン領域S内を走査させる検出領域Dを設定する(S7)。スキャン領域Sが設定された各画像P1、P2を図6(A)、(B)に示す。各画像P1、P2に設定されるスキャン領域Sは、互いに同一形状であり、またスキャン領域Sの中心と各画像P1、P2中心を一致させた場合に各画像P1、P2全域がスキャン領域S内に収まるような大きさを持つように設計されている。なお、図6(A)、(B)に示すスキャン領域は矩形状に設定されているがこれに限定するものではなく、被検物である光学部材F1の外形の相似形であればもれなくスキャンすることが可能になる。また、図6(A)、(B)に斜線領域で示す検出領域は、予め所定のサイズが設定されている。本実施形態では検出領域は、スキャン領域をもれなく走査できるようにするためにスキャン領域と相似する形状(ここでは矩形状)に設定している。

【0034】

S7でスキャン領域Sおよび検出領域Dが設定されると、S9において、両方のスキャン領域S内に存在する検出領域Dを同一速度かつ同一経路で移動(走査)させる。そして、双方の検出領域内に明るい光像(異物に関する像)が存在すると(S11:YES)、プロセッサ130は、各像を検出し、互いに関連づけて組として記録する(S13)。つまり、S13で関連づけられて組とされた二つの光像は、同一異物に対応する像であるとみなされる。以上のS9、S11、S13の処理をスキャン領域S全域が走査されるまで繰り返す(S15:NO)。

【0035】

なお、本実施形態ではプロセッサ130にかかる処理負担を軽減するため、各スキャン領域Sでの検出領域Dは、同一速度かつ同一経路で移動させると説明した。しかし、プロセッサ130が、各スキャン領域Sでの検出領域Dによって異物を検出した際の位置情報(座標情報等)を取得できるのであれば、各検出領域Dは必ずしも同一速度かつ同一経路で移動させる必要はない。

【0036】

スキャン領域S全域の走査が完了すると(S15:YES)、次いで、プロセッサ130は、最小二乗法を用いて各組を構成する二つの光像間の距離の二乗和が最小になるよう演算処理を行う(S17)。そして、S17の最小二乗法を用いた演算処理により各組を構成する二つの光像に対応する異物が存在するであろう場所を近似する。そして全ての組を構成する二つの光像が、近似された場所に位置するように各画像P1、P2における各表面像の状態(画像内での位置および傾き)を微調整する。次いで、プロセッサ130は、各組を構成する二つの光像間の距離平均が十分に小さいかどうかを判断する(S19)。具体的には、組を構成する二つの光像間の距離平均を算出し、該平均値が所定の基準値より小さいかどうかを判断する。本実施形態では、プロセッサ130の処理負担を軽減しつつも誤差範囲を極力小さく抑えるために、1ピクセルを所定の基準値としている。ここで、上記距離平均が1ピクセル以上である場合には、本来異物が存在するであろう場所と後述の処理で決定される異物存在場所との誤差が大きすぎると判断し(S19:NO)、上記S7で設定した検出領域のサイズを小さくして(S21)、再度S9以降の処理を繰り返す。

【0037】

S19で、上記距離平均が1ピクセルよりも小さいと判断されると(S19:YES)、片面撮像方法によって得られた各表面に関する二枚の画像のずれが補正されたことになり、一連の処理は終了となる。なお、以上の処理では、あくまで二つの光像に対応する異物が光学部材F1においてどの位置に存在しているかのみが判別され、該異物が光学部材F1におけるいずれの表面に存在しているかという判定は、後述の良否判定処理時に行われる。

【0038】

以上が本発明の特徴でもある二枚の画像ずれ補正を含む一連の画像処理の説明である。プロセッサ130は、上記の画像処理が終了し、光学部材F1に関する二枚の画像のずれが高精度に補正されると、次いで、該二枚の画像を用いて光学部材F1に関する良否判定処理を行う。良否判定処理は、周知の方法を用いることも可能であるが、本実施形態では、より精度の高い良否判定を実現するために以下に説明する処理を行う。具体的には、本実施形態の良否判定処理は、まず上記画像処理において関連づけられた二つの光像に対応する異物が光学部材F1におけるいずれの表面に存在しているかという判定(第一判定)、および表面毎に異なる判定基準に従った光学部材の良否判定(第二判定)を含む。

【0039】

まず第一判定について説明する。第一判定では、上記の画像処理において互いに関連づけられた二つの光像それぞれについて、以下の式により規定される第一判定値M1を求める。そして、第一判定値M1が大きい光像が異物そのものの像(以下、単に異物像という)であると判定する。ここで、プロセッサ130は、各光像について、それぞれが映っている画像に基づき、いずれの表面を撮像したときに生じた像であるかを判断することができる。つまりプロセッサ130は、第一判定では、実際の異物が光学部材のいずれの表面に存在しているかを判定することもできる。

M1=Aα×(I−B)β

ただし、Aは光像の面積、Iは該光像の平均輝度、Bは該光像の周囲の輝度(つまり背景輝度)を表す。また、0≦α≦1、0≦β≦1である。

【0040】

本実施形態では、α=0、β=1に設定する。つまり本実施形態では、第一判定において、光像の面積は考慮しない。ただし、αとβの各値は、被検物の特徴や撮影条件に応じてユーザが任意に設定することができる。

【0041】

上記第一判定により、組を構成する二つの光像、換言すれば上記画像処理において互いに関連づけられた二つの光像のいずれが異物像であるかを判定すると、プロセッサ130は次いで第二判定を行う。

【0042】

第二判定では、第一判定により判定された異物像が対象になる。つまり、第一判定を行うことにより、異物の映り込み像は適切に検査対象から除去される。第二判定において、プロセッサ130は、各異物像について、以下の式により規定される第二判定値M2を求める。

M2=A×(I−B)

【0043】

本実施形態では、処理内容を簡略化して処理速度を向上させるために、上記の通り第一判定において光像の面積は考慮していない。第一判定において光像の面積を考慮していない場合、第二判定においても光像の面積Aを無視することが可能である。つまり、第二判定値M2は以下の式によって求まる。

M2=I−B

【0044】

そしてプロセッサ130は、算出した各異物像の第二判定値M2に基づいて光学部材F1が良品かどうかの判定を行う。ここで、一般に光学フィルタのような光学部材の場合、実装される装置における該光学部材の使用態様に応じて、前面と背面とで異物に対する許容基準に差が設けられることがある。例えば、撮像装置に光学フィルタが配設される場合、該光学フィルタにおいて、被写体からの光が入射する前面よりも該光が射出される背面の方が撮像素子に近接している。よって、前面よりも背面に付着した異物に対する許容度の方が狭くなる。そこで、プロセッサ130には予め第一の表面と第二の表面とで異なる閾値ref1、ref2が設定されている。ここで第一の表面を前面、第二の表面を背面と想定すると、撮像素子に近く位置することになる第二の表面に対応する閾値ref2の方が低く設定される。

【0045】

プロセッサ130は、各異物像について、各像の第二判定値M2と、各像に対応する異物が存在する表面に対応する閾値とを順次比較する。そして各閾値を上回る第二判定値M2を持つ異物像がある場合には、光学部材F1は不良品であると判断される。

【0046】

以下、図7を参照しつつ、本発明に係る観察方法と従来の観察方法の良否判定精度の違いを説明する。図7は、80枚の光学部材を観察したとき、各光学部材の第一の表面に存在する異物によって得られた二つの光像(つまり上記画像処理S13で組を構成する異物像および映り込み像)について、第二判定の結果を示すグラフである。図7に示すグラフにおいて、縦軸は、異物像(つまり第一画像P1に含まれる光像)に関する第二判定値M2を、横軸は、映り込み像(つまり第二画像P2の光像)に関する第二判定値M2を、それぞれ表す。

【0047】

従来の片面撮影に基づく表面観察方法によれば、異物がいずれの表面に存在するのか、換言すれば検出された光像が異物像か映り込み像のいずれであるかを判別することができなかった。従って、本来第一の表面に存在する異物に対応する光像であるから、閾値ref1を基準として良否判定なされるべきであるにもかかわらず、従来の観察方法では、第二画像P2に表れた映り込み像も判定対象となってしまう。そして、該映り込み像が閾値ref2以上であれば不要品として判定されてしまう。例えば、図7中領域G内のサンプリングポイントは、第一の表面に存在する異物としては許容範囲内である。しかし、従来の観察方法では、映り込み像が第二の表面に存在する異物像とみなされる。その結果、該映り込み像の第二判定値M2が閾値ref2以上であるため、本来良品である被検物が不良品として処理されてしまう。

【0048】

これに対し、本実施形態によれば、上記の画像処理に基づいて各表面の画像間のずれが良好に補正されているため、第一判定によって高い精度をもって異物像と映り込み像を区別することができる。従って、第二判定において、上記のような本来良品であるにもかかわらず不良品として処理されるおそれは生じない。

【図面の簡単な説明】

【0049】

【図1】本発明の実施形態の光学部材観察装置の全体を模式的に示す図である。

【図2】実施形態のプロセッサが行う画像処理に関するフローチャートである。

【図3】画像処理中の工程を説明するための図である。

【図4】画像処理中の工程を説明するための図である。

【図5】画像処理中の工程を説明するための図である。

【図6】画像処理中の工程を説明するための図である。

【図7】実施形態の表面観察方法を用いた良否判定結果と従来の観察方法を用いた良否判定結果を比較するためのグラフである。

【符号の説明】

【0050】

10 ホルダ

100 光学部材検査装置

101 カメラ部

102 テーブル

106 リング型照明

110 撮像システム

130 プロセッサ

150 モニタ

P1、P2 画像

i1、i2 表面像

【特許請求の範囲】

【請求項1】

時間的間隔をおいて撮像部によって被検物の第一の表面および第二の表面を撮像する光学部材観察装置における光学部材の表面観察方法であって、

前記撮像部によって、被検物である光学部材における第一の表面像を含む第一の画像を撮像する第一撮像工程と、

前記撮像部によって、前記光学部材における前記第二の表面像を含む第二の画像を撮像する第二撮像工程と、

前記各画像における各表面像のサイズが略一致するように前記各画像の倍率を調整する倍率調整工程と、

前記倍率調整工程後、各表面像の傾きが略一致するように前記第一の画像と前記第二の画像の相対位置を粗調整する粗調整工程と、

前記粗調整工程後の前記第一の画像を含む第一のスキャン領域と、前記粗調整工程後の前記第二の画像を含みかつ前記第一のスキャン領域と同一形状の第二のスキャン領域と、を設定するスキャン領域設定工程と、

前記第一のスキャン領域と前記第二のスキャン領域のそれぞれにおいて、所定のサイズを有する検出領域をそれぞれ移動させる検出領域移動工程と、

前記検出領域移動工程中に、双方のスキャン領域における前記検出領域内で異物に関する光像が検出されると検出された各光像を関連づけて組とする関連づけ工程と、

前記検出領域移動工程後、前記組全てにおける前記二つの光像の各スキャン領域内での位置間の距離の二乗和が最小となるように、前記第一の画像と前記第二の画像の相対位置を微調整する微調整工程と、を有することを特徴とする光学部材の表面観察方法。

【請求項2】

請求項1に記載の光学部材の表面観察方法において、

前記微調整工程において、前記組全てが所定の条件を満たさない場合、前記検出領域のサイズを縮小する検出領域縮小工程をさらに有し、

前記検出領域縮小工程後、前記組全てが所定の条件を満たすまで、前記検出領域移動工程、前記関連づけ工程、前記微調整工程、前記検出領域縮小工程を繰り返すことを特徴とする光学部材の表面観察方法。

【請求項3】

請求項1または請求項2に記載の光学部材の表面観察方法において、

前記所定の条件は、全ての前記組に関する前記距離の平均が所定値よりも小さいことを特徴とする光学部材の表面観察方法。

【請求項4】

請求項1または請求項2に記載の光学部材の表面観察方法において、

前記所定の条件は、前記各組に関する前記距離が所定値よりも小さいことを特徴とする光学部材の表面観察方法。

【請求項5】

請求項3または請求項4に記載の光学部材の表面観察方法において、

前記所定値は、1ピクセルであることを特徴とする光学部材の表面観察方法。

【請求項6】

請求項1から請求項5のいずれかに記載の光学部材の表面観察方法において、

前記粗調整工程は、前記第一画像における前記第一の表面像の外形の状態と前記第二画像における前記第二の表面像の外形の状態が略一致するように前記第一の画像と前記第二の画像を回転調整することを特徴とする光学部材の表面観察方法。

【請求項7】

請求項1から請求項6のいずれかに記載の光学部材の表面観察方法において、

前記スキャン領域および検出領域は前記被検物の外形と相似形状であることを特徴とする光学部材の表面観察方法。

【請求項8】

請求項1から請求項7のいずれかに記載の光学部材の表面観察方法において、

前記検出領域移動工程において、各検出領域は、同一速度かつ同一経路を移動することを特徴とする光学部材の表面観察方法。

【請求項1】

時間的間隔をおいて撮像部によって被検物の第一の表面および第二の表面を撮像する光学部材観察装置における光学部材の表面観察方法であって、

前記撮像部によって、被検物である光学部材における第一の表面像を含む第一の画像を撮像する第一撮像工程と、

前記撮像部によって、前記光学部材における前記第二の表面像を含む第二の画像を撮像する第二撮像工程と、

前記各画像における各表面像のサイズが略一致するように前記各画像の倍率を調整する倍率調整工程と、

前記倍率調整工程後、各表面像の傾きが略一致するように前記第一の画像と前記第二の画像の相対位置を粗調整する粗調整工程と、

前記粗調整工程後の前記第一の画像を含む第一のスキャン領域と、前記粗調整工程後の前記第二の画像を含みかつ前記第一のスキャン領域と同一形状の第二のスキャン領域と、を設定するスキャン領域設定工程と、

前記第一のスキャン領域と前記第二のスキャン領域のそれぞれにおいて、所定のサイズを有する検出領域をそれぞれ移動させる検出領域移動工程と、

前記検出領域移動工程中に、双方のスキャン領域における前記検出領域内で異物に関する光像が検出されると検出された各光像を関連づけて組とする関連づけ工程と、

前記検出領域移動工程後、前記組全てにおける前記二つの光像の各スキャン領域内での位置間の距離の二乗和が最小となるように、前記第一の画像と前記第二の画像の相対位置を微調整する微調整工程と、を有することを特徴とする光学部材の表面観察方法。

【請求項2】

請求項1に記載の光学部材の表面観察方法において、

前記微調整工程において、前記組全てが所定の条件を満たさない場合、前記検出領域のサイズを縮小する検出領域縮小工程をさらに有し、

前記検出領域縮小工程後、前記組全てが所定の条件を満たすまで、前記検出領域移動工程、前記関連づけ工程、前記微調整工程、前記検出領域縮小工程を繰り返すことを特徴とする光学部材の表面観察方法。

【請求項3】

請求項1または請求項2に記載の光学部材の表面観察方法において、

前記所定の条件は、全ての前記組に関する前記距離の平均が所定値よりも小さいことを特徴とする光学部材の表面観察方法。

【請求項4】

請求項1または請求項2に記載の光学部材の表面観察方法において、

前記所定の条件は、前記各組に関する前記距離が所定値よりも小さいことを特徴とする光学部材の表面観察方法。

【請求項5】

請求項3または請求項4に記載の光学部材の表面観察方法において、

前記所定値は、1ピクセルであることを特徴とする光学部材の表面観察方法。

【請求項6】

請求項1から請求項5のいずれかに記載の光学部材の表面観察方法において、

前記粗調整工程は、前記第一画像における前記第一の表面像の外形の状態と前記第二画像における前記第二の表面像の外形の状態が略一致するように前記第一の画像と前記第二の画像を回転調整することを特徴とする光学部材の表面観察方法。

【請求項7】

請求項1から請求項6のいずれかに記載の光学部材の表面観察方法において、

前記スキャン領域および検出領域は前記被検物の外形と相似形状であることを特徴とする光学部材の表面観察方法。

【請求項8】

請求項1から請求項7のいずれかに記載の光学部材の表面観察方法において、

前記検出領域移動工程において、各検出領域は、同一速度かつ同一経路を移動することを特徴とする光学部材の表面観察方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2008−89397(P2008−89397A)

【公開日】平成20年4月17日(2008.4.17)

【国際特許分類】

【出願番号】特願2006−270466(P2006−270466)

【出願日】平成18年10月2日(2006.10.2)

【出願人】(000000527)ペンタックス株式会社 (1,878)

【Fターム(参考)】

【公開日】平成20年4月17日(2008.4.17)

【国際特許分類】

【出願日】平成18年10月2日(2006.10.2)

【出願人】(000000527)ペンタックス株式会社 (1,878)

【Fターム(参考)】

[ Back to top ]