光学部材の製造方法、及び、光学部材

【課題】厚さの均一性が高く、輝度ムラや色ムラ等の表示不良が大幅に改善された良好な映像を表示可能な光学シートを提供可能な光学部材の製造方法、及び、これにより製造された光学部材を提供する。

【解決手段】少なくとも一方の面に単位レンズ151が複数配列された光学形状部152を有し、所定の形状に裁断することにより光学シート15が形成されるウェブ状の光学部材150は、熱可塑性樹脂を所定の幅のシート状に押し出す押出工程と、押し出されたシート状の部材Rを、少なくとも一方が単位光学形状を賦形可能な成形型である1対のロール53,54で加圧し、単位レンズ151を賦形する賦形工程と、賦形工程で賦形されたシート状の部材Rを、成形型となるロール54から剥離する剥離工程とを備え、賦形工程において、少なくとも一方のロール54は、中心軸方向における中央の径が両端部の径よりも大きいクラウンロールとした。

【解決手段】少なくとも一方の面に単位レンズ151が複数配列された光学形状部152を有し、所定の形状に裁断することにより光学シート15が形成されるウェブ状の光学部材150は、熱可塑性樹脂を所定の幅のシート状に押し出す押出工程と、押し出されたシート状の部材Rを、少なくとも一方が単位光学形状を賦形可能な成形型である1対のロール53,54で加圧し、単位レンズ151を賦形する賦形工程と、賦形工程で賦形されたシート状の部材Rを、成形型となるロール54から剥離する剥離工程とを備え、賦形工程において、少なくとも一方のロール54は、中心軸方向における中央の径が両端部の径よりも大きいクラウンロールとした。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、光学部材の製造方法、及び、光学部材に関するものである。

【背景技術】

【0002】

従来、透過型表示装置において、液晶パネル等を背面から照明する面光源装置として、各種方式の面光源装置が提案され実用化されている。面光源装置は、主として、面光源ではない光源を面光源に変換する方式により、エッジライト型と直下型とに分類される。このような面光源装置に用いられる各種光学シートは、エッジライト型や直下型を問わず、視野角を広げる等、所望の光学特性を得るために、様々な工夫がなされている(例えば、特許文献1)。

近年、透過型表示装置の普及は目覚しく、その画質向上や大画面化・薄型化、軽量化に伴い、様々な開発が成されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2006−337797号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

上述のような透過型表示装置及び面光源装置に用いられる光学シートは、紫外線硬化型樹脂を用いたUV成形法や、熱可塑性樹脂を用いた押出成型法等により作成されている。

ここで、光学シートを押出成型法により作製する場合、ダイ等から吐出された樹脂の吐出量の幅方向における量の不均一さや、賦形時の円柱状の賦形ロール及び押圧ロールの軸撓み等により、形成されるウェブ状の光学部材の幅方向におけるの厚みムラや、賦形時の加圧ムラを生じることがある。このような厚さ等の不均一性は、ウェブ状の光学部材を裁断して光学シートとした場合に、輝度ムラや色ムラ等の表示不良を生じさせ、面光源装置及び透過型表示装置としての光学性能や品位を劣化させるという問題を有する。

また、所定の形状に裁断して光学シートとする裁断加工を行う前に、押出成型後のウェブ状の光学部材をロール状に巻いて保管や搬送等する場合には、厚みムラによってロール状に巻き取られた巻き姿が、軸方向において中央部が太い紡錘形状等となり、幅方向中央部等でよれやシワが生じる。これは、光学シートとした場合に、シートの反りや浮きを生じさせ、面光源装置等及び透過型表示装置の光学性能を劣化させ、薄型化の妨げとなるという問題がある。

【0005】

本発明の課題は、厚さの均一性が高く、輝度ムラや色ムラ等の表示不良が大幅に改善された良好な映像を表示可能な光学シートを提供可能な光学部材の製造方法、及び、これにより製造された光学部材を提供することである。

【課題を解決するための手段】

【0006】

本発明は、以下のような解決手段により、前記課題を解決する。なお、理解を容易にするために、本発明の実施形態に対応する符号を付して説明するが、これに限定されるものではない。

請求項1の発明は、少なくとも一方の面に単位光学形状(151)が複数配列され、所定の形状に裁断することにより光学シート(15)が形成されるウェブ状の光学部材(110)の製造方法であって、熱可塑性樹脂を所定の幅のシート状に押し出す押出工程と、押し出されたシート状の部材(R)を、少なくとも一方が前記単位光学形状を賦形可能な成形型である1対のロール(53,54)で加圧し、前記単位光学形状を賦形する賦形工程と、を備え、前記賦形工程において、少なくとも一方のロール(54)は、中心軸(O)方向における中央の径が両端部の径よりも大きいクラウンロールであること、を特徴とする光学部材の製造方法である。

請求項2の発明は、請求項1に記載の光学部材の製造方法において、前記クラウンロール(54)は、前記中心軸(O)方向における中央から両端部に向かって半径が小さくなる割合が、20μm/m以上であること、を特徴とする光学部材の製造方法である。

請求項3の発明は、請求項1又は請求項2に記載の光学部材の製造方法において、前記クラウンロール(54)は、前記中心軸(O)方向における半径の大きさが、中心軸(O)に沿って両端部から中央に向かって連続的に変化していること、を特徴とする光学部材の製造方法である。

【0007】

請求項4の発明は、請求項1から請求項3までのいずれか1項に記載の光学部材の製造方法により製造されるウェブ状の光学部材であって、その厚み方向において前記単位光学形状(151)が形成されていない領域を基材部(153)とするとき、この光学部材の幅方向の中央となる点T0での前記基材部の厚みをd0、前記幅方向の両端部となる点T1,T2での前記基材部の厚みをd1とするとき、0.97≦d1/d0≦1.06という関係を満たし、かつ、d1/d0≠1である場合には、前記幅方向において、各点T1,T2から点T0に向かってその厚さが連続的に一様に変化していること、を特徴とする光学部材(10)である。

請求項5の発明は、請求項4に記載の光学部材において、前記幅方向の点T0と点T1,T2との中央となる点T3,T4での前記基材部(153)の厚みをdmとするとき、|dm−d0|/d0≦|d1−d0|/dmという関係を満たすこと、を特徴とする光学部材(10)である。

請求項6の発明は、請求項4又は請求項5に記載の光学部材において、前記点T0での前記基材部(153)の厚みd0と、前記点T1,T2での前記基材部(153)の厚みd1とは、|d1−d0|≦20μmという関係を満たすこと、を特徴とする光学部材(10)である。

【発明の効果】

【0008】

本発明によれば、厚さの均一性が高く、輝度ムラや色ムラ等の表示不良が大幅に改善された良好な映像を表示可能な光学シートを提供可能な光学部材の製造方法、及び、これにより製造された光学部材を提供することができる。

【図面の簡単な説明】

【0009】

【図1】実施形態の光学シート15を示す図である。

【図2】実施形態の単位レンズ151の別の形状を示す図である。

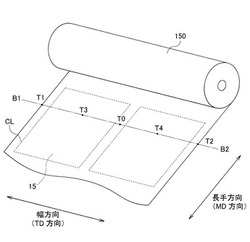

【図3】実施形態の光学部材150がロール状に巻かれた様子を示す図である。

【図4】実施形態の光学部材150の断面の一部を示す図である。

【図5】実施形態の光学シート15の製造方法の一部を説明する図である。

【図6】一般的な押出成型装置を用いて光学シートを作製する場合の問題点を示す図である。

【図7】幅方向の中央部が厚く形成された光学部材150Aについて説明する図である。

【図8】実施形態における第1ロール53及び第2ロール54の賦形工程での様子を示す図である。

【発明を実施するための形態】

【0010】

以下、図面等を参照して、本発明の実施形態について説明する。

なお、図1を含め、以下に示す各図は、模式的に示した図であり、各部の大きさ、形状は、理解を容易にするために、適宜誇張している。

また、板、シート、フィルム等の言葉を使用しているが、これらは、一般的な使い方として、厚さの厚い順に、板、シート、フィルムの順で使用されており、本明細書中でもそれに倣って使用している。しかし、このような使い分けには、技術的な意味は無いので、特許請求の範囲の記載は、シートという記載で統一して使用した。従って、シート、板、フィルムの文言は、適宜置き換えることができるものとする。例えば、光学シートは、光学フィルムとしてもよいし、光学板としてもよい。

さらに、本明細書中に記載する各部材の寸法等の数値及び材料名等は、実施形態としての一例であり、これに限定されるものではなく、適宜選択して使用してよい。

【0011】

(実施形態)

図1は、実施形態の光学シート15を示す図である。

図1(a)は、光学シート15の斜視図であり、図1(b)は、図1(a)に示す直線A1−A2に沿って光学シートの厚み方向(シート面に直交する方向)に平行に切断した断面の一部を拡大して示した図である。

光学シート15は、液晶表示装置に用いられる直下型やエッジライト型の面光源装置に用いられるシート状の部材である。

ここで、本明細書中及び特許請求の範囲において、シート面とは、シート状の部材において、そのシート状の部材全体として見たときにおける、シート状の部材の平面方向となる面を示すものとして用いている。例えば、光学シート15のシート面は、光学シート15全体として見たときにおける、光学シート15の平面方向となる面である。

【0012】

この光学シート15は、シート面に直交する方向から見て略矩形形状であり、図1(a),(b)に示すように、単位レンズ151が複数配列された光学形状部152と、光学形状部152を形成するベースとなる基材部153とを備えている。

光学形状部152は、単位レンズ151が複数配列されて形成され、光学シート15の一方の面に設けられている。

単位レンズ151は、長軸がシート面に直交する略楕円柱形状の一部形状であり、その配列方向に平行であってシート面に直交する断面形状は、図1(b)に示すように、略楕円形状の一部形状である。

【0013】

図2は、実施形態の単位レンズ151の別の形状を示す図である。

単位レンズ151は、図2(a)に示すように、その断面形状が略二等辺三角形形状である三角柱形状(単位プリズム形状)としてもよいし、図2(b)に示すように、基材部153側は略三角柱形状であるが、頂点近傍が曲面によって形成される柱形状としてもよい。また、単位レンズ151は、これに限らず、略円柱形状の一部形状としてもよいし、複数の曲面から構成される形状としてもよい。

なお、以下の本実施形態の説明では、一例として、図1(a)に示す略楕円柱形状の一部形状である単位レンズ151を例に挙げて説明する。

【0014】

図1に戻り、単位レンズ151は、その配列ピッチがPであり、レンズ高さ(シート面に直交する方向における頂点tから単位レンズ151間の谷底となる点vとの寸法)がHであり、レンズ幅(配列方向における点v間の寸法)がWである。

本実施形態では、配列ピッチPと、レンズ幅Wは等しい(P=W)が、これに限らず、例えば、単位レンズ151間に所定の間隙を配置し、P>Wとしてもよい。

この光学シート15は、PC(ポリカーボネート)樹脂、PP(ポリプロピレン樹脂)、PE(ポリエチレン)樹脂、PET(ポリエチレンテレフタレート)樹脂、AS(アクリロニトリル・スチレン共重合体)樹脂、PMMA(ポリメチルメタクリレート)樹脂、MBS(メチルメタクリレート・ブタジエン・スチレン)樹脂、COP(シクロオレフィンポリマー)樹脂、TAC(トリアセチルセルロース)樹脂等の熱可塑性樹脂を押出成型することにより形成される。

また、光学シート15は、所望する光学性能に合わせて、光を拡散する作用を有する拡散材や、着色剤、紫外線吸収剤、帯電防止剤等の添加剤を含有する形態としてもよい。

この光学シート15は、その総厚が200〜600μmの範囲内である。

【0015】

図3は、実施形態の光学部材150がロール状に巻かれた様子を示す図である。

光学シート15は、前述のような熱可塑性樹脂を主成分とし、一般的な押出成型装置によりウェブ状に形成された光学部材150から所定の大きさに裁断することにより形成される。

この光学部材150は、図3に示すように、押出成型後、ロール状に巻き取られて一定期間保管した後に裁断して光学シート15を形成してもよいし、ロール状に巻き取ることなく、裁断を行ってもよい。

なお、図3中に破線で示す切断予定線CLは、一例であり、光学シート15として様々な大きさ、形状に切断可能である。

また、本実施形態では、単位レンズ151は、この光学部材150の幅方向(TD方向)に配列されて形成されているものとするが、長手方向(幅方向に直交する方向、MD方向)に配列されているものとしてもよい。

【0016】

(光学部材150の厚み)

図4は、実施形態の光学部材150の断面の一部を示す図である。図4では、図3中に示す直線B1−B2に沿って光学部材150の厚み方向に平行な断面の一部を拡大して示している。

図3に示すように、点T0は、この光学部材150の幅方向(TD方向)における中央となる点であり、点T1,T2は、光学部材150の幅方向両端部となる点であり、点T3,T4は、光学部材150の幅方向における点T1,T2と点T0との中央となる点である。

ここで、点T0での基材部153の厚さをd0、点T1,点T2での基材部153の厚さをd1、点T3,点T4での基材部153の厚さをdmとする。

【0017】

このとき、光学部材150の幅方向(TD方向、長手方向に直交する方向)における基材部153の厚さは、光学シートとした場合の輝度ムラや色ムラ等の表示不良を低減し、かつ、反りや浮き等を低減する観点から、以下の条件を満たすことが好ましい。

光学部材150の幅方向において、基材部153の点T0及び点T1,点T2での厚さは、0.97≦d1/d0≦1.06を満たしていることが好ましい。即ち、光学部材150の幅方向における厚みが略均等であることが好ましい。なお、上記範囲を満たし、d1/d0≠1の場合、基材部153の厚さは、両端となる点T1,点T2から点T0へ向かって連続的に厚く又は薄くなるように変化していることが好ましい。

【0018】

また、点T0,点T1,点T2,点T3,点T4における基材部153の厚みに関して、|dm−d0|/d0≦|d1−d0|/dmを満たしていることが好ましい。この、|dm−d0|/d0≦|d1−d0|≦dmを満たすとき、光学部材150の幅方向において、点T1,点T2から点T0へ向けて厚みが一様に変化している。即ち、点T1,点T2から点T0までの間で厚みが増減等を繰り返していない。幅方向における点T1から点T0までの間、又は、点T2から点T0までの間で、基材部153の厚みが増減を繰り返している場合、輝度ムラやシワ等の原因となる。

加えて、光学部材150の幅方向の中央となる点T0及び両端部点T1,点T2間において、厚み変化量|d1−d0|は、|d1−d0|≦20μmであることが好ましい。

これらの条件を満たすことにより、光学シート15の色ムラや輝度ムラ、光学部材150をロール状に巻き締めて保管した場合等に生じるよれやシワ、光学シート15として表示装置に用いた場合の湾曲等の形状不良を防止することができる。

【0019】

(光学部材及び光学シートの製造方法)

本実施形態の光学部材150及び光学シート15の製造方法の一例を説明する。

図5は、実施形態の光学シート15の製造方法の一部を説明する図である。図5(a)は、光学シート15を作製する押出成型装置50の一部を示す図であり、図5(b)は、第2ロール54を、その中心軸Oに直交する方向(側面側)から見た図である。

押出成型装置50は、図5(a)に示すように、押出機51、ダイ52、第1ロール53、第2ロール54、第3ロール55、第4ロール56、不図示の切断部等を有する。

【0020】

押出機51は、不図示のホッパーから供給された熱可塑性樹脂を加熱、溶融する部分であり、光学シート15の材料となる樹脂材料を、そのガラス転移点より高い温度まで加熱又は溶融する。ダイ52は、押出機51から供給された樹脂材料を所望するシート幅まで広げて吐出する開口部である。

第1ロール53は、略円柱形状であり、その中心軸を回転軸として回転駆動可能となっている。第1ロール53は、外周面が金属製やゴム製等であり、その表面は平滑面である。

【0021】

第2ロール54は、その外周面に光学シート15に単位レンズ151の形状を賦形するための凹状の型541が複数配列された賦形ロール(ロール状成形型)である。この第2ロール54は、図5(b)に示すように、中心軸O方向における中央54aの径が中心軸O方向両端54b,54cにおける径よりも大きい、所謂、クラウンロールである。第2ロール54は、中心軸Oを回転軸として回転駆動可能となっている。

この第2ロール54は、図5(b)に示すように、その径が軸方向の一方の端部から中央へ向かって連続的に大きくなり、中央から他方の端部へ連続的に小さくなっている。また、第2ロール54の中央部においても、径が連続的に変化している。この第2ロール54は、その半径の大きさが、幅方向中央54aから両端部54b,54cへ向かって20μm/m以上の割合(変化率)で小さくなっている。なお、端部54bと端部54cでの径の大きさは等しい。

本実施形態の第2ロール54は、単位レンズ151を賦形する凹状の型541の配列方向が、第2ロール54の中心軸Oに平行な方向となっている。

【0022】

第1ロール53,第2ロール54は、これらのロールの間隙に加圧されながら樹脂材料Rが通ることによって、樹脂材料Rに単位レンズ151の形状を賦形する一対のロールである。

また、第1ロール53,第2ロール54はいずれも不図示の温度調節部を備えており、ロール芯での温度が、賦形等を行うのに適した所定の温度となるように調整されている。

第3ロール55,第4ロール56は、略円柱形状であり、その中心軸を回転軸として回転駆動可能となっている。この第3ロール55,第4ロール56は、不図示の温度調節部等を備えた温調ロールであり、単位レンズ151の形状が賦形されたシート状の樹脂材料Rを冷却する機能を有する。

【0023】

押出機51によってガラス転移点を越える温度にまで加熱され、所定の流動性を有した樹脂材料Rは、ダイ52から所定の幅のシート状に吐出される(押出工程)。

吐出された樹脂材料Rは、所定の速度で第1ロール53と第2ロール54との間隙部分に進み、第1ロール53によって第2ロール54の外周面に複数配列して形成された凹状の型541に圧着される。シート状の樹脂材料Rは、第1ロール53と第2ロール54との間で挟まれて加圧されることにより、シート状の樹脂材料Rの一方の面に単位レンズ151の形状が賦形される(賦形工程)。また、シート状の樹脂材料Rの他方の面は、第1ロール53の外周面と接触しており、略平面状に形成される。

【0024】

第1ロール53と第2ロール54との間隙通過後、シート状の樹脂材料Rは、第2ロール54に外接したまま移動し、徐々に冷却される。そして、シート状の樹脂材料Rは、第2ロール54と第3ロール55との間隙で第3ロール55へ移動し、第3ロール55の回転によって、シート状の樹脂材料Rは、第2ロール54から剥離する。さらに、第3ロール55、第4ロール56へと移動し、その外周面に接することにより冷却されてさらに硬化し、光学部材150となる。

次いで、光学部材150は、第4ロール56から不図示の引き取りロールや調整ロール等へ移動し、図3に示すようなロール状に巻き取られる。ロール状に巻き取られた状態で所定の期間保管、移動等した後、光学部材150は、所定量巻き出され、不図示の切断部等によって所望する大きさや形状に切断され、光学シート15が形成される。

【0025】

ここで、一般的な押出成型装置を用いて光学シートを作製した場合、以下のような問題が生じる場合がある。

図6は、一般的な押出成型装置を用いて光学シートを作製する場合の問題点を示す図である。

一般的な押出成型装置において、第2ロールは、その外周面に凹型が形成されているが、第1ロール等と同様に、中心軸方向において径が一定である略円筒形状のロールである。

図6(a)に示すように、所定の幅のシート状にダイ52から吐出された樹脂材料Rは、その幅方向において両端部が厚く、両端部からやや中央側の部分が薄くなり、再び中央側に向かって厚くなるという厚さの分布傾向を有している場合がある。これは、ダイ52の吐出口の形状や、押し出される圧力、樹脂材料Rの粘度等によるものである。

【0026】

シート状の樹脂材料Rがこのような厚さムラを有する状態で、略円筒状の第1ロール53A,第2ロール54Aからなる1対のロール間を通して単位レンズを賦形すると、厚さが薄かった部分には、賦形時の圧が十分にかからない。そのため、図6(b)に示すように、光学部材150Bの両端部150−1と中央部150−2とでは、賦形時の圧の差により、光学部材150B内の内部歪みが生じ、リタデーションの均一性が損なわれる(リタデーションにムラが生じる)という問題がある。

このようなリタデーションのムラを有する光学シートを面光源装置(不図示)に用いた場合に、面光源装置では、一部の光を、光学シートの単位レンズの界面で光源側に戻して再利用して所望の方向へ出射させるために、リタデーションのムラによる色ムラが生じる。

【0027】

また、上述の1対のロール間の距離や圧力によっては、吐出時の厚さムラが修正されず、残ったままとなり、光学部材150Bの幅方向において厚さムラが生じるという問題がある。この厚さムラは、透過率差を生じさせ、輝度ムラが生じる。

【0028】

さらに、上述のようなダイからの吐出時の厚さムラが解消されたとしても、ロールの軸撓みによる厚みの不均一性の問題が生じる場合がある。図6(c)に示すように、軸方向において径が一定である一対のロール(第1ロール53A,第2ロール54A)の間に樹脂材料Rが狭持される場合、樹脂材料Rの厚みのために、第1ロール53A,第2ロール54Aがそれぞれ外側(図6(c)中に示す矢印方向)広がろうとする。しかし、ロール53A,54Aは,いずれもその軸532A,542Aの端部が機械的に固定されているので、第1ロール53A,第2ロール54Aの中央部が外側(図6(c)中に示す矢印方向)に湾曲するように変形し、軸撓みが生じる。

そのため、2つのロール53A、54A間の距離は、軸方向の両端部に比べて中央部の方が大きくなり、結果として、光学部材の幅方向において、中央部の厚みが厚く、両端部の厚みが薄くなるという問題が生じる。この厚さムラは、厚さムラに起因する輝度ムラに加えて、以下のような問題を生じさせる。

【0029】

図7は、幅方向の中央部が厚く形成された光学部材150Aについて説明する図である。

ここで、幅方向(TD方向)おいて中央が厚く両端部が薄い形状の光学部材150Aは、製造過程等において巻き芯20にロール状に巻き取ると、その形状が図7(a)に示すように、幅方向における中央部の径が大きい紡錘形状となる。

そのため、ロール状に巻かれることによって幅方向中央部が延伸され、巻き出したときに、図7(b)に示すように、中央部分に撓みやよれ、シワ等が生じるという問題があった。これは、このような光学部材150Aから切り出された光学シートにおける輝度ムラ等の表示不良に繋がる。また、このような光学部材150Aから切り出された光学シート15Aを面光源装置等に用いた場合に、その光学シートが、よれや撓み等に起因した湾曲形状を有しているために、図7(c)に示すように、他の光学シート14等と積層した状態において、反りや浮きを有する形態となり、光学特性や薄型化等の面から好ましくない。

上述したこれらの輝度ムラや色ムラ等の表示不良や、撓みやよれ等による形状不良等は、大画面サイズの光学シートにおいて、特に顕著に生じる。

【0030】

これに対して、本実施形態によれば、図5(b)に示すように、第2ロール54としてクラウンロールを使用している。

図8は、実施形態における第1ロール53及び第2ロール54の賦形工程での様子を示す図である。

図8に示すように、本実施形態では、第2ロール54がクラウンロールであるので、賦形工程での第1ロール53の軸の湾曲(軸撓み)や第2ロール54の軸の湾曲(軸撓み)を、第2ロール54(クラウンロール)の形状で吸収することができる。第1ロール53と第2ロール54によってニップされることによって樹脂材料R(光学部材150)にかかる圧(ニップ圧)が、幅方向(TD方向)において略均等とすることができ、また、幅方向における2つのロール間の距離も略一定とすることができる。

【0031】

よって、本実施形態によれば、光学部材150の幅方向(TD方向)における厚みを略均一とすることができ、また、賦形工程時に光学部材150(シート状の樹脂材料R)に対してかかる幅方向のニップ圧を略均一とすることができる。従って、本実施形態によれば、光学部材150から切り出される光学シート15の厚さムラやリタデーションのムラを低減し、色ムラや輝度ムラを大幅に低減することができる。

また、光学部材150の幅方向における厚みが略均一となるので、ロール状に巻き取った場合に生じる幅方向中央部分でのよれや撓み等を大幅に低減できる。従って、本実施形態によれば、光学部材150から切り出される光学シート15の輝度ムラを大幅に改善でき、反り、浮き等の形状不良のない平面性の良好な光学シート15とすることができる。

【0032】

ここで、本実施形態の実施例及び比較例に相当する測定例1〜9の光学部材及びこの光学部材から裁断される光学シートを作製し、その光学部材の幅方向における基材部の厚みを測定し、また、光学部材をロール状に保管した場合の巻き姿や、その光学部材から得られる光学シートを透過型表示装置に使用した場合の色ムラに関して評価を行った。

各測定例の光学部材150(シート状の樹脂材料R)の幅方向の寸法は、1200mmであり、光学部材150の幅方向において、点T1,T2は、幅方向の中央となる点T0からの距離が600mmであり、点T3,T4は、点T0からの距離が300mmである。

色ムラ及び輝度ムラの評価に使用する光学シートは、各測定例の光学部材150の幅方向(TD方向)を短辺方向、長手方向(MD方向)を長辺方向とし、光学部材150の長手方向において同じ位置から、幅方向に3面切り出される。この光学シートは、その大きさが400×700mmであり、画面サイズ32インチ用のものである。また、各測定例の光学部材及び光学シートは、単位レンズ151の形状が図1(b)に示すような楕円柱形状であり、その配列ピッチP=64μmであり、レンズ高さH=30μmであり、PC樹脂製である。

【0033】

各測定例の光学シートは、それぞれ、透過型表示装置に用いられる直下型の面光源装置に用いられ、その色ムラ及び輝度ムラの評価を行った。ここで、測定用の面光源装置は、冷陰極管を光源とし、その出光側に無指向性の拡散作用を有する拡散板と、各測定例の光学シートと、偏光選択反射シートとを順に備えている。

評価に用いた光の拡散作用を有する拡散板は、厚さ3mmであり、拡散材を含有するMMA/S(メタクリル酸メチル・スチレン)樹脂製のものである。また、偏光選択反射シートは、特定の偏光状態の光のみを透過し、それ以外の光は反射する作用を有するものであり、3M社製のDBEFを用いた。

【0034】

色ムラ及び輝度ムラに関しては、この直下型の面光源装置に対して画面サイズ32インチのLCDパネルを載せて表示装置(透過型表示装置)とし、その画面に白表示し、その観察面(表示面)から正面方向500mmの位置から目視して評価した。

各測定例の光学シートは、前述のように、各測定例の光学部材から幅方向に3面裁断されており、その3枚で1組の測定例であり、その3枚についてそれぞれ面光源装置及び表示装置を作製して色ムラ及び輝度ムラに関して評価を行った。

そして、色ムラ及び輝度ムラ評価は、各測定例において、3枚の光学シートをそれぞれ用いた表示装置のうち、色ムラ及び輝度ムラがどちらかでも観察されるものが1つでも存在する場合は、不可(表1中において×)とし、色ムラ及び輝度ムラがいずれも観察されないものは、良(表1中において○)とした。

【0035】

また、各測定例の光学シートは、それぞれが切断前のロール状に巻き取られた光学部材150の状態での巻き姿を評価した。巻き姿の評価は、光学部材150を100m巻き取った状態で、軸方向に直交する方向からその形状を観察し、軸方向において厚み(ロール径)の変化がないものを良(図1中の○)とし、軸方向において厚み(ロール径)の変化が生じているもの(例えば、軸方向中心部が膨らんだ紡錘形状や、軸方向中心部が凹んだ形状や、厚みが変化してロール状の側面が凹凸形状を有しているもの等)は、不可(表1中において×)とした。

【0036】

【表1】

【0037】

表1に示すように、d1/d0<0.97となる測定例6,7,8の光学シートを備えた表示装置では、色ムラや輝度ムラが生じていた。また、測定例6,7,8の光学部材の巻き姿も、軸方向の中央が膨らむ紡錘状となっており、光学部材のよれや撓みが発生しやすくなっており、好ましくない。

d1/d0>1.06となる測定例1,9の光学シートを備えた表示装置では、色ムラや輝度ムラが生じていた。また、測定例1,9の光学部材の巻き姿も、軸方向の中央が凹む形状となっており、光学部材のよれや撓みが発生しやすくなり、好ましくない。

【0038】

|d1−d0|>20μmとなる測定例1,6,8,9の光学シートを備えた表示装置では、色ムラや輝度ムラが生じていた。また、測定例1,6,8,9の光学部材の巻き姿は、中央部が凸状となったり凹状となる等、よれや撓みが発生しやすくなっており、好ましくない。

また、表1に示すように、|dm−d0|/d0>|d1−d0|/dmとなる測定例3の光学シートを備えた表示装置では、色ムラや輝度ムラが生じていた。また、測定例3の光学部材の巻き姿は、軸方向において凹凸状のシワを有しており、光学部材及び光学シートにシワが発生しやすくなっており、好ましくない。

【0039】

一方、0.97≦d1/d0<0.97、かつ、|dm−d0|/d0≦|d1−d0|/dmであり、|d1−d0|≦20μmを満たす測定例2,4,5の光学シートを備えた表示装置では、色ムラや輝度ムラが極力低減され、良好な照明を行うことができた。また、測定例2,4,5の光学部材の巻き姿も、軸方向において径が略一定であり、光学部材のよれや撓み等が生じにくく、光学シートとした場合の反りや湾曲等の形状不良も大幅に改善されていた。

従って、本実施形態によれば、厚さの均一性が高く、輝度ムラや色ムラ等の表示不良が大幅に改善された良好な映像を表示可能な光学シート15を提供可能な光学部材150を提供でき、かつ、そのような光学部材150を容易に製造できる。

【0040】

(変形形態)

以上説明した実施形態に限定されることなく、種々の変形や変更が可能であって、それらも本発明の範囲内である。

(1)本実施形態では、成型ロールである第2ロール54のみがクラウンロールである例を示したが、これに限らず、例えば、押圧ロールである第1ロール53をクラウンロールとし、第2ロールを軸方向において径が一定の略円柱形のロールとしてもよい。また、第1ロール53及び第2ロール54の双方を、クラウンロールとしてもよい。厚みがより厚い光学シートを形成する場合等のように、ダイからの吐出量が多く、第1ロール53及び第2ロール54での軸方向中央での撓み(ロールベンディング)が大きくなる場合においては、双方をクラウンロールとすることにより、厚みの均一な光学部材150及び光学シート15を製造できる。

また、第1ロール53は、スリーブロールとしてもよい。

【0041】

(2)本実施形態において、単位光学形状として、略楕円柱の単位レンズ151を備える光学シート15及び光学部材150を示したが、これに限らず、単位光学形状は、前述のように、略三角柱形状や、三角柱形状の稜線部分に円柱形状又は楕円柱形状を組み合わせた形状としてもよいし、それ以外にも、半球状や楕円球状の一部形状としてもよいし、四角錘や台形錘等としてもよい。

【0042】

(3)本実施形態において、光学シート15は、面光源装置及び表示装置(透過型表示装置)に用いられる例を示したが、これに限らず、プラズマディスプレイ等の他の表示装置に使用してもよい。

【0043】

(4)本実施形態において、光学シート15及び光学部材150は拡散材を含有しておらず、かつ、単層構造である例を示したが、これに限らず、例えば、スチレンビーズ等の拡散材を含有する形態としてもよいし、樹脂の屈折率や拡散材の有無等が異なる層が積層された多層構造としてもよい。

【0044】

(5)本実施形態において、押出成形装置50の第2ロール54には、その外周面に単位レンズ151を賦形する凹状の型がロールの中心軸方向に平行に配列されている例を示したが、これに限らず、例えば、単位レンズ151を賦形する凹状の型の配列方向が、第2ロール54の周方向あるいは斜め方向(周方向に対して角度をなす方向)となるように形成されているものとしてもよい。

【0045】

(6)本実施形態において、光学シート15及び光学部材150は、一方の面に単位レンズ151が複数配列された光学形状部152を有する例を示したが、これに限らず、例えば、両面に光学形状部152が形成されていてもよいし、両面ともが平滑面となる形状としてもよい。

なお、両面に光学形状部152を形成する場合、単位光学形状が両面とも同じ形状としてもよいし、異なる形状としてもよい。

【0046】

なお、本実施形態及び変形形態は、適宜組み合わせて用いることもできるが、詳細な説明は省略する。また、本発明は以上説明した実施形態によって限定されることはない。

【符号の説明】

【0047】

15 光学シート

150 光学部材

50 押出成型装置

51 押出機

52 ダイ

53 第1ロール

54 第2ロール

55 第3ロール

56 第4ロール

【技術分野】

【0001】

本発明は、光学部材の製造方法、及び、光学部材に関するものである。

【背景技術】

【0002】

従来、透過型表示装置において、液晶パネル等を背面から照明する面光源装置として、各種方式の面光源装置が提案され実用化されている。面光源装置は、主として、面光源ではない光源を面光源に変換する方式により、エッジライト型と直下型とに分類される。このような面光源装置に用いられる各種光学シートは、エッジライト型や直下型を問わず、視野角を広げる等、所望の光学特性を得るために、様々な工夫がなされている(例えば、特許文献1)。

近年、透過型表示装置の普及は目覚しく、その画質向上や大画面化・薄型化、軽量化に伴い、様々な開発が成されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2006−337797号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

上述のような透過型表示装置及び面光源装置に用いられる光学シートは、紫外線硬化型樹脂を用いたUV成形法や、熱可塑性樹脂を用いた押出成型法等により作成されている。

ここで、光学シートを押出成型法により作製する場合、ダイ等から吐出された樹脂の吐出量の幅方向における量の不均一さや、賦形時の円柱状の賦形ロール及び押圧ロールの軸撓み等により、形成されるウェブ状の光学部材の幅方向におけるの厚みムラや、賦形時の加圧ムラを生じることがある。このような厚さ等の不均一性は、ウェブ状の光学部材を裁断して光学シートとした場合に、輝度ムラや色ムラ等の表示不良を生じさせ、面光源装置及び透過型表示装置としての光学性能や品位を劣化させるという問題を有する。

また、所定の形状に裁断して光学シートとする裁断加工を行う前に、押出成型後のウェブ状の光学部材をロール状に巻いて保管や搬送等する場合には、厚みムラによってロール状に巻き取られた巻き姿が、軸方向において中央部が太い紡錘形状等となり、幅方向中央部等でよれやシワが生じる。これは、光学シートとした場合に、シートの反りや浮きを生じさせ、面光源装置等及び透過型表示装置の光学性能を劣化させ、薄型化の妨げとなるという問題がある。

【0005】

本発明の課題は、厚さの均一性が高く、輝度ムラや色ムラ等の表示不良が大幅に改善された良好な映像を表示可能な光学シートを提供可能な光学部材の製造方法、及び、これにより製造された光学部材を提供することである。

【課題を解決するための手段】

【0006】

本発明は、以下のような解決手段により、前記課題を解決する。なお、理解を容易にするために、本発明の実施形態に対応する符号を付して説明するが、これに限定されるものではない。

請求項1の発明は、少なくとも一方の面に単位光学形状(151)が複数配列され、所定の形状に裁断することにより光学シート(15)が形成されるウェブ状の光学部材(110)の製造方法であって、熱可塑性樹脂を所定の幅のシート状に押し出す押出工程と、押し出されたシート状の部材(R)を、少なくとも一方が前記単位光学形状を賦形可能な成形型である1対のロール(53,54)で加圧し、前記単位光学形状を賦形する賦形工程と、を備え、前記賦形工程において、少なくとも一方のロール(54)は、中心軸(O)方向における中央の径が両端部の径よりも大きいクラウンロールであること、を特徴とする光学部材の製造方法である。

請求項2の発明は、請求項1に記載の光学部材の製造方法において、前記クラウンロール(54)は、前記中心軸(O)方向における中央から両端部に向かって半径が小さくなる割合が、20μm/m以上であること、を特徴とする光学部材の製造方法である。

請求項3の発明は、請求項1又は請求項2に記載の光学部材の製造方法において、前記クラウンロール(54)は、前記中心軸(O)方向における半径の大きさが、中心軸(O)に沿って両端部から中央に向かって連続的に変化していること、を特徴とする光学部材の製造方法である。

【0007】

請求項4の発明は、請求項1から請求項3までのいずれか1項に記載の光学部材の製造方法により製造されるウェブ状の光学部材であって、その厚み方向において前記単位光学形状(151)が形成されていない領域を基材部(153)とするとき、この光学部材の幅方向の中央となる点T0での前記基材部の厚みをd0、前記幅方向の両端部となる点T1,T2での前記基材部の厚みをd1とするとき、0.97≦d1/d0≦1.06という関係を満たし、かつ、d1/d0≠1である場合には、前記幅方向において、各点T1,T2から点T0に向かってその厚さが連続的に一様に変化していること、を特徴とする光学部材(10)である。

請求項5の発明は、請求項4に記載の光学部材において、前記幅方向の点T0と点T1,T2との中央となる点T3,T4での前記基材部(153)の厚みをdmとするとき、|dm−d0|/d0≦|d1−d0|/dmという関係を満たすこと、を特徴とする光学部材(10)である。

請求項6の発明は、請求項4又は請求項5に記載の光学部材において、前記点T0での前記基材部(153)の厚みd0と、前記点T1,T2での前記基材部(153)の厚みd1とは、|d1−d0|≦20μmという関係を満たすこと、を特徴とする光学部材(10)である。

【発明の効果】

【0008】

本発明によれば、厚さの均一性が高く、輝度ムラや色ムラ等の表示不良が大幅に改善された良好な映像を表示可能な光学シートを提供可能な光学部材の製造方法、及び、これにより製造された光学部材を提供することができる。

【図面の簡単な説明】

【0009】

【図1】実施形態の光学シート15を示す図である。

【図2】実施形態の単位レンズ151の別の形状を示す図である。

【図3】実施形態の光学部材150がロール状に巻かれた様子を示す図である。

【図4】実施形態の光学部材150の断面の一部を示す図である。

【図5】実施形態の光学シート15の製造方法の一部を説明する図である。

【図6】一般的な押出成型装置を用いて光学シートを作製する場合の問題点を示す図である。

【図7】幅方向の中央部が厚く形成された光学部材150Aについて説明する図である。

【図8】実施形態における第1ロール53及び第2ロール54の賦形工程での様子を示す図である。

【発明を実施するための形態】

【0010】

以下、図面等を参照して、本発明の実施形態について説明する。

なお、図1を含め、以下に示す各図は、模式的に示した図であり、各部の大きさ、形状は、理解を容易にするために、適宜誇張している。

また、板、シート、フィルム等の言葉を使用しているが、これらは、一般的な使い方として、厚さの厚い順に、板、シート、フィルムの順で使用されており、本明細書中でもそれに倣って使用している。しかし、このような使い分けには、技術的な意味は無いので、特許請求の範囲の記載は、シートという記載で統一して使用した。従って、シート、板、フィルムの文言は、適宜置き換えることができるものとする。例えば、光学シートは、光学フィルムとしてもよいし、光学板としてもよい。

さらに、本明細書中に記載する各部材の寸法等の数値及び材料名等は、実施形態としての一例であり、これに限定されるものではなく、適宜選択して使用してよい。

【0011】

(実施形態)

図1は、実施形態の光学シート15を示す図である。

図1(a)は、光学シート15の斜視図であり、図1(b)は、図1(a)に示す直線A1−A2に沿って光学シートの厚み方向(シート面に直交する方向)に平行に切断した断面の一部を拡大して示した図である。

光学シート15は、液晶表示装置に用いられる直下型やエッジライト型の面光源装置に用いられるシート状の部材である。

ここで、本明細書中及び特許請求の範囲において、シート面とは、シート状の部材において、そのシート状の部材全体として見たときにおける、シート状の部材の平面方向となる面を示すものとして用いている。例えば、光学シート15のシート面は、光学シート15全体として見たときにおける、光学シート15の平面方向となる面である。

【0012】

この光学シート15は、シート面に直交する方向から見て略矩形形状であり、図1(a),(b)に示すように、単位レンズ151が複数配列された光学形状部152と、光学形状部152を形成するベースとなる基材部153とを備えている。

光学形状部152は、単位レンズ151が複数配列されて形成され、光学シート15の一方の面に設けられている。

単位レンズ151は、長軸がシート面に直交する略楕円柱形状の一部形状であり、その配列方向に平行であってシート面に直交する断面形状は、図1(b)に示すように、略楕円形状の一部形状である。

【0013】

図2は、実施形態の単位レンズ151の別の形状を示す図である。

単位レンズ151は、図2(a)に示すように、その断面形状が略二等辺三角形形状である三角柱形状(単位プリズム形状)としてもよいし、図2(b)に示すように、基材部153側は略三角柱形状であるが、頂点近傍が曲面によって形成される柱形状としてもよい。また、単位レンズ151は、これに限らず、略円柱形状の一部形状としてもよいし、複数の曲面から構成される形状としてもよい。

なお、以下の本実施形態の説明では、一例として、図1(a)に示す略楕円柱形状の一部形状である単位レンズ151を例に挙げて説明する。

【0014】

図1に戻り、単位レンズ151は、その配列ピッチがPであり、レンズ高さ(シート面に直交する方向における頂点tから単位レンズ151間の谷底となる点vとの寸法)がHであり、レンズ幅(配列方向における点v間の寸法)がWである。

本実施形態では、配列ピッチPと、レンズ幅Wは等しい(P=W)が、これに限らず、例えば、単位レンズ151間に所定の間隙を配置し、P>Wとしてもよい。

この光学シート15は、PC(ポリカーボネート)樹脂、PP(ポリプロピレン樹脂)、PE(ポリエチレン)樹脂、PET(ポリエチレンテレフタレート)樹脂、AS(アクリロニトリル・スチレン共重合体)樹脂、PMMA(ポリメチルメタクリレート)樹脂、MBS(メチルメタクリレート・ブタジエン・スチレン)樹脂、COP(シクロオレフィンポリマー)樹脂、TAC(トリアセチルセルロース)樹脂等の熱可塑性樹脂を押出成型することにより形成される。

また、光学シート15は、所望する光学性能に合わせて、光を拡散する作用を有する拡散材や、着色剤、紫外線吸収剤、帯電防止剤等の添加剤を含有する形態としてもよい。

この光学シート15は、その総厚が200〜600μmの範囲内である。

【0015】

図3は、実施形態の光学部材150がロール状に巻かれた様子を示す図である。

光学シート15は、前述のような熱可塑性樹脂を主成分とし、一般的な押出成型装置によりウェブ状に形成された光学部材150から所定の大きさに裁断することにより形成される。

この光学部材150は、図3に示すように、押出成型後、ロール状に巻き取られて一定期間保管した後に裁断して光学シート15を形成してもよいし、ロール状に巻き取ることなく、裁断を行ってもよい。

なお、図3中に破線で示す切断予定線CLは、一例であり、光学シート15として様々な大きさ、形状に切断可能である。

また、本実施形態では、単位レンズ151は、この光学部材150の幅方向(TD方向)に配列されて形成されているものとするが、長手方向(幅方向に直交する方向、MD方向)に配列されているものとしてもよい。

【0016】

(光学部材150の厚み)

図4は、実施形態の光学部材150の断面の一部を示す図である。図4では、図3中に示す直線B1−B2に沿って光学部材150の厚み方向に平行な断面の一部を拡大して示している。

図3に示すように、点T0は、この光学部材150の幅方向(TD方向)における中央となる点であり、点T1,T2は、光学部材150の幅方向両端部となる点であり、点T3,T4は、光学部材150の幅方向における点T1,T2と点T0との中央となる点である。

ここで、点T0での基材部153の厚さをd0、点T1,点T2での基材部153の厚さをd1、点T3,点T4での基材部153の厚さをdmとする。

【0017】

このとき、光学部材150の幅方向(TD方向、長手方向に直交する方向)における基材部153の厚さは、光学シートとした場合の輝度ムラや色ムラ等の表示不良を低減し、かつ、反りや浮き等を低減する観点から、以下の条件を満たすことが好ましい。

光学部材150の幅方向において、基材部153の点T0及び点T1,点T2での厚さは、0.97≦d1/d0≦1.06を満たしていることが好ましい。即ち、光学部材150の幅方向における厚みが略均等であることが好ましい。なお、上記範囲を満たし、d1/d0≠1の場合、基材部153の厚さは、両端となる点T1,点T2から点T0へ向かって連続的に厚く又は薄くなるように変化していることが好ましい。

【0018】

また、点T0,点T1,点T2,点T3,点T4における基材部153の厚みに関して、|dm−d0|/d0≦|d1−d0|/dmを満たしていることが好ましい。この、|dm−d0|/d0≦|d1−d0|≦dmを満たすとき、光学部材150の幅方向において、点T1,点T2から点T0へ向けて厚みが一様に変化している。即ち、点T1,点T2から点T0までの間で厚みが増減等を繰り返していない。幅方向における点T1から点T0までの間、又は、点T2から点T0までの間で、基材部153の厚みが増減を繰り返している場合、輝度ムラやシワ等の原因となる。

加えて、光学部材150の幅方向の中央となる点T0及び両端部点T1,点T2間において、厚み変化量|d1−d0|は、|d1−d0|≦20μmであることが好ましい。

これらの条件を満たすことにより、光学シート15の色ムラや輝度ムラ、光学部材150をロール状に巻き締めて保管した場合等に生じるよれやシワ、光学シート15として表示装置に用いた場合の湾曲等の形状不良を防止することができる。

【0019】

(光学部材及び光学シートの製造方法)

本実施形態の光学部材150及び光学シート15の製造方法の一例を説明する。

図5は、実施形態の光学シート15の製造方法の一部を説明する図である。図5(a)は、光学シート15を作製する押出成型装置50の一部を示す図であり、図5(b)は、第2ロール54を、その中心軸Oに直交する方向(側面側)から見た図である。

押出成型装置50は、図5(a)に示すように、押出機51、ダイ52、第1ロール53、第2ロール54、第3ロール55、第4ロール56、不図示の切断部等を有する。

【0020】

押出機51は、不図示のホッパーから供給された熱可塑性樹脂を加熱、溶融する部分であり、光学シート15の材料となる樹脂材料を、そのガラス転移点より高い温度まで加熱又は溶融する。ダイ52は、押出機51から供給された樹脂材料を所望するシート幅まで広げて吐出する開口部である。

第1ロール53は、略円柱形状であり、その中心軸を回転軸として回転駆動可能となっている。第1ロール53は、外周面が金属製やゴム製等であり、その表面は平滑面である。

【0021】

第2ロール54は、その外周面に光学シート15に単位レンズ151の形状を賦形するための凹状の型541が複数配列された賦形ロール(ロール状成形型)である。この第2ロール54は、図5(b)に示すように、中心軸O方向における中央54aの径が中心軸O方向両端54b,54cにおける径よりも大きい、所謂、クラウンロールである。第2ロール54は、中心軸Oを回転軸として回転駆動可能となっている。

この第2ロール54は、図5(b)に示すように、その径が軸方向の一方の端部から中央へ向かって連続的に大きくなり、中央から他方の端部へ連続的に小さくなっている。また、第2ロール54の中央部においても、径が連続的に変化している。この第2ロール54は、その半径の大きさが、幅方向中央54aから両端部54b,54cへ向かって20μm/m以上の割合(変化率)で小さくなっている。なお、端部54bと端部54cでの径の大きさは等しい。

本実施形態の第2ロール54は、単位レンズ151を賦形する凹状の型541の配列方向が、第2ロール54の中心軸Oに平行な方向となっている。

【0022】

第1ロール53,第2ロール54は、これらのロールの間隙に加圧されながら樹脂材料Rが通ることによって、樹脂材料Rに単位レンズ151の形状を賦形する一対のロールである。

また、第1ロール53,第2ロール54はいずれも不図示の温度調節部を備えており、ロール芯での温度が、賦形等を行うのに適した所定の温度となるように調整されている。

第3ロール55,第4ロール56は、略円柱形状であり、その中心軸を回転軸として回転駆動可能となっている。この第3ロール55,第4ロール56は、不図示の温度調節部等を備えた温調ロールであり、単位レンズ151の形状が賦形されたシート状の樹脂材料Rを冷却する機能を有する。

【0023】

押出機51によってガラス転移点を越える温度にまで加熱され、所定の流動性を有した樹脂材料Rは、ダイ52から所定の幅のシート状に吐出される(押出工程)。

吐出された樹脂材料Rは、所定の速度で第1ロール53と第2ロール54との間隙部分に進み、第1ロール53によって第2ロール54の外周面に複数配列して形成された凹状の型541に圧着される。シート状の樹脂材料Rは、第1ロール53と第2ロール54との間で挟まれて加圧されることにより、シート状の樹脂材料Rの一方の面に単位レンズ151の形状が賦形される(賦形工程)。また、シート状の樹脂材料Rの他方の面は、第1ロール53の外周面と接触しており、略平面状に形成される。

【0024】

第1ロール53と第2ロール54との間隙通過後、シート状の樹脂材料Rは、第2ロール54に外接したまま移動し、徐々に冷却される。そして、シート状の樹脂材料Rは、第2ロール54と第3ロール55との間隙で第3ロール55へ移動し、第3ロール55の回転によって、シート状の樹脂材料Rは、第2ロール54から剥離する。さらに、第3ロール55、第4ロール56へと移動し、その外周面に接することにより冷却されてさらに硬化し、光学部材150となる。

次いで、光学部材150は、第4ロール56から不図示の引き取りロールや調整ロール等へ移動し、図3に示すようなロール状に巻き取られる。ロール状に巻き取られた状態で所定の期間保管、移動等した後、光学部材150は、所定量巻き出され、不図示の切断部等によって所望する大きさや形状に切断され、光学シート15が形成される。

【0025】

ここで、一般的な押出成型装置を用いて光学シートを作製した場合、以下のような問題が生じる場合がある。

図6は、一般的な押出成型装置を用いて光学シートを作製する場合の問題点を示す図である。

一般的な押出成型装置において、第2ロールは、その外周面に凹型が形成されているが、第1ロール等と同様に、中心軸方向において径が一定である略円筒形状のロールである。

図6(a)に示すように、所定の幅のシート状にダイ52から吐出された樹脂材料Rは、その幅方向において両端部が厚く、両端部からやや中央側の部分が薄くなり、再び中央側に向かって厚くなるという厚さの分布傾向を有している場合がある。これは、ダイ52の吐出口の形状や、押し出される圧力、樹脂材料Rの粘度等によるものである。

【0026】

シート状の樹脂材料Rがこのような厚さムラを有する状態で、略円筒状の第1ロール53A,第2ロール54Aからなる1対のロール間を通して単位レンズを賦形すると、厚さが薄かった部分には、賦形時の圧が十分にかからない。そのため、図6(b)に示すように、光学部材150Bの両端部150−1と中央部150−2とでは、賦形時の圧の差により、光学部材150B内の内部歪みが生じ、リタデーションの均一性が損なわれる(リタデーションにムラが生じる)という問題がある。

このようなリタデーションのムラを有する光学シートを面光源装置(不図示)に用いた場合に、面光源装置では、一部の光を、光学シートの単位レンズの界面で光源側に戻して再利用して所望の方向へ出射させるために、リタデーションのムラによる色ムラが生じる。

【0027】

また、上述の1対のロール間の距離や圧力によっては、吐出時の厚さムラが修正されず、残ったままとなり、光学部材150Bの幅方向において厚さムラが生じるという問題がある。この厚さムラは、透過率差を生じさせ、輝度ムラが生じる。

【0028】

さらに、上述のようなダイからの吐出時の厚さムラが解消されたとしても、ロールの軸撓みによる厚みの不均一性の問題が生じる場合がある。図6(c)に示すように、軸方向において径が一定である一対のロール(第1ロール53A,第2ロール54A)の間に樹脂材料Rが狭持される場合、樹脂材料Rの厚みのために、第1ロール53A,第2ロール54Aがそれぞれ外側(図6(c)中に示す矢印方向)広がろうとする。しかし、ロール53A,54Aは,いずれもその軸532A,542Aの端部が機械的に固定されているので、第1ロール53A,第2ロール54Aの中央部が外側(図6(c)中に示す矢印方向)に湾曲するように変形し、軸撓みが生じる。

そのため、2つのロール53A、54A間の距離は、軸方向の両端部に比べて中央部の方が大きくなり、結果として、光学部材の幅方向において、中央部の厚みが厚く、両端部の厚みが薄くなるという問題が生じる。この厚さムラは、厚さムラに起因する輝度ムラに加えて、以下のような問題を生じさせる。

【0029】

図7は、幅方向の中央部が厚く形成された光学部材150Aについて説明する図である。

ここで、幅方向(TD方向)おいて中央が厚く両端部が薄い形状の光学部材150Aは、製造過程等において巻き芯20にロール状に巻き取ると、その形状が図7(a)に示すように、幅方向における中央部の径が大きい紡錘形状となる。

そのため、ロール状に巻かれることによって幅方向中央部が延伸され、巻き出したときに、図7(b)に示すように、中央部分に撓みやよれ、シワ等が生じるという問題があった。これは、このような光学部材150Aから切り出された光学シートにおける輝度ムラ等の表示不良に繋がる。また、このような光学部材150Aから切り出された光学シート15Aを面光源装置等に用いた場合に、その光学シートが、よれや撓み等に起因した湾曲形状を有しているために、図7(c)に示すように、他の光学シート14等と積層した状態において、反りや浮きを有する形態となり、光学特性や薄型化等の面から好ましくない。

上述したこれらの輝度ムラや色ムラ等の表示不良や、撓みやよれ等による形状不良等は、大画面サイズの光学シートにおいて、特に顕著に生じる。

【0030】

これに対して、本実施形態によれば、図5(b)に示すように、第2ロール54としてクラウンロールを使用している。

図8は、実施形態における第1ロール53及び第2ロール54の賦形工程での様子を示す図である。

図8に示すように、本実施形態では、第2ロール54がクラウンロールであるので、賦形工程での第1ロール53の軸の湾曲(軸撓み)や第2ロール54の軸の湾曲(軸撓み)を、第2ロール54(クラウンロール)の形状で吸収することができる。第1ロール53と第2ロール54によってニップされることによって樹脂材料R(光学部材150)にかかる圧(ニップ圧)が、幅方向(TD方向)において略均等とすることができ、また、幅方向における2つのロール間の距離も略一定とすることができる。

【0031】

よって、本実施形態によれば、光学部材150の幅方向(TD方向)における厚みを略均一とすることができ、また、賦形工程時に光学部材150(シート状の樹脂材料R)に対してかかる幅方向のニップ圧を略均一とすることができる。従って、本実施形態によれば、光学部材150から切り出される光学シート15の厚さムラやリタデーションのムラを低減し、色ムラや輝度ムラを大幅に低減することができる。

また、光学部材150の幅方向における厚みが略均一となるので、ロール状に巻き取った場合に生じる幅方向中央部分でのよれや撓み等を大幅に低減できる。従って、本実施形態によれば、光学部材150から切り出される光学シート15の輝度ムラを大幅に改善でき、反り、浮き等の形状不良のない平面性の良好な光学シート15とすることができる。

【0032】

ここで、本実施形態の実施例及び比較例に相当する測定例1〜9の光学部材及びこの光学部材から裁断される光学シートを作製し、その光学部材の幅方向における基材部の厚みを測定し、また、光学部材をロール状に保管した場合の巻き姿や、その光学部材から得られる光学シートを透過型表示装置に使用した場合の色ムラに関して評価を行った。

各測定例の光学部材150(シート状の樹脂材料R)の幅方向の寸法は、1200mmであり、光学部材150の幅方向において、点T1,T2は、幅方向の中央となる点T0からの距離が600mmであり、点T3,T4は、点T0からの距離が300mmである。

色ムラ及び輝度ムラの評価に使用する光学シートは、各測定例の光学部材150の幅方向(TD方向)を短辺方向、長手方向(MD方向)を長辺方向とし、光学部材150の長手方向において同じ位置から、幅方向に3面切り出される。この光学シートは、その大きさが400×700mmであり、画面サイズ32インチ用のものである。また、各測定例の光学部材及び光学シートは、単位レンズ151の形状が図1(b)に示すような楕円柱形状であり、その配列ピッチP=64μmであり、レンズ高さH=30μmであり、PC樹脂製である。

【0033】

各測定例の光学シートは、それぞれ、透過型表示装置に用いられる直下型の面光源装置に用いられ、その色ムラ及び輝度ムラの評価を行った。ここで、測定用の面光源装置は、冷陰極管を光源とし、その出光側に無指向性の拡散作用を有する拡散板と、各測定例の光学シートと、偏光選択反射シートとを順に備えている。

評価に用いた光の拡散作用を有する拡散板は、厚さ3mmであり、拡散材を含有するMMA/S(メタクリル酸メチル・スチレン)樹脂製のものである。また、偏光選択反射シートは、特定の偏光状態の光のみを透過し、それ以外の光は反射する作用を有するものであり、3M社製のDBEFを用いた。

【0034】

色ムラ及び輝度ムラに関しては、この直下型の面光源装置に対して画面サイズ32インチのLCDパネルを載せて表示装置(透過型表示装置)とし、その画面に白表示し、その観察面(表示面)から正面方向500mmの位置から目視して評価した。

各測定例の光学シートは、前述のように、各測定例の光学部材から幅方向に3面裁断されており、その3枚で1組の測定例であり、その3枚についてそれぞれ面光源装置及び表示装置を作製して色ムラ及び輝度ムラに関して評価を行った。

そして、色ムラ及び輝度ムラ評価は、各測定例において、3枚の光学シートをそれぞれ用いた表示装置のうち、色ムラ及び輝度ムラがどちらかでも観察されるものが1つでも存在する場合は、不可(表1中において×)とし、色ムラ及び輝度ムラがいずれも観察されないものは、良(表1中において○)とした。

【0035】

また、各測定例の光学シートは、それぞれが切断前のロール状に巻き取られた光学部材150の状態での巻き姿を評価した。巻き姿の評価は、光学部材150を100m巻き取った状態で、軸方向に直交する方向からその形状を観察し、軸方向において厚み(ロール径)の変化がないものを良(図1中の○)とし、軸方向において厚み(ロール径)の変化が生じているもの(例えば、軸方向中心部が膨らんだ紡錘形状や、軸方向中心部が凹んだ形状や、厚みが変化してロール状の側面が凹凸形状を有しているもの等)は、不可(表1中において×)とした。

【0036】

【表1】

【0037】

表1に示すように、d1/d0<0.97となる測定例6,7,8の光学シートを備えた表示装置では、色ムラや輝度ムラが生じていた。また、測定例6,7,8の光学部材の巻き姿も、軸方向の中央が膨らむ紡錘状となっており、光学部材のよれや撓みが発生しやすくなっており、好ましくない。

d1/d0>1.06となる測定例1,9の光学シートを備えた表示装置では、色ムラや輝度ムラが生じていた。また、測定例1,9の光学部材の巻き姿も、軸方向の中央が凹む形状となっており、光学部材のよれや撓みが発生しやすくなり、好ましくない。

【0038】

|d1−d0|>20μmとなる測定例1,6,8,9の光学シートを備えた表示装置では、色ムラや輝度ムラが生じていた。また、測定例1,6,8,9の光学部材の巻き姿は、中央部が凸状となったり凹状となる等、よれや撓みが発生しやすくなっており、好ましくない。

また、表1に示すように、|dm−d0|/d0>|d1−d0|/dmとなる測定例3の光学シートを備えた表示装置では、色ムラや輝度ムラが生じていた。また、測定例3の光学部材の巻き姿は、軸方向において凹凸状のシワを有しており、光学部材及び光学シートにシワが発生しやすくなっており、好ましくない。

【0039】

一方、0.97≦d1/d0<0.97、かつ、|dm−d0|/d0≦|d1−d0|/dmであり、|d1−d0|≦20μmを満たす測定例2,4,5の光学シートを備えた表示装置では、色ムラや輝度ムラが極力低減され、良好な照明を行うことができた。また、測定例2,4,5の光学部材の巻き姿も、軸方向において径が略一定であり、光学部材のよれや撓み等が生じにくく、光学シートとした場合の反りや湾曲等の形状不良も大幅に改善されていた。

従って、本実施形態によれば、厚さの均一性が高く、輝度ムラや色ムラ等の表示不良が大幅に改善された良好な映像を表示可能な光学シート15を提供可能な光学部材150を提供でき、かつ、そのような光学部材150を容易に製造できる。

【0040】

(変形形態)

以上説明した実施形態に限定されることなく、種々の変形や変更が可能であって、それらも本発明の範囲内である。

(1)本実施形態では、成型ロールである第2ロール54のみがクラウンロールである例を示したが、これに限らず、例えば、押圧ロールである第1ロール53をクラウンロールとし、第2ロールを軸方向において径が一定の略円柱形のロールとしてもよい。また、第1ロール53及び第2ロール54の双方を、クラウンロールとしてもよい。厚みがより厚い光学シートを形成する場合等のように、ダイからの吐出量が多く、第1ロール53及び第2ロール54での軸方向中央での撓み(ロールベンディング)が大きくなる場合においては、双方をクラウンロールとすることにより、厚みの均一な光学部材150及び光学シート15を製造できる。

また、第1ロール53は、スリーブロールとしてもよい。

【0041】

(2)本実施形態において、単位光学形状として、略楕円柱の単位レンズ151を備える光学シート15及び光学部材150を示したが、これに限らず、単位光学形状は、前述のように、略三角柱形状や、三角柱形状の稜線部分に円柱形状又は楕円柱形状を組み合わせた形状としてもよいし、それ以外にも、半球状や楕円球状の一部形状としてもよいし、四角錘や台形錘等としてもよい。

【0042】

(3)本実施形態において、光学シート15は、面光源装置及び表示装置(透過型表示装置)に用いられる例を示したが、これに限らず、プラズマディスプレイ等の他の表示装置に使用してもよい。

【0043】

(4)本実施形態において、光学シート15及び光学部材150は拡散材を含有しておらず、かつ、単層構造である例を示したが、これに限らず、例えば、スチレンビーズ等の拡散材を含有する形態としてもよいし、樹脂の屈折率や拡散材の有無等が異なる層が積層された多層構造としてもよい。

【0044】

(5)本実施形態において、押出成形装置50の第2ロール54には、その外周面に単位レンズ151を賦形する凹状の型がロールの中心軸方向に平行に配列されている例を示したが、これに限らず、例えば、単位レンズ151を賦形する凹状の型の配列方向が、第2ロール54の周方向あるいは斜め方向(周方向に対して角度をなす方向)となるように形成されているものとしてもよい。

【0045】

(6)本実施形態において、光学シート15及び光学部材150は、一方の面に単位レンズ151が複数配列された光学形状部152を有する例を示したが、これに限らず、例えば、両面に光学形状部152が形成されていてもよいし、両面ともが平滑面となる形状としてもよい。

なお、両面に光学形状部152を形成する場合、単位光学形状が両面とも同じ形状としてもよいし、異なる形状としてもよい。

【0046】

なお、本実施形態及び変形形態は、適宜組み合わせて用いることもできるが、詳細な説明は省略する。また、本発明は以上説明した実施形態によって限定されることはない。

【符号の説明】

【0047】

15 光学シート

150 光学部材

50 押出成型装置

51 押出機

52 ダイ

53 第1ロール

54 第2ロール

55 第3ロール

56 第4ロール

【特許請求の範囲】

【請求項1】

少なくとも一方の面に単位光学形状が複数配列され、所定の形状に裁断することにより光学シートが形成されるウェブ状の光学部材の製造方法であって、

熱可塑性樹脂を所定の幅のシート状に押し出す押出工程と、

押し出されたシート状の部材を、少なくとも一方が前記単位光学形状を賦形可能な成形型である1対のロールで加圧し、前記単位光学形状を賦形する賦形工程と、

を備え、

前記賦形工程において、少なくとも一方のロールは、中心軸方向における中央の径が両端部の径よりも大きいクラウンロールであること、

を特徴とする光学部材の製造方法。

【請求項2】

請求項1に記載の光学部材の製造方法において、

前記クラウンロールは、前記中心軸方向における中央から両端部に向かって半径が小さくなる割合が、20μm/m以上であること、

を特徴とする光学部材の製造方法。

【請求項3】

請求項1又は請求項2に記載の光学部材の製造方法において、

前記クラウンロールは、前記中心軸方向における半径の大きさが、中心軸に沿って両端部から中央に向かって連続的に変化していること、

を特徴とする光学部材の製造方法。

【請求項4】

請求項1から請求項3までのいずれか1項に記載の光学部材の製造方法により製造されるウェブ状の光学部材であって、

その厚み方向において前記単位光学形状が形成されていない領域を基材部とするとき、

この光学部材の幅方向の中央となる点T0での前記基材部の厚みをd0、前記幅方向の両端部となる点T1,T2での前記基材部の厚みをd1とするとき、

0.97≦d1/d0≦1.06

という関係を満たし、かつ、d1/d0≠1である場合には、前記幅方向において、各点T1,T2から点T0に向かってその厚さが連続的に一様に変化していること、

を特徴とする光学部材。

【請求項5】

請求項4に記載の光学部材において、

前記幅方向の点T0と点T1,T2との中央となる点T3,T4での基材部の厚みをdmとするとき、

|dm−d0|/d0≦|d1−d0|/dm

という関係を満たすこと、

を特徴とする光学部材。

【請求項6】

請求項4又は請求項5に記載の光学部材において、

前記点T0での前記基材部の厚みd0と、前記点T1,T2での前記基材部の厚みd1とは、

|d1−d0|≦20μm

という関係を満たすこと、

を特徴とする光学部材。

【請求項1】

少なくとも一方の面に単位光学形状が複数配列され、所定の形状に裁断することにより光学シートが形成されるウェブ状の光学部材の製造方法であって、

熱可塑性樹脂を所定の幅のシート状に押し出す押出工程と、

押し出されたシート状の部材を、少なくとも一方が前記単位光学形状を賦形可能な成形型である1対のロールで加圧し、前記単位光学形状を賦形する賦形工程と、

を備え、

前記賦形工程において、少なくとも一方のロールは、中心軸方向における中央の径が両端部の径よりも大きいクラウンロールであること、

を特徴とする光学部材の製造方法。

【請求項2】

請求項1に記載の光学部材の製造方法において、

前記クラウンロールは、前記中心軸方向における中央から両端部に向かって半径が小さくなる割合が、20μm/m以上であること、

を特徴とする光学部材の製造方法。

【請求項3】

請求項1又は請求項2に記載の光学部材の製造方法において、

前記クラウンロールは、前記中心軸方向における半径の大きさが、中心軸に沿って両端部から中央に向かって連続的に変化していること、

を特徴とする光学部材の製造方法。

【請求項4】

請求項1から請求項3までのいずれか1項に記載の光学部材の製造方法により製造されるウェブ状の光学部材であって、

その厚み方向において前記単位光学形状が形成されていない領域を基材部とするとき、

この光学部材の幅方向の中央となる点T0での前記基材部の厚みをd0、前記幅方向の両端部となる点T1,T2での前記基材部の厚みをd1とするとき、

0.97≦d1/d0≦1.06

という関係を満たし、かつ、d1/d0≠1である場合には、前記幅方向において、各点T1,T2から点T0に向かってその厚さが連続的に一様に変化していること、

を特徴とする光学部材。

【請求項5】

請求項4に記載の光学部材において、

前記幅方向の点T0と点T1,T2との中央となる点T3,T4での基材部の厚みをdmとするとき、

|dm−d0|/d0≦|d1−d0|/dm

という関係を満たすこと、

を特徴とする光学部材。

【請求項6】

請求項4又は請求項5に記載の光学部材において、

前記点T0での前記基材部の厚みd0と、前記点T1,T2での前記基材部の厚みd1とは、

|d1−d0|≦20μm

という関係を満たすこと、

を特徴とする光学部材。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2013−76726(P2013−76726A)

【公開日】平成25年4月25日(2013.4.25)

【国際特許分類】

【出願番号】特願2011−214875(P2011−214875)

【出願日】平成23年9月29日(2011.9.29)

【出願人】(000002897)大日本印刷株式会社 (14,506)

【Fターム(参考)】

【公開日】平成25年4月25日(2013.4.25)

【国際特許分類】

【出願日】平成23年9月29日(2011.9.29)

【出願人】(000002897)大日本印刷株式会社 (14,506)

【Fターム(参考)】

[ Back to top ]