光学部材用保護フィルム、光学部材積層体および光学部材積層体の製造方法

【課題】本発明は、微細な凹凸パターンを有する光学部材に対して、保管安定性に優れ、後加工工程中においても剥離せず、使用後は糊残りなく剥離可能な光学部材用保護フィルムを提供することを主目的とする。

【解決手段】本発明においては、光学的機能を有する機能性微細凹凸パターンを有する光学部材に用いられる光学部材用保護フィルムであって、上記光学部材の上記機能性微細凹凸パターンの凹凸形状と逆の凹凸形状を有する保護用微細凹凸パターンを有することを特徴とする光学部材用保護フィルムを提供することにより、上記課題を解決する。

【解決手段】本発明においては、光学的機能を有する機能性微細凹凸パターンを有する光学部材に用いられる光学部材用保護フィルムであって、上記光学部材の上記機能性微細凹凸パターンの凹凸形状と逆の凹凸形状を有する保護用微細凹凸パターンを有することを特徴とする光学部材用保護フィルムを提供することにより、上記課題を解決する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、モスアイ型の反射防止フィルム、導光板およびプリズムシート等の微細な凹凸パターンを有する光学部材に使用される保護フィルムに関するものである。

【背景技術】

【0002】

一般に、保護フィルムは、基板上に粘着剤層が形成されたものであり、保護フィルムの粘着剤層を被保護体に密着させることで貼り合わせ、被保護体の傷、汚染等を防止するために用いられるものである。例えば、液晶ディスプレイ、プラズマディスプレイ、有機ELディスプレイ等のフラットパネルディスプレイに用いられる反射防止フィルム等の光学部材には、傷や汚れ等から保護するため、保護フィルムが粘着剤層を介して貼り合わされている。そして、この光学部材をフラットパネルディスプレイに貼り合わせる等して表面保護が不要となった段階で、保護フィルムは剥離して除去される。

【0003】

粘着剤層を備えた保護フィルムに要求される特性としては、プロセス中は浮かずにしっかりと貼りつき、被保護体から剥離しないこと、使用後は容易に被保護体から剥離できること、剥離後の被保護体の表面に糊残り(粘着剤成分の残留)がないこと等が挙げられる。保護フィルムの例としては、特許文献1において、剥離時の静電気発生を抑制し、糊残りによる汚染がなく、表面保護性能に優れた表面保護フィルムが開示されている。

しかしながら、被保護体がμm〜nmオーダーの微細な凹凸パターンを有している場合、保護フィルムとの接触面積が小さくなり、保護フィルムを貼りつけ難くなるため、上記のような特性を同時に満たすことが容易ではなく、大きな課題となっている。例えば、密着性に乏しいため、保管安定性が十分ではない、後工程での水洗工程において剥がれてしまうといった問題がある。一方、剥がれないように強く貼り付けると、剥離時に糊残りしてしまう。

【0004】

なお、このような微細凹凸パターンを有する光学部材としては、例えば、凹凸の周期が可視光の波長以下に制御された微細な凹凸パターンが表面に形成された反射防止フィルムが知られている。これは、いわゆるモスアイ(moth eye(蛾の目))構造の原理を利用したものであり、基板に入射した光に対する屈折率を連続的に変化させ、屈折率の不連続界面を消失させることによって光の反射を防止するものである。また、上述の凹凸パターンを有する光学部材の他の例としては、出光面にμmオーダーの微細凹凸パターンが形成された導光板、入光面に三角状の頂部を有する凸部および三角状の溝底部を有する凹部からなるプリズム形状の微細凹凸パターンが形成されたプリズムシート等が挙げられる。導光板は、側面から入射した光を拡散させ、出光面から均一な光を出射させるものであり、冷陰極管などの線光源やLED(発光ダイオード)などの点光源からの光を面光源へと変換することができる。プリズムシートは、前方への集光効果を持たせたシートであり、正面方向の輝度を集中的に向上させるために、バックライトの導光板の上面に設置される。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2001−316643号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

本発明は、上記問題点に鑑みてなされたものであり、微細な凹凸パターンを有する光学部材に対して、保管安定性に優れ、後加工工程中においても剥離せず、使用後は糊残りなく剥離可能な光学部材用保護フィルムを提供することを主目的とするものである。

【課題を解決するための手段】

【0007】

上記目的を達成するために、本発明においては、光学的機能を有する機能性微細凹凸パターンを有する光学部材に用いられる光学部材用保護フィルムであって、上記光学部材の上記機能性微細凹凸パターンの凹凸形状と逆の凹凸形状を有する保護用微細凹凸パターンを有することを特徴とする光学部材用保護フィルムを提供する。

【0008】

本発明によれば、光学部材用保護フィルムが、目的とする光学部材の機能性微細凹凸パターンの凹凸形状と逆の凹凸形状を有する保護用微細凹凸パターンを有しているため、光学部材用保護フィルムの保護用微細凹凸パターンを賦型した光学部材を光学部材用保護フィルム上に形成することで、光学部材および光学部材用保護フィルムの微細凹凸パターンが互いに嵌合し、機能性微細凹凸パターンを有する光学部材と光学部材用保護フィルムとを隙間なくしっかりと密着させることができる。よって、保管安定性に優れ、後加工工程中においても剥離しない保護フィルムとすることができる。また、離型性に優れた樹脂材料を用い、かつ、粘着材層を有さない保護フィルムとすることで、光学部材用保護フィルムを光学部材から容易に剥離することが可能となり、剥離した際に、光学部材の被保護面に糊残りがない。

【0009】

上記発明においては、上記保護用微細凹凸パターンが、上記機能性微細凹凸パターンの原版であることが好ましい。本発明の光学部材用保護フィルムを光学部材の原版に用いて光学部材を製造することで、光学部材の機能性微細凹凸パターンを保護するように光学部材と光学部材用保護フィルムとが一体化した積層体、すなわち、光学部材用保護フィルムに保護された光学部材を容易に作製することができる。

【0010】

上記発明においては、本発明の光学部材用保護フィルムが、ポリプロピレンまたはポリエチレンからなることが好ましい。離型性を有し、安価で汎用性が高いからである。

【0011】

また、本発明においては、光学的機能を有する機能性微細凹凸パターンを有する光学部材と、上記機能性微細凹凸パターンを保護する光学部材用保護フィルムとを有する光学部材積層体であって、上記光学部材用保護フィルムが、上記光学部材の上記機能性微細凹凸パターンの凹凸形状と逆の凹凸形状を有する保護用微細凹凸パターンを有し、上記光学部材用保護フィルムの上記保護用微細凹凸パターンと、上記光学部材の上記機能性微細凹凸パターンとが、剥離可能に嵌合されることにより、上記光学部材用保護フィルムと上記光学部材とが積層されてなることを特徴とする光学部材積層体を提供する。

【0012】

本発明によれば、光学部材用保護フィルムが、目的とする光学部材の機能性微細凹凸パターンの凹凸形状と逆の凹凸形状を有する保護用微細凹凸パターンを有し、光学部材用保護フィルムの保護用微細凹凸パターンと、光学部材の機能性微細凹凸パターンとが互いに嵌合していることで、両者が隙間なく密着可能となる。したがって、光学部材の被保護面となる機能性微細凹凸パターンを保護するように光学部材と光学部材用保護フィルムとが一体化しており、保管安定性に優れ、後加工工程中においても剥離しない積層体とすることができる。また、光学部材と光学部材用保護フィルムとが剥離可能であり、光学部材を光学部材用保護フィルムからきれいに剥離できることで、光学部材の被保護面を汚染しないため、光学部材の被保護面を清浄化する工程等を行うことなく、簡単に剥離後の光学部材を他の部材に組み込むことが可能となる。

【0013】

また、本発明においては、光学的機能を有する機能性微細凹凸パターンを有する光学部材と、上記機能性微細凹凸パターンを保護する光学部材用保護フィルムとが積層されてなる光学部材積層体の製造方法であって、上記機能性微細凹凸パターンと同一の微細凹凸パターンを有する原版を準備し、上記原版の上記微細凹凸パターン上に、上記光学部材用保護フィルムを形成するための光学部材用保護フィルム形成用樹脂材料を配置して賦型することにより、上記機能性微細凹凸パターンの凹凸形状と逆の凹凸形状を有する保護用微細凹凸パターンを有する上記光学部材用保護フィルムを形成する光学部材用保護フィルム形成工程と、上記光学部材用保護フィルムの上記保護用微細凹凸パターン上に、上記光学部材の凹凸層を形成するための凹凸層形成用樹脂材料を配置して賦型することにより、上記機能性微細凹凸パターンを有する凹凸層を形成し、これにより上記光学部材を形成する光学部材形成工程とを有することを特徴とする光学部材積層体の製造方法を提供する。

【0014】

本発明によれば、予め目的とする光学部材の機能性微細凹凸パターンの凹凸形状と逆の凹凸形状を有する保護用微細凹凸パターンを有する光学部材用保護フィルムを作製し、この保護用微細凹凸パターンを賦型して形成された機能性微細凹凸パターンを有する光学部材を光学部材用保護フィルム上に形成することで、光学部材および光学部材用保護フィルムの微細凹凸パターンが互いに嵌合するように両者を隙間なく密着させることができる。したがって、光学部材の被保護面となる機能性微細凹凸パターンを保護するように光学部材と光学部材用保護フィルムとが一体化しており、保管安定性に優れ、後加工工程中においても剥離しない積層体を得ることができる。また、光学部材を製造しながら、光学部材用保護フィルムに保護された光学部材を容易に得ることができる。

【0015】

また、本発明においては、上述した光学部材積層体の製造方法により得られた光学部材積層体を光学的機能を必要とする部材に組み込む光学部材積層体組み込み工程、および、光学部材から光学部材用保護フィルムを剥離する剥離工程を有することを特徴とする光学的機能を有する部材の製造方法を提供する。

【0016】

本発明によれば、光学的機能を必要とする部材に上述した光学部材積層体を組み込むことで、光学部材を保護したまま、必要に応じて適宜任意の後工程を行うことができる。また、プロセス後には、組み込まれた光学部材積層体において、光学部材から光学部材用保護フィルムを剥離することで、光学的機能を有する部材が糊残り等の汚染がない微細凹凸パターンを有する光学部材を有することが可能となり、良好な光学的機能を有する部材を得ることができる。

【発明の効果】

【0017】

本発明においては、光学部材用保護フィルムを光学部材の原版に用いて光学部材を製造することで、光学部材の機能性微細凹凸パターンを保護するように光学部材と光学部材用保護フィルムとが一体化した積層体、すなわち、光学部材用保護フィルムに保護された光学部材を容易に作製することができる。本発明によれば、μm〜nmオーダーの微細凹凸パターンを有する光学部材に用いた場合でも、保管安定性に優れ、後加工工程中においても剥離せず、使用後は糊残りなく剥離可能な光学部材用保護フィルムが得られるという効果を奏する。

【図面の簡単な説明】

【0018】

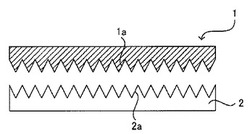

【図1】本発明の光学部材用保護フィルムおよび光学的機能を有する機能性微細凹凸パターンを有する光学部材の一例を示す概略断面図である。

【図2】光学部材用保護フィルムにおける保護用微細凹凸パターンを特定するパラメータを説明する概略図である。

【図3】本発明の光学部材積層体の一例を示す概略断面図である。

【図4】本発明の光学部材積層体において光学部材として用いられる反射防止フィルムの一例を示す概略断面図である。

【図5】反射防止フィルムにおける微細凹凸パターンを特定するパラメータを説明する概略図である。

【図6】本発明の光学部材積層体において光学部材として用いられる導光板の一例を示す斜視図である。

【図7】図6のX−X線断面図である。

【図8】本発明の光学部材積層体において光学部材として用いられるプリズムシートの一例を示す斜視図である。

【図9】本発明の光学部材積層体の製造方法の一例を示す工程図である。

【図10】本発明の光学部材積層体の製造方法の他の例を示す工程図である。

【発明を実施するための形態】

【0019】

以下、本発明の光学部材用保護フィルム、光学部材積層体、光学部材積層体の製造方法および光学的機能を有する部材の製造方法について詳細に説明する。

【0020】

A.光学部材用保護フィルム

まず、本発明の光学部材用保護フィルムについて説明する。本発明の光学部材用保護フィルムは、光学的機能を有する機能性微細凹凸パターンを有する光学部材に用いられる光学部材用保護フィルムであって、上記光学部材の上記機能性微細凹凸パターンの凹凸形状と逆の凹凸形状を有する保護用微細凹凸パターンを有することを特徴とするものである。

【0021】

本発明の光学部材用保護フィルムについて、図面を参照しながら説明する。図1は、本発明の光学部材用保護フィルムおよび光学的機能を有する機能性微細凹凸パターンを有する光学部材の一例を示す概略断面図である。図1に例示する光学部材用保護フィルム1は、表面に保護用微細凹凸パターン1aを有しており、この保護用微細凹凸パターン1aは、目的とする光学部材2が表面に有する機能性微細凹凸パターン2aに対して、凹凸形状が逆になっている。ここで「凹凸形状が逆になっている」とは、一方の微細凹凸パターンの凸部と他方の微細凹凸パターンの凹部とを、互いに嵌め込み合うことが可能な場合をいう。

【0022】

本発明によれば、光学部材用保護フィルムが、目的とする光学部材の機能性微細凹凸パターンの凹凸形状と逆の凹凸形状を有する保護用微細凹凸パターンを有しているため、上記光学部材および上記光学部材用保護フィルムの微細凹凸パターンを互いに嵌め合わせるように、上記光学部材を上記光学部材用保護フィルム上に配置することで、両者を密着させることができる。

さらに、光学部材用保護フィルムの保護用微細凹凸パターンが賦型された機能性微細凹凸パターンを有する光学部材を用いることにより、上記光学部材の上記機能性微細凹凸パターンと上記光学部材用保護フィルムの上記保護用微細凹凸パターンとが互いに完全嵌合するように、上記光学部材を上記光学部材用保護フィルム上に配置することで、両者を隙間なくしっかりと密着させることができる。よって、光学部材と光学部材用保護フィルムとの間に空隙がないため、水やほこり等が入り込むことがなく、長期間の保管に対しても、光学部材の被保護面を確実に保護することができる。したがって、保管安定性に優れ、後加工工程中においても剥離しない保護フィルムとすることができる。また、離型性に優れた樹脂材料を用い、かつ、粘着材層を有さない保護フィルムとすることで、光学部材用保護フィルムを光学部材から容易に剥離することが可能となり、剥離した際に、光学部材の被保護面に糊残りがない。

【0023】

本発明においては、特に、光学部材用保護フィルムの保護用微細凹凸パターンが、光学部材の光学的機能を有する機能性微細凹凸パターンの原版であることが好ましい。上記保護用微細凹凸パターンが原版として賦型された上記機能性微細凹凸パターンを有する光学部材を光学部材用保護フィルム上に形成することで、光学部材の上記機能性微細凹凸パターンと光学部材用保護フィルムの上記保護用微細凹凸パターンとが隙間なく密着し、光学部材の被保護面である上記機能性微細凹凸パターンを保護するように光学部材と光学部材用保護フィルムとが一体化した積層体、すなわち、光学部材用保護フィルムに保護された光学部材を容易に作製することができるからである。

【0024】

以下、本発明の光学部材用保護フィルムの各構成について説明する。

【0025】

本発明の光学部材用保護フィルムにおける保護用微細凹凸パターンは、目的とする光学部材の光学的機能を有する機能性微細凹凸パターンの凹凸形状と逆の凹凸形状を有する微細凹凸パターンである。ここで「微細凹凸パターン」とは、通常の粘着剤層では貼りつかずに剥離してしまう凹凸パターンをいい、具体的には、凹凸の周期がμm〜nmオーダーである凹凸パターンをいう。なお、凹凸の周期とは、隣接する凹凸の凸頂部から凸頂部までの距離の平均をいい、図2におけるPで表される距離の平均を指すものである。上記保護用微細凹凸パターンにおける凹凸の周期としては、目的とする光学部材の上記機能性微細凹凸パターンに応じて適宜選択されるものであるが、具体的には、50nm〜100μmの範囲内であることが好ましい。

【0026】

また、上記保護用微細凹凸パターンにおける凹凸の高さとしては、μm〜nmオーダーであれば、特に限定されるものではなく、目的とする光学部材の上記機能性微細凹凸パターンに応じて適宜選択されるものであるが、具体的には、100nm〜50μmの範囲内であることが好ましい。なお、凹凸の高さとは、凹凸の凸頂部から凹底部までの距離の平均をいい、図2におけるQで表される距離の平均を指すものである。

【0027】

本発明の光学部材用保護フィルムは、樹脂材料からなるものである。樹脂材料としては、上記保護用微細凹凸パターンを形成できるものであれば、特に限定されるものではなく、熱可塑性樹脂、熱硬化性樹脂、光硬化性樹脂等を挙げることができる。中でも、製造工程の観点から、熱可塑性樹脂が好ましい。

【0028】

熱可塑性樹脂としては、例えば、フッ素系樹脂、ポリエチレン、ポリプロピレン、ポリ塩化ビニル、ポリフッ化ビニル、ポリスチレン、ABS樹脂、AS樹脂、ポリアミド、ポリアセタール、ポリエステル、ポリカーボネート、変性ポリフェニレンエーテル、ポリスルフォン、ポリアリレート、ポリエーテルイミド、ポリアミドイミド、ポリイミド、ポリフェニレンスルフィド、液晶性ポリエステル、ポリエチレンテレフタレート、ポリブチレンテレフタレート、ポリエチレンナフタレート、ポリミクロイキシレンジメチレンテレフタレート、ポリオキシメチレン、ポリエーテルスルフォン、ポリエーテルエーテルケトン、ポリアクリレート、ポリブチレンサクチネート、シンジオタクチックポリスチレン、ポリオキシベンゾイル、ポリブデン、ポリメチルペンテン、結晶性ポリブタジエン、アイソタクチックポリスチレン、ポリビニールアルコール、ポリ乳酸、ポリブタジエン、スチレンブタジエン共重合体、エチレンプロピレンランダム共重合体、液晶ポリマー、シリコーン等を挙げることができる。中でも、ポリプロピレン、ポリエチレンを好ましく用いることができる。ポリプロピレンおよびポリエチレンは、離型性があり、安価で汎用性が高いからである。これらを最内層とする多層構成物でもよい。また、離型処理をしたり、耐熱性を上げるためにEB処理を施したりすることもある。

【0029】

本発明の光学部材用保護フィルムに用いられる樹脂材料の融点としては、装置により光学部材用保護フィルムの型(原版)に流し込むことが可能な温度であり、かつ、光学部材製造時の加工温度より高い温度であることが好ましい。これは、上記融点が高すぎて、装置により型に流し込むことができないと、光学部材用保護フィルムを作製することができないからである。一方、上記融点が光学部材製造時の加工温度より低いと、光学部材製造時に光学部材用保護フィルムが変形してしまい、光学部材用保護フィルム上に光学部材を形成することができないからである。具体的には、上記融点は、光学部材を製造する際の紫外線(UV)硬化または熱硬化等の加工プロセス等に応じて適宜選択されるものであるが、通常、40℃〜350℃の範囲内であることが好ましく、80℃〜280℃の範囲内であることがより好ましい。

【0030】

本発明の光学部材用保護フィルムに用いられる樹脂材料のメルトフローレート(MFR)としては、光学部材用保護フィルムの型(原版)に流し込むことができれば、特に限定されるものではないが、例えば、JIS K7210に規定された測定方法(温度190℃、荷重2.16kgまたは温度230℃、荷重2.16kgまたは温度280℃、荷重2.16kg)による測定値が、0.1g/10min〜40g/10minの範囲内であり、中でも、1.0g/10min〜10g/10minの範囲内であることが好ましい。

【0031】

また、本発明の光学部材用保護フィルムは、使用後に光学部材から剥離するため、離型性を有する必要がある。光学部材用保護フィルムに離型性を付与する手段としては、特に限定されるものではなく、離型性を有する樹脂材料を用いてもよく、離型剤を樹脂材料に添加してもよく、光学部材用保護フィルムの表面に離型剤を直接塗布してもよいが、中でも、離型性を有する樹脂材料を用いる、もしくは離型剤を樹脂材料に添加することが好ましい。製造工程が煩雑にならないからである。離型剤としては、例えば、シリコーン、高級脂肪酸、脂肪酸エステル、フッ素等を挙げることができる。

【0032】

本発明の光学部材用保護フィルムは、透明性を有していてもよく、有さなくてもよいが、光学部材の検査の観点から、透明性を有することが好ましい。

また、本発明の光学部材用保護フィルムは、巻き取りを行う観点から、フレキシブル性を有することが好ましい。

【0033】

本発明の光学部材用保護フィルムの厚みとしては、巻き取ることができ、保護用微細凹凸パターンがカバーされる厚みであれば、特に限定されるものではないが、例えば、0.1μm〜1000μmの範囲内であることが好ましく、10μm〜200μmの範囲内であることがより好ましい。

【0034】

本発明の光学部材用保護フィルムは、使用後に光学部材から剥離する際に、破壊されてもよく、破壊されなくてもよい。破壊される場合は、光学部材用保護フィルムに予めハーフカットや切れ目を入れておけばよい。

【0035】

本発明の光学部材用保護フィルムの用途としては、光学的機能を有する機能性微細凹凸パターンを有する光学部材に用いられるものである。上記機能性微細凹凸パターンを有する光学部材としては、例えば、表面に可視光領域の波長以下の周期で形成されたサブ波長周期構造素子として、モスアイ構造を有する反射防止フィルムおよび一次元周期構造を有する構造性複屈折波長板、出光面にμmオーダーの微細凹凸パターンを有する導光板、三角柱等の多角柱形状、あるいは、半球、円錐、四角錘、円錐台、四角錘台等の形状の複数のプリズムからなる微細凹凸パターンを入光面に有するプリズムシート等を挙げることができる。なお、反射防止フィルム、導光板およびプリズムシートについては、後述の「B.光学部材積層体」の項で詳細に説明する。また、上記機能性微細凹凸パターンを有する光学部材の他の例として、ホログラム、ワイヤーグリッド、撥水物、撥油物等を挙げることができる。

【0036】

また、本発明の光学部材用保護フィルムは、光学部材そのものとは別の型を用いて製造してもよく、光学部材自体を光学部材用保護フィルムの版として製造してもよい。光学部材用保護フィルムの製造方法については、後述の「C.光学部材積層体の製造方法」の項に記載するので、ここでの説明は省略する。

【0037】

B.光学部材積層体

次に、本発明の光学部材積層体について説明する。本発明の光学部材積層体は、光学的機能を有する機能性微細凹凸パターンを有する光学部材と、上記機能性微細凹凸パターンを保護する光学部材用保護フィルムとを有する光学部材積層体であって、上記光学部材用保護フィルムが、上記光学部材の上記機能性微細凹凸パターンの凹凸形状と逆の凹凸形状を有する保護用微細凹凸パターンを有し、上記光学部材用保護フィルムの上記保護用微細凹凸パターンと、上記光学部材の上記機能性微細凹凸パターンとが、剥離可能に嵌合されることにより、上記光学部材用保護フィルムと上記光学部材とが積層されてなることを特徴とするものである。

【0038】

本発明の光学部材積層体について、図面を参照しながら説明する。図3は、本発明の光学部材積層体の一例を示す概略断面図である。図3において、光学部材積層体5は、機能性微細凹凸パターン2aを有する光学部材2と、機能性微細凹凸パターン2aを保護する光学部材用保護フィルム1とを有している。光学部材用保護フィルム1は、光学部材2の機能性微細凹凸パターン2aの凹凸形状と逆の凹凸形状を有する保護用微細凹凸パターン1aを有しており、光学部材用保護フィルム1の保護用微細凹凸パターン1aと、光学部材2の機能性微細凹凸パターン2aとが、剥離可能に嵌合されている。なお、光学部材2は、基材3と、基材3上に形成された凹凸層4とを有している。

【0039】

本発明によれば、光学部材用保護フィルムが、目的とする光学部材の機能性微細凹凸パターンの凹凸形状と逆の凹凸形状を有する保護用微細凹凸パターンを有し、光学部材用保護フィルムの保護用微細凹凸パターンと、光学部材の機能性微細凹凸パターンとが互いに嵌合していることで、両者が隙間なく密着可能となる。したがって、光学部材の被保護面となる機能性微細凹凸パターンを保護するように光学部材と光学部材用保護フィルムとが一体化しており、保管安定性に優れ、後加工工程中においても剥離しない積層体とすることができる。また、光学部材と光学部材用保護フィルムとが剥離可能であり、光学部材を光学部材用保護フィルムからきれいに剥離できることで、光学部材の被保護面を汚染しないため、光学部材の被保護面を清浄化する工程等を行うことなく、簡単に剥離後の光学部材を他の部材に組み込むことが可能となる。

【0040】

以下、本発明の光学部材積層体における各構成について説明する。

【0041】

1.光学部材用保護フィルム

本発明における光学部材用保護フィルムは、光学的機能を有する機能性微細凹凸パターンを有する光学部材の上記機能性微細凹凸パターンの凹凸形状と逆の凹凸形状を有する保護用微細凹凸パターンを有するものであり、上記機能性微細凹凸パターンを保護するものである。

なお、光学部材用保護フィルムについては、上記「A.光学部材用保護フィルム」の項に記載したので、ここでの説明は省略する。

【0042】

2.光学部材

本発明における光学部材は、光学的機能を有する機能性微細凹凸パターンを有するものである。

【0043】

上記機能性微細凹凸パターンの周期および高さについては、上記「A.光学部材用保護フィルム」の項に記載した光学部材用保護フィルムの保護用微細凹凸パターンと同様とすることができる。

【0044】

上記光学部材の厚みとしては、目的とする光学部材に応じて適宜選択されるものであるが、例えば、20μm〜5000μmの範囲内である。

【0045】

本発明における光学部材は、上記機能性微細凹凸パターンを有していれば、特に限定されるものではないが、通常、基材と基材上に形成され、上記機能性微細凹凸パターンを有する凹凸層とを有するものである。基材および凹凸層は、目的とする光学部材に応じて適宜選択される。このような光学部材としては、例えば、モスアイ型の反射防止フィルム、導光板およびプリズムシート等が挙げられる。

以下、反射防止フィルム、導光板およびプリズムシートについて説明する。

【0046】

(1)反射防止フィルム

図4に例示されるように、反射防止フィルム21は、光透過性基板22と、光透過性基板22上に形成され、表面に可視光領域の波長以下の周期で形成された微細凹凸を有する反射防止層23とを有するものである。本発明に用いられる光学部材が反射防止フィルムである場合、反射防止層が上記機能性微細凹凸パターンを有する凹凸層に該当し、光透過性基板が上記基材に該当する。

以下、反射防止フィルムにおける各構成について説明する。

【0047】

(i)反射防止層

反射防止フィルムに用いられる反射防止層は、光透過性基板上に形成され、表面に可視光領域の波長以下の周期で形成された微細凹凸を有するものであり、反射防止フィルムに所望の反射防止機能を付与するものである。本発明に用いられる光学部材においては、この反射防止層が上記凹凸層に該当し、上記機能性微細凹凸パターンを有するものであり、上記機能性微細凹凸パターンは上記微細凹凸からなるものである。本発明に用いられる光学部材が反射防止フィルムである場合、上記微細凹凸からなる機能性微細凹凸パターンと光学部材用保護フィルムの保護用微細凹凸パターンとを嵌合させ、上記微細凹凸を保護するように、光学部材用保護フィルムが反射防止フィルムの反射防止層上に積層された光学部材積層体となる。

【0048】

微細凹凸としては、可視光領域の波長以下の周期で形成されたものであれば特に限定されるものではなく、反射防止フィルムの用途等に応じて、任意の形状を選択して用いることができる。中でも、微細凹凸は、円錐、四角錐等の錐形の構造物が周期的に形成されたものであることが好ましい。

【0049】

微細凹凸として錐形の構造物が周期的に形成されたものが用いられる場合、錐形の構造物としては、頂部が平坦に形成されたものであってもよく、あるいは、頂部が鋭角に形成されたものであってもよい。

【0050】

微細凹凸として、錐形の構造物が周期的に形成されたものが用いられる場合、反射防止フィルムが備える反射防止機能は、主として錐形の構造物が形成された周期、高さ、間隔に依存することになる。

なお、錐形の構造物が形成された周期、高さ、および間隔は、それぞれ図5におけるP、Q、およびRで表される距離を指すものである。

【0051】

錐形の構造物の周期は、可視光領域の波長以下であれば特に限定されるものではなく、反射防止フィルムの用途等に応じて適宜決定することができる。ここで、上記周期は、反射防止層の反射率の波長依存性に影響を及ぼすものであり、その周期が長くなるほど可視光領域の短波長側の光に対する反射率が増加する傾向にある。一方、周期が200nm以下においては、周期の変動に伴う可視光領域の反射率の波長依存性の変化は少なくなるものである。このようなことから、上記周期は、50nm〜250nmの範囲内であることが好ましく、70nm〜200nmの範囲内であることがより好ましく、80nm〜150nmの範囲内であることがさらに好ましい。また、より反射防止性を向上させるために、50nm〜250nmの範囲内の周期で構成される錐形は、50nm〜50μmの範囲内の高さかつ100nm〜100μmの範囲内の周期の大きなうねりで構成される凹凸を有していても良い。錐形の構造物が形成された周期が上記範囲よりも短いと、個々の構造物の形状が極微小になることから、高精度で構造物を形成することが困難になる場合があるからである。また、周期が上記範囲よりも長いと、反射防止層の短波長側の光に対する反射防止機能が不十分になってしまう場合があるからである。

【0052】

錐形の構造物の高さについても、反射防止層に所望の反射防止機能を付与できる範囲内で、適宜調整することができるものであり、特に限定されるものではない。ここで、上記高さは高いほど反射防止層の反射率を低くすることができ、一方、低くなると長波長側の反射率が増加する傾向にある。このようなことから、錐形の構造物の高さは、100nm〜500nmの範囲内であることが好ましく、150nm〜400nmの範囲内であることがより好ましく、200nm〜350nmの範囲内であることがさらに好ましい。

構造物の高さが上記範囲よりも高いと、個々の構造物が損壊しやすくなってしまう場合があり、また高さが上記範囲よりも低いと、長波長側の反射率が増加する傾向にあるからである。

【0053】

錐形の構造物が形成された間隔は、広くなるほど可視光の全波長領域において反射率が増加する傾向にあり、狭くなるほど可視光の全波長領域において反射率が低下する傾向にある。このようなことから、錐形の構造物が形成された間隔は、反射防止層に所望の反射防止機能を付与できる範囲内で、適宜調整することができるものであり、特に限定されるものではないが、中でも100nm以下であることが好ましく、50nm以下であることがより好ましく、10nm以下であることがさらに好ましい。構造物が形成された間隔が上記範囲よりも長いと、十分な反射防止性能が発揮できない場合があるからである。

なお、上記間隔はすべての構造物において均一ではない場合があるが、その場合における上記距離は、単位面積あたりに形成された構造物間の間隔の平均距離を指すものとする。

【0054】

反射防止層は、硬化性樹脂からなるものである。硬化性樹脂としては、所望の形状を有するモスアイ構造を形成できるものであれば特に限定されるものではない。

【0055】

硬化性樹脂としては、熱硬化性樹脂および光硬化性樹脂を挙げることができ、いずれの硬化性樹脂であっても好適に用いることができる。中でも、硬化性樹脂として光硬化性樹脂を用いることが好ましい。光硬化性樹脂を用いることで熱硬化性樹脂よりも高スループットで製品を生産することが可能になる。

【0056】

反射防止層の厚みは、1μm〜50μmの範囲内であることが好ましく、3μm〜30μmの範囲内であることがより好ましく、5μm〜20μmの範囲内であることがさらに好ましい。

【0057】

(ii)光透過性基板

反射防止フィルムに用いられる光透過性基板は、上述した反射防止層を支持するものであり、上記反射防止層と相まって反射防止フィルムに所望の反射防止機能を付与するものである。本発明に用いられる光学部材においては、この光透過性基板が上記基材に該当する。但し、本発明においては、上記透明基材を用いてもよく、用いなくてもよい。

【0058】

光透過性基板を構成する材料としては、光透過性基板の光透過性および屈折率等に応じて、適宜選択される。光透過性基板に用いられる材料としては、例えば、アクリル樹脂、ポリオレフィン系樹脂、熱可塑性樹脂、セルロース系樹脂、ポリカーボネート、2液硬化樹脂、ガラス(セラミックスを含む)等を挙げることができる。

【0059】

光透過性基板の厚みは、10μm〜300μmの範囲内であることが好ましく、20μm〜200μmの範囲内であることがより好ましく、40μm〜100μmの範囲内であることがさらに好ましい。

【0060】

(2)導光板

図6に例示されるように、導光板31は、一方の主面である出光面31aと、出光面31aに対向するもう一方の主面である背面31bと、出光面31aおよび背面31bの間の四つの側面のうち対向する一対の側面である二つの入光面31c、31dとを有している。また、図7に例示するように、導光板31は、ベース樹脂34に散乱粒子35が均一に分散された本体部32と、本体部32の出光面31a側に形成された光学要素部33とを有している。なお、図7は図6のX−X線断面図である。

本体部32は、導光板31の背面31bおよび入光面31c、31dを構成し、光学要素部33は導光板31の出光面31aを構成している。本体部32は、出光面31a側および背面31b側にて導光板31の板面と平行な平らな面を有している。すなわち、本体部32は、入光面31c、31dに直交する方向(導光方向D1、D2)ならびに導光板31の板面の法線方向ndの両方向と平行な任意の断面において、同一の断面形状を有している。

光学要素部33は、本体部32上に形成された支持部(ランド部)36と、支持部36上に形成され、導光板31の出光面31aを構成する複数の単位プリズム37とを有している。光学要素部33は、本体部32側にて導光板31の板面と平行な平らな面を有し、その一方で出光面31a側にて導光板31の板面に対して傾斜した凹凸面を有している。

【0061】

図6に例示されるように、光学要素部33は、入光面31c、31dに直交する方向(導光方向D1、D2)と交差する方向に配列された複数の単位プリズム37を有している。すなわち、各単位プリズム37の配列方向Aと導光方向D1、D2とが交差している。また、各単位プリズム37は、配列方向Aと交差する方向に線状に延びている。特に、図6においては、複数の単位プリズム37は、導光方向D1、D2に直交する方向に隙間なく配列されている。また、各単位プリズム37は、その配列方向Aに直交する方向、すなわち導光方向D1、D2に直線状に延びている。そして、各単位プリズム37は、柱状に形成され、その長手方向に沿って同一の断面形状を有している。

【0062】

図7に例示されるように、各単位プリズム37の断面形状は、出光面31a側に突出する三角形形状となっている。特に、図7においては、単位プリズム37の配列方向Aと平行な面内での輝度の角度分布において、正面方向輝度を集中的に向上させるという観点から、単位プリズム37の断面形状が二等辺三角形形状となっており、かつ、単位プリズム37は、断面の二等辺三角形状が正面方向ndを中心として左右対称的となるように配置されている。また、単位プリズム37の出光面31a側に突出する頂部38は、断面の二等辺三角形状の等辺の間に位置する頂角によって構成されている。

【0063】

本発明における光学部材が導光板である場合、光学要素部が上記機能性微細凹凸パターンを有する凹凸層に該当し、本体部が上記基材に該当する。

以下、導光板における各構成について説明する。

【0064】

(i)光学要素部

導光板に用いられる光学要素部は、本体部の出光面側に、入光面に直交する方向(導光方向)に対して交差する方向に配列された複数の単位プリズムを有するものである。光学要素部は、導光方向に対して交差する方向に配列された複数の単位プリズムを有するので、導光方向に対して交差する方向に沿った光の成分を集光することができる。本発明に用いられる光学部材においては、この光学要素部が上記凹凸層に該当し、上記機能性微細凹凸パターンを有するものであり、上記機能性微細凹凸パターンは上記単位プリズムからなるものである。本発明に用いられる光学部材が導光板である場合、上記単位プリズムからなる機能性微細凹凸パターンと光学部材用保護フィルムの保護用微細凹凸パターンとを嵌合させ、上記単位プリズムを保護するように、光学部材用保護フィルムが導光板の光学要素部上に積層された光学部材積層体となる。

【0065】

単位プリズムの断面形状としては、例えば、三角形形状、台形等の四角形、五角形、六角形等の種々の多角形形状とすることができる。また、単位プリズムの断面形状は、円形状または楕円形状の一部分に相当する形状であってもよい。中でも、単位プリズムの断面形状は、三角形形状であることが好ましく、二等辺三角形形状であることがより好ましい。また、単位プリズムの断面形状は、正面方向を中心として左右対称であることが好ましい。特に、図7に例示するように、単位プリズム37の断面形状が二等辺三角形形状であり、断面の二等辺三角形状が正面方向ndを中心として左右対称的となるように配置されていることが好ましい。単位プリズムの配列方向と平行な面内での輝度の角度分布において、正面方向輝度を集中的に向上させることができるからである。

【0066】

なお、「三角形形状」とは、厳密な意味での三角形形状のみでなく、製造技術における限界や成型時の誤差等を含む略三角形形状、さらには、三角形形状と概ね同一の光学的機能を期待することが可能な略三角形形状などを含む。一例として、種々の目的から頂角に面取り加工(例えば、10μm程度以下の角R)を施された略三角形形状も、ここでいう「三角形形状」に含むものとする。

【0067】

単位プリズムの突出高さは1μm〜50μmの範囲内であることが好ましい。すなわち、単位プリズムの断面形状が直角二等辺三角形状である場合には、単位プリズムの配列方向に沿った、単位プリズムの底面の幅が2μm〜100μmの範囲内であることが好ましい。

なお、単位プリズムの突出高さは、図7において、導光板31の板面への法線方向ndに沿った支持部36表面に対する単位プリズム37の突出高さHをいう。また、単位プリズムの底面の幅は、図7において、支持部36表面での単位プリズム37の配列方向Aに沿った、単位プリズム37の底面の幅Wをいう。

【0068】

また、単位プリズムの断面形状が二等辺三角形状である場合には、正面方向輝度を集中的に向上させる観点から、等辺の間に位置するとともに出光面側に突出する頂角の角度が60°以上120°以下であることが好ましく、特に90°であることが好ましい。

なお、頂角の角度とは、図7において、等辺の間に位置するとともに出光面31a側に突出する頂角の角度θaをいう。

【0069】

単位プリズムの配列としては、入光面に直交する方向(導光方向)に対して交差する方向に複数の単位プリズムが配列されていれば特に限定されないが、通常は複数の単位プリズムが隙間なく配列される。また、単位プリズムの配列方向としては、単位プリズムの配列方向と導光方向とが交差するように複数の単位プリズムが配列されていれば特に限定されないが、通常は単位プリズムの配列方向と導光方向とが直交するように複数の単位プリズムが配列される。すなわち、単位プリズムの稜線が導光方向と略一致するように複数の単位プリズムが配列される。

【0070】

光学要素部は、複数の単位プリズムを有するものであればよく、例えば、本体部上に形成された支持部と、支持部上に形成された複数の単位プリズムとを有していてもよく、複数の単位プリズムのみを有していてもよい。

【0071】

光学要素部が支持部と複数の単位プリズムとを有する場合、支持部の厚みは、1μm〜20μmの範囲内であることが好ましく、2μm〜10μmの範囲内であることがさらに好ましい。

なお、支持部の厚みは、図7において、導光板31の板面への法線方向ndに沿った支持部36の厚みtsをいう。

【0072】

光学要素部に用いられる材料としては、複数の単位プリズムを形成することができる材料であれば特に限定されるものではなく、単位プリズムに用いられる一般的な樹脂材料、具体的には紫外線硬化性樹脂や電子線硬化性樹脂等の電離放射線硬化型樹脂、熱硬化型樹脂、熱可塑性樹脂などを使用することができる。中でも、樹脂材料としては、電離放射線硬化型樹脂が好ましく用いられる。すなわち、光学要素部は、電離放射線硬化型樹脂の硬化物を含有することが好ましい。

【0073】

また、光学要素部は、本体部と同一の材料で構成されていてもよく、本体部と異なる材料で構成されていてもよい。

【0074】

(ii)本体部

導光板に用いられる本体部は、上述した光学要素部を支持するものであり、ベース樹脂に散乱粒子が均一に分散されたものである。本発明に用いられる光学部材においては、この本体部が上記基材に該当する。

【0075】

散乱粒子の形状としては、例えば、真球などの略球形、楕円球形、不定形等が挙げられる。中でも、分散安定性に優れることから、略球形が好ましい。

また、散乱粒子の平均粒径は、0.7μm以上5μm以下の範囲内であり、中でも1μm以上3μm以下であることが好ましい。

【0076】

散乱粒子としては、本体部内を進む光に対して屈折によって光の進路方向を変化させる作用を及ぼし得るものであり、屈折率、分散性等を考慮して適宜選択される。散乱粒子としては、無機系粒子、有機系粒子のいずれも用いることができる。

【0077】

散乱粒子の含有量は、散乱性や分散性等に応じて適宜調整されるものであり、例えば、本体部の全質量に対して0.005質量%〜1質量%の範囲内とすることができる。

【0078】

本体部におけるベース樹脂は、導光板に用いられる一般的な樹脂、具体的には紫外線硬化性樹脂や電子線硬化性樹脂等の電離放射線硬化型樹脂、熱硬化型樹脂、熱可塑性樹脂などを使用することができる。

【0079】

本体部の形状は平板状であれば特に限定されるものではなく、例えば、略方形であってもよく、円板状であってもよい。なお、略方形とは、正方形や長方形等の方形の他に、角が欠けている形状や角が丸みを帯びた形状も含む。

【0080】

本体部の厚みは、適宜調整されるものであり、特に限定されるものではないが、一定であることが好ましく、例えば、20μm〜5000μmの範囲内である。

【0081】

(3)プリズムシート

図8に例示されるように、プリズムシート41は、透明基材42と、透明基材42の一方の面S1上に形成された多数の単位プリズム43からなるレンズ部44とを有するものであり、単位プリズム43が微細凹凸を形成している。本発明における光学部材がプリズムシートである場合、レンズ部が上記機能性微細凹凸パターンを有する凹凸層に該当し、透明基材が上記基材に該当する。

以下、プリズムシートの各構成について説明する。

【0082】

(i)レンズ部

プリズムシートに用いられるレンズ部は、透明基材の一方の面に設けられ、三角柱形状を呈する単位プリズムをその稜線が平行になるように多数配列させてなるプリズム群である。本発明に用いられる光学部材においては、このレンズ部が上記凹凸層に該当し、上記機能性微細凹凸パターンを有するものであり、上記機能性微細凹凸パターンは上記単位プリズムからなるものである。本発明に用いられる光学部材がプリズムシートである場合、上記単位プリズムからなる機能性微細凹凸パターンと光学部材用保護フィルムの保護用微細凹凸パターンとを嵌合させ、上記単位プリズムを保護するように、光学部材用保護フィルムがプリズムシートのレンズ部上に積層された光学部材積層体となる。

【0083】

レンズ部を有するプリズムシートは、1枚構成で用いることもできるが、2方向(上下方向、左右方向)の光拡散角を制御するためには、レンズ部を有する2枚のプリズムシートをその稜線が直交するように積層してもよい。この場合、レンズ面の向きを2枚とも同じ向きにすることが、光の透過性が高く最も良好であるが、レンズ部側が対向して向き合うように構成してもよい。

【0084】

単位プリズムの突出高さ、底面の幅、頂角の角度等については、上述した導光板の単位プリズムと同様である。

【0085】

レンズ部の厚みは、通常、1μm〜1000μmの範囲内である。なお、レンズ部の厚みとは、単位プリズムの頂部から平面部までの厚みをいう。

【0086】

レンズ部の材料としては、例えば、(メタ)アクリル酸エステルの単独重合体、(メタ)アクリル酸エステルの共重合体(なお、ここで、「(メタ)アクリル酸」とは、アクリル酸またはメタクリル酸を意味する。)、ポリエステル、熱可塑性樹脂、紫外線または電子線等の活性エネルギー線で架橋した(メタ)アクリレート、不飽和ポリエステル、2液硬化型のポリエステル、ポリカーボネート、等の透明樹脂が用いられる。

【0087】

(ii)透明基材

プリズムシートに用いられる透明基材は、プリズムシートの主要な構成部材であり、上記レンズ部の基材として作用するとともに、光源からの光の多くをレンズ部側に通過させるように作用する。本発明に用いられる光学部材においては、この透明基材が上記基材に該当する。但し、本発明においては、上記透明基材を用いてもよく、用いなくてもよい。

【0088】

透明基材の厚みは特に限定されないが、通常、ロール巻きが可能な50μm〜500μmの範囲内である。

【0089】

透明基材を構成する材料としては、例えば、ポリエステル樹脂、アクリル樹脂、熱可塑性樹脂、電離放射線硬化性樹脂、ポリカーボネート等を挙げることができる。

【0090】

C.光学部材積層体の製造方法

次に、本発明の光学部材積層体の製造方法について説明する。本発明の光学部材積層体の製造方法は、光学的機能を有する機能性微細凹凸パターンを有する光学部材と、上記機能性微細凹凸パターンを保護する光学部材用保護フィルムとが積層されてなる光学部材積層体の製造方法であって、上記機能性微細凹凸パターンと同一の微細凹凸パターンを有する原版を準備し、上記原版の上記微細凹凸パターン上に、上記光学部材用保護フィルムを形成するための光学部材用保護フィルム形成用樹脂材料を配置して賦型することにより、上記機能性微細凹凸パターンの凹凸形状と逆の凹凸形状を有する保護用微細凹凸パターンを有する上記光学部材用保護フィルムを形成する光学部材用保護フィルム形成工程と、上記光学部材用保護フィルムの上記保護用微細凹凸パターン上に、上記光学部材の凹凸層を形成するための凹凸層形成用樹脂材料を配置して賦型することにより、上記機能性微細凹凸パターンを有する凹凸層を形成し、これにより上記光学部材を形成する光学部材形成工程とを有することを特徴とするものである。

【0091】

本発明の光学部材積層体の製造方法について、図面を参照しながら説明する。図9は、本発明の光学部材積層体の製造方法の一例を示す工程図である。まず、後で示す光学部材2の機能性微細凹凸パターン2aと同一の微細凹凸パターン10aを有する原版10を準備し、原版10の微細凹凸パターン10a上に、例えば、加熱した光学部材用保護フィルム形成用樹脂材料11を押し出して配置してローラー15により圧着させ、微細凹凸パターン10aを賦型する(図9(a))。次いで、冷却することによって、光学部材2の機能性微細凹凸パターン2aの凹凸形状と逆の凹凸形状を有する保護用微細凹凸パターン1aを有する光学部材用保護フィルム1を形成する(図9(b)、光学部材用保護フィルム形成工程)。

次に、光学部材用保護フィルム1の保護用微細凹凸パターン1a上に、凹凸層形成用樹脂材料14を配置し、さらに基材3を積層してローラー15により圧着させ、保護用微細凹凸パターン1aを賦型する(図9(c))。続いて、例えば、UV照射により凹凸層形成用樹脂材料14を硬化させ(図9(d))、機能性微細凹凸パターン2aを有する凹凸層4を形成し、これにより、光学部材用保護フィルム1上に、基材3および凹凸層4を有する光学部材2を形成することで、光学部材積層体5を得る(図9(e)、光学部材形成工程)。

【0092】

本発明によれば、予め目的とする光学部材の機能性微細凹凸パターンの凹凸形状と逆の凹凸形状を有する保護用微細凹凸パターンを有する光学部材用保護フィルムを作製し、この保護用微細凹凸パターンを賦型して形成された機能性微細凹凸パターンを有する光学部材を光学部材用保護フィルム上に形成することで、光学部材および光学部材用保護フィルムの微細凹凸パターンが互いに嵌合するように両者を隙間なく密着させた状態で光学部材を形成することができる。よって、光学部材と光学部材用保護フィルムとの間に空隙がないため、水やほこり等が入り込むことがなく、長期間の保管に対しても、光学部材の被保護面を確実に保護することができる。したがって、光学部材の被保護面となる機能性微細凹凸パターンを保護するように光学部材と光学部材用保護フィルムとが一体化しており、保管安定性に優れ、後加工工程中においても剥離しない積層体を得ることができる。また、光学部材を製造しながら、光学部材用保護フィルムに保護された光学部材を容易に得ることができる。

【0093】

以下、本発明の光学部材積層体の製造方法における各工程について説明する。

【0094】

1.光学部材用保護フィルム形成工程

本発明における光学部材用保護フィルム形成工程は、光学的機能を有する機能性微細凹凸パターンを有する光学部材の上記機能性微細凹凸パターンと同一の微細凹凸パターンを有する原版を準備し、上記原版の上記微細凹凸パターン上に、光学部材用保護フィルムを形成するための光学部材用保護フィルム形成用樹脂材料を配置して賦型することにより、上記機能性微細凹凸パターンの凹凸形状と逆の凹凸形状を有する保護用微細凹凸パターンを有する光学部材用保護フィルムを形成する工程である。

【0095】

(1)光学部材用保護フィルム形成用樹脂材料

本発明に用いられる光学部材用保護フィルム形成用樹脂材料は、光学部材用保護フィルムを形成するものであり、少なくとも樹脂材料を含有するものである。樹脂材料としては、原版の微細凹凸パターンを賦型できるものであれば、特に限定されるものではなく、熱可塑性樹脂、熱硬化性樹脂、光硬化性樹脂等を挙げることができ、中でも、製造工程の観点から、熱可塑性樹脂を好適に用いることができる。熱可塑性樹脂については、上記「A.光学部材用保護フィルム」の項に記載したものと同様のものを用いることができる。

【0096】

本発明に用いられる光学部材用保護フィルム形成用樹脂材料は、上記樹脂材料の他に、離型剤を含有していてもよい。特に、上記樹脂材料が離型性を有さない場合は、離型剤を添加することが好ましい。離型剤を添加することにより、本工程により作製される光学部材用保護フィルムに離型性を付与することができるからである。離型剤については、上記「A.光学部材用保護フィルムの」の項に記載したものと同様のものを用いることができる。

【0097】

また、光学部材用保護フィルム形成用樹脂材料は、必要に応じてその他の添加剤を含有していてもよい。添加剤としては、例えば、酸化防止剤、スリップ剤、アンチブロッキング剤、UVA吸収剤、結晶核剤等を挙げることができる。

【0098】

(2)原版

本発明に用いられる原版は、光学的機能を有する機能性微細凹凸パターンを有する光学部材の上記機能性微細凹凸パターンと同一の微細凹凸パターンを有するものである。このような原版としては、繰り返し使用した際に変形および摩耗するものでなければ、特に限定されるものではなく、金属製であってもよく、樹脂製であってもよいが、通常、金属製が好ましい。耐変形性および耐摩耗性に優れているからである。また、原版の製造方法としては、アルミニウムの陽極酸化とエッチング処理により表面に凹凸パターンを形成する方法が一般的である。

【0099】

本工程においては、ロール状の原版を用いることが好ましい。原版が金属製の場合は、原版自体がロールになっているものを用いることができ、原版が樹脂製の場合は、ロールに原版を貼りつけたものを用いることができる。

【0100】

(3)光学部材用保護フィルムの形成方法

本工程においては、光学的機能を有する機能性微細凹凸パターンを有する光学部材の上記機能性微細凹凸パターンと同一の微細凹凸パターンを有する原版を準備し、上記原版の上記微細凹凸パターン上に、光学部材用保護フィルムを形成するための光学部材用保護フィルム形成用樹脂材料を配置して賦型することにより、上記機能性微細凹凸パターンの凹凸形状と逆の凹凸形状を有する保護用微細凹凸パターンを有する光学部材用保護フィルムを形成する。なお、上記光学部材用保護フィルムに耐久性等を付与させる場合、上記保護用微細凹凸パターンの外側にポリエチレンテレフタレート(PET)のような基材を用いて、上記光学部材用保護フィルムを多層にしてもよい。また、上記光学部材用保護フィルムに離型性を付与させる場合、上述した離型剤を添加した樹脂材料を用いてもよく、上記光学部材用保護フィルム上に離型材を塗布してもよい。また、耐熱性向上のため、光学部材用保護フィルムを形成した後に、EB処理を施してもよい。

このような光学部材用保護フィルムの形成方法としては、押し出し法、塗布硬化法(UV硬化、EB硬化)等を挙げることができる。以下に、本発明において好適な熱可塑性樹脂を光学部材用保護フィルム形成用樹脂材料に用いた場合の光学部材用保護フィルムの形成方法について、具体的に説明する。

【0101】

原版の微細凹凸パターン上に光学部材用保護フィルム形成用樹脂材料を配置する方法としては、例えば、光学部材用保護フィルム形成用樹脂材料を軟化点以上に加熱して原版の微細凹凸パターン上に押し出す方法を挙げることができる。押し出し時の加熱温度としては、光学部材用保護フィルム形成用樹脂材料を押し出し機から原版の微細凹凸パターン上に押し出すことができれば、特に限定されるものではなく、用いられる光学部材用保護フィルム形成用樹脂材料等に応じて適宜設定されるものである。

【0102】

また、原版の微細凹凸パターンを光学部材用保護フィルム形成用樹脂材料に賦型する方法としては、例えば、原版の微細凹凸パターン上に押し出された光学部材用保護フィルム形成用樹脂材料を、光学部材用保護フィルム形成用樹脂材料の軟化点以上の温度下で、ローラーにより原版に圧着させる方法を挙げることができる。光学部材用保護フィルム形成用樹脂材料が熱可塑性樹脂である場合、光学部材用保護フィルム形成用樹脂材料の軟化点以上で原版の微細凹凸パターンを賦型した後に、光学部材用保護フィルム形成用樹脂材料をその軟化点以下に冷却することで、光学部材用保護フィルム形成用樹脂材料に賦型された微細凹凸パターンを固定することができる。圧着時の圧力としては、原版の微細凹凸パターンを賦型することができれば、特に限定されるものではなく、用いられる光学部材用保護フィルム形成用樹脂材料等に応じて適宜設定されるものである。

【0103】

2.光学部材形成工程

本発明における光学部材形成工程は、上記光学部材用保護フィルムの上記保護用微細凹凸パターン上に、上記光学部材の凹凸層を形成するための凹凸層形成用樹脂材料を配置して賦型することにより、上記機能性微細凹凸パターンを有する凹凸層を形成し、これにより上記光学部材を形成する工程である。

【0104】

(1)凹凸層形成用樹脂材料

本発明に用いられる凹凸層形成用樹脂材料は、光学部材における凹凸層を形成するものであり、少なくとも樹脂材料を含有するものである。樹脂材料としては、目的の光学部材に応じて適宜選択されるものであるが、例えば、光硬化性樹脂、熱硬化性樹脂および熱可塑性樹脂等を挙げることができ、通常、光硬化性樹脂が好適に用いられる。

【0105】

本発明に用いられる凹凸層形成用樹脂材料は、上記樹脂材料の他に、光学部材の用途等に応じて添加剤を含有していてもよい。添加剤としては、凹凸層に所望の機能を付与できるものであれば、特に限定されるものではなく、例えば、酸化防止剤、重合開始剤、重合禁止剤、離型剤、帯電防止剤、紫外線安定剤、紫外線吸収剤、屈折率調整剤等を挙げることができる。

【0106】

(2)光学部材の形成方法

本工程においては、上記光学部材用保護フィルムの上記保護用微細凹凸パターン上に、上記光学部材の凹凸層を形成するための凹凸層形成用樹脂材料を配置して賦型することにより、上記機能性微細凹凸パターンを有する凹凸層を形成し、これにより上記光学部材を形成する。このような光学部材の形成方法としては、例えば、押し出し法(キャスト、溶融)、塗布硬化法(UV硬化、2液硬化、EB硬化)、射出圧縮法、真空成型法、圧空成型法等が挙げられる。以下に、本発明において好適な光硬化型樹脂を用いた場合の光学部材の形成方法について、形成される光学部材が枚葉状である態様および長尺状である態様に分けて、具体的に説明する。

【0107】

形成される光学部材が枚葉状である態様では、図9(c)〜(e)に例示するように、光学部材用保護フィルム1の保護用微細凹凸パターン1a上に、凹凸層形成用樹脂材料14を配置し、さらに基材3を積層してローラー15により圧着させ、UV照射により凹凸層形成用樹脂材料14を硬化させることで、機能性微細凹凸パターン2aを有する凹凸層4を形成する。これにより、光学部材用保護フィルム1上に、基材3および凹凸層4を有する光学部材2を形成する。

【0108】

一方、形成される光学部材が長尺状、もしくはバッチ式である態様では、図10(c)〜(e)に例示するように、基材3上に凹凸層形成用樹脂材料14を配置し、さらに光学部材用保護フィルム1を保護用微細凹凸パターン1aが凹凸層形成用樹脂材料14に接するように積層してローラー15により圧着させ、UV照射により凹凸層形成用樹脂材料14を硬化させることで、機能性微細凹凸パターン2aを有する凹凸層4を形成する。これにより、光学部材用保護フィルム1上に、基材3および凹凸層4を有する光学部材2を形成する。なお、図10(a)〜(e)は、本発明の光学部材積層体の製造方法の他の例を示す工程図である。

【0109】

本工程における圧着時の圧力としては、光学部材用保護フィルムの保護用微細凹凸パターンを賦型することができれば、特に限定されるものではなく、用いられる凹凸層形成用樹脂材料等に応じて適宜設定されるものである。

また、本工程においては、UV照射時の温度が光学部材用保護フィルム形成用樹脂材料の軟化点よりも低い温度であることが好ましい。UV照射時の温度が光学部材用保護フィルム形成用樹脂材料の軟化点よりも高いと、UV照射時に光学部材用保護フィルムが変形してしまうため、版として機能せず、光学部材用保護フィルムの保護用微細凹凸パターンを凹凸層形成用樹脂材料に賦型することができないからである。

【0110】

3.その他の工程

本発明の光学部材積層体の製造方法は、必須の工程である上記光学部材用保護フィルム形成工程および上記光学部材形成工程の他に、必要に応じて任意の工程を有していてもよい。例えば、光学部材用保護フィルムにハーフカットを入れるハーフカット加工工程等を挙げることができる。光学部材用保護フィルムにハーフカットを入れることにより、光学部材用保護フィルムを光学部材から剥離する際に、光学部材用保護フィルムを破壊することができる。

【0111】

D.光学的機能を有する部材の製造方法

次に、本発明の光学的機能を有する部材の製造方法について説明する。本発明の光学的機能を有する部材の製造方法は、上述した光学部材積層体の製造方法により得られた光学部材積層体を光学的機能を必要とする部材に組み込む光学部材積層体組み込み工程、および、光学部材から光学部材用保護フィルムを剥離する剥離工程を有することを特徴とするものである。なお、本発明においては、上記光学部材積層体組み込み工程を行ってから、上記剥離工程を行ってもよく、上記剥離工程を行ってから、上記光学部材積層体組み込み工程を行ってもよい。上記剥離工程を行ってから、上記光学部材積層体組み込み工程を行う場合は、上記光学部材積層体組み込み工程において組み込まれる光学部材積層体は、光学部材のみとなる。

【0112】

本発明によれば、光学的機能を必要とする部材に上述した光学部材積層体を組み込むことで、光学部材を保護したまま、必要に応じて適宜任意の後工程を行うことができる。また、プロセス後には、組み込まれた光学部材積層体において、光学部材から光学部材用保護フィルムを剥離することで、光学的機能を有する部材が糊残り等の汚染がない微細凹凸パターンを有する光学部材を有することが可能となり、良好な光学的機能を有する部材を得ることができる。

【0113】

また、本発明によれば、上記光学部材積層体において、光学部材から光学部材用保護フィルムを剥離してから、その光学部材を光学的機能を必要とする部材に組み込むことで、被保護面である機能性微細凹凸パターン上に糊残り等の汚染がない光学部材をそのまま組み込むことができるため、剥離後に光学部材の被保護面を清浄化する工程等を行うことなく、良好な光学的機能を有する部材を得ることができ、工程の簡略化を図ることが可能となる。

【0114】

以下、本発明の光学的機能を有する部材の製造方法における各工程について説明する。

【0115】

1.光学部材積層体組み込み工程

本発明における光学部材積層体組み込み工程は、上述した光学部材積層体の製造方法により得られた光学部材積層体を光学的機能を必要とする部材に組み込む工程である。

【0116】

なお、光学部材積層体については、上記「B.光学部材積層体」の項に記載したので、ここでの説明は省略する。以下、光学的機能を必要とする部材および組み込み方法について説明する。

【0117】

(1)光学的機能を必要とする部材

本発明に用いられる光学的機能を必要とする部材としては、例えば、光学表示装置、絵画、写真等を挙げることができ、中でも、光学表示装置を用いることが好ましい。光学表示装置としては、具体的には、液晶表示装置、有機エレクトロルミネッセンス(EL)表示装置、プラズマ表示装置等を挙げることができる。

【0118】

(2)組み込み方法

本工程においては、光学部材積層体を光学的機能を必要とする部材に組み込む。具体的には、光学部材積層体をそのまま光学的機能を必要とする部材に組み込んでもよく、粘着剤層等を用いて光学部材積層体を光学的機能を必要とする部材に貼りつけてもよい。光学部材積層体を光学的機能を必要とする部材に組み込んだ後で、光学部材積層体から光学部材用保護フィルムを剥離することができる。

【0119】

2.剥離工程

次に、本発明における剥離工程について説明する。本発明における剥離工程は、光学部材から光学部材用保護フィルムを剥離する工程である。

【0120】

本発明においては、上述した光学部材積層体の製造方法により得られた光学部材積層体を用いているため、本工程により光学部材から光学部材用保護フィルムを剥離する際に、光学部材の機能性微細凹凸パターン上に糊残りなく剥離することが可能である。

【0121】

本工程における剥離方法としては、光学部材を傷つけることなく光学部材用保護フィルムを剥離することができれば、特に限定されるものではない。なお、光学部材用保護フィルムは剥離時に破壊されてもよく、破壊されなくてもよい。

【0122】

3.その他

本発明の光学的機能を有する部材の製造方法により得られる光学的機能を有する部材は、組み込まれた光学部材積層体から光学部材用保護フィルムを剥離することにより、光学的機能を有する機能性微細凹凸パターンを有する光学部材を有するため、優れた光学的機能を発揮することができる。

【0123】

なお、本発明は、上記実施形態に限定されるものではない。上記実施形態は、例示であり、本発明の特許請求の範囲に記載された技術的思想と実質的に同一な構成を有し、同様な作用効果を奏するものは、いかなるものであっても本発明の技術的範囲に包含される。

【実施例】

【0124】

以下、実施例を挙げることにより、本発明について具体的に説明する。

【0125】

[実施例1]

(光学部材用保護フィルムの作製)

まず、光学部材用保護フィルム形成用樹脂材料としてランダムポリプロピレン(ランダムPP)のサンプルA(MFR5.0g/10min、融点132℃)を押し出し、モスアイ形状用の金型ロールにて凹凸形状を転写賦型することにより、光学部材用保護フィルムを作製した。

(光学部材積層体の作製)

次に、上記光学部材用保護フィルムと基材との間に、凹凸層形成用樹脂材料としてUV硬化系樹脂を流し、UV硬化させることにより、反射防止フィルム積層体を作製した。

【0126】

[実施例2]

光学部材用保護フィルム形成用樹脂材料としてランダムPPのサンプルB(MFR6.5g/min、融点146℃)を用い、導光板用の金型ロールを用いたこと以外は実施例1と同様にして、導光板積層体を作製した。

【0127】

[実施例3]

光学部材用保護フィルム形成用樹脂材料として高圧法低密度ポリエチレン(LDPE)のサンプルC(MFR4.0g/10min、融点111℃)を用い、プリズムシート用の金型ロールを用いたこと以外は実施例1と同様にして、プリズムシート積層体を作製した。

【0128】

[比較例1]

モスアイ形状の反射防止フィルムの凹凸面に粘着性の保護フィルムを強固に貼合することにより、反射防止フィルム積層体を作製した。

【0129】

[比較例2]

導光板フィルムの凹凸面に粘着性の保護フィルムを貼合することにより、導光板積層体を作製した。

【0130】

[比較例3]

プリズムシートフィルムの凹凸面に粘着性の保護フィルムを貼合することにより、プリズムシート積層体を作製した。

【0131】

[比較例4]

モスアイ形状の反射防止フィルムの凹凸面に粘着性の保護フィルムを弱く貼合することにより、反射防止フィルム積層体を作製した。

【0132】

[評価]

得られた光学部材積層体を水洗工程にかけ、保護フィルムの剥離がないか目視で確認した。この結果を表1に示す。剥がれていない場合、表1の「評価」の「水洗工程での剥離」の欄に○、剥がれた場合、×を付した。次に、保護フィルムを剥離し、光学部材表面に糊残りがないか確認した。糊残りがない場合、表1の「評価」の「糊残り」の欄に○、糊残りがある場合、×を付した。

【0133】

【表1】

【符号の説明】

【0134】

1 … 光学部材用保護フィルム

1a … 保護用微細凹凸パターン

2 … 光学部材

2a … 機能性微細凹凸パターン

3 … 基材

4 … 凹凸層

5 … 光学部材積層体

10 … 原版

10a … 微細凹凸パターン

11 … 光学部材用保護フィルム形成用樹脂材料

14 … 凹凸層形成用樹脂材料

【技術分野】

【0001】

本発明は、モスアイ型の反射防止フィルム、導光板およびプリズムシート等の微細な凹凸パターンを有する光学部材に使用される保護フィルムに関するものである。

【背景技術】

【0002】

一般に、保護フィルムは、基板上に粘着剤層が形成されたものであり、保護フィルムの粘着剤層を被保護体に密着させることで貼り合わせ、被保護体の傷、汚染等を防止するために用いられるものである。例えば、液晶ディスプレイ、プラズマディスプレイ、有機ELディスプレイ等のフラットパネルディスプレイに用いられる反射防止フィルム等の光学部材には、傷や汚れ等から保護するため、保護フィルムが粘着剤層を介して貼り合わされている。そして、この光学部材をフラットパネルディスプレイに貼り合わせる等して表面保護が不要となった段階で、保護フィルムは剥離して除去される。

【0003】

粘着剤層を備えた保護フィルムに要求される特性としては、プロセス中は浮かずにしっかりと貼りつき、被保護体から剥離しないこと、使用後は容易に被保護体から剥離できること、剥離後の被保護体の表面に糊残り(粘着剤成分の残留)がないこと等が挙げられる。保護フィルムの例としては、特許文献1において、剥離時の静電気発生を抑制し、糊残りによる汚染がなく、表面保護性能に優れた表面保護フィルムが開示されている。

しかしながら、被保護体がμm〜nmオーダーの微細な凹凸パターンを有している場合、保護フィルムとの接触面積が小さくなり、保護フィルムを貼りつけ難くなるため、上記のような特性を同時に満たすことが容易ではなく、大きな課題となっている。例えば、密着性に乏しいため、保管安定性が十分ではない、後工程での水洗工程において剥がれてしまうといった問題がある。一方、剥がれないように強く貼り付けると、剥離時に糊残りしてしまう。

【0004】

なお、このような微細凹凸パターンを有する光学部材としては、例えば、凹凸の周期が可視光の波長以下に制御された微細な凹凸パターンが表面に形成された反射防止フィルムが知られている。これは、いわゆるモスアイ(moth eye(蛾の目))構造の原理を利用したものであり、基板に入射した光に対する屈折率を連続的に変化させ、屈折率の不連続界面を消失させることによって光の反射を防止するものである。また、上述の凹凸パターンを有する光学部材の他の例としては、出光面にμmオーダーの微細凹凸パターンが形成された導光板、入光面に三角状の頂部を有する凸部および三角状の溝底部を有する凹部からなるプリズム形状の微細凹凸パターンが形成されたプリズムシート等が挙げられる。導光板は、側面から入射した光を拡散させ、出光面から均一な光を出射させるものであり、冷陰極管などの線光源やLED(発光ダイオード)などの点光源からの光を面光源へと変換することができる。プリズムシートは、前方への集光効果を持たせたシートであり、正面方向の輝度を集中的に向上させるために、バックライトの導光板の上面に設置される。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2001−316643号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

本発明は、上記問題点に鑑みてなされたものであり、微細な凹凸パターンを有する光学部材に対して、保管安定性に優れ、後加工工程中においても剥離せず、使用後は糊残りなく剥離可能な光学部材用保護フィルムを提供することを主目的とするものである。

【課題を解決するための手段】

【0007】

上記目的を達成するために、本発明においては、光学的機能を有する機能性微細凹凸パターンを有する光学部材に用いられる光学部材用保護フィルムであって、上記光学部材の上記機能性微細凹凸パターンの凹凸形状と逆の凹凸形状を有する保護用微細凹凸パターンを有することを特徴とする光学部材用保護フィルムを提供する。

【0008】

本発明によれば、光学部材用保護フィルムが、目的とする光学部材の機能性微細凹凸パターンの凹凸形状と逆の凹凸形状を有する保護用微細凹凸パターンを有しているため、光学部材用保護フィルムの保護用微細凹凸パターンを賦型した光学部材を光学部材用保護フィルム上に形成することで、光学部材および光学部材用保護フィルムの微細凹凸パターンが互いに嵌合し、機能性微細凹凸パターンを有する光学部材と光学部材用保護フィルムとを隙間なくしっかりと密着させることができる。よって、保管安定性に優れ、後加工工程中においても剥離しない保護フィルムとすることができる。また、離型性に優れた樹脂材料を用い、かつ、粘着材層を有さない保護フィルムとすることで、光学部材用保護フィルムを光学部材から容易に剥離することが可能となり、剥離した際に、光学部材の被保護面に糊残りがない。

【0009】

上記発明においては、上記保護用微細凹凸パターンが、上記機能性微細凹凸パターンの原版であることが好ましい。本発明の光学部材用保護フィルムを光学部材の原版に用いて光学部材を製造することで、光学部材の機能性微細凹凸パターンを保護するように光学部材と光学部材用保護フィルムとが一体化した積層体、すなわち、光学部材用保護フィルムに保護された光学部材を容易に作製することができる。

【0010】

上記発明においては、本発明の光学部材用保護フィルムが、ポリプロピレンまたはポリエチレンからなることが好ましい。離型性を有し、安価で汎用性が高いからである。

【0011】

また、本発明においては、光学的機能を有する機能性微細凹凸パターンを有する光学部材と、上記機能性微細凹凸パターンを保護する光学部材用保護フィルムとを有する光学部材積層体であって、上記光学部材用保護フィルムが、上記光学部材の上記機能性微細凹凸パターンの凹凸形状と逆の凹凸形状を有する保護用微細凹凸パターンを有し、上記光学部材用保護フィルムの上記保護用微細凹凸パターンと、上記光学部材の上記機能性微細凹凸パターンとが、剥離可能に嵌合されることにより、上記光学部材用保護フィルムと上記光学部材とが積層されてなることを特徴とする光学部材積層体を提供する。

【0012】

本発明によれば、光学部材用保護フィルムが、目的とする光学部材の機能性微細凹凸パターンの凹凸形状と逆の凹凸形状を有する保護用微細凹凸パターンを有し、光学部材用保護フィルムの保護用微細凹凸パターンと、光学部材の機能性微細凹凸パターンとが互いに嵌合していることで、両者が隙間なく密着可能となる。したがって、光学部材の被保護面となる機能性微細凹凸パターンを保護するように光学部材と光学部材用保護フィルムとが一体化しており、保管安定性に優れ、後加工工程中においても剥離しない積層体とすることができる。また、光学部材と光学部材用保護フィルムとが剥離可能であり、光学部材を光学部材用保護フィルムからきれいに剥離できることで、光学部材の被保護面を汚染しないため、光学部材の被保護面を清浄化する工程等を行うことなく、簡単に剥離後の光学部材を他の部材に組み込むことが可能となる。

【0013】

また、本発明においては、光学的機能を有する機能性微細凹凸パターンを有する光学部材と、上記機能性微細凹凸パターンを保護する光学部材用保護フィルムとが積層されてなる光学部材積層体の製造方法であって、上記機能性微細凹凸パターンと同一の微細凹凸パターンを有する原版を準備し、上記原版の上記微細凹凸パターン上に、上記光学部材用保護フィルムを形成するための光学部材用保護フィルム形成用樹脂材料を配置して賦型することにより、上記機能性微細凹凸パターンの凹凸形状と逆の凹凸形状を有する保護用微細凹凸パターンを有する上記光学部材用保護フィルムを形成する光学部材用保護フィルム形成工程と、上記光学部材用保護フィルムの上記保護用微細凹凸パターン上に、上記光学部材の凹凸層を形成するための凹凸層形成用樹脂材料を配置して賦型することにより、上記機能性微細凹凸パターンを有する凹凸層を形成し、これにより上記光学部材を形成する光学部材形成工程とを有することを特徴とする光学部材積層体の製造方法を提供する。

【0014】

本発明によれば、予め目的とする光学部材の機能性微細凹凸パターンの凹凸形状と逆の凹凸形状を有する保護用微細凹凸パターンを有する光学部材用保護フィルムを作製し、この保護用微細凹凸パターンを賦型して形成された機能性微細凹凸パターンを有する光学部材を光学部材用保護フィルム上に形成することで、光学部材および光学部材用保護フィルムの微細凹凸パターンが互いに嵌合するように両者を隙間なく密着させることができる。したがって、光学部材の被保護面となる機能性微細凹凸パターンを保護するように光学部材と光学部材用保護フィルムとが一体化しており、保管安定性に優れ、後加工工程中においても剥離しない積層体を得ることができる。また、光学部材を製造しながら、光学部材用保護フィルムに保護された光学部材を容易に得ることができる。

【0015】

また、本発明においては、上述した光学部材積層体の製造方法により得られた光学部材積層体を光学的機能を必要とする部材に組み込む光学部材積層体組み込み工程、および、光学部材から光学部材用保護フィルムを剥離する剥離工程を有することを特徴とする光学的機能を有する部材の製造方法を提供する。

【0016】

本発明によれば、光学的機能を必要とする部材に上述した光学部材積層体を組み込むことで、光学部材を保護したまま、必要に応じて適宜任意の後工程を行うことができる。また、プロセス後には、組み込まれた光学部材積層体において、光学部材から光学部材用保護フィルムを剥離することで、光学的機能を有する部材が糊残り等の汚染がない微細凹凸パターンを有する光学部材を有することが可能となり、良好な光学的機能を有する部材を得ることができる。

【発明の効果】

【0017】

本発明においては、光学部材用保護フィルムを光学部材の原版に用いて光学部材を製造することで、光学部材の機能性微細凹凸パターンを保護するように光学部材と光学部材用保護フィルムとが一体化した積層体、すなわち、光学部材用保護フィルムに保護された光学部材を容易に作製することができる。本発明によれば、μm〜nmオーダーの微細凹凸パターンを有する光学部材に用いた場合でも、保管安定性に優れ、後加工工程中においても剥離せず、使用後は糊残りなく剥離可能な光学部材用保護フィルムが得られるという効果を奏する。

【図面の簡単な説明】

【0018】

【図1】本発明の光学部材用保護フィルムおよび光学的機能を有する機能性微細凹凸パターンを有する光学部材の一例を示す概略断面図である。

【図2】光学部材用保護フィルムにおける保護用微細凹凸パターンを特定するパラメータを説明する概略図である。

【図3】本発明の光学部材積層体の一例を示す概略断面図である。

【図4】本発明の光学部材積層体において光学部材として用いられる反射防止フィルムの一例を示す概略断面図である。

【図5】反射防止フィルムにおける微細凹凸パターンを特定するパラメータを説明する概略図である。

【図6】本発明の光学部材積層体において光学部材として用いられる導光板の一例を示す斜視図である。

【図7】図6のX−X線断面図である。

【図8】本発明の光学部材積層体において光学部材として用いられるプリズムシートの一例を示す斜視図である。

【図9】本発明の光学部材積層体の製造方法の一例を示す工程図である。

【図10】本発明の光学部材積層体の製造方法の他の例を示す工程図である。

【発明を実施するための形態】

【0019】

以下、本発明の光学部材用保護フィルム、光学部材積層体、光学部材積層体の製造方法および光学的機能を有する部材の製造方法について詳細に説明する。

【0020】

A.光学部材用保護フィルム

まず、本発明の光学部材用保護フィルムについて説明する。本発明の光学部材用保護フィルムは、光学的機能を有する機能性微細凹凸パターンを有する光学部材に用いられる光学部材用保護フィルムであって、上記光学部材の上記機能性微細凹凸パターンの凹凸形状と逆の凹凸形状を有する保護用微細凹凸パターンを有することを特徴とするものである。

【0021】

本発明の光学部材用保護フィルムについて、図面を参照しながら説明する。図1は、本発明の光学部材用保護フィルムおよび光学的機能を有する機能性微細凹凸パターンを有する光学部材の一例を示す概略断面図である。図1に例示する光学部材用保護フィルム1は、表面に保護用微細凹凸パターン1aを有しており、この保護用微細凹凸パターン1aは、目的とする光学部材2が表面に有する機能性微細凹凸パターン2aに対して、凹凸形状が逆になっている。ここで「凹凸形状が逆になっている」とは、一方の微細凹凸パターンの凸部と他方の微細凹凸パターンの凹部とを、互いに嵌め込み合うことが可能な場合をいう。

【0022】

本発明によれば、光学部材用保護フィルムが、目的とする光学部材の機能性微細凹凸パターンの凹凸形状と逆の凹凸形状を有する保護用微細凹凸パターンを有しているため、上記光学部材および上記光学部材用保護フィルムの微細凹凸パターンを互いに嵌め合わせるように、上記光学部材を上記光学部材用保護フィルム上に配置することで、両者を密着させることができる。

さらに、光学部材用保護フィルムの保護用微細凹凸パターンが賦型された機能性微細凹凸パターンを有する光学部材を用いることにより、上記光学部材の上記機能性微細凹凸パターンと上記光学部材用保護フィルムの上記保護用微細凹凸パターンとが互いに完全嵌合するように、上記光学部材を上記光学部材用保護フィルム上に配置することで、両者を隙間なくしっかりと密着させることができる。よって、光学部材と光学部材用保護フィルムとの間に空隙がないため、水やほこり等が入り込むことがなく、長期間の保管に対しても、光学部材の被保護面を確実に保護することができる。したがって、保管安定性に優れ、後加工工程中においても剥離しない保護フィルムとすることができる。また、離型性に優れた樹脂材料を用い、かつ、粘着材層を有さない保護フィルムとすることで、光学部材用保護フィルムを光学部材から容易に剥離することが可能となり、剥離した際に、光学部材の被保護面に糊残りがない。

【0023】

本発明においては、特に、光学部材用保護フィルムの保護用微細凹凸パターンが、光学部材の光学的機能を有する機能性微細凹凸パターンの原版であることが好ましい。上記保護用微細凹凸パターンが原版として賦型された上記機能性微細凹凸パターンを有する光学部材を光学部材用保護フィルム上に形成することで、光学部材の上記機能性微細凹凸パターンと光学部材用保護フィルムの上記保護用微細凹凸パターンとが隙間なく密着し、光学部材の被保護面である上記機能性微細凹凸パターンを保護するように光学部材と光学部材用保護フィルムとが一体化した積層体、すなわち、光学部材用保護フィルムに保護された光学部材を容易に作製することができるからである。

【0024】

以下、本発明の光学部材用保護フィルムの各構成について説明する。

【0025】

本発明の光学部材用保護フィルムにおける保護用微細凹凸パターンは、目的とする光学部材の光学的機能を有する機能性微細凹凸パターンの凹凸形状と逆の凹凸形状を有する微細凹凸パターンである。ここで「微細凹凸パターン」とは、通常の粘着剤層では貼りつかずに剥離してしまう凹凸パターンをいい、具体的には、凹凸の周期がμm〜nmオーダーである凹凸パターンをいう。なお、凹凸の周期とは、隣接する凹凸の凸頂部から凸頂部までの距離の平均をいい、図2におけるPで表される距離の平均を指すものである。上記保護用微細凹凸パターンにおける凹凸の周期としては、目的とする光学部材の上記機能性微細凹凸パターンに応じて適宜選択されるものであるが、具体的には、50nm〜100μmの範囲内であることが好ましい。

【0026】

また、上記保護用微細凹凸パターンにおける凹凸の高さとしては、μm〜nmオーダーであれば、特に限定されるものではなく、目的とする光学部材の上記機能性微細凹凸パターンに応じて適宜選択されるものであるが、具体的には、100nm〜50μmの範囲内であることが好ましい。なお、凹凸の高さとは、凹凸の凸頂部から凹底部までの距離の平均をいい、図2におけるQで表される距離の平均を指すものである。

【0027】

本発明の光学部材用保護フィルムは、樹脂材料からなるものである。樹脂材料としては、上記保護用微細凹凸パターンを形成できるものであれば、特に限定されるものではなく、熱可塑性樹脂、熱硬化性樹脂、光硬化性樹脂等を挙げることができる。中でも、製造工程の観点から、熱可塑性樹脂が好ましい。

【0028】

熱可塑性樹脂としては、例えば、フッ素系樹脂、ポリエチレン、ポリプロピレン、ポリ塩化ビニル、ポリフッ化ビニル、ポリスチレン、ABS樹脂、AS樹脂、ポリアミド、ポリアセタール、ポリエステル、ポリカーボネート、変性ポリフェニレンエーテル、ポリスルフォン、ポリアリレート、ポリエーテルイミド、ポリアミドイミド、ポリイミド、ポリフェニレンスルフィド、液晶性ポリエステル、ポリエチレンテレフタレート、ポリブチレンテレフタレート、ポリエチレンナフタレート、ポリミクロイキシレンジメチレンテレフタレート、ポリオキシメチレン、ポリエーテルスルフォン、ポリエーテルエーテルケトン、ポリアクリレート、ポリブチレンサクチネート、シンジオタクチックポリスチレン、ポリオキシベンゾイル、ポリブデン、ポリメチルペンテン、結晶性ポリブタジエン、アイソタクチックポリスチレン、ポリビニールアルコール、ポリ乳酸、ポリブタジエン、スチレンブタジエン共重合体、エチレンプロピレンランダム共重合体、液晶ポリマー、シリコーン等を挙げることができる。中でも、ポリプロピレン、ポリエチレンを好ましく用いることができる。ポリプロピレンおよびポリエチレンは、離型性があり、安価で汎用性が高いからである。これらを最内層とする多層構成物でもよい。また、離型処理をしたり、耐熱性を上げるためにEB処理を施したりすることもある。

【0029】

本発明の光学部材用保護フィルムに用いられる樹脂材料の融点としては、装置により光学部材用保護フィルムの型(原版)に流し込むことが可能な温度であり、かつ、光学部材製造時の加工温度より高い温度であることが好ましい。これは、上記融点が高すぎて、装置により型に流し込むことができないと、光学部材用保護フィルムを作製することができないからである。一方、上記融点が光学部材製造時の加工温度より低いと、光学部材製造時に光学部材用保護フィルムが変形してしまい、光学部材用保護フィルム上に光学部材を形成することができないからである。具体的には、上記融点は、光学部材を製造する際の紫外線(UV)硬化または熱硬化等の加工プロセス等に応じて適宜選択されるものであるが、通常、40℃〜350℃の範囲内であることが好ましく、80℃〜280℃の範囲内であることがより好ましい。

【0030】

本発明の光学部材用保護フィルムに用いられる樹脂材料のメルトフローレート(MFR)としては、光学部材用保護フィルムの型(原版)に流し込むことができれば、特に限定されるものではないが、例えば、JIS K7210に規定された測定方法(温度190℃、荷重2.16kgまたは温度230℃、荷重2.16kgまたは温度280℃、荷重2.16kg)による測定値が、0.1g/10min〜40g/10minの範囲内であり、中でも、1.0g/10min〜10g/10minの範囲内であることが好ましい。

【0031】

また、本発明の光学部材用保護フィルムは、使用後に光学部材から剥離するため、離型性を有する必要がある。光学部材用保護フィルムに離型性を付与する手段としては、特に限定されるものではなく、離型性を有する樹脂材料を用いてもよく、離型剤を樹脂材料に添加してもよく、光学部材用保護フィルムの表面に離型剤を直接塗布してもよいが、中でも、離型性を有する樹脂材料を用いる、もしくは離型剤を樹脂材料に添加することが好ましい。製造工程が煩雑にならないからである。離型剤としては、例えば、シリコーン、高級脂肪酸、脂肪酸エステル、フッ素等を挙げることができる。

【0032】

本発明の光学部材用保護フィルムは、透明性を有していてもよく、有さなくてもよいが、光学部材の検査の観点から、透明性を有することが好ましい。

また、本発明の光学部材用保護フィルムは、巻き取りを行う観点から、フレキシブル性を有することが好ましい。

【0033】

本発明の光学部材用保護フィルムの厚みとしては、巻き取ることができ、保護用微細凹凸パターンがカバーされる厚みであれば、特に限定されるものではないが、例えば、0.1μm〜1000μmの範囲内であることが好ましく、10μm〜200μmの範囲内であることがより好ましい。

【0034】

本発明の光学部材用保護フィルムは、使用後に光学部材から剥離する際に、破壊されてもよく、破壊されなくてもよい。破壊される場合は、光学部材用保護フィルムに予めハーフカットや切れ目を入れておけばよい。

【0035】

本発明の光学部材用保護フィルムの用途としては、光学的機能を有する機能性微細凹凸パターンを有する光学部材に用いられるものである。上記機能性微細凹凸パターンを有する光学部材としては、例えば、表面に可視光領域の波長以下の周期で形成されたサブ波長周期構造素子として、モスアイ構造を有する反射防止フィルムおよび一次元周期構造を有する構造性複屈折波長板、出光面にμmオーダーの微細凹凸パターンを有する導光板、三角柱等の多角柱形状、あるいは、半球、円錐、四角錘、円錐台、四角錘台等の形状の複数のプリズムからなる微細凹凸パターンを入光面に有するプリズムシート等を挙げることができる。なお、反射防止フィルム、導光板およびプリズムシートについては、後述の「B.光学部材積層体」の項で詳細に説明する。また、上記機能性微細凹凸パターンを有する光学部材の他の例として、ホログラム、ワイヤーグリッド、撥水物、撥油物等を挙げることができる。

【0036】

また、本発明の光学部材用保護フィルムは、光学部材そのものとは別の型を用いて製造してもよく、光学部材自体を光学部材用保護フィルムの版として製造してもよい。光学部材用保護フィルムの製造方法については、後述の「C.光学部材積層体の製造方法」の項に記載するので、ここでの説明は省略する。

【0037】

B.光学部材積層体

次に、本発明の光学部材積層体について説明する。本発明の光学部材積層体は、光学的機能を有する機能性微細凹凸パターンを有する光学部材と、上記機能性微細凹凸パターンを保護する光学部材用保護フィルムとを有する光学部材積層体であって、上記光学部材用保護フィルムが、上記光学部材の上記機能性微細凹凸パターンの凹凸形状と逆の凹凸形状を有する保護用微細凹凸パターンを有し、上記光学部材用保護フィルムの上記保護用微細凹凸パターンと、上記光学部材の上記機能性微細凹凸パターンとが、剥離可能に嵌合されることにより、上記光学部材用保護フィルムと上記光学部材とが積層されてなることを特徴とするものである。

【0038】

本発明の光学部材積層体について、図面を参照しながら説明する。図3は、本発明の光学部材積層体の一例を示す概略断面図である。図3において、光学部材積層体5は、機能性微細凹凸パターン2aを有する光学部材2と、機能性微細凹凸パターン2aを保護する光学部材用保護フィルム1とを有している。光学部材用保護フィルム1は、光学部材2の機能性微細凹凸パターン2aの凹凸形状と逆の凹凸形状を有する保護用微細凹凸パターン1aを有しており、光学部材用保護フィルム1の保護用微細凹凸パターン1aと、光学部材2の機能性微細凹凸パターン2aとが、剥離可能に嵌合されている。なお、光学部材2は、基材3と、基材3上に形成された凹凸層4とを有している。

【0039】

本発明によれば、光学部材用保護フィルムが、目的とする光学部材の機能性微細凹凸パターンの凹凸形状と逆の凹凸形状を有する保護用微細凹凸パターンを有し、光学部材用保護フィルムの保護用微細凹凸パターンと、光学部材の機能性微細凹凸パターンとが互いに嵌合していることで、両者が隙間なく密着可能となる。したがって、光学部材の被保護面となる機能性微細凹凸パターンを保護するように光学部材と光学部材用保護フィルムとが一体化しており、保管安定性に優れ、後加工工程中においても剥離しない積層体とすることができる。また、光学部材と光学部材用保護フィルムとが剥離可能であり、光学部材を光学部材用保護フィルムからきれいに剥離できることで、光学部材の被保護面を汚染しないため、光学部材の被保護面を清浄化する工程等を行うことなく、簡単に剥離後の光学部材を他の部材に組み込むことが可能となる。

【0040】

以下、本発明の光学部材積層体における各構成について説明する。

【0041】

1.光学部材用保護フィルム

本発明における光学部材用保護フィルムは、光学的機能を有する機能性微細凹凸パターンを有する光学部材の上記機能性微細凹凸パターンの凹凸形状と逆の凹凸形状を有する保護用微細凹凸パターンを有するものであり、上記機能性微細凹凸パターンを保護するものである。

なお、光学部材用保護フィルムについては、上記「A.光学部材用保護フィルム」の項に記載したので、ここでの説明は省略する。

【0042】

2.光学部材

本発明における光学部材は、光学的機能を有する機能性微細凹凸パターンを有するものである。

【0043】

上記機能性微細凹凸パターンの周期および高さについては、上記「A.光学部材用保護フィルム」の項に記載した光学部材用保護フィルムの保護用微細凹凸パターンと同様とすることができる。

【0044】

上記光学部材の厚みとしては、目的とする光学部材に応じて適宜選択されるものであるが、例えば、20μm〜5000μmの範囲内である。

【0045】

本発明における光学部材は、上記機能性微細凹凸パターンを有していれば、特に限定されるものではないが、通常、基材と基材上に形成され、上記機能性微細凹凸パターンを有する凹凸層とを有するものである。基材および凹凸層は、目的とする光学部材に応じて適宜選択される。このような光学部材としては、例えば、モスアイ型の反射防止フィルム、導光板およびプリズムシート等が挙げられる。

以下、反射防止フィルム、導光板およびプリズムシートについて説明する。

【0046】

(1)反射防止フィルム

図4に例示されるように、反射防止フィルム21は、光透過性基板22と、光透過性基板22上に形成され、表面に可視光領域の波長以下の周期で形成された微細凹凸を有する反射防止層23とを有するものである。本発明に用いられる光学部材が反射防止フィルムである場合、反射防止層が上記機能性微細凹凸パターンを有する凹凸層に該当し、光透過性基板が上記基材に該当する。

以下、反射防止フィルムにおける各構成について説明する。

【0047】

(i)反射防止層

反射防止フィルムに用いられる反射防止層は、光透過性基板上に形成され、表面に可視光領域の波長以下の周期で形成された微細凹凸を有するものであり、反射防止フィルムに所望の反射防止機能を付与するものである。本発明に用いられる光学部材においては、この反射防止層が上記凹凸層に該当し、上記機能性微細凹凸パターンを有するものであり、上記機能性微細凹凸パターンは上記微細凹凸からなるものである。本発明に用いられる光学部材が反射防止フィルムである場合、上記微細凹凸からなる機能性微細凹凸パターンと光学部材用保護フィルムの保護用微細凹凸パターンとを嵌合させ、上記微細凹凸を保護するように、光学部材用保護フィルムが反射防止フィルムの反射防止層上に積層された光学部材積層体となる。

【0048】

微細凹凸としては、可視光領域の波長以下の周期で形成されたものであれば特に限定されるものではなく、反射防止フィルムの用途等に応じて、任意の形状を選択して用いることができる。中でも、微細凹凸は、円錐、四角錐等の錐形の構造物が周期的に形成されたものであることが好ましい。

【0049】

微細凹凸として錐形の構造物が周期的に形成されたものが用いられる場合、錐形の構造物としては、頂部が平坦に形成されたものであってもよく、あるいは、頂部が鋭角に形成されたものであってもよい。

【0050】

微細凹凸として、錐形の構造物が周期的に形成されたものが用いられる場合、反射防止フィルムが備える反射防止機能は、主として錐形の構造物が形成された周期、高さ、間隔に依存することになる。

なお、錐形の構造物が形成された周期、高さ、および間隔は、それぞれ図5におけるP、Q、およびRで表される距離を指すものである。

【0051】

錐形の構造物の周期は、可視光領域の波長以下であれば特に限定されるものではなく、反射防止フィルムの用途等に応じて適宜決定することができる。ここで、上記周期は、反射防止層の反射率の波長依存性に影響を及ぼすものであり、その周期が長くなるほど可視光領域の短波長側の光に対する反射率が増加する傾向にある。一方、周期が200nm以下においては、周期の変動に伴う可視光領域の反射率の波長依存性の変化は少なくなるものである。このようなことから、上記周期は、50nm〜250nmの範囲内であることが好ましく、70nm〜200nmの範囲内であることがより好ましく、80nm〜150nmの範囲内であることがさらに好ましい。また、より反射防止性を向上させるために、50nm〜250nmの範囲内の周期で構成される錐形は、50nm〜50μmの範囲内の高さかつ100nm〜100μmの範囲内の周期の大きなうねりで構成される凹凸を有していても良い。錐形の構造物が形成された周期が上記範囲よりも短いと、個々の構造物の形状が極微小になることから、高精度で構造物を形成することが困難になる場合があるからである。また、周期が上記範囲よりも長いと、反射防止層の短波長側の光に対する反射防止機能が不十分になってしまう場合があるからである。

【0052】

錐形の構造物の高さについても、反射防止層に所望の反射防止機能を付与できる範囲内で、適宜調整することができるものであり、特に限定されるものではない。ここで、上記高さは高いほど反射防止層の反射率を低くすることができ、一方、低くなると長波長側の反射率が増加する傾向にある。このようなことから、錐形の構造物の高さは、100nm〜500nmの範囲内であることが好ましく、150nm〜400nmの範囲内であることがより好ましく、200nm〜350nmの範囲内であることがさらに好ましい。

構造物の高さが上記範囲よりも高いと、個々の構造物が損壊しやすくなってしまう場合があり、また高さが上記範囲よりも低いと、長波長側の反射率が増加する傾向にあるからである。

【0053】

錐形の構造物が形成された間隔は、広くなるほど可視光の全波長領域において反射率が増加する傾向にあり、狭くなるほど可視光の全波長領域において反射率が低下する傾向にある。このようなことから、錐形の構造物が形成された間隔は、反射防止層に所望の反射防止機能を付与できる範囲内で、適宜調整することができるものであり、特に限定されるものではないが、中でも100nm以下であることが好ましく、50nm以下であることがより好ましく、10nm以下であることがさらに好ましい。構造物が形成された間隔が上記範囲よりも長いと、十分な反射防止性能が発揮できない場合があるからである。

なお、上記間隔はすべての構造物において均一ではない場合があるが、その場合における上記距離は、単位面積あたりに形成された構造物間の間隔の平均距離を指すものとする。

【0054】

反射防止層は、硬化性樹脂からなるものである。硬化性樹脂としては、所望の形状を有するモスアイ構造を形成できるものであれば特に限定されるものではない。

【0055】

硬化性樹脂としては、熱硬化性樹脂および光硬化性樹脂を挙げることができ、いずれの硬化性樹脂であっても好適に用いることができる。中でも、硬化性樹脂として光硬化性樹脂を用いることが好ましい。光硬化性樹脂を用いることで熱硬化性樹脂よりも高スループットで製品を生産することが可能になる。

【0056】

反射防止層の厚みは、1μm〜50μmの範囲内であることが好ましく、3μm〜30μmの範囲内であることがより好ましく、5μm〜20μmの範囲内であることがさらに好ましい。

【0057】

(ii)光透過性基板

反射防止フィルムに用いられる光透過性基板は、上述した反射防止層を支持するものであり、上記反射防止層と相まって反射防止フィルムに所望の反射防止機能を付与するものである。本発明に用いられる光学部材においては、この光透過性基板が上記基材に該当する。但し、本発明においては、上記透明基材を用いてもよく、用いなくてもよい。

【0058】

光透過性基板を構成する材料としては、光透過性基板の光透過性および屈折率等に応じて、適宜選択される。光透過性基板に用いられる材料としては、例えば、アクリル樹脂、ポリオレフィン系樹脂、熱可塑性樹脂、セルロース系樹脂、ポリカーボネート、2液硬化樹脂、ガラス(セラミックスを含む)等を挙げることができる。

【0059】

光透過性基板の厚みは、10μm〜300μmの範囲内であることが好ましく、20μm〜200μmの範囲内であることがより好ましく、40μm〜100μmの範囲内であることがさらに好ましい。

【0060】

(2)導光板

図6に例示されるように、導光板31は、一方の主面である出光面31aと、出光面31aに対向するもう一方の主面である背面31bと、出光面31aおよび背面31bの間の四つの側面のうち対向する一対の側面である二つの入光面31c、31dとを有している。また、図7に例示するように、導光板31は、ベース樹脂34に散乱粒子35が均一に分散された本体部32と、本体部32の出光面31a側に形成された光学要素部33とを有している。なお、図7は図6のX−X線断面図である。

本体部32は、導光板31の背面31bおよび入光面31c、31dを構成し、光学要素部33は導光板31の出光面31aを構成している。本体部32は、出光面31a側および背面31b側にて導光板31の板面と平行な平らな面を有している。すなわち、本体部32は、入光面31c、31dに直交する方向(導光方向D1、D2)ならびに導光板31の板面の法線方向ndの両方向と平行な任意の断面において、同一の断面形状を有している。

光学要素部33は、本体部32上に形成された支持部(ランド部)36と、支持部36上に形成され、導光板31の出光面31aを構成する複数の単位プリズム37とを有している。光学要素部33は、本体部32側にて導光板31の板面と平行な平らな面を有し、その一方で出光面31a側にて導光板31の板面に対して傾斜した凹凸面を有している。

【0061】

図6に例示されるように、光学要素部33は、入光面31c、31dに直交する方向(導光方向D1、D2)と交差する方向に配列された複数の単位プリズム37を有している。すなわち、各単位プリズム37の配列方向Aと導光方向D1、D2とが交差している。また、各単位プリズム37は、配列方向Aと交差する方向に線状に延びている。特に、図6においては、複数の単位プリズム37は、導光方向D1、D2に直交する方向に隙間なく配列されている。また、各単位プリズム37は、その配列方向Aに直交する方向、すなわち導光方向D1、D2に直線状に延びている。そして、各単位プリズム37は、柱状に形成され、その長手方向に沿って同一の断面形状を有している。

【0062】

図7に例示されるように、各単位プリズム37の断面形状は、出光面31a側に突出する三角形形状となっている。特に、図7においては、単位プリズム37の配列方向Aと平行な面内での輝度の角度分布において、正面方向輝度を集中的に向上させるという観点から、単位プリズム37の断面形状が二等辺三角形形状となっており、かつ、単位プリズム37は、断面の二等辺三角形状が正面方向ndを中心として左右対称的となるように配置されている。また、単位プリズム37の出光面31a側に突出する頂部38は、断面の二等辺三角形状の等辺の間に位置する頂角によって構成されている。

【0063】

本発明における光学部材が導光板である場合、光学要素部が上記機能性微細凹凸パターンを有する凹凸層に該当し、本体部が上記基材に該当する。

以下、導光板における各構成について説明する。

【0064】

(i)光学要素部

導光板に用いられる光学要素部は、本体部の出光面側に、入光面に直交する方向(導光方向)に対して交差する方向に配列された複数の単位プリズムを有するものである。光学要素部は、導光方向に対して交差する方向に配列された複数の単位プリズムを有するので、導光方向に対して交差する方向に沿った光の成分を集光することができる。本発明に用いられる光学部材においては、この光学要素部が上記凹凸層に該当し、上記機能性微細凹凸パターンを有するものであり、上記機能性微細凹凸パターンは上記単位プリズムからなるものである。本発明に用いられる光学部材が導光板である場合、上記単位プリズムからなる機能性微細凹凸パターンと光学部材用保護フィルムの保護用微細凹凸パターンとを嵌合させ、上記単位プリズムを保護するように、光学部材用保護フィルムが導光板の光学要素部上に積層された光学部材積層体となる。

【0065】

単位プリズムの断面形状としては、例えば、三角形形状、台形等の四角形、五角形、六角形等の種々の多角形形状とすることができる。また、単位プリズムの断面形状は、円形状または楕円形状の一部分に相当する形状であってもよい。中でも、単位プリズムの断面形状は、三角形形状であることが好ましく、二等辺三角形形状であることがより好ましい。また、単位プリズムの断面形状は、正面方向を中心として左右対称であることが好ましい。特に、図7に例示するように、単位プリズム37の断面形状が二等辺三角形形状であり、断面の二等辺三角形状が正面方向ndを中心として左右対称的となるように配置されていることが好ましい。単位プリズムの配列方向と平行な面内での輝度の角度分布において、正面方向輝度を集中的に向上させることができるからである。

【0066】

なお、「三角形形状」とは、厳密な意味での三角形形状のみでなく、製造技術における限界や成型時の誤差等を含む略三角形形状、さらには、三角形形状と概ね同一の光学的機能を期待することが可能な略三角形形状などを含む。一例として、種々の目的から頂角に面取り加工(例えば、10μm程度以下の角R)を施された略三角形形状も、ここでいう「三角形形状」に含むものとする。

【0067】

単位プリズムの突出高さは1μm〜50μmの範囲内であることが好ましい。すなわち、単位プリズムの断面形状が直角二等辺三角形状である場合には、単位プリズムの配列方向に沿った、単位プリズムの底面の幅が2μm〜100μmの範囲内であることが好ましい。

なお、単位プリズムの突出高さは、図7において、導光板31の板面への法線方向ndに沿った支持部36表面に対する単位プリズム37の突出高さHをいう。また、単位プリズムの底面の幅は、図7において、支持部36表面での単位プリズム37の配列方向Aに沿った、単位プリズム37の底面の幅Wをいう。

【0068】

また、単位プリズムの断面形状が二等辺三角形状である場合には、正面方向輝度を集中的に向上させる観点から、等辺の間に位置するとともに出光面側に突出する頂角の角度が60°以上120°以下であることが好ましく、特に90°であることが好ましい。

なお、頂角の角度とは、図7において、等辺の間に位置するとともに出光面31a側に突出する頂角の角度θaをいう。

【0069】

単位プリズムの配列としては、入光面に直交する方向(導光方向)に対して交差する方向に複数の単位プリズムが配列されていれば特に限定されないが、通常は複数の単位プリズムが隙間なく配列される。また、単位プリズムの配列方向としては、単位プリズムの配列方向と導光方向とが交差するように複数の単位プリズムが配列されていれば特に限定されないが、通常は単位プリズムの配列方向と導光方向とが直交するように複数の単位プリズムが配列される。すなわち、単位プリズムの稜線が導光方向と略一致するように複数の単位プリズムが配列される。

【0070】

光学要素部は、複数の単位プリズムを有するものであればよく、例えば、本体部上に形成された支持部と、支持部上に形成された複数の単位プリズムとを有していてもよく、複数の単位プリズムのみを有していてもよい。

【0071】

光学要素部が支持部と複数の単位プリズムとを有する場合、支持部の厚みは、1μm〜20μmの範囲内であることが好ましく、2μm〜10μmの範囲内であることがさらに好ましい。

なお、支持部の厚みは、図7において、導光板31の板面への法線方向ndに沿った支持部36の厚みtsをいう。

【0072】

光学要素部に用いられる材料としては、複数の単位プリズムを形成することができる材料であれば特に限定されるものではなく、単位プリズムに用いられる一般的な樹脂材料、具体的には紫外線硬化性樹脂や電子線硬化性樹脂等の電離放射線硬化型樹脂、熱硬化型樹脂、熱可塑性樹脂などを使用することができる。中でも、樹脂材料としては、電離放射線硬化型樹脂が好ましく用いられる。すなわち、光学要素部は、電離放射線硬化型樹脂の硬化物を含有することが好ましい。

【0073】

また、光学要素部は、本体部と同一の材料で構成されていてもよく、本体部と異なる材料で構成されていてもよい。

【0074】

(ii)本体部

導光板に用いられる本体部は、上述した光学要素部を支持するものであり、ベース樹脂に散乱粒子が均一に分散されたものである。本発明に用いられる光学部材においては、この本体部が上記基材に該当する。

【0075】

散乱粒子の形状としては、例えば、真球などの略球形、楕円球形、不定形等が挙げられる。中でも、分散安定性に優れることから、略球形が好ましい。

また、散乱粒子の平均粒径は、0.7μm以上5μm以下の範囲内であり、中でも1μm以上3μm以下であることが好ましい。

【0076】

散乱粒子としては、本体部内を進む光に対して屈折によって光の進路方向を変化させる作用を及ぼし得るものであり、屈折率、分散性等を考慮して適宜選択される。散乱粒子としては、無機系粒子、有機系粒子のいずれも用いることができる。

【0077】

散乱粒子の含有量は、散乱性や分散性等に応じて適宜調整されるものであり、例えば、本体部の全質量に対して0.005質量%〜1質量%の範囲内とすることができる。

【0078】

本体部におけるベース樹脂は、導光板に用いられる一般的な樹脂、具体的には紫外線硬化性樹脂や電子線硬化性樹脂等の電離放射線硬化型樹脂、熱硬化型樹脂、熱可塑性樹脂などを使用することができる。

【0079】

本体部の形状は平板状であれば特に限定されるものではなく、例えば、略方形であってもよく、円板状であってもよい。なお、略方形とは、正方形や長方形等の方形の他に、角が欠けている形状や角が丸みを帯びた形状も含む。

【0080】

本体部の厚みは、適宜調整されるものであり、特に限定されるものではないが、一定であることが好ましく、例えば、20μm〜5000μmの範囲内である。

【0081】

(3)プリズムシート

図8に例示されるように、プリズムシート41は、透明基材42と、透明基材42の一方の面S1上に形成された多数の単位プリズム43からなるレンズ部44とを有するものであり、単位プリズム43が微細凹凸を形成している。本発明における光学部材がプリズムシートである場合、レンズ部が上記機能性微細凹凸パターンを有する凹凸層に該当し、透明基材が上記基材に該当する。

以下、プリズムシートの各構成について説明する。

【0082】

(i)レンズ部

プリズムシートに用いられるレンズ部は、透明基材の一方の面に設けられ、三角柱形状を呈する単位プリズムをその稜線が平行になるように多数配列させてなるプリズム群である。本発明に用いられる光学部材においては、このレンズ部が上記凹凸層に該当し、上記機能性微細凹凸パターンを有するものであり、上記機能性微細凹凸パターンは上記単位プリズムからなるものである。本発明に用いられる光学部材がプリズムシートである場合、上記単位プリズムからなる機能性微細凹凸パターンと光学部材用保護フィルムの保護用微細凹凸パターンとを嵌合させ、上記単位プリズムを保護するように、光学部材用保護フィルムがプリズムシートのレンズ部上に積層された光学部材積層体となる。

【0083】

レンズ部を有するプリズムシートは、1枚構成で用いることもできるが、2方向(上下方向、左右方向)の光拡散角を制御するためには、レンズ部を有する2枚のプリズムシートをその稜線が直交するように積層してもよい。この場合、レンズ面の向きを2枚とも同じ向きにすることが、光の透過性が高く最も良好であるが、レンズ部側が対向して向き合うように構成してもよい。

【0084】

単位プリズムの突出高さ、底面の幅、頂角の角度等については、上述した導光板の単位プリズムと同様である。

【0085】

レンズ部の厚みは、通常、1μm〜1000μmの範囲内である。なお、レンズ部の厚みとは、単位プリズムの頂部から平面部までの厚みをいう。

【0086】

レンズ部の材料としては、例えば、(メタ)アクリル酸エステルの単独重合体、(メタ)アクリル酸エステルの共重合体(なお、ここで、「(メタ)アクリル酸」とは、アクリル酸またはメタクリル酸を意味する。)、ポリエステル、熱可塑性樹脂、紫外線または電子線等の活性エネルギー線で架橋した(メタ)アクリレート、不飽和ポリエステル、2液硬化型のポリエステル、ポリカーボネート、等の透明樹脂が用いられる。

【0087】

(ii)透明基材

プリズムシートに用いられる透明基材は、プリズムシートの主要な構成部材であり、上記レンズ部の基材として作用するとともに、光源からの光の多くをレンズ部側に通過させるように作用する。本発明に用いられる光学部材においては、この透明基材が上記基材に該当する。但し、本発明においては、上記透明基材を用いてもよく、用いなくてもよい。

【0088】

透明基材の厚みは特に限定されないが、通常、ロール巻きが可能な50μm〜500μmの範囲内である。

【0089】

透明基材を構成する材料としては、例えば、ポリエステル樹脂、アクリル樹脂、熱可塑性樹脂、電離放射線硬化性樹脂、ポリカーボネート等を挙げることができる。

【0090】

C.光学部材積層体の製造方法

次に、本発明の光学部材積層体の製造方法について説明する。本発明の光学部材積層体の製造方法は、光学的機能を有する機能性微細凹凸パターンを有する光学部材と、上記機能性微細凹凸パターンを保護する光学部材用保護フィルムとが積層されてなる光学部材積層体の製造方法であって、上記機能性微細凹凸パターンと同一の微細凹凸パターンを有する原版を準備し、上記原版の上記微細凹凸パターン上に、上記光学部材用保護フィルムを形成するための光学部材用保護フィルム形成用樹脂材料を配置して賦型することにより、上記機能性微細凹凸パターンの凹凸形状と逆の凹凸形状を有する保護用微細凹凸パターンを有する上記光学部材用保護フィルムを形成する光学部材用保護フィルム形成工程と、上記光学部材用保護フィルムの上記保護用微細凹凸パターン上に、上記光学部材の凹凸層を形成するための凹凸層形成用樹脂材料を配置して賦型することにより、上記機能性微細凹凸パターンを有する凹凸層を形成し、これにより上記光学部材を形成する光学部材形成工程とを有することを特徴とするものである。

【0091】

本発明の光学部材積層体の製造方法について、図面を参照しながら説明する。図9は、本発明の光学部材積層体の製造方法の一例を示す工程図である。まず、後で示す光学部材2の機能性微細凹凸パターン2aと同一の微細凹凸パターン10aを有する原版10を準備し、原版10の微細凹凸パターン10a上に、例えば、加熱した光学部材用保護フィルム形成用樹脂材料11を押し出して配置してローラー15により圧着させ、微細凹凸パターン10aを賦型する(図9(a))。次いで、冷却することによって、光学部材2の機能性微細凹凸パターン2aの凹凸形状と逆の凹凸形状を有する保護用微細凹凸パターン1aを有する光学部材用保護フィルム1を形成する(図9(b)、光学部材用保護フィルム形成工程)。

次に、光学部材用保護フィルム1の保護用微細凹凸パターン1a上に、凹凸層形成用樹脂材料14を配置し、さらに基材3を積層してローラー15により圧着させ、保護用微細凹凸パターン1aを賦型する(図9(c))。続いて、例えば、UV照射により凹凸層形成用樹脂材料14を硬化させ(図9(d))、機能性微細凹凸パターン2aを有する凹凸層4を形成し、これにより、光学部材用保護フィルム1上に、基材3および凹凸層4を有する光学部材2を形成することで、光学部材積層体5を得る(図9(e)、光学部材形成工程)。

【0092】

本発明によれば、予め目的とする光学部材の機能性微細凹凸パターンの凹凸形状と逆の凹凸形状を有する保護用微細凹凸パターンを有する光学部材用保護フィルムを作製し、この保護用微細凹凸パターンを賦型して形成された機能性微細凹凸パターンを有する光学部材を光学部材用保護フィルム上に形成することで、光学部材および光学部材用保護フィルムの微細凹凸パターンが互いに嵌合するように両者を隙間なく密着させた状態で光学部材を形成することができる。よって、光学部材と光学部材用保護フィルムとの間に空隙がないため、水やほこり等が入り込むことがなく、長期間の保管に対しても、光学部材の被保護面を確実に保護することができる。したがって、光学部材の被保護面となる機能性微細凹凸パターンを保護するように光学部材と光学部材用保護フィルムとが一体化しており、保管安定性に優れ、後加工工程中においても剥離しない積層体を得ることができる。また、光学部材を製造しながら、光学部材用保護フィルムに保護された光学部材を容易に得ることができる。

【0093】

以下、本発明の光学部材積層体の製造方法における各工程について説明する。

【0094】

1.光学部材用保護フィルム形成工程

本発明における光学部材用保護フィルム形成工程は、光学的機能を有する機能性微細凹凸パターンを有する光学部材の上記機能性微細凹凸パターンと同一の微細凹凸パターンを有する原版を準備し、上記原版の上記微細凹凸パターン上に、光学部材用保護フィルムを形成するための光学部材用保護フィルム形成用樹脂材料を配置して賦型することにより、上記機能性微細凹凸パターンの凹凸形状と逆の凹凸形状を有する保護用微細凹凸パターンを有する光学部材用保護フィルムを形成する工程である。

【0095】

(1)光学部材用保護フィルム形成用樹脂材料

本発明に用いられる光学部材用保護フィルム形成用樹脂材料は、光学部材用保護フィルムを形成するものであり、少なくとも樹脂材料を含有するものである。樹脂材料としては、原版の微細凹凸パターンを賦型できるものであれば、特に限定されるものではなく、熱可塑性樹脂、熱硬化性樹脂、光硬化性樹脂等を挙げることができ、中でも、製造工程の観点から、熱可塑性樹脂を好適に用いることができる。熱可塑性樹脂については、上記「A.光学部材用保護フィルム」の項に記載したものと同様のものを用いることができる。

【0096】

本発明に用いられる光学部材用保護フィルム形成用樹脂材料は、上記樹脂材料の他に、離型剤を含有していてもよい。特に、上記樹脂材料が離型性を有さない場合は、離型剤を添加することが好ましい。離型剤を添加することにより、本工程により作製される光学部材用保護フィルムに離型性を付与することができるからである。離型剤については、上記「A.光学部材用保護フィルムの」の項に記載したものと同様のものを用いることができる。

【0097】

また、光学部材用保護フィルム形成用樹脂材料は、必要に応じてその他の添加剤を含有していてもよい。添加剤としては、例えば、酸化防止剤、スリップ剤、アンチブロッキング剤、UVA吸収剤、結晶核剤等を挙げることができる。

【0098】

(2)原版

本発明に用いられる原版は、光学的機能を有する機能性微細凹凸パターンを有する光学部材の上記機能性微細凹凸パターンと同一の微細凹凸パターンを有するものである。このような原版としては、繰り返し使用した際に変形および摩耗するものでなければ、特に限定されるものではなく、金属製であってもよく、樹脂製であってもよいが、通常、金属製が好ましい。耐変形性および耐摩耗性に優れているからである。また、原版の製造方法としては、アルミニウムの陽極酸化とエッチング処理により表面に凹凸パターンを形成する方法が一般的である。

【0099】

本工程においては、ロール状の原版を用いることが好ましい。原版が金属製の場合は、原版自体がロールになっているものを用いることができ、原版が樹脂製の場合は、ロールに原版を貼りつけたものを用いることができる。

【0100】

(3)光学部材用保護フィルムの形成方法

本工程においては、光学的機能を有する機能性微細凹凸パターンを有する光学部材の上記機能性微細凹凸パターンと同一の微細凹凸パターンを有する原版を準備し、上記原版の上記微細凹凸パターン上に、光学部材用保護フィルムを形成するための光学部材用保護フィルム形成用樹脂材料を配置して賦型することにより、上記機能性微細凹凸パターンの凹凸形状と逆の凹凸形状を有する保護用微細凹凸パターンを有する光学部材用保護フィルムを形成する。なお、上記光学部材用保護フィルムに耐久性等を付与させる場合、上記保護用微細凹凸パターンの外側にポリエチレンテレフタレート(PET)のような基材を用いて、上記光学部材用保護フィルムを多層にしてもよい。また、上記光学部材用保護フィルムに離型性を付与させる場合、上述した離型剤を添加した樹脂材料を用いてもよく、上記光学部材用保護フィルム上に離型材を塗布してもよい。また、耐熱性向上のため、光学部材用保護フィルムを形成した後に、EB処理を施してもよい。

このような光学部材用保護フィルムの形成方法としては、押し出し法、塗布硬化法(UV硬化、EB硬化)等を挙げることができる。以下に、本発明において好適な熱可塑性樹脂を光学部材用保護フィルム形成用樹脂材料に用いた場合の光学部材用保護フィルムの形成方法について、具体的に説明する。

【0101】

原版の微細凹凸パターン上に光学部材用保護フィルム形成用樹脂材料を配置する方法としては、例えば、光学部材用保護フィルム形成用樹脂材料を軟化点以上に加熱して原版の微細凹凸パターン上に押し出す方法を挙げることができる。押し出し時の加熱温度としては、光学部材用保護フィルム形成用樹脂材料を押し出し機から原版の微細凹凸パターン上に押し出すことができれば、特に限定されるものではなく、用いられる光学部材用保護フィルム形成用樹脂材料等に応じて適宜設定されるものである。

【0102】

また、原版の微細凹凸パターンを光学部材用保護フィルム形成用樹脂材料に賦型する方法としては、例えば、原版の微細凹凸パターン上に押し出された光学部材用保護フィルム形成用樹脂材料を、光学部材用保護フィルム形成用樹脂材料の軟化点以上の温度下で、ローラーにより原版に圧着させる方法を挙げることができる。光学部材用保護フィルム形成用樹脂材料が熱可塑性樹脂である場合、光学部材用保護フィルム形成用樹脂材料の軟化点以上で原版の微細凹凸パターンを賦型した後に、光学部材用保護フィルム形成用樹脂材料をその軟化点以下に冷却することで、光学部材用保護フィルム形成用樹脂材料に賦型された微細凹凸パターンを固定することができる。圧着時の圧力としては、原版の微細凹凸パターンを賦型することができれば、特に限定されるものではなく、用いられる光学部材用保護フィルム形成用樹脂材料等に応じて適宜設定されるものである。

【0103】

2.光学部材形成工程

本発明における光学部材形成工程は、上記光学部材用保護フィルムの上記保護用微細凹凸パターン上に、上記光学部材の凹凸層を形成するための凹凸層形成用樹脂材料を配置して賦型することにより、上記機能性微細凹凸パターンを有する凹凸層を形成し、これにより上記光学部材を形成する工程である。

【0104】

(1)凹凸層形成用樹脂材料

本発明に用いられる凹凸層形成用樹脂材料は、光学部材における凹凸層を形成するものであり、少なくとも樹脂材料を含有するものである。樹脂材料としては、目的の光学部材に応じて適宜選択されるものであるが、例えば、光硬化性樹脂、熱硬化性樹脂および熱可塑性樹脂等を挙げることができ、通常、光硬化性樹脂が好適に用いられる。

【0105】

本発明に用いられる凹凸層形成用樹脂材料は、上記樹脂材料の他に、光学部材の用途等に応じて添加剤を含有していてもよい。添加剤としては、凹凸層に所望の機能を付与できるものであれば、特に限定されるものではなく、例えば、酸化防止剤、重合開始剤、重合禁止剤、離型剤、帯電防止剤、紫外線安定剤、紫外線吸収剤、屈折率調整剤等を挙げることができる。

【0106】

(2)光学部材の形成方法

本工程においては、上記光学部材用保護フィルムの上記保護用微細凹凸パターン上に、上記光学部材の凹凸層を形成するための凹凸層形成用樹脂材料を配置して賦型することにより、上記機能性微細凹凸パターンを有する凹凸層を形成し、これにより上記光学部材を形成する。このような光学部材の形成方法としては、例えば、押し出し法(キャスト、溶融)、塗布硬化法(UV硬化、2液硬化、EB硬化)、射出圧縮法、真空成型法、圧空成型法等が挙げられる。以下に、本発明において好適な光硬化型樹脂を用いた場合の光学部材の形成方法について、形成される光学部材が枚葉状である態様および長尺状である態様に分けて、具体的に説明する。

【0107】

形成される光学部材が枚葉状である態様では、図9(c)〜(e)に例示するように、光学部材用保護フィルム1の保護用微細凹凸パターン1a上に、凹凸層形成用樹脂材料14を配置し、さらに基材3を積層してローラー15により圧着させ、UV照射により凹凸層形成用樹脂材料14を硬化させることで、機能性微細凹凸パターン2aを有する凹凸層4を形成する。これにより、光学部材用保護フィルム1上に、基材3および凹凸層4を有する光学部材2を形成する。

【0108】

一方、形成される光学部材が長尺状、もしくはバッチ式である態様では、図10(c)〜(e)に例示するように、基材3上に凹凸層形成用樹脂材料14を配置し、さらに光学部材用保護フィルム1を保護用微細凹凸パターン1aが凹凸層形成用樹脂材料14に接するように積層してローラー15により圧着させ、UV照射により凹凸層形成用樹脂材料14を硬化させることで、機能性微細凹凸パターン2aを有する凹凸層4を形成する。これにより、光学部材用保護フィルム1上に、基材3および凹凸層4を有する光学部材2を形成する。なお、図10(a)〜(e)は、本発明の光学部材積層体の製造方法の他の例を示す工程図である。

【0109】

本工程における圧着時の圧力としては、光学部材用保護フィルムの保護用微細凹凸パターンを賦型することができれば、特に限定されるものではなく、用いられる凹凸層形成用樹脂材料等に応じて適宜設定されるものである。

また、本工程においては、UV照射時の温度が光学部材用保護フィルム形成用樹脂材料の軟化点よりも低い温度であることが好ましい。UV照射時の温度が光学部材用保護フィルム形成用樹脂材料の軟化点よりも高いと、UV照射時に光学部材用保護フィルムが変形してしまうため、版として機能せず、光学部材用保護フィルムの保護用微細凹凸パターンを凹凸層形成用樹脂材料に賦型することができないからである。

【0110】

3.その他の工程

本発明の光学部材積層体の製造方法は、必須の工程である上記光学部材用保護フィルム形成工程および上記光学部材形成工程の他に、必要に応じて任意の工程を有していてもよい。例えば、光学部材用保護フィルムにハーフカットを入れるハーフカット加工工程等を挙げることができる。光学部材用保護フィルムにハーフカットを入れることにより、光学部材用保護フィルムを光学部材から剥離する際に、光学部材用保護フィルムを破壊することができる。

【0111】

D.光学的機能を有する部材の製造方法

次に、本発明の光学的機能を有する部材の製造方法について説明する。本発明の光学的機能を有する部材の製造方法は、上述した光学部材積層体の製造方法により得られた光学部材積層体を光学的機能を必要とする部材に組み込む光学部材積層体組み込み工程、および、光学部材から光学部材用保護フィルムを剥離する剥離工程を有することを特徴とするものである。なお、本発明においては、上記光学部材積層体組み込み工程を行ってから、上記剥離工程を行ってもよく、上記剥離工程を行ってから、上記光学部材積層体組み込み工程を行ってもよい。上記剥離工程を行ってから、上記光学部材積層体組み込み工程を行う場合は、上記光学部材積層体組み込み工程において組み込まれる光学部材積層体は、光学部材のみとなる。

【0112】

本発明によれば、光学的機能を必要とする部材に上述した光学部材積層体を組み込むことで、光学部材を保護したまま、必要に応じて適宜任意の後工程を行うことができる。また、プロセス後には、組み込まれた光学部材積層体において、光学部材から光学部材用保護フィルムを剥離することで、光学的機能を有する部材が糊残り等の汚染がない微細凹凸パターンを有する光学部材を有することが可能となり、良好な光学的機能を有する部材を得ることができる。

【0113】

また、本発明によれば、上記光学部材積層体において、光学部材から光学部材用保護フィルムを剥離してから、その光学部材を光学的機能を必要とする部材に組み込むことで、被保護面である機能性微細凹凸パターン上に糊残り等の汚染がない光学部材をそのまま組み込むことができるため、剥離後に光学部材の被保護面を清浄化する工程等を行うことなく、良好な光学的機能を有する部材を得ることができ、工程の簡略化を図ることが可能となる。

【0114】

以下、本発明の光学的機能を有する部材の製造方法における各工程について説明する。

【0115】

1.光学部材積層体組み込み工程

本発明における光学部材積層体組み込み工程は、上述した光学部材積層体の製造方法により得られた光学部材積層体を光学的機能を必要とする部材に組み込む工程である。

【0116】

なお、光学部材積層体については、上記「B.光学部材積層体」の項に記載したので、ここでの説明は省略する。以下、光学的機能を必要とする部材および組み込み方法について説明する。

【0117】

(1)光学的機能を必要とする部材

本発明に用いられる光学的機能を必要とする部材としては、例えば、光学表示装置、絵画、写真等を挙げることができ、中でも、光学表示装置を用いることが好ましい。光学表示装置としては、具体的には、液晶表示装置、有機エレクトロルミネッセンス(EL)表示装置、プラズマ表示装置等を挙げることができる。

【0118】

(2)組み込み方法

本工程においては、光学部材積層体を光学的機能を必要とする部材に組み込む。具体的には、光学部材積層体をそのまま光学的機能を必要とする部材に組み込んでもよく、粘着剤層等を用いて光学部材積層体を光学的機能を必要とする部材に貼りつけてもよい。光学部材積層体を光学的機能を必要とする部材に組み込んだ後で、光学部材積層体から光学部材用保護フィルムを剥離することができる。

【0119】

2.剥離工程

次に、本発明における剥離工程について説明する。本発明における剥離工程は、光学部材から光学部材用保護フィルムを剥離する工程である。

【0120】

本発明においては、上述した光学部材積層体の製造方法により得られた光学部材積層体を用いているため、本工程により光学部材から光学部材用保護フィルムを剥離する際に、光学部材の機能性微細凹凸パターン上に糊残りなく剥離することが可能である。

【0121】

本工程における剥離方法としては、光学部材を傷つけることなく光学部材用保護フィルムを剥離することができれば、特に限定されるものではない。なお、光学部材用保護フィルムは剥離時に破壊されてもよく、破壊されなくてもよい。

【0122】

3.その他

本発明の光学的機能を有する部材の製造方法により得られる光学的機能を有する部材は、組み込まれた光学部材積層体から光学部材用保護フィルムを剥離することにより、光学的機能を有する機能性微細凹凸パターンを有する光学部材を有するため、優れた光学的機能を発揮することができる。

【0123】

なお、本発明は、上記実施形態に限定されるものではない。上記実施形態は、例示であり、本発明の特許請求の範囲に記載された技術的思想と実質的に同一な構成を有し、同様な作用効果を奏するものは、いかなるものであっても本発明の技術的範囲に包含される。

【実施例】

【0124】

以下、実施例を挙げることにより、本発明について具体的に説明する。

【0125】

[実施例1]

(光学部材用保護フィルムの作製)

まず、光学部材用保護フィルム形成用樹脂材料としてランダムポリプロピレン(ランダムPP)のサンプルA(MFR5.0g/10min、融点132℃)を押し出し、モスアイ形状用の金型ロールにて凹凸形状を転写賦型することにより、光学部材用保護フィルムを作製した。

(光学部材積層体の作製)

次に、上記光学部材用保護フィルムと基材との間に、凹凸層形成用樹脂材料としてUV硬化系樹脂を流し、UV硬化させることにより、反射防止フィルム積層体を作製した。

【0126】

[実施例2]

光学部材用保護フィルム形成用樹脂材料としてランダムPPのサンプルB(MFR6.5g/min、融点146℃)を用い、導光板用の金型ロールを用いたこと以外は実施例1と同様にして、導光板積層体を作製した。

【0127】

[実施例3]

光学部材用保護フィルム形成用樹脂材料として高圧法低密度ポリエチレン(LDPE)のサンプルC(MFR4.0g/10min、融点111℃)を用い、プリズムシート用の金型ロールを用いたこと以外は実施例1と同様にして、プリズムシート積層体を作製した。

【0128】

[比較例1]

モスアイ形状の反射防止フィルムの凹凸面に粘着性の保護フィルムを強固に貼合することにより、反射防止フィルム積層体を作製した。

【0129】

[比較例2]

導光板フィルムの凹凸面に粘着性の保護フィルムを貼合することにより、導光板積層体を作製した。

【0130】

[比較例3]

プリズムシートフィルムの凹凸面に粘着性の保護フィルムを貼合することにより、プリズムシート積層体を作製した。

【0131】

[比較例4]

モスアイ形状の反射防止フィルムの凹凸面に粘着性の保護フィルムを弱く貼合することにより、反射防止フィルム積層体を作製した。

【0132】

[評価]

得られた光学部材積層体を水洗工程にかけ、保護フィルムの剥離がないか目視で確認した。この結果を表1に示す。剥がれていない場合、表1の「評価」の「水洗工程での剥離」の欄に○、剥がれた場合、×を付した。次に、保護フィルムを剥離し、光学部材表面に糊残りがないか確認した。糊残りがない場合、表1の「評価」の「糊残り」の欄に○、糊残りがある場合、×を付した。

【0133】

【表1】

【符号の説明】

【0134】

1 … 光学部材用保護フィルム

1a … 保護用微細凹凸パターン

2 … 光学部材

2a … 機能性微細凹凸パターン

3 … 基材

4 … 凹凸層

5 … 光学部材積層体

10 … 原版

10a … 微細凹凸パターン

11 … 光学部材用保護フィルム形成用樹脂材料

14 … 凹凸層形成用樹脂材料

【特許請求の範囲】

【請求項1】

光学的機能を有する機能性微細凹凸パターンを有する光学部材に用いられる光学部材用保護フィルムであって、

前記光学部材の前記機能性微細凹凸パターンの凹凸形状と逆の凹凸形状を有する保護用微細凹凸パターンを有することを特徴とする光学部材用保護フィルム。

【請求項2】

前記保護用微細凹凸パターンが、前記機能性微細凹凸パターンの原版であることを特徴とする請求項1に記載の光学部材用保護フィルム。

【請求項3】

ポリプロピレンまたはポリエチレンからなることを特徴とする請求項1または請求項2に記載の光学部材用保護フィルム。

【請求項4】

光学的機能を有する機能性微細凹凸パターンを有する光学部材と、

前記機能性微細凹凸パターンを保護する光学部材用保護フィルムとを有する光学部材積層体であって、

前記光学部材用保護フィルムが、前記光学部材の前記機能性微細凹凸パターンの凹凸形状と逆の凹凸形状を有する保護用微細凹凸パターンを有し、

前記光学部材用保護フィルムの前記保護用微細凹凸パターンと、前記光学部材の前記機能性微細凹凸パターンとが、剥離可能に嵌合されることにより、前記光学部材用保護フィルムと前記光学部材とが積層されてなることを特徴とする光学部材積層体。

【請求項5】

光学的機能を有する機能性微細凹凸パターンを有する光学部材と、前記機能性微細凹凸パターンを保護する光学部材用保護フィルムとが積層されてなる光学部材積層体の製造方法であって、

前記機能性微細凹凸パターンと同一の微細凹凸パターンを有する原版を準備し、前記原版の前記微細凹凸パターン上に、前記光学部材用保護フィルムを形成するための光学部材用保護フィルム形成用樹脂材料を配置して賦型することにより、前記機能性微細凹凸パターンの凹凸形状と逆の凹凸形状を有する保護用微細凹凸パターンを有する前記光学部材用保護フィルムを形成する光学部材用保護フィルム形成工程と、

前記光学部材用保護フィルムの前記保護用微細凹凸パターン上に、前記光学部材の凹凸層を形成するための凹凸層形成用樹脂材料を配置して賦型することにより、前記機能性微細凹凸パターンを有する凹凸層を形成し、これにより前記光学部材を形成する光学部材形成工程と

を有することを特徴とする光学部材積層体の製造方法。

【請求項6】

請求項5に記載の光学部材積層体の製造方法により得られた光学部材積層体を光学的機能を必要とする部材に組み込む光学部材積層体組み込み工程、および、光学部材から光学部材用保護フィルムを剥離する剥離工程を有することを特徴とする光学的機能を有する部材の製造方法。

【請求項1】

光学的機能を有する機能性微細凹凸パターンを有する光学部材に用いられる光学部材用保護フィルムであって、

前記光学部材の前記機能性微細凹凸パターンの凹凸形状と逆の凹凸形状を有する保護用微細凹凸パターンを有することを特徴とする光学部材用保護フィルム。

【請求項2】

前記保護用微細凹凸パターンが、前記機能性微細凹凸パターンの原版であることを特徴とする請求項1に記載の光学部材用保護フィルム。

【請求項3】

ポリプロピレンまたはポリエチレンからなることを特徴とする請求項1または請求項2に記載の光学部材用保護フィルム。

【請求項4】

光学的機能を有する機能性微細凹凸パターンを有する光学部材と、

前記機能性微細凹凸パターンを保護する光学部材用保護フィルムとを有する光学部材積層体であって、

前記光学部材用保護フィルムが、前記光学部材の前記機能性微細凹凸パターンの凹凸形状と逆の凹凸形状を有する保護用微細凹凸パターンを有し、

前記光学部材用保護フィルムの前記保護用微細凹凸パターンと、前記光学部材の前記機能性微細凹凸パターンとが、剥離可能に嵌合されることにより、前記光学部材用保護フィルムと前記光学部材とが積層されてなることを特徴とする光学部材積層体。

【請求項5】

光学的機能を有する機能性微細凹凸パターンを有する光学部材と、前記機能性微細凹凸パターンを保護する光学部材用保護フィルムとが積層されてなる光学部材積層体の製造方法であって、

前記機能性微細凹凸パターンと同一の微細凹凸パターンを有する原版を準備し、前記原版の前記微細凹凸パターン上に、前記光学部材用保護フィルムを形成するための光学部材用保護フィルム形成用樹脂材料を配置して賦型することにより、前記機能性微細凹凸パターンの凹凸形状と逆の凹凸形状を有する保護用微細凹凸パターンを有する前記光学部材用保護フィルムを形成する光学部材用保護フィルム形成工程と、

前記光学部材用保護フィルムの前記保護用微細凹凸パターン上に、前記光学部材の凹凸層を形成するための凹凸層形成用樹脂材料を配置して賦型することにより、前記機能性微細凹凸パターンを有する凹凸層を形成し、これにより前記光学部材を形成する光学部材形成工程と

を有することを特徴とする光学部材積層体の製造方法。

【請求項6】

請求項5に記載の光学部材積層体の製造方法により得られた光学部材積層体を光学的機能を必要とする部材に組み込む光学部材積層体組み込み工程、および、光学部材から光学部材用保護フィルムを剥離する剥離工程を有することを特徴とする光学的機能を有する部材の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2011−221131(P2011−221131A)

【公開日】平成23年11月4日(2011.11.4)

【国際特許分類】

【出願番号】特願2010−87822(P2010−87822)

【出願日】平成22年4月6日(2010.4.6)

【出願人】(000002897)大日本印刷株式会社 (14,506)

【Fターム(参考)】

【公開日】平成23年11月4日(2011.11.4)

【国際特許分類】

【出願日】平成22年4月6日(2010.4.6)

【出願人】(000002897)大日本印刷株式会社 (14,506)

【Fターム(参考)】

[ Back to top ]