光学部材

【課題】基材表面に形成した高さの異なる複数の柱状突起からなる微細構造層の屈折率は基材の屈折率よりも低くて反射防止の効果があり、単層でありながら基材に入射する光の広い波長範囲において反射率のバラツキを抑えることが可能な光学部材を提供する。

【解決手段】少なくとも基材、および微細構造層を有する光学部材であって、前記微細構造層が高さの異なる複数の柱状突起からなる事を特徴とする光学部材。前記光学部材に入射する光の最短波長をλmin、最長波長をλmaxとしたとき、前記微細構造層の前記柱状突起の高さDが、式(1)を満たすことを特徴とする。

λmin/4≦D≦λmax/4 ・・・(1)

【解決手段】少なくとも基材、および微細構造層を有する光学部材であって、前記微細構造層が高さの異なる複数の柱状突起からなる事を特徴とする光学部材。前記光学部材に入射する光の最短波長をλmin、最長波長をλmaxとしたとき、前記微細構造層の前記柱状突起の高さDが、式(1)を満たすことを特徴とする。

λmin/4≦D≦λmax/4 ・・・(1)

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、高さの異なる複数の柱状突起からなる微細構造層を有する光学部材に関する。

【背景技術】

【0002】

液晶テレビ、スマートフォン、携帯電話、ノートPCや携帯ゲーム機などのディスプレイ装置において、外光や照明光などが反射して視認性が著しく低下するという問題がある。また、デジタルスチルカメラやデジタルビデオカメラなどの撮像素子において、フレアやゴーストなどのノイズが大きな問題となっている。

【0003】

このような問題に対して、単層あるいは複層の反射防止膜の付いた光学部材が提案されている(特許文献1から4参照)。

【0004】

特許文献1には、複数の光電変換素子とマイクロレンズとを備えた撮像素子において、マイクロレンズ上に形成された複数の柱状樹脂と柱状樹脂間に形成されたボイド(空隙)とを有するポーラス層が反射防止効果を有することが開示されている。ポーラス層は屈折率が下がり反射防止膜としての機能を有し、カバーガラス内面と撮像素子のマイクロレンズ表面との間での再反射光や散乱光を軽減してノイズが低減される。

【0005】

特許文献2には、反射防止膜として、基材上に設けられた空隙を有する微粒子積層薄膜が開示されている。屈折率が約1.52のガラスやプラスチック基板に対して、単層で十分な反射防止効果が得られる屈折率である1.25〜1.30の薄膜を形成するためには、屈折率が1.48のシリカ微粒子からなる微粒子積層薄膜の空隙率を43〜53%にする必要がある。空隙率ρ0は次式(2)より求められる。

ρ0=1−(n12−n02)/(n22−n02) ・・・(2)

ただし、n0は光入射媒体の屈折率、n1は前記微細構造体の屈折率、n2は基材の屈折率である。

【0006】

特許文献3には、柱状微小突起群を反射防止膜として適用した例が開示されている。例えばガラス基板の屈折率が1.5、基材に入射する光の波長が1550nmの場合、理想的な反射防止層の屈折率は1.22、厚さは約320nmである。突起群で構成される層内の空気領域を広げることで、ガラス基板の反射防止層に従来用いられているMgF2の連続膜では困難な屈折率1.3以下の低屈折率層を実現できる。

【0007】

特許文献4には、大気圧下において低コストで作製が可能で量産性に優れ、広い波長範囲をカバーする反射防止体が開示されている。基材側から順に設けられた中間層と低屈折率層とを備える反射防止体において、低屈折率層と中間層の屈折率を、基材の表面に選択的に凹部を形成して得られた凹凸構造によって等価的に規定している。例えば光入射媒体として屈折率が1.0である空気、基材として屈折率が1.5である樹脂材を用い、低屈折率層の屈折率を1.2、中間層の屈折率を1.4に設定する。この場合、低屈折率層における基材の体積密度、すなわち凸部の占有率は約0.35、同様に中間層は約0.77になる。したがって、凹部の体積密度、空隙率は低屈折率層において約0.65、中間層において約0.23となる。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2002−261261号公報

【特許文献2】特開2009−113484号公報

【特許文献3】特開2009−187025号公報

【特許文献4】特開2010−237419号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

しかしながら、上記従来の技術においては、次のような不具合があった。

【0010】

特許文献1によれば、マイクロレンズ上の透明樹脂層表面を酸素プラズマ雰囲気でドライエッチングすることにより、柱状樹脂が並んだ光学的なボイド(空隙)を有するポーラス層を形成している。ボイドは柱状樹脂間のピッチVpで表され、可視光域のおよそλ/4となるようにVp=0.1〜0.2μmになっている。また、ポーラス層の厚みVtも可視光領域の光波長のλ/4(0.1〜0.2μm)になるように設定されている(特許文献1の図4)。ポーラス層ではボイドが存在することで樹脂層の屈折率が下がり反射防止膜としての機能を有する。マイクロレンズの反射率は、ポーラス層を形成しないものと比較して1/4の低反射率を示している。しかし、特許文献1中には、ボイドの体積密度(空隙率)は開示されておらず、具体的な屈折率の開示もない。

【0011】

特許文献2によれば、屈折率が1.48のシリカ微粒子を積層した微粒子積層膜において、空隙率を43〜53%とした場合に屈折率が1.25〜1.30となっている。しかし、微粒子積層膜は、まず基材面に電解質ポリマーまたは微粒子分散液のいずれか一方を塗布する工程A、次に工程Aで用いなかった電解質ポリマーまたは微粒子分散液を塗布する工程B、場合によっては工程Aと工程Bを交互に1回以上行い、さらにアルコール性シリカゾル溶液を塗布する工程Cと少なくとも3工程以上を行って製造するため煩雑である。

【0012】

特許文献3によれば、縦、横方向に整列され、高さの揃った柱状微小突起群を反射防止層に適用している。しかし、成形型を押圧して形成された高さの揃った柱状微小突起群が1層(特許文献3の図13)では、入射光の波長によって反射率が異なるという問題を生じる。また、成形型を使った形成方法は、半導体プロセスのようなフォトリソグラフィやドライエッチングを必要としないが、柱状微小突起群の突起高さに対する突起の相当直径の比(アスペクト比)が4以上の成形型の製造は困難であり、押圧に対する耐久性も問題となる。

【0013】

特許文献4によれば、基材側から順に設けられた中間層と低屈折率層とを備えた反射防止体によって400〜750nmの広い波長範囲で0.25%以下の低い反射率を示している(特許文献4の図2)。しかし、低屈折率層と中間層の屈折率を、基材の表面に選択的に凹部を形成して得られた凹凸構造によって等価的に規定する場合、想定される屈折率は低屈折率層で1.2、中間層で1.4である。この場合、低屈折率層の基材の占有面積比率は約0.35となり、具体的な数値の開示はないが凸部の幅(特許文献4図9の符号26)は、反射を防止すべき光の最短波長λminよりも短いピッチx1よりもさらに狭い。このため、凹凸構造をUVナノインプリントまたはフォトリソグラフィとドライエッチングで形成する場合、UVナノインプリント用の型またはフォトリソグラフィ用のマスクの形成が困難であるという問題が生じる。

【0014】

以上のように、従来の技術には、反射防止膜として高さの揃った柱状樹脂と空隙を有するポーラス層、または高さの揃った柱状微小突起群を適用した場合、単層では入射光の波長によって反射率が異なり、広い波長範囲において反射率のバラツキが大きいという課題がある。

【0015】

また、微粒子または基材の体積密度を低く、空隙率を高くすることで低くすることで反射防止膜の屈折率を低くすることができるが、製造が困難である。さらに、空隙率を高くし過ぎると、機械的強度が低下するとう課題がある。

【課題を解決するための手段】

【0016】

本発明者らの鋭意研究によって、前記目的は以下の手段によって達成される。

【0017】

少なくとも基材、および微細構造層を有する光学部材であって、前記微細構造層が高さの異なる複数の柱状突起から成る事を特徴とする光学部材。

【0018】

前記光学部材に入射する光の最短波長をλmin、最長波長をλmaxとしたとき、前記微細構造層の前記柱状突起の高さDが、式(1)を満たすことを特徴とする。

λmin/4≦D≦λmax/4 ・・・(1)

【0019】

前記柱状突起の間隔が不規則であることを特徴とする。

【0020】

前記柱状突起は、高さ方向の断面形状において、柱状突起上部および柱状突起底部から柱状突起中央部に向かって円弧状に徐々に縮径していることを特徴とする。

【0021】

少なくとも基材、および微細構造層を有し、前記微細構造層の空隙率をρ0、光入射媒体の屈折率をn0、前記微細構造層の屈折率をn1、前記基材の屈折率をn2としたとき、式(2)および式(3)を満たすことを特徴とする。

ρ0=1−(n12−n02)/(n22−n02) ・・・(2)

n1=a×√n2 (1.11≦a≦1.15) ・・・(3)

【0022】

前記柱状突起は、高さ方向の断面形状において、柱状突起上部より柱状突起先端部に向かって円弧状に徐々に縮径していることを特徴とする。

【発明の効果】

【0023】

本発明によれば、基材表面に形成した高さの異なる複数の柱状突起からなる微細構造層の屈折率は基材の屈折率よりも低くて反射防止の効果があり、単層でありながら基材に入射する光の広い波長範囲において反射率のバラツキを抑えることができる。

【0024】

前記微細構造層をなす柱状突起の間隔は不規則なので、回折による反射光の色むらを抑えることができる。

【0025】

前記微細構造層は、空隙率を変えることで屈折率を変化させることができる。微細構造層の最適な屈折率は基材の屈折率により決定される。空隙率をρ0、基材上に存在する光入射媒体の屈折率をn0、微細構造層の屈折率をn1、基材の屈折率をn2とした場合、上記式(2)および式(3)が成り立つ。空隙率が高くなり過ぎると、柱状突起の体積密度が低くなって微細構造層の機械的強度が低下するという問題が発生する。したがって、(3)式において、係数aを1.11以上1.15以下にすることで空隙率が高くなり過ぎず、且つ、反射防止効果が得られる屈折率にすることができる。

【0026】

本発明の微細構造層は、基材をドライエッチングすることで形成可能なので、煩雑な工程の繰り返しや、成形型による押圧あるいはUVナノインプリント、またはフォトリソグラフィとドライエッチングにより形成する従来の技術と比較して、製造方法が容易で、安価な光学部材を提供することができる。

【図面の簡単な説明】

【0027】

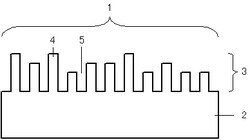

【図1】本発明の光学部材の一実施形態を示す模式断面図である。

【図2】本発明の光学部材における微細構造層をなす柱状突起の形状を示す模式断面図である。

【図3】本発明の光学部材における微細構造層をなす柱状突起の高さを説明する模式断面図である。

【図4】基材の屈折率nsub=1.59における反射防止膜の屈折率と反射率の関係を示すグラフである。

【図5】基材の屈折率nsub=1.59、反射防止膜の屈折率nar=1.26における光の波長λと最適な膜厚Darの関係を示すグラフである。

【図6】本発明の光学部材における微細構造層の一実施形態を示す電子顕微鏡写真である。

【図7】本発明の光学部材における微細構造層の一実施形態を示す模式上面図である。

【図8】本発明の一実施形態の光学部材における透過率を示すグラフである。

【図9】本発明の一実施形態の光学部材における反射率を示すグラフである。

【発明を実施するための形態】

【0028】

以下、本発明の実施の形態について具体的に説明する。

【0029】

本実施形態の光学部材1は、図1に示すように、基材2と、基材2上に形成された微細構造層3を有する。微細構造層3は高さの異なる複数の柱状突起4からなり、柱状突起4の間に空隙5を有する。微細構造層の屈折率n1は、基材の屈折率n2よりも低くなっており、基材に入射する光に対して反射防止効果を有する。

【0030】

前記柱状突起4の形状について、図2を用いて説明する。柱状突起4は、図2(a)に示すように、上部より先端に向かって円弧状に徐々に縮径している。先端部の角は頂面と側面の二方向からエッチングが進行するため、角が丸くなって円弧状になる。また、図2(b)に示すように、柱状突起4は、上部および底部から中央部に向かって円弧状に徐々に縮径した形状とすることもできる。

【0031】

単層で高い反射防止効果(無反射)が得られる反射防止膜の屈折率narは、基材の屈折率をnsub、光入射媒体(空気)の屈折率nair=1.00としたとき、式(4)から求められる。また、最適な膜厚Darは基材に入射する光の波長をλとしたとき、式(5)から求められる。式(5)のように、反射防止膜の膜厚を光の波長λの1/4倍にすると、膜の表面の反射光と膜/基材境界面の反射光の位相が反転して反射が抑えられる。図4のグラフは、基材(ポリカーボネート)の屈折率nsub=1.59における反射防止膜の屈折率と反射率の関係を示す。図2の横軸は反射防止膜の屈折率nar、縦軸は反射率である。図2からわかるように、基材の屈折率より反射防止膜の屈折率が低い場合に反射防止の効果が得られる。反射率が理論上0%となるのは、式(4)からnar=1.26となる。ただし、このような低屈折率材料は通常は存在せず、特許文献1から4のような反射防止膜あるいは反射防止構造体に関する検討がなされている。図5のグラフは、基材の屈折率nsub=1.59、反射防止膜の屈折率nar=1.26における入射光の波長λと最適な膜厚Darの関係を示す。図5の横軸は入射光の波長λ、縦軸は最適膜厚Darである。図5からわかるように、光の波長によって最適な膜厚が変化する。

nar=√(nair×nsub)=√nsub ・・・(4)

Dar=λ/(4×nar) ・・・(5)

【0032】

高さの異なる複数の柱状突起は、フォトリソグラフィやUVナノインプリントによりマスク層を形成せずに、基材を直接ドライエッチングすることで形成する。「高さの異なる」とは、図6のように、微細構造層を走査電子顕微鏡(SEM)で観察した際に、例えば柱状突起の最大高さが200nm、最小高さが50nmで、最大と最小の高さの範囲内で各柱状突起の高さが不規則になっている様子を表す。このように、高さの異なる複数の柱状突起からなる微細構造層は、入射光の波長範囲(例えば、400nmから700nm)の1/4に対応する高さ範囲の柱状突起を備えている。また、ドライエッチングすることで形成された柱状突起同士の間隔(ピッチ)も不規則になっている。ピッチはおよそ100nm以下になっていて、少なくとも入射光(例えば、400nmから700nm)の波長範囲より十分に小さい。柱状突起の高さや太さは、ドライエッチング条件によって変更することが可能である。微細構造層の空隙率もドライエッチング条件によって変化させる。

【0033】

なお、柱状突起の高さDとは、図3に示すように、柱状突起4の凸部周辺の凹部底面と凸部頂点とがなす、基材表面に対して鉛直方向の間隔(符号6の矢印)と定義する。凹部底面が平坦でなく円弧状になっている場合、もっとも間隔が広くなる点で規定する。このように定義することで、凹部底面が面一でない場合および凸部頂点が面一でない場合でも柱状突起の高さを規定することができる。また、ある凸部周辺の凹部底面が面一でない場合には、断面を見た際に凹部底面2面間の高さ方向の中間位置Mと頂面の間隔を高さと定義する。

【0034】

ドライエッチングに用いる装置は、半導体装置の製造に使用されるドライエッチングが適宜利用可能である。反応性イオンエッチングやイオンビームエッチング装置の他に、スパッタ装置の逆スパッタ機能などを利用できる。また、ドライエッチングに用いる装置のプラズマ発生機構は、平行平板型、ECR型やICP型などを適宜利用すればよい。ドライエッチングに用いるガスは、アルゴン、窒素、酸素あるいはフッ素系ガス、またはそれらのガスの混合ガスである。

【0035】

微細構造層は、基材を直接ドライエッチングして形成するので、基材と同種の材料からなる。また、基材をドライエッチングする際、基材を保持するホルダ、ホルダを載置するステージや、装置チャンバー内の防着板が基材と一緒に削られ、その極一部が微細構造層に付着することがある。微細構造層をX線光電子分光法(XPS、ESCA)にて分析を行うと、例えばホルダの成分であるアルミ、ステージを構成する鉄やクロムなどが検出され、微細構造層に含まれていると考えられる。さらに、フッ素系ガスをドライエッチングに用いた場合にはフッ素が検出され、微細構造層に含まれていると考えられる。その他のガスも微細構造層に含まれている可能性があるが、ESCAでは検出されないか、検出されたとしても基材由来のものと分離が難しい。これらの成分は、基材よりもエッチングレートが遅く、基材がエッチングされる際にマスクとして機能している。また、エッチング初期に形成される凸部の側壁の保護膜として機能し、凸部以外の凹部のエッチングが進むことで柱状突起が高さ(深さ)方向に成長する。

【0036】

微細構造層の空隙率は、柱状突起の無い凹部の面積比率から算出した。図7は微細構造層の上面の模式図であり、黒い部分が凹部を表す。黒い部分の面積を、柱状突起を表す白い部分と黒い部分を足した面積(一画像の面積)で除して100を乗じて算出した値を空隙率(単位:%)としている。なお、微細構造層は高さの異なる柱状突起からなるため、高さ方向の位置によって空隙率が変化してしまうことが懸念される。しかし、例えば得られた空隙率ρ0=33.8%の微細構造層の屈折率n1は、式(2)から得られた値と、エリプソメータ(DHA−OLX、(株)溝尻光学工業所製、レーザー波長:632.8nm)で測定した値がほぼ一致しており(算出値:1.41、測定値:1.42)、高さ方向の位置の変化による影響は少ない。

【0037】

本実施形態の光学部材に用いる基材としては、透明で、ドライエッチングにより柱状突起が形成されるものが望ましい。例えば、ポリスチレン、ポリプロピレン、ポリウレタン、ポリメチルメタクリレート(アクリル樹脂)、変性アクリル、酢酸セルロース、ポリエチレンテレフタレート、ポリエチレンナフタレート、ポリカーボネート、ポリオレフィンなどの樹脂材料を用いることができる。基材は厚さ0.3mm以下のフィルム状であっても、0.3mmを超える板状でもよい。または、レンズ、マイクロレンズや光導波路などの光学素子を基材としてもよい。さらに、スマートフォンなどのディスプレイの保護フィルムに用いられるハードコートや、透明導電性フィルムの裏面(非導電面)側に適用することが可能である。ハードコートに適用した際は、外光の反射を抑えて視認性の向上が期待できる。また、透明導電性フィルムの裏面に適用した際は、入射光の反射を抑えて透過率の向上が期待できる。このように、保護フィルムや透明導電性フィルムなどの機能性フィルム、およびディスプレイなどの筐体ガラスあるいはプラスチックなど、表裏どちらか一方の面にだけ適用することも可能である。

【実施例】

【0038】

以下に実施例を挙げて本発明をさらに具体的に説明するが、本発明はこれらの実施例に限定されるものではない。

【0039】

[実施例1]

基材として厚さ0.8mmのポリカーボネート板(住友ベークライト(株)製ポリカエース)を用いた本発明の第一の実施形態について説明する。ドライエッチングはスパッタ装置C−7960M(旧アネルバ(株)、現キヤノンアネルバ(株)製)の逆スパッタ機能を利用した。まず、基材をアルミ製のホルダに固定し、チャンバー内に搬送した。ガスはアルゴンと酸素の混合ガスで、流量はそれぞれ45sccmと5sccmである。メインバルブの開度を制御して、チャンバー内の圧力を1.4Paにした。印加したRFパワーは400Wである。この条件にて7分間、基材にドライエッチング処理を行った。この処理により、図6に示すような、高さの異なる複数の柱状突起からなる微細構造層が形成され、光学部材が製造された。このとき、空隙率は33.8%であった。また、柱状突起の高さDは、最大が200nm、最小が50nmの間で変化していた。なお、基材のエッチングレートは約30nm/minであった。

【0040】

この空隙率ρ0=33.8%の微細構造層の屈折率n1は式(2)から、n1=1.41となる。したがって、係数a=1.12となり、式(3)を満たす(式(3)を満たす微細構造層を有する光学部材の一例)。ここで、光入射媒体は空気であり屈折率n0=1.00、基材はポリカーボネートであって屈折率n2=1.59である。

【0041】

本実施例1の微細構造層を有する光学部材の透過率を紫外可視分光光度計(V−660、日本分光(株)製)で測定した結果を図8に示す。図8の横軸は光の波長λ(単位:nm)を表し、測定波長は400nmから700nmである(反射を防止すべき入射光の波長範囲の一例)。この際、柱状突起の高さDは、200nmから50nmの間で変化しており、式(1)を満たす(100nm≦D≦175nm、式(1)を満たす微細構造層を有する光学部材の一例。)。縦軸は透過率(単位:%)を表す。微細構造層は基材の一方の面にのみ形成されており、光は微細構造層側から入射させ、もう一方の基材表面から出射した光の強度比から透過率が算出されている。なお、光の入射角度は0°である(基材表面に対して垂直入射)。本実施例1の光学部材の透過率は、基材の透過率より向上しており、その透過率が向上した分を反射率が低減した分と考えられる。

【0042】

図9に本実施例1の微細構造層を有する光学部材の反射率を示す。反射率は、微細構造層が形成されたときの反射率である。横軸は光の波長λ(単位:nm)、縦軸は反射率(単位:%)を表している。この反射率は、基材であるポリカーボネートの屈折率n2=1.59から算出される片面の反射率(5.2%)から、図8の各波長の透過率向上分を差し引いた値となっている。図9のように、本実施例1の光学部材は反射防止層として機能する微細構造層は、単層でありながら広い波長範囲における反射率のバラツキが小さい。表1に反射率の平均値、並びに標準偏差σをそれぞれ示す。λ=400nmから50nm毎に700nmまで7点の平均反射率は1.8%、標準偏差σは0.21%であった。

【0043】

【表1】

【0044】

[実施例2]

本発明の第2の実施形態について説明する。なお、基材やドライエッチングに用いた装置および透過率測定装置ならびに反射率の算出方法などは実施例1と同様なため、説明を省略する。ドライエッチング条件も同様であるが、処理時間を6分40秒とした。柱状突起の高さDは、最大が190nm、最小が40nmの間で変化していた(式(1)を満たす微細構造層を有する光学部材の一例。)。本実施例2において微細構造層の空隙率ρ0=26.3%、屈折率n1=1.45となる。また、係数a=1.15となる(式(3)を満たす微細構造層を有する光学部材の一例)。平均反射率は2.4%、反射率の標準偏差σは0.29%である(図9、表1)。

【0045】

[実施例3]

本発明の第3の実施形態について説明する。なお、基材やドライエッチングに用いた装置および透過率測定装置ならびに反射率の算出方法などは実施例1および2と同様なため、説明を省略する。ドライエッチング条件はアルゴンと酸素の混合ガスは同様であるが、混合比率を保ったまま流量とメインバルブの開度を調整し、圧力を0.7Paにした。また、処理時間は7分とした。柱状突起の高さDは、最大が200nm、最小が60nmの間で変化していた(式(1)を満たす微細構造層を有する光学部材の一例。)。本実施例3において微細構造層の空隙率ρ0=37.8%、屈折率n1=1.39となる。また、係数a=1.11となる(式(3)を満たす微細構造層を有する光学部材の一例)。平均反射率は1.4%、反射率の標準偏差σは0.30%である(図9、表1)。

【0046】

このように、実施例1から3によれば、本発明の光学部材は反射率が基材より低く、単層でありながら広い光の波長範囲において反射率のバラツキが小さい(σ≦0.3%)。

【0047】

[比較例1]

比較例1について説明する。なお、基材やドライエッチングに用いた装置および透過率測定装置ならびに反射率の算出方法などは、実施例1から3と同様なため、説明を省略する。ドライエッチング条件も実施例1から3と同様である。処理時間は10分30秒とした。柱状突起の高さDは、最大が300nm、最小が180nmの間で変化していた。本比較例1において、微細構造層の空隙率ρ0=39.5%、屈折率n1=1.38となる。また、係数a=1.10となる。平均反射率は4.3%、反射率の標準偏差σは0.71%である(図9、表1)。本比較例1の柱状突起は、最大高さが300nmであり、柱状突起の倒壊および柱状突起同士の凝集が発生している。そのため、空隙率が高くなっている。したがって、係数aは実施例3よりも低くなっている。しかし、柱状突起の最大高さが200nmを超え、さらに高さ変化の範囲も式(1)を満たしていないため、反射率低減の効果が小さく、光の広い波長範囲において反射率のバラツキが大きい。

【0048】

[比較例2]

比較例2について説明する。なお、基材やドライエッチングに用いた装置および透過率測定装置ならびに反射率の算出方法などは、実施例1から3、および比較例1と同様なため、説明を省略する。ドライエッチング条件は、アルゴンと酸素の混合ガスは同様であるが、混合比率を保ったまま流量とメインバルブの開度を調整し、圧力を4.0Paにした。処理時間は3分30秒とした。柱状突起の高さDは、最大が90nm、最小が20nmの間で変化していた。本比較例2において、微細構造層の空隙率ρ0=25.0%、屈折率n1=1.46となる。また、係数a=1.16となる。平均反射率は3.9%、反射率の標準偏差σは0.40%である(図9、表1)。空隙率が小さく、屈折率が小さいため、反射率低減の効果は小さい。また、柱状突起の最大高さが100nm未満で、さらに高さ変化の範囲も式(1)を満たしていないため、光の広い波長範囲において反射率のバラツキが大きい。

【0049】

以上、実施形態に則して本発明を説明したが、本発明は、上記実施形態に限定されるものではない。例えば、柱状突起は、高さ方向の断面形状において、柱状突起上部および柱状突起底部から、柱状突起中央部に向かって円弧状に徐々に縮径させても良い。ドライエッチング条件において、チャンバー内の圧力を変更することで上記形状が得られる。例えば、圧力を1.4Paから2.6Paに変更することで、上記の形状が得られた。この場合、柱状突起底部の太さが細くならないため、柱状突起の倒壊や突起同士が凝集する事態を招くことがない。また、柱状突起上部も細くならないため、不要に空隙率が高まることがない。柱状突起中央部の空隙率が高くなった分だけ、屈折率は低くなり、反射率の低減効果が高くなる。

【0050】

また、柱状突起は、高さ方向の断面形状において、柱状突起上部より柱状突起先端部に向かって円弧状に徐々に縮径している。先端部の角は頂面と側面の二方向からエッチングが進行するため、角が丸くなって円弧状になる。この場合、柱状突起上部において、光入射媒体(空気)から徐々に屈折率が高くなるため、反射防止の効果が得られる。

【符号の説明】

【0051】

1 光学部材

2 基材

3 微細構造層

4 柱状突起

5 空隙

6 凹部底面と凸部頂の間隔(高さ)を表す矢印記号

M ある凸部周辺凹部2面(点)間の中間位置

【技術分野】

【0001】

本発明は、高さの異なる複数の柱状突起からなる微細構造層を有する光学部材に関する。

【背景技術】

【0002】

液晶テレビ、スマートフォン、携帯電話、ノートPCや携帯ゲーム機などのディスプレイ装置において、外光や照明光などが反射して視認性が著しく低下するという問題がある。また、デジタルスチルカメラやデジタルビデオカメラなどの撮像素子において、フレアやゴーストなどのノイズが大きな問題となっている。

【0003】

このような問題に対して、単層あるいは複層の反射防止膜の付いた光学部材が提案されている(特許文献1から4参照)。

【0004】

特許文献1には、複数の光電変換素子とマイクロレンズとを備えた撮像素子において、マイクロレンズ上に形成された複数の柱状樹脂と柱状樹脂間に形成されたボイド(空隙)とを有するポーラス層が反射防止効果を有することが開示されている。ポーラス層は屈折率が下がり反射防止膜としての機能を有し、カバーガラス内面と撮像素子のマイクロレンズ表面との間での再反射光や散乱光を軽減してノイズが低減される。

【0005】

特許文献2には、反射防止膜として、基材上に設けられた空隙を有する微粒子積層薄膜が開示されている。屈折率が約1.52のガラスやプラスチック基板に対して、単層で十分な反射防止効果が得られる屈折率である1.25〜1.30の薄膜を形成するためには、屈折率が1.48のシリカ微粒子からなる微粒子積層薄膜の空隙率を43〜53%にする必要がある。空隙率ρ0は次式(2)より求められる。

ρ0=1−(n12−n02)/(n22−n02) ・・・(2)

ただし、n0は光入射媒体の屈折率、n1は前記微細構造体の屈折率、n2は基材の屈折率である。

【0006】

特許文献3には、柱状微小突起群を反射防止膜として適用した例が開示されている。例えばガラス基板の屈折率が1.5、基材に入射する光の波長が1550nmの場合、理想的な反射防止層の屈折率は1.22、厚さは約320nmである。突起群で構成される層内の空気領域を広げることで、ガラス基板の反射防止層に従来用いられているMgF2の連続膜では困難な屈折率1.3以下の低屈折率層を実現できる。

【0007】

特許文献4には、大気圧下において低コストで作製が可能で量産性に優れ、広い波長範囲をカバーする反射防止体が開示されている。基材側から順に設けられた中間層と低屈折率層とを備える反射防止体において、低屈折率層と中間層の屈折率を、基材の表面に選択的に凹部を形成して得られた凹凸構造によって等価的に規定している。例えば光入射媒体として屈折率が1.0である空気、基材として屈折率が1.5である樹脂材を用い、低屈折率層の屈折率を1.2、中間層の屈折率を1.4に設定する。この場合、低屈折率層における基材の体積密度、すなわち凸部の占有率は約0.35、同様に中間層は約0.77になる。したがって、凹部の体積密度、空隙率は低屈折率層において約0.65、中間層において約0.23となる。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2002−261261号公報

【特許文献2】特開2009−113484号公報

【特許文献3】特開2009−187025号公報

【特許文献4】特開2010−237419号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

しかしながら、上記従来の技術においては、次のような不具合があった。

【0010】

特許文献1によれば、マイクロレンズ上の透明樹脂層表面を酸素プラズマ雰囲気でドライエッチングすることにより、柱状樹脂が並んだ光学的なボイド(空隙)を有するポーラス層を形成している。ボイドは柱状樹脂間のピッチVpで表され、可視光域のおよそλ/4となるようにVp=0.1〜0.2μmになっている。また、ポーラス層の厚みVtも可視光領域の光波長のλ/4(0.1〜0.2μm)になるように設定されている(特許文献1の図4)。ポーラス層ではボイドが存在することで樹脂層の屈折率が下がり反射防止膜としての機能を有する。マイクロレンズの反射率は、ポーラス層を形成しないものと比較して1/4の低反射率を示している。しかし、特許文献1中には、ボイドの体積密度(空隙率)は開示されておらず、具体的な屈折率の開示もない。

【0011】

特許文献2によれば、屈折率が1.48のシリカ微粒子を積層した微粒子積層膜において、空隙率を43〜53%とした場合に屈折率が1.25〜1.30となっている。しかし、微粒子積層膜は、まず基材面に電解質ポリマーまたは微粒子分散液のいずれか一方を塗布する工程A、次に工程Aで用いなかった電解質ポリマーまたは微粒子分散液を塗布する工程B、場合によっては工程Aと工程Bを交互に1回以上行い、さらにアルコール性シリカゾル溶液を塗布する工程Cと少なくとも3工程以上を行って製造するため煩雑である。

【0012】

特許文献3によれば、縦、横方向に整列され、高さの揃った柱状微小突起群を反射防止層に適用している。しかし、成形型を押圧して形成された高さの揃った柱状微小突起群が1層(特許文献3の図13)では、入射光の波長によって反射率が異なるという問題を生じる。また、成形型を使った形成方法は、半導体プロセスのようなフォトリソグラフィやドライエッチングを必要としないが、柱状微小突起群の突起高さに対する突起の相当直径の比(アスペクト比)が4以上の成形型の製造は困難であり、押圧に対する耐久性も問題となる。

【0013】

特許文献4によれば、基材側から順に設けられた中間層と低屈折率層とを備えた反射防止体によって400〜750nmの広い波長範囲で0.25%以下の低い反射率を示している(特許文献4の図2)。しかし、低屈折率層と中間層の屈折率を、基材の表面に選択的に凹部を形成して得られた凹凸構造によって等価的に規定する場合、想定される屈折率は低屈折率層で1.2、中間層で1.4である。この場合、低屈折率層の基材の占有面積比率は約0.35となり、具体的な数値の開示はないが凸部の幅(特許文献4図9の符号26)は、反射を防止すべき光の最短波長λminよりも短いピッチx1よりもさらに狭い。このため、凹凸構造をUVナノインプリントまたはフォトリソグラフィとドライエッチングで形成する場合、UVナノインプリント用の型またはフォトリソグラフィ用のマスクの形成が困難であるという問題が生じる。

【0014】

以上のように、従来の技術には、反射防止膜として高さの揃った柱状樹脂と空隙を有するポーラス層、または高さの揃った柱状微小突起群を適用した場合、単層では入射光の波長によって反射率が異なり、広い波長範囲において反射率のバラツキが大きいという課題がある。

【0015】

また、微粒子または基材の体積密度を低く、空隙率を高くすることで低くすることで反射防止膜の屈折率を低くすることができるが、製造が困難である。さらに、空隙率を高くし過ぎると、機械的強度が低下するとう課題がある。

【課題を解決するための手段】

【0016】

本発明者らの鋭意研究によって、前記目的は以下の手段によって達成される。

【0017】

少なくとも基材、および微細構造層を有する光学部材であって、前記微細構造層が高さの異なる複数の柱状突起から成る事を特徴とする光学部材。

【0018】

前記光学部材に入射する光の最短波長をλmin、最長波長をλmaxとしたとき、前記微細構造層の前記柱状突起の高さDが、式(1)を満たすことを特徴とする。

λmin/4≦D≦λmax/4 ・・・(1)

【0019】

前記柱状突起の間隔が不規則であることを特徴とする。

【0020】

前記柱状突起は、高さ方向の断面形状において、柱状突起上部および柱状突起底部から柱状突起中央部に向かって円弧状に徐々に縮径していることを特徴とする。

【0021】

少なくとも基材、および微細構造層を有し、前記微細構造層の空隙率をρ0、光入射媒体の屈折率をn0、前記微細構造層の屈折率をn1、前記基材の屈折率をn2としたとき、式(2)および式(3)を満たすことを特徴とする。

ρ0=1−(n12−n02)/(n22−n02) ・・・(2)

n1=a×√n2 (1.11≦a≦1.15) ・・・(3)

【0022】

前記柱状突起は、高さ方向の断面形状において、柱状突起上部より柱状突起先端部に向かって円弧状に徐々に縮径していることを特徴とする。

【発明の効果】

【0023】

本発明によれば、基材表面に形成した高さの異なる複数の柱状突起からなる微細構造層の屈折率は基材の屈折率よりも低くて反射防止の効果があり、単層でありながら基材に入射する光の広い波長範囲において反射率のバラツキを抑えることができる。

【0024】

前記微細構造層をなす柱状突起の間隔は不規則なので、回折による反射光の色むらを抑えることができる。

【0025】

前記微細構造層は、空隙率を変えることで屈折率を変化させることができる。微細構造層の最適な屈折率は基材の屈折率により決定される。空隙率をρ0、基材上に存在する光入射媒体の屈折率をn0、微細構造層の屈折率をn1、基材の屈折率をn2とした場合、上記式(2)および式(3)が成り立つ。空隙率が高くなり過ぎると、柱状突起の体積密度が低くなって微細構造層の機械的強度が低下するという問題が発生する。したがって、(3)式において、係数aを1.11以上1.15以下にすることで空隙率が高くなり過ぎず、且つ、反射防止効果が得られる屈折率にすることができる。

【0026】

本発明の微細構造層は、基材をドライエッチングすることで形成可能なので、煩雑な工程の繰り返しや、成形型による押圧あるいはUVナノインプリント、またはフォトリソグラフィとドライエッチングにより形成する従来の技術と比較して、製造方法が容易で、安価な光学部材を提供することができる。

【図面の簡単な説明】

【0027】

【図1】本発明の光学部材の一実施形態を示す模式断面図である。

【図2】本発明の光学部材における微細構造層をなす柱状突起の形状を示す模式断面図である。

【図3】本発明の光学部材における微細構造層をなす柱状突起の高さを説明する模式断面図である。

【図4】基材の屈折率nsub=1.59における反射防止膜の屈折率と反射率の関係を示すグラフである。

【図5】基材の屈折率nsub=1.59、反射防止膜の屈折率nar=1.26における光の波長λと最適な膜厚Darの関係を示すグラフである。

【図6】本発明の光学部材における微細構造層の一実施形態を示す電子顕微鏡写真である。

【図7】本発明の光学部材における微細構造層の一実施形態を示す模式上面図である。

【図8】本発明の一実施形態の光学部材における透過率を示すグラフである。

【図9】本発明の一実施形態の光学部材における反射率を示すグラフである。

【発明を実施するための形態】

【0028】

以下、本発明の実施の形態について具体的に説明する。

【0029】

本実施形態の光学部材1は、図1に示すように、基材2と、基材2上に形成された微細構造層3を有する。微細構造層3は高さの異なる複数の柱状突起4からなり、柱状突起4の間に空隙5を有する。微細構造層の屈折率n1は、基材の屈折率n2よりも低くなっており、基材に入射する光に対して反射防止効果を有する。

【0030】

前記柱状突起4の形状について、図2を用いて説明する。柱状突起4は、図2(a)に示すように、上部より先端に向かって円弧状に徐々に縮径している。先端部の角は頂面と側面の二方向からエッチングが進行するため、角が丸くなって円弧状になる。また、図2(b)に示すように、柱状突起4は、上部および底部から中央部に向かって円弧状に徐々に縮径した形状とすることもできる。

【0031】

単層で高い反射防止効果(無反射)が得られる反射防止膜の屈折率narは、基材の屈折率をnsub、光入射媒体(空気)の屈折率nair=1.00としたとき、式(4)から求められる。また、最適な膜厚Darは基材に入射する光の波長をλとしたとき、式(5)から求められる。式(5)のように、反射防止膜の膜厚を光の波長λの1/4倍にすると、膜の表面の反射光と膜/基材境界面の反射光の位相が反転して反射が抑えられる。図4のグラフは、基材(ポリカーボネート)の屈折率nsub=1.59における反射防止膜の屈折率と反射率の関係を示す。図2の横軸は反射防止膜の屈折率nar、縦軸は反射率である。図2からわかるように、基材の屈折率より反射防止膜の屈折率が低い場合に反射防止の効果が得られる。反射率が理論上0%となるのは、式(4)からnar=1.26となる。ただし、このような低屈折率材料は通常は存在せず、特許文献1から4のような反射防止膜あるいは反射防止構造体に関する検討がなされている。図5のグラフは、基材の屈折率nsub=1.59、反射防止膜の屈折率nar=1.26における入射光の波長λと最適な膜厚Darの関係を示す。図5の横軸は入射光の波長λ、縦軸は最適膜厚Darである。図5からわかるように、光の波長によって最適な膜厚が変化する。

nar=√(nair×nsub)=√nsub ・・・(4)

Dar=λ/(4×nar) ・・・(5)

【0032】

高さの異なる複数の柱状突起は、フォトリソグラフィやUVナノインプリントによりマスク層を形成せずに、基材を直接ドライエッチングすることで形成する。「高さの異なる」とは、図6のように、微細構造層を走査電子顕微鏡(SEM)で観察した際に、例えば柱状突起の最大高さが200nm、最小高さが50nmで、最大と最小の高さの範囲内で各柱状突起の高さが不規則になっている様子を表す。このように、高さの異なる複数の柱状突起からなる微細構造層は、入射光の波長範囲(例えば、400nmから700nm)の1/4に対応する高さ範囲の柱状突起を備えている。また、ドライエッチングすることで形成された柱状突起同士の間隔(ピッチ)も不規則になっている。ピッチはおよそ100nm以下になっていて、少なくとも入射光(例えば、400nmから700nm)の波長範囲より十分に小さい。柱状突起の高さや太さは、ドライエッチング条件によって変更することが可能である。微細構造層の空隙率もドライエッチング条件によって変化させる。

【0033】

なお、柱状突起の高さDとは、図3に示すように、柱状突起4の凸部周辺の凹部底面と凸部頂点とがなす、基材表面に対して鉛直方向の間隔(符号6の矢印)と定義する。凹部底面が平坦でなく円弧状になっている場合、もっとも間隔が広くなる点で規定する。このように定義することで、凹部底面が面一でない場合および凸部頂点が面一でない場合でも柱状突起の高さを規定することができる。また、ある凸部周辺の凹部底面が面一でない場合には、断面を見た際に凹部底面2面間の高さ方向の中間位置Mと頂面の間隔を高さと定義する。

【0034】

ドライエッチングに用いる装置は、半導体装置の製造に使用されるドライエッチングが適宜利用可能である。反応性イオンエッチングやイオンビームエッチング装置の他に、スパッタ装置の逆スパッタ機能などを利用できる。また、ドライエッチングに用いる装置のプラズマ発生機構は、平行平板型、ECR型やICP型などを適宜利用すればよい。ドライエッチングに用いるガスは、アルゴン、窒素、酸素あるいはフッ素系ガス、またはそれらのガスの混合ガスである。

【0035】

微細構造層は、基材を直接ドライエッチングして形成するので、基材と同種の材料からなる。また、基材をドライエッチングする際、基材を保持するホルダ、ホルダを載置するステージや、装置チャンバー内の防着板が基材と一緒に削られ、その極一部が微細構造層に付着することがある。微細構造層をX線光電子分光法(XPS、ESCA)にて分析を行うと、例えばホルダの成分であるアルミ、ステージを構成する鉄やクロムなどが検出され、微細構造層に含まれていると考えられる。さらに、フッ素系ガスをドライエッチングに用いた場合にはフッ素が検出され、微細構造層に含まれていると考えられる。その他のガスも微細構造層に含まれている可能性があるが、ESCAでは検出されないか、検出されたとしても基材由来のものと分離が難しい。これらの成分は、基材よりもエッチングレートが遅く、基材がエッチングされる際にマスクとして機能している。また、エッチング初期に形成される凸部の側壁の保護膜として機能し、凸部以外の凹部のエッチングが進むことで柱状突起が高さ(深さ)方向に成長する。

【0036】

微細構造層の空隙率は、柱状突起の無い凹部の面積比率から算出した。図7は微細構造層の上面の模式図であり、黒い部分が凹部を表す。黒い部分の面積を、柱状突起を表す白い部分と黒い部分を足した面積(一画像の面積)で除して100を乗じて算出した値を空隙率(単位:%)としている。なお、微細構造層は高さの異なる柱状突起からなるため、高さ方向の位置によって空隙率が変化してしまうことが懸念される。しかし、例えば得られた空隙率ρ0=33.8%の微細構造層の屈折率n1は、式(2)から得られた値と、エリプソメータ(DHA−OLX、(株)溝尻光学工業所製、レーザー波長:632.8nm)で測定した値がほぼ一致しており(算出値:1.41、測定値:1.42)、高さ方向の位置の変化による影響は少ない。

【0037】

本実施形態の光学部材に用いる基材としては、透明で、ドライエッチングにより柱状突起が形成されるものが望ましい。例えば、ポリスチレン、ポリプロピレン、ポリウレタン、ポリメチルメタクリレート(アクリル樹脂)、変性アクリル、酢酸セルロース、ポリエチレンテレフタレート、ポリエチレンナフタレート、ポリカーボネート、ポリオレフィンなどの樹脂材料を用いることができる。基材は厚さ0.3mm以下のフィルム状であっても、0.3mmを超える板状でもよい。または、レンズ、マイクロレンズや光導波路などの光学素子を基材としてもよい。さらに、スマートフォンなどのディスプレイの保護フィルムに用いられるハードコートや、透明導電性フィルムの裏面(非導電面)側に適用することが可能である。ハードコートに適用した際は、外光の反射を抑えて視認性の向上が期待できる。また、透明導電性フィルムの裏面に適用した際は、入射光の反射を抑えて透過率の向上が期待できる。このように、保護フィルムや透明導電性フィルムなどの機能性フィルム、およびディスプレイなどの筐体ガラスあるいはプラスチックなど、表裏どちらか一方の面にだけ適用することも可能である。

【実施例】

【0038】

以下に実施例を挙げて本発明をさらに具体的に説明するが、本発明はこれらの実施例に限定されるものではない。

【0039】

[実施例1]

基材として厚さ0.8mmのポリカーボネート板(住友ベークライト(株)製ポリカエース)を用いた本発明の第一の実施形態について説明する。ドライエッチングはスパッタ装置C−7960M(旧アネルバ(株)、現キヤノンアネルバ(株)製)の逆スパッタ機能を利用した。まず、基材をアルミ製のホルダに固定し、チャンバー内に搬送した。ガスはアルゴンと酸素の混合ガスで、流量はそれぞれ45sccmと5sccmである。メインバルブの開度を制御して、チャンバー内の圧力を1.4Paにした。印加したRFパワーは400Wである。この条件にて7分間、基材にドライエッチング処理を行った。この処理により、図6に示すような、高さの異なる複数の柱状突起からなる微細構造層が形成され、光学部材が製造された。このとき、空隙率は33.8%であった。また、柱状突起の高さDは、最大が200nm、最小が50nmの間で変化していた。なお、基材のエッチングレートは約30nm/minであった。

【0040】

この空隙率ρ0=33.8%の微細構造層の屈折率n1は式(2)から、n1=1.41となる。したがって、係数a=1.12となり、式(3)を満たす(式(3)を満たす微細構造層を有する光学部材の一例)。ここで、光入射媒体は空気であり屈折率n0=1.00、基材はポリカーボネートであって屈折率n2=1.59である。

【0041】

本実施例1の微細構造層を有する光学部材の透過率を紫外可視分光光度計(V−660、日本分光(株)製)で測定した結果を図8に示す。図8の横軸は光の波長λ(単位:nm)を表し、測定波長は400nmから700nmである(反射を防止すべき入射光の波長範囲の一例)。この際、柱状突起の高さDは、200nmから50nmの間で変化しており、式(1)を満たす(100nm≦D≦175nm、式(1)を満たす微細構造層を有する光学部材の一例。)。縦軸は透過率(単位:%)を表す。微細構造層は基材の一方の面にのみ形成されており、光は微細構造層側から入射させ、もう一方の基材表面から出射した光の強度比から透過率が算出されている。なお、光の入射角度は0°である(基材表面に対して垂直入射)。本実施例1の光学部材の透過率は、基材の透過率より向上しており、その透過率が向上した分を反射率が低減した分と考えられる。

【0042】

図9に本実施例1の微細構造層を有する光学部材の反射率を示す。反射率は、微細構造層が形成されたときの反射率である。横軸は光の波長λ(単位:nm)、縦軸は反射率(単位:%)を表している。この反射率は、基材であるポリカーボネートの屈折率n2=1.59から算出される片面の反射率(5.2%)から、図8の各波長の透過率向上分を差し引いた値となっている。図9のように、本実施例1の光学部材は反射防止層として機能する微細構造層は、単層でありながら広い波長範囲における反射率のバラツキが小さい。表1に反射率の平均値、並びに標準偏差σをそれぞれ示す。λ=400nmから50nm毎に700nmまで7点の平均反射率は1.8%、標準偏差σは0.21%であった。

【0043】

【表1】

【0044】

[実施例2]

本発明の第2の実施形態について説明する。なお、基材やドライエッチングに用いた装置および透過率測定装置ならびに反射率の算出方法などは実施例1と同様なため、説明を省略する。ドライエッチング条件も同様であるが、処理時間を6分40秒とした。柱状突起の高さDは、最大が190nm、最小が40nmの間で変化していた(式(1)を満たす微細構造層を有する光学部材の一例。)。本実施例2において微細構造層の空隙率ρ0=26.3%、屈折率n1=1.45となる。また、係数a=1.15となる(式(3)を満たす微細構造層を有する光学部材の一例)。平均反射率は2.4%、反射率の標準偏差σは0.29%である(図9、表1)。

【0045】

[実施例3]

本発明の第3の実施形態について説明する。なお、基材やドライエッチングに用いた装置および透過率測定装置ならびに反射率の算出方法などは実施例1および2と同様なため、説明を省略する。ドライエッチング条件はアルゴンと酸素の混合ガスは同様であるが、混合比率を保ったまま流量とメインバルブの開度を調整し、圧力を0.7Paにした。また、処理時間は7分とした。柱状突起の高さDは、最大が200nm、最小が60nmの間で変化していた(式(1)を満たす微細構造層を有する光学部材の一例。)。本実施例3において微細構造層の空隙率ρ0=37.8%、屈折率n1=1.39となる。また、係数a=1.11となる(式(3)を満たす微細構造層を有する光学部材の一例)。平均反射率は1.4%、反射率の標準偏差σは0.30%である(図9、表1)。

【0046】

このように、実施例1から3によれば、本発明の光学部材は反射率が基材より低く、単層でありながら広い光の波長範囲において反射率のバラツキが小さい(σ≦0.3%)。

【0047】

[比較例1]

比較例1について説明する。なお、基材やドライエッチングに用いた装置および透過率測定装置ならびに反射率の算出方法などは、実施例1から3と同様なため、説明を省略する。ドライエッチング条件も実施例1から3と同様である。処理時間は10分30秒とした。柱状突起の高さDは、最大が300nm、最小が180nmの間で変化していた。本比較例1において、微細構造層の空隙率ρ0=39.5%、屈折率n1=1.38となる。また、係数a=1.10となる。平均反射率は4.3%、反射率の標準偏差σは0.71%である(図9、表1)。本比較例1の柱状突起は、最大高さが300nmであり、柱状突起の倒壊および柱状突起同士の凝集が発生している。そのため、空隙率が高くなっている。したがって、係数aは実施例3よりも低くなっている。しかし、柱状突起の最大高さが200nmを超え、さらに高さ変化の範囲も式(1)を満たしていないため、反射率低減の効果が小さく、光の広い波長範囲において反射率のバラツキが大きい。

【0048】

[比較例2]

比較例2について説明する。なお、基材やドライエッチングに用いた装置および透過率測定装置ならびに反射率の算出方法などは、実施例1から3、および比較例1と同様なため、説明を省略する。ドライエッチング条件は、アルゴンと酸素の混合ガスは同様であるが、混合比率を保ったまま流量とメインバルブの開度を調整し、圧力を4.0Paにした。処理時間は3分30秒とした。柱状突起の高さDは、最大が90nm、最小が20nmの間で変化していた。本比較例2において、微細構造層の空隙率ρ0=25.0%、屈折率n1=1.46となる。また、係数a=1.16となる。平均反射率は3.9%、反射率の標準偏差σは0.40%である(図9、表1)。空隙率が小さく、屈折率が小さいため、反射率低減の効果は小さい。また、柱状突起の最大高さが100nm未満で、さらに高さ変化の範囲も式(1)を満たしていないため、光の広い波長範囲において反射率のバラツキが大きい。

【0049】

以上、実施形態に則して本発明を説明したが、本発明は、上記実施形態に限定されるものではない。例えば、柱状突起は、高さ方向の断面形状において、柱状突起上部および柱状突起底部から、柱状突起中央部に向かって円弧状に徐々に縮径させても良い。ドライエッチング条件において、チャンバー内の圧力を変更することで上記形状が得られる。例えば、圧力を1.4Paから2.6Paに変更することで、上記の形状が得られた。この場合、柱状突起底部の太さが細くならないため、柱状突起の倒壊や突起同士が凝集する事態を招くことがない。また、柱状突起上部も細くならないため、不要に空隙率が高まることがない。柱状突起中央部の空隙率が高くなった分だけ、屈折率は低くなり、反射率の低減効果が高くなる。

【0050】

また、柱状突起は、高さ方向の断面形状において、柱状突起上部より柱状突起先端部に向かって円弧状に徐々に縮径している。先端部の角は頂面と側面の二方向からエッチングが進行するため、角が丸くなって円弧状になる。この場合、柱状突起上部において、光入射媒体(空気)から徐々に屈折率が高くなるため、反射防止の効果が得られる。

【符号の説明】

【0051】

1 光学部材

2 基材

3 微細構造層

4 柱状突起

5 空隙

6 凹部底面と凸部頂の間隔(高さ)を表す矢印記号

M ある凸部周辺凹部2面(点)間の中間位置

【特許請求の範囲】

【請求項1】

少なくとも基材、および微細構造層を有する光学部材であって、前記微細構造層が高さの異なる複数の柱状突起からなる事を特徴とする光学部材。

【請求項2】

前記光学部材に入射する光の最短波長をλmin、最長波長をλmaxとしたとき、前記微細構造層の前記柱状突起の高さDが、式(1)を満たすことを特徴とする請求項1に記載の光学部材。

λmin/4≦D≦λmax/4 ・・・(1)

【請求項3】

前記柱状突起の間隔が不規則であることを特徴とする請求項1または2いずれかに記載の光学部材。

【請求項4】

前記柱状突起は、高さ方向の断面形状において、柱状突起上部および柱状突起底部に対して柱状突起中央部が縮径していることを特徴とする請求項1から3いずれかに記載の光学部材。

【請求項5】

少なくとも基材、および微細構造層を有し、前記微細構造層の空隙率をρ0、光入射媒体の屈折率をn0、前記微細構造層の屈折率をn1、前記基材の屈折率をn2としたとき、式(2)および式(3)を満たすことを特徴とする請求項1から4いずれかに記載の光学部材。

ρ0=1−(n12−n02)/(n22−n02) ・・・(2)

n1=a×√n2 (1.11≦a≦1.15) ・・・(3)

【請求項1】

少なくとも基材、および微細構造層を有する光学部材であって、前記微細構造層が高さの異なる複数の柱状突起からなる事を特徴とする光学部材。

【請求項2】

前記光学部材に入射する光の最短波長をλmin、最長波長をλmaxとしたとき、前記微細構造層の前記柱状突起の高さDが、式(1)を満たすことを特徴とする請求項1に記載の光学部材。

λmin/4≦D≦λmax/4 ・・・(1)

【請求項3】

前記柱状突起の間隔が不規則であることを特徴とする請求項1または2いずれかに記載の光学部材。

【請求項4】

前記柱状突起は、高さ方向の断面形状において、柱状突起上部および柱状突起底部に対して柱状突起中央部が縮径していることを特徴とする請求項1から3いずれかに記載の光学部材。

【請求項5】

少なくとも基材、および微細構造層を有し、前記微細構造層の空隙率をρ0、光入射媒体の屈折率をn0、前記微細構造層の屈折率をn1、前記基材の屈折率をn2としたとき、式(2)および式(3)を満たすことを特徴とする請求項1から4いずれかに記載の光学部材。

ρ0=1−(n12−n02)/(n22−n02) ・・・(2)

n1=a×√n2 (1.11≦a≦1.15) ・・・(3)

【図1】

【図2】

【図3】

【図4】

【図5】

【図7】

【図8】

【図9】

【図6】

【図2】

【図3】

【図4】

【図5】

【図7】

【図8】

【図9】

【図6】

【公開番号】特開2013−109228(P2013−109228A)

【公開日】平成25年6月6日(2013.6.6)

【国際特許分類】

【出願番号】特願2011−255313(P2011−255313)

【出願日】平成23年11月22日(2011.11.22)

【出願人】(000003067)TDK株式会社 (7,238)

【Fターム(参考)】

【公開日】平成25年6月6日(2013.6.6)

【国際特許分類】

【出願日】平成23年11月22日(2011.11.22)

【出願人】(000003067)TDK株式会社 (7,238)

【Fターム(参考)】

[ Back to top ]