光導波路の製造方法及び光導波路形成用鋳型

【課題】所要の光導波路を容易かつ高能率に製造する方法を提供すること、その製造方法を実施するに好適なコア部形成用の鋳型を提供すること。

【解決手段】鋳型本体1と、鋳型本体1に対して摺動自在に備えられた第1及び第2のスライダ2,3とをもって光導波路形成用鋳型を構成する。鋳型本体1の主面には、光導波路のコア部に対応する凹溝4を形成し、凹溝4の両端部と対向する鋳型本体1の側面には、一端が凹溝4の端部に連通する樹脂供給路5及び空気排出路を開設する。また、鋳型本体1の他の側面には、樹脂供給路5を横断する第1スライダ貫通孔7及び空気排出路6を横断する第2スライダ貫通孔8を開設し、これらの各孔内に第1及び第2のスライダ2,3を摺動自在に挿入する。スライダ2,3の側面は、凹部4の端部を構成する。

【解決手段】鋳型本体1と、鋳型本体1に対して摺動自在に備えられた第1及び第2のスライダ2,3とをもって光導波路形成用鋳型を構成する。鋳型本体1の主面には、光導波路のコア部に対応する凹溝4を形成し、凹溝4の両端部と対向する鋳型本体1の側面には、一端が凹溝4の端部に連通する樹脂供給路5及び空気排出路を開設する。また、鋳型本体1の他の側面には、樹脂供給路5を横断する第1スライダ貫通孔7及び空気排出路6を横断する第2スライダ貫通孔8を開設し、これらの各孔内に第1及び第2のスライダ2,3を摺動自在に挿入する。スライダ2,3の側面は、凹部4の端部を構成する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、フレキシブルなクラッド用フィルム基材に高分子材料からなるコア部が一体に形成された光導波路の製造方法と、この光導波路の製造に適用される光導波路形成用鋳型の構成とに関する。

【背景技術】

【0002】

従来、この種の高分子光導波路の製造方法としては、光導波路のコア部に対応する凹部が形成された樹脂製の鋳型を用意する工程と、この鋳型の凹部形成面側にクラッド用フィルム基材を密着させる工程と、鋳型に開設された一方の貫通孔からコア形成用の樹脂を入れつつ、鋳型に開設された他方の貫通孔から減圧吸引して、凹部内にコア形成用の樹脂を充填する工程と、各貫通孔内及び凹部内に充填された樹脂を硬化する工程と、鋳型からクラッド用フィルム基材を剥離し、クラッド用フィルム基材の片面にコア部と各貫通孔内で硬化した樹脂部分とが形成された中間品を得る工程と、中間品の樹脂部分をダイサー等で切断し、クラッド用フィルム基材の片面にコア部が形成された高分子光導波路を得る工程とからなるものが知られている(例えば、特許文献1の図1参照。)。

【0003】

また、金属射出成形機の分野においては、固定側金型にスプール穴を横断するスライドプレートを装着し、型締時には、スライドプレートに開設されたスライドプレートスプール穴が固定側金型のスプール穴と合致する位置までシリンダにてスライドプレートを移動し、型開時には、スライドプレートが固定側金型のスプール穴を遮断する位置までシリンダにてスライドプレートを移動する技術が知られている(例えば、特許文献2の図1参照。)。

【特許文献1】特開2005−202230号公報

【特許文献2】特開2002−224810号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

特許文献1に開示された従来の高分子光導波路の製造方法は、クラッド用フィルム基材の片面にコア部と貫通孔内で硬化した樹脂部分とが形成された中間品を得た後、樹脂部分をダイサー等で切断する必要があるので、工程が複雑となり、良品を効率良く製造することが困難であるという問題がある。即ち、コア部となる部分に供給されたコア形成用樹脂のみが選択的に硬化されるようにコア形成用の鋳型及び露光方法を工夫すれば、良品をより効率良く製造することができるのであって、この点に改善の余地がある。

【0005】

一方、特許文献2に開示の技術は、キャビティ内への充填物の供給と遮断とに関するものであるので、高分子光導波路の製造にも応用可能であるが、単に特許文献2に開示の技術を高分子光導波路の製造に応用しただけでは、スライドプレートによって切断されたスプール穴の残滓が製造品に残るので、そのままでは製品化することができず、ダイサーによる不要部分の切断が必要になる。

【0006】

本発明は、かかる技術的課題を解決するためになされたものであり、その目的は、所要の光導波路を容易かつ高能率に製造する方法を提供すること、及びその製造方法を実施するに好適なコア部形成用の鋳型を提供することにある。

【課題を解決するための手段】

【0007】

本発明は、前記課題を解決するため、光導波路形成用鋳型に関しては、光導波路のコア部に対応する凹溝と、一端が前記凹溝に連通する樹脂供給路及び空気排出路を有する光導波路形成用鋳型において、前記樹脂供給路を横断するスライダ貫通孔及び前記空気排出路を横断するスライダ貫通孔を有し、これらの各スライダ貫通孔にはスライダがそれぞれ摺動自在に挿入され、前記スライダは、第1の位置に移動したときに、前記樹脂供給路又は前記空気排出路を開放して、前記凹溝内への樹脂の注入を可能とし、前記第1の位置とは異なる第2の位置に移動したときに、前記樹脂供給路又は前記空気排出路を遮断して、その遮断面が前記凹溝の一部を構成するという構成にした。

【0008】

かかる構成によると、スライダは、樹脂供給路又は空気排出路を横断する方向に摺動し、樹脂の遮断時には、その遮断面が凹溝の一部を構成するので、スライダの長さ寸法並びにコア部形成時の第1及び第2の位置を高精度に規制しなくても、高精度なコア部を成形することができる。

【0009】

一方、本発明は、前記課題を解決するため、光導波路の製造方法に関しては、第1に、光導波路のコア部に対応する凹溝と、一端が前記凹溝に連通する樹脂供給路及び空気排出路と、前記樹脂供給路を横断するスライダ貫通孔と、前記空気排出路を横断するスライダ貫通孔を有し、前記各スライダ貫通孔には、第1の位置に移動したときに、前記樹脂供給路又は前記空気排出路を開放して、前記凹溝内への樹脂の注入を可能とし、前記第1の位置とは異なる第2の位置に移動したときに、前記樹脂供給路又は前記空気排出路を遮断して、その遮断面が前記凹溝の一部を構成するスライダがそれぞれ摺動自在に挿入された光導波路形成用鋳型を用い、前記光導波路形成用鋳型の凹溝形成面にクラッド用フィルム基材を密着し、これら光導波路形成用鋳型とクラッド用フィルム基材とによって、光導波路のコア部に対応するキャビティを形成する工程と、前記各スライダをそれぞれ前記第1の位置に移動し、前記空気排出路から前記キャビティ内の空気を排出しながら、前記樹脂供給路から前記キャビティ内にコア部形成用の樹脂を注入する工程と、前記キャビティ内に前記コア部形成用の樹脂が充填された後、前記各スライダをそれぞれ前記第2の位置に移動し、前記空気排出路からの空気の排出と、前記樹脂供給路からの樹脂の注入とを停止する工程と、前記クラッド用フィルム基材の外面から、樹脂硬化光を照射して、前記キャビティ内に充填された前記コア部形成用の樹脂を硬化する工程とを含むという構成にした。

【0010】

かかる構成によると、樹脂供給路又は空気排出路を横断する方向に摺動し、樹脂の遮断時には、その遮断面が凹溝の一部を構成するスライダを備えた鋳型を用いるので、スライダの長さ寸法並びにコア部形成時の第1及び第2の位置を高精度に規制しなくても、高精度なコア部を成形することができる。また、光導波路形成用鋳型とクラッド用フィルム基材とによって光導波路のコア部に対応するキャビティを形成し、当該キャビティ内に樹脂を充填するので、鋳型から直ちに製品である光導波路を取り出すことができ、クラッド用フィルム基材の片面にコア部が一体に形成された光導波路の製造を容易に行うことができる。さらに、空気排出路からキャビティ内の空気を排出しながら、樹脂供給路からキャビティ内にコア部形成用の樹脂を注入するので、コア部の断面寸法が小さい光導波路についても、良品を高能率に製造することができる。

【0011】

本発明は光導波路の製造方法に関して第2に、前記第1の光導波路の製造方法において、前記キャビティ内にコア部形成用の樹脂を注入する工程で、樹脂の充填速度をコントロール可能な樹脂注入手段を用いて、前記キャビティ内への樹脂の注入を行うという構成にした。

【0012】

かかる構成によると、樹脂の充填速度をコントロール可能な樹脂注入手段を用いて前記キャビティ内への樹脂の注入を行うので、キャビティ内に充填される樹脂の充填速度を適正にコントロールすることができ、気泡の巻き込みや光学的不均質がない高品質の光導波路を製造することができる。

【0013】

本発明は光導波路の製造方法に関して第3に、前記第1の光導波路の製造方法において、前記キャビティ内にコア部形成用の樹脂を注入する工程で、前記キャビティ内に充填された樹脂中に含まれる気泡の検出と、該樹脂中に含まれる気泡の排出とを行うという構成にした。

【0014】

かかる構成によると、キャビティ内に樹脂を充填した後、当該樹脂中に含まれる気泡の検出と排出とを行うので、キャビティ内への気泡の混入を未然に防止することができ、気泡の巻き込みがない高品質の光導波路を製造することができる。

【発明の効果】

【0015】

本発明の光導波路形成用鋳型及びこれを用いた光導波路の製造方法は、樹脂供給路及び空気排出路を横断する方向に摺動し、樹脂の遮断時には、その遮断面が凹溝の一部を構成するスライダを備えるので、スライダの長さ寸法並びにコア部形成時の第1及び第2の位置を高精度に規制しなくても、高精度なコア部を成形することができ、クラッド用フィルム基材の片面にコア部が一体に形成された光導波路の製造を容易に行うことができる。

【発明を実施するための最良の形態】

【0016】

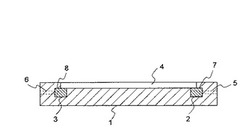

まず、本発明に係る光導波路形成用鋳型の実施形態を、図1乃至図3に基づいて説明する。図1は実施形態に係る光導波路形成用鋳型の断面図、図2は実施形態に係る光導波路形成用鋳型の樹脂注入時におけるスライダ位置を示す平面図、図3は実施形態に係る光導波路形成用鋳型の樹脂遮断時におけるスライダ位置を示す平面図である。

【0017】

これらの図に示すように、本例の光導波路形成用鋳型は、鋳型本体1と、この鋳型本体1に対して摺動自在に備えられた第1及び第2のスライダ2,3とから構成されている。これらの鋳型本体1及びスライダ2,3は、金属材料又は樹脂材料をもって形成することができる。

【0018】

鋳型本体1の主面には、光導波路のコア部に対応する凹溝4が形成され、凹溝4の両端部と対向する鋳型本体1の側面には、それぞれ一端が凹溝4の端部に連通する樹脂供給路5及び空気排出路6が開設されている。なお、図2及び図3の例では、鋳型本体1に凹溝4が1本のみ形成されているが、複数本の凹溝を形成することももちろん可能である。また、鋳型本体1の他の側面には、樹脂供給路5を横断する第1スライダ貫通孔7及び空気排出路6を横断する第2スライダ貫通孔8が開設されており、これらの各スライダ貫通孔7,8には、それぞれ第1及び第2のスライダ2,3が摺動自在に挿入されている。スライダ貫通孔7,8は、第1及び第2のスライダ2,3を挿入したとき、凹部4の端部が第1及び第2のスライダ2,3の側面によって構成される位置に開設される。

【0019】

第1及び第2のスライダ2,3には、樹脂供給路5及び空気排出路6の断面積及び断面形状にほぼ等しい断面積及び断面形状を有する透孔2a,3aが開設されており、第1及び第2のスライダ貫通穴7,8に沿って第1及び第2のスライダ2,3を摺動することにより、図2に示すように、透孔2a,3aを樹脂供給路5及び空気排出路6に合致させることもできるし、図3に示すように、透孔2a,3aを樹脂供給路5及び空気排出路6の開設位置から外して、樹脂供給路5及び空気排出路6を遮断すると共に、第1及び第2のスライダ2,3の側面にて凹溝4の端部が構成されるようにすることもできる。

【0020】

次に、実施形態に係る光導波路形成用鋳型を用いた光導波路の製造方法を、図4乃至図7に基づいて説明する。図4は光導波路形成用鋳型とクラッド用フィルム基材との密着状態を示す断面図、図5は樹脂注入時におけるスライダの移動位置を示す平面図、図6は樹脂硬化時におけるスライダの移動位置を示す平面図、図7は製品である光導波路の側面図である。

【0021】

まず、図4に示すように、鋳型本体1の上面に、クラッド用フィルム基材21を位置決めして重ね合わせ、その上面から押さえ治具22を押し付けて、鋳型本体1に対してクラッド用フィルム基材21を固定する。これにより、鋳型本体1とクラッド用フィルム基材21との間に、成形しようとするコア部に対応するキャビティ23が形成される。押さえ治具22は、ガラスや硬質プラスチックなどの透明体もって形成されており、その外周部分には、遮光性のマスク24が形成されている。この押さえ治具22は、クラッド用フィルム基材21上に載置するとき、マスク24よりも内周の透明範囲内にキャビティ23が配置され、マスク24の下方に第1及び第2のスライダ2,3と樹脂供給路5と空気排出路6とが配置されるように位置決めされる。

【0022】

なお、クラッド用フィルム基材21は、光導波路を備えた光学装置の用途に応じ、屈折率などの光学的特性、機械的強度、耐熱性、コア部を構成する樹脂材料との密着性、フレキシビリティ及び吸水性等を考慮して材料が選択される。具体的には、コア部が紫外線硬化性樹脂にて形成される場合には、コア部との屈折率差を確保するため、屈折率が1.55よりも小さく、厚みが50μm〜100μm程度の脂環式アクリル樹脂フィルムや脂環式オレフィン樹脂フィルムなどが用いられる。

【0023】

次に、図5に示すように、樹脂供給路5に図示しない樹脂供給装置のノズル25を連結すると共に、空気排出路6に図示しない排気装置のコネクタ26を連結する。また、第1及び第2のスライダ2,3を摺動し、スライダ2,3に開設された透孔2a,3aが樹脂供給路5及び空気排出路6にそれぞれ合致する第1の位置に移動させる。この状態から、図示しない排気装置を駆動して、キャビティ23内の空気を排出しつつ、図示しない樹脂供給装置を駆動して、キャビティ23内にコア部を形成するための樹脂を充填する。なお、コア部形成用の樹脂としては、所要の屈折率と光透過性とを有するものであれば、公知に属する任意の樹脂材料をもって形成することもできるが、樹脂硬化光の照射範囲を規制することにより、所要の部分のみを選択的に硬化させることができ、コア部の製造を容易化できることから、紫外線硬化性樹脂が特に好適である。

【0024】

前記樹脂供給装置としては、例えばピストン部の移動速度を制御可能なシリンジ形状のディスペンサなど、キャビティ23内に充填される樹脂の充填速度をコントロール可能なものを用いることが特に望ましい。このように、キャビティ23内に充填される樹脂の充填速度をコントロール可能な樹脂供給装置を用いると、キャビティ23内に充填される樹脂の充填速度を適正にコントロールすることができるので、気泡の巻き込みや光学的不均質がない高品質の光導波路を製造することができる。

【0025】

また、キャビティ23内にコア部を形成するための樹脂を充填する際には、キャビティ23内にへの樹脂の充填と、充填された樹脂中に気泡が含まれるか否かの検査と、含まれる場合の気泡の排出とを適宜行うことが特に望ましい。このようにすると、キャビティ23内への気泡を有する樹脂の充填を未然に防止することができるので、気泡の巻き込みがない高品質の光導波路を製造することができる。

【0026】

キャビティ23内に樹脂が十分に充填された後、樹脂供給装置及び排気装置の駆動を停止すると共に、図6に示すように、第1及び第2のスライダ2,3を摺動して、スライダ2,3に開設された透孔2a,3aが樹脂供給路5及び空気排出路6から外れる第2の位置に移動する。これにより、樹脂供給路5及び空気排出路6が遮断されると共に、第1及び第2のスライダ2,3の側面にてキャビティ23の端面が形成される。

【0027】

次いで、押さえ治具22の上方から樹脂硬化光を照射してキャビティ23内の光硬化性樹脂を選択的に硬化し、所望のコア部27を形成する。

【0028】

最後に、押さえ治具22を取り外し、鋳型本体1からクラッド用フィルム基材21及びコア部27を剥離して、図7に示すように、クラッド用フィルム基材21の片面にコア部27が一体に形成された光導波路28を得る。なお、当該光導波路28を得た後、コア部27の表面を第2のクラッド用フィルム基材にて覆うこともできる。

【0029】

本発明の光導波路形成用鋳型及びこれを用いた光導波路の製造方法によると、樹脂供給路5及び空気排出路6を横断する方向に摺動し、樹脂の遮断時には、その遮断面が凹溝4の一部を構成する第1及び第2のスライダ23を備えた鋳型本体1を用いるので、これら各スライダ2,3の長さ寸法並びにコア部形成時の第1及び第2の位置を高精度に規制しなくても高精度なコア部27を成形することができ、所望の光導波路を容易かつ高能率に製造することができる。また、鋳型本体1とクラッド用フィルム基材21とによって光導波路のコア部27に対応するキャビティ23を形成し、当該キャビティ23内に樹脂を充填するので、鋳型から直ちに製品である光導波路を取り出すことができ、ダイサー等による切断が不要で、所望の光導波路の製造を容易に行うことができる。さらに、空気排出路6からキャビティ23内の空気を排出しながら、樹脂供給路5からキャビティ23内にコア部形成用の樹脂を注入するので、コア部の断面寸法が小さい光導波路についても、樹脂の注入が容易で、良品を高能率に製造することができる。

【0030】

以下に、本発明に係る高分子光導波路のより具体的な実施例を挙げる。

【0031】

電鋳を利用した型形成技術を用いて、幅が50μm、深さが50μm、長さが50mmの凹溝が250μmピッチで12本形成されたニッケル鋳型を作製した。また、このニッケル鋳型には、各凹溝に連通する樹脂供給路及び空気排出路を形成した。また、これとは別に、周辺部に遮光性のマスクが形成されたガラス製の押さえ治具を作製した。ニッケル鋳型の凹溝内面には、ダイキン工業製のフッ素系離型材「オプツール」を塗布した。クラッド用フィルム基材としては、JSR製の厚さが100μmで、屈折率が約1.51の「アートンフィルム」を用い、使用前に表面に酸素プラズマ洗浄を施した。ニッケル鋳型の凹溝形成面にクラッド用フィルム基材を密着した後、クラッド用フィルム基材上に押さえ治具を置き、適度な圧力を鋳型とクラッド用フィルム基材とに付与した状態で、凹溝内に硬化後の屈折率が約1.55で粘度が150mPa・sのコア形成用の紫外線硬化性樹脂を充填した。しかる後に、高圧水銀灯を利用して、押さえ治具の外側から充填された紫外線硬化樹脂に0.24J/cm2の光量を照射した。

【図面の簡単な説明】

【0032】

【図1】実施形態に係る光導波路形成用鋳型の断面図である。

【図2】実施形態に係る光導波路形成用鋳型の樹脂注入時におけるスライダ位置を示す平面図である。

【図3】実施形態に係る光導波路形成用鋳型の樹脂でゃ段時におけるスライダ位置を示す平面図である。

【図4】光導波路形成用鋳型とクラッド用フィルム基材との密着状態を示す断面図である。

【図5】樹脂注入時におけるスライダの移動位置を示す平面図である。

【図6】樹脂硬化時におけるスライダの移動位置を示す平面図である。

【図7】製品である光導波路の側面図である。

【符号の説明】

【0033】

1 鋳型本体

2,3 スライダ

2a,3a 透孔

4 凹溝

5 樹脂供給路

6 空気排出路

7,8 スライダ貫通孔

21 クラッド用フィルム基材

22 押さえ治具

23 キャビティ

24 マスク

25 ノズル

26 コネクタ

27 コア部

28 光導波路

【技術分野】

【0001】

本発明は、フレキシブルなクラッド用フィルム基材に高分子材料からなるコア部が一体に形成された光導波路の製造方法と、この光導波路の製造に適用される光導波路形成用鋳型の構成とに関する。

【背景技術】

【0002】

従来、この種の高分子光導波路の製造方法としては、光導波路のコア部に対応する凹部が形成された樹脂製の鋳型を用意する工程と、この鋳型の凹部形成面側にクラッド用フィルム基材を密着させる工程と、鋳型に開設された一方の貫通孔からコア形成用の樹脂を入れつつ、鋳型に開設された他方の貫通孔から減圧吸引して、凹部内にコア形成用の樹脂を充填する工程と、各貫通孔内及び凹部内に充填された樹脂を硬化する工程と、鋳型からクラッド用フィルム基材を剥離し、クラッド用フィルム基材の片面にコア部と各貫通孔内で硬化した樹脂部分とが形成された中間品を得る工程と、中間品の樹脂部分をダイサー等で切断し、クラッド用フィルム基材の片面にコア部が形成された高分子光導波路を得る工程とからなるものが知られている(例えば、特許文献1の図1参照。)。

【0003】

また、金属射出成形機の分野においては、固定側金型にスプール穴を横断するスライドプレートを装着し、型締時には、スライドプレートに開設されたスライドプレートスプール穴が固定側金型のスプール穴と合致する位置までシリンダにてスライドプレートを移動し、型開時には、スライドプレートが固定側金型のスプール穴を遮断する位置までシリンダにてスライドプレートを移動する技術が知られている(例えば、特許文献2の図1参照。)。

【特許文献1】特開2005−202230号公報

【特許文献2】特開2002−224810号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

特許文献1に開示された従来の高分子光導波路の製造方法は、クラッド用フィルム基材の片面にコア部と貫通孔内で硬化した樹脂部分とが形成された中間品を得た後、樹脂部分をダイサー等で切断する必要があるので、工程が複雑となり、良品を効率良く製造することが困難であるという問題がある。即ち、コア部となる部分に供給されたコア形成用樹脂のみが選択的に硬化されるようにコア形成用の鋳型及び露光方法を工夫すれば、良品をより効率良く製造することができるのであって、この点に改善の余地がある。

【0005】

一方、特許文献2に開示の技術は、キャビティ内への充填物の供給と遮断とに関するものであるので、高分子光導波路の製造にも応用可能であるが、単に特許文献2に開示の技術を高分子光導波路の製造に応用しただけでは、スライドプレートによって切断されたスプール穴の残滓が製造品に残るので、そのままでは製品化することができず、ダイサーによる不要部分の切断が必要になる。

【0006】

本発明は、かかる技術的課題を解決するためになされたものであり、その目的は、所要の光導波路を容易かつ高能率に製造する方法を提供すること、及びその製造方法を実施するに好適なコア部形成用の鋳型を提供することにある。

【課題を解決するための手段】

【0007】

本発明は、前記課題を解決するため、光導波路形成用鋳型に関しては、光導波路のコア部に対応する凹溝と、一端が前記凹溝に連通する樹脂供給路及び空気排出路を有する光導波路形成用鋳型において、前記樹脂供給路を横断するスライダ貫通孔及び前記空気排出路を横断するスライダ貫通孔を有し、これらの各スライダ貫通孔にはスライダがそれぞれ摺動自在に挿入され、前記スライダは、第1の位置に移動したときに、前記樹脂供給路又は前記空気排出路を開放して、前記凹溝内への樹脂の注入を可能とし、前記第1の位置とは異なる第2の位置に移動したときに、前記樹脂供給路又は前記空気排出路を遮断して、その遮断面が前記凹溝の一部を構成するという構成にした。

【0008】

かかる構成によると、スライダは、樹脂供給路又は空気排出路を横断する方向に摺動し、樹脂の遮断時には、その遮断面が凹溝の一部を構成するので、スライダの長さ寸法並びにコア部形成時の第1及び第2の位置を高精度に規制しなくても、高精度なコア部を成形することができる。

【0009】

一方、本発明は、前記課題を解決するため、光導波路の製造方法に関しては、第1に、光導波路のコア部に対応する凹溝と、一端が前記凹溝に連通する樹脂供給路及び空気排出路と、前記樹脂供給路を横断するスライダ貫通孔と、前記空気排出路を横断するスライダ貫通孔を有し、前記各スライダ貫通孔には、第1の位置に移動したときに、前記樹脂供給路又は前記空気排出路を開放して、前記凹溝内への樹脂の注入を可能とし、前記第1の位置とは異なる第2の位置に移動したときに、前記樹脂供給路又は前記空気排出路を遮断して、その遮断面が前記凹溝の一部を構成するスライダがそれぞれ摺動自在に挿入された光導波路形成用鋳型を用い、前記光導波路形成用鋳型の凹溝形成面にクラッド用フィルム基材を密着し、これら光導波路形成用鋳型とクラッド用フィルム基材とによって、光導波路のコア部に対応するキャビティを形成する工程と、前記各スライダをそれぞれ前記第1の位置に移動し、前記空気排出路から前記キャビティ内の空気を排出しながら、前記樹脂供給路から前記キャビティ内にコア部形成用の樹脂を注入する工程と、前記キャビティ内に前記コア部形成用の樹脂が充填された後、前記各スライダをそれぞれ前記第2の位置に移動し、前記空気排出路からの空気の排出と、前記樹脂供給路からの樹脂の注入とを停止する工程と、前記クラッド用フィルム基材の外面から、樹脂硬化光を照射して、前記キャビティ内に充填された前記コア部形成用の樹脂を硬化する工程とを含むという構成にした。

【0010】

かかる構成によると、樹脂供給路又は空気排出路を横断する方向に摺動し、樹脂の遮断時には、その遮断面が凹溝の一部を構成するスライダを備えた鋳型を用いるので、スライダの長さ寸法並びにコア部形成時の第1及び第2の位置を高精度に規制しなくても、高精度なコア部を成形することができる。また、光導波路形成用鋳型とクラッド用フィルム基材とによって光導波路のコア部に対応するキャビティを形成し、当該キャビティ内に樹脂を充填するので、鋳型から直ちに製品である光導波路を取り出すことができ、クラッド用フィルム基材の片面にコア部が一体に形成された光導波路の製造を容易に行うことができる。さらに、空気排出路からキャビティ内の空気を排出しながら、樹脂供給路からキャビティ内にコア部形成用の樹脂を注入するので、コア部の断面寸法が小さい光導波路についても、良品を高能率に製造することができる。

【0011】

本発明は光導波路の製造方法に関して第2に、前記第1の光導波路の製造方法において、前記キャビティ内にコア部形成用の樹脂を注入する工程で、樹脂の充填速度をコントロール可能な樹脂注入手段を用いて、前記キャビティ内への樹脂の注入を行うという構成にした。

【0012】

かかる構成によると、樹脂の充填速度をコントロール可能な樹脂注入手段を用いて前記キャビティ内への樹脂の注入を行うので、キャビティ内に充填される樹脂の充填速度を適正にコントロールすることができ、気泡の巻き込みや光学的不均質がない高品質の光導波路を製造することができる。

【0013】

本発明は光導波路の製造方法に関して第3に、前記第1の光導波路の製造方法において、前記キャビティ内にコア部形成用の樹脂を注入する工程で、前記キャビティ内に充填された樹脂中に含まれる気泡の検出と、該樹脂中に含まれる気泡の排出とを行うという構成にした。

【0014】

かかる構成によると、キャビティ内に樹脂を充填した後、当該樹脂中に含まれる気泡の検出と排出とを行うので、キャビティ内への気泡の混入を未然に防止することができ、気泡の巻き込みがない高品質の光導波路を製造することができる。

【発明の効果】

【0015】

本発明の光導波路形成用鋳型及びこれを用いた光導波路の製造方法は、樹脂供給路及び空気排出路を横断する方向に摺動し、樹脂の遮断時には、その遮断面が凹溝の一部を構成するスライダを備えるので、スライダの長さ寸法並びにコア部形成時の第1及び第2の位置を高精度に規制しなくても、高精度なコア部を成形することができ、クラッド用フィルム基材の片面にコア部が一体に形成された光導波路の製造を容易に行うことができる。

【発明を実施するための最良の形態】

【0016】

まず、本発明に係る光導波路形成用鋳型の実施形態を、図1乃至図3に基づいて説明する。図1は実施形態に係る光導波路形成用鋳型の断面図、図2は実施形態に係る光導波路形成用鋳型の樹脂注入時におけるスライダ位置を示す平面図、図3は実施形態に係る光導波路形成用鋳型の樹脂遮断時におけるスライダ位置を示す平面図である。

【0017】

これらの図に示すように、本例の光導波路形成用鋳型は、鋳型本体1と、この鋳型本体1に対して摺動自在に備えられた第1及び第2のスライダ2,3とから構成されている。これらの鋳型本体1及びスライダ2,3は、金属材料又は樹脂材料をもって形成することができる。

【0018】

鋳型本体1の主面には、光導波路のコア部に対応する凹溝4が形成され、凹溝4の両端部と対向する鋳型本体1の側面には、それぞれ一端が凹溝4の端部に連通する樹脂供給路5及び空気排出路6が開設されている。なお、図2及び図3の例では、鋳型本体1に凹溝4が1本のみ形成されているが、複数本の凹溝を形成することももちろん可能である。また、鋳型本体1の他の側面には、樹脂供給路5を横断する第1スライダ貫通孔7及び空気排出路6を横断する第2スライダ貫通孔8が開設されており、これらの各スライダ貫通孔7,8には、それぞれ第1及び第2のスライダ2,3が摺動自在に挿入されている。スライダ貫通孔7,8は、第1及び第2のスライダ2,3を挿入したとき、凹部4の端部が第1及び第2のスライダ2,3の側面によって構成される位置に開設される。

【0019】

第1及び第2のスライダ2,3には、樹脂供給路5及び空気排出路6の断面積及び断面形状にほぼ等しい断面積及び断面形状を有する透孔2a,3aが開設されており、第1及び第2のスライダ貫通穴7,8に沿って第1及び第2のスライダ2,3を摺動することにより、図2に示すように、透孔2a,3aを樹脂供給路5及び空気排出路6に合致させることもできるし、図3に示すように、透孔2a,3aを樹脂供給路5及び空気排出路6の開設位置から外して、樹脂供給路5及び空気排出路6を遮断すると共に、第1及び第2のスライダ2,3の側面にて凹溝4の端部が構成されるようにすることもできる。

【0020】

次に、実施形態に係る光導波路形成用鋳型を用いた光導波路の製造方法を、図4乃至図7に基づいて説明する。図4は光導波路形成用鋳型とクラッド用フィルム基材との密着状態を示す断面図、図5は樹脂注入時におけるスライダの移動位置を示す平面図、図6は樹脂硬化時におけるスライダの移動位置を示す平面図、図7は製品である光導波路の側面図である。

【0021】

まず、図4に示すように、鋳型本体1の上面に、クラッド用フィルム基材21を位置決めして重ね合わせ、その上面から押さえ治具22を押し付けて、鋳型本体1に対してクラッド用フィルム基材21を固定する。これにより、鋳型本体1とクラッド用フィルム基材21との間に、成形しようとするコア部に対応するキャビティ23が形成される。押さえ治具22は、ガラスや硬質プラスチックなどの透明体もって形成されており、その外周部分には、遮光性のマスク24が形成されている。この押さえ治具22は、クラッド用フィルム基材21上に載置するとき、マスク24よりも内周の透明範囲内にキャビティ23が配置され、マスク24の下方に第1及び第2のスライダ2,3と樹脂供給路5と空気排出路6とが配置されるように位置決めされる。

【0022】

なお、クラッド用フィルム基材21は、光導波路を備えた光学装置の用途に応じ、屈折率などの光学的特性、機械的強度、耐熱性、コア部を構成する樹脂材料との密着性、フレキシビリティ及び吸水性等を考慮して材料が選択される。具体的には、コア部が紫外線硬化性樹脂にて形成される場合には、コア部との屈折率差を確保するため、屈折率が1.55よりも小さく、厚みが50μm〜100μm程度の脂環式アクリル樹脂フィルムや脂環式オレフィン樹脂フィルムなどが用いられる。

【0023】

次に、図5に示すように、樹脂供給路5に図示しない樹脂供給装置のノズル25を連結すると共に、空気排出路6に図示しない排気装置のコネクタ26を連結する。また、第1及び第2のスライダ2,3を摺動し、スライダ2,3に開設された透孔2a,3aが樹脂供給路5及び空気排出路6にそれぞれ合致する第1の位置に移動させる。この状態から、図示しない排気装置を駆動して、キャビティ23内の空気を排出しつつ、図示しない樹脂供給装置を駆動して、キャビティ23内にコア部を形成するための樹脂を充填する。なお、コア部形成用の樹脂としては、所要の屈折率と光透過性とを有するものであれば、公知に属する任意の樹脂材料をもって形成することもできるが、樹脂硬化光の照射範囲を規制することにより、所要の部分のみを選択的に硬化させることができ、コア部の製造を容易化できることから、紫外線硬化性樹脂が特に好適である。

【0024】

前記樹脂供給装置としては、例えばピストン部の移動速度を制御可能なシリンジ形状のディスペンサなど、キャビティ23内に充填される樹脂の充填速度をコントロール可能なものを用いることが特に望ましい。このように、キャビティ23内に充填される樹脂の充填速度をコントロール可能な樹脂供給装置を用いると、キャビティ23内に充填される樹脂の充填速度を適正にコントロールすることができるので、気泡の巻き込みや光学的不均質がない高品質の光導波路を製造することができる。

【0025】

また、キャビティ23内にコア部を形成するための樹脂を充填する際には、キャビティ23内にへの樹脂の充填と、充填された樹脂中に気泡が含まれるか否かの検査と、含まれる場合の気泡の排出とを適宜行うことが特に望ましい。このようにすると、キャビティ23内への気泡を有する樹脂の充填を未然に防止することができるので、気泡の巻き込みがない高品質の光導波路を製造することができる。

【0026】

キャビティ23内に樹脂が十分に充填された後、樹脂供給装置及び排気装置の駆動を停止すると共に、図6に示すように、第1及び第2のスライダ2,3を摺動して、スライダ2,3に開設された透孔2a,3aが樹脂供給路5及び空気排出路6から外れる第2の位置に移動する。これにより、樹脂供給路5及び空気排出路6が遮断されると共に、第1及び第2のスライダ2,3の側面にてキャビティ23の端面が形成される。

【0027】

次いで、押さえ治具22の上方から樹脂硬化光を照射してキャビティ23内の光硬化性樹脂を選択的に硬化し、所望のコア部27を形成する。

【0028】

最後に、押さえ治具22を取り外し、鋳型本体1からクラッド用フィルム基材21及びコア部27を剥離して、図7に示すように、クラッド用フィルム基材21の片面にコア部27が一体に形成された光導波路28を得る。なお、当該光導波路28を得た後、コア部27の表面を第2のクラッド用フィルム基材にて覆うこともできる。

【0029】

本発明の光導波路形成用鋳型及びこれを用いた光導波路の製造方法によると、樹脂供給路5及び空気排出路6を横断する方向に摺動し、樹脂の遮断時には、その遮断面が凹溝4の一部を構成する第1及び第2のスライダ23を備えた鋳型本体1を用いるので、これら各スライダ2,3の長さ寸法並びにコア部形成時の第1及び第2の位置を高精度に規制しなくても高精度なコア部27を成形することができ、所望の光導波路を容易かつ高能率に製造することができる。また、鋳型本体1とクラッド用フィルム基材21とによって光導波路のコア部27に対応するキャビティ23を形成し、当該キャビティ23内に樹脂を充填するので、鋳型から直ちに製品である光導波路を取り出すことができ、ダイサー等による切断が不要で、所望の光導波路の製造を容易に行うことができる。さらに、空気排出路6からキャビティ23内の空気を排出しながら、樹脂供給路5からキャビティ23内にコア部形成用の樹脂を注入するので、コア部の断面寸法が小さい光導波路についても、樹脂の注入が容易で、良品を高能率に製造することができる。

【0030】

以下に、本発明に係る高分子光導波路のより具体的な実施例を挙げる。

【0031】

電鋳を利用した型形成技術を用いて、幅が50μm、深さが50μm、長さが50mmの凹溝が250μmピッチで12本形成されたニッケル鋳型を作製した。また、このニッケル鋳型には、各凹溝に連通する樹脂供給路及び空気排出路を形成した。また、これとは別に、周辺部に遮光性のマスクが形成されたガラス製の押さえ治具を作製した。ニッケル鋳型の凹溝内面には、ダイキン工業製のフッ素系離型材「オプツール」を塗布した。クラッド用フィルム基材としては、JSR製の厚さが100μmで、屈折率が約1.51の「アートンフィルム」を用い、使用前に表面に酸素プラズマ洗浄を施した。ニッケル鋳型の凹溝形成面にクラッド用フィルム基材を密着した後、クラッド用フィルム基材上に押さえ治具を置き、適度な圧力を鋳型とクラッド用フィルム基材とに付与した状態で、凹溝内に硬化後の屈折率が約1.55で粘度が150mPa・sのコア形成用の紫外線硬化性樹脂を充填した。しかる後に、高圧水銀灯を利用して、押さえ治具の外側から充填された紫外線硬化樹脂に0.24J/cm2の光量を照射した。

【図面の簡単な説明】

【0032】

【図1】実施形態に係る光導波路形成用鋳型の断面図である。

【図2】実施形態に係る光導波路形成用鋳型の樹脂注入時におけるスライダ位置を示す平面図である。

【図3】実施形態に係る光導波路形成用鋳型の樹脂でゃ段時におけるスライダ位置を示す平面図である。

【図4】光導波路形成用鋳型とクラッド用フィルム基材との密着状態を示す断面図である。

【図5】樹脂注入時におけるスライダの移動位置を示す平面図である。

【図6】樹脂硬化時におけるスライダの移動位置を示す平面図である。

【図7】製品である光導波路の側面図である。

【符号の説明】

【0033】

1 鋳型本体

2,3 スライダ

2a,3a 透孔

4 凹溝

5 樹脂供給路

6 空気排出路

7,8 スライダ貫通孔

21 クラッド用フィルム基材

22 押さえ治具

23 キャビティ

24 マスク

25 ノズル

26 コネクタ

27 コア部

28 光導波路

【特許請求の範囲】

【請求項1】

光導波路のコア部に対応する凹溝と、一端が前記凹溝に連通する樹脂供給路及び空気排出路を有する光導波路形成用鋳型において、

前記樹脂供給路を横断するスライダ貫通孔及び前記空気排出路を横断するスライダ貫通孔を有し、これらの各スライダ貫通孔にはスライダがそれぞれ摺動自在に挿入され、

前記スライダは、第1の位置に移動したときに、前記樹脂供給路又は前記空気排出路を開放して、前記凹溝内への樹脂の注入を可能とし、前記第1の位置とは異なる第2の位置に移動したときに、前記樹脂供給路又は前記空気排出路を遮断して、その遮断面が前記凹溝の一部を構成することを特徴とする光導波路形成用鋳型。

【請求項2】

光導波路のコア部に対応する凹溝と、一端が前記凹溝に連通する樹脂供給路及び空気排出路と、前記樹脂供給路を横断するスライダ貫通孔と、前記空気排出路を横断するスライダ貫通孔を有し、前記各スライダ貫通孔には、第1の位置に移動したときに、前記樹脂供給路又は前記空気排出路を開放して、前記凹溝内への樹脂の注入を可能とし、前記第1の位置とは異なる第2の位置に移動したときに、前記樹脂供給路又は前記空気排出路を遮断して、その遮断面が前記凹溝の一部を構成するスライダがそれぞれ摺動自在に挿入された光導波路形成用鋳型を用い、

前記光導波路形成用鋳型の凹溝形成面にクラッド用フィルム基材を密着し、これら光導波路形成用鋳型とクラッド用フィルム基材とによって、光導波路のコア部に対応するキャビティを形成する工程と、

前記各スライダをそれぞれ前記第1の位置に移動し、前記空気排出路から前記キャビティ内の空気を排出しながら、前記樹脂供給路から前記キャビティ内にコア部形成用の樹脂を注入する工程と、

前記キャビティ内に前記コア部形成用の樹脂が充填された後、前記各スライダをそれぞれ前記第2の位置に移動し、前記空気排出路からの空気の排出と、前記樹脂供給路からの樹脂の注入とを停止する工程と、

前記クラッド用フィルム基材の外面から、樹脂硬化光を照射して、前記キャビティ内に充填された前記コア部形成用の樹脂を硬化する工程

とを含むことを特徴とする光導波路の製造方法。

【請求項3】

前記キャビティ内にコア部形成用の樹脂を注入する工程で、樹脂の充填速度をコントロール可能な樹脂注入手段を用いて、前記キャビティ内への樹脂の注入を行うことを特徴とする請求項2に記載の光導波路の製造方法。

【請求項4】

前記キャビティ内にコア部形成用の樹脂を注入する工程で、前記キャビティ内に充填された樹脂中に含まれる気泡の検出と、該樹脂中に含まれる気泡の排出とを行うことを特徴とする請求項2に記載の光導波路の製造方法。

【請求項1】

光導波路のコア部に対応する凹溝と、一端が前記凹溝に連通する樹脂供給路及び空気排出路を有する光導波路形成用鋳型において、

前記樹脂供給路を横断するスライダ貫通孔及び前記空気排出路を横断するスライダ貫通孔を有し、これらの各スライダ貫通孔にはスライダがそれぞれ摺動自在に挿入され、

前記スライダは、第1の位置に移動したときに、前記樹脂供給路又は前記空気排出路を開放して、前記凹溝内への樹脂の注入を可能とし、前記第1の位置とは異なる第2の位置に移動したときに、前記樹脂供給路又は前記空気排出路を遮断して、その遮断面が前記凹溝の一部を構成することを特徴とする光導波路形成用鋳型。

【請求項2】

光導波路のコア部に対応する凹溝と、一端が前記凹溝に連通する樹脂供給路及び空気排出路と、前記樹脂供給路を横断するスライダ貫通孔と、前記空気排出路を横断するスライダ貫通孔を有し、前記各スライダ貫通孔には、第1の位置に移動したときに、前記樹脂供給路又は前記空気排出路を開放して、前記凹溝内への樹脂の注入を可能とし、前記第1の位置とは異なる第2の位置に移動したときに、前記樹脂供給路又は前記空気排出路を遮断して、その遮断面が前記凹溝の一部を構成するスライダがそれぞれ摺動自在に挿入された光導波路形成用鋳型を用い、

前記光導波路形成用鋳型の凹溝形成面にクラッド用フィルム基材を密着し、これら光導波路形成用鋳型とクラッド用フィルム基材とによって、光導波路のコア部に対応するキャビティを形成する工程と、

前記各スライダをそれぞれ前記第1の位置に移動し、前記空気排出路から前記キャビティ内の空気を排出しながら、前記樹脂供給路から前記キャビティ内にコア部形成用の樹脂を注入する工程と、

前記キャビティ内に前記コア部形成用の樹脂が充填された後、前記各スライダをそれぞれ前記第2の位置に移動し、前記空気排出路からの空気の排出と、前記樹脂供給路からの樹脂の注入とを停止する工程と、

前記クラッド用フィルム基材の外面から、樹脂硬化光を照射して、前記キャビティ内に充填された前記コア部形成用の樹脂を硬化する工程

とを含むことを特徴とする光導波路の製造方法。

【請求項3】

前記キャビティ内にコア部形成用の樹脂を注入する工程で、樹脂の充填速度をコントロール可能な樹脂注入手段を用いて、前記キャビティ内への樹脂の注入を行うことを特徴とする請求項2に記載の光導波路の製造方法。

【請求項4】

前記キャビティ内にコア部形成用の樹脂を注入する工程で、前記キャビティ内に充填された樹脂中に含まれる気泡の検出と、該樹脂中に含まれる気泡の排出とを行うことを特徴とする請求項2に記載の光導波路の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2010−156779(P2010−156779A)

【公開日】平成22年7月15日(2010.7.15)

【国際特許分類】

【出願番号】特願2008−334148(P2008−334148)

【出願日】平成20年12月26日(2008.12.26)

【出願人】(000010098)アルプス電気株式会社 (4,263)

【Fターム(参考)】

【公開日】平成22年7月15日(2010.7.15)

【国際特許分類】

【出願日】平成20年12月26日(2008.12.26)

【出願人】(000010098)アルプス電気株式会社 (4,263)

【Fターム(参考)】

[ Back to top ]