光導波路の製造方法

【課題】低コストで製造工程が平易であり、しかもコア部とクラッド部の屈折率差が大きく、小型の集積回路に好適な光導波路及びその製造方法を提供すること。

【解決手段】

下記の(A)工程乃至(E)工程を含む光導波路の製造方法:(A)工程:ベースの表面上に、互いに或る間隔の空間を形成するパターンを為すクラッド型材を配置する工程、(B)工程:配置されたクラッド型材の上側及びクラッド型材が配置されていないベース表面上に、チタン原子とケイ素原子を含む酸化物前駆物質を含有する液を用いて塗膜を形成する工程、(C)工程:前記塗膜に、所定のパターンを有するフォトマスクを通して放射線を照射し、続いて加熱処理し、これにより放射線照射された屈折率のより高いコア部を形成する工程、(D)工程:放射線未照射又は低放射線照射の領域を現像により溶解・除去する工程、及び(E)工程:クラッド型材をベース表面より除去し、オールエアクラッド光導波路の構造に作り上げる工程。

【解決手段】

下記の(A)工程乃至(E)工程を含む光導波路の製造方法:(A)工程:ベースの表面上に、互いに或る間隔の空間を形成するパターンを為すクラッド型材を配置する工程、(B)工程:配置されたクラッド型材の上側及びクラッド型材が配置されていないベース表面上に、チタン原子とケイ素原子を含む酸化物前駆物質を含有する液を用いて塗膜を形成する工程、(C)工程:前記塗膜に、所定のパターンを有するフォトマスクを通して放射線を照射し、続いて加熱処理し、これにより放射線照射された屈折率のより高いコア部を形成する工程、(D)工程:放射線未照射又は低放射線照射の領域を現像により溶解・除去する工程、及び(E)工程:クラッド型材をベース表面より除去し、オールエアクラッド光導波路の構造に作り上げる工程。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、コアの屈折率とクラッドの屈折率との差の大きい光導波路の製造方法に関し、詳細には、オールエアクラッド構造を有する光導波路の製造方法に関する。

【0002】

近年、通信や信号伝達に対する高速化、高容量化の要求がますます大きくなり、機器内配線においても電気に代わって光による信号伝達の重要性が高まっている。機器内の配線は益々高集積化されており、小型の光集積回路などに用いることができるよう、積層可能で、且つ小さい曲げ半径においても低損失で伝搬可能な光導波路の開発が進んでいる。

光導波路は、コア(屈折率(n)の高い部分)部とクラッド(屈折率の低い部分)部で構成される。そして、コアとクラッドの屈折率差(Δn)を大きくするほど、一般にコアへの光の閉じ込めが強くなり、許容される曲率半径が小さくなることが知られており、これまでにも高Δnを有する光導波路の製造方法について様々な提案がなされている。

【0003】

光導波路用材料としては、材料の屈折率制御が比較的容易であり、低コストの製造プロセスが使用できることから、放射線照射によりパターニングが可能な樹脂組成物が注目されている。そしてこのような樹脂組成物に放射線を照射し、放射線未照射領域を現像処理により除去し、より屈折率の低い材料で包埋することによる光導波路の製造方法について多数提案がなされている。

【0004】

例えば、ケイ素化合物やチタン化合物などの有機金属化合物を含む樹脂組成物を用いて、光導波路を製造する方法が提案されている。このような光導波路は、ポリシロキサン化合物や、アルコキシシラン、アルコキシチタンなどの金属アルコキシドを含む混合物を熱硬化(加熱処理)させるか、或いは、紫外線照射させるかの何れか一方を用いて製造される。紫外線照射を利用する場合、照射領域で重合が生じ、未照射部を溶解、除去することで、光導波路のコアパターンを作製する(特許文献1参照)。

【発明の開示】

【発明が解決しようとする課題】

【0005】

光導波路用材料としてポリシランなどの樹脂化合物を採用した場合、さらにはケイ素化合物やチタン化合物などの有機金属化合物を含む樹脂組成物を用いて光導波路を製造する場合、何れにおいても一般に、樹脂化合物はその化学的性質から、コアとクラッドに用いられる化合物の屈折率差(Δn)を大きくすることが非常に困難である。このため、現在報告されている実用可能なΔnは、せいぜい4%程度が上限となっており、曲げ半径の小さい光導波路の作製には不向きとされている。

【0006】

本発明は、このような事情に鑑みてなされたものであり、低コストで製造工程が平易であり、しかもコア部とクラッド部の屈折率差が大きく、小型の集積回路に好適な光導波路及びその製造方法を提供することを目的としている。

【課題を解決するための手段】

【0007】

本発明者らは、上記目的を達成するため、鋭意検討を重ねた結果、チタン原子とケイ素原子を含む酸化物前駆物質を含有する液(塗布液)を用いて塗膜を形成し、該塗膜に放射線を照射し加熱処理することにより、あるいは、加熱下に該塗膜に放射線を照射することにより、放射線の照射域に高屈折率の硬化物を作製し、放射線の未照射域を溶解・除去することで、光導波路のコア部(放射線照射域)とクラッド部(未照射域)を容易に形成できることを見出した。そして、所定のクラッド型材の使用、並びに、所定パターンを有するフォトマスクを通して放射線照射することにより、オールエアクラッド構造の光導波路

を容易に作り上げることができることを見出し、本発明を完成させた。

【0008】

すなわち、本発明は、第1観点として、下記の(A)工程乃至(E)工程を含む光導波路の製造方法に関する。

(A)工程:ベースの表面上に、互いに或る間隔の空間を形成するパターンを為すクラッド型材を配置する工程、

(B)工程:配置されたクラッド型材の上側及びクラッド型材が配置されていないベース表面上に、チタン原子とケイ素原子を含む酸化物前駆物質を含有する液を用いて塗膜を形成する工程、

(C)工程:前記塗膜に、所定のパターンを有するフォトマスクを通して放射線を照射し、続いて加熱処理し、これにより放射線照射された屈折率のより高いコア部を形成する工程、

(D)工程:放射線未照射又は低放射線照射の領域を現像により溶解・除去する工程、及び

(E)工程:クラッド型材をベース表面より除去し、オールエアクラッド光導波路の構造に作り上げる工程。

第2観点として、前記塗膜全体にわたってチタン原子とケイ素原子のモル比が一定となるように、(B)工程において均一に塗膜を形成する、第1観点に記載の光導波路の製造方法に関する。

第3観点として、前記(B)工程において、チタン原子とケイ素原子のモル比が、チタン原子(モル):ケイ素原子(モル)=5:95乃至95:5である塗布液を使用する、第1観点又は第2観点に記載の光導波路の製造方法に関する。

第4観点として、前記塗膜が、アルコキシチタン及びアルコキシシランの重縮合物を含有する塗布液から形成される、第1観点乃至第3観点のうち何れか一項に記載の光導波路の製造方法に関する。

第5観点として、下記の(A)工程乃至(E)工程を含む光導波路の製造方法に関する。

(A)工程:ベースの表面上に、互いに或る間隔の空間を形成するパターンを為すクラッド型材を配置する工程、

(B)工程:配置されたクラッド型材の上側及びクラッド型材が配置されていないベース表面上に、チタン原子とケイ素原子を含む酸化物前駆物質を含有する液を用いて塗膜を形成する工程、

(C)工程:加熱下に、前記塗膜に、所定のパターンを有するフォトマスクを通して放射線を照射し、これにより放射線照射された屈折率のより高いコア部を形成する工程、

(D)工程:放射線未照射又は低放射線照射の領域を現像により溶解・除去する工程、及び

(E)工程:クラッド型材をベース表面より除去し、オールエアクラッド光導波路の構造に作り上げる工程。

第6観点として、第1観点乃至第5観点に記載の方法により製造される、オールエアクラッド光導波路に関する。

【発明の効果】

【0009】

本発明によれば、チタン原子とケイ素原子を含む酸化物前駆物質を含有する塗布液を用いて形成した塗膜に、放射線を照射し続いて加熱処理を行う、あるいは加熱下で放射線を照射することで、放射線照射域を高屈折率のコア部とし、さらに未照射域(又は低放射線照射域)を溶解・除去することで、コア部の上側部分及び左右両側部分に相当する除去部分をエア空間からなるクラッド部とすることができる。すなわち、従来の高Δnの光導波路の製造において必要とされたドライエッチング処理などを必要とせず、平易な操作で光導波路を形成できる。

【0010】

とりわけ、本発明の製造方法にあっては、コア部の下側部分に相当するクラッド型材を除去することにより、コア部の上下両側及び左右両側のクラッド部が、全て空気などの低屈折率媒体としたオールエアクラッド構造の光導波路を形成することができ、従来技術より高Δnの光導波路を作製することが可能である。

【0011】

また本発明の製造方法によれば、コア部を自己支持することができる構造とすることにより、例えばベース表面に対してコア部が二点支持された構造のブリッジ型光導波路を作製することができる。さらには、コア部をそれより屈折率の低い非感光性材料からなるクラッド部で内包することにより、積層させた光集積回路を作製することも可能である。

【0012】

そして本発明の製造方法によると、コア域の屈折率とクラッド部の屈折率との差が大きい光導波路を低コストで容易に製造することができる。そのため、光デバイスの小型化に有用である。

【図面の簡単な説明】

【0013】

【図1】図1は、紫外線照射(9,000mJ/cm2、3,000mJ/cm2)及び紫外線未照射の塗膜における、400nm乃至1,600nmの波長における屈折率の変化を示す図である。

【図2】図2は、参考例1で作製した直線光導波路を、上側クラッド部側から見たSEM画像を示す図である。

【図3】図3は、参考例1で作製した直線光導波路について、上側クラッド部側(図3(a))及びコア断面側(図3(b))から見た光通過の観察図である。

【図4】図4は、実施例1で作製したオールエアクラッド光導波路の作製手順を示す模式図であり、それぞれ(a)は正面図、(b)は平面図、(c)は斜視図を示す。そして図4(1)はベース1表面上にクラッド型材2(アルミニウム薄膜)を形成する工程を示し、図4(2)はクラッド型材2とクラッド型材が配置されていないベース1表面に酸化物前駆物質を含有する液3を塗布する工程を示し、図4(3)はフォトマスク4を通して放射線を照射する工程を示し、図4(4)は続いて加熱処理して放射線照射領域(コア部)5を形成する工程を示し、図4(5)は放射線未照射又は低放射領域6を現像により溶解・除去する工程を示し、そして、図4(6)はクラッド型材2を除去し、オールエアクラッド光導波路の構造を作り上げる工程を示す図である。

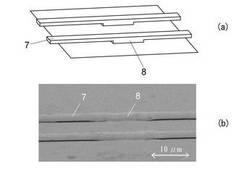

【図5】図5は実施例1で作製したオールエアクラッド光導波路の構造を模式的に示す斜視図(図5(a))及び同構造を実際に走査型電子顕微鏡にて撮影した図(図5(b))である。

【発明を実施するための形態】

【0014】

本発明は光導波路の製造方法であって、詳細には、(A)工程:ベースの表面上に、互いに或る間隔の空間を形成するパターンを為すクラッド型材を配置する工程、(B)工程:配置されたクラッド型材の上側及びクラッド型材が配置されていないベース表面上に、チタン原子とケイ素原子を含む酸化物前駆物質を含有する液(以下、特定前駆物質ともいう)を用いて塗膜を形成する工程、(C)工程:前記塗膜に、所定のパターンを有するフォトマスクを通して放射線を照射し、続いて加熱処理する、或いは、加熱下に前記塗膜に、所定のパターンを有するフォトマスクを通して放射線を照射することにより、放射線照射された屈折率のより高いコア部を形成する工程、(D)工程:放射線未照射又は低放射線照射の領域を現像により溶解・除去する工程、及び(E)工程:クラッド型材をベース表面より除去し、オールエアクラッド光導波路の構造に作り上げる工程、からなる製造方法である。

【0015】

ここで本発明は、コア部における屈折率が、従来の樹脂組成物と比べて高いことが一つの特徴となっている。これは、コア部を特定前駆物質を含有する塗布液、具体的にはアル

コキシチタン及びアルコキシシランの重縮合物を含有する塗布液より得られる塗膜を、放射線照射及び加熱処理すること、或いは、加熱下で放射線照射することにより得られる特徴である。

特定前駆体は、後述のようにアルコキシチタン及びアルコキシシランとを加水分解・縮合して得られる。アルコキシチタンは加水分解を受けやすいため、通常は、安定化剤(β−ジケトン類やグリコール類等)によって安定化させた状態で前記の反応を行なう。

この特定前駆体を含有する塗布液から得られる塗膜を乾燥した後に、放射線(紫外線)を照射すると、放射線照射域において、アルコキシチタンの安定化に用いた安定化剤の脱離が活性化され、続く加熱処理によって、特定前駆体の縮合・重合が進行し易くなる。或いは、該塗布液から得られる塗膜を乾燥した後に、加熱下で放射線を照射すると、放射線照射域において、アルコキシチタンの安定化に用いた安定化剤の脱離が活性化され、脱離すると同時に塗膜に加えられている熱により特定前駆物質の縮合・重合が進行することとなる。

このようにして得られる特定前駆物質の縮・重合物は、従来技術の樹脂組成物又は、有機金属化合物を含む樹脂組成物とくらべて高い屈折率を示す。他方、放射線未照射域においては、放射線照射域に比べて、特定前駆体の縮合・重合が進行し難い。このため、放射線未照射域はアルカリ性水溶液などの現像液によって溶解・除去され易いと考えられる。

このようにして、本発明は平易な製造方法で、高い屈折率のコア部とその周囲の特定前駆物質の除去部分(クラッド部)を作製することが可能となると考えられる。

以下、本発明の各工程を詳細に説明する。

【0016】

<(A)工程>

まず、ベースの表面上に、互いに或る間隔の空間を形成するパターンを為すクラッド型材を配置する。

ここで用いられるベース(基板)としては、シリコンウェーハ、ガラス製、セラミックス製、金属製及びプラスチック製基板等が挙げられ、その形状は、板又はフィルム等が挙げられる。

入手が容易であるため市販品を用いることが好ましく、シリコンウェーハやガラスウェーハ、またプリント配線板用の複合材料基板などをベースとして好適に用いることができる。

またプラスチック製基板としては、ポリカーボネート、ポリ(メタ)アクリレート、ポリエーテルサルホン、ポリアクリレート、ポリウレタン、ポリスルホン、ポリエーテル、ポリエーテルケトン、ポリオレフィン、ポリエチレンテレフタレート、ポリアクリロニトリル、トリアセチルセルロース、ジアセチルセルロース、ポリイミド、アセテートブチレートセルロース等の基板を挙げることができる。

【0017】

上記クラッド型材は、最終(E)工程において容易に除去可能な材料、例えばアルカリ性現像液に可溶な材料を用いることが望ましい。

クラッド型材としては、例えばアルミニウム等の金属材料、ポリメチルメタクリレート等のポリマー材料などが挙げられる。

【0018】

互いに或る間隔の空間を形成するパターンを為すクラッド型材を上記ベース表面上に配置する具体的な方法としては、たとえば、まず、ベース表面上にクラッド型材の薄膜を蒸着操作等を用いて形成する。

次に、その上にポジ型レジスト膜を形成し、フォトマスクを通してパターン露光を行い、現像により未露光部を除去し、クラッド型材にパターンを形成する。好ましくは、ストライプパターンを有するフォトマスクを用いてパターン露光・未露光部の除去により、リッジ型のクラッド型材を配置する。

こうして配置されたクラッド型材の間隔は、最終的にオールエアクラッド光導波路のスペーサー部の幅となり、0.1μm乃至20μmであることが好ましい。またベース表面

からのクラッド型材の厚さは、最終的に同スペーサー部の高さとなり、10nm乃至10μmであることが好ましい。

【0019】

<(B)工程>

次に、(A)工程で配置されたクラッド型材の上側及びクラッド型材が配置されていないベース表面上に、チタン原子とケイ素原子を含む酸化物前駆物質を含有する液(特定前駆物質を含有する塗布液)を用いて塗膜を形成する。

【0020】

[塗膜形成に用いる塗布液]

上記特定前駆物質を含有する塗布液は、材料の調製が容易であり、また塗膜の作製にあたり従来の塗布方法を用いることができることから、前述したようにアルコキシチタン及びアルコキシシラン、そして後述する溶媒等を用いて調製することが好ましい。

【0021】

〈アルコキシチタン〉

上記アルコキシチタンとしては、下記式(1)で表される化合物が挙げられる。

Ti(OR1)4 ・・・(1)

(式中、R1は炭素原子数1乃至6のアルキル基を表す)。

上記式(1)の具体例としては、テトラメトキシチタン、テトラエトキシチタン、テトライソプロポキシチタン、テトラ−n−プロポキシチタン、テトラ−n−ブトキシチタン、テトライソブトキシチタン、テトラ−t−ブトキシチタン、テトラペントキシチタン等が挙げられる。

これらの中で、テトラエトキシチタン、テトライソプロポキシチタン、又はテトラ−n−ブトキシチタンを用いることが好ましい。

【0022】

なお、通常、アルコキシチタンを用いる場合、過度の加水分解・縮合の進行を抑えるために、β−ジケトン類やグリコール類等の安定化剤によって溶媒和された形態で用いる。

ここで用いられる上記安定化剤の具体例としては、アセチルアセトン、メチルアセチルアセトン、エチルアセチルアセトン、ジエチルアセチルアセトンなどのβ−ジケトン類、エチレングリコール、プロピレングリコール、エチレングリコールジメチルエーテルなどのグリコール類等が挙げられる。

【0023】

〈アルコキシシラン〉

前記アルコキシシランとしては、下記式(2)で表される化合物が挙げられる。

(R2)nSi(OR3)4-n (2)

(式中、R2は置換されていてもよい炭素原子数1乃至6のアルキル基、置換されていて

もよい炭素原子数1乃至6のアルケニル基、置換されていてもよい炭素原子数6乃至10のアリール基を表し、R3は炭素原子数1乃至6のアルキル基を表し、nは0乃至2の整

数を表す。)

上記式(2)の具体例としては、テトラアルコキシシラン類、トリアルコキシシラン類及びジアルコキシシラン類等が挙げられる。

以下にアルコキシシランの具体例を示すが、これらに限定されるものではない。

【0024】

テトラアルコキシシラン類としては、テトラメトキシシラン、テトラエトキシシラン、テトラプロポキシシラン及びテトラブトキシシラン等が挙げられる。好ましくは、テトラメトキシシラン、テトラエトキシシランが挙げられる。

【0025】

トリアルコキシシラン類としては、メチルトリメトキシシラン、メチルトリエトキシシラン、エチルトリメトキシシラン、エチルトリエトキシシラン、プロピルトリメトキシシラン、プロピルトリエトキシシラン、ブチルトリメトキシシラン、ブチルトリエトキシシラン、ペンチルトリメトキシシラン、ペンチルトリエトキシシラン、ヘキシルトリメトキ

シシラン、ヘキシルトリエトキシシラン、ビニルトリメトキシシラン、ビニルトリエトキシシラン、3−クロロプロピルトリメトキシシラン、3−クロロプロピルトリエトキシシラン、3−ヒドロキシプロピルトリメトキシシラン、3−ヒドロキシプロピルトリエトキシシラン、3−グリシドキシプロピルトリメトキシシラン、3−グリシドキシプロピルトリエトキシシラン、3−メタクリルオキシプロピルトリメトキシシラン、3−メタクリルオキシプロピルトリエトキシシラン、フェニルトリメトキシシラン、フェニルトリエトキシシラン、4−ビニルフェニルトリメトキシシラン、4−ビニルフェニルトリエトキシシラン、トリフルオロプロピルトリメトキシシラン、トリフルオロプロピルトリエトキシシラン等が挙げられる。

好ましくは、メチルトリメトキシシラン、メチルトリエトキシシラン、ビニルトリメトキシシラン、ビニルトリエトキシシラン、3−ヒドロキシプロピルトリメトキシシラン、3−ヒドロキシプロピルトリエトキシシラン、3−グリシドキシプロピルトリメトキシシラン、3−グリシドキシプロピルトリエトキシシラン、3−メタクリルオキシプロピルトリメトキシシラン、3−メタクリルオキシプロピルトリエトキシシラン、フェニルトリメトキシシラン、フェニルトリエトキシシラン、トリフルオロプロピルトリメトキシシラン及びトリフルオロプロピルトリエトキシシランが挙げられる。

【0026】

ジアルコキシシラン類としては、ジメチルジメトキシシラン、ジメチルジエトキシシラン等が挙げられる。

【0027】

またこれらアルコキシシランは、上述の単量体の形態だけでなく、メチルシリケート及びエチルシリケート等の縮合体の形態で用いることもできる。

【0028】

〈アルコキシチタンとアルコキシシランの配合割合〉

上述の塗布液に用いるアルコキシチタンとアルコキシシランの配合割合は、モル比でアルコキシチタン:アルコキシシラン=5:95乃至95:5であることが好ましい。より好ましくは、モル比でアルコキシチタン:アルコキシシラン=50:50乃至95:5、最も好ましくは70:30乃至95:5である。

また上述のアルコキシチタン及びアルコキシシラン等の金属アルコキシドは、必要に応じて適宜選択して用いることができ、複数種を併用することもできる。

【0029】

〈塗布液に使用する溶媒〉

前記塗布液において、アルコキシチタンとアルコキシシランと共に用いる溶媒は、金属アルコキシド及び/又はその縮合物を溶解するものであれば特に限定されない。

例えば、メタノール、エタノール、プロパノール、ブタノール等のアルコール類、アセトン、メチルエチルケトン等のケトン類、ベンゼン、トルエン、キシレン等の芳香族炭化水素類、エチレングリコール、プロピレングリコール、ヘキシレングリコール等のグリコール類、エチルセロソルブ、ブチルセロソルブ、エチルカルビトール、ブチルカルビトール、ジエチルセロソルブ、ジエチルカルビトール等のグリコールエーテル類、N−メチル2−ピロリドン、N,N−ジメチルホルムアミド等が挙げられる。

これら溶媒は1種単独で、或いは2種以上を混合して用いてもよい。

【0030】

〈その他触媒など〉

前述のアルコキシチタンなどの遷移金属アルコキシド化合物は、光に対して硬化性を有するが、さらに光硬化性を促進させるための触媒として、金属硝酸塩を遷移金属アルコキシドに対してモル比で0.005乃至2の範囲で加えることが望ましい。

金属硝酸塩としては、例えば周期律表の、IIa族、IIIa族、IVa族、Va族、IIIb族、IVb族、Vb族、VIIb族及びVIII族の金属からなる群より選択される少なくとも1種の金属の硝酸塩が挙げられる。

好ましくは、バリウム、マグネシウム、アルミニウム、インジウム、鉛、ビスマス、イ

ットリウム、セリウム、ニオブ、タンタル、クロム、モリブデン、タングステン、マンガン、鉄、コバルト、パラジウム、銅及びカドミウムの硝酸塩が挙げられる。

特に好ましくは、アルミニウム、インジウム、ビスマス、イットリウム、セリウム、クロム、タングステン、マンガン、鉄、コバルト、銅及びカドミウムが挙げられる。

これら金属硝酸塩は、前述の溶媒に溶解する限りにおいては特にその種類は限定されず、必要に応じて適宜選択して用いることができる。その際、1種単独で又は複数種を併用することもできる。

【0031】

〈塗布液の調製方法〉

塗布液調製に用いられる前記金属アルコキシド(アルコキシチタン、アルコキシシラン)は加水分解性である。このため、塗布液の調製過程で、溶媒中で金属アルコキシドの加水分解・縮合反応が起こることとなる。

従って、調製された塗布液中において、金属アルコキシドは、一部又は全部が加水分解し、縮合反応が起こっていてもよい。すなわち、本発明の塗布液には、アルコキシチタン及びアルコキシシランの重縮合物が存在することとなる。ここでアルコキシチタン及びアルコキシシランの重縮合物には、アルコキシチタンの重縮合物、アルコキシシランの重縮合物などの各種重縮合物が含まれていてもよい。

前記加水分解・縮合反応は、系内に添加される水の量でも調整できる。

【0032】

塗布液の調製にあたり、前記金属アルコキシド(アルコキシチタン、アルコキシシラン)と溶媒等の添加順序は特に限定されない。

一般にはアルコキシチタンと溶媒をあらかじめ混合した溶液に、水や触媒等の成分を添加する方法がよく用いられる。ここでアルコキシシランは、アルコキシチタンと同時に溶媒と混合してもよいし、後から添加してもよい。

その際、アルコキシシランは、あらかじめ溶媒で希釈したものであってもよい。

【0033】

また、アルコキシチタンの加水分解を抑制する目的で、予めアルコキシチタンと溶媒の混合溶液を冷却して塗布液の調製を行ってもよい。或いは、塗布液の調製を冷却下で行ってもよいし、調製後に冷却してもよい。

水及び触媒は、混合して添加してもよいし、別々に添加してもよい。通常、水及び触媒は溶媒で希釈した溶液として添加することが一般的である。ここで用いられる触媒は塩酸、硫酸、硝酸、酢酸、ギ酸、シュウ酸、リン酸、マレイン酸等の酸やアンモニア等のアルカリ等が挙げられる。

【0034】

さらに、金属アルコキシドの加水分解・縮合反応速度を調整する目的で、金属アルコキシドと溶媒の混合溶液を加熱することもできる。加熱温度及び加熱時間は適宜選択できる。また、金属アルコキシドと溶媒の混合溶液の加熱途中に、水及び触媒を添加することも可能である。

【0035】

〈その他成分〉

また、本発明の効果を損なわない限りにおいて、必要に応じて無機微粒子、界面活性剤、レベリング剤等のその他の成分を本発明の塗布液に添加することも可能である。

【0036】

〈塗布液の塗布方法〉

前記塗布液の塗布方法は、ディッピング法、スピンコート法、フレキソ印刷法、刷毛塗り法、ロールコート法、スプレー法等通常使用される塗布法を使用することができる。なお塗布液は、塗布前に、フィルタ等を用いて濾過することが一般的である。

【0037】

このようにしてクラッド型材の上側及びクラッド型材が配置されていないベース表面上に形成された塗膜を、放射線照射前に、例えば25℃から220℃の温度で乾燥させる。

25℃より高温で乾燥させる(熱処理する)方法としては特に限定されるものではないが、適切な雰囲気下、即ち大気、窒素等の不活性ガス、真空中等で、ホットプレートやオーブンを用いて行う方法を例示することができる。乾燥温度は、塗膜中の残存溶媒を少なくするという観点から40℃以上が好ましく、より好ましくは120℃以上で実施される。

また、乾燥に要する時間は30秒間以上であればよいが、10分間以下で十分である。

乾燥(熱処理)は2段階以上の温度変化をつけてもよい。段階的に乾燥(熱処理)を実施することで塗膜の均一性をより高めることができる。

【0038】

1回の塗布により得られる塗膜は、クラッド型材の上側からの膜厚が100nm乃至400nm以下であることが好ましい。これは、塗膜の膜厚が400nmを超えると、塗布後の熱処理(溶媒乾燥)や、その後の放射線照射工程に行う熱処理などによって、コアにクラックが発生することがあるためである。

なお、一度の塗布・加熱処理により所望の厚さの塗膜が得られない場合は、塗布・加熱処理の工程を所望の膜厚となるまで繰り返せばよい。

【0039】

<(C)工程>

次に、前記塗膜に、所定のパターンを有するフォトマスクを通して放射線を照射し、続いて加熱処理するか、或いは、加熱下に前記塗膜に、所定のパターンを有するフォトマスクを通して放射線を照射することにより、放射線照射された屈折率のより高いコア部を形成する。

本工程において、放射線の照射は、前述のβ−ジケトン類やグリコール類等の安定化剤を脱離させる作用を有している。このため、続いて加熱処理することによって、特定前駆体の縮合・重合が進行し易くなる。或いは、放射線照射と共に加熱処理を行う、すなわち加熱下で放射線照射することにより、安定化剤の脱離に続いて直ちに縮合反応が生じ、該照射域の屈折率が増加してコア部が形成される。

【0040】

該塗膜に照射する放射線としては、レーザー光源、水銀ランプ、メタルハライドランプ、キセノンランプ、エキシマランプ等からの放射線(紫外線等)が挙げられる。放射線の照射量により、製造されるコアの屈折率と長さを制御することができる。通常、照射量は数千乃至数万mJ/cm2が適当である。

照射する放射線の波長は0.001nm乃至600nm、好ましくは200nm乃至500nmである。さらに好ましくは250nm乃至410nmである。放射線波長が600nmより長い場合、エネルギーが不十分であり、コア部となる放射線照射域でのアルコキシチタンの加水分解・縮合が十分に進行せず、当該部分の屈折率が上昇しない場合がある。放射線波長が0.001nmより短い場合、エネルギーが過剰となりすぎて、光導波路の形成を制御することが困難となる。

上記放射線の中でも、波長254nm付近の波長の短い紫外線はエネルギーが大きく、安定化剤の脱離を促進させる効果が高いため、より少ない照射量でコア域となる部分の屈折率を上昇させることができ、好ましい。さらにエネルギーの大きな放射線として、電子線等を用いることも有効である。

【0041】

放射線照射後の加熱処理の温度、又は放射線照射時の加熱温度は、25℃乃至250℃の範囲、好ましくは120℃乃至250℃の温度範囲である。加熱処理により、金属アルコキシドの加水分解・縮合を促進し、コア部を完成させる。加熱処理に要する時間は、概ね5乃至60分、通常10分程度であればよい。低い加熱温度を選択する場合は、加熱時間を長くすることで安定したコア部が得られやすい。

加熱温度(処理)が過剰であった場合、現像により除去する放射線未照射域において、過剰な加水分解・縮合の抑制のために安定化剤により保護されていたアルコキシチタンにおいて、安定化剤が脱離することとなり、加水分解・縮合が進行することで、現像液に不

溶になる。

一方、加熱温度(処理)が不十分であると、コア部となる放射線照射領域におけるアルコキシチタンの加水分解・縮合が十分に進行せず、当該部分の屈折率が十分に上昇しない場合がある。

【0042】

以上のとおり、放射線の波長が長波長すぎる、或いは短波長すぎても、また、加熱温度(処理)が不十分、又は過剰の何れの場合においても、現像時コア部が溶解してしまう、クラッド部が溶解しない等、現像性が悪化してしまうため、放射線波長、熱処理温度及び熱処理時間を適宜選択することが望ましい。

【0043】

上記塗膜に、フォトマスクを通して放射線を照射することで、任意な形状を有する光導波路を上記塗膜中に作製することが可能である。具体的には、直線導波路や曲り導波路、また導波路レンズや導波路プリズムなどの作製が可能である。

例えば、図5に示すような直線型のオールエアクラッド光導波路を作製する場合には、前記(A)工程において複数のクラッド型材を互いに間隔を設けて縞状に配置し、その上方に該縞パターンと交差するように、縞パターンを有するフォトマスクを備えて、放射線を照射する。これにより、図5に示すような直線型のオールエアクラッド光導波路を容易に作製できる。

【0044】

<(D)工程>

次に、放射線未照射又は低放射線照射の領域を現像により、詳細にはアルカリ性現像液によって現像を行い、該領域を溶解・除去する。

上記アルカリ性現像液としては、水酸化カリウム、水酸化ナトリウムなどのアルカリ金属水酸化物の水溶液、水酸化テトラメチルアンモニウム、水酸化テトラエチルアンモニウム、コリンなどの水酸化四級アンモニウムの水溶液、エタノールアミン、プロピルアミン、エチレンジアミンなどのアミン水溶液等のアルカリ性水溶液を例として挙げることができる。さらに、これらの現像液に界面活性剤などを加えることもできる。

【0045】

現像の条件としては、温度5乃至50℃、時間10乃至300秒から適宜選択される。本発明の特定前駆物質を含有する塗布液から形成される塗膜は、フォトレジストの現像に汎用されている2.38質量%の水酸化テトラメチルアンモニウム水溶液を用いて室温で容易に現像を行なうことができる。また現像後にコア部の反応を完了させる目的で、さらに熱処理を行っても良い。

【0046】

<(E)工程>

最後に、クラッド型材をベース表面より除去し、オールエアクラッド光導波路の構造に作り上げる。

具体的には、現像処理後、再度前述のアルカリ性現像液を適用し、ベース表面上のクラッド型材を溶解・除去する。これにより、上下両側、左右両側の四方が空気で囲まれたコア部と、それを自己支持するためのスペーサー部とからなるオールエアクラッド光導波路を形成できる。

【0047】

このようにして作製されたコア部は、空気をクラッド部とみなすことにより、このままでも光導波路として使用可能である。ただしコア部の汚染及び、それにより生じる伝搬特性の変化を防ぐために、樹脂などを用いて上側、下側及び側面クラッド部形成し、コア部を被覆することもできる。

【実施例】

【0048】

以下、実施例を示して本発明を具体的に説明するが、本発明は下記の実施例に制限されるものではない。

【0049】

[製造例1:塗布液の調製]

300mlフラスコに純水1.2g、硝酸アルミニウム九水和物5.3gを仕込み、撹拌して均一な溶液を得た。この溶液に溶媒としてエチレングリコール6.9g、プロピレングリコール(別名:1,2−プロパンジオール)4.9g、ブチルセロソルブ(別名:1−メトキシ−2−エタノール)18.6gを加え、室温で10分間撹拌した。その後、テトラエトキシシラン2.9gを添加し、室温で30分間撹拌して、溶液1を得た。

別の100mlフラスコにテトライソプロポキシチタン15.8g、安定化剤としてプロピレングリコール44.3gを仕込み、室温にて30分撹拌した。その後この溶液を、先の溶液1に添加し、室温で30分間撹拌して、光導波路製造用の塗布液を得た。

【0050】

前述の塗布液をシリコンウェーハ上にスピンコート法を用いて塗布した後、ホットプレート上で40℃にて3分間、80℃にて2分間、200℃にて2分間、順に加熱処理することで塗布膜中の溶媒を除去し、膜厚300nmの塗膜を形成した。

この塗膜にメタルハライドランプ(浜松ホトニクス(株)製、LC−8)により、波長365nmにおける光強度60mW/cm2の放射線を室温にて3,000mJ/cm2照射した。同様の手順で波長365nmにおける光強度60mW/cm2の紫外線を室温に

て9,000mJ/cm2照射した塗膜、そして紫外線未照射の塗膜を、前記ウェーハ上

に夫々形成した。

これら計3種の塗膜が形成されたウェーハを、続いて200℃のホットプレート上で15分間加熱処理を行い、膜中の金属アルコキシドを加水分解・縮合させた。

熱処理した各塗膜を、エリプソメーター(J.A.Woollam社製、M−2000VI)を用いて、400nm乃至1,600nmの波長における屈折率を測定した。なお、650nm、850nm、1,310nm及び1,550nmの波長の屈折率の測定結果を表1に、400nm乃至1,600nmの波長における屈折率の変化を図1に示す。

【0051】

【表1】

【0052】

[参考例1:直線光導波路の製造び光伝搬損失評価]]

厚さ2,000nmのSiO2付きシリコンウェーハ上に、前記製造例1で作製した塗

布液を、スピンコート法(300rpm×5秒間、続いて3,000rpm×20秒間)を用いて塗布した。ここでSiO2は下側クラッド部として用いた。続いて該シリコン基

板をホットプレート上に移し、80℃にて3分間、200℃にて15分間、順に加熱処理することで塗布膜中の溶媒を除去し、塗膜を形成した。

この塗膜に、マスクアライナー(SUSS MicroTec社製、MJB3)を用いて、高圧水銀灯から、波長365nmにおける光強度5mW/cm2の放射線を、ソーダ

ガラス製フォトマスク(直線状、線幅1μm)を通して、室温にて9,000mJ/cm2照射した。続いて、200℃のホットプレート上で15分間加熱処理を行った。

続いて、塗膜を2.38%テトラメチルアンモニウムヒドロキシド水溶液(東京応化工

業(株)製、NMD−W)を用いて1分間パドル現像を行い,直線光導波路を形成した。作製した直線光導波路のコア層の膜厚は200nm、コア域の線幅は1μmであった。ここで上側クラッド部は作製せず、空気のままとした。パターン形状の評価として、走査型電子顕微鏡(CD−SEM:日本電子(株)製、JSM−7400F)にて直線光導波路の形状を観察した結果を図2に示す。

【0053】

この直線光導波路に、シングルモード光ファイバを突き当てにて接続し、波長633nmの光を挿入した。そのときの光の伝搬の様子を、光導波路の上側クラッド部側(空気層側)より顕微鏡にて観察した様子と、コアからの出射光(Near Field Pattern)の様子を図3に示す。

【0054】

この直線光導波路に、シングルモード光ファイバを突き当てにて接続し、波長633nmにてカットバック法により伝搬損失を測定したところ、伝搬損失はTEモードで1.93dB/cm、TMモードで1.75dB/cmであった。

【0055】

[実施例1:オールエアクラッド(All Air Clad、ブリッジ型)光導波路の製造]

図4の模式図に倣い、オールエアクラッド光導波路を製造した。

ガラス基板上に、膜厚100μmのアルミニウム膜を真空蒸着により作製した。つぎにポジ型レジスト(東京応化工業(株)製、OFPR−800,20cP)を塗布し、130℃で10分間加熱した後、ソーダガラス製フォトマスク(直線状、線幅1μm)を通して、マスクアライナー(SUSS MicroTec社製、MJB3)を用いて高圧水銀灯から、波長365nmにおける光強度5mW/cm2の放射線を室温にて1,500m

J/cm2照射した。次に2.38%テトラメチルアンモニウムヒドロキシド水溶液を用

いてレジストとアルミニウム薄膜の現像を行い、アルミニウム薄膜のストライプパターンを作製した(図4(1))。

次に、該ガラス基板上に、前記製造例1で作製した塗布液をスピンコート法(300rpm×5秒間、続いて3,000rpm×20秒間)を用いて塗布した。続いて該ガラス基板をホットプレート上に移し、130℃にて3分間、200℃にて15分間の順に加熱することで塗布膜中の溶媒を除去し、塗膜を形成した(図4(2))。

この塗膜に、ソーダガラス製フォトマスク(直線状、線幅1μm)を通して、マスクアライナー(SUSS MicroTec社製、MJB3)を用いて、高圧水銀灯から波長365nmにおける光強度5mW/cm2の放射線を、室温にて9,000mJ/cm2照射した。このとき、フォトマスクのストライプパターンは該ガラス基板上のアルミニウム薄膜のストライプパターンと直交するように設置した(図4(3))。続いて該ガラス基板をホットプレート上に移し、200℃のホットプレート上で15分間加熱を行った(図4(4))。

次に、塗膜を2.38%テトラメチルアンモニウムヒドロキシド水溶液を用いて1分間パドル現像を行い、該塗膜の未露光部のみを溶解・除去した。続いて該ガラス基板をホットプレート上に移し、300℃のホットプレート上で15分間加熱を行い、露光部を屈折率のより高いコア部として形成した(図4(5))。

その後、該ガラス基板を2.38%テトラメチルアンモニウムヒドロキシド水溶液を用いて1分間パドル現像を行い、該ガラス基板上のアルミニウム薄膜を溶解・除去し、オールエアクラッド光導波路を形成した(図4(6))。

作製したオールエアクラッド光導波路のコア部の膜厚は100nm、コア部の線幅は1μmであった。ここで上側クラッド部は作製せず、空気のままとした。パターン形状の評価として、走査型電子顕微鏡(CD−SEM)にてオールエアクラッド光導波路の形状を観察した結果を図5に示す。

【0056】

[評価結果]

図1並びに表1に特に示すように、紫外線を3,000mJ/cm2照射し、さらに加

熱した塗膜の屈折率は、何れの波長においても1.74以上であるとする結果が得られた。

すなわち、本発明により作製した光導波路は、通信波長と呼ばれる1,310nm、1,550nm及び、インタコネクトへの利用が検討されている850nmの全てを含む、幅広い波長範囲において、従来の樹脂化合物を用いた光導波路と比べて大きな屈折率を得ることが確認された。またクラッド部との屈折率差(Δn)は、上部及び側面クラッド部に屈折率1.50の材料を用いた場合のΔnは14%、ブリッジ型(All Air Clad)直線光導波路としてクラッド部を屈折率1.0の空気とした場合のΔnは43%であった。

このような高Δnを有する強光閉じ込め光導波路は、光ファイバなどのΔnが比較的低い光導波路同士の接続にも使用可能であるが、特に、高Δnを有するチップ内光配線の配線層間接続においてその特性を発揮することができる。

【0057】

また図2及び図5の光導波路の観察結果から、現像により未照射域が除去され、コア部となるパターンが良好に形成されている様子が明確に確認された。また、伝搬損失に悪影響を及ぼすような、コア部の上側及び側面の荒れは見られなかった。

特に図5に示すように、オールエアクラッド光導波路の形状は、光導波路7がスペーサー部8によってベース1(ガラス基板)上に支持された構造であることが確認され、下部クラッド層を空気としたブリッジ型の光導波路が良好に形成されている様子が、明確に確認された。

【0058】

さらに図3の光導波路の観察結果から、本発明の製造方法で用いる特定前駆体を含有する溶液を用いて形成した光導波路中を、レーザー光が伝搬している様子が明確に確認できた。すなわち、本発明の製造方法で製造した直線光導波路が、幅の狭い強光閉じ込め光導波路となることが予想される結果が得られた。

【産業上の利用可能性】

【0059】

本発明の製造方法によれば、光閉じ込め効果の大きいオールエアクラッド光導波路を容易に製造することができる。このような光導波路は、光ファイバ通信の基地局や、加入者宅におけるルーターやスプリッタなどの光通信デバイスを小型化するのに有効である。またコンピューターの中央演算処理装置やメモリー、プリント配線基板など、高密度配線が必要とされる用途にも有効である。

【符号の説明】

【0060】

1・・・ベース

2・・・クラッド型材

3・・・酸化物前駆物質を含有する液

4・・・フォトマスク

5・・・放射線照射域(コア部)

6・・・放射線未照射又は低放射線照射領域

7・・・オールエアクラッド光導波路

8・・・スペーサー部

9・・・エアクラッド部

【先行技術文献】

【特許文献】

【0061】

【特許文献1】特開2001−194780号公報

【技術分野】

【0001】

本発明は、コアの屈折率とクラッドの屈折率との差の大きい光導波路の製造方法に関し、詳細には、オールエアクラッド構造を有する光導波路の製造方法に関する。

【0002】

近年、通信や信号伝達に対する高速化、高容量化の要求がますます大きくなり、機器内配線においても電気に代わって光による信号伝達の重要性が高まっている。機器内の配線は益々高集積化されており、小型の光集積回路などに用いることができるよう、積層可能で、且つ小さい曲げ半径においても低損失で伝搬可能な光導波路の開発が進んでいる。

光導波路は、コア(屈折率(n)の高い部分)部とクラッド(屈折率の低い部分)部で構成される。そして、コアとクラッドの屈折率差(Δn)を大きくするほど、一般にコアへの光の閉じ込めが強くなり、許容される曲率半径が小さくなることが知られており、これまでにも高Δnを有する光導波路の製造方法について様々な提案がなされている。

【0003】

光導波路用材料としては、材料の屈折率制御が比較的容易であり、低コストの製造プロセスが使用できることから、放射線照射によりパターニングが可能な樹脂組成物が注目されている。そしてこのような樹脂組成物に放射線を照射し、放射線未照射領域を現像処理により除去し、より屈折率の低い材料で包埋することによる光導波路の製造方法について多数提案がなされている。

【0004】

例えば、ケイ素化合物やチタン化合物などの有機金属化合物を含む樹脂組成物を用いて、光導波路を製造する方法が提案されている。このような光導波路は、ポリシロキサン化合物や、アルコキシシラン、アルコキシチタンなどの金属アルコキシドを含む混合物を熱硬化(加熱処理)させるか、或いは、紫外線照射させるかの何れか一方を用いて製造される。紫外線照射を利用する場合、照射領域で重合が生じ、未照射部を溶解、除去することで、光導波路のコアパターンを作製する(特許文献1参照)。

【発明の開示】

【発明が解決しようとする課題】

【0005】

光導波路用材料としてポリシランなどの樹脂化合物を採用した場合、さらにはケイ素化合物やチタン化合物などの有機金属化合物を含む樹脂組成物を用いて光導波路を製造する場合、何れにおいても一般に、樹脂化合物はその化学的性質から、コアとクラッドに用いられる化合物の屈折率差(Δn)を大きくすることが非常に困難である。このため、現在報告されている実用可能なΔnは、せいぜい4%程度が上限となっており、曲げ半径の小さい光導波路の作製には不向きとされている。

【0006】

本発明は、このような事情に鑑みてなされたものであり、低コストで製造工程が平易であり、しかもコア部とクラッド部の屈折率差が大きく、小型の集積回路に好適な光導波路及びその製造方法を提供することを目的としている。

【課題を解決するための手段】

【0007】

本発明者らは、上記目的を達成するため、鋭意検討を重ねた結果、チタン原子とケイ素原子を含む酸化物前駆物質を含有する液(塗布液)を用いて塗膜を形成し、該塗膜に放射線を照射し加熱処理することにより、あるいは、加熱下に該塗膜に放射線を照射することにより、放射線の照射域に高屈折率の硬化物を作製し、放射線の未照射域を溶解・除去することで、光導波路のコア部(放射線照射域)とクラッド部(未照射域)を容易に形成できることを見出した。そして、所定のクラッド型材の使用、並びに、所定パターンを有するフォトマスクを通して放射線照射することにより、オールエアクラッド構造の光導波路

を容易に作り上げることができることを見出し、本発明を完成させた。

【0008】

すなわち、本発明は、第1観点として、下記の(A)工程乃至(E)工程を含む光導波路の製造方法に関する。

(A)工程:ベースの表面上に、互いに或る間隔の空間を形成するパターンを為すクラッド型材を配置する工程、

(B)工程:配置されたクラッド型材の上側及びクラッド型材が配置されていないベース表面上に、チタン原子とケイ素原子を含む酸化物前駆物質を含有する液を用いて塗膜を形成する工程、

(C)工程:前記塗膜に、所定のパターンを有するフォトマスクを通して放射線を照射し、続いて加熱処理し、これにより放射線照射された屈折率のより高いコア部を形成する工程、

(D)工程:放射線未照射又は低放射線照射の領域を現像により溶解・除去する工程、及び

(E)工程:クラッド型材をベース表面より除去し、オールエアクラッド光導波路の構造に作り上げる工程。

第2観点として、前記塗膜全体にわたってチタン原子とケイ素原子のモル比が一定となるように、(B)工程において均一に塗膜を形成する、第1観点に記載の光導波路の製造方法に関する。

第3観点として、前記(B)工程において、チタン原子とケイ素原子のモル比が、チタン原子(モル):ケイ素原子(モル)=5:95乃至95:5である塗布液を使用する、第1観点又は第2観点に記載の光導波路の製造方法に関する。

第4観点として、前記塗膜が、アルコキシチタン及びアルコキシシランの重縮合物を含有する塗布液から形成される、第1観点乃至第3観点のうち何れか一項に記載の光導波路の製造方法に関する。

第5観点として、下記の(A)工程乃至(E)工程を含む光導波路の製造方法に関する。

(A)工程:ベースの表面上に、互いに或る間隔の空間を形成するパターンを為すクラッド型材を配置する工程、

(B)工程:配置されたクラッド型材の上側及びクラッド型材が配置されていないベース表面上に、チタン原子とケイ素原子を含む酸化物前駆物質を含有する液を用いて塗膜を形成する工程、

(C)工程:加熱下に、前記塗膜に、所定のパターンを有するフォトマスクを通して放射線を照射し、これにより放射線照射された屈折率のより高いコア部を形成する工程、

(D)工程:放射線未照射又は低放射線照射の領域を現像により溶解・除去する工程、及び

(E)工程:クラッド型材をベース表面より除去し、オールエアクラッド光導波路の構造に作り上げる工程。

第6観点として、第1観点乃至第5観点に記載の方法により製造される、オールエアクラッド光導波路に関する。

【発明の効果】

【0009】

本発明によれば、チタン原子とケイ素原子を含む酸化物前駆物質を含有する塗布液を用いて形成した塗膜に、放射線を照射し続いて加熱処理を行う、あるいは加熱下で放射線を照射することで、放射線照射域を高屈折率のコア部とし、さらに未照射域(又は低放射線照射域)を溶解・除去することで、コア部の上側部分及び左右両側部分に相当する除去部分をエア空間からなるクラッド部とすることができる。すなわち、従来の高Δnの光導波路の製造において必要とされたドライエッチング処理などを必要とせず、平易な操作で光導波路を形成できる。

【0010】

とりわけ、本発明の製造方法にあっては、コア部の下側部分に相当するクラッド型材を除去することにより、コア部の上下両側及び左右両側のクラッド部が、全て空気などの低屈折率媒体としたオールエアクラッド構造の光導波路を形成することができ、従来技術より高Δnの光導波路を作製することが可能である。

【0011】

また本発明の製造方法によれば、コア部を自己支持することができる構造とすることにより、例えばベース表面に対してコア部が二点支持された構造のブリッジ型光導波路を作製することができる。さらには、コア部をそれより屈折率の低い非感光性材料からなるクラッド部で内包することにより、積層させた光集積回路を作製することも可能である。

【0012】

そして本発明の製造方法によると、コア域の屈折率とクラッド部の屈折率との差が大きい光導波路を低コストで容易に製造することができる。そのため、光デバイスの小型化に有用である。

【図面の簡単な説明】

【0013】

【図1】図1は、紫外線照射(9,000mJ/cm2、3,000mJ/cm2)及び紫外線未照射の塗膜における、400nm乃至1,600nmの波長における屈折率の変化を示す図である。

【図2】図2は、参考例1で作製した直線光導波路を、上側クラッド部側から見たSEM画像を示す図である。

【図3】図3は、参考例1で作製した直線光導波路について、上側クラッド部側(図3(a))及びコア断面側(図3(b))から見た光通過の観察図である。

【図4】図4は、実施例1で作製したオールエアクラッド光導波路の作製手順を示す模式図であり、それぞれ(a)は正面図、(b)は平面図、(c)は斜視図を示す。そして図4(1)はベース1表面上にクラッド型材2(アルミニウム薄膜)を形成する工程を示し、図4(2)はクラッド型材2とクラッド型材が配置されていないベース1表面に酸化物前駆物質を含有する液3を塗布する工程を示し、図4(3)はフォトマスク4を通して放射線を照射する工程を示し、図4(4)は続いて加熱処理して放射線照射領域(コア部)5を形成する工程を示し、図4(5)は放射線未照射又は低放射領域6を現像により溶解・除去する工程を示し、そして、図4(6)はクラッド型材2を除去し、オールエアクラッド光導波路の構造を作り上げる工程を示す図である。

【図5】図5は実施例1で作製したオールエアクラッド光導波路の構造を模式的に示す斜視図(図5(a))及び同構造を実際に走査型電子顕微鏡にて撮影した図(図5(b))である。

【発明を実施するための形態】

【0014】

本発明は光導波路の製造方法であって、詳細には、(A)工程:ベースの表面上に、互いに或る間隔の空間を形成するパターンを為すクラッド型材を配置する工程、(B)工程:配置されたクラッド型材の上側及びクラッド型材が配置されていないベース表面上に、チタン原子とケイ素原子を含む酸化物前駆物質を含有する液(以下、特定前駆物質ともいう)を用いて塗膜を形成する工程、(C)工程:前記塗膜に、所定のパターンを有するフォトマスクを通して放射線を照射し、続いて加熱処理する、或いは、加熱下に前記塗膜に、所定のパターンを有するフォトマスクを通して放射線を照射することにより、放射線照射された屈折率のより高いコア部を形成する工程、(D)工程:放射線未照射又は低放射線照射の領域を現像により溶解・除去する工程、及び(E)工程:クラッド型材をベース表面より除去し、オールエアクラッド光導波路の構造に作り上げる工程、からなる製造方法である。

【0015】

ここで本発明は、コア部における屈折率が、従来の樹脂組成物と比べて高いことが一つの特徴となっている。これは、コア部を特定前駆物質を含有する塗布液、具体的にはアル

コキシチタン及びアルコキシシランの重縮合物を含有する塗布液より得られる塗膜を、放射線照射及び加熱処理すること、或いは、加熱下で放射線照射することにより得られる特徴である。

特定前駆体は、後述のようにアルコキシチタン及びアルコキシシランとを加水分解・縮合して得られる。アルコキシチタンは加水分解を受けやすいため、通常は、安定化剤(β−ジケトン類やグリコール類等)によって安定化させた状態で前記の反応を行なう。

この特定前駆体を含有する塗布液から得られる塗膜を乾燥した後に、放射線(紫外線)を照射すると、放射線照射域において、アルコキシチタンの安定化に用いた安定化剤の脱離が活性化され、続く加熱処理によって、特定前駆体の縮合・重合が進行し易くなる。或いは、該塗布液から得られる塗膜を乾燥した後に、加熱下で放射線を照射すると、放射線照射域において、アルコキシチタンの安定化に用いた安定化剤の脱離が活性化され、脱離すると同時に塗膜に加えられている熱により特定前駆物質の縮合・重合が進行することとなる。

このようにして得られる特定前駆物質の縮・重合物は、従来技術の樹脂組成物又は、有機金属化合物を含む樹脂組成物とくらべて高い屈折率を示す。他方、放射線未照射域においては、放射線照射域に比べて、特定前駆体の縮合・重合が進行し難い。このため、放射線未照射域はアルカリ性水溶液などの現像液によって溶解・除去され易いと考えられる。

このようにして、本発明は平易な製造方法で、高い屈折率のコア部とその周囲の特定前駆物質の除去部分(クラッド部)を作製することが可能となると考えられる。

以下、本発明の各工程を詳細に説明する。

【0016】

<(A)工程>

まず、ベースの表面上に、互いに或る間隔の空間を形成するパターンを為すクラッド型材を配置する。

ここで用いられるベース(基板)としては、シリコンウェーハ、ガラス製、セラミックス製、金属製及びプラスチック製基板等が挙げられ、その形状は、板又はフィルム等が挙げられる。

入手が容易であるため市販品を用いることが好ましく、シリコンウェーハやガラスウェーハ、またプリント配線板用の複合材料基板などをベースとして好適に用いることができる。

またプラスチック製基板としては、ポリカーボネート、ポリ(メタ)アクリレート、ポリエーテルサルホン、ポリアクリレート、ポリウレタン、ポリスルホン、ポリエーテル、ポリエーテルケトン、ポリオレフィン、ポリエチレンテレフタレート、ポリアクリロニトリル、トリアセチルセルロース、ジアセチルセルロース、ポリイミド、アセテートブチレートセルロース等の基板を挙げることができる。

【0017】

上記クラッド型材は、最終(E)工程において容易に除去可能な材料、例えばアルカリ性現像液に可溶な材料を用いることが望ましい。

クラッド型材としては、例えばアルミニウム等の金属材料、ポリメチルメタクリレート等のポリマー材料などが挙げられる。

【0018】

互いに或る間隔の空間を形成するパターンを為すクラッド型材を上記ベース表面上に配置する具体的な方法としては、たとえば、まず、ベース表面上にクラッド型材の薄膜を蒸着操作等を用いて形成する。

次に、その上にポジ型レジスト膜を形成し、フォトマスクを通してパターン露光を行い、現像により未露光部を除去し、クラッド型材にパターンを形成する。好ましくは、ストライプパターンを有するフォトマスクを用いてパターン露光・未露光部の除去により、リッジ型のクラッド型材を配置する。

こうして配置されたクラッド型材の間隔は、最終的にオールエアクラッド光導波路のスペーサー部の幅となり、0.1μm乃至20μmであることが好ましい。またベース表面

からのクラッド型材の厚さは、最終的に同スペーサー部の高さとなり、10nm乃至10μmであることが好ましい。

【0019】

<(B)工程>

次に、(A)工程で配置されたクラッド型材の上側及びクラッド型材が配置されていないベース表面上に、チタン原子とケイ素原子を含む酸化物前駆物質を含有する液(特定前駆物質を含有する塗布液)を用いて塗膜を形成する。

【0020】

[塗膜形成に用いる塗布液]

上記特定前駆物質を含有する塗布液は、材料の調製が容易であり、また塗膜の作製にあたり従来の塗布方法を用いることができることから、前述したようにアルコキシチタン及びアルコキシシラン、そして後述する溶媒等を用いて調製することが好ましい。

【0021】

〈アルコキシチタン〉

上記アルコキシチタンとしては、下記式(1)で表される化合物が挙げられる。

Ti(OR1)4 ・・・(1)

(式中、R1は炭素原子数1乃至6のアルキル基を表す)。

上記式(1)の具体例としては、テトラメトキシチタン、テトラエトキシチタン、テトライソプロポキシチタン、テトラ−n−プロポキシチタン、テトラ−n−ブトキシチタン、テトライソブトキシチタン、テトラ−t−ブトキシチタン、テトラペントキシチタン等が挙げられる。

これらの中で、テトラエトキシチタン、テトライソプロポキシチタン、又はテトラ−n−ブトキシチタンを用いることが好ましい。

【0022】

なお、通常、アルコキシチタンを用いる場合、過度の加水分解・縮合の進行を抑えるために、β−ジケトン類やグリコール類等の安定化剤によって溶媒和された形態で用いる。

ここで用いられる上記安定化剤の具体例としては、アセチルアセトン、メチルアセチルアセトン、エチルアセチルアセトン、ジエチルアセチルアセトンなどのβ−ジケトン類、エチレングリコール、プロピレングリコール、エチレングリコールジメチルエーテルなどのグリコール類等が挙げられる。

【0023】

〈アルコキシシラン〉

前記アルコキシシランとしては、下記式(2)で表される化合物が挙げられる。

(R2)nSi(OR3)4-n (2)

(式中、R2は置換されていてもよい炭素原子数1乃至6のアルキル基、置換されていて

もよい炭素原子数1乃至6のアルケニル基、置換されていてもよい炭素原子数6乃至10のアリール基を表し、R3は炭素原子数1乃至6のアルキル基を表し、nは0乃至2の整

数を表す。)

上記式(2)の具体例としては、テトラアルコキシシラン類、トリアルコキシシラン類及びジアルコキシシラン類等が挙げられる。

以下にアルコキシシランの具体例を示すが、これらに限定されるものではない。

【0024】

テトラアルコキシシラン類としては、テトラメトキシシラン、テトラエトキシシラン、テトラプロポキシシラン及びテトラブトキシシラン等が挙げられる。好ましくは、テトラメトキシシラン、テトラエトキシシランが挙げられる。

【0025】

トリアルコキシシラン類としては、メチルトリメトキシシラン、メチルトリエトキシシラン、エチルトリメトキシシラン、エチルトリエトキシシラン、プロピルトリメトキシシラン、プロピルトリエトキシシラン、ブチルトリメトキシシラン、ブチルトリエトキシシラン、ペンチルトリメトキシシラン、ペンチルトリエトキシシラン、ヘキシルトリメトキ

シシラン、ヘキシルトリエトキシシラン、ビニルトリメトキシシラン、ビニルトリエトキシシラン、3−クロロプロピルトリメトキシシラン、3−クロロプロピルトリエトキシシラン、3−ヒドロキシプロピルトリメトキシシラン、3−ヒドロキシプロピルトリエトキシシラン、3−グリシドキシプロピルトリメトキシシラン、3−グリシドキシプロピルトリエトキシシラン、3−メタクリルオキシプロピルトリメトキシシラン、3−メタクリルオキシプロピルトリエトキシシラン、フェニルトリメトキシシラン、フェニルトリエトキシシラン、4−ビニルフェニルトリメトキシシラン、4−ビニルフェニルトリエトキシシラン、トリフルオロプロピルトリメトキシシラン、トリフルオロプロピルトリエトキシシラン等が挙げられる。

好ましくは、メチルトリメトキシシラン、メチルトリエトキシシラン、ビニルトリメトキシシラン、ビニルトリエトキシシラン、3−ヒドロキシプロピルトリメトキシシラン、3−ヒドロキシプロピルトリエトキシシラン、3−グリシドキシプロピルトリメトキシシラン、3−グリシドキシプロピルトリエトキシシラン、3−メタクリルオキシプロピルトリメトキシシラン、3−メタクリルオキシプロピルトリエトキシシラン、フェニルトリメトキシシラン、フェニルトリエトキシシラン、トリフルオロプロピルトリメトキシシラン及びトリフルオロプロピルトリエトキシシランが挙げられる。

【0026】

ジアルコキシシラン類としては、ジメチルジメトキシシラン、ジメチルジエトキシシラン等が挙げられる。

【0027】

またこれらアルコキシシランは、上述の単量体の形態だけでなく、メチルシリケート及びエチルシリケート等の縮合体の形態で用いることもできる。

【0028】

〈アルコキシチタンとアルコキシシランの配合割合〉

上述の塗布液に用いるアルコキシチタンとアルコキシシランの配合割合は、モル比でアルコキシチタン:アルコキシシラン=5:95乃至95:5であることが好ましい。より好ましくは、モル比でアルコキシチタン:アルコキシシラン=50:50乃至95:5、最も好ましくは70:30乃至95:5である。

また上述のアルコキシチタン及びアルコキシシラン等の金属アルコキシドは、必要に応じて適宜選択して用いることができ、複数種を併用することもできる。

【0029】

〈塗布液に使用する溶媒〉

前記塗布液において、アルコキシチタンとアルコキシシランと共に用いる溶媒は、金属アルコキシド及び/又はその縮合物を溶解するものであれば特に限定されない。

例えば、メタノール、エタノール、プロパノール、ブタノール等のアルコール類、アセトン、メチルエチルケトン等のケトン類、ベンゼン、トルエン、キシレン等の芳香族炭化水素類、エチレングリコール、プロピレングリコール、ヘキシレングリコール等のグリコール類、エチルセロソルブ、ブチルセロソルブ、エチルカルビトール、ブチルカルビトール、ジエチルセロソルブ、ジエチルカルビトール等のグリコールエーテル類、N−メチル2−ピロリドン、N,N−ジメチルホルムアミド等が挙げられる。

これら溶媒は1種単独で、或いは2種以上を混合して用いてもよい。

【0030】

〈その他触媒など〉

前述のアルコキシチタンなどの遷移金属アルコキシド化合物は、光に対して硬化性を有するが、さらに光硬化性を促進させるための触媒として、金属硝酸塩を遷移金属アルコキシドに対してモル比で0.005乃至2の範囲で加えることが望ましい。

金属硝酸塩としては、例えば周期律表の、IIa族、IIIa族、IVa族、Va族、IIIb族、IVb族、Vb族、VIIb族及びVIII族の金属からなる群より選択される少なくとも1種の金属の硝酸塩が挙げられる。

好ましくは、バリウム、マグネシウム、アルミニウム、インジウム、鉛、ビスマス、イ

ットリウム、セリウム、ニオブ、タンタル、クロム、モリブデン、タングステン、マンガン、鉄、コバルト、パラジウム、銅及びカドミウムの硝酸塩が挙げられる。

特に好ましくは、アルミニウム、インジウム、ビスマス、イットリウム、セリウム、クロム、タングステン、マンガン、鉄、コバルト、銅及びカドミウムが挙げられる。

これら金属硝酸塩は、前述の溶媒に溶解する限りにおいては特にその種類は限定されず、必要に応じて適宜選択して用いることができる。その際、1種単独で又は複数種を併用することもできる。

【0031】

〈塗布液の調製方法〉

塗布液調製に用いられる前記金属アルコキシド(アルコキシチタン、アルコキシシラン)は加水分解性である。このため、塗布液の調製過程で、溶媒中で金属アルコキシドの加水分解・縮合反応が起こることとなる。

従って、調製された塗布液中において、金属アルコキシドは、一部又は全部が加水分解し、縮合反応が起こっていてもよい。すなわち、本発明の塗布液には、アルコキシチタン及びアルコキシシランの重縮合物が存在することとなる。ここでアルコキシチタン及びアルコキシシランの重縮合物には、アルコキシチタンの重縮合物、アルコキシシランの重縮合物などの各種重縮合物が含まれていてもよい。

前記加水分解・縮合反応は、系内に添加される水の量でも調整できる。

【0032】

塗布液の調製にあたり、前記金属アルコキシド(アルコキシチタン、アルコキシシラン)と溶媒等の添加順序は特に限定されない。

一般にはアルコキシチタンと溶媒をあらかじめ混合した溶液に、水や触媒等の成分を添加する方法がよく用いられる。ここでアルコキシシランは、アルコキシチタンと同時に溶媒と混合してもよいし、後から添加してもよい。

その際、アルコキシシランは、あらかじめ溶媒で希釈したものであってもよい。

【0033】

また、アルコキシチタンの加水分解を抑制する目的で、予めアルコキシチタンと溶媒の混合溶液を冷却して塗布液の調製を行ってもよい。或いは、塗布液の調製を冷却下で行ってもよいし、調製後に冷却してもよい。

水及び触媒は、混合して添加してもよいし、別々に添加してもよい。通常、水及び触媒は溶媒で希釈した溶液として添加することが一般的である。ここで用いられる触媒は塩酸、硫酸、硝酸、酢酸、ギ酸、シュウ酸、リン酸、マレイン酸等の酸やアンモニア等のアルカリ等が挙げられる。

【0034】

さらに、金属アルコキシドの加水分解・縮合反応速度を調整する目的で、金属アルコキシドと溶媒の混合溶液を加熱することもできる。加熱温度及び加熱時間は適宜選択できる。また、金属アルコキシドと溶媒の混合溶液の加熱途中に、水及び触媒を添加することも可能である。

【0035】

〈その他成分〉

また、本発明の効果を損なわない限りにおいて、必要に応じて無機微粒子、界面活性剤、レベリング剤等のその他の成分を本発明の塗布液に添加することも可能である。

【0036】

〈塗布液の塗布方法〉

前記塗布液の塗布方法は、ディッピング法、スピンコート法、フレキソ印刷法、刷毛塗り法、ロールコート法、スプレー法等通常使用される塗布法を使用することができる。なお塗布液は、塗布前に、フィルタ等を用いて濾過することが一般的である。

【0037】

このようにしてクラッド型材の上側及びクラッド型材が配置されていないベース表面上に形成された塗膜を、放射線照射前に、例えば25℃から220℃の温度で乾燥させる。

25℃より高温で乾燥させる(熱処理する)方法としては特に限定されるものではないが、適切な雰囲気下、即ち大気、窒素等の不活性ガス、真空中等で、ホットプレートやオーブンを用いて行う方法を例示することができる。乾燥温度は、塗膜中の残存溶媒を少なくするという観点から40℃以上が好ましく、より好ましくは120℃以上で実施される。

また、乾燥に要する時間は30秒間以上であればよいが、10分間以下で十分である。

乾燥(熱処理)は2段階以上の温度変化をつけてもよい。段階的に乾燥(熱処理)を実施することで塗膜の均一性をより高めることができる。

【0038】

1回の塗布により得られる塗膜は、クラッド型材の上側からの膜厚が100nm乃至400nm以下であることが好ましい。これは、塗膜の膜厚が400nmを超えると、塗布後の熱処理(溶媒乾燥)や、その後の放射線照射工程に行う熱処理などによって、コアにクラックが発生することがあるためである。

なお、一度の塗布・加熱処理により所望の厚さの塗膜が得られない場合は、塗布・加熱処理の工程を所望の膜厚となるまで繰り返せばよい。

【0039】

<(C)工程>

次に、前記塗膜に、所定のパターンを有するフォトマスクを通して放射線を照射し、続いて加熱処理するか、或いは、加熱下に前記塗膜に、所定のパターンを有するフォトマスクを通して放射線を照射することにより、放射線照射された屈折率のより高いコア部を形成する。

本工程において、放射線の照射は、前述のβ−ジケトン類やグリコール類等の安定化剤を脱離させる作用を有している。このため、続いて加熱処理することによって、特定前駆体の縮合・重合が進行し易くなる。或いは、放射線照射と共に加熱処理を行う、すなわち加熱下で放射線照射することにより、安定化剤の脱離に続いて直ちに縮合反応が生じ、該照射域の屈折率が増加してコア部が形成される。

【0040】

該塗膜に照射する放射線としては、レーザー光源、水銀ランプ、メタルハライドランプ、キセノンランプ、エキシマランプ等からの放射線(紫外線等)が挙げられる。放射線の照射量により、製造されるコアの屈折率と長さを制御することができる。通常、照射量は数千乃至数万mJ/cm2が適当である。

照射する放射線の波長は0.001nm乃至600nm、好ましくは200nm乃至500nmである。さらに好ましくは250nm乃至410nmである。放射線波長が600nmより長い場合、エネルギーが不十分であり、コア部となる放射線照射域でのアルコキシチタンの加水分解・縮合が十分に進行せず、当該部分の屈折率が上昇しない場合がある。放射線波長が0.001nmより短い場合、エネルギーが過剰となりすぎて、光導波路の形成を制御することが困難となる。

上記放射線の中でも、波長254nm付近の波長の短い紫外線はエネルギーが大きく、安定化剤の脱離を促進させる効果が高いため、より少ない照射量でコア域となる部分の屈折率を上昇させることができ、好ましい。さらにエネルギーの大きな放射線として、電子線等を用いることも有効である。

【0041】

放射線照射後の加熱処理の温度、又は放射線照射時の加熱温度は、25℃乃至250℃の範囲、好ましくは120℃乃至250℃の温度範囲である。加熱処理により、金属アルコキシドの加水分解・縮合を促進し、コア部を完成させる。加熱処理に要する時間は、概ね5乃至60分、通常10分程度であればよい。低い加熱温度を選択する場合は、加熱時間を長くすることで安定したコア部が得られやすい。

加熱温度(処理)が過剰であった場合、現像により除去する放射線未照射域において、過剰な加水分解・縮合の抑制のために安定化剤により保護されていたアルコキシチタンにおいて、安定化剤が脱離することとなり、加水分解・縮合が進行することで、現像液に不

溶になる。

一方、加熱温度(処理)が不十分であると、コア部となる放射線照射領域におけるアルコキシチタンの加水分解・縮合が十分に進行せず、当該部分の屈折率が十分に上昇しない場合がある。

【0042】

以上のとおり、放射線の波長が長波長すぎる、或いは短波長すぎても、また、加熱温度(処理)が不十分、又は過剰の何れの場合においても、現像時コア部が溶解してしまう、クラッド部が溶解しない等、現像性が悪化してしまうため、放射線波長、熱処理温度及び熱処理時間を適宜選択することが望ましい。

【0043】

上記塗膜に、フォトマスクを通して放射線を照射することで、任意な形状を有する光導波路を上記塗膜中に作製することが可能である。具体的には、直線導波路や曲り導波路、また導波路レンズや導波路プリズムなどの作製が可能である。

例えば、図5に示すような直線型のオールエアクラッド光導波路を作製する場合には、前記(A)工程において複数のクラッド型材を互いに間隔を設けて縞状に配置し、その上方に該縞パターンと交差するように、縞パターンを有するフォトマスクを備えて、放射線を照射する。これにより、図5に示すような直線型のオールエアクラッド光導波路を容易に作製できる。

【0044】

<(D)工程>

次に、放射線未照射又は低放射線照射の領域を現像により、詳細にはアルカリ性現像液によって現像を行い、該領域を溶解・除去する。

上記アルカリ性現像液としては、水酸化カリウム、水酸化ナトリウムなどのアルカリ金属水酸化物の水溶液、水酸化テトラメチルアンモニウム、水酸化テトラエチルアンモニウム、コリンなどの水酸化四級アンモニウムの水溶液、エタノールアミン、プロピルアミン、エチレンジアミンなどのアミン水溶液等のアルカリ性水溶液を例として挙げることができる。さらに、これらの現像液に界面活性剤などを加えることもできる。

【0045】

現像の条件としては、温度5乃至50℃、時間10乃至300秒から適宜選択される。本発明の特定前駆物質を含有する塗布液から形成される塗膜は、フォトレジストの現像に汎用されている2.38質量%の水酸化テトラメチルアンモニウム水溶液を用いて室温で容易に現像を行なうことができる。また現像後にコア部の反応を完了させる目的で、さらに熱処理を行っても良い。

【0046】

<(E)工程>

最後に、クラッド型材をベース表面より除去し、オールエアクラッド光導波路の構造に作り上げる。

具体的には、現像処理後、再度前述のアルカリ性現像液を適用し、ベース表面上のクラッド型材を溶解・除去する。これにより、上下両側、左右両側の四方が空気で囲まれたコア部と、それを自己支持するためのスペーサー部とからなるオールエアクラッド光導波路を形成できる。

【0047】

このようにして作製されたコア部は、空気をクラッド部とみなすことにより、このままでも光導波路として使用可能である。ただしコア部の汚染及び、それにより生じる伝搬特性の変化を防ぐために、樹脂などを用いて上側、下側及び側面クラッド部形成し、コア部を被覆することもできる。

【実施例】

【0048】

以下、実施例を示して本発明を具体的に説明するが、本発明は下記の実施例に制限されるものではない。

【0049】

[製造例1:塗布液の調製]

300mlフラスコに純水1.2g、硝酸アルミニウム九水和物5.3gを仕込み、撹拌して均一な溶液を得た。この溶液に溶媒としてエチレングリコール6.9g、プロピレングリコール(別名:1,2−プロパンジオール)4.9g、ブチルセロソルブ(別名:1−メトキシ−2−エタノール)18.6gを加え、室温で10分間撹拌した。その後、テトラエトキシシラン2.9gを添加し、室温で30分間撹拌して、溶液1を得た。

別の100mlフラスコにテトライソプロポキシチタン15.8g、安定化剤としてプロピレングリコール44.3gを仕込み、室温にて30分撹拌した。その後この溶液を、先の溶液1に添加し、室温で30分間撹拌して、光導波路製造用の塗布液を得た。

【0050】

前述の塗布液をシリコンウェーハ上にスピンコート法を用いて塗布した後、ホットプレート上で40℃にて3分間、80℃にて2分間、200℃にて2分間、順に加熱処理することで塗布膜中の溶媒を除去し、膜厚300nmの塗膜を形成した。

この塗膜にメタルハライドランプ(浜松ホトニクス(株)製、LC−8)により、波長365nmにおける光強度60mW/cm2の放射線を室温にて3,000mJ/cm2照射した。同様の手順で波長365nmにおける光強度60mW/cm2の紫外線を室温に

て9,000mJ/cm2照射した塗膜、そして紫外線未照射の塗膜を、前記ウェーハ上

に夫々形成した。

これら計3種の塗膜が形成されたウェーハを、続いて200℃のホットプレート上で15分間加熱処理を行い、膜中の金属アルコキシドを加水分解・縮合させた。

熱処理した各塗膜を、エリプソメーター(J.A.Woollam社製、M−2000VI)を用いて、400nm乃至1,600nmの波長における屈折率を測定した。なお、650nm、850nm、1,310nm及び1,550nmの波長の屈折率の測定結果を表1に、400nm乃至1,600nmの波長における屈折率の変化を図1に示す。

【0051】

【表1】

【0052】

[参考例1:直線光導波路の製造び光伝搬損失評価]]

厚さ2,000nmのSiO2付きシリコンウェーハ上に、前記製造例1で作製した塗

布液を、スピンコート法(300rpm×5秒間、続いて3,000rpm×20秒間)を用いて塗布した。ここでSiO2は下側クラッド部として用いた。続いて該シリコン基

板をホットプレート上に移し、80℃にて3分間、200℃にて15分間、順に加熱処理することで塗布膜中の溶媒を除去し、塗膜を形成した。

この塗膜に、マスクアライナー(SUSS MicroTec社製、MJB3)を用いて、高圧水銀灯から、波長365nmにおける光強度5mW/cm2の放射線を、ソーダ

ガラス製フォトマスク(直線状、線幅1μm)を通して、室温にて9,000mJ/cm2照射した。続いて、200℃のホットプレート上で15分間加熱処理を行った。

続いて、塗膜を2.38%テトラメチルアンモニウムヒドロキシド水溶液(東京応化工

業(株)製、NMD−W)を用いて1分間パドル現像を行い,直線光導波路を形成した。作製した直線光導波路のコア層の膜厚は200nm、コア域の線幅は1μmであった。ここで上側クラッド部は作製せず、空気のままとした。パターン形状の評価として、走査型電子顕微鏡(CD−SEM:日本電子(株)製、JSM−7400F)にて直線光導波路の形状を観察した結果を図2に示す。

【0053】

この直線光導波路に、シングルモード光ファイバを突き当てにて接続し、波長633nmの光を挿入した。そのときの光の伝搬の様子を、光導波路の上側クラッド部側(空気層側)より顕微鏡にて観察した様子と、コアからの出射光(Near Field Pattern)の様子を図3に示す。

【0054】

この直線光導波路に、シングルモード光ファイバを突き当てにて接続し、波長633nmにてカットバック法により伝搬損失を測定したところ、伝搬損失はTEモードで1.93dB/cm、TMモードで1.75dB/cmであった。

【0055】

[実施例1:オールエアクラッド(All Air Clad、ブリッジ型)光導波路の製造]

図4の模式図に倣い、オールエアクラッド光導波路を製造した。

ガラス基板上に、膜厚100μmのアルミニウム膜を真空蒸着により作製した。つぎにポジ型レジスト(東京応化工業(株)製、OFPR−800,20cP)を塗布し、130℃で10分間加熱した後、ソーダガラス製フォトマスク(直線状、線幅1μm)を通して、マスクアライナー(SUSS MicroTec社製、MJB3)を用いて高圧水銀灯から、波長365nmにおける光強度5mW/cm2の放射線を室温にて1,500m

J/cm2照射した。次に2.38%テトラメチルアンモニウムヒドロキシド水溶液を用

いてレジストとアルミニウム薄膜の現像を行い、アルミニウム薄膜のストライプパターンを作製した(図4(1))。

次に、該ガラス基板上に、前記製造例1で作製した塗布液をスピンコート法(300rpm×5秒間、続いて3,000rpm×20秒間)を用いて塗布した。続いて該ガラス基板をホットプレート上に移し、130℃にて3分間、200℃にて15分間の順に加熱することで塗布膜中の溶媒を除去し、塗膜を形成した(図4(2))。

この塗膜に、ソーダガラス製フォトマスク(直線状、線幅1μm)を通して、マスクアライナー(SUSS MicroTec社製、MJB3)を用いて、高圧水銀灯から波長365nmにおける光強度5mW/cm2の放射線を、室温にて9,000mJ/cm2照射した。このとき、フォトマスクのストライプパターンは該ガラス基板上のアルミニウム薄膜のストライプパターンと直交するように設置した(図4(3))。続いて該ガラス基板をホットプレート上に移し、200℃のホットプレート上で15分間加熱を行った(図4(4))。

次に、塗膜を2.38%テトラメチルアンモニウムヒドロキシド水溶液を用いて1分間パドル現像を行い、該塗膜の未露光部のみを溶解・除去した。続いて該ガラス基板をホットプレート上に移し、300℃のホットプレート上で15分間加熱を行い、露光部を屈折率のより高いコア部として形成した(図4(5))。

その後、該ガラス基板を2.38%テトラメチルアンモニウムヒドロキシド水溶液を用いて1分間パドル現像を行い、該ガラス基板上のアルミニウム薄膜を溶解・除去し、オールエアクラッド光導波路を形成した(図4(6))。

作製したオールエアクラッド光導波路のコア部の膜厚は100nm、コア部の線幅は1μmであった。ここで上側クラッド部は作製せず、空気のままとした。パターン形状の評価として、走査型電子顕微鏡(CD−SEM)にてオールエアクラッド光導波路の形状を観察した結果を図5に示す。

【0056】

[評価結果]

図1並びに表1に特に示すように、紫外線を3,000mJ/cm2照射し、さらに加

熱した塗膜の屈折率は、何れの波長においても1.74以上であるとする結果が得られた。

すなわち、本発明により作製した光導波路は、通信波長と呼ばれる1,310nm、1,550nm及び、インタコネクトへの利用が検討されている850nmの全てを含む、幅広い波長範囲において、従来の樹脂化合物を用いた光導波路と比べて大きな屈折率を得ることが確認された。またクラッド部との屈折率差(Δn)は、上部及び側面クラッド部に屈折率1.50の材料を用いた場合のΔnは14%、ブリッジ型(All Air Clad)直線光導波路としてクラッド部を屈折率1.0の空気とした場合のΔnは43%であった。

このような高Δnを有する強光閉じ込め光導波路は、光ファイバなどのΔnが比較的低い光導波路同士の接続にも使用可能であるが、特に、高Δnを有するチップ内光配線の配線層間接続においてその特性を発揮することができる。

【0057】

また図2及び図5の光導波路の観察結果から、現像により未照射域が除去され、コア部となるパターンが良好に形成されている様子が明確に確認された。また、伝搬損失に悪影響を及ぼすような、コア部の上側及び側面の荒れは見られなかった。

特に図5に示すように、オールエアクラッド光導波路の形状は、光導波路7がスペーサー部8によってベース1(ガラス基板)上に支持された構造であることが確認され、下部クラッド層を空気としたブリッジ型の光導波路が良好に形成されている様子が、明確に確認された。

【0058】

さらに図3の光導波路の観察結果から、本発明の製造方法で用いる特定前駆体を含有する溶液を用いて形成した光導波路中を、レーザー光が伝搬している様子が明確に確認できた。すなわち、本発明の製造方法で製造した直線光導波路が、幅の狭い強光閉じ込め光導波路となることが予想される結果が得られた。

【産業上の利用可能性】

【0059】

本発明の製造方法によれば、光閉じ込め効果の大きいオールエアクラッド光導波路を容易に製造することができる。このような光導波路は、光ファイバ通信の基地局や、加入者宅におけるルーターやスプリッタなどの光通信デバイスを小型化するのに有効である。またコンピューターの中央演算処理装置やメモリー、プリント配線基板など、高密度配線が必要とされる用途にも有効である。

【符号の説明】

【0060】

1・・・ベース

2・・・クラッド型材

3・・・酸化物前駆物質を含有する液

4・・・フォトマスク

5・・・放射線照射域(コア部)

6・・・放射線未照射又は低放射線照射領域

7・・・オールエアクラッド光導波路

8・・・スペーサー部

9・・・エアクラッド部

【先行技術文献】

【特許文献】

【0061】

【特許文献1】特開2001−194780号公報

【特許請求の範囲】

【請求項1】

下記の(A)工程乃至(E)工程を含む光導波路の製造方法。

(A)工程:ベースの表面上に、互いに或る間隔の空間を形成するパターンを為すクラッド型材を配置する工程、

(B)工程:配置されたクラッド型材の上側及びクラッド型材が配置されていないベース表面上に、チタン原子とケイ素原子を含む酸化物前駆物質を含有する液を用いて塗膜を形成する工程、

(C)工程:前記塗膜に、所定のパターンを有するフォトマスクを通して放射線を照射し、続いて加熱処理し、これにより放射線照射された屈折率のより高いコア部を形成する工程、

(D)工程:放射線未照射又は低放射線照射の領域を現像により溶解・除去する工程、及び

(E)工程:クラッド型材をベース表面より除去し、オールエアクラッド光導波路の構造に作り上げる工程。

【請求項2】

前記塗膜全体にわたってチタン原子とケイ素原子のモル比が一定となるように、(B)工程において均一に塗膜を形成する、請求項1に記載の光導波路の製造方法。

【請求項3】

前記(B)工程において、チタン原子とケイ素原子のモル比が、チタン原子(モル):ケイ素原子(モル)=5:95乃至95:5である塗布液を使用する、請求項1又は請求項2に記載の光導波路の製造方法。

【請求項4】

前記塗膜がアルコキシチタン及びアルコキシシランの重縮合物を含有する塗布液から形成される、請求項1乃至請求項3のうち何れか一項に記載の光導波路の製造方法。

【請求項5】

下記の(A)工程乃至(E)工程を含む光導波路の製造方法。

(A)工程:ベースの表面上に、互いに或る間隔の空間を形成するパターンを為すクラッド型材を配置する工程、

(B)工程:配置されたクラッド型材の上側及びクラッド型材が配置されていないベース表面上に、チタン原子とケイ素原子を含む酸化物前駆物質を含有する液を用いて塗膜を形成する工程、

(C)工程:加熱下に、前記塗膜に、所定のパターンを有するフォトマスクを通して放射線を照射し、これにより放射線照射された屈折率のより高いコア部を形成する工程、

(D)工程:放射線未照射又は低放射線照射の領域を現像により溶解・除去する工程、及び

(E)工程:クラッド型材をベース表面より除去し、オールエアクラッド光導波路の構造に作り上げる工程。

【請求項6】

請求項1乃至請求項5に記載の方法により製造される、オールエアクラッド光導波路。

【請求項1】

下記の(A)工程乃至(E)工程を含む光導波路の製造方法。

(A)工程:ベースの表面上に、互いに或る間隔の空間を形成するパターンを為すクラッド型材を配置する工程、

(B)工程:配置されたクラッド型材の上側及びクラッド型材が配置されていないベース表面上に、チタン原子とケイ素原子を含む酸化物前駆物質を含有する液を用いて塗膜を形成する工程、

(C)工程:前記塗膜に、所定のパターンを有するフォトマスクを通して放射線を照射し、続いて加熱処理し、これにより放射線照射された屈折率のより高いコア部を形成する工程、

(D)工程:放射線未照射又は低放射線照射の領域を現像により溶解・除去する工程、及び

(E)工程:クラッド型材をベース表面より除去し、オールエアクラッド光導波路の構造に作り上げる工程。

【請求項2】

前記塗膜全体にわたってチタン原子とケイ素原子のモル比が一定となるように、(B)工程において均一に塗膜を形成する、請求項1に記載の光導波路の製造方法。

【請求項3】

前記(B)工程において、チタン原子とケイ素原子のモル比が、チタン原子(モル):ケイ素原子(モル)=5:95乃至95:5である塗布液を使用する、請求項1又は請求項2に記載の光導波路の製造方法。

【請求項4】

前記塗膜がアルコキシチタン及びアルコキシシランの重縮合物を含有する塗布液から形成される、請求項1乃至請求項3のうち何れか一項に記載の光導波路の製造方法。

【請求項5】

下記の(A)工程乃至(E)工程を含む光導波路の製造方法。

(A)工程:ベースの表面上に、互いに或る間隔の空間を形成するパターンを為すクラッド型材を配置する工程、

(B)工程:配置されたクラッド型材の上側及びクラッド型材が配置されていないベース表面上に、チタン原子とケイ素原子を含む酸化物前駆物質を含有する液を用いて塗膜を形成する工程、

(C)工程:加熱下に、前記塗膜に、所定のパターンを有するフォトマスクを通して放射線を照射し、これにより放射線照射された屈折率のより高いコア部を形成する工程、

(D)工程:放射線未照射又は低放射線照射の領域を現像により溶解・除去する工程、及び

(E)工程:クラッド型材をベース表面より除去し、オールエアクラッド光導波路の構造に作り上げる工程。

【請求項6】

請求項1乃至請求項5に記載の方法により製造される、オールエアクラッド光導波路。

【図4】

【図1】

【図2】

【図3】

【図5】

【図1】

【図2】

【図3】

【図5】

【公開番号】特開2011−180464(P2011−180464A)

【公開日】平成23年9月15日(2011.9.15)

【国際特許分類】

【出願番号】特願2010−45960(P2010−45960)

【出願日】平成22年3月2日(2010.3.2)

【出願人】(000003986)日産化学工業株式会社 (510)

【Fターム(参考)】

【公開日】平成23年9月15日(2011.9.15)

【国際特許分類】

【出願日】平成22年3月2日(2010.3.2)

【出願人】(000003986)日産化学工業株式会社 (510)

【Fターム(参考)】

[ Back to top ]