光導波路用塗布液、光導波路および電子機器

【課題】下地のポリマーに対する変質・劣化を抑制しつつ、単に塗布するのみで光伝送効率の高い光導波路を効率よく安価に製造可能な光導波路用塗布液、かかる光導波路用塗布液を用いて製造された光導波路、およびかかる光導波路を備える電子機器を提供すること。

【解決手段】本発明の光導波路用塗布液30は、成分(A)としてカルボキシル基を含む水溶性または水分散性の水性樹脂と、成分(B)として前記水性樹脂を架橋する架橋剤と、成分(C)として水と、を含み、ポリマーで構成されたコア部14の少なくとも一部を覆うように、または、コア部14の周囲に設けられポリマーで構成されたクラッド部(各クラッド層11、12および各側面クラッド部15)の少なくとも一部を覆うように塗布することにより、光導波路1を形成するのに用いられることを特徴とするものである。また、光導波路用塗布液30は、成分(D)および成分(E)を含んでいてもよい。

【解決手段】本発明の光導波路用塗布液30は、成分(A)としてカルボキシル基を含む水溶性または水分散性の水性樹脂と、成分(B)として前記水性樹脂を架橋する架橋剤と、成分(C)として水と、を含み、ポリマーで構成されたコア部14の少なくとも一部を覆うように、または、コア部14の周囲に設けられポリマーで構成されたクラッド部(各クラッド層11、12および各側面クラッド部15)の少なくとも一部を覆うように塗布することにより、光導波路1を形成するのに用いられることを特徴とするものである。また、光導波路用塗布液30は、成分(D)および成分(E)を含んでいてもよい。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、光導波路用塗布液、光導波路および電子機器に関するものである。

【背景技術】

【0002】

近年、光搬送波を使用してデータを伝送する光通信がますます重要になっている。このような光通信において、光搬送波を一地点から他地点に導くための手段として光導波路が普及しつつある。

【0003】

この光導波路は、線状のコア部と、その周囲を覆うように設けられたクラッド部とで構成されている。コア部は、光搬送波に対して実質的に透明な材料で構成され、クラッド部は、コア部より屈折率が低い材料で構成されている。

【0004】

光導波路では、コア部の一端から導入された光が、クラッド部との境界で反射しながら他端に搬送される。光導波路の入射側には、半導体レーザー等の発光素子が配置され、出射側には、フォトダイオード等の受光素子が配置される。発光素子から入射された光は光導波路を伝搬し、受光素子により受光され、受光した光の明滅パターンおよび強弱パターン等に基づいて通信を行う。

【0005】

特許文献1には、ポリイミドを用いて形成された2層のクラッド層(上部クラッド層および下部クラッド層)と、その間に設けられ、ポリイミドを用いて形成されたコア層とを有する光導波路が開示されている。

【0006】

この光導波路は、下部クラッド層上にコア層を形成した後、コア層の一部に光導波路パターンを形成し、次いで、コア層上に上部クラッド層を形成する。

【0007】

ここで、特許文献1の段落0044等には、ポリマー構造の液体状態のクラッドを、光導波路パターンが形成されたコア層上に塗布することにより、上部クラッド層を形成することが開示されている。

【0008】

ところが、液体状態のクラッドには、ポリイミドの前駆体とそれを溶解するための有機溶剤が含まれており、この有機溶剤が、液体状態のクラッドの塗布面であるコア層をも溶解してしまうことが懸念される。コア層の表面が溶解してしまうと、コア層と上部クラッド層との界面の平滑性が低下し、光導波路の光伝送効率の低下を招く。

【0009】

また、このようなポリマーからなる光導波路は、電子機器内に実装される光インターコネクションとして利用されることも多いが、電子機器においては、近年の小型化の要請に伴い、光インターコネクションの実装容積を縮小することや、形状の自由度を高めることが求められている。このため、光導波路には、より小さな曲率半径で屈曲させ得る優れた可撓性が求められている。

【0010】

光導波路の可撓性を高めるためには、一般に、薄型化を図ることが有効である。しかしながら、ポリイミドを溶解した有機溶剤は、粘性が高く、塗布の作業性に劣る。このため、塗布膜の厚さを十分に薄くかつ均一することができず、それゆえ、光導波路の薄型化や可撓性の向上も十分ではないのが現状である。

【先行技術文献】

【特許文献】

【0011】

【特許文献1】特開2005−134862号公報

【発明の概要】

【発明が解決しようとする課題】

【0012】

本発明の目的は、下地のポリマーに対する変質・劣化を抑制しつつ、単に塗布するのみで光伝送効率の高い光導波路を効率よく安価に製造可能な光導波路用塗布液、かかる光導波路用塗布液を用いて製造された光導波路、およびかかる光導波路を備える電子機器を提供することにある。

【課題を解決するための手段】

【0013】

このような目的は、下記(1)〜(11)の本発明により達成される。

(1) 成分(A)としてカルボキシル基を含む水溶性または水分散性の水性樹脂と、

成分(B)として前記水性樹脂を架橋する架橋剤と、

成分(C)として水と、

を含み、ポリマーで構成されたコア部の少なくとも一部を覆うように、または、コア部の周囲に設けられポリマーで構成されたクラッド部の少なくとも一部を覆うように塗布することにより、光導波路を形成するのに用いられることを特徴とする光導波路用塗布液。

【0014】

(2) 前記成分(B)は、カルボキシル基と反応し得る官能基を有する多官能性化合物である上記(1)に記載の光導波路用塗布液。

【0015】

(3) 前記多官能性化合物は、水性メラミン系化合物、アジリジン系化合物、カルボジイミド系化合物、イソシアネート系化合物、エポキシ系化合物、オキサゾリン系化合物、および金属キレート系化合物の少なくとも1種を含むものである上記(2)に記載の光導波路用塗布液。

【0016】

(4) さらに、成分(D)として前記水性樹脂の架橋を促進する触媒を含む上記(1)ないし(3)のいずれかに記載の光導波路用塗布液。

【0017】

(5) さらに、成分(E)として低級アルコールを含む上記(1)ないし(4)のいずれかに記載の光導波路用塗布液。

【0018】

(6) 前記成分(A)は、(メタ)アクリル系樹脂およびウレタン系樹脂の少なくとも一方を含む上記(1)ないし(5)のいずれかに記載の光導波路用塗布液。

【0019】

(7) 前記成分(A)は、水溶性樹脂、ディスパージョンおよびエマルションの少なくとも1つの形態をなしている上記(1)ないし(6)のいずれかに記載の光導波路用塗布液。

【0020】

(8) ポリマーで構成されたコア部と、該コア部の周囲に設けられたクラッド部と、を有し、

前記クラッド部は、上記(1)ないし(7)のいずれかに記載の光導波路用塗布液を塗布し、固化してなるものであることを特徴とする光導波路。

【0021】

(9) ポリマーで構成されたコア部およびクラッド部を有する導波部と、該導波部の周囲の少なくとも一部を被覆する被覆部と、を有し、

前記被覆部は、上記(1)ないし(7)のいずれかに記載の光導波路用塗布液を塗布し、固化してなるものであることを特徴とする光導波路。

【0022】

(10) 前記コア部を構成するポリマーは、ノルボルネン系ポリマーである上記(8)または(9)に記載の光導波路。

【0023】

(11) 上記(8)ないし(10)のいずれかに記載の光導波路を備えたことを特徴とする電子機器。

【発明の効果】

【0024】

本発明によれば、下地のポリマーに対する変質・劣化を抑制しつつ、単に塗布するのみで、光導波路のクラッド層やさらにクラッド層の外側を覆う被覆層を形成可能な光導波路用塗布液が得られる。このため、光伝送効率の高い光導波路を、効率よく安価に製造することができる。

【0025】

また、本発明によれば、クラッド層や被覆層を形成する際に、光導波路用塗布液の塗布作業性が高いことから、より薄い光導波路を製造することが可能になる。これにより、可撓性および耐屈曲性の高い光導波路が実現される。

【0026】

また、本発明によれば、より小さな曲率半径で屈曲させ得る光導波路が得られるので、光導波路を内蔵する電子機器内部のスペースの効率化が図られ、電子機器の小型化を図ることができる。

【図面の簡単な説明】

【0027】

【図1】本発明の光導波路の第1実施形態を示す(一部切り欠いて、および透過して示す)斜視図である。

【図2】本発明の光導波路の第2実施形態を示す(一部切り欠いて、および透過して示す)斜視図である。

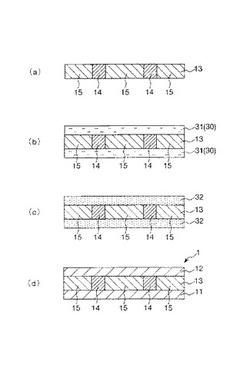

【図3】本発明の光導波路用塗布液を用いて図1に示す光導波路を製造する方法を説明するための図(断面図)である。

【図4】本発明の光導波路用塗布液を用いて図2に示す光導波路を製造する方法を説明するための図(断面図)である。

【発明を実施するための形態】

【0028】

以下、本発明の光導波路用塗布液、光導波路および電子機器について添付図面に示す好適実施形態に基づいて詳細に説明する。

【0029】

<光導波路>

(第1実施形態)

まず、本発明の光導波路の第1実施形態について説明する。

【0030】

図1は、本発明の光導波路の第1実施形態を示す(一部切り欠いて、および透過して示す)斜視図である。なお、以下の説明では、図1中の上側を「上」、下側を「下」という。また、図1では、層の厚さ方向(図の上下方向)が誇張して描かれている。

【0031】

図1に示す光導波路1は、下側からクラッド層11、コア層13およびクラッド層12を、この順で積層してなるものであり、コア層13には、長尺状のコア部14と、このコア部14に隣接する側面クラッド部15とが形成されている。図1に示す光導波路1には、並列する2つのコア部14と並列する3つの側面クラッド部15とが交互に設けられている。これにより、各コア部14は、側面クラッド部15および各クラッド層11、12で囲まれた状態となり、光を伝搬する導光路として機能する。なお、図1のコア部14には、ドットを付している。

【0032】

図1に示す光導波路1では、一方の端部のコア部14に入射された光を、コア部14とクラッド部(各クラッド層11、12および各側面クラッド部15)との界面で全反射させ、他方側に伝搬させることにより、他方の端部のコア部14から取り出すことができる。

【0033】

コア部14の屈折率は、クラッド部の屈折率より大きければよいが、その差は、0.5%以上であるのが好ましく、0.8%以上であるのがより好ましい。一方、上限値は、特に設定されなくてもよいが、好ましくは5.5%程度とされる。屈折率の差が前記下限値未満であると光を伝達する効果が低下する場合があり、前記上限値を超えても、光の伝送効率のそれ以上の増大は期待できない。

【0034】

なお、前記屈折率差とは、コア部14の屈折率をA、クラッド部の屈折率をBとしたとき、次式で表される。

屈折率差(%)=|A/B−1|×100

【0035】

また、図1に示す構成では、コア部14は、平面視で直線状に形成されているが、途中で湾曲、分岐等してもよく、その形状は任意である。

【0036】

また、図1に示すコア部14は、その横断面形状が正方形または矩形(長方形)のような四角形をなしている。

【0037】

コア部14の幅および高さは、特に限定されないが、それぞれ、1〜200μm程度であるのが好ましく、5〜100μm程度であるのがより好ましく、20〜70μm程度であるのがさらに好ましい。

【0038】

コア層13の構成材料は、上記の屈折率差が生じる材料であれば特に限定されないが、具体的には、アクリル系樹脂、メタクリル系樹脂、ポリカーボネート、ポリスチレン、エポキシ樹脂、ポリアミド、ポリイミド、ポリベンゾオキサゾール、ポリシラン、ポリシラザン、また、ベンゾシクロブテン系樹脂やノルボルネン系樹脂等の環状オレフィン系樹脂のような各種樹脂材料を用いることができる。

【0039】

また、これらの中でも特にノルボルネン系樹脂が好ましい。これらのノルボルネン系ポリマーは、例えば、開環メタセシス重合(ROMP)、ROMPと水素化反応との組み合わせ、ラジカルまたはカチオンによる重合、カチオン性パラジウム重合開始剤を用いた重合、これ以外の重合開始剤(例えば、ニッケルや他の遷移金属の重合開始剤)を用いた重合等、公知のすべての重合方法で得ることができる。

【0040】

一方、クラッド層11および12は、それぞれ、コア層13の下部および上部に位置するクラッド部を構成するものである。このような構成により、各コア部14は、その外周をクラッド部に囲まれた導光路として機能する。

【0041】

クラッド層11、12の平均厚さは、コア層13の平均厚さ(各コア部14の平均高さ)の0.1〜1.5倍程度であるのが好ましく、0.2〜1.25倍程度であるのがより好ましく、具体的には、クラッド層11、12の平均厚さは、特に限定されないが、それぞれ、通常、1〜200μm程度であるのが好ましく、5〜100μm程度であるのがより好ましく、10〜60μm程度であるのがさらに好ましい。これにより、光導波路1が必要以上に大型化(厚膜化)するのを防止しつつ、クラッド層としての機能が好適に発揮される。

【0042】

ここで、これらのクラッド層11および12を形成する際に、本発明の光導波路用塗布液が用いられる。

【0043】

なお、光導波路1の上下に、カバーフィルムを積層するようにしてもよい。このカバーフィルムとしては、例えば、ポリイミド系樹脂、ポリアミド系樹脂、エポキシ系樹脂、各種ビニル系樹脂、ポリエチレンテレフタレート樹脂等のポリエステル系樹脂等の各種樹脂材料からなるフィルムが用いられる。また、カバーフィルムと光導波路1との間は、各種の接着剤、粘着剤等により固定される。

【0044】

(第2実施形態)

次に、本発明の光導波路の第2実施形態について説明する。以下、第2実施形態について説明するが、第1実施形態と同様の事項についてはその説明を省略し、相違点を中心に説明する。

【0045】

図2は、本発明の光導波路の第2実施形態を示す(一部切り欠いて、および透過して示す)斜視図である。なお、以下の説明では、図2中の上側を「上」、下側を「下」という。また、図2では、層の厚さ方向(図の上下方向)が誇張して描かれている。

【0046】

図2に示す光導波路1’は、第1実施形態に係る光導波路1とほぼ同様の構成であり、下側からクラッド層11、コア層13およびクラッド層12をこの順で積層してなる導波部10と、導波部10の上下の表面をそれぞれ被覆する被覆部2とを有するものである。

【0047】

被覆部2は、導波部10の下面に設けられた被覆層21と、導波部10の上面に設けられた被覆層22とを含んでいる。このような被覆部2を設けることにより、光導波路1’において光通信を担う導波部10が、外部から損傷を受けたり、水分、紫外線等の直接曝されたりするのを防止することができる。すなわち、被覆部2は、導波部10を保護する保護層として機能する。これにより、光導波路1’の光伝送効率を高めつつ、光導波路1’の長期信頼性を確保することができる。

【0048】

各被覆層21、22の平均厚さは、特に限定されないが、3〜50μm程度であるのが好ましく、5〜30μm程度であるのがより好ましい。各被覆層21、22の厚さを前記範囲内とすることにより、各被覆層21、22は、導波部10を保護するのに十分な機械的強度を有するとともに、光導波路1’の可撓性の低下を抑えることができる。

【0049】

このような各被覆層21、22を形成する際に、本発明の光導波路用塗布液が用いられる。

【0050】

なお、本実施形態では、導波部10の構成が、第1実施形態に係る光導波路1と全く同様であってもよいが、特に限定されず、例えば、各クラッド層11、12は、本発明の光導波路用塗布液を用いて形成されたものでなくてもよい。

【0051】

具体的には、各クラッド層11、12の構成材料は、コア部14と屈折率差が生じる材料であれば特に限定されず、例えば、アクリル系樹脂、メタクリル系樹脂、ポリカーボネート、ポリスチレン、エポキシ樹脂、ポリアミド、ポリイミド、ポリベンゾオキサゾール、ポリシラン、ポリシラザン、また、ベンゾシクロブテン系樹脂やノルボルネン系樹脂等の環状オレフィン系樹脂のような各種樹脂材料が用いられる。

【0052】

また、これらの中でも特にノルボルネン系樹脂が好ましい。これらのノルボルネン系ポリマーは、例えば、開環メタセシス重合(ROMP)、ROMPと水素化反応との組み合わせ、ラジカルまたはカチオンによる重合、カチオン性パラジウム重合開始剤を用いた重合、これ以外の重合開始剤(例えば、ニッケルや他の遷移金属の重合開始剤)を用いた重合等、公知のすべての重合方法で得ることができる。

【0053】

なお、本実施形態に係る導波部10は、光ファイバーであってもよい。光ファイバーは、一般に、光導波路よりも長距離の光通信を担うものであるが、動作原理は光導波路と同様であるため、本発明の光導波路用塗布液を適用することにより、光伝送効率および長期信頼性に優れた光ファイバーを得ることができる。

【0054】

<光導波路用塗布液>

次に、本発明の光導波路用塗布液について説明する。

本発明の光導波路用塗布液は、成分(A)としてカルボキシル基を含む水溶性または水分散性の水性樹脂と、成分(B)として水性樹脂を架橋する架橋剤と、成分(C)として水と、を含む塗布液である。この塗布液を、前述したコア層13の上面および下面に塗布し、その後、塗布した塗布液を固化させることにより、クラッド層11およびクラッド層12が形成される。

【0055】

以下、各成分について詳述する。

成分(A)

成分(A)は、分子内にカルボキシル基を含む水性樹脂である。水性樹脂の形態としては、特に限定されないものの、例えば、水溶性樹脂の他、エマルション樹脂、ディスパージョン樹脂のような水分散性樹脂等の形態が挙げられる。また、コア−シェル型のエマルション樹脂またはディスパージョン樹脂であってもよい。

【0056】

具体的な水性樹脂としては、例えば、カルボキシル基含有(メタ)アクリル系水性樹脂、カルボキシル基含有ウレタン系水性樹脂、カルボキシル基含有ポリエステル系水性樹脂等が挙げられる。

【0057】

このうち、カルボキシル基含有(メタ)アクリル系水性樹脂としては、例えば、カルボキシル基含有重合性不飽和モノマーと、このモノマーと共重合可能な重合性不飽和モノマーとの共重合体からなる(メタ)アクリル系樹脂が挙げられる。

【0058】

カルボキシル基含有重合性不飽和モノマーとしては、例えば、アクリル酸、メタクリル酸、マレイン酸、無水マレイン酸、イタコン酸、無水イタコン酸、クロトン酸等の重合性不飽和カルボン酸またはその無水物が挙げられ、これらのうちの1種または2種以上の混合物が用いられる。さらには、カルボキシル基含有重合性不飽和モノマーは、上記の重合性不飽和カルボン酸と脂肪族アルコール(例えば、メタノール、エタノール等)とのエステル、重合性不飽和カルボン酸のハーフアミド等であってもよく、またこれらを含むものであってもよい。

【0059】

一方、このモノマーと共重合可能な重合性不飽和モノマーとしては、例えば、2−ヒドロキシエチル(メタ)アクリレート、2−ヒドロキシプロピル(メタ)アクリレート、2−ヒドロキシブチル(メタ)アクリレート、4−ヒドロキシブチル(メタ)アクリレート、2,3−ジヒドロキシプロピル(メタ)アクリレート、グリセロール(メタ)アクリレートのような水酸基含有の重合性不飽和モノマー、(メタ)アクリルアミド、N−メチル(メタ)アクリルアミド、N−エチル(メタ)アクリルアミド、N,N−ジメチル(メタ)アクリルアミド、N−メチロール(メタ)アクリルアミドのようなアミド基含有の重合性不飽和モノマー、スチレン、α−メチルスチレン、t−ブチルスチレン、ジメチルスチレン、ヒドロキシスチレン、クロロスチレン、ビニルトルエンのようなスチレン系の重合性不飽和モノマー、メチル(メタ)アクリレート、エチル(メタ)アクリレート、n−ブチル(メタ)アクリレート、イソブチル(メタ)アクリレート、t−ブチル(メタ)アクリレート、2−エチルヘキシル(メタ)アクリレート、シクロヘキシル(メタ)アクリレート、メチルシクロヘキシル(メタ)アクリレート、ラウリル(メタ)アクリレート、ステアリル(メタ)アクリレート、イソボルニル(メタ)アクリレート、ベンジル(メタ)アクリレートのような(メタ)アクリル酸エステル系の重合性不飽和モノマー、(メタ)アクリロニトリル、酢酸ビニル、プロピオン酸ビニルのようなビニル系の重合性不飽和モノマー、ビニルスルホン酸、(メタ)アリルスルホン酸のようなスルホン酸系の重合性不飽和モノマー、アミノメチル(メタ)アクリレート、アミノエチル(メタ)アクリレート、アミノプロピル(メタ)アクリレート、アミノブチル(メタ)アクリレートのようなアミノアルキル系の重合性不飽和モノマー、ポリオキシアルキレン(メタ)アクリレート、ポリオキシアルキレングリセリン(メタ)アクリレートのようなポリオキシアルキレン系の重合性不飽和モノマー等が挙げられ、これらのうちの1種または2種以上の混合物が用いられる。

【0060】

なお、カルボキシル基含有(メタ)アクリル系水性樹脂には、市販されているものも用いられ、例えば、RD−180、RD−144(互応化学工業株式会社製)、ジョンクリル(BASFジャパン株式会社製)、SMAレジン(サートマー・ジャパン株式会社製)、ARUFON(東亞合成株式会社製)等が用いられる。

【0061】

また、カルボキシル基含有ウレタン系水性樹脂としては、例えば、ポリイソシアネート化合物およびカルボキシル基含有ポリオール類を反応させてウレタンプレポリマーを得た後、このウレタンプレポリマーを塩基性化合物および鎖延長剤と反応させ、減圧下で溶媒を除去することにより得られる樹脂が挙げられる。

【0062】

ポリイソシアネート化合物としては、例えば、ヘキサメチレンジイソシアネート(HDI)、イソホロンジイソシアネート(IPDI)、トリメチルヘキサメチレンジイソシアネート(TMHDI)等、またはその変性物が挙げられる。

【0063】

カルボキシル基含有ポリオール類としては、例えば、ジメチロールプロピオン酸、ジメチロール酪酸、ジメチロール吉草酸等のジメチロールアルカン酸が挙げられる。

【0064】

なお、カルボキシル基含有ウレタン系水性樹脂は、以下に示す各種ポリオールを含んでいてもよい。かかるポリオールとしては、例えば、ポリエチレングリコール、ポリプロピレングリコール、ポリテトラメチレンエーテルグリコールのようなポリエーテルポリオール、ポリエチレンアジペートジオール、ポリブチレンアジペートジオール、ポヘキサメチレンアジペートジオール、ポリネオペンチルアジペートジオール、ポリエチ レン/ブチレンアジペートジオール、ポリ−3−メチルペンタンアジペートジオール、ポリブチレンイソフタレートジオールのようなポリエステルポリオール、ポリカプロラクトンジオール、ポリカプロラクトントリオール、ポリ−3−メチルバレロラクトンジオールのようなポリラクトンポリオール、ポリヘキサメチレンカーボネートジオールのようなポリカーボネートポリオール、ポリブタジエングリコール、ポリイソブチレングリコールのようなポリオレフィンポリオール等が挙げられる。

【0065】

塩基性化合物としては、例えば、水酸化ナトリウム、水酸化カリウム、アンモニア、メチルアミン、エチルアミン、プロピルアミン、ブチルアミン、ヘキシルアミン、オクチルアミン、エタノールアミン、プロパノールアミン、ジエタノールアミン、N−メチルジエタノールアミン、ジメチルアミン、ジエチルアミン、トリエチルアミン、N,N−ジメチルエタノールアミン等が挙げられ、これらを1種単独で用いてもよく、2種以上を併用してもよい。

【0066】

鎖延長剤としては、例えば、エチレンジアミン、プロピレンジアミン、ヘキサメチレンジアミン、トリエチレンテトラミンのような脂肪族ジアミン、イソホロンジアミン、ピペラジンのような脂環族ジアミン、ジフェニルジアミンのような芳香族ジアミン、各種アミノ酸等が挙げられる。

【0067】

なお、カルボキシル基含有ウレタン系水性樹脂には、市販されているものも用いられ、例えば、ユーコート(三洋化成工業株式会社製)、スーパーフレックス(第一工業製薬株式会社製)、ボンディック(DIC株式会社製)等が挙げられる。

【0068】

また、カルボキシル基含有ポリエステル系水性樹脂としては、例えば、アルコールと酸のエステル結合形成反応によって得られる樹脂が挙げられる。

【0069】

アルコールとしては、例えば、1分子中に2つ以上の水酸基を有するものが用いられ、具体的には、プロピレングリコール、ネオペンチルグリコール、ブチレングリコール、ヘキシレングリコール、オクチレングリコール、1,6−ヘキサンジオール、1,8−オクタンジオール、1,9−ノナンジオール、1,10−デカンジオール、1,12−ドデカンジオール、1,2−シクロヘキサンジオール、1,3−シクロヘキサンジオール、1,4−シクロヘキサンジオール等が挙げられ、これらのうちの1種または2種以上の混合物が用いられる。

【0070】

酸としては、例えば、1分子中に2つ以上のカルボキシル基を有するものが用いられ、具体的には、フタル酸、イソフタル酸のような芳香族ジカルボン酸、アジピン酸、アゼライン酸、テトラヒドロフタル酸のような脂肪族ジカルボン酸、トリメリット酸のようなトリカルボン酸等が挙げられ、これらのうちの1種または2種以上の混合物が用いられる。また、必要に応じて、ステアリン酸、ラウリン酸のような飽和脂肪酸、オレイン酸、リノール酸のような不飽和脂肪酸、ひまし油、パーム油のような長鎖脂肪酸を含んでいてもよい。

【0071】

なお、カルボキシル基含有ポリエステル系水性樹脂は、これらのアルコール、酸の他に、ラクトン、ヒドロキシカルボン酸等を含んでいてもよい。

【0072】

また、カルボキシル基含有ポリエステル系水性樹脂には、市販されているものも用いられ、例えば、ポリエステター(日本合成化学工業株式会社製)、プラスコート(互応化学工業株式会社製)、エリーテル(ユニチカ株式会社製)等が用いられる。

【0073】

また、成分(A)中のカルボキシル基は、分散液中でプロトンが電離してカルボキシラートアニオンとなり、酸性を示す。そこで、成分(A)は、このカルボキシラートアニオンを塩基性化合物で中和した状態(塩)になっていてもよい。中和に用いる塩基性化合物としては、例えば、テトラエチルアンモニウムハイドロキサイド、トリメチルベンジルアンモニウムハイドロキサイドのような4級アンモニウムハイドロキサイド類、メチルアミン、エチルアミン、n−プロピルアミン、n−ブチルアミンのような1級アミン類、ジメチルアミン、ジエチルアミン、ジーn−プロピルアミンのような2級アミン類、トリメチルアミン、トリエチルアミン、トリーn−プロピルアミン、ジメチルシクロヘキシルアミン、ジメチルベンジルアミン、ジメチルアミンエタノール、1−ジメチルアミノ−2−プロパノールのような3級アミン類、水酸化ナトリウム、水酸化カリウムのようなアルカリ金属化合物、水酸化マグネシウムのようなアルカリ土類金属化合物、アンモニア等が挙げられ、これらのうちの1種または2種以上の混合物が用いられる。このような塩基性化合物を用いてカルボキシラートアニオンを中和することにより、カルボキシラートアニオンを保護し、その反応性や成分(A)の溶解性を、良好に制御することができる。

【0074】

なお、塩基性化合物の添加量は、特に限定されないが、成分(A)中のカルボキシル基の含有量に応じて適宜設定され、好ましくはカルボキシル基の含有量の50〜400mol%程度とされ、より好ましくは100〜300mol%程度とされる。

【0075】

また、エマルション樹脂やディスパージョン樹脂は、水性樹脂のモノマーを塊状重合、溶液重合、懸濁重合、乳化重合等の各種重合反応により重合させることで製造される。

【0076】

なお、前述した水性樹脂のうち、製造される光導波路の光伝送効率および可撓性を高めるという観点から、カルボキシル基含有(メタ)アクリル系水性樹脂およびカルボキシル基含有ウレタン系水性樹脂の少なくとも一方を用いることが好ましい。

【0077】

成分(B)

成分(B)は、水性樹脂を架橋する架橋剤である。架橋剤としては、成分(A)の水性樹脂を架橋し得る物質であれば、特に限定されないが、好ましくは1分子中にカルボキシル基と架橋反応し得る官能基を複数含む多官能性化合物とされる。多官能性化合物であれば、水性樹脂中に強固なネットワークを形成することができ、機械的特性に優れた光導波路の形成に寄与する。

【0078】

このような架橋剤としては、例えば、水性メラミン系化合物、アジリジン系化合物、カルボジイミド系化合物、イソシアネート系化合物、エポキシ系化合物、オキサゾリン系化合物、金属キレート系化合物、尿素系化合物、ポリアミン系化合物、ポリエチレンイミン系化合物等が挙げられ、これらの少なくとも1種を含むものが用いられる。

【0079】

水性メラミン系化合物としては、例えば、メチル化メラミン化合物、ブチル化メラミン化合物等が挙げられ、具体的には、ベッカミン(DIC株式会社製)、スーパーベッカミン(DIC株式会社製)、サイメル(日本サイテックインダストリーズ株式会社製)等が挙げられる。

【0080】

アジリジン系化合物としては、例えば、ジフェニルメタン−4,4’−ビス(1−アジリジンカーボキサミド)、トリメチロールプロパントリ−β−アジリジニルプロピオネート、テトラメチロールメタントリ−β−アジリジニルプロピオネート、トルエン−2,4−ビス(1−アジリジンカーボキサミド)、トリエチレンメラミン、ビスイソフタロイル−1−(2−メチルアジリジン)、トリス−1−(2−メチルアジリジン)フォスフィン、トリメチロールプロパントリ−β−(2−メチルアジリジン)プロピオネート等が挙げられ、具体的には、ケミタイト(日本触媒株式会社製)等が挙げられる。

【0081】

カルボジイミド系化合物としては、例えば、ポリ(4,4’−ジフェニルメタンカルボジイミド)、ポリ(3,3’−ジメチル−4,4’−ビフェニルメタンカルボジイミド)、ポリ(トリルカルボジイミド)、ポリ(p−フェニレンカルボジイミド)、ポリ(m−フェニレンカルボジイミド)、ポリ(3,3’−ジメチル−4,4’−ジフェニルメタンカルボジイミド)、ポリ(ナフチレンカルボジイミド)、ポリ(1,6−ヘキサメチレンカルボジイミド)、ポリ(1,4−テトラメチレンカルボジイミド)、ポリ(1,3−シクロヘキシレンカルボジイミド)、ポリ(1,4−シクロヘキシレンカルボジイミド)、ポリ(1,3,5−トリエチルフェニレンカルボジイミド)、ポリ(4,4’−メチレンビスシクロヘキシルカルボジイミド)、ポリ(1,3−ジイソプロピルフェニレンカルボジイミド)、ポリ(1−メチル−3,5−ジイソプロピルフェニレンカルボジイミド)、ポリ(イソプロピルフェニレンカルボジイミド)等が挙げられ、具体的には、カルボジライト(日清紡ケミカル株式会社製)等が挙げられる。

【0082】

イソシアネート系化合物としては、例えば、エチレンジイソシアネート、ブチレンジイソシアネート、ヘキサメチレンジイソシアネートのような低級脂肪族ポリイソシアネート、シクロペンチレンジイソシアネート、シクロヘキシレンジイソシアネート、イソホロンジイソシアネートのような脂環族ポリイソシアネート、2,4−トリレンジイソシアネート、4,4’−ジフエニルメタンジイソシアネート、キシリレンジイソシアネートのような芳香族ポリイソシアネート等が挙げられ、具体的には、コロネート(日本ポリウレタン工業株式会社)、デュラネート(旭化成ケミカルズ株式会社)等が挙げられる。

【0083】

エポキシ系化合物としては、例えば、エチレングリコールジグリシジルエーテル、プロピレングリコールジグリシジルエーテル、ポリエチレングリコールジグリシジルエーテル、ポリプロピレングリコールジグリシジルエーテル、トリメチロールプロパントリグリシジルエーテル、トリメチロールエタントリグリシジルエーテル、ソルビトールポリグリシジルエーテル、ペンタエリスリトールポリグリシジルエーテルのような脂肪族ポリエポキシ化合物、ビスフェノールAまたはビスフェノールFタイプのエポキシ化合物等の、分子内に2個以上のエポキシ基を含有する化合物が挙げられ、具体的には、エピクロン(DIC株式会社製)、ファインディック(DIC株式会社製)、エピコート(三菱化学株式会社製)等が挙げられる。

【0084】

オキサゾリン系化合物としては、例えば、2−イソプロペニル−2−オキサゾリン、2−ビニル−2−オキサゾリン、2−ビニル−4−メチル−2−オキサゾリンのような付加重合性オキサゾリン化合物等が挙げられ、具体的には、エポクロス(日本触媒株式会社製)等が挙げられる。

【0085】

金属キレート系化合物としては、例えば、金属元素としてアルミニウム、ジルコニウム、チタン、亜鉛、鉄、スズ等を用いたキレート化合物が挙げられる。具体的には、ジイソプロポキシアルミニウムモノオレイルアセトアセテート、モノイソプロポキシアルミニウムビスオレイルアセトアセテート、モノイソプロポキシアルミニウムモノオレエートモノエチルアセトアセテート、ジイソプロポキシアルミニウムモノラウリルアセトアセテート、ジイソプロポキシアルミニウムモノステアリルアセトアセテート、ジイソプロポキシアルミニウムモノイソステアリルアセトアセテート、モノイソプロポキシアルミニウムモノ−N−ラウロイル−β−アラネートモノラウリルアセトアセテート、アルミニウムトリスアセチルアセトネート、モノアセチルアセトネートアルミニウムビス(イソブチルアセトアセテート)キレート、モノアセチルアセトネートアルミニウムビス(2−エチルヘキシルアセトアセテート)キレート、モノアセチルアセトネートアルミニウムビス(ドデシルアセトアセテート)キレート、モノアセチルアセトネートアルミニウムビス(オレイルアセトアセテート)キレートのようなアルミニウムキレート化合物、チタンジイソプロポキシビス(アセチルアセトネート)、チタンテトラアセチルアセトネート、チタンジオクチロキシビス(オクチレングリコレート)、チタンジイソプロポキシビス(エチルアセトアセテート)、チタンジイソプロポキシビス(トリエタノールアミネート)、チタンラクテートアンモニウム塩、チタンラクテートのようなチタンキレート化合物、ジルコニウムテトラアセチルアセトネート、ジルコニウムトリブトキシモノアセチルアセトネート、ジルコニウムモノブトキシアセチルアセトネートビス(エチルアセトアセテート)、ジルコニウムジブトキシビス(エチルアセトアセテート)、ジルコニウムテトラアセチルアセトネートのようなジルコニウムキレート化合物等が挙げられる。より具体的には、ユピカコート(日本ユピカ株式会社製、アルミニウムキレート化合物)、オルガチックス(マツモトファインケミカル株式会社製、チタンキレート化合物およびジルコニウムキレート化合物)等が挙げられる。

【0086】

これらの架橋剤のうち、架橋容易性、水溶性(水分散性)等の観点から、水性メラミン系化合物、アジリジン系化合物、カルボジイミド系化合物、イソシアネート系化合物、エポキシ系化合物、オキサゾリン系化合物、金属キレート系化合物等が挙げられ、これらの少なくとも1種を含むものが好ましく用いられる。また、特にアジリジン系化合物は、下地に対する光導波路用塗布液の密着性を高めるとともに、得られる被膜の耐水性を高めることができる点で有用である。一方、カルボジイミド系化合物およびオキサゾリン系化合物は、毒性が低く、安全性が高いという観点で有用である。

【0087】

成分(C)

成分(C)は、水であり、成分(A)および成分(B)の反応溶媒である。

【0088】

水としては、例えば、超純水、純水、蒸留水、RO水、精製水、脱イオン水、イオン交換水等が挙げられる。

【0089】

以上のような成分(A)〜(C)を混合することで、本発明の光導波路用塗布液が得られる。

【0090】

成分(A)〜(C)の混合方法は特に限定されないが、成分(A)の水溶液または水分散液(成分(A)と成分(C)の混合物)、および、成分(B)の水溶液または水分散液(成分(B)と成分(C)の混合物)を、それぞれあらかじめ調製した後、これらを混合する方法や、成分(A)の水溶液または水分散液に、成分(B)を混合する方法が好ましい。

【0091】

また、光導波路用塗布液における成分(A)と成分(B)の存在比は、特に限定されないが、成分(A)のカルボキシル基の含有量をa(mol)とし、成分(B)のカルボキシル基と架橋反応し得る官能基の含有量をb(mol)としたとき、a/bは0.02〜20程度となる比率であるのが好ましく、0.05〜10程度となる比率であるのがより好ましく、0.1〜5程度となる比率であるのがさらに好ましい。a/bを前記範囲内とすることにより、光伝送効率、機械的強度および可撓性を高度に両立することができる。また、光導波路用塗布液を塗布する下地に対する密着性も高めることができる。

【0092】

一方、光導波路用塗布液における成分(C)の存在比は、50〜99.9質量%であるのが好ましく、60〜99質量%であるのがより好ましく、70〜95質量%であるのがさらに好ましい。成分(C)の存在比を前記範囲内とすることにより、光導波路用塗布液の粘度を最適化することができる。なお、成分(C)の存在比を高めることにより、光導波路用塗布液の粘度を相対的に低くすることができ、存在比を低くすることにより、光導波路用塗布液の粘度を相対的に高めることができる。

【0093】

また、本発明の光導波路用塗布液は、必要に応じて、成分(D)および成分(E)を含んでいてもよい。

【0094】

成分(D)

成分(D)は、カルボキシル基を含む水性樹脂と成分(B)中の官能基との架橋反応を促進する触媒(硬化触媒)である。かかる触媒を用いることにより、光導波路用塗布液の固化が促進され、光導波路を形成する際の作業性が向上する。

【0095】

このような触媒としては、例えば、p−トルエンスルホン酸、フルオロスルホン酸、トリクロル酢酸、リン酸、モノアルキルリン酸、ジアルキルリン酸、モノアルキル亜リン酸、ジアルキル亜リン酸のような各種酸性化合物、リン酸水素1アンモニウム、リン酸水素2アンモニウム、p−トルエンスルホン酸アンモニウムのような酸性化合物のアンモニウム塩、水酸化リチウム、水酸化ナトリウム、水酸カリウムのような各種塩基性化合物、テトライソプロピルチタネート、テトラ−n−ブチルチタネート、オクチル酸スズ、オクチル酸鉛、オクチル酸コバルト、オクチル酸亜鉛、オクチル酸カルシウム、ナフテン酸亜鉛、ナフテン酸コバルト、ジ−n−ブチルスズジアセテート、ジ−n−ブチルスズジオクトエート、ジ−n−ブチルスズジラウレート、ジ−n−ブチルスズマレエートのような各種金属含有化合物、テトラメチルホスホニウムクロライド、テトラエチルホスホニウムクロライド、メチルトリフェニルホスホニウムクロライド、ベンジルトリフェニルホスホニウムクロライドのような各種第4級ホスホニウム塩化合物、テトラメチルアンモニウムクロライド、テトラエチルアンモニウムクロライド、テトラブチルアンモニウムクロライド、ベンジルジメチルクロライドのような各種第4級アンモニウム塩化合物またはその水酸化物等が挙げられる。これらの触媒は、成分(A)や成分(B)の組成に応じて適宜選択されるものの、一例として成分(B)がアジリジン化合物の場合には、取り扱いが容易であるという観点、反応促進の観点および光導波路の光伝送効率の低下を抑制するという観点から、酸性化合物が好ましく用いられ、p−トルエンスルホン酸がより好ましく用いられる。

【0096】

さらに、酸性化合物を用いる場合には、酸発生剤を併用するようにしてもよい。この酸発生剤としては、例えば、ジアリールヨードニウム塩、トリアリールスルホニウム塩、ジアリールホスホニウム塩等が挙げられ、これらのうちの1種または2種以上の混合物が用いられる。

【0097】

光導波路用塗布液における成分(D)の存在比は、特に限定されないが、成分(A)および成分(B)の合計100部に対して、0.01〜10重量部程度であるのが好ましく、0.1〜5重量部程度であるのがより好ましく、0.5〜3重量部程度であるのがより好ましい。

【0098】

成分(E)

成分(E)は、低級アルコールであり、成分(C)と同様、各成分の反応溶媒である。

【0099】

低級アルコールとしては、例えば、メタノール、エタノール、n−プロパノール、イソプロパノール、n−ブタノール、イソブタノール、エチレングリコール、ジエチレングリコール、エチレングリコールモノエチルエーテル等が挙げられ、これらのうちの1種または2種以上の混合物が用いられる。このような低級アルコールを添加することにより、光導波路用塗布液の塗布性(塗布の容易性)および保存安定性(ホットライフ)を高めることができる。

【0100】

光導波路用塗布液における成分(E)の存在比は、特に限定されないが、成分(C)100重量部に対して、20〜500重量部程度であるのが好ましく、50〜300重量部程度であるのがより好ましい。

【0101】

なお、本発明の光導波路用塗布液は、上述した各成分以外に、架橋反応を開始させる重合開始剤を含んでいてもよい。

【0102】

重合開始剤としては、各種ラジカル重合開始剤が挙げられる。ラジカル重合開始剤としては、熱重合開始型、光重合開始型のものがあり、ラジカル重合開始能を備えていれば特に制約はないものの、例えば、ベンゾイルパーオキサイド、パラメンタンハイドロパーオキサイド、クメンハイドロパーオキサイドのような過酸化物開始剤、アゾビスイソブチロニトリル、2,2’−ジ(2−ヒドロキシエチル)アゾビスイソブチロニトリルのようなアゾ系開始剤、過硫酸カリウム、過硫酸ナトリウムのような過硫酸系開始剤等が挙げられる。

【0103】

また、重合開始剤の添加量は、好ましくは成分(A)〜(C)の合計量に対して0.05〜3質量%程度とされ、より好ましくは0.1〜2質量%程度とされる。

【0104】

また、本発明の光導波路用塗布液は、上述した各成分以外に、その他の成分を含んでいてもよい。具体的には、pH調製剤、酸化防止剤、防錆剤、防腐剤、消泡剤、顔料、染料、滑剤、各種フィラー等が挙げられる。

【0105】

なお、光導波路用塗布液におけるその他の成分の合計の存在比は、特に限定されないが、0.001〜5質量%程度であるのが好ましく、0.05〜3質量%程度であるのがより好ましい。

【0106】

また、各種フィラーとしては、例えば、熱可塑性樹脂、熱硬化性樹脂等の各種樹脂材料のフィラー、石英ガラス、ホウケイ酸ガラス等の各種ガラス材料のフィラー等が挙げられる。

【0107】

<光導波路の製造方法>

(第1製造方法)

次に、上述した本発明の光導波路用塗布液を用いて、図1に示す光導波路を製造する方法について説明する。

【0108】

図3は、本発明の光導波路用塗布液を用いて図1に示す光導波路を製造する方法を説明するための図(断面図)である。

【0109】

光導波路1の製造方法は、コア層13を用意する第1の工程と、コア層13の両面に本発明の光導波路用塗布液を塗布し、得られた塗布液膜を固化させる第2の工程と、を有する。以下、各工程について順次詳述する。

【0110】

[1]コア層13は帯状をなしており、その幅方向の一部には、長手方向に沿って延伸する2つのコア部14が並列配置されている。また、各コア部14の側方には、それぞれ側面クラッド部15が位置しており、各コア部14および各側面クラッド部15によりコア層13が構成されている。

【0111】

このようなコア層13は、いかなる方法で形成されたものでもよいが、以下に製造方法の一例を挙げる。

【0112】

[1−1]まず、基材上にコア層形成用組成物を塗布して液状被膜を形成した後、液状被膜を均一化するとともに、液状被膜中の揮発成分(成分(C)等)を乾燥(脱溶媒)させる。これにより、コア層13を形成するための被膜が形成される。

【0113】

コア層形成用組成物の塗布方法としては、例えば、ドクターブレード法、スピンコート法、ディッピング法、テーブルコート法、スプレー法、アプリケーター法、カーテンコート法、ダイコート法等の方法が挙げられる。

【0114】

また、液状被膜中の揮発成分を除去する場合、液状被膜を加熱したり、減圧下に置いたり、あるいは乾燥ガスを吹き付けたりすることにより、揮発成分の蒸発を促進させることができる。

【0115】

なお、コア層形成用組成物としては、例えば、前述したコア層13の構成材料を各種溶媒に溶解または分散してなる溶液(分散液)が挙げられる。

【0116】

[1−2]次に、得られた被膜中にコア部14および側面クラッド部15を形成する。これにより、図3(a)に示すコア層13が得られる(第1の工程)。

【0117】

被膜中にコア部14と側面クラッド部15とを形成する方法としては、例えば、フォトブリーチング法、フォトリソグラフィー法、直接露光法、ナノインプリンティング法、モノマーディフュージョン法等が挙げられる。いずれも、被膜中の一部領域の屈折率を変化させることにより、相対的に屈折率の高いコア部14と相対的に屈折率の低い側面クラッド部15とを作り込むことができる。

【0118】

[2]次に、コア層13の各面にクラッド層11、12を成膜し、光導波路1を得る(第2の工程)。

【0119】

[2−1]まず、得られたコア層13の両面に光導波路用塗布液30を塗布し、それぞれ塗布液膜31を形成する(図3(b)参照)。形成した塗布液膜31は、その表面張力および下地に対する密着力により、重力に反して膜として形状を維持することができる。すなわち、例えば図3(b)に示すように、塗布液膜31がコア層13の下面に形成されたとしても、一定時間であれば、重力によって落下することなく、その形状が維持されることとなる。次いで、この塗布液膜31を乾燥させ、被膜32を得る。

【0120】

塗布液膜31の形成方法は、前述した塗布方法と同様である。なお、例えばディッピング法によれば、1回のディッピングでコア層13の両面に塗布液膜31を同時に成膜可能であるが、塗布後に固化するまでの間、塗布液膜31の膜厚を均一化することが難しいという観点から、ディッピング法を用いる場合には、光導波路用塗布液30の粘度を比較的高くしておくのが好ましい。これにより、コア層13の両面に均一な膜厚の塗布液膜31を同時に効率よく成膜することができる。

【0121】

一方、光導波路用塗布液30の粘度が比較的低い場合には、コア層13の各面に対して塗布液膜31を順次成膜すればよい。すなわち、コア層13の一方の面上に塗布液膜31を形成し、これを乾燥させた後、コア層13の天地を逆転させ、コア層13の他方の面上にも塗布液膜31を形成し、これを乾燥させる。これにより、コア層13の両面により均一な膜厚の塗布液膜31を成膜することができる。

【0122】

続いて、得られた塗布液膜31を前述した方法で乾燥させ、被膜32を得る(図3(c)参照)。

【0123】

[2−2]次に、得られた被膜32を加熱する。これにより、被膜32中の各成分に架橋反応を生じさせ、被膜32を固化させるとともに緻密化させる。その結果、クラッド層11、12が得られる(図3(d)参照)。

【0124】

被膜32の加熱条件としては、特に限定されないが、温度70〜300℃程度×時間10秒〜30分程度であるのが好ましく、温度80〜200℃程度×時間30秒〜10分程度であるのがより好ましい。

【0125】

また、加熱雰囲気も、特に限定されず、大気雰囲気の他、窒素、アルゴンのような不活性ガス雰囲気、水素のような還元性ガス雰囲気等とされる。

【0126】

なお、乾燥のプロセスと固化のプロセスは、必ずしも分ける必要はなく、乾燥と固化(架橋)とを一連のプロセスで行うようにしてもよい。

以上のようにして、光導波路1が得られる。

【0127】

本発明の光導波路用塗布液30を用いて光導波路1を製造することにより、塗布法という簡便な方法を用いつつ、光伝送効率の高い光導波路1を製造することができる。この理由としては、コア層13の各面に光導波路用塗布液30を塗布した際、コア層13に対する光導波路用塗布液30の反応が確実に抑えられるので、形成される各クラッド層11、12とコア層13との界面の平滑性が維持されることが挙げられる。すなわち、各クラッド層11、12とコア層13との界面の平滑性が低い場合、界面において全反射されるべき伝送光が散乱してしまったり、あるいは、各クラッド層11、12側へ漏出してしまい、光伝送効率が低下する。これに対し、界面の平滑性が維持されていれば、このような光伝送効率の低下を防止することができる。

【0128】

上述したような効果は、光導波路用塗布液30を構成する成分(A)〜(C)に由来するものであり、具体的には、光導波路用塗布液30が水性の液体であるため、塗布する際の下地となる部材がポリマーからなる場合でも、このポリマーが光導波路用塗布液30によって溶解せず、ポリマーの変質・劣化を確実に防止し得ることに起因する効果である。

【0129】

しかも、このような水性の液体である光導波路用塗布液30を塗布して得られた各クラッド層11、12は、それぞれ屈折率が低くなり易い。これは、光導波路用塗布液30が水性であるため、固化する際にポリマーの密度が上がり難く、それゆえ、屈折率も低くなり易いからである。これにより、コア部14と各クラッド層11、12との屈折率差をより広げることができ、光伝送効率の向上が図られる。

【0130】

さらには、得られた各クラッド層11、12は、固化する際の収縮が小さい。これも、光導波路用塗布液30が水性であるため、ポリマー中の架橋構造が緻密化し難く、これにより収縮し難いからである。このように収縮の割合が小さければ、光導波路1に生じる反りやねじれ等を抑制することができる。

【0131】

加えて、光導波路用塗布液30は、環境に対する負荷も小さいといえる。すなわち、水性の光導波路用塗布液30は、いわゆる環境ホルモンになり難く、生物に及ぼす影響が比較的小さいため、環境保護の観点および作業者の安全性の観点から有用である。

【0132】

また、光導波路用塗布液30は、その性質ゆえ、塗布作業性に優れている。このため、薄い塗布液膜31を均一に塗布することが可能であり、薄いクラッド層11、12の形成を可能にする。各クラッド層11、12が薄くなると、光導波路1において可撓性はもちろん、繰り返される屈曲動作においても光伝送効率を維持する耐屈曲性の向上を図ることができる。その結果、光導波路1の形状の自由度を容易に高めることができ、実装時の省スペース化が図られる。

【0133】

以上のように、本発明の光導波路用塗布液30は、単に下地に対して塗布されるのみで、各クラッド層11、12を形成することができるので、光導波路1の製造容易性を高めることができる。しかも、光導波路用塗布液30は、下地に対する密着性に優れているので、各クラッド層11、12は、コア層13に対して強固に密着し、剥離し難いものとなる。

【0134】

なお、第1製造方法において、コア部14は、光ファイバー用のコア部であってもよい。光ファイバーは、一般に、光導波路よりも長距離の光通信を担うものであるが、基本的構造および動作原理は光導波路と同様であるため、本発明の光導波路用塗布液を適用することができる。

【0135】

すなわち、光ファイバー用のコア部14を光導波路用塗布液30中に浸漬し、コア部14の表面に塗布することにより、光伝送効率および長期信頼性に優れた光ファイバーを極めて効率的に製造することができる。

【0136】

(第2製造方法)

次に、上述した本発明の光導波路用塗布液を用いて、図2に示す光導波路を製造する方法について説明する。以下、第2製造方法について説明するが、前述した第1製造方法との相違点を中心に説明し、同様の事項についてはその説明を省略する。

【0137】

図4は、本発明の光導波路用塗布液を用いて図2に示す光導波路を製造する方法を説明するための図(断面図)である。

【0138】

光導波路1’の製造方法は、導波部10を用意する第1の工程と、導波部10の両面に本発明の光導波路用塗布液を塗布し、得られた塗布液膜を固化させる第2の工程と、を有する。以下、各工程について順次詳述する。

【0139】

[1]導波部10は帯状をなしており、第1製造方法により光導波路1を製造するのと同様の方法により製造することができる。

【0140】

また、導波部10が有する各クラッド層11、12は、ラミネート法により形成されたものでもよい。ラミネート法では、まず、基材等の表面にクラッド層形成用組成物を塗布して液状被膜を形成した後、液状被膜を均一化するとともに、液状被膜中の揮発成分を乾燥させることにより、各クラッド層11、12を形成するための被膜が形成される。次いで、この被膜を、コア層13に対して転写することにより、図4(a)に示す導波部10が得られる(第1の工程)。

【0141】

[2]次に、導波部10の各面に被覆層21、22を成膜し、光導波路1’を得る(第2の工程)。

【0142】

まず、用意した導波部10の両面に光導波路用塗布液30を塗布し、それぞれ塗布液膜31を形成する(図4(b)参照)。次いで、この塗布液膜31を乾燥させ、被膜32を得る(図4(c)参照)。

【0143】

次に、得られた被膜32を加熱する。これにより、被覆層21、22が得られる(図4(d)参照)。

以上のようにして、光導波路1’が得られる。

【0144】

本発明の光導波路用塗布液30を用いることにより、塗布法という簡便な方法を用いつつ、光伝送効率が高く、かつ長期信頼性に優れた光導波路1’が得られる。

【0145】

なお、得られた被覆層21、22は、前述した光導波路用塗布液30を用いて形成された各クラッド層11、12と同様の作用・効果を奏するものとなる。

【0146】

<電子機器>

上述したような本発明の光導波路は、光伝送効率および長期信頼性に優れたものとなる。このため、本発明の光導波路を備えることにより、2点間で高品質の光通信を行い得る信頼性の高い電子機器(本発明の電子機器)が得られる。

【0147】

本発明の光導波路を備える電子機器としては、例えば、携帯電話、ゲーム機、ルーター装置、WDM装置、パソコン、テレビ、ホーム・サーバー等の電子機器類が挙げられる。これらの電子機器では、いずれも、例えばLSI等の演算装置とRAM等の記憶装置との間で、大容量のデータを高速に伝送する必要がある。したがって、このような電子機器が本発明の光導波路を備えることにより、電気配線に特有なノイズ、信号劣化等の不具合が解消され、その性能の飛躍的な向上が期待できる。

【0148】

さらに、光導波路部分では、電気配線に比べて発熱量が大幅に削減される。このため、冷却に要する電力を削減することができ、電子機器全体の消費電力を削減することができる。

【0149】

また、本発明の光導波路は優れた可撓性を有するため、電子機器内に屈曲状態で実装することにより、実装スペースの効率化を図ることができる。このため、電子機器のさらなる小型化を図ることができる。

【0150】

また、このような光導波路は屈曲状態と伸張状態とをとり得ることから、例えば携帯電話、ゲーム機、PDA、ノート型パソコン等の電子機器のヒンジ部やスライド部に対して好適に用いられる。例えば携帯電話において、ヒンジ部を介した2点間を光導波路で接続した場合、携帯電話のヒンジ部を閉じた状態にしたときには、光導波路が屈曲状態をとり、ヒンジ部を開いた状態にしたときには、光導波路が伸張状態をとることとなる。このような電子機器では、可動部を挟む2点間の光学的接続を長期にわたって維持することができるので、その長期信頼性を高めることができる。

【0151】

以上、本発明の光導波路用塗布液、光導波路および電子機器について説明したが、本発明は、これに限定されるものではなく、例えば光導波路には、任意の構成物が付加されていてもよい。

【実施例】

【0152】

次に、本発明の具体的実施例について説明する。

1.光導波路用塗布液の調製および光導波路の作製

(実施例1)

まず、カルボキシル基含有アクリル系水性樹脂(BASFジャパン株式会社製、ジョンクリル538J、不揮発分40質量%)100質量部と、カルボジイミド系化合物(日清紡ケミカル株式会社製、カルボジライトV−02−L2、不揮発分40質量%)15質量部と、イオン交換水800質量部と、イソプロパノール500質量部とを混合して、光導波路用塗布液を調製した。

【0153】

次いで、コア部と側面クラッド部とを形成した平均厚さ30μmのコア層を用意した。なお、このコア層は、ノルボルネン系ポリマーを主材料とする樹脂材料で構成されたものである。

【0154】

そして、光導波路用塗布液中にコア層を浸漬させた後、速やかに引き上げることにより、コア層の周囲に光導波路用塗布液を塗布した。

【0155】

次いで、光導波路用塗布液を塗布したコア層を、90℃で10分間加熱した。これにより、コア層の表面に形成した塗布液膜を乾燥、固化させ、コア層の両面にそれぞれ設けられたクラッド層を得るとともに、光導波路を得た。得られたクラッド層の平均厚さは、それぞれ5μmであった。

【0156】

(実施例2〜25)

光導波路用塗布液を表1または表2に示す組成のものに変更した以外は、それぞれ、実施例1と同様にして光導波路を得た。

【0157】

(比較例)

まず、実施例1と同様のコア層を用意した。

【0158】

次いで、クラッド層形成用のポリイミド材料を調製した。具体的には、ポリイミドの前駆体溶液であるポリアミド酸溶液を調製した。このポリアミド酸溶液は、2,2−ビス(3,4−ジカルボキシフェニル)ヘキサフルオロプロパン酸二無水物(6FDA)と、パラフェニレンジアミン(PPD)とを、N,N−ジメチルアセトアミド(DMAC)に混ぜて合成したものであり、固形分濃度25質量%、粘度10Pa・sの溶液である。

【0159】

次いで、得られたポリアミド酸溶液中にコア層を浸漬させた後、速やかに引き上げることにより、コア層の周囲にポリアミド酸溶液を塗布した。

【0160】

次いで、ポリアミド酸溶液を塗布したコア層を、350℃で10分間加熱した。これにより、コア層の表面に形成したポリアミド酸溶液を熱硬化させ、ポリイミドを生成するとともに、コア層の両面にそれぞれ設けられたクラッド層を得た。なお、得られたクラッド層の平均厚さは、それぞれ30μmであった。また、クラッド層について、その平均厚さが10μm以下になるよう試みたが、困難であった。

【0161】

2.光導波路の評価

各実施例および比較例で得られた光導波路について、以下の評価を行った。得られた評価結果を表1、2に示す。

【0162】

【表1】

【0163】

【表2】

【0164】

2.1 伝搬損失

発光波長850nmのVCSEL(面発光レーザー)より発せられた光を50μmφの光ファイバーを経由して各光導波路に導入し、200μmφの光ファイバーで受光を行って光の強度を測定した。なお、測定にはカットバック法を採用し、導波路長を横軸、挿入損失を縦軸にプロットしていったところ、測定値はきれいに直線上に並び、その傾きから伝搬損失を算出した。

【0165】

なお、算出した伝搬損失について、以下の評価基準に基づいて評価した。

<伝搬損失の評価基準>

◎:0.05dB/cm未満

○:0.05dB/cm以上0.1dB/cm未満

△:0.1dB/cm以上0.2dB/cm未満

×:0.2dB/cm以上

その結果、各実施例で得られた光導波路における伝搬損失は、いずれも、比較例で得られた光導波路における伝搬損失を下回ることが認められた。

【0166】

2.2 曲げ損失

10mmの曲率半径を有する光導波路の光強度の曲げ損失を以下のようにして評価した。

【0167】

まず、発光波長850nmのVCSEL(面発光レーザー)より発せられた光を50μmφの光ファイバーを経由して各光導波路の端面に導入し、200μmφの光ファイバーで他端から受光を行って光の強度を測定した。長さの等しい光導波路を曲げたときに生じる損失の増分を「曲げ損失」と定義し、光導波路を曲線状にした場合の以下に定義される「挿入損失」と光導波路を直線状にした場合の「挿入損失」とにより、以下の式に基づいて「曲げ損失」を算出した。

【0168】

挿入損失[dB]= −10log(出射光強度/入射光強度)

曲げ損失=(曲線での挿入損失)−(直線での挿入損失)

【0169】

なお、算出した曲げ損失について、以下の評価基準に基づいて評価した。

<曲げ損失の評価基準>

◎:0.1dB/cm未満

○:0.1dB/cm以上0.5dB/cm未満

△:0.5dB/cm以上1.0dB/cm未満

×:1.0dB/cm以上

この評価の結果、各実施例で得られた光導波路における曲げ損失は、いずれも、比較例で得られた光導波路における曲げ損失を下回ることが認められた。

【0170】

2.3 耐熱耐湿性

各光導波路を高温高湿槽(85℃、85%RH)に投入し、湿熱処理500時間後の伝搬損失を評価した。また、リフロー処理(N2雰囲気下、最大温度260℃/60秒)による伝搬損失の劣化の有無も並行して確認した。なお、ここでの伝搬損失の測定は、上述した方法と同じである。そして、測定された伝搬損失について、前述した伝搬損失の評価基準に基づいて評価した。

【0171】

その結果、各実施例で得られた光導波路における耐熱耐湿性は、いずれも、比較例で得られた光導波路における耐熱耐湿性と同程度であった。しかしながら、架橋剤としてカルボジイミド系化合物またはアジリジン系化合物を含む光導波路については、そのなかでも耐熱耐湿性が良好であった。

【符号の説明】

【0172】

1、1’ 光導波路

10 導波部

11、12 クラッド層

13 コア層

14 コア部

15 側面クラッド部

2 被覆部

21、22 被覆層

30 光導波路用塗布液

31 塗布液膜

32 被膜

【技術分野】

【0001】

本発明は、光導波路用塗布液、光導波路および電子機器に関するものである。

【背景技術】

【0002】

近年、光搬送波を使用してデータを伝送する光通信がますます重要になっている。このような光通信において、光搬送波を一地点から他地点に導くための手段として光導波路が普及しつつある。

【0003】

この光導波路は、線状のコア部と、その周囲を覆うように設けられたクラッド部とで構成されている。コア部は、光搬送波に対して実質的に透明な材料で構成され、クラッド部は、コア部より屈折率が低い材料で構成されている。

【0004】

光導波路では、コア部の一端から導入された光が、クラッド部との境界で反射しながら他端に搬送される。光導波路の入射側には、半導体レーザー等の発光素子が配置され、出射側には、フォトダイオード等の受光素子が配置される。発光素子から入射された光は光導波路を伝搬し、受光素子により受光され、受光した光の明滅パターンおよび強弱パターン等に基づいて通信を行う。

【0005】

特許文献1には、ポリイミドを用いて形成された2層のクラッド層(上部クラッド層および下部クラッド層)と、その間に設けられ、ポリイミドを用いて形成されたコア層とを有する光導波路が開示されている。

【0006】

この光導波路は、下部クラッド層上にコア層を形成した後、コア層の一部に光導波路パターンを形成し、次いで、コア層上に上部クラッド層を形成する。

【0007】

ここで、特許文献1の段落0044等には、ポリマー構造の液体状態のクラッドを、光導波路パターンが形成されたコア層上に塗布することにより、上部クラッド層を形成することが開示されている。

【0008】

ところが、液体状態のクラッドには、ポリイミドの前駆体とそれを溶解するための有機溶剤が含まれており、この有機溶剤が、液体状態のクラッドの塗布面であるコア層をも溶解してしまうことが懸念される。コア層の表面が溶解してしまうと、コア層と上部クラッド層との界面の平滑性が低下し、光導波路の光伝送効率の低下を招く。

【0009】

また、このようなポリマーからなる光導波路は、電子機器内に実装される光インターコネクションとして利用されることも多いが、電子機器においては、近年の小型化の要請に伴い、光インターコネクションの実装容積を縮小することや、形状の自由度を高めることが求められている。このため、光導波路には、より小さな曲率半径で屈曲させ得る優れた可撓性が求められている。

【0010】

光導波路の可撓性を高めるためには、一般に、薄型化を図ることが有効である。しかしながら、ポリイミドを溶解した有機溶剤は、粘性が高く、塗布の作業性に劣る。このため、塗布膜の厚さを十分に薄くかつ均一することができず、それゆえ、光導波路の薄型化や可撓性の向上も十分ではないのが現状である。

【先行技術文献】

【特許文献】

【0011】

【特許文献1】特開2005−134862号公報

【発明の概要】

【発明が解決しようとする課題】

【0012】

本発明の目的は、下地のポリマーに対する変質・劣化を抑制しつつ、単に塗布するのみで光伝送効率の高い光導波路を効率よく安価に製造可能な光導波路用塗布液、かかる光導波路用塗布液を用いて製造された光導波路、およびかかる光導波路を備える電子機器を提供することにある。

【課題を解決するための手段】

【0013】

このような目的は、下記(1)〜(11)の本発明により達成される。

(1) 成分(A)としてカルボキシル基を含む水溶性または水分散性の水性樹脂と、

成分(B)として前記水性樹脂を架橋する架橋剤と、

成分(C)として水と、

を含み、ポリマーで構成されたコア部の少なくとも一部を覆うように、または、コア部の周囲に設けられポリマーで構成されたクラッド部の少なくとも一部を覆うように塗布することにより、光導波路を形成するのに用いられることを特徴とする光導波路用塗布液。

【0014】

(2) 前記成分(B)は、カルボキシル基と反応し得る官能基を有する多官能性化合物である上記(1)に記載の光導波路用塗布液。

【0015】

(3) 前記多官能性化合物は、水性メラミン系化合物、アジリジン系化合物、カルボジイミド系化合物、イソシアネート系化合物、エポキシ系化合物、オキサゾリン系化合物、および金属キレート系化合物の少なくとも1種を含むものである上記(2)に記載の光導波路用塗布液。

【0016】

(4) さらに、成分(D)として前記水性樹脂の架橋を促進する触媒を含む上記(1)ないし(3)のいずれかに記載の光導波路用塗布液。

【0017】

(5) さらに、成分(E)として低級アルコールを含む上記(1)ないし(4)のいずれかに記載の光導波路用塗布液。

【0018】

(6) 前記成分(A)は、(メタ)アクリル系樹脂およびウレタン系樹脂の少なくとも一方を含む上記(1)ないし(5)のいずれかに記載の光導波路用塗布液。

【0019】

(7) 前記成分(A)は、水溶性樹脂、ディスパージョンおよびエマルションの少なくとも1つの形態をなしている上記(1)ないし(6)のいずれかに記載の光導波路用塗布液。

【0020】

(8) ポリマーで構成されたコア部と、該コア部の周囲に設けられたクラッド部と、を有し、

前記クラッド部は、上記(1)ないし(7)のいずれかに記載の光導波路用塗布液を塗布し、固化してなるものであることを特徴とする光導波路。

【0021】

(9) ポリマーで構成されたコア部およびクラッド部を有する導波部と、該導波部の周囲の少なくとも一部を被覆する被覆部と、を有し、

前記被覆部は、上記(1)ないし(7)のいずれかに記載の光導波路用塗布液を塗布し、固化してなるものであることを特徴とする光導波路。

【0022】

(10) 前記コア部を構成するポリマーは、ノルボルネン系ポリマーである上記(8)または(9)に記載の光導波路。

【0023】

(11) 上記(8)ないし(10)のいずれかに記載の光導波路を備えたことを特徴とする電子機器。

【発明の効果】

【0024】

本発明によれば、下地のポリマーに対する変質・劣化を抑制しつつ、単に塗布するのみで、光導波路のクラッド層やさらにクラッド層の外側を覆う被覆層を形成可能な光導波路用塗布液が得られる。このため、光伝送効率の高い光導波路を、効率よく安価に製造することができる。

【0025】

また、本発明によれば、クラッド層や被覆層を形成する際に、光導波路用塗布液の塗布作業性が高いことから、より薄い光導波路を製造することが可能になる。これにより、可撓性および耐屈曲性の高い光導波路が実現される。

【0026】

また、本発明によれば、より小さな曲率半径で屈曲させ得る光導波路が得られるので、光導波路を内蔵する電子機器内部のスペースの効率化が図られ、電子機器の小型化を図ることができる。

【図面の簡単な説明】

【0027】

【図1】本発明の光導波路の第1実施形態を示す(一部切り欠いて、および透過して示す)斜視図である。

【図2】本発明の光導波路の第2実施形態を示す(一部切り欠いて、および透過して示す)斜視図である。

【図3】本発明の光導波路用塗布液を用いて図1に示す光導波路を製造する方法を説明するための図(断面図)である。

【図4】本発明の光導波路用塗布液を用いて図2に示す光導波路を製造する方法を説明するための図(断面図)である。

【発明を実施するための形態】

【0028】

以下、本発明の光導波路用塗布液、光導波路および電子機器について添付図面に示す好適実施形態に基づいて詳細に説明する。

【0029】

<光導波路>

(第1実施形態)

まず、本発明の光導波路の第1実施形態について説明する。

【0030】

図1は、本発明の光導波路の第1実施形態を示す(一部切り欠いて、および透過して示す)斜視図である。なお、以下の説明では、図1中の上側を「上」、下側を「下」という。また、図1では、層の厚さ方向(図の上下方向)が誇張して描かれている。

【0031】

図1に示す光導波路1は、下側からクラッド層11、コア層13およびクラッド層12を、この順で積層してなるものであり、コア層13には、長尺状のコア部14と、このコア部14に隣接する側面クラッド部15とが形成されている。図1に示す光導波路1には、並列する2つのコア部14と並列する3つの側面クラッド部15とが交互に設けられている。これにより、各コア部14は、側面クラッド部15および各クラッド層11、12で囲まれた状態となり、光を伝搬する導光路として機能する。なお、図1のコア部14には、ドットを付している。

【0032】

図1に示す光導波路1では、一方の端部のコア部14に入射された光を、コア部14とクラッド部(各クラッド層11、12および各側面クラッド部15)との界面で全反射させ、他方側に伝搬させることにより、他方の端部のコア部14から取り出すことができる。

【0033】

コア部14の屈折率は、クラッド部の屈折率より大きければよいが、その差は、0.5%以上であるのが好ましく、0.8%以上であるのがより好ましい。一方、上限値は、特に設定されなくてもよいが、好ましくは5.5%程度とされる。屈折率の差が前記下限値未満であると光を伝達する効果が低下する場合があり、前記上限値を超えても、光の伝送効率のそれ以上の増大は期待できない。

【0034】

なお、前記屈折率差とは、コア部14の屈折率をA、クラッド部の屈折率をBとしたとき、次式で表される。

屈折率差(%)=|A/B−1|×100

【0035】

また、図1に示す構成では、コア部14は、平面視で直線状に形成されているが、途中で湾曲、分岐等してもよく、その形状は任意である。

【0036】

また、図1に示すコア部14は、その横断面形状が正方形または矩形(長方形)のような四角形をなしている。

【0037】

コア部14の幅および高さは、特に限定されないが、それぞれ、1〜200μm程度であるのが好ましく、5〜100μm程度であるのがより好ましく、20〜70μm程度であるのがさらに好ましい。

【0038】

コア層13の構成材料は、上記の屈折率差が生じる材料であれば特に限定されないが、具体的には、アクリル系樹脂、メタクリル系樹脂、ポリカーボネート、ポリスチレン、エポキシ樹脂、ポリアミド、ポリイミド、ポリベンゾオキサゾール、ポリシラン、ポリシラザン、また、ベンゾシクロブテン系樹脂やノルボルネン系樹脂等の環状オレフィン系樹脂のような各種樹脂材料を用いることができる。

【0039】

また、これらの中でも特にノルボルネン系樹脂が好ましい。これらのノルボルネン系ポリマーは、例えば、開環メタセシス重合(ROMP)、ROMPと水素化反応との組み合わせ、ラジカルまたはカチオンによる重合、カチオン性パラジウム重合開始剤を用いた重合、これ以外の重合開始剤(例えば、ニッケルや他の遷移金属の重合開始剤)を用いた重合等、公知のすべての重合方法で得ることができる。

【0040】

一方、クラッド層11および12は、それぞれ、コア層13の下部および上部に位置するクラッド部を構成するものである。このような構成により、各コア部14は、その外周をクラッド部に囲まれた導光路として機能する。

【0041】

クラッド層11、12の平均厚さは、コア層13の平均厚さ(各コア部14の平均高さ)の0.1〜1.5倍程度であるのが好ましく、0.2〜1.25倍程度であるのがより好ましく、具体的には、クラッド層11、12の平均厚さは、特に限定されないが、それぞれ、通常、1〜200μm程度であるのが好ましく、5〜100μm程度であるのがより好ましく、10〜60μm程度であるのがさらに好ましい。これにより、光導波路1が必要以上に大型化(厚膜化)するのを防止しつつ、クラッド層としての機能が好適に発揮される。

【0042】

ここで、これらのクラッド層11および12を形成する際に、本発明の光導波路用塗布液が用いられる。

【0043】

なお、光導波路1の上下に、カバーフィルムを積層するようにしてもよい。このカバーフィルムとしては、例えば、ポリイミド系樹脂、ポリアミド系樹脂、エポキシ系樹脂、各種ビニル系樹脂、ポリエチレンテレフタレート樹脂等のポリエステル系樹脂等の各種樹脂材料からなるフィルムが用いられる。また、カバーフィルムと光導波路1との間は、各種の接着剤、粘着剤等により固定される。

【0044】

(第2実施形態)

次に、本発明の光導波路の第2実施形態について説明する。以下、第2実施形態について説明するが、第1実施形態と同様の事項についてはその説明を省略し、相違点を中心に説明する。

【0045】

図2は、本発明の光導波路の第2実施形態を示す(一部切り欠いて、および透過して示す)斜視図である。なお、以下の説明では、図2中の上側を「上」、下側を「下」という。また、図2では、層の厚さ方向(図の上下方向)が誇張して描かれている。

【0046】

図2に示す光導波路1’は、第1実施形態に係る光導波路1とほぼ同様の構成であり、下側からクラッド層11、コア層13およびクラッド層12をこの順で積層してなる導波部10と、導波部10の上下の表面をそれぞれ被覆する被覆部2とを有するものである。

【0047】

被覆部2は、導波部10の下面に設けられた被覆層21と、導波部10の上面に設けられた被覆層22とを含んでいる。このような被覆部2を設けることにより、光導波路1’において光通信を担う導波部10が、外部から損傷を受けたり、水分、紫外線等の直接曝されたりするのを防止することができる。すなわち、被覆部2は、導波部10を保護する保護層として機能する。これにより、光導波路1’の光伝送効率を高めつつ、光導波路1’の長期信頼性を確保することができる。

【0048】

各被覆層21、22の平均厚さは、特に限定されないが、3〜50μm程度であるのが好ましく、5〜30μm程度であるのがより好ましい。各被覆層21、22の厚さを前記範囲内とすることにより、各被覆層21、22は、導波部10を保護するのに十分な機械的強度を有するとともに、光導波路1’の可撓性の低下を抑えることができる。

【0049】

このような各被覆層21、22を形成する際に、本発明の光導波路用塗布液が用いられる。

【0050】

なお、本実施形態では、導波部10の構成が、第1実施形態に係る光導波路1と全く同様であってもよいが、特に限定されず、例えば、各クラッド層11、12は、本発明の光導波路用塗布液を用いて形成されたものでなくてもよい。

【0051】

具体的には、各クラッド層11、12の構成材料は、コア部14と屈折率差が生じる材料であれば特に限定されず、例えば、アクリル系樹脂、メタクリル系樹脂、ポリカーボネート、ポリスチレン、エポキシ樹脂、ポリアミド、ポリイミド、ポリベンゾオキサゾール、ポリシラン、ポリシラザン、また、ベンゾシクロブテン系樹脂やノルボルネン系樹脂等の環状オレフィン系樹脂のような各種樹脂材料が用いられる。

【0052】

また、これらの中でも特にノルボルネン系樹脂が好ましい。これらのノルボルネン系ポリマーは、例えば、開環メタセシス重合(ROMP)、ROMPと水素化反応との組み合わせ、ラジカルまたはカチオンによる重合、カチオン性パラジウム重合開始剤を用いた重合、これ以外の重合開始剤(例えば、ニッケルや他の遷移金属の重合開始剤)を用いた重合等、公知のすべての重合方法で得ることができる。

【0053】

なお、本実施形態に係る導波部10は、光ファイバーであってもよい。光ファイバーは、一般に、光導波路よりも長距離の光通信を担うものであるが、動作原理は光導波路と同様であるため、本発明の光導波路用塗布液を適用することにより、光伝送効率および長期信頼性に優れた光ファイバーを得ることができる。

【0054】

<光導波路用塗布液>

次に、本発明の光導波路用塗布液について説明する。

本発明の光導波路用塗布液は、成分(A)としてカルボキシル基を含む水溶性または水分散性の水性樹脂と、成分(B)として水性樹脂を架橋する架橋剤と、成分(C)として水と、を含む塗布液である。この塗布液を、前述したコア層13の上面および下面に塗布し、その後、塗布した塗布液を固化させることにより、クラッド層11およびクラッド層12が形成される。

【0055】

以下、各成分について詳述する。

成分(A)

成分(A)は、分子内にカルボキシル基を含む水性樹脂である。水性樹脂の形態としては、特に限定されないものの、例えば、水溶性樹脂の他、エマルション樹脂、ディスパージョン樹脂のような水分散性樹脂等の形態が挙げられる。また、コア−シェル型のエマルション樹脂またはディスパージョン樹脂であってもよい。

【0056】

具体的な水性樹脂としては、例えば、カルボキシル基含有(メタ)アクリル系水性樹脂、カルボキシル基含有ウレタン系水性樹脂、カルボキシル基含有ポリエステル系水性樹脂等が挙げられる。

【0057】

このうち、カルボキシル基含有(メタ)アクリル系水性樹脂としては、例えば、カルボキシル基含有重合性不飽和モノマーと、このモノマーと共重合可能な重合性不飽和モノマーとの共重合体からなる(メタ)アクリル系樹脂が挙げられる。

【0058】

カルボキシル基含有重合性不飽和モノマーとしては、例えば、アクリル酸、メタクリル酸、マレイン酸、無水マレイン酸、イタコン酸、無水イタコン酸、クロトン酸等の重合性不飽和カルボン酸またはその無水物が挙げられ、これらのうちの1種または2種以上の混合物が用いられる。さらには、カルボキシル基含有重合性不飽和モノマーは、上記の重合性不飽和カルボン酸と脂肪族アルコール(例えば、メタノール、エタノール等)とのエステル、重合性不飽和カルボン酸のハーフアミド等であってもよく、またこれらを含むものであってもよい。

【0059】

一方、このモノマーと共重合可能な重合性不飽和モノマーとしては、例えば、2−ヒドロキシエチル(メタ)アクリレート、2−ヒドロキシプロピル(メタ)アクリレート、2−ヒドロキシブチル(メタ)アクリレート、4−ヒドロキシブチル(メタ)アクリレート、2,3−ジヒドロキシプロピル(メタ)アクリレート、グリセロール(メタ)アクリレートのような水酸基含有の重合性不飽和モノマー、(メタ)アクリルアミド、N−メチル(メタ)アクリルアミド、N−エチル(メタ)アクリルアミド、N,N−ジメチル(メタ)アクリルアミド、N−メチロール(メタ)アクリルアミドのようなアミド基含有の重合性不飽和モノマー、スチレン、α−メチルスチレン、t−ブチルスチレン、ジメチルスチレン、ヒドロキシスチレン、クロロスチレン、ビニルトルエンのようなスチレン系の重合性不飽和モノマー、メチル(メタ)アクリレート、エチル(メタ)アクリレート、n−ブチル(メタ)アクリレート、イソブチル(メタ)アクリレート、t−ブチル(メタ)アクリレート、2−エチルヘキシル(メタ)アクリレート、シクロヘキシル(メタ)アクリレート、メチルシクロヘキシル(メタ)アクリレート、ラウリル(メタ)アクリレート、ステアリル(メタ)アクリレート、イソボルニル(メタ)アクリレート、ベンジル(メタ)アクリレートのような(メタ)アクリル酸エステル系の重合性不飽和モノマー、(メタ)アクリロニトリル、酢酸ビニル、プロピオン酸ビニルのようなビニル系の重合性不飽和モノマー、ビニルスルホン酸、(メタ)アリルスルホン酸のようなスルホン酸系の重合性不飽和モノマー、アミノメチル(メタ)アクリレート、アミノエチル(メタ)アクリレート、アミノプロピル(メタ)アクリレート、アミノブチル(メタ)アクリレートのようなアミノアルキル系の重合性不飽和モノマー、ポリオキシアルキレン(メタ)アクリレート、ポリオキシアルキレングリセリン(メタ)アクリレートのようなポリオキシアルキレン系の重合性不飽和モノマー等が挙げられ、これらのうちの1種または2種以上の混合物が用いられる。

【0060】

なお、カルボキシル基含有(メタ)アクリル系水性樹脂には、市販されているものも用いられ、例えば、RD−180、RD−144(互応化学工業株式会社製)、ジョンクリル(BASFジャパン株式会社製)、SMAレジン(サートマー・ジャパン株式会社製)、ARUFON(東亞合成株式会社製)等が用いられる。

【0061】

また、カルボキシル基含有ウレタン系水性樹脂としては、例えば、ポリイソシアネート化合物およびカルボキシル基含有ポリオール類を反応させてウレタンプレポリマーを得た後、このウレタンプレポリマーを塩基性化合物および鎖延長剤と反応させ、減圧下で溶媒を除去することにより得られる樹脂が挙げられる。

【0062】

ポリイソシアネート化合物としては、例えば、ヘキサメチレンジイソシアネート(HDI)、イソホロンジイソシアネート(IPDI)、トリメチルヘキサメチレンジイソシアネート(TMHDI)等、またはその変性物が挙げられる。

【0063】

カルボキシル基含有ポリオール類としては、例えば、ジメチロールプロピオン酸、ジメチロール酪酸、ジメチロール吉草酸等のジメチロールアルカン酸が挙げられる。

【0064】

なお、カルボキシル基含有ウレタン系水性樹脂は、以下に示す各種ポリオールを含んでいてもよい。かかるポリオールとしては、例えば、ポリエチレングリコール、ポリプロピレングリコール、ポリテトラメチレンエーテルグリコールのようなポリエーテルポリオール、ポリエチレンアジペートジオール、ポリブチレンアジペートジオール、ポヘキサメチレンアジペートジオール、ポリネオペンチルアジペートジオール、ポリエチ レン/ブチレンアジペートジオール、ポリ−3−メチルペンタンアジペートジオール、ポリブチレンイソフタレートジオールのようなポリエステルポリオール、ポリカプロラクトンジオール、ポリカプロラクトントリオール、ポリ−3−メチルバレロラクトンジオールのようなポリラクトンポリオール、ポリヘキサメチレンカーボネートジオールのようなポリカーボネートポリオール、ポリブタジエングリコール、ポリイソブチレングリコールのようなポリオレフィンポリオール等が挙げられる。

【0065】

塩基性化合物としては、例えば、水酸化ナトリウム、水酸化カリウム、アンモニア、メチルアミン、エチルアミン、プロピルアミン、ブチルアミン、ヘキシルアミン、オクチルアミン、エタノールアミン、プロパノールアミン、ジエタノールアミン、N−メチルジエタノールアミン、ジメチルアミン、ジエチルアミン、トリエチルアミン、N,N−ジメチルエタノールアミン等が挙げられ、これらを1種単独で用いてもよく、2種以上を併用してもよい。

【0066】

鎖延長剤としては、例えば、エチレンジアミン、プロピレンジアミン、ヘキサメチレンジアミン、トリエチレンテトラミンのような脂肪族ジアミン、イソホロンジアミン、ピペラジンのような脂環族ジアミン、ジフェニルジアミンのような芳香族ジアミン、各種アミノ酸等が挙げられる。

【0067】

なお、カルボキシル基含有ウレタン系水性樹脂には、市販されているものも用いられ、例えば、ユーコート(三洋化成工業株式会社製)、スーパーフレックス(第一工業製薬株式会社製)、ボンディック(DIC株式会社製)等が挙げられる。

【0068】

また、カルボキシル基含有ポリエステル系水性樹脂としては、例えば、アルコールと酸のエステル結合形成反応によって得られる樹脂が挙げられる。

【0069】

アルコールとしては、例えば、1分子中に2つ以上の水酸基を有するものが用いられ、具体的には、プロピレングリコール、ネオペンチルグリコール、ブチレングリコール、ヘキシレングリコール、オクチレングリコール、1,6−ヘキサンジオール、1,8−オクタンジオール、1,9−ノナンジオール、1,10−デカンジオール、1,12−ドデカンジオール、1,2−シクロヘキサンジオール、1,3−シクロヘキサンジオール、1,4−シクロヘキサンジオール等が挙げられ、これらのうちの1種または2種以上の混合物が用いられる。

【0070】

酸としては、例えば、1分子中に2つ以上のカルボキシル基を有するものが用いられ、具体的には、フタル酸、イソフタル酸のような芳香族ジカルボン酸、アジピン酸、アゼライン酸、テトラヒドロフタル酸のような脂肪族ジカルボン酸、トリメリット酸のようなトリカルボン酸等が挙げられ、これらのうちの1種または2種以上の混合物が用いられる。また、必要に応じて、ステアリン酸、ラウリン酸のような飽和脂肪酸、オレイン酸、リノール酸のような不飽和脂肪酸、ひまし油、パーム油のような長鎖脂肪酸を含んでいてもよい。

【0071】

なお、カルボキシル基含有ポリエステル系水性樹脂は、これらのアルコール、酸の他に、ラクトン、ヒドロキシカルボン酸等を含んでいてもよい。

【0072】

また、カルボキシル基含有ポリエステル系水性樹脂には、市販されているものも用いられ、例えば、ポリエステター(日本合成化学工業株式会社製)、プラスコート(互応化学工業株式会社製)、エリーテル(ユニチカ株式会社製)等が用いられる。

【0073】

また、成分(A)中のカルボキシル基は、分散液中でプロトンが電離してカルボキシラートアニオンとなり、酸性を示す。そこで、成分(A)は、このカルボキシラートアニオンを塩基性化合物で中和した状態(塩)になっていてもよい。中和に用いる塩基性化合物としては、例えば、テトラエチルアンモニウムハイドロキサイド、トリメチルベンジルアンモニウムハイドロキサイドのような4級アンモニウムハイドロキサイド類、メチルアミン、エチルアミン、n−プロピルアミン、n−ブチルアミンのような1級アミン類、ジメチルアミン、ジエチルアミン、ジーn−プロピルアミンのような2級アミン類、トリメチルアミン、トリエチルアミン、トリーn−プロピルアミン、ジメチルシクロヘキシルアミン、ジメチルベンジルアミン、ジメチルアミンエタノール、1−ジメチルアミノ−2−プロパノールのような3級アミン類、水酸化ナトリウム、水酸化カリウムのようなアルカリ金属化合物、水酸化マグネシウムのようなアルカリ土類金属化合物、アンモニア等が挙げられ、これらのうちの1種または2種以上の混合物が用いられる。このような塩基性化合物を用いてカルボキシラートアニオンを中和することにより、カルボキシラートアニオンを保護し、その反応性や成分(A)の溶解性を、良好に制御することができる。

【0074】

なお、塩基性化合物の添加量は、特に限定されないが、成分(A)中のカルボキシル基の含有量に応じて適宜設定され、好ましくはカルボキシル基の含有量の50〜400mol%程度とされ、より好ましくは100〜300mol%程度とされる。

【0075】

また、エマルション樹脂やディスパージョン樹脂は、水性樹脂のモノマーを塊状重合、溶液重合、懸濁重合、乳化重合等の各種重合反応により重合させることで製造される。

【0076】

なお、前述した水性樹脂のうち、製造される光導波路の光伝送効率および可撓性を高めるという観点から、カルボキシル基含有(メタ)アクリル系水性樹脂およびカルボキシル基含有ウレタン系水性樹脂の少なくとも一方を用いることが好ましい。

【0077】

成分(B)

成分(B)は、水性樹脂を架橋する架橋剤である。架橋剤としては、成分(A)の水性樹脂を架橋し得る物質であれば、特に限定されないが、好ましくは1分子中にカルボキシル基と架橋反応し得る官能基を複数含む多官能性化合物とされる。多官能性化合物であれば、水性樹脂中に強固なネットワークを形成することができ、機械的特性に優れた光導波路の形成に寄与する。

【0078】

このような架橋剤としては、例えば、水性メラミン系化合物、アジリジン系化合物、カルボジイミド系化合物、イソシアネート系化合物、エポキシ系化合物、オキサゾリン系化合物、金属キレート系化合物、尿素系化合物、ポリアミン系化合物、ポリエチレンイミン系化合物等が挙げられ、これらの少なくとも1種を含むものが用いられる。

【0079】

水性メラミン系化合物としては、例えば、メチル化メラミン化合物、ブチル化メラミン化合物等が挙げられ、具体的には、ベッカミン(DIC株式会社製)、スーパーベッカミン(DIC株式会社製)、サイメル(日本サイテックインダストリーズ株式会社製)等が挙げられる。

【0080】

アジリジン系化合物としては、例えば、ジフェニルメタン−4,4’−ビス(1−アジリジンカーボキサミド)、トリメチロールプロパントリ−β−アジリジニルプロピオネート、テトラメチロールメタントリ−β−アジリジニルプロピオネート、トルエン−2,4−ビス(1−アジリジンカーボキサミド)、トリエチレンメラミン、ビスイソフタロイル−1−(2−メチルアジリジン)、トリス−1−(2−メチルアジリジン)フォスフィン、トリメチロールプロパントリ−β−(2−メチルアジリジン)プロピオネート等が挙げられ、具体的には、ケミタイト(日本触媒株式会社製)等が挙げられる。

【0081】

カルボジイミド系化合物としては、例えば、ポリ(4,4’−ジフェニルメタンカルボジイミド)、ポリ(3,3’−ジメチル−4,4’−ビフェニルメタンカルボジイミド)、ポリ(トリルカルボジイミド)、ポリ(p−フェニレンカルボジイミド)、ポリ(m−フェニレンカルボジイミド)、ポリ(3,3’−ジメチル−4,4’−ジフェニルメタンカルボジイミド)、ポリ(ナフチレンカルボジイミド)、ポリ(1,6−ヘキサメチレンカルボジイミド)、ポリ(1,4−テトラメチレンカルボジイミド)、ポリ(1,3−シクロヘキシレンカルボジイミド)、ポリ(1,4−シクロヘキシレンカルボジイミド)、ポリ(1,3,5−トリエチルフェニレンカルボジイミド)、ポリ(4,4’−メチレンビスシクロヘキシルカルボジイミド)、ポリ(1,3−ジイソプロピルフェニレンカルボジイミド)、ポリ(1−メチル−3,5−ジイソプロピルフェニレンカルボジイミド)、ポリ(イソプロピルフェニレンカルボジイミド)等が挙げられ、具体的には、カルボジライト(日清紡ケミカル株式会社製)等が挙げられる。

【0082】

イソシアネート系化合物としては、例えば、エチレンジイソシアネート、ブチレンジイソシアネート、ヘキサメチレンジイソシアネートのような低級脂肪族ポリイソシアネート、シクロペンチレンジイソシアネート、シクロヘキシレンジイソシアネート、イソホロンジイソシアネートのような脂環族ポリイソシアネート、2,4−トリレンジイソシアネート、4,4’−ジフエニルメタンジイソシアネート、キシリレンジイソシアネートのような芳香族ポリイソシアネート等が挙げられ、具体的には、コロネート(日本ポリウレタン工業株式会社)、デュラネート(旭化成ケミカルズ株式会社)等が挙げられる。

【0083】

エポキシ系化合物としては、例えば、エチレングリコールジグリシジルエーテル、プロピレングリコールジグリシジルエーテル、ポリエチレングリコールジグリシジルエーテル、ポリプロピレングリコールジグリシジルエーテル、トリメチロールプロパントリグリシジルエーテル、トリメチロールエタントリグリシジルエーテル、ソルビトールポリグリシジルエーテル、ペンタエリスリトールポリグリシジルエーテルのような脂肪族ポリエポキシ化合物、ビスフェノールAまたはビスフェノールFタイプのエポキシ化合物等の、分子内に2個以上のエポキシ基を含有する化合物が挙げられ、具体的には、エピクロン(DIC株式会社製)、ファインディック(DIC株式会社製)、エピコート(三菱化学株式会社製)等が挙げられる。

【0084】

オキサゾリン系化合物としては、例えば、2−イソプロペニル−2−オキサゾリン、2−ビニル−2−オキサゾリン、2−ビニル−4−メチル−2−オキサゾリンのような付加重合性オキサゾリン化合物等が挙げられ、具体的には、エポクロス(日本触媒株式会社製)等が挙げられる。

【0085】

金属キレート系化合物としては、例えば、金属元素としてアルミニウム、ジルコニウム、チタン、亜鉛、鉄、スズ等を用いたキレート化合物が挙げられる。具体的には、ジイソプロポキシアルミニウムモノオレイルアセトアセテート、モノイソプロポキシアルミニウムビスオレイルアセトアセテート、モノイソプロポキシアルミニウムモノオレエートモノエチルアセトアセテート、ジイソプロポキシアルミニウムモノラウリルアセトアセテート、ジイソプロポキシアルミニウムモノステアリルアセトアセテート、ジイソプロポキシアルミニウムモノイソステアリルアセトアセテート、モノイソプロポキシアルミニウムモノ−N−ラウロイル−β−アラネートモノラウリルアセトアセテート、アルミニウムトリスアセチルアセトネート、モノアセチルアセトネートアルミニウムビス(イソブチルアセトアセテート)キレート、モノアセチルアセトネートアルミニウムビス(2−エチルヘキシルアセトアセテート)キレート、モノアセチルアセトネートアルミニウムビス(ドデシルアセトアセテート)キレート、モノアセチルアセトネートアルミニウムビス(オレイルアセトアセテート)キレートのようなアルミニウムキレート化合物、チタンジイソプロポキシビス(アセチルアセトネート)、チタンテトラアセチルアセトネート、チタンジオクチロキシビス(オクチレングリコレート)、チタンジイソプロポキシビス(エチルアセトアセテート)、チタンジイソプロポキシビス(トリエタノールアミネート)、チタンラクテートアンモニウム塩、チタンラクテートのようなチタンキレート化合物、ジルコニウムテトラアセチルアセトネート、ジルコニウムトリブトキシモノアセチルアセトネート、ジルコニウムモノブトキシアセチルアセトネートビス(エチルアセトアセテート)、ジルコニウムジブトキシビス(エチルアセトアセテート)、ジルコニウムテトラアセチルアセトネートのようなジルコニウムキレート化合物等が挙げられる。より具体的には、ユピカコート(日本ユピカ株式会社製、アルミニウムキレート化合物)、オルガチックス(マツモトファインケミカル株式会社製、チタンキレート化合物およびジルコニウムキレート化合物)等が挙げられる。

【0086】

これらの架橋剤のうち、架橋容易性、水溶性(水分散性)等の観点から、水性メラミン系化合物、アジリジン系化合物、カルボジイミド系化合物、イソシアネート系化合物、エポキシ系化合物、オキサゾリン系化合物、金属キレート系化合物等が挙げられ、これらの少なくとも1種を含むものが好ましく用いられる。また、特にアジリジン系化合物は、下地に対する光導波路用塗布液の密着性を高めるとともに、得られる被膜の耐水性を高めることができる点で有用である。一方、カルボジイミド系化合物およびオキサゾリン系化合物は、毒性が低く、安全性が高いという観点で有用である。

【0087】

成分(C)

成分(C)は、水であり、成分(A)および成分(B)の反応溶媒である。

【0088】

水としては、例えば、超純水、純水、蒸留水、RO水、精製水、脱イオン水、イオン交換水等が挙げられる。

【0089】

以上のような成分(A)〜(C)を混合することで、本発明の光導波路用塗布液が得られる。

【0090】

成分(A)〜(C)の混合方法は特に限定されないが、成分(A)の水溶液または水分散液(成分(A)と成分(C)の混合物)、および、成分(B)の水溶液または水分散液(成分(B)と成分(C)の混合物)を、それぞれあらかじめ調製した後、これらを混合する方法や、成分(A)の水溶液または水分散液に、成分(B)を混合する方法が好ましい。

【0091】

また、光導波路用塗布液における成分(A)と成分(B)の存在比は、特に限定されないが、成分(A)のカルボキシル基の含有量をa(mol)とし、成分(B)のカルボキシル基と架橋反応し得る官能基の含有量をb(mol)としたとき、a/bは0.02〜20程度となる比率であるのが好ましく、0.05〜10程度となる比率であるのがより好ましく、0.1〜5程度となる比率であるのがさらに好ましい。a/bを前記範囲内とすることにより、光伝送効率、機械的強度および可撓性を高度に両立することができる。また、光導波路用塗布液を塗布する下地に対する密着性も高めることができる。

【0092】

一方、光導波路用塗布液における成分(C)の存在比は、50〜99.9質量%であるのが好ましく、60〜99質量%であるのがより好ましく、70〜95質量%であるのがさらに好ましい。成分(C)の存在比を前記範囲内とすることにより、光導波路用塗布液の粘度を最適化することができる。なお、成分(C)の存在比を高めることにより、光導波路用塗布液の粘度を相対的に低くすることができ、存在比を低くすることにより、光導波路用塗布液の粘度を相対的に高めることができる。

【0093】

また、本発明の光導波路用塗布液は、必要に応じて、成分(D)および成分(E)を含んでいてもよい。

【0094】

成分(D)

成分(D)は、カルボキシル基を含む水性樹脂と成分(B)中の官能基との架橋反応を促進する触媒(硬化触媒)である。かかる触媒を用いることにより、光導波路用塗布液の固化が促進され、光導波路を形成する際の作業性が向上する。

【0095】

このような触媒としては、例えば、p−トルエンスルホン酸、フルオロスルホン酸、トリクロル酢酸、リン酸、モノアルキルリン酸、ジアルキルリン酸、モノアルキル亜リン酸、ジアルキル亜リン酸のような各種酸性化合物、リン酸水素1アンモニウム、リン酸水素2アンモニウム、p−トルエンスルホン酸アンモニウムのような酸性化合物のアンモニウム塩、水酸化リチウム、水酸化ナトリウム、水酸カリウムのような各種塩基性化合物、テトライソプロピルチタネート、テトラ−n−ブチルチタネート、オクチル酸スズ、オクチル酸鉛、オクチル酸コバルト、オクチル酸亜鉛、オクチル酸カルシウム、ナフテン酸亜鉛、ナフテン酸コバルト、ジ−n−ブチルスズジアセテート、ジ−n−ブチルスズジオクトエート、ジ−n−ブチルスズジラウレート、ジ−n−ブチルスズマレエートのような各種金属含有化合物、テトラメチルホスホニウムクロライド、テトラエチルホスホニウムクロライド、メチルトリフェニルホスホニウムクロライド、ベンジルトリフェニルホスホニウムクロライドのような各種第4級ホスホニウム塩化合物、テトラメチルアンモニウムクロライド、テトラエチルアンモニウムクロライド、テトラブチルアンモニウムクロライド、ベンジルジメチルクロライドのような各種第4級アンモニウム塩化合物またはその水酸化物等が挙げられる。これらの触媒は、成分(A)や成分(B)の組成に応じて適宜選択されるものの、一例として成分(B)がアジリジン化合物の場合には、取り扱いが容易であるという観点、反応促進の観点および光導波路の光伝送効率の低下を抑制するという観点から、酸性化合物が好ましく用いられ、p−トルエンスルホン酸がより好ましく用いられる。

【0096】

さらに、酸性化合物を用いる場合には、酸発生剤を併用するようにしてもよい。この酸発生剤としては、例えば、ジアリールヨードニウム塩、トリアリールスルホニウム塩、ジアリールホスホニウム塩等が挙げられ、これらのうちの1種または2種以上の混合物が用いられる。

【0097】

光導波路用塗布液における成分(D)の存在比は、特に限定されないが、成分(A)および成分(B)の合計100部に対して、0.01〜10重量部程度であるのが好ましく、0.1〜5重量部程度であるのがより好ましく、0.5〜3重量部程度であるのがより好ましい。

【0098】

成分(E)

成分(E)は、低級アルコールであり、成分(C)と同様、各成分の反応溶媒である。

【0099】

低級アルコールとしては、例えば、メタノール、エタノール、n−プロパノール、イソプロパノール、n−ブタノール、イソブタノール、エチレングリコール、ジエチレングリコール、エチレングリコールモノエチルエーテル等が挙げられ、これらのうちの1種または2種以上の混合物が用いられる。このような低級アルコールを添加することにより、光導波路用塗布液の塗布性(塗布の容易性)および保存安定性(ホットライフ)を高めることができる。

【0100】

光導波路用塗布液における成分(E)の存在比は、特に限定されないが、成分(C)100重量部に対して、20〜500重量部程度であるのが好ましく、50〜300重量部程度であるのがより好ましい。

【0101】

なお、本発明の光導波路用塗布液は、上述した各成分以外に、架橋反応を開始させる重合開始剤を含んでいてもよい。

【0102】

重合開始剤としては、各種ラジカル重合開始剤が挙げられる。ラジカル重合開始剤としては、熱重合開始型、光重合開始型のものがあり、ラジカル重合開始能を備えていれば特に制約はないものの、例えば、ベンゾイルパーオキサイド、パラメンタンハイドロパーオキサイド、クメンハイドロパーオキサイドのような過酸化物開始剤、アゾビスイソブチロニトリル、2,2’−ジ(2−ヒドロキシエチル)アゾビスイソブチロニトリルのようなアゾ系開始剤、過硫酸カリウム、過硫酸ナトリウムのような過硫酸系開始剤等が挙げられる。

【0103】

また、重合開始剤の添加量は、好ましくは成分(A)〜(C)の合計量に対して0.05〜3質量%程度とされ、より好ましくは0.1〜2質量%程度とされる。

【0104】

また、本発明の光導波路用塗布液は、上述した各成分以外に、その他の成分を含んでいてもよい。具体的には、pH調製剤、酸化防止剤、防錆剤、防腐剤、消泡剤、顔料、染料、滑剤、各種フィラー等が挙げられる。

【0105】

なお、光導波路用塗布液におけるその他の成分の合計の存在比は、特に限定されないが、0.001〜5質量%程度であるのが好ましく、0.05〜3質量%程度であるのがより好ましい。

【0106】

また、各種フィラーとしては、例えば、熱可塑性樹脂、熱硬化性樹脂等の各種樹脂材料のフィラー、石英ガラス、ホウケイ酸ガラス等の各種ガラス材料のフィラー等が挙げられる。

【0107】

<光導波路の製造方法>

(第1製造方法)

次に、上述した本発明の光導波路用塗布液を用いて、図1に示す光導波路を製造する方法について説明する。

【0108】

図3は、本発明の光導波路用塗布液を用いて図1に示す光導波路を製造する方法を説明するための図(断面図)である。

【0109】

光導波路1の製造方法は、コア層13を用意する第1の工程と、コア層13の両面に本発明の光導波路用塗布液を塗布し、得られた塗布液膜を固化させる第2の工程と、を有する。以下、各工程について順次詳述する。

【0110】

[1]コア層13は帯状をなしており、その幅方向の一部には、長手方向に沿って延伸する2つのコア部14が並列配置されている。また、各コア部14の側方には、それぞれ側面クラッド部15が位置しており、各コア部14および各側面クラッド部15によりコア層13が構成されている。

【0111】

このようなコア層13は、いかなる方法で形成されたものでもよいが、以下に製造方法の一例を挙げる。

【0112】

[1−1]まず、基材上にコア層形成用組成物を塗布して液状被膜を形成した後、液状被膜を均一化するとともに、液状被膜中の揮発成分(成分(C)等)を乾燥(脱溶媒)させる。これにより、コア層13を形成するための被膜が形成される。

【0113】

コア層形成用組成物の塗布方法としては、例えば、ドクターブレード法、スピンコート法、ディッピング法、テーブルコート法、スプレー法、アプリケーター法、カーテンコート法、ダイコート法等の方法が挙げられる。

【0114】

また、液状被膜中の揮発成分を除去する場合、液状被膜を加熱したり、減圧下に置いたり、あるいは乾燥ガスを吹き付けたりすることにより、揮発成分の蒸発を促進させることができる。

【0115】

なお、コア層形成用組成物としては、例えば、前述したコア層13の構成材料を各種溶媒に溶解または分散してなる溶液(分散液)が挙げられる。

【0116】

[1−2]次に、得られた被膜中にコア部14および側面クラッド部15を形成する。これにより、図3(a)に示すコア層13が得られる(第1の工程)。

【0117】

被膜中にコア部14と側面クラッド部15とを形成する方法としては、例えば、フォトブリーチング法、フォトリソグラフィー法、直接露光法、ナノインプリンティング法、モノマーディフュージョン法等が挙げられる。いずれも、被膜中の一部領域の屈折率を変化させることにより、相対的に屈折率の高いコア部14と相対的に屈折率の低い側面クラッド部15とを作り込むことができる。

【0118】

[2]次に、コア層13の各面にクラッド層11、12を成膜し、光導波路1を得る(第2の工程)。

【0119】

[2−1]まず、得られたコア層13の両面に光導波路用塗布液30を塗布し、それぞれ塗布液膜31を形成する(図3(b)参照)。形成した塗布液膜31は、その表面張力および下地に対する密着力により、重力に反して膜として形状を維持することができる。すなわち、例えば図3(b)に示すように、塗布液膜31がコア層13の下面に形成されたとしても、一定時間であれば、重力によって落下することなく、その形状が維持されることとなる。次いで、この塗布液膜31を乾燥させ、被膜32を得る。

【0120】

塗布液膜31の形成方法は、前述した塗布方法と同様である。なお、例えばディッピング法によれば、1回のディッピングでコア層13の両面に塗布液膜31を同時に成膜可能であるが、塗布後に固化するまでの間、塗布液膜31の膜厚を均一化することが難しいという観点から、ディッピング法を用いる場合には、光導波路用塗布液30の粘度を比較的高くしておくのが好ましい。これにより、コア層13の両面に均一な膜厚の塗布液膜31を同時に効率よく成膜することができる。

【0121】

一方、光導波路用塗布液30の粘度が比較的低い場合には、コア層13の各面に対して塗布液膜31を順次成膜すればよい。すなわち、コア層13の一方の面上に塗布液膜31を形成し、これを乾燥させた後、コア層13の天地を逆転させ、コア層13の他方の面上にも塗布液膜31を形成し、これを乾燥させる。これにより、コア層13の両面により均一な膜厚の塗布液膜31を成膜することができる。

【0122】

続いて、得られた塗布液膜31を前述した方法で乾燥させ、被膜32を得る(図3(c)参照)。

【0123】

[2−2]次に、得られた被膜32を加熱する。これにより、被膜32中の各成分に架橋反応を生じさせ、被膜32を固化させるとともに緻密化させる。その結果、クラッド層11、12が得られる(図3(d)参照)。

【0124】

被膜32の加熱条件としては、特に限定されないが、温度70〜300℃程度×時間10秒〜30分程度であるのが好ましく、温度80〜200℃程度×時間30秒〜10分程度であるのがより好ましい。

【0125】

また、加熱雰囲気も、特に限定されず、大気雰囲気の他、窒素、アルゴンのような不活性ガス雰囲気、水素のような還元性ガス雰囲気等とされる。

【0126】

なお、乾燥のプロセスと固化のプロセスは、必ずしも分ける必要はなく、乾燥と固化(架橋)とを一連のプロセスで行うようにしてもよい。

以上のようにして、光導波路1が得られる。

【0127】

本発明の光導波路用塗布液30を用いて光導波路1を製造することにより、塗布法という簡便な方法を用いつつ、光伝送効率の高い光導波路1を製造することができる。この理由としては、コア層13の各面に光導波路用塗布液30を塗布した際、コア層13に対する光導波路用塗布液30の反応が確実に抑えられるので、形成される各クラッド層11、12とコア層13との界面の平滑性が維持されることが挙げられる。すなわち、各クラッド層11、12とコア層13との界面の平滑性が低い場合、界面において全反射されるべき伝送光が散乱してしまったり、あるいは、各クラッド層11、12側へ漏出してしまい、光伝送効率が低下する。これに対し、界面の平滑性が維持されていれば、このような光伝送効率の低下を防止することができる。

【0128】

上述したような効果は、光導波路用塗布液30を構成する成分(A)〜(C)に由来するものであり、具体的には、光導波路用塗布液30が水性の液体であるため、塗布する際の下地となる部材がポリマーからなる場合でも、このポリマーが光導波路用塗布液30によって溶解せず、ポリマーの変質・劣化を確実に防止し得ることに起因する効果である。

【0129】

しかも、このような水性の液体である光導波路用塗布液30を塗布して得られた各クラッド層11、12は、それぞれ屈折率が低くなり易い。これは、光導波路用塗布液30が水性であるため、固化する際にポリマーの密度が上がり難く、それゆえ、屈折率も低くなり易いからである。これにより、コア部14と各クラッド層11、12との屈折率差をより広げることができ、光伝送効率の向上が図られる。

【0130】

さらには、得られた各クラッド層11、12は、固化する際の収縮が小さい。これも、光導波路用塗布液30が水性であるため、ポリマー中の架橋構造が緻密化し難く、これにより収縮し難いからである。このように収縮の割合が小さければ、光導波路1に生じる反りやねじれ等を抑制することができる。

【0131】

加えて、光導波路用塗布液30は、環境に対する負荷も小さいといえる。すなわち、水性の光導波路用塗布液30は、いわゆる環境ホルモンになり難く、生物に及ぼす影響が比較的小さいため、環境保護の観点および作業者の安全性の観点から有用である。

【0132】

また、光導波路用塗布液30は、その性質ゆえ、塗布作業性に優れている。このため、薄い塗布液膜31を均一に塗布することが可能であり、薄いクラッド層11、12の形成を可能にする。各クラッド層11、12が薄くなると、光導波路1において可撓性はもちろん、繰り返される屈曲動作においても光伝送効率を維持する耐屈曲性の向上を図ることができる。その結果、光導波路1の形状の自由度を容易に高めることができ、実装時の省スペース化が図られる。

【0133】

以上のように、本発明の光導波路用塗布液30は、単に下地に対して塗布されるのみで、各クラッド層11、12を形成することができるので、光導波路1の製造容易性を高めることができる。しかも、光導波路用塗布液30は、下地に対する密着性に優れているので、各クラッド層11、12は、コア層13に対して強固に密着し、剥離し難いものとなる。

【0134】

なお、第1製造方法において、コア部14は、光ファイバー用のコア部であってもよい。光ファイバーは、一般に、光導波路よりも長距離の光通信を担うものであるが、基本的構造および動作原理は光導波路と同様であるため、本発明の光導波路用塗布液を適用することができる。

【0135】

すなわち、光ファイバー用のコア部14を光導波路用塗布液30中に浸漬し、コア部14の表面に塗布することにより、光伝送効率および長期信頼性に優れた光ファイバーを極めて効率的に製造することができる。

【0136】

(第2製造方法)

次に、上述した本発明の光導波路用塗布液を用いて、図2に示す光導波路を製造する方法について説明する。以下、第2製造方法について説明するが、前述した第1製造方法との相違点を中心に説明し、同様の事項についてはその説明を省略する。

【0137】

図4は、本発明の光導波路用塗布液を用いて図2に示す光導波路を製造する方法を説明するための図(断面図)である。

【0138】

光導波路1’の製造方法は、導波部10を用意する第1の工程と、導波部10の両面に本発明の光導波路用塗布液を塗布し、得られた塗布液膜を固化させる第2の工程と、を有する。以下、各工程について順次詳述する。

【0139】

[1]導波部10は帯状をなしており、第1製造方法により光導波路1を製造するのと同様の方法により製造することができる。

【0140】

また、導波部10が有する各クラッド層11、12は、ラミネート法により形成されたものでもよい。ラミネート法では、まず、基材等の表面にクラッド層形成用組成物を塗布して液状被膜を形成した後、液状被膜を均一化するとともに、液状被膜中の揮発成分を乾燥させることにより、各クラッド層11、12を形成するための被膜が形成される。次いで、この被膜を、コア層13に対して転写することにより、図4(a)に示す導波部10が得られる(第1の工程)。

【0141】

[2]次に、導波部10の各面に被覆層21、22を成膜し、光導波路1’を得る(第2の工程)。

【0142】

まず、用意した導波部10の両面に光導波路用塗布液30を塗布し、それぞれ塗布液膜31を形成する(図4(b)参照)。次いで、この塗布液膜31を乾燥させ、被膜32を得る(図4(c)参照)。

【0143】

次に、得られた被膜32を加熱する。これにより、被覆層21、22が得られる(図4(d)参照)。

以上のようにして、光導波路1’が得られる。

【0144】

本発明の光導波路用塗布液30を用いることにより、塗布法という簡便な方法を用いつつ、光伝送効率が高く、かつ長期信頼性に優れた光導波路1’が得られる。

【0145】

なお、得られた被覆層21、22は、前述した光導波路用塗布液30を用いて形成された各クラッド層11、12と同様の作用・効果を奏するものとなる。

【0146】

<電子機器>

上述したような本発明の光導波路は、光伝送効率および長期信頼性に優れたものとなる。このため、本発明の光導波路を備えることにより、2点間で高品質の光通信を行い得る信頼性の高い電子機器(本発明の電子機器)が得られる。

【0147】

本発明の光導波路を備える電子機器としては、例えば、携帯電話、ゲーム機、ルーター装置、WDM装置、パソコン、テレビ、ホーム・サーバー等の電子機器類が挙げられる。これらの電子機器では、いずれも、例えばLSI等の演算装置とRAM等の記憶装置との間で、大容量のデータを高速に伝送する必要がある。したがって、このような電子機器が本発明の光導波路を備えることにより、電気配線に特有なノイズ、信号劣化等の不具合が解消され、その性能の飛躍的な向上が期待できる。

【0148】

さらに、光導波路部分では、電気配線に比べて発熱量が大幅に削減される。このため、冷却に要する電力を削減することができ、電子機器全体の消費電力を削減することができる。

【0149】

また、本発明の光導波路は優れた可撓性を有するため、電子機器内に屈曲状態で実装することにより、実装スペースの効率化を図ることができる。このため、電子機器のさらなる小型化を図ることができる。

【0150】

また、このような光導波路は屈曲状態と伸張状態とをとり得ることから、例えば携帯電話、ゲーム機、PDA、ノート型パソコン等の電子機器のヒンジ部やスライド部に対して好適に用いられる。例えば携帯電話において、ヒンジ部を介した2点間を光導波路で接続した場合、携帯電話のヒンジ部を閉じた状態にしたときには、光導波路が屈曲状態をとり、ヒンジ部を開いた状態にしたときには、光導波路が伸張状態をとることとなる。このような電子機器では、可動部を挟む2点間の光学的接続を長期にわたって維持することができるので、その長期信頼性を高めることができる。

【0151】

以上、本発明の光導波路用塗布液、光導波路および電子機器について説明したが、本発明は、これに限定されるものではなく、例えば光導波路には、任意の構成物が付加されていてもよい。

【実施例】

【0152】

次に、本発明の具体的実施例について説明する。

1.光導波路用塗布液の調製および光導波路の作製

(実施例1)

まず、カルボキシル基含有アクリル系水性樹脂(BASFジャパン株式会社製、ジョンクリル538J、不揮発分40質量%)100質量部と、カルボジイミド系化合物(日清紡ケミカル株式会社製、カルボジライトV−02−L2、不揮発分40質量%)15質量部と、イオン交換水800質量部と、イソプロパノール500質量部とを混合して、光導波路用塗布液を調製した。

【0153】

次いで、コア部と側面クラッド部とを形成した平均厚さ30μmのコア層を用意した。なお、このコア層は、ノルボルネン系ポリマーを主材料とする樹脂材料で構成されたものである。

【0154】

そして、光導波路用塗布液中にコア層を浸漬させた後、速やかに引き上げることにより、コア層の周囲に光導波路用塗布液を塗布した。

【0155】

次いで、光導波路用塗布液を塗布したコア層を、90℃で10分間加熱した。これにより、コア層の表面に形成した塗布液膜を乾燥、固化させ、コア層の両面にそれぞれ設けられたクラッド層を得るとともに、光導波路を得た。得られたクラッド層の平均厚さは、それぞれ5μmであった。

【0156】

(実施例2〜25)

光導波路用塗布液を表1または表2に示す組成のものに変更した以外は、それぞれ、実施例1と同様にして光導波路を得た。

【0157】

(比較例)

まず、実施例1と同様のコア層を用意した。

【0158】

次いで、クラッド層形成用のポリイミド材料を調製した。具体的には、ポリイミドの前駆体溶液であるポリアミド酸溶液を調製した。このポリアミド酸溶液は、2,2−ビス(3,4−ジカルボキシフェニル)ヘキサフルオロプロパン酸二無水物(6FDA)と、パラフェニレンジアミン(PPD)とを、N,N−ジメチルアセトアミド(DMAC)に混ぜて合成したものであり、固形分濃度25質量%、粘度10Pa・sの溶液である。

【0159】

次いで、得られたポリアミド酸溶液中にコア層を浸漬させた後、速やかに引き上げることにより、コア層の周囲にポリアミド酸溶液を塗布した。

【0160】

次いで、ポリアミド酸溶液を塗布したコア層を、350℃で10分間加熱した。これにより、コア層の表面に形成したポリアミド酸溶液を熱硬化させ、ポリイミドを生成するとともに、コア層の両面にそれぞれ設けられたクラッド層を得た。なお、得られたクラッド層の平均厚さは、それぞれ30μmであった。また、クラッド層について、その平均厚さが10μm以下になるよう試みたが、困難であった。

【0161】

2.光導波路の評価

各実施例および比較例で得られた光導波路について、以下の評価を行った。得られた評価結果を表1、2に示す。

【0162】

【表1】

【0163】

【表2】

【0164】

2.1 伝搬損失

発光波長850nmのVCSEL(面発光レーザー)より発せられた光を50μmφの光ファイバーを経由して各光導波路に導入し、200μmφの光ファイバーで受光を行って光の強度を測定した。なお、測定にはカットバック法を採用し、導波路長を横軸、挿入損失を縦軸にプロットしていったところ、測定値はきれいに直線上に並び、その傾きから伝搬損失を算出した。

【0165】

なお、算出した伝搬損失について、以下の評価基準に基づいて評価した。

<伝搬損失の評価基準>

◎:0.05dB/cm未満

○:0.05dB/cm以上0.1dB/cm未満

△:0.1dB/cm以上0.2dB/cm未満

×:0.2dB/cm以上

その結果、各実施例で得られた光導波路における伝搬損失は、いずれも、比較例で得られた光導波路における伝搬損失を下回ることが認められた。

【0166】

2.2 曲げ損失

10mmの曲率半径を有する光導波路の光強度の曲げ損失を以下のようにして評価した。

【0167】

まず、発光波長850nmのVCSEL(面発光レーザー)より発せられた光を50μmφの光ファイバーを経由して各光導波路の端面に導入し、200μmφの光ファイバーで他端から受光を行って光の強度を測定した。長さの等しい光導波路を曲げたときに生じる損失の増分を「曲げ損失」と定義し、光導波路を曲線状にした場合の以下に定義される「挿入損失」と光導波路を直線状にした場合の「挿入損失」とにより、以下の式に基づいて「曲げ損失」を算出した。

【0168】

挿入損失[dB]= −10log(出射光強度/入射光強度)

曲げ損失=(曲線での挿入損失)−(直線での挿入損失)

【0169】

なお、算出した曲げ損失について、以下の評価基準に基づいて評価した。

<曲げ損失の評価基準>

◎:0.1dB/cm未満

○:0.1dB/cm以上0.5dB/cm未満

△:0.5dB/cm以上1.0dB/cm未満

×:1.0dB/cm以上

この評価の結果、各実施例で得られた光導波路における曲げ損失は、いずれも、比較例で得られた光導波路における曲げ損失を下回ることが認められた。

【0170】

2.3 耐熱耐湿性

各光導波路を高温高湿槽(85℃、85%RH)に投入し、湿熱処理500時間後の伝搬損失を評価した。また、リフロー処理(N2雰囲気下、最大温度260℃/60秒)による伝搬損失の劣化の有無も並行して確認した。なお、ここでの伝搬損失の測定は、上述した方法と同じである。そして、測定された伝搬損失について、前述した伝搬損失の評価基準に基づいて評価した。

【0171】

その結果、各実施例で得られた光導波路における耐熱耐湿性は、いずれも、比較例で得られた光導波路における耐熱耐湿性と同程度であった。しかしながら、架橋剤としてカルボジイミド系化合物またはアジリジン系化合物を含む光導波路については、そのなかでも耐熱耐湿性が良好であった。

【符号の説明】

【0172】

1、1’ 光導波路

10 導波部

11、12 クラッド層

13 コア層

14 コア部

15 側面クラッド部

2 被覆部

21、22 被覆層

30 光導波路用塗布液

31 塗布液膜

32 被膜

【特許請求の範囲】

【請求項1】

成分(A)としてカルボキシル基を含む水溶性または水分散性の水性樹脂と、

成分(B)として前記水性樹脂を架橋する架橋剤と、

成分(C)として水と、

を含み、ポリマーで構成されたコア部の少なくとも一部を覆うように、または、コア部の周囲に設けられポリマーで構成されたクラッド部の少なくとも一部を覆うように塗布することにより、光導波路を形成するのに用いられることを特徴とする光導波路用塗布液。

【請求項2】

前記成分(B)は、カルボキシル基と反応し得る官能基を有する多官能性化合物である請求項1に記載の光導波路用塗布液。

【請求項3】

前記多官能性化合物は、水性メラミン系化合物、アジリジン系化合物、カルボジイミド系化合物、イソシアネート系化合物、エポキシ系化合物、オキサゾリン系化合物、および金属キレート系化合物の少なくとも1種を含むものである請求項2に記載の光導波路用塗布液。

【請求項4】

さらに、成分(D)として前記水性樹脂の架橋を促進する触媒を含む請求項1ないし3のいずれかに記載の光導波路用塗布液。

【請求項5】

さらに、成分(E)として低級アルコールを含む請求項1ないし4のいずれかに記載の光導波路用塗布液。

【請求項6】

前記成分(A)は、(メタ)アクリル系樹脂およびウレタン系樹脂の少なくとも一方を含む請求項1ないし5のいずれかに記載の光導波路用塗布液。

【請求項7】

前記成分(A)は、水溶性樹脂、ディスパージョンおよびエマルションの少なくとも1つの形態をなしている請求項1ないし6のいずれかに記載の光導波路用塗布液。

【請求項8】

ポリマーで構成されたコア部と、該コア部の周囲に設けられたクラッド部と、を有し、

前記クラッド部は、請求項1ないし7のいずれかに記載の光導波路用塗布液を塗布し、固化してなるものであることを特徴とする光導波路。

【請求項9】

ポリマーで構成されたコア部およびクラッド部を有する導波部と、該導波部の周囲の少なくとも一部を被覆する被覆部と、を有し、

前記被覆部は、請求項1ないし7のいずれかに記載の光導波路用塗布液を塗布し、固化してなるものであることを特徴とする光導波路。

【請求項10】

前記コア部を構成するポリマーは、ノルボルネン系ポリマーである請求項8または9に記載の光導波路。

【請求項11】

請求項8ないし10のいずれかに記載の光導波路を備えたことを特徴とする電子機器。

【請求項1】

成分(A)としてカルボキシル基を含む水溶性または水分散性の水性樹脂と、

成分(B)として前記水性樹脂を架橋する架橋剤と、

成分(C)として水と、

を含み、ポリマーで構成されたコア部の少なくとも一部を覆うように、または、コア部の周囲に設けられポリマーで構成されたクラッド部の少なくとも一部を覆うように塗布することにより、光導波路を形成するのに用いられることを特徴とする光導波路用塗布液。

【請求項2】

前記成分(B)は、カルボキシル基と反応し得る官能基を有する多官能性化合物である請求項1に記載の光導波路用塗布液。

【請求項3】

前記多官能性化合物は、水性メラミン系化合物、アジリジン系化合物、カルボジイミド系化合物、イソシアネート系化合物、エポキシ系化合物、オキサゾリン系化合物、および金属キレート系化合物の少なくとも1種を含むものである請求項2に記載の光導波路用塗布液。

【請求項4】

さらに、成分(D)として前記水性樹脂の架橋を促進する触媒を含む請求項1ないし3のいずれかに記載の光導波路用塗布液。

【請求項5】

さらに、成分(E)として低級アルコールを含む請求項1ないし4のいずれかに記載の光導波路用塗布液。

【請求項6】

前記成分(A)は、(メタ)アクリル系樹脂およびウレタン系樹脂の少なくとも一方を含む請求項1ないし5のいずれかに記載の光導波路用塗布液。

【請求項7】

前記成分(A)は、水溶性樹脂、ディスパージョンおよびエマルションの少なくとも1つの形態をなしている請求項1ないし6のいずれかに記載の光導波路用塗布液。

【請求項8】

ポリマーで構成されたコア部と、該コア部の周囲に設けられたクラッド部と、を有し、

前記クラッド部は、請求項1ないし7のいずれかに記載の光導波路用塗布液を塗布し、固化してなるものであることを特徴とする光導波路。

【請求項9】

ポリマーで構成されたコア部およびクラッド部を有する導波部と、該導波部の周囲の少なくとも一部を被覆する被覆部と、を有し、

前記被覆部は、請求項1ないし7のいずれかに記載の光導波路用塗布液を塗布し、固化してなるものであることを特徴とする光導波路。

【請求項10】

前記コア部を構成するポリマーは、ノルボルネン系ポリマーである請求項8または9に記載の光導波路。

【請求項11】

請求項8ないし10のいずれかに記載の光導波路を備えたことを特徴とする電子機器。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2011−232451(P2011−232451A)

【公開日】平成23年11月17日(2011.11.17)

【国際特許分類】

【出願番号】特願2010−101200(P2010−101200)

【出願日】平成22年4月26日(2010.4.26)

【出願人】(000002141)住友ベークライト株式会社 (2,927)

【Fターム(参考)】

【公開日】平成23年11月17日(2011.11.17)

【国際特許分類】

【出願日】平成22年4月26日(2010.4.26)

【出願人】(000002141)住友ベークライト株式会社 (2,927)

【Fターム(参考)】

[ Back to top ]