光弾性計測検査装置

【課題】光弾性計測法を用いて、例えば、チェーンのリンクプレートなどのような組立体の構成部品の歪み、形状、内部応力及び外観などを精度良く検査することのできる検査装置を提供する。

【解決手段】透明又は半透明な被検知体Mと被検知体Mに対して検査光を照射する光源と検査光の進行方向上であって光源と被検知体Mとの間に配置された第1偏光手段110と被検知体Mに対して第1偏光手段110と反対方向の検査光の進行方向上に配置された第2偏光手段120とを有し、検査光が第1偏光手段110及び第2偏光手段120を通ることによって生じる干渉模様を撮像する撮像手段140とを有し、光源が積層式の有機EL照明板130であることによって前記の課題を解決する。

【解決手段】透明又は半透明な被検知体Mと被検知体Mに対して検査光を照射する光源と検査光の進行方向上であって光源と被検知体Mとの間に配置された第1偏光手段110と被検知体Mに対して第1偏光手段110と反対方向の検査光の進行方向上に配置された第2偏光手段120とを有し、検査光が第1偏光手段110及び第2偏光手段120を通ることによって生じる干渉模様を撮像する撮像手段140とを有し、光源が積層式の有機EL照明板130であることによって前記の課題を解決する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、構造物の歪み、形状、内部応力及び外観などを光弾性計測法を用いて検査する検査装置に関するものであり、さらに詳しくは、例えば、チェーンのリンクプレートなどのような組立体の構成部品の歪み、形状、内部応力及び外観などを光弾性計測法を用いて検査する検査装置に関するものである。

【背景技術】

【0002】

光弾性計測法は、弾性体内の応力分布の解析などのために従来より非常に多く用いられてきた計測法である。その原理は、次のとおりである。弾性体は外力による歪みの方向に平行な偏光成分と、垂直な偏光成分とで伝搬速度に差が生じる。これによる偏光の変化から弾性体内(例えば、プラスチック材など)の歪みの分布を計測する。具体的には、図1に示すように、光源30から第1偏光手段(偏光子)10で直線偏光を主歪の2軸σ1、σ2と45度をなすように入射し、第1偏光手段(偏光子)10と直交する第2偏光手段(検光子)20を通して観察する。弾性体Eに歪みがなければ第2偏光手段(検光子)20に直交する直線偏光が出射するので、光は透過できず暗視野のままとなる。一方、弾性体Eに歪みがあると出射光は楕円偏光となり、波長相当の位相遅れ毎に周期的な縞模様が現れる。この縞模様を撮像手段40で撮像し解析することにより、弾性体Eの内部の歪み、形状、内部応力及び外観などを検査するものである(例えば、特許文献1参照)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特許第3362182号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

前述したような従来の光弾性計測法においては、光源30から撮像手段40(通常は、カメラ)まで光が透過できる必要があるため、例えば、チェーンのリンクプレートなどのような組立体の構成部品の歪み、形状、内部応力及び外観などを検査するのには、適用しにくかった。すなわち、図1の弾性体Eをチェーンのリンクプレートとした場合、チェーンが組み立てられた状態では、光源30と第1偏光手段(偏光子)10と第2偏光手段(検光子)20とを図1に示すような配置関係に置くことは不可能であった。したがって、チェーンなどのような組立体の構成部品の歪み、形状、内部応力及び外観などを精度良く検査することが難しいという課題があった。

【0005】

そこで、本発明が解決しようとする技術的課題、すなわち、本発明の目的は、光弾性計測法を用いて、例えば、チェーンのリンクプレートなどのような組立体の構成部品の歪み、形状、内部応力及び外観などを精度良く検査することのできる検査装置を提供することである。

【課題を解決するための手段】

【0006】

まず、本請求項1に係る発明は、透明又は半透明な被検知体と該被検知体に対して検査光を照射する光源と前記検査光の進行方向上であって光源と被検知体との間に配置された第1偏光手段と前記被検知体に対して第1偏光手段と反対方向の検査光の進行方向上に配置された第2偏光手段とを有し、前記検査光が第1偏光手段及び第2偏光手段を通ることによって生じる干渉模様を撮像する撮像手段とを有する光弾性計測検査装置において、前記光源が積層式の有機EL照明板であることにより、前記課題を解決したものである。

【0007】

ここで、本発明における「透明」及び「半透明」は、測定に用いる光源、すなわち、有機EL照明板の光、好ましくは、波長400〜700nmの可視光のうち、検査光に相当する特定波長の光を被検知体に入射したときの透過率で定義することができ、透過率が70%以上である場合を「透明」、10%以上70%未満である場合を「半透明」とする。

【0008】

そして、本請求項2に係る発明は、請求項1に係る光弾性計測検査装置において、前記被検知体がチェーンのリンクプレートであり、前記有機EL照明板と第1偏光手段とが前記リンクプレートの内側に密着して組み込まれていることにより、前記課題をさらに解決したものである。

【0009】

また、本請求項3に係る発明は、請求項1又は請求項2に係る光弾性計測検査装置において、前記撮像手段に干渉模様に基づいて被検知体の歪み、形状、内部応力及び外観のうち少なくとも一つを解析する解析手段が接続されていることにより、前記課題をさらに解決したものである。

【0010】

また、本請求項4に係る発明は、請求項1乃至請求項3のいずれかに係る光弾性計測検査装置において、前記被検知体が樹脂の圧縮成形により成形されていることによって、前記課題をさらに解決したものである。

【発明の効果】

【0011】

本発明の光弾性計測検査装置によれば、透明又は半透明な被検知体と被検知体に対して検査光を照射する光源と検査光の進行方向上であって光源と被検知体との間に配置された第1偏光手段と被検知体に対して第1偏光手段と反対方向の検査光の進行方向上に配置された第2偏光手段とを有し、検査光が第1偏光手段及び第2偏光手段を通ることによって生じる干渉模様を撮像する撮像手段とを有することによって、被検知体の歪み、形状、内部応力及び外観などを精度良く検査することができる。加えて、以下のような特有の効果に対応した格別の効果を奏することができる。

【0012】

すなわち、本請求項1に係る光弾性検査装置は、光源が積層式の有機EL照明板であることにより、光源の厚みがきわめて薄く、しかも、任意の大きさ、形状に容易に切断加工したり穴加工したりすることができるので、組立体の構成部品に対して光弾性計測法を適用すること可能とし、組立体の構成部品の歪み、形状、内部応力及び外観などを精度良く検査することが実現できる。

【0013】

そして、本請求項2に係る光弾性検査装置は、請求項1に係る光弾性検査装置において、被検知体がチェーンのリンクプレートであり、有機EL照明板と第1偏光手段とがリンクプレートの内側に密着して組み込まれていることにより、リンクプレート、ブシュ、ピンが組み立てられてなるチェーンの内部に光源及び第1偏光手段を組み込むことができるようになるので、チェーンに張力を加えたときのリンクプレートの歪み、形状、内部応力及び外観などを精度良く検査することができる。

【0014】

また、本請求項3に係る光弾性計測検査装置は、請求項1又は請求項2に記載の光弾性計測検査装置において、撮像手段に干渉模様に基づいて被検知体の歪み、形状、内部応力及び外観のうち少なくとも一つを解析する解析手段が接続されていることにより、イメージである干渉模様を数値化して処理できるので、解析手段内に予め記憶された演算プログラムに従って、様々な解析を行うことができる。

【0015】

また、本請求項4に係る光弾性計測検査装置は、請求項1乃至請求項3のいずれかに係る光弾性計測検査装置において、被検知体が樹脂の圧縮成形により成形されていることにより、射出成形よりも低温で成形することができるので、被検知体の内部に架橋構造の不均等などの欠陥が存在しにくく、測定精度を向上させることができる。

【図面の簡単な説明】

【0016】

【図1】従来の光弾性計測法の概念図。

【図2】本発明の実施例の光弾性計測検査装置の概念図。

【図3】本発明の実施例の光弾性計測検査装置のブロック図。

【発明を実施するための最良の形態】

【0017】

本発明の光弾性計測検査装置は、透明又は半透明な被検知体と被検知体に対して検査光を照射する光源と検査光の進行方向上であって光源と被検知体との間に配置された第1偏光手段と被検知体に対して第1偏光手段と反対方向の検査光の進行方向上に配置された第2偏光手段とを有し、検査光が第1偏光手段及び第2偏光手段を通ることによって生じる干渉模様を撮像する撮像手段とを有しており、光源が積層式の有機EL照明板であることにより、チェーンのリンクプレートなどのような組立体の構成部品の歪み、形状、内部応力及び外観などを精度良く検査するものであれば、その具体的な実施の態様は、如何なるものであっても何ら構わない。

【0018】

例えば、本発明の光弾性計測検査装置が歪み、形状、内部応力及び外観などの検査を行う組立体は、チェーンに限らず、テンショナ、テンショナレバーなどの有機EL照明板と第1偏光手段とを組み込むものであれば、如何なるものであっても構わない。

【0019】

また、本発明の光弾性計測検査装置の構成部材の一つである被検知体を成形する樹脂の材質は、例えば、アクリル樹脂、エポキシ樹脂、ポリカーボネート樹脂、ポリエステル樹脂、ポリオレフィン樹脂など成形後に透明又は半透明となるものであれば、如何なるものであっても構わない。

【実施例】

【0020】

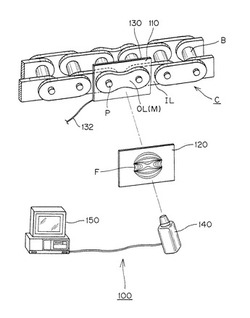

本発明の一実施態様である実施例について、図2及び図3に基づいて説明する。ここで、図2は、実施例の光弾性計測検査装置100を組立体であるチェーンCに装着し、チェーンCの外リンクOLの歪み、形状、内部応力及び外観などを検査する概要を示す概念図であり、図3は、図2に示した実施例の光弾性計測検査装置100の構成を示すブロック図である。

【0021】

本実施例は、ブシュBの両端がそれぞれ一対の内リンクILのブシュ孔に圧入され、ブシュB内に遊貫されたピンPの両端が一対の内リンクILの両外側に配置された一対の外リンクOLのピン孔に圧入されているチェーンCの外リンクOLの歪み、形状、内部応力及び外観などを検査するものである。

【0022】

まず、検査の対象となる外リンクOLと同形状の被検知体Mを透明又は半透明の樹脂で成形する。成形の方法は特に限定される物ではないが、射出成形よりも低温で実施することができる圧縮成形により成形することが好ましい。具体的には、被検知体Mを形成するためのキャビティを備えた雌型内に、加熱・軟化させた熱可塑性樹脂を充填した後に、雌型内に導入した雄型と雌型とによって熱可塑性樹脂を圧縮加工することによって、外リンクOLと同形状の被検知体Mを成形する。

【0023】

被検知体Mは、成形後に透明又は半透明になる物質(例えば、樹脂)を用いて形成する。このような物質としては、例えば、アクリル樹脂、ポリカーボネート樹脂などの熱可塑性樹脂が挙げられる。なお、エポキシ樹脂などのような熱硬化性樹脂を用いて成形することも可能である。

【0024】

次に、有機EL照明板130及び第1偏光手段110とを被検知体Mの大きさに合わせて切断加工すると共にピンPが貫通できるように穴加工を施す。そして、有機EL照明板130と第1偏光手段110とを重ねて、被検知体Mと内リンクILとの間に組み込む。

【0025】

そして、被検知体Mから所定の距離をおいて、有機EL照明板130が放つ検査光の進行方向上に第2偏光手段120を配置する。

【0026】

第1偏光手段110及び第2偏光手段120は、いずれも、公知の長板状の偏光板であり、通った光が直線偏光となる偏光板である。第1偏光手段110及び第2偏光手段120は、偏光方向(偏光板を通った光が振動する方向)が、それぞれ、被検知体Mの成形方向(射出成形または圧縮成形における、樹脂の流動方向)である中心軸の方向に対して45度をなし、かつ、互いに90度をなすように配置すると、樹脂に生じた歪みなどの異常を示す干渉模様が顕著に現れ、異常をより顕著に検出しやすくなるので好ましい。偏光方向は、異なる偏光方向を備える偏光板に交換することによって変更する。

【0027】

なお、偏光方向は、被検知体Mの成形方向に対して一定の角度だけ傾斜し、かつ、互いに一定の角度をなすように配置できれば、任意の角度に設定することができる。また、第1偏光手段110及び第2偏光手段の一方又は両方を、直線偏光以外の偏光(例えば、円偏光)を生じさせる偏光板とすることもできる。

【0028】

次に、第2偏光手段120から所定の距離をおいて、有機EL照明板130が放つ検査光の進行方向上に撮像手段140(例えば、カメラ)を配置する。

【0029】

前述のように、第1偏光手段110と第2偏光手段120の偏光方向のなす角度を90度とすると、光源である有機EL照明板130から被検知体Mに検査光を入射すると、被検知体Mの状態に応じた干渉模様が生じ、公知の撮像手段140によって撮像することができる。この撮像手段140は、白黒画像を撮像可能なCCD(電荷結合素子)を備え、このCCDによって干渉模様を撮像する。撮像手段としては、例えば、カラー画像を撮像可能なCCD、白黒画像又はカラー画像を撮像可能なCMOS(相補型金属酸化膜半導体)を用いることもできるが、白黒画像の方が、画像解析上簡便に処理でき好ましいので、あらかじめ白黒CCDカメラで撮像した方が多色にわたる干渉模様を初めから簡便に白黒模様で取り込めるため、好ましい。

【0030】

撮像手段140で撮像された干渉模様は、図示はされていないが、撮像手段140内の画像処理回路によって所定の電気信号に変換され、通常、パソコンにより構成される解析手段150へ出力される。解析手段150においては、制御部154による制御のもと、解析部153が干渉模様に基づいて被検知体Mの歪み、形状、内部応力及び外観のうちの少なくとも一つを解析する。解析は、あらかじめ記憶部152に保存された演算プログラムを制御部154が読み出して、解析部153が実行することによって行う。解析の手法としては、例えば、形状及び外観に異常のない被検知体Mについてあらかじめ取得した干渉模様(例えば、全面黒色の画像)と比較して、画像濃度の相違量が所定値よりも大きく、かつ、所定以上の面積を有する部分を、歪み、形状、内部応力及び外観に異常がある部分として認識する。ここで、形状の異常としては、例えば、被検知体Mを構成する壁面の傷、歪みによる外形形状の異常があり、外観の異常としては、例えば、壁面内部の構造の歪み、空洞がある。また、異常部分として認識するための画像濃度の相違量及び面積の所定値(閾値)は、入力部151(例えば、キーボード)の操作によりあらかじめ記憶部152に記憶してあり、解析の際に制御部154がこれらの値を参照する。

【0031】

有機EL照明板130は、あらかじめ陽極として機能する透明電極が形成されたプラスチックフィルムなどの基板に有機発光層を蒸着などで形成、さらに陰極として作用する金属薄膜を形成して作製される。電源ケーブル132を通じて、陽極と陰極との間に電圧を印加すると正孔と電子がそれぞれの電極から注入され、有機発光層中で互いに結合することで発光が得られる。陽極、有機発光材料層、陰極の厚みは1μm以下であり、非常に薄くフレキシブルな面発光光源が作製可能であるとともに、切断加工及び穴加工が容易に行えるため、組立体に容易に組み込むことが可能である。

【0032】

解析手段150における解析は、解析部153において、例えば、チェーンCに張力を加えていない状態における被検知体Mによる干渉模様と、チェーンCに張力を加えた状態における被検知体Mによる干渉模様とを比較することにより行う。チェーンCに張力を加えていない状態における被検知体Mによる干渉模様を、あらかじめ撮像して記憶部152に保存しておき、解析を行うときに制御部154が読み出す。なお、チェーンCに張力を加えていない状態における被検知体Mによる干渉模様は、実際に成形及び撮像を行うことなく、演算手段(例えば、コンピュータ)を用いたシミュレーションによって取得することもできる。解析部153における干渉模様の比較の結果、画像濃度の相違量が所定値よりも大きく、かつ、所定以上の面積を有する部分があった場合には、その部分に歪みがあり、又は、形状若しくは外観に異常があるものとして認識し、異常通知信号を制御部154へ出力する。異常通知信号を受けた制御部154は、表示部155(例えば、パソコンのモニタ)に、異常があった旨及び異常があった位置を表示させる。

【0033】

以上のように、本発明の実施例である光弾性計測検査装置100によれば、透明又は半透明な被検知体Mと被検知体Mに対して検査光を照射する有機EL照明板130と検査光の進行方向上であって有機EL照明板130と被検知体Mとの間に配置された第1偏光手段110と被検知体Mに対して第1偏光手段110と反対方向の検査光の進行方向上に配置された第2偏光手段120とを有し、検査光が第1偏光手段110及び第2偏光手段120を通ることによって生じる干渉模様を撮像する撮像手段140とを有していることから、有機EL照明板130と第1偏光手段110とを任意の形状に切断加工や穴加工ができるので、チェーンのリンクプレートなどのような組立体の構成部品の歪み、形状、内部応力及び外観などを精度良く検査することができ、その効果は絶大である。

【符号の説明】

【0034】

100 ・・・ 光弾性計測検査装置

10、110 ・・・ 第1偏光手段

20、120 ・・・ 第2偏光手段

30 ・・・ 光源

130 ・・・ 有機EL照明板

132 ・・・ 電源ケーブル

40、140 ・・・ 撮像手段

150 ・・・ 解析手段

151 ・・・ 入力部

152 ・・・ 記憶部

153 ・・・ 解析部

154 ・・・ 制御部

155 ・・・ 表示部

E ・・・ 弾性体

M ・・・ 被検知体

C ・・・ チェーン

IL ・・・ 内リンク

OL ・・・ 外リンク

P ・・・ ピン

【技術分野】

【0001】

本発明は、構造物の歪み、形状、内部応力及び外観などを光弾性計測法を用いて検査する検査装置に関するものであり、さらに詳しくは、例えば、チェーンのリンクプレートなどのような組立体の構成部品の歪み、形状、内部応力及び外観などを光弾性計測法を用いて検査する検査装置に関するものである。

【背景技術】

【0002】

光弾性計測法は、弾性体内の応力分布の解析などのために従来より非常に多く用いられてきた計測法である。その原理は、次のとおりである。弾性体は外力による歪みの方向に平行な偏光成分と、垂直な偏光成分とで伝搬速度に差が生じる。これによる偏光の変化から弾性体内(例えば、プラスチック材など)の歪みの分布を計測する。具体的には、図1に示すように、光源30から第1偏光手段(偏光子)10で直線偏光を主歪の2軸σ1、σ2と45度をなすように入射し、第1偏光手段(偏光子)10と直交する第2偏光手段(検光子)20を通して観察する。弾性体Eに歪みがなければ第2偏光手段(検光子)20に直交する直線偏光が出射するので、光は透過できず暗視野のままとなる。一方、弾性体Eに歪みがあると出射光は楕円偏光となり、波長相当の位相遅れ毎に周期的な縞模様が現れる。この縞模様を撮像手段40で撮像し解析することにより、弾性体Eの内部の歪み、形状、内部応力及び外観などを検査するものである(例えば、特許文献1参照)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特許第3362182号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

前述したような従来の光弾性計測法においては、光源30から撮像手段40(通常は、カメラ)まで光が透過できる必要があるため、例えば、チェーンのリンクプレートなどのような組立体の構成部品の歪み、形状、内部応力及び外観などを検査するのには、適用しにくかった。すなわち、図1の弾性体Eをチェーンのリンクプレートとした場合、チェーンが組み立てられた状態では、光源30と第1偏光手段(偏光子)10と第2偏光手段(検光子)20とを図1に示すような配置関係に置くことは不可能であった。したがって、チェーンなどのような組立体の構成部品の歪み、形状、内部応力及び外観などを精度良く検査することが難しいという課題があった。

【0005】

そこで、本発明が解決しようとする技術的課題、すなわち、本発明の目的は、光弾性計測法を用いて、例えば、チェーンのリンクプレートなどのような組立体の構成部品の歪み、形状、内部応力及び外観などを精度良く検査することのできる検査装置を提供することである。

【課題を解決するための手段】

【0006】

まず、本請求項1に係る発明は、透明又は半透明な被検知体と該被検知体に対して検査光を照射する光源と前記検査光の進行方向上であって光源と被検知体との間に配置された第1偏光手段と前記被検知体に対して第1偏光手段と反対方向の検査光の進行方向上に配置された第2偏光手段とを有し、前記検査光が第1偏光手段及び第2偏光手段を通ることによって生じる干渉模様を撮像する撮像手段とを有する光弾性計測検査装置において、前記光源が積層式の有機EL照明板であることにより、前記課題を解決したものである。

【0007】

ここで、本発明における「透明」及び「半透明」は、測定に用いる光源、すなわち、有機EL照明板の光、好ましくは、波長400〜700nmの可視光のうち、検査光に相当する特定波長の光を被検知体に入射したときの透過率で定義することができ、透過率が70%以上である場合を「透明」、10%以上70%未満である場合を「半透明」とする。

【0008】

そして、本請求項2に係る発明は、請求項1に係る光弾性計測検査装置において、前記被検知体がチェーンのリンクプレートであり、前記有機EL照明板と第1偏光手段とが前記リンクプレートの内側に密着して組み込まれていることにより、前記課題をさらに解決したものである。

【0009】

また、本請求項3に係る発明は、請求項1又は請求項2に係る光弾性計測検査装置において、前記撮像手段に干渉模様に基づいて被検知体の歪み、形状、内部応力及び外観のうち少なくとも一つを解析する解析手段が接続されていることにより、前記課題をさらに解決したものである。

【0010】

また、本請求項4に係る発明は、請求項1乃至請求項3のいずれかに係る光弾性計測検査装置において、前記被検知体が樹脂の圧縮成形により成形されていることによって、前記課題をさらに解決したものである。

【発明の効果】

【0011】

本発明の光弾性計測検査装置によれば、透明又は半透明な被検知体と被検知体に対して検査光を照射する光源と検査光の進行方向上であって光源と被検知体との間に配置された第1偏光手段と被検知体に対して第1偏光手段と反対方向の検査光の進行方向上に配置された第2偏光手段とを有し、検査光が第1偏光手段及び第2偏光手段を通ることによって生じる干渉模様を撮像する撮像手段とを有することによって、被検知体の歪み、形状、内部応力及び外観などを精度良く検査することができる。加えて、以下のような特有の効果に対応した格別の効果を奏することができる。

【0012】

すなわち、本請求項1に係る光弾性検査装置は、光源が積層式の有機EL照明板であることにより、光源の厚みがきわめて薄く、しかも、任意の大きさ、形状に容易に切断加工したり穴加工したりすることができるので、組立体の構成部品に対して光弾性計測法を適用すること可能とし、組立体の構成部品の歪み、形状、内部応力及び外観などを精度良く検査することが実現できる。

【0013】

そして、本請求項2に係る光弾性検査装置は、請求項1に係る光弾性検査装置において、被検知体がチェーンのリンクプレートであり、有機EL照明板と第1偏光手段とがリンクプレートの内側に密着して組み込まれていることにより、リンクプレート、ブシュ、ピンが組み立てられてなるチェーンの内部に光源及び第1偏光手段を組み込むことができるようになるので、チェーンに張力を加えたときのリンクプレートの歪み、形状、内部応力及び外観などを精度良く検査することができる。

【0014】

また、本請求項3に係る光弾性計測検査装置は、請求項1又は請求項2に記載の光弾性計測検査装置において、撮像手段に干渉模様に基づいて被検知体の歪み、形状、内部応力及び外観のうち少なくとも一つを解析する解析手段が接続されていることにより、イメージである干渉模様を数値化して処理できるので、解析手段内に予め記憶された演算プログラムに従って、様々な解析を行うことができる。

【0015】

また、本請求項4に係る光弾性計測検査装置は、請求項1乃至請求項3のいずれかに係る光弾性計測検査装置において、被検知体が樹脂の圧縮成形により成形されていることにより、射出成形よりも低温で成形することができるので、被検知体の内部に架橋構造の不均等などの欠陥が存在しにくく、測定精度を向上させることができる。

【図面の簡単な説明】

【0016】

【図1】従来の光弾性計測法の概念図。

【図2】本発明の実施例の光弾性計測検査装置の概念図。

【図3】本発明の実施例の光弾性計測検査装置のブロック図。

【発明を実施するための最良の形態】

【0017】

本発明の光弾性計測検査装置は、透明又は半透明な被検知体と被検知体に対して検査光を照射する光源と検査光の進行方向上であって光源と被検知体との間に配置された第1偏光手段と被検知体に対して第1偏光手段と反対方向の検査光の進行方向上に配置された第2偏光手段とを有し、検査光が第1偏光手段及び第2偏光手段を通ることによって生じる干渉模様を撮像する撮像手段とを有しており、光源が積層式の有機EL照明板であることにより、チェーンのリンクプレートなどのような組立体の構成部品の歪み、形状、内部応力及び外観などを精度良く検査するものであれば、その具体的な実施の態様は、如何なるものであっても何ら構わない。

【0018】

例えば、本発明の光弾性計測検査装置が歪み、形状、内部応力及び外観などの検査を行う組立体は、チェーンに限らず、テンショナ、テンショナレバーなどの有機EL照明板と第1偏光手段とを組み込むものであれば、如何なるものであっても構わない。

【0019】

また、本発明の光弾性計測検査装置の構成部材の一つである被検知体を成形する樹脂の材質は、例えば、アクリル樹脂、エポキシ樹脂、ポリカーボネート樹脂、ポリエステル樹脂、ポリオレフィン樹脂など成形後に透明又は半透明となるものであれば、如何なるものであっても構わない。

【実施例】

【0020】

本発明の一実施態様である実施例について、図2及び図3に基づいて説明する。ここで、図2は、実施例の光弾性計測検査装置100を組立体であるチェーンCに装着し、チェーンCの外リンクOLの歪み、形状、内部応力及び外観などを検査する概要を示す概念図であり、図3は、図2に示した実施例の光弾性計測検査装置100の構成を示すブロック図である。

【0021】

本実施例は、ブシュBの両端がそれぞれ一対の内リンクILのブシュ孔に圧入され、ブシュB内に遊貫されたピンPの両端が一対の内リンクILの両外側に配置された一対の外リンクOLのピン孔に圧入されているチェーンCの外リンクOLの歪み、形状、内部応力及び外観などを検査するものである。

【0022】

まず、検査の対象となる外リンクOLと同形状の被検知体Mを透明又は半透明の樹脂で成形する。成形の方法は特に限定される物ではないが、射出成形よりも低温で実施することができる圧縮成形により成形することが好ましい。具体的には、被検知体Mを形成するためのキャビティを備えた雌型内に、加熱・軟化させた熱可塑性樹脂を充填した後に、雌型内に導入した雄型と雌型とによって熱可塑性樹脂を圧縮加工することによって、外リンクOLと同形状の被検知体Mを成形する。

【0023】

被検知体Mは、成形後に透明又は半透明になる物質(例えば、樹脂)を用いて形成する。このような物質としては、例えば、アクリル樹脂、ポリカーボネート樹脂などの熱可塑性樹脂が挙げられる。なお、エポキシ樹脂などのような熱硬化性樹脂を用いて成形することも可能である。

【0024】

次に、有機EL照明板130及び第1偏光手段110とを被検知体Mの大きさに合わせて切断加工すると共にピンPが貫通できるように穴加工を施す。そして、有機EL照明板130と第1偏光手段110とを重ねて、被検知体Mと内リンクILとの間に組み込む。

【0025】

そして、被検知体Mから所定の距離をおいて、有機EL照明板130が放つ検査光の進行方向上に第2偏光手段120を配置する。

【0026】

第1偏光手段110及び第2偏光手段120は、いずれも、公知の長板状の偏光板であり、通った光が直線偏光となる偏光板である。第1偏光手段110及び第2偏光手段120は、偏光方向(偏光板を通った光が振動する方向)が、それぞれ、被検知体Mの成形方向(射出成形または圧縮成形における、樹脂の流動方向)である中心軸の方向に対して45度をなし、かつ、互いに90度をなすように配置すると、樹脂に生じた歪みなどの異常を示す干渉模様が顕著に現れ、異常をより顕著に検出しやすくなるので好ましい。偏光方向は、異なる偏光方向を備える偏光板に交換することによって変更する。

【0027】

なお、偏光方向は、被検知体Mの成形方向に対して一定の角度だけ傾斜し、かつ、互いに一定の角度をなすように配置できれば、任意の角度に設定することができる。また、第1偏光手段110及び第2偏光手段の一方又は両方を、直線偏光以外の偏光(例えば、円偏光)を生じさせる偏光板とすることもできる。

【0028】

次に、第2偏光手段120から所定の距離をおいて、有機EL照明板130が放つ検査光の進行方向上に撮像手段140(例えば、カメラ)を配置する。

【0029】

前述のように、第1偏光手段110と第2偏光手段120の偏光方向のなす角度を90度とすると、光源である有機EL照明板130から被検知体Mに検査光を入射すると、被検知体Mの状態に応じた干渉模様が生じ、公知の撮像手段140によって撮像することができる。この撮像手段140は、白黒画像を撮像可能なCCD(電荷結合素子)を備え、このCCDによって干渉模様を撮像する。撮像手段としては、例えば、カラー画像を撮像可能なCCD、白黒画像又はカラー画像を撮像可能なCMOS(相補型金属酸化膜半導体)を用いることもできるが、白黒画像の方が、画像解析上簡便に処理でき好ましいので、あらかじめ白黒CCDカメラで撮像した方が多色にわたる干渉模様を初めから簡便に白黒模様で取り込めるため、好ましい。

【0030】

撮像手段140で撮像された干渉模様は、図示はされていないが、撮像手段140内の画像処理回路によって所定の電気信号に変換され、通常、パソコンにより構成される解析手段150へ出力される。解析手段150においては、制御部154による制御のもと、解析部153が干渉模様に基づいて被検知体Mの歪み、形状、内部応力及び外観のうちの少なくとも一つを解析する。解析は、あらかじめ記憶部152に保存された演算プログラムを制御部154が読み出して、解析部153が実行することによって行う。解析の手法としては、例えば、形状及び外観に異常のない被検知体Mについてあらかじめ取得した干渉模様(例えば、全面黒色の画像)と比較して、画像濃度の相違量が所定値よりも大きく、かつ、所定以上の面積を有する部分を、歪み、形状、内部応力及び外観に異常がある部分として認識する。ここで、形状の異常としては、例えば、被検知体Mを構成する壁面の傷、歪みによる外形形状の異常があり、外観の異常としては、例えば、壁面内部の構造の歪み、空洞がある。また、異常部分として認識するための画像濃度の相違量及び面積の所定値(閾値)は、入力部151(例えば、キーボード)の操作によりあらかじめ記憶部152に記憶してあり、解析の際に制御部154がこれらの値を参照する。

【0031】

有機EL照明板130は、あらかじめ陽極として機能する透明電極が形成されたプラスチックフィルムなどの基板に有機発光層を蒸着などで形成、さらに陰極として作用する金属薄膜を形成して作製される。電源ケーブル132を通じて、陽極と陰極との間に電圧を印加すると正孔と電子がそれぞれの電極から注入され、有機発光層中で互いに結合することで発光が得られる。陽極、有機発光材料層、陰極の厚みは1μm以下であり、非常に薄くフレキシブルな面発光光源が作製可能であるとともに、切断加工及び穴加工が容易に行えるため、組立体に容易に組み込むことが可能である。

【0032】

解析手段150における解析は、解析部153において、例えば、チェーンCに張力を加えていない状態における被検知体Mによる干渉模様と、チェーンCに張力を加えた状態における被検知体Mによる干渉模様とを比較することにより行う。チェーンCに張力を加えていない状態における被検知体Mによる干渉模様を、あらかじめ撮像して記憶部152に保存しておき、解析を行うときに制御部154が読み出す。なお、チェーンCに張力を加えていない状態における被検知体Mによる干渉模様は、実際に成形及び撮像を行うことなく、演算手段(例えば、コンピュータ)を用いたシミュレーションによって取得することもできる。解析部153における干渉模様の比較の結果、画像濃度の相違量が所定値よりも大きく、かつ、所定以上の面積を有する部分があった場合には、その部分に歪みがあり、又は、形状若しくは外観に異常があるものとして認識し、異常通知信号を制御部154へ出力する。異常通知信号を受けた制御部154は、表示部155(例えば、パソコンのモニタ)に、異常があった旨及び異常があった位置を表示させる。

【0033】

以上のように、本発明の実施例である光弾性計測検査装置100によれば、透明又は半透明な被検知体Mと被検知体Mに対して検査光を照射する有機EL照明板130と検査光の進行方向上であって有機EL照明板130と被検知体Mとの間に配置された第1偏光手段110と被検知体Mに対して第1偏光手段110と反対方向の検査光の進行方向上に配置された第2偏光手段120とを有し、検査光が第1偏光手段110及び第2偏光手段120を通ることによって生じる干渉模様を撮像する撮像手段140とを有していることから、有機EL照明板130と第1偏光手段110とを任意の形状に切断加工や穴加工ができるので、チェーンのリンクプレートなどのような組立体の構成部品の歪み、形状、内部応力及び外観などを精度良く検査することができ、その効果は絶大である。

【符号の説明】

【0034】

100 ・・・ 光弾性計測検査装置

10、110 ・・・ 第1偏光手段

20、120 ・・・ 第2偏光手段

30 ・・・ 光源

130 ・・・ 有機EL照明板

132 ・・・ 電源ケーブル

40、140 ・・・ 撮像手段

150 ・・・ 解析手段

151 ・・・ 入力部

152 ・・・ 記憶部

153 ・・・ 解析部

154 ・・・ 制御部

155 ・・・ 表示部

E ・・・ 弾性体

M ・・・ 被検知体

C ・・・ チェーン

IL ・・・ 内リンク

OL ・・・ 外リンク

P ・・・ ピン

【特許請求の範囲】

【請求項1】

透明又は半透明な被検知体と該被検知体に対して検査光を照射する光源と前記検査光の進行方向上であって光源と被検知体との間に配置された第1偏光手段と前記被検知体に対して第1偏光手段と反対方向の検査光の進行方向上に配置された第2偏光手段とを有し、

前記検査光が第1偏光手段及び第2偏光手段を通ることによって生じる干渉模様を撮像する撮像手段とを有する光弾性計測検査装置において、

前記光源が積層式の有機EL照明板であることを特徴とする光弾性計測検査装置。

【請求項2】

前記被検知体がチェーンのリンクプレートであり、前記有機EL照明板と第1偏光手段とが前記リンクプレートの内側に密着して組み込まれていることを特徴とする請求項1に記載の光弾性計測検査装置。

【請求項3】

前記撮像手段に干渉模様に基づいて被検知体の歪み、形状、内部応力及び外観のうち少なくとも一つを解析する解析手段が接続されていることを特徴とする請求項1又は請求項2に記載の光弾性計測検査装置。

【請求項4】

前記被検知体が樹脂の圧縮成形により成形されていることを特徴とする請求項1乃至請求項3のいずれかに記載の光弾性計測検査装置。

【請求項1】

透明又は半透明な被検知体と該被検知体に対して検査光を照射する光源と前記検査光の進行方向上であって光源と被検知体との間に配置された第1偏光手段と前記被検知体に対して第1偏光手段と反対方向の検査光の進行方向上に配置された第2偏光手段とを有し、

前記検査光が第1偏光手段及び第2偏光手段を通ることによって生じる干渉模様を撮像する撮像手段とを有する光弾性計測検査装置において、

前記光源が積層式の有機EL照明板であることを特徴とする光弾性計測検査装置。

【請求項2】

前記被検知体がチェーンのリンクプレートであり、前記有機EL照明板と第1偏光手段とが前記リンクプレートの内側に密着して組み込まれていることを特徴とする請求項1に記載の光弾性計測検査装置。

【請求項3】

前記撮像手段に干渉模様に基づいて被検知体の歪み、形状、内部応力及び外観のうち少なくとも一つを解析する解析手段が接続されていることを特徴とする請求項1又は請求項2に記載の光弾性計測検査装置。

【請求項4】

前記被検知体が樹脂の圧縮成形により成形されていることを特徴とする請求項1乃至請求項3のいずれかに記載の光弾性計測検査装置。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2010−281669(P2010−281669A)

【公開日】平成22年12月16日(2010.12.16)

【国際特許分類】

【出願番号】特願2009−134916(P2009−134916)

【出願日】平成21年6月4日(2009.6.4)

【出願人】(000003355)株式会社椿本チエイン (861)

【Fターム(参考)】

【公開日】平成22年12月16日(2010.12.16)

【国際特許分類】

【出願日】平成21年6月4日(2009.6.4)

【出願人】(000003355)株式会社椿本チエイン (861)

【Fターム(参考)】

[ Back to top ]