光拡散フィルムの製造方法

【課題】光源から発せられる光を拡散させることができ、照度ムラを低減することのできる光拡散フィルムの製造方法を提供する。

【解決手段】(1)ポリマーマトリックスを形成する樹脂成分及び微粒子を含む樹脂組成物をフィルム成形する工程、及び(2)工程(1)によって成形したフィルムを延伸させる工程を含む光拡散フィルムの製造方法であって、ポリマーマトリックスを形成する樹脂成分と微粒子の屈折率が異なり、かつその屈折率差が0.1以上であり、ポリマーマトリックスを形成する樹脂成分のガラス転移温度(Tg(2))と微粒子のガラス転移温度(Tg(1))の差が0〜150℃であり、かつ、工程(2)における延伸の温度が、Tg(1)+0℃〜Tg(1)+70℃であることを特徴とする光拡散フィルムの製造方法である。

【解決手段】(1)ポリマーマトリックスを形成する樹脂成分及び微粒子を含む樹脂組成物をフィルム成形する工程、及び(2)工程(1)によって成形したフィルムを延伸させる工程を含む光拡散フィルムの製造方法であって、ポリマーマトリックスを形成する樹脂成分と微粒子の屈折率が異なり、かつその屈折率差が0.1以上であり、ポリマーマトリックスを形成する樹脂成分のガラス転移温度(Tg(2))と微粒子のガラス転移温度(Tg(1))の差が0〜150℃であり、かつ、工程(2)における延伸の温度が、Tg(1)+0℃〜Tg(1)+70℃であることを特徴とする光拡散フィルムの製造方法である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、光学的異方性を有する光拡散フィルムの製造方法に関する。

【背景技術】

【0002】

近年、照明分野においては蛍光灯から、小型、小電力、長寿命が可能であり、チラツキや発熱の少ないLEDに移行されつつあり、その需要が高まりつつある。

【0003】

ところで、LEDから発せられる光は点光源であり、LEDを複数個つなげ合わせても、やはり蛍光灯のような面光源の光を作り出すことが難しく、輝度ムラが生じるという問題がある。そのため、LEDの光源に対して、光拡散フィルムを設けることにより、光を拡散させ、LEDからの点光源を面光源とする試みがなされている。特許文献1では、シートの入光面に不規則な凹凸構造を設けた異方性拡散シートが開示されている。特許文献1の異方性拡散シートは、シートに不規則な凹凸構造を設けることによって、光源の出光を略方形状に成形することを可能にしている。

【0004】

また、特許文献2では、互いに屈折率が異なる連続相と分散相とを有し、異方性光散乱層で少なくとも構成されている異方性散乱シートについて、開示されている。特許文献2の異方性散乱シートは、屈折率の異なる連続相と分散相により、入光した光を散乱させることができ、取り出される光のムラを抑えることができる。

【0005】

さらに、特許文献3では、基材フィルム中に楕円体微粒子が分散されてなる光拡散フィルムについて開示されている。特許文献3の光拡散フィルムは、フィルム中に分散されている楕円体微粒子を一方向に長径に揃えることによって、異方的に光を拡散することができる。しかしながら、楕円体微粒子を一方向にそろえるだけでは、光拡散が充分でなく、照度ムラが充分に改善されない。また、特許文献3では、光の拡散をさらに向上させるために、ボイドをあえて存在させることも開示されているが、フィルム中にボイドを有すると、入射した光がフィルム内で乱反射を起こし、全光線透過率の低いフィルムになってしまう。

【0006】

このように照明用として用いられる光拡散フィルムとして多くの提案がなされているが、未だ充分とはいえず、LED照明のような点光源に対して、広範囲に均一な光を取り出すことのできる光拡散フィルムを製造する方法が求められている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2009−283314号公報

【特許文献2】特開2006−251395号公報

【特許文献3】特開2009−36984号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

本発明は、光源から発せられる光を拡散させることができ、照度ムラを低減することのできる、ボイドの発生が抑制された全光線透過率の高い光拡散フィルムの製造方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

本発明者らは、上記課題を解決すべく鋭意研究を重ねた結果、光拡散フィルムを形成する微粒子の屈折率及びポリマーマトリックスの屈折率との屈折率差の大きい材料を選択し、かつ、微粒子のガラス転移温度に対して、フィルムの延伸温度を調整することによって、光源から発せられる光を充分に拡散させることができ、かつ、ボイドの少ない光拡散フィルムを製造することができることを見出した。

【0010】

本発明は、斯かる知見に基づき完成されたものである。

【0011】

項1.(1)微粒子及びポリマーマトリックスを形成する樹脂成分を含む樹脂組成物をフィルム成形する工程、及び

(2)工程(1)によって成形したフィルムを延伸させる工程を含む

光拡散フィルムの製造方法であって、

ポリマーマトリックスを形成する樹脂成分と微粒子の屈折率が異なり、かつその屈折率差が0.1以上であり、

工程(2)における延伸の温度が、微粒子のガラス転移温度をTg(1)とした場合、Tg(1)+0℃〜Tg(1)+70℃である

ことを特徴とする光拡散フィルムの製造方法。

【0012】

項2.微粒子のガラス転移温度(Tg(1))とポリマーマトリックスを形成する樹脂成分のガラス転移温度(Tg(2))との差が0〜150℃である項1に記載の光拡散フィルムの製造方法。

【0013】

項3.微粒子のガラス転移温度(Tg(1))が、50〜150℃である項1又は2に記載の光拡散フィルムの製造方法。

【0014】

項4.ポリマーマトリックスを形成する樹脂成分のガラス転移温度(Tg(2))が、−30〜120℃である項1〜3のいずれかに記載の光拡散フィルムの製造方法。

【0015】

項5.ポリマーマトリックスを形成する樹脂成分の屈折率が、1.45〜1.65である項1〜4のいずれかに記載の光拡散フィルムの製造方法。

【0016】

項6.微粒子の屈折率が、1.45〜1.65である項1〜5のいずれかに記載の光拡散フィルムの製造方法。

【0017】

項7.工程(2)において延伸させたフィルム中の微粒子の平均長径が0.2〜50μm、平均短径が0.05〜20μmである項1〜6のいずれかに記載の光拡散フィルムの製造方法。

【0018】

項8.ポリマーマトリックスを形成する樹脂成分が、ポリエステル系樹脂、又はポリプロピレン系樹脂である項1〜7のいずれかに記載の光拡散フィルムの製造方法。

【0019】

項9.ポリエステル系樹脂が、ポリエチレンテレフタレート系樹脂、又はポリエチレンナフタレート系樹脂である項8に記載の光拡散フィルムの製造方法。

【0020】

項10.ポリプロピレン系樹脂が、単独重合体、ブロック共重合体、及びランダム共重合体よりなる群から選ばれた少なくとも1種である項8に記載の光拡散フィルムの製造方法。

【0021】

項11.微粒子が、有機系材料により形成された項1〜10のいずれかに記載の光拡散フィルムの製造方法。

【0022】

項12.有機系材料が、アクリル系樹脂、又はスチレン系樹脂である項11に記載の光拡散フィルムの製造方法。

【0023】

項13.アクリル系樹脂が、アクリル酸系樹脂、又はメタクリル酸系樹脂である項12に記載の光拡散フィルムの製造方法。

【0024】

項14.スチレン系樹脂が、ポリスチレン、又はスチレン−アクリル系共重合体である項12に記載の光拡散フィルムの製造方法。

【0025】

項15.工程(1)における微粒子の含有量が、ポリマーマトリックスを形成する樹脂成分100重量部に対して、1〜30重量部である項1〜14のいずれかに記載の光拡散フィルムの製造方法。

【0026】

項16.延伸方向が、フィルム成形により成形されたフィルムの幅方向(TD方向)である項1〜15のいずれかに記載の光拡散フィルムの製造方法。

【0027】

項17.LED照明用に用いられる項1〜16のいずれかに記載の光拡散フィルムの製造方法。

【0028】

以下、本発明の光拡散フィルムの製造方法について、詳細に説明する。

【0029】

本発明の光拡散フィルムの製造方法は、(1)微粒子及びポリマーマトリックスを形成する樹脂成分を含む樹脂組成物をフィルム成形する工程、及び(2)工程(1)によって成形したフィルムを延伸させる工程よりなる。

【0030】

工程(1)において用いられる樹脂組成物中に含有される微粒子としては、成形後のフィルムを延伸したときに微粒子が延伸方向に延伸され、かつ微粒子を核にして発生するボイドが抑制でき、また、全光線透過率が高いという点から、有機系材料が好ましく、より具体的には、アクリル系樹脂、スチレン系樹脂、等が好ましい。

【0031】

アクリル系樹脂としては、ポリ(メタ)アクリル酸、及びそのエステル、並びに前記ポリ(メタ)アクリル酸、及びそのエステルと共重合可能なモノマー単位との共重合体等が挙げられる。ここで、「(メタ)アクリル酸」とは、メタクリル酸又はアクリル酸を表す。

【0032】

スチレン系樹脂としては、ポリスチレン、及びスチレンと共重合可能なモノマー単位との共重合体等が挙げられる。

【0033】

微粒子に用いられる有機系材料の好ましい具体例としては、前記アクリル系樹脂では、アクリル酸メチル、アクリル酸エチル、メタクリル酸メチル、メタクリル酸エチル等が挙げられる。また前記スチレン系樹脂では、ポリスチレン、スチレン−アクリル酸共重合体、スチレン−メタクリル酸共重合体等が挙げられる。

【0034】

微粒子の屈折率は、ポリマーマトリックスとなる樹脂成分の屈折率の設定によって、適宜変更されるものであり、ポリマーマトリックスを形成する樹脂成分との屈折率差が0.1以上となるものであれば、特に限定されるものではないが、例えば、全光線透過率(透明性)の点で、1.45〜1.65の範囲のものが好ましい。

【0035】

工程(2)において延伸される前の微粒子の平均粒子径は、光拡散率において良好であるという点から、0.01μm程度以上が好ましく、0.03μm程度以上がより好ましく、0.05μm程度以上がさらに好ましい。また、微粒子の平均粒子径は、フィルム強度において良好であるという点から、40μm程度以下が好ましく、30μm程度以下がより好ましく、20μm程度以下がさらに好ましい。なお、微粒子の平均粒子径は、レーザー回折方式粒度分布計(日機装(株)製のMicrotrac MT3000II)によって、測定することができる。

【0036】

微粒子のガラス転移温度(Tg(1))は、ポリマーマトリックスとなる樹脂成分のガラス転移温度(Tg(2))の設定によって、適宜変更されるものであり、ポリマーマトリックスを形成する樹脂成分のガラス転移温度との差が0〜150℃程度になるように設定できれば、特に限定されるものではないが、例えば、ポリマーマトリックスとなる樹脂が良好に延伸され、微粒子も良好に延伸されるという点において、50〜150℃程度が好ましい。

【0037】

微粒子の含有量は、光拡散率において良好であるという点から、ポリマーマトリックスとなる樹脂成分100重量部に対して、1重量部以上が好ましく、3重量部以上がより好ましく、5重量部以上がさらに好ましい。また、微粒子の含有量は、フィルム強度において良好であるという点から、ポリマーマトリックスとなる樹脂成分100重量部に対して、30重量部以下が好ましく、20重量部以下がより好ましく、10重量部以下がさらに好ましい。

【0038】

工程(1)において用いられる樹脂組成物中に含有されるポリマーマトリックスを形成する樹脂成分としては、ポリエステル系樹脂、ポリプロピレン樹脂等が挙げられる。

【0039】

ポリエステル系樹脂としては、ジカルボン酸とジオールとを縮重合することによって得られるものが挙げられる。

【0040】

上記ジカルボン酸としては特に限定されず、例えば、o−フタル酸、テレフタル酸、イソフタル酸、コハク酸、アジピン酸、セバシン酸、アゼライン酸、オクチルコハク酸、シクロヘキサンジカルボン酸、ナフタレンジカルボン酸、フマル酸、マレイン酸、イタコン酸、デカメチレンカルボン酸、これらの無水物及び低級アルキルエステル等が挙げられる。

【0041】

上記ジオールとしては特に限定されず、例えば、エチレングリコール、1,3−プロパンジオール、1,4−ブタンジオール、ジエチレングリコール、1,5−ペンタンジオール、1,6−ヘキサンジオール、ジプロピレングリコール、トリエチレングリコール、テトラエチレングリコール、1,2−プロパンジオール、1,3−ブタンジオール、2,3−ブタンジオール、ネオペンチルグリコール(2,2−ジメチルプロパン−1,3−ジオール)、1,2−ヘキサンジオール、2,5−ヘキサンジオール、2−メチル−2,4−ペンタンジオール、3−メチル−1,3−ペンタンジオール、2−エチル−1,3−ヘキサンジオール等の脂肪族ジオール類;2,2−ビス(4−ヒドロキシシクロヘキシル)プロパン、2,2−ビス(4−ヒドロキシシクロヘキシル)プロパンのアルキレンオキサイド付加物、1,4−シクロヘキサンジオール、1,4−シクロヘキサンジメタノール等の脂環族ジオール類等が挙げられる。

【0042】

これらの中でも、ジカルボン酸成分としてテレフタル酸に由来する成分を含有し、かつ、ジオール成分としてエチレングリコールに由来する成分を含有するポリエチレンテレフタレート、ジカルボン酸成分としてナフタレンジカルボン酸に由来する成分を含有し、かつ、ジオール成分としてエチレングリコールに由来する成分を含有するポリエチレンナフタレート、又は、ジカルボン酸成分としてテレフタル酸に由来する成分を含有し、かつ、ジオール成分として1,3−ブタンジオールに由来する成分を含有するポリブチレンテレフタレート等が好ましい。

【0043】

ポリプロピレン系樹脂としては、例えば、プロピレン単独重合体、プロピレンと他のα−オレフィンとのブロック共重合体、又は、プロピレンと他のα−オレフィンとのランダム共重合体等が挙げられる。ここで、他のα−オレフィンとしは炭素数が2〜10(炭素数3は除く)のα−オレフィンであり、具体的には、エチレン、1−ブテン、1−ペンテン、1−ヘキセン、1−へプテン、1−オクテン等が挙げられる。

【0044】

これらのポリプロピレン系樹脂の中でも、プロピレン単独重合体が好ましい。

【0045】

ポリマーマトリックスを形成する樹脂成分の屈折率は、微粒子の屈折率によって変更されるものであり、1.45〜1.65の範囲であれば良好な異方性拡散フィルムを製造することができる。

【0046】

ポリマーマトリックスを形成する樹脂成分のガラス転移温度(Tg(2))は、前記微粒子のガラス転移温度(Tg(1))の設定によって、適宜変更されるものであり、ポリマーマトリックスを形成する樹脂成分のガラス転移温度との差が0〜150℃程度になるように設定できれば、特に限定されるものではないが、例えば、ポリマーマトリックスを形成する樹脂が良好に延伸されるという点で、−30〜120℃程度が好ましい。

【0047】

ポリマーマトリックスを形成する樹脂成分の屈折率と微粒子の屈折率は、値が異なる必要があり、かつその屈折率差が0.1以上、好ましくは0.15程度以上である。ポリマーマトリックスを形成する樹脂成分と微粒子の屈折率差が、0.1未満であると、拡散率が小さく、入射される光を十分に拡散させることができず、LEDからの点光源を面光源とするのに不十分である。ポリマーマトリックスを形成する樹脂成分の屈折率と微粒子の屈折率の屈折率差の上限は特に限定されないが、例えば、透明性(全光線透過率)において良好であるという点から、0.2以下が好ましく、0.18以下がより好ましい。

【0048】

ポリマーマトリックスを形成する樹脂成分のガラス転移温度(Tg(2))と微粒子のガラス転移温度(Tg(1))との差(|Tg(1)−Tg(2)|)は、微粒子の延伸性が良好であり、ポリマーマトリックスを形成する樹脂の延伸応力が小さくならず、微粒子がポリマーマトリックスを形成する樹脂の延伸に追従でき、ボイドの発生が抑制できるという点から、0℃以上、150℃以下が好ましい。

【0049】

前記ポリマーマトリックスを形成する樹脂成分及び微粒子を含む樹脂組成物には、例えば、帯電防止剤、耐熱安定剤、耐候剤、酸化防止剤、アンチブロッキング剤、光安定剤等の任意成分を、本願発明の効果を損なわない程度に、さらに含有してもよい。

【0050】

前記ポリマーマトリックスを形成する樹脂成分及び微粒子を含む樹脂組成物は、例えば、二軸混練、ドライブレンド等の公知の方法によって混合される。

【0051】

工程(1)において、前記ポリマーマトリックスを形成する樹脂成分及び微粒子を含む樹脂組成物は、フィルム成形される。フィルムの成形方法としては、例えば、押出し成形、カレンダー成形、流延法等が挙げられるが、これらの中で、押出し成形が、生産性の点において優れる。

【0052】

工程(1)において、ポリマーマトリックスを形成する樹脂成分及び微粒子を含む樹脂組成物は、バレル温度180〜300℃程度の押出機に供給され、Tダイス温度200〜300℃程度で押出された後、ロール表面温度40〜90℃程度に調整された引取りロールによりフィルム状に冷却、固化される。

【0053】

工程(1)によって成形されたフィルムは、工程(2)により延伸される。

【0054】

延伸は公知の方法で行えばよいが、生産性の点からテンター法が好ましい。

テンターは、少なくとも、予熱ゾーン、延伸ゾーン、固定ゾーンの3ゾーンに分かれる。工程(1)で成形されたフィルムは、テンターの予熱ゾーンで延伸可能な温度にまで加熱され、延伸ゾーンで所定の延伸倍率まで延伸される。延伸の方向は、フィルムの流れ方向に対して垂直方向である。延伸されたフィルムは、固定ゾーンでアニール処理される。

【0055】

予熱温度は、延伸温度T(1)に依存し、T(1)+0℃〜T(1)+30℃が好ましい。また、予熱時間は2〜70秒程度が好ましく、4〜30秒程度がより好ましい。この範囲を外れると、延伸時にフィルム温度が延伸温度に到達せず、ボイドの発生率が高くなる傾向にある。

【0056】

延伸温度は、微粒子のガラス転移温度Tg(1)とした場合、Tg(1)よりも高い場合、微粒子の延伸性が良好になりボイドの発生率が低い。しかしTg(1)よりも低い場合は、微粒子の延伸性が悪くなり、ボイドの発生率が高くなる傾向にある。

【0057】

延伸温度の具体的な温度は、前記の通り、微粒子のガラス転移温度Tg(1)に依存し、Tg(1)+0℃〜Tg(1)+70℃が好ましい。この範囲を外れると、ボイドの発生率が高くなる傾向にある。

【0058】

延伸倍率は、光拡散率において良好であるという点から、延伸前のフィルムを基準にして、2.5倍程度以上が好ましく、3.5倍程度以上がより好ましい。また、延伸倍率は、微粒子の延伸性において、良好であるという点から、延伸前のフィルムを基準にして、6.0倍程度以下が好ましく、4.5倍程度以下がより好ましい。

【0059】

延伸速度(フィルム変形速度)の具体的な速度は、200%/分〜5900%/分が好ましく、500%/分〜3600%/分がより好ましい。この範囲を外れると、フィルムに熱が十分に伝わらず、ボイドの発生率が高くなる傾向にある。

【0060】

熱固定温度の具体的な温度は、延伸温度T(1)に依存し、T(1)+20℃〜T(1)+100℃が好ましい。また、熱固定時間は2〜60秒が好ましく、3〜30秒がより好ましい。この範囲を外れると、高温での使用時に拡散フィルムが収縮する傾向にある。

【0061】

前記製造方法により得られる光拡散フィルムは、ボイドの発生が抑制され、かつ、工程(2)により、微粒子のガラス転移温度Tg(1)とした場合、Tg(1)+0℃〜Tg(1)+70℃の延伸温度で延伸されるため、光拡散フィルム中の微粒子は、楕円微粒子となる。また、該楕円微粒子は、フィルムの延伸方向に対して平行に配向するため、例えば、TD方向に延伸を行った場合、MD方向の光拡散が大きくなる。

【0062】

光拡散フィルムに分散される、楕円微粒子の平均長径は、0.1〜70μmが好ましく、0.15〜60μmがより好ましく、0.2〜50μmがさらに好ましい。また、楕円微粒子の平均短径は、0.01〜30μmが好ましく、0.03〜25μmがより好ましく、0.05〜20μmがさらに好ましい。さらに、楕円微粒子のアスペクト比(平均長径/平均短径)は、1.5〜5.0が好ましく、2.0〜4.5がより好ましく、2.5〜4.0がさらに好ましい。なお、楕円微粒子の平均長径及び平均短径は、10cm×10cmサイズのサンプル3枚切り出し、顕微鏡((株)キーエンス製のVHX−1000)を用いて各10点測定を行ない、平均値を算出することにより測定することができる。

【0063】

本発明の製造方法によって得られる光拡散フィルムの厚さは、光拡散率において優れるという点から、100μm程度以上が好ましく、125μm程度以上がより好ましく、150μm程度以上がさらに好ましい。また、光拡散フィルムの厚さは、透明性(全光線透過率)において優れるという点から、300μm程度以下が好ましく、250μm程度以下がより好ましく、200μm程度以下がさらに好ましい。

【0064】

本発明の製造方法によって得られる光拡散フィルムは、LEDにより発せられる点光源の光を拡散させることができるため、LED照明用の光拡散フィルムとして好適に用いられる。

【0065】

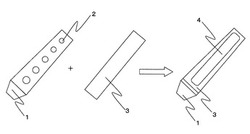

本発明の製造方法により得られた光拡散フィルムを用いたLED照明の一実施形態の模式図を図1に示す。LED光源を有するLED照明1から発光される光2は、LED照明用異方性光拡散フィルム3を設けない場合には、点発光である。この点発光の光をつなげて面発光とする場合には、点発光の連なる方向とTD方向とが平行になるように、LED照明用異方性光拡散フィルム3を設けることによって、LED照明の光源からの光をTD方向に拡散することができ、フィルムを介した光源2から発光される光4を、面光源とすることができる。

【0066】

LED光源とLED照明用異方性光拡散フィルムとの距離は、LED光源から発せられる光の強度にもよるが、LED光源から発せられる光を充分に拡散させることができ、照明ムラを抑制できる点、及び光を異方向へ拡散することができる点等から、5mm程度以上が好ましく、10mm程度以上がより好ましく、50mm程度以上がさらに好ましく、100mm程度以上が特に好ましい。また、LED光源とLED照明用異方性光拡散フィルムとの距離は、特に限定されるものではないが、光の輝度が低下しない程度の距離であればよく、例えば、500mm程度以下が好ましい。

【0067】

また、図1に示すようなLED照明を複数列に並べたり、LED光源の配置等によって、広範囲に照明することのできるLED照明とすることも可能である。

【発明の効果】

【0068】

本発明の製造方法によると、ボイドの発生が抑制できるため、ヘイズ値が小さい、即ち透明性の高い光拡散フィルムが得られる。また、光拡散フィルムを形成するポリマーマトリックスの屈折率とポリマーマトリックス中に分散される屈折率との屈折率差が大きいため、光透過性が高いにもかかわらず、光を充分に拡散することができるフィルムを製造することができる。

【図面の簡単な説明】

【0069】

【図1】LED照明用異方性光拡散フィルムを有するLED照明の一実施形態の模式図である。

【図2】実施例5で製造された光拡散フィルムの顕微鏡写真(倍率:1500倍)である。

【図3】比較例4で製造された光拡散フィルムの顕微鏡写真(倍率:1500倍)である。

【図4】実施例で測定された、輝度の測定方法を示す模式図である。

【発明を実施するための形態】

【0070】

[実施例]

以下に実施例及び比較例を示して、本発明をさらに具体的に説明する。なお、本発明は、以下の実施形態に限定されるものではない。

【0071】

下記の実施例及び比較例で使用した原料樹脂(ベース樹脂及び微粒子)を下記に示す。

【0072】

<微粒子>

・アクリル系樹脂A:日本ペイント(株)製のアクリル系樹脂(FS−101)

・アクリル系樹脂B:積水化成品工業(株)製の架橋ポリメタクリル酸メチル(MBX−5)

・アクリル系樹脂C:積水化成品工業(株)製の架橋ポリメタクリル酸メチル(MBX−20)

・アクリル系樹脂D:(株)日本触媒製の架橋ポリメタクリル酸メチル(IX−2−MA1008AC)

・スチレン系樹脂A:ガンツ化成(株)製の架橋ポリスチレン(GS−2059U)

・スチレン系樹脂B:日本ペイント(株)製のスチレン−アクリル酸共重合体(FS−102)

・スチレン系樹脂C:積水化成品工業(株)製の架橋ポリスチレン(SBX−6)

・スチレン系樹脂D:積水化成品工業(株)製の架橋ポリスチレン(SBX−20)

<ベース樹脂>

・ポリエステル系樹脂1:SKケミカル(株)製のポリエチレンテレフタレート(BR8040)

・ポリエステル系樹脂2:帝人化成(株)製のポリエチレンナフタレート(TN−8065S)

・ポリエステル系樹脂3:SKケミカル(株)製のグリコール変性PET樹脂(SKYPET BR8040)

・アクリル系樹脂:電気化学工業(株)製のメタクリル酸メチル−ブタジエン−スチレン共重合体(TH−23T)

・ポリプロピレン系樹脂:サンアロマー(株)製のホモポリプロピレン(PC600A)

前記微粒子の屈折率、ガラス転移温度(Tg(1))及び平均粒子径を表1に、前記ベース樹脂の屈折率及びガラス転移温度(Tg(2))を表2に示す。

【0073】

なお、微粒子の平均粒子径は、レーザー回折方式粒度分布計(日機装(株)製のMicrotrac MT3000II)を用いて測定した値である。

【0074】

【表1】

【0075】

【表2】

【0076】

・実施例1〜9及び比較例1〜5

表3に記載の微粒子及びベース樹脂の組み合わせ、並びに表3に示すベース樹脂100重量部に対する微粒子の含有量の樹脂組成物を、二軸混練機により混練し、調製した。次いで、得られた樹脂組成物を表4に記載の条件にて押出しせしめて、フラット状のフィルムを得た。得られたフィルムを、表5に示す延伸条件で、成形されたフィルムの幅方向(TD方向)に、延伸を行い、厚さ150μmのフィルムを得た。

【0077】

得られたフィルム中の微粒子(楕円微粒子)の平均短径、平均長径、及びアスペクト比、並びにボイドの有無を測定した。表3に示す。なお、フィルム中の微粒子(楕円微粒子)の平均短径、平均長径、及びアスペクト比、ボイドの有無については、顕微鏡((株)キーエンス製のVHX−1000)を用いて、倍率1500倍で観測して評価した。実施例5及び比較例4のフィルムについて、図2及び図3に示す。図2より実施例5のフィルムは、ボイドが発生しておらず、良好な膜が得られたことが確認できた。なお、実施例1〜4及び6〜9についても、実施例5と同様、ボイドが発生していないことを電子顕微鏡観察より確認できた。一方、図3より、比較例4のフィルムには、ボイドが発生しており、白濁したフィルムとなった。

【0078】

【表3】

【0079】

【表4】

【0080】

【表5】

【0081】

・物性評価1

前記実施例1〜9及び比較例1〜5によって得られたフィルムについて、ヘイズ値及び全光透過率を測定した。ヘイズ値及び全光線透過率については、JIS K7361の評価方法に基づき、日本電色工業(株)製の濁度計NDH−2000を用いて測定した。評価結果を表6に示す。

【0082】

【表6】

【0083】

・物性評価2

前記実施例1〜9及び比較例1〜5によって得られたフィルムについて、フィルムのMD方向及びTD方向における各輝度について、以下の測定方法により測定した。評価結果を表7及び8に示す。

【0084】

図4に示すように、光源5((株)旭製作所製のリフレクターランプ(100V・1kW、870cd)から20mm離れたところに測定サンプル6を配置し、さらに測定サンプル6からの距離150mmのところ(角度(θ):0度)に、輝度測定器7(トプコン(株)製のLUMINANCE METER BM−3)を配置して輝度を測定した。次に、測定サンプルのMD方向及びTD方向に、距離150mmを保ちながら、角度(θ):0〜60度までずらし、それぞれの輝度を測定した。さらに、各MD方向及びTD方向の各角度の輝度の差を求めた。なお、MD方向及びTD方向の輝度の差が、30cd以上ある場合には、異方性があるものと判断した。表7及び8に評価結果を示す。

【0085】

【表7】

【0086】

【表8】

【0087】

・考察

表7より、実施例1〜9のフィルムは、50度の角度においてもMD方向での輝度が観測されており、40度の角度では、100cd以上の輝度が観測されている。そのため、光源から発せられる光は、フィルムを介しても充分に透過し、広い範囲に光を拡散できることがわかる。また、実施例1〜9のフィルムは、30〜50度の角度において、MD方向とTD方向との輝度の差が、30cd以上となっていることから、実施例1〜9のフィルムは異方性を有していることがわかる。

【0088】

一方、表8より比較例1〜5のフィルムは、50度の角度では、MD方向及びTD方向ともに輝度を観測することができず、光拡散性能において乏しい。また、比較例1〜3は、MD方向とTD方向との輝度の差が、実施例1〜5と比して非常に小さく、異方性において乏しいものであることがわかる。なお、比較例4(ボイドを有するフィルム)では、30度及び40度の角度でのMD方向とTD方向との輝度の差が、それぞれ47cd及び30cdとなっているが、MD方向及びTD方向での輝度自体が非常に小さく、透明性(全光線透過率)において非常に劣るフィルムであることがわかる。

【符号の説明】

【0089】

1 LED照明

2 LED光源から発光される光

3 LED照明用異方性光拡散フィルム

4 LED光源から発光される光

5 光源

6 測定サンプル

7 輝度測定器

【技術分野】

【0001】

本発明は、光学的異方性を有する光拡散フィルムの製造方法に関する。

【背景技術】

【0002】

近年、照明分野においては蛍光灯から、小型、小電力、長寿命が可能であり、チラツキや発熱の少ないLEDに移行されつつあり、その需要が高まりつつある。

【0003】

ところで、LEDから発せられる光は点光源であり、LEDを複数個つなげ合わせても、やはり蛍光灯のような面光源の光を作り出すことが難しく、輝度ムラが生じるという問題がある。そのため、LEDの光源に対して、光拡散フィルムを設けることにより、光を拡散させ、LEDからの点光源を面光源とする試みがなされている。特許文献1では、シートの入光面に不規則な凹凸構造を設けた異方性拡散シートが開示されている。特許文献1の異方性拡散シートは、シートに不規則な凹凸構造を設けることによって、光源の出光を略方形状に成形することを可能にしている。

【0004】

また、特許文献2では、互いに屈折率が異なる連続相と分散相とを有し、異方性光散乱層で少なくとも構成されている異方性散乱シートについて、開示されている。特許文献2の異方性散乱シートは、屈折率の異なる連続相と分散相により、入光した光を散乱させることができ、取り出される光のムラを抑えることができる。

【0005】

さらに、特許文献3では、基材フィルム中に楕円体微粒子が分散されてなる光拡散フィルムについて開示されている。特許文献3の光拡散フィルムは、フィルム中に分散されている楕円体微粒子を一方向に長径に揃えることによって、異方的に光を拡散することができる。しかしながら、楕円体微粒子を一方向にそろえるだけでは、光拡散が充分でなく、照度ムラが充分に改善されない。また、特許文献3では、光の拡散をさらに向上させるために、ボイドをあえて存在させることも開示されているが、フィルム中にボイドを有すると、入射した光がフィルム内で乱反射を起こし、全光線透過率の低いフィルムになってしまう。

【0006】

このように照明用として用いられる光拡散フィルムとして多くの提案がなされているが、未だ充分とはいえず、LED照明のような点光源に対して、広範囲に均一な光を取り出すことのできる光拡散フィルムを製造する方法が求められている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2009−283314号公報

【特許文献2】特開2006−251395号公報

【特許文献3】特開2009−36984号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

本発明は、光源から発せられる光を拡散させることができ、照度ムラを低減することのできる、ボイドの発生が抑制された全光線透過率の高い光拡散フィルムの製造方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

本発明者らは、上記課題を解決すべく鋭意研究を重ねた結果、光拡散フィルムを形成する微粒子の屈折率及びポリマーマトリックスの屈折率との屈折率差の大きい材料を選択し、かつ、微粒子のガラス転移温度に対して、フィルムの延伸温度を調整することによって、光源から発せられる光を充分に拡散させることができ、かつ、ボイドの少ない光拡散フィルムを製造することができることを見出した。

【0010】

本発明は、斯かる知見に基づき完成されたものである。

【0011】

項1.(1)微粒子及びポリマーマトリックスを形成する樹脂成分を含む樹脂組成物をフィルム成形する工程、及び

(2)工程(1)によって成形したフィルムを延伸させる工程を含む

光拡散フィルムの製造方法であって、

ポリマーマトリックスを形成する樹脂成分と微粒子の屈折率が異なり、かつその屈折率差が0.1以上であり、

工程(2)における延伸の温度が、微粒子のガラス転移温度をTg(1)とした場合、Tg(1)+0℃〜Tg(1)+70℃である

ことを特徴とする光拡散フィルムの製造方法。

【0012】

項2.微粒子のガラス転移温度(Tg(1))とポリマーマトリックスを形成する樹脂成分のガラス転移温度(Tg(2))との差が0〜150℃である項1に記載の光拡散フィルムの製造方法。

【0013】

項3.微粒子のガラス転移温度(Tg(1))が、50〜150℃である項1又は2に記載の光拡散フィルムの製造方法。

【0014】

項4.ポリマーマトリックスを形成する樹脂成分のガラス転移温度(Tg(2))が、−30〜120℃である項1〜3のいずれかに記載の光拡散フィルムの製造方法。

【0015】

項5.ポリマーマトリックスを形成する樹脂成分の屈折率が、1.45〜1.65である項1〜4のいずれかに記載の光拡散フィルムの製造方法。

【0016】

項6.微粒子の屈折率が、1.45〜1.65である項1〜5のいずれかに記載の光拡散フィルムの製造方法。

【0017】

項7.工程(2)において延伸させたフィルム中の微粒子の平均長径が0.2〜50μm、平均短径が0.05〜20μmである項1〜6のいずれかに記載の光拡散フィルムの製造方法。

【0018】

項8.ポリマーマトリックスを形成する樹脂成分が、ポリエステル系樹脂、又はポリプロピレン系樹脂である項1〜7のいずれかに記載の光拡散フィルムの製造方法。

【0019】

項9.ポリエステル系樹脂が、ポリエチレンテレフタレート系樹脂、又はポリエチレンナフタレート系樹脂である項8に記載の光拡散フィルムの製造方法。

【0020】

項10.ポリプロピレン系樹脂が、単独重合体、ブロック共重合体、及びランダム共重合体よりなる群から選ばれた少なくとも1種である項8に記載の光拡散フィルムの製造方法。

【0021】

項11.微粒子が、有機系材料により形成された項1〜10のいずれかに記載の光拡散フィルムの製造方法。

【0022】

項12.有機系材料が、アクリル系樹脂、又はスチレン系樹脂である項11に記載の光拡散フィルムの製造方法。

【0023】

項13.アクリル系樹脂が、アクリル酸系樹脂、又はメタクリル酸系樹脂である項12に記載の光拡散フィルムの製造方法。

【0024】

項14.スチレン系樹脂が、ポリスチレン、又はスチレン−アクリル系共重合体である項12に記載の光拡散フィルムの製造方法。

【0025】

項15.工程(1)における微粒子の含有量が、ポリマーマトリックスを形成する樹脂成分100重量部に対して、1〜30重量部である項1〜14のいずれかに記載の光拡散フィルムの製造方法。

【0026】

項16.延伸方向が、フィルム成形により成形されたフィルムの幅方向(TD方向)である項1〜15のいずれかに記載の光拡散フィルムの製造方法。

【0027】

項17.LED照明用に用いられる項1〜16のいずれかに記載の光拡散フィルムの製造方法。

【0028】

以下、本発明の光拡散フィルムの製造方法について、詳細に説明する。

【0029】

本発明の光拡散フィルムの製造方法は、(1)微粒子及びポリマーマトリックスを形成する樹脂成分を含む樹脂組成物をフィルム成形する工程、及び(2)工程(1)によって成形したフィルムを延伸させる工程よりなる。

【0030】

工程(1)において用いられる樹脂組成物中に含有される微粒子としては、成形後のフィルムを延伸したときに微粒子が延伸方向に延伸され、かつ微粒子を核にして発生するボイドが抑制でき、また、全光線透過率が高いという点から、有機系材料が好ましく、より具体的には、アクリル系樹脂、スチレン系樹脂、等が好ましい。

【0031】

アクリル系樹脂としては、ポリ(メタ)アクリル酸、及びそのエステル、並びに前記ポリ(メタ)アクリル酸、及びそのエステルと共重合可能なモノマー単位との共重合体等が挙げられる。ここで、「(メタ)アクリル酸」とは、メタクリル酸又はアクリル酸を表す。

【0032】

スチレン系樹脂としては、ポリスチレン、及びスチレンと共重合可能なモノマー単位との共重合体等が挙げられる。

【0033】

微粒子に用いられる有機系材料の好ましい具体例としては、前記アクリル系樹脂では、アクリル酸メチル、アクリル酸エチル、メタクリル酸メチル、メタクリル酸エチル等が挙げられる。また前記スチレン系樹脂では、ポリスチレン、スチレン−アクリル酸共重合体、スチレン−メタクリル酸共重合体等が挙げられる。

【0034】

微粒子の屈折率は、ポリマーマトリックスとなる樹脂成分の屈折率の設定によって、適宜変更されるものであり、ポリマーマトリックスを形成する樹脂成分との屈折率差が0.1以上となるものであれば、特に限定されるものではないが、例えば、全光線透過率(透明性)の点で、1.45〜1.65の範囲のものが好ましい。

【0035】

工程(2)において延伸される前の微粒子の平均粒子径は、光拡散率において良好であるという点から、0.01μm程度以上が好ましく、0.03μm程度以上がより好ましく、0.05μm程度以上がさらに好ましい。また、微粒子の平均粒子径は、フィルム強度において良好であるという点から、40μm程度以下が好ましく、30μm程度以下がより好ましく、20μm程度以下がさらに好ましい。なお、微粒子の平均粒子径は、レーザー回折方式粒度分布計(日機装(株)製のMicrotrac MT3000II)によって、測定することができる。

【0036】

微粒子のガラス転移温度(Tg(1))は、ポリマーマトリックスとなる樹脂成分のガラス転移温度(Tg(2))の設定によって、適宜変更されるものであり、ポリマーマトリックスを形成する樹脂成分のガラス転移温度との差が0〜150℃程度になるように設定できれば、特に限定されるものではないが、例えば、ポリマーマトリックスとなる樹脂が良好に延伸され、微粒子も良好に延伸されるという点において、50〜150℃程度が好ましい。

【0037】

微粒子の含有量は、光拡散率において良好であるという点から、ポリマーマトリックスとなる樹脂成分100重量部に対して、1重量部以上が好ましく、3重量部以上がより好ましく、5重量部以上がさらに好ましい。また、微粒子の含有量は、フィルム強度において良好であるという点から、ポリマーマトリックスとなる樹脂成分100重量部に対して、30重量部以下が好ましく、20重量部以下がより好ましく、10重量部以下がさらに好ましい。

【0038】

工程(1)において用いられる樹脂組成物中に含有されるポリマーマトリックスを形成する樹脂成分としては、ポリエステル系樹脂、ポリプロピレン樹脂等が挙げられる。

【0039】

ポリエステル系樹脂としては、ジカルボン酸とジオールとを縮重合することによって得られるものが挙げられる。

【0040】

上記ジカルボン酸としては特に限定されず、例えば、o−フタル酸、テレフタル酸、イソフタル酸、コハク酸、アジピン酸、セバシン酸、アゼライン酸、オクチルコハク酸、シクロヘキサンジカルボン酸、ナフタレンジカルボン酸、フマル酸、マレイン酸、イタコン酸、デカメチレンカルボン酸、これらの無水物及び低級アルキルエステル等が挙げられる。

【0041】

上記ジオールとしては特に限定されず、例えば、エチレングリコール、1,3−プロパンジオール、1,4−ブタンジオール、ジエチレングリコール、1,5−ペンタンジオール、1,6−ヘキサンジオール、ジプロピレングリコール、トリエチレングリコール、テトラエチレングリコール、1,2−プロパンジオール、1,3−ブタンジオール、2,3−ブタンジオール、ネオペンチルグリコール(2,2−ジメチルプロパン−1,3−ジオール)、1,2−ヘキサンジオール、2,5−ヘキサンジオール、2−メチル−2,4−ペンタンジオール、3−メチル−1,3−ペンタンジオール、2−エチル−1,3−ヘキサンジオール等の脂肪族ジオール類;2,2−ビス(4−ヒドロキシシクロヘキシル)プロパン、2,2−ビス(4−ヒドロキシシクロヘキシル)プロパンのアルキレンオキサイド付加物、1,4−シクロヘキサンジオール、1,4−シクロヘキサンジメタノール等の脂環族ジオール類等が挙げられる。

【0042】

これらの中でも、ジカルボン酸成分としてテレフタル酸に由来する成分を含有し、かつ、ジオール成分としてエチレングリコールに由来する成分を含有するポリエチレンテレフタレート、ジカルボン酸成分としてナフタレンジカルボン酸に由来する成分を含有し、かつ、ジオール成分としてエチレングリコールに由来する成分を含有するポリエチレンナフタレート、又は、ジカルボン酸成分としてテレフタル酸に由来する成分を含有し、かつ、ジオール成分として1,3−ブタンジオールに由来する成分を含有するポリブチレンテレフタレート等が好ましい。

【0043】

ポリプロピレン系樹脂としては、例えば、プロピレン単独重合体、プロピレンと他のα−オレフィンとのブロック共重合体、又は、プロピレンと他のα−オレフィンとのランダム共重合体等が挙げられる。ここで、他のα−オレフィンとしは炭素数が2〜10(炭素数3は除く)のα−オレフィンであり、具体的には、エチレン、1−ブテン、1−ペンテン、1−ヘキセン、1−へプテン、1−オクテン等が挙げられる。

【0044】

これらのポリプロピレン系樹脂の中でも、プロピレン単独重合体が好ましい。

【0045】

ポリマーマトリックスを形成する樹脂成分の屈折率は、微粒子の屈折率によって変更されるものであり、1.45〜1.65の範囲であれば良好な異方性拡散フィルムを製造することができる。

【0046】

ポリマーマトリックスを形成する樹脂成分のガラス転移温度(Tg(2))は、前記微粒子のガラス転移温度(Tg(1))の設定によって、適宜変更されるものであり、ポリマーマトリックスを形成する樹脂成分のガラス転移温度との差が0〜150℃程度になるように設定できれば、特に限定されるものではないが、例えば、ポリマーマトリックスを形成する樹脂が良好に延伸されるという点で、−30〜120℃程度が好ましい。

【0047】

ポリマーマトリックスを形成する樹脂成分の屈折率と微粒子の屈折率は、値が異なる必要があり、かつその屈折率差が0.1以上、好ましくは0.15程度以上である。ポリマーマトリックスを形成する樹脂成分と微粒子の屈折率差が、0.1未満であると、拡散率が小さく、入射される光を十分に拡散させることができず、LEDからの点光源を面光源とするのに不十分である。ポリマーマトリックスを形成する樹脂成分の屈折率と微粒子の屈折率の屈折率差の上限は特に限定されないが、例えば、透明性(全光線透過率)において良好であるという点から、0.2以下が好ましく、0.18以下がより好ましい。

【0048】

ポリマーマトリックスを形成する樹脂成分のガラス転移温度(Tg(2))と微粒子のガラス転移温度(Tg(1))との差(|Tg(1)−Tg(2)|)は、微粒子の延伸性が良好であり、ポリマーマトリックスを形成する樹脂の延伸応力が小さくならず、微粒子がポリマーマトリックスを形成する樹脂の延伸に追従でき、ボイドの発生が抑制できるという点から、0℃以上、150℃以下が好ましい。

【0049】

前記ポリマーマトリックスを形成する樹脂成分及び微粒子を含む樹脂組成物には、例えば、帯電防止剤、耐熱安定剤、耐候剤、酸化防止剤、アンチブロッキング剤、光安定剤等の任意成分を、本願発明の効果を損なわない程度に、さらに含有してもよい。

【0050】

前記ポリマーマトリックスを形成する樹脂成分及び微粒子を含む樹脂組成物は、例えば、二軸混練、ドライブレンド等の公知の方法によって混合される。

【0051】

工程(1)において、前記ポリマーマトリックスを形成する樹脂成分及び微粒子を含む樹脂組成物は、フィルム成形される。フィルムの成形方法としては、例えば、押出し成形、カレンダー成形、流延法等が挙げられるが、これらの中で、押出し成形が、生産性の点において優れる。

【0052】

工程(1)において、ポリマーマトリックスを形成する樹脂成分及び微粒子を含む樹脂組成物は、バレル温度180〜300℃程度の押出機に供給され、Tダイス温度200〜300℃程度で押出された後、ロール表面温度40〜90℃程度に調整された引取りロールによりフィルム状に冷却、固化される。

【0053】

工程(1)によって成形されたフィルムは、工程(2)により延伸される。

【0054】

延伸は公知の方法で行えばよいが、生産性の点からテンター法が好ましい。

テンターは、少なくとも、予熱ゾーン、延伸ゾーン、固定ゾーンの3ゾーンに分かれる。工程(1)で成形されたフィルムは、テンターの予熱ゾーンで延伸可能な温度にまで加熱され、延伸ゾーンで所定の延伸倍率まで延伸される。延伸の方向は、フィルムの流れ方向に対して垂直方向である。延伸されたフィルムは、固定ゾーンでアニール処理される。

【0055】

予熱温度は、延伸温度T(1)に依存し、T(1)+0℃〜T(1)+30℃が好ましい。また、予熱時間は2〜70秒程度が好ましく、4〜30秒程度がより好ましい。この範囲を外れると、延伸時にフィルム温度が延伸温度に到達せず、ボイドの発生率が高くなる傾向にある。

【0056】

延伸温度は、微粒子のガラス転移温度Tg(1)とした場合、Tg(1)よりも高い場合、微粒子の延伸性が良好になりボイドの発生率が低い。しかしTg(1)よりも低い場合は、微粒子の延伸性が悪くなり、ボイドの発生率が高くなる傾向にある。

【0057】

延伸温度の具体的な温度は、前記の通り、微粒子のガラス転移温度Tg(1)に依存し、Tg(1)+0℃〜Tg(1)+70℃が好ましい。この範囲を外れると、ボイドの発生率が高くなる傾向にある。

【0058】

延伸倍率は、光拡散率において良好であるという点から、延伸前のフィルムを基準にして、2.5倍程度以上が好ましく、3.5倍程度以上がより好ましい。また、延伸倍率は、微粒子の延伸性において、良好であるという点から、延伸前のフィルムを基準にして、6.0倍程度以下が好ましく、4.5倍程度以下がより好ましい。

【0059】

延伸速度(フィルム変形速度)の具体的な速度は、200%/分〜5900%/分が好ましく、500%/分〜3600%/分がより好ましい。この範囲を外れると、フィルムに熱が十分に伝わらず、ボイドの発生率が高くなる傾向にある。

【0060】

熱固定温度の具体的な温度は、延伸温度T(1)に依存し、T(1)+20℃〜T(1)+100℃が好ましい。また、熱固定時間は2〜60秒が好ましく、3〜30秒がより好ましい。この範囲を外れると、高温での使用時に拡散フィルムが収縮する傾向にある。

【0061】

前記製造方法により得られる光拡散フィルムは、ボイドの発生が抑制され、かつ、工程(2)により、微粒子のガラス転移温度Tg(1)とした場合、Tg(1)+0℃〜Tg(1)+70℃の延伸温度で延伸されるため、光拡散フィルム中の微粒子は、楕円微粒子となる。また、該楕円微粒子は、フィルムの延伸方向に対して平行に配向するため、例えば、TD方向に延伸を行った場合、MD方向の光拡散が大きくなる。

【0062】

光拡散フィルムに分散される、楕円微粒子の平均長径は、0.1〜70μmが好ましく、0.15〜60μmがより好ましく、0.2〜50μmがさらに好ましい。また、楕円微粒子の平均短径は、0.01〜30μmが好ましく、0.03〜25μmがより好ましく、0.05〜20μmがさらに好ましい。さらに、楕円微粒子のアスペクト比(平均長径/平均短径)は、1.5〜5.0が好ましく、2.0〜4.5がより好ましく、2.5〜4.0がさらに好ましい。なお、楕円微粒子の平均長径及び平均短径は、10cm×10cmサイズのサンプル3枚切り出し、顕微鏡((株)キーエンス製のVHX−1000)を用いて各10点測定を行ない、平均値を算出することにより測定することができる。

【0063】

本発明の製造方法によって得られる光拡散フィルムの厚さは、光拡散率において優れるという点から、100μm程度以上が好ましく、125μm程度以上がより好ましく、150μm程度以上がさらに好ましい。また、光拡散フィルムの厚さは、透明性(全光線透過率)において優れるという点から、300μm程度以下が好ましく、250μm程度以下がより好ましく、200μm程度以下がさらに好ましい。

【0064】

本発明の製造方法によって得られる光拡散フィルムは、LEDにより発せられる点光源の光を拡散させることができるため、LED照明用の光拡散フィルムとして好適に用いられる。

【0065】

本発明の製造方法により得られた光拡散フィルムを用いたLED照明の一実施形態の模式図を図1に示す。LED光源を有するLED照明1から発光される光2は、LED照明用異方性光拡散フィルム3を設けない場合には、点発光である。この点発光の光をつなげて面発光とする場合には、点発光の連なる方向とTD方向とが平行になるように、LED照明用異方性光拡散フィルム3を設けることによって、LED照明の光源からの光をTD方向に拡散することができ、フィルムを介した光源2から発光される光4を、面光源とすることができる。

【0066】

LED光源とLED照明用異方性光拡散フィルムとの距離は、LED光源から発せられる光の強度にもよるが、LED光源から発せられる光を充分に拡散させることができ、照明ムラを抑制できる点、及び光を異方向へ拡散することができる点等から、5mm程度以上が好ましく、10mm程度以上がより好ましく、50mm程度以上がさらに好ましく、100mm程度以上が特に好ましい。また、LED光源とLED照明用異方性光拡散フィルムとの距離は、特に限定されるものではないが、光の輝度が低下しない程度の距離であればよく、例えば、500mm程度以下が好ましい。

【0067】

また、図1に示すようなLED照明を複数列に並べたり、LED光源の配置等によって、広範囲に照明することのできるLED照明とすることも可能である。

【発明の効果】

【0068】

本発明の製造方法によると、ボイドの発生が抑制できるため、ヘイズ値が小さい、即ち透明性の高い光拡散フィルムが得られる。また、光拡散フィルムを形成するポリマーマトリックスの屈折率とポリマーマトリックス中に分散される屈折率との屈折率差が大きいため、光透過性が高いにもかかわらず、光を充分に拡散することができるフィルムを製造することができる。

【図面の簡単な説明】

【0069】

【図1】LED照明用異方性光拡散フィルムを有するLED照明の一実施形態の模式図である。

【図2】実施例5で製造された光拡散フィルムの顕微鏡写真(倍率:1500倍)である。

【図3】比較例4で製造された光拡散フィルムの顕微鏡写真(倍率:1500倍)である。

【図4】実施例で測定された、輝度の測定方法を示す模式図である。

【発明を実施するための形態】

【0070】

[実施例]

以下に実施例及び比較例を示して、本発明をさらに具体的に説明する。なお、本発明は、以下の実施形態に限定されるものではない。

【0071】

下記の実施例及び比較例で使用した原料樹脂(ベース樹脂及び微粒子)を下記に示す。

【0072】

<微粒子>

・アクリル系樹脂A:日本ペイント(株)製のアクリル系樹脂(FS−101)

・アクリル系樹脂B:積水化成品工業(株)製の架橋ポリメタクリル酸メチル(MBX−5)

・アクリル系樹脂C:積水化成品工業(株)製の架橋ポリメタクリル酸メチル(MBX−20)

・アクリル系樹脂D:(株)日本触媒製の架橋ポリメタクリル酸メチル(IX−2−MA1008AC)

・スチレン系樹脂A:ガンツ化成(株)製の架橋ポリスチレン(GS−2059U)

・スチレン系樹脂B:日本ペイント(株)製のスチレン−アクリル酸共重合体(FS−102)

・スチレン系樹脂C:積水化成品工業(株)製の架橋ポリスチレン(SBX−6)

・スチレン系樹脂D:積水化成品工業(株)製の架橋ポリスチレン(SBX−20)

<ベース樹脂>

・ポリエステル系樹脂1:SKケミカル(株)製のポリエチレンテレフタレート(BR8040)

・ポリエステル系樹脂2:帝人化成(株)製のポリエチレンナフタレート(TN−8065S)

・ポリエステル系樹脂3:SKケミカル(株)製のグリコール変性PET樹脂(SKYPET BR8040)

・アクリル系樹脂:電気化学工業(株)製のメタクリル酸メチル−ブタジエン−スチレン共重合体(TH−23T)

・ポリプロピレン系樹脂:サンアロマー(株)製のホモポリプロピレン(PC600A)

前記微粒子の屈折率、ガラス転移温度(Tg(1))及び平均粒子径を表1に、前記ベース樹脂の屈折率及びガラス転移温度(Tg(2))を表2に示す。

【0073】

なお、微粒子の平均粒子径は、レーザー回折方式粒度分布計(日機装(株)製のMicrotrac MT3000II)を用いて測定した値である。

【0074】

【表1】

【0075】

【表2】

【0076】

・実施例1〜9及び比較例1〜5

表3に記載の微粒子及びベース樹脂の組み合わせ、並びに表3に示すベース樹脂100重量部に対する微粒子の含有量の樹脂組成物を、二軸混練機により混練し、調製した。次いで、得られた樹脂組成物を表4に記載の条件にて押出しせしめて、フラット状のフィルムを得た。得られたフィルムを、表5に示す延伸条件で、成形されたフィルムの幅方向(TD方向)に、延伸を行い、厚さ150μmのフィルムを得た。

【0077】

得られたフィルム中の微粒子(楕円微粒子)の平均短径、平均長径、及びアスペクト比、並びにボイドの有無を測定した。表3に示す。なお、フィルム中の微粒子(楕円微粒子)の平均短径、平均長径、及びアスペクト比、ボイドの有無については、顕微鏡((株)キーエンス製のVHX−1000)を用いて、倍率1500倍で観測して評価した。実施例5及び比較例4のフィルムについて、図2及び図3に示す。図2より実施例5のフィルムは、ボイドが発生しておらず、良好な膜が得られたことが確認できた。なお、実施例1〜4及び6〜9についても、実施例5と同様、ボイドが発生していないことを電子顕微鏡観察より確認できた。一方、図3より、比較例4のフィルムには、ボイドが発生しており、白濁したフィルムとなった。

【0078】

【表3】

【0079】

【表4】

【0080】

【表5】

【0081】

・物性評価1

前記実施例1〜9及び比較例1〜5によって得られたフィルムについて、ヘイズ値及び全光透過率を測定した。ヘイズ値及び全光線透過率については、JIS K7361の評価方法に基づき、日本電色工業(株)製の濁度計NDH−2000を用いて測定した。評価結果を表6に示す。

【0082】

【表6】

【0083】

・物性評価2

前記実施例1〜9及び比較例1〜5によって得られたフィルムについて、フィルムのMD方向及びTD方向における各輝度について、以下の測定方法により測定した。評価結果を表7及び8に示す。

【0084】

図4に示すように、光源5((株)旭製作所製のリフレクターランプ(100V・1kW、870cd)から20mm離れたところに測定サンプル6を配置し、さらに測定サンプル6からの距離150mmのところ(角度(θ):0度)に、輝度測定器7(トプコン(株)製のLUMINANCE METER BM−3)を配置して輝度を測定した。次に、測定サンプルのMD方向及びTD方向に、距離150mmを保ちながら、角度(θ):0〜60度までずらし、それぞれの輝度を測定した。さらに、各MD方向及びTD方向の各角度の輝度の差を求めた。なお、MD方向及びTD方向の輝度の差が、30cd以上ある場合には、異方性があるものと判断した。表7及び8に評価結果を示す。

【0085】

【表7】

【0086】

【表8】

【0087】

・考察

表7より、実施例1〜9のフィルムは、50度の角度においてもMD方向での輝度が観測されており、40度の角度では、100cd以上の輝度が観測されている。そのため、光源から発せられる光は、フィルムを介しても充分に透過し、広い範囲に光を拡散できることがわかる。また、実施例1〜9のフィルムは、30〜50度の角度において、MD方向とTD方向との輝度の差が、30cd以上となっていることから、実施例1〜9のフィルムは異方性を有していることがわかる。

【0088】

一方、表8より比較例1〜5のフィルムは、50度の角度では、MD方向及びTD方向ともに輝度を観測することができず、光拡散性能において乏しい。また、比較例1〜3は、MD方向とTD方向との輝度の差が、実施例1〜5と比して非常に小さく、異方性において乏しいものであることがわかる。なお、比較例4(ボイドを有するフィルム)では、30度及び40度の角度でのMD方向とTD方向との輝度の差が、それぞれ47cd及び30cdとなっているが、MD方向及びTD方向での輝度自体が非常に小さく、透明性(全光線透過率)において非常に劣るフィルムであることがわかる。

【符号の説明】

【0089】

1 LED照明

2 LED光源から発光される光

3 LED照明用異方性光拡散フィルム

4 LED光源から発光される光

5 光源

6 測定サンプル

7 輝度測定器

【特許請求の範囲】

【請求項1】

(1)微粒子及びポリマーマトリックスを形成する樹脂成分を含む樹脂組成物をフィルム成形する工程、及び

(2)工程(1)によって成形したフィルムを延伸させる工程を含む

光拡散フィルムの製造方法であって、

ポリマーマトリックスを形成する樹脂成分と微粒子の屈折率が異なり、かつその屈折率差が0.1以上であり、

工程(2)における延伸の温度が、微粒子のガラス転移温度をTg(1)とした場合、Tg(1)+0℃〜Tg(1)+70℃である

ことを特徴とする光拡散フィルムの製造方法。

【請求項2】

微粒子のガラス転移温度(Tg(1))とポリマーマトリックスを形成する樹脂成分のガラス転移温度(Tg(2))との差が0〜150℃である請求項1に記載の光拡散フィルムの製造方法。

【請求項3】

微粒子のガラス転移温度(Tg(1))が、50〜150℃である請求項1又は2に記載の光拡散フィルムの製造方法。

【請求項4】

ポリマーマトリックスを形成する樹脂成分のガラス転移温度(Tg(2))が、−30〜120℃である請求項1〜3のいずれかに記載の光拡散フィルムの製造方法。

【請求項5】

ポリマーマトリックスを形成する樹脂成分の屈折率が、1.45〜1.65である請求項1〜4のいずれかに記載の光拡散フィルムの製造方法。

【請求項6】

微粒子の屈折率が、1.45〜1.65である請求項1〜5のいずれかに記載の光拡散フィルムの製造方法。

【請求項7】

工程(2)において延伸させたフィルム中の微粒子の平均長径が0.2〜50μm、平均短径が0.05〜20μmである請求項1〜6のいずれかに記載の光拡散フィルムの製造方法。

【請求項8】

ポリマーマトリックスを形成する樹脂成分が、ポリエステル系樹脂、又はポリプロピレン系樹脂である請求項1〜7のいずれかに記載の光拡散フィルムの製造方法。

【請求項9】

ポリエステル系樹脂が、ポリエチレンテレフタレート系樹脂、又はポリエチレンナフタレート系樹脂である請求項8に記載の光拡散フィルムの製造方法。

【請求項10】

ポリプロピレン系樹脂が、単独重合体、ブロック共重合体、及びランダム共重合体よりなる群から選ばれた少なくとも1種である請求項8に記載の光拡散フィルムの製造方法。

【請求項11】

微粒子が、有機系材料により形成された請求項1〜10のいずれかに記載の光拡散フィルムの製造方法。

【請求項12】

有機系材料が、アクリル系樹脂、又はスチレン系樹脂である請求項11に記載の光拡散フィルムの製造方法。

【請求項13】

アクリル系樹脂が、アクリル酸系樹脂、又はメタクリル酸系樹脂である請求項12に記載の光拡散フィルムの製造方法。

【請求項14】

スチレン系樹脂が、ポリスチレン、又はスチレン−アクリル系共重合体である請求項12に記載の光拡散フィルムの製造方法。

【請求項15】

工程(1)における微粒子の含有量が、ポリマーマトリックスを形成する樹脂成分100重量部に対して、1〜30重量部である請求項1〜14のいずれかに記載の光拡散フィルムの製造方法。

【請求項16】

延伸方向が、フィルム成形により成形されたフィルムの幅方向(TD方向)である請求項1〜15のいずれかに記載の光拡散フィルムの製造方法。

【請求項17】

LED照明用に用いられる請求項1〜16のいずれかに記載の光拡散フィルムの製造方法。

【請求項1】

(1)微粒子及びポリマーマトリックスを形成する樹脂成分を含む樹脂組成物をフィルム成形する工程、及び

(2)工程(1)によって成形したフィルムを延伸させる工程を含む

光拡散フィルムの製造方法であって、

ポリマーマトリックスを形成する樹脂成分と微粒子の屈折率が異なり、かつその屈折率差が0.1以上であり、

工程(2)における延伸の温度が、微粒子のガラス転移温度をTg(1)とした場合、Tg(1)+0℃〜Tg(1)+70℃である

ことを特徴とする光拡散フィルムの製造方法。

【請求項2】

微粒子のガラス転移温度(Tg(1))とポリマーマトリックスを形成する樹脂成分のガラス転移温度(Tg(2))との差が0〜150℃である請求項1に記載の光拡散フィルムの製造方法。

【請求項3】

微粒子のガラス転移温度(Tg(1))が、50〜150℃である請求項1又は2に記載の光拡散フィルムの製造方法。

【請求項4】

ポリマーマトリックスを形成する樹脂成分のガラス転移温度(Tg(2))が、−30〜120℃である請求項1〜3のいずれかに記載の光拡散フィルムの製造方法。

【請求項5】

ポリマーマトリックスを形成する樹脂成分の屈折率が、1.45〜1.65である請求項1〜4のいずれかに記載の光拡散フィルムの製造方法。

【請求項6】

微粒子の屈折率が、1.45〜1.65である請求項1〜5のいずれかに記載の光拡散フィルムの製造方法。

【請求項7】

工程(2)において延伸させたフィルム中の微粒子の平均長径が0.2〜50μm、平均短径が0.05〜20μmである請求項1〜6のいずれかに記載の光拡散フィルムの製造方法。

【請求項8】

ポリマーマトリックスを形成する樹脂成分が、ポリエステル系樹脂、又はポリプロピレン系樹脂である請求項1〜7のいずれかに記載の光拡散フィルムの製造方法。

【請求項9】

ポリエステル系樹脂が、ポリエチレンテレフタレート系樹脂、又はポリエチレンナフタレート系樹脂である請求項8に記載の光拡散フィルムの製造方法。

【請求項10】

ポリプロピレン系樹脂が、単独重合体、ブロック共重合体、及びランダム共重合体よりなる群から選ばれた少なくとも1種である請求項8に記載の光拡散フィルムの製造方法。

【請求項11】

微粒子が、有機系材料により形成された請求項1〜10のいずれかに記載の光拡散フィルムの製造方法。

【請求項12】

有機系材料が、アクリル系樹脂、又はスチレン系樹脂である請求項11に記載の光拡散フィルムの製造方法。

【請求項13】

アクリル系樹脂が、アクリル酸系樹脂、又はメタクリル酸系樹脂である請求項12に記載の光拡散フィルムの製造方法。

【請求項14】

スチレン系樹脂が、ポリスチレン、又はスチレン−アクリル系共重合体である請求項12に記載の光拡散フィルムの製造方法。

【請求項15】

工程(1)における微粒子の含有量が、ポリマーマトリックスを形成する樹脂成分100重量部に対して、1〜30重量部である請求項1〜14のいずれかに記載の光拡散フィルムの製造方法。

【請求項16】

延伸方向が、フィルム成形により成形されたフィルムの幅方向(TD方向)である請求項1〜15のいずれかに記載の光拡散フィルムの製造方法。

【請求項17】

LED照明用に用いられる請求項1〜16のいずれかに記載の光拡散フィルムの製造方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2012−58582(P2012−58582A)

【公開日】平成24年3月22日(2012.3.22)

【国際特許分類】

【出願番号】特願2010−203092(P2010−203092)

【出願日】平成22年9月10日(2010.9.10)

【出願人】(000001339)グンゼ株式会社 (919)

【Fターム(参考)】

【公開日】平成24年3月22日(2012.3.22)

【国際特許分類】

【出願日】平成22年9月10日(2010.9.10)

【出願人】(000001339)グンゼ株式会社 (919)

【Fターム(参考)】

[ Back to top ]